2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0060-1992

産業廃棄物のサンプリング方法

Sampling method of industrial wastes

1. 適用範囲 この規格は,産業廃棄物(以下,廃棄物という。)を対象とする各種試験の実施に当たり,

ロットの平均性状を決定するために必要なサンプリング方法,試料の縮分方法の一般的事項について規定

する。

備考1. この規格でいう産業廃棄物とは,汚泥,鉱さい,廃酸,廃アルカリ,燃えがら,ばいじん,

廃棄物をコンクリートで固形化したもの(以下,コンクリート固形化物という。)などをいう。

2. 上記以外の産業廃棄物及び一般廃棄物で形状が類似しているものについても準用できる。

3. この規格の引用規格を,次に示す。

JIS M 8100 粉塊混合物のサンプリング方法通則

JIS Z 8101 品質管理用語

JIS Z 8401 数値の丸め方

JIS Z 8801 標準ふるい

2. 用語の定義 この規格で用いる用語の定義は,JIS Z 8101によるほか,次による。

(1) ロット 各種の試験を行うときに,ほぼ同一性状・成分とみなせる同一発生源の廃棄物。ロットを構

成する廃棄物の量をロットの大きさという。ただし,これらが混合されたものをサンプリングする場

合は,混合されたもの全体を1ロットとする。

(2) 副ロット 必要に応じてロットを適当な量に分けたもの。副ロットを構成する量を副ロットの大きさ

という。

(3) インクリメント ロット又は副ロットから試料採取器によって,原則として1動作で採取した単位量

の廃棄物。インクリメントの量を,インクリメントの大きさという。

(4) 小口試料 数個のインクリメントを集めた廃棄物。必要に応じてインクリメントを個々に粉砕,縮分

した後にこれらを数個集めたものを小口試料ということもある。

(5) 大口試料 1ロットの平均性状を求めるために1ロットから採取したインクリメント又は小口試料全

部を集めたもの。必要に応じて,インクリメントごと又は小口試料ごとに,粉砕,縮分した後に集め

たものを大口試料ということもある。

(6) 縮分 集合体からサンプルをとる場合,集めたサンプルから,徐々に量を減らして測定用試料を作る

操作。

(7) 試料調製 ロットから採取した試料を粉砕,縮分し,又はある液量から一部分をとり,分析試料又は

水分測定試料を作製する操作。

(8) 分析用試料 ロットの成分の平均性状を測定する目的で,採取した試料。

(9) 水分測定用試料 ロットの平均水分又は固形分質量比を測定する目的で,採取した試料

2

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(10) ランダムサンプリング ロットを構成する廃棄物の単位量が,いずれも同じ確率で試料中に入るよう

に試料をとる方法。

(11) 系統サンプリング ロットの移動中に量的,時間的又は空間的に,一定間隔で試料を採取する方法。

この場合,ロットの大きさを採取個数で除した値未満の整数値をもって採取間隔とする。最初の採取

間隔量の中からランダム(1)に選び,第1インクリメントを採取し,以後,規定の採取間隔でインクリ

メントを逐次採取する。

例 系統サンプリングの一例

最大粒度20mmの100tの鉱さいが,コンベヤで運ばれているときには,次のように系統サンプ

リングを行う。

表2によって30インクリメント以上を採取することが必要である。したがって,インクリメン

ト採取間隔は,

t

3

3.3

30

100

≒

=

乱数表によって,30の中から一つの線を引き16を得た。したがって,最初のインクリメント

を1.6t目に,以後,3t間隔で,4.6,7.6……91.6,94.6,97.6t目に,それぞれ1インクリメントず

つ採取する。この場合には,33インクリメントをとることになる。

注(1) 乱数表などによって決める。

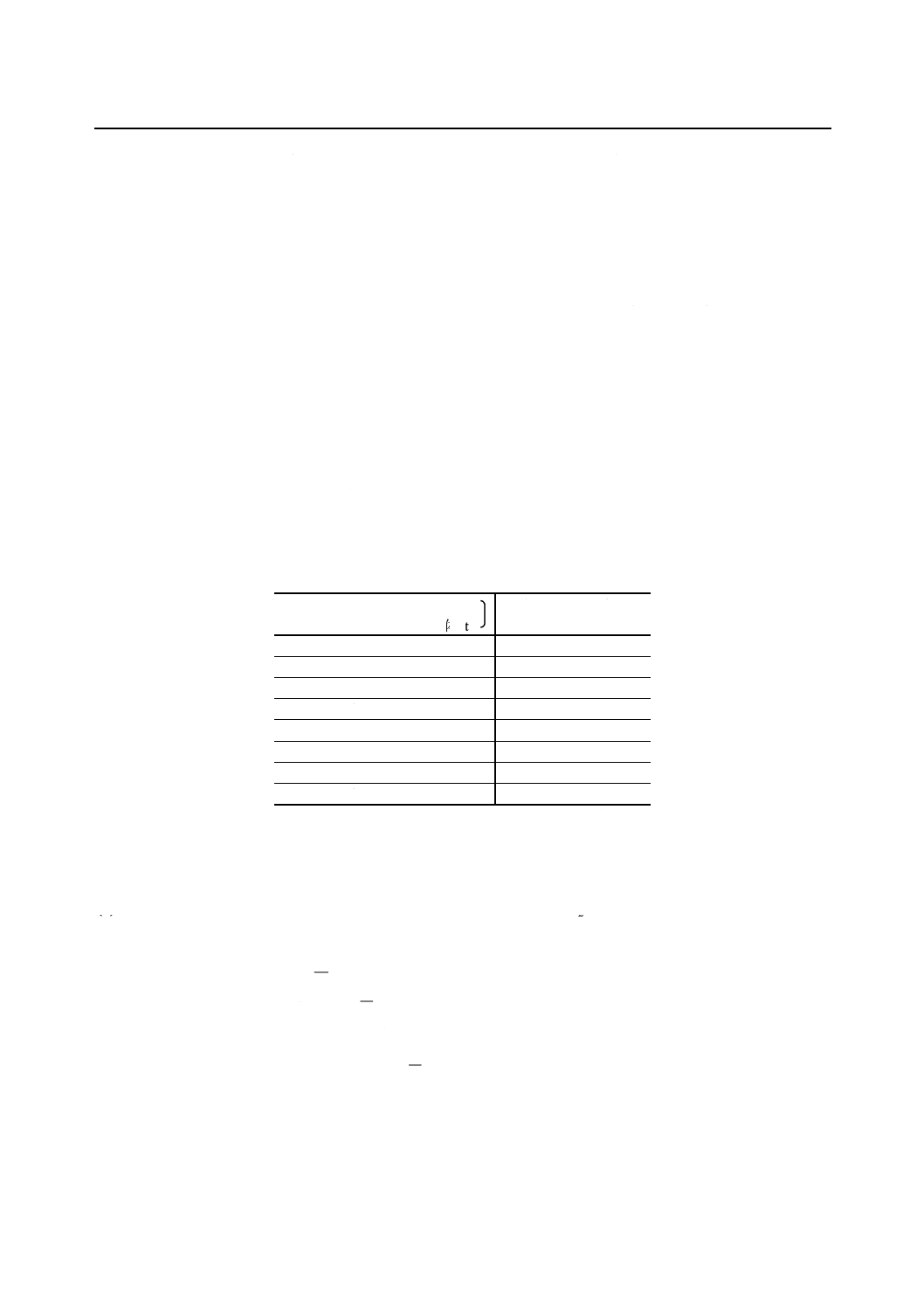

(12) 二段サンプリング ロットを幾つかの部分(一次サンプリング単位)に分け,まず第一段として,そ

の幾つかの部分をランダムサンプリングし,次に,第二段として,その中からそれぞれ幾つかのイン

クリメント(二次サンプリング単位)を,ランダムにサンプリングする方法。

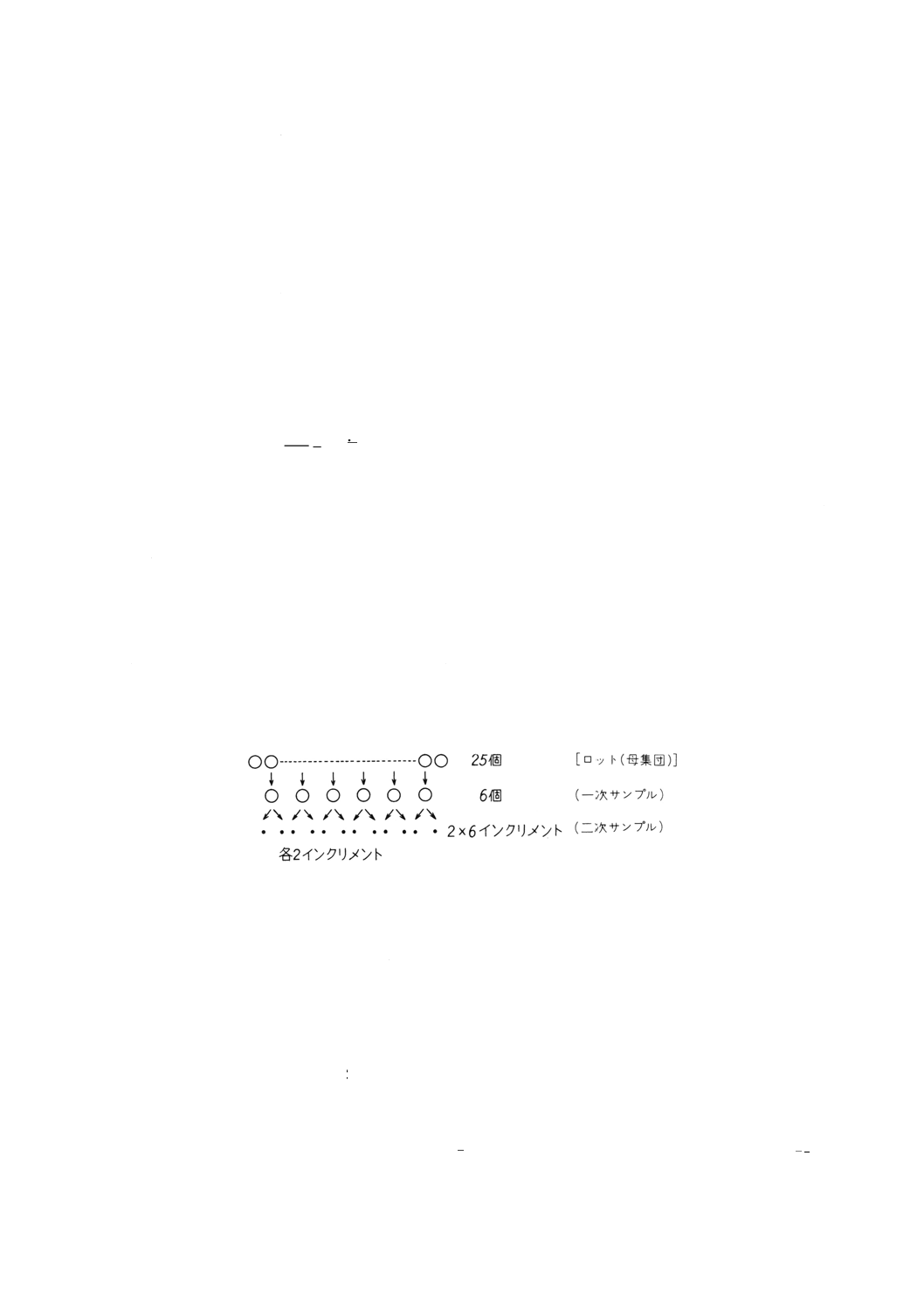

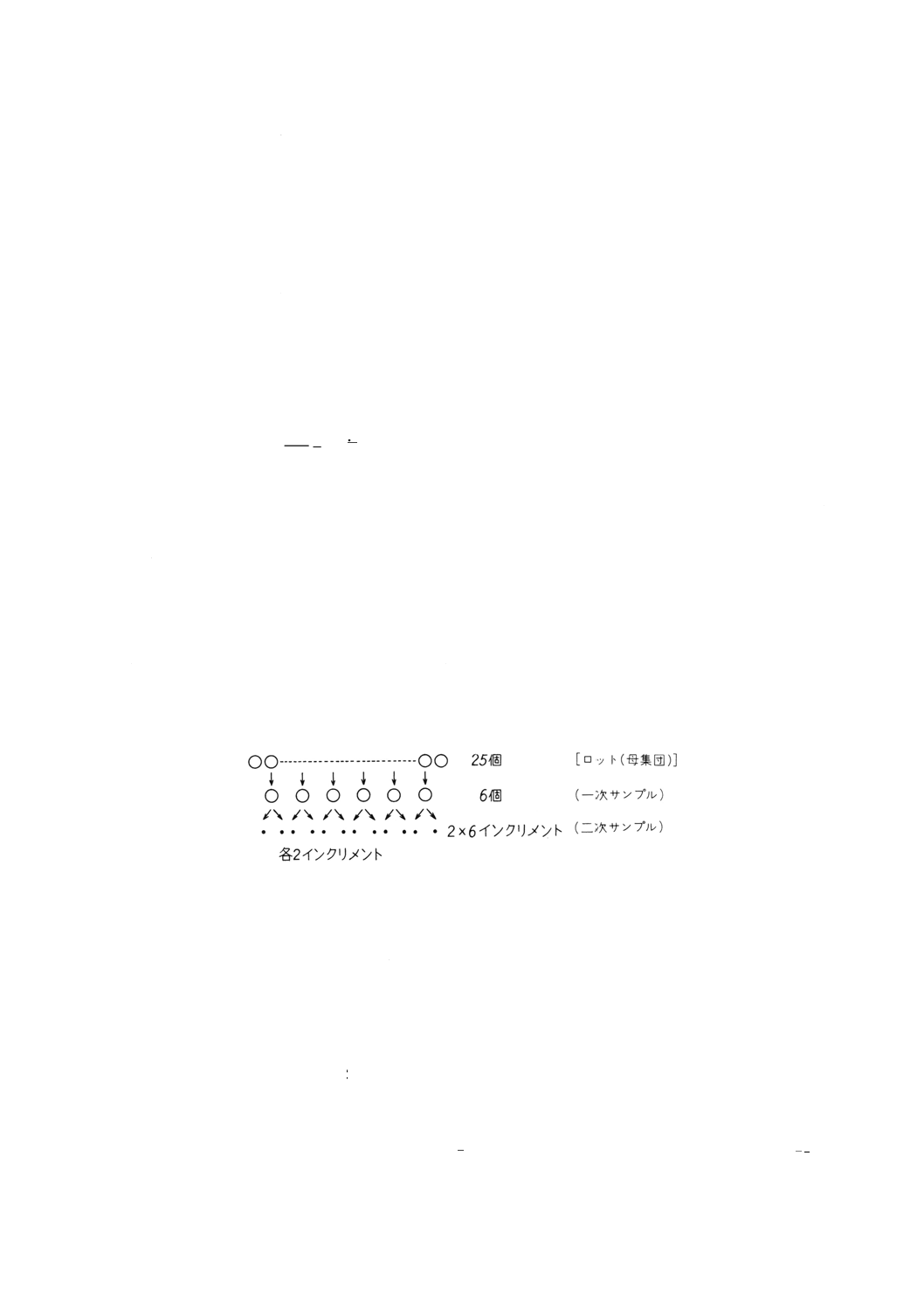

例 二段サンプリングの一例 (ロットが,多くのトラック,ドラム缶・袋などの容器又はコンクリ

ート固形化物で構成されている場合)(図1参照)

図1 二段サンプリングの一例

ドラム缶に入ったばいじんなどが25個あるときに,表3によって6個のドラム缶をとり,ドラ

ム缶に番号を付け,乱数表を用いて,1,3,11,13,19,25が得られれば,その番号のドラム缶

を一次サンプリング単位として抜きとる。次に,抜きとった6ドラム缶から,表1によって15ml

以上のスコップを用いて,ランダムに2インクリメントずつ,計12インクリメントを採取する。

(13) 層別サンプリング ロットを幾つかの副ロット(層)に分け,それぞれの副ロットからインクリメン

トをランダムサンプリングする方法。通常,層の大きさ(量)に比例してサンプリングする。これを

層別比例サンプリングという。

例 層別サンプリングの一例 5tトラックと,3tトラックに,計8t,1ロットのばいじんが積載され

ている場合,2台のトラック,すなわち二つの層があることになり,表2によって14インクリメ

ントを採取することが必要である。

5tトラックからは(表3,備考1.参照)

7.8

8

5

14

=

×

→9インクリメント,3tトラックからは,

2.5

8

3

14

=

×

3

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

→6インクリメント。したがって,5tトラックからはランダムな場所と深さから15ml以上のスコ

ップを用いて9インクリメント,3tトラックからは,同様にして6インクリメントを採取し,こ

の15インクリメントを集めて大口試料とする。

(14) ストックパイル[たい(堆)積物]サンプリング ストックパイルのランダムな場所,ランダムな深

さからインクリメントを採取する方法。

(15) 容器サンプリング ロットが,袋,ドラム缶,タンク,その他の容器に入っている場合,それらの容

器からインクリメントを採取する方法。この方法は,(18)に準じる。

(16) パイプサンプリング ロットがパイプ,溝などを流れている場合,その落ち口,流れなどからインク

リメントを採取する方法。

(17) コンベヤサンプリング ロットがコンベヤで運ばれている場合,コンベヤ上又はその落ち口からイン

クリメントを採取する方法。ホッパーに入っている場合も,これに準じ,ホッパーから出しながらイ

ンクリメントを採取する。

(18) 車両サンプリング ロットがトラック又は貨車などに積まれている場合,トラック,貨車などから荷

役中にインクリメントを採取する方法。

(19) コンクリート固形化物サンプリング コンクリートを固形化しようとする廃棄物について,試験片を

作製し,これをインクリメントとして採取する方法,又はコンクリート固形化物を一次サンプリング

し,これを粉砕してインクリメントを採取する方法。

(20) 船倉サンプリング ロットが船積みされている場合,荷役中に船倉又は荷役用具からインクリメント

を採取する方法。

(21) 誤差 測定値と真の値との差。

(22) 精度 ばらつきの程度。例えば,標準偏差で表す。精密度ということもある。

(23) 偏り 測定値の分布の中心(平均値)と真の値との差。

(24) 最大粒度 ふるい残留率がほぼ5%に相当するふるい目の大きさ。

この規格におけるふるい目の大きさは,原則としてJIS Z 8801による。

(25) 試料の兼用 試料を分割して2種類以上の特性の測定に使用すること。

3. 一般事項

3.1 サンプリング方法の概要 ロットの状況と荷役設備に応じて4.によってサンプリングの種類を定め,

インクリメントを採取し,大口試料又は小口試料を作る。次に5.によって試料の縮分を行う。

備考1. サンプリング方法を決定する場合に非常に重要なことは,これまでの経験的,技術的知識で

ある。廃棄物が排出される工程が管理状態にある場合には,サンプリングは簡単になるが,

工程のばらつきが大きかったり,ロットの履歴がはっきりしていない場合には,サンプリン

グは難しいし,慎重を要する。すなわち,サンプリングの前に廃棄物が排出される工程の日

常の状況を把握しておくことが大切である。

2. サンプリング精度をよくするには,この規定に示すインクリメント採取個数を増加するか、

インクリメントの大きさを大きくするとよい。一般にインクリメントの大きさを大きくする

より,採取個数を増加したほうが精度がよくなる。

3. 試料調製の精度をよくするには,固体の場合には,粉砕してなるべく最大粒度を小さくして

からよく混合して,縮分するとよい。

3.2

試料の取扱い

4

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.1

試料容器 採取した試料を入れる容器は,試料の全量が入り,清浄で,丈夫で,かつ確実にふた又

は封ができるものでなければならない。特に,汚泥の試料容器としては,サンプルの変質や吸着がない材

料を用い,気密なもので水漏れや吸湿性がなく,水分が揮散せず,内面が腐食しないものであること。

備考1. 水分測定用試料容器としては,かます,麻袋,木箱などは不適当である。

2. 汚泥や,廃酸,廃アルカリの場合には,サンプルが変質する可能性があるから,プラスチッ

ク製,ガラス製容器などを選定するときには,注意しなければならない。

3. 試料容器からのサンプリング誤差が,かなり大きくなるので,容器から試料を採取する場合

には,十分に混合しなければならない。

3.2.2

試料の兼用 採取直後に試験に着手することが可能な場合には,分析用試料を水分測定用試料とし

て兼用することができる。

3.2.3

試料の包装及び表示 調製試料は密封して送付,配布又は保管する。包装には原則として,次の項

目を表示する。

(1) 品名及びロット名

(2) ロットの大きさ

(3) 試料採取の場所

(4) 試料採取の年月日(時刻,天候など)

(5) 試料番号

(6) 試料採取責任者名

(7) 試料採取方法

(8) 試料調製者氏名

(9) 試料調製の年月日

(10) その他必要事項

3.2.4

試料の送付及び保管

(1) 試料を送付する場合は,試料容器を密封し,容器が破損したり,気密が破れたり,異物が混入したり

しないように丈夫な包装をし,3.2.3の試料の表示をする。この場合,表示が損傷しないようにすると

ともに,同様のラベルを試料容器の中にも入れておくことが望ましい。

試料を保管するときは,原則として密封し,温度,直射光線,水分などの影響のないように保管場所

に注意しなければならない。保管中に変質又はガスが発生するおそれのある試料は,速やかに試料調

製を行わねばならない。

また,揮発性化学物質を試験対象とする試料については,遮光し,0〜10℃に保冷して送付及び保管

することが望ましい。

(2) 水分測定用試料は,試料容器に入れて密封して,送付する。

3.2.5

試料取扱い時の注意 試料の採取及び試料の調製に際しては,使用する機械・器具を十分に清掃す

るなどして,試料に異物が混入することを防ぎ,また,試料が変質しないように注意する。

3.3

安全

(1) 槽,管,マンホール,溝,ピット,タンク,船倉などでサンプリングを行う場合には,酸素欠乏又は

硫化水素などの有害ガスに注意して作業をすること。

(2) 皮膚を露出しない服装とし,安全帽,安全靴などを着用し,危険防止に努めること。

(3) 試料の送付及び保管中に試料の酸化,爆発などが考えられる試料については,危険のないように安全

対策を行い,速やかに各種の廃棄物試験を実施すること。

5

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 試験終了後,試料の廃棄による二次公害を起こさないように配慮すること。

3.4

数値の丸め方 JIS Z 8401による。

4. サンプリング

4.1

サンプリングの種類 ロットの状態に応じ,次のサンプリング方法が考えられる。

4.1.1

ストックパイル[たい(堆)積物]サンプリング

(1) ストックパイルのランダムな場所のランダムな深さからインクリメントを採取する。ランダムに場所

を選んで,ボーリング機械で底までボーリングして,その全量を1インクリメントとしてもよい。

(2) インクリメントの採取個数は,表2による。ただし,底までボーリングしてその全量を1インクリメ

ントとした場合は,表2の最小必要個数の21でよい。

備考1. ストックパイルを場所別,上下別などに層別して,層別比例サンプリングするとよい。

2. 静止状態で,ロットの表面からだけインクリメントを採取した場合には,原則として,ロッ

トの平均性状を代表した試料とは認められない。ただし,やむを得ずこのように採取をした

試料はトップサンプルといい,略号 (T. P. ) を付記しなければならない。

3. 試料をロットの最大粒度に応じた試料採取器を用い,上・中・下の各層のランダムな位置か

ら採取した場合は,略号 (T. P. ) は付記しなくてもよい。

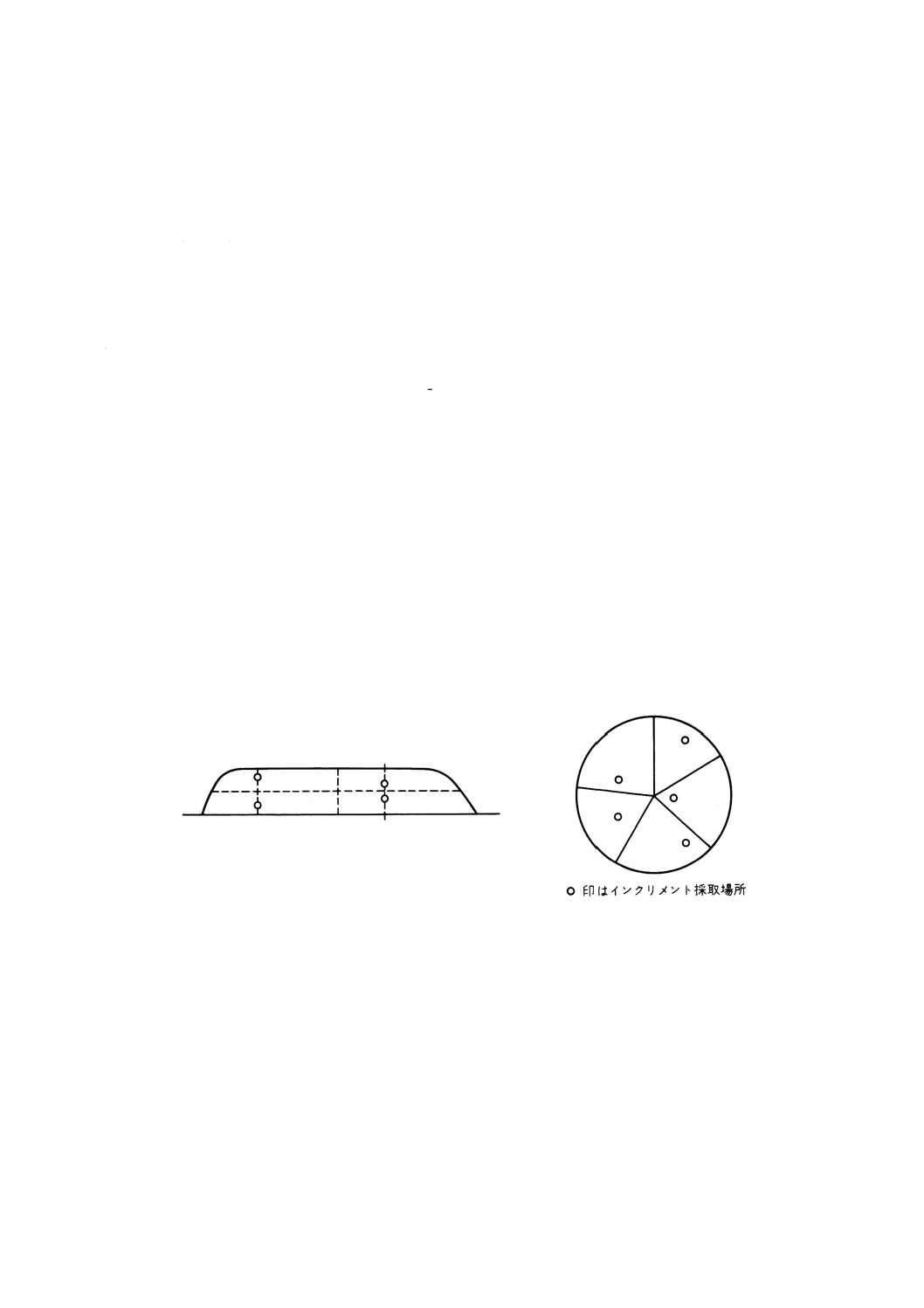

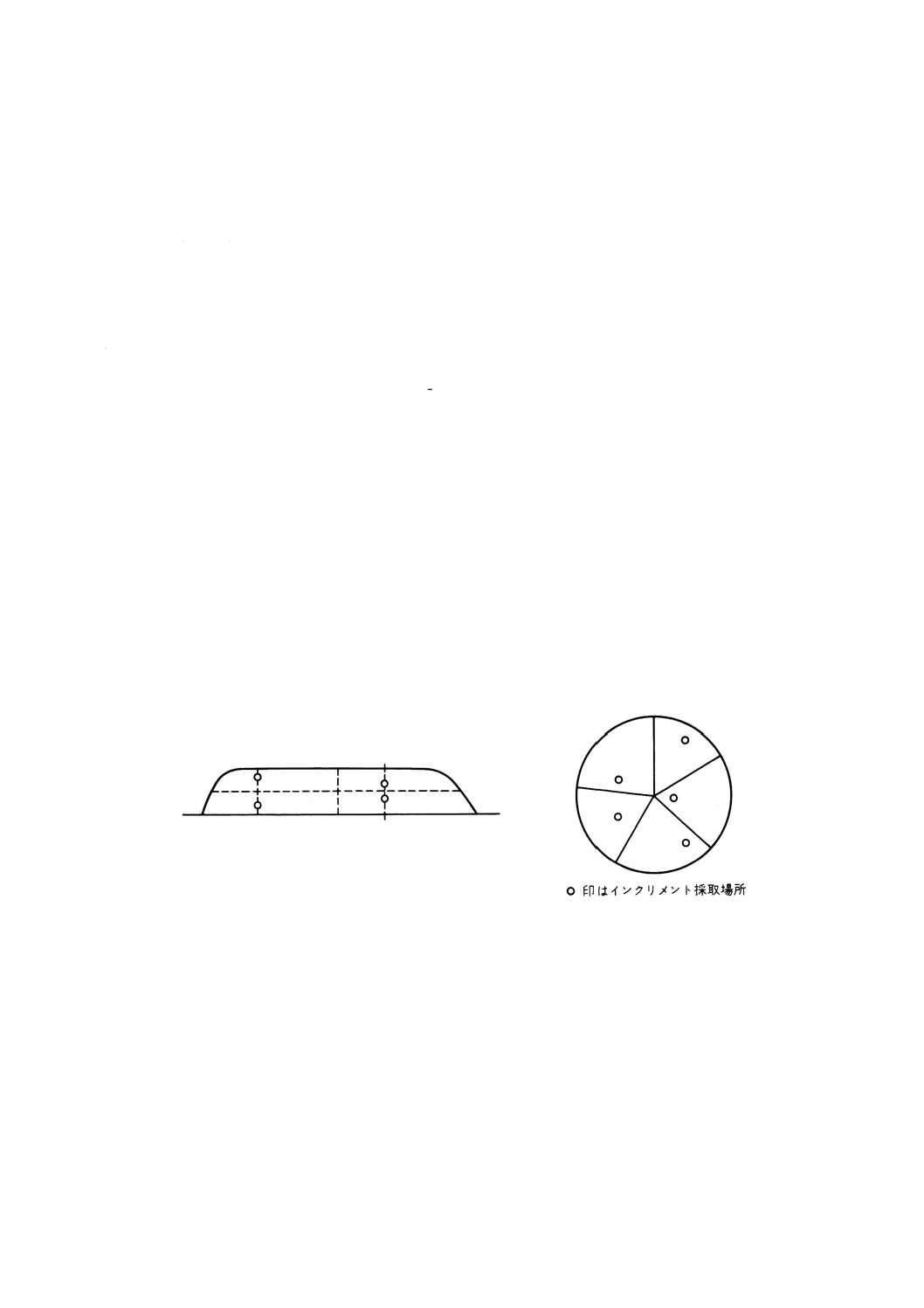

例 例えば,2tの汚泥が山積みされている場合には,次のようにしてインクリメントを採取する。

まず,山をほぼ同じ高さになるように平らにする。表2によってインクリメントの最小必要

採取個数は10であるから,山の高さが1m以下の場合には,この山を5等分して,その各区

分のランダムに選んだ場所から,上層から1個,下層から1個,計5×2=10個のインクリメ

ントを採取する。(図2参照)

図2 ストックパイルサンプリングの一例

山の高さが1mを超える場合には,例えば,4等分し,各区分のランダムに選んだ場所から,

上・中・下層に分け,各層から1個,計4×3=12個のインクリメントを採取する。

4. ストックパイルのまま採取することは,偏りが入りやすく困難を伴うことが多いから一般的

には移動中に,すなわち,ストックパイルを作製中に,又は取崩し中に,他のサンプリング

方法で採取した方がよい。採取管の使用については,4.2.1の備考4.参照。

4.1.2

容器サンプリング又は車両サンプリング ロットが容器,トラック,貨車,タンクなどに入ってい

る場合,層別サンプリング方法又は二段サンプリング方法によってインクリメントを採取する。

(1) 原則として,荷役中に新しく現れた面のランダムに定められた位置からインクリメントを採取する。

(2) 荷役中に,落下中の廃棄物から系統サンプリングによって,インクリメントを採取してもよい。

ただし,偏りの入らないように注意し,チェック実験を行っておく。

6

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 荷役中の荷役用具からインクリメントを採取してもよい。ただし,この場合,どの荷役用具から採取

するかは系統サンプリング方法によって決め,その中のランダムな位置からインクリメントをとる。

4.1.3

パイプサンプリング ロットがパイプ,溝などを流れている場合に,その落ち口又は流れから系統

サンプリング方法によって,インクリメントを採取する。

備考 パイプ中の廃棄物の流れが乱流になっており,均一と認められる場合には,パイプ中から継続

的に流量にほぼ比例して,採取してもよい。

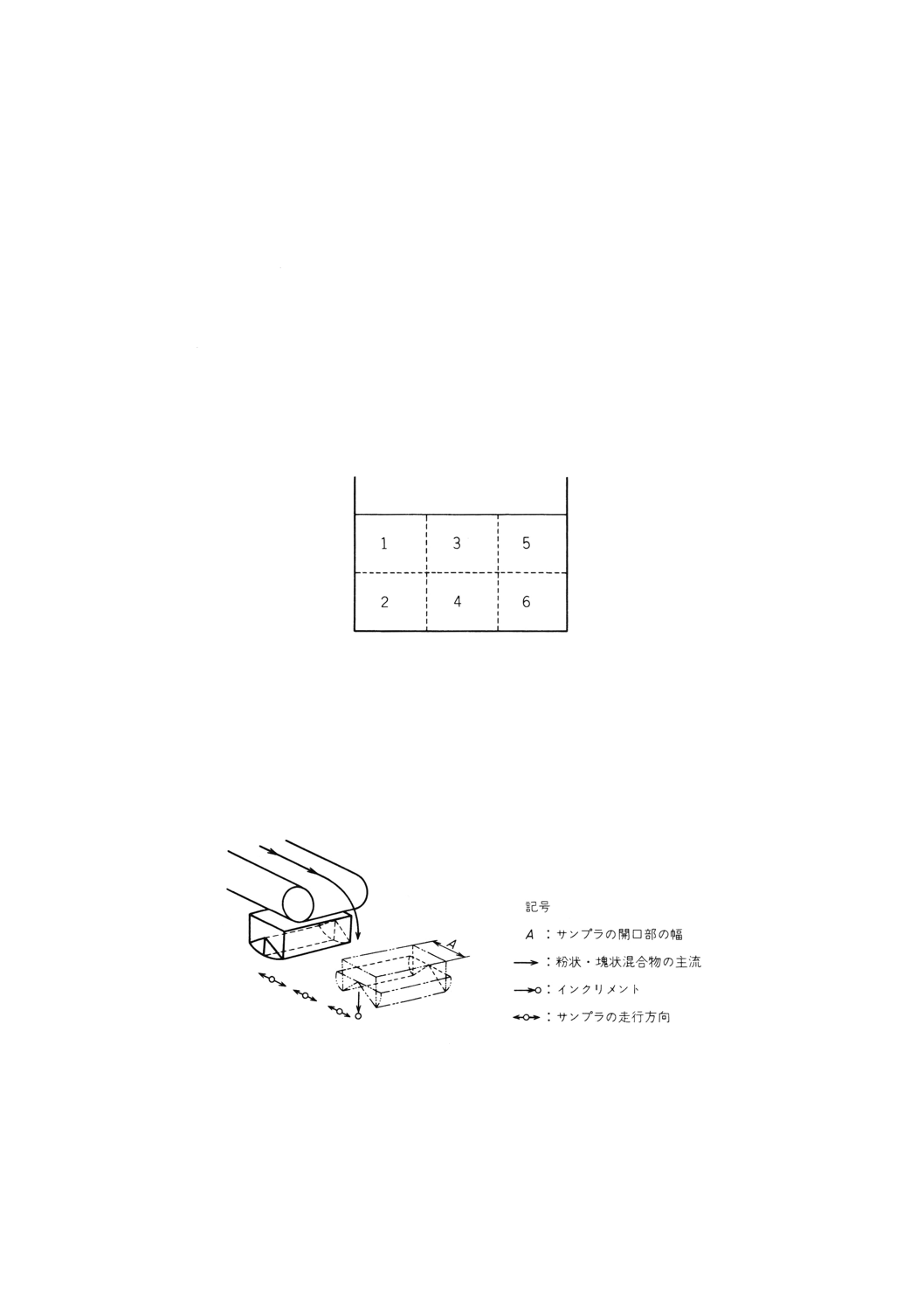

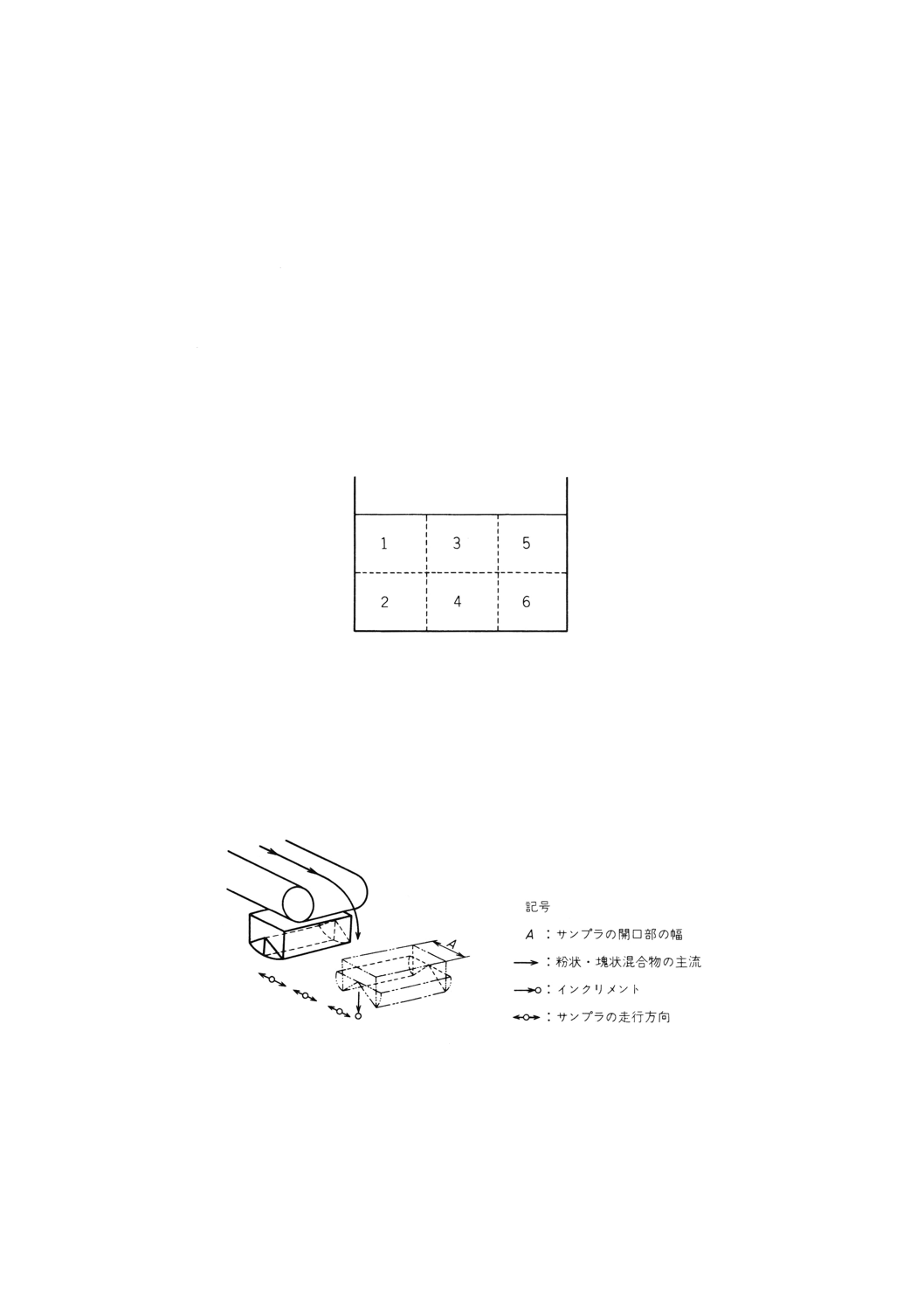

例 幅約1m,深さ50cmの溝を流れている場合 1時間に20インクリメントをとるときに表面

に油分が浮いていなければ,断面を上下2層,左右3層,計6層に分けて,各層の中から順

次インクリメントをとる。

例えば,さいころを振って,6,1,5,3,4,2という順が決まったら,6の中のランダムな

位置から,約200mlの採取瓶で1インクリメントをとる。以後60分/20=3分間隔に1,5,3,

4,2,6,1……と順次インクリメントをとって行き,計200ml×20=4lの大口試料をとる。

図3 パイプサンプリングの一例

4.1.4

コンベヤサンプリング ロットがコンベヤによって移動しているとき,コンベヤ又はその落ち口か

ら系統サンプリング方法によってインクリメントを採取する。

(1) コンベヤ上の特定の場所(採取箇所指定)又はその落ち口でインクリメントを採取する。

(2) コンベヤの全流幅をインクリメントとして採取する場合は,次による。

(a) 運転中のコンベヤから採取する場合には,その落ち口で落下する廃棄物の全流幅から,試料採取器

を(図4参照)用いてインクリメントを採取する。

図4 試料採取器の一例(カッタバケット形サンプラー)

(b) コンベヤを停止して採取する場合には停止前に採取起点を決め,規定のインクリメントの大きさ以

上の量を,コンベヤの長さの方向に沿って,ロットの最大粒度の3倍以上の幅をもって,コンベヤ

の全流幅にわたって全量を採取する。

(3) コンベヤの全流幅のうちの一部分をインクリメントとして採取する場合は,JIS M 8100の附属書6(サ

ンプリングのかたよりをチェックする実験方法)によってチェック実験を行い,偏りの入らないこと

7

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が確認された場合は,ロットの最大粒度に応じた試料採取器を用い,コンベヤ上又はその落ち口から

全流幅(2)の中のランダムな位置からインクリメントを採取する。

注(2) 全流幅とは,コンベヤの移動方向又は落ち口における落下方向に沿ったある長さがあり,かつ,

それらの方向にほぼ直角な全断面のことをいう。

4.1.5

コンクリート固形化物サンプリング

(1) 試験片を作成する場合 固形化のときに,系統サンプリング方法によってテストピースを作成し,こ

の試験片をインクリメントとする。

(2) コンクリート固形化物で粉砕容易な場合 コンクリート固形化物を一次サンプリング単位として抜き

取り,これを,それぞれ粉砕・混合し,二段サンプリング方法によって,4.2.1に準じてインクリメン

トを採取する。

(3) 大形コンクリート固形化物で粉砕困難な場合 コンクリート固形化物を一次サンプリング単位とし

て抜き取り,そのそれぞれからランダムに5か所の部分を選び,破砕して約100gずつ集め,これを1

インクリメントとする。

4.1.6

船倉サンプリング ロットがグラブ,バケット,もっこなどの荷役用具による荷役中に,ハッチ内

の荷役直後の位置からインクリメントを採取する。

(1) 廃棄物をグラブ,バケット,もっこなどの荷役用具を用いて荷役するとき,荷役用具を系統サンプリ

ング方法によって選び,ハッチ内の荷役直後の位置からランダムに1インクリメントを採取する。

備考 荷役した直後の位置からインクリメントを採取することが困難な場合には,その荷役用具の中

からランダムにインクリメントを採取してもよい。ただし,その場合には,試料の粒度構成に

よって偏りが入る危険性があるので,注意が必要である。

4.2

インクリメントの採取方法

4.2.1

固体の場合 インクリメントは,最大粒度に応じた採取用具を用い,機械式又は手動式によって,

指定された箇所から1作業動作でほぼ同一質量を採取する。

備考1. インクリメントの大きさは,サンプリングのとき,ほぼ一定となるようにしなければならな

い。ほぼ一定とは,インクリメントの大きさのばらつきが,変動係数として20%以下である

ことをいう。

100

×

=xS

CV

ここに,

CV: 変動係数

S: インクリメントの大きさの標準偏差

x: インクリメントの平均の大きさ

2. ほぼ一定にとれない場合で小口試料又は大口試料にまとめたいときは,個々のインクリメン

トごとに,必要に応じて粉砕,混合し,これからほぼ同一質量ずつ採取して混合してもよい。

3. 1作業動作で採取することが困難な場合には,指定した1か所から数動作によって規定量を

採取してもよい。

4. 粉の場合に,採取管(米のサンプル採取用のさしのようなもの)を用いると,表面の部分だ

けが多く採取されるから,原則として使用しない方がよい。

4.2.2

液体の場合(流動的な汚泥や溶さいの場合を含む。) 次のいずれかの方法による。

(1) 原則として移動中(排出,パイプ輸送,積荷中など)に液体の落下口からインクリメントを採取する。

溝などからとる場合には,油分の分離などが起こっている可能性があるから,注意しなければならな

8

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

(2) 容器に入っているとき(例:タンク,ドラム缶など)

(a) かき混ぜ,振とうできる場合には,十分に混合して,その均一性を確認してから,細い管を底まで

ゆっくり差し込んで,管の上端を押さえてインクリメントを採取する。

(b) 2層以上に分離していて,かき混ぜることができない場合には,各層の量に応じて層別比例サンプ

リングを行う。沈殿が固まっており,それを廃棄しない場合は,採取しなくてよい。

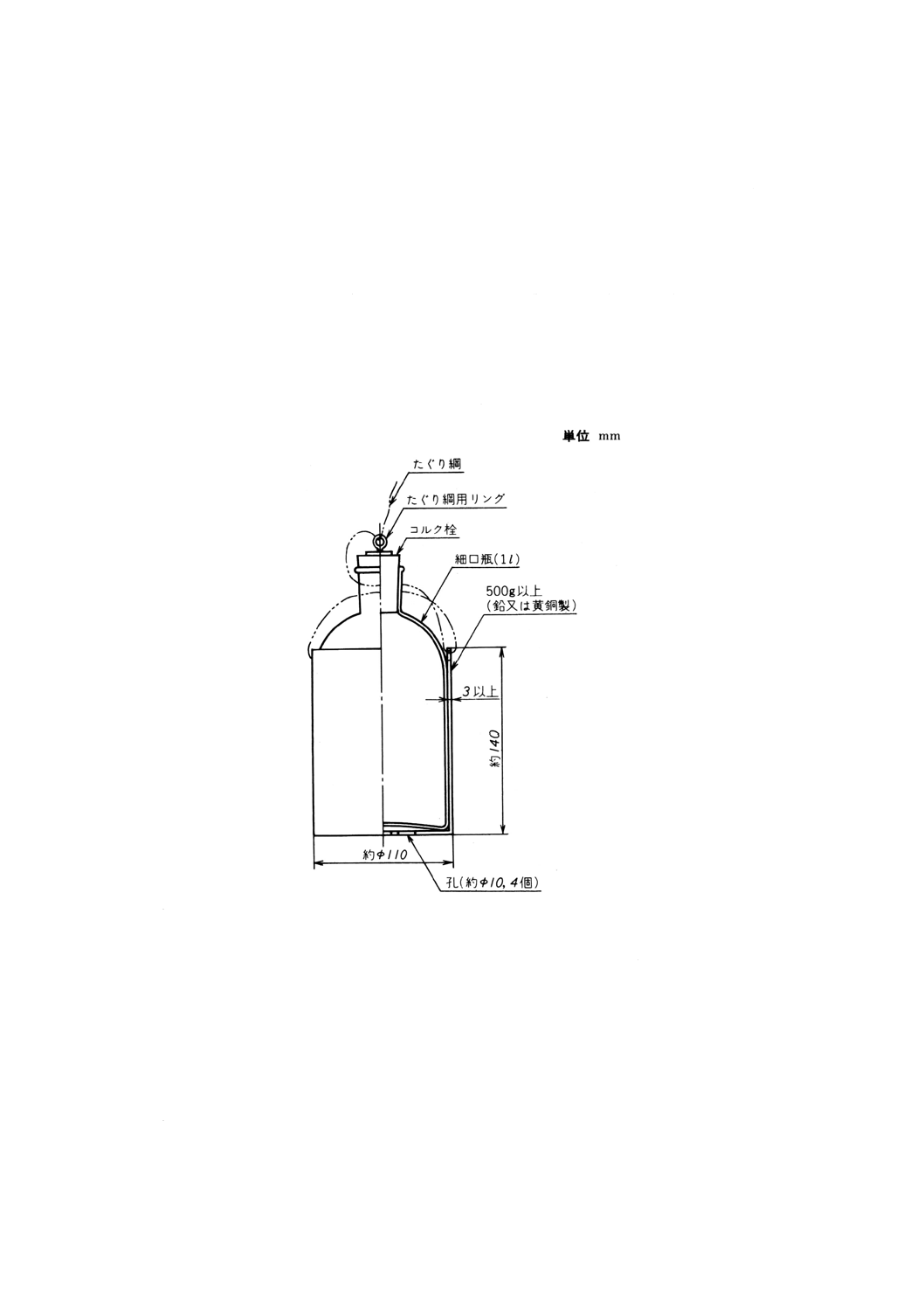

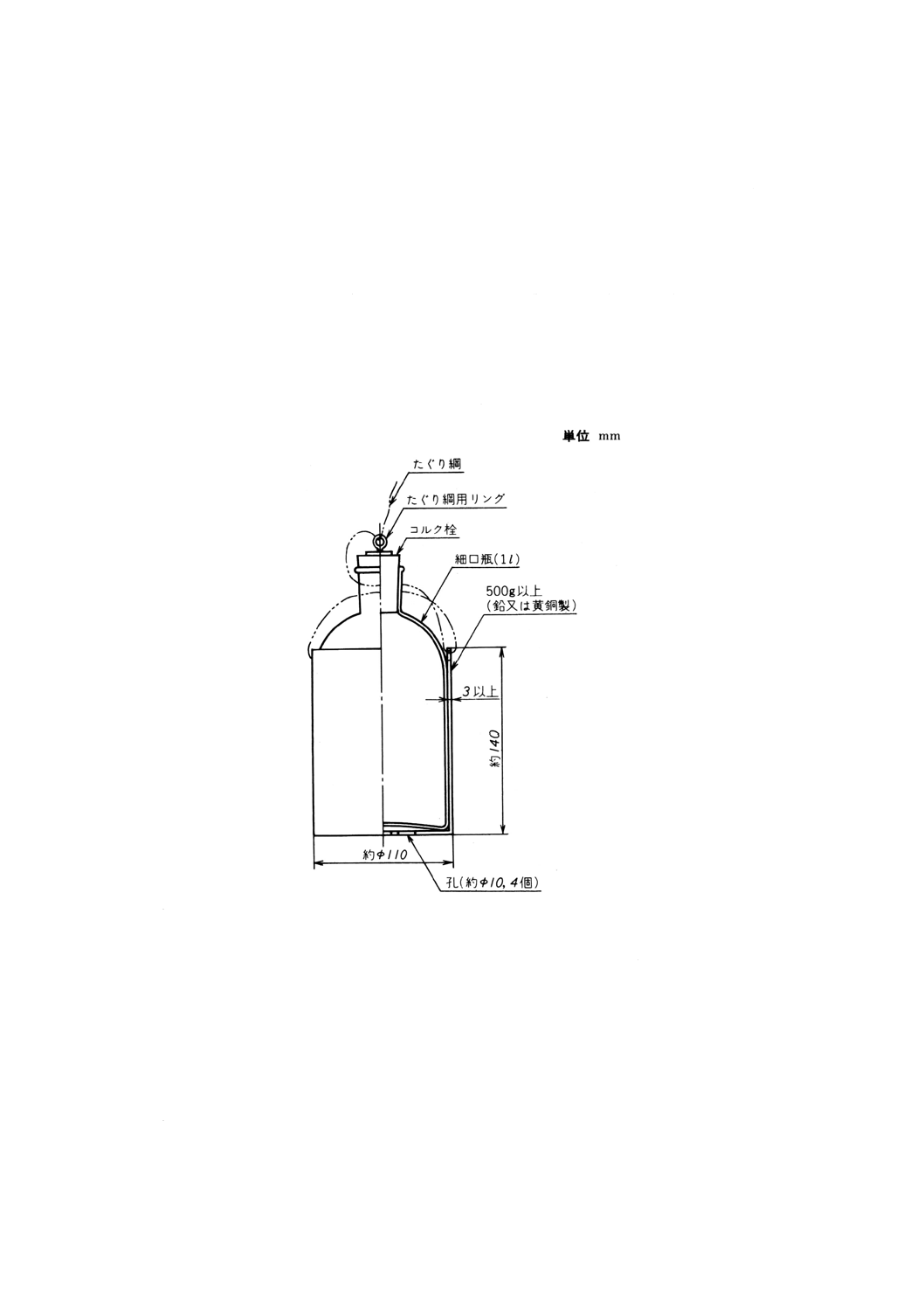

(c) 大きなタンクに入っている場合には,おもり付きガラス製採取器(図5参照)を用いて,上・中・

下・底層などに層別して,層別比例サンプリングによって,インクリメントを採取する。

備考1. 2層以上を別々のロットと考えて採取を行わなければならない場合もある。

2. ポンプなどによって,タンクへ送入中又は排出中にはパイプから採取するとよい。

図5 おもり付きガラス製採取器

3. おもり付き採取器の栓をしたまま,上・中・下・底層などに,できるだけゆっくり沈め,次

にたぐり綱を急にしゃくり上げて栓を抜き,液面に気泡が上がってこなくなるまで,その位

置に保って採取器を満量にした後,できるだけゆっくり引き上げて試料を採取する。

(3) 溶さいのとき 溶さい落下口からインクリメントを採取する。流れの途中でとる場合には,流れの上

下左右の偏りに注意しなければならない。

備考1. 炉内からとる場合には,特に偏りに注意しなければならない。

2. 採取用スプーンは溶さいなどになるべく侵食されないような有害物を含まない材質のものを

用いなければならない。

3. 鉱さいを水で処理する場合(水さい,散水冷却など)で水によって変質する場合には,溶さ

いから採取せずに,水で処理したものから4.2.1に準じて採取する。

9

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3

揮発性化学物質を含む場合 トリクロロエチレンなどを測定しようとする廃棄物の採取は,次によ

る。

(1) 廃棄物の組成・性状及びロットの大きさを目視して,できるだけ平均性状が得られるようなインクリ

メントを採取する。この場合,インクリメントの大きさはなるべく縮分を行わないですむように定め,

また,採取しようとする廃棄物の部位はかくはんしないようにする必要がある。

(2) 採取した試料は運搬中も遮光して,0〜10℃に保つとともに,試料の調製までは同様な条件で保管する。

(3) 試料の採取容器は,密閉できるガラス容器とする。

4.2.4

コンクリート固形化物の場合 混練りが十分行われており,性状が均一とみなせるコンクリート固

形化物群を1ロットとして,次によって採取を行う。

(1) 試験片を作製する場合

(a) 原則として,固形化するときに,あらかじめコップで,コンクリート混練物をランダムに採取し,

型(4.3.4参照)に流し込み,試験片を成形し,これをコンクリート固形化物と同一条件で養生を行

う。これを1インクリメントとする。

試験片が作られていない場合には,(2),(3)による。

(b) 試験片の作製個数(インクリメントの採取個数)は,4.4.2による。

(2) コンクリート固形化物で粉砕容易な場合

(a) 粉砕容易なコンクリート固形化物の場合には,これを一次サンプリング単位と考えて,粉砕して,

4.2.1に準じて採取を行う。

(b) コンクリート固形化物の採取個数及びそれぞれを粉砕・混合したものから採取するインクリメント

の採取個数は,4.4.2(3)による。

備考 コンクリート固形化物を粉砕したものを全部よく混合してから,インクリメントを採取しても

よい。例えば,120個のコンクリート固形化物があるときは,10個を一次サンプリング単位と

して抜き取り,これを全部破砕してよく混合し,インクリメント縮分方法に準じて,2×10=20

個のインクリメントをとってもよい。

(3) 大形コンクリート固形化物で粉砕困難な場合

(a) 大形コンクリート固形化物で,粉砕困難な場合には,コンクリート固形化物のランダムな5か所を

選び,その部分を破砕して約100g×5=500gを集め,これを1インクリメントとする。

備考 コンクリートで固形化した場合には,固形化後試験の目的に応じて適当期間放置後に試料を調

製して,測定を行う。

(b) 固形化物の採取個数は,表3による[表3の備考2.参照]。

4.3

インクリメントの大きさ

4.3.1

固体の場合

(1) 粉状,塊状のとき インクリメントの大きさ(平均体積)は,ロットの最大粒度によって表1に規定

する体積以上とする。

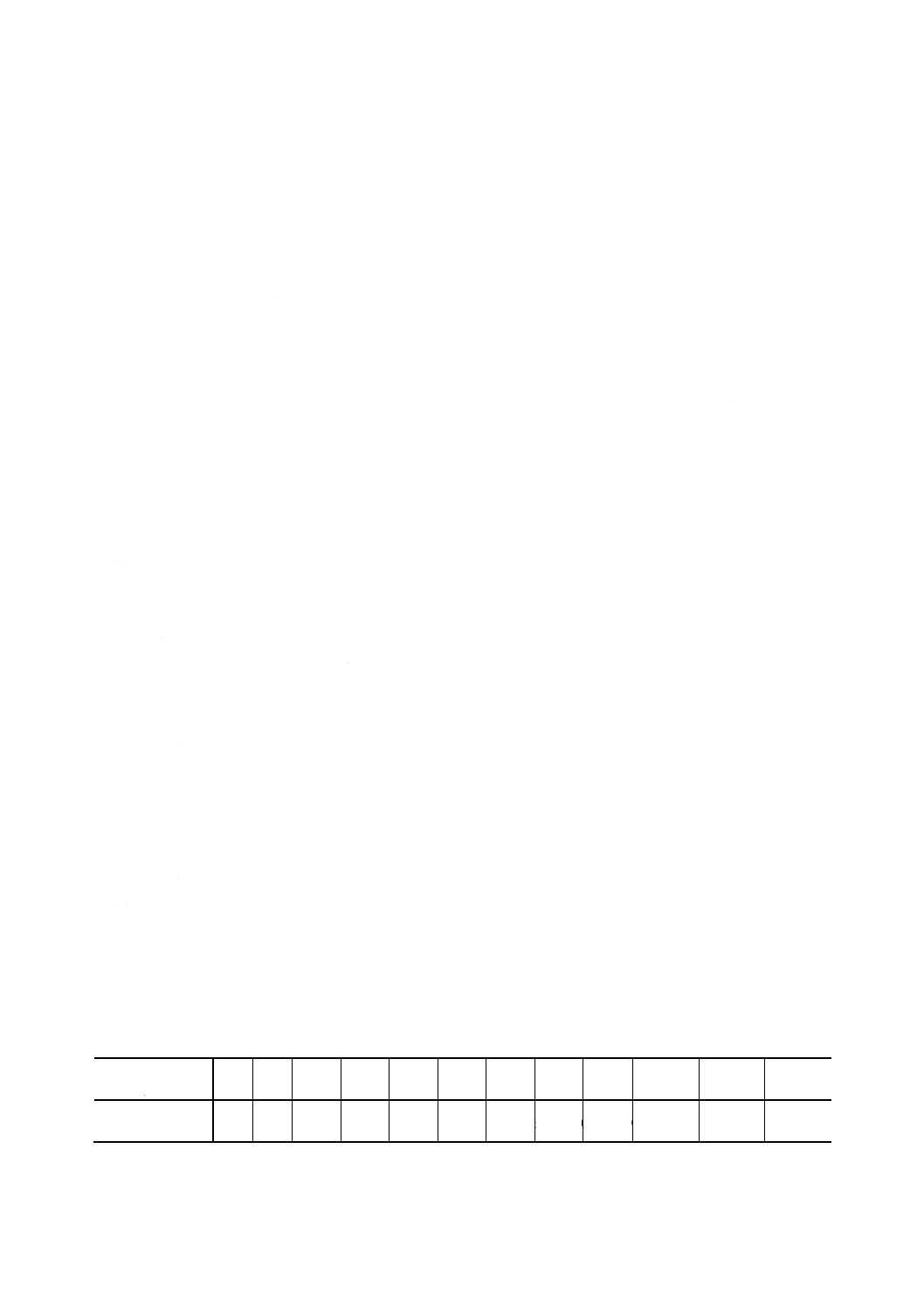

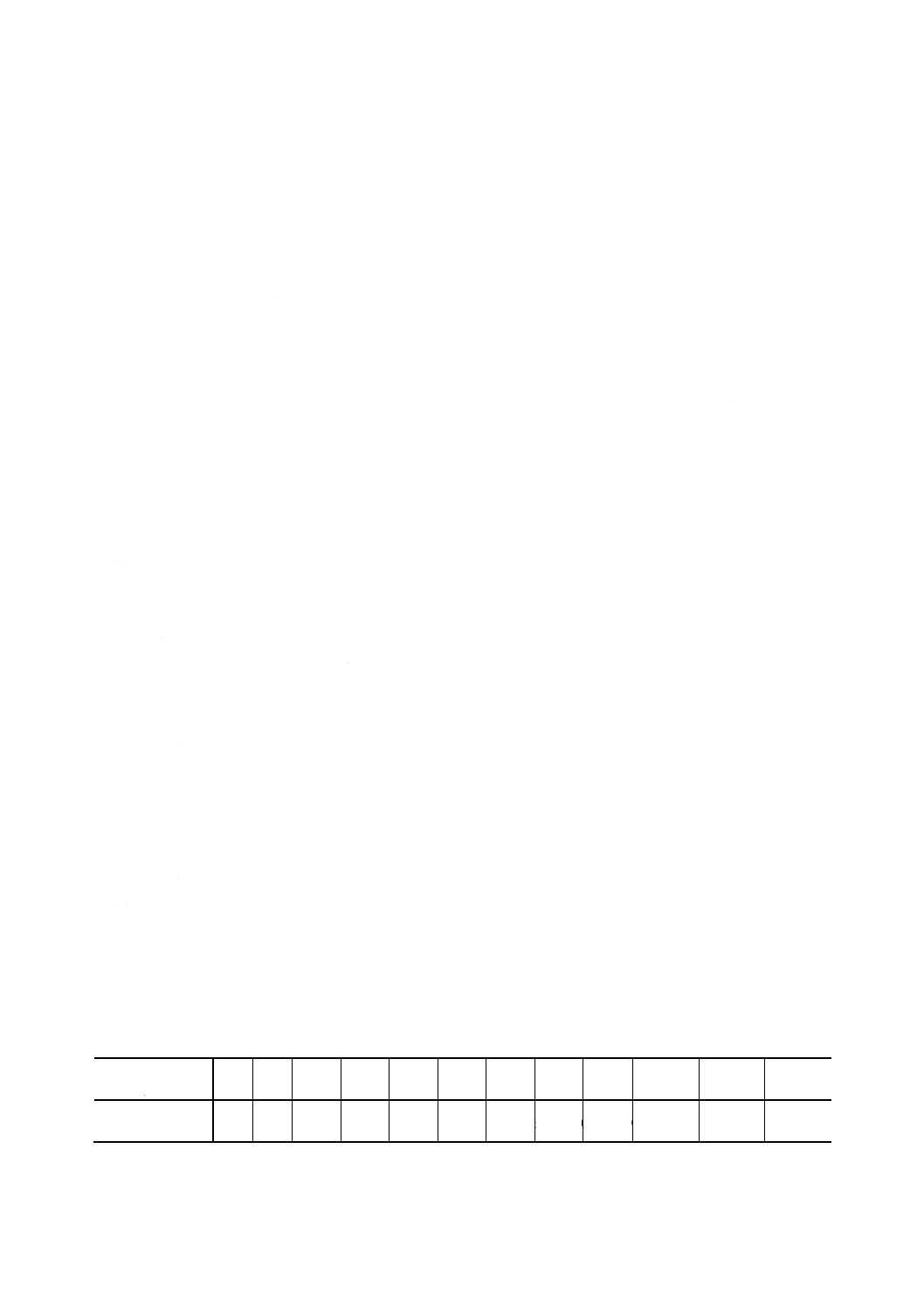

表1 最大粒度とインクリメントの大きさ(平均体積)

最大粒度

mm

1

5

10

16

22.4

31.5

40

50

71

100

125

150

インクリメントの

平均体積ml

約16 約70 約120 約180 約270 約380 約730 約1 600約3 700約11 000 約21 000 約35 000

10

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 最大粒度40mmのロットは,ふるい目の大きさ40mmでふるい分けたとき,ふるい上に残る量が約5%のロ

ットのことで,例えば,インクリメントの大きさを平均約730mlとすればよい。

備考1. インクリメント採取用スコップは,ロットの最大粒度に応じてほぼ一定量ずっとれるように,かつ,採

取した廃棄物が側面から脱落しないように設計(付表1,付図1参照)されたものが望ましい。

2. 粒度差の大きいものが混合している場合には,表1に示す体積より一段大きな体積のとれるインクリメ

ント採取用具を用いる。

(2) ケーキ状(泥状)のとき 100ml以上の容器などで採取したものを1インクリメントとする。

4.3.2

液体の場合(流動的な汚泥や溶さいの場合を含む。) 100ml以上の容器などで採取したものを1

インクリメントとする。

4.3.3

揮発性化学物質を含む場合 4.3.1及び4.3.2による。

4.3.4 コンクリート固形化物の場合 4.2.4(1)(a)の成形に用いる型は直径5cm,高さ10cmの円筒型とする。

4.4

インクリメントの採取個数 インクリメントの採取個数は,次による。

備考 大口試料の量が必要量より少ない場合には,インクリメントの数を増加するか,インクリメン

トの大きさを大きくして必要量の大口試料を採取する。

4.4.1

ストックパイルサンプリングの場合 インクリメントの採取個数は,表2による。特に問題がある

と考えられる場合,又はそのロットに対する予備知識がない場合には,表2の最小必要個数の2倍以上の

インクリメントを採取する。

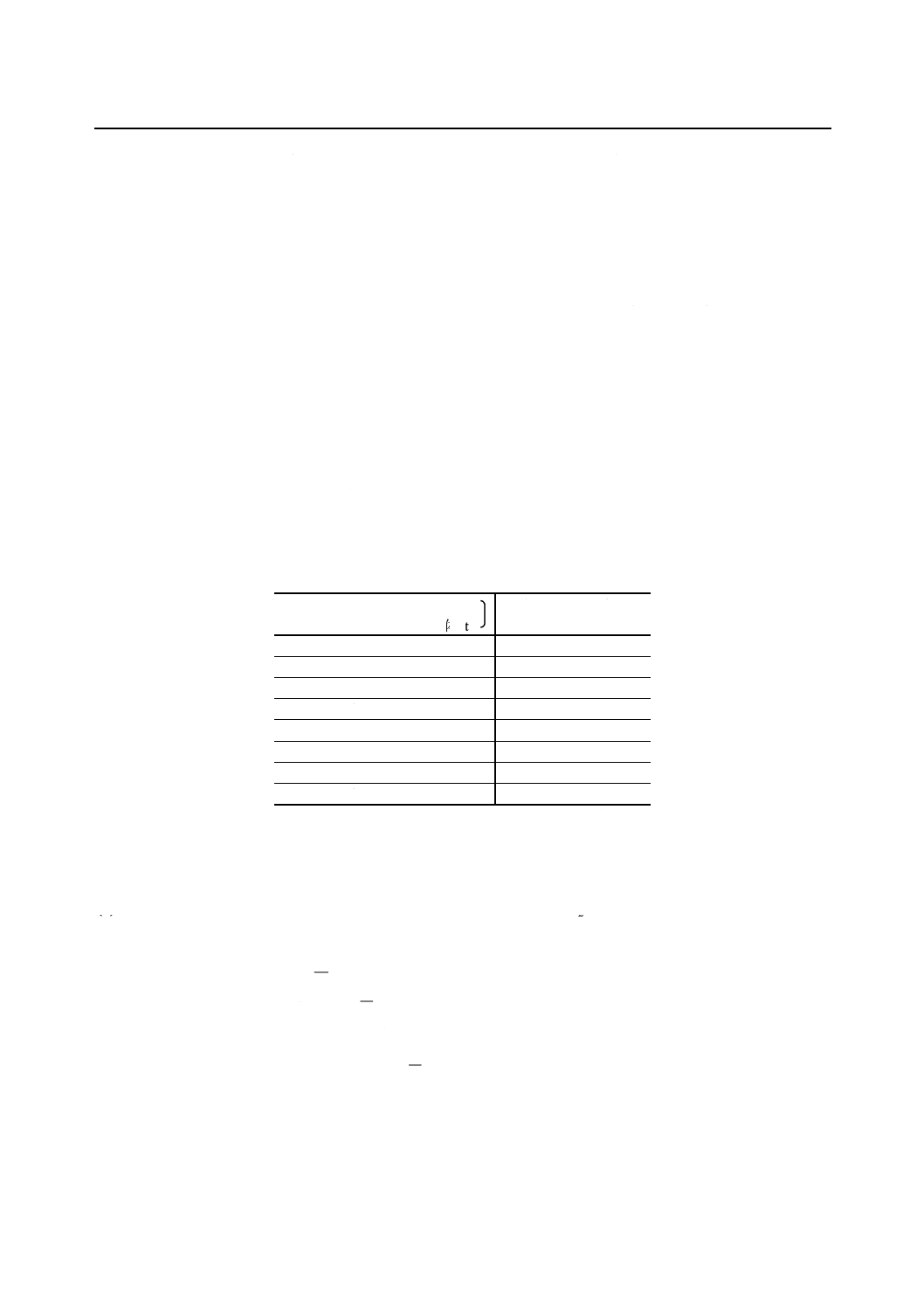

表2 ロットの大きさと1ロットからの採取するインクリメントの最小必要個数

ロットの大きさ 単位 液体 kl

固体 t

インクリメントの

最小必要個数

1 未満

6

1 以上

5 未満

10

5 以上

30 未満

14

30 以上

100 未満

20

100 以上

500 未満

30

500 以上

1 000 未満

36

1 000以上

5 000 未満

50

5 000 以上

60

備考 廃棄物が生成又は処理される工程が十分に管理さ

れている場合には,表2に関係なく3〜5インクリ

メントを採取すればよい。

4.4.2

容器サンプリング,車両サンプリング又はコンクリート固形化物サンプリングの場合

(1) 1容器を1ロットとする場合,原則として表2の最小必要個数の21を採取する。

(2) 2〜10容器を1ロットとする場合,各容器から次の式で求めたインクリメントの数を採取する。

m

n

ni=

ここに,

ni: インクリメントの必要個数

n: 表2による最小必要個数

m: 容器数

ただし,niは少数以下を切り上げた整数値とする。

(3) 11容器(一次サンプリング単位)以上を1ロットとする場合,第一段として表3に規定する最小必要

容器数(一次サンプリング単位)をランダムに選び,第二段として選ばれた各容器(一次サンプリン

グ単位)から各2インクリメントをランダムに採取する。

11

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 11容器以上を1ロットとする場合にも,(2)の方法を適用してよい。

表3 最小必要容器数(一次サンプリング)

ロットの全容器数

(一次サンプリング単位)

最小必要容器数

(一次サンプリング単位)

11以上

20以下

4

21以上

30以下

6

31以上

50以下

8

51以上

10

備考1. 容器サンプリング又はトラックサンプリングにおい

て,もし,容器の容量や質量が異なっていれば,例え

ば,10kg入りと20kg入りとがあれば,10kg入りからは

インクリメントを各2個,20kg入りからは各4個とると

いうように,容器の大きさに比例してとり,一つの大

口試料とする。

2. 大形コンクリートブロックで粉砕困難な場合にインク

リメントをとるときは(1),(2)を適用せず,(3)による。

ロットの大きさが3個以下のときは全ブロックを,4個

以上10個以下のときは3個を一次サンプリング単位と

して抜きとる。

4.4.3

コンベアサンプリング,ハッチサンプリング又はパイプサンプリングの場合

(1) 1ロットから採取するインクリメントの最小必要個数は,表2による。

(2) 最小必要個数のインクリメントをとり終わっても引き続き移動が続けられている場合は,途中で打ち

切ることなく,所定の量的な等間隔でインクリメントをとり続けなければならない。

備考 系統サンプリングでは,一般的に量的に等間隔でインクリメントを採取するのが原則である。

しかし,時間的に等間隔でインクリメントを採取してもよい。ただし,この場合には,採取時

間間隔を(移動時間)/(インクリメントの最小必要個数)より10%くらい短くする。

例 移動時間300分とみられる4.5トンのロットの場合

表2 n=10,300分/10=30分→25分

採取時間間隔を25分とする。

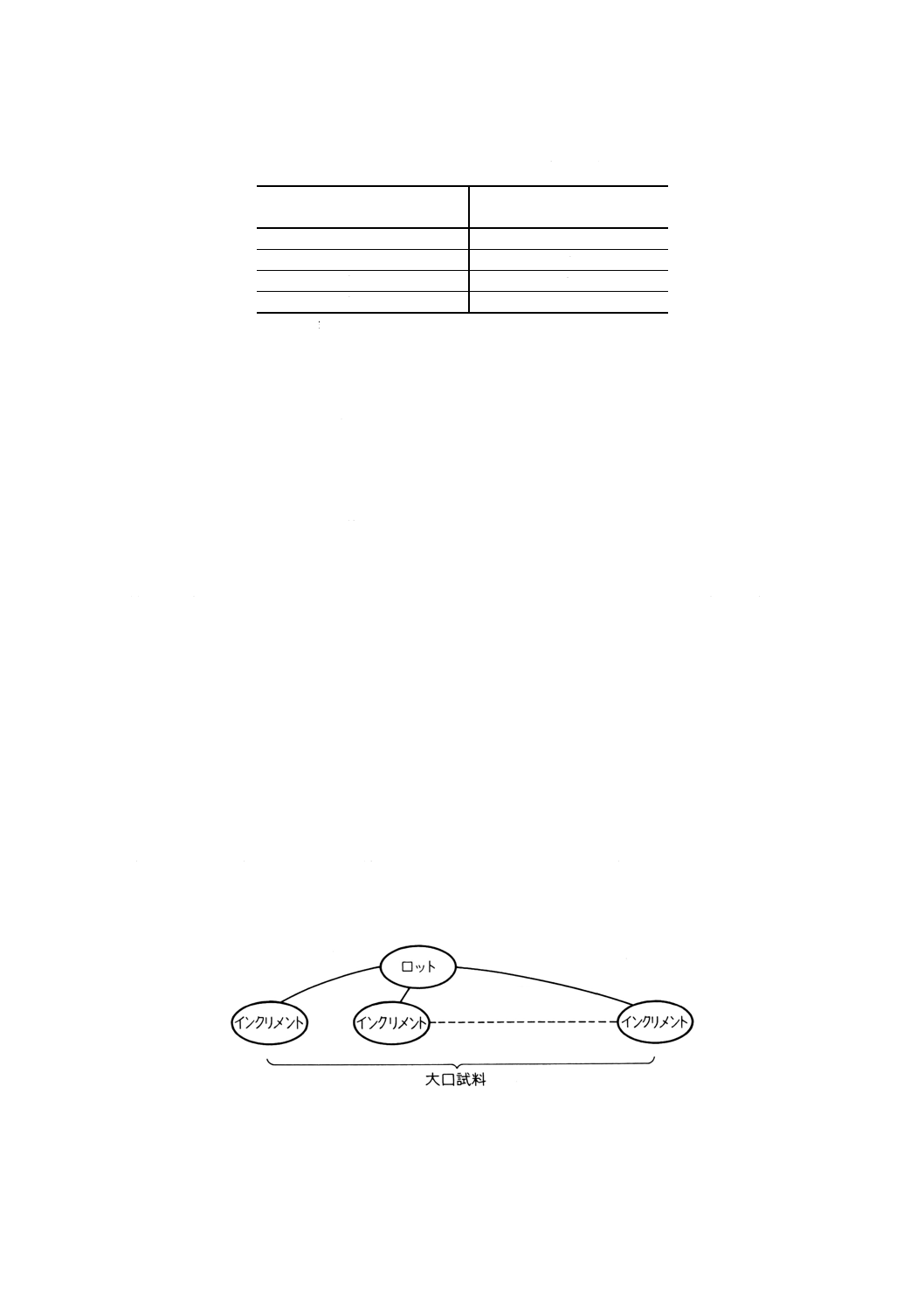

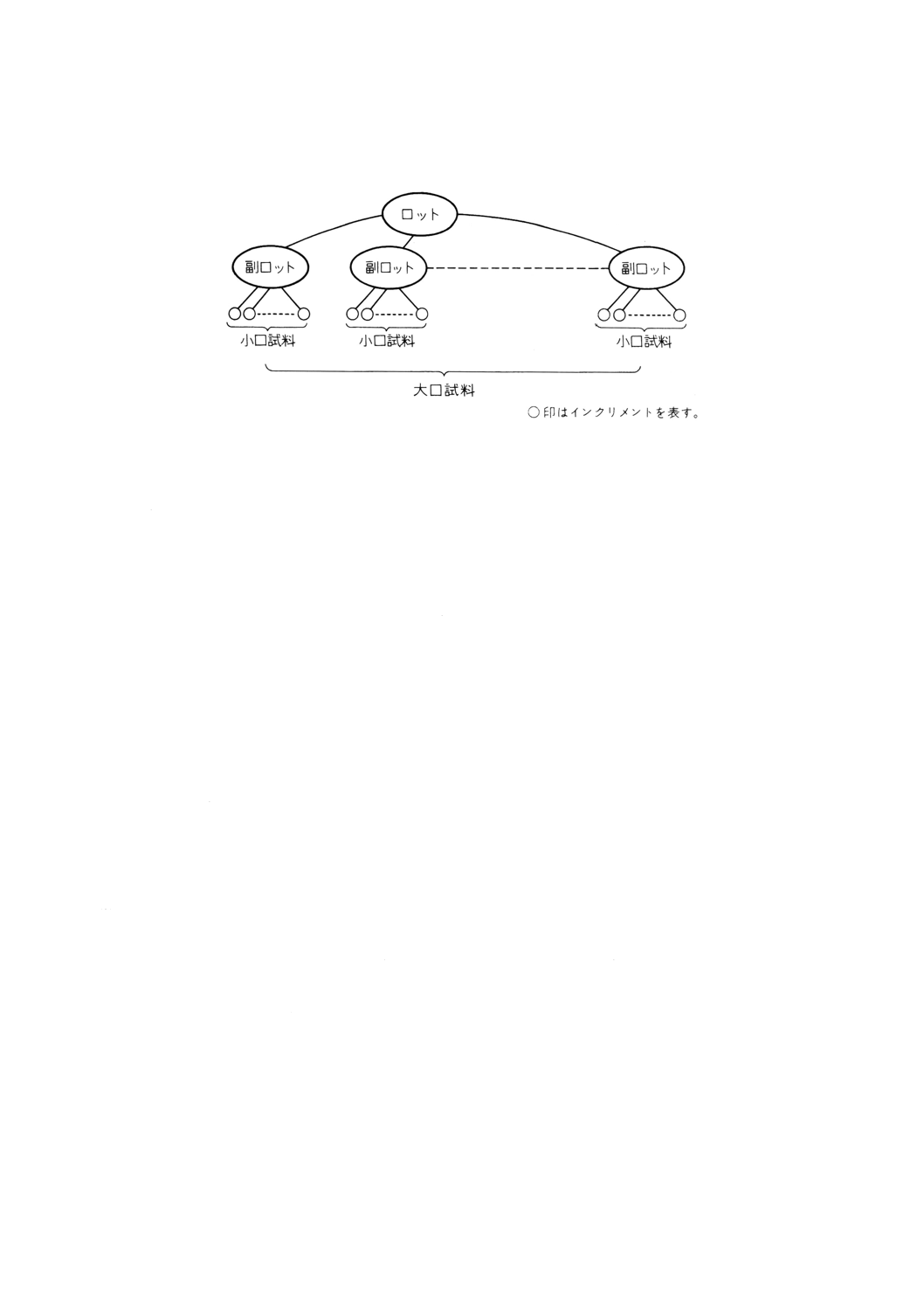

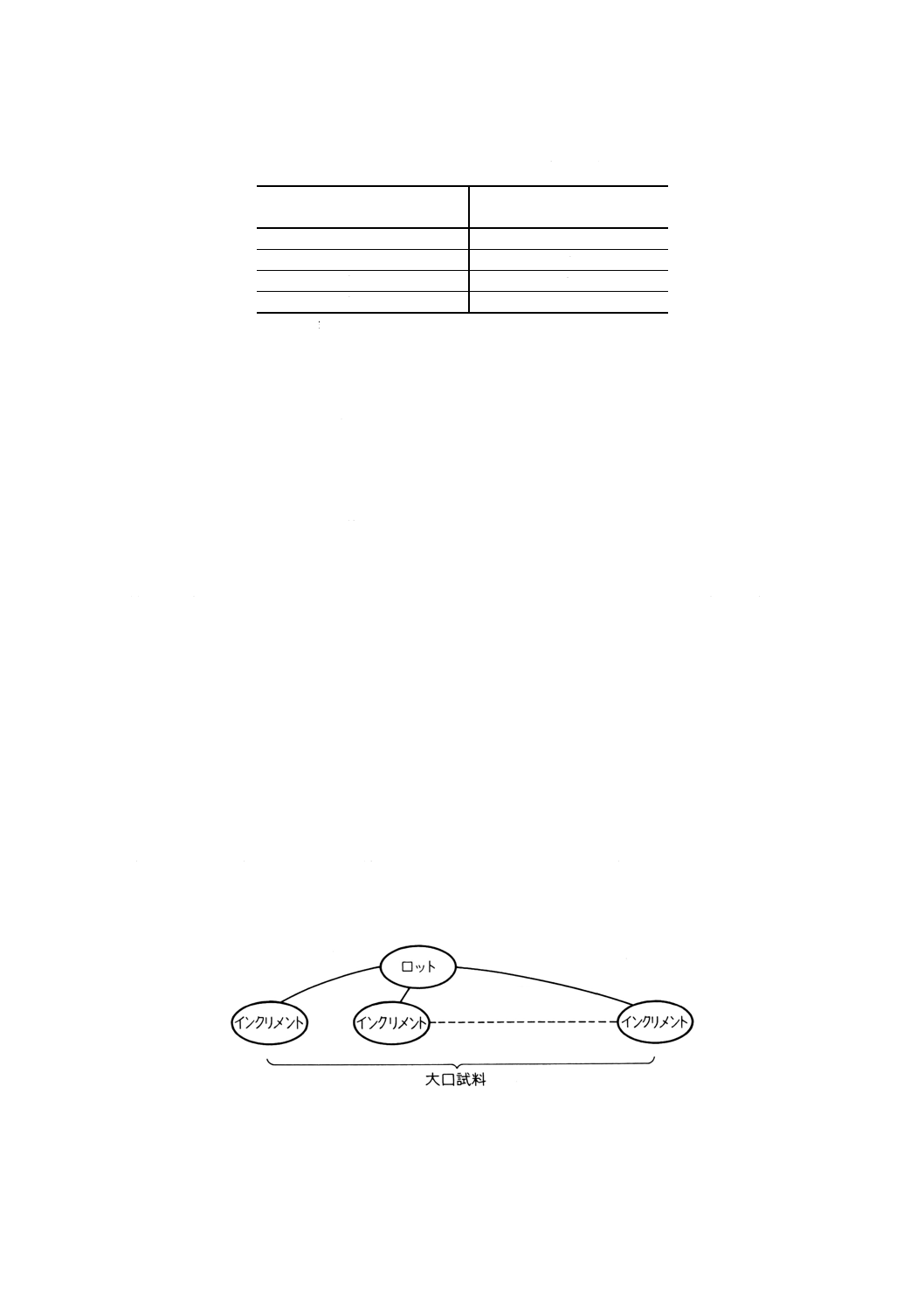

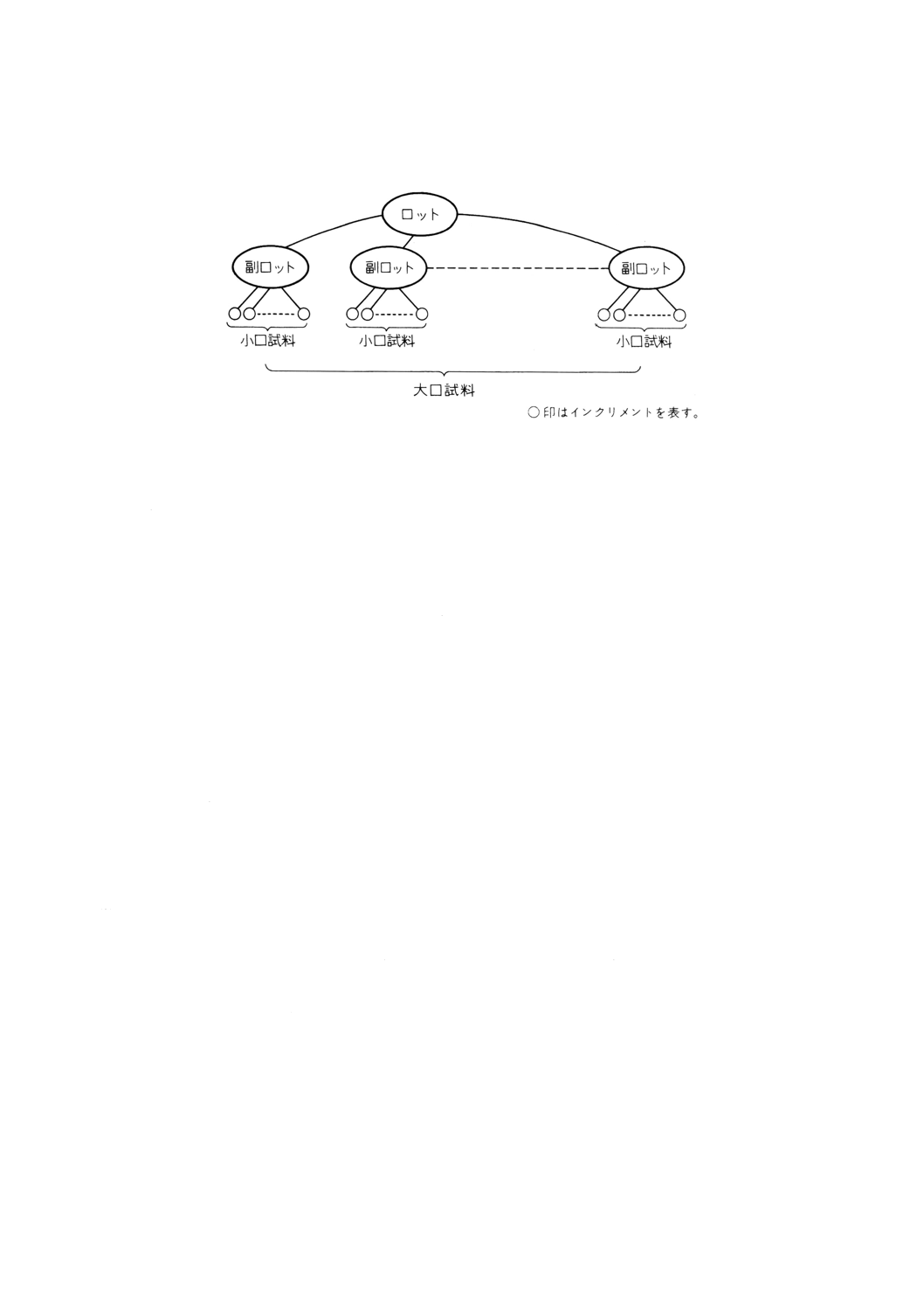

4.5

大口試料の作成 4.4によって採取したインクリメントを全部集めて,そのロットに対する大口試料

とする(図6参照)。ただし,必要に応じて副ロットごとにインクリメントを集めて小口試料とし,これを

更に集めて(この場合,必要に応じて縮分し,副ロットの質量比によって集めて)大口試料としてもよい

(図7参照)。

図6 インクリメントを全部集めて大口試料とする場合

12

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 各副ロットごとにインクリメントを集めて小口試料を作り,

1ロット分を集めて大口試料とする場合

4.6

水分測定用試料のサンプリング方法 水分又は固形分質量比を測定する必要がある場合(3),水分測

定用試料は,4.1〜4.5による。ただし,大口試料の量が1kg又は3l以下の場合には,インクリメントの大

きさを大きくして,大口試料の量が1kg又は3l以上になるようにする。

注(3) 廃棄物に含まれる水分を測定する場合には附属書によって求める。

5. 試料の縮分方法

5.1

要旨 試料は,4.によって採取したインクリメントごと,小口試料ごと又は大口試料を縮分する。固

体の場合には,5.2,5.3に規定する方法によって粉砕,縮分し,液体及び液中に固形分が懸濁している場

合には5.4に規定する方法によって縮分する。揮発性物質の含む場合には,なるべく縮分しないで測定で

きるような試料を採取することが望ましいが,やむをえず縮分するときには5.5に規定する方法によって

縮分する。

備考1. 試料の縮分に当たっては,試料が飛散したり,水分が蒸発したり,又は試料に異物が混入し

たりしないように注意しなければならない。

2. 水分測定用の試料は,縮分,混合などのときに水分が変化して偏りが入りやすいから,縮分

回数を少なくして,処理することが必要である。

5.2

粉砕の方法

(1) 最大粒度5mm以上の粒子を含む試料の粉砕に当たっては,試料の粒度,硬さに適した形式の粉砕機

を選ばなければならない。

(2) 大口試料は,なるべく縮分前に全量を約5mm以下に粉砕しておくとよい。少なくとも約10mm以下

に粉砕しておくことが望ましい。

試料中に20mmより大きい粒子を含む場合には,必ず20mm以下に粉砕してから縮分しなければな

らない。

また,粉砕回数は,多くとも3段階以下にすることが望ましい。

(3) 水分測定用試料の粉砕には,水分を飛散させないような構造の粉砕機を用いる。

5.3

固体の場合

5.3.1

縮分方法

(1) 試料の縮分は次の方法のうち,一つの方法又は幾つかの方法を併用して行う。

(a) インクリメント縮分方法

13

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 二分器による方法

(c) 縮分機による方法

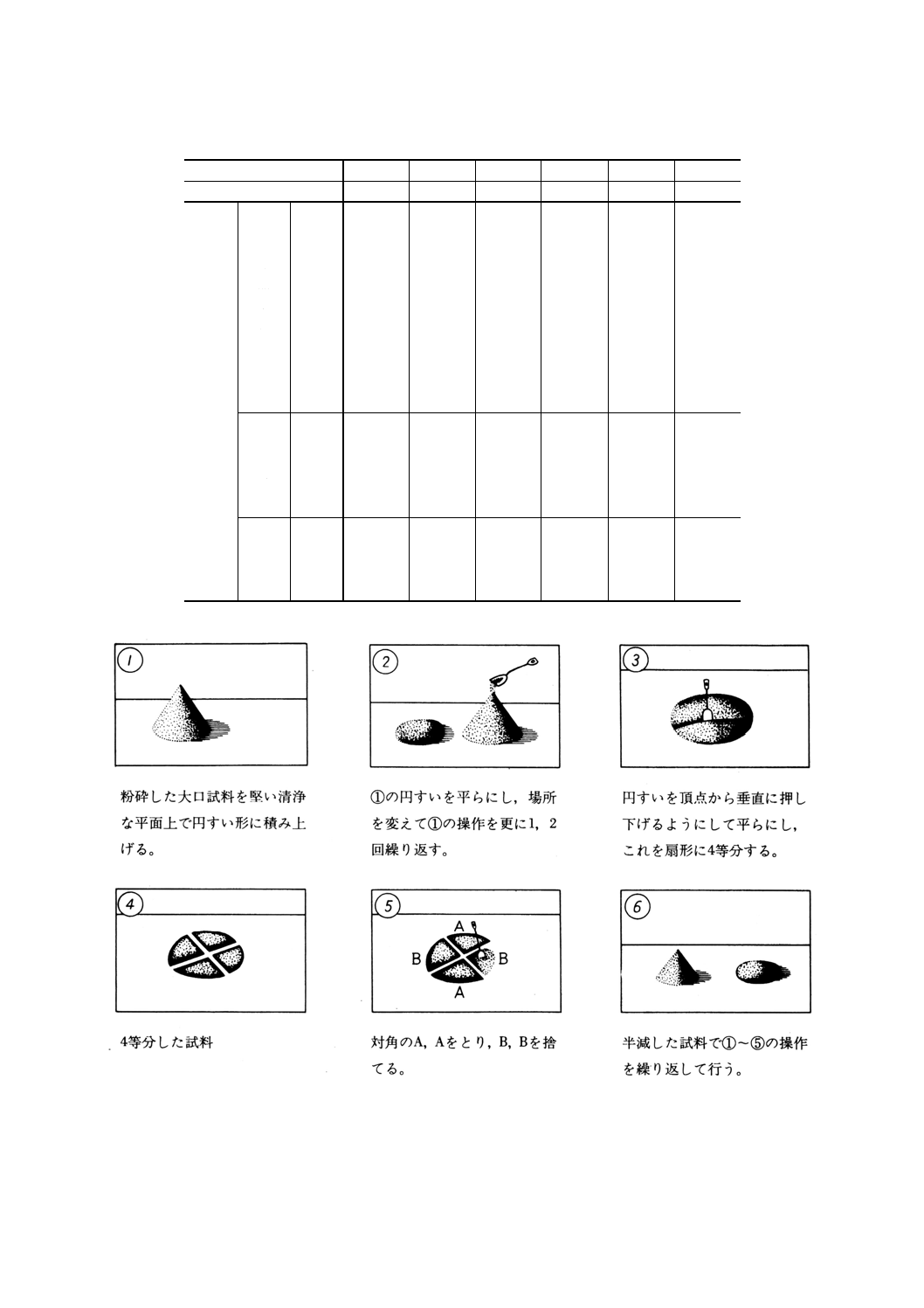

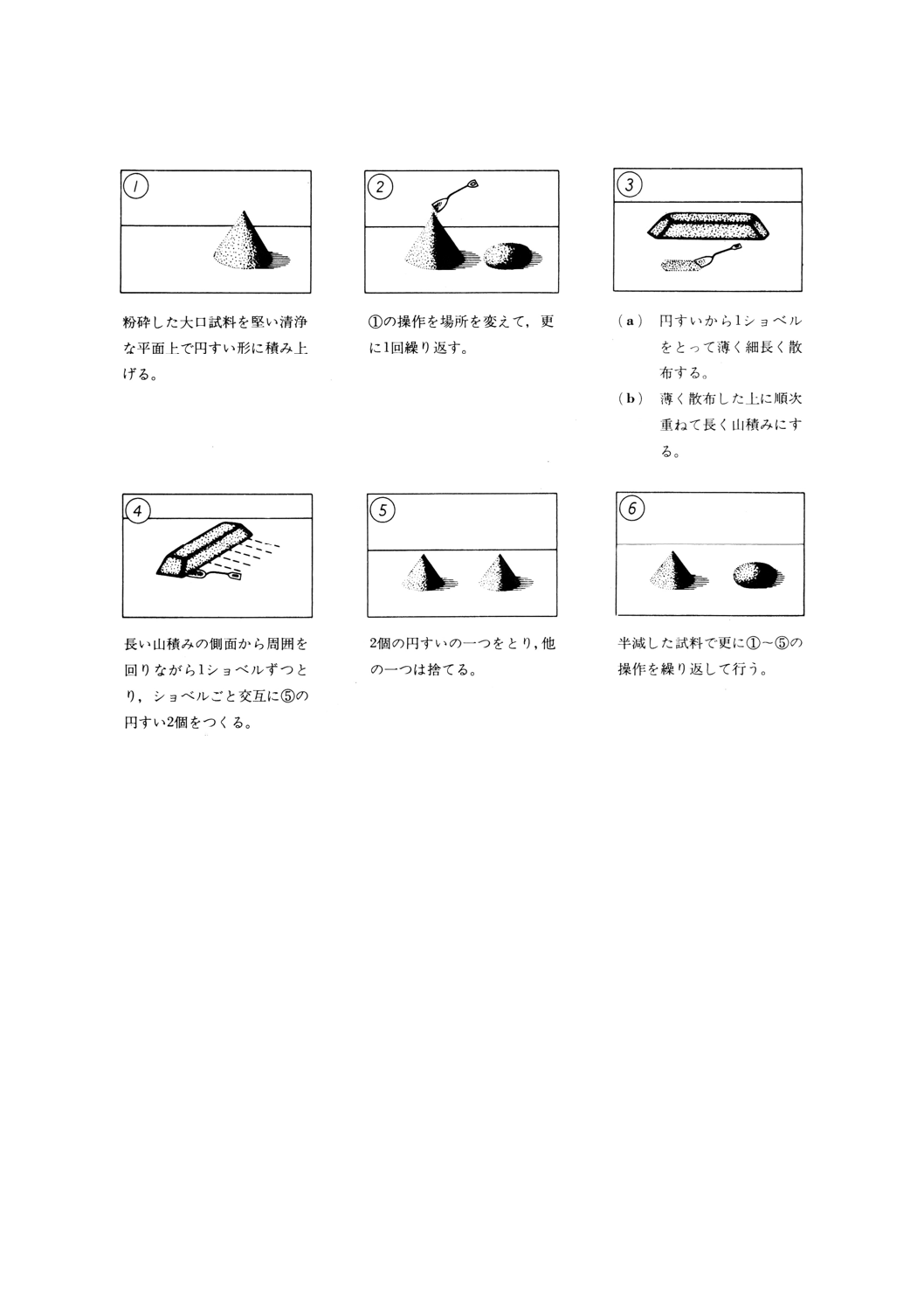

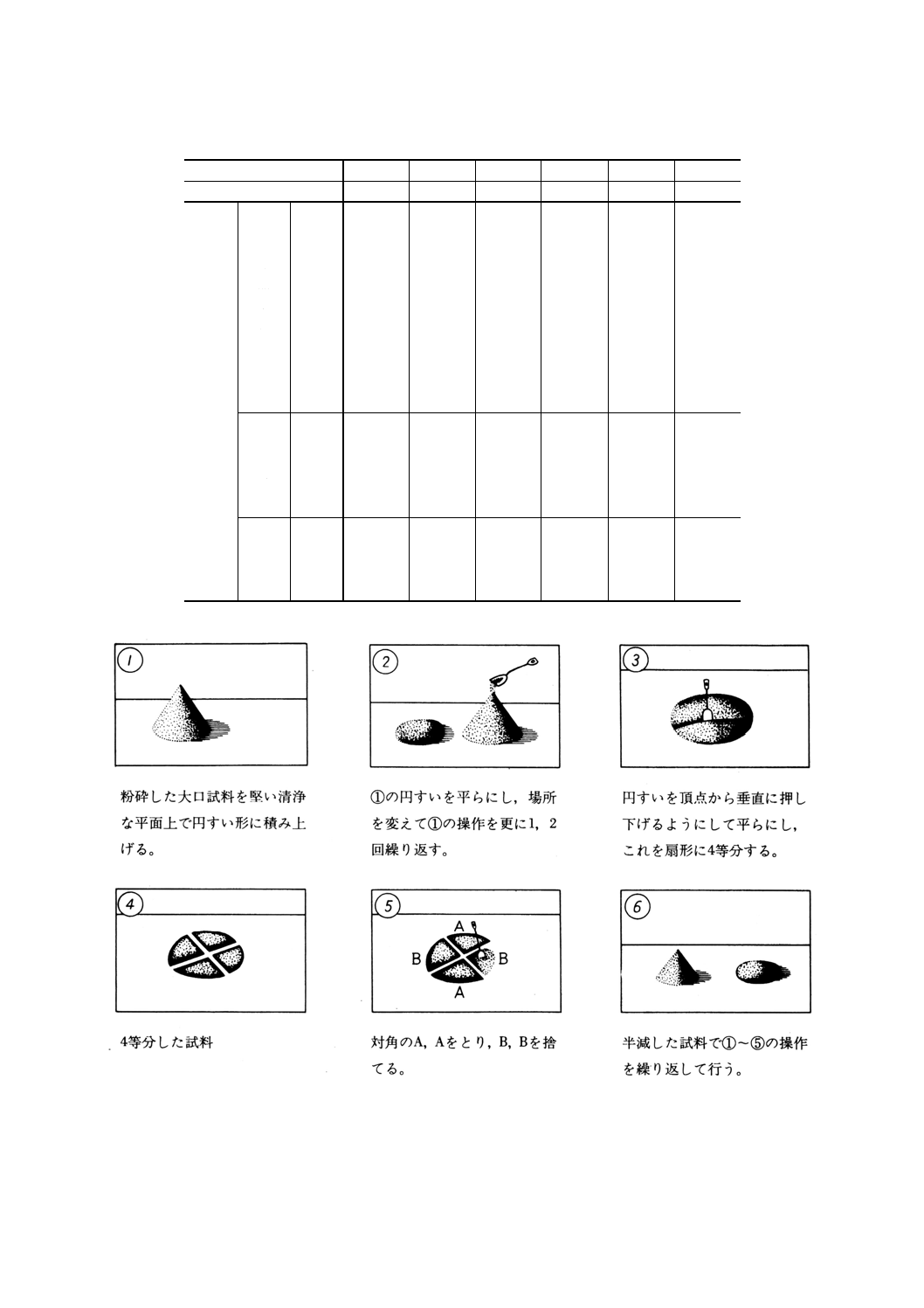

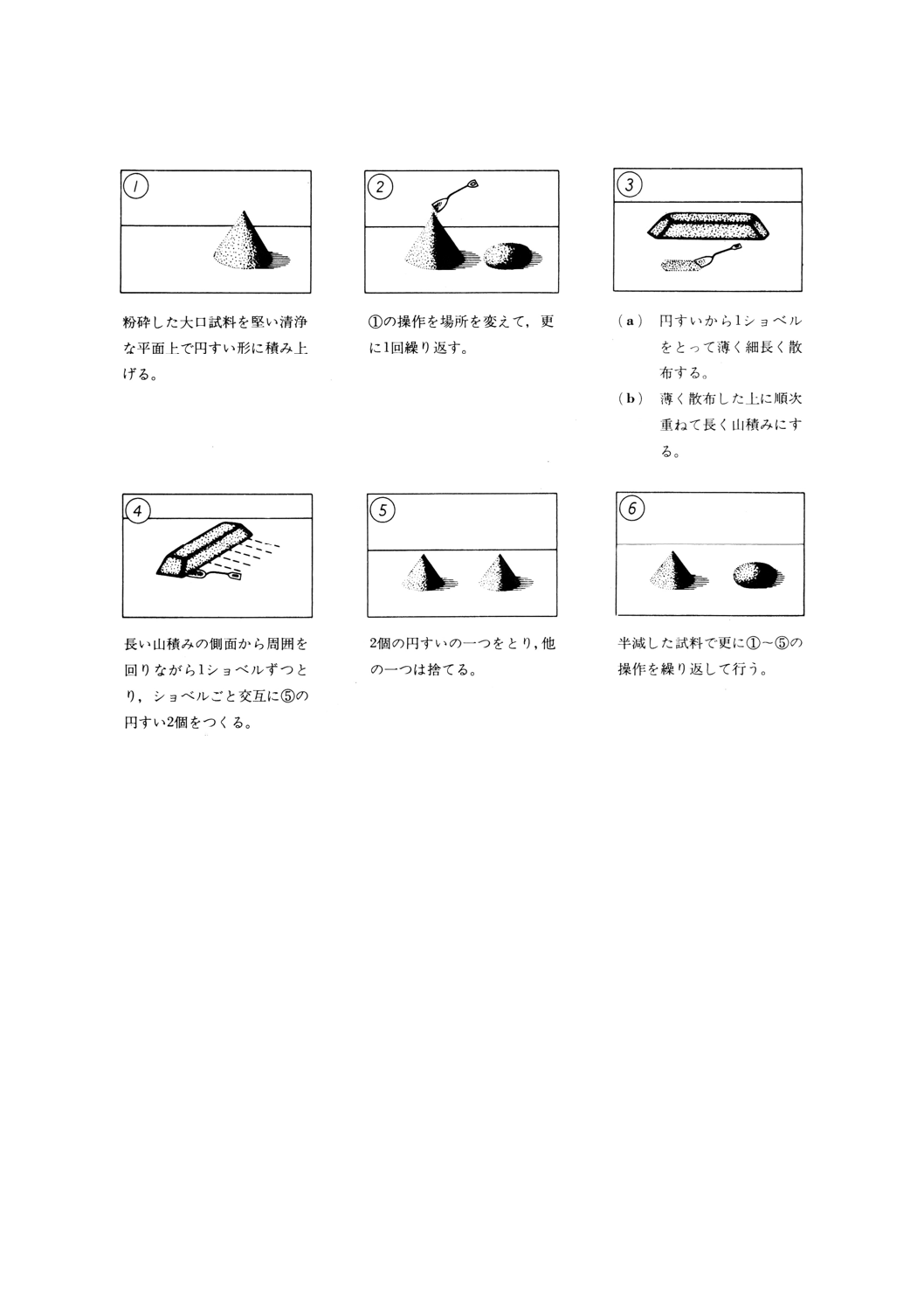

備考1. 円すい四分方法(付図4参照)や交互ショベル方法(付図5参照)も適用できるが,これらは

誤差が大きくなりやすい。

2. 試料はよく混合してから縮分を行うこと。

(2) 縮分は原則として,試料全量通過の粒度が10mm以下の試料で行う。

備考 縮分に使用する機器は,使用前に十分に清掃しなければならない。前回縮分した試料と異なる

ロットの試料を縮分する場合は,あらかじめ,そのロットから別に採取した適当量の洗い試料

を通すことが望ましい。

5.3.2

インクリメント縮分方法

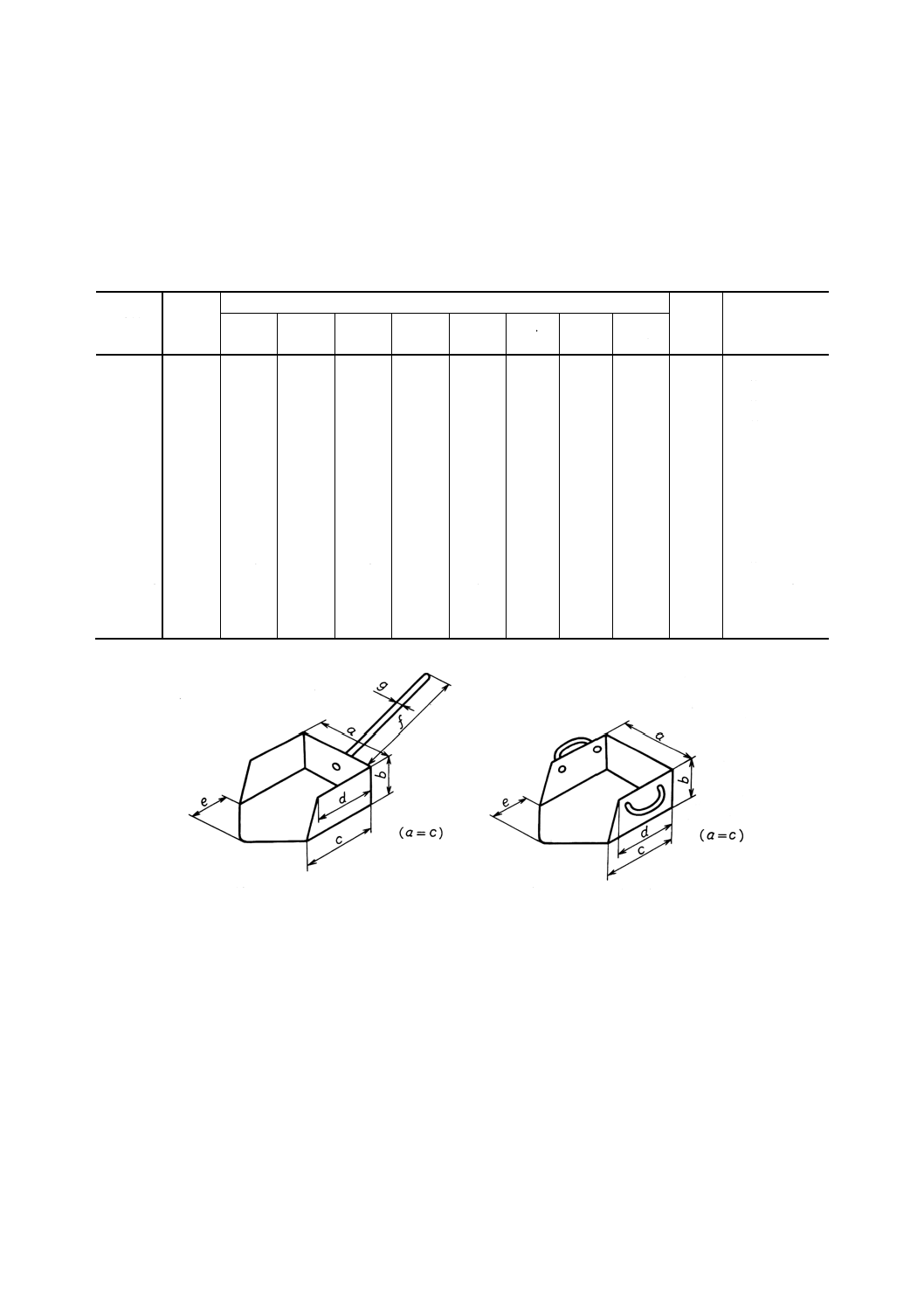

(1) インクリメント縮分方法を行う場合の試料の粒度と最小の縮分用スコップ,試料の厚さは表4による。

表4 試料の粒度とインクリメント縮分用スコップの大きさ

試料全量通過の粒度

インクリメント縮分用

スコップ番号

スコップの大きさに対応する広

げた試料の厚さmm

31.5 mm以下

30 D

40〜50

22.4 mm以下

20 D

35〜45

16.0 mm以下

15 D

30〜40

10.0 mm以下

10 D

25〜35

5.00 mm以下

5 D

20〜30

2.80 mm以下

3 D

15〜25

1.00 mm以下

1 D

10〜20

250 μm以下

0.25 D

5〜10

備考1. スコップは付表1,付図1参照のこと。

2. 試料全量通過の粒度とは,JIS Z 8801の網ふるいの目の大きさを示す。

3. 表4は最小のスコップを示している。

(2) 縮分を行うインクリメントの数は,総計20個以上とする。

(a) 大口試料については20個以上とする。

(b) 小口試料については10個以上とする。

(c) インクリメント(ロットからの)ごとに縮分するときは,原則として,1ロットから採取したイン

クリメントの数が20未満の場合は1インクリメントから2個以上,1ロットから採取したインクリ

メントの数が20以上の場合は,1インクリメントから1個以上とする。

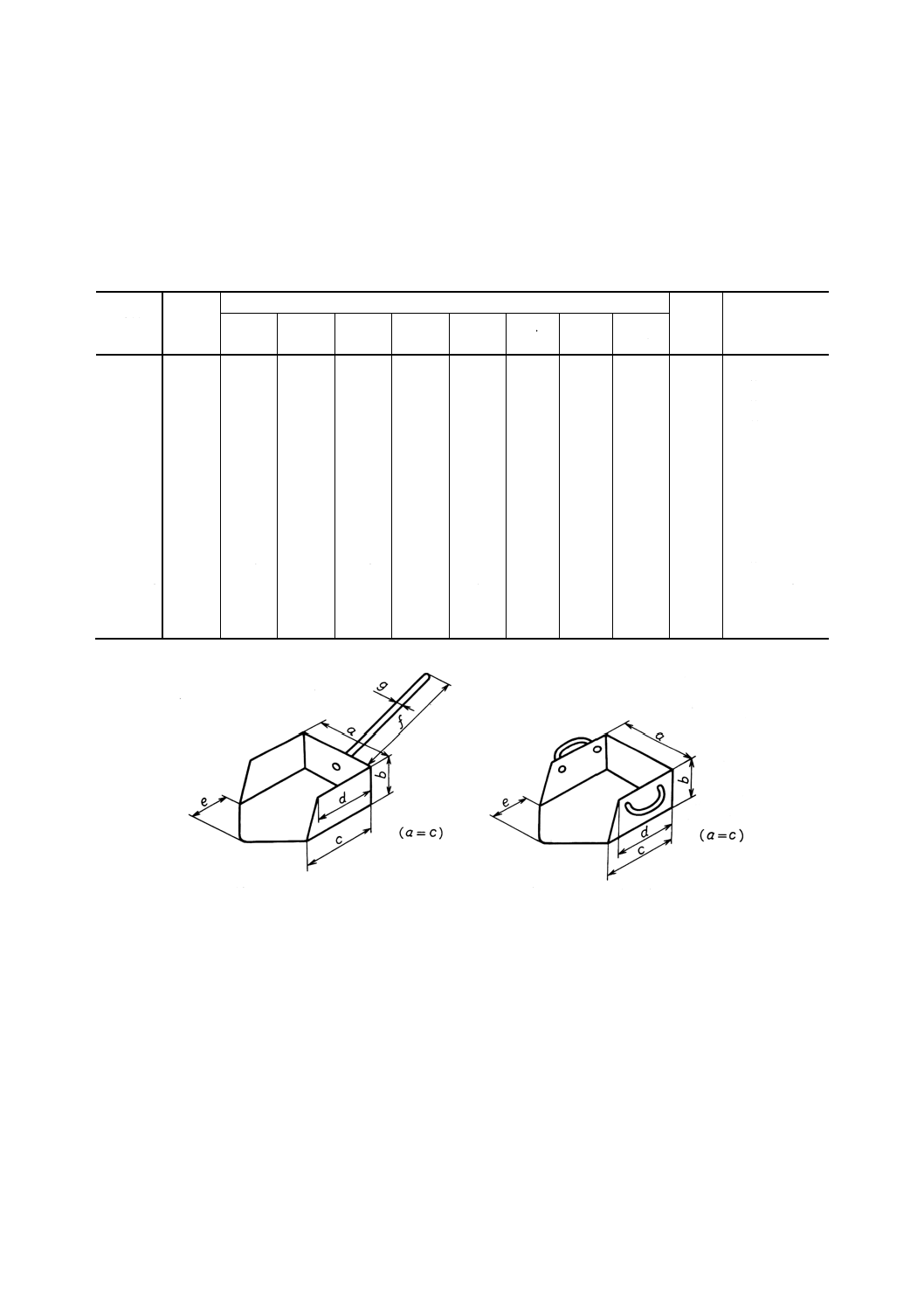

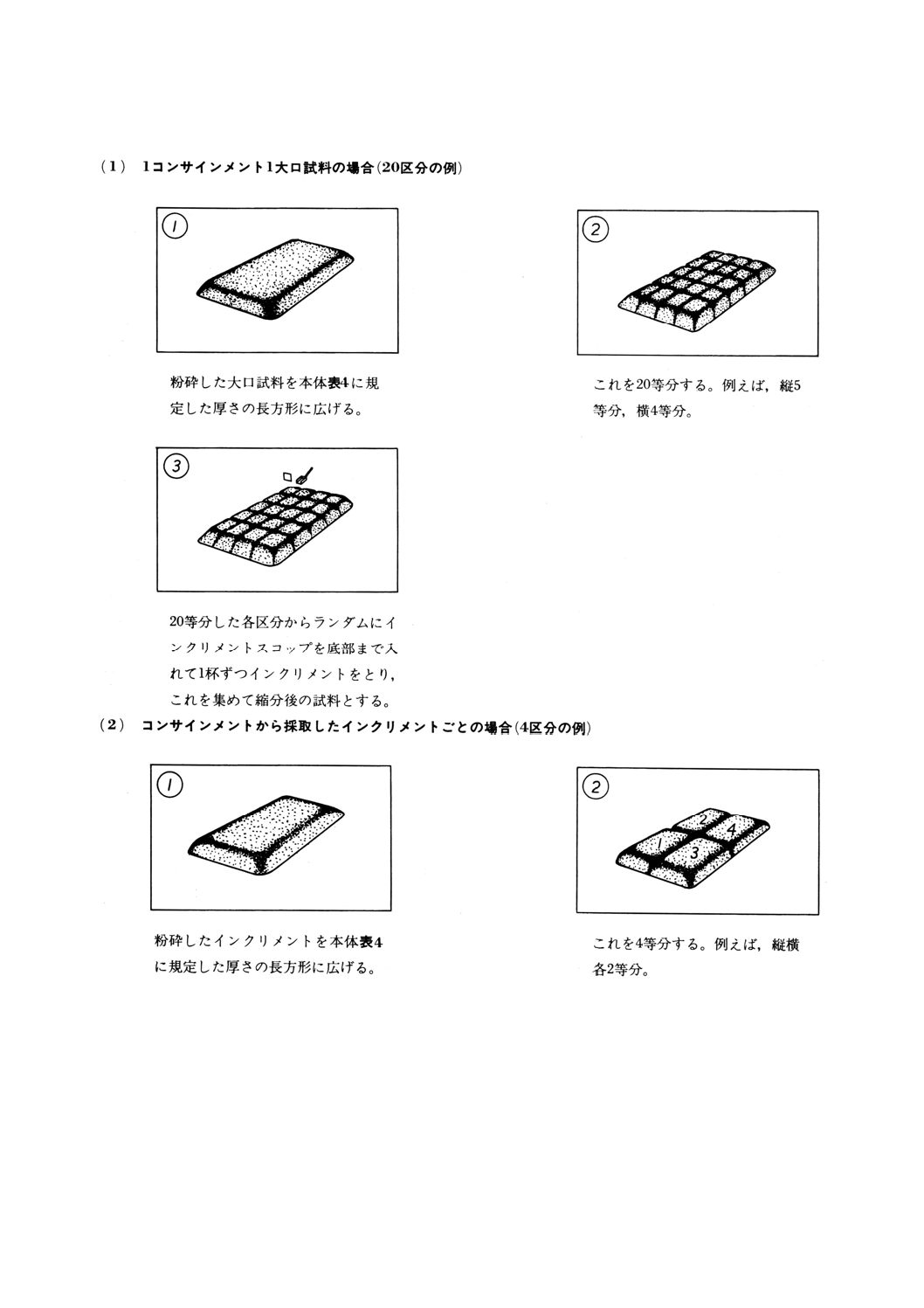

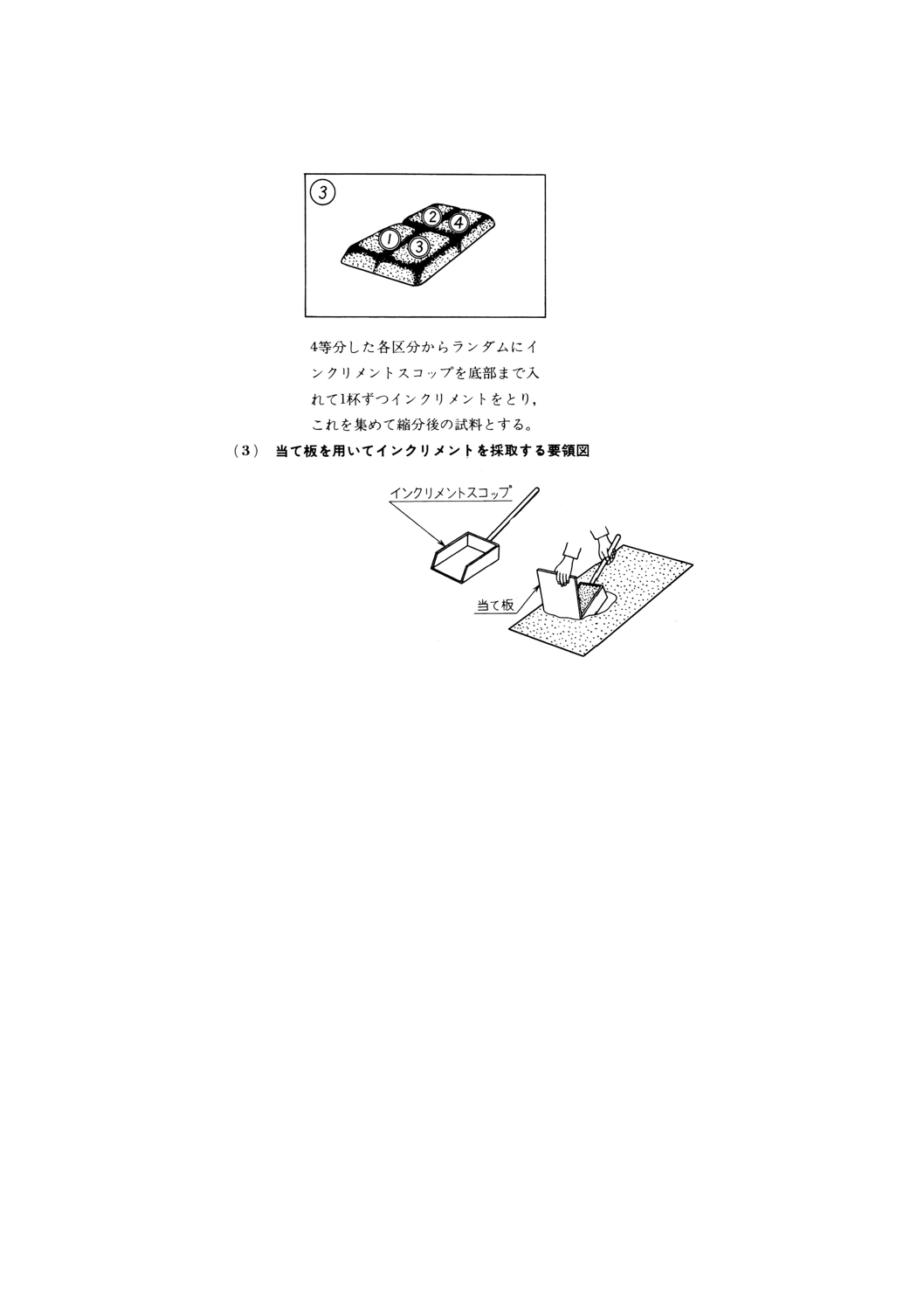

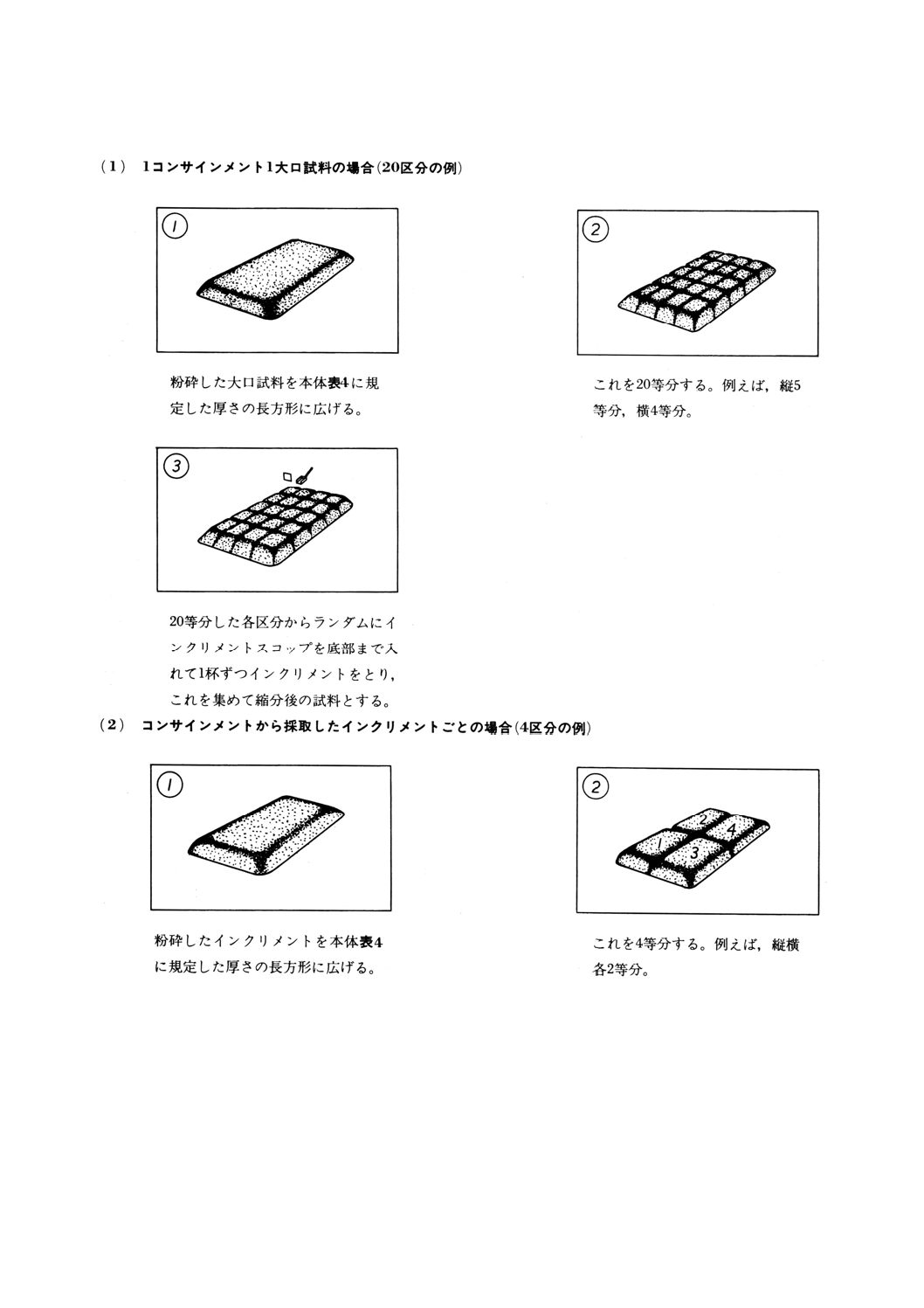

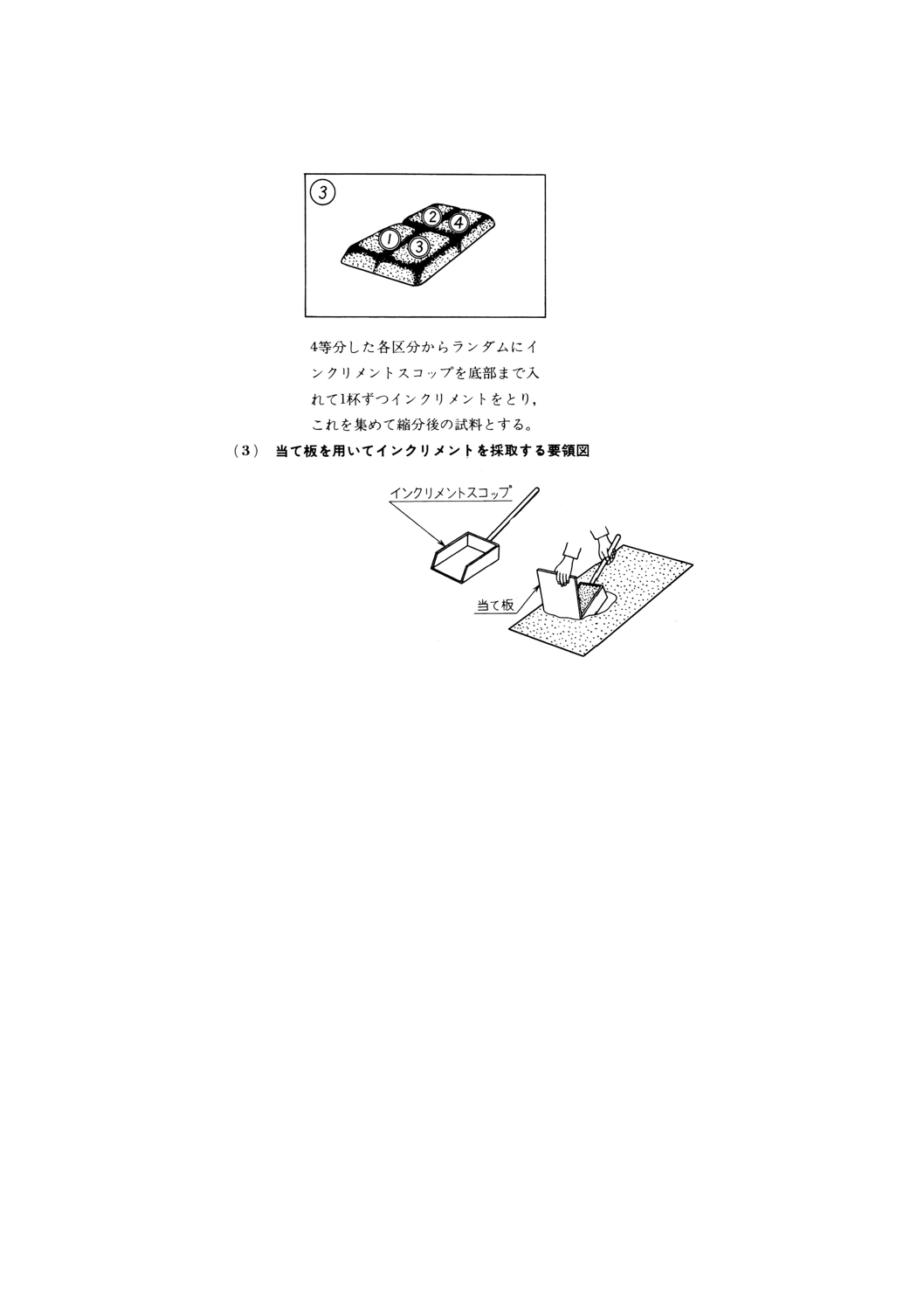

(3) インクリメント縮分を行う場合,例えば,20区分する場合には,次のようにする(付図2参照)。

(a) 試料をよく混合し,吸湿性のない平板上に方形に,表4の厚さに均一に広げる。

(b) これを縦5等分,横4等分する。

(c) 表4に示すスコップで各区分から1個ずつ(各区分内ではランダムに場所を選んで)計20個を集め,

これを試料とする。このときスコップは試料層の底部まで差し込んで試料をとらなければならない。

備考1. 縮分後の試料の量が上記の方法で採取した試料の量よりも多量に要求される場合は,インク

リメントの大きさを大きくするか,又はインクリメントの数を増加する。

インクリメントの数を増加する場合は,区分の数を増すか,又は1区分からの採取インク

リメント数を増すが,各区分からの採取個数は一定でなければならない。

2. インクリメントを採取するとき,当て板を当てて採取することが望ましい。ただし,当て板

の使用によって,水分が揮散するおそれのある場合には,使用してはならない(付図2参照)。

14

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3

二分器による方法

(1) 試料の粒度に応じ,原則として表5に示す号数の二分器を選定する。

表5 粒度と二分器の大きさ

試料全量通過の粒度 mm

二分器の種類

溝の幅 mm

22.4 を超え

31.5 以下

60号

60±1

16.0 を超え

22.4 以下

50号

50±1

10.0 を超え

16.0 以下

30号

30±1

5.00 を超え

10.0 以下

20号

20±1

2.80 を超え

5.00以下

10号

10±0.5

2.80 以下

6号

6±0.5

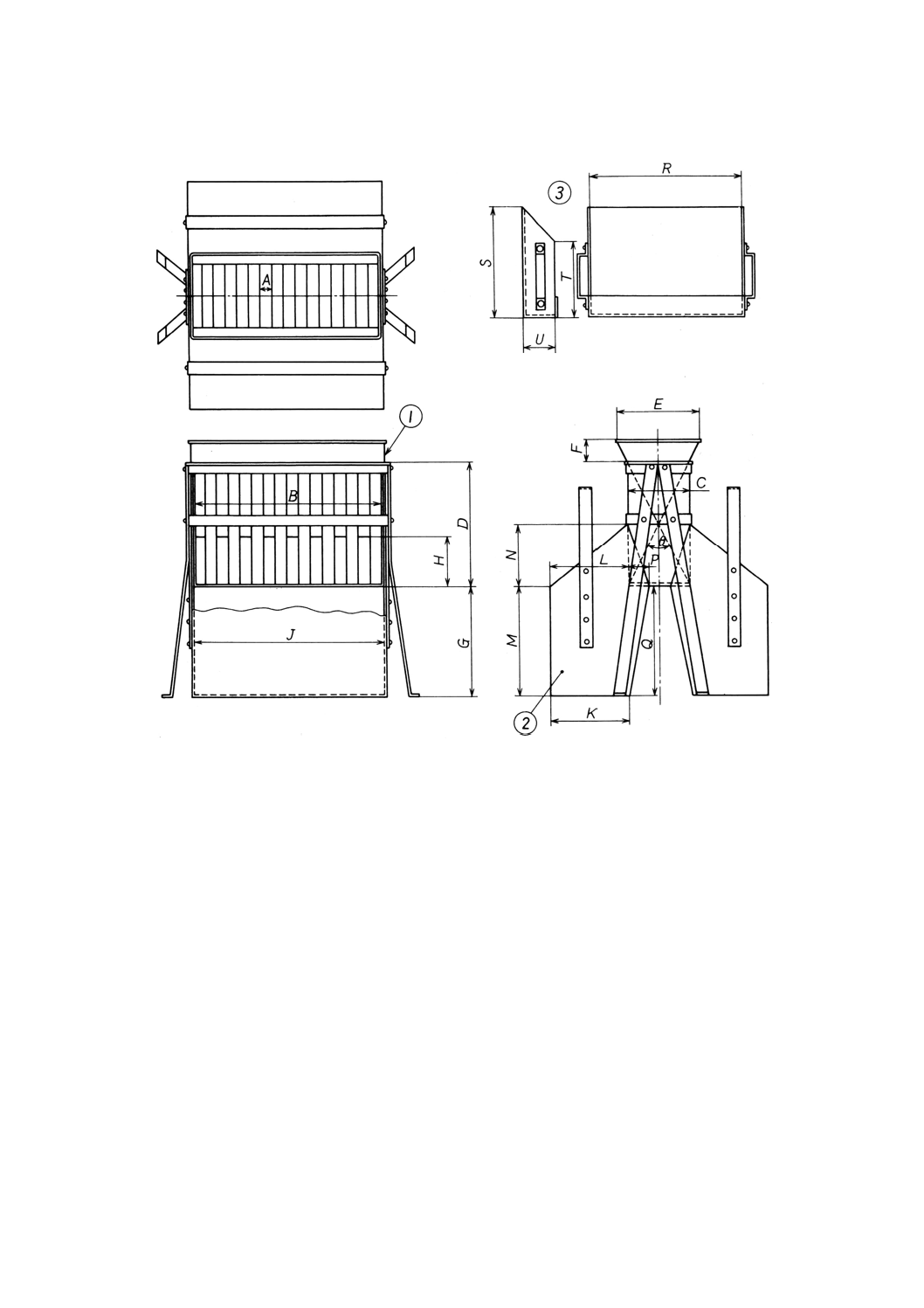

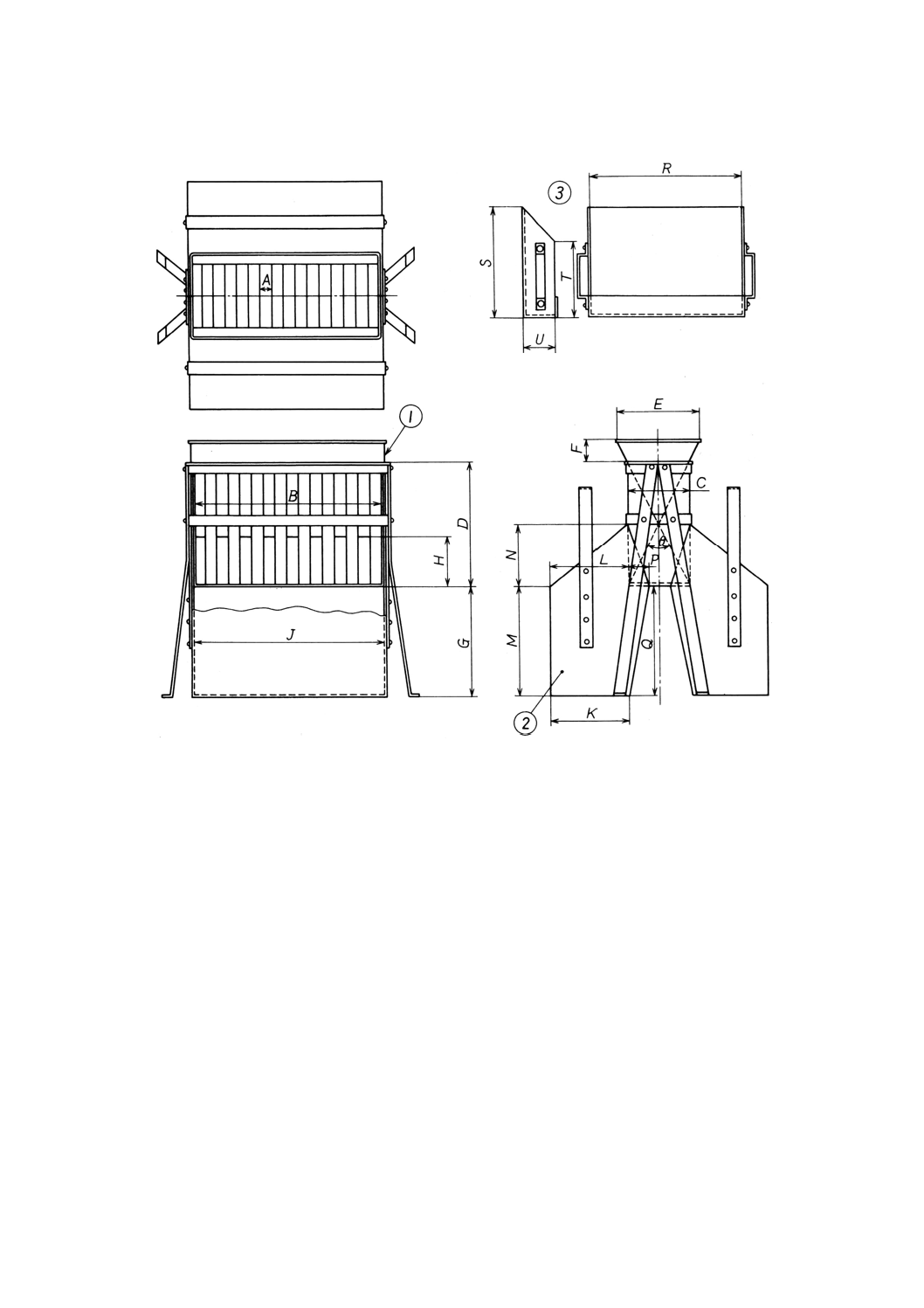

(a) 二分器の各号の寸法及び構造については,付図3及び付表2に一例を示す。

(b) 両側斜面の挟む上下の角θは,60度以下とする。

(c) 溝の数は偶数個とし,原則として16以上とする。ただし,50号及び30号については12以上とす

る。

(d) 試料受け器は,二分器の出口にぴったり合い,微粉が飛散しないような構造でなければならない。

(e) 二分器の内面は平滑であって,さびの生じたものを使ってはならない。

(2) 試料を混合して容器に入れ均一に落下させ,試料を2分割して,そのいずれか一方をランダムに選び,

試料とする。

(3) 縮分基準は5.3.5による。

5.3.4

縮分機による方法 縮分機は,精度が十分であること及び偏りがないことを確認しておかなければ

ならない。

また,縮分の基準は,5.3.5による。

5.3.5

縮分基準 試料全量通過の粒度と縮分後の試料の質量との関係は,原則として表6に示す基準の範

囲内で縮分を中止し,試料を更に粉砕しなければならない。ただし,インクリメント縮分の場合は,5.3.2

による。

表6 粒度と縮分基準

試料全量通過の粒度

縮分後の試料の質量kg

大口試料の場合

小口試料の場合

インクリメントごとの場合

31.5 mm以下

280 以上

140 以上

80 以上

22.4 mm以下

140 以上

70 以上

40 以上

16.0 mm以下

70 以上

35 以上

20 以上

10.0 mm以下

35 以上

17 以上

10 以上

5.00mm以下

8 以上

4 以上

2.5 以上

2.80mm以下

2 以上

1 以上

0.6 以上

1.00mm以下

0.5 以上

0.5 以上

0.3 以上

420μm以下

0.1 以上

0.1 以上

0.1 以上

250μm以下

0.05以上

0.05以上

0.05以上

備考1. この表の試料の質量は,試料のかさ密度が1の場合を示す。

2. ある粒度の試料をこの表に示した試料の質量以下に縮分してはならない。

5.4

液体の場合(流動的な汚泥や溶さいの場合を含む。) 液を十分に振り混ぜて均一にしてから,必要

に応じて1l以上の試料2,3個に縮分する。

備考 油などが入っていて均一化が困難な場合には,分液漏斗などで2層,3層に分離して,それぞ

れの体積を測定し,各層ごとに十分に均一化して,その体積に比例して1l以上の試料に縮分す

15

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

5.5

揮発性化学物質を含む場合

(1) 試料の縮分は,5.3及び5.4に準じるが,測定しようとする化学物質をできるだけ揮発させないように

速やかに行う。

(2) 粒径が5mmを超えるものの粉砕も注意深く行って,ふるい分けなどは行わない。

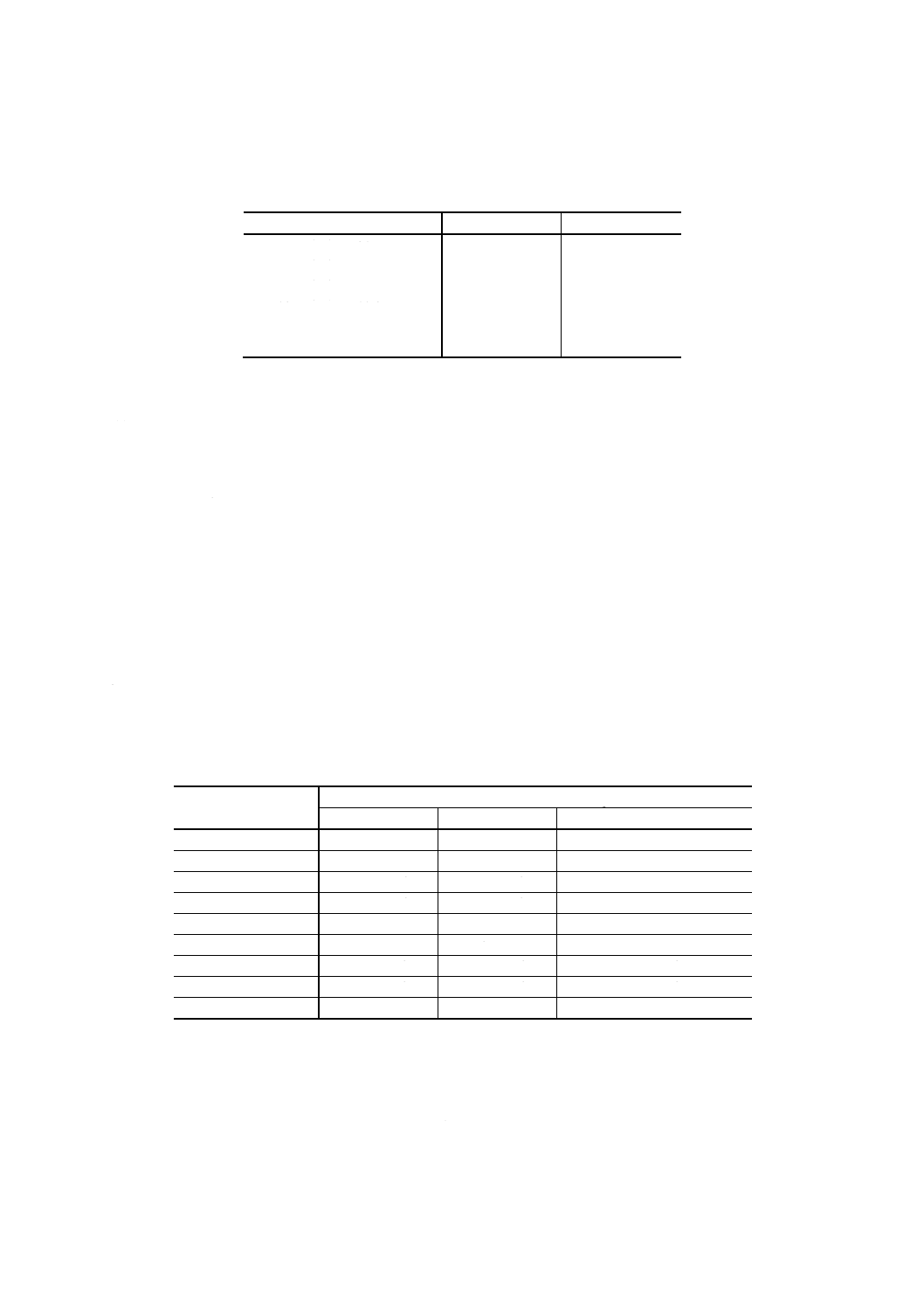

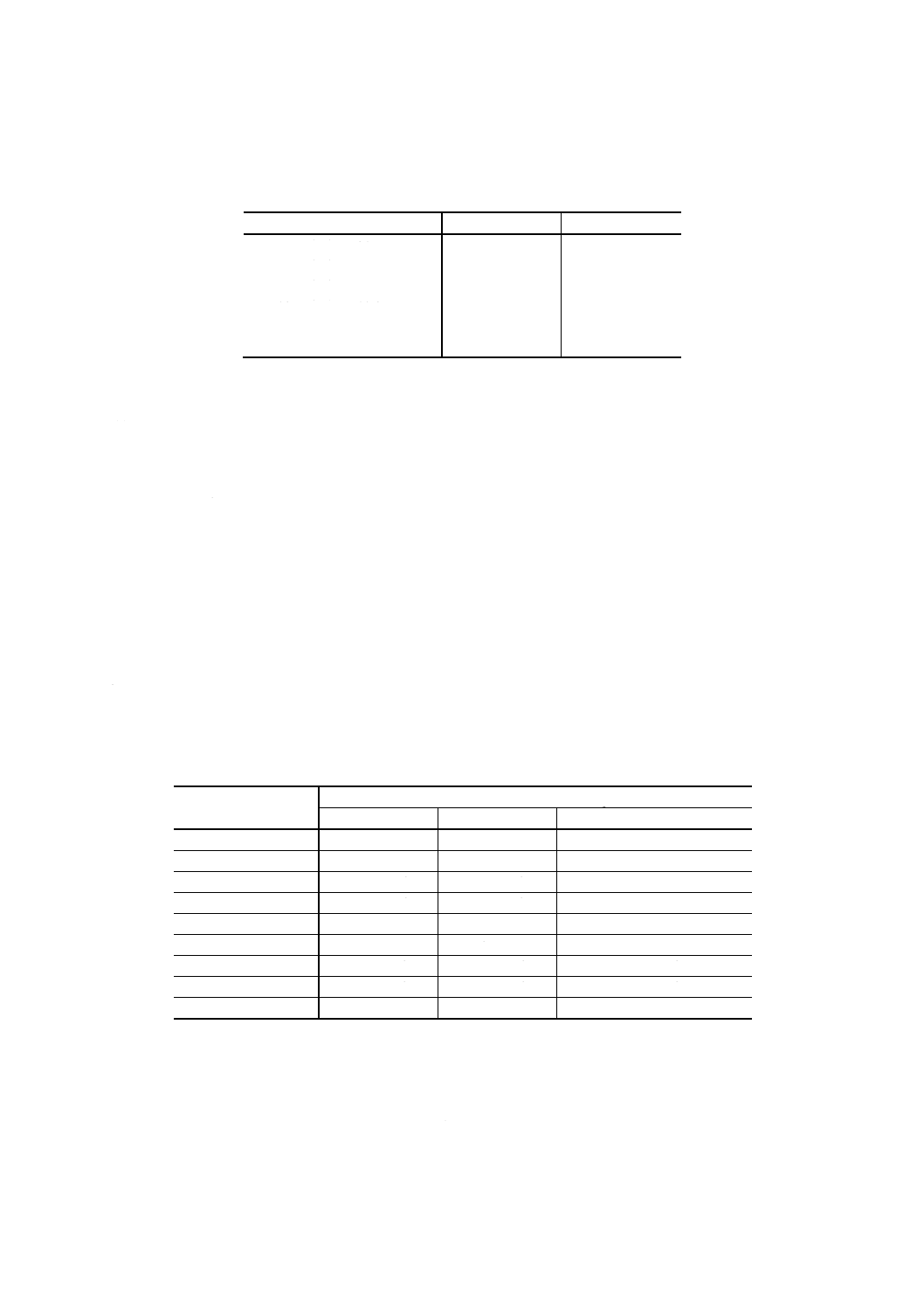

付表1 インクリメント採取用スコップの大きさとロットの最大粒度

スコップ

番号

最大

粒度

mm

寸法mm

b/c

容量

ml

a

b

c

d

e

f

g

材料の

厚さ

150 150

450

190

450

380

170

適宜

適宜

3

0.42

約35 000

125 125

380

160

380

320

150

3

0.42

約21 000

100 100

300

130

300

260

120

3

0.42

約11 000

70 71

200

100

200

170

80

2

0.50

約 3 700

50 50

150

75

150

130

65

2

0.50

約 1 600

40 40

110

65

110

95

50

2

0.59

約 730

30 31.5

90

50

90

80

40

2

0.56

約 380

20 22.4

80

45

80

70

35

2

0.56

約 270

15 16

70

40

70

60

30

2

0.57

約 180

10 10

60

35

60

50

25

1

0.58

約 120

5 5

50

30

50

40

20

1

0.60

約 70

3 2.8

40

25

40

30

15

0.5

0.62

約 35

1 1

30

20

30

25

12

0.5

0.65

約 16

0.25D 0.25

15

10

15

12

0

0.3

0.67

約 2

付図1 インクリメント採取用スコップ

備考 インクリメント縮分用にこれらのスコップを用いるときには,先のないもの (e=0) を用い,スコップの番号の

右にDを付ける。

16

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 インクリメント縮分方法

17

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2(続き)

18

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図3 二分器の形式と寸法

19

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 二分器の寸法

二分器の番号

60

50

30

20

10

6

溝数

12

12

12

16

16

16

寸

法

mm

①

二

分

器

本

体

A

60±1

50±1

30±1

20±1

10±0.5

6±0.5

B

760

630

380

346

171

112

C

300

250

170

105

55

40

D

600

500

340

210

110

80

E

360

300

200

135

75

60

F

60

50

30

30

20

20

G

340

340

340

210

110

80

H

230

200

140

85

45

30

J

770

640

390

360

184

120

K

240

220

220

140

65

55

②

試

料

受

器

L

240

220

220

140

65

55

M

340

340

340

210

110

80

N

300

250

170

105

55

40

P

80

75

55

35

20

15

Q

340

340

340

210

110

80

③試料

給鉱

容器

R

760

630

380

346

171

112

S

400

400

300

200

120

80

T

265

265

200

135

70

45

U

200

200

150

105

50

35

付図4 円すい四分方法

20

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 交互ショベル方法

21

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 固形分質量比・水分測定方法

1. 要旨 試料をあらかじめ水浴上で蒸発乾固し,更にこれを105〜110℃で恒量となるまで乾燥し,固形

分質量比又は水分を算出する。

2. 試料 試料20〜100gを用いる。

3. 装置

(1) 蒸発皿又ははかり瓶 50ml以上の蒸発皿又は底面積が広く高さが低いはかり瓶。

(2) 加熱板又は砂浴

(3) 電気恒温乾燥器 105〜110℃に調節できるもの。

(4) はかり 感量0.001g以下のもの。

4. 操作

(1) 試料を質量 (w1) 既知の蒸発皿又ははかり瓶に採取し,その質量 (w2) を正確にはかる。

(2) 加熱板,砂浴上で沸騰しないように蒸発乾固する。

(3) 次に,105〜110℃に調節した電気恒温乾燥器中で2時間乾燥する。

(4) 乾燥が終了したならば直ちにふたをして,デシケーター中で30分間放冷してから質量 (w3) をはかる。

5. 計算 次の式によって固形分質量比 (%) 又は水分 (%) を算出する。

100

1

2

1

3

×

−

−

=

w

w

w

w

X

100

1

2

3

2

×

−

−

=

w

w

w

w

Y

ここに,

X: 固形分質量比 (%)

Y: 水分 (%)

w1: 蒸発皿の質量 (g)

w2: 蒸発皿及び試料の質量 (g)

w3: 乾燥後の蒸発皿及び試料の質量 (g)

22

K 0060-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0060改正原案作成委員会 構成表

氏名

所属

(委員長)

平 山 直 道

千葉工業大学

加 藤 龍 夫

横浜国立大学環境科学研究センター

早 川 亮 太

日本工学院専門学校

岡 本 真 一

東京情報大学

鏑 木 儀 郎

厚生省生活衛生局産業廃棄物対策室

松 本 公 男

環境庁水質保全局海洋汚染廃棄物対策室

倉 剛 進

通商産業省立地公害局公害防止指導室

細 川 幹 夫

工業技術院標準部繊維化学規格課

宮 崎 章

工業技術院公害資源研究所

高 松 武次郎

国立環境研究所

袴 田 共 之

農業環境技術研究所

淡 路 宣 男

神奈川県衛生研究所

谷 川 昇

東京都清掃研究所

河 合 操

社団法人産業公害防止協会

元 田 欽 也

財団法人クリーン・ジャパン・センター

岡 本 謙 三

日本鋼管株式会社

田 村 尚 男

東燃化学株式会社

今 上 一 成

財団法人機械電子検査検定協会

松 村 治 夫

財団法人日本産業廃棄物処理振興センター

鵜 沼 功

社団法人全国産業廃棄物連合会

氷 見 康 二

財団法人日本環境衛生センター

(関係者)

田 坂 勝 芳

工業技術院標準部繊維化学規格課

山 本 健 一

工業技術院標準部繊維化学規格課

(事務局)

石 黒 智 彦

財団法人日本環境衛生センター

成 毛 精 一

財団法人日本環境衛生センター