H 8684:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 概要······························································································································· 2

5 装置······························································································································· 2

6 試験片···························································································································· 3

6.1 試験片の採取方法 ·········································································································· 3

6.2 試験片の寸法 ················································································································ 3

6.3 試験片の清浄 ················································································································ 3

7 試験······························································································································· 3

8 試験結果の表し方 ············································································································· 4

9 試験報告書 ······················································································································ 4

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 5

H 8684:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人軽金

属製品協会(JAPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS H 8684:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8684:2013

アルミニウム及びアルミニウム合金の

陽極酸化皮膜の変形による耐ひび割れ性試験方法

Anodizing of aluminium and its alloys-Assessment of resistance of anodic

oxidation coatings to cracking by deformation

序文

この規格は,2010年に第3版として発行されたISO 3211を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,アルミニウム及びアルミニウム合金の製品(以下,製品という。)に施した陽極酸化皮膜(以

下,皮膜という。)の変形による耐ひび割れ性を試験する方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3211:2010,Anodizing of aluminium and its alloys−Assessment of resistance of anodic oxidation

coatings to cracking by deformation(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0201 アルミニウム表面処理用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS H 0201による。

3.1

伸び率(degree of elongation)

試験片を変形させたときにひび割れが発生した位置の皮膜の伸びの百分率。伸び率が高いほど,耐ひび

割れ性が優れている。

3.2

有効面(significant surface)

2

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品の表面に施した皮膜が,用途に適合する品質を満たすことが不可欠な面。

4

概要

この試験は,装置に試験片の一端を固定し,わん曲面に沿って試験片を曲げ,皮膜に最初のひび割れが

現れる位置の変形目盛を読み取り,変形目盛に対応する曲率半径を求め,この曲率半径から皮膜の伸びの

百分率を算出する。

5

装置

5.1

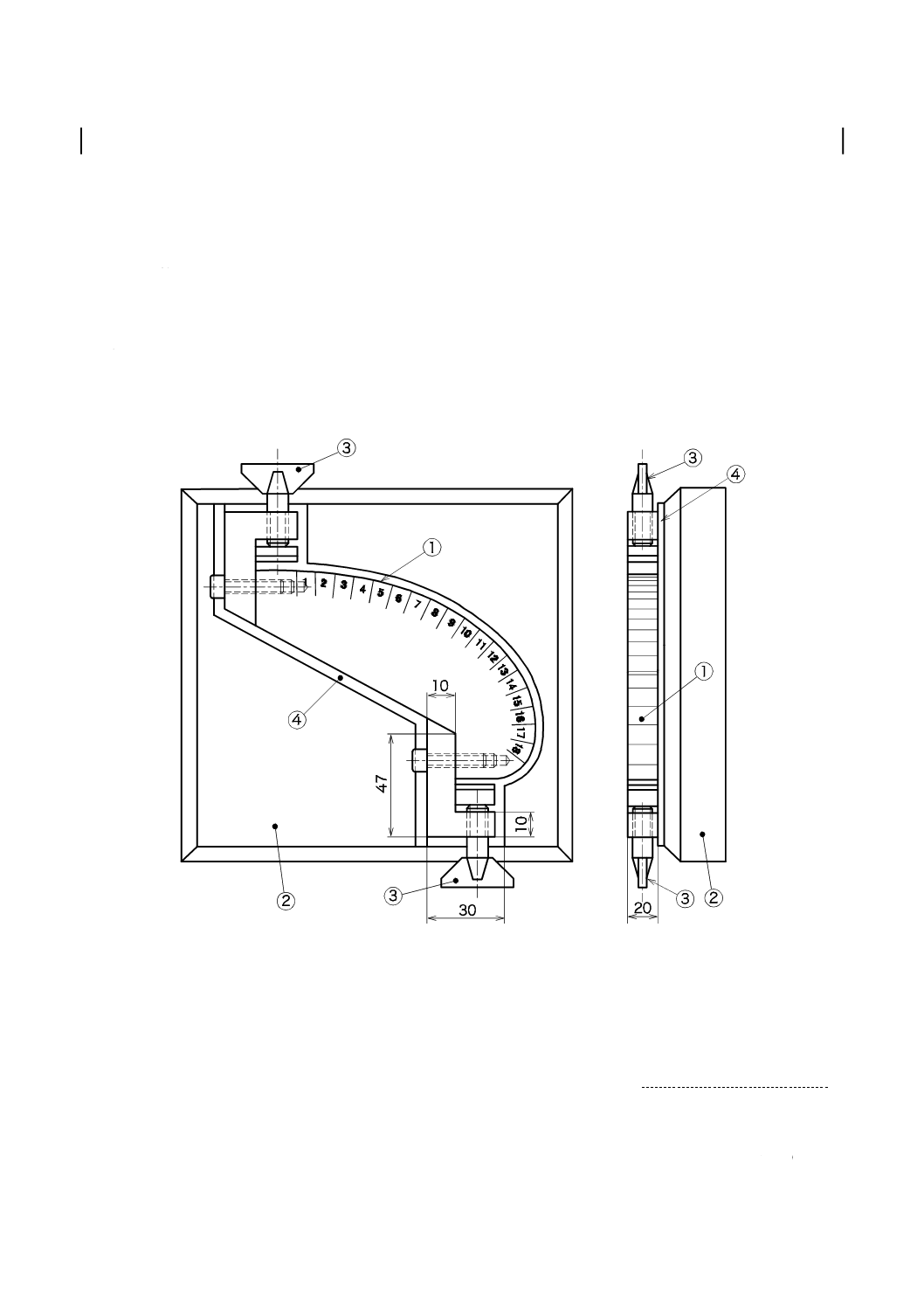

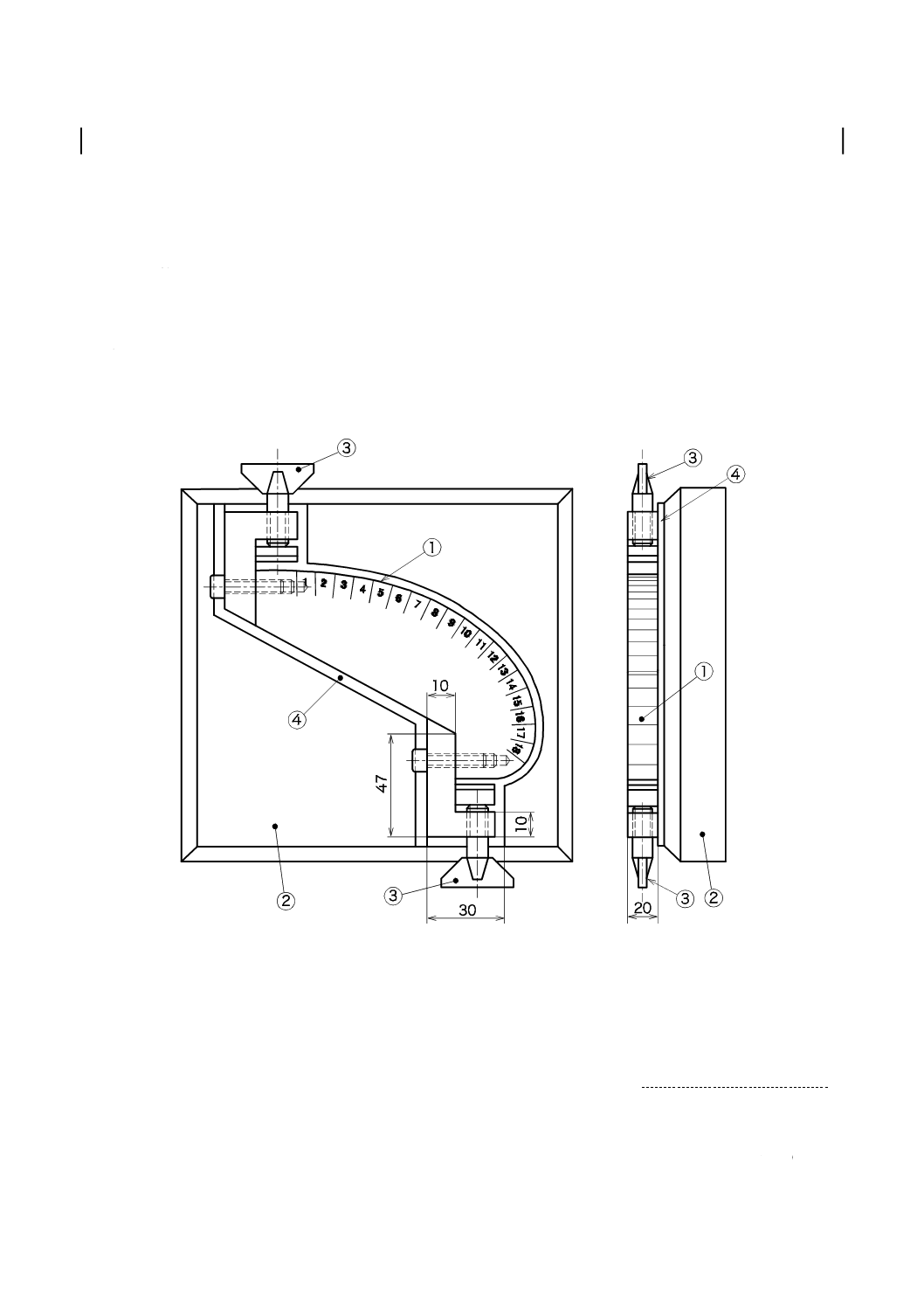

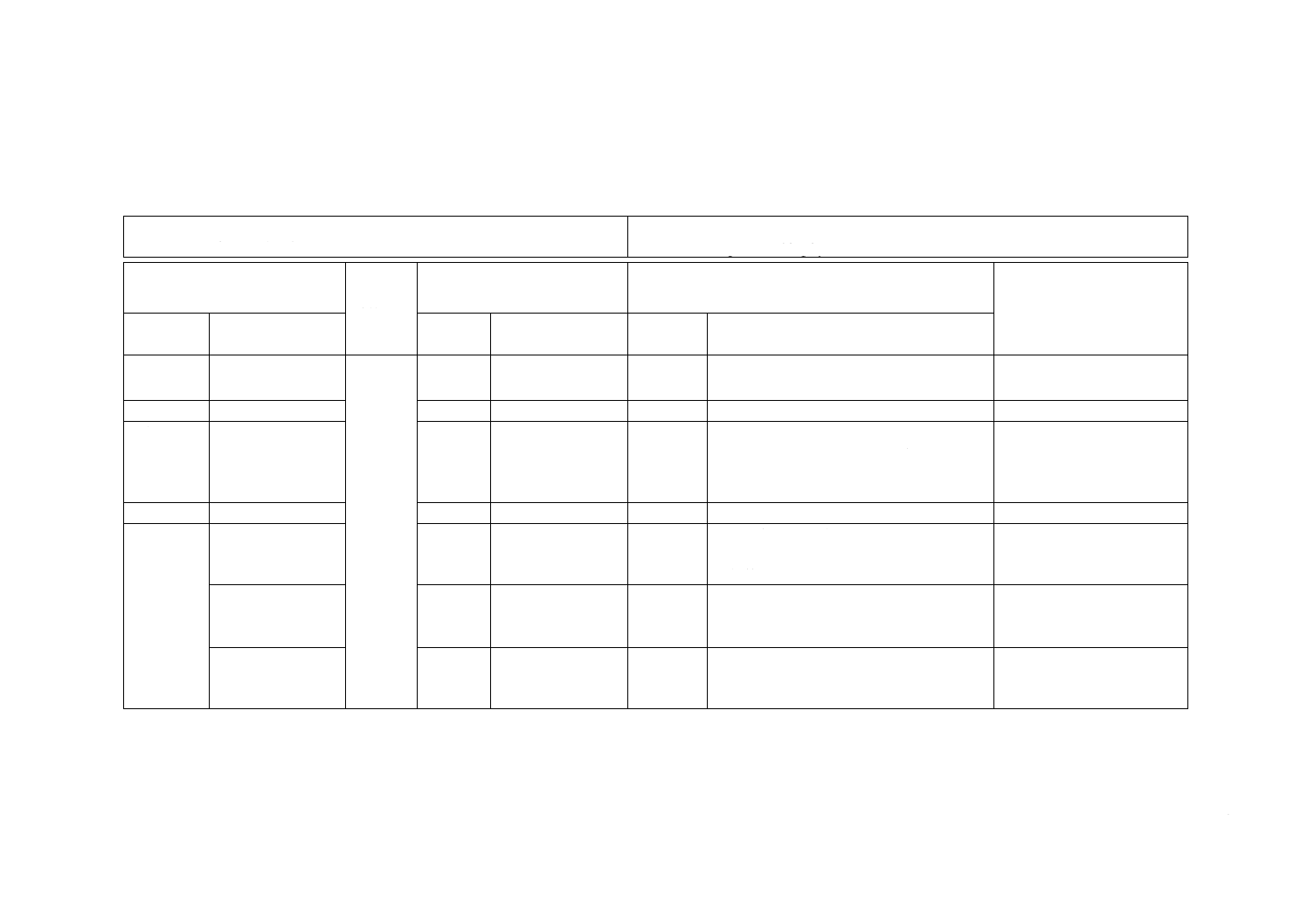

一般 装置は,図1に示すように,わん曲面板,取付台,留めねじ及び金属製座板によって構成す

る。

単位 mm

1

わん曲面板

2

取付台

3

留めねじ

4

金属製座板

図1−耐ひび割れ性試験装置の一例

5.2

わん曲面板 わん曲面板は,変形目盛1から18を10 mm間隔で付けた滑らかで連続的な曲率をも

つステンレス鋼などの金属製とする。変形目盛は,表1に示すように,次の式(1)から求めたわん曲面板の

曲率半径に対応するものとする。

R=210−10E············································································· (1)

3

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

R: わん曲面板の曲率半径(mm)

E: 変形目盛

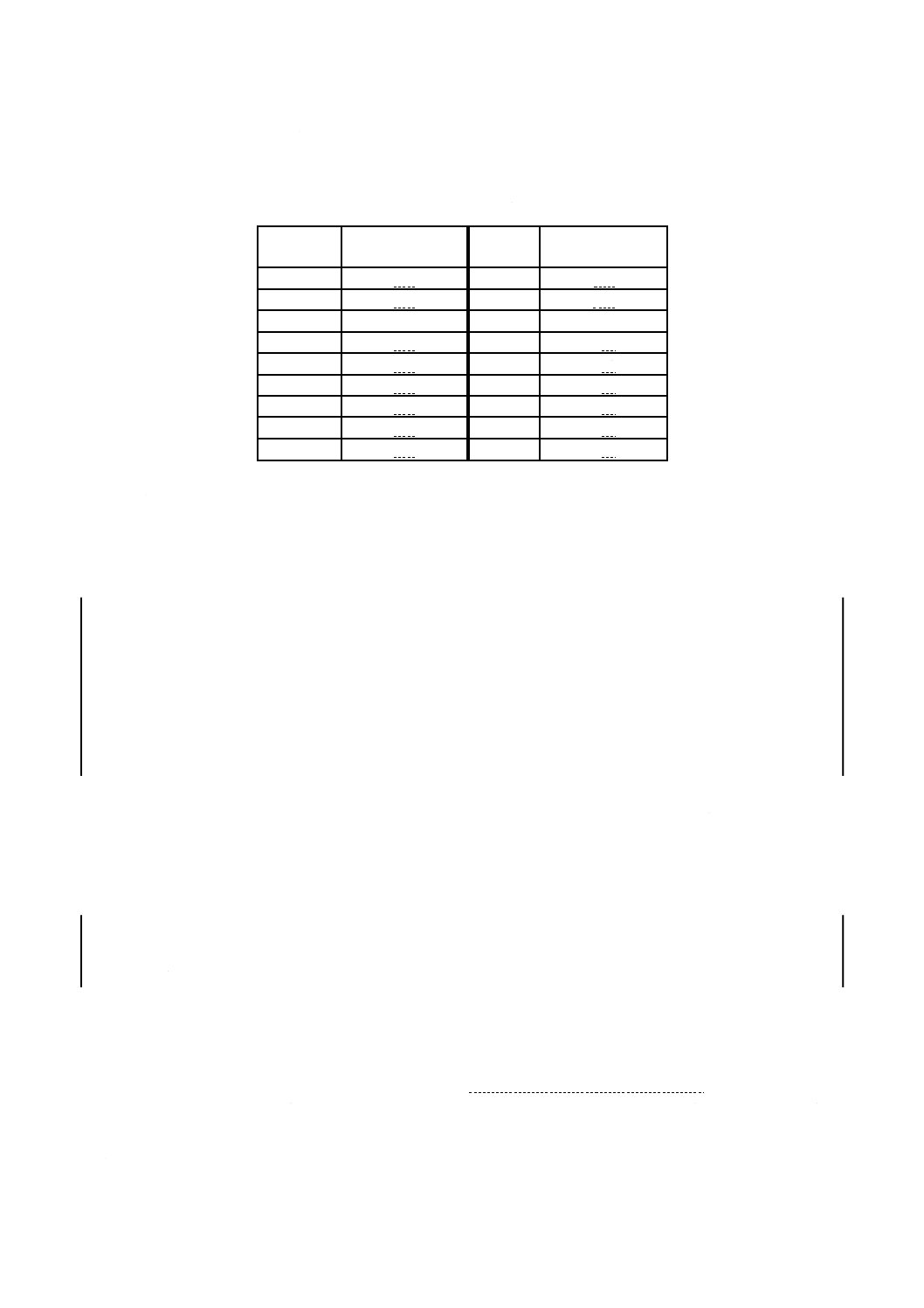

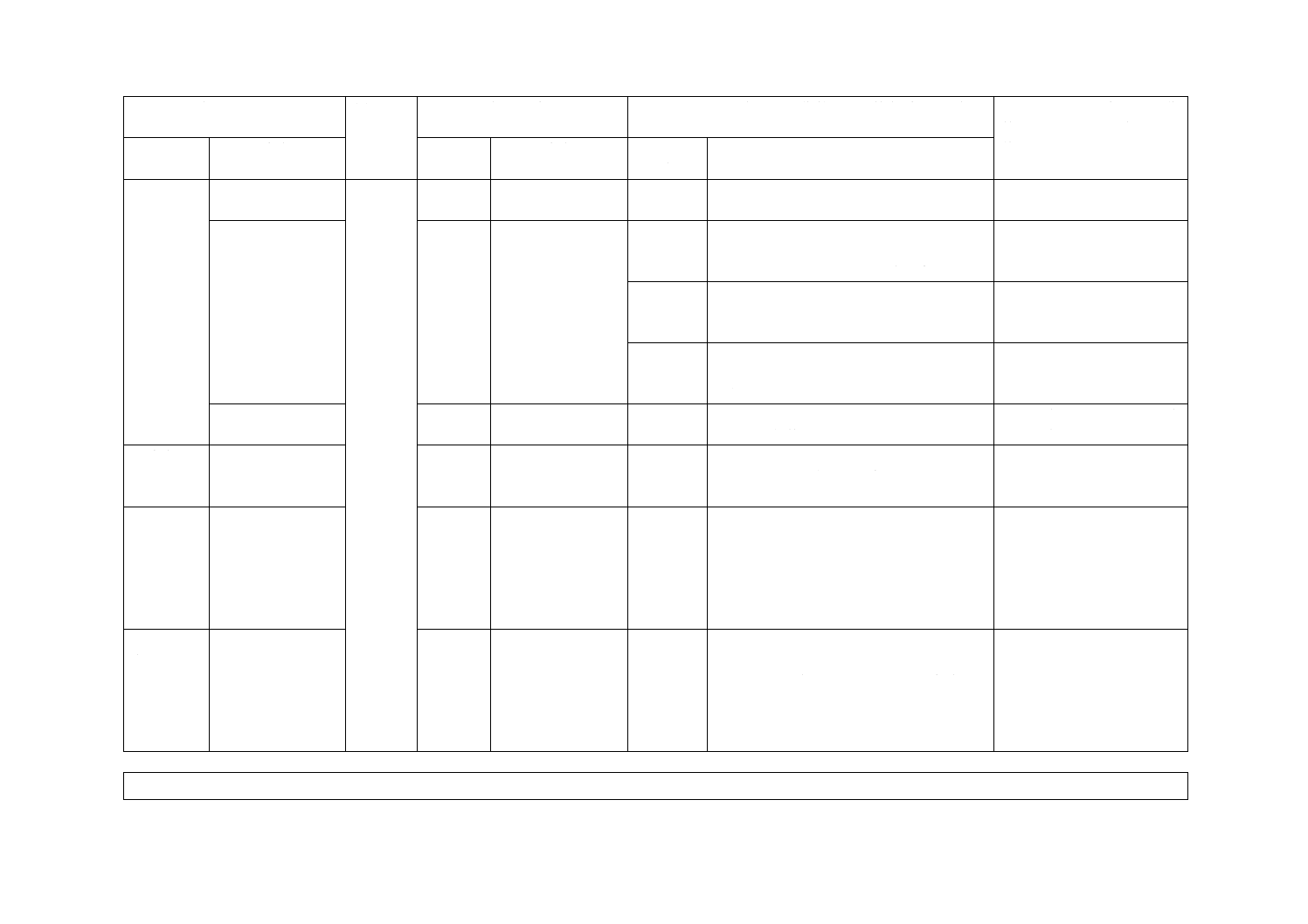

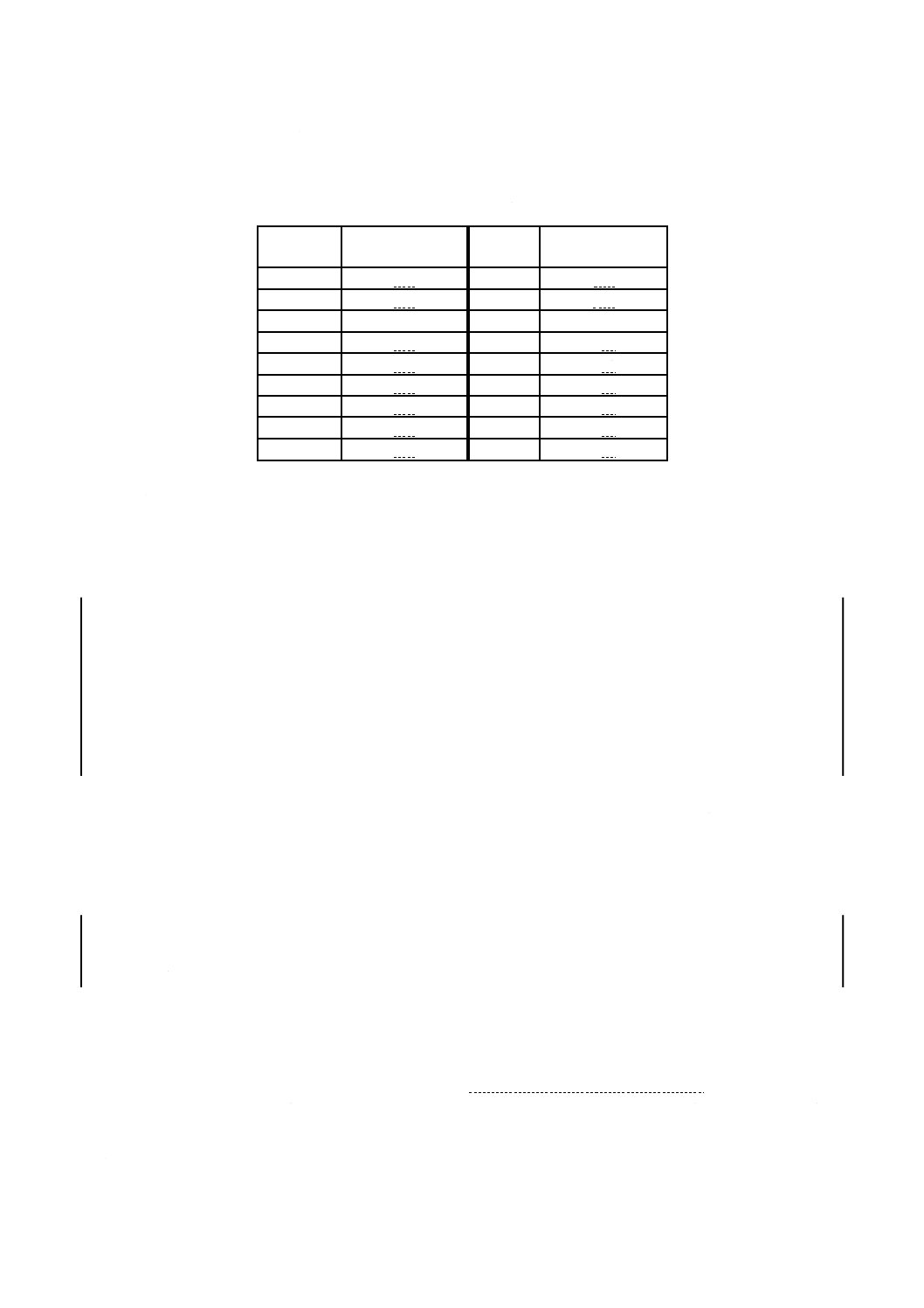

表1−わん曲面板の変形目盛及びわん曲の曲率半径

変形目盛

E

わん曲の曲率半径

R/(mm)

変形目盛

E

わん曲の曲率半径

R/(mm)

1

200

10

110

2

190

11

100

3

180

12

90

4

170

13

80

5

160

14

70

6

150

15

60

7

140

16

50

8

130

17

40

9

120

18

30

5.3

留めねじ 2個の留めねじは,試験片の端面を留めるために,わん曲面板の変形目盛1及び変形目盛

18の両側に備える。試験片に接する面は,硬質ゴムなどを用いる。

6

試験片

6.1

試験片の採取方法

試験片は,製品の有効面から採取する。試験片の端部は,有効面には含めない。また,採取した試験片

の試験面にひび割れがあってはならない。

なお,製品から試験片を採取することができない場合は,製品と同一の材料及び同一の処理条件で作製

した試験片を用いる。製品と同一の材料とは,材料の種類・質別及び処理前の表面状態が,製品と同じで

あること,また,同一の処理条件とは,前処理,皮膜の処理が,製品と同一の浴組成及び同一の処理条件

で,製品と同一の性能を得るように処理することをいう。

6.2

試験片の寸法

試験片の寸法は,長さ約250 mm及び幅約20 mmとする。また,最大厚さは3 mmとする。

なお,この板厚の範囲であっても,試験片の厚さが極めて薄い試験片では,ひび割れを生じない場合が

ある。また,板厚が厚い試験片では,全面にひび割れを生じる場合がある。この場合は,皮膜の伸び率は

求められない。

6.3

試験片の清浄

試験片は,水又はエタノールなどの適切な有機溶剤を浸した柔らかい布などで軽くぬぐい,試験片表面

の汚れを除去する。

7

試験

試験は,次による。

a) 試験片の有効面を外側にして,その一端を装置の両端にある留めねじのいずれかで留める。

なお,わん曲面板の変形目盛1側にある留めねじで試験片を留めて試験した場合,試験片がひび割

れを生じる前にわん曲面板から離れるようなときは,変形目盛18側の留めねじに留める。

b) 試験片が常にわん曲面板に密着した状態を保ちながら,わん曲面板に沿って順に曲げていき,もう一

4

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方の留めねじに試験片の他方の端を留める。

c) 変形目盛1から18の間で試験片を観察し,最初のひび割れが現れている箇所に相当する変形目盛を判

読して記録する。このとき,変形目盛の間にひび割れが現れている場合は,小さい方の目盛を採用す

る。例えば,最初のひび割れが現れている箇所が,変形目盛の8と9の間の目盛線上にあった場合の

ひび割れの変形目盛は,8として記録する。ひび割れが見えにくい場合は,曲げた試験片を外して,

20 ℃±5 ℃の硫酸銅溶液に約5分間浸せきし,水洗後,乾燥する(JIS H 8689参照)。その試験片を

再び試験装置に取り付けて,最初のひび割れが発生した箇所に対応する変形目盛を調べて記録する。

8

試験結果の表し方

試験結果は,式(2)で算出した皮膜の伸び率によって表す。値は,JIS Z 8401の規則Aによって,有効数

字2桁に丸める。試験片の厚さが同じ場合は,曲率半径によって判定してもよい。

曲率半径は,最初のひび割れが発生した変形目盛から,式(1)又は表1によって曲率半径を求める。

なお,ひび割れが発生しなかった場合は,曲率半径30 mmとして計算した結果の伸び率以上とし,変形

目盛の全てにひび割れが発生した場合は,曲率半径200 mmとして計算した結果の伸び率以下として表す。

d

R

d

A

+

=2100

·············································································· (2)

ここに,

A: 皮膜の伸び率(%)

d: 試験片の厚さ(mm)

R: 曲率半径(mm)

9

試験報告書

試験報告書には,次の事項を含めなければならない。

a) この規格の番号:JIS H 8684

b) 試験年月日

c) 試験片の材質及び皮膜の種類

d) 試験片の厚さ

e) 試験片の曲げ方(展伸材の場合は,展伸方向に対して,平行又は直角)

f)

試験中に認められた特記事項

g) 試験結果(伸び率及び/又は曲率半径)

参考文献 JIS H 8689 アルミニウム及びアルミニウム合金の陽極酸化皮膜の連続性試験方法:硫酸銅溶

液接触方法

5

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 8684:2013 アルミニウム及びアルミニウム合金の陽極酸化皮膜の変形

による耐ひび割れ性試験方法

ISO 3211:2010 Anodizing of aluminium and its alloys−Assessment of resistance of anodic

oxidation coatings to cracking by deformation

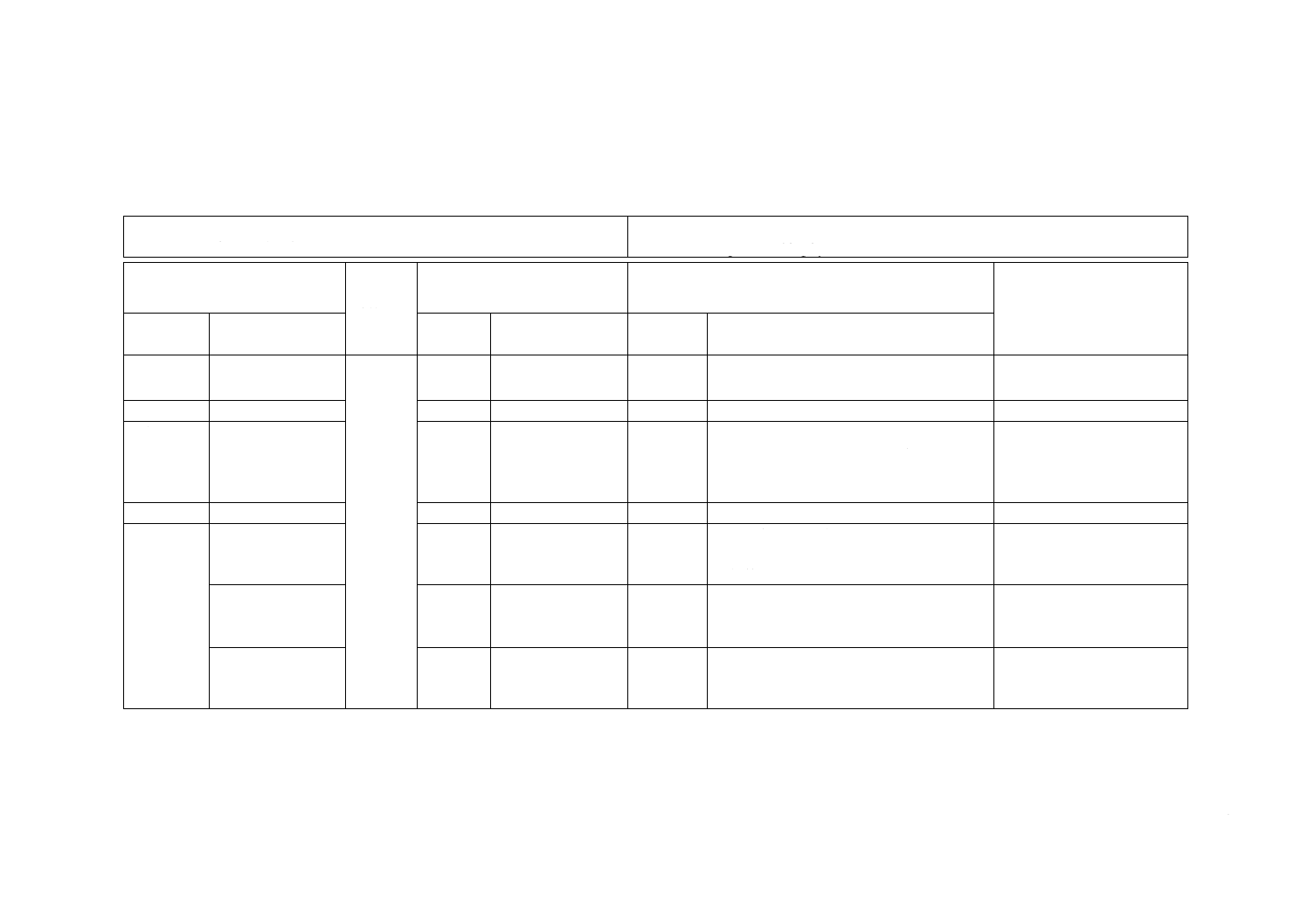

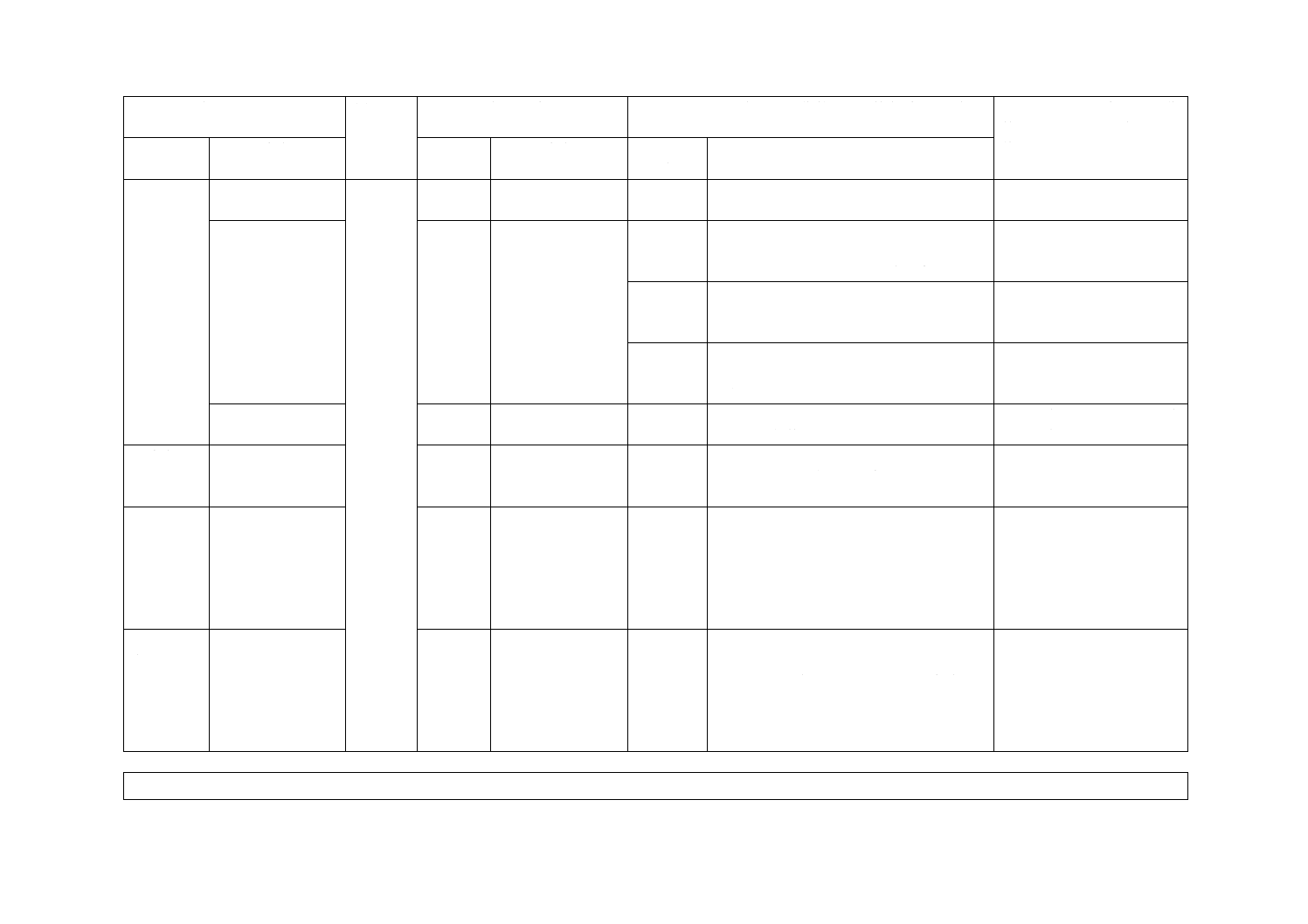

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範囲

1

一致

2 引用規格

3用語及び

定義

−

追加

JISでは,“用語及び定義”の箇条を設け,

“伸び率”,“有効面”及びJIS H 0201の定

義を追加規定した。

技術的差異はない。

−

4 概要

2

一致

5 装置

5.1 一般

3.1

変更

ISO規格では,単位はcmを使用している

が,JISではmmとした。

技術的差異はない。

−

5.2 わん曲面板

3.1.1

追加

JISでは,ISO規格の規定に補足事項を追加

した。

技術的差異はない。

−

5.3 留めねじ

3.1.2

追加

JISでは,ISO規格の規定に補足事項を追加

した。

技術的差異はない。

−

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

H

8

6

8

4

:

2

0

1

3

6

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

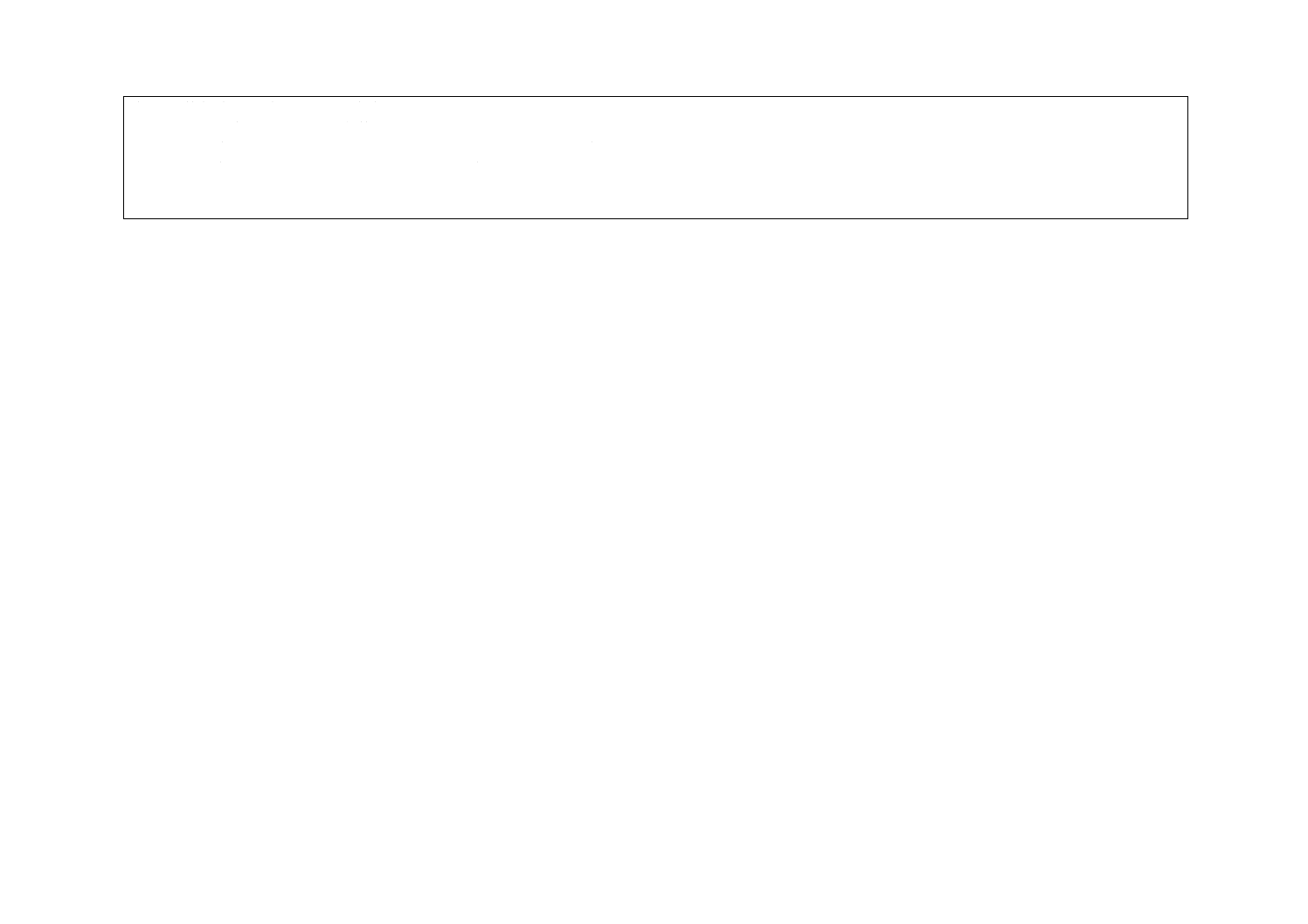

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

6.1試験片の採取方

法

4

追加

JISでは,採取方法を詳細に規定した。

技術的差異はない。

ISO規格の見直しの際に変

更を提案する。

6.2 試験片の寸法

4.1

変更

ISO規格では,試験片の最大厚さを5 mm

としているが,この厚さでは手では曲げら

れないので,JISでは3 mmとした。

ISO規格の見直しの際に変

更を提案する。

変更

ISO規格では,単位はcmを使用している

が,JISではmmとした。

技術的差異はない。

−

追加

JISでは,板厚が極端に薄い場合,及び厚い

場合を追記した。

技術的差異はない。

−

6.3 試験片の清浄

−

追加

JISでは,具体的な試験片の清浄方法を追加

した。技術的差異はない。

ISO規格の見直しの際に変

更を提案する。

7 試験

4.2

追加

JISでは,ISO規格の規定に補足事項を追加

するとともに,細別に記載した。

技術的差異はない。

8試験結果

の表し方

5

変更

ISO規格では,“陽極酸化金属の伸び率”と

表現しているが,JISでは,“皮膜の伸び率”

に変更するとともに,細別に記載した。

ISO規格の見直しの際に変

更を提案する。

追加

旧JISに規定されている“試験片の厚さが

同じ場合は,曲率半径によって判定しても

よい。”の表現を追加した。

9試験報告

書

6

追加

JISでは,皮膜の種類及び試験片の展伸方向

を記載することとした。

また,ISO規格では,5 μm以上の皮膜の場

合に,板厚及び皮膜厚さを記入することに

なっているが,JISでは,全て記入すること

とした。

ISO規格の見直しの際に変

更を提案する。

JISと国際規格との対応の程度の全体評価:ISO 3211:2010,MOD

2

H

8

6

8

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

H 8684:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

H

8

6

8

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。