H 8682-3:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 特徴······························································································································· 2

5 概要······························································································································· 2

6 試験装置及び測定器具 ······································································································· 2

7 試験方法························································································································· 3

7.1 基準試験片 ··················································································································· 3

7.2 照合試験片 ··················································································································· 3

7.3 試験片 ························································································································· 3

7.4 試験条件 ······················································································································ 3

7.5 手順 ···························································································································· 3

8 試験結果の表し方 ············································································································· 4

8.1 一般 ···························································································································· 4

8.2 導通判定方法 ················································································································ 4

8.3 目視判定方法 ················································································································ 5

9 試験報告書 ······················································································································ 5

附属書A(規定)基準試験片の作製仕様 ··················································································· 6

附属書B(参考)耐摩耗性の深さ方向の測定·············································································· 7

附属書C(参考)砂落し摩耗試験装置 ······················································································ 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

H 8682-3:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人軽金

属製品協会(JAPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS H 8682-3:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS H 8682の規格群には,次に示す部編成がある。

JIS H 8682-1 第1部:往復運動平面摩耗試験

JIS H 8682-2 第2部:噴射摩耗試験

JIS H 8682-3 第3部:砂落し摩耗試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8682-3:2013

アルミニウム及びアルミニウム合金の

陽極酸化皮膜の耐摩耗性試験方法−

第3部:砂落し摩耗試験

Anodizing of aluminium and its alloys-

Measurement of abrasion resistance of anodic oxidation coatings-

Part 3: Falling sand abrasion resistance test

序文

この規格は,2011年に第2版として発行されたISO 8251を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,アルミニウム及びアルミニウム合金の製品(以下,製品という。)に施した薄い厚さの陽極

酸化皮膜(以下,皮膜という。)の表面に研削材を自由落下させることによって,耐摩耗性などの摩耗特性

を求める試験方法について規定する。

注記1 耐摩耗性試験方法には,往復運動平面摩耗試験,噴射摩耗試験及び砂落し摩耗試験の3種類

あるが,この規格では砂落し摩耗試験について規定する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8251:2011,Anodizing of aluminium and its alloys−Measurement of abrasion resistance of

anodic oxidation coatings(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1202 回路計

JIS H 0201 アルミニウム表面処理用語

JIS H 8680-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜厚さ試験方法−第2部:渦電流式

測定法

JIS R 6111 人造研削材

2

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 0201によるほか,次による。

3.1

試験片(test specimen)

耐摩耗性などの摩耗特性試験を行うための試料。

3.2

基準試験片(standard specimen)

試験片との比較のため,異なる試験装置,使用した研削材のロットの違いなどに起因して生じる試験結

果の相違を補正するための試料。

3.3

照合試験片(reference specimen)

受渡当事者間で取り決めた条件で作製した試料で,試験片と照合するための試料。

4

特徴

この試験は,皮膜の上に研削材を自由落下させることによって皮膜の摩耗特性を求める方法で,薄い皮

膜の測定に適用できる。

5

概要

この試験は,砂落し摩耗試験装置によって,誘導管内を通して一定の落差で薄い皮膜の上に研削材を自

由落下させ,皮膜が削り取られて素地のアルミニウムが露出するまでの時間(s)を測定するか,又は素地

の直径が約2 mm露出するまでの時間(s)を測定することによって耐摩耗性を調べる方法である。試験結

果は,試験前の皮膜厚さ及び摩耗時間を測定し,基準試験片(附属書A)又は照合試験片(3.3)と比較し

て,耐摩耗性,耐摩耗性係数などを算出する。

注記 小さな探針(プローブ)付きの膜厚測定器を使うと,耐摩耗性の深さ方向の測定を行うことが

できる(附属書B参照)。ただし,深さ方向の測定には,往復運動平面摩耗試験の方が望まし

い。

6

試験装置及び測定器具

6.1

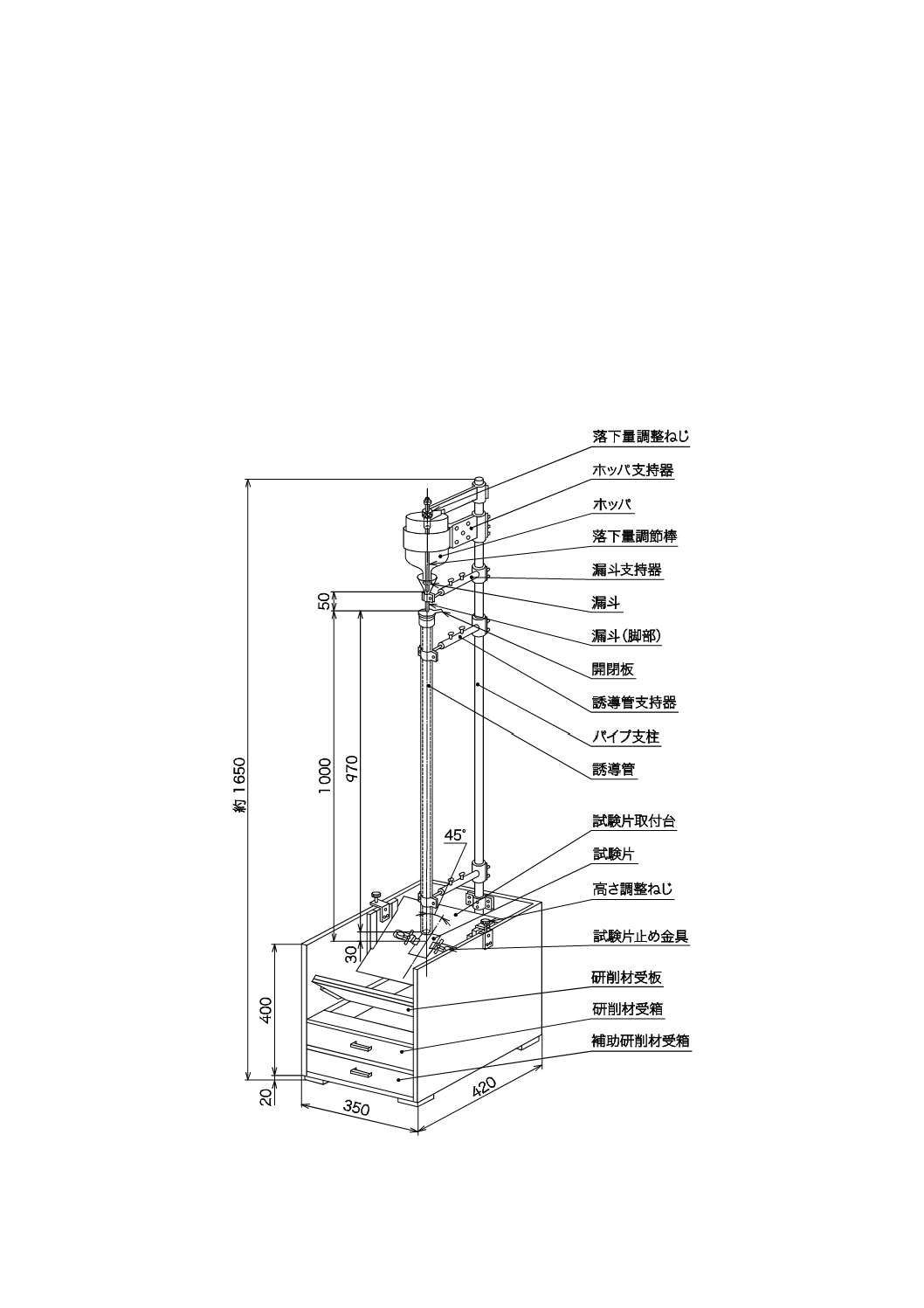

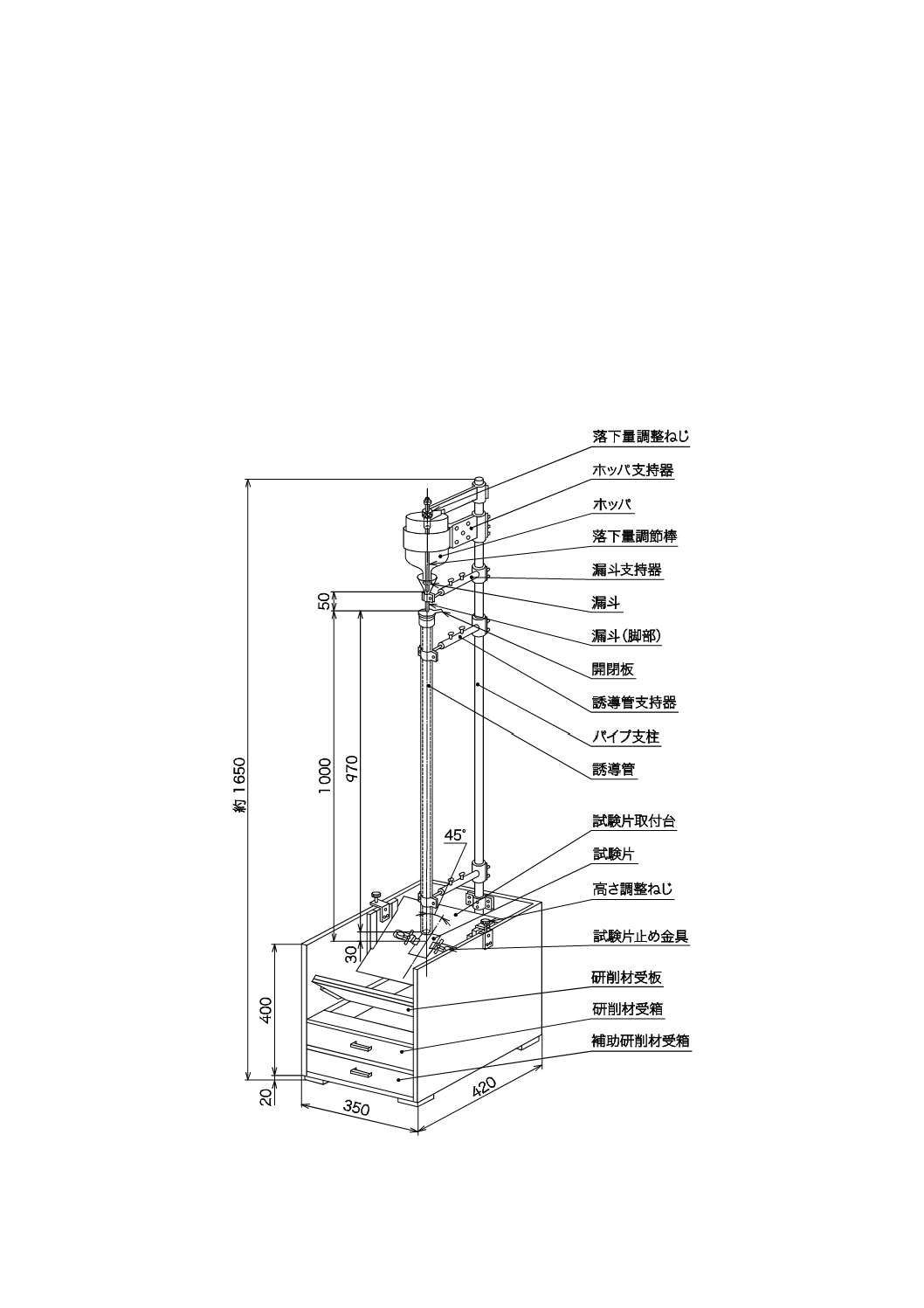

試験装置 砂落し摩耗試験装置は,ホッパ,漏斗,開閉板,誘導管,試験片取付台などによって構

成し,表1に示す要件を満たすものでなければならない。砂落し摩耗試験装置の一例を附属書Cに示す。

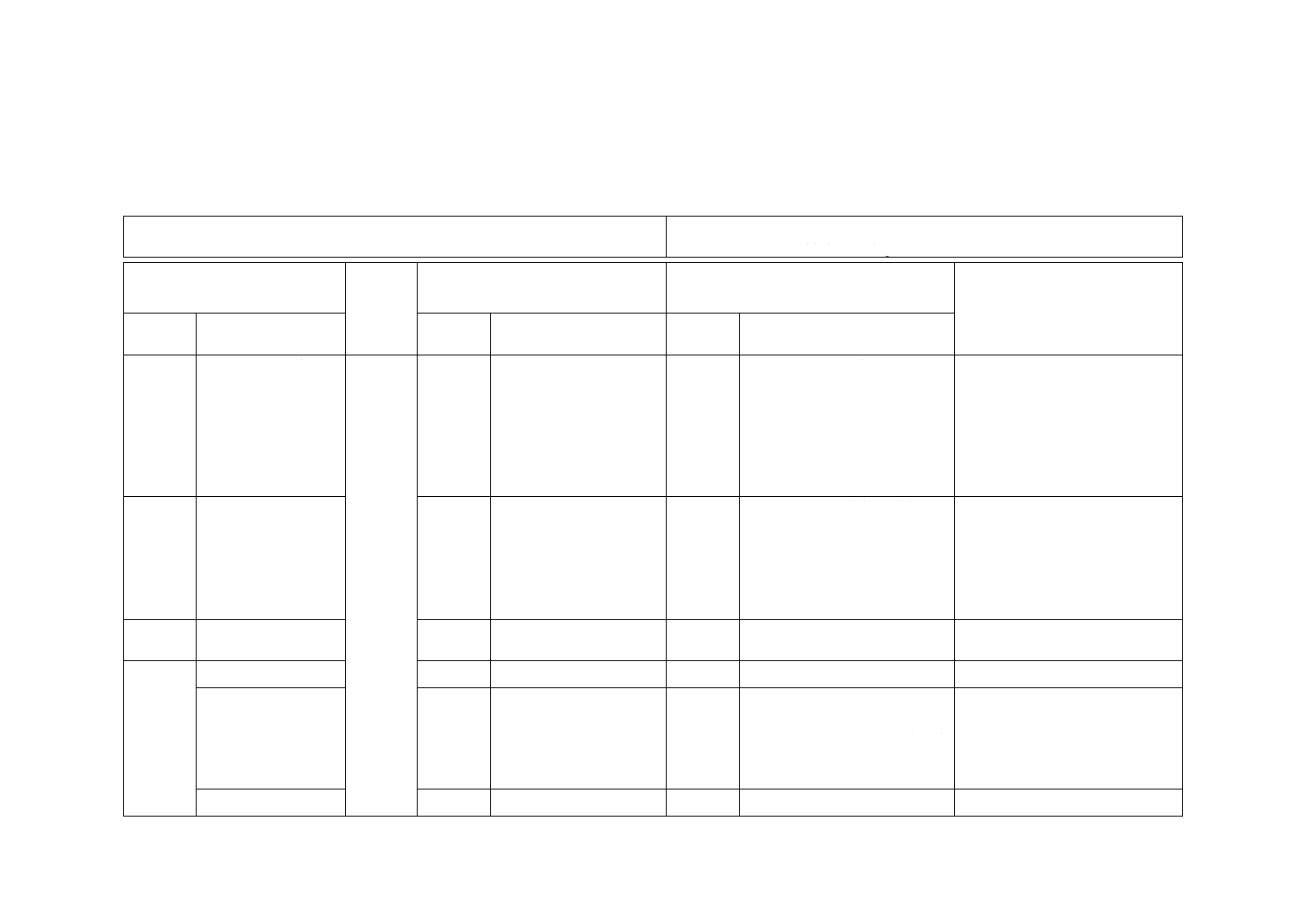

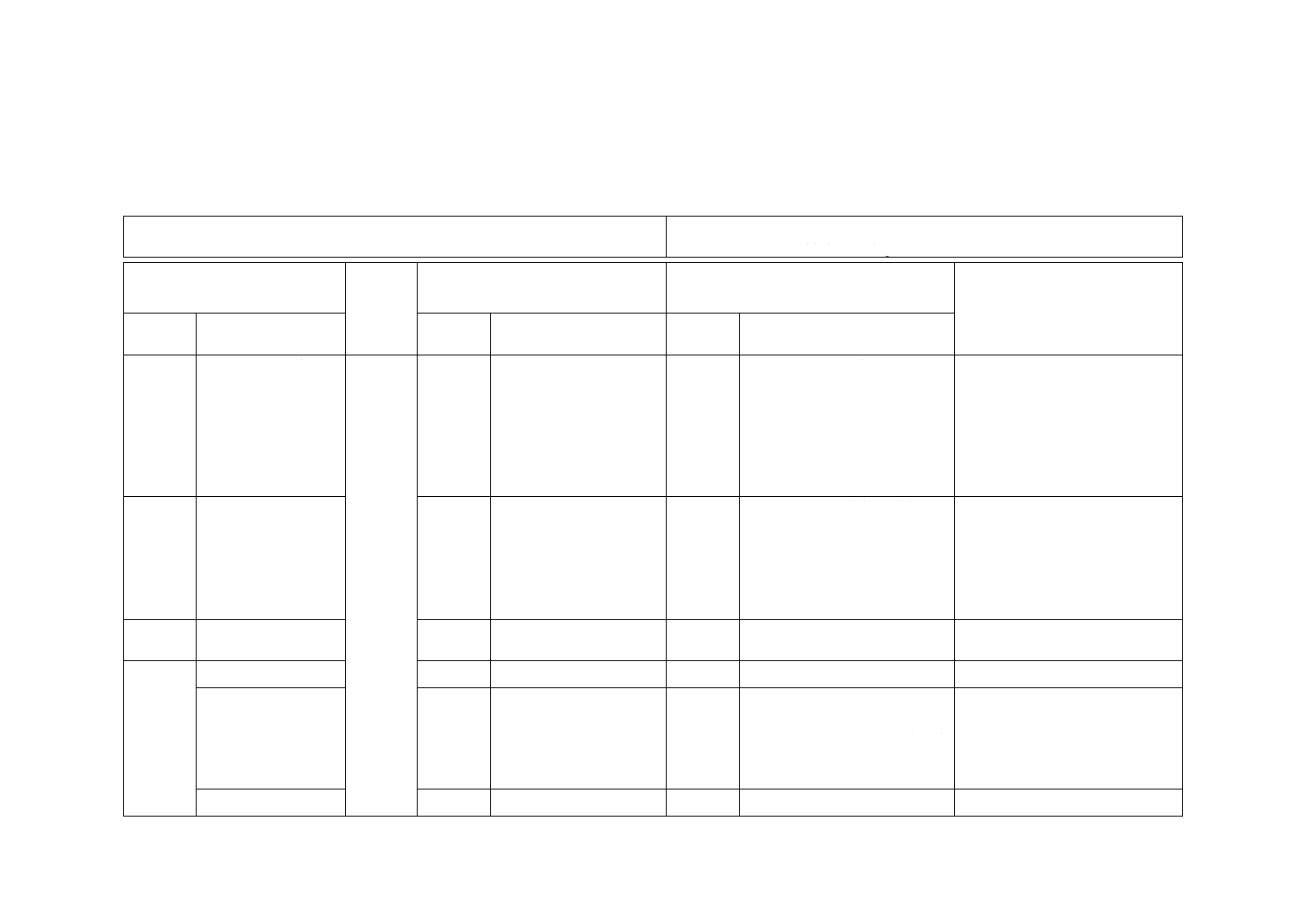

表1−試験装置が具備する要件

装置

具備する要件

漏斗

開き角度60°,頭部の内径70 mm,脚部の長さ50 mm,脚部の内径5.0 mm±0.4 mmの

ガラス製とし,漏斗の内側下部及び脚部の管の内側が滑らかであり,毎分320 g±10 g

の研削材を落下できるものでなければならない。また,研削材の落下量の調節は,漏斗

の中央に調節棒をつるし,それを上下に移動して行うものとする。

誘導管

長さ970 mm,内径20 mmとする。

試験片取付台

試験片取付台は,試験片を鉛直方向に対して45°±1°に取り付けることが可能であり,

誘導管中心線の下端と試験面中心との間を30 mm±2 mmに調節できるものとする。

3

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

回路計 回路計は,素地露出の検出用として,JIS C 1202に規定する回路計とし,次の仕様を満た

すものでなければならない。

a) 5 000 Ωの抵抗が適切に測れるもの。

b) 接触面に接触させる測定用接触子の先端が,滑らかな球面であること。

6.3

研削材 研削材は,JIS R 6111に規定する炭化けい素質研削材CのF 80を使用する。

なお,研削材の再使用回数は,50回を限度とする。試験で使用した研削材は,乾燥させて蓋ができる容

器に保管する。

6.4

膜厚測定器 膜厚測定器は,JIS H 8680-2に規定する渦電流式測定器を用いる。

7

試験方法

7.1

基準試験片

基準試験片は,附属書Aの仕様によって作製されたものを用いなければならない。

7.2

照合試験片

照合試験片は,受渡当事者間で取り決めた仕様に従って作製されたものを用いなければならない。

7.3

試験片

試験片は,次による。

a) 試験片の採取箇所は,製品の表面に施した皮膜が用途に適合する品質を満たすことが不可欠な有効面

とする。

なお,製品から試験片を採取することができない場合は,製品と同一の材料及び同一の処理条件で

作製した試験片を用いる。製品と同一の材料とは,材料の種類・質別及び処理前の表面状態が,製品

と同じであることをいう。また,同一の処理条件とは,前処理,皮膜の処理が,製品と同一の浴組成

及び同一の処理条件で,製品と同一の性能を得るように処理することをいう。

b) 試験片の寸法は,約100 mm×約100 mmとする。

c) 試験片は,汚れに応じて,エタノール,アセトンなどの適切な有機溶剤を浸した柔らかい脱脂綿など

を用いてあらかじめ清浄にする。

なお,試験片が腐食したり保護皮膜を作るような有機溶剤を用いてはならない。

7.4

試験条件

試験環境は,常温で相対湿度65 %以下とする。試験条件は,表2による。

なお,試験片,基準試験片及び照合試験片の試験条件は,同じでなければならない。

表2−試験条件

項目

試験条件

試験角度

45°±1°

研削材落下距離

1 000 mm

研削材落下量

320 g/min±10 g/min

7.5

手順

7.5.1

一般

試験は,7.5.2又は7.5.3のいずれかによる。ただし,試験片,基準試験片及び照合試験片は,同一の判

定方法を用いる。

4

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

導通判定方法

手順は,次による。

a) 6.4の膜厚測定器で,皮膜厚さを測定する。

b) ホッパに6.3の研削材を入れて開閉板を開き,研削材を1分間以上落下させて,落下量が規定の範囲

内(320 g/min±10 g/min)にあることを確認する。規定範囲内にない場合には,調節棒を上下に移動

して調節する。

c) 試験片,基準試験片又は照合試験片の表面を,鉛直方向に対して45°になるように試験片取付台の上

に固定する。

d) 誘導管中心軸の下端から30 mmに試験面中心が位置するように,試験片を試験片取付台に固定する。

e) 開閉板を開き研削材を落下させると同時に,ストップウォッチを作動させる。

f)

素地の露出の色変りが目視によって観察された時点で研削材の落下を止め,同時にストップウォッチ

を停止する。

g) ストップウォッチの作動時間(t)を記録する。

h) 試験終了後,試験片,及び基準試験片又は照合試験片の表面を乾燥した柔らかい布などで清浄にする。

i)

6.2の回路計によって,研削部中央の導通の有無を調べる。研削部1か所について測定用接触子を垂直

に3回軽く当て,1回でも回路計の指針が5 000 Ω以下を示した場合,その研削部の素地が露出したも

のとする。

j)

g)によって求めた値(t)の±10 %の時間で,試験片の位置を変えた数箇所で更に試験を繰り返す。こ

の場合,隣接する試験位置の外周辺間の距離を10 mm以上離す。

なお,試験中は,ホッパ内に研削材を逐次補給し,研削材の落下量の変動を極力小さくするととも

に,試験の途中で研削材の落下を中断してはならない。

k) 素地が露出するまでに要した数箇所の測定結果のうちの最短摩耗時間(tc min:s)を記録する。

7.5.3

目視判定方法

この方法は,目視によって終点を求める方法であり,手順は次による。

a) 7.5.2のa)〜e)による。

b) 目視によって素地露出(色変り)を観察し,その直径が約2 mmになった時点で研削剤の落下を止め,

同時にストップウォッチを停止する。

c) 7.5.2のg),h)及びj)による。

d) 素地露出が直径約2 mmまでに要した数箇所の測定結果のうちの最短摩耗時間(tc min:s)を記録する。

8

試験結果の表し方

8.1

一般

試験結果の計算は,8.2のa)〜c)又は8.3のいずれかによる。ただし,導通判定方法の場合には,複数の

摩耗特性を表記してもよい。また,試験片,基準試験片及び照合試験片の判定は,同一の判定方法を用い

る。

8.2

導通判定方法

a) 摩耗時間 数箇所で試験を行ったうち,皮膜の素地が露出するまでに要した試験時間の最短の箇所の

摩耗時間(tc min:s)で表す。

b) 耐摩耗性 あらかじめ測定した皮膜厚さを基に,耐摩耗性(WRF)を式(1)によって求める。

5

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d

t

WR

min

c

F=

··············································································· (1)

ここに,

WRF: 砂落し摩耗試験における試験片,基準試験片又は照

合試験片の耐摩耗性(s/μm)

tc min: 試験片,基準試験片又は照合試験片の素地露出まで

に要した最短摩耗時間(s)

d: 試験片,基準試験片又は照合試験片の摩耗試験前の

皮膜厚さ(μm)

c) 耐摩耗性係数 基準試験片又は照合試験片及び試験片の耐摩耗性から,試験片の耐摩耗性係数(WRCF)

を式(2)によって求める。

sr

Ft

F

WR

WR

WRC=

············································································ (2)

ここに,

WRCF: 砂落し摩耗試験における耐摩耗性係数

WRFt: 試験片の耐摩耗性(s/μm)

WRsr: 基準試験片又は照合試験片の耐摩耗性(s/μm)

8.3

目視判定方法

試験結果は,数箇所で試験を行ったうち,試験面に直径約2 mmの素地露出(色変り)するまでの最短

摩耗時間(tc min)で表す。

9

試験報告書

試験報告書には,次の事項を含めなければならない。

a) この規格の番号:JIS H 8682-3

b) 試験年月日

c) 使用した試験装置

d) 研削材及びその粒度

e) 試験片の試験前の皮膜厚さ

f)

試験片表面での試験位置及び試験箇所の数

g) 終点の判定方法(目視判定方法又は導通判定方法)

h) 試験結果:導通判定方法の場合;最短摩耗時間(tc min),耐摩耗性(WRF)及び耐摩耗性係数(WRCF)

のうちのいずれか又はそれらの複数の表記

目視判定方法の場合;最短摩耗時間(tc min)

i)

試験中に観察された事象

j)

照合試験片の作製条件

6

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

基準試験片の作製仕様

A.1 アルミニウムの仕様

耐摩耗性試験用の基準試験片は,次のように,研磨又は光輝圧延アルミニウム平板とする。

素地の材種:Al 99.50 %以上(A1050 P)

質別 :H14又はH24

標準寸法 :140 mm×70 mm

厚さ :1.0 mm〜2.0 mm

A.2 前処理

前処理は,界面活性剤による脱脂,軽度のアルカリエッチング及びスマット除去とする。

なお,電解研磨又は化学研磨を行ってもよい。

A.3 陽極酸化

陽極酸化は,次による。

a) 浴組成

遊離硫酸濃度 :180 g/L±2 g/L

溶存アルミニウム濃度:5 g/L〜10 g/L

溶媒 :脱イオン水

b) 電解条件

浴温 :20 ℃±0.5 ℃

電流密度 :1.5 A/dm2±0.1A/dm2

浴かくはん:圧縮空気及び/又は液循環

電解時間 :約23分

皮膜厚さ :10 μm±1 μm

試験片は,浴かくはんの効果があるように,その表面が垂直になるようにして陽極酸化する。直流電解

時のリップル率は,5 %以下とする。電解槽中の液量は,試験片1枚当たり最低10 L以上を必要とし,20

枚を超える試験片を同時に電解してはならない。基準試験片の厚さのそれぞれの変動幅は,±10 %とする。

注記 全ての試験条件を注意深く制御すれば,基準試験片は最も正確に作製でき,かつ,再現性があ

る。

A.4 封孔

封孔は,1 g/Lの酢酸アンモニウム[NH4(C2H3O2)]を含む沸騰脱イオン水に60分間浸せきする方法による。

7

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

耐摩耗性の深さ方向の測定

B.1 一般

陽極酸化皮膜の厚さを通した耐摩耗性の変化を要求される場合があるが,そのためには,深さ方向の測

定を行う必要がある。この附属書では,砂落し摩耗試験によって,陽極酸化皮膜に関する耐摩耗性の深さ

方向の測定方法について規定する。

B.2 概要

試験片は,試験時間の経過とともに摩耗される。最大試験時間は,皮膜を貫通するか又は皮膜が完全に

除去されたときとする。特定した皮膜厚さの試験位置で,耐摩耗性又は平均比耐摩耗性を計算する。

B.3 装置

使用する試験装置は,6.1の砂落し摩耗試験装置による。

B.4 試験片

試験片の大きさは,70 mm以上×70 mm以上とする。

B.5 手順

手順は,次による。

a) 試験条件は,表2による。

b) ホッパに研削材を入れて開閉板を開き,研削材を1分間以上落下させて,落下量が規定の範囲内(320

g/min±10 g/min)にあることを確認する。規定範囲内にない場合には,調節棒を上下に移動して調節

する。

c) 試験片の表面を,鉛直方向に対して45°になるように試験片取付台上に固定する。

d) 誘導管の下端から30 mmに試験面が位置するように,試験片取付台を固定する。

e) 回路計を使って接触抵抗が5 000 Ω以下になるまで,又は試験面の色が変化して摩耗面積が直径約2

mmになるまで摩耗する。

f)

摩耗に要した時間(T)を記録し,残りの試験箇所数(n−1)で除して,単位摩耗時間(T*)を算出す

る。

1)

(−

=

n

T

T

ここに,

T*: 単位摩耗時間(s)

T: 初めの摩耗に要した時間(s)

n: 試験箇所数

g) 同じ試験条件で,二番目の試験箇所での摩耗時間(T*),三番目の試験箇所での摩耗時間(2T*)を,

次々に行って試験片全部の箇所を摩耗する。そして,それぞれの試験箇所で使用した炭化けい素研削

材の質量を記録する。

h) 所定の試験箇所での摩耗試験終了後に試験片を取り除き,試験面を柔らかい布で清浄にする。

8

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

6.4の膜厚測定器で,その試験箇所に残っている皮膜厚さを測る。

B.6 試験結果の表し方

摩耗試験を行ったそれぞれの試験箇所の次の値を求める。

a) 除去された皮膜厚さ(μm)

b) 減耗量は,摩耗時間(s)又は使用した炭化けい素質研削材の量(g)によって求める。

除去された皮膜厚さ(μm)を横軸に,研削材の質量(g)を縦軸にしたグラフを作成すると,皮膜の比

耐摩耗性がグラフ上の点として表示される。

砂落し摩耗試験による深さ方向の測定は,皮膜厚さ5 μm以上の値は5 μm未満の値から外挿するが,外

挿によって得られる値は,誤差が大きくなることがある。

9

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

砂落し摩耗試験装置

C.1 一般

砂落し摩耗試験装置の構造は,6.1の規定に適合していれば,図C.1に示すものに限らない。

C.2 構造

試験装置の基本的な構造及びレイアウトの一例を,図C.1に示す。

単位 mm

図C.1−砂落し摩耗試験装置の一例

10

H 8682-3:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS H 8601 アルミニウム及びアルミニウム合金の陽極酸化皮膜

JIS H 8603 アルミニウム及びアルミニウム合金の硬質陽極酸化皮膜

注記 対応国際規格:ISO 10074:2010,Anodizing of aluminium and its alloys−Specification for

hard anodic oxidation coatings on aluminium and its alloys(MOD)

JIS H 8682-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性試験方法−第1

部:往復運動平面摩耗試験

JIS H 8682-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性試験方法−第2

部:噴射摩耗試験

JIS H 8688 アルミニウム及びアルミニウム合金の陽極酸化皮膜の単位面積当たりの質量測定

方法

注記 対応国際規格:ISO 2106,Anodizing of aluminium and its alloys−Determination of mass per

unit area (surface density) of anodic oxidation coatings−Gravimetric method(MOD)

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 8682-3:2013 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性

試験方法−第3部:砂落し摩耗試験

ISO 8251:2011 Anodizing of aluminium and its alloys−Measurement of abrasion

resistance of anodic oxidation coatings

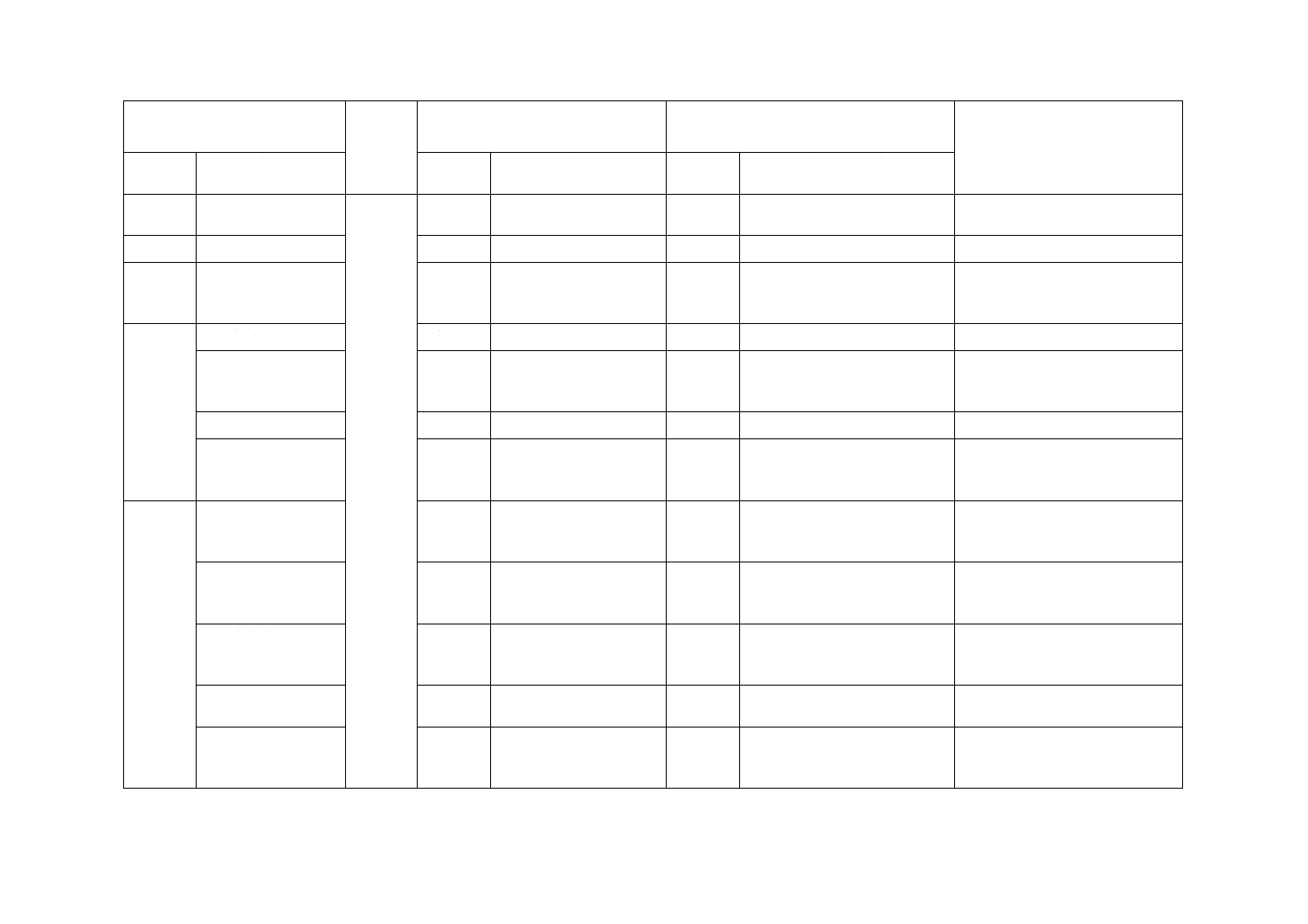

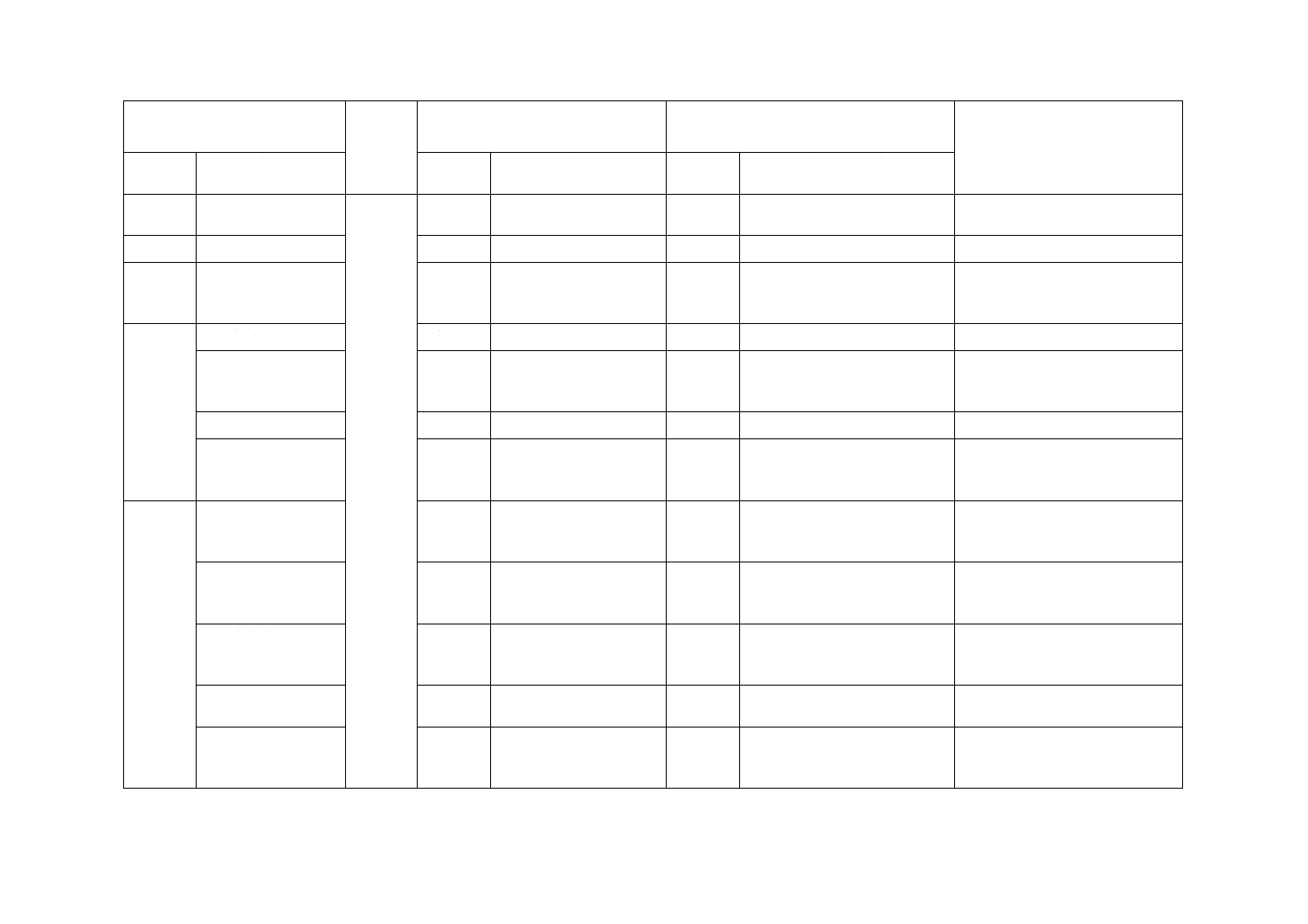

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

規格の名

称

第3部 砂落し摩耗試

験

規格の名

称

−

変更

ISO規格での耐摩耗性の規格

は,“往復運動平面摩耗試験”,

“噴射摩耗試験”及び“砂落し

摩耗試験”の3種類が一体とし

て記載されている。一方,JIS

では,3部制にした。技術的差

異はない。

ISO規格の見直しの際,パート制

にすることを提案する。

1 適用範

囲

適用範囲

1

−

変更

JISでは,ISO規格の“往復運

動平面摩耗試験”,及び“噴射摩

耗試験”を削除し,それぞれ“JIS

H 8682-1”及び“JIS H 8682-2”

として規定した。技術的差異は

ない。

ISO規格の見直しの際,パート制

にすることを提案する。

2 引用規

格

3 用語及

び定義

3.1 試験片

3.1

一致

−

3.2 基準試験片

3.2

JISとほぼ同じ

追加

ISO規格では,附属書に基づい

て作製した試験片としか記載さ

れていない。JISでは,基準試

験の定義を明確にした。技術的

差異はない。

−

3.3 照合試験片

3.3

一致

3

H

8

6

8

2

-3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

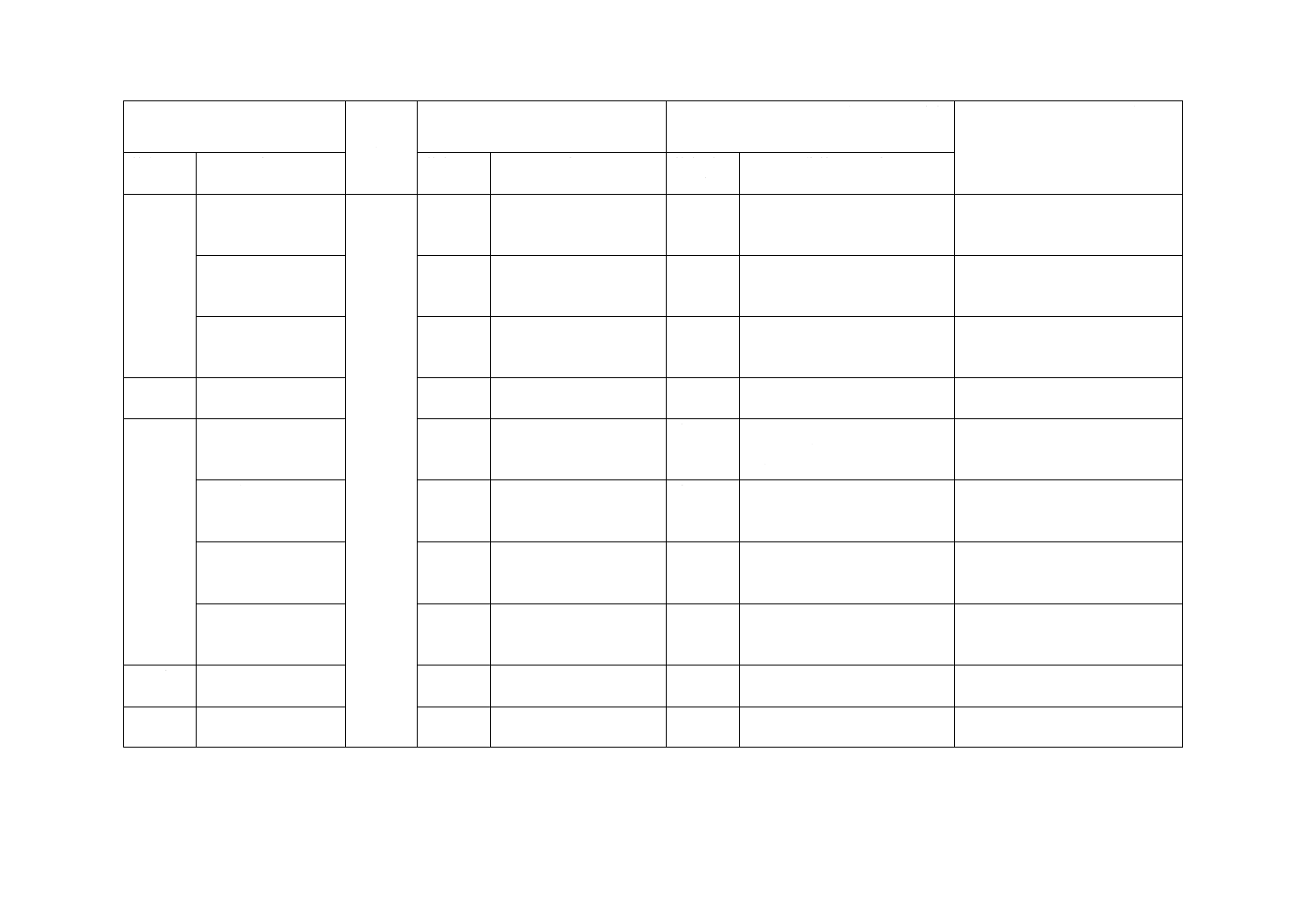

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

−

−

4

−

削除

JISでは,箇条1の注記1に記

載したので,削除した。

−

4 特徴

4.3

−

一致

−

−

5 概要

7.1

−

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

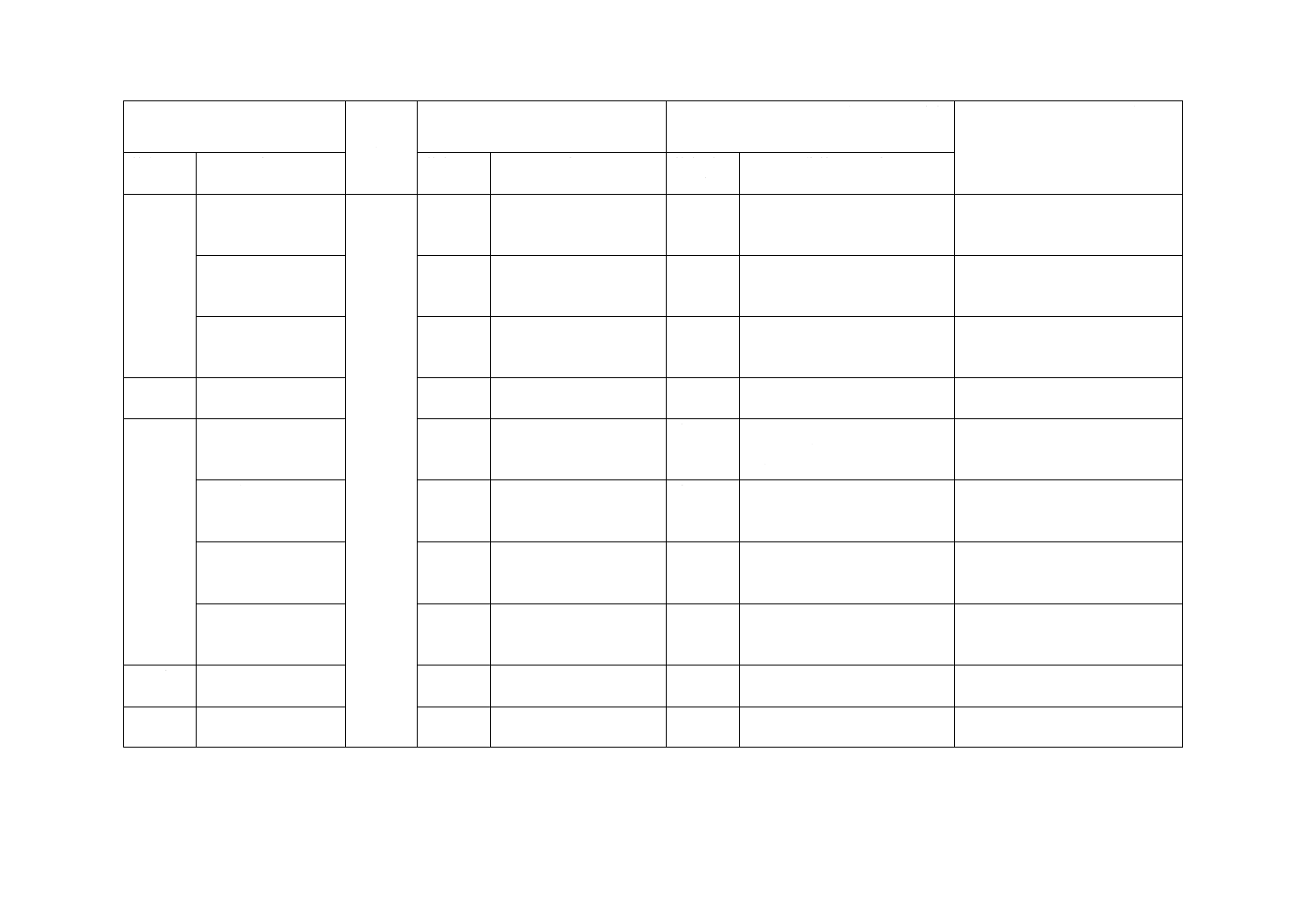

6 試験装

置及び測

定器具

6.1試験装置

7.2.1

一致

−

6.2 回路計

7.2.2

追加

JISでは,細分箇条を追加して,

細別として記載した。

技術的差異はない。

−

6.3 研削材

7.2.3

一致

−

6.4 膜厚測定器

−

追加

ISO規格には規定されていない

ので,JISでは規定として追加

した。

ISO規格の見直しの際,提案する。

7 試験方

法

7.1 基準試験片

−

追加

ISO規格には規定されていない

ので,JISでは規定として追加

した。

−

7.2 照合試験片

−

追加

ISO規格には規定されていない

ので,JISでは規定として追加

した。

−

7.3 試験片

7.3

−

変更

JISでは,ISO規格の規定に補

足事項を追加して,細別に記載

した。技術的差異はない。

ISO規格の見直しの際,提案する。

7.4 試験条件

7.4

7.5

−

変更

JISでは,表2としてまとめた。

技術的差異はない。

−

7.5 手順

7.6

−

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

3

H

8

6

8

2

-3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

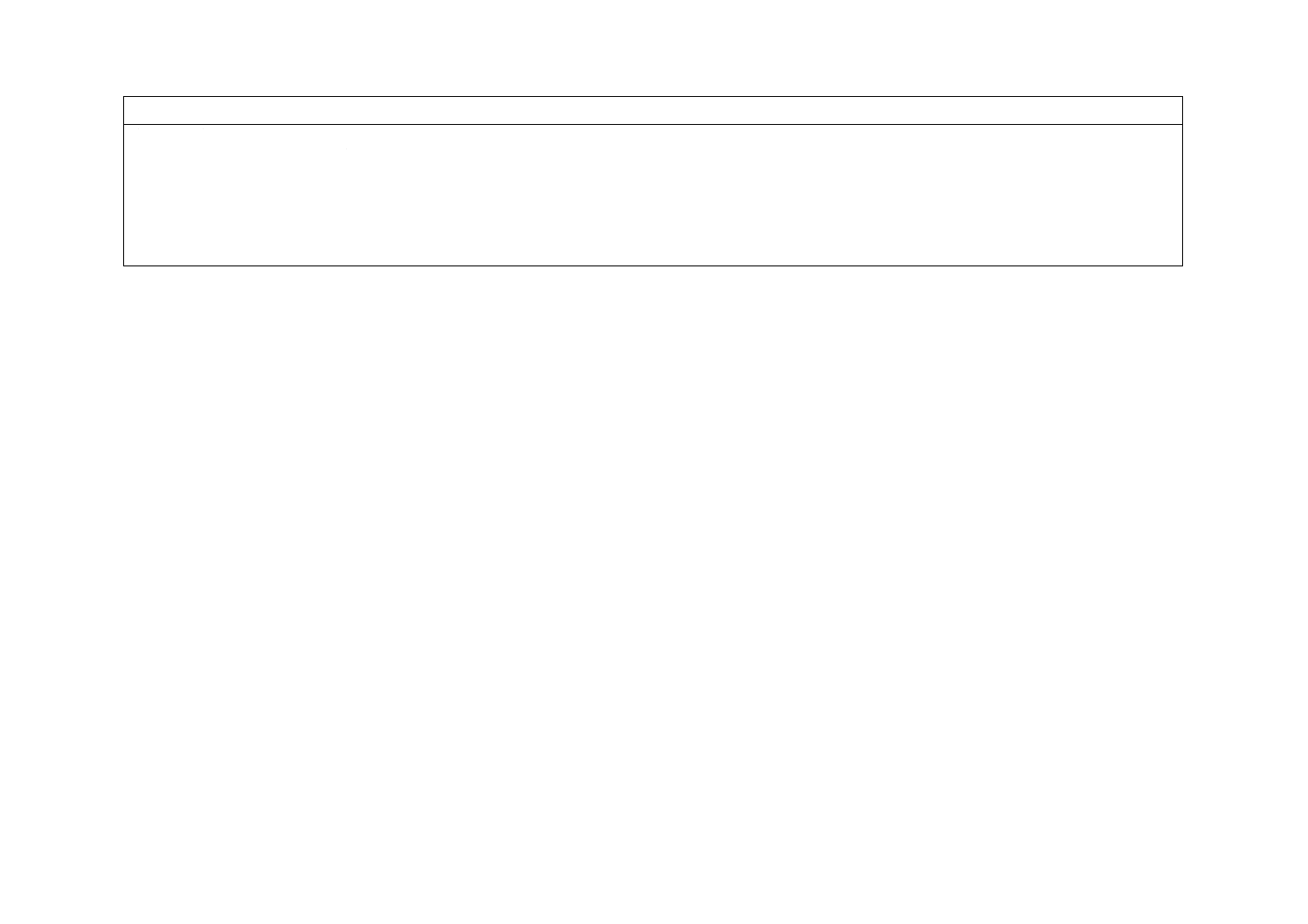

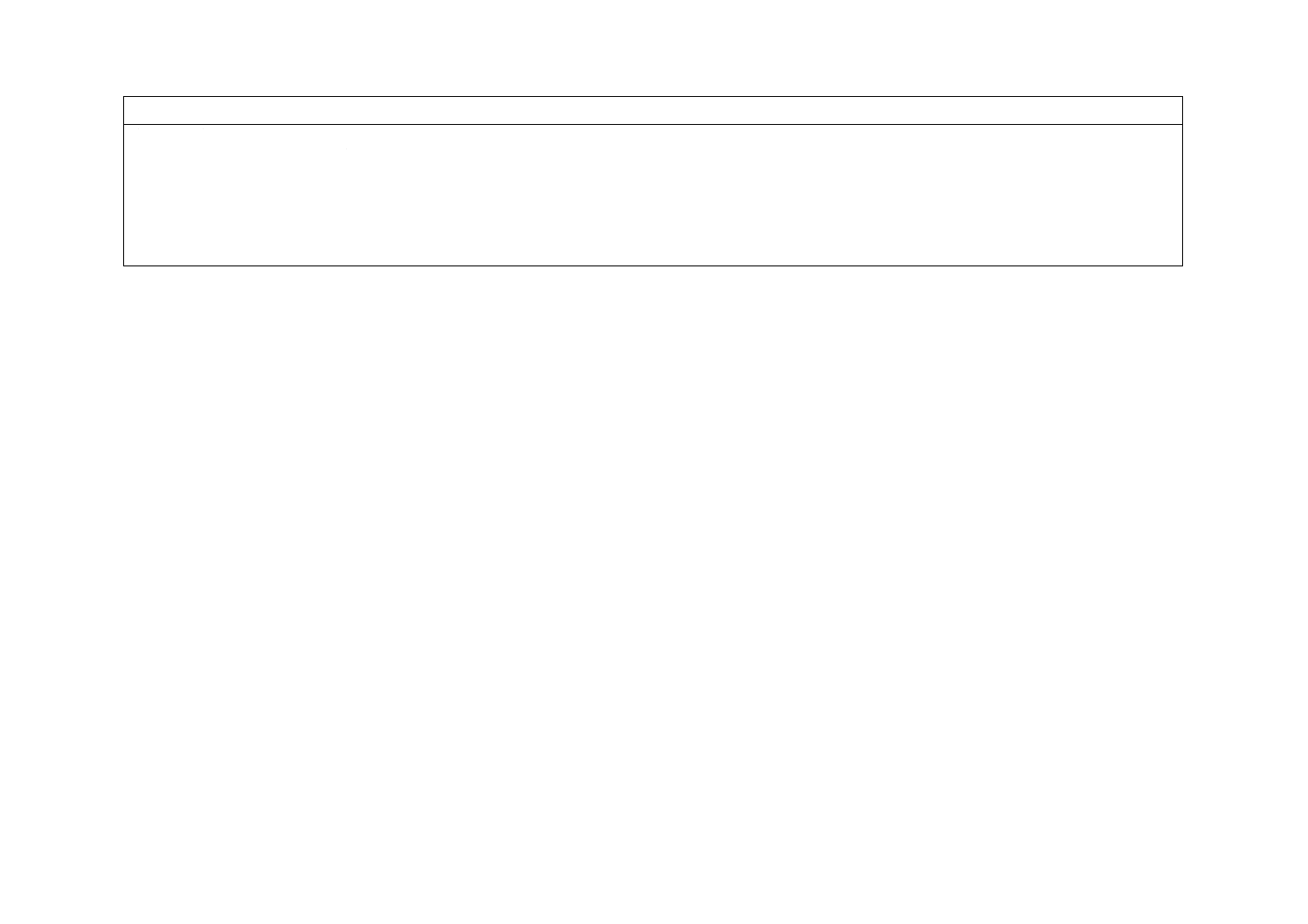

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験結

果の表し

方

8.1 一般

−

−

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

8.2 導通判定方法

7.7.1

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

8.3 目視判定方法

7.7.2

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

9 試験報

告書

8

一致

−

附属書A

(規定)

A.1 アルミニウムの

仕様

A.1

JISとほぼ同じ

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

A.2 前処理

A.2

JISとほぼ同じ

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

A.3 陽極酸化

A.3

−

変更

ISO規格の注記は要求事項であ

るため,JISでは本文に移行し

た。

−

A.4 封孔

A.4

−

追加

JISでは,ISO規格の規定に補

足事項を追加した。

技術的差異はない。

−

附属書B

(参考)

附属書C

(参考)

3

H

8

6

8

2

-3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 8251:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

H

8

6

8

2

-3

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。