H 8681-2 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによって,JIS H 8681 : 1988は廃止され,廃止されたJIS H 8681のうちキャス試

験方法は,この規格に置き換えられる。

今回の制定では,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成,及び日

本工業規格を基礎にした国際規格原案への提案を容易にするために,廃止されたJIS H 8681に規定されて

いた(1)耐アルカリ試験,(2)キャス試験をそれぞれ部として独立させて次の新規格とした。

JIS H 8681-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐食性試験方法−第1部:耐アル

カリ試験

JIS H 8681-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐食性試験方法−第2部:キャス

試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8681-2 : 1999

アルミニウム及びアルミニウム合金の

陽極酸化皮膜の耐食性試験方法

−第2部:キャス試験

Test methods for corrosion resistance of anodic oxide

coatings on aluminium and aluminium alloys

−Part 2:CASS test

序文 この規格は1990年に第1版として発行されたISO 9227, Corrosion tests in artificial atmospheres−Salt

spray testsを元に,対応する部分(キャス試験方法)について対応国際規格を翻訳し,技術的内容を変更す

ることなく作成した日本工業規格であるが,対応国際規格には規定されていない規定項目(定義・概要)

を日本工業規格として追加している。

なお,点線の下線を施してある“箇所”は,対応国際規格にない事項である。

1. 適用範囲 この規格は,アルミニウム及びアルミニウム合金の製品(以下,製品という。)に施した陽

極酸化皮膜(以下,皮膜という。)のキャス試験による耐食性試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 9227, Corrosion tests in artificial atmospheres−Salt spray tests

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,最新版を適用する。

JIS H 0201 アルミニウム表面処理用語

JIS H 8679-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜に発生した孔食の評価方法−第1

部:チャート法

JIS K 8145 塩化銅(II)二水和物(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8355 酢酸(試薬)

3. 定義 この規格で用いる主な用語の定義は,JIS H 0201による。

4. 概要 キャス試験機を用いて,銅塩を含む酢酸酸性の塩水溶液を規定の時間試料に噴霧し,腐食の発

生状態によって皮膜の耐食性を調べる方法である。

2

H 8681-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 装置 装置は,噴霧ノズル,塩水タンク,試験片支持器,噴霧液採取容器などを備え,恒温恒湿を保

持できる試験槽,塩水補給タンク,圧縮空気供給装置,排気装置などで構成し,試験中の試験槽温度,試

験液のpH,塩化ナトリウム濃度及び噴霧量が規定の範囲内に保持できるもので,表1に示す要件を満たす

ものでなければならない。

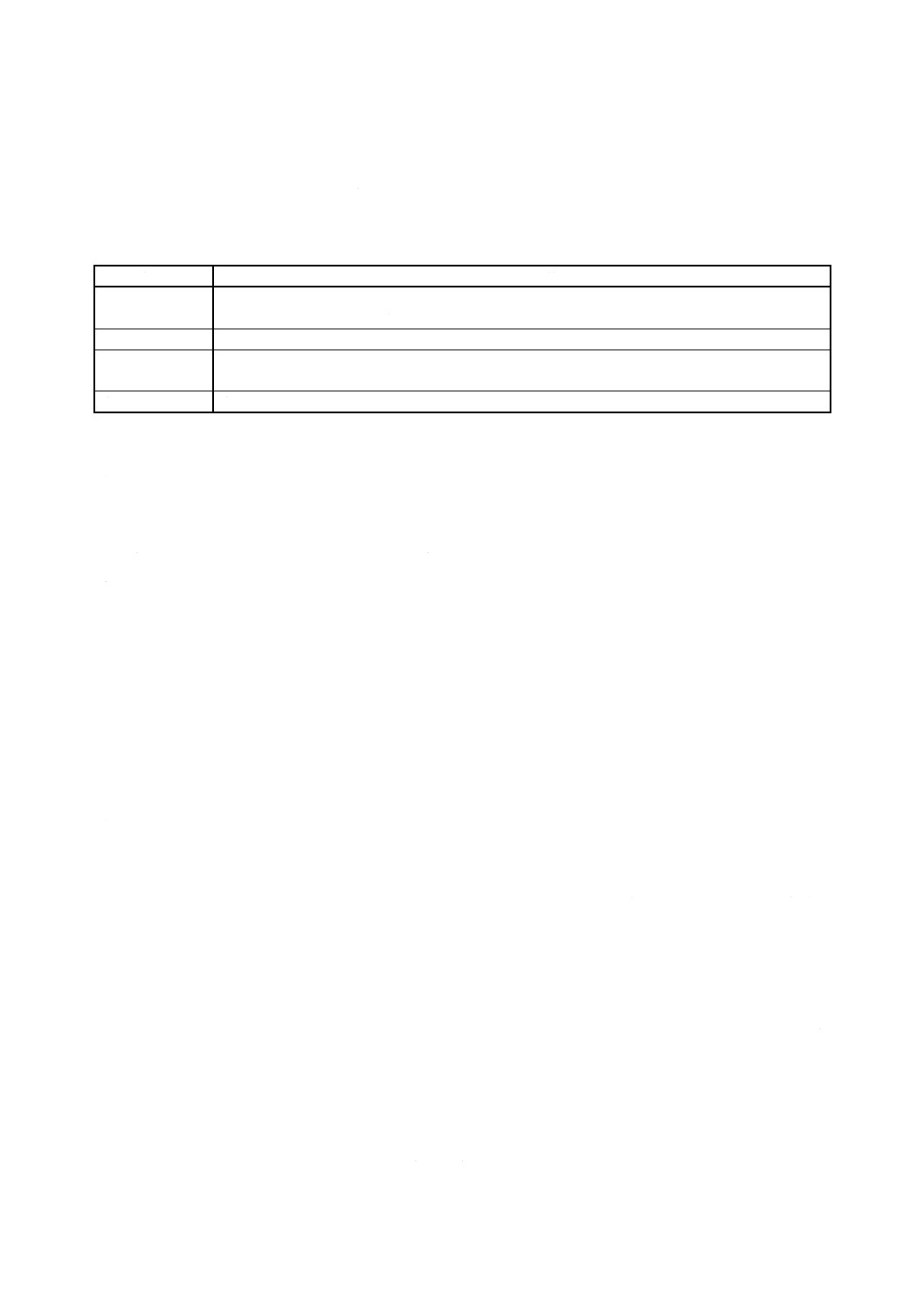

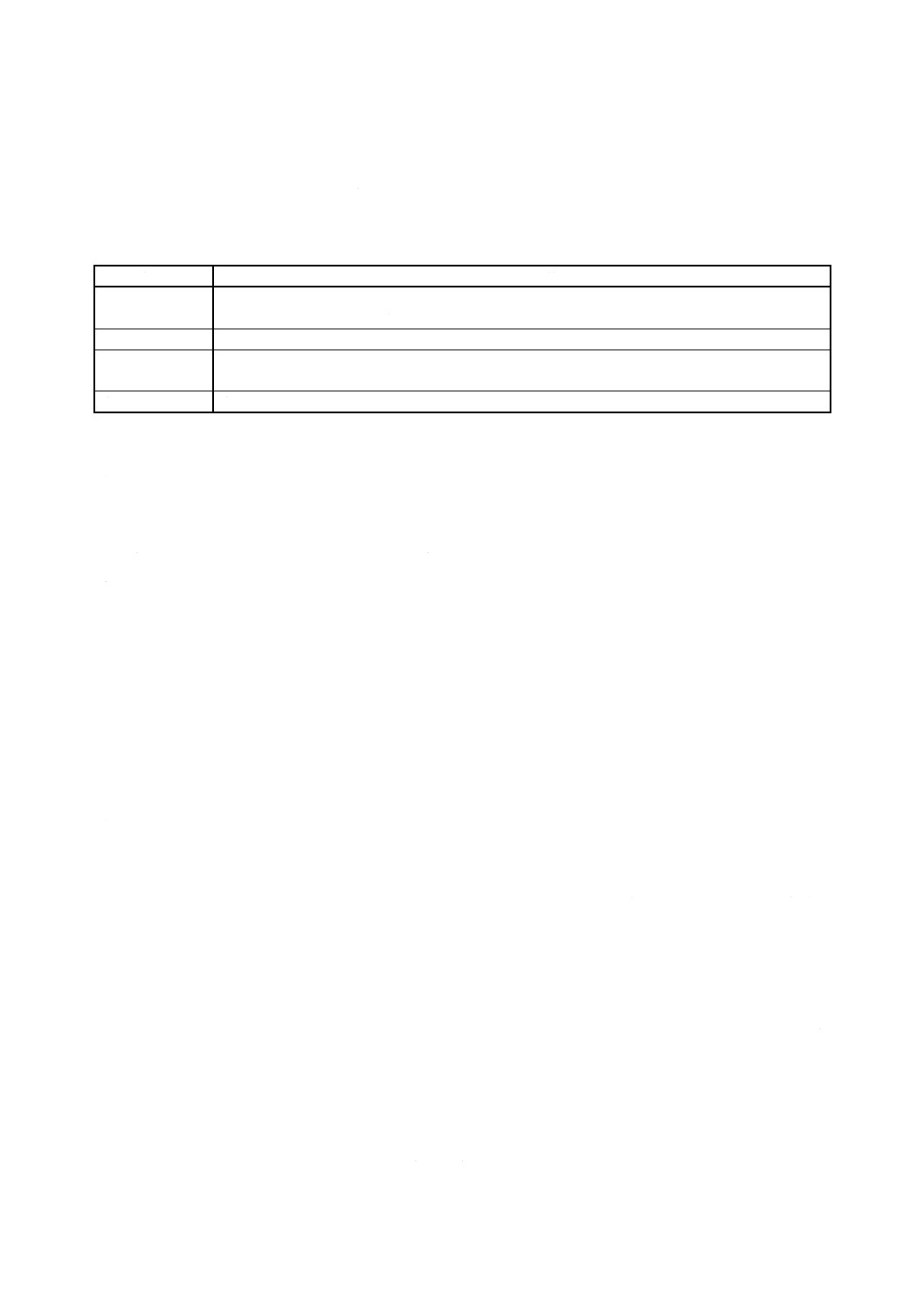

表1 装置の具備する要件

装置

具備する要件

試験槽

試験槽内の温度及び噴霧が外気の影響を受けることなく,試料から落ちた溶液が再び試験に用いられることが

なく,かつ,天井にたまった溶液の滴が試験片の上に落ちない構造のものでなければならない。

噴霧ノズル

試験片に直接噴霧しないものでなければならない。

圧縮空気供給装置

油,ほこりなどによる汚れがなく,空気飽和器を通して飽和状態の水分を含む空気を供給できるものでなけれ

ばならない。

噴霧液採取容器

噴霧の均一性が確認できるような位置に2個設置しなければならない。

6. 試験液の調製 試験液は,次の順序で調製する。

a) 樹脂製などの容器に脱イオン水(1)を所要量入れる。

b) JIS K 8150に規定する塩化ナトリウムを50g/λになるように脱イオン水に溶解させる。

c) JIS K 8145に規定する塩化銅(II)二水和物を塩水溶液1λ当たり0.26g溶解させる。十分かき混ぜた後,

溶液の一部を取り出し,これを水で25℃に冷却して比重を量り,1.029〜1.036であることを確認する。

d) JIS K 8355に規定する酢酸を塩水溶液1λ当たり1ml添加し,よくかき混ぜた後,溶液約50mlを取り

出してpHを測定する。25℃でpHが3.0を超える場合は,更に酢酸を加え,よくかき混ぜてからpH

を再度測定する。これを繰り返して25℃でpHを3.0に合わせる。

e) 調製した溶液にほこりが入らないよう,ふたをする。

注(1) 脱イオン水は,導電率20μS/cm以下のものを用いる。なお,2μS/cm以下であることが望ましい。

7. 試験片 試験片は,次による。

a) 試験片の採取箇所は,製品の有効面とする。ただし,製品について試験できない場合は,製品と同一

の材料(2)及び同一の皮膜の処理条件(3)で作られた試験片を用いてもよい。

b) 試験片の標準寸法は,150×70mmとする。ただし,標準寸法の試験片が採取できない場合には,試験

表面積が105cm2に相当する試験片を用いてもよい。

c) 試験片は,汚れに応じて適切な溶剤(4)を浸した柔らかい布などを用いてあらかじめ清浄にしておく。

d) 試験片の切口,測定面でない部分の素地の露出部,端面などは,試験の条件下において安定な被覆材

(5)によってあらかじめ保護しなければならない。

注(2) 材料の種類,質別及び処理前の表面状態は,製品と同じでなければならない。

(3) 前処理及び皮膜の処理は,製品と同一の浴及び同一条件で,製品と同一の性能が得られるよう

に行わなければならない。

(4) アセトン,エチルアルコール,エチルエーテル,メチルエチルケトンなどをいい,試験片を腐

食したり,保護皮膜を作るものを用いてはならない。

(5) 電気絶縁用ビニル粘着テープなど。

8. 試験片の配置 試験片の配置は,次のとおりとする。

a) 試験片の主要面は,鉛直方向から20±5度の角度に傾ける。ノズルが試験槽の片側にあるものは,試

3

H 8681-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験槽を上から見た場合,噴霧の主要流れ方向に平行に置く。

b) 試験片が霧の自由落下を妨げてはならない。

c) 試験片は,支持枠以外のものに触れてはならない。

また,試験片以外の空所は,合成樹脂板 (150×70mm) などで満たす。

d) 一つの試験片からの塩水溶液が他の試験片にかかってはならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置く。

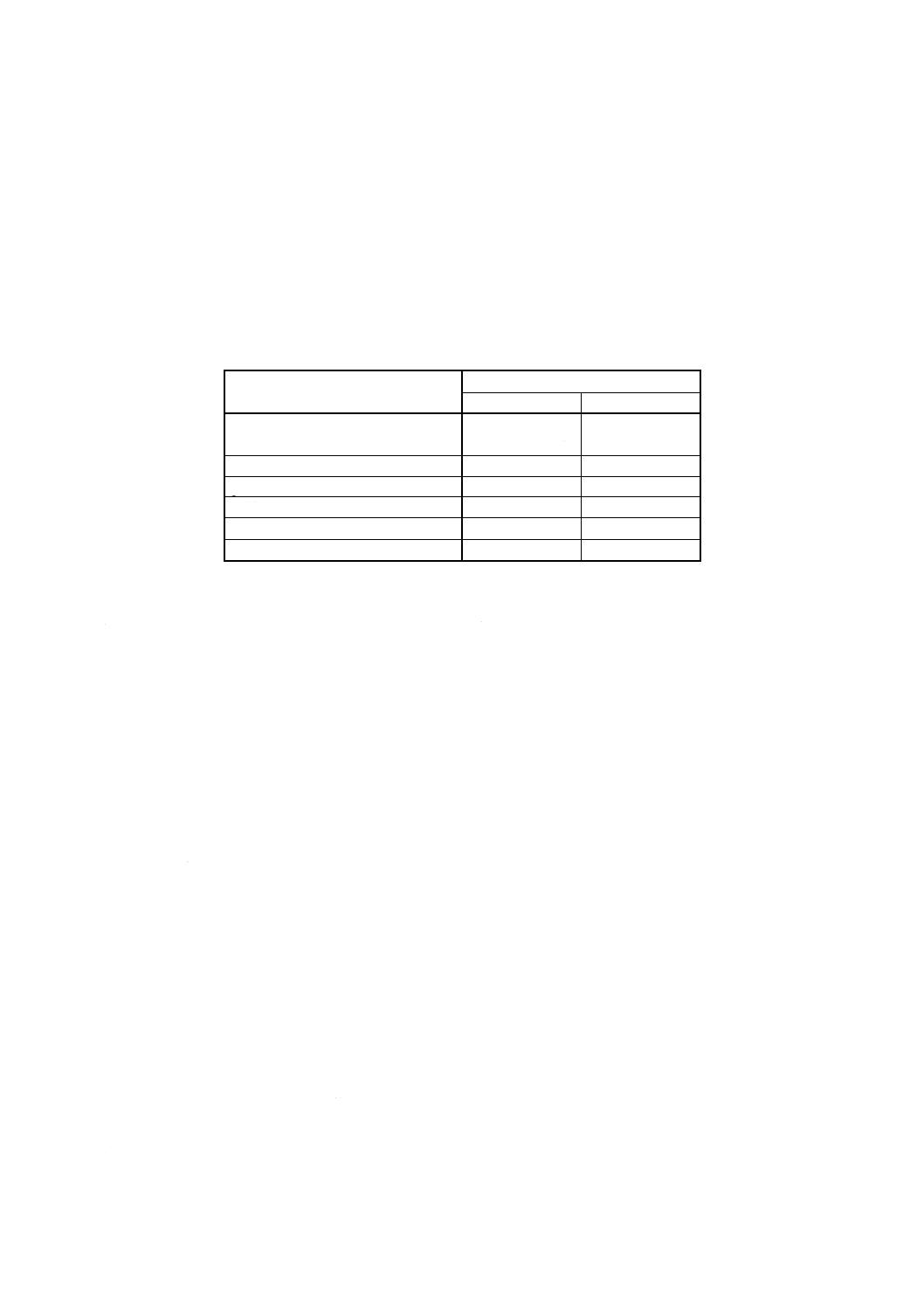

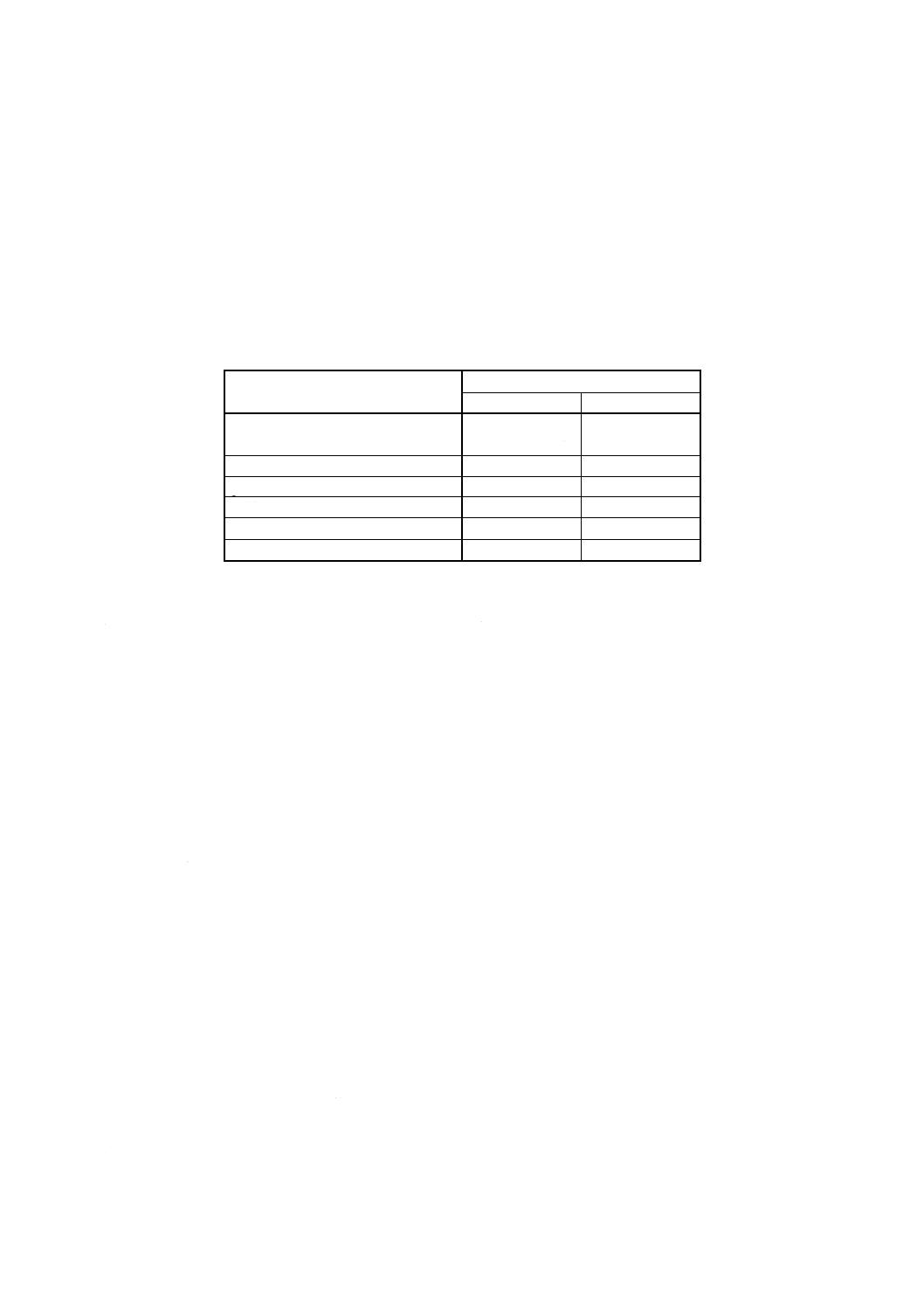

9. 試験条件 試験条件は,表2のとおりとする。

表2 試験条件

項目

試験条件

調整時

試験中

塩化ナトリウム濃度 g/λ

50±5

40〜60

(25℃における比重)

(1.029〜1.036)

(1.026〜1.040)

塩化銅(II) 二水和物 濃度g/λ

0.26

−

pH

3.0

3.0±0.2

圧縮空気圧力 kPa

−

98±10

噴霧量 ml/80cm2/h

−

1.0〜2.0

試験槽温度 ℃

−

50±2

10. 操作 操作は,次の順序で行う。

a) 試験槽温度が50℃,空気飽和器の温度が特性温度(6)に達したとき,塩水溶液を噴霧するための圧縮空

気の圧力を,98±10kPaに保持し,噴霧を開始(7)する。

b) 試験時間(8)は,通常4,8,16,24,32,40,48,56,64,72,96及び120時間とし,その選択は,受

渡当事者間の協定による。

c) 試験中は,原則として24時間ごとに噴霧量,噴霧液のpH,塩化ナトリウム濃度を測定する。pH及び

塩化ナトリウム濃度の測定は,噴霧量を測定するために採取した液を検液として用いる。測定値が試

験条件以外の値を示した場合には,直ちに塩水タンク中の試験液を補正又は更新する。

d) 所定の時間の噴霧が終わった後,有効面を損なわないように試験片を取り出し,速やかに試験片の表

面から固着した塩を除くために水洗し,次に腐食量,腐食形態を見るためにJIS K 8180に規定する塩

酸を (1+10) に調整し,その溶液を浸したナイロンブラシなどを用いて洗浄し,水洗後,通風乾燥す

る。

注(6) 特性温度とは,試験槽の状態を正常に保持するために必要な,その試験機に特有の温度で,一

般の装置では約63℃である。

(7) 休止状態にあった装置は,原則として6時間以上の空運転を行う。

(8) 試験は,原則として所定の時間連続して行う。

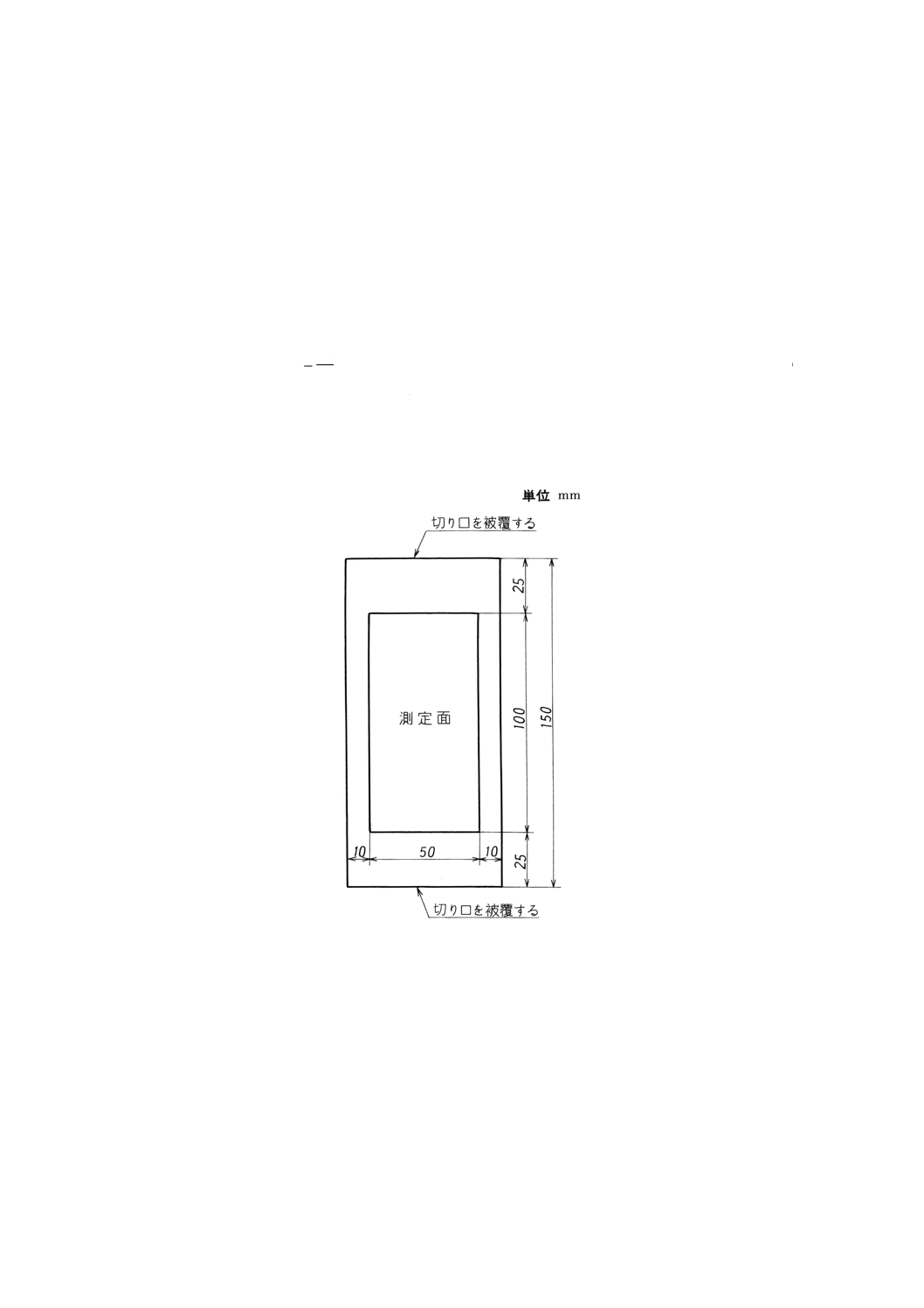

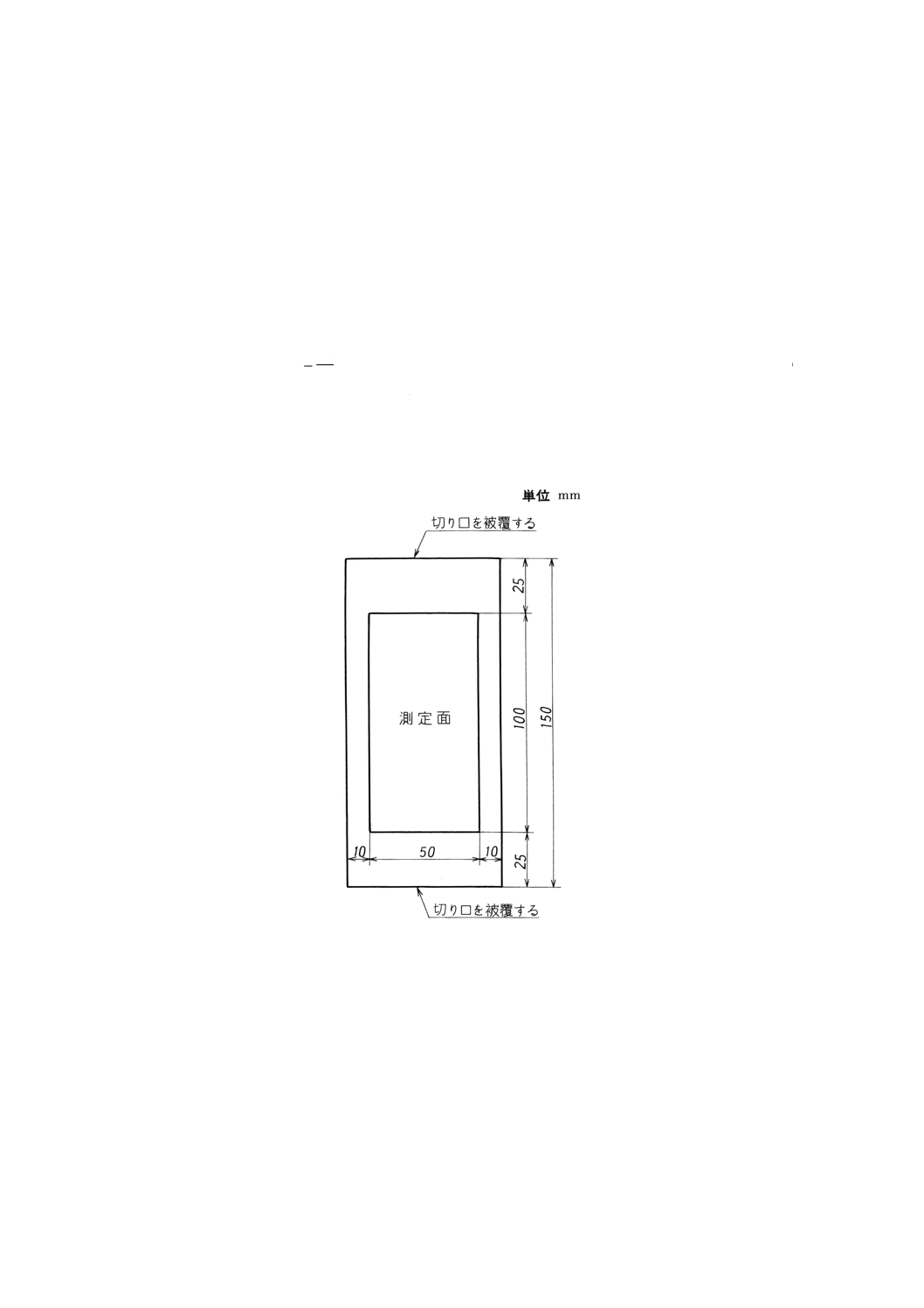

11. 結果の表示 試験の結果は,図1に示す測定面に発生した孔食の状態を目視又は実測によって調べ,

JIS H 8679-1に規定するレイティングナンバによって表す(9)。

なお,孔食のほかに光沢ピット(10)を発生する場合があるが,光沢ピットは,発生の有無を結果に併記す

るにとどめ,レイティングナンバの判断の対象としない。

a) 目視による方法 測定面の孔食の発生状態をJIS H 8679-1図1〜図7に示すレイティングナンバ標準

4

H 8681-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図と照合し,対応するレイティングナンバで表す。

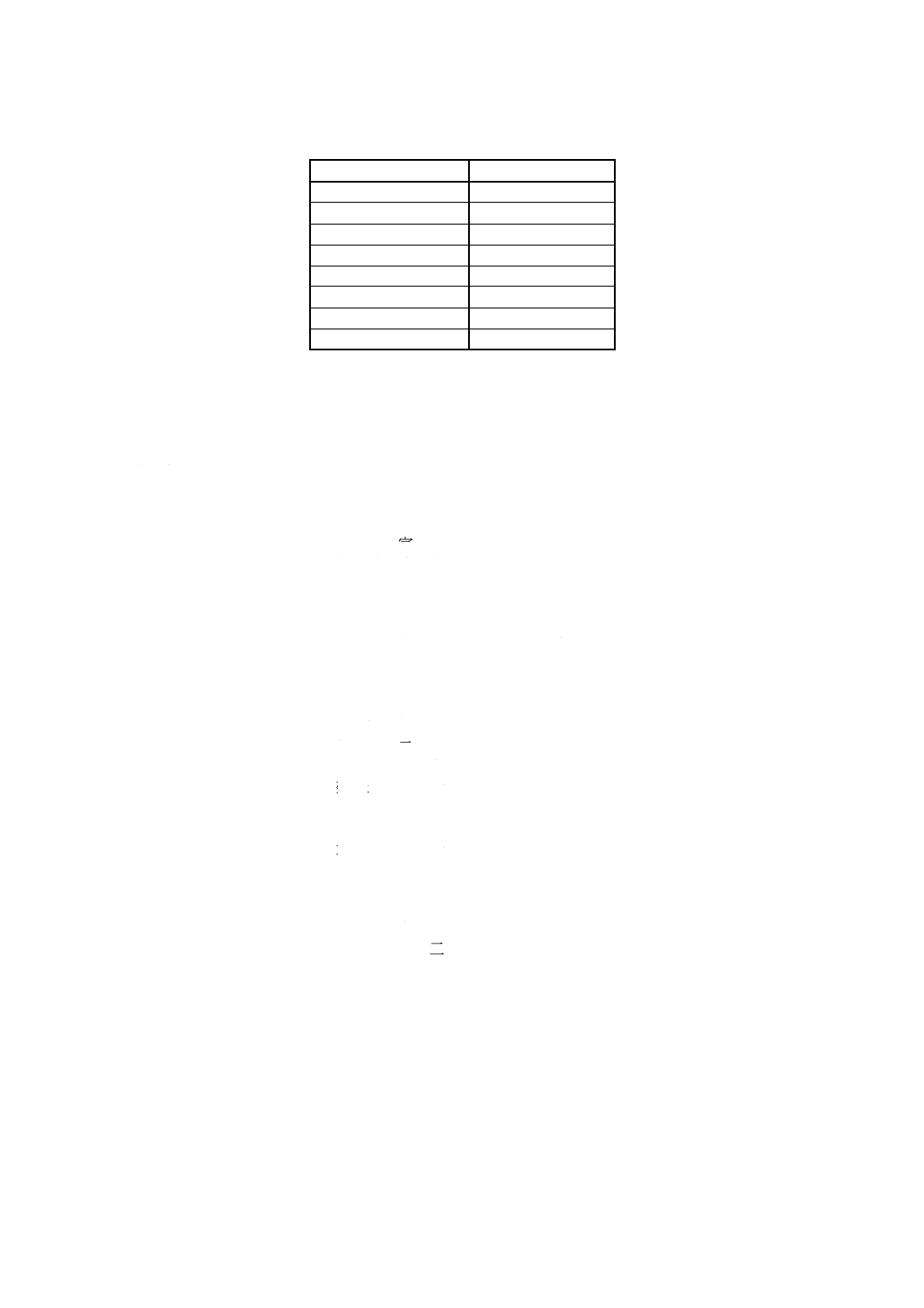

b) 実測による方法 スケールの付いた拡大鏡(倍率10倍以上)を用い,測定面に発生した孔食の短径が

0.1mm以上のものにつき,面積を測定し,全孔食面積と測定面との関係から(1)式で腐食面積率(11)を求

め,この値と表3に示す関係表と照合して,レイティングナンバで表す。

注(9) 腐食面積がレイティングナンバ標準図よりわずかでも多い場合には,一段下のレイティングナ

ンバに格付けする。

(10) 皮膜だけが比較的広い面積で溶解し,素地面が光沢を呈した状態で露出した平面的な腐食。

(11) 腐食面積率は,小数点以下第3位を丸める。

100

×

=

t

c

r

S

S

S

············································································ (1)

ここに,

Sr: 腐食面積率 (%)

Sc: 全孔食面積 (mm2)

St: 測定面の面積 (mm2)

図1 試験片及び測定面の大きさ

5

H 8681-2 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

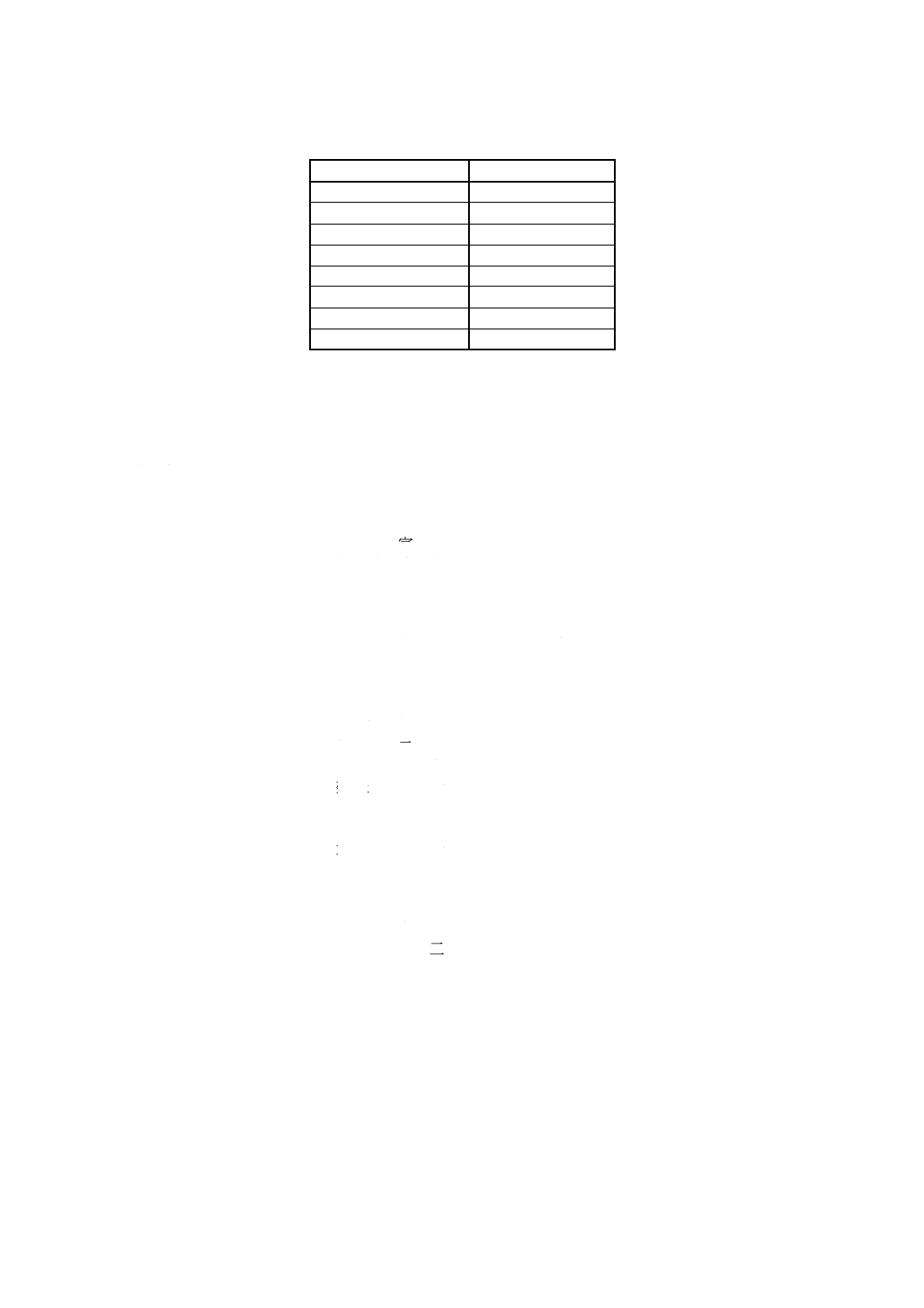

表3 腐食面積率とレイティングナンバの関係

腐食面積率 %

レイティングナンバ

0.00

10

0.02以下

9.8

0.02を超え 0.05以下

9.5

0.05を超え 0.07以下

9.3

0.07を超え 0.10以下

9

0.10を超え 0.25以下

8

0.25を超え 0.50以下

7

0.50を超え 1.00以下

6

12. 記録 試験に際しては,次の事項を記録する。

a) 試験結果

b) 試験片の履歴

c) 試験時間

改正原案調査作成委員会 構成表

氏名

所属

(委員長)

馬 場 宣 良

元東京都立大学工業化学科

○ 大 嶋 清 治

工業技術院標準部材料規格課

後 藤 敬 一

通商産業省基礎産業局非鉄金属課

○ 橋 本 繁 晴

財団法人日本規格協会

佐 藤 敏 彦

芝浦工業大学金属工学科

田 村 和 男

東京都立城南地域中小企業振興センター

福 田 芳 雄

科学技術庁金属材料技術研究所

星 野 重 夫

武蔵工業大学機械工学科

◎ 松 下 静 夫

元工業技術院製品科学研究所

三 田 郁 夫

元東京都立工業技術センター

新 井 元 彦

理研アルマイト工業株式会社

○ 石 黒 明 康

立山アルミニウム工業株式会社

○ 菊 地 哲

軽金属製品協会

○ 西 沢 和 由

昭和アルミニウム株式会社

○ 玉 井 正 和

トステム株式会社

○ 大 中 隆

株式会社日本アルミ

○ 坂 下 満 雄

三協アルミニウム工業株式会社

田 中 義 朗

日本軽金属株式会社

西 村 健二郎

不二サッシ株式会社

○ 藤 原 憲 彦

株式会社中金

○ 山 本 尚 三

YKK株式会社

(事務局)

佐 藤 信 幸

軽金属製品協会

小山田 誠

軽金属製品協会

備考 ◎は試験法分科会委員長を,○は分科会委員を兼ねる。