H 8643:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び種類の記号 ·········································································································· 2

5 素材······························································································································· 2

5.1 一般 ···························································································································· 2

5.2 表面状態 ······················································································································ 3

5.3 構造 ···························································································································· 3

5.4 構造の情報 ··················································································································· 3

5.5 化学成分 ······················································································································ 3

6 めっき浴························································································································· 3

6.1 めっき浴の種類 ············································································································· 3

6.2 めっき浴に使用する亜鉛 ································································································· 3

6.3 めっき浴組成 ················································································································ 3

7 品質······························································································································· 4

7.1 一般事項 ······················································································································ 4

7.2 外観 ···························································································································· 4

7.3 膜厚 ···························································································································· 5

7.4 付着量 ························································································································· 5

8 試験······························································································································· 5

8.1 めっき浴組成 ················································································································ 5

8.2 外観 ···························································································································· 6

8.3 膜厚 ···························································································································· 6

8.4 付着量 ························································································································· 6

9 検査······························································································································· 6

10 表示 ····························································································································· 7

11 報告 ····························································································································· 7

附属書A(参考)膜厚測定箇所及び測定回数の例 ······································································· 8

H 8643:2019

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本溶融亜鉛鍍金協会(JGA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

H 8643:2019

溶融亜鉛アルミニウム合金めっき

Hot-dip zinc-aluminium alloy galvanized coatings

1

適用範囲

この規格は,鋼材及び鋼材加工品(以下,素材という。)に,防食の目的で施す,溶融亜鉛アルミニウム

合金めっき(以下,めっきという。)の有効面について規定する。ただし,JIS G 3317及びJIS G 3323に

規定する溶融亜鉛アルミニウム合金めっき鋼板及び鋼帯,並びに連続的にめっきした溶融亜鉛アルミニウ

ム合金めっき鉄線及び鋼線には適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0401 溶融亜鉛めっき試験方法

JIS H 1111 亜鉛地金分析方法

JIS H 1551 ダイカスト亜鉛合金分析方法

JIS H 2107 亜鉛地金

JIS Z 0103 防せい防食用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

有効面

製品の用途上で指定されためっき品質が不可欠な面。

3.2

めっき皮膜

素材上に形成された,亜鉛及びアルミニウムを主とする合金から成るめっき層。めっき表面から素材表

面までをいう。

3.3

膜厚

めっき皮膜の厚さ。めっき皮膜厚さともいう。

3.4

平均膜厚

各膜厚測定箇所の膜厚を平均した値。

2

H 8643:2019

3.5

最小膜厚

各膜厚測定箇所の膜厚のうち,最小の値。

3.6

付着量

単位面積当たりのめっき皮膜の質量。

3.7

不めっき

局部的にめっき皮膜が形成されていない状態。

3.8

剝離

めっき皮膜が形成された後,局部的にめっき皮膜が素材から剝がれた状態。

3.9

たれ

素材の表面に,亜鉛アルミニウム合金が多量に付着した状態。

3.10

加工業者

めっきを施す製造業者。通常,注文者から素材を受領する。

4

種類及び種類の記号

めっきの種類は,平均膜厚で規定する1種及び付着量で規定する2種に区分し,それぞれ3種類とする。

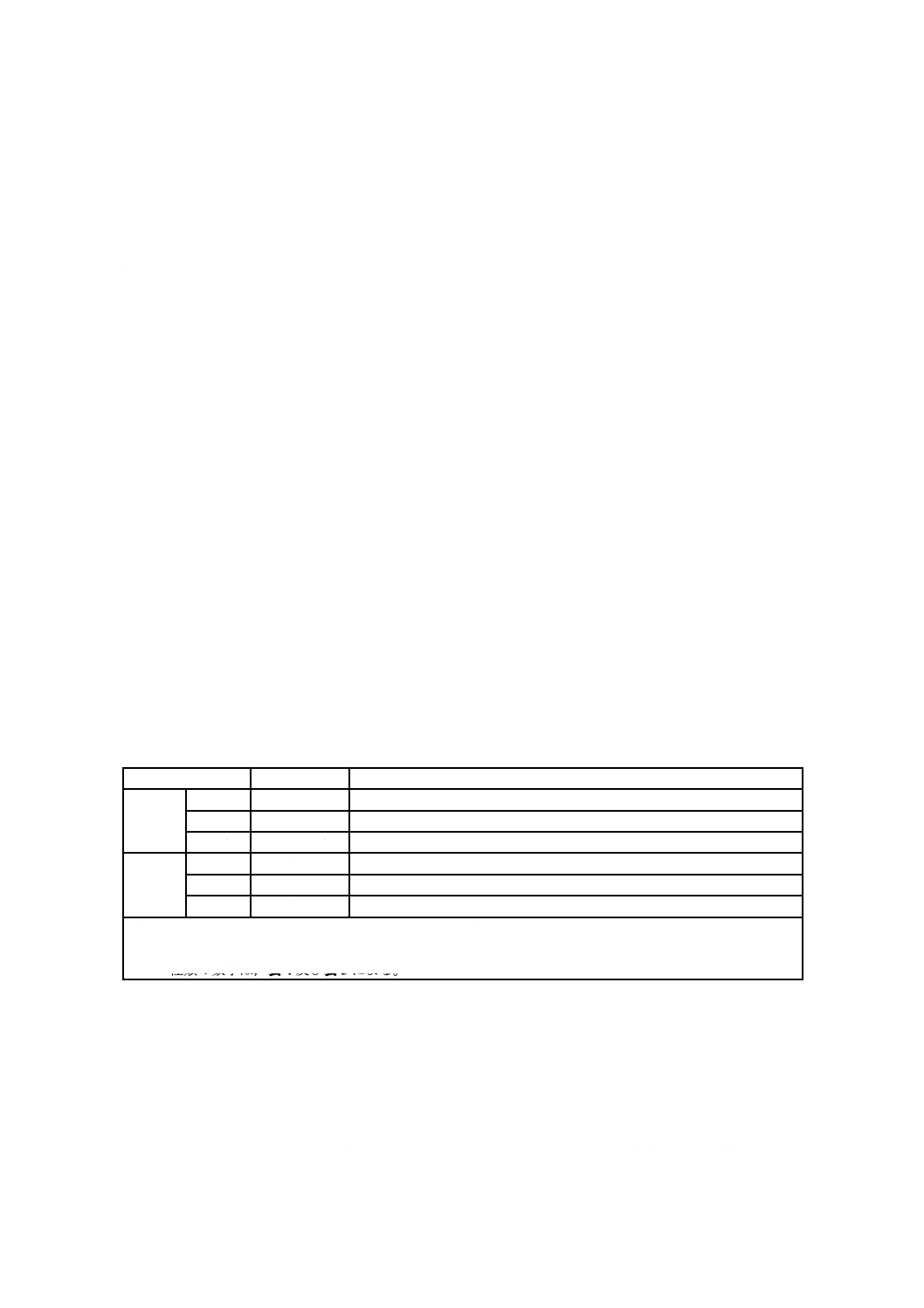

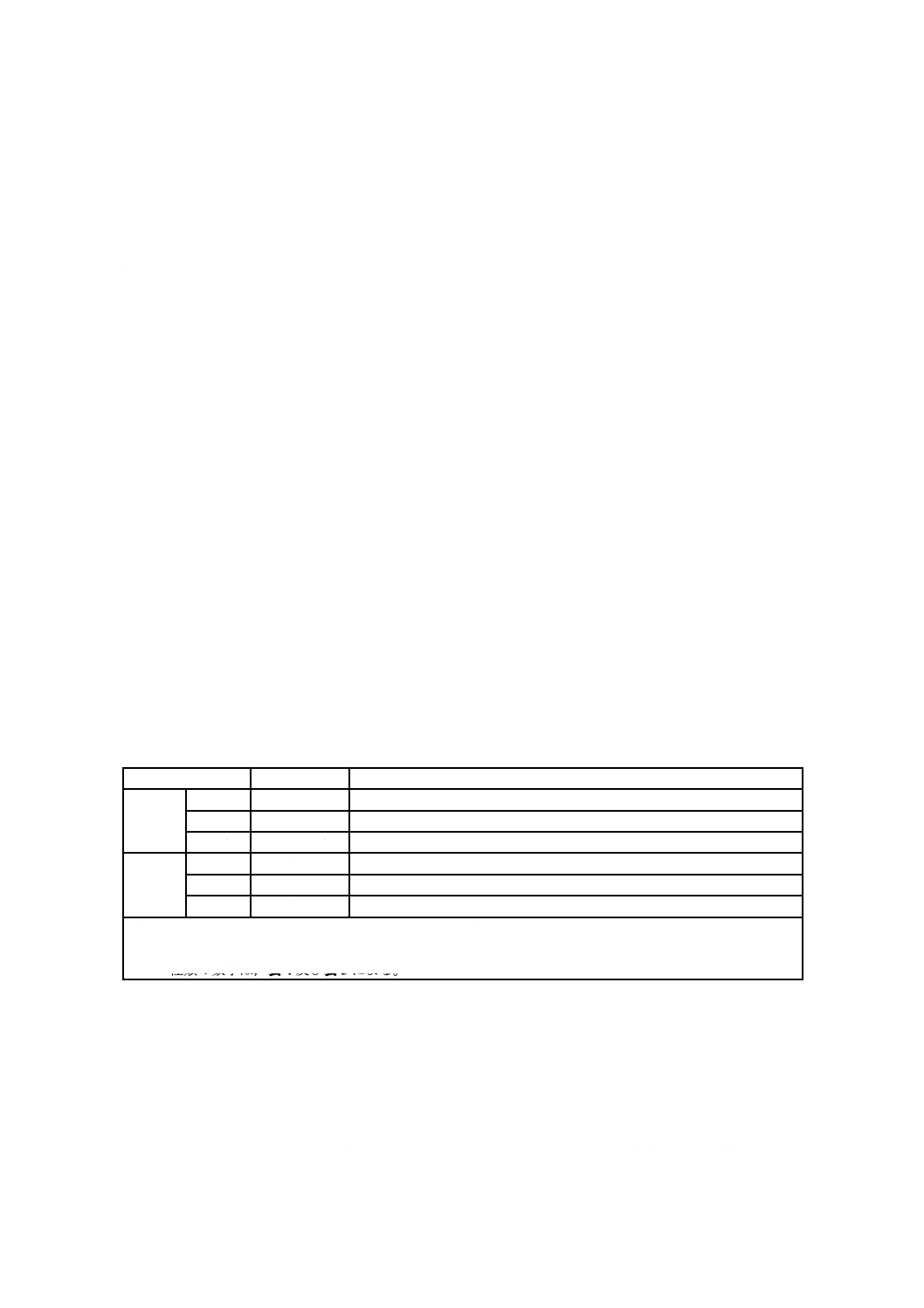

めっきの種類及び種類の記号は,表1による。

表1−種類及び種類の記号

種類a) b)

種類の記号

適用例(参考)

1種

25 A

HZA 25 A

直径12 mm以上のボルト,ナット,厚さ2.3 mmを超える座金など

36 A

HZA 36 A

厚さ1.6 mm以上の鋼材,鋼製品など

50 A

HZA 50 A

厚さ6.0 mm以上の鋼材,鋼製品,鋳鍛造品など

2種

18 B

HZA 18 B

直径12 mm以上のボルト,ナット,厚さ2.3 mmを超える座金など

25 B

HZA 25 B

厚さ1.6 mm以上の鋼材,鋼製品など

35 B

HZA 35 B

厚さ6.0 mm以上の鋼材,鋼製品,鋳鍛造品など

注a) 種類の1種は,8.3によって試験ができるものに適用する。種類の2種は,8.3によって試験ができな

いため,8.4によって試験を行うものに適用する。

b) 種類の数字は,表4及び表5による。

5

素材

5.1

一般

素材は,5.2及び5.3による。また,加工業者は,注文者から素材を受領する場合は,5.4及び5.5に規定

する素材の情報を注文者から受領する。

注記 素材の鉄とめっき浴の成分とが合金反応することによってめっき皮膜が形成されるため,素材

の表面状態,構造及び化学成分に起因して不めっきなどの使用上支障がある欠陥が発生する場

3

H 8643:2019

合がある。

5.2

表面状態

素材の表面状態は,次による。

a) 脱脂及び酸化物の除去処理において除去できない,汚れ,油脂,塗料,さび,酸化皮膜などの付着物

がない表面状態とする。

注記 酸化皮膜は,レーザ切断,ガス切断,高周波曲げ,熱間圧延,熱処理,鋳造などによって素

材の表面に形成される。

b) 素材が鋳物の場合は,砂かみ及び巣がない表面状態とする。

c) 素材に溶接部がある場合は,溶接部のピット及び溶接によるスラグがない表面状態とする。

5.3

構造

素材の構造は,次による。

a) 空気を密閉した中空体箇所のない構造とする。

b) 溶融亜鉛及び溶融亜鉛アルミニウム合金が容易に流入及び流出できる構造とする。例えば,袋状の構

造の箇所は,コーナ部に開口部を設ける。

c) 重ね合せ面又は突合せ面がある場合は,その面の面積は200 mm×200 mmまでとし,密接する面の外

周を完全に連続溶接する。ただし,受渡当事者間の協議によって変更してもよい。

5.4

構造の情報

加工業者は,次の情報を注文者から受領する。

a) ねじ付き部品がある場合は,注文者は,それが含まれることを加工業者に示す。

b) 異種金属との組合せがある場合は,注文者は,異種金属の情報を加工業者に示す。

5.5

化学成分

素材に含まれるけい素の含有量は,鉄とめっき浴の亜鉛との合金反応に影響を与えるため,確認するこ

とが望ましい。注文者が加工業者に素材を提供する場合は,注文者は,加工業者に素材における化学成分

の情報を提供することが望ましい。

注記 素材のけい素濃度が0.05 %〜0.12 %(質量分率)の範囲及び0.24 %以上の場合には,めっきの

表面に激しい凹凸,段差などが生じることがあり,その場合は,膜厚が品質を満足しないおそ

れがある。

6

めっき浴

6.1

めっき浴の種類

めっき浴として,純亜鉛から成るめっき浴と亜鉛及びアルミニウムから成るめっき浴との2種類のめっ

き浴を使用し,この順で素材を浸せきする。

6.2

めっき浴に使用する亜鉛

めっき浴に使用する亜鉛は,JIS H 2107に規定する最純亜鉛地金又はこれと同等以上の純度をもつ亜鉛

(以下,純亜鉛という。)とする。

6.3

めっき浴組成

めっき浴の組成は,8.1によって試験を行い,表2及び表3による。

4

H 8643:2019

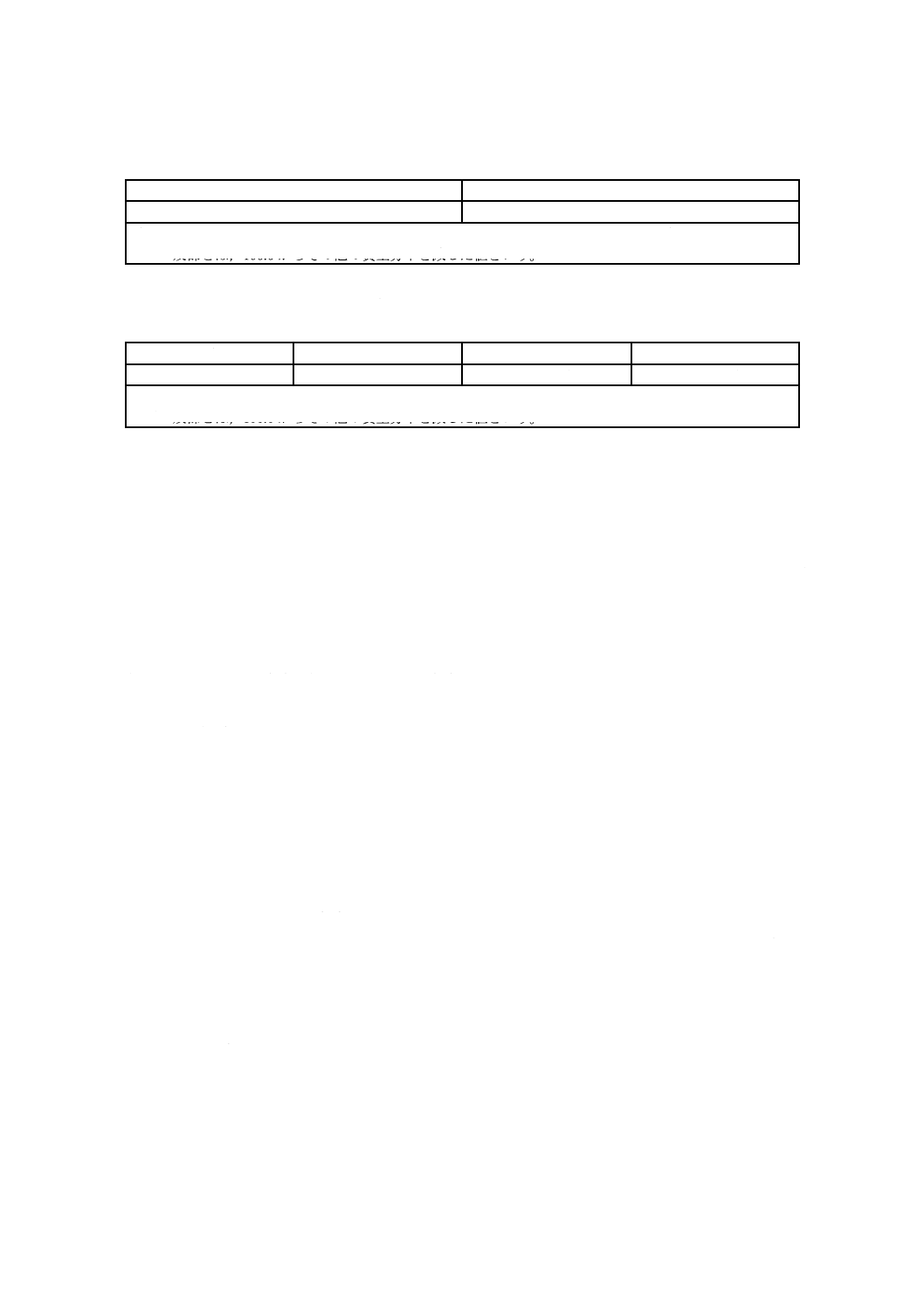

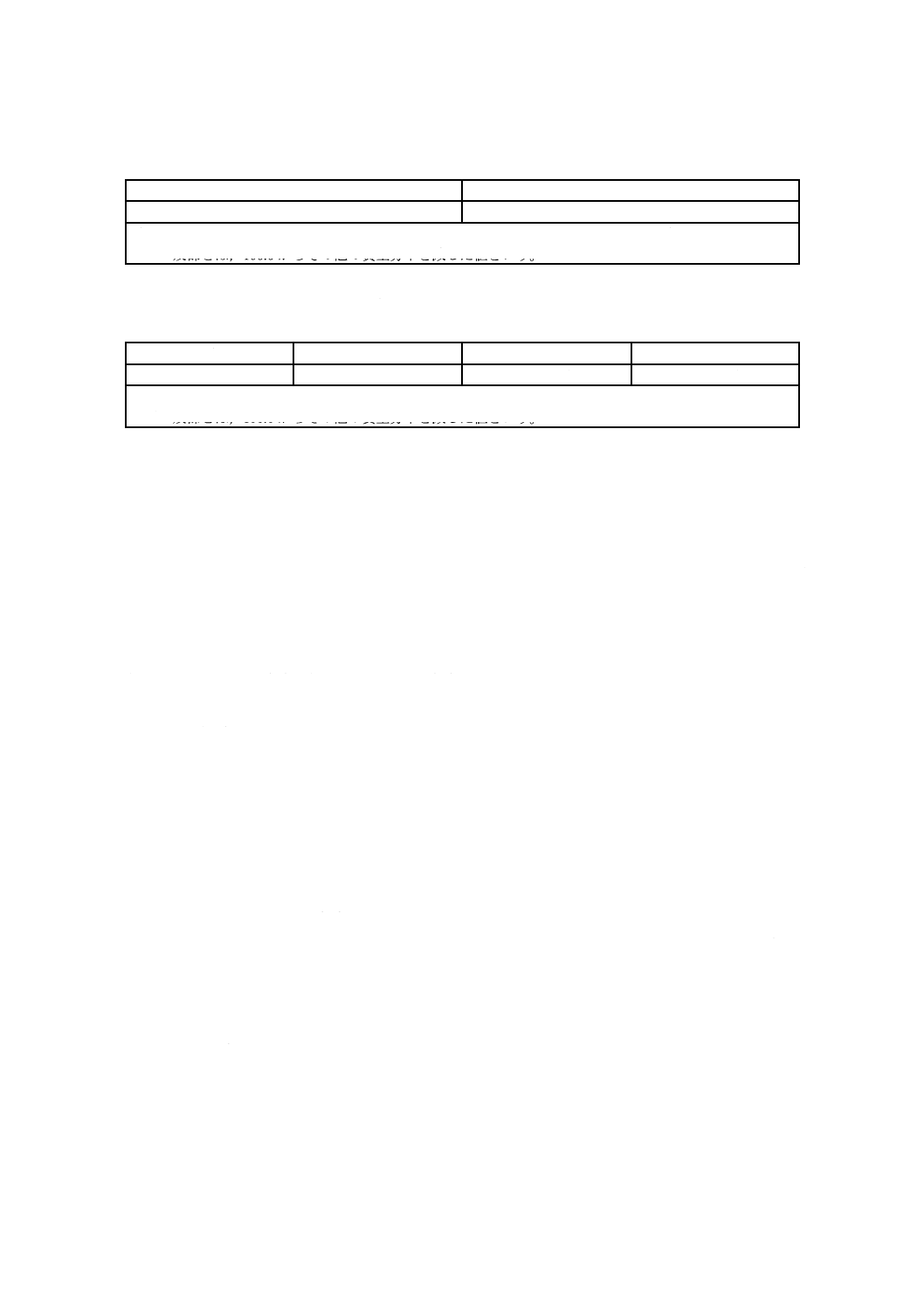

表2−純亜鉛から成るめっき浴の組成

単位 %(質量分率)

亜鉛

その他a)

残部b)

0.3以下

注a) その他とは,アルミニウム,鉄,鉛,カドミウム及び意図的に添加する元素の合計をいう。

b) 残部とは,100.0からその他の質量分率を減じた値をいう。

表3−亜鉛及びアルミニウムから成るめっき浴の組成

単位 %(質量分率)

亜鉛

アルミニウム

マグネシウム

その他a)

残部b)

4.0〜10.0

3.0以下

0.3以下

注a) その他とは,鉄,鉛,カドミウム及び意図的に添加する元素の合計をいう。

b) 残部とは,100.0からその他の質量分率を減じた値をいう。

7

品質

7.1

一般事項

品質は,有効面に適用する。ただし,めっき後に切削,溶接などの加工によって,めっき皮膜が除去さ

れる部分,5.2〜5.4を満足しないことによって素材に起因した欠陥が発生する部分及びめっき施工上不め

っきなどが避けられない部分(例えば,めっき時に素材を固定するためのジグが接触する部分)は,有効

面に含まない。また,5.5を満足しないことによって素材に起因した欠陥が発生した場合は,有効面とする

範囲は受渡当事者間の協定による。有効面の範囲の指定は,受渡当事者間の協定による。

7.2

外観

外観は,8.2によって試験を行い,不めっき,剝離及びたれは,a) 及びb) による。

注記 めっきの表面に見られる次の諸現象は,防食の性能には悪影響を及ぼさないため,補修などは

不要である。

− 変色(めっき表面が変色したもの)

− 白さび(保管中に雨水の付着,結露などによって生じた亜鉛の酸化物)

− シーム(めっき表面に生じた線状の凸部)

− 引上げ模様(めっき浴からの引上げ時に,めっき浴面に生じた酸化皮膜が付着し,模様と

なったもの)

− ざらつき(めっき表面に凹凸があるもの)

a) 不めっき及び剝離 使用上支障となる不めっき及び剝離があってはならない。ただし,5 mm幅以下

の不めっき及び剝離はあってもよい。5 mm幅以下の不めっき及び剝離の許容する数量又は合計面積

は,受渡当事者間の協定によって決めてもよい。また,不めっき又は剝離の幅が5 mmを超える場合

は,不めっき又は剝離の面積が5 cm2以下であり,かつ,それを補修した面があってもよい。不めっ

き及び剝離の補修の方法は,高濃度亜鉛末塗料を用いるか,又は受渡当事者間の協定による。

b) たれ 使用上支障がある接合部のたれ,かん(嵌)合部のたれ及び鋭利なたれは,あってはならない。

使用上支障があるたれの程度及び箇所は,受渡当事者間の協定による。ただし,接合部のたれ,かん

合部のたれ及び鋭利なたれは,加工業者の判断によって,グラインダ,やすりなどを使用して除去し

てもよい。除去した場合は,使用上支障とならないたれが残っていてもよい。

5

H 8643:2019

7.3

膜厚

種類が1種のめっきの膜厚は,8.3によって試験を行い,表4による。

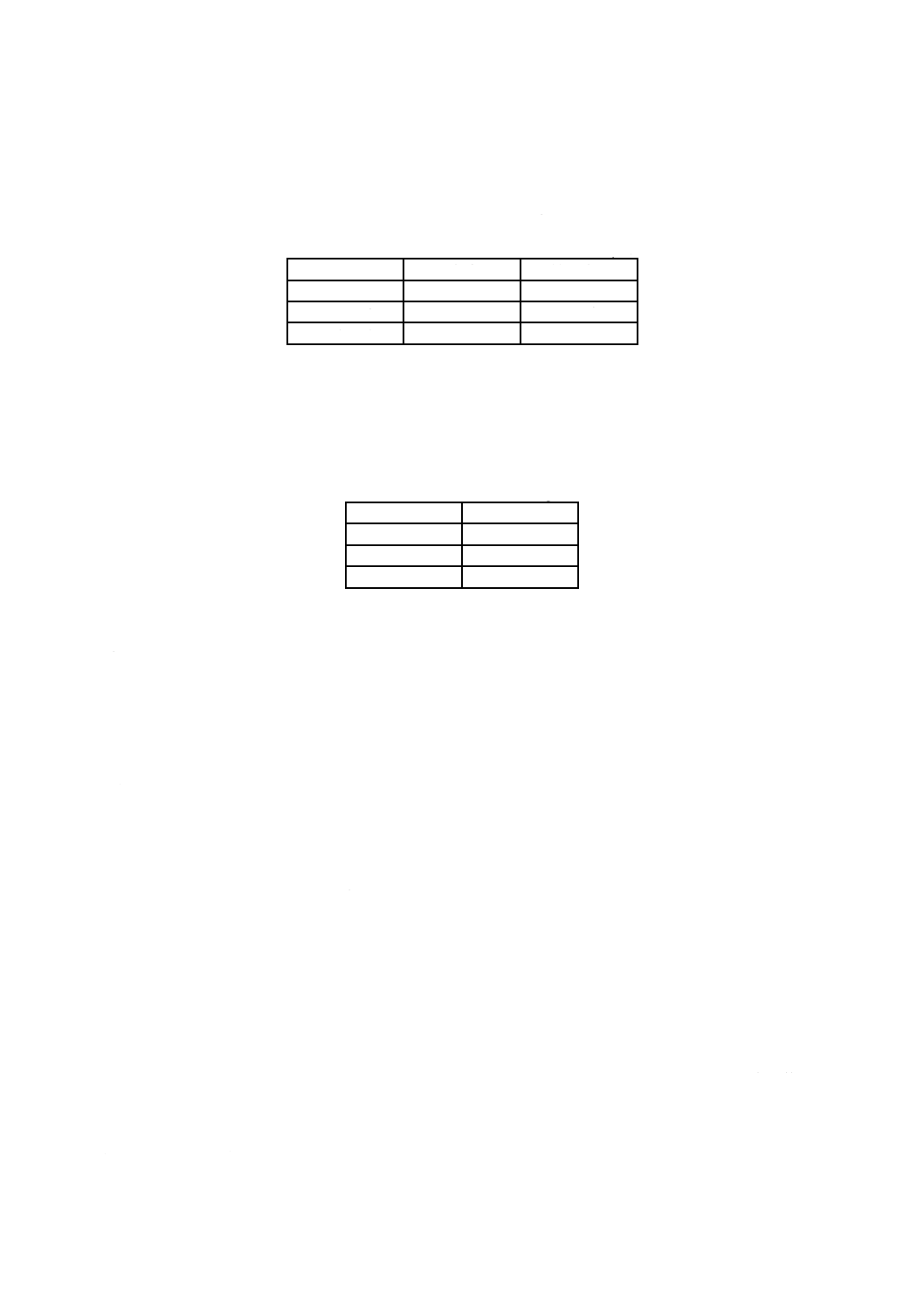

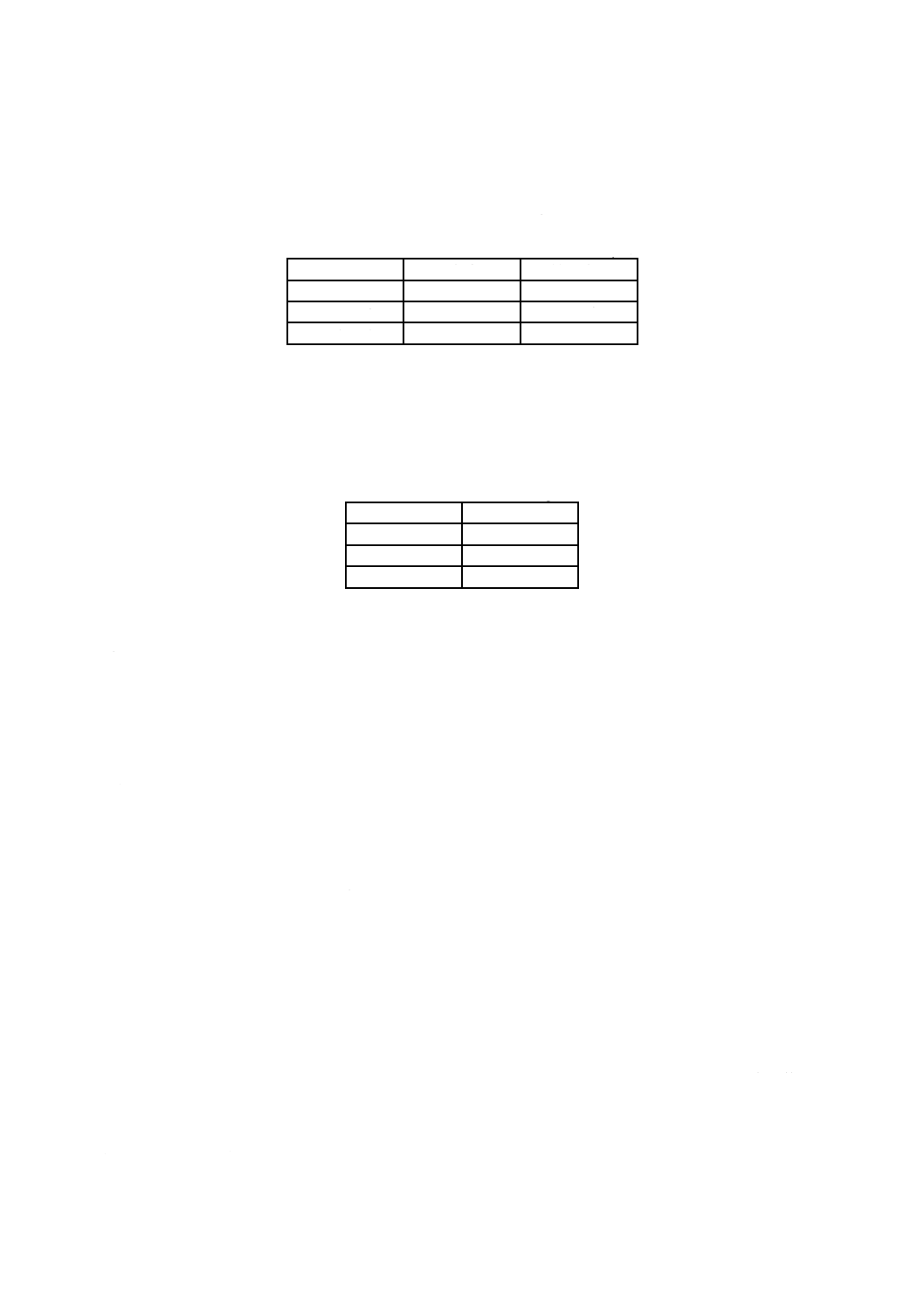

表4−1種の種類の記号及び膜厚

単位 µm

種類の記号

平均膜厚

最小膜厚

HZA 25 A

25以上

18以上

HZA 36 A

36以上

25以上

HZA 50 A

50以上

36以上

7.4

付着量

種類が2種のめっきの付着量は,8.4によって試験を行い,表5による。

表5−2種の種類の記号及び付着量

単位 g/m2

種類の記号

付着量

HZA 18 B

180以上

HZA 25 B

250以上

HZA 35 B

350以上

8

試験

8.1

めっき浴組成

めっき浴組成の分析は,次による。

a) 試料の採取 分析試料は,めっき浴の中央部付近で,かつ,深さ約100 mmの箇所からめっき施工が

可能な状態で採取する。採取する分析試料は1個とし,採取する頻度は加工業者の決定による。

b) 分析元素 分析元素は,次による。

1) 純亜鉛から成るめっき浴では,アルミニウム,鉄,鉛,カドミウム及び意図的に添加する元素とす

る。

2) 亜鉛及びアルミニウムから成るめっき浴では,アルミニウム,マグネシウム,鉄,鉛,カドミウム

及び意図的に添加する元素とする。

c) 分析方法 分析方法は,JIS H 1111による。ただし,亜鉛及びアルミニウムから成るめっき浴のアル

ミニウムの分析は,JIS H 1551の6.3(原子吸光分析法)又は6.4(ICP発光分光分析法)によって行

い,アルミニウムの濃度がJIS H 1551で規定する濃度範囲を超える場合は,適用する濃度まで試料を

希釈し,試料と試薬の亜鉛濃度を合わせる。また,亜鉛及びアルミニウムから成るめっき浴のマグネ

シウムの分析は,JIS H 1551の7.3(原子吸光分析法)又は7.4(ICP発光分光分析法)によって行い,

マグネシウムの濃度がJIS H 1551で規定する濃度範囲を超える場合は,適用する濃度まで試料を希釈

し,試料と試薬の亜鉛濃度及びアルミニウム濃度を合わせる。試料の希釈は,全量フラスコ及び全量

ピペットを用いて行う。試料の希釈に用いる試薬は,JIS H 1111又はJIS H 1551による。意図的に添

加した元素で,JIS H 1111又はJIS H 1551に規定する以外の元素の分析方法は,受渡当事者間の協定

による。

d) 元素濃度の計算 元素濃度は,%(質量分率)で表示し,小数第2位を四捨五入して,小数第1位ま

6

H 8643:2019

でを求める。

8.2

外観

外観は,目視によって試験を行う。

8.3

膜厚

膜厚の測定は,磁力式試験方法によって行い,次による。膜厚を測定する頻度は加工業者の決定による。

ただし,膜厚を測定する頻度は受渡当事者間の協定によってもよい。

a) 原理 磁力式試験方法は,磁性素地金属である素材上の非磁性めっき皮膜の厚さの違いによって変化

する磁石と素地金属との間の磁気的引力の変化量,又はめっきと素地金属とを通過する磁束の磁気抵

抗を測定し,膜厚を求める方法である。

b) 調整 試験を開始するときには,磁力式試験装置の調整を行わなければならない。調整に当たっては,

次の事項を実施する。

1) 装置は,使用前に標準試料を用い,装置の特性に従って厚さ表示値の調整を行う。

2) 調整に用いる標準試料は,均一な厚さで,かつ,厚さ既知のはく(箔)を用いる。はくと素地とは,

密着させなければならない。

c) 操作 装置の操作は,装置の取扱説明書の指示に従って行う。

d) 測定箇所 膜厚の測定箇所は,製品の膜厚を代表する結果が得られるように,3か所とする。ただし,

端部及びねじの部分は除く。また,ボルト,ナット,座金などは,製品ごとに1か所とする。測定箇

所の数を1か所とする製品は,受渡当事者間の協定によって決める。

受渡当事者間の協定によって,測定箇所を決めてもよい。

膜厚を代表する結果が得られる測定箇所の例を,参考として附属書Aに示す。

e) 測定回数 1か所当たりの測定回数は,5回とする。ただし,受渡当事者間の協定によって,回数を変

更してもよい。

f)

1か所当たりの膜厚 測定した値の平均値を1か所当たりの膜厚とする。数値は,マイクロメートル

(μm)で表示し,小数第1位を四捨五入して整数で表す。

g) 平均膜厚の計算 各箇所の膜厚の平均値とする。数値はマイクロメートル(μm)で表示し,小数第1

位を四捨五入して整数で表す。

h) 最小膜厚 膜厚測定箇所ごとの膜厚のうち最小の値を,最小膜厚とする。

8.4

付着量

付着量試験方法は,JIS H 0401の5.2(間接法)による。試験片の数は受渡当事者間の協定による。また,

試験の頻度は加工業者の決定による。ただし,試験の頻度は受渡当事者間の協定によってもよい。付着量

の計算結果は,グラム毎平方メートル(g/m2)で表示し,試験片ごとに小数第1位を四捨五入して整数で

表す。

9

検査

検査は,次による。

a) 外観は,8.2によって試験を行い,7.2の規定に適合しなければならない。

b) 種類が1種の場合,膜厚は,8.3によって試験を行い,7.3の規定に適合しなければならない。

c) 種類が2種の場合,付着量は,8.4によって試験を行い,7.4の規定に適合しなければならない。

7

H 8643:2019

10

表示

加工業者は,この規格の全ての要求事項に適合するめっき加工した製品に,荷札,送り状などを使用し

て,次の事項を表示する。表示する単位は,1包装ごと,1結束ごとなどとする。ただし,受渡当事者間の

協定によって,表示する単位及び表示事項を変更してもよい。

a) この規格番号,及びめっきの種類又は種類の記号

例1 JIS H 8643 1種25 A

例2 JIS H 8643 HZA 25 A

b) 加工年月

c) 加工業者名又はその略号

11

報告

あらかじめ注文者の要求がある場合には,加工業者は,試験報告書を注文者に提出しなければならない。

試験報告書には,めっきの種類又は種類の記号,外観の検査結果,膜厚又は付着量の試験結果,加工業者

名,加工日及び製造ロット番号を記載する。ただし,受渡当事者間の協定によって,試験報告書の内容を

変更してもよい。

8

H 8643:2019

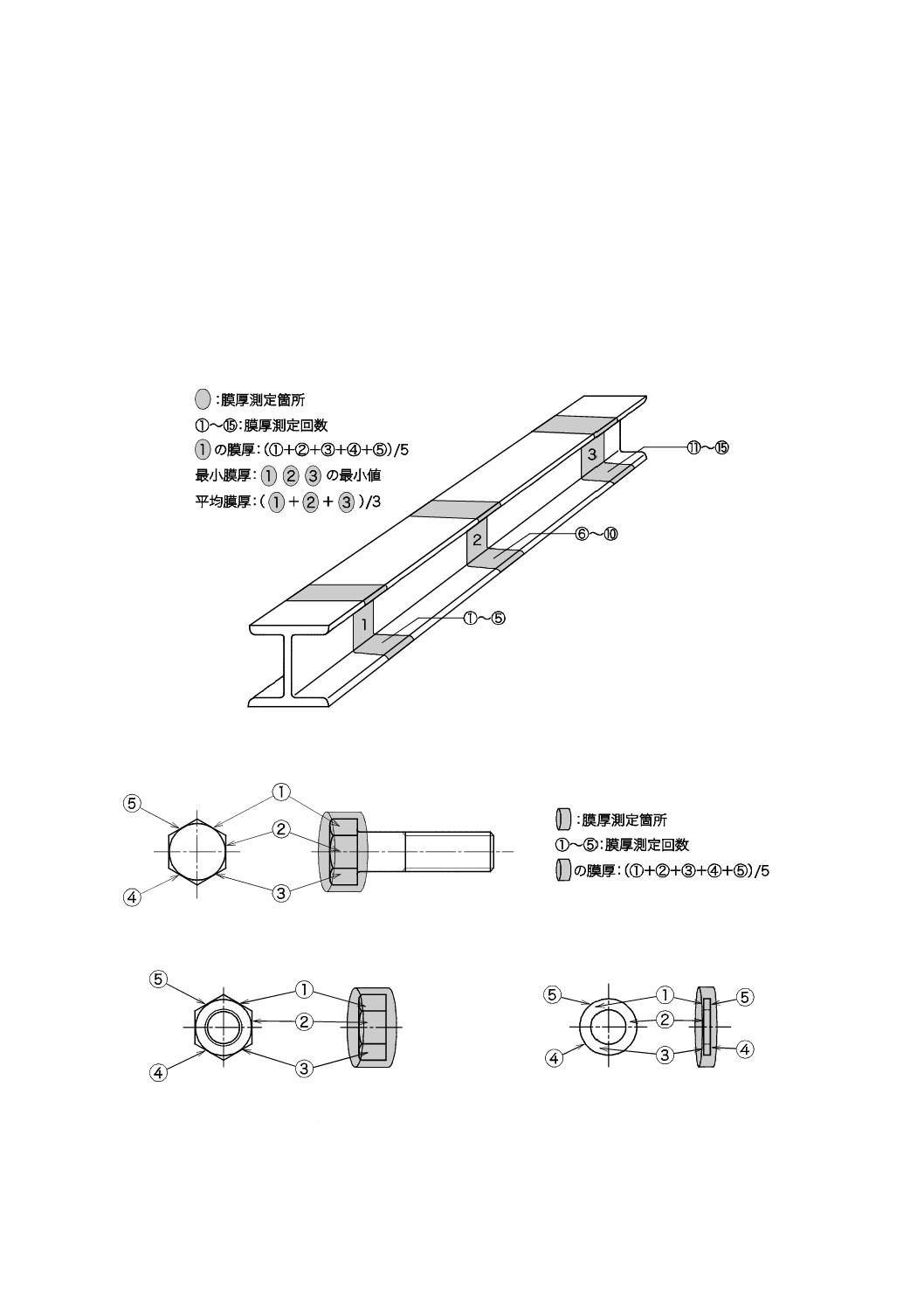

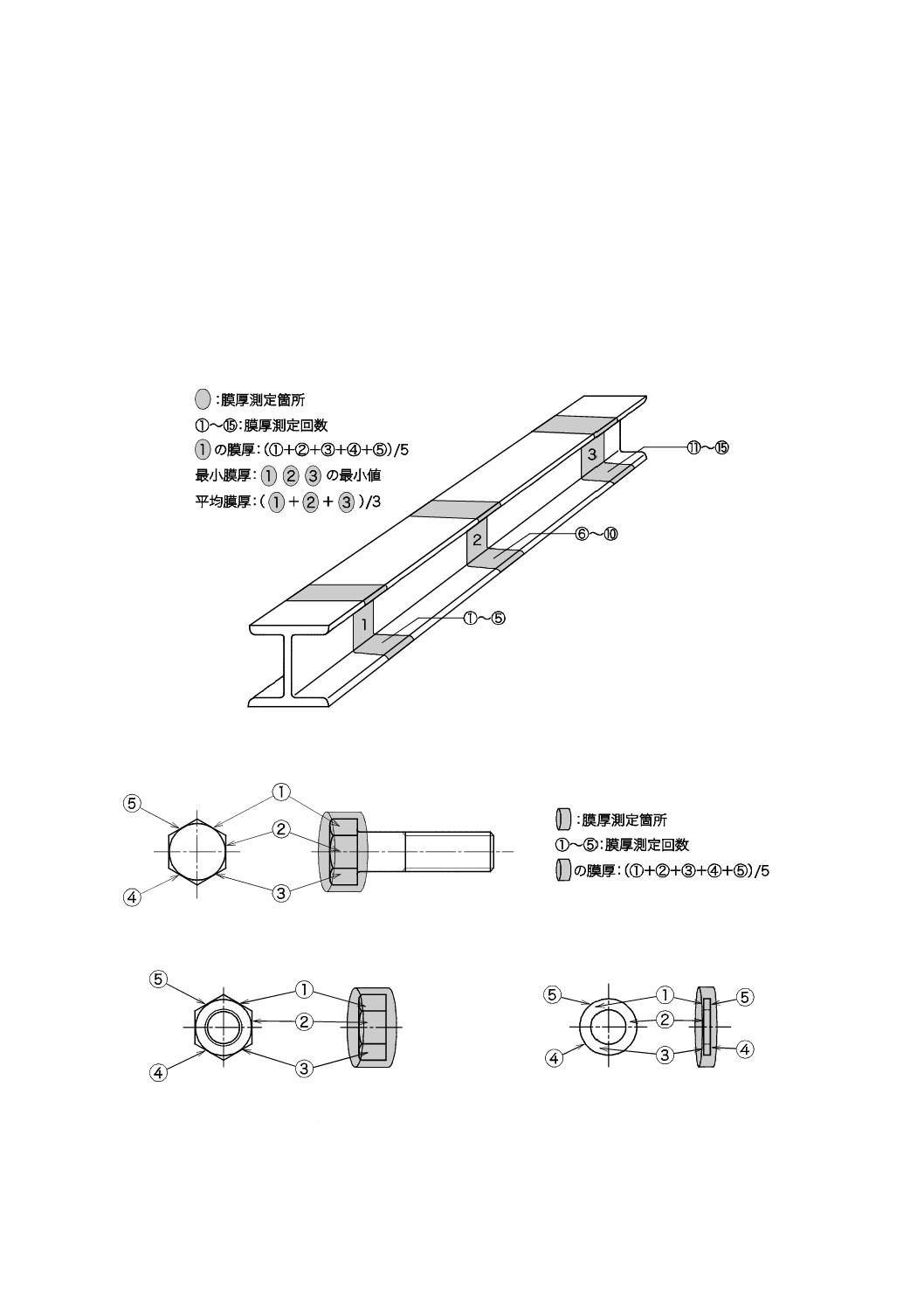

附属書A

(参考)

膜厚測定箇所及び測定回数の例

製品の膜厚を代表する結果が得られる膜厚測定箇所及び測定回数の例を図A.1に,並びにボルト,ナッ

ト及び座金の膜厚測定箇所及び測定回数の例を図A.2に示す。1か所当たりの膜厚を5回測定する場合は,

1か所の膜厚を代表する結果を得るために,同箇所内での膜厚測定位置は,図A.2の①〜⑤に示すように

分散させることが望ましい。

図A.1−膜厚測定箇所及び測定回数

a) ボルト

b) ナット

c) 座金

図A.2−ボルト,ナット及び座金の膜厚測定箇所及び測定回数

9

H 8643:2019

参考文献

[1] JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

[2] JIS G 3323 溶融亜鉛−アルミニウム−マグネシウム合金めっき鋼板及び鋼帯