H 8624 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8624 : 1990は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8624 : 1999

電気すず−鉛合金めっき

Electroplated coatings of Tin-lead alloys

序文 この規格は,1.適用範囲の備考に示す対応国際規格を元に,対応する部分についてはこれらの対応

国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規

定されていない規定項目を日本工業規格として追加している。

1. 適用範囲 この規格は,鉄,銅及びそれらの合金素地上に電気・電子部品のはんだぬれ性,電気的特

性,防食性などの向上の目的で施した有効面のすず−鉛合金めっき(1)(以下,めっきという。)について規

定する。

注(1) めっきの成分は,すずを主として,鉛を5〜50%とする。

備考 この規格の対応国際規格を,次に示す。

ISO 7587 : 1986 Electroplated coatings of tin-lead alloys−Specification and test methods

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS C 0024 環境試験方法(電気・電子)塩水噴霧(サイクル)試験方法

JIS C 0050 環境試験方法−電気・電子−はんだ付け試験方法

JIS H 0400 電気めっき及び関連処理用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8504 めっきの密着性試験方法

JIS H 8620 工業用金及び金合金めっき

JIS K 0119 蛍光X線分析方法通則

JIS Z 3282 はんだ−化学成分及び形状

JIS Z 3910 はんだ分析方法

JIS Z 9031 ランダム抜取方法

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

a) 有効面 (significant surface) 被覆されているか又は被覆されるべきで,その被覆が主要な性能及び外

観にかかわる部品の表面。

b) リフロ (reflowing) 光沢又ははんだ付け性向上などの好ましい性質を付与するためにめっきを溶融

する処理。

2

H 8624 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 同義語として溶融処理 (flow-melting),ヒュージング (fusing),溶融光沢化 (flow-brightening) が

ある。

c) 局部厚さ (local thickness) 指定面積内における指定された測定回数の平均値。

d) 平均厚さ (average thickness) 分析による試験方法によって得られた値又は指定された測定回数を

有効面全体に均一に分散するように行ったときの平均測定値。

e) 下地めっき (undercoat) 拡散防止,はんだぬれ性,耐食性,密着性の向上などの目的で素地上にあ

らかじめ施すめっき。

4. 種類,等級,記号及び使用環境

4.1

種類及び等級 めっきの種類は,表1のように組成によって2種類に分け,さらに,めっきの最小

厚さによって表2のように7等級に分ける。

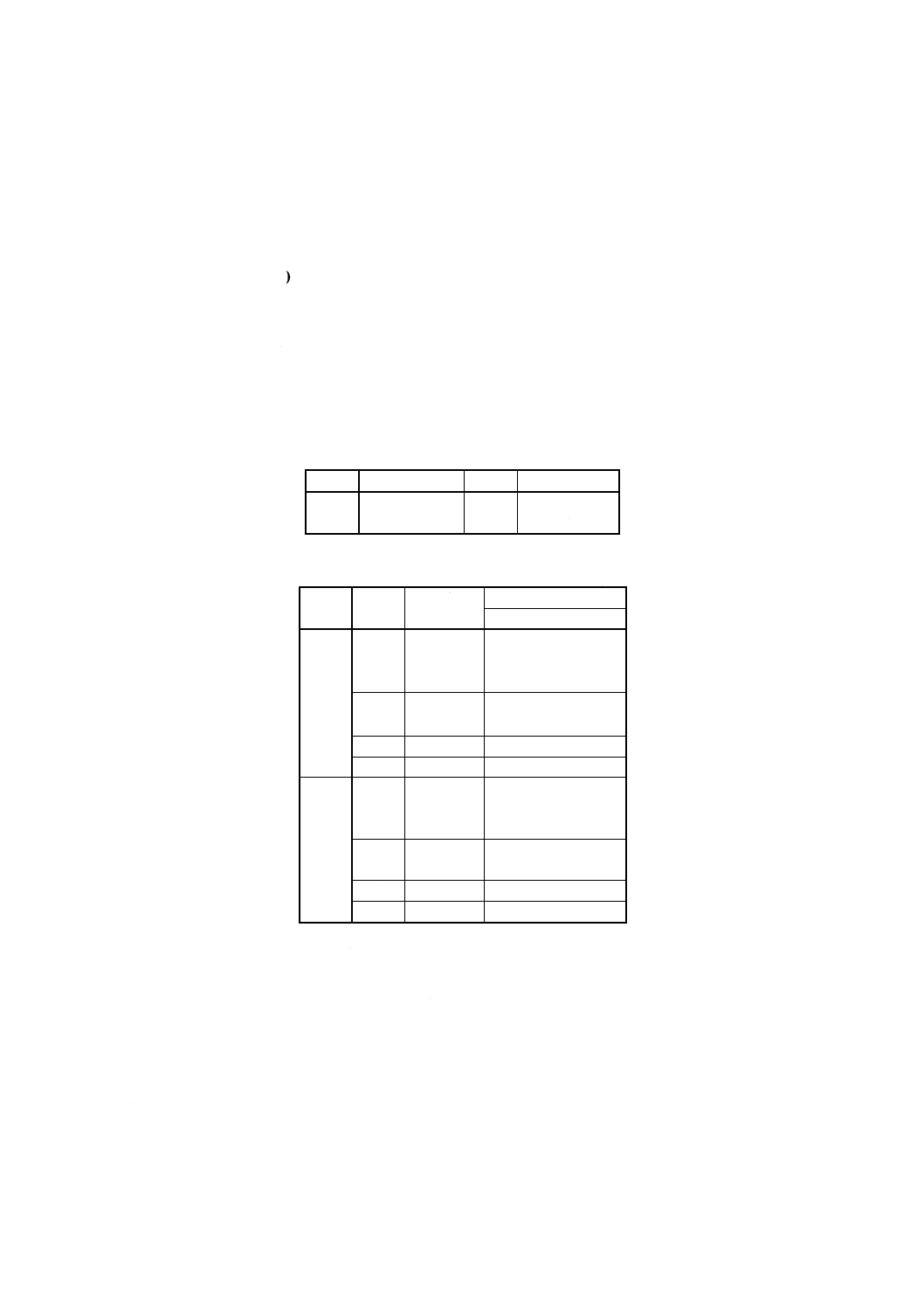

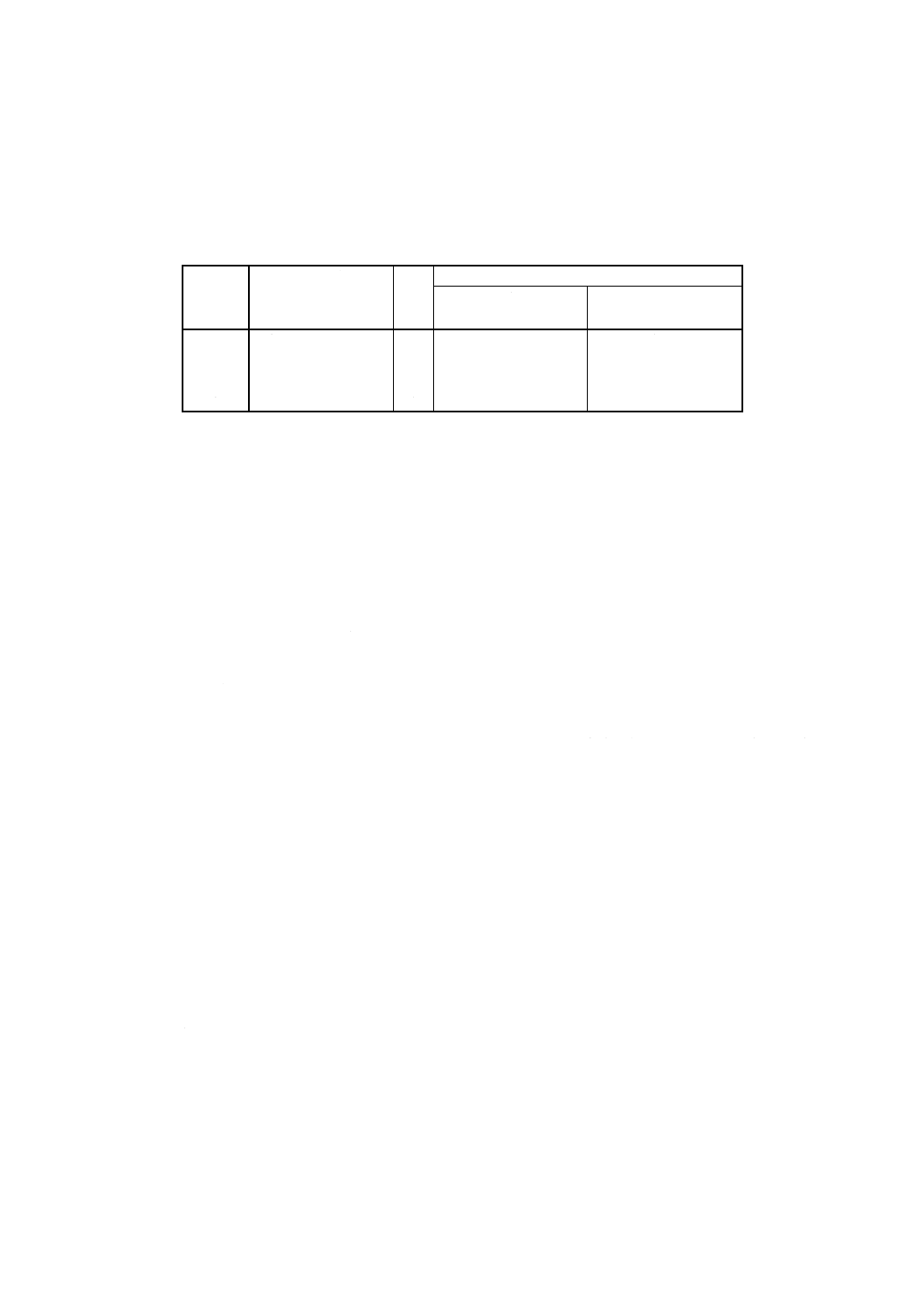

表1 めっきの種類

単位 %

種類

Sn

Pb

その他の元素

1種

70以上

残部

1以下

2種

50以上70未満

残部

1以下

表2 めっきの等級

単位 μm

種類

等級

めっきの

最小厚さ

参考

使用環境条件

1種

1級

2級

3級

1

3

5

通常の屋内環境

4級

5級

8

10

湿度の高い屋内環境

6級

15

屋外環境

7級

30

屋外環境

2種

1級

2級

3級

1

3

5

通常の屋内環境

4級

5級

8

10

湿度の高い屋内環境

6級

15

屋外環境

7級

30

屋外環境

備考 下地めっきを施す場合は,受渡当事者間の協

定による。

4.2

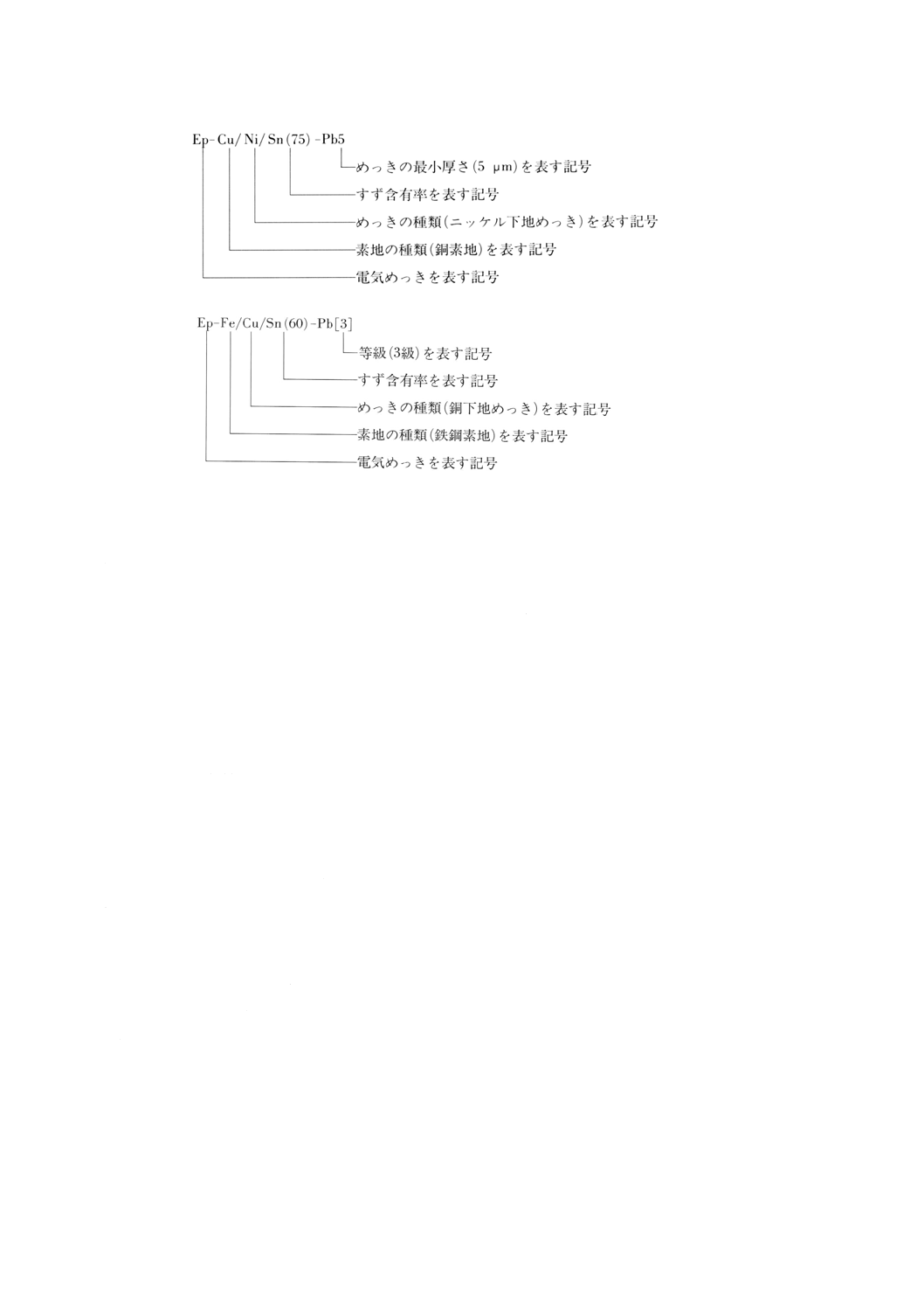

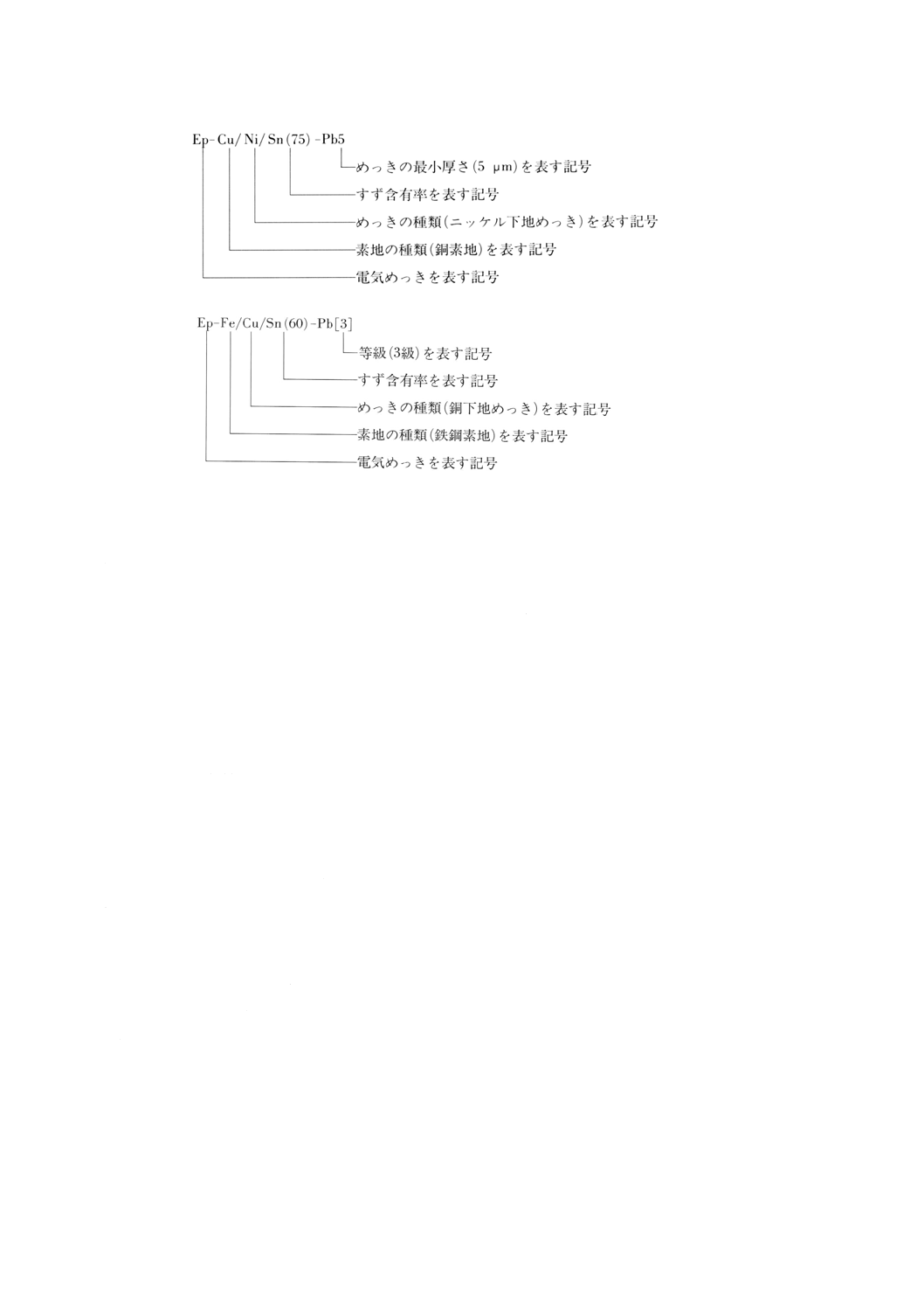

記号 めっきの記号は,JIS H 0404による。

なお,めっきの構成を詳細に記号表示する場合には,次のとおりとする。

a) 素地記号は,JIS H 0404による。

b) 下地めっきの記号は,JIS H 8620による。

c) すずの含有量は,すずの化学記号の後にすず−鉛合金めっき中のすず含有量を質量パーセントで表し,

括弧でくくる。

d) 有効面のすず-鉛合金めっきの最小厚さを示す数値は,すず-鉛合金めっきの化学記号Sn-Pbの後に示

す。

3

H 8624 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) リフロ処理は,めっきの厚さ又は等級を表す記号の後に,この処理を表す記号fを付けて示す。

4.3

使用環境,使用環境条件及び記号 使用環境,使用環境条件及び記号は,JIS H 0404による。

参考 装飾,防食などの目的でめっき製品を使用する場合,その使用環境を参考表1のとおり区分し,

記号で示す。

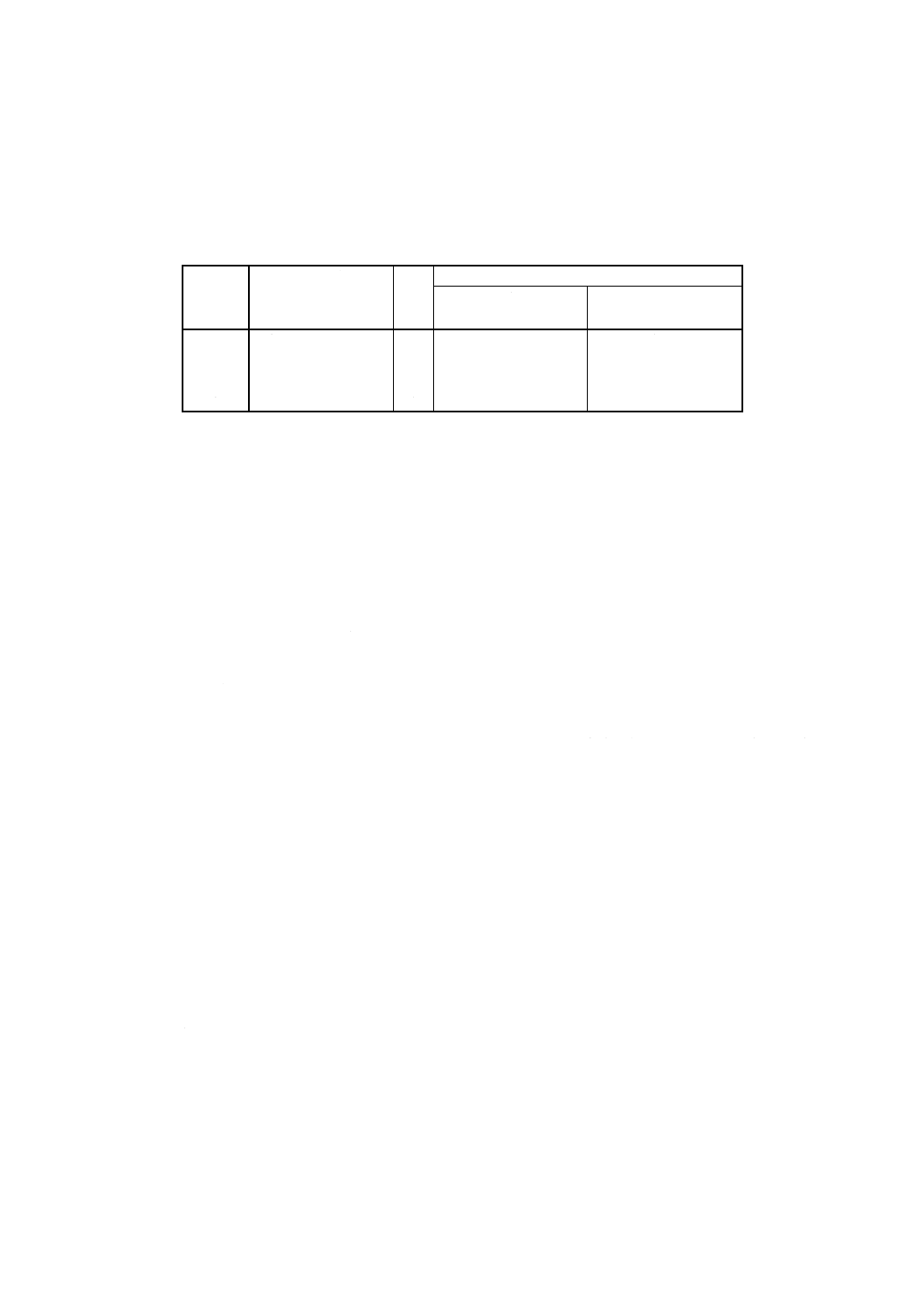

参考表1 使用環境,使用環境条件及び記号

使用環境

使用環境条件

記号

参考

ISOのサービス

コンディションナンバ

例

D

通常の屋内環境

D

1

住宅,事務所など

C

湿度の高い屋内環境

C

2

浴室,ちゅう(厨)房など

B

通常の屋外環境

B

3

田園,住宅地域など

A

腐食性の強い屋外環境

A

4

海浜,工業地域など

5. 品質

5.1

めっきの外観 めっきの外観は,9.2によって試験を行い,めっきの有効面に,平滑で,焦げ,膨れ,

こぶ,ピット,しみ,変色,素地又は下地めっきの露出及びその他使用上有害な欠陥があってはならない。

なお,光沢又は無光沢の選定は,受渡当事者間の協定による。

5.2

めっき皮膜の化学成分 めっき皮膜の化学成分は,9.3によって試験を行い,化学成分は表1に適合

しなければならない。

5.3

めっきの最小厚さ めっきの最小厚さは,9.4によって試験を行い,表2に適合しなければならない。

5.4

めっきの密着性 めっきの密着性は,9.5によって試験を行い,めっきのはく離又は膨れがあっては

ならない。

5.5

めっきの耐食性 めっきの耐食性は,9.6によって試験を行い,その品質は用途によって受渡当事者

間の協定による。

5.6

めっきのはんだぬれ性 めっきのはんだぬれ性は,9.7によって試験を行い,浸せきした部分は均一

にぬれており,はんだの表面は平たんでこぶがあってはならない。

備考 はんだぬれ性試験の後,9.5のうちの曲げ試験を行い,はんだがうろこ状にとんだり,はく離が

あってはならない。

6. 素地 めっき前の素地の状態は,めっきの品質に重大な影響を及ぼすので,特に,素地材料が発注者

から供給される場合には,発注者は,加工仕様書などに,素地材料に関する情報を示さなくてはならない。

7. 下地めっき めっきの拡散防止,はんだぬれ性,密着性,耐食性などの向上の目的で下地めっきを行

う場合には,そのめっきの種類及び厚さは,受渡当事者間の協定による。

8. めっき前の応力除去 鉄鋼製品,銅合金製品などに対して,めっき前の応力除去が指定されている場

合,その条件は,受渡当事者間の協定による。

参考 冷間加工された鋼部品では,190〜220℃,1時間の加熱処理を,また,浸炭,焼入れされた鋼

部品では,130〜150℃,5時間以上の処理が望ましい。

9. 試験

4

H 8624 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

試験片の作製 試験片は,原則として製品から作製する。ただし,めっき製品それ自体を試験片と

して用いることができない場合には,代替試験片によって試験を行う。

代替試験片の作製は,可能な限りめっき部品の作製と同じ材質の素地を用い,同じめっき条件で行わな

くてはならない。

9.2

外観試験 外観試験は,目視によって表面の平滑度,焦げ,密着の程度,こぶ,ピット,しみ,変

色及び素地又は下地めっきの露出並びにその他使用上有害な欠陥の有無を調べる。

9.3

分析試験 化学成分の分析試験は,JIS Z 3910に規定する方法又はJIS K 0119によってめっきのす

ず及び鉛含有量を測定する。

なお,その他の元素の分析試験については,受渡当事者間の協定による。

9.4

厚さ試験 厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方法,渦電流式試

験方法,磁力式試験方法,蛍光X線式試験方法,β線式試験方法又は質量式試験方法のいずれかによる。

備考 厚さ試験は,直径20mmの球が触れることのできるすべての有効面について,規定された方法

の中で,最も適切な試験方法によって指定面積を測定する。

参考 有効面が100mm2未満の製品の場合は,最小厚さは平均厚さの最小値とする。有効面が100mm2

以上の製品の場合には,最小厚さは局所厚さの最小値とする。

9.5

密着性試験 密着性試験は,JIS H 8504に規定するへらしごき試験方法,テープ試験方法,曲げ試

験方法又は熱衝撃試験方法のいずれかによる。

9.6

耐食性試験 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法又はJIS C 0024に規定す

る方法による。

なお,試験方法の選択及びその試験時間は,受渡当事者間の協定による。

9.7

はんだぬれ性試験 はんだぬれ性試験は,次に規定する浸せき試験によるほか,JIS C 0050又は受

渡当事者間の協定によって有効性が認められた方法による。

a) 試験片に非腐食性のフラックス(例えば,松やにをアルコールに溶かしたもの。)を塗布する。

b) JIS Z 3282に規定するH60A,H63A又はこれと同等の共晶組成のはんだ浴を250±5℃に保持し,試験

片を3秒間浸せきする。

c) 試験片を取り出して,余分のはんだを軽く振り切り,空冷する。

10. 検査 検査は,次によって行う。

a) めっきは9.によって試験を行い,5.の規定に適合したものを合格とする。

b) 試験片は,同一部品のロットからJIS Z 9031によって抜き取る。

備考1. 検査項目及び試験方法の選択に関しては,受渡当事者間の協定による。

2. 試験片の数,検査順序及び検査対象箇所並びに試験片の代替使用は,受渡当事者間の協定に

よる。

11. めっきの呼び方 めっきの呼び方は,JIS H 0404による。

例1. 銅素地上,ニッケル下地めっき,電気すず (75%) -鉛合金めっき厚さ5μm以上

5

H 8624 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例2. 鉄鋼素地上,銅下地めっき,電気すず (60%) -鉛合金めっき3級

12. 表示 送り状又は納品書に,次の事項を表示する。

a) めっきの記号

b) 加工年月日

c) 加工業者名

d) 発注書,加工仕様書などに記載されためっき品質の試験結果

13. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に次の事項を記載しなければ

ならない。ただし,付記事項については,受渡当事者間の協定によって省略してもよい。

a) 基本事項

1) 素地材料の性質・状態

2) めっきの記号

3) めっきの有効面(図面に指示するか,又は印を付けた実物見本を提示する。)

4) 外観(光沢,無光沢など)(限度見本を提示するとよい。)

5) 許容できるめっき表面の欠陥の種類,大きさ,範囲及び場所

6) 検査方法(用いられる密着性試験方法など)

b) 付記事項

1) 必要な熱処理

2) 必要とするめっき品質とその試験方法

3) 下地めっきのある場合にはその種類と厚さ

4) 特別なめっき前処理

5) 皮膜の純度に対する特別な要求事項

6) めっきされた部品に対する特別な包装の必要条件

7) 特別なめっき後処理

6

H 8624 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵

東京都鍍金工業組合

(委員)

青 江 徹 博

OEAガルバノ事務所

磯 明 夫

福島県ハイテクプラザ

伊 藤 哲 司

財団法人日本ウェザリングテストセンター

榎 本 英 彦

大阪市立工業研究所

海老名 延 郎

ヱビナ電化工業株式会社

大 嶋 清 司

工業技術院標準部材料規格課

大 高 徹 雄

上村工業株式会社

古 賀 孝 昭

荏原ユージライト株式会社

斎 藤 いほえ

東京都城南地域中小企業振興センター

須 賀 蓊

スガ試験機株式会社

滝 沢 貴久男

三洋電機株式会社

豊 永 実

豊永表面技術事務所

橋 本 繁 晴

財団法人日本規格協会

星 野 重 夫

武蔵工業大学

三田村 勝 昭

スガ試験機株式会社

山 添 英 司

富士通株式会社

矢 島 勝 司

工業技術院物質工学工業技術研究所

矢 部 賢

矢部技術事務所

山 崎 龍 一

神奈川県産業技術総合研究所

山 本 壮兵衛

山本サーフェイス・エンヂニヤリングコンサルタント&

ラボラトリー

渡 辺 博

株式会社東芝

金 子 國 雄

社団法人表面技術協会

(事務局)

及 川 耕 一

社団法人表面技術協会