H 8621 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8621 : 1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

JIS H 8621には,次に示す附属書がある。

附属書1(規定) 硝酸ばっ気試験方法

附属書2(規定) 耐変色性試験方法

附属書3(参考) 下地めっきの種類及び最小厚さ

附属書4(参考) めっき前の応力除去のための熱処理条件

附属書5(参考) めっき後の水素ぜい性除去のための熱処理条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8621 : 1998

工業用銀めっき

Electroplated coatings of silver for engineering purposes

序文 この規格は,1985年に第1版として発行されたISO 4521, Metallic coatings−Electrodeposited silver and

silver alloy coatings for engineering purposesを元に作成した日本工業規格であるが,対応国際規格には規定さ

れていない試験片の作製,表示の項目を日本工業規格として追加している。また,10.7耐食性試験の実環

境条件については,我が国の環境条件(高温・多湿)に変更している。

1. 適用範囲 この規格は,金属及び非金属素地上に工業用の目的(1)で行った,有効面の厚さ0.5 μm以上

の銀電気めっき(以下,めっきという。)について規定する。

注(1) 工業用の目的とは,電気,電子,機械,その他の機能的部品などに用いることを目的としたも

ので,それぞれ特殊な性能が要求されるめっきをいう。

備考1. 成形された部品についてだけ適用する。

2. この規格の対応国際規格を,次に示す。

ISO 4521 : 1985 Metallic coatings−Electrodeposited silver and silver alloy coatings for engineering

purposes

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS C 0050 環境試験方法−電気・電子−はんだ付け試験方法

JIS H 0400 電気めっき及び関連処理用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8503 めっきの耐磨耗性試験方法

JIS H 8504 めっきの密着性試験方法

JIS K 8943 硫化アンモニウム溶液(試薬)

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2251 ヌープ硬さ試験−試験方法

JIS Z 3282 はんだ

ISO 4522 : 1985 Metallic coatings−Test methods for electrodeposited silver and silver alloy coatings

Part 1 : Determination of coating thickness

Part 2 : Adhesion tests

Part 3 : Determination of the presence of residual salts

2

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

なお,括弧内の対応英語は参考のために示す。

a) 有効面 (significant surface) 被覆されているか又は被覆されるべきで,その被覆が主要な性能及び外

観にかかわる部品の表面。

参考 JIS H 0400の内容は,ISO 2080 : 1981, Electroplating and related processes−Vocabularyと同等であ

る。

4. 記号 めっきの記号は,銀めっきの元素記号Agの前に工業用を表す記号Eを付け,ハイフン“−”

でつないで表すほか,JIS H 0404による。

5. 品質

5.1

めっきの外観 めっきの外観は,10.2によって試験を行い,めっきの有効面に,つや,輝き,色合

いなどの不良,ざらつき,焦げ,割れ,ピット,端部での樹枝状晶の発達,素地又は下地めっきの露出な

どのめっきの欠陥,膨れ,はく離などの密着不良の徴候,更に汚れ,きずなどがあってはならない。

備考1. 光沢などの程度が指定される場合には,受渡当事者間の協定による。

2. 有効面に通電用接点を取ることが避けられない場合には,その箇所の指定は受渡当事者間の

協定による。

5.2

めっきの厚さ めっきの厚さは,受渡当事者間の協定によって指定する。厚さ試験は,10.3によっ

て行い,有効面上のいかなる場所においても,指定されためっき厚さを満足しなくてはならない。

参考 一般に用いられているめっきの最小厚さの分類は,参考表1のとおりである。

参考表1 めっきの最小厚さによる分類

単位 μm

めっきの最小厚さ

0.5, 1.0, 3.0, 5.0, 10.0, 20.0, 50.0, 100.0

5.3

めっきの銀含有率 めっきの銀含有率が指定されている場合には,10.4によって試験を行い,銀含

有率は,指定された値を満足しなくてはならない。

5.4

めっきの有孔度 めっきの有孔度が指定されている場合には,10.5によって試験を行い,有孔度は,

指定された値を満足しなくてはならない。

5.5

めっきの耐変色性 めっき後,変色防止処理を施しためっきに対して,耐変色性が指定されている

場合には,10.6によって試験を行い,耐変色性は,指定された値を満足しなくてはならない。

5.6

めっきの耐食性 めっきの耐食性が指定されている場合には,10.7によって試験を行い,耐食性は,

指定された値を満足しなくてはならない。

5.7

めっきの密着性 めっきの密着性は,10.8によって試験を行い,めっきにはく離又は膨れなどの密

着不良若しくはその徴候が現れてはならない。

なお,曲げ試験においては,めっきにはく離がなく,素地が割れによって破断した場合は,めっきの密

着不良とはしない。

5.8

めっきのはんだぬれ性 めっきのはんだぬれ性が指定されている場合には,10.9によって試験を行

い,浸せきした部分は均一にぬれており,はんだの表面は平たんでこぶがあってはならない。

他の試験方法による試験での品質は,受渡当事者間の協定による。

備考 はんだぬれ性試験の後,10.8のうちの密着性試験の曲げ試験を行い,はんだがうろこ状にとん

3

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

だり,はく離があってはならない。

5.9

めっき有効面の残留塩 めっき有効面に残留しためっき液成分塩による汚れが問題とされ,この残

留塩量を試験することが指定されている場合には,10.10によって試験を行い,残留塩量は,指定された値

を満足しなくてはならない。

5.10 めっきの電気的性質 めっきの電気的性質が指定されている場合には,10.11によって試験を行い,

電気的性質は,指定された値を満足しなくてはならない。

5.11 めっきの硬さ めっきの硬さが指定されている場合には,10.12によって試験を行い,硬さは,指定さ

れた値を満足しなくてはならない。

5.12 めっきの耐磨耗性 めっきの耐磨耗性が指定されている場合には,10.13によって試験を行い,耐磨

耗性は,指定された値を満足しなくてはならない。

5.13 めっきの展延性 めっきの展延性が指定されている場合には,10.14によって試験を行い,耐磨耗性

は,指定された値を満足しなくてはならない。

6. 素地 めっき前の素地の状態は,めっきの品質に重大な影響を及ぼすので,特に,素地材料が発注者

から供給される場合には,発注者は,加工仕様書などに,素地材料に関する情報を示さなくてはならない。

7. 下地めっき めっきの外観,耐食性,密着性などの向上の目的で下地めっきを行う場合には,そのめ

っきの種類及び厚さは,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されている下地めっきの種類及び最小厚さを附属書3(参考)に

示す。

8. 鉄鋼素地材料のめっき前の応力除去 鉄鋼素地材料について,めっき前の応力除去が指定されている

場合には,熱処理によって応力除去を行う。熱処理条件は,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されているめっき前の応力除去のための熱処理条件を附属書4(参

考)に示す。

9. 鉄鋼素地めっき部品のめっき後の水素ぜい(脆)性除去 鉄鋼素地上のめっきにおいて,めっき後水

素ぜい性除去を行うことが指定されている場合には,めっき後,少なくとも4時間以内に熱処理によって,

水素ぜい性除去を行う。熱処理条件は,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されているめっき後の水素ぜい性除去のための熱処理条件を附属

書5(参考)に示す。

10. 試験方法

10.1 試験片の作製 試験片は,原則として製品から作製する。ただし,めっき製品それ自体を試験片と

して用いることができない場合には,代替試験片によって試験を行ってもよい。

代替試験片の作製は,可能な限りめっき部品の作製と同じ材質の素地を用い,同じめっき条件で行わな

くてはならない。

10.2 外観試験 外観試験は,目視による。

4

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 厚さ試験 厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,渦電流式試験方法,電解式試

験方法,螢光X線式試験方法,β線式試験方法,多重干渉式試験方法,走査電子顕微鏡試験方法,触針走

査試験方法,測微器による試験方法若しくは付着量試験方法のいずれかによるか,又は受渡当事者間の協

定によってISO 4522/1に規定する分光分析試験方法を用いてもよい。

めっきの厚さは,μmの単位で,小数点以下第1位まで表示する。

参考 JIS H 8501に規定する顕微鏡断面試験方法,渦電流式試験方法,電解式試験方法,螢光X線式

試験方法,β線式試験方法,多重干渉式試験方法,走査電子顕微鏡試験方法,触針走査試験方

法の内容は,それぞれISO 1463 : 1982, Metallic and oxide coatings−Measurement of coating

thickness−Microscopical method, ISO 2360 : 1982, Non-conductive coatings on non-magnetic basis

metals−Measurement of coating thickness−Eddy current method, ISO 2177 : 1985, Metallic coatings

−Measurement of coating thickness−Coulometric method by anodic dissolution, ISO 3497 : 1976,

Metallic coatings−Measurement of coating thickness−X-ray spectrometric methods, ISO 3543 : 1981,

Metallic and non-metallic coatings−Measurement of thickness−Beta backscatter method, ISO 3868 :

1976, Metallic and other non-organic coatings−Measurement of coating thicknesses−Fizeau

multiple-beam interferometry method, ISO 4518 : 1980, Metallic coatings−Measurement of coating

thickness−Profilometric method, ISO 9220 : 1988, Metallic coatings−Measurement of coating

thickness−Scanning electron microscope methodと同等である。

10.4 銀含有率試験 銀含有率試験は,受渡当事者間の協定によって有効性が認められた方法による。

銀含有率は質量百分率で,小数点以下第1位まで表示する。

10.5 有孔度試験 有孔度試験は,附属書1(規定)による。

10.6 耐変色性試験 耐変色性試験は,附属書2(規定)による。

10.7 耐食性試験 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法,キャス試験方法,二酸

化硫黄ガス試験方法,硫化水素ガス試験方法若しくは混合ガス試験方法のいずれかによるか,又は受渡当

事者間の協定によってISO 4522/2に規定する二酸化硫黄暴露試験若しくは硫酸(ばっ気)試験のいずれか

を用いてもよい。

なお,二酸化硫黄ガス試験方法,硫化水素ガス試験方法及び混合ガス試験方法における試験条件は,表

1〜3のとおりとする。また,試験時間は,240時間連続的に行う。

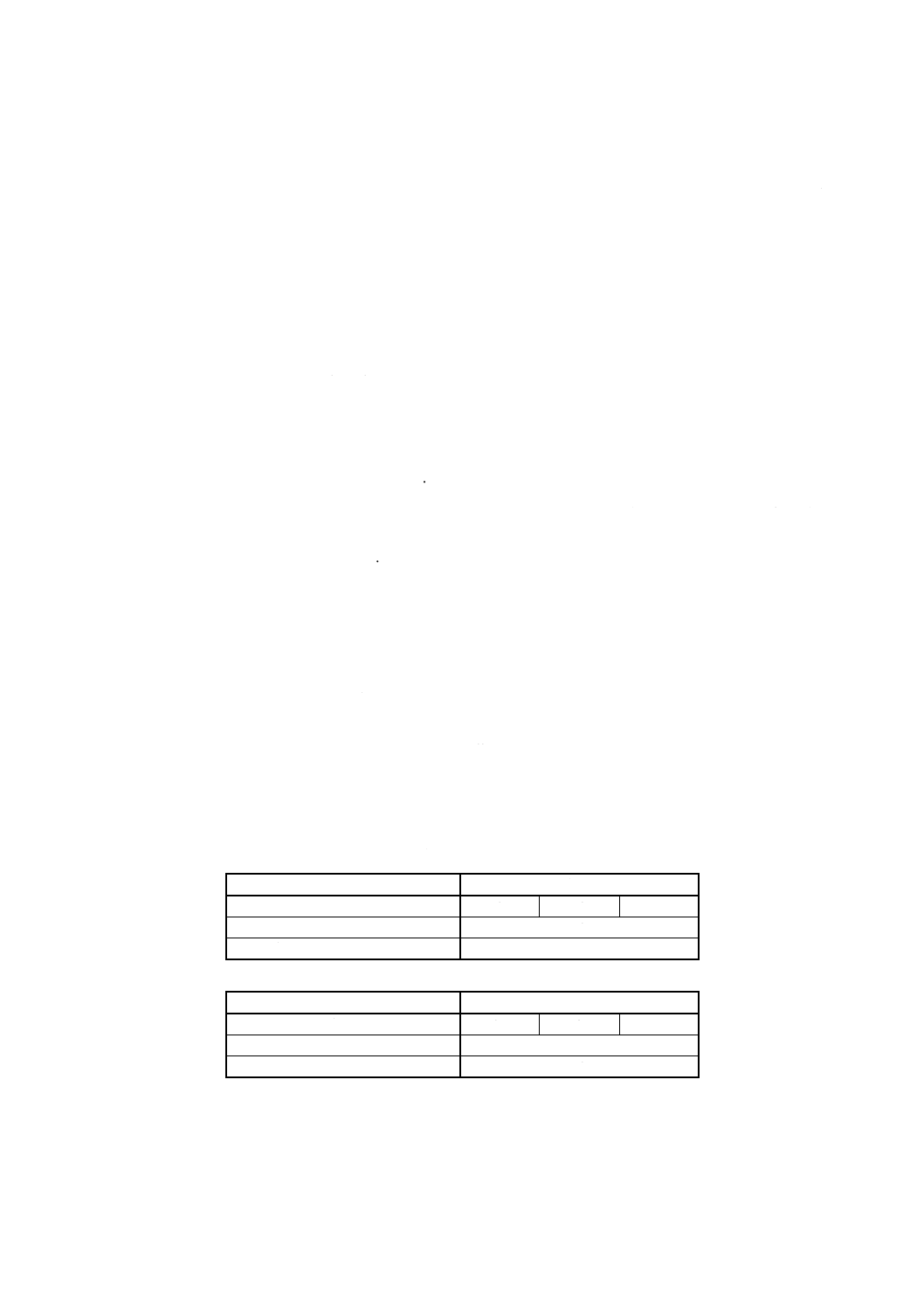

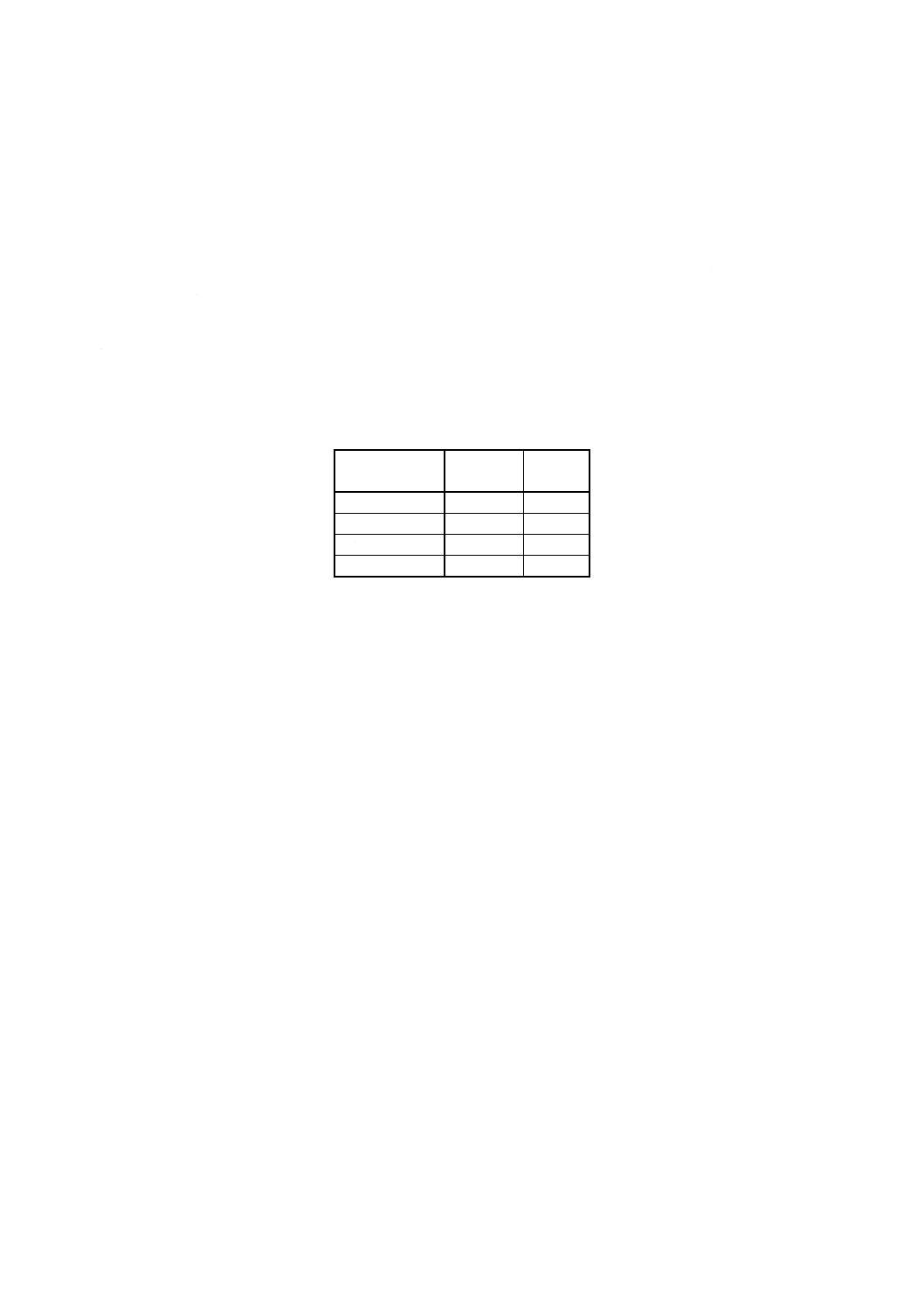

表1 二酸化硫黄ガス試験における主な試験条件

項目

条件

二酸化硫黄ガス濃度 ppm(体積比) 0.5±0.1

10±2

25±5

温度

℃

40±1

相対湿度 %RH

80±5

表2 硫化水素ガス試験における主な試験条件

項目

条件

硫化水素ガス濃度 ppm(体積比)

0.1±0.02

3±1

10±2

温度

℃

40±1

相対湿度 %RH

80±5

5

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

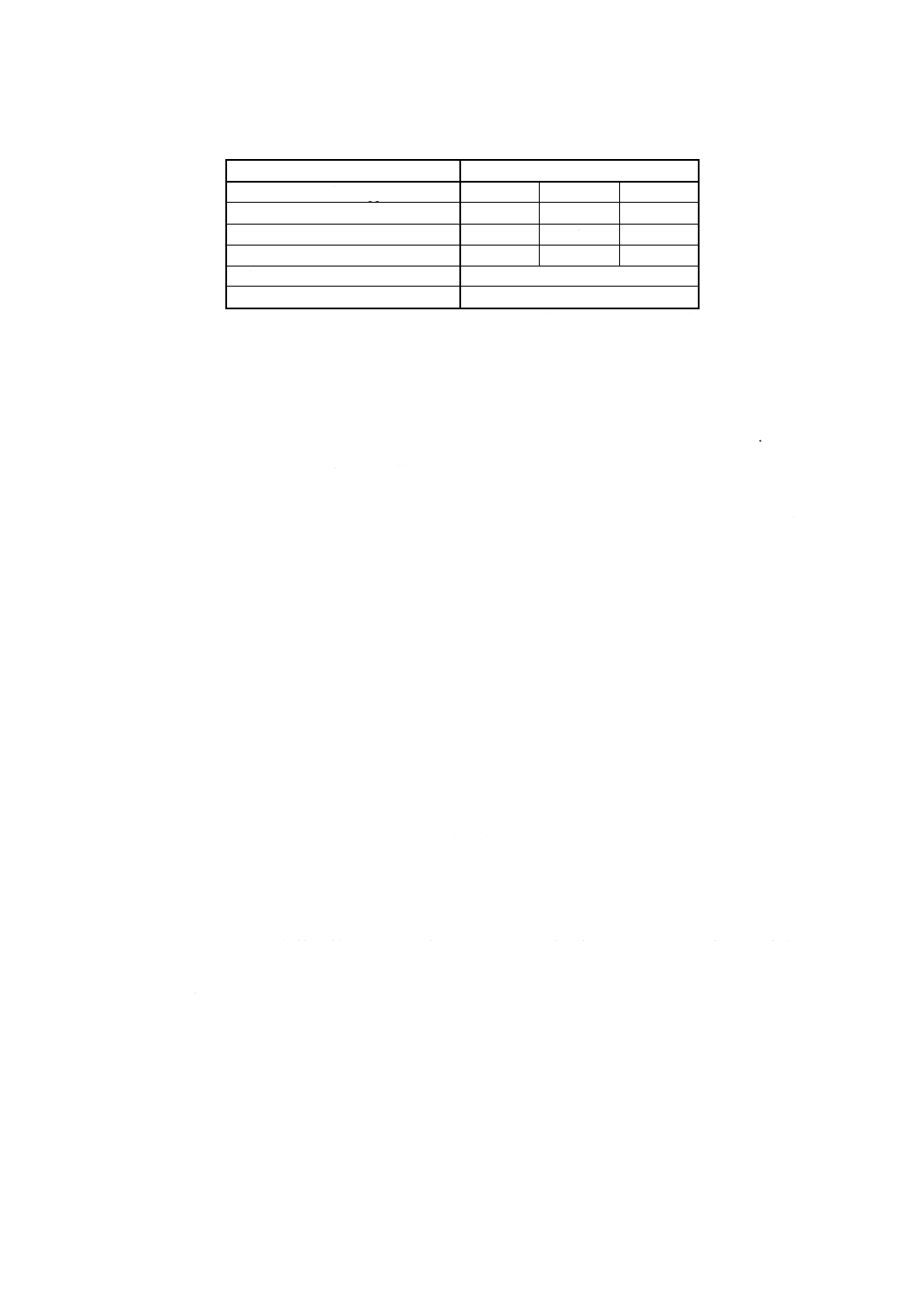

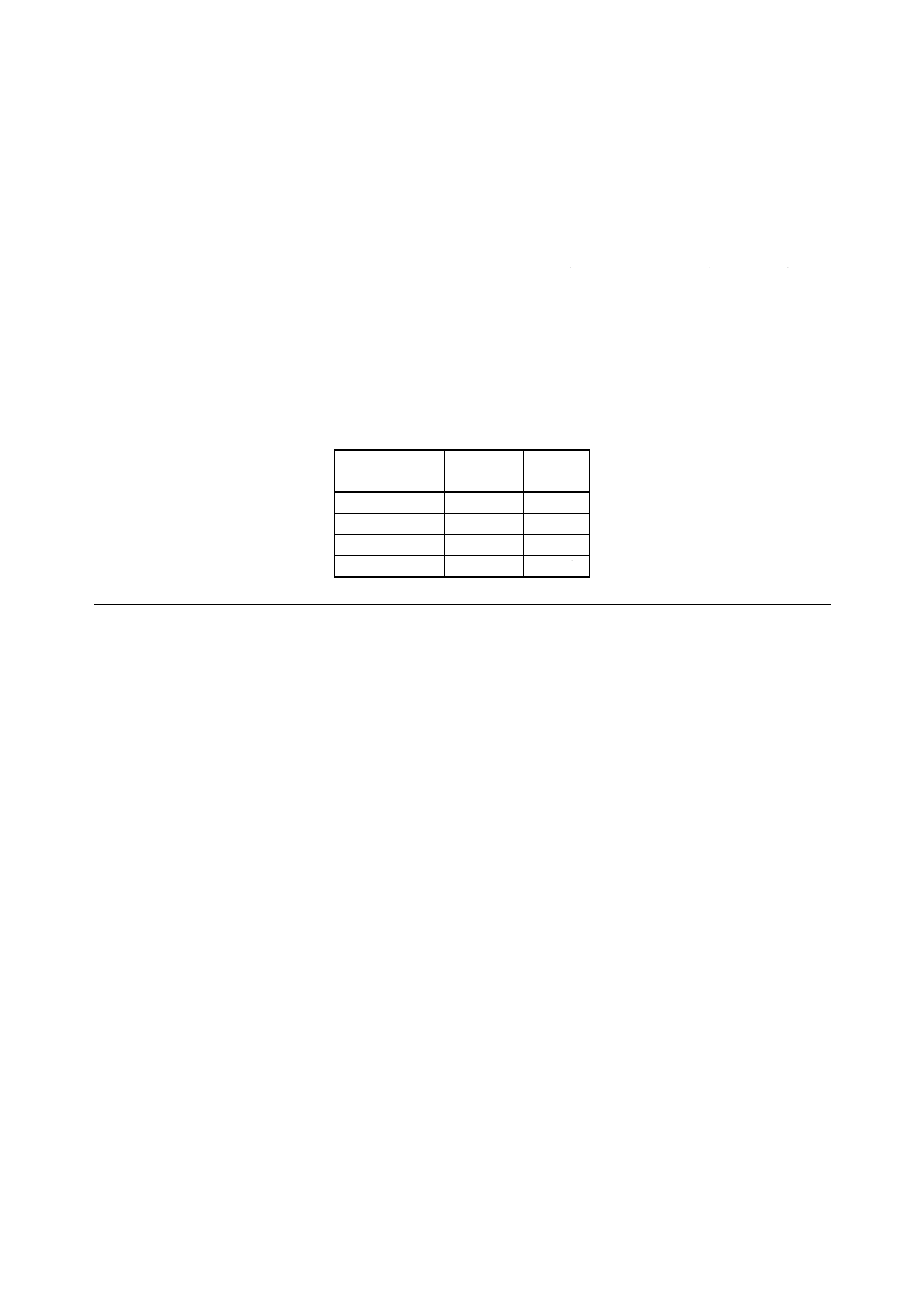

表3 混合ガス試験における主な試験条件

項目

条件

硫化水素ガス濃度

ppm(体積比) 0.1±0.02

−

0.1±0.02

二酸化硫黄ガス濃度 ppm(体積比) 0.5±0.1

0.2±0.05

0.5±0.1

二酸化窒素ガス濃度 ppm(体積比)

−

0.5±0.1

−

塩素ガス濃度

ppm(体積比)

−

−

0.02±0.005

温度

℃

40±1

相対湿度 %RH

80±5

備考 表1〜3の条件によって,実環境条件が高温多湿(例えば,日本を含

めた東南アジア地域など)のための適切な加速的腐食特性が得られ

る。それ以外の地域のための試験条件として,次の条件を用いてもよ

い。

温度:25±2℃

相対湿度:75%

参考 中性塩水噴霧試験方法及びキャス試験方法の内容は,ISO 9227 : 1990, Corrosion test in artificial

atmospheres−Salt spray testsと同等である。

10.8 密着性試験 密着性試験は,JIS H 8504に規定するへらしごき試験方法,バレル試験方法,ショッ

トピーニング試験方法,テープ試験方法,はんだ付け試験方法,やすり試験方法,熱試験方法,曲げ試験

方法若しくは巻付け試験方法のいずれかによる。

なお,曲げ試験方法における曲げ回数は,3回とする。ただし,受渡当事者間の協定によって3回以上

することもできる。

参考 JIS H 8504の内容は,ISO 2819 : 1980, Metallic coatings on metallic substrates−Electrodeposited and

chemically deposited coatings−Review of methods available for testing adhesionと同等である。

10.9 はんだぬれ性試験 はんだぬれ性試験は,次に規定する浸せき試験によるほか,JIS C 0050又は受

渡当事者間の協定によって有効性が認められた方法による。

a) 試験片に非腐食性のフラックス(例えば,松やにをアルコールに溶かしたもの)を塗布する。

b) JIS Z 3282に規定するH60A, H63A又はこれと同等の共晶組成のはんだ浴を250±5 ℃に保持し,試験

片を3秒間浸せきする。

c) 試験片を取り出して,余分のはんだを軽く振り切り,空冷する。

参考 JIS C 0050の内容は,IEC 60068-2-20 (1979) : Environmental testing. Part 2 : Tests−Tests T :

Solder-ingと同等である。

10.10 残留塩試験 残留塩試験は,必要ならば受渡当事者間の協定によって,ISO 4522/3に規定する残留

塩類の存在の測定を行う。

10.11 電気的性質試験 電気的性質についての試験項目及びその試験方法は,必要ならば受渡当事者間の

協定によって有効性が認められた方法による。

10.12 硬さ試験 硬さ試験は,JIS Z 2244又はJIS Z 2251に規定する試験方法を用いて,0.098 07 N以上の

試験荷重で,めっきの断面又はめっきの表面において行う。

10.13 耐磨耗性試験 耐磨耗性試験は,JIS H 8503に規定する試験方法によるか,又は受渡当事者間の協

定によって有効性が認められた方法による。

10.14 展延性試験 展延性試験は,受渡当事者間の協定によって有効性が認められた方法による。

11. 検査 検査は,次によって行う。

6

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 検査のための試験片の数,その試験片の抜取方法,検査順序及び検査対象箇所並びに試験片の代替使

用は,受渡当事者間の協定による。

b) めっきは10.によって試験を行い,5.の規定に適合しなくてはならない。

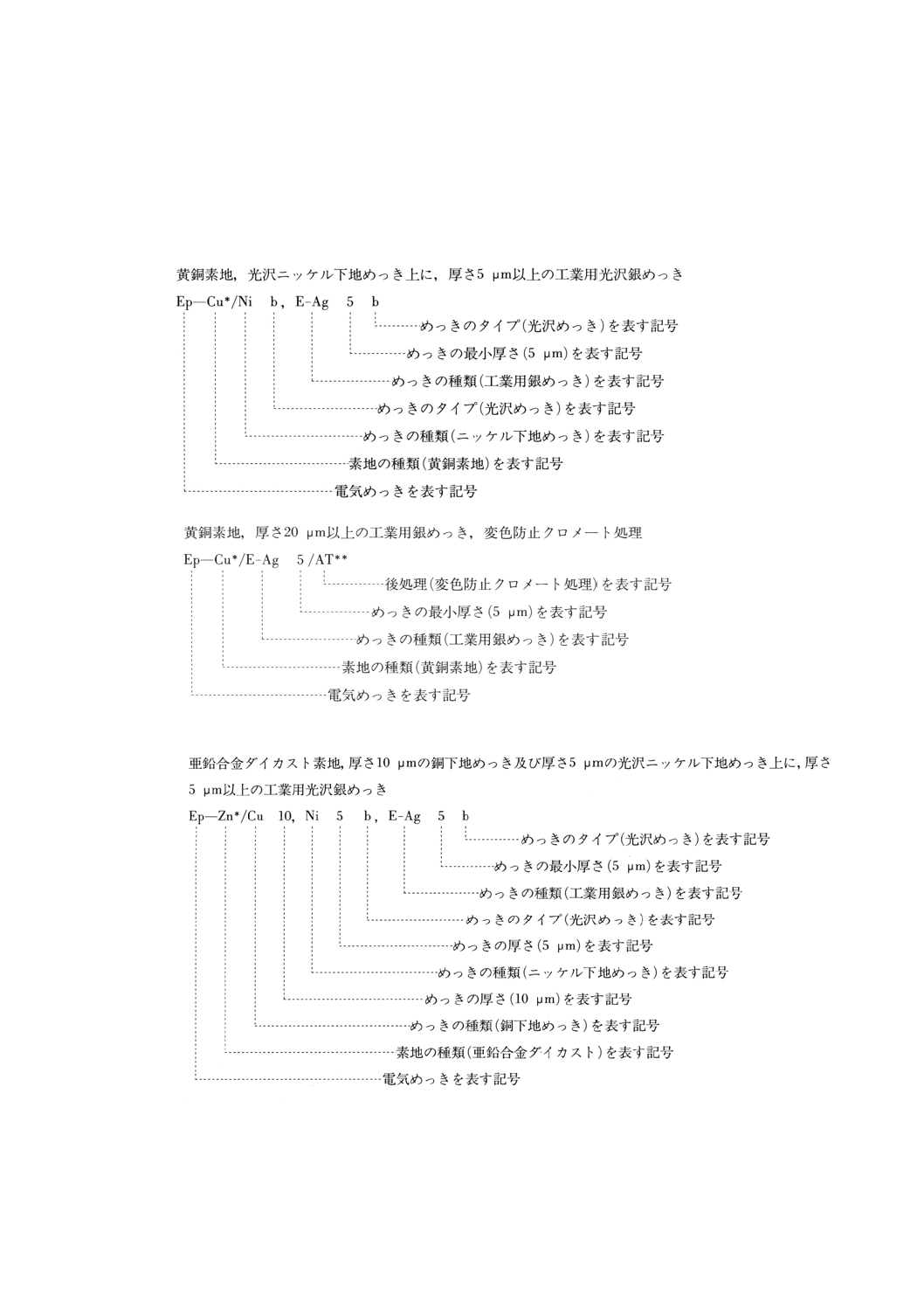

12. めっきの呼び方 めっきの呼び方は,JIS H 0404による。

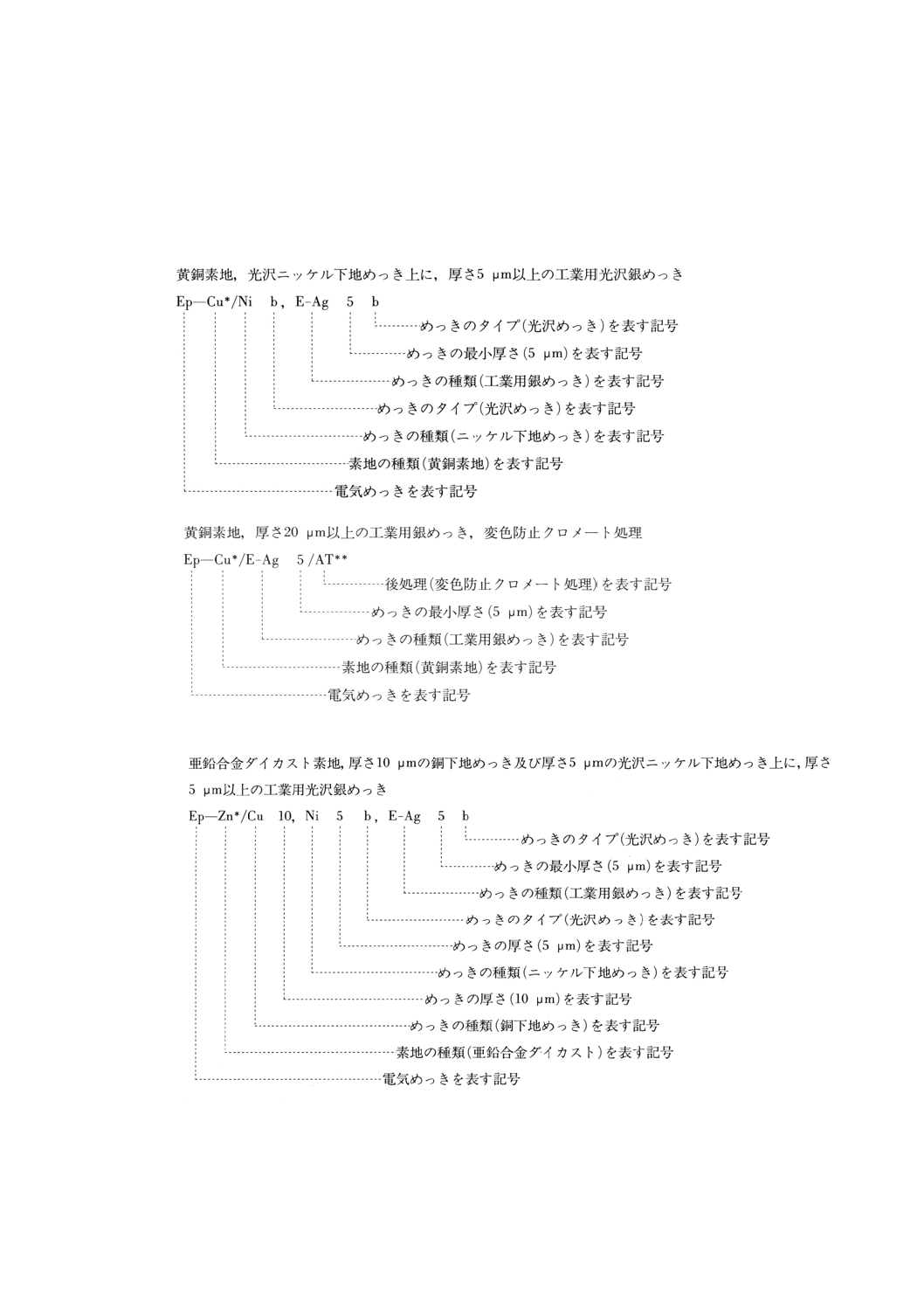

例1.

注*

黄銅素地

例2.

注*

黄銅素地

** 変色防止クロメート処理

例3.

注*

亜鉛合金ダイカスト素地

13. 表示 送り状などに,次の事項を表示する。

7

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) めっきの記号

b) 加工年月日

c) 加工業者名

d) 発注書,加工仕様書などに記載されためっき品質の試験結果

14. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に次の事項を記載しなければ

ならない。ただし,付記事項については,受渡当事者間の協定によって省略してもよい。

a) 基本事項

1) 素地材料の性質,状態及び仕上がり

2) めっきの記号

3) めっきの有効面

参考 図面に指示するか,又は印を付けた実物見本を提出するとよい。

4) めっきの外観

参考 限度見本を提出するとよい。

5) 許容できるめっき表面の欠陥の種類,大きさ,範囲及び場所

6) 検査方法(用いられる密着性試験方法など)

b) 付記事項

1) 下地めっきの種類,厚さ

2) 多層めっきの場合,各層の銀含有率と厚さ

3) 必要な熱処理

4) 必要とするめっき品質とその試験方法

5) めっきされた部品に対する特別な包装の必要条件

6) その他,特別な前後処理及び制限

8

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 硝酸ばっ気試験方法

1. 適用範囲 この附属書は,金属及び非金属素地上に行った工業用銀めっきの有孔度を,硝酸蒸気の雰

囲気中で暴露する試験によって調べる方法について規定する。

2. 使用器具 容器は,試験片に適切な大きさのデシケーターを使用する。

3. 操作 操作は,次のとおりとする。

a) 試験片の汚れをエタノール,ベンジン,ガソリンなどの溶剤を用いて除去し乾燥させる(1)。

b) デシケーターの底部に適量の硝酸を入れ,磁製板の上に試験片を載せ,ふたをする。

c) 約23 ℃で1時間放置する。

d) 試験片をデシケーターから取り出して,静かに水洗いして乾燥する。

注(1) 酸化マグネシウムなどの微粉末を付けて試験面を強くこすってはならない。

4. 判定方法 試験面めっきのピンホールなどの欠陥から生じる腐食点数を観察し,1 cm2当たりの腐食点

数に換算し有孔度とする。

9

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 耐変色性試験方法

1. 適用範囲 この附属書は,金属及び非金属素地上に行った工業用銀めっきの耐変色性試験方法につい

て規定する。

2. 試験液の調整方法 試験液の調整方法は,次のとおりとする。

a) JIS K 8943に規定する硫化アンモニウム溶液(1級のもの)200 mlを1 lの全量フラスコに入れ,水を

標線まで加えてよくかき混ぜ,1 lとする(1)。

b) a)の溶液1 mlをピペットで採取し,l lの全量フラスコに入れ,水を標線まで加えてよくかき混ぜる。

c) 調整した試験液には,ほこりが入らないようにふたをしておく(2)。

注(1) 貯蔵しておくときには,冷暗所に置く。

(2) 試験の都度調整することが望ましい。

3. 操作 操作は,次のとおりとする。

a) 試験片の汚れを,エタノール,ベンジンなどの溶剤を加えて除去する(3)。

b) 試験面に,試験液1滴を滴下すると同時にストップウオッチを作動させる。

c) 試験液を滴下した部分のめっきが,黒色又は褐色を呈し始めるまでの時間を測定する。

注(3) 酸化マグネシウムなどの微粉末をつけて試験面を強くこすってはならない。

4. 判定方法 試験液によってめっきが変色するまでに要した時間,又は規定の時間内にめっきが変色し

たかどうかによって判定する。

10

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

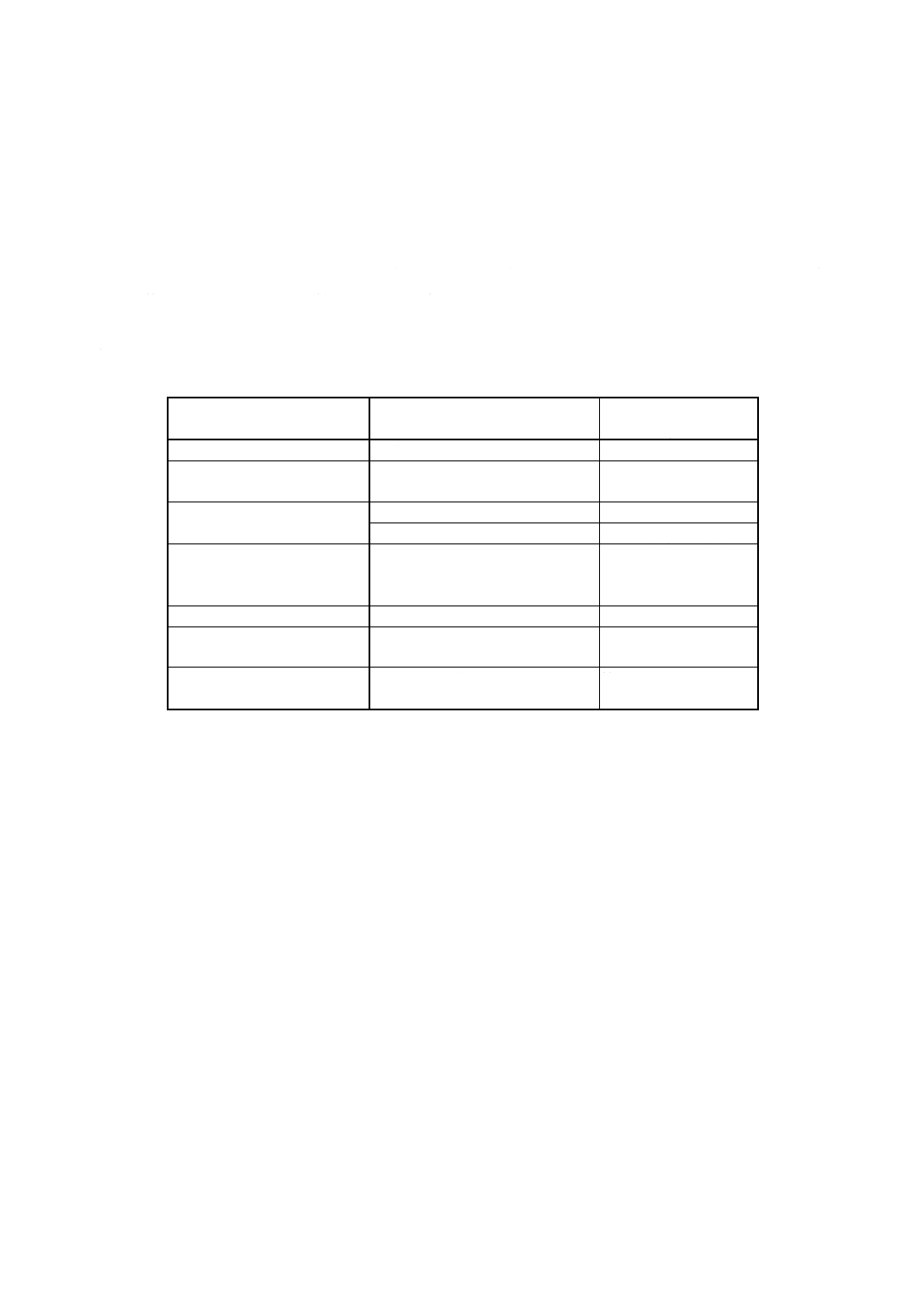

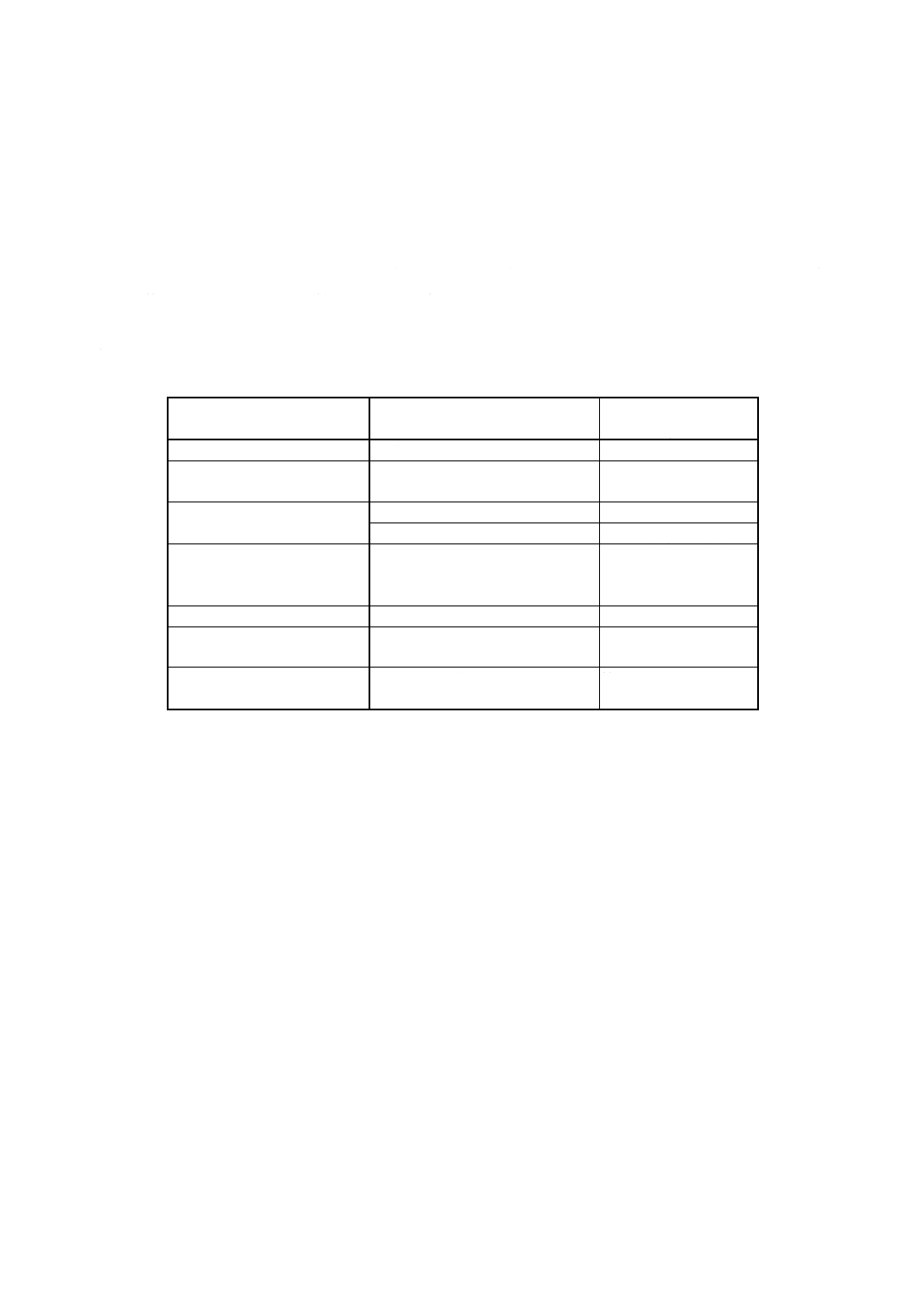

附属書3(参考) 下地めっきの種類及び最小厚さ

この附属書(参考)は,解説のまとめ方について記述するものであり,規定の一部ではない。

1. 適用範囲 この附属書は,めっきの外観,耐食性,密着性などの向上の目的で下地めっきを行う場合

の一般的な下地めっきの種類と最小厚さを,参考として示したものである。

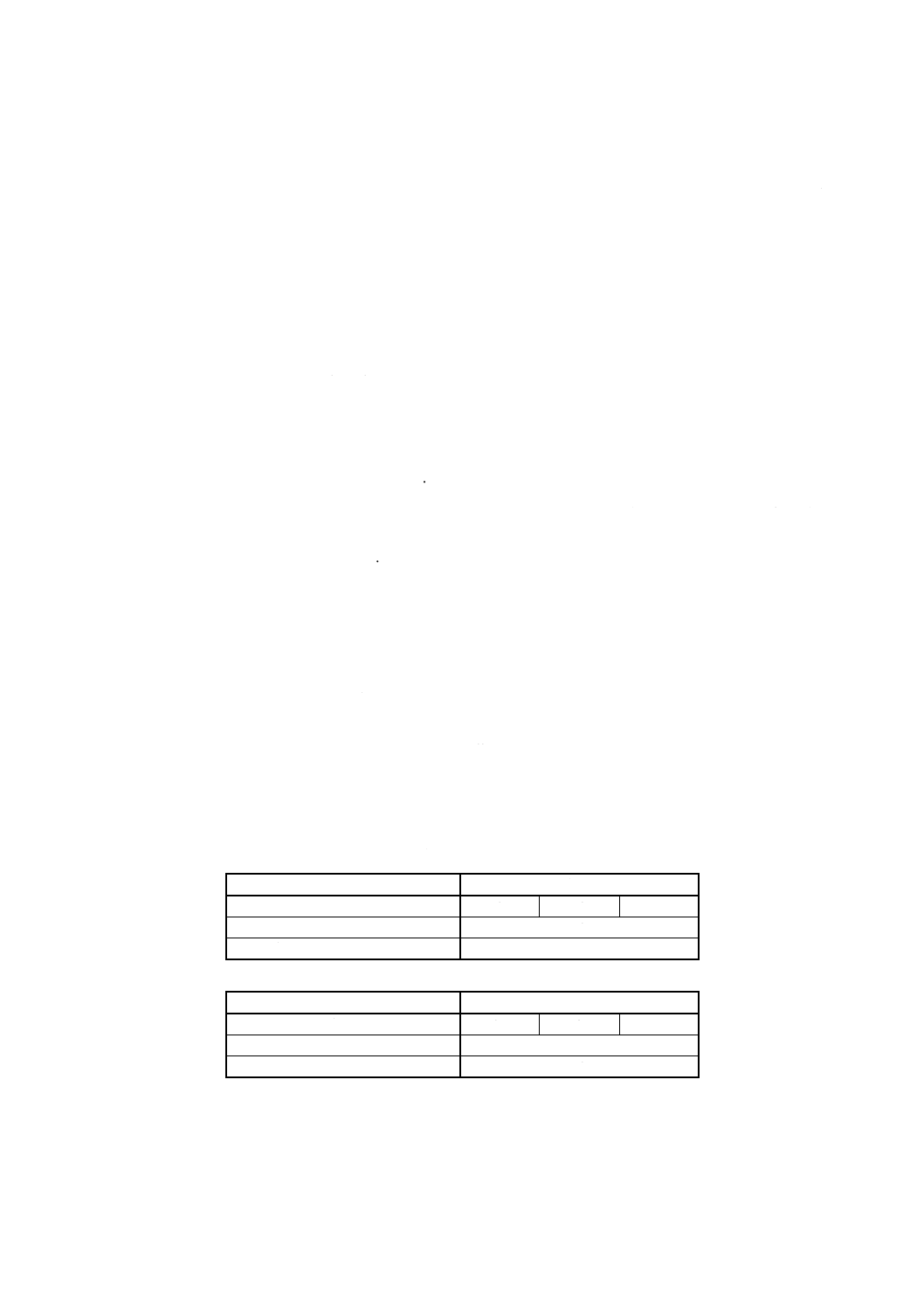

2. 下地めっきの種類と最小厚さ 必要に応じて,附属書3表1に示す条件で下地めっきを施す。

附属書3表1 下地めっきの種類及び最小厚さ

素地材料

下地めっきの種類

下地めっきの最小厚さ

μm

銅

不要

−

銅合金,特に鉛を含む快削黄銅 ニッケル,銅又はすず−ニッケル合

金

1.25

鉄鋼(オーステナイト系ステン

レス鋼を除く。)

ニッケル

10

銅+ニッケル

10 (Cu) +5 (Ni)

オーステナイト系ステンレス鋼 通常は,酸性ニッケルストライク又

は酸性金ストライクが必要である。

薄いめっき。

金の密着性を向上する。

亜鉛及び亜鉛合金

銅+ニッケル

8 (Cu) +10 (Ni)

アルミニウム及びアルミニウム

合金

ニッケル

20

その他の素地材料及びはんだ接

合部のある素地金属

ニッケル又は銅

協定による。

11

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

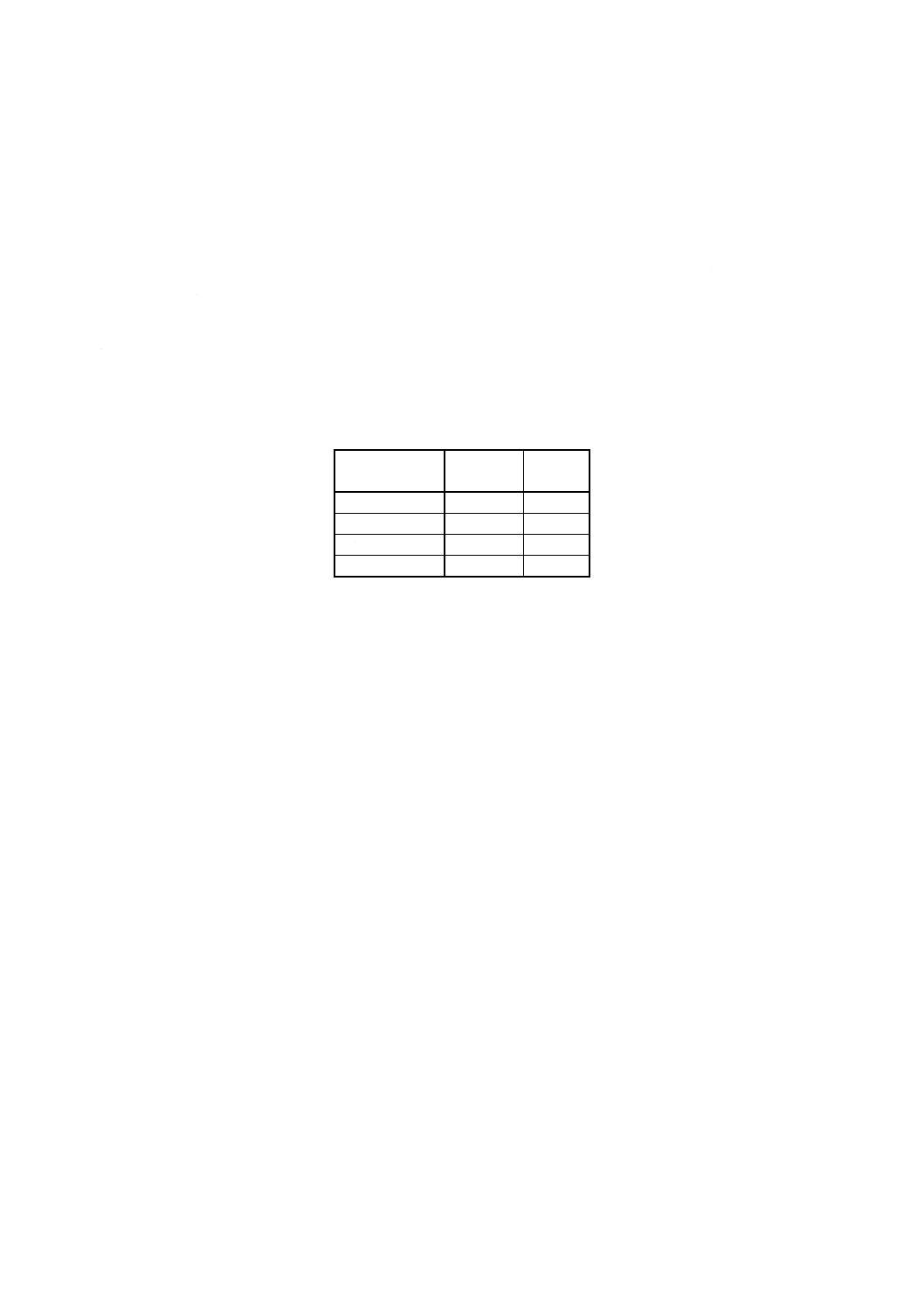

附属書4(参考) めっき前の応力除去のための熱処理条件

この附属書(参考)は,解説のまとめ方について記述するものであり,規定の一部ではない。

1. 適用範囲 この附属書は,鉄及び鋼素地などに対するめっき前の応力除去のために施す一般的な熱処

理条件を,参考として示したものである。

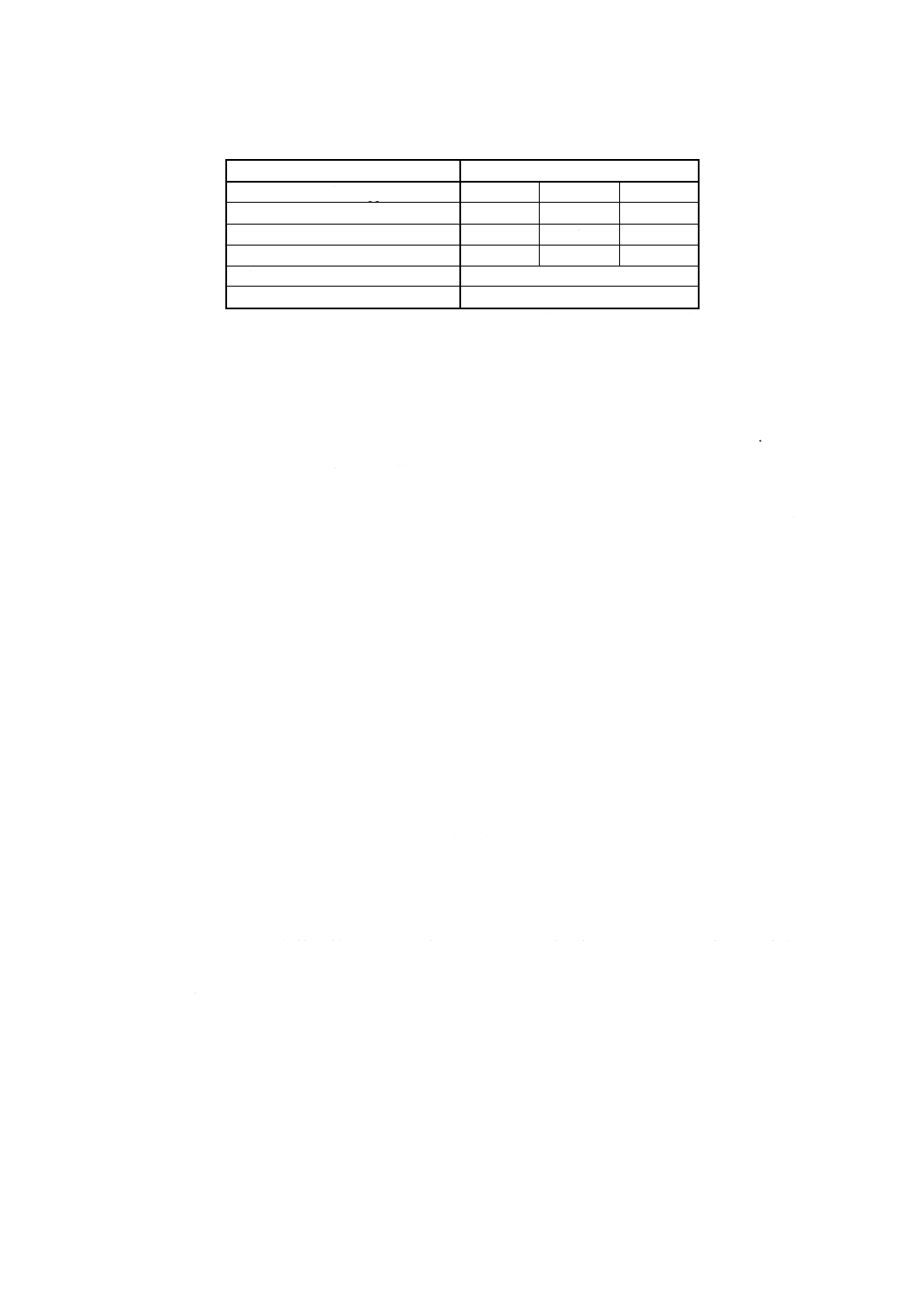

2. 熱処理条件 必要に応じて,附属書4表1に示す条件で熱処理を施す。

備考 表面硬化鋼は,130〜150 ℃,5時間以上の熱処理を行う。

附属書4表1 めっき前の応力除去の

熱処理条件

最大引張強さ

MPa

温度

℃

時間

h

1 050まで

不要

−

1 051〜1 450

190〜220

1

1 451〜1 800

190〜220

18

1 800を超える

190〜220

24

12

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

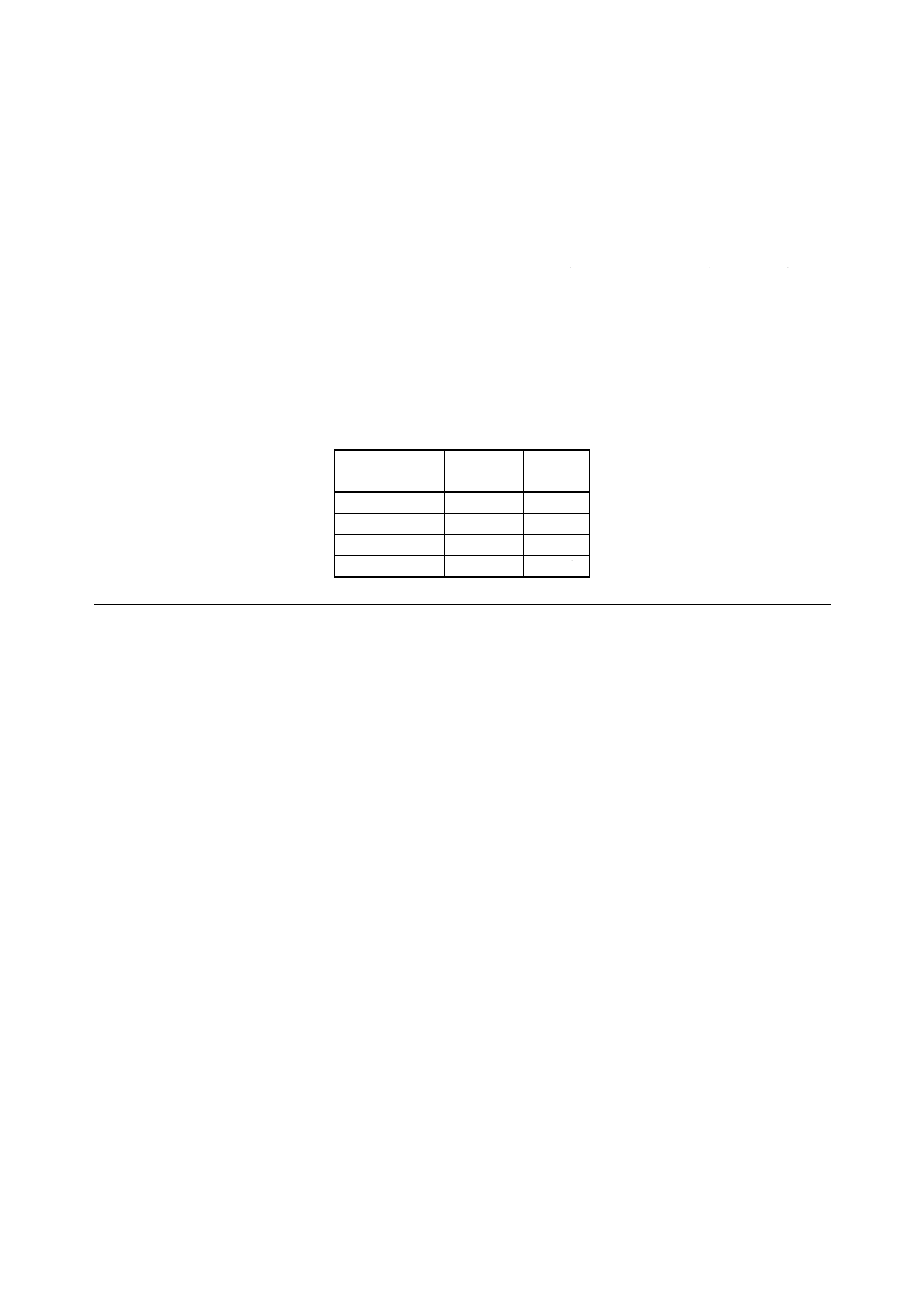

附属書5(参考) めっき後の水素ぜい性除去のための熱処理条件

この附属書(参考)は,解説のまとめ方について記述するものであり,規定の一部ではない。

1. 適用範囲 この附属書は,めっき後の水素ぜい性除去のために施す一般的な熱処理条件を,参考とし

て示したものである。

2. 熱処理条件 必要に応じて,附属書5表1に示す条件で熱処理を施す。

備考 表面硬化鋼は,190〜220 ℃,2時間以上で熱処理を行う。

附属書5表1 めっき後の水素ぜい性

除去の熱処理条件

最大引張強さ

MPa

温度

℃

時間

h

1 050まで

不要

−

1 051〜1 450

190〜220

8以上

1 451〜1 800

190〜220

18以上

1 800を超える

190〜220

24以上

関連規格 JIS H 8623 装飾用銀めっき

JIS M 8115 粗金銀地金中の金及び銀の分析方法

JIS Z 9001 抜取検査通則

13

H 8621 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8621(工業用銀めっき)改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵

東京都鍍金工業組合

青 江 徹 博

OEAガルバノ事務所

磯 明 夫

福島県ハイテクプラザ

伊 藤 哲 司

財団法人日本ウェザリングテストセンター

榎 本 英 彦

大阪市立工業研究所

海老名 延 郎

エビナ電化工業株式会社

大 嶋 清 治

工業技術院標準部材料規格課

大 高 徹 雄

上村工業株式会社

古 賀 孝 昭

荏原ユージライト株式会社

齋 藤 いほえ

東京都城南地域中小企業振興センター

須 賀 蓊

スガ試験機株式会社

滝 沢 貴久男

三洋電機株式会社

豊 永 実

豊永表面技術事務所

橋 本 繁 晴

財団法人日本規格協会

星 野 重 夫

武蔵工業大学工学部

三田村 勝 昭

スガ試験機株式会社

山 添 英 司

富士通株式会社

矢 島 勝 司

物質工学工業技術研究所

矢 部 賢

矢部技術事務所

山 崎 竜 一

神奈川県産業技術総合研究所

山 本 壮兵衛

山本サーフェイス・エンヂニヤリング コンサルタンツ&

ラボラトリー

渡 辺 博

株式会社東芝

金 子 國 雄

社団法人表面技術協会

(事務局)

及 川 耕 一

社団法人表面技術協会