H 8601 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,通商産業大臣が改正した日本

工業規格である。これによってJIS H 8601-1992は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際整合化の対比,及び国際規格に一致した日本工業規格を作成する

ためにISO 7599 : 1983, Anodizing of aluminium and its alloys−General specifications for anodic oxide coatings

on aluminium. を基礎として用いた。

JIS H 8601には,次に示す附属書がある。附属書1(参考)には,ISO 7599及びJIS H 9500に規定され

ていたアルミニウム材料の陽極酸化処理性及び品質指針を,附属書2(参考)には,JIS H 9500に規定さ

れていた陽極酸化処理作業標準を記述した。

JIS H 8601には,次に示す附属書がある。

附属書1(参考) 陽極酸化用アルミニウム材料の品質指針

附属書2(参考) 陽極酸化処理の作業管理指針

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8601 : 1999

アルミニウム及びアルミニウム合金の

陽極酸化皮膜

Anodic oxide coatings on aluminium and aluminium alloys

序文 この規格は,1983年に第1版として発行されたISO 7599 : 1983, Anodizing of aluminium and its alloys

−General specifications for anodic oxide coatings on aluminiumを元に,対応する部分については技術的内容を

変更することなく作成した日本工業規格であるが,品質のうち,対応国際規格には規定されていない規定

内容(特性及び品質)を日本工業規格として追加した。

なお,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,アルミニウム及びアルミニウム合金の陽極酸化皮膜(以下,皮膜という。)に

関する全般的な規格であり,品質及び試験方法を規定する。ただし,この規格は,次のものを除く。

a) バリヤー皮膜

b) 塗装又はめっきの下地皮膜

c) JIS H 8603に規定する硬質陽極酸化皮膜

備考 この規格の対応国際規格を,次に示す。

ISO 7599 : 1983 Anodizing of aluminium and its alloys−General specifications for anodic oxide

coatings on aluminium

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 0201 アルミニウム表面処理用語

JIS H 8603 アルミニウム及びアルミニウム合金の硬質陽極酸化皮膜

JIS H 8680-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜厚さ試験方法−第1部:顕微鏡断

面測定法

JIS H 8680-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜厚さ試験方法−第2部:渦電流式

測定法

JIS H 8680-3 アルミニウム及びアルミニウム合金の陽極酸化皮膜厚さ試験方法−第3部:スプリッ

トビーム顕微鏡測定法

JIS H 8681-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐食性試験方法−第1部:耐ア

ルカリ試験

JIS H 8681-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐食性試験方法−第2部:キャ

ス試験

2

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8682-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性試験方法−第1部:往

復運動平面摩耗試験

JIS H 8682-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性試験方法−第2部:噴

射摩耗試験

JIS H 8682-3 アルミニウム及びアルミニウム合金の陽極酸化皮膜の耐摩耗性試験方法−第3部:砂

落し摩耗試験

JIS H 8683-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の封孔度試験方法−第1部:染料

吸着試験

JIS H 8683-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の封孔度試験方法−第2部:りん

酸−クロム酸水溶液浸せき試験

JIS H 8683-3 アルミニウム及びアルミニウム合金の陽極酸化皮膜の封孔度試験方法−第3部:アド

ミッタンス測定試験

JIS H 8684 アルミニウム及びアルミニウム合金の陽極酸化皮膜の変形による耐ひび割れ性試験方法

JIS H 8685-1 アルミニウム及びアルミニウム合金の着色陽極酸化皮膜の促進耐光性試験方法−第1

部:光堅ろう度試験

JIS H 8685-2 アルミニウム及びアルミニウム合金の着色陽極酸化皮膜の促進耐光性試験方法−第2

部:紫外光堅ろう度試験

JIS H 8686-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜の写像性試験方法−第1部:視感

測定法

JIS H 8686-2 アルミニウム及びアルミニウム合金の陽極酸化皮膜の写像性試験方法−第2部:機器

測定法

JIS H 8687 アルミニウム及びアルミニウム合金の陽極酸化皮膜の絶縁耐力試験方法

JIS H 8688 アルミニウム及びアルミニウム合金の陽極酸化皮膜の単位面積当たりの質量測定方法

JIS H 8689 アルミニウム及びアルミニウム合金の陽極酸化皮膜の連続性試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8741 鏡面光沢度−測定方法

JIS Z 9112 蛍光ランプの光源色及び演色性による区分

3. 定義 この規格で用いる主な用語の定義は,JIS H 0201による。

4. アルミニウムの陽極酸化処理性及び品質に関する指針 アルミニウムの陽極酸化処理性及び品質に

関する指針は,附属書1(参考)に示す。

5. 作業管理基準 アルミニウム材料の陽極酸化皮膜を施す当事者は,皮膜の品質を確保するために必要

な作業管理基準を規定し,処理を行うものとする。作業管理基準の規定に際しては,附属書2(参考)を

参考として行うことが望ましい。

6. 特性及び品質 皮膜の特性及び品質については,6.1から6.12に示す。このうち,適用される製品に

必要な特性及び品質は,用途を考慮して取り決めるものとするが,一般に広く必要とされる重要な特性と

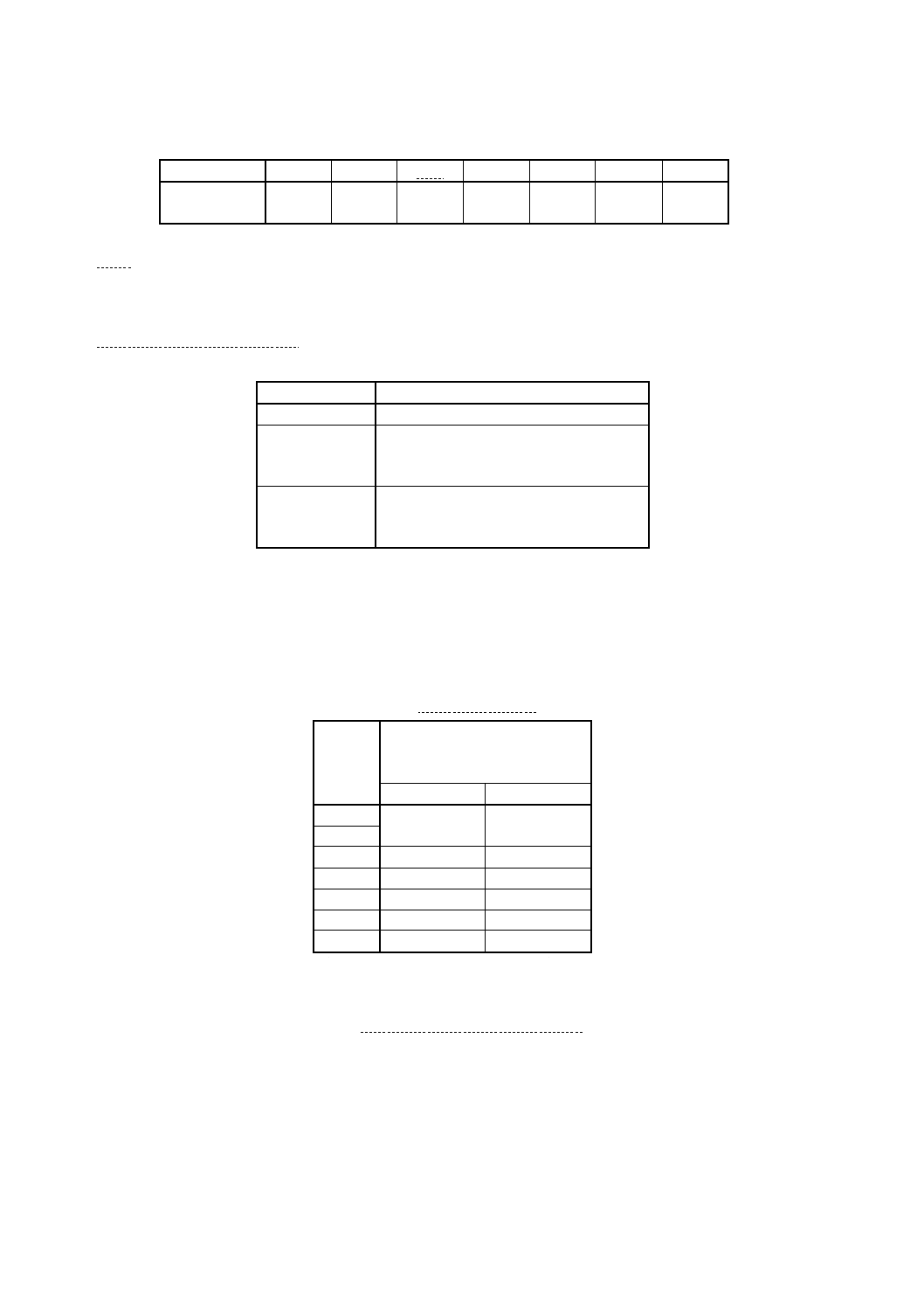

用途を表1に示す。

3

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,受渡当事者間による特別な協定がなされていない限り,表1の使用環境別試験項目及び各品質項

目の規定を適用する。その他の品質項目については,特別な用途についてだけ要求される場合があり,必

要に応じて受渡当事者間の協定で取り決めるものとする。試験は,7.に規定する試験方法によって行う。

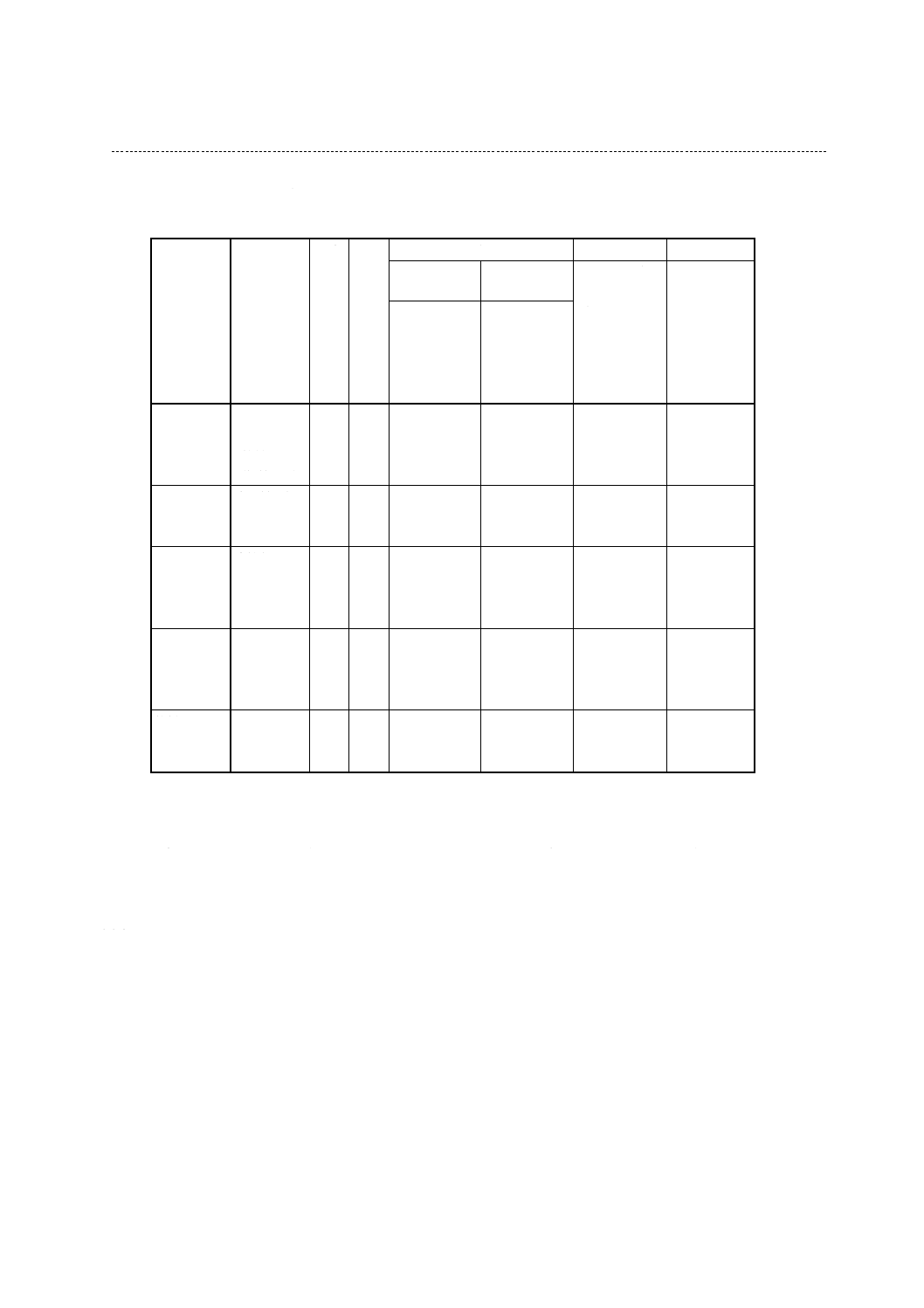

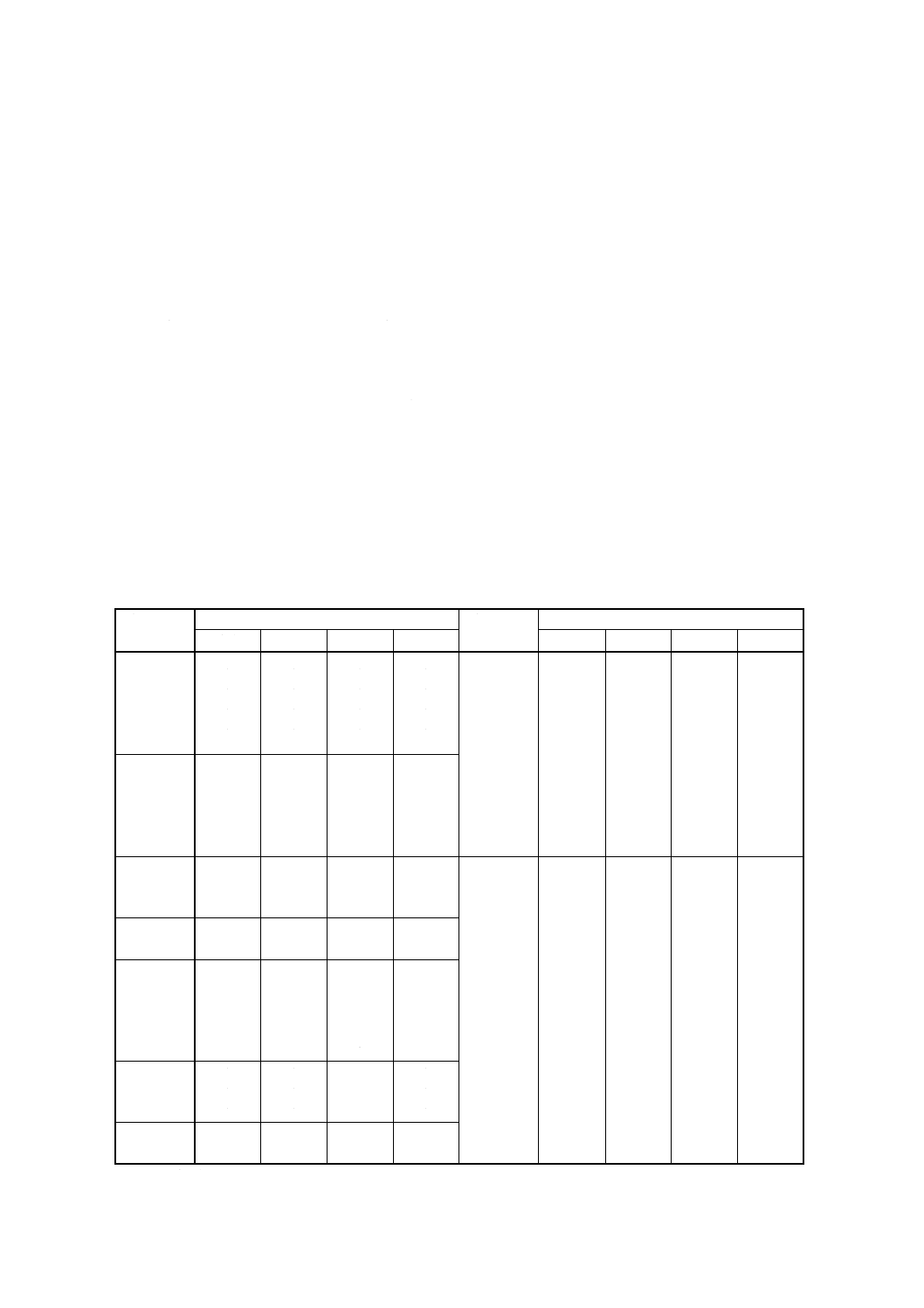

表1 使用環境別試験項目

使用環境

主な用途例 外観

及び

色

皮膜

厚さ

耐食性

耐摩耗性

封孔度

アルカリ耐食

性

キャス耐食性 砂落とし摩耗

試験,

噴射摩耗試験

又は

往復運動平面

摩耗試験

りん酸クロム

酸水溶液浸せ

き試験,

染料吸着試験

又は

アドミッタン

ス測定試験

アルカリ滴下

試験

又は

起電力式耐ア

ルカリ試験

キャス試験

乾湿・熱冷 湯沸かし,な

べなどの台

所用品

(加熱容器)

○

○

○

−

○

−

湿潤・摩擦 流し槽,洗面

器などの日

用品

○

○

○

−

○

−

乾燥・摩擦 建築部材

(屋内)・車

両内装・家具

部材など

○

○

−

−

○

○

結露・

大気暴露

建築部材

(屋外)・車

両外装・船舶

用品など

○

○

−

○

○

−

乾燥

装飾品・反射

板・家電部品

など

○

○

−

○

−

○

備考1. 色については,着色されたものについて試験を実施する。

2. 使用環境区分の不明確な皮膜についての試験項目は,受渡当事者間の協定による。

6.1

外観及び色

6.1.1

外観 皮膜の外観は,有効面上に,きず,表面上のむら,粉ふきなどの用途上有害な欠陥がないも

のとする。外観の品質は,必要に応じて受渡当事者間で合意した標準見本又は限度見本によって行っても

よい。

6.1.2

色とその許容範囲 色とその許容範囲は,受渡当事者間の協定によって取り決める。色とその許容

範囲の品質は,必要に応じて受渡当事者間で合意した標準見本又は限度見本によって行ってもよい。

6.2

皮膜厚さ

6.2.1

皮膜厚さの等級 皮膜厚さは,平均皮膜厚さ (μm) によって表し,表2に適合しなければならない。

なお,皮膜厚さの等級は,製品の用途及び使用環境などを考慮して選択するが,受渡当事者間で特別な

協定がない限り,表2による。

4

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

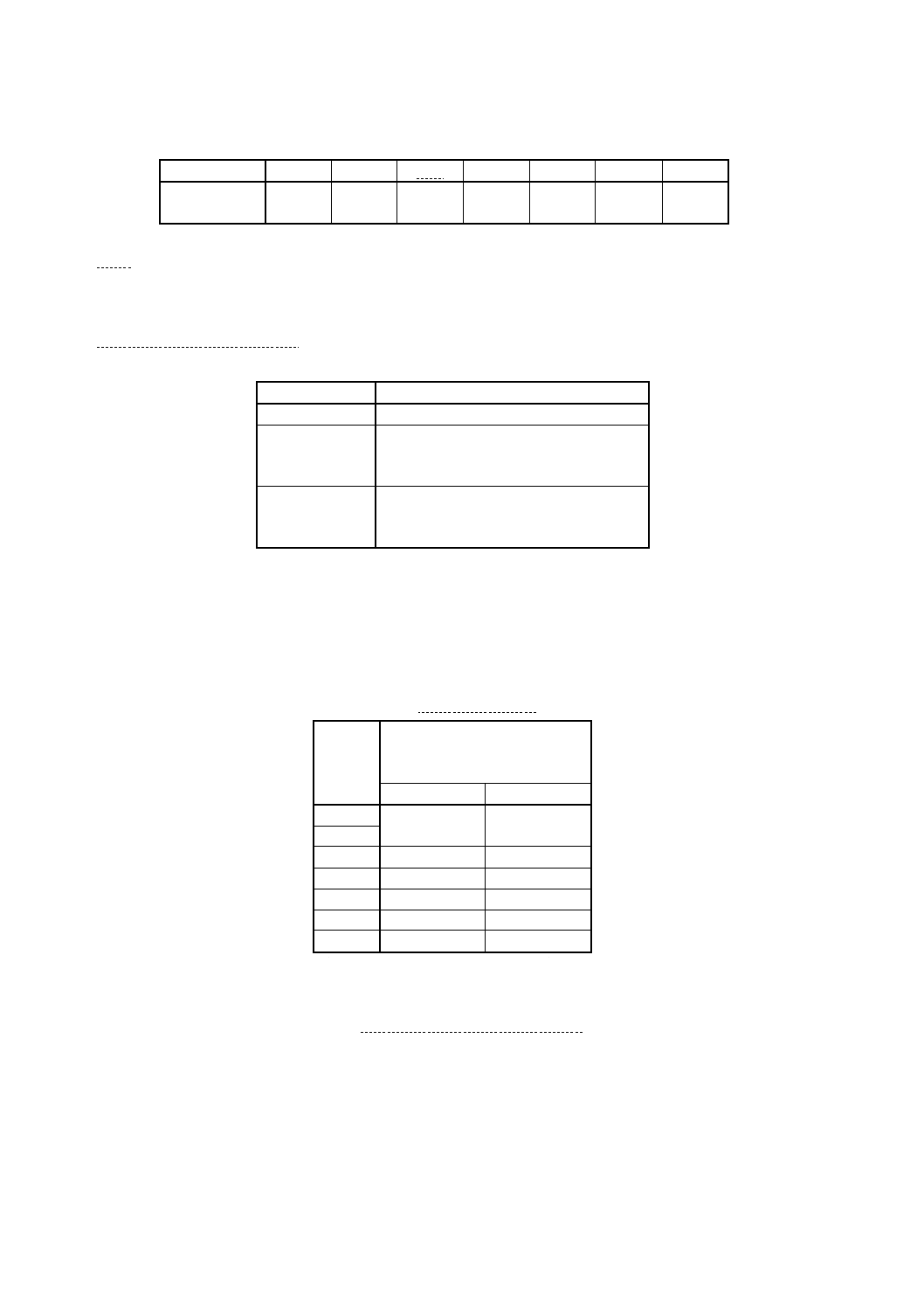

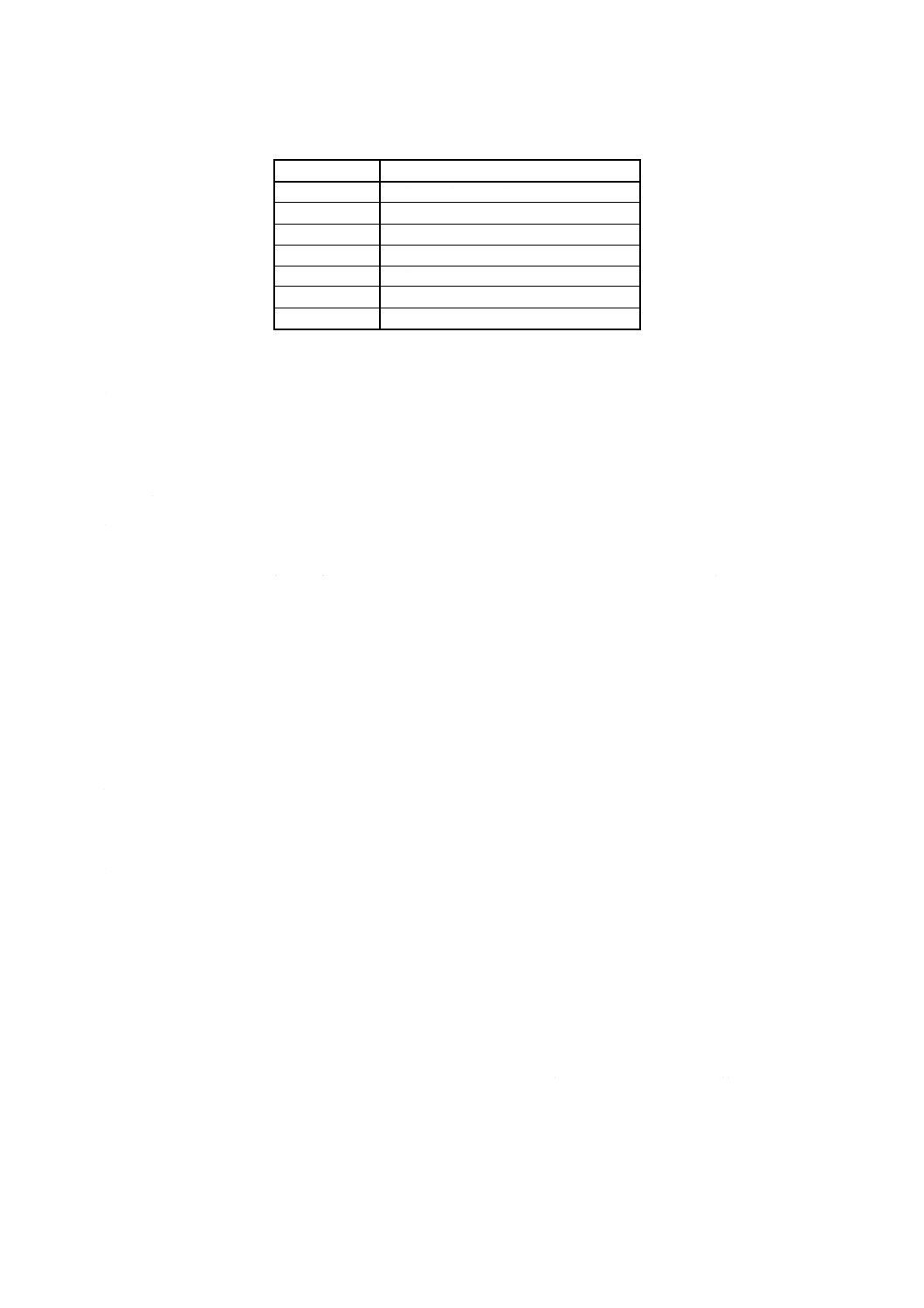

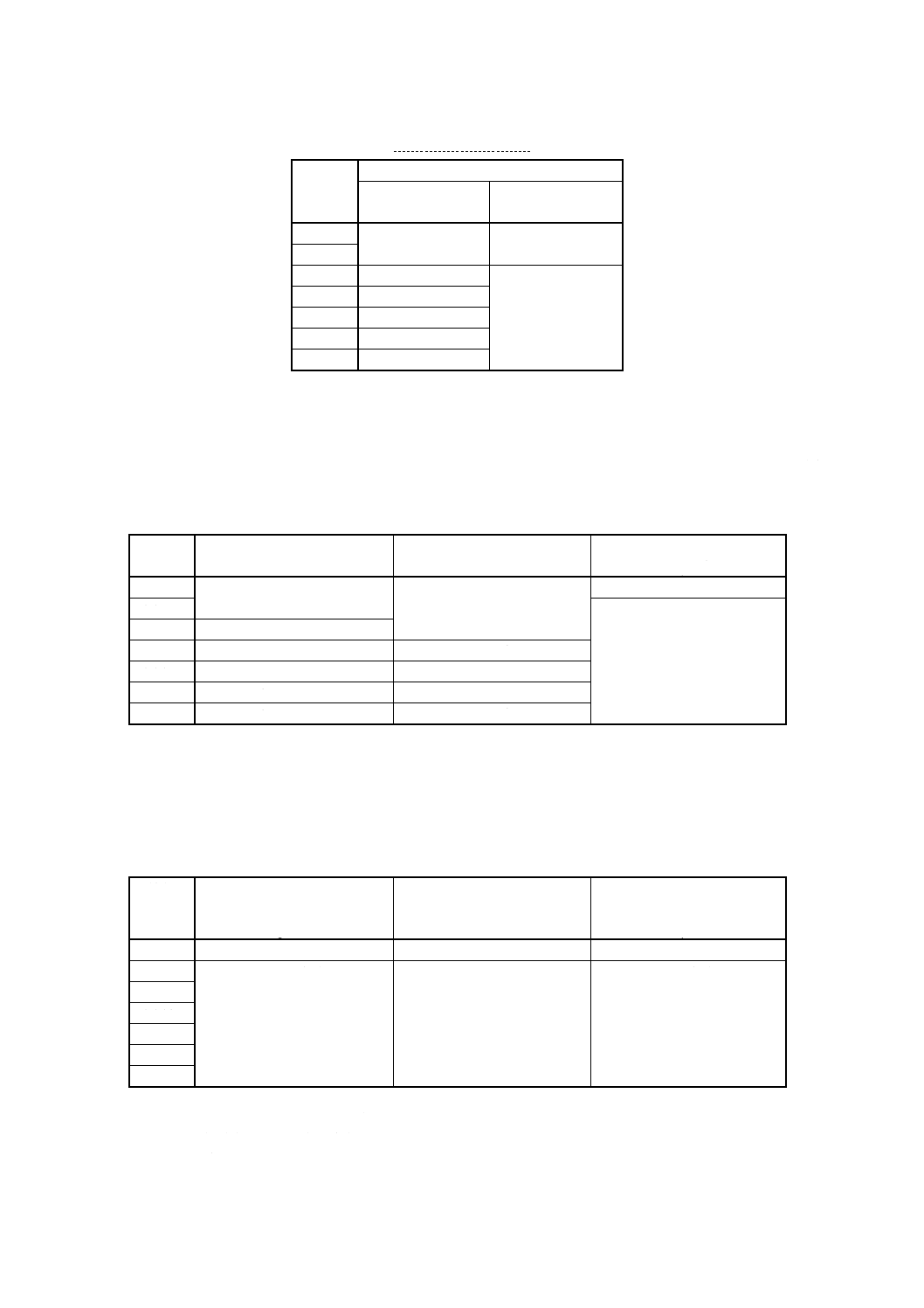

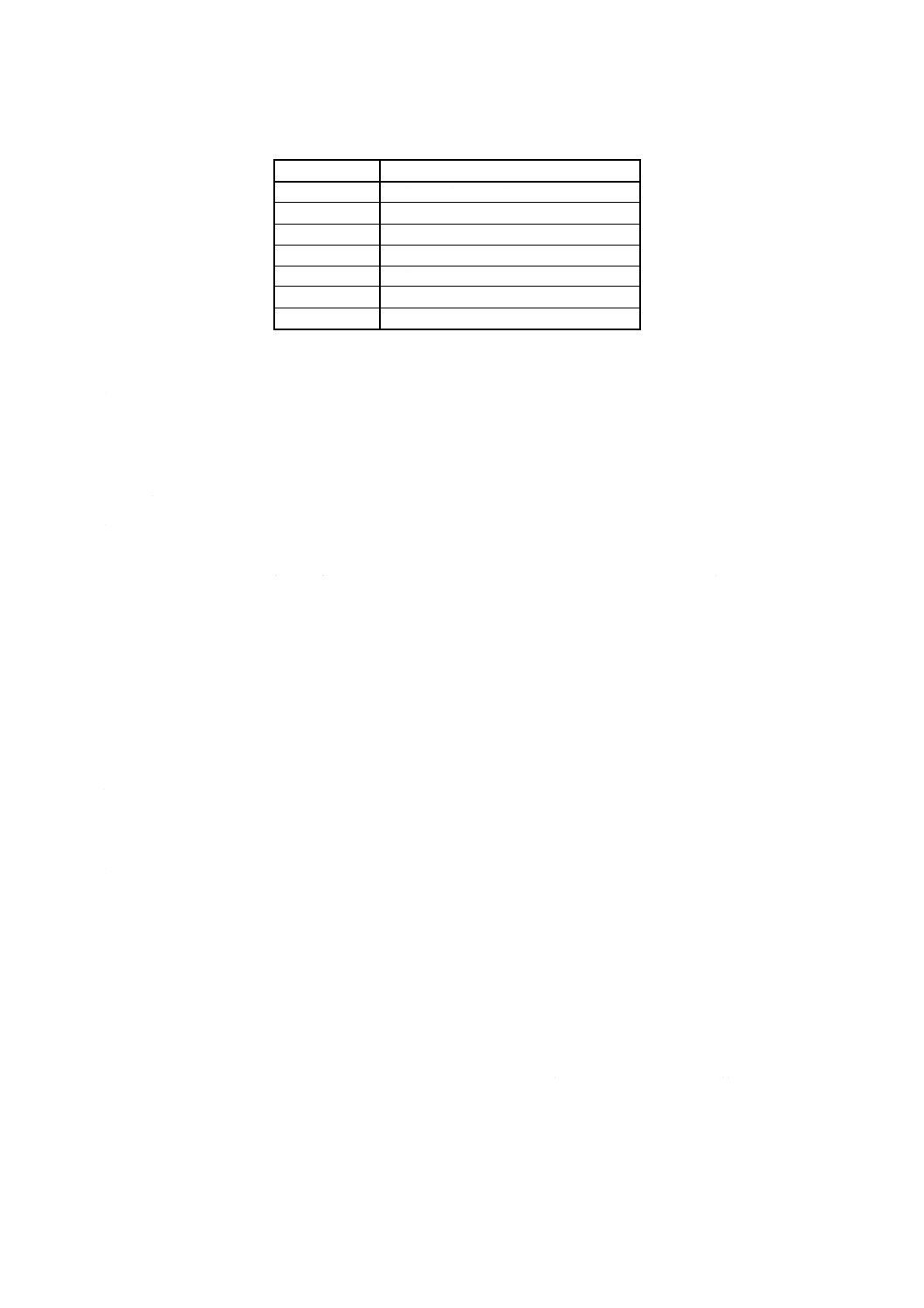

表2 皮映厚さの等級

等級

AA3

AA5

AA6

AA10

AA15

AA20

AA25

平均皮膜厚さ

3.0

5.0

6.0

10.0

15.0

20.0

25.0

μm

以上

以上

以上

以上

以上

以上

以上

備考 定められた平均皮膜厚さの80%に満たない測定点皮膜厚さがあってはならない。

6.2.2 皮膜厚さの等級と主な用途例 皮膜厚さの等級は,製品の用途及び使用環境を考慮して選択するが,

受渡当事者間で特別な協定がない限り,表3による。

なお,用途によって特別な皮膜厚さが要求される場合は,表2に規定する平均皮膜厚さの等級にない平

均皮膜厚さを決めてもよい。

表3 皮膜厚さの等級と主な用途例

皮膜厚さの等級

主な用途例

AA3

反射板,家電部品(内部)など

AA5

AA6

AA10

台所用品,日用品,家電部品,装飾品,

家具部材,車両内装,建築部材(屋内)

など

AA15

AA20

AA25

台所用品,車両外装,土木・建築部材(屋

外),船舶用品など

備考 用途上必要な場合は,受渡当事者間の協定によって平

均皮膜厚さの等級によらず,最低皮膜厚さを取り決めてもよ

い。

6.3

耐食性 皮膜の耐食性は,各種の環境に耐える特性で,用途によっては酸性,アルカリ性及び塩水

雰囲気などの環境に耐える特性が要求される場合があるが,その品質は表4又は表5に適合しなければな

らない。

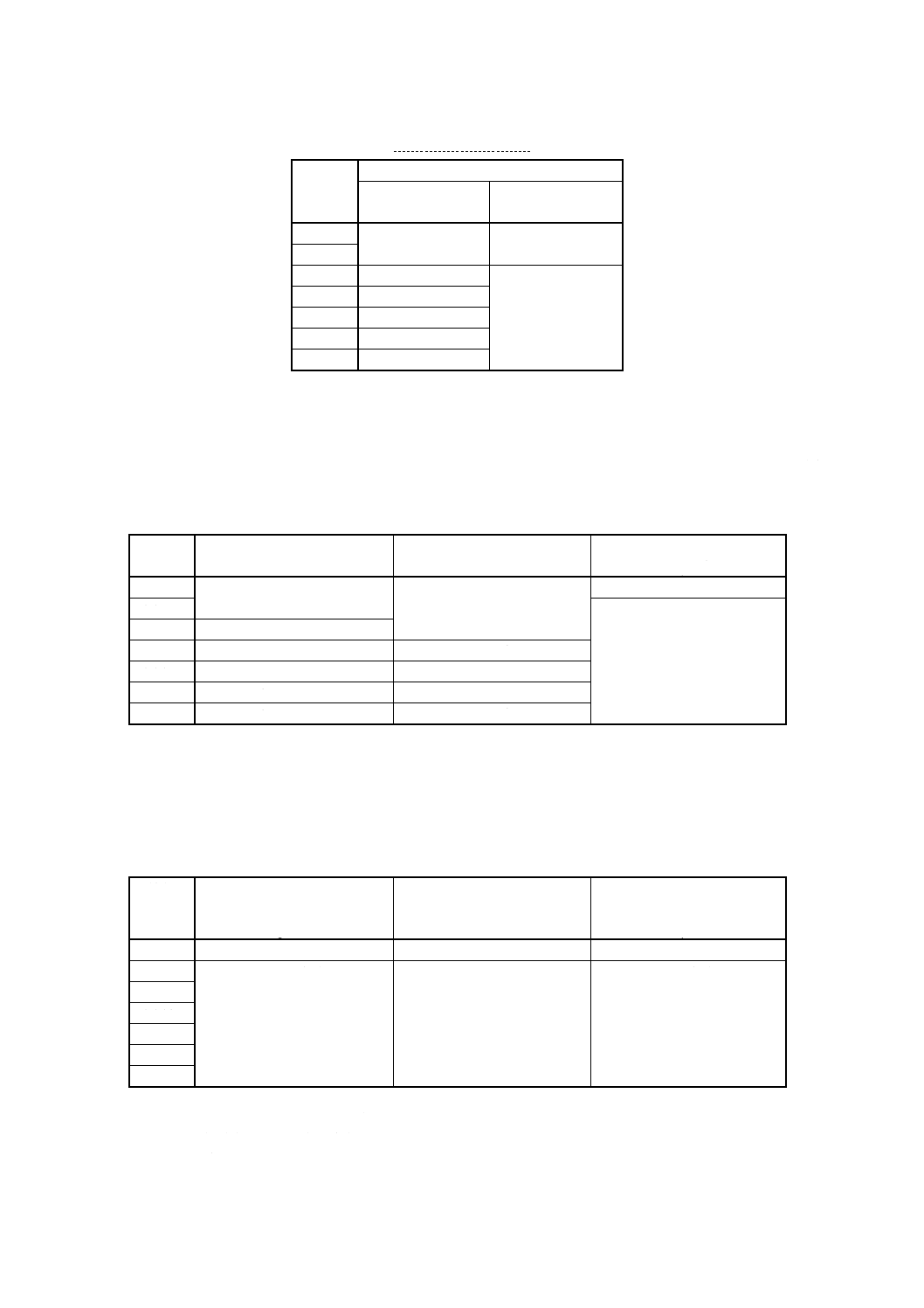

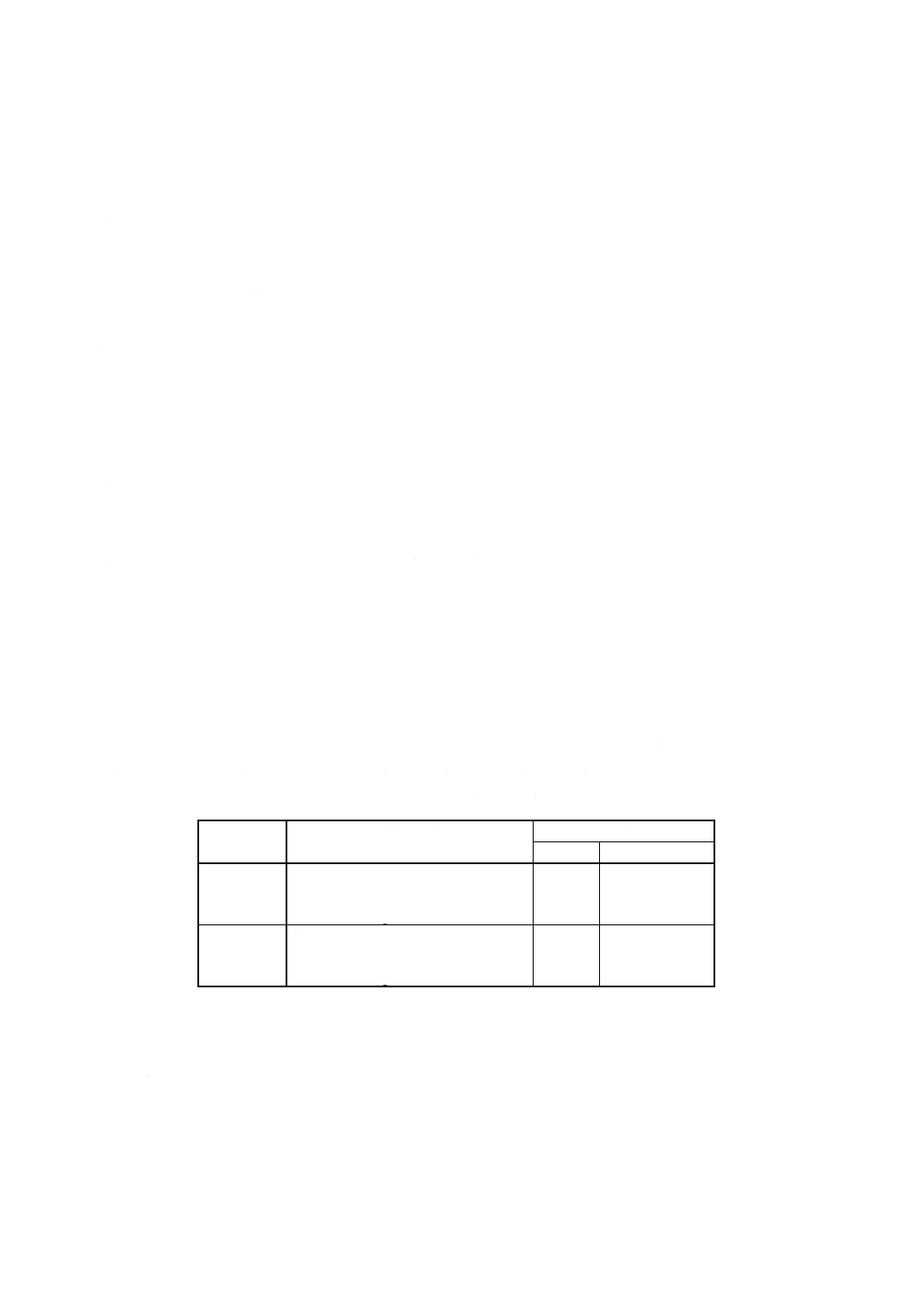

表4 アルカリ耐食性

等級

アルカリ滴下試験

又は

起電力式耐アルカリ試験

A種(1)s

B種(1)s

AA3

−

−

AA5

AA6

30以上

90以上

AA10

50以上

150以上

AA15

75以上

225以上

AA20

100以上

300以上

AA25

125以上

375以上

注(1) A種,B種の区分は,特性の違いに

よる区分。

備考 等級AA20以上の皮膜には,起電力

式耐アルカリ試験を行い,アルカリ

滴下試験を適用しない。

5

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 キャス耐食性

等級

キャス試験

試験時間

h

レイテングナンバ

RN

AA3

−

−

AA5

AA6

8

9以上

AA10

16

AA15

32

AA20

56

AA25

72

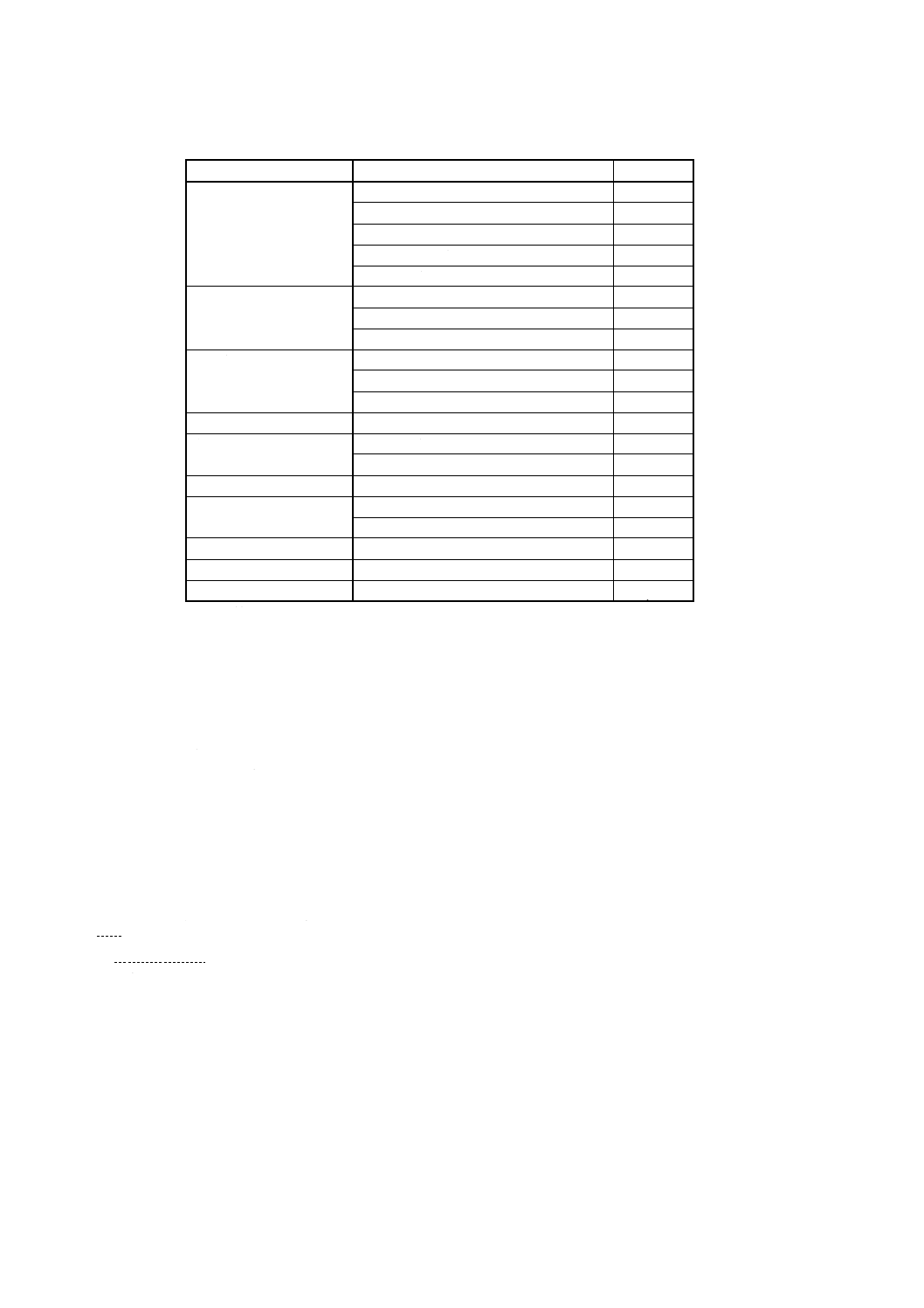

6.4

耐摩耗性 皮膜の耐摩耗性は,摩耗環境に耐える特性であり,用途によっては摩耗性物質の衝突に

よる摩耗,しゅう(摺)動摩耗及び転がり摩擦などの摩耗環境に耐える特性が要求される場合があるが,

その品質は表6のいずれかに適合しなければならない。

なお,噴射摩耗試験の耐摩耗性は,導通判定法によることとし,素地が露出するまでの摩耗時間 [WJ (T)]

で表す。

表6 耐摩耗性

等級

砂落とし摩耗試験

噴射摩耗試験

往復運動平面摩耗試験

s

s

ds/μm(2)

AA3

−

−

−

AA5

30以上

AA6

150以上

AA10

500以上

24以上

AA15

750以上

36以上

AA20

1 000以上

48以上

AA25

1 250以上

60以上

注(2) 1μmの皮膜を摩耗するのに要した往復運動の回数。

6.5

封孔度 封孔度は,各種環境に適用した場合の耐食性,耐汚染性などを左右する重要な特性であり,

特別な用途として封孔しない皮膜が要求される場合及びAA3を除き,表7のいずれかに適合しなければな

らない。

表7 封孔度

等級

りん酸−クロム酸水溶液

染料吸着試験(3)

アドミッタンス測定試験(4)

浸せき試験

g/dm2

汚染度

μS

AA3

−

−

−

AA5

0.03以下

0〜2

20以下

AA6

AA10

AA15

AA20

AA25

注(3) 有機染料皮膜及び電解着色皮膜で暗色の皮膜は,この試験を適用しない。

(4) 皮膜厚さ20μmに対する値に修正したアドミッタンス値。

電解着色皮膜及び有機染色皮膜については,この値が得られないことがあるので,受渡当事者

間の協定による。

6

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 封孔度の仲裁方法

染料吸着試験又はアドミッタンス測定試験において封孔度が論争となる場合は,仲裁方法と

してJIS H 8683-1のりん酸−クロム酸水溶液浸せき試験によって試験し,その皮膜の封孔度は

質量減が0.03g/dm2以下であればよい。

2. りん酸−クロム酸水溶液浸せき試験において素地の露出があってはならない。

6.6

変形によるひび割れ抵抗性 皮膜の用途によっては,皮膜が応力を受けて変形し,ひび割れが発生

することがある。このような用途に対しては,皮膜の変形による耐ひび割れ性が要求されることがあるが,

その場合必要な品質は受渡当事者間の協定による。

6.7

色の促進耐光性 着色された皮膜は,実際の使用環境で,光,紫外線,熱などの作用により色の変

化が起こる。色の堅ろう度は,このような色の変化に対する抵抗性をいう。着色皮膜の光堅ろう度は,使

用環境と同等の条件下で暴露して確認しておくことが望ましいが,品質管理目的では,短時間で評価する

必要があるため,光堅ろう度又は紫外光堅ろう度促進試験を行って評価する。

6.7.1

着色皮膜の光堅ろう度 着色した皮膜の光堅ろう度は,主として可視光を照射して色の堅ろう度を

評価する方法である。用途によって着色皮膜の耐光堅ろう度が要求される場合,次のとおりとする。

・屋内製品……5以上

・屋外製品……9以上

6.7.2

着色皮膜の紫外光堅ろう度 着色した皮膜の紫外光堅ろう度は,主に紫外線を照射して色の堅ろう

度を評価する方法である。用途によって着色皮膜の紫外光堅ろう度が要求されることがあるが,その品質

は受渡当事者間の協定による。

なお,建築用の着色皮膜に対して短時間の暴露によって品質の評価ができるので,生産管理に適してい

る。

6.8

鏡面光沢度 鏡面光沢度は,皮膜表面の鏡面光沢特性で,皮膜表面からの鏡面反射光と基準面(屈

折率1.567のガラス)からの鏡面反射光との比で表される。用途によって皮膜の鏡面光沢特性が要求され

ることがあるが,その品質は受渡当事者間の協定による。

6.9

写像性 皮膜の写像性は,皮膜表面に対面する物体の像を写す皮膜表面の特性で,用途によって皮

膜の写像性が要求されることがあるが,その品質は受渡当事者間の協定による。

なお,皮膜表面に筋目(方向性をもつ凹凸)がある場合は,この筋目に対する直角方向と平行方向で写

像性が異なる。

6.9.1

視感測定法 写像性を評価する方法としての視感測定法は,試験面に映し出されたチャートスケー

ルの像の形態を目視によって観察し,写像性を調べる方法である。

6.9.2

機器測定法 写像性を評価する方法としての機器測定法は,試験面からの反射光を移動する光学く

し(櫛)によって正反射光と拡散反射光に分けて,その光量を測定し,全反射光に対する正反射光の比で

写像性を求める方法である。

6.10 絶縁耐力 皮膜の絶縁耐力は,皮膜の交流電圧に耐える能力で,用途によって皮膜の絶縁性が要求

されることがあるが,その品質は,受渡当事者間の協定による。

6.11 連続性 皮膜の連続性は,皮膜厚さ5μm以下の薄い皮膜の連続性を表す特性で,皮膜表面にきずが

ある場合,きずが素地金属に達した欠陥を見分けることができる。用途によって,皮膜の連続性が要求さ

れることがあるが,その実施は,受渡当事者間の協定による。

6.12 皮膜質量 皮膜の質量は,皮膜の質量による表示が要求される場合に試験する。その品質は,受渡

当事者間の協定による。この方法は銅含有量が6%以上のアルミニウム合金には適用しない。

なお,皮膜の見掛け密度が得られている場合は,おおよその皮膜厚さを計算によって求めることができ

7

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

7. 試験通則及び試験方法

7.1

試験通則

7.1.1

試験片採取方法 試験片は製品の有効面から採取する。ただし,製品から試験片を採取することが

できない場合は,これに代わる試験片によってもよい。代用試験片は製品を代表できるものでなければな

らない。

7.1.2 受入試験 受入試験は用途に応じた特性及び品質を考慮し,受渡当事者間の協定によって実施する。

7.1.3

管理試験 管理の目的のための試験は,生産者が特性及び品質を考慮して適合する試験方法を選択

し,実施する。

7.2

試験

7.2.1 外観及び色とその許容範囲に関する試験 皮膜の外観及び色とその許容範囲に関する試験は,通常,

受渡当事者間の協定によって定められた距離から拡散昼光(5)の下で行う。人工光源の下で行う場合の照度

は600lx以上とし,光源はJIS Z 9112に規定するD65標準光源又は演色AAAランプを用いる。背景は,無

光沢の黒,灰色などの無彩色であることが望ましい。

なお,受渡当事者間で合意した標準見本又は限度見本で照合する場合は,通常,それらを同一平面に保

持し,照明用拡散光源は検査者の後に置き,検査の方向が常に同じであるようにして判定する。

注(5) 拡散昼光とは,日の出3時間後から日の入り3時間前までの日光の直射を避けた北窓からの光を

いう。

7.2.2

皮膜厚さ試験 皮膜厚さ試験は,次のいずれかによる。

a) 顕微鏡断面測定法 (JIS H 8680-1)

b) 渦電流式測定法 (JIS H 8680-2)

c) スプリットビーム顕微鏡測定法 (JIS H 8680-3)

d) 皮膜質量測定法 (JIS H 8688)

ただし,有効面における測定位置(6)及び測定数は受渡当事者間の協定による。

注(6) 有効面における測定位置は接点から5mm以内及び鋭いエッジの近傍を除くものとする。

備考 皮膜厚さにおいて論争が生じた場合は,a)の顕微鏡断面測定法によって行う。ただし,皮膜厚

さ5μm未満の皮膜は,d)の皮膜質量測定法で測定し,単位面積当たりの皮膜の最小質量を受渡

当事者間の協定によって採用する。

7.2.3

耐食性試験 皮膜の耐食性試験は,次のいずれかによる。

a) アルカリ滴下試験 (JIS H 8681-1)

b) 起電力式耐アルカリ試験 (JIS H 8681-1)

c) キャス試験 (JIS H 8681-2)

d) 酢酸酸性塩水噴霧試験 (JIS Z 2371)

e) 中性塩水噴霧試験 (JIS Z 2371)

ただし,原則として皮膜厚さ5μm以下の皮膜には,アルカリ滴下試験方法及びキャス試験方法を適用し

ない。

7.2.4

耐摩耗性試験 皮膜の耐摩耗性試験は,次のいずれかによる。

a) 往復運動平面摩耗試験 (JIS H 8682-1)

b) 噴射摩耗試験 (JIS H 8682-2)

8

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 砂落し摩耗試験 (JIS H 8682-3)

ただし,皮膜厚さ3μm以下の皮膜には,この試験を適用しない。

7.2.5

封孔度試験 封孔された皮膜の封孔度試験は,次のいずれかによる。

a) 染料吸着試験 (JIS H 8683-1)

b) りん酸−クロム酸水溶液浸せき試験 (JIS H 8683-2)

c) アドミッタンス測定試験 (JIS H 8683-3)

7.2.6

変形によるひび割れ性試験 皮膜の変形によるひび割れに対する抵抗性を調べる試験は,JIS H

8684に規定する変形によるひび割れ性試験による。

7.2.7

色の促進耐光性試験 着色した皮膜の色の堅ろう度試験は,次のいずれかによる。

a) 光堅ろう度試験 (JIS H 8685-1)

b) 紫外光堅ろう度試験 (JIS H 8685-2)

7.2.8

鏡面光沢度試験 皮膜の鏡面光沢度試験は,JIS Z 8741に規定する鏡面光沢度測定方法による。

7.2.9

写像性試験 皮膜の写像性試験は,次のいずれかによる。

a) 視感測定法 (JIS H 8686-1)

b) 機器測定法 (JIS H 8686-2)

7.2.10 絶縁耐力試験 皮膜の絶縁耐力試験は,JIS H 8687に規定する絶縁耐力試験による。

7.2.11 連続性試験 皮膜の連続性試験は,JIS H 8689に規定する連続性試験による。

7.2.12 皮膜の質量測定試験(表面密度) 皮膜の質量測定試験は,JIS H 8688に規定する皮膜の単位面積

当たりの質量測定試験による。

8. 検査 皮膜の検査は,6.品質項目に関して受渡当事者間による協定で合意した品質項目に対して7.で

規定した試験を行うものとする。

なお,受渡当事者間の特別な協定がない場合に限り,6.表1の使用環境別試験項目に基づき7.の試験を

行い,6.1〜6.5の規定に合格しなければならない。

対象となる試験片のサンプリング方法及びロットの大きさは,処理施設の規模,製品の種類,大きさ,

数量などを考慮して定める。

備考 生産現場での皮膜厚さ管理方法として,平均皮膜厚さの維持が可能な最低皮膜厚さがあらかじ

め求められている場合に限り,最低皮膜厚さ管理方式を採用してもよい。

9. 皮膜の呼び方 皮膜の呼び方は,皮膜の等級及び表8に示す品質項目の記号の順による。ただし,受

渡当事者間の協定によって品質項目の記号を省略することができる。

9

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

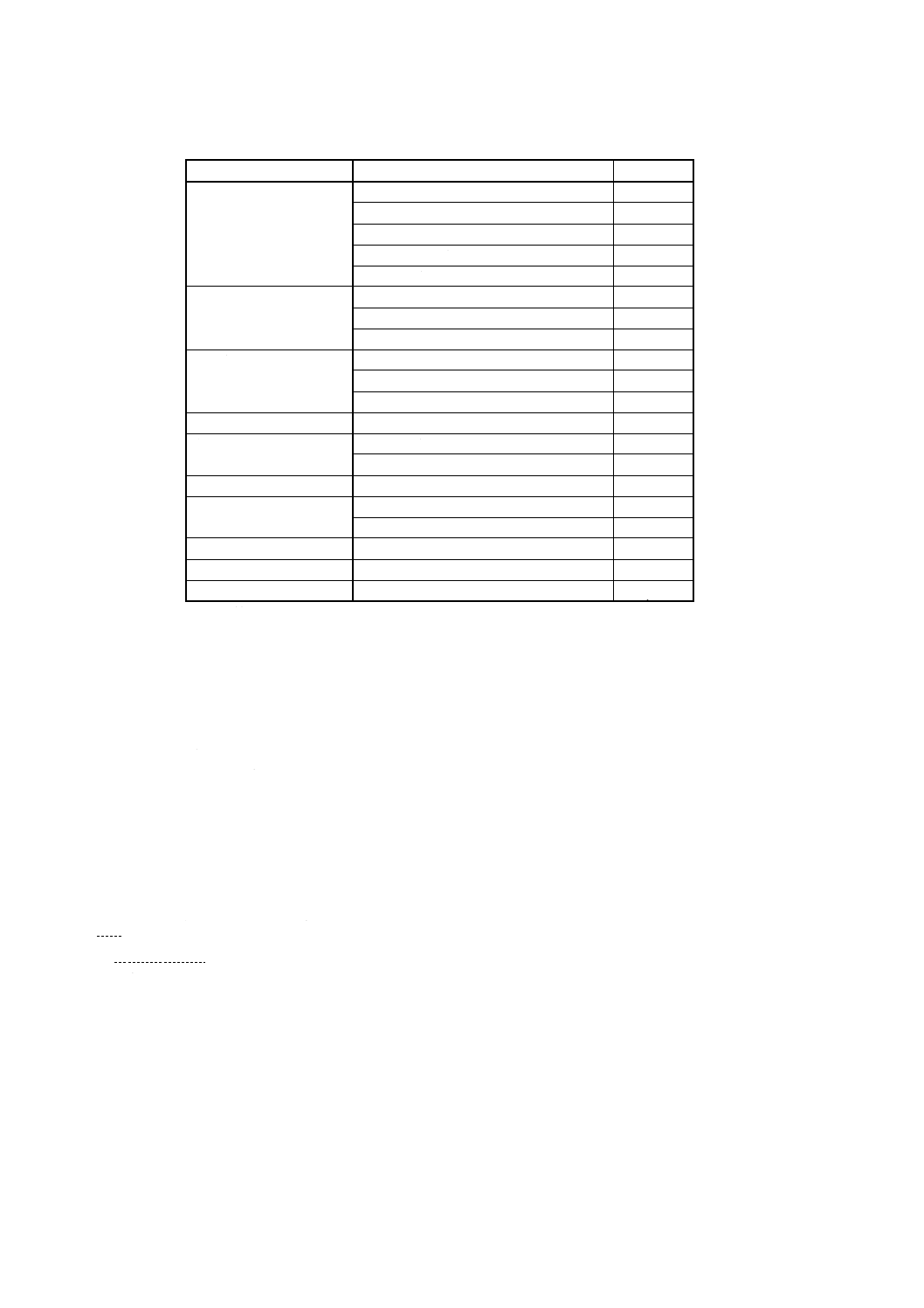

表8 品質項目の記号

品質項目

試験方法

記号

耐食性

アルカリ滴下試験

KS

起電力式耐アルカリ試験

KC

キャス試験

LC

酢酸酸性塩水噴霧試験

LA

中性塩水噴霧試験

LN

耐摩耗性

砂落し摩耗試験

WRF

噴射摩耗試験

WJ (T)

往復運動平面摩耗試験

WRW

封孔度

りん酸−クロム酸水溶液浸せき試験

SP

染料吸着試験

SD

アドミッタンス測定試験

SA

変形による耐ひび割れ性

変形によるひび割れに対する抵抗性試験

AR

色の促進耐光性

光堅ろう度試験

FW

紫外光堅ろう度試験

FU

鏡面光沢度

鏡面光沢度試験

GR

写像性

視感測定法

CV

機器測定法

CI

絶縁耐力

絶縁耐力試験

IC

連続性

連続性試験

CS

皮膜質量

皮膜の単位面積当たりの質量測定試験

ρA

例1. 等級AA15 キャス耐食性及び耐摩耗性(噴射摩耗試験)の皮膜

AA−15・LC−WJ (T)

AA−15(省略した場合)

例2. 等級AA10 アルカリ耐食性(起電力式耐アルカり試験)B種,耐摩耗性

(砂落し摩耗試験)の皮膜

AA−10−B・KC−WRF

AA−10−B(省略した場合)

例3. 等級AA6 アルカリ耐食性(アルカリ滴下試験)A種,耐摩耗性(砂落

し摩耗試験)の皮膜

AA−6−A・KS−WRF

AA−6−A(省略した場合)

例4. 等級AA3 封孔度(りん酸−クロム酸水溶液浸せき試験)の皮膜

AA−3・SP

AA−3(省略した場合)

10. 表示 送り状などに次の事項を表示する。

a) 皮膜の等級

b) 製造番号

c) 加工業者又はその略号

10

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 陽極酸化用アルミニウム材料の品質指針

序文 この附属書(参考)は,陽極酸化用アルミニウム材料の品質に関する指針を示すものであり,規定

の一部ではない。

1. 陽極酸化用アルミニウム材料の陽極酸化品質 アルミニウム材料は,すべての合金やどのような形状

であっても陽極酸化処理ができるが,得られる皮膜の外観,最大皮膜厚さ,反射率,耐摩耗性,耐食性,

絶縁耐力性などの皮膜品質は,合金の種類によって異なる。陽極酸化皮膜の保護特性は,工業的に製造さ

れている大部分のアルミニウム材料において優れている。しかし,外観の均一性又はその他の特殊な特性

(例えば,光輝仕上げなど)が必要な場合は,アルミニウム材料の化学成分又はや(冶)金学的に精度の

高い工程管理と特別に管理された生産工程によって製造し,その結果,高水準の表面仕上げと,その特性

が生かされる陽極酸化処理が可能な特殊品位のアルミニウム材料が生産されている。

これらの品質は容易に類別できないが,特別な産業又は顧客の要求に見合う材料が開発されている。工

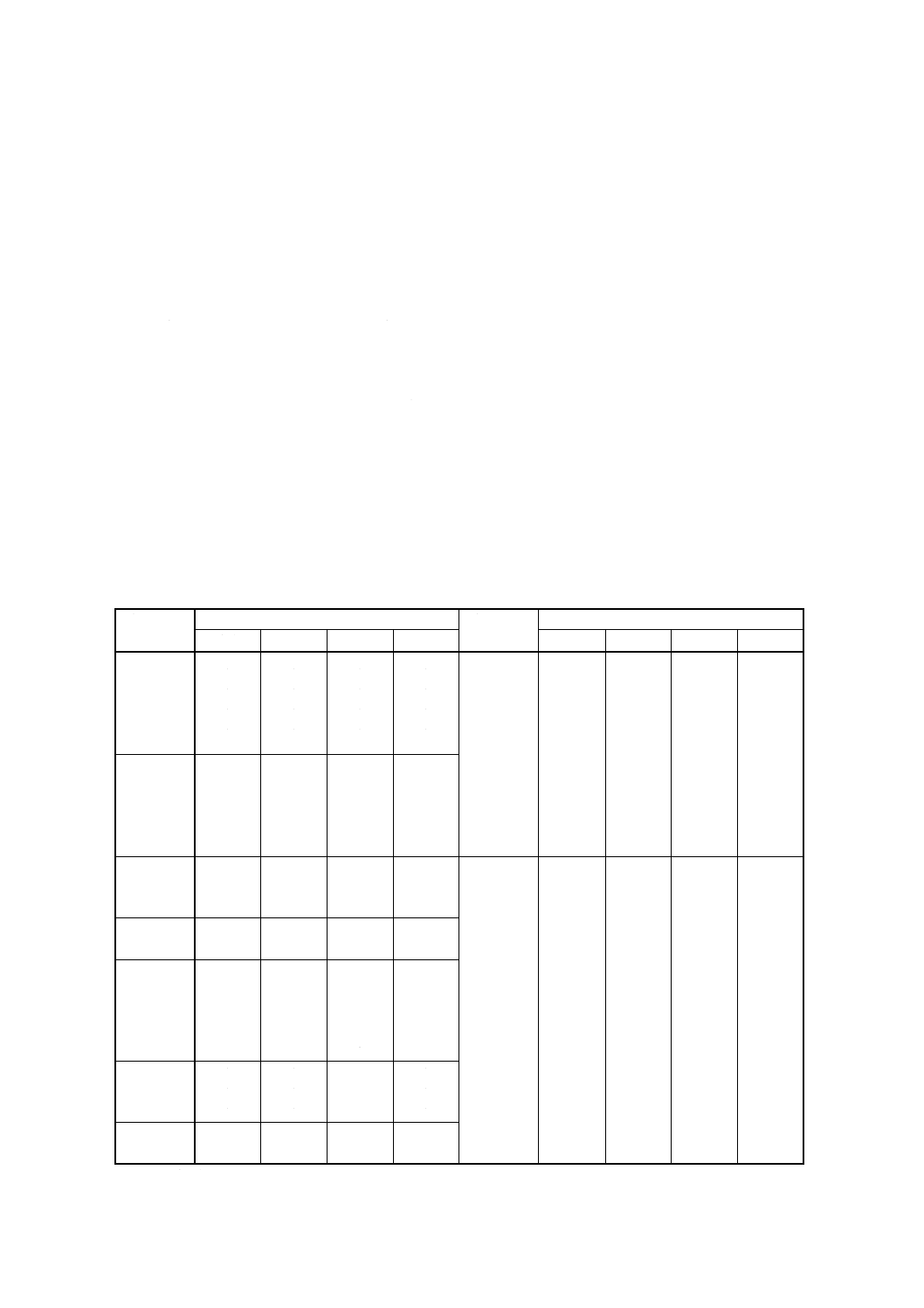

業的に使用されている代表的なアルミニウム材料の種類と陽極酸化処理性の例を附属書1表1に示す。ま

た,主な合金成分の皮膜性状に及ぼす影響を附属書1表2に示す。

附属書1表1 アルミニウム材料の陽極酸化処理性の例

合金番号

陽極酸化処理の目的

合金番号

陽極酸化処理の目的

防食

染色

光輝

耐摩耗

防食

染色

光輝

耐摩耗

1080

1070

1050

1100

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

AC1B

AC2A

AC3A

AC4B

AC4C

AC5A

AC7A

AC8A

AC9A

C

C

B

C

B

C

A

C

C

C

D

D

D

D

C

A

D

D

D

D

D

D

D

D

B

D

D

C

C

B

C

C

C

A

C

C

2011

2014

2017

2024

C

C

C

C

C

C

C

C

D

D

D

D

C

C

C

C

3003

3004

A

A

B

B

C

C

A

A

ADC1

C

D

D

C

ADC3

B

D

D

B

ADC5

A

A

B

A

4043

B

B

D

B

ADC6

A

B

B

A

ADC10

C

D

D

C

5005

A

A

B

A

ADC12

C

D

D

C

5052

A

A

B

A

5056

A

A

C

A

5083

A

A

C

A

5N01

A

A

A

A

6061

A

A

C

A

6063

A

A

B

A

6N01

A

A

C

A

7075

B

B

C

B

7N01

B

B

C

B

備考 陽極酸化処理性 A:優,B:良,C:可,D:困難

11

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表2 主な合金成分の皮膜性状に及ぼす影響(硫酸浴電解の場合)

合金成分

皮膜性状

けい素

不透明,発色(灰黒色),皮膜厚さ不均一

銅

不透明,皮膜厚さ不均一

マンガン

不透明,発色(淡黄色)

クロム

不透明,発色(黄色)

鉄

不透明

マグネシウム

添加量が多いと不透明化

亜鉛

顕著な影響を及ぼさない

2. アルミニウム材料の一般的要求品質

a) アルミニウム材料は,一般に種類,化学成分,製造方法,質別などの確認されたものでなければなら

ない。

b) アルミニウム材料は,品質が均一で,用途上問題を生じるような欠点があってはならない。

3. 用途別アルミニウム材料の要求品質

a) 建築用 建築用アルミニウム材料の品質は,陽極酸化処理後の外観が3m以上の距離から見たとき十

分に均一であることが必要である。同じ材料でも,バッチごと,また,形状の違いのあるごとに外観

と色においてある程度の相違が発生することがある。これらは,接近して検査した場合に,光沢むら,

ロールマーク,ダイスマーク及び若干の欠点となって見えることがある。このような欠点は,皮膜の

品質には影響しないので,受渡当事者間の協定によって,このような欠点が受け入れられる範囲を決

めることが望ましい。

なお,自然発色陽極酸化処理用として特殊な合金が開発されている。

b) 装飾用 装飾用アルミニウム材料の品質は,陽極酸化後0.5mの距離から見たときに,特に均一な外

観となっていることが必要である。材料と陽極酸化処理法によってマット仕上げ,光輝又は半光沢仕

上げとなるが,いずれの仕上げでも欠点がないことが必要である。

c) 光輝用 光輝陽極酸化用アルミニウム材料は,高純度 (99.7%) 又は極高純度 (99.99%) の地金を用い

ることが基本であり,や(冶)金学的に特別な製造管理が必要である。特殊な機械的,化学的又は電

気化学的な前処理を施し,陽極酸化処理後,要求される高鏡面又は鏡面仕上げの表面が得られる。

d) 一般工業用 大部分のアルミニウム材料は,陽極酸化処理を施して一般工業用として用いることがで

きる。これらの材料は,陽極酸化処理することによって優れた保護能力のある連続的な皮膜が得られ

る。この皮膜は,材料の種類によっては,外観的に好ましくない場合もある。

銅,けい素,又は亜鉛を含む合金は,陽極酸化処理において問題を生じる傾向がある。したがって,

材料メーカーや処理業者は,あらかじめこれらの問題点を発注者に提供しておかなければならない。

特に,銅含有量が高い(3%を超える)材料の場合は,皮膜の保護能力が限られた範囲になる。

4. 前処理と表面テクスチャー

a) 前処理と表面テクスチャー 表面テクスチャーとは,素材特有の表面の性状及び人為的に作り出され

た表面模様(仕上げ)の総称である。

陽極酸化前に行う材料の前処理は,仕上がり外観に大きく左右するので,目的とする仕上がり外観

を得るために,種々の前処理が行われている。

12

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

滑らかな又は輝いた表面を得るためには,機械的に研磨する。化学的又は電気化学的光輝処理は,

附属書1表1に示す光輝性がAランクのアルミニウム材料に施され,非常に輝いた仕上げ面となる。

被処理物は一般的に研磨したものでも,しないものでも化学的エッチング工程が施されて,エッチ

ングの条件によって,軽いサテン状から全マット状まで,種々の光沢範囲の仕上がり面となる。

これらの代わりに,機械的にブラシ,研削ベルト又はホイールで作られた表面模様は,方向性のな

いエッチング仕上げ法と比較して,線状又は方向性を帯びたある範囲のマット状の仕上がり面となる。

機械的仕上げは再現性がよく,また,化学的前処理よりも金属組織や組成に影響されることが少ない。

b) 表面模様と合意見本 表面模様の状態は,受渡当事者間の協定によって合意見本を取り決めることが

望ましい。合意見本は,生産者にとって管理上極めて有効な指針となるが,製品の形状及び大きさが

異なる場合は,前処理に若干の差異を生じる。したがって,製品の表面仕上げの評価において,製品

と合意見本とは全く同じにはならないことを認識する必要がある。

13

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 陽極酸化処理の作業管理指針

序文 この附属書(参考)は,アルミニウムの素地に陽極酸化皮膜を施す場合の作業管理指針を示すもの

であり,規定の一部ではない。

1. 前処理

1.1

前処理の種類 前処理の種類は,次による。

a) 機械研磨 素地表面を機械的に研磨し,一様な平滑面又は適当な粗面などの表面状態を形成する場合

に行う。機械的研磨方法は,研磨布(紙)研磨,ブラシ研磨,バフ研磨,スチールウール研磨,サン

ドブラスト,液体ホーニング,バレル研磨などの方法があり,それぞれに特徴ある仕上がり面が形成

されるので,目的に合った研磨方法を選択する。

b) 脱脂 素地表面に付着し,陽極酸化処理に悪影響を及ぼす加工油,さび止め油,その他の汚れを除去

するために行う。脱脂方法には,有機溶剤法,界面活性剤法,硫酸法,電解脱脂法,アルカリ脱脂法,

乳剤脱脂法,りん酸塩法などがあり,付着している油の種類によって脱脂性能が異なるので,脱脂方

法の選択には注意が必要である。

c) 酸化物除去 酸化物除去は,素地表面の酸化皮膜を除去することが必要な場合に,酸又はアルカリ水

溶液に浸せきして酸化物を溶解除去する処理である。

d) エッチング 製品の表面を一様な状態にすること,視覚的効果を付与することなどのため,酸又はア

ルカリ水溶液に浸せきする処理で,素地表面を一様に溶解して微細な凹凸状態にする。

e) スマット除去 脱脂処理後又はエッチング処理後,表面に付着しているスマット(溶解残さ)を除去

する処理で,硝酸又は硫酸水溶液に浸せきして処理する。

f)

電解研磨又は化学研磨 高光沢の素地表面を得るために行う処理で,酸又はアルカリ水溶液中で電気

化学的又は化学的に溶解して研磨する。

g) 水洗 前工程で素地表面に残留する処理液及び残さを除去し,素地表面を清浄するために行う処理で,

被処理物の全表面が一様に洗浄されるように流水中で行うことが望ましい。また,シャワー水洗を併

用すると洗浄効果が向上する。

なお,水洗水は,次工程の処理液に持ち込まれるので,次工程の処理液の管理に支障を及ぼさない

水質であることが望ましい。

1.2

前処理の工程 前処理の工程は,製品に要求される表面性状に応じて,次のいずれかの工程を基準

とする。ただし,要求される表面仕上げによっては,ここに示した工程以外の前処理工程であってもよい。

a) 脱脂−水洗

b) 脱脂−水洗−エッチングー水洗−スマット除去−水洗

c) 機械研磨−脱脂−水洗

d) 機械研磨−脱脂−水洗−エッチング−水洗−スマット除去−水洗

e) 脱脂−水洗−電解研磨又は化学研磨−水洗−酸化物除去又はスマット除去−水洗

f)

機械研磨−脱脂−水洗−電解研磨又は化学研磨−水洗−酸化物又はスマット除去−水洗

1.3

前処理後の処置 前処理を終了した被処理物は,原則として速やかに陽極酸化処理を行う。

14

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4

前処理の管理 被処理物の特性に応じて各前処理工程のそれぞれについて,浴組成,処理温度,処

理時間などの管理基準を具体的に規定し,常時それぞれに必要な管理器具(1)を用いて適切な管理を行わな

ければならない。

注(1) 化学分析用装置,pHメータ,比重計,温度計など。

2. ジグ付け

2.1

ジグ用器具 ジグ用器具は,次による。

a) 電解枠 電解枠には,アルミニウム,プラスチックなどの材料を用いる。金属製の電解枠は,導電部

を除き耐薬品性の絶縁物で被覆する。また,プラスチックなど絶縁性の電解枠は,導電部にアルミニ

ウム,銅などを用いる。

b) ジグ ジグの材料には,アルミニウム,チタンなどを用いる。ジグの形状及び大きさは,被処理物の

形状によって取付けが容易で,かつ,処理量に適した大きさのものとする。

なお,アルミニウム製ジグ(緊結用アルミニウム線を含む。)の材料は,同じ電流密度で電解したと

きの電解電圧が,被処理物の電解電圧と同等以上のものを用いることが望ましい。

c) 電解枠の導電部及びジグの電流密度 電解枠の導電部及びジグの電気容量は,取り付けられた被処理

物の面積と電流密度から計算した電気容量(交直重畳電解では両方の和)に見合うものでなければな

らない。また,同一のジグで電解研磨と陽極酸化を行う場合は,電解研磨の電気容量を基準とする。

2.2

ジグ付け作業 ジグ付け作業に際しては,次の項目に留意しなければならない。

a) ジグ付け作業は,脱脂以前に実施するのがよい。脱脂以降に行う場合は,被処理物を汚染したり,き

ずを付けないように注意する。

b) 処理工程中に被処理物が緩まないように確実に固定する。

c) 繰返し使用する場合は,接点に絶縁物のないようにする。

d) 材質を異にする被処理物は,原則として同じ枠に取り付けない。

e) 異種金属と複合した被処理物の場合は,異種金属部分を必ず絶縁物で被覆する。

f)

処理中にガスたまりのできないように取り付ける。

g) 被処理物の取付量は,処理設備の能力,設定条件に合わせる。

3. 陽極酸化処理

3.1

陽極酸化処理設備 陽極酸化処理設備は,次による

a) 陽極酸化処理槽 陽極酸化処理槽は,プラスチック,合成ゴム,鉛でライニングした鉄槽などの耐食

性材料とし,処理面積に対応する十分な液量を考慮した大きさとする。

b) 陰極 アルミニウム,鉛,炭素などを用い,有効面積が被処理物の面積の1/2以上をもつものとする。

c) かくはん装置 被処理物の表面に接する電解液を,十分かつ均一にかき混ぜることができるものとす

る。

d) 温度制御装置 電解液の温度を管理範囲内に保つ装置で,冷却,加熱,及び制御機構で構成され,処

理面積,処理条件や周囲の温度の変動に対処できる能力をもつものとする。

e) 電解液ろ過装置 電解液中に浮遊する不溶解性の物質を効率よくろ過するもので,必要に応じて設置

する。

f)

陽極酸化用電源 処理面積と処理条件に見合う容量の電源とする。

一般には,シリコン,セレンなどの半導体を用いた整流器が用いられるが,電解液の種類又は処理

15

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

条件によっては,交流を重畳した電源,パルス波を付加した整流器などを用いる場合もある。定電圧,

定電流機構を装備した整流器は,品質管理上有効である。

g) 電解着色槽 a)の陽極酸化処理槽の仕様に準じたものとする。

h) 染色槽 染色液を変質させないためにステンレス鋼製,耐熱・耐薬品性プラスチック被覆槽などを槽

とし,電気ヒータ,蒸気などの加熱装置を設ける。

i)

封孔処理槽 沸騰水又は熱水で封孔処理を行う装置で,処理槽の内面は封孔処理液を汚染するおそれ

のないステンレス鋼,アルミニウム,耐熱樹脂などの材料とする。熱源としては,燃料ガス,電気ヒ

ータ,加圧水蒸気などを用いる。

j)

蒸気封孔装置 加圧水蒸気によって封孔処理を行う装置で,ボイラ及び水蒸気かまは,共に所定の圧

力検査に合格したものとする。

3.2

陽極酸化処理の作業工程 陽極酸化処理の作業工程は,次のいずれかの工程を基準とする。ただし,

皮膜の仕様によっては,ここに示した工程以外の作業工程であってもよい。また,皮膜に塗装する場合は,

封孔又は封孔−乾燥の工程を省いてもよい。

a) 陽極酸化−水洗−乾燥(2)

b) 陽極酸化−水洗−封孔−乾燥(2)

c) 陽極酸化−水洗−染色−水洗−封孔(3)−乾燥(2)

d) 陽極酸化−水洗−電解着色−水洗−封孔(3)−乾燥(2)

注(2) 自然乾燥又は強制乾燥を意味する。

(3) 封孔助剤(ニッケル塩など)添加浴で封孔した場合には,封孔処理後に水洗又は湯洗を行う。

3.3

陽極酸化電解浴及び電解処理条件 陽極酸化電解浴(以下,電解浴という。)は,目的とする皮膜を

生成することができる組成とする。また,電解処理条件は,電解浴の種類によって目的とする皮膜を生成

するために,適切な条件(浴温度,電流密度,浴電圧など)とする。代表的な電解浴である硫酸浴及びし

ゅう酸浴の浴組成及び電解条件の例を附属書2表1に示す。

なお,例示した浴組成以外の薬品を主剤とする電解浴,混酸浴を用いた電流反転法,低温電解法などの

電解法を採用する場合は,それぞれに所定の浴組成及び処理条件を設定する。

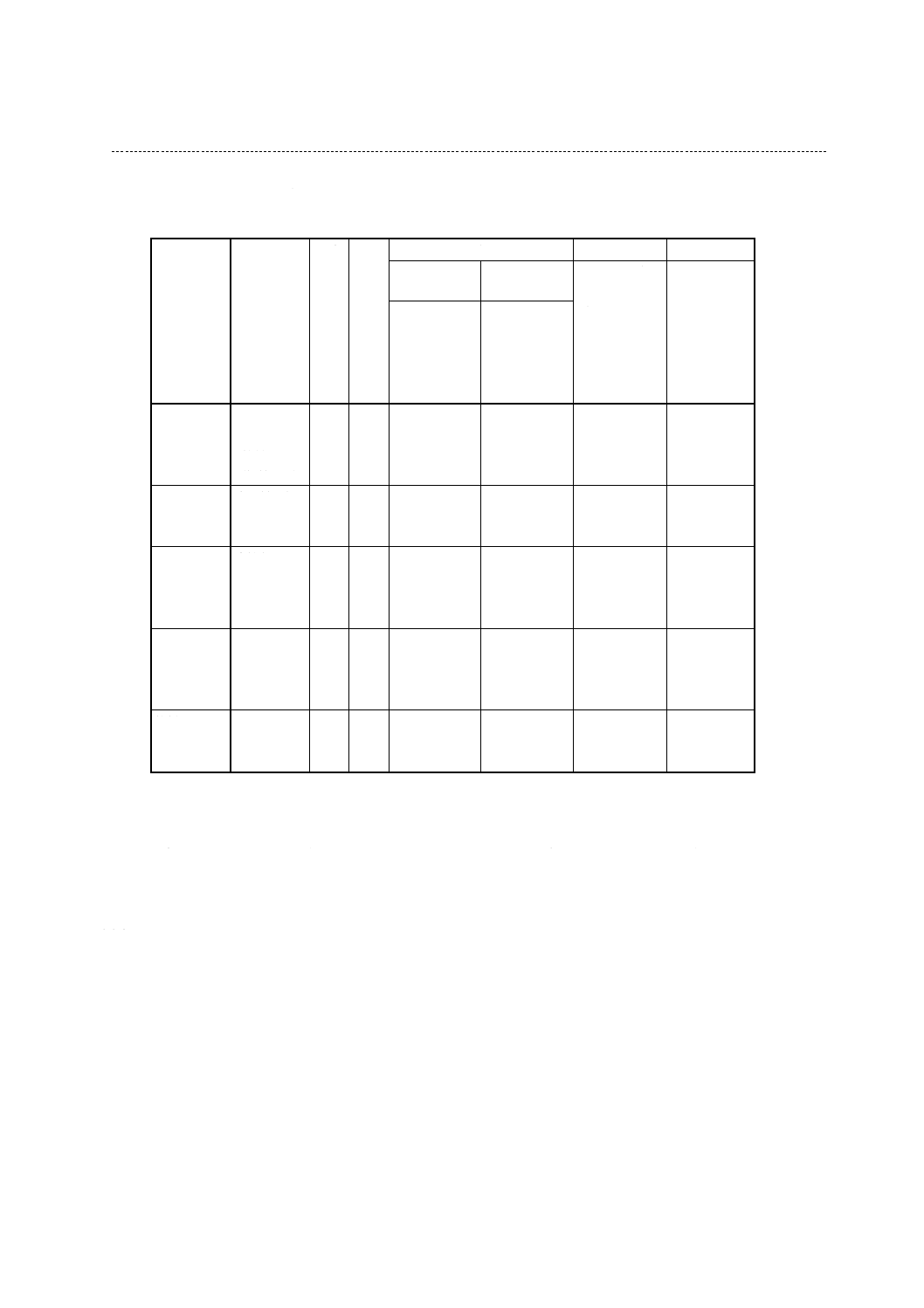

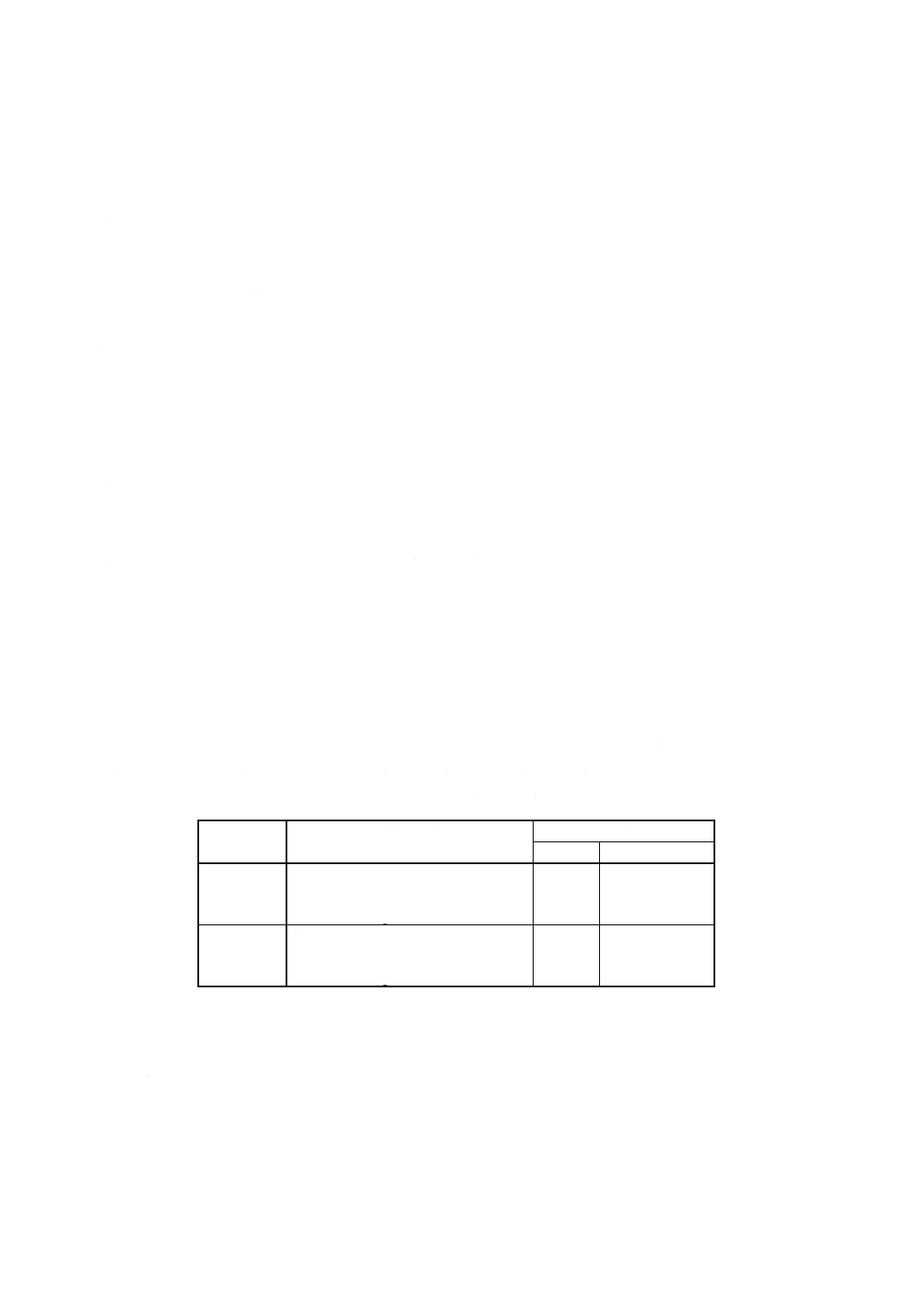

附属書2表1 陽極酸化処理条件の例

種類

電解浴組成

処理条件

温度℃

電流密度A/m2

硫酸法

遊離硫酸150±20g/L

20±2

直流130

溶存アルミニウム25g/L以下

塩素イオン0.2g/L以下(NaClとして)

しゅう酸法

遊離しゅう酸(4)30±1g/L

28±2

交直重畳法

溶存アルミニウム20g/L以下

交流(5) 100

塩素イオン0.1g/L以下(NaClとして)

直流

100

注(4) しゅう酸の量は,無水物とする。

(5) 交流の電流密度は,実効値とする。

備考1. 電解時間は,必要とする皮膜厚さと電流密度との関連で設定する。

2. 浴電圧は,材質,電解浴組成,電流密度,浴温などの関連で定まる。

3.4

着色 皮膜に着色する場合は,次のような方法がある。ただし,着色処理は,原則として陽極酸化

終了後,直ちに行うことが望ましい。

a) 電解着色法 陽極酸化処理した被処理物を,金属塩水溶液中で,交流又は直流電解を行い,皮膜中に

金属,金属化合物などを析出させて着色する方法である。着色の濃さは浴組成,電解条件などによっ

16

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て異なるので,あらかじめその関係を明確にし,管理基準を設けておく。

b) 有機染色法 有機染料を用いて着色する方法で,水溶性染料による染色では,使用する染料ごとに適

正なpH領域,染色温度(通常50〜60℃)で管理する。また,油溶性染料による場合は,被処理物を

事前に十分乾燥する。

c) 無機染色法 金属塩を含む染色液に浸せきして化学的に着色する方法で,選んだ染色液ごとに処理条

件を設定して着色処理する。

3.5

封孔処理 封孔処理は,陽極酸化皮膜の微細孔を封鎖するために行う処理で,封孔処理槽又は蒸気

処理装置を用いて,陽極酸化処理や着色処理工程の終了後,速やかに行う。

水和封孔処理方法には,加圧水蒸気封孔,沸騰水封孔,トリエタノールアミン添加沸騰水封孔,酢酸ニ

ッケル添加沸騰水封孔などの方法があり,目的に合った封孔方法を選択する。

3.6

陽極酸化処理上の注意事項 陽極酸化処理に際しては,次の項目に留意する。

a) 陽極酸化に際しては,処理面積当たりの電流量が一定になるように,あらかじめ被処理物の処理面積

を測定しておき,電解浴の容量及び電源容量に応じた処理面積を定めて電解する。

b) 形状が複雑で処理面積が明確にできないものは,あらかじめ処理面積既知の同種材料を電解した場合

の電流が安定したときの電圧を調べ,その電圧で電解する。加工量の適否は,そのときの電流値から

判断する。

c) 交直重畳及び交流電解の場合は,対極となる被処理物の面積を同じにする。

d) 被処理物の形状によって有効面に均一な皮膜が生成しにくい場合は,適宜補助陰極を設置する。

e) 陽極酸化中に停電した場合は,原則として皮膜をはく離し,再度陽極酸化する。

f)

陽極酸化後及び着色処理後の最終水洗は,pHが5.0〜8.5の範囲の水を用いて十分に行う。次工程で水

溶性の有機染料による染色を行う場合の水洗は,脱イオン水を用いることが望ましい。

g) 被処理物は,脱脂から最終の乾燥工程まで,連続して処理することが望ましい。

3.7

処理浴の組成,処理条件などの管理 各処理浴の組成,処理条件などの管理は,それぞれ最適な管

理基準を具体的に規定し,化学分析装置,機器分析装置,pH計,電圧計,電流計,温度計などを用いて,

次の項目を定期的に管理しなければならない。

a) 電解浴組成(電解質濃度,溶存アルミニウム濃度など)

b) 染色浴,電解着色浴,封孔浴などの成分,濃度及びpH

c) 処理条件(電解電圧,電流量,各処理浴の浴温度など)

d) 処理時間,処理面積その他必要事項

e) 陽極酸化後の最終水洗水のpH

備考 硫酸浴及びしゅう酸浴の組成は,軽金属製品協会編“硫酸電解浴及びしゅう酸電解浴の分析方

法”を参考として分析し,管理する。

3.8

陽極酸化処理設備の保全 陽極酸化処理設備は,各設備について管理項目を定め,定期的に点検・

管理しなければならない。

17

H 8601 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

○ 馬 場 宣 良

元東京都立大学工業化学科

○ 大 嶋 清 治

工業技術院標準部材料規格課

後 藤 敬 一

通商産業省基礎産業局非鉄金属課

○ 橋 本 繁 晴

財団法人日本規格協会

佐 藤 敏 彦

芝浦工業大学金属工学科

田 村 和 男

東京都立城南地域中小企業復興センター

福 田 芳 雄

科学技術庁金属材料技術研究所

○ 星 野 重 夫

武蔵工業大学機械工学科

松 下 静 夫

元工業技術院製品科学研究所

三 田 郁 夫

元東京都立工業技術センター

○ 新 井 元 彦

理研アルマイト工業株式会社

○ 石 黒 明 康

立山アルミニウム工業株式会社

○ 菊 池 哲

軽金属製品協会

西 沢 和 由

昭和アルミニウム株式会社

玉 井 正 和

トステム株式会社

○ 大 中 隆

株式会社日本アルミ

○ 坂 下 満 雄

三協アルミニウム工業株式会社

○ 田 中 義 朗

日本軽金属株式会社

◎ 西 村 健二郎

不二サッシ株式会社

藤 原 憲 彦

株式会社中金

山 本 尚 三

YKK株式会社

(事務局)

佐 藤 信 幸

軽金属製品協会

小山田 誠

軽金属製品協会

◎陽極酸化皮膜分科会委員長

○分科会委員を兼ねる。