4

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

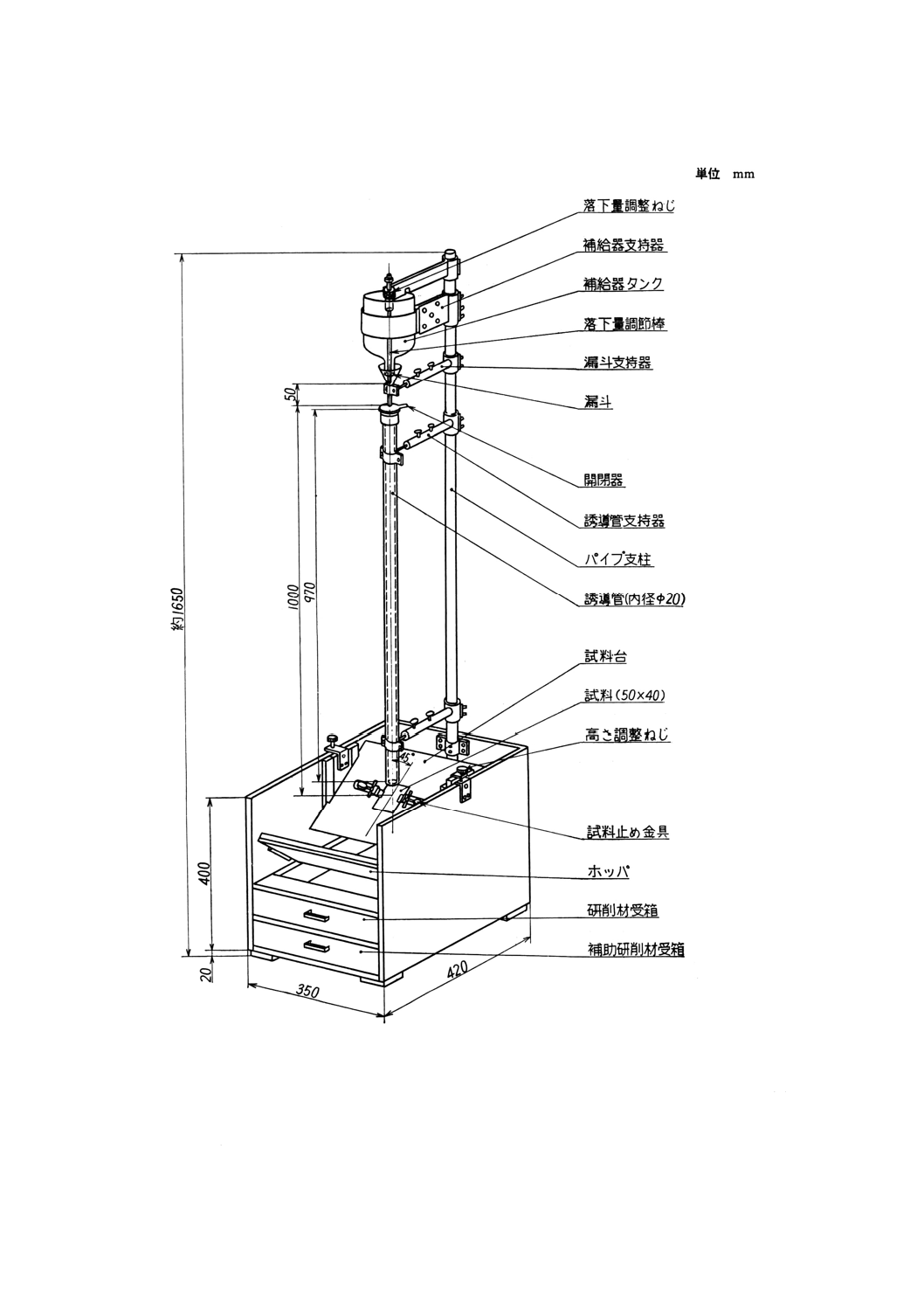

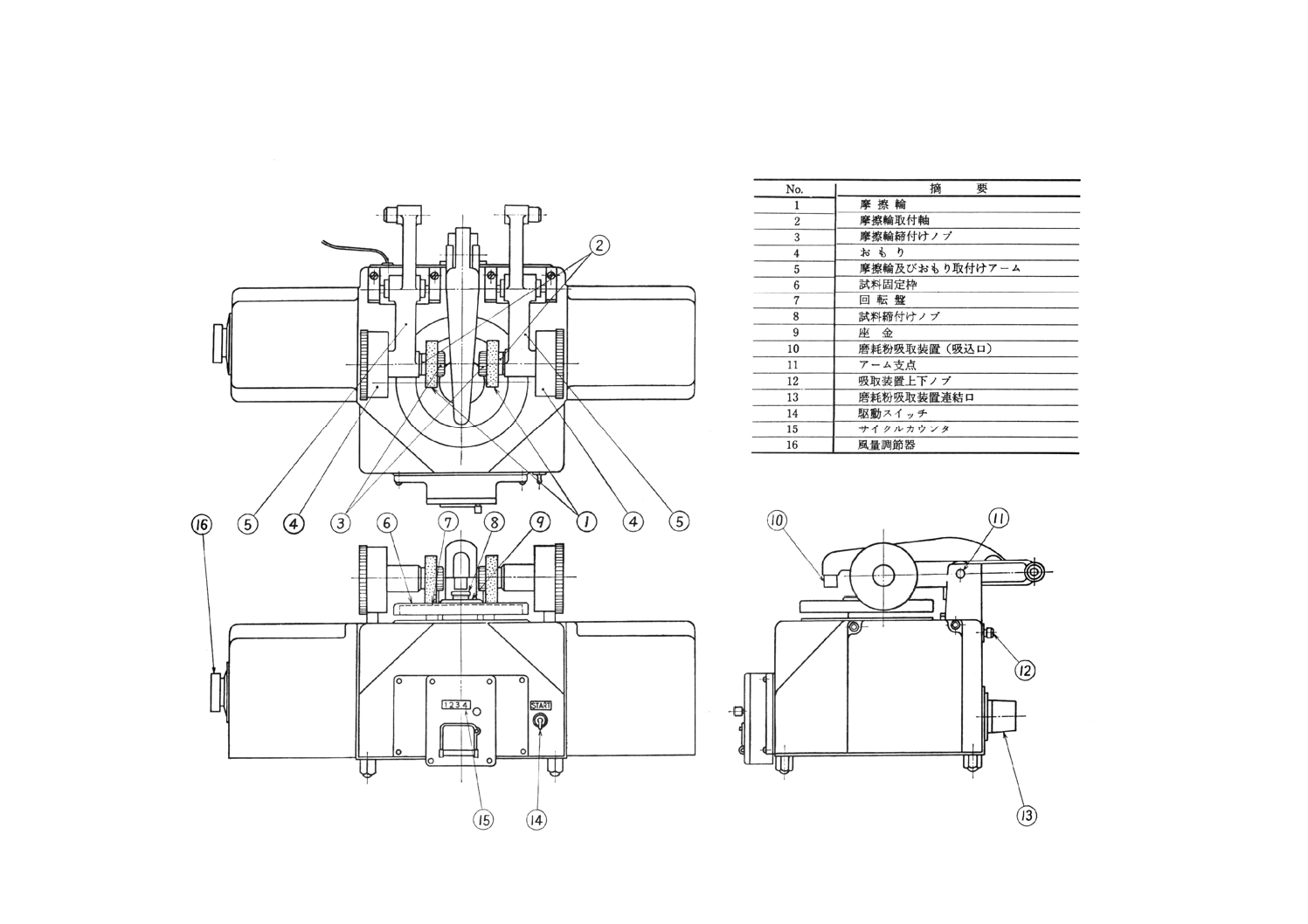

図1 砂落し磨耗試験装置の一例

8. 噴射磨耗試験法

8.1

要旨 この試験は,図2に示すような装置によって研削材を圧縮空気で加速して試料上に噴射し,

めっきの耐磨耗性を調べる試験方法である。

8.2

研削材 研削材は,JIS R 6111に規定した炭化けい素質研削材Cの#100のものを用いる(7)。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8503-1989

めっきの耐磨耗性試験方法

Methods of Wear Resistance Test for Metallic Coatings

1. 適用範囲 この規格は,電気めっき(以下,めっきという。)(1)の耐磨耗性試験方法について規定する。

注(1) 化学めっき(無電解めっき)に適用してもよい。

備考 この規格の中で { } を付けて示してある単位及び数値は,国際単位系 (SI) によるものであっ

て,参考として併記したものである。

なお,この規格の中で従来単位及び数値と,その後に { } を付けてSIによる単位及びそれ

に基づく換算値が示してある部分は,平成3年1月1日以降 { } を付けて示してある単位及

び数値に切り換える。

引用規格:

JIS H 0400 電気めっき用語

JIS K 6301 加硫ゴム物理試験方法

JIS R 6111 人造研削材

JIS R 6252 研摩紙

2. 用語の意味 この規格で用いる主な用語の意味は,JIS H 0400(電気めっき用語)によるほか,次の

とおりとする。

2.1

磨耗 磨耗とは,摩擦,研磨などの機械的作用によって,材料が表面から次第に離脱していくこと

をいう。

2.2

摩擦輪 摩擦輪とは,めっきを磨耗させるために,試料と組み合わせて使用する円輪状のもので,

円周に研磨紙をはりつけたもの,又は種々の材料が用いられたりする。磨耗輪ともいう。

2.3

DS DSとはダブルストロークの略で,摩擦の1往復を1DSという。

2.4

磨耗質量 磨耗質量とは,磨耗試験によって離脱した試料の質量 (mg) をいう。

3. 試験方法の種類

(1) 砂落し磨耗試験

(2) 噴射磨耗試験

(3) 往復運動磨耗試験

(4) 平板回転磨耗試験(テーバ式磨耗試験)

(5) 両輪駆動磨耗試験(アムスラ式磨耗試験)

4. 試料

2

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

試料の採取 試料は,製品の有効面から採取するか、又は製品そのものとする。ただし,製品につ

いて試験が困難な場合は,これに代わる試験片によってもよい。この場合,試験片は製品を代表できるも

のとし,素地及びめっきの処理条件(2)が製品と同じでなければならない。

4.2

試料の形状 試料の形状は,それぞれ試験方法の項に定める。

4.3

試験前の処理 試料は,汚れに応じて適当な溶剤(3)を浸した柔らかい布などを用いて清浄にする。

注(2) 前処理及びめっきの作業条件の影響が試験片に反映するように,製品と同一の浴及び同一条件

で行わなければならない。

(3) アセトン,エチルアルコール,エチルエーテル,ベンジンなどをいい,試料を腐食したり,保

護皮膜を作るようなものを使用してはならない。

5. 試料の状態調節 試料は,特に規定がなければ試験前に表面を清浄にした後,原則として温度23±2℃,

相対湿度65%以下に保った室内又は恒温・恒湿槽内に放置し,状態調節を行う。

6. 試験の一般条件 試験を行う場所は,5.と同じく,温度23±2℃,相対湿度65%以下の室内で行うこ

とを原則とする。

磨耗試験装置は,堅固な実験台に正しく水平に据え,かつ試験に伴う振動などによる異状な動きを生じ

ないように安定させる。

7. 砂落し磨耗試験法

7.1

要旨 この試験は,図1に示すような装置を用いて,めっき面に研削材を規定の落差のもとで落下

させ,めっきの耐磨耗性を調べる試験方法である。

7.2

研削材 研削材は,JIS R 6111(人造研削材)に規定した炭化けい素質研削材Cの#80のものを用い

る(4)。

注(4) 研削材はあらかじめ加熱(約110℃)して十分に乾燥させ,デシケータ中に保持したものを使用

する。

7.3

試験装置 この試験に必要な装置は,補給タンク,漏斗,誘導管,研削材受箱などによって構成さ

れ,次の条件を満たさなければならない。

(1) 補給タンク 補給タンクは,大きさは任意でよいが,研削材の落下量を調節できるようにしなければ

ならない。

(2) 漏斗 漏斗は,開き角度が60度,頭部の内径70mm,脚部の長さ50mm,その内径5±0.1mmのガラ

ス製の漏斗で,漏斗の内側下部と脚の管の内側は滑らかなものとし,研削材の落下量の調節には,漏

斗の中央に調節棒をつるし,それを上下して行ってもよい。

(3) 誘導管 誘導管は,長さ970mm,内径20mmとし,落下口から試料面までの距離は1000mmになるよ

うにする。

7.4

試料 試料は,4.によって調製されたものを用いるが,その標準寸法は50×40mmとする。

7.5

操作

7.5.1

めっきの種類に応じて研削材のいずれかを選定し,補給タンクに入れ,開閉板を移動して,研削材

の落下量を調節する。

研削材の毎分の落下量は,#80の場合320±10gを標準とする。

3

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

試料の質量を化学はかりで測定(5)した後,試料表面が鉛直方向と45度になるよう試料台に固定す

る。

7.5.3

試験の開始と同時にストップウオッチを作動させて時間を測定する。

7.5.4

試験は,磨耗質量が明らかに測定できるまで,又は素地が露出するまで行う。

7.5.5

試験後の試料は,7.5.2の手順で試料の質量を求める。

また,素地の露出を終点として判定する場合は,素地露出の有無を確認する。

注(5) 素地の露出を終点として判定する場合は行わなくてよい。

7.6

判定方法

7.6.1

質量変化による判定方法 耐磨耗性は,次式によって算出する。

2

1w

w

T

WR

−

=

ここに, WR: 耐磨耗性 (s/mg)

w1: 試験前の試料の質量 (mg)

w2: 試験後の試料の質量 (mg)

T: 試験時間 (s)

7.6.2

素地の露出を終点として判定する方法 耐磨耗性は,定められた試験時間内に素地が露出したかど

うかを目視によって調べる(6)。

注(6) 鉄鋼素地において,素地露出が不明確な場合は硫酸銅溶液を滴下してみるとよい。

7.7

記録 記録は,次の項目を記録する。

(1)

試験方法

(4)

研削材の種類

(2)

試料の種類

(5)

試験時間

(3)

試料の作製条件

4

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 砂落し磨耗試験装置の一例

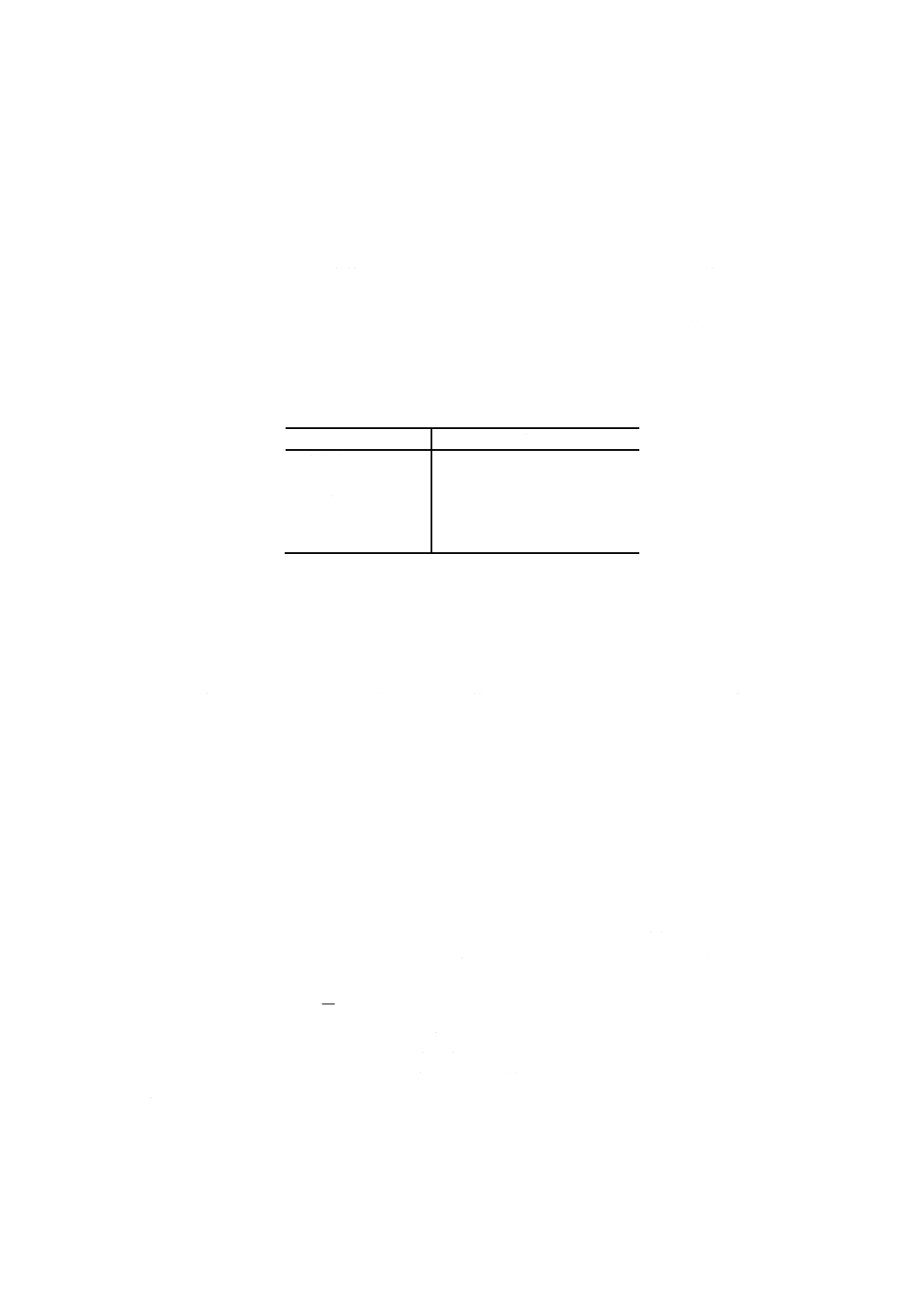

8. 噴射磨耗試験法

8.1

要旨 この試験は,図2に示すような装置によって研削材を圧縮空気で加速して試料上に噴射し,

めっきの耐磨耗性を調べる試験方法である。

8.2

研削材 研削材は,JIS R 6111に規定した炭化けい素質研削材Cの#100のものを用いる(7)。

5

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,一度使用したものは再使用しない。

注(7) 研削材はあらかじめ加熱(約110℃)して十分に乾燥させ,デシケータ中に保持したものを用い

る。

8.3

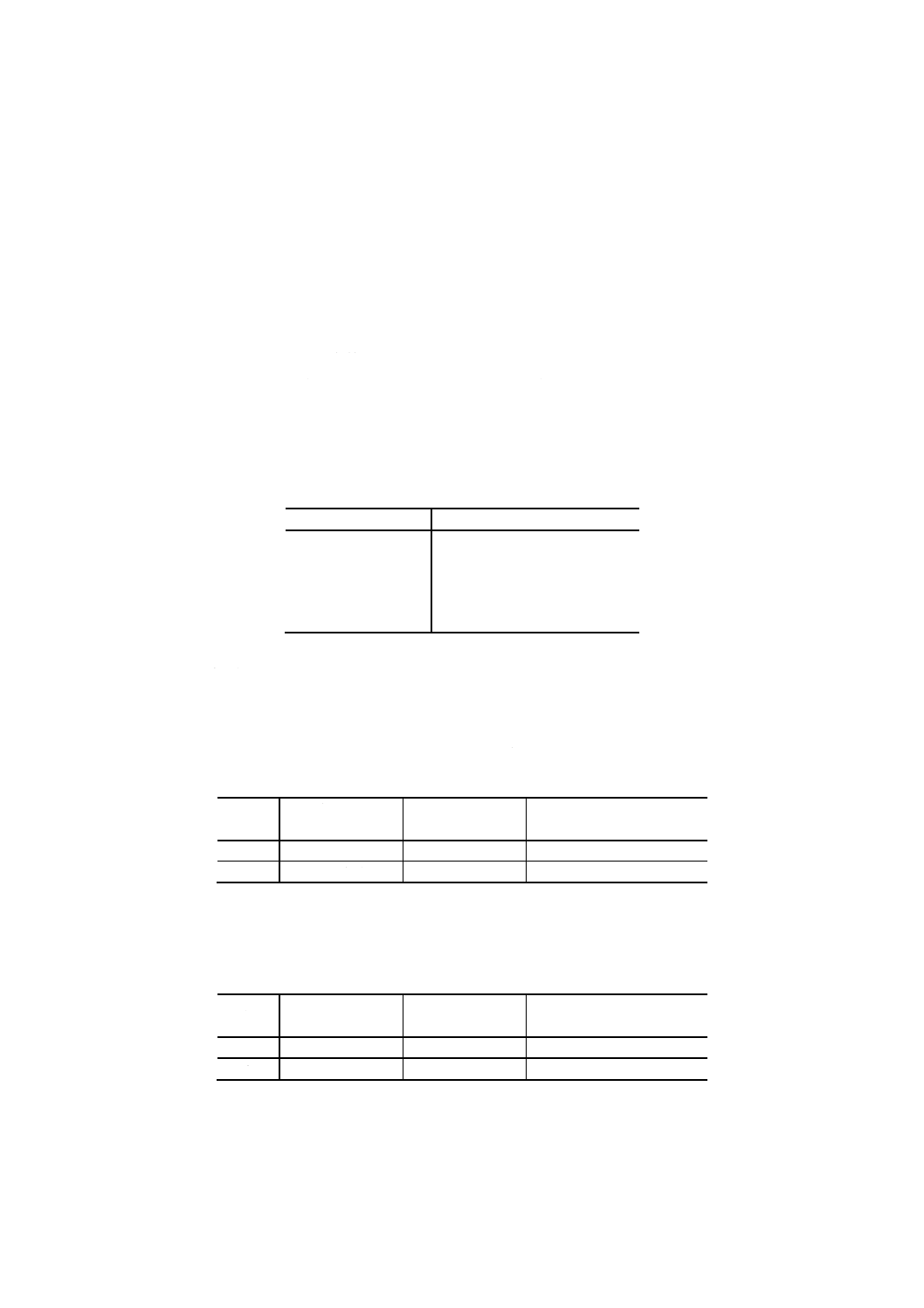

試験装置 この試験に必要な装置は,研削材用ホッパ,漏斗,試料台,水柱差圧力計,圧力調整弁,

空気圧縮機などによって構成され,表1に示す条件を満たさなければならない。

また,この装置による研削材の自然落下量 (g) は,毎分23±1gとする。落下量の調節は開閉板によっ

て行うが,ホッパの中央に調節棒をつるし,それを上下して調節してもよい。

また,落下量 (g) の測定は,5〜10分間落下させてその値を毎分の落下量 (g) に換算する。装置の一例

を図2に示す。

表1 試験装置の条件

(平成2年12月31日まで適用)

項目

条件

空気供給

空気圧縮機1.5kW以上

圧力調整弁

2kgf/cm2 {0.20MPa} 以上

圧力計

2kgf/cm2 {0.20MPa} 以上

圧力ゴムチューブ

内径8.5mm,外径10.5mm以上

水柱差圧力計

1 000mmH2O {9.8kPa}

8.4

試料 試料は,4.によって調製されたものを用いるが,その標準寸法は50×40mmとする。

8.5

操作

8.5.1

ホッパに研削材を入れ開閉板を開き,研削材の自然落下量を毎分23±1gに調整する。

8.5.2

試料を鉛直線と55度(水面との角度35度)になるように試料台に固定する。

8.5.3

試料台を試料の試験面がノズルの真下約10mmになるように設置する。

8.5.4

空気圧縮機のスイッチを入れ,空気圧を圧力調整弁によってめっきの種類に応じて水柱差圧力計を

408〜1000mmH2Oに調整する。

8.5.5

開閉板を開き,研削材を試料に噴射させると同時にストップウオッチを作動して時間を測定する。

噴射時の空気圧力の変動は,水柱差圧力計で±5mm水柱の範囲内で適宜調整する。

なお,ホッパ内の研削材の量は,変動を極力少なくするように逐次補給する。

8.5.6

試験後,試料の表面を柔らかい布を用いて清浄にした後,判定する。

8.6

判定方法

8.6.1

素地の露出を終点として判定する方法 耐磨耗性は,定められた試験時間内に素地が露出したかど

うかを目視によって調べる(6)。

8.6.2

試験部位の磨耗深さの測定により判定する方法 耐磨耗性は,一定時間噴射後の磨耗深さの最大値

を,触針式粗さ試験機又はスプリットビーム顕微鏡(8)などによって求め,次式によって算出する。

t

T

WR=

ここに,

WR: 耐磨耗性 (s/μm)

T: 試験時間 (s)

t: 磨耗の深さの最大値 (μm)

注(8) 磨耗こん(痕)が小さくて深い場合は測定が困難である。

8.7

記緑 記録は,次の項目を記録する。

(1) 試験方法

6

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試料の種類

(3) 試料の作製条件

(4) 試験時間

図2 噴射磨耗試験装置の一例

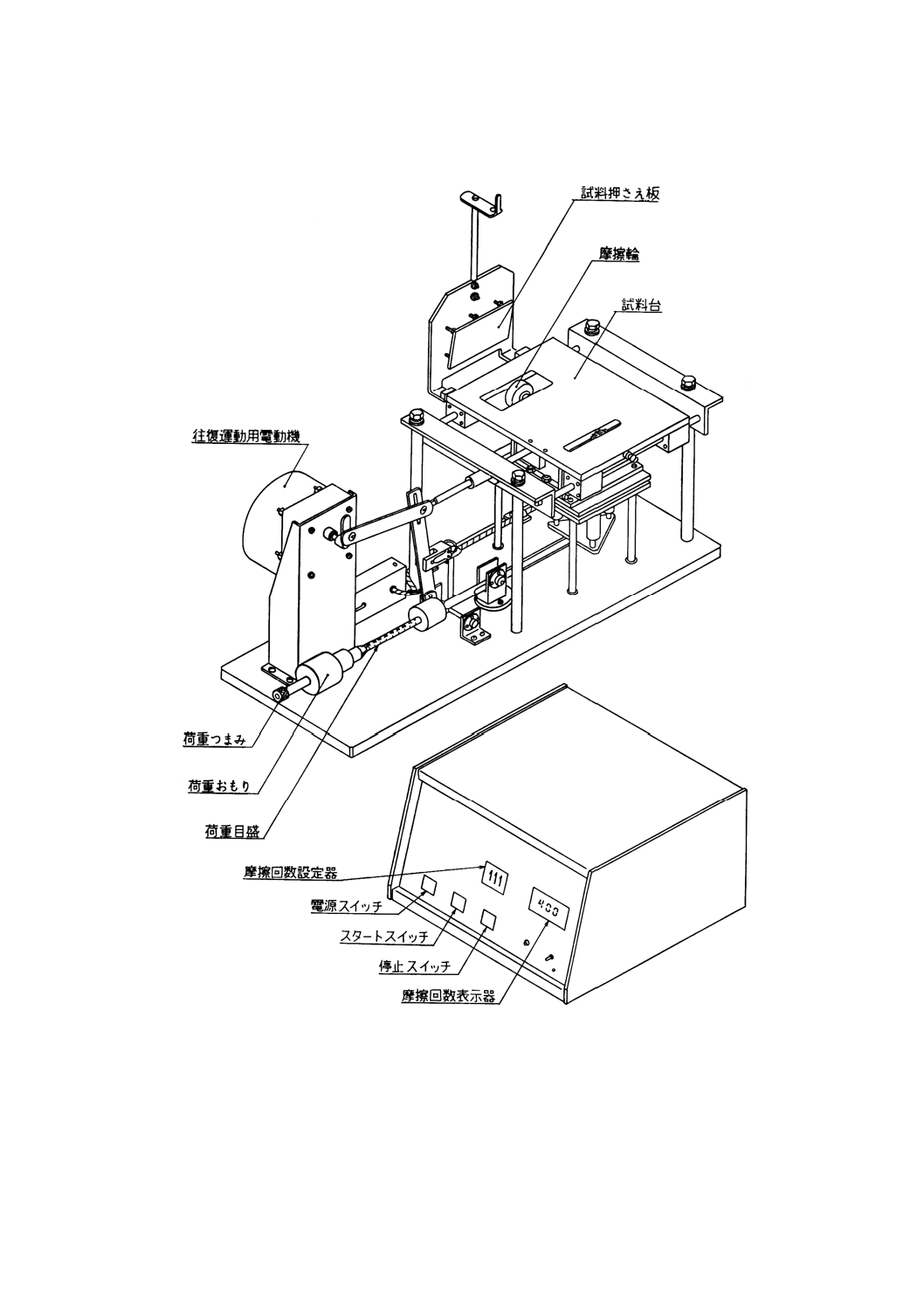

9. 往復運動磨耗試験法

9.1

要旨 この試験は,図3に示すような装置を用い,研磨紙をはりつけた摩擦輪と試料との間に接触

荷重を与えて往復運動摩擦を行い,めっきの耐磨耗性を調べる試験方法である。

9.2

研磨紙 研磨紙は,JIS R 6252(研摩紙)に規定した研磨紙CC又はWA(9)の粒度#240〜#600のもの

を用いる。

なお,この研磨紙(10)は12×158mmに裁断して使用する。

注(9) 磨耗質量を増加させたいときは研磨紙WAを用いるとよい。

(10) 裏面に接着剤をつけたものを使用する。

9.3

試験装置 この試験に必要な装置は,試料取付台,摩擦輪,往復運動機構,荷重機構,往復運動回

数読取り器などによって構成され,次の条件を満たさなければならない。

7

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試料取付台 試料取付台は,試料を確実に固定し,摩擦輪との摩擦往復運動において動かないこと。

また,試料又は研磨紙からの脱落粉が,試験中に試験面に残存するようなものであってはならない

(11)。

(2) 摩擦輪 摩擦輪は,直径50.0mm,幅12mmで1回の往復運動ごとに,常に新しい研磨面で摩擦でき

るように,1回ごとに正確に0.9度回転する自転装置が付いているもの。

(3) 往復運動機構 往復運動機構は,毎分60DS30mmのストロークで摩擦できるもので,試験面の摩擦が

均一に行われるものでなければならない。

(4) 荷重機構 荷重機構は,摩擦輪と試料の間に3kgf {29.4N}(12)までの荷重をかけ得るものであること。

(平成2年12月31日まで適用)

(5) 摩擦運動回数読取器 摩擦運動回数読取器は,摩擦輪と試料の間の往復運動回数を明確に知ることが

できるものであること。自動停止装置連動のものが望ましい。

注(11) 吸引装置などを用いて脱落粉を除去してもよい。

(12) 荷重を任意に可変できるものが望ましい。

9.4

試料 試料は,4.によって調製されたものを用いるが,その標準寸法は80×80mmとし,かつ平面で

なければならない。

9.5

試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る条件を表2に示す。

表2 試験条件

(平成2年12月31日まで適用)

種類

試験荷重

kgf {N}

研磨紙の粒度

#

参考

1

1.5〜2.5

{14.7〜24.5}

240〜320

工業用クロムなどの硬いめっき

2

1.5以下

{14.7以下}

320〜600

その他のめっき

9.6

操作

9.6.1

所定の研磨紙を摩擦輪の円周に沿ってちょうど1回転するよう正確に,かつ滑らかに巻き付ける。

9.6.2

試料を試料台に固定し,設定した条件で,原則として予備磨耗を行う(13)。

9.6.3

試料の表面を柔らかい布で清浄にした後,試料の質量を化学はかりで測定するか,又はめっき厚さ

を厚さ測定器によって測定する(14)。

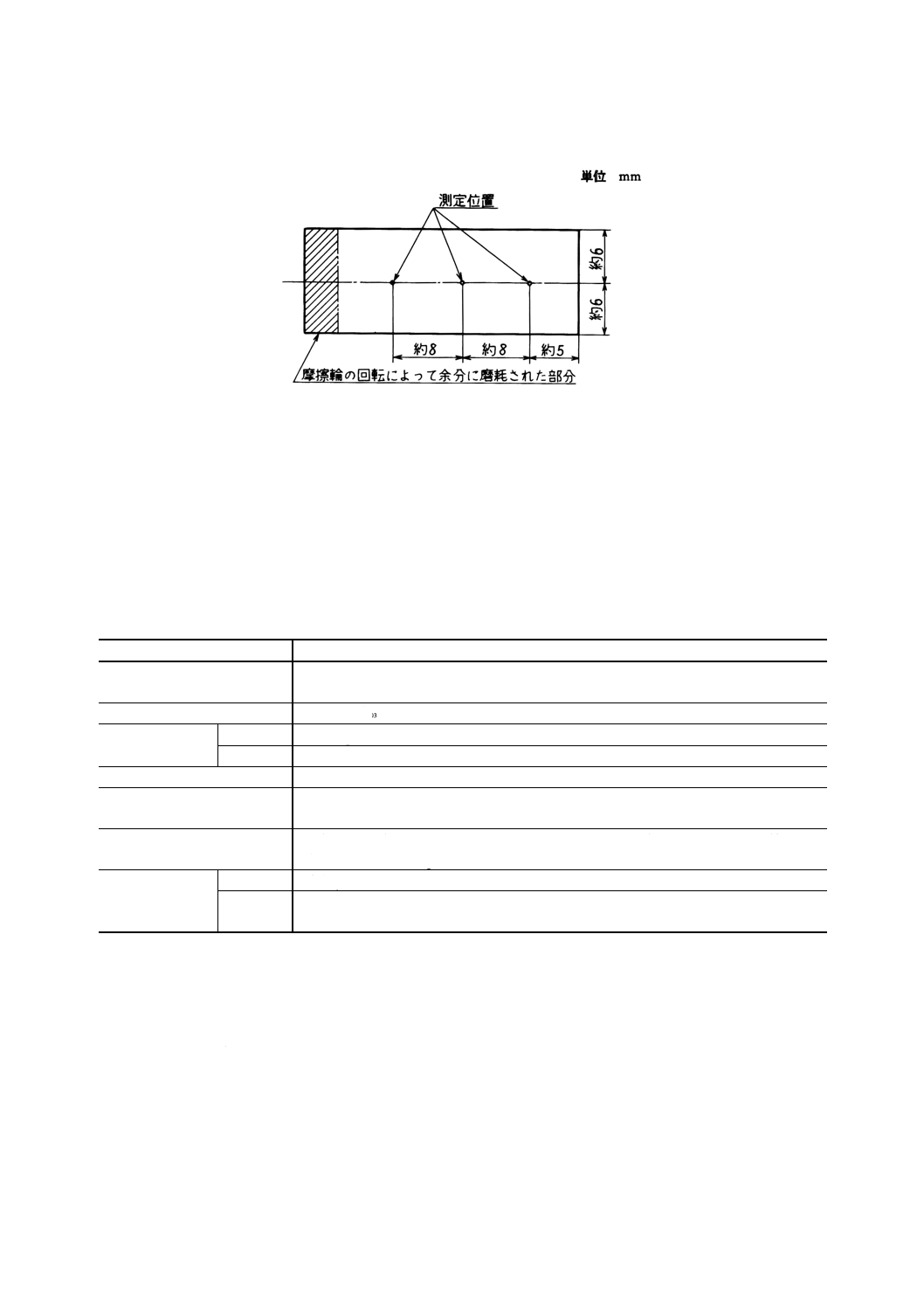

なお,厚さ測定器による場合は,図4に示す3か所のめっき厚さを測定する。

9.6.4

摩擦位置を変えることなく,この磨耗試験を行う。

9.6.5

研磨紙は再使用してはならない。したがって,研磨紙は400DSを限度とし,これに達したものは

直ちに交換する。

9.6.6

試験は,明らかに磨耗質量が測定し得るまで,又は素地が露出するまで行う。

9.6.7

試験後の試料(15)は9.6.3の手順によって試料の質量を求めるか,又は磨耗しためっきの厚さを求め

る。

なお,素地の露出を終点とする場合は,素地露出の有無を確認する。

注(13) 試料の表面は,素地又はめっき条件によって必ずしも一定ではないので面調整する。その回数

は50〜100DS行うとよい。

8

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(14) 化学はかりは0.1mgの単位までひょう量できるものを用いる。

また,厚さ測定器は,非破壊式のものの使用が望ましい。ただし,素地の露出を終点とする

場合は,この操作は行わなくてよい。

(15) 試験回数が多い場合は400DSを1サイクルとして,1サイクルごとに質量を測定し,磨耗の状

況を把握するとよい。

9.7

判定方法

9.7.1

質量変化又はめっき厚さ変化による判定方法 耐磨耗性は,次式によって算出する。

2

1w

w

N

WR

−

=

又は

2

1t

t

N

WR

−

=

ここに, WR: 耐磨耗性 (DS/mg) 又は (DS/μm)

w1: 予備磨耗後の試料の質量 (mg)

w2: 試験後の試料の質量 (mg) (16)

t1: 予備磨耗後の試料のめっきの厚さ (μm)

t2: 試験後の試料のめっきの厚さ (μm)

N: 試験DS数

9.7.2

素地の露出を終点として判定する方法 耐磨耗性は,定められた試験回数内に素地が露出したかど

うかを目視によって調べる(6)。ただし,摩擦輪の回転によって過剰に磨耗された部分(図4参照)を除く。

注(16) ひょう量によって得た磨耗質量を厚さに換算しようとするときは,異常磨耗箇所への配慮が必

要である。

9.8

記録 記録は,次の項目を記録する。

(1) 試験方法

(2) 試料の種類

(3) 試料の作製条件

(4) 使用研磨紙の種類及び粒度

(5) 試験荷重

(6) 摩擦回数

9

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 往復運動磨耗試験機の一例

10

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

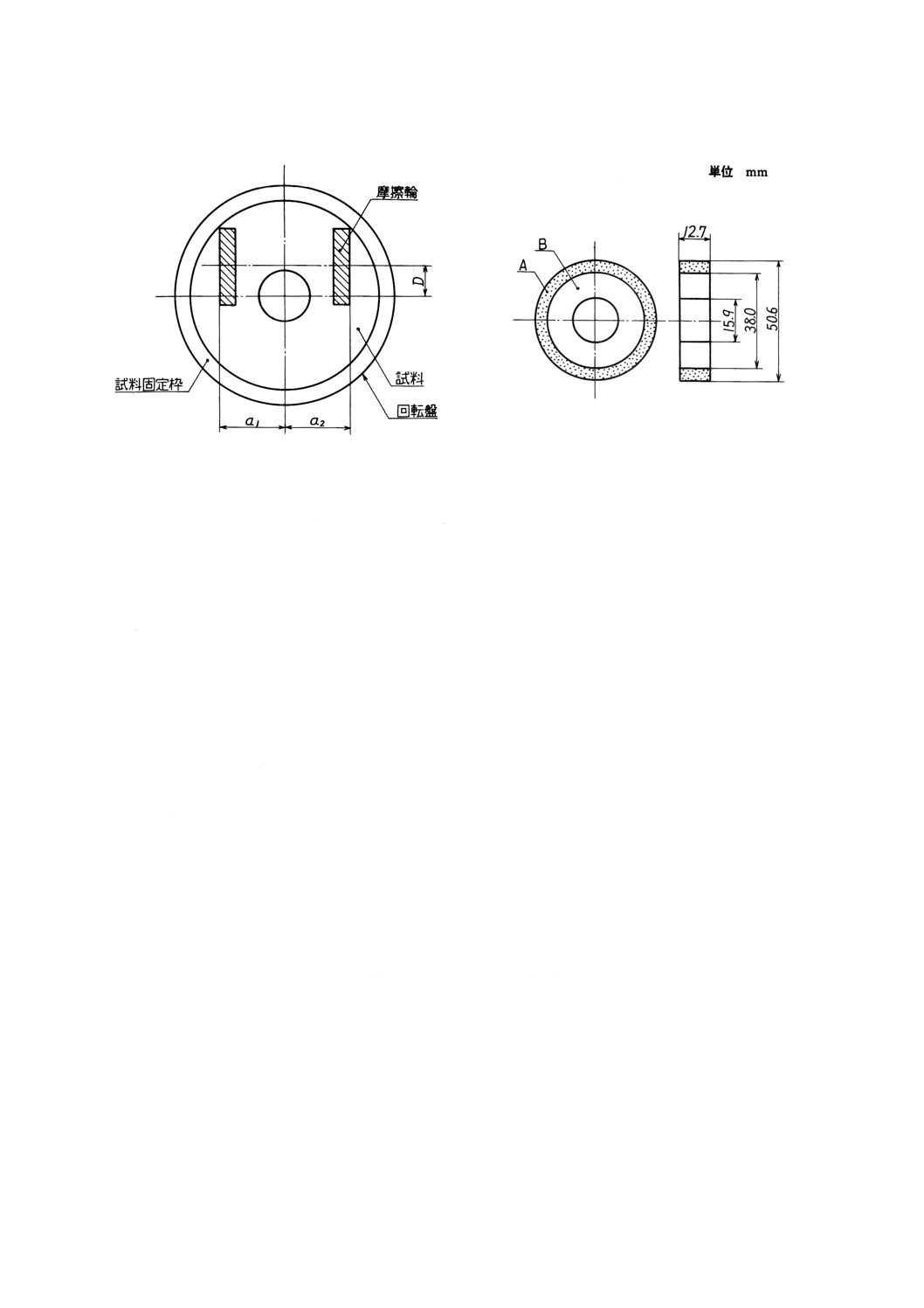

図4 厚さ測定器を用いる場合の厚さ測定位量

10. 平板回転磨耗試験法(テーバ式磨耗試験法)

10.1 要旨 この試験は,図5に示すような装置を用い,回転する水平円盤に試料を取り付け,研磨紙を

はり付けた一対の摩擦輪を規定荷重のもとに加えて,めっきの耐磨耗性を調べる試験方法である。

10.2 研磨紙 研磨紙は,JIS R 6252に規定した研磨紙CC又はWA(9)の粒度#240〜600のものを用いる(10)。

10.3 試験装置 この試験に必要な装置は,駆動部本体,回転盤及び試料固定枠,回転数読取器,摩擦輪,

おもり及び同取付アーム,磨耗粉吸取装置などによって構成されるものとし,その機構を図5に示す。

10.3.1 試験装置の各部の構造 試験装置の各部の構造は,表3の規定による。

表3 試験装置の各部の構造

各部

規定

アーム

(摩擦輪,おもり取付用)

アームにおもり及び摩擦輪を取り付けないで,アーム他端に250gのおもりを載せ

たとき,つり合うような機構であること。

摩擦輪取付軸

外径

003

.0

87

.

15

−

φ

mmとし,軸方向の遊び及び回転ぶれがないこと。

回転盤

回転速度

60±2rpm

回転ぶれ

外周において回転盤上面の上下方向のぶれが,0.08mm以下であること。

おもり

その呼称質量に対して許容差±0.1%とする。

回転数読取器

9999まで回転数の積算指示が可能で,正確に作動し,かつ,自動停止機構が確実な

こと。

装置の駆動

回転盤上に試料の代わりにゴムシートを取り付けて固定し,その上にゴム輪をのせ

各試験質量を1 000gとして,円滑かつ正確な駆動を示すものであること。

磨耗粉の吸取装置

吸込口

内径φ8±0.1mm

風量

試料と吸込口の間隔を3mmとしたときの吸取装置による風量は,0.5±0.1m3/minと

する。

10.3.2 回転盤と摩擦輪の関係 回転盤と摩擦輪の関係は,図6によって次のようにa1,a2及びDを定め

る。

a1=a2=39.4±0.3mm

D=19.0±0.2mm

10.3.3 摩擦輪用ゴム輪 摩擦輪用ゴム輪は,次による。

(1) ゴム輪の形状,寸法及び構成は,図7のとおりとする。

(2) 図7に示す各部の材料は,次のとおりとする。

A:JIS K 6301(加硫ゴム物理試験方法)による硬さ50〜60のゴム

B:硬質ゴム

11

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) ゴム輪を摩擦輪取付軸に取り付けたとき,はめあわせ精度が良く,がたがなく,面ぶれが生じないも

のとする。ただし,面ぶれはダイヤルゲージで測定して,±0.05mm以下とする。

10.4 試料 試料は4.によって調製されたものを用いるが,その形状は直径120mmの円形のものを標準と

し,中央に直径約6mmの穴を開ける。

10.5 試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る条件を表4に示す。

表4 試験条件

(平成2年12月31日まで適用)

種類

試験荷重

kgf {N}

研磨紙粒度

#

参考

1

1.0 {9.8}

240〜320

工業用クロムなどの硬いめっき

2

0.5 {4.9}

320〜1000

その他のめっき

10.6 操作

10.6.1 摩擦輪の準備 新しい一組の所定の研磨紙2枚を,それぞれ2個の試験用ゴム輪の円周に沿ってち

ょうど1回転するよう,正確にかつ滑らかに巻き付け,これを試験用摩擦輪とし,10.3.3(3)によってそれ

ぞれの摩擦輪取付軸の所定箇所に正しく取り付ける。

10.6.2 試料の取付け 4.によって調製した試料の質量を化学はかりで測定(14)した後,試験面を上にして回

転盤の試料取付箇所に正確に固定する。試験に際して,薄板などで平面が保たれない場合は,試料固定枠

をもって正確に固定する必要がある。

10.6.3 摩擦輪取付軸におもりを取り付け規定の試験荷重とし,これを試験面に降ろして載せる。

磨耗粉吸取装置を準備し,その吸込口を試験面より3±0.2mm上方に調整してセットする。吸取装置の

吸引する風量が,表3の規定値となるように吸取装置の目盛を設定して,それを作動させる。

試料と摩擦輪の関係位置が,3.2の規定に保たれていることを確認して磨耗試験装置の運転を開始する。

回転盤の回転速度は60±2rpmとする。

試験に用いる研磨紙は,試料が100回転するごとに新品と交換する。

10.6.4 試験は,明らかに磨耗質量が測定できるまで,又は素地が露出するまで行う。

10.7 判定方法

10.7.1 書量変化をもって判定する方法 耐磨耗性は,次式によって算出する。

2

1w

w

N

WR

−

=

ここに, WR: 耐磨耗性(回/mg)

w1: 試験前の試料の質量 (mg)

w2: 試験後の試料の質量 (mg)

N: 試験回転数(回)

12

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.7.2 素地の露出を終点として判定する方法 耐磨耗性は,定められた試験回転数内において,素地が露

出したかどうかを目視によって調べる(6)。

10.8 記録 記録は,次の項目を記録する。

(1) 試験方法

(2) 試料の種類

(3) 試料の作製条件

(4) 使用研磨紙の種類及び粒度

(5) 試験荷重

(6) 試験回転数

1

3

H

8

5

0

3

-1

9

8

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 平板回転磨耗試験機の一例

14

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6

図7

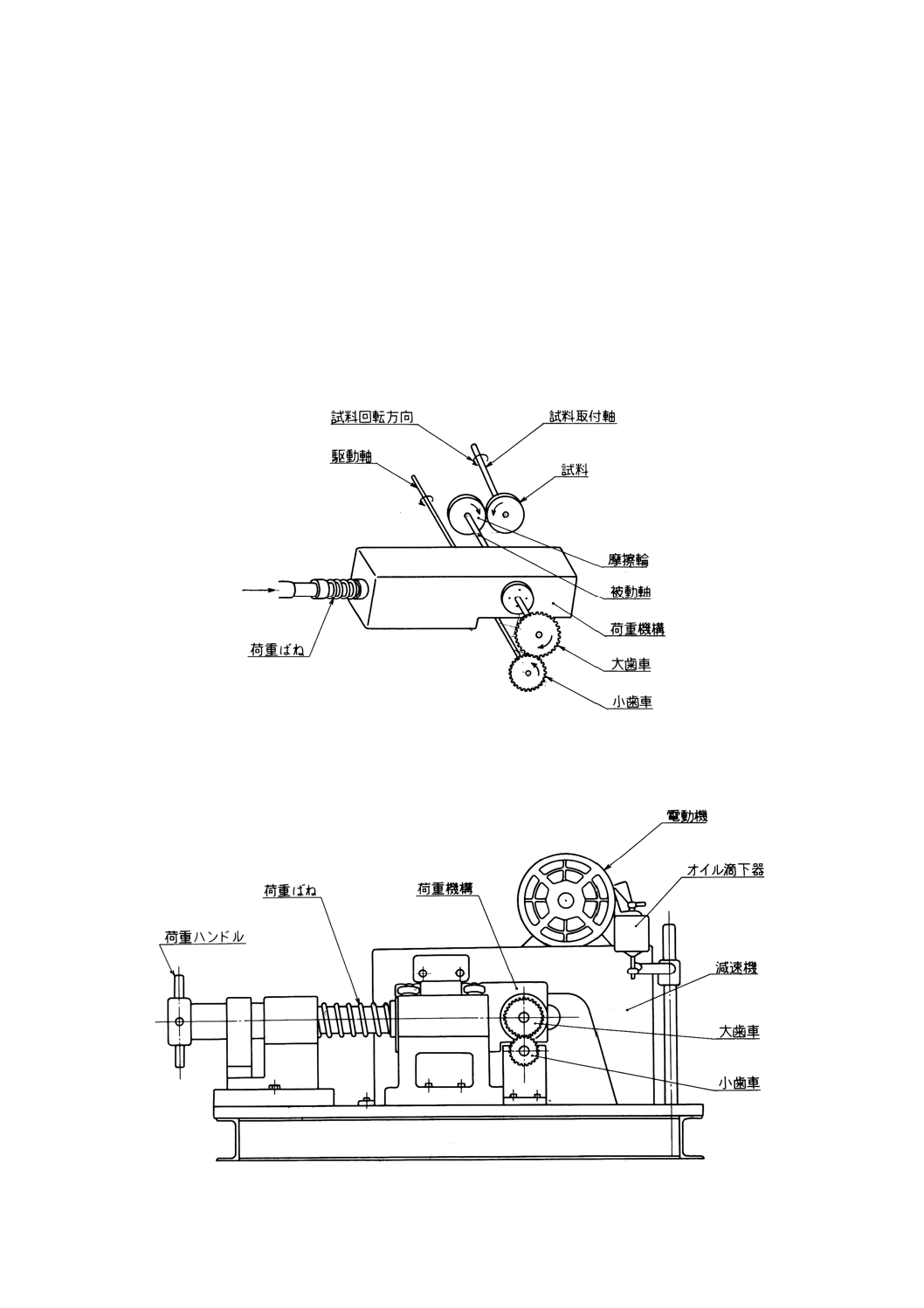

11. 両輪駆動磨耗試験法(アムスラ式磨耗試験法)

11.1 要旨 図8に示すような装置によって,試料と摩擦輪の間に荷重を加え,乾式又は湿式のもとで,

10%の滑り率を付与した転がり摩擦又はしゅう動摩擦を行い,めっきの耐磨耗性を調べる試験方法である。

11.2 試験装置 この試験に必要な装置は,試料取付軸,被動軸,回転機構,潤滑油滴下器,摩擦運動設

定機構,荷重機構,摩擦回転数読取器などによって構成され,次の条件を満たさなければならない。

(1) 試料取付軸及び被動軸 試料取付軸及び被動軸は,平行かつ水平に保ち,試料及び摩擦輪を確実に固

定できること。

(2) 試料回転機構 試料回転機構は,試料取付軸の回転数が常に一定(200回/min)のもので,試料回転

方向は,摩擦面において磨耗粉が落下する方向にしなければならない。

また,付加荷重によって回転数が変化してはならない。

(3) 潤滑油滴下器 潤滑油滴下器は,湿式の試験を行うときに使用するもので,一定量の潤滑油が滴下で

きるものでなければならない。

(4) 摩擦運動設定機構

(4.1) 転がり摩擦 転がり摩擦は,駆動軸と被動軸に取り付ける小歯車と大歯車の組合せにより,被動軸

の回転数が180回/minになるように設定できること。

また,試料取付軸と駆動軸の回転方向と回転数は同じであること。

(4.2) しゅう動摩擦 しゅう動摩擦は,駆動軸の小歯車が容易に取り外しができ,被動軸に回転止めを取

り付け,被動軸を固定できるものでなければならない。

(5) 荷重機構 荷重機構は,試料と摩擦輪の間に100gf {0.98N} から30kgf {294N} の荷重を任意に加える

ことができるものであること。(平成2年12月31日まで適用)

(6) 摩擦回転数読取器 摩擦回転数読取器は,試料取付軸の回転数を明確に知ることができるものである

こと。

11.3 試料及び摩擦輪 試料は,4.によって調製されたものを用いるが,その標準寸法は外径φ40mm,内

径φ16mm,厚さ10mmとする。

摩擦輪の材質は,それぞれ製品の使用環境を配慮して適宜選定する。

11.4 試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る試験荷重を表5に示す。

15

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 試験荷重

(平成2年12月31日まで適用)

種類

潤滑剤

参考

無

有

1

100〜300gf

{0.98〜2.94N}

−

金めっき

2

200gf〜2kgf

{1.96〜19.6N}

2〜15kgf

{19.6〜147N}

銀めっき

3

2〜10kgf

{19.6〜98N}

5〜20kgf

{49〜196N}

工業用クロムなどの硬いめっき

11.5 操作

11.5.1 試料の質量を化学はかりで測定するか,又はめっき厚さを厚さ測定器によって測定する。

11.5.2 試料を試料取付軸に,摩擦輪を被動軸に固定する。

11.5.3 転がり磨耗試験の場合は,試料取付軸に小歯車を,被動軸に大歯車を取り付け,試料取付軸と被動

軸との回転数の比を200対180とすることによって,試料と摩擦輪との間に10%の滑り率を付与した転が

り摩擦条件を設定する。

11.5.4 しゅう動磨耗試験の場合は,駆動軸に小歯車を付けず,被動軸に回り止めを取り付け,しゅう動摩

擦条件を設定する。

11.5.5 潤滑油を用いる場合は,潤滑油滴下器を用い,潤滑油滴下速度を設定する。

また,グリースを用いる場合は,試料面にグリースを塗布する。

11.5.6 試験は,磨耗しためっきの質量又はめっき厚さが明らかに測定できるまで行う。

11.5.7 試験終了後,試料表面を潤滑剤を用いた場合は,適当な溶剤(3)を浸した柔らかい布で清浄にし,潤

滑剤を用いない場合は,柔らかい布で清浄にした後,磨耗しためっきの質量を求めるか,又はめっき厚さ

を測定する。

11.6 判定方法 耐磨耗性は,重量法又は厚さ測定法によって,次の式によって算出する。

2

1w

w

N

WR

−

=

又は

2

1t

t

N

WR

−

=

ここに, WR: 耐磨耗性(回/mg)又は(回/μm)(17)

w1: 試験前の試料の質量 (mg)

w2: 試験後の試料の質量 (mg)

t1: 試験前の試料のめっき厚さ (μm)

t2: 試験後の試料のめっき厚さ (μm)

N: 摩擦回転数(16)(回)

注(17) 摩擦回転数から摩擦距離を求める場合には,次の式によって算出する。

10%滑り摩擦の場合

l=0.04×π×N×0.1

連動軸固定によるしゅう動摩擦の場合

l=0.04×π×N

ここに,

l: 摩擦距離 (m)

0.04: 試料の直径 (m)

0.1: 滑り率

N: 回転数(回)

16

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7 記録 記録は,次の項目を記録する。

(1) 試験方法

(2) めっきの種類とその条件

(3) 表面粗さ

(4) 使用荷重

(5) 潤滑油の有無

(6) 潤滑剤の種類及びその量

(7) 摩擦回転数又は距離

(8) 摩擦輪の材質と表面状態

図8 両輪駆動磨耗試験機の一例

17

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

規格本体の8.3に規定の従来単位による圧力の規格値並びに9.3(4),9.5,10.5,11.2(5)及び11.4に規定の

従来単位による試験荷重の規格値は,平成3年1月1日以降,ここに記載するSI単位による規格値を適用

するものとする。

8.3

試験装置 この試験に必要な装置は,研削材用ホッパ,漏斗,試料台,水柱差圧力計,圧力調整弁,

空気圧縮機などによって構成され,附属書表1に示す条件を満たさなければならない。

また,この装置による研削材の自然落下量 (g) は,毎分23±1gとする。落下量の調節は開閉板によっ

て行うが,ホッパの中央に調節棒をつるし,それを上下して調節してもよい。

また,落下量 (g) の測定は,5〜10分間落下させてその値を毎分の落下量 (g) に換算する。装置の一例

を図2に示す。

附属書表1 試験装置の条件

(平成3年1月1日から適用)

項目

条件

空気供給

空気圧縮機1.5kW以上

圧力調整弁

0.20MPa以上

圧力計

0.20MPa以上

圧力ゴムチューブ

内径8.5mm,外径10.5mm以上

水柱差圧力計

9.8kPa

9.3(4) 荷重機構 荷重機構は,摩擦輪と試料の間に30N(12)までの荷重をかけ得るものであること。(平成3

年1月1日から適用)

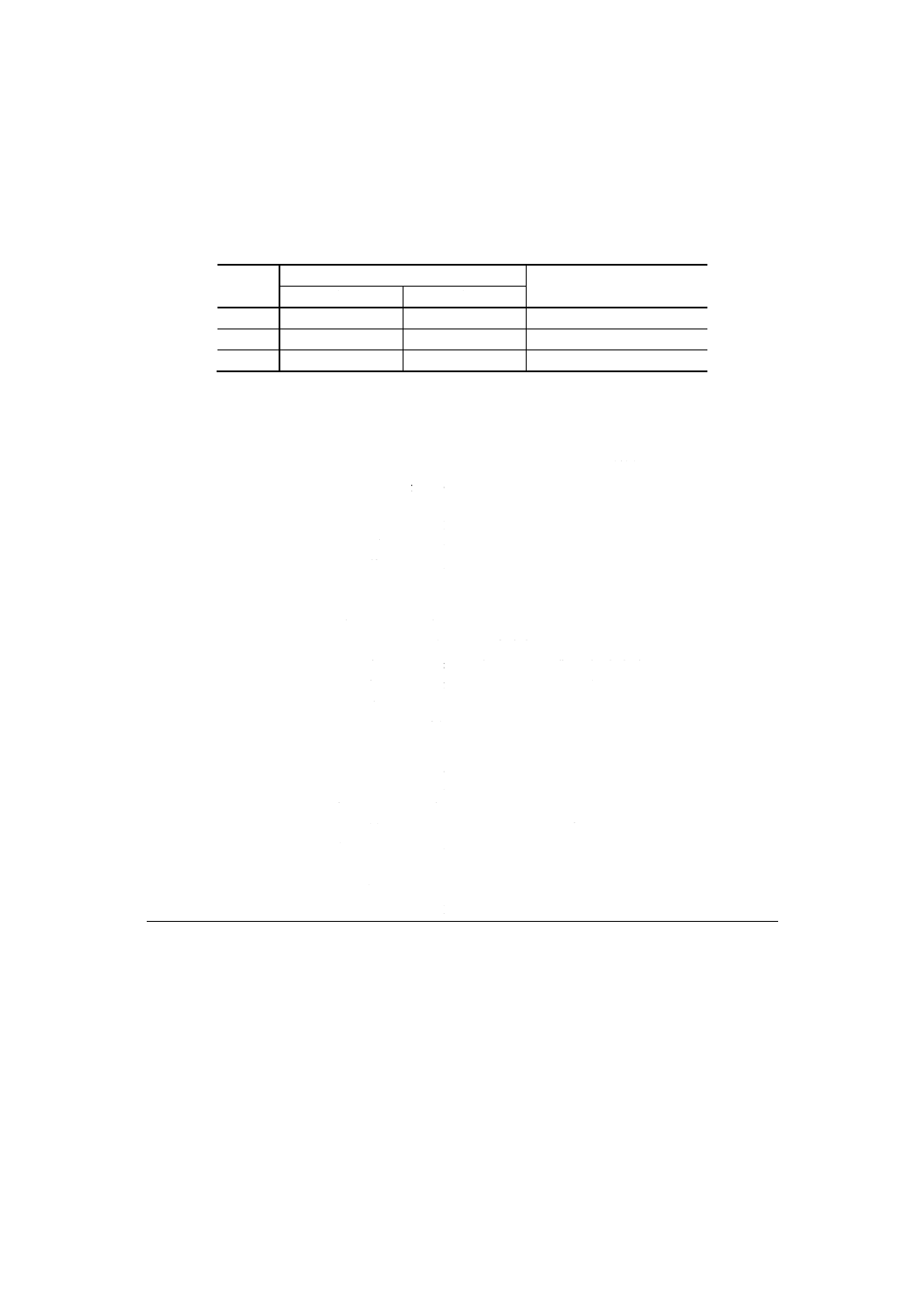

9.5

試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る条件を附属書表2に示す。

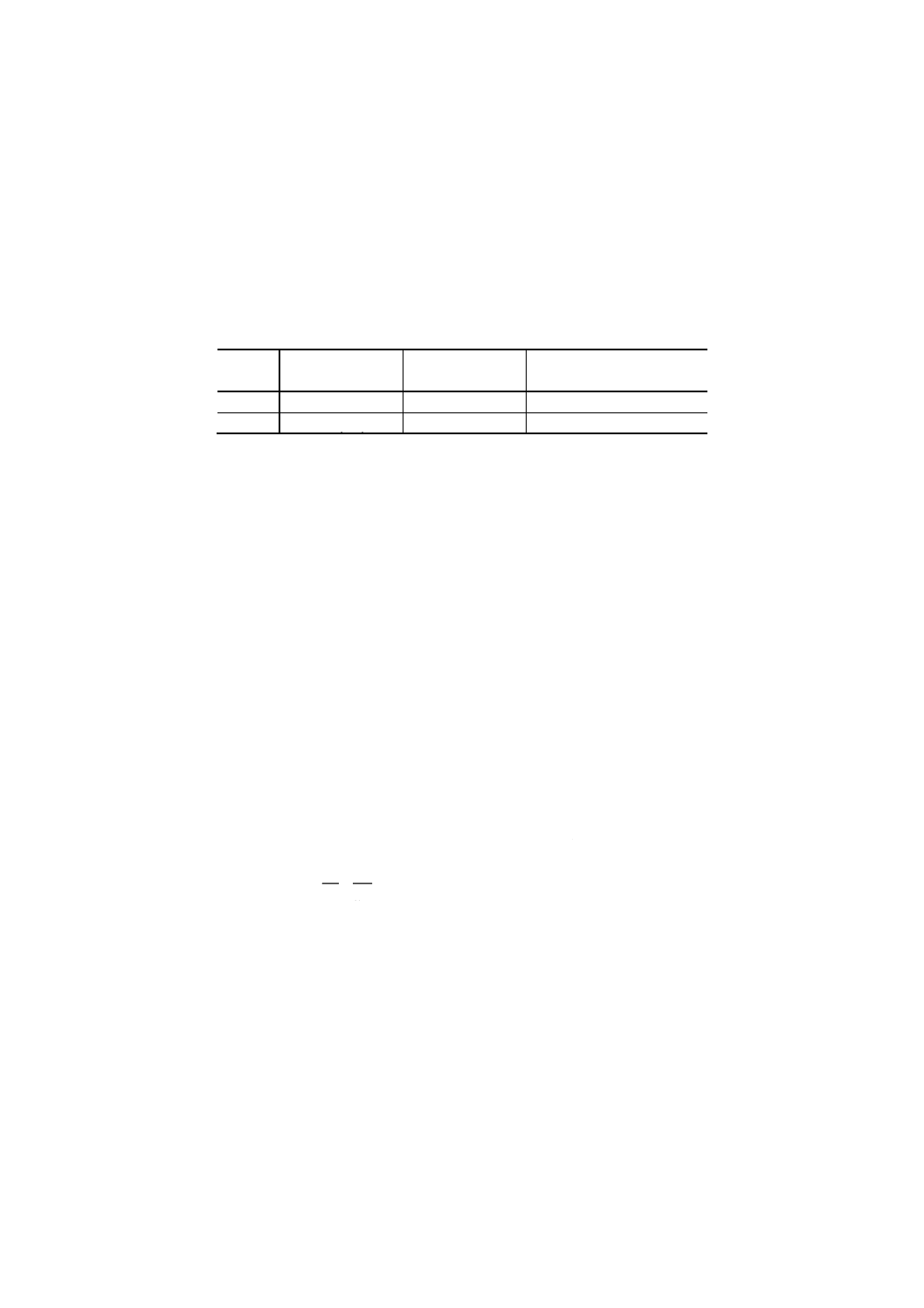

附属書表2 試験条件

(平成3年1月1日から適用)

種類

試験荷重

N

研磨紙の粒度

#

参考

1

15〜25

240〜320

工業用クロムなどの硬いめっき

2

15以下

320〜600

その他のめっき

10.5 試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る条件を附属書表3に示す。

附属書表3 試験条件

(平成3年1月1日から適用)

種類

試験荷重

N

研磨紙粒度

#

参考

1

10

240〜320

工業用クロムなどの硬いめっき

2

5

320〜1000

その他のめっき

11.2(5) 荷重機構 荷重機構は,試料と摩擦輪の間に1Nから300Nの荷重を任意に加えることができるも

のであること。(平成3年1月1日から適用)

18

H 8503-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.4 試験条件 試験条件は,めっきの性能又は用途などが多岐にわたるので,一定の条件は設定し得な

いが,推薦し得る試験荷重を附属書表4に示す。

附属書表4 試験荷重

(平成3年1月1日から適用)

単位N

種類

潤滑剤

参考

無

有

1

1〜3

−

金めっき

2

2〜20

20〜150

銀めっき

3

20〜100

50〜200

工業用クロムなどの硬いめっき

めっきの耐磨耗性試験方法工業標準新規原案調査作成委員会構成表

(昭和58年12月11日制定のとき)

氏名

所属

(委員長)

岸 松 平

武蔵工業大学(名誉教授)

荒 巻 芳太郎

山王鍍金株式会社

石 井 博

真生電化工業株式会社

石 川 清

富士電機製造株式会社

今 井 昇

社団法人金属表面技術協会

岩 間 正 修

荒川化工株式会社

小 島 克 己

社団法人日本自動車部品工業会

嵯 峨 卓 郎

日本溶融亜鉛鍍金協会

佐 藤 光 治

株式会社サトーセン

白 瀬 懋

全国鍍金工業組合連合会

須 賀 蓊

スガ試験機株式会社

鈴 木 憲 章

日本写真機工業会

田 中 晃

硬化クロム工業株式会社

津 行 俊 宏

日本カニゼン株式会社

豊 永 実

豊永表面技術事務所

福 田 豊

科学技術庁金属材料技術研究所

松 下 静 夫

工業技術院製品科学研究所

松 見 成 俊

株式会社上島製作所

矢 部 賢

株式会社大崎金属

山 本 壮兵衛

日本プレィーテング株式会社

吉 田 信 之

工業技術院標準部

渡 部 博

東京芝浦電気株式会社

近 藤 弘

工業技術院標準部材料規格課(平成元年2

月1日改正のとき)

斉 藤 和 則

工業技術院標準部材料規格課(平成元年2

月1日改正のとき)