H 8502 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8502-1988は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

JIS H 8502には,次に示す附属書がある。

附属書1(規定) 海塩粒子量の測定方法

附属書2(規定) 二酸化鉛法による硫黄酸化物量の測定方法

附属書3(規定) アルカリろ紙による硫黄酸化物量及び窒素酸化物量の測定方法

附属書4(規定) 局部的腐食率及び全体的腐食率によるめっきの耐食性評価方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8502 : 1999

めっきの耐食性試験方法

Methods of corrosion resistance test for metallic coatings

序文 この規格は,1.適用範囲の備考に示す対応国際規格を元に,対応する部分についてはこれらの対応

国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規

定されていない規定項目を追加及び対応国際規格の規定内容(二酸化硫黄試験方法,硫化水素試験方法,

混合ガス試験方法)を一部変更して作成した日本工業規格である。

1. 適用範囲 この規格は,めっき及びそれを施したものの耐食性試験方法について規定する。

なお,めっきとは,電気めっき,無電解めっき,気相めっき(1)及び溶融めっきなどをいう。

注(1) 気相めっきとは,真空蒸着,スパッタリング,イオンプレーティング,化学蒸着などをいう。

備考 この規格の対応国際規格を,次に示す。

ISO 4540 : 1980 Metallic coatings−Coatings cathodic to the substrate−Rating of electroplated test

specimens subjected to corrosion tests

ISO 4541 : 1978 Metallic and other non-organic coatings−Corrodkote corrosion test (CORR test)

ISO 8407 : 1991 Corrosion of metals and alloys−Removal of corrosion products from corrosion test

specimens

ISO 8565 : 1992 Metals and alloys−Atmospheric corrosion testing−General requirements for field

tests

ISO 9227 : 1990 Corrosion tests in artificial atmospheres−Salt spray tests

ISO 10062 : 1991 Corrosion tests in artificial atmosphere at very low concentrations of polluting gas

(es)

ISO/DIS 14993 : 1998 Corrosion of metals and alloys−Accelerated corrosion testing involving cyclic

exposure to salt mist, dry and wet conditions

IEC 60068-2-42 : 1982 Basic environmental testing procedure−Part 2:Tests. Test Kc:Sulfur dioxide

test for contacts and connections

IEC 60068-2-43 : 1976 Basic environmental testing procedure−Part 2:Tests. Test Kd:

Hydrogen-sulphide test for contacts and connections

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 7952 大気中の二酸化硫黄自動計測器

JIS H 0211 ドライプロセス表面処理用語

JIS H 0400 電気めっき及び関連処理用語

2

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 0101 工業用水試験方法

JIS K 0103 排ガス中の硫黄酸化物分析方法

JIS K 0104 排ガス中の窒素酸化物分析方法

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8142 塩化鉄 (III) 六水和物(試薬)

JIS K 8145 塩化銅 (II) 二水和物(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS H 0211及びJIS H 0400によるほか,次による。

a) 屋外暴露試験 (outdoor exposure test) 屋外で,試験片を暴露台上に置き,大気環境の下にさらして行

う試験。

b) 直接暴露試験 (direct outdoor exposure test) 屋外で,大気環境の下に直接暴露して行う屋外暴露試験。

c) 遮へい(蔽)暴露試験 (sheltered exposure test) 屋外で,大気環境の下で雨雪及び日射から遮へいさ

れた条件で行う屋外暴露試験。

d) 連続噴霧試験 (continuous spray test) 腐食液を連続的に噴霧した雰囲気に試験片をさらして行う試

験。

e) 中性塩水噴霧試験 (neutral salt spray test) 中性の塩化ナトリウム溶液を用いて行う連続噴霧試験。

f)

酢酸酸性塩水噴霧試験 (acetic acid salt spray test, ASS test) 酢酸酸性の塩化ナトリウム溶液を用いて

行う連続噴霧試験。

g) キャス試験 (CASS test, copper-accelerated acetic acid salt spray test) 酢酸酸性の塩化ナトリウム溶液

に塩化第二銅(II)二水和物を添加した溶液を用いて行う連続噴霧試験。

h) サイクル試験 (cyclic test) 自然環境に近似し,かつ,促進する目的で,腐食液の噴霧,乾燥,湿潤

の雰囲気を繰り返して行う試験。

i)

中性塩水噴霧サイクル試験 (cyclic neutral salt spray test) 中性の塩化ナトリウム溶液の噴霧,乾燥,

湿潤の雰囲気で行うサイクル試験。

j)

人工酸性雨サイクル試験 (cyclic artificial acid rain test) 中性の塩化ナトリウム溶液に硝酸及び硫酸

などを加えた人工酸性雨液の噴霧,乾燥,湿潤の雰囲気で行うサイクル試験。

k) コロードコート試験 (corrodkote corrosion test) 試験片にコロードコート泥を塗布し,乾燥後,湿気

槽内に放置して行う試験。

l)

ガス腐食試験 (pollutioning gas corrosion test) 腐食ガスの雰囲気に,試験片をさらして行う試験。

m) 二酸化硫黄ガス試験 (sulfur dioxide gas test) 二酸化硫黄ガスの雰囲気で行うガス腐食試験。

n) 硫化水素ガス試験 (hydrogen sulfide gas test) 硫化水素ガスの雰囲気で行うガス腐食試験。

3

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

o) 塩素ガス試験 (chlorine gas test) 塩素ガスの雰囲気で行うガス腐食試験。

p) 混合ガス試験 (mixed pollution gas test) 二酸化硫黄,硫化水素,二酸化窒素又は塩素ガスの混合ガス

の雰囲気で行うガス腐食試験。

4. 試験方法の種類 試験方法の種類は,次による。

a) 屋外暴露試験方法

1) 直接暴露試験方法

2) 遮へい暴露試験方法

b) 連続噴霧試験方法

1) 中性塩水噴霧試験方法

2) 酢酸酸性塩水噴霧試験方法

3) キャス試験方法

c) サイクル試験方法

1) 中性塩水噴霧サイクル試験方法

2) 人工酸性雨サイクル試験方法

d) コロードコート試験方法

e) ガス腐食試験方法

1) 二酸化硫黄ガス試験方法

2) 硫化水素ガス試験方法

3) 塩素ガス試験方法

4) 混合ガス試験方法

5. 試験片 試験片は,次による。

5.1

試験片の取扱い 試験片の取扱いは,素手で行わず,手袋を用いる。

5.2

試験片の採取 試験片は,製品の有効面から採取するか又は製品そのものとする。ただし,製品に

ついて試験又は判定が困難な場合には,これに代わる試験片によってもよい。

なお,試験片は,製品を代表(2)(3)できるものでなければならない。

5.3

試験片の大きさ 試験片の大きさは,150×70mm又は100×100mmが望ましい。ただし,受渡当事

者間の協定によって,他の大きさの試験片を用いてもよい。

5.4

試験前の処理

a) 試験片は,汚れに応じて適切な溶剤(4)でよくぬぐうか,又は水でぬらした脱脂綿に酸化マグネシウム

若しくは沈降性炭酸カルシウムの微粉末を付けて,試験面をよくこすり(5),水洗後,清浄な布又は吸

取紙で水分をふき取る。

b) 試験片の切口,端面など試験面でない部分の素地露出部は,試験条件下で安定な皮膜(6)を施して保護

しなければならない。

c) クロスカット試験を行う必要がある場合には,注(7)による。

注(2) 素材の組成,製造条件及びめっき前の仕上げの状態が,製品と同様であることが望ましい。

(3) 前処理及びめっきは,製品と同一の浴及び同一の条件で行い,作業条件の影響が試験片に反映

するように,製品と同時に行うことが望ましい。

(4) エタノール,ベンジン,揮発油などの使用が望ましい。

4

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) めっき後に,化成処理(例えば,亜鉛めっき上のクロメート処理),塗装などを施したものは,

この処理は避けたほうがよい。

(6) 電気絶縁テープなどを使用するとよい。

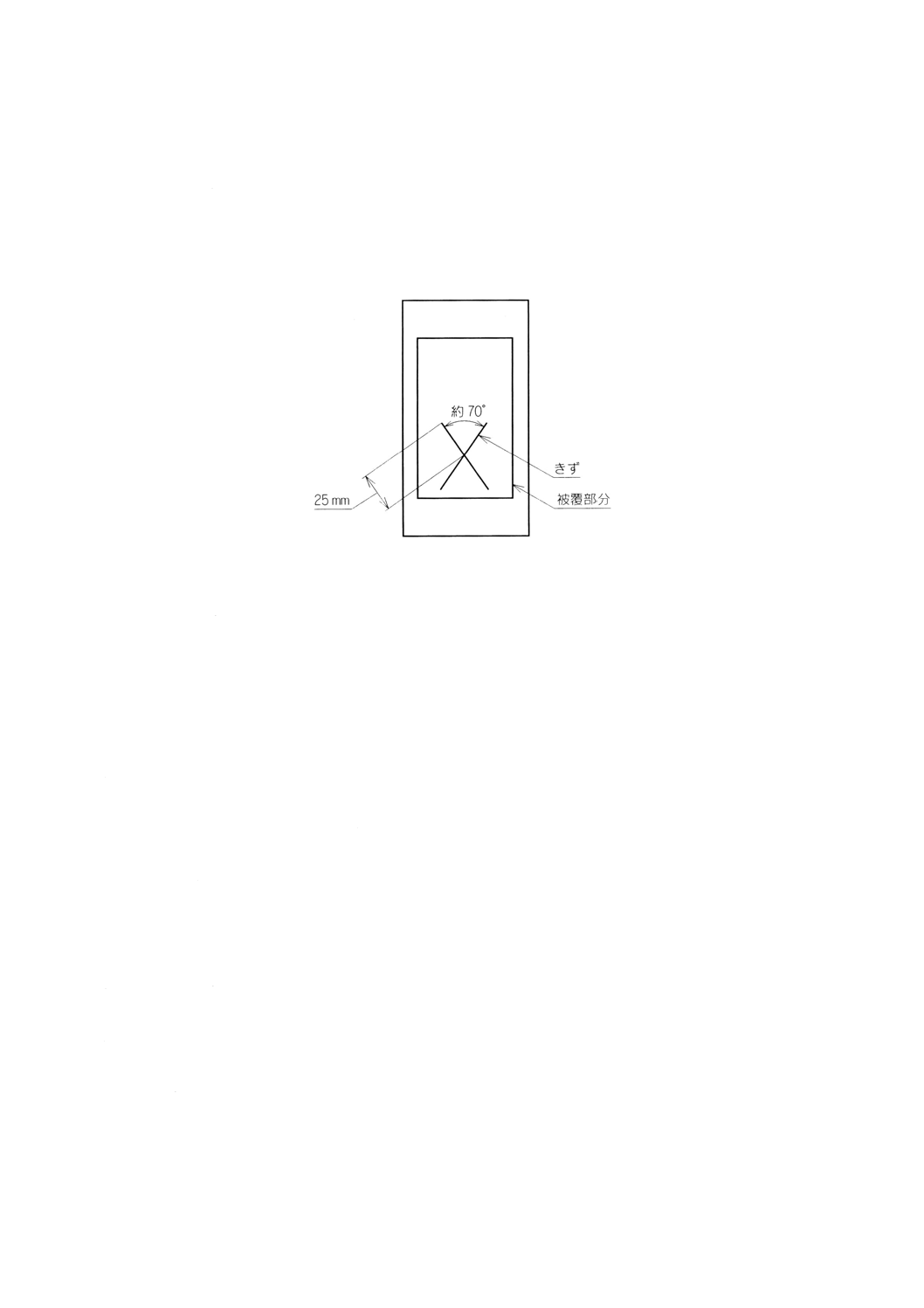

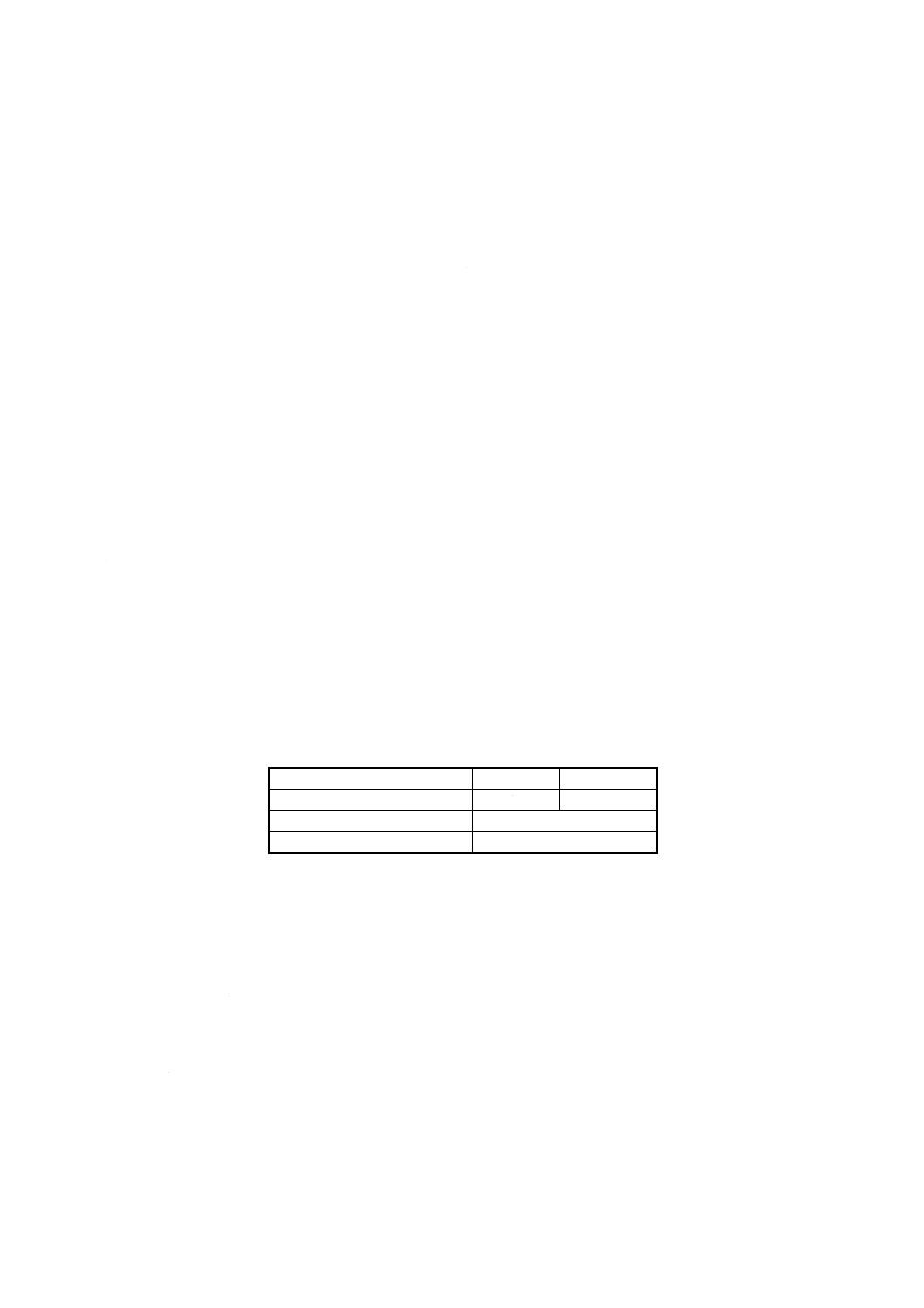

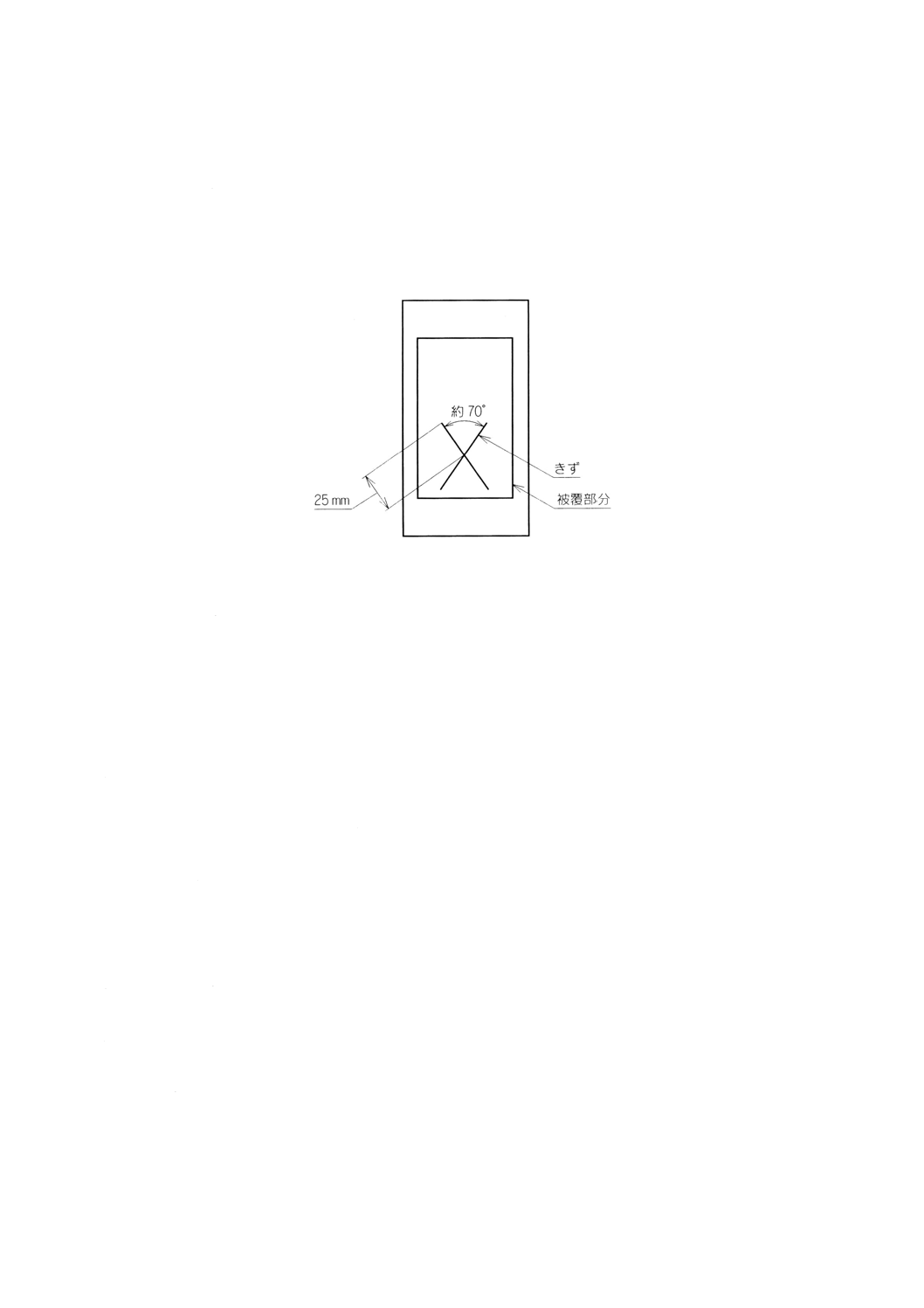

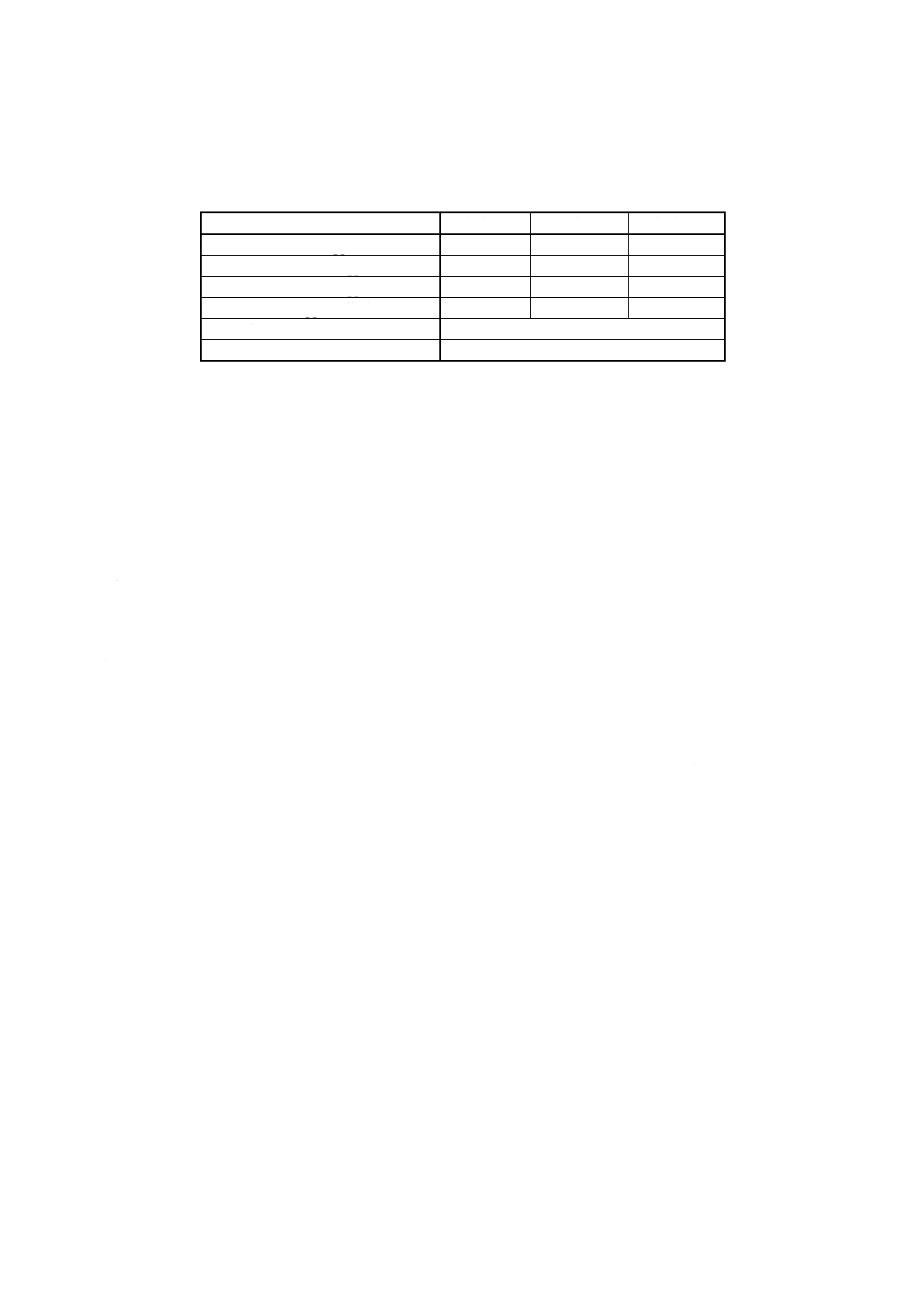

(7) 試験片の約半分に,図1に示すように,バイト又はダイヤモンドカッタなどで長さ50mmの2

本のきずを約70°の角度で交差させてX状にきずを付ける。刃先は,試験面に対して35〜45°

の範囲の一定角度に保持し,きずは,深さ及び切り口の寸法は常に一定にすることが望ましい。

図1 きずのつけ方

6. 屋外暴露試験方法

6.1

直接暴露試験方法

6.1.1

要旨 屋外で,暴露台上に試験片を置き,大気環境の下に直接さらして,めっきの耐食性を調べる

試験方法である。

6.1.2

暴露敷地の条件 暴露敷地は,次の条件を満たしていなければならない。

a) 原則として,天候の影響をすべて受けるところ。

b) 暴露台周辺の植物やかん(灌)木の高さは,0.2m以下とする。

c) 暴露台周辺で植物生育用に薬品が散布されている場所は避ける。

6.1.3

暴露場所 暴露場所は,次の条件を満たしていなければならない。

a) 試験片の定期的な観察及び気象因子測定ができる場所。

b) 盗難,損傷,その他の干渉に対して安全対策が施されている場所。

6.1.4

暴露台 暴露台は,次による。

a) 架台の主要材料は,アルミニウム合金,木又は適切な防せいを施した鋼とし,堅ろうに作られていな

ければならない。

b) 暴露角度は南面で仰角で30〜45°とする。ただし,試験の目的によっては,例えば,北面で垂直など

の他の方位及び角度としてもよい。

c) 地表面は,そこからの放射の影響のないように適切な方法で覆う。

d) 暴露面下端部の地表面からの高さは,0.5m以上とする。

6.1.5

試験片の取付け 試験片の取付けは,試験片相互が接触したり,影響し合ったりしないようにしな

ければならない。

5

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.6

暴露期間 暴露期間は,最低1か月とし,3か月,6か月,1年,2年,5年,10年又は20年が推

奨される。

いずれの場合も暴露開始の時期を報告に記入する。

6.1.7

気象因子の測定 気象因子の測定は,次による。

a) 測定項目 屋外暴露試験結果を解析するために必要な気象因子として,次の諸項目について原則とし

て試験期間中毎日測定し記録する。ただし,目的によって重要でないと考えられる因子については,

当該項目の測定を省略することができる。また,1)〜5)の項目については,近接地の気象測候所の記

録をもって当てることができる。

1) 最高気温 (℃),最低気温 (℃),平均気温 (℃)

2) 最高湿度 (%),最低湿度 (%),平均湿度 (%)

3) 風向

4) 風速 (m/s)

5) 降水量 (mm/d)

6) 降水時間 (h)

7) 降水回数(回/d)

8) ぬれ時間 (h)

9) 海塩粒子 [mgNaCl/ (100cm2・d)]

10) 二酸化硫黄濃度 (ppm) 又は三酸化硫黄濃度 [mg/ (m2・d)]

11) 二酸化窒素濃度(ppm又は [mg/ (m2・d)])

b) 測定方法 気象因子の測定方法は,次による。

1) 気温の測定 暴露台又はその近くに置かれた百葉箱内に最高最低温度計又は自記温度計を取り付け

て測定する。

2) 湿度の測定 1)と同様の場所で自記湿度計を用いて測定する。

3) 風向の測定 風向計を用いて測定する。

4) 風速の測定 風速計を用いて測定する。

5) 降水量の測定 雨量計を用いて測定する。

6) 降水時間の測定 降り始めと降り終わりの時間を記録し,降水時間を測定する。

7) 降水回数の測定 1日当たりの降水回数を測定する。

8) ぬれ時間の測定 1日当たりのぬれ時間を測定する。

9) 海塩粒子の測定 海塩粒子の測定は,附属書1又は有効性が認められた方法による。

10) 二酸化硫黄濃度及び三酸化硫黄濃度の測定 二酸化硫黄濃度の測定は,JIS K 0103に規定する比濁

法などによる。三酸化硫黄濃度の測定は,附属書2又は附属書3による。

11) 二酸化窒素濃度の測定 二酸化窒素濃度の測定は,JIS K 0104に規定するザルツマン法又は附属書3

による。

6.1.8

判定方法 判定方法は,11.による。

6.1.9

報告 報告は,次の事項について行う。

a) 暴露場所の条件(暴露角度など)

b) 試験片の採取方法,形状,数量,寸法,記号

c) 暴露期間中の気象因子

d) 暴露期間(暴露開始時期など)

6

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 判定結果

6.2

遮へい暴露試験方法

6.2.1

要旨 屋外で,暴露台上に試験片を置き,大気環境の下で雨雪及び日射から遮へいされた条件にさ

らして,めっきの耐食性を調べる試験方法である。

6.2.2

暴露敷地の条件 暴露敷地は,次の条件を満たしていなければならない。

a) 雨雪及び日射を除く,天候の影響をすべて受けるところ。

b) 暴露台周辺の植物やかん木の高さは,0.2m以下とする。

c) 暴露台周辺で植物生育用に薬品が散布されている場所は避ける。

6.2.3

暴露場所 暴露場所は,次の条件を満たしていなければならない。

a) 試験片の定期的な観察及び気象因子の測定ができる場所。

b) 盗難,損傷,その他の干渉に対して安全対策が施されている場所。

6.2.4

暴露台 暴露台は,次による。

a) 架台の主要材料は,アルミニウム合金,木又は適切な防せいを施した鋼とし,堅ろうに作られていな

ければならない。

b) 暴露面は,垂直に対し0°,30°,45°,60°又は90°から選択して用いる。

c) 地表面は,そこからの放射の影響のないように適切な方法で覆う。

d) 暴露面下端部の地表面からの高さは,0.5m以上とする。

e) 屋根又はカバーは,傾斜していて,その高さは3m以下とする。

6.2.5

試験片の取付け 試験片の取付けは,試験片相互が接触したり,影響し合ったりしないようにしな

ければならない。

6.2.6

暴露期間 暴露期間は,最低1か月とし,3か月,6か月,1年,2年,5年,10年又は20年が推

奨される。いずれの場合も暴露開始の時期を報告に記入する。

6.2.7

気象因子の測定 気象因子の測定は,次による。

a) 測定項目 屋外暴露試験結果を解析するために必要な気象因子として,次の諸項目について原則とし

て試験期間中毎日測定し記録する。ただし,目的によって重要でないと考えられる因子については,

当該項目の測定を省略することができる。また,1)〜5)の項目については,近接地の気象測候所の記

録をもって当てることができる。

1) 最高気温 (℃),最低気温 (℃),平均気温 (℃)

2) 最高湿度 (%),最低湿度 (%),平均湿度 (%)

3) 風向

4) 風速 (m/s)

5) 降水量 (mm/d)

6) 降水時間 (h)

7) 降水回数(回/d)

8) ぬれ時間 (h)

9) 海塩粒子 [mgNaCl/ (100cm2・d)]

10) 二酸化硫黄濃度 (ppm) 又は三酸化硫黄濃度 [mg/ (m2・d)]

11) 二酸化窒素濃度(ppm又は [mg/ (m2・d)])

b) 測定方法 気象因子の測定方法は,次による。

1) 気温の測定 暴露台又はその近くに置かれた百葉箱内に最高最低温度計又は自記温度計を取り付け

7

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て測定する。

2) 湿度の測定 1)と同様の場所で自記湿度計を用いて測定する。

3) 風向の測定 風向計を用いて測定する。

4) 風速の測定 風速計を用いて測定する。

5) 降水量の測定 雨量計を用いて測定する。

6) 降水時間の測定 降り始めと降り終わりの時間を記録し,降水時間を測定する。

7) 降水回数の測定 1日当たりの降水回数を測定する。

8) ぬれ時間の測定 1日当たりのぬれ時間を測定する。

9) 海塩粒子の測定 海塩粒子の測定は,附属書1又は有効性が認められた方法による。

10) 二酸化硫黄濃度及び三酸化硫黄濃度の測定 二酸化硫黄濃度の測定は,JIS K 0103に規定する比濁

法などによる。三酸化硫黄濃度の測定は,附属書2又は附属書3による。

11) 二酸化窒素濃度の測定 二酸化窒素濃度の測定は,JIS K 0104に規定するザルツマン法又は附属書

3による。

6.2.8

判定方法 判定方法は,11.による。

6.2.9

報告 報告は,次の事項について行う。

a) 暴露場所の条件(暴露角度など)

b) 試験片の採取方法,形状,数量,寸法,記号

c) 暴露期間中の気象因子

d) 暴露期間(暴露開始時期など)

e) 判定結果

7. 連続噴霧試験方法

7.1

中性塩水噴霧試験方法

7.1.1

要旨 塩水噴霧試験装置などを使用して,中性の塩化ナトリウム溶液を噴霧した雰囲気において,

めっきの耐食性を調べる試験方法である。

7.1.2

試験液の調製順序 試験液は,次の順序で調製する。

a) 樹脂製又はガラス製などの容器に,純水(8)を適量入れる。

b) 塩化ナトリウムは,JIS K 8150に規定する特級又は同等以上を用い,試験液1l当たり50±5gになる

ように溶解する。

c) pHを6.5になるように,JIS K 8576に規定する水酸化ナトリウムの溶液又はJIS K 8180に規定する塩

酸の溶液で調整する。

d) 十分にかくはんした後,25℃にしてから比重計で測定し,1.029〜1.036(9)にする。

e) 調製した溶液は,ほこりが入らないようにふたをする。

注(8) 純水は,25±2℃で導電率20μS/cm(又は2mS/m)以下のものを使用する。

なお,1μS/cm以下にすることが望ましい。

(9) 塩化ナトリウム溶液の濃度の測定は,7.1.2のd)によるか,又は次の方法で行ってもよい。5ml

の採取溶液を純水100mlに薄め,十分に混合し,その10mlをピペットで吸い取り,40mlの純

水及び1mlのクロム酸カリウム溶液 (1w/v%) (塩化物を含まないもの)を加え,よくかき混ぜ

る。次に0.1mol硝酸銀溶液によって滴定し,このときの所要量が3.4〜5.1mlになればよい。

8

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

装置 この試験に必要な装置は,JIS Z 2371によるものとし,噴霧塔又は噴霧ノズル・塩水タンク・

試験片保持器・噴霧液採取容器などを備えた恒温恒湿の試験槽,塩水補給タンク,空気飽和器,圧縮空気

の供給器,排気装置などで構成され,次に示す条件を満たさなければならない。

a) 装置の材料は,塩溶液の腐食性に影響を与えたり,それ自体が腐食されるような材料であってはなら

ない。

b) 試験槽は,0.2m3以上の容積でなければならない。

c) 塩溶液を試験片に直接噴霧しないようにし,また天井にたまった塩溶液の滴が,試験片の上に落ちて

はならない。

d) 試験片から落ちた塩溶液を再び試験に用いてはならない。

e) 塩溶液を噴霧するための圧縮空気は,油及びほこりが除去されており,圧力は70〜167kPaの範囲でな

ければならない(10)。

f)

噴霧液採取容器は,水平採取面積80cm2の清浄な容器とし,噴霧の均一性が確認できるような2か所

以上の位置に置く。例えば,試験片の近くで,一つは噴霧塔又は噴霧ノズルに近く,一つは遠いとこ

ろに置く。

g) 噴霧液量は,噴霧時間を通じ,1時間当たり1.0〜2.0mlの塩溶液が,それぞれの採取容器に集められ

るようにしなければならない。

h) 試験槽内の温度は35±2℃,塩水タンクの温度は35±2℃,空気飽和器の温度は47±2℃に保たれなけ

ればならない。

注(10) この範囲で任意の圧力を採用し,試験中はできるだけ圧力の変動のないことが望ましい。

7.1.4

試験片の保持 試験中,試験槽内での試験片の位置は,次の条件に適合しなければならない(11)。

a) 試験片の試験面は,垂直に対し20°(許容される範囲として15〜30°)となるように保持し,塩溶液

の噴霧の自由落下だけにさらされる位置又はさらされる方向に置くようにする。

b) 試験片は,他の試験片に対する塩溶液の噴霧の自由落下を妨げないようにしなければならない。

c) 試験片は,支持枠以外のものに触れてはならない。

d) 試験片からの塩溶液の滴は,他の試験片に落ちないようにしなければならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

注(11) 製品の場合に,この条件が満たされない部分については,受渡当事者間の協定による。

7.1.5

操作 試験槽内の温度35℃,塩水タンクの温度35℃,空気飽和器の温度47℃に達した後,塩溶液

を噴霧するためのノズルへ送る圧縮空気の圧力を70〜167kPaに保ち,噴霧を開始する。

a) 試験条件 試験条件は,表1のとおりとする。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,8時間,16時間,24時間,48時間,96時間,240時間,480時間及び720

時間とし,試験時間中は,噴霧を中断してはならない。

c) 試験後の処理 試験が終わったら,塩溶液の滴が試験片に落ちないように試験槽のふたを開け,評価

対象面を損なわないように試験片を取り出し,試験片の表面に固着した塩分を除くため速やかに水洗

し,はけ・スポンジなどを用いて,腐食点以外の腐食生成物を取り除く。腐食生成物の除去は,はけ

掛け・超音波照射・水噴射などの機械的方法又は付表1の化学的方法による。

9

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

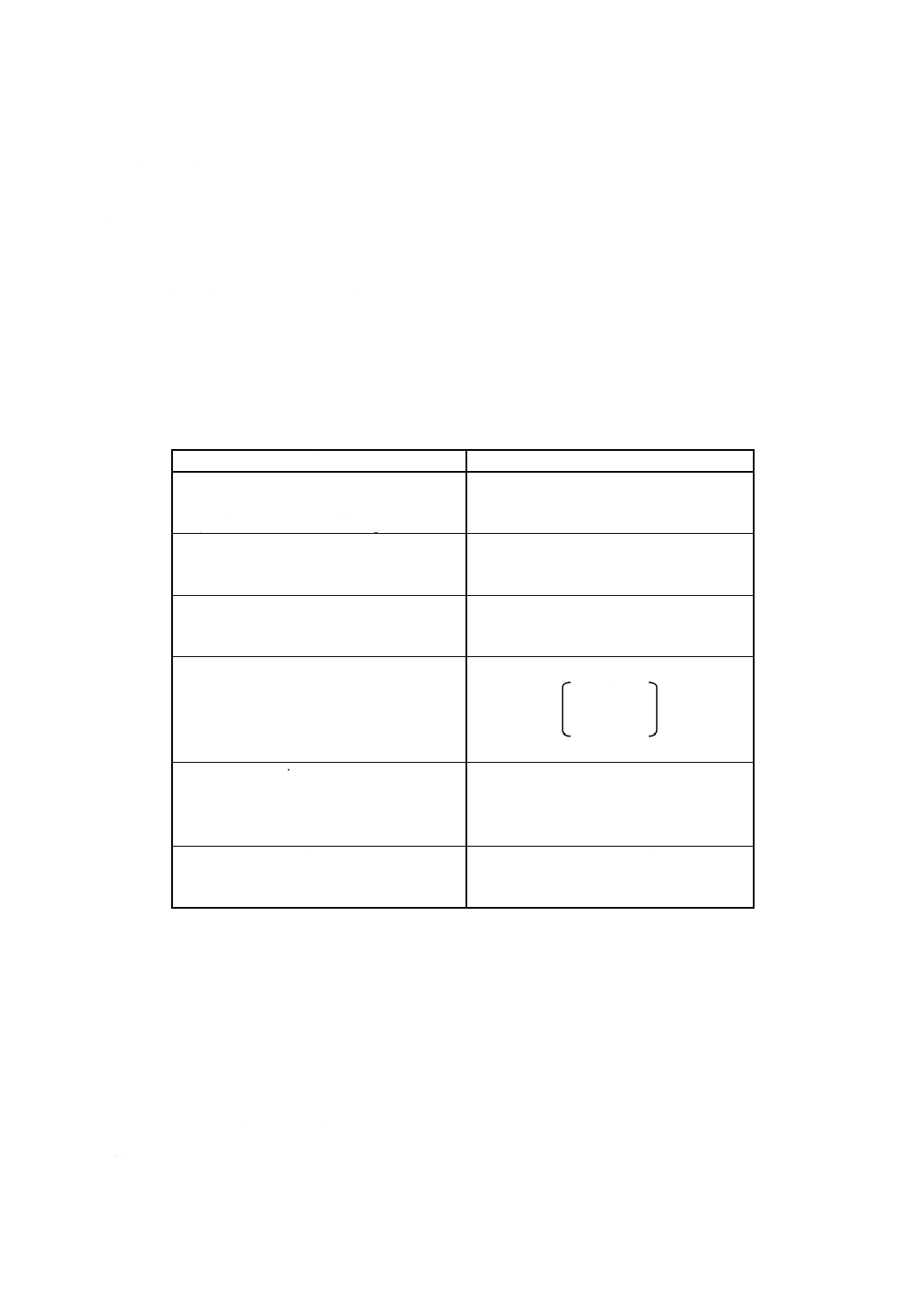

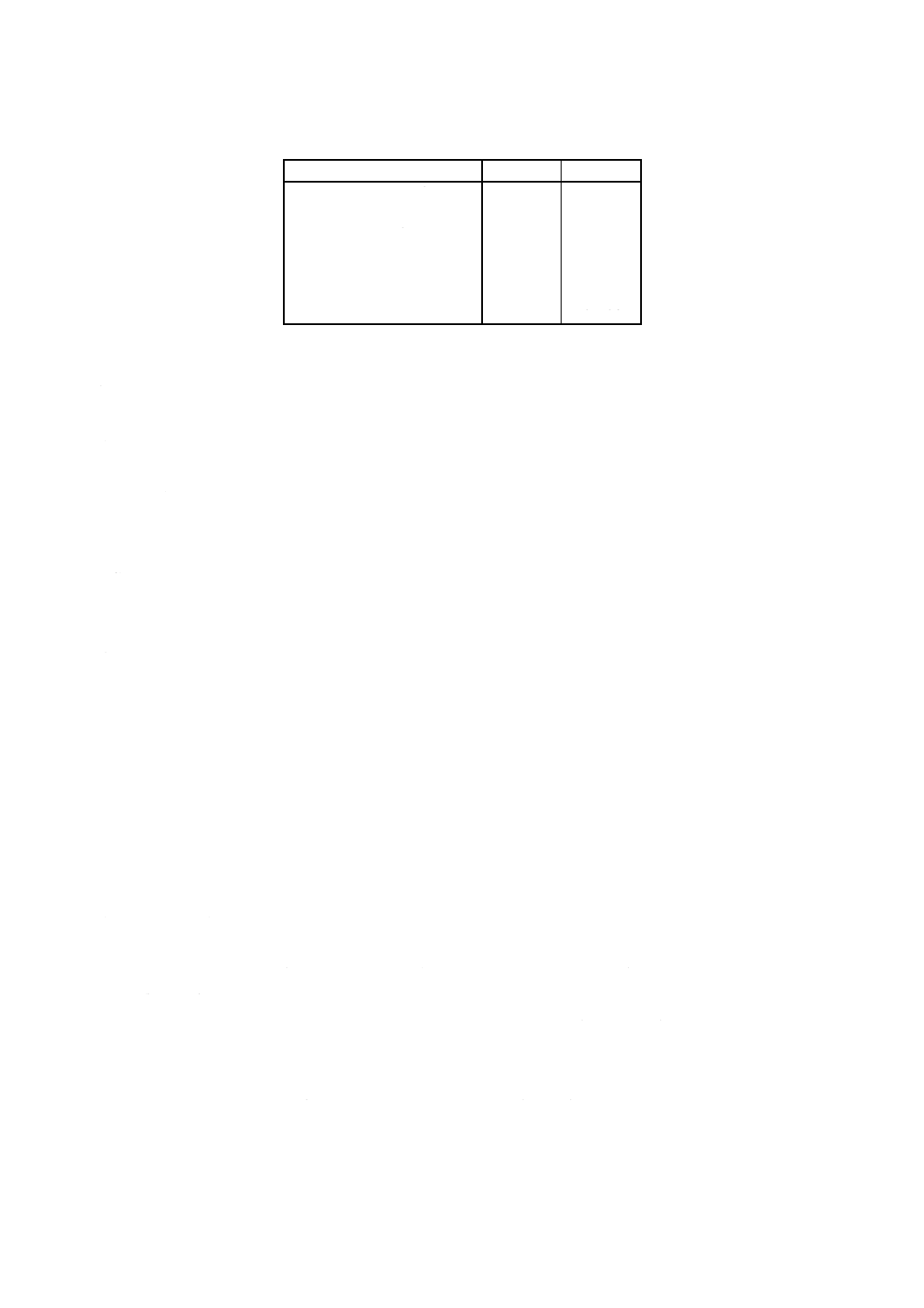

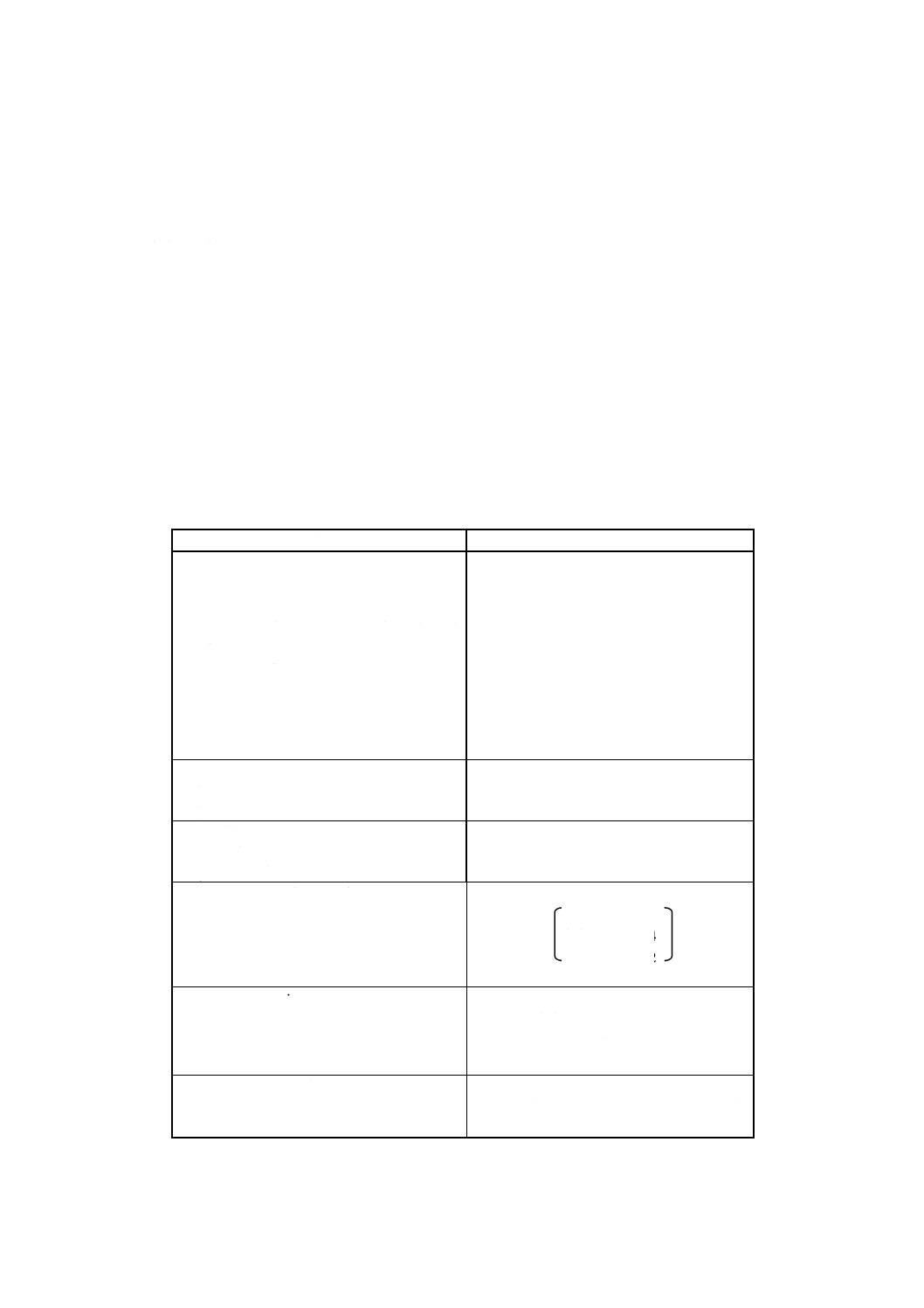

表1 中性塩水噴霧試験方法の試験条件

項目

調製時

試験中

塩化ナトリウムの濃度 g/l

50±5

50±5

pH

6.5

6.5〜7.2

噴霧量 ml/80 cm2/h

−

1.5±0.5

試験槽内温度 ℃

−

35±2

塩水タンク温度 ℃

−

35±2

空気飽和器温度 ℃

−

47±2

圧縮空気圧力 kPa

−

70〜167

7.1.6

判定方法 判定方法は,11.による。

なお,亜鉛及びカドミウムめっきの腐食欠陥の判定は,目視による白色腐食生成物又は赤さび発生の有

無による。

7.1.7

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 塩化ナトリウムの濃度

2) pH

3) 噴霧量

4) 温度(試験槽,塩水タンク,空気飽和器)

5) 圧縮空気圧力

d) 試験時間

e) 判定結果

7.2

酢酸酸性塩水噴霧試験方法

7.2.1

要旨 塩水噴霧試験装置などを使用して,酢酸酸性の塩化ナトリウム溶液を噴霧した雰囲気におい

て,めっきの耐食性を調べる試験方法である。

7.2.2

試験液の調製順序 試験液は,次の順序で調製する。

a) 樹脂製又はガラス製などの容器に,純水(8)を適量入れる。

b) 塩化ナトリウムは,JIS K 8150に規定する特級又は同等以上を用い,試験液1l当たり50±5gになる

ように溶解する。

c) 十分にかくはんした後,25℃にしてから比重計で測定し,1.029〜1.036(9)にする。

d) 酢酸は,JIS K 8355に規定する特級又は同等以上のものを,塩化ナトリウム溶液約1l当たり1ml添加

し,よくかくはんしてからpHを測定する。25℃でpHが3.1以上であれば更に酢酸を加え,よくかく

はんしてからpHを再度測定する。これを繰り返して,25℃でpH3.0に合わせる。

e) 調製した溶液は,ほこりが入らないようにふたをする。

7.2.3

装置 この試験に必要な装置は,JIS Z 2371によるものとし,噴霧塔又は噴霧ノズル・塩水タンク・

試験片保持器・噴霧液採取容器などを備えた恒温恒湿の試験槽,塩水補給タンク,空気飽和器,圧縮空気

の供給器,排気装置などで構成され,次に示す条件を満たさなければならない。

a) 装置の材料は,塩溶液の腐食性に影響を与えたり,それ自体が腐食されるような材料であってはなら

ない。

b) 試験槽は,0.2m3以上の容積でなければならない。

10

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 塩溶液を試験片に直接噴霧しないようにし,また天井にたまった塩溶液の滴が,試験片の上に落ちて

はならない。

d) 試験片から落ちた塩溶液を再び試験に用いてはならない。

e) 塩溶液を噴霧するための圧縮空気は,油及びほこりが除去されており,圧力は70〜167kPaの範囲でな

ければならない(10)。

f)

噴霧液採取容器は,水平採取面積80cm2の清浄な容器とし,噴霧の均一性が確認できるような2か所

以上の位置に置く。例えば,試験片の近くで,一つは噴霧塔又は噴霧ノズルに近く,一つは遠いとこ

ろに置く。

g) 噴霧液量は,噴霧時間を通じ,1時間当たり1.0〜2.0mlの塩溶液が,それぞれの採取容器に集められ

るようにしなければならない。

h) 試験槽内の温度は35±2℃,塩水タンクの温度は35±2℃,空気飽和器の温度は47±2℃に保たれなけ

ればならない。

7.2.4

試験片の保持 試験中,試験槽内での試験片の位置は,次の条件に適合しなければならない(11)。

a) 試験片の試験面は,垂直に対し20°(許容される範囲として15〜30°)となるように保持し,塩溶液

の噴霧の自由落下だけにさらされる位置又はさらされる方向に置くようにする。

b) 試験片は,他の試験片に対する塩溶液の噴霧の自由落下を妨げないようにしなければならない。

c) 試験片は,支持枠以外のものに触れてはならない。

d) 試験片からの塩溶液の滴は,他の試験片に落ちないようにしなければならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

7.2.5

操作 試験槽内の温度35℃,塩水タンクの温度35℃,空気飽和器の温度47℃に達した後,塩溶液

を噴霧するためのノズルへ送る圧縮空気の圧力を70〜167kPaに保ち,噴霧を開始する。

a) 試験条件 試験条件は,表2のとおりとする。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,8時間,16時間,24時間,48時間,96時間,240時間,480時間及び720

時間とし,試験時間中は,噴霧を中断してはならない。

c) 試験後の処理 試験が終わったら,塩溶液の滴が試験片に落ちないように試験槽のふたを開け,評価

対象面を損なわないように試験片を取り出し,試験片の表面に固着した塩分を除くため速やかに水洗

し,はけ・スポンジなどを用いて,腐食点以外の腐食生成物を取り除く。腐食生成物の除去は,はけ

掛け・超音波照射・水噴射などの機械的方法又は付表1の化学的方法による。

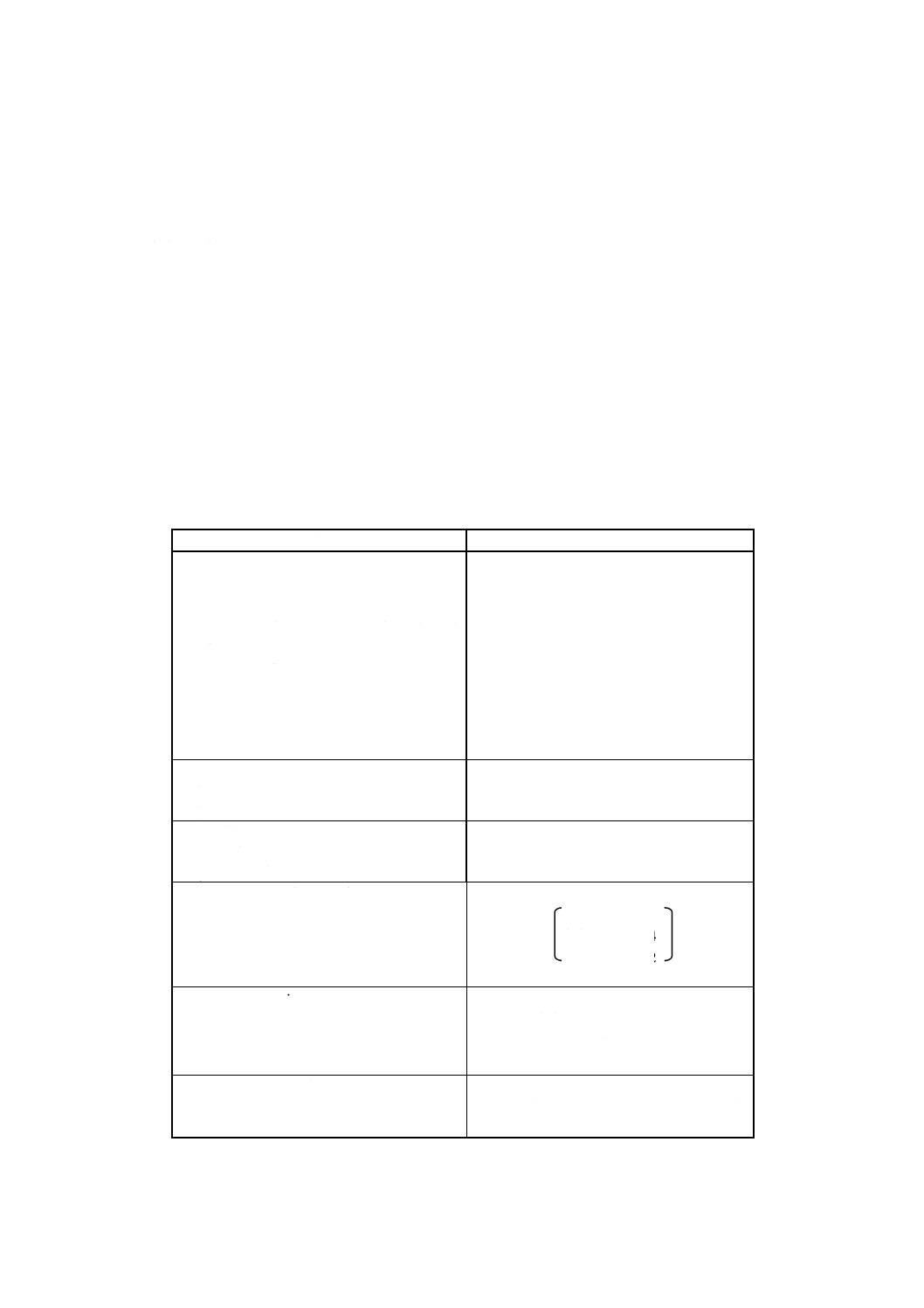

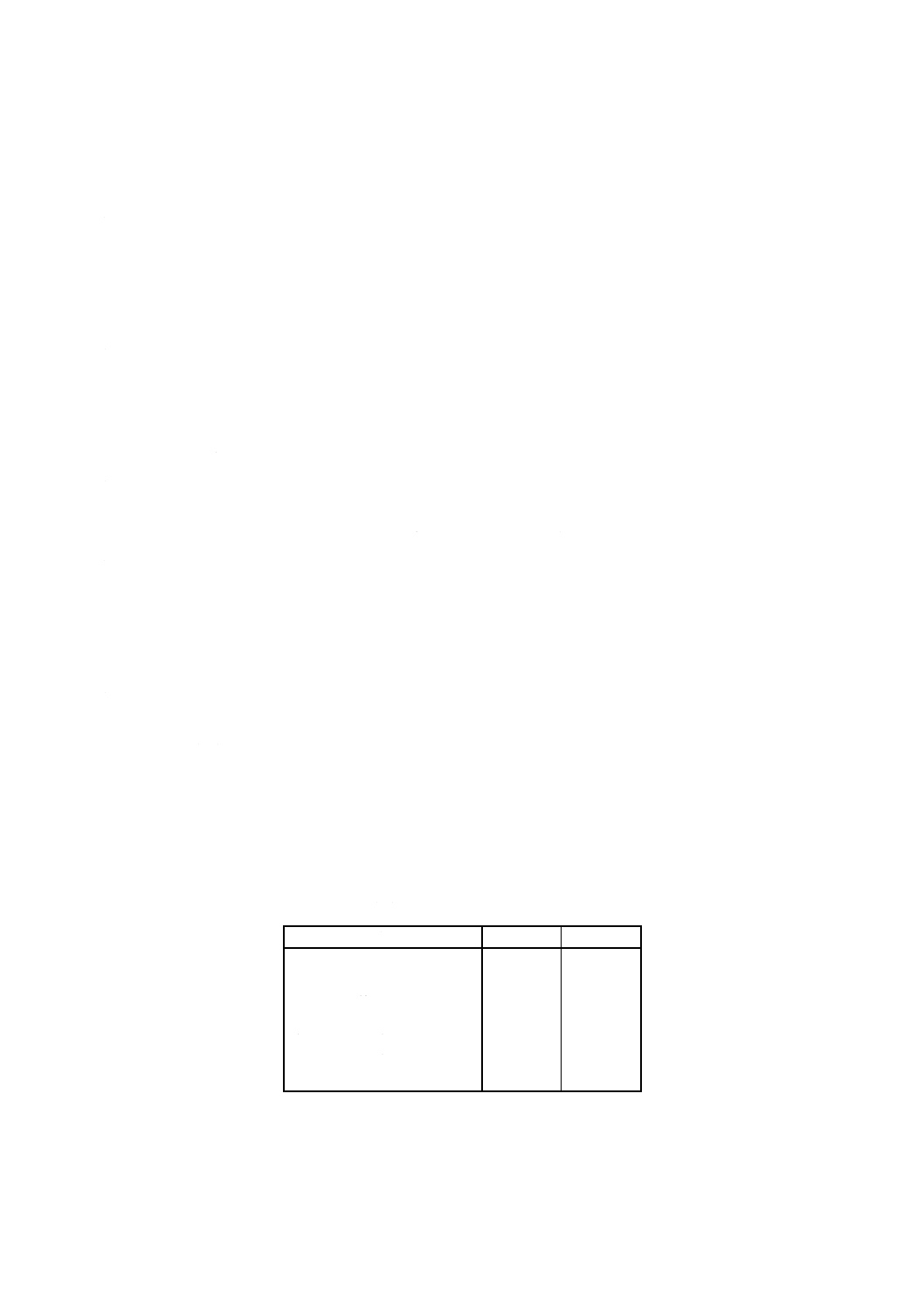

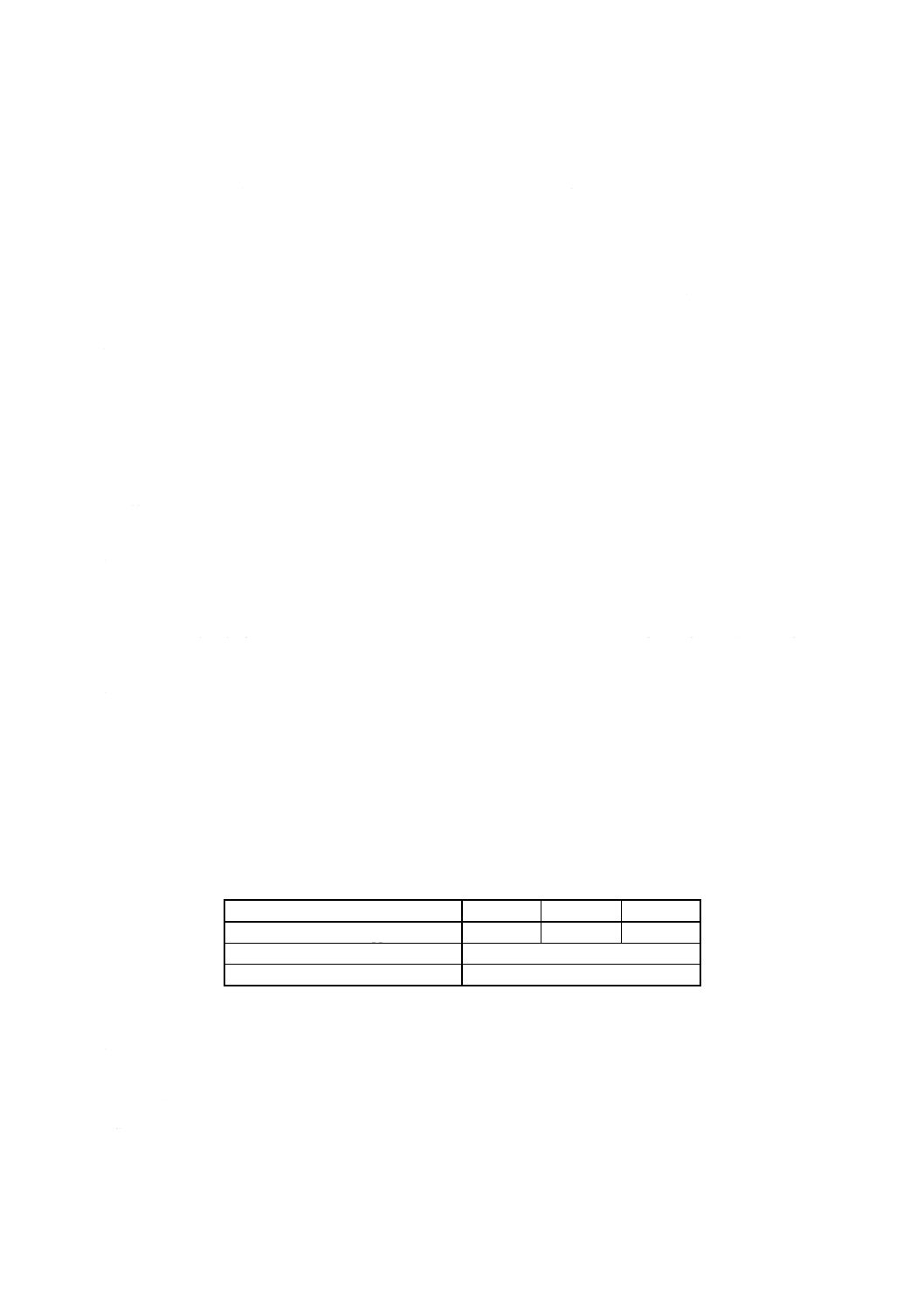

表2 酢酸酸性塩水噴霧試験方法の試験条件

項目

調製時

試験中

塩化ナトリウムの濃度 g/l

50±5

50±5

pH

3.0

3.1〜3.3

噴霧量 ml/80 cm2/h

−

1.5±0.5

試験槽内温度 ℃

−

35±2

塩水タンク温度 ℃

−

35±2

空気飽和器温度 ℃

−

47±2

圧縮空気圧力 kPa

−

70〜167

7.2.6

判定方法 判定方法は,11.による。

7.2.7

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

11

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 塩化ナトリウムの濃度

2) pH

3) 噴霧量

4) 温度(試験槽,塩水タンク,空気飽和器)

5) 圧縮空気圧力

d) 試験時間

e) 判定結果

7.3

キャス試験方法

7.3.1

要旨 キャス試験装置などを使用して,酢酸酸性の塩化ナトリウム溶液に塩化銅(II)二水和物を添

加した溶液を噴霧した雰囲気において,めっきの耐食性を調べる試験方法である。

7.3.2

試験液の調製順序 試験液は,次の順序で調製する。

a) 樹脂製又はガラス製などの容器に,純水(8)を適量入れる。

b) 塩化ナトリウムは,JIS K 8150に規定する特級又は同等以上を用い,試験液1l当たり50±5gになる

ように溶解する。

c) 十分にかくはんした後,25℃にしてから比重計で測定し,1.029〜1.036(9)にする。

d) 塩化銅(II)二水和物は,JIS K 8145に規定する特級又は同等以上のものを,塩化ナトリウム溶液約1l

当たり0.26±0.02g溶解させる。この溶液が調製時の塩化第二銅0.205±0.015g/lに相当する。

e) 酢酸は,JIS K 8355に規定する特級又は同等以上のものを前項の溶液約1l当たり1ml添加し,よくか

くはんしてからpHを測定する。25℃でpHが3.1以上であれば更に酢酸を加え,よくかくはんしてか

らpHを再度測定する。これを繰り返して,25℃でpH3.0に合わせる。

f)

調製した溶液は,ほこりが入らないようにふたをする。

7.3.3

装置 この試験に必要な装置は,JIS Z 2371によるものとし,噴霧塔又は噴霧ノズル・塩水タンク・

試験片保持器・噴霧液採取容器などを備えた恒温恒湿の試験槽,塩水補給タンク,空気飽和器,圧縮空気

の供給器,排気装置などで構成され,次に示す条件を満たさなければならない。

a) 装置の材料は,塩溶液の腐食性に影響を与えたり,それ自体が腐食されるような材料であってはなら

ない。

b) 試験槽は,0.2m3以上の容積でなければならない。

c) 塩溶液を試験片に直接噴霧しないようにし,また天井にたまった塩溶液の滴が,試験片の上に落ちて

はならない。

d) 試験片から落ちた塩溶液を再び試験に用いてはならない。

e) 塩溶液を噴霧するための圧縮空気は,油及びほこりが除去されており,圧力は70〜167kPaの範囲でな

ければならない(10)。

f)

噴霧液採取容器は,水平採取面積80cm2の清浄な容器とし,噴霧の均一性が確認できるような2か所

以上の位置に置く。例えば,試験片の近くで,一つは噴霧塔又は噴霧ノズルに近く,一つは遠いとこ

ろに置く。

g) 噴霧液量は,噴霧時間を通じ,1時間当たり1.0〜2.0mlの塩溶液が,それぞれの採取容器に集められ

るようにしなければならない。

h) 試験槽内の温度は50±2℃,塩水タンクの温度は50±2℃,空気飽和器の温度は63±2℃に保たれなけ

12

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

7.3.4

試験片の保持 試験中,試験槽内での試験片の位置は,次の条件に適合しなければならない(11)。

a) 試験片の試験面は,垂直に対し20°(許容される範囲として15〜30°)となるように保持し,塩溶液

の噴霧の自由落下だけにさらされる位置又はさらされる方向に置くようにする。

b) 試験片は,他の試験片に対する塩溶液の噴霧の自由落下を妨げないようにしなければならない。

c) 試験片は,支持枠以外のものに触れてはならない。

d) 試験片からの塩溶液の滴は,他の試験片に落ちないようにしなければならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

7.3.5

操作 試験槽内の温度50℃,塩水タンクの温度50℃,空気飽和器の温度63℃に達した後,塩溶液

を噴霧するためのノズルへ送る圧縮空気の圧力を70〜167kPaに保ち,噴霧を開始する。

a) 試験条件 試験条件は,表3のとおりとする。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,2時間,4時間,8時間,16時間,24時間,48時間及び96時間とし,試験

時間中は,噴霧を中断してはならない。

c) 試験後の処理 試験が終わったら,塩溶液の滴が試験片に落ちないように試験槽のふたを開け,評価

対象面を損なわないように試験片を取り出し,試験片の表面に固着した塩分を除くため速やかに水洗

し,はけ・スポンジなどを用いて,腐食点以外の腐食生成物を取り除く。腐食生成物の除去は,はけ

掛け・超音波照射・水噴射などの機械的方法又は付表1の化学的方法による。

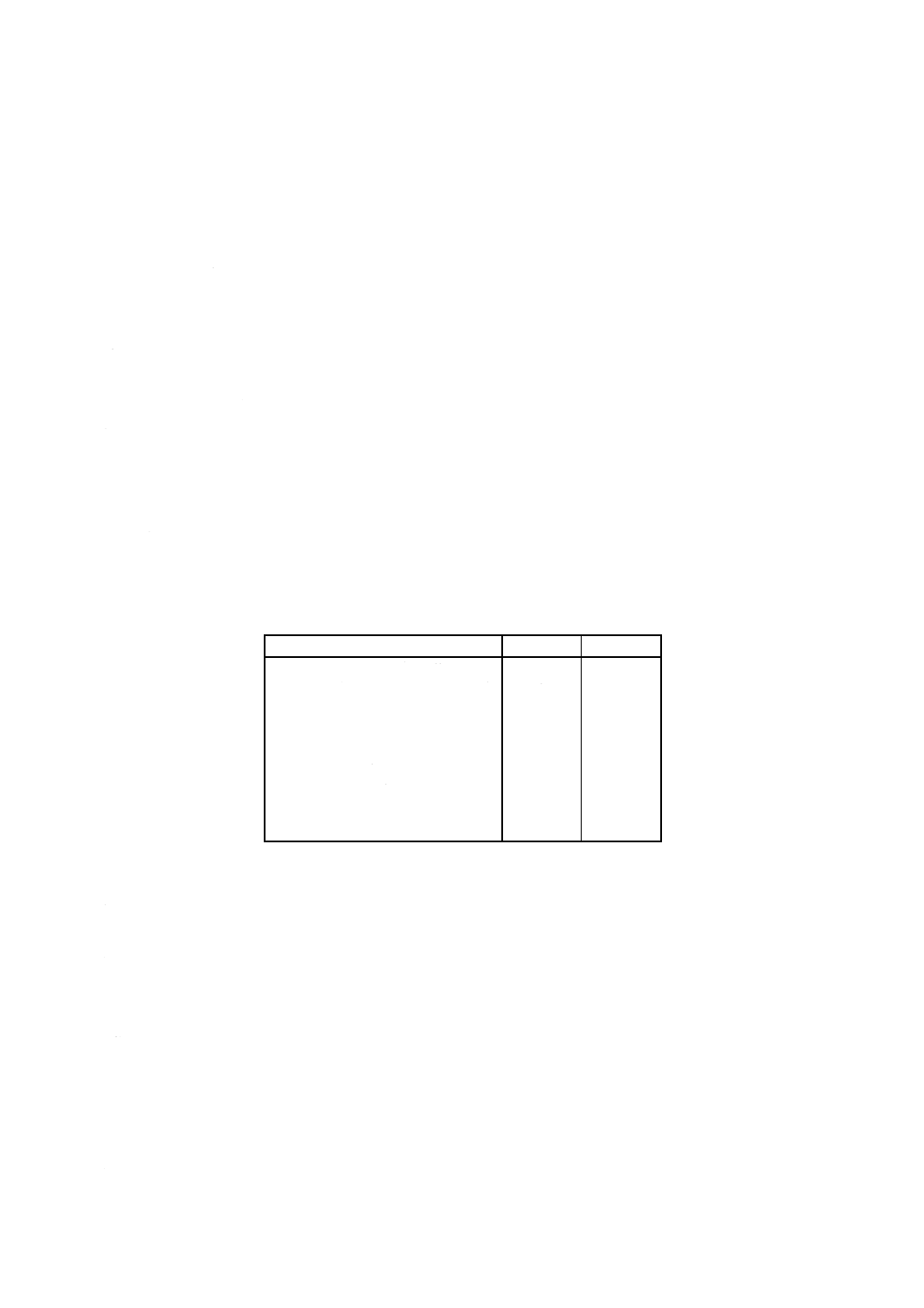

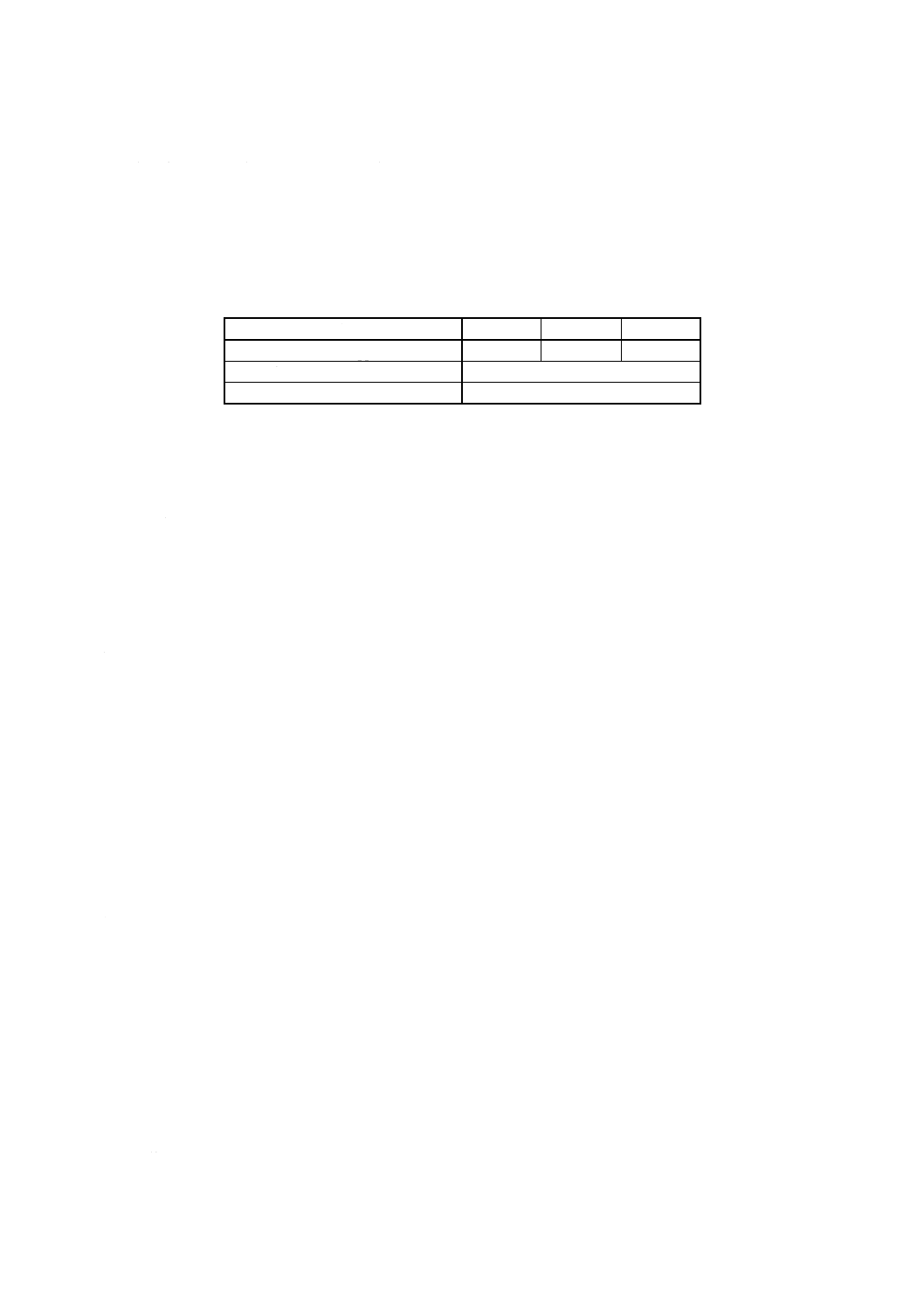

表3 キャス試験方法の試験条件

項目

調製時

試験中

塩化ナトリウムの濃度 g/l

50±5

50±5

塩化第二銅 (CuCl2・2H2O) 濃度

g/l

0.26±0.02

−

pH

3.0

3.0〜3.2

噴霧量 ml/80 cm2/h

−

1.5±0.5

試験槽内温度 ℃

−

50±2

塩水タンク温度 ℃

−

50±2

空気飽和器温度 ℃

−

63±2

圧縮空気圧力 kPa

−

70〜167

7.3.6

判定方法 判定方法は,11.による。

7.3.7

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 塩化ナトリウムの濃度

2) 塩化第二銅の濃度

3) pH

4) 噴霧量

5) 温度(試験槽,塩水タンク,空気飽和器)

6) 圧縮空気圧力

d) 試験時間

e) 判定結果

13

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. サイクル試験方法

8.1

中性塩水噴霧サイクル試験方法

8.1.1

要旨 中性塩水噴霧サイクル試験装置などを使用して,中性塩化ナトリウム溶液の噴霧,乾燥,湿

潤の雰囲気に順次暴露することを繰り返し行い,めっきの耐食性を調べる試験方法である。

8.1.2

試験液の調製順序 試験液は,次の順序で調製する。

a) 樹脂製又はガラス製などの容器に,純水(8)を適量入れる。

b) 塩化ナトリウムは,JIS K 8150に規定する特級又は同等以上のものを用い,試験液1l当たり50±5g

になるように溶解する。

c) pHが6.5になるように,JIS K 8576に規定する水酸化ナトリウム又はJIS K 8180に規定する塩酸の溶

液で調製する。

d) 十分にかくはんした後,25℃にしてから比重計で測定し,1.029〜1.036(9)にする。

e) 調製した溶液は,ほこりが入らないようにふたをする。

8.1.3

装置 この試験に必要な試験装置は,噴霧塔又は噴霧ノズル・塩水タンク・試験片保持器・噴霧液

採取容器・温度調節装置などを備えた試験槽,塩水補給タンク,圧縮空気の供給器,給湿装置,乾燥空気

供給装置,排気装置などで構成され,規定の試験条件が設定できるとともに,次に示す条件を満たさなけ

ればならない。

a) 試験槽は0.2m3以上,望ましくは0.4m3以上の容積でなければならない。ただし,形状・寸法は任意

でよい。

b) 試験槽の天井又はカバーは,その内面に付着した塩溶液の滴が試験片の上に落ちないような形状でな

ければならない。

c) 装置の材料は,腐食性の材料を用いてはならない。

d) 装置の構造は,試験槽内温度及び塩水噴霧が外気の影響を受けず,また試験片から落ちた塩溶液が再

び試験に用いられない構造でなければならない。

e) 試験片保持器は,試験片を規定の角度に保持できるものとする。

f)

噴霧液採取容器は,水平採取面積80cm2の清浄な容器とし,塩水噴霧の均一性が確認できるような2

か所以上に置く。例えば,試験片の近くで,一つは塩水噴霧塔又は噴霧ノズルに近く,一つは遠いと

ころに置く。

g) 給湿装置は,規定の湿潤条件を設定できるものとする。

h) 乾燥空気供給装置は,規定の乾燥条件を設定できるものとする。

i)

排気装置は,塩水噴霧が外気の風圧の影響を受けないようにしなければならない。

j)

試験装置の維持管理は,常に規定の条件が得られるように行わなければならない。

8.1.4

試験片の保持 試験中,試験槽内での試験片の位置は,次の条件に適合しなければならない(11)。

a) 原則として,試験片の評価対象面が垂直に対し20°(許容される範囲として15〜30°)となるように

保持し,塩溶液の噴霧の自由落下だけにさらされる位置又はさらされる方向に置くようにする。

b) 試験片は,他の試験片に対する塩溶液の噴霧の自由落下を妨げないようにしなければならない。

c) 試験片は,支持枠以外のものに触れてはならない。

d) 試験片からの塩溶液の滴は,他の試験片に落ちないようにしなければならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

14

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.5

操作噴霧条件になることをあらかじめ確認した後,一時的に噴霧を止めて,試験槽内に試験片を入

れて試験を開始する。

a) 試験条件 試験条件は,表4のとおりとする。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,3サイクル(24時間),6サイクル(48時間),10サイクル(80時間),30

サイクル(240時間),60サイクル(480時間),120サイクル(960時間)とし,試験は,原則として

試験時間中連続して行わなければならない。

c) 試験後の処理 試験が終わったら,塩溶液の滴が試験片に落ちないように試験槽のふたを開け,評価

対象面を損なわないように試験片を取り出し,試験片の表面に固着した塩分を除くため速やかに水洗

し,はけ・スポンジなどを用いて,腐食点以外の腐食生成物を取り除く。腐食生成物の除去は,はけ

掛け・超音波照射・水噴射などの機械的方法又は付表1の化学的方法による。

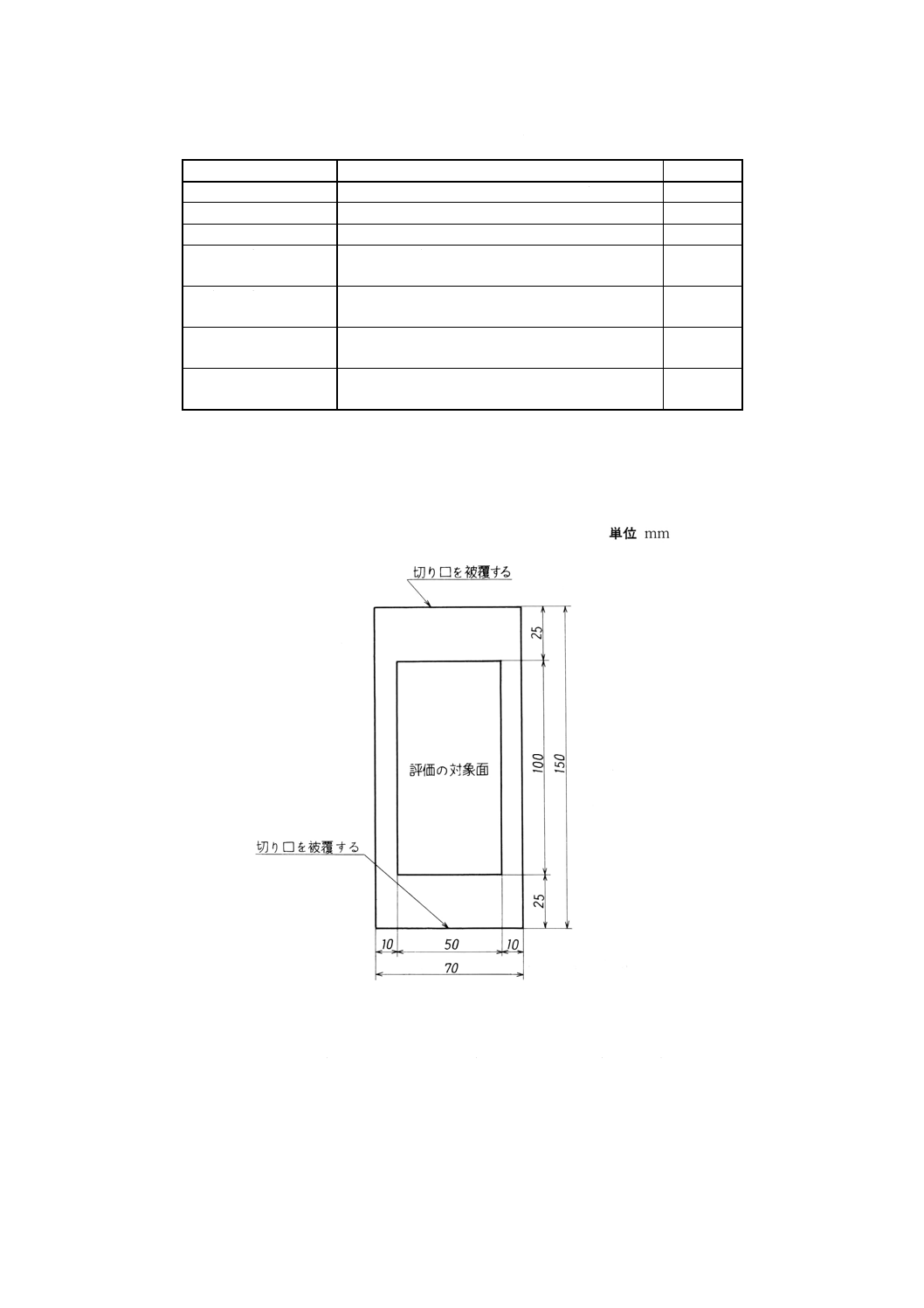

表4 中性塩水噴霧サイクル試験方法の試験条件

項目

条件

1. 塩水噴霧

a) 温度 ℃

35±1

b) 塩化ナトリウムの濃度 g/l

50±5

2. 乾燥

a) 温度 ℃

60±1

b) 相対湿度 %RH

20〜30

3. 湿潤

a) 温度 ℃

50±1

b) 相対湿度 %RH

95以上

4. 1サイクルの時間及び内容 h

8

塩水噴霧 2

乾燥 4

湿潤 2

(それぞれ移行時間を含む。)

5. 移行時間 min

(各条件に移行後,その条件の規定の

温度及び相対湿度に達するまでの時間)

噴霧から乾燥 30以内

乾燥から湿潤 15以内

湿潤から噴霧 30以内

(噴霧は原則として直ちに開始する。)

6. 試験片の保持角度

原則として試験片の評価対象面が垂直に対

し20°(許容される範囲として15〜30°)

となるように保持する。

8.1.6

判定方法 判定方法は,11.による。

なお,亜鉛及びカドミウムめっきの腐食欠陥の判定は,目視による白色腐食生成物又は赤さび発生の有

無による。

8.1.7

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 塩水噴霧条件(温度,塩化ナトリウムの濃度)

2) 乾燥条件(温度,相対湿度)

3) 湿潤条件(温度,相対湿度)

15

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) サイクル試験時間 (h)

e) 判定結果

8.2

人工酸性雨サイクル試験方法

8.2.1

要旨 サイクル試験装置を使用して,中性塩化ナトリウム溶液に硝酸及び硫酸を加えた人工酸性雨

の噴霧,乾燥,湿潤の雰囲気に順次暴露することを繰り返し行い,めっきの耐食性を調べる試験方法であ

る。

8.2.2

試験液の調製順序 試験液は,次の順序で調製する。

a) 樹脂製,ガラス製などの容器に,純水(8)を適量入れる。

b) 塩化ナトリウムは,JIS K 8150に規定する特級又は同等以上のものを用い,試験液1l当たり50±5g

になるように溶解する。

c) pHが6.5になるように,JIS K 8576に規定する水酸化ナトリウム又はJIS K 8180に規定する塩酸の溶

液で調製する。

d) 十分にかくはんした後,25℃にしてから比重計で測定し,1.029〜1.036(9)にする。

e) 調製した溶液に10l当たりJIS K 8541に規定する硝酸12ml及びJIS K 8951に規定する硫酸17.3mlを

加えてよくかくはんし,さらに10%水酸化ナトリウム溶液約317mlを加えて35±2℃でpH3.5に調製

する。

f)

調製した溶液は,ほこりが入らないようにふたをする。

8.2.3

装置 この試験に必要な試験装置は,噴霧塔又は噴霧ノズル・試験用液だめ・試験片保持器・噴霧

液採取容器・温度調節装置などを備えた試験槽,溶液補給タンク,圧縮空気の供給器,給湿装置,乾燥空

気供給装置,排気装置などで構成され,規定の試験条件が設定できるとともに,次に示す条件を満たさな

ければならない。

a) 試験槽は0.2m3以上,望ましくは0.4m3以上の容積でなければならない。ただし,形状・寸法は任意

でよい。

b) 試験槽の天井又はカバーは,その内面に付着した塩溶液の滴が試験片の上に落ちないような形状でな

ければならない。

c) 装置の材料は,腐食性の材料を用いてはならない。

d) 装置の構造は,試験槽内温度及び噴霧が外気の影響を受けず,また,試験片から落ちた塩溶液が再び

試験に用いられない構造でなければならない。

e) 試験片保持器は,試験片を規定の角度に保持できるものとする。

f)

噴霧液採取容器は,水平採取面積80cm2の清浄な容器とし,噴霧の均一性が確認できるような2か所

以上に置く。例えば,試験片の近くで,一つは噴霧塔又は噴霧ノズルに近く,一つは遠いところに置

く。

g) 給湿装置は,規定の湿潤条件を設定できるものとする。

h) 乾燥空気供給装置は,規定の乾燥条件を設定できるものとする。

i)

排気装置は,噴霧が外気の風圧の影響を受けないようにしなければならない。

j)

試験装置の維持管理は,常に規定の条件が得られるように行わなければならない。

8.2.4

試験片の保持 試験中,試験槽内での試験片の位置は,次の条件に適合しなければならない(11)。

a) 原則として,試験片の評価対象面が垂直に対し20°(許容される範囲として15〜30°)となるように

保持し,塩溶液の噴霧の自由落下だけにさらされる位置又はさらされる方向に置くようにする。

b) 試験片は,他の試験片に対する塩溶液の噴霧の自由落下を妨げないようにしなければならない。

16

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片は,支持枠以外のものに触れてはならない。

d) 試験片からの塩溶液の滴は,他の試験片に落ちないようにしなければならない。

e) 試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

8.2.5

操作 噴霧条件になることをあらかじめ確認した後,一時的に噴霧を止めて,試験槽内に試験片を

入れて試験を開始する。

a) 試験条件 試験条件は,表5のとおりとする。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,3サイクル(24時間),6サイクル(48時間),10サイクル(80時間),30

サイクル(240時間),60サイクル(480時間),120サイクル(960時間)とし,試験は,原則として

試験時間中連続して行わなければならない。

c) 試験後の処理 試験が終わったら,塩溶液の滴が試験片に落ちないように試験槽のふたを開け,評価

対象面を損なわないように試験片を取り出し,試験片の表面に固着した塩分を除くため速やかに水洗

し,はけ・スポンジなどを用いて,腐食点以外の腐食生成物を取り除く。腐食生成物の除去は,はけ

掛け・超音波照射・水噴射などの機械的方法又は付表1の化学的方法による。

表5 人工酸性雨サイクル試験方法の試験条件

項目

条件

1. 噴霧

a) 温度 ℃

35±2

b) 噴霧液組成

5%中性塩化ナトリウム溶液 (pH6.5)

l

10

硝酸 ml

12

硫酸 ml

17.3

c) pH

(pHの調製は,10%水酸化ナトリウム

溶液約317mlを加えて行う。)

3.5

2. 乾燥

a) 温度 ℃

60±1

b) 相対湿度 %RH

20〜30

3. 湿潤

a) 温度 ℃

50±1

b) 相対湿度 %RH

95以上

4. 1サイクルの時間及び内容 h

8

人工酸性雨 2

乾燥 4

湿潤 2

(それぞれ移行時間を含む。)

5. 移行時間 min

(各条件に移行後,その条件の規定の

温度及び相対湿度に達するまでの時間)

噴霧から乾燥 30以内

乾燥から湿潤 15以内

湿潤から噴霧 30以内

(噴霧は原則として直ちに開始する。)

6. 試験片の保持角度

原則として試験片の評価対象面が垂直に対

し20°(許容される範囲として15〜30°)

となるように保持する。

8.2.6

判定方法 判定方法は,11.による。

17

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.7

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 酸性雨噴霧条件(温度,pH)

2) 乾燥条件(温度,相対湿度)

3) 湿潤条件(温度,相対湿度)

d) サイクル試験時間 (h)

e) 判定結果

9. コロードコート試験方法

9.1

要旨 試験片面にコロードコート泥を塗布し,乾燥後,湿気槽内に放置して,めっきの耐食性を調

べる試験方法である。

9.2

使用薬品及びその調製方法

a) 硝酸銅溶液 硝酸銅2.5gを純水に溶解し,500mlに薄める。

b) 塩化鉄 (III) 水和物溶液 JIS K 8142に規定する塩化鉄 (III) 六水和物2.5gを純水に溶解し,500ml

に薄める。

なお,この溶液は,2週間以上経過したものは使用してはならない。

c) 塩化アンモニウム溶液 JIS K 8116に規定する塩化アンモニウム50gを純水に溶解し,500mlに薄め

る。

9.3

コロードコート泥の調製法 硝酸銅溶液 [9.2 a)] 7ml,塩化鉄 (III) 水和物溶液 [9.2 b)] 33ml及び塩

化アンモニウム溶液 [9.2 c)] 10mlを混合する。これに,はくとう土を30g加え,均一に混合されるまで,

ガラス棒でかくはんする。

このコロードコート泥は,使用するときに新しく調製する。

9.4

装置 この試験に必要な装置は,湿気槽,試験片保持器,槽加熱装置,湿気発生装置及び調節装置

で構成され,次に示す条件を満たさなければならない。

a) 装置の材料は,試験片の腐食性に影響を与えるものであってはならない。

b) 湿気槽の天井や試験片保持器などにたまった水滴が,試験片の上に落ちてはならない。

c) 湿気槽の試験片を置く暴露帯は,温度38±2℃,相対湿度80〜90%に保たなければならない。また,

試験中,試験片に凝結水を生じてはならない。

備考 槽内をかくはんする場合には,かくはん扇を備え,送風が水面上を横切って循環するようにす

るとよい。

9.5

操作

a) コロードコート泥の塗布 9.3によって調製された試験片の評価対象面に,はけ又は筆でコロードコー

ト泥 (9.3) を,円を描くようになすりながら十分に塗り,次に,一方向にはけ又は筆を動かして軽く

のばし,均一かつ平滑に塗布(12)した後,温度20±5℃,相対湿度50%以下の環境で,1時間放置して

乾燥させる。

注(12) コロードコート泥の厚さは,原則として0.08〜0.2mmとする。

b) 湿気槽への暴露 乾燥した試験片a)は,直ちに湿気槽に入れ,16時間を1サイクルとして暴露する。

連続して繰返しの試験を行う場合には,その都度,コロードコート泥を9.6に従って除去し,新しい

18

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

泥を塗布して暴露する。

なお,試験中には,次に示す条件に適合しなければならない。

1) 試験片は,相互に触れてはならない。

2) 試験片保持器の材料は,非金属性のものを使用しなければならない。

3) 試験片は,試験片保持器以外のものに触れてはならない。

9.6

暴露後の処理 暴露後の試験片は,直ちに注意深く取り出し,清浄な柔らかい布・スポンジなどを

用い,流水でコロードコート泥を洗浄し,清浄な柔らかい吸水性のある布・紙などを用いてふき取って乾

かす。ただし,鉄素地のものは腐食欠陥(13)を再現させるために,洗浄後,更に2時間,湿気槽内(14)に暴

露してから取り出す。

注(13) 腐食欠陥とは,さび,膨れ,割れなどが素地に達しているものをいい,表面のしみは除く。

(14) 腐食欠陥を再現させるための湿気槽の相対湿度は,100%になってもよい。

9.7

判定方法 判定方法は,附属書4による。

9.8

報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 温度

2) 相対湿度

d) 試験時間 (h)

e) 判定結果

10. ガス腐食試験方法

10.1 二酸化硫黄ガス試験方法

10.1.1 要旨 ガス腐食試験装置を使用して,二酸化硫黄ガスの雰囲気においてめっきの耐食性を調べる試

験方法である。

10.1.2 試験用ガス 試験に用いる二酸化硫黄ガスは,100%液化ガスボンベ又は希釈ガスボンベのものを

用いる。

10.1.3 装置 この試験に必要な装置は,温湿度調節装置・試験片保持器などを備えた試験槽,二酸化硫黄

ガスボンベ,二酸化硫黄定量希釈装置,濃度調節装置,排気処理装置などで構成され,次に示す条件を満

たさなければならない。

a) 装置の材料は,二酸化硫黄ガスの腐食性に影響を与えたり,それ自体が腐食されるような材料であっ

てはならない。

b) 試験槽の天井にたまった滴が,試験片の上に落ちてはならない。

c) 試験槽には,槽内空気を試験片の近くで,0.1〜0.5m/sの風速にかくはんできるかくはん機を備えてい

なければならない。

d) 二酸化硫黄ガス濃度が,0.1〜100ppm(体積比)の範囲で調整できるものでなければならない。

e) 試験槽は,容積が300l未満のものについては,毎分その容積の1/15以上の流量で,雰囲気ガス(空

気+二酸化硫黄ガス)が送られるものでなければならない。容積が300l以上のものについては,受渡

当事者間の協定による。

f)

試験中,装置から二酸化硫黄ガスが漏れるような構造であってはならない。

19

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.4 試験片の保持 試験中,試験槽内での試験片の位置及び保持方法は,次の条件に適合しなければな

らない(11)。

a) 試験片の評価対象面は,垂直に置く。ただし,受渡当事者間の協定によって,試験片の角度を変える

ことができる。

b) 試験片は,支持枠以外のものに触れてはならない。また,相互に触れ合わず,互いに20mm以上離れ

ていなければならない。

c) 試験片は,試験槽の壁から100mm以上,天井から200mm以上離れていなければならない。

d) 試験片は,他の試験片に対するガスの流れを妨げないように配置しなければならない。

e) 試験片からの腐食生成物は,他の試験片の上に落ちないようにしなければならない。

f)

試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

10.1.5 操作 試験槽の温度及び湿度が,所定の条件に達した後,試験片を取り付けた試験片支持枠を試験

槽内に入れてふたを閉じる。所定の濃度になるように,二酸化硫黄ガスを送入して槽内濃度を調節する。

二酸化硫黄ガス濃度は,自動調節器(15)で調節することが望ましい。自動調節器を用いない場合には,検知

管方法などを用いて槽内濃度を確認し,所定の値になるように送入する二酸化硫黄ガス流量及び空気流量

を調整する。

注(15) JIS B 7952の紫外線蛍光式計測器によって校正されたもの。

a) 試験条件 試験条件は,表6のとおりとする。

二酸化硫黄ガスの濃度は,表6を標準とするが,濃度の選択などについては,受渡当事者間の協定

による。

なお,試験条件の確認は,少なくとも1日1回行う。ただし,数日間正常な運転が可能ならば,数

日に1回の確認でもよい。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,4時間,8時間,16時間,24時間,48時間,96時間及び240時間とする。

試験時間中は,試験を中断したり,槽の開閉をしてはならない。

c) 試験後の処理 試験が終わったら,槽内の二酸化硫黄ガスを排気する。滴が試験片に落ちないように

試験槽のふたを開け,評価対象面の状態を損なわないように試験片を取り出し,はけ・スポンジなど

を用いて腐食点以外の腐食生成物を取り除き乾燥する。腐食生成物の除去は,はけ掛け・超音波照射・

水噴射などの機械的方法又は付表1の化学的方法による。

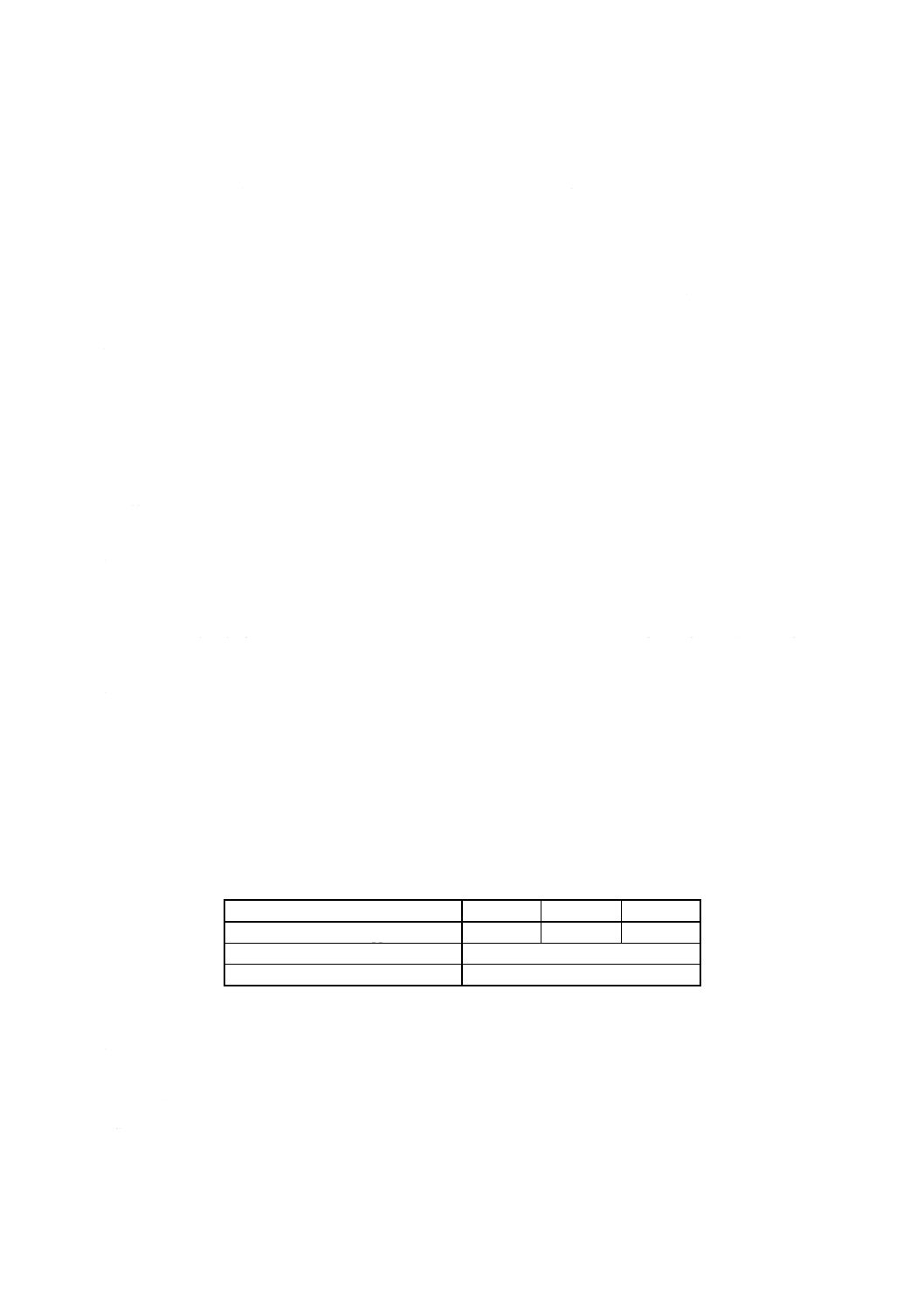

表6 二酸化硫黄ガス試験方法の試験条件

項目

条件A1

条件A2

条件A3

二酸化硫黄ガス濃度 ppm(体積比)

0.5±0.1

10±2

25±5

温度 ℃

40±1

相対湿度 %RH

80±5

10.1.6 判定方法 判定方法は,11.による。

10.1.7 報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 二酸化硫黄ガス濃度(ppm・体積比)

2) 温度

20

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 相対湿度

d) 試験時間 (h)

e) 判定結果

10.2 硫化水素ガス試験方法

10.2.1 要旨 ガス腐食試験装置を使用して,硫化水素ガスの雰囲気においてめっきの耐食性を調べる試験

方法である。

10.2.2 試験用ガス 試験に用いる硫化水素ガスは,希釈ガスボンベのものを用いる。

10.2.3 装置 この試験に必要な装置は,温湿度調節装置・試験片保持器などを備えた試験槽,硫化水素ガ

スボンベ,硫化水素定量希釈装置,濃度調節装置及び排気処理装置などで構成し,次に示す条件を満たさ

なければならない。

a) 装置の材料は,硫化水素ガスの腐食性に影響を与えたり,それ自体が腐食されるような材料であって

はならない。

b) 試験槽の天井にたまった滴が,試験片の上に落ちてはならない。

c) 試験槽には,槽内空気を試験片の近くで,0.1〜0.5m/sの風速にかくはんできるかくはん機を備えてい

なければならない。

d) 硫化水素ガス濃度が,0.01〜50ppm(体積比)の範囲で調整できるものでなければならない。

e) 試験槽は,容積が300l未満のものについては,毎分その容積の1/15以上の流量で,雰囲気ガス(空

気+硫化水素ガス)が送られるものでなければならない。容積が300l以上のものについては,受渡当

事者間の協定による。

f)

試験中,装置から硫化水素ガスが漏れるような構造であってはならない。

10.2.4 試験片の保持 試験中,試験槽内での試験片の位置及び保持方法は,次の条件に適合しなければな

らない(11)。

a) 試験片の評価対象面は,垂直に置く。ただし,受渡当事者間の協定によって,試験片の角度を変える

ことができる。

b) 試験片は,支持枠以外のものに触れてはならない。また,試験片は相互に触れ合わず,互いに20mm

以上離れていなければならない。

c) 試験片は,試験槽の壁から100mm以上,天井から200mm以上離れていなければならない。

d) 試験片は,他の試験片に対するガスの流れを妨げないように配置しなければならない。

e) 試験片からの腐食生成物は,他の試験片の上に落ちないようにしなければならない。

f)

試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

10.2.5 操作 試験槽の温度及び湿度が,所定の条件に達した後,試験片を取り付けた試験片支持枠を試験

槽内に入れて,ふたを閉じる。所定の濃度になるように硫化水素ガスを送入して,槽内濃度を調節する。

硫化水素ガス濃度は,自動調節器(15)で調節することが望ましい。自動調節器を用いない場合には,検知管

方法などを用いて槽内濃度を確認し,所定の値になるように送入する硫化水素ガス流量及び空気流量を調

整する。

a) 試験条件 試験条件は,表7のとおりとする。

濃度の選択などについては,受渡当事者間の協定による。

なお,試験条件の確認は,少なくとも1日1回行う。ただし,数日間正常な運転が可能ならば,数

日に1回の確認でもよい。

b) 試験時間 試験時間は,受渡当事者間の協定による。

21

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,推奨する時間は,4時間,8時間,16時間,24時間,48時間,96時間及び240時間とする。

試験時間中は,試験を中断したり,槽の開閉をしてはならない。

c) 試験後の処理 試験が終わったら,槽内の硫化水素ガスを排気する。滴が試験片に落ちないように試

験槽のふたを開け,評価対象面の状態を損なわないように試験片を取り出し,はけ・スポンジなどを

用いて腐食点以外の腐食生成物を取り除き乾燥する。腐食生成物の除去は,はけ掛け・超音波照射・

水噴射などの機械的方法又は付表1の化学的方法による。

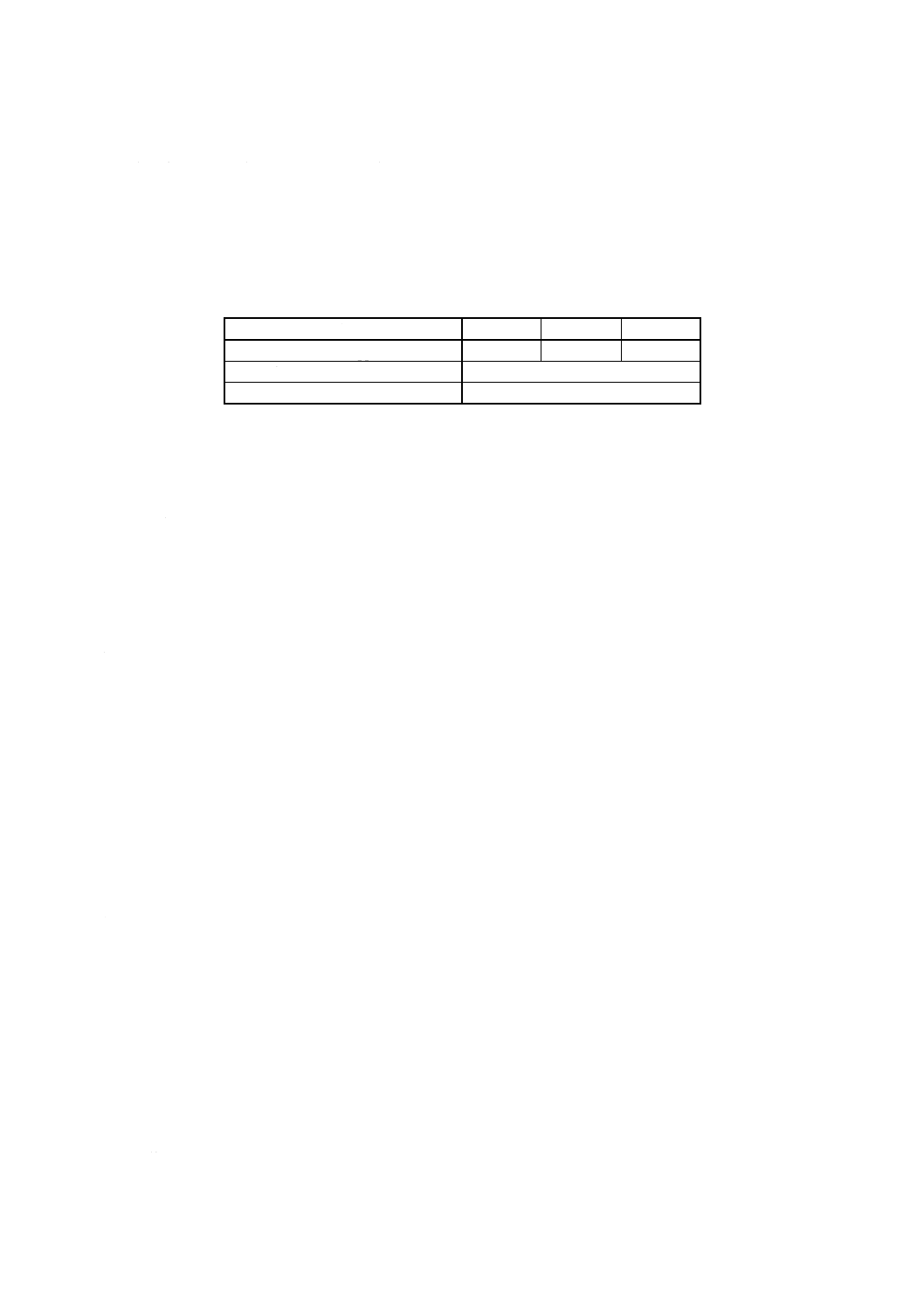

表7 硫化水素ガス試験方法の試験条件

項目

条件B1

条件B2

条件B3

硫化水素ガス濃度 ppm(体積比)

0.1±0.02

3±1

10±2

温度 ℃

40±1

相対湿度 %RH

80±5

10.2.6 判定方法 判定方法は,11.による。

10.2.7 報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 硫化水素ガス濃度(ppm・体積比)

2) 温度

3) 相対湿度

d) 試験時間 (h)

e) 判定結果

10.3 塩素ガス試験方法

10.3.1 要旨 ガス腐食試験装置を使用して,塩素ガスの雰囲気においてめっきの耐食性を調べる試験方法

である。

10.3.2 試験用ガス 試験に用いる塩素ガスは,希釈ガスボンベのものを用いる。

10.3.3 装置 この試験に必要な装置は,温湿度調節装置・試験片保持器などを備えた試験槽,塩素ガスボ

ンベ,塩素ガス定量希釈装置,濃度調節装置及び排気処理装置などで構成され,次に示す条件を満たさな

ければならない。

a) 装置の材料は,塩素ガスの腐食性に影響を与えたり,それ自体が腐食されるような材料であってはな

らない。

b) 試験槽の天井にたまった滴が,試験片の上に落ちてはならない。

c) 試験槽には,槽内空気を試験片の近くで,0.1〜0.5m/sの風速にかくはんできるかくはん機を備えてい

なければならない。

d) 塩素ガス濃度が,0.01〜10ppm(体積比)の範囲で調整できるものでなければならない。

e) 試験槽は,容積が300l未満のものについては,毎分その容積の1/15以上の流量で,雰囲気ガス(空

気+塩素ガス)が送られるものでなければならない。容積が300l以上のものについては,受渡当事者

間の協定による。

f)

試験中,装置から塩素ガスが漏れるような構造であってはならない。

10.3.4 試験片の保持 試験中,試験槽内での試験片の位置及び保持方法は,次の条件に適合しなければな

らない(11)。

22

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の評価対象面は,垂直に置く。ただし,受渡当事者間の協定によって,試験片の角度を変える

ことができる。

b) 試験片は,支持枠以外のものに触れてはならない。また,試験片は相互に触れ合わず,互いに20mm

以上離れていなければならない。

c) 試験片は,試験槽の壁から100mm以上,天井から200mm以上離れていなければならない。

d) 試験片は,他の試験片に対するガスの流れを妨げないように配置しなければならない。

e) 試験片からの腐食生成物は,他の試験片の上に落ちないようにしなければならない。

f)

試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

10.3.5 操作 試験槽の温度及び湿度が,所定の条件に達した後,試験片を取り付けた試験片支持枠を試験

槽内に入れて,ふたを閉じる。所定の濃度になるように塩素ガスを送入して,槽内濃度を調節する。塩素

ガス濃度は,自動調節器(15)で調節することが望ましい。自動調節器を用いない場合には,検知管方法など

を用いて槽内濃度を確認し,所定の値になるように送入する塩素ガス流量及び空気流量を調整する。

a) 試験条件 試験条件は,表8のとおりとする。

濃度の選択などについては,受渡当事者間の協定による。

なお,試験条件の確認は,少なくとも1日1回行う。ただし,数日間正常な運転が可能ならば,数

日に1回の確認でもよい。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,4時間,8時間,16時間,24時間,48時間,96時間及び240時間とする。

試験時間中は,試験を中断したり,槽の開閉をしてはならない。

c) 試験後の処理 試験が終わったら,槽内の塩素ガスを排気する。滴が試験片に落ちないように試験槽

のふたを開け,評価対象面の状態を損なわないように試験片を取り出し,はけ・スポンジなどを用い

て腐食点以外の腐食生成物を取り除き乾燥する。腐食生成物の除去は,はけ掛け・超音波照射・水噴

射などの機械的方法又は付表1の化学的方法による。

表8 塩素ガス試験方法の試験条件

項目

条件C1

条件C2

塩素ガス濃度 ppm(体積比) 0.02±0.005

0.1±0.02

温度 ℃

40±1

相対湿度 %RH

80±5

10.3.6 判定方法 判定方法は,11.による。

10.3.7 報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 塩素ガス濃度(ppm・体積比)

2) 温度

3) 相対湿度

d) 試験時間 (h)

e) 判定結果

23

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4 混合ガス試験方法

10.4.1 要旨 ガス腐食試験装置を使用して,二酸化硫黄ガス,硫化水素ガス,二酸化窒素ガス及び塩素ガ

スの組合せによる混合ガスの雰囲気において,めっきの耐食性を調べる試験方法である。

10.4.2 試験用ガス 試験に用いる各ガスは,希釈ガスボンベのものを用いる。

10.4.3 装置 この試験に必要な装置は,温湿度調節装置・試験片保持器などを備えた試験槽,ガスボンベ,

ガス定量希釈装置,濃度調節装置及び排気処理装置などで構成され,次に示す条件を満たさなければなら

ない。

a) 装置の材料は,混合ガスの腐食性に影響を与えたり,それ自体が腐食されるような材料であってはな

らない。

b) 試験槽の天井にたまった滴が,試験片の上に落ちてはならない。

c) 試験槽には,槽内空気を試験片の近くで,0.1〜0.5m/sの風速にかくはんできるかくはん機を備えてい

なければならない。

d) 試験槽は,容積が300l未満のものについては,毎分その容積の1/15以上の流量で,雰囲気ガス(各

ガス+空気)が送られるものでなければならない。容積が300l以上のものについては,受渡当事者間

の協定による。

e) 試験中,装置から混合ガスが漏れるような構造であってはならない。

10.4.4 試験片の保持 試験中,試験槽内での試験片の位置及び保持方法は,次の条件に適合しなければな

らない(11)。

a) 試験片の評価対象面は,垂直に置く。ただし,受渡当事者間の協定によって,試験片の角度を変える

ことができる。

b) 試験片は,支持枠以外のものに触れてはならない。また,試験片は相互に触れ合わず,互いに20mm

以上離れていなければならない。

c) 試験片は,試験槽の壁から100mm以上,天井から200mm以上離れていなければならない。

d) 試験片は,他の試験片に対するガスの流れを妨げないように配置しなければならない。

e) 試験片からの腐食生成物は,他の試験片の上に落ちないようにしなければならない。

f)

試験片識別の刻印,取付け穴などは,下方にして置かなければならない。

10.4.5 操作 試験槽の温度及び湿度が所定の条件に達した後,混合ガス濃度を設定する。混合ガス濃度を

設定するには,いずれかのガスを送入して所定の値になるようにガス流量及び空気流量を調整する。それ

ぞれの流量を把握して,いったんガスを排出する。次いで,別のガスについても個別に同様な操作をする。

試験片を試験槽内に入れる。ふたを閉じ,それぞれのガスをあらかじめ把握したガス流量及び空気流量で

送入する。

a) 試験条件 試験条件は,表9のとおりとする。

各ガスの濃度の選択などについては,受渡当事者間の協定による。

なお,試験条件の確認は,少なくとも1日1回行う。ただし,数日間正常な運転が可能ならば,数

日に1回の確認でもよい。

b) 試験時間 試験時間は,受渡当事者間の協定による。

なお,推奨する時間は,4時間,8時間,16時間,24時間,48時間,96時間及び240時間とする。

試験時間中は,試験を中断したり,槽の開閉をしてはならない。

c) 試験後の処理 試験が終わったら,槽内の混合ガスを排気する。滴が試験片に落ちないように試験槽

のふたを開け,評価対象面の状態を損なわないように試験片を取り出し,はけ・スポンジなどを用い

24

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て腐食点以外の腐食生成物を取り除き乾燥する。腐食生成物の除去は,はけ掛け・超音波照射・水噴

射などの機械的方法又は付表1の化学的方法による。

表9 混合ガス試験方法の試験条件

項目

条件D1

条件D2

条件D3

硫化水素ガス濃度 ppm(体積比)

0.1±0.02

−

0.1±0.02

二酸化硫黄ガス濃度 ppm(体積比)

0.5±0.1

0.2±0.05

0.5±0.1

二酸化窒素ガス濃度 ppm(体積比)

−

0.5±0.1

−

塩素ガス濃度 ppm(体積比)

−

−

0.02±0.005

温度 ℃

40±1

相対湿度 %RH

80±5

備考 条件D1及びD2については,検知管方法を用いて,槽内の各ガス濃度を確

認することができる。ただし,D3については,あらかじめ把握した個別ガ

ス流量と空気流量の送入によって,槽内のガス濃度を維持する。

10.4.6 判定方法 判定方法は,11.による。

10.4.7 報告 報告は,次の事項について行う。

a) 試験装置の名称及び形式

b) 試験片の採取方法,形状,数量,寸法,記号

c) 試験条件

1) 硫化水素ガス,二酸化硫黄ガス,二酸化窒素ガス,塩素ガス濃度(ppm・体積比)

2) 温度

3) 相対湿度

d) 試験時間 (h)

e) 判定結果

11. めっきの耐食性の判定方法

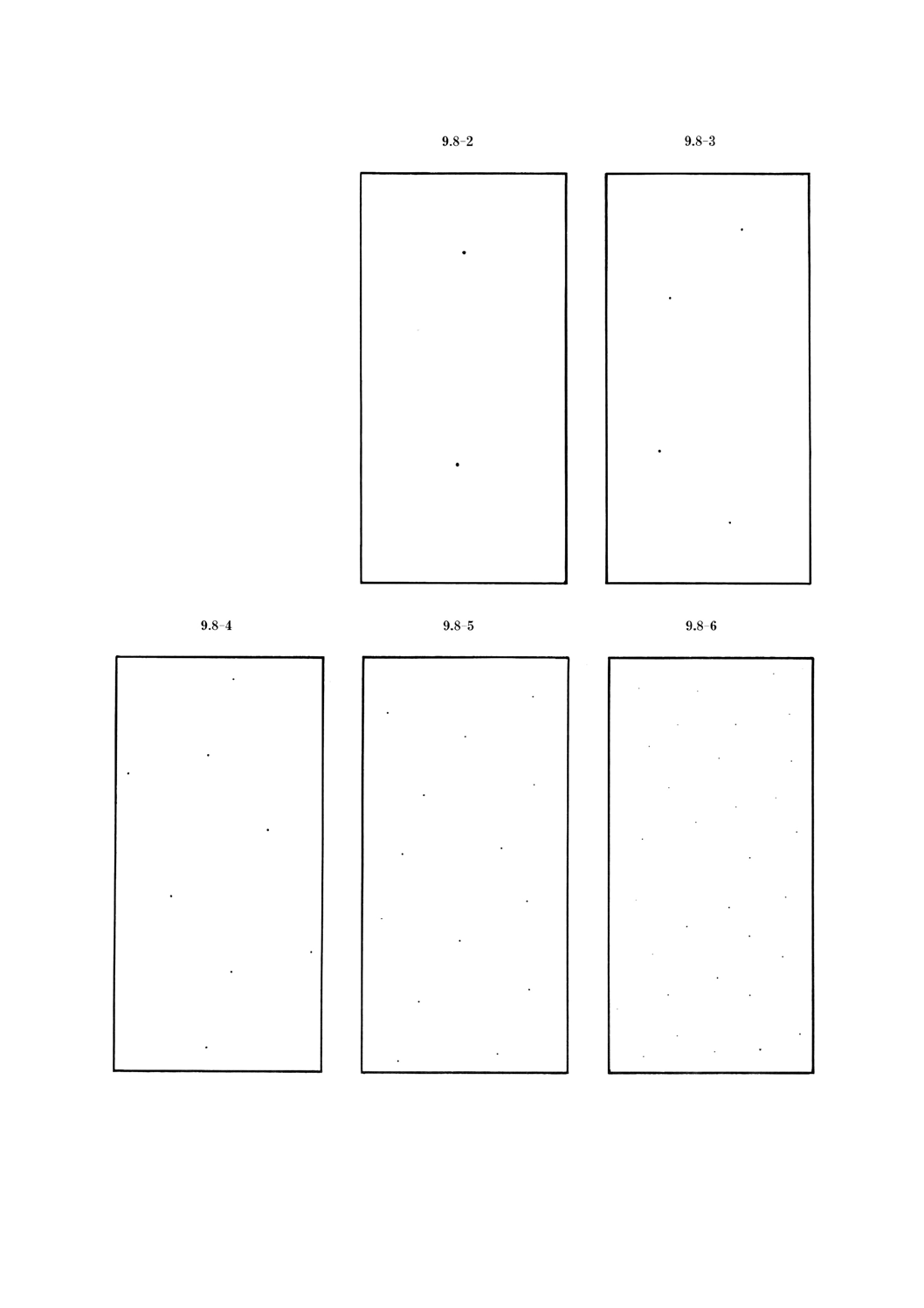

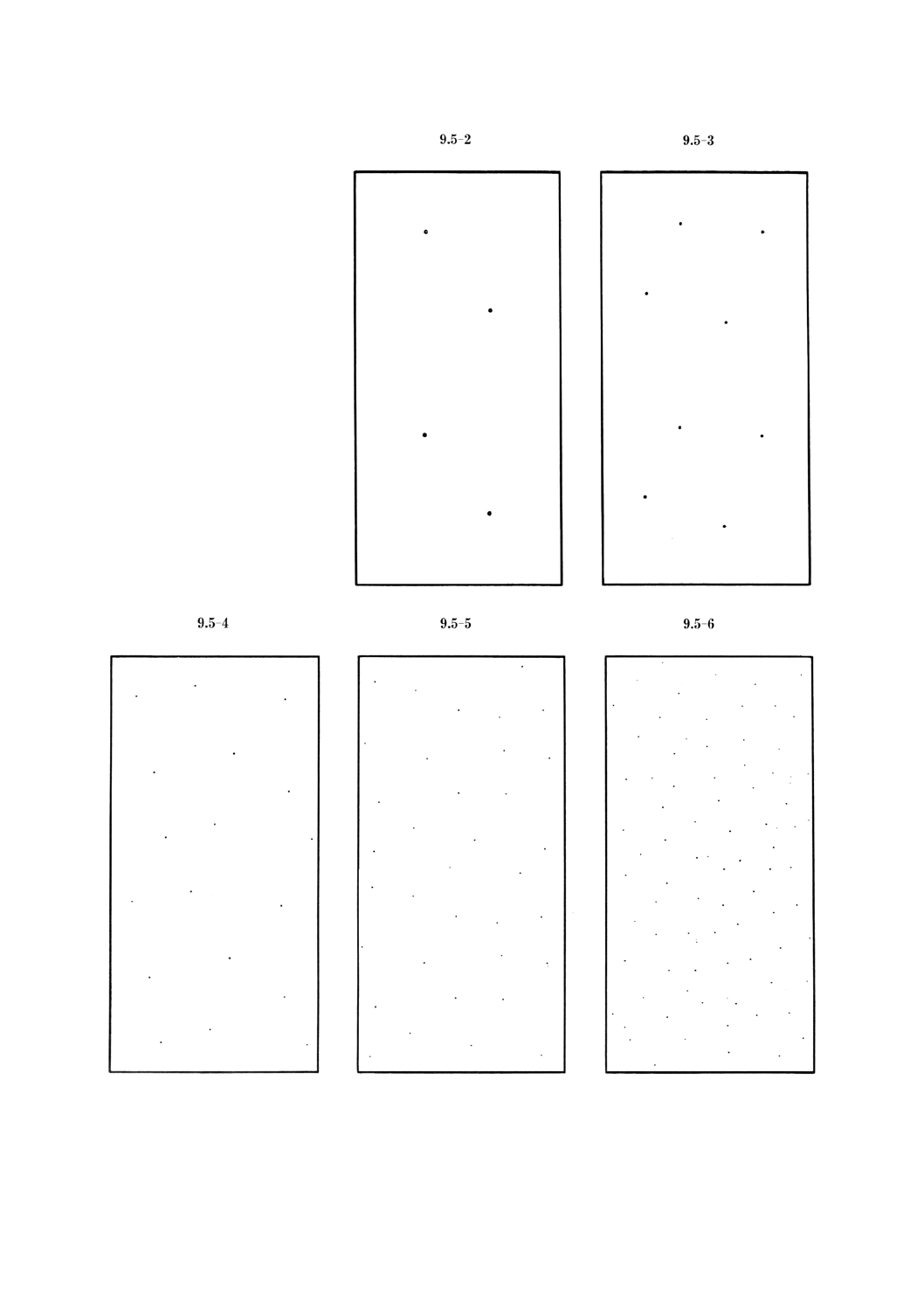

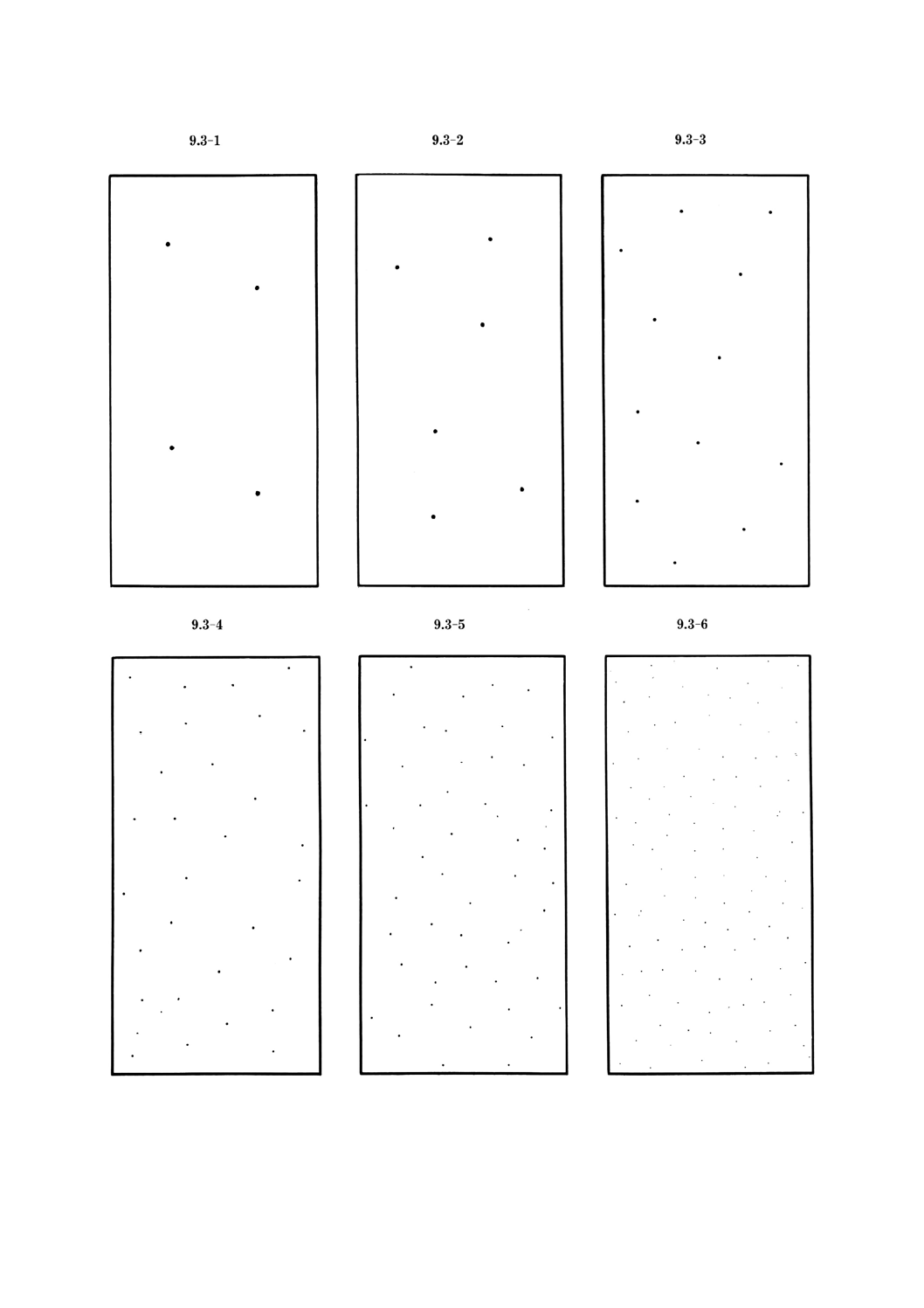

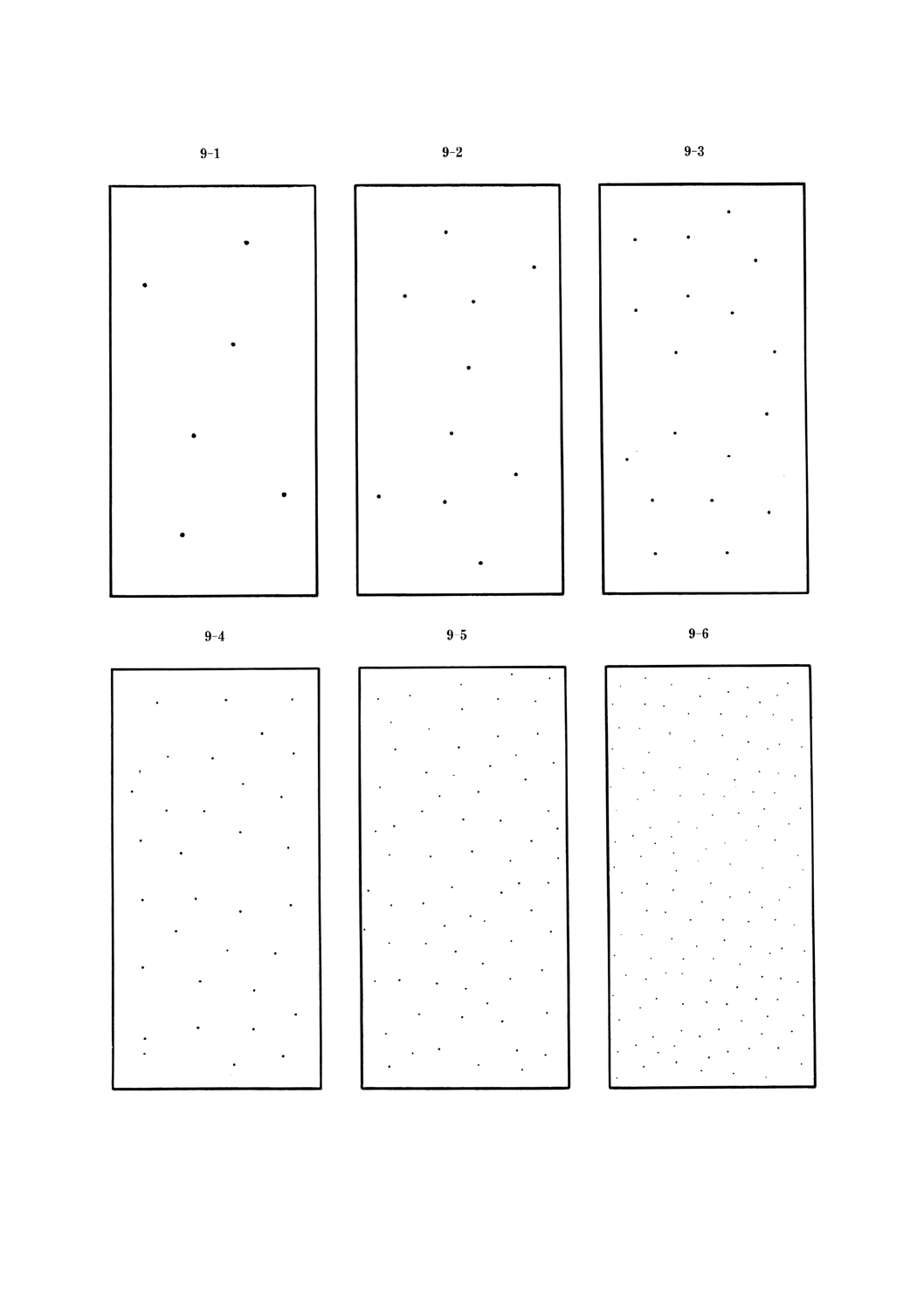

11.1 要旨 この規定は,6.〜10.に規定する耐食性試験によって,試験面に発生した腐食欠陥を標準図表

(図3〜14)によってレイティングナンバを求める方法又は質量減少方法によって,めっきの耐食性を判

定するものである。ただし,膨れ,割れなどで標準図表によることができない場合には,実測によってレ

イティングナンバを求めてもよい。

備考 コロードコート試験においては,腐食欠陥を実測し,局部的腐食率及び全体的腐食率として表

示する。

11.2 評価の対象となる腐食欠陥 評価の対象となる腐食欠陥の種類及び形態は,表10による。

なお,屋外暴露試験については,汚れについても,その程度を評価する。

25

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10 腐食欠陥の種類及びその形態

腐食欠陥の種類

腐食の形態

参考記号

ピット状の腐食

素地金属まで達している小さな孔状の腐食。

R

素地の腐食によるしみ 素地金属の腐食から生じる汚れ。

Rs

りん片状のはく離

めっきがはく離して容易に除去される状態。

F

こぶ状の腐食

素地金属の腐食生成物が盛り上がった状態(比較的

大きな腐食孔から生成される)。

Rn

樹枝状の腐食

腐食孔などから腐食生成物が広がって,小さな枝状

を呈するもので,からすの足跡とも呼ばれる。

W

膨れ

素地金属又は中間のめっきの腐食によってめっき

が部分的に盛り上がった状態。

B

めっき皮膜の割れ

めっきの全面又は一部分に発生するひび割れで素

地金属まで達するもの。

Z

11.3 試験片の確認 耐食性試験後の試験片は,腐食箇所以外の腐食生成物の除去などの処置が,適切に

行われているかどうかを確認しなければならない。

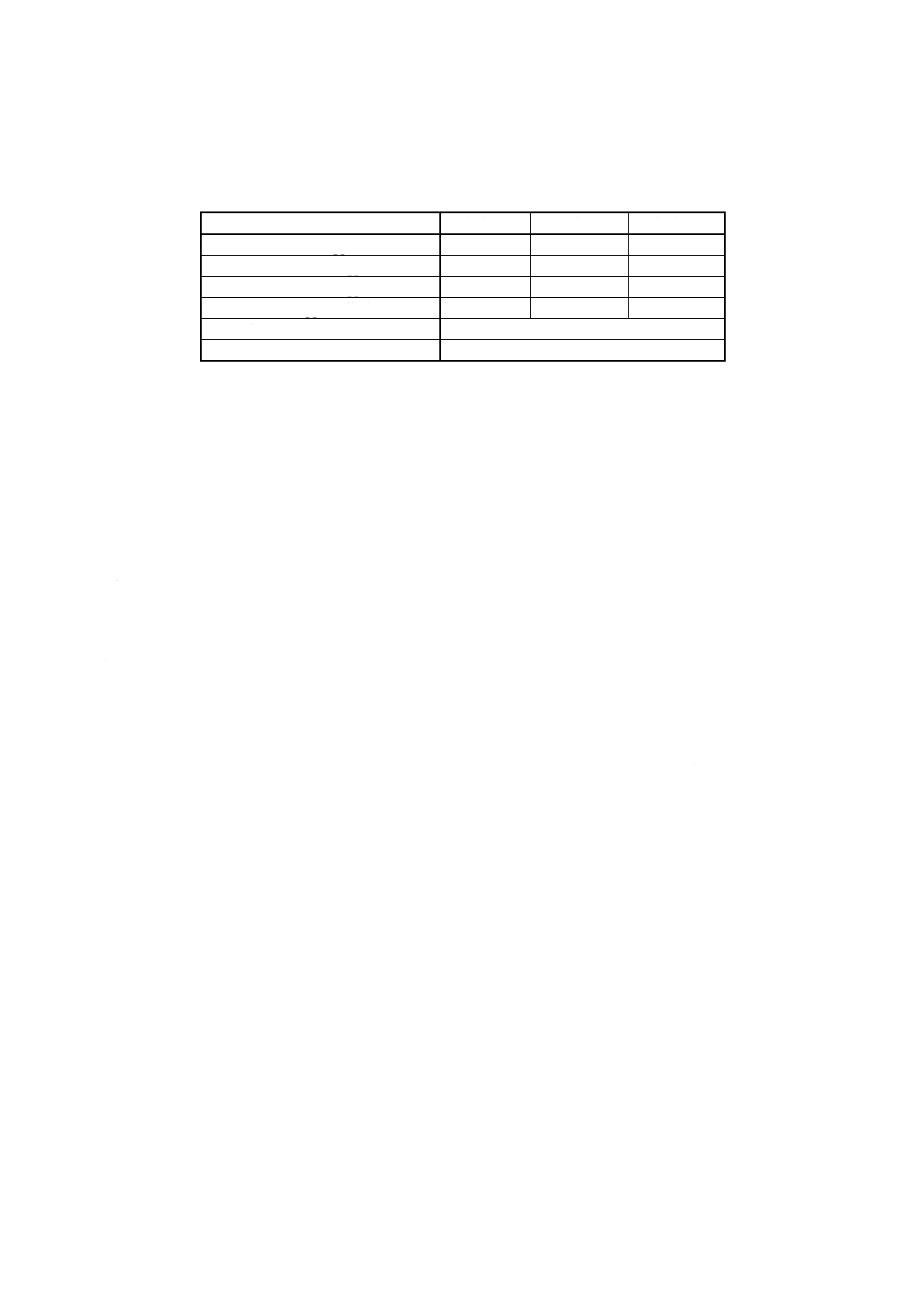

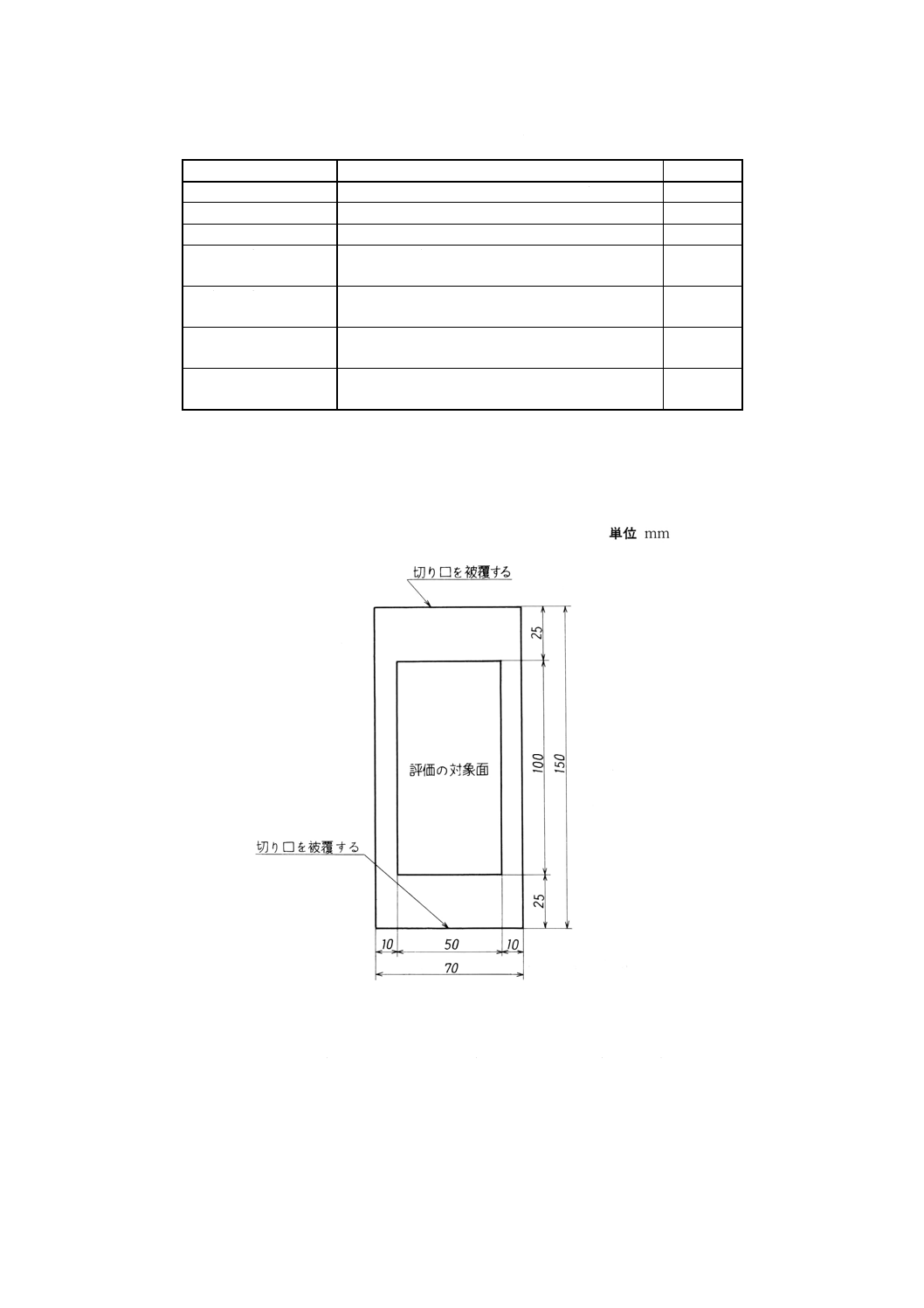

11.4 評価の対象面 耐食性評価の対象面は図2に示すように,試験片の端から規定する部分を除いたも

のとする。

図2 試験片の評価対象面

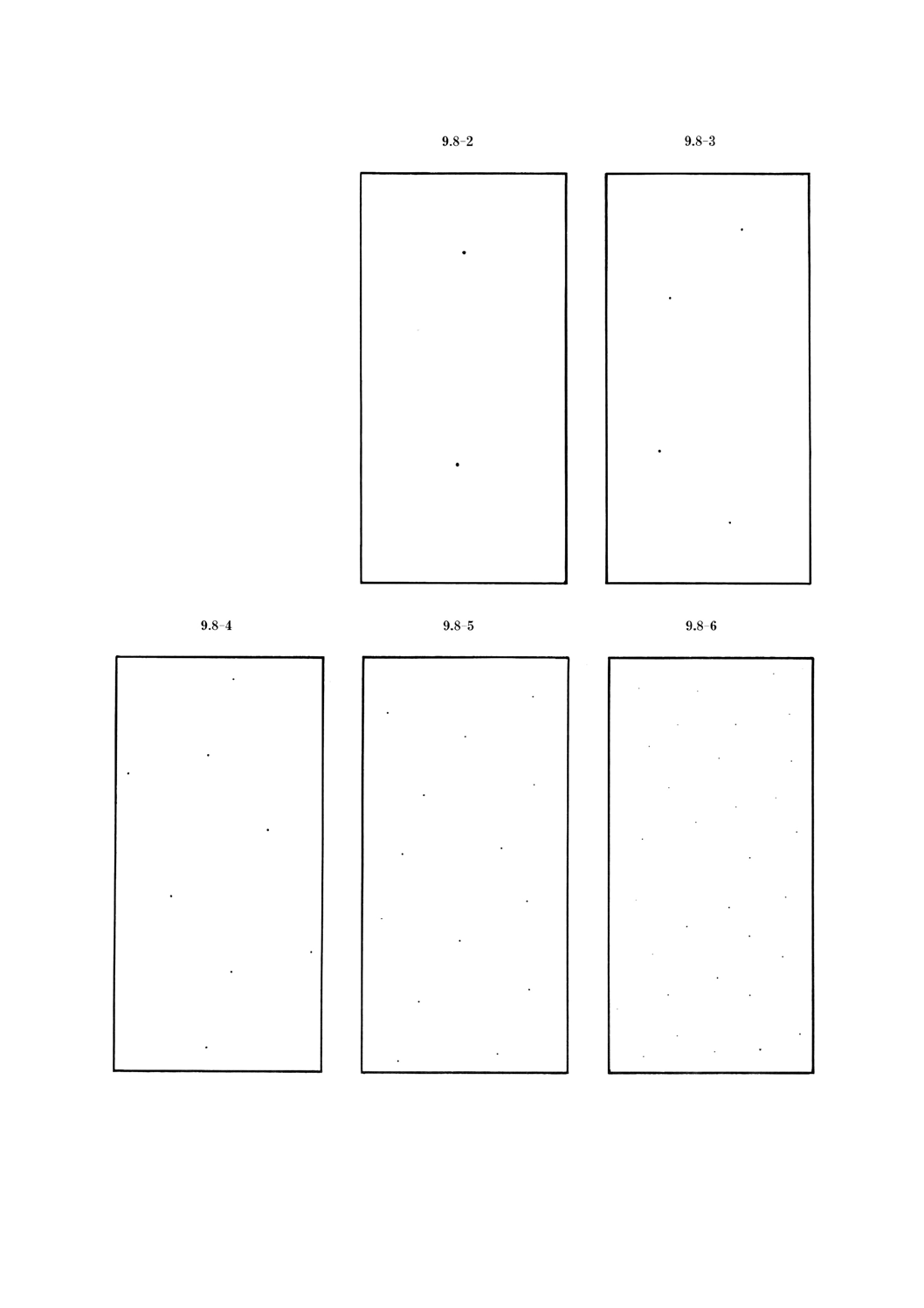

11.5 レイティングナンバ標準図表による方法 試験片の評価対象面 (11.4) の腐食発生状態を,目視によ

って図3〜14に示すレイティングナンバ標準図表と照合し,めっきの耐食性を評価する。

11.6 レイティングナンバの等級づけを実測によって行う方法 腐食の形態が複雑で,レイティングナン

バ標準図表との照合が困難な場合には,腐食箇所を実測し,次によってレイティングナンバを求める。

a) 試験片の評価対象面について,拡大鏡(倍率10倍以上)を用い,腐食部の短径が0.1mm以上のもの

の長径 (d1) 及び短径 (d2) を測定し,腐食面積をπ/4× (d1×d2) として求める。

26

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) a)で求めたそれぞれの腐食面積を加算し,評価対象面の面積で除し,全腐食面積率(16)を求める。

c) 全腐食面積率から表11によってレイティングナンバを求めて判定する。

注(16) 全腐食面積率は,小数点以下第3位をJIS Z 8401によって丸める。

11.7 質量減少による方法 腐食生成物を付表1によって除去し,試験前後の質量の変化を調べる。その

結果については,受渡当事者間の協定によって評価する。

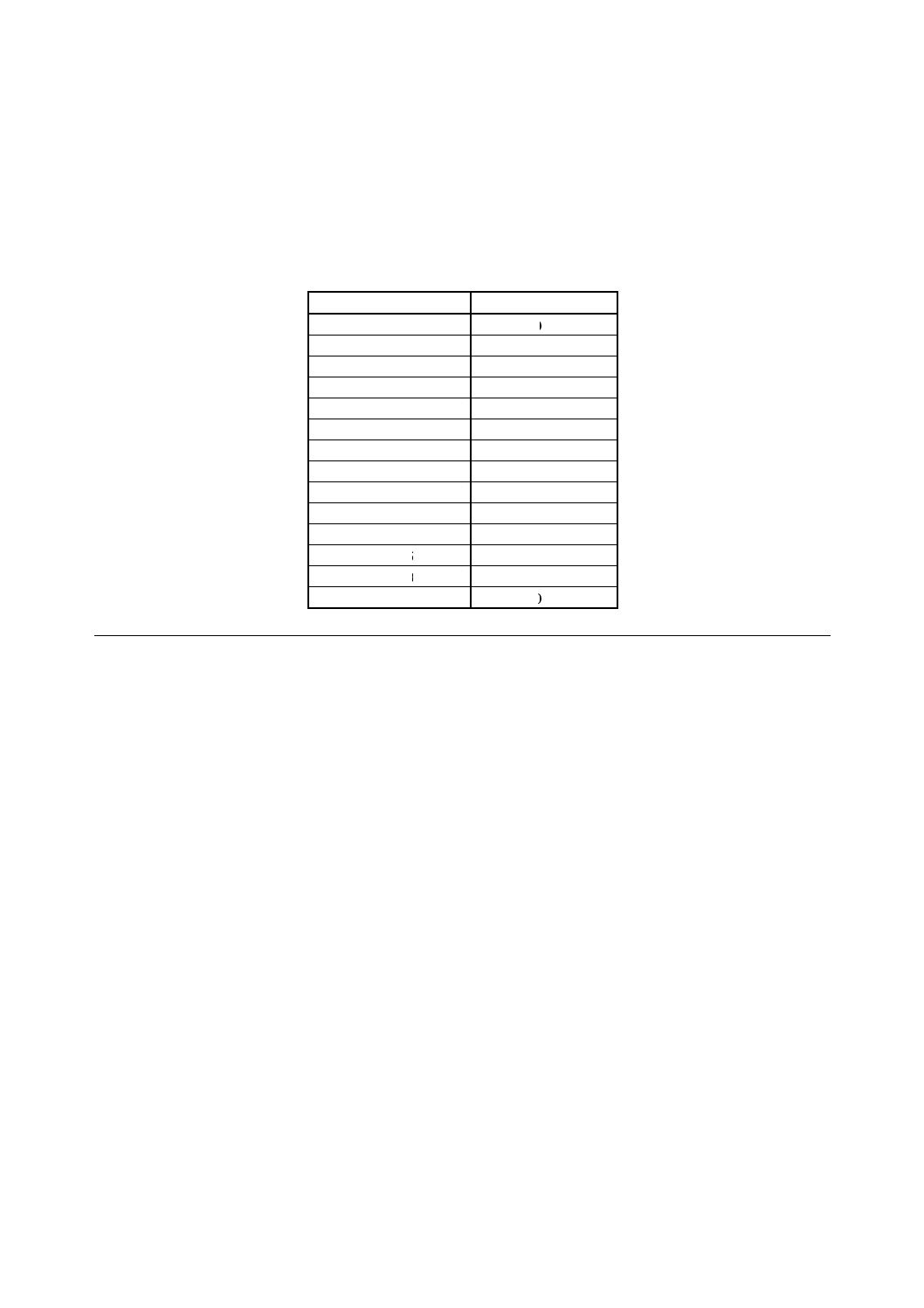

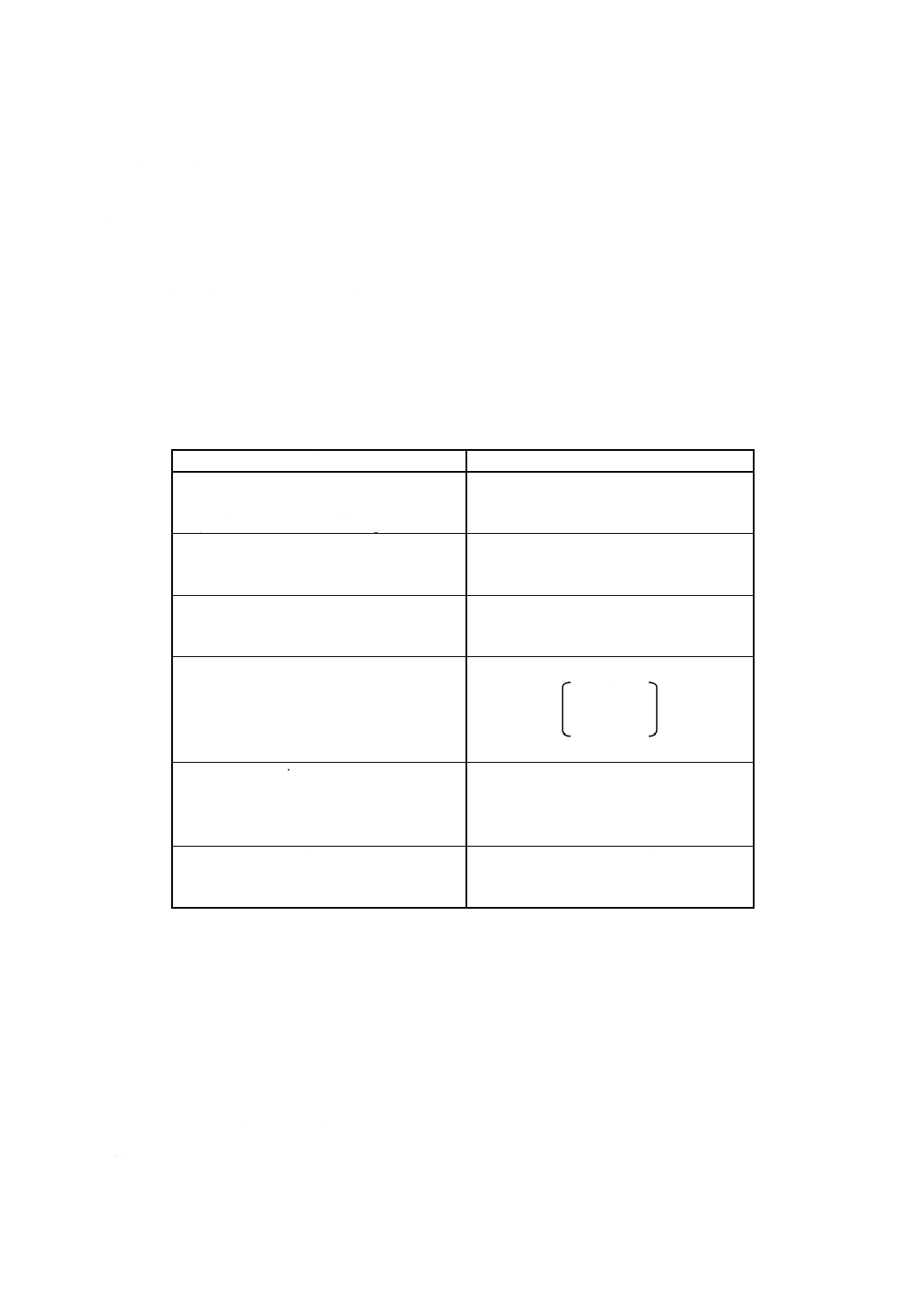

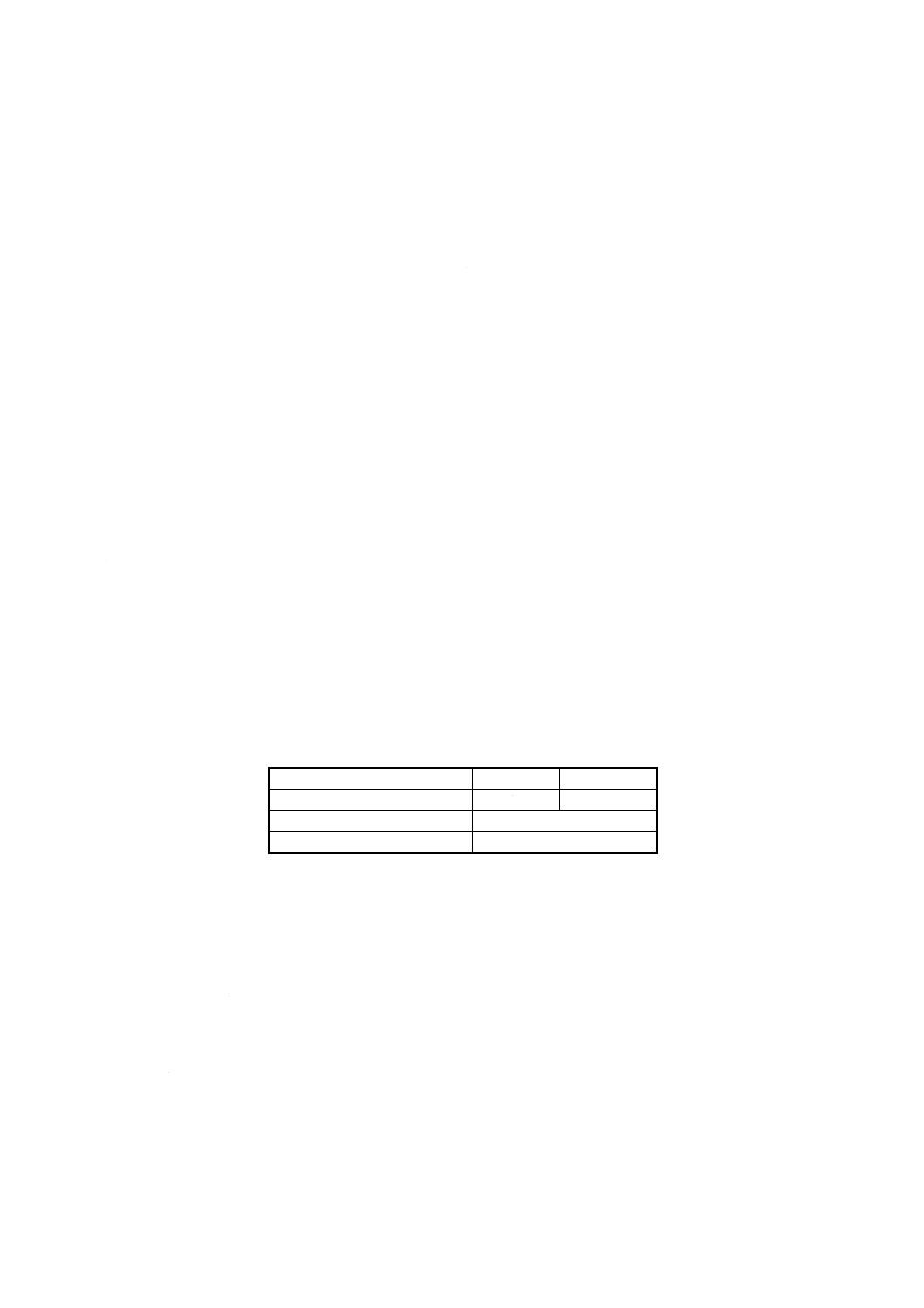

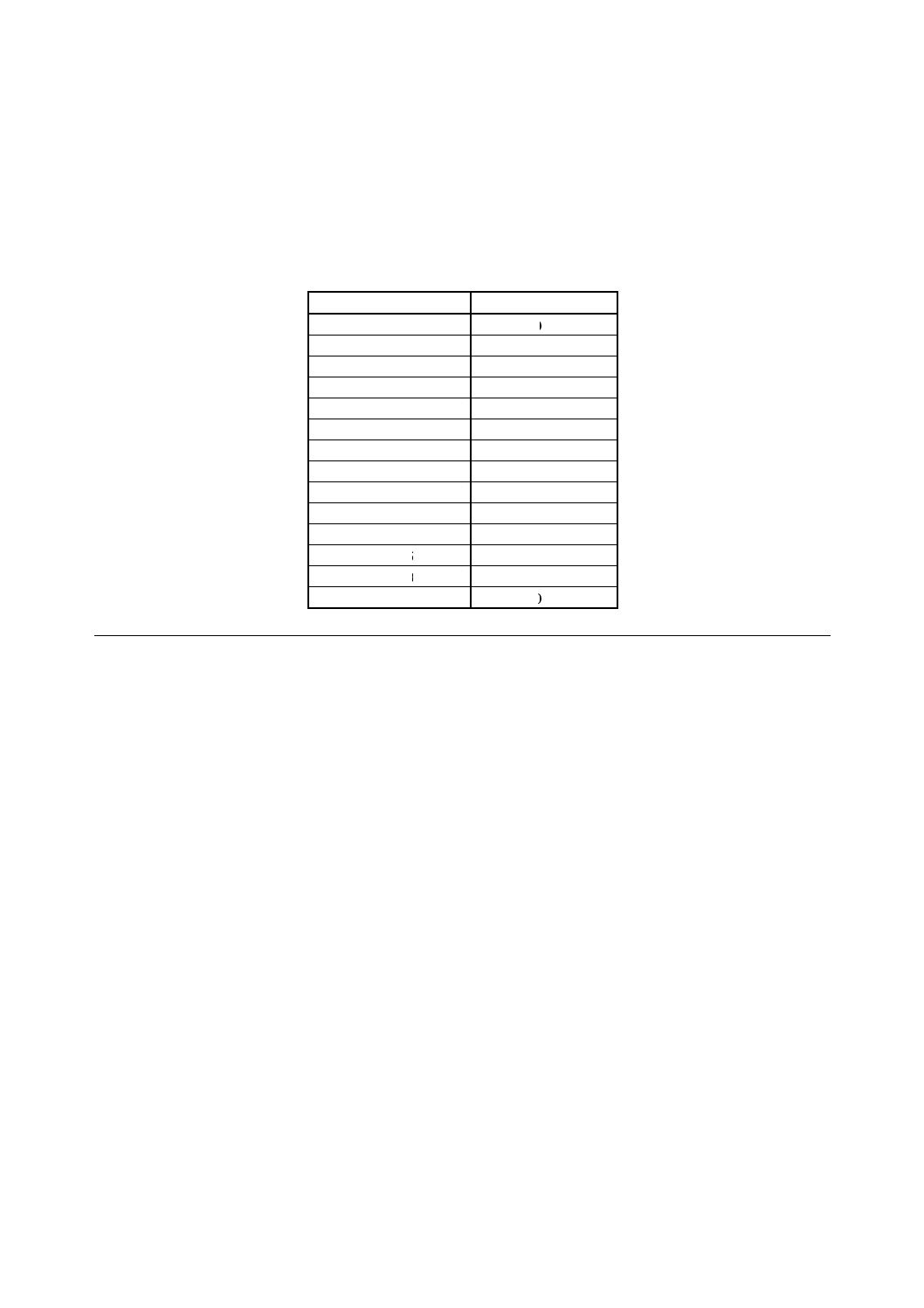

表11 全腐食面積率によるレイティングナンバ

全腐食面積率 %

レイティングナンバ

0.00

10

0.00を超え 0.02以下

9.8

0.02を超え 0.05以下

9.5

0.05を超え 0.07以下

9.3

0.07を超え 0.10以下

9.0

0.10を超え 0.25以下 8

0.25を超え 0.50以下 7

0.50を超え 1.00以下 6

1.00を超え 2.50以下 5

2.50を超え 5.00以下 4

5.00を超え 10.00以下 3

10.00を超え 25.00以下 2

25.00を超え 50.00以下 1

50.00を超えるもの

0

関連規格 JIS D 0201 自動車部品−電気めっき通則

JIS H 0521 アルミニウム及びアルミニウム合金の大気暴露試験方法

JIS K 5621 一般用さび止めペイント

JIS Z 2381 屋外暴露試験方法通則

JASO M 609 自動車用材料腐食試験方法

JASO M 610 自動車部品外観腐食試験方法

27

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

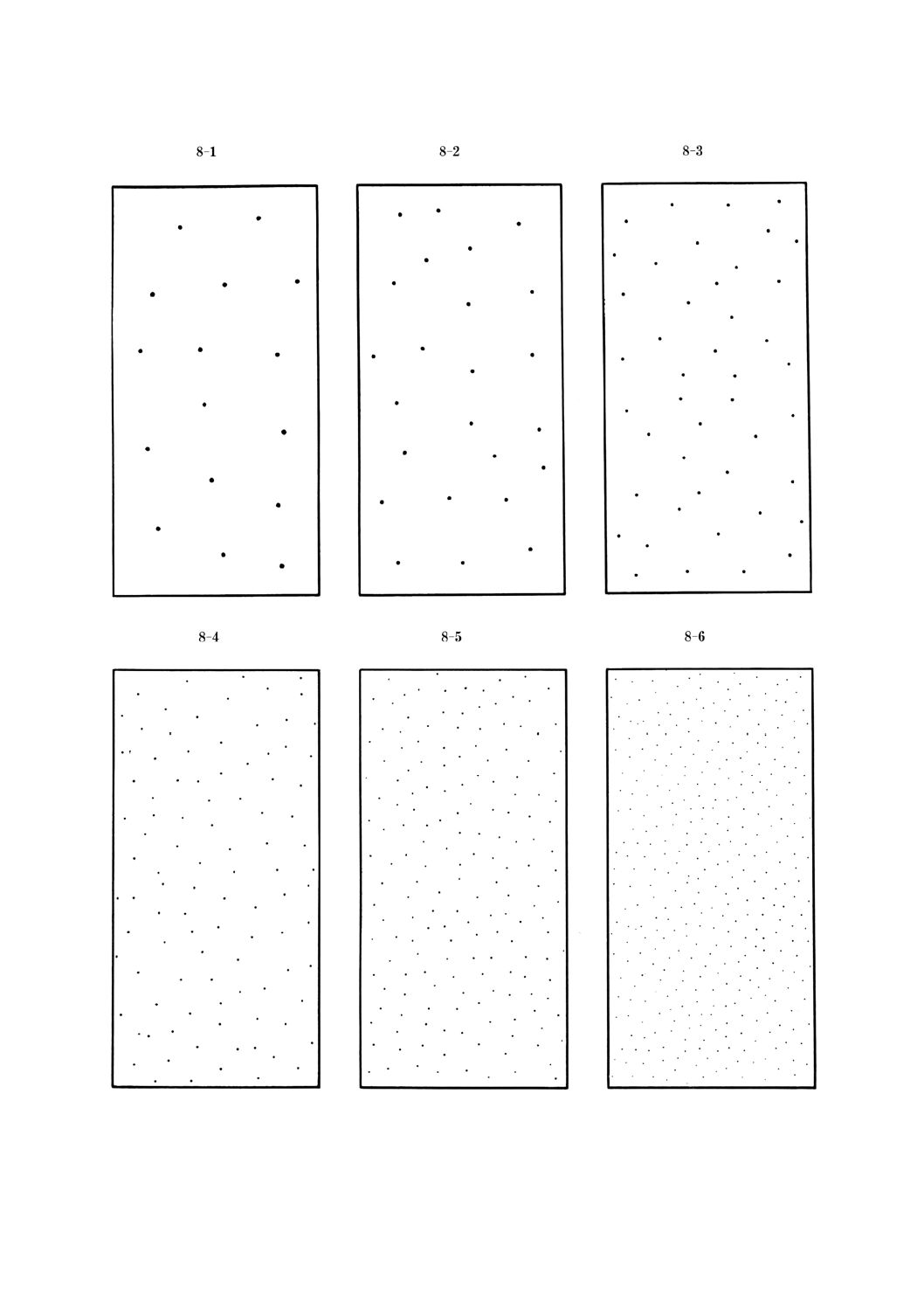

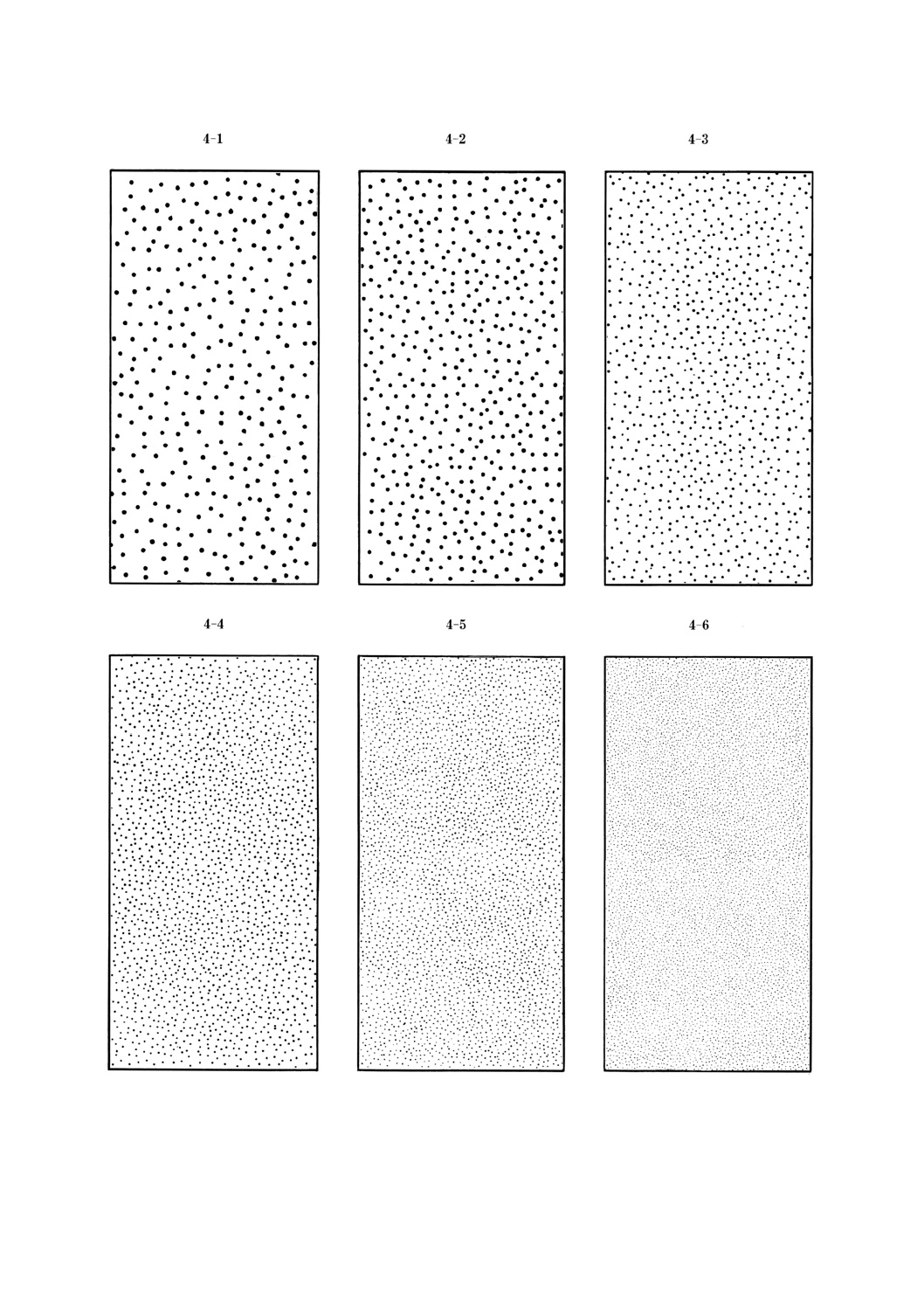

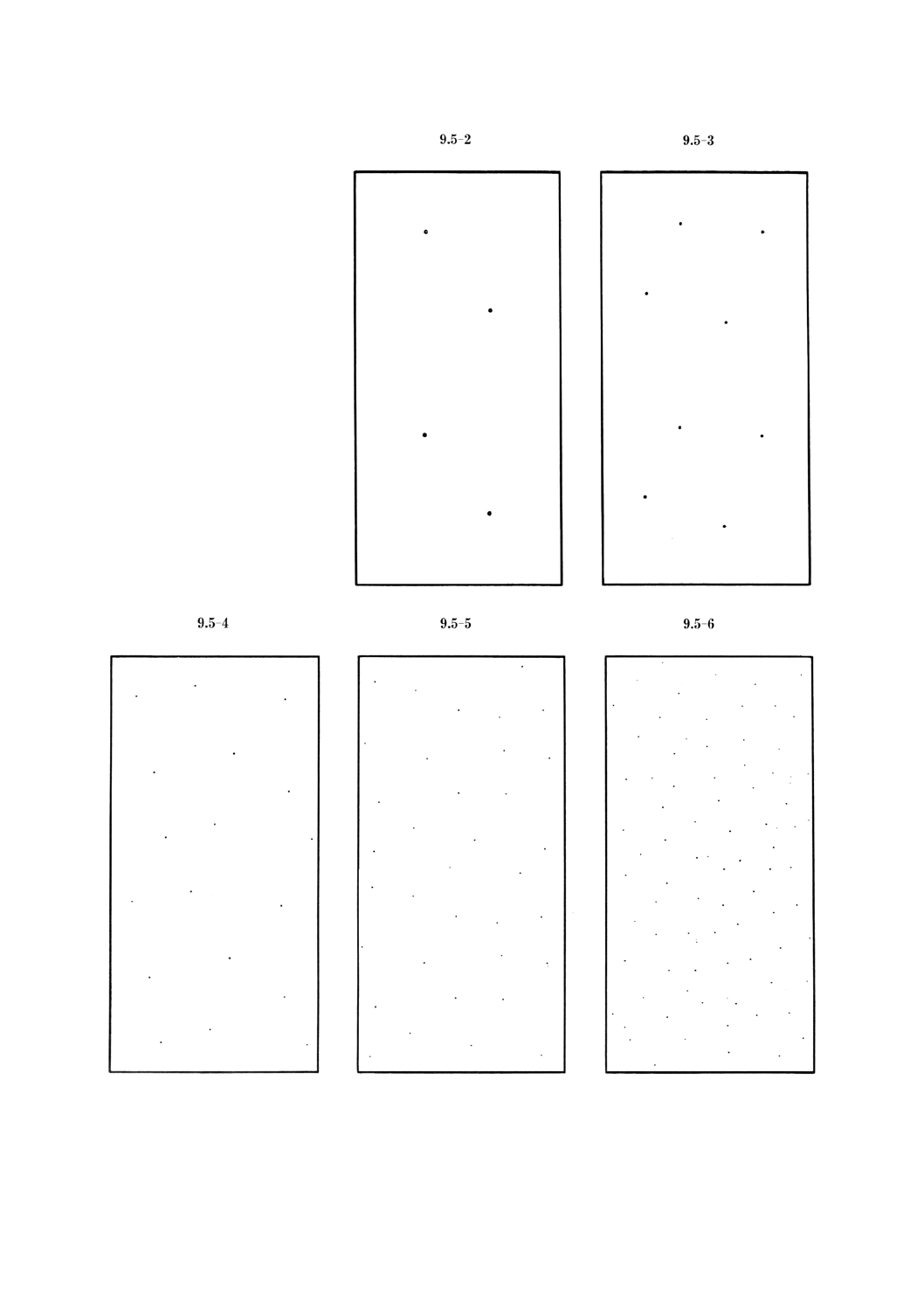

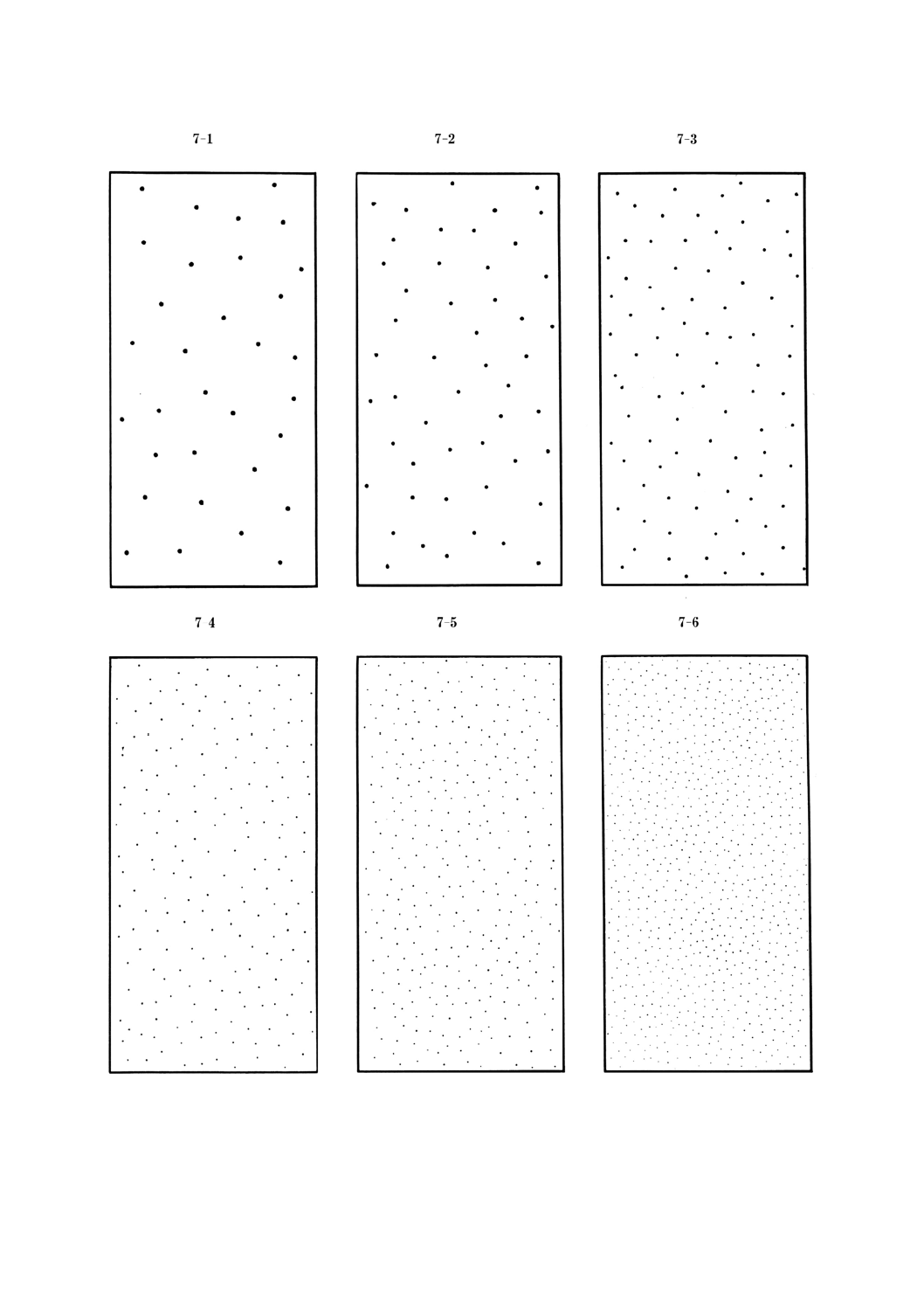

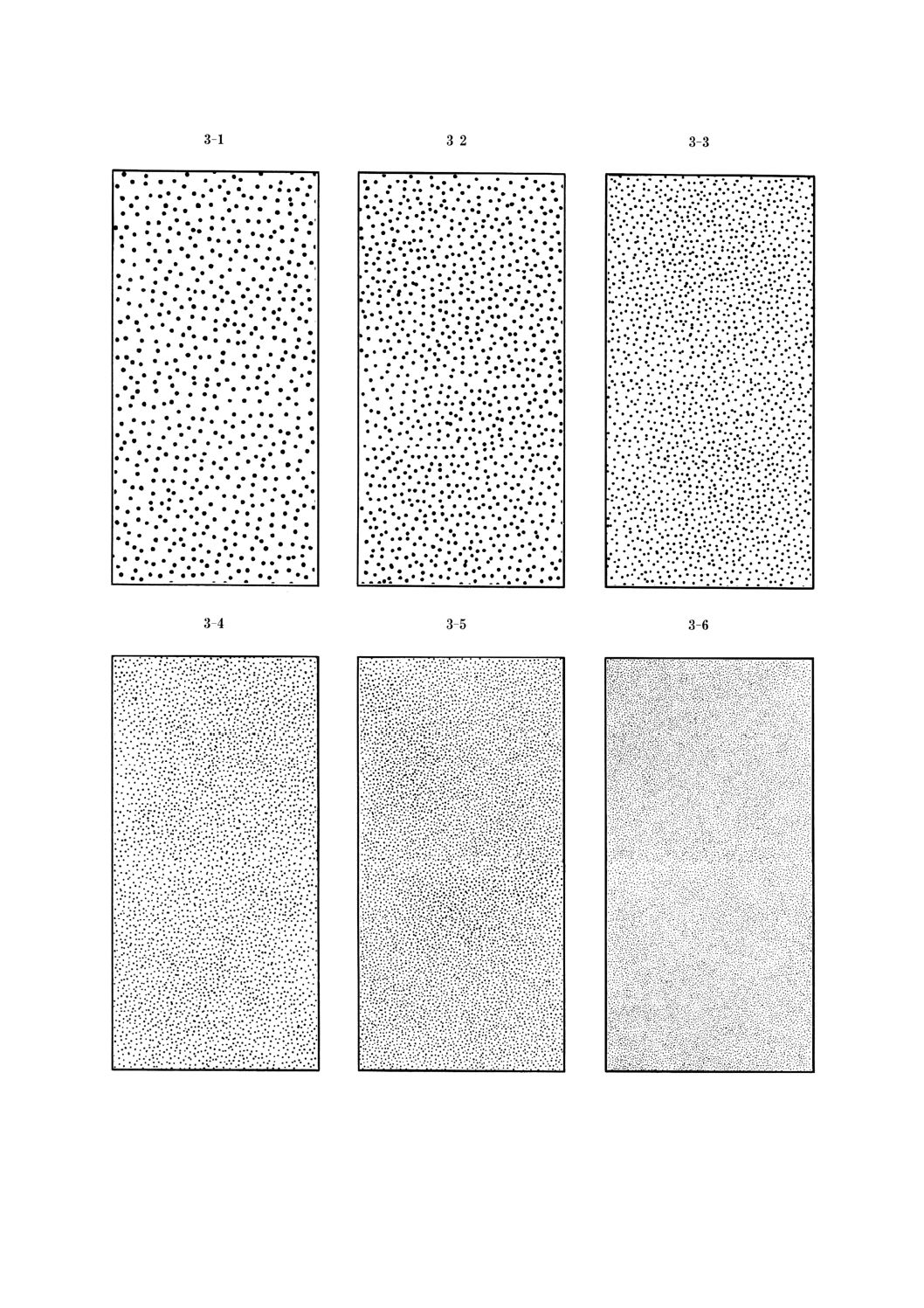

図3 レイティングナンバ9.8標準図表

28

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

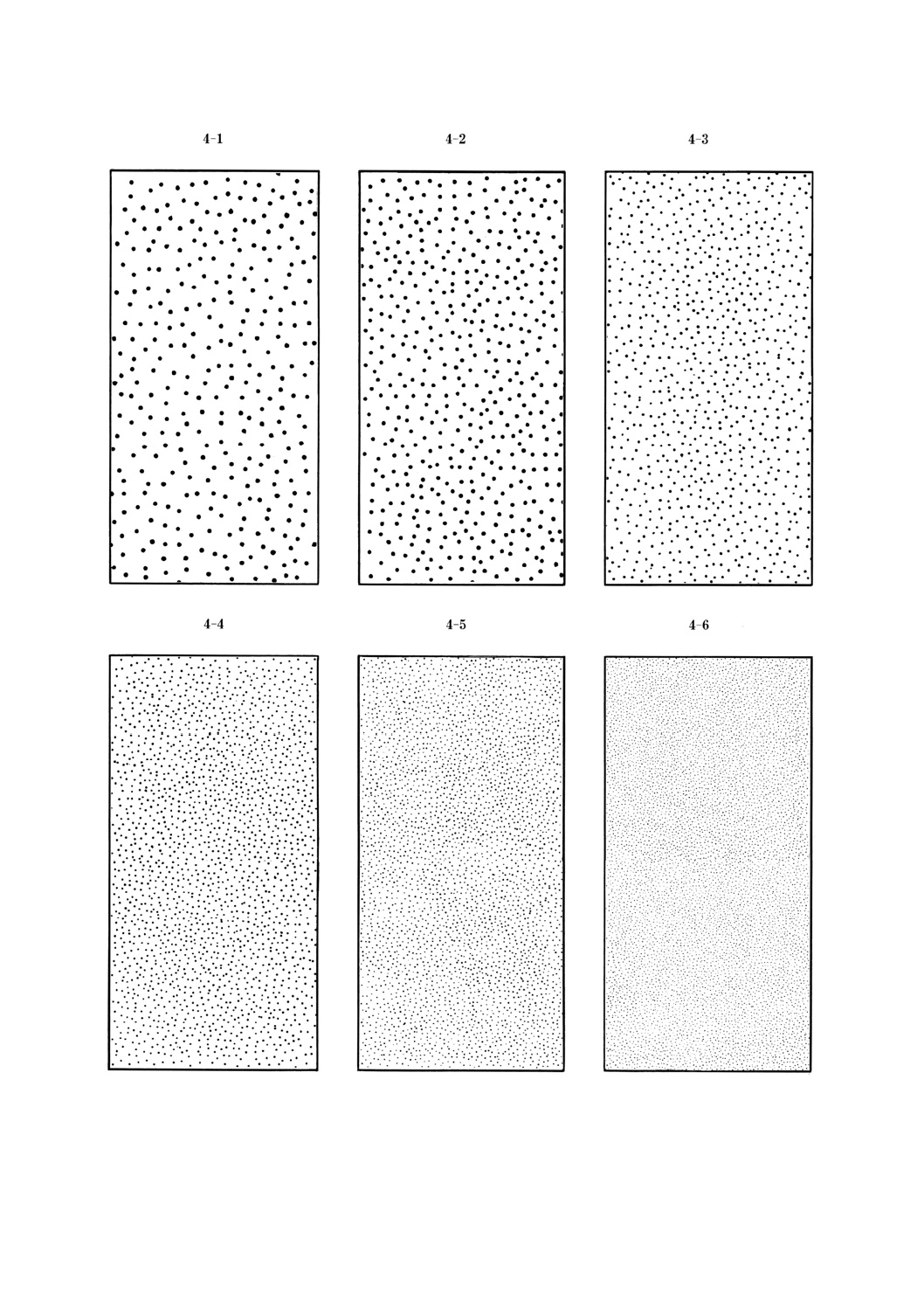

図4 レイティングナンバ9.5標準図表

29

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

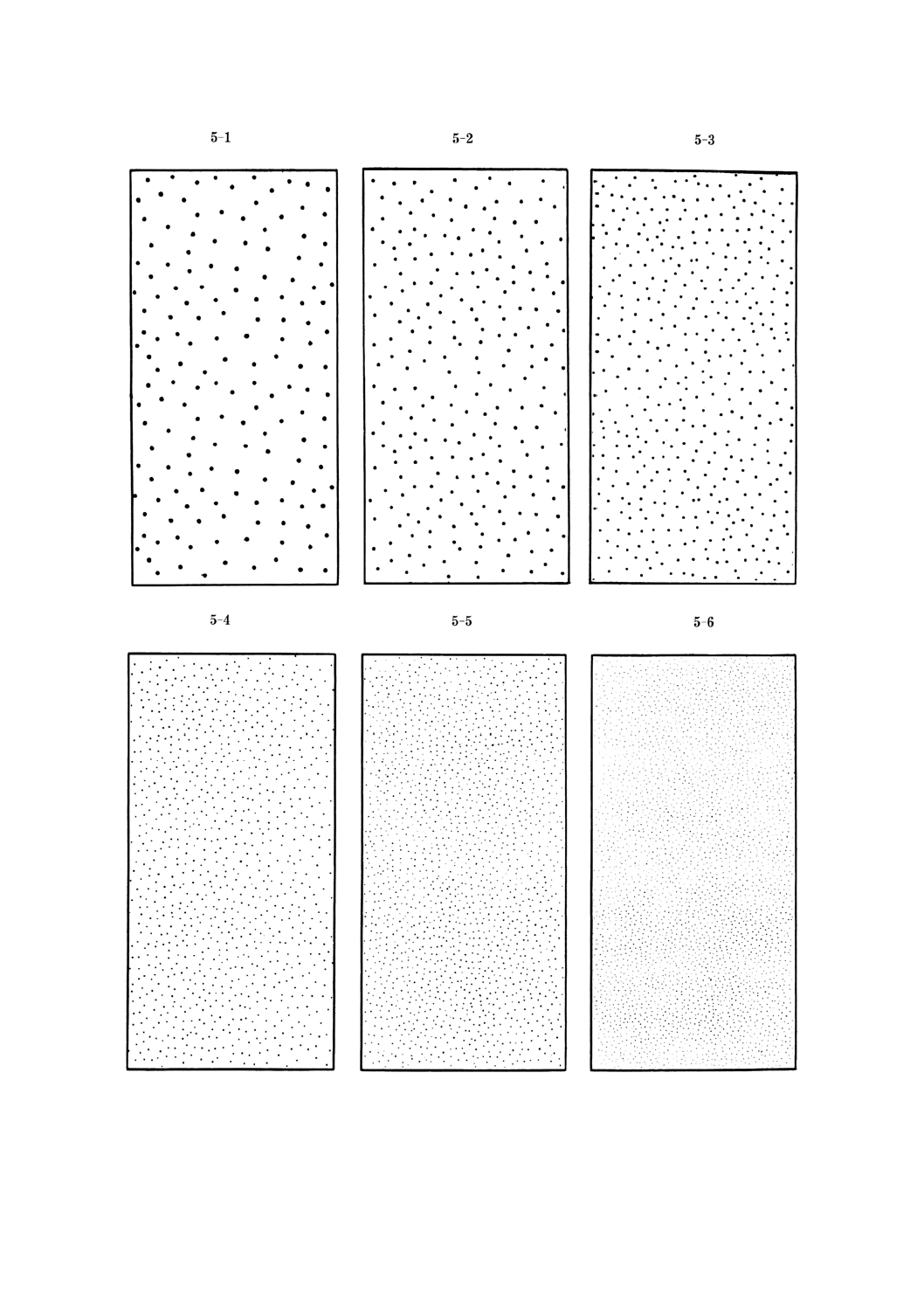

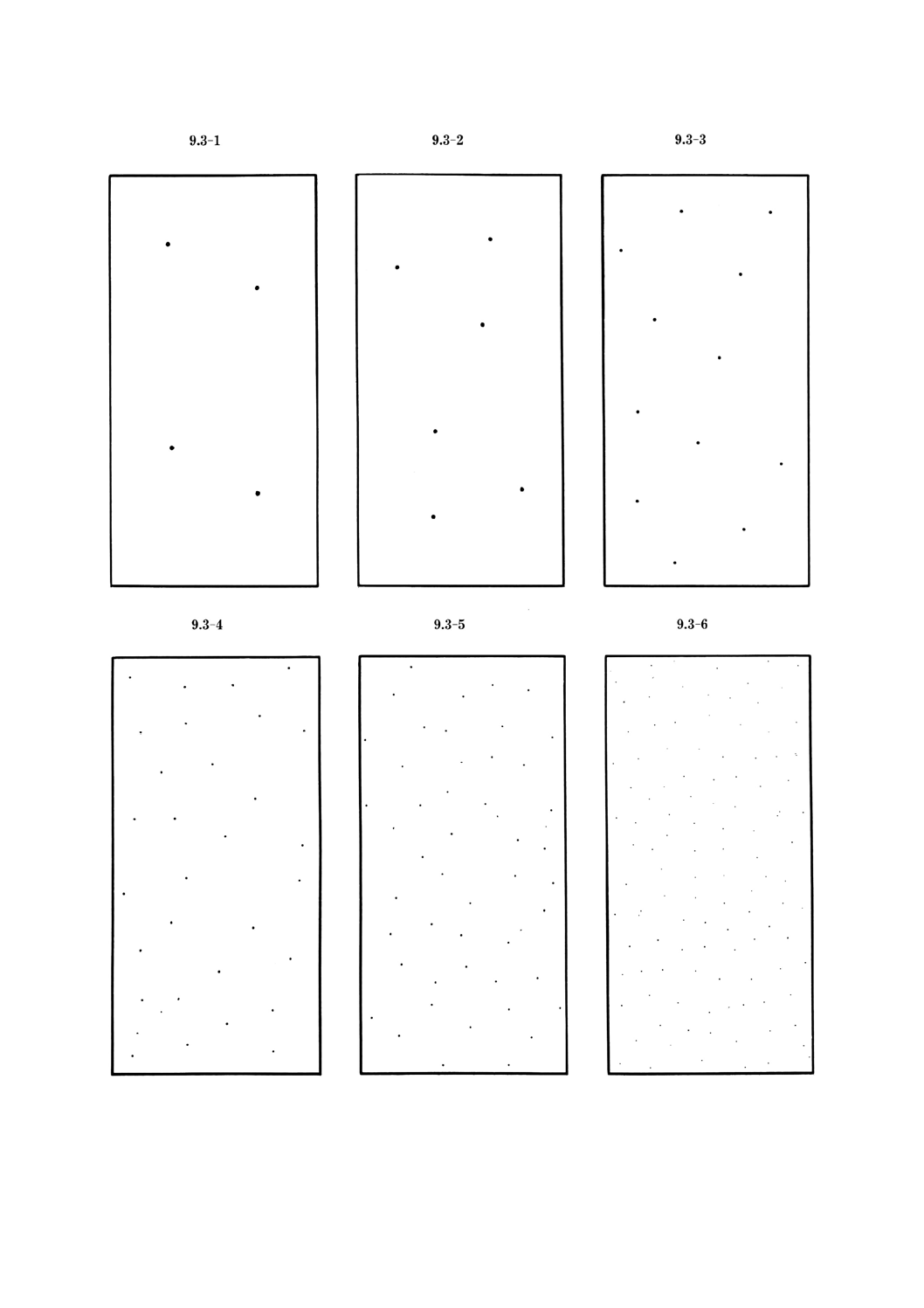

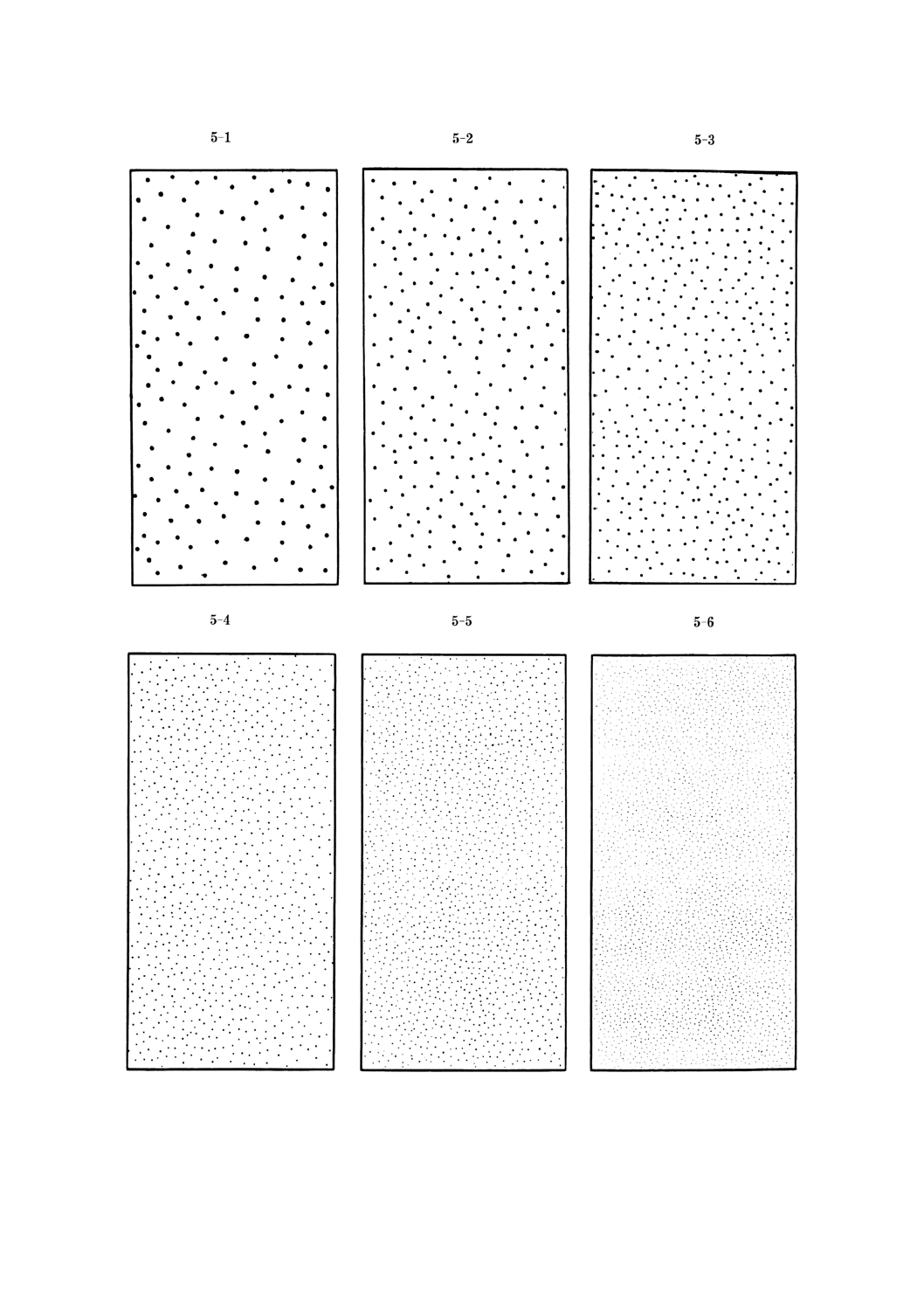

図5 レイティングナンバ9.3標準図表

30

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

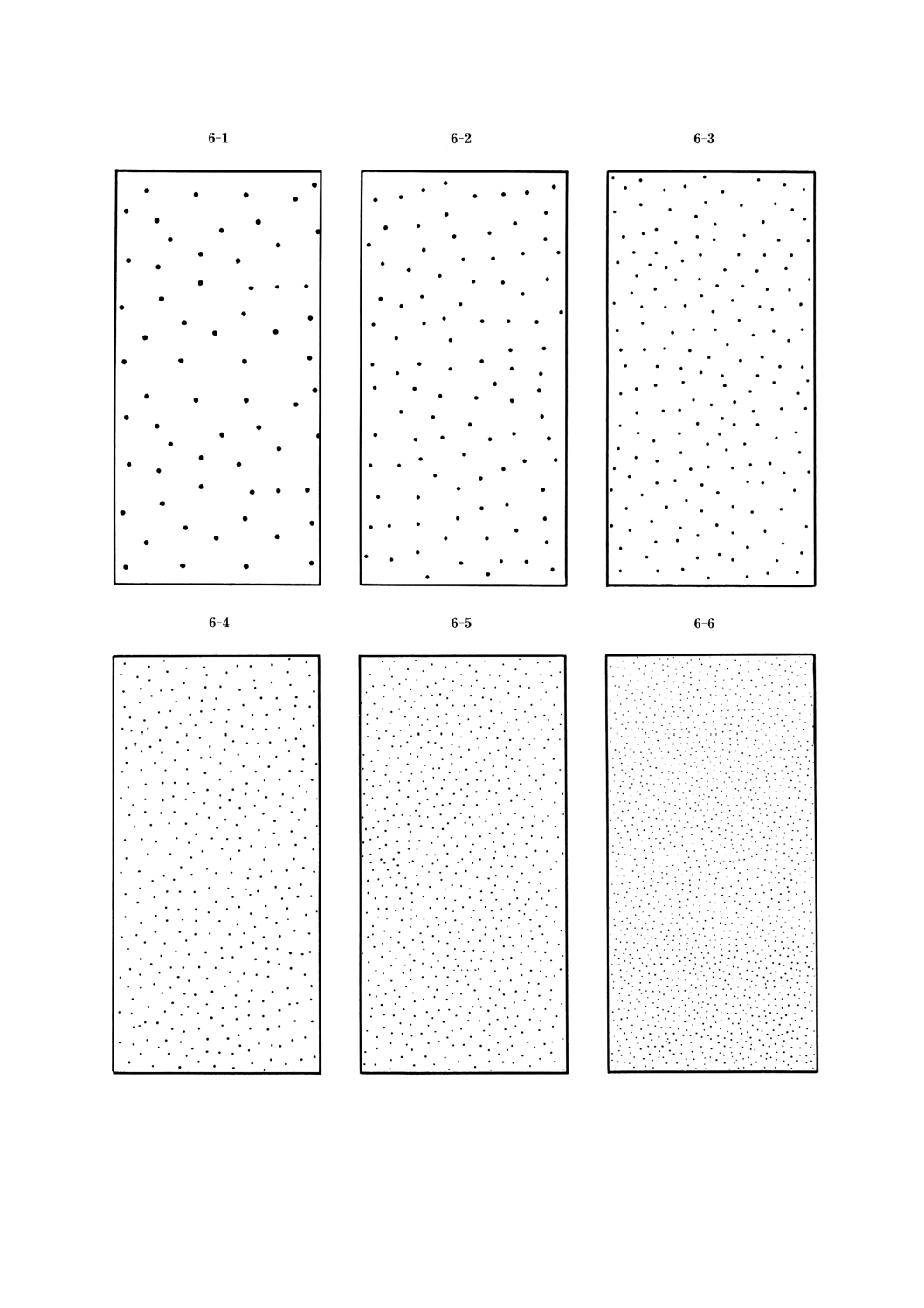

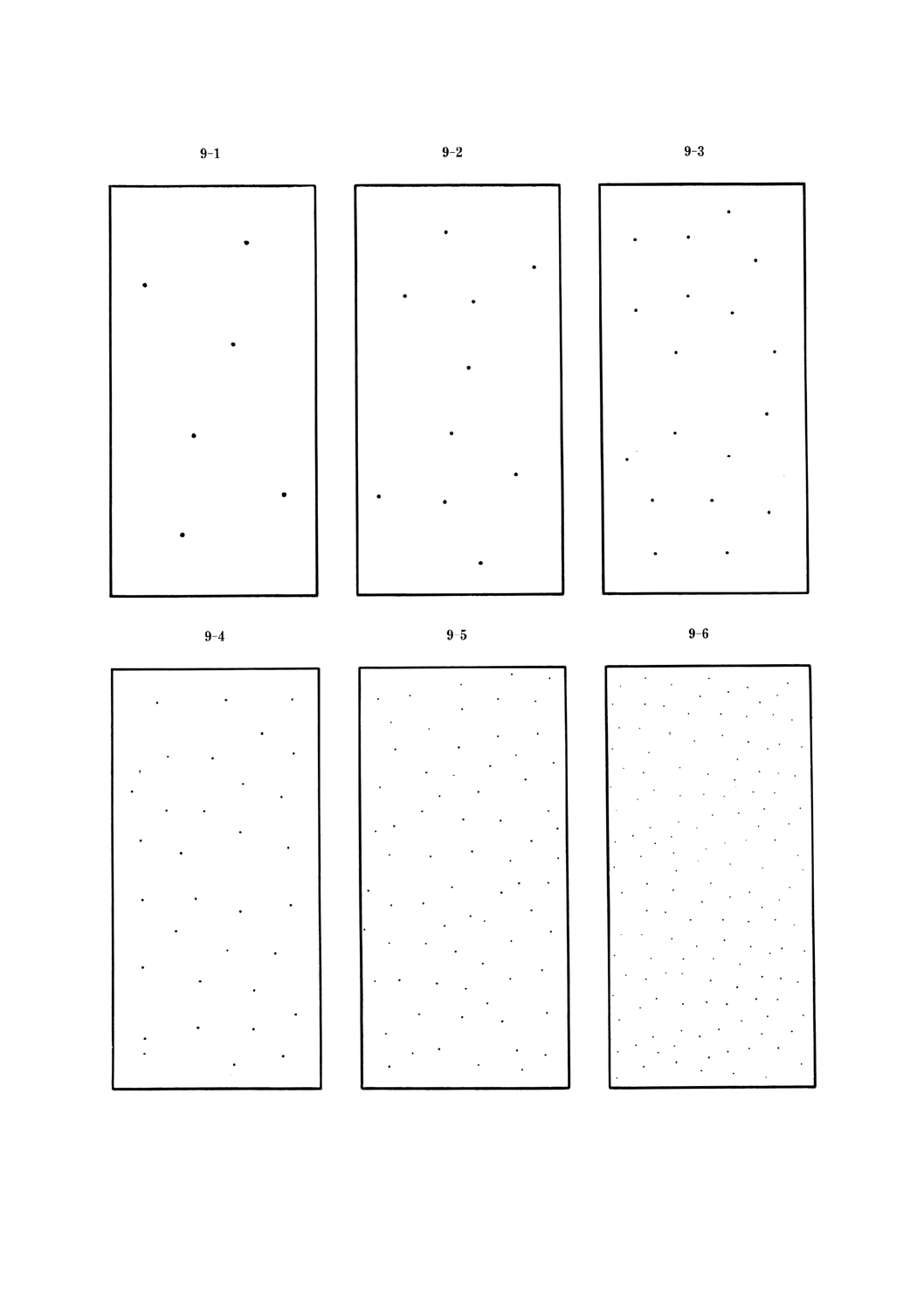

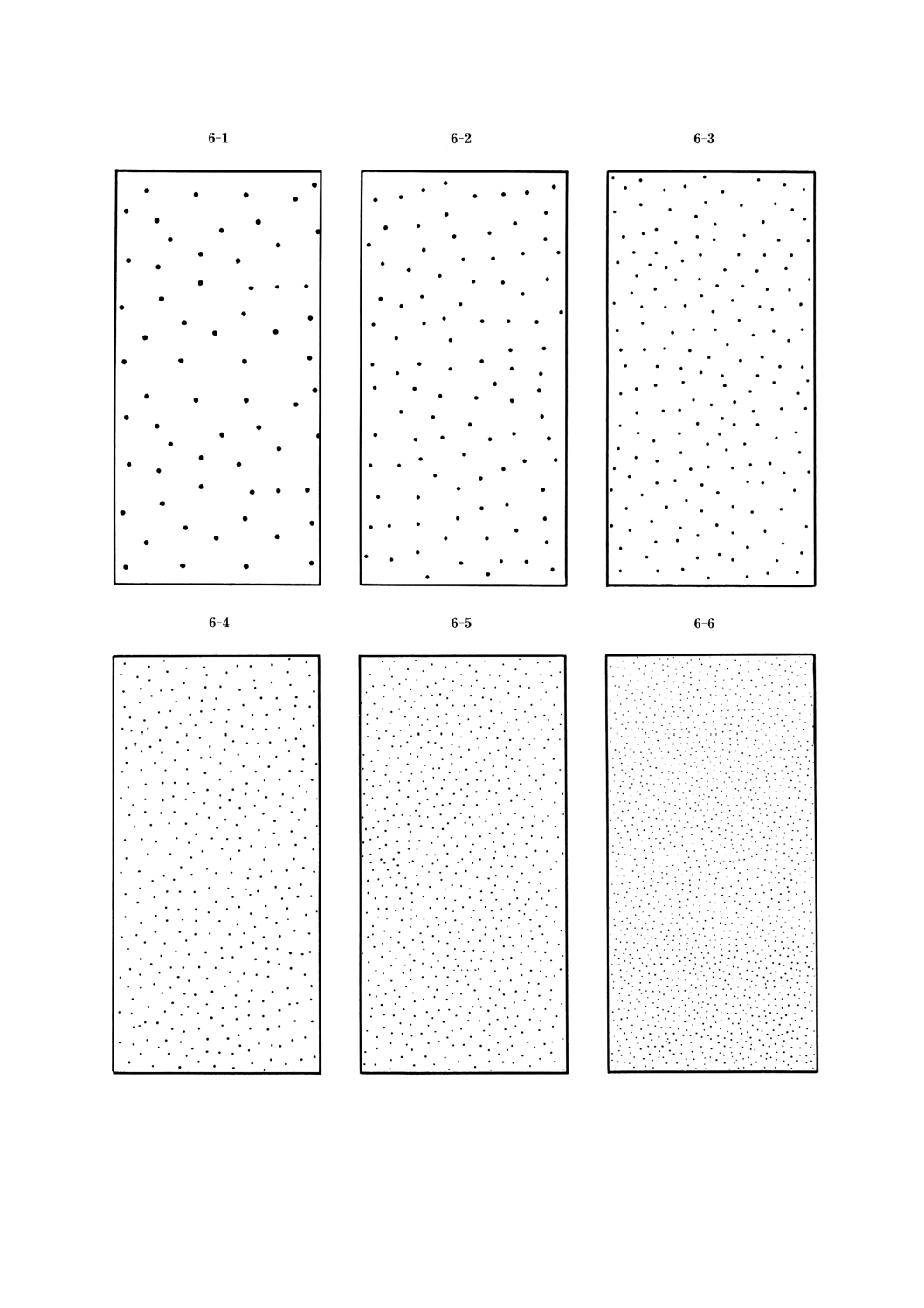

図6 レイティングナンバ9標準図表

31

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

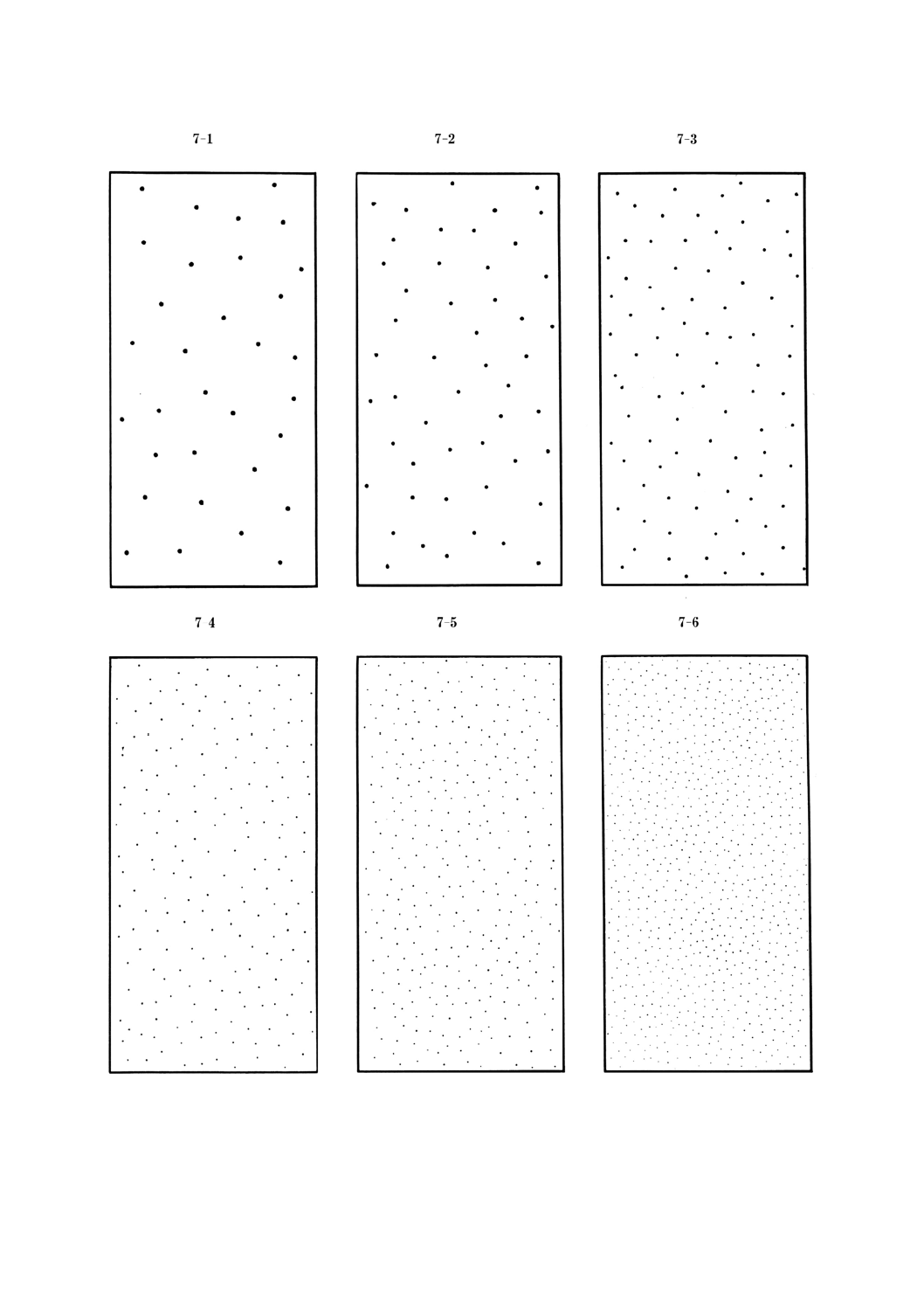

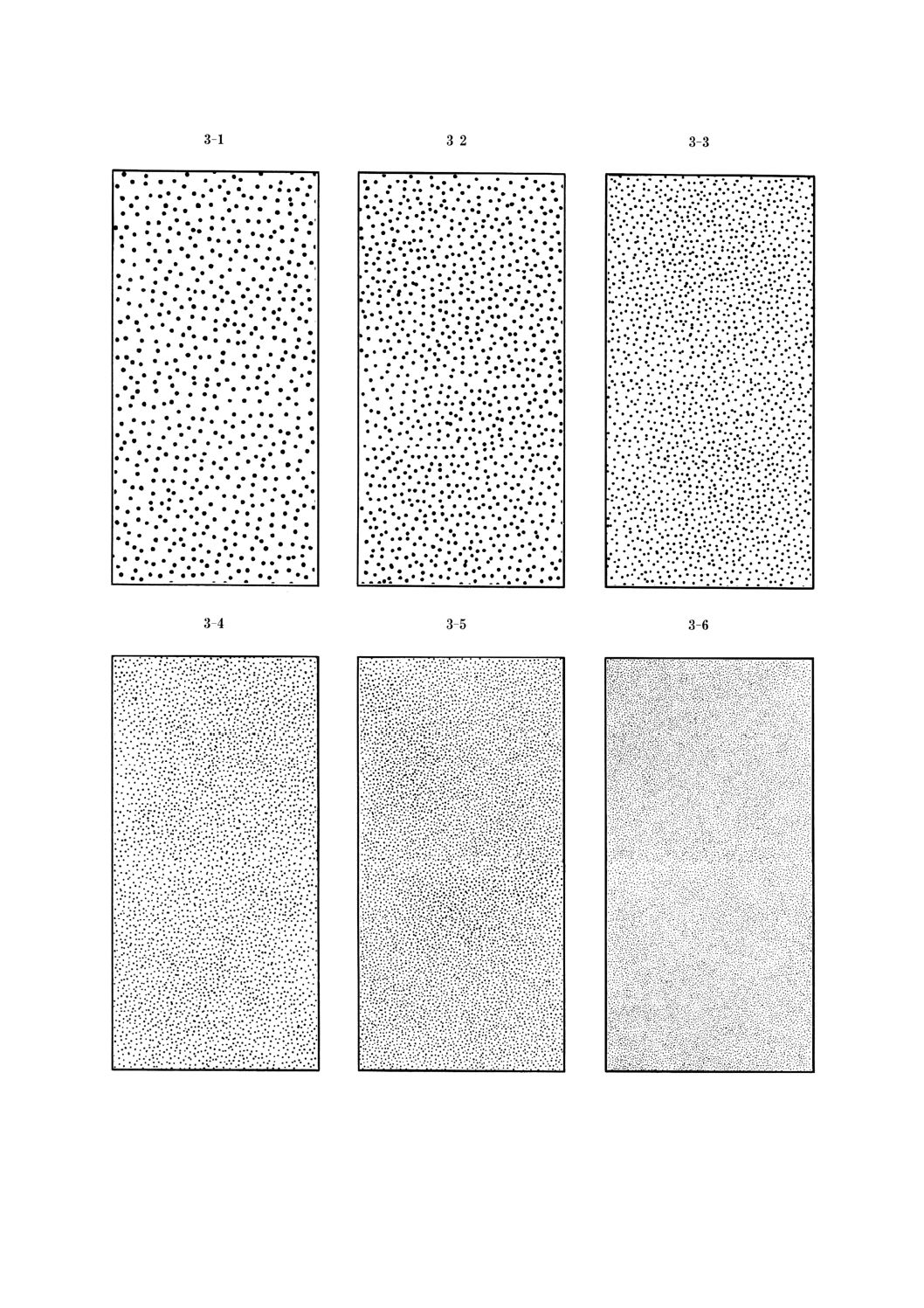

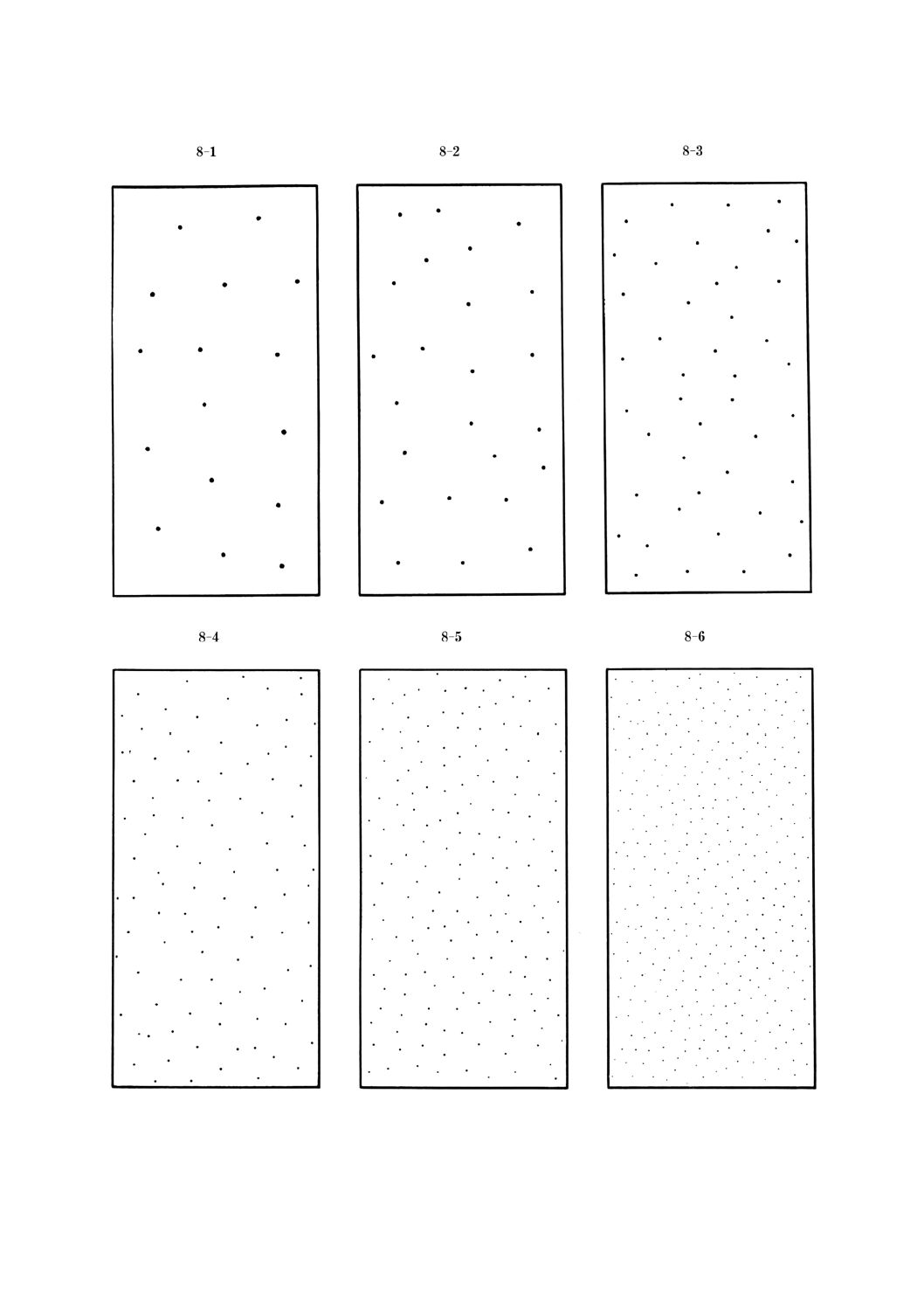

図7 レイティングナンバ8標準図表

32

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

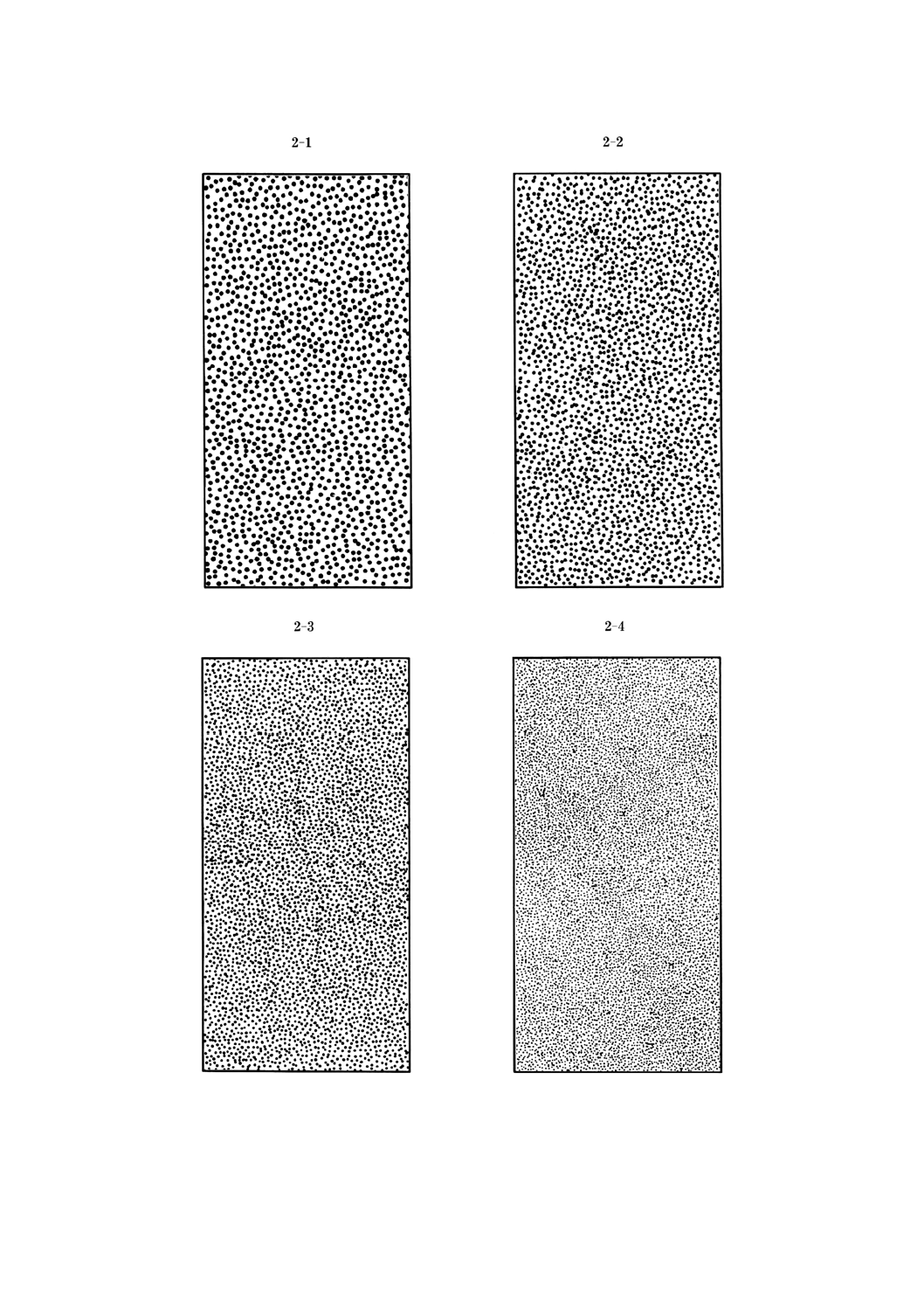

図8 レイティングナンバ7標準図表

33

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 レイティングナンバ6標準図表

34

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 レイティングナンバ5標準図表

35

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

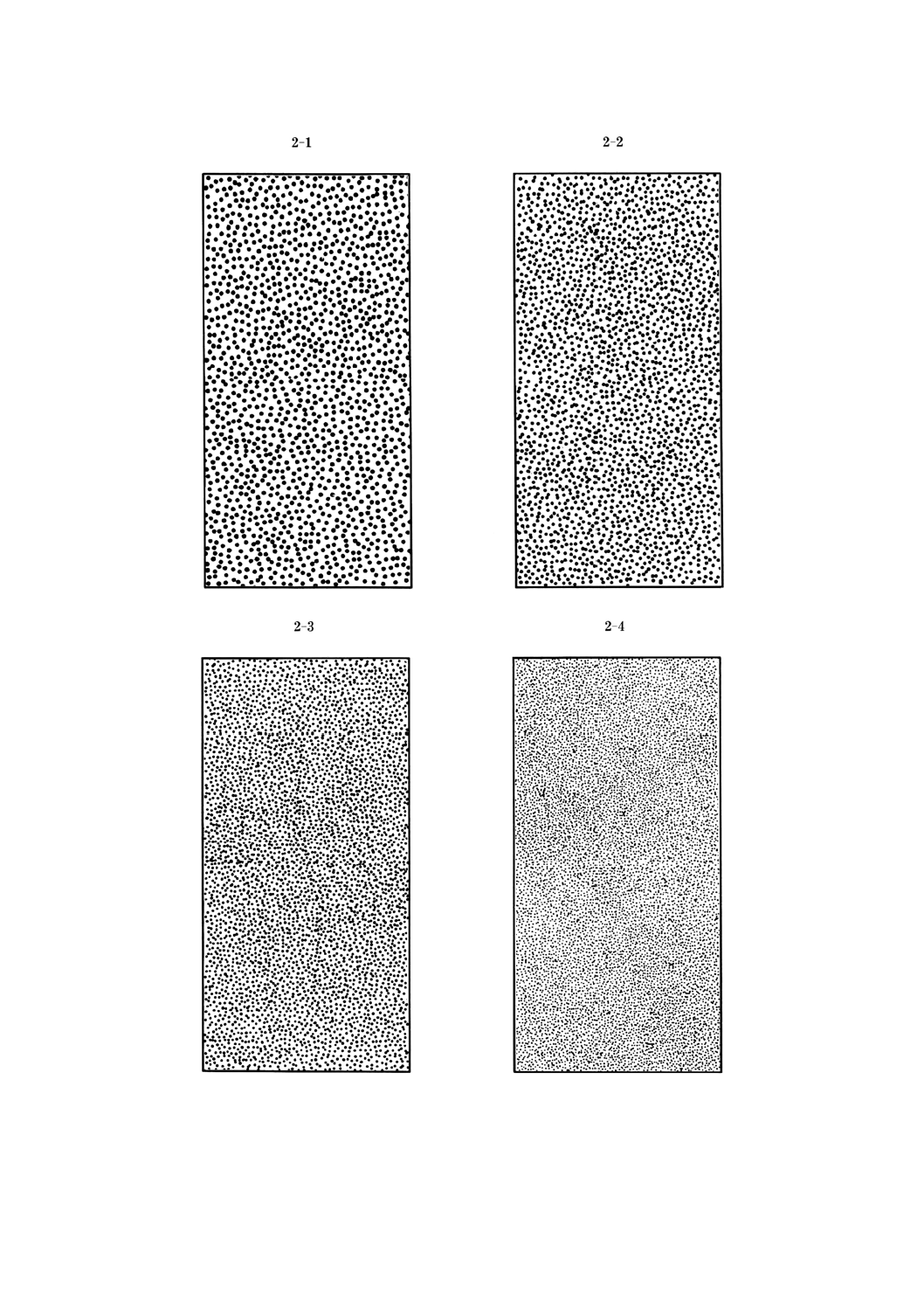

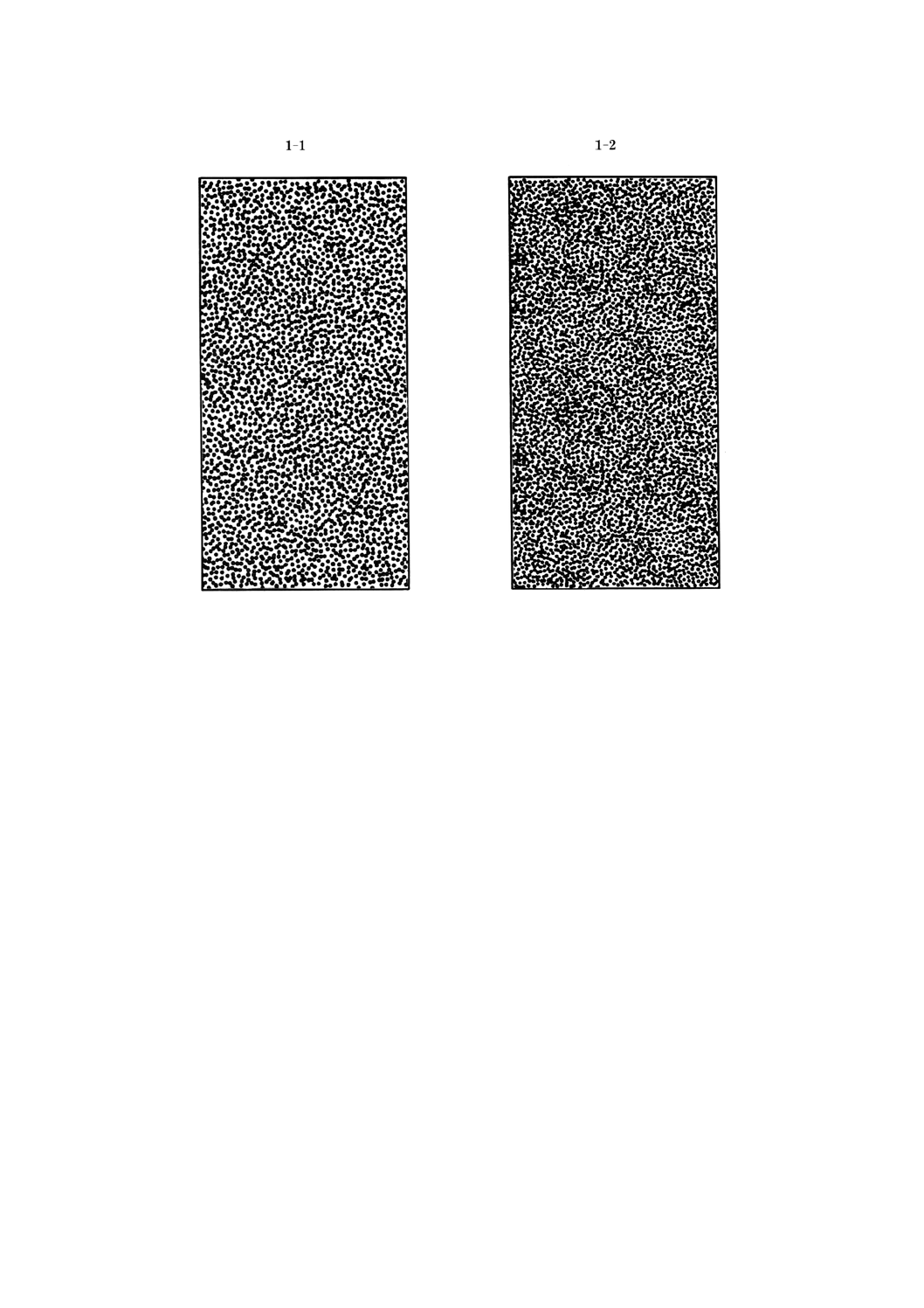

図11 レイティングナンバ4標準図表

36

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 レイティングナンバ3標準図表

37

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 レイティングナンバ2標準図表

38

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

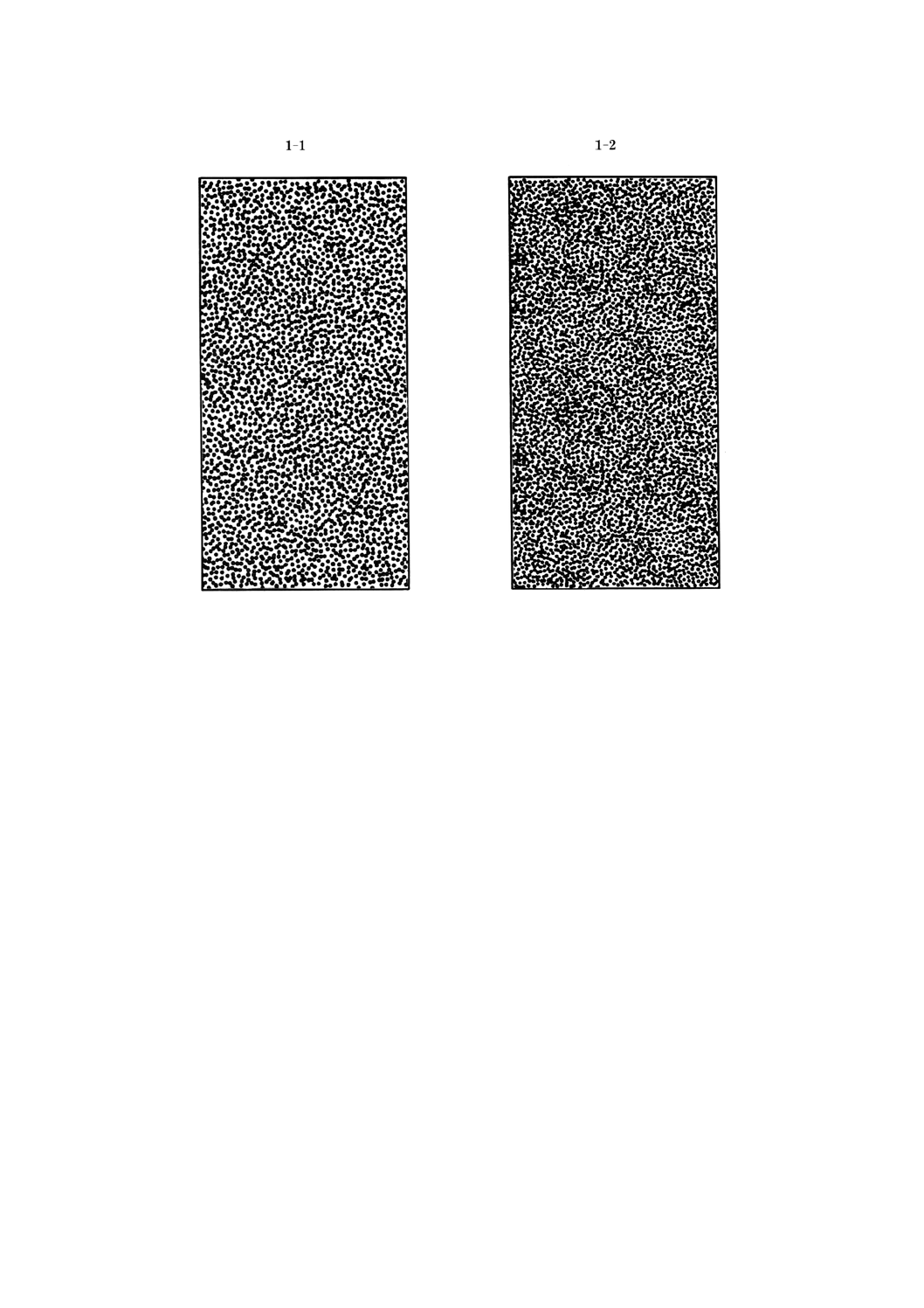

図14 レイティングナンバ1標準図表

39

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

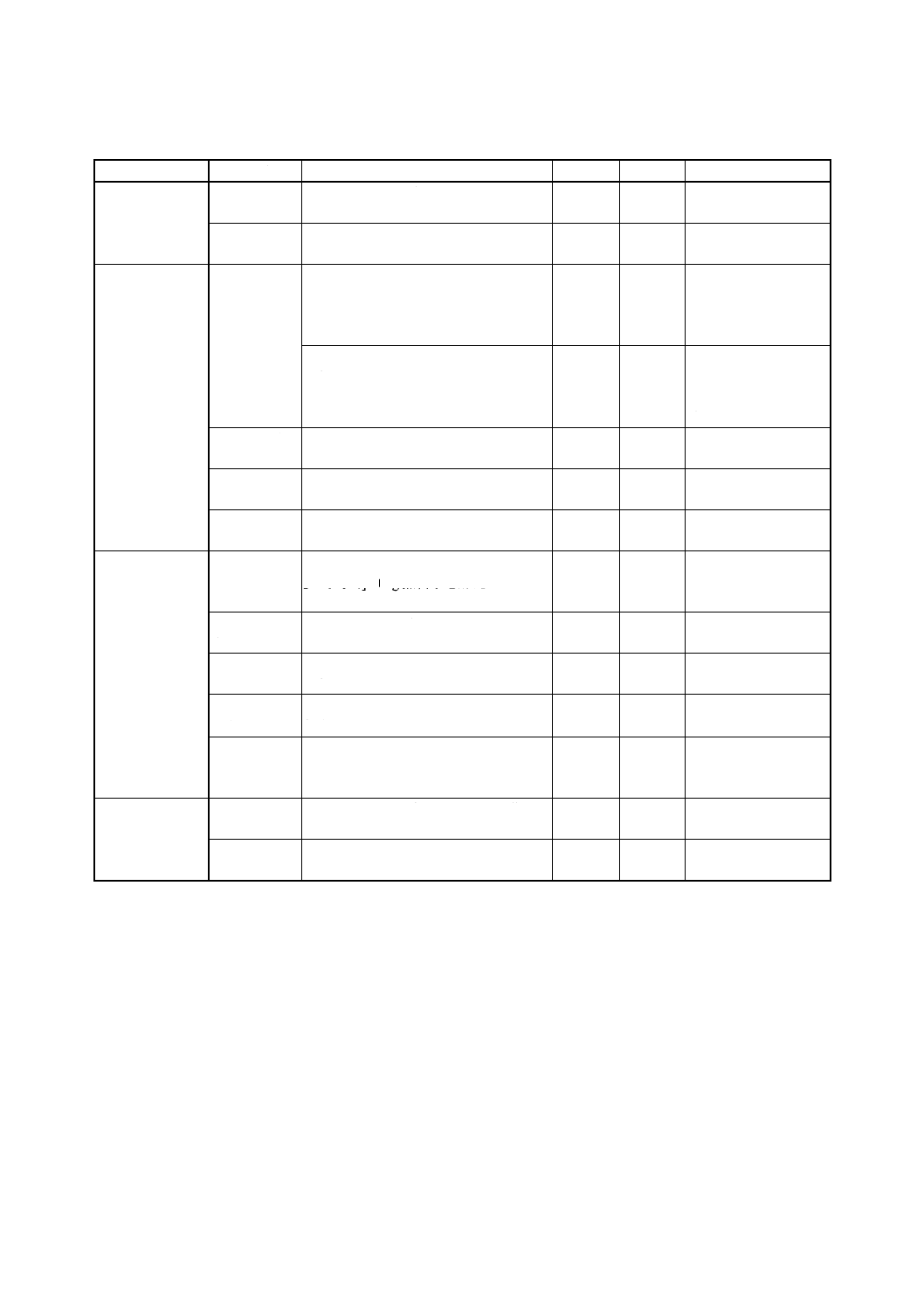

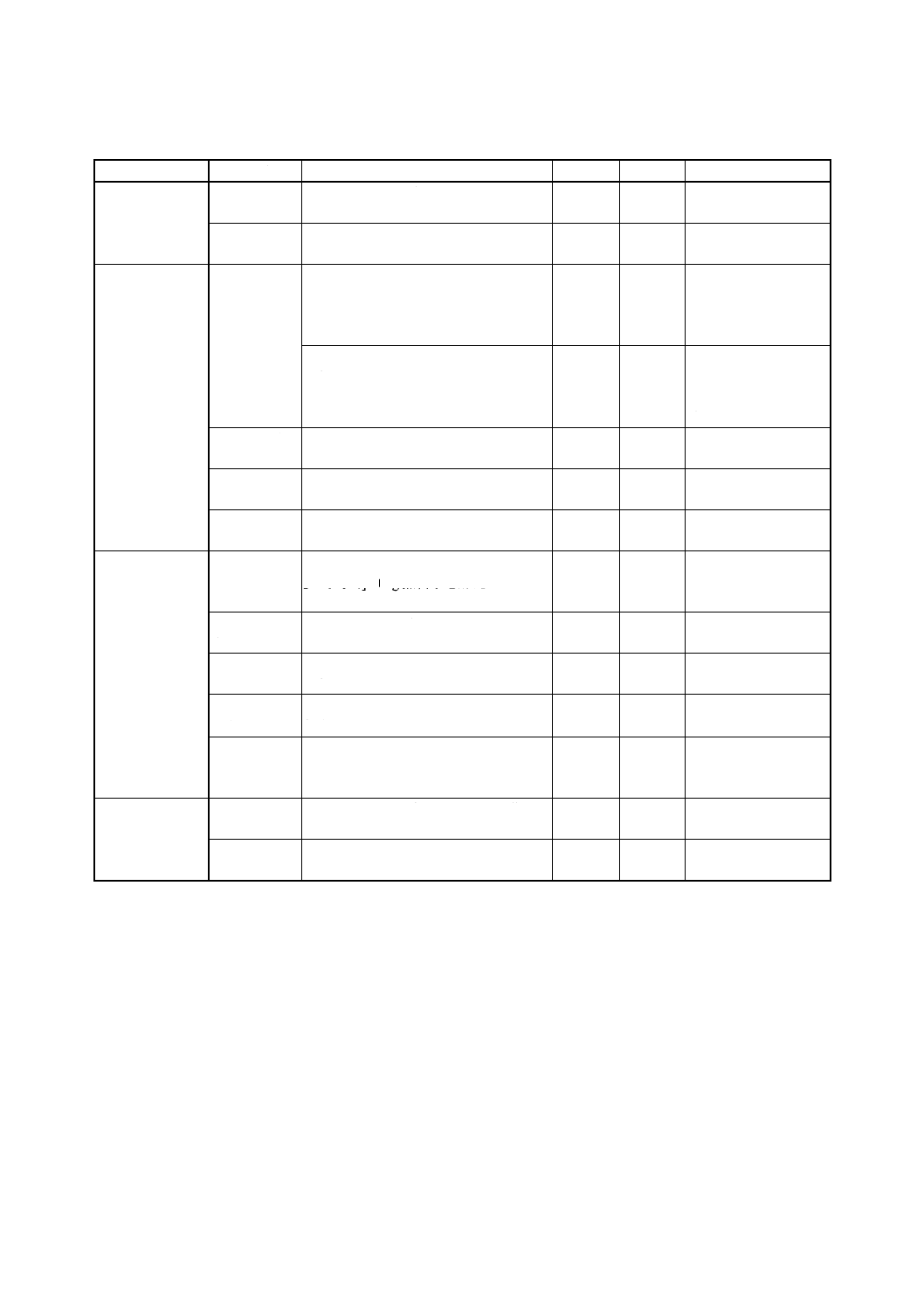

付表1 化学的腐食生成物除去方法

素地金属

めっき

腐食生成物除去液

時間 分 温度 ℃

備考

アルミニウム及び

アルミニウム合金

なし

硝酸(HNO3,密度1.42)

1〜5

20〜25 処理後,スポンジで軽

くこする。

ニッケル及び

銅+ニッケル

硫酸(H2SO4,密度1.84)100ml蒸留水

を加えて1 000mlにする。

1〜5

20〜25 処理後,スポンジで軽

くこする。

銅及び銅合金

なし

塩酸(HCl,密度1.19)500ml蒸留水を

加えて1 000mlにする。

1〜3

20〜25 純度の高い窒素による

溶液中の溶存酸素の除

去は,金属の溶解を抑

制する。

硫酸(H2SO4,密度1.84)100ml蒸留水

を加えて1 000mlにする。

1〜3

20〜25 銅の再付着を抑えるた

めに,処理前にかさの

ある腐食生成物を取り

除く。

ニッケル及び

銅+ニッケル

硫酸(H2SO4,密度1.84)100ml蒸留水

を加えて1 000mlにする。

1〜5

20〜25 処理後,スポンジで軽

くこする。

銅+ニッケル

+クロム

塩酸(HCl,密度1.19)150ml蒸留水を

加えて1 000mlにする。

1〜3

20〜25 処理後,スポンジで軽

くこする。

すず及びすず

合金

塩酸(HCl,密度1.19)150ml蒸留水を

加えて1 000mlにする。

10

20

処理後,スポンジで軽

くこする。

鉄及び鋼

なし

くえん酸水素二アンモニウム [(NH4)

2HC6H5O7] 200g蒸留水を加えて1 000ml

にする。

10〜60

70

処理後,スポンジで軽

くこする。

亜鉛及び亜鉛

合金

酢酸アンモニウム (CH3COONH4) 100g

蒸留水を加えて1 000mlにする。

2〜5

70

処理後,スポンジで軽

くこする。

銅+ニッケル 硫酸(H2SO4,密度1.84)100ml蒸留水

を加えて1 000mlにする。

1〜5

20〜25 処理後,スポンジで軽

くこする。

銅+ニッケル

+クロム

塩酸(HCl,密度1.19)150ml蒸留水を

加えて1 000mlにする。

1〜3

20〜25 処理後,スポンジで軽

くこする。

すず及びすず

合金

りん酸三ナトリウム・12水 (Na3PO4・

12H2O) 150g蒸留水を加えて1 000mlに

する。

10

沸騰

処理後,スポンジで軽

くこする。

ステンレス鋼

なし

硝酸(HNO3,密度1.42)100ml蒸留水

を加えて1 000mlにする。

20

60

処理後,スポンジで軽

くこする。

銅+ニッケル 硫酸(H2SO4,密度1.84)100ml蒸留水

を加えて1 000mlにする。

1〜5

20〜25 処理後,スポンジで軽

くこする。

40

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 海塩粒子量の測定方法

1. 適用範囲 この附属書は,屋外暴露試験結果を解析するために必要な気象因子のうち,海塩粒子量の

測定方法について規定する。

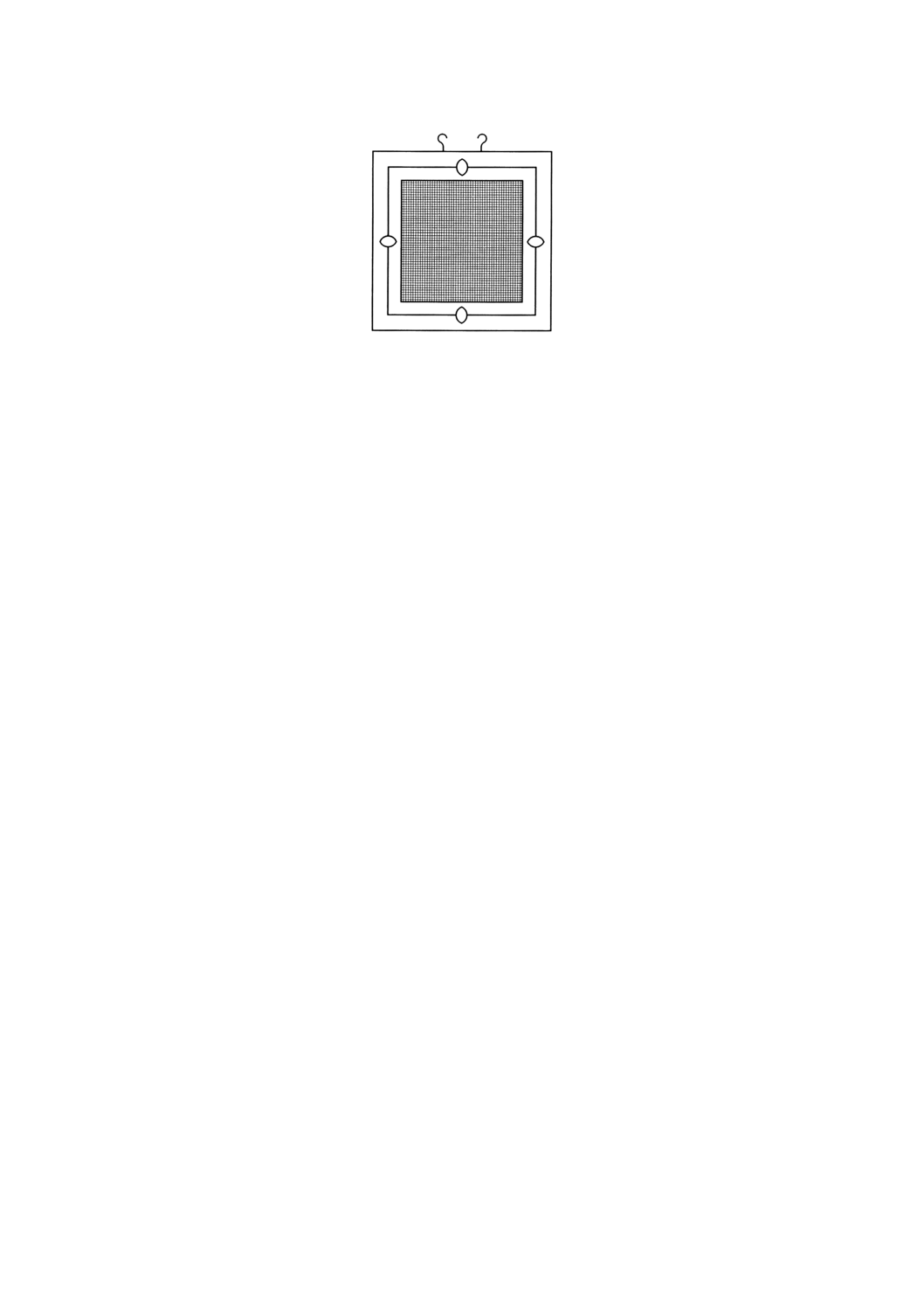

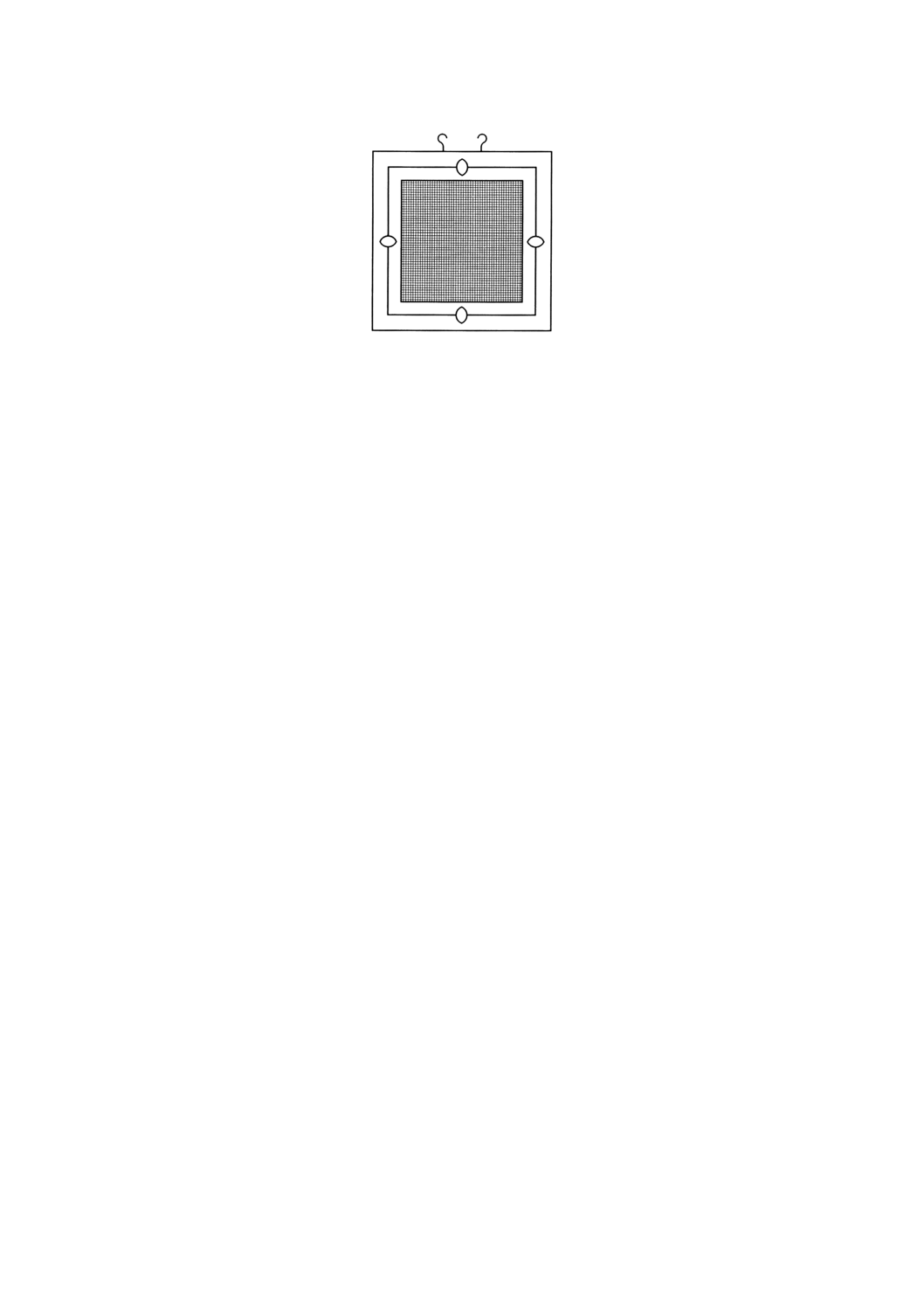

2. 補集器具 附属書1図1に例示した外側寸法150×150mmの木製の外枠に,外側寸法120×120mm,

補集窓寸法100×100mmの内枠をはめ込み式にしたものを用いる。補集面積は,両面を合わせて200cm2

とする。

3. ガーゼの調製 ガーゼは120×240mmの大きさに切り,水で十分に塩化物を浸出した後,よく乾燥さ

せて,使用時までポリエチレン袋に入れて保存する。

4. 暴露方法 ガーゼを二つ折りにし,しわが生じないように枠に取り付け,これを直接雨に当たらない

通風のよい所に1か月間垂直に暴露する。ガーゼは,各月の1日に枠から外し,このとき,同時に新しい

ガーゼと取り換える。外したガーゼはポリエチレン袋に入れて測定するまで保管する。

5. 試験溶液の調製 暴露したガーゼを細かく切断した後,水50mlを加えて水浴中で20分間加温する。

冷却した後,JIS P 3801の5種Cを用いてろ過し,更に水でろ紙を洗うように追加して50mlとし,試験溶

液Iを調製する。

次に,ポリエチレン袋に保存した未暴露のガーゼについても同様に操作し,試験溶液IIを調製する。

6. 定量操作 JIS K 0101の32.1[チオシアン酸水銀 (II) 吸光光度法]に定める吸光光度法によって,試

験溶液I及びII中の塩化物イオンの濃度を測定する。

7. 計算 大気中の海塩粒子量C [mgNaCl/ (100cm2・d)] は,次の式によって算出する。

C=41.2 (C1−C2) ×N1

ここに, C1: 試験溶液Iの塩化物イオン濃度 (mg/ml)

C2: 試験溶液IIの塩化物イオン濃度 (mg/ml)

N: 補集材の暴露日数 (d)

41.2=

の分子量

の分子量

Cl

NaCl

×50 (ml) ×

2

2

cm

200

cm

100

備考 海塩粒子量の測定に使用する水は,JIS K 0101に規定する電気伝導率が1μS/cm (25℃) 以下の

イオン交換水とする。

41

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 補集器具

42

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 二酸化鉛法による硫黄酸化物量の測定方法

1. 適用範囲 この附属書は,屋外暴露試験結果を解析するのに必要な気象因子のうち,二酸化鉛法によ

る硫黄酸化物量の測定方法について規定する。

2. 二酸化鉛円筒の作製 粉末トラガントゴム2gをエタノール10mlに溶解し,かき混ぜながら水190ml

を更に加える。

清浄な60番ブロード布を10×10cmに切り,陶器製などの円筒(外周囲10cm,長さ15cm)に張り付け

る。粒径が149μm未満で硫酸塩の特に少ない酸化鉛(IV)の粉末8gとトラガントゴム液5mlとをよく練り

合わせ,これを円筒表面に外科用ゴム手袋などをはめた手で均一に塗り,デシケーター中で乾燥する。

3. 二酸化鉛円筒の暴露 二酸化鉛円筒は,暴露架台の近くに置かれた百葉箱,専用のシェルター内又は

暴露架台上の雨及び日光が当たらない通風のよい場所に,1か月間垂直に暴露する。二酸化鉛円筒の回収

は,各月の1日に行い,同時に新しい二酸化鉛円筒と取り換える。

4. 測定方法 円筒から酸化鉛 (IV) を塗布した布を取り外し,これを500mlのビーカーに入れ,水100ml

を加える。これに無水炭酸ナトリウム5gを加え,溶けるまでかき混ぜる。水を加えてほぼ100mlに保ち

ながら30分間煮沸し,室温に冷却してからJIS P 3801の5種Cのろ紙を用いてろ過洗浄する。

このろ液に塩酸を徐々に加えて酸性にし,加温して二酸化炭素を追い出す。次いで,加温しながら塩化

バリウム溶液 (10w/v%) を加えて硫酸バリウムを沈殿させ,沈殿物を定量ろ紙を用いてろ過し,これをろ

紙と共に磁器るつぼに入れ,初めは,ふたをずらせた状態で加熱し,ろ紙の炭化を確かめてからふたをし,

強く加熱する。

次に,るつぼを常温に冷却してから内容物をはかり,これを灰分を含む硫酸バリウムの量W1とする。

なお,暴露した酸化鉛円筒と同様に作製し,暴露しない円筒について同様に操作し,空試験値W2を求

める。

5. 計算 二酸化鉛法による硫黄酸化物による測定は,平方メートル・日当たりのミリグラム [mg/ (m2・d)]

の三酸化硫黄の析出速度R (SO3) として表され,次の式によって算出する。

R (SO3) =0.343 (W1−W0) ×

t

S・

1

ここに, R (SO3) : 三酸化硫黄の析出速度 [mg/ (m2・d)]

W1: 暴露した円筒から計測した灰分を含む硫酸バリウムの質量 (mg)

W0: 暴露しない円筒から計測した灰分を含む硫酸バリウムの質量 (mg)

S: 酸化鉛円筒の暴露部分の面積 (m2)

t: 酸化鉛円筒の暴露日数 (d)

0.343:

の分子量

の分子量

4

3

BaSO

SO

参考1. 酸化鉛(IV)の活性度は,品質によって差があるので,活性度を明示した英国D.S.I.R.

(Department of Scientific Industrial Research) 標準品を使用するとよい。

43

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 測定に使用する水は,JIS K 0101に規定する電気伝導率が1μS/cm (25℃) 以下のイオン交換

水とする。

44

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

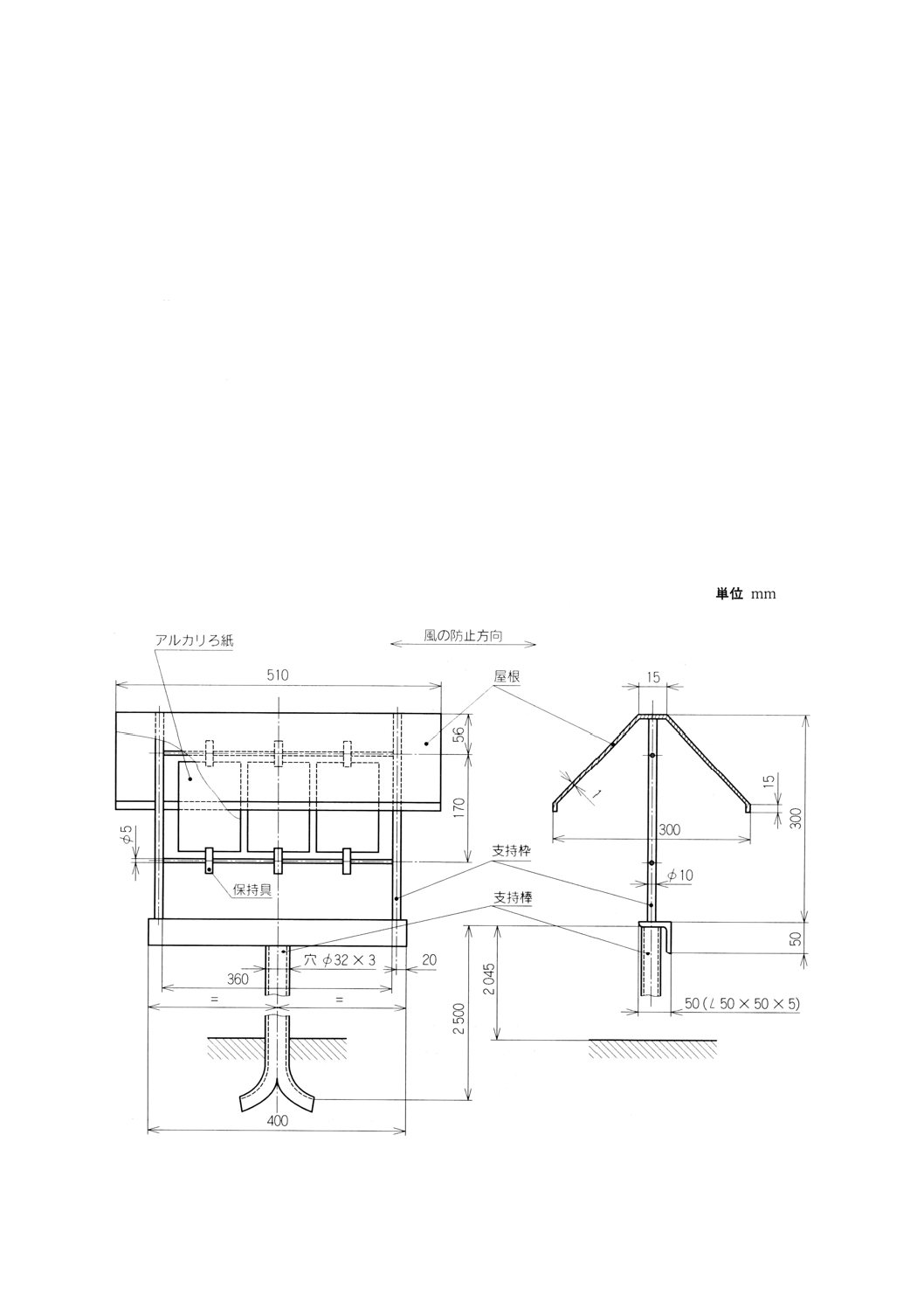

附属書3(規定) アルカリろ紙による硫黄酸化物量及び

窒素酸化物量の測定方法

1. 適用範囲 この附属書は,屋外暴露試験結果を解析するのに必要な気象因子のうち,アルカリろ紙法

による硫黄酸化物量及び窒素酸化物量の測定方法について規定する。

2. アルカリろ紙の作製 150×100×3mmのろ紙(1)を70g/lの炭酸カリウム又は炭酸ナトリウム溶液に2

分間浸せきする。溶液からろ紙を取り出し,滴を切り,105±2℃で1時間又は90±2℃で8時間乾燥する。

乾燥後,ろ紙をプラスチック容器(2)内に密閉し,保存する。

注(1) クロマトグラフ用ペーパーろ紙又は類似の性質の他の材料を使用してもよい。

(2) 容器材料は,ポリエチレン,ポリプロピレン製のものを用いる。

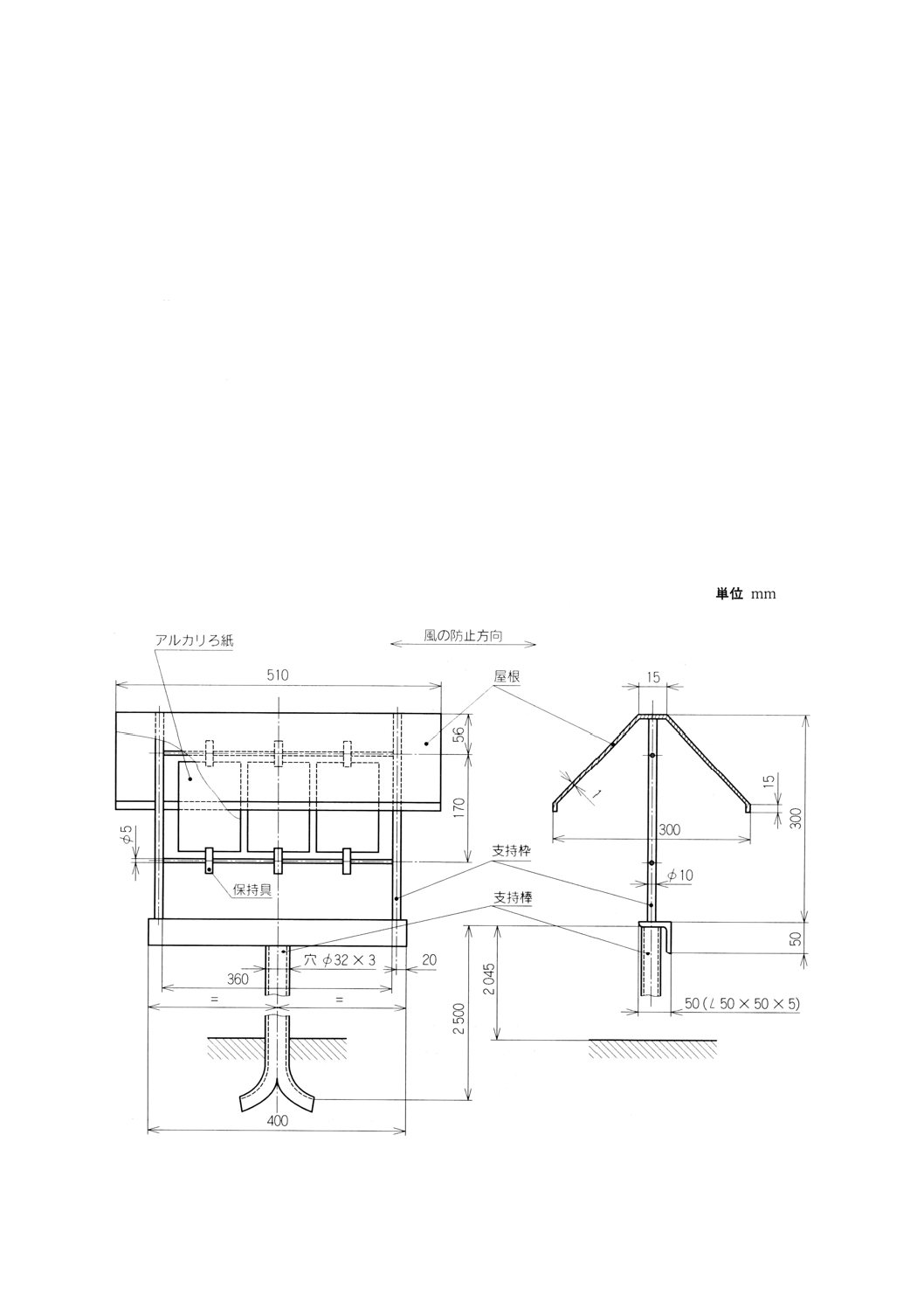

3. 暴露方法 2.で作製したアルカリろ紙を暴露架台(附属書3図1)に垂直に暴露するか又は百葉箱に暴

露する。

なお,アルカリろ紙は,地上から1.8〜2.0m離れていなければならない。

附属書3図1 アルカリろ紙の暴露架台

45

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 採取方法 原則として,アルカリろ紙の暴露期間(3)は30±2日とする。暴露終了後,アルカリろ紙は,

表面層をきずつけないように取り外し,プラスチック容器に別々に密閉する。また,プラスチック容器に,

試験場所名,暴露及び取り外しの日付を記入する。

注(3) 試験の内容又は汚染物質水準によって,60日又は90日間暴露してもよい。

なお,暴露期間に比例して,炭酸カリウム又は炭酸ナトリウムの濃度調整を行わなければな

らない。

5. 硫黄酸化物の測定方法A

5.1

硫酸イオン分析 硫酸イオン分析は,暴露試験終了後60日以内に行わなければならない。

なお,硫酸イオンの分析は,5.2に示す容量法のほか,例えば,質量分析法又は吸光光度法を使用しても

よい。

5.2

容量法 容量法は,トリン指示薬の下で,過塩素酸バリウムの水,エタノール溶液の滴定によって,

硫酸イオンの量を決定するものである。

a) 試薬

1) 過酸化水素溶液 150g/l

2) エタノール溶液 95% (v/v)

3) 過塩素酸溶液 (1+5に希釈)

4) 硫酸 標準照合溶液 (H2SO4) =0.005mol/l

5) 過塩素酸バリウム 標準容量分析用溶液 [Ba (Cl4) 2] =0.005mol/l(4)

6) トリン指示薬 2g/l(5)

注(4) 2.0gの過塩素酸バリウム三水塩を200mlの水に溶解し,過塩素酸 [3)] を加え,溶液のpHを2

〜3に調整する。その溶液をエタノール [2)] で1 000mlに希釈する。

なお,正確な濃度は,10mlの標準照合硫酸溶液の滴定によって知ることができる。

(5) 0.2gのトリン指示薬を100mlの水に溶解する。

b) 分析

1) 試験溶液の調製 プラスチック容器から暴露したアルカリろ紙を取り出し,この5×10cm分を清浄

なはさみを用いて細かく切り,水400ml及び過酸化水素溶液1mlを加え,十分かくはんし,沸騰水

浴中で加温する。

放冷後,目の粗い定量ろ紙を用いてろ過し,ろ紙上の残さを水で2回洗浄した後,ろ液を定量フ

ラスコで500mlとしたものを試験溶液とする。

2) 分析操作 10mlの試験溶液をピペットで滴定フラスコに採る。もし,試験溶液の硫酸濃度が高けれ

ば,定容量をピペットで採り,その容量を水で10mlにする。又は試験溶液の硫酸濃度が低ければ,

5mlの標準照合硫酸溶液を加える。過塩素酸を添加しpH2〜3に調製した溶液に,40mlのエタノー

ルと3滴のトリン指示薬を加える。その溶液は,過塩素酸バリウム標準溶液を用い,黄桃色に変わ

るまで滴定する。

5.3

計算 アルカリろ紙法による硫黄酸化物量の測定結果は,平方メートル・日当たりのミリグラム

[mg/ (m2・d)] の三酸化硫黄の析出速度R (SO3) として表し,次の式によって算出する。

(

)

t

S

m

R

・

=

SO3

ここに:

m: アルカリろ紙に析出した三酸化硫黄の質量 (mg)

46

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S: アルカリろ紙の暴露部分の面積 (m2)

t: 暴露日数 (d)

容量分析用過塩素酸バリウム標準溶液による硫酸イオンの滴定の結果は,次の式によって算出する。

(

)(

)

t

S

V

V

c

V

V

R

A

T

・

・

=

08

.

80

1

0

1

SO3

×

−

ここに, R (SO3): 三酸化硫黄析出速度 [mg/ (m2・d)]

V1: 試験溶液の滴定のために使用した容量分析用過塩素酸バリ

ウム標準溶液の容量 (ml)

V0: ブランクの滴定のために使用した容量分析用過塩素酸バリ

ウム標準溶液の容量 (ml)

c1: 容量分析用過塩素酸バリウム標準溶液の正確な濃度 [Ba

(ClO4) 2/l]

VT: 試験溶液の全容量 (ml)

VA: 試験溶液からピペットで採った容量 (ml)

S: アルカリろ紙の暴露部分の面積 (m2)

t: 暴露日数 (d)

80.08: SO3の分子量

6. 硫黄酸化物の測定方法B

6.1

三酸化硫黄分析 三酸化硫黄分析は,暴露試験終了後60日以内に行わなければならない。

なお,三酸化硫黄の分析は,6.2に示す吸光光度法による。

6.2

吸光光度法 硫酸イオンとクロラニル酸バリウムとを反応させ,得られた発色液の吸収液の吸光度

を測定し,三酸化硫黄として算出する。

a) 試薬

1) クロラニル酸バリウム

特級品を用いる。

2) 過酸化水素水

特級品を用いる。

3) 0.2M酢酸溶液

酢酸(特級)1.2mlを水に溶かして1lとする。

4) 0.2M酢酸アンモニウム溶液 酢酸アンモニウム(特級)33gを水に溶かして1lとする。

5) 緩衝液

0.2M酢酸溶液100mlと0.2M酢酸アンモニウム溶液とを混和する。

6) フェノールフタレン溶液

フェノールフタレン(特級)0.1gをとり,エタノール100mlに溶かす。

7) 三酸化硫黄標準溶液

100℃で乾燥した硫酸アンモニウム(特級)0.825gを正確にとり,水

に溶かして1lとする。

三酸化硫黄標準溶液 1ml=0.5mgSO3

b) 分析

1) 試験溶液の調製 プラスチック容器から暴露したアルカリろ紙を取り出し,この5×10cm分を清浄

なはさみを用いて細かく切り,水100mlを加え,沸騰水浴中で15分間加温する。放冷後,目の粗

い定量ろ紙を用いてろ過し,ろ紙上の残さを温水で2回洗浄した後,ろ液を定量フラスコで100ml

としたものを試験溶液とする。

2) 分析操作 試験溶液20mlをとり,過酸化水素水2滴を加え,30分間放置し,フェノールフタレン

試薬を指示薬として硝酸 (1N) で中和し,煮沸して二酸化炭素を追い出した後再び中和し,共栓付

メスシリンダーに移し,水を加えて25mlとする。この溶液5ml及び標準溶液5mlをそれぞれの比

色管にとり,エタノール10ml,緩衝液5ml及びクロラニル酸バリウム0.1gを加え,10分間振り混

ぜた後ろ過し,ろ液については波長530nmでそれぞれの吸光度A及びAsを測定する。

47

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ブランク溶液は,プラスチック容器内に保存したアルカリろ紙について同様に操作したものを用

いる。

6.3

計算 アルカリろ紙法による硫黄酸化物量の測定結果は,平方メートル・日当たりのミリグラム

[mg/ (m2・d)] の三酸化硫黄の析出速度R (SO3) として表され,次の式によって算出する。

(

)

t

S

n

A

A

A

c

R

s

・

=

1

100

0

1

SO3

×

×

×

−

×

ここに,

R(SO3):

三酸化硫黄析出速度 [mg/ (m2・d)]

c1: 三酸化硫黄標準溶液1mlに含まれる三酸化硫黄の質量 (mg)

A: 波長530nmにおける試験溶液の吸光度

A0: 波長530nmにおけるブランク溶液の吸光度

As: 波長530nmにおける標準溶液の吸光度

100: 試験溶液の全量 (ml)

n: 試験溶液の希釈倍率

S: アルカリろ紙の暴露部分の面積 (m2)

t: 暴露日数 (d)

7. 窒素酸化物の測定方法

7.1

二酸化窒素分析 二酸化窒素分析は,暴露試験終了後60日以内に行わなければならない。

なお,二酸化窒素の分析は,7.2に示す吸光光度法による。

7.2

吸光光度法 亜硝酸イオンとスルファニルアミド及びナフチルエチレンジアミンとを反応させ,得

られた発色液の吸収液の吸光度を測定し,二酸化窒素として算出する。

a) 試薬

1) 塩酸溶液

10% (v/v)

2) スルファミン溶液

スルファニルアミド1gを10%塩酸に溶かして100mlとする。

3) ナフチルエチレンジアミン溶液

N(1−ナフチル)エチレンジアミン二塩酸塩(特級)0.1gをと

り,水に溶かして100mlとする(6)。

4) 二酸化窒素標準溶液

105℃で乾燥した亜硝酸ナトリウム(特級)0.150gを正確にとり,

水に溶かして1 000mlとする。この溶液にクロロホルムを数滴加

えて標準原液とし,冷蔵庫に保存する(7)。この標準原液を1000

倍にうすめて標準溶液とする。

二酸化窒素標準溶液1ml=0.000 1mgNO2

注(6) N(1−ナフチル)エチレンジアミン二塩酸塩は,古くなると空気酸化されて赤色を呈すること

があるので,なるべく新しいものを使用し,試薬も使用時調製することが望ましい。

(7) クロロホルムを加えて冷蔵庫に保管した場合は,約1週間は安定である。

b) 分析

1) 試験溶液の調製 プラスチック容器から暴露したアルカリろ紙を取り出し,この5×10cm分を清浄

なはさみを用いて細かく切り,水100mlを加え,沸騰水浴中で15分間加温する。放冷後,目の粗

い定量ろ紙を用いてろ過し,ろ紙上の残さを温水で2回洗浄した後,ろ液を定量フラスコで100ml

としたものを試験溶液とする。

2) 分析操作 試験溶液を10倍にうすめ,この10ml及び標準溶液10mlをそれぞれ比色管にとり,ス

ルファミン溶液1mlを加え,振り混ぜて15分間密栓して放置する。次いで,ナフチルエチレンジ

アミン溶液1mlを加え,振り混ぜ,20〜25℃で20分間放置後,530nmでそれぞれの吸光度A及び

48

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Asを測定する。ブランク溶液は,プラスチック容器内に保存したアルカリろ紙について同様に操作

したものを用いる。

7.3

計算 アルカリろ紙法による窒素酸化物量の測定結果は,平方メートル・日当たりのミリグラム

[mg/ (m2・d)] の二酸化窒素の析出速度R (NO2) として表され,次の式によって算出する。

(

)

t

S

n

A

A

A

c

R

s

・

=

1

100

0

1

NO2

×

×

×

−

×

ここに, R(NO2): 二酸化窒素析出速度 [mg/ (m2・d)]

c1: 二酸化窒素標準溶液1mlに含まれる二酸化窒素の質量 (mg)

A: 波長530nmにおける試験溶液の吸光度

A0: 波長530nmにおけるブランク溶液の吸光度

As: 波長530nmにおける標準溶液の吸光度

100: 試験溶液の全量 (ml)

n: 試験溶液の希釈倍率

S: アルカリろ紙の暴露部分の面積 (m2)

t: 暴露日数 (d)

49

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) 局部的腐食率及び全体的腐食率による

めっきの耐食性評価方法

1. 適用範囲 この附属書は,コロードコート試験によるめっきの耐食性を局部的腐食率及び全体的腐食

率によって,評価する方法について規定する。

2. 測定の原理 この評価方法は,5mm間隔又は2.5mm間隔の直交する直線を引いた柔軟透明なプラス

チック板を評価対象面に密着させ,腐食欠陥を含んだ格子数を調べ,腐食率を求めるものである。

3. 局部的腐食率 局部的腐食率は,有効面の面積が広い場合に適用するもので,次の式による。ただし,

評価対象面は,腐食欠陥が最も多い5×5cmの部分とし,この大きさが取りにくい場合には,連続した最

も腐食の多い25cm2の部分について調べる。

局部的腐食率=

内の格子数

数

腐食欠陥を含んだ格子

cm

5

5×

×100 (%)

4. 全体的腐食率 全体的腐食率は,有効面の面積が25cm2以下の場合に適用するもので,次の式による。

全体的腐食率=

要な格子数

有効面を覆うために必

数

腐食欠陥を含んだ格子

×100 (%)

備考1. 腐食欠陥が格子の境界線と重なった場合には,いずれかの格子に含めて計算する。

2. 格子の線の幅は,0.15mm以下とする。

50

H 8502 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵 東京都鍍金工業組合

(委員)

青 江 徹 博 OEAガルバノ事務所

磯 明 夫 福島県ハイテクプラザ

伊 藤 哲 司 財団法人日本ウェザリングテストセンター

榎 本 英 彦 大阪市立工業研究所

海老名 延 郎 ヱビナ電化工業株式会社

大 嶋 清 司 工業技術院標準部

大 高 徹 雄 上村工業株式会社

金 子 國 雄 社団法人表面技術協会

古 賀 孝 昭 荏原ユージライト株式会社

斎 藤 いほえ 東京都城南地域中小企業振興センター

須 賀 蓊 スガ試験機株式会社

滝 沢 貴久男 三洋電機株式会社

豊 永 実 豊永表面技術事務所

橋 本 繁 晴 財団法人日本規格協会

星 野 重 夫 武蔵工業大学

三田村 勝 昭 スガ試験機株式会社

山 添 英 司 富士通株式会社

矢 島 勝 司 工業技術院物資工学工業技術研究所

矢 部 賢 矢部技術事務所

山 崎 龍 一 神奈川県産業技術総合研究所

山 本 壮兵衛 山本サーフェイス・エンヂニヤリングコンサルタント&ラ

ボラトリー

渡 辺 博 株式会社東芝

(事務局)

及 川 耕 一 社団法人表面技術協会