H 8501 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8501-1988は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS H 8501には,次に示す附属書がある。

附属書1(参考) 渦電流式試験方法の測定上の注意事項

附属書2(参考) 磁力式試験方法の測定上の注意事項

附属書3(参考) 蛍光X線式試験方法の測定上の注意事項

附属書4(参考) β線式試験方法の測定上の注意事項

附属書5(参考) 多重干渉式試験方法の測定上の注意事項

附属書6(参考) 走査電子顕微鏡試験方法の測定上の注意事項

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8501 : 1999

めっきの厚さ試験方法

Methods of thickness test for metallic coatings

序文 この規格は,1.適用範囲の備考に示す対応国際規格を元に,対応する部分についてはこれらの対応

国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規

定されていない規定項目を日本工業規格として追加している。

1. 適用範囲 この規格は,金属素地上に施した電気めっき及び化学めっきの厚さ試験方法について規定

する。

備考 この規格の対応国際規格を,次に示す。

ISO 1463 : 1982 Metallic and oxide coatings‐Measurement of coating thickness‐Microscopical

method

ISO 2064 : 1996 Metallic and other inorganic coatings‐Definitions and conventions concerning the

measurement of the thickness

ISO 2177 : 1985 Metallic coatings‐Measurement of coating thickness‐Coulometric method

byanodic dissolution

ISO 2178 : 1982 Non-magnetic coatings on magnetic substrates‐Measurement of coatingthickness‐

Magnetic method

ISO 2360 : 1982 Non-conductive coatings on non-magnetic basis metals‐Measurement of

coatingthickness‐Eddy current method

ISO 3497 : 1990 Metallic coatings‐Measurement of coating thickness‐X-ray spectrometric methods

ISO 3543 : 1981 Metallic and non-metallic coatings‐Measurement of thickness‐Beta backscatter

method

ISO 3868 : 1976 Metallic and other non-organic coatings‐Measurement of coating thickness‐

Fizeau multiple-beam interferometry method

ISO 3882 : 1986 Metallic and other non-organic coatings‐Review of methods of measurement-of

thickness

ISO 4518 : 1980 Metallic coatings‐Measurement of coating thickness‐Profilometric method

ISO 9220 : 1988 Metallic coatings‐Measurement of coating thickness‐Scanning electron

micro-scope method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0601 表面粗さ一定義及び表示

2

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 7503 ダイヤルゲージ

JIS B 7519 指針測微器

JIS B 7520 指示マイクロメータ

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7536 電気マイクロメータ

JIS H 0400 電気めっき及び関連処理用語

JIS K 0132 走査電子顕微鏡試験方法通則

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

a) 有効面 (significant surface) 被覆されているか又は被覆されるべきで,その被覆が主要な性能及び外

観にかかわる製品の表面。

b) 測定面積 (measuring area) 1回の測定を行うために必要な有効面における一部分。

c) 指定面積 (reference area) 指定された回数の測定を行うために必要な面積。

d) 局部厚さ (local thickness) 指定面積内における指定された測定回数の平均値。

e) 最小局部厚さ (minimum local thickness) 製品の有効面上において確認された局部厚さの最低値。

f)

最大局部厚さ (maximum local thickness) 製品の有効面上において確認された局部厚さの最大値。

g) 平均厚さ (average thickness) 分析による試験方法によって得られた値又は指定された測定回数を有

効面全体に均一に分散するように行ったときの平均測定値。

4. 試験方法の種類 試験方法の種類は,次による。

a) 顕微鏡断面試験方法

b) 電解式試験方法

c) 渦電流式試験方法

d) 磁力式試験方法

e) 蛍光X線式試験方法

f) β線式試験方法

g) 多重干渉式試験方法

h) 走査電子顕微鏡試験方法

i)

測微器による試験方法

j)

質量計測によるめっき付着量試験方法

5. 試料

5.1

試料の取扱い 試料の取扱いは,素手で行わず,手袋を用いる。

5.2

試料の採取 試料は,製品の有効面から採取するか又は製品そのものとする。ただし,製品につい

ての試験又は判定が困難な場合は,これに代わる試料によってもよい。

なお,試料は,製品を代表(1)(2)できるものでなければならない。

注(1) 素材の組成,製造条件及びめっき前の仕上げの状態が製品と同様であることが望ましい。

(2) 前処理及びめっきは,製品と同一の浴及び同一の条件で行い,作業条件の影響が試料に反映す

るように,製品と同時に行うことが望ましい。

5.3

試料の大きさ 試料の大きさは,受渡当事者間の協定による。

3

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

試験面の処理 試験面は,その汚れに応じて適当な溶剤(3)を用いて処理する。

注(3) エチルアルコール,ベンジン,揮発油などの使用が望ましい。

5.5

試料の状態調節 試料は,試験開始前に原則として温度23±2℃,相対湿度65%以下の室内又は恒

温・恒湿槽に放置して状態調節を行う。ただし,試験に支障がないと認められるときは,受渡当事者間の

協定によって省略してもよい。

6. 試験室の一般条件

6.1

試験場所 試験場所は,通常,温度23±2℃,相対湿度65%以下の室内とする。ただし,試験に支

障がないと認められるときは,受渡当事者間の協定によって適宜の場所で行ってもよい。

6.2

試験装置の整備 試験装置は,堅固な実験台に正しく据え,かつ,試験に伴う異常な動きを生じな

いように安定にする。また,使用する器具類は,常に一定の条件で使用できるように整備しておかなけれ

ばならない。

7. 局部厚さの決定

7.1

有効面が100mm2未満の製品 有効面が100mm2未満の製品の場合は,製品の有効面全面を局部厚さ

の決定に用いる指定面積とする。指定面積内で行われる測定回数は,受渡当事者間の協定による。

備考 特別な場合は,指定面積を小さくしてもよいが,その大きさ,数及び位置は,受渡当事者間の

協定による。

7.2

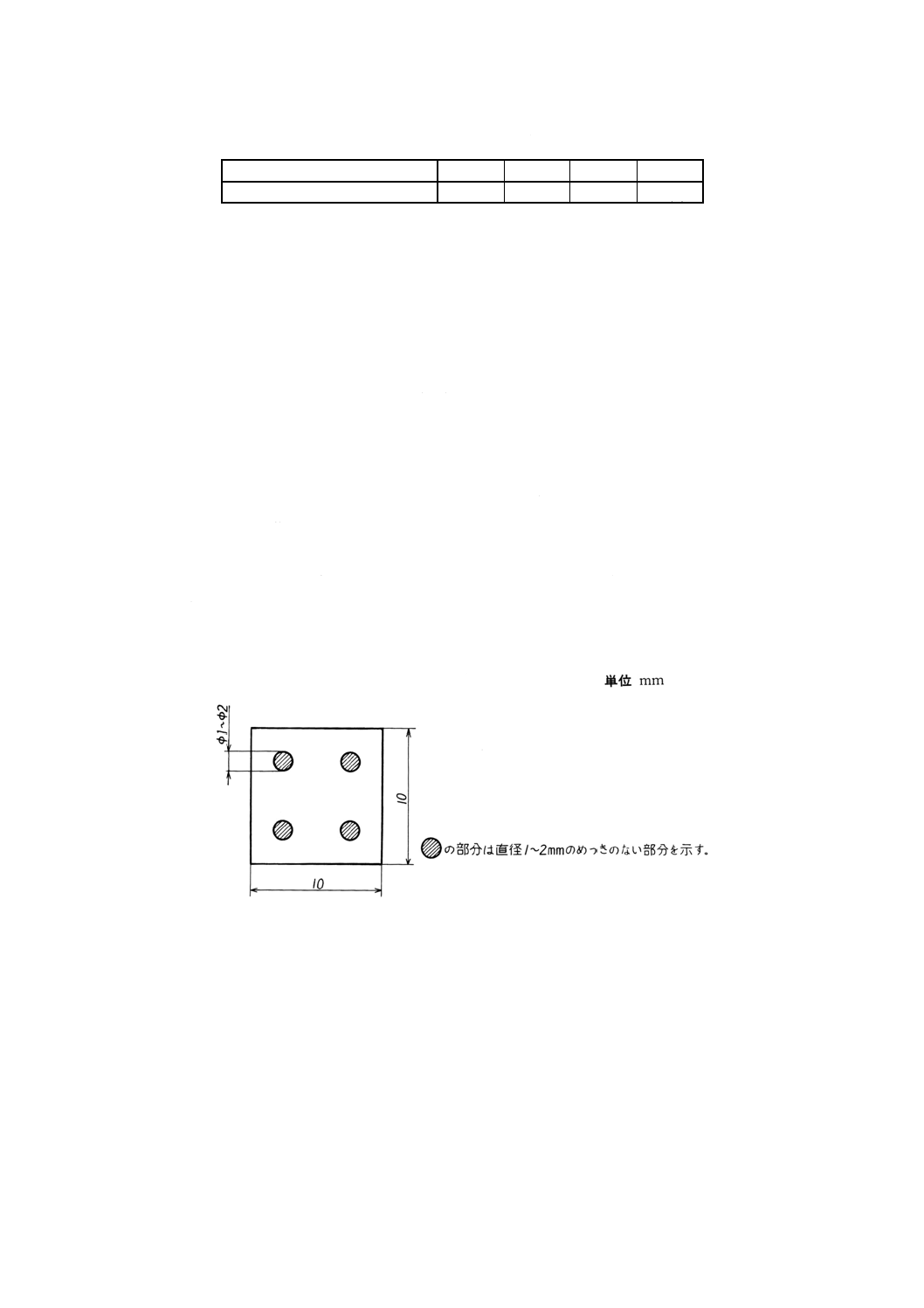

有効面が100mm2以上の製品 有効面が100mm2以上の製品の場合は,製品の有効面のなかで,約

100mm2の指定面積(望ましくは一辺1cmの正方形)を局部厚さの決定に用いる指定面積とする。採用す

る試験方法によって異なるが,この指定面積内において最高5か所の測定を分散して行う。

備考1. 指定面積内における測定数及び位置は,受渡当事者間の協定による。

2. 顕微鏡断面試験方法による測定の場合,指示された断面の長さにおいて5か所以上分散して

測定を行う。

8. 平均厚さの決定

8.1

質量計測による方法 質量計測による方法によって平均厚さを決定する場合,用いるひょう量方法

において,精度が十分確保できる質量減が得られるように測定面積を決定する。

備考1. 製品の有効面が,測定に必要な最小面積より小さい場合,製品の数を増やして最小面積を確

保し,得られる測定結果を平均厚さとする。

2. 製品の有効面が,測定に必要な最小面積を大幅に上回らない場合,得られる測定結果を平均

厚さとする。

3. 製品の有効面が,測定に必要な最小面積を大幅に上回る場合,指定された回数の測定を有効

面上で分散して行い,結果を個々に表示する。

8.2

他の方法

a) 製品の有効面が,局部厚さを決定するために必要な指定面積を大幅に上回らない場合,得られた局部

厚さを平均厚さとする。

b) 製品の有効面が,局部厚さを決定するために必要な指定面積を大幅に上回る場合,3〜5回の測定を有

効面上で分散して行い,その平均値をもって平均厚さとする。

9. 顕微鏡断面試験方法

4

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

要旨 めっきの垂直断面を顕微鏡で観察して,めっきの厚さを求める試験方法である。

9.2

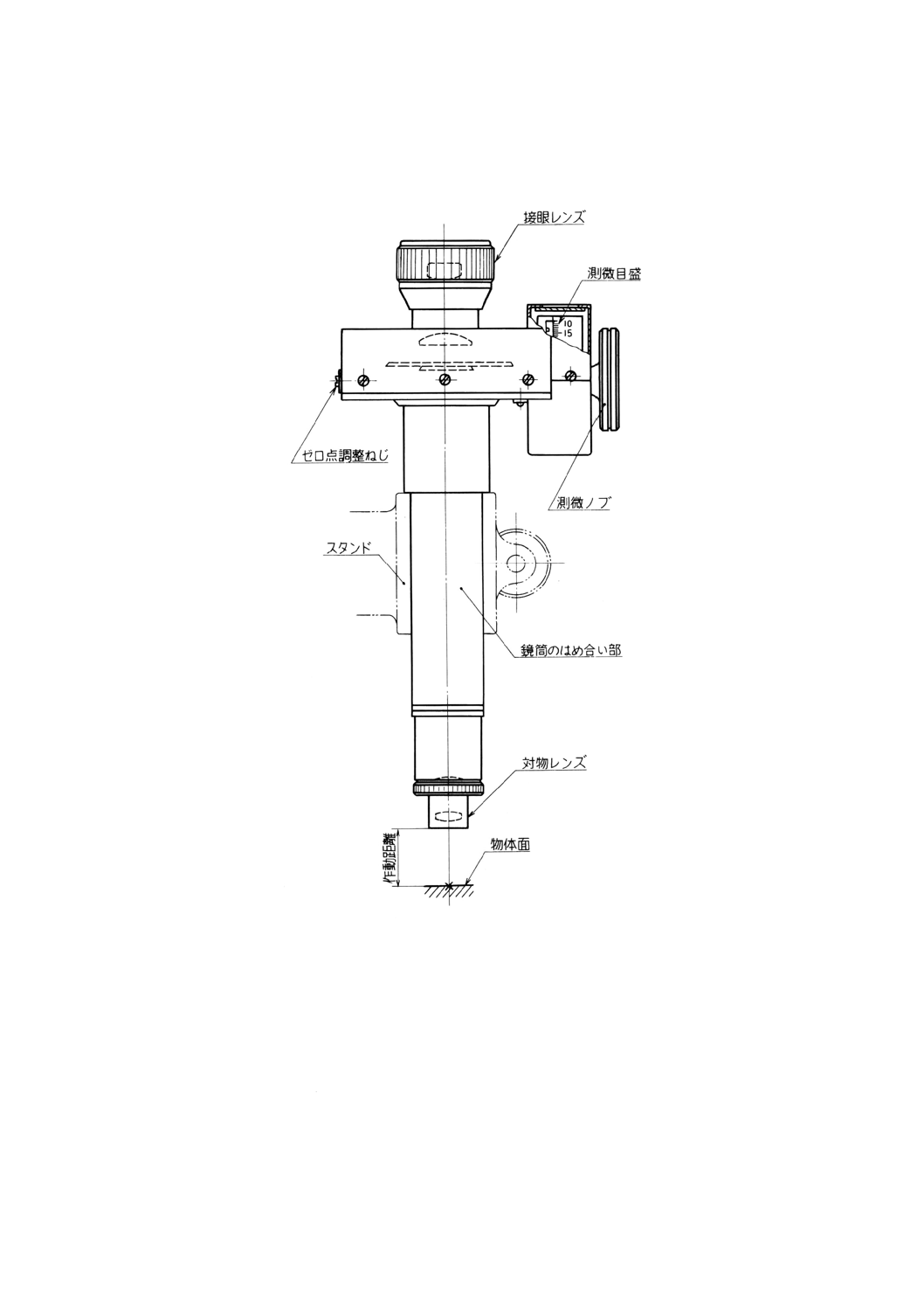

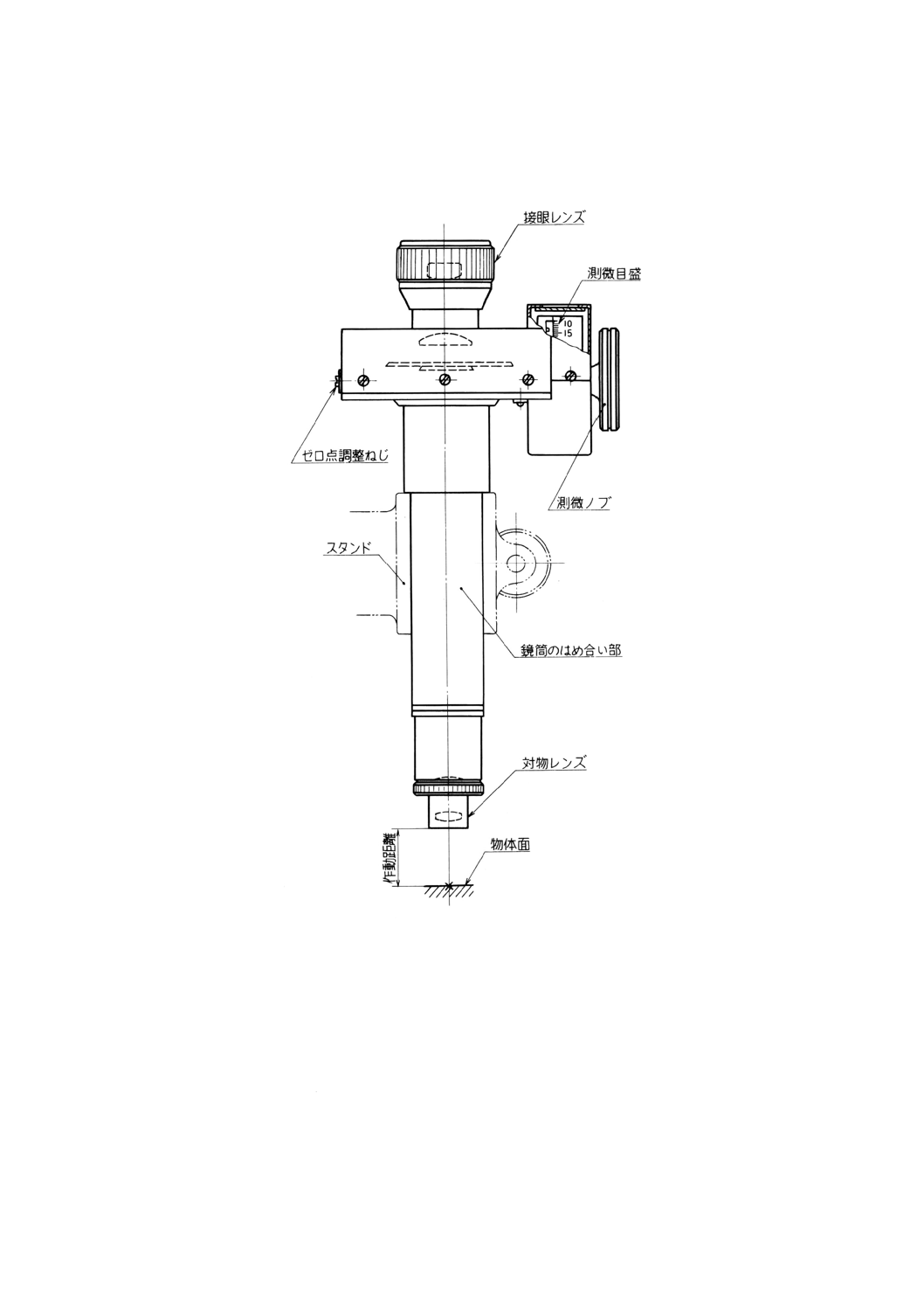

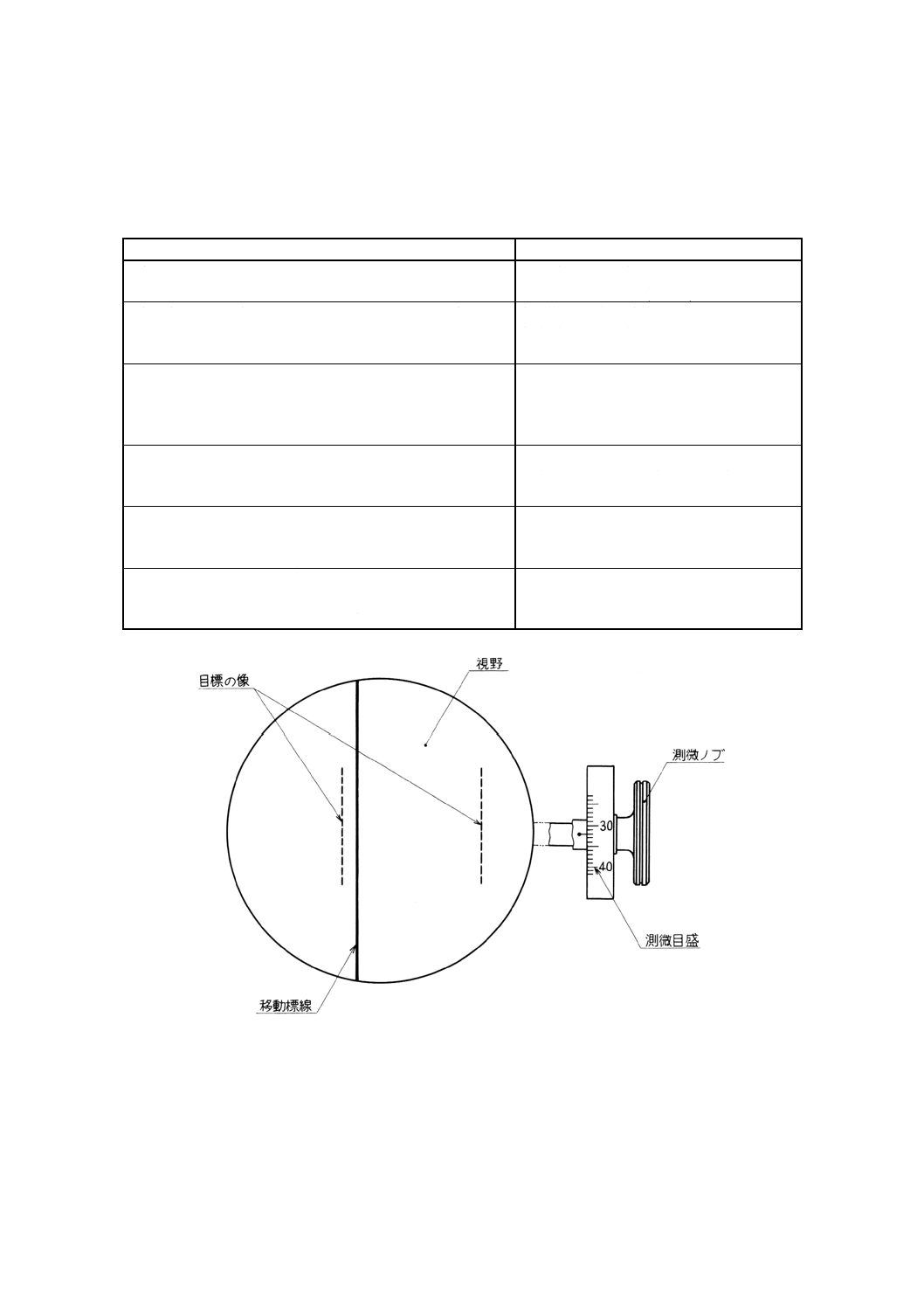

装置 装置は,接眼目盛を挿入したもの又は測微顕微鏡を用いる。装置の一例を図1に示す。

備考 図は,形状及び構造の基準を示すものではない。

図1 顕微鏡の一例

9.3

操作 試験片(4)は,合成樹脂又は低融点合金にめっき面が垂直になるように埋め込み,めっきを壊

さないように注意しながら,めっき面に対し直角に研磨する(5)。素地とめっきとの境界が区別できるよう

に表1に示す腐食液を用いて素地の腐食を行った後,測微顕微鏡によって適正に拡大し,めっきの厚さを

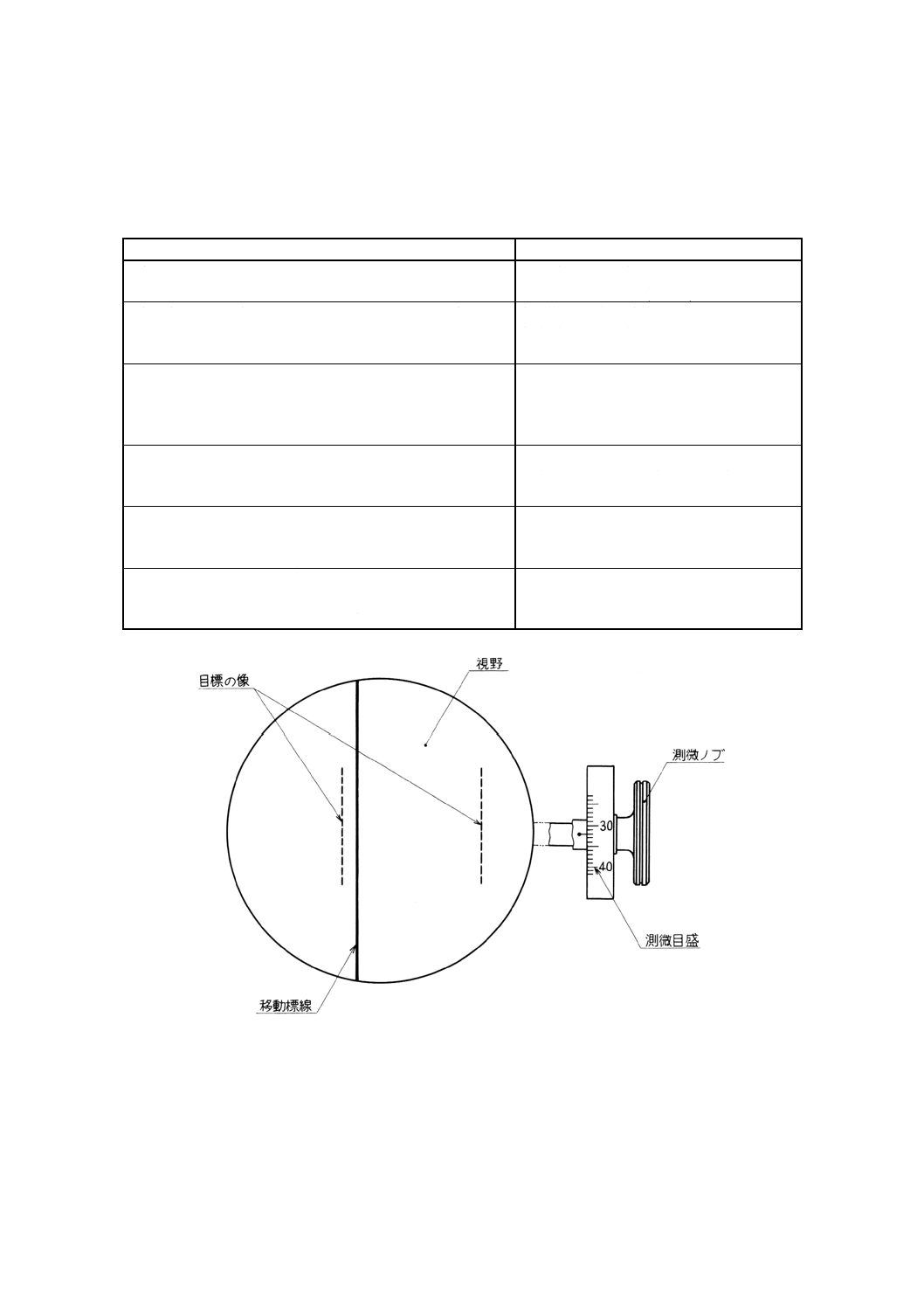

測定する。図2に標線が移動する読取り方法の一例を示す。

なお,めっき厚さと顕微鏡の倍率との関係を表2に示す。

注(4) 金,銀,すずなどの軟らかいめっきでは,研磨によるだれを防ぐために,ニッケルめっきのよ

うな硬い皮膜をめっき面の上に少なくとも10μm以上施す。

(5) 研磨は,試験片の断面を明りょう(瞭)にするために行う。研磨方向は研磨紙に対して試験片

5

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を垂直にして,だれを防止するために硬い金属から軟らかい金属に向かって行う。試験片の研

磨紙上の作動角度は45°とし,研磨紙を変えるたびに試験片を90°変え,前の研磨紙による条

こん(痕)が消えるまで研磨を行う。

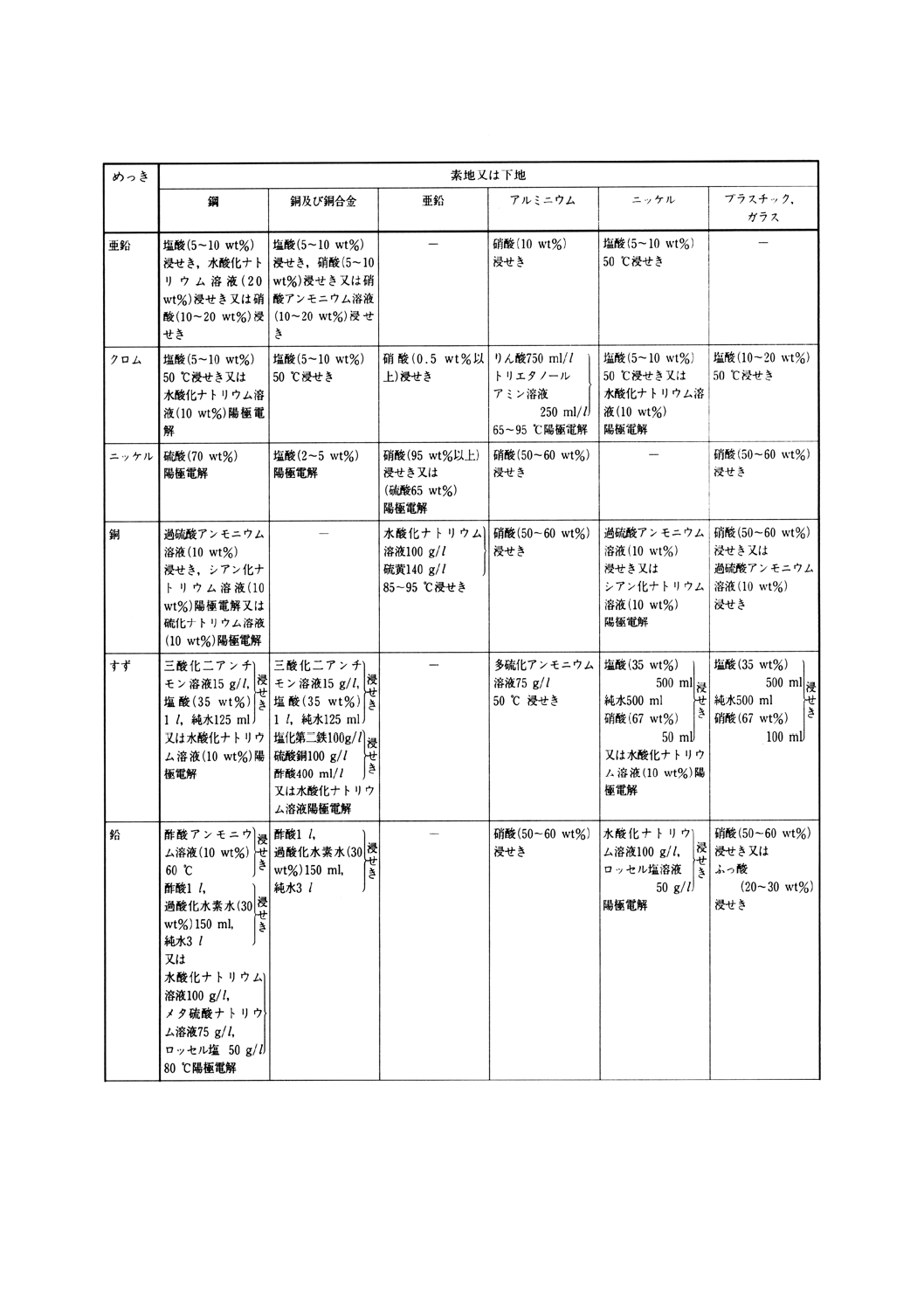

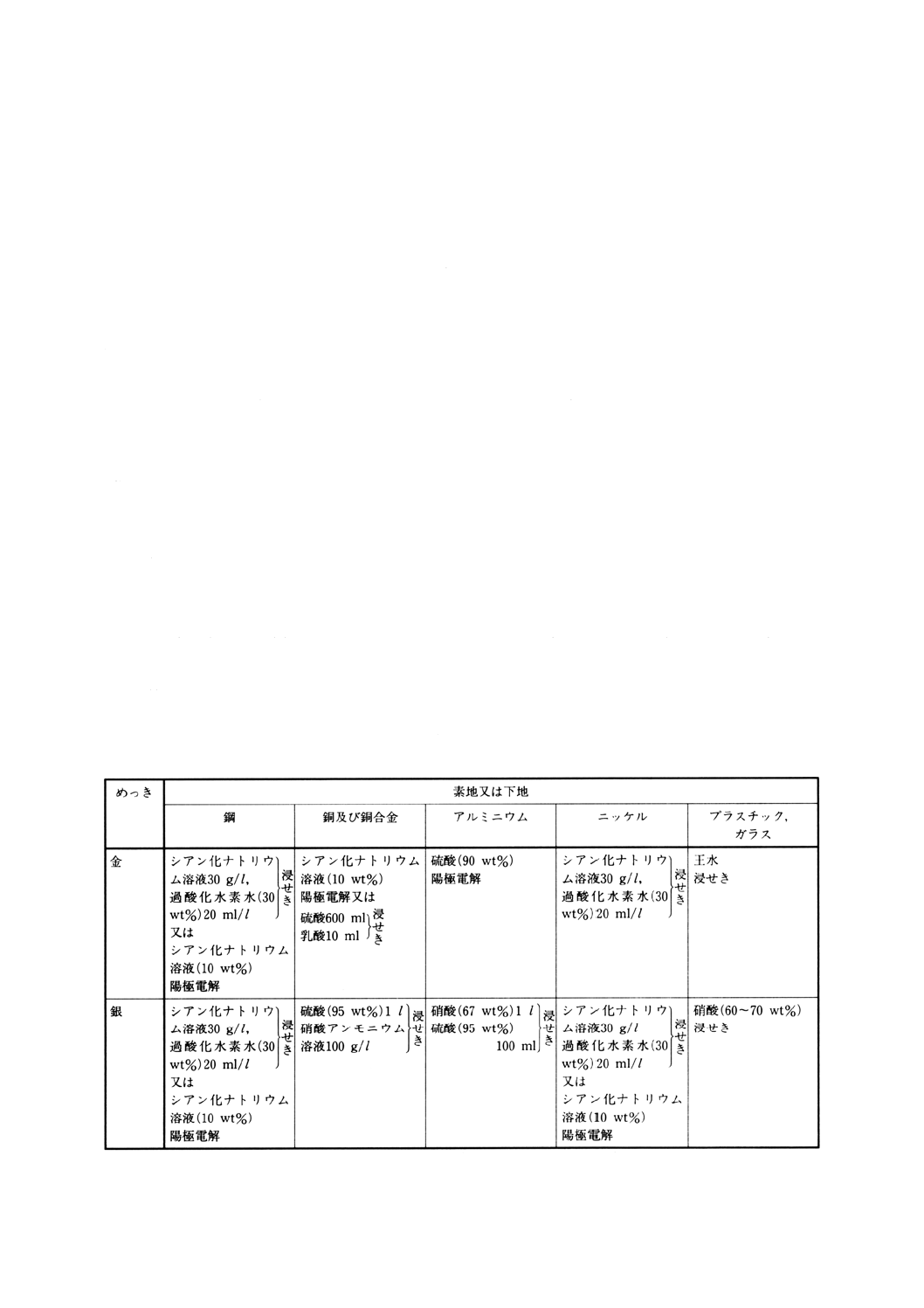

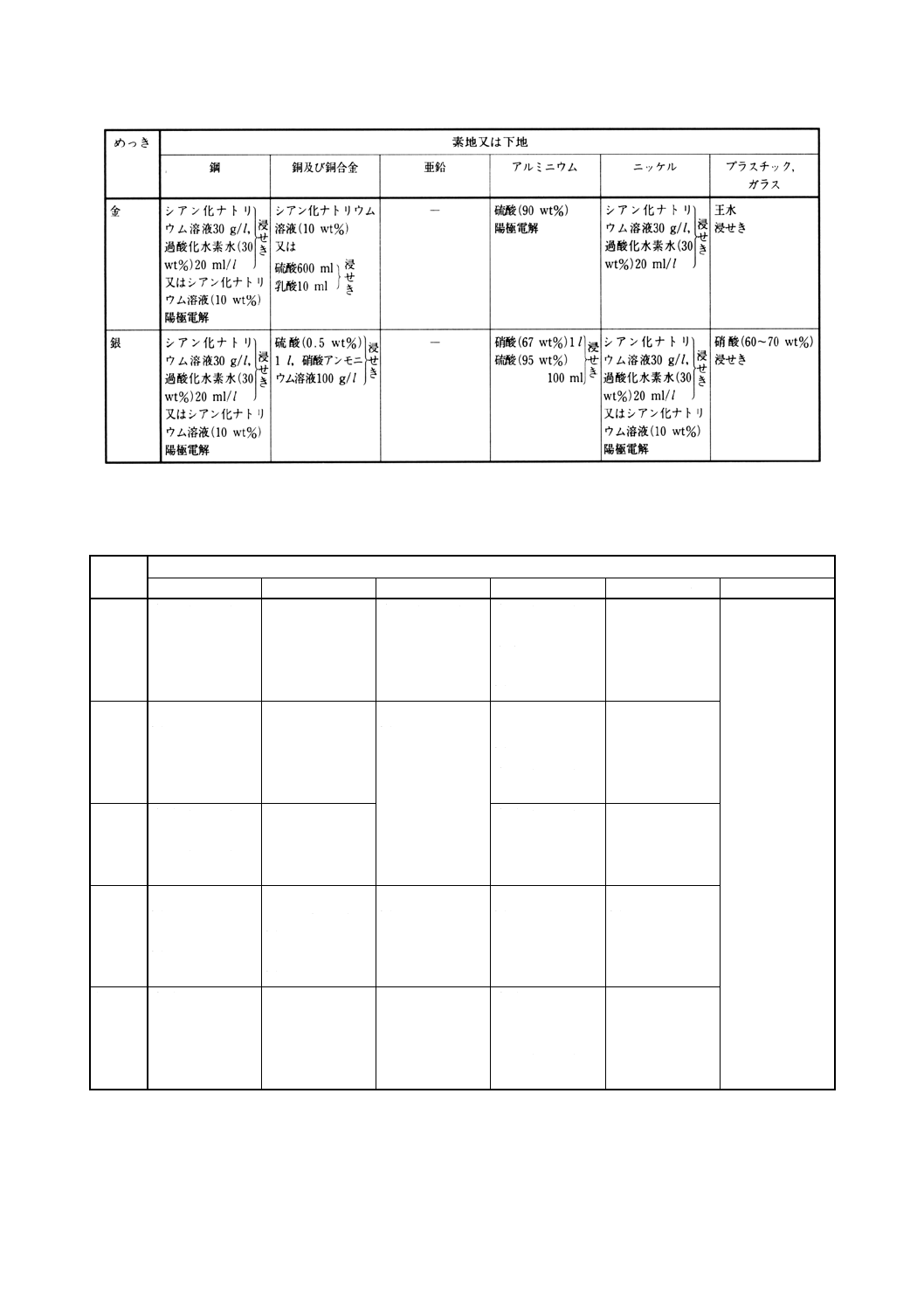

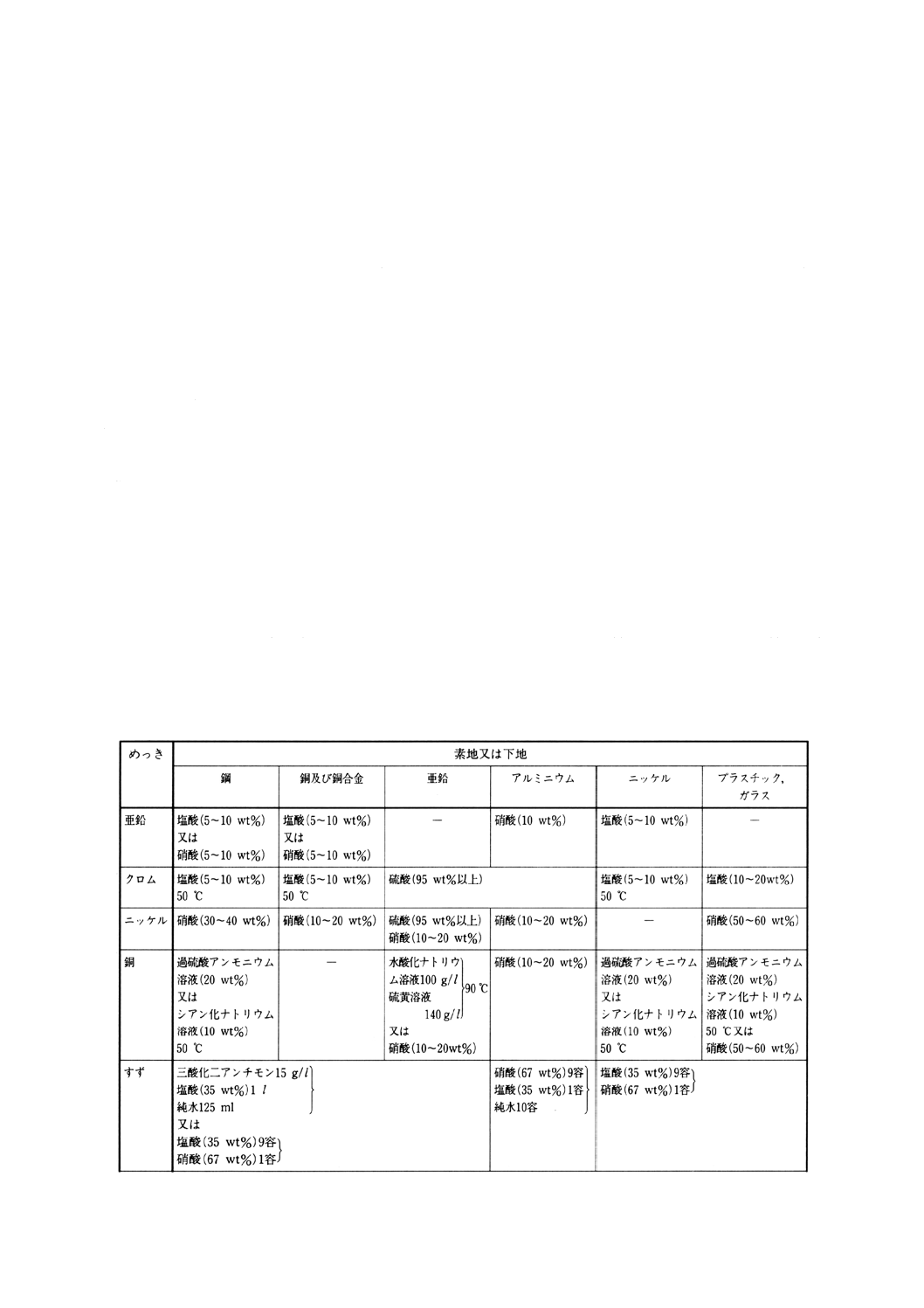

表1 腐食液の一例

適用

腐食液組成

鉄鋼上のニッケル又はクロムめっき

(鉄鋼の腐食液)

硝酸(比重 1.38)

エチルアルコール (95wt%)

5ml

95ml

鉄鋼,銅及びその合金上の金,鉛,銀,ニッケル又は銅めっき

(鉄鋼,銅及びその合金の腐食液)

塩化第二鉄(6水塩)

塩酸(比重 1.16)

エチルアルコール (95wt%)

10ml

2ml

98ml

鉄鋼,銅合金上のニッケルの多層めっき

(ニッケル層がそれぞれ無光沢,半光沢,光沢などと分類され

ている場合。)

(ニッケルの腐食液)

硝酸(比重 1.38)

氷酢酸

50ml

50ml

銅及びその合金上のすず又はその合金めっき

(銅及びその合金の腐食液)

硫酸アンモニウム

水酸化アンモニウム(比重 0.88)

純水

10g

2ml

90ml

アルミニウム及びその合金上のニッケル又は銅めっき

(アルミニウム及びその合金の腐食液)

硝酸(比重 1.38)

ふっ化水素酸(比重 1.14)

純水

5ml

2ml

93ml

亜鉛合金上のニッケル又は銅めっき

鉄鋼上の亜鉛又はカドミウムめっき

(亜鉛及びその合金,カドミウムの腐食液)

無水クロム酸

硫酸ナトリウム

純水

20g

1.5g

100ml

備考1. 図は,形状及び構造の基準を示すものではない。

2. 測定に当たっては,測微ノブによって標線を目標の像の先端から末端まで移動させて,

その距離を測微目盛で読み取り,厚さとする。

図2 標線が移動する読取り方法の一例

6

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 めっきの厚さと倍率との関係

めっき厚さ

μm

倍率

20〜30

200

10〜20

200又は400

6〜10

400

10. 電解式試験方法

10.1 要旨 定電流電解によって,めっきの微小な一定面積を陽極的に溶解し,除去されるのに要する時

間が厚さに比例することを応用して,めっきの厚さを求める試験方法である。

参考 電解式試験方法は,単層めっき以外の多層めっきについても,測定箇所を変えずに各皮膜の厚

さを測定することができる。この場合は,上層のめっきが完全に溶解して厚さが求められた後

に使用後の電解液を取り除き,十分な水洗後,めっきと素地との関係から求めた電解液をセル

中に入れて上層のめっきと同様な操作を行って皮膜の厚さを求める。以下,同様な操作によっ

て順次多層皮膜の厚さを測定する。

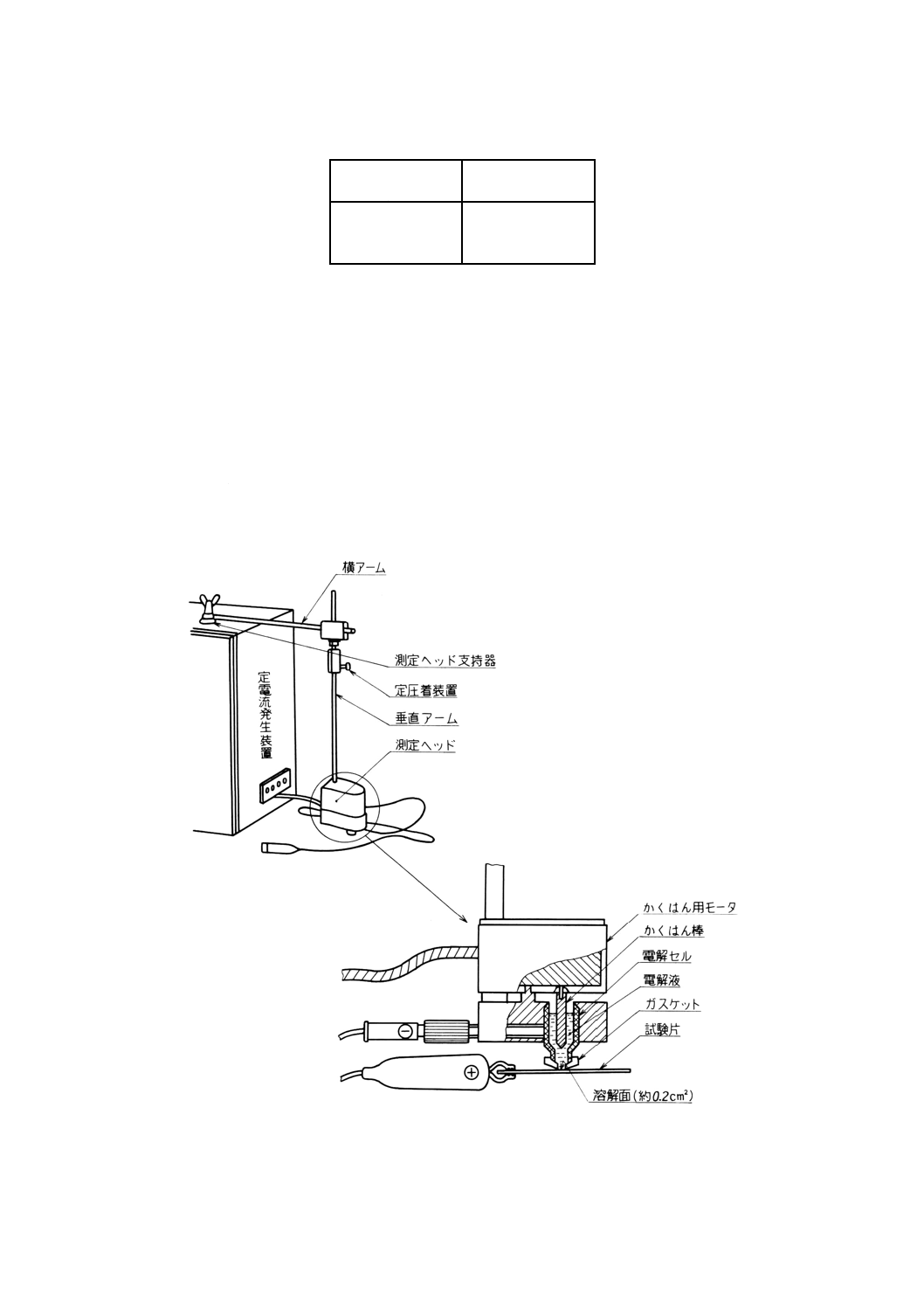

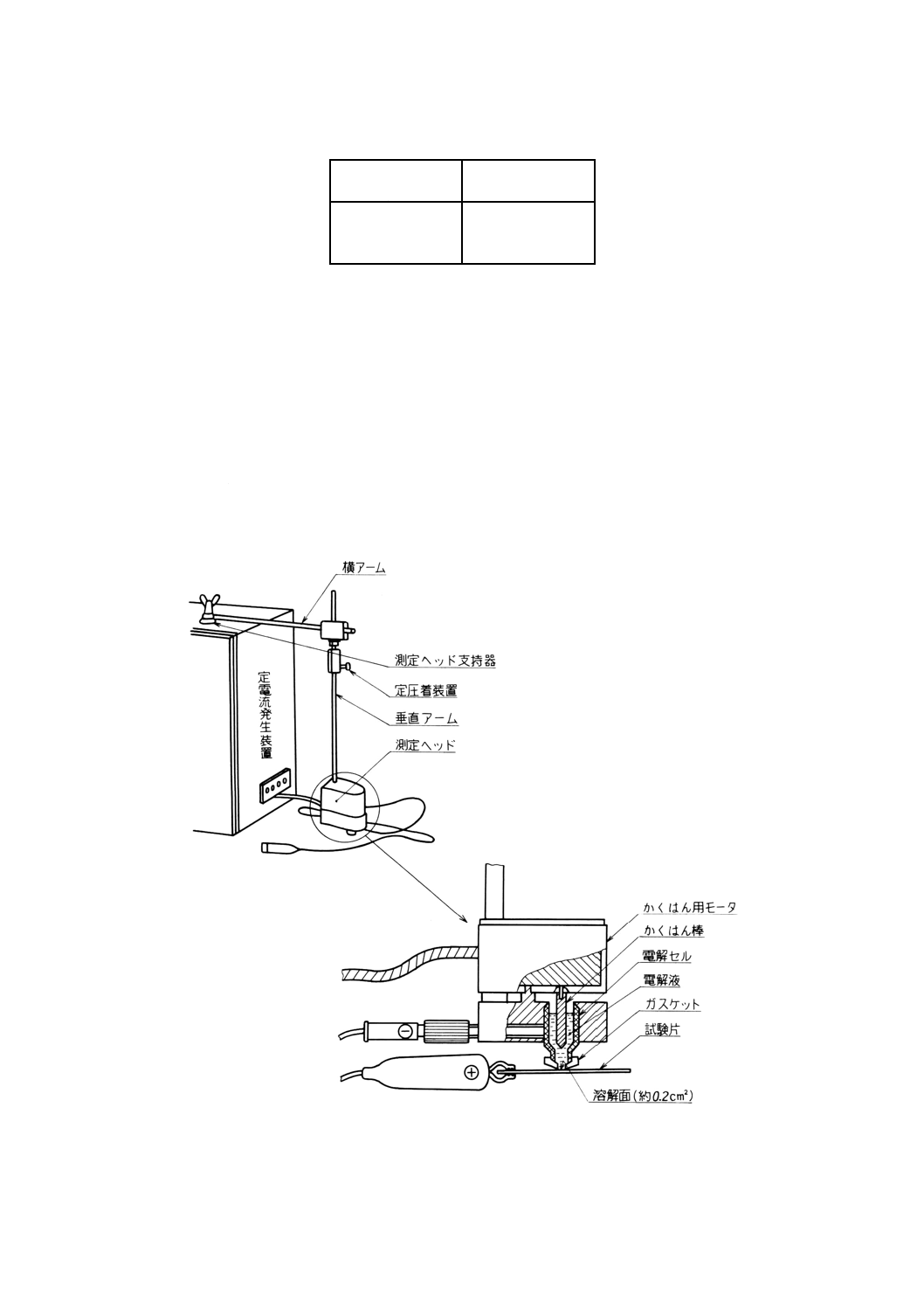

10.2 装置 装置は,定電流発生装置(整流器),電解槽及びそれらの附属品によって構成される。その装

置の一例を図3に示す。

図3 電解式測定用装置の一例

7

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 校正 装置の使用に当たっては,十分な校正を行わなければならない。校正に当たっては,次の点

に注意する。

a) 装置は,使用前に標準の試料を用い,装置の特性に従って校正を行う。また,測定中でも適当な間隔

で校正することが必要である。

b) 校正に用いる標準試料は,均一な厚さで,かつ,厚さ既知の同種のめっきで被覆されたものを用いる。

c) 校正を行う場合,校正標準の素地及びめっきの材質は,測定試料の素地及び皮膜と同じか又は類似の

ものでなければならない。

10.4 操作 操作は,次による。

a) 操作は,それぞれの装置の取扱方法の指示に従って行う。

b) 素地(又は下地),めっき及び電解液(6)(7)の組合せが,表3及び表4に適合しているかを調べる。

c) めっきが溶解して素地が露出すると,電位(又は電圧)が急激に変動する。そのときが終点で,それ

に要した時間又は積算電気量を記録する。

d) 試験後,ガスケットによって囲まれた部分のめっきが完全に溶解除去されていれば操作を終了する。

e) 装置の指示に従って,めっきの厚さを得る。

注(6) 電解液は,10.4の電解をしないときにはめっきを侵さないもので,電解したときには陽極電流

効率がほぼ100%であって,終点における電圧変動が顕著であるものを用いる。

(7) 電解液1回の注入による測定可能な限界は,一般的に耐食性のよいクロムめっきで20〜25μm

である。測定精度から,各めっき皮膜とも25μmの厚さごとに電解を中止して電解液を更新す

ることが望ましい。

10.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの厚さ

b) 電解液

c) 合金組成

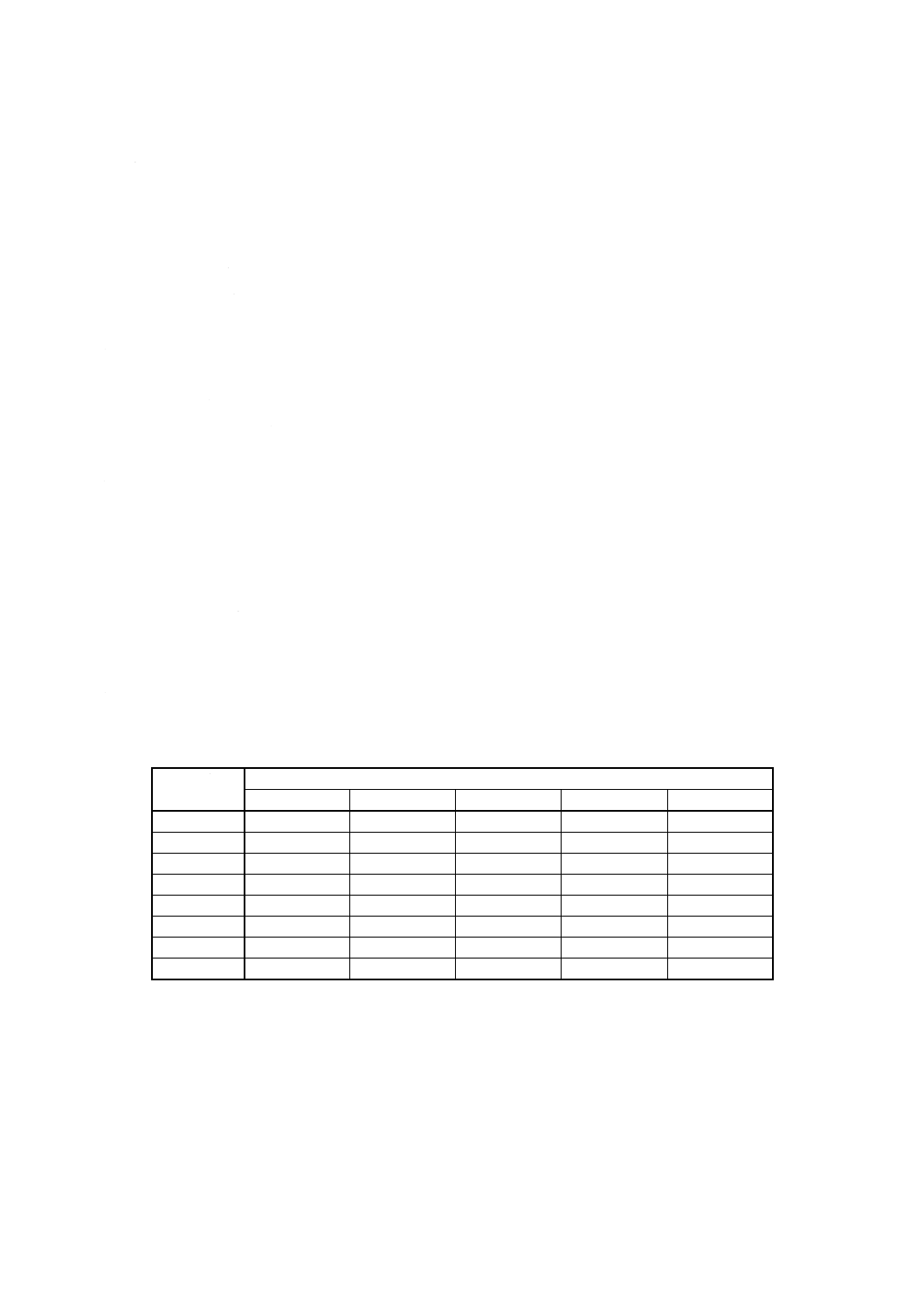

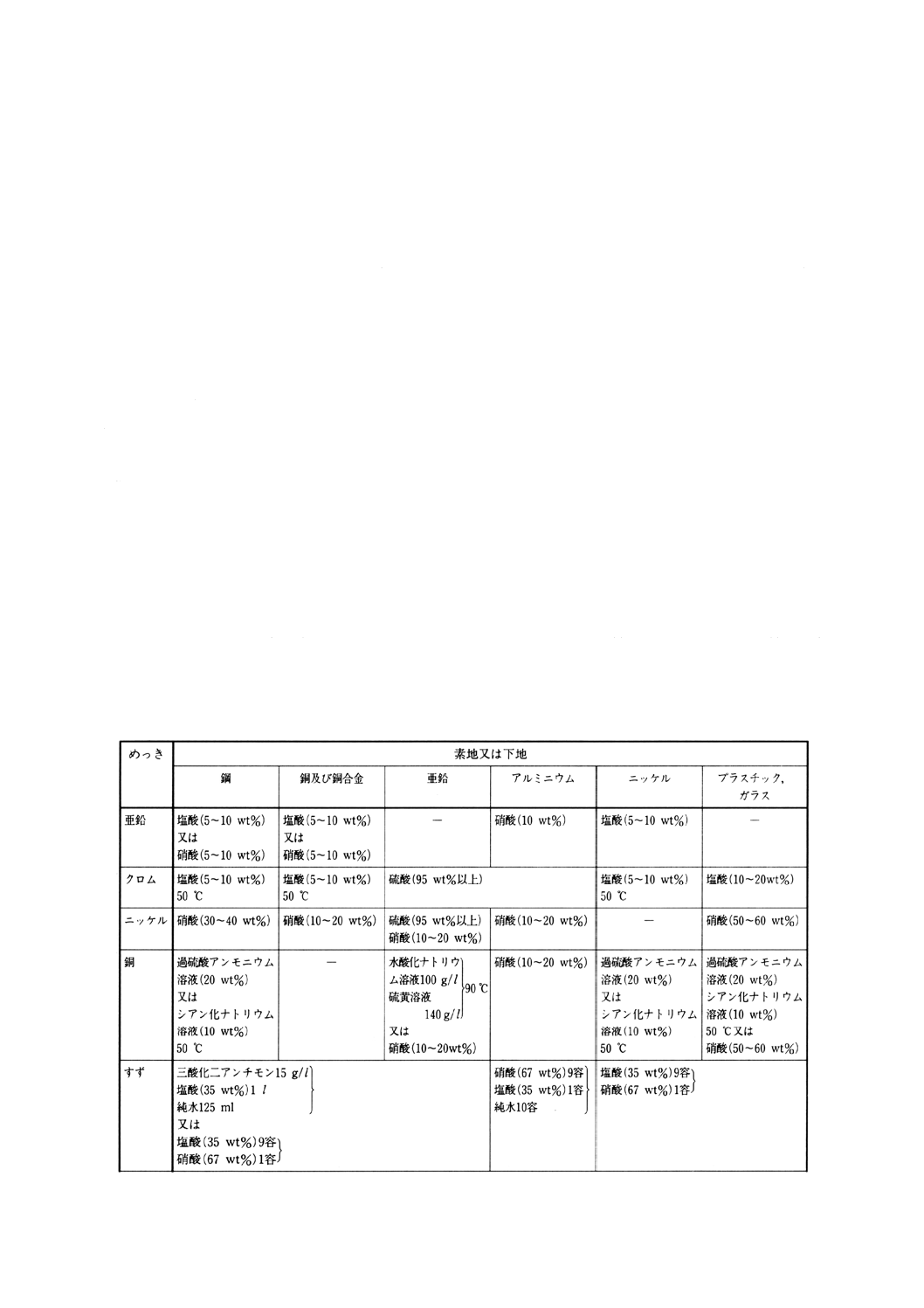

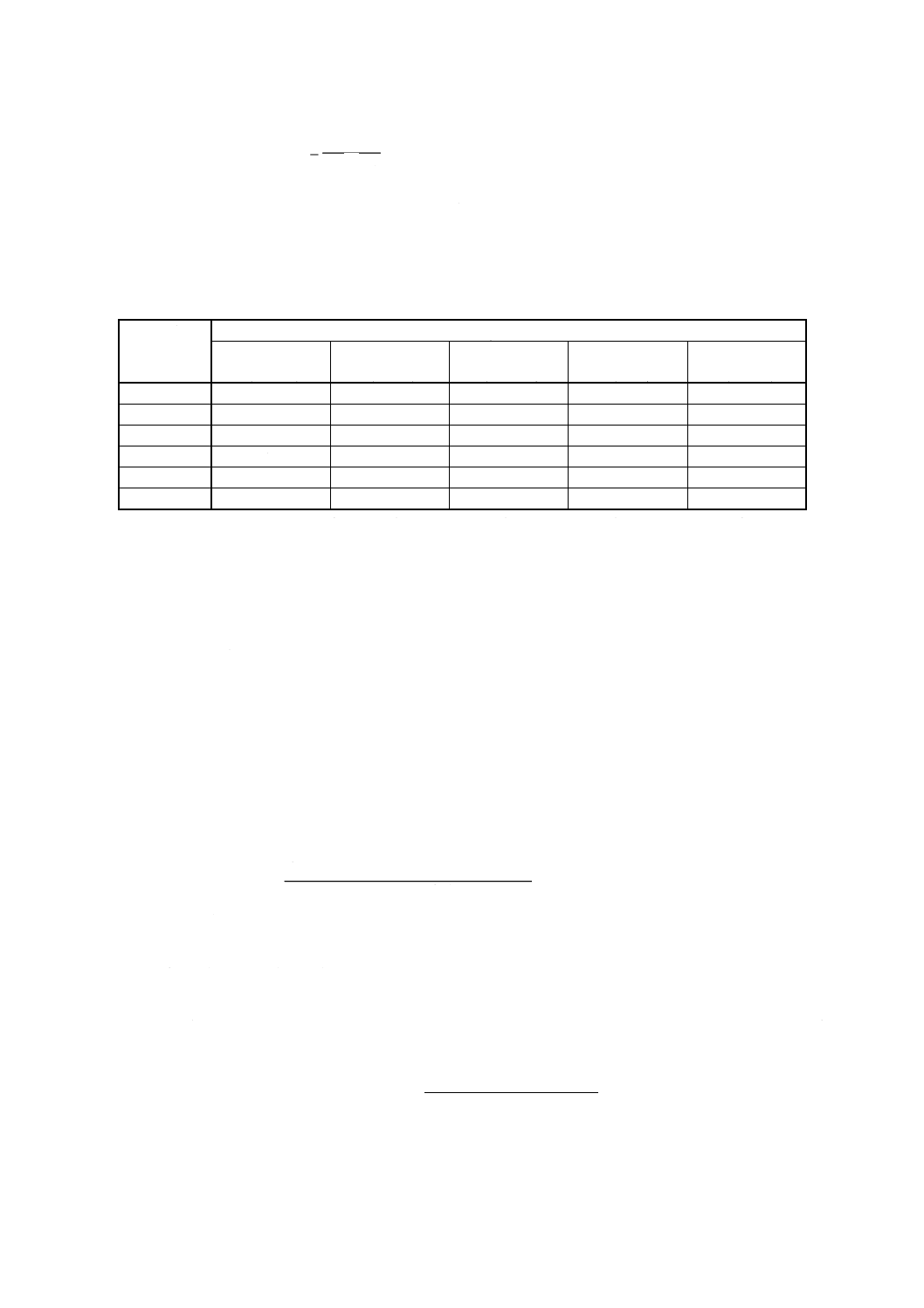

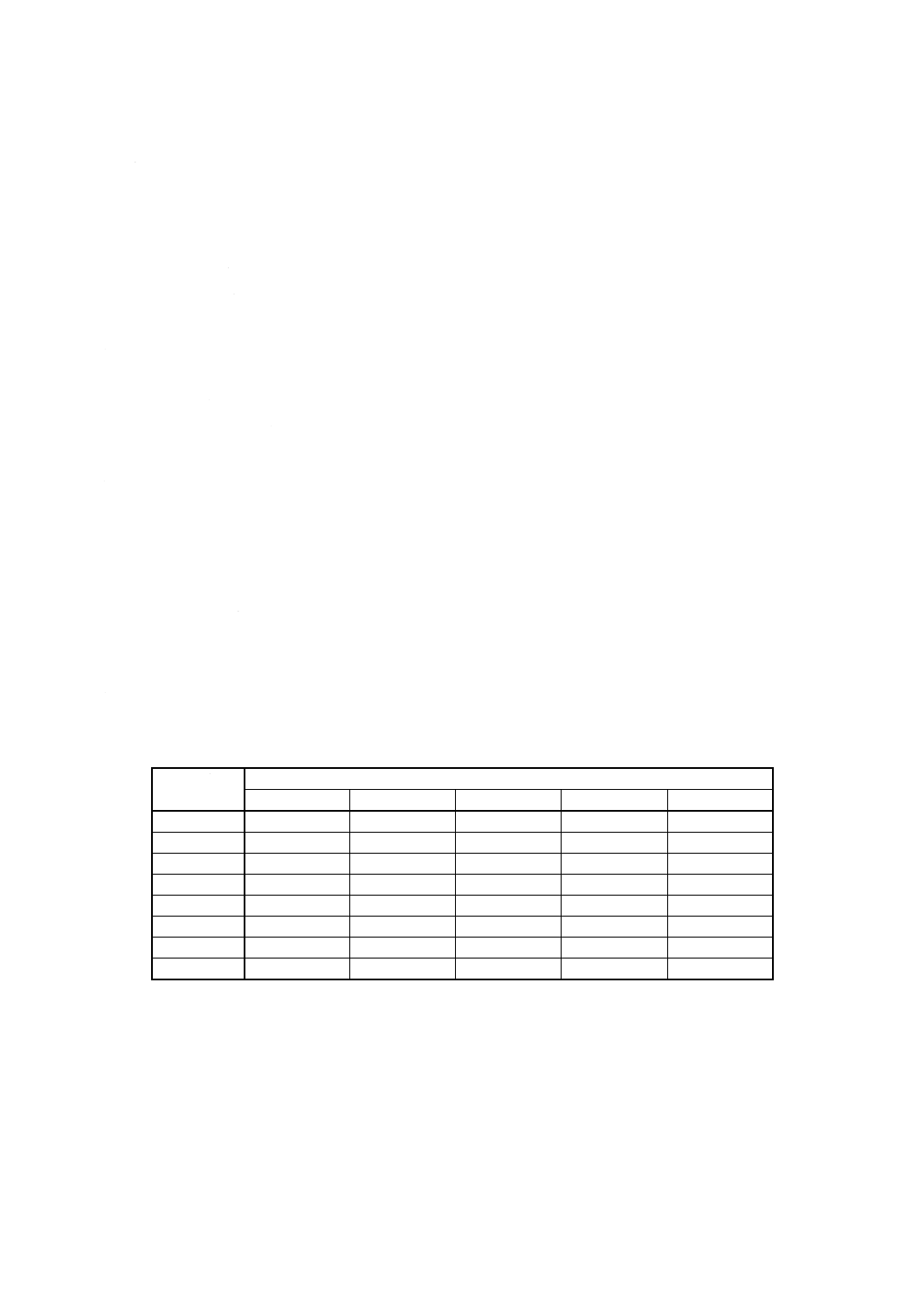

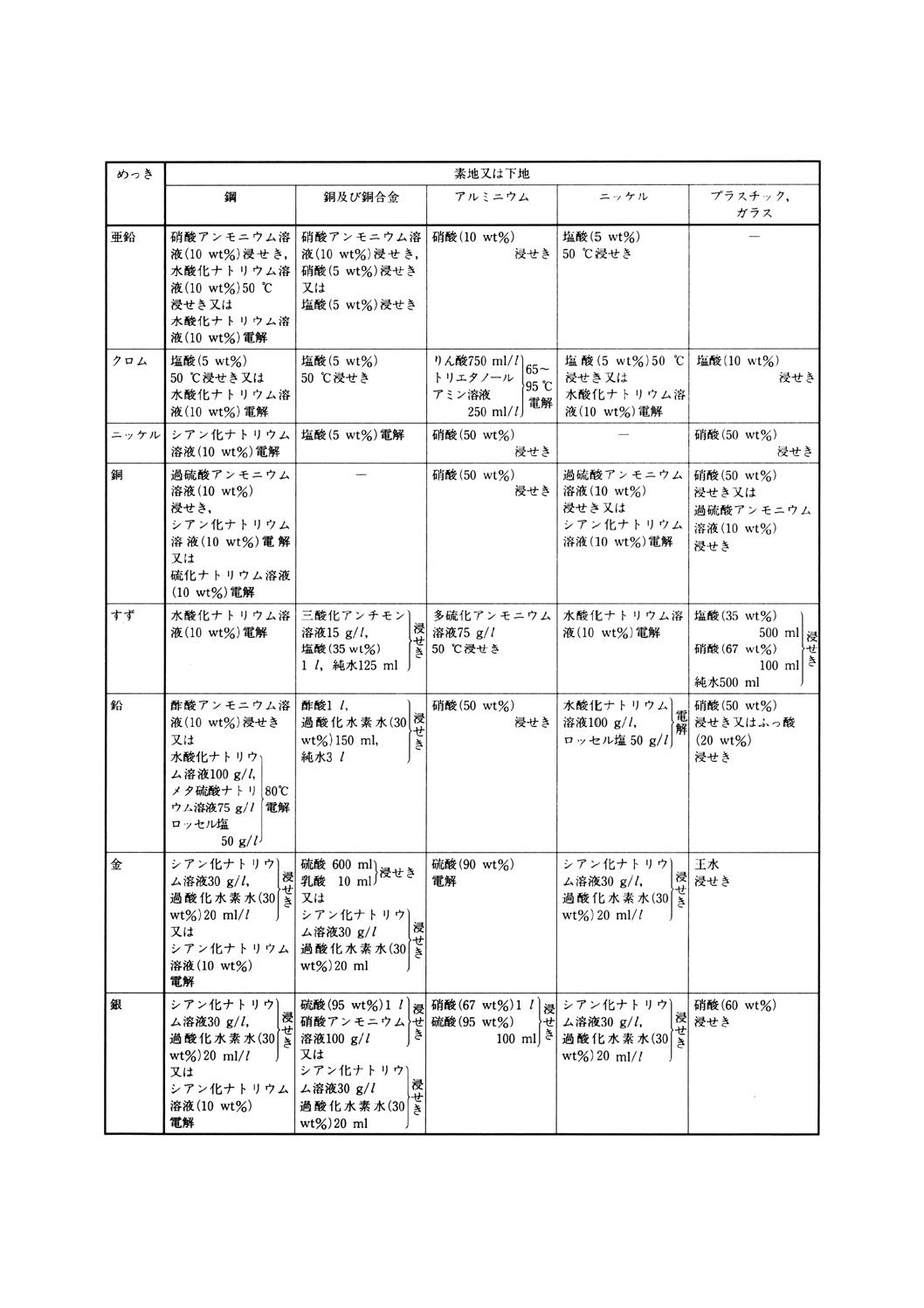

表3 電解液の適用

めっき

素地(又は下地)

鉄

銅及び銅合金

ニッケル

アルミニウム

亜鉛

カドミウム

No.1

No.1

−

−

−

クロム

No.2

No.3

No.2又はNo.4 No.2又はNo.4

−

銅

No.5

−

No.6

No.5又はNo.6

No.7

鉛

No.8

No.8

No.8

−

−

ニッケル

No.9

No.10

−

No, 9

−

銀

−

No.11

No.11

−

−

すず

No.12

No.12

No.12

No.13

−

亜鉛

No.14

No.14

−

−

−

備考 表中の数字は,表4の電解液の番号を示す。

8

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 電解液

No

電解液組成

参考

1 塩化カリウム30gと塩化アンモニウム30gとを純水に溶

解して1 000mlとする。

−

2 りん酸(密度1.75)95mlを純水で1 000mlに薄め,これ

に無水クロム酸を25g添加する。

5μm以上のめっきに用い,電流密度は約100mA/cm2が

よい。そのときの誤差は±10%以内である。

3 炭酸ナトリウム100gを純水に溶解して1 000mlとする。 5μm以上のめっきに用い,電流密度は約100mA/cm2が

よい。

4 りん酸(密度1.75)64mlを純水で1 000mlに薄める。 薄い装飾クロムめっきに適している。

電流密度は約100mA/cm2がよい。

5 硝酸アンモニウム800gを純水に溶解して1 000mlとし,

これに水酸化アンモニウム(密度0.88)を10ml添加す

る。

厚さは,真の値に対し1〜2%低い値を示す。

6 硫酸カリウム100gを純水に溶解して1 000mlとし,こ

れにりん酸(密度1.75)を20ml添加する。

−

7 ふっ化けい素酸が30vol%以上のものを用いる。

この溶液にふっ化けい素酸マグネシウムを加えるとわ

ずかに弱い酸性を示す。

8 酢酸ナトリウム200gと酢酸アンモニウム200gとを純水

に溶解して1 000mlとする。

厚さは,真の値に対し5%以内の高い値を示す。

9 硝酸アンモニウム800gを純水に溶解して1 000mlとし,

これにチオ尿素76g/lのものを50ml添加する。

この溶液は,変質するので,5日を過ぎたものは使用し

てはならない。

10 塩酸(密度1.18)100mlを純水で1 000mlに薄める。

電流密度は約400mA/cm2がよい。

11 ふっ化カリウム100gを純水に溶解して1 000mlとする。 アンチモン又はビスマスを含むめっきには適用しない。

12 塩酸(密度1.18)170mlを純水で1 000mlに薄める。

−

13 硫酸(密度1.84)50mlを注意しながら純水に注ぎ,全

量を1 000mlにする。これにふっ化カリウム5gを加え

て溶解させる。

−

14 塩化カリウム100gを純水に溶解して1 000mlとする。

−

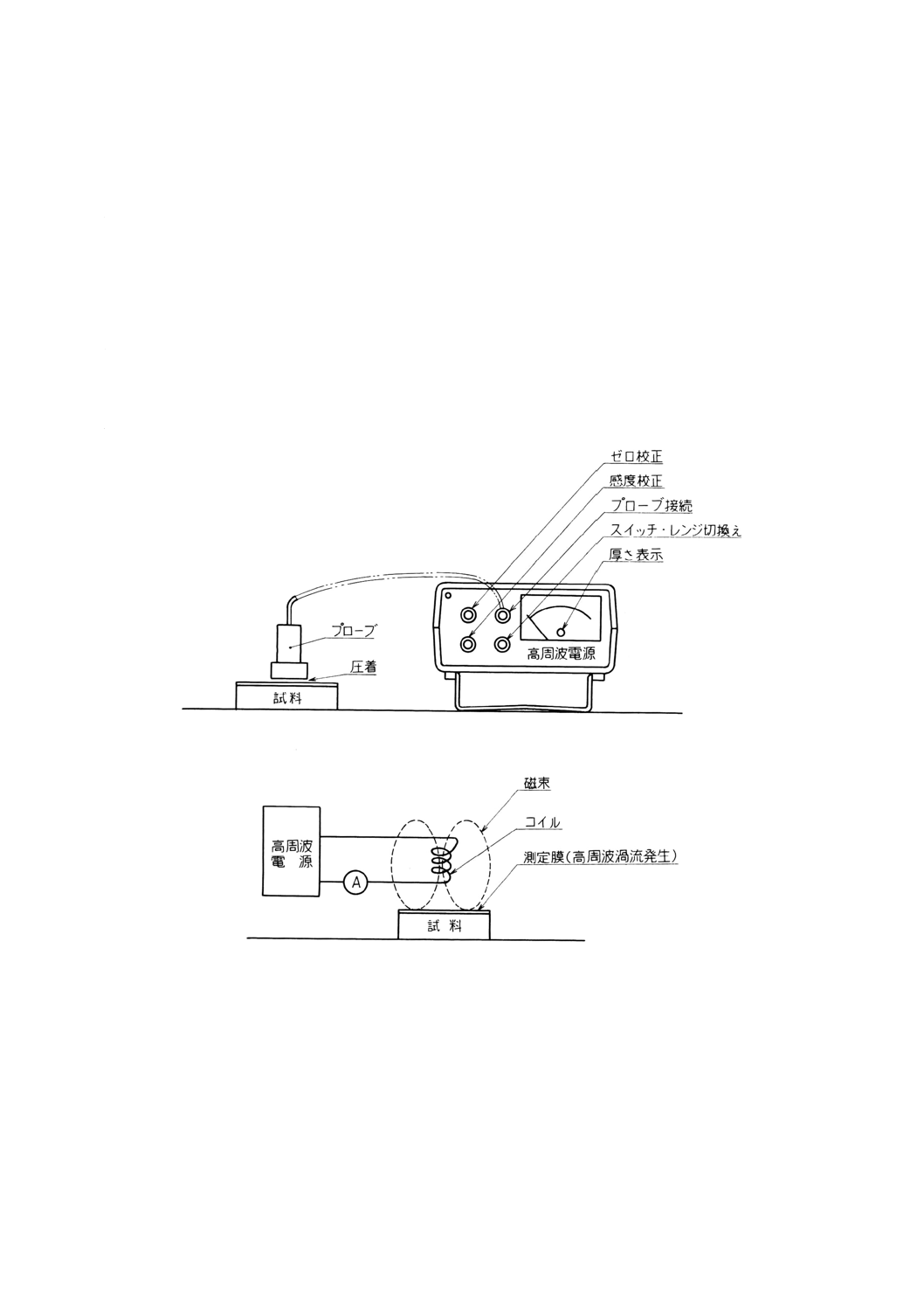

11. 渦電流式試験方法

11.1 要旨 プローブ(測定子ともいう。)に高周波電流を流し,被測定めっきの表層部に渦電流を生じさ

せ,電導度,厚さ及び形状などによって変化する渦電流量を測定し,めっきの厚さを求める試験方法であ

る。渦電流式試験方法の測定上の注意事項を附属書1(参考)に示す。

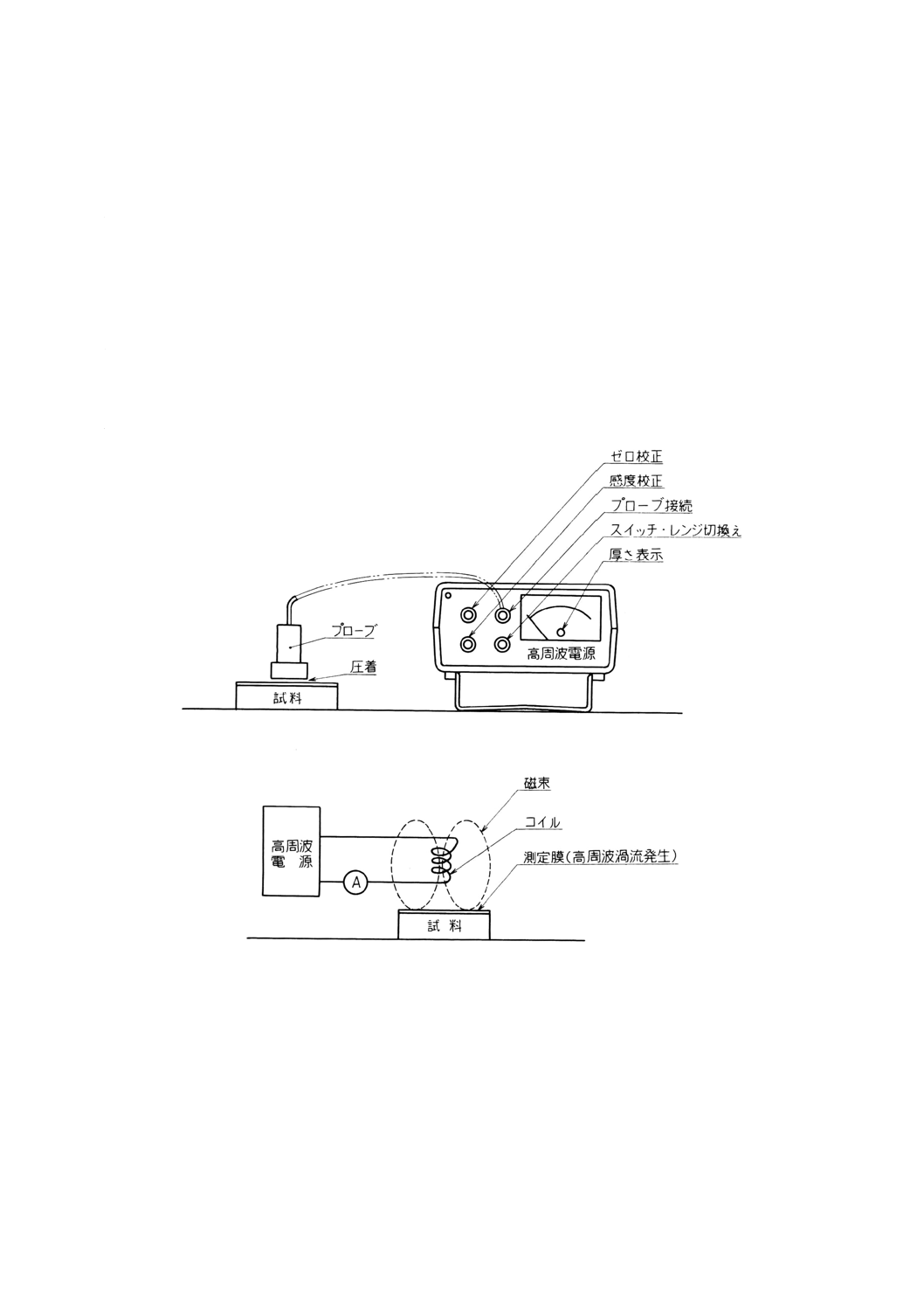

11.2 装置 装置の一例を図4に示す。

11.3 校正 装置の使用に当たっては,十分な校正を行わなければならない。校正に当たっては,次の点

に注意する。

a) 装置は,使用前に標準試料を用い,装置の特性に従って校正を行う。また,測定中でも適当な間隔で

校正することが必要である。

b) 校正に用いる標準試料は,均一な厚さで,かつ,厚さ既知のはく又はめっきで被覆されたものを用い

る。はくの場合,素地との密着性に注意を払うことが必要である。

c) 校正を行う場合,校正標準の素地及びめっきの材質は,測定試料の素地及びめっきと同じか,又は類

似のものでなければならない。

11.4 操作 操作は,次による。

a) 操作は,それぞれの装置の取扱方法の指示に従って行う。

b) 素地とめっきとの組合せが,測定可能な組合せであるかどうかを調べる。相互の電導度に十分な差が

9

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない場合には,精度が極めて悪いか又は測定不可能になる。

c) 素地及びめっきの厚さによって適当なプローブを選択する。

d) 選択したプローブごとに予備調整及び校正を行う。

e) 測定は,通常,同一箇所において3回以上行って,異常値を除いた3個の値を平均する。

f)

プローブの押付け圧力は一定とし,測定面に垂直に接触させる。

g) 試料端及び湾曲部での測定は,誤差を生じやすいので,なるべく避ける。

11.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの厚さ

b) 素地金属の磁気的性質

c) 素地金属の厚さ及び形状

d) 表面粗さ

e) エッジ効果

図4 渦電流式測定装置の一例

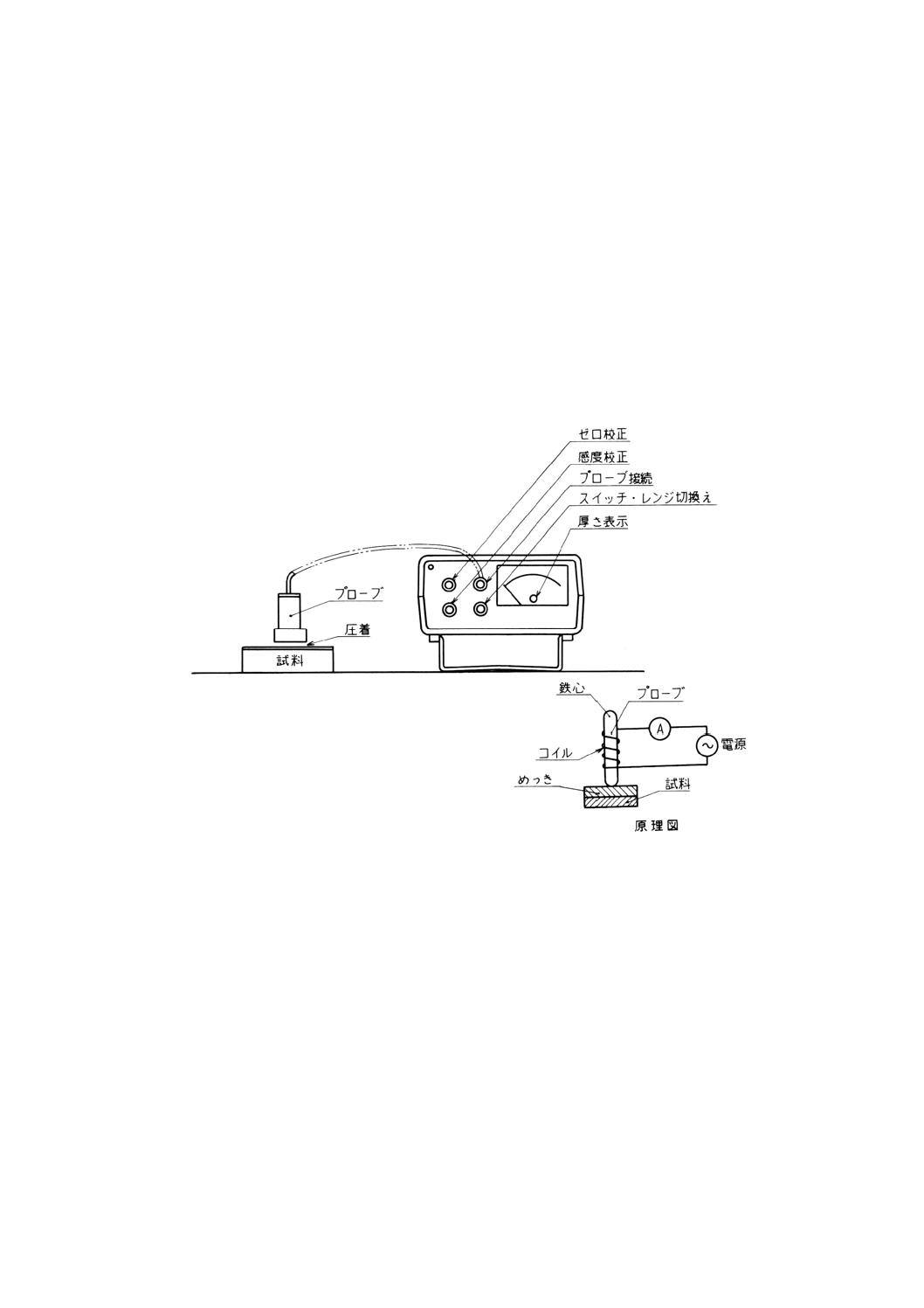

12. 磁力式試験方法

12.1 要旨 磁性素地金属上の非磁性めっきの厚さの違いによって変化する磁石と素地金属との磁気的引

力の変化量又はめっきと素地金属とを通過する磁束の磁気抵抗を測定し,めっきの厚さを求める試験方法

である。磁力式試験方法の測定上の注意事項を附属書2(参考)に示す。

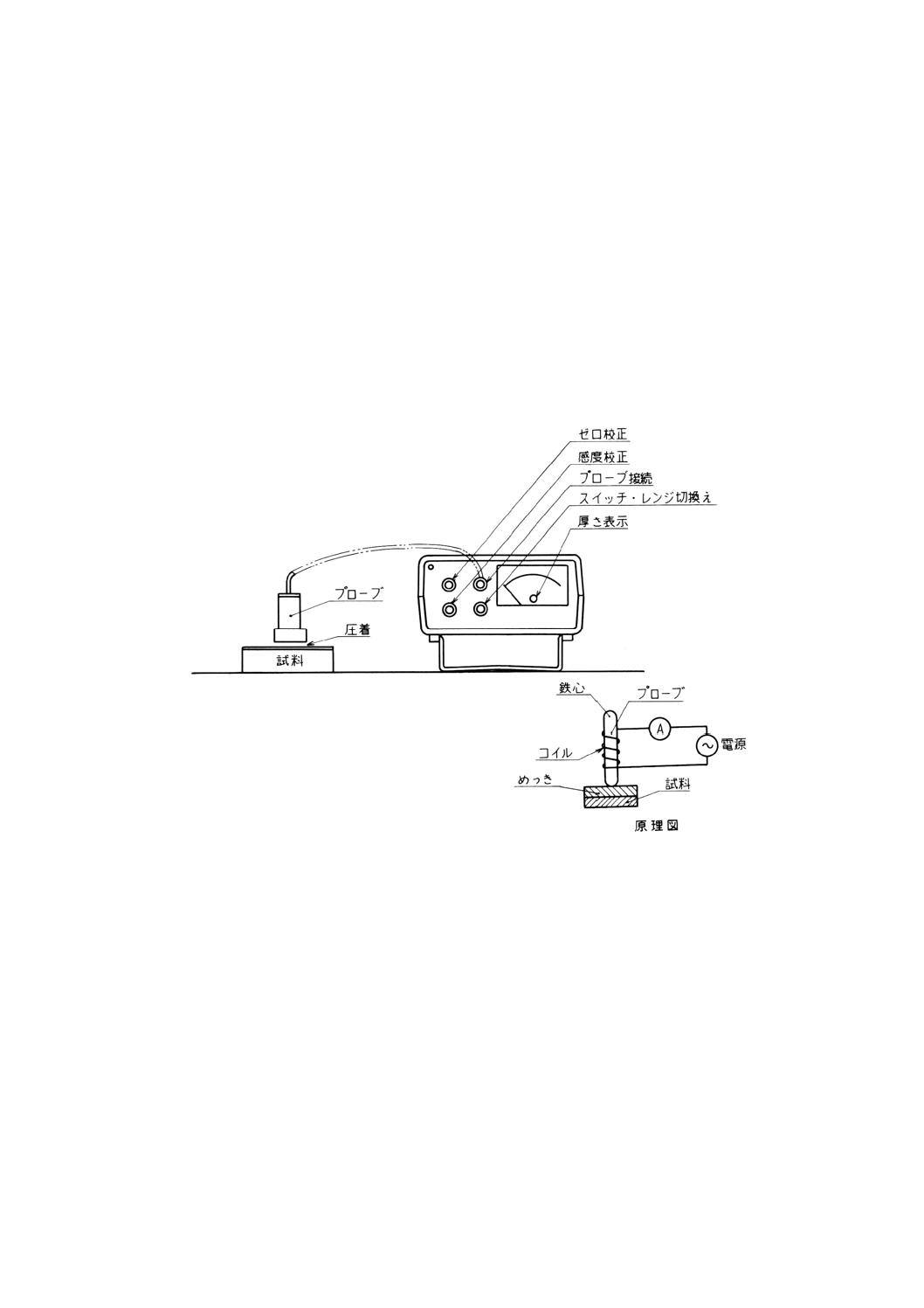

12.2 装置 装置の一例を図5に示す。

12.3 校正 装置の使用に当たっては,11.3に基づき十分な校正を行わなければならない。

10

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,素地金属が既に磁化されているものには,この方法は適用されない。

12.4 操作 操作は,次による。

a) 操作は,それぞれの装置の取扱方法の指示に従って行う。

b) 測定は,校正を行った同じ位置で行う。また,プローブの押付け圧力及び方向は,一定とする。

c) 測定は,通常,同一箇所において3回以上行って,異常値を除いた3個の値を平均する。

12.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの厚さ

b) 素地金属の磁気的性質

c) 素地金属の厚さ及び形状

d) 表面粗さ

e) エッジ効果

図5 磁力式測定装置の一例

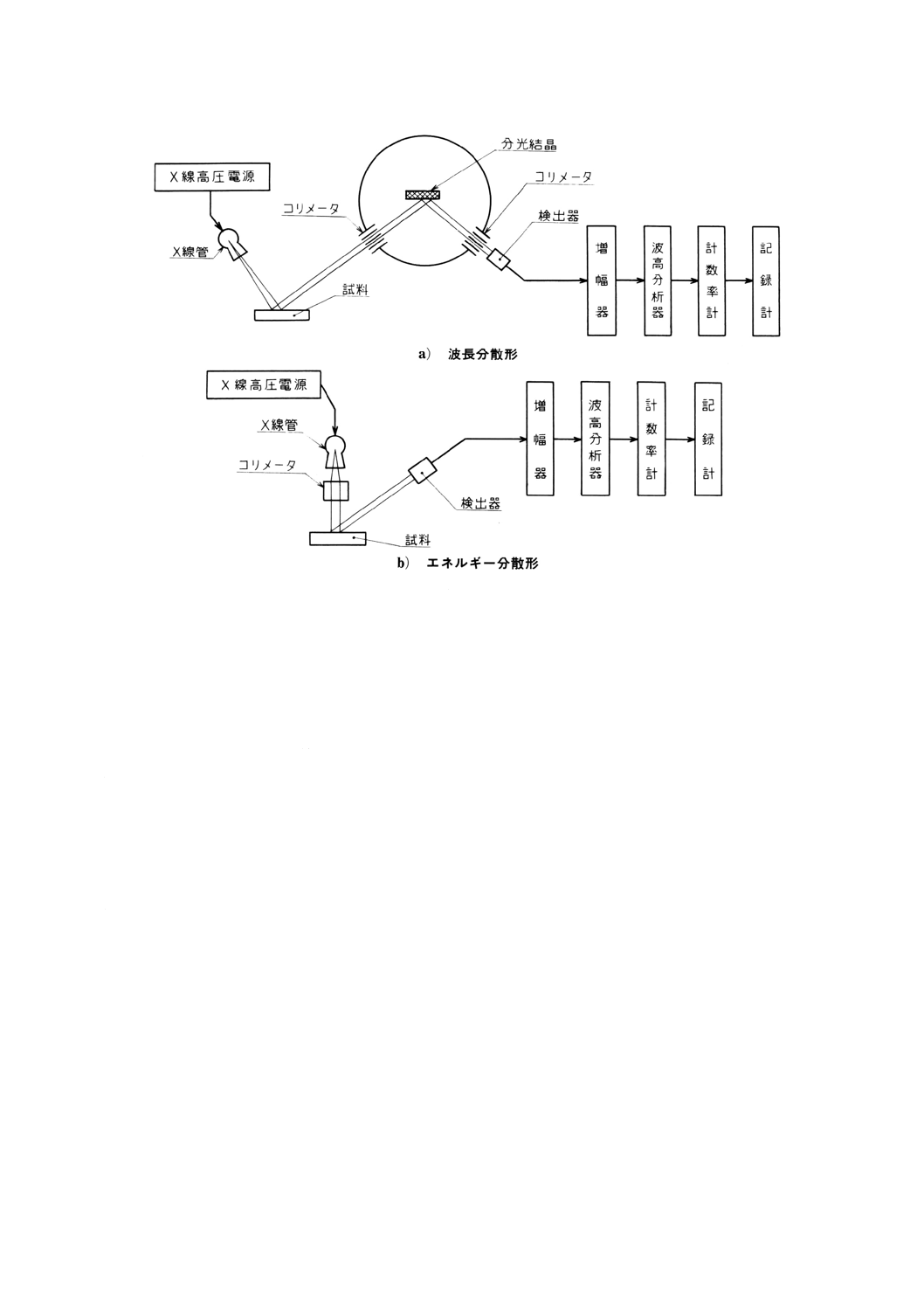

13. 蛍光X線式試験方法

13.1 要旨 蛍光X線厚さ測定装置を用いて,試料にX線を照射し,めっきから放射される蛍光X線量を

測定して,めっきの厚さを求める試験方法である。蛍光X線式試験方法の測定上の注意事項を附属書3(参

考)に示す。

備考 金属素地上又は非金属素地上のめっきの厚さを,非破壊的に測定することができる。

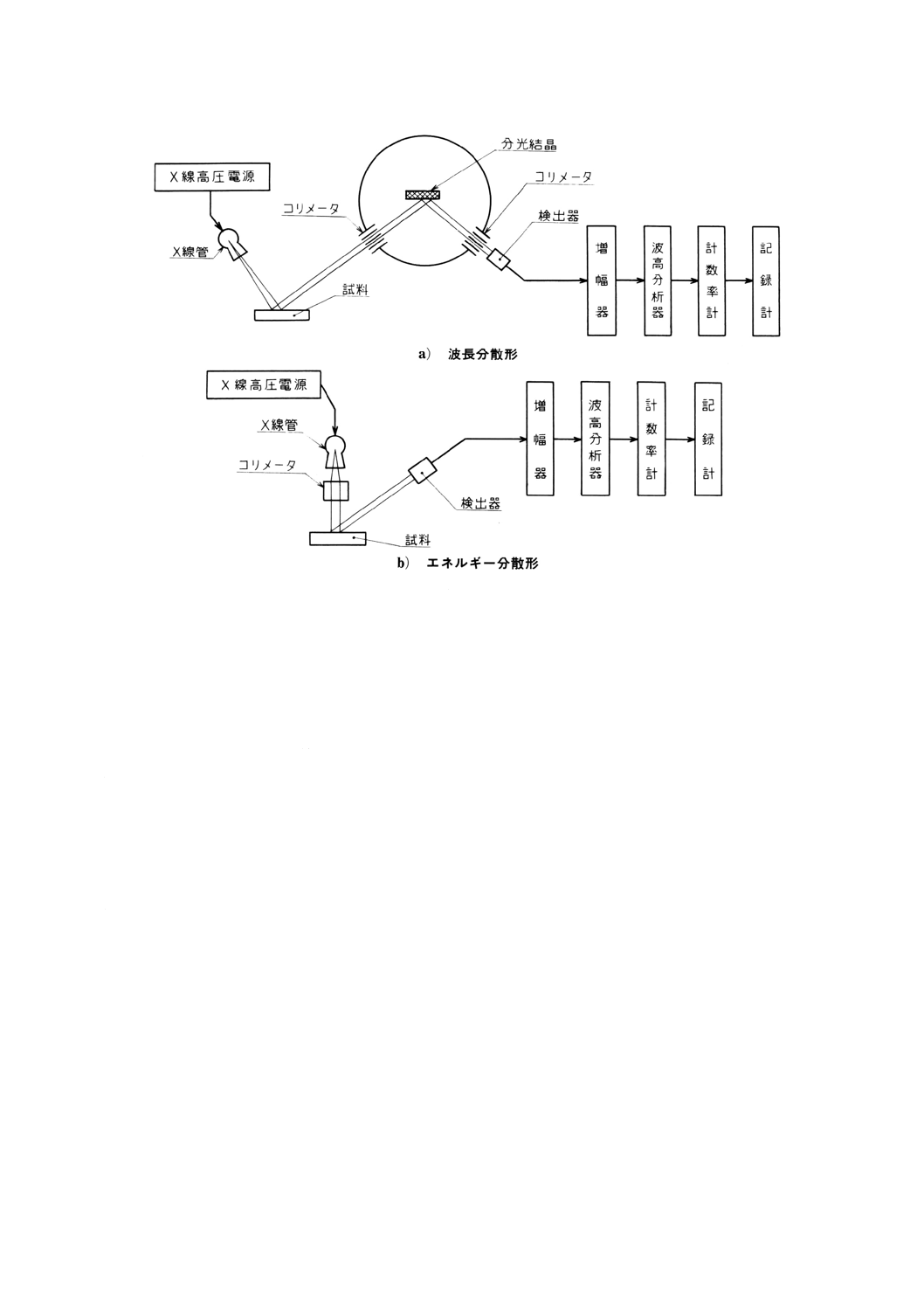

13.2 装置 蛍光X線厚さ測定装置は,波長分散形とエネルギー分散形の両形式の装置がある。この装置

の構成の一例を図6 a)及びb)に示す。エネルギー分散形の場合には,備付けの検出器が比例計数管検出器

か,半導体検出器かのいずれであるかによって,それぞれ測定可能な素地とめっきとの組合せが一部異な

る。形式の差によって測定することができる素地とめっきとの組合せの代表例を表5に示す。

11

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 蛍光X線厚さ測定装置の例

13.3 校正 装置の使用に当たっては,11.3に基づき十分な校正を行わなければならない。

13.4 操作 操作は,次による。

a) 操作は,それぞれの装置の取扱方法の指示に従って行う。

b) 素地とめっきとの組合せが,表5を参考にして測定可能な組合せであるかどうかを調べる。

c) めっきの厚さは,それぞれのめっきによる飽和厚さ(8)を超えてはならない。

d) 測定時間は,試料からの線量と,必要とする精度から決定される時間とする。

e) 測定は,通常,同一箇所を3回以上行って,異常値を除いた3個の値を平均する。

f)

試料端の測定や湾曲部での測定は,誤差を生じやすいので,なるべく避ける。

注(8) めっきが無限厚のときの蛍光X線量の90%値が得られる膜厚。

13.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの厚さ

b) 素地の材質及び厚さと下地めっきの厚さ

c) 表面粗さ

d) 試料の湾曲度

13.6 安全管理 蛍光X線厚さ測定装置の取扱いに当たっては,常にX線の漏えいのないように,安全管

理に留意しなければならない。

12

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 測定可能な素地とめっきとの組合せの一例

素地

めっき

クロム

ニッケル

銅

亜鉛

ロジウム

銀

カドミウム

すず

金

すず‐鉛合金

アルミニウム

A

A

A

A

A

A

A

A

A

A

鉄

A

A

A

A

A

A

A

A

A

A

ニッケル

A

C

B

B

A

A

A

A

A

A

銅

A

B

C

B

A

A

A

A

A

A

亜鉛

A

B

B

C

A

A

A

A

A

A

銀

A

A

A

A

A

C

B

A

A

A

黄銅

A

B

C

C

A

A

A

A

A

A

洋白

A

C

C

C

A

A

A

A

A

A

ステンレス鋼

C

C

B

B

A

A

A

A

A

A

プラスチック

A

A

A

A

A

A

A

A

A

A

備考 波長分散形,エネルギー分散形の二つの装置に対して,Aはいずれの形式でも測定可能であることを,Cはいず

れの形式でも測定不可能であることを示す。Bは波長分散形では測定可能,エネルギー分散形の場合には,半導

体検出器を備えたものは測定可能であるが,比例計数管検出機器を備え付けたものは測定不可能であることを示

す。

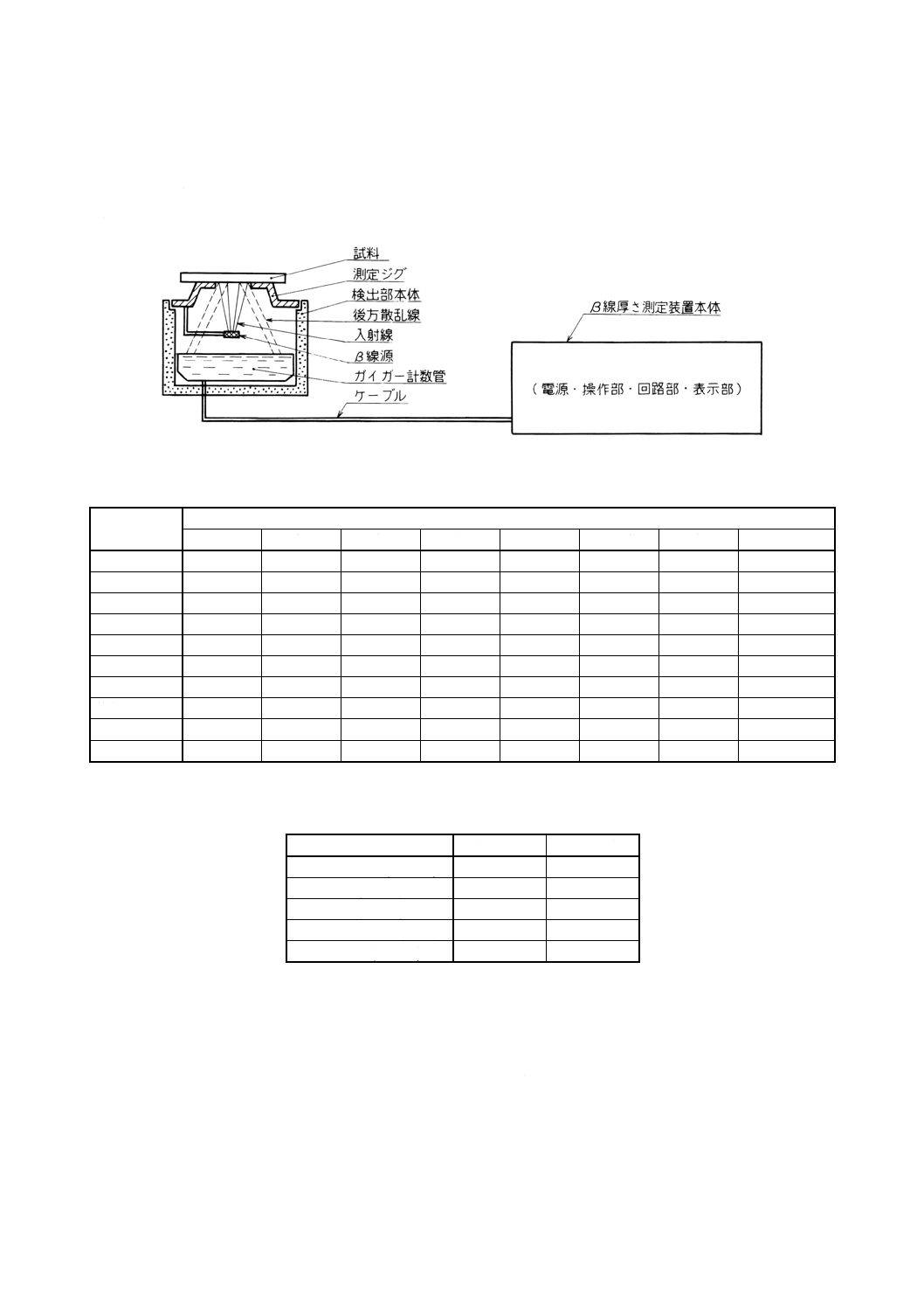

14. β線式試験方法

14.1 要旨 β線厚さ測定装置を用いて,試料にβ線を照射し,後方散乱したβ線量を測定して,めっきの厚

さを求める試験方法である。β線式試験方法の測定上の注意事項を附属書4(参考)に示す。

備考 金属素地上又は非金属素地上のめっきの厚さを非破壊的に測定することができる。この方法は,

測定原理上,素地とめっきとの原子番号が適当な数(通常3〜4以上)だけ離れていなければな

らない。

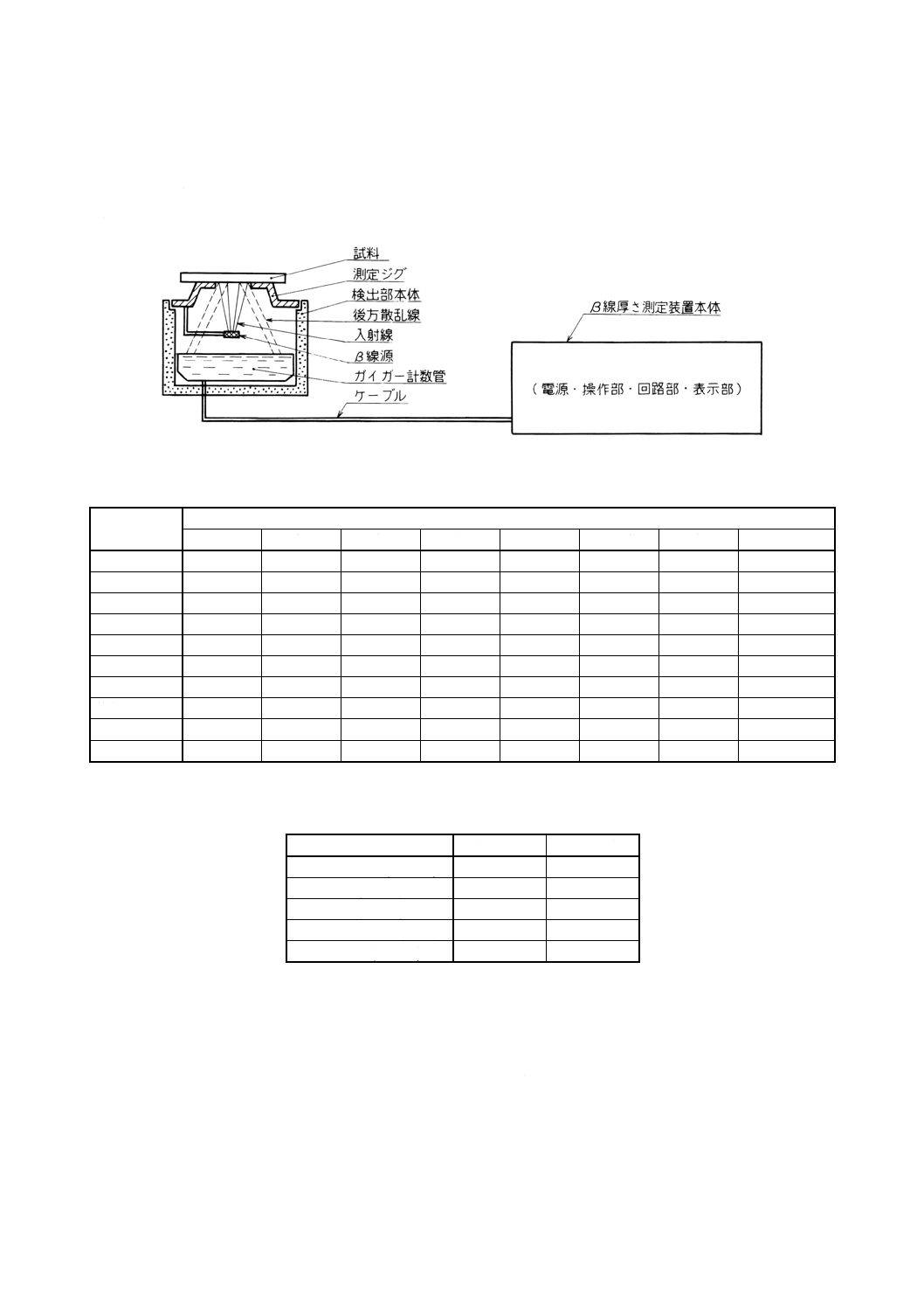

14.2 装置 装置の構成の一例を図7に,また,この装置を用いて測定することができる素地とめっきと

の組合せの一例を表6に示す。

14.3 校正 装置の使用に当たっては,11.3に基づき十分な校正を行わなければならない。

14.4 操作 操作は,次による。

a) 操作は,それぞれの装置の取扱方法の指示に従って行う。

b) 素地とめっきとの組合せが,表6を参考にして,測定可能な組合せであるかを調べる。

c) めっきの種類及び厚さによって,表7から適当なβ線源を選択する。β線源の電圧の大きいほど,厚い

めっきの測定が可能である。

d) 素地の厚さが飽和厚さ(9)以上であることを確認する。

e) めっきの厚さが,選択したβ線源に対して飽和厚さとなっていないことを確認する。

f)

測定時間は,試料からの後方散乱量と,必要とする精度から決定される時間とする。

g) 測定は,通常,同一箇所を3回以上行って,異常値を除いた3個の値を平均する。

h) 試料端及び湾曲部での測定は,誤差を生じやすいので,なるべく避ける。やむを得ず湾曲部を測定す

る場合には,該当湾曲部に適合した測定ジグを用いるようにする。

i)

測定中,試料と測定ジグとは,密接していなければならない。

注(9) β線源からの入射線に対して,吸収線と後方散乱線だけとなり,後方散乱量に変化のなくなる最

小厚さ。

14.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの厚さ及びめっきの種類

13

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 素地の材質及び厚さと下地めっきの厚さ

c) 表面粗さ

d) 試料の湾曲度

e) 試料とジグとの密着度

図7 β線厚さ測定装置の一例

表6 測定可能な素地とめっきとの組合せの一例

素地

めっき

ニッケル

銅

ロジウム

銀

カドミウム

すず

金

すず‐鉛合金

アルミニウム

○

○

○

○

○

○

○

○

鉄

−

−

○

○

○

○

○

○

ニッケル

−

−

○

○

○

○

○

○

銅

−

−

○

○

○

○

○

○

亜鉛

−

−

○

○

○

○

○

○

銀

○

○

−

−

−

−

○

○

黄銅

−

−

○

○

○

○

○

○

洋白

−

−

○

○

○

○

○

○

ステンレス鋼

−

−

○

○

○

○

○

○

プラスチック

○

○

○

○

○

○

○

○

備考 表中の○は測定可能であることを,−は測定不可能であることを示す。

装置の使用に当たっては,6.2に基づき十分な校正を行わなくてはならない。

表7 β線源の一例

β線源名

電圧 MeV

半減期 年

プロメシウム (Pm-147)

0.22

2.6

タリウム (Tl-204)

0.77

3.5

ラジウム (RaD-E)

1.17

22.0

ストロンチウム (Sr-90)

2.18

19.9

ルテニウム (Ru-106)

3.53

1.0

15. 多重干渉式試験方法

15.1 要旨 試料のめっきの一部を溶解はく離するか,又はめっき前に一部をめっき防止(マスキング)

して段差を作り,多重干渉式厚さ測定装置を用いて,試料及び参照板に単色光光線を照射・反射させ,干

渉しまのずれから,めっきの厚さを求める試験方法である。多重干渉式試験方法の測定上の注意事項を附

属書5(参考)に示す。

15.2 装置 装置は,フィゾー多重干渉式厚さ測定装置を用いる。

15.3 校正 多重干渉式試験方法では,校正は必要である。

14

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.4 測定手順 測定手順は,次による。

a) 段差の作製 段差の作製は,1)又は2)による。

1) めっき前 試料の一部をあらかじめめっき防止(マスキング)してめっきを行い,その後,めっき

防止の膜をはく離する。

2) めっき後 試料を取り,めっき面を清浄にした後,素地又は下地を傷めないように,めっきの一部

分をはく離する。

b) 操作 操作は,それぞれの装置の取扱方法の指示に従って行う。

15.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) めっきの反射

b) 段差の作製及び形状

c) 試料の平面性

d) 表面粗さ

e) 試料の清浄度

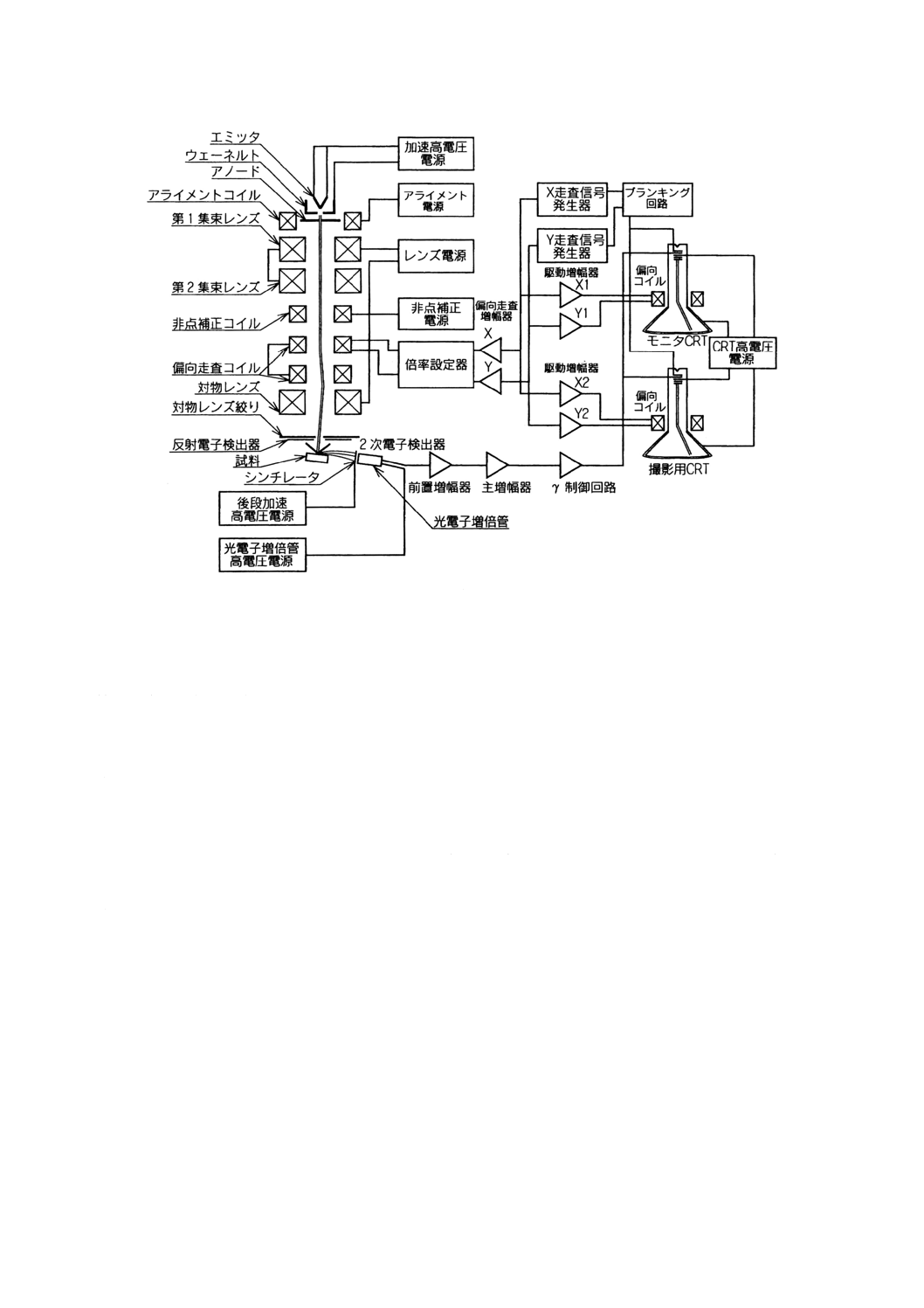

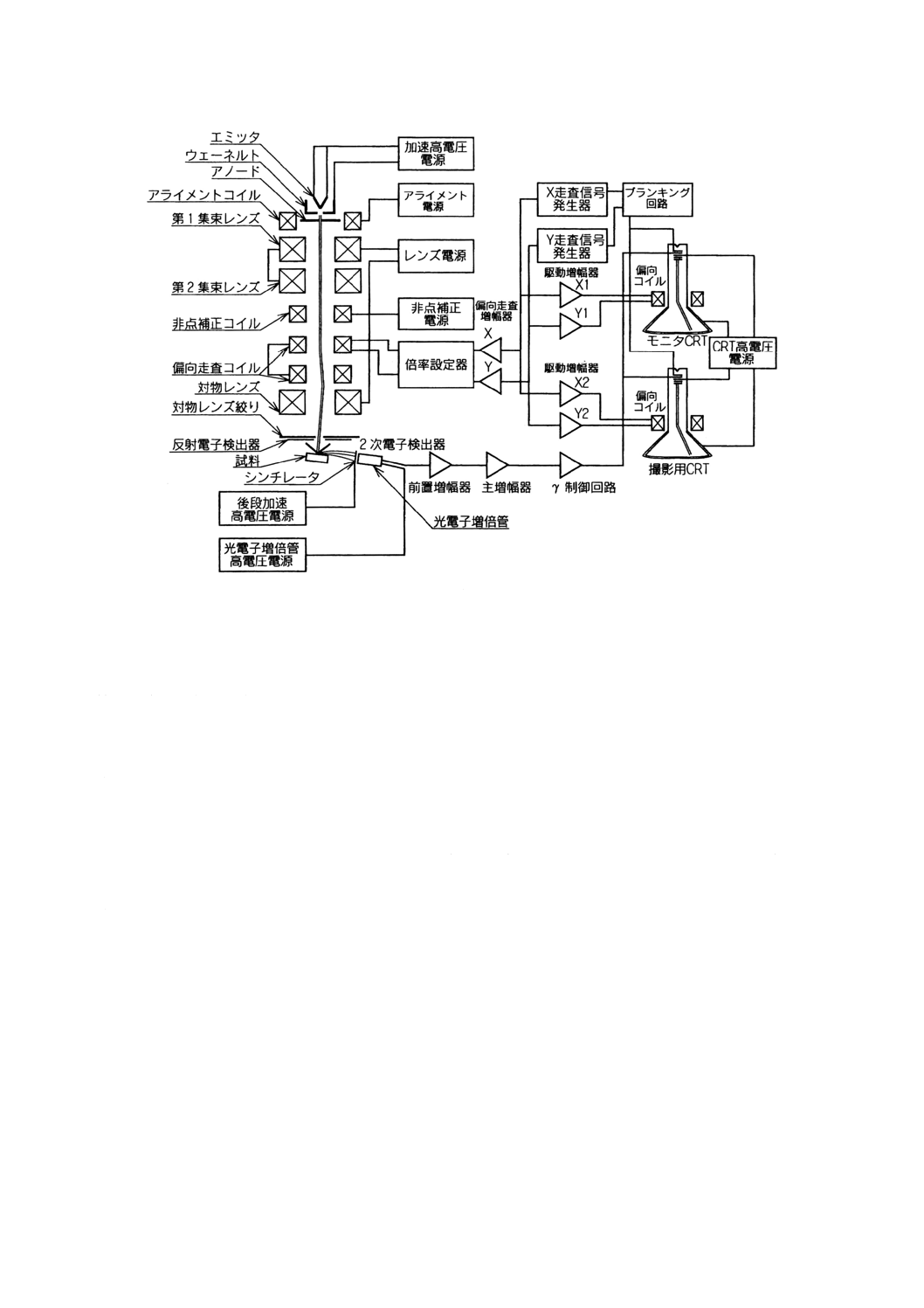

16. 走査電子顕微鏡試験方法

16.1 要旨 走査電子顕微鏡を用いて,めっきの垂直断面を観察して,めっきの厚さを求める試験方法で

ある。走査電子顕微鏡試験方法の測定上の注意事項を附属書6(参考)に示す。

16.2 装置 装置は,JIS K 0132に規定する走査電子顕微鏡を用いる。装置の一例を図8に示す。

16.3 校正 装置の使用に当たっては,十分な校正を行わなければならない。また,適当な間隔で校正す

ることが必要である。

16.4 操作 操作は,それぞれの装置の取扱方法の指示に従って行う。

16.5 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

a) 表面粗さ

b) 試料及び断面の傾き

c) コントラスト

d) 倍率

e) 顕微鏡写真の安定性

15

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 走査電子顕微鏡試験装置の構成例

17. 測微器による試験方法

17.1 方法の区分 この方法は,金属又は非金属素地上のめっきの厚さを測微器を用いて測定する試験方

法で,次のように区分する。

a) めっき破壊法

b) 素地破壊法

c) 非破壊法

d) 触針走査法

17.2 めっき破壊法

a) 要旨 測微器を使用して,試料の厚さを素地ごとに測定し,次いでめっきをはく離後,同一箇所の厚

さを測定し,両者の値の差からめっき厚さを求める方法である。

b) 装置 装置は,測微器を用いる。その精度を表8に示す。

c) はく離液及びはく離方法 めっきはく離液及びはく離方法の一例を表9に示す。

d) 操作 試料のめっき面を清浄にした後,測微器を用いてそれぞれの使用方法に従って,試料のめっき

面に対して垂直な方向の厚さを測定する。次に,厚さ測定を必要とするめっき層だけを,はく離液に

浸せきするか又は電解によって素地(又は下地)を侵さないように溶解し,十分に洗浄,乾燥し,再

び先に測定した位置の厚さを測定して,その厚さ変化の絶対値をめっきの厚さとする。

備考 ダイヤルゲージ又は指針測微器のプローブにガラスなどの耐食性材料を用いた場合には,測微

器を設置したままで,測定点だけのめっき層を溶解して,厚さの変化を正確に測定することが

できる。やむを得ず,測定面だけのめっき除去ができず,試料の表裏両面のめっきの厚さの合

計が厚さの変化として測定される場合には,その値の1/2をもって,めっきの厚さとする。

16

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 測微器及びその精度

JIS番号

測微器の名称

測定できる範囲μm

繰返し精度

測定力

B 7536

電気マイクロメータ

2 〜

20

目量の1/3

0.5以下

B 7533

てこ式ダイヤルゲージ

50 〜 200

1 μm

0.4以下

B 7519

指針測微器

3 〜

60

0.3 μm

1.0以下

B 7503

ダイヤルゲージ

20 〜 1 000

0.3 μm

1.5以下

B 7520

指示マイクロメータ

0.4 〜

40

0.4 μm

5.0以下

備考1. 表中のものは,それぞれのJISの定めるところに従って使用する。

2. 測定範囲は,それぞれの精度によって,下限を引き下げることができる。

3. 硬さ200HV以下のめっきを測定する場合には,測微器のめっき面との接触

面(マイクロメータにあっては,スピンドルの測定面,ダイヤルゲージ,指

針測微器にあっては測定子)は直径の大きいものを用い,それぞれのJISに

規定された測定力で行って,誤差を防ぐ。

4. 試料の表裏両面のめっきの厚さを合わせて測定した場合の許容誤差は,受渡

当事者間の協定によって決める。

17.3 素地破壊法

a) 要旨 測定するめっきを損なわないように,試料の素地及び下地のめっきを溶解又は機械的な方法で

分離除去し,残っためっきの厚さを測微器を用いて測定する方法である。

備考 この方法は,めっきが素地に比較して,化学的及び機械的に強いもの(例えば,貴金属めっき,

ニッケルめっきなど)に適用する。

b) 装置 装置は,測微器を用いる。その精度を表8に示す。

備考 ダイヤルゲージを指針測微器として用いる場合には,測微器のスピンドルに対して水平であり,

JIS B 0601に定める1μmRmax以下の測定台に測定するめっきを載せて測定する。

c) 溶解除去液及び除去方法 試料のめっきの違いによる素地(又は下地)の溶解除去液及び除去方法の

一例を表10に示す。

d) 操作 試料又はその一部を溶解除去液に浸せきし,素地を溶解してめっきを得る(10)。めっきの厚さは,

マイクロメータなどの測微器を用いて測定する(11)。

注(10) めっきが強固なために容易に素地が溶解しない場合には,めっきの厚さ測定に支障のない程度

に,めっき面に素地まで達するきずを付けて溶解を促進してもよい。

(11) ダイヤルゲージ及び指針測微器などを用いる場合には,めっきを水平な測定台の上に載せ,ス

ピンドルをこれに垂直な方向にして測定する。マイクロメータの測定面は,原則として平面の

ものを使用する。ダイヤルゲージ及び指針測微器などを用いる場合の測定面は,それぞれの装

置における最低限とする。

17

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

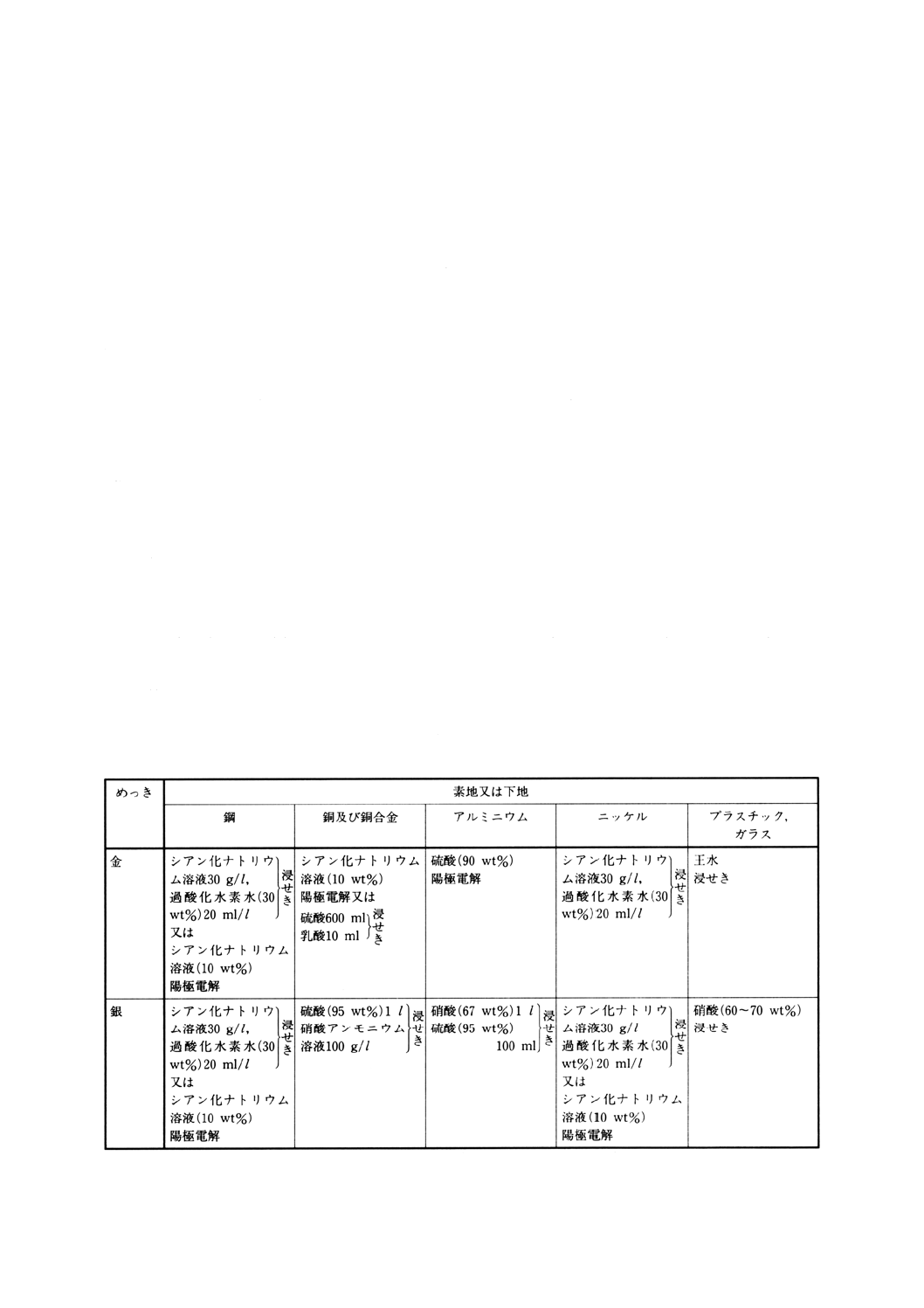

表9 めっきはく離液及びはく離方法の一例

18

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 素地がプラスチックの場合には,溶解しにくいので,溶剤の中で軟化後に機械的にひきはがす。

2. 下地めっきがある場合には,更にめっきを洗浄し,続いて下地の溶解液に浸せきし,除去する。下地めっき

が厚い場合には,直接下地めっきの溶解液に浸せきして,めっきをはく離する。

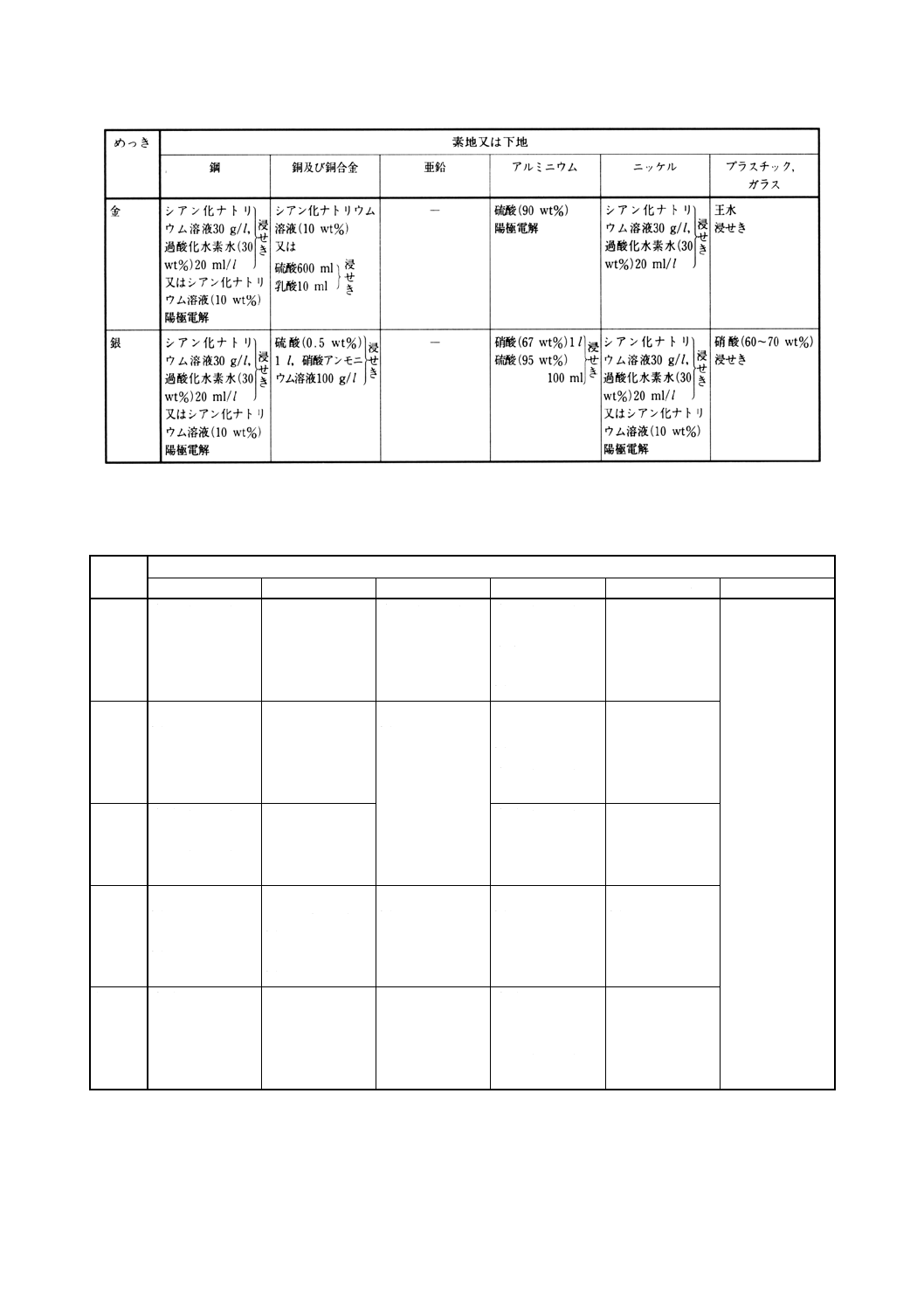

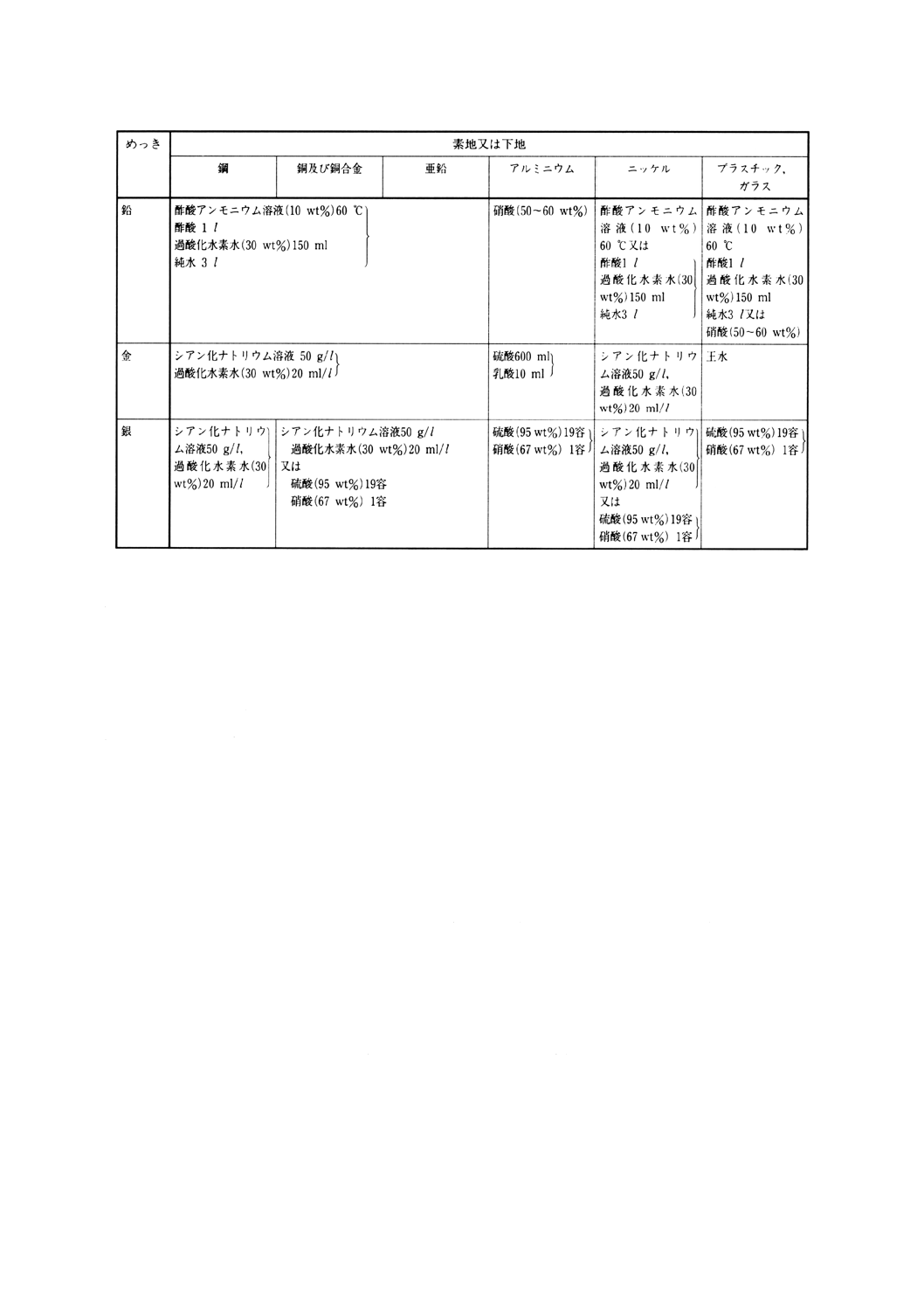

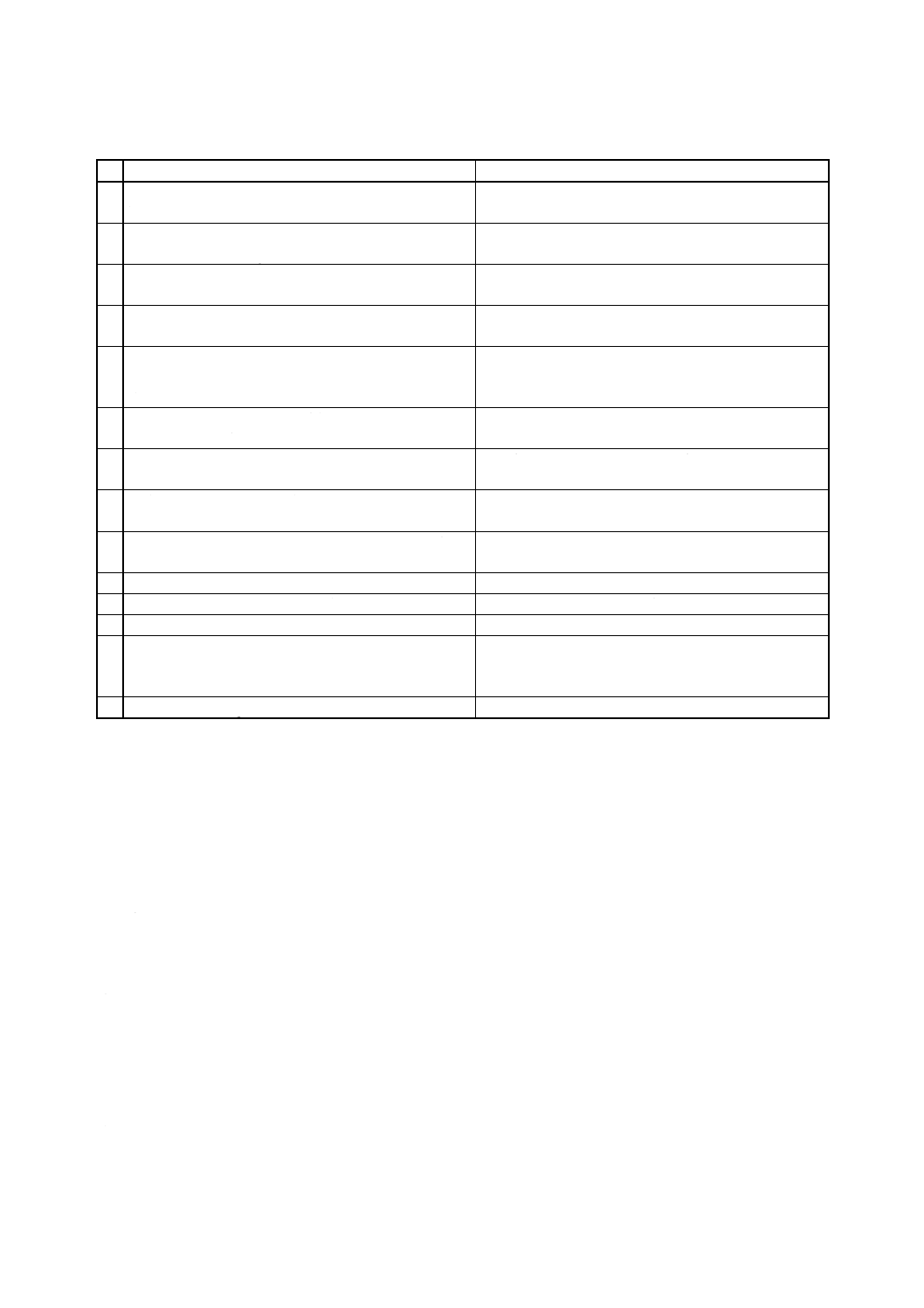

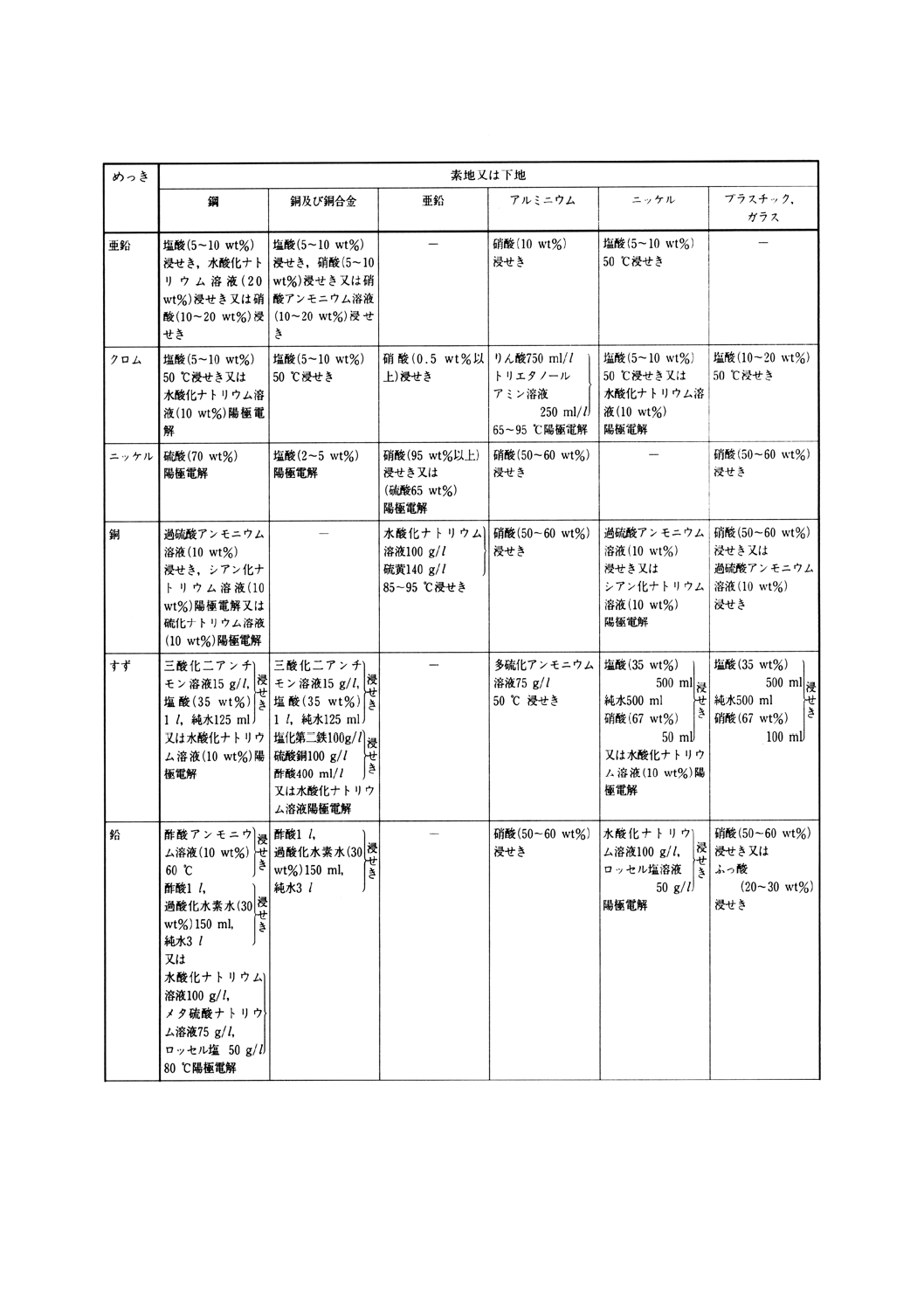

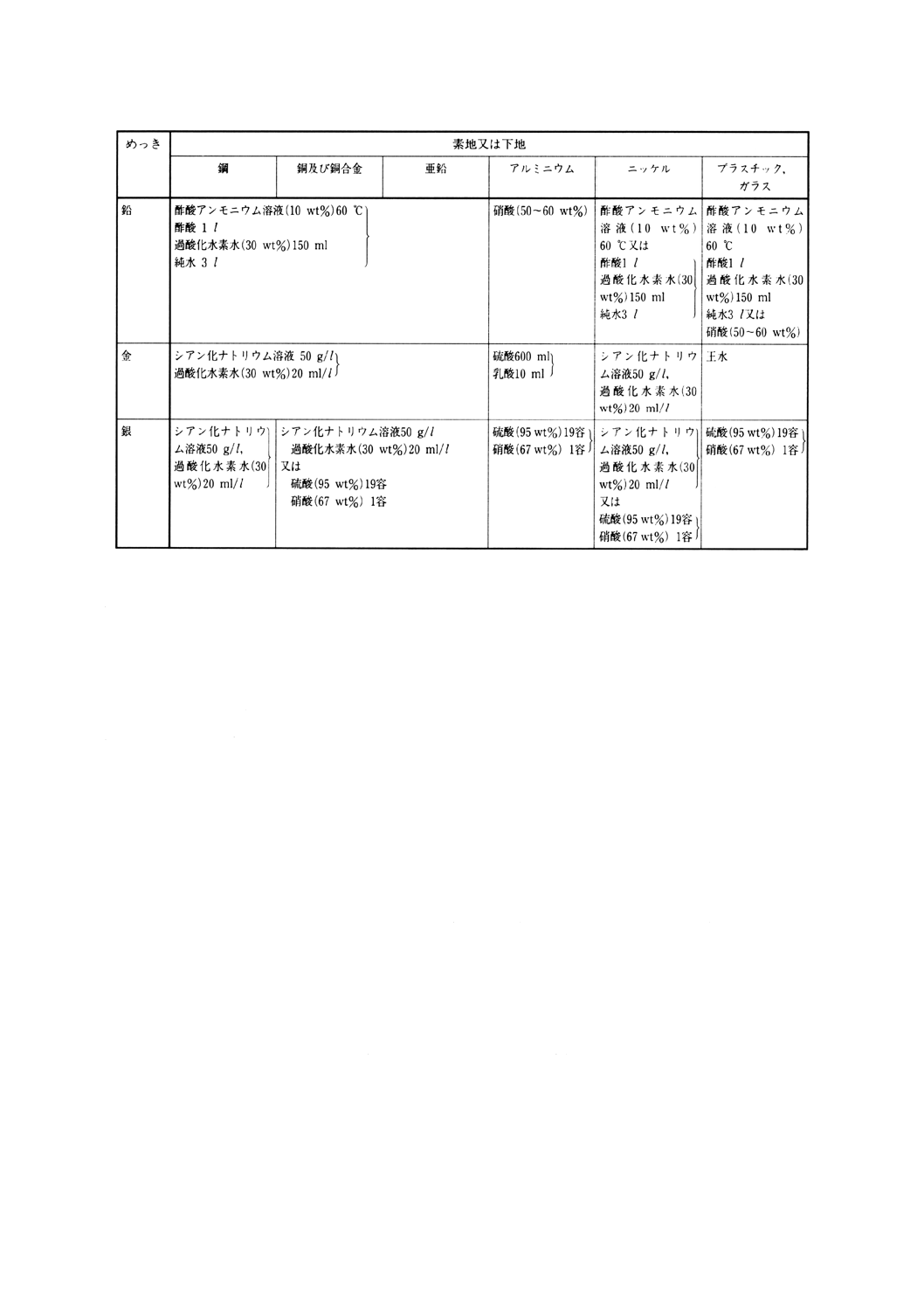

表10 素地(又は下地)の除去方法の一例

めっき

素地又は下地

鋼

銅及び銅合金

亜鉛

アルミニウム

ニッケル

プラスチック

ニッケル 塩酸 (35wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき

塩酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

浸せき

−

パークロルエチレ

ン100℃以上

軟化後機械的はく

離

銅

塩酸 (35wt%)

浸せき

−

塩酸 (10wt%)

浸せき又は

硫酸 (10wt%)

浸せき

水酸化ナトリウム

溶液 (10wt%)

浸せき又は

塩酸 (10wt%)

浸せき

−

鉛

塩酸 (35wt%)

浸せき又は

硫酸 (10wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき

塩酸 (10wt%)

浸せき

−

金

塩酸 (35wt%)

浸せき又は

硫酸 (10wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき又は

硝酸 (67wt%)

浸せき

塩酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

60 ℃浸せき

硝酸 (30wt%)

浸せき

銀

塩酸 (35wt%)

浸せき

−

−

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

60 ℃浸せき

−

19

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17.4 非破壊法

a) 要旨 測微器を使用して,めっき前の試料の厚さを測定し,次いでめっき後に同一箇所の厚さを測定

し,両者の値の差からめっき厚さを求める方法である。

備考 この方法は,試料が破壊できない場合に適している。

b) 装置 装置は,測微器を用いる。その精度を表8に示す。

c) 測定面のめっき防止法 めっきの厚さの測定を容易にする目的で,次の二つの方法で試料の一部をめ

っき防止(マスキング)することができる。

1) めっき面の測定点に隣接する位置の一部をめっき防止して,めっき面との段差をめっきの厚さとし

て測定する。

2) 試料の表裏両面のめっきの厚さを合わせて測定することを避けるために,測定面に対する裏面の一

部をめっき防止する。

d) 操作 めっき前に試料の表面を清浄にした後,測定点を定め,測微器を用いて,試料がめっきされる

面に対して垂直な方向の厚さを測定する。めっき後,再び同じ場所の厚さを測定し,先の測定値との

差の絶対値をめっき厚さとする。ただし,試料の表裏両面のめっきを測定した場合には,その値の1/2

をもってめっきの厚さとすることができる。

備考 めっき防止する場合には,めっき前に,めっき防止塗料などであらかじめめっき防止の処置を

し,めっき後防止に用いた材料をはく離して,隣接するめっき面と,その防止した部分との高

さの差を,測微器を用いて測定し,めっきの厚さとする。

17.5 触針走査法

a) 要旨 試料のめっきの一部を溶解はく離するか,又はめっき前に一部をめっき防止(マスキング)し

て,めっきのない部分を残して段差を作り,表面走査形の測微器の触針を用いて,この表面状態を側

面描写し,その記録に表された高さの差からめっきの厚さを求める方法である。

備考 この方法は,平面及びあらかじめ適切な措置を施せば,曲面ないし円筒面においても0.01〜1

000μmの厚さの測定ができる。

b) 装置 装置は,電子的触針装置又は誘電起電力比較計形触針装置を用いる。

1) 電子的触針装置 表面粗さ計として一般に用いられるもので,表面分析機及び側面記録計から成り,

その測定範囲は,0.005〜250μmである。

1.1)

触針受感部 球状の先端をもつ円すい形又は四角すい形とする。円すい形の頂角及び四角すい形の

対面角は60°又は90°とする。先端曲率半径の標準値は,2μm,5μm,,10μm及び50μmの4種類

とし,試料に接触させたときの圧力は,表11に示す値を超えてはならない。

1.2)

走行部 触針受感部を支えて走査させる部分は,基準となる走行状態に従って滑行するか,又はそ

の走行状態が基準表面と照合できるものでなければならない。

1.3)

増幅部 増幅は,めっきの側面の垂直方向での拡大で,100〜100×104倍の間に取る値を標準とし,

水平方向の走行距離に対しては,10〜5×103倍の間に取る値を標準とする。

1.4)

記録部 側面描写の記録計は,次の性能をもつものとする。

1.4.1) 水平方向の走行距離

1〜100mm

1.4.2) 厚さ測定範囲

0.005〜250μm

1.4.3) 分解能(測定の厚さの範囲による。)

0.005〜 1μm

1.5)

精度 測定位置は,その精度がめっきの厚さの10%以内又は±0.005μmのいずれか大きい方の範囲

にとどまるよう,補正及び操作に注意しなければならない。

20

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 触針の先端曲率半径及び接触限界圧

触針先端曲率半径の呼び値 μm

2

5

10

50(12)

触針へかかる最大静圧 mN

0.7

4

16

10(12)

注(12) すず,鉛などの軟らかい金属に用いられる値。

2) 誘導起電力比較計形触針装置 触針に誘導起電力比較計を取り付けて段差を記録できるようにしたも

ので,装置は次による。

2.1)

触針の直径

250μm

2.2)

触針の静圧

0.12 N

2.3)

最高倍率

5×104倍

2.4)

水平方向の走行距離

100mm

2.5)

厚さ測定範囲

1〜1 000μm

2.6)

分解能力(測定の厚さ範囲による。)

0.02〜20μm

c) 操作

1) 段差の調製 段差の調製は,次のいずれかによる。

1.1)

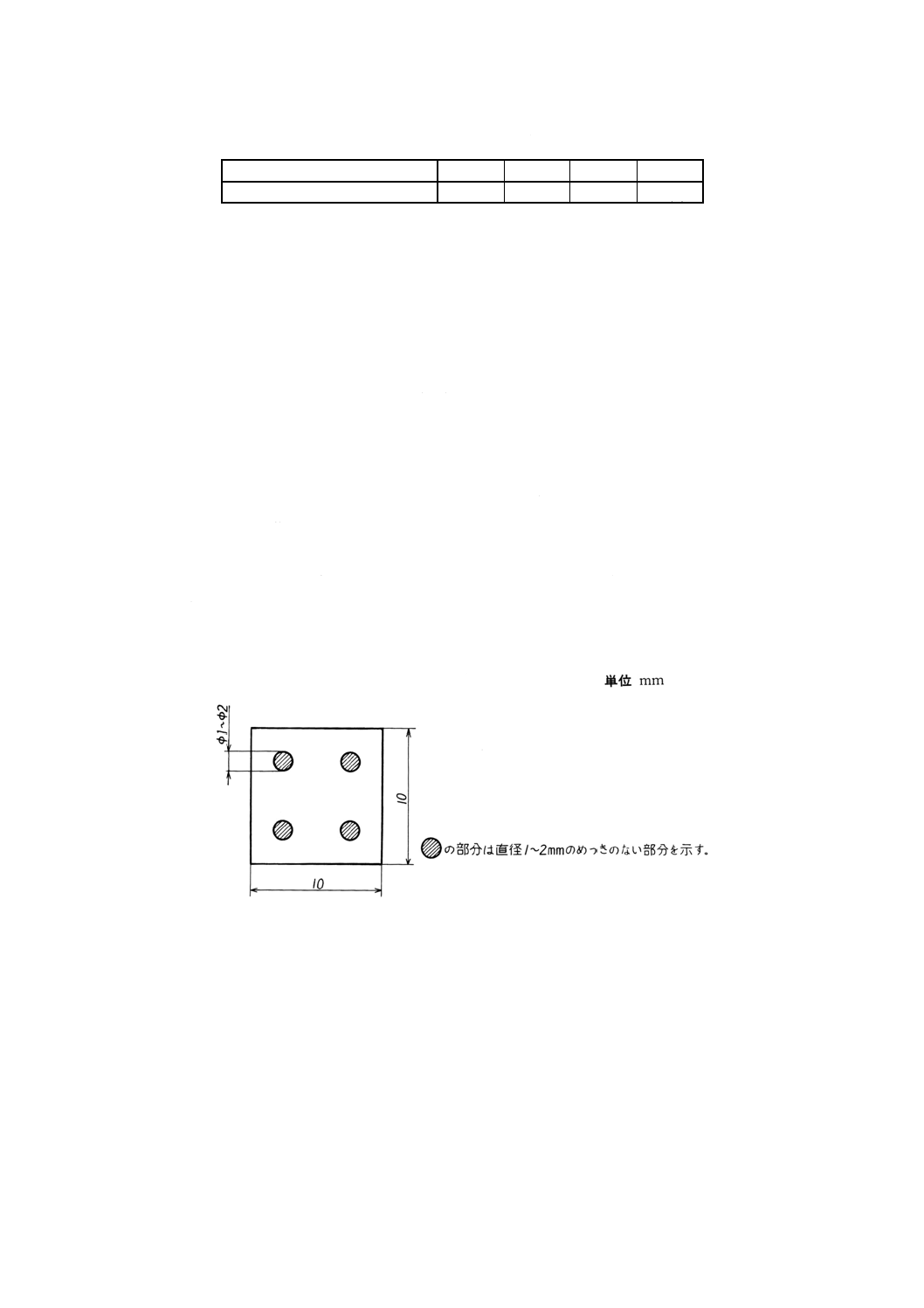

試料を取り,めっき面を清浄にした後,素地又は下地を傷めないように,めっきの一部分を図9の

ようにはく離する(13)。残った他の部分のめっきは,損傷しないようにする。

めっきのはく離方法の一例を表12に示す。

注(13) はく離する部分は,適当なはく離液を用いてはく離するか,電解式のめっき厚さ測定と同様の

電解セルを用いてめっき部分をはく離する。

1.2)

試料の一部をあらかじめめっき防止してめっきを行い,その後めっき防止の膜をはく離する。段差

の加工後は,試料の腐食が起こらないよう十分に洗浄乾燥する。

図9 段差の試料

21

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12 めっきはく離方法の一例

2) 校正 装置の校正に当たっては,次の点に留意する。

22

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1)

装置は,使用前に校正用の標準試料を用い,装置の特性に従って校正を行う。また,測定中も適当

な間隔で校正することが必要である。

2.2)

校正用の標準には,均一な厚さ及び粗さで,かつ,段差量既知の段差のある試料が用いられるが,

段差量が小さいものほど測定誤差が大きくなるので注意する必要がある。

2.3)

校正を行う場合,素地の材質,形状が測定精度に影響するので,校正標準の素地と測定試料の素地

とは同じか,又は類似の材質でなければならない。

3) 描写の記録及びその測定 試料を装置に確実に取り付け,それぞれの装置に定められた取扱方法に

従って操作し,段差の状態を記録紙に描写する。描写の記録から段差の上段と下段それぞれの水準

線を求め,二つの線の間の距離をめっきの厚さとする。

段差の境界付近のだれ(14)や盛り上がり(15)及び水準線の傾斜や平行度の不良,平面の荒れによる

波状の曲線の乱れなどは,測定の誤差を大きくするので十分注意する。

試料の位置によってめっきの厚さにばらつきが予測されるものは,位置を変えて繰り返し測定を

行うことが必要である。

注(14) めっきの硬さ,触針の直径などに注意して,できるだけだれを起こさないようにする。

(15) 試料にあらかじめめっき防止(マスキング)してから,めっきをして段差を調製した場合には,

段差の周辺部に盛り上がりが生じるので,この部分の記録を除去して判定する必要がある。

d) 測定精度に影響を及ぼす因子 次のような因子が,測定精度に影響を及ぼすので注意する。

1) めっき及び素地(又は下地)の材質,形状,特にめっきの厚さ及びそれらの清浄度,温度,平滑度,

表面粗さ,硬さ,湾曲度など。

2) 使用装置及びその操作の精度,特に側面描写の記録精度,垂直方向の倍率,適用圧力,触針の直径,

振動基準,走行面の精度など。

3) 段差の構成

18. 質量計測によるめっき付着量試験方法

18.1 方法の区分 この方法は,金属又は非金属素地上のめっきの付着量を質量計測によって測定する試

験方法で,次のように区分する。

なお,この付着量から,めっきの厚さの平均を求めることができる。

a) めっき破壊質量法

b) めっき破壊分析法

c) 素地破壊法

d) 非破壊法

18.2 めっき破壊質量法

a) 要旨 面積既知の試料を,化学天びんを用いてめっきした試料ごとにその質量をひょう量し,次いで

めっきをはく離した後,同一試料をひょう量し,両者の値の差を試料の面積で除して,単位面積当た

りの付着量を求める方法である。

参考 単位面積当たりのめっき付着量をそのめっきの密度(比重)で除して,めっきの厚さの平均値

とすることができる。

備考1. この方法は,貴金属などのめっきの付着量を求める場合に用いられる。

2. 試料の質量が200gを超えるもの及び形状・寸法がひょう量に適さないものには適用できない。

また,めっきの厚さが薄いものには誤差が大きくなるので使用できない。

23

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 装置,器具

1) 化学天びん(自動はかりを含む。) ひょう量範囲は200g以内,精度は±0.001g以内とする。ただ

し,ひょう量の許容誤差は,試料のめっき付着量全量の1%以内となるよう試料を採取する(16)。

注(16) めっき付着量の全量が0.1g以上となるよう試料を採取することが必要となる。

2) 面積測定用器具 測定する長さの1/100以内又は±0.1mm以内の精度をもった寸法測定用の器具又

は面積を直接測定できる器具であって,精度±0.1mm2以内のもの。

c) はく離液及びはく離方法 試料の素地(又は下地)の種類によるめっきはく離方法の一例を表13に示

す。

d) 操作

1) 適当な質量(17)及び寸法(18)の試料又はその一部分(19)のめっき面の面積を長さの1/100以内又は±

0.1mm以内の精度をもった寸法測定器又は±0.1mm以内の精度をもった面積計を用いて正確に測定

する。

2) めっき以外の付着物のないよう十分に清浄にして化学天びんを用いて正確にひょう量する。

3) この試料をはく離液に浸せきするか又は液中で電解して,めっきだけをできるだけ完全(20)にはく離

し,十分に清浄乾燥して再び先と同様にひょう量し,先の質量からの減量をめっき質量とする。

4) めっき質量を,先に測定した面積で除して単位面積当たりのめっき付着量を求め,mg/dm2で表す(21)。

注(17) 化学天びんのひょう量範囲は,200g以内とする。

(18) 寸法は,化学天びんのひょう量皿に載せて正確にひょう量の操作が可能な範囲とする。

(19) 試料の一部分を採取する場合には,めっき面積が正確に測定できるように注意する。

(20) 素地や下地の溶解をできるだけ避けるように十分に注意する。特に,試料の一部分を採取した

場合には,必要なめっき以外が溶解しないように,溶解防止などの処理をする。

(21) めっき付着量からめっきの厚さを求める場合には,付着量をめっき金属の密度(比重)及び面

積で除してめっきの厚さの平均とし,μmで表す。

表13 めっきはく離方法の一例

24

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.3 めっき破壊分析法

a) 要旨 面積既知のめっき試料を適当なめっきはく離液を用いてめっきを完全に溶解し,次いで溶液中

の当該めっき金属の濃度を定量分析してめっきの質量を求め,試料の面積で除して,単位面積当たり

の付着量を求める方法である。

参考 めっき付着量から,めっきの厚さの平均値を定めることができる。

備考 この方法は,めっきの厚さが薄くて質量の測定が難しいもの,異種金属の積層のめっき,合金

又は複合のめっきなどに用いられる。

b) 装置及び器具 この寸法に用いられる装置は,次による。

定量分析装置(22)分析の許容誤差は,めっき付着量として5%以内となるようにする。

注(22) 一般の化学分析用の器具のほかに,吸光光度分析,分光分析,原子吸光分析などの分析用装置

も含まれる。

c) はく離液 試料の素地の種類によるめっきはく離液の一例を,表14に示す。

d) 操作

1) 18.2 d)に従って試料の面積を測定する。

2) めっき以外の付着物がないように十分に清浄した後,適当な量のはく離液を用いて,めっき層を完

全に溶解し,溶液及び洗浄水全部をまとめ,最小限必要な容量の全量フラスコに入れ,水を加えて

標線まで満たす。

3) 十分に混合した後,金属をそれぞれの一般的な定量分析の手法に従って,この溶液中のめっき金属

の濃度を測定する。

4) その濃度 (g/l) に先の全量フラスコの容量 (l) を乗じて,めっきの質量とする。めっきの質量を先

に測定した面積で除して,単位面積当たりのめっき付着量とし,mg/dm2で表す(19)。

めっき付着量の許容誤差は,5%以内とする。

表14 めっきはく離液の一例

25

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 市販のはく離剤は,分析の障害となることがあるので用いない。

18.4 素地破壊法

a) 要旨 面積既知の試料を素地及び下地のめっき層を溶解などの方法によって除去し,残っためっきの

質量をひょう量し,試料の面積で除して単位面積当たりの付着量を求める方法である。

備考 この方法は,貴金属めっきやニッケルめっきなどめっきが素地に比較して化学的に強いものに

用いられる。

参考 めっき付着量から,めっきの厚さの平均値を求めることができる。

b) 装置,器具及びその精度 17.3 b)による。

c) 溶解除去液及び溶解除去方法 試料のめっきの種類による素地(又は下地)の溶解除去液及び溶解除

去方法の一例を表15に示す。

d) 操作

1) 試料又はその一部分のめっき面の面積を18.2 d)と同様にして正確に測定する。

2) 試料又はその一部を溶解除去液に浸せきし,素地を溶解してめっきを得る。

3) 残っためっきを十分に洗浄乾燥し,化学天びんを用いて正確にひょう量する。

4) 得られためっき質量を先に測定した面積で除して,単位面積当たりのめっき付着量とし,mg/dm2

で表す。

備考1. 素地がプラスチックの場合には,溶解しにくいので,溶剤の中で軟化後に機械的にひきはが

す。

2. 下地めっきがある場合には,更にめっきを洗浄し,続いて下地の溶解液に浸せきし,除去す

る。下地めっきが厚い場合には,直接下地めっきの溶解液に浸せきして,めっきをはく離す

る。

26

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

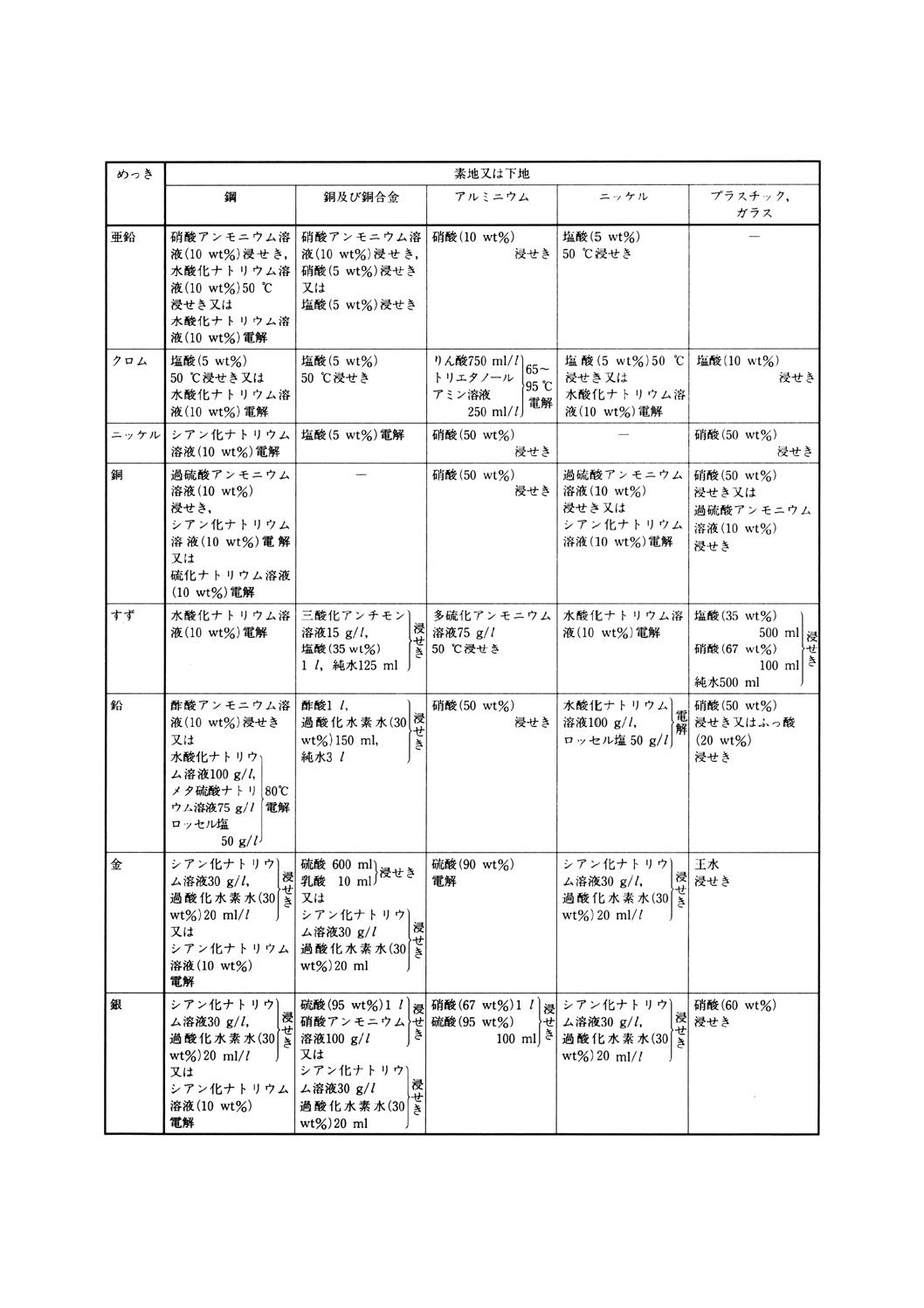

表15 素地(又は下地)の除去方法の一例

めっき

素地又は下地

鋼

銅及び銅合金

亜鉛

アルミニウム

ニッケル

プラスチック

ニッケル 塩酸 (35wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき

塩酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

60 ℃浸せき

−

パークロルエチレ

ン100℃以上

軟化後機械的はく

離

銅

塩酸 (35wt%)

浸せき

−

塩酸 (10wt%)

浸せき又は

硫酸 (10wt%)

浸せき

水酸化ナトリウム

溶液 (10wt%)

60 ℃浸せき又は

塩酸 (10wt%)

浸せき

−

鉛

塩酸 (35wt%)

浸せき又は

硫酸 (10wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

硫酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき

−

金

塩酸 (35wt%)

浸せき又は

硫酸 (10wt%)

浸せき

過硫酸アンモニウ

ム溶液 (10wt%)

浸せき又は

硝酸 (67wt%)

浸せき

塩酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

60℃浸せき

硝酸 (30wt%)

浸せき

銀

塩酸 (35wt%)

浸せき

−

塩酸 (10wt%)

浸せき

塩酸 (10wt%)

浸せき又は

水酸化ナトリウム

溶液 (10wt%)

60 ℃浸せき

−

18.5 非破壊法

a) 要旨 面積既知のめっき前の試料の質量をあらかじめひょう量し,所定のめっきをした後,再びひょ

う量し,両者の値の差を試料の面積で除して,単位面積当たりの付着量を求める方法である。

備考1. 貴金属などの付着量や,精密部品などの質量・寸法の変化が問題とされる場合などに用いら

れる。

2. 試料のめっき後の質量が200gを超えるもの及び形状・寸法がひょう量に適さないものには適

用できない。

参考 めっき付着量からめっきの厚さの平均値を求めることができる。

b) 装置,器具及びその精度 18.2 b)による。

c) 操作

1) 適当な質量(17)及び寸法(18)のめっき前の試料を取り,18.2 d)と同様にめっき面の面積を正確に測定す

る。

2) めっきに必要な前処理又は下地めっきの終了後に十分に洗浄,乾燥し,化学天びんを用いて正確に

ひょう量する。

3) 測定結果が最終的に許容誤差を超えない範囲で,活性化及び洗浄を行いめっきする。

4) めっき後,十分に洗浄,乾燥して,再び同様にひょう量し,先に測定した質量を減じてめっきの質

量を求める。

5) このめっき質量を先に測定した面積で除して,単位面積当たりのめっき付着量とし,mg/dm2で表す

27

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(21)。

28

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考) 渦電流式試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さを渦電流式試験によって測定す

る際の注意事項を参考として示したものである。

2. 原理 高周波電流を流したプローブ(測定子)を金属に接近させると,表層部に渦電流を生じる。し

かし,高周波磁界の強さ,周波数及び金属の電導度などによって,渦電流は影響を受け,その浸透深さ及

び大きさが異なる。このように渦電流は,プローブの高周波磁界を打ち消すように流れ,プローブのイン

ピーダンスが変化することを応用して,この量からめっき厚さを測定しようとするものである。

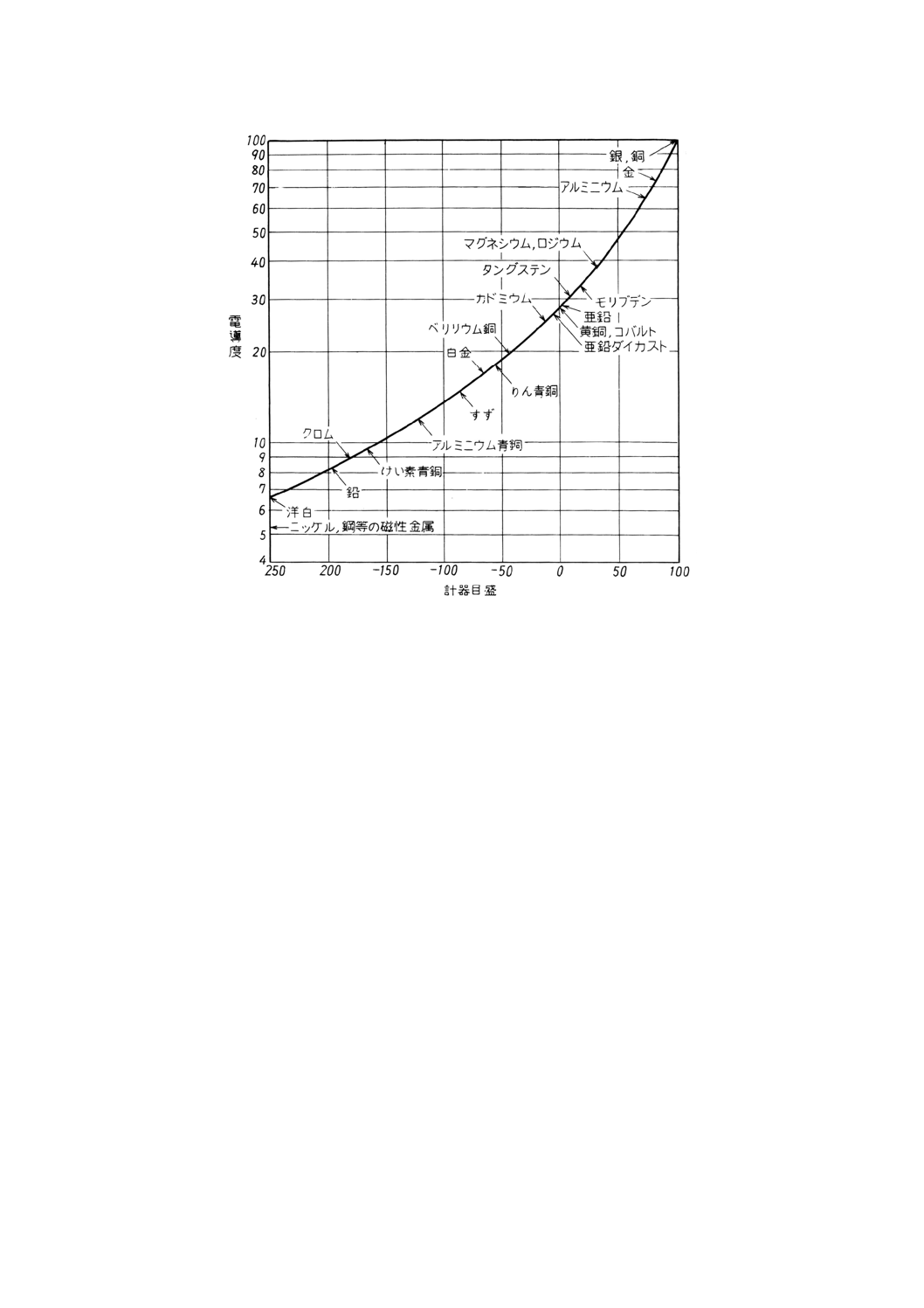

3. 測定上の留意点 渦電流の浸透度は,その物質の電導度の平方根に反比例し,プローブに流す周波数

の平方根に反比例する。ある素地物質上のめっきを考えた場合,めっきが薄い場合は素地物質に多く渦電

流が流れ,素地物質に近い値を示す。めっきが厚くなるに従って,めっきに流れる量が増加していき,あ

る厚さ以上ではめつきだけに流れて素地には流れなくなる。

したがって,測定に際しては,電導度の差が十分に大きくないと変化量が少なく,測定不能になる。ま

た,素地物質の厚さ,めっきの厚さ及びそれぞれの物質の電導度に適した周波数のプローブを用いなけれ

ば正しい測定は行えない。

このことから,各装置ごとに測定可能な物質の組合せとプローブによる測定可能厚さ範囲が明示されて

いるのが普通である。これらの指示に従い,指定された範囲及び条件内で測定を行わなければならない。

測定可能な素地と皮膜の組合せは,電導度の差に依存し,差が大きければ大きいほど測定精度は高くなり,

差が少なくなると精度が下がるか,又は測定できなくなる。鉄鋼やニッケル上の金属はほとんど測定でき

るが,銅の上の金,銀は測定できない。

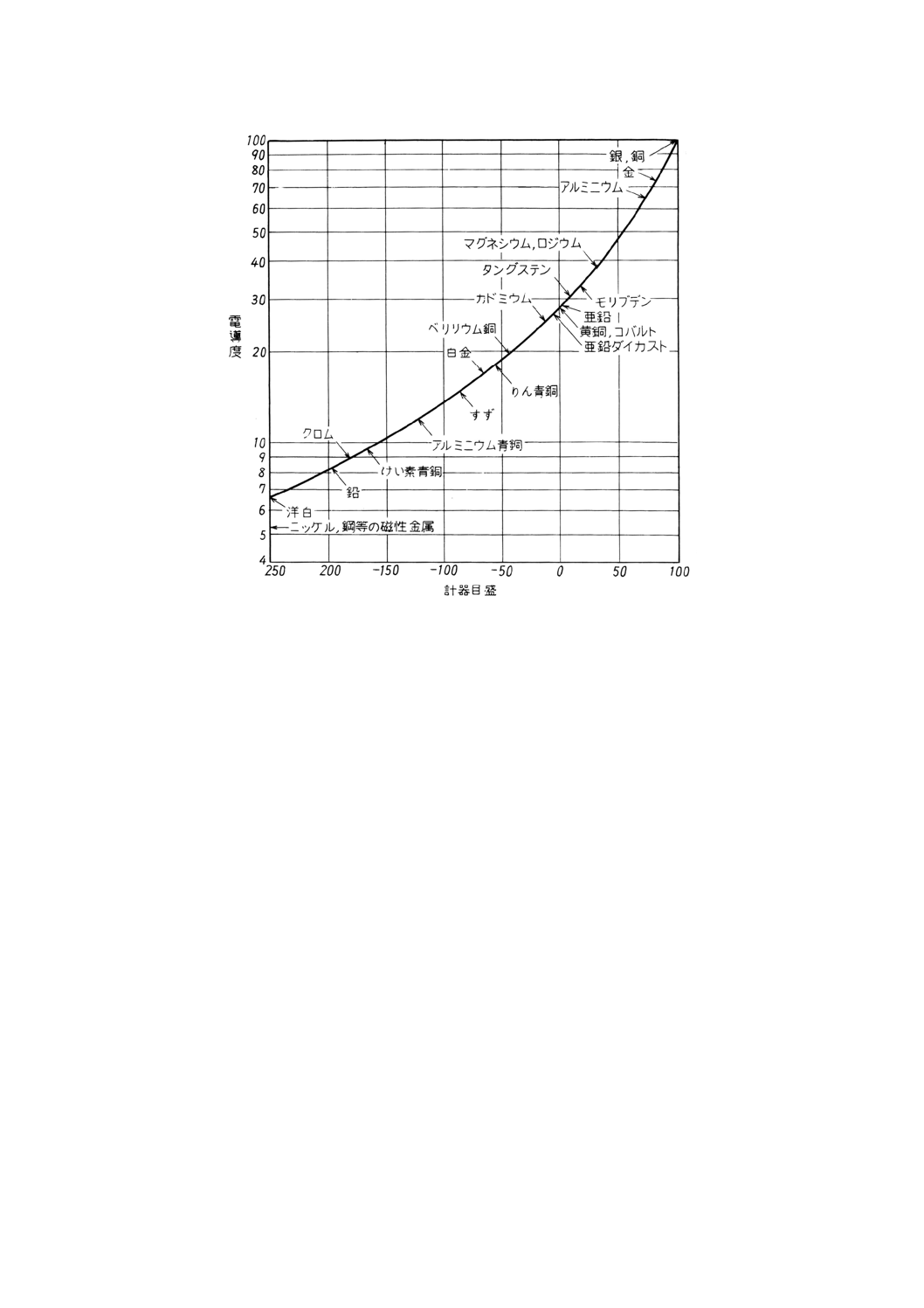

附属書1図1の縦軸は,各金属の電導度の比で銀及び銅を100とした場合,横軸は計器目盛で銀,銅の

インピーダンスを100,黄銅のインピーダンスを0として目盛ったもので,横軸の数値の差が100以上に

なる組合せのものは測定可能であると考えてよい。

例えば,銅の上のすずめっきは,銅が100,すずが−80であるので,その差は180となり測定可能であ

る。しかし,りん青銅上のすずは,りん青銅の横軸の値が約−55であるので,差は25となり測定不能で

ある。

29

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 電導度表

30

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 磁力式試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さを磁力式試験によって測定する

際の注意事項を参考として示したものである。

備考 磁力式試験は,磁石(電磁石も含む。以下,同じ。)から発生する磁力線の分布状態及び磁力線

本数が,相対する磁性体と非磁性体とでは極端に異なることを利用した比較測定法である。

参考 磁気的引力や磁束の磁気抵抗を引用する測定法の場合も,標準校正と試料による測定とが同一

の磁力線の状態になるように調整,測定するとよい。

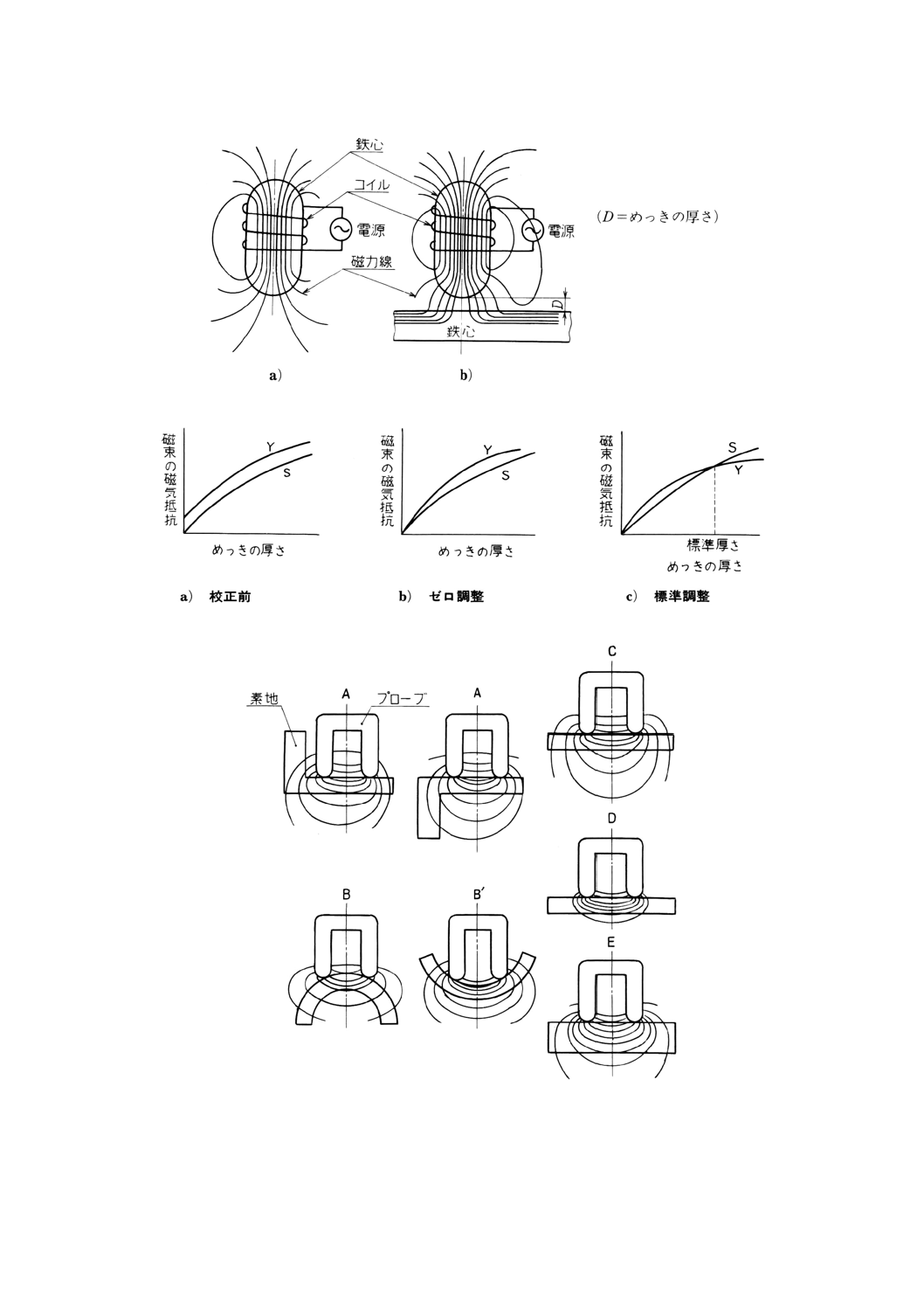

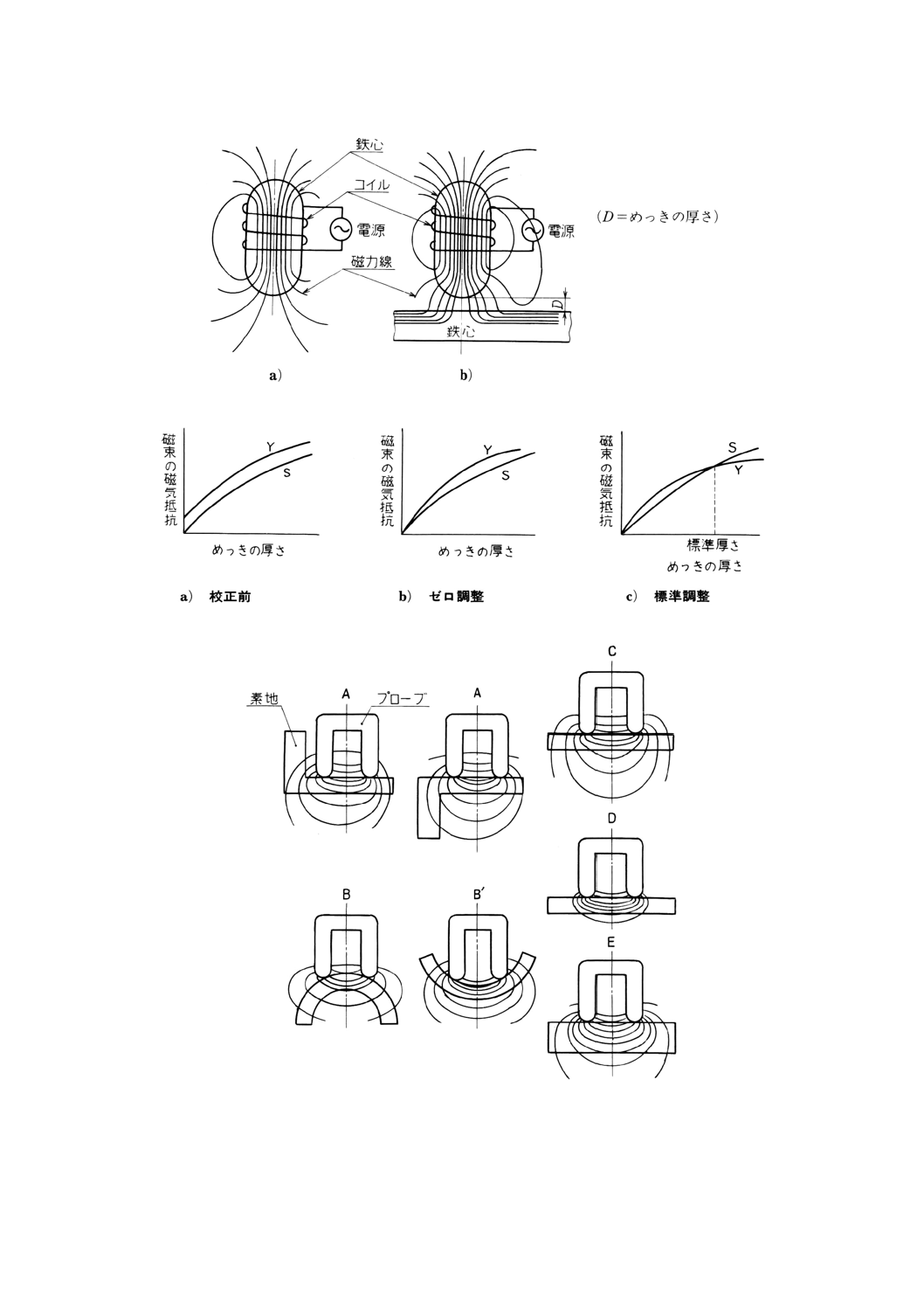

2. 原理 磁石(図では電磁石)は,附属書2図1 a)に示すような形で磁力線を出している。磁性体は,

非磁性体に対して数千倍も磁力線を集める能力があり,附属書2図1 b)のように磁性体が近づくと磁力線

の分布及び磁束密度が変化する。磁束密度が高くなると磁気引力が強くなり,また磁束の磁気的抵抗が増

加するので,磁性体との距離によって変化するこれらの量を測定することによって,厚さを知ることがで

きる。

3. 測定上の留意点

3.1

校正 装置の備えている理想条件での標準曲線(S)と校正用標準による曲線(Y)とでは,材質,素材の

厚さ及び形状などが異なるため,必ずしも一致するとは限らない[附属書2図2 a)]。そこで,素材の差に

よるずれを附属書2図2 b)のように校正する。さらに,校正用標準厚さによって,ある厚さの点でも一致

させる[附属書2図2 c)]。この場合でも,両曲線が全く一致するとは限らず,校正点以外の箇所では,こ

の差がプラス又はマイナスの誤差をもった厚さとして測定される。

したがって,試料の厚さに近い標準を用いて校正を行う方が精度が高い。

3.2

校正用標準と測定試料 原則的には,校正用標準と測定試料とは同一素材,厚さ及び形状で,めっ

きの厚さもほぼ同じであり,さらに測定箇所と校正箇所が同じであることがよい。

その理由は,附属書2図3に示すように形状などによって磁力線分布が異なるためである。附属書2図

3のAとA',BとB'は,それぞれ同一形状,同一材質であっても測定箇所が異なった場合,CとDは同一

形状,同一厚さで同じ測定箇所であっても材質が異なった場合,DとEは,同一材質でも厚さの異なった

場合の磁力線の分布の変化を示したものである。

測定及び校正に際しては,附属書2図3に示したようなことを念頭において行わなければならない。

3.3

その他 めっきの厚さ及び素地金属の厚さなどによる影響や測定限界などは,磁力の強さや変化量

の検出方法,プローブの大きさや構造などによって異なるので,装置の指示を厳守しなければならない。

プローブの押付け圧力や方向,傾きなども測定値に影響し,素材のなかには,磁化するおそれのあるも

のもあり注意を要する。また,標準厚さに,はくを用いる場合は,素地金属に十分密着させて校正しなけ

ればならない。

31

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2図1 磁力線の分布状態の変化

附属書2図2 標準校正の手順

附属書2図3 素材の形状による磁力線分布状態の変化

32

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 蛍光X線式試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さを蛍光X線式試験によって測定

する際の注意事項を参考として示したものである。

備考 蛍光X線式試験は,物質にX線を照射すると,その物質に含まれる元素に固有な蛍光X線が

放出されるという原理に基づいて,金属素地上又は非金属素地上の比較的薄いめっきの厚さを

正確に測定するものである。

参考 素地とめっきとの組合せによって,測定可能なものと測定不可能なものがある。また,装置の

蛍光X線選別方式の違いによって,一部測定可能な組合せが異なる。

なお,素地とめっきとの組合せは測定可能な組合せでも,X線管球の選択によっては測定不

能となる場合がある。したがって,測定原理をよく理解し,素地とめっきとX線管球との組合

せを考慮し,目的とするめっきの元素の蛍光X線スペクトルのうちから最適なスペクトルを選

択するなど,測定に際しては細心の注意を払う必要がある。

2. 原理 物質にX線を照射すると,その物質中に含まれる元素に固有なX線が放出される。このX線

は,蛍光X線と呼ばれる。物質から放出される蛍光X線の量は,物質中に含まれる各元素の量に依存する。

したがって,素地にめっきが施された試料の場合,めっき層からの蛍光X線量はめっきの厚さに依存する

ため,めっきの厚さが既に明らかな試料と比較測定することによって,めっきの厚さを正確に求めること

ができる。

2.1

蛍光X線の選別方法 めっき元素の蛍光X線は,素地元素の蛍光X線から選別されて検出され,そ

の量が測定されなければならない。この蛍光X線の選別の方法として,波長分散形及びエネルギー分散形

があり,いずれの方法を用いた装置においても,めっきの厚さの測定は可能である。

比例計数管検出器を備えたエネルギー分散形装置は,隣接する原子番号の各元素の蛍光X線スペクトル

の分離が困難なため,波長分散形の装置及びエネルギー分散形で半導体検出器を備えた装置と比較し,測

定可能な素地とめっきとの組合せが若干減少する。ただし,特殊なフィルタを用いるなどの処置を取るこ

とによって,一部は測定可能とすることができる。

2.2

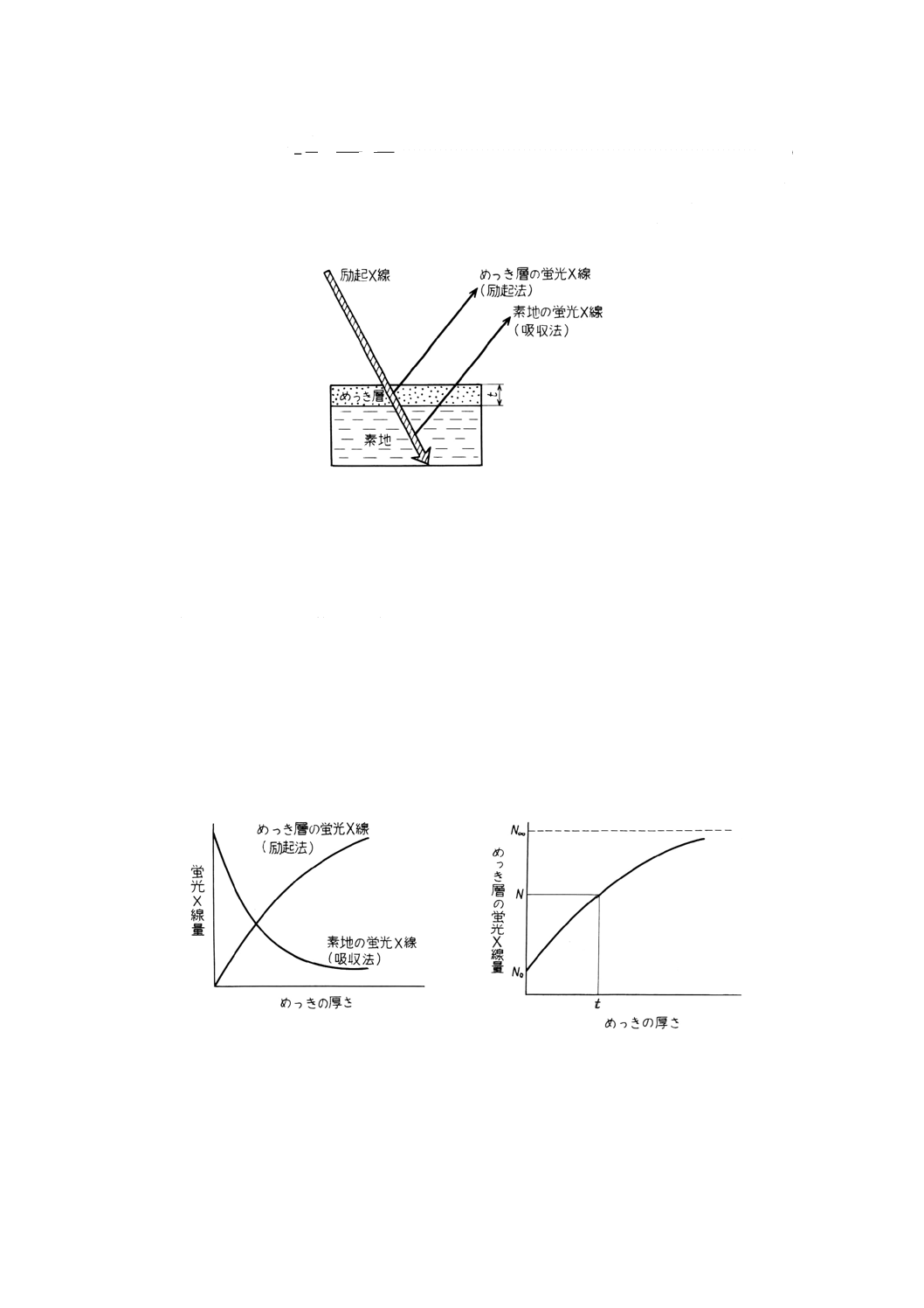

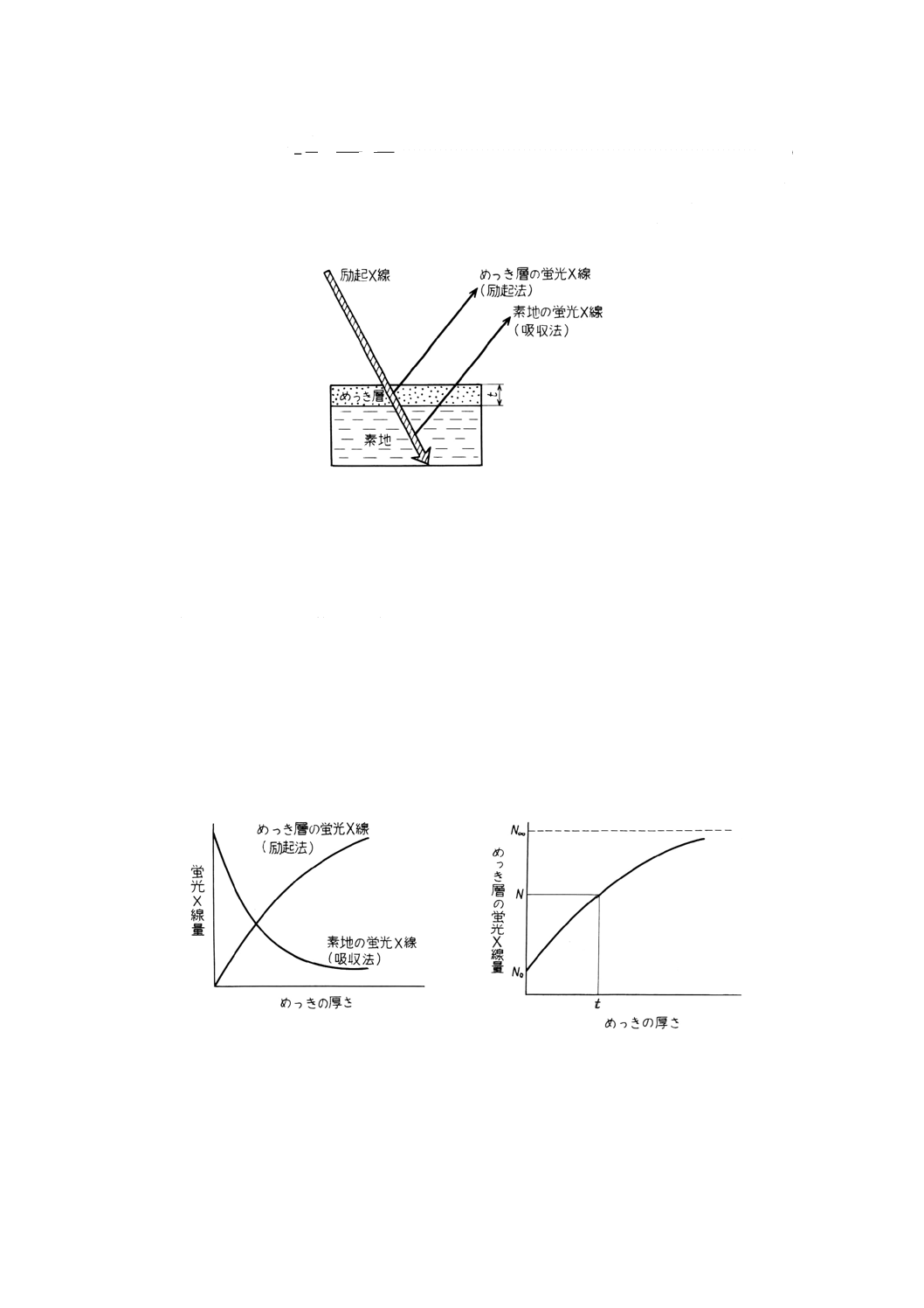

蛍光X線を用いためっき厚さの測定 蛍光X線を用いてめっきの厚さを測定する方法には,めっき

層の蛍光X線量を測定する方法(励起法)と素地の蛍光X線量を測定する方法(吸収法)の2法がある。

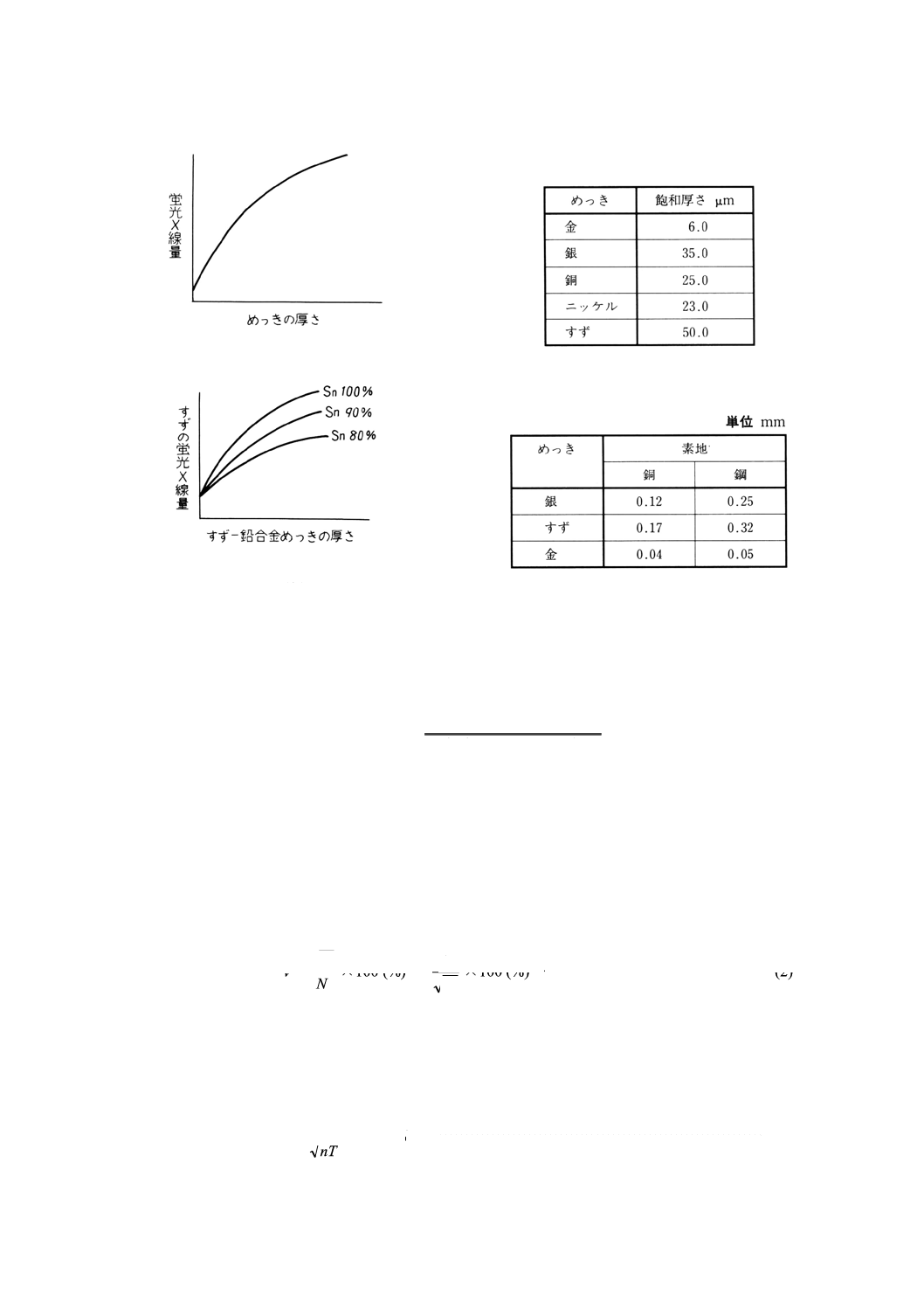

この関係を附属書3図1に示す。

めっき層からの蛍光X線は,めっきの厚さ (t) が厚くなると附属書3図2に示すように指数関数的に増

加する。一方,素地からの蛍光X線は,めっき層で吸収されるため,附属書3図2に示すようにめっきの

厚さ (t) が厚くなると減少する。

いずれの方法においても,めっきの厚さ (t) と測定された蛍光X線強度Nとの間には,次の関係が成立

する。

33

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

ln

1

N

N

N

N

t

−

−

=

∞

∞

μ

······································································· (1)

ここに, N∞: めっきの厚さが無限大と考えられる試料からの蛍光X線量

N0 : めっきの厚さがゼロの試料からの蛍光X線量

N: めっきの厚さtの試料からの蛍光X線量

μ: 装置,管球及びめっきの種類によって決まる定数

附属書3図1 蛍光X線の放出

N0,N∞,μは定数であり,めっきの厚さ既知の標準試料を測定することによって求められる。

N0,N∞,μの定数が決まれば,式(1)によって,めっき層の蛍光X線量又は素地の蛍光X線量を測定する

ことによって,めっきの厚さtを得ることができる。

参考 励起法(附属書3図3),吸収法(附属書3図4)のいずれを用いるかは,めっきと素地との組

合せによるが,一般的には励起法が用いられる。

3. 測定上の留意点

3.1

校正 式(1)の定数N0,N∞,μは,めっきの種類によって異なる値をとる。使用するX線管球の種類,

X線管球に印加する電圧値及びX線の照射角度,蛍光X線の取出し角度などの装置定数によっても異なる。

したがって,この三つの定数は,装置ごとに校正標準を用いて決定されなければならない。

三つの定数を決定するためには,校正標準は最低3個必要であり,通常は次のめっきの厚さをもつもの

が使用される。

附属書3図2 蛍光X線とめっき厚さ

との関係

附属書3図3 励起法

34

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図4 吸収法

校正標準 1:めっきの厚さゼロの試料

2:めっきの厚さが,測定したい厚さの最大値に近いもの

3:めっきの厚さが,測定したい厚さの中心値に近いもの

この3個の蛍光X線量を測定し,あらかじめ測定されためっきの厚さと共に式(1)に代入することによっ

て,N0,N∞,μが求められる。

3.2

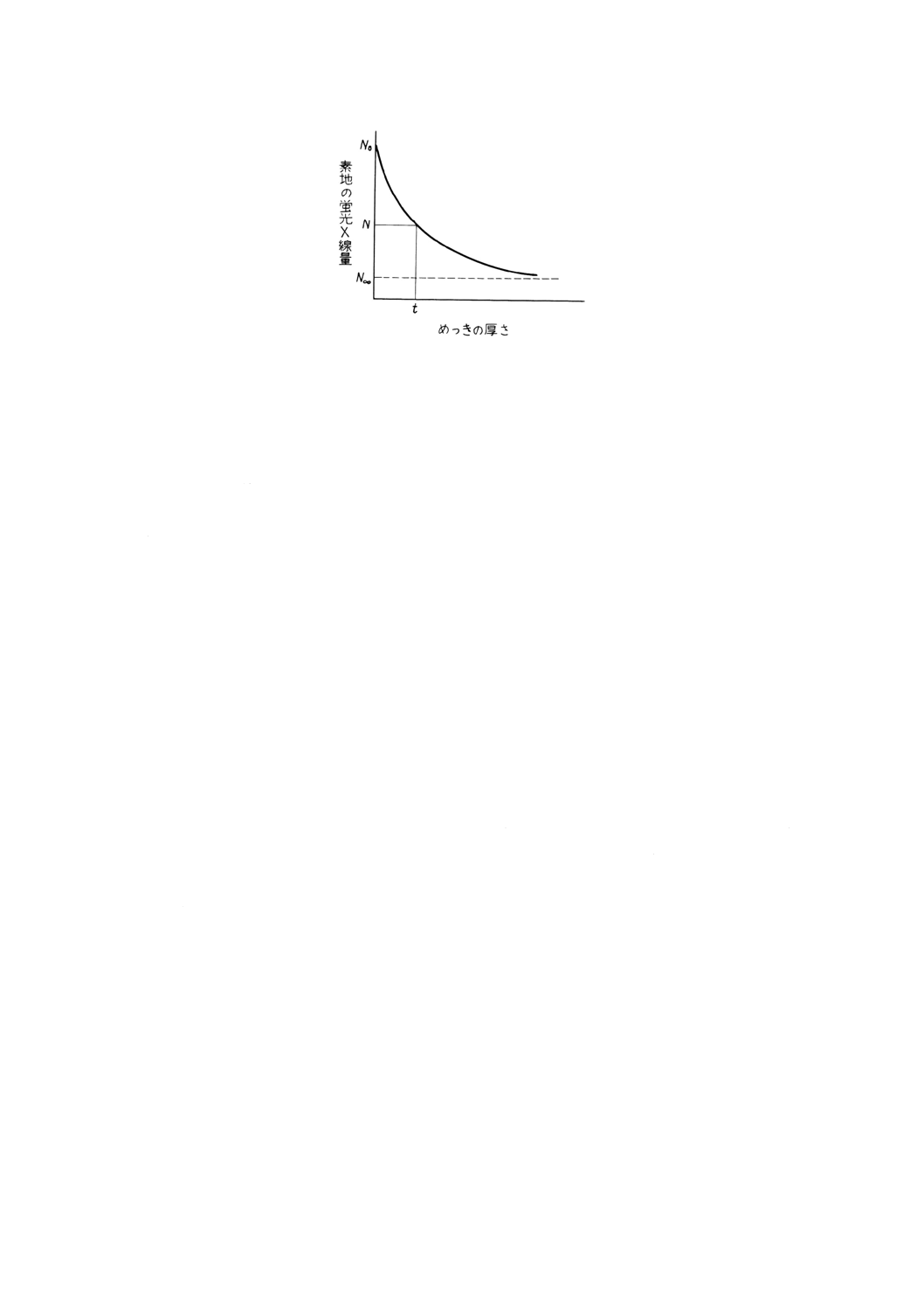

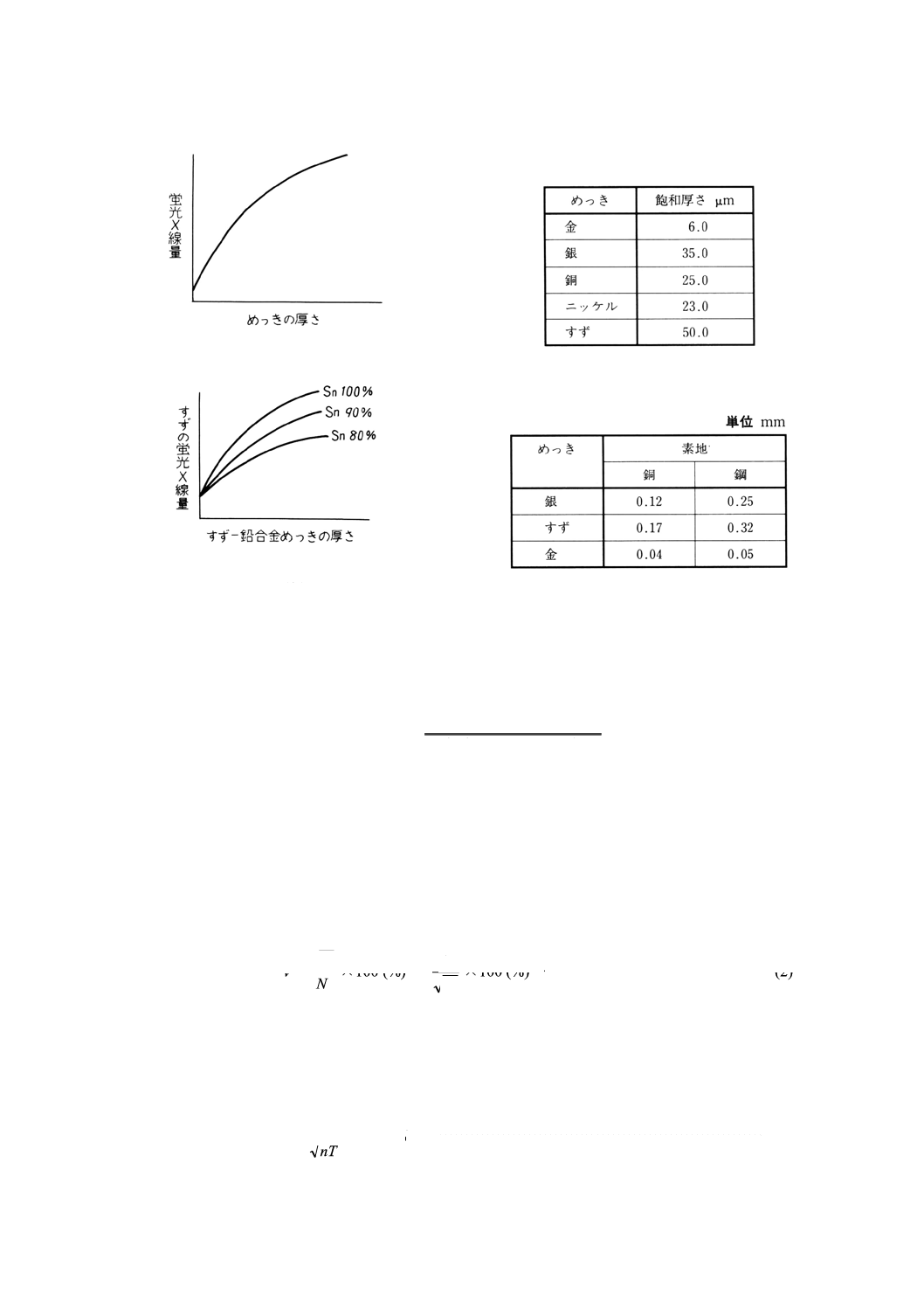

飽和厚さ 附属書3図5は,励起法における蛍光X線量とめっき厚さとの典型的な関係を示したも

のである。めっき厚さが増大するに従い,厚さの変化に対する蛍光X線量の変化は小さくなり,更に厚く

なると蛍光X線量は飽和値に達する。

参考 無限厚さのときに得られる蛍光X線量の90%値の蛍光X線量が得られる厚さを飽和厚さと定義

すると,附属書3表1に示すような値が得られる。この値は測定条件などによっても多少変動

する。

3.3

合金めっきの厚さ測定 測定試料が合金めっきの場合,校正標準に合金めっきと同一成分のものを

用いることによって,合金めっきの厚さ測定ができる。

なお,試料の合金組成比が変動した場合は測定誤差となる。

参考 すず−鉛合金(はんだ)めっきについて,成分比が変動した場合の検量線の変化を,附属書3

図6に示す。

3.4

下地めっきがある場合の測定 下地めっきがある場合,校正標準試料は,同じ下地めっきを施して

あるものを用いることが望ましい。もし,このような校正標準が入手できない場合は,励起法については,

下地めっきなしの校正標準によって代用することができる場合がある。

3.5

素地が薄い場合の測定 励起法によって測定する場合は,素地が薄く,しかも両面にめっきされて

いる試料を測定すると,素地を透過した裏面のめっきからの蛍光X線が検出され,めっきの厚さ測定値が

増加することがあるので,注意が必要である。裏面めっきの影響は,めっきの種類,厚さ及び素地の材質

並びに厚さによって異なる。

吸収法によって測定する場合は,素地が飽和厚さよりも十分厚いことが必要である。この厚さは,主と

して素地の材質によって決まるが,多くの場合,0.1mm以上あればよい。

参考 一例として,素地が銅及び鋼で,めっきが銀,すず及び金の場合,裏面のめっきの影響が1%

以内になる素地厚さを附属書3表2に示す。

35

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図5 蛍光X線量とめっき厚

さとの関係

附属書3表1 飽和厚さの代表例

附属書3図6 合金めっきの例

附属書3表2 素地厚さの限界例

3.6

X線管球の影響 X線管球のターゲットの金属と測定しようとするめっき又は素地の金属とが同一

元素である場合は測定困難となる。そのため,ターゲット選択の際は注意が必要である。

3.7

めっきの密度の影響 めっきの密度が,校正標準の密度と異なっている場合は補正が必要である。

蛍光X線法は,原理上,厚さではなく,単位面積当たりの質量を測定するからである。

補正は,次の式によって行うことができる。

補正厚さ=測定値×

度

測定試料のめっきの密

度

校正標準のめっきの密

4. 測定精度

4.1

測定時間と精度 蛍光X線の発生は,全くランダムに起こり,一定時間内に放出する蛍光X線量は

必ずしも一定ではない。

参考 全く同一条件で同一試料を測定しても,蛍光X線量はばらつく。このばらつきを統計変動と呼

ぶ。統計変動の分布は,蛍光X線強度の平均値を中心とした正規分布を示し,標準偏差は,全

蛍光X線計数量の平均値Nの平方根の逆数に一致する。したがって,変動係数νは,式(2)のと

おりとなる。

ν=NN×100 (%) =

N

1×100 (%) ·············································· (2)

ここに, 全蛍光X線計数量Nは式(3)で表すことができる。

N=nT············································································································· (3)

ここで, n: 計数率(1秒間当たりの計数量)

T: 測定時間

したがって変動係数νは式(2),式(3)から

ν=nT

1

×100 (%) ····································································· (4)

36

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

となる。

4.2

めっきの厚さと精度 蛍光X線法による厚さ測定では,めっきの厚さによって測定精度が変化する。

これは,バックグラウンドがあることと検量線が直線でないためである。めっきの厚さが薄い場合,バッ

クグラウンドの統計変動が測定精度に大きく影響を及ぼすため,測定精度が悪くなる。めっきの厚さが飽

和厚さに近くなると,厚さの変化に対する蛍光X線量の変化が小さくなるため,測定精度は悪くなる。

4.3

表面粗さと精度 試料の表面粗さは,できるだけ小さいことが望ましい。

参考 表面粗さの粗い試料を測定する場合には,試料と同じ表面粗さの校正標準によって校正するこ

とが望ましい。試料と校正標準の表面粗さが異なっている場合には,2〜3%の測定誤差を生じ

ることがある。

4.4

屈曲と精度 試料は,できるだけ平らなものが望ましい。曲面での測定を避けることができない場

合は,試料と同じ曲面をもった校正標準によって校正することが望ましい。このような校正標準の入手が

困難な場合は,できるだけX線照射量積を小さくして,測定面を平らに近い状態にすべきである。

4.5

安全管理 蛍光X線厚さ測定装置は,X線の漏えいがないように作られているべきであるが,取扱

いに当たっては,常にX線の漏えいがないように安全管理に留意しなければならない。装置の取扱いに当

たっては,“電離放射線障害防止規則”に従わなければならない。

37

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考) β線式試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さをβ線式試験によって測定する

際の注意事項を参考として示したものである。

備考 β線式試験方法は,β線後方散乱原理に基づいて,金属素地上又は非金属素地上の比較的薄いめ

っきの厚さを正確に測定するものである。

参考 素地とめっきとの組合せによって測定可能なものと測定不可能なものがある。また,組合せが

同じでもβ線源を変えることによって測定厚さ範囲が変わってくる。β線源が同じでも,素地と

めっきの組合せが変わると,測定厚さ範囲も変わってくる。したがって,測定原理をよく理解

し,素地とめっきの組合せと,めっきの厚さに最適なβ線源を選択するなど,測定に際しては

細心の注意が必要である。

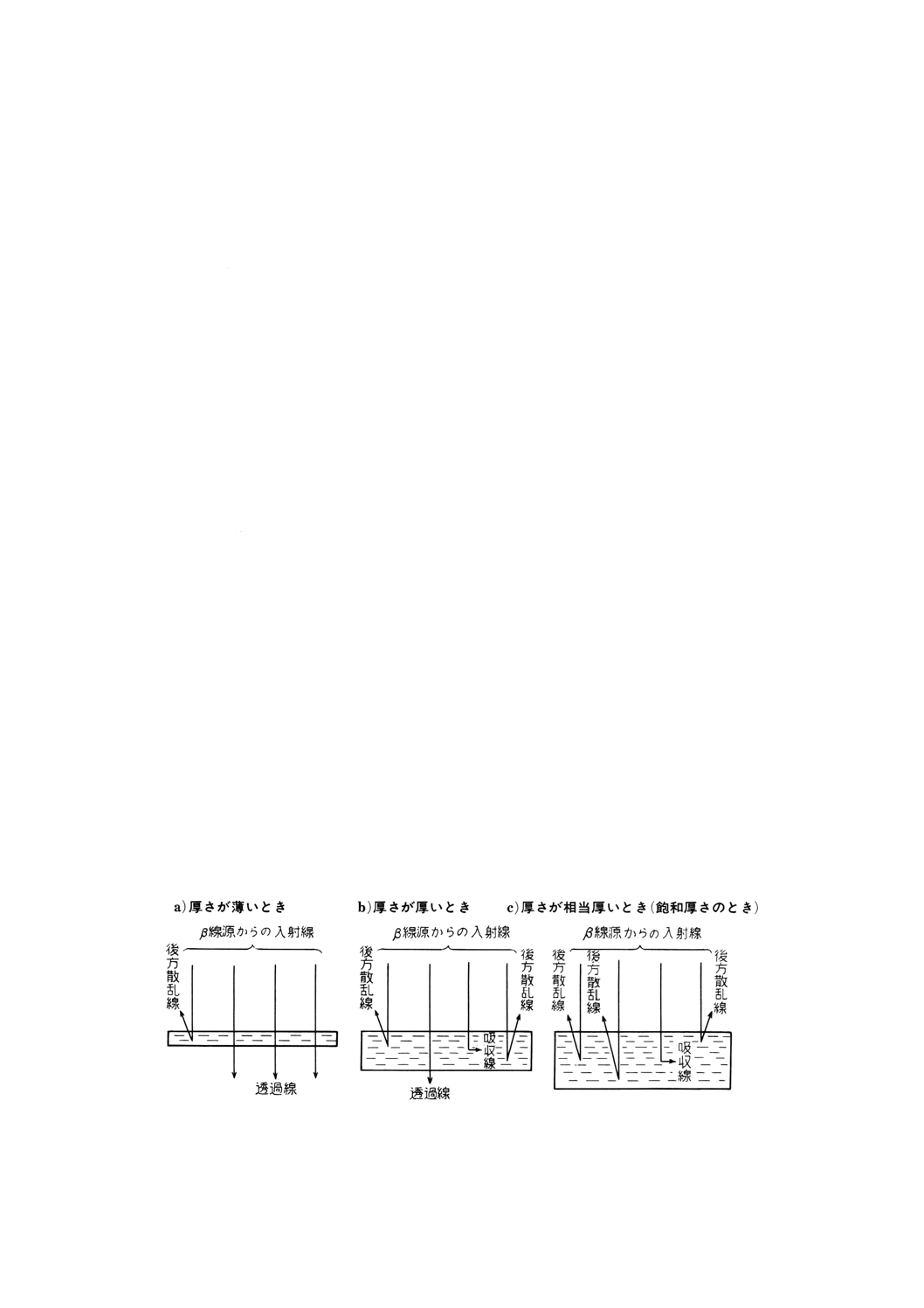

2. 原理 物質にβ線を照射すると,一部は後方に散乱し,残りは物質に吸収され,又は物質を透過する。

この後方散乱するβ線量,すなわち,後方散乱量は物質の厚さに依存している。したがって,素地にめっ

きが施された試料の場合,試料からの後方散乱量は,めっきの厚さに依存するので,めっきの厚さが既に

明らかな試料と比較測定することによって,めっきの厚さを正確に求めることができる。

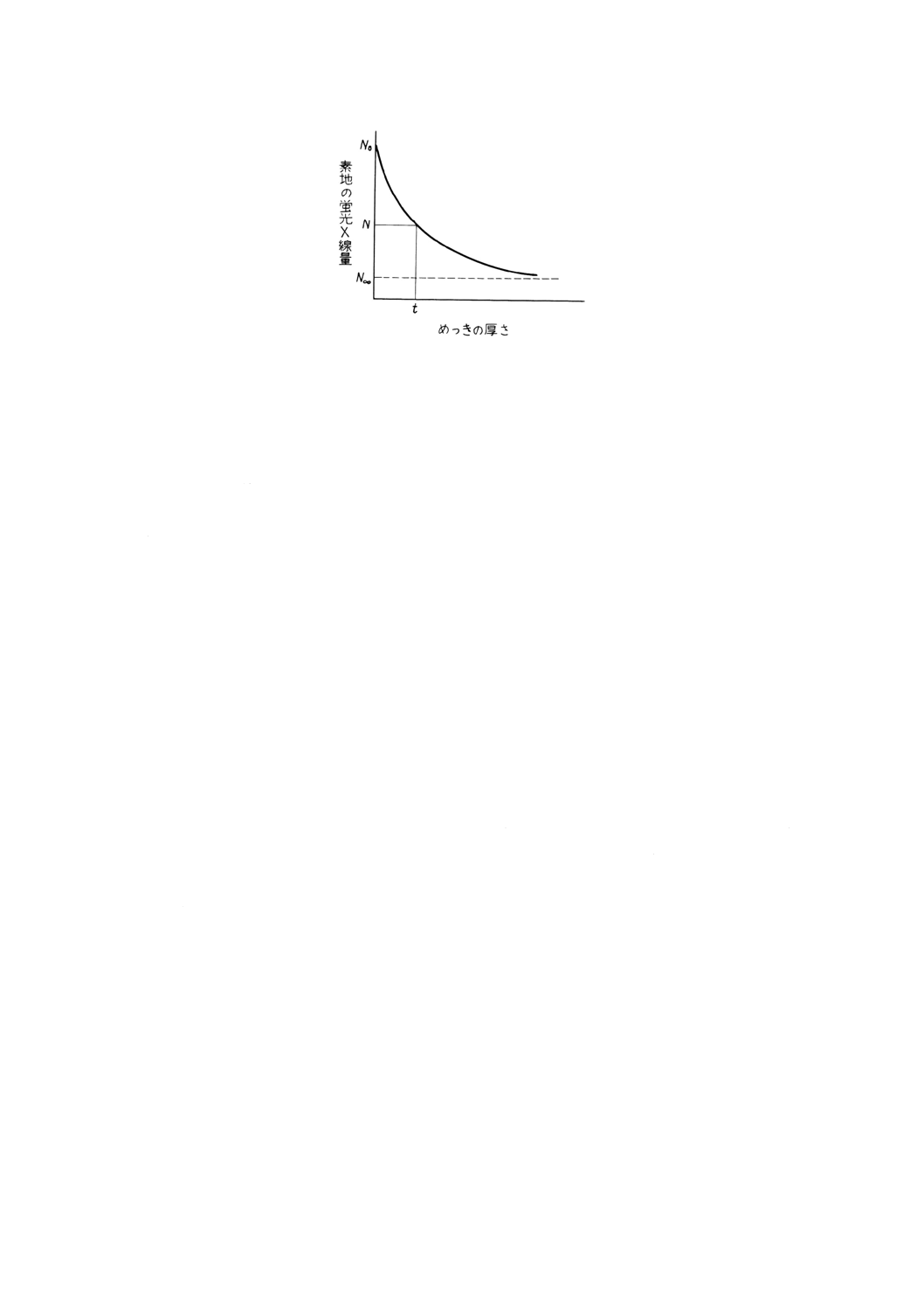

2.1

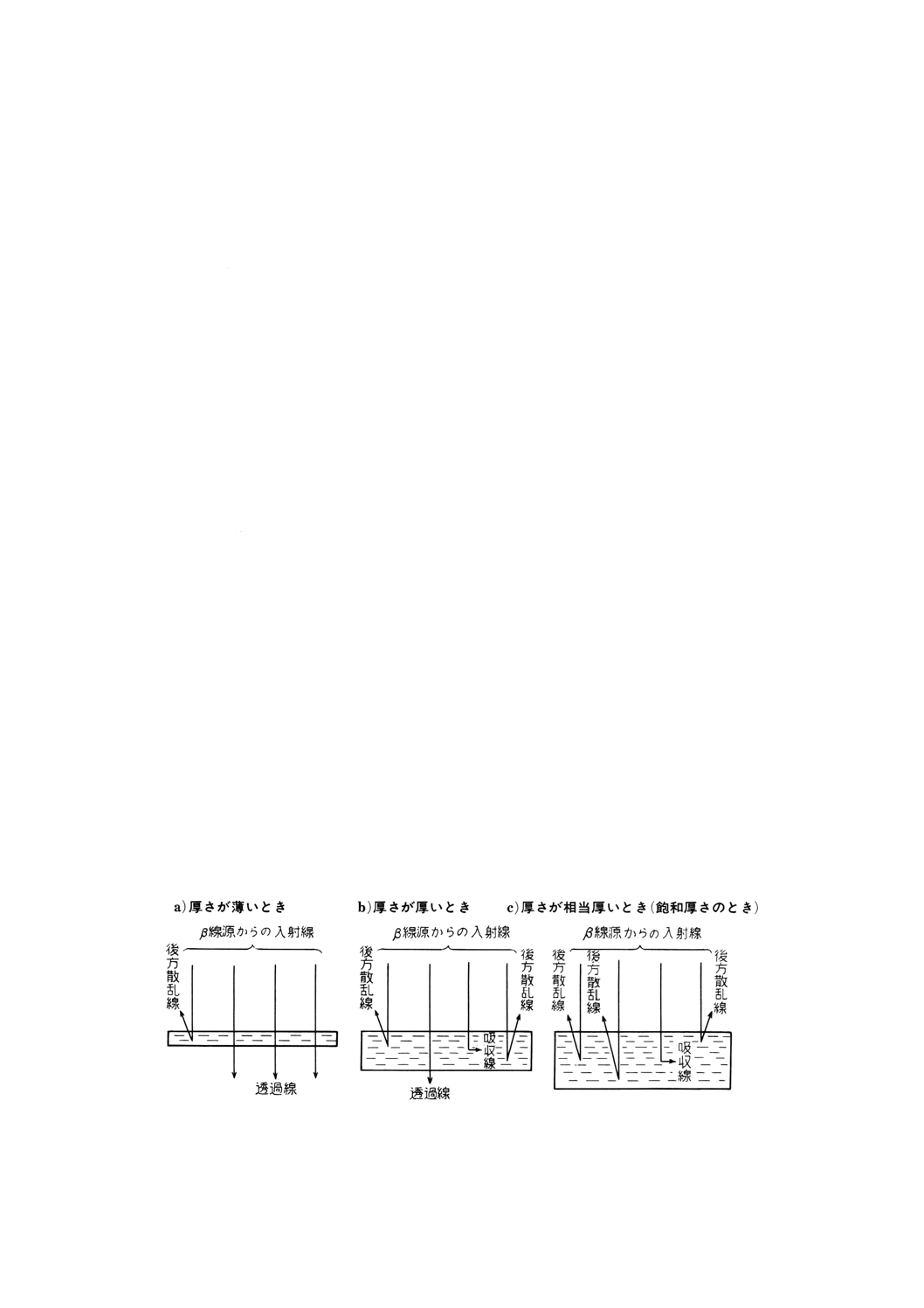

後方散乱量の測定 β線源を用いて後方散乱量を測定する場合,後方散乱量とめっき厚さとの関係は

附属書4図1のようになる。

備考 附属書4図1のa)は厚さが薄いときの例で,透過線が多く,後方散乱線が少ない。附属書4図

1のb)は,厚さが厚くなってきたときの例で,後方散乱線が増加してきていることを示してお

り,さらに厚さが厚くなると,附属書4図1 c)に示すように後方散乱線と吸収線だけになる。

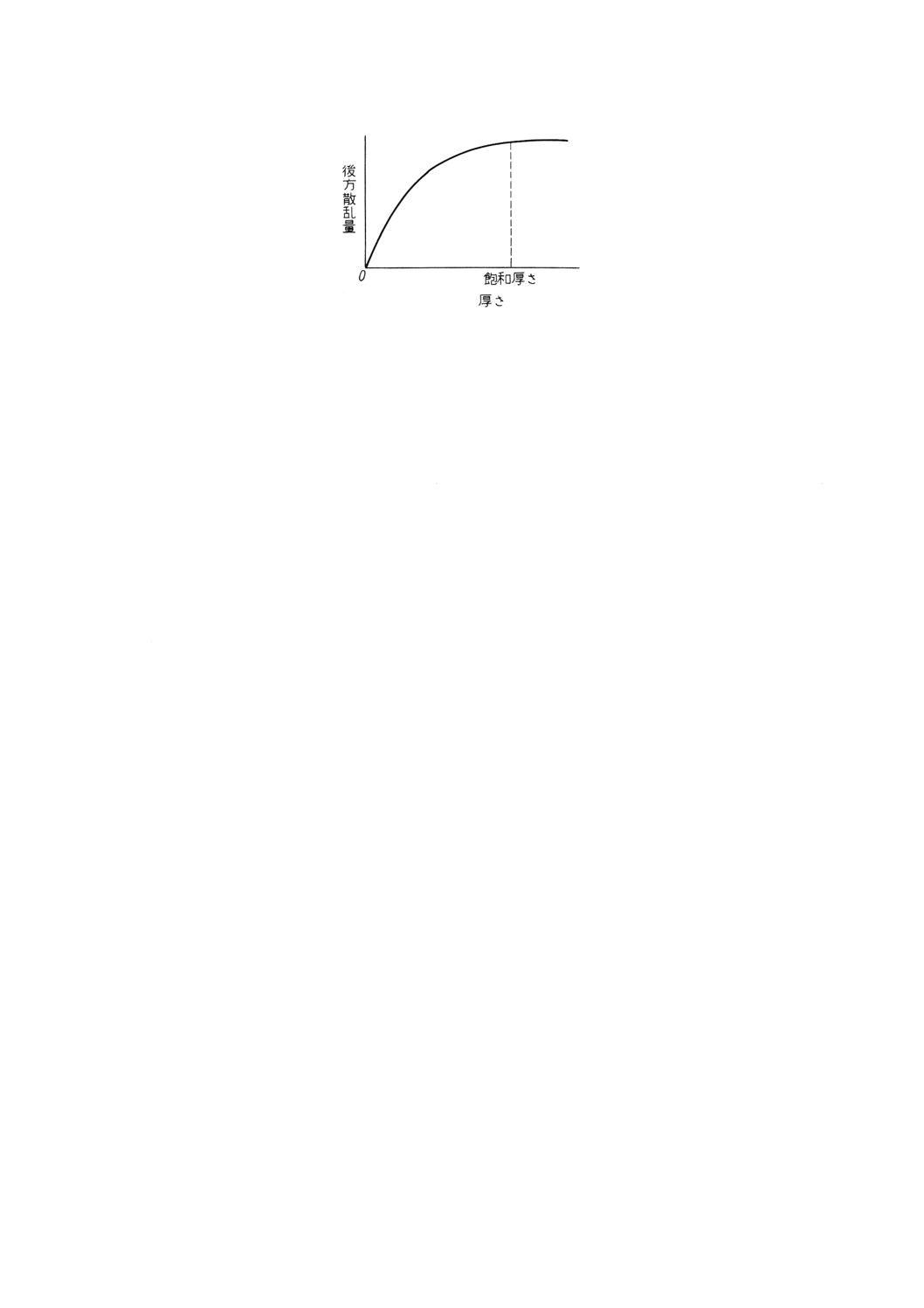

このときの厚さを飽和厚さという。このように飽和厚さになるまでは,厚さの増加に従い後方

散乱量は増加し,飽和厚さに達すると以降は後方散乱量は一定となる。この関係を附属書4図

2に示す。

2.2

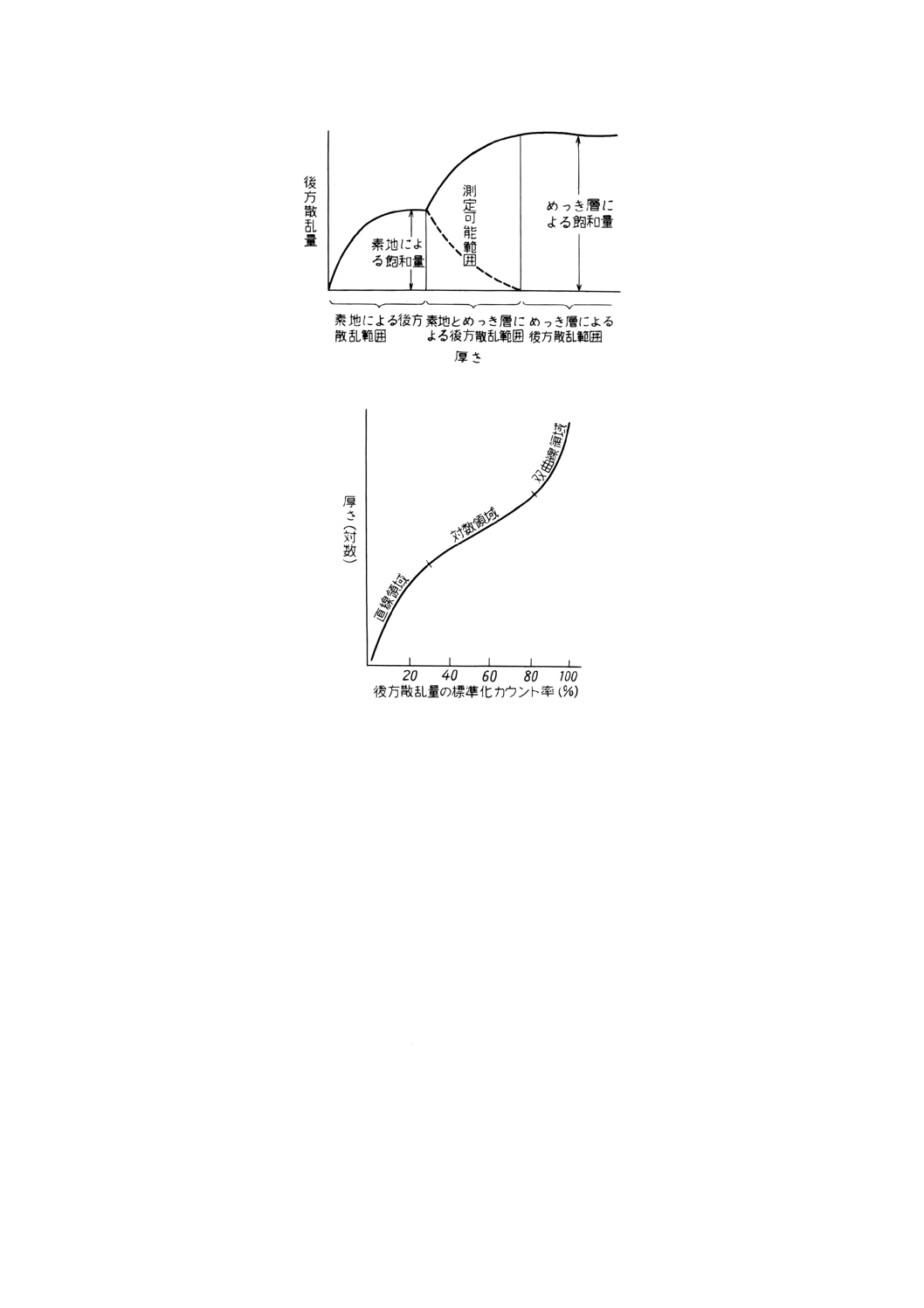

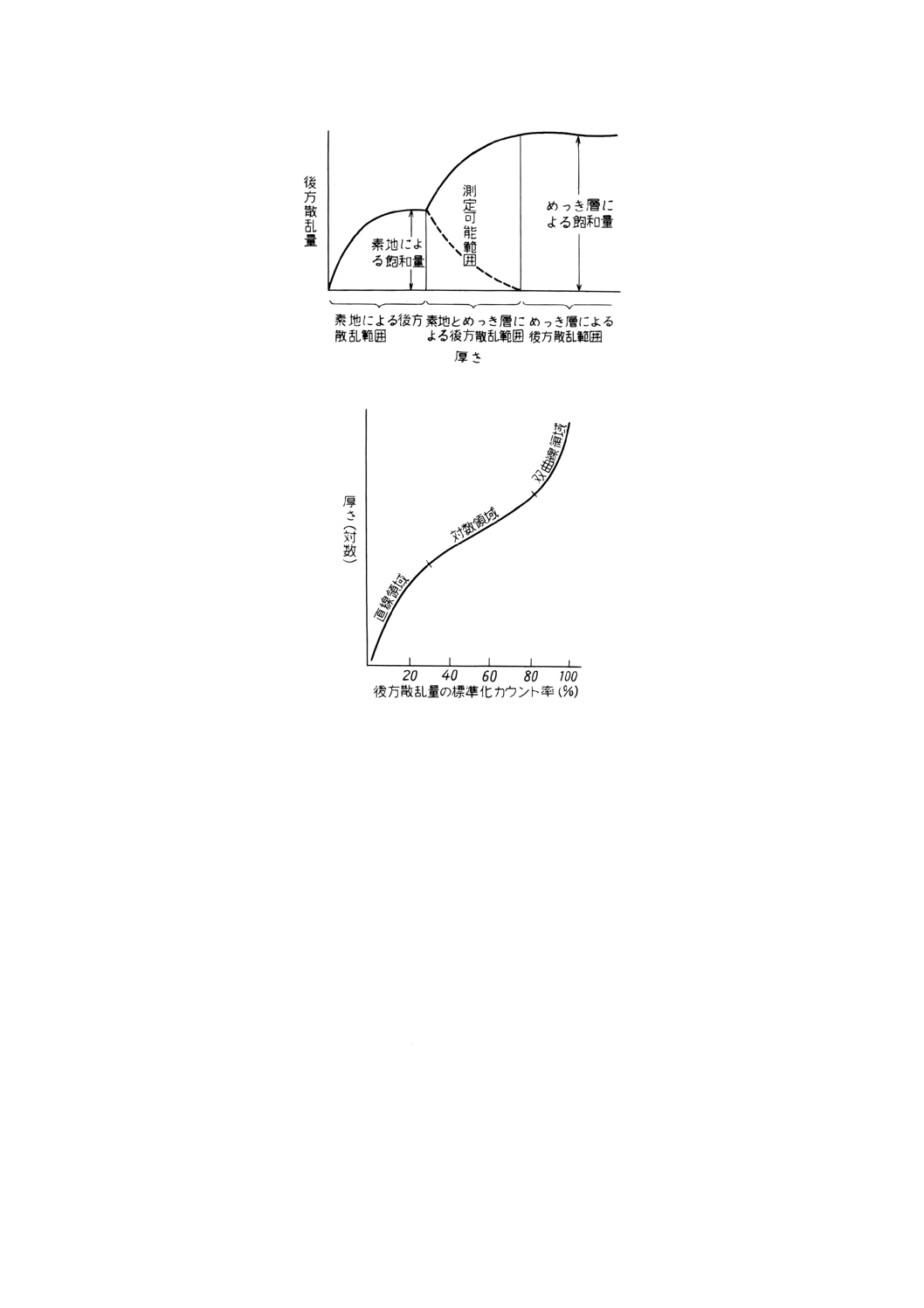

後方散乱量を用いためっき厚さの測定 後方散乱量をめっき厚さの測定に適用すると,附属書4図3

に示すように,ある一定厚さに達するまでは,素地とめっきの両方からの後方散乱量が得られる範囲があ

り,この範囲がめっきの厚さ測定可能範囲となる。

附属書4図1 めっき厚さと散乱現象との関係

38

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

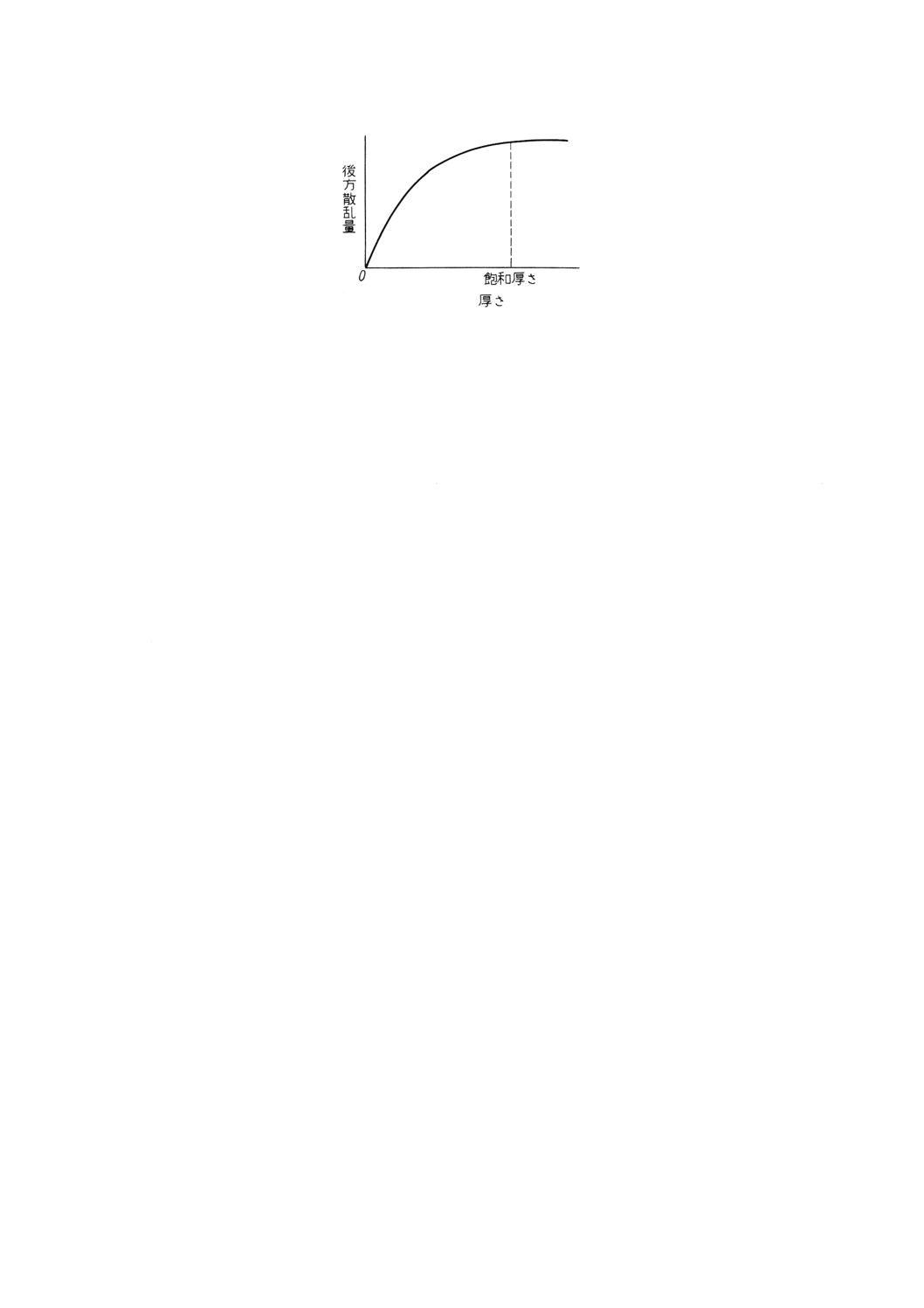

附属書4図2 後方散乱量と厚さとの関係

しかしながら,この測定可能範囲内におけるめっきの厚さと後方散乱量との間には附属書4図4に示す

ような関係があり,厚さの測定精度に関連している。後方散乱量の標準化カウント率を横軸に,厚さの対

数を縦軸にとると,後方散乱量が0〜35%の領域では,厚さと後方散乱量とは,ほぼ直線関係にある(1)。

この領域では絶対測定誤差がほぼ一定である。すなわち,厚さが減少するに従い相対測定誤差が大きくな

る。

後方散乱量が35〜80%の領域では,厚さとほぼ対数関係にある。厚さを対数で表すと,この領域は直線

区間として取り扱うことができ,この対数領域では相対測定誤差はほぼ一定である。β線式測定法では,

この領域を用いて測定することが原理的に最もよい精度が得られるので,飽和めっき厚さのある試料と素

地について後方散乱量の標準化カウント率を求め,これの35〜80%の領域で測定するように注意する。

後方散乱量が80%以上の領域は,ほぼ双曲線に近い関係となる。この領域では,後方散乱量のわずかな

変化がめっきの厚さの測定値に大きな変化を与えるので,測定誤差が大きくなる。

注(1) 後方散乱量と厚さをいずれも等間隔目盛とすると,直線関係にあるとみなせる。

備考 市販の測定装置には,コンピュータを用いて,後方散乱量とめっきの厚さとの関係曲線を数学

的に求めることができるようにし,直線領域から双曲線領域までの全領域で精度よく測定し得

るものもある。この場合,直線領域又は双曲線領域で測定するときは,測定精度を確かめてお

く必要がある。

3. 測定上の留意点

3.1

校正 対数領域で測定する場合は,測定対象の素地,めっき,β線源に対する対数領域の厚さ範囲が

あらかじめ判明していれば,対数領域の厚さ範囲内の校正標準が2個あれば検量線を作成すること,又は

装置を校正することができる。

対数領域以外で測定する場合は,測定しようとする試料のめっき厚さに近い校正標準と,それと比較的

近接した前後の厚さの校正標準を2点以上用いて検量線の作成又は装置の校正をすればよい。精度の面か

らは,対数領域外での測定,特に双曲線領域での測定は避ける。

備考1. 対数領域外の厚さは正しい値を示さないことに注意が必要である。対数領域の厚さ範囲を求

めるには,素地と同じか又は類似の材質の校正標準と飽和厚さのめっき又ははく(箔)で被

覆された校正標準の後方散乱量の測定をすればよい。

2. 精度の面からは,対数領域外での測定,特に双曲線領域での測定は避けたい。

39

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4図3 後方散乱量とめっき厚さとの関係

附属書4図4 後方散乱量とめっき厚さとの特性曲線

参考 コンピュータを用いて,後方散乱量とめっきの厚さとの関係曲線を数学的に求めることができ

るように構成されている測定装置では,素地と同じか又は類似の材質の校正標準と飽和厚さの

めっき又ははく(箔)で被覆された校正標準の2個の校正標準で装置の自動校正を行うもの,

又は前記の2個の校正標準と2個の厚さ既知の校正標準の4点で装置の自動校正を行うものな

どがある。このような場合でも,自動校正の確認のために,実際に厚さを測定するものと近い

厚さの校正標準で測定をし,誤差の程度を見るなどの注意が必要である。

3.2

飽和厚さ 後方散乱量と厚さとの関係は附属書4図4に示すとおりである。厚さが増大するに従い,

厚さの変化に対する後方散乱量の変化は小さくなり,更に厚くなると後方散乱量は飽和値に達する。

参考 飽和値はβ線源によって異なる値をとる。附属書4表1に,十分な厚さをもった飽和厚さの例

を示す。

3.3

測定領域の設定 同一の素地とめっきの組合せに対して,β線源を変えることによって,対数領域の

厚さ範囲が変化する。エネルギーの大きいβ線源を用いると,厚さ範囲も大きい方へ移動するので,素地

とめっきとの組合せと,めっき厚さに最適のβ線源を選ぶ必要がある。

測定領域の設定に当たって,後方散乱量の35〜80%の数値は飽和厚さに対する数値ではないので,注意

を要する。正確には,後方散乱量の標準化カウント率Xnの35〜80%というべきで,次のようにして求める。

40

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

0

X

X

X

X

X

s

n

−

−

=

×100 (%)

ここに,

Xn: 試料の標準化カウント率

X: 試料の絶対カウント

X0: 素地の絶対カウント

Xs: 飽和厚さのめっき層の絶対カウント

備考 素地のカウント率を0%,飽和厚さのめっき層のカウント率を100%として算出することになる。

附属書4表1 β線源別飽和厚さの例

めっき

β線源

プロメシウム

(Pm-147)

タリウム

(Tl-147)

ラジウム

(RaD+E)

ストロンチウム

(Sr-90)

ルテニウム

(Ru-106)

ニッケル

40

120

140

600

700

亜鉛

40

140

170

450

900

銀

13

70

100

400

400

カドミウム

17

100

130

500

500

すず

17

100

130

500

500

金

8

60

80

160

300

3.4

合金めっきの厚さ測定 測定試料が合金めっきの場合,校正標準に合金めっきと同一成分のものを

用いれば,合金めっきの厚さ測定ができる。

なお,試料の合金組成比が変動した場合は,測定誤差となる。

備考 合金めっきの組成比率によって,見掛け上の平均の原子番号が求められるので,素地との原子

番号が適当な数だけ離れているかを確認する。

3.5

下地めっきがある場合の測定 飽和厚さ以上の下地めっきがあれば,下地めっきを素地とみなして

測定できる。この場合,下地めっきと上層のめっきの原子番号が適当な数だけ離れている必要がある。

参考 一般には,素地と下地めっきの原子番号が近く,上層のめっきの原子番号と離れていれば測定

可能であり,下地めっきと上層めっきの原子番号が近いと測定不可能である。

3.6

素地が薄い場合の測定 素地とほぼ同質のものの上に載せて測定する方法がある。しかし,素地が

薄く,しかも両面にめっきされている試料を測定することは不可能である。

3.7

素地とめっきの原子番号の差 一般に,原子番号の比較において,次の式が成立する場合に測定可

能である。

2.0

×

−

めっきの原子番号

めっきの原子番号

素地の原子番号

>1

3.8

β線源の影響 β線源には放射性物質を使用しているため,必然的に半減期が存在する。測定精度を

維持して測定を続けていくためには,経時的に測定時間を長くしていく必要が生じる。現実的にはβ線源

をその半減期が経過する前に交換する必要がある。

3.9

めっきの密度の影響 めっきの密度が,校正標準の密度と異なっている場合は補正が必要である。

備考 β線式測定法は,原理上厚さではなく,単位面積当たりの質量を測定するものであるため,補

正を必要とする。補正は,次の式によって行うことができる。

補正厚さ=測定値×

度

測定試料のめっきの密

度

校正標準のめっきの密

4. 測定精度

41

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

測定時間と精度 原子の崩壊によるβ線の発生は,全くランダムに起こる。したがって,一定時間内

に発生する後方散乱量は,必ずしも一定ではない。全く同一条件で同一試料を測定しても,後方散乱量は,

ばらつく。このばらつきを統計変動と呼ぶ。統計変動の分布は,後方散乱強度の平均値を中心とした正規

分布を示し,標準偏差は,全後方散乱量の平均値Xの平方根の逆数に一致する。

したがって変動係数νでは,次の式のとおりとなる。

ν=XX×100 (%) =

X

1×100 (%)

通常の測定に際しては,測定ジグを用い,β線源からのβ線を照射すべき面積が規制されるので,全後方

散乱量は測定時間に依存する。測定時間を4倍にすると測定誤差は1/2となる関係にある。

4.2

めっき厚さと精度 めっきの厚さによって測定精度が変化するため,できるだけ対数領域で測定す

るようにβ線源の選択を行うなどに注意することが望ましい。

4.3

表面粗さと精度 試料の表面粗さは,測定ジグと密接できないほどの粗さがあってはならない。測

定ジグと密接できる程度までの粗さであれば,測定精度には,ほとんど影響を及ぼさない。

4.4

屈曲と精度 試料はできるだけ平らなものが望ましい。曲面での測定を避けることができない場合

は,当該曲面部に適合した測定ジグを用い,試料と同じ曲面をもった校正標準によって校正するなど,試

料と測定ジグの密接度が同一条件になるように注意しなければならない。

4.5

測定ジグと精度 測定中,試料と測定ジグとが密接しているように,適正な測定ジグを選ばなくて

はならない。やむを得ず試料と測定ジグとが部分的に密接しない場合は,校正標準と測定試料とが同じ条

件で密接せず,β線の外部への漏えい量が同一となるようにしなければならない。

5. 安全管理 β線源は密封線源となっている。この線源を破損すると放射能汚染の原因となるので,β線

源の安全管理に留意しなければならない。

42

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

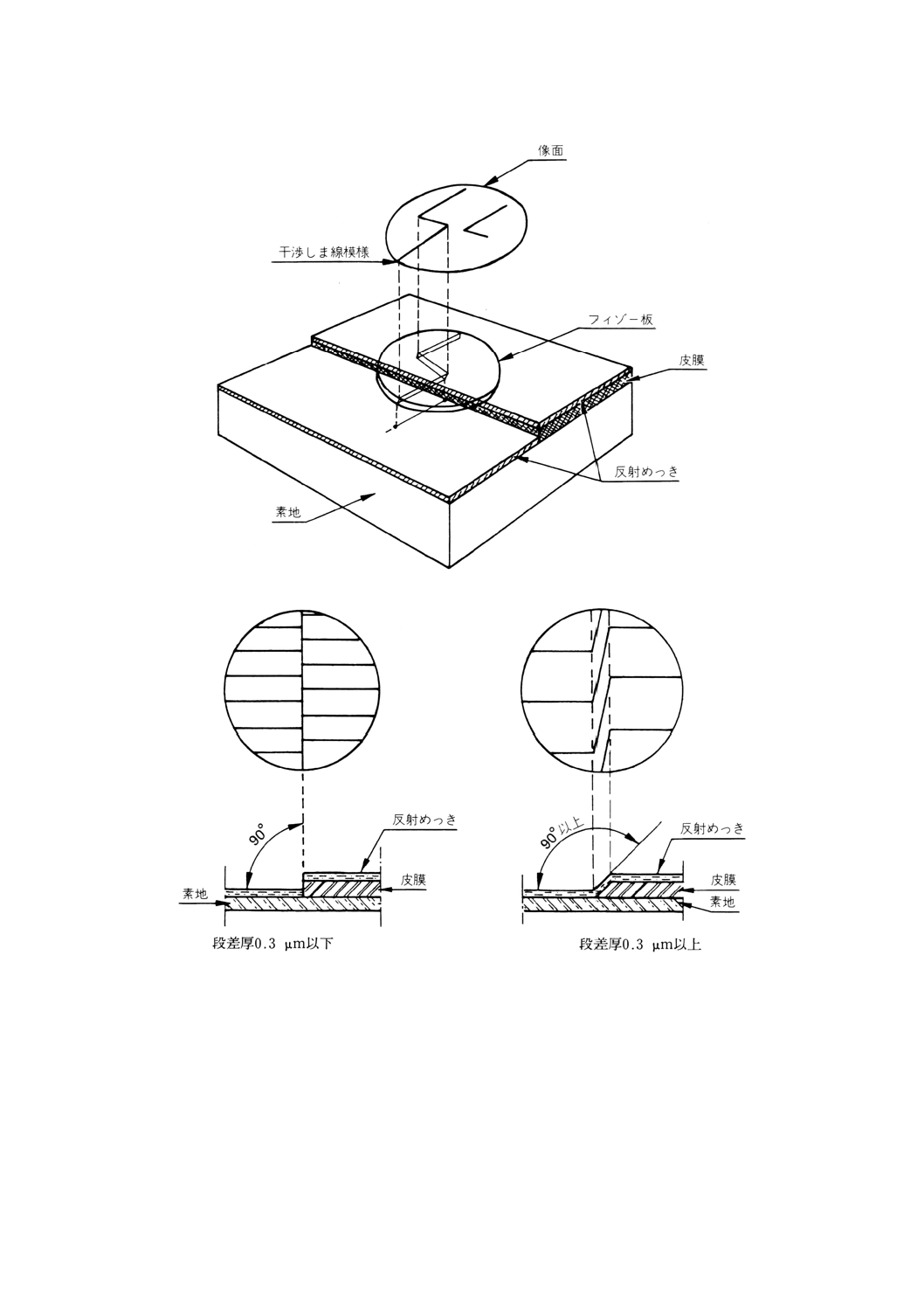

附属書5(参考) 多重干渉式試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さを多重干渉式試験によって測定

する際の注意事項を参考として示したものである。

2. 原理 素地を侵すことのないはく離液によって,皮膜の微小面積を完全に溶解又は素地の一部をめっ

き防止(マスキング)をしてめっきすることによって,皮膜と素地との間に段差を設ける。次に,試料表

面及び参照板として機能するよう重ねた透明鏡に単色光光線を照射,反射させ,低倍率の顕微鏡で観察可

能な干渉しま(縞)模様をつくる。参照板を試料に対してわずかに傾け,干渉しま模様が連続した平行線

になるようにする。このとき試料表面の段差によってしま模様にずれが生じる。しまの間隔のずれ一つが

単光色の波長の1/2の垂直変位に相当する。しま模様のずれを接眼測微計で測定することによって,めっ

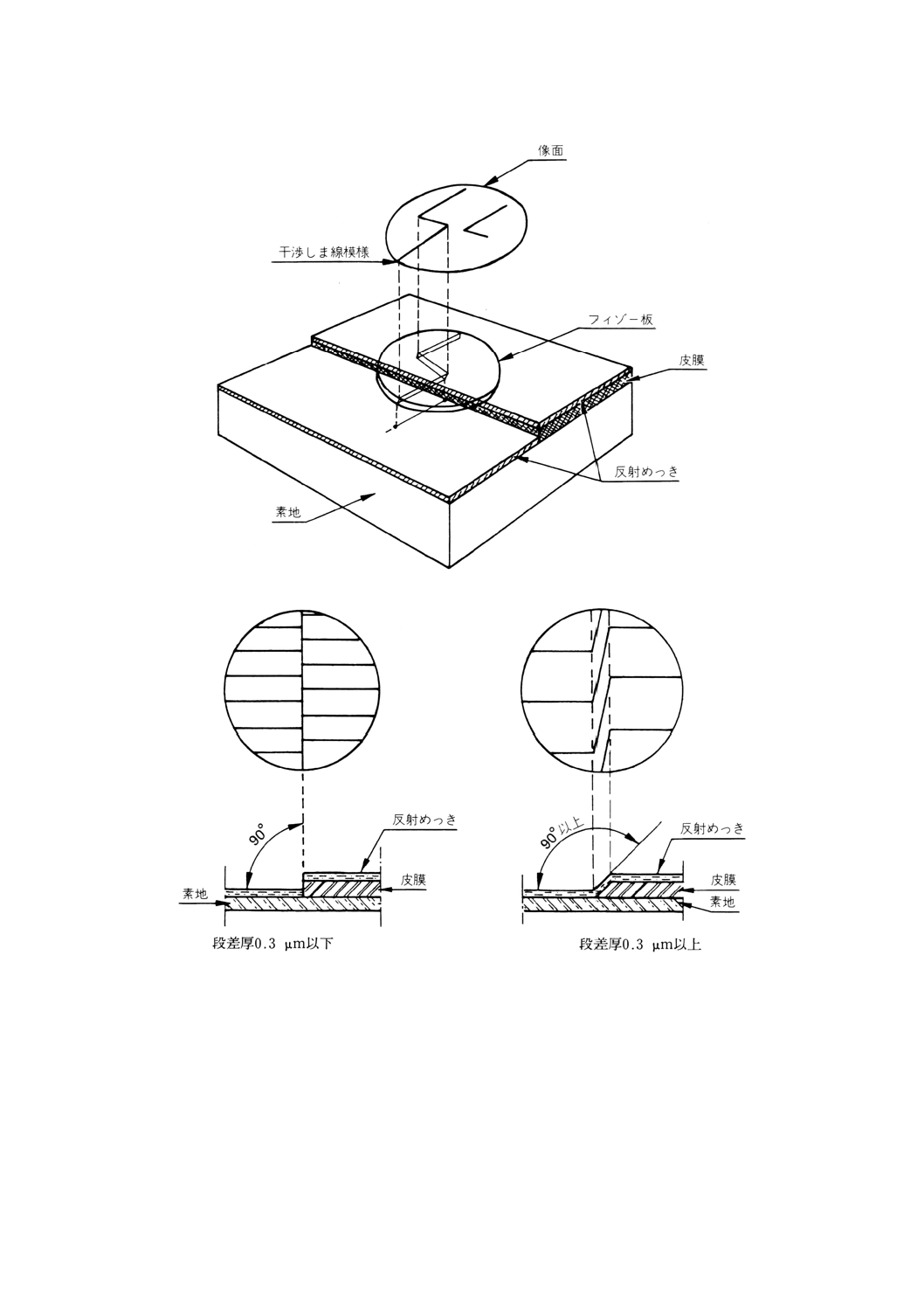

き厚さを測定する。多重干渉式試験方法の原理を附属書5図1に示す。

参考 測微計接眼レンズは,像観察及び計測用の装置で,調節可能レンズ,測微ノブによって移動可

能な標線,視野内に挿入した計数線によって構成される。

3. 測定上の留意点

3.1

高反射率補助めっき 正確な測定に必要な幅の狭い黒色の干渉線を得,また光が素地及び皮膜の異

質な物質において反射するときに起こる位相のずれの違いによる測定誤差を避けるために,試料はアルミ

ニウム又は銀のように高反射率をもつ物質で被覆する。

備考 段差部における素地及び皮膜表面の反射率が高く,また位相のずれがあらかじめ分かっており,

この補正が可能な場合は,補助めっきを省略できる。

3.2

段差の形状 厚さ測定を正確に行うためには,段差の形状が良好でなくてはならない。段差の形状

が悪いと干渉しま線が直線にならず,標線を干渉しま線に重ね合わす際に誤差を生じる。また,干渉しま

線が段差を横切るときの連続性を見極めるのが困難,又は不可能となる。試料の作製方法が不適切な場合,

段差の形状が悪化する。厚さ測定する段差が高く垂直に切り立っている場合は,干渉線が段差においてと

ぎれるため,干渉線のずれ幅を観測することができなくなる。その例を附属書5図2に示す。ただし,事

前に厚さがある程度分かっている場合,又は触針走査試験方法,白色光干渉試験方法などによる厚さ測定

がなされている場合は,ずれ幅の観測は可能である。

参考1. 皮膜が電気めっきであり,段差をめっき前のマスキングによって作製する場合,端部が高電

流部になり,そこが隆起することがある。このため,干渉しま線は端部において湾曲する。

この湾曲については,削除して取り扱うことが望ましい。

2. 適当な方法によって段差の立ち上がりを緩やかにすることによって,干渉しま線が段差を横

切るときに連続線となるようにすることができる。このときの理想的な段差の角度は一般に

95〜100°である。

3.3

試料の平滑性 この測定法においては試料の高度な平滑性が要求される。皮膜厚さが0.001〜0.01μm

の場合には,高倍率でも鮮明な線を得るために特に重要である。試料表面が平滑でないと干渉しま線が湾

曲し,正確な測定が困難となる。試料表面の曲率半径が小さくなるに従い,精度が低下する。

43

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図1 多重干渉式試験方法の原理

附属書5図2 段差の形状と干渉しま線との関係

3.4

表面粗さ 試料表面が粗い場合,干渉しま線が直線にならず,輪郭がぼけてしまうため測定誤差の

原因となる。

3.5

試料の清浄度 良好な測定結果を得るためには,加工時の残さ,指紋跡,油分などが試料面にあっ

てはならない。試料表面に肉眼で確認できる欠陥がある部分を測定に用いてはならない。

4. 測定手順

4.1

段差の作製

44

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1

めっき前に行うマスキング

a) めっき前に試料表面の一部をマスキングする。

b) 非マスキング部分にめっきを施す。

c) マスキング材を完全に除去する。

備考 めっきによる端部の隆起を防止するためにマスキング部の面積はできる限り小さくする。

4.1.2

めっき後に行うマスキング

a) 試料表面のうち,溶解させる部分を除いてすべてマスキングする。

b) 皮膜の非マスキング部分を溶解する。

c) マスキング材を除去する。

備考1. 段差の作製に当たっては,皮膜表面がきずや腐食を受けないよう,また素地表面においては

皮膜の溶解残さを残さず,また素地を侵すことなく皮膜が完全に溶解するように注意する。

2. 干渉しま線が段差を横断する際,その連続性が保てるよう段差の壁に傾きをもたせる。

なお,皮膜厚さがある程度分かっていて干渉しま線のずれに干渉しま線間隔がいくつ収ま

るか推測できる場合は,この傾きをつくる作業を省略することができる。

4.2

測定手順

a) 顕微鏡の視野内に段差がくるようにし,対物レンズの焦点を合わす。

b) フィゾー板と試料との間の角度を調節して干渉しま線が得られるようにする。試料の角度を調節して

干渉しま線が段差に垂直になるようにする。

c) 光量,視野の大きさ,接眼レンズ焦点を調節して干渉しま線の輪郭が鮮明に見えるようにする。

d) 再度,対物レンズの焦点を調節し,像が最も鮮明になるようにする。

e) 段差を横切るところの干渉しま線のずれ及び干渉しま線間隔を測微計を用いて測定する。

皮膜厚さは,次の式によって求める。

d=∆N (λ/2)

ここに,

∆N= 段差を横切る干渉しま線の数

λ= 投射した光の波長

皮膜厚さは,次の式に従い,干渉しま線間隔及び干渉しま線のずれ(単位は測微計の目盛数)から

求める。

皮膜厚さ=(干渉しま線のずれ/干渉しま線間隔)× (λ/2)

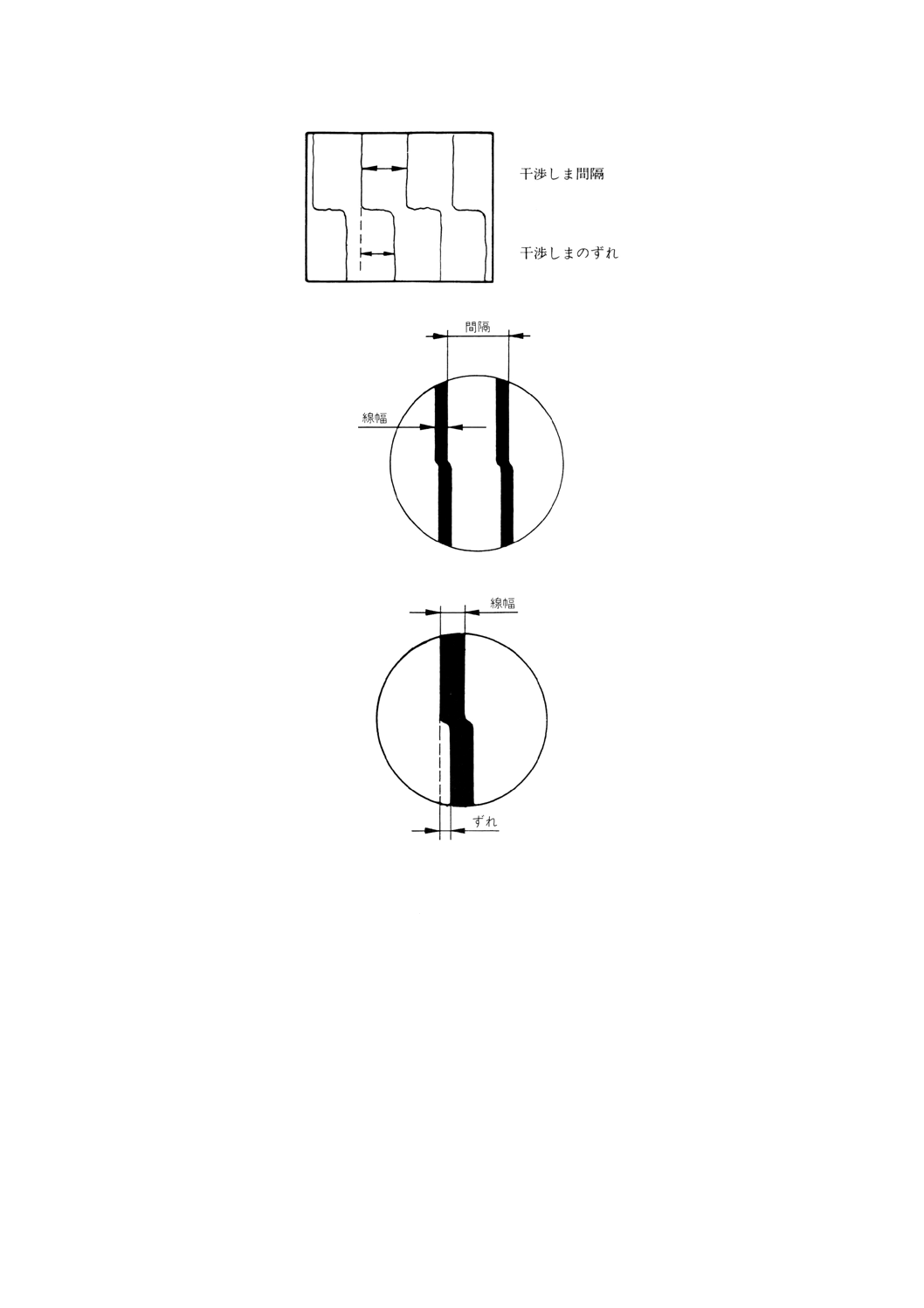

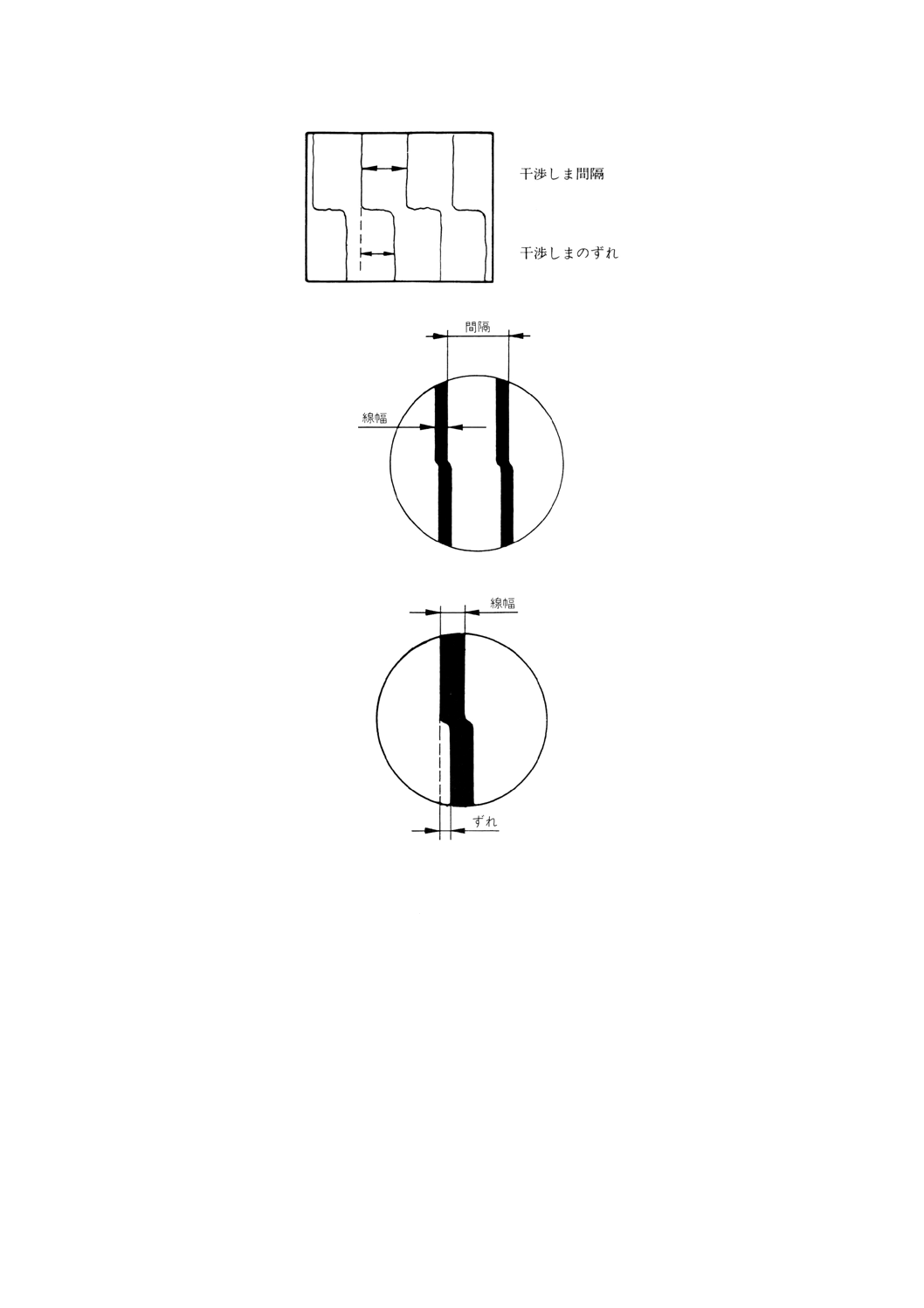

参考 接眼レンズを用いた実際の測定の場合,干渉しま線ずれ測定法が用いられる(附属書5図3)。

4.3

干渉しま線幅測定方法 平滑な素地上の薄い皮膜の場合,干渉しま線幅測定方法によって測定の改

善が図れる。この方法は,皮膜厚さが0.002〜0.01μmのときに特に有効である。附属書5図4及び附属書

5図5のように倍率を高くしても干渉しま線の鮮明さが失われないようにするためには,試料表面の高度

な平滑性が必要となる。

この方法による測定手順は,次のとおりである。

a) 2本の干渉しま線が同一視野内で観察されるようにフィゾー板の傾きを調節する(附属書5図4)。

b) 次の式に従い,実際の線幅を計算する。

実線幅=[相対線幅(単位当たりの目盛数)/線間隔(単位目盛数)]× (λ/2)

c) 1本の幅広い干渉しま線が視野内に観察されるまで,フィゾー板の傾きを調節する(附属書5図5)。

45

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図3 干渉しま線ずれ測定法

附属書5図4 干渉しま線幅測定法でのフィゾー板の調整

附属書5図5 干渉しま線幅測定法でのフィゾー板の調整

d) 次の式に従い,皮膜厚さを計算する。

皮膜厚さ=[線のずれ(単位目盛数)/相対線幅(単位目盛数)]×実線幅

参考 非常に平滑な表面の場合の線幅は約0.006μmである。精度は0.003μm,すなわち,±50%であ

る。したがって,皮膜厚さ0.002μmの場合,測定精度は±0.001μmとなる。

備考 干渉しま線幅測定方法は,干渉しま線の幅の均一性に依存するところが大きい。線幅の均一性

は測定技能,又は測定機器によって異なる。

5. 測定精度 多重干渉式試験方法によって,試料表面の0.002〜2μmの垂直変化を直接測定することが

できる。測定精度は,干渉しま線幅測定方法による場合,測定範囲0.002〜0.01μmにおいて±0.001μm,測

定範囲0.01〜2μmにおいて±0.003μmである。

46

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(参考) 走査電子顕微鏡試験方法の測定上の注意事項

1. 適用範囲 この附属書は,めっき製品の有効面に施しためっきの厚さを走査電子顕微鏡試験によって

測定する際の注意事項を示したものである。

2. 原理 走査電子顕微鏡 (SEM) による金属組織観察のために,試料を切断し,皮膜断面を研削,研磨

する。測定は,通常の顕微鏡写真又は皮膜を横断するシングルスキャン映像波形信号の写真をもとに行う。

3. 測定上の留意点

a) 表面粗さ 皮膜又は素地が粗い場合,皮膜断面の境界が不規則になり,視野の中で平均厚さを正確に

測定できなくなることがある。

b) 断面の傾き 断面が被覆面に垂直でない場合,測定厚は真の厚さより大きくなる。例えば,垂直に対

し10°傾くと,1.5%の誤差を生じる。

c) 試料の傾き 電子ビームに対する試料(断面)の傾きがあると,測定が不正確になる。

d) 皮膜の変形 低温で溶融する柔らかい皮膜の場合,その断面を埋め込む前処理を行う際に,過剰な温

度又は圧力によって皮膜の変形が起こることがある。また,もろい材質の場合には前処理時の過大な

摩擦によって同様の変形が起こる。

e) 皮膜エッジのだれ 皮膜断面のエッジがだれて,断面が完全に平滑でないと,観察される厚さが真の

厚さと異なることがある。エッジのだれは,埋め込み,研削,研磨,エッチングが不適切な場合に起

こる。

f)

保護めっき 試料の保護めっきは,断面を前処理する際に皮膜エッジを保護し,測定が不正確になる

のを防ぐのに有効である。ただし,保護めっきのための前処理の際に皮膜が一部除去され,測定値が

低くなるおそれがある。

g) エッチング エッチングを適切に行うことによって,金属間の界面に輪郭がはっきりした幅の狭い暗

線が得られる。幅が広く輪郭がはっきりしない線になると,測定が不正確になる。

h) 研磨残さ 研磨時に金属境界を覆う金属の汚れが残り,正確な測定ができなくなることがある。鉛,

インジウム,金のような軟金属の場合には,特にこの可能性がある。汚れの残留を確認するためには,

研磨,エッチング,測定の操作を繰り返すとよい。測定値の変化は汚れの存在の可能性を示すもので

ある。

i)

コントラスト不足 素材,皮膜双方の金属の原子番号が近い場合は,観察時のコントラストが不十分

になる。例えば,光沢ニッケルと半光沢ニッケル層の場合,適切なエッチングと技術とを用いない限

り,境界を識別することはできない。

j)

倍率 皮膜厚さにかかわらず,測定誤差は倍率の低下とともに増加する傾向にある。しかし,実際に

は視野が皮膜厚さの1.5倍から3倍になるように倍率を選ぶことが望ましい。

参考 走査電子顕微鏡の倍率表示が5%以上も実際の倍率と異なる場合のあることがよく指摘されて

いる。この倍率誤差は走査電子顕微鏡のステージマイクロメータを適切に使用することで低減

できる。

k) 倍率の均一化 倍率が視野全体で均一でないことがあるため,校正と測定を視野内の同一の場所で行

47

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わないと誤差を生じる可能性がある。

l)

倍率の安定性 走査電子顕微鏡の倍率は,時間の経過とともに変化することがある。ステージマイク

ロメータと試料を並べて走査電子顕微鏡のステージ上に据え付けることによって,この影響を低減す

ることができる。

参考 焦点調整及びスキャンローテーション,操作電圧,コントラストなどの走査電子顕微鏡の電子

的な調整を行う際に倍率の変化が起こることがある。ステージマイクロメータの目盛の写真撮

影を行った後は,ステージのX,Y,Z制御を用いて焦点を合わす場合を除き,焦点調整及び

他の走査電子顕微鏡の電子的調整を行わないようにすればこのような倍率変化を防止できる。

m) 顕微鏡写真の安定性 時間経過,温度変化,湿度変化などによって顕微鏡写真の寸法変化が起こる可

能性がある。ステージマイクロメータの目盛校正のための顕微鏡写真撮影と試料の顕微鏡写真撮影と

を一緒に行うことによって,時間経過による印画紙の寸法変化が起きても誤差を小さくすることがで

きる。

4. 装置の校正

4.1

要旨 装置の使用に当たっては,走査電子顕微鏡のステージマイクロメータ又は計数線による校正

を行う。

なお,このときに用いる写真は試料の測定のときと同一の条件で撮影する。

4.2

写真撮影 最小SN比を2対1とし,また像のコントラストを十分にしてマイクロメータ目盛の写真

撮影を行う。

4.3

測定

a) 撮影した写真の2線の中心間の距離を0.1mmまで測定する。この測定にはディフラクション・プレー

ト・リーダ又は同等品を使用する。

b) 写真上の3mm以上離れた3か所以上でこの測定を繰り返し行い,間隔の平均値を求める。

c) 倍率の計算 選択した線間距離の測定値の平均値を認証されている線間距離で割り,次のように写真

の倍率を計算する。

(

)1000

/

×

=

c

ml

l

γ

ここに,

γ: 倍率

lm: 写真上において測定した距離の平均値 (mm)

lc: 認証済みのマイクロメータにおける2線間距離 (μm)

5. 測定手順

5.1

装置は,製造元の取扱説明書に従って操作する。

5.2

校正の際と同様の操作条件及び装置設定条件のもとで試料の顕微鏡写真撮影を行い,顕微鏡写真像

の測定を適切に行う。

5.3

通常の顕微鏡写真による方法

a) 皮膜の境界を明りょうにし,走査電子顕微鏡のステージマイクロメータの目盛及び試料の顕微鏡写真

を作成する。

b) フィルム上又は印画紙上において正確な長さを測定するために,ディフラクション・プレート・リー

ダ又は他の光学機器を用いて0.1mmまで測定する。試料の準備が適切になされてない場合,測定が困

難となる。

48

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

映像波形信号法

a) 皮膜断面及び走査電子顕微鏡のステージマイクロメータの目盛を横断するシングルスキャン映像波形

信号の写真を撮影する。

b) 皮膜厚さ測定には,皮膜境界部における走査の垂直部の変曲点間の水平距離を測定する。ディフラク

ション・プレート・リーダ又は同等の機器を用いて0.1mmまで測定する。

5.5

次の式から厚さを計算する。

d=(lm/γ)×1000

ここに,

d: 皮膜厚さ (μm)

lm: 顕微鏡写真上における長さ (mm)

γ: 倍率

6. 測定誤差 装置は校正,操作を適切に行い,測定誤差が皮膜厚さの10%未満,又は0.1μm未満のいず

れか大きい方に収まるようにする。

7. 結果の表現 結果はμmで小数点以下2けたまで表示する。ただし,厚さが1μm以上の場合には有効

数字3けたまで表示する。

備考 この規定は,計算値を丸める際に生じる誤差を少なくするためのものである。

49

H 8501 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8501(めっきの厚さ試験方法)改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵

東京都鍍金工業組合

青 江 徹 博

OEAガルバノ事務所

磯 明 夫

福島県ハイテクプラザ

伊 藤 哲 司

財団法人日本ウェザリングテストセンター

榎 本 英 彦

大阪市立工業研究所

海老名 延 郎

ヱビナ電化工業株式会社

大 嶋 清 治

工業技術院標準部材料規格課

大 高 徹 雄

上村工業株式会社

古 賀 孝 昭

荏原ユージライト株式会社

齋 藤 いほえ

東京都城南地域中小企業振興センター

須 賀 蓊

スガ試験機株式会社

滝 沢 貴久男

三洋電機株式会社

豊 永 実

豊永表面技術事務所

橋 本 繁 晴

財団法人日本規格協会

星 野 重 夫

武蔵工業大学

三田村 勝 昭

スガ試験機株式会社

山 添 英 司

富士通株式会社

矢 島 勝 司

工業技術院物質工学工業技術研究所

矢 部 賢

矢部技術事務所

山 崎 龍 一

神奈川県産業技術総合研究所

山 本 壮兵衛

山本サーフェイス・エンヂニヤリング コンサルタンツ&ラボ

ラトリー

渡 辺 博

株式会社東芝

金 子 國 雄

社団法人表面技術協会

(事務局)

及 川 耕 一

社団法人表面技術協会