H 8454:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 2

5.1 一般事項 ······················································································································ 2

5.2 4点曲げジグ ················································································································· 3

5.3 ひずみ測定装置 ············································································································· 3

6 試験片···························································································································· 3

7 測定方法························································································································· 4

7.1 試験片寸法 ··················································································································· 4

7.2 試験力−ひずみ線図 ······································································································· 4

8 ヤング率の計算方法 ·········································································································· 7

9 報告······························································································································· 8

附属書A(参考)試験力−基材ひずみ法及び試験力−たわみ法によるヤング率測定方法 ····················· 9

参考文献 ···························································································································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

H 8454:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター(OSTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS H 8454:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 8454:2018

遮熱コーティングの4点曲げによる

ヤング率測定方法

Measurement method for Youngʼs modulus of thermal barrier coatings by

four-point bending

序文

この規格は,2016年に第1版として発行されたISO 19477を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主にガスタービンの高温部品に用いる,溶射によって基材上に被覆する遮熱コーティング

の,常温における4点曲げによる面内方向のヤング率測定方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 19477:2016,Metallic and other inorganic coatings−Measurement of Young's modulus of thermal

barrier coatings by beam bending(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格:ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters,Amendment:1:2009,Technical

Corrigendum 1:1998及びTechnical Corrigendum 2:2005(IDT)

JIS B 7502 マイクロメータ

注記 対応国際規格:ISO 3611,Geometrical product specifications (GPS)−Dimensional measuring

equipment: Micrometers for external measurements−Design and metrological characteristics(MOD)

JIS B 7507 ノギス

注記 対応国際規格:ISO 13385-1,Geometrical product specifications (GPS)−Dimensional measuring

equipment−Part 1: Callipers; Design and metrological characteristics(MOD)

2

H 8454:2018

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Calibration and verification of static uniaxial

testing machines−Part 1: Tension/compression testing machines−Calibration and verification of the

force-measuring system(IDT)

JIS H 8401 溶射皮膜の厚さ試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

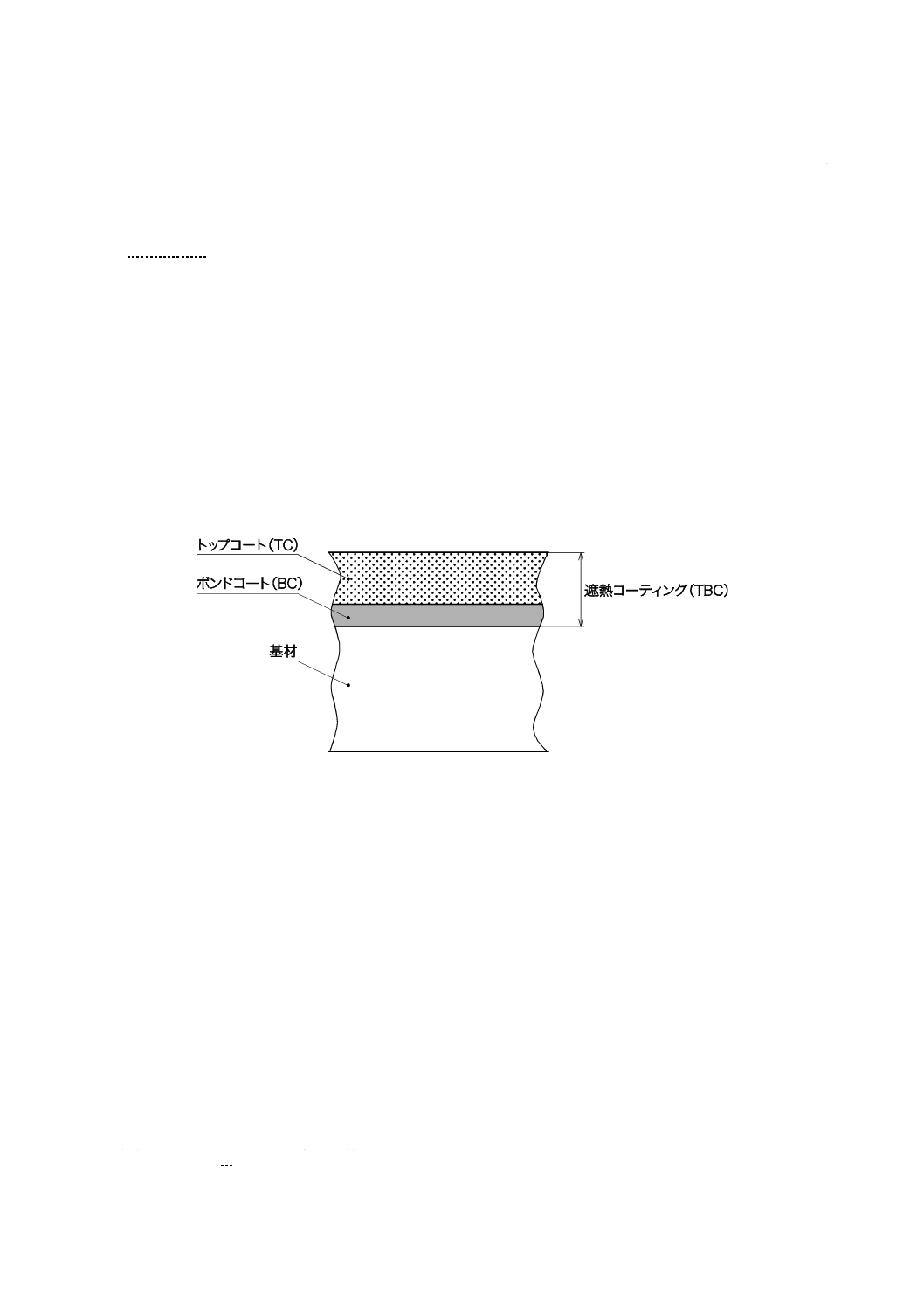

遮熱コーティング,TBC(thermal barrier coating)

燃焼ガスによって,高温部材を構成する基材が,温度上昇することを抑制するために施すコーティング。

基材の表面に施すボンドコート(以下,BCという。)と,BCに被覆する高融点かつ低熱伝導率のセラミ

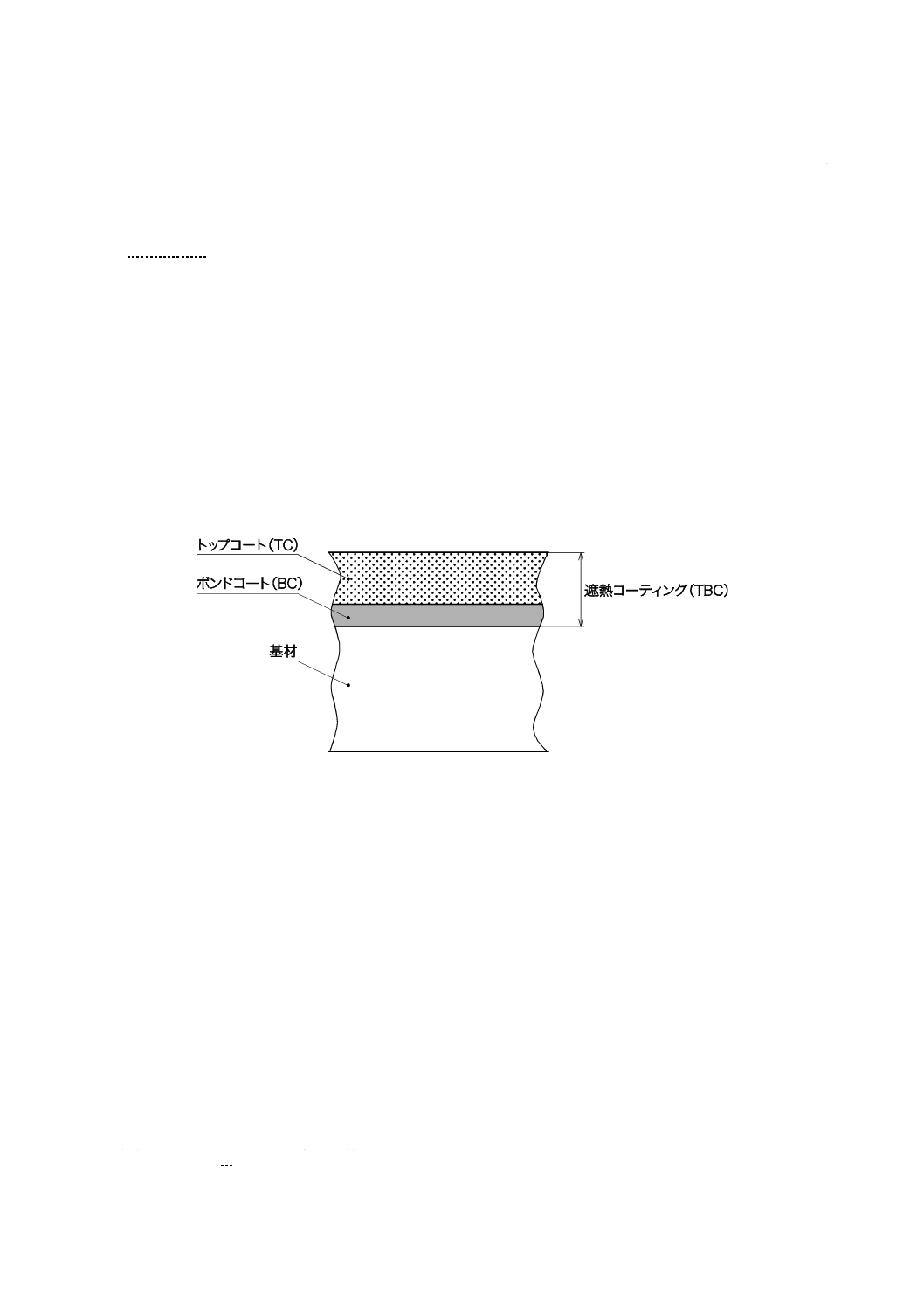

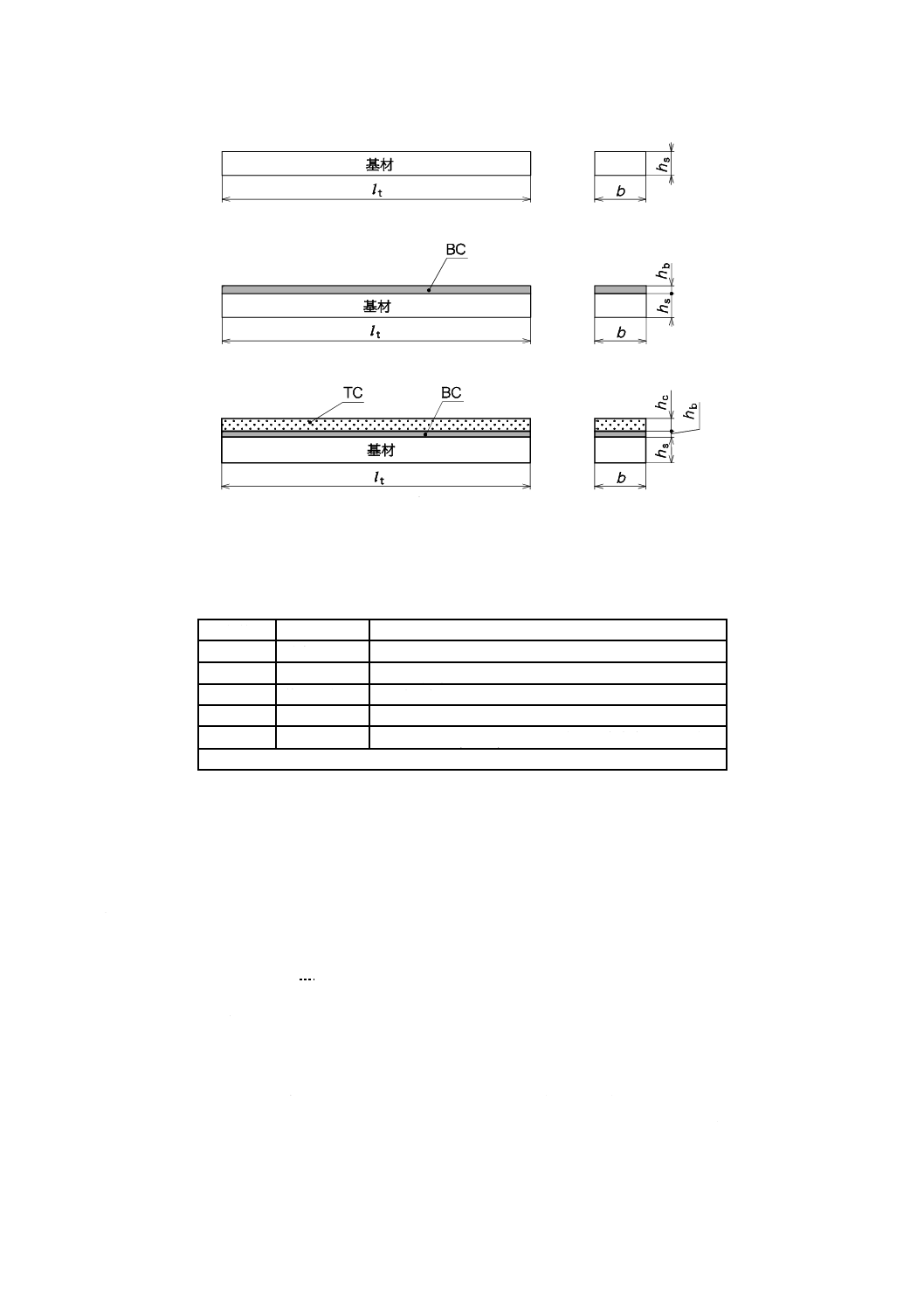

ックスを用いたトップコート(以下,TCという。)との2層からなる(図1参照)。

以下,基材にBCを被覆した試験片をBC試験片,基材にTBCを被覆した試験片をTBC試験片とそれ

ぞれいう。

図1−遮熱コーティングの断面の模式図

3.2

組合せはり(composite beam)

コーティングと基材とが一体となって変形するはり(梁)。BC試験片及びTBC試験片を組合せはりと

して扱う。

4

原理

基材,BC及びTCのヤング率は,3種類の試験片(基材試験片,BC試験片及びTBC試験片)を用いて,

4点曲げによる試験力−ひずみ線図の測定及び組合せはり理論による計算によって求める[1]〜[7]。

5

装置

5.1

一般事項

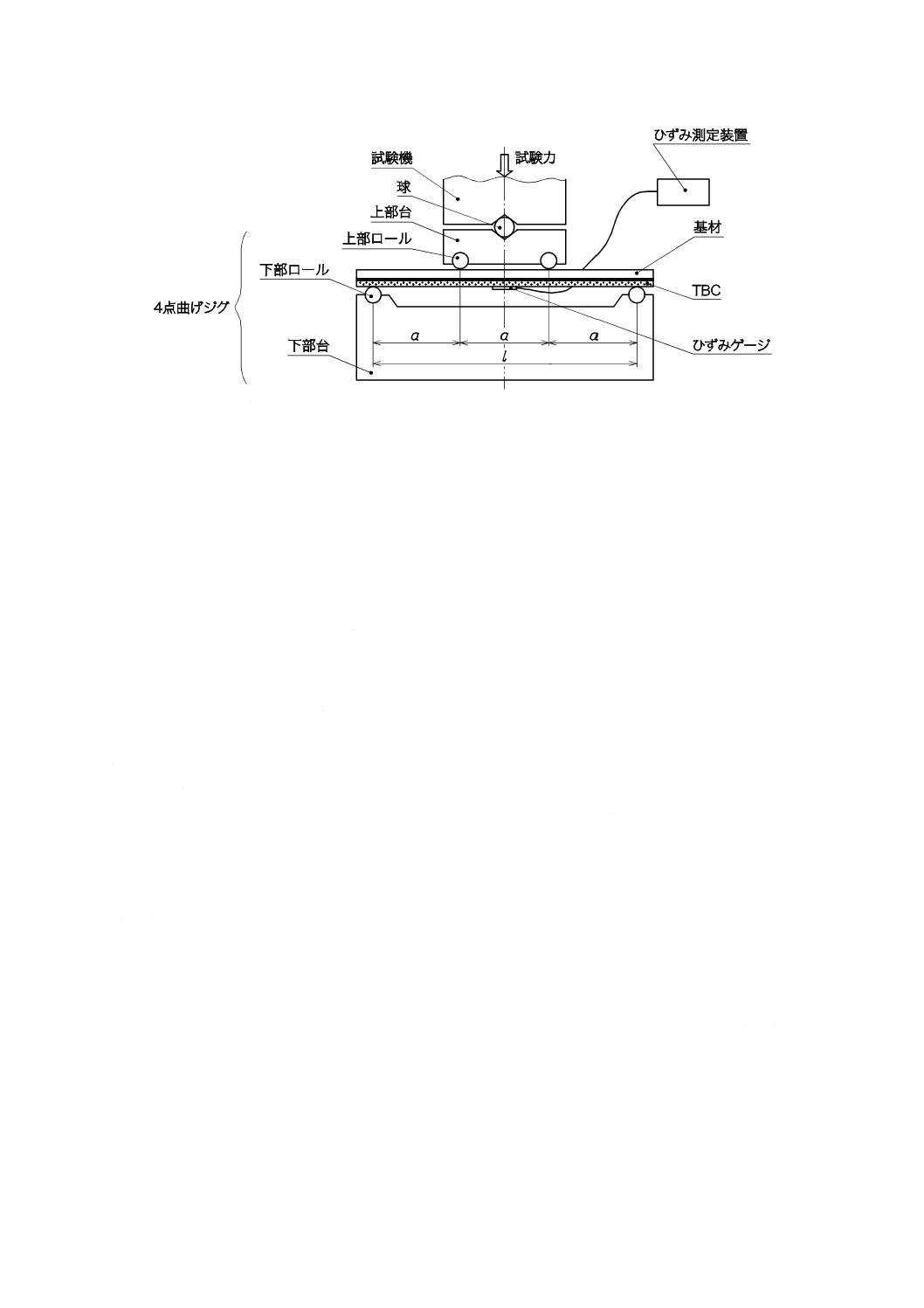

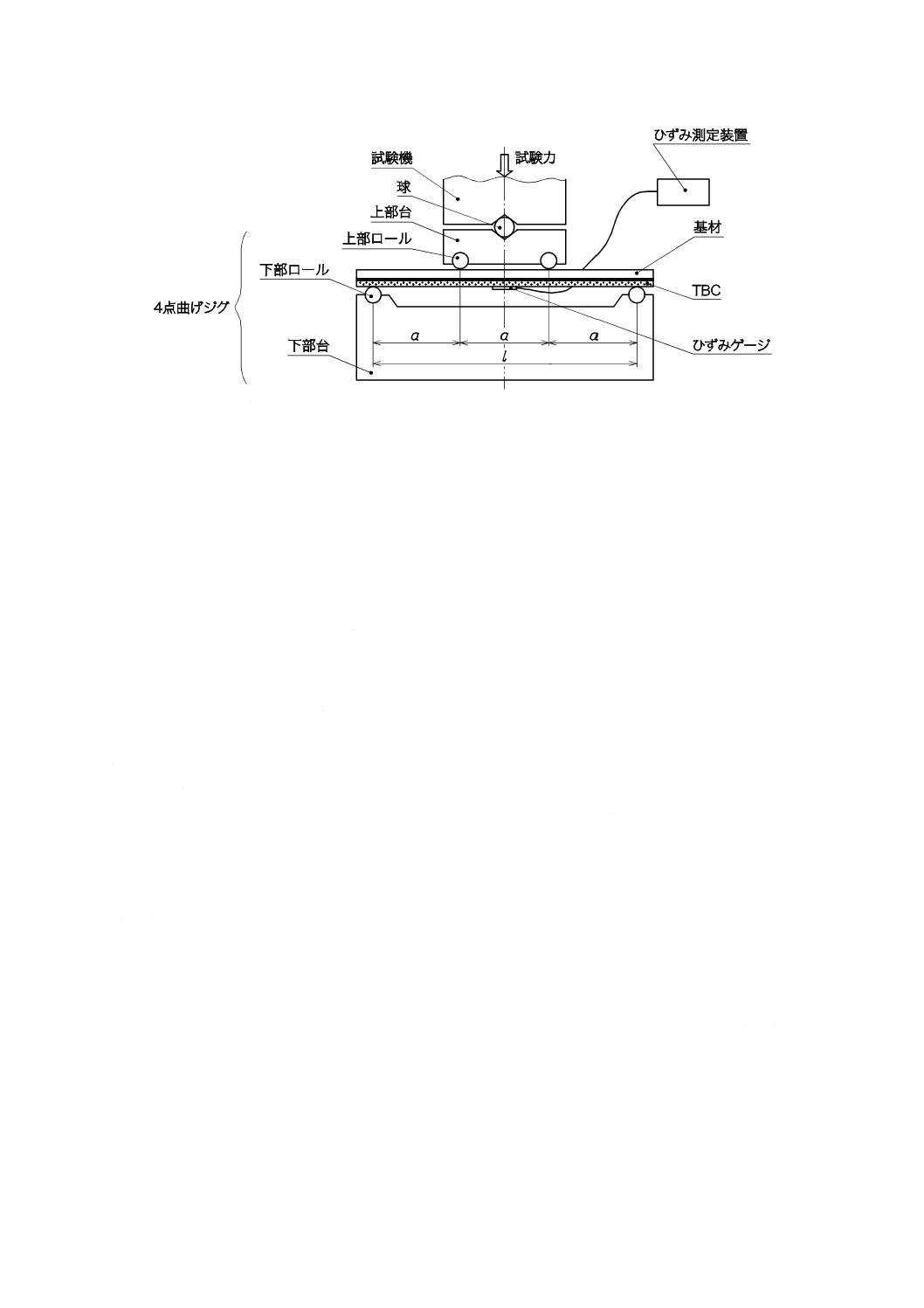

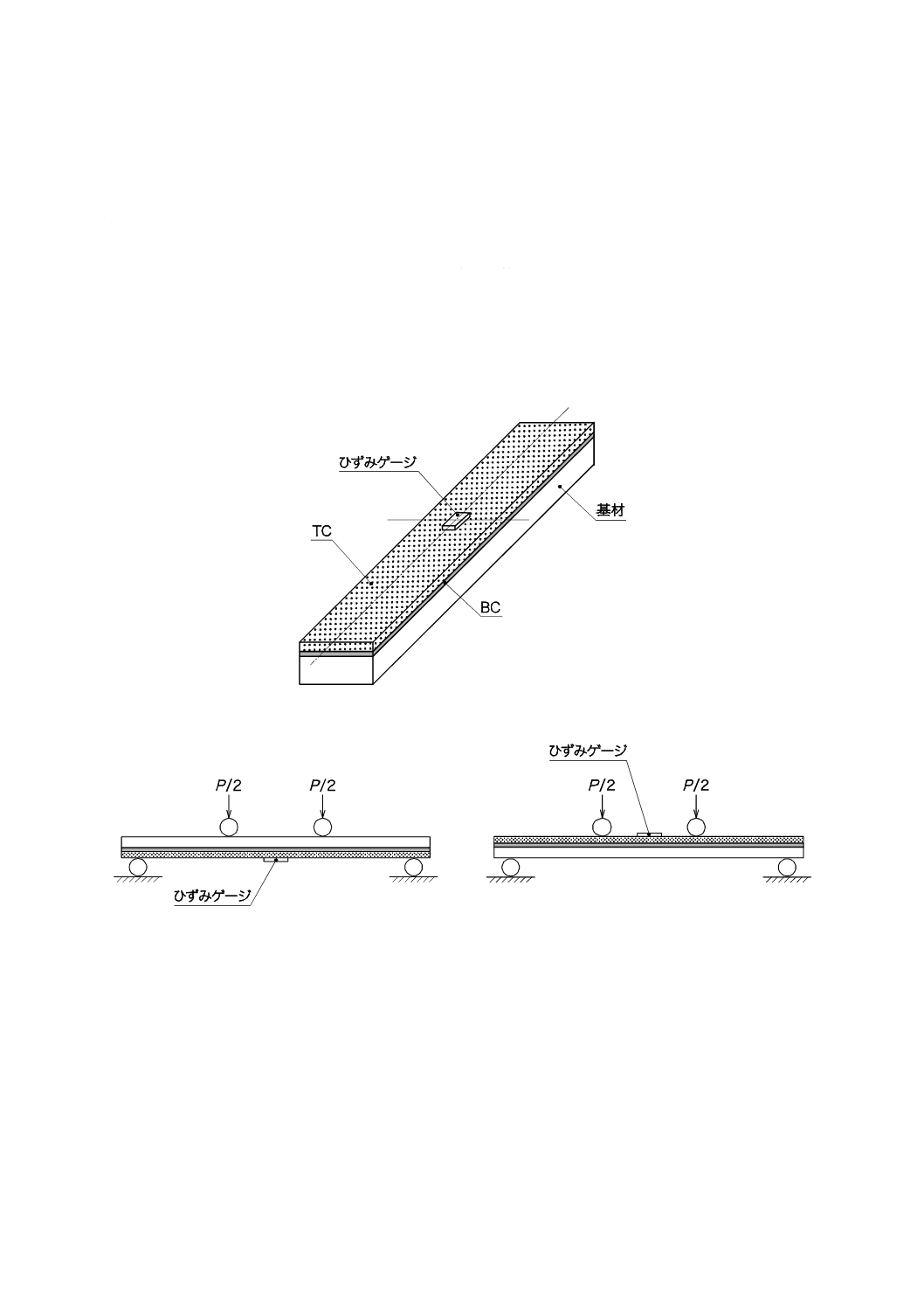

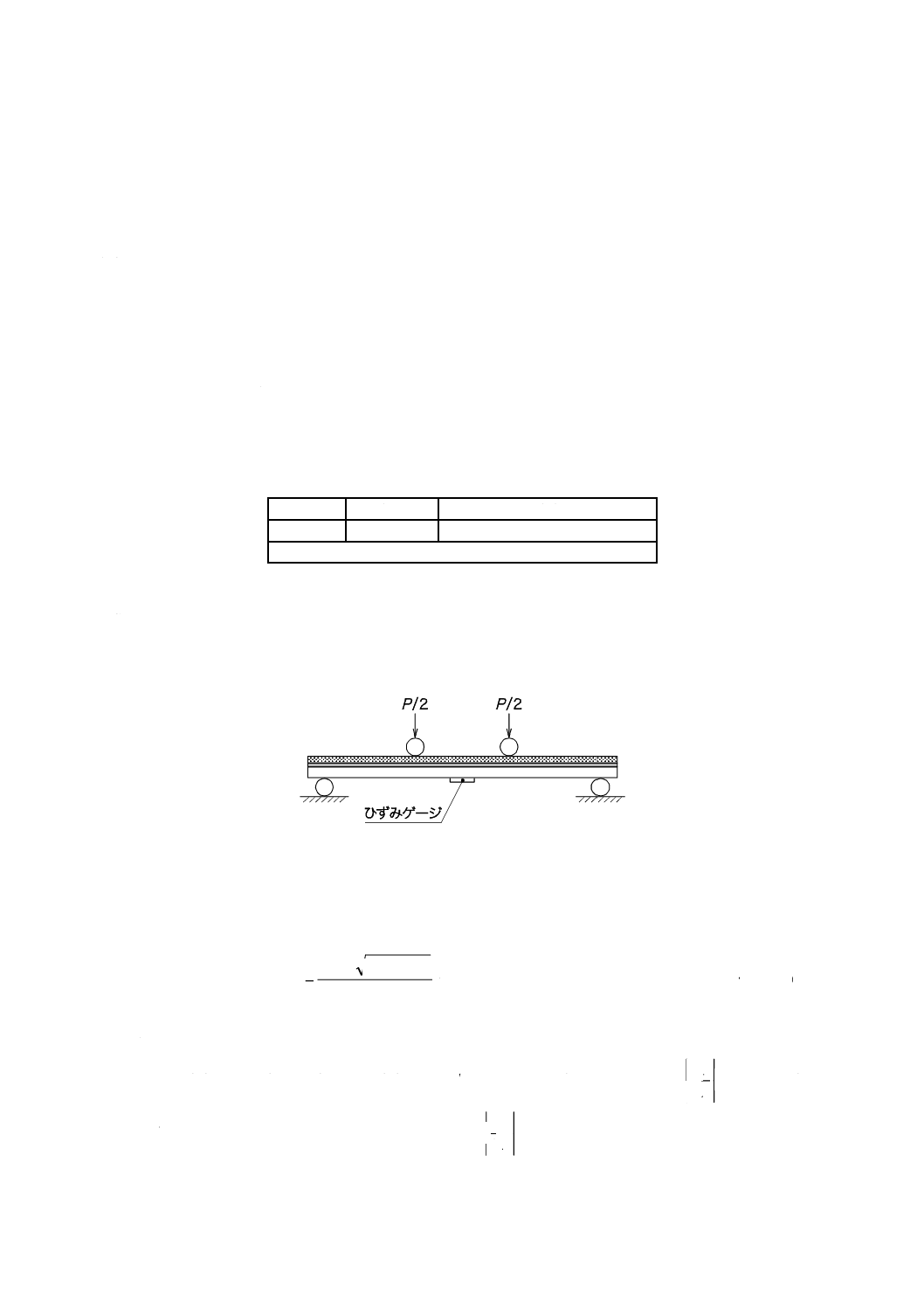

ヤング率測定装置の代表的構成例を,図2に示す。

測定装置は,4点曲げジグ,試験機及びひずみ測定装置で構成する。

試験機は,JIS B 7721に規定する等級1級以上のものを用いる。

3

H 8454:2018

ここに, a: 下部ロールと上部ロールとの距離,上部ロール間距離

l: 下部ロール間距離

図2−ヤング率測定装置の代表的構成例(TBCに引張力が作用する場合)

5.2

4点曲げジグ

4点曲げジグは,上部台,上部ロール,下部台,下部ロール及び球で構成し,次による。

a) 上部台,上部ロール,下部台,下部ロール及び球は,測定中に塑性変形を生じない十分な剛性をもつ

ものでなければならない。

b) 上部台,上部ロール,下部台及び下部ロールの幅は,試験片の幅を超えていなければならない。

c) 上部ロール間距離は,15 mm以上30 mm以下とする。

d) 下部ロール間距離は,上部ロール間距離の3倍とする。

e) 下部ロール及び上部ロールの半径は,同一とし,2.0 mm以上3.0 mm以下とする。

f)

各ロールは,表面粗さがJIS B 0601に規定する0.4 μm Ra以下のものを用いる。

g) 球は,左右の上部ロールに試験力を均等に与えるために用いる。

5.3

ひずみ測定装置

ひずみ測定装置は,次による。

a) ひずみ測定装置は,ひずみゲージで計測するひずみを±1 %以内の精度で測定できるものを用いる。

b) ひずみゲージ長さは,通常,5 mm以下が望ましい。

6

試験片

試験片は,次による。

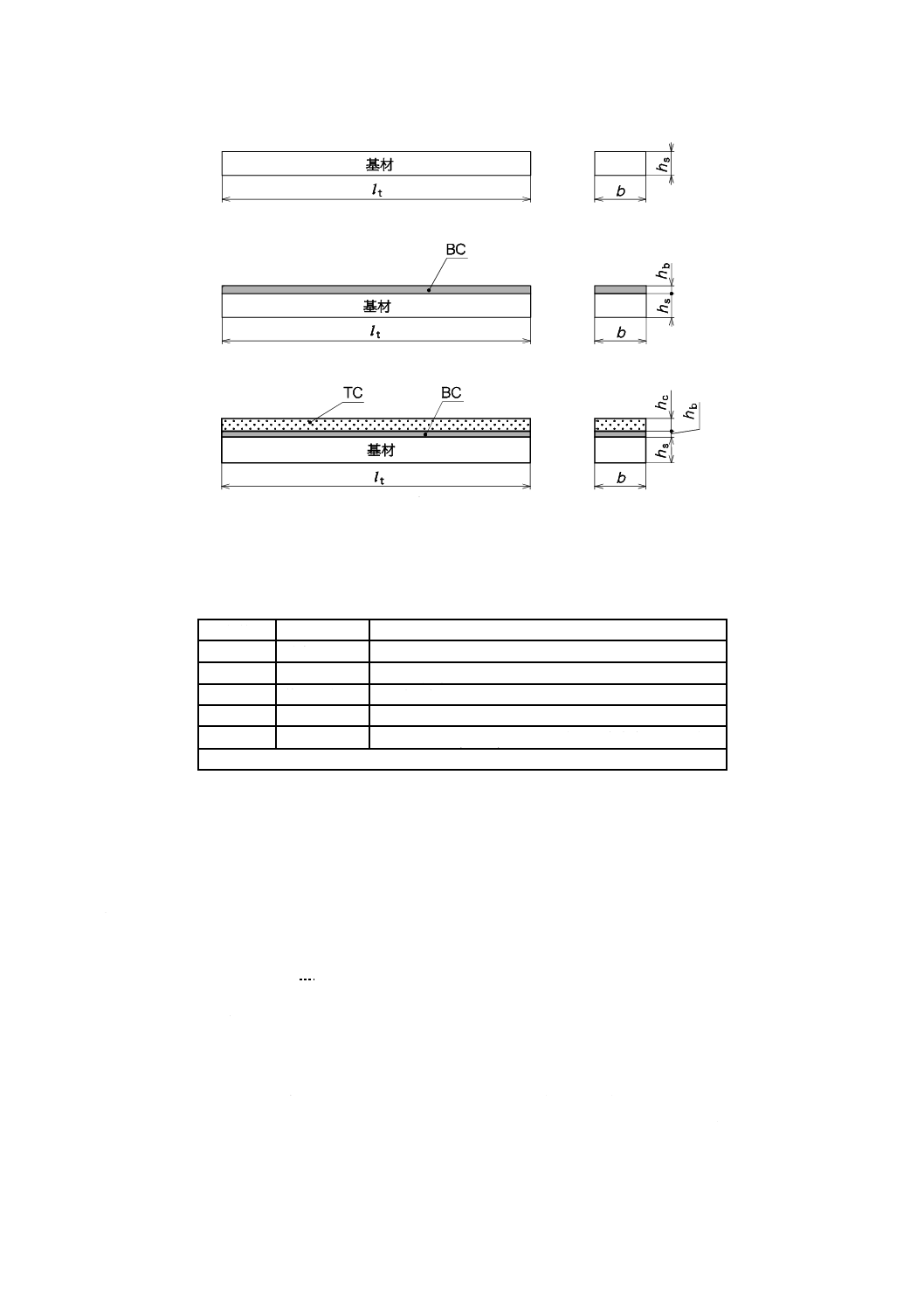

a) 基材試験片,BC試験片及びTBC試験片の3種類の試験片を用いる。

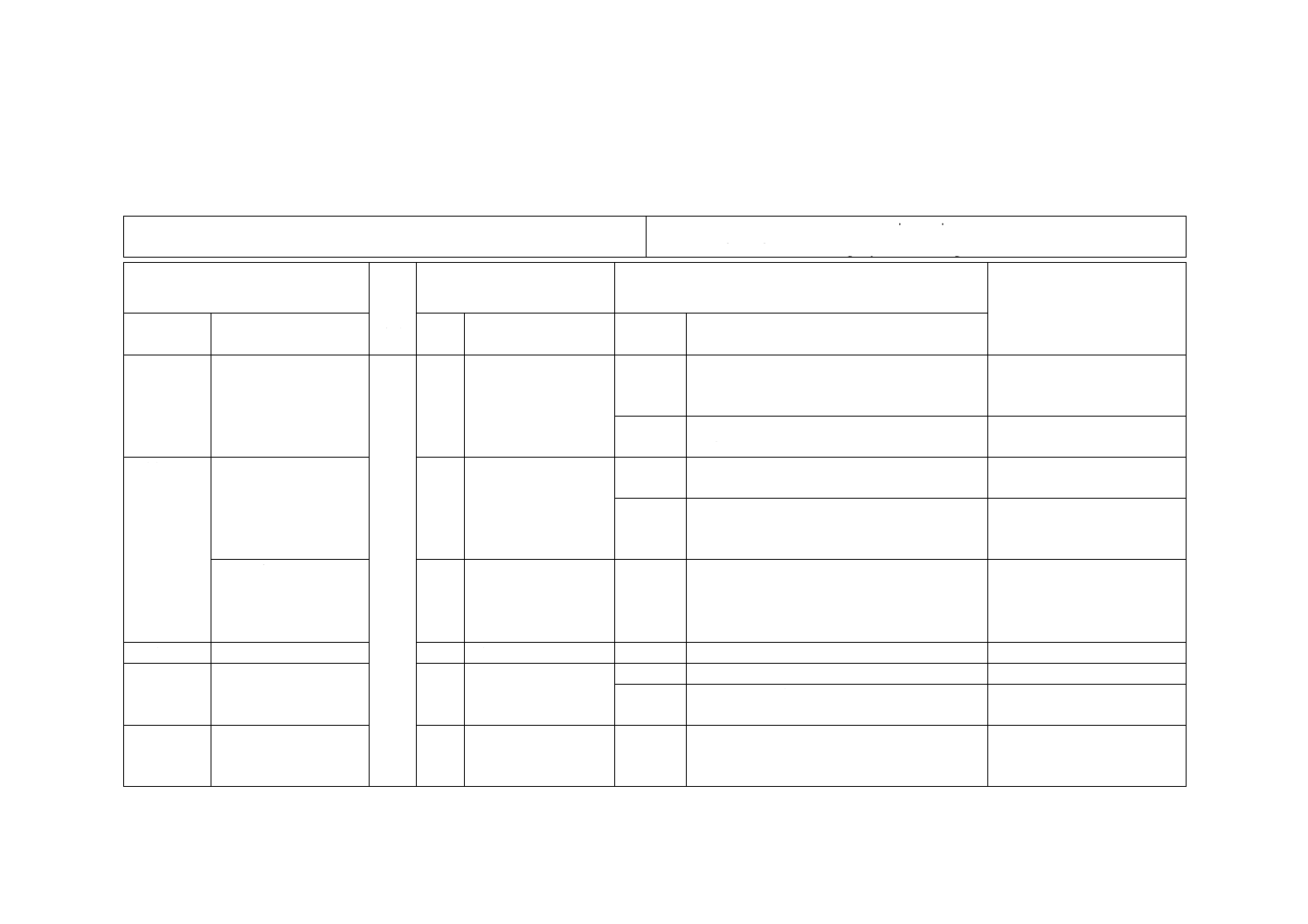

b) 試験片は,はり形状とする(図3参照)。試験片の寸法は,表1による。

c) 基材の厚さの許容差は,±0.01 mmとする。

d) BC試験片及びTBC試験片の側面は,付着した余分なコーティングを取り除くために研磨を施す。研

磨は,コーティングに損傷を与えてはならない。

e) 試験片の個数は,それぞれの種類で3個とする。

4

H 8454:2018

a) 基材試験片

b) BC試験片

c) TBC試験片

図3−試験片形状

表1−試験片の寸法

単位 mm

記号

名称

寸法

lt

長さ

l+6≦lt

b

幅

4≦b≦(1/6)l

hs

基材厚さ

1.5≦hs≦3.0

hb

BC厚さ

0.10≦hbかつhs/20≦hb

(BC試験片に対して)

hc

TC厚さ

0.20≦hcかつ(hs+hb)/10≦hc (TBC試験片に対して)

lは,下部ロール間距離を示す(図2参照)。

7

測定方法

7.1

試験片寸法

試験片の寸法の測定は,次による。

a) 試験片の長さは,JIS B 7507に規定するノギスによって測定する。

b) 試験片の幅は,JIS B 7502に規定するマイクロメータによって測定する。

c) 基材の厚さは,JIS B 7502に規定するマイクロメータによって測定する。

d) BC及びTCの厚さは,JIS H 8401で規定する顕微鏡断面試験方法によって,コーティングの断面組織

上で測定する。

7.2

試験力−ひずみ線図

試験力−ひずみ線図を次によって作成する。

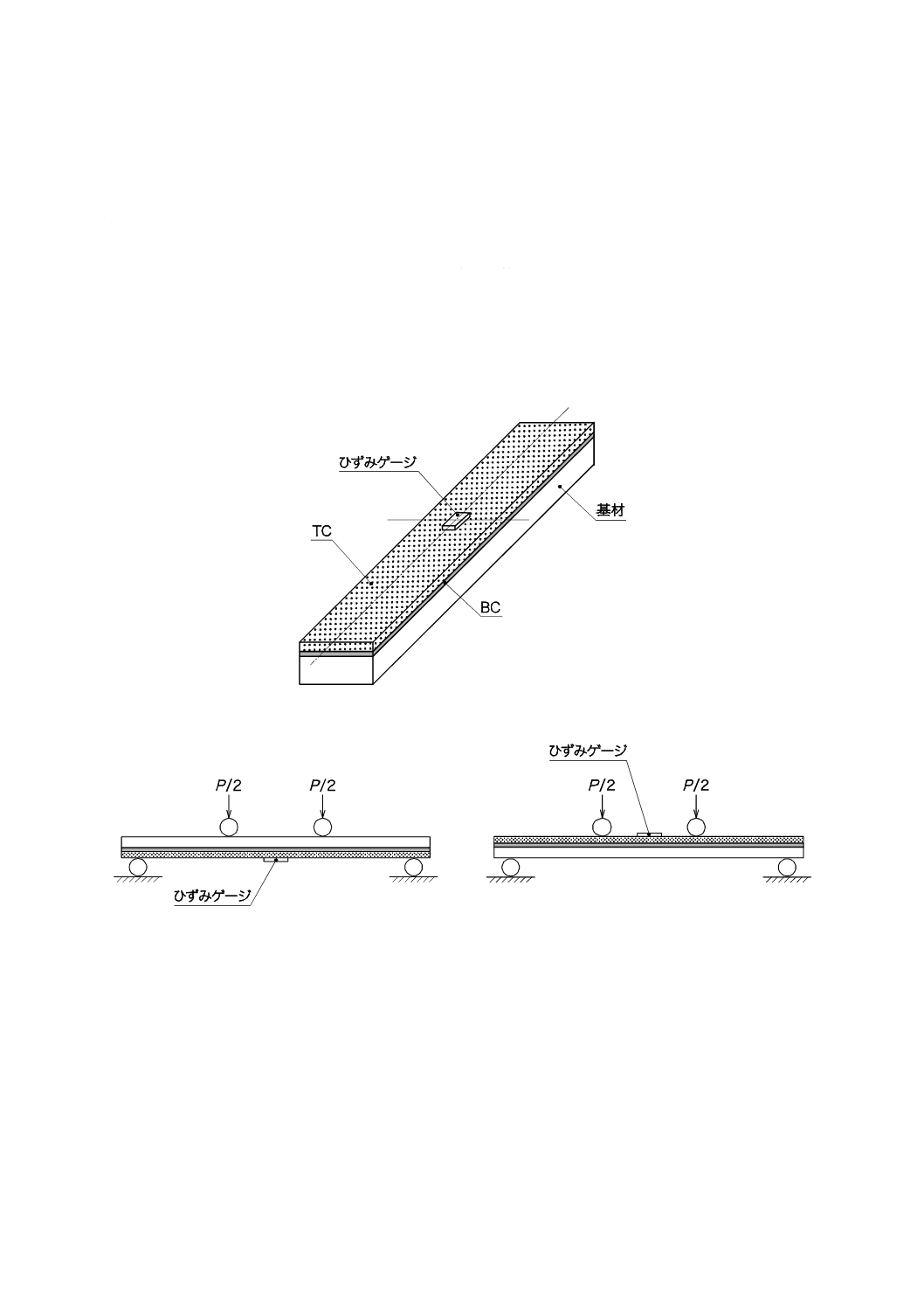

a) ひずみゲージは,BC試験片及びTBC試験片の場合はコーティング表面に貼る。

b) ひずみゲージは,長手方向と平行に試験片の中央部に貼る(図4参照)。

なお,ひずみゲージを貼る接着剤がTBC試験片に顕著に浸透し,結果に影響を及ぼす可能性がある

場合は,附属書Aに従って測定するのが望ましい。

5

H 8454:2018

c) コーティングに引張力を加える場合は図5 a),圧縮力を加える場合は図5 b) に示すように,試験片を

4点曲げジグに取り付ける。ただし,コーティングに加える負荷方向は,受渡当事者間の協定による。

d) 試験速度は,0.5 mm/min以下とする。

e) BC試験片及びTBC試験片の場合,試験力は,コーティングに損傷を与えず,かつ,基材表面が塑性

変形しない,十分に低い範囲とする。

f)

コーティングに加えるひずみ範囲は,受渡当事者間の協定による。

g) 試験力は,所定の試験力範囲内で,試験力−ひずみ線図の勾配が安定するまで,3回以上繰り返し加

える。

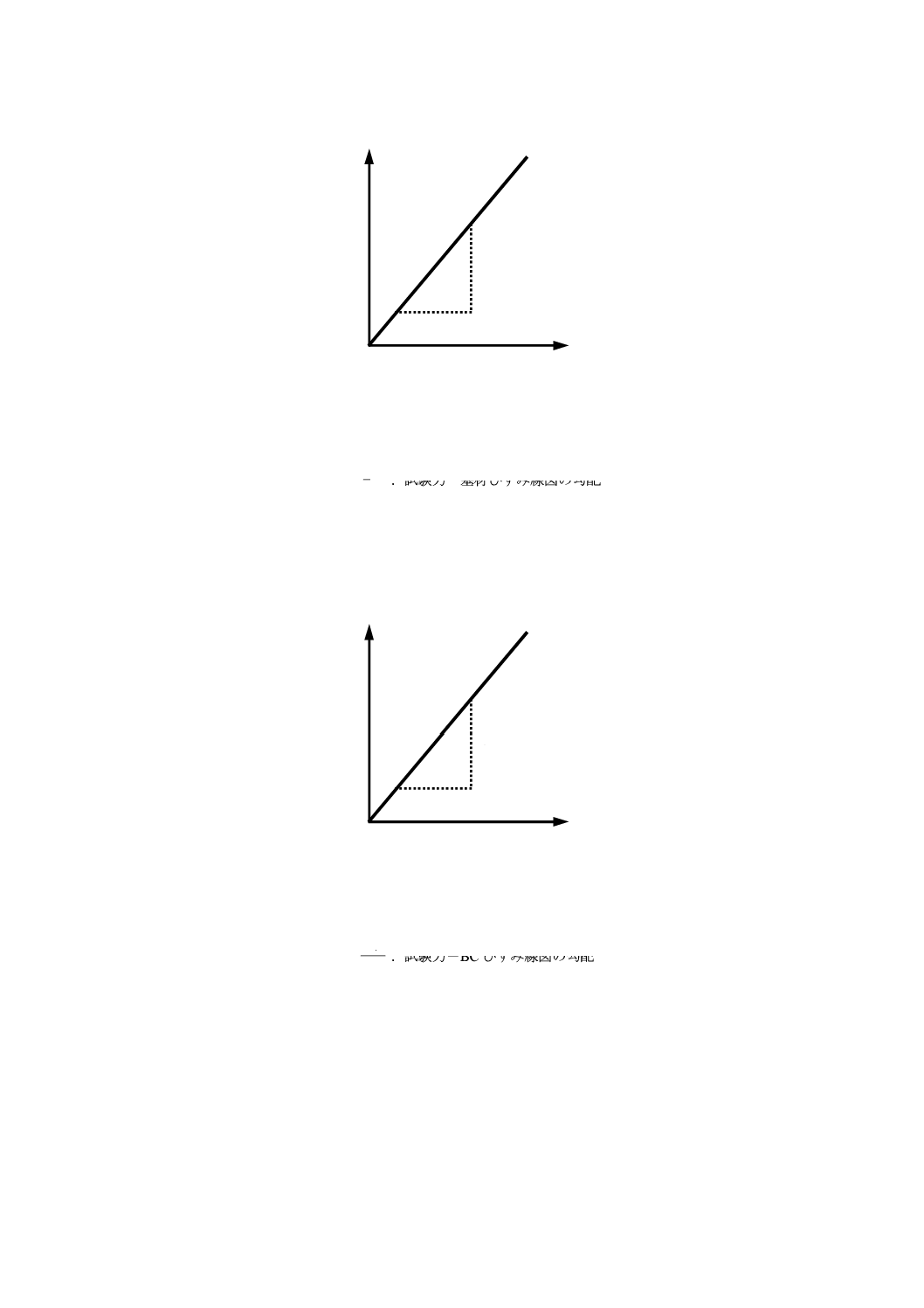

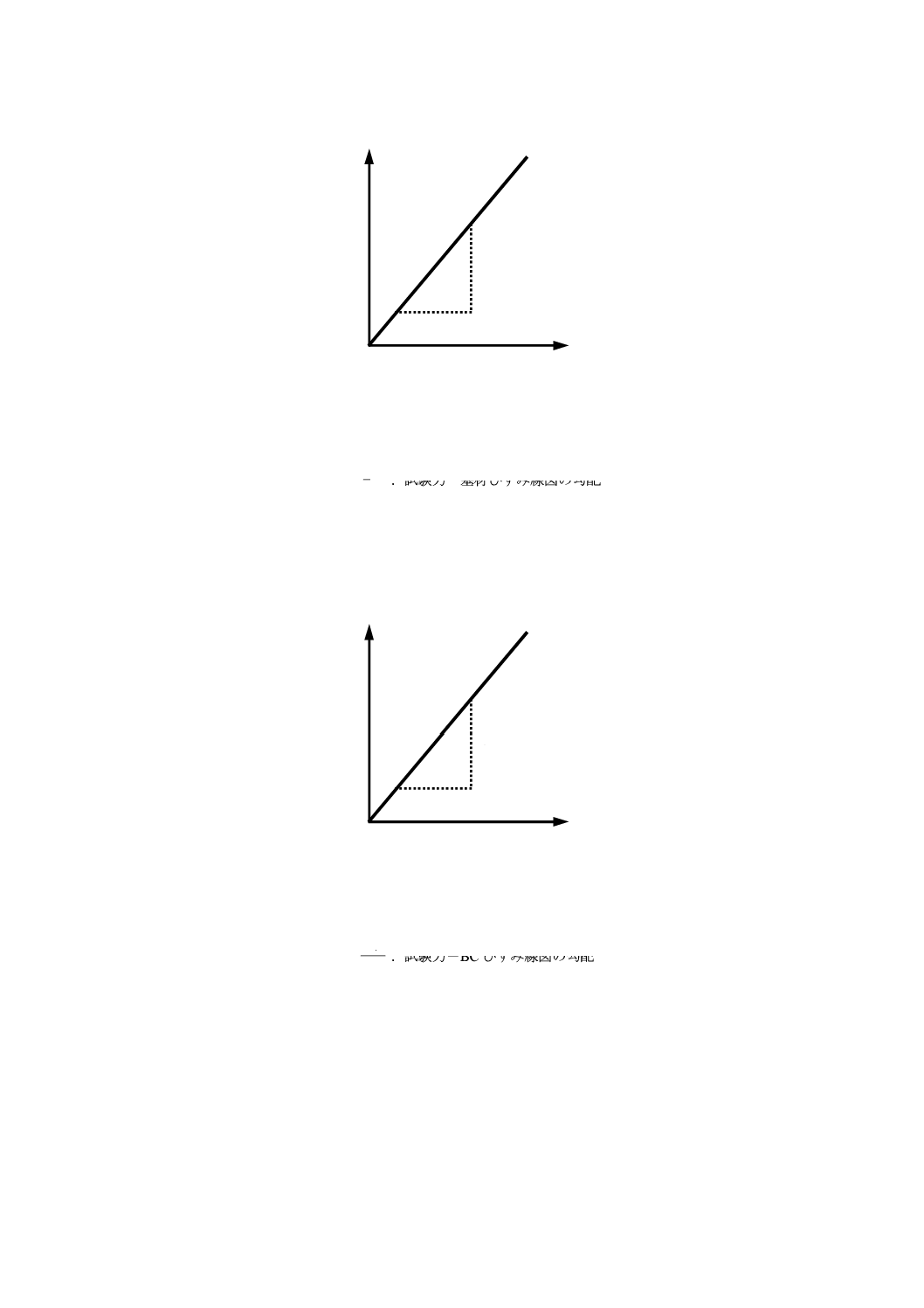

h) 基材試験片について,試験力−基材ひずみ線図を測定し,その勾配を決定する(図6参照)。1個の試

験片につき,勾配を3回測定し,それらの平均値をヤング率の計算に用いる。

図4−ひずみゲージを貼る位置

a) 引張力

b) 圧縮力

図5−4点曲げによってコーティングに引張力又は圧縮力を加える場合

6

H 8454:2018

ここに, εs: 基材ひずみ

P: 試験力

Δεs: 基材ひずみの増分

ΔP: 試験力の増分

s

Δ

Δ

ε

P: 試験力−基材ひずみ線図の勾配

図6−試験力−基材ひずみ線図

i)

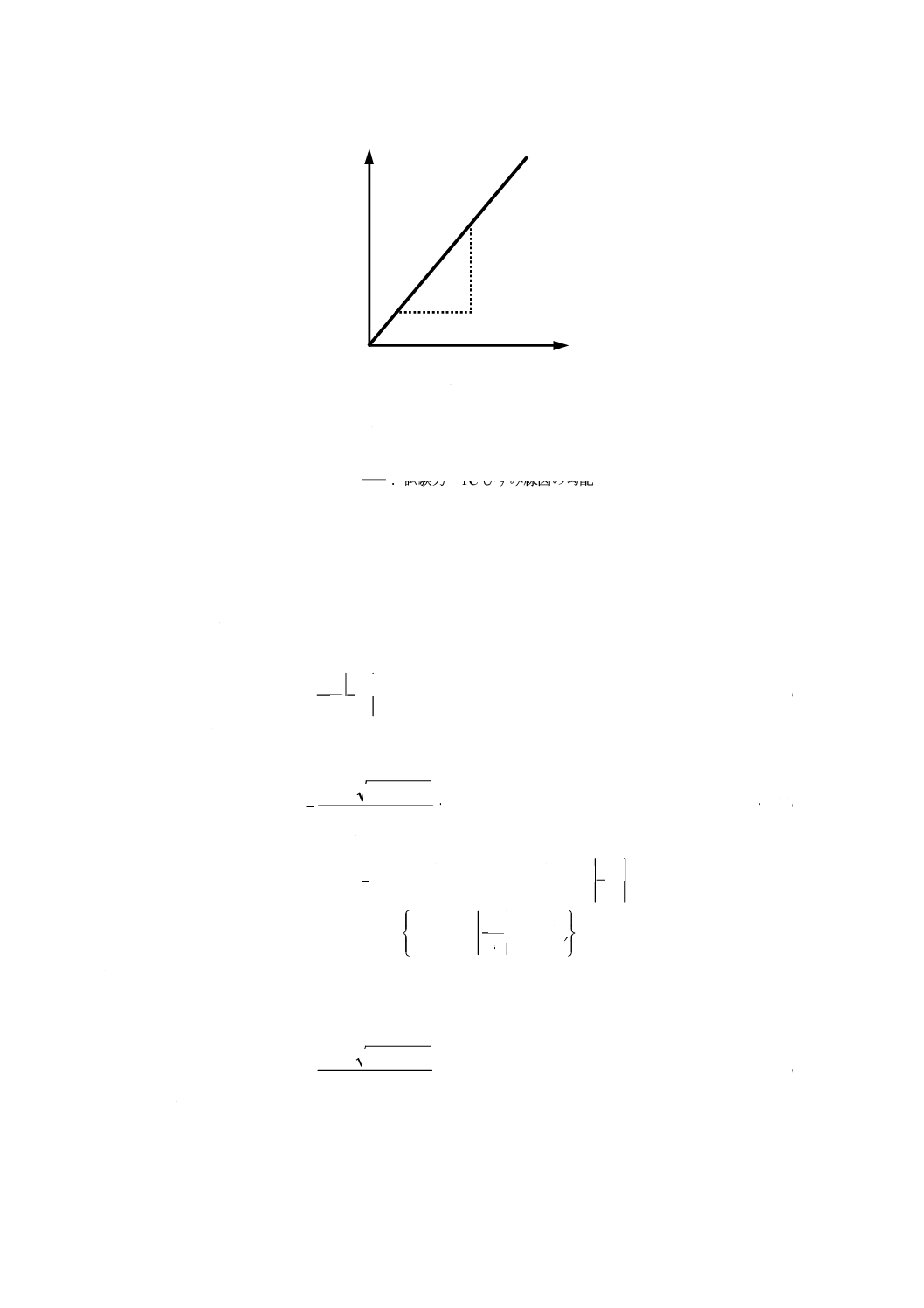

BC試験片について,試験力−BCひずみ線図を測定し,その勾配を決定する(図7参照)。1個の試験

片につき,勾配を3回測定し,それらの平均値をヤング率の計算に用いる。

ここに, εb: BCひずみ

P: 試験力

Δεb: BCひずみの増分

ΔP: 試験力の増分

b

Δ

Δ

ε

P: 試験力−BCひずみ線図の勾配

図7−試験力−BCひずみ線図

j)

TBC試験片について,試験力−TCひずみ線図を測定し,その勾配を決定する(図8参照)。1個の試

験片につき,勾配を3回測定し,それらの平均値をヤング率の計算に用いる。

Δεb

ΔP

P

εb

Δεs

ΔP

P

εs

7

H 8454:2018

ここに, εc: TCひずみ

P: 試験力

Δεc: TCひずみの増分

ΔP: 試験力の増分

c

Δ

Δ

ε

P: 試験力−TCひずみ線図の勾配

図8−試験力−TCひずみ線図

8

ヤング率の計算方法

基材,BC及びTCのヤング率の計算方法は,次による。

a) 基材のヤング率 基材のヤング率Esは,基材試験片から求めた試験力−基材ひずみ線図の勾配に基づ

き,式(1)によって算出する。

s

2s

s

Δ

Δ

3

ε

P

bh

a

E=

··········································································· (1)

b) BCのヤング率 BCのヤング率Ebは,BC試験片から求めた試験力−BCひずみ線図の勾配に基づき,

式(2)によって算出する。ここで基材のヤング率Esは,a) で算出したものを用いる。

A

AC

B

B

E

2

4

2

b

−

+

−

=

································································ (2)

ここに,

4b

bh

A=

(

)

b

2b

2s

s

b

2b

s

b

s

Δ

Δ

3

2

3

2

2

ε

P

ah

h

h

h

h

h

h

bE

B

−

+

+

=

(

)

+

−

=

s

b

b

3s

s

s

s

2

Δ

Δ

3

h

h

ε

P

a

h

bE

h

E

C

c) TCのヤング率 TCのヤング率Ecは,TBC試験片から求めた試験力−TCひずみ線図の勾配に基づき,

式(3)によって算出する。ここで基材のヤング率Esは,a) で算出したもの,BCのヤング率Ebは,b) で

算出したものを用いる。

A

AC

B

B

E

2

4

2

c

−

+

−

=

································································ (3)

ここに,

4c

bh

A=

Δεc

ΔP

P

εc

8

H 8454:2018

(

)

(

)

{

}

c

2c

s

b

c

b

2s

s

c

2c

s

c

s

2b

b

c

2c

b

c

b

Δ

Δ

3

6

2

3

2

2

2

3

2

2

ε

P

ah

h

h

h

h

h

h

h

h

h

h

bE

h

h

h

h

h

h

bE

B

−

+

+

+

+

+

+

+

+

=

(

)

{

}

(

)

(

)

{

}

s

b

c

s

s

b

c

b

b

c

4s

2s

2s

s

b

2b

s

b

s

b

4b

2b

2

2

2

Δ

Δ

3

2

3

2

2

h

h

h

h

E

h

h

h

E

ε

P

a

h

E

h

h

h

h

h

h

E

E

h

E

b

C

+

+

+

+

−

+

+

+

+

=

9

報告

試験結果報告書には,次の項目を記載する。

a) 試験片

1) 基材の材料名

2) BC及びTCの材料並びに基材の前処理を含むコーティング施工条件

3) 基材の寸法(厚さ,幅及び長さ)

4) BC及びTCの厚さ

b) 測定条件

1) ひずみゲージのゲージ長さ

2) 4点曲げジグの下部ロールと上部ロールとの距離(上部ロール間距離と同じ)

3) コーティングに加えた負荷方向(引張力又は圧縮力)

4) 試験力範囲

5) 試験速度

c) 測定結果

1) 基材試験片,BC試験片及びTBC試験片の試験力−ひずみ線図

2) 基材,BC及びTCのヤング率の計算に用いたひずみ範囲

3) 基材,BC及びTCのヤング率

4) 基材,BC及びTCのそれぞれのヤング率の平均値

9

H 8454:2018

附属書A

(参考)

試験力−基材ひずみ法及び試験力−たわみ法によるヤング率測定方法

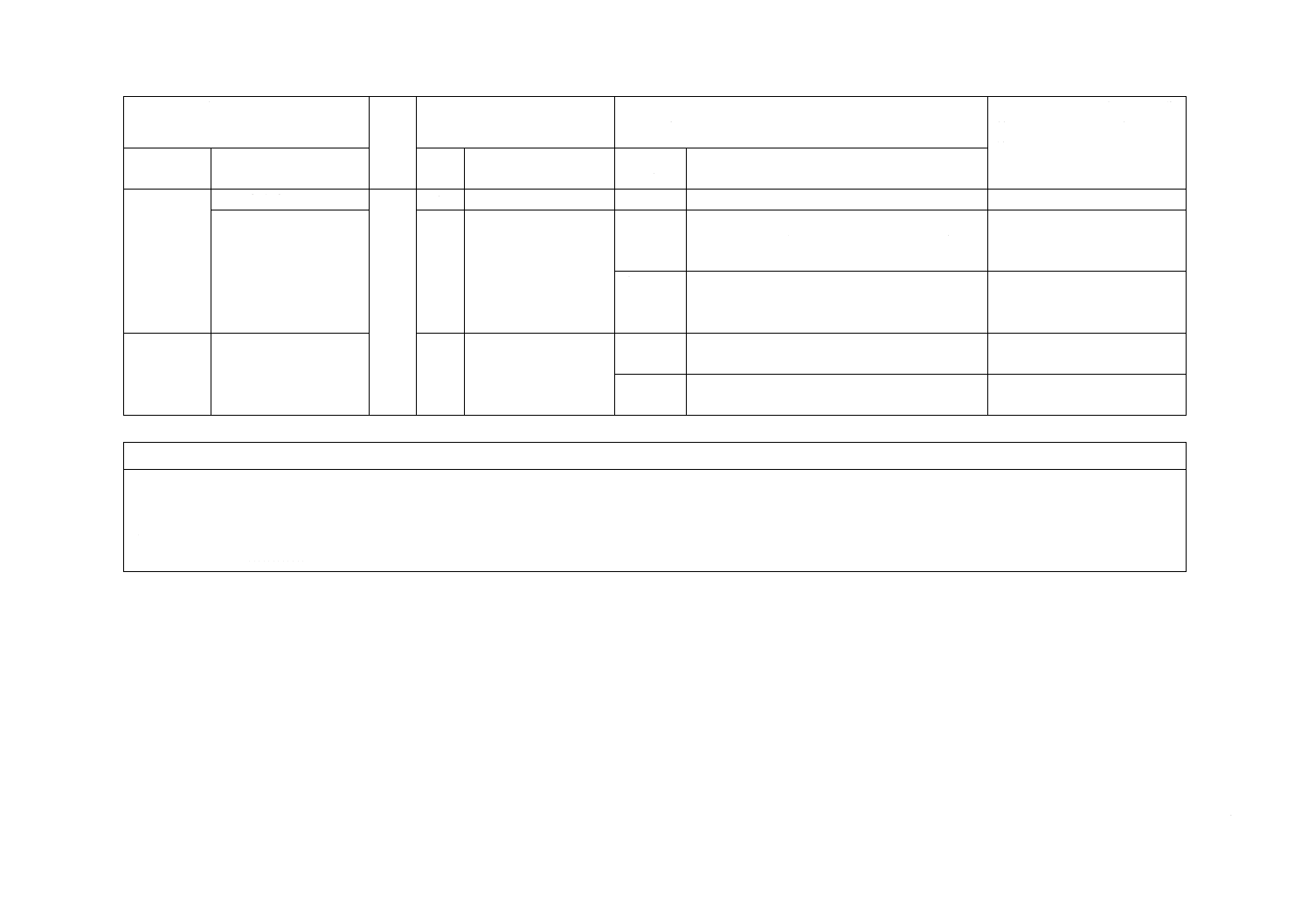

A.1 一般

ひずみゲージを貼る接着剤がTBCに顕著に浸透し,結果に影響を及ぼす可能性がある場合は,試験力−

基材ひずみ法又は試験力−たわみ法を用いてヤング率を測定するのが望ましい。これらの測定は,A.2又

はA.3による。

A.2 試験力−基材ひずみ法

a) TBC試験片 TC厚さは,表A.1による。その他の寸法は,表1による。

表A.1−TBC試験片の寸法

単位 mm

記号

名称

寸法

hc

TC厚さ

0.30≦hcかつ(3/20)(hs+hb)≦hc

表1よりも,膜厚が厚いTCが必要である。

b) 測定手順

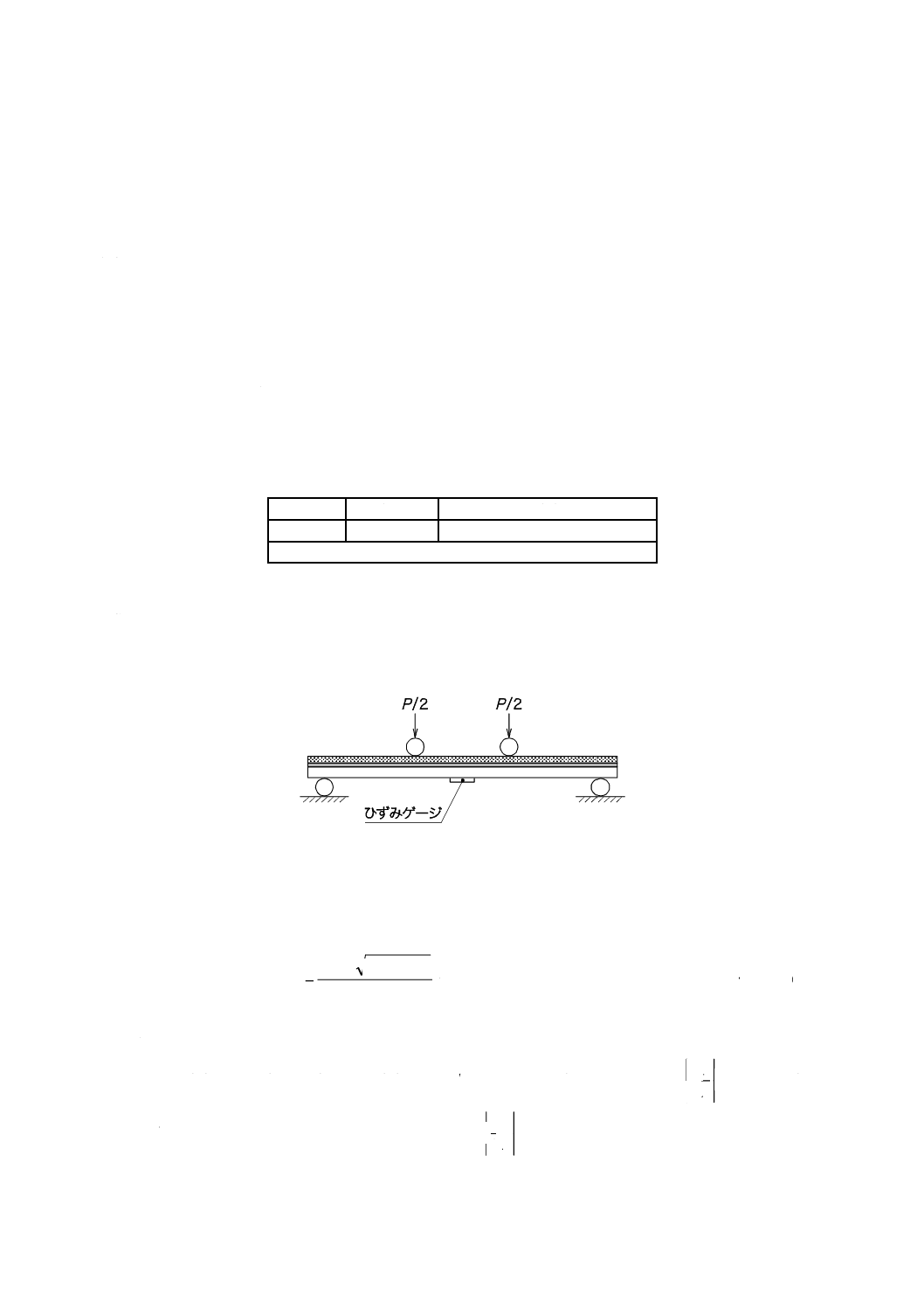

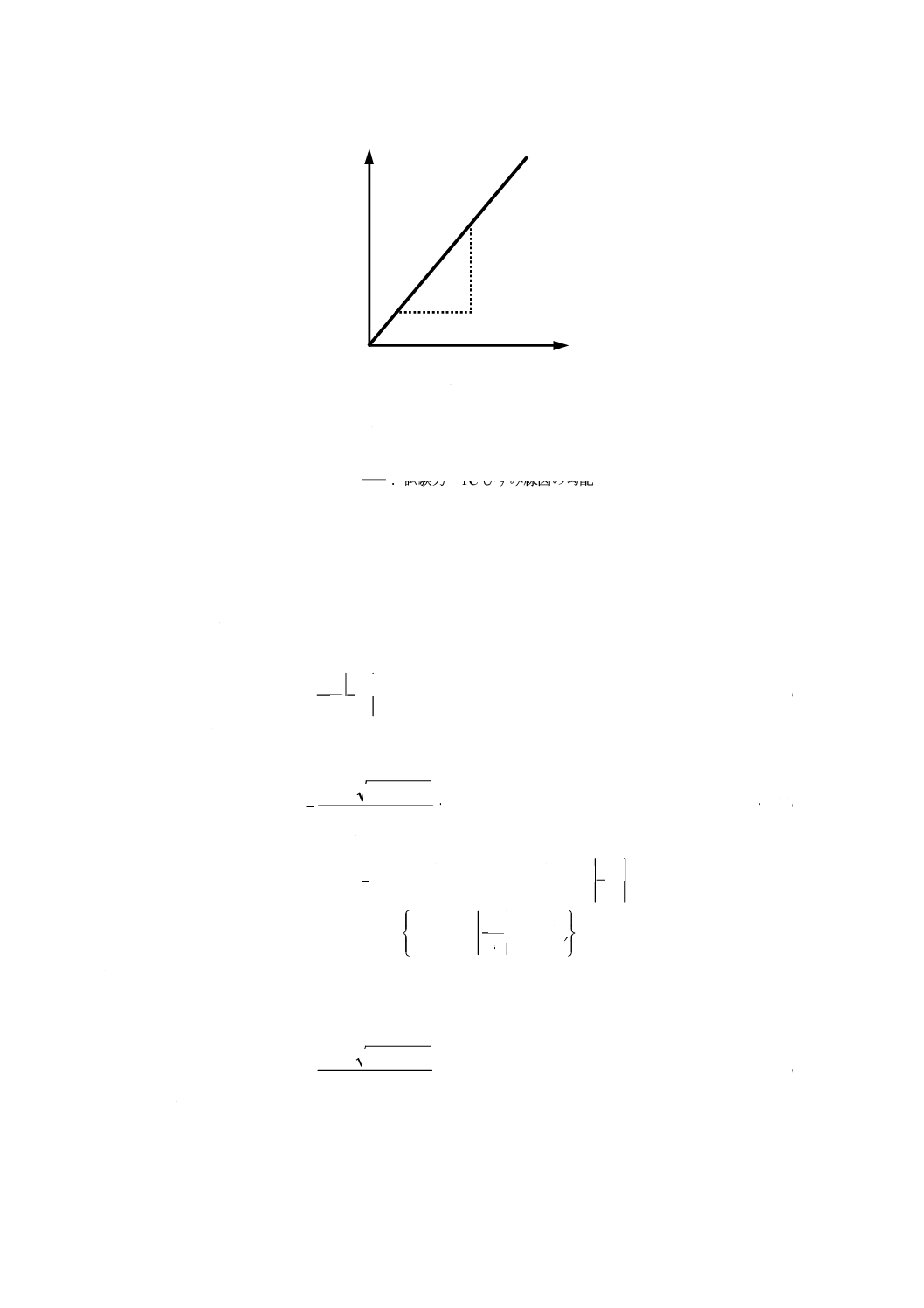

1) ひずみゲージは,基材表面の中央部に貼る(図A.1参照)。試験力−基材ひずみ線図を測定し,その

勾配を決定する。1個の試験片につき,勾配を3回測定し,それらの平均値をヤング率の計算に用

いる。

図A.1−試験力−基材ひずみ法

2) TCのヤング率Ecは,TBC試験片を用いて求めた試験力−基材ひずみ線図の勾配に基づき,式(A.1)

によって算出する。ここで基材のヤング率Esは,式(1)で算出したもの,BCのヤング率Ebは,式(2)

で算出したものを用いる。

A

AC

B

B

E

2

4

2

c

−

+

−

=

····························································· (A.1)

ここに,

4c

bh

A=

(

)

(

)

{

}

(

)

s

b

c

s

c

s

b

c

b

2s

s

c

2c

s

c

s

2b

b

c

2c

b

c

b

2

2

Δ

Δ

3

6

2

3

2

2

2

3

2

2

h

h

h

ε

P

ah

h

h

h

h

h

h

h

h

h

h

bE

h

h

h

h

h

h

bE

B

+

+

−

+

+

+

+

+

+

+

+

=

(

)

{

}

(

)

{

}

2s

s

s

b

b

b

s

4s

2s

2s

s

b

2b

s

b

s

b

4b

2b

2

Δ

Δ

3

2

3

2

2

h

E

h

h

h

E

ε

P

a

h

E

h

h

h

h

h

h

E

E

h

E

b

C

+

+

−

+

+

+

+

=

ここに,

Δεs: 基材ひずみの増分

10

H 8454:2018

ΔP: 試験力の増分

s

Δ

Δ

ε

P: 試験力−基材ひずみ線図の勾配

A.3 試験力−たわみ法

a) TBC試験片 TC厚さは,表A.1による。その他の寸法は,表1による。

b) 測定手順

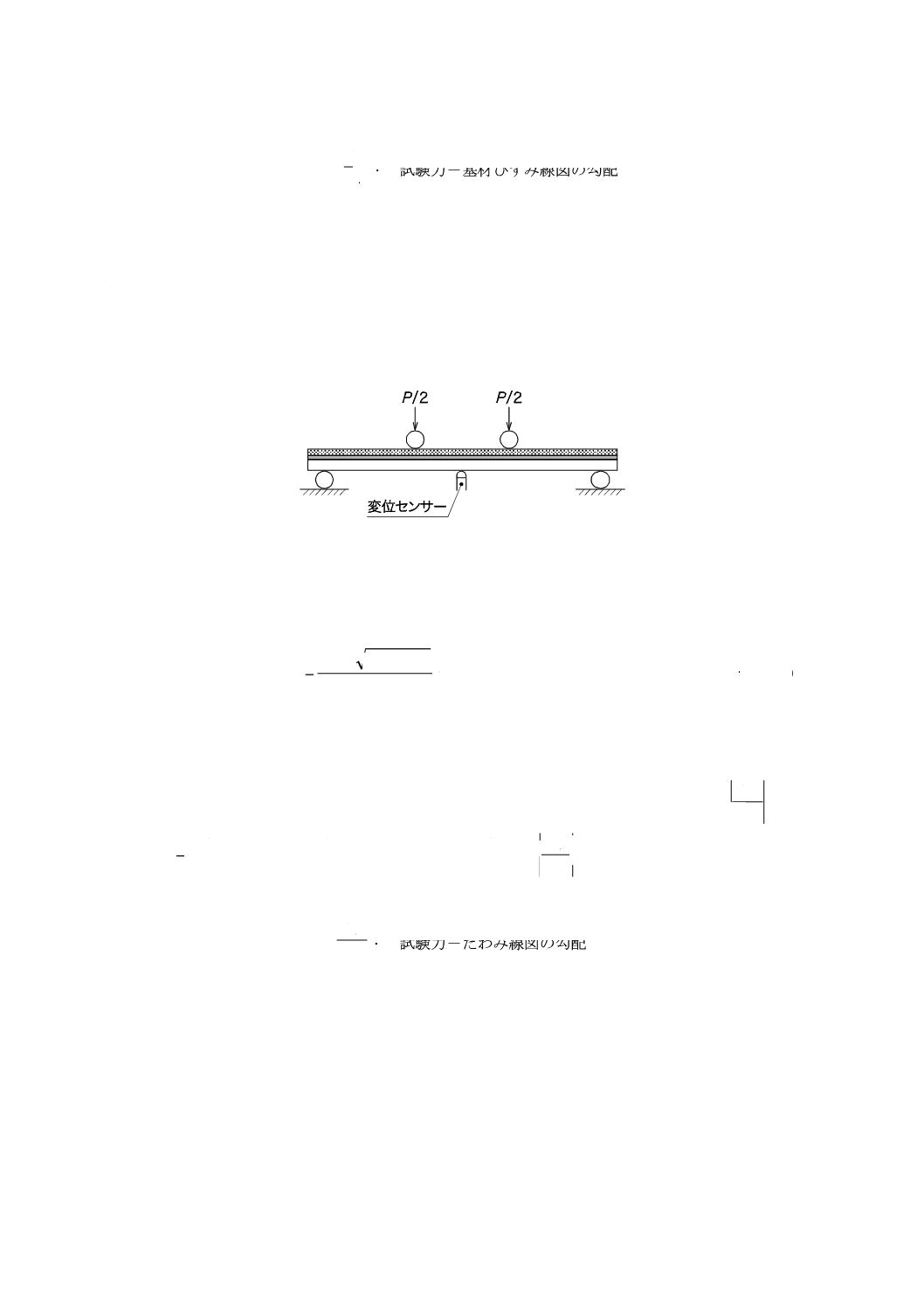

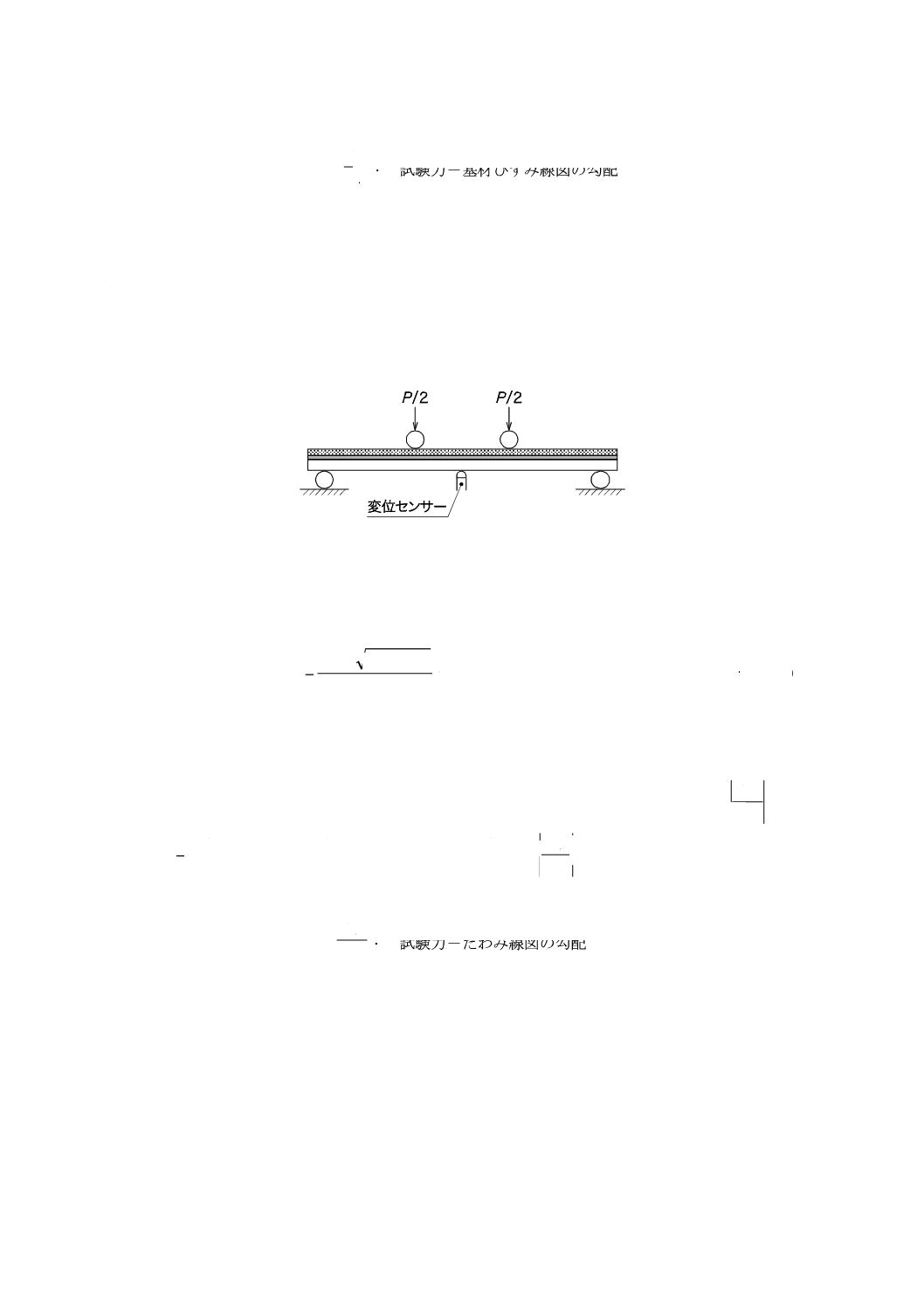

1) 変位センサーは,試験片の中央部に設置する(図A.2参照)。試験力−たわみ(ym)線図を測定し,

その勾配を決定する。1個の試験片につき,勾配を3回測定し,それらの平均値をヤング率の計算

に用いる。

図A.2−試験力−たわみ法

2) TCのヤング率Ecは,TBC試験片から求めた試験力−たわみ線図の勾配に基づき,式(A.2)によって

算出する。ここで基材のヤング率Esは式(1)で算出したもの,BCのヤング率Ebは式(2)で算出した

ものを用いる。

A

AC

B

B

E

2

4

2

c

−

+

−

=

····························································· (A.2)

ここに,

4c

4bh

A=

(

)

(

)

{

}

m

c

3

s

b

c

b

2s

s

c

2c

s

c

s

2b

b

c

2c

b

c

b

Δ

Δ

23

6

2

3

2

8

2

3

2

8

y

P

h

a

h

h

h

h

h

h

h

h

h

h

bE

h

h

h

h

h

h

bE

B

−

+

+

+

+

+

+

+

+

=

(

)

{

}

(

)

s

s

b

b

m

3

4s

2s

2s

s

b

2b

s

b

s

b

4b

2b

Δ

Δ

23

2

3

2

2

4

h

E

h

E

y

P

a

h

E

h

h

h

h

h

h

E

E

h

E

b

C

+

−

+

+

+

+

=

ここに, Δym: たわみの増分

ΔP: 試験力の増分

m

Δ

Δ

y

P: 試験力−たわみ線図の勾配

11

H 8454:2018

参考文献

[1] M. Beghini, L. Bertini, F. Frendo, Measurement of coatings' elastic properties by mechanical methods: Part 1.

Consideration on experimental errors, Experimental Mechanics, Vol. 41, Issue 4 (2001), pp 293-304.

[2] M. Beghini, L. Bertini, F. Frendo, Measurement of coatings' elastic properties by mechanical methods: Part 2.

Application to thermal barrier coatings, Experimental Mechanics, Vol. 41, Issue 4 (2001), pp 305-311.

[3] H. Waki, H. Fujioka, Y. Harada, M. Okazaki, A. Kawasaki, Young's modulus of thermal barrier coating and

oxidation resistant coating bonded to stainless substrate by four-point bending, Journal of Solid Mechanics and

Materials Engineering, Vol. 4, No. 2 (2010), pp 274-285.

[4] R. Hamamoto, M. Kato, H. Akebono, A. Sugeta, Y. Kojima, Influence of specimen twisting on Young's modulus

of thermally barrier coating measured by four point bending test, Proceedings of the 5th Asian Thermal Spray

Conference, 2012, pp 161-162.

[5] H. Waki, A. Oikawa, M. Kato, S. Takahashi, Y. Kojima, F. Ono, Evaluation of the accuracy of Young's moduli

of thermal barrier coatings determined on the basis of composite beam theory, Journal of Thermal Spray

Technology, Vol.23, Issue 8 (2014), pp 1291-1301.

[6] M. Kato, Y. Matsuo, H. Waki, S. Takahashi, H. Akebono, A. Sugeta, Y. Kojima, F. Ono, Influence of substrate

twisting on Young's modulus measured by four-point bending test for thermal barrier coatings, Mechanical

Engineering Journal, Vol. 4, No. 5 (2017) 16-00714.

[7] S.P. Timoshenko, J.M. Gere, Mechanics of Materials, Van nostrand reinhold company, NY, (1972), pp 142-144.

12

H 8454:2018

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 8454:2018 遮熱コーティングの4点曲げによるヤング率測定方法

ISO 19477:2016,Metallic and other inorganic coatings−Measurement of Young's

modulus of thermal barrier coatings by beam bending

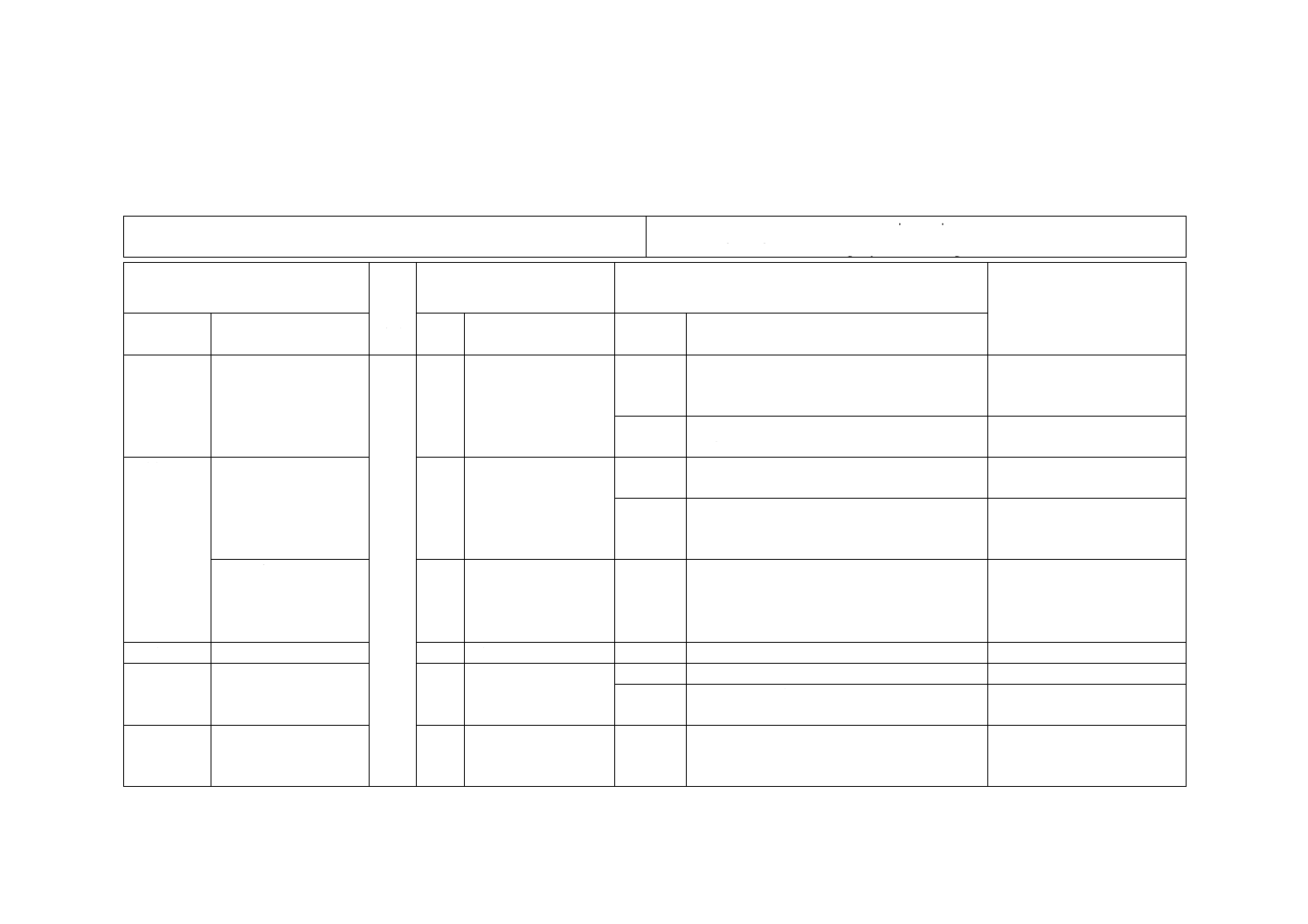

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

適用範囲

変更

主にガスタービンの高温部品に用いる,とし

て遮熱コーティングの適用対象機器を明確

化。

我が国の実態を反映させた。

変更

4点曲げによる,としてヤング率測定方法を

明確化

ISOに変更を提案する。

3 用語及び

定義

3.1 遮熱コーティング

3.1

遮熱コーティング

追加

高融点かつ低熱伝導率,としてトップコート

の機能を明確化。

ISOに変更を提案する。

追加

基材にBCを被覆した試験片をBC試験片,

基材にTBCを被覆した試験片をTBC試験片

とそれぞれいう,として試験片名称を明確化。

ISOに変更を提案する。

3.2 組合せはり

3.2

組合せはり

変更

コーティングと基材とが一体となって変形す

るはり,として組合せはりの定義を明確化。

また,組合せはりとして扱う試験片を具体的

に明確化。

ISOに変更を提案する。

4 原理

4

原理

追加

参考文献を追加。

ISOに変更を提案する。

5 装置

5.1 一般事項

5

5.1

装置

試験機

変更

試験機の等級を明確化。

ISOに変更を提案する。

変更

ISO規格の箇条5及び5.1を,JISでは5.1と

した。実質的な差異はない。

−

6 試験片

6

7.2

試験片

試験力−ひずみ線図

変更

ISO規格の7.2に記載されていた試験片個数

を,JISでは箇条6に移動した。実質的な差

異はない。

−

3

H

8

4

5

4

:

2

0

1

8

13

H 8454:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

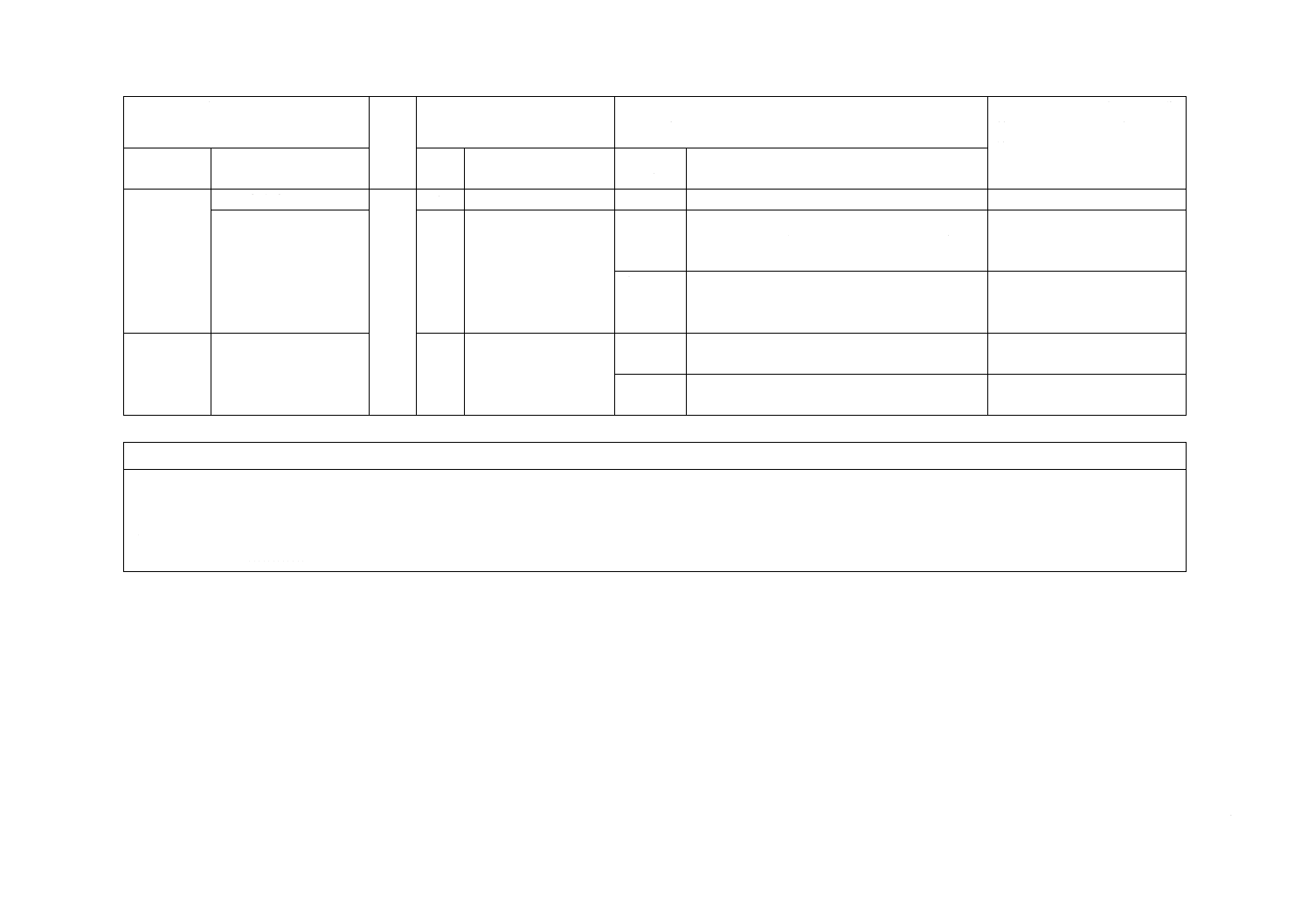

7 測定方法 7.1 試験片寸法

7.1

試験片寸法

変更

膜厚測定をJIS H 8401に変更。

我が国の実態を反映させた。

7.2 試験力−ひずみ線

図

7.2

試験力−ひずみ線図

変更

附属書Aに示す測定方法の利用は,ひずみゲ

ージを貼る接着剤が,結果に影響を及ぼす可

能性がある場合,として変更。

ISOに変更を提案する。

変更

試験力−ひずみ線図の勾配が安定するまで,

試験力を3回以上繰り返し加えることを明

記。

ISOに変更を提案する。

9 報告

9

報告

追加

c)測定結果に,計算に用いたひずみ範囲を追

加。

ISOに変更を提案する。

追加

c)測定結果に,それぞれのヤング率の平均値

を追加。

ISOに変更を提案する。

JISと国際規格との対応の程度の全体評価:ISO 19477:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

H

8

4

5

4

:

2

0

1

8