H 8303:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 2

5 溶射加工························································································································· 2

5.1 設計時の考慮 ················································································································ 2

5.2 自溶合金の選択 ············································································································· 2

5.3 被溶射品の前処理 ·········································································································· 5

5.4 溶射及びフュージング ···································································································· 6

5.5 溶射及びフュージング作業 ······························································································ 6

5.6 安全衛生対策 ················································································································ 7

6 品質······························································································································· 7

6.1 外観 ···························································································································· 7

6.2 溶射皮膜断面の組織 ······································································································· 7

6.3 溶射皮膜厚さ ················································································································ 7

6.4 溶射皮膜硬さ ················································································································ 7

7 試験方法························································································································· 8

7.1 外観試験 ······················································································································ 8

7.2 溶射皮膜断面組織試験 ···································································································· 8

7.3 溶射皮膜厚さ試験 ·········································································································· 8

7.4 溶射皮膜硬さ試験 ·········································································································· 8

8 検査······························································································································· 9

9 表示······························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

H 8303:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本溶射協会(JTSS)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8303:2004は改正されこの規格に置き換えられ,また,JIS H 9304:2005は廃止され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 8303:2010

自溶合金溶射

Thermal spraying of self-fluxing alloys

序文

この規格は,1999年に第1版として発行されたISO 14920を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主に製品,部品などに対し,耐摩耗性,耐食性,耐熱性などを付与する目的で施す自溶合

金溶射について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14920:1999,Thermal spraying−Spraying and fusing of self-fluxing alloys(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7725 ビッカース硬さ試験−試験機の検証及び校正

JIS B 7734 ヌープ硬さ試験−試験機の検証

JIS H 8200 溶射用語

JIS H 8250 溶射の記号による表示方法

JIS H 8260 溶射用粉末材料

JIS H 8401 溶射皮膜の厚さ試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2251 ヌープ硬さ試験−試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200による。

2

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類及び記号

溶射皮膜の種類及び記号は,次による。

a) 溶射の方法,溶射皮膜の種類,溶射皮膜の厚さなどの記号は,JIS H 8250による。

b) 溶射皮膜の種類を表す記号は,JIS H 8260の表2の自溶合金粉末及びそれを混合した粉末の種類を表

す記号をそのまま用いる。

注記 自溶合金の種類を表す記号を,化学成分,旧記号(JIS H 8303:2004)及び硬さとともに表1

に記載する。

5

溶射加工

5.1

設計時の考慮

溶射及びフュージングした溶射皮膜が用途に適しているかどうかを確認するために,次の事項を規定し

なければならない。

5.1.1

基材

5.1.1.1

溶射及びフュージングをするために加熱する場合,基材が次のような熱影響を受けることを考慮

しなければならない。

a) 変形,ひずみ

b) 寸法変化

c) 応力除去の必要性

d) 機械的特性及びや(冶)金的特性の変化

注記 マルテンサイト鋼は,割れ感受性が高く基材が割れやすい傾向がある。その他の合金で,炭

素,アルミニウム,チタン,マグネシウム,硫黄,りん及び窒素を多量に含む基材は,割れ

やすい傾向にあり,また,溶射皮膜に気孔を生じやすい。

5.1.1.2

自溶合金溶射皮膜を採用する場合,設計寸法に収縮を考慮しなければならない。溶射及びフュー

ジング工程における機械的性質の変化及びフュージングした溶射皮膜は,基材と異なる特性をもつことも

考慮しなければならない。

5.1.1.3

基材の疲労強度,耐衝撃性,その他の物理的特性及び化学的特性は,溶射及びフュージングの施

工によって影響を受けることを考慮しなければならない。

5.2

自溶合金の選択

5.2.1

選定

溶射材料の選定によって,溶射及びフュージング後の次のような溶射皮膜特性はほぼ決定される。

a) 硬さ

b) 耐摩耗性及び耐食性

c) 機械加工特性(切削,研削,加工性など)

d) 用途に対する適合性

5.2.2

化学成分

5.2.2.1

溶射皮膜の特性は,溶射材料の化学成分によって決定される。選定に当たっては,使用時の環境

条件を考慮しなければならない。

5.2.2.2

マルテンサイト変態をする基材は,展延性に富む溶射材料を選定しなければならない。また,溶

射及びフュージング後の後熱処理を行うことも考慮に入れなければならない。

3

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

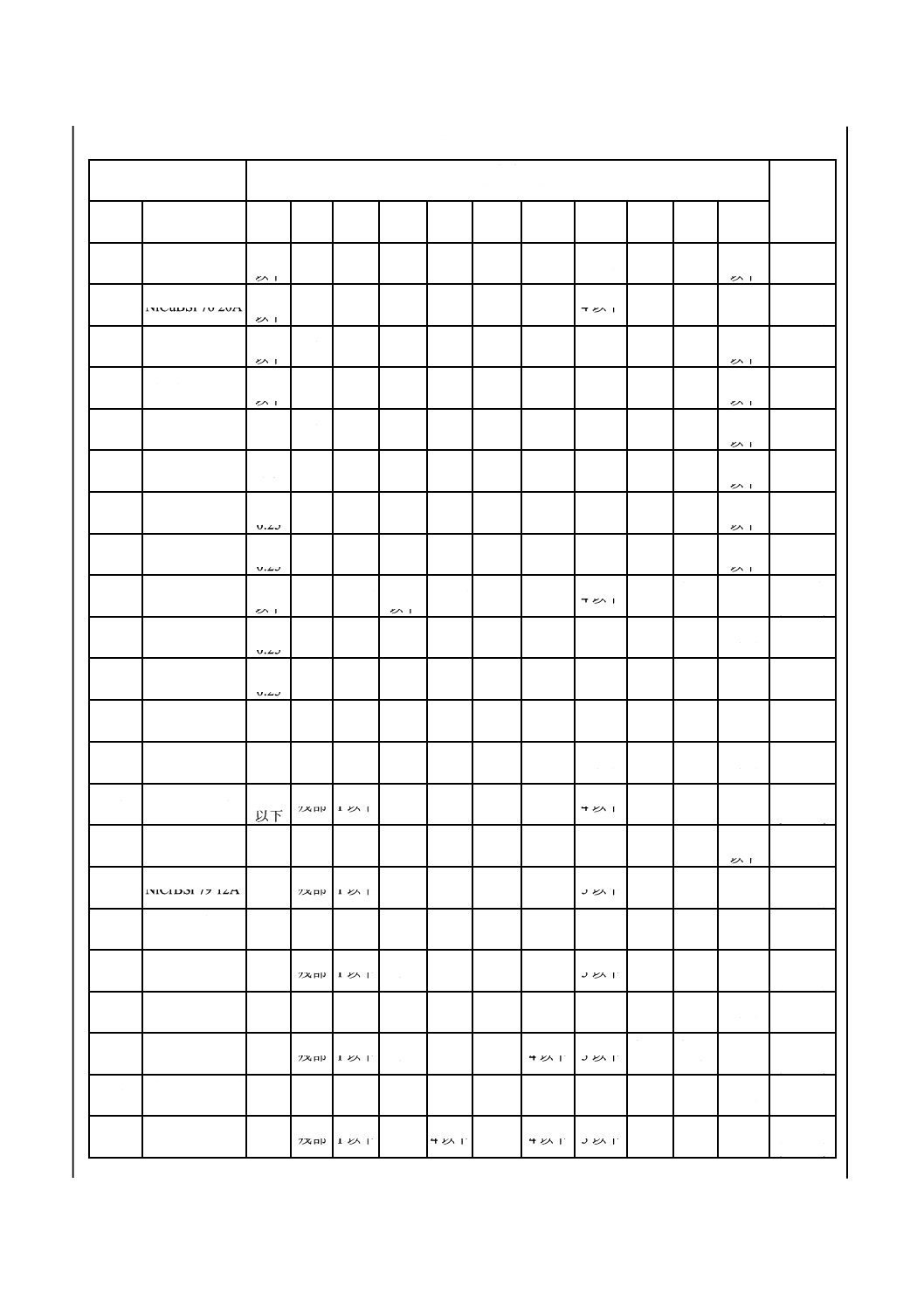

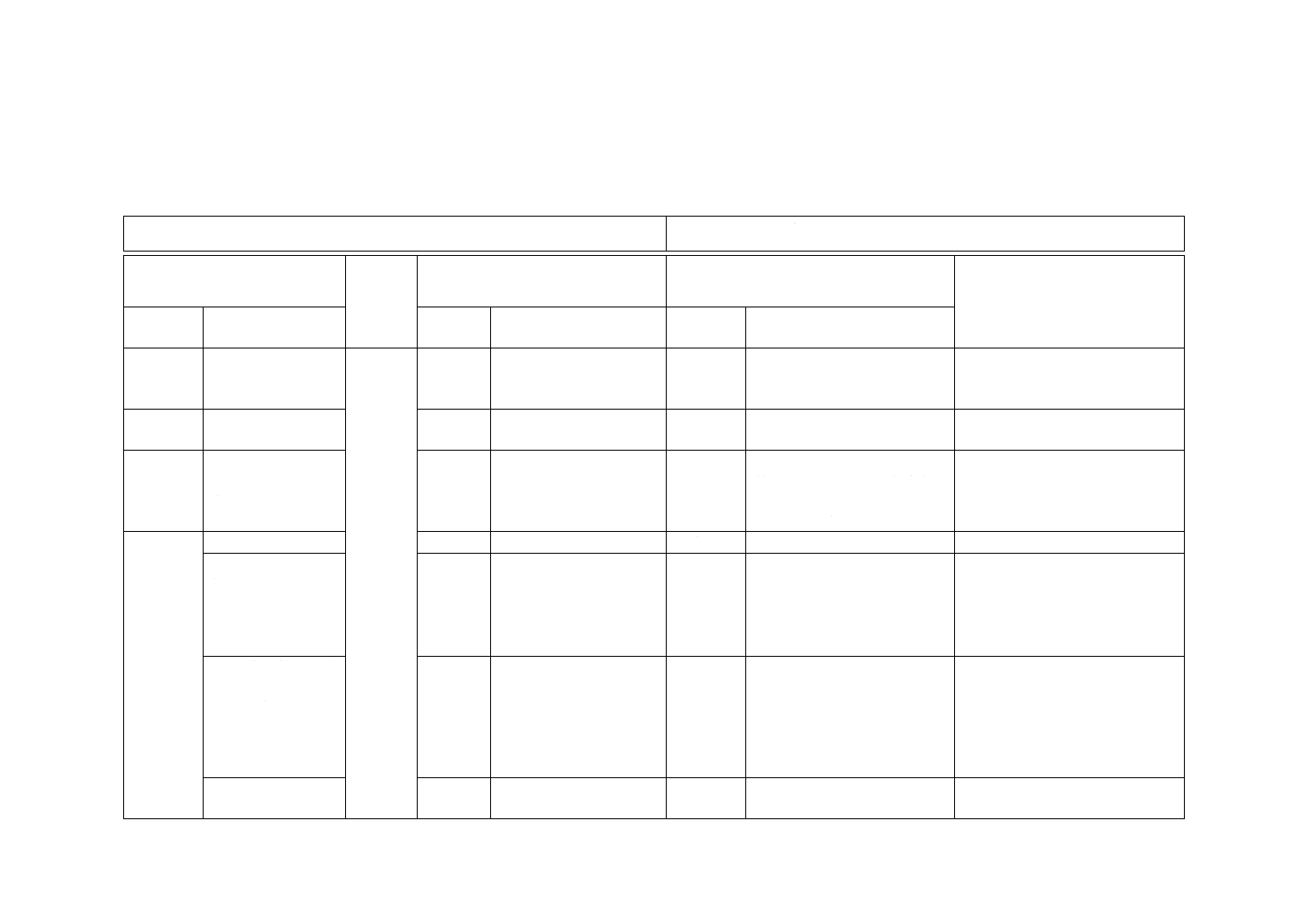

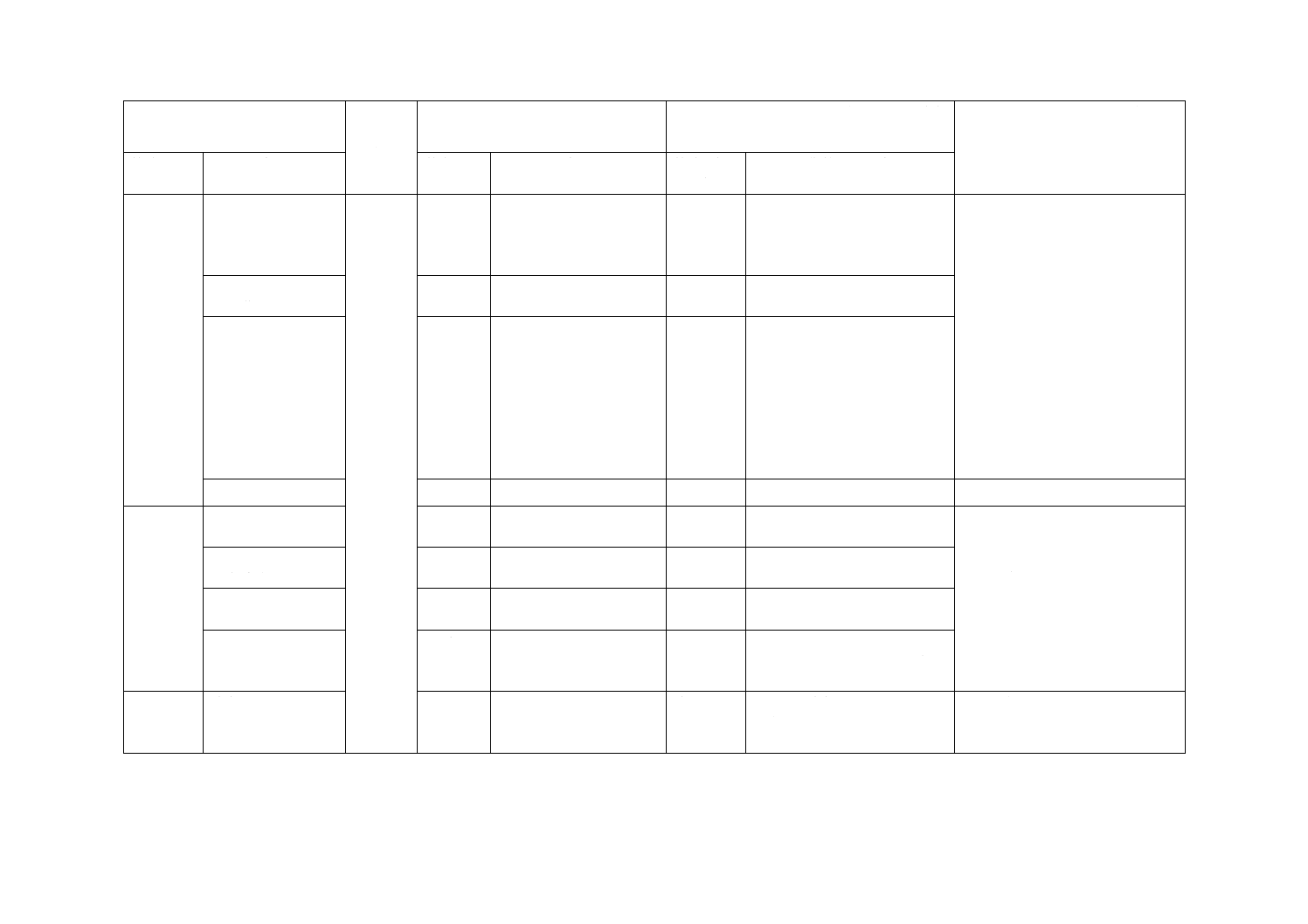

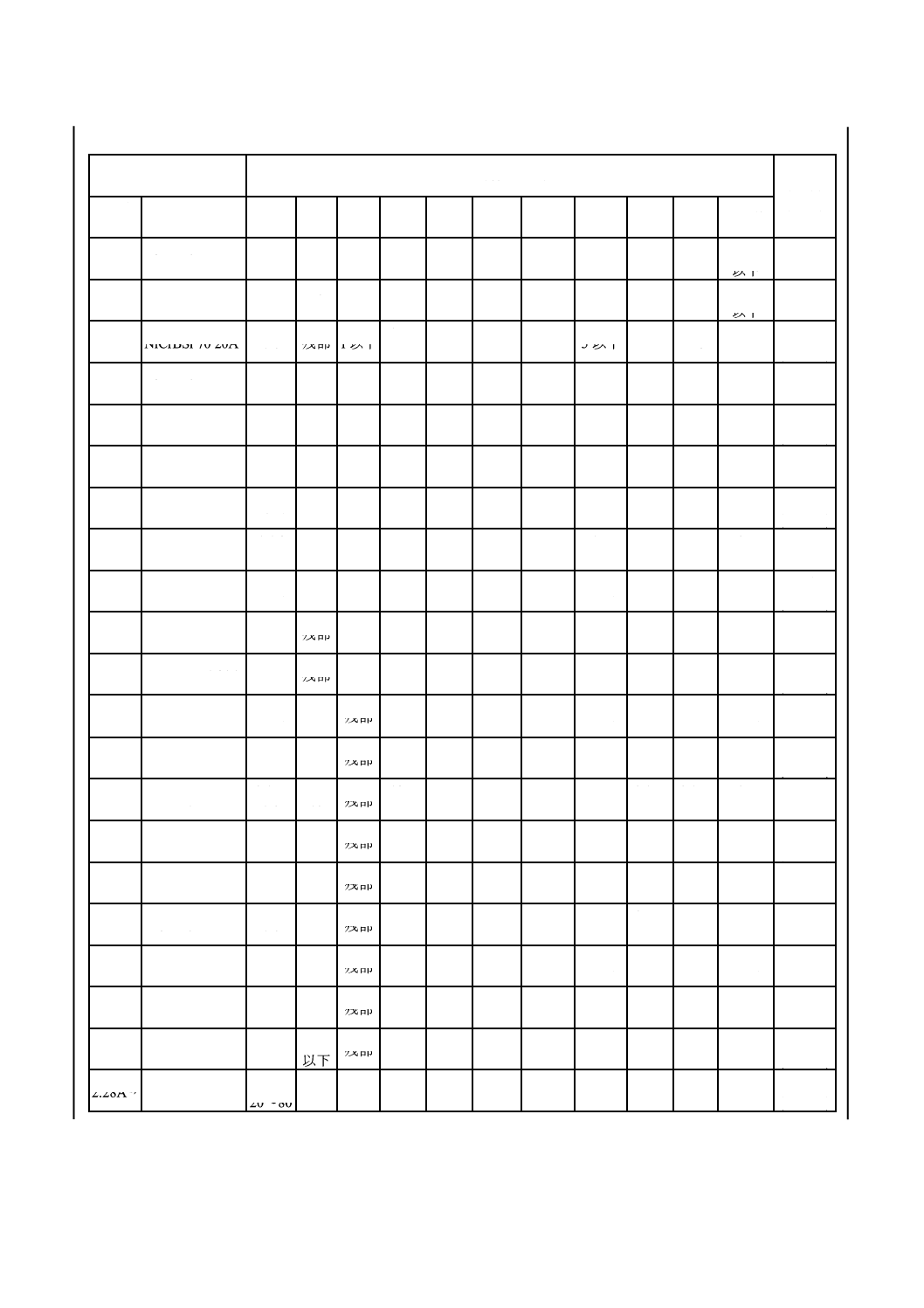

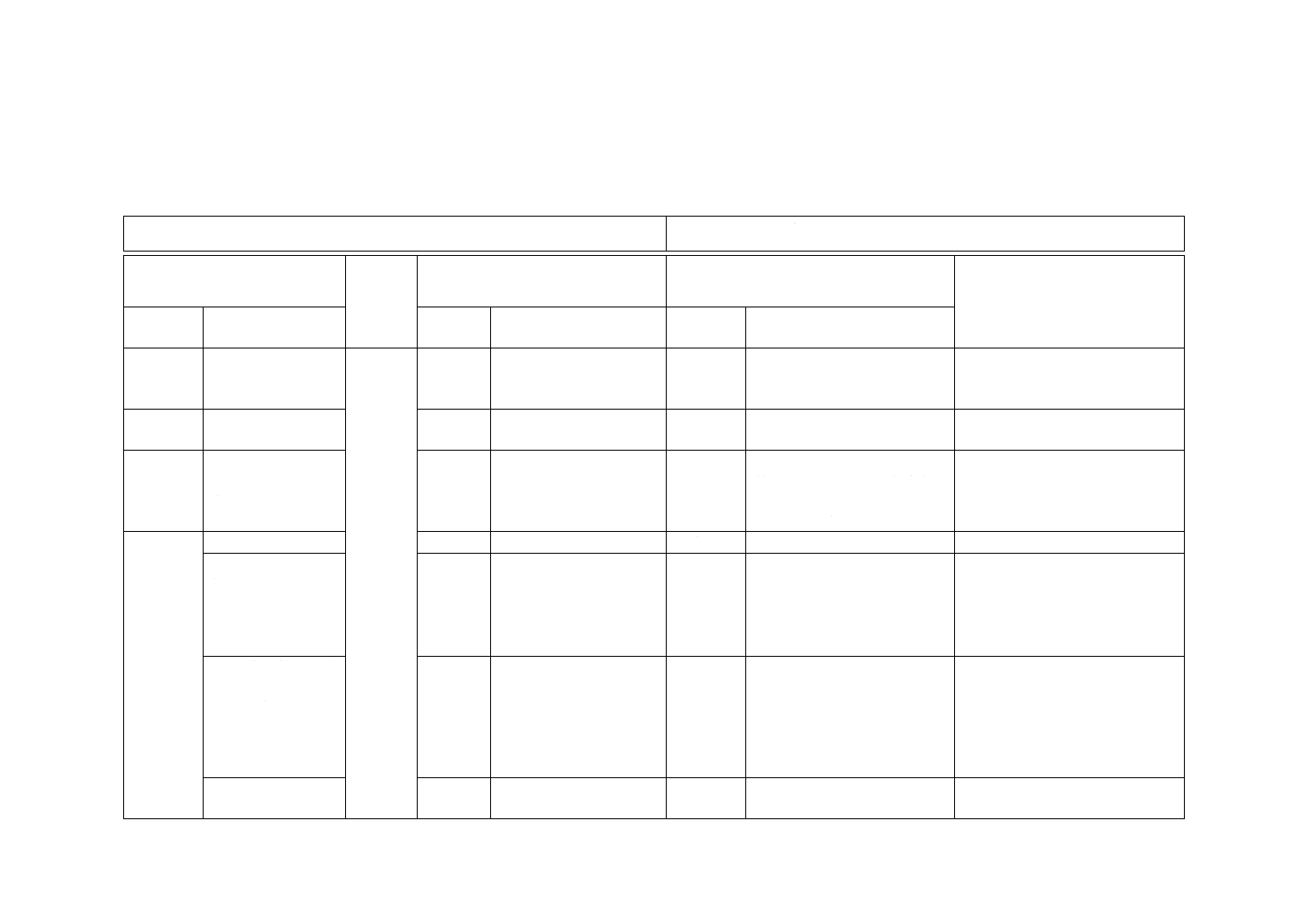

表1−自溶合金粉末及びそれを混合した粉末(参考)

種類の区分

化学成分

%(質量分率)

旧記号

(硬さ)

(HRC)

コード

番号

記号

C

Ni

Co

Cr

Cu

W

Mo

Fe

B

Si

その他

2.1

NiCuBSi 76 20

0.05

以下 残部

−

−

19〜

20

−

−

0.5

以下

0.9〜

1.3

1.8〜

2.0

0.5

以下

2.1A

NiCuBSi 76 20A 0.25

以下 残部 1以下

10

以下

18〜

21

−

−

4以下 0.8〜

2.5

1.5〜

4.0

−

SFNi 1A

(15〜30)

2.2

NiBSi 96

0.05

以下 残部

−

−

−

−

−

0.5

以下

1.0〜

1.5

2.0〜

2.5

0.5

以下

2.3

NiBSi 94

0.1

以下 残部

−

−

−

−

−

0.5

以下

1.5〜

2.0

2.8〜

3.7

0.5

以下

2.4

NiBSi 95

0.1〜

0.2

残部

−

−

−

−

−

2.0

以下

1.2〜

1.7

2.2〜

2.8

0.5

以下

2.5

NiCrBSi 90 4

0.1〜

0.2

残部

−

3〜5

−

−

−

1.0

以下

1.4〜

1.8

2.8〜

3.5

0.5

以下

2.6

NiCrBSi 86 5

0.15〜

0.25 残部

−

4〜6

−

−

−

3.0〜

3.5

0.8〜

1.2

2.8〜

3.2

0.5

以下

2.7

NiCrBSi 88 5

0.15〜

0.25 残部

−

4〜6

−

−

−

1.0〜

2.0

1.0〜

1.5

3.5〜

4.0

0.5

以下

2.7A

NiCrBSi 86 5A

0.25

以下 残部 1以下

10

以下 4以下

−

−

4以下 0.8〜

2.5

1.5〜

4.0

−

SFNi 1

(15〜30)

2.8

NiCrBSi 83 10

0.15〜

0.25 残部

−

8〜12

−

−

−

1.5〜

3.5

2.0〜

2.5

2.3〜

2.8

0.5

以下

2.9

NiCrBSi 85 8

0.15〜

0.25 残部

−

6〜10

−

−

−

1.5〜

2.0

1.5〜

2.0

2.6〜

3.4

0.5

以下

2.10

NiCrBSi 84 8

0.25〜

0.4

残部

−

7〜10

−

−

−

1.7〜

2.5

1.5〜

2.2

3.2〜

4.0

0.5

以下

2.11

NiCrBSi 88 4

0.3〜

0.4

残部

−

3.5〜

4.5

−

−

−

2.0

以下

1.6〜

2.0

3.0〜

3.5

0.5

以下

2.11A

NiCrBSi 84 8A

0.5

以下 残部 1以下 3.5〜

12

−

−

−

4以下 1.5〜

2.5

2.0〜

4.0

−

SFNi 2

(30〜40)

2.12

NiCrBSi 80 11

0.35〜

0.6

残部

−

10〜

12

−

−

−

2.5〜

3.5

2.0〜

2.5

3.5〜

4.0

0.6

以下

2.12A

NiCrBSi 79 12A 0.35〜

0.7

残部 1以下 10〜

15

−

−

−

5以下 2.0〜

3.0

3.0〜

4.5

−

SFNi 3

(40〜50)

2.13

NiCrWBSi 64 11

16

0.5〜

0.6

残部

−

10〜

12

−

15.5〜

16.5

−

3.5〜

4.0

2.3〜

2.7

3.0〜

3.5

0.5

以下

2.13A

NiCrWBSi 63 12

16A

0.4〜

0.7

残部 1以下 10〜

15

−

15.0〜

17.0

−

5以下 2.0〜

3.0

3.0〜

4.5

−

SFNi 3A

(50〜60)

2.14

NiCrCuMoBSi

67 17 3 3

0.5〜

0.7

残部

−

16〜

17

2.0〜

3.5

−

2.0〜

3.0

2.5〜

3.5

3.4〜

4.0

4.0〜

4.5

0.5

以下

2.14A

NiCrCuMoBSi

69 15 3 3A

0.4〜

0.9

残部 1以下 12〜

17

4以下

−

4以下 5以下 2.5〜

4.0

3.5〜

5.0

−

SFNi 4

(50〜60)

2.15a)

NiCrCuMoWBSi

64 17 3 3 3

0.4〜

0.6

残部

−

16〜

17

2.0〜

3.5

2.0〜

3.0

2.0〜

3.0

3.0〜

5.0

3.5〜

4.0

4.0〜

4.5

0.5

以下

2.15A

NiCrCuMoWBSi

66 15 3 3 3A

0.4〜

0.9

残部 1以下 12〜

17

4以下 2.0〜

3.0

4以下 5以下 2.5〜

4.0

3.5〜

5.0

−

SFNi 4A

(50〜60)

4

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

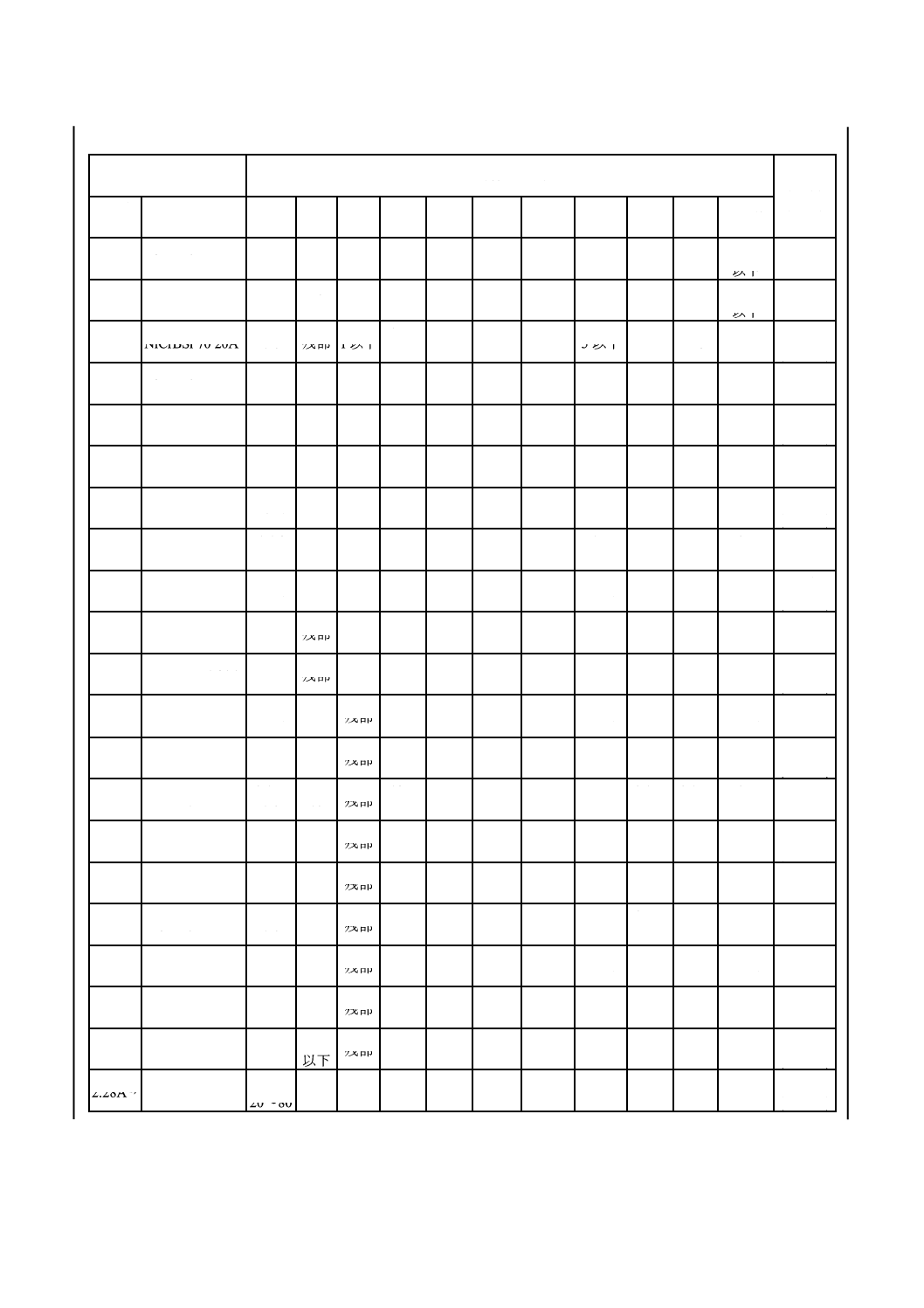

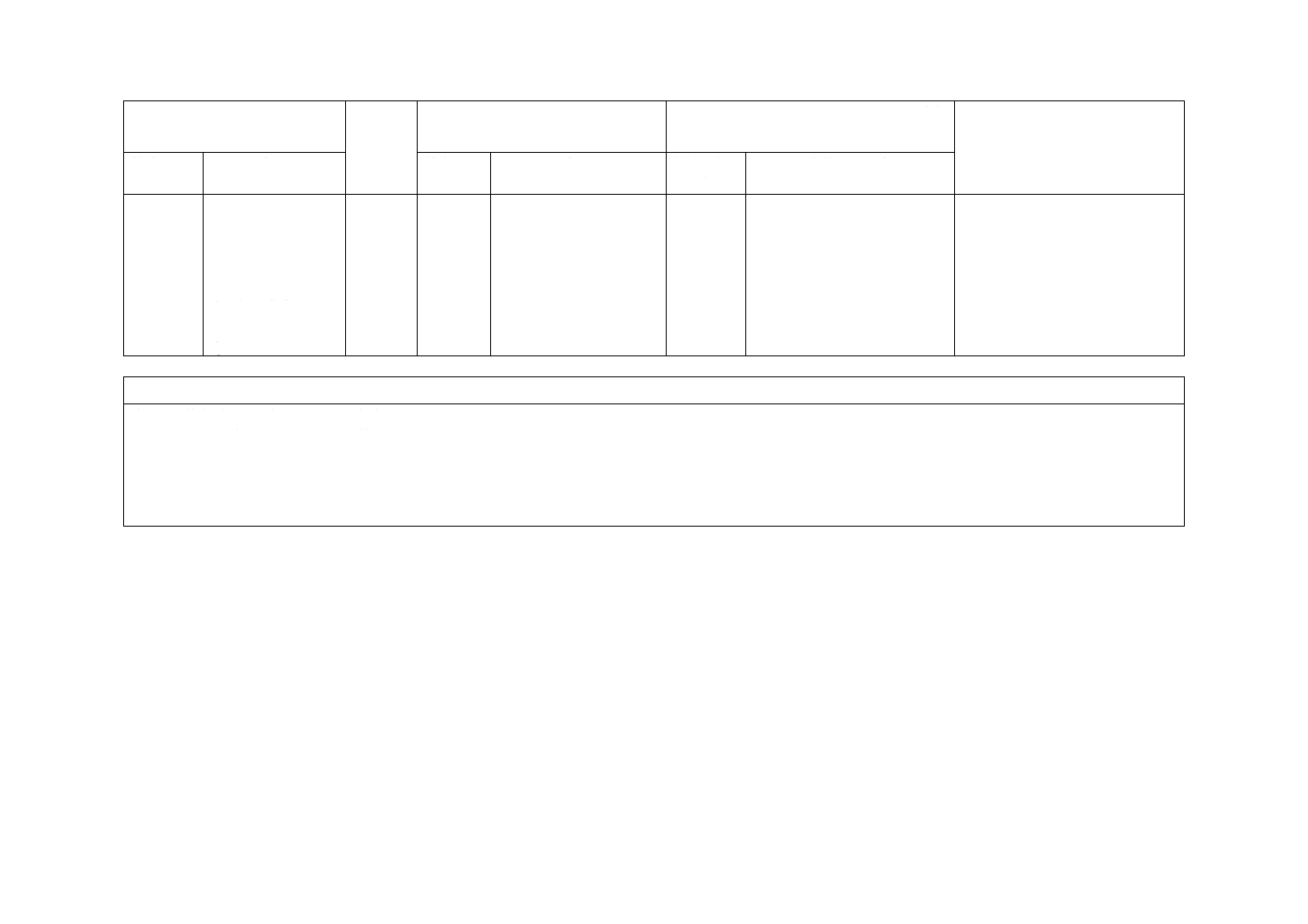

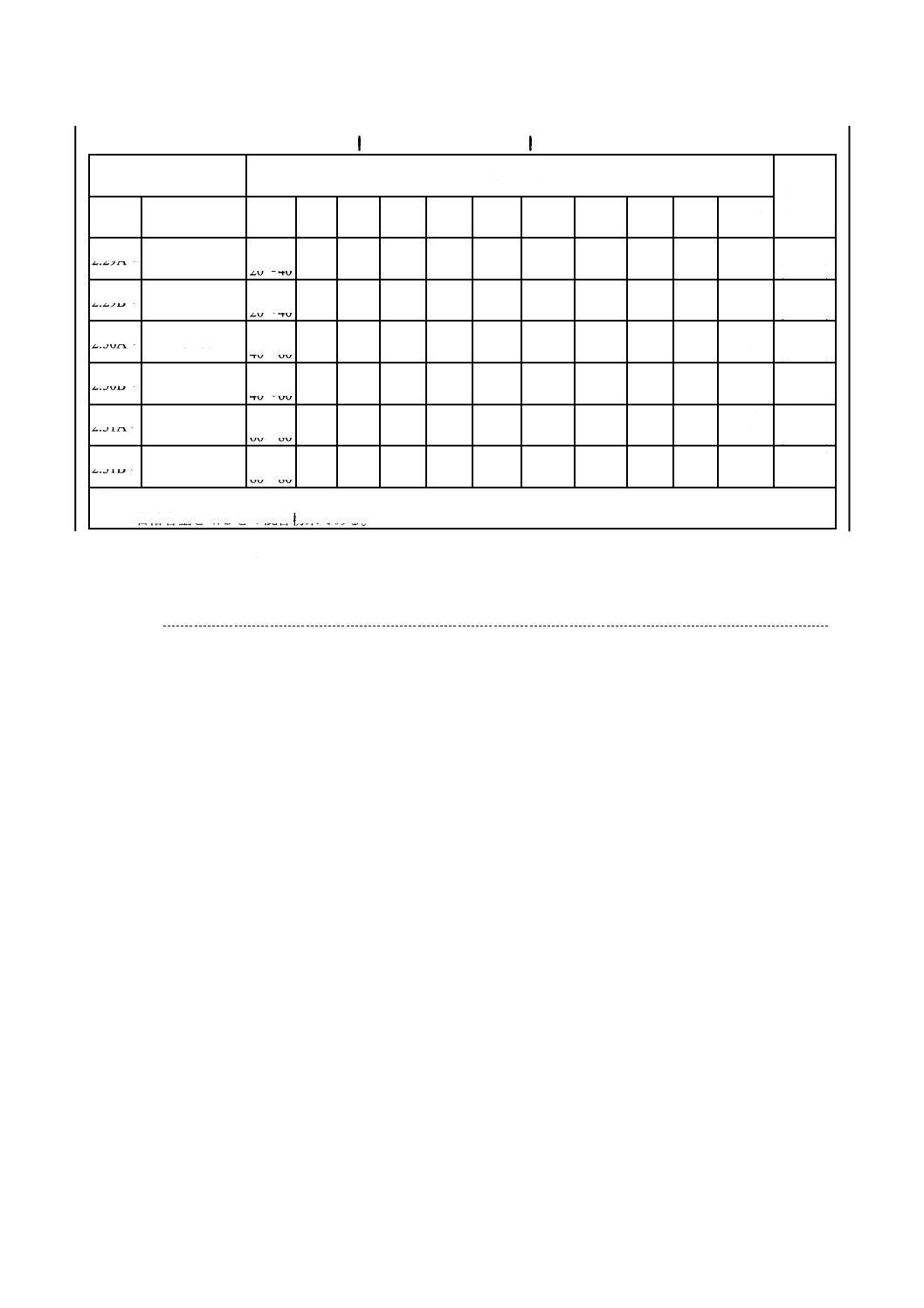

表1−自溶合金粉末及びそれを混合した粉末(参考)(続き)

種類の区分

化学成分

%(質量分率)

旧記号

(硬さ)

(HRC)

コード

番号

記号

C

Ni

Co

Cr

Cu

W

Mo

Fe

B

Si

その他

2.16

NiCrBSi 74 17

0.75〜

1.0

残部

−

16〜

17

−

−

−

3.5〜

5.0

2.8〜

3.5

3.6〜

4.5

0.5

以下

2.17

NiCrBSi 65 25

0.8〜

1.0

残部

−

24〜

26

−

−

−

0.2〜

1.0

3.2〜

3.6

4.0〜

4.5

0.5

以下

2.17A

NiCrBSi 70 20A 0.5〜

1.1

残部 1以下 15〜

26

−

−

−

5以下 3.0〜

4.5

2.0〜

5.0

−

SFNi 5

(55〜65)

2.18

NiCrBSi 74 14

0.05

以下

残部

−

13〜

15

−

−

−

4.0〜

5.0

2.75〜

3.5

4.0〜

5.0

0.5

以下

2.18A

NiCrBSi 74 14A

0.06

以下

残部

−

13〜

15

−

−

−

4.0〜

5.0

2.7〜

3.5

4.0〜

5.0

−

SFNi 6

(50〜60)

2.19

NiCrBSi 82 7

0.06

以下

残部

−

6.5〜

8.5

−

−

−

2.5〜

3.5

2.5〜

3.5

4.1〜

4.6

0.5

以下

2.19A

NiCrBSi 82 7A

0.06

以下

残部

−

6.0〜

8.0

−

−

−

2.5〜

3.5

2.7〜

3.5

4.0〜

5.0

−

SFNi 7

(50〜60)

2.20

NiBSi 92

0.06

以下

残部

−

−

−

−

−

0.5

以下

2.75〜

3.5

4.3〜

4.7

0.5

以下

2.20A

NiBSi 92A

0.06

以下

残部

−

−

−

−

−

0.50

以下

2.7〜

3.5

4.0〜

5.0

−

SFNi 8

(50〜60)

2.21

NiCoBSi 71 20

0.05

以下

残部 19〜

21

−

−

−

−

0.5

以下

2.7〜

3.2

4.0〜

5.0

0.5

以下

2.21A

NiCoBSi 71 20A

0.06

以下

残部 19〜

21

−

−

−

−

0.50

以下

2.7〜

3.2

4.0〜

5.0

−

SFNi 9

(50〜60)

2.22

CoCrNiMoBSi

40 18 27 5

0.1

以下

26〜

28

残部 18〜

19

−

−

4.0〜

6.0

2.0

以下

3.0〜

3.4

3.0〜

3.5

0.5

以下

2.22A

CoCrNiMoBSi

47 18 20 5A

1.5

以下

10〜

30

残部 16〜

21

−

10

以下

7

以下

5

以下

1.5〜

4.0

2.0〜

4.5

−

SFCo 1

(35〜50)

2.23

CoCrNiMoBSi

50 18 17 6

0.1〜

0.3

17〜

19

残部 18〜

20

−

−

6.0〜

8.0

2.5

以下

3.0〜

3.4

3.0〜

3.5

0.5

以下

2.23A

CoCrNiMoBSi

47 18 20 6A

1.5

以下

10〜

30

残部 16〜

21

−

−

8

以下

5

以下

1.5〜

4.0

2.0〜

4.5

−

SFCo 1A

(35〜50)

2.24

CoCrNiWBSi

53 20 13 7

0.75〜

1.0

13〜

16

残部 19〜

20

−

6〜8

−

3.0

以下

1.5〜

1.8

2.4〜

2.5

0.5

以下

2.25

CoCrNiWBSi

52 19 15 9

0.8〜

1.1

13〜

16

残部 19〜

20

−

8〜10

−

3.0

以下

1.5〜

1.8

2.4〜

2.5

0.5

以下

2.26

CoCrNiWBSi

47 19 15 13

1.0〜

1.3

13〜

16

残部 19〜

20

−

12.5〜

13.5

−

3.0

以下

1.5〜

2.0

2.0〜

2.5

0.5

以下

2.27

CoCrNiWBSi

45 19 15 15

1.3〜

1.6

13〜

16

残部 19〜

20

−

14.5〜

15.5

−

3.0

以下

2.8〜

3.0

2.7〜

3.5

0.5

以下

2.27A

CoCrNiWBSi

52 22 10 10A

1.6

以下

16

以下 残部 19〜

24

−

4〜

15.5

−

5

以下

1.5〜

3.0

1.5〜

3.5

−

SFCo 2

(50〜65)

2.28A b) CoCrNiMoBSi

/WC 50 50A

WC:

20〜80 −

−

−

−

−

−

−

−

−

2.22A:

残部

SFWC 1

(45〜55)

5

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

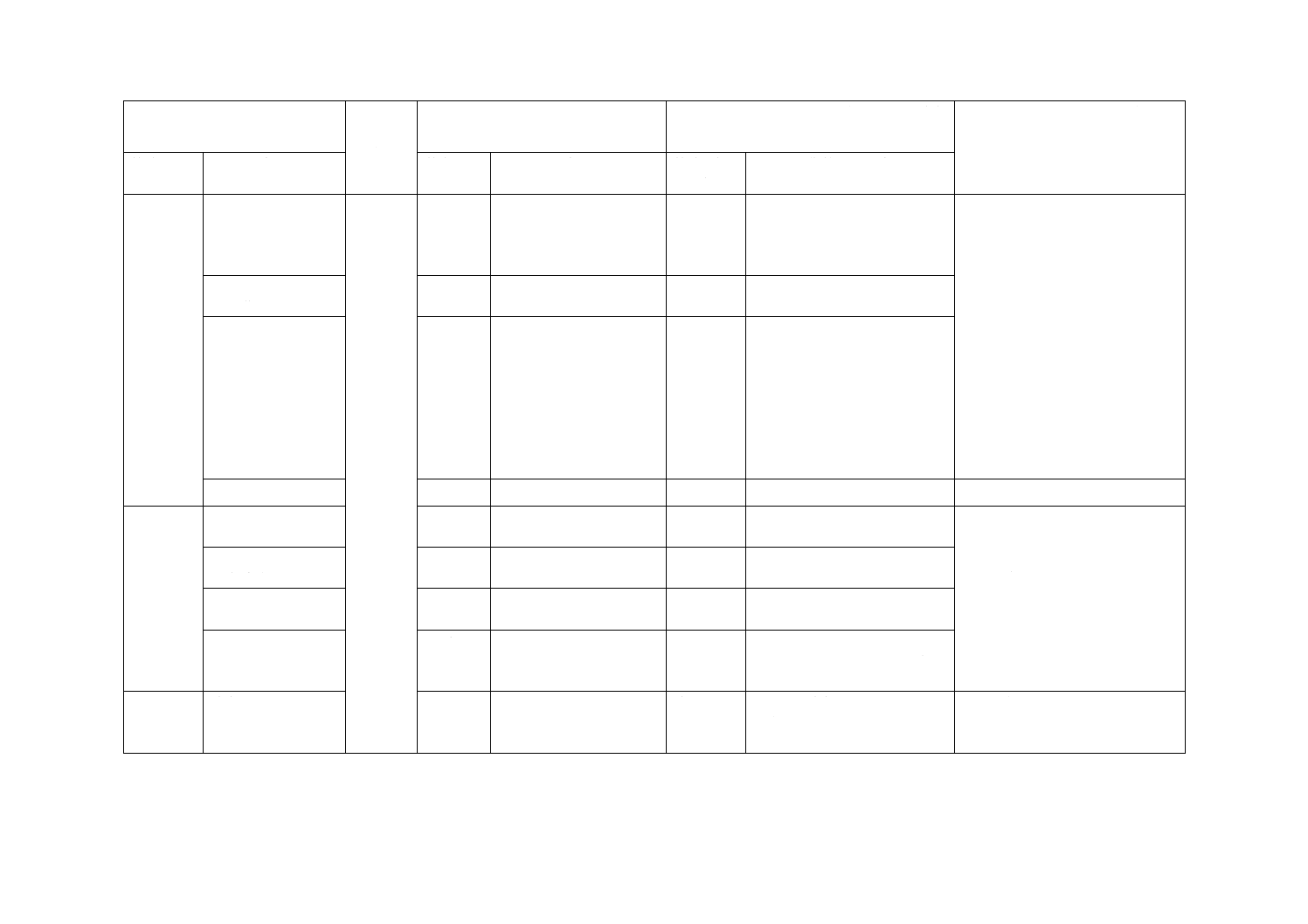

表1−自溶合金粉末及びそれを混合した粉末(参考)(続き)

種類の区分

化学成分

%(質量分率)

旧記号

(硬さ)

(HRC)

コード

番号

記号

C

Ni

Co

Cr

Cu

W

Mo

Fe

B

Si

その他

2.29A b) NiCrCuMoBSi

/WC 70 30A

WC:

20〜40 −

−

−

−

−

−

−

−

−

2.14A:

残部

SFWC 2

(55〜65)

2.29B b) NiCrBSi/WC

70 30B

WC:

20〜40 −

−

−

−

−

−

−

−

−

2.17A:

残部

SFWC 2

(55〜65)

2.30A b) NiCrCuMoBSi

/WC 50 50A

WC:

40〜60 −

−

−

−

−

−

−

−

−

2.14A:

残部

SFWC 3

(55〜65)

2.30B b) NiCrBSi/WC

50 50B

WC:

40〜60 −

−

−

−

−

−

−

−

−

2.17A:

残部

SFWC 3

(55〜65)

2.31Ab) NiCrCuMoBSi

/WC 30 70A

WC:

60〜80 −

−

−

−

−

−

−

−

−

2.14A:

残部

SFWC 4

(55〜65)

2.31Bb) NiCrBSi/WC

30 70B

WC:

60〜80 −

−

−

−

−

−

−

−

−

2.17A:

残部

SFWC 4

(55〜65)

注a) 2.15には,混合粉末材料もある。

b) 自溶合金とWCとの混合粉末である。

5.2.3

機械加工仕上げ

5.2.3.1

自溶合金の選択については,溶射皮膜の機械加工性を考慮しなければならない。

5.2.3.2

自溶合金溶射皮膜には,一般的な切削加工工具では加工困難なものが多い。研削と石など適切な

機械加工工具を用いなければならない。

5.2.3.3

溶射皮膜を高温で処理するため,基材は熱ひずみを生じる。したがって,溶射施工部以外は機械

加工仕上げしろを残し,溶射を行わなければならない。

5.3

被溶射品の前処理

5.3.1

前処理の準備

5.3.1.1

被溶射品は,オイル,グリースなどによる表面汚染があってはならない。多孔質の被溶射品に関

しては,気孔内のオイル,グリースなどが,予熱処理及び溶射施工中ににじみ出る可能性があり,特別な

注意が必要である。

5.3.1.2

浸炭,窒化,電気めっき及びその他すべての表面処理皮膜は,溶射を行う前に,除去しなければ

ならない。

5.3.1.3

前処理として溶射面をアンダカットする場合,アンダカット面及び形状は,溶射作業に適切なも

のにしなければならない。また,被溶射品の端部又は角部以外で溶射を終わらせる場合,被溶射品付近の

表面と円滑につながるように,アンダカット端を30〜40°の角度で機械加工をしなければならない。さら

に,溶射が端部又は角部で終了する場合,フュージング時の収縮を考慮して,その端部又は角部の前加工

後の寸法を最終仕上げ寸法より大きくしておき,溶射完了後,仕上げ寸法に仕上げなければならない。

5.3.2

前処理の方法

5.3.2.1

被溶射品表面は,グリットを用いて,素地調整をしなければならない。

5.3.2.2

グリットブラスト施工部は被溶射品の溶射部に限定し,その他周辺部は,適切な方法でマスキン

グをしなければならない。使用するマスキング材は,グリットによる衝撃に耐え,かつ,溶射部近傍を汚

染してはならない。

5.3.2.3

溶射材料の付着を防ぐ目的で使用したマスキング材は,溶射部を汚染することなく,溶射時の暴

6

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

露温度に耐えなければならない。

5.3.2.4

ドリル穴及びその他の開口部を保護する場合には,詰め栓を行わなければならない。栓は鋼又は

ゴムが適し,前処理のいかなる部分も覆うことのない形状にして,取り付けなければならない。例えば,

グリットブラスト後,栓を取り除き,適切な形状の炭素質の栓に取り替え,溶射粒子の侵入及び付着を防

がなければならない。溶射後,機械仕上げ中に炭素質の栓の先端部が,仕上げ面より突き出していなけれ

ばならない。

5.3.2.5

清浄化

前処理後,溶射部を汚染しないようにし,前処理部のオイル,水,油脂,指紋などの汚染に注意しなけ

ればならない。汚染した場合は,表面を前処理し直さなければならない。

5.4

溶射及びフュージング

5.4.1

溶射

この溶射法は,粉末式フレーム溶射ガン,プラズマ溶射ガン又は高速フレーム溶射ガンによる。

注記 溶射は,被溶射品へ目的の厚さの溶射皮膜を形成し,その後,フュージングする方法である。

手動又は自動操作がある。また,自溶合金粉末材料は,搬送ガスによって,供給装置からフレ

ームを経由し,被溶射品へ溶射される。

5.4.2

溶射皮膜のフュージング処理

溶射皮膜のフュージング処理は,溶射作業後に行う別の作業工程であり,次の方法を用いて,溶射後,

可能な限り早く行わなければならない。

a) 一般的なアセチレン酸素トーチ加熱によるフュージング

b) 電磁誘導加熱によるフュージング

c) 加熱炉(真空又は不活性ガス雰囲気)によるフュージング

d) レーザービーム加熱によるフュージング

e) その他の加熱処理

5.4.3

粉末粒子の大きさの範囲

粉末粒子の大きさの範囲は,あらかじめ設計された粉末送給条件に従って決めなければならない。粉末

供給量が減少,又は変動する危険性を避けるため,粒度分布試験に合格した粉末を用いなければならない。

5.5

溶射及びフュージング作業

5.5.1

概要

溶射は,被溶射品の前処理後,可能な限り早く行わなければならない。

5.5.2

予熱

溶射する表面は,溶射前に迅速に予熱を行い,予熱温度は被溶射品材質の特性を考慮し,汚染物質がな

く,また,表面の局所的な過熱を避けるように行わなければならない。

5.5.3

溶射

フュージング時の溶射皮膜の収縮を考慮し,溶射施工は,適切な溶射皮膜厚さに達するまで連続して行

わなければならない。溶射後,目視で確認できる溶射皮膜の被溶射品からの浮き上がり,又は溶射皮膜の

割れがあってはならない。欠陥を発見した場合,溶射皮膜を除去し,前処理及び溶射からやり直さなけれ

ばならない。

5.5.4

フュージング

フュージングは,使用した自溶合金の溶融温度範囲内で溶射皮膜を加熱する。

注記 この温度に加熱することによって,溶射皮膜のある種の成分が被溶射品界面に浸透し拡散する。

7

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 溶融温度範囲内であっても,長時間の加熱は,溶射皮膜成分と被溶射品成分との過度の相互拡散及び

皮膜だれの原因となるので,避けなければならない。

注記 昇温速度,保持時間及び加熱温度範囲は重要であり,溶射材料の化学成分,粒度及び被溶射

品の形によって変化する。

b) フュージング時に局所的高温部が生じる場合には,溶射皮膜の部分的な過溶融,だれ及びはく離が生

じることがあるが,この場合は,溶射皮膜を除去し,前処理及び溶射からやり直さなければならない。

注記 適切なフュージング温度は,溶射皮膜の外見が変化し,一般的には,グレーズ(つやのある

状態)と呼ばれ,著しく反射率が増加することによって判定できる。トーチ加熱,電磁誘導

加熱及び炉内加熱した場合,溶射した全表面は,このグレーズを示す。

5.5.5

冷却

加熱後の冷却過程における過度の応力の発生,割れ及びひずみの発生を避けるため,断熱材で被溶射品

を包むか冷却速度を制御した炉内で,フュージング後の冷却速度を遅くしなければならない。また,マル

テンサイト変態を受けやすい被溶射品を冷却する場合,特別な冷却方法が必要となる。溶射及びフュージ

ング処理後,機械的特性を維持するための熱処理を行うためには,熱膨張係数値が低く展延性に富む溶射

材料を使用しなければならない。

5.6

安全衛生対策

溶射作業を行う場合には,関係法令を遵守し,常に安全及び衛生に注意しなければならない。特に注意

する事項を,次に示す。

a) ブラスト作業及び溶射作業では,微粉じん,溶射フレーム,ヒュームなどが発生するため,これらを

十分に処理することができる集じん装置,防災シートなどを備えなければならない。通気性の悪いと

ころでは,溶射作業中の温度上昇,酸素欠乏,一酸化炭素発生などに対応するため,事前にその対策

を講じなければならない。

b) ブラスト作業及び溶射作業を行う場合には,作業者は,発生する粉じん,溶射フレームから保護する

ためのマスク,遮光面,保護めがね,保護手袋,耳栓などを必ず着用しなければならない。

c) 溶射装置などの配電ターミナル及び配線部分は,感電防止のために,電気絶縁物で保護され,外部に

露出してはならず,また,接地も適切になされていなければならない。

6

品質

6.1

外観

溶射皮膜表面の外観は,7.1によって試験を行い,溶射皮膜の表面は,使用上有害なピンホール,気泡,

膨れ,割れ,焼け,溶さいの付着,スパッタなどの欠陥があってはならない。

6.2

溶射皮膜断面の組織

溶射皮膜断面の組織は,7.2によって試験を行い,使用上有害な未溶融組織,ピンホール,気孔,割れな

どの欠陥があってはならない。

6.3

溶射皮膜厚さ

溶射皮膜厚さは,7.3によって試験を行い,その溶射皮膜厚さは,受渡当事者間の協定による。

6.4

溶射皮膜硬さ

溶射皮膜硬さは,7.4によって試験を行い,その溶射皮膜硬さは,受渡当事者間の協定による。

8

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

外観試験

外観試験は,明るさ200 lx以上の場所で,試験面から600 mmの距離から,肉眼で溶射皮膜を観察する。

7.2

溶射皮膜断面組織試験

7.2.1

試験片の作製

試験片の作製は,次による。

a) 試験片は,製品から切り出す。試験片の切出しには試験片切断機を用い,湿式で溶射皮膜側から切断

する。

b) 試験片を製品から切り出せない場合には,製品と同質の材料の表面に,製品と同一条件で溶射皮膜を

施した試験片を用いる。

試験片の採取箇所及び試験片の寸法は,受渡当事者間の協定による。

c) 試験片を樹脂に埋め込み,溶射皮膜断面に研磨を施し,鏡面に仕上げる。

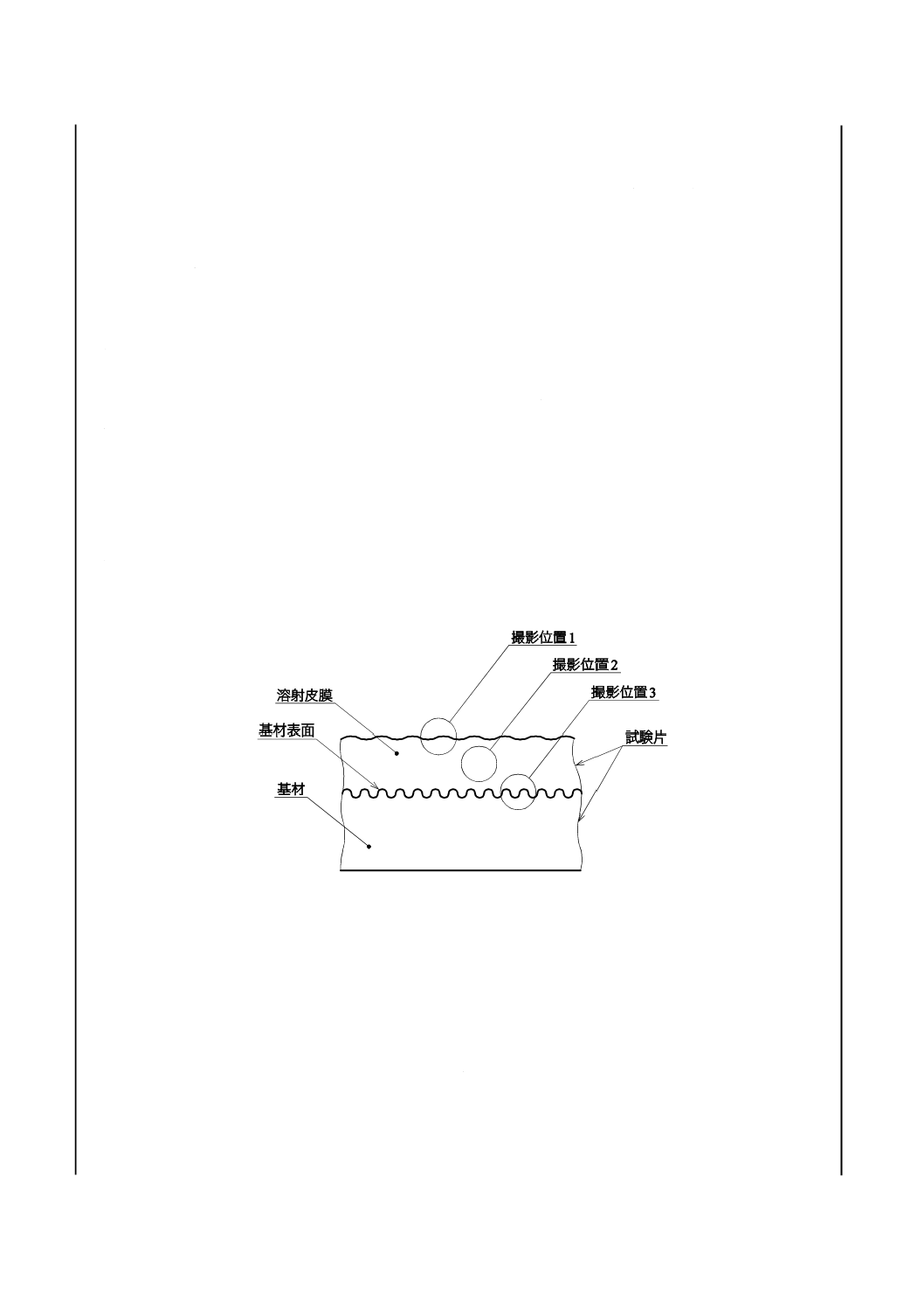

7.2.2

観察方法

観察方法は,次による。

a) 光学顕微鏡で溶射皮膜断面の写真を撮影し,溶射皮膜の断面組織を観察する。

b) 光学顕微鏡の拡大倍率は,100倍以上とする。

c) 撮影は,顕微鏡の同一視野内で1か所とする。

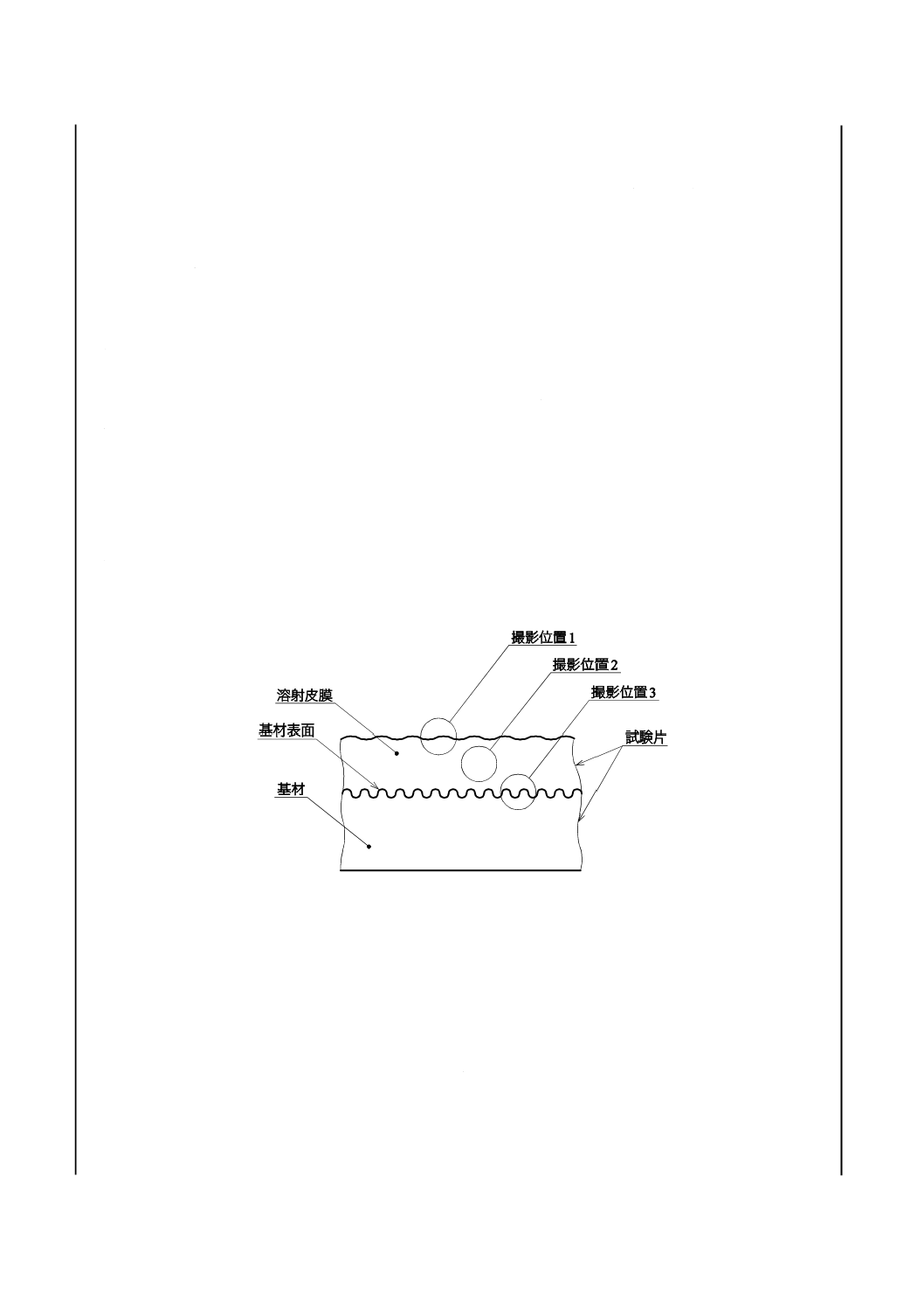

d) 観察箇所は,3か所以上とする。その例を図1に示す。

図1−撮影箇所の例

7.3

溶射皮膜厚さ試験

溶射皮膜厚さ試験は,JIS H 8401の4.(試料),5.(測微器による試験方法),6.(顕微鏡断面試験方法)

又は7.(磁力式試験方法)のいずれかによる。

7.4

溶射皮膜硬さ試験

溶射皮膜硬さ試験は,ビッカース硬さ試験又はヌープ硬さ試験のいずれかによる。ただし,製品の溶射

皮膜硬さを直接測定する場合には,受渡当事者間の協定によってショア硬さ試験方法を用いてよい。

7.4.1

要旨

研磨した溶射皮膜表面又は断面について,JIS Z 2244又はJIS Z 2251に規定する方法によって硬さを測

定する。

9

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

装置

装置は,JIS B 7725に規定するビッカース硬さ試験機又はJIS B 7734に規定するヌープ硬さ試験機を用

いる。

7.4.3

試験片の作製

試験片の作製は,次による。

a) 試験片は,製品から切り出す。試験片の切出しには試験片切断機を用い,湿式で溶射皮膜側から切断

する。

b) 試験片を製品から切り出せない場合には,製品と同質の材料の表面に,製品と同一条件で溶射皮膜を

施した試験片を用いる。

試験片の採取箇所及び試験片の寸法は,受渡当事者間の協定による。

c) 試験片を樹脂に埋め込み,溶射皮膜断面に研磨を施し,鏡面に仕上げる。

7.4.4

操作

測定箇所は平たん部を選び,気孔を避け,JIS Z 2244又はJIS Z 2251の規定に従って測定を行う。割れ

がない圧こんについて,少なくとも,5か所以上測定する。

7.4.5

計算

7.4.4で得た5か所以上の硬さ測定値xの算術平均値(x)を求め,溶射皮膜の硬さとする。

なお,標準偏差(σ)及び変動係数(σ√x)も求めて併記することが望ましい。また,平均値は,JIS Z 8401

によって丸め,整数で表すものとする。

8

検査

溶射皮膜の検査は,その使用目的に応じて,箇条7によって試験を行い,箇条6の規定に合格しなけれ

ばならない。受渡当事者間の協定によって必要な場合は,検査項目,試験方法,試験条件,検査結果など,

協定によって定められた項目を記した報告書を提出する。

9

表示

送り状などに,次の事項を表示する。

a) 規格の名称又は規格番号

b) 溶射の方法,溶射皮膜の種類,溶射皮膜の厚さなどの記号。記号は,JIS H 8250による。

例 TS-HVF/NiCrCuMoBSi 69 15 3 3A(400)

(溶射,高速フレーム溶射,Ni-Cr系自溶合金溶射,400 µm)

c) 加工業者名又はその略号

d) 加工年月日

10

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

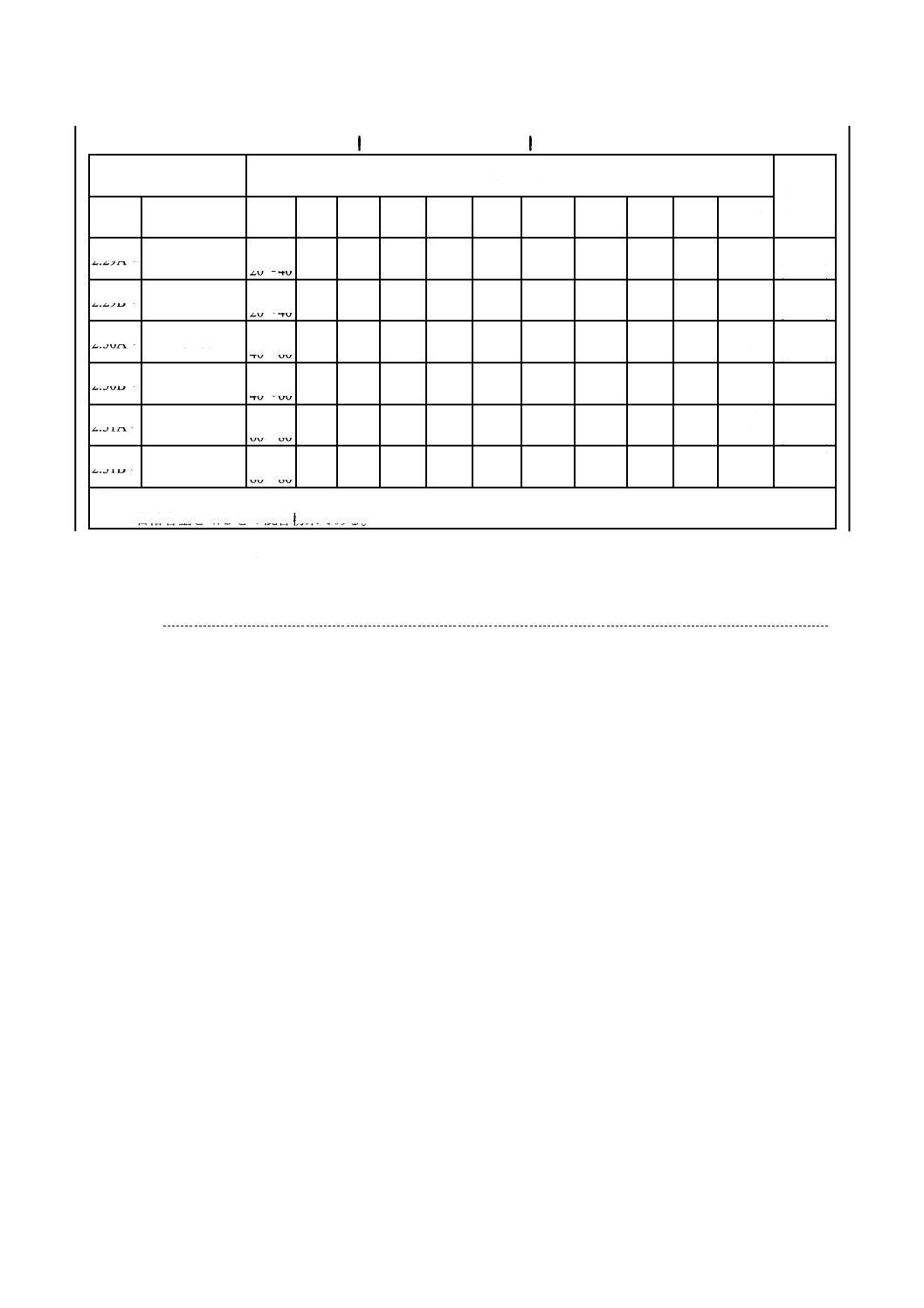

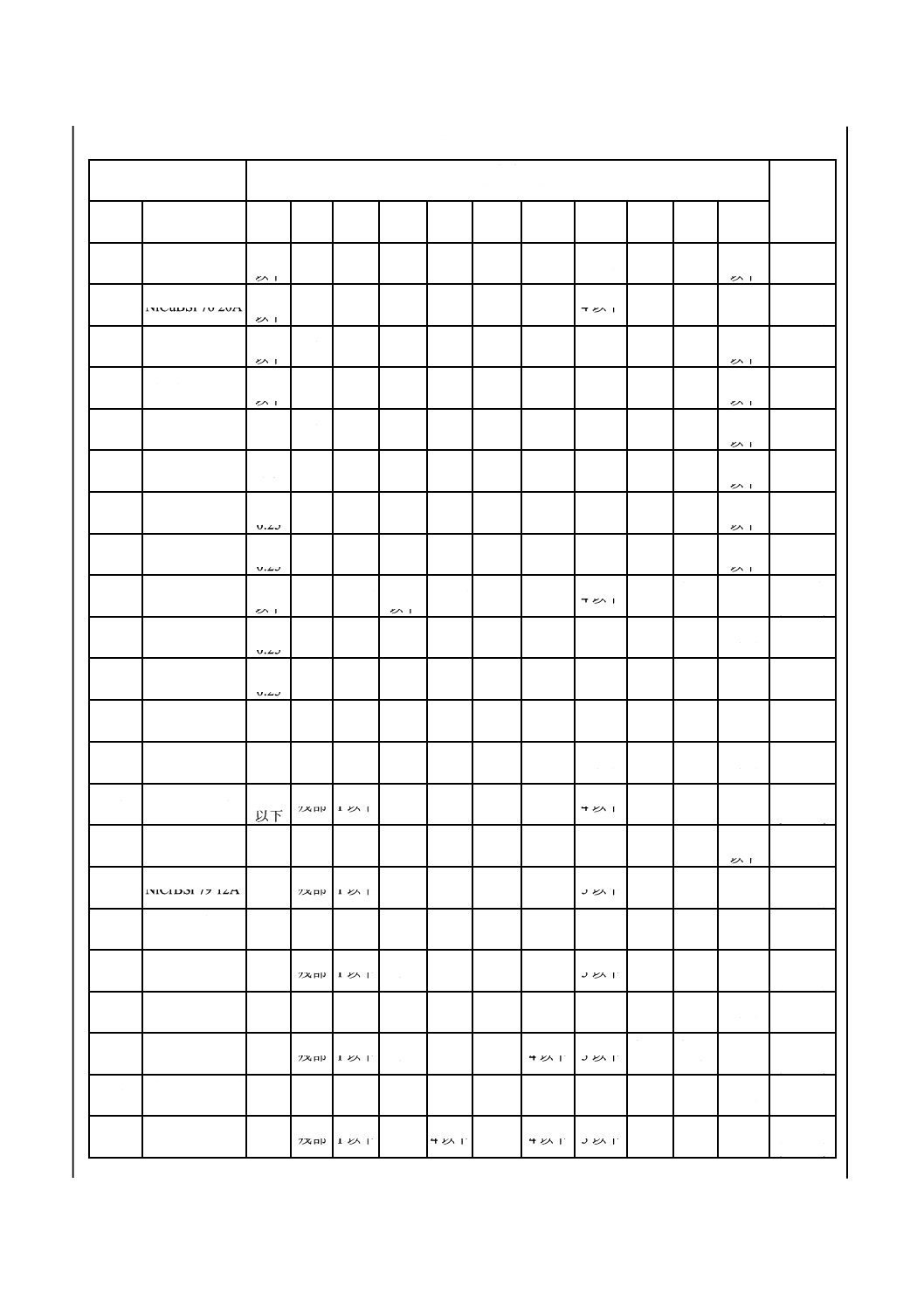

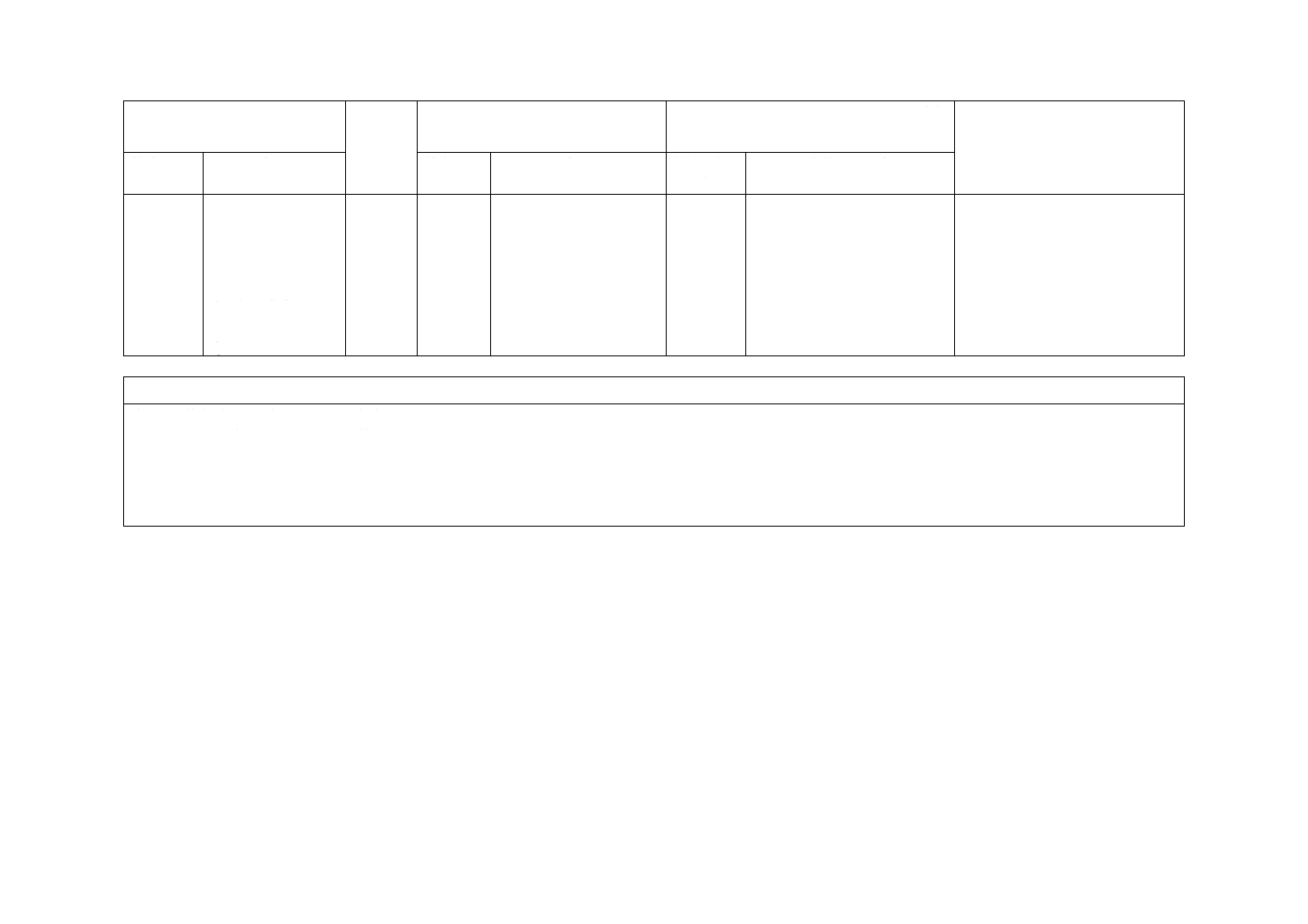

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 8303:2010 自溶合金溶射

ISO 14920:1999 Thermal spraying−Spraying and fusing of self-fluxing alloys

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

自溶合金溶射につ

いて規定。

1

自溶合金の同時融着又は

溶射した後の溶着によ

る,溶射について規定。

追加

JISは,方法によらず自溶合金

溶射について規定。

ISO規格改正時に変更を提案。

3 用語及

び定義

JIS H 8200による。

3

−

追加

JISの用語を追加。

JISの利便性のためJIS用語を追

加。

4種類及

び記号

溶射皮膜の種類及

び記号について規

定。

−

−

追加

JISは,耐摩耗性,耐食性,耐

熱性などを付与した自溶合金

を溶射した溶射皮膜の種類,記

号などを規定。

ISO規格改正時に変更を提案。

5 溶射加

工

5.1 設計時の考慮

3

−

一致

−

−

5.2 自溶合金の選

択

4

JISよりも限定

追加

JISは,機械加工時には,研削

と石など適切な機械加工工具

を用いると規定。

ISO規格は,機械加工時には,

研削と石使用に限定して規定。

各項目についてISO規格改正時に

追加及び変更を提案。

5.3 被溶射品の前

処理

5.4 溶射及びフュ

ージング

5.5 溶射及びフュ

ージング作業

5

6.1〜6.2

6.3

−

−

−

一致

一致

一致

−

−

−

−

5.6 安全衛生対策

−

−

追加

安全衛生対策を追加。

ISO規格改正時に追加及び変更を

提案。

3

H

8

3

0

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 品質

6.1 外観

5

基材

変更

JISは,皮膜の表面に欠陥がな

いことと規定。

ISO規格は,溶射する基材の表

面状態を規定。

各項目についてISO規格改正時に

追加及び変更を提案。

6.2 溶射皮膜断面

の組織

−

−

追加

JISは,皮膜断面の組織に欠陥

がないことと規定。

6.3 溶射皮膜厚さ

6.1.2

6.1.2

皮膜厚さ

(同時溶射及びフュージ

ング)

皮膜厚さ

(溶射後フュージング

法)

変更

変更

JISは,受渡当事者間の協定に

よると規定。

ISO規格は,同時フュージング

の場合,厚みの限度は使用する

合金などによるとし,溶射後フ

ュージング法の場合は上限を

1.6 mmと規定。

6.4 溶射皮膜硬さ

7.5

−

一致

−

−

7 試験方

法

7.1 外観試験

−

−

追加

JISは,肉眼による外観の観察

条件を規定。

JISとISO規格との間に技術的差

異があるため,これらの項目につ

いてISO規格改正時に追加及び変

更を提案。

7.2 溶射皮膜断面

組織試験

−

−

追加

JISは,試験片作製方法及び観

察方法を規定。

7.3 溶射皮膜厚さ

試験

−

−

追加

JISは,3種類の試験方法を規

定。

7.4 溶射皮膜硬さ

試験

7.5.1

標準硬さ試験

変更

JISは,試験方法を規定。

ISO規格は,主に試験片作製方

法を規定。

8 検査

溶射皮膜の検査に

ついて規定。

−

−

追加

JISは,箇条7の試験を行い,

箇条6の品質に合格しなけれ

ばならないと規定。

加工技術の規格であるため,検査

方法を入れることは重要。

3

H

8

3

0

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

H 8303:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 表示

a) 規格の名称又は

規格番号

b) 溶射の方法,溶

射皮膜の種類,

厚さなどの記号

c) 加工業者名又は

その略号

d) 加工年月日

−

−

追加

ユーザに対して表示は重要。

JISと国際規格との対応の程度の全体評価:ISO 14920:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

H

8

3

0

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。