H 7904:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験機···························································································································· 2

5.1 試験機の型式 ················································································································ 2

5.2 落すい式衝撃試験機 ······································································································· 2

5.3 サーボ式圧縮試験機 ······································································································· 3

6 試験片···························································································································· 4

6.1 試験片の作製 ················································································································ 4

6.2 試験片の形状及び寸法 ···································································································· 4

7 落すい式高速圧縮試験 ······································································································· 5

7.1 準備 ···························································································································· 5

7.2 試験 ···························································································································· 6

8 サーボ式高速圧縮試験 ······································································································· 6

8.1 準備 ···························································································································· 6

8.2 試験 ···························································································································· 6

9 計算······························································································································· 6

9.1 圧縮ひずみ ··················································································································· 6

9.2 圧縮応力 ······················································································································ 7

9.3 圧縮応力−圧縮ひずみ曲線 ······························································································ 7

9.4 プラトー応力 ················································································································ 7

9.5 緻密化開始応力 ············································································································· 7

9.6 緻密化開始ひずみ ·········································································································· 7

9.7 エネルギー吸収量 ·········································································································· 7

10 試験報告書 ···················································································································· 8

附属書A(参考)計測データのフィルタ処理 ············································································· 9

H 7904:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニューマ

テリアルセンター(OSTEC)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 7904:2012

ポーラス金属の高速圧縮試験方法

High speed compression test for porous and cellular metals

1

適用範囲

この規格は,50 %以上の気孔率をもつポーラス金属の室温における高速圧縮試験方法について規定する。

この試験方法の適用可能な試験速度範囲は,0.1〜100 m/s(試験片高さが100 mmの場合の初期ひずみ速度

1〜103 s−1に相当)とする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS H 7009 ポーラス金属用語

JIS H 7902 ポーラス金属の圧縮試験方法

JIS H 7903 ポーラス金属の熱伝導率試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 7009によるほか,次による。

3.1

試験速度

試験片に圧縮試験力が付与された瞬間の駆動側加圧ジグの移動速度。

3.2

初期ひずみ速度

試験速度を試験片の初期高さで除した値。

3.3

サンプリング周波数

単位時間当たりに測定データを取得する頻度。

3.4

落下高さ

落すい(錘)式衝撃試験機において,落下開始時の加圧ジグ加圧面と試験片上面との距離。

2

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

加速距離

サーボ式圧縮試験機において,駆動側加圧ジグが移動を開始してから他方の加圧ジグが試験片に接触す

るまでの移動距離。

4

原理

ポーラス金属に0.1〜100 m/sの試験速度で圧縮試験力を付与し,試験力及び変位を測定し,プラトー応

力,エネルギー吸収量などの高速圧縮変形特性を評価する。ポーラス金属に高速で圧縮試験力を付与する

試験方法として,落すい式高速圧縮試験及びサーボ式高速圧縮試験がある。

落すい式高速圧縮試験は,所定の高さから重すい(錘)を落下させて圧縮試験力を付与する試験方法で

ある。試験速度は,重すいの落下高さによって変化させる。圧縮変形するときに重すいが減速することに

十分注意する必要がある。また,規定の試験速度に必要な落下高さを得られない場合は,重すいに初速度

を与えることも可能である。

サーボ式高速圧縮試験は,油圧サーボ機構又は電気サーボ機構によって加圧ジグを高速で移動させて圧

縮試験力を付与する試験方法である。試験速度は,サーボ制御によって変化させる。駆動装置は,速度制

御に追従できる性能が必要である。

5

試験機

5.1

試験機の型式

ポーラス金属の高速圧縮試験に用いる試験機は,落すい式衝撃試験機又はサーボ式圧縮試験機による。

5.2

落すい式衝撃試験機

5.2.1

構成要素

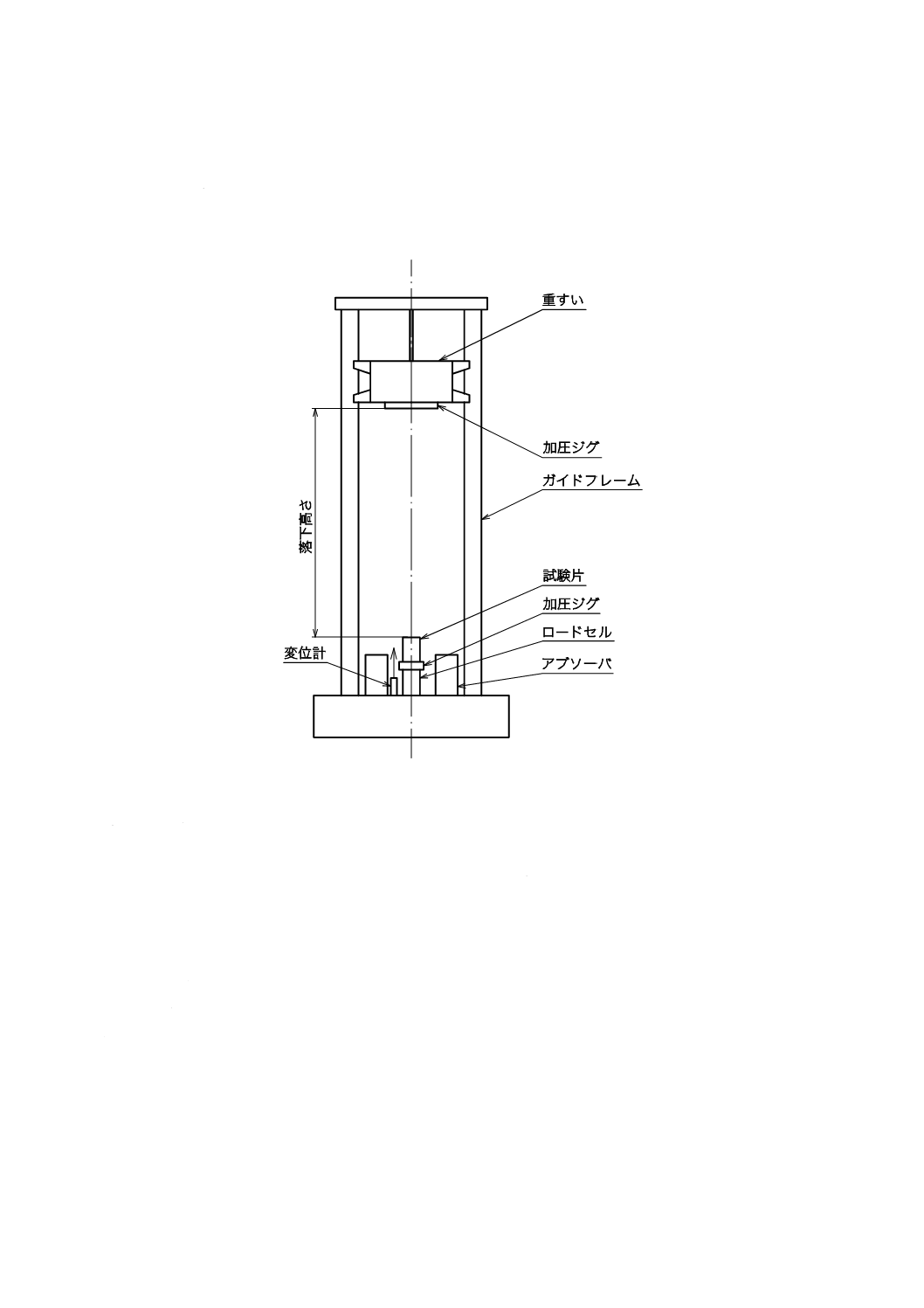

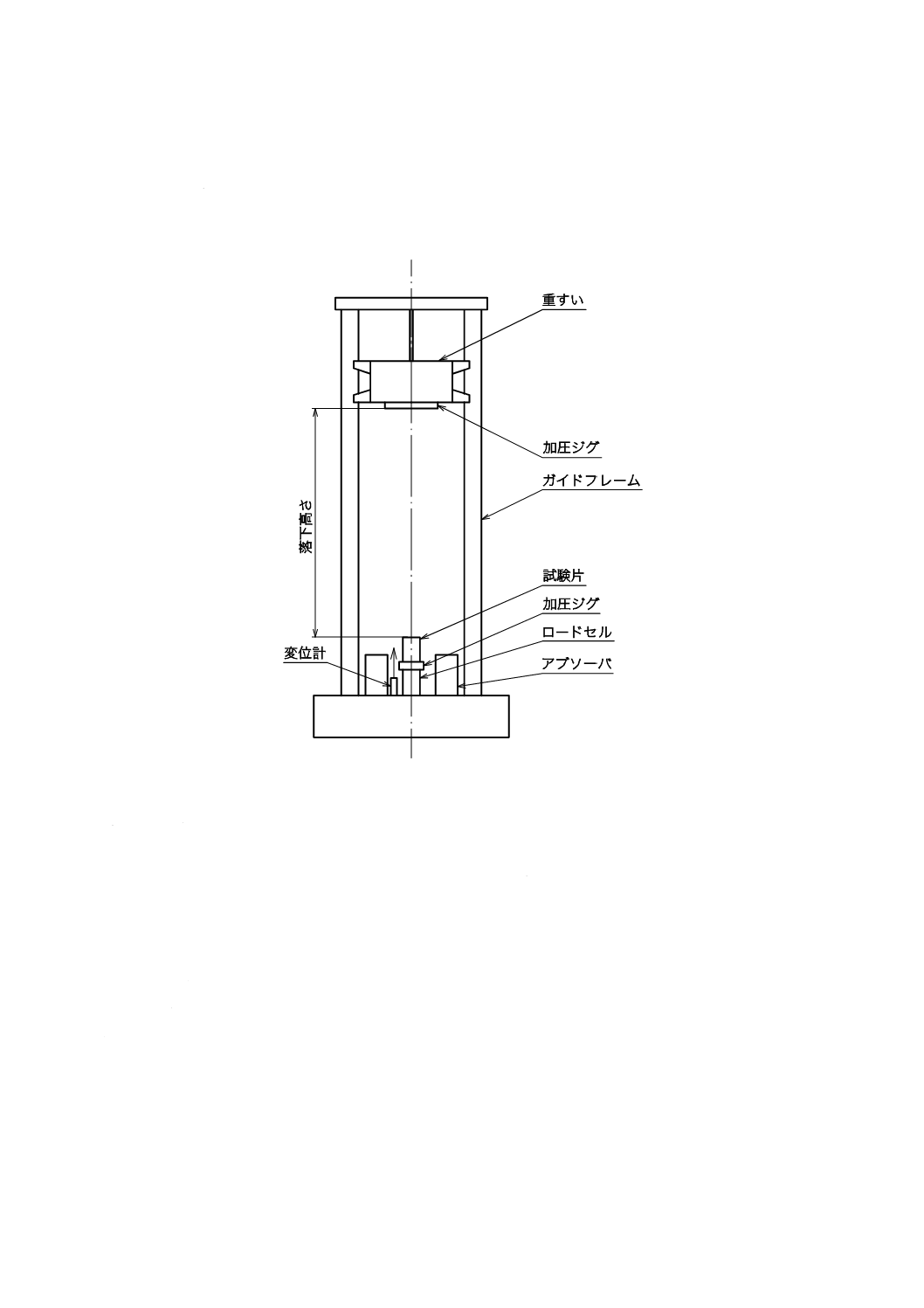

落すい式衝撃試験機は,重すい,加圧ジグ,ロードセル,変位計,アブソーバ及びガイドフレームによ

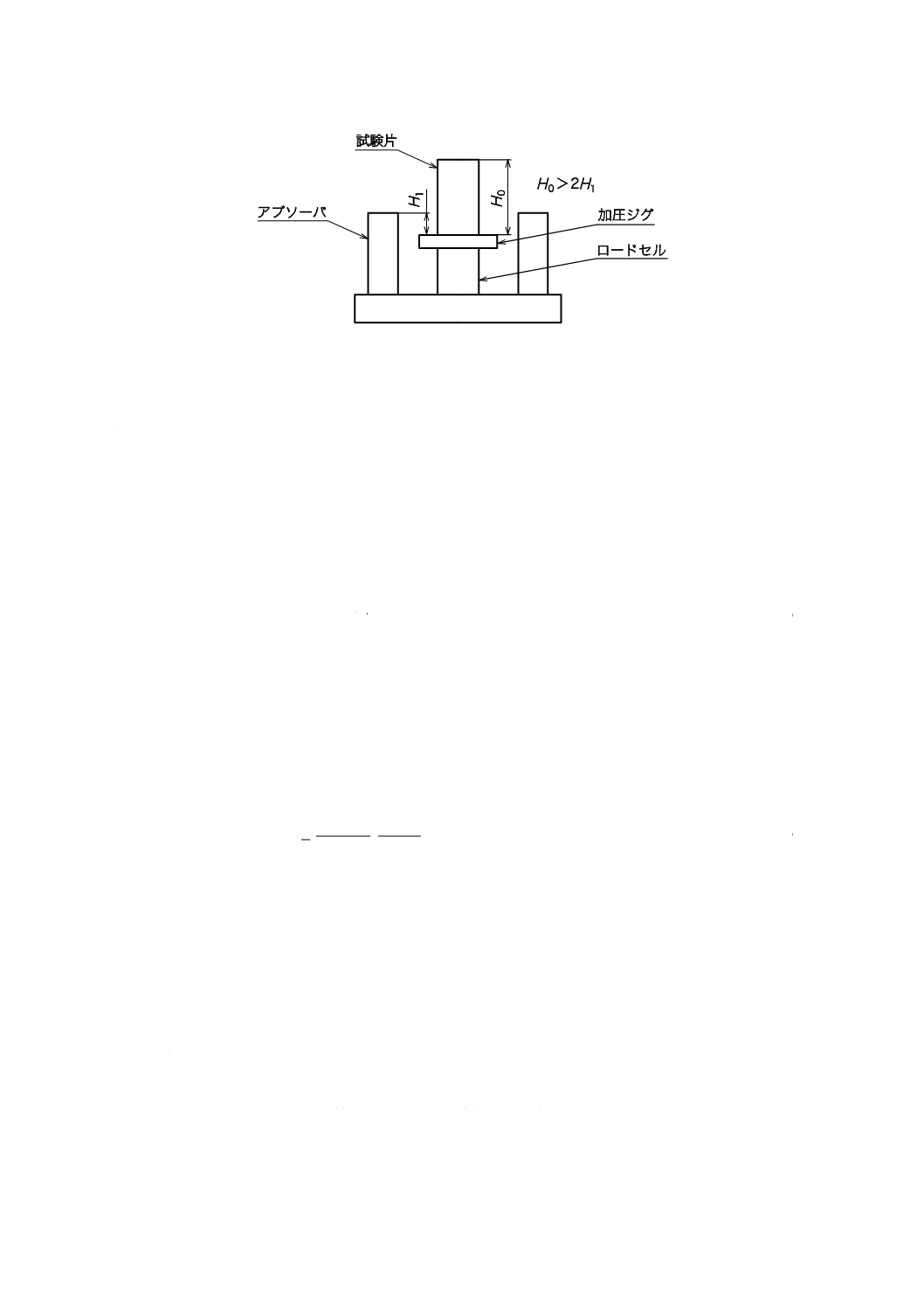

って構成し,その基本構成の例を図1に示す。

5.2.2

基本構成

落すい式衝撃試験機の基本構成は,次による。

a) 重すい 重すいは,ガイドフレームに沿って鉛直方向下向きに落下し,試験片に試験力を付与するた

めに使用する。

重すいは,落下の際の衝撃によって変形せず,任意に質量を変化させることができるものとする。

b) 加圧ジグ 加圧ジグは,試験片の上下に位置し,試験片に圧縮試験力を加えるために使用する。

加圧ジグは,試験力によって変形せず,圧縮試験力が正しく軸方向に加わり,曲げ応力などの試験

力以外の力が加わらない構造とする。

加圧面の面積は,試験片の断面積より大きくしなければならない。

加圧面は,平たんに研磨し,加圧面の中心が機枠の中心線上に一致し,互いに平行に設置する。

c) ロードセル ロードセルは,試験片に作用する試験力を測定するために使用する。

試験力の指示精度は,設定した試験速度において,指示値の±1 %の精度で連続測定が可能なもの

とする。

重すいに加速度計を取り付け,試験力を測定する場合は,その信号を試験力に変換できるものとす

る。

d) 変位計 変位計は,試験中の加圧ジグの移動量を測定するために使用する。変位計は,慣性力の影響

3

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を受けない非接触式のレーザ式変位計,光学式変位計などが望ましい。

変位計の応答速度は試験速度以上とする。

e) アブソーバ アブソーバは,所定の変形量まで試験片を圧縮した後,ロードセルの定格容量の範囲内

で重すいを確実に停止できる材質及び構造とする。

図1−落すい式衝撃試験機の基本構成の例

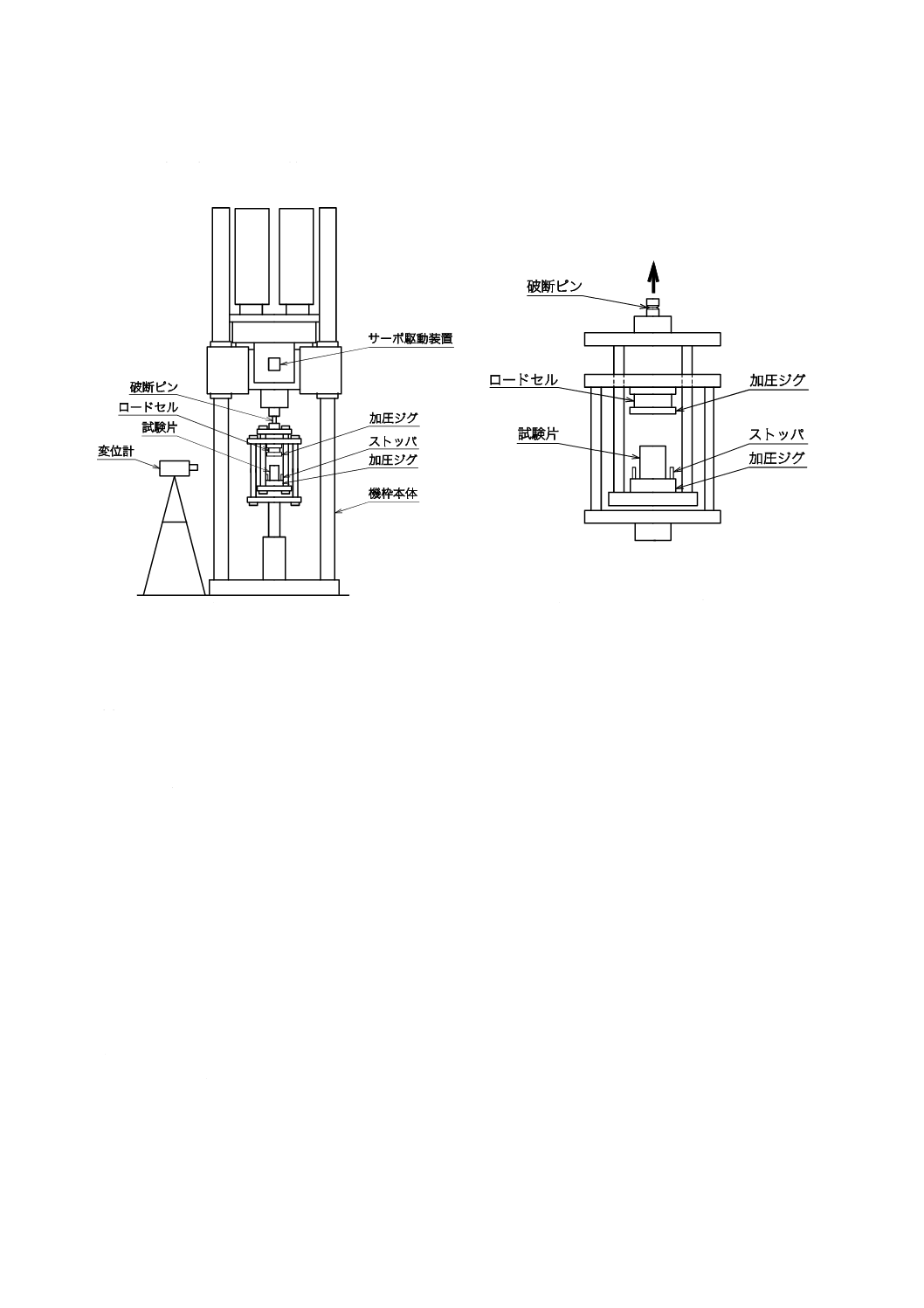

5.3

サーボ式圧縮試験機

5.3.1

構成要素

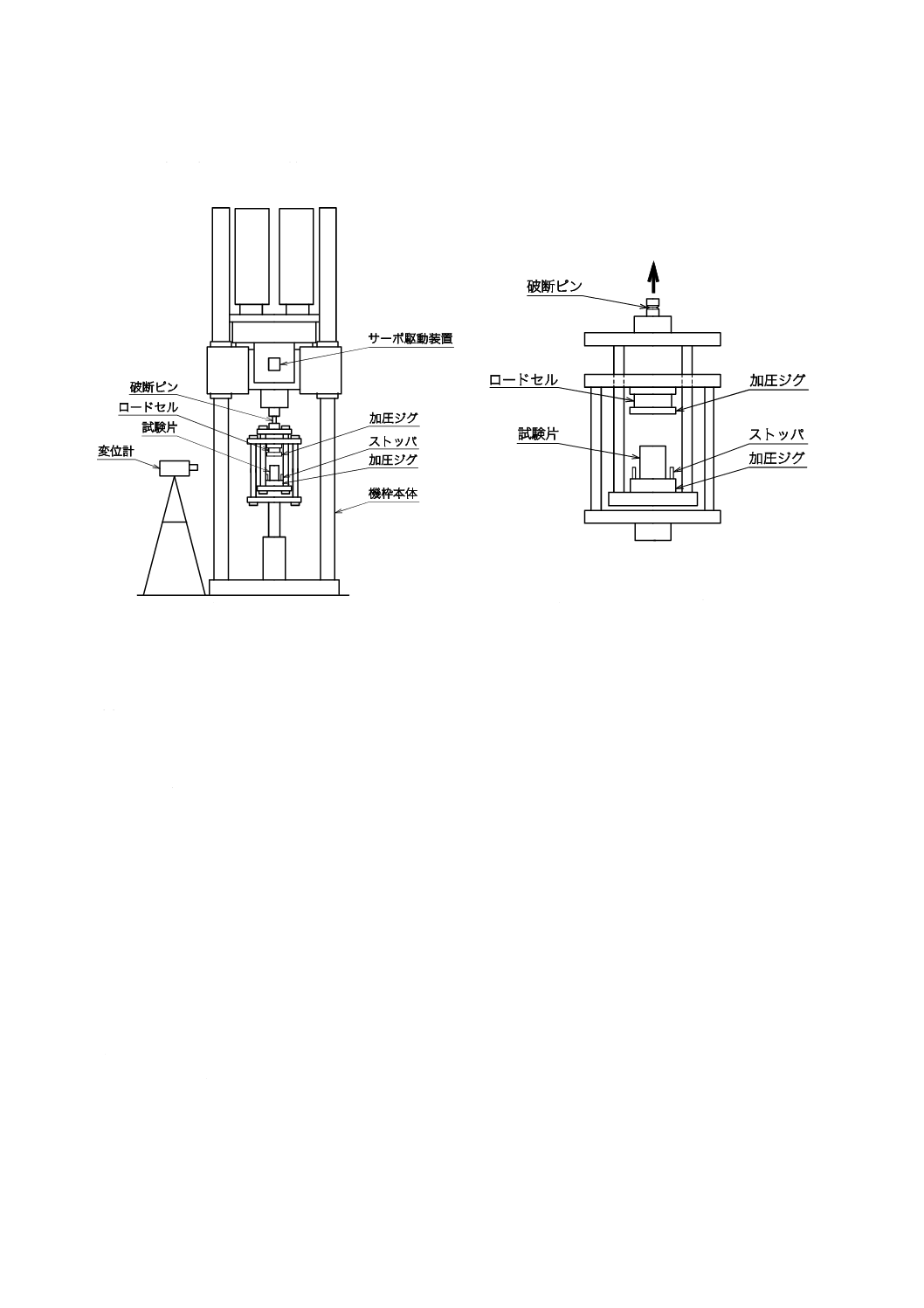

サーボ式圧縮試験機は,加圧ジグ,ロードセル,変位計,破断ピン,ストッパ,サーボ駆動装置及び機

枠本体によって構成し,その基本構成の例を図2に示す。

5.3.2

基本構成

サーボ式圧縮試験機の基本構成は,次による。

a) 加圧ジグ 加圧ジグは,5.2.2 b)による。

b) ロードセル ロードセルは,5.2.2 c)による。

c) 変位計 変位計は,5.2.2 d)による。

d) 破断ピン 破断ピンは,過大試験力によるロードセル及び加圧ジグの損傷を防止するために設ける試

験力伝達部品である。

破断ピンの材質は,所要試験力には十分に耐え,かつ,ロードセル及び加圧ジグの耐荷重以下で大

きな塑性変形を伴わず破断できるものとする。

4

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ストッパ ストッパは,加圧ジグの間に設けて,試験片が所定高さまで変形した後に加圧ジグの移動

を確実に停止できる材質及び構造とする。

a) 試験機の全体構成

b) 試験片及び加圧ジグ周辺部

図2−油圧サーボ式圧縮試験機の基本構成の例

6

試験片

6.1

試験片の作製

試験片の作製は,機械加工,放電加工などによる。

試験片を切断する場合には,ポーラス金属のセル構造,気孔の形態などを変化させないように十分注意

しなければならない。

6.2

試験片の形状及び寸法

試験片の形状及び寸法は,次による。

a) 試験片の形状は,四角柱又は円柱とする。

b) 試験片加圧面の短辺の長さ又は直径は,平均気孔寸法の10倍以上とする。平均気孔寸法は,JIS H 7903

のA.1.4(ポーラス金属の構造及び気孔径の求め方)による。

なお,他の方法で求めた場合は,その測定法を報告書に記録する。

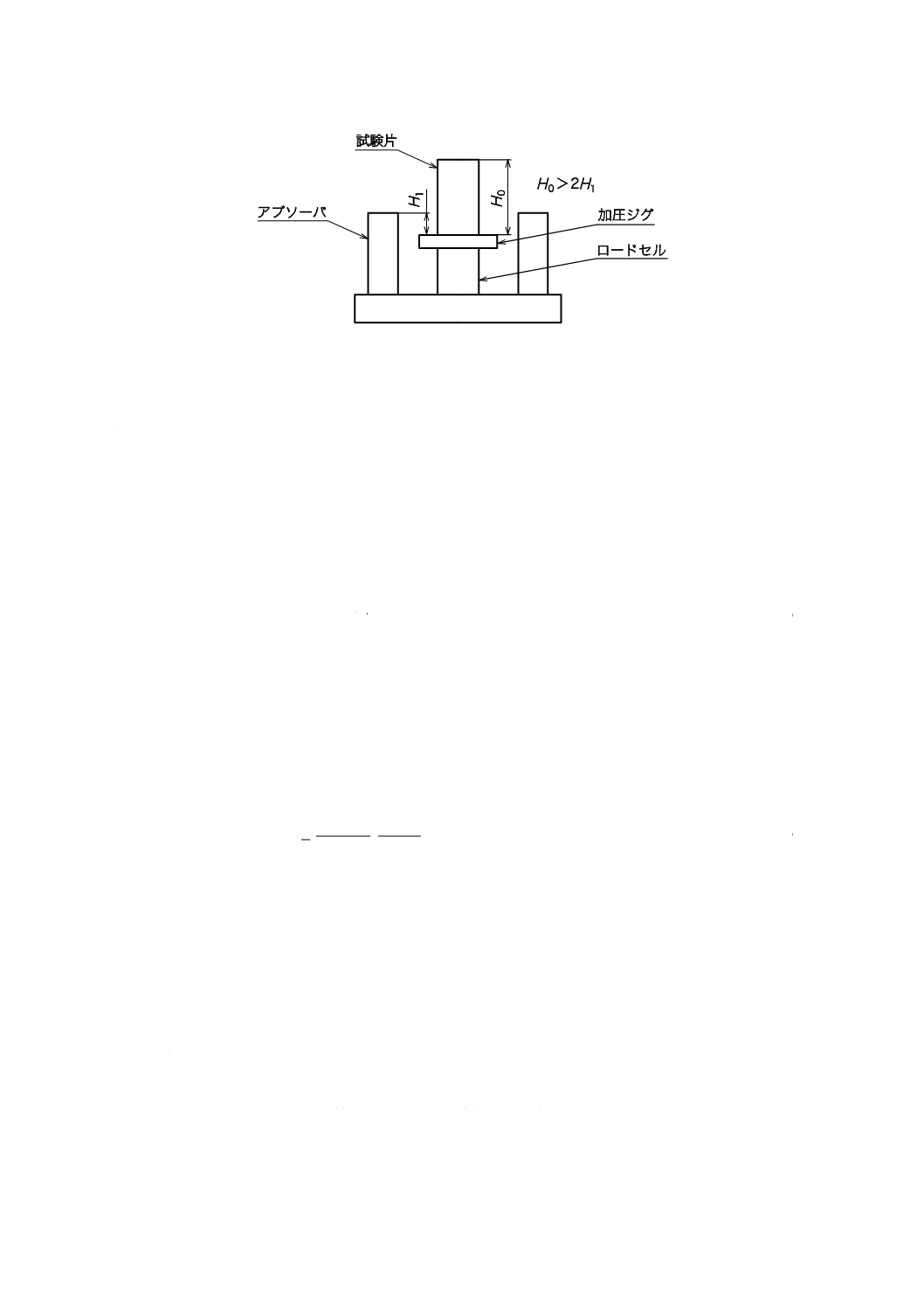

c) 試験片の初期高さH0は,試験片短辺の長さ又は直径の1倍以上2倍以下とする。ただし,落すい式高

速圧縮試験の場合,試験片の初期高さH0は,重すいがアブソーバに接触したときの試験片高さH1の

2倍を超えるようにする(図3参照)。

d) 落すい式高速圧縮試験の予備試験に使用する試験片の形状及び寸法は,JIS H 7902の5.1(試験片の形

状及び寸法)による。

5

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−落すい式高速圧縮試験の試験片高さとアブソーバ高さとの関係

7

落すい式高速圧縮試験

7.1

準備

落すい式高速圧縮試験の準備は,次による。

a) 予備試験 予備試験は,試験を実施する前に重すい質量を設定するために,同じ材質の試験片を用い

て,JIS H 7902によって圧縮試験を行う。

予備試験は,1回以上行い,圧縮ひずみ50 %までのエネルギー吸収量をJIS H 7902の箇条7(計算)

によって求める。

b) 落下高さ 落下高さは,式(1)による。

g

2

/

2

0

V

H=

·············································································· (1)

ここに,

H: 落下高さ(m)

V0: 試験速度(m/s)

g: 重力加速度(9.8 m/s2)

このときの初期ひずみ速度は,式(2)となる。

a=1 000×V0/H0 ········································································· (2)

ここに,

a: 初期ひずみ速度(s−1)

H0: 試験片の初期高さ(mm)

c) 重すい質量 重すい質量は,式(3)を満たすものとする。

H

AH

W

m

sta

g

3

10

4

3

0

−

≧

×

·································································· (3)

ここに,

m: 重すい質量(kg)

Wsta: 7.1 a)で求めた圧縮ひずみ50 %までのエネルギー吸収量

(MJ/m3)

A: 試験片の初期断面積(mm2)

試験片を圧縮する過程で試験片からの抗力によって減速が著しくなるため,重すい質量を十分に大

きくする必要がある。

d) アブソーバ 試験片が所定の高さまで圧縮変形した後,重すいが確実に停止するために必要なアブソ

ーバの高さ寸法を決定する。

e) 動作確認 JIS B 7721の箇条6(試験機の力計測系の校正)によって,試験機の試験力及び変位デー

タを取得する計測機器が正常に動作することを確認する。

f)

安全対策 ポーラス金属の材質によっては,圧縮変形中に崩壊し,試験片が飛散するおそれがあるた

め,試験機の周囲に仕切りなどを設置し,立入禁止区域を設けるなどの安全対策を行う。

6

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

試験

落すい式高速圧縮試験は,次による。

a) 試験片の寸法は,JIS B 7502又はJIS B 7507に規定する測定器によって測定する。

測定値は,JIS Z 8401の規定によって,0.1 mmの桁に丸める。

b) 試験片は,その中心を加圧ジグ加圧面の中心に一致させて設置する。加圧面に潤滑剤を用いてもよい。

試験片が振動によって移動するのを防止するため,試験片端面に接着剤を塗布して加圧ジグに固定

してもよい。接着剤は,表面の開気孔部分に浸透しない程度に薄く塗布し,試験片接着面の開気孔部

分の変形が拘束されないようにする。

c) 所定の位置にアブソーバを設置する。

d) 重すいを落下させ,試験力及び変位を記録する。記録は,10 kHz以上のサンプリング周波数で行う。

8

サーボ式高速圧縮試験

8.1

準備

サーボ式高速圧縮試験の準備は,次による。

a) 破断ピン 破断ピンは,試験片個数と同数を準備する。

b) ストッパ ストッパは,試験片の圧縮変形量に適した高さをもつ寸法とする。

c) 助走区間 助走区間は,規定の試験速度で圧縮試験するために,試験速度に応じて決定する必要があ

る。

試験機に試験片を設置せずに加圧ジグを移動させて,加圧ジグの移動距離−時間曲線を得る。この

曲線を用いて,試験速度に達するまでに必要な助走区間を決定する。

d) 動作確認 動作確認は,7.1 e)による。

e) 安全対策 安全対策は,7.1 f)による。

8.2

試験

サーボ式高速圧縮試験は,次による。

a) 試験片の寸法は,7.2 a)による。

b) 試験片の設置は,7.2 b)による。

c) 試験機に破断ピンを設置する。

d) 加圧ジグの間に,ストッパを設置する。ストッパは,圧縮変形中の試験片がストッパに触れない位置

に設置する。

e) 規定の試験速度に応じた助走区間を設ける。

f)

試験片に規定の試験速度で圧縮試験力を加え,試験力及び変位を記録する。記録は,10 kHz以上のサ

ンプリング周波数で行う。

9

計算

9.1

圧縮ひずみ

圧縮ひずみは,式(4)によって求める。

100

0

×

∆

H

L

e=

············································································· (4)

ここに,

e: 圧縮ひずみ(%)

∆L: 駆動側加圧ジグの移動量(mm)

7

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

圧縮応力

圧縮応力は,式(5)によって求める。

A

F

σ=

····················································································· (5)

ここに,

σ: 圧縮応力(N/mm2)

F: 試験力(N)

9.3

圧縮応力−圧縮ひずみ曲線

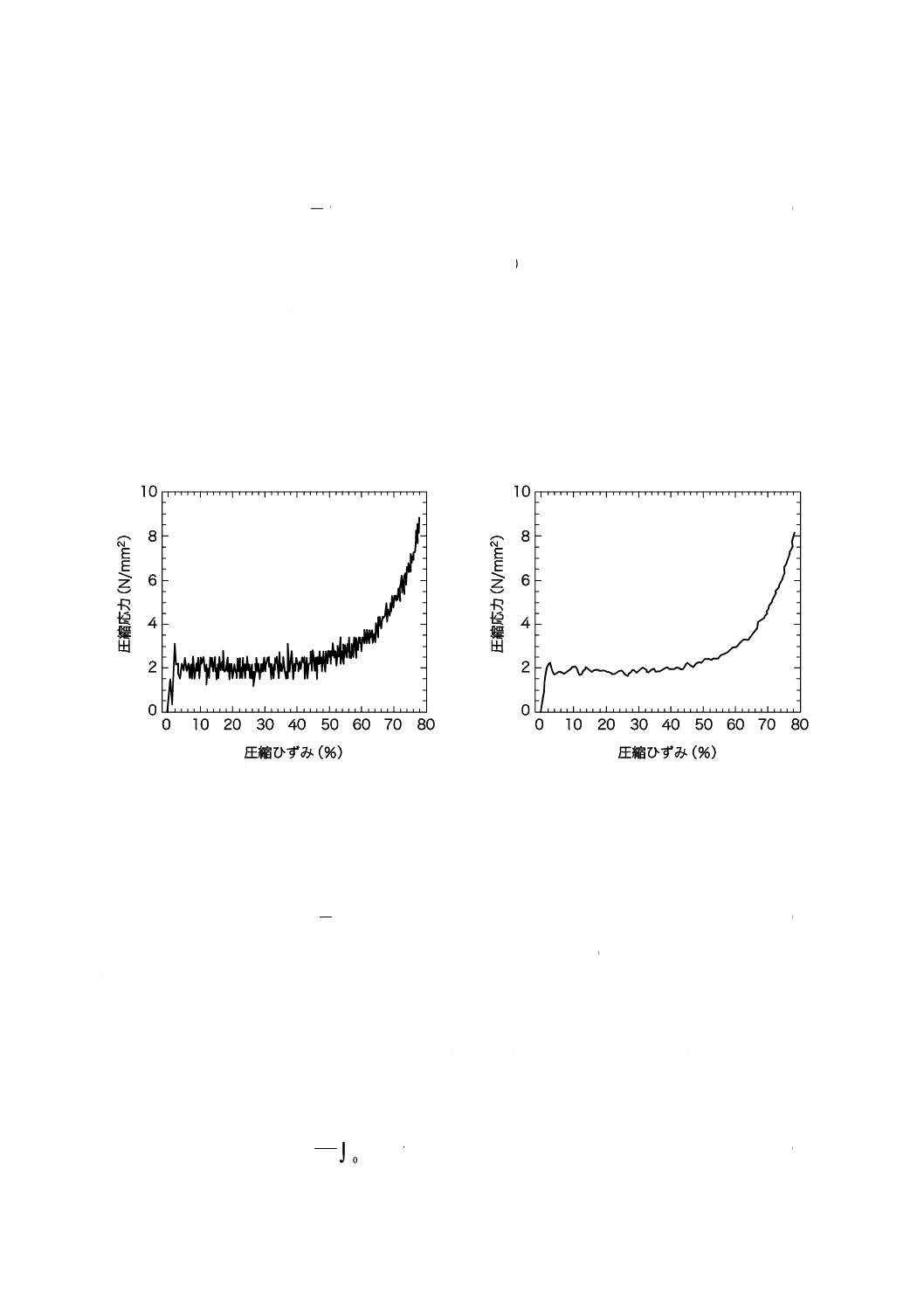

圧縮応力−圧縮ひずみ曲線の作成は,次による。

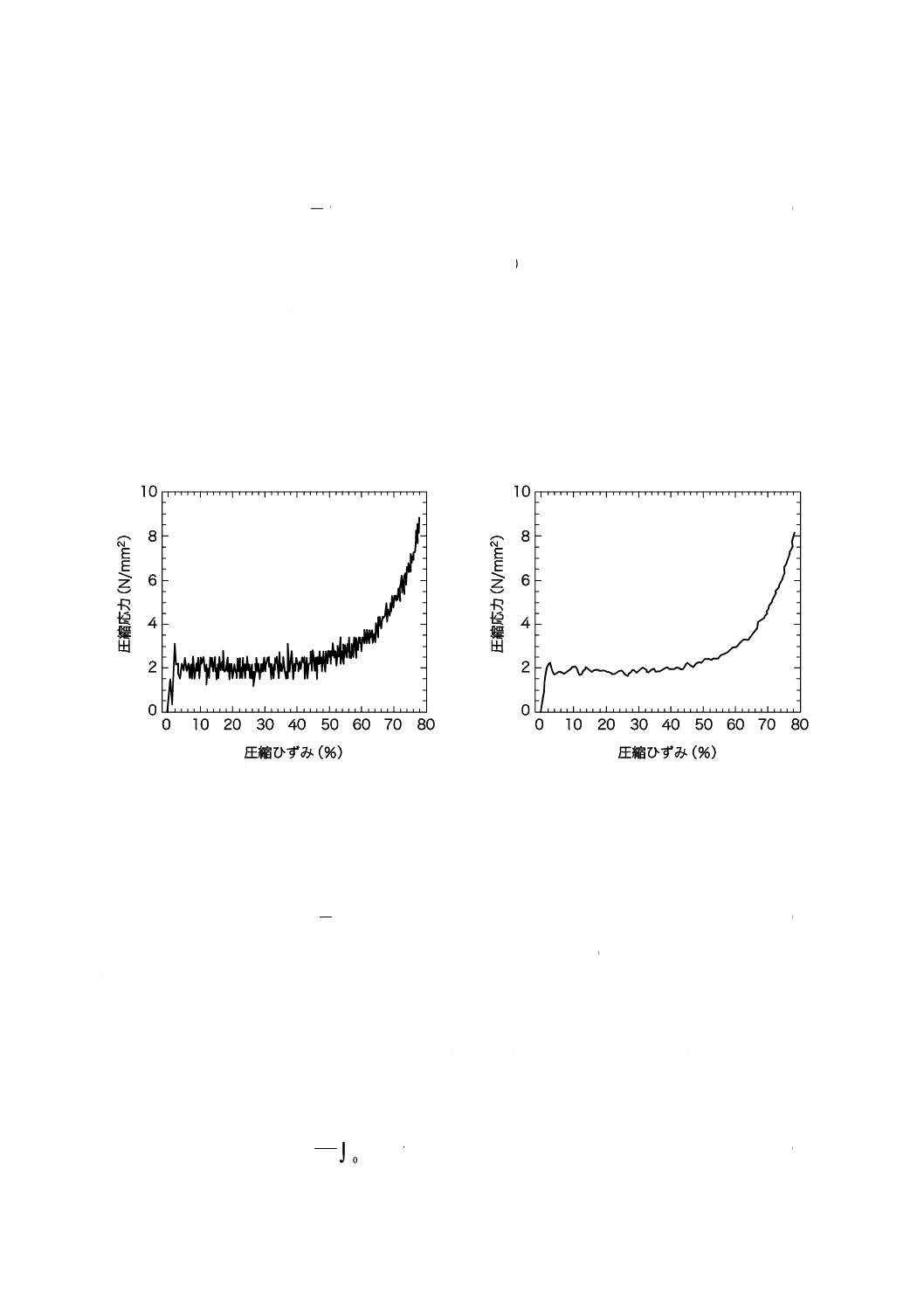

a) 9.1及び9.2によって求めた圧縮ひずみ及び圧縮応力から,圧縮応力−圧縮ひずみ曲線(図4)を作成

する。

b) 圧縮応力に周期的なノイズが含まれる場合[図4 a)]は,適切なフィルタ処理によって不要なノイズ

を除去した圧縮応力−圧縮ひずみ曲線[図4 b)]を作成する。フィルタ処理の推奨例を,附属書Aに

記載する。

a) ノイズが含まれる曲線の例

b) フィルタ処理して得られた曲線の例

図4−ポーラスアルミニウムの圧縮応力−圧縮ひずみ曲線の計測例(試験速度:4 m/s)

9.4

プラトー応力

プラトー応力は,20〜30 %圧縮ひずみでの圧縮応力から,式(6)によって求める。

de

10

1

30

20

pl

∫

σ

σ=

········································································· (6)

ここに,

σpl: プラトー応力(N/mm2)

9.5

緻密化開始応力

緻密化開始応力は,プラトー応力の1.3倍の値とする。

9.6

緻密化開始ひずみ

緻密化開始ひずみは,圧縮ひずみ30 %以上の領域で,緻密化開始応力における圧縮ひずみとする。

9.7

エネルギー吸収量

単位体積当たりのエネルギー吸収量は,式(7)によって求める。

de

100

1

max

0∫e

σ

W=

······································································· (7)

8

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

W: 単位体積当たりのエネルギー吸収量(MJ/m3)

emax: 積分範囲の上限値(%)

積分範囲の上限値は,50 %圧縮ひずみ又は緻密化開始ひずみとする。ただし,必要に応じて異なる上限

値としてもよい。

10 試験報告書

試験報告書には,次の項目を記載する。ただし,d)〜f)の項目は,必要に応じて報告する。

a) 試験片

1) 材質

2) 形状及び寸法

3) 密度,気孔率,平均気孔径及びそれらの測定方法

4) 気孔形状(オープンセル,クローズドセルなど)

5) スキンの有無

b) 試験方法

1) 試験場所の温度

2) 使用した試験機

例:落すい式衝撃試験機,油圧(電気)サーボ式圧縮試験機の別

3) 試験速度及び初期ひずみ速度

4) 試験回数,加圧面潤滑及び接着の有無

5) 試験力及び変位を記録したサンプリング周波数

c) 試験結果

1) プラトー応力

2) エネルギー吸収量及び積分範囲の上限値

d) 圧縮試験力−変位曲線 落すい式高速圧縮試験の場合は,アブソーバ作動開始変位を明示する。

e) 圧縮応力−圧縮ひずみ曲線 フィルタ処理した場合は,使用したフィルタの情報を明示する。

f)

緻密化開始応力及び緻密化開始ひずみ

9

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

計測データのフィルタ処理

この附属書は,ポーラス金属の高速圧縮試験時の圧縮応力−圧縮ひずみ曲線の作成におけるフィルタ処

理について補足する。

A.1 フィルタ処理

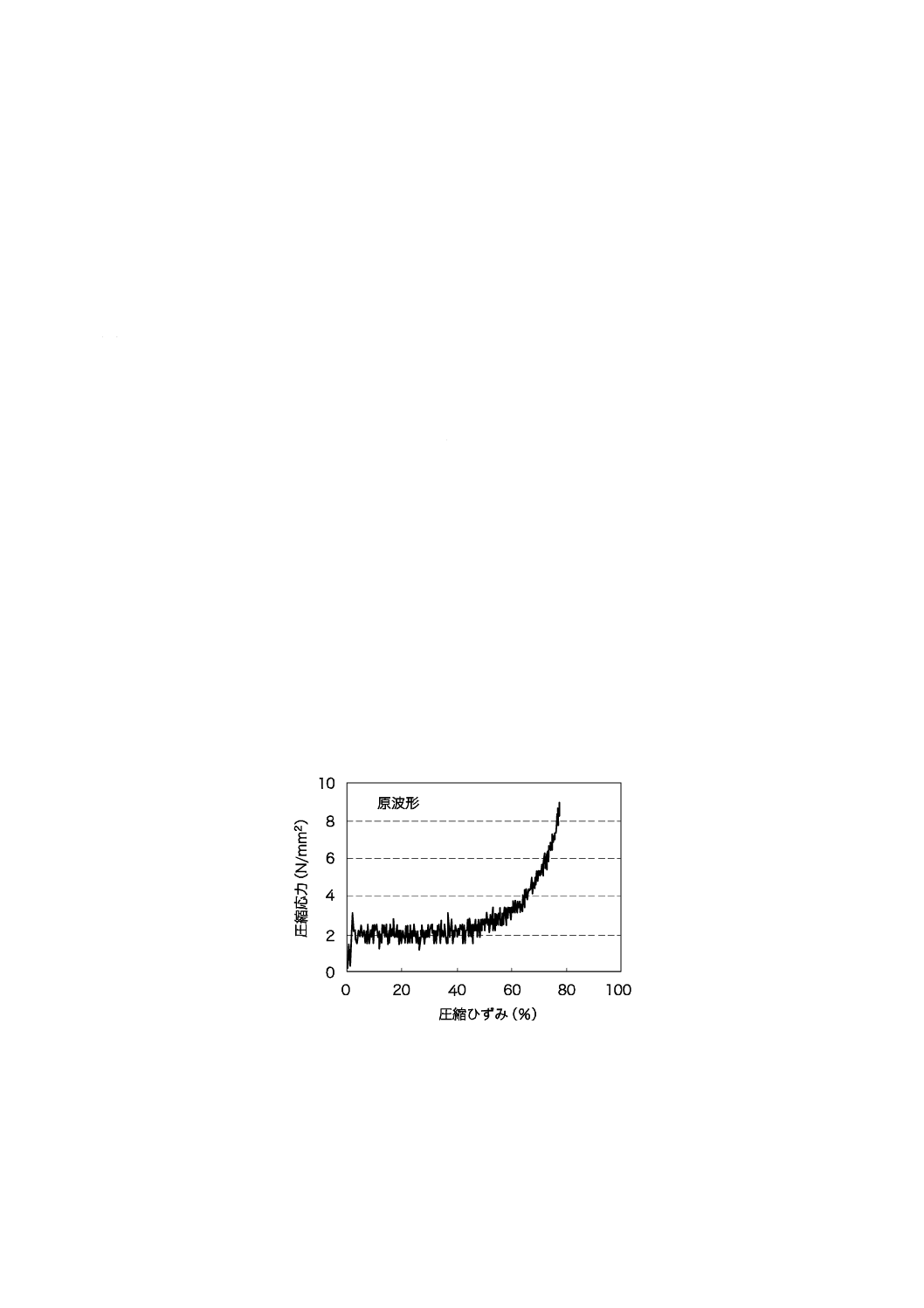

高速圧縮試験機に設置されているロードセル及び変位計の応答性能,又は試験機全体の剛性及び共振周

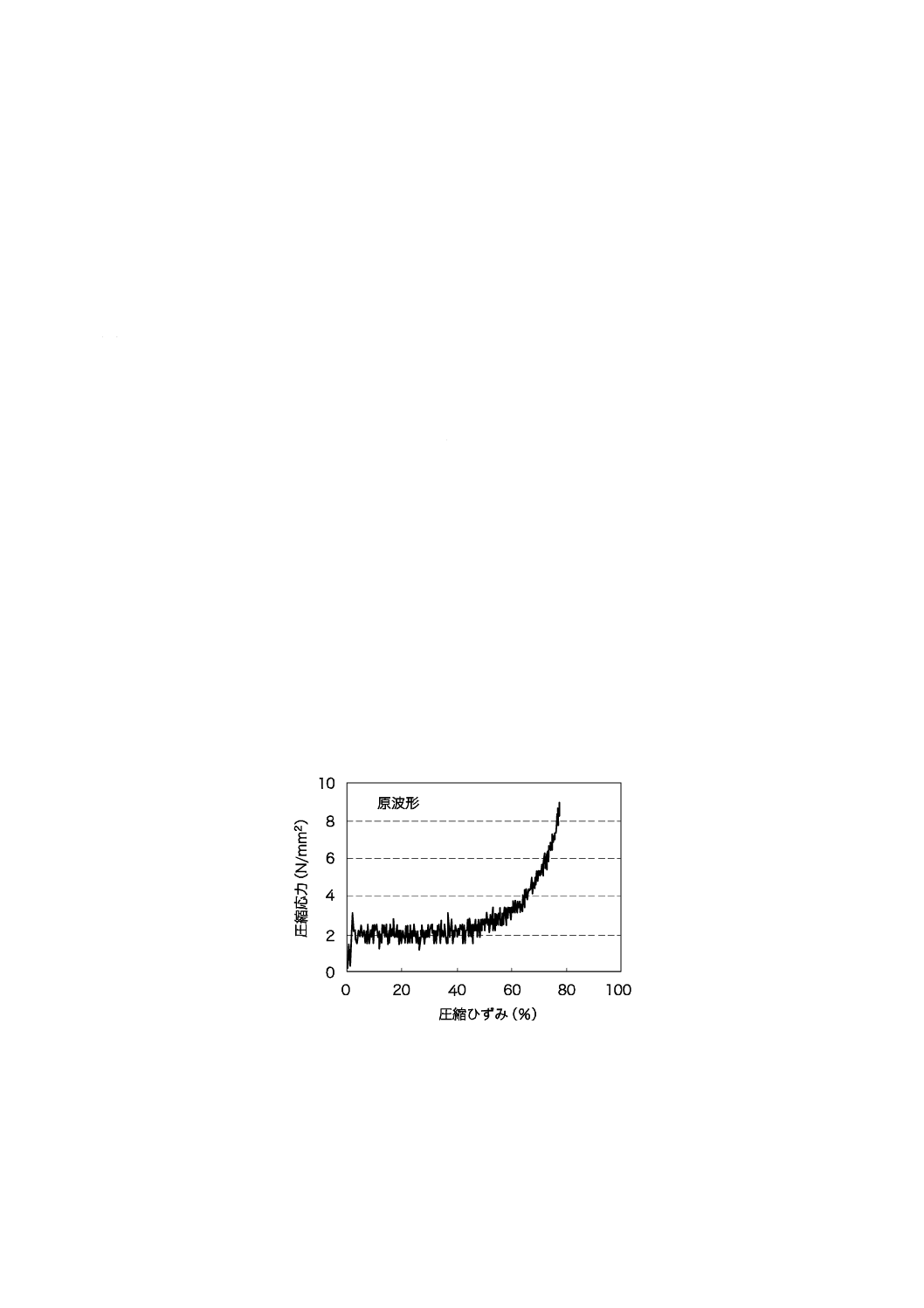

波数に起因して,試験力及び変位の測定データに周期的なノイズが含まれる場合がある。図A.1は,ひず

みゲージ式ロードセルを使用した落すい式衝撃試験機によって求められた圧縮応力−圧縮ひずみ曲線の例

であり,圧縮応力(試験力)に周期的なノイズが含まれている。

計測データにこのようなノイズが含まれる場合,フィルタを使用してノイズを除去してもよいが,材料

本来の高速圧縮変形特性が損なわれないようにすることが望ましい。

A.2 フィルタの周波数特性

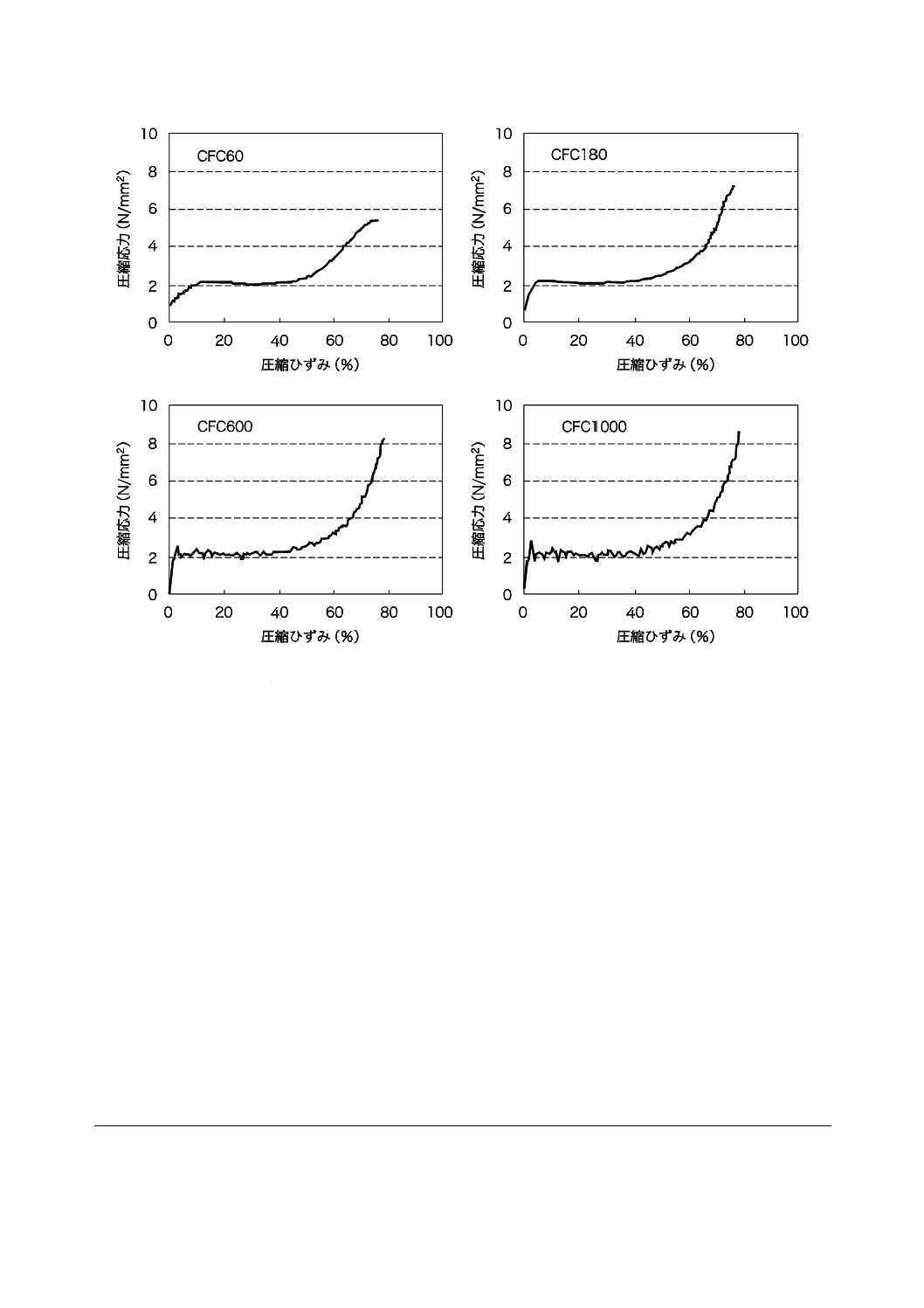

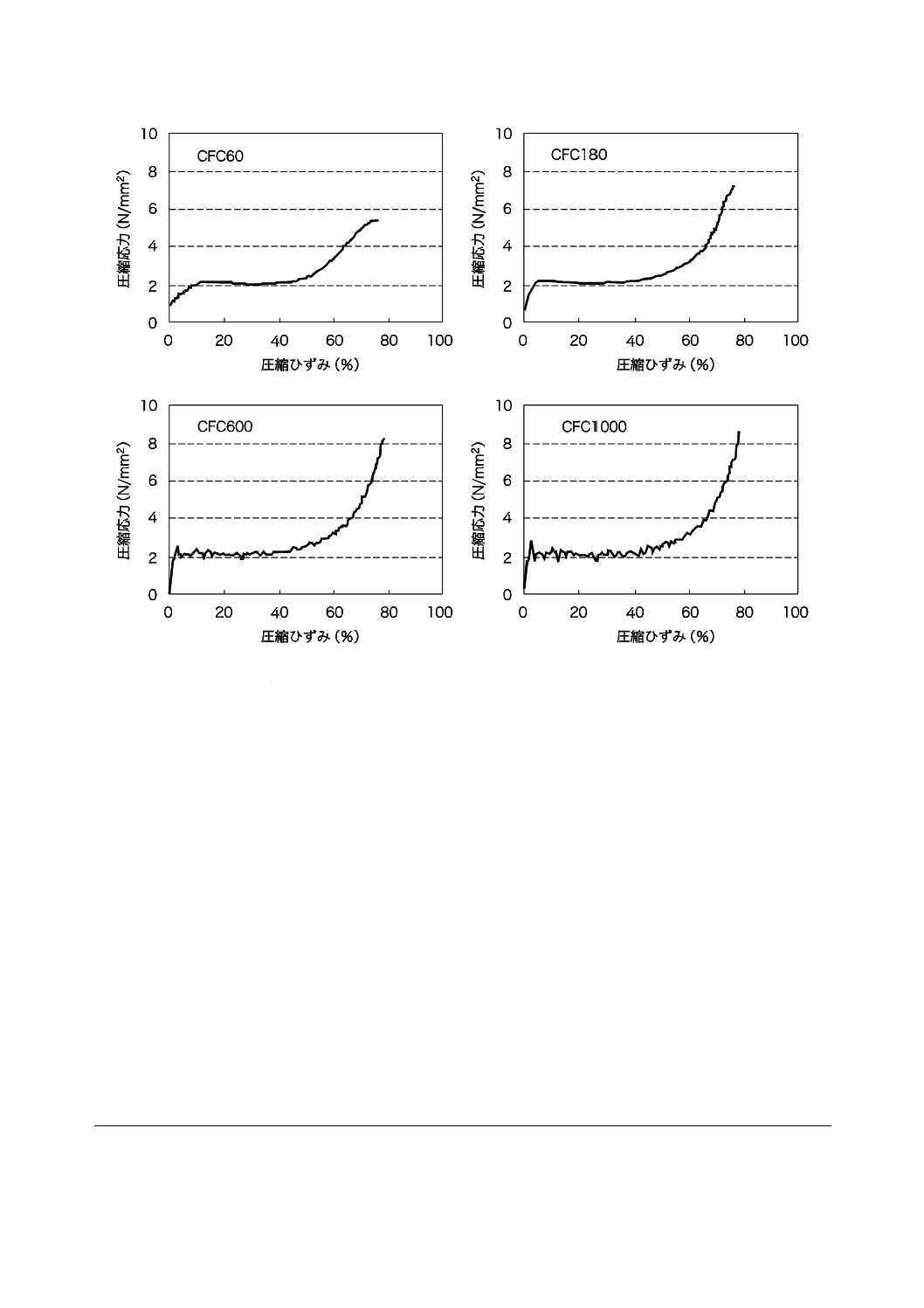

JIS D 1050では,測定チャンネルの周波数特性クラス(CFC)をCFC60,CFC180,CFC600及びCFC1000

の4種類に定めている。各クラスの数字は,高周波側の周波数特性が低下し(除去され)始める周波数(Hz)

を示し,数値が小さいほど低い周波数の信号まで除去されることを示す。

ポーラス金属の高速圧縮試験におけるフィルタ処理も,これを参考にすることを推奨する。図A.1の原

波形に,これらのCFCクラスに相当する数値フィルタ処理を施して得られた圧縮応力−圧縮ひずみ曲線を

図A.2に示す。フィルタ処理に用いるCFCの周波数特性を低くすると,波形は,滑らかになるが,材料本

来の圧縮応力−圧縮ひずみ特性も損なうおそれがある。この例では,CFC600程度のフィルタを推奨する。

図A.1−ポーラス金属の高速圧縮試験による圧縮応力−圧縮ひずみ曲線の例

(ポーラスアルミニウム,気孔率:91.4 %,試験速度:4 m/s)

10

H 7904:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−フィルタ処理して得られた圧縮応力−圧縮ひずみ曲線の例

(ポーラスアルミニウム,気孔率:91.4 %,試験速度:4 m/s)

参考文献 JIS D 1050 自動車−衝撃試験における計測

SAE J-211 Instrumentation for Impact Test