H 7903:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 1

5 試験法の区分 ··················································································································· 1

6 試験範囲························································································································· 2

7 試験装置························································································································· 2

7.1 一般 ···························································································································· 2

7.2 測定部 ························································································································· 3

7.3 加熱装置及び冷却装置 ···································································································· 3

7.4 加圧力調節装置 ············································································································· 3

7.5 記録装置 ······················································································································ 3

8 試験片···························································································································· 3

8.1 試験片の形状 ················································································································ 3

8.2 試験片の寸法及びその許容差 ··························································································· 3

8.3 ポーラス金属の構造及び気孔径 ························································································ 4

8.4 気孔率 ························································································································· 4

8.5 気孔傾き角 ··················································································································· 4

8.6 有効熱伝導率の推定値 ···································································································· 4

8.7 試験片の調製 ················································································································ 7

9 標準ロッド ······················································································································ 7

9.1 標準ロッドの形状 ·········································································································· 7

9.2 標準ロッドの寸法及びその許容差······················································································ 7

9.3 標準ロッドの材料及び熱伝導率 ························································································ 8

9.4 標準ロッドの接触面の表面粗さ並びに平面度及び上下二つの面の平行度 ··································· 8

10 断熱材 ·························································································································· 8

11 試験 ····························································································································· 8

11.1 試験片及び標準ロッドの組立て ······················································································· 8

11.2 試験片及び標準ロッドの加熱及び冷却 ·············································································· 9

11.3 試験片及び標準ロッドの温度の測定 ················································································· 9

12 伝熱特性の算出 ·············································································································· 9

12.1 有効熱伝導率の算出 ······································································································ 9

12.2 熱抵抗の算出 ·············································································································· 11

12.3 熱コンダクタンスの算出 ······························································································· 11

13 報告 ···························································································································· 11

H 7903:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(規定)ポーラス金属の構造の判別,気孔径,気孔率及び気孔傾き角の測定方法 ················· 12

H 7903:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7903:2008

ポーラス金属の熱伝導率試験方法

Method for thermal conductivity test of porous metals

1

適用範囲

この規格は,発熱密度の大きな電子素子の冷却用ヒートシンクなどに使用するポーラス金属材料の伝熱

特性(有効熱伝導率,熱抵抗及び熱コンダクタンス)を,室温から400 Kまでの範囲で,一方向熱流定常

比較法(以下,SCHF法という。)によって試験する方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 0621 幾何偏差の定義及び表示

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS H 7009 ポーラス金属用語

JIS Z 8704 温度測定方法−電気的方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0601,JIS B 0621及びJIS H 7009による。

4

原理

熱伝導率が既知の円柱又は四角柱の棒材からなる2個の標準ロッド及びその2個の標準ロッドで挟んだ

試験片に,一方向に熱を流して,試験片及び標準ロッドにおける定常時の温度分布から,ポーラス金属材

料の有効熱伝導率を求める。

注記 この方法は,一方向熱流定常比較法(SCHF法)といい,標準ロッドによって,試験片を通過

する熱流束を求め,有効熱伝導率を算出するもので,気孔率によって,有効熱伝導率が変化す

るポーラス金属材料に有効な試験方法である。

5

試験法の区分

有効熱伝導率の試験法は,次のいずれかによる。

a) 試験片温度測定法 この方法は,厚さが30〜50 mmの試験片に適用する。

b) 試験片厚さ変化法 この方法は,厚さが1 mm以上30 mm未満の試験片に適用し,熱抵抗の厚さによ

2

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る変化率を求めるために,厚さが異なる3個以上の試験片を使用する。

6

試験範囲

測定することができるポーラス金属材料の試験片の有効熱伝導率は,15 W/(m

K)以上とする。ただし,

試験片の直径又は辺の長さ[8.2 a) 1) 参照]が30 mm未満の場合は,標準ロッドの厚さ[9.2 c) 参照]に

よって,測定可能な試験片の有効熱伝導率の下限値は,式 (1) によって求める。

(

)r

s

eff

07

0

3

2

t

d

.

.

k

−

≧

·································································· (1)

(10≦ds<30,30≦tr≦60) ただし,keff ≧15とする。

ここに,

keff: ポーラス金属の有効熱伝導率 [W/(m

K)]

ds: 試験片の直径又は辺の長さ (mm)

tr: 標準ロッドの厚さ (mm)

例 dsが10 mmの場合の測定可能なkeffの下限値を,次に示す。

tr=30 mmのとき,48 W/(m

K)

tr=45 mmのとき,72 W/(m

K)

tr=60 mmのとき,96 W/(m

K)

7

試験装置

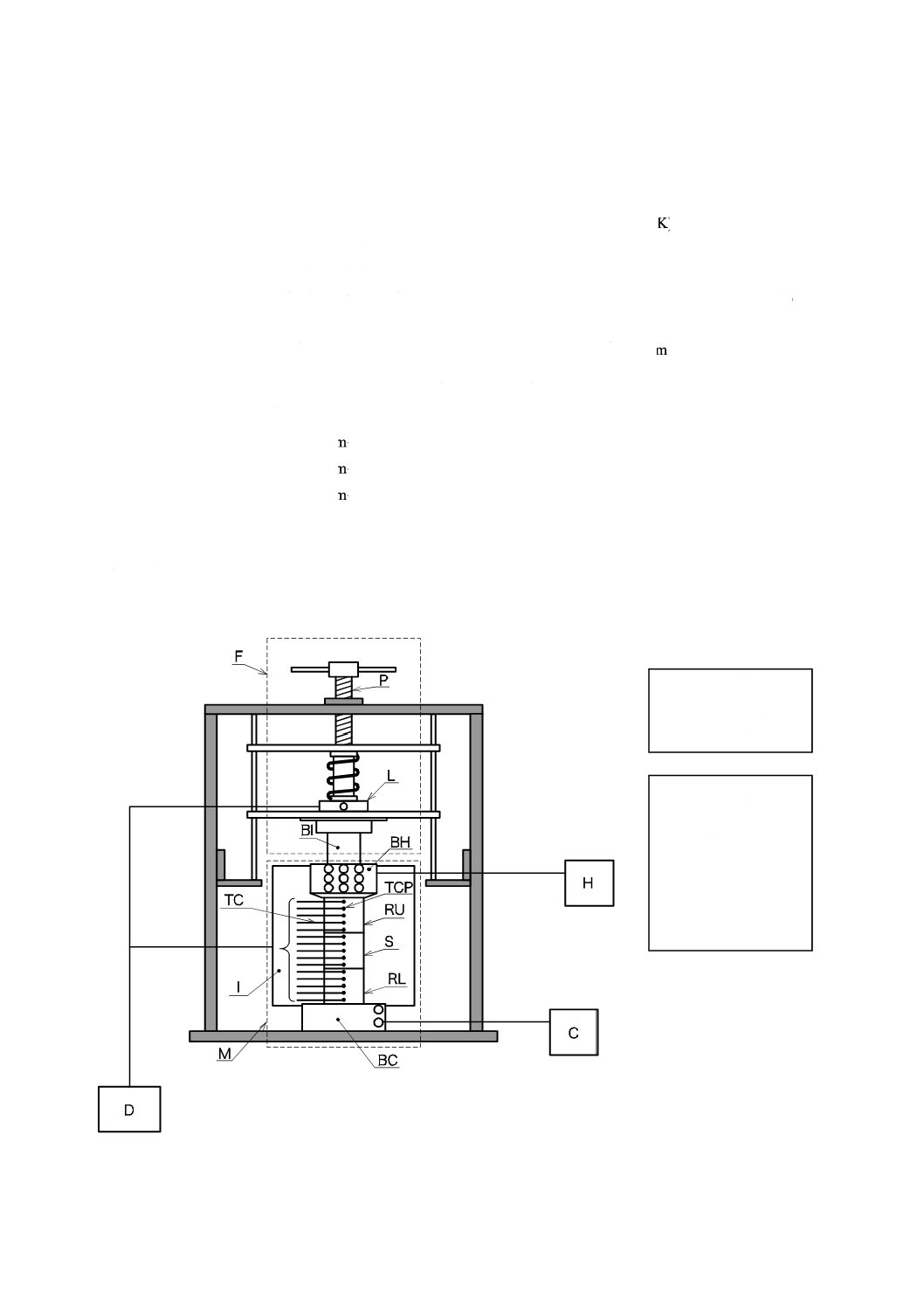

7.1

一般 試験装置は,測定部,加熱装置,冷却装置,加圧力調節装置及び記録装置で構成し,測定部

において,試験片を熱伝導率が既知の上部標準ロッド及び下部標準ロッドによって挟み,その中に一方向

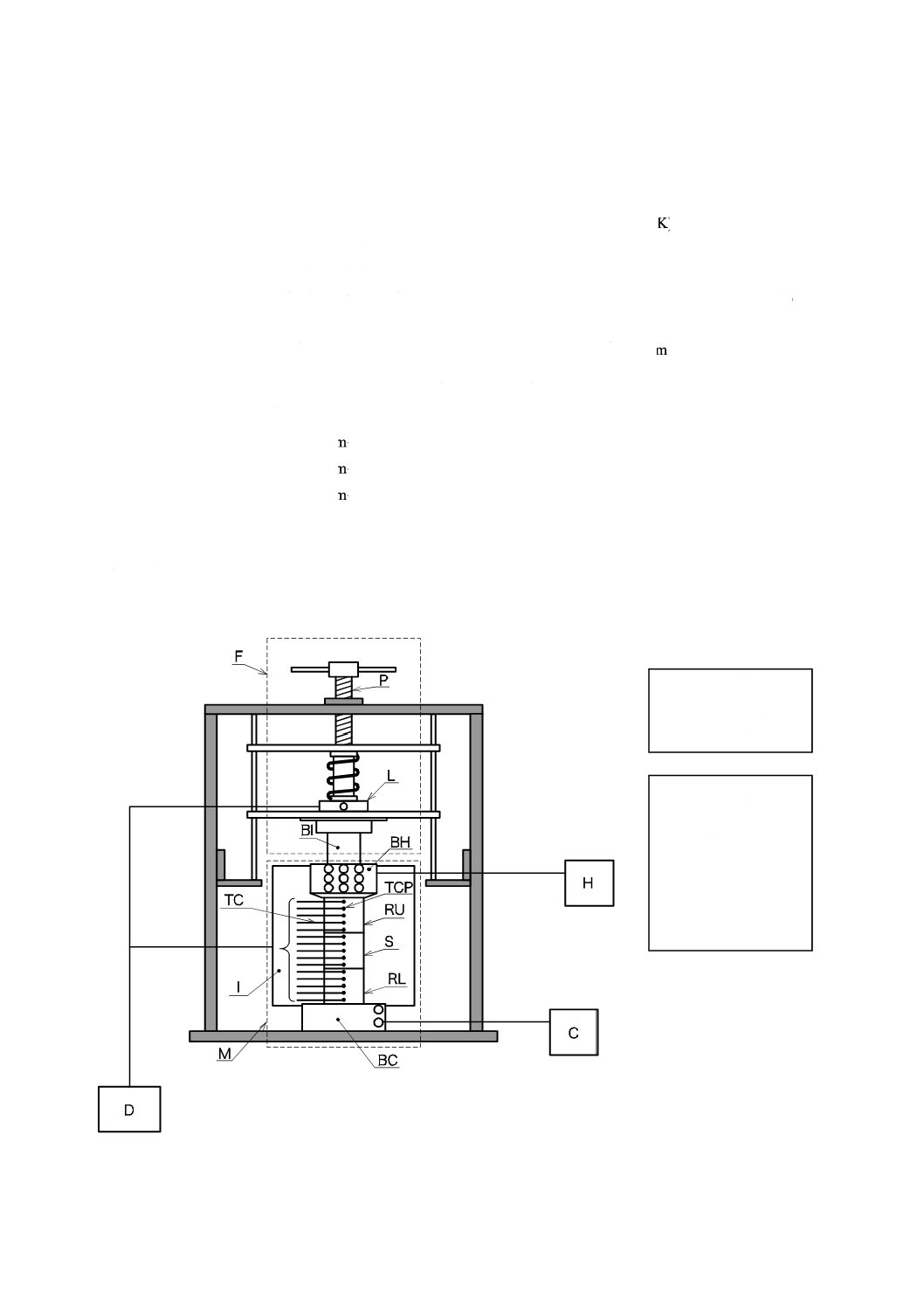

に熱流を流すようにしたものとする。試験装置の構成例を,図1に示す。

図1−SCHF法による熱伝導率試験装置の構成の例

M:測定部

BC:冷却ブロック

BH:加熱ブロック

I:断熱材

RU:上部標準ロッド

RL:下部標準ロッド

S:試験片

TC:熱電対

TCP:測温穴

F:加圧力調節装置

BI:断熱ブロック

L:ロードセル

P:圧力調整ねじ

C:冷却装置

D:記録装置

H:加熱装置

3

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

測定部 測定部 (M) は,試験片 (S),上下標準ロッド (RU,RL),ヒータを挿入した加熱ブロック

(BH),冷却ブロック (BC) 及びこれらの周囲を覆う断熱材 (I) で構成し,上下標準ロッド (RU,RL) 及び

試験片に,その温度こう(勾)配を測定するための熱電対 (TC) を挿入するための測温穴 (TCP) を設ける。

定常状態における上下標準ロッド (RU,RL) 中及び試験片 (S) 中の温度分布の測定は,JIS Z 8704による。

使用する熱電対は,次による。

なお,熱電対以外の温度計を使用する場合には,熱電対と同等以上の性能の温度計を使用する。

a) 熱電対はJIS C 1602に規定する測定温度まで安定なものとする。

b) 熱電対は十分な強度をもち,高温までの測定によって熱起電力が変化しない範囲で,素線が可能な限

り細く,同一温度における表示温度の個体差が±0.5 K以下のものとする。

7.3

加熱装置及び冷却装置 加熱装置及び冷却装置は,次による。

a) 加熱装置 加熱装置 (H) は,測定部 (M) の加熱ブロック (BH) のヒータに電力を供給する装置で,

電力の時間的変動は,1 %以下とする。

b) 冷却装置 冷却装置 (C) は,測定部 (M) の冷却ブロック (BC) を冷却する装置で,測定温度の全範

囲にわたって,試験片温度が,室温から400 Kまでの範囲にあることを保証するのに十分な冷却能力

をもち,その温度変動幅を±0.5 K以下に制御できるものとする。

7.4

加圧力調節装置 加圧力調節装置 (F) は,測定部 (M) を加圧して加圧力を測定するための装置で,

圧力調整ねじ (P),ロードセル (L),断熱ブロック (BI) で構成する。

7.5

記録装置 記録装置 (D) は,上下標準ロッド (RU,RL) 及び試験片 (S) の定常温度並びにロード

セル (L) の加圧力を記録できるものとする。

8

試験片

8.1

試験片の形状

試験片の形状は,円柱又は四角柱とする。

8.2

試験片の寸法及びその許容差

試験片の寸法及びその許容差は,次による。

a) 直径又は辺の長さ並びにその測定方法 直径又は辺の長さ並びにその測定方法は,次による。

1) 直径又は辺の長さの寸法は,10〜60 mmとし,その許容差は,±0.05 mmとする。

なお,円形断面の試験片の直径は,互いに直交する2方向について測定した値の平均値とする。

注記 試験片の直径又は辺の長さが30 mm未満の場合は,測定可能な試験片の有効熱伝導率に下

限値が生じる(箇条6参照)。

2) 直径又は辺の長さの測定は,JIS B 7507に規定する最小読取値が0.05 mmのノギス,又はこれと同

等以上の精度の計測器を用いて行う。

b) 断面積 断面積は,両端部及び中央部の3か所の断面積の平均値とする。

c) 厚さ及びその測定方法 厚さ及びその測定方法は,次による。

1) 試験法が箇条5のa) の場合の厚さは,30〜50 mmとし,その許容差は,±0.05 mmとする。

注記 例えば,温度測定点を5 mm間隔で5点設置するためには,30 mm以上の厚さが必要とな

る。

2) 試験法が箇条5のb) の場合の厚さは,1〜30 mmとし,その許容差は,±0.05 mmとする。

なお,厚さの異なる3個以上の試験片(例えば,厚さ5 mm,15 mm及び25 mmの3種類の試験

片)を選定する場合,試験片の厚さの間隔が同じになるようにする。

4

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 厚さの測定は,JIS B 7507に規定する最小読取値が0.05 mmのノギス,又はこれと同等以上の精度

の計測器を用いて行う。

8.3

ポーラス金属の構造及び気孔径

ポーラス金属の構造は,A.1に規定する方法によって判別する。

なお,気孔径も求めるのが望ましい。

8.4

気孔率

試験片の気孔率は,A.2に規定する方法によって求める。

8.5

気孔傾き角

8.3によって得たポーラス金属の構造が,ロータス型構造からなるポーラス金属の場合には,その試験片

の気孔傾き角を,A.3に規定する方法によって求める。

8.6

有効熱伝導率の推定値

標準ロッドを選択するため,A.1.4 a) によって得た構造の試験片の有効熱伝導率の推定値を,A.2によ

って得た気孔率,A.3によって得た気孔傾き角及び文献値によるポーラス金属素材の熱伝導率[参考文献

(1) 参照]をもとに,次のいずれかによって求める。

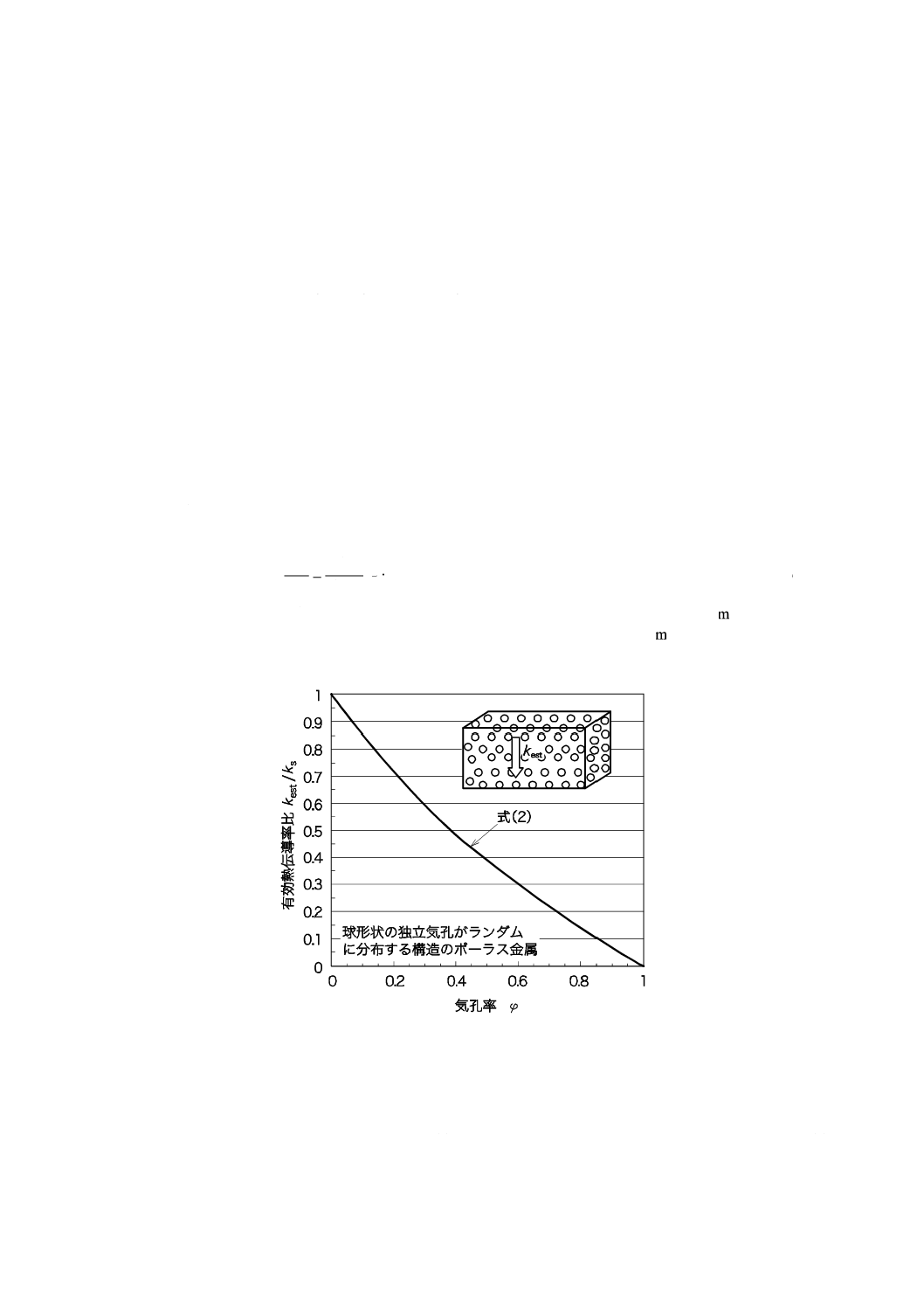

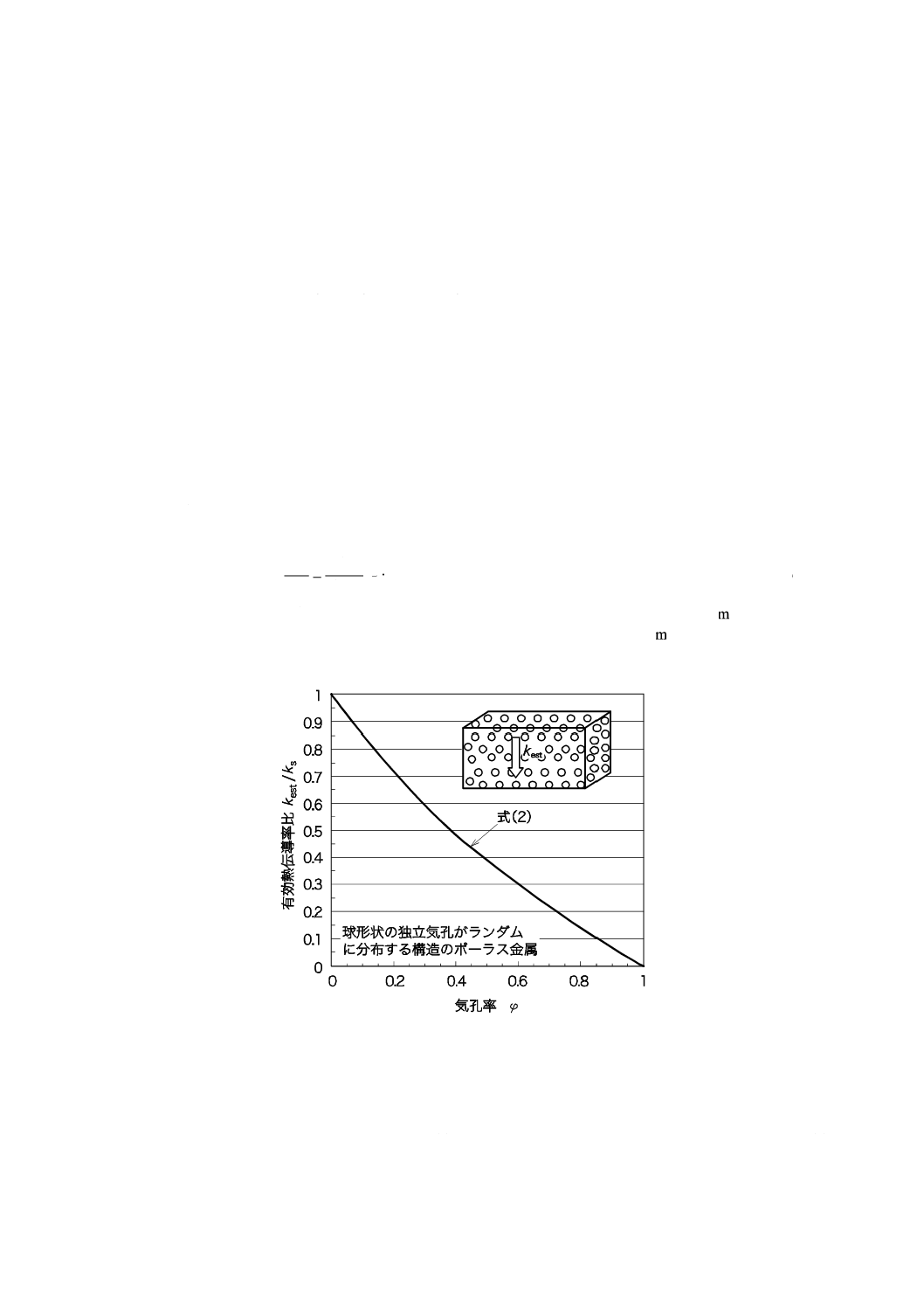

a) クローズドセル型構造の場合 球形状の独立気孔がランダムに分布する構造のポーラス金属の有効熱

伝導率の推定値を,式 (2) によって求める[参考文献 (2) 参照]。

(

)

(

)

φ

φ

k

k

+

−

=

2

1

2

s

est

··········································································· (2)

ここに,

kest: ポーラス金属の有効熱伝導率の推定値 [W/(m

K)]

ks: ポーラス金属素材の熱伝導率 [W/(m

K)]

φ: 8.4で得た気孔率

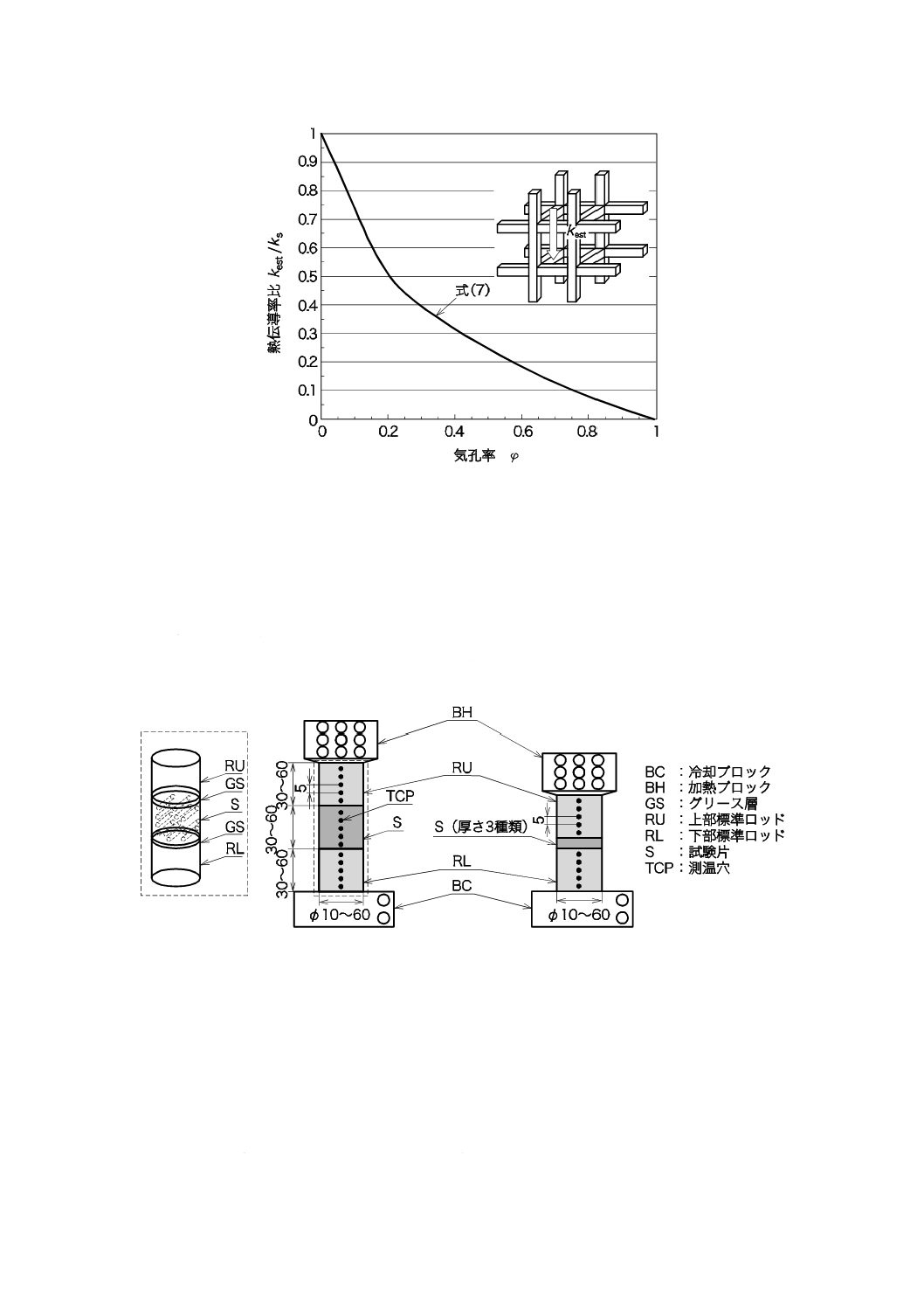

なお,有効熱伝導率比と気孔率との関係を,図2に示す。

図2−球形状の独立気孔がランダムに分布する構造のポーラス金属の有効熱伝導率の推定値

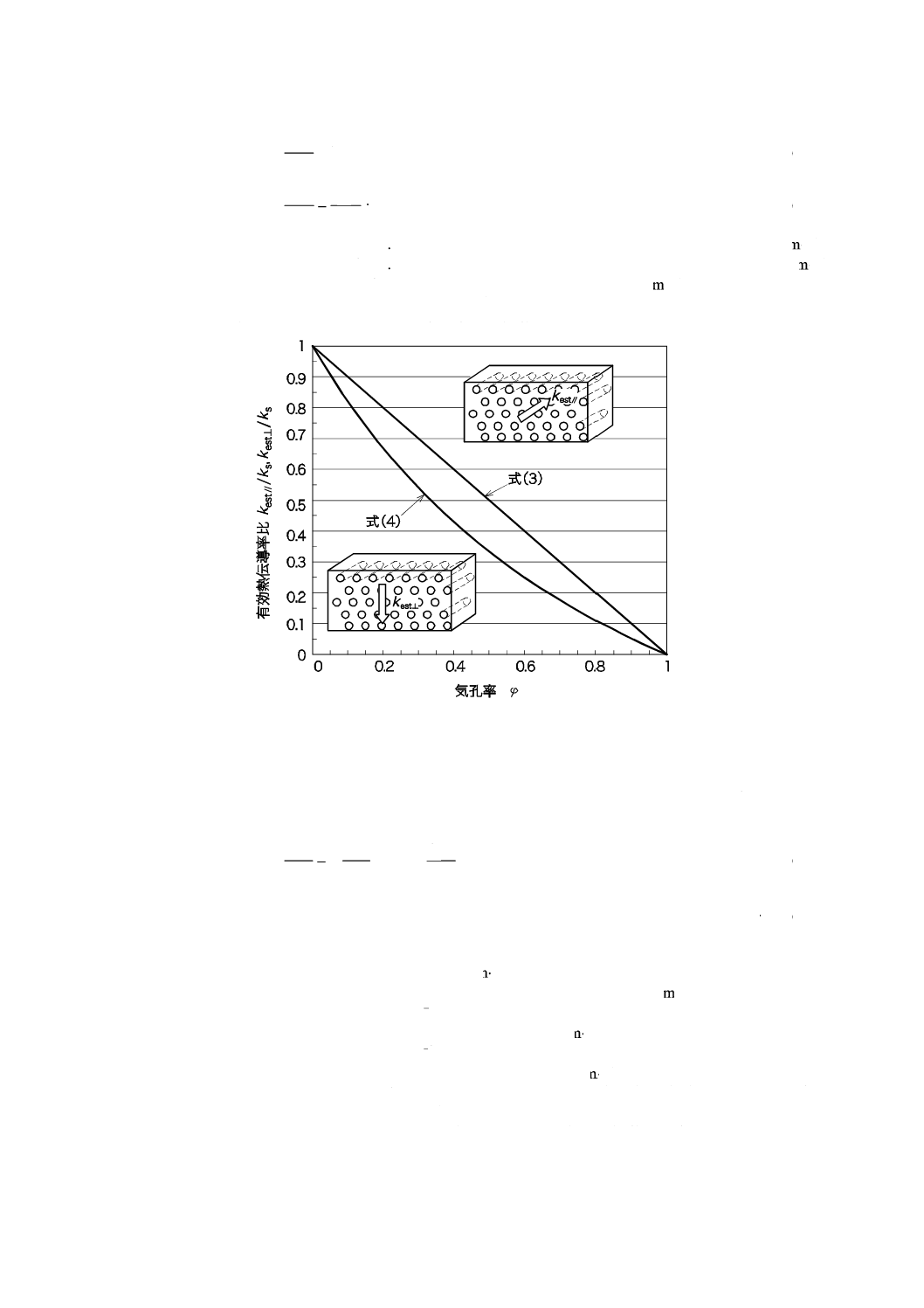

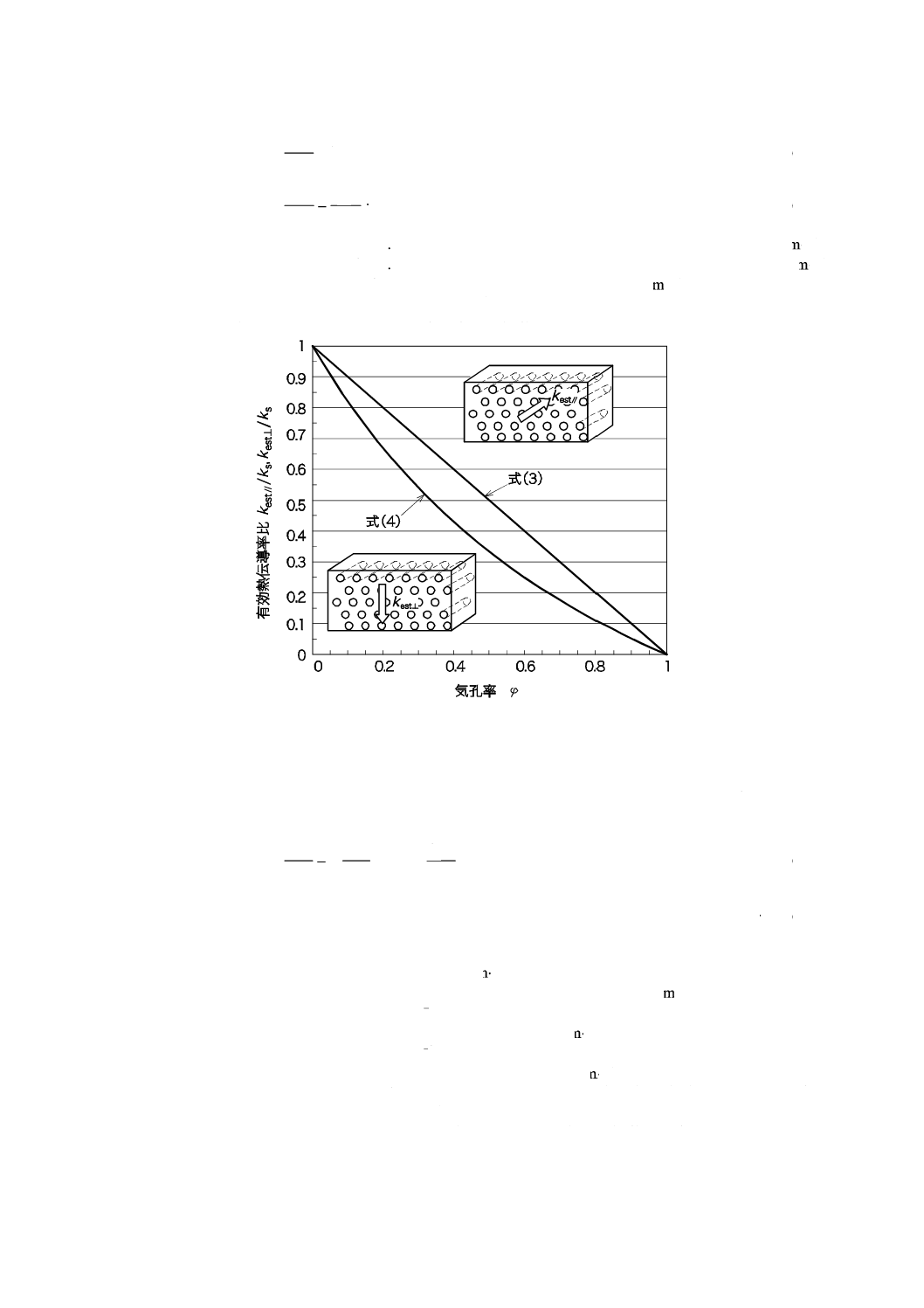

b) ロータス型構造の場合 ロータス金属で,ランダム分布の気孔の場合の有効熱伝導率の推定値を,次

のいずれかによって求める[参考文献 (3) 参照]。

1) 8.5で得た気孔傾き角が0°の場合は,式 (3) によって,また,気孔傾き角が90°の場合は,式 (4)

によって求める。

5

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

φ

k

k

−

=1

s

est//

·············································································· (3)

φ

φ

k

k

+

−

=

⊥

1

1

s

est

·············································································· (4)

ここに,

kest //: 気孔傾き角が0°の場合の有効熱伝導率の推定値 [W/(m

K)]

kest ⊥: 気孔傾き角が90°の場合の有効熱伝導率の推定値 [W/(m

K)]

ks: ポーラス金属素材の熱伝導率 [W/(m

K)]

φ: 8.4で得た気孔率

なお,気孔傾き角が0°及び90°の場合の有効熱伝導率比と気孔率との関係を,図3に示す。

図3−ロータス金属において,ランダム分布の

気孔が傾き角0°及び90°の場合の有効熱伝導率の推定値

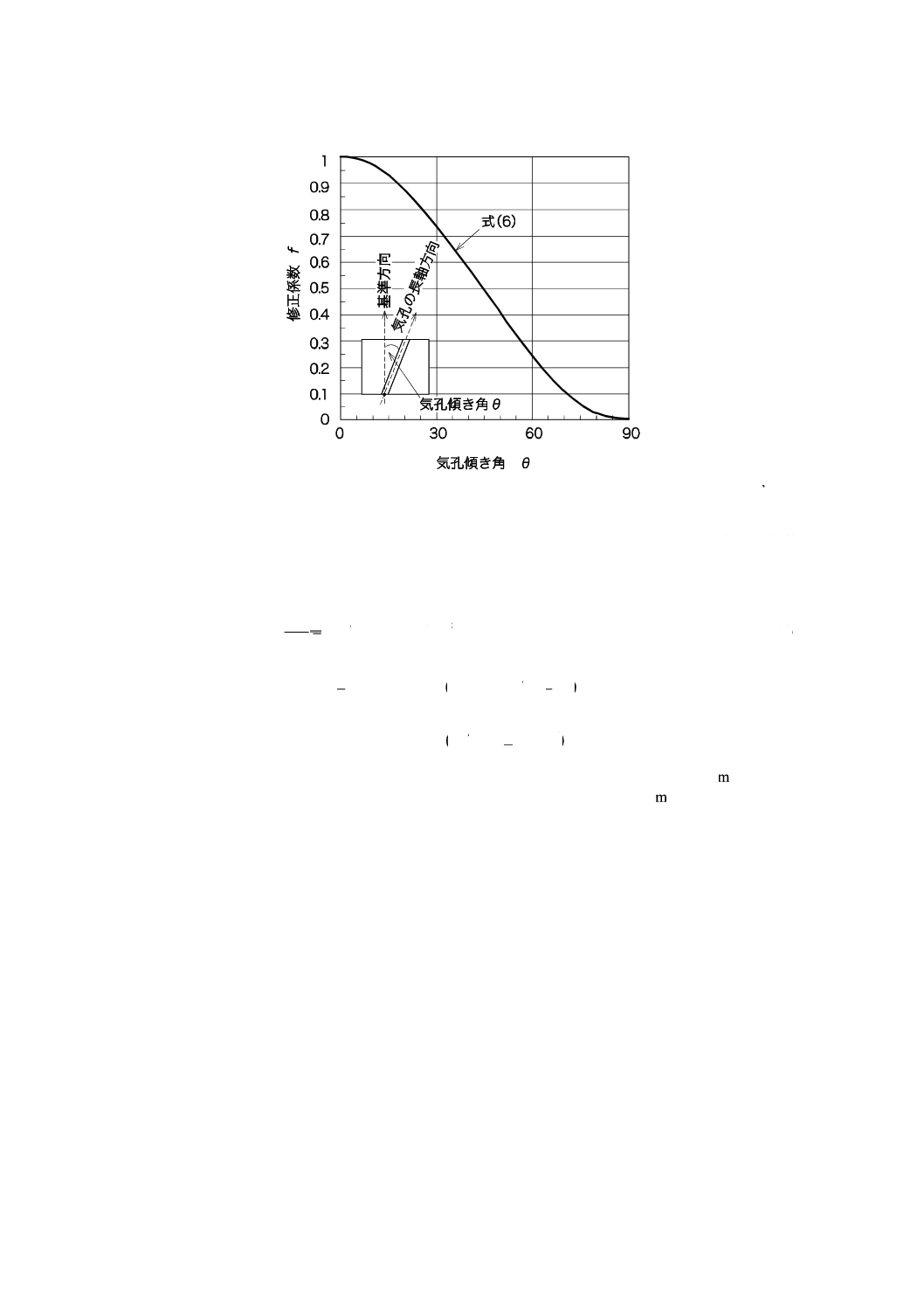

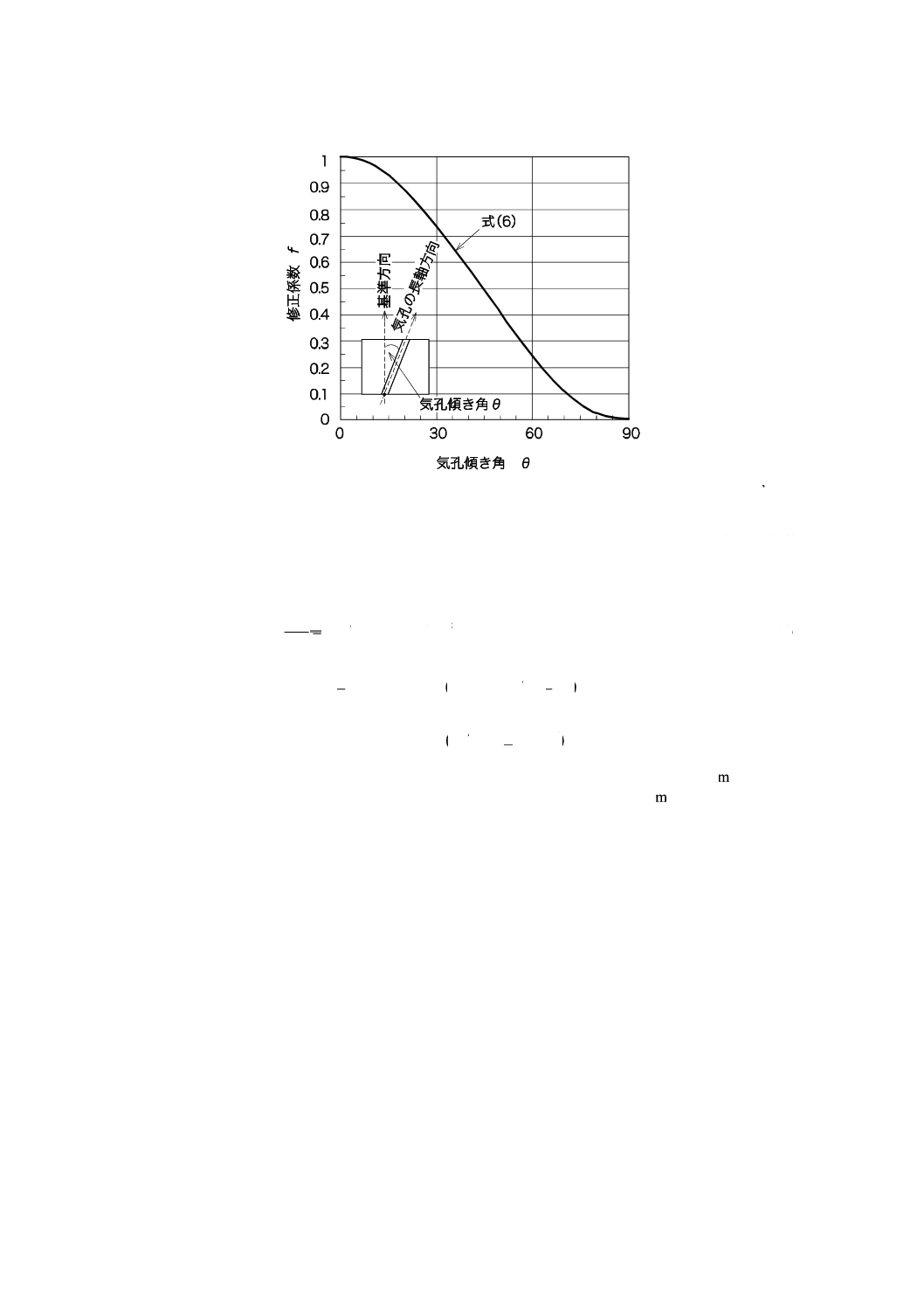

2) 8.5で得た気孔傾き角θが0°及び90°以外の有効熱伝導率の推定値を,式 (5) 及び式 (6) によっ

て求める。

(

)

s

est

s

est//

s

est

1

k

k

f

k

k

f

k

k

⊥

−

+

=

θ

··························································· (5)

0.1

10

37

.4

10

95

.3

10

96

.2

4

2

4

3

6

+

×

+

×

−

×

=

−

−

−

θ

θ

θ

f

····························· (6)

ここに,

kest θ: ロータス金属の傾き角がθの場合の有効熱伝導率の推定

値 [W/(m K)]

ks: ポーラス金属素材の熱伝導率 [W/(m

K)]

kest //: 式 (3) によって求めた気孔傾き角が0°の場合の有効熱

伝導率の推定値 [W/(m K)]

kest ⊥: 式 (4) によって求めた気孔傾き角が90°の場合の有効

熱伝導率の推定値 [W/(m K)]

θ: 8.5で得たポーラス金属の気孔傾き角(0°及び90°を除

く)(°)

f: 気孔傾き角θによる有効熱伝導率の修正係数

なお,気孔傾き角θと修正係数fとの関係を,図4に示す。修正係数fは,図4によって求めて

6

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もよい。

図4−ロータス金属の,気孔傾き角θの場合の有効熱伝導率を求めるための修正係数f

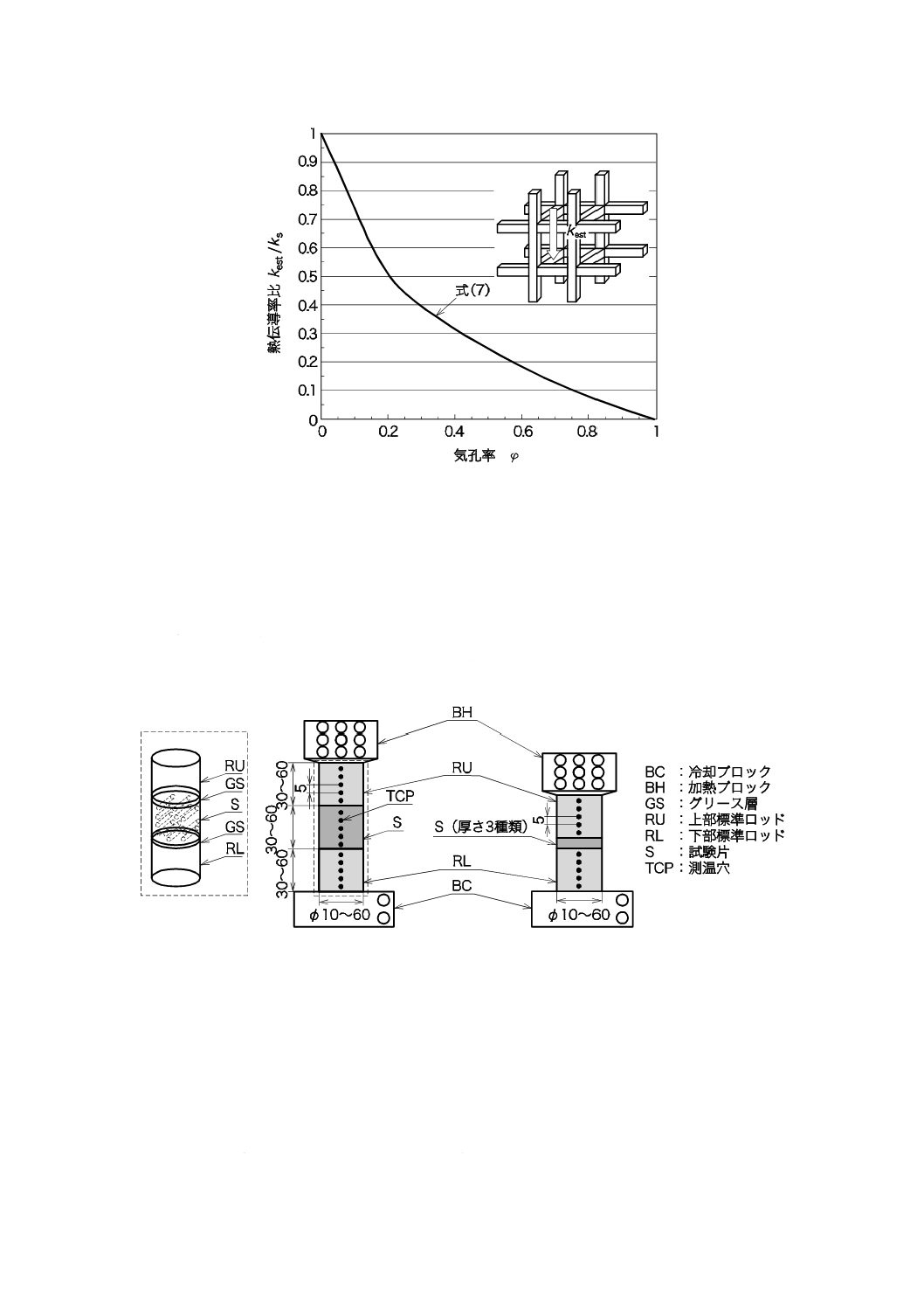

c) オープンセル型構造の場合 図5に示すようなオープンセル型構造のポーラス金属の有効熱伝導率の

推定値を,式 (7) によって求める[参考文献 (4) 参照]。

なお,式 (7) を適用するに当たって,Ψを270°≦Ψ≦360°になるように求める。

(

)

[

]2

s

est

3

cos

5

0

/

A

.

k

k

Ψ

+

=

···························································· (7)

(

)(

)1

5

0

0

2

1

cos1

−

=

−

=

Ψ

−

A

,

.

φ

φ

≦

≦

(

)(

)1

1

5

0

1

2

cos1

=

−

=

Ψ

−

A

,

φ

.

φ

≦

≦

ここに,

kest: ポーラス金属の有効熱伝導率の推定値 [W/(m

K)]

ks: ポーラス金属素材の熱伝導率 [W/(m

K)]

φ: 8.4で得た気孔率

なお,有効熱伝導率比と気孔率との関係を,図5に示す。

7

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−オープンセル型構造からなるポーラス金属の有効熱伝導率の推定値

8.7

試験片の調製

試験片の調製は,次による。

a) 測温穴の設定 測温穴の設定は,次による。

1) 試験片温度測定法[箇条5のa)]の場合 標準ロッド及び試験片に測温穴を設ける。例えば,厚さ

30 mmの試験片の場合には,直径0.5 mm,深さ5 mmの穴を,5 mmの等間隔で5点設けるとよい。

その例を,図6 a) に示す。

2) 試験片厚さ変化法[箇条5のb)]の場合 標準ロッドだけ測温穴を設ける。その例を,図6 b) に

示す。

a) 試験片温度測定法(試験片が厚い場合)

b) 試験片厚さ変化法(試験片が薄い場合)

図6−測温穴の設定例

b) 試験片の接触面の表面粗さ並びに平面度及び上下二つの面の平行度 試験片の上下標準ロッドとの

接触面の表面粗さ並びに平面度及び上下二つの面の平行度は,次による。

1) 接触面の表面粗さは,JIS B 0601に規定するRaを5 μm以下とする。

なお,試験法が,箇条5のb) の場合には,試験片と上下標準ロッドとの間の接触熱抵抗を,厚

さの異なる3個以上の試験片間で同一とするため,接触面の表面粗さをすべて同じにする。

2) 接触面の平面度及び上下二つの接触面の平行度は,JIS B 0621に規定する平面度を5 μm以下,平行

8

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度を5 μm以下とする。

9

標準ロッド

9.1

標準ロッドの形状

標準ロッドの形状は,円柱又は四角柱とする。

9.2

標準ロッドの寸法及びその許容差

標準ロッドの寸法及びその許容差は,次による。

a) 直径又は辺の長さ並びにその測定方法 8.2 a) による。

なお,標準ロッドの断面形状,及び直径又は辺の長さは,試験片と同一である。

b) 断面積 8.2 b) による。

c) 厚さ及びその測定方法 厚さ及びその測定方法は,次による。

1) 厚さは,30〜60 mmとし,その許容差は,±0.05 mmとする。

2) 厚さの測定は,8.2 c) 3) による。

注記 標準ロッドの厚さによっては,測定可能な有効熱伝導率に下限値が生じる(箇条6参照)。

9.3

標準ロッドの材料及び熱伝導率

標準ロッドとして用いる材料は,式 (8) の関係を満足する熱伝導率が既知の材料から選択する(表1参

照)。

例 試験片の有効熱伝導率の推定値が,15 W/(m

K),試験片の厚さが5 mm,標準ロッドの厚さが60 mm

の場合,式 (8) は0.2×15×(60/5)=36<kr<2×15×(60/5)=360 W/(m

K)であるから,標準ロッド

の材料として,ニッケル[kr=90.5 W/(m

K)]又はアルミニウム[kr=222 W/(m

K)]を用いること

ができる。

s

r

est

r

s

r

est

2

2

0

t

t

k

k

t

t

k

.

≦

≦

···························································· (8)

ここに,

kr: 標準ロッドの熱伝導率 [W/(m

K)]

kest: 試験片の有効熱伝導率の推定値 [W/(m

K)]

tr: 標準ロッドの厚さ (m)

ts: 試験片の厚さ (m)

表1−標準ロッド材料の例

ロッド材料

記号

ロッド材料の熱伝導率kr (300 K)

W/(m K)

銅

C1100

398

アルミニウム

A1100

222

ニッケル

NW2200

90.5

ステンレス鋼

SUS304

16.0

9.4

標準ロッドの接触面の表面粗さ並びに平面度及び上下二つの面の平行度

標準ロッドの試験片との接触面の表面粗さ並びに平面度及び上下二つの接触面の平行度は,次による。

a) 接触面の表面粗さは,8.7 b) 1)による。

9

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 接触面の平面度及び平行度は,8.7 b) 2) による。

10 断熱材

断熱材(図1のⅠ)は,ポリスチレン発泡材,発泡スチロール,セラミックウールなど,熱伝導率が0.05

W/(m

K) 以下のものを用いる。また,断熱材は円筒形又は直方体であり,直径又は辺の長さは,200 mm

以上とする。

11 試験

11.1 試験片及び標準ロッドの組立て

試験片及び標準ロッドの組立ては,次による。

a) 冷却ブロック,下部標準ロッド,試験片,上部標準ロッド,加熱ブロック,断熱ブロック及びロード

セルを下方から順に積み重ねる(図1参照)。このとき,各接触面には,グリースなどの接触熱抵抗低

減材料を,100 μm程度の厚さで塗布する。

b) 試験法が箇条5のb) の場合には,厚さの異なる3個以上の試験片間で,接触熱抵抗を同一とする。

例えば,接触熱抵抗低減材料にグリースを用いる場合は,下部標準ロッドと試験片間,試験片と上部

標準ロッド間とのグリース塗布量を同じにする。

c) 接触熱抵抗低減材料の熱抵抗を小さくするため,圧力調整ねじによって,0.1 MPa以上の圧力で加圧

し,加圧力は,上部に設けたロードセルによって測定する。

11.2 試験片及び標準ロッドの加熱及び冷却

試験片及び標準ロッドの加熱及び冷却は,次による。

a) 試験片及び標準ロッドの冷却は,冷却装置によって,測定部の冷却ブロックを冷却することによって

行う。

b) 試験片及び標準ロッドの加熱は,加熱装置によって測定部の加熱ブロックのヒータに電力を供給する

ことによって行う。ヒータの発熱量は,試験片の上下面間の温度差が10 Kよりも大きくなるように設

定する。

11.3 試験片及び標準ロッドの温度の測定

試験片及び標準ロッドの温度の測定は,次による。

a) 定常状態 試験片及び標準ロッドの温度変動が1分当たり0.2 K以下となったときを定常とみなす。

b) 試験片温度 試験片の温度は,次による。

1) 試験法が箇条5のa) の場合は,試験片の各測定点における温度の平均温度とする。

2) 試験法が箇条5のb) の場合は,上部標準ロッドの下端面温度と下部標準ロッドの上端面温度との

平均温度とする。

12 伝熱特性の算出

12.1 有効熱伝導率の算出

有効熱伝導率の算出は,次のいずれかによる。

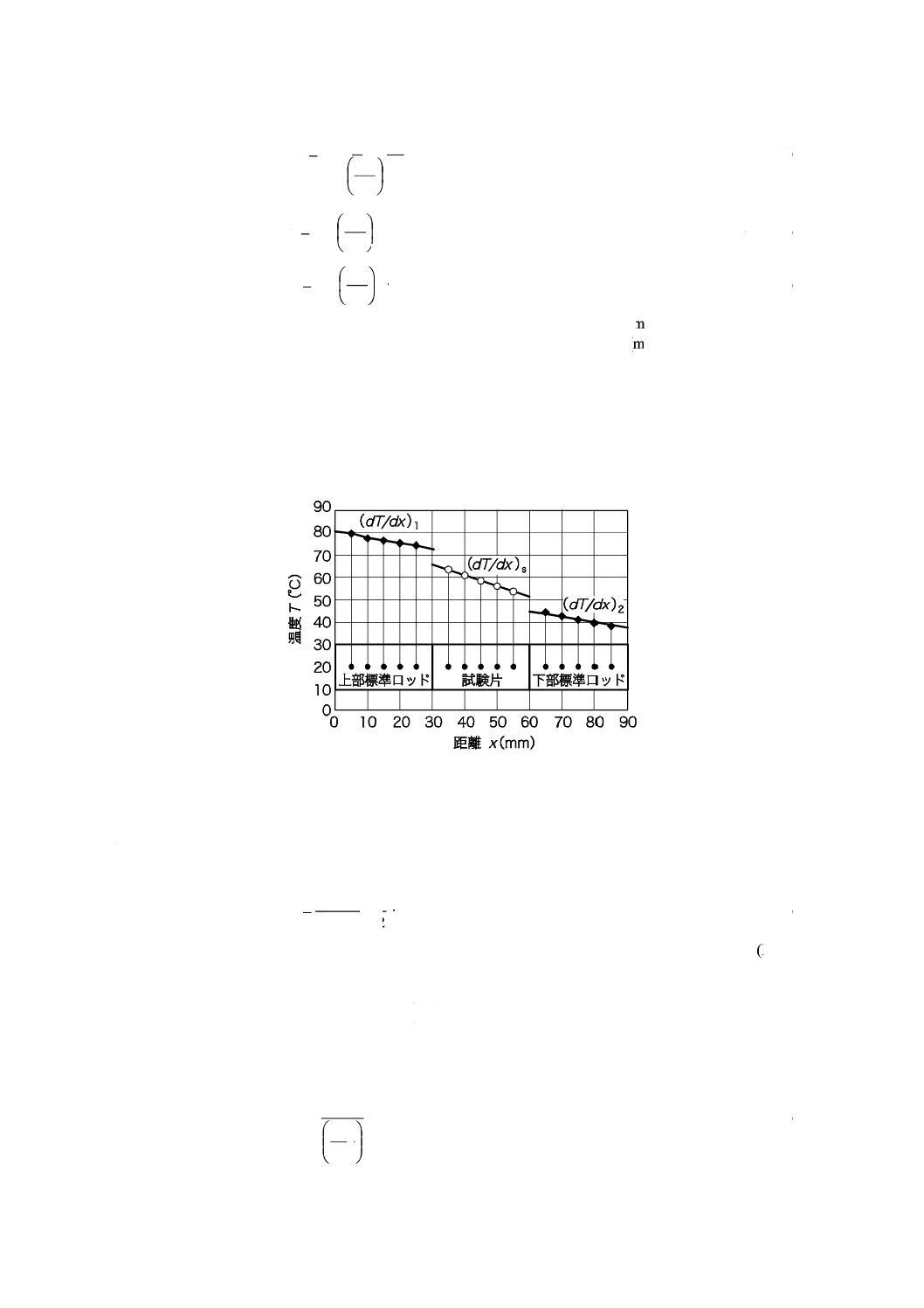

a) 試験法が箇条5のa) の場合 試験片の有効熱伝導率を,式 (9) 〜式 (11) によって算出する。

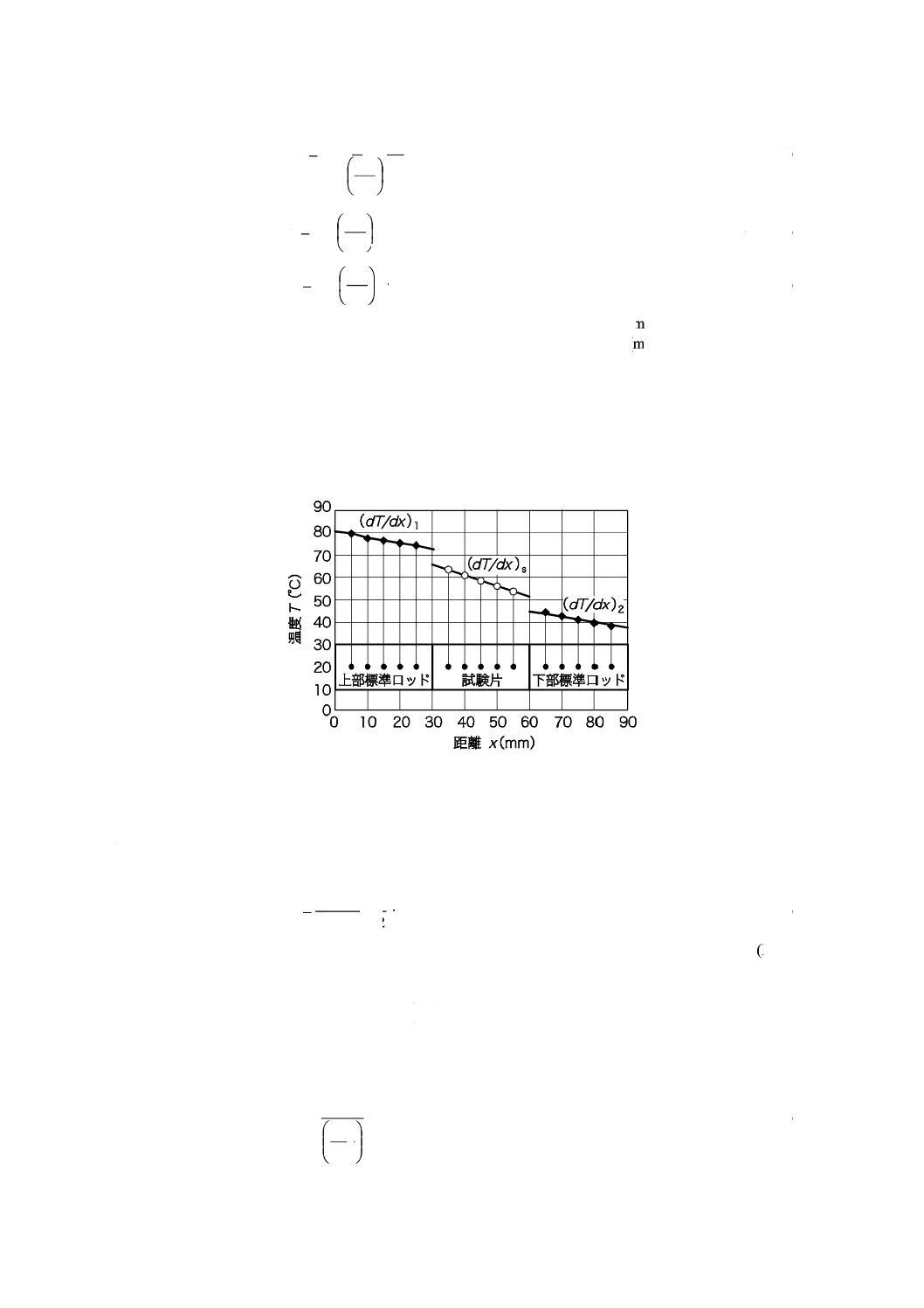

なお,各式中に含まれる上部標準ロッド,試験片及び下部標準ロッドの温度こう(勾)配は,それ

ぞれ定常状態における上部標準ロッド,試験片及び下部標準ロッドの温度分布(図7参照)から求め

る。

10

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

s

2

1

eff

2

/

+

−

=

dx

dT

q

q

k

····································································· (9)

1

r

1

−

=

dx

dT

k

q

········································································· (10)

2

r

2

−

=

dx

dT

k

q

·········································································(11)

ここに,

keff: 試験片の有効熱伝導率 [W/(m

K)]

kr: 標準ロッドの熱伝導率 [W/(m

K)]

x: 上部標準ロッド上面からの距離 (m)

q1: 上部標準ロッド内の熱流束 (W/m2)

q2: 下部標準ロッド内の熱流束 (W/m2)

(dT/dx) s: 試験片の温度こう(勾)配 (K/m)

(dT/dx) 1: 上部標準ロッドの温度こう(勾)配 (K/m)

(dT/dx) 2: 下部標準ロッドの温度こう(勾)配 (K/m)

図7−上下標準ロッド及び試験片の温度分布の一例

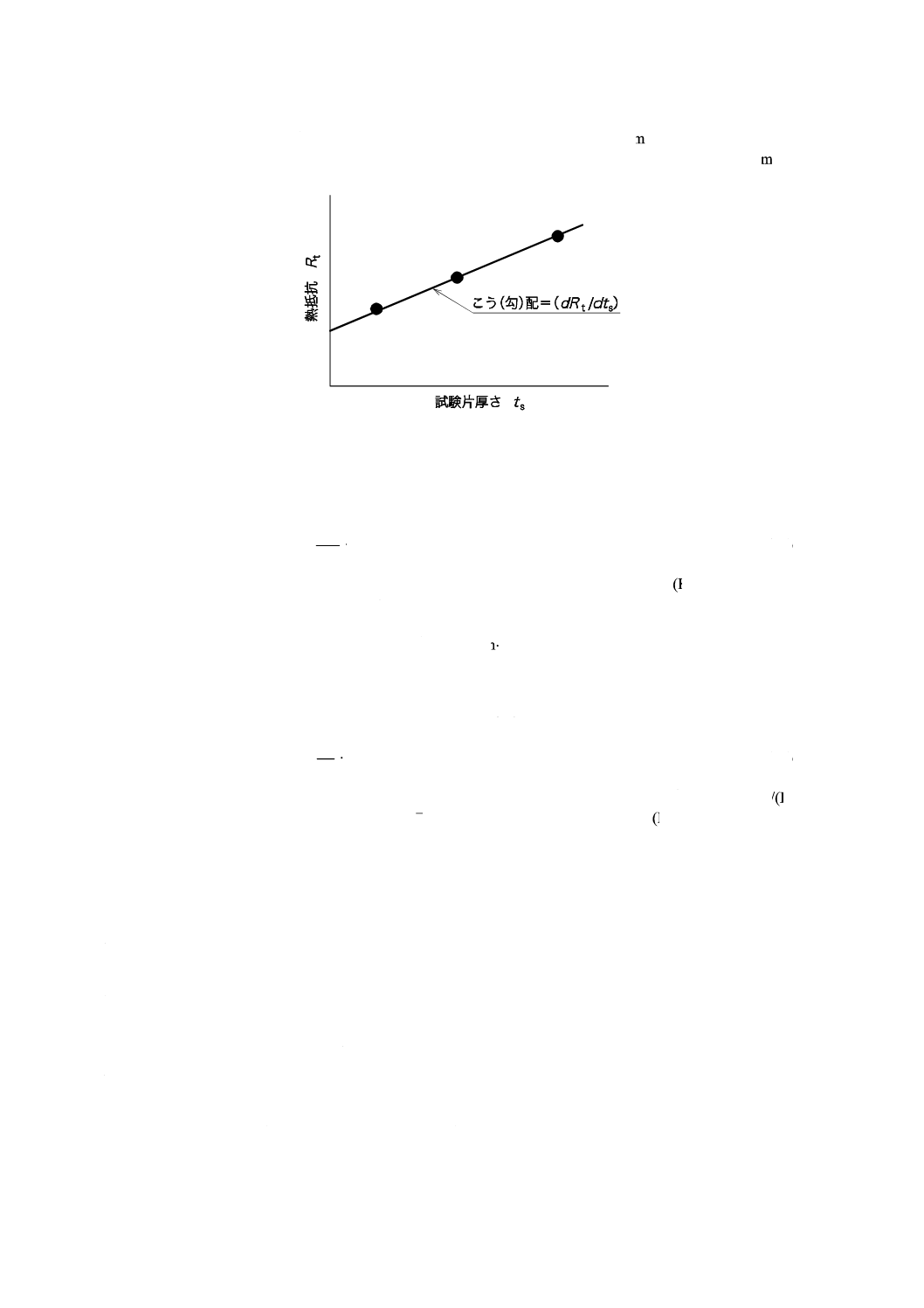

b) 試験法が箇条5のb) の場合

1) 上部標準ロッド下端と下部標準ロッド上端との間の全熱抵抗を,式 (12) によって算出する。

(

)2/

2

1

t

q

q

T

R

+

∆

=

······································································· (12)

ここに,

Rt: 上部ロッド下端と下部ロッド上端との間の熱抵抗 (K

m2/W)

∆T: 上下標準ロッドの温度分布を外挿することによって求めた上部

標準ロッド下端と下部標準ロッド上端との間の温度差 (K)

q1: 式 (10) による。

q2: 式 (11) による。

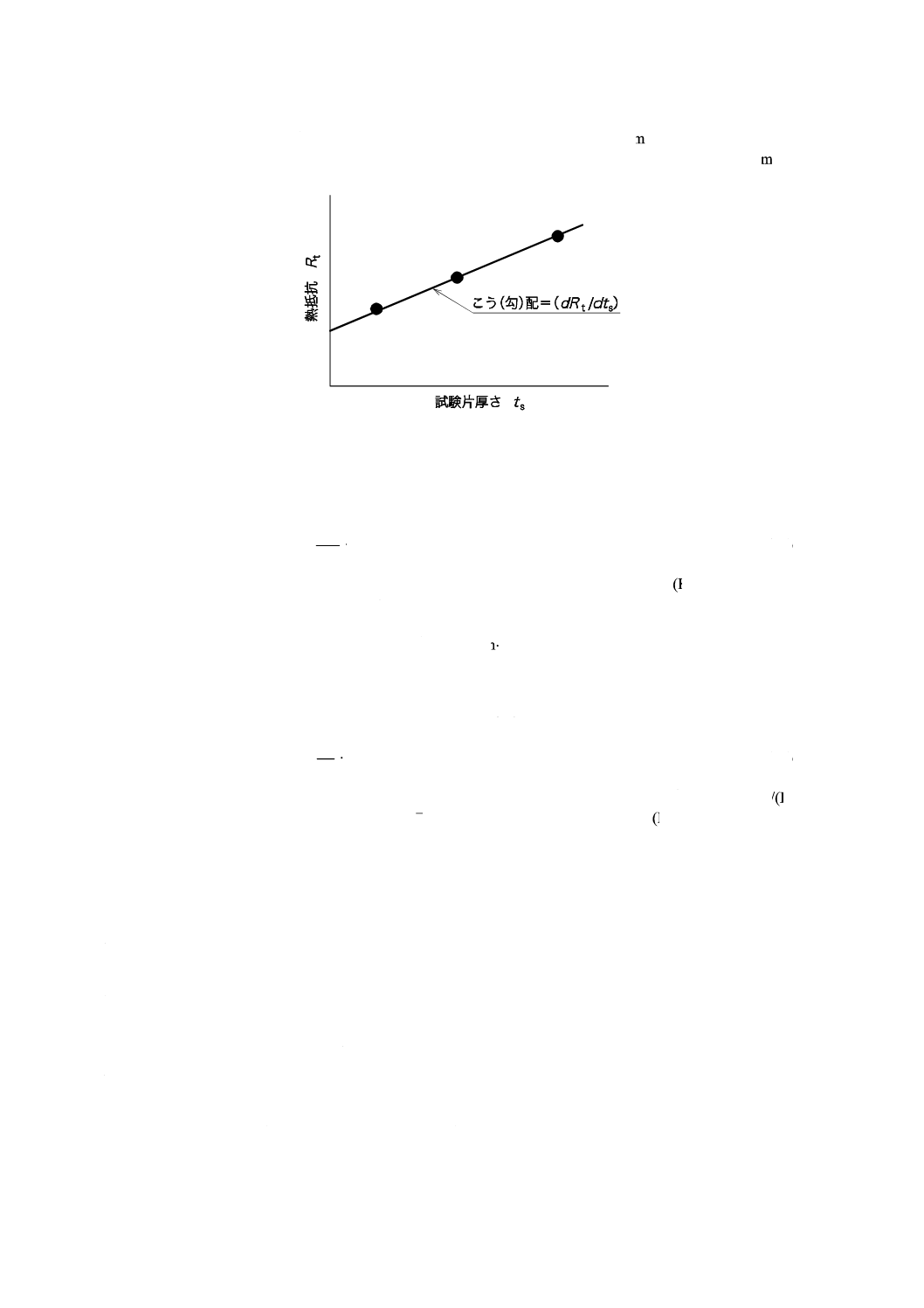

2) 1)で得た全熱抵抗の試験片厚さによる変化を求め,試験片の有効熱伝導率を式 (13) によって算出す

る。

=

s

t

eff

1

dt

dR

k

··········································································· (13)

11

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

keff: 試験片の有効熱伝導率 [W/(m

K)]

(dRt /dts): 全熱抵抗の試験片厚さによる変化(図8参照)(m

K/W)

図8−熱抵抗の試験片厚さによる変化

12.2 熱抵抗の算出

試験片の上面と下面との間の熱抵抗を,式 (14) によって算出する。

eff

s

s

k

t

R=

················································································ (14)

ここに,

Rs: 試験片の上面と下面との間の熱抵抗 (K

m2/W)

ts: 試験片厚さ (m)

keff: 式 (9) 又は式 (13) によって算出した試験片の有効熱伝

導率 [W/(m K)]

12.3 熱コンダクタンスの算出

試験片の上面と下面との間の熱コンダクタンスを,式 (15) によって算出する。

s

s

1

R

U=

················································································· (15)

ここに,

Us: 試験片の上面と下面との間の熱コンダクタンス [W/(K

m2)]

Rs: 式 (14) によって算出した熱抵抗 (K

m2/W)

13 報告

試験結果報告書には,次の事項を記載する。ただし,f)〜h) の項目は,受渡当事者間の協定によって,

省略してもよい。

a) 試験片の種類及びその試験片に関するデータ(金属素材の種類並びに組成,ポーラス金属の構造,気

孔の形状,寸法,気孔率及び気孔傾き角)

b) 試験片の形状,寸法(直径又は辺の長さ及び厚さ)及び個数

c) 測定年月日及び測定機関

d) 熱伝導率,熱抵抗及び熱コンダクタンス

e) 試験片温度

f)

標準ロッドの種類(材料及び熱伝導率)

g) 標準ロッドの寸法(直径又は辺の長さ及び厚さ)

h) 熱伝導率,熱抵抗及び熱コンダクタンス算出時の条件(面圧,熱流束,温度分布など)

12

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ポーラス金属の構造の判別,気孔径,気孔率及び気孔傾き角の測定方法

序文

この附属書は,ポーラス金属の構造の判別,気孔径,気孔率及び気孔傾き角の測定方法について,規定

する。

A.1 内部構造及び気孔径の測定方法

A.1.1 原理

ポーラス金属の断面写真から,内部構造及び気孔径を求める。

A.1.2 測定装置

測定装置は,次による。

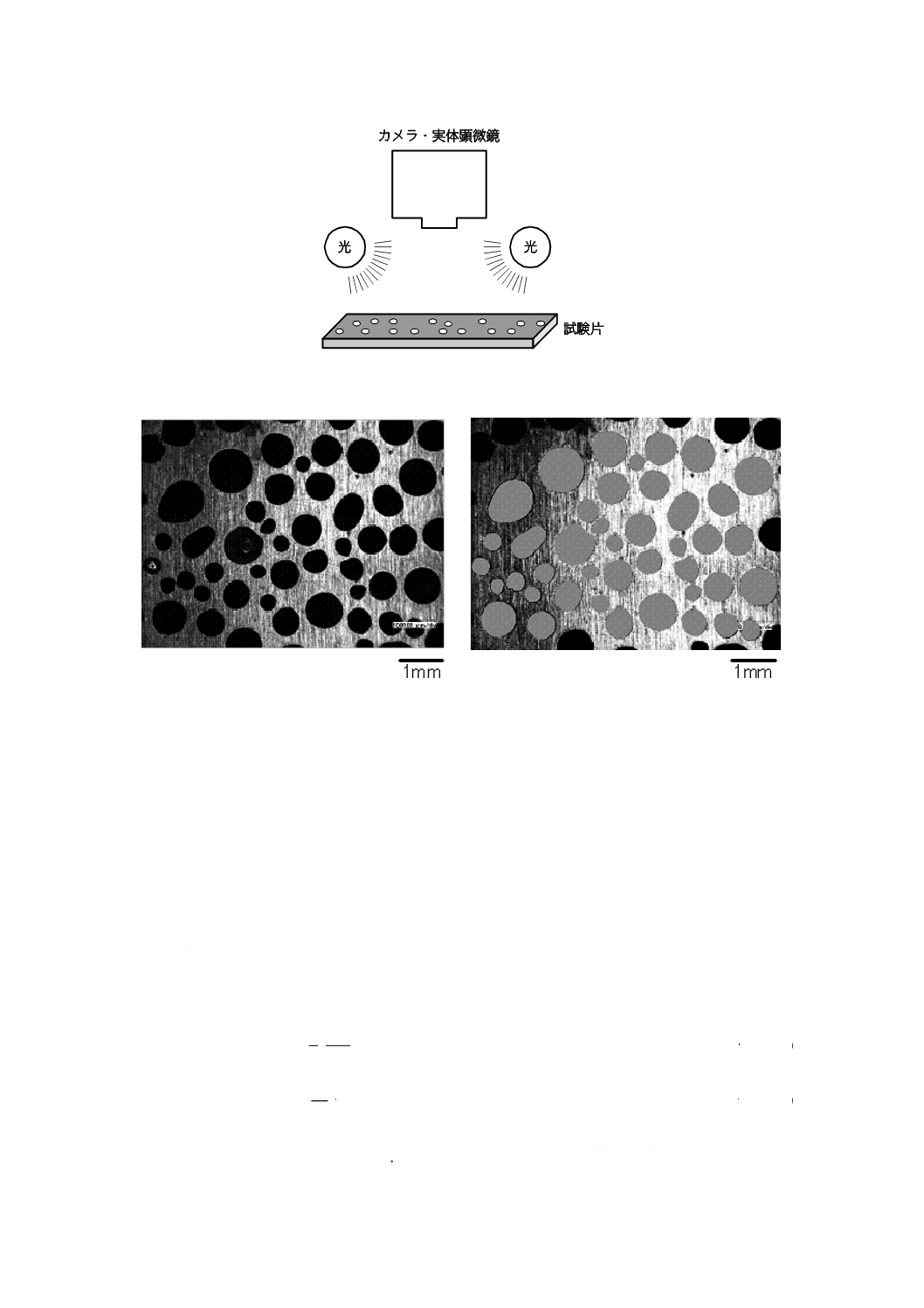

A.1.2.1 撮影装置 カメラ及び実体顕微鏡からなる装置で,気孔分布が撮影できるものとする。その構成

の例を,図A.1に示す。

A.1.2.2 画像解析装置 画像を二値化処理することによって,コントラストの異なる二つの相を色分けし

て面積を計算することができる画像解析ソフトウェアを備えた画像解析装置を用いる。

A.1.3 試験片

測定に用いる試験片は,断面を研磨紙を用いて研磨し,あらかじめ表面に付着した研磨くず及びほこり

を十分に除去しておく。

A.1.4 ポーラス金属の構造及び気孔径の求め方

ポーラス金属の構造及び気孔径の求め方は,次による。

a) ポーラス金属の構造は,ポーラス金属の断面写真から,その構造がクローズドセル型構造,ロータス

型構造又はオープンセル型構造のいずれであるかを判別する。

b) 平均気孔径は,ポーラス金属の断面写真から,式 (A.1) によって算出する。

n

π

A

d

n

k∑=

=

1

k

2

········································································ (A.1)

ここに,

d: 平均気孔径 (m)

Ak: 各気孔の断面積 (m2)

n: 気孔数

A.1.5 測定方法

測定は,次の手順によって行う。

a) 試験片を撮影装置 (A.1.2.1) に装着し,写す方向が試験片の測定断面に対して垂直になるように撮影

装置を調節した後,断面写真を撮影する。

b) 撮影した試験片断面写真の画像データを画像解析装置 (A.1.2.2) に保存し,画像解析ソフトを使って

二値化処理した後,気孔数及び各気孔の断面積を求め,式 (A.1) によって平均気孔径を算出する。

なお,気孔長軸方向が断面に対して垂直な方向から撮影した,ロータス型構造のポーラス金属試験

片の断面写真を図A.2 a) に,それを二値化処理した後の写真を図A.2 b) に示す。

14

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

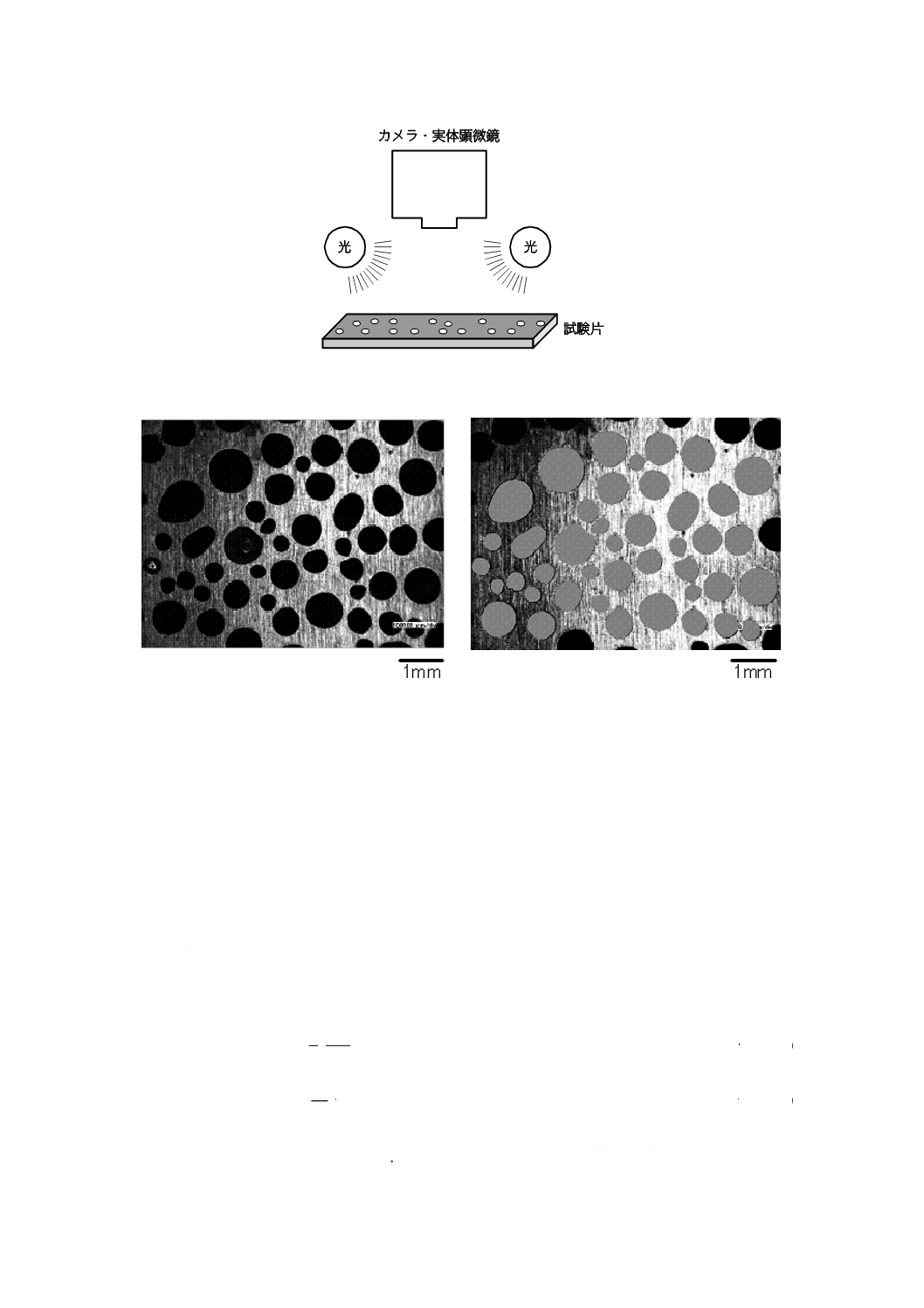

図A.1−撮影装置の構成の例

a) 撮影した断面写真

b) 二値化処理した後の写真

図A.2−画像解析よる二値化処理測定の例

A.2 気孔率の測定方法

A.2.1 原理

ポーラス金属の質量とかさ体積とから,気孔率を求める。

A.2.2 測定装置

測定装置は,次による。

A.2.2.1 ノギス JIS B 7507に規定する最小読取値,又は最小表示量が0.01 mmのノギスを用いる。

A.2.2.2 化学はかり 測定精度0.01 g以下の化学はかりを用いる。

A.2.3 気孔率の求め方

気孔率は,式 (A.2) 及び式 (A.3) によって算出する。

100

0

0

×

−

=

ρ

ρ

ρ

φ

······································································ (A.2)

V

W

=

ρ

················································································· (A.3)

ここに,

φ: 気孔率 (%)

ρ 0: 真密度 (kg/m3)(値は,文献値を使用する。)

15

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ρ: かさ密度 (kg/m3)

W: 質量 (kg)

V: かさ体積 (m3)

A.2.4 試験片

測定に用いる試験片のかさ体積は,103 mm3以上とする。ただし,かさ体積が103 mm3未満の場合は,JIS

R 1634を参考にして,アルキメデス法を用いてかさ密度を測定する。

なお,試験片は,直方体に加工し,あらかじめ表面に付着したほこりを十分に除去しておく。

A.2.5 測定

測定は,次の手順によって行う。

a) 試験片の寸法をノギス (A.2.2.1) で測定し,かさ体積Vを計算する。

b) 試験片の質量を化学はかり (A.2.2.2) ではかる。

c) 試験片のかさ体積と質量とから式 (A.3) によってかさ密度を算出した後,式 (A.2) によって気孔率を

算出する。

A.3 気孔傾き角の測定方法

A.3.1 原理

ポーラス金属の断面写真から,気孔傾き角を求める。

A.3.2 測定装置

測定装置は,次による。

A.3.2.1 撮影装置 A.1.2.1による。

A.3.2.2 角度計 撮影した写真から気孔傾き角を測定することができる角度計を用いる。

A.3.3 気孔傾き角の求め方

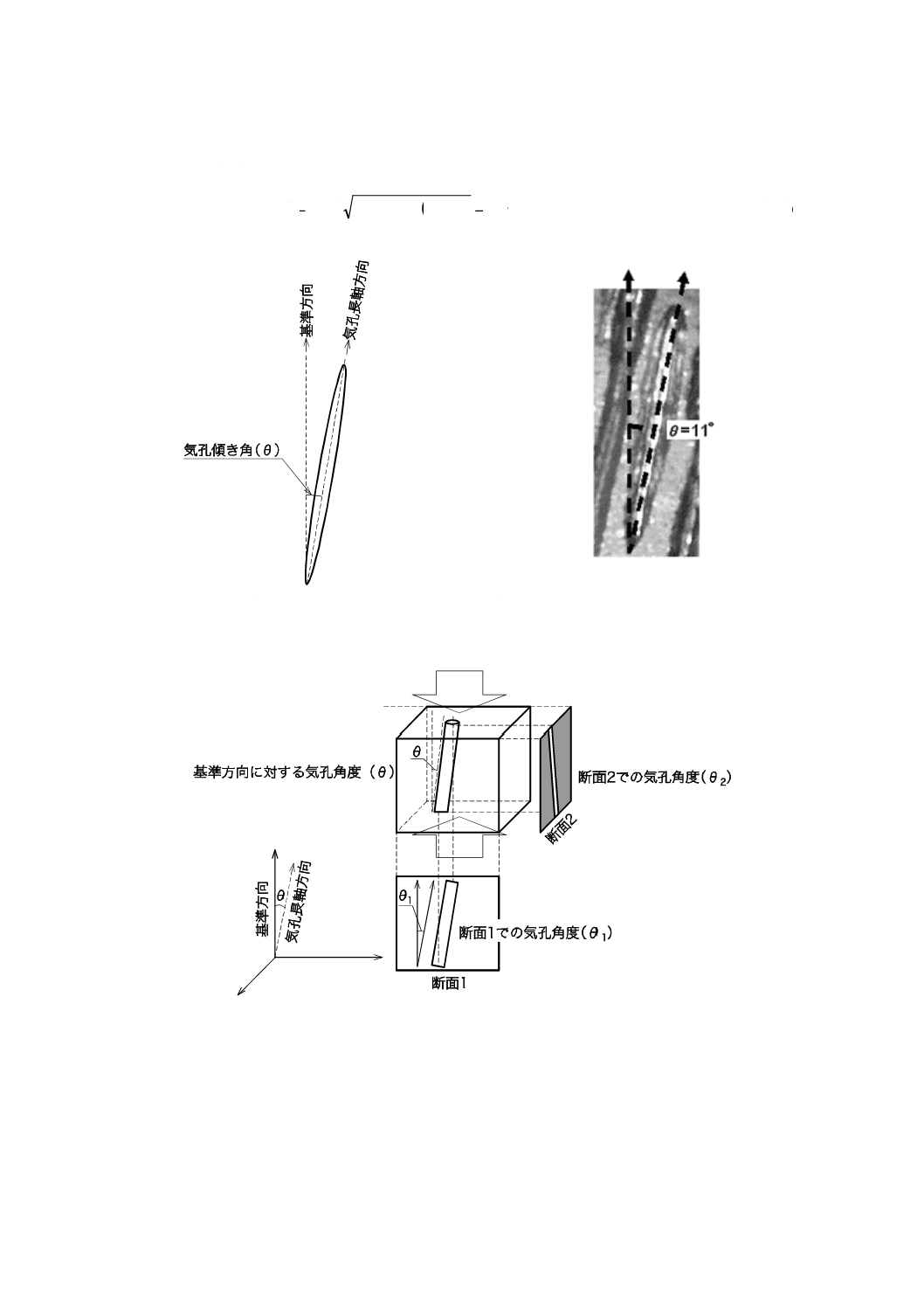

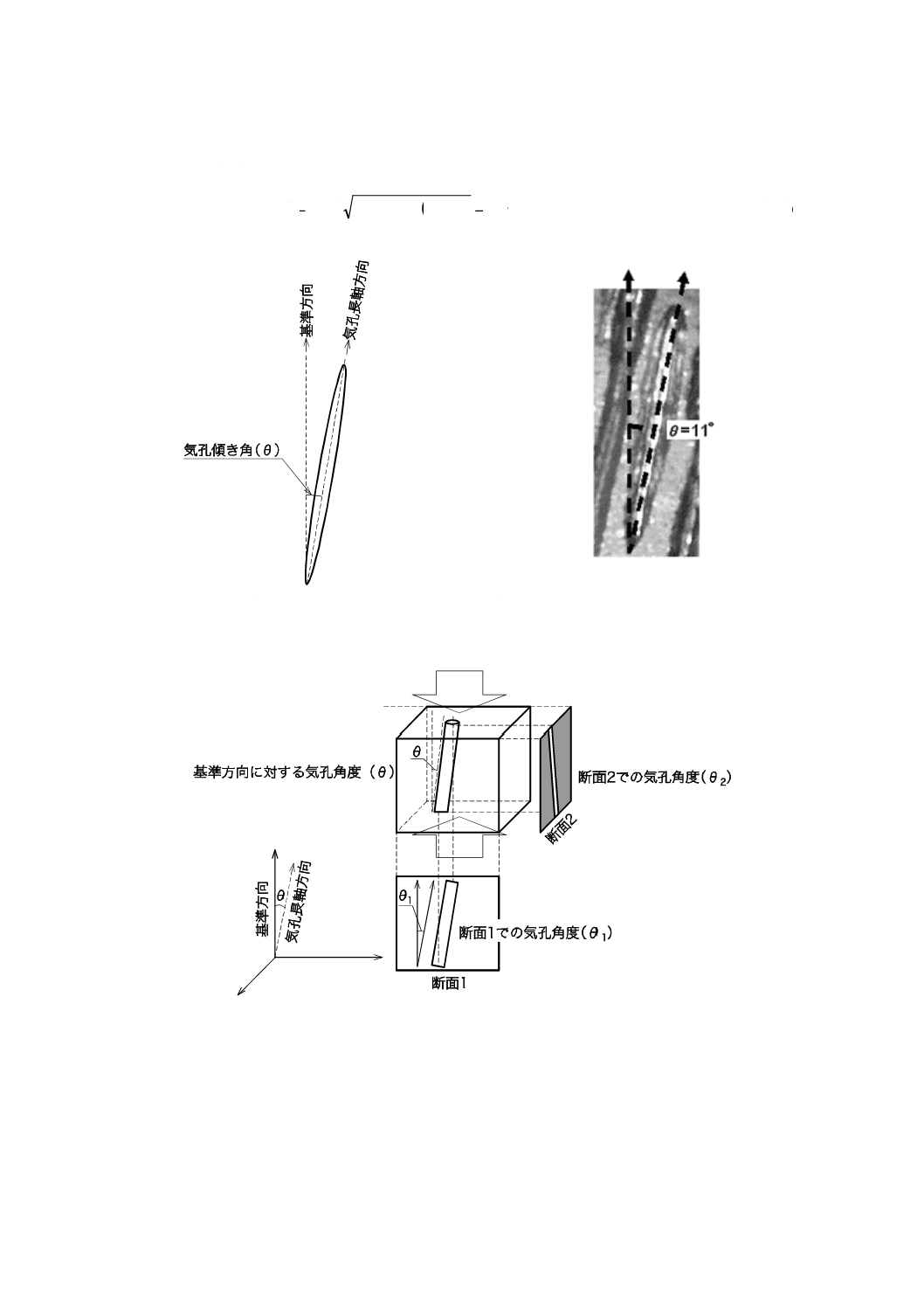

気孔傾き角は,式 (A.4) によって算出する。気孔傾き角の模式図及び測定の例を,図A.3に示す。

(

)(

)2

2

2

1

1

tan

tan

tan

θ

θ

θ

+

=

−

···················································· (A.4)

ここに,

θ: 気孔傾き角(°)

θ 1及びθ 2: 基準方向対する気孔傾き角(°)(図A.4参照)

A.3.4 試験片

測定に用いる試験片は,断面を研磨紙を用いて研磨し,あらかじめ表面に付着した研磨くず及びほこり

を十分に除去しておく。

A.3.5 測定

測定方法は,次の手順によって行う。

a) 試験片を撮影装置 (A.3.2.1) に装着し,写す方向が試験片の測定断面に対して垂直になるように,か

つ,測定断面が,図A.4のように基準方向対して平行になるように,撮影装置を調節した後,断面写

真を撮影する。

b) 撮影した試験片断面写真の画像データから角度計 (A.3.2.2) を用いて基準方向に対する気孔傾き角を

求め,式 (A.4) によって気孔傾き角を算出する。

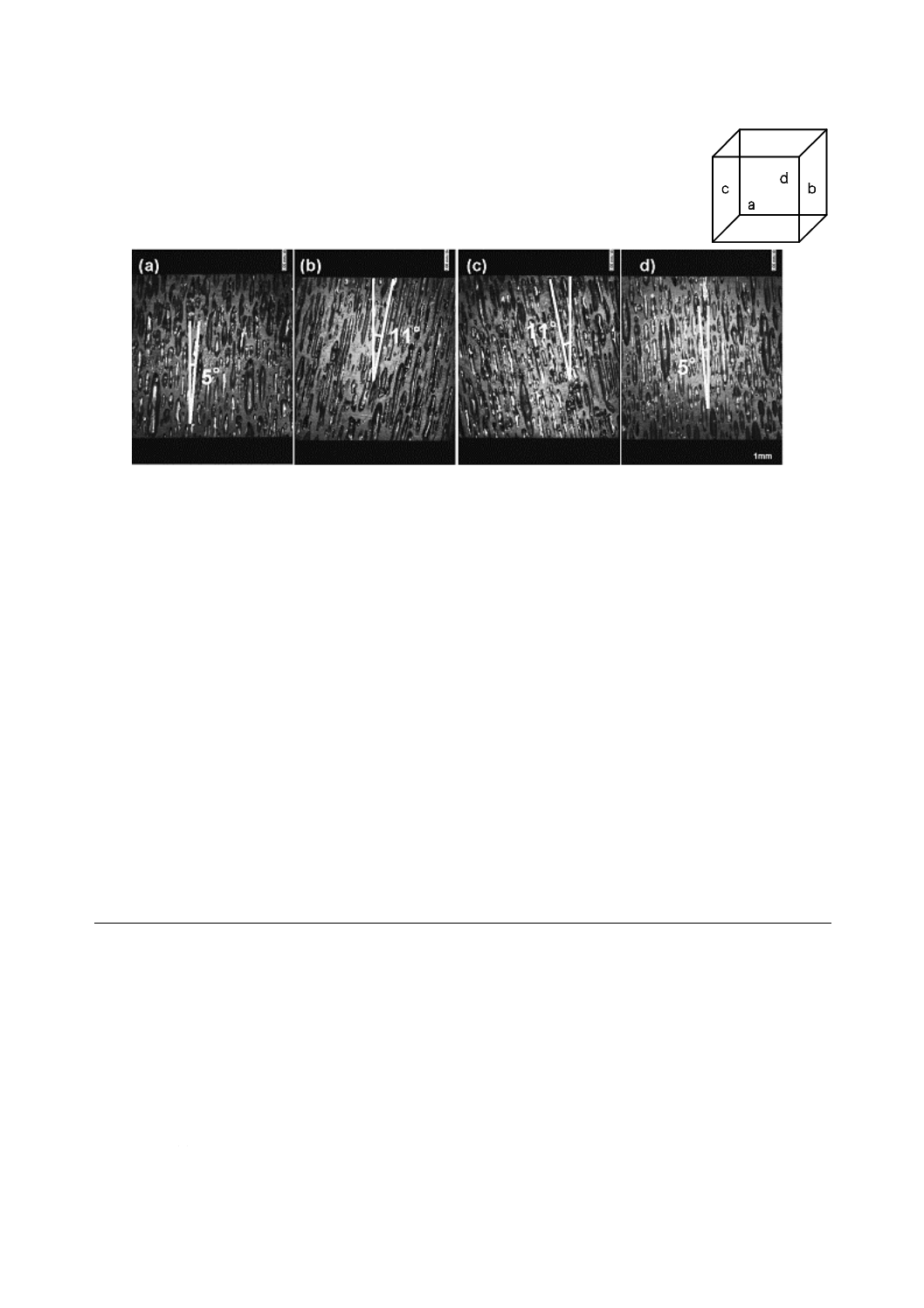

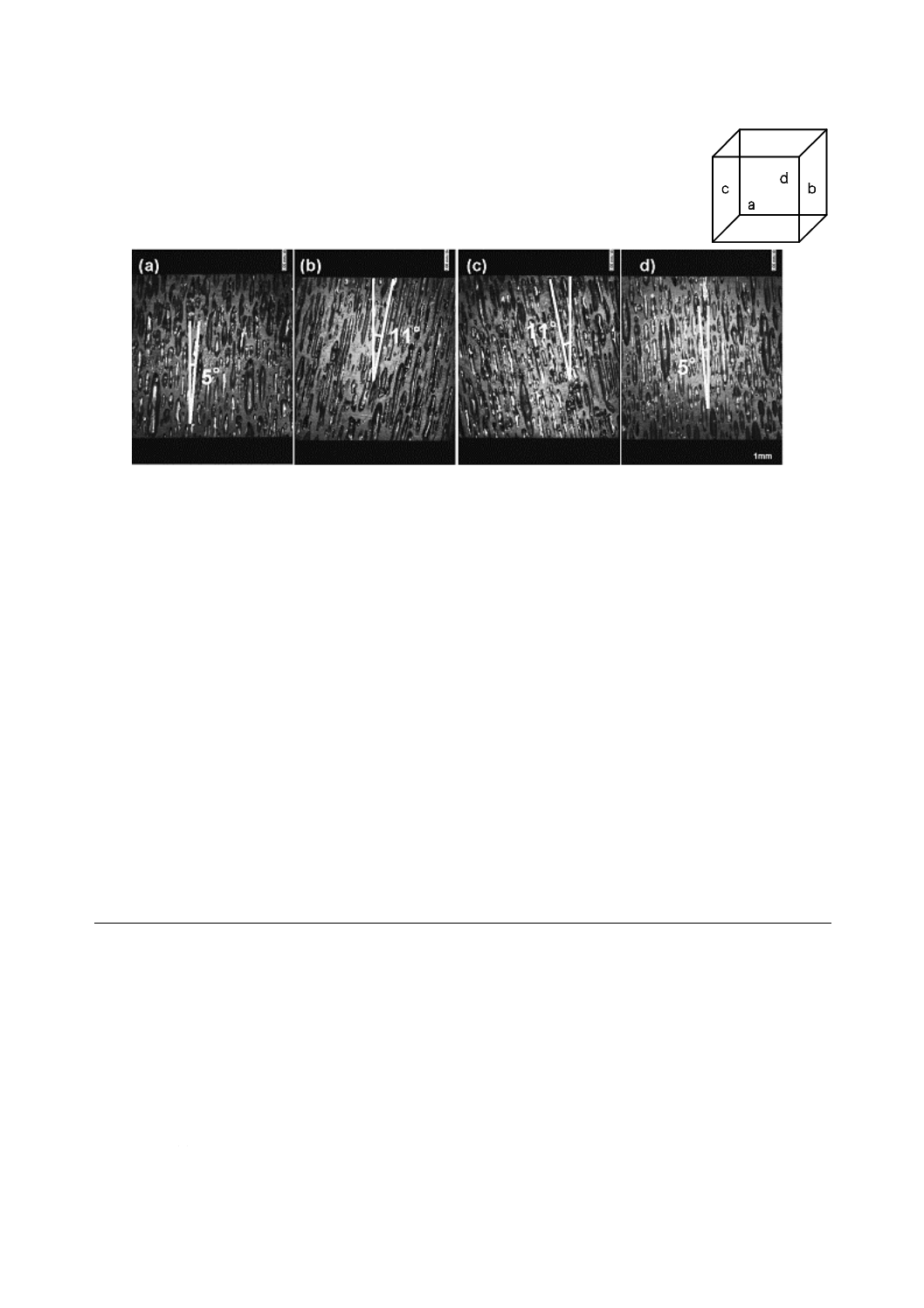

例 気孔の長軸方向がa面,b面,c面及びd面に現れるように切り出して撮影した断面写真が,図

A.5である場合,c面,d面はそれぞれa面,b面の投影面になるので,a面とb面とから気孔

16

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

傾き角のθ 1とθ 2とを測定すると,θ 1=11°,θ 2=5°であるから,基準方向に対する気孔傾き角θ

を式 (A.5) によって算出できる。

(

)(

)

12

5

tan

11

tan

tan

2

2

1

=

+

=

−

θ

················································ (A.5)

a) 気孔傾き角の模式図

b) 気孔傾き角の測定の例

図A.3−気孔傾き角の模式図及び測定の例

図A.4−気孔傾き角の求め方

17

H 7903:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.5−気孔傾き角の測定の例

参考文献 (1) 日本機械学会編,伝熱工学資料改訂第4版,(1991)

(2) E. Behrens, Thermal Conductivities of Composite Materials, J. Composite Materials, vol.2, No.1,

pp. 2-17, (1968)

(3) T.Ogushi, H.Chiba, T.Ikeda and H.Nakajima, Measurement and Analysis of Effective Thermal

Conductivity of Lotus Type Porous Copper, Journal of Applied Physics Vol.95, No.10, pp5 843-5

847, (2004)

(4) G.N.Dul'nev et al, Thermal Conductivity of Fibrous Systems, RTS 4881, National Landing Library

for Science and Technology, Boston SPA, Yorkshire, (1968)

(5) JIS R 1634 ファインセラミックスの焼結体密度・開気孔率の測定方法