H 7902:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 1

5 装置及び器具 ··················································································································· 2

6 試験片···························································································································· 2

6.1 試験片の形状及び寸法 ···································································································· 2

6.2 試験片の数 ··················································································································· 2

6.3 試験片の作製 ················································································································ 2

7 試験······························································································································· 3

8 計算······························································································································· 4

8.1 一般 ···························································································································· 4

8.2 圧縮ひずみ ··················································································································· 4

8.3 圧縮応力 ······················································································································ 4

8.4 圧縮弾性率 ··················································································································· 4

8.5 圧縮耐力 ······················································································································ 4

8.6 初期最大圧縮応力 ·········································································································· 4

8.7 プラトー応力 ················································································································ 5

8.8 緻密化開始応力 ············································································································· 5

8.9 エネルギー吸収量及びエネルギー吸収効率 ·········································································· 5

9 試験報告書 ······················································································································ 6

9.1 報告項目 ······················································································································ 6

9.2 任意報告項目 ················································································································ 6

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 7

H 7902:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター(OSTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS H 7902:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7902:2016

ポーラス金属の圧縮試験方法

Compression test for porous and cellular metals

序文

この規格は,2011年に第1版として発行されたISO 13314を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,30 %以上の気孔率をもつポーラス金属の室温における圧縮試験方法について規定する。こ

の試験方法の適用可能なひずみ速度の範囲は,10−3〜10−2 s−1とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13314:2011,Mechanical testing of metals−Ductility testing−Compression test for porous and

cellular metals(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS H 7009 ポーラス金属用語

JIS H 7903 ポーラス金属の熱伝導率試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 7009による。

4

原理

ポーラス金属に10−3〜10−2 s−1のひずみ速度になるように圧縮試験力を付与し,試験力及び変位を測定

し,プラトー応力,エネルギー吸収量などの圧縮変形特性を評価する。

2

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

装置及び器具

5.1

試験機 試験機は,JIS B 7721に規定する方法によって校正・検証されたもの,又はクロスヘッド

の移動速度を一定に保つことのできる適切な材料試験機を用いる。

なお,試験機の試験力及び変位の指示精度は,設定した試験速度において,指示値の±1 %まで連続測

定が可能でなければならない。

5.2

加圧ジグ 加圧ジグは,上下二つの平行な面を介して,試験片に圧縮試験力を加えるために使用す

る。上下の加圧面の寸法は,試験片の断面積よりも大きく,その中心軸を機枠の中心線上に一致させなけ

ればならない。上下の加圧面は,研削及び鏡面仕上げしたHRC60以上の硬さでなければならない。加圧

面に潤滑剤を用いてもよい。

5.3

ノギス 試験片の直径又は幅,及び高さを測定するためのもので,JIS B 7507に規定するノギス又

はこれと同等以上の精度をもつ測定器とする。

6

試験片

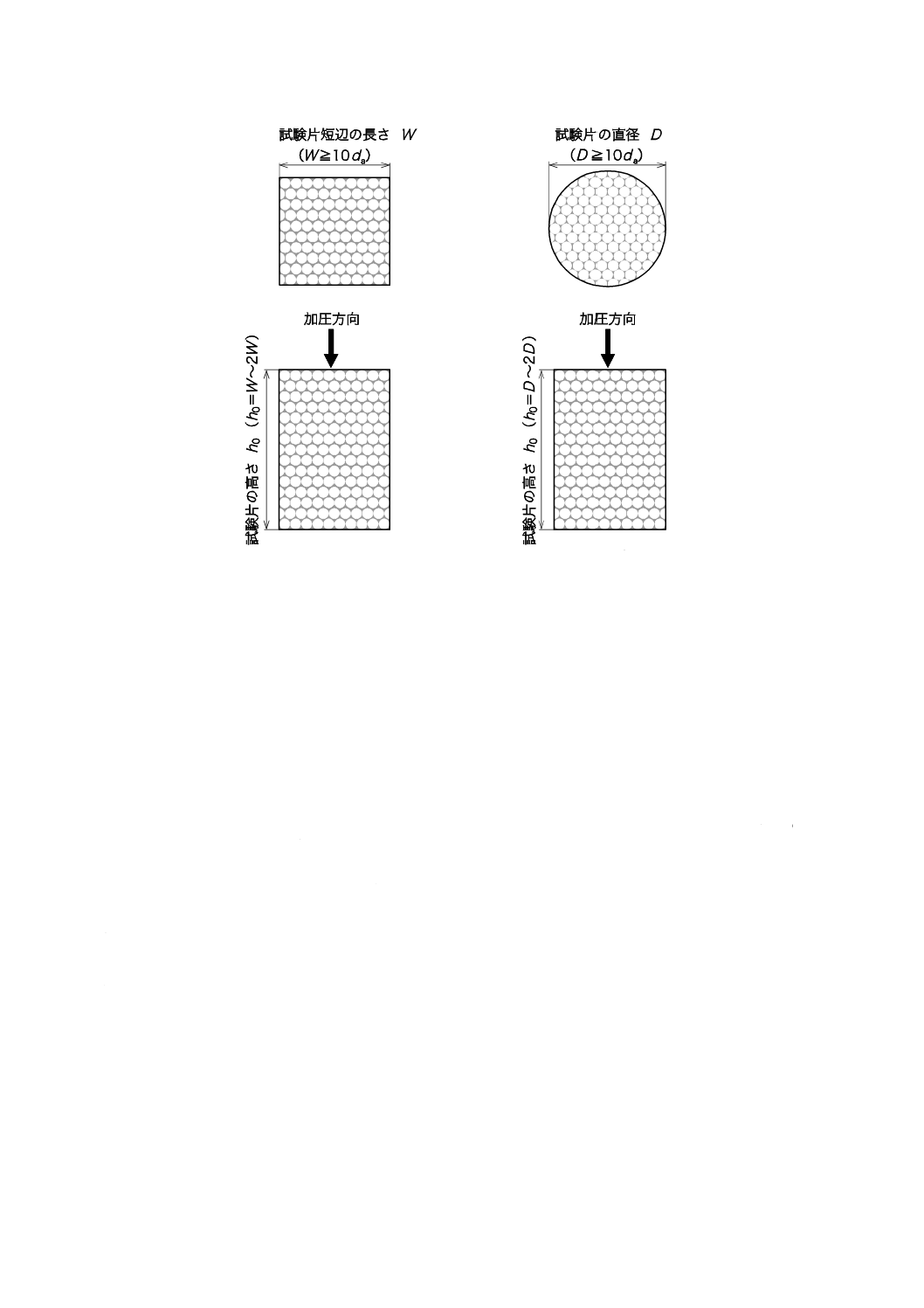

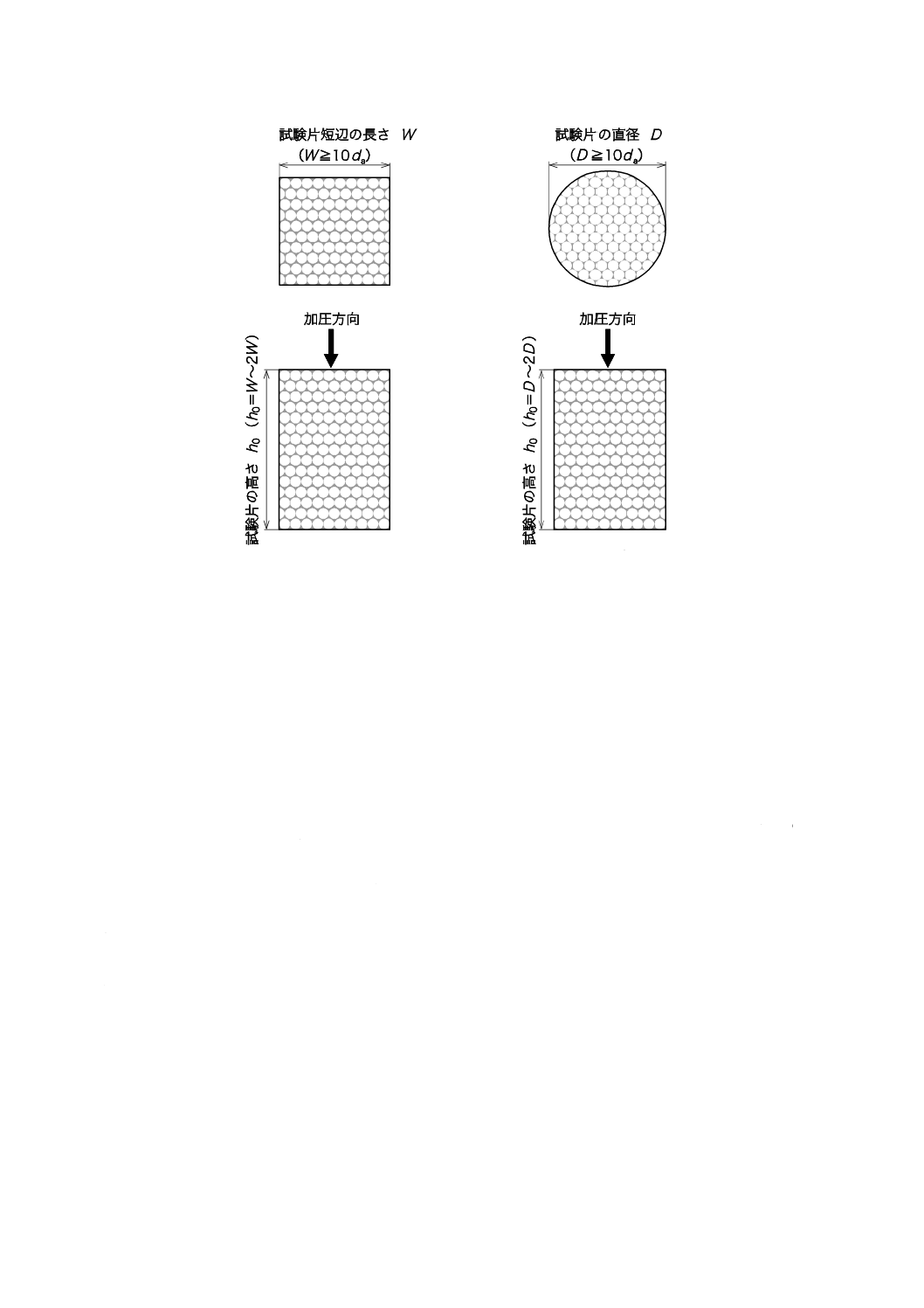

6.1

試験片の形状及び寸法

試験片の形状は正四角柱,角柱又は円柱とする。試験片加圧面の短辺の長さW又は直径Dは,平均気

孔径daの10倍以上とし,かつ,10 mm以上とする(図1参照)。この場合,平均気孔径daは,製造業者か

ら明示された値を用いても,断面観察によって求めた値を用いてもよい。また,試験片の高さh0は,試験

片加圧面の短辺の長さW又は直径Dの1倍以上2倍以下とする。

なお,平均気孔径の算定は,JIS H 7903の附属書A(ポーラス金属の構造の判別,気孔径,気孔率及び

気孔傾き角の測定方法)に規定する方法を用いる。

6.2

試験片の数

試験片の数は,5個以上とする。

6.3

試験片の作製

試験片の作製は,機械加工,放電加工などによる。作製方法の選択,その条件などは,受渡当事者間の

協定による。

なお,切断する場合には,切削熱などのため,その材料の性質,ポーラス金属のセル又は気孔の形態な

どを変化させないように十分注意しなければならない。

3

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

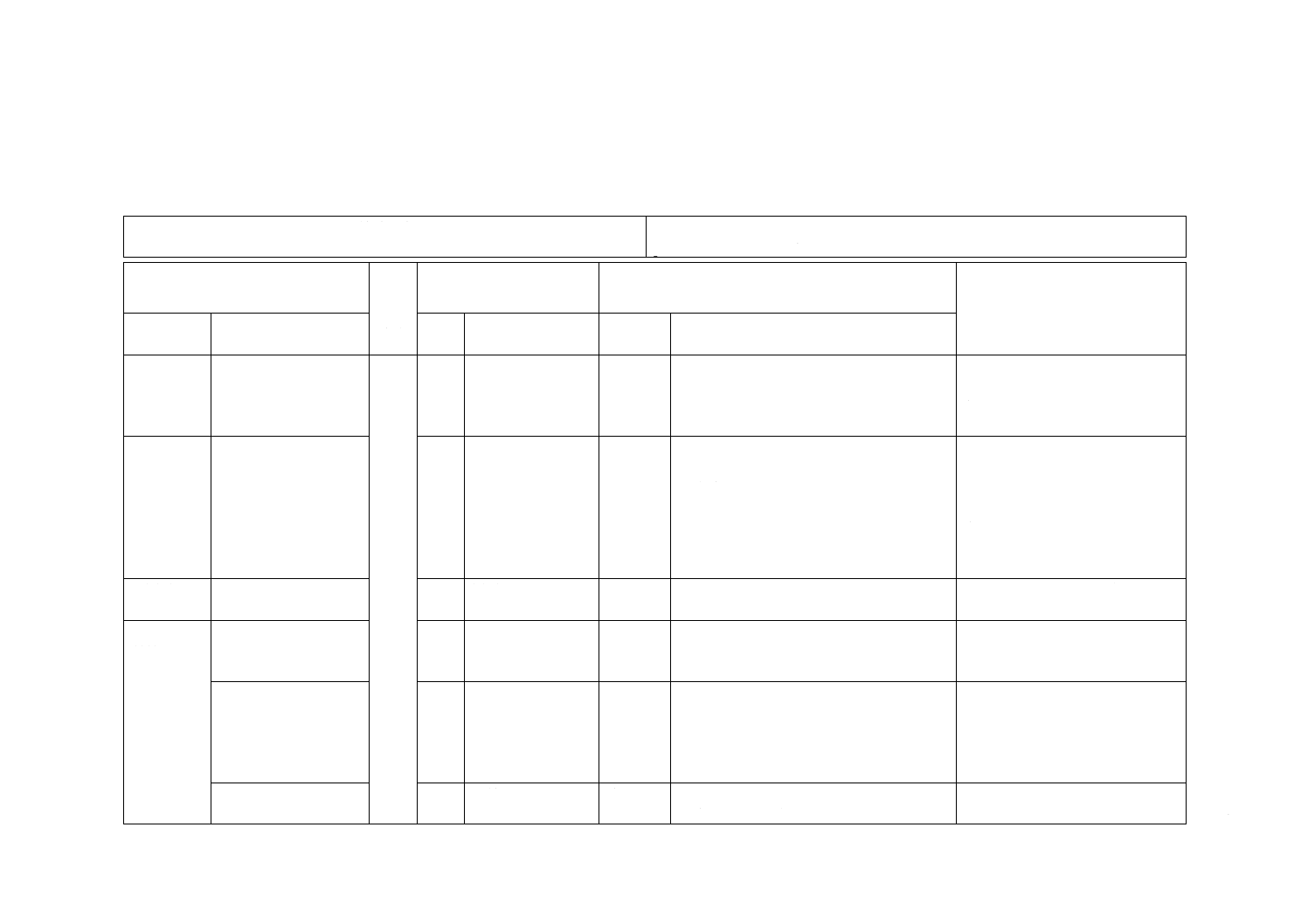

a) 正四角柱試験片及び角柱試験片

b) 円柱試験片

図1−試験片

7

試験

試験は,次の手順によって行う。

a) 試験片の短辺及び長辺の長さ(正四角柱又は角柱の試験片の場合),又は直径D(円柱試験片の場合)

を0.1 mm単位でノギス(5.3参照)を用いて測定し,試験前の試験片の断面積を算出する。

b) 試験片の高さh0を0.1 mm単位でノギス(5.3参照)を用いて測定する。

c) 試験速度は,ひずみ速度aを用いて,式(1)によって求め,その値に試験機のクロスヘッド移動速度V

を設定する。

V=ah0×60 ··············································································· (1)

ここに,

V: 試験速度(mm/min)

h0: b)で得た試験片の高さ(mm)

a: ひずみ速度10−3〜10−2(s−1)1)

注1) 10−3に近い値が望ましい。

d) 試験片は,製品が使用時に受ける圧縮荷重と同じ方向に圧縮試験力が加わるように加圧ジグ(5.2参照)

を用いて設置する。

e) 試験片を試験機の上下加圧面の間に置き,試験片の中心線を上下二つの加圧面の中心線に一致させ,

試験片の上下両端が加圧面と平行であることを目視で確かめる。

f)

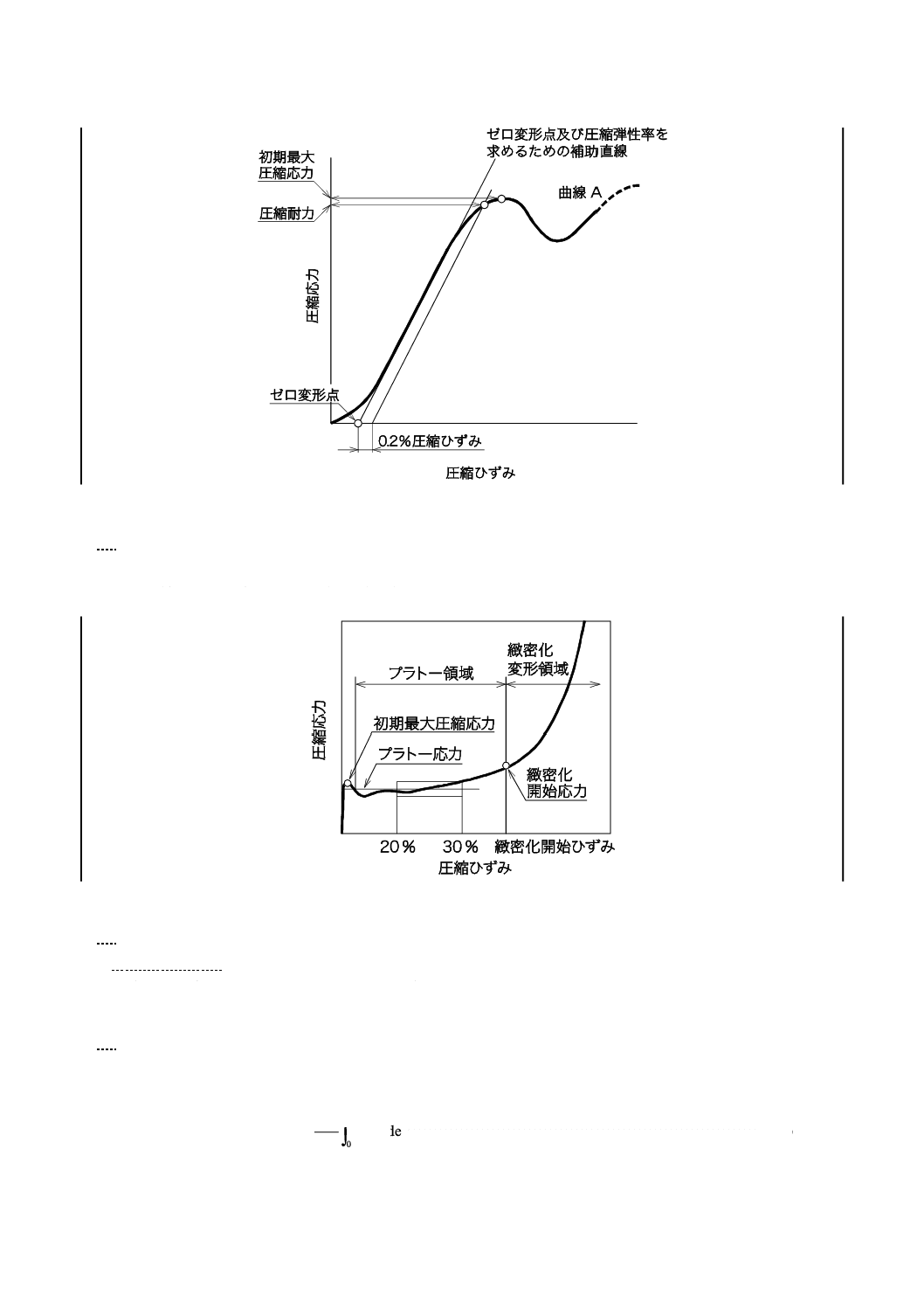

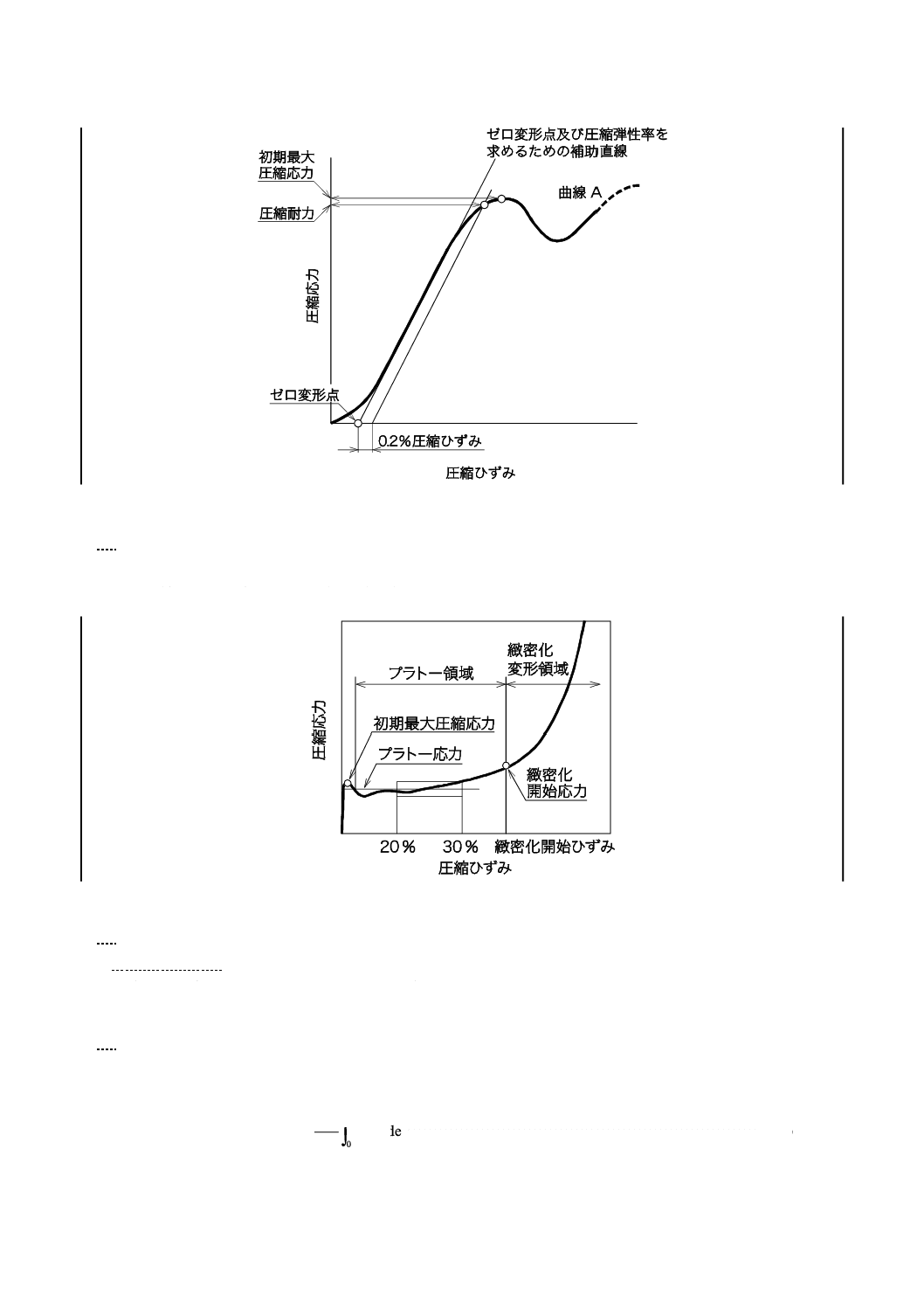

試験片にc)で設定したクロスヘッド移動速度で圧縮試験力を加え,圧縮試験力及び変位を記録し,図

2に例を示す圧縮応力−ひずみ曲線を作成する。

4

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

計算

8.1

一般

計算は,8.2〜8.9の手順によって行い,数値は,四捨五入によって小数点以下2桁に丸める。

なお,ポーラス金属では,圧縮試験中の断面変化を無視できる。

8.2

圧縮ひずみ

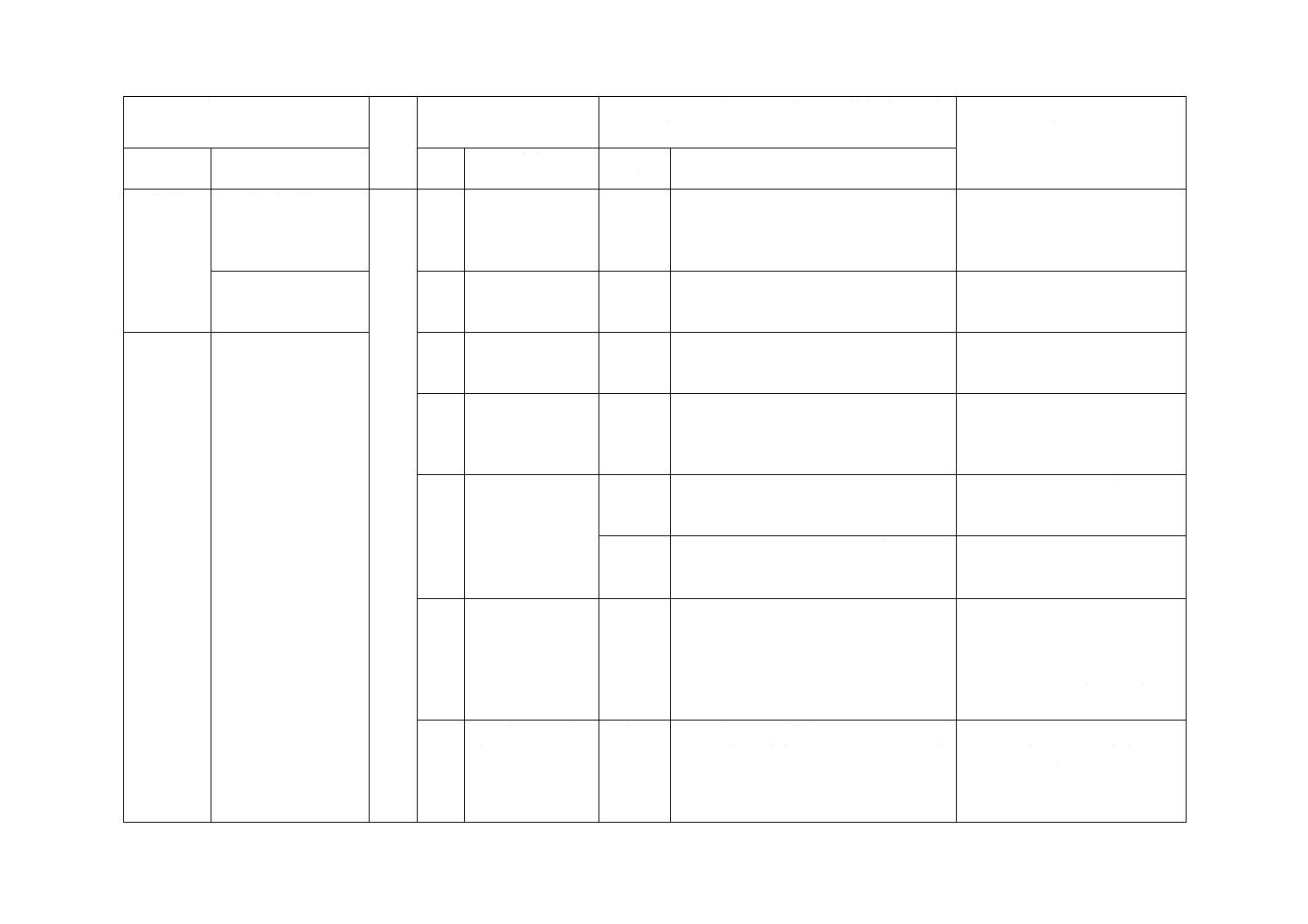

a) 試験片のゼロ変形点における高さhを,圧縮応力−ひずみ曲線から求める。この場合,圧縮応力−ひ

ずみ曲線の立ち上がり部において,曲線の勾配が最も大きくなる直線部分の接線を,横軸と交差する

まで延長したときの横軸との交点をゼロ変形点とし(図2参照),この交点における試験片の高さh

を求める。

b) 圧縮ひずみは,式(2)によって算出する。

100

0

1

c

×

−

=hh

h

e

········································································· (2)

ここに,

ec: 圧縮ひずみ(%)

h: 圧縮応力−ひずみ曲線における試験片のゼロ変形点における

高さ(mm)

h0: 箇条7 b)で得た試験片の高さ(mm)

h1: 負荷した圧縮試験力に対応する試験片の高さ(mm)

8.3

圧縮応力

圧縮応力は,式(3)によって算出する。

A

F

σ=

····················································································· (3)

ここに,

σ: 圧縮応力(N/mm2)

F: 試験力(N)

A: 箇条7 a)で得た断面積(mm2)

8.4

圧縮弾性率

圧縮弾性率は,圧縮応力−ひずみ曲線の立ち上がり部における曲線の勾配が最も大きくなる直線部分を

用いて,式(4)によって算出する(図2参照)。

100

Δ

Δ

c

c

×

=

e

σ

E

·········································································· (4)

ここに,

Ec: 圧縮弾性率(N/mm2)

∆σc: 直線上の2点間の応力の差(N/mm2)

∆e: 同じ2点間の圧縮ひずみの差(%)

8.5

圧縮耐力

圧縮耐力は,0.2 %の永久圧縮ひずみが生じる応力とする(図2参照)。

8.6

初期最大圧縮応力

初期最大圧縮応力は,圧縮応力−ひずみ曲線において,圧縮耐力を超えた直後に応力のピークを生じる

場合,そのピークの応力とする(図2参照)。

5

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−圧縮弾性率,圧縮耐力及び初期最大圧縮応力の求め方

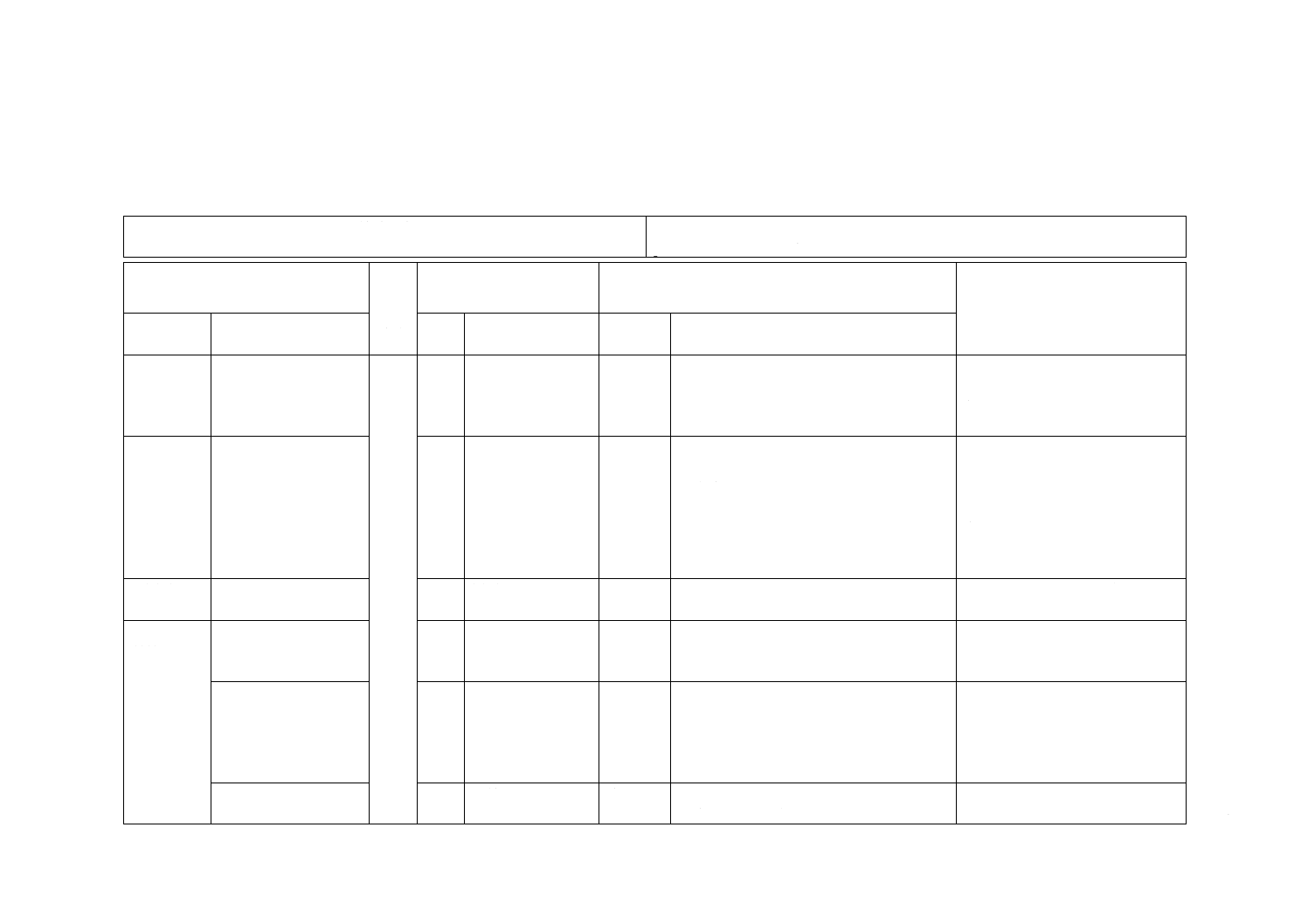

8.7

プラトー応力

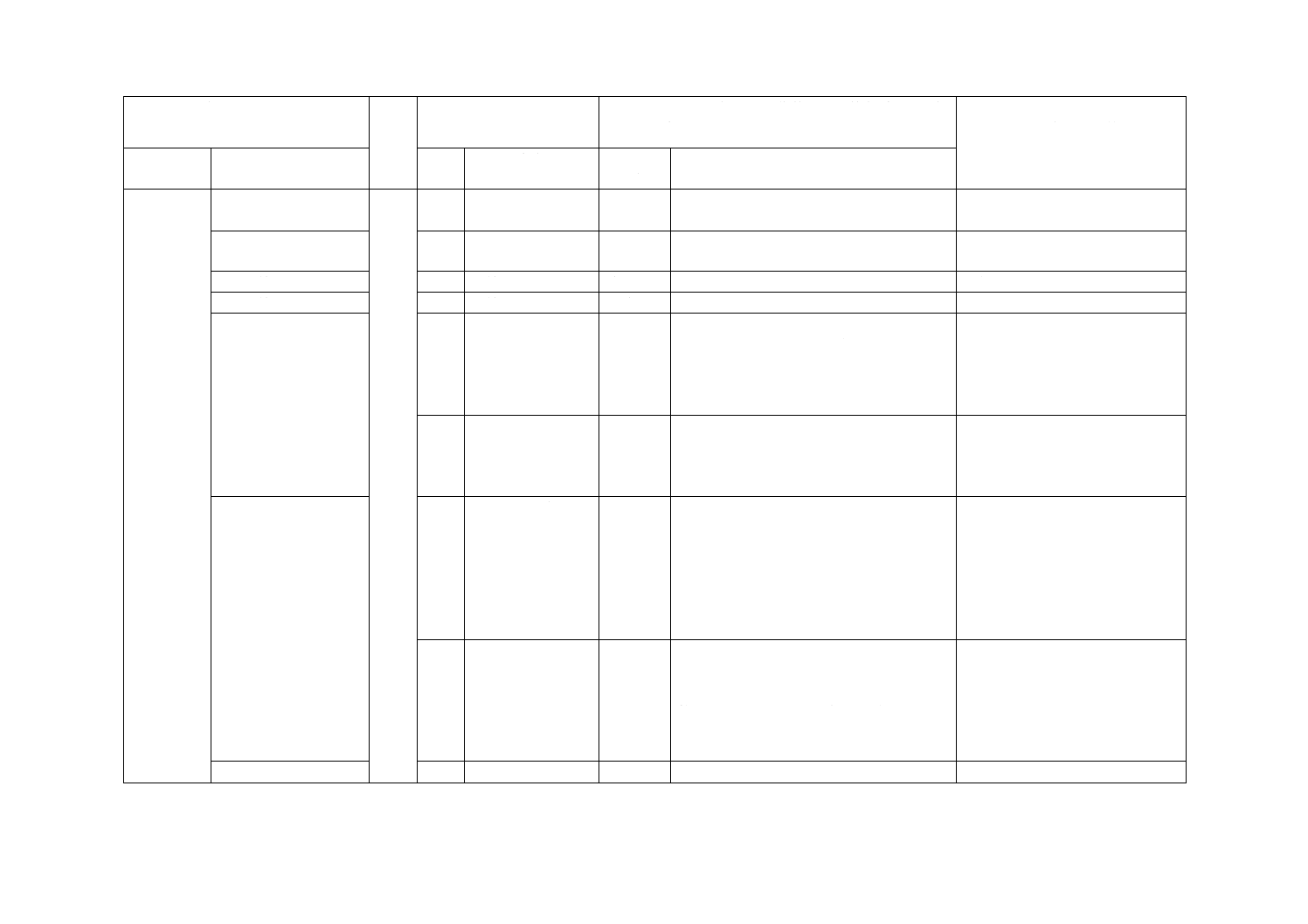

プラトー応力は,圧縮応力−ひずみ曲線において,プラトー領域内の応力で,通常20〜30 %の圧縮ひず

みでの圧縮応力の平均値とする(図3参照)。

図3−プラトー応力及び緻密化開始応力の求め方

8.8

緻密化開始応力

緻密化開始応力は,プラトー応力の1.3倍の値とする。

注記 緻密化開始応力を示すひずみを緻密化開始ひずみと呼び,対応国際規格ではプラトーエンドと

している。

8.9

エネルギー吸収量及びエネルギー吸収効率

単位体積当たりのエネルギー吸収量は,式(5)によって求める。また,エネルギー吸収効率は,式(6)によ

って求める。

()de

100

1

0

0∫

=

e

e

σ

W

······································································ (5)

6

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

0

0

e

10

×

×

=

e

σ

W

W

······································································· (6)

ここに,

W: 単位体積当たりのエネルギー吸収量(MJ/m3)

We: エネルギー吸収効率(%)

e0: 積分範囲の上限値(%)

σ0: 圧縮ひずみe0における応力(MPa)

積分範囲の上限値は,50 %圧縮ひずみ又は緻密化開始ひずみとする。ただし,必要に応じて異なる上限

値としてもよい。

9

試験報告書

9.1

報告項目

試験報告書には,次の事項を記載する。

a) 規格番号

b) 試験片の製品情報(名称,型番など)

c) 試験片の材質,密度,気孔率,気孔形態[連通気孔(オープンセル)又は独立気孔(クローズドセル)],

平均気孔径(等軸状気孔の場合は直径を,異方性気孔の場合は長軸方向及び単軸方向の寸法)

d) 試験片の寸法,気孔径に対する一辺の長さ

e) 試験片数

f)

試験条件(温度,潤滑)

g) 試験速度(ms−1),初期圧縮ひずみ速度(s−1)

h) 試験結果

1) プラトー応力(算出に用いたひずみ範囲も記載する。例 20〜30 %)

2) 初期最大圧縮応力(測定が可能な場合)

3) 緻密化開始応力

4) エネルギー吸収量(算出に用いた積分範囲の上限を記載する。例 50 %)

5) エネルギー吸収効率

6) 圧縮応力−ひずみ曲線

9.2

任意報告項目

試験報告書には,受渡当事者間の協定によって必要と判断した場合に次の項目を記載する。

a) 試験機の種類及び装置の測定可能範囲

b) 試験片作製方法

c) 試験結果

1) 圧縮弾性率

2) 圧縮耐力

3) 測定値の統計データ

参考文献 金武直幸:ポーラス金属の圧縮試験方法,塑性と加工,50,(2009),1004〜1008

7

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 7902:2016 ポーラス金属の圧縮試験方法

ISO 13314:2011,Mechanical testing of metals−Ductility testing−Compression test for

porous and cellular metals

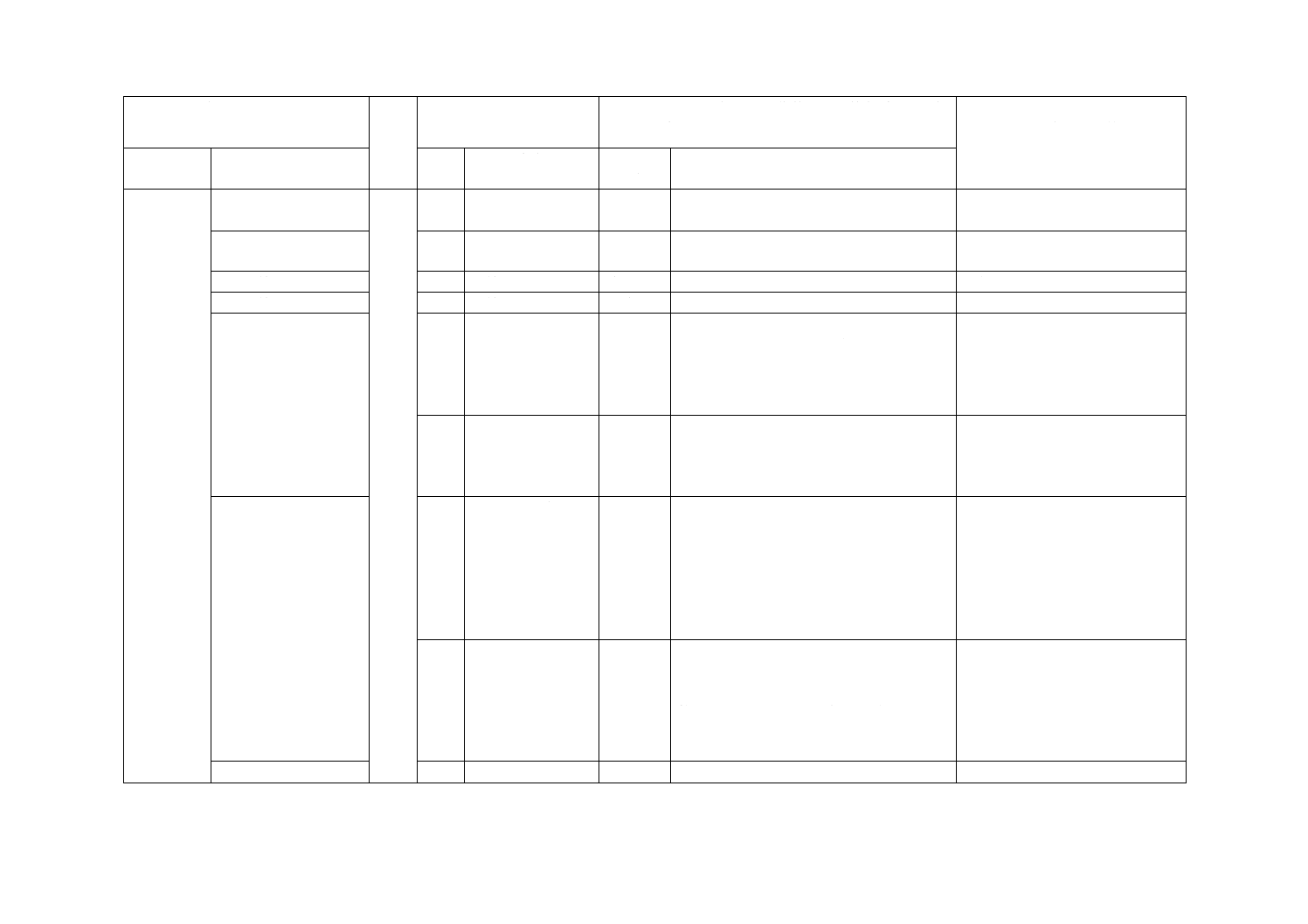

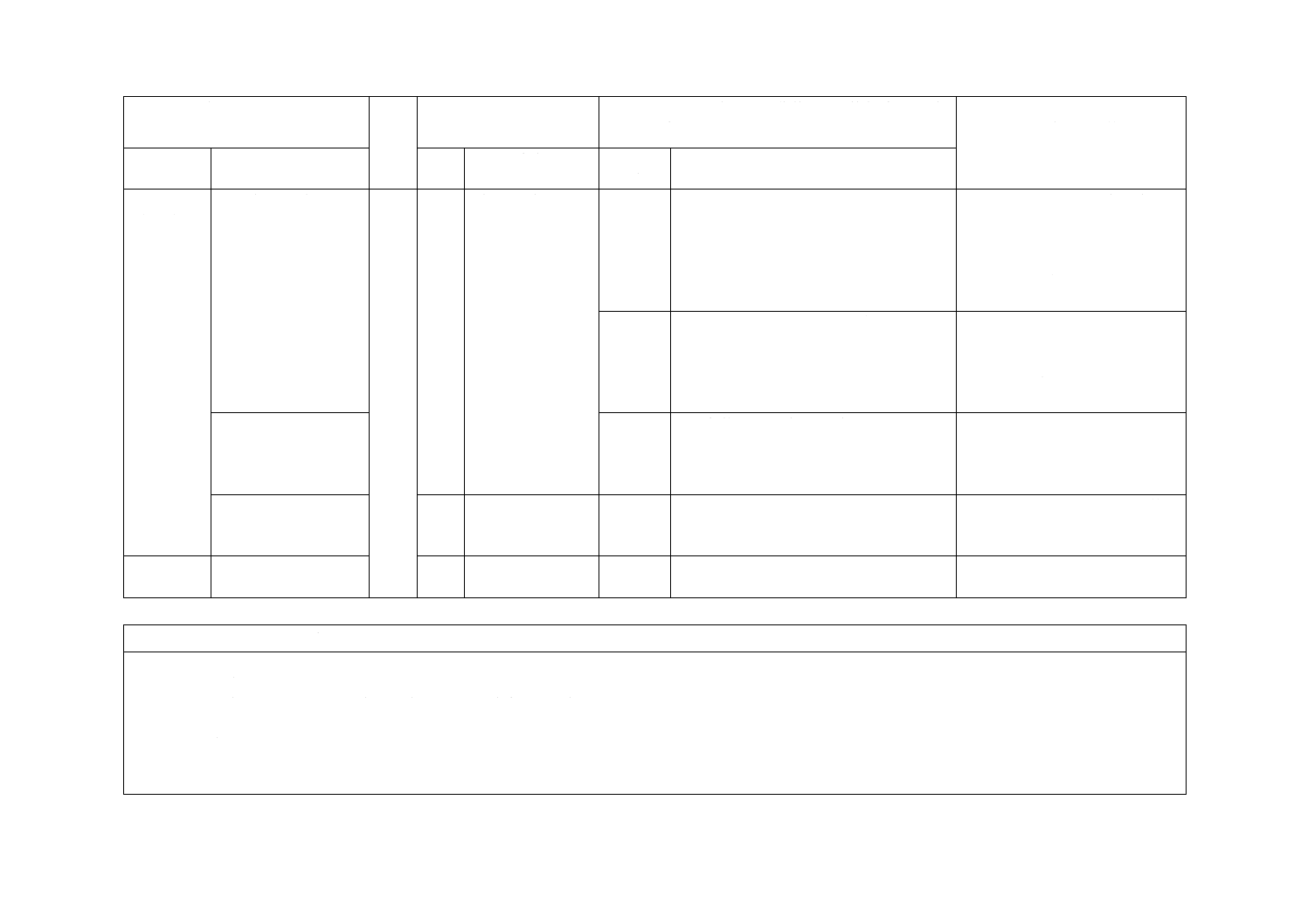

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

適用範囲

変更

ISO規格では,気孔率の適用範囲を50 %以

上と規定しているが,JISでは,30 %以上

に変更した。室温での試験であること及び

ひずみ速度の適用範囲も追加した。

我が国では,気孔率30 %程度のロ

ータス金属も用いるため,変更し

た。

3 用語及び

定義

3

用語及び定義

変更

ISO規格では,11の用語を規定しているが,

JISでは圧縮ひずみなど8の用語を箇条8

に移動するとともに,JIS H 7009の引用に

変更した。

箇条8で記載した方が定義及び内

容が明確になるため,移動した。

なお,ISO規格にはポーラス金属

用語はないため,一般的ポーラス

金属用語は,JIS H 7009を引用し,

これに規定されていない用語は,

個別に本文で定義した。

4 原理

4

原理

追加

JISでは,ひずみ速度の範囲を追加した。

高速圧縮試験方法との違いを明確

にするため,追加した。

5 装置及び

器具

5.1 試験機

5.1

試験機

変更

ISO規格で引用しているISO 7500-1を,JIS

B 7721に変更するとともに,試験機の試験

力及び変更の指示精度を追加した。

JIS B 7721とISO 7500-1とは引用

箇所の内容が同じため,変更した。

5.2 加圧ジグ

5.2

加圧ジグ

追加

JISでは,上下の加圧面の寸法は“試験片

の断面積よりも大きく”を追加した。

JISの適用範囲にある気孔率の低

い試験片では,断面積が増加する

可能性があり,試験片に均一に試

験力を加えるために必須であるた

め追加した。

5.3 ノギス

5.3

圧縮ひずみの測定

器具

追加

JISでは,ノギスの規格としてJIS B 7507

を追加した。技術的差異はない。

−

2

H

7

9

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

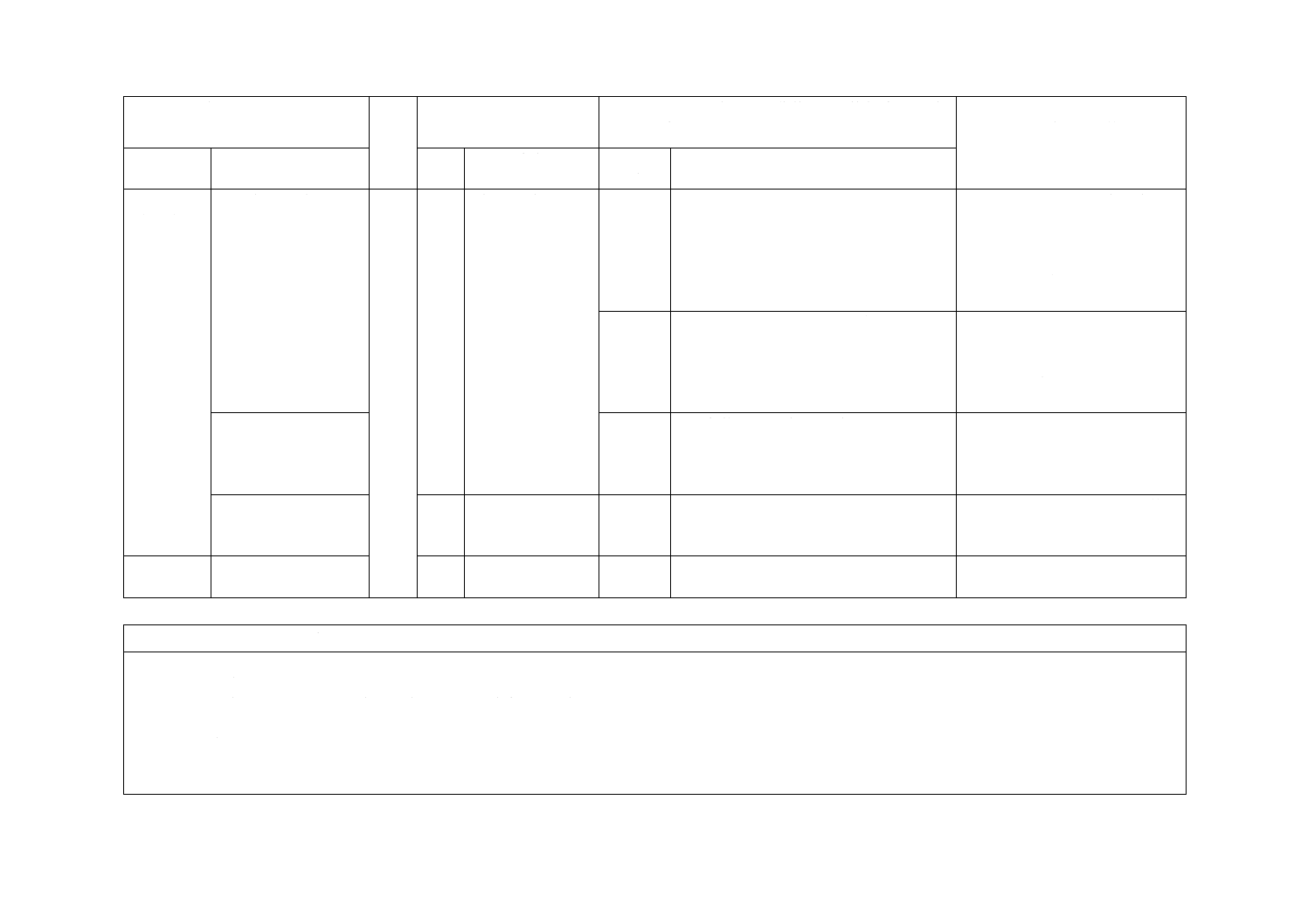

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

6.2 試験片の数

6.2

試験片

変更

ISO規格では,“3個以上”としているが,

JISでは“5個以上”に変更した。

JIS K 7220などにおいて規定する

5個での評価及びユーザー判定へ

の信頼性(統計処理)の観点を考

慮した。

6.3 試験片の作製

6.3

試験片の作製

削除

JISでは,試料上下面の平行,側面及び加

圧面の垂直,並びにばり取り加工の規定を

削除した。

これらの作業は,当然のものと判

断した。

7 試験

−

変更

JISでは,試験片寸法の測定,試験速度の

設定も合わせた実施方法を箇条7に規定し

た。

試験片寸法の測定,試験速度の設

定を,試験の実施方法に含める方

が分かりやすいと判断した。

7.1

試験温度

削除

ISO規格では,“雰囲気温度10〜35 ℃の

間”及び“温度調節機の設定温度を23±

5 ℃”と規定しているが,JISでは,削除

し,適用範囲で“室温”と規定した。

一般的な室温で試験を実施すれば

問題ないと判断した。

7.2

試験前の試験片寸

法の測定

削除

ISO規格で推奨している測定箇所の数を削

除した。

試験片の寸法測定は当然であり,

あえて記載する必要はないと判断

した。

追加

ISO規格では,試験片寸法の測定機器が規

定されていないので,JISでは,測定機器と

してノギスを規定した。技術的差異はない。

−

7.4

試験実施方法

削除

ISO規格では,データサンプリング周波数

を規定しているが,JISでは,規定しない

ことにした。

一般的な静的引張・圧縮試験機を

使用すれば,十分な精度及びサン

プル間隔での試験力及び変位のデ

ータ採取が可能であるので,デー

タサンプリング周波数を規定する

必要はないと判断した。

7.5

予備試験及び除荷

試験

削除

ISO規格では,逆転負荷によるヒステリシ

ス負荷試験を実施して,プラトー応力を推

定する予備試験及び除荷試験が規定されて

いる。一方,JISでは,この予備試験及び

除荷試験を削除した。

我が国では,この方法は一般的で

はなく,試験の準備・実施も煩雑

となるため,適切ではないと判断

した。

2

H

7

9

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 計算

−

追加

JISでは,計算の箇条を追加した。

JISでは,規格の利便性を考慮し

て,計算の箇条を追加した。

8.1 一般

−

追加

数値の丸め方,及び断面積がほとんど変化

しない前提条件を記載した。

これらは,計算上不可欠であると

判断した。

8.2 圧縮ひずみ

3.2

圧縮ひずみ

追加

圧縮ひずみの詳細な計算方法を追加した。 技術的差異はない。

8.3 圧縮応力

3.1

圧縮応力

一致

8.4 圧縮弾性率

3.8

擬弾性勾配

変更

ISO規格では,圧縮試験初期の圧縮応力と

圧縮ひずみとの関係を直線近似し,この値

を“擬弾性勾配”と称して,任意の規定と

している。これに対し,JISでは,この直

線の勾配を“圧縮弾性率”と定義した。

我が国では,学術及び工業分野で

一般的にJISと同様の定義が使用

されているため,変更した。

3.10

弾性勾配

削除

ISO規格では,プラトー応力の70 %の応力

まで負荷後,20 %の応力まで除荷したとき

の圧縮応力−ひずみ曲線の勾配を“弾性勾

配”と定義している。JISでは,削除した。

我が国では,“弾性勾配”を求める

方法は一般的ではなく,試験の準

備・実施も煩雑となるため,適切

ではないと判断した。

8.5 圧縮耐力

3.9

オフセット応力

変更

ISO規格では,負荷−除荷ヒステリシス試

験による弾性勾配を基準に,永久ひずみ

0.2%に相当する応力を“オフセット応力”

と定義している。これに対して,JISでは,

圧縮弾性率の勾配を基準に,永久ひずみ

0.2 %に相当する応力を“圧縮耐力”と定義

した。

我が国では,このように定義する

圧縮耐力が広く用いられているた

め,変更した。

3.11

圧縮耐力

削除

ISO規格では,負荷−除荷ヒステリシス試

験による弾性勾配を基準に,永久ひずみ

1.0 %に相当する応力として圧縮耐力を定

義している。JISでは,永久ひずみ1.0 %に

相当する応力に対して特別に定義していな

い。

我が国では,永久ひずみ0.2 %で定

義する圧縮耐力が広く用いられて

いるため削除した。

8.6 初期最大圧縮応力

3.3

初期最大圧縮応力

一致

2

H

7

9

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

H 7902:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 計算

(続き)

8.7 プラトー応力

3.4

プラトー応力

変更

ISO規格では,20〜30 %又は20〜40 %の圧

縮ひずみにおける圧縮応力の平均値として

いる。JISでは,20〜30 %の圧縮ひずみに

おける圧縮応力の平均に変更した。

JISでは,30 %以上の気孔率をも

つポーラス金属を対象としてお

り,プラトー領域が短い又は不明

瞭な材料も対象となるため,プラ

トー応力の計算範囲は,短いひず

み範囲が適切であると判断した。

削除

ISO規格では,プラトー応力算出のための

ひずみデータのサンプル間隔を0.1 %以下

と規定しているが,JISでは,削除した。

一般的な静的圧縮試験機を使用す

れば十分なサンプル間隔での荷重

及び変位のデータ採取が可能であ

り,この規定は必要ないと判断し

た。

8.8 緻密化開始応力

変更

ISO規格では,プラトー応力の1.3倍とな

る応力を生じる点を“プラトーエンド”と

しているが,JISでは,“緻密化開始応力”

に変更した。

我が国では緻密化開始の用語が従

来から使用されて,学術及び工業

の分野で既に一般的に使用されて

いるため,変更した。

8.9 エネルギー吸収量

及びエネルギー吸収効

率

7.7

エネルギー吸収量

及びエネルギー吸

収効率

削除

JISでは,“積分範囲の上限値を変更した

場合に,その値を試験報告書に記載する。”

を削除した。

JISでは,9.1の報告項目にて算出

に用いた積分範囲の上限を記載す

るよう規定したため,削除した。

9 試験報告

書

8

試験報告書

一致

JISと国際規格との対応の程度の全体評価:ISO 13314:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

H

7

9

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。