H 7851:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 試験片及びジグ ················································································································ 3

5.1 試験片 ························································································································· 3

5.2 円柱形ジグ ··················································································································· 4

6 試験装置························································································································· 4

6.1 試験装置の構成 ············································································································· 4

6.2 試験部 ························································································································· 5

6.3 加熱装置 ······················································································································ 5

6.4 冷却装置 ······················································································································ 5

6.5 制御・監視装置 ············································································································· 6

6.6 計測装置 ······················································································································ 6

6.7 チャンバー ··················································································································· 6

7 試験手順························································································································· 6

8 計算······························································································································· 7

9 評価······························································································································· 8

9.1 遮熱性能の評価 ············································································································· 8

9.2 耐久性の評価 ················································································································ 8

10 報告 ····························································································································· 8

附属書A(規定)裏面温度の算出法 ························································································ 10

附属書JA(参考)耐久性だけを評価する場合 ··········································································· 11

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

H 7851:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター付属ニューマテリアルセンター(OSTEC)及び一般財団法人日本規格協会(JSA)から,

工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が改正した日本工業規格である。

これによって,JIS H 7851:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7851:2015

遮熱コーティングの温度傾斜場での

熱サイクル試験方法

Test method of cyclic heating for thermal-barrier coatings

under temperature gradient

序文

この規格は,2011年に第1版として発行されたISO 13123を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,発電用ガスタービン,航空機エンジンなどに用いる燃焼器,動翼,静翼などの高温部材に

施す遮熱コーティングについて,その遮熱性及び耐久性を評価する温度傾斜場1)での熱サイクル試験方法

について規定する。

なお,この規格は傾斜機能材料の遮熱性及び耐久性の評価試験に適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13123:2011,Metallic and other inorganic coatings−Test method of cyclic heating for

thermal-barrier coatings under temperature gradient(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) JIS H 8451で規定する等温度場での熱サイクル試験方法とは異なり,試験片の表面を加熱し,

裏面を冷却することによって,意図的に温度傾斜を付与した実環境に近い温度場をいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 1602 熱電対

注記 対応国際規格:IEC 60584-1:1995,Thermocouples−Part 1: Reference tables及びIEC

60584-2:1982,Thermocouples. Part 2: Tolerances(全体評価:MOD)

JIS C 1612 放射温度計の性能試験方法通則

JIS H 8200 溶射用語

2

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8451 遮熱コーティングの耐はく離性試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS H 8200及びJIS H 8451による。

3.1

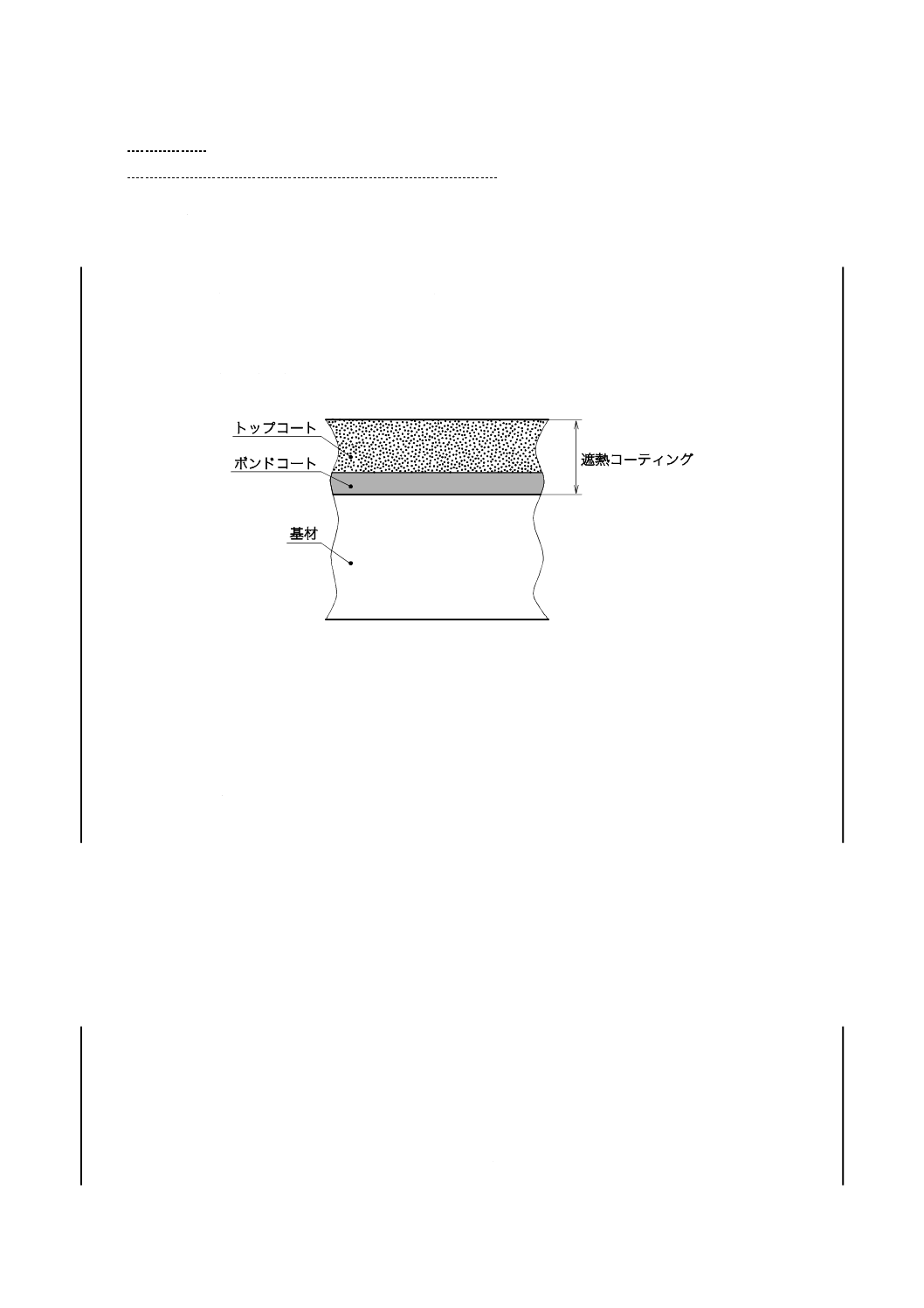

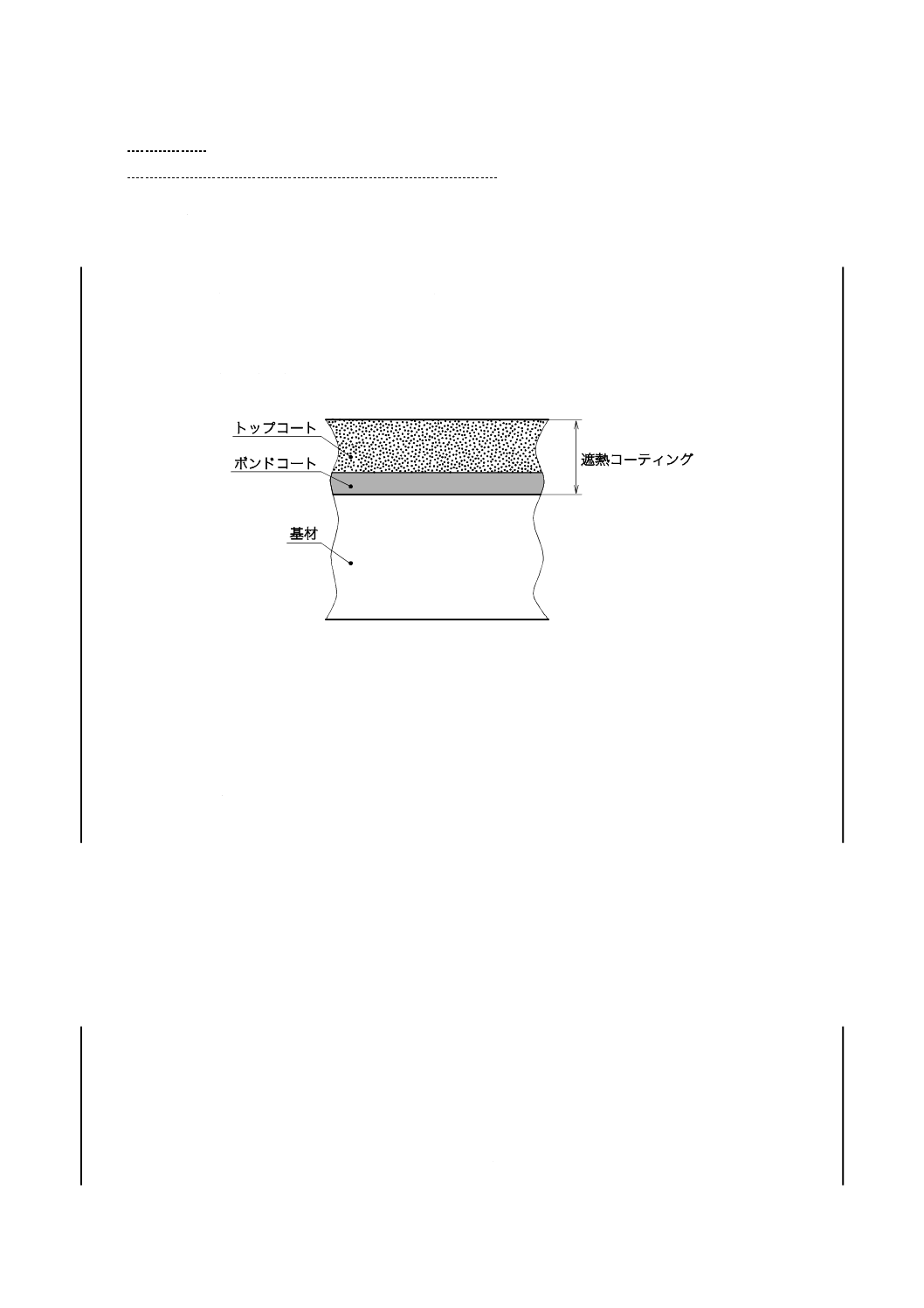

遮熱コーティング,TBC(thermal barrier coatings)

燃焼ガスによって,高温部材を構成する基材の温度上昇を抑制するために施すコーティング。高温部材

を構成する基材の表面に施すボンドコートと,高融点かつ低熱伝導率のセラミックスを被覆したトップコ

ートとからなる(図1参照)。

図1−TBCの断面

3.2

表面温度(top coat surface temperature)

燃焼ガスなどで加熱されるTBCのトップコート表面の温度。

3.3

裏面温度(top coat backside temperature)

トップコートとボンドコートとの界面温度(附属書A参照)。

3.4

熱サイクル数(number of thermal cycles)

熱サイクル試験の回数。

3.5

アコースティックエミッション,AE(acoustic emission)

TBCが割れ,剝離などによって変形又は損傷する際に,それまで蓄えられていたひずみエネルギーが解

放され,弾性波を発生する現象。

3.6

熱流束(heat flux)

試験片を取り付ける円柱形ジグ中心線に沿って複数点で測定した温度の平均勾配に,円柱形ジグの熱伝

導率を乗じた値[箇条8 a) 参照]。

3.7

等価有効熱伝導率(equivalent effective thermal conductivity)

3

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱流束とトップコート厚さとの積を,表面温度と裏面温度との温度差で除した値[箇条8 c) 参照]。

3.8

損傷限界

試験片を熱サイクル試験に用いることができる限度とし,次のいずれかによる。

a) 目視で剝離面積率が20 %以上となった場合。

b) 表面温度が急激に増加した場合。

c) 加熱表面と裏面との温度差が急激に増加した場合。

d) AEカウント数が急激に増加した場合。

4

原理

TBCを施した試験片表面を加熱し,かつ,裏面を冷却することによって規定の温度傾斜場を形成し,到

達した最高表面温度,表面と裏面との温度差及び等価有効熱伝導率を計測することで,TBCの遮熱性能を

評価する。

また,試験片に所定の温度傾斜を繰り返し付与することによる熱サイクル試験を行い,損傷限界に達し

た際の熱サイクル数によってTBCの耐久性を評価する。

なお,試験目的によってはTBCの遮熱性能を評価せずに,熱サイクル試験によって損傷限界に達するま

でのサイクル数だけで耐久性を評価する場合は,附属書JAの方法もある。

5

試験片及びジグ

5.1

試験片

試験片は,次による。

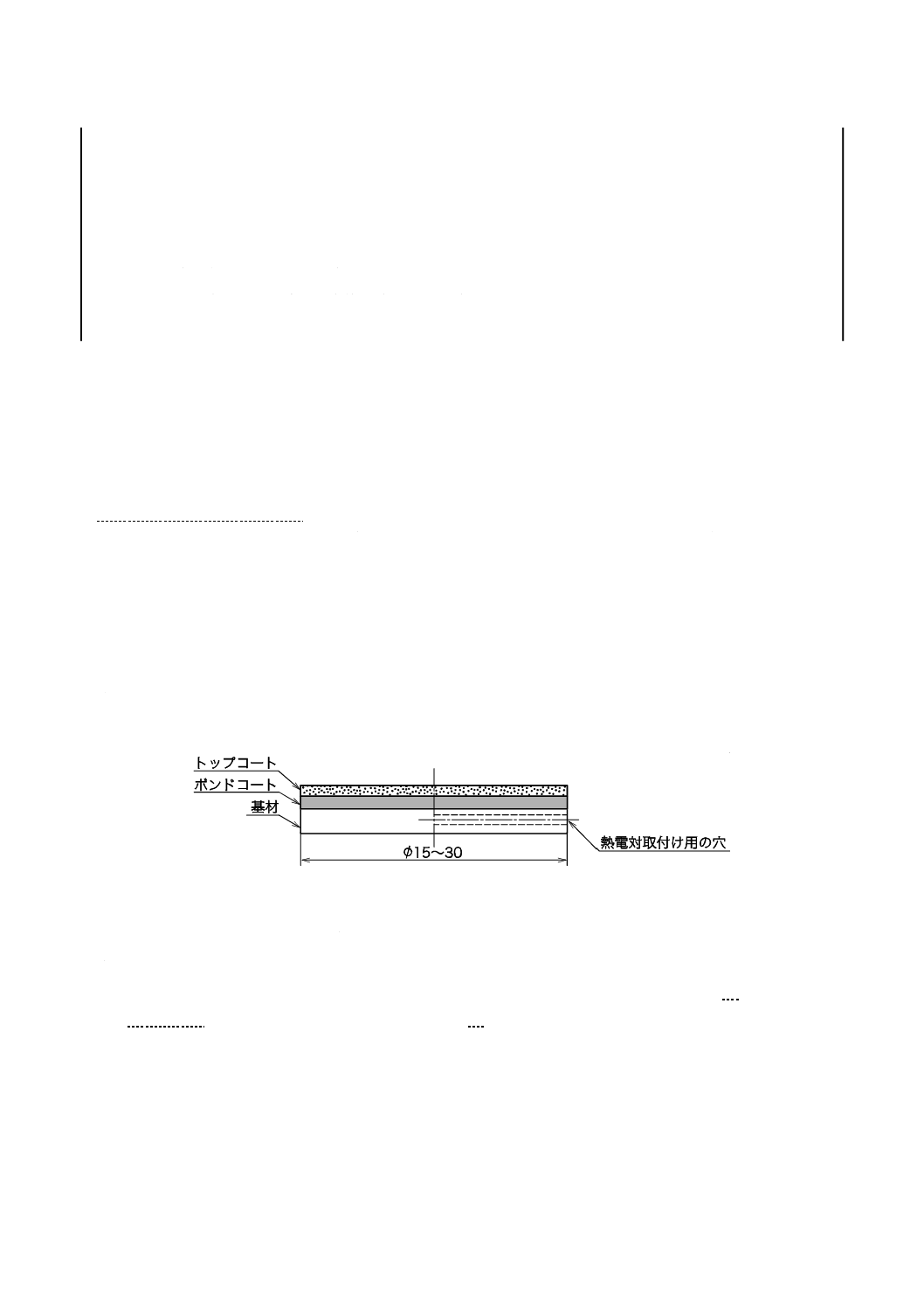

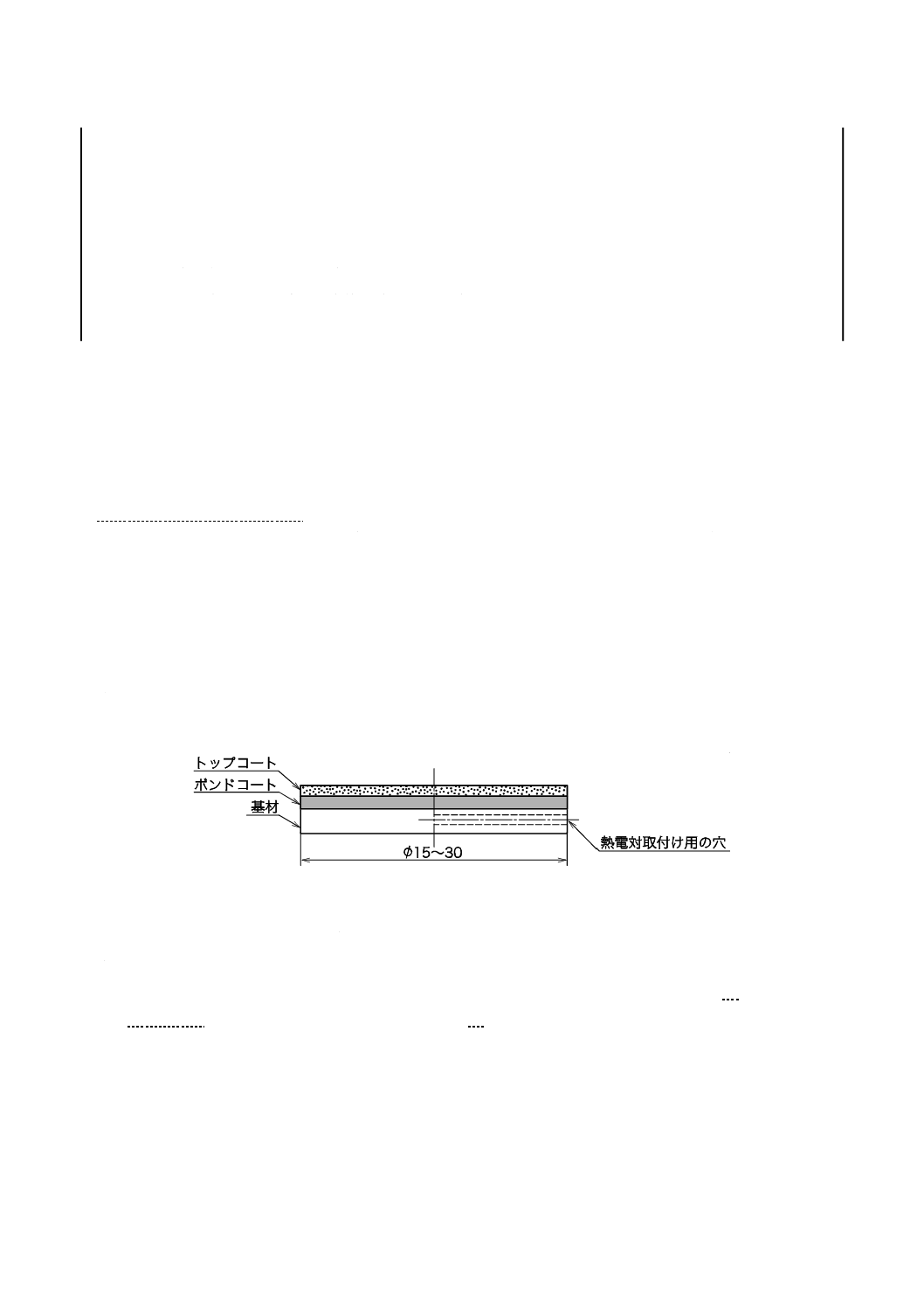

a) 試験片の形状及び寸法は,直径15〜30 mmの円板とする(図2参照)。

単位 mm

図2−試験片の構造例及びその寸法

b) 基材厚さは,受渡当事者間の協定による。

c) ボンドコートを施す基材端部には,0.5〜1 mmの面取り加工を行うことが望ましい。

d) TBCは,基材の加熱側全体を被覆する。トップコート及びボンドコートの厚さは,JIS H 8401に基づ

いてJIS B 7502に規定するマイクロメータ,JIS B 7507に規定するノギスなどで測定する。トップコ

ート及びボンドコートの厚さのばらつきは,平均値の±10 %とする。

e) 冷却面側の基材の中心部の温度を測定するために,基材側面から中心部に至る熱電対用の穴を設けて

もよい。

f)

熱電対取付け用の穴径は,使用するシース熱電対が容易に抜け落ちない大きさとする。

4

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

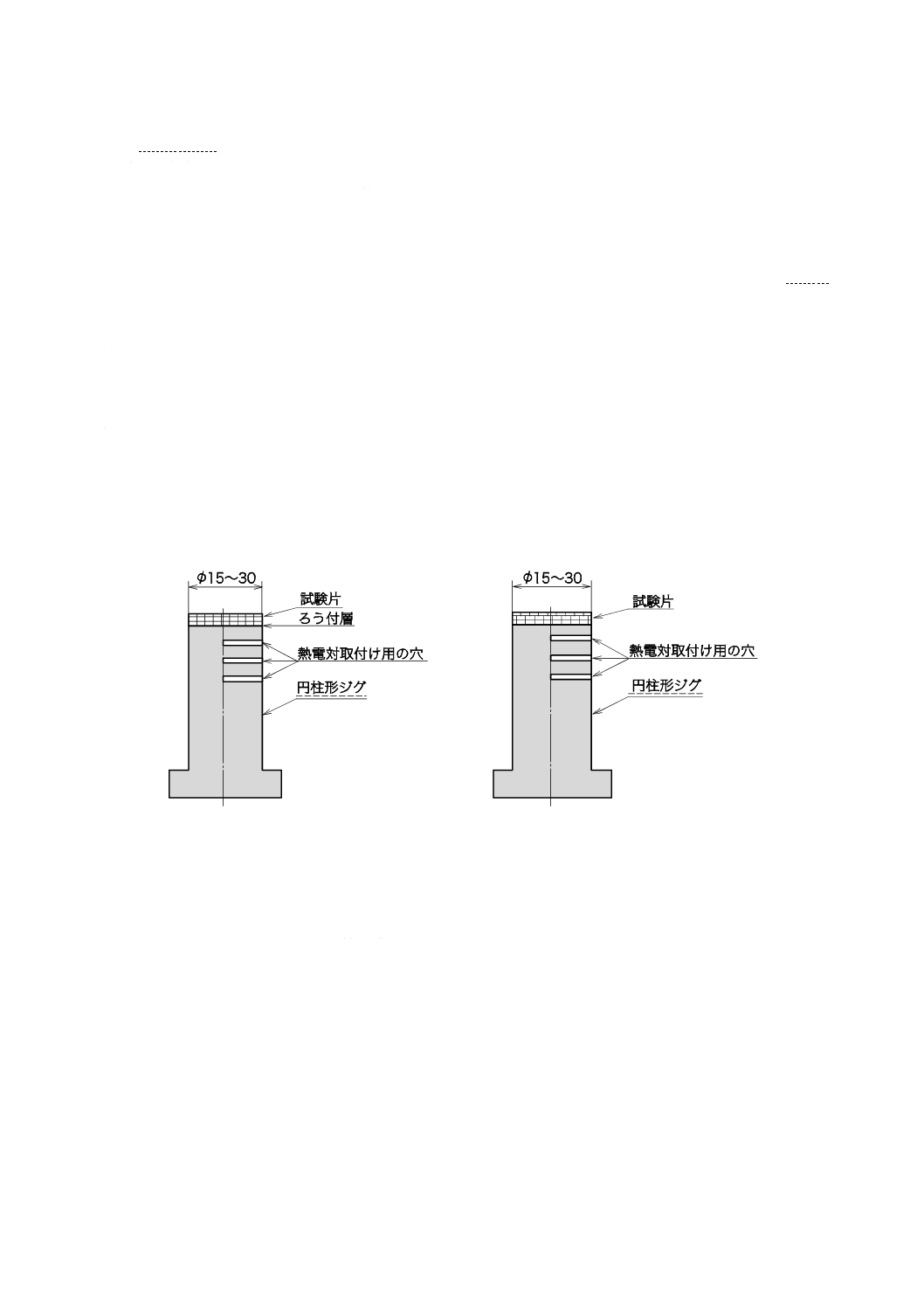

5.2

円柱形ジグ

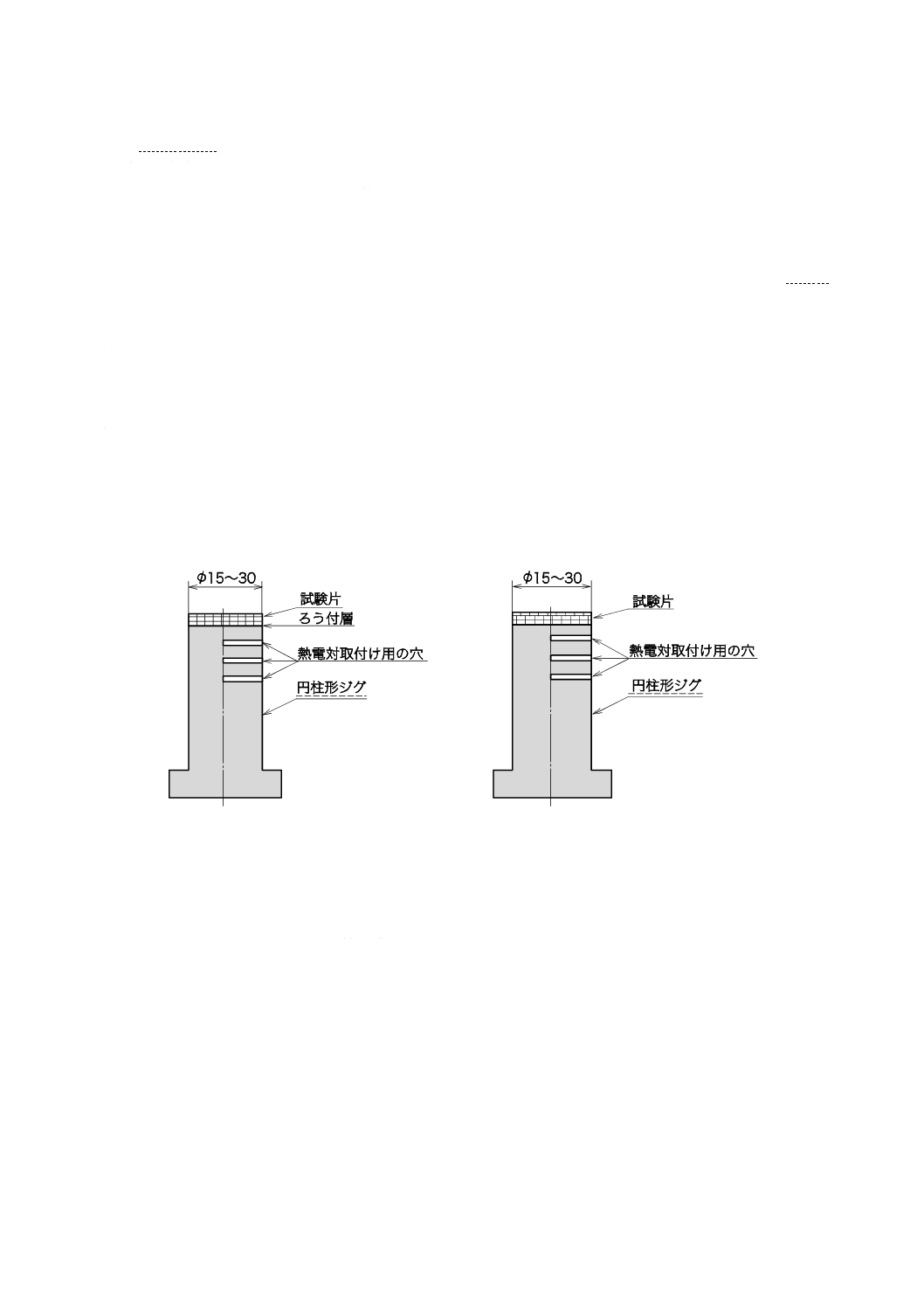

円柱形ジグは,次による。

a) 試験片には,負荷された熱流束を算出するために必要となる円柱形ジグを取り付ける。

なお,熱サイクル試験における損傷発生までのサイクル数によって耐久性だけを評価する場合には,

円柱形ジグは使用しなくてもよい(附属書JA参照)。

b) 取付けの代表的な例を,図3に示す。図2に示した試験片に円柱形ジグをろう付する[図3 a) 参照]

か,又は機械的に結合する。また,不完全な接合及び相互拡散を避けるために,図2に示した試験片

を円柱形ジグの先端に直接作製してもよい。例を図3 b) に示す。

c) 円柱形ジグの外径は,試験片基材と同一とする。

d) 円柱形ジグの材料は,銅,ニッケルなど,熱伝導率が大きく,かつ,温度依存性が小さいものが望ま

しい。熱伝導率は,既知であるものを用いる。

e) 負荷された熱流束の値を求めるため,円柱形ジグの外表面から中心軸に至る,温度計測用の熱電対の

穴を,一定の間隔で適当数設ける。穴の間隔及びその数は,円柱形ジグの材質及び寸法,試験条件な

どに基づいて選択する。

f)

熱電対取付け用の穴径は,使用するシース熱電対が容易に抜け落ちない大きさとする。

単位 mm

a) ジグに試験片をろう付又は

機械的に結合した構造

b) ジグに直接コーティングした構造

図3−試験片及び円柱形ジグの構成例

6

試験装置

6.1

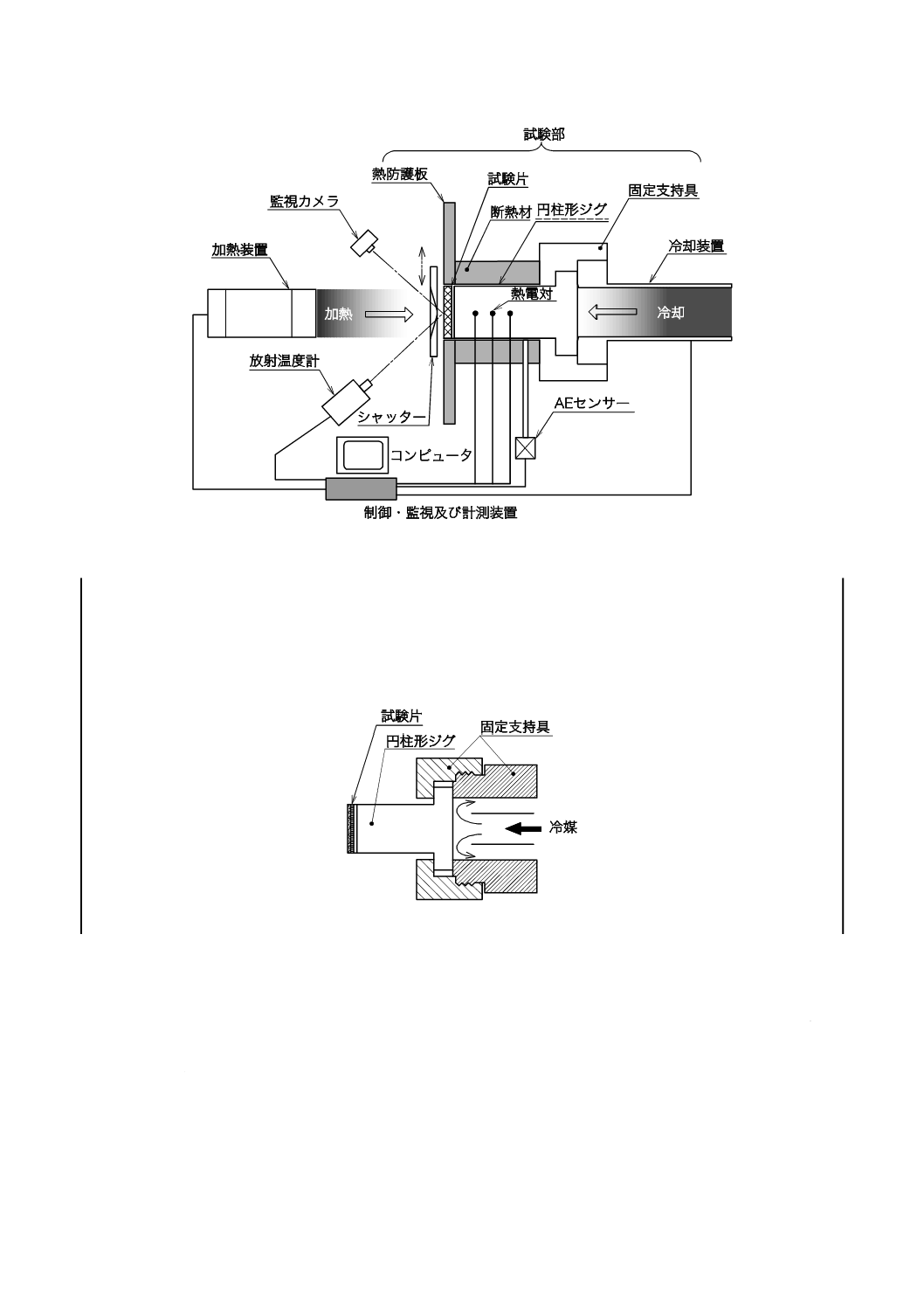

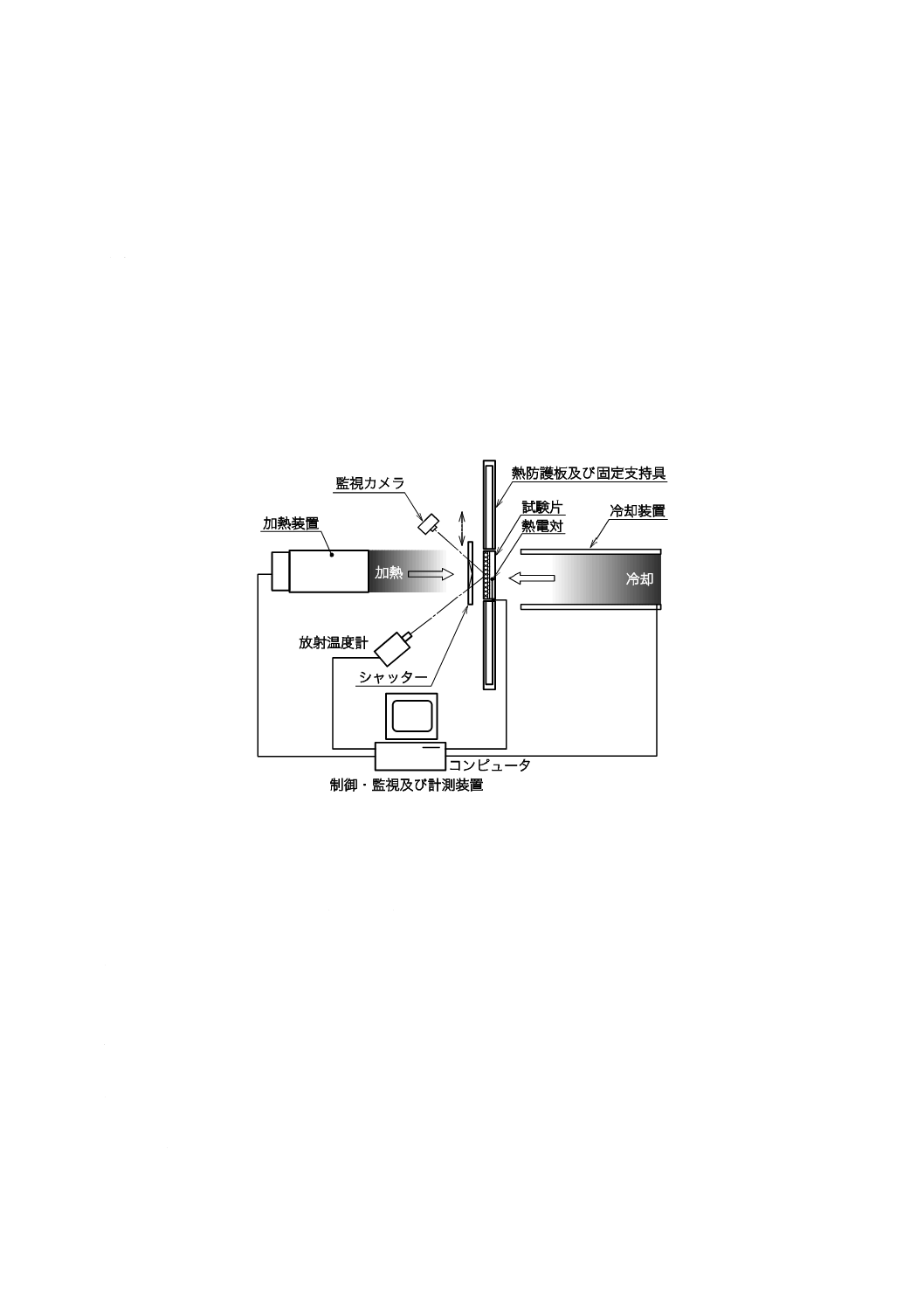

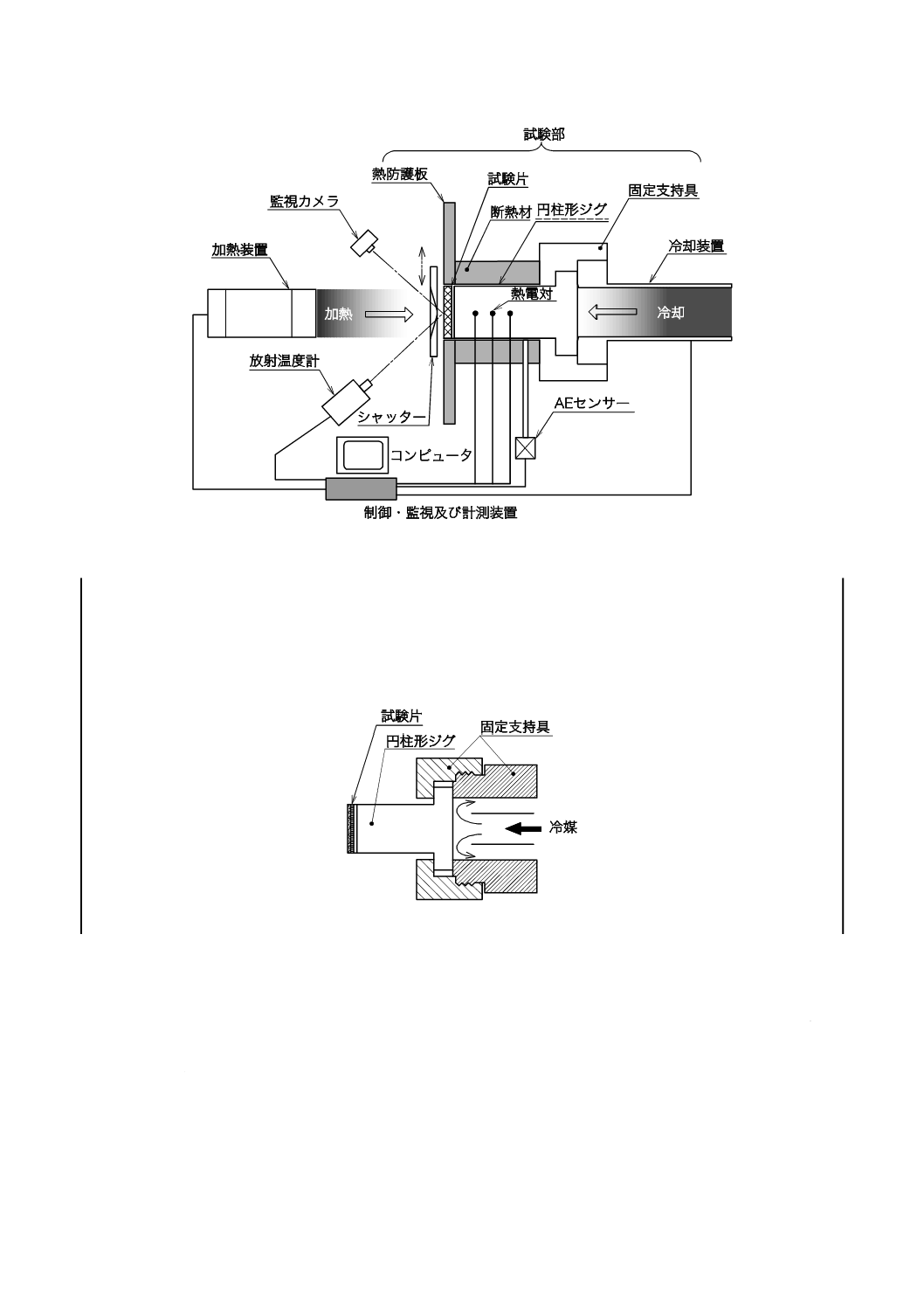

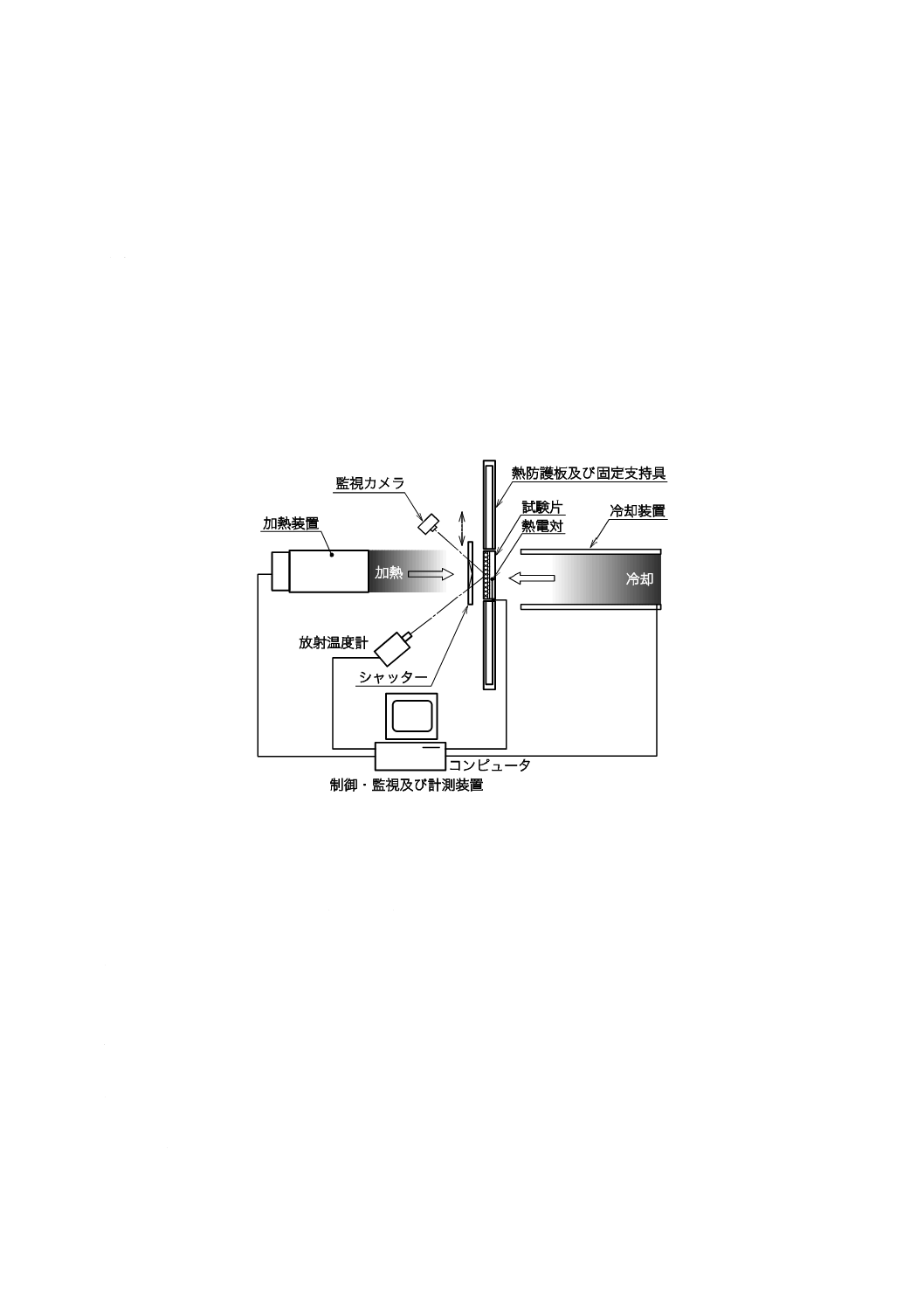

試験装置の構成 図4に代表的構成例を示す。

試験装置は,試験部,加熱装置,冷却装置,制御・監視装置及び検出器を含む計測装置で構成する。

また,耐久性だけを評価する場合の試験装置の構成を,附属書JAに示す。

5

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−試験装置の代表的構成例

6.2

試験部 試験部は,試験片,円柱形ジグ及び固定支持具で構成する。代表的な試験部の例を,図5

に示す。AEセンサーを試験片の損傷の有無の検出に使用する場合には,そのセンサーを試験部に設置す

る。試験片側面を加熱しないように,熱防護板を設ける(図4参照)。また,円柱形ジグの半径方向の熱

損失を避けるために,断熱材を円柱形ジグの周囲に設ける。

図5−試験部の例

6.3

加熱装置 ガスバーナ,アーク放電,プラズマ,赤外線ランプ,レーザビーム又は電子ビームを加

熱装置として使用する。加熱装置は,所定の温度に到達させるのに十分な加熱能力をもち,かつ,加熱出

力の制御が可能なものを使用する。加熱時に,加熱表面の温度分布が,表面温度全体の平均値の±5 %の

ばらつきの範囲内となる加熱装置とする。加熱装置によっては,開閉可能なシャッターを設けるか,又は

加熱装置が前後に移動できる機能を付加してもよい。

6.4

冷却装置 冷却装置によって,空気,水などの冷媒を用い,円柱形ジグの裏面を冷却する。所定の

温度傾斜場を実現するのに十分な冷却能力をもち,かつ,冷媒の流量制御が可能なものを使用する。

6

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

制御・監視装置 制御装置は,温度勾配及び繰返しの加熱・冷却を制御する。所定の温度傾斜場は,

加熱装置の出力及び冷媒流量を制御して実現する。熱サイクル試験での加熱・冷却は,シャッターの開閉,

加熱装置及び冷却装置の移動などによって行う。試験片の表面上での損傷を検出し,非破壊的に評価する

ために,ビデオカメラによって監視・記録することを推奨する。

6.6

計測装置 計測装置で使用する検出器は,次による。

a) 熱電対 試験片基材及び円柱形ジグの温度分布を測定するために使用する熱電対は,適切な大きさ及

び精度をもち,かつ,適切に校正されたものを使用する(JIS C 1602参照)。

b) 放射温度計などの非接触式温度計 試験片の表面温度の計測に使用する放射温度計は,測定温度範囲

内で,熱電対に比べて同等又はそれ以上の精度をもち,かつ,実際の使用条件の下であらかじめ適切

に校正されたものを使用する(JIS C 1612参照)。

c) AE測定装置 試験片の損傷時期の検出に用いることが望ましい。AEセンサー変換子の周波数応答性

は100 Hz〜1 MHz,プリアンプの利得は40 dB,メインアンプの利得は25 dB以上の性能をもち,必

要に応じてバンドパスフィルタを用いる。

6.7

チャンバー 雰囲気を制御する場合には,供試部の周囲に雰囲気を制御できるチャンバーを用いる。

7

試験手順

試験条件及び所定のサイクル数は,受渡当事者間の協定による。

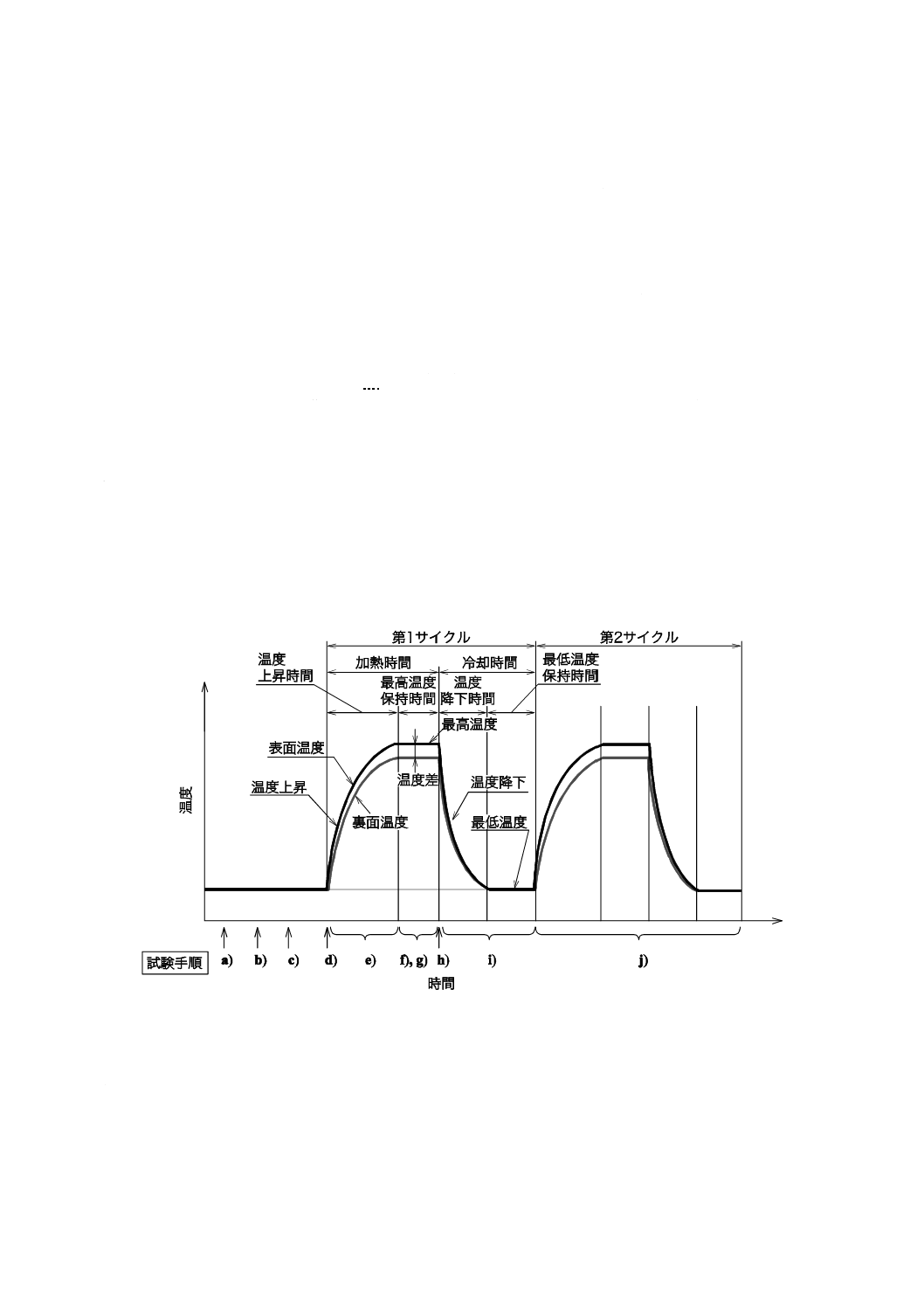

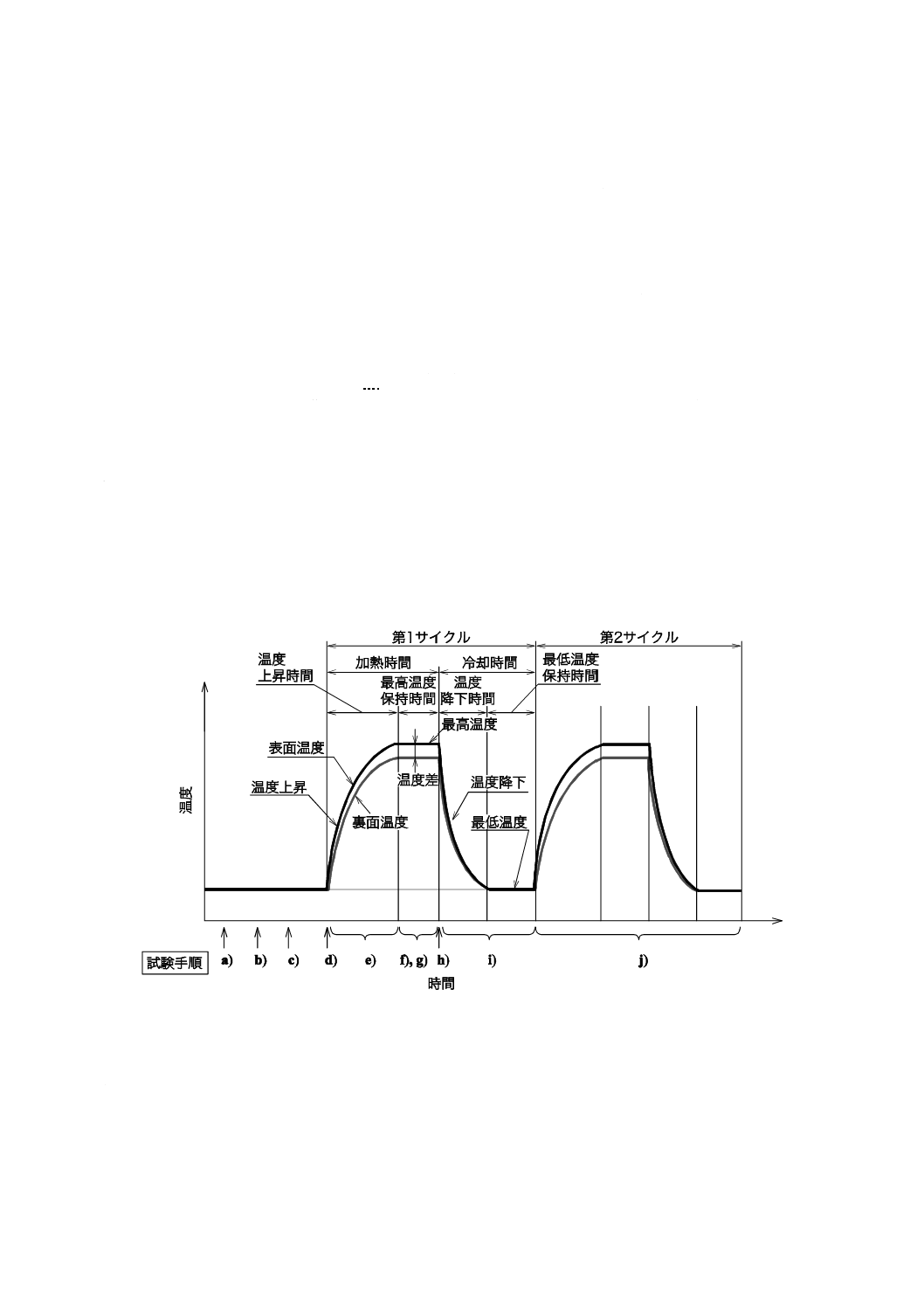

試験手順の一例は,次による(図6参照)。

図6−試験手順の例

a) 冷却装置を作動させ,試験片の裏面温度が安定していることを確認する。

b) 加熱装置を作動させ,必要な出力で安定していることを確認する。

c) 温度測定及びAE測定を開始する。

d) シャッターを開けることによって,試験片の表面を加熱する。

e) 温度上昇過程における表面温度の履歴から,所定の加熱速度が達成されたことを確認する。

7

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

表面温度を所定の値の±5 %の範囲内に設定し,所定の最高温度保持時間の間,この温度を保持する。

g) この間に,試験片及び円柱形ジグの温度を測定し,所定の温度勾配が達成されたことを確認する。

h) シャッターを閉じることによって,試験片の加熱を停止する。

i)

温度降下過程での温度履歴から,所定の冷却速度が達成されたことを確認し,所定の最低温度保持時

間の間,この温度を保持する。

j)

所定のサイクル数まで,ステップd)〜i) を繰り返す。

k) 所定のサイクル数に達する前に損傷限界になった場合,試験を終了し,そのサイクル数を記録する。

l)

所定のサイクル数で損傷しなかった場合には,所定のサイクル数で損傷なしと評価する。

8

計算

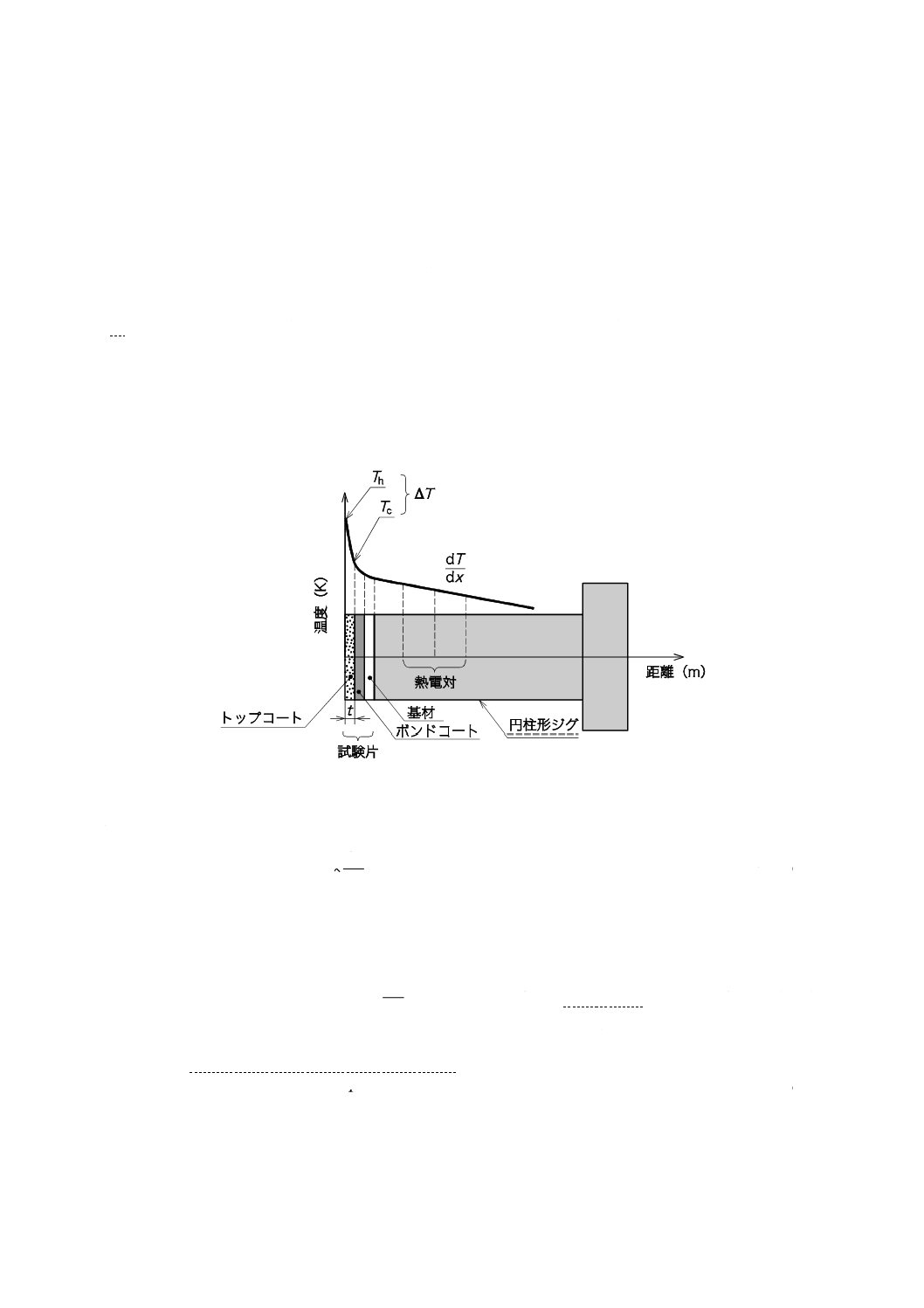

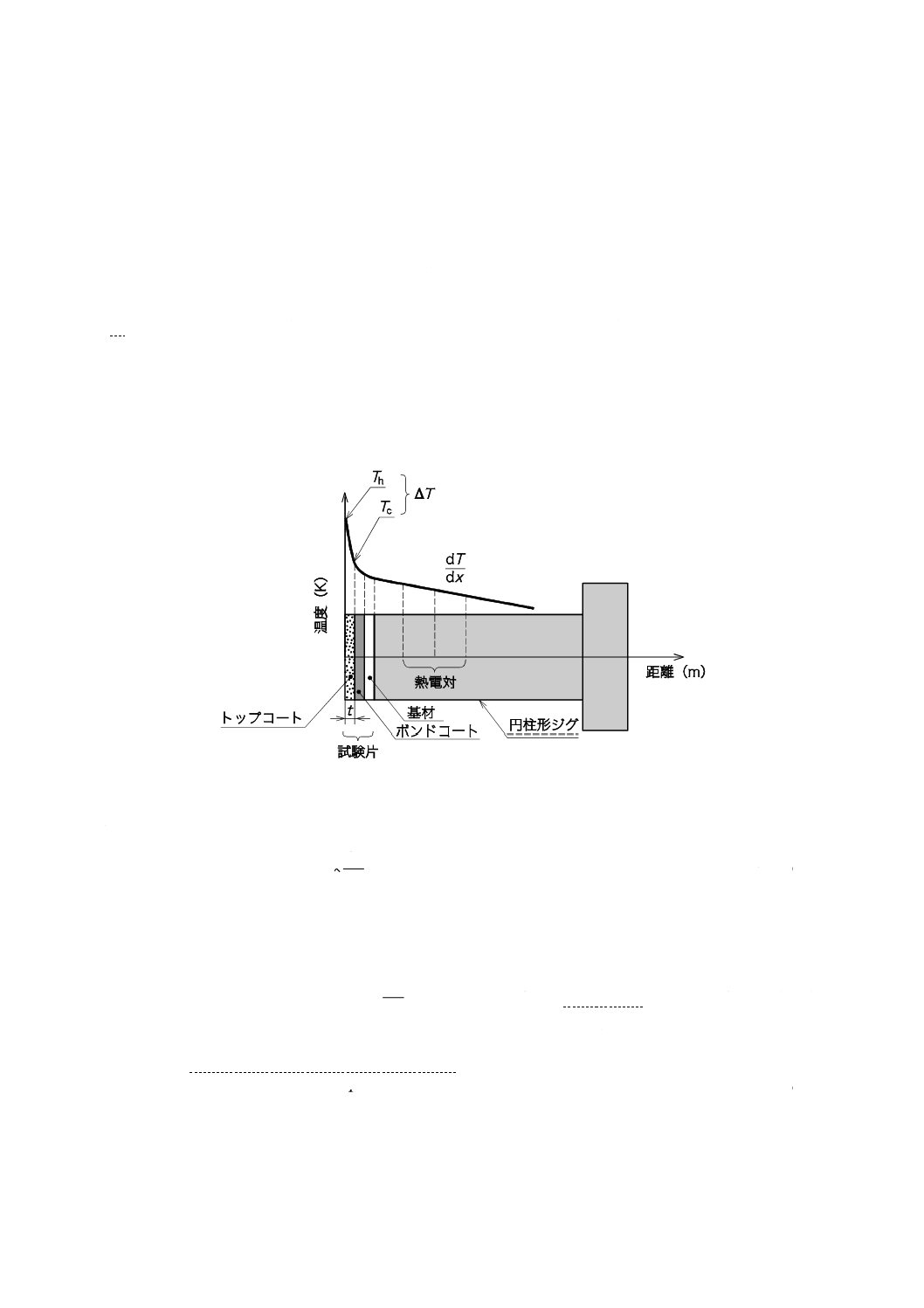

計算は,次による(図7参照)。

なお,温度は小数点以下1桁に,それ以外の数値は小数点以下2桁に丸める。

図7−試験片及び円柱形ジグの温度分布

a) 熱流束 熱流束を,式(1)によって算出する。

x

T

q

d

d

s×

−

=λ

············································································· (1)

ここに,

q: 熱流束(W/m2)

λs: 円柱形ジグの熱伝導率(W/K・m)

(円柱形ジグの熱伝導率は,測定された温度の平均温度

での値を使用する。)

x

T

d

d

: 熱電対で測定した円柱形ジグでの平均温度勾配(K/m)

b) 試験片の温度差 試験片のトップコートの温度差は,式(2)によって算出する。

なお,裏面温度の算出は,附属書Aによる。

c

hT

T

T

−

=

∆

·············································································· (2)

ここに,

ΔT: 試験片内の温度差(K)

Th: 表面温度(K)

Tc: 裏面温度(K)2)

8

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注2) 裏面温度は,基材に取り付けた熱電対の測定値で代替してよい。

c) 等価有効熱伝導率 試験片のトップコートの等価有効熱伝導率を,式(3)によって算出する。

T

t

q

∆

×

=

eff

λ

················································································ (3)

ここに,

λeff: トップコートの等価有効熱伝導率(W/K・m)

t: トップコートの厚さ(m)

9

評価

9.1

遮熱性能の評価

試験片の遮熱性能は,トップコートの最高表面温度,トップコートの最高表面温度における表面と裏面

との温度差,及び等価有効熱伝導率で評価する。試験片の端面から損傷した試験片は,評価に使用しない。

9.2

耐久性の評価

試験片の耐久性は,損傷限界に達した熱サイクル数で評価する。所定のサイクル数で損傷しなかった場

合には,所定のサイクル数で損傷なしと評価する。

10 報告

試験報告書が必要な場合は,報告事項は受渡当事者間の協定によって,次の項目から選定する。

a) 試験片 試験片は,次による。

1) 材料及びコーティング部材の材質

2) 試験片の構造(図2参照)

3) 試験片の寸法

4) 試験片の表面粗さ

5) 円柱形ジグの材質

6) 円柱形ジグの熱電対取付け穴の位置及び熱電対の直径

7) 製造方法及び製造条件

8) コーティング方法及びコーティング条件

9) 製造業者名及びロット番号

b) 加熱装置及び冷却装置 加熱装置及び冷却装置は,次による(6.3及び6.4参照)。

1) ガスバーナ加熱の燃料の種類及び性状

2) アーク・プラズマ加熱の作動ガスなど

3) レーザビームの種類及び波長

4) 冷媒の種類

c) 試験条件 試験条件は,次による。

1) 加熱装置の作動条件

2) 冷却装置の作動条件

3) 加熱時間

4) 冷却時間

5) トップコートの最高温度

6) トップコートの最低温度

7) トップコートの最高温度保持時間

9

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) トップコートの最低温度保持時間

9) 温度上昇時間

10) 温度下降時間

d) 試験結果 試験結果は,次による。

1) 熱流束

2) 等価有効熱伝導率

3) 表面と裏面との温度差

4) 損傷限界に達した際の熱サイクル数。

所定のサイクル数で損傷しなかった場合には,所定のサイクル数で損傷なしと評価する。

5) 損傷限界と判断した現象

6) トップコート層の損傷形態(割れ,剝離など)

7) その他記載すべき事項(室温,湿度など)

e) 試験年月日

f)

付記事項 試験報告書には,次の事項について記載することが望ましい。

1) 温度履歴曲線

2) サイクル数に対応した等価有効熱伝導率の変化

3) 試験片の代表的な損傷の様相を示す写真又はスケッチ

4) 代表的なAE測定結果

10

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

裏面温度の算出法

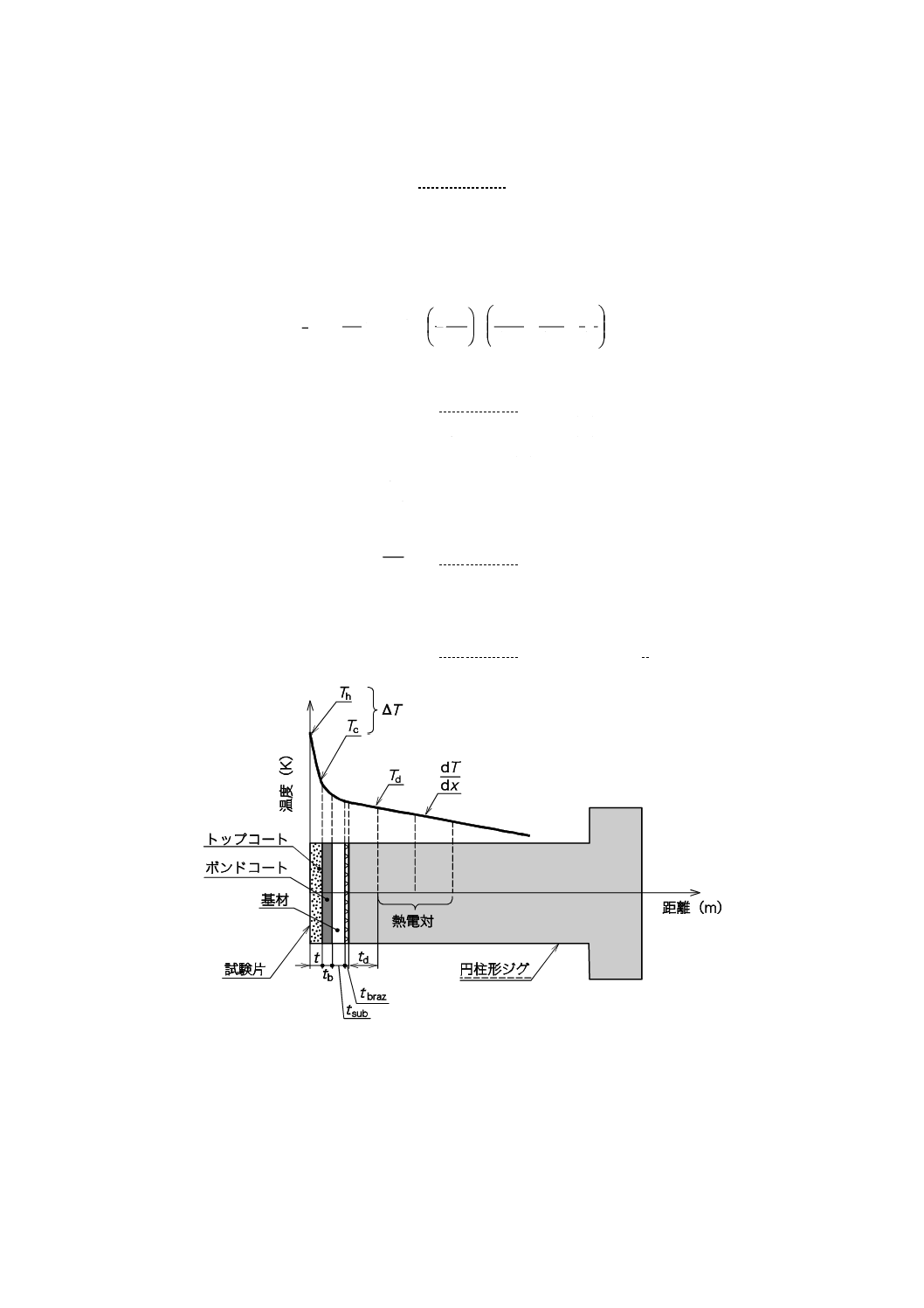

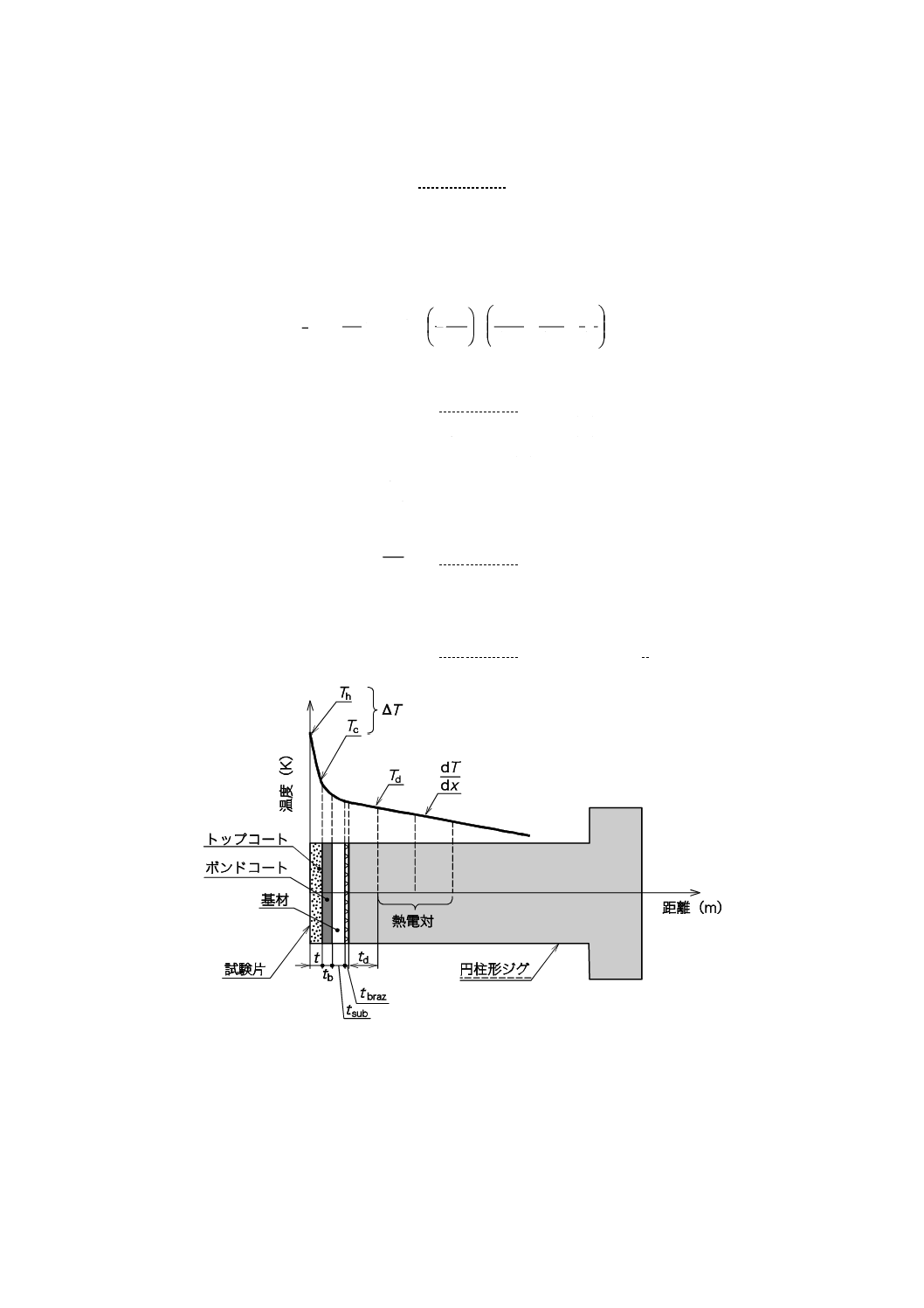

裏面温度Tcは,次によって計算する。加熱時の試験片及び円柱形ジグ中心線に沿った温度分布の例を図

A.1に示す。

+

+

×

−

×

+

×

−

=

b

b

sub

sub

braz

braz

s

d

d

c

d

d

d

d

λ

λ

λ

λ

t

t

t

x

T

t

x

T

T

T

ここに,

Th: 表面温度(K)

Tc: 裏面温度(K)

Td: 円柱形ジグで基材に最も近い熱電対測定値(K)

t: トップコート厚さ(m)

tb: ボンドコート厚さ(m)

tsub: 基材厚さ(m)

tbraz: ろう付層厚さ(m)

td: 円柱形ジグ表面から基材に最も近い熱電対までの距離

(m)

x

T

d

d

: 円柱形ジグの中心線に沿った平均温度匂配(K/m)

λb: ボンドコートの熱伝導率(W/K・m)

λsub: 基材の有効熱伝導率(W/K・m)

λbraz: ろう付層の熱伝導率(W/K・m)

λs: 円柱形ジグの熱伝導率(W/K・m)

図A.1−中心線に沿った温度分布

11

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

耐久性だけを評価する場合

JA.1 一般

熱サイクル試験によって損傷限界に達するまでのサイクル数だけで耐久性を評価する場合は,次の試験

法を用いてもよい。

JA.2 試験装置

耐久性だけを評価する場合の試験装置例を,図JA.1に示す。

試験片は,試験片の周囲に切り込み溝を施すことなどで保持してよい。また,基材側面から中心部に至

る熱電対用の穴を設けて熱電対を取り付け,基材中心部の温度を測定してよい。

図JA.1−耐久性だけを評価する場合の試験装置の例

JA.3 試験手順

試験条件及び所定のサイクル数は,受渡当事者間の協定による。

試験手順の一例は,次による(図6参照)。

a) 冷却装置を作動させ,試験片裏面の基材の温度が安定していることを確認する。

b) 加熱装置を作動させ,必要な出力で安定していることを確認する。

c) 温度測定を開始する。

d) シャッターを開けることによって,試験片の表面を加熱する。

e) 温度上昇過程での温度履歴から,所定の加熱速度が達成されたことを確認する。

f)

表面温度を所定の値の±5 %の範囲内に設定し,所定の最高温度保持時間の間,この温度を保持する。

g) この間に,試験片裏面の基材の温度を測定し,所定の温度差が達成されたことを確認する。

h) シャッターを閉じることによって,試験片の加熱を停止する。

i)

温度降下過程での温度履歴から,所定の冷却速度が達成されたことを確認し,所定の最低温度保持時

12

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間の間,この温度を保持する。

j)

所定のサイクル数まで,ステップd)〜i) を繰り返す。

k) 所定のサイクル数に達する前に損傷限界になった場合,試験を終了し,そのサイクル数を記録する。

l)

所定のサイクル数で損傷しなかった場合には,所定のサイクル数で損傷なしと評価する。

JA.4 計算

試験片のトップコートの温度差は,式(JA.1)によって算出する。

なお,裏面温度として,基材中心部に取り付けた熱電対の測定値を用いる。また,数値は小数点以下2

桁に丸める。

c

hT

T

T

−

=

∆

·········································································· (JA.1)

ここに,

ΔT: 試験片の温度差(K)

Th: 表面温度(K)

Tc: 裏面温度(K)

JA.5 評価

試験片の耐久性は,損傷限界に達した熱サイクル数で評価する。

所定のサイクル数で損傷しなかった場合には,所定のサイクル数で損傷なしと評価する。

13

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS H 7851:2015 遮熱コーティングの温度傾斜場での熱サイクル試験方法

ISO 13123:2011,Metallic and other inorganic coatings−Test method of cyclic

heating for thermal-barrier coatings under temperature gradient

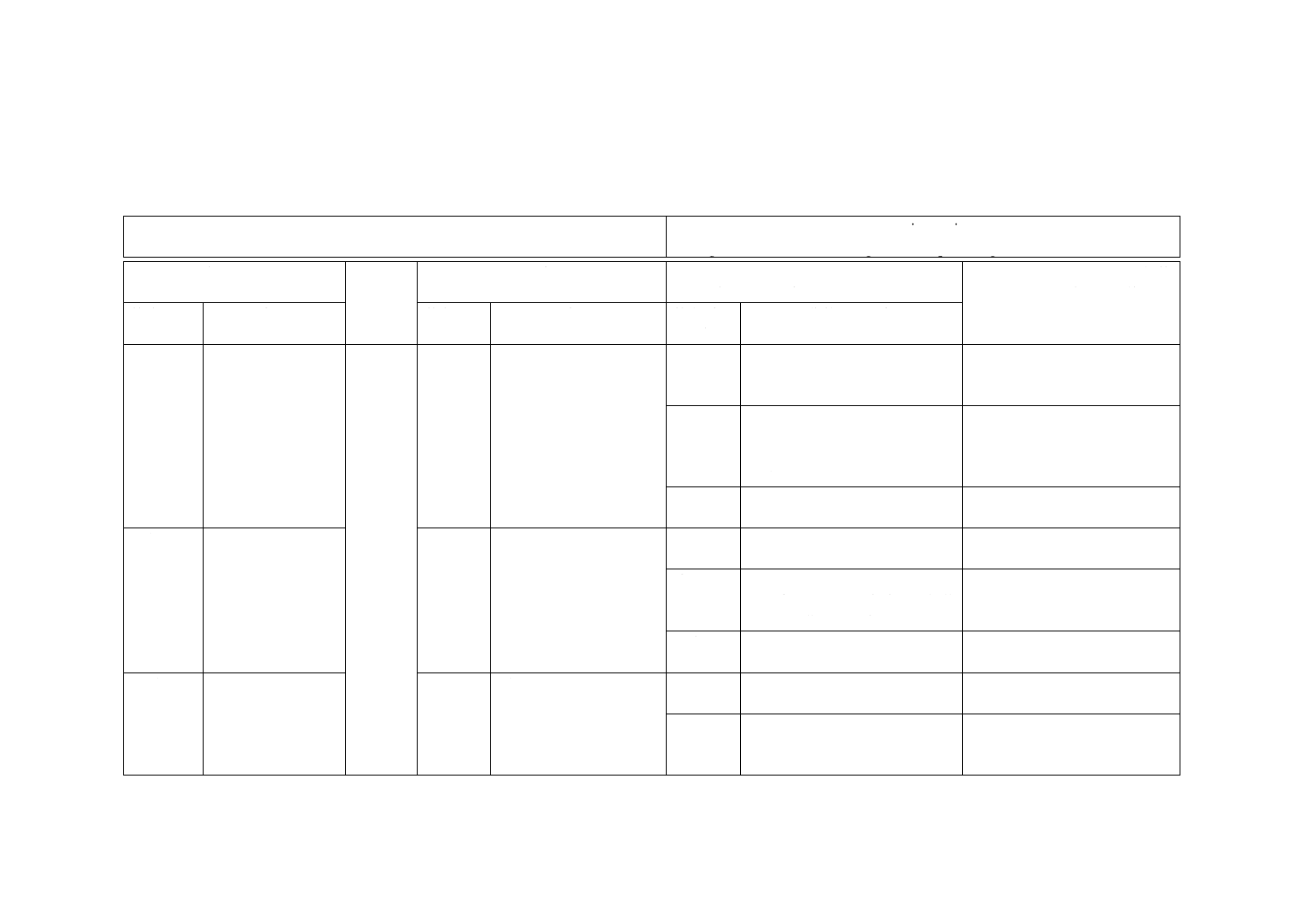

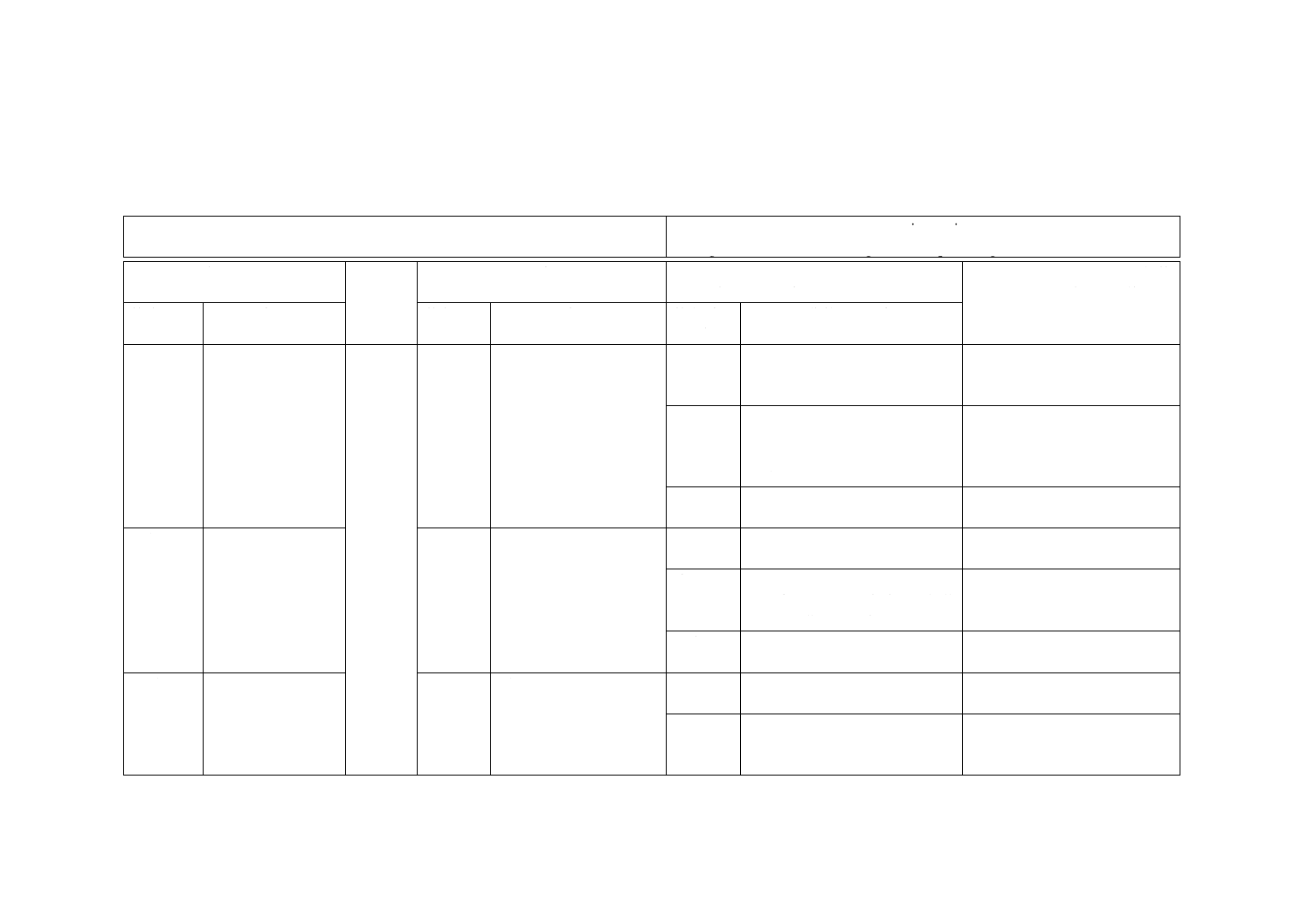

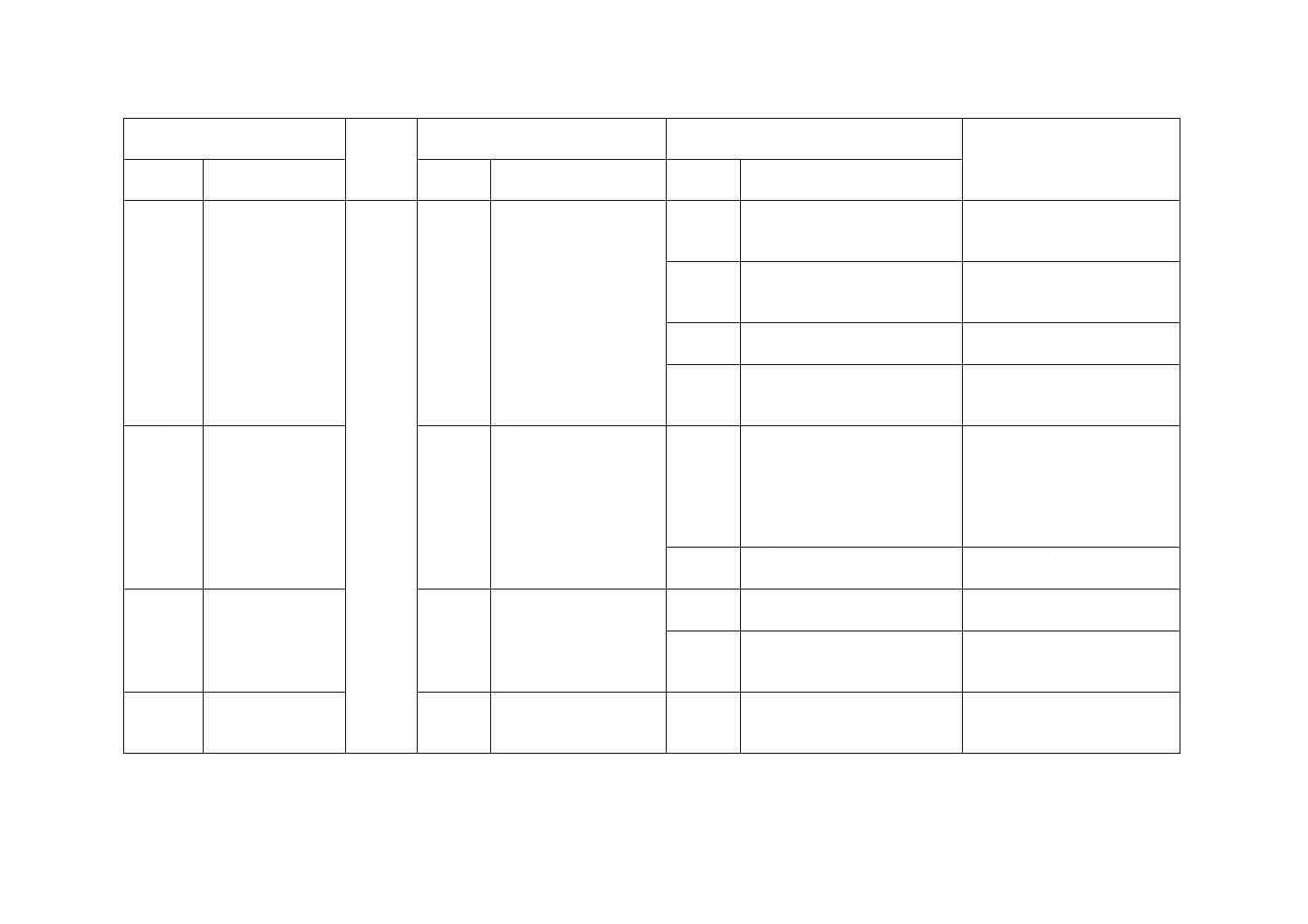

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

適用範囲

削除

国内では,TBCがロケットエン

ジンに使用される頻度が極めて

低いので,適用範囲から除外。

我が国の実態を反映させた。

変更

火力発電所,ロータ,ステータ,

ブレードを発電用ガスタービン,

動翼,静翼に変更して対象機器を

明確化。

我が国の実態を反映させた。

追加

国内で耐熱性傾斜機能材料を使

用する際の指針を追加。

−

3 用語及

び定義

3

用語及び定義

変更

アコースティックエミッション

の定義を明確化。

ISOに変更を提案する。

追加

遮熱コーティング,表面温度,裏

面温度,熱流束,等価有効熱伝導

率及び損傷限界を追加。

ISOに変更を提案する。

削除

“温度傾斜場”は,国内で一般化

しているため,削除。

−

4 原理

4

原理

変更

測定項目及び評価項目について

明確に規定。

ISOに変更を提案する。

削除

遮熱性能評価における“アコース

ティックエミッションの発生頻

度の計測”を削除。

ISOに変更を提案する。

4

H

7

8

5

1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

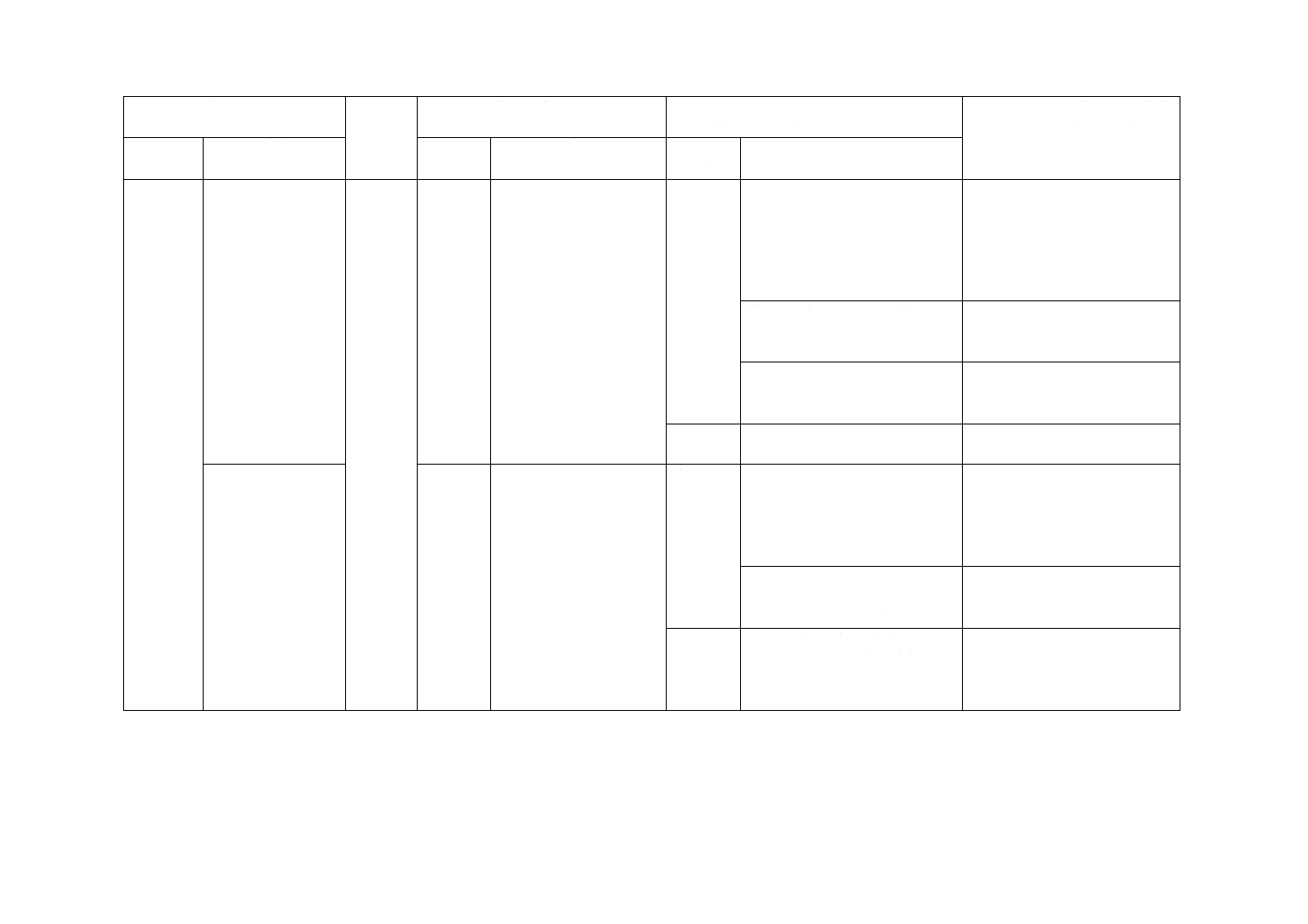

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

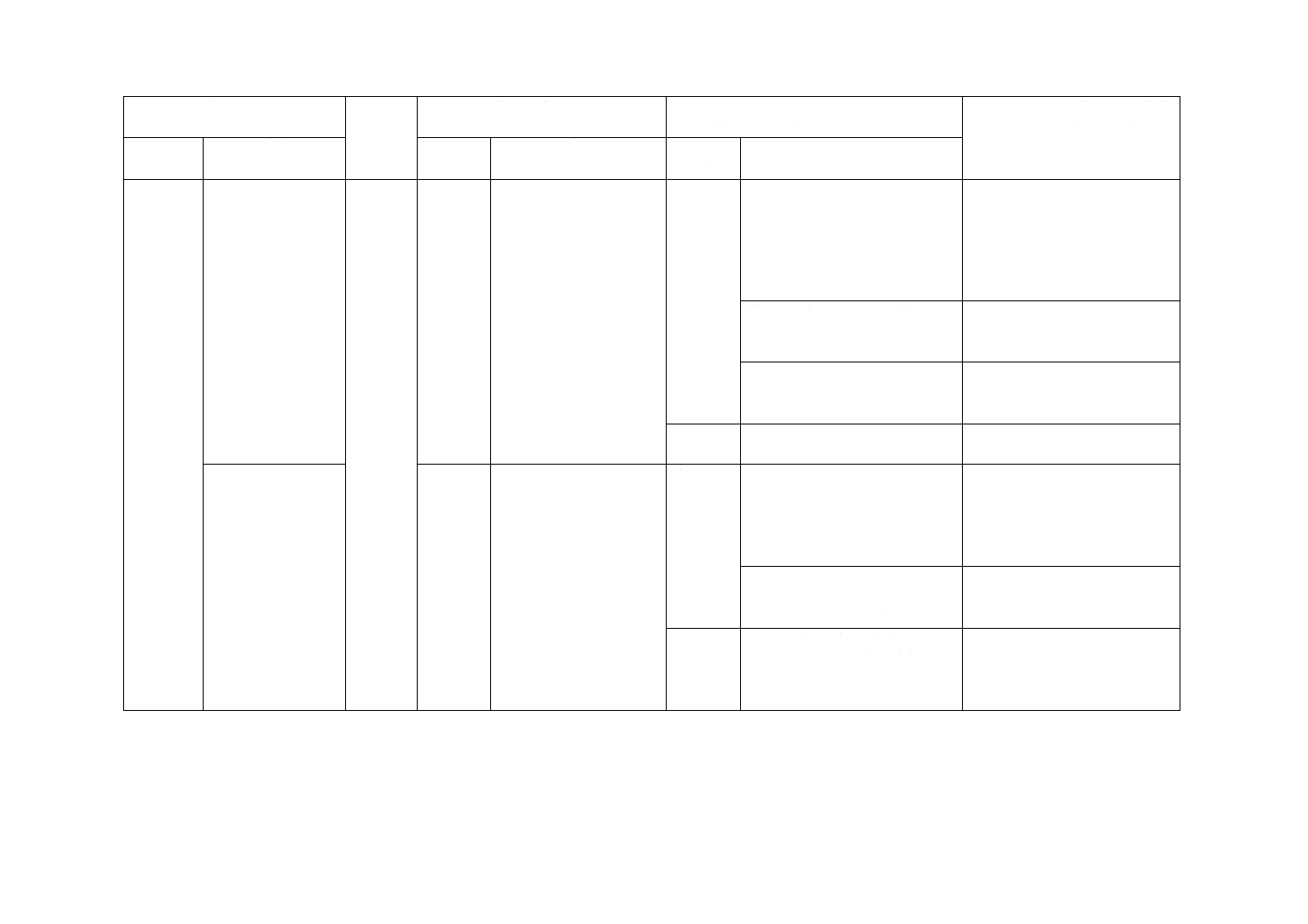

5 試験片

及びジグ

5.1 試験片

5

試験片

変更

基材の面取り加工の寸法を最大

2 mmから最大1 mmに変更。

ISOに変更を提案する。

トップコート及びボンドコート

の厚さ計測を“複数ポイントの測

定”からJIS H 8401による測定

に変更。

ISOに変更を提案する。

熱電対取付け用穴径は“熱電対の

径に近いもの”から“容易に抜け

落ちない大きさ”に変更。

ISOに変更を提案する。

ISO規格で規定の“熱電対用の穴

の位置及び直径の報告書への記

載”は,箇条10として規定。

−

削除

アール加工及び熱電対取付け用

の穴の位置の規定を削除。

我が国の実態を反映させた。

5.2 円柱形ジグ

6.1.2.2

熱流束計

変更

ISO規格では熱流束計を試験装

置の一部としているが,試験片に

直接取り付けて使用するもので

あることから,5.2に円柱形ジグ

として記載。

ISOに変更を提案する。

熱電対取付け用穴径は“熱電対の

径に近いもの”から“容易に抜け

落ちない大きさ”に変更。

ISOに変更を提案する。

追加

“試験片に円柱形ジグをろう付

するか,又は機械的に結合する”

及び“円柱形ジグの材料の熱伝導

率が既知である”旨を追加。

ISOに追加を提案する。

4

H

7

8

5

1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

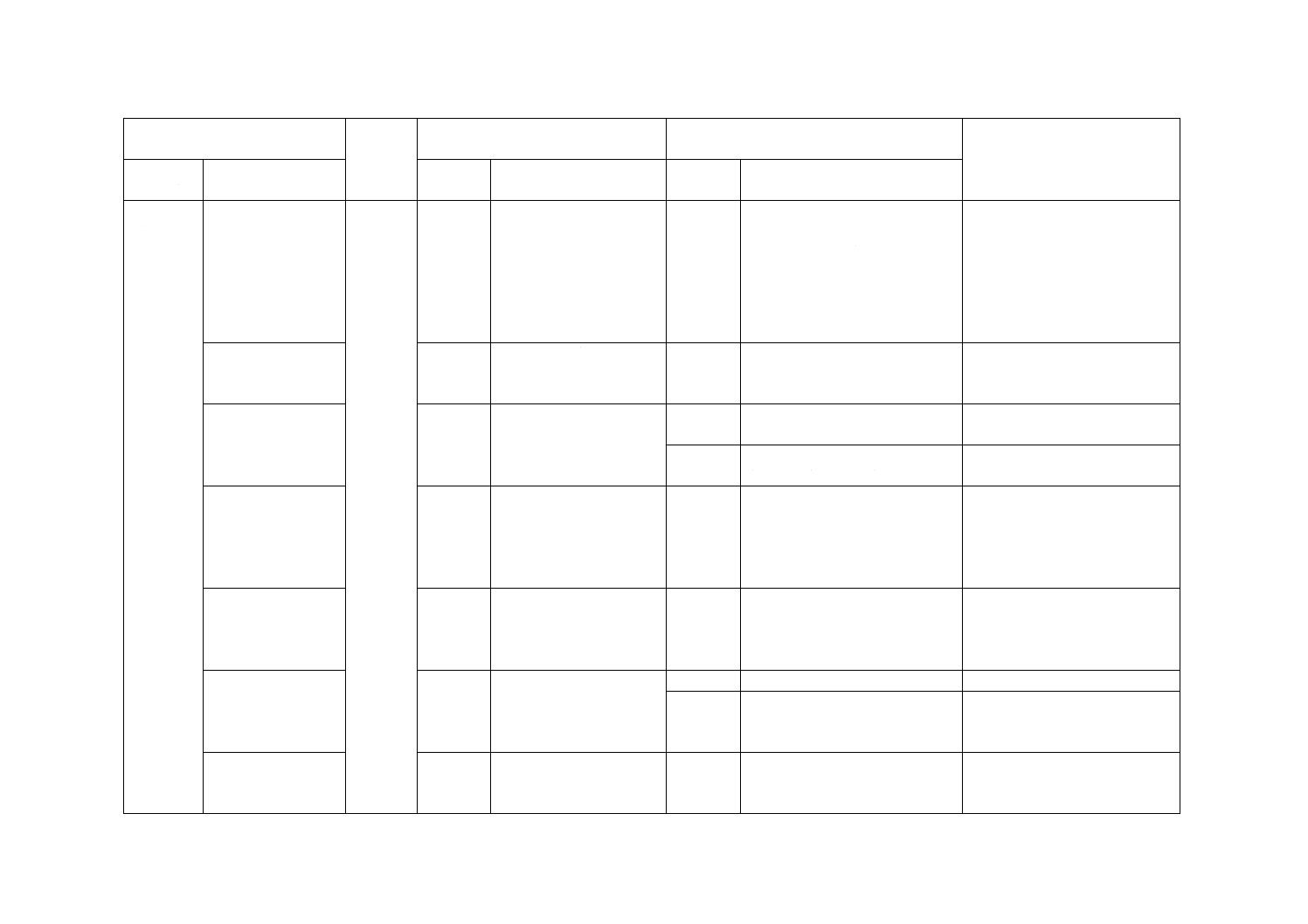

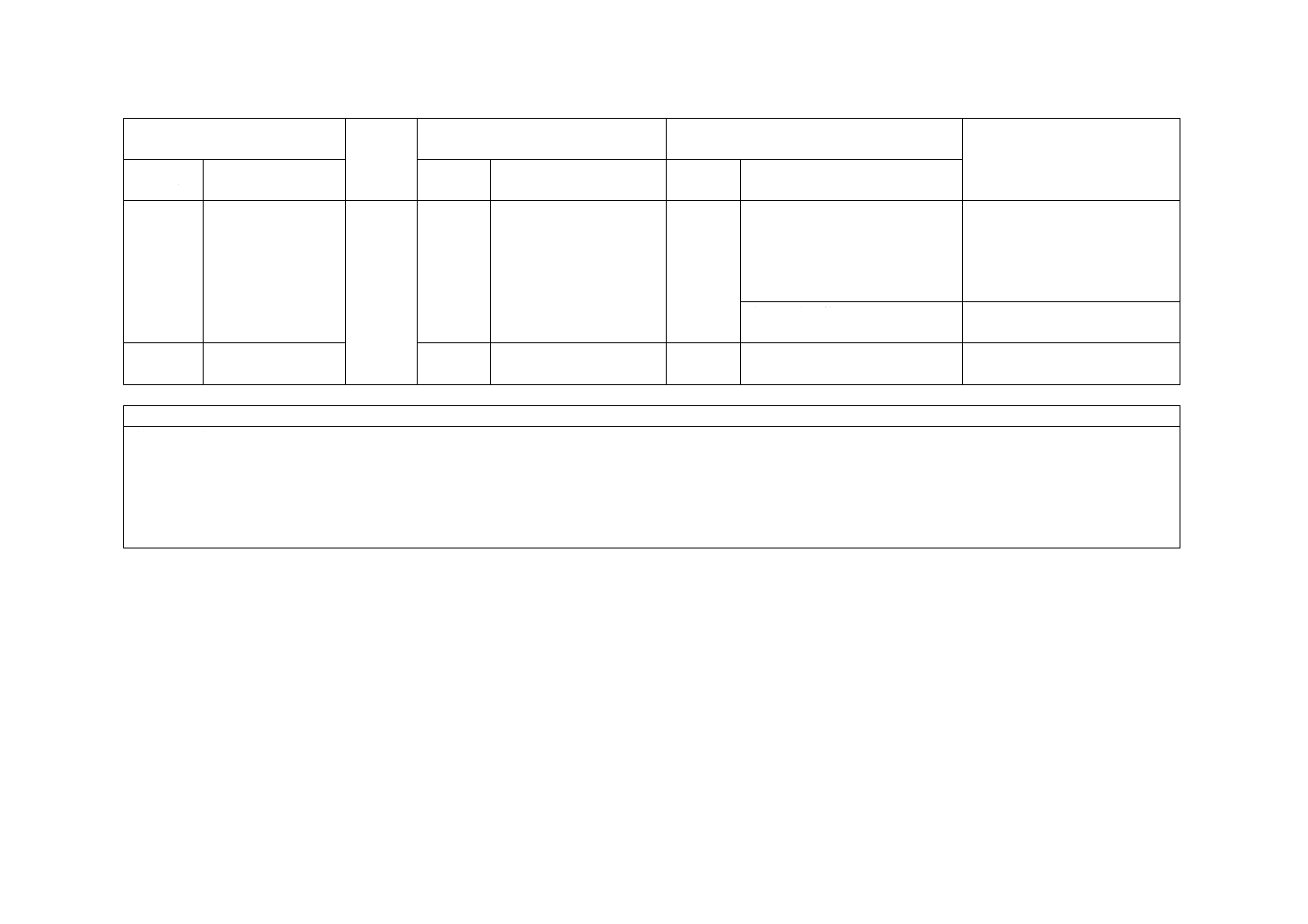

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

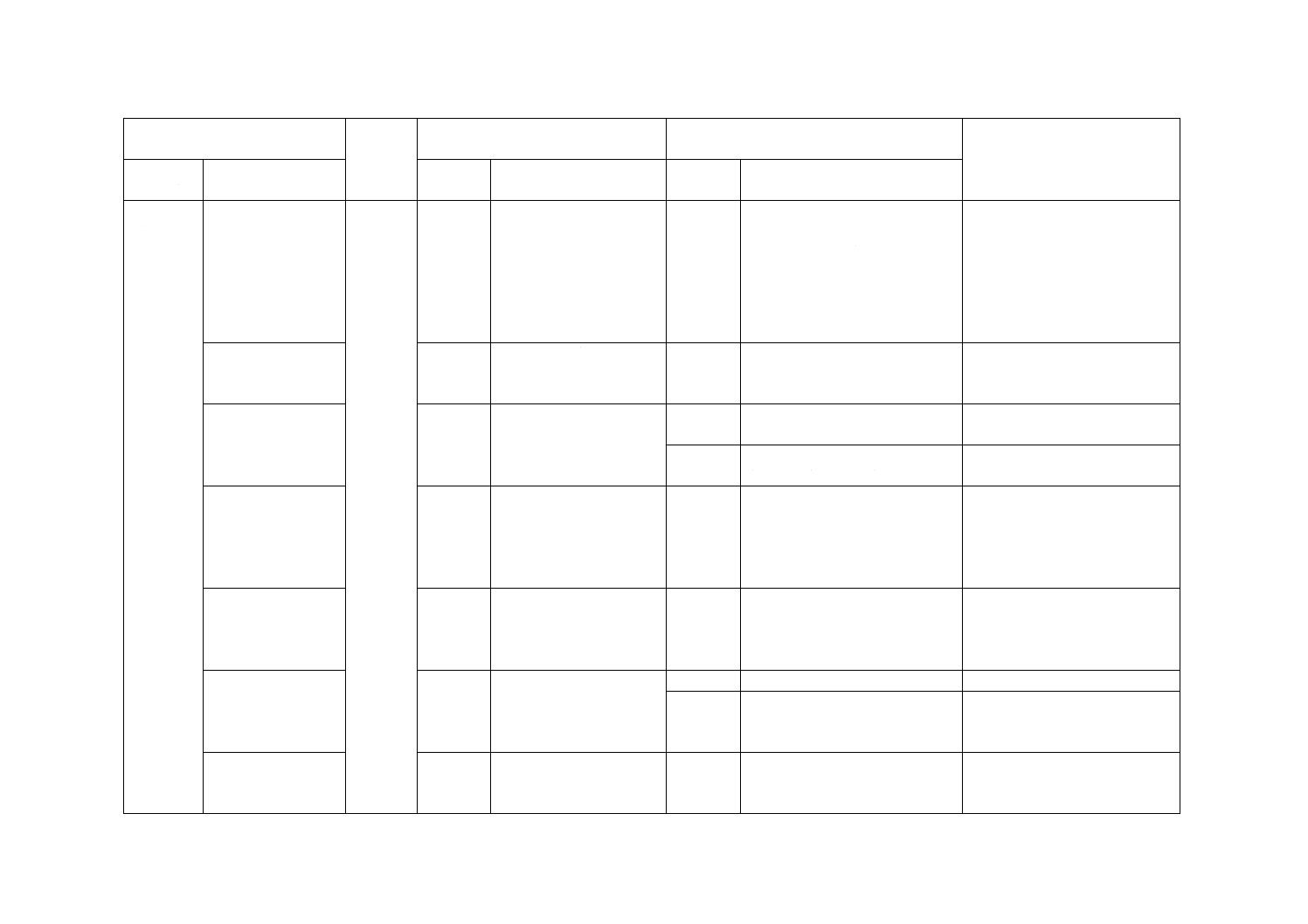

6 試験装

置

6.1 試験装置の構

成

6.1.1

6.1.2.1

試験装置一般

試験ブロック一般

変更

追加

ISO規格の6.1.1及び6.1.2.1の内

容を整理するとともにJISとし

て必要な規定を追加し,6.1とし

て記載。

ISO規格で規定の“熱流束を測定

しない場合の試験装置”は,附属

書JAとして記載。

−

6.2 試験部〜

6.7 チャンバー

6.1.2.3

6.1.3〜

6.1.7

試験片ホルダー

加熱源〜

チャンバー

変更

ISO規格の6.1.2.3及び6.1.3〜

6.1.7を,JISでは6.2及び6.3〜

6.7として記載。

−

6.2 試験部

6.1.2.3

試験片ホルダー

変更

試験片ホルダーを固定支持具に

変更。技術的な差異はない。

−

変更

切り込み溝による支持方法の記

載は附属書JAに記載。

−

6.3 加熱装置

6.1.3

加熱源

削除

ISO規格で規定の,“加熱源の加

熱能力に関する関係当事者間の

合意”は,国内では必要がないた

め,削除。エネルギーディポジッ

ションの記載は解説に移動。

−

6.4 冷却装置

6.1.4

冷却源

削除

ISO規格で規定の“冷却源の移動

及びアタッチメントの取付け”

は,国内では必要がないため,削

除。

我が国の実態を反映させた。

6.5 制御・監視装置

6.1.5

制御装置

追加

6.5の項目名に,監視装置を追加。 ISOに変更を提案する。

変更

カメラの位置付けを計測装置か

ら監視装置に変更。カメラをビデ

オカメラに変更。

ISOに変更を提案する。

6.7 チャンバー

6.1.7

チャンバー

変更

減圧雰囲気を一般化。必要に応じ

て雰囲気を制御できるチャンバ

ーを用いるに変更。

ISOに変更を提案する。

4

H

7

8

5

1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

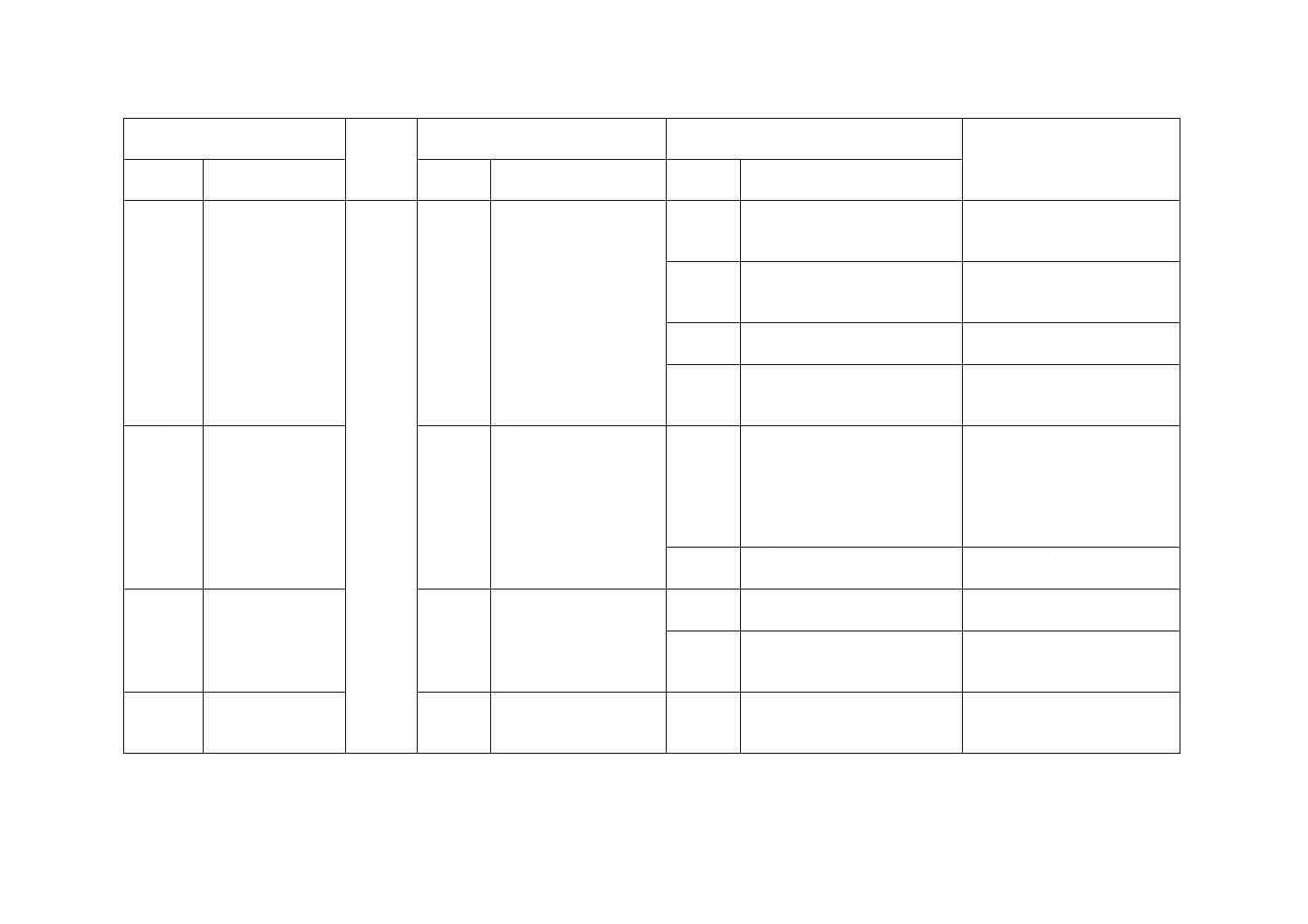

7 試験手

順

6.2

試験

追加

試験回数の上限値を,“所定のサ

イクル数は,受渡当事者間の協定

による”として追加。

ISOに変更を提案する。

変更

ISO規格の6.2を,JISでは箇条

7として記載。実質的な差異はな

い。

−

追加

最低温度保持時間及び試験終了

の判断基準を追加。

ISOに変更を提案する。

削除

試験手順の一例であるので,加熱

源の移動については削除。技術的

差異はない。

−

8 計算

6.3

計算

変更

ISO規格の6.3を,JISでは箇条

8として記載。実質的な差異はな

い。

温度差を熱流束より前に求める

必要があるので,計算順序のa)

とb) を入れ替えた。

−

削除

ISO 80000-1による丸め方の規定

を削除。

我が国の実態を反映させた。

9 評価

6.4

評価

変更

ISO規格の6.4の規定内容を整理

し,JISでは箇条9として記載。

ISOに変更を提案する。

削除

ISO規格の損傷評価基準のうち,

“目視観察で剝離面積比が,

20 %に達した時点”を削除。

我が国の実態を反映させた。

10 報告

7

報告

削除

本文で記載がない初期加熱速度,

平均加熱速度,平均冷却速度及び

初期昇温時間を削除。

ISOに変更を提案する。

4

H

7

8

5

1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

H 7851:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(規定)

裏面温度の算出法

附属書A

(参考)

裏面温度の算出法

変更

ISO規格では,附属書Aは参考

であったが,JISでは規定に変

更。

表面と裏面との温度差及び等価

有効熱伝導率の測定に,裏面温

度が必要なため,規定に変更し

た。

ISOに変更を提案する。

裏面温度を算出する式を一つに

まとめて簡潔に記載。

ISOに変更を提案する。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 13123:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

H

7

8

5

1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。