H 7801:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS H 7801には,次に示す附属書がある。

附属書1(規定)レーザ発光装置特性の評価方法

附属書2(規定)等面積法による熱拡散率の算出方法

附属書3(規定)不均一加熱に対する補正係数の算出方法

附属書4(規定)熱損失に対する補正係数の算出方法

附属書5(規定)表面処理(黒化処理)に対する補正係数の算出方法

H 7801:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 測定装置 ························································································································ 2

5. 試料 ······························································································································ 3

6. 測定方法 ························································································································ 3

6.1 試料の測定 ··················································································································· 3

6.2 試料温度の測定 ············································································································· 4

6.3 温度上昇曲線の測定 ······································································································· 4

7. 熱拡散率の算出 ··············································································································· 4

7.1 熱拡散率算出における補正 ······························································································ 4

7.2 熱拡散率の算出方法 ······································································································· 5

8. 報告 ······························································································································ 7

附属書1(規定)レーザ発光装置特性の評価方法 ········································································ 9

附属書2(規定)等面積法による熱拡散率の算出方法 ································································· 10

附属書3(規定)不均一加熱に対する補正係数の算出方法 ··························································· 11

附属書4(規定)熱損失に対する補正係数の算出方法 ································································· 12

附属書5(規定)表面処理(黒化処理)に対する補正係数の算出方法 ············································ 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7801:2005

金属のレーザフラッシュ法による

熱拡散率の測定方法

Method for measuring thermal diffusivity of metals by the laser flash method

1. 適用範囲 この規格は,金属材料の熱拡散率をレーザフラッシュ法によって室温から1800 Kまで測定

する方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7506 ブロックゲージ

JIS C 1602 熱電対

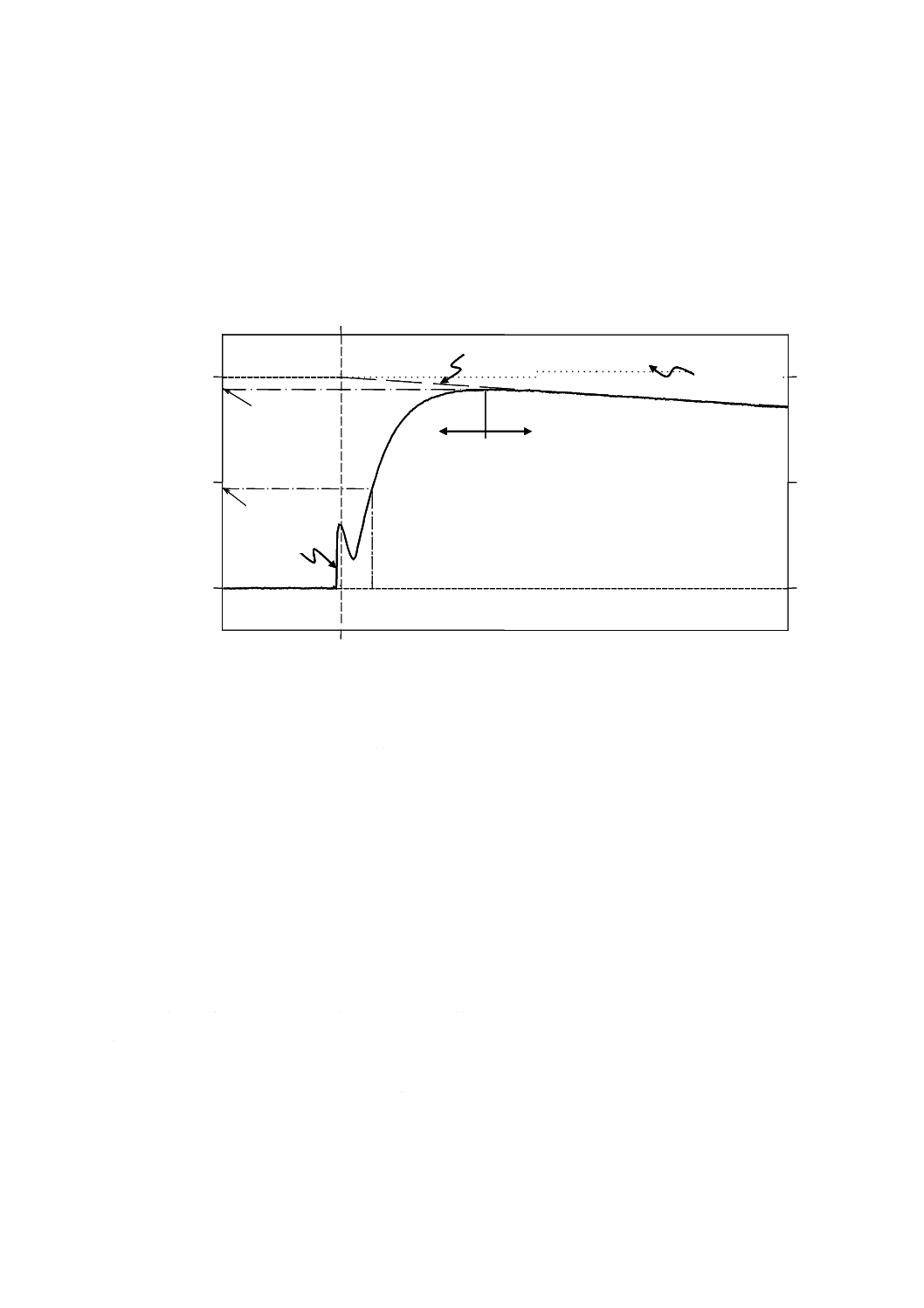

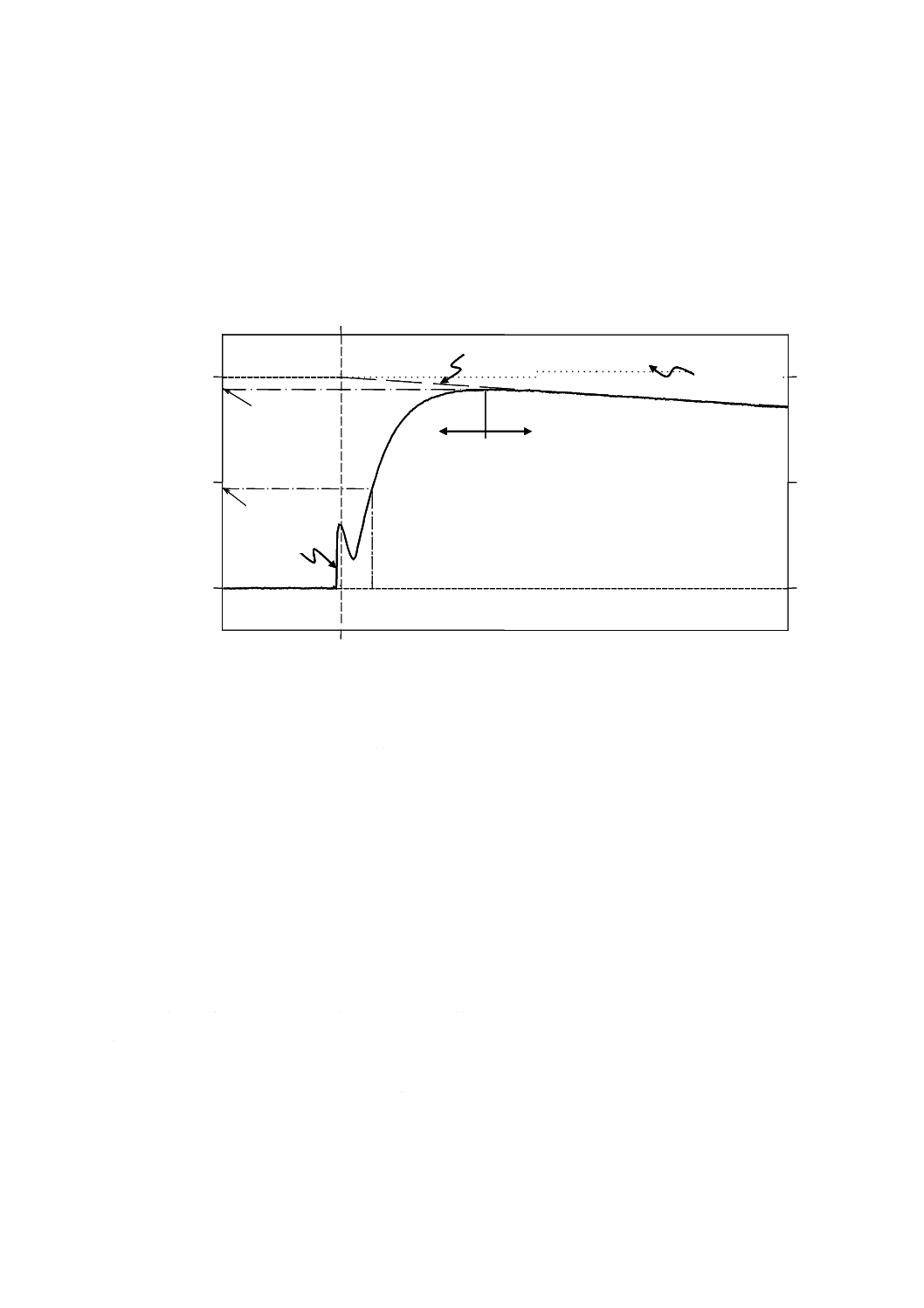

3. 定義 この規格で用いる主な用語の定義は,次による(図2参照)。

a) 温度上昇曲線 パルス加熱による試料裏面温度の時間変化を表示した曲線。

b) 定常温度(T0) パルス加熱前に定常に保たれた試料温度。

c) 最高温度上昇(⊿Tm) 温度上昇曲線の最大値と定常温度との差。

d) 測定温度(Te) パルス加熱によって上昇した温度を考慮し,試料が実効的におかれた温度。

e) ビオ数(Bi) 試料から外界への熱損失の大きさを表す無次元数。

f)

パルス幅(τp) レーザパルスエネルギーの時間変化曲線において最大値の半値以上の出力が保持さ

れる時間。

g) 解析時間原点(t0) 温度上昇曲線から熱拡散率を算出するデータ解析においてインパルス加熱を対

応させる時刻。

h) パルスの立ち上がり時刻(tp) レーザパルスの発光が開始する時刻。

i)

パルスの重心時刻(tg) 観測されたレーザパルスの時間軸上におけるエネルギーの重心。

j)

熱拡散の特性時間(τ0) 厚さl熱拡散率αの平板状試料の表面から裏面まで熱が拡散するとき

α

τ

2

0

l

=

によって定義される時間。

k) ハーフタイム(t1/2) 温度上昇曲線において解析時間原点から最高温度上昇の半分まで上昇するのに

要する時間。

l)

昇温領域 温度上昇曲線において温度が時間とともに増加している時間領域。

m) 降温領域 温度上昇曲線において温度が時間とともに減少している時間領域。

n) 冷却の時定数(τc) 温度上昇曲線の降温領域を定常温度に収束する指数関数で適合させたときの緩

和の時定数。

2

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

o) 外挿温度上昇(ΔText) 温度上昇曲線の降温領域を定常温度まで冷却する指数関数で適合させたとき

に指数関数を解析時間原点まで外挿した値。

p) 断熱温度上昇(ΔT) 温度上昇曲線において試料からの熱損失がないなどの理想的な条件下での最

高温度上昇。

q) 初期ノイズ 温度上昇曲線においてパルス加熱時刻を中心として観測されるスパイク状に変化する信

号。

r) トリガ信号 記録装置にパルス加熱の時刻を伝える信号。

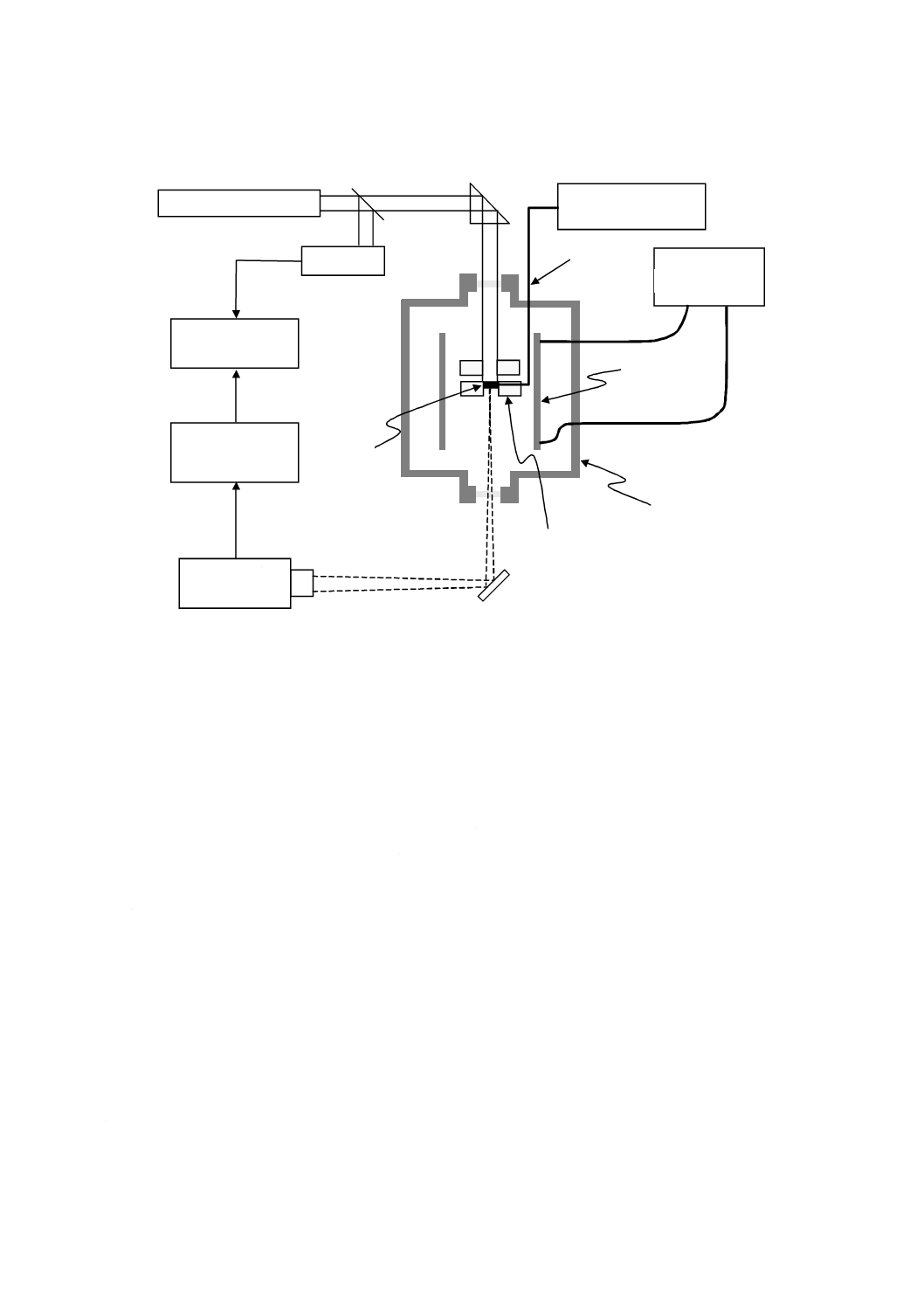

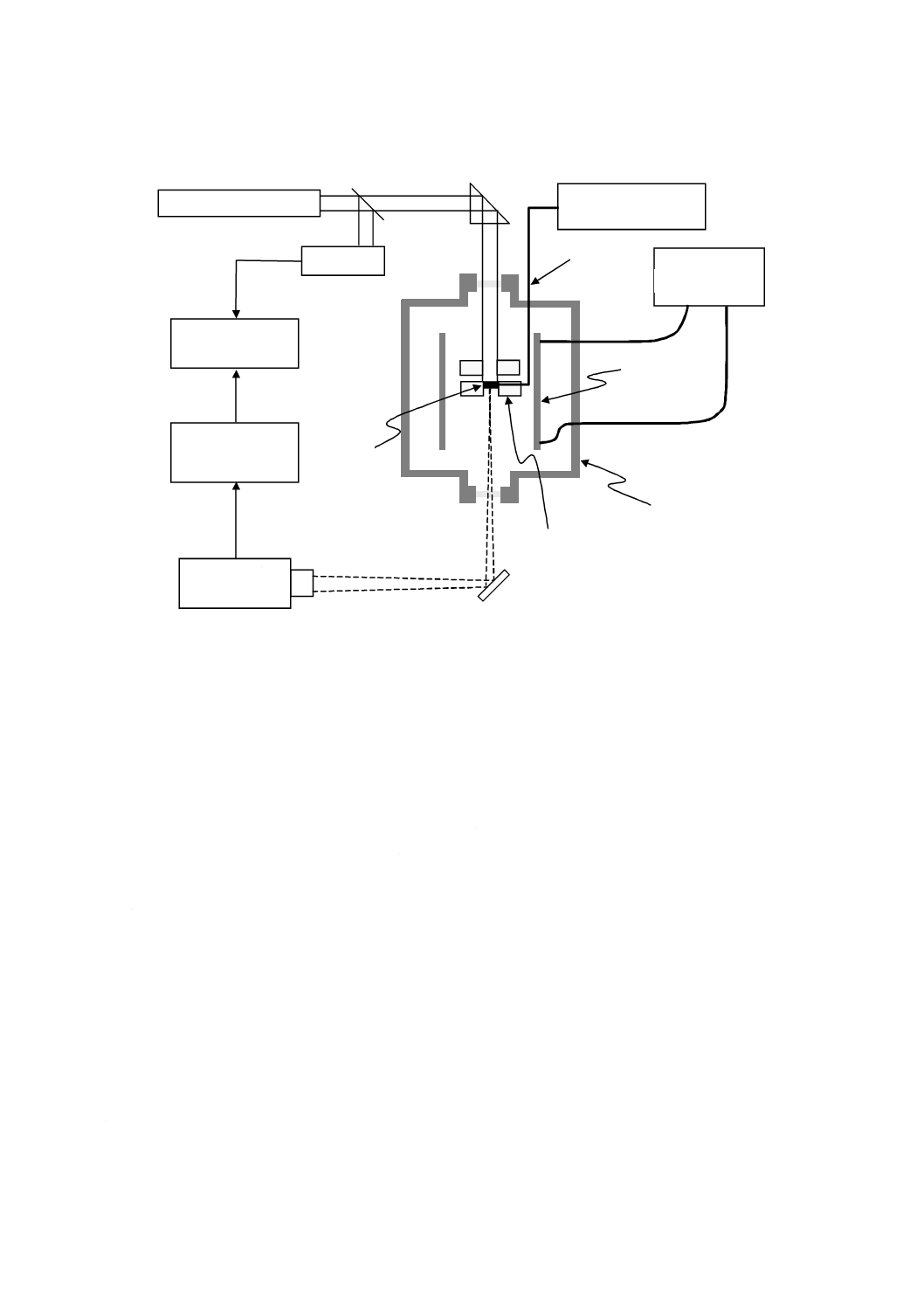

4. 測定装置 測定装置は,試料の表面に均一なレーザパルスを照射したときの試料裏面の温度上昇曲線

を求めるもので,次の測定部,測定容器,ヒータなどで構成する。装置の構成例を図1に示す。

a) 測定部

1) 定常温度測定装置 熱電対とその出力を測定する測定器からなる装置である。熱電対は,測温接点

を試料に接触するか又は試料直近に固定する。実測時の熱電対の指示値と,測温接点が試料と十分

な熱的接触を保った熱電対による指示値との関係をあらかじめ評価しておく必要がある。

熱電対はJIS C 1602に規定する測定温度まで安定なものを使用し,国家標準にトレーサブルな校

正を行う。また,十分な強度をもち,高温までの測定によって熱起電力が変化しない範囲で,可能

な限り細い素線のものを使用することが望ましい。

なお,JIS C 1602に規定された以外の熱電対又は熱電対以外の温度計を使用する場合には,JIS C

1602に規定する熱電対よりも不確かさが小さい温度計を使用する。

2) レーザ発光装置 試料表面を均一,かつ,瞬間的に照射加熱できるレーザパルスを発光する装置で,

レーザ光のパルス幅は0.5 ms以下とする。また,加熱時のレーザビームの空間エネルギー分布は均

一で,その範囲は試料の照射面を十分覆う大きさでなければならない。試料は直径10 mmの円板を

標準とする。レーザ発光装置の特性評価は附属書1による。

3) トリガ信号発生装置 レーザ発光装置から出射されるレーザパルス光の一部を検出器によって電気

信号に変換して増幅し,記録装置にパルス加熱の時刻を伝える信号を発生する装置。

4) 温度応答測定装置 温度変化に追随できる応答性能をもつ赤外線検出素子を用いた検出装置。

5) 温度応答測定回路及び信号増幅器 周期性変動信号に対する増幅率及び位相の遅れが起こらない範

囲の応答性は10 kHz以上とする。

6) 記録装置 温度変化に対応する信号を,ハーフタイムの1/100より短いサンプリング速度で,ハー

フタイムの10倍以上の時間範囲で記録でき,かつ,アナログ−ディジタル(A/D)変換後にディジ

タル信号として記録できるものでなければならない。A/D変換の分解能は12 bit以上が望ましい。

b) 測定容器・ヒータ・試料保持具

1) 測定容器 高温での測定に際して試料が酸化したり化学反応を起こしたりしないように,また,対

流熱損失を抑制するために,測定容器は真空中での測定が可能な気密性をもつ構造とし,さらに,

不活性気体雰囲気下での測定も可能な構造としてもよい。

2) ヒータ ヒータは試料を測定温度まで加熱できる性能と耐熱性をもち,試料温度の設定が可能な温

度制御装置を備えていなければならない。

3) 試料保持具 試料保持具はレーザビームが試料面に垂直に照射され,試料裏面側に迷光が極力入り

込まず,試料支持部への熱伝導損失が極力少ない構造とする。試料は,水平又は鉛直に保持する。

3

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定常温度測定装置

温度制御装置

記録装置

測定回路と

信号増幅器

レーザ発光装置

温度応答

測定装置

測定容器

試料裏面

温度変化

トリガ信号

試料

試料保持具

熱電対

ヒータ

検出器

図 1 レーザフラッシュ法による熱拡散率測定装置の構成例

5. 試料 試料は,次による。

a) 形状 側面が表裏面に対して垂直な平板であること。直径10mmの円形の平板を標準とする。一般に

は、試料内接円が試料温度測定範囲よりも大きく,試料外接円が加熱時のエネルギー分布の均一な範

囲内に収まる円形、正方形、長方形、その他の凸多角形の平板とする。

b) 厚さ 試料厚さの下限は熱拡散率に依存し,ハーフタイムがパルス幅の3倍以上となる厚さとする。

試料厚さの上限は(試料内接円の直径)×0.4以下とする。試料厚さの寸法偏差(1)は,厚さに対して

0.5 %以下とする。表裏面の粗さは、厚さに対して0.5 %以下とする。

注(1) 寸法偏差の定義についてはJIS B 7506を参照。

c) 黒化処理 レーザ光を吸収しにくい材料に対しては,試料表面(被加熱面)に炭素微粒子入りスプレ

ーなどの吹き付け,蒸着,スパッタリングなどによって黒化膜を薄く均一に成膜する。赤外線検出素

子の測温波長における放射率の低い材料に対しては,試料裏面(被測温面)に同様の処理をする。

6. 測定方法

6.1

試料の測定 試料の測定は,次による。

a) 試料厚さ 試料の厚さは,JIS B 7502に規定するマイクロメータによって測定する。

b) 黒化膜厚さ 試料の片面又は両面に黒化膜を塗布した場合は,黒化膜塗布後の試料厚さをJIS B 7502

4

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に規定するマイクロメータによって測定し,塗布前の厚さとの差から黒化膜の厚さを算出する。

6.2

試料温度の測定 試料温度の測定は,次による。

a) 定常温度 試料の定常温度測定は,熱電対などによって行う。その際、熱電対の指示温度と試料温度

の差を考慮する。

b) 測定温度 測定温度は定常温度に最高温度上昇を加算したものとする。

ただし,最高温度上昇が常に3Kより小さいとみなせる場合には,定常温度を測定温度としてもよ

い。

図 2 レーザフラッシュ法によって観測される温度上昇曲線

6.3

温度上昇曲線の測定 温度上昇曲線の測定は,設定された温度において雰囲気温度及び試料の温度

変動が1分当たり0.2 K以下であり,かつ,赤外線検出素子の出力が安定している状態で開始する。温度

上昇曲線測定のサンプリング時間は,少なくともハーフタイムの10倍まで温度上昇曲線を記録できるよう

に設定する。また,増幅された温度上昇曲線の信号がA/D変換のフルスケールに収まるように増幅器のゲ

インを調整する。その後にレーザをパルス発光させ,温度上昇曲線を記録する。

なお,光パルス加熱以前の定常温度の安定性などに関する情報が必要であるので,パルス加熱以前の温

度変化を全測定時間の10 %以上記録する。また,厚い試料などの測定で信号が小さくノイズの影響が無

視できない場合には,複数回測定した温度上昇曲線を同一時刻ごとに積算することによってS/N比の改善

を図ってもよい(重ね打ち法)。

7. 熱拡散率の算出 温度上昇曲線から熱拡散率を算出する方法は次による。

7.1

熱拡散率算出における補正 次の要因に起因する誤差に対して補正を行う。

a) レーザ発光時間 観測されたレーザパルスの時間軸上におけるエネルギーの重心を求め,トリガ信号

によって伝えられた計測の時間原点に補正を加えることで解析時間の原点を決定する。ハーフタイム

が短い試料の場合には,重心時刻を正確に求める必要がある。ただし,ハーフタイムが長く,データ

サンプリング時間がレーザパルス幅と同じ程度であれば時間原点の補正は必要ない。

時間

指数関数

温

度

上

昇

0

t1/2(ハーフタイム)

ΔTm

ΔTm / 2

t=0(解析時間原点)

ΔText

ΔTextexp(-t /τc)

初期ノイズ

冷却の時定数

最高温度上昇

外挿温度上昇

昇温領域

降温領域

T0(定常温度)

時間

指数関数

温

度

上

昇

0

t1/2(ハーフタイム)

ΔTm

ΔTm / 2

t=0(解析時間原点)

ΔText

ΔTextexp(-t /τc)

初期ノイズ

冷却の時定数

最高温度上昇

外挿温度上昇

昇温領域

降温領域

T0(定常温度)

5

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) レーザビームによる不均一加熱 空間的に不均一なレーザビームや試料の被加熱面の吸収率の分布な

どによって試料表面が不均一にパルス加熱された場合には,試料内部で1次元熱拡散が実現されず,

誤差を生じる。この場合には,均一加熱を仮定したデータ解析法を適用して熱拡散率を算出するに際

して補正を行う。不均一加熱に対する補正係数nuh

k

は,附属書3によって求める。ただし,nuh

k

が0.98

より大きく1.02未満の場合並びに最小二乗法及び等面積法において不均一加熱を考慮したモデル関数

を採用する場合には,この補正は不要である。

c) 試料の熱損失 高温測定においては試料から外界への熱損失が生じるため,熱拡散率の算出に際して

補正を行う。熱損失に対する補正係数rhl

kは,温度上昇曲線においてハーフタイムに対する冷却の時

定数の比

rhl

γの関数として附属書4によって求めることができる。ただし,

rhl

kが0.98より大きい場

合並びに最小二乗法及び等面積法において熱損失を考慮したモデル関数を採用する場合には,この補

正は不要である。

d) 熱放射の非線形性 温度上昇曲線を温度目盛のない放射計によって観測する場合には,分光放射輝度

変化が測定される。この場合には,パルス加熱用レーザの出力を変化させて見掛けの熱拡散率を測定

し,レーザ出力を0に外挿することによって非線形誤差を受けない熱拡散率を求める。また,この手

法によって得られる外挿値は,熱拡散率の温度依存性についても補正されるので,熱電対などで測定

した(パルス加熱前の)定常温度に対応する熱拡散率が求められる。熱放射の非線形性による補正の

大きさが2 %以内の場合には補正は不要である。

e) 表面処理(黒化処理) 試料に黒化膜などの表面処理を施して測定する場合,表面処理による影響が

生じる。その影響が無視できない場合には,試料と表面処理材の熱特性及び試料の厚さに応じた補正

を行う。黒化処理に対する補正係数

bc

k

は附属書5によって求める。ただし,常に

bc

k

は1以上で,

bc

k

が1.02未満の場合には,補正は不要である。

f) 熱膨張 7.2によって算出される熱拡散率は,室温での試料厚さを基準とした見掛けの熱拡散率である。

測定温度での試料厚さを基準とした熱拡散率が必要な場合には,次の式(1)によって試料の熱膨張に対

する補正を行う。

)

(

)

(

0

2

0

T

l

l

T

T

α

α

=

·································································· (1)

ここに,

α(T): 温度Tでの試料厚さを基準とした温度Tにおける熱

拡散率(m2s-1)

lT: 温度Tにおける試料の厚さ(m)

l0: 室温における試料の厚さ(m)

α0(T): 室温での試料厚さを基準とした温度Tにおける見

掛けの熱拡散率(m2s-1)

ただし,(

)2

0l

lT

が0.98より大きく1.02未満の場合には補正は不要である。

7.2

熱拡散率の算出方法 熱拡散率は,次のいずれかの方法によって算出する。

なお,いずれの式においてもlは黒化膜がない状態での試料の厚さである。

a) ハーフタイム法 温度上昇曲線において解析時間原点から最高温度上昇の半分まで上昇するのに要す

る時間(ハーフタイム)を求め、ハーフタイム(t1/2)から熱拡散率を式(2)によって算出する。

6

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

/1

2

1388

.0

t

l

k

k

m

bc

×

=

α

································································ (2)

ここに, α: 熱拡散率(m2s-1)

kbc: 黒化処理に対する補正係数[7.1 e)]

km: 測定条件に伴う補正係数

l: 試料の厚さ(m)

t1/2: ハーフタイム(s)

室温測定及び熱損失が無視できる測定条件下においては,

nuh

mk

k=

[7.1 b)]とし,

加熱レーザビームが均一化された装置においては,

rhl

m

k

k=

[7.1 c)]とすることができる。

b) 最小二乗法 熱拡散率を式(3)によって算出する。

lsf

bc

k

α

α

=

··············································································· (3)

ここに,

α: 熱拡散率(m2s-1)

kbc: 黒化処理に対する補正係数[7.1 e)]

αlsf: 温度上昇曲線と理論式とを用いて2乗偏差を構成し

たとき,この2乗偏差を最小とする熱拡散率(m2s-1)

高温測定では,2乗偏差は熱拡散率と放射損失を表すビオ数の関数となるので,2乗偏差を最小とす

る熱拡散率とビオ数を決定する。

原理的には,不均一加熱と熱損失に対する補正とを同時に行うことも可能である。

c) 等面積法 熱拡散率を式(4)によって算出する。

areal

bc

k

α

α

=

············································································· (4)

ここに,

α: 熱拡散率(m2s-1)

kbc: 黒化処理に対する補正係数[7.1 e)]

αareal: 温度上昇曲線及びその測定において実現されてい

る初期条件,境界条件下の理論曲線を固定された時

間範囲(t1 <t < t2)で積分したとき,両者の値が同

一になるように決定した熱拡散率(m2s-1)(附属書

2参照)

室温において真空中に試料ホルダとの熱接触が極小の状態に保持された平板の表面をδ関数的に均

一加熱した状態で測定を行った場合には、断熱条件下で熱が一次元に拡散する理論式を用いて解析を

行う。室温より高い温度での測定においては放射熱損失を考慮した理論式に対して解析を行い,熱拡

散率及びビオ数を決定する。等面積法によれば,データの質を実験的なデータとモデル関数の偏差と

から判定できる。

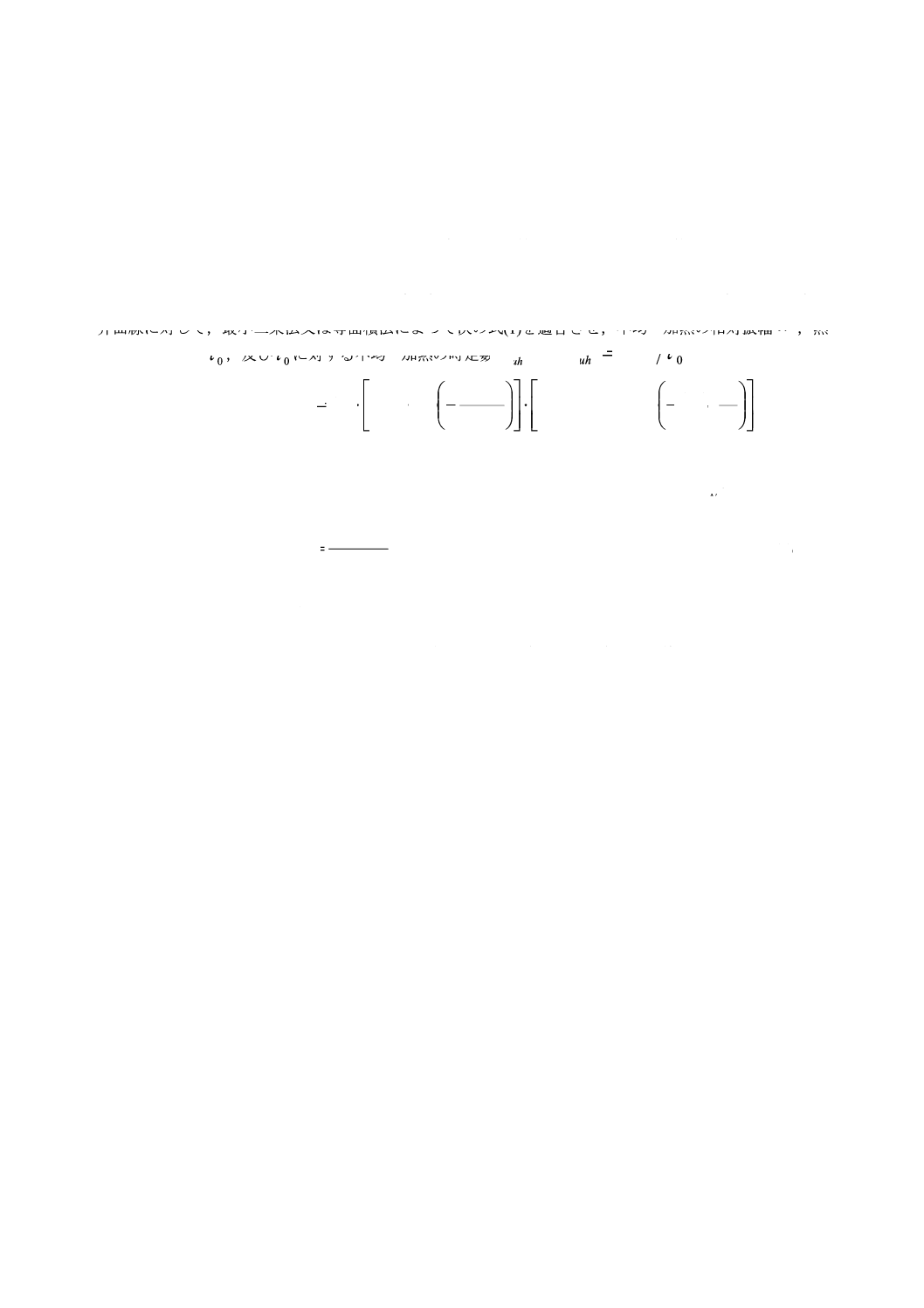

d) 対数法 熱拡散率を式(5)によって算出する。

h

l

kbc4

2

−

=

α

··············································································· (5)

ここに,

α: 熱拡散率(m2s-1)

kbc: 黒化処理に対する補正係数[7.1 e)]

l: 試料の厚さ(m)

h: 温度上昇曲線の立ち上がり領域(0.3<ΔT/ΔTm<0.6)

7

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

において,(

)

T

t∆

ln

を1/tに対してプロットしたと

きに得られる直線の傾き(s)(図3参照)

1/t

ln

(t

1/

2

・ΔT

)

傾きh

図3 対数法によって熱拡散率を算出するための傾き h の定義

8. 報告 試験結果報告書には,次の項目を記載する。

なお,受渡当事者間で記載不要との合意が得られれた項目については,報告書への記載を省略すること

ができる。

a) 試料

1) 試料の種類及びその試料に関するデータ(物理特性,化学特性など)

2) 試料形状(円形、正方形、長方形、凸多角形など)及び代表寸法(直径、一辺の長さ、二辺の長さ、

最大長さなど)

3) 試料厚さ

4) 黒化処理の有無及びその条件

b) 測定条件

1) 測定年月日及び測定機関

2) 測定装置の製造業者及び形式

3) 試料定常温度測定(熱電対の種類,熱電対と試料との位置関係など)

4) 試料裏面温度変化測定(赤外線検出素子の種類,温度目盛の有無など)

5) 表面処理(処理の有無,処理方法,膜の種類,膜厚など)

6) 加熱レーザ(レーザの種類・強度・パルス幅,レーザパルスの重心とその求め方など)

7) 測定雰囲気(減圧した場合は真空度、不活性ガス雰囲気の場合はガスの種類など)

8) 測定回数

c) データ処理法

1) 熱拡散率算出方法名及び算出時の条件

2) 熱拡散率算出時の補正7.1によって行った補正とその補正係数(m

k,

bc

k,

nuh

k

,

rhl

k など)]

d) 測定結果

1) 測定値の表示

1.1) 熱拡散率

8

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 定常温度

1.3) 測定温度

2) 測定データ

2.1) 温度上昇曲線(必要な場合に又は代表データについて示す。)

2.2) ハーフタイム

e) 特記事項 その他特記する必要のある事項

1) 重ね打ち法における回数

2) この規格の規定に合致しない事項又は受渡当事者間で協定した事項

3) その他必要とする事項

9

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)レーザ発光装置特性の評価方法

測定に使用する装置のレーザ光の均一性,レーザの発光時間及びレーザ強度の特性評価は,それぞれ次

による。

1. 均一性 均一性は,レーザビームの空間エネルギー分布を赤外CCDカメラを用いて定量的に測定す

ることによって確認できる。簡便法として,感光紙又は黒色紙の熱吸収による変色を観察することで定性

的に確認できるが,レーザ強度が強い場合には飽和して分布情報が得られない場合があるので,フィルタ

などで弱める必要がある。

2. 発光時間 レーザの発光時間は光検出素子を用いて計測する。レーザを発光させ,光検出素子を用い

て計測し,観測されたレーザパルスの時間軸上におけるエネルギーの重心を求め,解析時間原点とする。

3. レーザ強度 試料表面に照射されるレーザ強度は,試料と同一径の開口の絞りを通した後,レーザパ

ワーメータで計測するか又は表面を黒化した比熱容量が既知の試料の温度上昇から算定する。

温度上昇は,熱電対を試料裏面に接着するか温度校正された赤外放射温度計によって測定する。

10

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

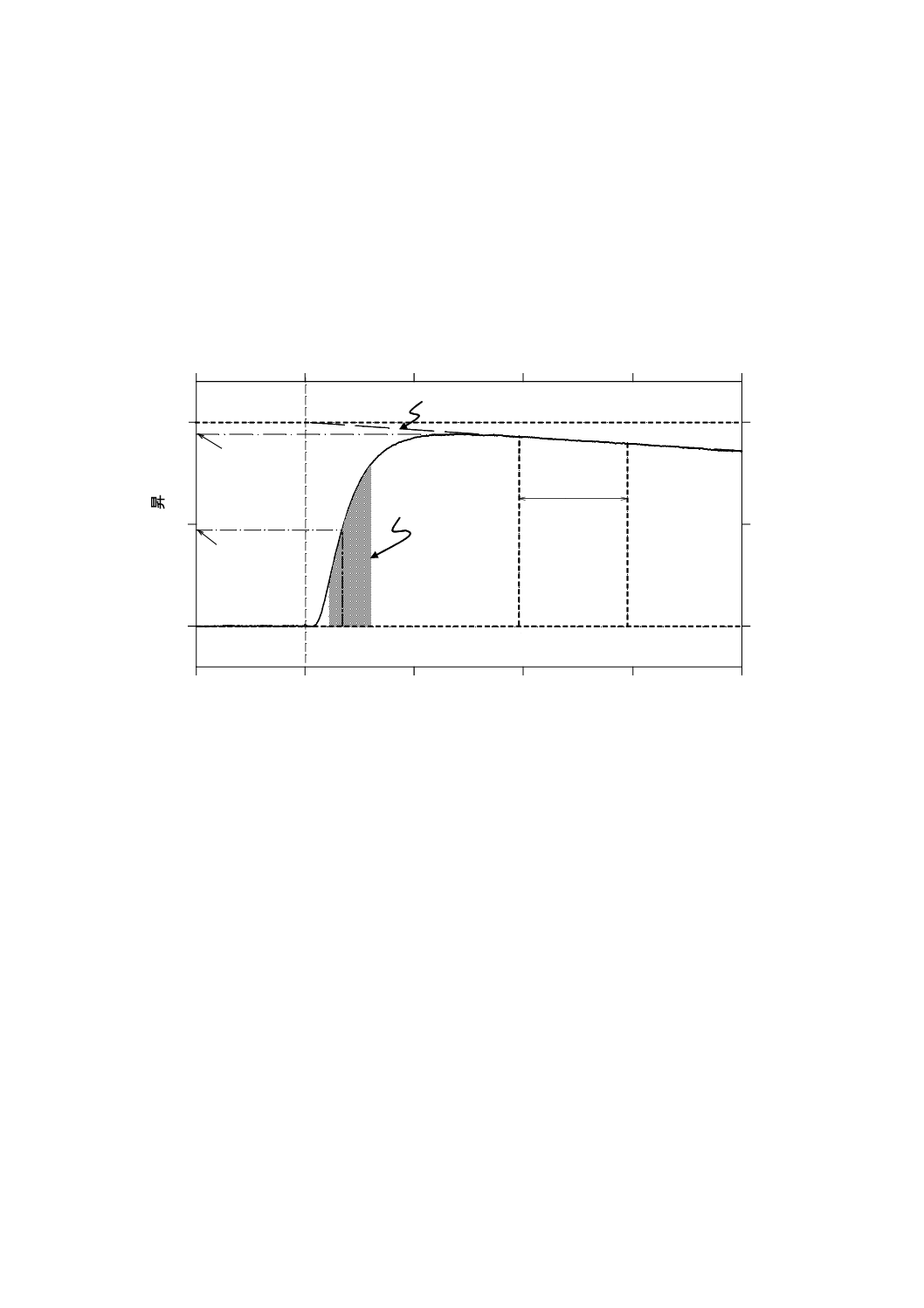

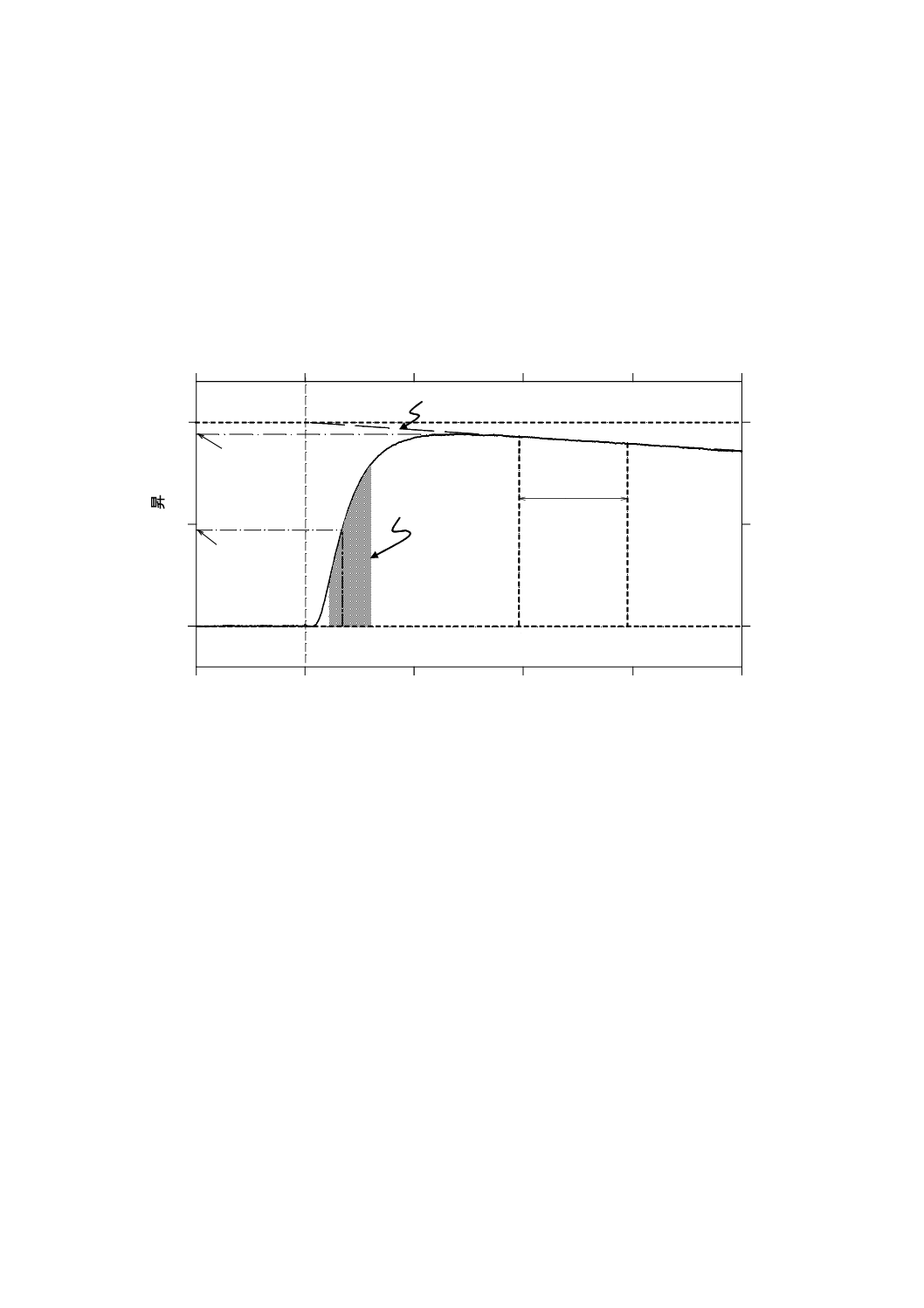

附属書2(規定)等面積法による熱拡散率の算出方法

等面積法による熱拡散率の算出は,附属書2図1に示すように,最初に,温度上昇曲線の降温領域に対

して,最小二乗法によって定常温度に収束する指数関数をフィットさせて冷却の時定数を決定する。次い

で,固定された時間範囲(t1 < t < t2)において,観測された温度上昇曲線の下側の面積とモデル関数の下

側の面積とが等しくなるように熱拡散率を決定する。このとき,ビオ数も同時に定まる。

附属書2図 1 等面積法による熱拡散率算出の原理図

-100

0

100

200

300

400

0

1

t1/2

Tmax

Tmax/2

t1

t2

t3

t4

時間/ms

指数関数

最小二乗法

等面積

温

度

上

昇

ΔTm/ 2

ΔTm

ΔText

-100

0

100

200

300

400

0

1

t1/2

Tmax

Tmax/2

t1

t2

t3

t4

時間/ms

指数関数

最小二乗法

等面積

温

度

上

昇

ΔTm/ 2

ΔTm

ΔText

11

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)不均一加熱に対する補正係数の算出方法

不均一加熱に対する補正係数の求め方には種々の方法がある。ここでは,その中で比較的適用が容易な

方法について規定する。これ以外の方法によって補正係数を算出した場合にはその算出方法について報告

しなければならない。

試料との熱接触が小さい構造の試料ホルダに真空中で保持された試料の室温において測定された温度上

昇曲線に対して,最小二乗法又は等面積法によって次の式(1)を適合させ,不均一加熱の相対振幅x,熱

拡散の特性時間

0τ,及び0τに対する不均一加熱の時定数nuh

τ

の比

0τ

τ

γ

nuh

nuh=

を求める。

()

−

−

+

−

+

∆

=

∑

∞

=1

0

2

0

exp

)1

(

2

1

exp

1

)

(

n

n

nuh

t

n

t

x

T

t

T

τ

π

τ

γ

··· (1)

測定された温度上昇曲線に対してハーフタイム法を適用して算出したハーフタイムを

2

/1t

とすると,不

均一加熱に対する補正係数nuh

k

は,次の式(2)で与えられる。

0

2

/1

1388

.0

τ

t

knuh=

········································································ (2)

ここに,

T(t): パルス加熱後、時間t経過時における試料

裏面の温度上昇

⊿T: 断熱温度上昇、温度上昇曲線において試料

からの熱損失がないなどの理想的な条件

下での最高温度上昇

12

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)熱損失に対する補正係数の算出方法

熱損失に対する補正係数の求め方には種々の方法がある。ここでは,その中で比較的適用が容易な方法

について規定する。これ以外の方法によって補正係数を算出した場合には,その算出方法について報告し

なければならない。

ハーフタイム法で求める熱拡散率に対する熱損失補正係数

rhl

kは,温度上昇曲線から得られるハーフタ

イム(t1/2)と冷却の時定数(τc)との比(γrhl=t1/2/τc)を用いて,次の式によって算出する。

4

4

3

3

2

2

1

0

rhl

rhl

rhl

rhl

rhl

a

a

a

a

a

k

γ

γ

γ

γ

+

+

+

+

=

ここに,

00

.1

0=

a

79

.2

1

−

=

a

86

.9

2=

a

22

.

23

3

−

=

a

21

.

20

4=

a

13

H 7801:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定)表面処理(黒化処理)に対する補正係数の算出方法

試料に黒化膜などの表面処理を施して測定する場合,表面処理による影響が生じる。その影響が無視で

きない場合には,試料と表面処理材の熱特性及び試料の厚さに応じた補正を行う。

黒化薄膜の影響に対する補正係数の求め方には種々の方法がある。ここでは,その中で比較的適用が容

易な方法について規定する。これ以外の方法によって補正係数を算出した場合には,その算出方法につい

て報告しなければならない。

温度上昇曲線の形状が均質単層試料の試料裏面温度変化の形からあまりずれていない場合には,黒化薄

膜の影響に対する補正係数は,次の式で与えられる。

r

f

r

f

bc

r

r

k

2

2

3

3

1

+

+

+

+

=

χ

χ

ここに,

kbc: 黒化処理に対する補正係数

s

f

f

τ

τ

χ=

s

r

r

τ

τ

χ=

s

f

f

c

c

r=

s

r

r

c

c

r=

bc

f

f

l

α

τ

2

=

: 表面側黒化膜の膜厚方向の熱拡散の特性時間

(s)

α

τ

2

s

s

l

=

: 試料の厚さ方向の熱拡散の特性時間(s)

bc

r

r

l

α

τ

2

=

: 裏面側黒化膜の膜厚方向の熱拡散の特性時間

(s)

fl: 表面側黒化膜の厚さ(m)

sl: 試料の厚さ(m)

rl: 裏面側黒化膜の厚さ(m)

bc

α: 黒化膜の熱拡散率(m2s-1)

α: 試料の熱拡散率(m2s-1)

f

c: 表面側黒化膜の単位面積当たりの熱容量(JK-1)

sc: 試料の単位面積当たりの熱容量(JK-1)

rc: 裏面側黒化膜の単位面積当たりの熱容量(JK-1)