H 7701:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 用語及び定義 ··················································································································· 1

3 原理······························································································································· 2

4 試験の種類 ······················································································································ 2

5 直線ヘミング試験 ············································································································· 2

5.1 試験装置 ······················································································································ 2

5.2 試験片 ························································································································· 3

5.3 試験 ···························································································································· 4

6 曲線ヘミング試験 ············································································································· 4

6.1 試験装置 ······················································································································ 4

6.2 試験片 ························································································································· 9

6.3 試験 ··························································································································· 10

7 観察及び評価 ·················································································································· 10

8 報告······························································································································ 10

附属書A(規定)ヘミングにおける曲げ外周部表面の判定基準 ····················································· 11

附属書B(参考)一般的なヘミング及びヘミングにおける不良現象の用語 ······································ 12

H 7701:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人大阪科学

技術センター (OSTEC) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 7701 : 2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7701:2008

自動車用高強度アルミニウム合金板材の

ヘミング試験方法

Method for hemming test of high strength aluminium alloy sheets for

automotive use

1

適用範囲

この規格は,厚さ0.8 mm以上1.2 mm以下の自動車用高強度アルミニウム合金板の直線ヘミング試験方

法及び曲線ヘミング試験方法について規定する。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 この箇条で定義する用語を除く一般的なヘミング及びヘミングにおける不良現象の用語は,附

属書Bに示す。

2.1

試験力

試験の目的で曲げるときに,試験片に加える力。

2.2

引張予ひずみ

ヘミングに先立って,試験片に与える永久伸び。標点距離の増分を百分率(%)で表す。

2.3

ヘミング

アウターとインナーとを接合一体化させるために,アウター又はインナーのフランジを縁曲げする加工。

2.4

直線ヘミング

加工する場合に,曲げ線が直線を保った変形を伴うヘミング。

2.5

曲線ヘミング

加工する場合に,曲げ線が一定曲率をもった凹又は凸の形状で,伸びフランジ又は縮みフランジによる

変形を伴うヘミング。

2.6

フランジング

ヘミングに先立ち,ヘムフランジ及び立ちフランジを作る曲げ加工。

2.7

プリヘミング

2

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フランジを,本ヘミングに必要なフランジ角度まで曲げること。予備曲げともいう。

2.8

本ヘミング

プリヘミングした後,最終形状にまで曲げ加工すること。

3

原理

規定の引張予ひずみを与えた試験片を,規定の工具を用いて,フランジング,プリヘミング及び本ヘミ

ングの工程で試験し,試験片の曲げ外周部の割れ及びその他の欠点の有無を調べる。

4

試験の種類

試験の種類は,次による。

a) 直線ヘミング試験 被加工材の主に材料特性に依存する基本的なヘミング限界である割れ及び肌荒れ

現象を調べる場合は,簡便な試験法として,直線ヘミング試験を適用する。

b) 曲線ヘミング試験 材料特性だけでなく変形形状,変形状態及び加工工程を含んだ,より実用的なヘ

ミング限界を調べる場合は,曲線ヘミング試験を適用する。

5

直線ヘミング試験

5.1

試験装置

5.1.1 引張予ひずみ付与装置 試験片に規定の引張予ひずみを付与できる装置とする。

5.1.2 寸法測定器 標点距離及びその変位量を測定するための測定器で,0.1 mmのけたまで測定できるも

のとする。

5.1.3 試験工具 試験工具は,次による。

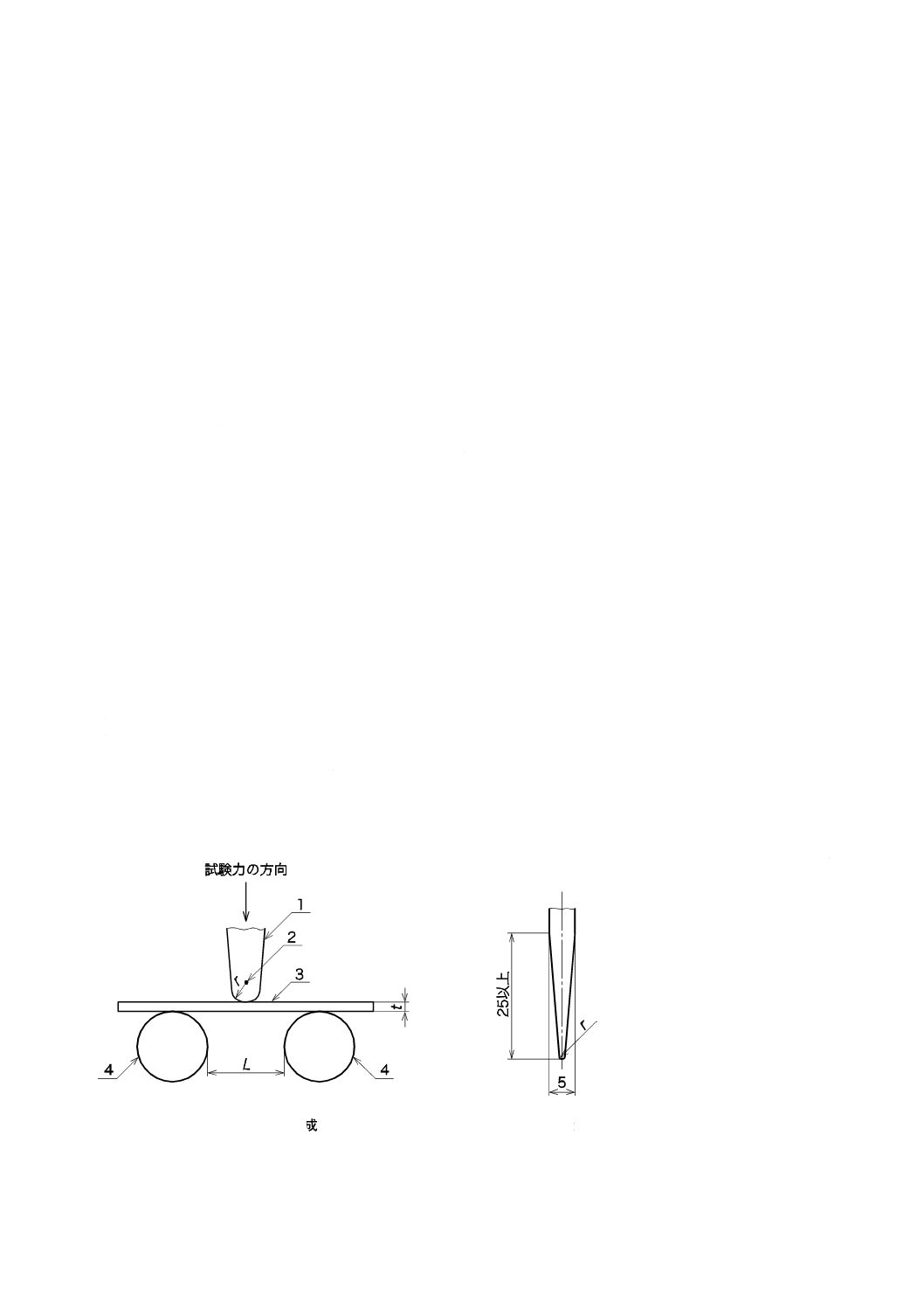

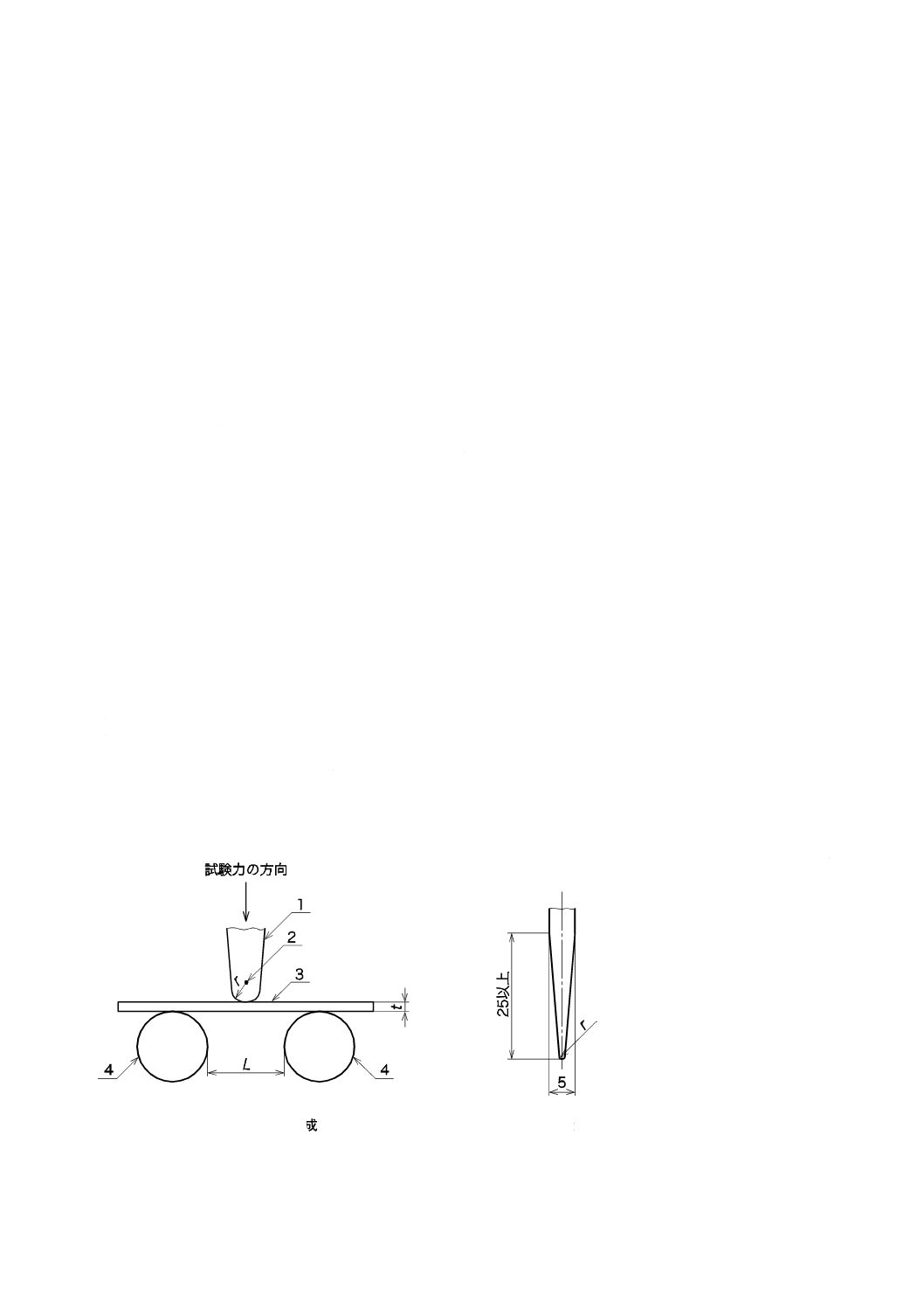

a) プリヘミング工具 プリヘミング工具は,パンチ及びダイで構成し,図1にその例を示す。パンチ先

端部は,半径rの円柱面をもち,パンチ先端部半径rは0.5 mm,1.0 mm又は2.5 mmのいずれかとす

る。0.5 mm又は1.0 mmの場合,パンチ先端部の円柱面に続く部分は図1 b) に示すテーパ形状にする

のが望ましい。ダイの試験片に接する部分も円柱面とし,その半径は10 mm以上とする。パンチ先端

部及びダイの円柱面の長さは,試験片の幅より大きくする。

単位 mm

a) 全体構成 b) パンチ先端部形状

図1−直線ヘミング試験用プリヘミング工具の例

L:ダイ間の距離(=8 mm)

t:試験片の厚さ

r:パンチ先端部半径

1:パンチ

2:曲げ軸

3:試験片

4:ダイ

3

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 本ヘミング工具 本ヘミング工具は,図2に示すようなダイで構成する。中板の材質は,試験片と同

じ材質が望ましく,その厚さは,受渡当事者間の協定による。

図2−直線ヘミング試験用本ヘミング工具の例

5.1.4

直線ヘミング試験装置 直線ヘミング試験装置は,試験工具(5.1.3)を取り付けることができ,鉛

直方向に試験力を付加できる装置とする。通常,プレス機械などを用いる。

5.2

試験片

試験に用いる試験片は,次による。

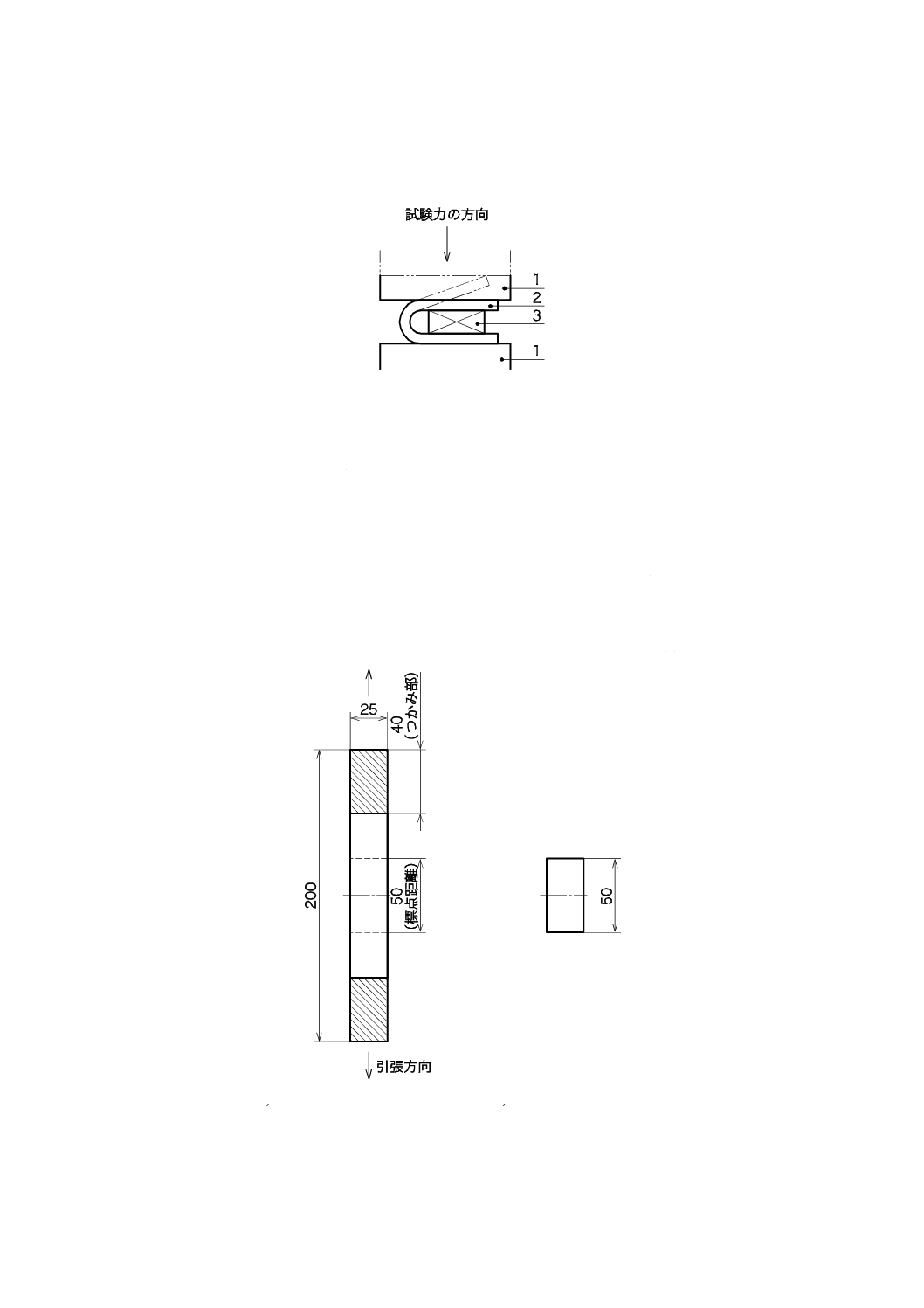

a) 試験片の形状及び寸法は,図3による。図3 a) は,引張予ひずみを加える場合の試験片を,図3 b) は,

図3 a) で引張予ひずみを加えた後の試験片中央部から,長さ50 mmとなるように切り出したヘミン

グ用試験片を示す。

単位 mm

a) 引張予ひずみ用試験片 b) 曲げ・ヘミング用試験片

図3−直線ヘミング試験片

1:ダイ

2:試験片

3:中板

4

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 標点距離[図3 a) 参照]は,50 mmとし,通常,けがき針で標点を印す。ただし,試験片の材質が表

面きずに対して敏感な場合には,塗布した塗料の上に,けがき針で標点を印す。

c) 採取する試験片の圧延方向に対する角度は,受渡当事者間の協定による。

d) 試験片の切断面は,切断のままとする。試験片は,試験に影響を及ぼすような変形又は加熱を避けな

ければならない。

e) 試験片の表面は,結果に影響を及ぼすような有害なかききずなどがあってはならない。

5.3

試験

5.3.1

試験温度

試験温度は,10〜35 ℃の範囲内とする。

5.3.2

引張予ひずみの付与

試験片[図3 a)]に,引張予ひずみ付与装置によって引張予ひずみが約8 %になるまで引張予ひずみを

付与する。引張速度は,10 mm/min程度とする。試験片に引張予ひずみを付与した後,標点距離を少なく

とも0.1 mmのけたまで測定し,引張予ひずみを算定する。標点距離の測定は,通常,引張力を除いた状

態で行う。引張力を加えた状態のままの標点距離を引張力を除いた状態での標点距離に換算できる場合は,

その換算値から引張予ひずみを算定してもよい。計算によって求めた引張予ひずみが (8±0.8) %の範囲を

超える場合は,この試験片を破棄し,新たな試験片[図3 a)]を用いて,引張予ひずみを付与する。

5.3.3

プリヘミング

5.3.2で引張予ひずみを付与した試験片から切り出した試験片[図3 b)]をプリヘミングする。プリヘミ

ングは,プリヘミング工具[5.1.3 a)]及び直線ヘミング試験装置(5.1.4)を用い,試験片がダイを完全に

通過するまでパンチを降下させる。

なお,プリヘミングの場合のパンチ速度は,10〜100 mm/min程度とする。

5.3.4

本ヘミング

5.3.3によってプリヘミングした試験片を本ヘミングする。本ヘミングは中板を挟み,本ヘミング工具

[5.1.3 b)]を用い,試験力を負荷して試験片の両端を押し合う。曲げ半径内側から中板端面までの距離

[B.1.4のインナーすき(隙)参照]は,3 mmとする。試験力は,およそ10 kNとする。受渡当事者間の

協定によって,試験力の代わりに,本ヘミング完了時の加工部の厚さ(ダイの間隔)を,試験片厚さの2

倍と中板厚さの合計に対して−10 %以内としてもよい。

なお,ヘミングダイの速度は5 mm/min以下とする。

警告 安全を確認しながら行わなければならない。

6

曲線ヘミング試験

6.1

試験装置

6.1.1

引張予ひずみ付与装置 引張予ひずみ付与装置は,5.1.1による。

6.1.2

寸法測定器 寸法測定器は,5.1.2による。

6.1.3

試験工具 試験工具は,次による。

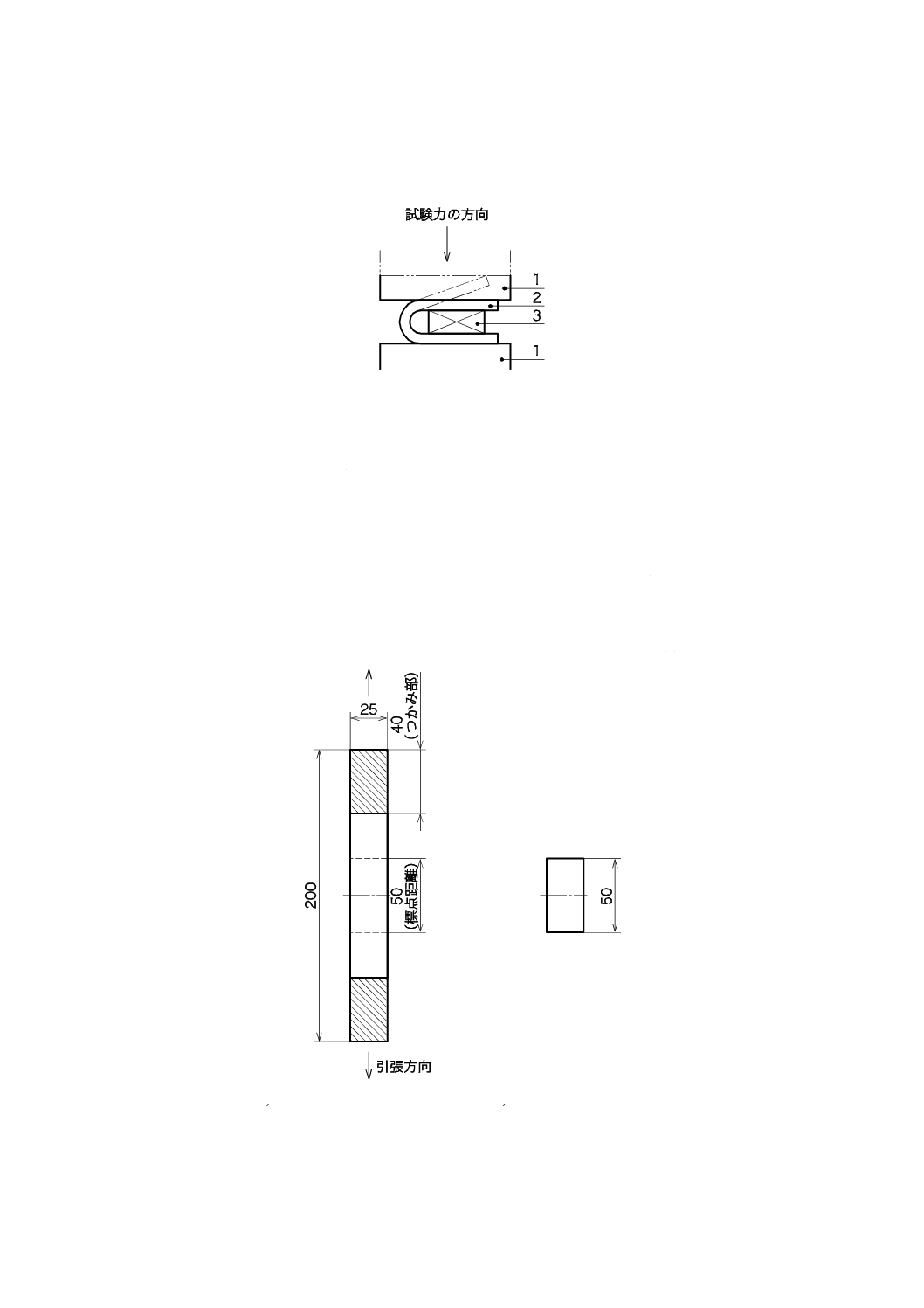

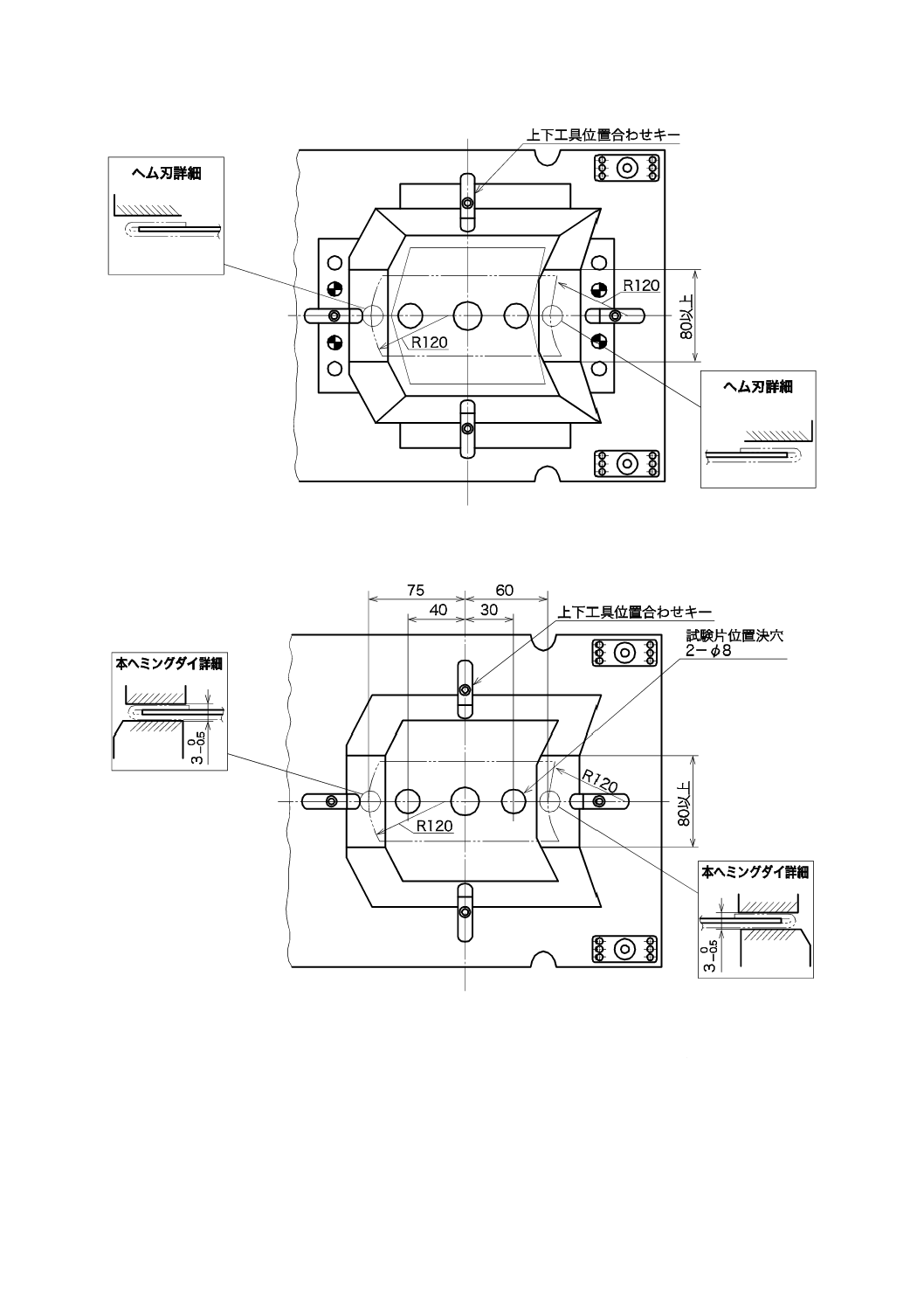

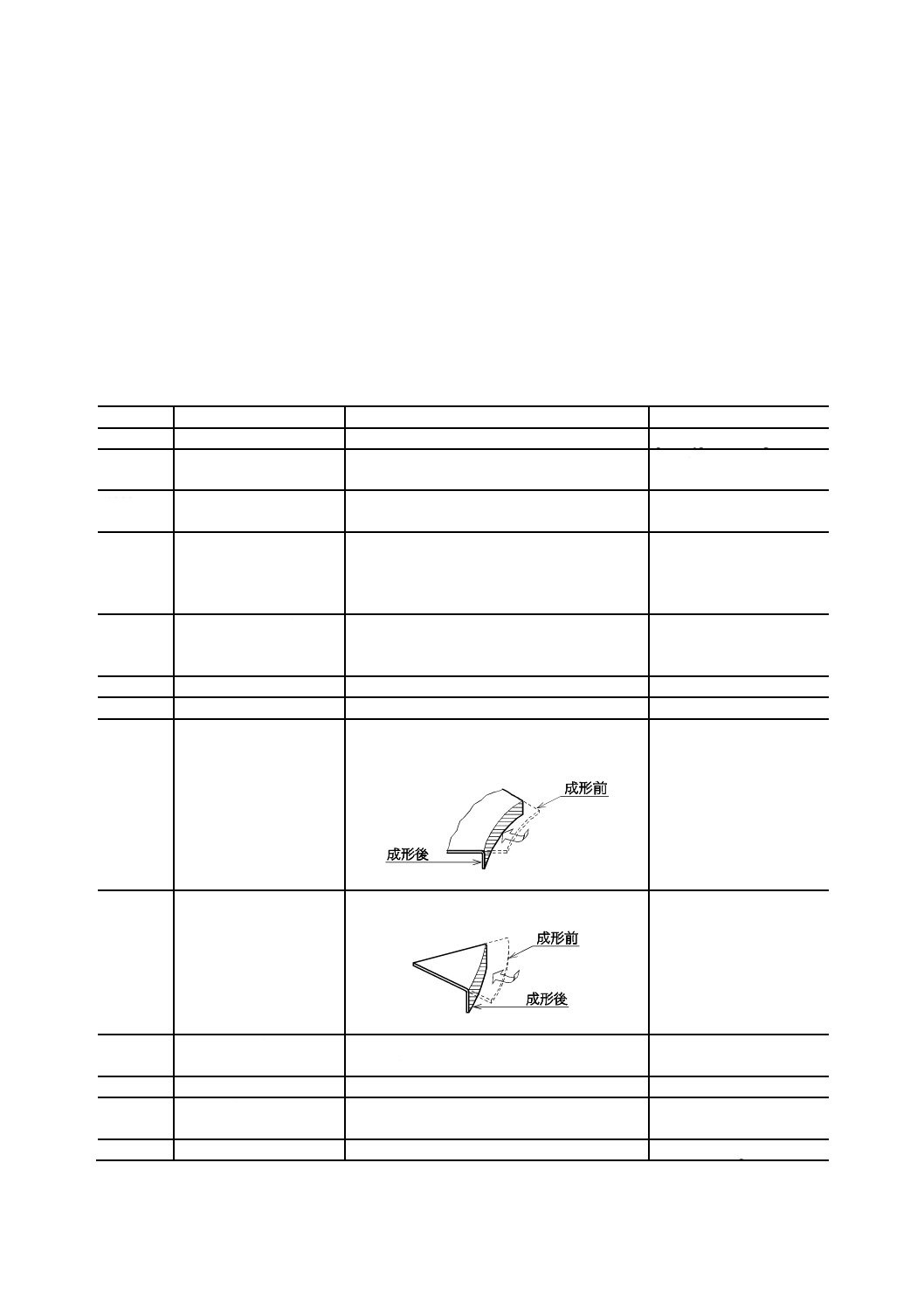

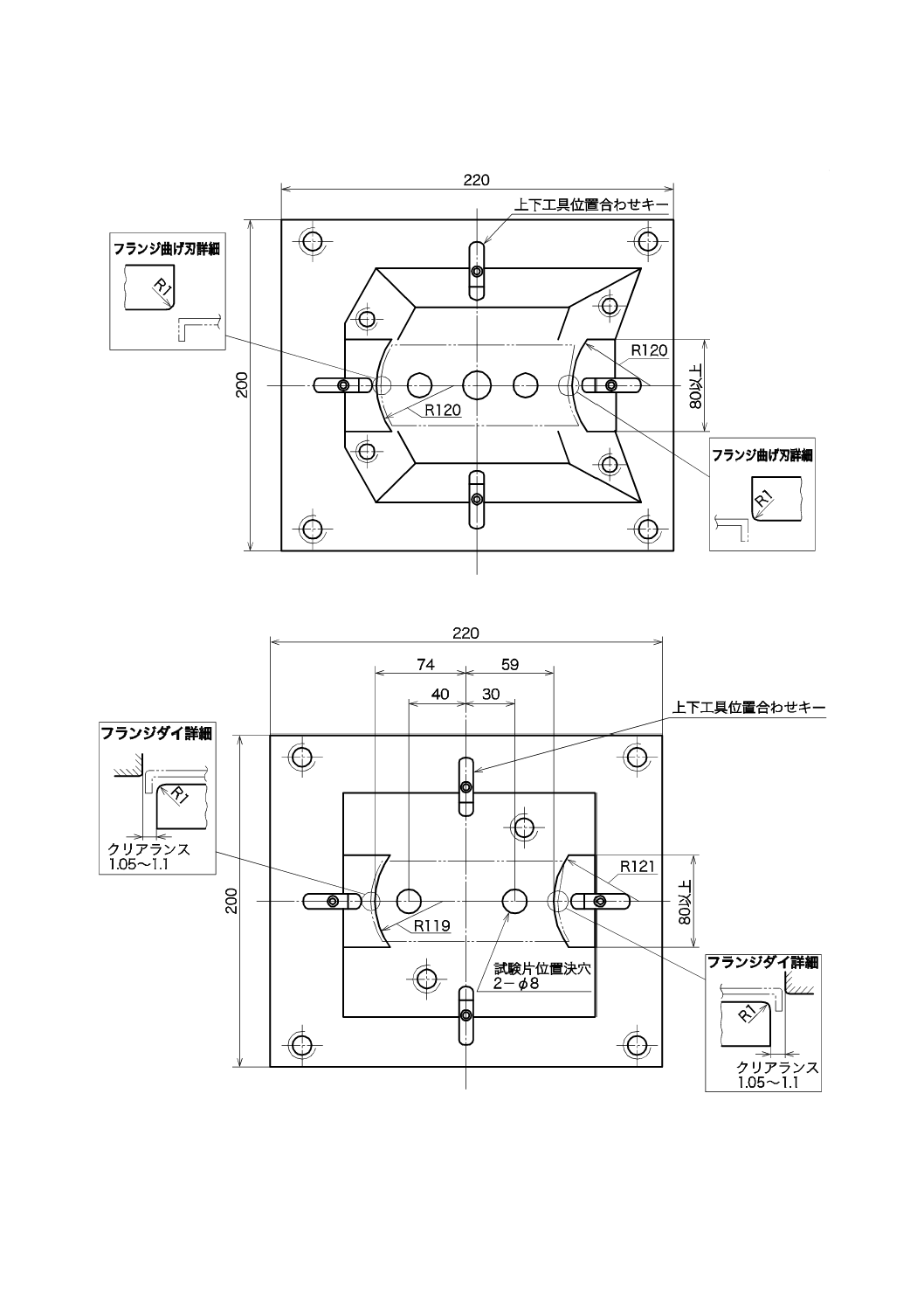

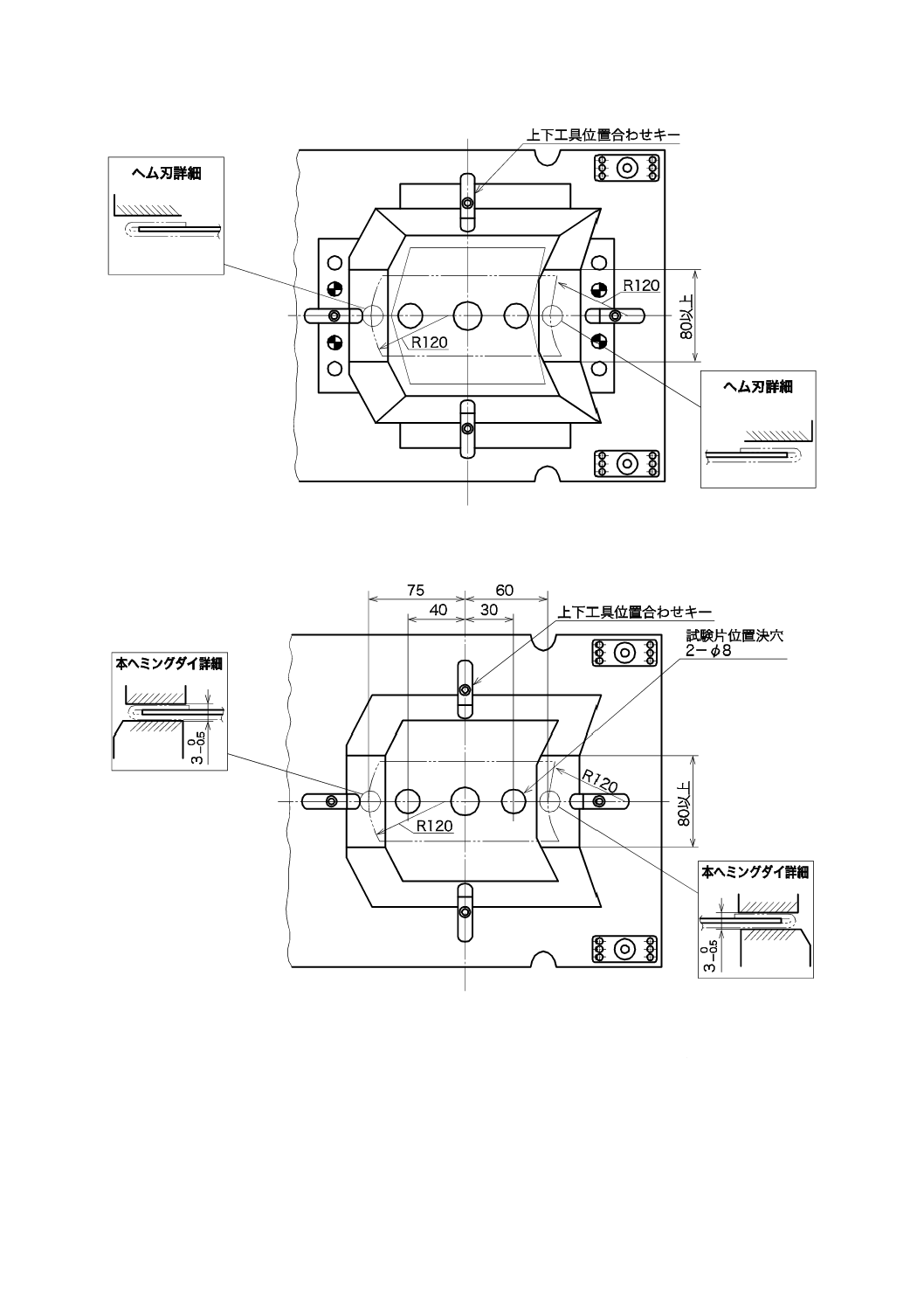

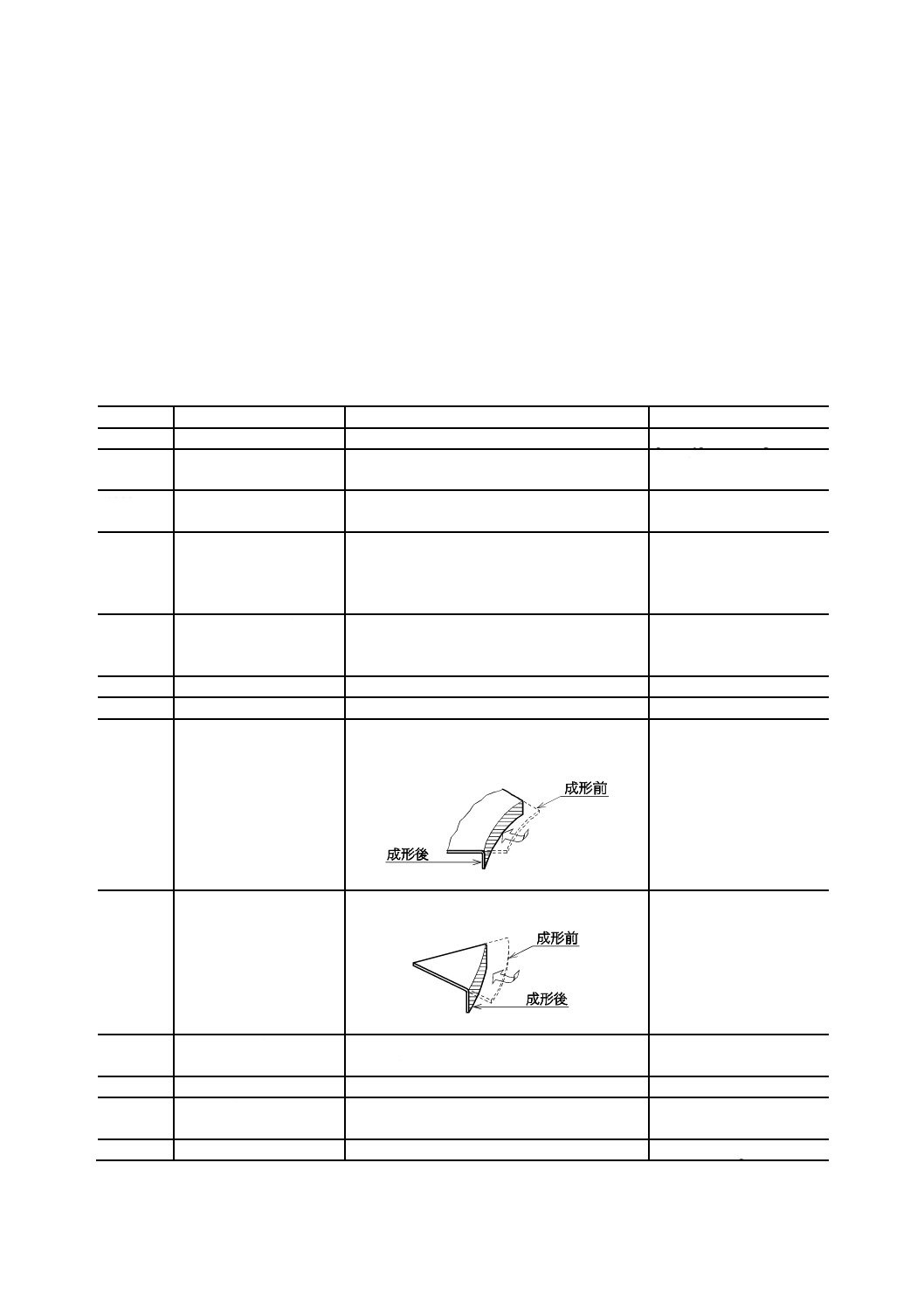

a) フランジング工具 フランジング工具の形状及び寸法の例を,図4に示す。

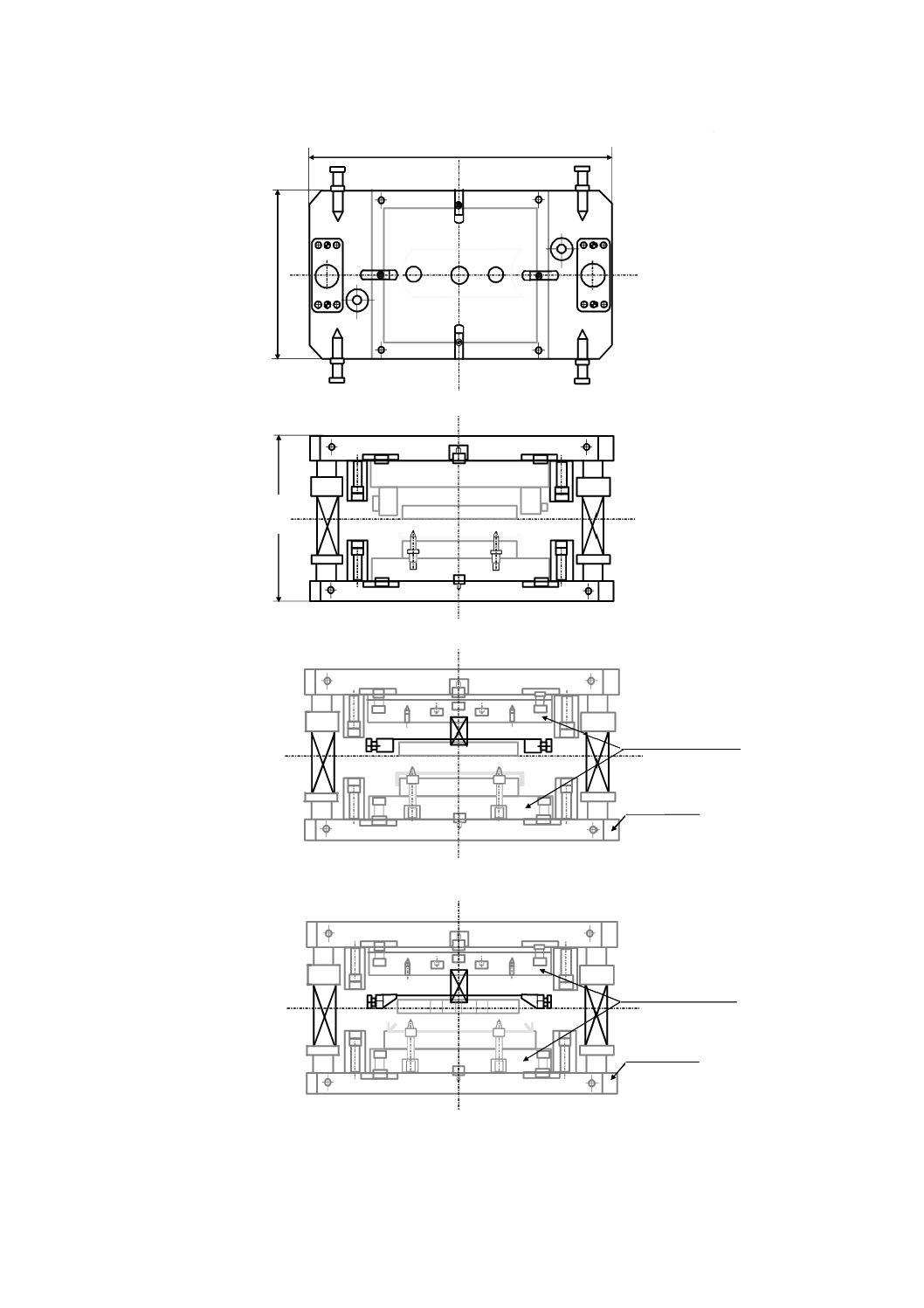

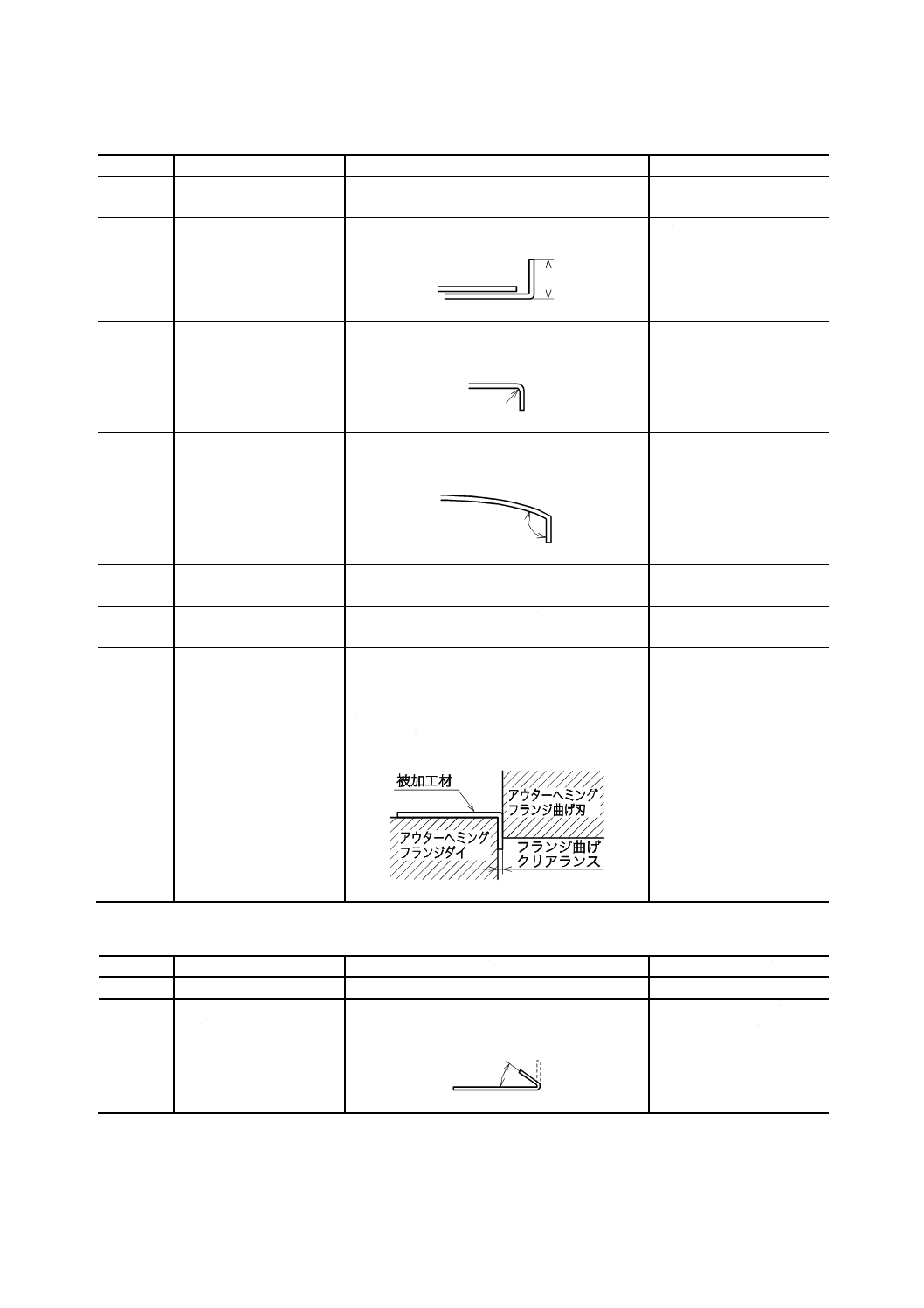

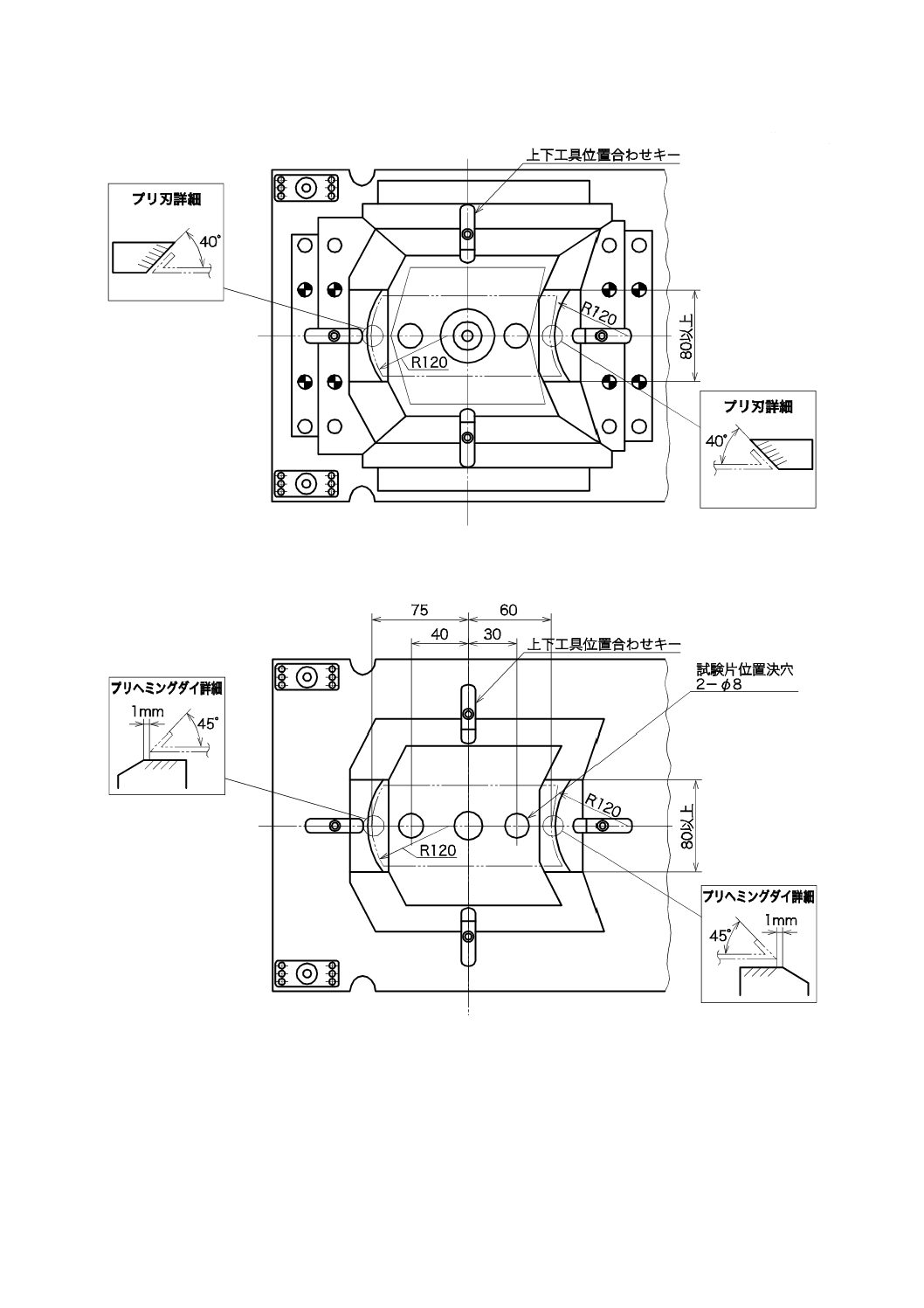

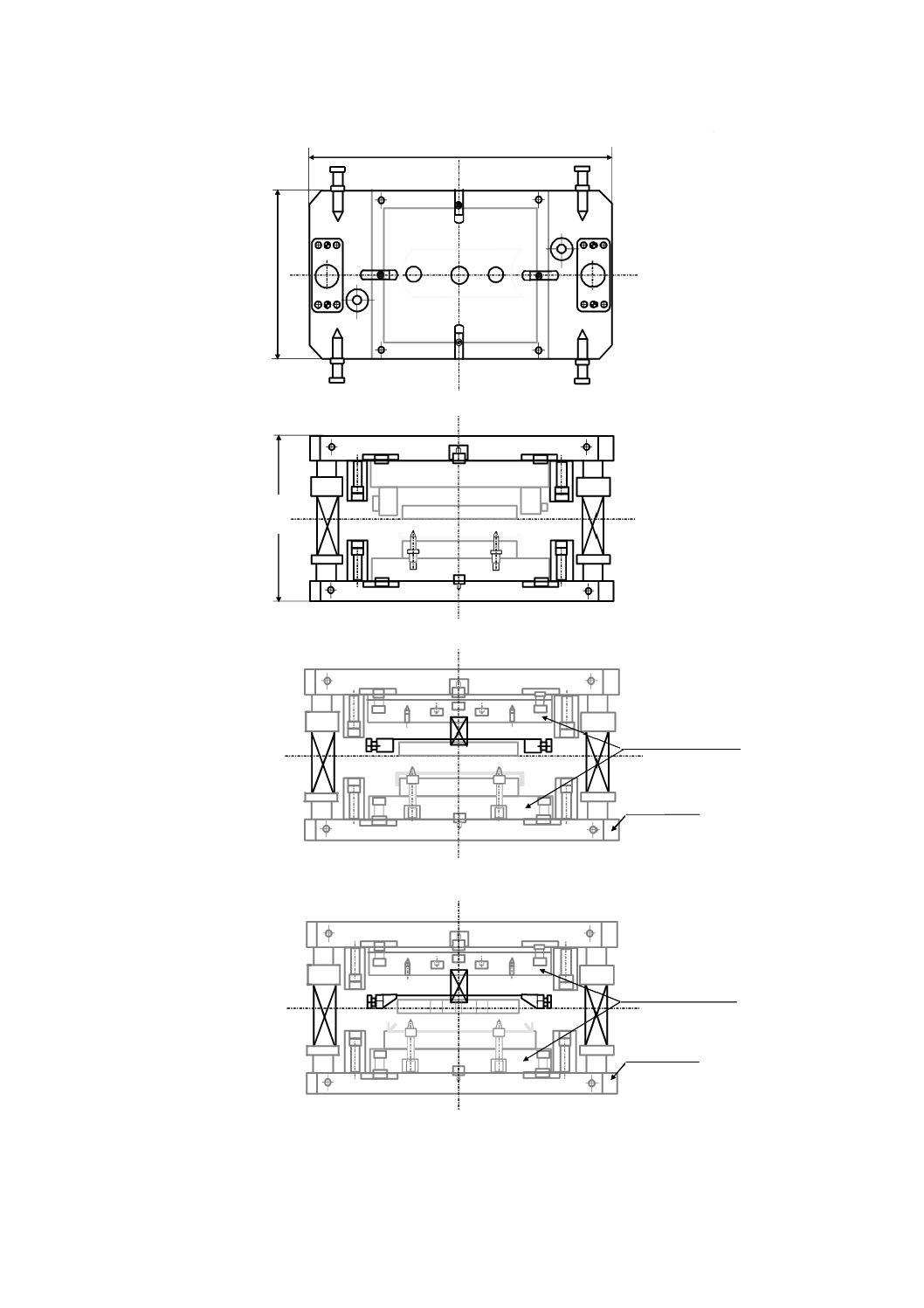

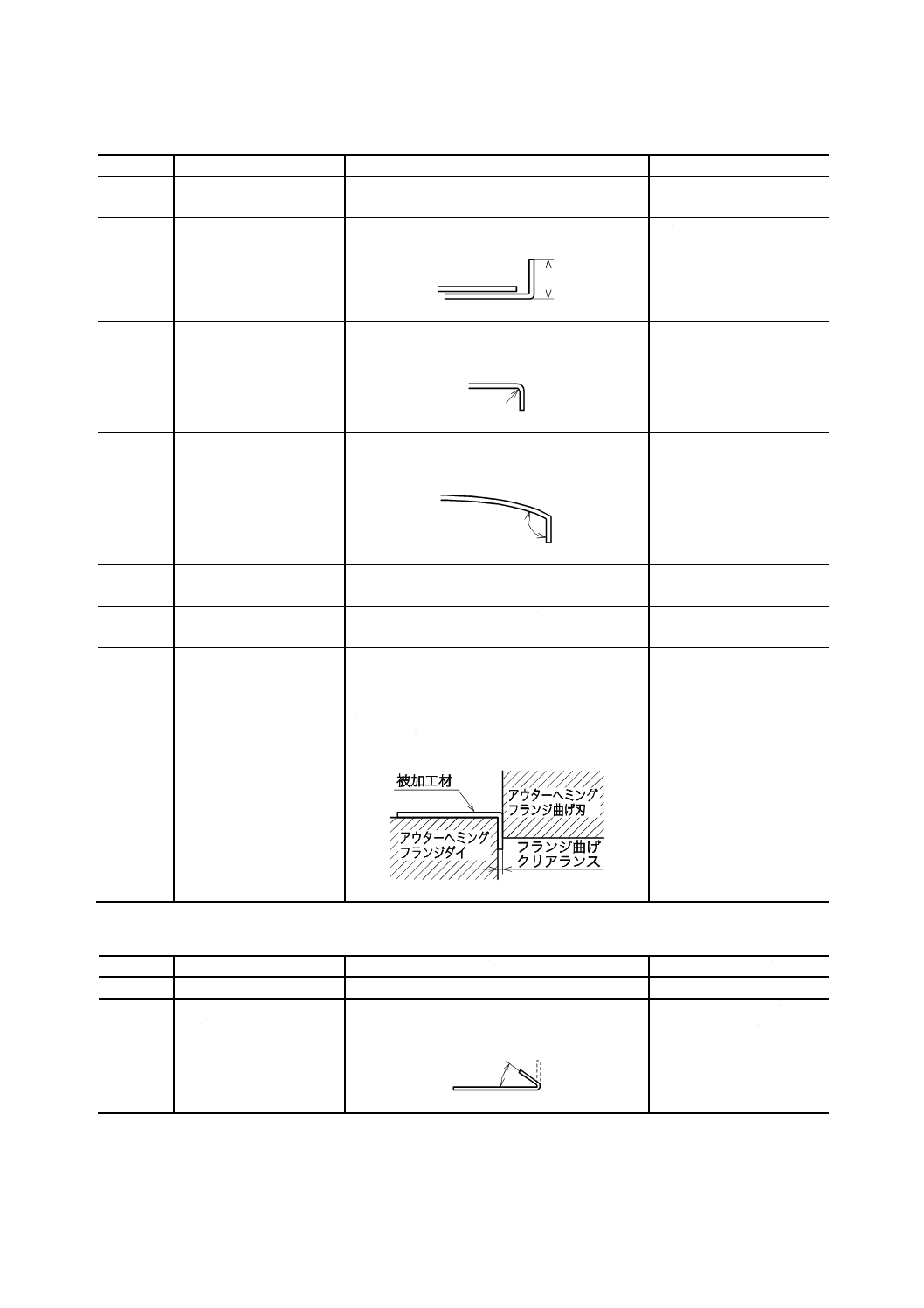

b) プリヘミング工具 プリへミング工具の形状及び寸法の例を,図5に示す。

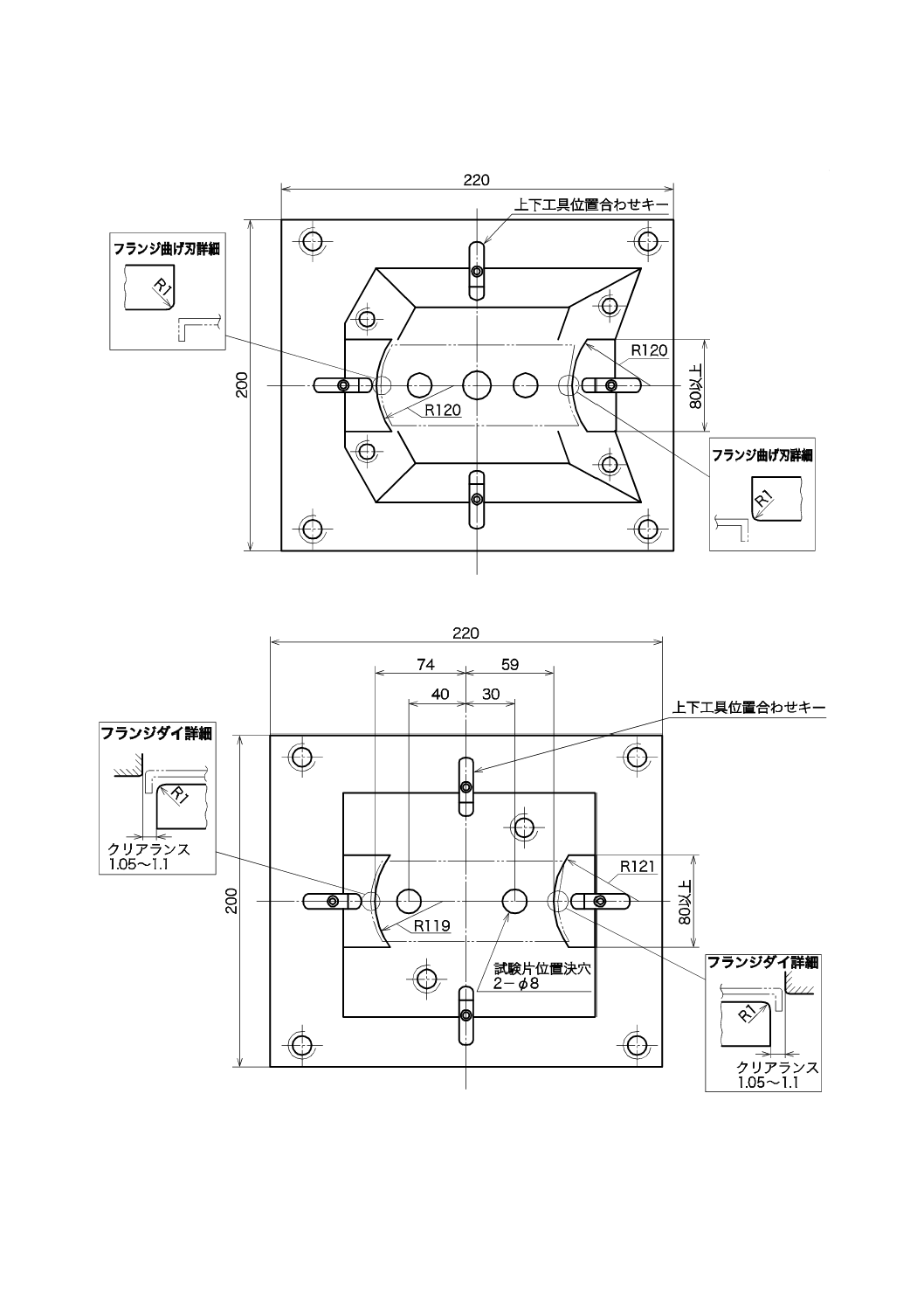

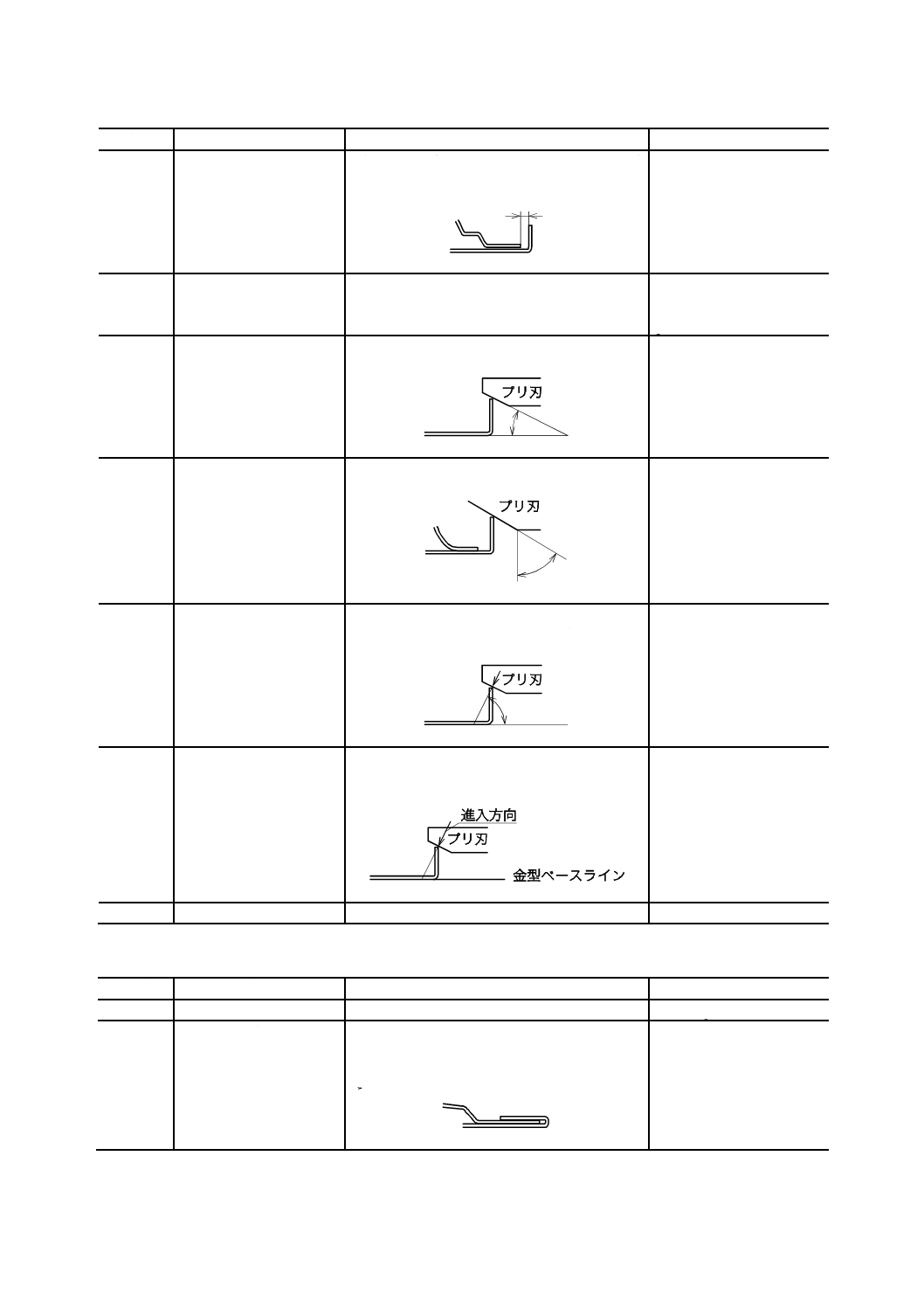

c) 本ヘミング工具 本ヘミング工具の形状及び寸法の例を,図6に示す。

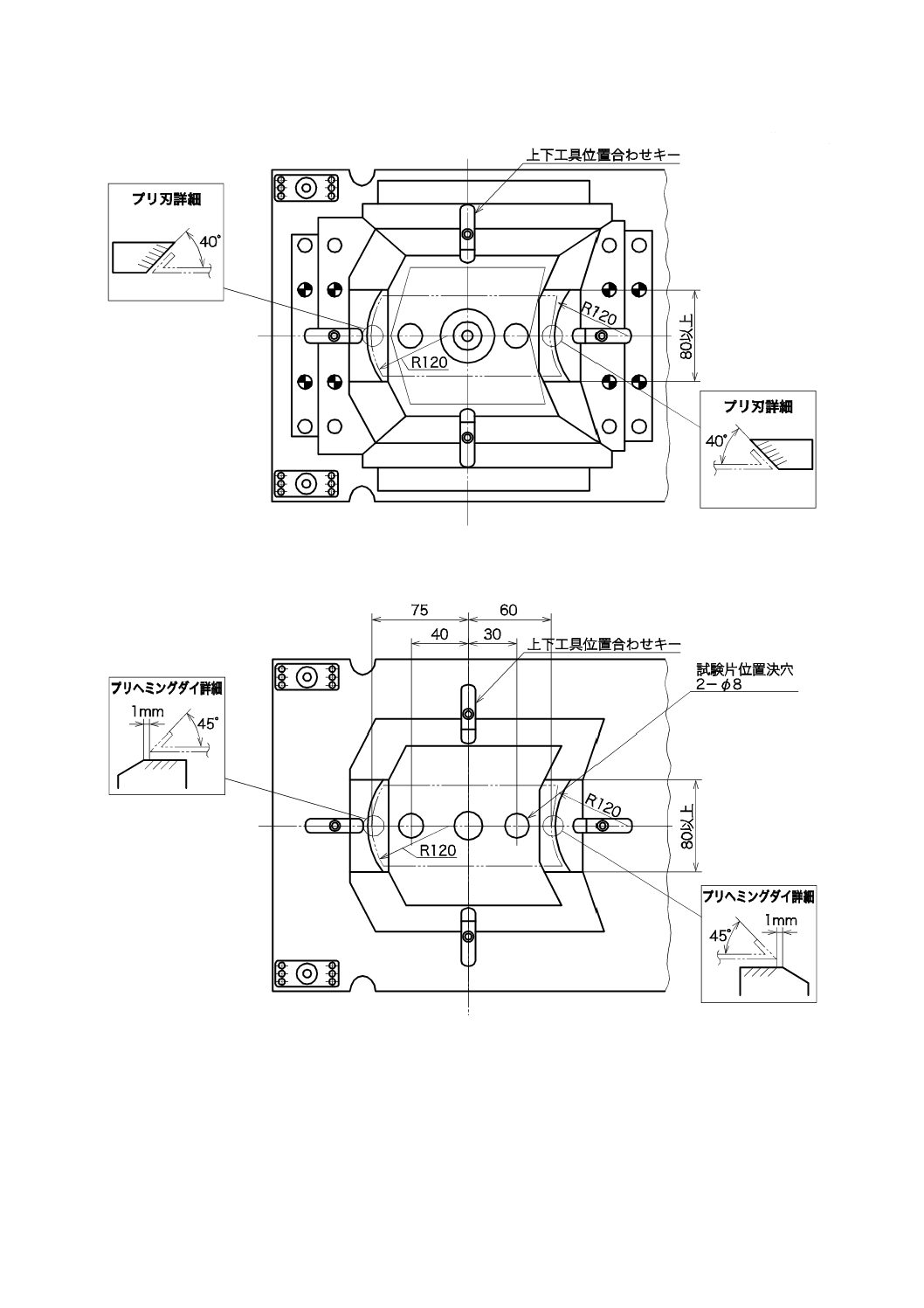

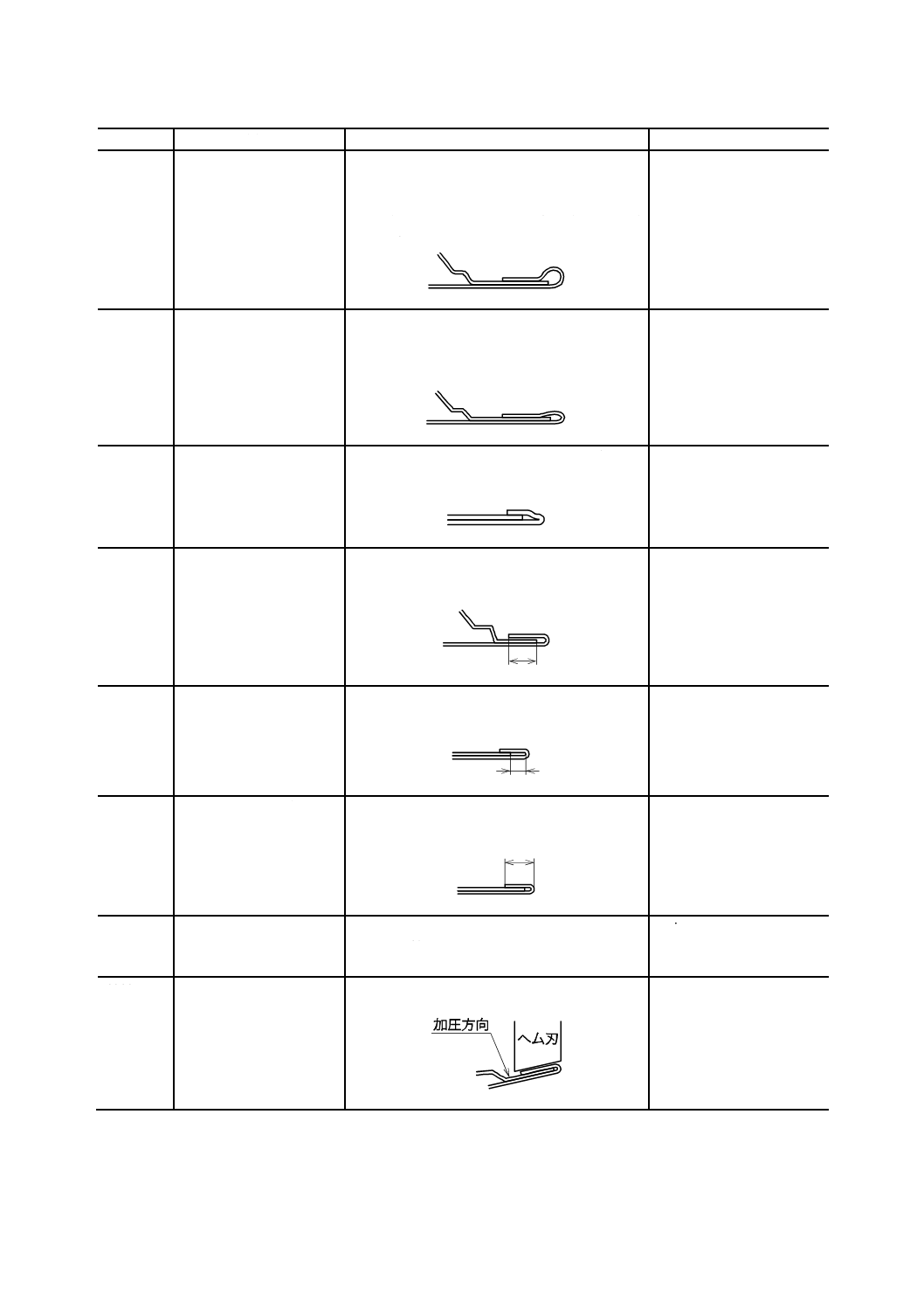

d) ダイセット ダイセットは,フランジング工具,プリへミング工具及び本ヘミング工具を取り付ける

装置とする。ダイセットの形状の例を,図7に,ダイセットにフランジング工具及びプリへミング工

5

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

具を取り付けた状態の例を,図8に示す。

単位 mm

a) 上型

b) 下型

図4−曲線ヘミング試験用フランジング工具の例(板厚1 mmの場合)

6

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 上型

b) 下型

図5−曲線ヘミング試験用プリヘミング工具の例(板厚1 mmの場合)

7

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 上型

b) 下型

図6−曲線ヘミング試験用本ヘミング工具の例(板厚1 mmの場合)

8

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

400

200

200

図7−ダイセットの形状の例

フランジング工具

ダイセット

a) フランジング工具を取り付けた状態

プリヘミング工具

ダイセット

b) プリヘミング工具を取り付けた状態

図8−ダイセットにフランジング工具及びプリへミング工具を取り付けた状態の例

400

2

0

0

2

0

0

フランジング工具

ダイセット

プリヘミング工具

ダイセット

9

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4

曲線ヘミング試験装置

曲線ヘミング試験装置は,試験工具(6.1.3)を取り付けることができ,鉛直方向に試験力を付加できる

装置とする。通常,プレス機械などを用いる。

6.2

試験片

試験に用いる試験片及び中板は,次による。

a) 引張予ひずみを付与する試験片 幅は80 mmとし,長さは214 mm以上の長方形試験片で,厚さは元

の厚さのままとする。試験片の圧延方向に対する採取方向は,受渡当事者間の協定による。

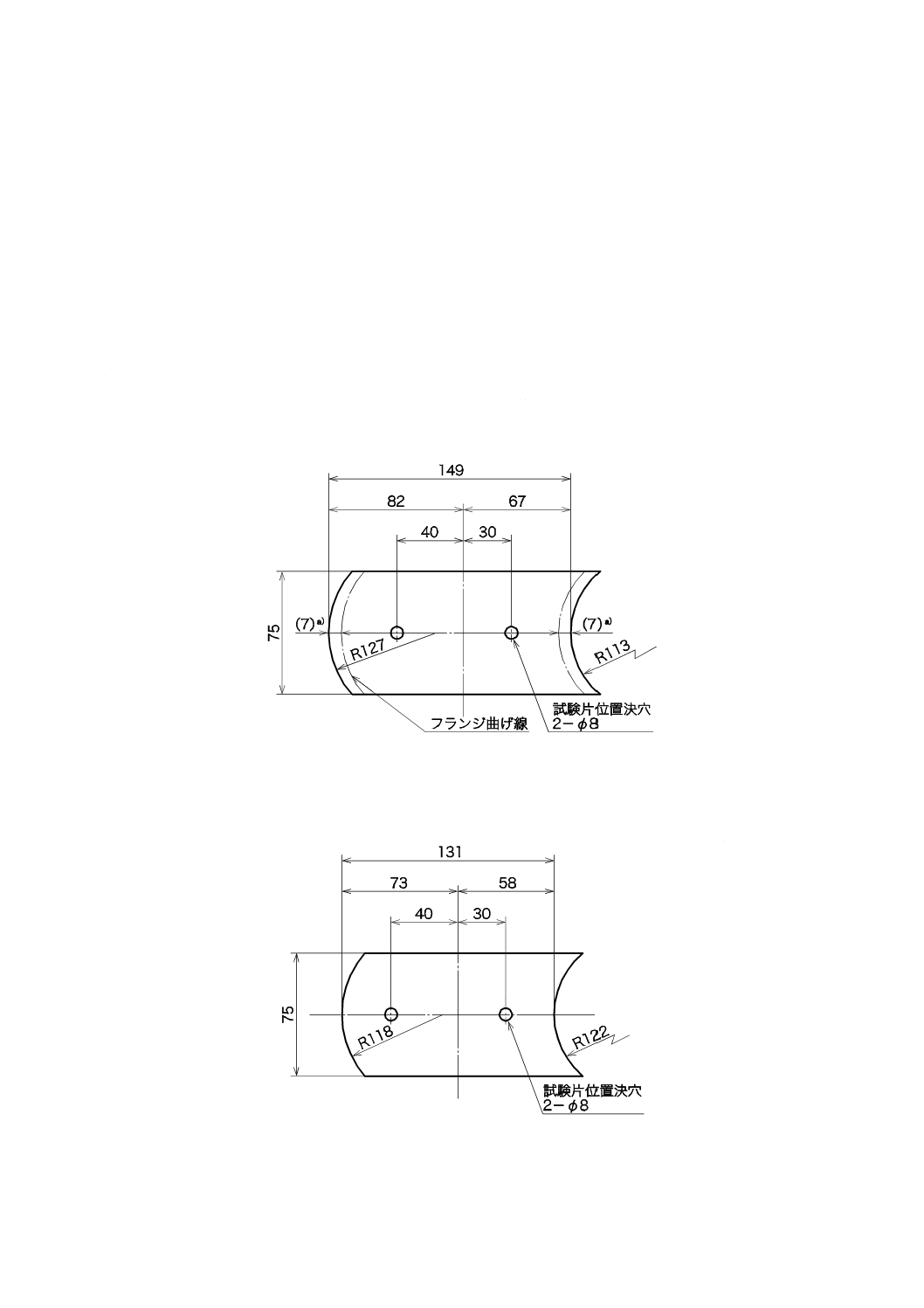

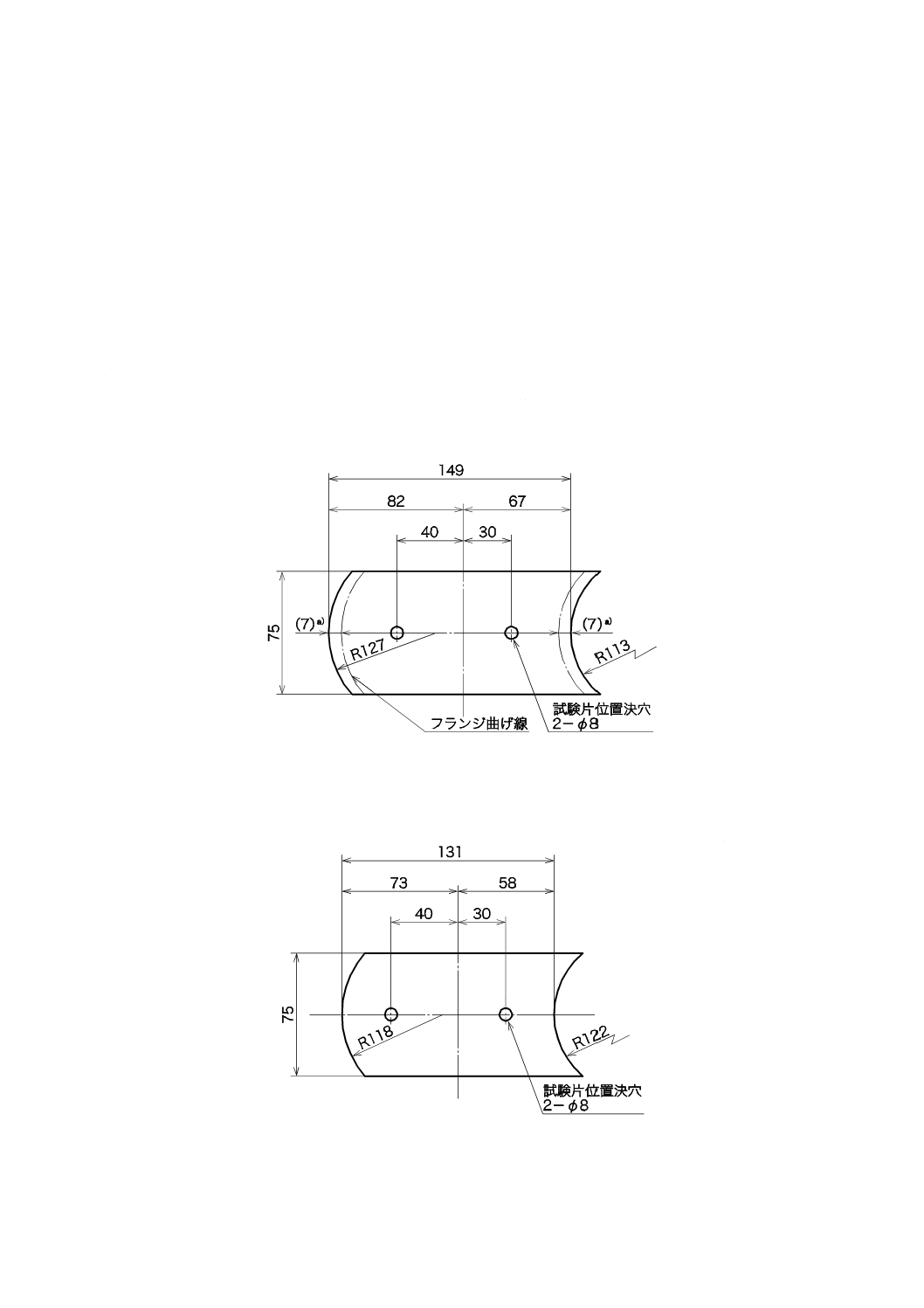

b) 曲線ヘミング用試験片 a)の試験片に規定の引張予ひずみを付与したものから,図9に規定する形状

及び寸法の試験片を採取する。試験片の加工方法は,受渡当事者間の協定による。

c) 中板 フランジング後の試験片に挿入する板で,形状及び寸法は,図10による。中板の材質は,試験

片と同じ材質が望ましく,その厚さは,受渡当事者間の協定による。

なお,試験片の表面には,結果に影響を及ぼすような有害なかききずなどがあってはならない。

単位 mm

注a) 試験片フランジング後のフランジ高さ

図9−曲線ヘミング用試験片の形状及び寸法

単位 mm

図10−曲線ヘミング用中板の形状及び寸法

10

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試験

6.3.1

試験温度

試験温度は,5.3.1による。

6.3.2

引張予ひずみの付与

試験片[6.2 a)]に,5.3.2によって引張予ひずみを付与する。

6.3.3

フランジング

曲線ヘミング用試験片[6.2 b)]をフランジング工具[6.1.3 a)]によってフランジングする。この場合,

フランジ高さ及びその公差は,7±0.1 mmが望ましい。

6.3.4

プリヘミング

6.3.3でフランジングを行った試験片に曲線ヘミング用中板[6.2 c)]を重ね,プリヘミング工具[6.1.3 b)]

によってプリへミングを行う。この場合,プリへミング完了後の角度は45°±5°とする。

6.3.5

本ヘミング

6.3.4でプリへミングを行った試験片を,本ヘミング工具[6.1.3 c)]によって本ヘミングを行う。

なお,試験力は,200 kN程度が望ましい。

7

観察及び評価

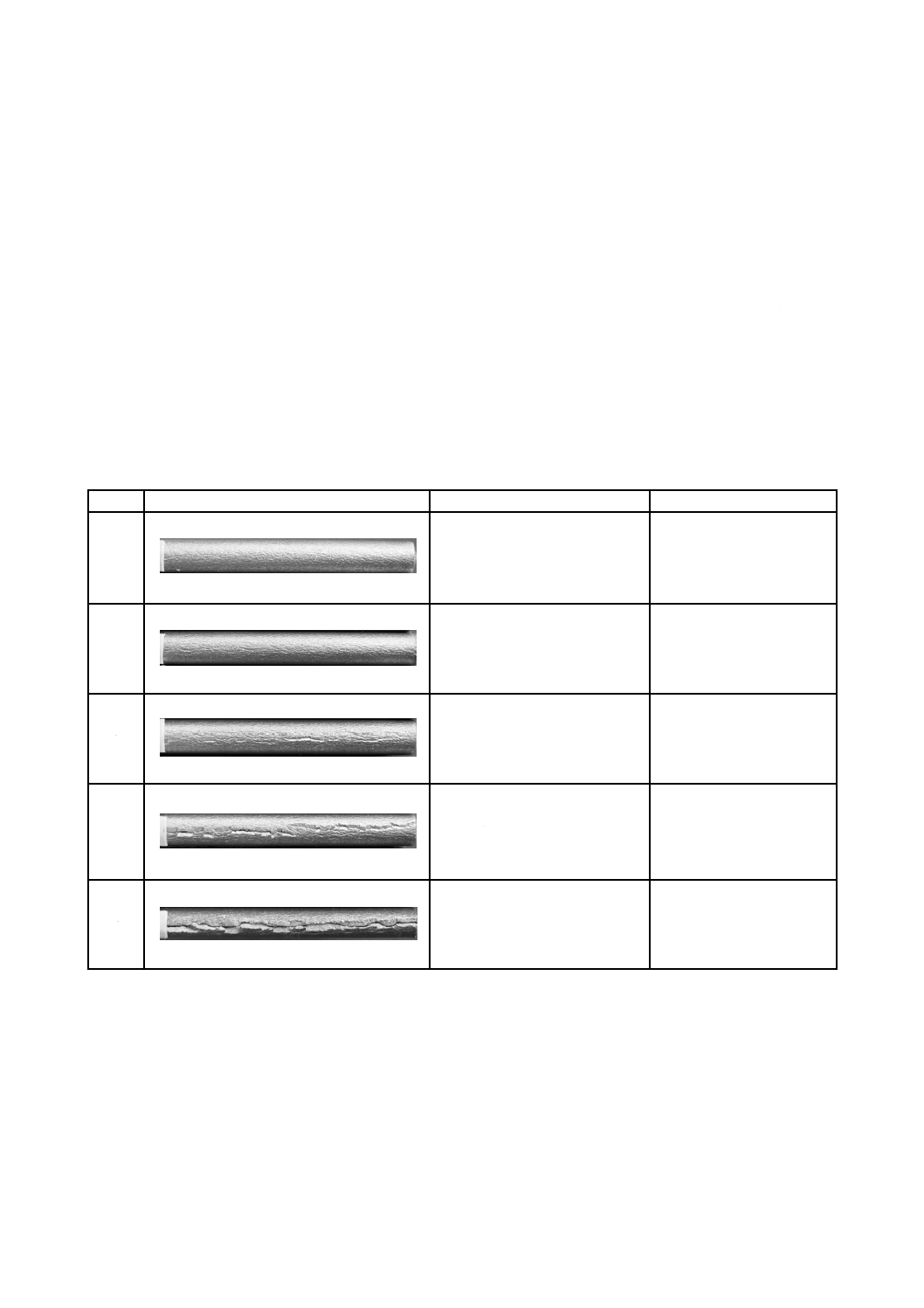

試験片を本ヘミング工具から取り外した後,曲げ外周部の割れ及びその他の欠点の有無を拡大鏡で観察

する。得られた観察結果と,附属書Aに規定する曲げ外周部表面の判定基準(表面状態写真及び説明)と

を対比して,附属書Aに規定する評点を付ける。

8

報告

報告書には,次の事項を記載する。ただし,d) の試験条件に関する記載項目は,受渡当事者間の協定に

よって選択してもよい。

a) 規格番号

b) 材質(合金の種類及び質別)及び板厚

c) 試験の種類

d) 試験条件(試験片採取方向,引張予ひずみ,中板厚さ,フランジ高さ,パンチ先端部半径r,試験力

など)

e) 試験結果(評点など)

11

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ヘミングにおける曲げ外周部表面の判定基準

序文

この附属書は,ヘミングにおける曲げ外周部表面の判定基準について規定する。

なお,この附属書は,箇条7によって観察結果の評点を決定する場合に,試験後の試験片の曲げ外周部

表面の状況と対比するために適用する。

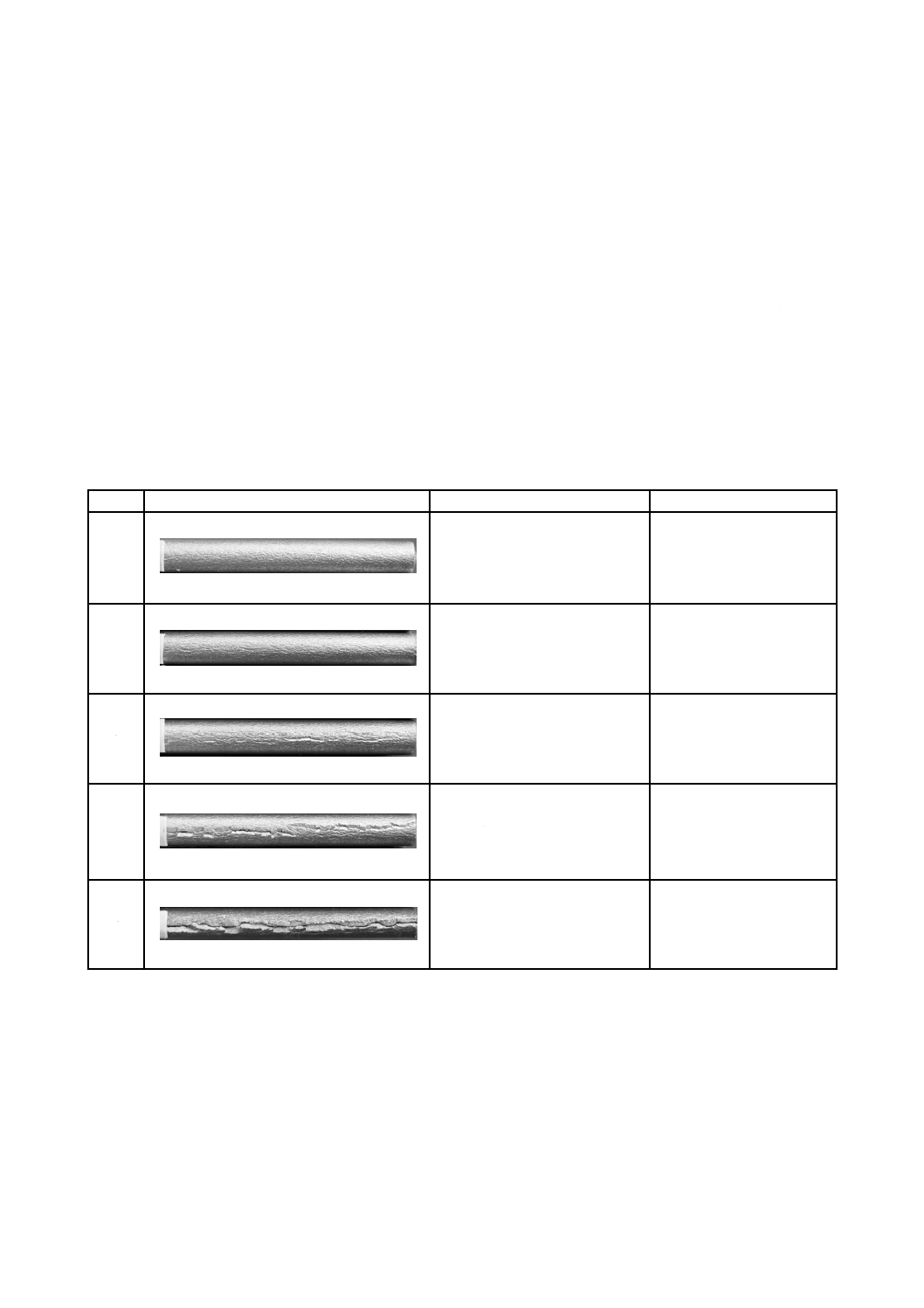

A.1 曲げ外周部表面の判定基準

曲げ外周部表面の判定基準は,表A.1による。

表A.1−曲げ外周部表面の判定基準

評点

表面状態写真(×2.5)

説明

表面粗さ(参考)

0

肌荒れがない。

<40 μmRz

1

肌荒れが発生している。

40〜80 μmRz

2

微小な割れが発生している。

80〜130 μmRz

3

明確な割れが発生している。

−

4

大きな割れが発生している。

−

12

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

一般的なヘミング及びヘミングにおける不良現象の用語

序文

この附属書は,一般的なヘミング及びヘミングにおける不良現象の用語について記載するものであって,

規定の一部ではない。

B.1

ヘミングに関する用語

B.1.1 一般

番号

用語

定義

対応英語(参考)

1001

プレスヘミング

プレス機を使用した金型によるヘミング方法。 press type hemming

1002

テーブルトップヘミング プレス機を使用しないジグタイプのヘミング

方法。

table top type hemming

1003

1モーション加工

プレス機の加工運動が途中で停止しないでプ

リヘミング・本ヘミングを行う加工方法。

single motion hemming

1004

2モーション加工

プレス機の加工運動がプリヘミング後停止し,

シリンダーなどによってプリ刃を後退させ,プ

レス機が再度下降して本ヘミングを行う加工

方法。

double motion hemming

1005

ローラーヘミング

多関節のロボット先端に取り付けたローラー

を回転させ,ワークを下型に対して加圧するヘ

ミング方法。

roller hemming

1006

ヘムフランジ

ヘミングされるフランジ部分。

−

1007

立ちフランジ

コーナー部等のヘミングしないフランジ部分。

−

1008

伸びフランジ

板面内において,二軸方向の引張応力下での変

形を利用したフランジ。

stretch flange

1009

縮みフランジ

板面内において,円周方向圧縮及び半径方向引

張応力下での変形を利用したフランジ。

shrink flange

1010

パーティングライン

アウター外周となる曲げ線。曲げプロファイル

ともいう。

parting line

1011

ヘミング面形状

本ヘミング完了後のアウター面の形状。

−

1012

ヘミングダイ

アウターとインナーとを接合一体化させるた

めに,アウターフランジをヘミングする金型。

hemming die

1013

ヘミングロワーダイ

被加工材を位置決めするための金型。

lower hemming die

13

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.1.2 フランジング

番号

用語

定義

対応英語(参考)

1014

アウターヘミングフラン

ジ形状

フランジングされたアウターヘミングフラン

ジの形状。

outer flange shape

1015

アウターヘミングフラン

ジ高さ

フランジングされたアウターフランジの外側

寸法。

outer flange height

1016

アウターヘミングフラン

ジ曲げR

フランジングされたアウターフランジ立ち上

がり部の内側半径。

parts bend R,

bending radius

1017

アウターヘミングフラン

ジ角度

フランジングされたアウターフランジとアウ

ター面とのなす角度。

hem flange angle

1018

アウターヘミングフラン

ジ曲げ刃

フランジングを行うときに,ヘミング形状を規

定する型(パンチ)。

bending steel,

flanging steel

1019

アウターヘミングフラン

ジダイ

フランジングを行うときに,被加工材を保持す

る工具。

−

1020

フランジ曲げクリアラン

ス

フランジングを行うときのアウターヘミング

フランジ曲げ刃とアウターヘミングフランジ

ダイとのすき間。

被加工材の板厚の百分率[=C/t×100(%)]

で表す場合もある。

flanging clearance

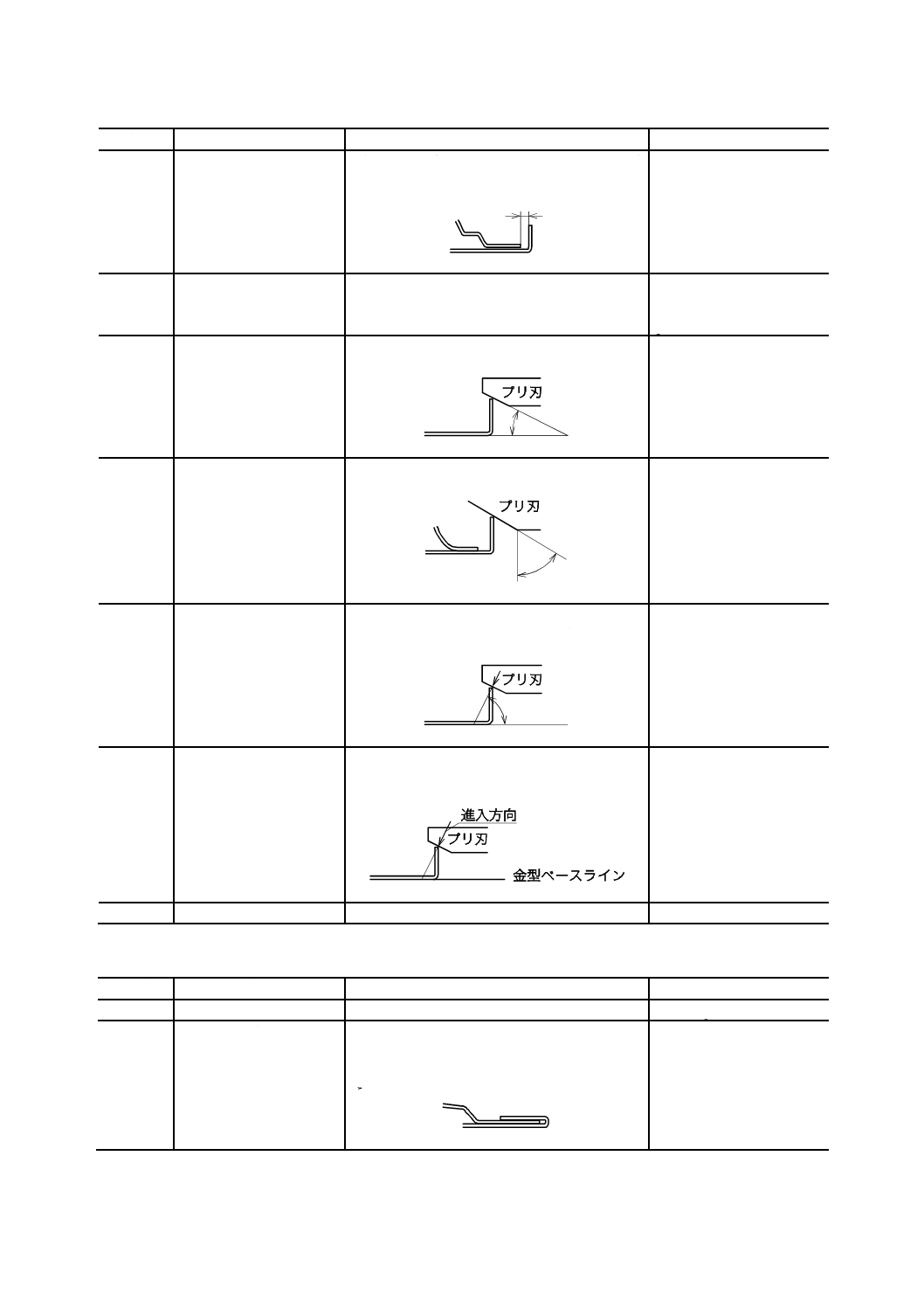

B.1.3 プリヘミング

番号

用語

定義

対応英語(参考)

1021

プリヘミング力

プリヘミングするときにプリ刃にかかる力。

−

1022

プリヘミングパネルプリ

角度

プリヘミングが完了した状態でのアウター面

とフランジとのなす角度。

pre-bending edge angle,

pre-hemming angle,

pre-hem angle

14

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1023

アウターインナーすき

(隙)

プリヘミングを行うときのアウターフランジ

とインナー端との間のクリアランス。

gap of outer/inner

1024

プリ刃

プリヘミングを行うときに,プリヘミング形状

を規定する型(パンチ)。

pre-hemming punch,

pre-hemming steel,

pre sec die

1025

プリ刃先角度

プリ刃面の取付け面からの角度。

pre steel angle,

pre angle,

pre-bending angle

1026

プリ刃接触角

プリ刃に対するヘムフランジの接触角度。

−

1027

プリ刃進入角度

プリ刃がヘムフランジに接触したときにプリ

刃の軌跡とアウター面とのなす角度。

pre edge approach angle

1028

プリ刃進入方向

金型のベースラインとプリ刃とのなす角度に

従って進入するプリ刃の動く方向。

pre approach direction

1029

ヘミングカーブ

プリ刃の断面カーブ(水平断面形状)。

−

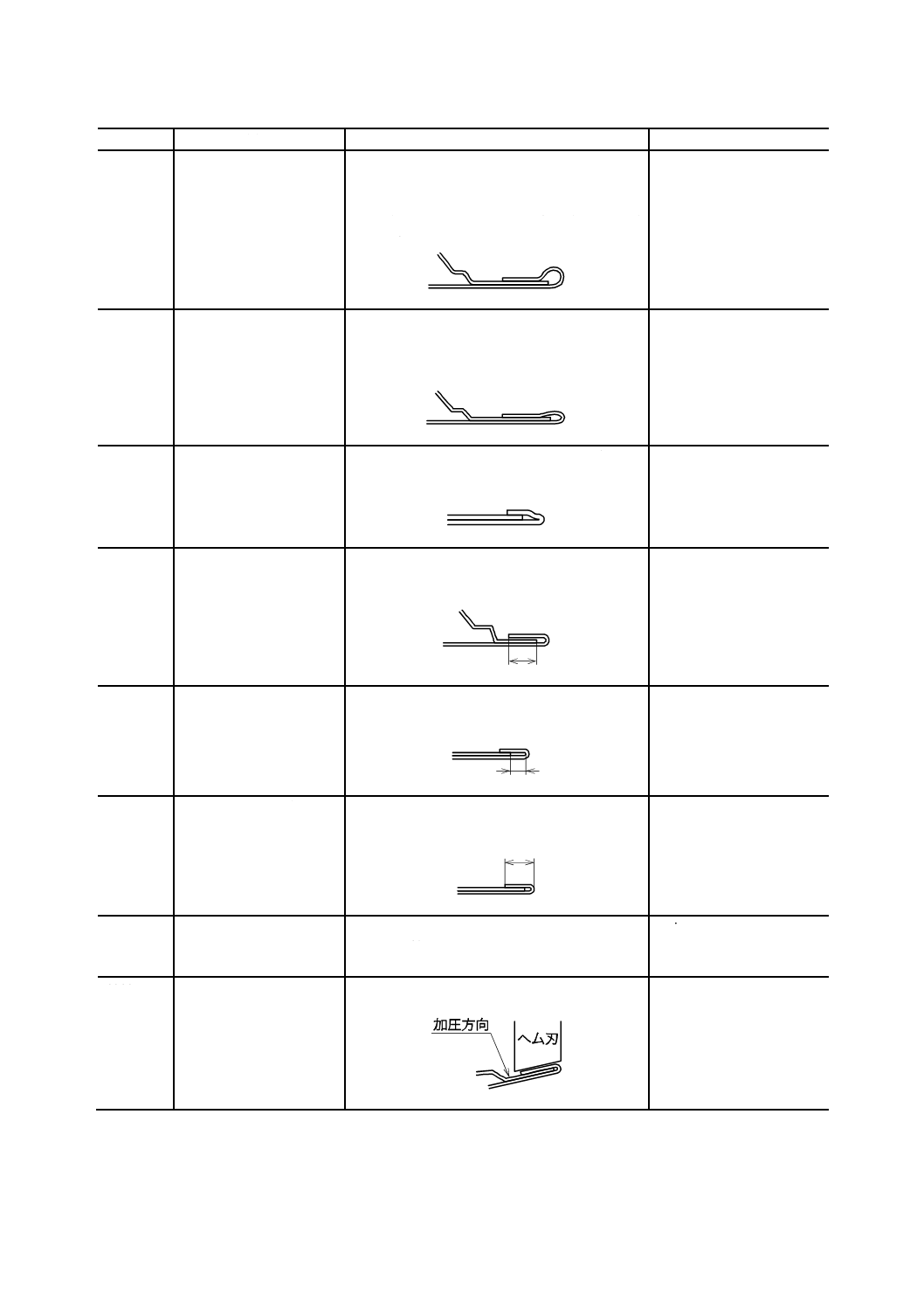

B.1.4 本ヘミング

番号

用語

定義

対応英語(参考)

1030

本ヘミング力

本ヘミングするときに必要な力。

hemming force

1031

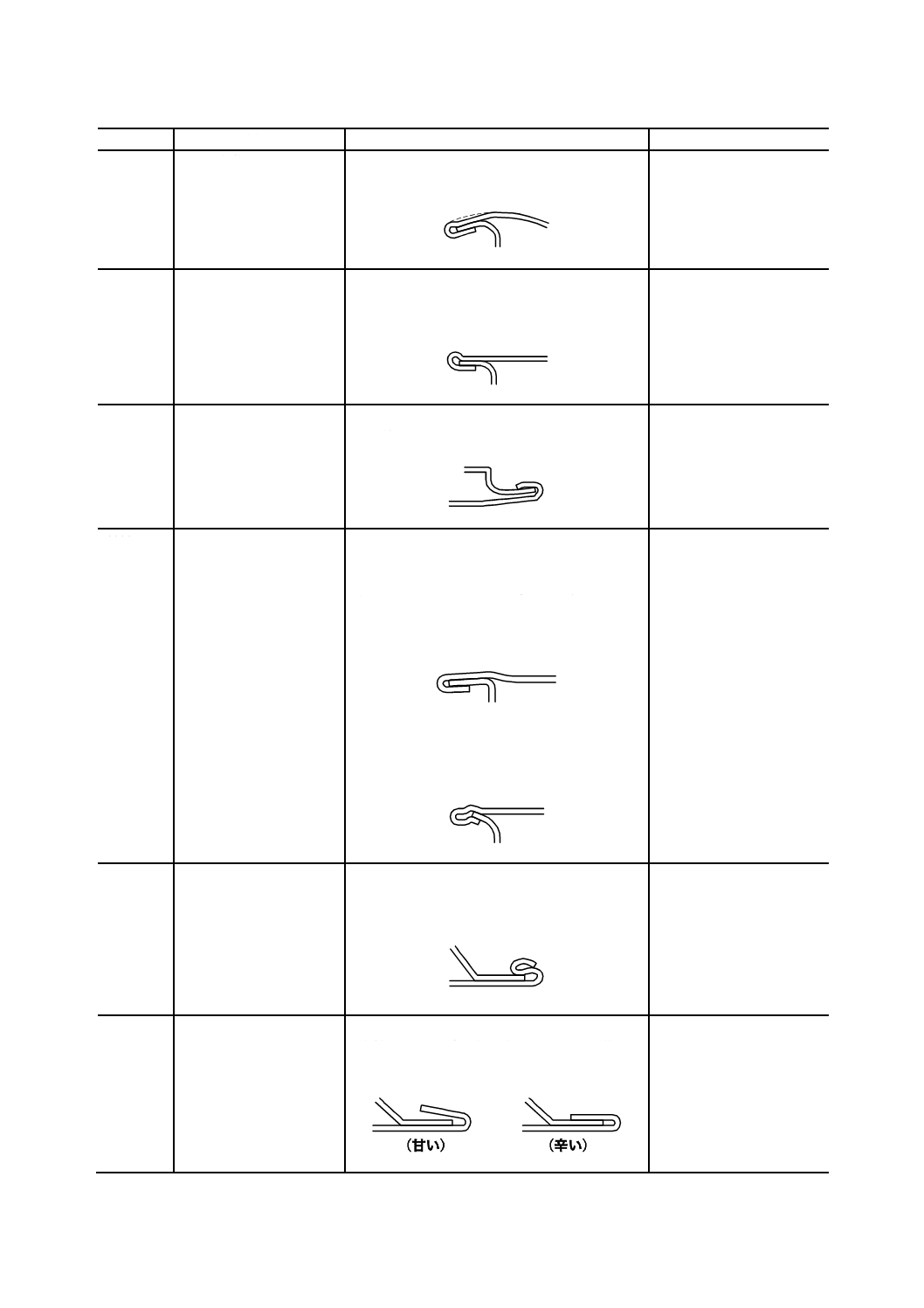

フラットヘム

ヘミング端部の厚さが板厚分(アウター板厚×

2+インナー板厚)になって,ヘミング端部に

膨らみがない形状。フラットヘミングともい

う。

flat edge hem,

perfect hem

15

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1032

サークルヘム

欧州の衝突安全法規(ECE No.26,EEC No.74

/483の外部突起要件)対応のヘム形状で,ヘ

ミング端部が円弧になった形状に成形するヘ

ミング形状。サークルヘミング,玉縁ヘミング

ともいう。

roll edge hem

1033

ロープドヘム

フラットヘムとサークルヘムとの中間程度の,

ヘミング端部に多少の膨らみをもつ形状。ロー

プドヘミングともいう。

roped hem

1034

シャープヘム

フラットヘムから更にヘミング端部を押しつ

ぶした形状。シャープヘミングともいう。

sharp hem

1035

ヘミング掛かり代

本ヘミングされたアウターフランジとインナ

ーとの重なり代。

−

1036

インナーすき(隙)

本ヘミングされたアウターフランジ曲げR内

側からインナー先端までの距離。

−

1037

アウターヘミングフラン

ジ長さ

本ヘミングされたアウターフランジ先端から

アウター外周線までの長さ。

length of hemming flange

1038

ヘム刃

プリヘミング後のフランジを更に押し付け,イ

ンナーの挟み込み加工を完了させるための曲

げ用工具。

main punch,

hemming punch

1039

ヘミング加圧方向

ヘミングを受けるフランジ全周面への加圧方

向。

hem rotation direction

16

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

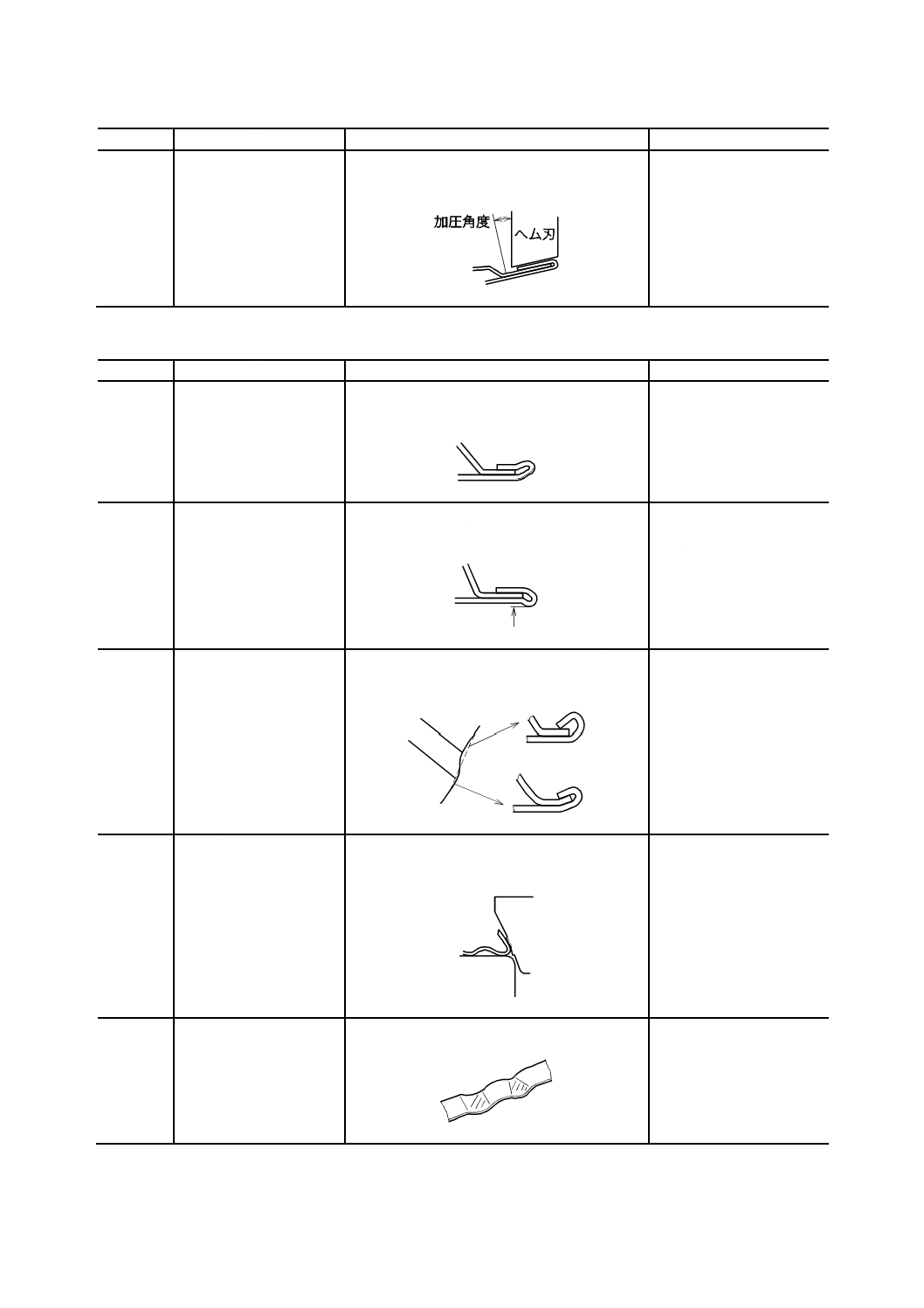

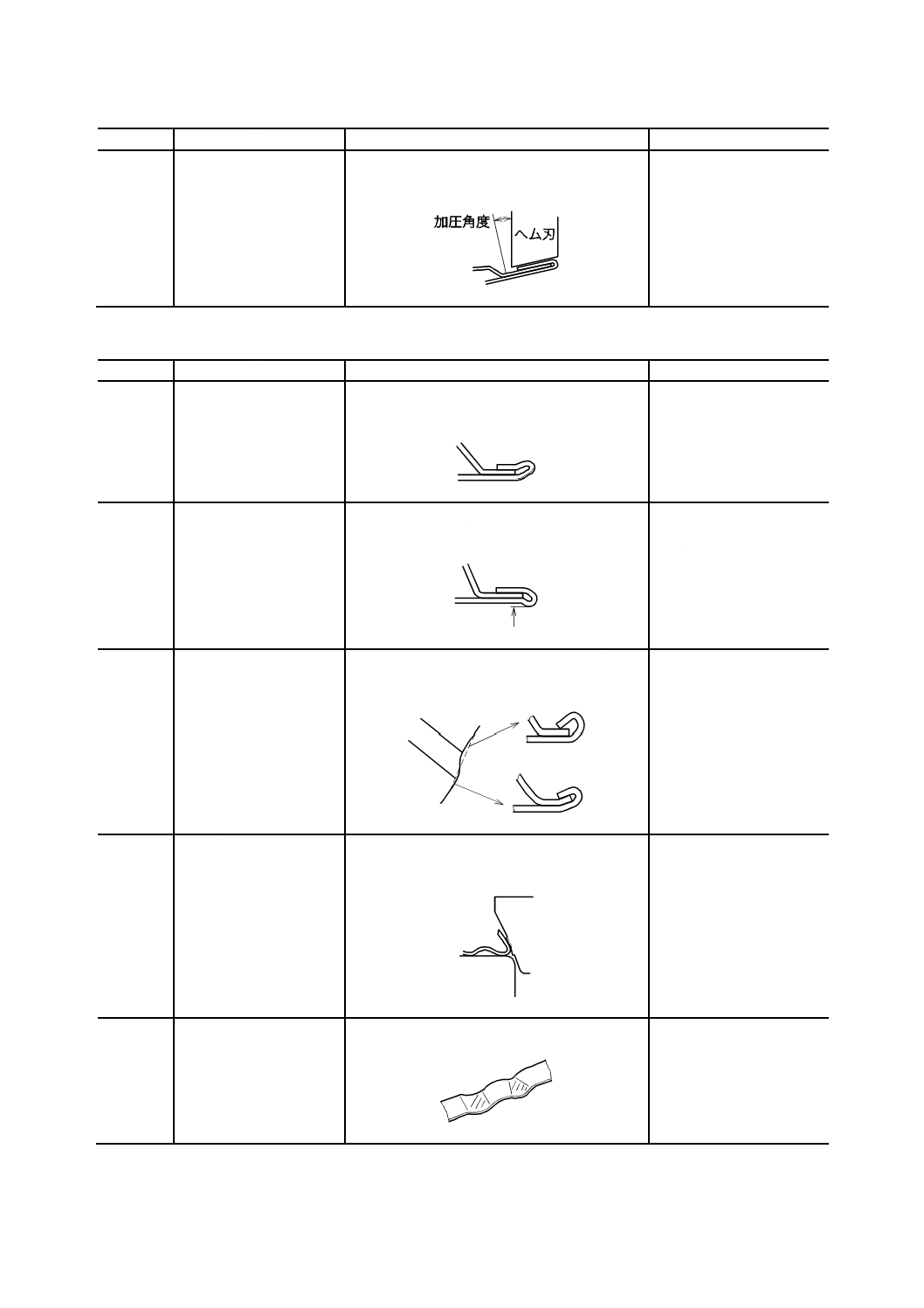

1040

ヘミング加圧角度

ヘミングを受けるフランジ全周面の垂直方向

に対するヘミング加圧方向のなす角度。

hem rotation angle

B.2

ヘミングにおける不良現象の用語及び定義

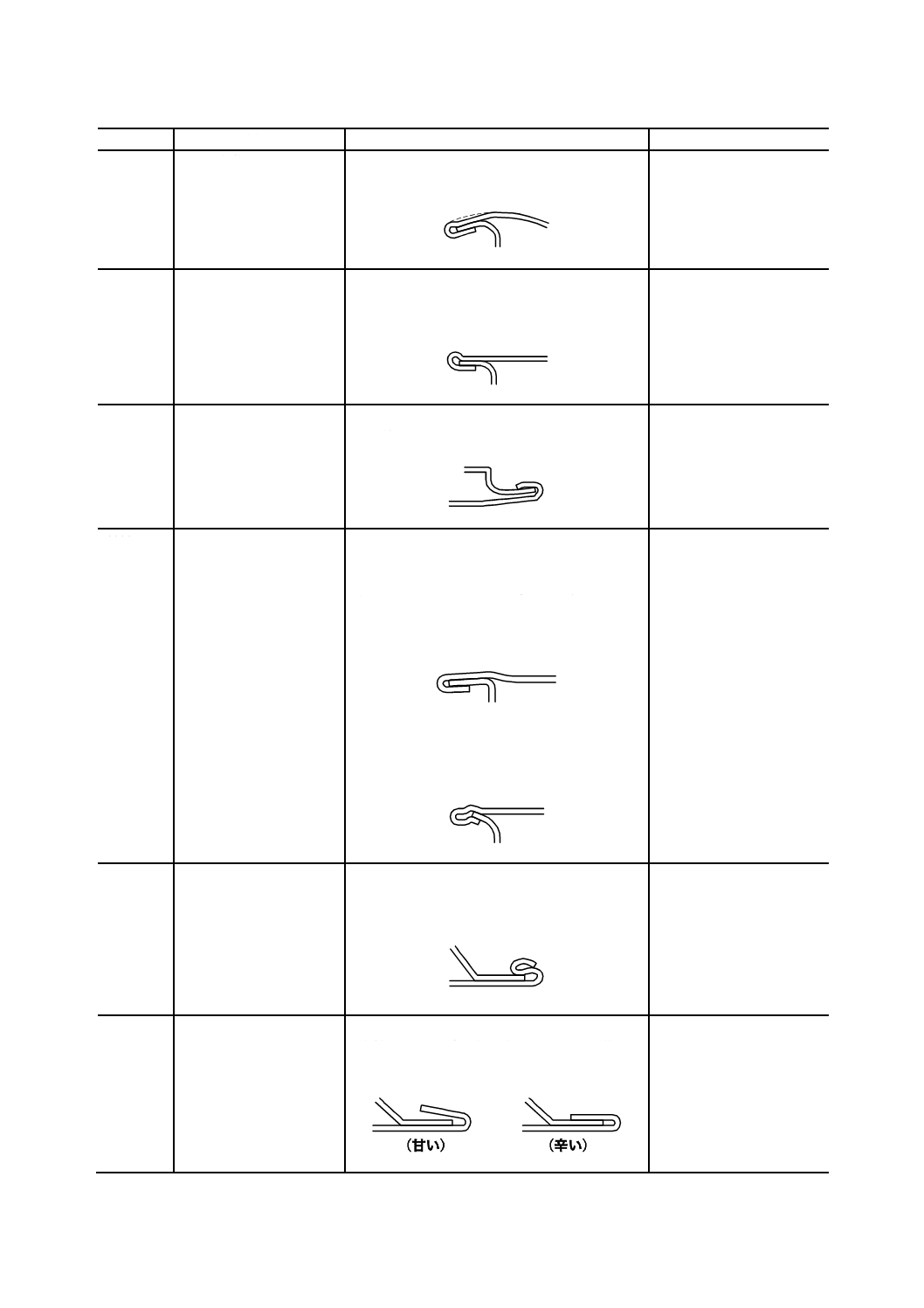

番号

用語

定義

対応英語(参考)

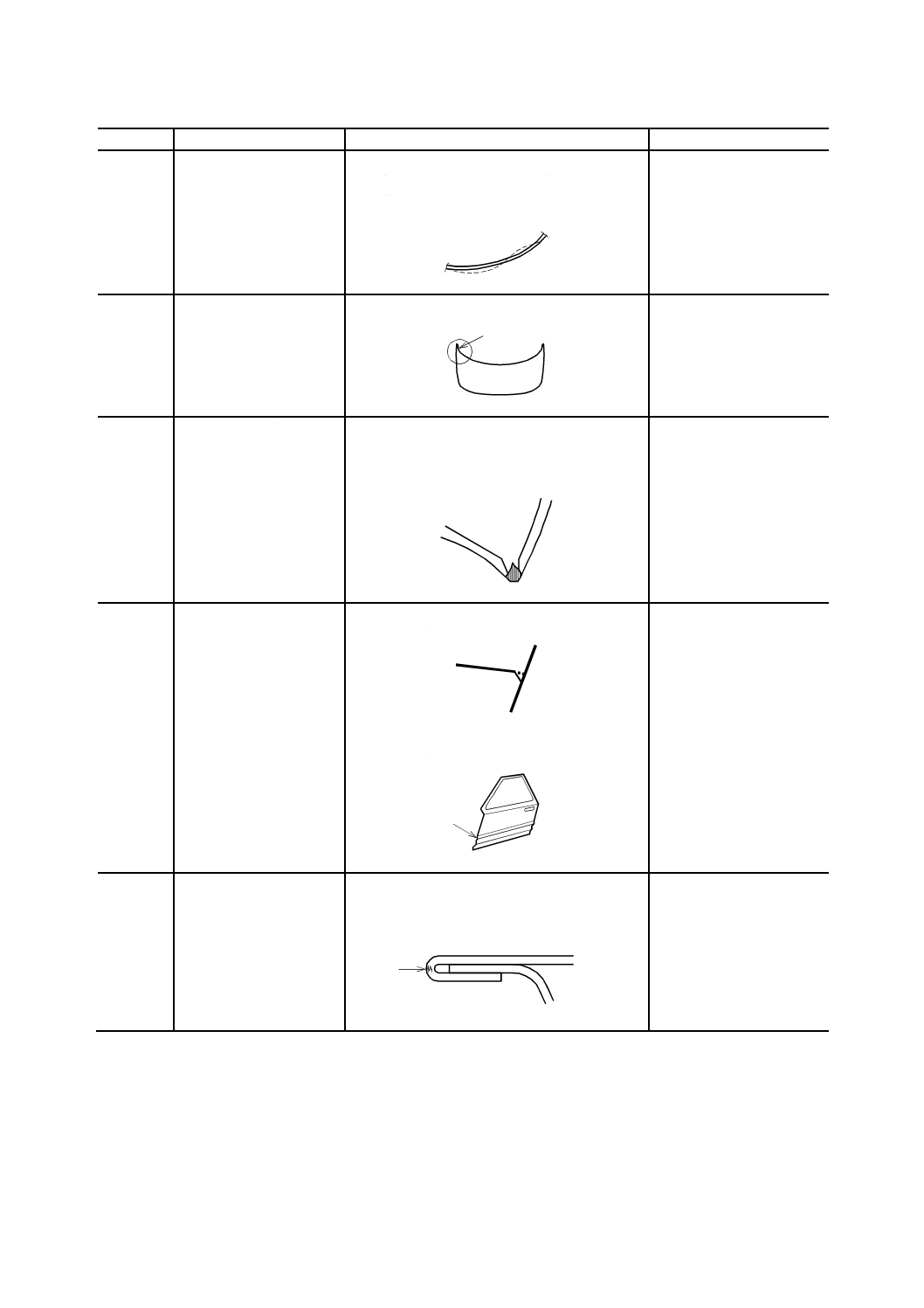

1101

だれ

アウター外周部がアウター面と反対側に引き

込まれてたれてしまう現象。

dull,

drop line

1102

しゃくれ

アウター外周部がアウター面側に反り上がっ

て凹形状となる現象。

recoil,

roll-over,

turning up

1103

R通り不良

本ヘミングされたアウターフランジ曲げRの

大きさが不均一になって,アウター外周が蛇行

する現象。

radius deviation

1104

面ひずみ

アウター面に発生する微小な凹凸。

ヘミングしたことによる応力の影響がアウタ

ー面に現れる。

surface deflection,

surface distortion

1105

波打ち

アウター面に発生する波打った連続的な凹凸。

−

17

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

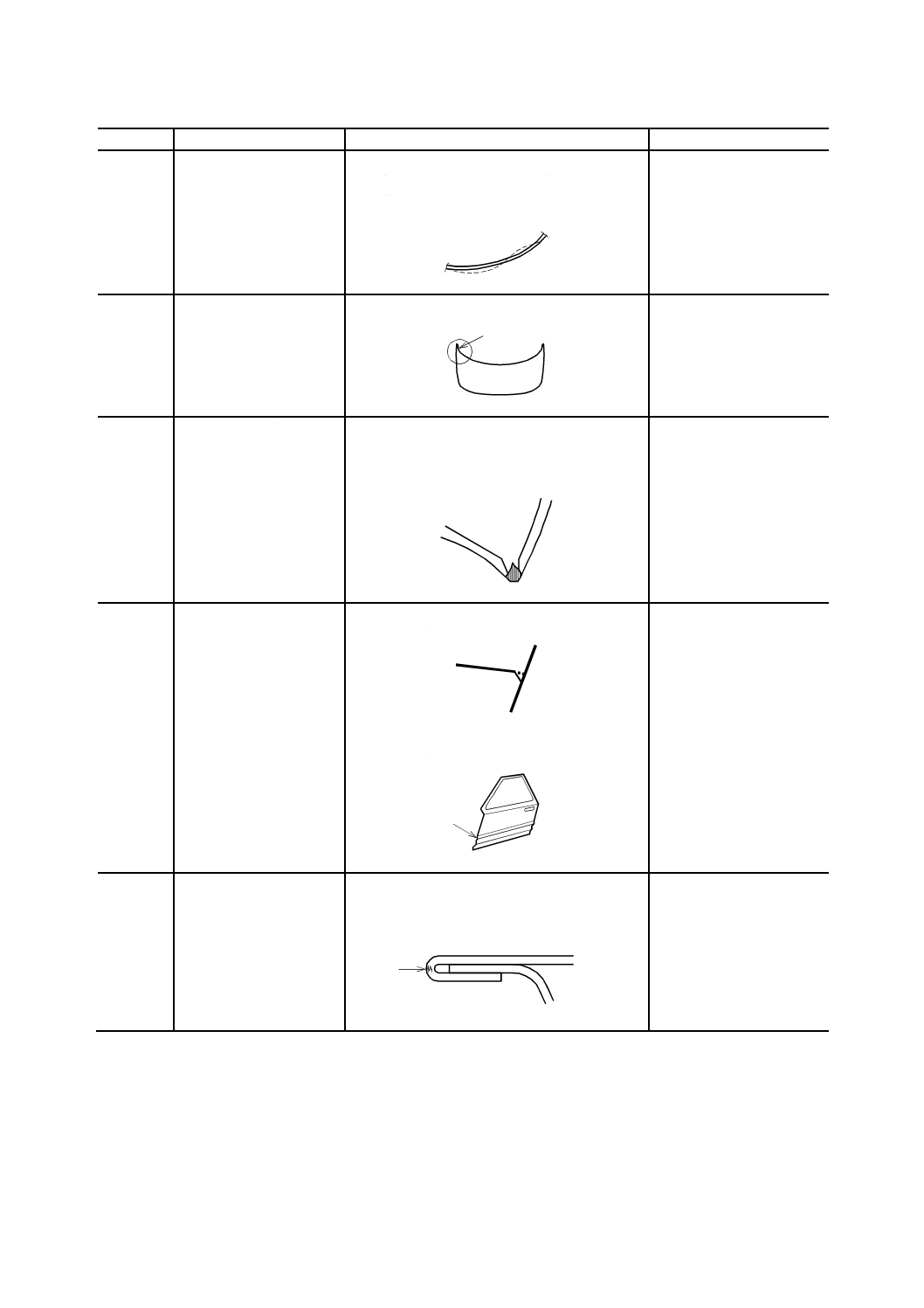

番号

用語

定義

対応英語(参考)

1106

へん(扁)平

曲率をもつべきアウター面の外周部が本ヘミ

ング後に平らになる現象。

−

1107

まくれ

アウター外周部が局部的に変形し,アウター面

側に突き出た形となる現象。

広義にはしゃくれの一種に含める場合もある。

−

1108

折れ

本ヘミングによって発生するアウター面の折

れた線。

−

1109

インナー当たり

本ヘミングによってアウター面の外周部に線

状の模様が発生する現象であり,次の2種類が

ある。

a) インナー外周フランジの根元部でアウタ

ーが変形し,アウター面に線状の模様が発

生するもの。

b) インナー外周フランジの先端部でアウタ

ーが変形し,アウター面に線状の模様が発

生するもの。

−

1110

座屈

プリヘミング又は本ヘミングにおいて,アウタ

ーフランジが正規の方向に曲がらず座屈を生

じて逆曲がりをしてしまう現象。

buckling

1111

ヘミング甘辛

本ヘミング後,アウターとインナーとにすき

(隙)がある状態(甘い),又は,その逆でつ

ぶし過ぎている状態(辛い)。

−

18

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

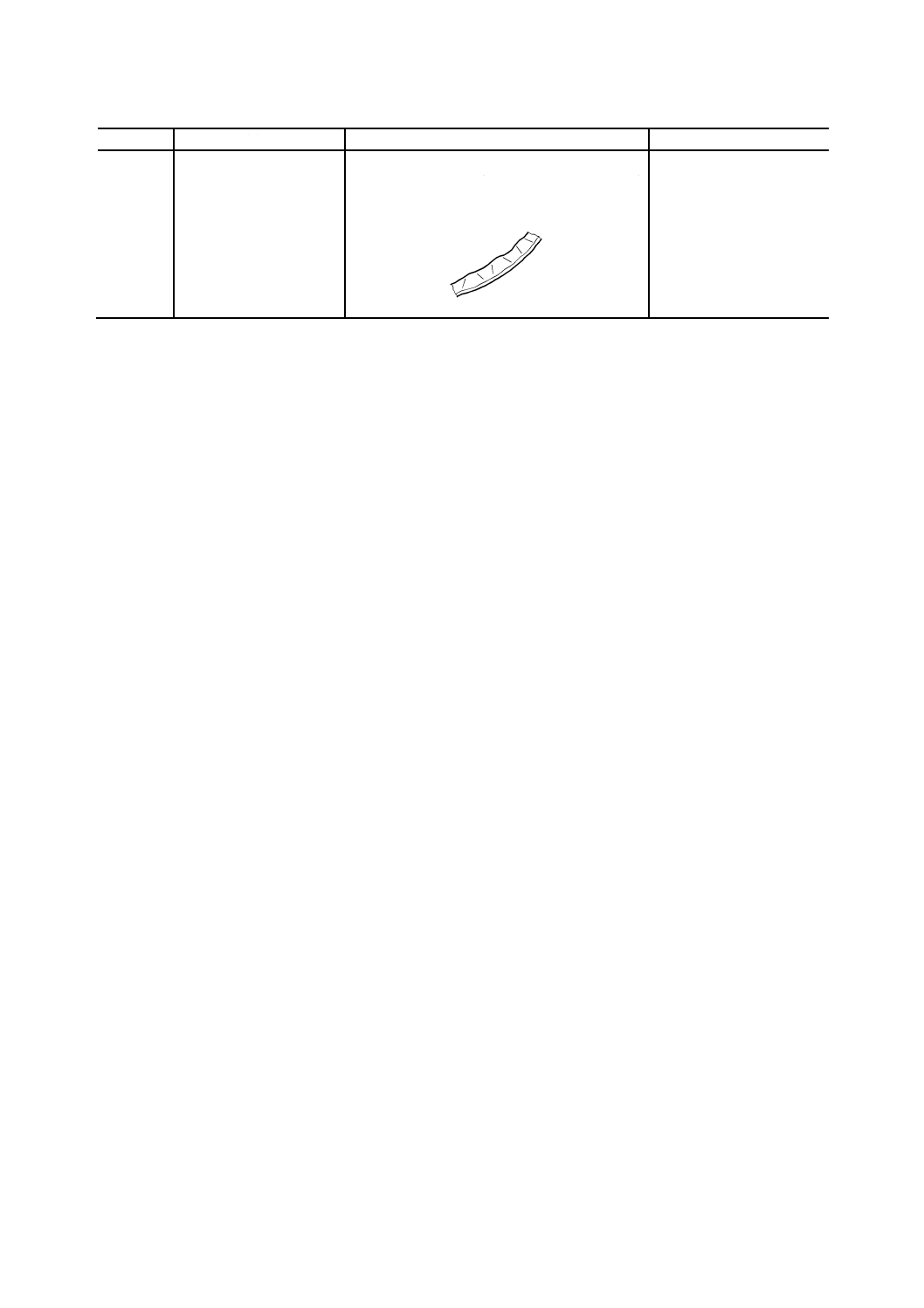

番号

用語

定義

対応英語(参考)

1112

製品端末線通り不良

本ヘミング後,アウター外周が内側に引き込ま

れた部分(ひけ),及び外側に膨らんだ,又は

局部的に飛び出した部分(飛び出し)ができる

現象。

−

1113

コーナーR不良

所定のRコーナー形状が確保できない現象。

−

1114

コーナー部とがり

アウターのコーナー端末部が正規形状に対し

てとがっている現象。

プリヘミング及び本ヘミングにおける材料余

りで発生する。

−

1115

キャラクターずれ

アウター外周部においてキャラクターライン

がずれる現象。

注記 キャラクターラインとは,アウター面に

デザインで付けた凹凸のラインのこと

をいう。

−

1116

肌荒れ,

くびれ,

割れ

本ヘミングされたアウター曲げ部における内

外表面の伸びの差によって,曲げ部の外表面に

肌荒れ,くびれ,割れが発生する現象。

hemming breakage

19

H 7701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

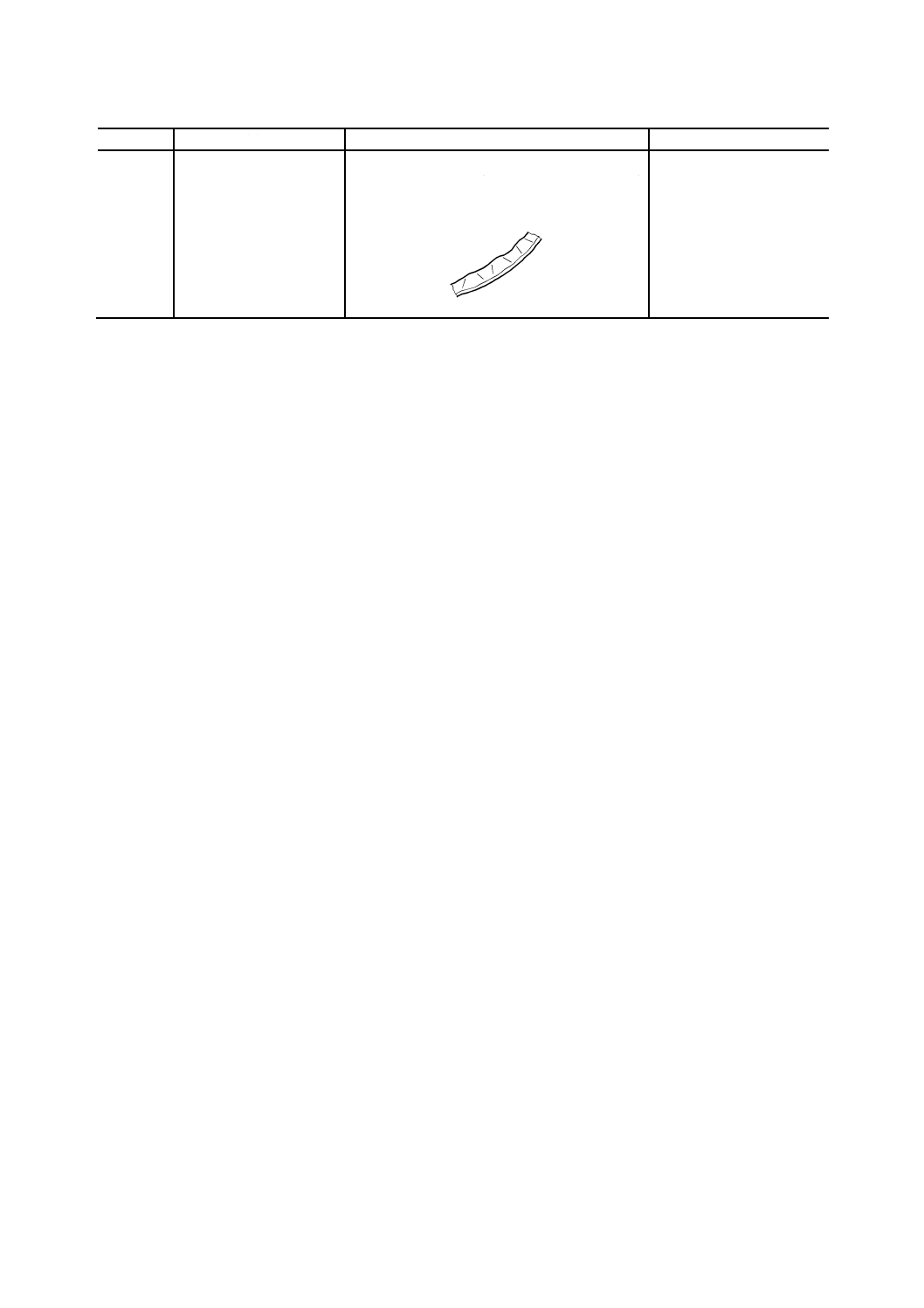

1117

ヘミングフランジしわ

縮みフランジによる変形を伴う曲線ヘミング

において,本ヘミングされたアウターフランジ

に発生するしわ。

hemming flange wrinkle