H 7503:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニューマ

テリアルセンター(OSTEC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

H 7503:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試料の調整 ····················································································································· 1

5. 密度測定 ························································································································ 2

5.1 装置及び器具 ················································································································ 2

5.2 試験液及び保管液 ·········································································································· 2

5.3 操作 ···························································································································· 2

5.4 密度の計算 ··················································································································· 3

6. 空洞率 ··························································································································· 4

7. 報告 ······························································································································ 4

7.1 試験材料 ······················································································································ 4

7.2 超塑性成形条件 ············································································································· 4

7.3 試料の質量 ··················································································································· 4

7.4 試験結果 ······················································································································ 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7503:2003

金属系超塑性材料の成形後の空洞率測定方法

Method for measurement of cavity volume fraction of superplastically

deformed metallic materials

序文 金属系超塑性材料は,超塑性成形時に材料内部に空洞を発生することがある。空洞は,材質と成形

条件によって異なるが体積率で数パーセントに達することがある。空洞は超塑性成形品の機械的性質の劣

化につながるので,空洞率は超塑性材料の品質評価の一つとして重要視されている。

1. 適用範囲 この規格は,微細粒超塑性を示す金属系超塑性材料を超塑性発現条件の下で成形した後の

空洞率を,質量法による密度変化の測定から求める方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 7007 金属系超塑性材料用語

JIS K 0061 化学製品の密度及び比重測定方法

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法─電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

JIS Z 8710 温度測定方法通則

3. 定義 この規格で用いる主な用語の定義は,JIS H 7007及びJIS K 0061によるほか,次による。

a) 密度 [ρ(T)] 超塑性材料の温度Tにおける単位体積当たりの質量 (g / cm3)。

b) 空洞率 [Cv,(293)] 超塑性成形後の材料中に含まれる293 Kにおける空洞の体積率(%)。

c) 質量法 試料の質量を空気中及び密度が既知の液体中で量り,液体中の浮力から試料の体積を求め,

密度を求める方法。

4. 試料の調整

a) 超塑性成形前の材料及び変形後の材料から試料を切り出す。切り出す試料の体積は0.5 cm3以上が望ま

しい。

b) 切り出し後,研磨紙を用いて試料表面のばり及び酸化物を除去し,平滑に仕上げる。

c) 研磨後,メタノールを用いて超音波洗浄を行い,その後十分に乾燥する。

2

H 7503:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 密度測定

5.1

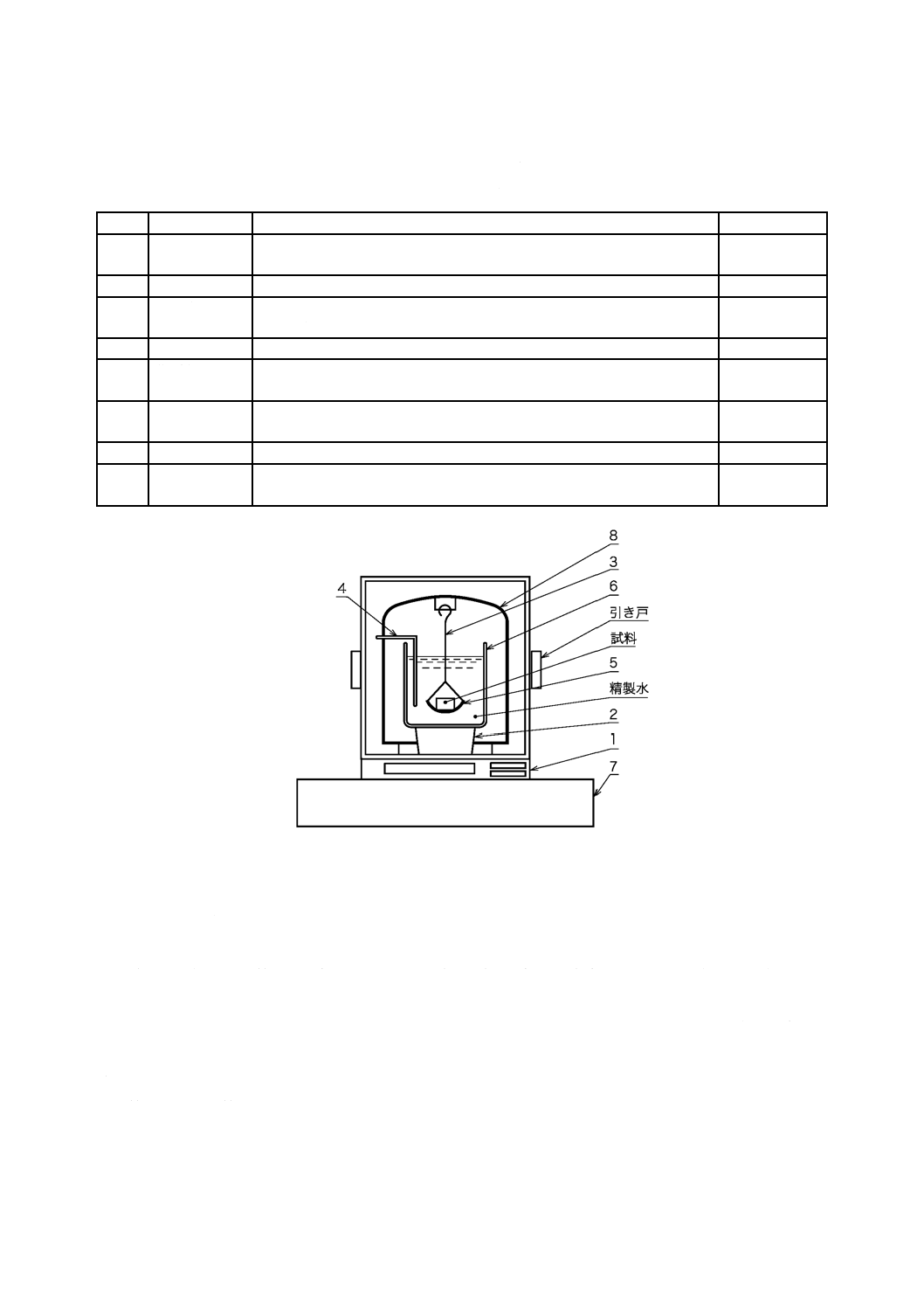

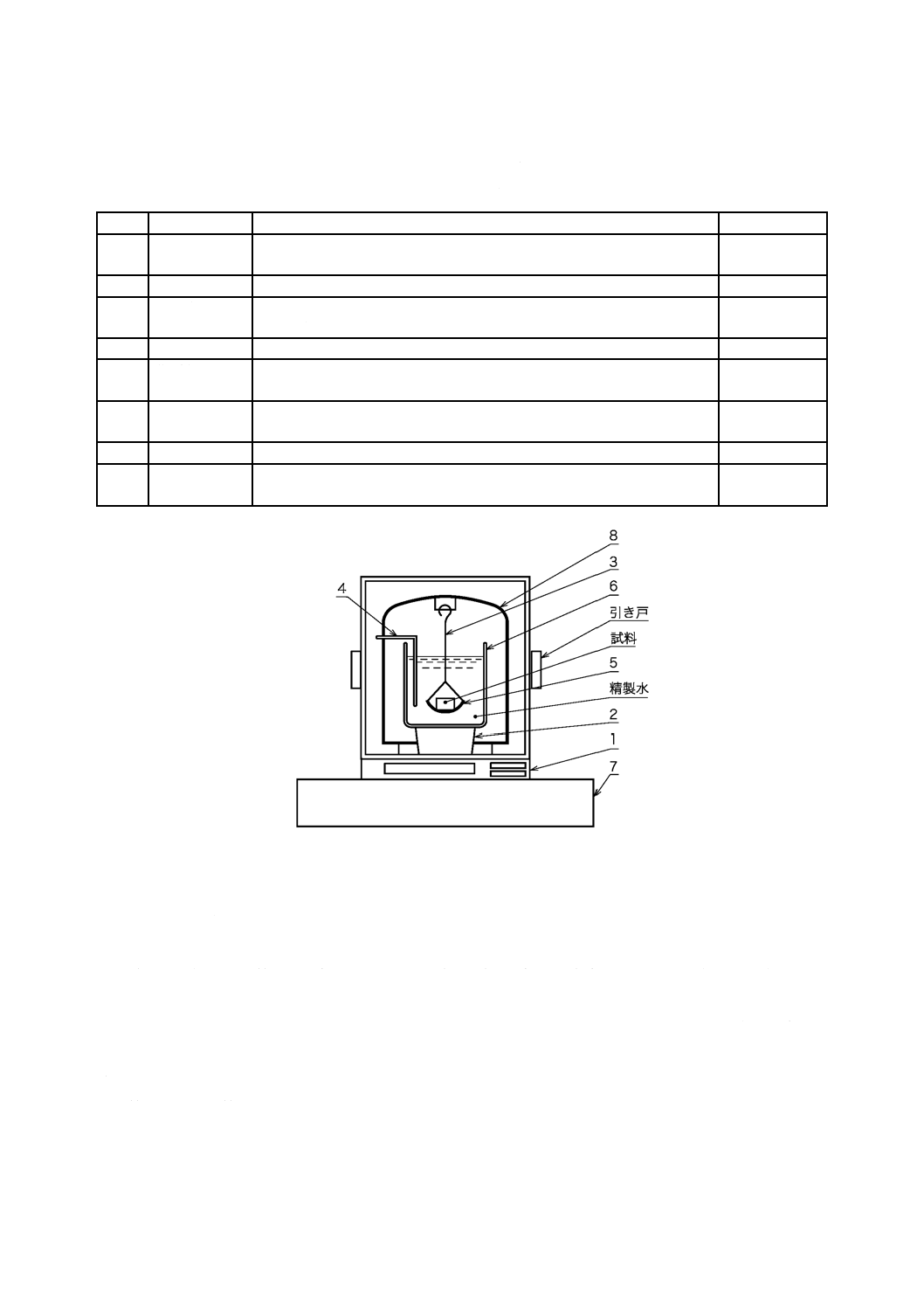

装置及び器具 装置及び器具は表1による。装置の構成例を図1に示す。

表 1 装置及び器具

番号

器具名

内容

推 奨

1

はかり

測定できる最大の質量が100〜200 gで,0.01 mgの差を読み取れる電子

はかりを使用する。

2

架台

ビーカーをはかりから浮かせて置くための台。

3

つり糸

試料及び懸垂用フック付き容器を懸垂するのに十分な強度があり,でき

るだけ細い糸とする。

白金線,直径

0.03 mm

4

温度計

精度1 Kのもの。

5

懸垂用フック

付き容器

かご型,皿型などで,懸垂用のつり糸及びフックを取り付けたもの。

ガラス製穴あ

き皿

6

ビーカー

試料又は懸垂用フック付き容器が壁及び底に触れないような大きさのも

の。

ガラス製

200 ml

7

防振台

電子はかりは防振台上に置く。

8

フレーム

はかりに載せることができ,かつ,つり糸先端のフックがかけられる構

造のもの。

図 1 装置の構成例

5.2

試験液及び保管液 試験液及び保管液には真空脱気した精製水(以下,水という。)を使用する。

5.3

操作 操作は,次のとおり行う。

a) 試料の空気中での質量を測定する。はかりに試料を載せ,指示が安定するのを待ち(約2分後)0.01 mg

のけたまで読み取り,mAとする。試料を取り出し,引き戸を閉じ,指示が安定するのを待ち(約1分

後)2回目の測定をする。これを数回繰り返し行い,mAの平均値をJIS Z 8401によって有効数字5け

たに丸め

A

mとする。

b) 次に試料表面に付着する小さい気泡を除去するため,水中で超音波洗浄する(約1分間)。その後は保

管用水中で保管する。

c) 水150〜200 mlを入れたビーカーを,はかりから浮かせた架台に載せる。

d) 懸垂用フック付き容器を超音波洗浄した後,ビーカーの水中に沈める。フックははかりに載せられた

3

H 7503:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フレーム中央のつりかぎに掛ける。

e) 容器を水中に沈める際は,試料同様超音波洗浄を行い表面に付着する気泡を除去する。

f)

ビーカー内の水温を測定する(JIS Z 8704,JIS Z 8705及びJIS Z 8710参照)。

g) 試料を保管用水中から取り出し,ビーカー内のフック付き容器に載せ(1),引き戸を閉じ指示が安定し

た後(約2分後)に,質量を0.01 mgのけたまで読み取り,mTとする(2)。試料を取り出し,保管用水中

で保管する。

h) はかりの指示が安定した後,f),g)を数回繰り返し行う。

注(1) 試料を水中の容器に載せる際は,水面をできるだけ動かさないように静かに挿入する。

(2) 水中に入れる際,試料と水の温度差を小さくするために,試料はあらかじめ,はかり近くで同

温度の水中で保管することが望ましい。

5.4

密度の計算 密度の計算は,次による。

a) 試料の密度は,水の温度Tにおいて式(1)を用いて求める。

()

()

T

w

T

T

m

m

m

ρ

ρ

×

−

=

A

A

······················································ (1)

測定したすべての

T

mの値について,()

T

ρを求める。ここで,

()

T

w

ρ

は温度Tにおける水の密度とする。

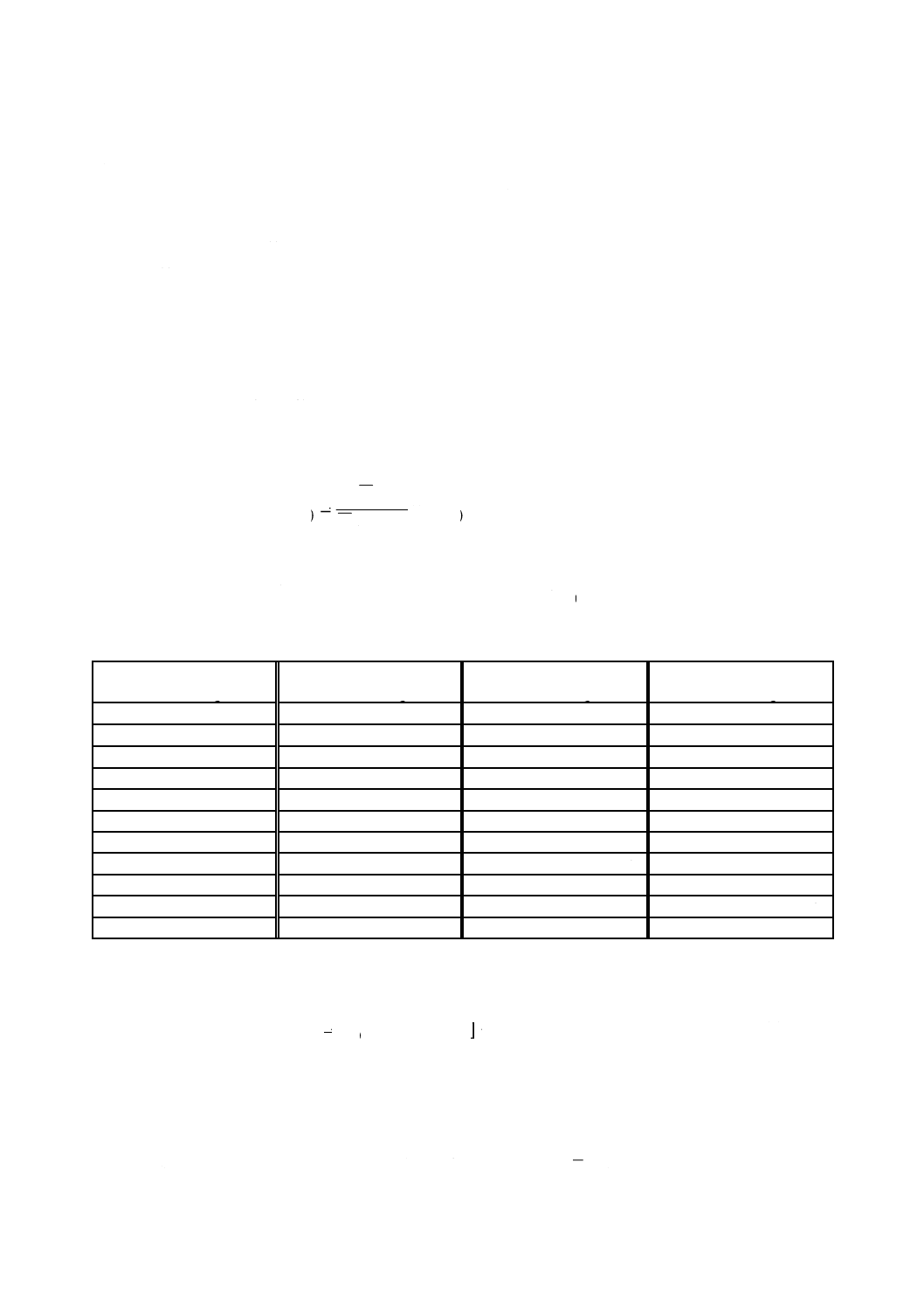

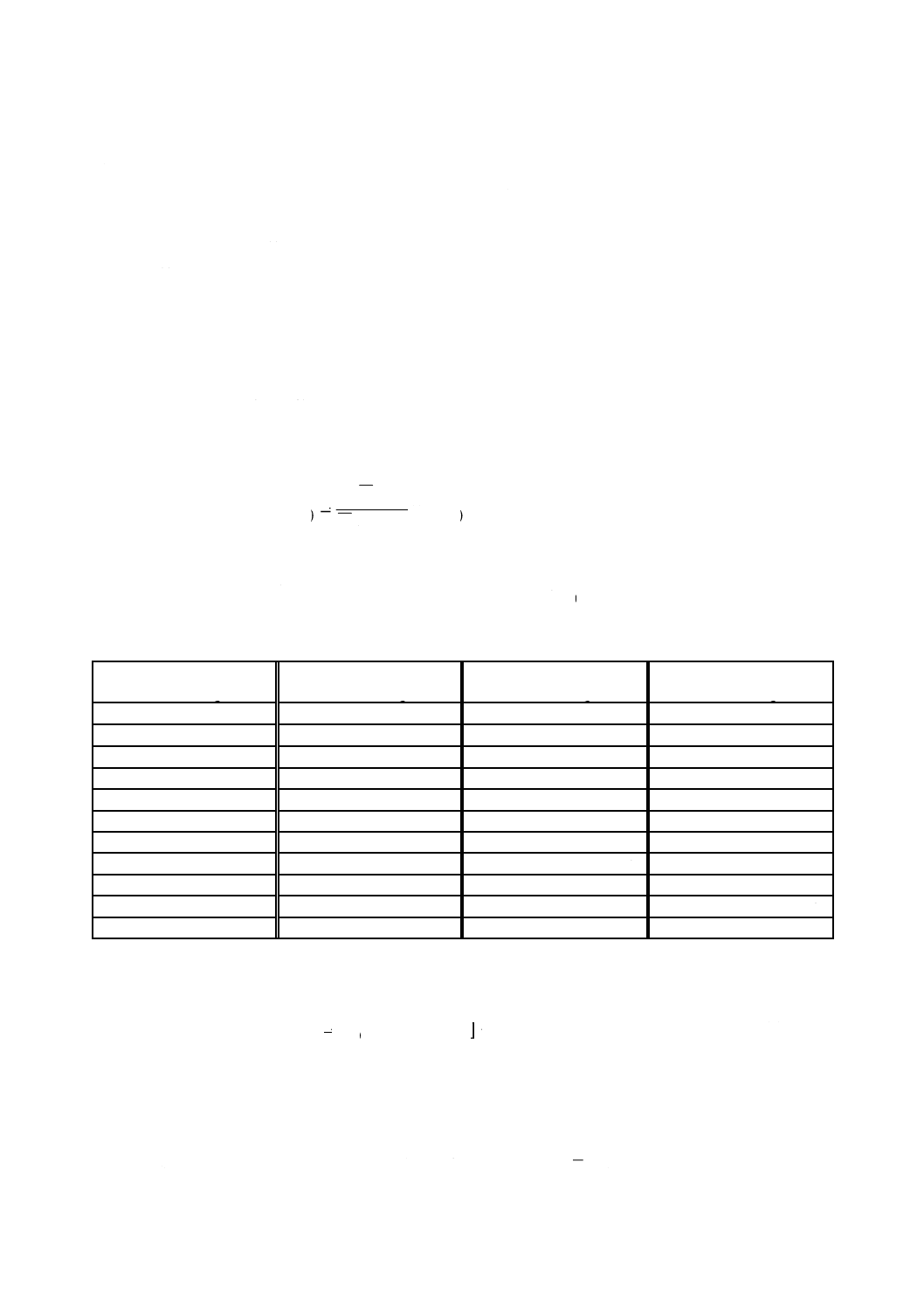

水の密度は表2による。

表 2 水の密度

温度

K

密度

g/cm3

温度

K

密度

g/cm3

温度

K

密度

g/cm3

温度

K

密度

g/cm3

273

0.999 84

274

0.999 90

284

0.999 61

294

0.997 99

304

0.995 34

275

0.999 94

285

0.999 50

295

0.997 77

305

0.995 03

276

0.999 96

286

0.999 38

296

0.997 54

306

0.994 70

277

0.999 97

287

0.999 24

297

0.997 30

307

0.994 37

278

0.999 96

288

0.999 10

298

0.997 04

308

0.994 03

279

0.999 94

289

0.998 94

299

0.996 78

309

0.993 68

280

0.999 90

290

0.998 77

300

0.996 51

310

0.993 33

281

0.999 85

291

0.998 60

301

0.996 23

311

0.992 97

282

0.999 78

292

0.998 41

302

0.995 94

312

0.992 59

283

0.999 70

293

0.998 20

303

0.995 65

313

0.992 22

b) 式(2)を用いて水の温度293 Kにおける試料の密度

(

)

293

ρ

を次の式によって求める。

(

)

()

(

)

[

]b

T

T

×

×

=

293

1

293

−

+

ρ

ρ

···················································· (2)

ここで,bは試料の体膨張係数(K-1)である。体膨張係数bは線膨張係数aの3倍の値を用いる。例

えば,アルミニウム合金b=70×10-6,鉄合金36×10-6,チタン合金27×10-6の値を用いる。

c)

(

)

293

ρ

の平均値を,JIS Z 8401によって有効数字5けたに丸め,

(

)

293

ρ

とする。

4

H 7503:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 空洞率 空洞率は式(3)を用いて,0.1 %のけたまで求める。

(

)

(

)

(

)

(

)

%

−

100

293

0

293

1

293

0

293

×

=

ρ

ρ

ρ

V

C

················································ (3)

ここで,

0

ρは超塑性変形前の密度,

1

ρは超塑性変形後の密度とする。

7. 報告 次の項目を報告事項とし,受渡当事者間の協定によって選択する。

7.1

試験材料

a) 製造番号

b) 化学成分

c) 材料の名称

d) 板厚

7.2

超塑性成形条件

a) 成形方法

b) 成形温度

c) 成形時間

d) 板厚減少率

7.3

試料の質量

7.4

試験結果

a) 超塑性変形前の材料の温度293 Kにおける平均密度

b) 超塑性変形後の材料の温度293 Kにおける平均密度

c) 超塑性変形後の材料の温度293 Kにおける空洞率

関連規格 JIS K 0050 化学分析方法通則

JIS R 6252 研磨紙

JIS Z 8703 試験場所の標準状態