2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7406-1993

繊維強化金属の曲げ試験方法

Test method for flexural properties of fiber reinforced metals

1. 適用範囲 この規格は,長繊維によって強化された金属基複合材料の室温大気中で行う3点曲げ(以

下,A法という。)及び4点曲げ(以下,B法という。)による曲げ試験方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS H 7006 金属基複合材料用語

JIS K 7074 炭素繊維強化プラスチックの曲げ試験方法

JIS R 1602 ファインセラミックスの弾性率試験方法

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS H 7006によるほか,次による。

(1) 試験速度 試験中に試験機のクロスヘッドが移動する速度。単位は,mm/minで表す。

(2) 曲げ応力 任意の時点において,試験片に加えられた曲げ荷重と支点間距離の積を試験片の幅と試験

片の厚さの二乗の積で除して,係数(A法のときは23,B法のときは1)を乗じた値。単位は,MPa

で表す。

(3) 曲げ強さ 試験片に加わる最大曲げ応力。単位は,MPaで表す。

(4) たわみ 荷重を受けた試験片の支点間の中央位置における点が,試験中に元の位置から離れた距離。

単位は,mmで表す。

(5) ひずみ 試験片の支点間の中央位置には(貼)ったひずみゲージによって測定される,荷重を受けた

試験片の引張ひずみ。

(6) 破断ひずみ 曲げ強さに対応するひずみ。

(7) 曲げ弾性率 曲げ荷重−ひずみ曲線又は曲げ荷重−たわみ曲線の原点での直線部のこう(勾)配から

求めた値。単位は,GPaで表す。

(8) 圧子 試験片に荷重を加えるジグ。

3. 試験装置及び器具

3.1

試験機 試験機は,試験中にクロスヘッド移動速度を一定に保つことができ,3.1.1及び3.1.2で構成

される。

3.1.1

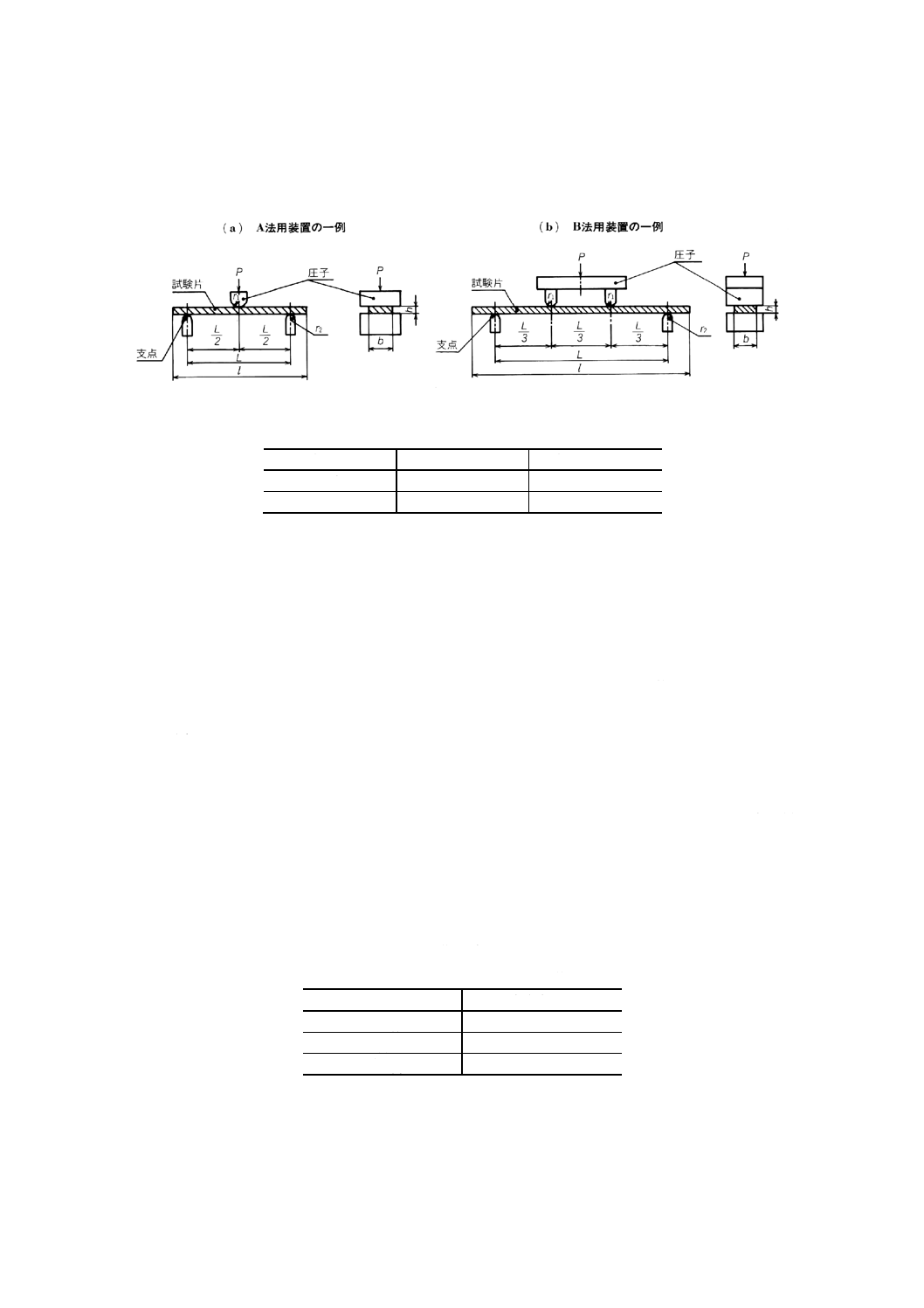

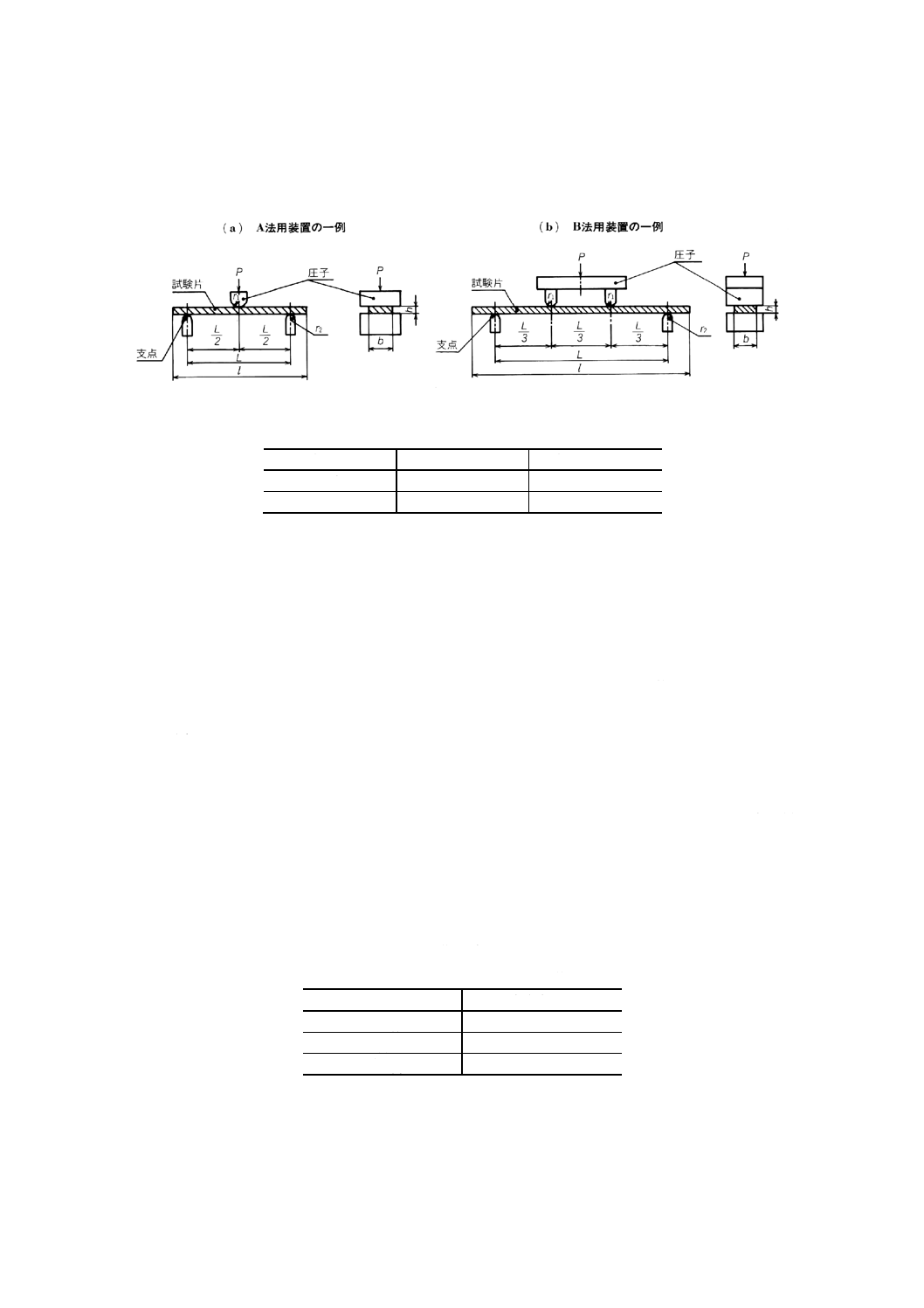

負荷ジグ A法用の負荷ジグは,図1(a)に,また,B法用の負荷ジグは図1(b)に示した基本構造の

ものとする。支点間距離は調節できるものとし,圧子及び支点の半径は表1による。

2

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 試験片に接触する圧子及び各支点は,試験片の幅を十分超える幅をもち,更にその表面は,JIS

B 0601の中心線平均粗さ6.3a以下とする。

図1

表1 圧子及び支点の半径

単位 mm

試験方法の種類

圧子の半径r1

支点の半径r2

A法

5.0±0.1

2.0±0.2

B法

3.0±0.2

3.0±0.2

3.1.2

荷重指示計 荷重指示計は,試験中に試験片に加えられたすべての曲げ荷重を時間経過に伴って記

録することができるものとし,設定した試験速度において,荷重値の±1%の精度で指示できる機構のもの

を用いる。

3.2

変位測定器具

3.2.1

たわみ計 たわみ計は,試験中の試験片のたわみ変化を時間経過に伴って記録できるもので,設定

した試験速度において,たわみ値の±1%の精度で指示できる機構のものを用いる。

3.2.2

ひずみゲージ ひずみゲージは,ゲージ長さ2mm以下の弾性ゲージ又は塑性ゲージを用いる。

3.3

寸法測定器具

3.3.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定できるもので,JIS B 7502に規定

の測定範囲0〜25mm,最小読取値0.01mmの外側マイクロメータ又はこれと同等以上の精度のものを用い

る。

3.3.2

ノギス ノギスは,試験片の長さ及び支点間距離を測定できるもので,JIS B 7507に規定の最大測

定長300mm,最小読取値0.05mmのもの又はこれと同等以上の精度のものを用いる。

4. 試験片

4.1

試験片の標準寸法 試験片の標準寸法は,表2による。

表2 標準試験片の寸法

単位 mm

試験片部位

試験片寸法

長さ (l)

100±1

幅 (b)

10±0.2

厚さ (h)

2±0.4

備考 表2の試験片の場合,試験片に沿った最大

幅と最小幅との差,及び最大厚さと最小厚

さとの差は,それぞれの平均幅,平均厚さ

の2%を超えてはならない。

4.2

標準寸法以外の試験片 試験片の厚さが表2の値と異なる場合の試験片の長さは,式(1)による。

3

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l=40h+20 ············································································· (1)

ここに,

l: 試験片の長さ (mm)

h: 試験片の厚さ (mm)

4.3

試験片の作製 試験片の作製は,次による。

(1) 試験片は,フライス加工による機械加工又はこれと同等以上の精度で加工できる方法で作製する。

(2) 試験片を切削加工によって作製するときは,過度に熱が発生しないように留意する。

(3) 繊維配列方向と試験片との切り出し角度のずれが試験結果に影響を及ぼすので,切り出す際は,適切

なジグを用いることによってずれが生じないように留意する。

4.4

試験片の数 試験片の数は,次による。

(1) 試験片の数は,5個以上とする。

(2) 試験片表層での曲げ応力による引張破壊又は圧縮破壊以外の破壊形態を示した試験片は無効とし,そ

の数の試験片を追加して試験する。

5. 操作 試験の操作は,次による。

(1) 試験片の厚さ及び幅の測定は,支点間の中央部及び3等分点の計3か所を0.01mmまで測定し,それ

ぞれの平均値で表す。

(2) 支点間距離 (L) 及びB法の場合の圧子間距離は,次のように調整し,その長さを0.1mmまで測定す

る。

なお,支点と圧子のりょう(稜)線は,互いに平行であることを確認する。

(2.1) 4.1の試験片の場合

(a) A法

L=80±0.2 (mm)

(b) B法

L=81±0.2 (mm)

)

mm

(

2.0

27

3

±

=

L

(2.2) 4.2の試験片の場合,支点間距離は,式(2)による。

L= (40±8) h ·········································································· (2)

ここに, L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

(3) 試験片は,圧子(B法では2点の圧子)によって試験片の中央部に荷重がかかるように,かつ,支点

上に対称で支点のりょう(稜)線に対して直角に置く。試験速度を設定した後,試験を開始する。

(4) ひずみゲージを用いる場合,試験片の支点間の中央部で長さ方向に平行にひずみゲージをはり付ける。

なお,ひずみゲージをはる前に,試験片のてん(貼)付面を目の細かい研磨紙で軽くこすり,その

後,脱脂する。

(5) たわみ計を用いる場合は,たわみ計が支点間の中央部に,試験片に対し直角に置かれているか確認す

る。

なお,ぜい(脆)性的な破壊を生じる材料では,たわみ計を破損するおそれがあるので,不安定破

壊が生じる前にたわみ計を取り外しておく。

4

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 測定要領は,次による。

(6.1) 曲げ弾性率を測定する場合,荷重−ひずみ曲線又は荷重−たわみ曲線の原点の直線部分を拡大して

記録するのが望ましい。

また,JIS R 1602の曲げ共振法による弾性率測定法を用いてもよい。

(6.2) 試験終了後,最終破壊の形態が試験片表層面での曲げ応力による引張若しくは圧縮によるものか,

又は層間せん断若しくは圧子圧力による圧縮破壊によるものかを観察する。層間せん断によって破

壊した場合及び圧子圧力によって圧縮側から破壊した場合,その試験片による試験結果は無効とす

る。

なお,圧子の圧力によって圧縮側から破壊した場合には,JIS K 7074に基づき圧子と試験片の間

にプラスチックフィルムなどのクッション材を入れて再試験する。

また,層間せん断破壊の場合には,hLをもっと大きくして再試験する。

(7) 試験速度は,次による。

(7.1) 4.1の試験片の場合,試験速度は,5±1mm/minとする。ただし,(6.1)のように荷重−ひずみ曲線又

は荷重−たわみ曲線を拡大して曲げ弾性率を求める場合は,その101の速度で試験する。

(7.2) 4.2の試験片の場合,試験速度は,次の式(3)又は式(4)による。ただし,曲げ弾性率を求める場合は,

その101の速度で試験する。

(a) A法

h

L

S

V

r

6

2

=

·············································································· (3)

(b) B法

h

L

S

V

r2

21

.0

=

········································································· (4)

ここに, V: 試験速度 (mm/min)

Sr: ひずみ速度 (min-1)[通常,Sr=0.01とする。]

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

備考 計算によって得られた試験速度が,試験機に用意されているクロスヘッド移動速度と一致しな

い場合は,その計算値に近いクロスヘッド移動速度を用いる。

6. 計算

6.1

曲げ強さ 曲げ強さの計算は,式(5)若しくは式(6),又は式(7)若しくは式(8)による。

(1)

1.0

≦

L

M

δ

の場合

(a) A法

2

2

3

bh

L

PM

b=

σ

············································································ (5)

(b) B法

2

bh

L

PM

b=

σ

············································································· (6)

ここに,

δM: 最大荷重のときのたわみ (mm)

σb: 曲げ強さ (MPa)

5

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PM: 最大荷重 (N)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

(2)

1.0

>

L

M

δ

(大たわみ)の場合

(a) A法

+

=

2

2

4

1

2

3

L

bh

L

P

M

M

b

δ

σ

·························································· (7)

(b) B法

−

+

=

L

L

h

L

bh

L

P

M

M

M

b

δ

δ

σ

23

162

529

644

4

1

2

2

································· (8)

ここに,

δM: 最大荷重のときのたわみ (mm)

σb: 曲げ強さ (MPa)

PM: 最大荷重 (N)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

6.2

曲げ弾性率 曲げ弾性率の計算は,式(9)若しくは式(10),又は式(11)若しくは式(12)による。

(1) 荷重−ひずみ曲線から求める場合

(a) A法

3

2

10

2

3

−

×

=

ε

P

bh

L

Eb

······························································· (9)

(b) B法

3

2

10−

×

=

ε

P

bh

L

Eb

·································································· (10)

ここに,

Eb: 曲げ弾性率 (GPa)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚み (mm)

ε

P: 荷重−ひずみ曲線の原点での直線部のこう(勾)配 (N)

(2) 荷重−たわみ曲線から求める場合

(a) A法

3

3

3

10

4

1

−

×

=

δ

P

bh

L

Eb

······························································· (11)

(b) B法(1)

3

3

3

10

108

23

−

×

=

δ

P

bh

L

Eb

···························································· (12)

ここに,

Eb: 曲げ弾性率 (GPa)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

6

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h: 試験片の厚み (mm)

δ

P: 荷重−たわみ曲線の原点での直線部のこう(勾)配(N/mm)

注(1) たわみを試験機のクロスヘッド間変位で代用する場合,式(12)の係数108

23を275に変更して計算す

る。

6.3

試験結果の丸め方 各試験結果は個々に算出し,5個以上の試験片の結果を算術平均して,JIS Z 8401

によって有効数字3けたに丸める。

6.4

標準偏差及び変動係数 標準偏差及び変動係数を必要とするときは,次の式(13)及び式(14)によって

算出し,JIS Z 8401によって有効数字2けたに丸める。

1

)

)

(

2

−

−

Σ

=

n

x

x

s

······································································ (13)

100

×

=xs

CV

········································································· (14)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

n: 測定数

x: 平均値

7. 報告

7.1

記録 試験結果報告書には,次の事項を記録する。

(1) 試験材料

(a) 材料の種類

(b) 製造方法及び製造条件

(c) 製造業者名及び製造ロット番号

(d) 積層構成

(e) 強化繊維の体積含有率

(f) 熱処理条件

(2) 試験片

(a) 加工方法

(b) 採取位置及び方位

(c) 形状・寸法

(3) 試験片の数

(4) 試験温度

(5) 試験方法の種類及び支点間距離

(6) 試験速度

(7) 試験結果

(a) 曲げ強さ

(b) 曲げ弾性率及びその求め方

(c) 代表的な荷重−ひずみ線図又は荷重−たわみ線図

(d) 破壊様相

7

H 7406-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) クッション材の使用の有無,その種類及び材質

(9) 試験年月日

7.2

付記事項 試験結果報告書には,次の事項について付記することが望ましい。

(1) 試験結果

(a) 破断ひずみ

(b) 曲げ強さ,曲げ弾性率及び破断ひずみの平均値,標準偏差及び変動係数

JIS原案作成委員会

金属基複合材料曲げ試験方法委員会 構成表(順不同)

氏名

所属

(委員長)

若 島 健 司

東京工業大学精密工学研究所

(委員長代行)

平 野 一 美

通商産業省工業技術院機械技術研究所

(ワーキンググループリーダー)

木 内 晃

株式会社神戸製鋼所

塩 田 一 路

科学技術庁金属材料技術研究所

澤 田 吉 裕

通商産業省工業技術院大阪工業技術研究所

伊 藤 好 二

株式会社超高温材料研究所

西 出 重 人

石川島播磨重工業株式会社

伊牟田 守

川崎重工業株式会社

藤 原 力

三菱重工業株式会社

榊 原 俊 夫

富士重工業株式会社

鞘 師 守

日産自動車株式会社

向 後 保 雄

三菱電機株式会社

外 山 和 男

住友金属工業株式会社

木 村 章 三

株式会社島津製作所

山 田 銑 一

株式会社豊田中央研究所

北 村 厚

東レ株式会社

麻 草 春 海

住友化学工業株式会社

山 村 武 民

宇部興産株式会社

志 賀 千 晃

川崎製鉄株式会社

今 井 義 一

日本カーボン株式会社

小 屋 美 廣

三菱化成株式会社

白 石 博 章

大阪チタニウム製造株式会社

前 園 明 一

真空理工株式会社

荒 木 那 善

岩谷産業株式会社

服 部 幹 雄

工業技術院標準部材料規格課

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属

ニューマテリアルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属

ニューマテリアルセンター

曲げ試験方法ワーキンググループ 構成表(順不同)

氏名

所属

(委員長)

若 島 健 司

東京工業大学

(ワーキンググループリーダー)

木 内 晃

株式会社神戸製鋼所

澤 田 吉 裕

工業技術院大阪工業技術試験所

北 村 厚

東レ株式会社

鞘 師 守

日産自動車株式会社

木 村 章 三

株式会社島津製作所

(事務局)

守 安 禎四郎

財団法人大阪科学技術センター付属

ニューマテリアルセンター

脇 坂 啓 司

財団法人大阪科学技術センター付属

ニューマテリアルセンター