H 7314:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理及び構成 ··················································································································· 2

5 特性試験の項目 ················································································································ 3

6 特性試験の方法 ················································································································ 4

6.1 機械的特性試験 ············································································································· 4

6.2 熱的特性試験 ················································································································ 5

6.3 電気的特性試験 ············································································································· 6

6.4 圧力特性試験 ················································································································ 7

6.5 安全限界特性試験 ·········································································································· 8

7 報告······························································································································· 9

8 予防措置························································································································· 9

附属書A(参考)箇条1から箇条8に関する補足情報 ································································ 10

附属書B(参考)典型的な電流リード······················································································ 11

附属書C(参考)試験方法に関する補足説明図 ········································································· 17

附属書D(参考)高温超電導構成要素の試験項目及び試験方法····················································· 19

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

H 7314:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益財団法人国際超電導産業技術研究センタ

ー(ISTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 7314:2013

超電導−給電装置−超電導機器へ給電する

電流リードの特性試験に関する一般要求事項

Superconductivity-Superconducting power devices

-General requirements for characteristic tests of current leads designed

for powering superconducting devices

序文

この規格は,2010年に第1版として発行されたIEC 61788-14を基に,技術的内容及び構成を一部変更

して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,超電導装置へ給電する電流リードの特性試験に関する一般要求事項について規定する。

注記1 電流リードの定義に関する補足情報を,附属書Aに示す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61788-14:2010,Superconductivity−Part 14: Superconducting power devices−General

requirements for characteristic tests of current leads designed for powering superconducting

devices(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 7005 超電導関連用語

注記 対応国際規格:IEC 60050-815:2000,International Electrotechnical Vocabulary (IEV)−Part 815

Superconductivity(MOD)

IEC 60071-1,Insulation co-ordination−Part 1: Definitions,principles and rules

IEC 60137,Insulated bushings for alternating voltages above 1 000 V

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 7005によるほか,次による。

2

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

電流リード(current lead)

超電導機器に電流を供給する室温から極低温温度までの電気絶縁された冷却構造をもつ導体。パワーリ

ードとも呼ばれる。

3.2

常電導電流リード(normal conducting current lead)

従来形電流リード。常電導部だけで構成される電流リード。

3.3

超電導電流リード(superconducting current lead)

超電導部を含む電流リード。

注記 超電導電流リードは,室温から中間温度までの常電導部と中間温度から極低温度までの超電導

部とで構成される。この規格では,超電導部は主に高温超電導体によって構成される。

3.4

非ガス冷却形電流リード(non-gas cooled type current lead)

伝導冷却によって冷却される電流リード。

3.5

ガス冷却形電流リード(gas-cooled type current lead)

冷媒ガスによって冷却される電流リード。

注記 場合によっては,ガス冷却は,リード内のガス流による冷却と(追加として)外表面での対流

冷却との両方で行われる。

3.6

自己冷却形電流リード(self-cooled current lead)

蒸発ガスのエンタルピーで冷却される電流リード。電流リードから寒剤への熱負荷によって生成される

蒸発ガスで自己冷却される電流リード。

3.7

熱侵入(heat leakage)

非通電熱侵入。ジュール発熱のない非通電時において電流リードの高温部から低温部へ侵入する熱量。

3.8

熱負荷(heat load)

通電時のジュール発熱による熱量を含む状態において電流リードを介して低温システムへと導入される

熱総量。

3.9

定格電流通電熱負荷(rated current heat load)

定格電流通電時における熱負荷。

4

原理及び構成

超電導機器への電流供給は,室温環境と電流を供給される極低温の機器との間を電気的に結合する構成

要素を介して行われる。この構成要素は,電流リードと呼ばれる。電流リードは,温度勾配の中で動作し,

極低温環境へと電流を供給する役割を果たすが,極低温を維持する冷却装置への主な熱負荷要因となって

いる。

3

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電流リードは,2種類に分類することができる。

− 常電導電流リードは,超電導リード部を含まず,全体が常電導部だけで構成されている電流リードで

あり,通常,低温端で電流を供給する超電導機器のバスライン部又は接続導体部に接続される。

− 高温超電導電流リードは,高温超電導材料の部分が含まれる超電導電流リードであり,常電導部が室

温から中間温度の高温超電導部の高温端へと電流を供給するために必要となる。電流リードの最大定

格電流で高温超電導部の超電導状態が確実に保たれるようにするため,中間温度は,十分低い温度に

維持されなければならない。通常,高温超電導部の低温端は,電流を供給する超電導機器のバスライ

ン部又は接続導体部に接続される。

冷却方法によって,電流リードは非ガス冷却又はガス冷却に分類できる。電流リードが二つの部分で構

成されている場合は,それぞれの部分に異なる冷却方法を採用することができる。電流供給されている超

電導機器に低温超電導材料を使用する場合,通常,電流リードとの結合は,低温超電導ケーブル又は低温

超電導線を介して行われる。

最適化された,自己冷却形常電導電流リードでは,液体ヘリウム槽への熱侵入量として1.1 W/kA[1]1)か

ら1.2 W/kA[2]1)が達成されている。

注1) 角括弧の数字は,参考文献を意味する。

電流リードは広範囲にわたって研究,設計及び試験されており,既に大規模なシステムにも組み込まれ

つつある[3][4] 1)。

電流リードの設計は,適用される超電導システムと密接に関連している。材料の選択,冷却方法,形状,

電気的特性及び許容される熱負荷は,超電導システム全体に課せられる境界条件の制限を強く受ける。境

界条件には電気的,熱的及び機械的なものがあり,次の要件が含まれる。

− 最大動作電流,動作モード,電流変化率,絶縁耐圧,回路時定数及び環境磁場。

− 冷却能力,冷媒の入口/出口の圧力,及び温度,許容熱負荷並びに冷媒供給に異常があった場合でも,

電流リードが安全に動作しなければならない耐久時間。

− 機械的支持並びに断熱真空,冷媒,及び電気的な接続のインタフェース部を含む設置空間の制限。

注記1 大電流容量の場合,最適化した自己冷却形電流リードの熱侵入量は,1.2 W/kAの値である。

注記2 これらの原理に基づいた典型的な電流リードの構成を,附属書Bに示す。

5

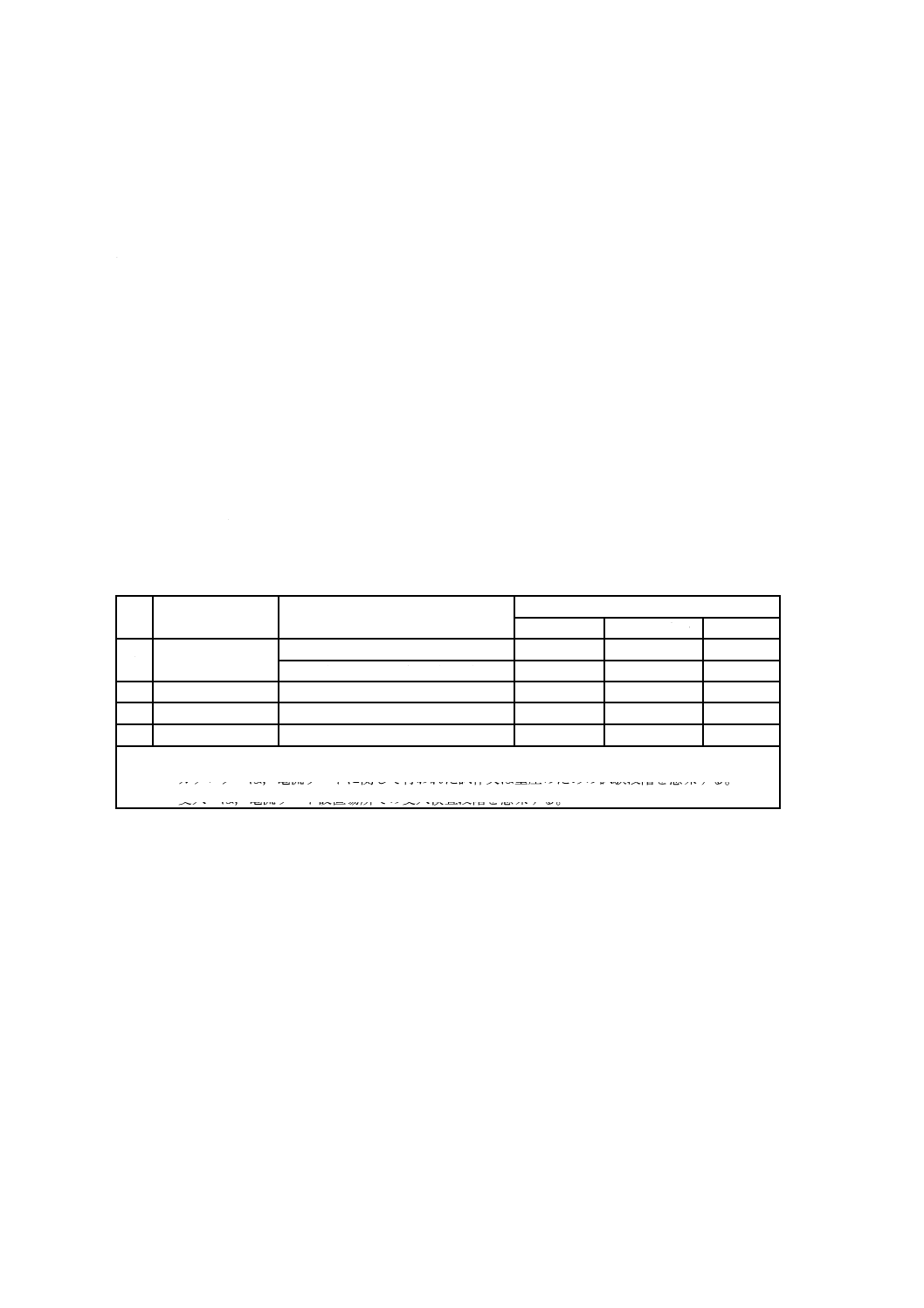

特性試験の項目

次の箇条では,電流リードに関して,機械的,電気的及び熱的性能を確認するために,室温と低温との

両方で実施しなければならない特性試験の項目について記載している。電流リードの設計は,汎用性を考

慮して行われる。しかし,実際のシステムに適用するためには,各システムによって課せられる制約に従

って電流リードの最適化を行うことが必要である。この規格の使用者は,表1に示される特性試験の項目

によって電流リードが規定の要件を満たしているかどうかを確認するとともに,試験項目が電流リードの

実施段階の条件に見合っているかどうかを判断しなければならない。使用者は,電流リードの実際の適用

条件を考慮し,表1の項目の中から適切な試験を選択することができる。

4

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

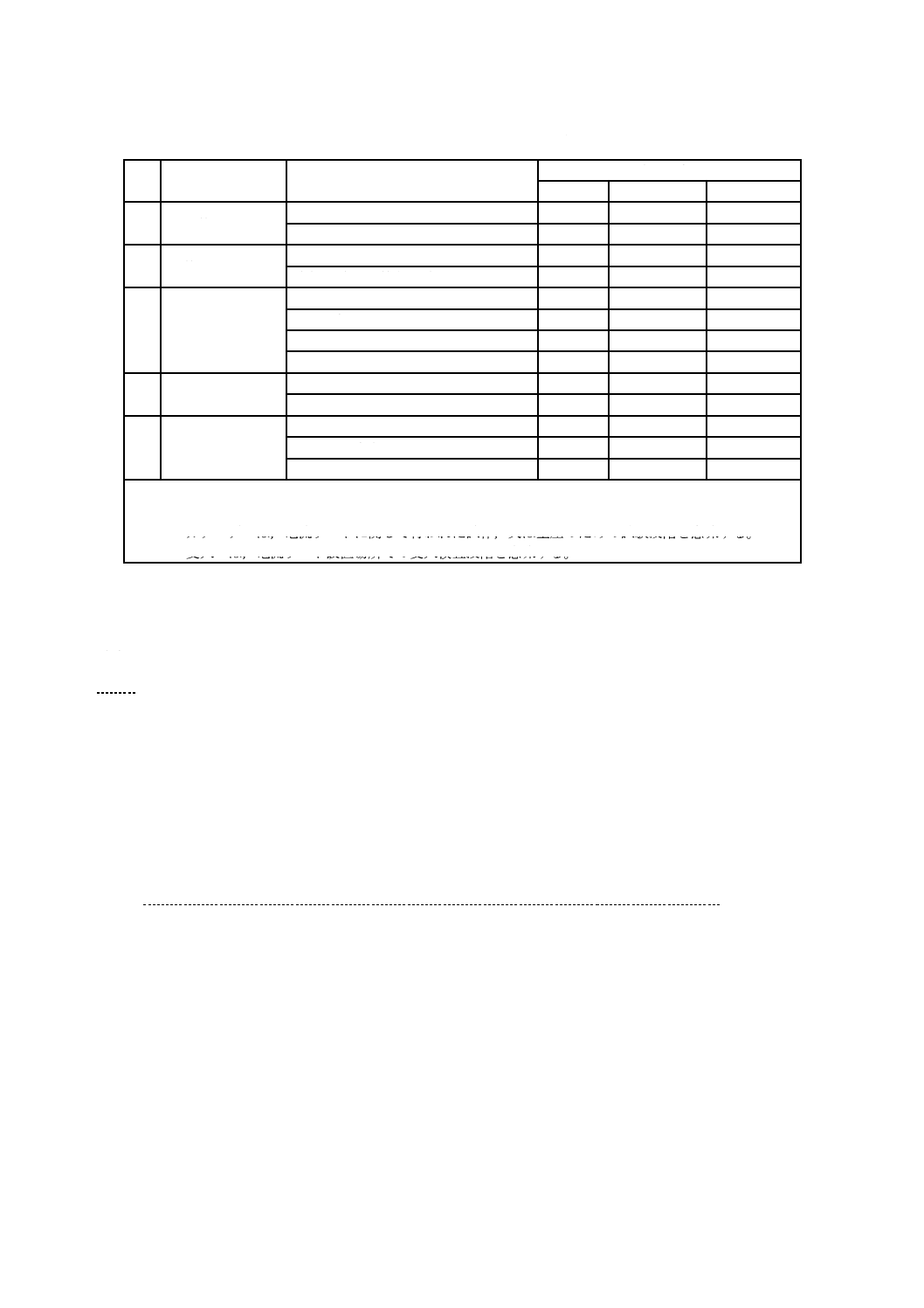

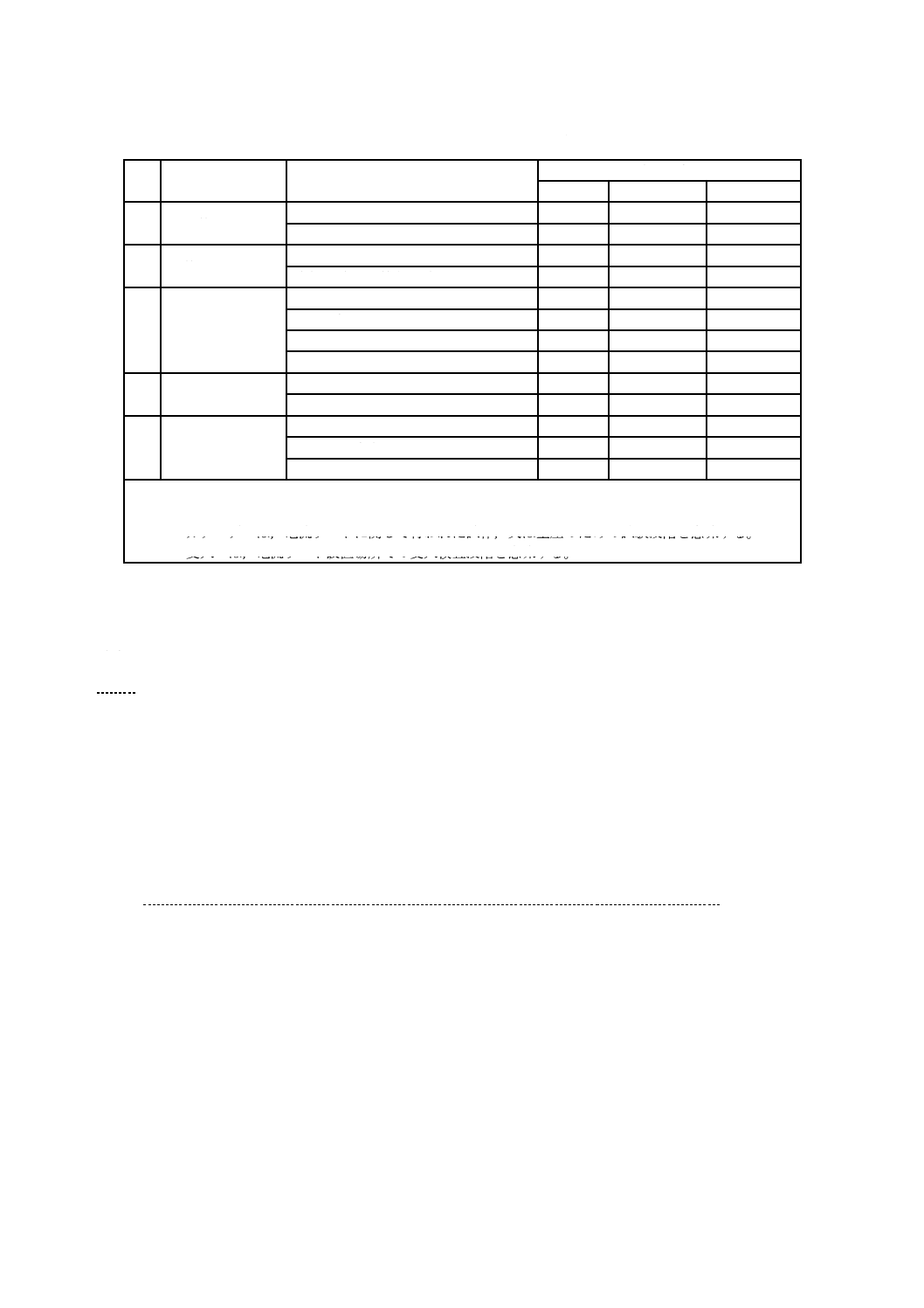

表1−電流リードに関する特性試験の項目及び試験の実行段階

特性試験区分

試験項目

特性試験の実行段階

R&Da)

カタログb)

受入c)

1

機械的特性

構造検査試験

○

○

応力/ひずみ効果試験

○

2

熱的特性

非通電熱侵入試験

○

○

定格電流通電熱負荷試験

○

○

3

電気的特性

定格通電試験

○

○

接続抵抗試験

○

電圧降下試験

○

○

耐電圧試験

○

○

4

圧力特性

圧力損失試験

○

○

気密試験

○

5

安全限界特性

冷媒停止試験

○

○

クエンチ試験

○

最大圧力試験

○

○

注記 高温超電導部の構成要素だけの特性試験の項目及び方法を附属書Dに示す。

注a) “R&D”は,電流リードシステムの基礎研究,又は試作のための試験段階を意味する。

b) “カタログ”は,電流リードに関して行われた試作,又は量産のための試験段階を意味する。

c) “受入”は,電流リード設置場所での受入検査段階を意味する。

6

特性試験の方法

推奨される試験方法を記載する。特定の用途又は境界条件によって必要となる場合は,使用者は他の試

験方法を選択することができる。

6.1

機械的特性試験

6.1.1

構造検査試験

6.1.1.1

目的

この試験では,寸法,使用材料,外形及び内部構造に加え,対象とするシステムにおける容器の断熱性

能及び気密性能を検査しなければならない。

6.1.1.2

方法

室温での構造検査試験では,寸法,使用材料,外形,内部構造などを検査しなければならない。

低温での構造検査試験では,寒剤で満たされた又は冷凍機に接続して冷却されたクライオスタットの外

表面に霜の発生,結露などの断熱状態の異常がないことを目視で検査しなければならない。この試験によ

って,クライオスタット内の多層断熱材などに破れ,欠損などがないことを確認しなければならない。

なお,室温での構造検査試験は,受入試験及びカタログ試験で行い,低温での構造検査試験は,カタロ

グ試験で行う。

6.1.1.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.1.2

応力/ひずみ効果試験

6.1.2.1

目的

この試験では,室温及び動作温度での電流リードへの機械的応力/ひずみ効果を確認しなければならな

い。

5

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2.2

方法

あらかじめ対象とするシステムにおける室温及び動作温度での機械的応力/ひずみレベルをシミュレー

ションなどで確認しておく。次に,使用している超電導体の弾性限界以下における最大負荷を上限として

機械的応力/ひずみを実際に印加する。

注記1 安全限界に応じて最大負荷を規定することが望ましい。一般に,最大負荷は,使用負荷の1.1

倍である。

注記2 試験は,電磁力による応力負荷と冷却による応力負荷の条件とを区別した上で,電流リード

の使用条件に応じて規定された回数を繰り返して行うことが望ましい。

注記3 電流リードを室温から動作温度まで冷却する際,電流リード構成材料の熱収縮率差によって

発生する内部応力/ひずみは,電流リードの固定方法,特に低温端での超電導機器との接続

方法,固定方法に大きく依存するため,留意することが望ましい。

6.1.2.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.2

熱的特性試験

6.2.1

非通電熱侵入試験

6.2.1.1

目的

この試験では,ジュール発熱のない非通電時において,電流リードの室温端から中間温度部,中間温度

部から低温端への熱侵入,又は室温端から低温端への熱侵入に起因する非通電時の熱侵入量を測定しなけ

ればならない。

6.2.1.2

方法

熱侵入量の測定は,試験用電流リードの冷却条件に応じて,液体寒剤の蒸発法,強制冷却する低温ガス

のエンタルピー変化法又は低温冷凍機を使用した熱伝導法によって行われなければならない。

a) 蒸発法 電流リードは,測定領域へのバックグラウンド熱侵入量が既知の,熱侵入量試験用の特殊な

クライオスタットに取り付ける。クライオスタット内では,電流リードの低温端は,液体ヘリウム及

び又は液体窒素のような適切な寒剤によって冷却される。蒸発した寒剤の質量流量は,クライオスタ

ットの出口で測定する。電流リードの熱侵入量は,電流リードの取付けによる寒剤の蒸発量の質量流

量の増加分を測定することで評価する。同様の測定を中間温度部についても行わなければならない。

低温でのガスの密度は高く,液体との密度差が小さい。このため,蒸発法では,クライオスタットの

出口で質量流量を測定する場合,蒸発した寒剤の一部が低温ガスとしてクライオスタット内に残るこ

とを考慮し,蒸発した寒剤の量を補正する必要がある。

b) エンタルピー変化法 電流リードは,測定領域へのバックグラウンド熱侵入量が既知のクライオスタ

ットに取り付ける。電流リードの冷却部には,超臨界圧ヘリウムなどの,温度及び質量流量が制御さ

れた強制冷却用低温ガスを供給する。電流リードの熱侵入量は,電流リードの入口と出口との間にお

ける低温ガスのエンタルピー変化によって評価する。

c) 熱伝導法 電流リードは,測定領域へのバックグラウンド熱侵入量が既知のクライオスタットに取り

付ける。電流リードの冷却部は,小型冷凍機の低温ヘッド部に熱的に接続する。電流リードの熱侵入

量は,冷凍機の低温ヘッド部への熱負荷の増加によって評価する。

低温でのガスの密度は高く,液体との密度差が小さい。このため,蒸発法では,クライオスタットの出

口で質量流量を測定する場合,蒸発した寒剤の一部が低温ガスとしてクライオスタット内に残ることを考

慮し,蒸発した寒剤の量を補正する必要がある。

6

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 対応国際規格の注記1は,要求事項であるので,本文に移行することとした。

注記2 R&Dでは,電流リードの熱侵入量は,電流リードの導体に沿ったエネルギー平衡方程式の数

値解法から推定することができる。電流リードの低温端及び高温端の温度をエネルギー平衡

方程式の境界値とし,エネルギー平衡方程式の形態は,電流リードの構造によって決定され

る。一例として,ガス冷却形常電導電流リードの場合,エネルギー平衡方程式は,熱伝導,

ジュール発熱及び冷却ガスとの熱交換の項で構成される。

6.2.1.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.2.2

定格電流通電熱負荷試験

6.2.2.1

目的

この試験では,定格電流通電時での熱負荷の量を測定しなければならない。

6.2.2.2

方法

試験方法は,通電電流なしの非通電熱侵入試験に準じていなければならない(6.2.1.2参照)。

6.2.2.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.3

電気的特性試験

6.3.1

定格通電試験

6.3.1.1

目的

この試験では,通常の動作条件において,定格電流通電状態で電流リードの性能を確認しなければなら

ない。

6.3.1.2

方法

電流リードの性能を設計値と比較するため,温度分布を測定しなければならない。温度の測定点には,

少なくとも室温端,中間温度部及び低温端の3点をとらなければならない。室温端の温度は,寸法,ブス

バーの冷却条件などの境界条件の影響を受けることに注意しなければならない。

温度上昇は,通常,温度計測法又は抵抗測定法によって測定しなければならない。

試験前に,冷却装置の全ての冷却条件,寒剤の液面レベル及びその他の条件を確認しておかなければな

らない。

電流リードの通電電流は,冷却条件が定常状態に落ち着くまで,定格値を保持しなければならない。

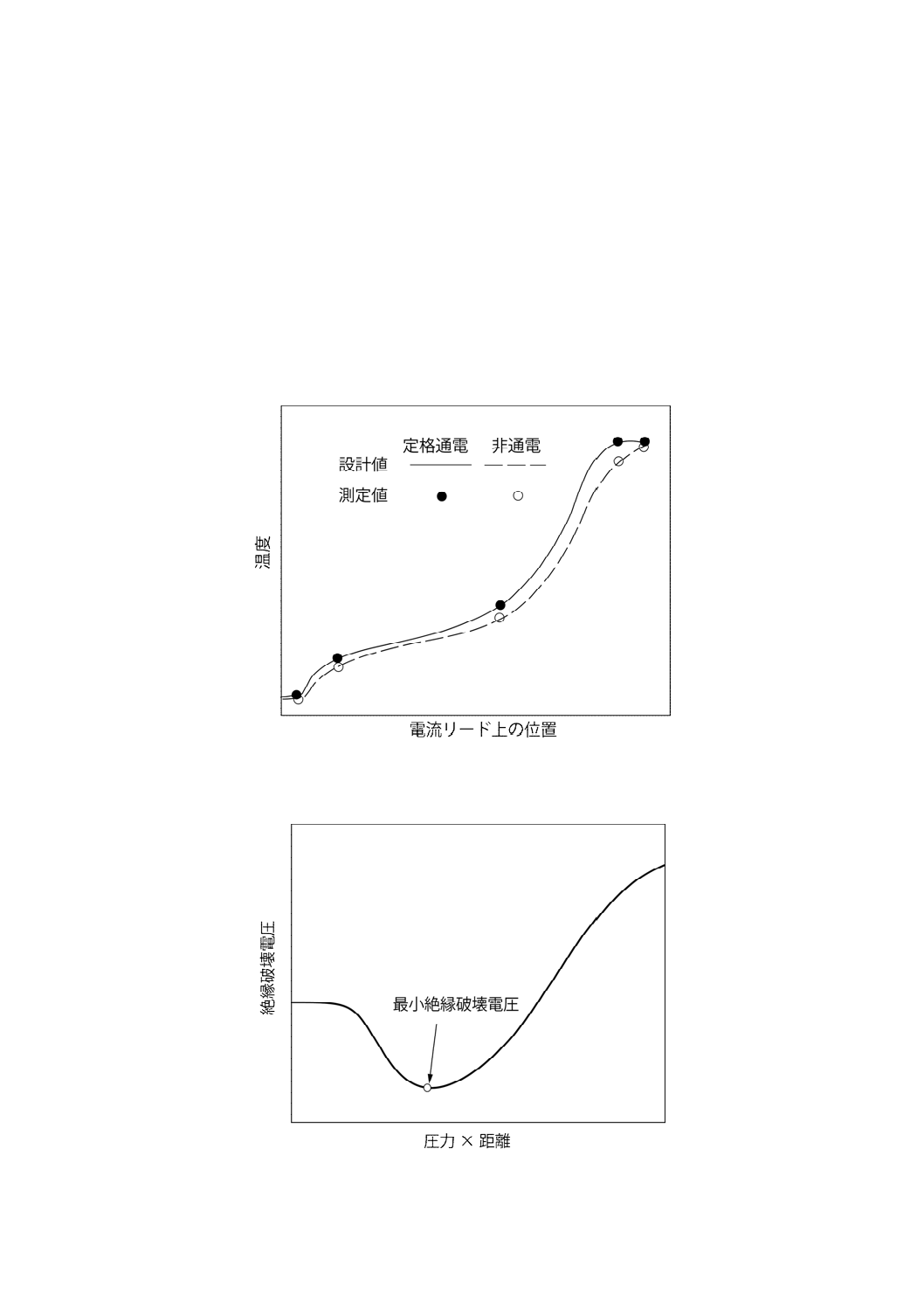

定格通電試験中における温度分布の典型例を図C.1に示す。

6.3.1.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.3.2

接続抵抗試験

6.3.2.1

目的

この試験では,中間温度部で高温超電導部と常電導部との間の接続抵抗を測定しなければならない。ま

た,必要な場合は,低温端での高温超電導部と低温超電導部との間の接続抵抗を測定しなければならない。

6.3.2.2

方法

対象となる接続部を含む全接続抵抗の測定は,4端子法で行わなければならない。試験結果は,対象と

なる接続抵抗以外の部分による付加抵抗を補正しなければならない。

数kAよりも電流容量の小さい電流リードでは,接続抵抗に関する空間的(2次元的)な電流分布の影響

は無視することができる。しかし,電流容量の大きい電流リードでは,接続部での電流分布を考慮した解

7

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

析又はシミュレーションによって測定結果を補正することが必要になる。このため,接続抵抗の正確な値

を得ることは,非常に難しい。この場合でも,対象となる接続部の空間的な電流分布を考慮した解析又は

シミュレーションによって測定結果を補正することで,接続抵抗が少なくとも許容値よりは小さいことを

保証することが必要である。

注記 対応国際規格の注記は,要求事項であるので,本文に移行することとした。

6.3.2.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.3.3

電圧降下試験

6.3.3.1

目的

この試験では,定格電流通電条件下における電流リードの電圧降下が,設計計算から予想した値と一致

することを確認しなければならない。

6.3.3.2

方法

冷却条件は,定格通電試験のものと一致しなければならない。

電圧降下は,室温端と低温端との間の電圧タップによって測定しなければならない。

6.3.3.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.3.4

耐電圧試験

6.3.4.1

目的

この試験では,電流リードの絶縁性能に影響を及ぼす耐電圧特性に異常がないことを確認しなければな

らない。

6.3.4.2

方法

試験前に,絶縁抵抗計を使用することによって,電流リードの絶縁性能に関係する問題がないことを確

認する。電流リードに,連続2分以上,規定の試験電圧を印加する。印加する試験電圧は,電流リードが

使用されるシステムの要件に従わなければならない。

交流機器用の電流リードでは,試験は,対象とする機器の耐電圧仕様に準じたものでなければならない。

このため,IEC 60071-1及びIEC 60137を適用しなければならない。

注記 高い信頼性が必要となるシステムでは,パッシェン気密性が要求される場合がある。パッシェ

ン気密性とは,断熱真空容器に真空漏れがあった場合に,0.1 kPa〜1 kPaの圧力範囲で発生する

いわゆるパッシェン最小値であっても,システムが印加電圧に耐えなければならないというこ

とを意味する(圧力が絶縁破壊電圧に及ぼす典型的な関係を図C.2に示す。)。この試験を行う

ため,電流リードは真空容器内に取り付けられ,要求される試験電圧を印加した後,容器内の

圧力を標準圧力までゆっくりと上昇させる。試験行程全体を通して,電流リードと接地電位と

の間の漏れ電流を連続的に監視する。

6.3.4.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.4

圧力特性試験

6.4.1

圧力損失試験

6.4.1.1

目的

この試験では,定格圧力で定格質量流量の低温ガスを流した場合の電流リードでの圧力損失を測定しな

ければならない。その際,電流リードの入口,出口の絶対圧の一方又は両方を規定しておく必要がある。

8

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.1.2

方法

電流リードの入口及び出口での低温ガスの圧力差を圧力計で測定しなければならない。

6.4.1.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.4.2

気密試験

6.4.2.1

目的

この試験では,電流リードと超電導機器との間の気密性に対する適応性を確認しなければならない。

6.4.2.2

方法

ガス冷却形の電流リードは,大気側開放端を封止した状態でクライオスタットに組み込み,リークディ

テクターなどで気密性を確認する。

非ガス冷却形の電流リードでは,気密性が要求される場合は,クライオスタット内に電流リードを取り

付けた状態で気密試験を行わなければならない。

6.4.2.3

結果

試験結果は,電流リードの種類に応じた仕様と照合し,報告しなければならない。試験結果は,ガス冷

却形電流リード又は非ガス冷却形電流リードの各仕様に合わせて,超電導機器の動作条件,環境条件など

に基づく耐圧性能,気密性能などの異なる設計条件に応じて照合されなければならない。

注記 対応国際規格の注記は,要求事項であるので,本文に移行することとした。

6.5

安全限界特性試験

6.5.1

冷媒停止試験

6.5.1.1

目的

この試験では冷媒供給が停止した場合に電流リードに安全に通電を継続できる耐久時間性能の確認を行

わなければならない。

注記 通常,この試験はガス冷却形の電流リードで行う。

6.5.1.2

方法

電圧端子及び何点かの温度計を電流リードに取り付け,電流リードの電圧降下の時間変化及び最大温度

上昇を測定する。定格電流通電条件下で冷媒の停止が起きたことを想定し,電圧の時間変化及び電流リー

ド内の最大温度上昇を測定する。この場合,設計時に解析又はシミュレーションによって電流リード内の

最大温度上昇点を推定し,温度計をその位置に配置することが必要である。

6.5.1.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.5.2

クエンチ試験

6.5.2.1

目的

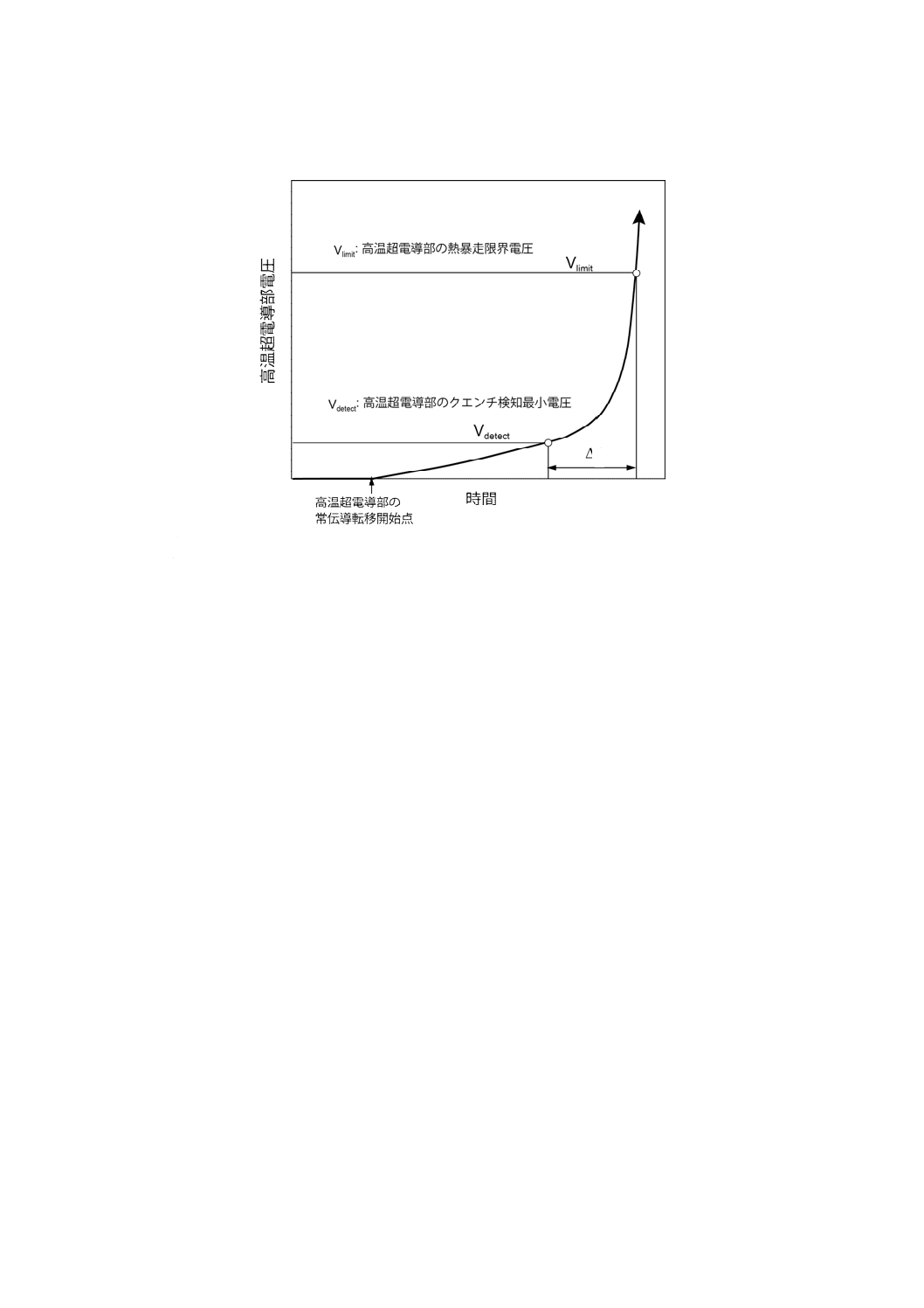

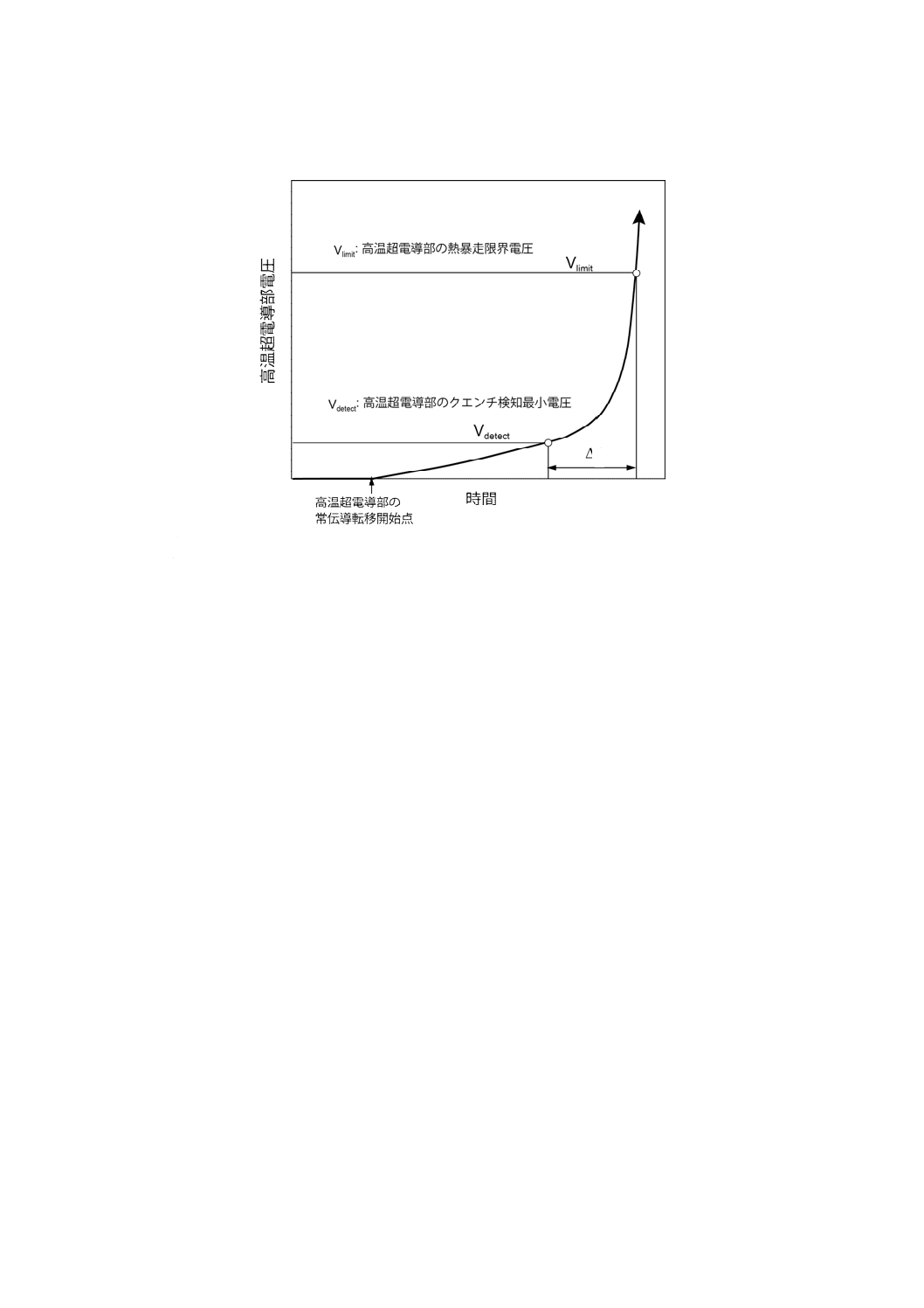

この試験では,電流リードの高温超電導構成要素において常電導伝ぱ(播)を開始した後の安全性の限

界試験を行わなければならない。高温超電導構成要素について,特に,低電圧領域では,常電導領域の伝

ぱ速度は非常に遅い。しかしながら,高温超電導構成要素の電圧降下は,一定のしきい(閾)値に達した

後は,急激に上昇する。同時に,高温超電導構成要素の温度も急激に上昇し,それによって高温超電導構

成要素の熱暴走が起こる。電流リードの焼損を防ぐため,高温超電導構成要素の常電導の伝ぱ拡大(クエ

ンチ)を検知後,直ちに電流リードの通電電流を遮断する必要がある。高温超電導構成要素のクエンチを

検知するためには,ノイズレベルより大きい検知可能な一定の電圧レベルが必要とされる。これらのこと

から,クエンチの検知から熱暴走までの間の時間余裕を把握することが安全性の観点から非常に重要であ

9

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

6.5.2.2

方法

電流リードに,電圧端子,必要箇所の温度計及びヒーターを取り付ける。電流リードに定格電流を通電

し,ヒーターを用いること又は冷媒の流れ若しくは冷凍機を停止することによって,高温超電導構成要素

に強制的に常電導部を発生させる。常電導部の拡大伝ぱ(クエンチ)が観察され,検出可能な電圧発生及

び熱暴走に至る直前の時間間隔を測定する。これによって,高温超電導電流リードの安全性の限界を評価

する。クエンチ試験における典型的な電圧上昇の時間依存性を図C.3に示す。

6.5.2.3

結果

試験結果は,仕様と照合し,報告しなければならない。

6.5.3

最大圧力試験

6.5.3.1

目的

この試験では,最大圧力条件下における電流リードの健全性を確認しなければならない。電流リードの

熱交換器は,通常動作のときより高い異常時の最大圧力にも耐えなければならない。

6.5.3.2

方法

電流リードは,露点の低いガスを使用して,室温において最大圧力まで加圧する。電流リードの健全性

は,目視検査及び気密試験で確認する。

必要に応じて,圧力計及びひずみゲージを電流リードに取り付ける。これらのセンサーの連続監視によ

って,ガスによる加圧の危険性を回避しなければならない。通常の耐圧試験は,安全上の理由で,水など

の液体を使用して行われる。ただし,電流リードなどの低温機器では,水分の残存による固化及び閉塞を

防ぐため,最大圧力試験は,ガスを使用して行う必要がある。

注記 対応国際規格の注記は,要求事項であるので,本文に移行することとした。

6.5.3.3

結果

試験結果は,仕様と照合し,報告しなければならない。

7

報告

次のデータを報告しなければならない。

a) 電流リードの概要

b) 試験条件

c) 仕様と照合した特性試験の結果

8

予防措置

特性試験の前に,関係している試験設計者及び担当者は,次の項目を再認識していることを確認する。

a) 電気的試験 室温における電気的試験及び低温における電気的試験を考慮に入れて,電気的障害を予

防するための手段及び対策をとらなければならない。

b) 寒剤及び発生ガス 低温試験では,ガスの置換,寒剤の注入,極低温での漏れ,寒剤との物理的接触

及び常に発生するガス並びに意図的に生成されるガスに関連して,障害を予防するための手段及び対

策をとらなければならない。

低温試験は,現地国の法規に適合しなければならない。

10

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

箇条1から箇条8に関する補足情報

A.1 範囲

超電導電流リードに適用される材料として,この基準で規定される銅酸化物高温超電導体に加え,設計

温度に応じてMgB2,Nb3Sn,Nb-Tiなどの超電導体を適用してもよい。

A.2 電流リードの構造

A.2.1 常電導電流リード(従来形電流リード)

両端の追加接続端子又は補強材料を含め,この電流リードの電気伝導部分は,常電導材料でできている。

A.2.2 超電導電流リード

この電流リードの高温領域の電気伝導部分は,常電導材料で構成される。中間及び低温領域の電気伝導

構成要素は,超電導材料で構成され,設計温度の要求に応じて,高温超電導材料又は低温超電導材料を用

いる。

注記 温度領域の用語には,他の定義も考えられる。

A.3 応用できる材料

A.3.1 常電導材料

この規格で規定される電流リード用の常電導材料としては,銅,銅合金,アルミニウム又はアルミニウ

ム合金が一般的である。

また,電流リードに使用される常電導材料は,バルク,複合丸線,より(撚)線,複合平角線,管状線,

圧縮より線,複合テープ,積層テープなど,さまざまな形態をとり得る。

A.3.2 超電導材料

この規格において電流リードの一部に取り付けられる超電導材料として,低温超電導材料であるNb-Ti

合金超電導体,Nb3Sn金属間化合物超電導体,高温超電導材料であるBi系酸化物超電導体,Y,Gdなどの

希土類系酸化物超電導体,MgB2化合物超電導体が推奨される。

また,電流リードに使用される超電導材料は,バルク,複合丸線,より線,複合平角線,管状線,圧縮

より線,複合テープ,積層テープなど,さまざまな形態をとり得る。

A.3.3 関連材料

関連材料には次のものがある。

a) 抵抗性材料 アルミニウム合金,銀,銀合金,銅,銅合金(黄銅,ベリリウム青銅など),ステンレス

鋼など。

b) 補足材料 ガラス繊維強化プラスチック(GFRP)など。

c) 電気絶縁材料 GFRP,セラミック,ポリイミドテープなど。

A.4 特性評価

電流リードの試験項目として,曲げ試験,引張試験,振動試験及び落下試験のような機械的試験,並び

に液体寒剤への急冷の耐久試験が行われる場合がある。これは,応用及び仕様によって決まる。

11

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

典型的な電流リード

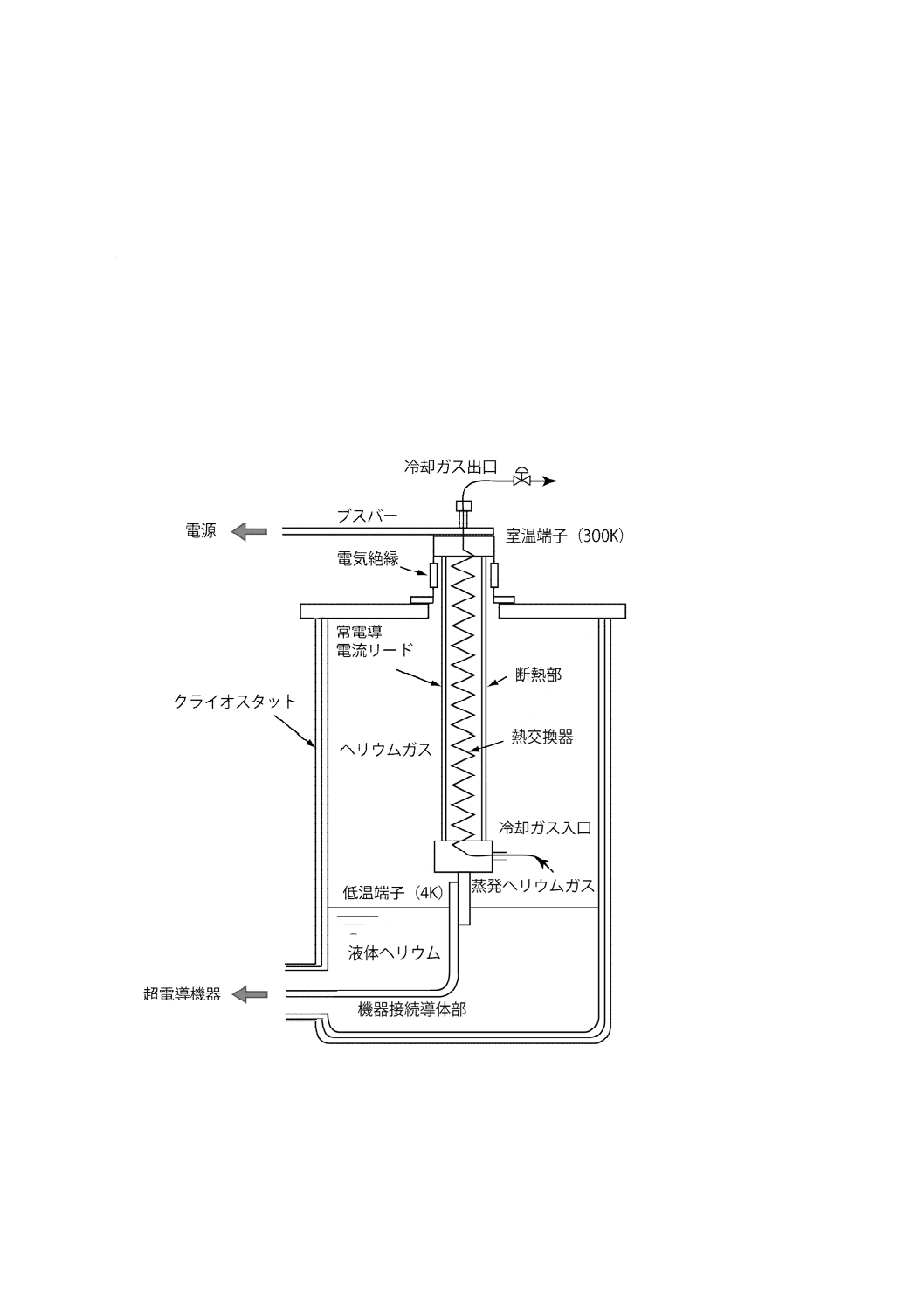

B.1

一般事項

この附属書の図に示されている概要図は,典型的な電流リードの理解を助けるために記載されている。

電流リードには対象とするシステムの常電導動作環境に応じてさまざまな構成があるため,これらの図で

は考えられる設計の代表例だけを取り上げている。

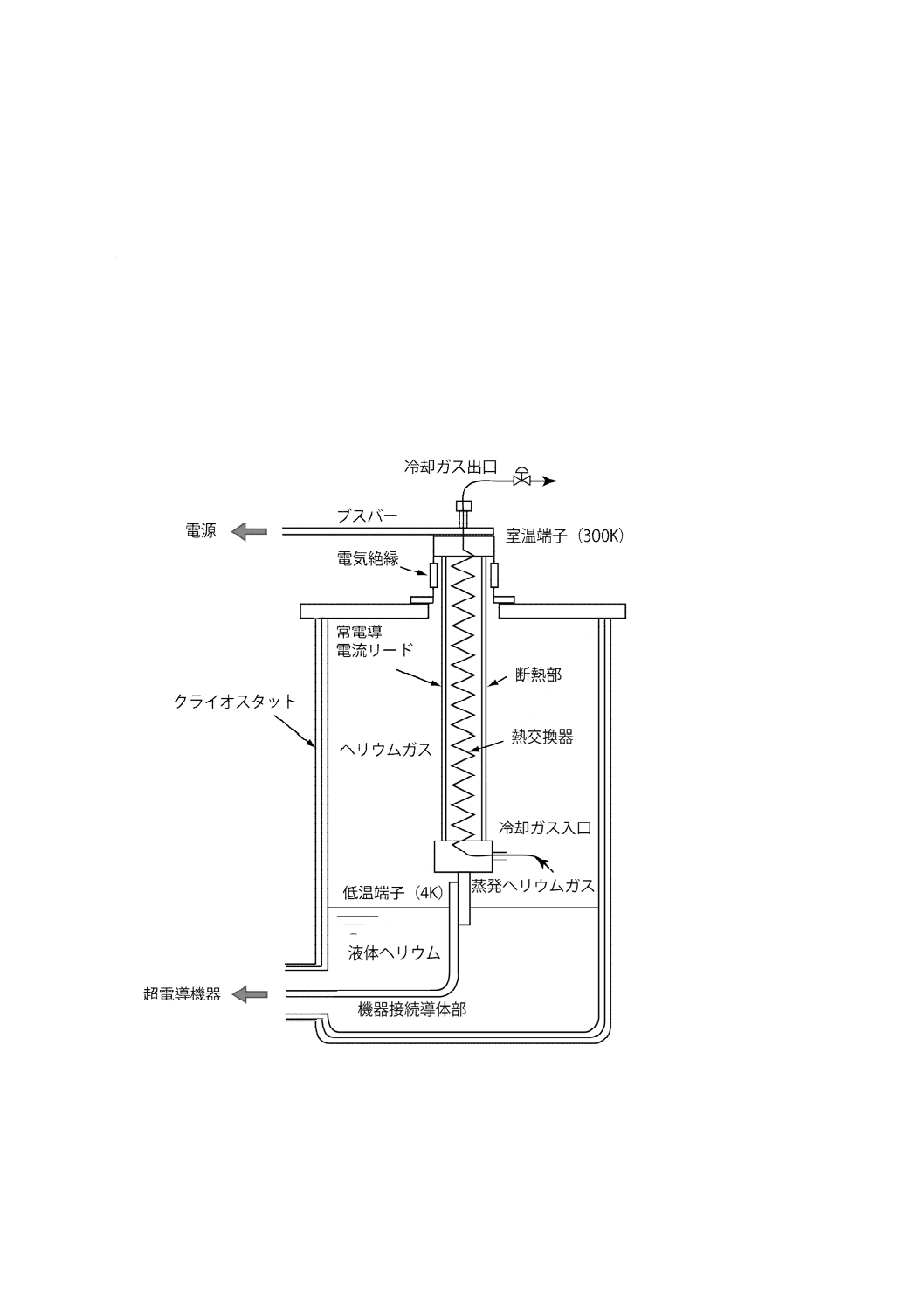

B.2

ガス冷却形電流リード

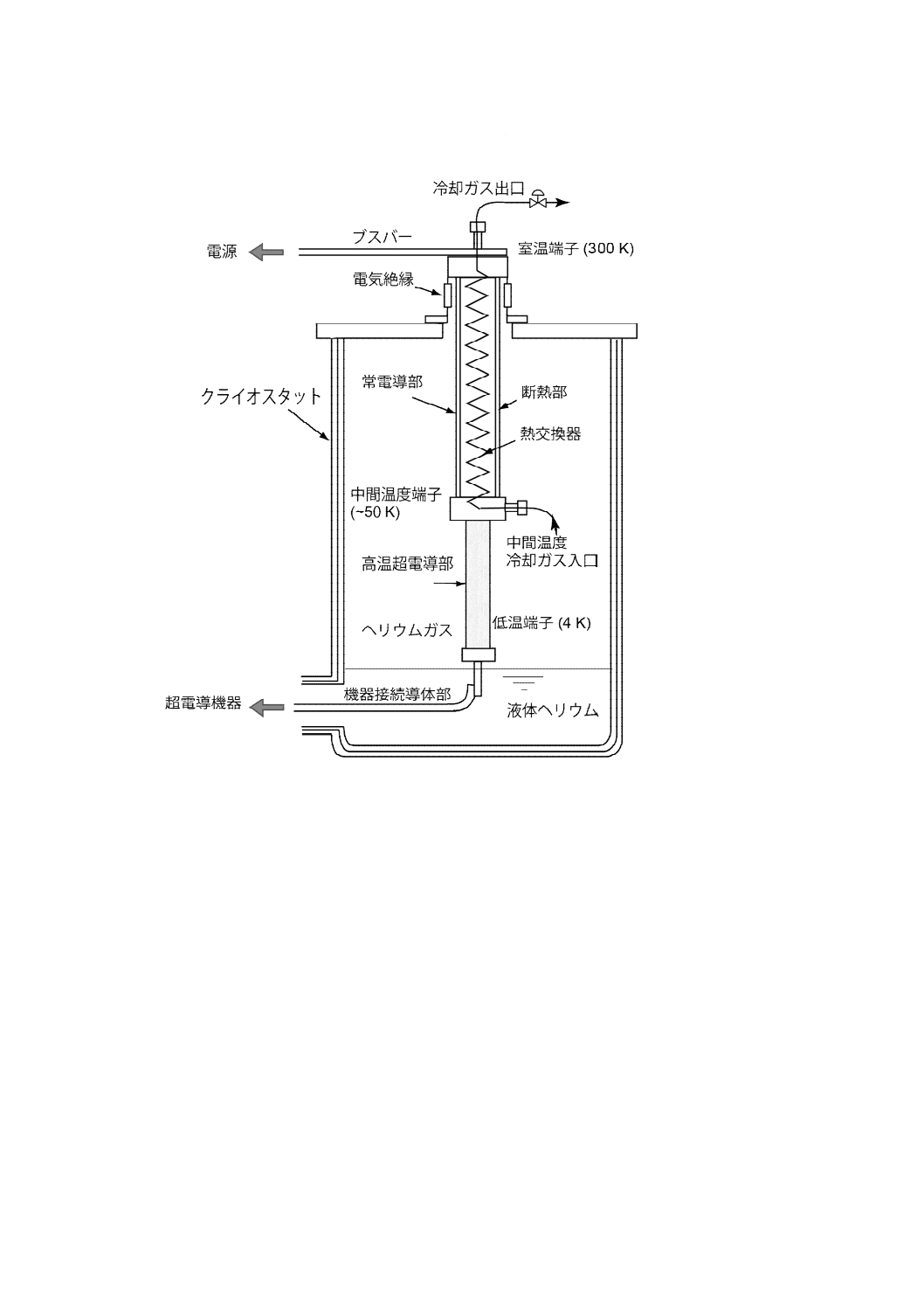

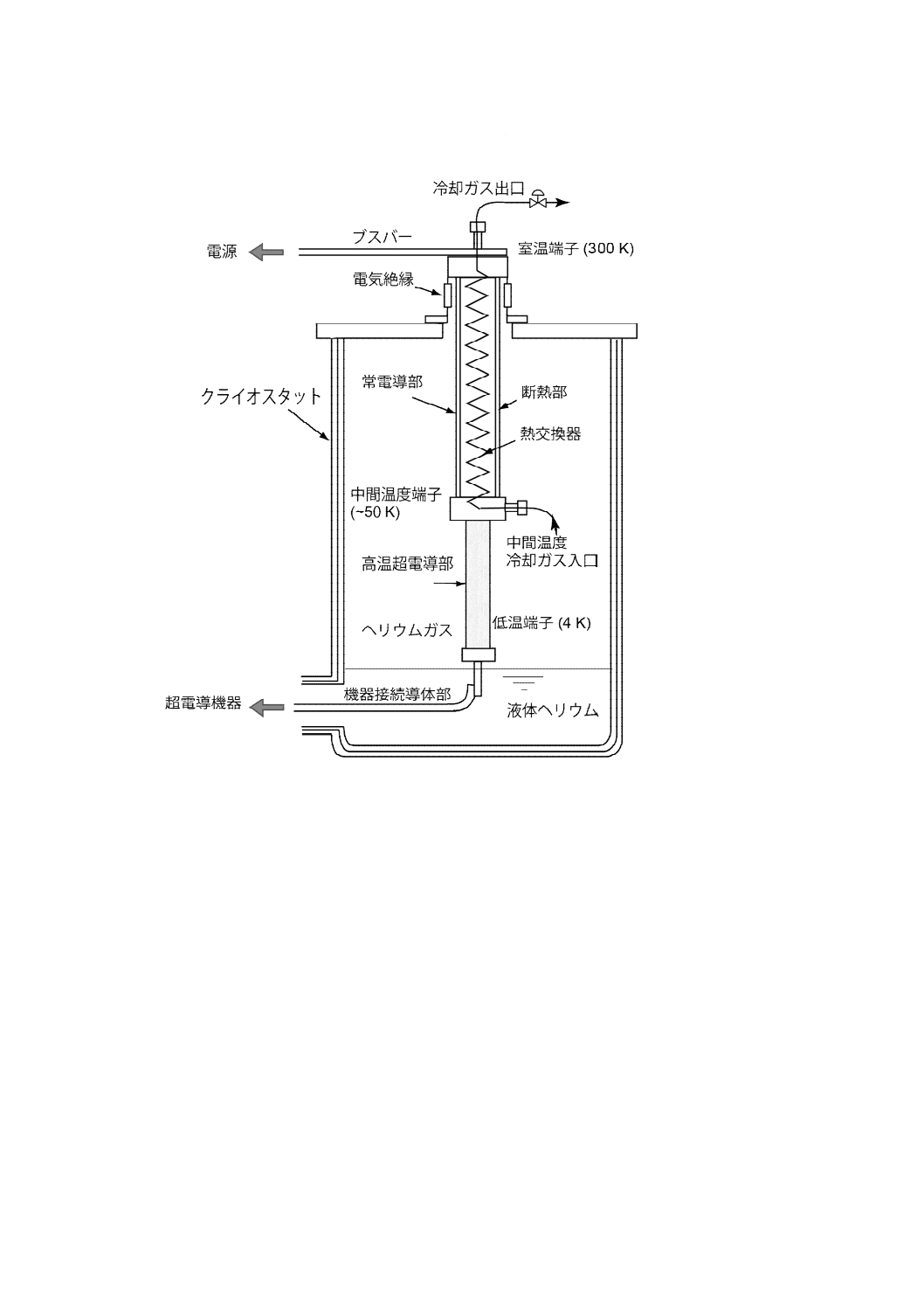

B.2.1 自己冷却形常電導電流リード

図B.1−自己冷却形常電導電流リードの概要図

12

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.2 強制電流冷却形常電導電流リード

図B.2−強制電流冷却形常電導電流リードの概要図

熱ふく(輻)射

シールド

13

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

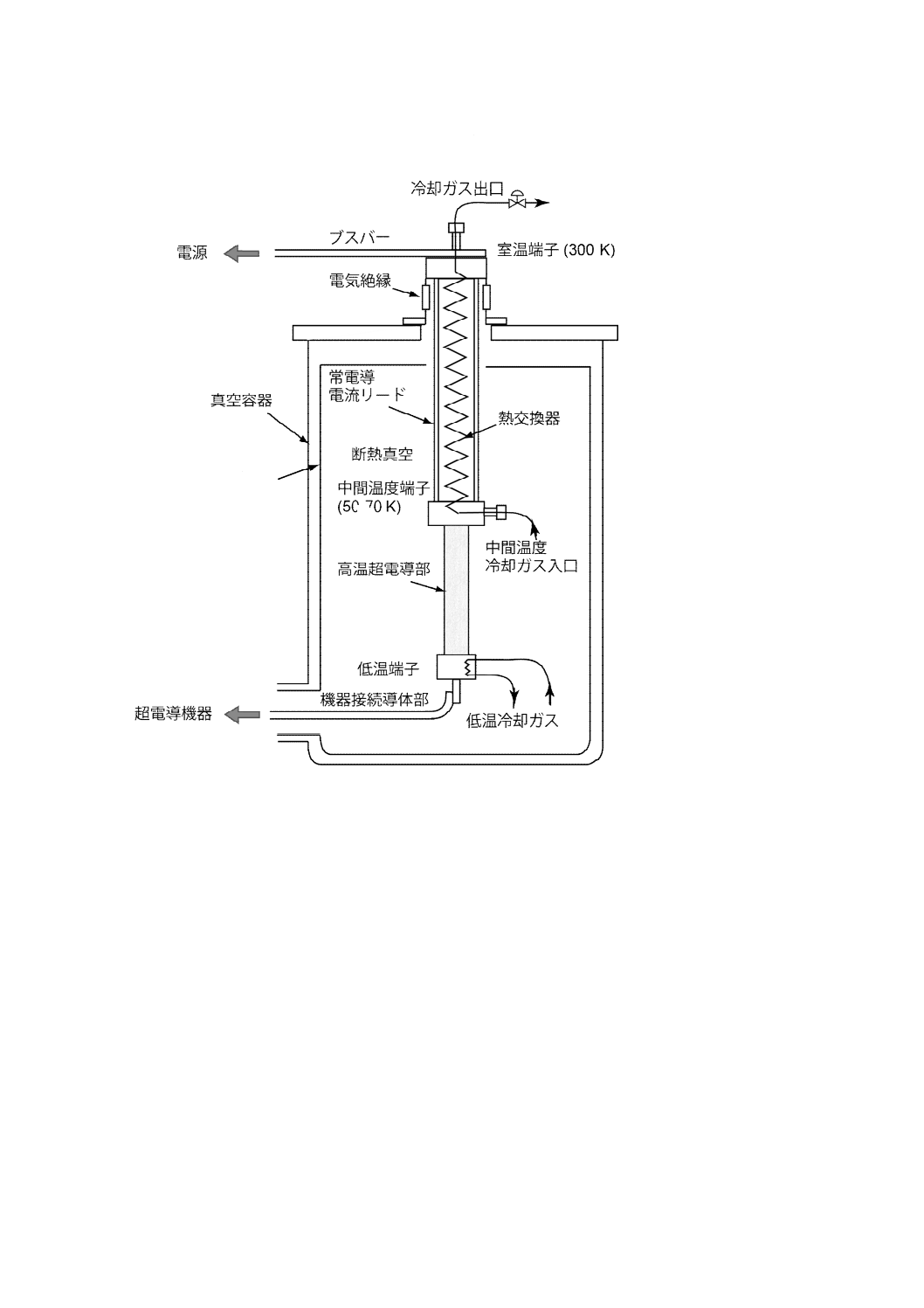

B.2.3 真空環境における強制電流冷却形常電導部及び高温超電導部から成る電流リード

図B.3−真空環境における強制電流冷却形常電導部及び高温超電導部から成る電流リードの概要図

~

熱ふく(輻)射

シールド

14

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

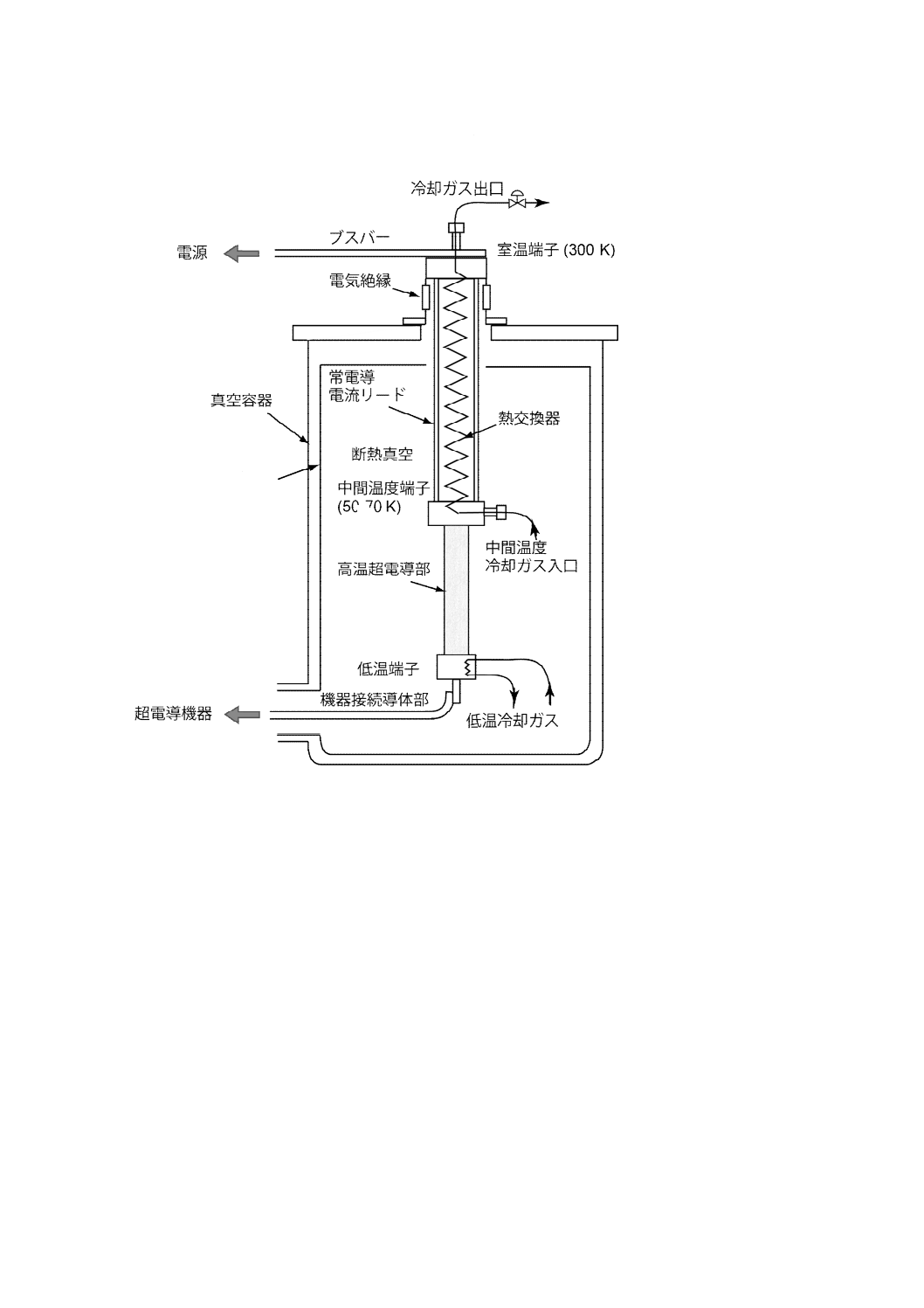

B.2.4 気体ヘリウム環境における強制冷却形常電導部及び高温超電導部から成る電流リード

図B.4−ヘリウムガス環境における強制冷却形常電導部及び高温超電導部から成る電流リードの概要図

15

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

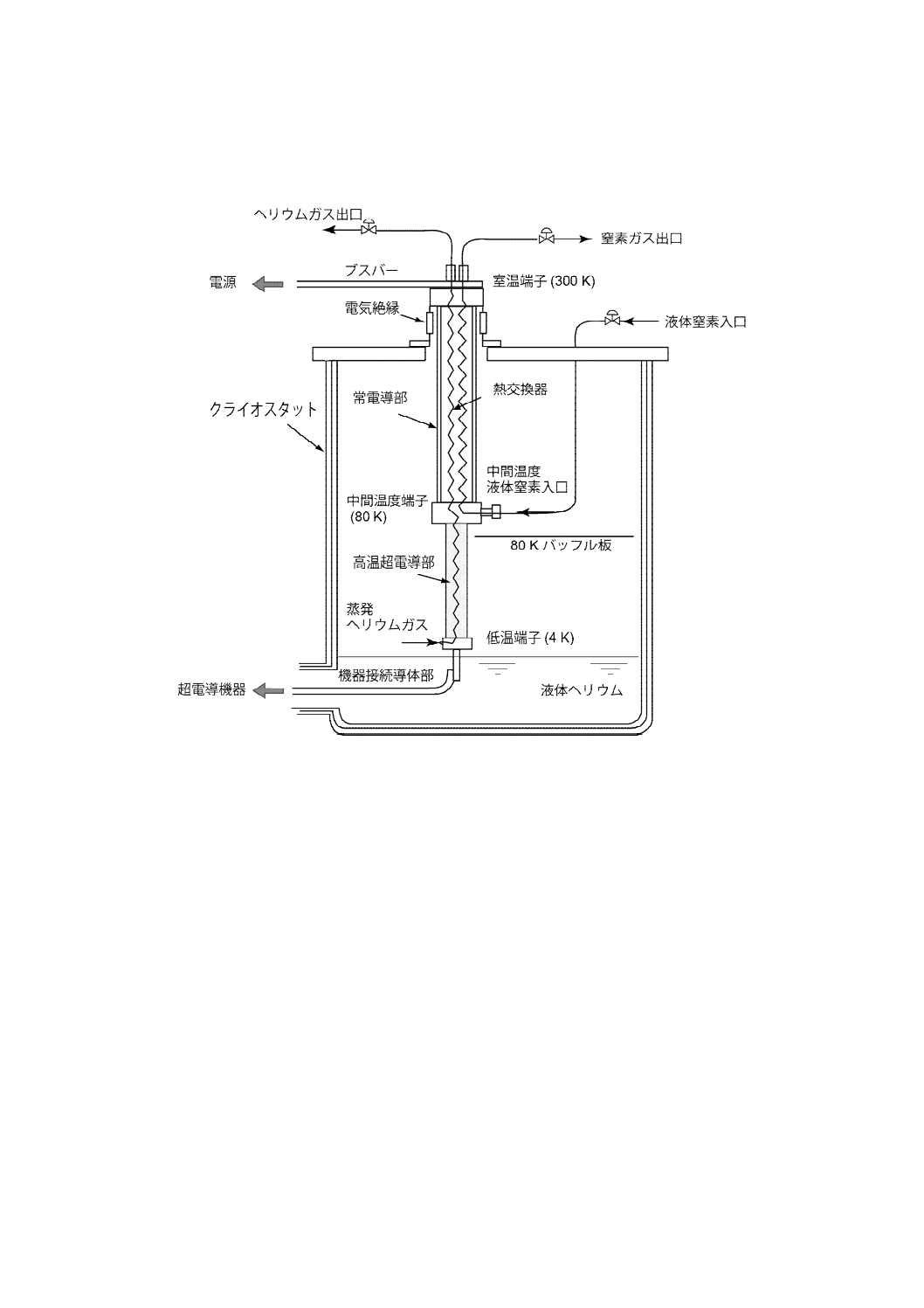

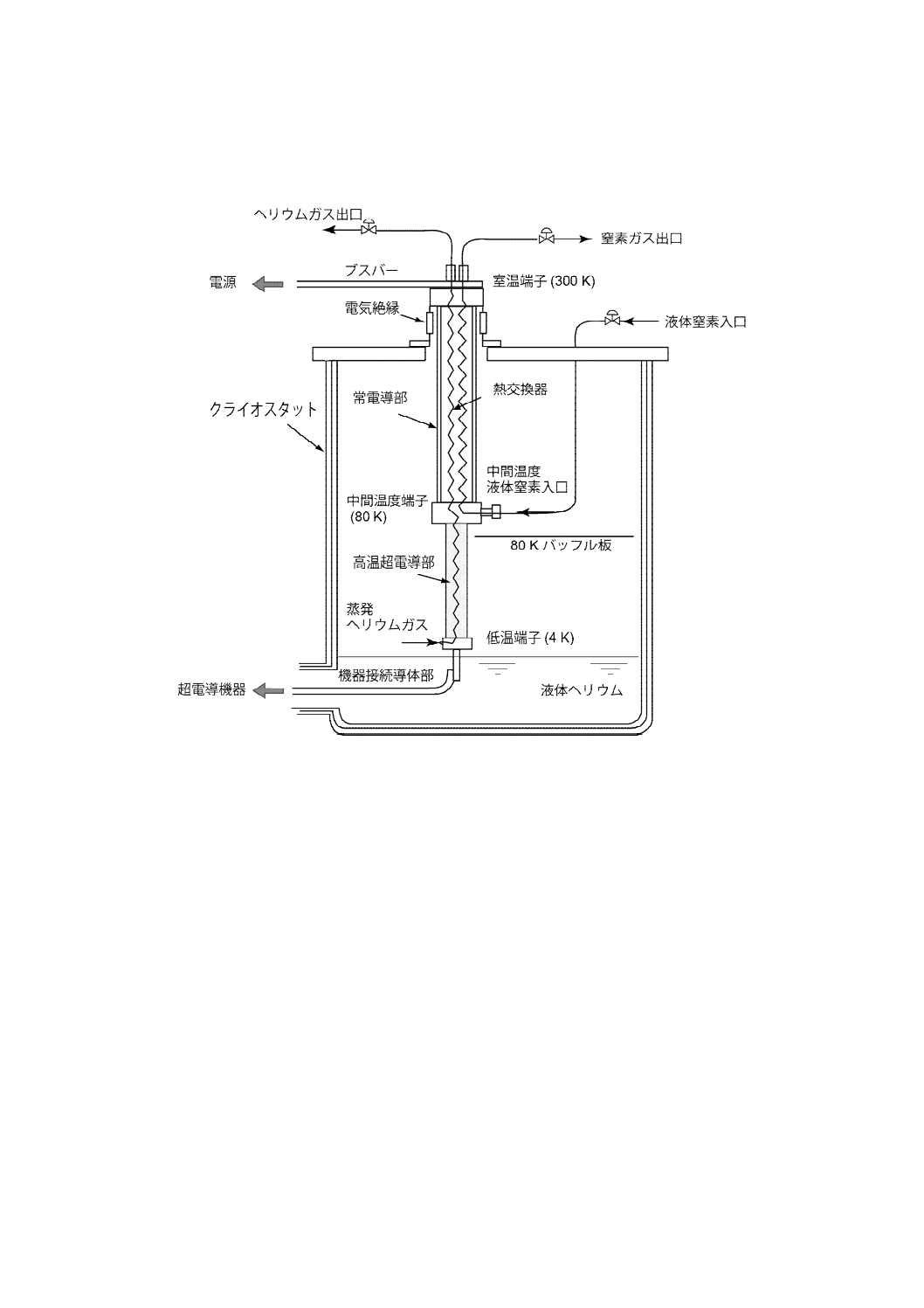

B.2.5 液体窒素/窒素ガス/ヘリウムガス冷却形常電導部及び自己(蒸発ヘリウムガス)冷却形高温超電

導部から成る電流リードの概要図

図B.5−液体窒素/窒素ガス/ヘリウムガス冷却形常電導部及び

自己(蒸発ヘリウムガス)冷却形高温超電導部から成る電流リードの概要図

16

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

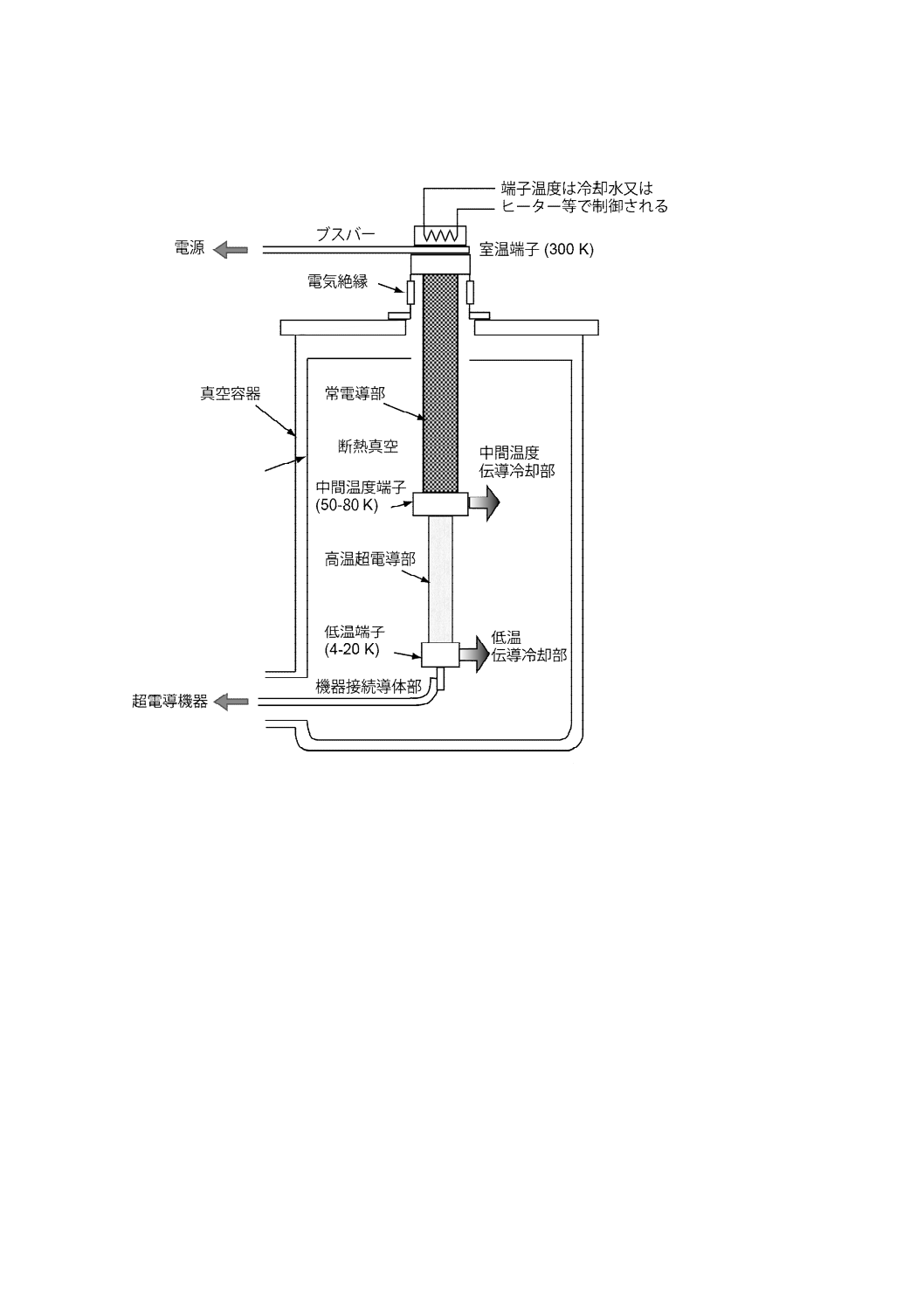

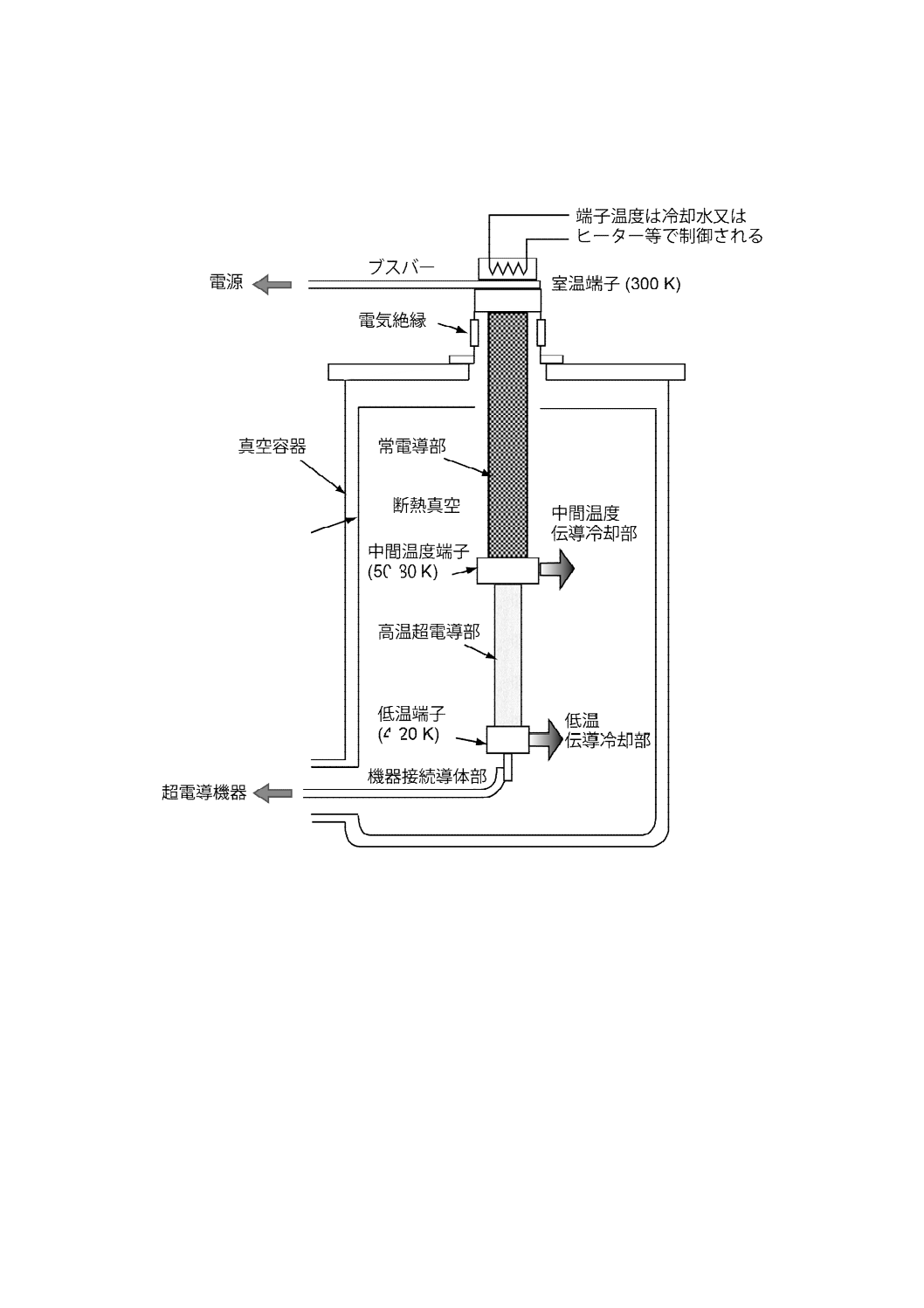

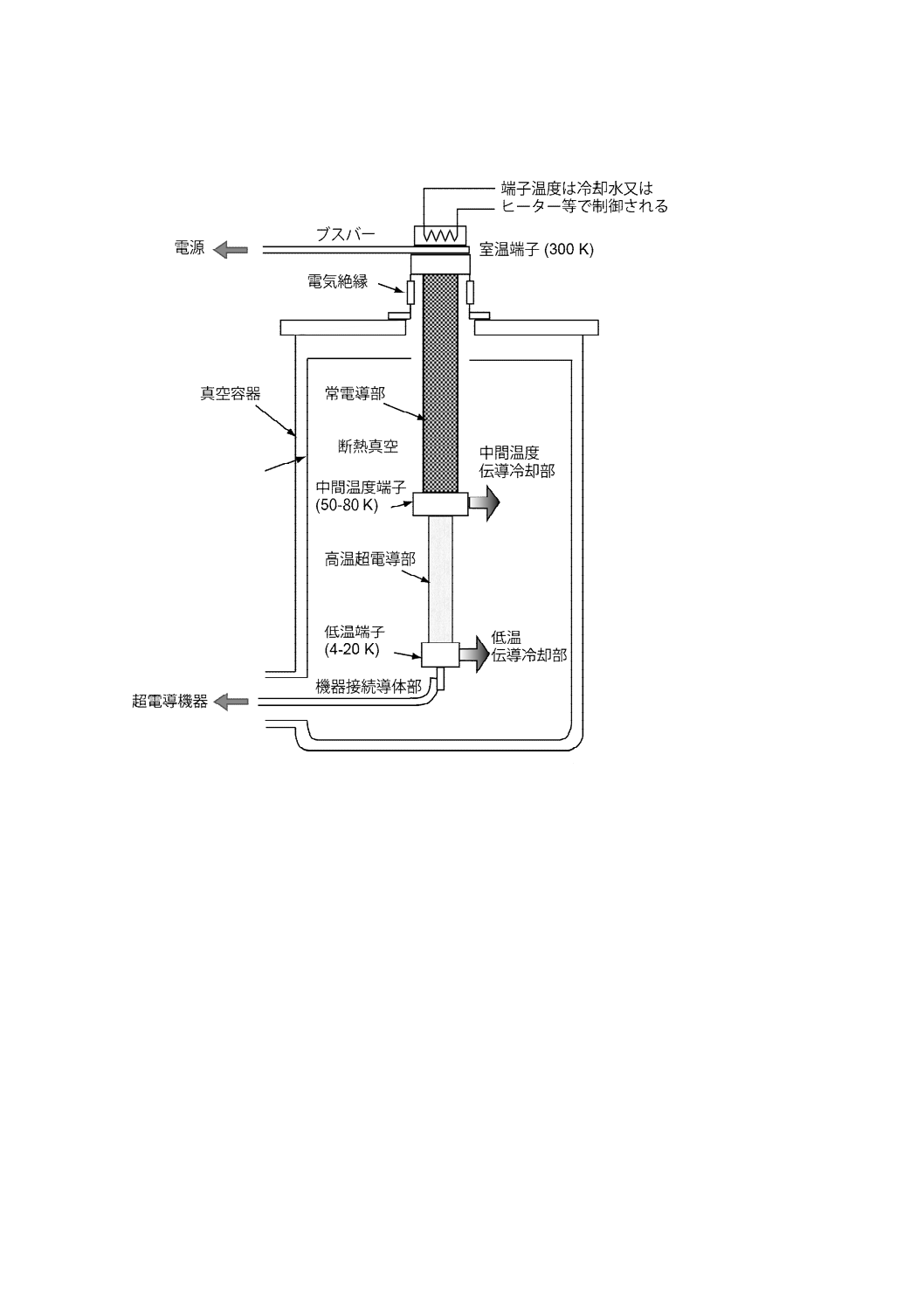

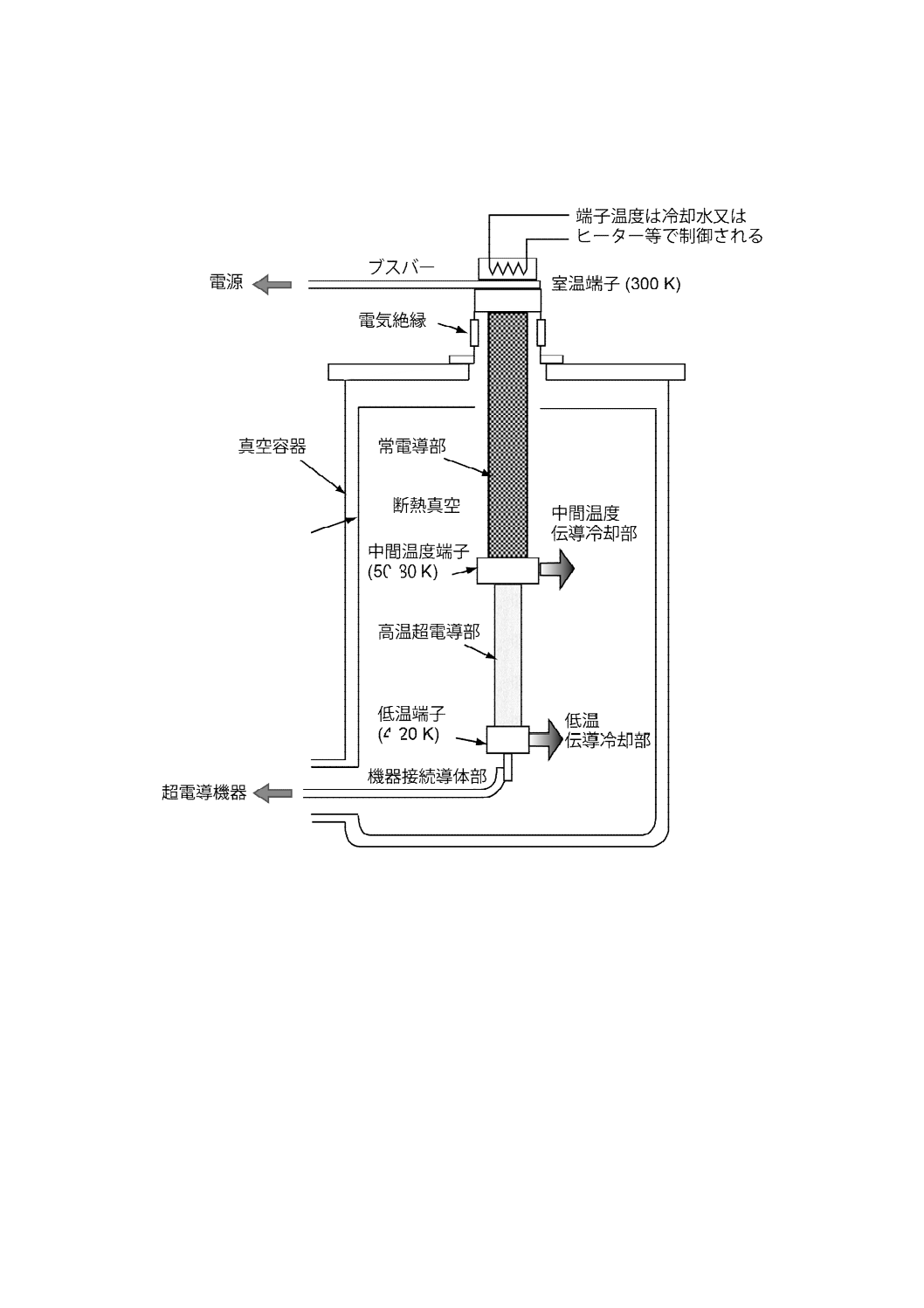

B.3

非ガス冷却形電流リード

B.3.1 伝導冷却形常電導部及び高温超電導部から成る電流リード

図B.6−伝導冷却形常電導部及び高温超電導部から成る電流リードの概要図

~

~

熱ふく(輻)射

シールド

17

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験方法に関する補足説明図

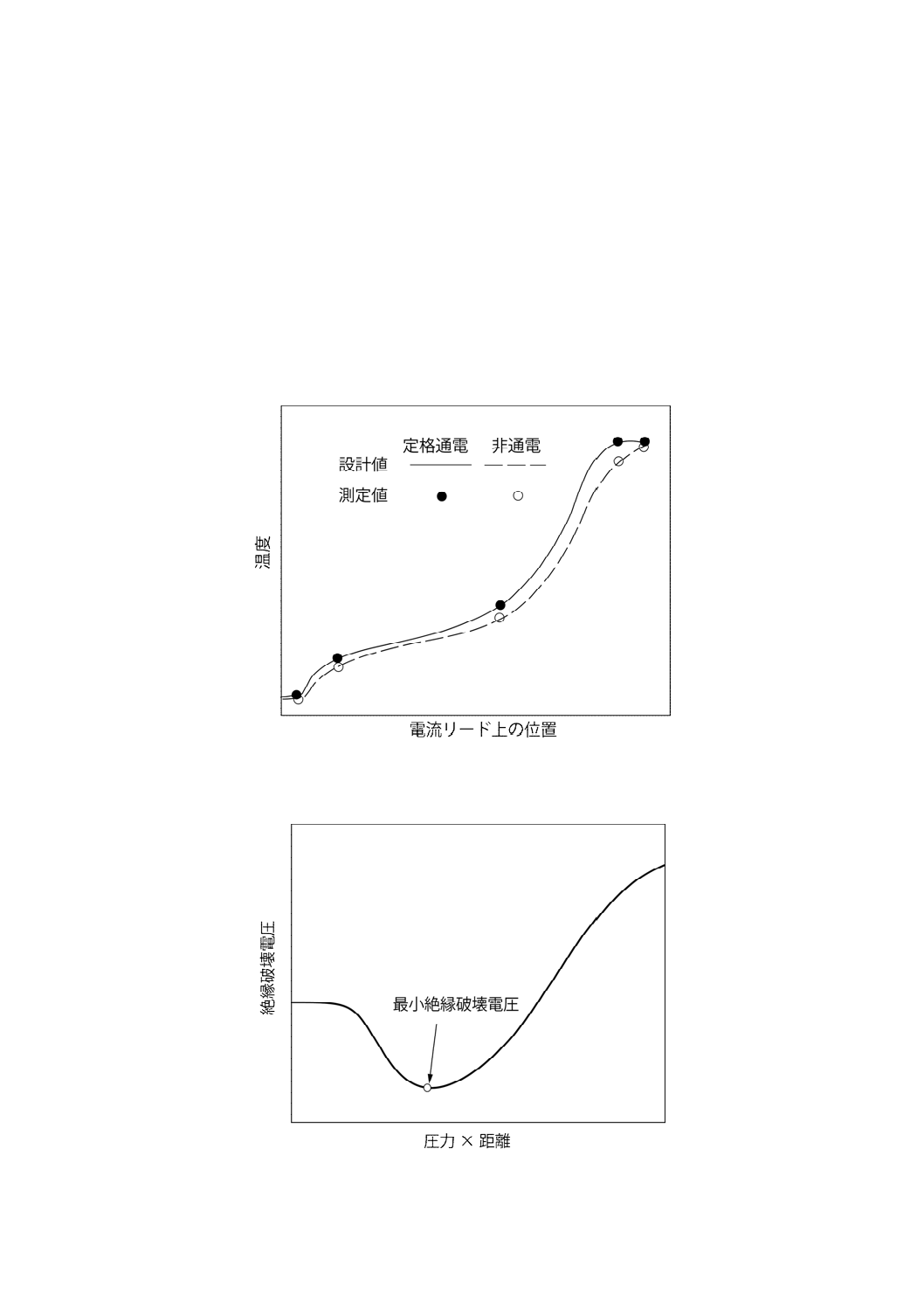

C.1 一般事項

この附属書の図は,試験方法に関する補足説明として記載している。定格通電試験中の温度分布,パッ

シェン気密性試験における絶縁破壊電圧の圧力依存性,及び高温超電導電流リードのクエンチ試験におけ

る電圧上昇の時間依存性の典型的な例を示している。

C.2 定格通電試験中の温度分布

図C.1−定格通電試験中の温度分布の略図

C.3 パッシェン気密性試験における絶縁破壊電圧の圧力依存性

図C.2−パッシェン気密性試験における絶縁破壊電圧の圧力依存性の略図

18

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 クエンチ試験における電圧上昇の時間依存性

注記 Δtは電圧がVdetectから Vlimit まで上昇する時間差を意味し,6.5で記載した電流リードの安全性の限界に対応し

ている。

図C.3−クエンチ試験における電圧上昇の時間依存性の略図

t

19

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

高温超電導構成要素の試験項目及び試験方法

D.1 範囲

この基準は,電流リード全体の試験項目及び方法に共通する特徴について記載している。高温超電導電

流リードの製作では,製造業者が電流リードにおける高温超電導構成要素だけを製造し,その他の製造業

者又は使用者がこれらを完全な電流リードに組み立てることが想定される。ここでは,超電導電流リード

の最も重要な部分である,高温超電導構成要素の試験項目及び方法について特に注目しなければならない

点を挙げる。

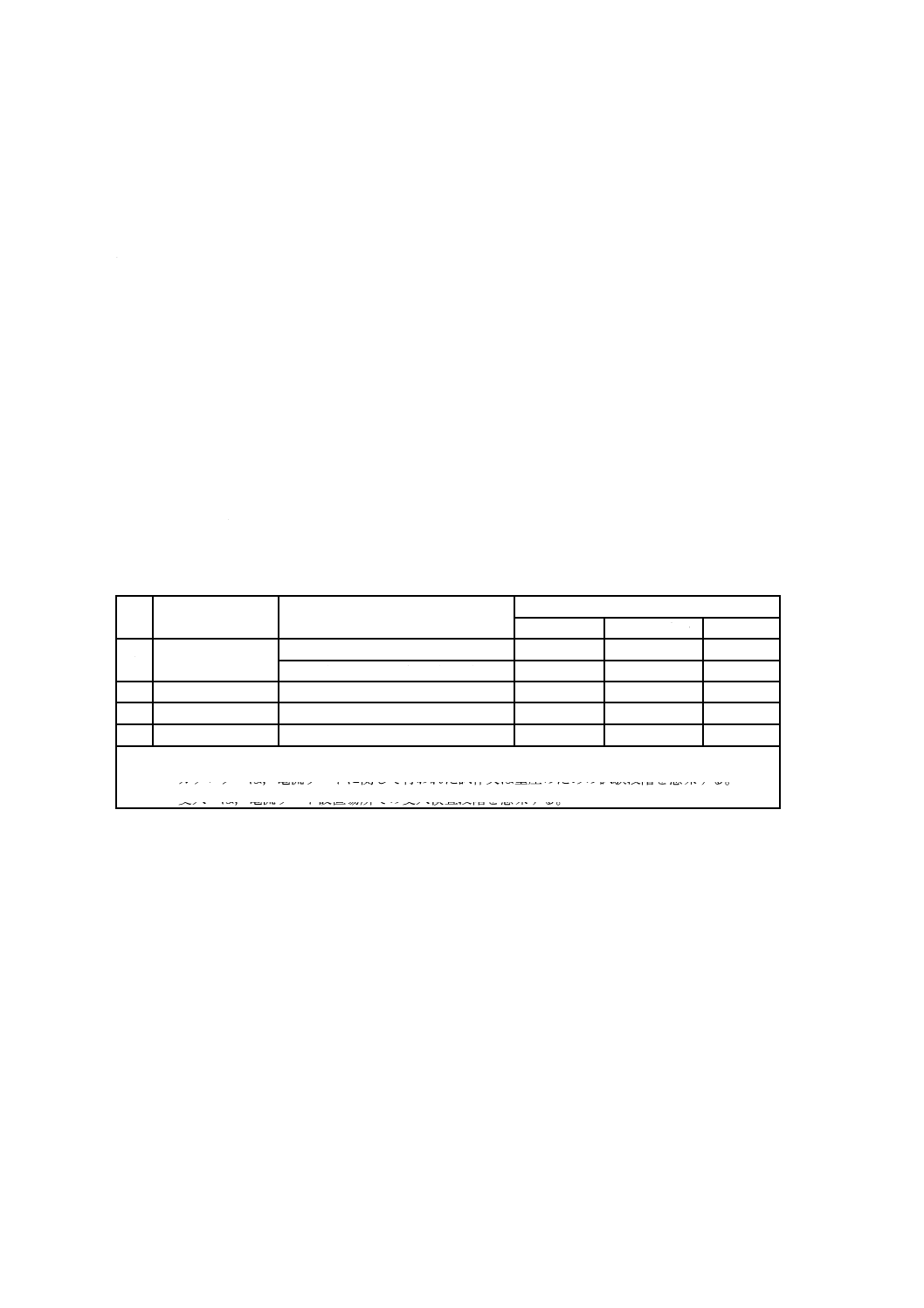

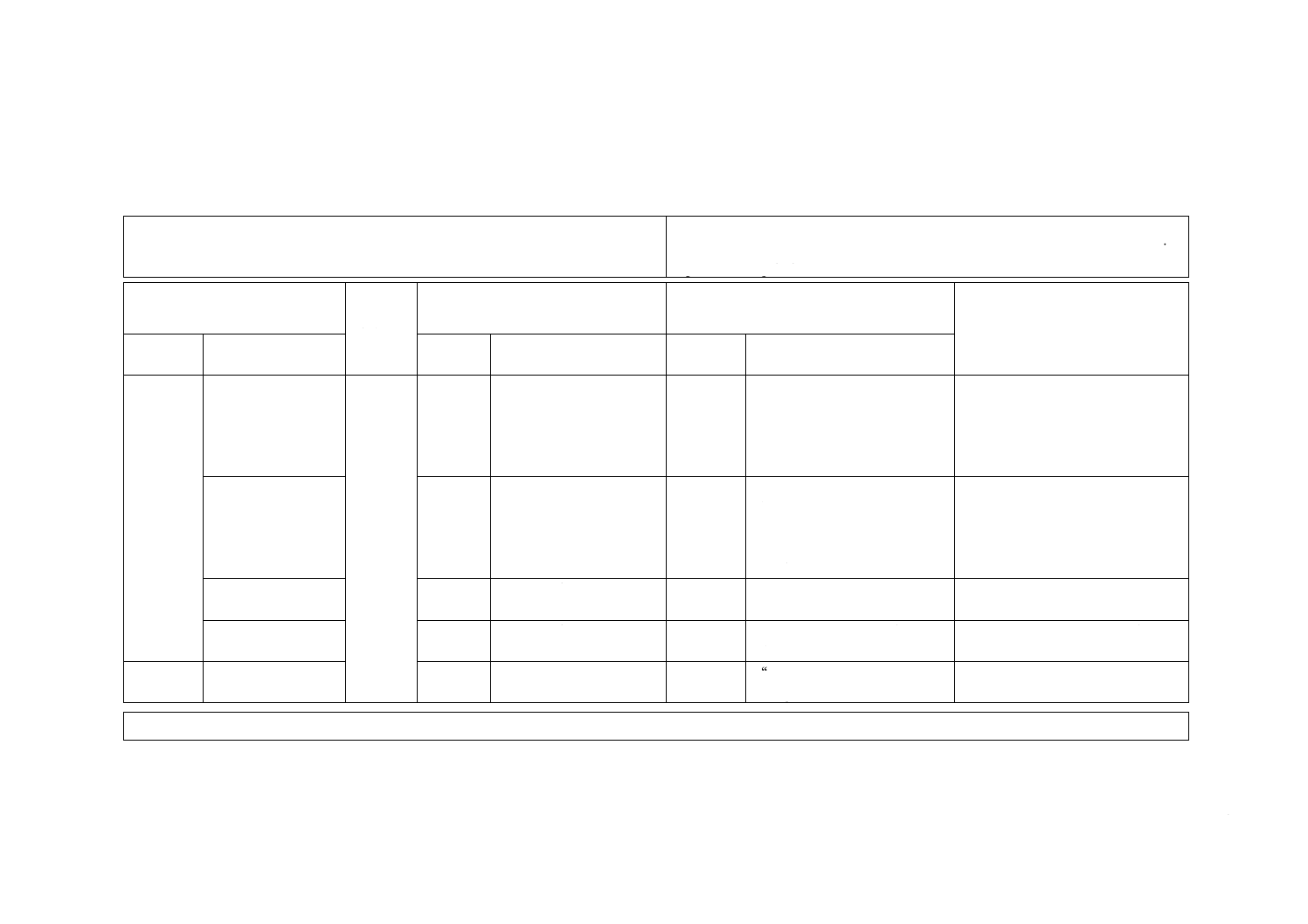

D.2 高温超電導構成要素の特性試験の項目

表D.1に示される高温超電導構成要素の特性試験の項目は,使用者が,高温超電導構成要素が電流リー

ドの高温超電導部に対して規定された要件を満たしているかどうかを確認し,試験項目が超電導電流リー

ドの実行段階に見合っているかどうかを判断できるものであることが望ましい。

表D.1−高温超電導構成要素の特性試験の項目

特性試験区分

試験項目

特性試験の実行段階

R&D a)

カタログ b)

受入 c)

1

機械的特性

構造検査試験(6.1.1)

○

○

応力/ひずみ効果試験(D.4.1)

○

2

熱的特性

非通電熱侵入試験(6.2.1)

○

3

電気的特性

定格通電試験(6.3.1)

○

○

4

安全限界特性

クエンチ試験(6.5.2)

○

注a) “R&D”は,電流リードシステムの基礎研究又は,試作のための試験段階を意味する。

b) “カタログ”は,電流リードに関して行われた試作又は量産のための試験段階を意味する。

c) “受入”は,電流リード設置場所での受入検査段階を意味する。

D.3 一般的な試験方法

各特性試験の方法は,箇条6を参照してもよい。電流リードの超電導部として高温超電導構成要素が使

用される条件と同等である場合は,冷却条件,電気絶縁,機械的支持などを簡略化することができる。

D.4 規定された試験方法

D.4.1 目的−応力/ひずみ効果試験

この試験では,室温及び低温での高温超電導構成要素の機械的及び熱的な応力/ひずみ効果を確認しな

ければならない。

D.4.2 方法

高温超電導構成要素における室温及び低温での機械的応力/ひずみのレベルをシミュレーションし,機

械的応力/ひずみを超電導体の弾性限界より下の最大レベルまで印加しなければならない。高温超電導構

成要素として銀合金シースBi系超電導体を使用している場合,超電導体のひずみが0.2 %以下の条件下で,

実験データに基づいて弾性限界の1.1倍までの室温での引張試験を繰り返した後に,電気的特性が保証さ

20

H 7314:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れている必要がある。

注記1 安全限界に応じて最大負荷を規定することが望ましい。一般に,最大負荷は,仕様レベルの

1.1倍である。

注記2 試験は,電磁負荷と熱負荷との間の条件を区別することで電流リードの使用条件に応じて規

定された回数を繰り返して行うことが望ましい。

注記3 対応国際規格の注記3は,要求事項であるので,本文に移行することとした。

D.4.3 結果

試験結果は,仕様及び照合し,報告しなければならない。

参考文献 [1] WILSON,MN,Superconducting Magnets. Oxford University Press, Oxford,1983,pp. 256-272

[2] LOCK,JM.,Cryogenics,1969,vol. 9,pp. 438-442

[3] BALLARINO,A,Current Leads for the LHC Magnet System,IEEE Transactions on Applied

Superconductivity,2002,vol. 12,pp. 1275-1280

[4] BALLARINO,A.,HTS current leads for the LHC magnet powering system,Physica C,2002,

372-376,pp. 1413-1418

[5] JIS H 7305:2010 超電導−臨界電流の試験方法−銀シースビスマス2212及びビスマス

2223酸化物超電導線の直流臨界電流

注記 対応国際規格:IEC 61788-3:2006,Superconductivity−Part 3: Critical current

measurement−DC critical current of Ag- and/or Ag alloy-sheathed Bi-2212 and Bi-2223

oxide superconductors(IDT)

[6] JIS H 7309:2012 超電導−臨界温度試験方法−複合超電導導体の抵抗法による臨界温度

注記 対応国際規格:IEC 61788-10:2006,Superconductivity−Part 10: Critical temperature

measurement−Critical temperature of composite superconductors by a resistance method

(IDT)

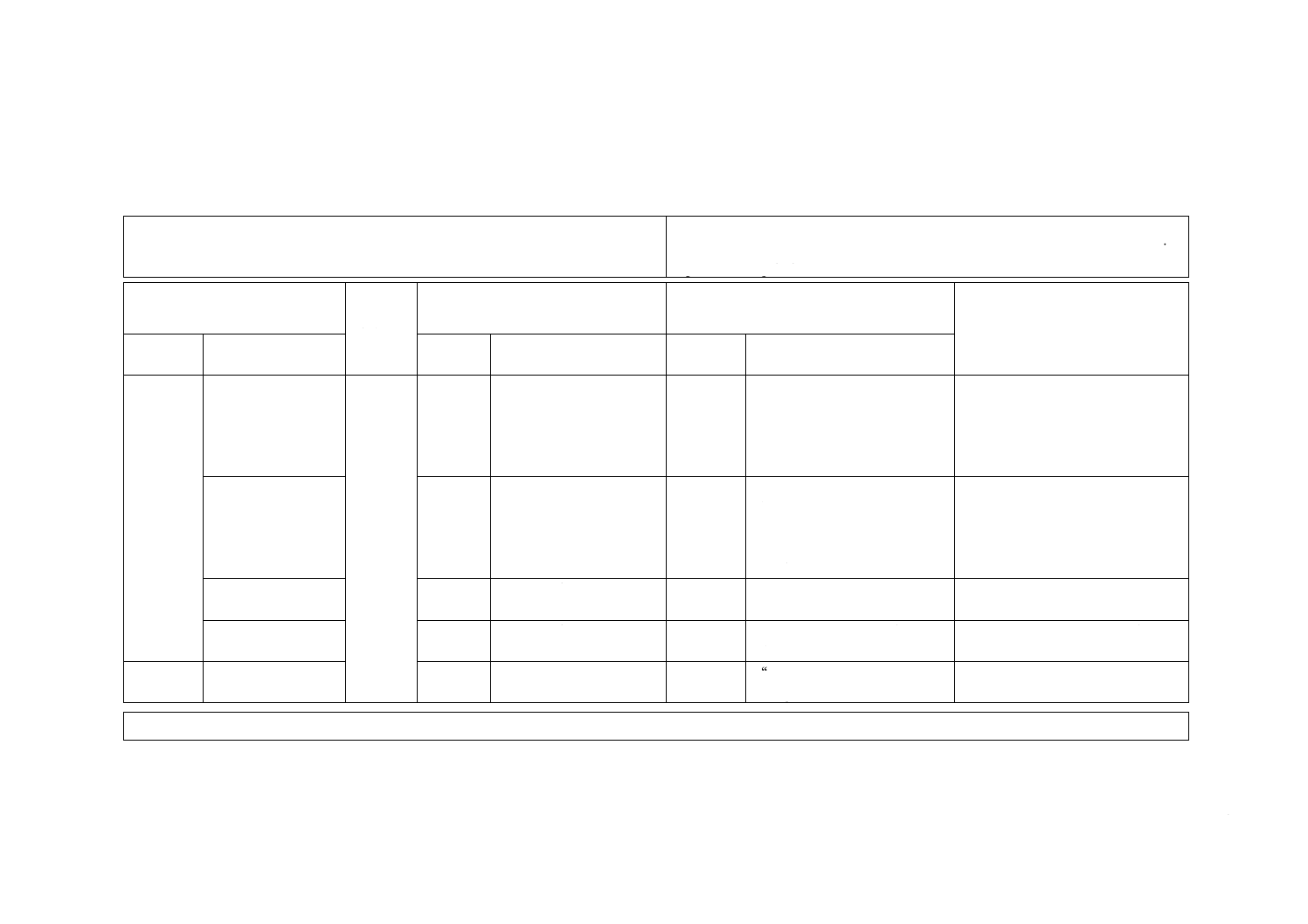

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 7314:2013 超電導−給電装置−超電導機器へ給電する電流リードの特性試験

に関する一般要求事項

IEC 61788-14:2010 Superconductivity−Part 14: Superconducting power devices−

General requirements for characteristic tests of current leads designed for powering

superconducting devices

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6特性試

験の方法

電流リードに関す

る特性試験の方法

について規定

6

JISと同じ

変更

JISでは,特性試験区分を第1

階層の細分箇条,試験項目を第

2階層の細分箇条と記載するこ

とに変更し,表1の内容と整合

させた。技術的差異はない。

次回IEC改正時に変更を提案する。

6.1.1.2 方法

6.1.2

JISとほぼ同じ

変更

目視での検査の判定基準を明

確にした。

次回IEC改正時に変更を提案する。

追加

室温及び低温での構造検査試

験をどの段階で行うかを明確

にした。

次回IEC改正時に追加を提案する。

6.1.2.1 目的

6.2.1

JISとほぼ同じ

変更

“低温”を,“動作温度”に変

更した。

次回IEC改正時に変更を提案する。

6.1.2.2 方法

6.2.2

JISとほぼ同じ

変更

“低温”を,“動作温度”に変

更した。

次回IEC改正時に変更を提案する。

7 報告

報告項目について

規定

7

JISとほぼ同じ

削除

“− the findings acquired

through them”を削除した。

次回IEC改正時に削除を提案する。

JISと国際規格との対応の程度の全体評価:IEC 61788-14:2010,MOD

2

H

7

3

1

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

H

7

3

1

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。