H 7303:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置······························································································································· 3

5.1 適合 ···························································································································· 3

5.2 試験機 ························································································································· 3

5.3 伸び計 ························································································································· 3

6 試料の準備 ······················································································································ 3

6.1 試料の直状化 ················································································································ 3

6.2 試料の長さ ··················································································································· 3

6.3 絶縁被覆の除去 ············································································································· 3

6.4 原断面積(So)の決定 ····································································································· 3

7 試験条件························································································································· 3

7.1 試料のつかみ ················································································································ 3

7.2 予荷重及び伸び計の取付け ······························································································ 3

7.3 試験速度 ······················································································································ 3

7.4 試験 ···························································································································· 4

8 結果の計算 ······················································································································ 4

8.1 引張強さ(Rm) ············································································································· 4

8.2 0.2 %耐力(Rp0.2A及びRp0.2B) ·························································································· 4

8.3 弾性係数(E0及びEa) ··································································································· 4

9 不確かさ························································································································· 4

10 試験報告書 ···················································································································· 5

10.1 試料 ··························································································································· 5

10.2 結果 ··························································································································· 5

10.3 試験条件 ····················································································································· 5

附属書A(参考)箇条1〜箇条10についての参考情報 ································································· 7

附属書B(参考)不確かさの考察 ··························································································· 11

附属書C(参考)弾性係数の測定結果に関する標準不確かさの評価··············································· 12

附属書JA(参考)弾性係数の測定に関する標準不確かさの評価 ··················································· 13

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 20

H 7303:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電線工業会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS H 7303:2013は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 7303:2019

超電導−機械的性質の試験方法−銅安定化ニオブ・

チタン複合超電導線の室温引張試験

Superconductivity-Mechanical properties measurement-

Room temperature tensile test of Cu/Nb-Ti composite superconductors

序文

この規格は,2011年に第3版として発行されたIEC 61788-6を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,銅安定化ニオブ・チタン複合超電導線の室温で行う引張試験方法について規定する。

この試験は,弾性係数,銅成分の降伏による複合体の0.2 %耐力及び引張強さを測定するために用いる。

破断伸び(%)及びNb-Ti成分の降伏による第2種の0.2 %耐力の値は,参考にとどめる(A.2及びA.3参

照)。

この試験方法に使用される試料は,断面が円形又は長方形で断面積が0.15 mm2〜2 mm2の範囲,銅対超

電導体体積比が1.0〜8.0の範囲で,かつ,絶縁被覆のないものとする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61788-6:2011,Superconductivity−Part 6: Mechanical properties measurement−Room

temperature tensile test of Cu/Nb-Ti composite superconductors(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 対応国際規格:ISO 7500-1,Metallic materials−Calibration and verification of static uniaxial

testing machines−Part 1: Tension/compression testing machines−Calibration and verification of the

force-measuring system

JIS H 7005 超電導関連用語

注記 対応国際規格:IEC 60050-815,International Electrotechnical Vocabulary−Part 815:

Superconductivity

2

H 7303:2019

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1:2009,Metallic materials−Tensile testing−Part 1: Method of test at

room temperature

ISO 376,Metallic materials−Calibration of force-proving instruments used for the verification of uniaxial

testing machines

ISO 9513,Metallic materials−Calibration of extensometer systems used in uniaxial testing

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 7005及びJIS Z 2241によるほか,次による。

3.1

引張応力(tensile stress)

試験中のいかなる瞬間においても,引張力を原断面積で除した値。

注記 原断面積(So)は,試験前の試料の断面積である。

3.2

引張強さ,Rm(tensile strength)

最大試験加圧力に対応する引張応力。

注記 一般的には,Rmに代わってσUTSが用いられる。

3.3

伸び計のゲージ長さ(extensometer gauge length)

伸び計を用いた伸びの計測部分に対応する試料部分の長さ。

3.4

つかみ間距離,Lg(distance between grips)

試験前に測った試料を支持するためのつかみ間の長さ。

3.5

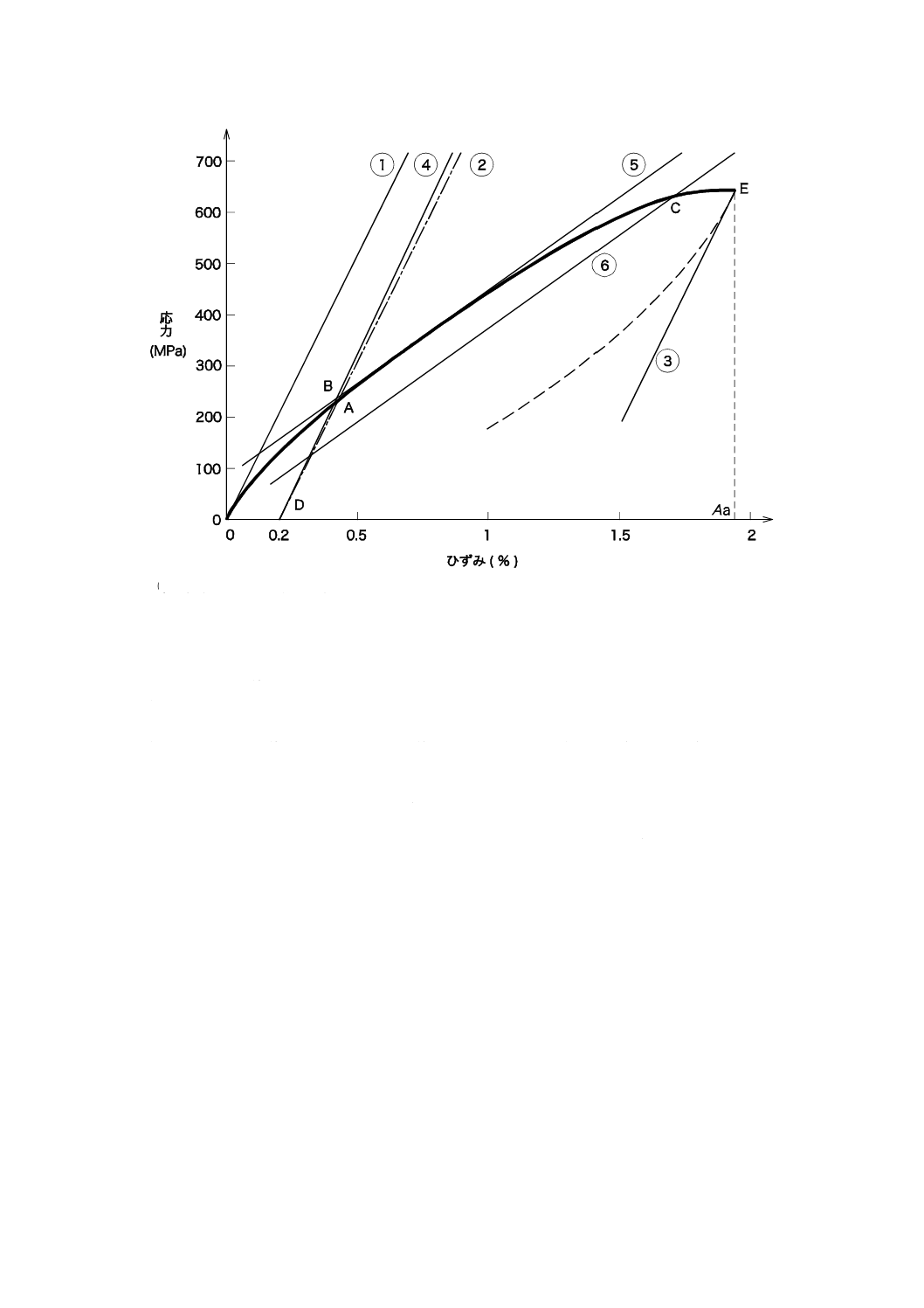

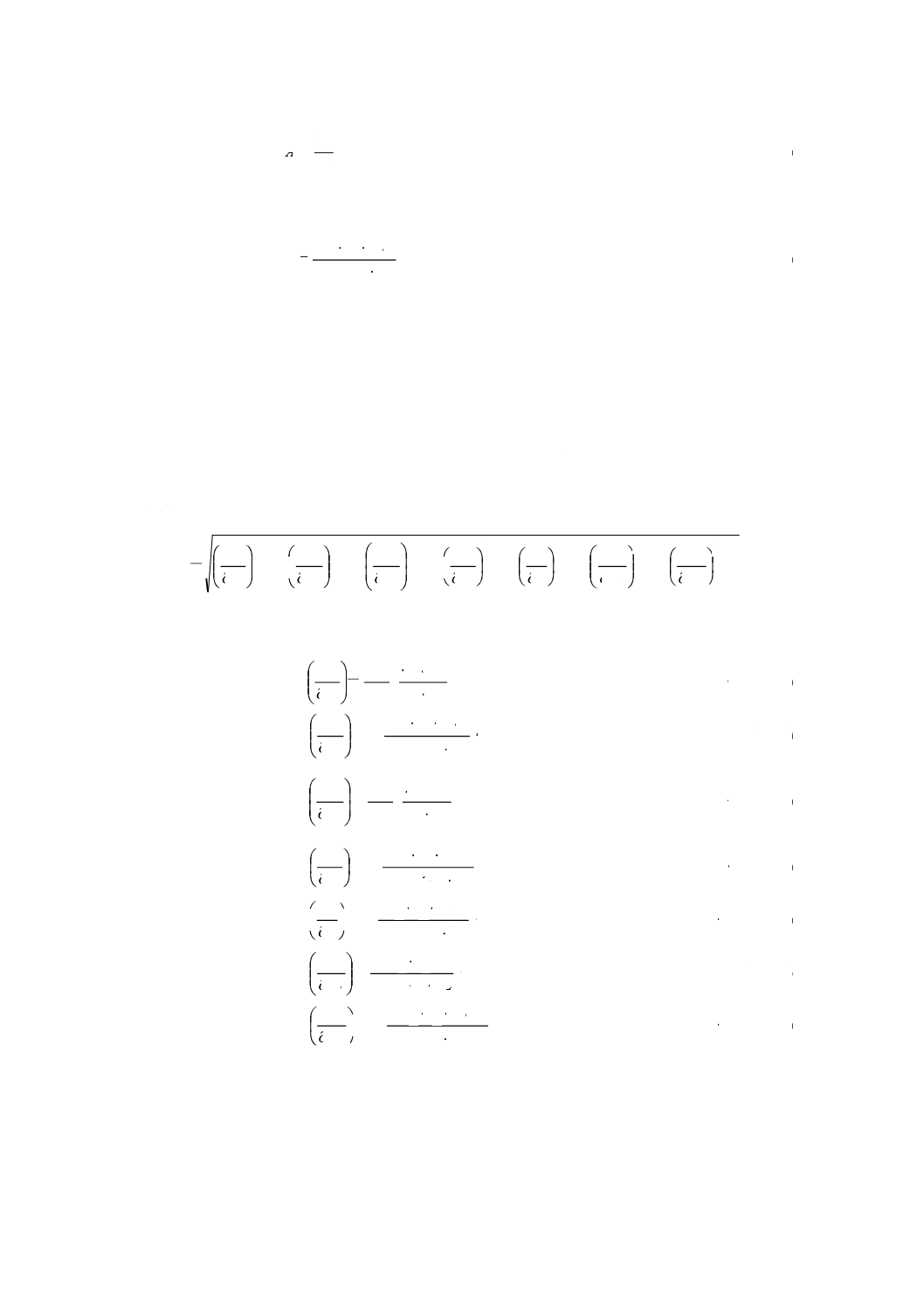

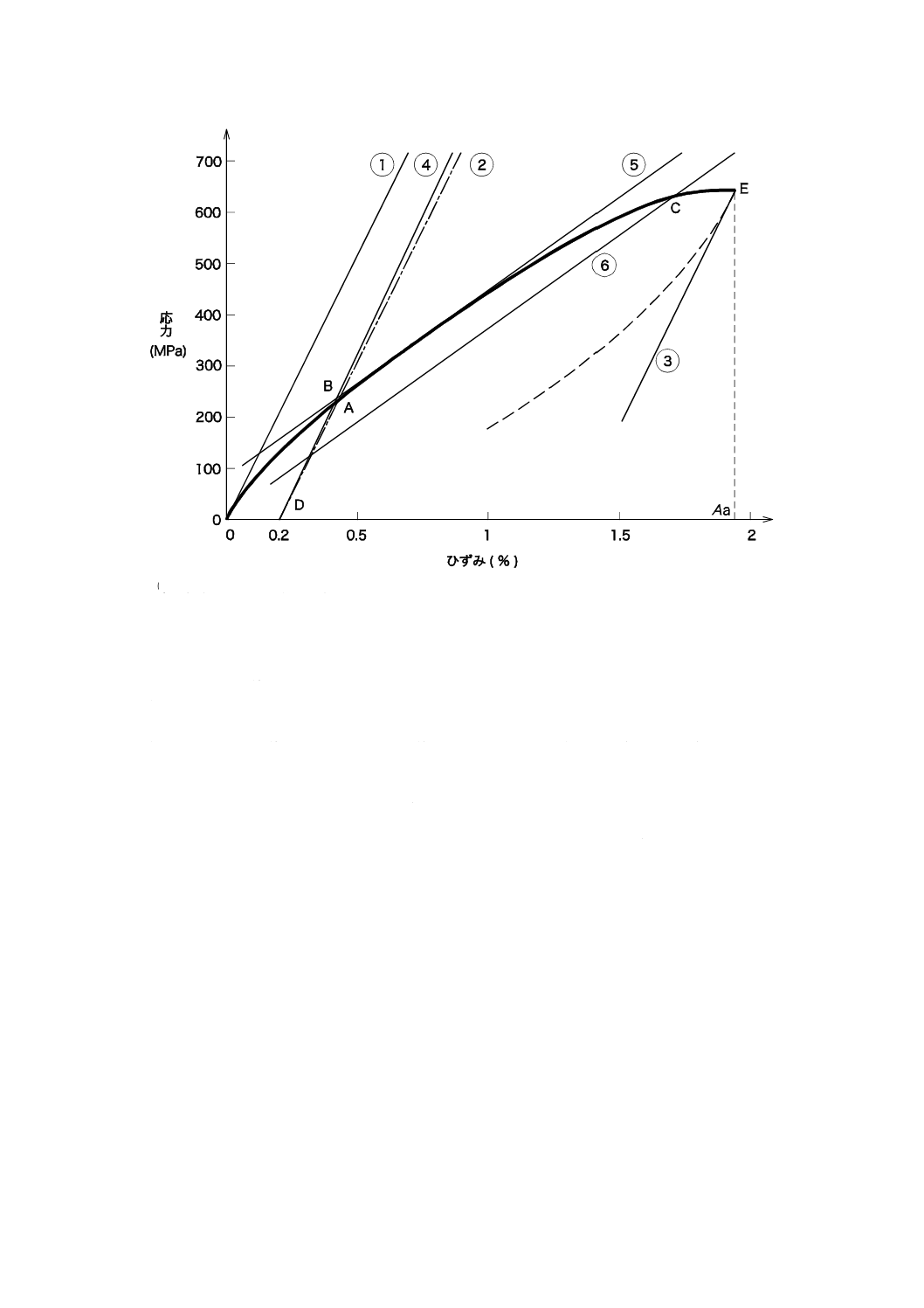

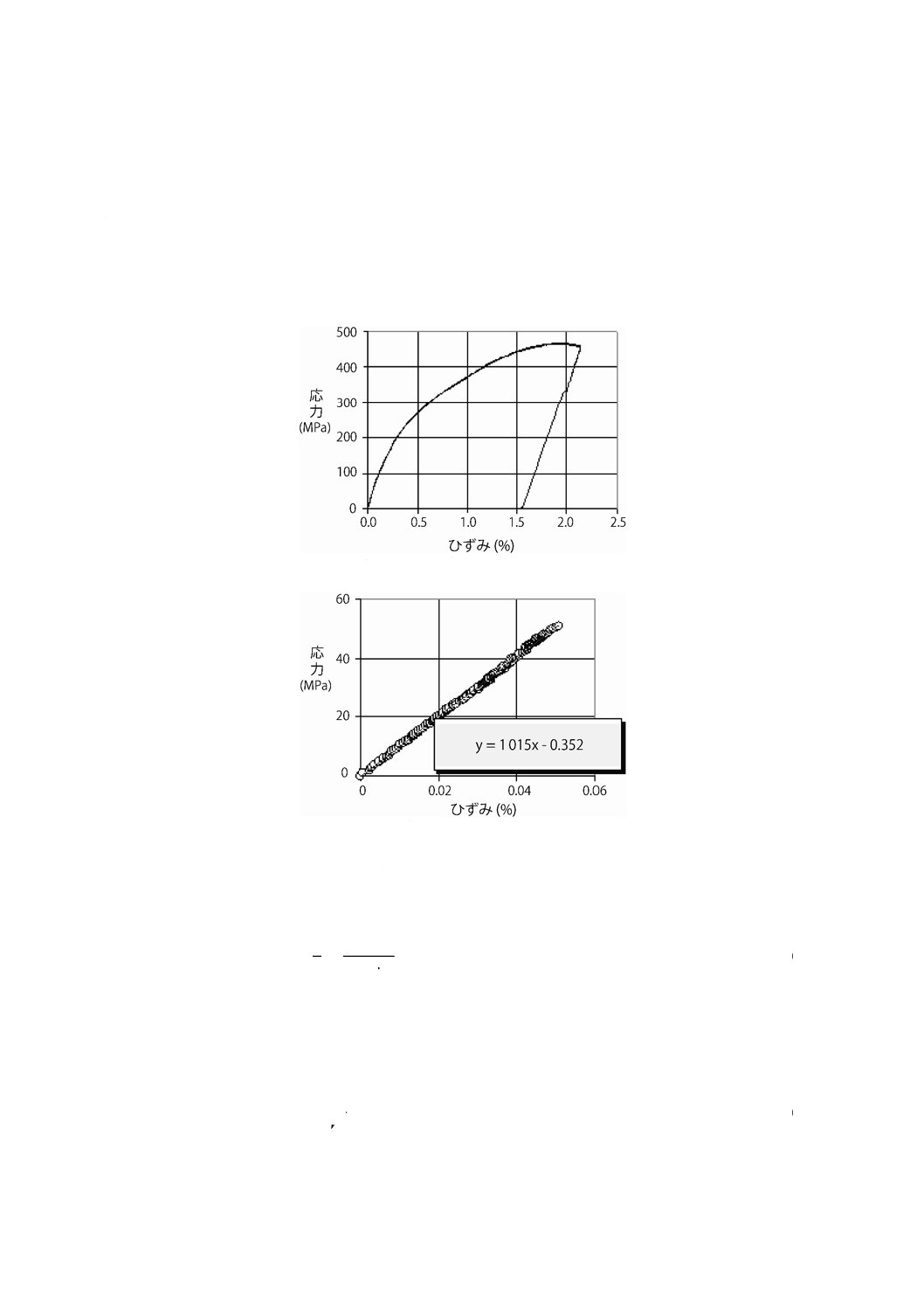

0.2 %耐力,Rp0.2(図1を参照)(0.2 % proof strength)

銅成分が0.2 %降伏したときの応力。

注記1 指定された応力Rp0.2A又はRp0.2Bは,図1中の点A又は点Bに相当する。この強度は,複合

体の0.2 %耐力を代表するとみなされる。第2種の0.2 %耐力は,Nb-Ti成分が降伏するとき

の複合体の0.2 %耐力と定義される。その値は,図1中の点Cに相当し,附属書Aにおいて

補足的に記載される(A.2参照)。

注記2 一般的には,Rp0.2に代わって記号σ0.2が用いられる。

3.6

弾性係数,E(modulus of elasticity)

弾性変形領域における応力−ひずみ曲線の直線部分の勾配。

4

原理

試験内容は,箇条3に定義された機械的性質を決める目的で,一般的に破断まで引張力によって,試料

をひずませることである。

3

H 7303:2019

5

装置

5.1

適合

試験装置及び伸び計は,JIS B 7721及びISO 9513の要求事項をそれぞれ満足しなければならない。校正

は,ISO 376による。この規格で特に必要な事項は,次による。

5.2

試験機

クロスヘッド速度を一定に制御できる引張試験機を使用する。つかみは,試料に対して適切な強度及び

構造をもち,引張試験機に確実に接続できるよう構成する。試料が試験中に滑らないように,つかみの面

は,やすりがけするか,ローレット加工するか,又は他の方法で凹凸をつける。つかみは,ねじ式,又は

圧搾空気若しくは油圧方式とする。

5.3

伸び計

複合超電導体試料の機械的性質に影響しないように,伸び計(釣り合いおもりなど附属品を含まない。)

の質量は,30 g以下とする。特に,試料に曲げモーメントがかからないように注意する(A.4参照)。

6

試料の準備

6.1

試料の直状化

ボビンから採取された試料を真っすぐにするとき,試料にできる限り影響を与えないような方法をとる。

6.2

試料の長さ

試料の長さは,つかみ間距離とつかみ長さとを加えたものとする。伸び計の取付けの必要性から,つか

み間距離は,60 mm以上とする。

6.3

絶縁被覆の除去

試料の表面が絶縁物で覆われているときには,その被覆を除去しなければならない。試料表面を損傷し

ないよう化学的方法又は機械的方法を用いる(A.5参照)。

6.4

原断面積(So)の決定

絶縁被覆を除去した後で,マイクロメータ又は寸法を測定する機器によって試料の原断面積を測定する。

丸線の断面積は,直交する2か所の直径の算術平均から求める。長方形の線材の断面積は,厚さと幅との

積から求める。断面積の角の補正は,受渡当事者間の協定による(A.6参照)。

7

試験条件

7.1

試料のつかみ

試料は,引張試験機のつかみに装着する。このとき,試料と引張加重軸とが直線状にあるようにする。

試料面での滑り及び破断を避けるため,サンドペーパを緩衝材として挟むのがよい(A.7参照)。

7.2

予荷重及び伸び計の取付け

試料を取り付けたとき緩みがあるような場合には,伸び計を装着する前に,緩みを除くため複合体の

0.2 %の1/10以下の力を加える。伸び計を装着するとき,試料を変形させないよう注意する。測定方向と

試料軸とが一致するように,伸び計をつかみ間の中央に装着する。伸び計の取付け後は,試験力をゼロに

する。

7.3

試験速度

伸び計を用いた試験の間は,ひずみ速度は10−4/s〜10−3/sの間にする。伸び計を外した後,ひずみ速度

は,最大10−3/sまで増加させてもよい。

4

H 7303:2019

7.4

試験

引張試験機は,クロスヘッド速度を決められた値に設定した後に作動させる。伸び計及び加重ロードセ

ルからの信号を,図1に示すようにそれぞれ横軸及び縦軸にプロットする。全ひずみが約2 %に達したと

きには,力を約10 %減少させて,伸び計を取り外す。ただし,伸び計が大きなひずみ及び破断による衝撃

に耐えるものであれば,伸び計を取り外す操作はしなくともよい。このとき,試料に不必要な力がかから

ないよう注意が必要である。次に,再び前のレベルまで力を加えた後,試料が破断するまで試験を続ける。

試料のつかみ表面で滑り又は破断が起こった場合には,試験をやり直す。

8

結果の計算

8.1

引張強さ(Rm)

引張強さRmは,最大力を原断面積で除した値とする。

8.2

0.2 %耐力(Rp0.2A及びRp0.2B)

銅成分の降伏による複合体の0.2 %耐力は,図1に示すように加重及び減重の両方の応力−ひずみ曲線

から決める。加重曲線からの0.2 %耐力Rp0.2Aは,次のようにして決める。応力−ひずみ曲線の初期直線部

分①をひずみ軸上で0.2 %移動する(加重における0.2 %オフセット線②)。この直線②と応力−ひずみ曲

線との交点である点Aを,加重における0.2 %耐力と定義する。減重における複合体の0.2 %耐力Rp0.2Bは,

次のようにして決める。減重曲線の直線部分③を,0.2 %オフセットひずみ点に平行に移動する(減重にお

ける0.2 %オフセット線④)。この直線④と応力−ひずみ曲線との交点を,0.2 %耐力として定義する点B

とする。複合体の0.2 %耐力が7.2に示した試験前に付与した試験力の3倍よりも小さいときには,その測

定は,破棄しなければならない。

なお,Nb-Ti成分が降伏するときの複合体の0.2 %耐力は第2種の0.2 %耐力と呼び,図1に示した点C

の応力とする。

それぞれの0.2 %耐力は,次の式(1)によって計算する。

Rp0.2i=Fi/So ··············································································· (1)

ここに,

Rp0.2i: 各点での0.2 %耐力(MPa)

Fi: 対応する力(N)

So: 試料の原断面積(mm2)

添字i: A又はB

8.3

弾性係数(E0及びEa)

弾性係数は,式(2)を用いて,初期加重曲線又は減重曲線のいずれかの直線部分から計算する。

E=ΔF(1+Aa)/(SoΔA) ··································································· (2)

ここに,

E: 弾性係数(MPa)

ΔF: 対応する加重力の増分(N)

ΔA: ΔFに相当するひずみの増分

Aa: 加重開始時又は減重開始時のひずみ

Eは,初期加重曲線を用いたとき(Aa=0)にはE0,減重曲線を用いたとき(Aa≠0)にはEaと記載する。

9

不確かさ

特に指定されない限り,測定は280 K〜310 Kの温度範囲で行う。力を測定するロードセル及び伸び計の

相対合成標準不確かさは,1 %以内とする。寸法を測る器具の相対合成標準不確かさは,0.1 %以内とする。

E0及びEaの繰返し測定の相対拡張標準不確かさは,n回の測定によって得られた平均値に対して,式(3)

5

H 7303:2019

で与えられる。

n

ks

U

i

i=

·················································································· (3)

ここに,

i: 0又はa(E0又はEaに対応)

k: 包含係数でk=2

si: 変動係数(COV値)

10 試験報告書

10.1 試料

試料に関わる記載事項は,次による。ただし,d)〜i)は,必要に応じて記載する。

a) 試料の製造業者名

b) 分類及び/又は記号

c) ロット番号

d) 原料及びその化学組成

e) 試料の断面の形状・寸法

f)

フィラメントの直径

g) フィラメントの本数

h) フィラメントのツイストピッチ

i)

銅対超電導体の体積比(銅比)

10.2 結果

結果に関わる記載事項は,次による。ただし,d)及びe)は,必要に応じて記載する。

a) 引張強さ(Rm)

b) 0.2 %耐力(Rp0.2A及びRp0.2B)

c) 弾性係数(E0及びAaを付したEa)

d) 第2種の0.2 %耐力(Rp0.2C)

e) 破断伸び(%)(A)

10.3 試験条件

試験条件に関わる記載事項は,次による。ただし,d)〜f)は,必要に応じて記載する。

a) クロスヘッド速度

b) つかみ間距離

c) 温度

d) 引張試験機の製造業者及び形式

e) 伸び計の製造業者及び形式

f)

つかみ方法

6

H 7303:2019

① 初期加重曲線の直線部分

② 初期加重曲線の直線部分に対する0.2 %オフセット線

③ 減重曲線の直線部分

④ 減重曲線の直線部分に対する0.2 %オフセット線

⑤ 加重曲線に対する2番目の直線部分

⑥ 2番目の直線部分に対する0.2 %オフセット線

注記1 全ひずみが約2 %(点E)に達したとき,必要に応じて,試験力を10 %減少させて伸び計を取

り外す。次に,再び試験力を増加させる。

注記2 初期加重曲線の勾配は,普通減重曲線の勾配よりも小さい。銅成分の降伏による複合体の0.2 %

耐力を得るために,横軸を0.2 %ずらした点から2本の直線が引かれる。点Aは,初期加重曲

線から得られたもので,点Bは,減重曲線から得られたものである。点Cは,Nb-Tiが降伏す

るときの複合体の第2種の0.2 %耐力である。

図1−応力−ひずみ曲線,弾性係数及び0.2 %耐力の説明

7

H 7303:2019

附属書A

(参考)

箇条1〜箇条10についての参考情報

A.1 概要

この附属書は,引張試験方法に著しく影響する変動因子及びこの規格を用いるときの注意事項を参考と

して記載する。

A.2 破断伸び(%)(A)

Cu/Nb-Ti超電導線では,銅とNb-Tiとの間に強度の差があるので,破断の衝撃によって,線はしばしば,

波状に変形することがある。このような場合には,突合せ法によって破断伸びを正確に測ることは難しい。

したがって,破断伸びの計測は,参考としてだけ扱う。突合せ法に代わり,次に示すようにクロスヘッド

の移動から近似的に破断伸びを求めることができる。この方法を用いるためには,破断時のクロスヘッド

の位置が記録されていなければならない。破断伸びを得るための関係式は,次による。

A=100 (Lu−Lc)/Lc ··································································· (A.1)

ここに,

A: 破断伸び(%)

Lc: 最初のクロスヘッド間距離

Lu: 破断時のクロスヘッド間距離

A.3 第2種の0.2 %耐力(Rp0.2C)

Nb-Ti成分の降伏に対応する第2種の0.2 %耐力は,連続繊維を含む2成分金属複合体に関する複合則を

基に合理的に定義できる。図1に示すように,点Aの後の加重曲線の直線部分を0.2 %だけひずみ軸に沿

って移動し,この直線が応力−ひずみ曲線と交差する点Cをその応力Rp0.2Cとする。このような直線部分

は,銅成分が線形的に塑性変形するので,市販されているCu/Nb-Ti超電導線において通常観察される。し

かし,高い銅比をもつか,又は著しく冷間加工された線材では,応力−ひずみ曲線にこのような直線部分

は現れず,丸い曲線となる。このような丸い曲線は,次に定義するkc因子が0.4よりも小さいときに観察

されることが経験的に知られている。

kc=(Rm−Rp0.2A)/Rp0.2A ······························································· (A.2)

このRp0.2Cは,学術的観点からは,複合体の機械的性質を記載する重要な因子の一つであるが,工学的

には,常に必要とされるものではない。

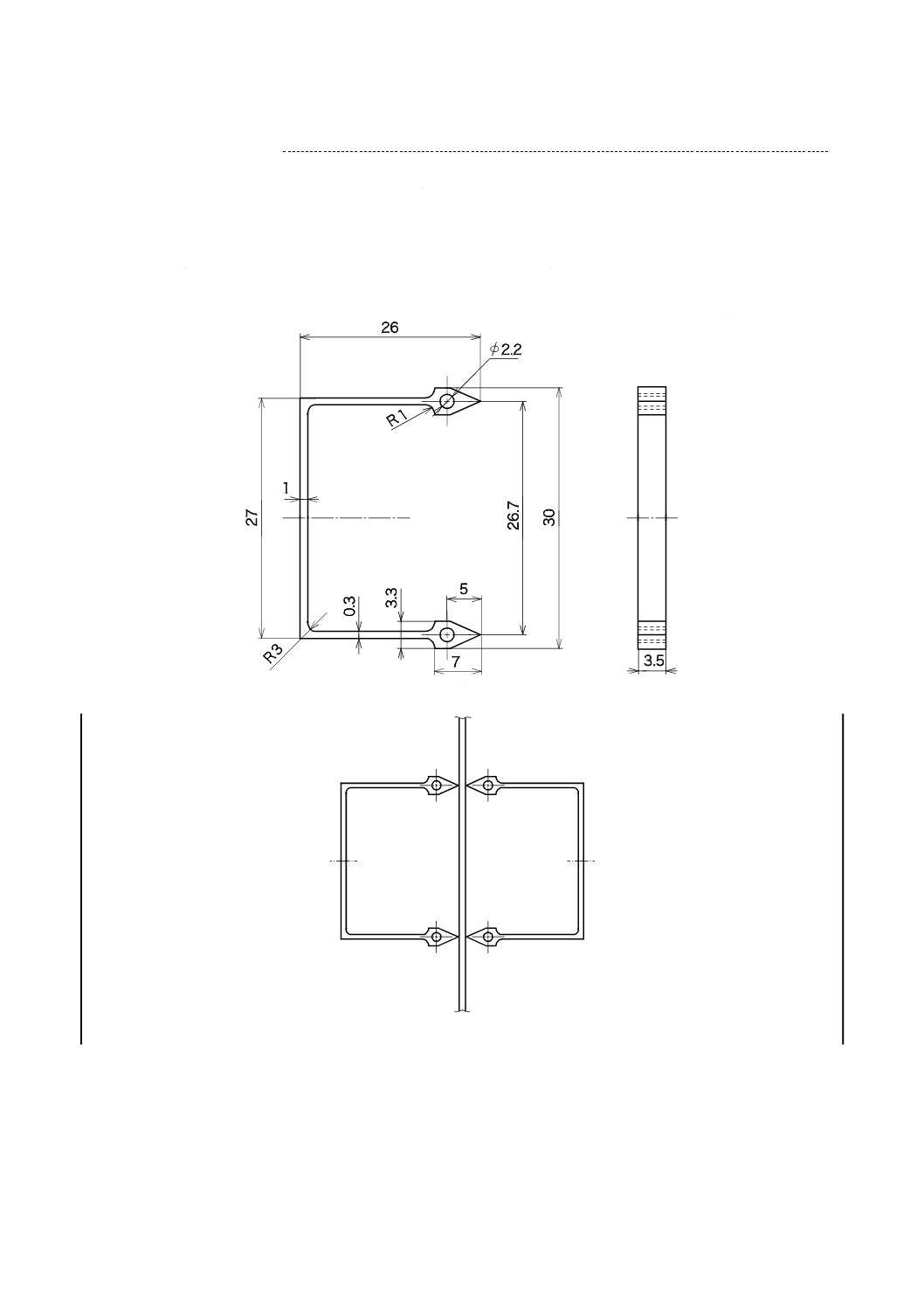

A.4 伸び計

ゲージ長さを決めるためのスペーサが固定された特殊な形の伸び計を使う場合,線材の印加された力を

ゼロまで減重するときに問題が生じる。スペーサに圧縮力が加わるのを避けるため,取付けのときには十

分な隙間があるように,実際のゲージ長さを調節しなければならない。減重後の隙間が無視できない場合,

ひずみの値の計算にこれを含めなければならない。試料が細く,かつ,伸び計が重いと,伸び計の重みに

よる曲げモーメントによって応力が試料に加わり,結果として,試料は降伏してしまうことがある。これ

を避けるためには,釣り合いおもりをもつ軽い伸び計を注意深く取り付けなければならない。または,釣

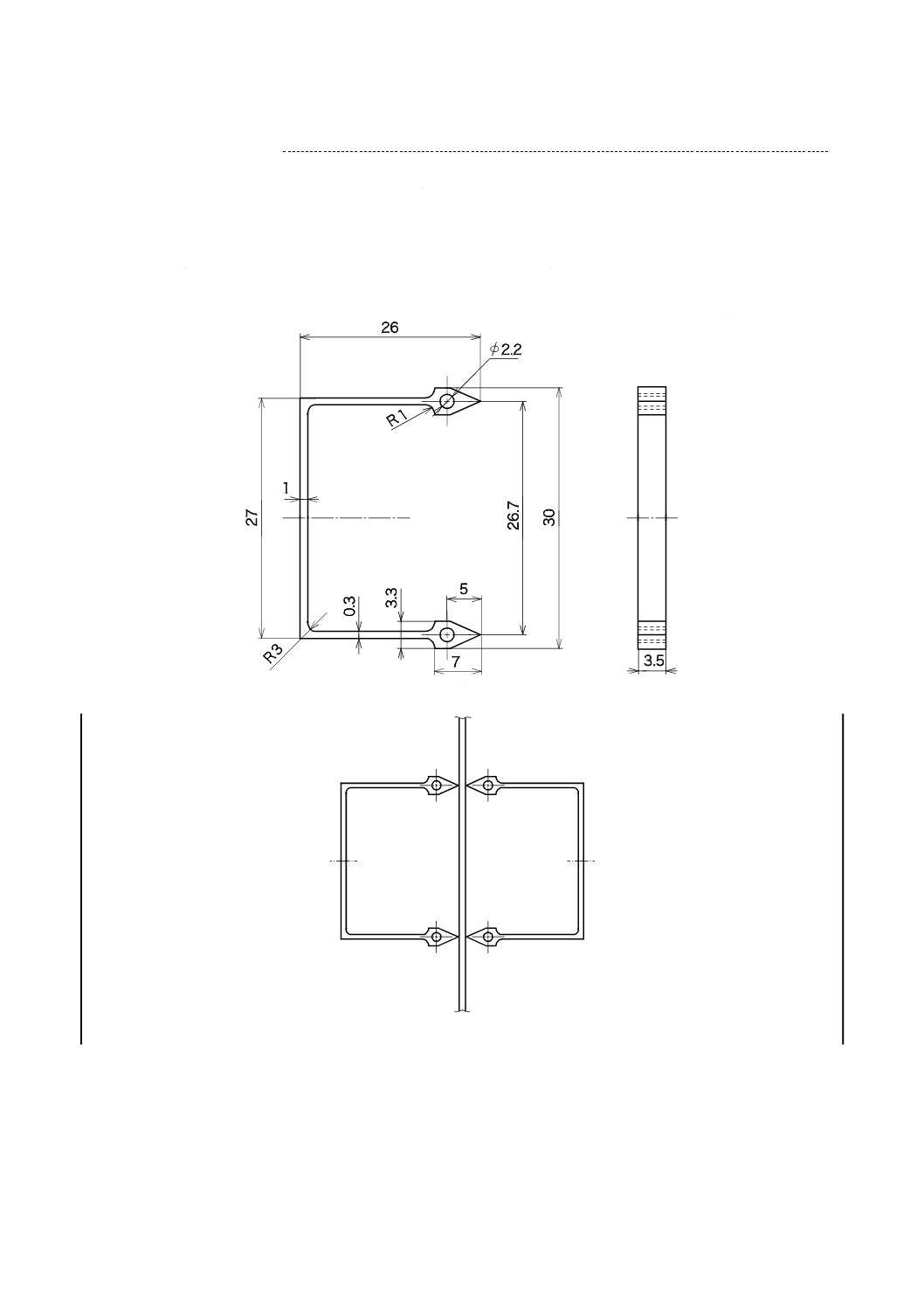

り合いおもりのない十分軽い伸び計を用いてもよい。図A.1は,全質量約3 gのチタン合金製の伸び計を

示している。これは,非常に軽く,釣り合いおもりなしで1個だけで使用しても,この規格の方法によっ

8

H 7303:2019

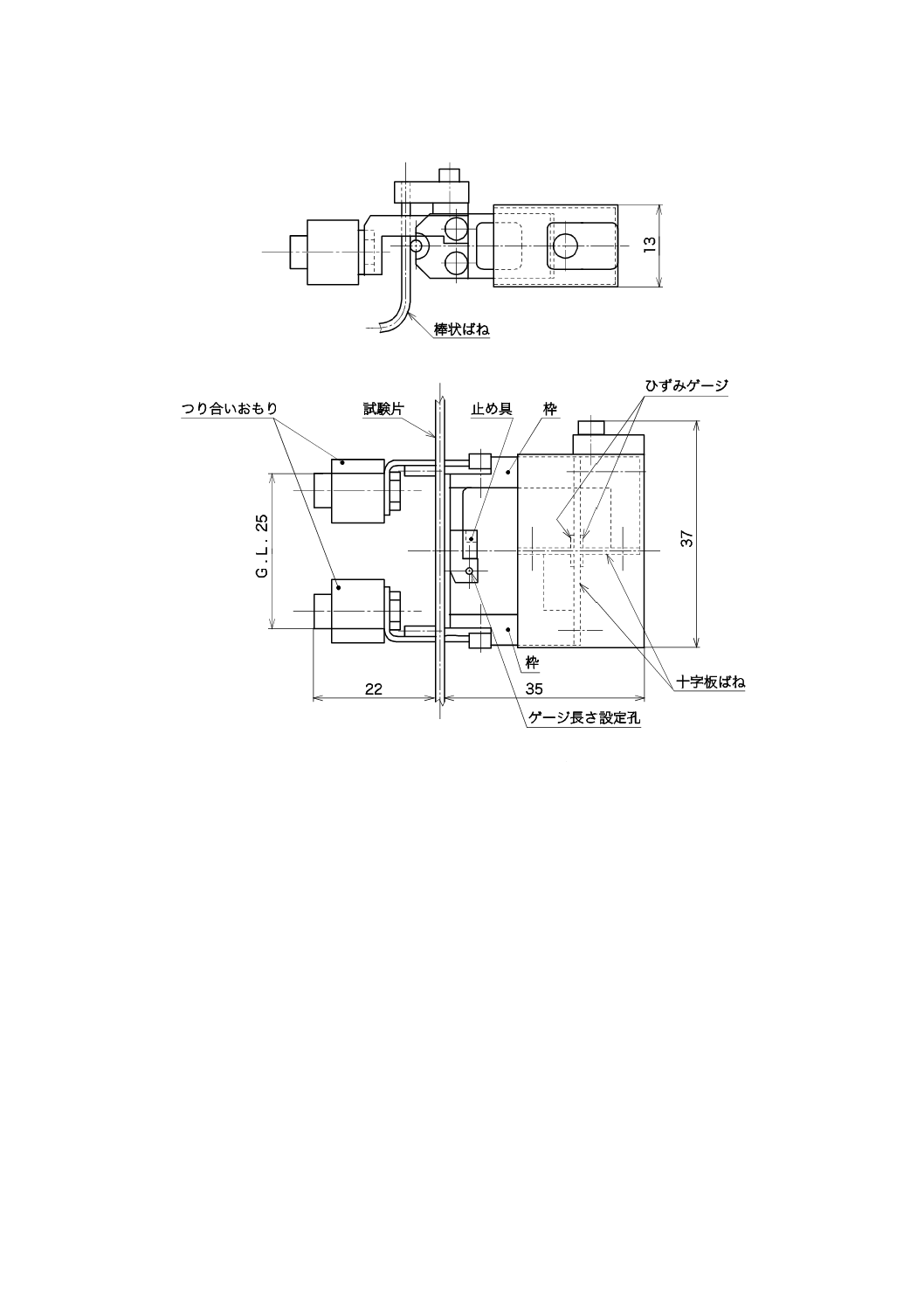

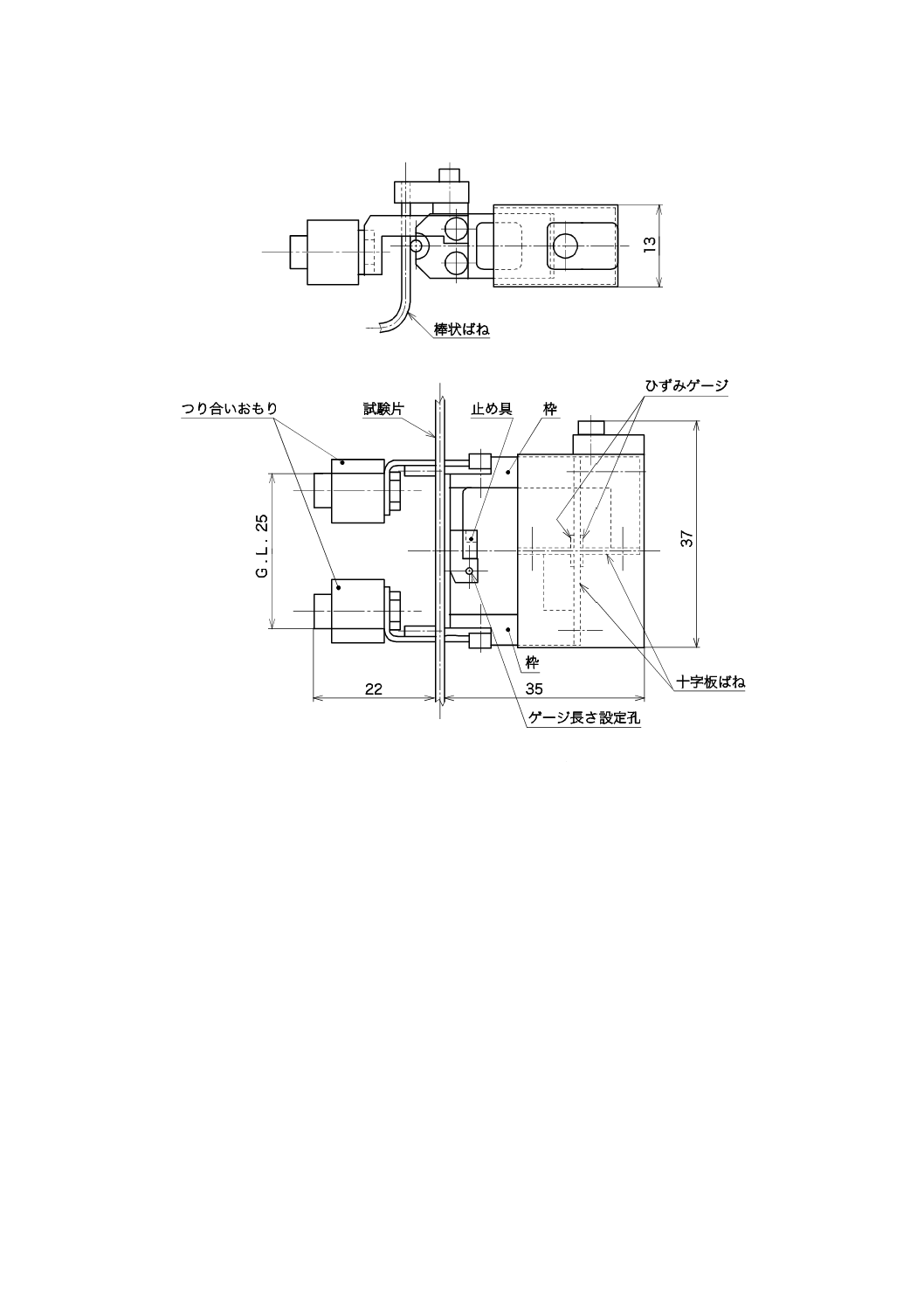

て十分な精度が得られる。図A.1に示した伸び計を使用するときには,この伸び計を2組用意してそれぞ

れのエッジが対称に試料に当たるように取り付ける。図A.2は,市販されている中で最も軽量な伸び計(質

量は30 g以下で,釣り合いおもり等附属品を含まない。)の一つを示している。これを用いてラウンドロ

ビン試験(RTT)が日本で行われ,有効な結果が得られた。この試験結果に基づいて,国際規格及びこの

規格が作成された。複合超電導体は,軟らかい銅で覆われているので,試料を装着するときに表面に付い

たきずは,破壊の起点になることがある。したがって,試料の取扱いには注意が必要である。

単位 mm

a) 伸び計の図

b) 伸び計で線材を挟んだ状態

図A.1−軽い伸び計の例

9

H 7303:2019

単位 mm

a) 上面図

b) 側面図

図A.2−釣り合いおもりを付けた伸び計の例

A.5 絶縁被覆

試料の表面の被覆は,試料を損傷しない適切な有機溶媒によって除去するのがよい。被覆材料が有機溶

媒で除去できない場合は,銅が損傷しないような機械的方法を用いるのがよい。しかし,被覆材料が除去

できない場合であっても,強度には僅かしか影響しない。例えば,7という大きな値の銅比をもつ弱い強

度の線材の場合,引張強度の減少は,3 %未満である。被覆は,構造構成物として設計されない。例えば,

銅,ニオブ・チタン及び絶縁被覆で構成する三元構成複合物としての測定結果の解析を実際に行うことは,

複雑すぎて困難である。この試験方法は,不確かさのレベルを保つため裸線に適用される。

A.6 原断面積

より小さい不確かさを求めるためには,長方形断面線の角の半径を補正するとよい。ダイスで仕上げら

れているときは,製作仕様に記載されている値を用いて補正することが可能である。圧延又は四方ロール

仕上げのときには,この角の半径は制御されていないので,断面の顕微鏡写真を用いて補正を行う。

10

H 7303:2019

A.7 つかみ力

つかみ力が弱いときには,滑りが起こり,強いときには,つかみ表面を破断してしまう。したがって,

つかみ力を調整するには注意が必要である。

A.8 不確かさ

この規格では,不採用とした。

A.9 附属書Aの参考文献

ここに記載した参考文献は,この規格の参考文献に移した。

11

H 7303:2019

附属書B

(参考)

不確かさの考察

(対応国際規格の規定を不採用とした)

12

H 7303:2019

附属書C

(参考)

弾性係数の測定結果に関する標準不確かさの評価

(対応国際規格の規定を不採用とした)

13

H 7303:2019

附属書JA

(参考)

弾性係数の測定に関する標準不確かさの評価

JA.1 概要

不確かさに関する参考情報を,次に示す。

JA.2 不確かさの起因

不確かさの起因としては,測定対象,測定機器,測定方法,測定環境など様々である。これらの中で,

不確かさには,観測結果の統計解析によって評価されるAタイプのものと,統計解析以外の方法によって

評価されるBタイプのものとがある。例えば,残留抵抗比の電圧を測定する場合に計測器による不確かさ

があるが,これは通常その製造業者が保証する計測器の不確かさ(仕様)によって評価され,Bタイプの

不確かさである。

JA.3 不確かさに関する用語

不確かさに関する用語は,JIS Z 8103(計測用語)及びGUM(参考文献[1],[2])を参照するとよいが,

主な用語は,次のとおりである(参考文献[3],[4])。

a) 標準不確かさ 標準偏差として表された測定結果の不確かさ。

b) 合成標準不確かさ 測定結果が多数の他の量から得られる場合の標準不確かさ。他の量について重み

付けをした(それらの変化が測定結果の変化に及ぼす影響を反映した)分散又は共分散の和の平方根

の正に等しい。

c) 相対標準不確かさ u(x)が測定結果xに関する標準不確かさであるとき,u(x)/|x|(ただし,x≠0)。

d) 相対合成標準不確かさ u(y)が測定結果yに関する合成標準不確かさであるとき,u(y)/|y|(ただし,y

≠0)。

e) 拡張不確かさ 分布する正当な測定値の大部分が含まれると期待される範囲を定める量。標準不確か

さをσ,包含係数をkとすると,kσで与えられる。この規格では,k=2とし,正規分布の場合,測定

値の95 %がその範囲に含まれる。

なお,測定値が含まれる割合は,k=1の場合は68 %,k=3の場合は99 %である。

JA.4 工業計測における不確かさ

製品を市場に出荷するに当たって,その製品の品質を保証するための計測が必要である。しかし,その

計測に十分な時間をかければよいとは限らない。それは製品の価格に跳ね返るため,そうした工業計測は

十分な品質の保証ができる場合,できるだけ簡便な方法を採用することが望まれる。この規格においても,

そうした幾つかの簡便な手法が用いられる。また,品質の保証を与えるという点からすれば,性能を示す

値についての不確かさについては,最悪の場合を想定し,それでも品質を保証するというものが求められ

る。

JA.5 不確かさの評価

ここでは,この試験方法に従って弾性係数を測定したとき,どの程度の不確かさが伴うかについてBタ

14

H 7303:2019

イプの標準不確かさによる評価を,次に示す。まず,要因となる実験パラメータから構成される数学的モ

デルを出発点に,感度係数及び推定されるBタイプの標準不確かさを評価し,その組合せとして合成標準

不確かさなどを求める。

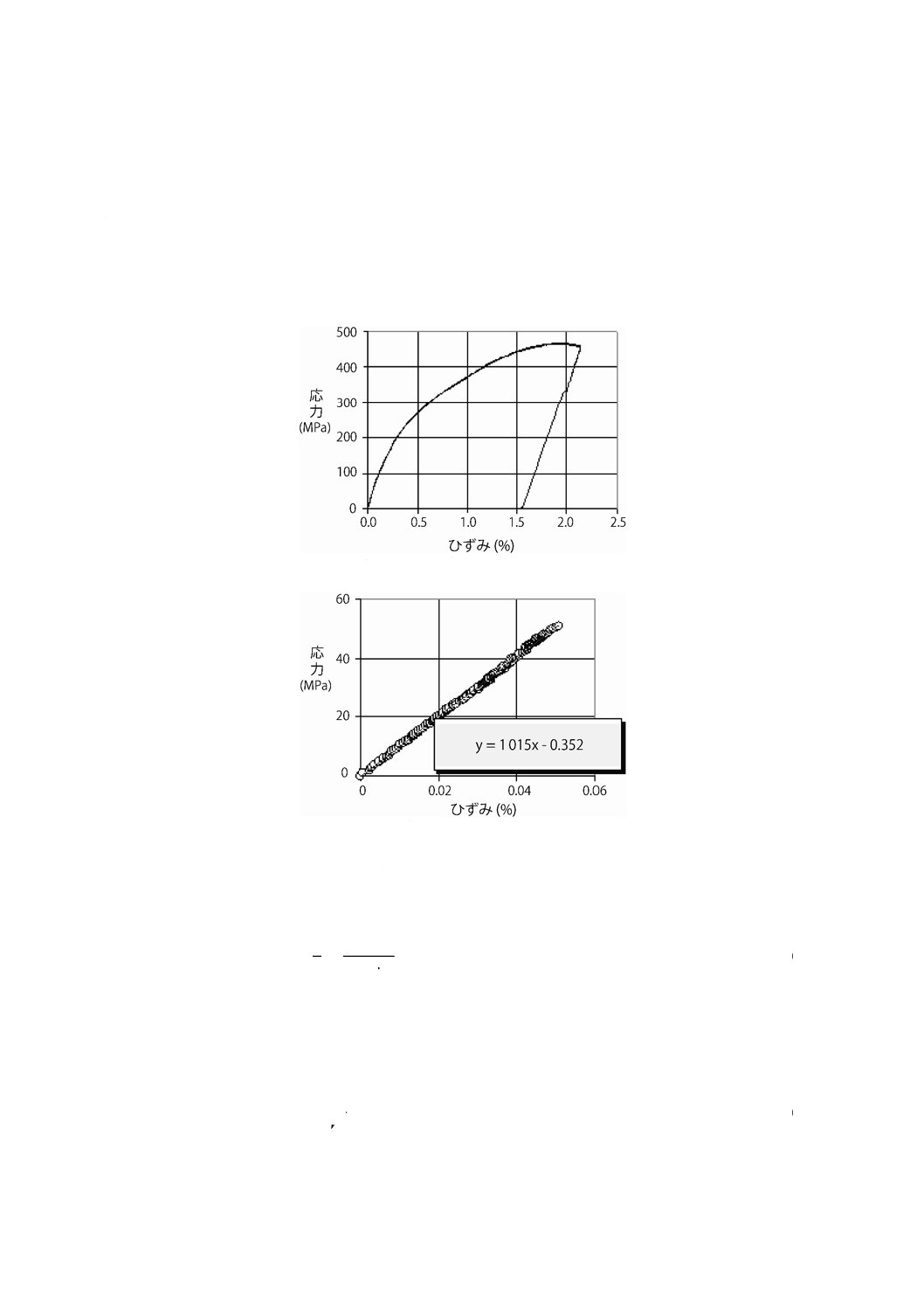

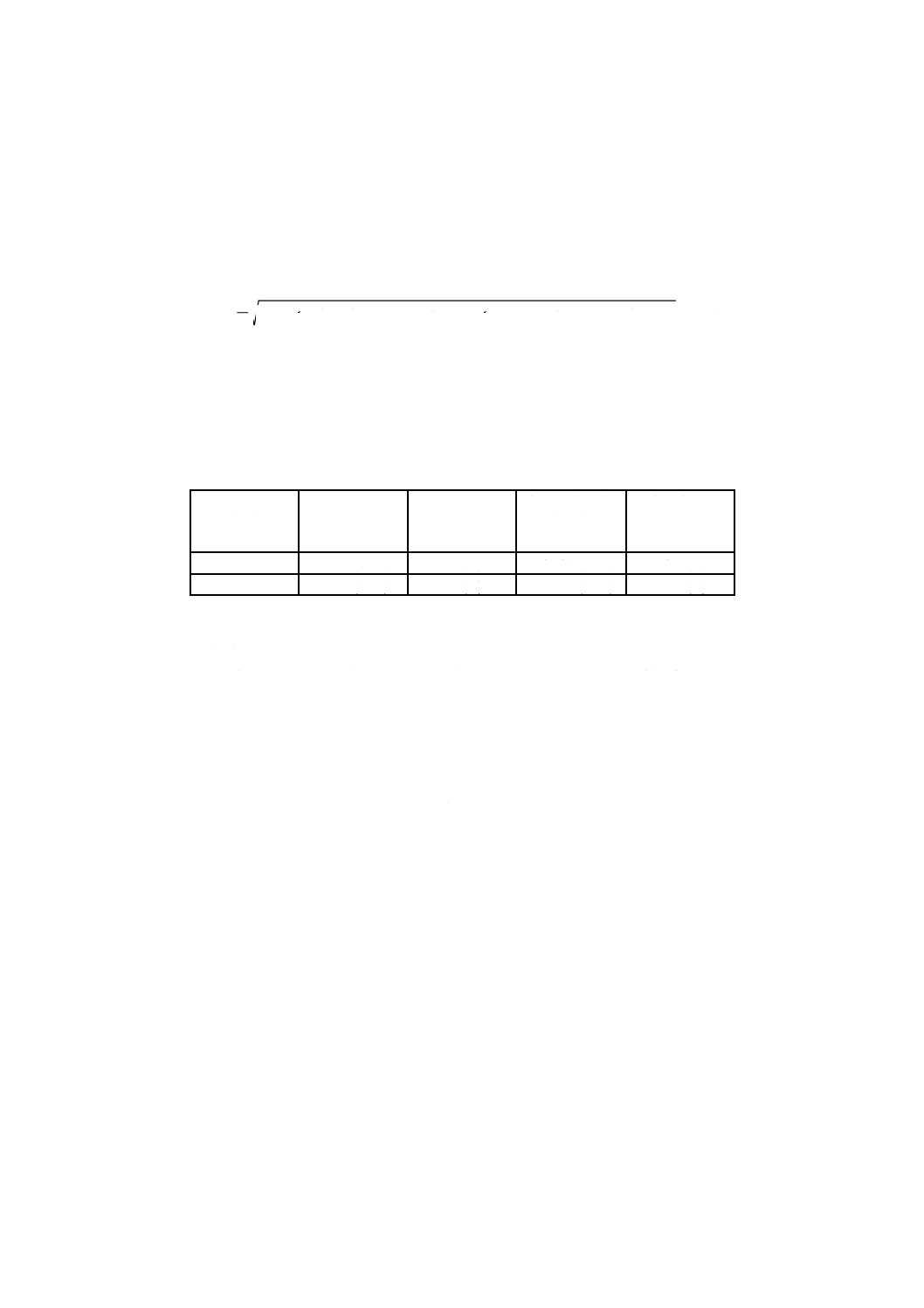

a) 弾性係数の数学的モデル ニオブ・チタン超電導線についての応力−ひずみ曲線を,図JA.1に示す。

このデータは,1999年に実施された国際共通試験で得られたものである。図JA.1のa)は,約2 %

ひずみまでの加重曲線であり,図JA.1のb)は,応力50 MPaまでの初期のデータ及び回帰直線を示す。

この回帰直線の勾配は,101.5 GPaとなり,そのときの二乗相関係数は,0.999 01となった。

a) 約2 %ひずみまでの加重曲線

b) 拡大した初期部分及び弾性定数を決めるために計算した回帰直線

(図中に示された記号y,xは,応力及びひずみを示す)

図JA.1−ニオブ・チタン超電導線の応力−ひずみ曲線

初期勾配から求められる弾性係数Eは,応力RとひずみAとの比として式(JA.1)で与えられる。

A

T

W

P

A

R

E

=

=

··································································· (JA.1)

ここで,第2の等式は,応力Rについて試験力Pを原断面積So=WTで除した値として表した。W

及びTは,それぞれ試料の線幅及び線厚さである。通常の引張試験機では,加重は標準おもりとの比

から求められる。すなわち,標準おもりPo及び試験力Pに対するロードセルの出力を,それぞれVo

及びVpとすれば,式(JA.2)となる。

o

o

pV

P

V

P=

············································································ (JA.2)

一方,ひずみは,初期ゲージ長さLGをもつ伸び計の変位ΔLから求められる。

15

H 7303:2019

G

L

L

A∆

=

··············································································· (JA.3)

したがって,式(JA.1)に式(JA.2)及び式(JA.3)を代入することによって,弾性定数は7個の実験的に

決まるパラメータを含む多変数関数となり,具体的には式(JA.4)のように表される。

L

T

W

V

L

P

V

E

Δ

o

G

o

p

=

··································································· (JA.4)

すなわち,弾性定数を実験的に決定するために必要な全ての実験パラメータを含む表現であり,こ

れら個々の実験パラメータが伴う標準不確かさがどのように弾性定数に影響するかを評価するための

数学的モデルである。

標準不確かさを計算するためには,具体的な実験データを必要とする。図JA.1のb)に示される代

表的な応力とひずみとの関係として,R=40 MPa,A=3.94×10−4のように読み取ることができる。こ

のときの実験パラメータに関するデータを,表JA.1に示す。

b) 合成標準不確かさ 標準不確かさを評価するための数学的モデルは,式(JA.4)に示されたが,この中

に変数(実験パラメータ)が7個含まれている。これらの変数が伴う標準不確かさの合成は,式(JA.5)

の合成標準不確かさで示される。

27

2

26

2

G

25

2

24

2

23

2

p

22

2

o

21

2

o

c

Δ

u

L

E

u

L

E

u

T

E

u

W

E

u

V

E

u

V

E

u

P

E

u

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

+

+

+

+

+

+

=

· (JA.5)

c) 感度係数の評価 式(JA.5)中に偏微分項で表されている個々の実験パラメータの感度係数を,次のよ

うに実験パラメータを用いて具体的に評価することができる。具体的な評価結果を,表JA.1に示す。

L

T

W

V

L

V

P

E

c

Δ

o

G

p

o

1

∂∂

=

=

························································· (JA.6)

L

T

W

V

L

P

V

V

E

c

Δ

2o

G

o

p

o

2

∂∂

=−

=

····················································· (JA.7)

L

T

W

V

L

P

V

E

c

Δ

o

G

o

p

3

∂∂

=

=

························································ (JA.8)

L

T

W

V

L

P

V

W

E

c

Δ

2

o

G

o

p

4

∂∂

=−

=

···················································· (JA.9)

L

T

W

V

L

P

V

T

E

c

Δ

2

o

G

o

p

5

∂∂

=−

=

··················································· (JA.10)

L

T

W

V

P

V

L

E

c

Δ

o

o

p

G

6

∂∂

=

=

······················································ (JA.11)

2

o

G

o

p

7

)

Δ(

Δ

L

T

W

V

L

P

V

L

E

c

∂∂

=−

=

··············································· (JA.12)

16

H 7303:2019

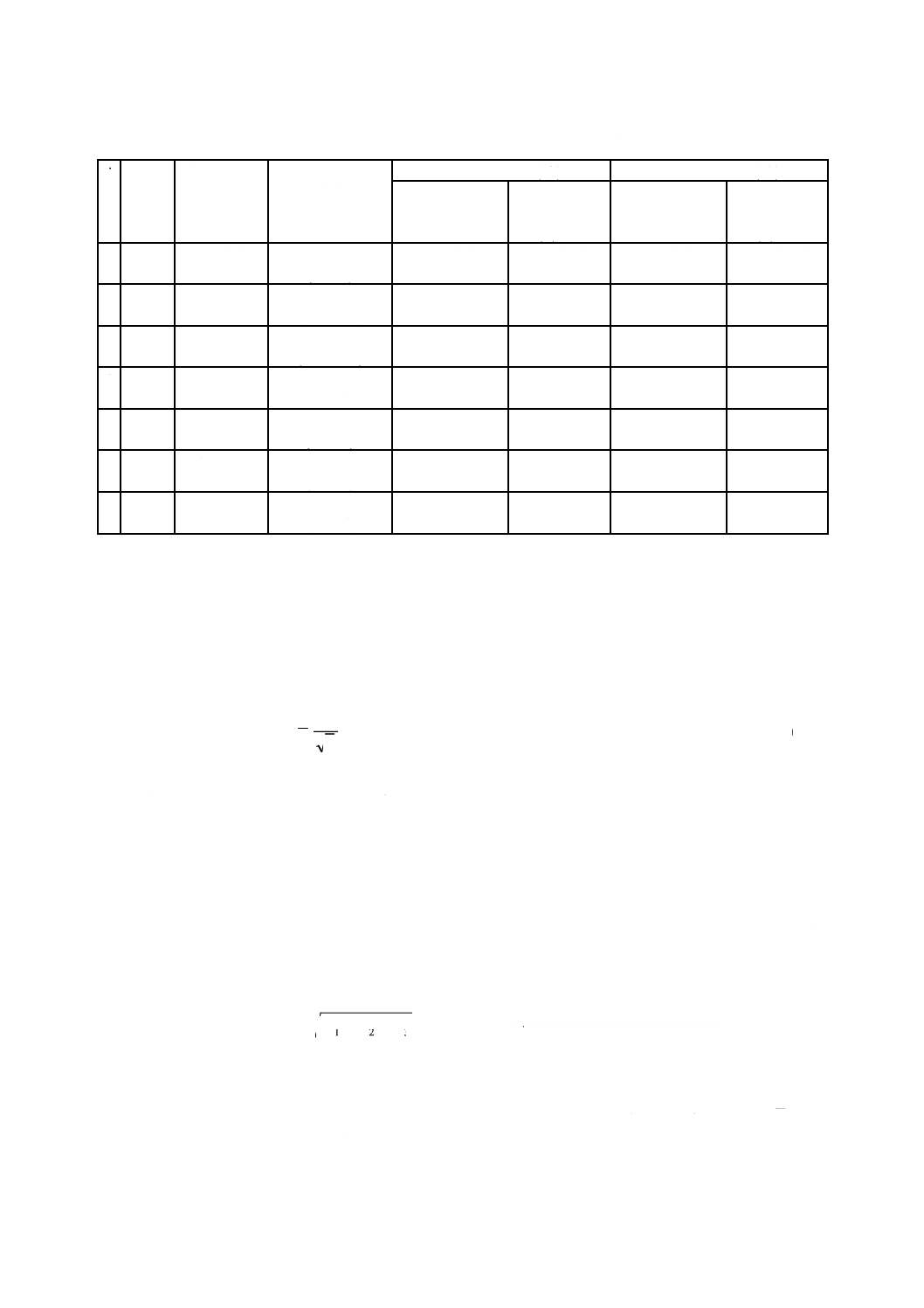

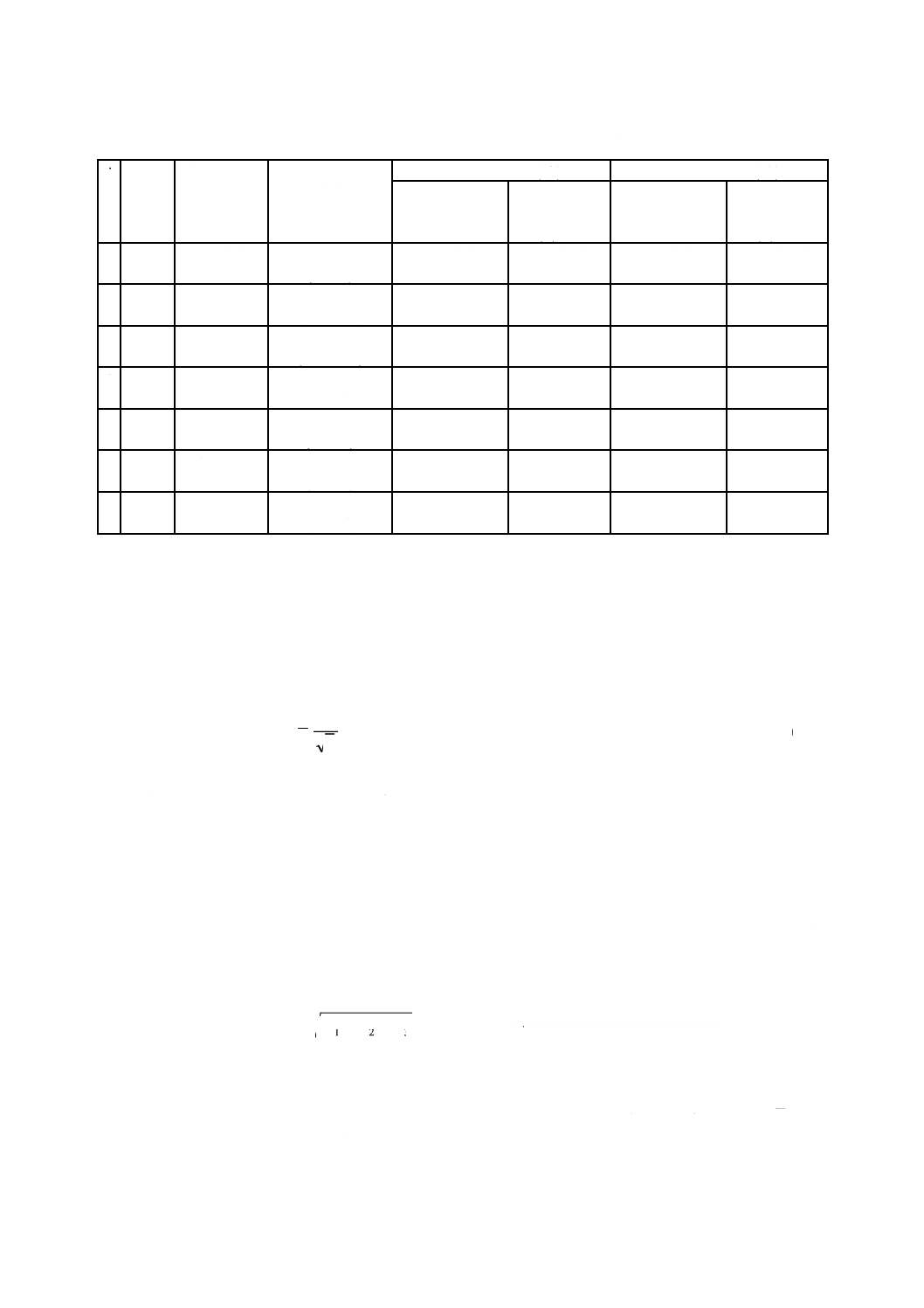

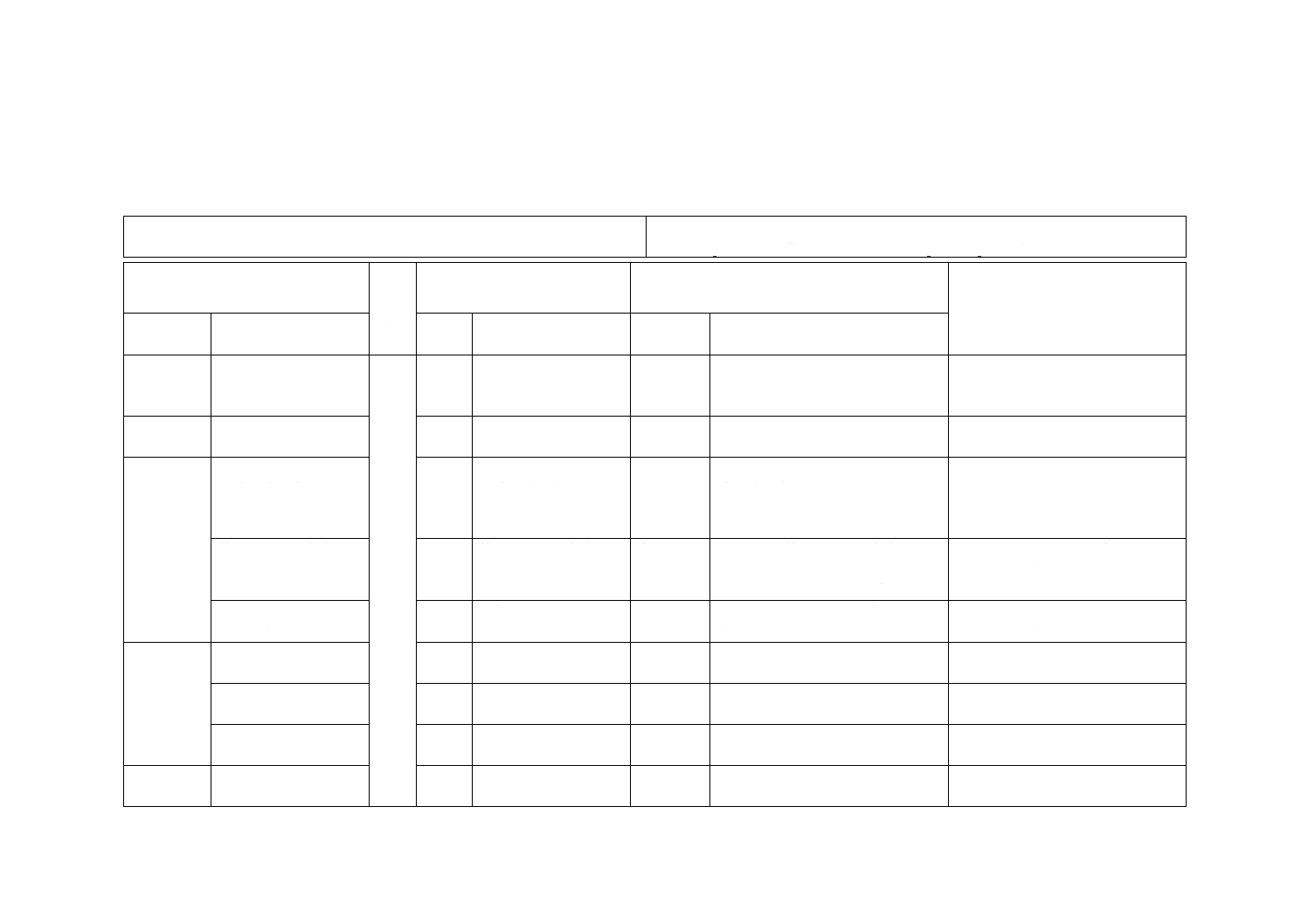

表JA.1−弾性係数に対する実験パラメータの感度係数(ci)及び標準不確かさ(ui)

i

実験

パラ

メー

タ

実験パラメ

ータの値

感度係数

(ci)

dA/dt=1×10−4 (1/s)

dA/dt=1×10−3 (1/s)

標準不確かさ

(ui)

測定量の

標準不確かさ

(|ci|×ui)

標準不確かさ

(ui)

測定量の

標準不確かさ

(|ci|×ui)

1

Po

500 (N)

2.0×102

(1/mm2)

0.14 (N)

28(MPa)

0.14 (N)

28 (MPa)

2

Vo

2.5 (V)

−4.0×104

(N/V・mm2)

4.14×10−3 (V)

166 (MPa)

4.14×10−3 (V)

166 (MPa)

3

Vp

0.28 (V)

3.6×105

(N/V・mm2)

1.73×10−3 (V)

623 (MPa)

1.25×10−2 (V)

4500 (MPa)

4

W

1.45 (mm)

−7.0×104

(N/mm3)

6.01×10−4 (mm)

42 (MPa)

6.01×10−4 (mm)

42 (MPa)

5

T

0.97 (mm)

−1.0×105

(N/mm3)

5.88×10−4 (mm)

59 (MPa)

5.88×10−4 (mm)

59 (MPa)

6

LG

15 (mm)

6.7×103

(N/mm3)

1.45×10−2 (mm)

97 (MPa)

1.45×10−2 (mm)

97 (MPa)

7

ΔL

0.005 9 (mm)

−1.7×107

(N/mm3)

6.35×10−5 (mm)

1076 (MPa)

2.66×10−4 (mm)

4522 (MPa)

d) 実験パラメータの標準不確かさ ここでは,ひずみ速度dA/dt=1×10−4/sの場合について,各実験パ

ラメータの標準不確かさを評価した。さらに,ひずみ速度dA/dt=1×10−3/sの場合についても評価し,

次の結果を表JA.1にまとめて示す。

1) 標準おもり(Po) 標準おもりの製造業者が示す成績証明書中の精度は,±0.05 %と記載されている。

したがって,500 Nの試験力に対しては,±0.25 Nとなる。この値を上限幅とするBタイプの標準

不確かさは,式(JA.13)となる。

)

N

(

14

.0

3

25

.0

1

=

=

u

······························································ (JA.13)

2) 標準おもりに対するロードセルの出力(Vo) フルスケール1 000 Nの出力が5 Vになるようなロー

ドセルで,500 Nの標準おもりをデジタル電圧計(DVM)で計測した。このとき不確かさの要因と

して,ロードセルからは精度±0.25 %,感度の温度依存性0.07 %/Kなどが,DVMからは分解能10

×10−5 V,精度0.012 %+最小桁の20 %などが挙げられる。Vo=2.5 Vでは,ロードセルの精度から

のBタイプの標準不確かさは,u21=0.25 %×2.5 V/3=3.61×10−3 Vとなる。また,感度の温度依

存性からは,標準おもりの測定環境の温度が±2 ℃の間で変動する可能性があるとしたとき,Bタ

イプの標準不確かさは,u22=0.07 %/K×2 K×2.5 V/3=2.02×10−3 Vとなる。一方,DVMの分解

能からの標準不確かさは,u23=10×10−5 V/2/3=2.89×10−5 Vとなる。その他因子は無視できると

し,合成標準不確かさは,式(JA.14)となる。

)

V

(

10

14

4

3

223

222

221

2

−

×

+

+

.

u

u

u

u

=

=

·········································· (JA.14)

3) 変動加重に対応するロードセルの出力(Vp) Vp=0.28 Vでは,ロードセルの精度からのBタイプ

の標準不確かさは,u31=0.25 %×0.28 V/3=4.04×10−3 Vとなる。測定温度の最大差を20 ℃とす

ると,ロードセルの感度の温度依存性からの不確かさは,u32=0.07 %/K×20 K/2×0.28 V/3=1.13

×10−3 Vとなる。DVMの分解能からの不確かさは,u33=2.89×10−5 Vとなる。実際の引張試験で

は一定ひずみ速度で加重を増加させて試験力−伸びのデータを,いわゆる動的変化の下で連続的に

17

H 7303:2019

計測した。ひずみ速度は,dA/dt=1×10−4 /sで試験した場合,試験力P=So×E0×Aなので,この条

件ではdP/dt=14.3 N/sと見積もられる。ロードセルから発生する加重に対応する電圧をサンプリン

グ時間Δt=0.06 sの条件で計測したとすれば,Bタイプの標準不確かさは,u34=14.3 N/s×0.06 s/2

×5 V/1 000 N/3=1.24×10-3 Vとなる。したがって,合成標準不確かさは,式(JA.15)となる。

)

V

(

10

73

1

3

234

233

232

231

3

−

×

+

+

.

u

u

u

u

u

=

+

=

···································· (JA.15)

また,dA/dt=1×10−3/sの場合も同様に計算すると,u3=1.25×10−2 Vとなる。

4) 試料の線幅(W) く(矩)形断面をもつ線材の断面幅をマイクロメータで測定した。製造業者のデ

ータシートによれば,精度は±0.001 mmであるので,Bタイプの標準不確かさは,u41=0.001 mm/3

=5.77×10−4 mmとなる。試料の線幅は温度によって変化するが,試料の熱膨張係数を20 ppm/K,

測定温度の最大差を20 ℃とすると,線幅W=1.45 mmの測定については,u42=1.45 mm×20 ppm/K

×20 K/2/3=1.67×10−4 mmとなる。したがって,線幅に対する合成標準不確かさは,式(JA.16)と

なる。

)

mm

(

10

01

.6

4

242

241

4

−

×

=

+

=

u

u

u

·············································· (JA.16)

5) 試料の線厚(T) 上記線幅と同様にマイクロメータで計測した。その結果,線厚T=0.97 mmは,

式(JA.17)となる。

)

mm

(

10

88

5

)

10

12

1(

)

10

77

5(

4

2

4

2

4

252

251

5

−

−

−

×

×

×

.

.

.

u

u

u

=

+

=

+

=

········ (JA.17)

6) 伸び計のゲージ長さ(LG) ゲージ長さの計測には,立体顕微鏡を使用した。立体顕微鏡の最小目

盛は,0.05 mmであるので,Bタイプの標準不確かさは,u61=0.025 mm/3=1.44×10−2 mmとなる。

伸び計の熱膨張係数を15 ppm/Kとすると,ゲージ長さLG=15 mmの測定については,u62=15 mm

×15 ppm/K×10 K/3=1.30×10−3 mmとなる。したがって,ゲージ長さに対する合成標準不確かさ

は,式(JA.18)となる。

)

mm

(

10

45

1

2

262

261

6

−

×

.

u

u

u

=

+

=

··············································· (JA.18)

7) 伸び計の変位(ΔL) 伸び計の変位は最小単位0.2 μmで測定されるので,Bタイプの標準不確かさ,

u71=0.1 μm/3=5.77×10−5 mmとなる。上記6) と同様に伸び計の熱膨張係数を考慮すると,ΔL=

0.005 9 mmでは,u72=0.005 9 mm×15 ppm/K×10 K/3=5.11×10−7 mmとなる。計測に用いたDVM

からの不確かさは,u73=0.005 9 mm/0.28 V×10×10−5 V/3=6.08×10−7 Vとなる。伸び計の変位は

動的変化の下で連続的に計測されている。ひずみ速度dA/dt=1×10−4/sで試験したとき,ΔL=A×

LGなので変位の変化速度は,dL/dt=1.5×10−3 mm/sとなる。伸び計の変位に対応する電圧をサンプ

リング時間Δt=0.06 sの条件で計測したとすれば,Bタイプの標準不確かさは,u74=1.5×10−3 mm/s

×0.06 s/2/3=2.60×10−5 mmとなる。したがって,式(JA.19)となる。

)

mm

(

10

33

6

5

274

273

272

271

7

−

×

+

+

.

u

u

u

u

u

=

+

=

································· (JA.19)

また,dA/dt=1×10−3/sの場合も同様に計算すると,u7=2.66×10−4 mmとなる。

e) 測定量の標準不確かさ 個々の実験パラメータの感度係数(ci)及び標準不確かさ(ui),及び個々の

実験パラメータに由来する測定量(弾性係数)の標準不確かさ(|ci|×ui)についての評価結果を,表

JA.1に示す。測定量の標準不確かさの比較から,ロードセルの電圧出力測定(Vo,Vp)及び伸び計の

18

H 7303:2019

変位測定(ΔL)からの不確かさの寄与が大きいことが理解される。

この試験方法では,ひずみ速度については1×10−4/s〜1×10−3/sで試験することが規定されている。

そこでひずみ速度の上限及び下限についての評価結果を,表JA.1に示す。ひずみ速度の変化によって

影響を受ける実験パラメータは,変動加重に対応するロードセル出力の動的電圧測定(Vp)及び伸び

計による変位測定(ΔL)である。

f)

合成標準不確かさ 合成標準不確かさの式(JA.5)は,感度係数(ci)を用いると式(JA.20)となる。

)

MPa

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

2

7

7

2

6

6

2

5

5

2

4

4

2

3

3

2

2

2

2

1

1

c

u

c

u

c

u

c

u

c

u

c

u

c

u

c

u

+

+

+

+

+

+

=

··· (JA.20)

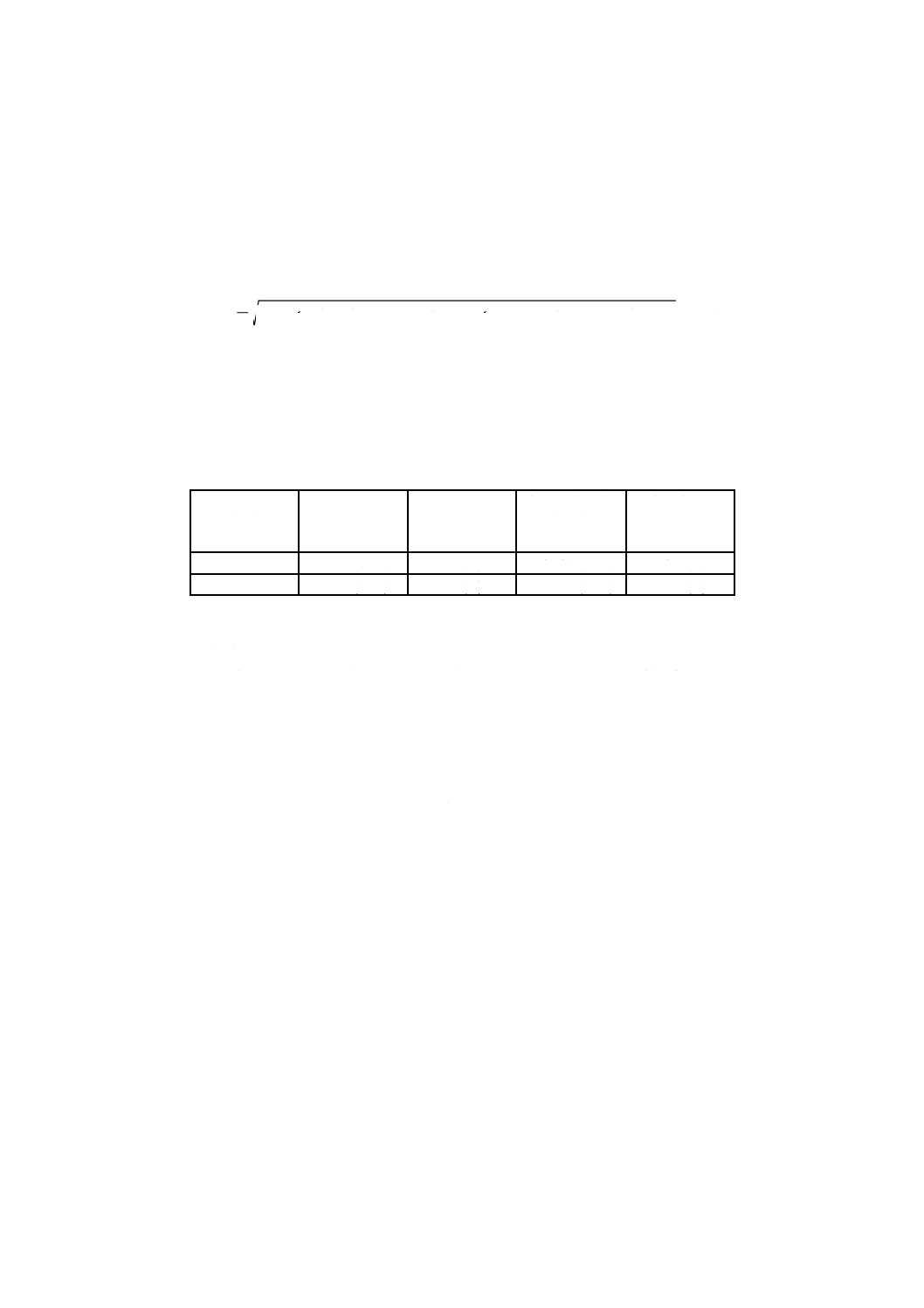

その結果を表JA.2に示す。ひずみ速度の上限及び下限では,合成標準不確かさが約8倍異なること

が明らかとなった。さらに,包含係数k=2としたときの拡張不確かさ(k・uc)を示す。また,弾性係

数E0=101.5(GPa)から,相対合成標準不確かさ(uc/E0),相対拡張不確かさ(k・uc/E0)を求めた結

果も示す。

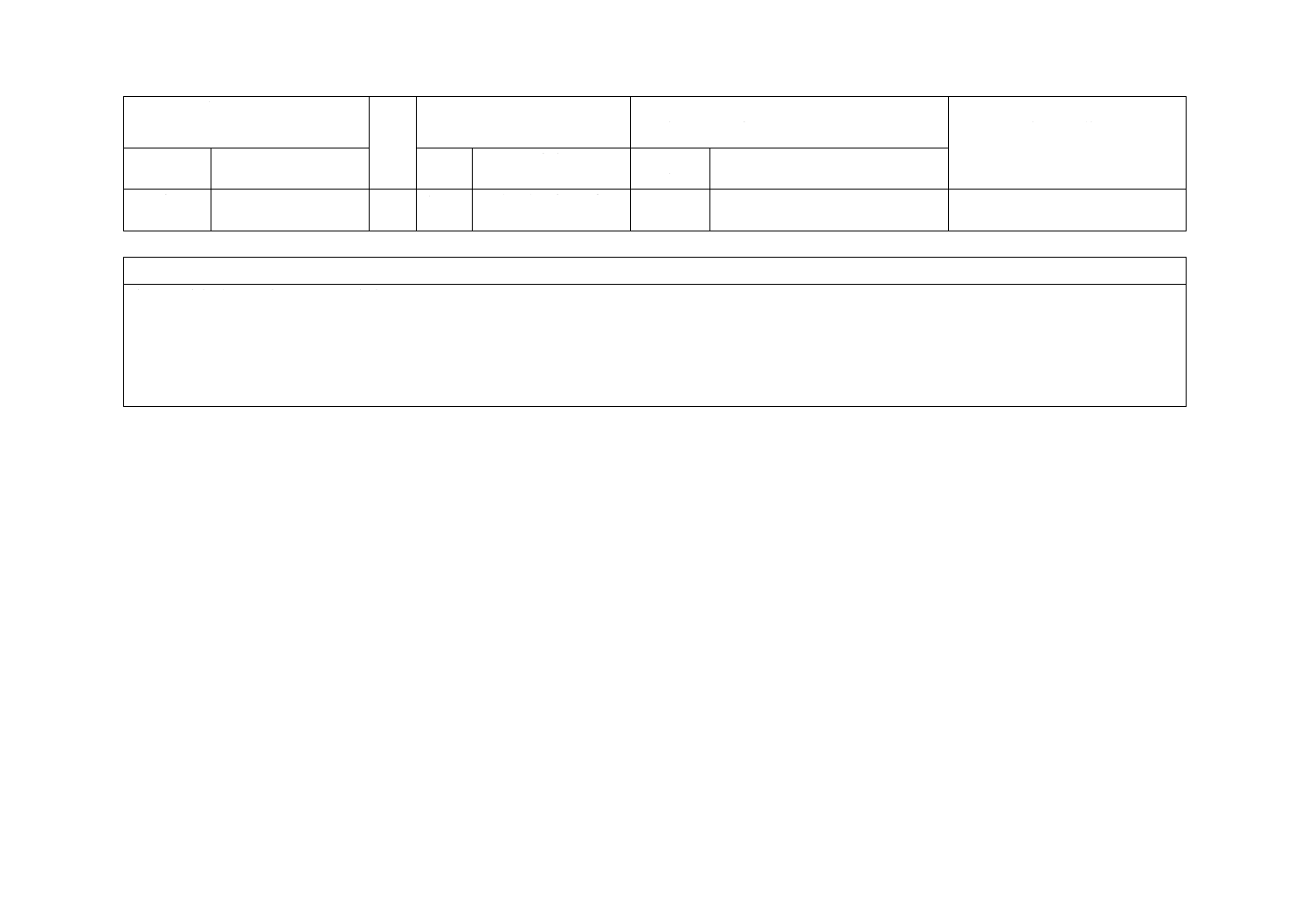

表JA.2−合成標準不確かさ及び拡張不確かさのひずみ速度依存性

ひずみ速度

(1/s)

合成標準

不確かさ

(uc)

相対合成標準

不確かさ

(uc/E0)

拡張不確かさ

(k・uc)

相対拡張

不確かさ

(k・uc/E0)

1×10−4

1260 (MPa)

1.2 (%)

2521 (MPa)

2.5 (%)

1×10−3

6383 (MPa)

6.3 (%)

12766 (MPa)

12.6 (%)

g) 相対拡張不確かさの評価 この試験方法で想定される弾性係数E0及びEaの変動係数(COV)は,そ

れぞれ8 %及び2 %である(参考文献[5]〜[8])。箇条9に記載されたAタイプの相対拡張不確かさの

数値はN=1で変動係数の2倍(16 %及び4 %)であり,これの値は統計的性格上から相対拡張不確

かさの最大値に近いものと考えられる。一方,表JA.2に示すように,Bタイプの相対拡張不確かさは,

2.5 %〜12.6 %の範囲にあり,上記の4 %〜16 %に近い。このことは,この評価方法で不確かさの要因

をおおむね考慮できたことを意味している。しかし,Aタイプから推定した相対拡張不確かさ(E0)

の最大値は若干大きく,更にEaの相対拡張不確かさは相対的に小さい。それらの原因として,まだ考

慮に入れていない誤差要因,例えば,摩擦,線の曲がり,絶縁被覆の除去,グリップへの取付け不良

などがあると考えられる。今後,これらの要因を実験的に確かめて,更に実測値に近い不確かさの評

価を行っていかなければならない。

19

H 7303:2019

参考文献

[1] International Organization for Standardization (Geneva, Switzerland), “Guide to the Expression of

Uncertainty in Measurement”(初版1993,修正版1995)

[2] 飯塚 幸三 監修:ISO国際文書“計測における不確かさの表現のガイド”財団法人日本規格協会

(1996)

[3] 不確かさWeb 国立研究開発法人産業技術総合研究所計量標準総合センター

入手先:<https://unit.aist.go.jp/mcml/rg-mi/uncertainty/uncertainty.html>

[4] 不確かさの入門ガイド(認定−部門−ASG104-05) 東京:独立行政法人製品評価技術基盤機構認定

センター 平成26年5月19日

入手先:<http://www.nite.go.jp/data/000050641.pdf>

[5] K. Osamura, A. Nyilas, M. Shimada, H. Moriai, M. Hojo, T. Fuse and M. Sugano: “Definition of Mechanical

Properties Assessed by Room Temperature Tensile Test for the Cu/Nb-Ti Composite Wires”, Adv. In

Supercond. XI (1999) p1515-p1518.

[6] K. Osamura, A. Nyilas, H.Shin: “Estimation of uncertainty with the modulus of elasticity measured by means

of tensile test for BSCCO tapes”, Cryogenics 50 (2010) p660-p665.

[7] K.Osamura, H.-S. Shin, K.-P. Weiss, A. Nyilas, A. Nijhuis, K. Yamamoto, S. Machiya and G. Nishijima;

International Round Robin Test for Mechanical Properties of REBCO Superconductive Tapes at Room

Temperature, Supercond. Sci. Technol. 27 (2014) 085009.

20

H 7303:2019

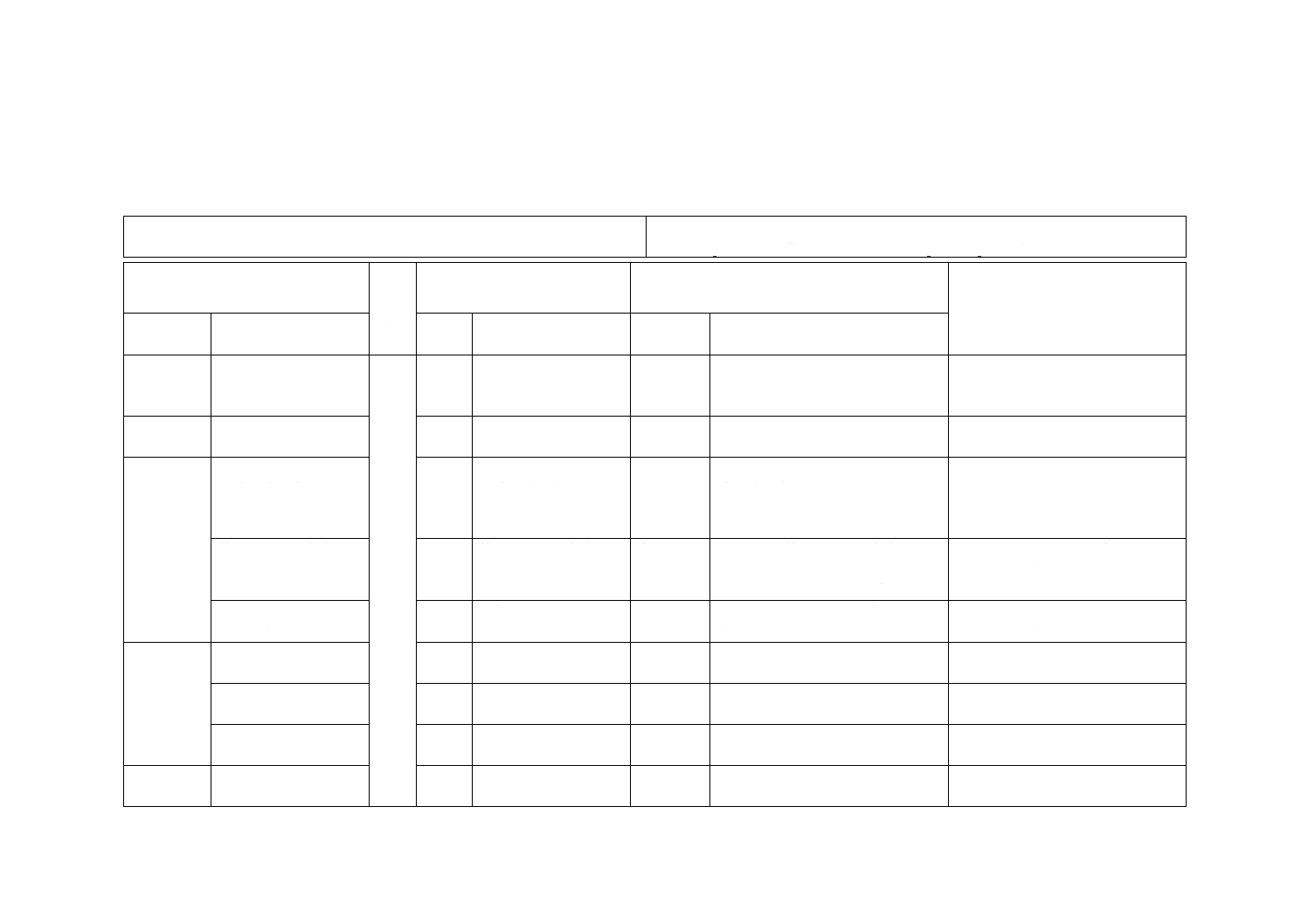

附属書JB

(参考)

JISと対応国際規格との対比表

JIS H 7303:2019 超電導−機械的性質の試験方法−銅安定化ニオブ・チタン複合

超電導線の室温引張試験

IEC 61788-6:2011,Superconductivity−Part 6: Mechanical properties measurement−

Room temperature tensile test of Cu/Nb-Ti composite superconductors

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置

伸び計の質量は,釣り

合いおもりなど附属品

を含まないことを明記

5

記載なし

追加

JISでは,汎用的な引張試験機の適

用を可能とした。

規格に直接関係する内容なので

IECへの提案を検討する。

8 結果の計

算

ひずみを記号Aで記載

ひずみを記号εで記載

変更

JISでは,ひずみを記号Aに統一し

た。

実質的な差異はない。

9 不確かさ ロードセルの相対合成

標準不確かさは,1 %

以内

9

ロードセルの相対合成

標準不確かさは,0.5 %

以内

変更

JISでは,ロードセルの相対合成標

準不確かさは1 %以内であれば実

用線材の評価に問題ないため変更

した。

規格に直接関係する内容なので

IECへの提案を検討する。

伸び計の相対合成標準

不確かさは,1 %以内

9

伸び計の相対合成標準

不確かさは,0.5 %以内

変更

JISでは,伸び計の相対合成標準不

確かさは1 %以内であれば実用線

材の評価に問題ないため変更した。

規格に直接関係する内容なので

IECへの提案を検討する。

相対拡長不確かさの式

(3)を記載

記載なし

追加

JISでは,不確かさの評価のため記

載した。

規格に直接関係する内容なので

IECへの提案を検討する。

附属書A

(参考)

A.3 式(A.2)の因子の

記号をkcに変更

A.3

因子の記号はk

変更

不確かさの包含係数kと混同する

ため,kcと表記した。

規格と直接の関連性は低いが,IEC

への変更提案を検討する。

A.4 2組の伸び計を記

載

A.4

記載なし

追加

JISでは,図A.1にb)を追加し2組

の伸び計の取付方法を説明した。

規格と直接の関連性は低いが,IEC

への変更提案を検討する。

A.8の内容を不採用

A.8

削除

JISでは,附属書JAに同様の内容

を記載した。

IECへの変更提案を検討する。

附属書B

(参考)

−

Annex

B

不確かさの考察を記載 削除

JISでは,不確かさの一般事項なの

で不採用とした。

規格と直接の関連性が低くなった

のでIECへの削除提案を検討する。

2

H

7

3

0

3

:

2

0

1

9

21

H 7303:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(参考)

−

Annex

C

標準不確かさの評価を

記載

削除

JISでは,最新の評価項目を含めて

附属書JAで記載した。

不確かさに関する記載について

IECへの提案を検討する。

JISと国際規格との対応の程度の全体評価:IEC 61788-6:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

H

7

3

0

3

:

2

0

1

9