H 7009:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 分類······························································································································· 1

3 用語及び定義 ··················································································································· 1

附属書A(参考)ポーラス金属の製造プロセス及び構造に関する分類 ············································ 11

H 7009:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人大阪

科学技術センター(OSTEC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS H 7009:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

H 7009:2016

ポーラス金属用語

Glossary of terms used in porous and cellular metals

1

適用範囲

この規格は,ポーラス金属及びその応用に関する主な用語(以下,用語という。)について規定する。

2

分類

用語の分類は,次による。

なお,ポーラス金属をその製造プロセス及び構造によって分類した表を,附属書Aに示す。

a) 構造

b) プロセス

c) 特性

1) 共通特性

2) 力学特性

3) 熱的特性

3

用語及び定義

用語及び定義は,次による。

a) 構造

番号

用語

定義

対応英語(参考)

1001

ポーラス金属

多数の気孔を含み,その気孔を積極的に有効利用する金属。多孔

質金属ともいう。一般に数μmから数cmの気孔径をもつ。

porous metal

1002

ロータス金属

多数の細長い気孔が同一方向に配列しているポーラス金属。

lotus metal

1003

発泡金属

ガスの発泡現象を利用して製造した多数の気泡をもつ金属。ポー

ラス金属の一種で,金属フォームともいう。また,多孔質樹脂の

骨格表面に金属を被覆し,その後,樹脂だけを焼失させて発泡状

の金属骨格を形成させた材料を発泡金属と呼ぶこともある。

metal (lic) foam,

foamed metal

1004

金属スポンジ

三次元の網状に連続する金属線で構成された材料。ポーラス金属

のうち,気孔率の比較的大きいもの。

metal sponge

1005

網状構造

三次元的に連結する網状の骨格に囲まれた気孔をもつ構造。

network structure

1006

多孔質体

多数の気孔を含む固体物質又は構造体。多孔質体には,ポーラス

金属のほか,不規則な気孔を含む多孔質ガラス,活性炭,規則的

な気孔をもつゼオライトなどがある。

porous material,

porous structure

1007

気孔

材料の内部に存在する空隙。

pore,

cavity

1008

セル

りょう(稜)(エッジ)又は面(フェース)も含め一つの気孔を構

成する空間領域。多孔質体を構成する要素。材料中に少量しか含

まれない欠陥及び気孔は,明確なりょう(稜)及び面をもたない

ため,セルには含めない。

cell

2

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1009

セル構造体

多数のセルから成る構造体。

cell structured

material,

cellular solid,

cell structure,

cellular metal

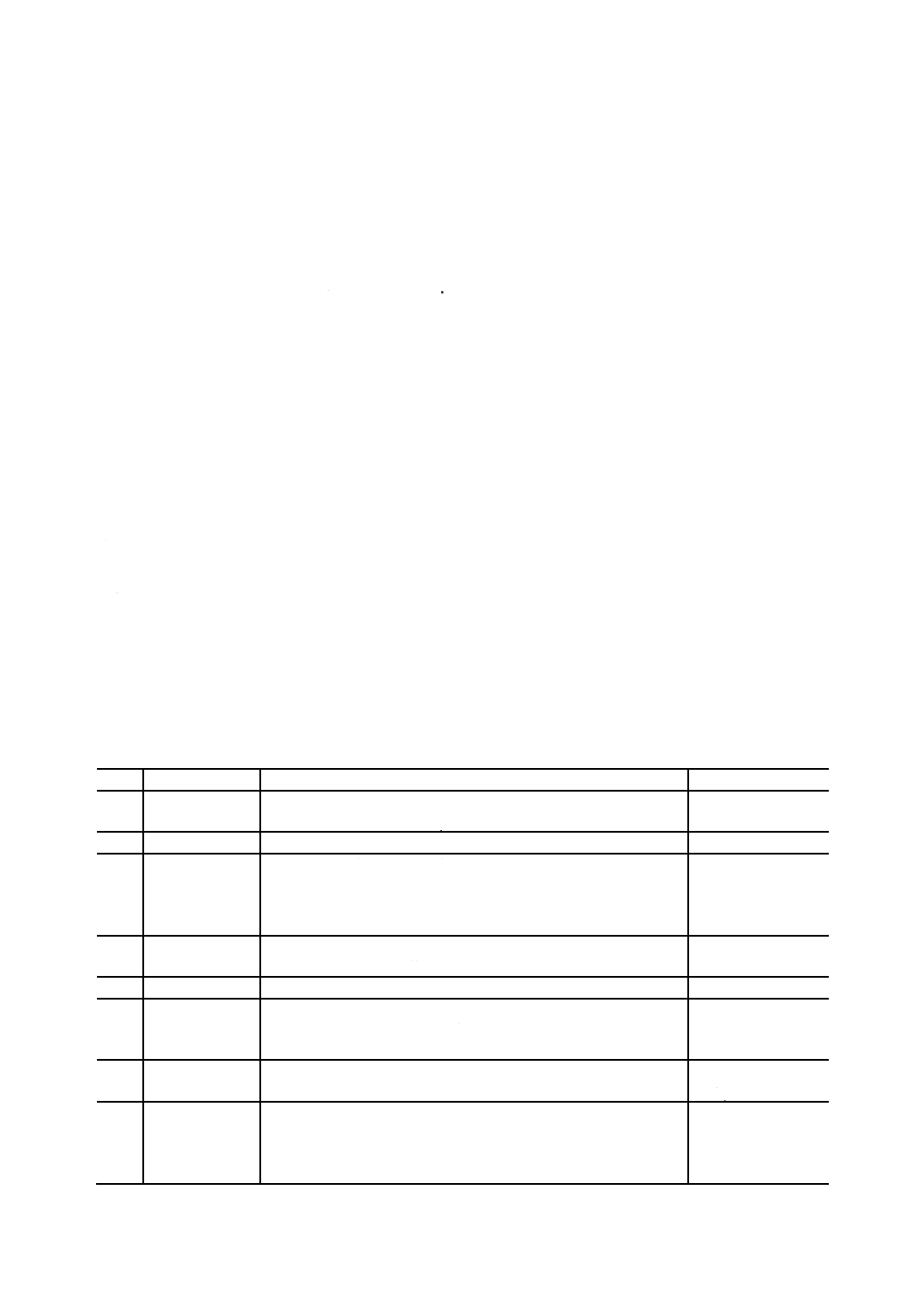

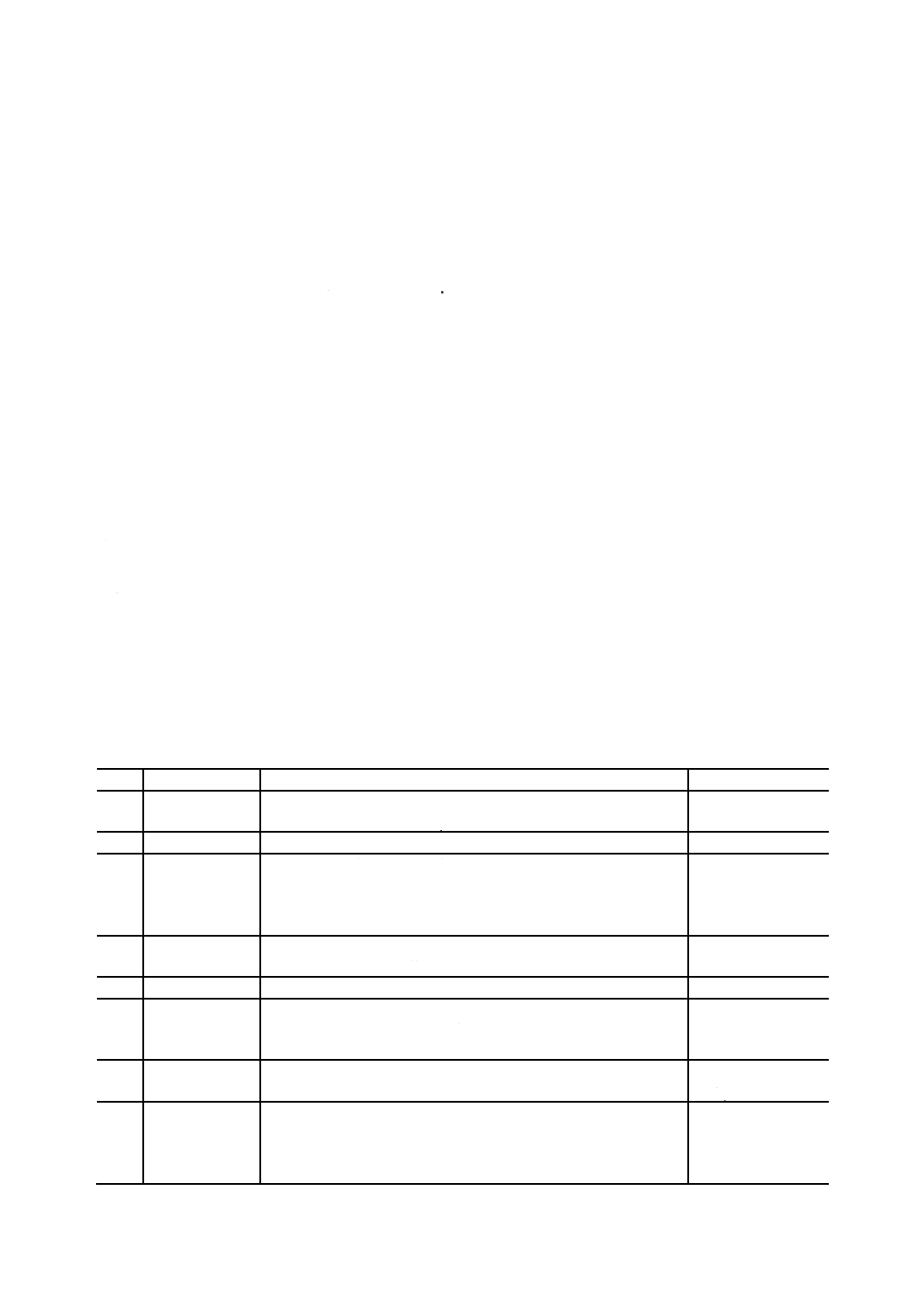

1010

セル壁

気孔と気孔とを隔てる壁。セルを囲む壁面。セル膜ともいう。

cell membrane,

cell wall,

face

1011

スキン

ポーラス金属の外表面で気孔が存在しない領域。

skin

1012

りょう(稜)

セル構造のセル壁を縁取る部分(1010の図参照)。

edge

1013

節点

複数のりょう(稜)が集まる交点の部分(1010の図参照)。

junction,

node

1014

骨格太さ

セル空間を囲むりょう(稜)(骨格)を形作る骨の部分の太さ。

skeleton thickness

1015

セル寸法

セルの大きさ。

cell size

1016

セル形態

形状,大きさ,割合などセルの幾何学的形態。

cell topology,

cell morphology,

cell type

1018

異方性気孔

形状の異方性をもつ気孔。

注記 例えば,ロータス金属における細長い気孔などが挙げられ

る。異方性気孔では,気孔の長軸方向とその垂直方向とでは,

性質及び気孔の断面形状が異なる。

anisotropic pore

1019

気孔傾き角

異方性気孔をもつポーラス金属において,基準方向と気孔の長軸

方向との成す角度。異方性気孔をもつポーラス金属を圧縮又は引

張試験に供する場合,試験力の方向を基準方向とし,それと気孔

の長軸方向との成す角度とする。また,熱伝導率測定の場合は,

熱流方向を基準方向とする。

inclination angle

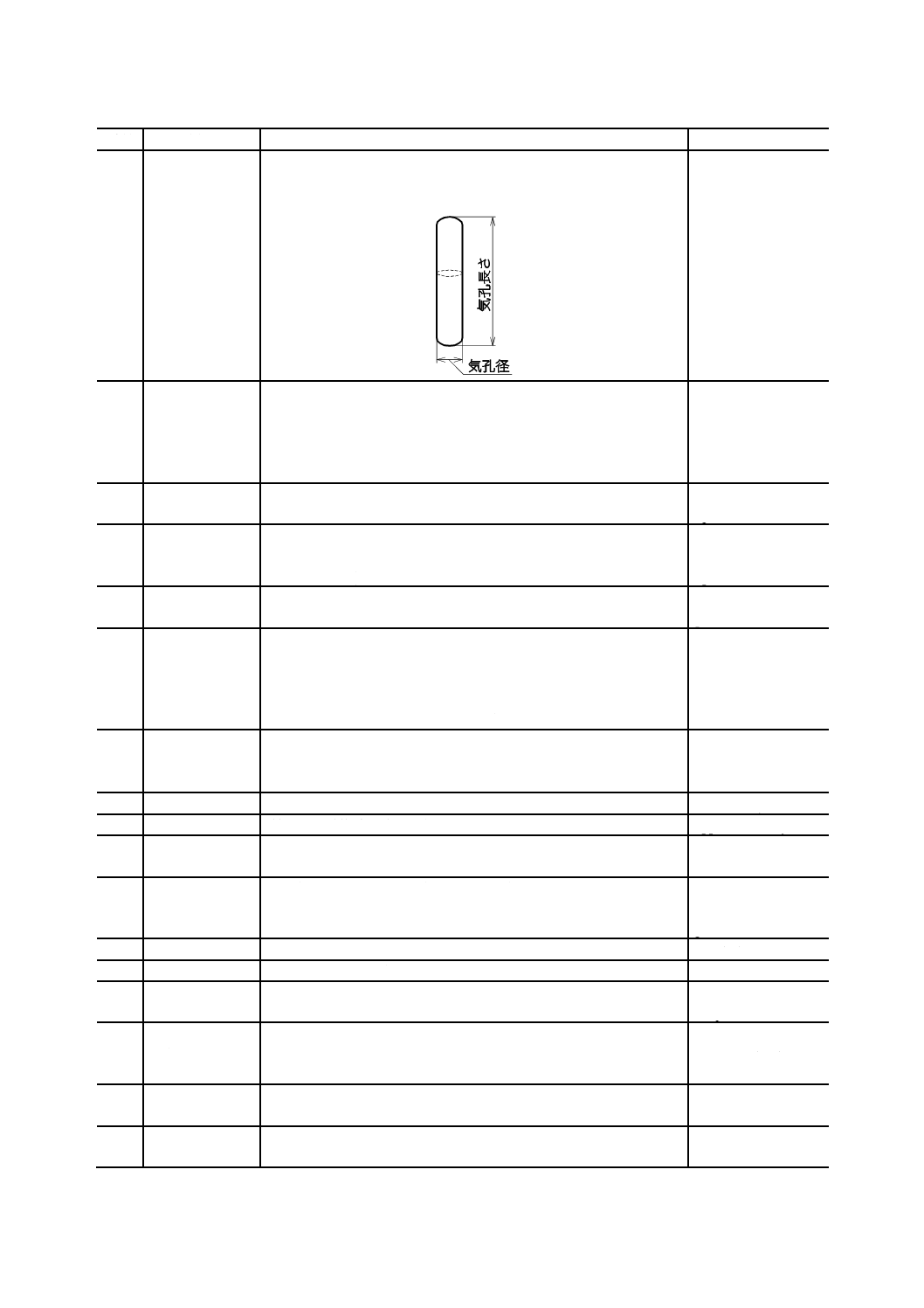

1020

気孔径

気孔の直径。異方性気孔の場合は,長軸方向が垂直となる断面の

気孔の直径。

pore diameter

1021

気孔寸法

気孔の大きさ。一般には,気孔径を用いる。

pore size

1022

気孔長さ

異方性気孔の長軸方向の長さ。

pore length

3

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

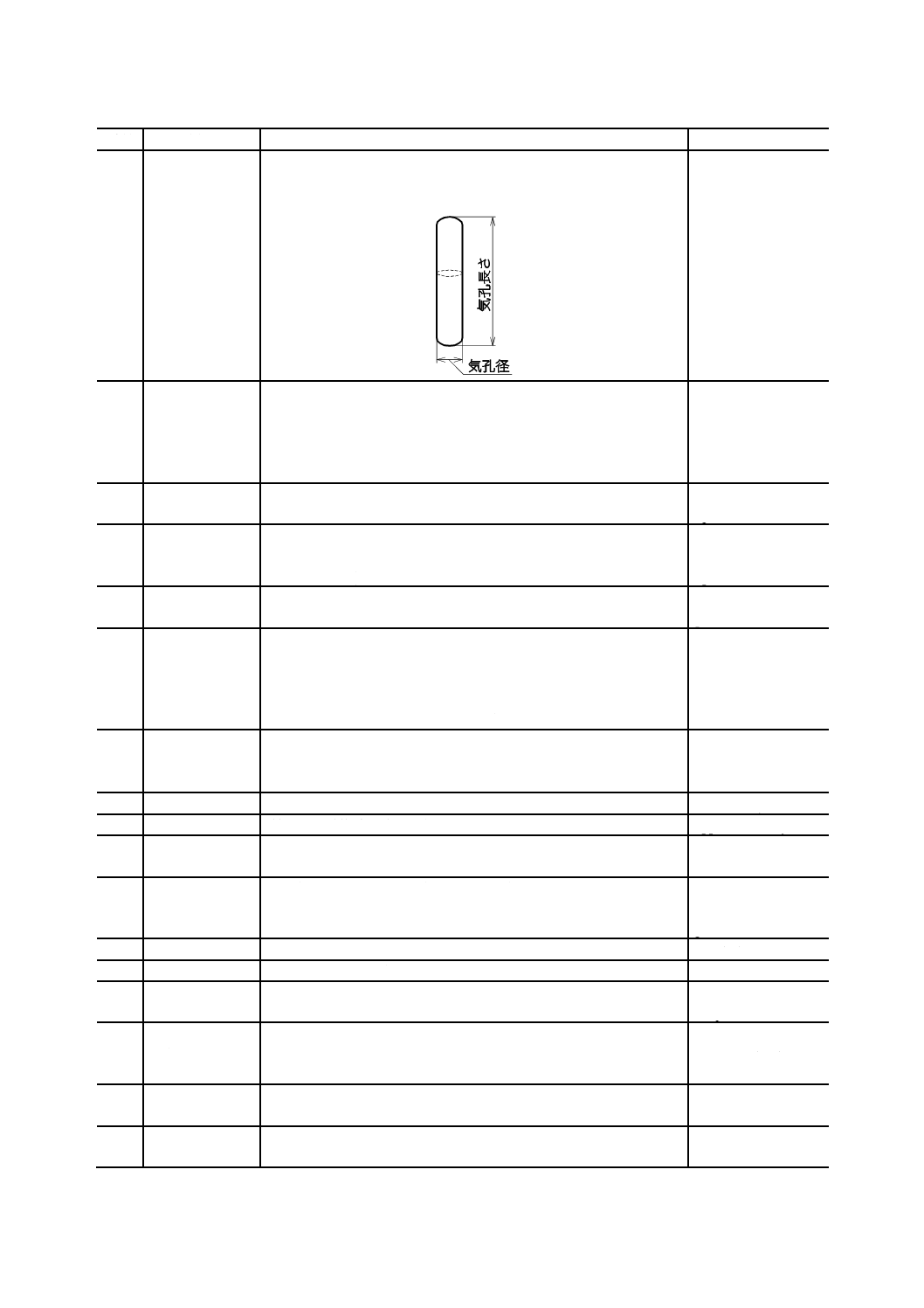

1023

気孔アスペクト

比

異方性気孔形状における気孔長さと気孔径との比。ロータス金属

に含まれる気孔では,図のように気孔径に対する気孔が伸びた方

向の長さの比。

aspect ratio,

pore aspect ratio

1024

独立気孔

隣接する気孔との間が貫通していない気孔。ポーラス金属におけ

る気孔の存在形態の一つであり,独立気泡ともいう。

注記1 図A.1 b) 参照。

注記2 JIS Z 2500では,表面に通じていない気孔として,閉鎖気

孔を定義している。

closed pore,

closed cell

1025

開放気孔

表面に通じている気孔。

open pore,

open cell

1026

連通気孔

隣接する気孔同士が互いに連結している気孔。貫通気孔を指す場

合が多い。

注記 図A.1 c) 参照。

connected pore,

open pore,

open cell

1027

貫通気孔

気孔のうち,ポーラス金属の表面から裏面までつながっていて,

流体が透過できる気孔。

permeable pore,

permeable cell

1028

かさ体積

独立気孔,開放気孔など,全ての気孔を含めたポーラス金属の体

積。セル構造体の表面をろうなどで覆って水中に浸せき(漬)し,

排除された水の質量を量る方法,立方体,直方体,円柱などの単

純な形状に切り出して,縦・横,又は直径及び高さをノギスなど

で計測する方法などによって体積を算出する。

bulk volume

1029

見掛体積

独立気孔及び連通気孔を含めたポーラス金属の体積。開放気孔を

含めない体積をいう。表面に開放気孔を含んだまま水中に浸せき

(漬)し,排除された水の質量から算出する。

apparent volume

1030

かさ密度

質量をかさ体積で除した値。

bulk density

1031

見掛密度

質量を見掛体積で除した値。

apparent density

1032

相対密度

ポーラス金属のかさ密度とそれと同一組成で気孔のない材料の密

度との比。密度比ともいう。

relative density

1033

気孔率

かさ体積に対する気孔の体積の比率。体積百分率で表す。

porosity,

pore fraction,

pore volume fraction

1034

貫通気孔率

かさ体積に対する貫通した気孔の体積の比率。体積百分率で表す。 penetrated porosity

1035

比表面積

開放気孔の内面も含めた全表面積を質量で除した値。

relative surface area

1036

中空金属球,

MHS

内部に独立気孔をもつ金属球。中空金属球成形体の一要素。

metallic hollow

sphere

1037

中空金属球成形

体,

MHS成形体

多数の中空金属球を接合した構造物。中空金属球積層体ともいう。 metallic hollow

sphere structure

1038

サンドイッチ構

造

板材の間にポーラス金属を挟んでサンドイッチ状になった構造。

sandwich structure

1039

サンドイッチパ

ネル

板材の間にポーラス金属を挟んでサンドイッチ構造に成形したパ

ネル。

sandwich panel,

sandwich foam

4

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1040

クローズドセル

型構造

ポーラス金属から成る構造体のうち,セルの境界に固体があり,

セル同士が互いに分離されて独立気孔だけで構成されているも

の。

注記 図A.1 b) 参照。

closed cell structure

1041

オープンセル型

構造

ポーラス金属から成る構造体のうち,セル構造を構成する固体が

セルのりょう(稜)部に集中し,連通気孔又は貫通気孔だけで構

成されたもの。

注記 図A.1 c) 参照。

open cell structure

1042

ロータス型構造

ポーラス金属の構造のうち,多数の細長い気孔が同一方向に配列

されているもの。

注記 図A.1 a) 参照。

lotus structure

1043

複合気孔型構造

ポーラス金属から成る構造体のうち,独立気孔と連通(貫通)気

孔とで構成されたもの。

注記 図A.1 d) 参照。

combined cell

structure

b) プロセス

番号

用語

定義

対応英語(参考)

2001

鋳造法

鋳型に溶融金属を鋳込み,凝固によって製品を得る方法。

注記 ロータス金属の製造では,金属を溶解して鋳型に注入し,凝

固時の温度降下及び固相の晶出に伴うガス溶解度の減少を

利用してガスを発生させ,気泡を形成させる。また,溶湯発

泡法(2008参照)では,溶融した金属に発泡剤を投入して

鋳型に注入し,発泡剤の分解によって生じるガスで気泡を形

成させる。

casting process,

casting route

2002

精密鋳造法

製品模型をワックス又は樹脂で作製し,造型した後,ワックス又

は樹脂を溶かし出して作製した鋳型を用いて鋳造を行う方法。

注記 寸法精度及び表面の滑らかさが優れている。オープンセル構

造体の製造に利用する。

investment casting

process

2003

連続鋳造法

一般に,鋳型を用いて溶融金属を連続的に凝固させながら一方向

に引き出して長尺の鋳造品を製造する方法。

注記 ロータス金属の場合は,ガスを溶解させた溶融金属を鋳型に

注ぎ込んで凝固させると同時に,連続的に鋳型から引き出し

て長尺のロータス金属を製造することができる。

continuous casting

process

2004

ガス溶解度差利

用法

固相と液相とでガスの溶解度差がある場合,溶融金属が凝固する

ときに,固溶しきれないガスが気孔を形成することを利用してポ

ーラス金属を製造する方法。

注記 ロータス金属の製造に用いる。

fabrication method

through gas

solubility gap

2005

熱分解反応法

ガス元素を含む化合物粉末を溶融金属に添加してガス原子を溶解

させた後に凝固させることによって,固溶しきれないガスが気孔

を形成することを利用するポーラス金属の製造法。

thermal

decomposition

method

2006

高圧ガス法

高圧ガス雰囲気下で溶融金属にガス原子を溶解させた後に凝固さ

せることによって,固溶しきれないガスが気孔を形成することを

利用するポーラス金属の製造法。

high pressure gas

method,

pressurized gas

method

2007

MHSガス吹込

成形法

粘性の大きい金属粉スラリーに高圧のガスを吹き込んで製造した

中空金属球を焼結して,複合気孔型(表A.1参照)の成型体を製

造する方法。

注記1 MHSは,中空金属球(1036参照)の略称。

注記2 図A.1 d) 参照。

MHS fabrication

method by gas

blowing into

molten metal

5

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2008

溶湯発泡法

溶融金属に発泡剤を投入して直接発泡させ,凝固することによっ

て,独立気孔をもつポーラス金属を製造する方法。

direct foaming in

melt method

2009

直接ガス吹込法

溶湯内に注入管を介してガスを吹き込み,泡立てた状態で凝固さ

せてポーラス金属を製造する方法。

melt gas injection

method

2010

一方向凝固法

溶融金属を一方向の温度勾配下で一定の方向に凝固させ,異方性

気孔を生じさせる方法。

注記 ロータス金属の場合,温度勾配の向きを制御することによっ

て,特定の凝固方向と気孔形成方向とを変化させ,棒の長手

方向に対して垂直な半径方向に気泡を成長させることがで

きる。

unidirectional

solidification,

directional

solidification

method

2011

連続帯溶融法

金属棒の一部分を溶融させ,その溶融部分を一端から他端まで移

動させることによって,局部的な溶融・凝固を棒の長手方向に連

続的に生じさせる方法。

注記 単に“帯溶融法”ともいう。一般に金属棒の中の不純物を他

端に濃縮させて金属の純度を高めるのに用いられる。ロータ

ス金属の製造法にも応用する。

continuous zone

melting method

2012

粉末法

金属粉末を原料としてポーラス金属を製造するプロセスの総称。

特に金属粉末と発泡剤,又は金属粉末と不活性ガスとをそれぞれ

混合し,圧縮・固化によってプリカーサ(2048参照)を成形した

後,加熱,発泡させてポーラス金属を製造するプロセス。

powder metallurgical

process,

powder metallurgical

route

2013

圧粉体

粉末の圧縮・固化成形体。

注記 ポーラス金属製造の場合は,金属粉末と発泡剤粉末との混合

粉を圧縮成形する場合が多い。

compact,

green compact

2014

反応焼結法

異種粉末同士,又は粉末と雰囲気ガスとを焼結過程中に反応させ

る焼結法。焼結体内部に気孔を積極的に残留させることによるポ

ーラス金属の作製方法。

注記 Al-Ti,Al-Niなどのポーラス金属の製造に利用する。

reaction sintering

method

2015

燃焼合成法

化学反応によって金属間化合物などを生成する原料粉末を混合

し,圧縮成形によって圧粉体とした後,その一端を加熱して反応

を起こさせ,その反応熱によって多端に向かって連続的に合成反

応を進行させる方法。ポーラス金属の焼結体を製造することがで

きる。

注記 一般に,着火後は外部からの加熱を必要としない。

combustion synthesis

process

2016

スラリー発泡法

発泡剤を添加した粘性の大きい金属粉スラリーを発泡させ,乾燥

した後,焼結してポーラス金属を製造する方法。

注記 発泡剤としてペンタン,ヘキサンなどを使用する。

slurry foaming

method,

slurry applying

method

2017

スラリー塗布法

金属粉スラリーを発泡樹脂表面に塗布し,加熱して発泡樹脂を除

去することによってポーラス金属を製造する方法。

slurry coating method

2018

ガス封入法

金属粉末を不活性ガスとともに容器に封入し,加圧焼結・熱間押

出しなどによって固化成形した後,これを再び加熱し,ガスの膨

張を利用することによって,ポーラス金属を製造する方法。

gas entrapment

method

2019

スペーサ

金属粉末を焼結してポーラス金属を製造する場合に,後工程で除

去されて空隙を生じさせることを目的とする添加物。

spacer

2020

スペーサ法

スペーサを用いてオープンセル型構造体のポーラス金属を製造す

る方法。

spacer method,

space holder method

2021

MIM法

MIM材料(金属粉末とバインダーとの混合物)とスペーサとを混

合し,射出成形をした後,焼結又は溶媒を用いて樹脂を除去する

ことによって,オープンセル型構造体のポーラス金属を製造する

方法。

metal injection

molding method

6

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2022

金属繊維焼結法

金属繊維の束を焼結することによって,オープンセル型構造体の

ポーラス金属を製造する方法。

metal fiber sintering

method

2023

MHS焼結法

多数の発泡スチレン球に金属粉スラリーをコーティングした後,

焼成してスチレンを分解させて中空金属球とし,それを焼結して

中空金属球成形体を製造する方法。

MHS sintering

method

2024

気泡

溶融金属に溶解していたガス又は融液に吹き込まれたガスによっ

て発生する泡状の空洞。

bubble

2025

泡まつ(沫)

多数の気泡が互いに薄い液膜,固体膜などを介して接触し,集合

している状態。

foam

2026

分散気泡

液体又は固体の中に分散している気泡。

dispersed bubble

2027

気泡膜

一つ一つの気泡を取り巻いている膜。

bubble membrane

2028

気泡成長

発泡過程において,小さな気泡同士が合体して又は気泡に新たな

ガスが吸収されて,大きな気泡となる現象。

bubble coalescence

2029

気泡安定性

気泡が長い時間安定して存在する性質。

foam stability

2030

気泡崩壊

気泡がつぶれて,原形がなくなる現象。

bubble collapse

2031

ドレナージ

発泡金属製造時に,気泡を包む液膜が重力によって流下する現象。 drainage

2032

発泡剤

加熱することによって分解し,ガスを発生させる材料。発泡体の

製造に用いる。

foaming agent

2033

無機発泡剤

金属水素化物,炭酸塩などの無機系の化合物から成る発泡剤。主

として金属などの融点が比較的高い材料の発泡に使用する。

inorganic foaming

agent,

inorganic blowing

agent

2034

有機発泡剤

有機系の化合物から成る発泡剤。主としてゴム,プラスチックな

どの低融点材料の発泡に使用する。

organic foaming

agent

2035

発泡樹脂

多数の気孔を含む高分子樹脂。発泡金属などを製造するためのテ

ンプレートとして使用することができ,ポリウレタンなどのスポ

ンジ状樹脂をよく使用する。

foamed resin

2036

カーボン塗布

カーボンスラリーを発泡樹脂表面に塗布する処理。通常は,カー

ボンスラリー中に発泡樹脂を浸せき(漬)し,過剰に付着したス

ラリーをロール絞りによって除去した後,乾燥させる。

carbon coating

2037

MHS薄板成形

法

薄板材の加工によって中空金属球を成形する方法。微細プレス加

工によって鈴形球を作る方法と,薄肉小径管からチューブフォー

ミングによって串団子状中空球列を作る方法とがある。

MHS fabrication

method by press

forming of metal

sheet

2038

導電処理

絶縁性の多孔質樹脂表面に導電性を付与する処理。カーボンコー

ティング,金属の無電解めっき処理,スパッタリング法などがあ

る。

electro-conductive

coating

2039

液相発泡

液体金属の状態で発泡させる手法。

liquid state foaming

2040

気晶反応

ガスの溶解している溶融金属が凝固して固相と気相とに相分離す

る反応。ロータス金属の製造法の基本原理として利用されている。

gas-evolution

crystallization

reaction

2041

半溶融発泡

固体と液体とが共存する状態で発泡させる手法。

semi-solid foaming

2042

固相発泡

融点以下の固体金属の状態で発泡させる手法。

solid state foaming

2043

超塑性発泡

固相発泡において,超塑性が発現する条件で発泡させる手法。通

常の固相発泡に比べて,膨張速度が速い。

superplastic foaming

2044

圧延接合法

同種又は異種の金属板を重ね合わせ,冷間又は熱間圧延によって

接合する方法。ポーラス金属の場合は,複数の金属板の間に発泡

剤粉末を挟み,圧延接合,切断及び積層の工程を繰り返すことに

よって,金属中に発泡剤を分散させ,加熱発泡させる。

roll-bonding process

7

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2045

拡散接合法

同種若しくは異種の金属板又は金属棒を互いに密着させ,加圧し

ながら加熱して,金属界面での原子の拡散によって接合する方法。

ポーラス金属の場合は,複数の金属板の間に発泡剤粉末を挟み,

拡散接合,切断及び積層工程を繰り返すことによって,金属中に

発泡剤を分散させ,加熱によって発泡させる。

diffusion-bonding

process

2046

増粘剤

溶湯の粘性を増加させる目的で,加熱前の粉末又は溶湯に添加す

る材料。Al2O3,SiC,CaO,CaAl2O4などのセラミックス粉末がよ

く用いられる。

thickening agent,

viscosity increasing

agent

2047

浸出処理

金属を含有する鉱物を酸性水溶液中に浸せき(漬)し,金属元素

を溶解・浸出させることによって金属成分を抽出する処理。金属

元素が抽出された後には,多孔質の残さ(渣)が残る。この方法

は,一般に,反応の進行が緩やかであるため,多孔質残さの生成

には長時間を要する。

leaching

2048

プリカーサ

化学反応などの二次処理によって最終の生成物を製造する前段階

の原料となる物質。前駆体ともいう。生成物がポーラス金属の場

合は,母相金属中に発泡剤を分散させ固化成形した中間製品の状

態。

precursor

2049

プリカーサ法

プリカーサを加熱して,金属相の軟化・溶融及び発泡剤の分解に

伴うガスの放出を利用してポーラス金属を製造する方法。

precursor method

c) 特性

1) 共通特性

番号

用語

定義

対応英語(参考)

3101

通気抵抗

ポーラス金属中を気体が流れるときの抵抗。流れ抵抗ともいう。

注記 風速が0.05 cm/sのとき,厚さ1 cmのポーラス金属の単位面

積当たりの通気量で表す。吸音率を推定する目安となる。通

気抵抗が大きいほど,全体の吸音率は下がる。通気抵抗測定

装置(試験片直径88 mm)に定常気流を通し,試験片の両面

の静圧差を測定することによって算出することができる。

flow resistance

3102

通気度

単位時間及び単位面積当たりにポーラス金属中を通過する気体の

量。

fluid permeability

3103

透光度

一定の厚さの多孔質体シート上面に光を照射したときにその下面

に透過する光量の入射光量に対する割合。

transparency

3104

透過係数

流体がポーラス金属を透過するときの透過しやすさを示す係数。

透過率ともいう。

注記 ダルシー(Darcy)の式:q=k・(Δp/μL)で定義する係数kを指

す。ここに,qは流体の透過流束,Δpは圧力損失,μは流体

の粘度,Lはポーラス金属の厚さ。

permeability,

permeability

coefficient

2) 力学特性

番号

用語

定義

対応英語(参考)

3201

不均一変形

応力を負荷された材料全体が均一に変形する場合に対し,局所的

に不均一に生じる変形。ポーラス金属に起こりやすい。

heterogeneous

deformation,

non-uniform

deformation

3202

局所塑性変形性

局所的な塑性変形が生じやすい性質。

注記 ポーラス金属のように強度の低い物質が混在する場合に生

じやすい。

local plasticity

8

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

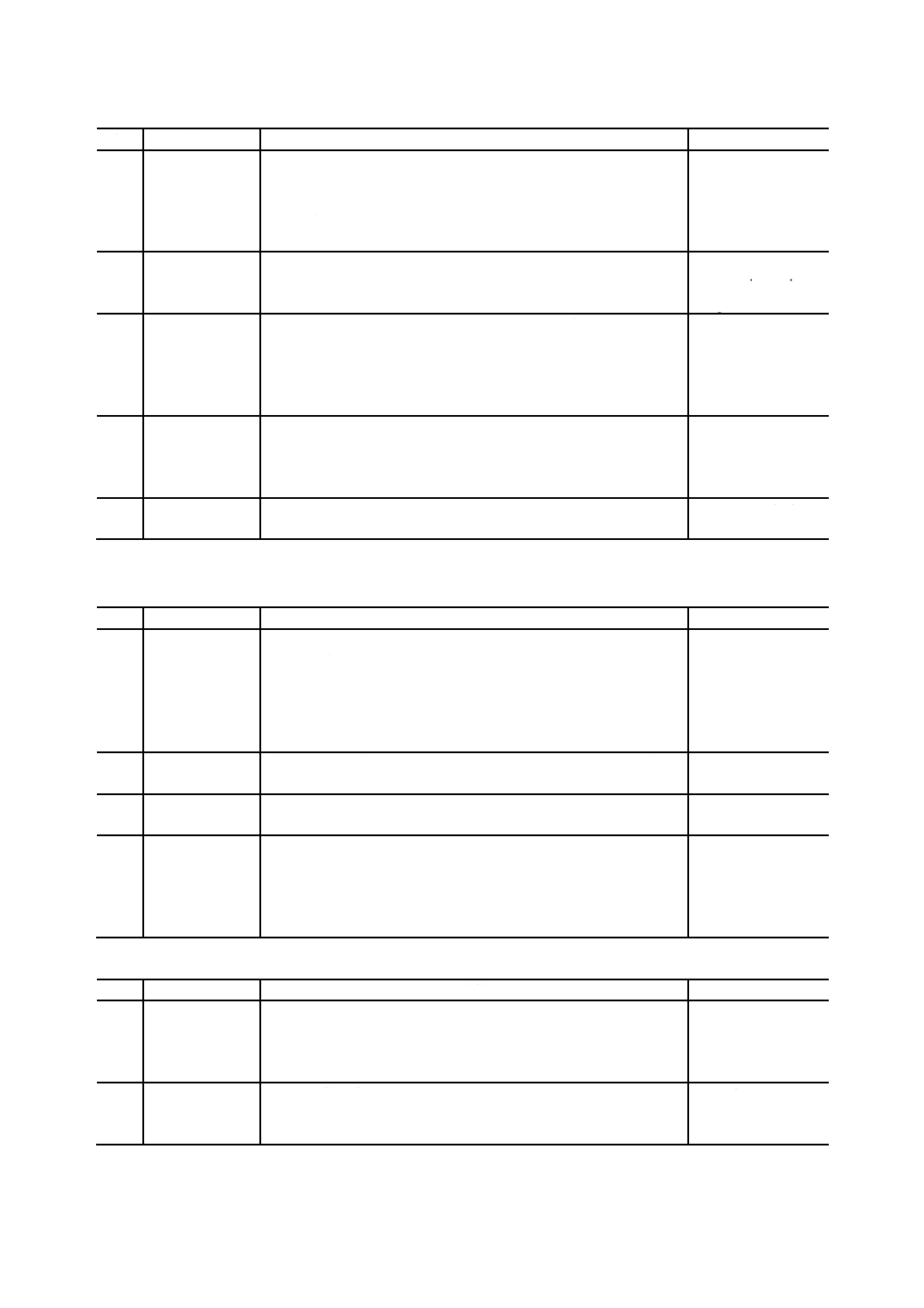

3203

圧縮試験力−変

位曲線

圧縮試験中の圧縮試験力を縦軸に,これに対応する圧縮変位量を

横軸にとって得られる曲線。

compressive

load-displacement

curve

3204

圧縮応力

圧縮試験中に試験片に加えられた圧縮試験力を,加圧方向が垂直

となる試験片断面の試験前断面積で除した値。

compressive stress

3205

圧縮ひずみ

圧縮試験中に圧縮試験力によって生じた試験片の加圧方向の高さ

変化量。この高さ変化量の試験前の高さに対する比又は比率(百

分率)で表すことが多い。

compressive strain

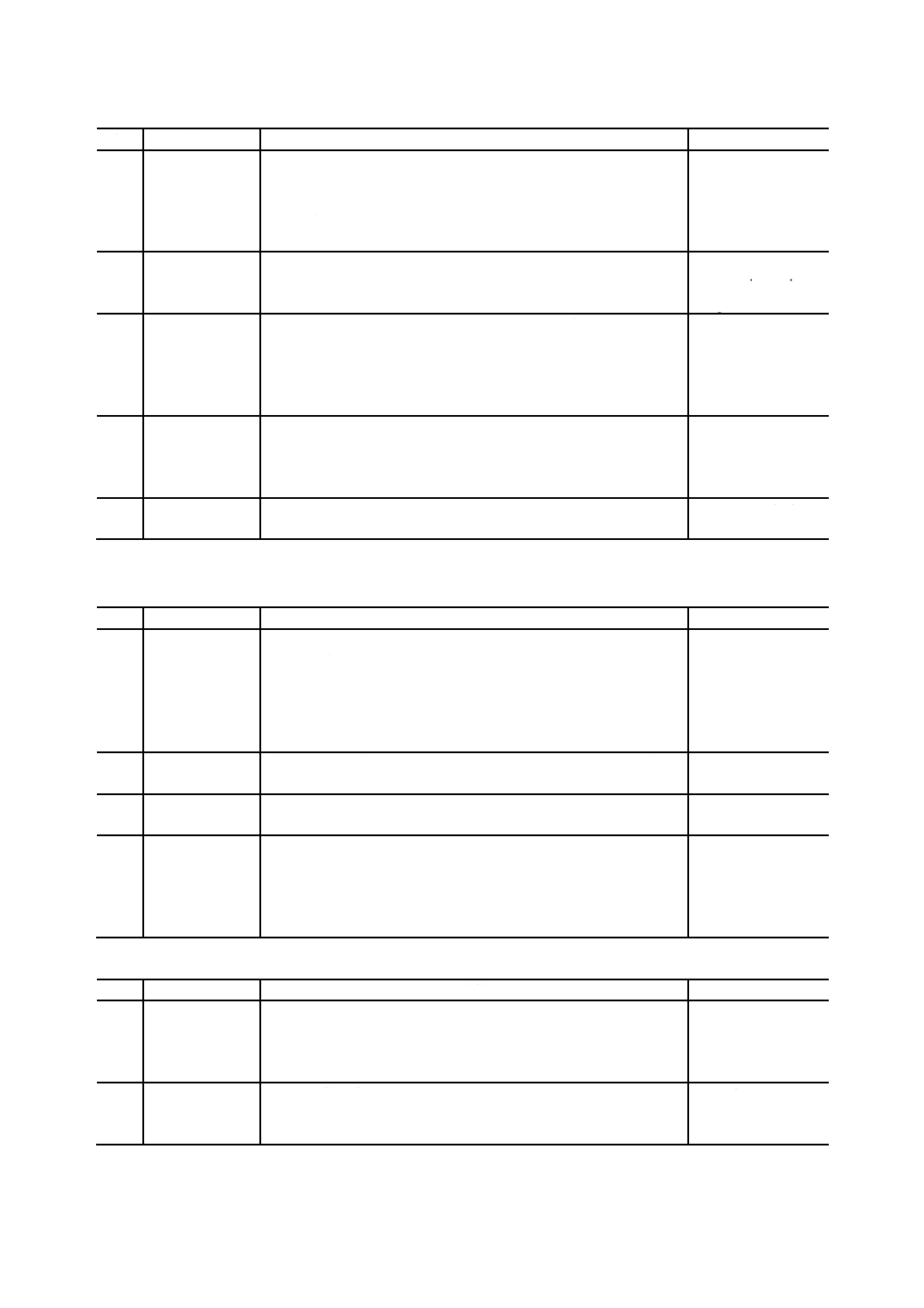

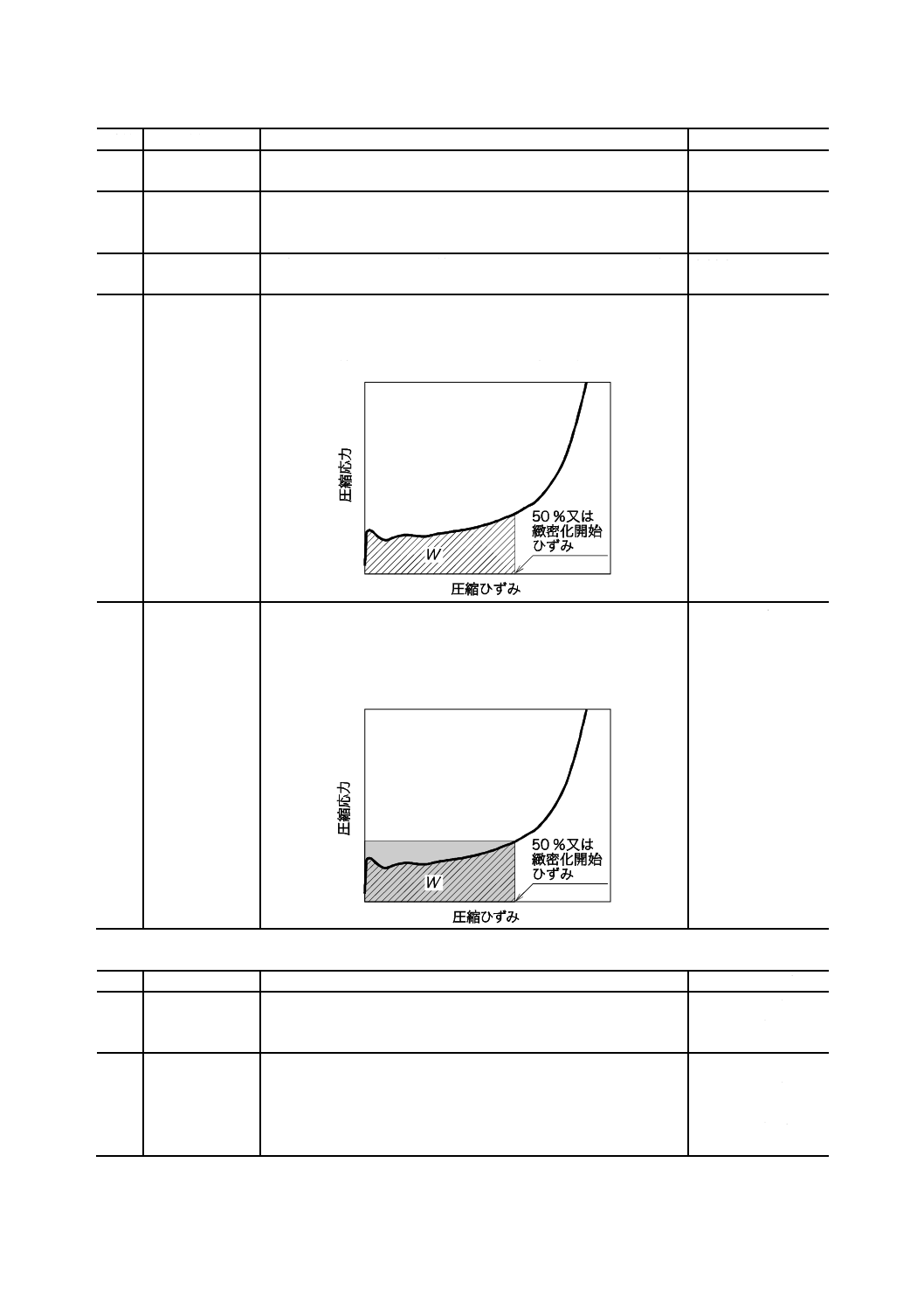

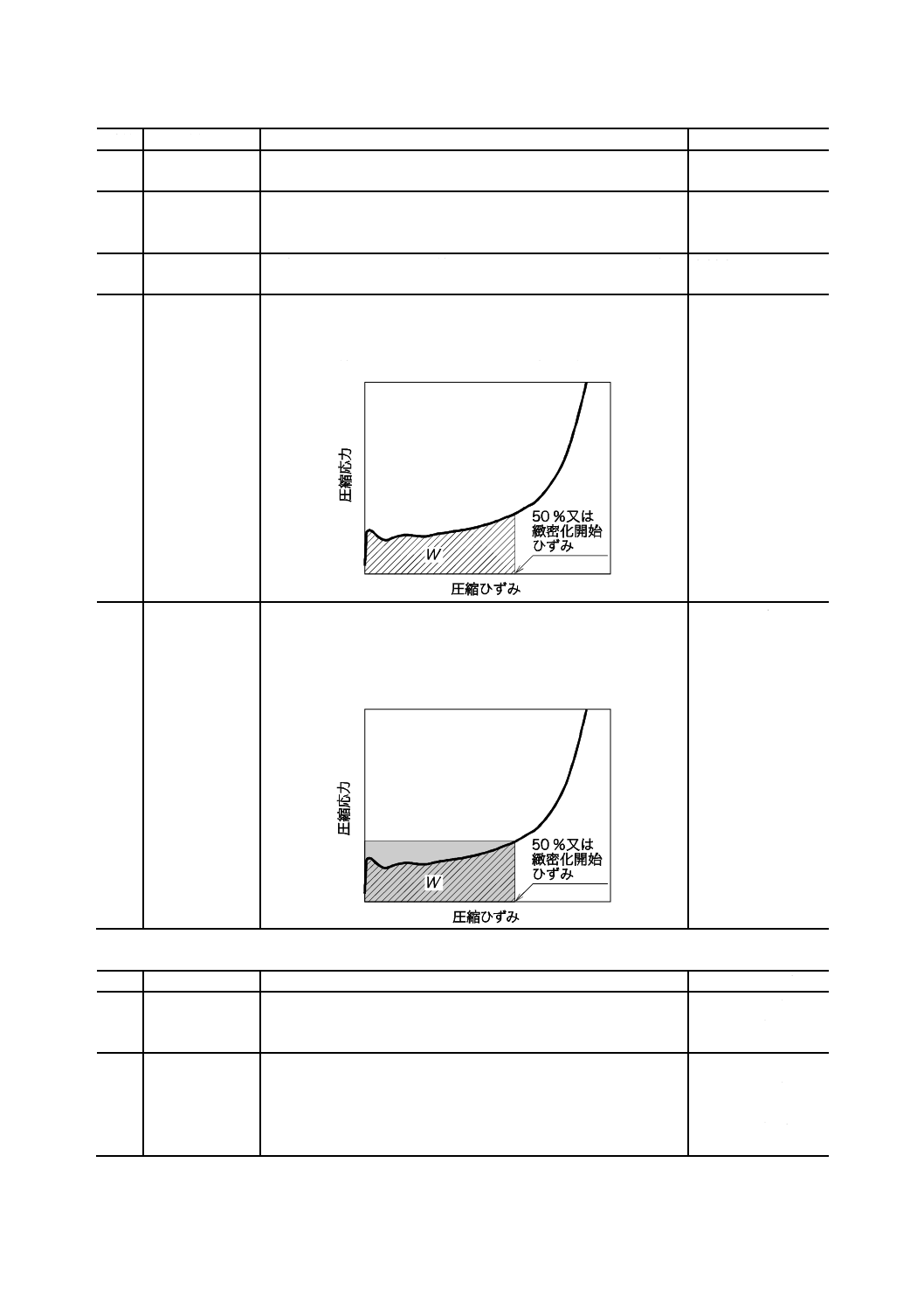

3206

圧縮応力−ひず

み曲線

圧縮応力と圧縮ひずみとの関係を示す曲線。

compressive

stress-strain curve

3207

初期ひずみ速度

試験速度を試験片の初期高さで除した値。

initial strain rate

3208

圧縮弾性率

圧縮応力−ひずみ曲線の立ち上がり部における曲線の勾配が最も

大きくなる直線部分の応力増分をひずみ増分で除した値。

注記 ISO 13314:2011では,繰返し負荷試験によるヒステリシス曲

線から弾性率[elastic gradient(勾配m)]を求める方法を規

定している。

elastic modulus in

compression

3209

圧縮耐力

圧縮試験において試験片に規定された永久ひずみを生じさせるよ

うな圧縮応力。特に規定のない場合は,永久ひずみの値を0.2 %と

する。圧縮耐力の測定は次のオフセット法による。圧縮応力−ひ

ずみ曲線を求め,規定の永久圧縮ひずみε %に相当するひずみ軸線

上の点から,試験初期の直線部分(弾性変形部分)に平行な直線

を引き,これが曲線と交わる点の示す応力。この方法による耐力

には,σ0.2のように,規定の永久ひずみの値を付記して示す。

compressive proof

stress

3210

初期最大圧縮応

力

圧縮応力−ひずみ曲線において,圧縮耐力を超えた直後に応力の

ピークを生じる場合,そのピークの応力値。

initial maximum

stress,

initial peak stress

3211

プラトー領域

圧縮応力−ひずみ曲線において,応力がほぼ一定の,比較的小さ

な勾配の応力増加で変形が進行する領域。応力がほぼ一定になっ

てから,緻密化開始応力(プラトー応力の1.3倍,3215参照)に

達するまでの範囲を指す。

plateau region

9

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3212

プラトー応力

圧縮応力−ひずみ曲線において,プラトー領域内の応力で,通常,

20〜30 %の圧縮ひずみでの圧縮応力の平均値(3211の図参照)。

plateau stress

3214

緻密化開始ひず

み

緻密化開始応力に対応するひずみ。

注記 ISO 13314:2011では,プラトー終端ひずみ[plateau end(緻

密化開始ひずみ)]として規定している。

initial strain for

densification

3215

緻密化開始応力

緻密化が開始するときの圧縮応力。プラトー応力の1.3倍で規定す

る。

initial stress for

densification

3218

エネルギー吸収

量

ポーラス金属が圧縮応力を負荷されて圧縮変形するときに成す仕

事。単位体積当たりのエネルギー吸収量は,下図の圧縮応力−ひ

ずみ曲線において,斜線を施した部分(W)の面積に相当する。面

積範囲の圧縮ひずみ上限値は,50 %又は緻密化開始ひずみとする。

energy absorption

3219

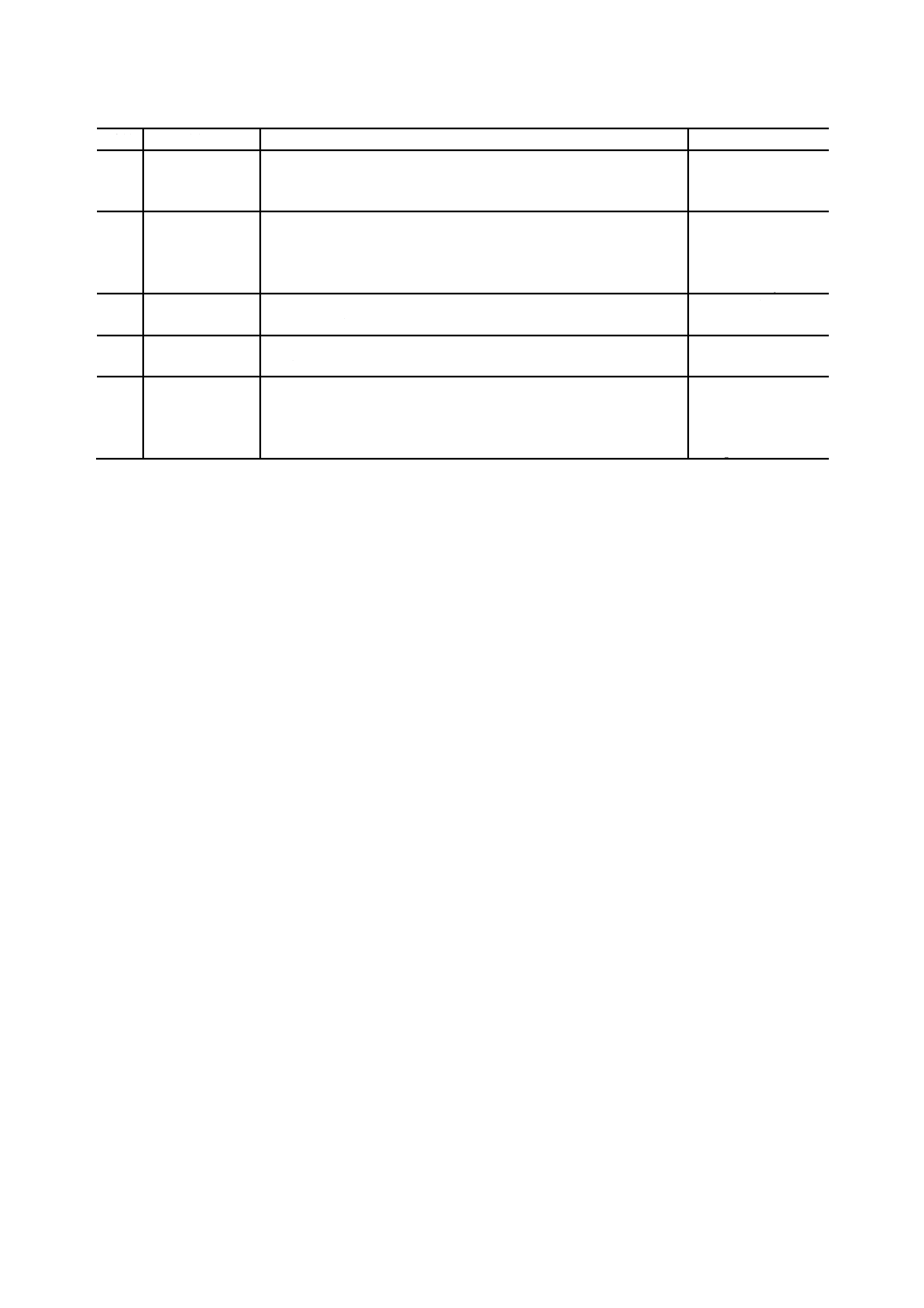

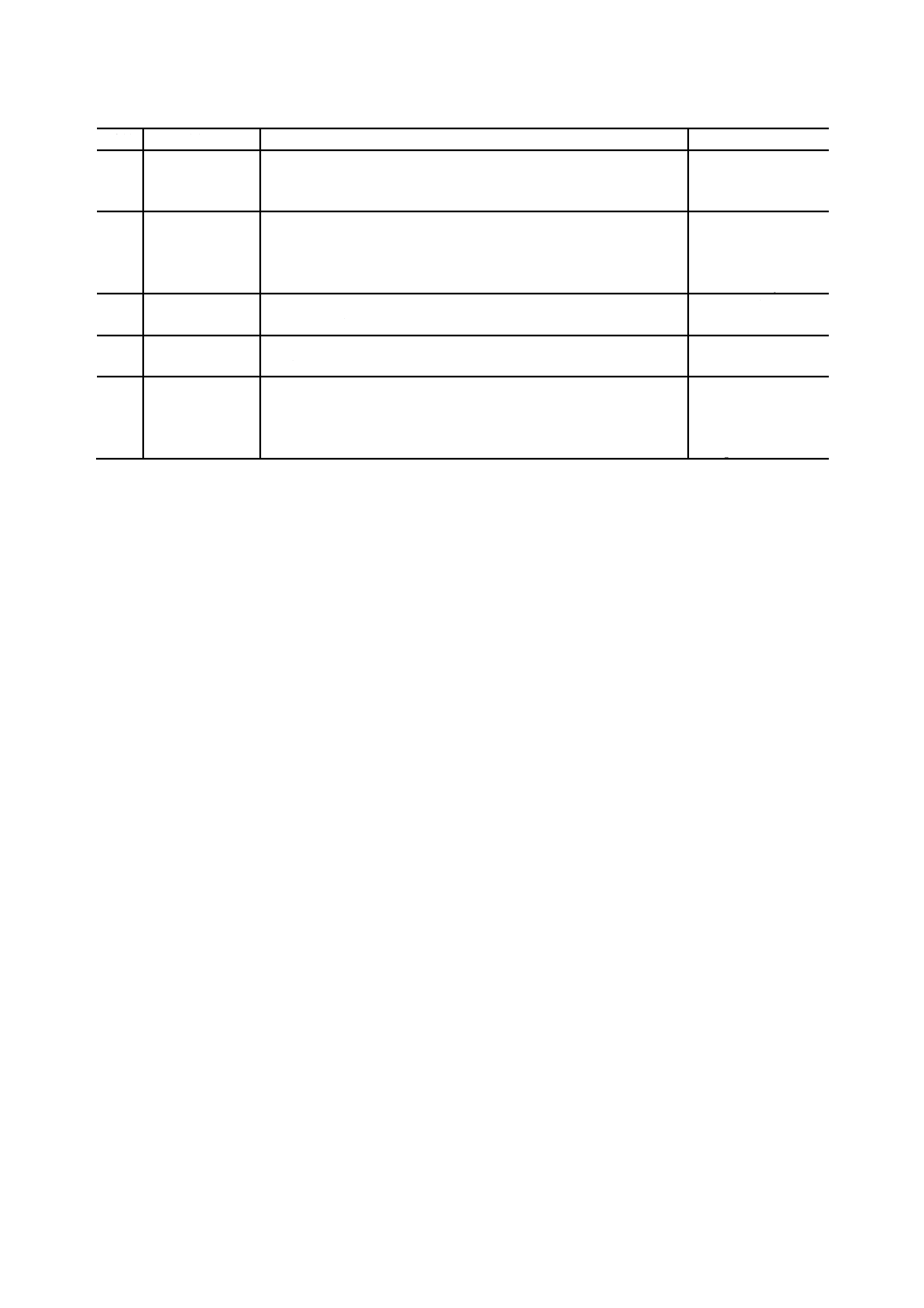

エネルギー吸収

効率

エネルギー吸収量の,測定領域における最大圧縮応力とひずみと

の積に対する比率。エネルギー吸収効率は,下図の圧縮応力−ひ

ずみ曲線において網かけ面積に対する斜線部面積(W)の割合に相

当する。面積範囲の圧縮ひずみ上限値は,50 %又は緻密化開始ひ

ずみとする。

efficiency of energy

absorption

3) 熱的特性

番号

用語

定義

対応英語(参考)

3301

熱流量

あるシステムへ又はあるシステムから単位時間に移動する熱量。

熱流ともいう。

heat transfer rate,

heat flow rate,

heat flow

3302

熱流束

単位面積の面(等温面)を,その面に対して垂直な方向に,単位

時間に通過する熱量。熱流密度ともいう。

heat flux,

heat transfer rate per

unit area,

heat flow rate per unit

area

10

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3303

熱伝導率

物質内を熱伝導で移動する熱の移動しやすさを示す物性値。熱流

束を熱の流れている方向(等温面に垂直な方向)の温度勾配で除

した値をいう。ポーラス金属基材の熱伝導率を示す。

thermal conductivity

3304

有効熱伝導率

ポーラス金属内を熱伝導で移動する熱の移動しやすさを示す指

標。気孔率及び気孔の形状並びに分布状態に依存する。見掛けの

熱伝導率,等価熱伝導率ともいう。

effective thermal

conductivity,

apparent thermal

conductivity

3305

熱抵抗

材料内を熱伝導で移動する熱の移動しにくさを示す指標。材料の

厚さをその有効熱伝導率で除した値をいう。

thermal resistance

3306

熱コンダクタン

ス

材料内を熱伝導で移動する熱の移動しやすさを示す指標。熱抵抗

の逆数となる。

thermal conductance

3307

接触熱抵抗

材料と材料との接触表面間に生じる熱抵抗。定常状態で接触表面

間に生じる温度差を熱流束で除した値をいう。

thermal contact

resistance,

thermal interfacial

impedance

11

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

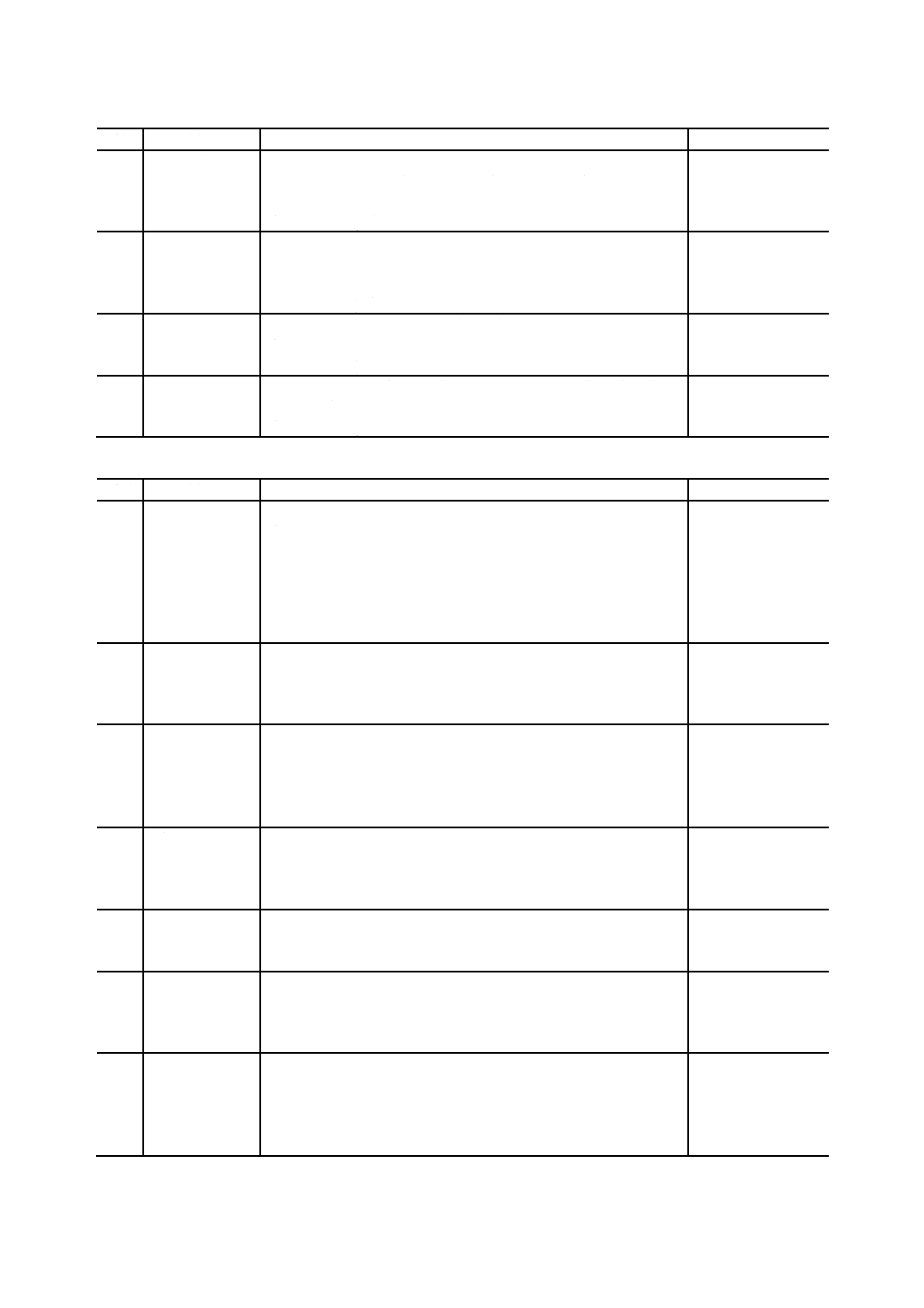

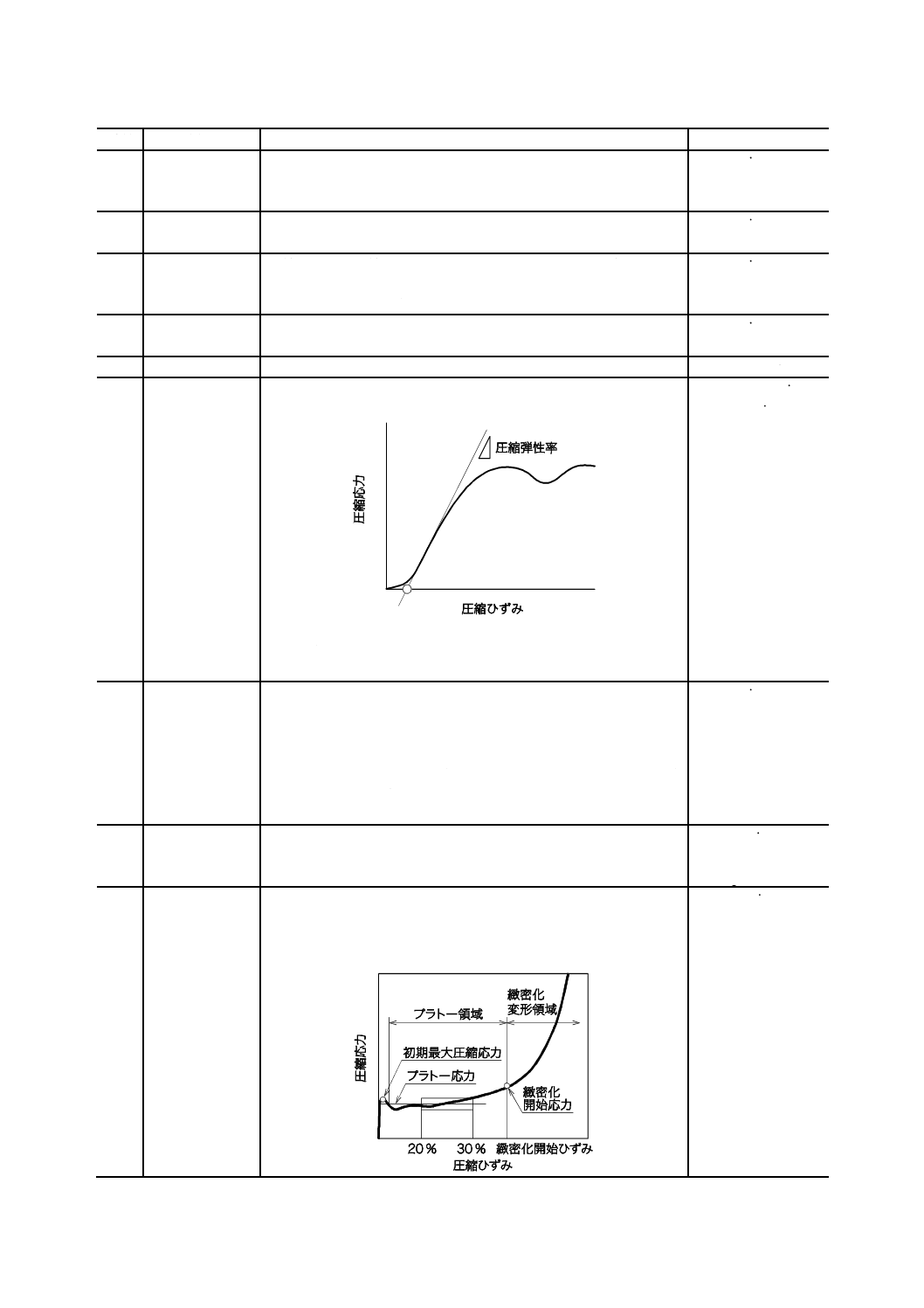

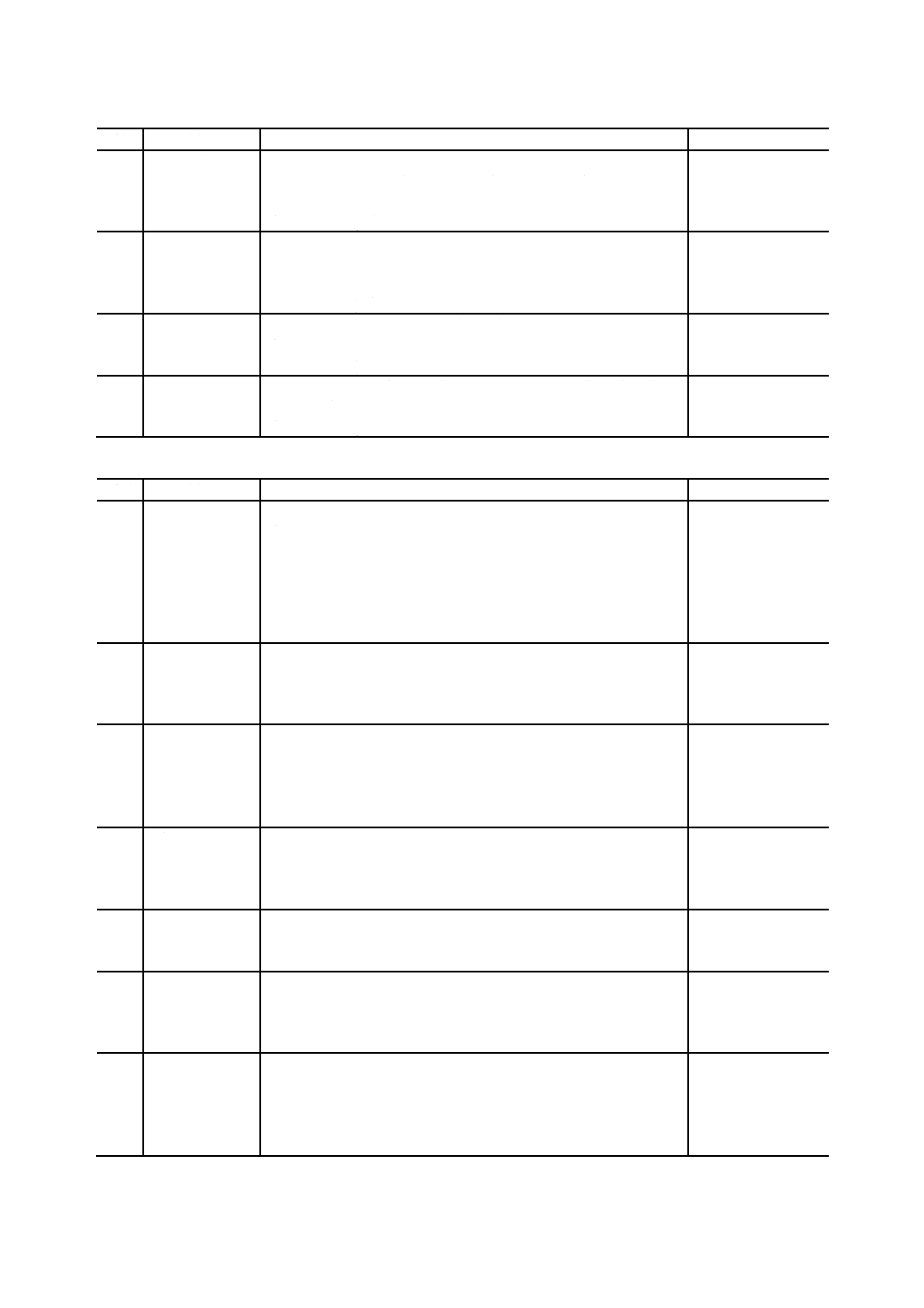

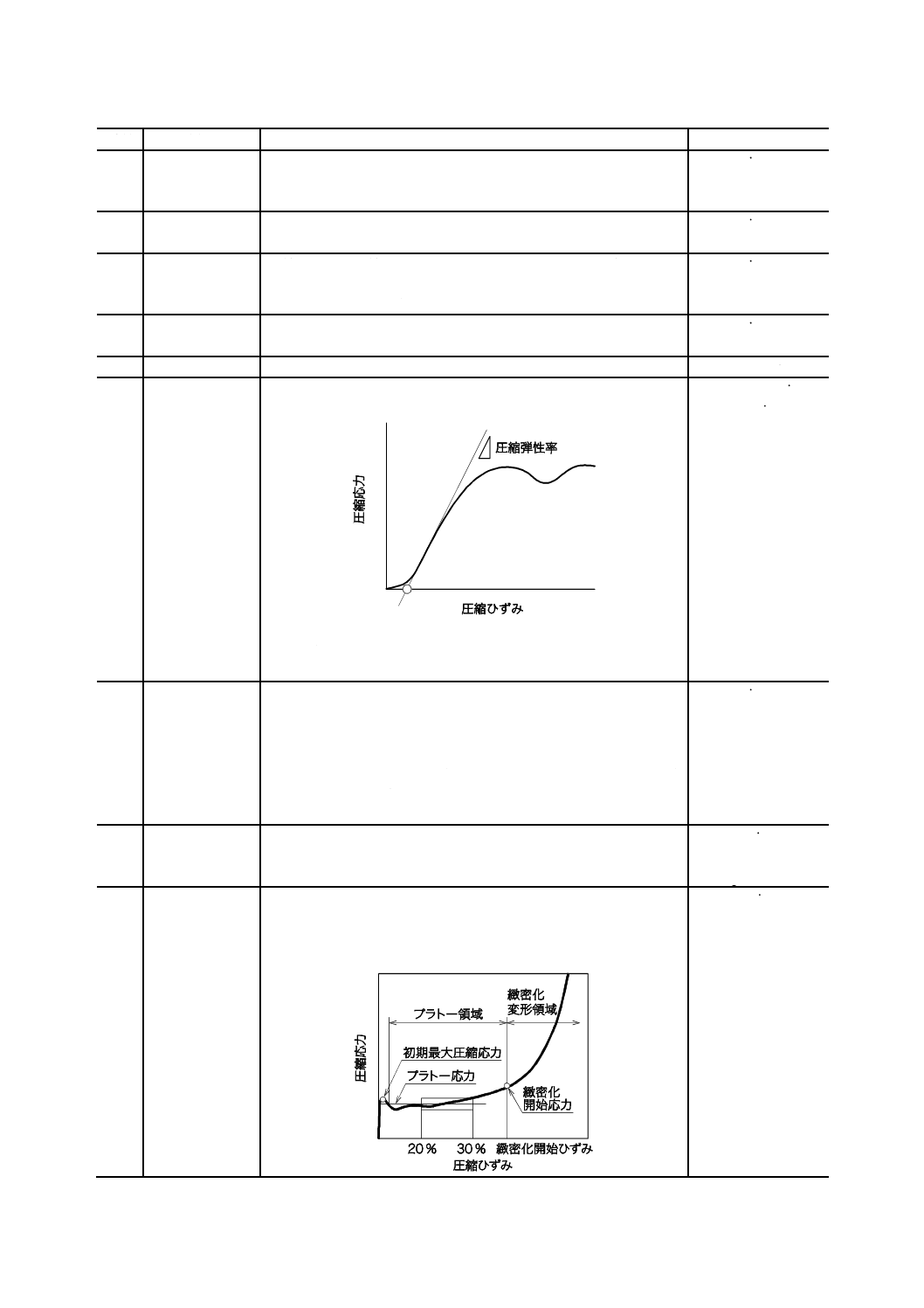

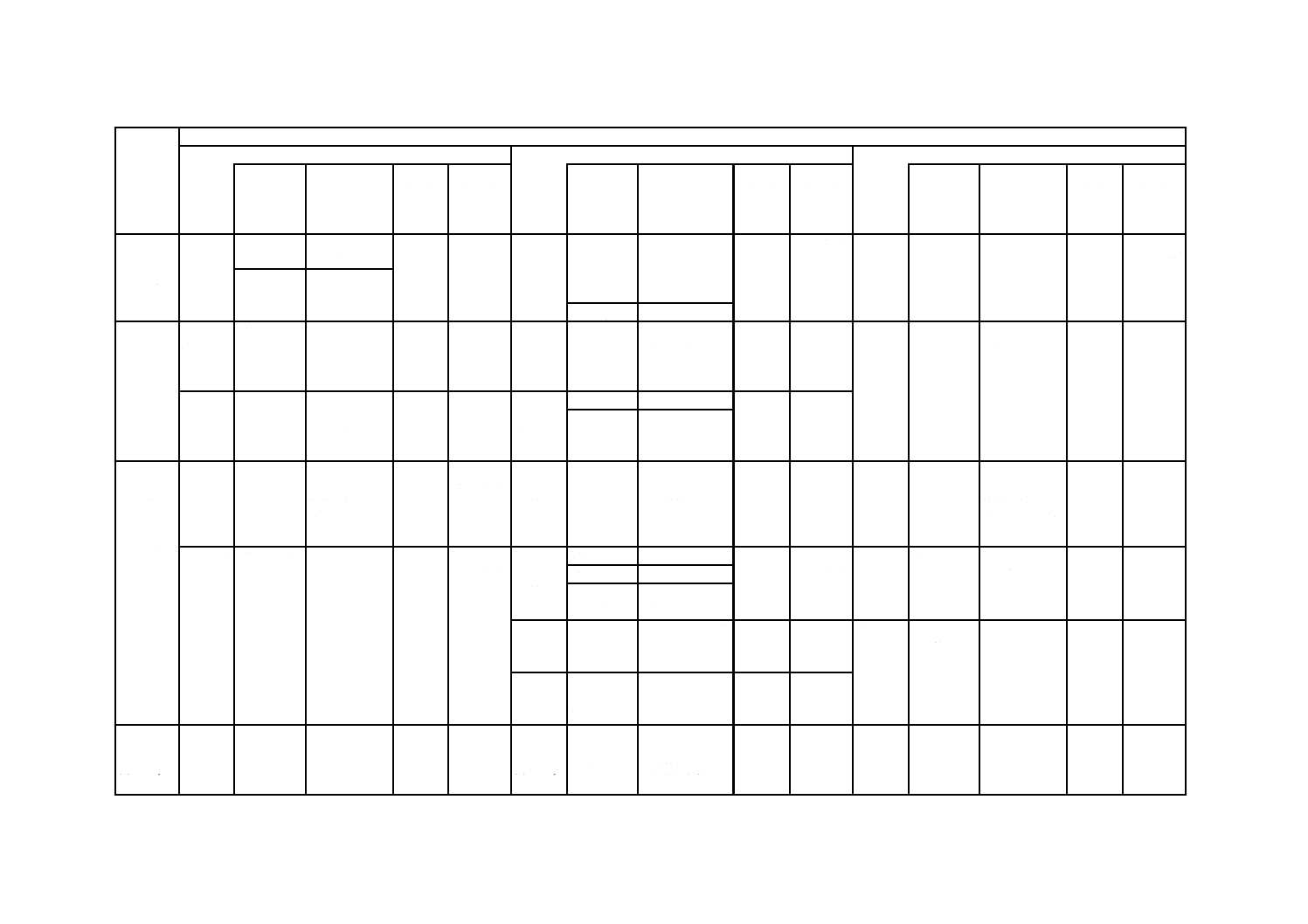

附属書A

(参考)

ポーラス金属の製造プロセス及び構造に関する分類

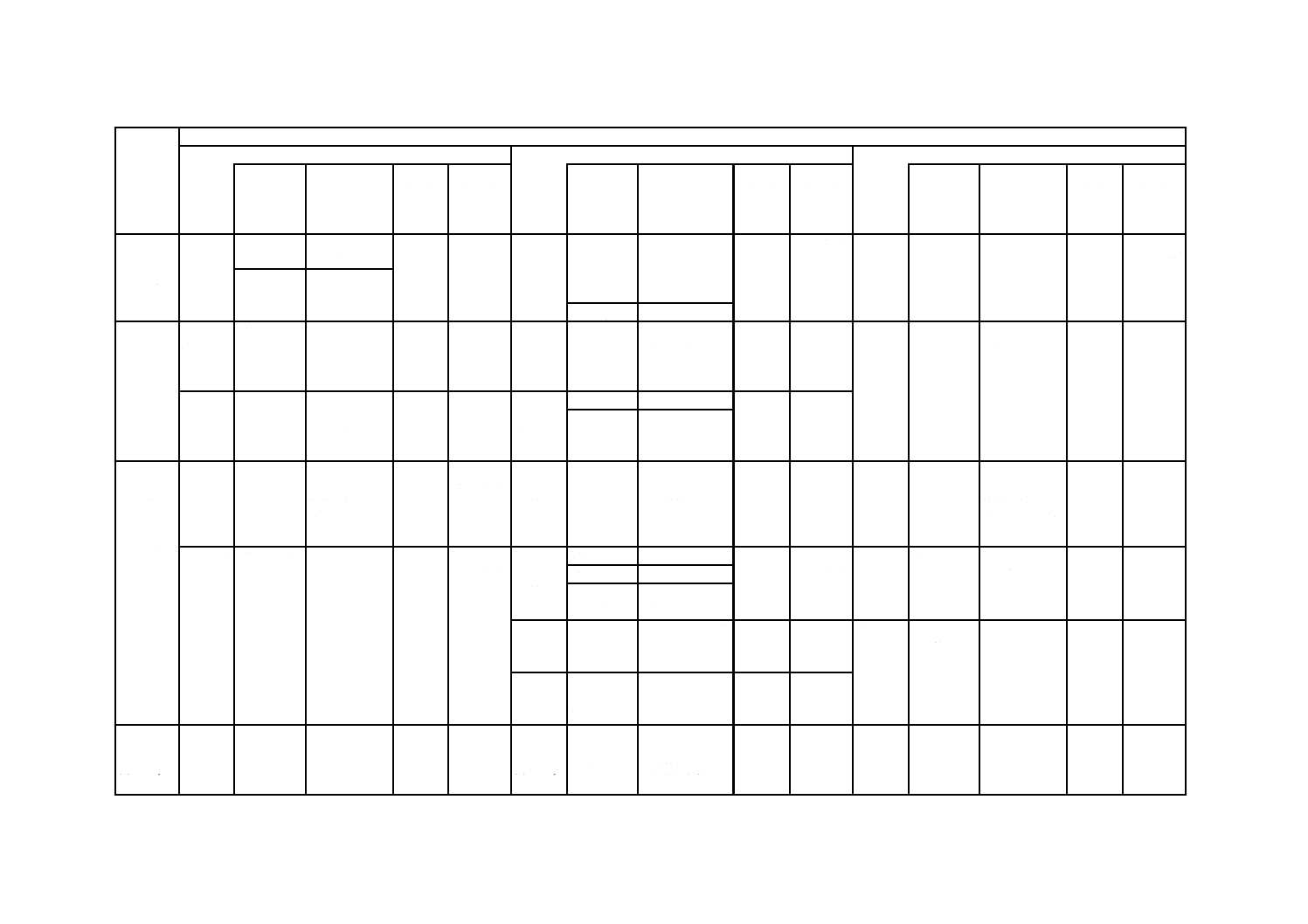

ポーラス金属の製造プロセス及び構造に関する分類,材料例及び用途例を表A.1に示す。

12

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−ポーラス金属の製造プロセス及び構造に関する分類,材料例及び用途例

構造

製造プロセス

溶湯法

粉末法

その他

材料例

用途例

気孔径

(mm)

相対密度

(上段)

気孔率

(下段)

材料例

用途例

気孔径

(mm)

相対密度

(上段)

気孔率

(下段)

材料例

用途例

気孔径

(mm)

相対密度

(上段)

気孔率

(下段)

ロータス型

構造

図A.1 a)

参照

ガス溶解

度差利用

法

Cu

スポーツ用品,

ヒートシンク,

0.01〜2

0.3〜0.9

10〜70 %

プリカー

サ法

Al,Al-Si,

Al合金

サンドイッチパ

ネルコア材,エネ

ルギー吸収材料,

軽量化部材

0.1〜10

0.5以下

50 %以上

圧延接合

法

Al

サンドイッチ構

造体,断熱材

0.1〜10

0.3〜0.7

30〜70 %

Ni,Mg,Al,

Ti,鉄・ステ

ンレス鋼

スポーツ用品,

熱交換器,制振

材,強度補強材

Zn,Mg

軽量化部材

独立気孔型

(クローズ

ドセル型)

構造

図A.1 b)

参照

直接ガス

吹込法

Al

エネルギー吸収

材料,サンドイ

ッチパネルコア

材

5〜20

0.03〜0.1

90〜97 %

ガス封入

法

Ti,Al

サンドイッチ構

造体,エネルギー

吸収材料,複合材

料のコア材

0.01〜0.3

0.5以下

50 %以上

拡散接合

法

Mg

サンドイッチ構

造体

0.1〜10

0.3〜0.7

30〜70 %

溶湯発泡

法

Al

エネルギー吸収

材料,サンドイ

ッチパネルコア

材,吸音材

0.5〜5

平均

3〜5

0.07〜0.2

80〜93 %

反応焼結

法・燃焼

合成法

Al-Ni,Al-Ti 耐熱断熱材

0.1〜10

0.1〜0.9

10〜90 %

Ti基複合材

料,Ni-Ti

生体硬組織代替

材料

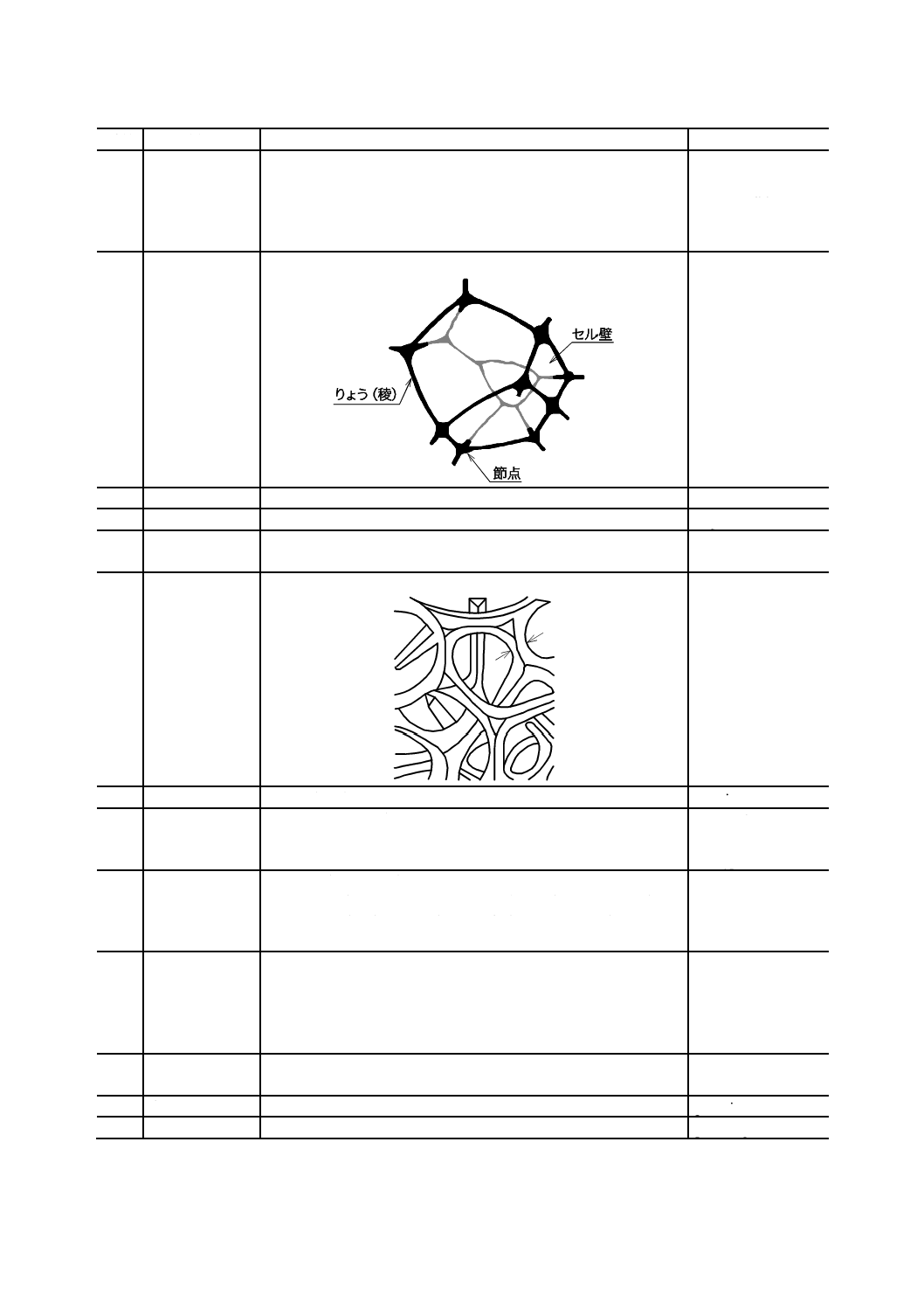

連通気孔型

(オープン

セル型)構

造

図A.1 c)

参照

精密鋳造

法

Al,Cu,Ni

熱交換器,電池

集電体,気液分

離体,気化器,

防燃材料

1〜5

0.05以上

95 %以下

焼結法

(スペー

サ法)

Ti,Ni,Al

など

生体硬組織代替

材料,エネルギー

吸収材料

0.01〜5

0.2〜0.7

30〜80 %

めっき法 Ni,Ni-Cr

電池集電体,フ

ィルタ,触媒担

持体,気化器,

自動車部品(軸

受等)

0.4〜3.2

0.02〜0.1

90〜98 %

スペーサ

法

Al,Cu,Ti

熱交換器,気液

分離体

0.1〜3

0.2以上

80 %以下

MIM

法

(スペー

サ法)

Al,Cu

熱交換器

0.001 5〜

0.7

0.2以上

80 %以下

CVD法

Ni

電池集電体,フ

ィルタ

0.4〜1

0.02〜0.1

90〜98 %

Ti

人工歯根

Ni,鉄・ステ

ンレス鋼

フィルタ,電池集

電体

スラリー

発泡法

Cu,Ni,Ag,

Au,鉄・ステ

ンレス鋼

フィルタ,電池集

電体,自動車部品

0.05〜0.6

0.1〜0.2

80〜90 %

金属繊維

焼結法

Fe,Ni,Cu,

Al,鉄・ステ

ンレス鋼

フィルタ,吸音

材

0.001〜

0.3

0.05〜0.7

30〜95 %

スラリー

塗布法

Fe,Ni,鉄・

ステンレス

鋼

フィルタ,電池集

電体,自動車部品

0.3〜3

0.02〜0.1

90〜98 %

複合気孔型

構造

図A.1 d)

参照

MHSガス

吹込成形

法

鉄・ステンレ

ス鋼,Tiなど

エネルギー吸収

材料,

強度補強材

0.3〜30

0.1以上

90 %以下

MHS焼結

法

図A.1 d)

参照

Ti,Al,Ni,

Fe,Cu,鉄・

ステンレス

鋼

エネルギー吸収

材料,

強度補強材,

ヒートシンク

0.15〜10

0.05以上

95 %以下

MHS薄板

成形法

鉄・ステンレ

ス鋼

エネルギー吸収

材料,

強度補強材

1〜10

0.1以上

90 %以下

2

H

7

0

0

9

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

H 7009:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

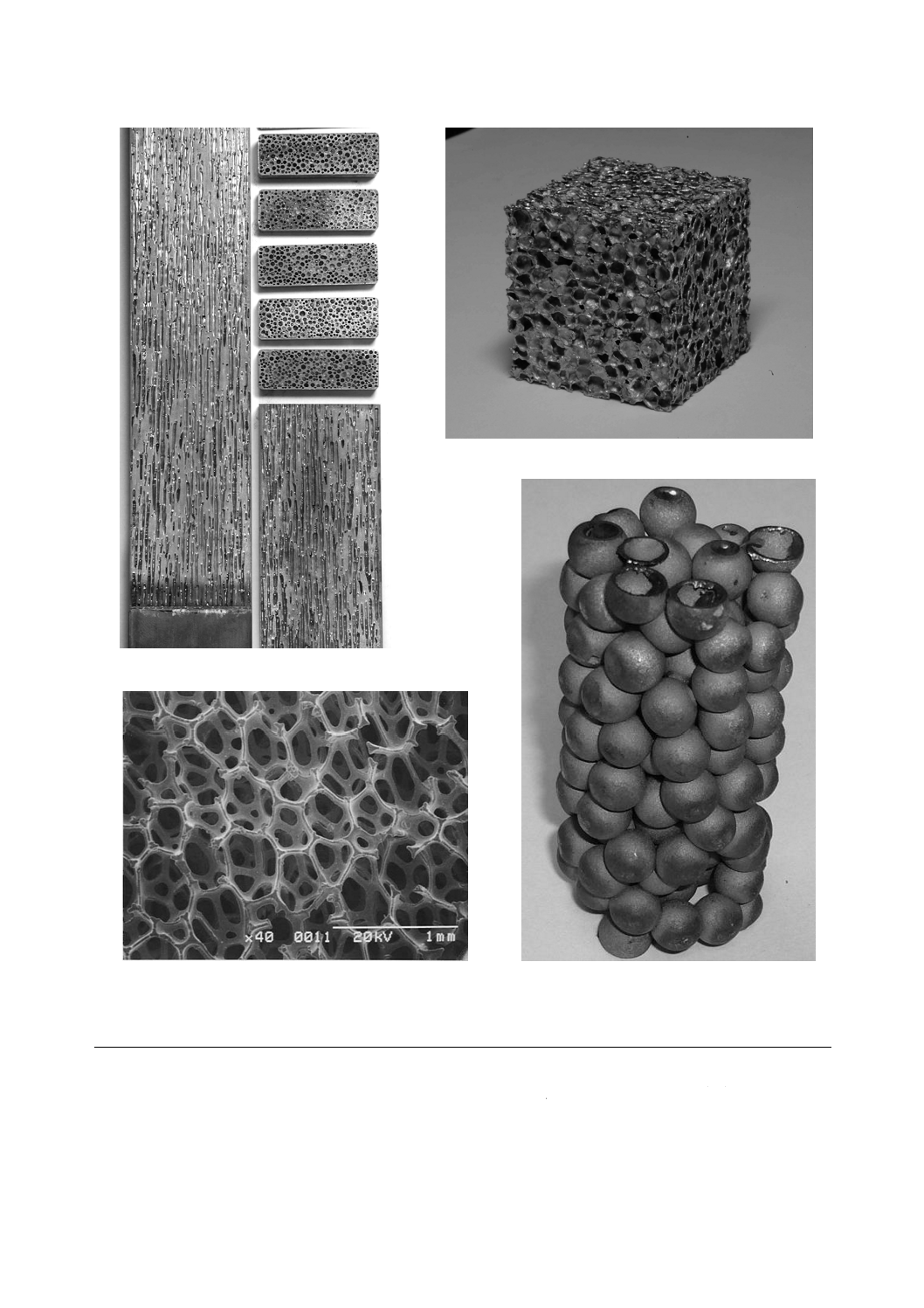

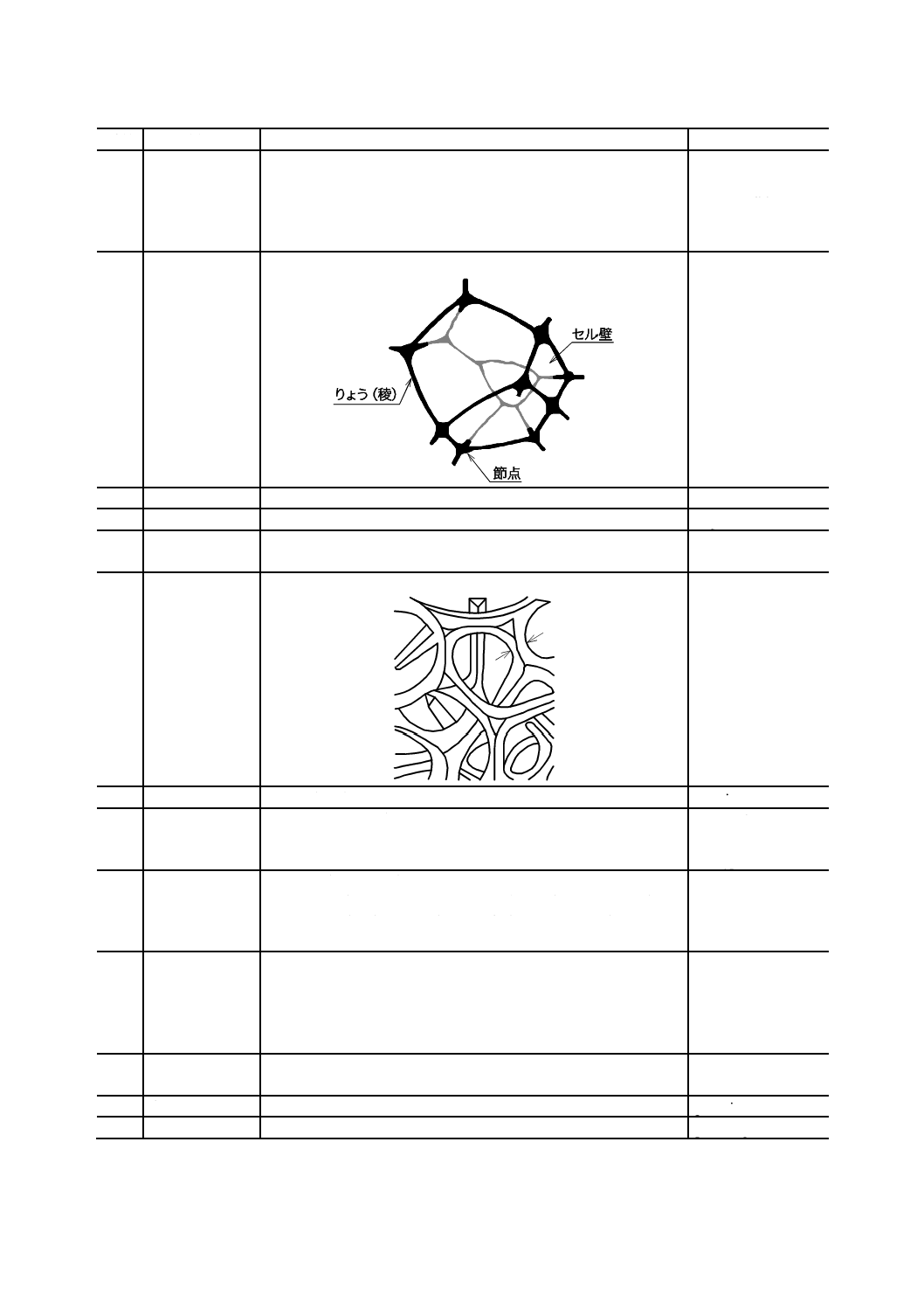

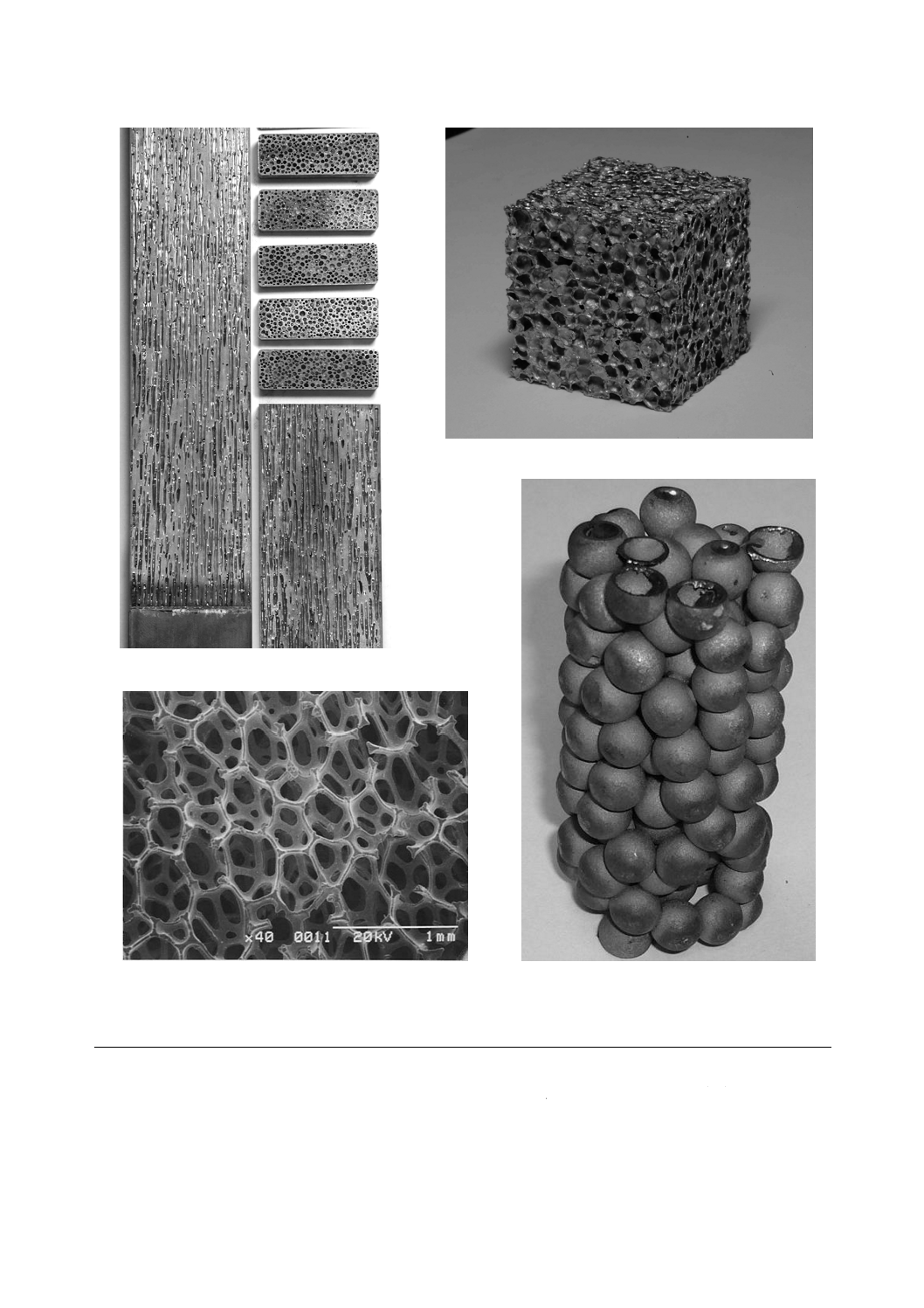

b) 独立気孔型(クローズドセル型)構造

a) ロータス型構造

c) 連通気孔型(オープンセル型)構造

d) 複合気孔型構造

図A.1−各種ポーラス金属の構造図例

参考文献 JIS Z 2500 粉末や(冶)金用語

ISO 13314:2011,Mechanical testing of metals−Ductility testing−Compression test for porous and

cellular metals

金武直幸:ポーラス金属の圧縮試験方法,塑性と加工,vol.50 (2009),1004-1008.

L.J.Gibson, M.F.Ashby: Cellular solids: structure & properties, (1988), Pergamon Press.