H 6312:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ジュ

エリー協会(JJA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 6312:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 11210:1995 Determination of

platinum in platinum jewellery alloys−Gravimetric method after precipitation of diammonium hexachloroplatinate

を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS H 6312には,次に示す附属書がある。

附属書(参考) JISと対応する国際規格との対比表

H 6312:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 試料のとり方及び取扱い方 ································································································ 1

5. 分析値のまとめ方 ············································································································ 2

5.1 分析個数 ······················································································································ 2

5.2 分析値の表示 ················································································································ 2

5.3 許容差 ························································································································· 2

6. 定量方法の区分 ··············································································································· 2

7. ヘキサクロロ白金(Ⅳ)酸ジアンモニウム沈殿分離白金重量法 ···················································· 2

7.1 要旨 ···························································································································· 2

7.2 試薬及び装置 ················································································································ 2

7.3 試料はかりとり量 ·········································································································· 5

7.4 操作 ···························································································································· 5

7.5 空試験 ························································································································· 8

7.6 計算 ···························································································································· 8

8. ICP発光分光法(白金内標準法) ··························································································· 9

8.1 要旨 ···························································································································· 9

8.2 試薬及び装置 ················································································································ 9

8.3 準備作業 ····················································································································· 14

8.4 試料はかりとり量 ········································································································· 17

8.5 操作 ··························································································································· 17

8.6 空試験 ························································································································ 17

8.7 ドリフト補正用対白金平均発光強度比の測定及びドリフト補正係数の算出 ······························· 17

8.8 計算 ··························································································································· 18

9. ICP発光分光法(差数法) ······························································································· 19

9.1 要旨 ··························································································································· 19

9.2 試薬 ··························································································································· 19

9.3 装置 ··························································································································· 21

9.4 試料のはかり採り量 ······································································································ 22

9.5 操作 ··························································································································· 22

9.6 計算 ··························································································································· 22

附属書(参考) JISと対応する国際規格との対比表 ····································································· 24

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 6312:2005

ジュエリー用白金合金中の白金定量方法

Methods for determination of platinum in platinum jewellery alloys

序文 この規格は,1995年に第1版として発行されたISO 11210 Determination of platinum in platinum

jewellery alloys-Gravimetric method after precipitation of diammonium hexachloroplatinateを翻訳し,技術的内容

を変更して作成した日本工業規格である。

なお,この規格で点線の下線又は側線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,ジュエリー用白金合金中の白金の定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 11210:1995, Determination of platinum in platinum jewellery alloys−Gravimetric method after

precipitation of diammonium hexachloroplatinate(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 0512 水素

JIS K 1107 高純度窒素

JIS Z 8401 数値の丸め方

3. 一般事項 分析方法に共通な一般事項は,JIS K 0050,JIS K 0116及びJIS K 0121による。

4. 試料のとり方及び取扱い方法並びに注意事項 試料のとり方及び取扱いには,次のことに注意しなけ

ればならない。

a) 分析試料の採取及び調製に際しては,試料全体の平均品位を代表するようにし,特に偏析,汚染など

に注意しなければならない。

b) 分析試料は,異物などによる汚染を防止するため,ふた付きガラス容器などに入れ,密封して保存す

る。

c) 分析試料をはかりとるときは,異物が混入していないことを確かめなければならない。

2

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 分析値のまとめ方

5.1

分析個数 同一分析所において、同一試料から分析試料を2個採取し、併行して分析を行う。これ

らの差が表1に示す許容差(以下,許容差という。)を超えた場合には,改めてはじめから2個の分析をや

り直す。

5.2

分析値の表示 併行して行った2個の分析値の差が許容差以下のときは,その平均値を求め,試料

の分析値とする。分析値は,質量千分率で表し,小数点以下第2位まで算出し,JIS Z 8401によって小数

点以下第1位に丸めて報告値とする。

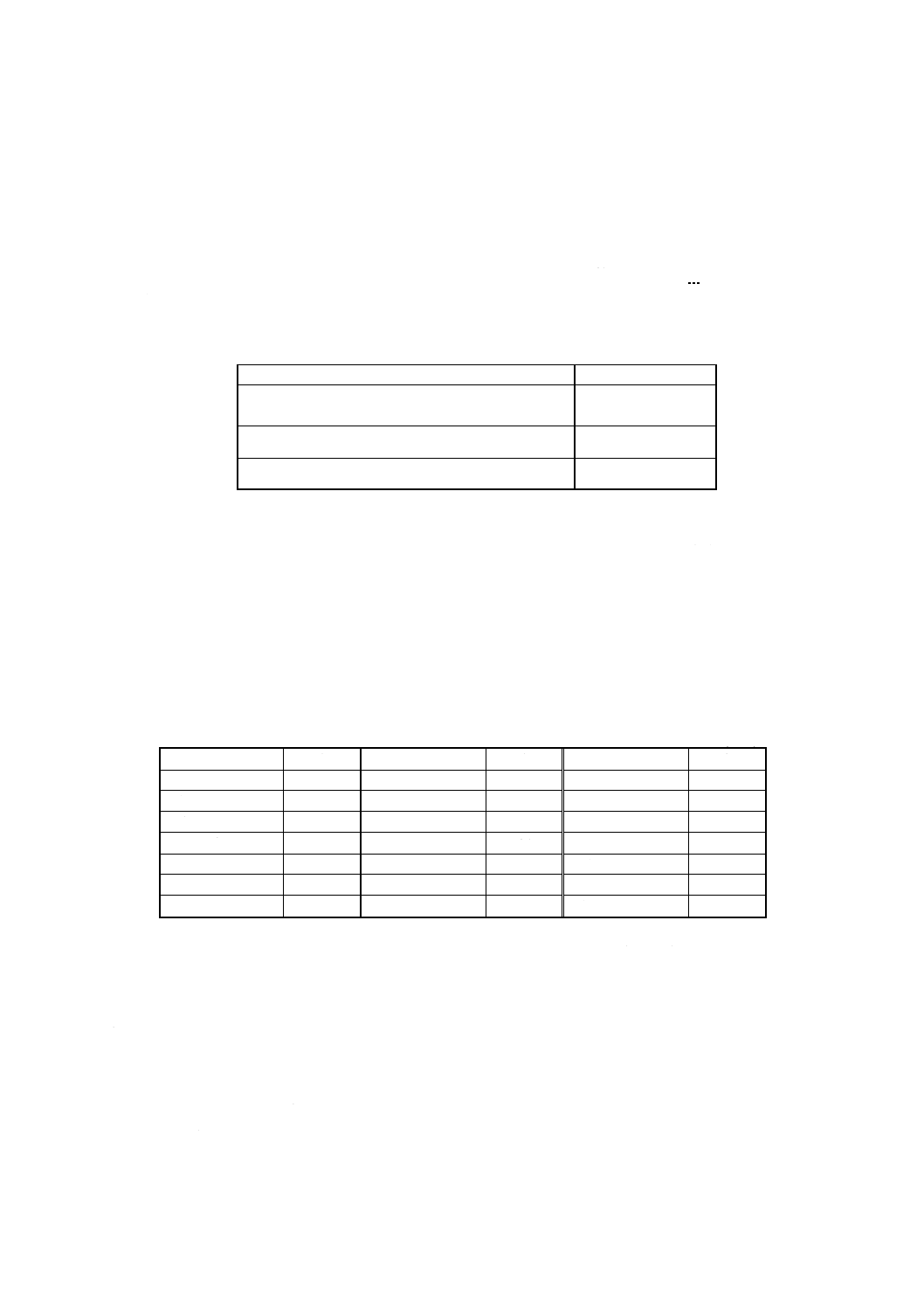

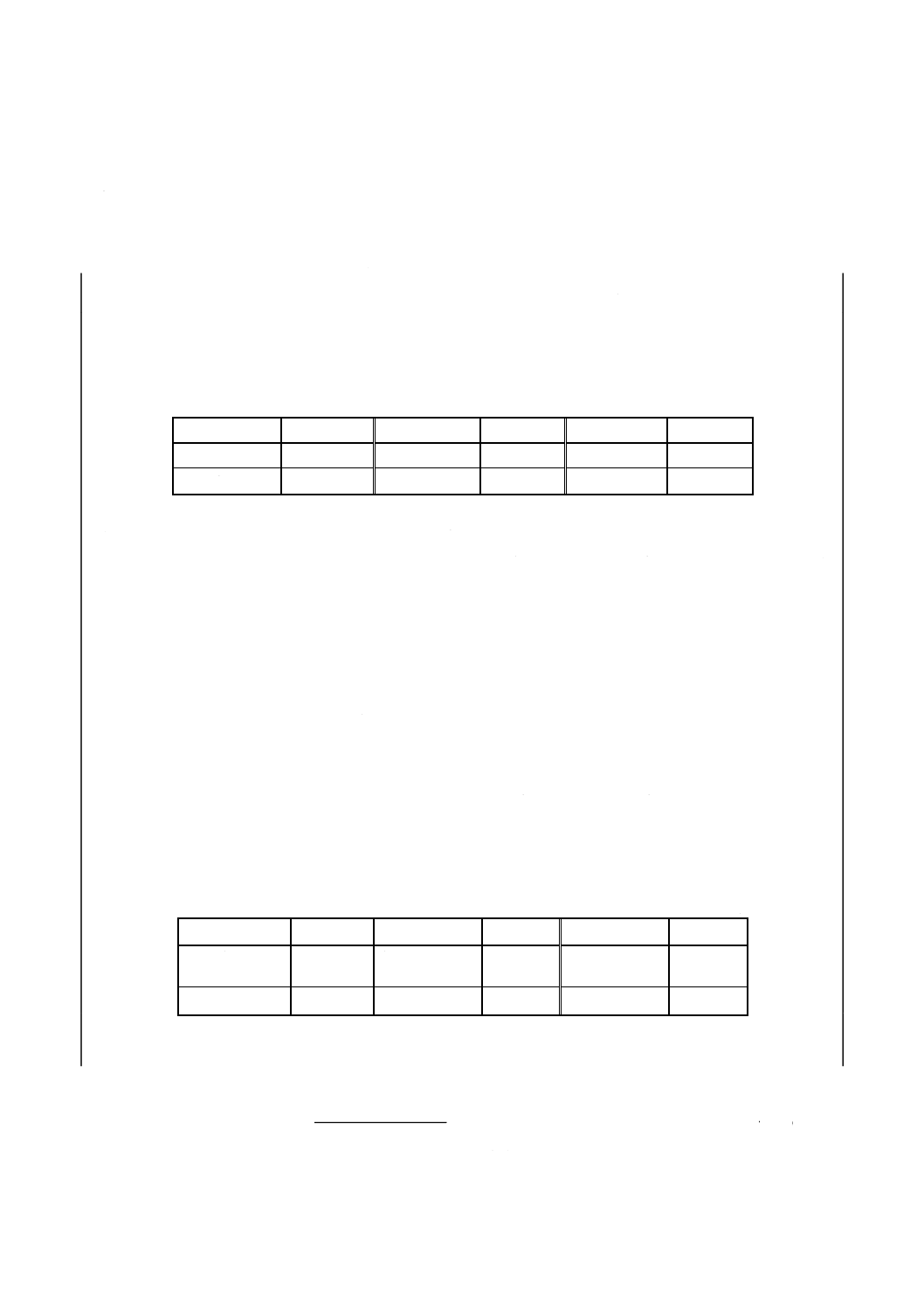

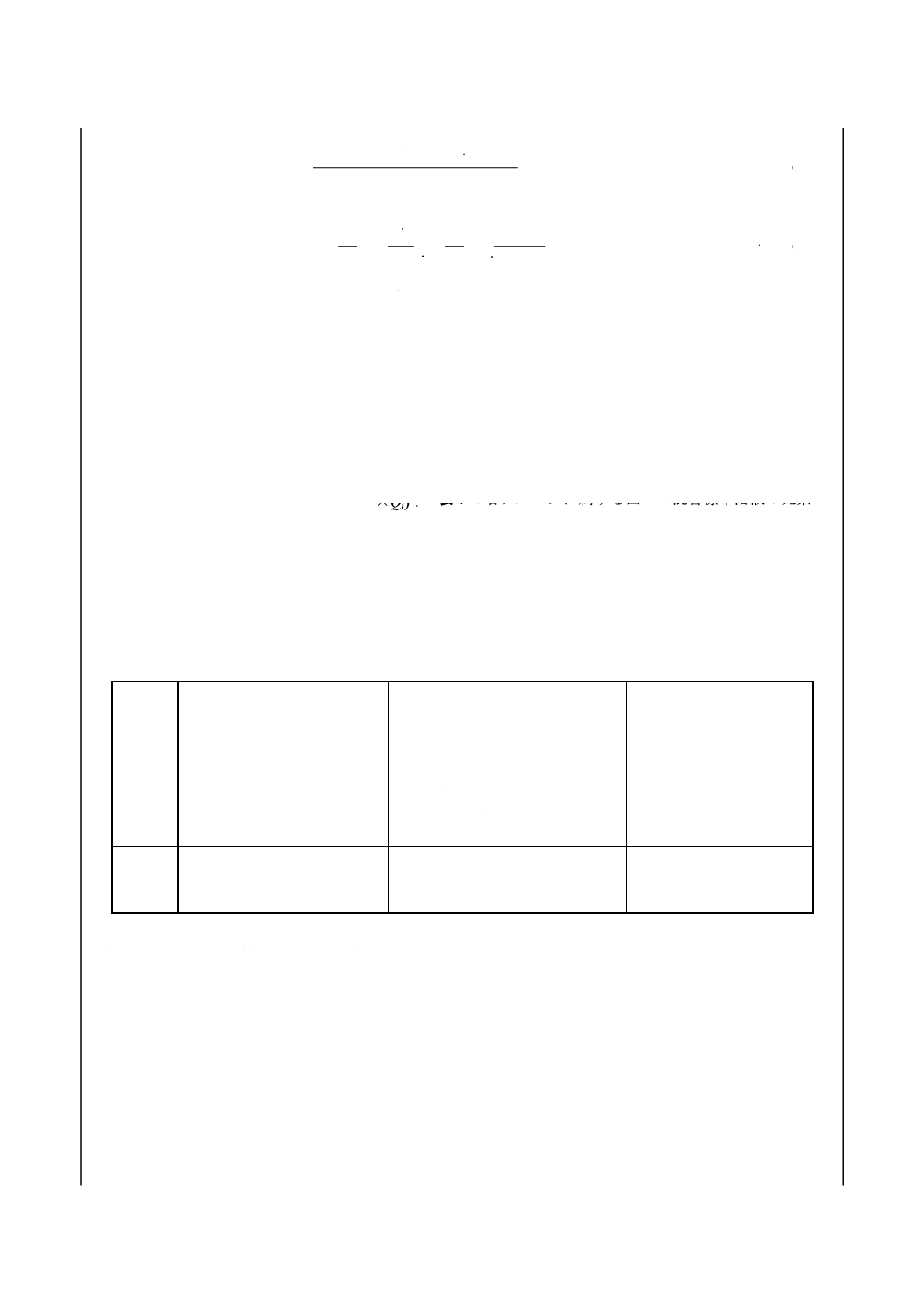

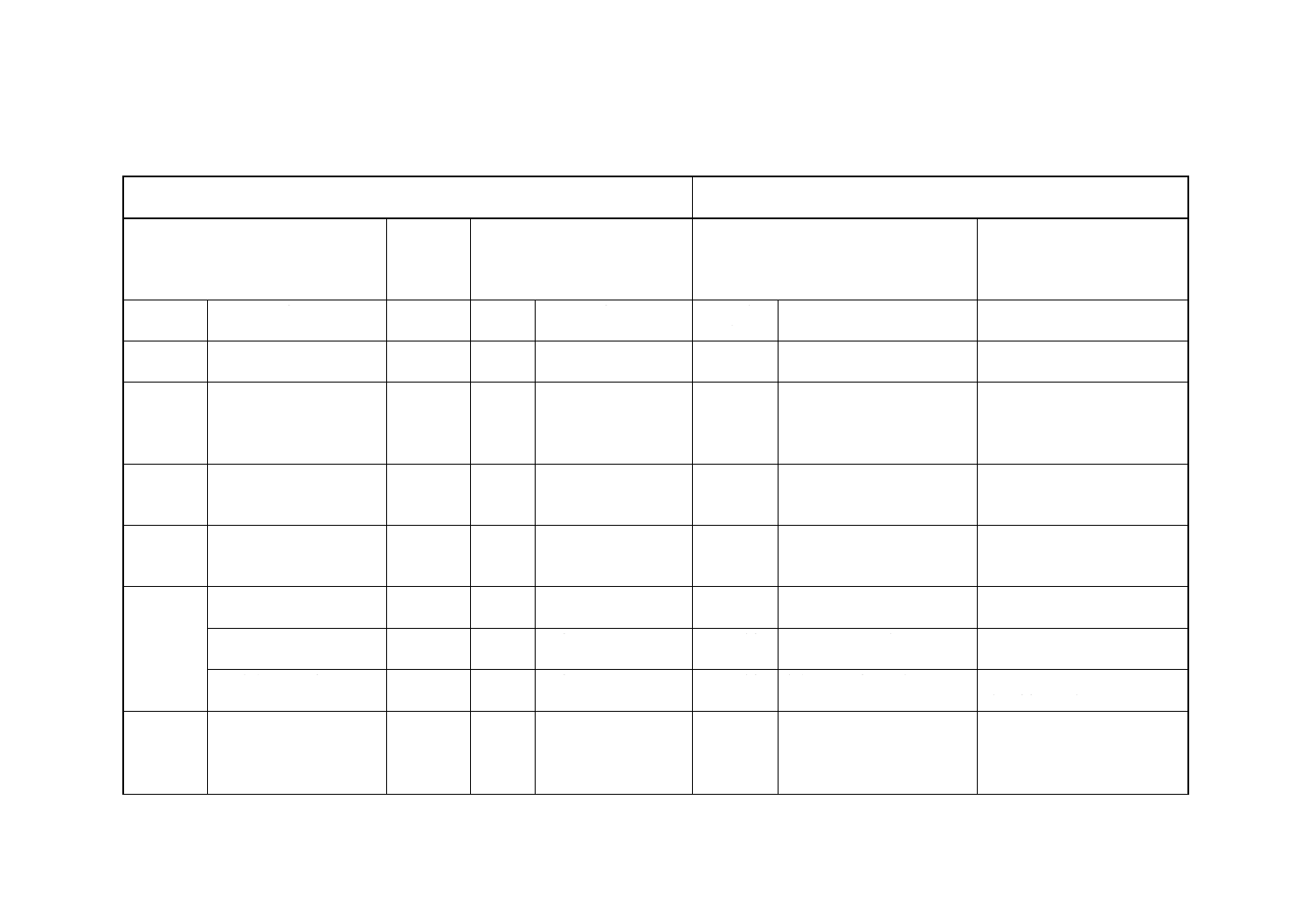

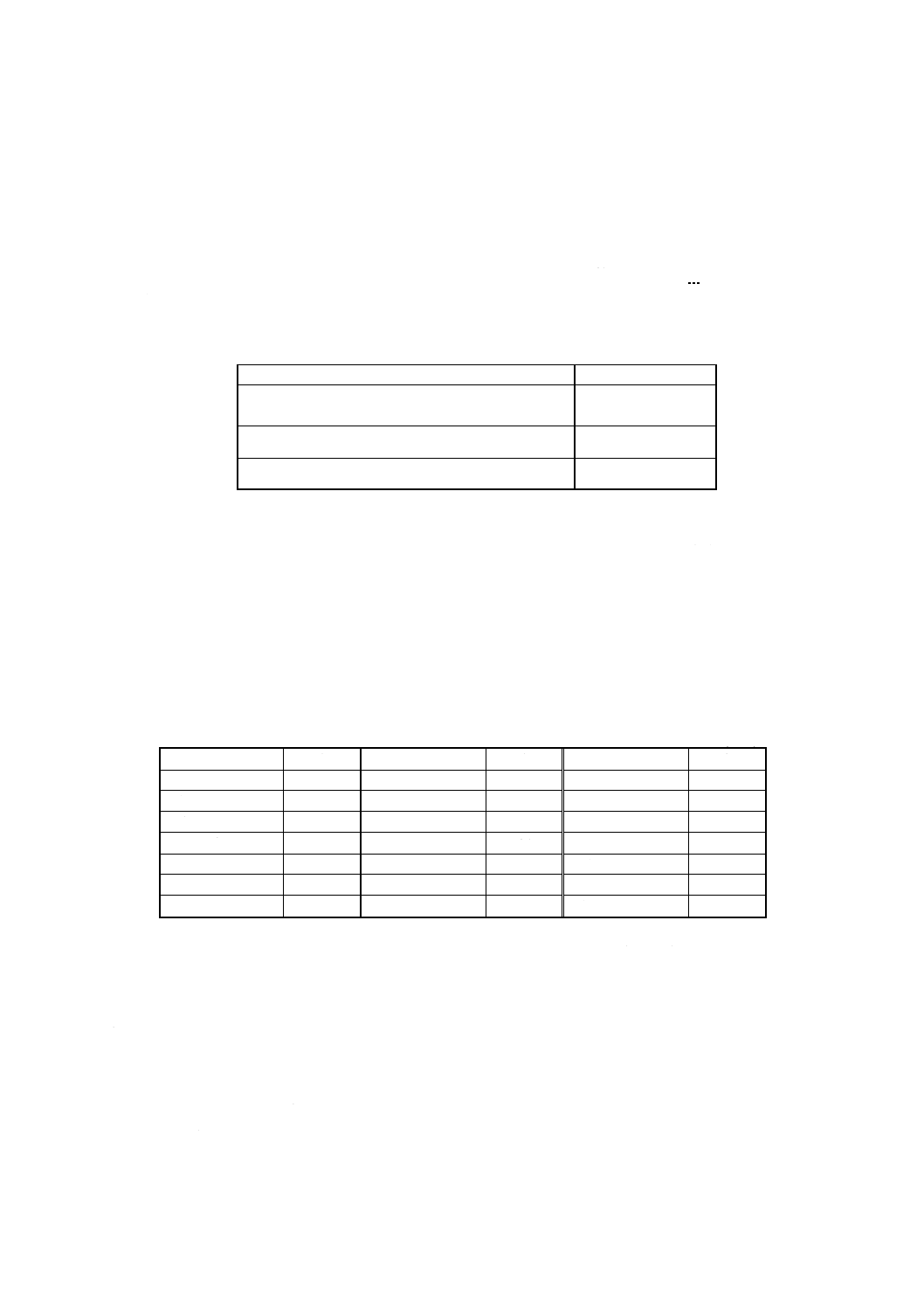

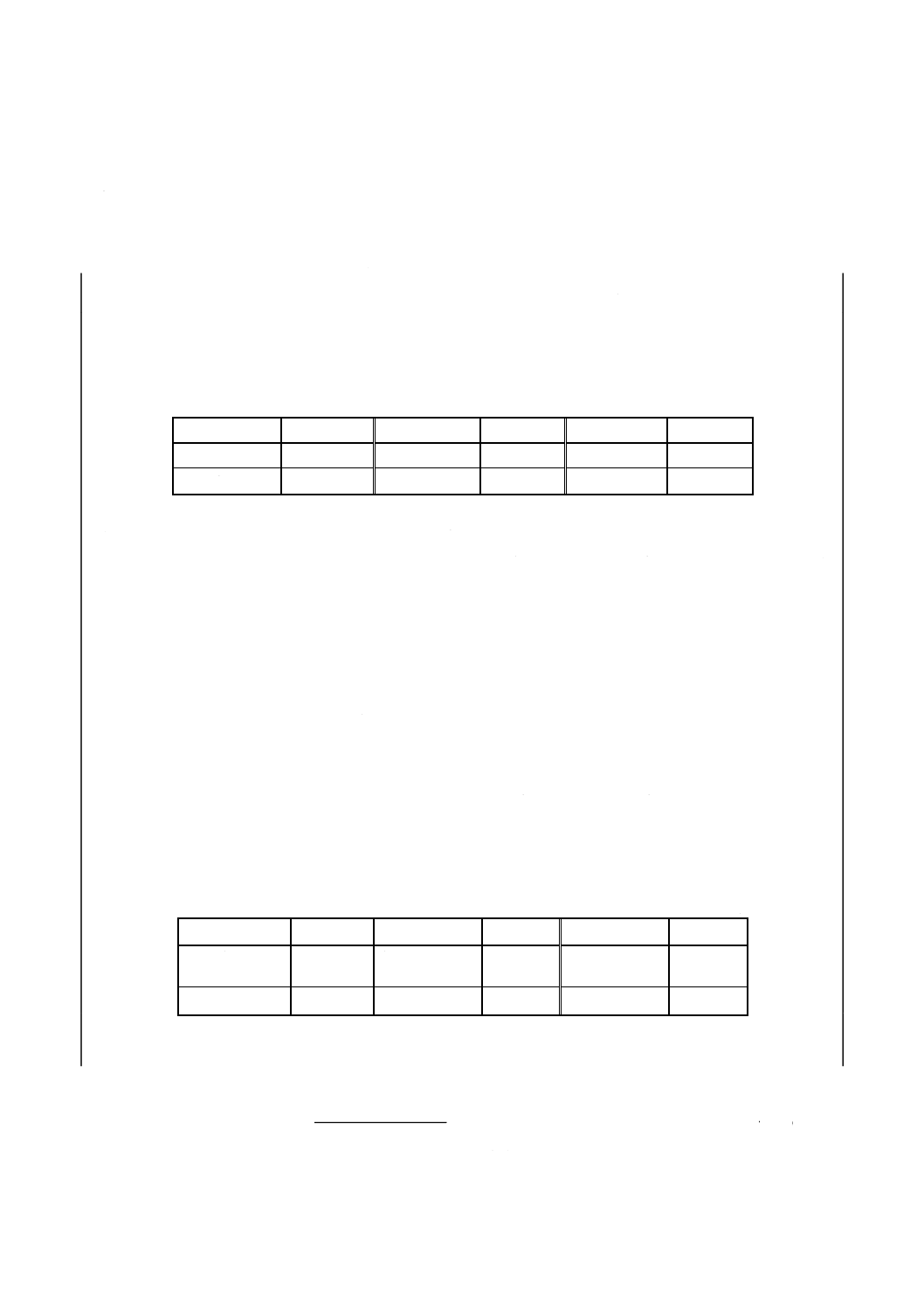

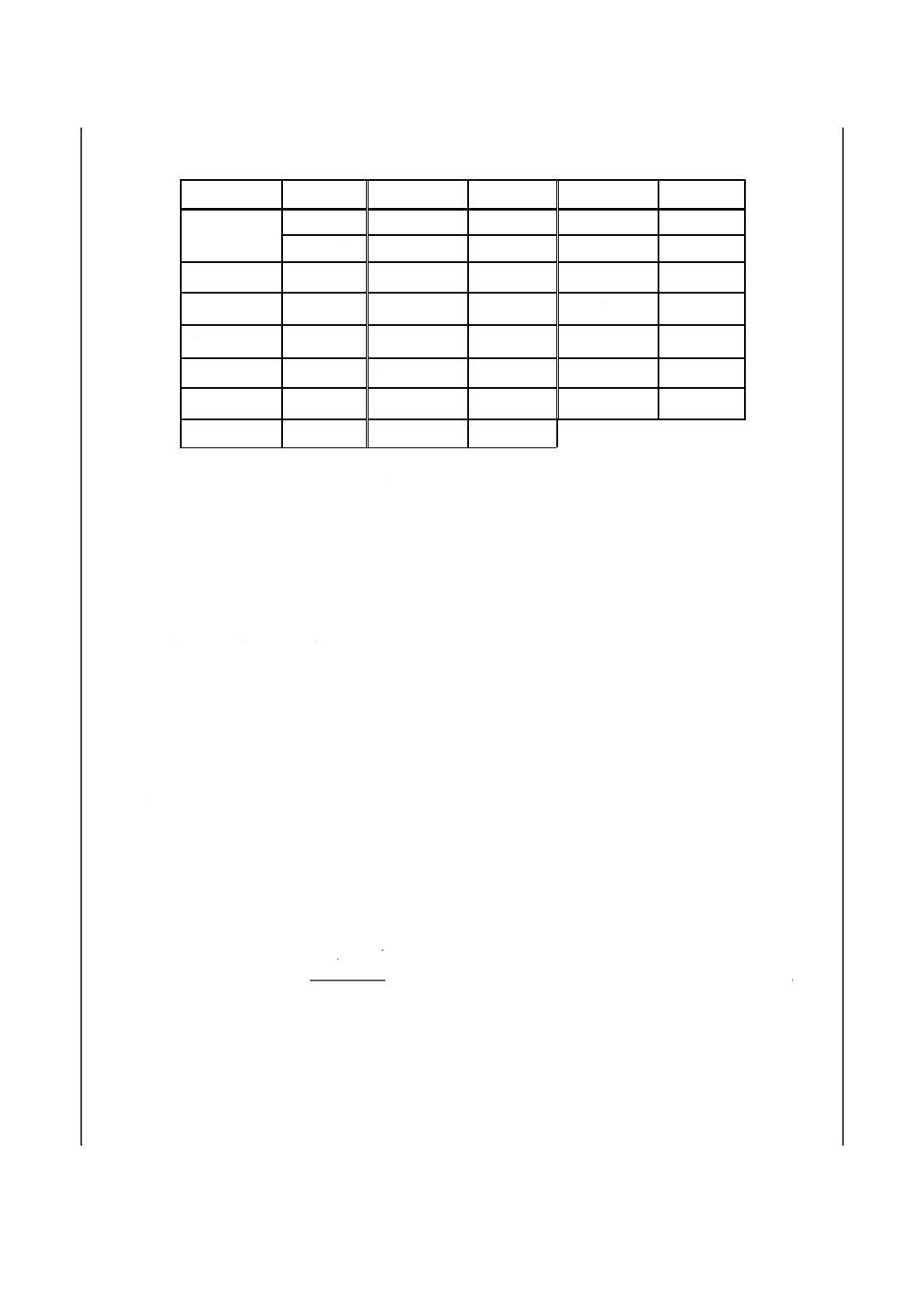

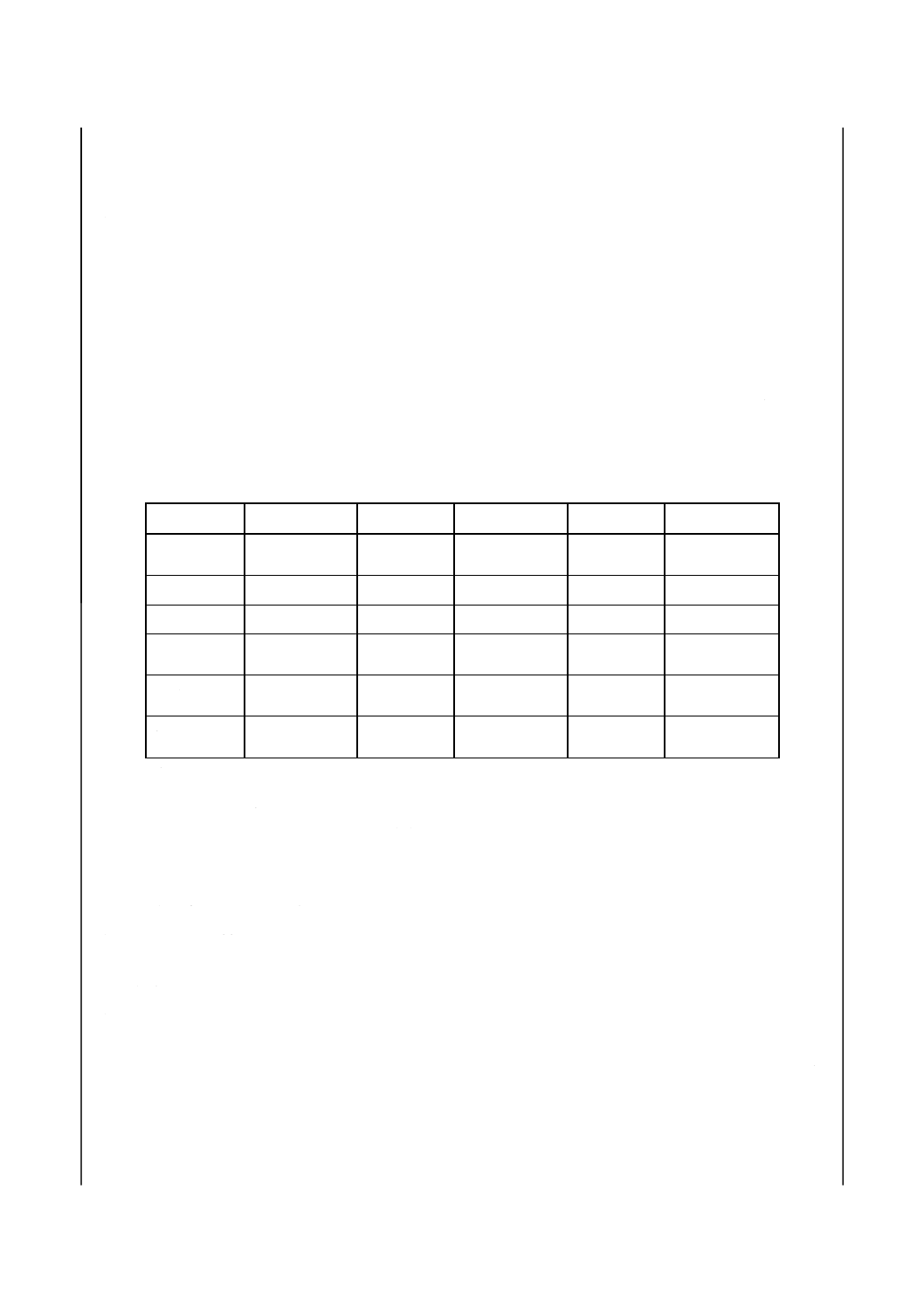

表 1 許容差

単位 ‰(m/m)

定量方法

許容差(併行)

ヘキサクロロ白金(Ⅳ)酸ジアンモニウム沈殿分離白

金重量法

3

ICP発光分光法(白金内標準法)

3

ICP発光分光法(差数法)

0.2

6. 定量方法の区分 白金の定量方法は,次のいずれかによる。

a) ヘキサクロロ白金(Ⅳ)酸ジアンモニウム沈殿分離白金重量法 この方法は,白金含有率800 ‰(m/m)

以上970 ‰(m/m)以下の試料に適用する。

b) ICP発光分光法(白金内標準法) この方法は,白金含有率800 ‰(m/m)以上970 ‰(m/m)以下で,共存

する合金成分及び不純物元素の含有率のいずれもが表2に示す値を超えない試料に適用する。ただし,

表2に示す以外の不純物元素の含有率の合計が0.01 %(m/m)を超える試料で,かつ,それらの含有率

が不明な試料には適用しない。

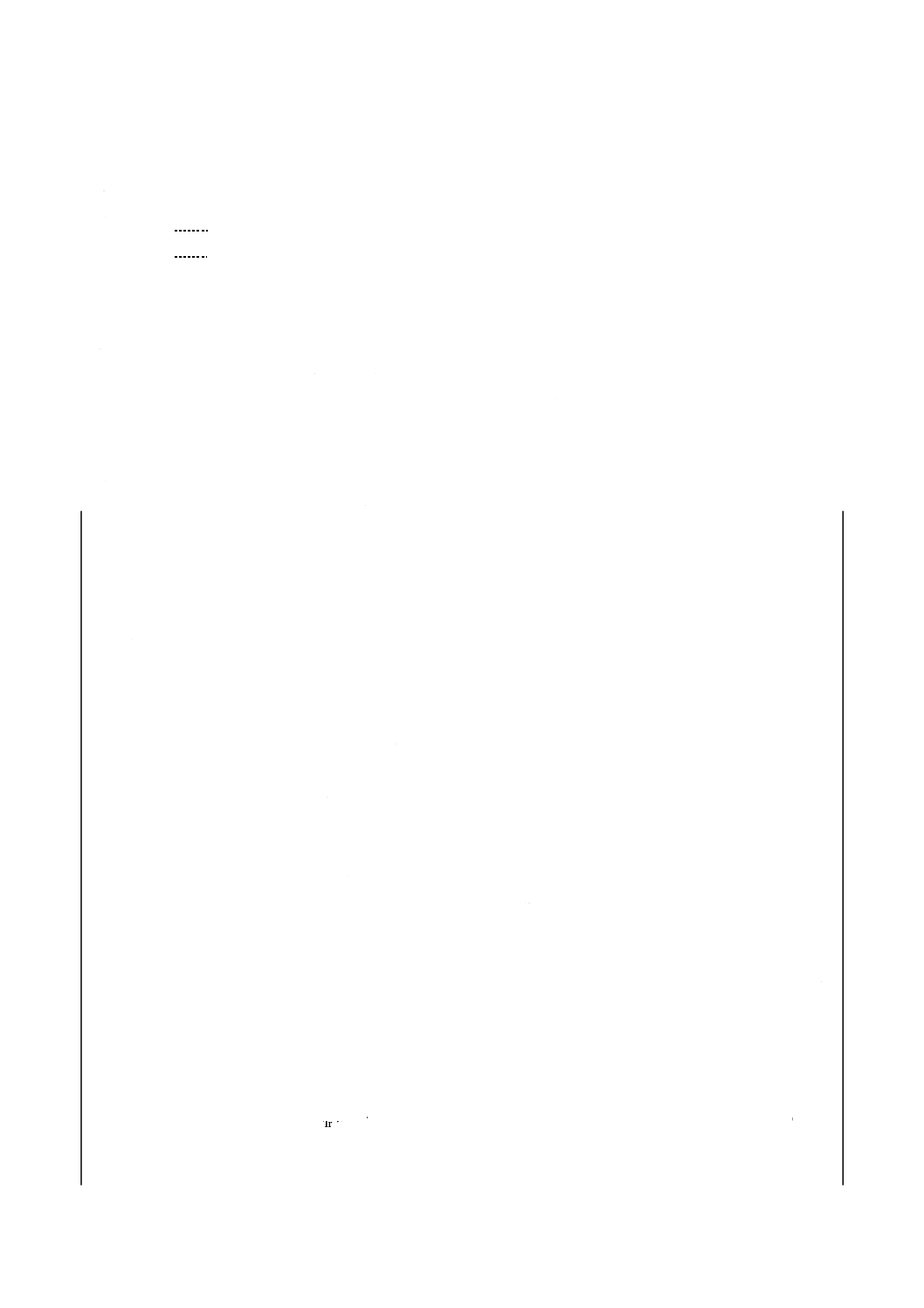

表 2 共存元素の許容量

単位 %(m/m)

共存元素

許容量

共存元素

許容量

共存元素

許容量

パラジウム

18.0

ガリウム

6.0

マグネシウム

0.5

銅

18.0

クロム

6.0

すず

0.5

金

6.0

インジウム

6.0

アルミニウム

0.5

イリジウム

6.0

ニッケル

6.0

マンガン

0.5

ルテニウム

6.0

鉄

0.5

チタン

0.5

ロジウム

6.0

亜鉛

0.5

鉛

0.5

コバルト

6.0

カドミウム

0.5

銀

0.4

c) ICP発光分光法(差数法) この方法は,公称白金含有率999 ‰(m/m)の試料に適用する。

7. ヘキサクロロ白金(Ⅳ)酸ジアンモニウム沈殿分離白金重量法

7.1

要旨 試料を王水で分解した後,塩酸溶液とし,塩化アンモニウムを加えて白金をヘキサクロロ白

金(Ⅳ)酸ジアンモニウムとして沈殿させる。沈殿を強熱し還元してスポンジ状白金とし,その質量をはか

る。スポンジ状白金を王水で分解し,ICP発光分光法又は原子吸光法でスポンジ状白金中に含まれる不純

物の量を求め,分析結果を補正する。

7.2

試薬及び装置

7.2.1

試薬 試薬は,次による。

3

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 塩酸(1+1,1+11)

b) 硝酸

c) 王水(塩酸3,硝酸1) この溶液は,使用の直前に調製する。

d) 水素 JIS K 0512に規定するもの。

e) 窒素 JIS K 1107に規定するもの。

f)

二酸化炭素

g) 二酸化硫黄

h) 塩化アンモニウム

i)

塩化アンモニウム溶液(飽和,約380 g/l)

j)

白金溶液(25 mgPt/ml) 白金[99.9 %(m/m)以上]12.5 gをはかりとってビーカー(300 ml)に移し入れ,王

水[7.2.1c)]100 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで放冷した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標線

まで薄める。

k) エタノール(95)

l)

標準白金溶液(1 000 μgPt/ml) 白金[99.9 %(m/m)以上]500 mgをはかりとってビーカー(300 ml)に移し

入れ,王水[7.2.1c)]30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで放冷した後,

時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

m) 標準パラジウム溶液(1 000 μgPd/ml) パラジウム[99.9 %(m/m)以上]500 mgをはかりとってビーカー

(300 ml)に移し入れ,王水[7.2.1c)]50 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで

放冷した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用い

て移し入れ,水で標線まで薄める。

n) 標準イリジウム溶液(1 000 μgIr/ml) 塩化イリジウム(Ⅲ)三水和物920 mgをはかりとってビーカー

(500 ml)に移し入れ,水約200 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mlとってビーカー(300 ml)に移し入れ,亜鉛粉末約3 gを少量ずつ加え,と

きどきかき混ぜながら数時間放置する。溶液が透明にならないときは少量の亜鉛粉末及び塩酸(1+1)2

〜3 mlを追加し,溶液が透明となるまで90℃で加熱する。溶液が透明になったら塩酸(1+1)を少量ず

つ加え,過剰の亜鉛を完全に分解する。溶液をろ紙(5種C)を用いてろ過し,塩酸(1+11),次いで温水

で洗浄する。沈殿はろ紙とともに,磁器るつぼ(30 ml)に移し入れ,はじめは50〜70 ℃で加熱して乾

燥した後,着火しないように注意しながら500℃に昇温して,ろ紙を灰化する。還元用器具[7.2.2 a)]

を用いて,ガス導入管から水素[7.2.1 d)]を流量約100 ml/minで流しながら,700〜800 ℃で約15分間

加熱した後,水素の導入をやめる。引き続きガス導入管から二酸化炭素[7.2.1 f)]又は窒素[7.2.1 e)]を流

量約200 ml/minで流しながら,約100 ℃以下まで放冷する。磁器るつぼを還元用器具[7.2.2 a)]から取

り出して,デシケータ中で常温まで放冷する。得られたイリジウムをるつぼから取り出し,その質量

を0.1 mgのけたまではかる。以上の操作を2個併行して行い,その平均値を用いて,式(1)によって標

準イリジウム溶液のイリジウム濃度を算出する。

10

Ir×

=m

Ir

·············································································· (1)

ここに,

Ir: 標準イリジウム溶液のイリジウム濃度(μg/ml)

Ir

m: 標定操作で得たイリジウムの質量の平均値(mg)

4

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

o) 標準ロジウム溶液(1 000 μgRh/ml) 塩化ロジウム(Ⅲ)三水和物1 280 mgをはかりとってビーカー(500

ml)に移し入れ,水約200 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの全量

フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mlとってビーカー(300 ml)に移し入れ,溶液をかき混ぜながら,溶液が無色

となるまで亜鉛粉末を少量ずつ加える(1)。溶液が無色となったら硫酸(1+19)を少量ずつ加え,過剰の

亜鉛を完全に分解する。ろ紙(5種C)を用いてろ過し,水で洗浄する。沈殿をろ紙とともに,磁器るつ

ぼ(30 ml)に移し入れ,はじめは50〜70℃で加熱して乾燥した後,着火しないように注意しながら500℃

に昇温して,ろ紙を灰化する。還元用器具[7.2.2 a)]を用いてガス導入管から水素[7.2.1 d)]を流量約100

ml/minで流しながら,700〜800 ℃で約15分間加熱した後,水素の導入をやめる。引き続きガス導入

管から二酸化炭素[7.2.1 f)]又は窒素[7.2.1 e)]を流量約200 ml/minで流しながら,約100 ℃以下まで放

冷する。磁器るつぼを還元用器具[7.2.2 a)]から取り出して,デシケータ中で常温まで放冷する。得ら

れたロジウムをるつぼから取り出し,その質量を0.1 mgのけたまではかる。以上の操作を2個併行し

て行い,その平均値を用いて,式(2)によって標準ロジウム溶液のロジウム濃度を算出する。

注(1) 約3 gの亜鉛が必要である。

10

Rh×

=m

Rh

·········································································· (2)

ここに,

Rh: 標準ロジウム溶液のロジウム濃度(μg/ml)

Rh

m: 標定操作で得たロジウムの質量の平均値(mg)

p) 標準ルテニウム溶液(1 000 μgRu/ml) 塩化ルテニウム(Ⅲ)三水和物1 300 mgをはかりとってビーカー

(500 ml)に移し入れ,水約200 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mlとって,ビーカー(300 ml)に移し入れ,加熱して沸騰させた後,硫化水素

を飽和するまで吹き込む。再び加熱して沸騰させ,溶液が無色になるまで加熱を続ける。室温まで冷

却した後,ろ紙(5種C)を用いてろ過し,塩酸(1+11)で洗浄する。沈殿をろ紙とともに,磁器るつぼ(30

ml)に移し入れ,はじめは50〜70℃で加熱して乾燥した後,着火しないように注意しながら500 ℃に

昇温して,ろ紙を灰化する。還元用器具[7.2.2 a)]を用いてガス導入管から水素[7.2.1 d)]を流量約100

ml/minで流しながら,700〜800 ℃で約15分間加熱した後,水素の導入をやめる。引き続きガス導入

管から二酸化炭素[7.2.1 f)]又は窒素[7.2.1 e)]を流量約200 ml/minで流しながら,約100 ℃以下まで放

冷する。磁器るつぼを還元用器具[7.2.2 a)]から取り出して,デシケータ中で常温まで放冷する。得ら

れたルテニウムをるつぼから取り出し,その質量を0.1 mgのけたまではかる。以上の操作を2個併行

して行い,その平均値を用いて,式(3)によって標準ルテニウム溶液のルテニウム濃度を算出する。

10

Ru×

=m

Ru

··········································································· (3)

ここに, Ru: 標準ルテニウム溶液のルテニウム濃度(μg/ml)

Ru

m: 標定操作で得たルテニウムの質量の平均値(mg)

q) 標準金溶液(1 000 μgAu/ml) 金[99.9 %(m/m)以上]500 mgをはかりとってビーカー(300 ml)に移し入れ,

王水[7.2.1 c)]50 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで放冷した後,時計皿

の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標

線まで薄める。

r) 標準銅溶液(1 000 μgCu/ml) 銅[99.9 %(m/m)以上]500 mgをはかりとってビーカー(300 ml)に移し入れ,

硝酸(1+1)20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで放冷した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標線

5

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで薄める。

7.2.2

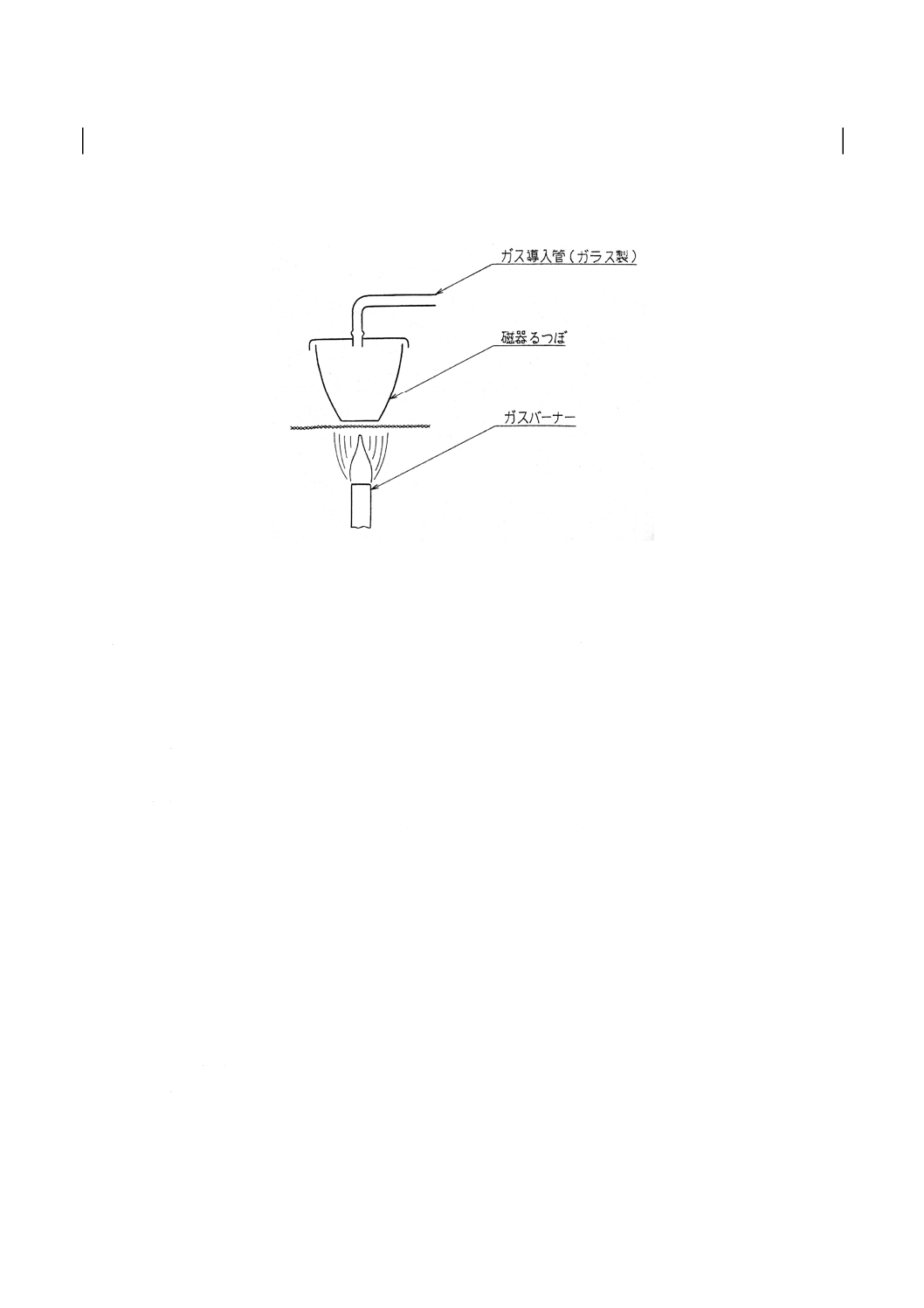

装置 装置は,次による。

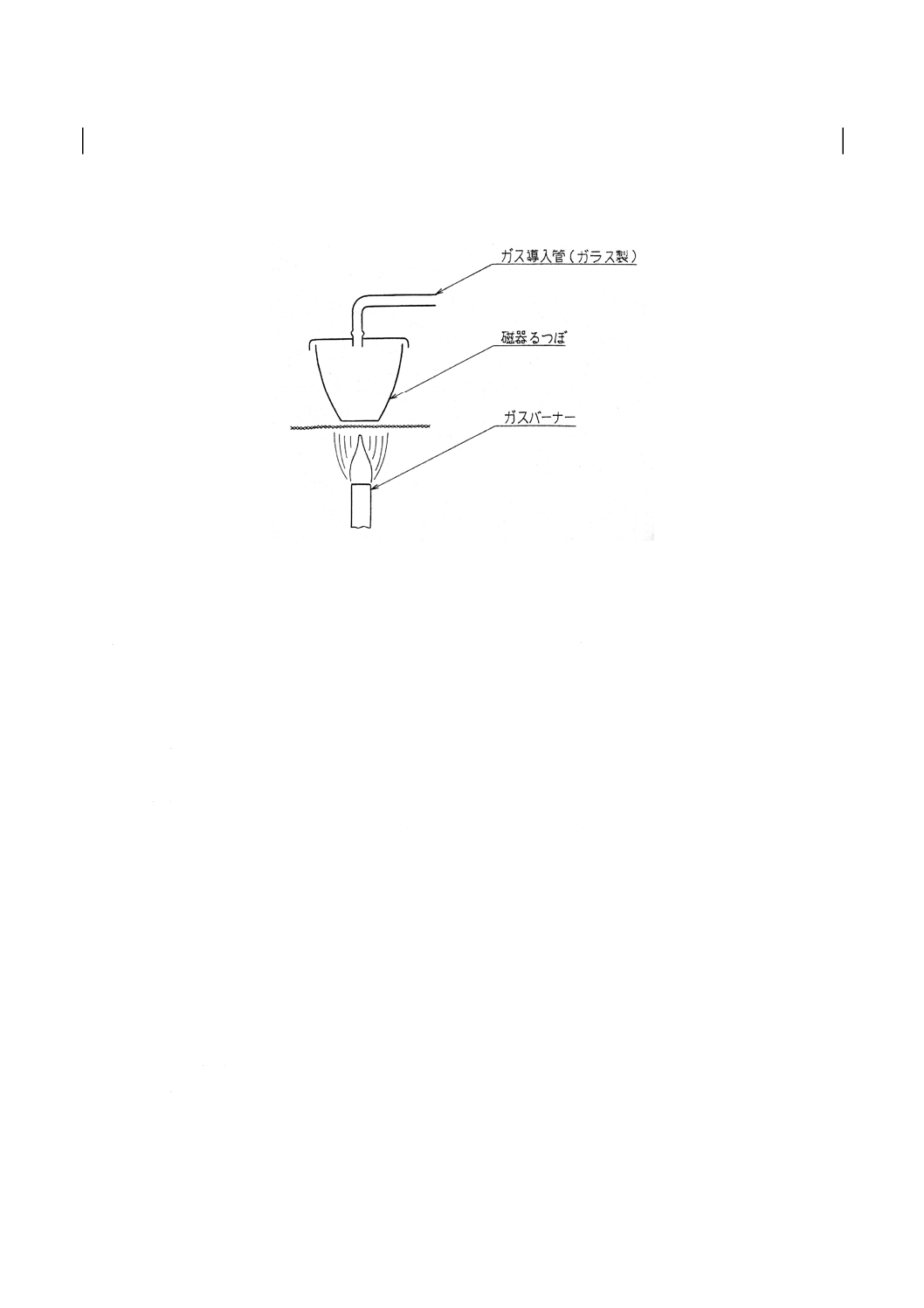

a) 還元用器具 還元用器具は,磁器るつぼ,ガス導入管,加熱装置などから構成される。その例を図1

に示す。

図 1 還元用器具の例

b) 加圧分解装置 ステンレス製の耐圧容器中に四ふっ化エチレン分解容器を入れたもの。

7.3

試料はかりとり量 試料はかりとり量は,白金として250 mg以上300 mg以下となる量とし,0.01 mg

のけたまではかる。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) イリジウム10 %(m/m)未満,ロジウム10 %(m/m)未満,ルテニウム5 %(m/m)未満,タングステン

5 %(m/m)未満又は金0.5%(m/m)未満の試料の場合

1) 試料をはかりとってビーカー(100 ml)に移し入れる。

2) 王水[7.2.1 c)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。時計皿の下面を水で洗って

時計皿を取り除き,引き続き90℃以下の温度で加熱を続けて乾固する(2)。

3) 塩酸(1+1)[7.2.1 a)]2 mlを加えた後,90℃以下の温度で加熱を続けて乾固する(3)。この操作を更に3

回繰り返して塩化物とする。

4) 塩酸(1+1)[7.2.1 a)]1 ml及び水4 mlを加え,かき混ぜて白金塩を溶解する。

注(2) 不溶解物があるときは,上記2)の操作を繰り返す。ただし,王水の添加量は,10 mlとする。

(3) 加熱温度が90℃を超えると白金はPt(Ⅱ)に還元され,7.4.2 a)で白金をヘキサクロロ白金(Ⅳ)酸

ジアンモニウムとして沈殿させることができなくなる。このときは,塩酸(1+1)[7.2.1 a)]2 ml及

び硝酸約0.1 mlを加え,90℃以下の温度で加熱し,乾固して白金をPt(Ⅳ)に酸化した後,上記

3)の操作を繰り返す。

b) イリジウム10 %(m/m)以上,ロジウム10 %(m/m)以上又はルテニウム5 %(m/m)以上を含む試料の場

合

1) 試料をはかりとって加圧分解装置[7.2.2 b)]の分解用容器に移し入れる。

6

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 王水[7.2.1 c)]20 mlを加え,加圧分解装置[7.2.2 b)]を組み立てた後,約120℃で穏やかに加熱して分

解する。その後分解用容器を取り出し,溶液をビーカー(100 ml)に水を用いて移し入れ、90℃以下の

温度で加熱を続けて乾固する。

3) 塩酸(1+1)[7.2.1 a)]2 mlを加えた後,90 ℃以下の温度で加熱を続けて乾固する(3)。この操作を更に3

回繰り返して塩化物とする。

4) 塩酸(1+1)[7.2.1 a)]1 ml及び水4 mlを加え,かき混ぜて白金塩を溶解する。

c) 金0.5 %(m/m)以上を含む試料の場合

1) 7.4.1 a)の1)〜3)の手順に従って操作する(4)。

2) 1)の操作の後,塩酸(1+1)[7.2.1 a)]2 ml及び水20 mlを加え,かき混ぜて白金塩を溶解する。時計皿

で覆い,ガス導入管を通して二酸化硫黄[7.2.1 g)]を導入して金を還元し,赤褐色の金の沈殿を生成

させる。沈殿が凝集して溶液が透明になったら二酸化硫黄の導入をやめ,時計皿の下面を水で洗っ

て時計皿を取り除き,溶液をろ紙(5種C)を用いてろ過する。温塩酸(1+11)[7.2.1 a)],次いで温水を

用いて洗浄し,これらのろ液及び洗液はビーカー(200 ml)に受け,90 ℃以下の温度で加熱して乾固

する。

3) 塩酸(1+1)[7.2.1 a)]1 ml及び水4 mlを加え,かき混ぜて白金塩を溶解する。

注(4) 試料中にイリジウムが10 %(m/m)以上,ロジウムが10 %(m/m)以上又はルテニウムが5 %

(m/m)以上含まれる場合には,7.4.1 b)の1)〜3)の手順に従って操作する。

7.4.2

沈殿の生成及び分離 沈殿の生成及び分離は,次の手順によって行う。

a) 7.4.1のa) 4),b) 4)又はc) 3)で得た溶液に,80〜90 ℃に加熱した塩化アンモニウム溶液(飽和)[7.2.1 i)]40

mlを加えて,白金をヘキサクロロ白金(Ⅳ)酸ジアンモニウムとして沈殿させる。

b) 溶液を80〜90 ℃で加熱し,ほとんど乾固するまで濃縮する。さらに塩酸の蒸気が発生しなくなるま

で約150℃の温度で穏やかに加熱を続ける。

c) 放冷した後,水約40 mlを加えてかき混ぜ,塩化アンモニウムを溶解する(5)。直ちに溶液をあらかじ

め塩化アンモニウム溶液(飽和)[7.2.1 i)]で湿らしたろ紙(5種C)を用いてろ過し,塩化アンモニウム溶

液(飽和))[7.2.1 i)]で洗浄する。ビーカーの内壁に付着している沈殿は,ろ紙の小片とポリスマンを用

いてふき取り,ろ紙の小片は,主沈殿の入っているろ紙の中に移し,少量のエタノール(95)[7.2.1 k)]

で洗浄する。ろ液及び洗液は,ビーカー(200 ml)に受けて保存する。

注(5) 塩化アンモニウムの結晶が完全に溶解しないときは,溶解するまで少量ずつ水を加える。

7.4.3

灰化及びひょう量 灰化及びひょう量は,次のいずれかの手順によって行う。

a) 二重るつぼを用いる場合

1) 7.4.2 c)で得た沈殿及びろ紙を新しいろ紙(5種C)で包み込み,質量既知の磁器るつぼ(30 ml)(6)に移し

入れ,塩化アンモニウム[7.2.1 h)]を約2 mmの厚さで覆うように加え,これをふた付き磁器るつぼ

(100 ml)の中に置く。

2) 磁器るつぼ(100 ml)のふたを半開きとし,はじめは50〜70 ℃で約30分間加熱して乾燥し,次に徐々

に温度を上げ,340〜360 ℃で加熱して,すべての塩化アンモニウムを昇華させる。着火しないよう

に注意しながら500℃に昇温し,ろ紙を灰化する。るつぼのふたを取ってマッフル炉に入れ,900〜

1 000℃で2 〜3時間強熱して(7)白金塩をスポンジ状白金にした後,磁器るつぼ(30 ml)を磁器るつぼ

(100 ml)とともにマッフル炉から取り出して放冷した後,スポンジ状白金の入っている磁器るつぼ

(30 ml)を取り出し,デシケータ中で常温まで放冷する。

3) スポンジ状白金(8)を,磁器るつぼ(30 ml)とともに還元用器具[7.2.2 a)]に入れ,ガス導入管から水素

7

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[7.2.1 d)]又は水素と窒素[7.2.1 e)]の混合ガスを流量約100 ml/minで流しながら,700〜800 ℃で約15

分間加熱した後,水素又は水素と窒素の混合ガスの導入を中止する。引き続きガス導入管から二酸

化炭素[7.2.1 f)]又は窒素を流量約200 ml/minで流しながら,約100 ℃以下まで放冷する。磁器るつ

ぼを還元用器具[7.2.2 a)]から取り出して,デシケータ中で常温まで放冷する。

4) 生成したスポンジ状白金及び磁器るつぼの質量を0.01 mgのけたまではかり,あらかじめひょう量

してある磁器るつぼの質量を差し引いて,スポンジ状白金の質量とする。スポンジ状白金は,不純

物を定量するために保存する。

注(6) 磁器るつぼをマッフル炉に入れ,900〜1 000 ℃で2時間以上加熱した後,るつぼをマッフル炉

から取り出して,約100 ℃以下まで放冷し,デシケータ中で常温まで放冷した後,その質量を

0.01 mgのけたまではかる。この操作を,前後の質量の差が0.1 mg以下になるまで繰り返す。

(7) 白金塩の分解を完全にするため,強熱中に一度磁器るつぼを取り出して放冷した後,ガラス棒

などを用いて白金の塊を砕く。

(8) このスポンジ状白金中にパラジウム,イリジウム,ロジウム及び銅が含まれていない場合は,

上記3)の操作は行わない。

b) 二重るつぼを用いない場合

1) 7.4.2 c)で得た沈殿及びろ紙を新しいろ紙(5種C)で包み込み,質量既知の磁器るつぼ(30 ml)(6)に移し

入れ(9),塩化アンモニウム[7.2.1 h)]を約2 mmの厚さで覆うように加え,磁器るつぼのふたをする。

2) 磁器るつぼのふたを半開きとし,はじめは50〜70 ℃で約30分間加熱して乾燥し,次に徐々に温度

を上げ,340〜360 ℃で加熱して,すべての塩化アンモニウムを昇華させる。着火しないように注意

しながら500℃に昇温して,ろ紙を灰化する。るつぼのふたを取ってマッフル炉に入れ,900〜1

000 ℃で2〜3時間強熱(7)して白金塩をスポンジ状白金にした後,磁器るつぼをマッフル炉から取り

出し,デシケータ中で常温まで放冷する。

3) スポンジ状白金(8)は,磁器るつぼとともに還元用器具[7.2.2 a)]に入れ,ガス導入管から水素[7.2.1 d)]

又は水素と窒素[7.2.1 e)]の混合ガスを流量約100 ml/minで流しながら,700〜800 ℃で約15分間加

熱した後,水素又は水素と窒素の混合ガスの導入を中止する。引き続きガス導入管から二酸化炭素

[7.2.1 f)]又は窒素を流量約200 ml/minで流しながら,約100 ℃以下まで放冷する。磁器るつぼを還

元用器具[7.2.2 a)]から取り出して,デシケータ中で常温まで放冷する。

4) 生成したスポンジ状白金及び磁器るつぼの質量を0.01 mgのけたまではかり,あらかじめひょう量

してある磁器るつぼの質量を差し引いて,スポンジ状白金の質量とする。スポンジ状白金は,不純

物を定量するために保存する。

注(9) あらかじめ塩化アンモニウムを約2 mmの厚さに敷き,その上に新たに小さく切ったろ紙(5種

C)の小片を敷いた磁器るつぼに移し入れてもよい。この方法は,上記3)で得られるスポンジ状

白金が磁器るつぼからはく離しやすくなる。

7.4.4

ろ液及び洗液中の白金の定量 ろ液及び洗液中の白金の定量は,次の手順によって行う。

a) 測定 7.4.2 c)で保存したろ液及び洗液を,500 mlの全量フラスコに水を用いて移し入れ,水で標線ま

で薄める。この溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長265.95 nm,214.42

nm,299.80 nm又は306.47 nmにおける発光強度を測定する。

b) 検量線の作成 塩化アンモニウム溶液(飽和)[7.2.1 i)]80 mlを数個の500 mlの全量フラスコにとり,標

準白金溶液[7.2.1 1)]の各種液量(白金として0〜10 mg)を段階的に正しく加え,水で標線まで薄める。

これらの溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長265.95 nm,214.42 nm,

8

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

299.80 nm又は306.47 nmにおける発光強度を試料と併行して測定し,得た発光強度と白金量との関係

線を作成し,その関係線が原点を通るように平行移動して検量線とする。

c) 定量 上記a)で得た試料溶液の発光強度から7.5で得た空試験液の発光強度を差し引いた発光強度と

上記b)で作成した検量線とから,ろ液及び洗液中の白金の量を求める。

7.4.5 スポンジ状白金中の不純物の定量 スポンジ状白金中の不純物の定量は,次の手順によって行う。

a) 測定 7.4.3のa) 4)又はb) 4)で保存したスポンジ状白金を,ビーカー(100 ml)に移し入れ,王水[7.2.1

c)]20 mlを加え,加熱して分解する。常温まで冷却した後,100 mlの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。この溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,表

3に示すそれぞれの不純物元素(10)の測定波長(11)における発光強度を測定する(12)。

表 3 不純物元素及びその測定波長

単位 nm

不純物元素

測定波長

不純物元素

測定波長

不純物元素

測定波長

パラジウム

340.46

銅

324.75

金

267.60

イリジウム

322.08

ロジウム

343.49

ルテニウム

372.80

b) 検量線の作成 白金溶液[7.2.1 j)] 10 ml及び王水[7.2.1 c)]10 mlを数個の100 mlの全量フラスコにとり,

表2に示す不純物元素(10)の標準溶液[7.2.1の m)〜r)]の各種液量(不純物元素としてそれぞれ0〜5 mg)

を段階的に正しく加え,水で標線まで薄める。これらの溶液の一部をICP発光分光装置のアルゴンプ

ラズマ中に噴霧し,表3に示す波長における発光強度を試料と併行して測定する(12)。得た発光強度(13)

と不純物元素の量との関係線を作成し,その関係線が原点を通るように平行移動して,それぞれの不

純物元素の検量線とする。

c) 定量 上記a)で得た試料溶液の発光強度(13)から7.5で得た空試験液の発光強度(13)を差し引いた発光

強度(13)と上記b)で作成した検量線とから,スポンジ状白金中の各不純物元素の量を求める。

注(10) スポンジ状白金中に含まれるおそれのない元素の測定は省略してもよい。

(11) 精確さを確認してあれば他の波長を用いてもよい。

(12) ICP発光分光装置を用いる代わりに,原子吸光光度計を用いて吸光度を測定してもよい。その

場合は,アセチレン・空気フレームを用い,測定波長は表4による。

(13) 注(12)を適用した場合には,発光強度を吸光度と読み替える。

表 4 原子吸光法を用いるときの測定波長

単位 nm

不純物元素

測定波長

不純物元素

測定波長

不純物元素

測定波長

パラジウム

244.8

又は342.1

銅

324.8

金

242.8

イリジウム

208.9

ロジウム

343.5

ルテニウム

349.9

7.5

空試験 試料を用いないで,試料と同じ操作を試料と併行して行う。

7.6

計算 試料中の白金含有率を,式(4)によって算出する。

Pt=

m

m

m

m

m

4

3

2

1

−

−

+

000

1

×

····················································· (4)

ここに, Pt: 試料中の白金含有率[‰(m/m)]

9

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m1: 7.4.3のa) 4)又はb) 4)で得たスポンジ状白金の質量(mg)

m2: 7.4.4 c)で得たろ液及び洗液中の白金の量(mg)

m3: 7.4.5 c)で得たスポンジ状白金中の各不純物元素の量の合

計(mg)

m4: 空試験において7.4.3a)4)又はb)4)で得た質量(mg)

m: 試料はかりとり量(mg)

8. ICP発光分光法(白金内標準法)

8.1

要旨 試料を王水で分解した後,溶液をICP発光分光装置のアルゴンプラズマ中に噴霧し,白金,

合金成分及び不純物元素の発光強度を同時に測定し,合金成分及び不純物元素の発光強度と白金の発光強

度の比を求める。この発光強度の比から試料中の合金元素及び不純物元素の濃度と白金の濃度の比を求め,

試料中の白金含有率を算出する。

8.2

試薬及び装置

8.2.1

試薬 試薬は,7.2.1によるほか,次による。

a) 混酸(硝酸1,塩酸4)

b) 標準金溶液(1 300 μgAu/ml) 金[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー(200 ml)に移し入

れ,時計皿で覆った後,混酸[8.2.1 b)]50 mlを加え,穏やかに加熱して分解する。常温まで冷却した後,時

計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標

線まで薄める。

c) 標準イリジウム溶液(1 300 μgIr/ml) 塩化イリジウム(Ⅲ)三水和物1 200 mgをはかりとってビーカー

(500 ml)に移し入れ,水約300 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,7.2.1 n)による。

d) 標準ロジウム溶液(1 300 μgRh/ml) 塩化口ジウム(Ⅲ)三水和物1 670 mgをはかりとってビーカー(500

ml)に移し入れ,水約300 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの全量

フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,7.2.1 o)による。

e) 標準ルテニウム溶液(1 300 μgRu/ml) 塩化ルテニウム(Ⅲ)三水和物1 682 mgをはかりとってビーカー

(500 ml)に移し入れ,水約200 ml及び塩酸(1+1)[7.2.1 a)]100 mlを加えて溶解した後,溶液を500 mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,7.2.1 p)による。

f)

標準コバルト溶液(1 300 μgCo/ml) コバルト[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー(200

ml)に移し入れ,硝酸(1+1)30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

g) 標準ガリウム溶液(1 300 μgGa/ml) ガリウム[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー

(200 ml)に移し入れ,塩酸(1+1)[7.2.1 a)]50 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常

温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

h) 標準クロム溶液(1 300 μgCr/ml) クロム[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー(200 ml)

に移し入れ,塩酸(1+1)[7.2.1 a)]30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用い

て移し入れ,水で標線まで薄める。

i)

標準インジウム溶液(1 300 μgIn/ml) インジウム[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー

10

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(200 ml)に移し入れ,硝酸(1+1)30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

j)

標準ニッケル溶液(1 300 μgNi/ml) ニッケル[99.9 %(m/m)以上]650.0 mgをはかりとってビーカー(200

ml)に移し入れ,硝酸(1+1)30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

k) 標準鉄溶液(110 μgFe/ml) 鉄[99.9 %(m/m)以上]55.0 mgをはかリとってビーカー(200 ml)に移し入れ,

硝酸(1+1)30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標線

まで薄める。

l)

標準亜鉛溶液(110 μgZn/ml) 亜鉛[99.9 %(m/m)以上]55.0mgをはかりとってビーカー(200 ml)に移し

入れ,塩酸(1+1)[7.2.1 a)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

m) 標準カドミウム溶液(110 μgCd/ml) カドミウム[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー

(200 ml)に移し入れ,硝酸(1+1)20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

n) 標準マグネシウム溶液(110 μgMg/ml) マグネシウム[99.9 %(m/m)以上]55.0 mgをはかりとってビー

カー(200 ml)に移し入れ,塩酸(1+6)35 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温ま

で冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

o) 標準すず溶液(110 μgSn/ml) すず[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー(200 ml)に移し

入れ,塩酸30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿

の下面を塩酸(1+1)[7.2.1 a)]で洗って時計皿を取り除き,塩酸200 mlを加える。溶液を500 mlの全量

フラスコに水を用いて移し入れ,水で標線まで薄める。

p) 標準アルミニウム溶液(110 μgAl/ml) アルミニウム[99.9 %(m/m)以上]55.0 mgをはかりとってビーカ

ー(200 ml)に移し入れ,塩酸(1+1) [7.2.1 a)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

q) 標準マンガン溶液(110 μgMn/ml) マンガン[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー(200

ml)に移し入れ,硝酸(1+1)20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

r) 標準チタン溶液(110 μgTi/ml) チタン[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー(200 ml)に

移し入れ,塩酸(1+1)[7.2.1 a)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

s)

標準鉛溶液(110 μgPb/ml) 鉛[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー(200 ml)に移し入れ,

11

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

硝酸(1+1)20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を500 mlの全量フラスコに水を用いて移し入れ,水で標線

まで薄める。

t)

標準銀溶液(110 μgAg/ml) 銀[99.9 %(m/m)以上]55.0 mgをはかりとってビーカー(200 ml)に移し入れ,

硝酸(1+1)20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を褐色の500 mlの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

u) 混合標準溶液A 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。引き続きシロップ状となるまで注

意して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混酸

[8.2.1b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

v) 混合標準溶液B 白金[99.99 %(m/m)以上]900.0 mg及びパラジウム[99.99 %(m/m)以上]50.0 mgをはか

りとってビーカー(500 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して

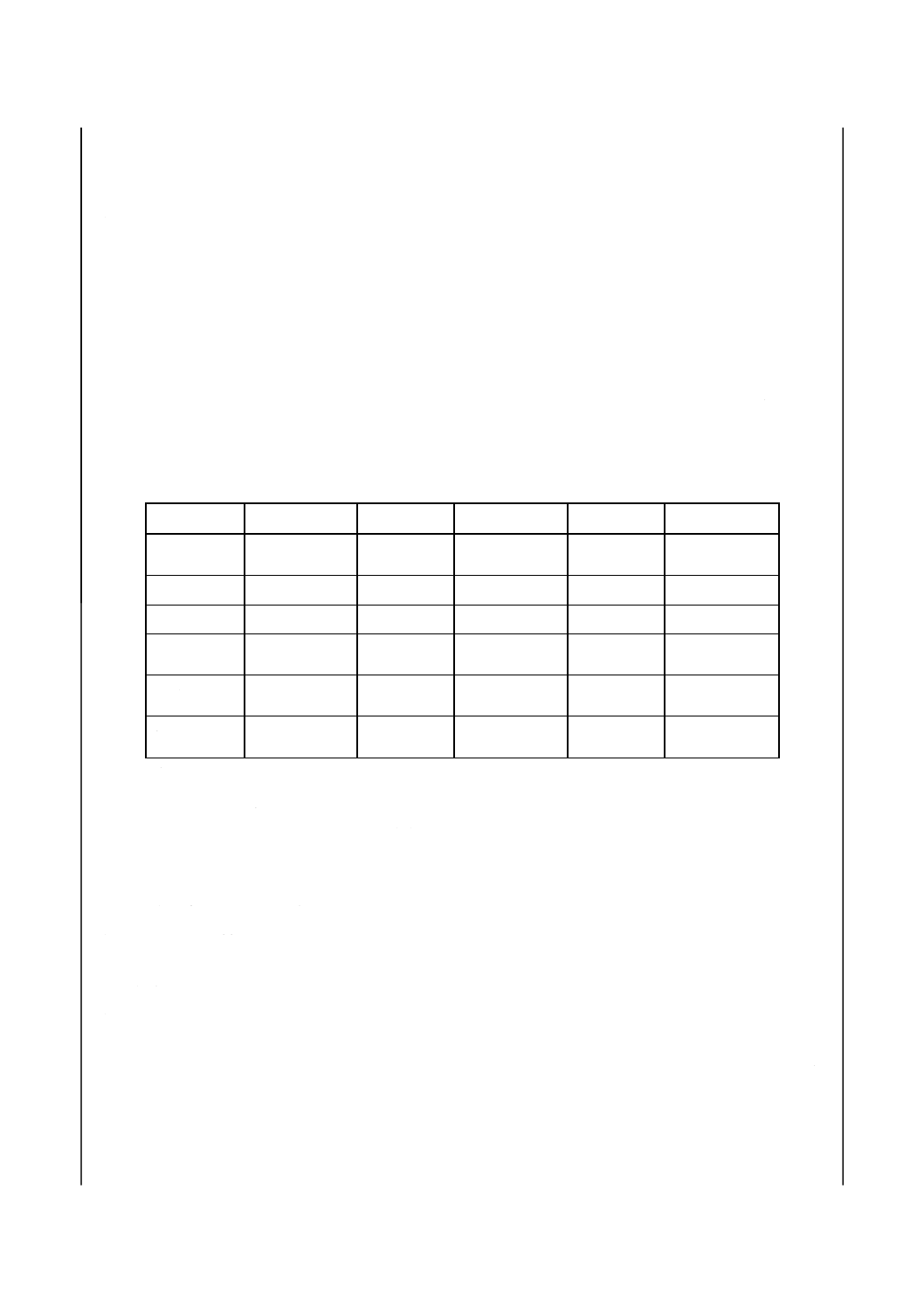

分解する。表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状となるま

で注意して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混酸

[8.2.1b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

w) 混合標準溶液C 白金[99.99 %(m/m)以上]900.0 mg及びパラジウム[99.99 %(m/m)以上]100.0 mgをは

かりとってビーカー(1 000 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱し

て分解する。表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状となる

まで注意して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混

酸[8.2.1b)]l00 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

x) 混合標準溶液D 白金[99.99 %(m/m)以上]900.0 mg及びパラジウム[99.99 %(m/m)以上]200.0 mgをは

かりとってビーカー(1 000 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱し

て分解する。表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状となる

まで注意して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混

酸[8.2.1b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

y) 混合標準溶液E 白金[99.99 %(m/m)以上]900.0 mg及び銅[99.99 %(m/m)以上]50.0 mgをはかりとって

ビー力―(500 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。

表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状となるまで注意して

加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1b)]100

mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄め

る。

z) 混合標準溶液F 白金[99.99 %(m/m)以上]900.0 mg及び銅[99.99 %(m/m)以上]100.0 mgをそれぞれは

かりとって,ビーカー(1 000 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱

して分解する。表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状とな

るまで注意して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。

12

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

混酸[8.2.1b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

ab) 混合標準溶液G 白金[99.99 %(m/m)以上]900.0 mg及び銅[99.99 %(m/m)以上]200.0 mgをはかりとっ

てビーカー(l000 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解す

る。表5に示した標準溶液を正しく表5に規定した量加えた後,引き続きシロップ状となるまで注意

して加熱を続ける。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除く。混酸

[8.2.1b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

ac) 混合標準溶液H 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく表

5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液

を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

ad) 混合標準溶液I 白金[99.99 %(m/m)以上]900.0 mgをはかりとって,ビーカー(300 ml)に移し入れ,王

水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく

表5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶

液を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

ae) 混合標準溶液J 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく表

5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液

を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

af) 混合標準溶液K 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく表

5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液

を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

ag) 混合標準溶液L 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく表

5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液

を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

ah) 混合標準溶液M 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王

水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく

表5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶

液を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

ai) 混合標準溶液N 白金[99.99 %(m/m)以上]900.0 mg及び銅[99.99 %(m/m)以上]200.0 mgをはかりとっ

てビーカー(300 ml)に移し入れ,王水[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解す

13

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した後,時計皿の下面を水

で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液を1 000 mlの全量フラ

スコに水を用いて移し入れ,水で標線まで薄める。

aj) 混合標準溶液P 白金[99.99 %(m/m)以上]900.0 mgをはかりとってビーカー(300 ml)に移し入れ,王水

[7.2.1 c)]60 mlを加え,時計皿で覆い,穏やかに加熱して分解する。表5に示した標準溶液を正しく表

5に規定した量加えた後,引き続きシロップ状となるまで注意して加熱を続ける。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除く。混酸[8.2.1 b)]100 mlを加えて塩類を溶解し,溶液

を1 000 mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

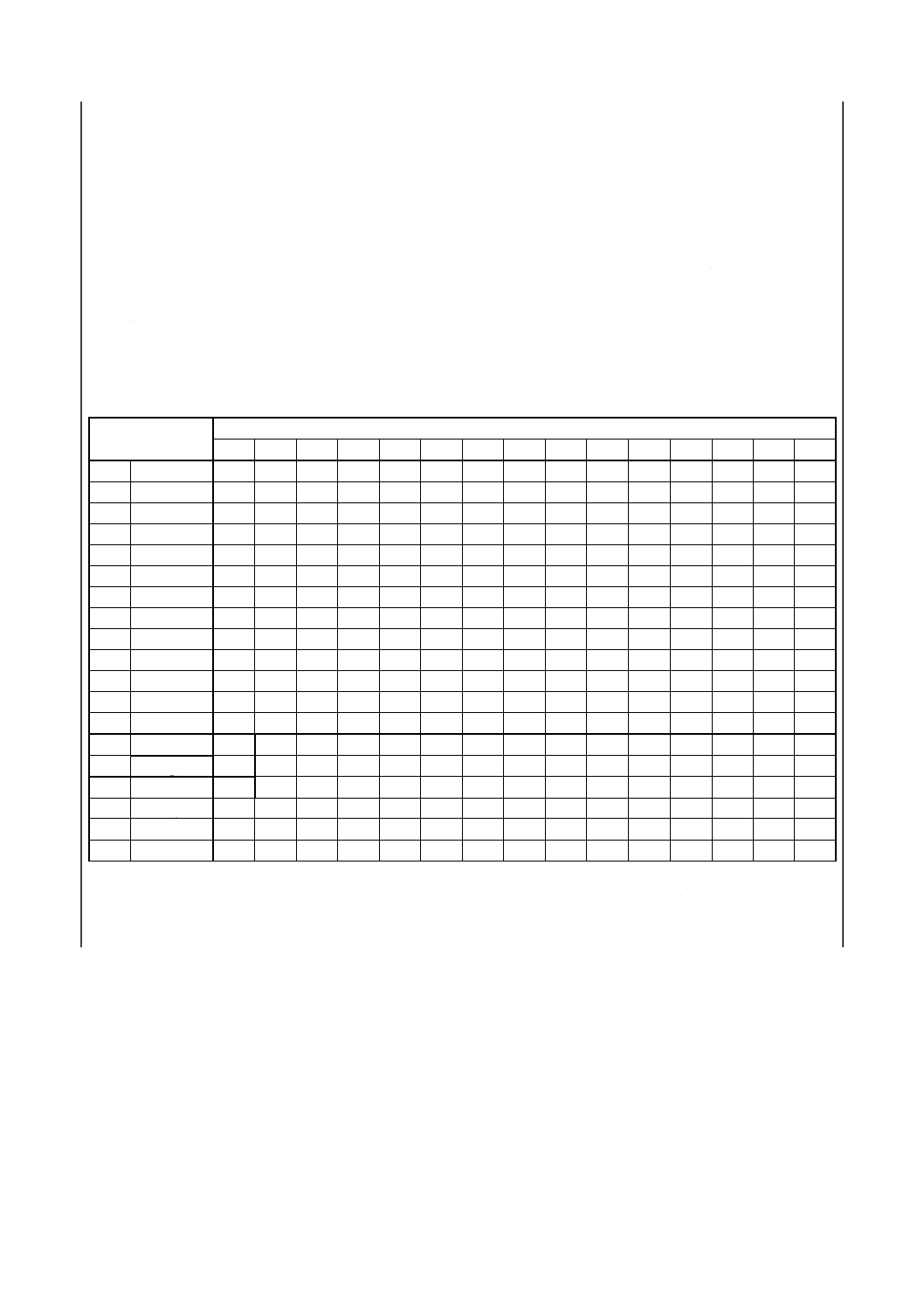

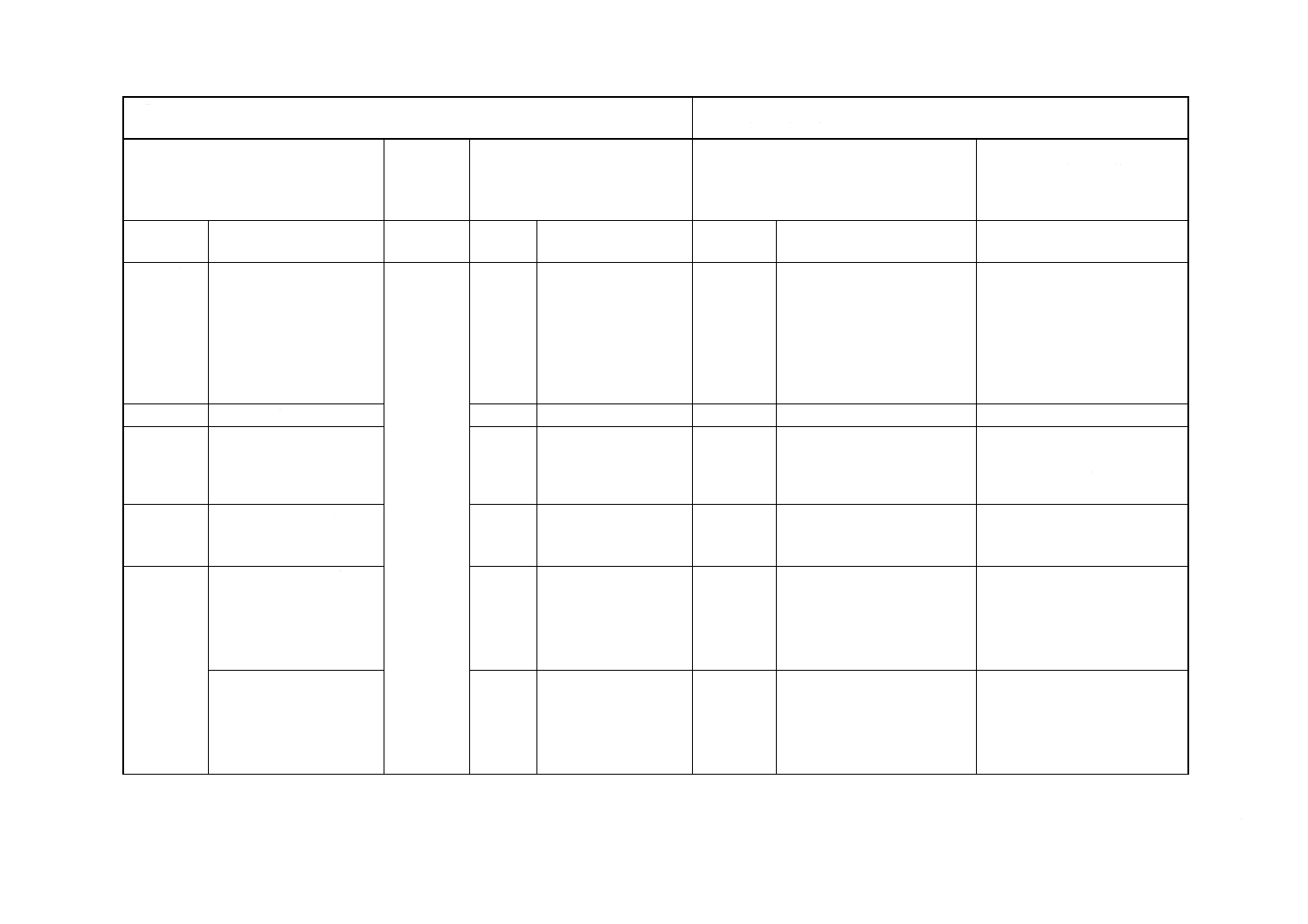

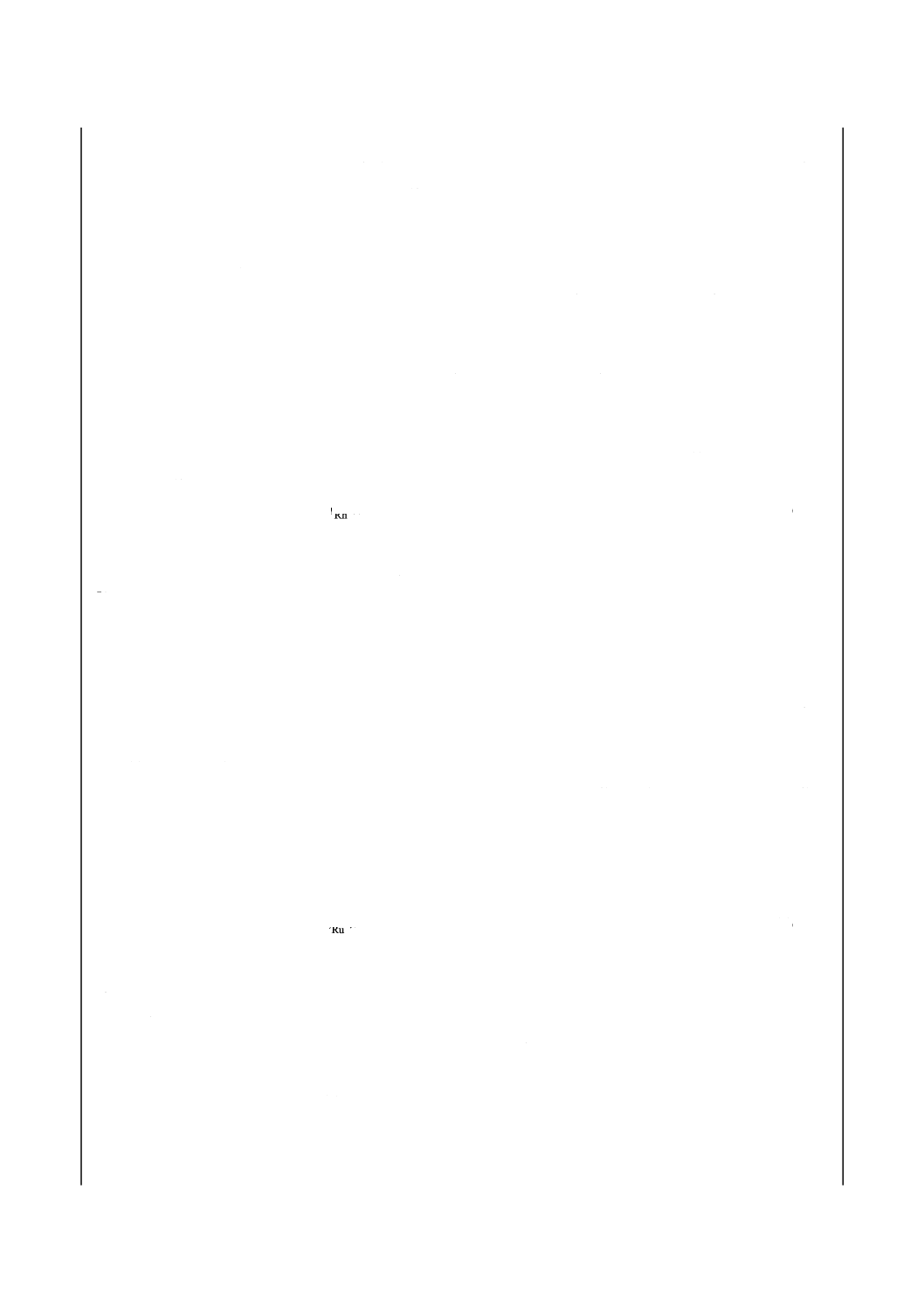

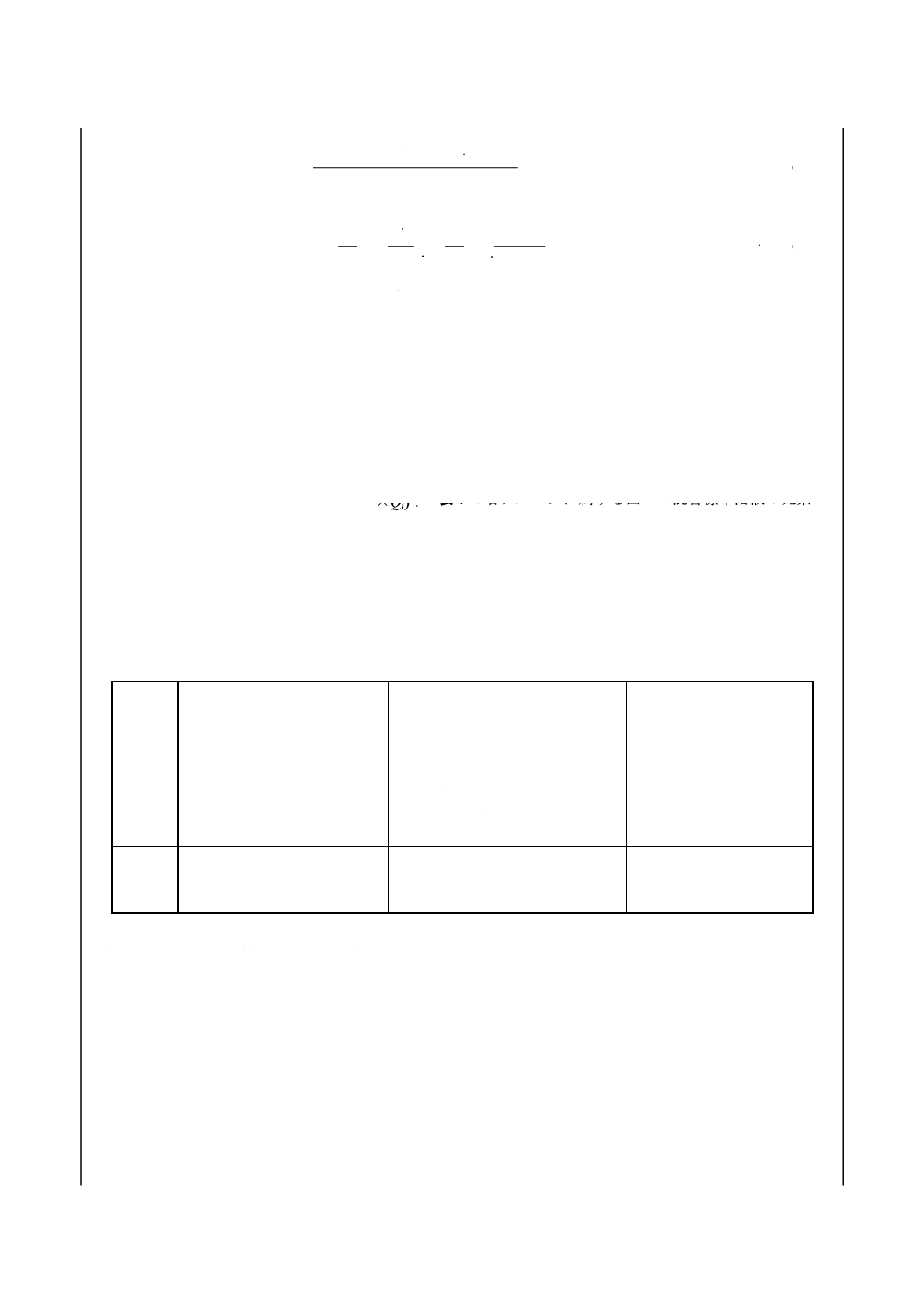

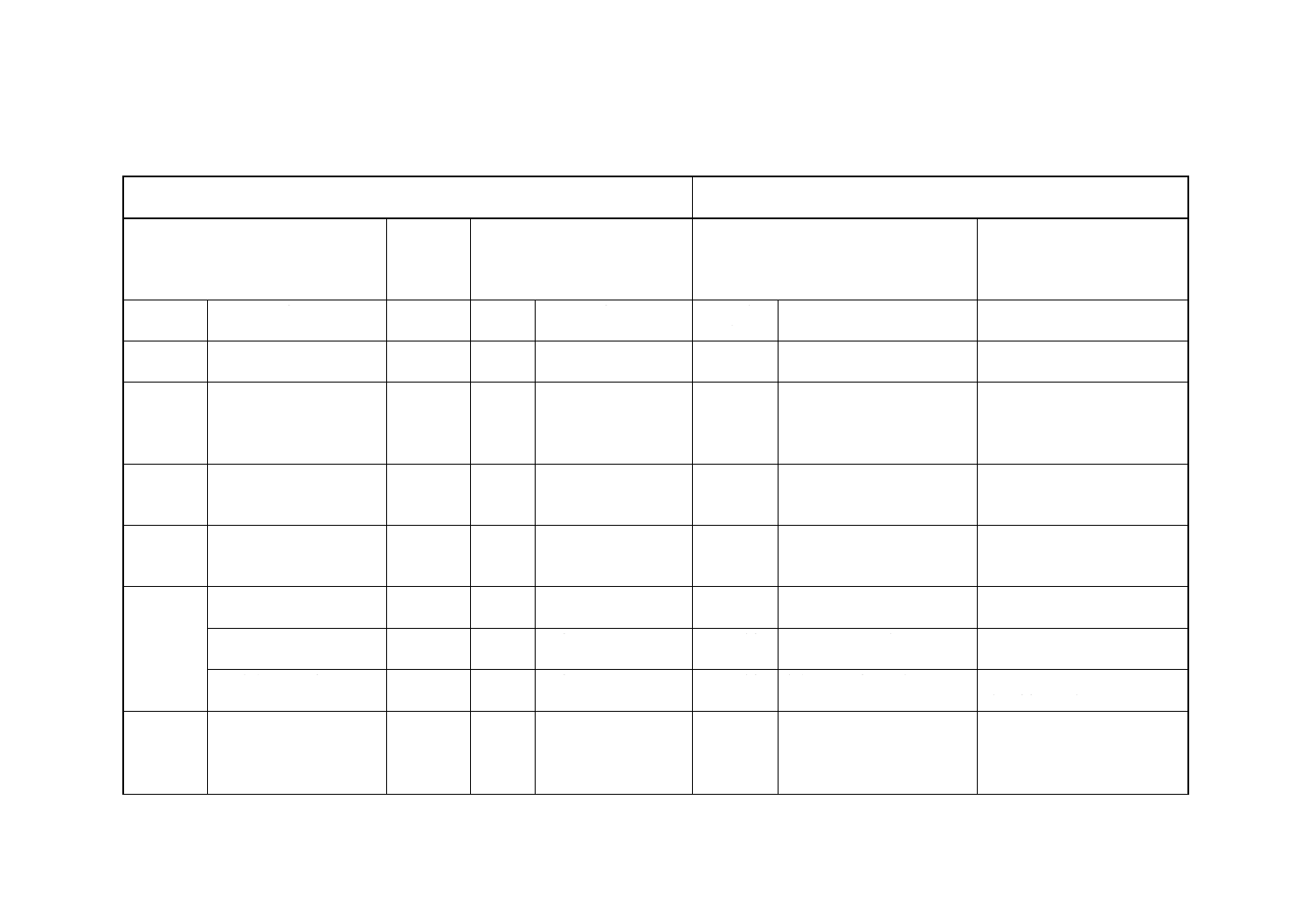

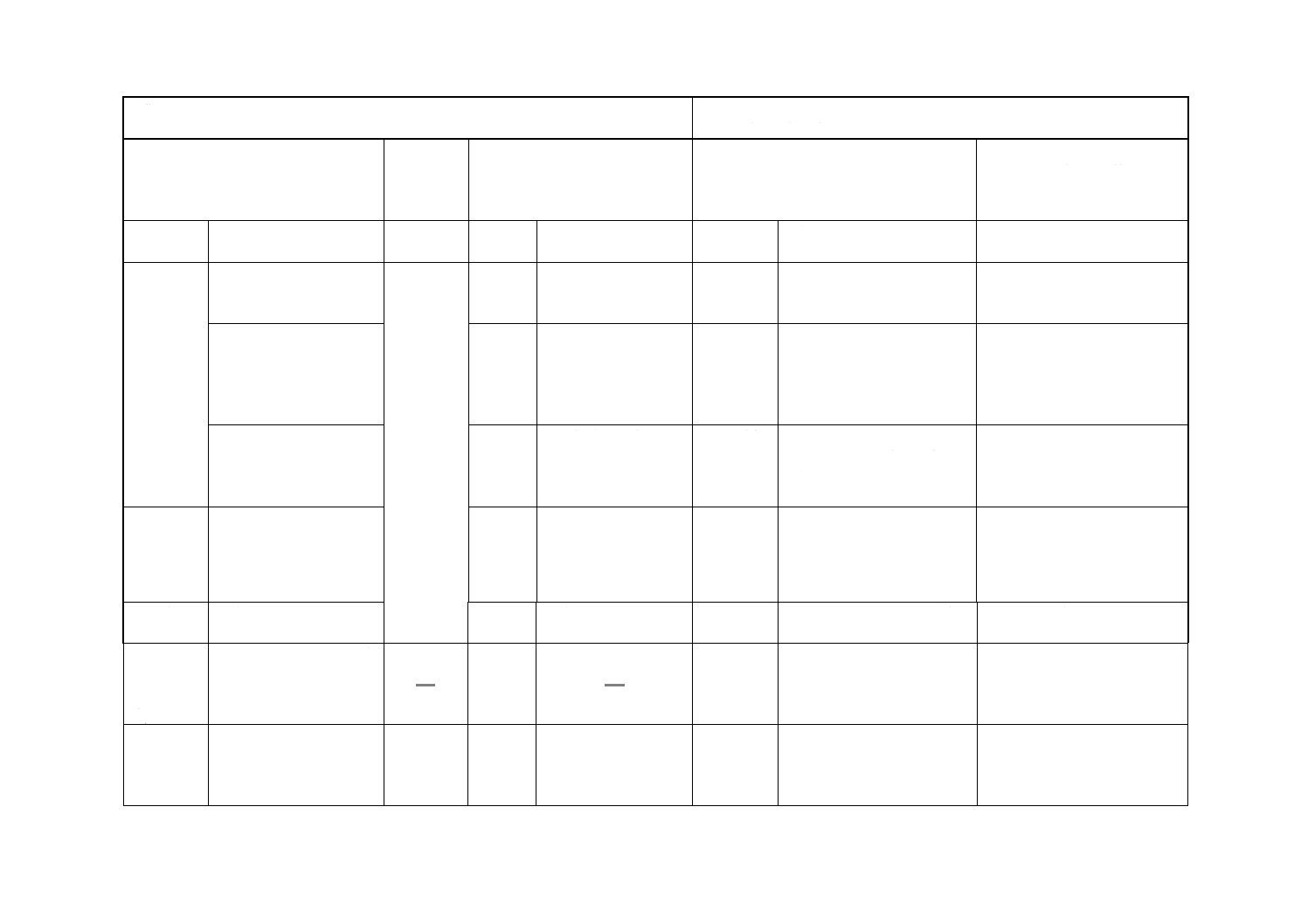

表 5 混合標準溶液の種類及び組成

単位 ml

添加する

標準溶液

混合標準溶液の種類

A

B

C

D

E

F

G

H

I

J

K

L

M

N

P

Au

8.2.1 b)

10

30

50

Ir

8.2.1 c)

10

30

50

100

Rh

8.2.1 d)

10

30

50

Ru

8.2.1 e)

10

30

50

Co

8.2.1 f)

10

30

50

Ga

8.2.1 g)

10

30

50

Cr

8.2.1 h)

10

30

50

In

8.2.1 i)

10

30

50

Ni

8.2.1 j)

10

30

50

Fe

8.2.1 k)

10

30

50

Zn

8.2.1 l)

10

30

50

Cd

8.2.1 m)

10

30

50

Mg

8.2.1 n)

10

30

50

Sn

8.2.1 o)

10

30

50

Al

8.2.1 p)

10

30

50

Mn

8.2.1 q)

10

30

50

Ti

8.2.1 r)

10

30

50

Pb

8.2.1 s)

10

30

50

Ag

8.2.1 t)

10

30

50

8.2.2

装置 装置は,次による。

a) ICP発光分光装置 表6に示す元素を同時に測定できる機能をもつもので,逆線分散0.5 nm/mm以上

の性能をもち,常用高周波出力1 200 Wの装置が望ましい。

14

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 6 測定元素及びその測定波長

単位 nm

測定元素

測定波長

測定元素

測定波長

測定元素

測定波長

白金

265.95

コバルト

238.89

マグネシウム

279.55

306.47(14)

ガリウム

294.36

すず

189.99

パラジウム

340.46

クロム

383.56

アルミニウム

396.15

銅

324.75

インジウム

303.93

マンガン

257.61

金

267.60

ニッケル

231.60

チタン

334.94

イリジウム

322.08

鉄

259.94

鉛

220.35

ルテニウム

372.80

亜鉛

213.86

銀

328.07

ロジウム

343.49

カドミウム

228.80

注(14) 試料中のニッケル含有率が0.5 %(m/m)を超える場合には,波長306.47 nmはニッ

ケルの干渉を受けるので使用できない。

8.3

準備作業(15) 試料の分析の前に,基準検量式の作成,基準発光強度比の決定及びスペクトル線重な

り補正係数の算出を行う。

注(15) 基準検量式の作成及び基準発光強度比の決定は,8.7 a)でドリフト補正のための発光強度の測定

に用いる混合標準溶液(8.2.1)のA,D,G,J又はMを更新するたびに行う。また,スペクトル

線重なり補正係数の算出は,ICP発光分光装置を変更したときに行う。

a) 基準検量線の作成 各元素iの対白金平均発光強度比(Qi)(16)から元素iの対白金濃度比(Ci)(17)を求める

基準検量式を,1次式(Ci=αi×Qi+βi)で表し,その基準検量式の係数(αi及びβi)を,次の手順によっ

て算出する。

注(16) 同一溶液中の元素iの発光強度と白金の発光強度の比の平均で,元素iの発光強度を白金の発光

強度で除した値の平均値。

(17) 同一溶液中の元素iの濃度と白金の濃度の比で,元素iの濃度(g/l)を白金の濃度(g/l)で除した値。

1) 表7の各グループごとに表7に示す混合標準溶液の一部を,1CP発光分光装置のアルゴンプラズマ

中に噴霧し,各元素について表6の測定波長における発光強度を測定し,元素iの対白金発光強度

比(Ii/IPt)を求める。この操作を同一混合標準溶液について5回繰り返し,式(5)によって各混合標準溶

液の元素iの対白金平均発光強度比を求める。

Qi =

5

)

/

I(

5

1

Pt

i

∑

=

j

j

I

········································································· (5)

ここに,

Qi: 元素iの対白金平均発光強度比

Ii: 元素iの発光強度

IPt: 白金の発光強度

2) 表7の各グループ内の四つの混合標準溶液の各元素iの対白金濃度比(Ci)と,それに対する対白金平

均発光強度比(Qi)を用いて,元素iについての基準検量式(Ci=αi×Qi+βi)の係数(αi及びβi)を,式

(6)及び(7)によって算出する。

15

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

αi=

∑

∑

∑

∑

∑

−

×

×

−

×

×

2

2

)

(

4

)

(

4

i

i

i

i

i

i

Q

Q

Q

C

Q

C

················································ (6)

βi=

∑

∑

∑

∑

∑

∑

−

×

×

×

−

×

2

2

2

)

(

4

)

(

i

i

i

i

i

i

i

Q

Q

Q

C

Q

Q

C

·········································· (7)

ここに,

αi,βi: 元素iの基準検量式の係数

Ci: 元素iの対白金濃度比

Q i: 1)で得た各混合標準溶液の元素iの対白金平均発光強

度比

∑Ci: 表7の各グループに属する四つの混合標準溶液の元素

iの対白金濃度比の合計(18)

∑Qi: 表7の各グループに属する四つの混合標準溶液の元素

iの対白金平均発光強度比の合計(19)

∑Qi2: 表7の各グループに属する四つの混合標準溶液の元素

iの対白金平均発光強度比(Qi)の二乗の合計

∑C

(

i×Qi): 表7の各グループに属する四つの混合標準溶液の元素

iの対白金濃度比(Ci)とそれに対応する元素iの対白金

平均発光度比(Qi)との積の合計

注(18) 例えば,グループⅠの元素iの場合,混合標準溶液の

A,B,C及びDの元素iの対白金濃度比の合計

注(19) 例えば,グループⅠの元素iの場合,混合標準溶液の

A,B,C及びDの元素iの対白金平均発光強度比の合

計。

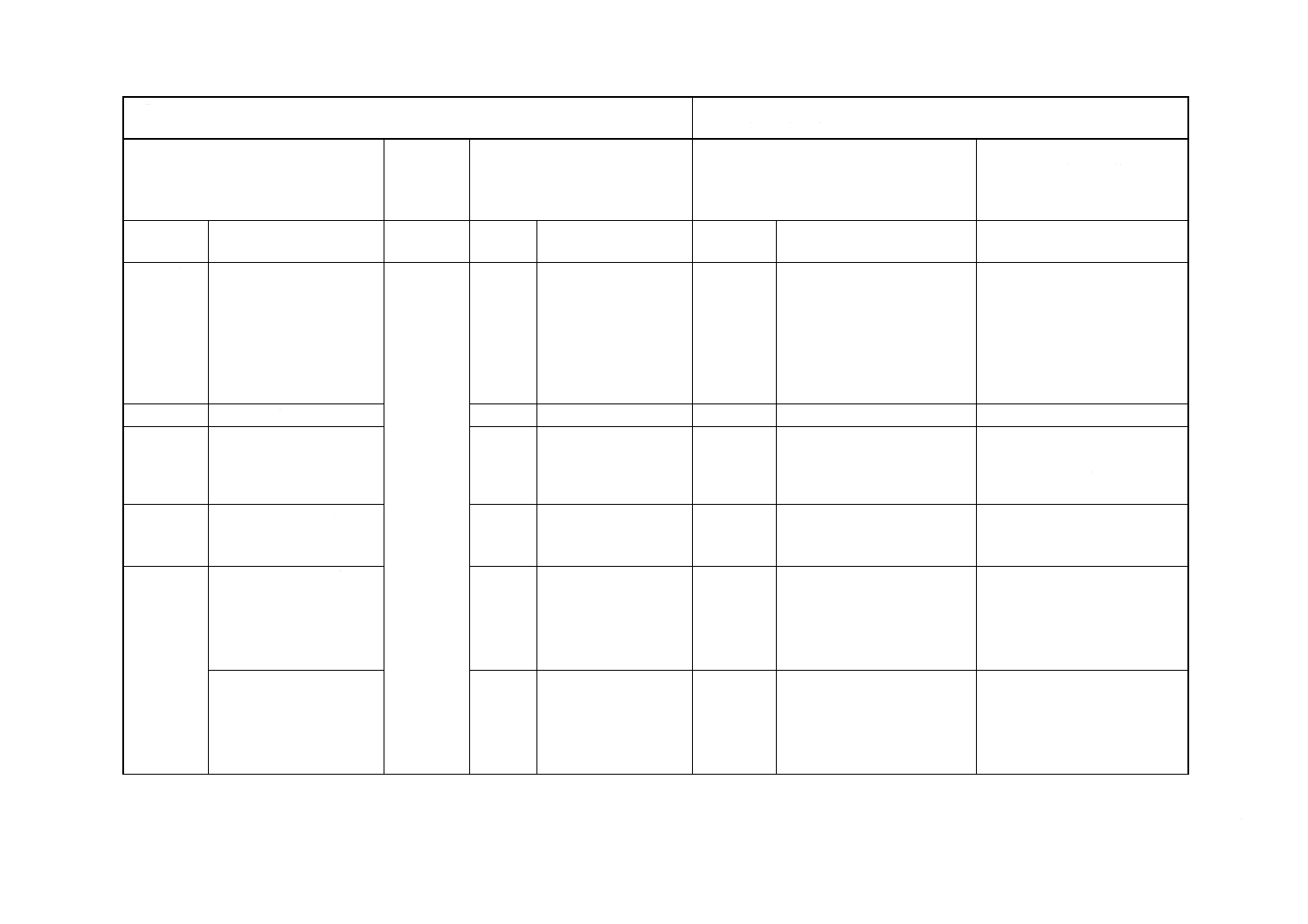

表 7 8.3 a)及び8.3 b)で用いる混合標準溶液

グルー

プ

8.3 a)で基準検量式の係数の算

出に使用する混合標準溶液

測定する元素

8.3 b)で基準発光強度比を

求めるための混合標準溶液

Ⅰ

A, B, C, D

白金,パラジウム,金,イリジウム,

ルテニウム,ロジウム,コバルト,

ニッケル,鉄,亜鉛及びカドミウム

A, D

Ⅱ

A, E, F, G

白金,銅,ガリウム,クロム,イン

ジウム,マグネシウム,アルミニウ

ム,マンガン,チタン及び鉛

A, G

Ⅲ

A, H, I, J

白金及びすず

A, J

Ⅳ

A, K, L, M

白金及び銀

A, M

b) 基準発光強度比(20)の決定 8.3 a) 1)で得た各元素の対白金平均発光強度比のうち,表7に示した各グ

ループの元素に対して表7の右欄に示した二つの混合標準溶液を用いて得た対白金平均発光強度比を,

ドリフト補正の基準とする基準発光強度比とする。ここで混合標準溶液Aを用いて得た元素iの対白

金平均発光強度比を,元素iの低濃度側基準発光強度比(QLSi),その他の混合標準溶液を用いて得た元

素iの平均発光強度比を,元素iの高濃度側基準発光強度比(QHSi)とする。

注(20) この分析方法は,あらかじめ作成してある検量線(基準検量式)を用いて試料の分析を行う。すな

わち検量線の作成時と試料の分析時との間に時間経過があり,検量線のこう配は,装置のドリ

フトによって変化する。この変化を補正するための基準とする発光強度比を,基準発光強度比

という。

16

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) スペクトル線重なり補正係数の算出 スペクトル線重なり補正係数(21)の算出は,次による。

注(21) この方法では,試料中に銅が含まれる場合には,銅のスペクトルが亜鉛及びイリジウムのスペ

クトルと,また,イリジウムが含まれる場合には,イリジウムのスペクトルがインジウムのス

ペクトルと重なる。このため8.5.2で得る亜鉛,イリジウム及びインジウムの発光強度は,真の

発光強度より高い値となり,したがって,8.8 b)で求める元素iの対白金濃度比は高い偏りをも

つ。この高い偏りを,式(8)によって補正する。この一次式の係数(kiI)をスペクトル線重なり補正

係数という。

I

I

'

C

k

C

C

i

i

i

×

−

=

········································································ (8)

ここに,

Ci: スペクトル線の重なりの影響を補正した後の元素iの

対白金濃度比

i

C': スペクトル線の重なりの影響を補正する前の元素iの

対白金濃度比(見掛けの対白金濃度比)[式(15)参照]

I

C: 元素iに対してスペクトル線の重なりの影響を与える

元素Iの対白金濃度比

Iik: 元素iに対する元素Iのスペクトル線重なり補正係数

1) 亜鉛に対する銅のスペクトル線重なり補正係数の算出 8.2.1で調製した混合標準溶液のA及びN

の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,表6に示す波長における亜鉛及び白

金の発光強度を測定し,亜鉛の対白金発光強度比(IZn/IPt)を求める。この操作を混合標準溶液のA及

びNについて5回繰り返し,各混合標準溶液ごとにその平均値を求めて亜鉛の対白金平均発光強度

比とし,式(9)によって亜鉛に対する銅のスペクトル線重なり補正係数を求める。

)

(

)

/

(

A

Zn

N

Zn

N

Cu

Zn

Cu

/

Zn

Q

Q

C

k

−

×

=

α

············································ (9)

ここに,

Cu

/

Zn

k

: 亜鉛に対する銅のスペクトル線重なり補正係数

Zn

α: 式(6)で求めた亜鉛の基準検量線式の係数

N

Cu

C

: 混合標準溶液Nの銅の対白金濃度比

N

Zn

Q

: 混合標準溶液Nの亜鉛の対白金平均発光強度比

A

Zn

Q

: 混合標準溶液Aの亜鉛の対白金平均発光強度比

2) イリジウムに対する銅のスペクトル線重なり補正係数の算出 8.2.1で調製した混合標準溶液のA

及びNの一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,表6に示す波長におけるイリ

ジウム及び白金の発光強度を測定し,イリジウムの対白金発光強度比(IIr/IPt)を求める。この操作を

混合標準溶液のA及びNについて5回繰り返し,各混合標準溶液ごとにその平均値を求めてイリジ

ウムの対白金平均発光強度比とし,式(10)によってイリジウムに対する銅のスペクトル線重なり補

正係数を求める。

)

(

)

/

(

A

Ir

N

Ir

N

Cu

Ir

Cu

/

Ir

Q

Q

C

k

−

×

=α

············································· (10)

ここに,

Cu

/

Ir

k

: イリジウムに対する銅のスペクトル線重なり補正係数

Ir

α: 式(6)で求めたイリジウムの基準検量式の係数

N

Cu

C

: 混合標準溶液Nの銅の対白金濃度比

N

Ir

Q

: 混合標準溶液Nのイリジウムの対白金平均発光強度比

A

Ir

Q

: 混合標準溶液Aのイリジウムの対白金平均発光強度比

3) インジウムに対するイリジウムのスペクトル線重なり補正係数の算出 8.2.1で調製した混合標準

溶液のA及びPの一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,表6に示す波長にお

けるインジウム及び白金の発光強度を測定し,インジウムの対白金発光強度比(IIn/IPt)を求める。こ

17

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の操作を混合標準溶液のA及びPについて5回操り返し,各標準溶液ごとにその平均値を求めてイ

ンジウムの対白金平均発光強度比とし,式(11)によってインジウムに対するイリジウムのスペクト

ル線重なり補正係数を求める。

)

(

)

/

(

A

In

P

In

P

Ir

In

Ir

/

In

Q

Q

C

k

−

×

=α

················································(11)

ここに,

Ir

/

In

k

: インジウムに対するイリジウムのスペクトル線重なり補

正係数

In

α: 式(6)で求めたインジウムの基準検量式の係数

P

Ir

C

: 混合標準溶液Pのイリジウムの対白金濃度比

P

In

Q

: 混合標準溶液Pのインジウムの対白金平均発光強度比

A

In

Q

: 混合標準溶液Aのインジウムの対白金平均発光強度比

8.4

試料はかりとり量 試料はかりとり量は,白金として90±0.2 mgとなる量とし,0.01 mgのけたま

ではかる。

8.5

操作

8.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー(100 ml)に移し入れ,王水[7.2.1 c)]40 mlを加え,時計皿で覆い,穏やか

に加熱して分解する。引き続きシロップ状(22)となるまで注意して加熱を続ける。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除く。

b) 混酸[8.2.1 b)]10 mlを加えて塩類を溶解し,溶液を100 mlの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

注(22) 乾固してはいけない。乾固したときは王水[7.2.1 c)]10 m1を加えて溶解し,シロップ状となるま

で穏やかに加熱する。

8.5.2

発光強度の測定 8.5.1 b)で得た溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,

表6に示した波長における各元素の発光強度を測定し,各元素の対白金発光強度比(Ii/IPt)を求める。この操

作を同一試料溶液について5回繰り返し,その平均値を元素iの未補正対白金平均発光強度比(Q”i)とする。

8.6

空試験 空試験は,行わない。

8.7

ドリフト補正用対白金平均発光強度比の測定及びドリフト補正係数(23)の算出 ドリフト補正用対

白金平均発光度比の測定及びドリフト補正係数の算出は,次の手順によって行う。

注(23) この分析方法は,あらかじめ作成してある検量線(基準検量式)を用いて試料の分析を行うので,

検量線の作成時と試料の分析時との間に時間経過があり,検量線のこう配は,装置のドリフト

によって変化する。この変化を式(14)を用いて補正するが,この1次式の係数をドリフト補正係

数という。

a) ドリフト補正用対白金平均発光強度比の測定(24) 8.2.1で調製した混合標準溶液のA,D,G,J及び

Mを用いて,8.5.2と同じ条件で表6に示した波長における各元素の発光強度を測定し,元素iの対白

金発光強度比(Ii/IPt)を求める。この操作を同一混合標準溶液について5回繰り返し,その平均値を元素

iのドリフト補正用対白金発光強度比とする。ここで混合標準溶液Aを用いたときの元素iの対白金

平均発光強度比を,元素iの低濃度側ドリフト補正用対白金平均発光強度比(QLDi),その他の混合標準

溶液を用いたときの元素iの対白金平均発光強度比を,元素iの高濃度側ドリフト補正用対白金平均

発光強度比(QHDi)とする。

注(24) ドリフト補正用混合標準溶液の発光強度の測定は,試料の測定前及び測定中1時間ごとに行う。

b) ドリフト補正係数の算出 a)で得たドリフト補正用対白金平均発光強度比及び8.3 b)で得た基準発光

18

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

強度比からドリフト補正係数(24)を,式(12)及び(13)によって算出する。

i

i

i

i

i

i

i

Q

Q

Q

Q

Q

Q

D

L

D

H

S

H

D

L

S

L

D

H

)

(

)

(

−

×

−

×

=

γ

··············································· (12)

i

i

i

i

i

Q

Q

Q

Q

D

L

D

H

S

L

S

H

−

−

=

δ

···································································· (13)

ここに,

iγ, iδ: 元素iのドリフト補正係数

i

QD

H

: 上記a)で得た元素iの高濃度側ドリフト補正用対白金

平均発光強度比

i

QD

L: 上記a)で得た元素iの低濃度側ドリフト補正用対白金

平均発光強度比

i

QS

H: 8.3 b)で得た元素iの高濃度側基準発光強度比

i

QS

L: 8.3 b)で得た元素iの低濃度側基準発光強度比

8.8

計算 計算は,次の手順によって行う。

a) ドリフトによる対白金平均発光強度比の変化の補正 8.5.2で得た各元素iの未補正対白金平均発光強

度比(Q”i)の装置のドリフトによる変化を,式(14)によって補正する。

i

i

i

i

Q

Q

γ

δ

+

×

=

"

'

······································································ (14)

ここに,

i

Q': ドリフトによる変化を補正した元素iの対白金平均発

光強度比

i

Q": 8.5.2で得た元素iの未補正対白金平均発光強度比

iδ, iγ: 8.7 b)で得た元素iのドリフト補正係数

b) 見掛けの対白金平均濃度比の計算 a)で得たドリフトによる変化を補正した対白金強度比(Qʼi)及び

8.3 a) 2)で得た基準検量式の係数(αi,βi)を用い,式(15)によって元素iの見掛けの対白金濃度比(25)

を算出する。

i

i

i

i

Q

C

β

α

+

×

=

'

'

······································································· (15)

ここに,

i

C': 元素iの見掛けの対白金濃度比

i

α,

iβ: 8.3 a) 2)で得た元素iの基準検量式の係数

i

Q': 上記a)で得たドリフトによる変化を補正した元素iの

対白金平均発光強度比

注(25) ここで得られた元素iの見掛けの対白金濃度比は,共存する元素のスペクトル線の重なりによ

って高い偏りをもつものがある。この偏りは,次のc)で補正して,真の対白金濃度比とする。

c) スペクトル線の重なりの補正

1) 亜鉛に対する銅のスペクトル線の重なりの補正 亜鉛に対する銅のスペクトル線の重なりを,式

(16)によって補正する。

Cu

Cu

/

Zn

Zn

Zn

'

'

C

k

C

C

×

−

=

··························································· (16)

ここに,

Zn

C: 銅のスペクトルの重なりを補正した亜鉛の対白金濃度比

Zn'

C

: 上記b)で得た見掛けの亜鉛の対白金濃度比

Cu

'

C

: 上記b)で得た見掛けの銅の対白金濃度比

Cu

/

Zn

k

: 8.3 c) 1)で得た亜鉛に対する銅のスペクトル線重なり補

正係数

2) イリジウムに対する銅のスペクトル線の重なりの補正 イリジウムに対する銅のスペクトル線の重

なりを,式(17)によって補正する。

Cu

Cu

/

Ir

Ir

Ir

'

'

C

k

C

C

×

−

=

······························································ (17)

19

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Ir

C: 銅のスペクトルの重なりを補正したイリジウムの対白

金濃度比

Ir'

C: 上記b)で得たイリジウムの見掛けの対白金濃度比

Cu

'

C

: 上記b)で得た銅の見掛けの対白金濃度比

Cu

/

Ir

k

: 8.3 c) 2)で得たイリジウムに対する銅のスペクトル線重

なり補正係数

3) インジウムに対するイリジウムのスペクトル線の重なりの補正 インジウムに対するイリジウム

のスペクトル線の重なりを,式(18)によって補正する。

Ir

Ir

/

IN

In

In

'

C

k

C

C

×

−

=

······························································· (18)

ここに,

In

C: イリジウムのスペクトルの重なりを補正したインジウ

ムの対白金濃度比

In'

C: 上記b)で得たインジウムの見掛けの対白金濃度比

Ir

C: 式(17)で得た銅のスペクトルの重なりを補正したイリ

ジウムの対白金濃度比

Ir

/

IN

k

: 8.3 c) 3)で得たインジウムに対するイリジウムのスペク

トル線重なり補正係数

4) 亜鉛,イリジウム及びインジウム以外の元素 亜鉛,イリジウム及びインジウム以外の元素は,共

存する元素のスペクトル線の重なりによる影響がないので,8.8 b)で得た見掛けの対白金濃度比(Cʼi)

を,そのままスペクトル線の重なりを補正した元素iの対白金濃度比(Ci)とする。

d) 試料中の白金含有率の計算 試料中の白金含有率の計算は,次のいずれかによる。

1) 表2に示す以外の不純物元素の含有率の合計が0.01%(m/m)以下の場合 試料中の白金含有率を,

式(19)によって算出する。

∑

+

=

i

C

Pt1

1

········································································· (19)

ここに,

Pt: 試料中の白金含有率[‰(m/m)]

∑

i

C: 上記c)で得たスペクトル線の重なりを補正した元素iの対

白金濃度比(Ci)を白金以外の全元素について合計した値

2) 表2に示す以外の不純物元素の含有率の合計が0.01 %(m/m)を超え,それらの不純物元素の含有率

の合計が明らかな場合 試料中の白金含有率を,式(20)によって算出する。

∑

+

=

i

C

Pt

1

1

100

100∑

−

×

X

000

1

×

··········································· (20)

ここに,

Pt: 試料中の白金含有率[‰(m/m)]

∑

i

C: 上記c)で得たスペクトル線の重なりを補正した元素iの

対白金濃度比(Ci)を白金以外の全元素について合計した

値

∑X: 表2に示す以外の不純物元素の含有率の合計[%(m/m)]

9. ICP発光分光法(差数法)

9.1

要旨 試料を王水で溶解し,その溶液から不純物をICP発光分光法で定量し,1 000 ‰から試料中の

不純物合計含有率を差し引く。

9.2

試薬 試薬は,7.2.1及び8.2.1によるほか,次による。

a) 白金 99.99 %(m/m)以上で,9.6で質量比を求める元素の含有率が既知の白金の線又は板。

b) 標準銀溶液(10 mgAg/ml) 銀[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入れ,

20

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を褐色の50 m1の全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

c) 標準金溶液(10 mgAu/ml) 金[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入れ,

王水[7.2.1 c)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計

皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

d) 標準ビスマス溶液(10 mgBi/ml) ビスマス[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)

に移し入れ,硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移し入

れ,水で標線まで薄める。

e) 標準カドミウム溶液(10 mgCd/ml) カドミウム[99.9 %(m/m)以上]500 mgをはかりとってビーカー

(50ml)に移し入れ,硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

f)

標準コバルト溶液(10 mgCo/ml) コバルト[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50

ml)に移し入れ,硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却

した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移

し入れ,水で標線まで薄める。

g) 標準銅溶液(10 mgCu/ml) 銅[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入れ,

硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を褐色の50 mlの全量フラスコに水を用いて移し入れ,水

で標線まで薄める。

h) 標準鉄溶液(10 mgFe/ml) 鉄[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入れ,

硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移し入れ,水で標線

まで薄める。

i)

標準イリジウム溶液(10 mgIr/ml) 塩化イリジウム(Ⅲ)三水和物920 mgをはかりとってビーカー(50

ml)に移し入れ,塩酸(1+1)[7.2.1 a)] 20 mlを加えて溶解した後,溶液を50 mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。標定が必要な場合は,この溶液を正しく10 mlはかりとって7.2.1

n)の標定操作に従って標定を行う。

j)

標準マンガン溶液(10 mgMn/ml) マンガン[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50

ml)に移し入れ,塩酸(1+1)[7.2.1 a)] 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温ま

で冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

k) 標準ニッケル溶液(10 mgNi/ml) ニッケル[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)

に移し入れ,硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移し入

れ,水で標線まで薄める。

l)

標準鉛溶液(10 mgPb/ml) 鉛[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入れ,

21

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

硝酸(1+1) 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用いて移し入れ,水で標線

まで薄める。

m) 標準パラジウム溶液(10 mgPd/ml) パラジウム[99.9 %(m/m)以上]500 mgをはかりとってビーカー

(50 ml)に移し入れ,王水[7.2.1 c)]20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温ま

で冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

n) 標準ロジウム溶液(10 mgRh/ml) 塩化ロジウム(Ⅲ)三水和物1 280 mgをはかりとってビーカー(50 ml)

に移し入れ,塩酸(1+1)[7.2.1 a)]20 mlを加えて溶解した後,溶液を50 mlの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。標定が必要な場合は,この溶液を正しく10 mlとって7.2.1 o)の標定

操作に従って行う。

o) 標準ルテニウム溶液(10 mgRu/ml) 塩化ルテニウム(Ⅲ)三水和物1 300 mgをはかりとってビーカー(50

ml)に移し入れ,塩酸(1+1)[7.2.1 a)]20 mlを加えて溶解した後,溶液を50 mlの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。標定が必要な場合は,この溶液を正しく10 mlはかりとって7.2.1

p)の標定操作に従って標定を行う。

p) 標準すず溶液(10 mgSn/ml) すず[99.9 %(m/m)以上]500 mgをはかりとってビー力ー(50 ml)に移し入

れ,塩酸20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,時計皿の

下面を塩酸(1+1)[7.2.1 a)]で洗って時計皿を取り除き,溶液を50 mlの全量フラスコに塩酸(1+1)を用い

て移し入れ,水で標線まで薄める。

q) 標準チタン溶液(10 mgTi/ml) チタン[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移

し入れ,塩酸(1+1)[7.2.1 a)]30 mlを加え,時計皿で覆い,穏やかに加熱して分解する。硝酸(1+1) 2 ml

を加え,加熱して溶液の紫色を消失させる。常温まで冷却した後,時計皿の下面を塩酸(1+1)で洗って

時計皿を取り除く。溶液を50 mlの全量フラスコに塩酸(1+1)を用いて移し入れ,塩酸(1+1)で標線まで

薄める。

r) 標準亜鉛溶液(10 mgZn/ml) 亜鉛[99.9 %(m/m)以上]500 mgをはかりとってビーカー(50 ml)に移し入

れ,塩酸(1+1)[7.2.1 a)] 20 mlを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面を水で洗って時計皿を取り除き,塩酸(1+1) 10 mlを加え,溶液を50 mlの全量フラ

スコに水を用いて移し入れ,水で標線まで薄める。

s)

混合標準保存溶液A(塩化物) 上記b)からp)に規定した標準溶液のうちで塩酸溶液として調製した元

素(イリジウム,ロジウム,ルテニウム,マンガン,すず及び亜鉛)の標準溶液から正しく10 mlを1 000

mlの全量フラスコにとり,塩酸160 mlを加えた後,水で標線まで薄める。

t)

混合標準保存溶液B(硝酸塩) 上記b)からp)に規定した標準溶液のうちで硝酸溶液として調製した元

素(銀,ビスマス,カドミウム,コバルト,銅,鉄,ニッケル及び鉛)の標準溶液から正しく10 mlを1

000 mlの全量フラスコにとり,硝酸130 mlを加えた後,水で標線まで薄める。

u) 混合標準保存溶液C 上記b)からr)に規定した標準溶液のうちで硝酸と塩酸との混酸溶液として調製

した元素(金,パラジウム及びチタン)の標準溶液から正しく10mlを1 000 mlの全量フラスコにとり,

塩酸80 ml及び硝酸65 mlを加えた後,水で標線まで薄める。

9.3

装置 装置は,次による。

a) ICP発光分光装置 表8に示す元素を測定できる機能をもつもので,測定する各元素の光分解能が0.02

nm以上及び各元素の検出限界が0.05 mg/l以上で,バックグランド補正機構を備えているもの。

22

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

試料のはかりとり量 試料のはかりとり量は,500 mg±2.5 mgとし,0.01 mgのけたまではかる。

9.5

操作

9.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料を2個はかりとって,それぞれ50 mlの全量フラスコ(26)に移し入れ,王水[7.2.1 c)]30 mlを加え

る。穏やかに加熱して試料が完全に分解した後,引き続き酸化窒素が発生しなくなるまで加熱を続け

る(27)。

b) 放冷した後,水を用いて標線まで薄める。

注(26) 加熱によって全量フラスコの容量が変化するが,この分析方法では許容範囲である。ここで用

いた全量フラスコは,他の分析方法において正しく50 mlにする操作に用いてはならない。

(27) 不溶解物が認められたときは,不溶解物を適切な方法で分析し,その量を不純物に加算する。

9.5.2

発光強度の測定 9.5.1b)で得た溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,表

8に示す波長(28)における各元素の発光強度を測定する(29)。バツクグランド補正機構を用いて,積分時間5

秒で5回測定し,その平均値を発光強度の測定値とする。

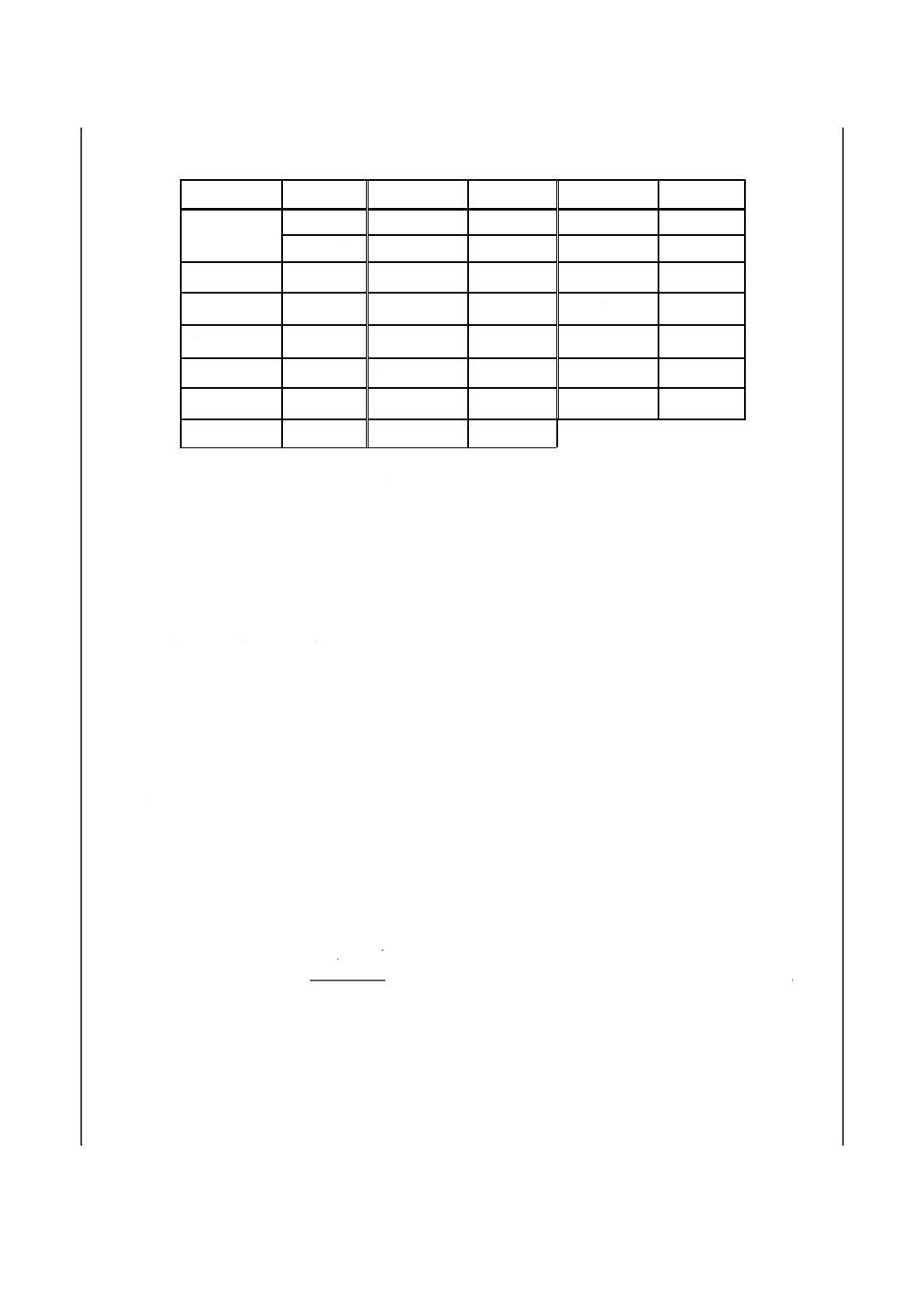

表 8 測定元素とその波長(nm)

元素

波長

元素

波長

元素

波長

銀

328.068

鉄

259.940

パラジウム

340.458

355.308

金

242.795

イリジウム

215.278

ロジウム

343.489

ビスマス

223.061

マンガン

257.610

ルテニウム

240.272

カドミウム

226.502

ニッケル

352.454

231.604

すず

189.989

コバルト

228.616

238.892

鉛

168.220

273.396

チタン

334.941

銅

324.754

白金(30)

224.552

273.396

亜鉛

213.856

注(28) 表8に示す波長以外の波長を用いることができる。この場合,分光干渉に注意をはらわなく

てはならない。

(29) 試料中に含まれない元素は,測定しなくてよい。

(30) 白金については,試料中の白金含有率のおおよその値を求め,試料が正しいかを判定するた

めに測定する。したがって,ここで得た白金の質量比は9.6.2の計算には用いない。

9.5.3

検量線の作成 検量線の作成は,次の手順によって行う。

a) 白金[9.2 a)] 500 mg±2.5 mgを2個はかりとり,それぞれ9.5.1 a)の操作を行った後,放冷する。一方

の溶液は水で標線まで薄めて検量溶液1とし,他方の溶液は,混合標準保存溶液のA[9.2 s)],B[9.2 t)]

及びC[9.2 u)]を5 mlずつ加えた後,水で標線まで薄めて検量溶液2とする。

b) 検量溶液1及び検量溶液2の発光強度を9.5.2によって試料と併行して測定し,得た検量溶液1及び検

量溶液2の発光強度と元素濃度(mg/ml)(31)との関係線を引き,検量線とする。

注(31) 検量溶液1及び検量溶液2中の目的不純物元素の濃度は,9.5.3 a)ではかりとった白金[9.2 a)]に

含まれる当該不純物元素の量を加えた濃度とする。

23

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

計算

9.6.1

質量比の計算 9.5.2で得た各元素の発光強度と9.5.3で作成した各元素の検量線とからそれぞれ不

純物元素の濃度(31)を求め,式(21)によって不純物元素の質量比を求める。

s

s

m

V

C

W

i

i

×

=

··········································································· (21)

ここに,

i

W: 不純物元素iの質量比

i

C: 試料溶液中の不純物元素iの量(mg)(32)又は検出下限値

(mg)のいずれか大きい方の値

s

V: 試料溶液量(L)

s

m: 試料はかりとり量(mg)

注(32) 検出下限値以下の値は採用しない。検出下限値は,検量溶液1を積分時間5秒で5回測定して

得た個々の不純物元素量の標準偏差の3倍とする。

9.6.2

試料中の白金含有率の計算 白金含有率は,式(22)によって算出する。

∑

×

−

=

)

000

1

(

000

1

sp

i

W

W

······················································· (22)

ここに,

sp

W: 試料中の白金含有率[‰(m/m)]

∑

i

W: 各不純物元素の質量比の合計

24

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

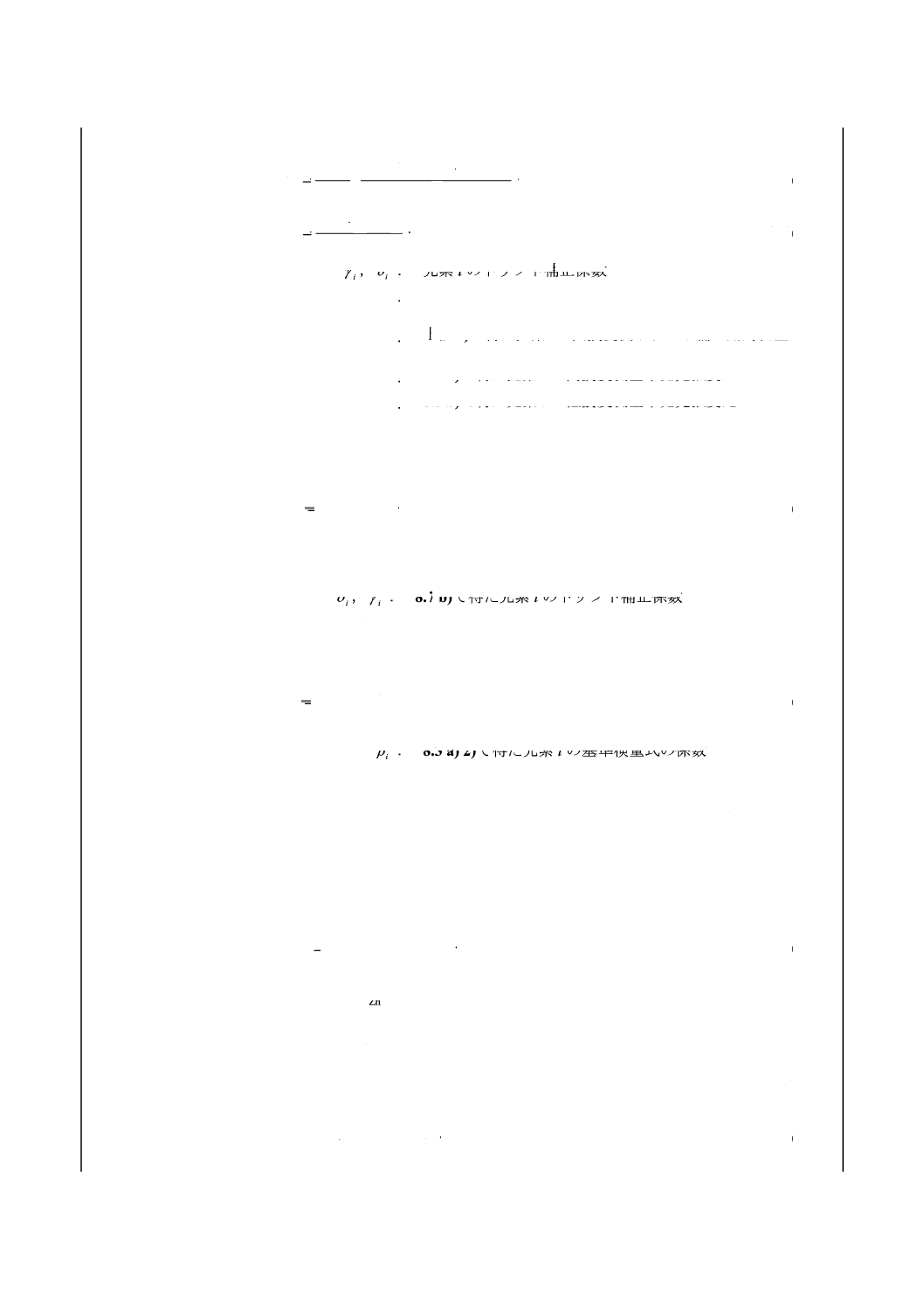

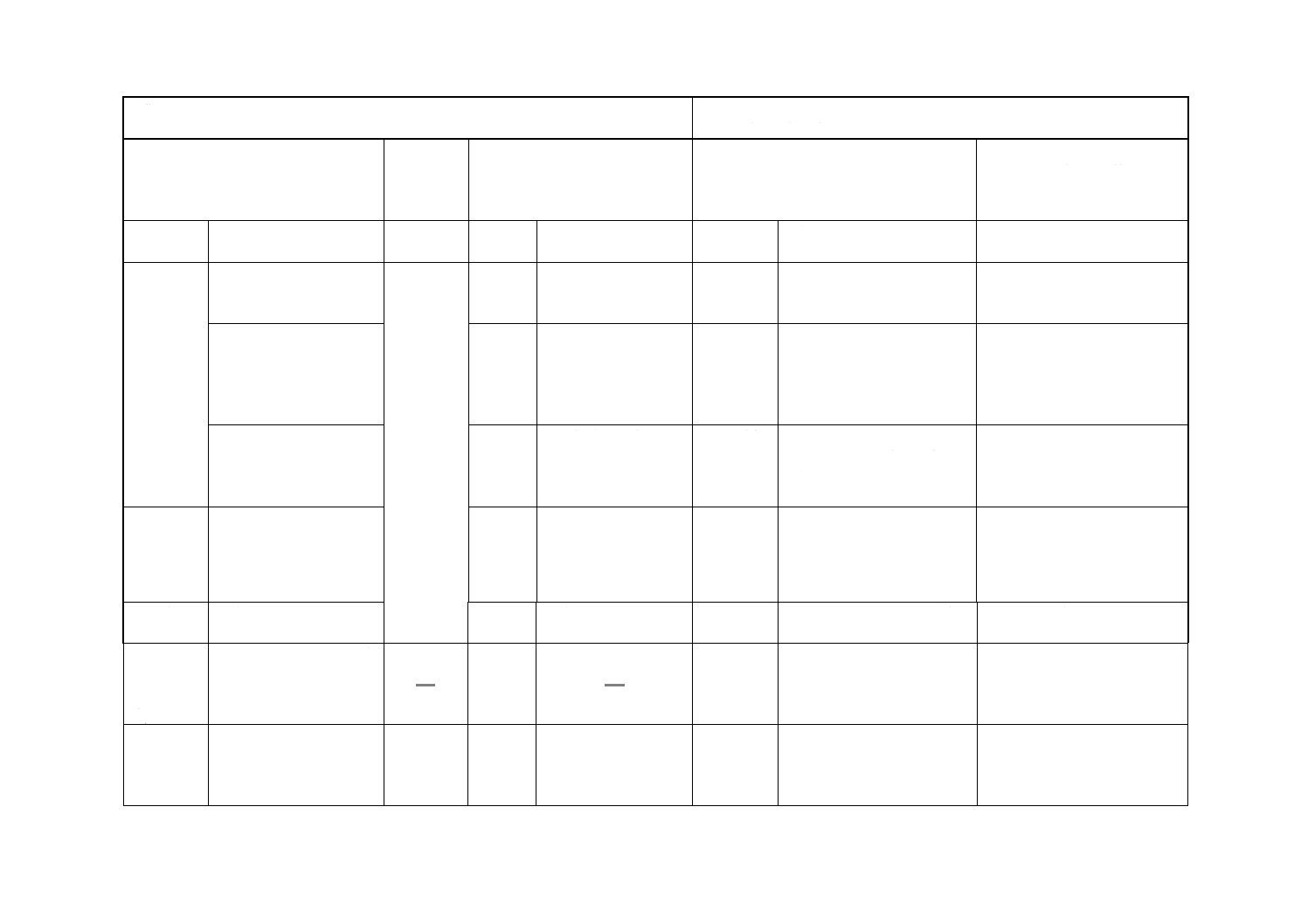

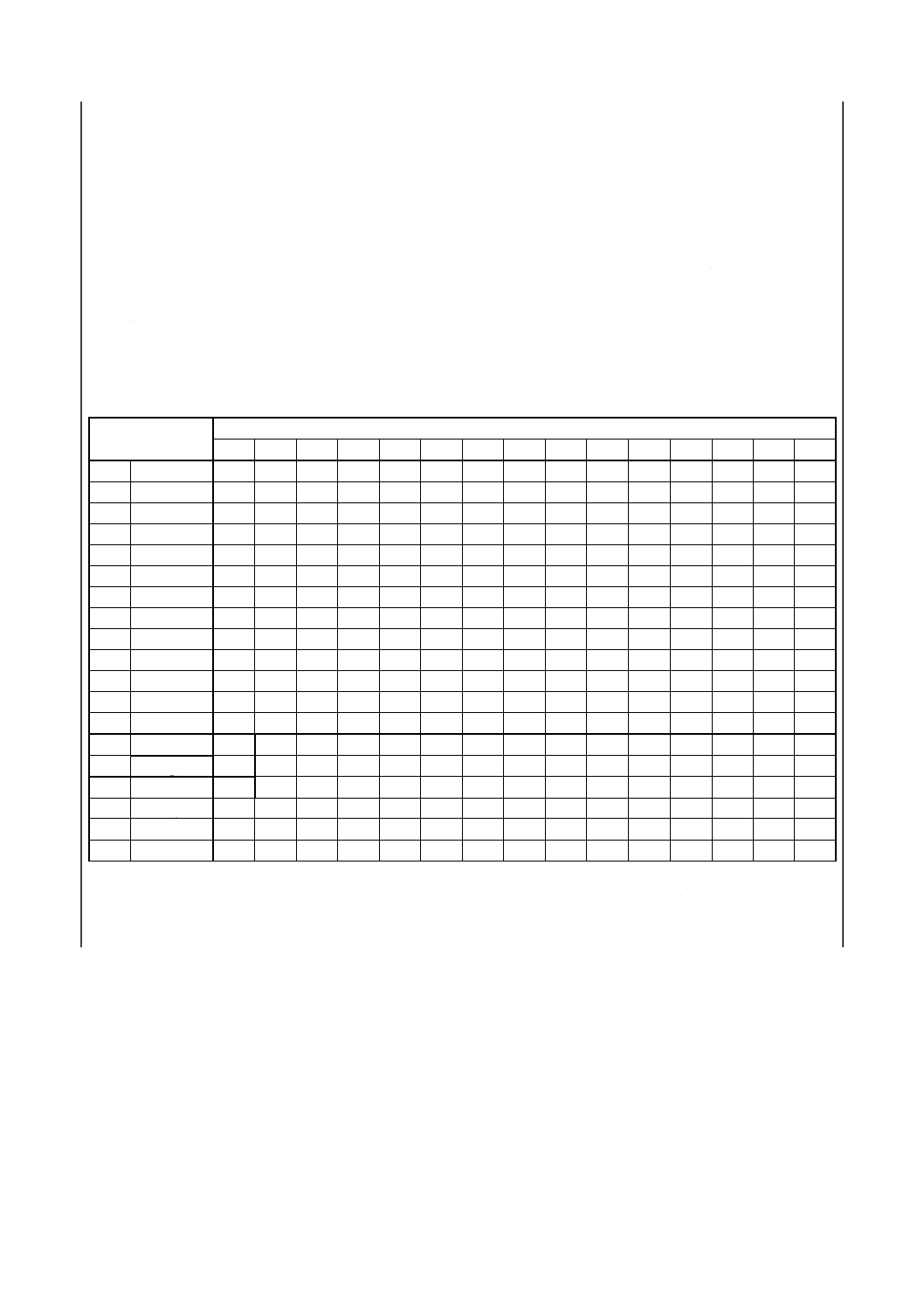

附属書(参考)JISと対応する国際規格との対比表

JIS H 6312:2005 ジュエリー用白金合金中の白金定量方法

ISO 11210:1995 白金合金中の白金定量方法−ヘキサクロロ白金(Ⅳ)ジアンモ

ニウム沈殿分離白金重量法

(Ⅰ) JISの規定

(Ⅱ)国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範囲 白金合金

ISO 11210

1

1

JISと同じ

MOD/変更

二つの規格の適用範囲を一つ

にまとめた。

規格利用者の利便性がよいた

め。

2.引用規格 JIS K 0050, JIS K 0116

JIS K 0121, JIS Z 8401

ISO 11210

2

2

ISO 9202

MOD/追加

化学分析方法通則,発光分光

分析通則,原子吸光分析通則

及び数値の丸め方を追加。技

術的差異はない。

JISとして必要な引用規格であ

るため。

3.一般事項 JIS K 0050, JIS K 0116

JIS K 0121を引用

ISO 11210

規定なし

MOD/追加

化学分析方法通則,発光分光

分析通則及び原子吸光分析通

則を追加。技術的差異はない。

JISとして必要な引用規格であ

るため。

4.試料のと

り方及び

取扱い方

一般的な注意点を規定

ISO 11210

規定なし

MOD/追加

一般的な注意事項を規定。技

術的差異はない。

JISとして必要な規格であるた

め。

5.分析値の

まとめ方

5.1 分析個数,許容差

ISO 11210

8.2

8.3

JISと同じ

IDT

5.2 表示けた数

ISO 11210

規定なし

MOD/追加

表示けた数を規定。

ISO改定時に追加を要求。

5.3 数値の丸め方

ISO 11210

規定なし

MOD/追加

数値の丸め方を規定。

丸め方の規定は必要。ISO改定

時に追加を要求。

6.定量方法

の区分

3方法を規定

ISO 11210

規定なし

MOD/追加

規格形式上の差で技術的差異

はない。

2

H

6

3

1

2

:

2

0

0

4

25

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 6312:2003 ジュエリー用白金合金中の白金定量方法

ISO 11210:1995 白金合金中の白金定量方法−ヘキサクロロ白金(Ⅳ)ジアンモ

ニウム沈殿分離白金重量法

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.ヘキサク

ロロ白金

(Ⅳ)酸ジア

ンモニウ

ム沈殿分

離白金重

量法

ISO 11210

7.1要旨

要約を規定

3

JISと同じ

IDT

7.2試薬及

び装置

全試薬の調製方法を規定

4

主な試薬について規

定。

MOD/追加

ISOは,不純物補正及びろ液

中のPtの回収に用いる試薬

を規定していない。

ISOの規定は概要のみの規定で

あり,JISとして詳細な調整方

法が必要なため追加した。

7.3試料は

かりとり

量

Ptとして250〜300 mg

7.1

JISと同じ

IDT

7.4操作

7.4.1 試料溶液の調製

7.1 7.2

分析操作を規定。

MOD/追加

ISO:方法の区分がおかしい。

未分解物の再処理法の規定が

不十分。Ruの除去法は不可

能。方法の規定があいまい。

ISOの規定は概要のみの規定で

あり,JISとして詳細な分析操

作が必要なため追加した。

7.4.2 沈殿の生成と分離

7.1 7.2

分析操作を規定。

MOD/追加

ISOは規定内容不備(HCl除去

の温度,NH4Clを溶解すると

きの水量,洗浄液の濃度,ろ

液に消失したPtの回収法の規

定がない)。

ISOの規定は概要のみの規定で

あり,JISとして詳細な分析操

作が必要なため追加した。

2

H

6

3

1

2

:

2

0

0

4

26

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 6312:2003 ジュエリー用白金合金中の白金定量方法

ISO 11210:1995 白金合金中の白金定量方法−ヘキサクロロ白金(Ⅳ)ジアンモ

ニウム沈殿分離白金重量法

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ご

との評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.4.3 灰化及びひょう量

ISO 11210

7.1 7.2

分析操作を規定。

MOD/追加

ISOは二重るつぼ法を規定し

ているが,JISは普通のるつ

ぼを用いる方法を追加規定。

経験的に普通のるつぼで,十分

であることが分かっている。

ISO改訂時に追加を要求。

7.4.4 ろ液及び洗液中の

白金の定量

7.1 7.2

分析操作を規定

MOD/追加

JISはNH4Cl共存のまま測定

(マトリックスマッチング

法)。ISOはNH4Cl分解後測

定。ただし,方法の要約だけ。

ISO法は,長時間を必要とし日

常法には不適(この方法は,AAS

法が開発されるまでは日本で

も実施されていた)。ISO改訂時

に追加を要求。

7.4.5 スポンジ状白金中

の不純物

7.1 7.2

分析操作を規定

MOD/追加

ISO:操作の概要だけ規定(定

量に用いる標準液の規定もな

い)。

JIS:操作の詳細を規定。

ISOの規定は概要のみの規定で

あり,JISとして詳細な分析操

作が必要なため追加した。

7.5空試験

空試験を行い分析結果を

補正

規定なし

MOD/追加

JIS法は,空試験を行い分析

結果を補正。ISO法は,空試

験の規定なし。

汚染をチェックするため空試

験は必要。ISOの修正を要求

7.6計算

計算方法を規定

7.1 7.2

計算方法を規定。

MOD/追加

JISは,空試験値による補正

項を追加。

空試験値の補正は必要。ISO改

訂時に追加を要求。

8. ICP発光

分光法(白

金内標準

法)

対応する国際規格は現在

DISの段階

−

−

−

−

−

比較的少量の試料を用いて迅

速かつ精度よく定量でき,同時

に不純物含有率も定量できる

方法であることから追加した。

9. ICP発光

分光法(差

数法)

対応する国際規格は現在

DISの段階

−

−

−

−

−

ISO/DIS 15093を翻訳し,DIS

の規定が不備な点(試薬の具体

的な調製方法)及び様式を修正

して作成し,追加した。

2

H

6

3

1

2

:

2

0

0

4

27

H 6312:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

H

6

3

1

2

:

2

0

0

4