2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 4090-1990

アルミニウム及びアルミニウム合金溶接管

Aluminium and Aluminium Alloy Welded Pipes and Tubes

1. 適用範囲 この規格は,アルミニウム及びアルミニウム合金条並びにアルミニウム合金ブレージング

シートを高周波誘導加熱溶接したアルミニウム及びアルミニウム合金の溶接管(以下,溶接管という。)並

びにアルミニウム及びアルミニウム合金板をイナートガスアーク溶接又はこれと同等な溶接方法によって

溶接したアルミニウム及びアルミニウム合金の溶接管(以下,アーク溶接管という。)について規定する。

備考 この規格の中で{ }を付けて示してある単位及び数値は,国際単位系 (SI) によるものであ

って,参考として併記したものである。

なお,この規格の中で従来単位及び数値と,その後に{ }を付けてSIによる単位及びそれ

に基づく換算値が示してある部分は,平成3年1月1日以降{ }を付けて示してある単位及

び数値に切り換える。

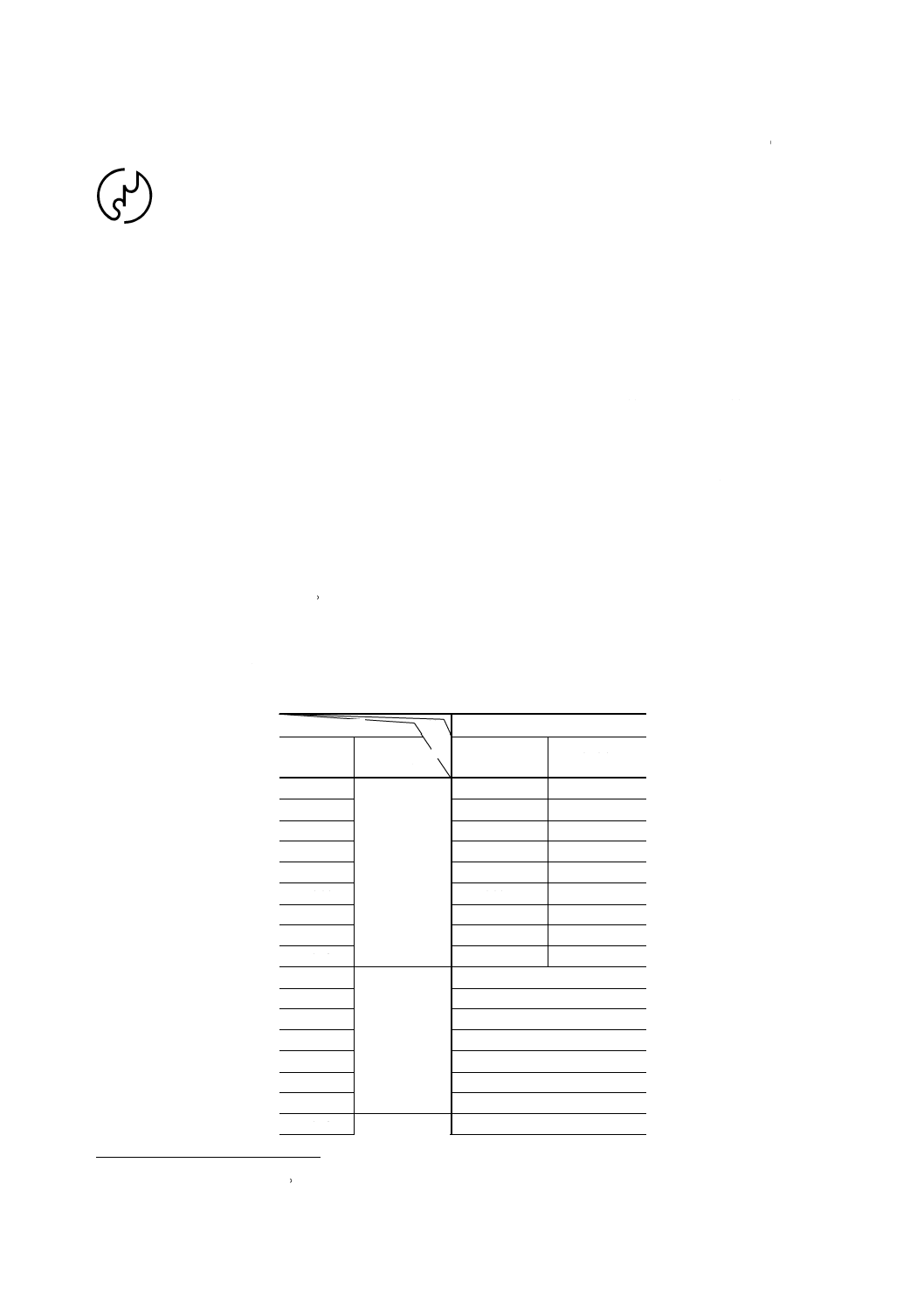

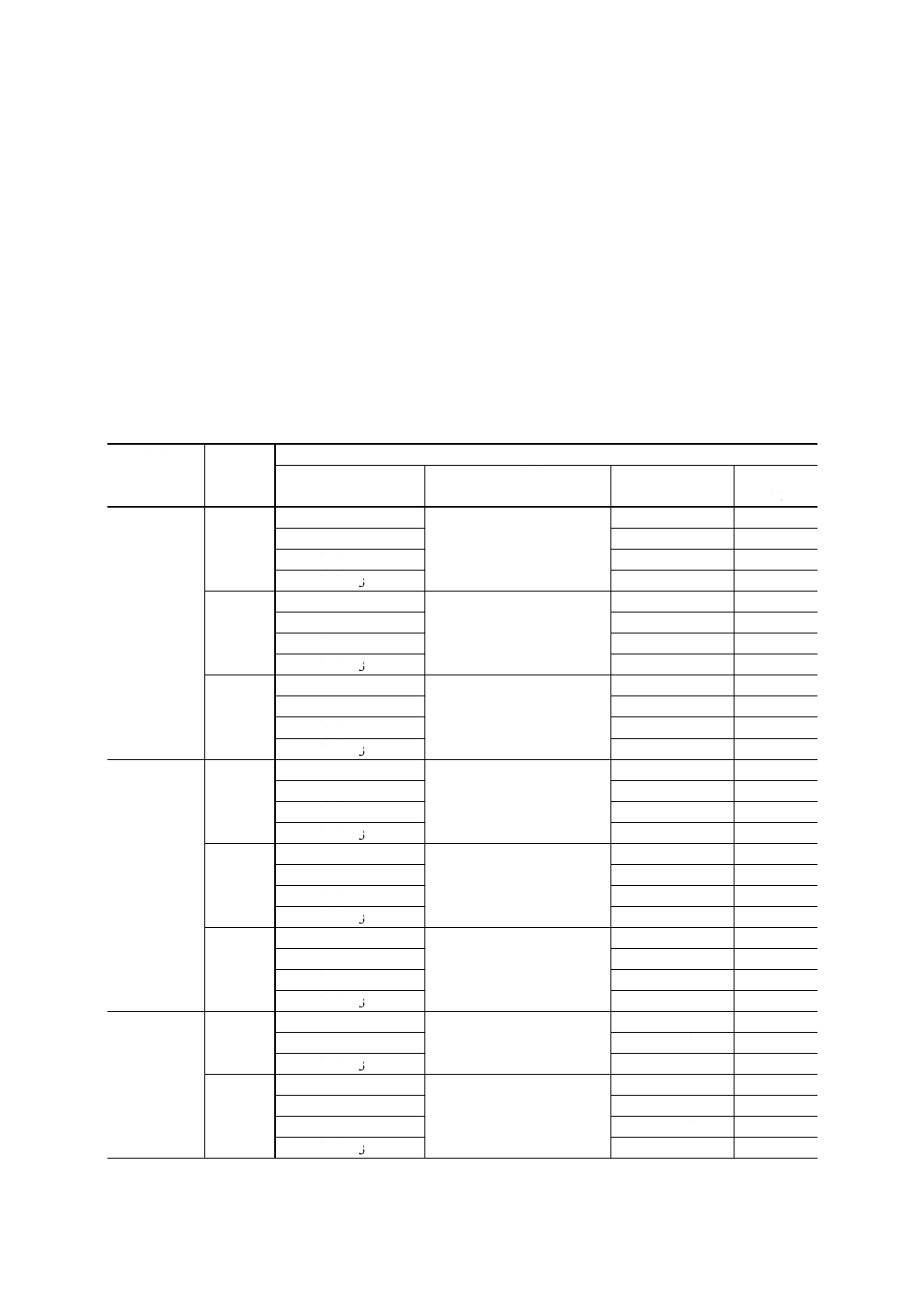

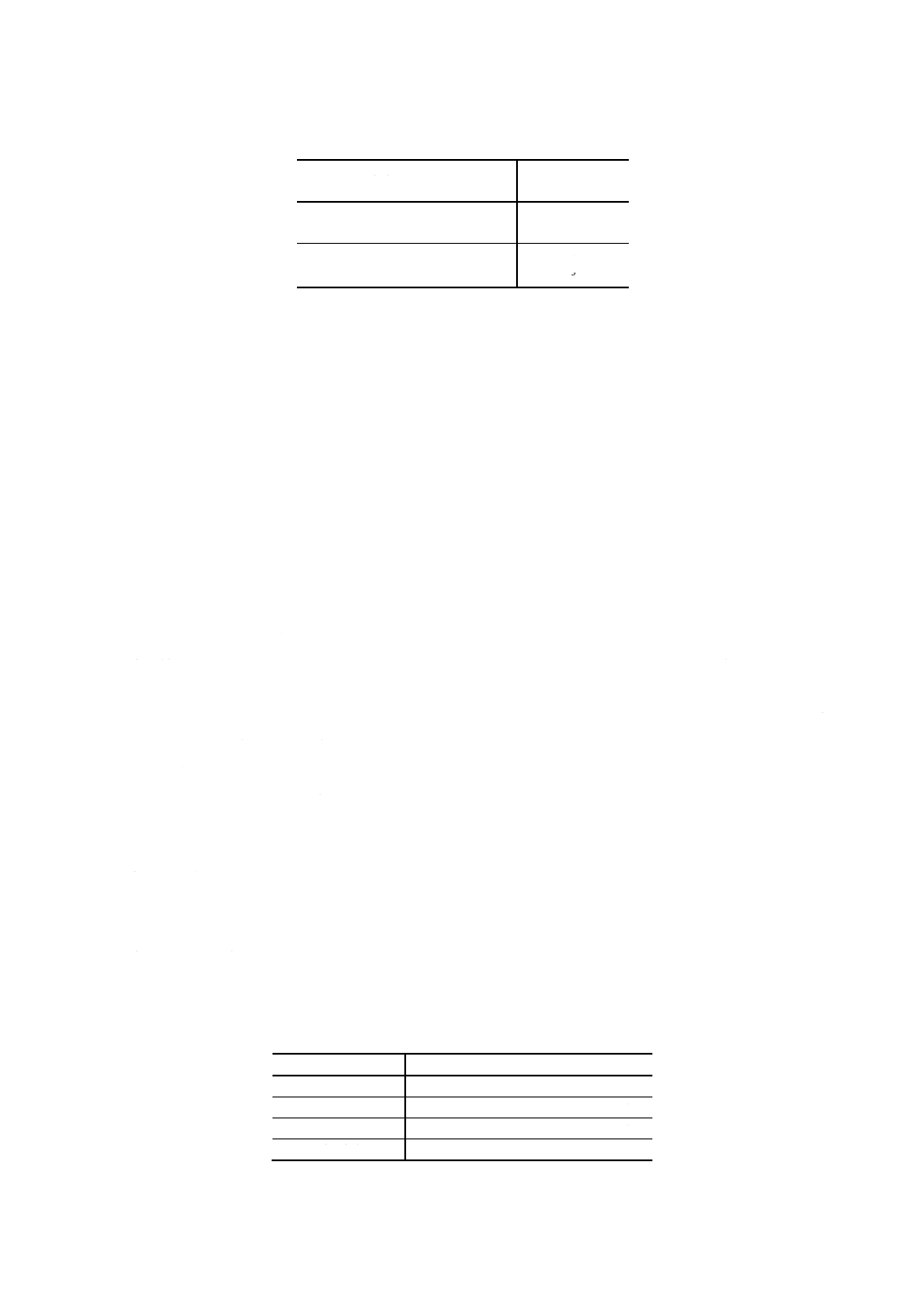

2. 種類及び記号 管の種類は,表1のとおり,化学成分によって溶接管及びアーク溶接管は,それぞれ

9種類とし,更に溶接管は寸法許容差の程度によって,普通級と特殊級に分ける。

表1 種類

種類

等

記号

合金番号

製造方法

による区分

級

普通級

特殊級

1050

溶接管

A1050TW

A1050TWS

1100

A1100TW

A1100TWS

1200

A1200TW

A1200TWS

3003

A3003TW

A3003TWS

3203

A3203TW

A3203TWS

BA11

BA11TW

BA11TWS

BA12

BA12TW

BA12TWS

5052

A5052TW

A5052TWS

5154

A5154TW

A5154TWS

1070

アーク溶接管

A1070TWA

1050

A1050TWA

1100

A1100TWA

1200

A1200TWA

3003

A3003TWA

3203

A3203TWA

5052

A5052TWA

5154

アーク溶接管

A5154TWA

引用規格:13ページに示す。

2

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

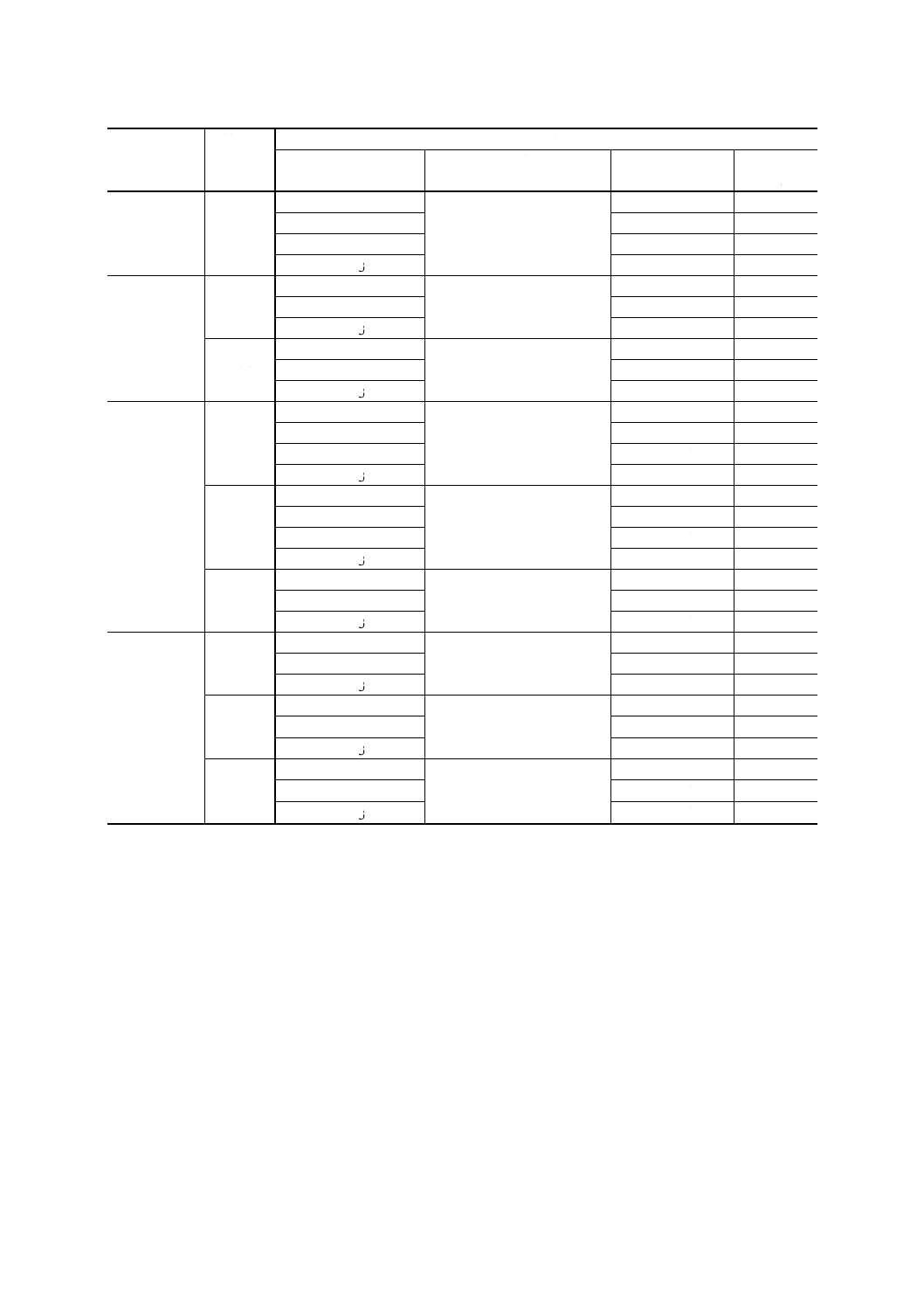

種類

等

記号

合金番号

製造方法

による区分

級

普通級

特殊級

5083

A5083TWA

備考 質別(1)を示す記号は,上記記号の後に付ける。

注(1) 質別とは,JIS H 0001(アルミニウム及びアルミニ

ウム合金の質別記号)による。

3. 品質

3.1

外観 溶接管及びアーク溶接管は,形状正しく,仕上良好・品質均一で,使用上有害な欠陥があっ

てはならない。

また,アーク溶接管は,次の品質をもっていなければならない。

(1) 母材は管状に成形され.表面は滑らかでなければならない。

(2) 特に仕上げをしないビード表面は,なるべく滑らかで,均一な形状でなければならない。

(3) 突合せ溶接の余盛の高さは,JIS Z 3604(アルミニウム及びアルミニウム合金のイナートガスアーク

溶接作業標準)の5.8(3)による。

3.2

溶接管の品質

3.2.1

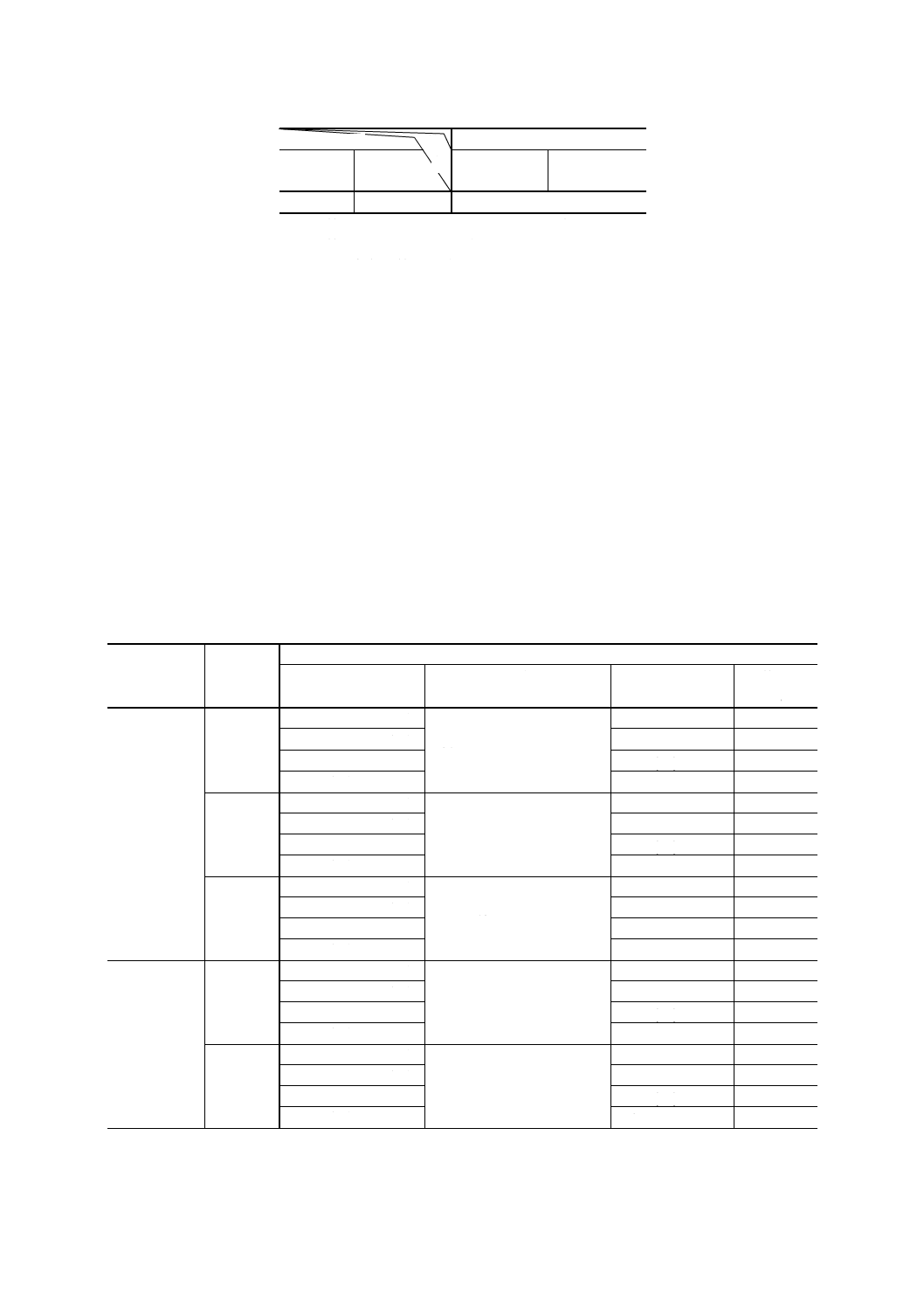

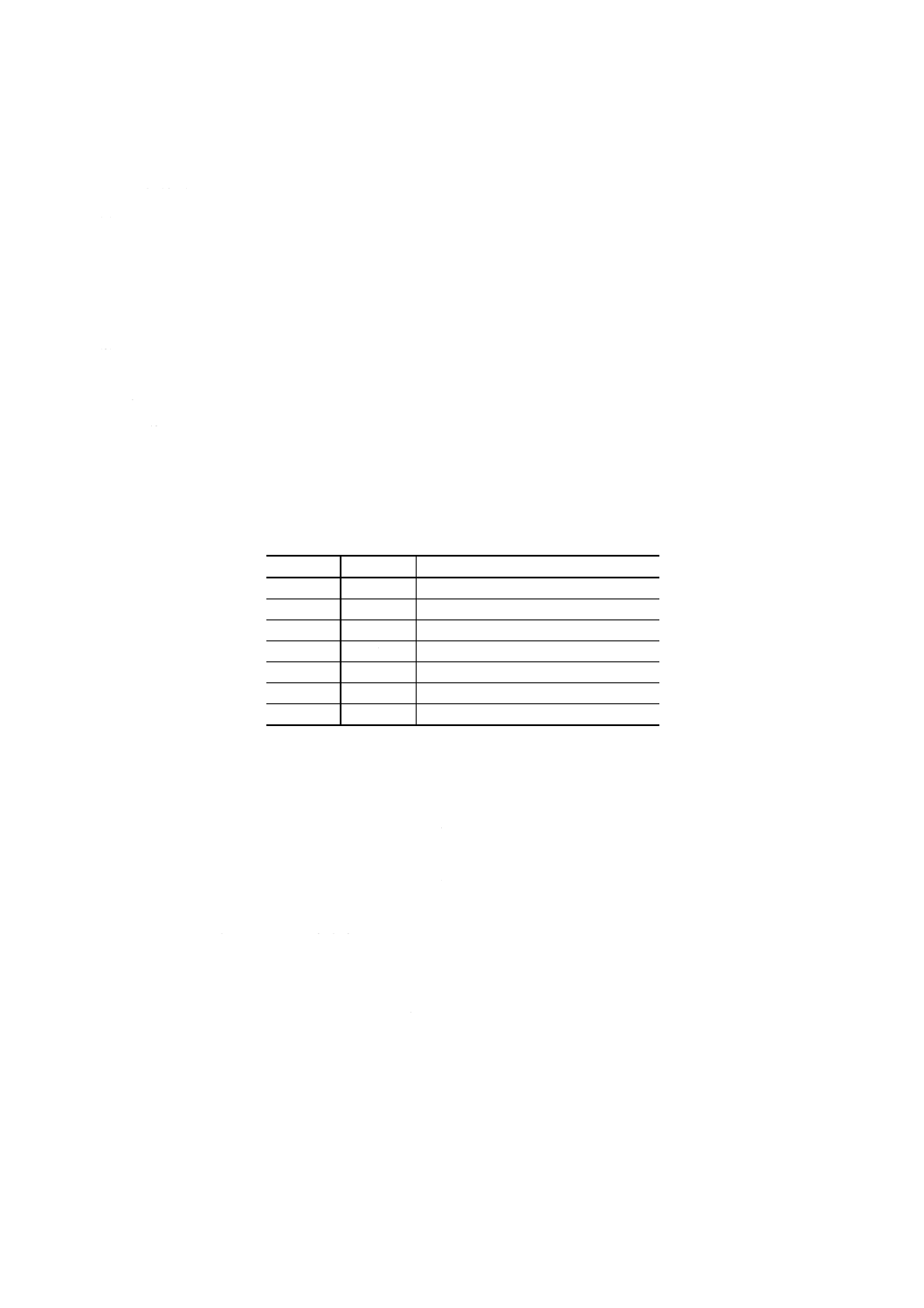

機械的性質 溶接管の機械的性質(引張強さ・耐力・伸び)は,表2による。ただし,耐力は,特

に注文者の要求のあるものに限り適用する。

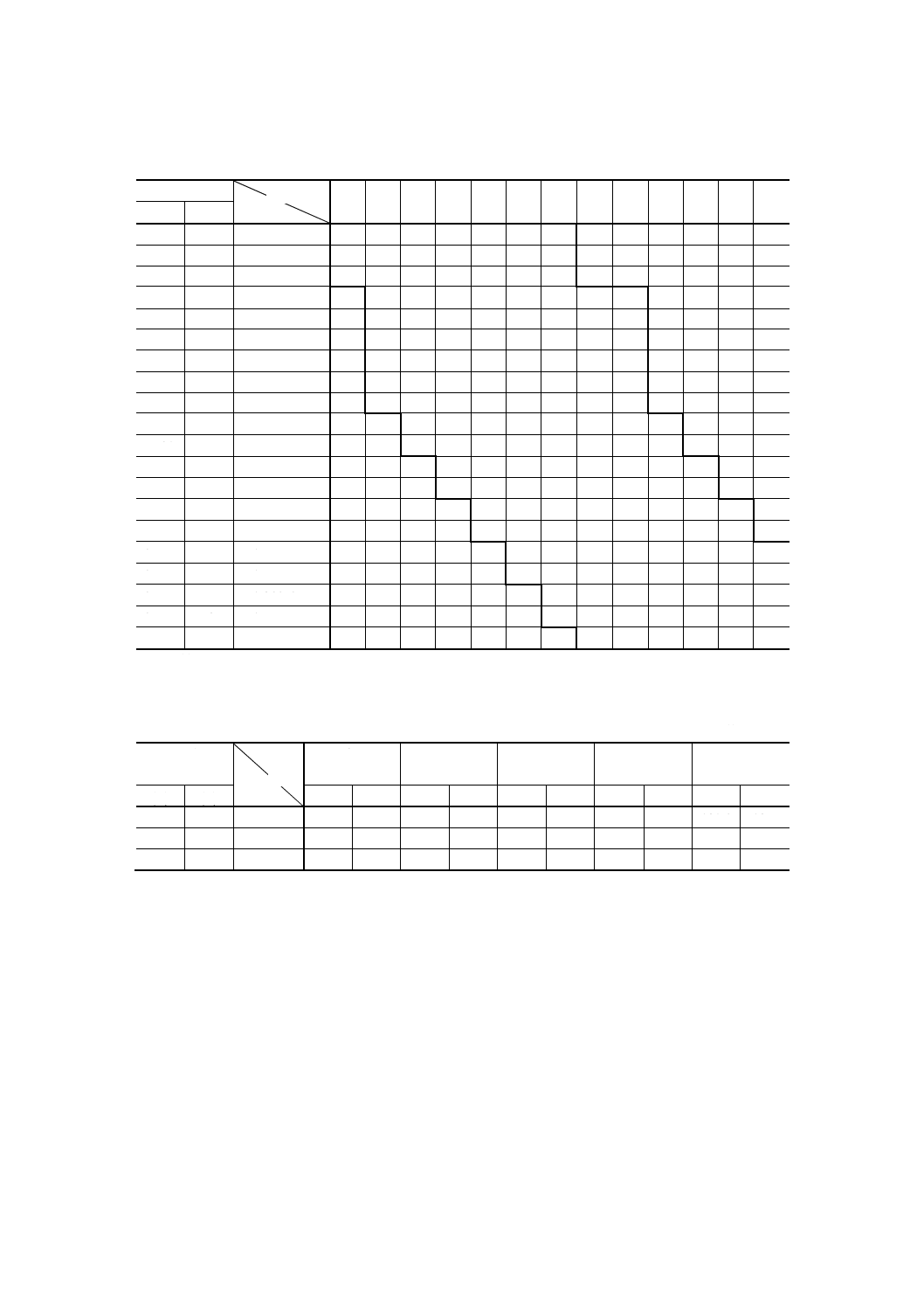

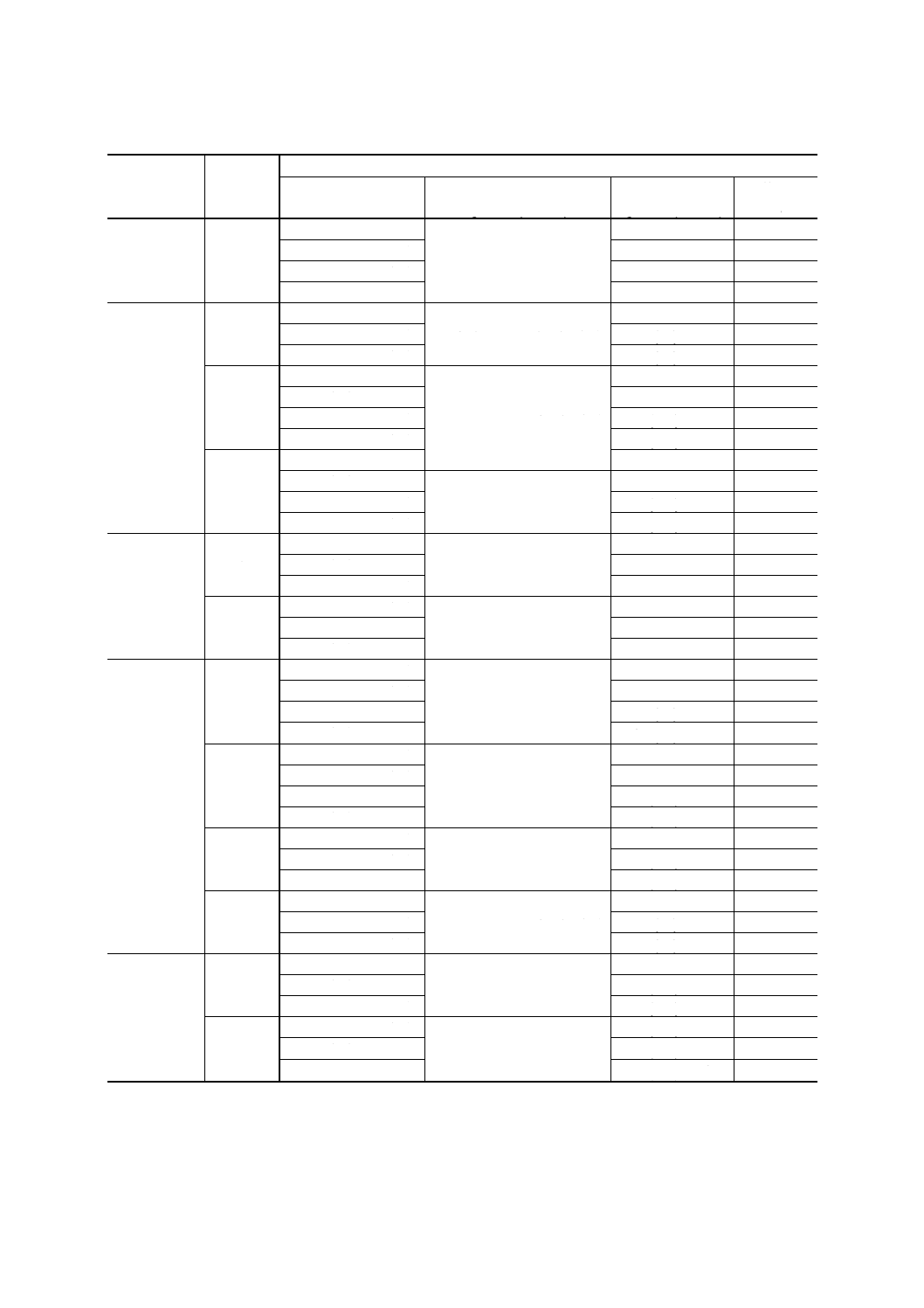

表2 溶接管の機械的性質

(平成2年12月31日まで適用)

記号

質別(1)

引張試験

肉厚

mm

引張強さ

kgf/mm2 {N/mm2}

耐力

kgf/mm2 {N/mm2}

伸び

%

A1050TW

A1050TWS

0

0.3以上 0.5以下

6.0 {59} 以上10 {98} 以下

−

15以上

0.5を超え 0.8以下

−

20以上

0.8を超え 1.3以下

2.0 {20} 以上

25以上

1.3を超え3 以下

2.0 {20} 以上

30以上

H14

H24(2)

0.3以上 0.5以下

9.5 {94} 以上13 {127} 以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

7.3 {74} 以上

4以上

1.3を超え3 以下

7.3 {74} 以上

5以上

H18

0.3以上 0.5以下

13 {127} 以上

−

1以上

0.5を超え 0.8以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え3 以下

−

4以上

A1100TW

A1200TW

A1100TWS

A1200TWS

0

0.3以上 0.5以下

7.5 {74} 以上11 {108} 以下

−

15以上

0.5を超え 0.8以下

−

20以上

0.8を超え 1.3以下

2.5 {25} 以上

25以上

1.3を超え3 以下

2.5 {25} 以上

30以上

H14

H24(2)

0.3以上 0.5以下

12 {118} 以上15 {147} 以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

9.5 {94} 以上

4以上

1.3を超え3 以下

9.5 {94} 以上

5以上

3

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

質別(1)

引張試験

肉厚

mm

引張強さ

kgf/mm2 {N/mm2}

耐力

kgf/mm2 {N/mm2}

伸び

%

A1100TW

A1200TW

A1100TWS

A1200TWS

H18

0.3以上 0.5以下

16 {157} 以上

−

1以上

0.5を超え 0.8以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え3 以下

−

4以上

A3003TW

A3203TW

A3003TWS

A3203TWS

0

0.3以上 0.8以下

9.5 {94} 以上13 {127} 以下

−

20以上

0.8を超え 1.3以下

3.5 {34} 以上

23以上

1.3を超え3 以下

3.5 {34} 以上

25以上

H14

H24(2)

0.3以上 0.5以下

14 {137} 以上18 {177} 以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

12 {118} 以上

4以上

1.3を超え3 以下

12 {118} 以上

5以上

H18

0.3以上 0.5以下

−

1以上

0.5を超え 0.8以下

19 {186} 以上

−

2以上

0.8を超え 1.3以下

17 {167} 以上

3以上

1.3を超え3 以下

17 {167} 以上

4以上

BA11TW

BA12TW

BA11TWS

BA12TWS

0

0.3以上 0.8以下

14 {137} 以下

−

18以上

0.8を超え 1.3以下

−

20以上

1.3を超え3 以下

−

23以上

H14

0.3以上 0.8以下

14 {137} 以上18 {177} 以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え3 以下

−

5以上

A5052TW

A5052TWS

0

0.3以上 0.5以下

18 {177} 以上22 {216} 以下

−

15以上

0.5を超え 0.8以下

−

16以上

0.8を超え 1.3以下

6.5 {64} 以上

18以上

1.3を超え3 以下

6.5 {64} 以上

19以上

H14

H24(2)

H34

0.3以上 0.5以下

24 {235} 以上29 {284} 以下

−

3以上

0.5を超え 0.8以下

−

4以上

0.8を超え 1.3以下

18 {177} 以上

4以上

1.3を超え3 以下

18 {177} 以上

6以上

H18

H38

0.3以上 0.8以下

28 {275} 以上

−

3以上

0.8を超え 1.3以下

23 {226} 以上

4以上

1.3を超え 3以下

23 {226} 以上

4以上

0

0.5以上 0.8以下

21 {206} 以上29 {284} 以下

−

12以上

0.8を超え 1.3以下

7.5 {74} 以上

14以上

1.3を超え3 以下

7.5 {74} 以上

16以上

A5154TW

A5154TWS

H14

H24(2)

H34

0.5以上 0.8以下

28 {275} 以上32 {314} 以下

−

4以上

0.8を超え 1.3以下

21 {206} 以上

4以上

1.3を超え3 以下

21 {206} 以上

6以上

H18

H38

0.5以上 0.8以下

32 {314} 以上

25 {245} 以上

3以上

0.8を超え 1.3以下

25 {245} 以上

3以上

1.3を超え3 以下

25 {245} 以上

4以上

注(2) 質別H24は,溶接のままの管に適用する。ただし,引張強さの上限及び耐力は適用しない。

備考 規定肉厚範囲外の寸法のものの機械的性質は,受渡当事者間の協定による。

3.2.2

へん平試験 7.1.2によってへん平試験を行った場合,溶接部に割れが生じてはならない。ただし,

へん平試験は,特に注文者の要求のあるものに限り行う。

4

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.3

渦流探傷試験又は空圧試験 外径50mm以下の溶接管は,7.1.3の渦流探傷試験又は7.1.4の空圧試

験のいずれか一つの試験を行った場合,有害な欠陥があってはならない。ただし,これらの試験は,特に

注文者の要求のあるものに限り行う。

3.3

アーク溶接管の品質

3.3.1

機械的性質 アーク溶接管の溶接部は,7.2.1によって機械試験を行った場合,次の各項を満足し

なければならない。

(1) 引張試験の結果,引張強さJIS H 4000に規定するそれぞれの材料の質別0の引張強さの最小値以上で

あること。

(2) 表曲げ試験,裏曲げ試験及び側曲げ試験の結果,溶接部の外側に長さ3mm以上の割れ(縁角に生じ

る小さな割れを除く。)が生じないこと。

3.3.2

放射線透過試験 アーク溶接管の溶接部は,7.2.4によって放射線透過試験を行った場合,JIS Z

3105(アルミニウム溶接部の放射線透過試験方法及び透過写真の等級分類方法)に規定する2級以上でな

ければならない。ただし,放射線透過試験は,特に注文者の要求のあるものに限り行う。

3.3.3

水圧試験及び気密試験 アーク溶接管は,7.2.5によって水圧試験及び7.2.6によって気密試験を行

った場合,漏れがあってはならない。

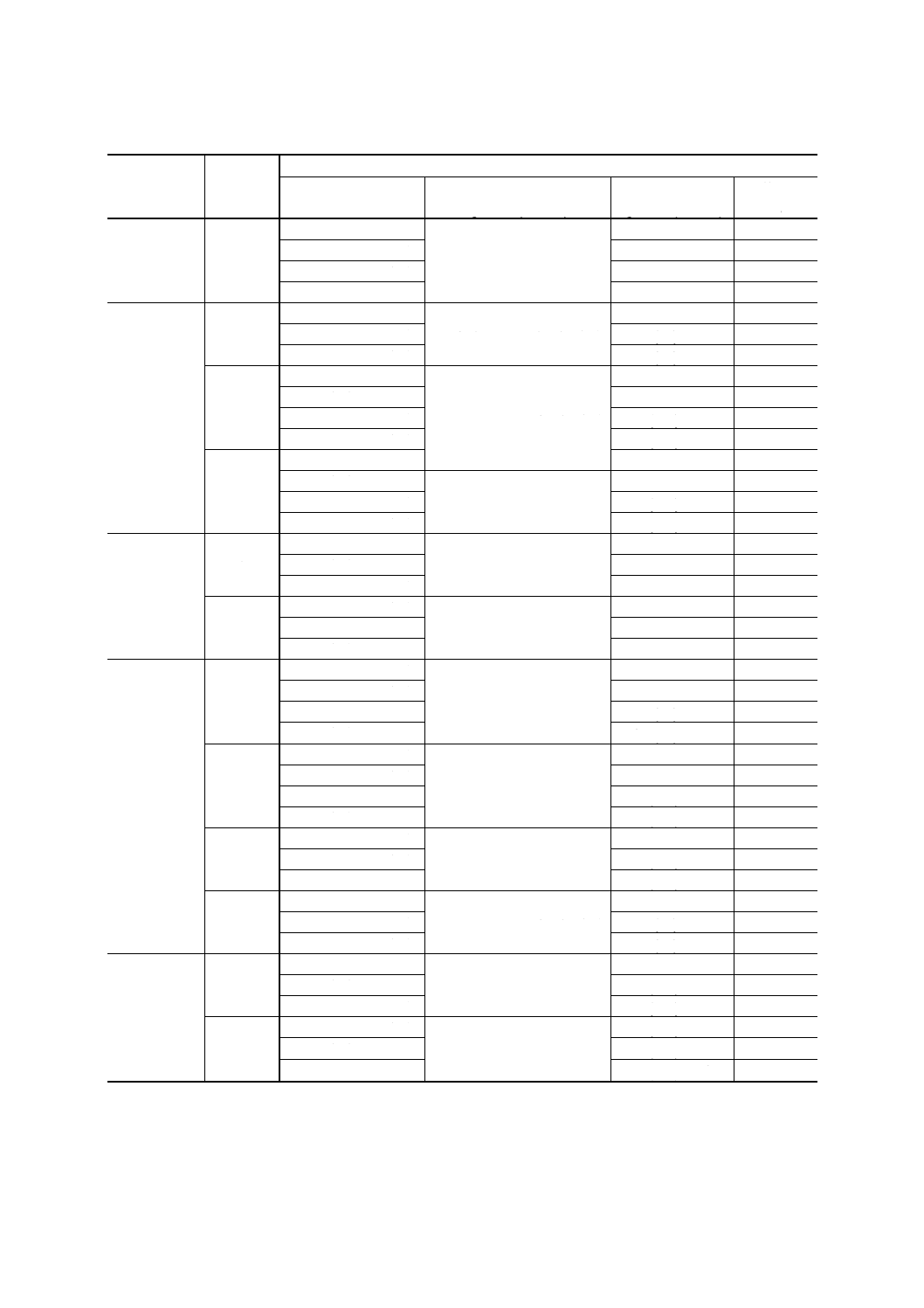

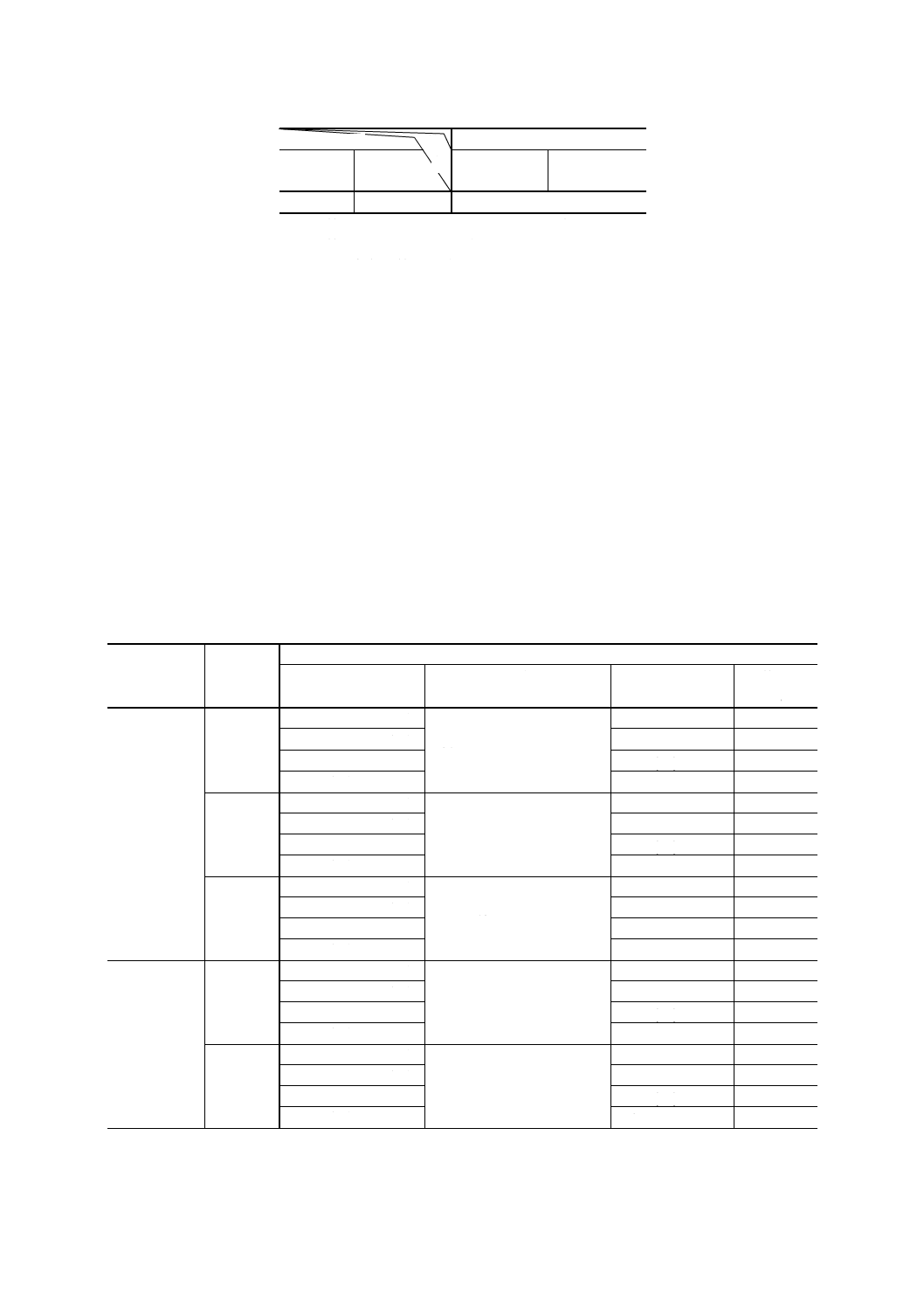

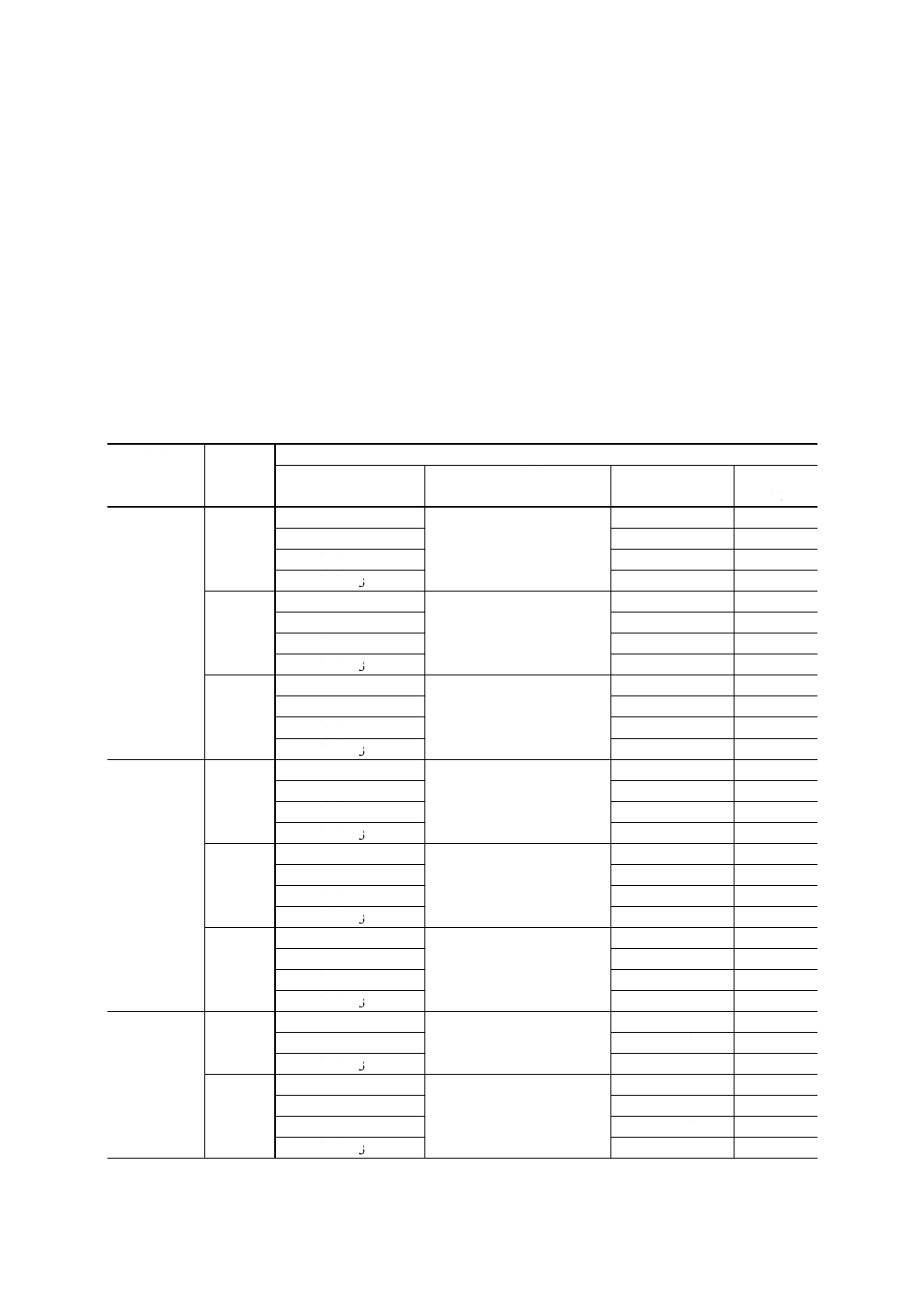

4. 寸法及び許容差 寸法及び許容差は,次による。

(1) 溶接管及びアーク溶接管の寸法は,外径,内径及び肉厚のうち,いずれか二つを指定する。

(2) 溶接管の標準寸法は表3に,アーク溶接管の標準寸法は表4-1に,また,アーク溶接管のスケジュー

ル番号による寸法は,表4-2及び表4-3による。

5

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

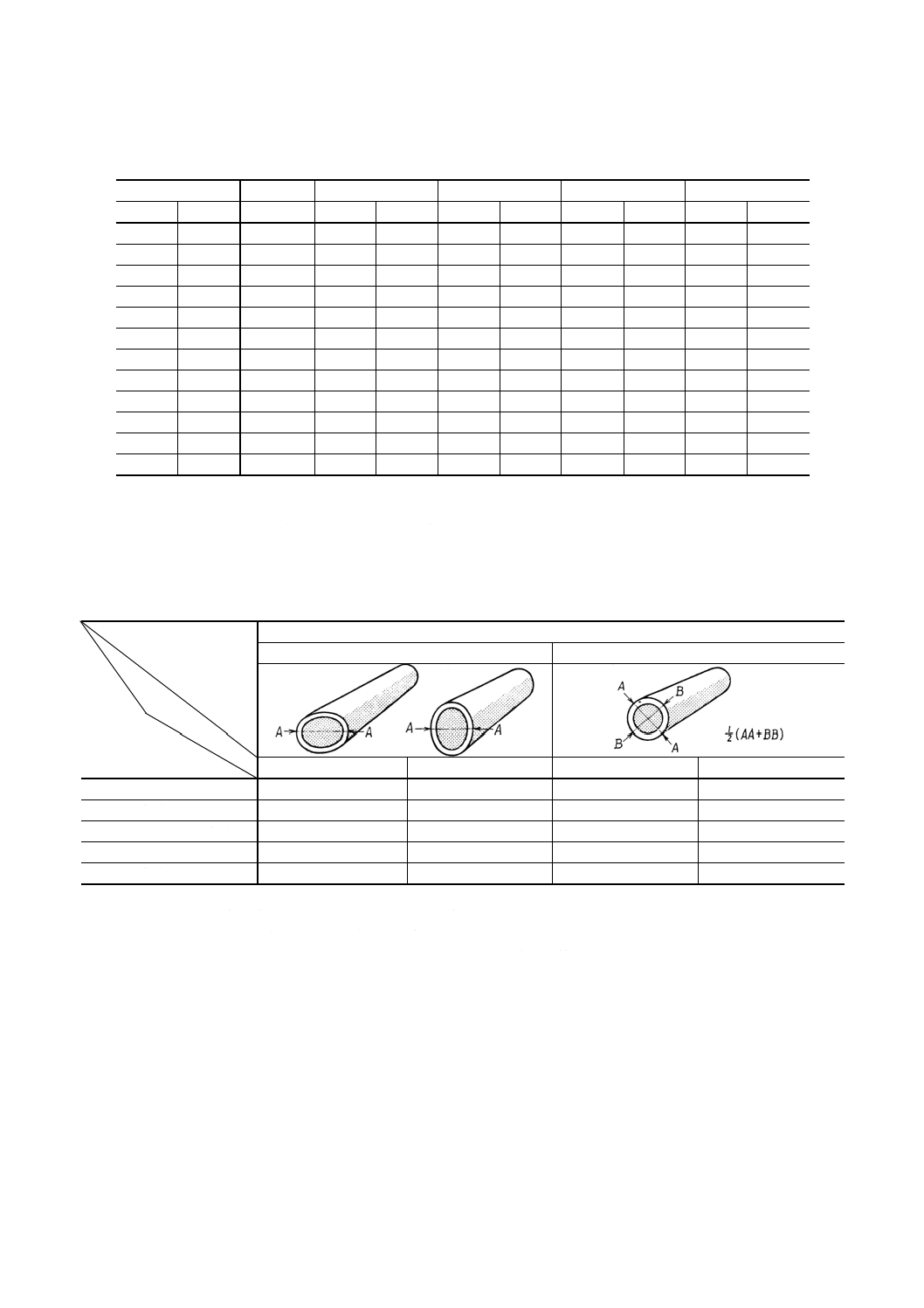

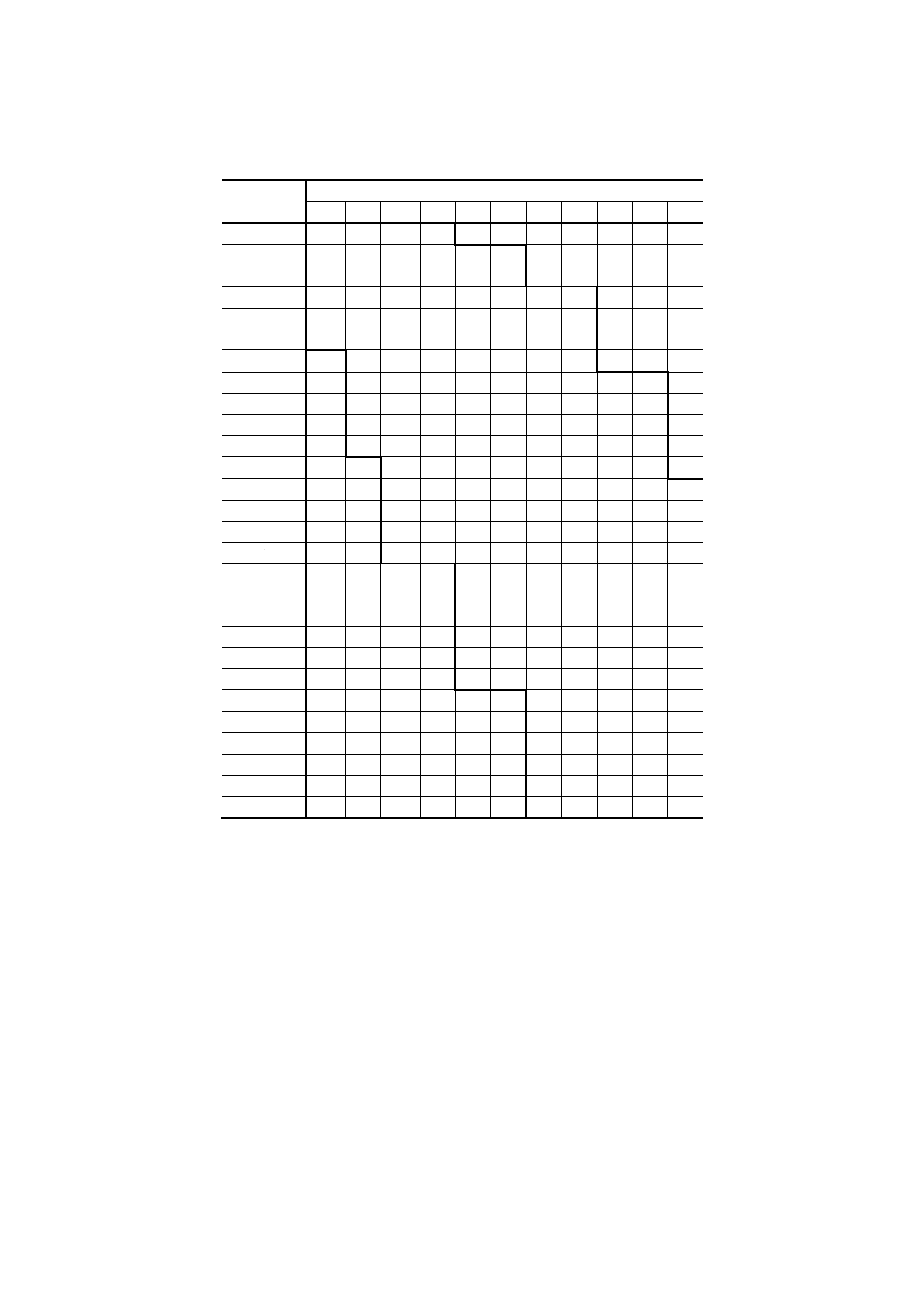

表3 溶接管の標準寸法

単位 mm

外径

肉厚

0.5

0.6

0.7

0.8

1

1.2

1.4 1.6

1.8

2

2.5

6

○

○

○

○

−

−

−

−

−

−

−

8

○

○

○

○

○

○

−

−

−

−

−

9.52

○

○

○

○

○

○

−

−

−

−

−

10

○

○

○

○

○

○

○

○

−

−

−

12

○

○

○

○

○

○

○

○

−

−

−

12.7

○

○

○

○

○

○

○

○

−

−

−

14

−

○

○

○

○

○

○

○

−

−

−

15.88

−

○

○

○

○

○

○

○

○

○

−

16

−

○

○

○

○

○

○

○

○

○

−

19.05

−

○

○

○

○

○

○

○

○

○

−

20

○

○

○

○

○

○

○

○

○

−

22.22

−

−

○

○

○

○

○

○

○

○

−

25

−

−

○

○

○

○

○

○

○

○

○

25.4

−

−

○

○

○

○

○

○

○

○

○

30

−

−

○

○

○

○

○

○

○

○

○

31.75

−

−

○

○

○

○

○

○

○

○

○

35

−

−

−

−

○

○

○

○

○

○

○

38.1

−

−

−

−

○

○

○

○

○

○

○

40

−

−

−

−

○

○

○

○

○

○

○

45

−

−

−

−

○

○

○

○

○

○

○

50

−

−

−

−

○

○

○

○

○

○

○

50.8

−

−

−

−

○

○

○

○

○

○

○

60

−

−

−

−

−

−

○

○

○

○

○

70

−

−

−

−

−

−

○

○

○

○

○

76.2

−

−

−

−

−

−

○

○

○

○

○

80

−

−

−

−

−

−

○

○

○

○

○

90

−

−

−

−

−

−

○

○

○

○

○

101.6

−

−

−

−

−

−

○

○

○

○

○

6

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

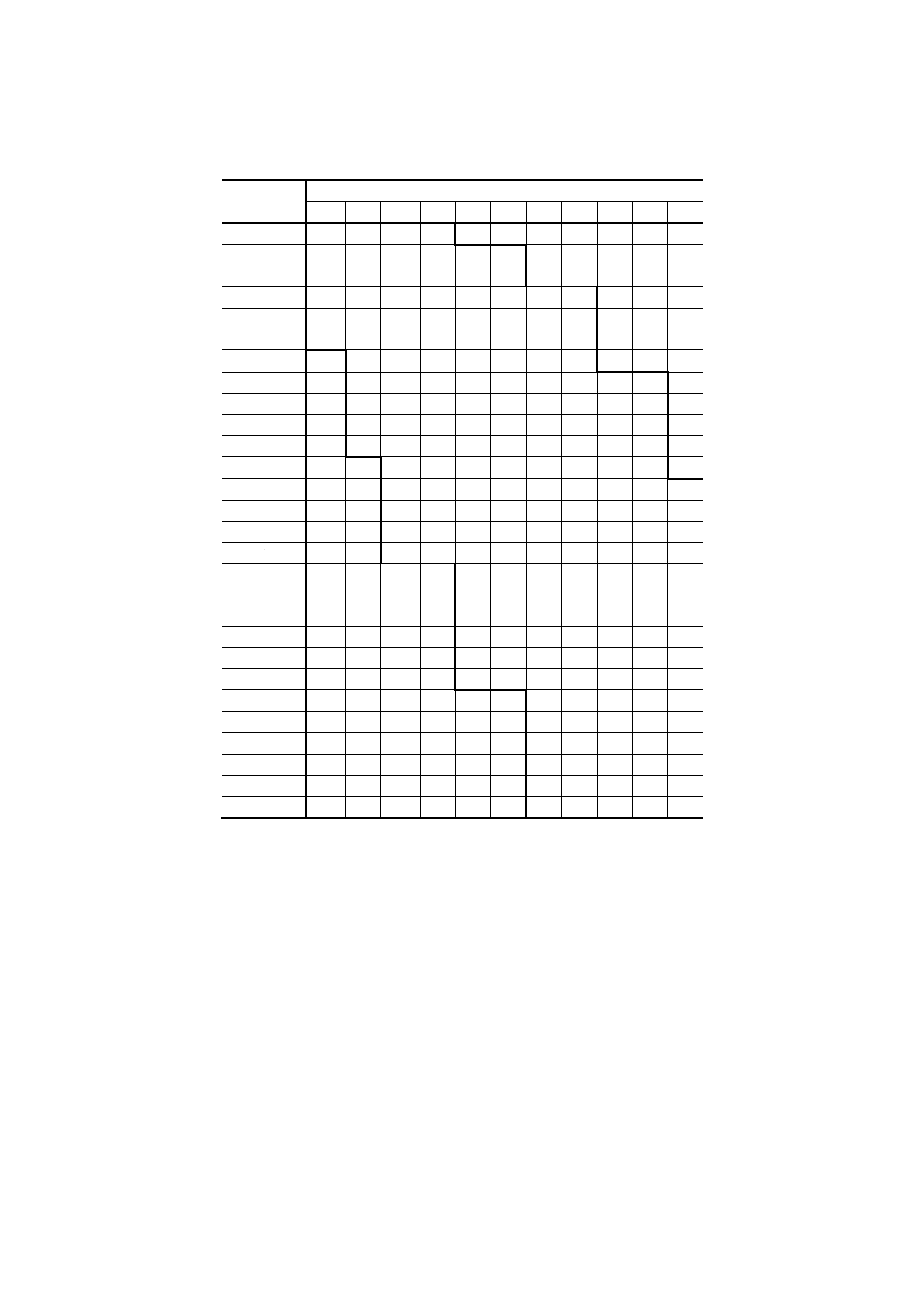

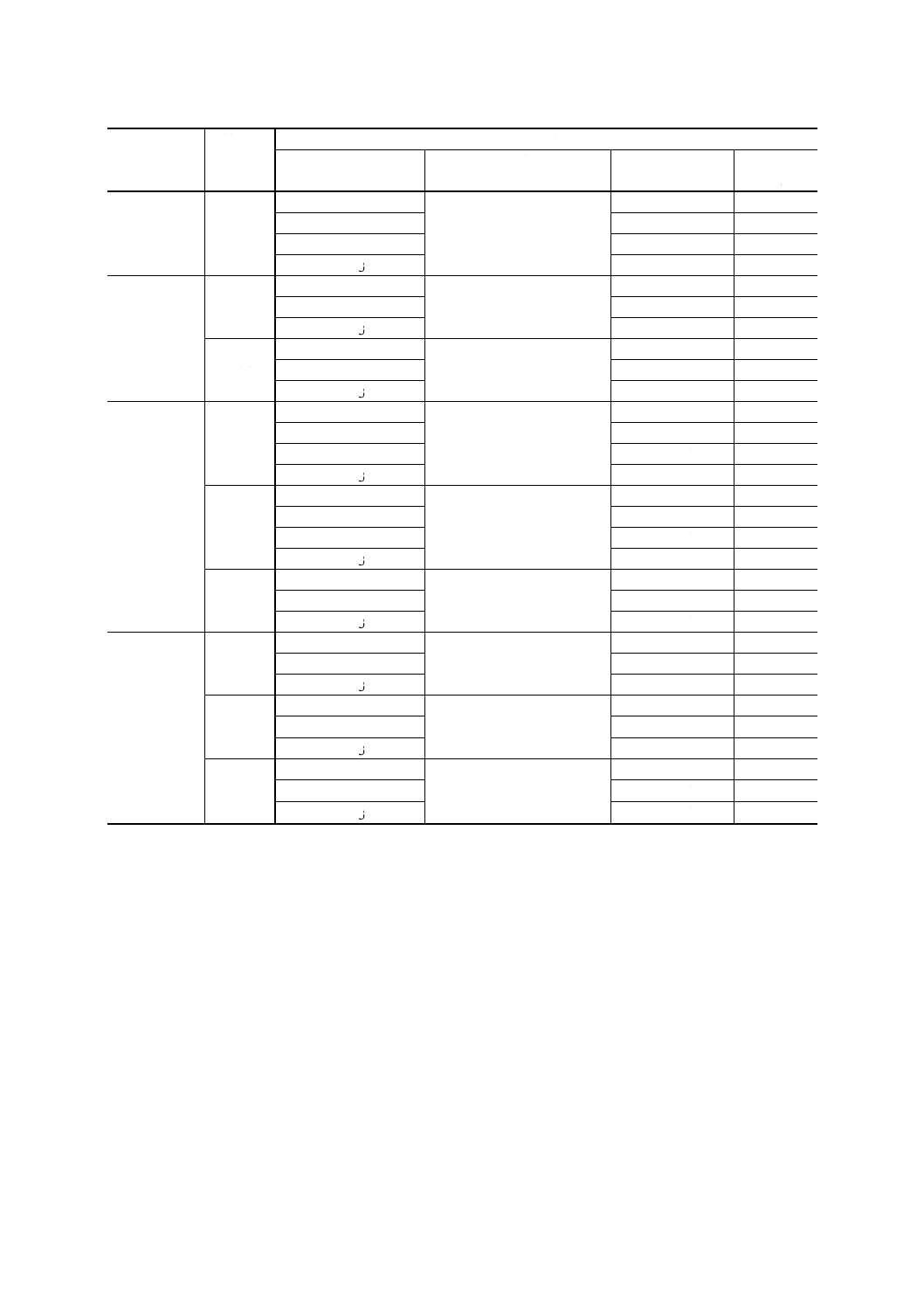

表4-1 アーク溶接管の標準寸法

単位 mm

呼び径

呼び厚さ

外径

5

6

7

8

9

10

12

15

20

25

30

35

40

(A)

(B)

200

8

216.3

○

○

○

○

○

○

○

−

−

−

−

−

−

250

10

267.4

○

○

○

○

○

○

○

−

−

−

−

−

−

300

12

318.5

○

○

○

○

○

○

○

−

−

−

−

−

−

350

14

355.6

−

○

○

○

○

○

○

○

○

−

−

−

−

400

16

406.4

−

○

○

○

○

○

○

○

○

−

−

−

−

450

18

457.2

−

○

○

○

○

○

○

○

○

−

−

−

−

500

20

508.0

−

○

○

○

○

○

○

○

○

−

−

−

−

550

22

558.8

−

○

○

○

○

○

○

○

○

−

−

−

−

600

24

609.6

−

○

○

○

○

○

○

○

○

−

−

−

−

650

26

660.4

−

−

○

○

○

○

○

○

○

○

−

−

−

700

28

711.2

−

−

○

○

○

○

○

○

○

○

−

−

−

750

30

762.0

−

−

−

○

○

○

○

○

○

○

○

−

−

800

32

812.8

−

−

−

○

○

○

○

○

○

○

○

−

−

850

34

863.6

−

−

−

−

○

○

○

○

○

○

○

○

−

900

36

914.4

−

−

−

−

○

○

○

○

○

○

○

○

−

1 000

40

1 016.0

−

−

−

−

−

○

○

○

○

○

○

○

○

1 100

44

1 117.6

−

−

−

−

−

○

○

○

○

○

○

○

○

1 200

48

1 219.6

−

−

−

−

−

−

○

○

○

○

○

○

○

1 350

54

1 371.6

−

−

−

−

−

−

○

○

○

○

○

○

○

1 500

60

1 524.0

−

−

−

−

−

−

−

○

○

○

○

○

○

備考 管の呼び径は(A)及び(B)のいずれかを用いる。ただし,必要に応じ(A)による場合にはA,(B)によ

る場合にはBの符号を,それぞれの数字の後に付けて区分する。

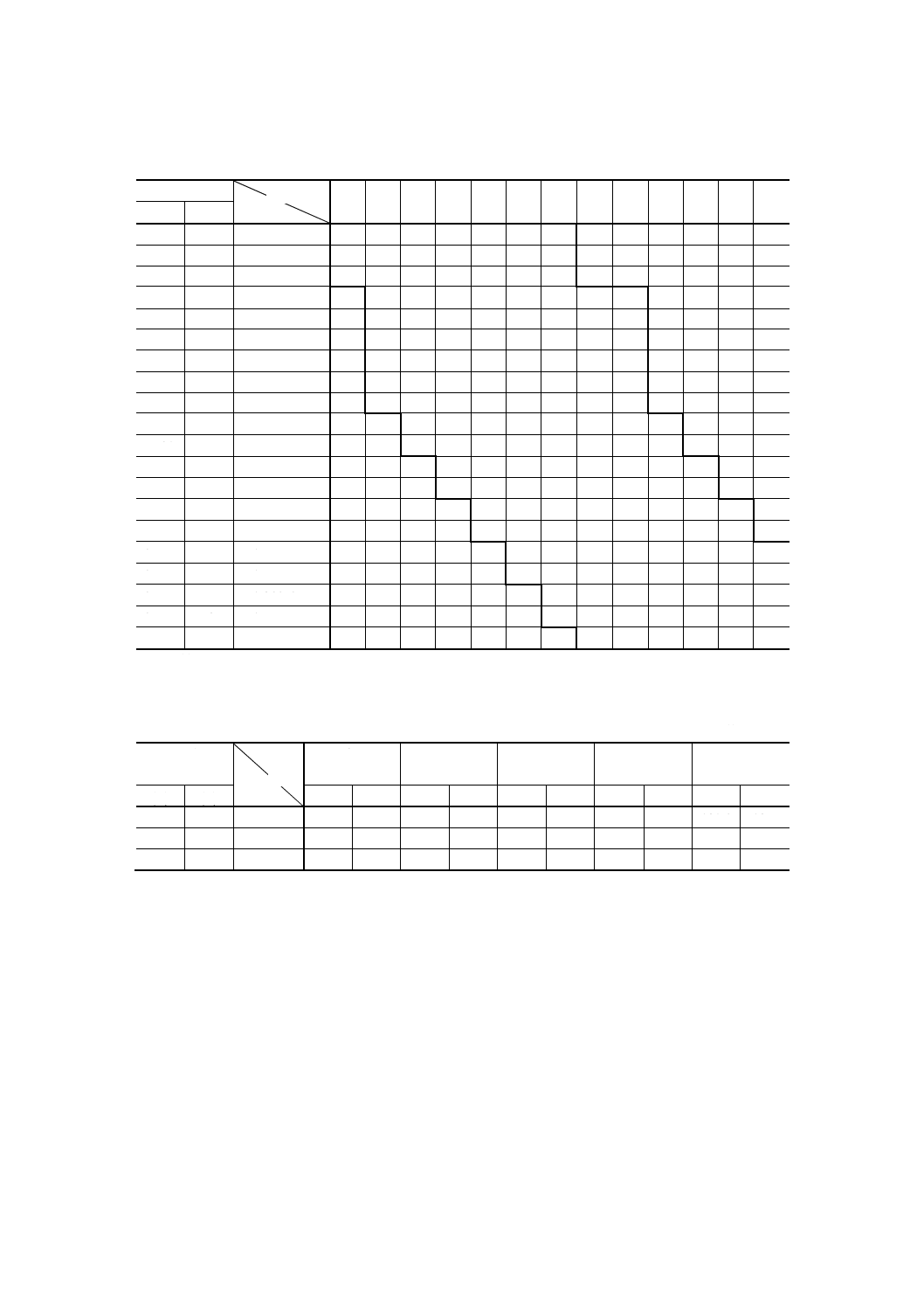

表4-2 アーク溶接管の寸法(スケジュール番号によるもの)

単位 mm

呼び径

呼び

厚さ

外径

スケジュール

5S

スケジュール

10S

スケジュール

20S

スケジュール

40

スケジュール

80

(A)

(B)

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

200

8

216.3

210.7

2.8

208.3

4

203.3

6.5

199.9

8.2

190.9

12.7

250

10

267.4

260.6

3.4

259.4

4

254.4

6.5

248.8

9.3

237.2

15.1

300

12

318.5

310.5

4

309.5

4.5

305.5

6.5

297.9

10.3

283.7

17.4

7

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4-3 アーク溶接管の寸法(スケジュール番号によるもの)

単位 mm

呼び径

呼び厚さ

7.9(3)

STD(3)

XS(3)

スケジュール40

(A)

(B)

外径

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

350

14

355.6

339.8

7.9

336.6

9.5

330.2

12.7

333.4

11.1

400

16

406.4

390.6

7.9

387.4

9.5

381.0

12.7

381

12.7

450

18

457.2

441.4

7.9

438.2

9.5

431.8

12.7

−

−

500

20

508.0

492.2

7.9

489.0

9.5

482.6

12.7

−

−

550

22

558.8

543

7.9

539.8

9.5

533.4

12.7

−

−

600

24

609.6

593.8

7.9

590.6

9.5

584.2

12.7

−

−

650

26

660.4

644.6

7.9

641.4

9.5

635.0

12.7

−

−

700

28

711.2

695.4

7.9

692.2

9.5

685.8

12.7

−

−

750

30

762.0

746.2

7.9

743.0

9.5

736.6

12.7

−

−

800

32

812.8

797

7.9

793.8

9.5

787.4

12.7

−

−

850

34

863.6

847.8

7.9

844.6

9.5

838.2

12.7

−

−

900

36

914.4

898.6

7.9

895.4

9.5

889.0

12.7

−

−

注(3) 7.9,STD,XSは,標準となる厚さを示す。

備考 表4-2及び表4-3の呼び厚さは,JIS B 2313(配管用鋼板製突合せ溶接式管継手)による。

(3) 溶接管及びアーク溶接管の径の許容差及び肉厚の許容差は,表5,6,7による。ただし,アーク溶接

管の各部寸法の測定は,受渡当事者間の協定による。

表5 溶接管の径の許容差

単位 mm

等

級

許容差

指定された径と任意の1か所の径との差(4)

指定された径と平均径との差(5)

外径又は内径

普通級

特殊級

普通級

特殊級

10以下

±0.18

±0.15

±0.16

±0.08

10を超え 25以下

±0.24

±0.20

±0.20

±0.10

25を超え 50以下

±0.30

±0.25

±0.26

±0.13

50を超え 75以下

±0.37

±0.31

±0.30

±0.15

75を超え 105以下

±0.49

±0.41

±0.40

±0.20

注(4) 質別0,コイル巻のもの,肉厚0.5mm以下のもの及び肉厚が外径の2.5%以下のものには適用しない。

(5) 平均径とは,任意の箇所で直角に測った2か所の測定値の平均値をいう。

備考1. 許容差を (+) 又は (−) だけに指定する場合は,上記数値の2倍とする。

2. 規定外径又は内径範囲外の寸法のものの許容差は,受渡当事者間の協定による。

8

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 溶接管の肉厚の許容差(6)

単位 mm

肉厚

許容差

指定された肉厚と任意の1か所の肉厚との差

指定された肉厚と平均肉厚との差(7)

0.5以上0.8以下

±0.06

±0.05

0.8を超え1.2以下

±0.08

±0.08

1.2を超え 2以下

±0.10

±0.10

2を超え 3以下

±0.15

±0.13

注(6) 溶接部には適用しない。

(7) 平均肉厚とは,管軸を挟んで互いに相対する2か所の測定値の平均値をいう。

備考1. 許容差を (+) 又は (−) だけに指定する場合は,上記数値の2倍とする。

2. 規定肉厚範囲外の寸法のものの許容差は,受渡当事者間の協定による。

表7 アーク溶接管の外径及び肉厚の許容差

外径の許容差

±1 %

肉厚の許容差

呼び径450A以下

+15

−12.5 %

呼び径450Aを超えるもの +15

−10

%

備考 管端部の外径許容差は±0.5%とする。

(4) 長さの許容差は,溶接管は表8,アーク溶接管は表9による。

表8 溶接管の長さの許容差

単位 mm

長さ

外径

許容差

4m未満

4m以上10m未満

10m以上15m以下

6以下

+7

0

+10

0

+13

0

6を超え 75以下

+5

0

+8

0

+10

0

75を超え 105以下

+6

0

+9

0

+11

0

備考 規定外径及び長さ範囲外の寸法のものの許容差は.受渡当事者間の協定による。

表9 アーク溶接管の長さの許容差

単位 mm

長さ

呼び径

許容差

4m未満

4m以上10m未満

10m以上15m以下

500A以下

+7

0

+10

0

+10

0

500Aを超え1 000A以下

+7

0

+10

0

+13

0

備考 規定外径及び長さ範囲外の寸法のものの許容差は,受渡当事者間の協定による。

9

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

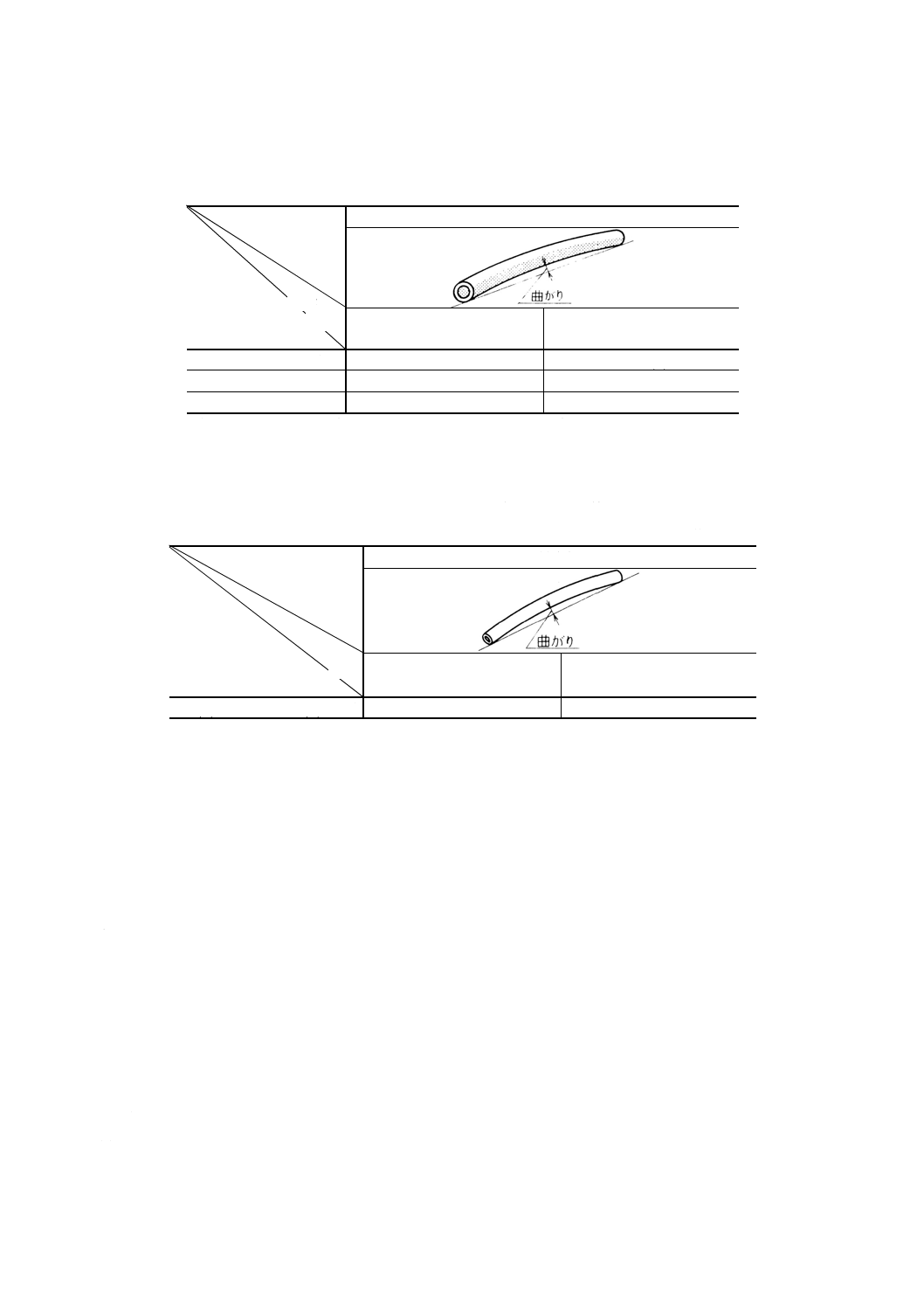

(5) 曲がりの最大値は,溶接管は表10,アーク溶接管は表11による。

表10 溶接管の曲がりの最大値(8)(9)

単位 mm

長

さ

外径

最大値

任意の箇所の長さ1mにつき

全長 (L) mにつき

10以下

30

30×L(10)

10を超え 50以下

3

3×L

50を超え 105以下

4

4×L

注(8) 平面上に置いて自重によって曲がりを最小にした場合の値。

(9) 質別0には適用しない。

(10) 長さ3m以下のものには適用しない。

備考 規定外径範囲外の寸法のものの最大値は,受渡当事者間の協定による。

表11 アーク溶接管の曲がりの最大値(11)

単位 mm

長

さ

呼び径

最大値

任意の箇所の長さ1mにつき

全長 (L) mにつき

200(A) を超え1 000 (A) 以下

2

2×L

注(11) 平面上に置いて自重によって曲がりを最小にした場合の値。

備考 規定外径範囲外の寸法のものの最大値は,受渡当事者間の協定による。

5. 材料 溶接管に使用する条は,JIS H 4000(アルミニウム及びアルミニウム合金の板及び条)に規定

するA1050P,A1100P,A1200P,A3003P,A3203P,A5052P,A5154P及びJIS Z 3263(アルミニウム合金

ろう及びプレージングシート)に規定するBA11PC,BA12PCとし,アーク溶接管に使用する板は,JIS H

4000に規定するA1070P,A1050P,A1100P,A1200P,A3003P,A3203P,A5052P,A5154P,A5083Pとす

る。

6. アーク溶接管の製造方法 アーク溶接管の製造は,次によって行う。

(1) 管は,板の両耳を溶接に適する形状に加工し,成形装置によって管状に丸め,両耳を突合せ溶接して

製造する。

(2) 管を製造するときに使用する溶接棒及び電極ワイヤは,JIS Z 3232(アルミニウム及びアルミニウム

合金溶接棒並びにワイヤ)に規定するものを使用する。

(3) 管は,ミグ溶接,ティグ溶接又はこれと同等な溶接方法によって製造する。ただし,溶接後の応力除

去は行わない。

(4) 管は,原則として加熱圧延成形加工を行ってはならない。

(5) 溶接は,溶接施工に関する専門的知識と経験をもつ溶接施工管理技術者の監督の下で,JIS Z 3811(ア

ルミニウム溶接技術検定における試験方法及び判定基準)に示された資格のうち,管の製造内容に該

10

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

当する資格をもつ者が行う。

(6) 管の溶接は,7.2.7に規定された溶接施工法確認試験によって確認された方法によって行う。

(7) 管には製造のための仮止め,ブラケットなどを残してはならない。

(8) 管の両端は,原則としてプレンエンドとする。ただし,開先をとる場合は,受渡当事者間の協定によ

る。

7. 試験

7.1

溶接管の試験

7.1.1

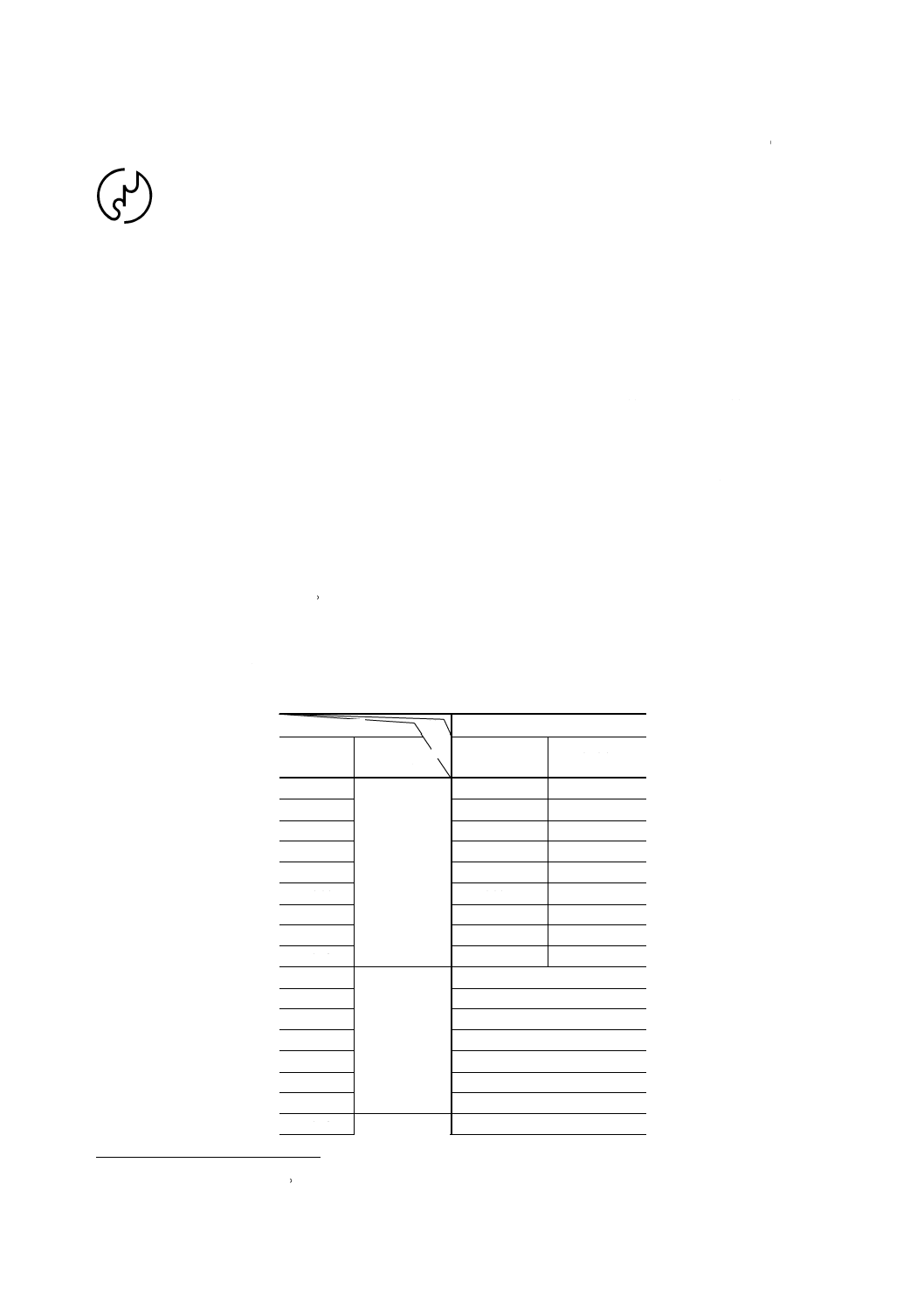

引張試験 引張試験は,JIS Z 2241(金属材料引張試験方法)による。この場合の試験片は,JIS Z

2201(金属材料引張試験片)の11号試験片とする。

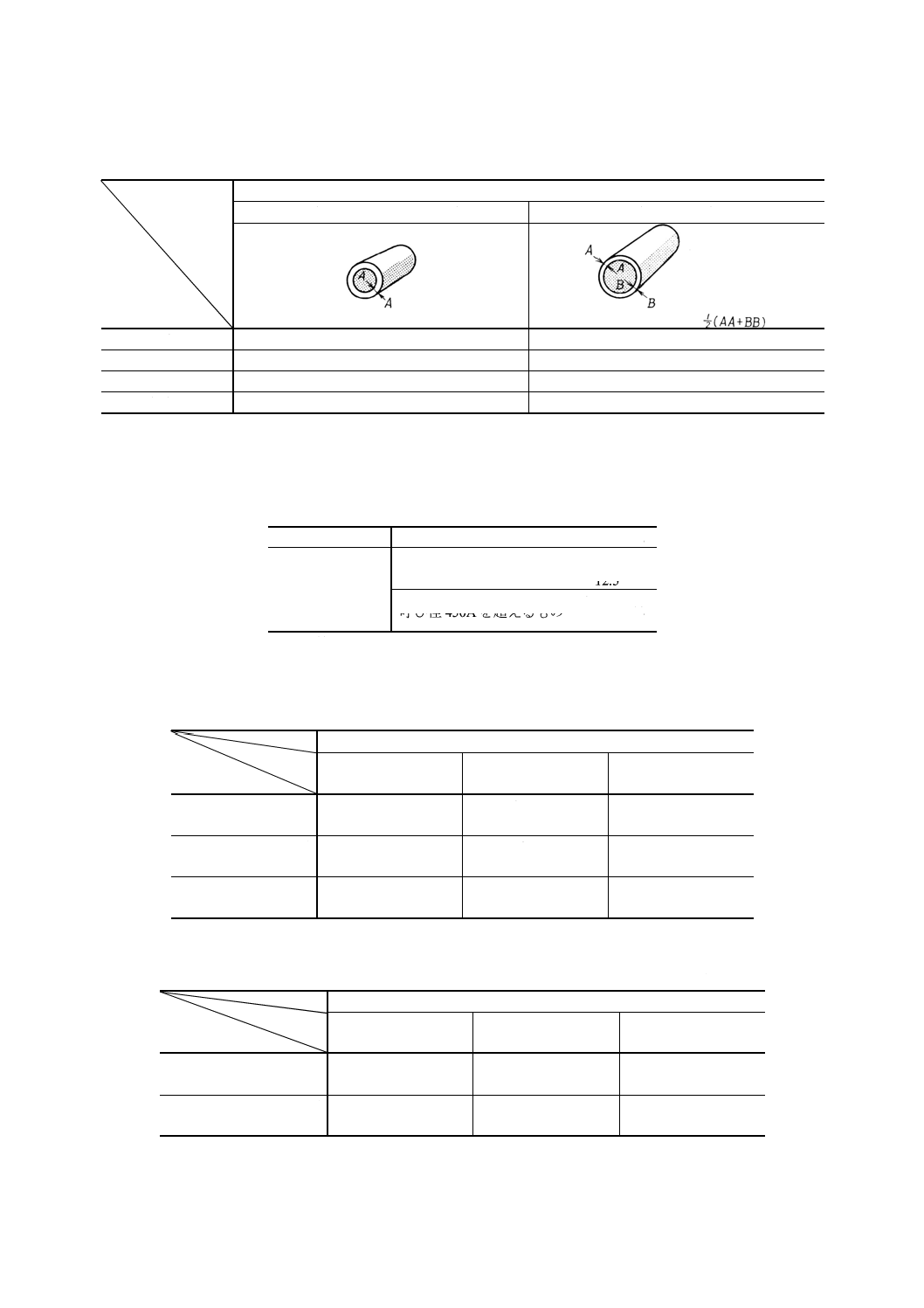

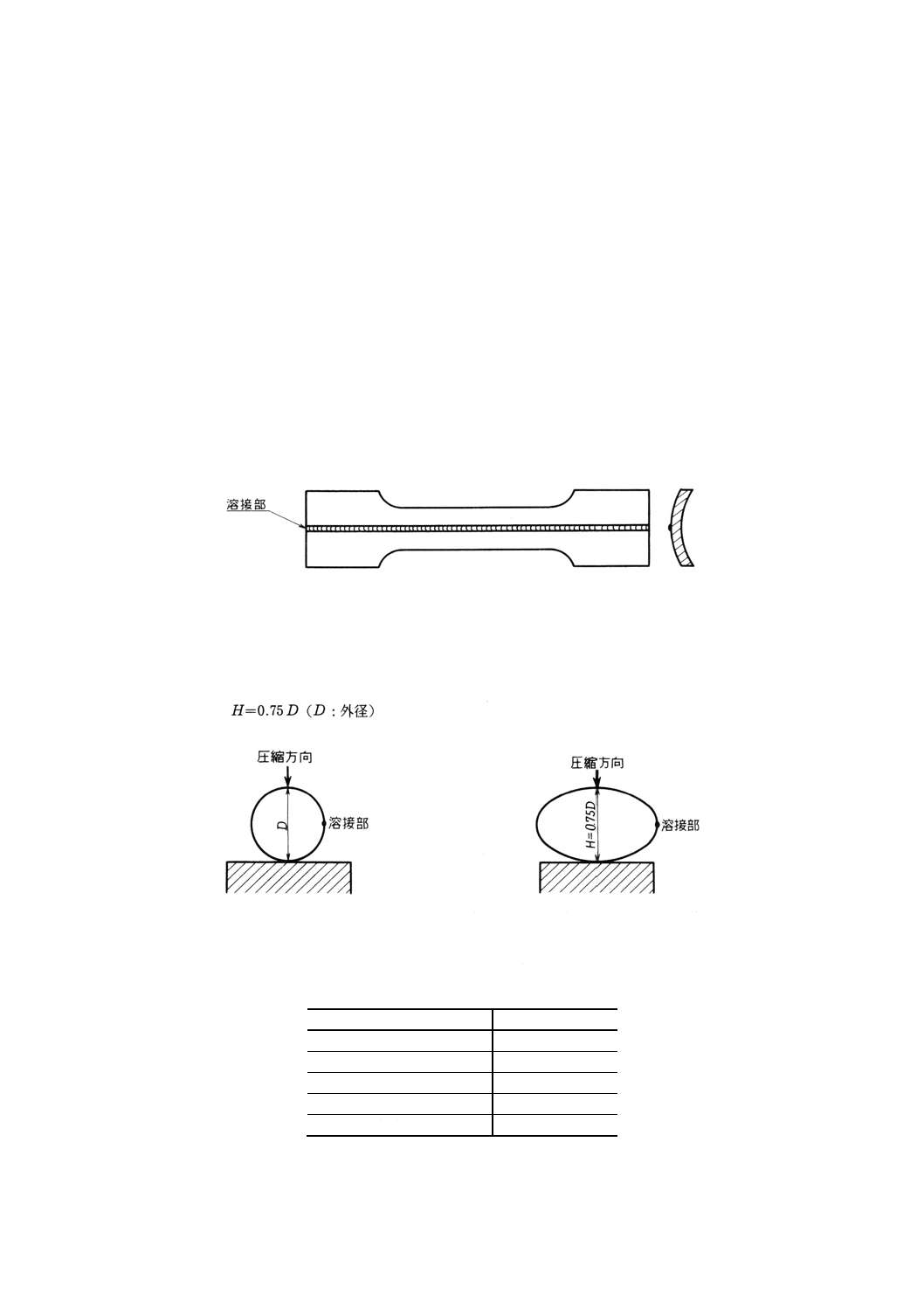

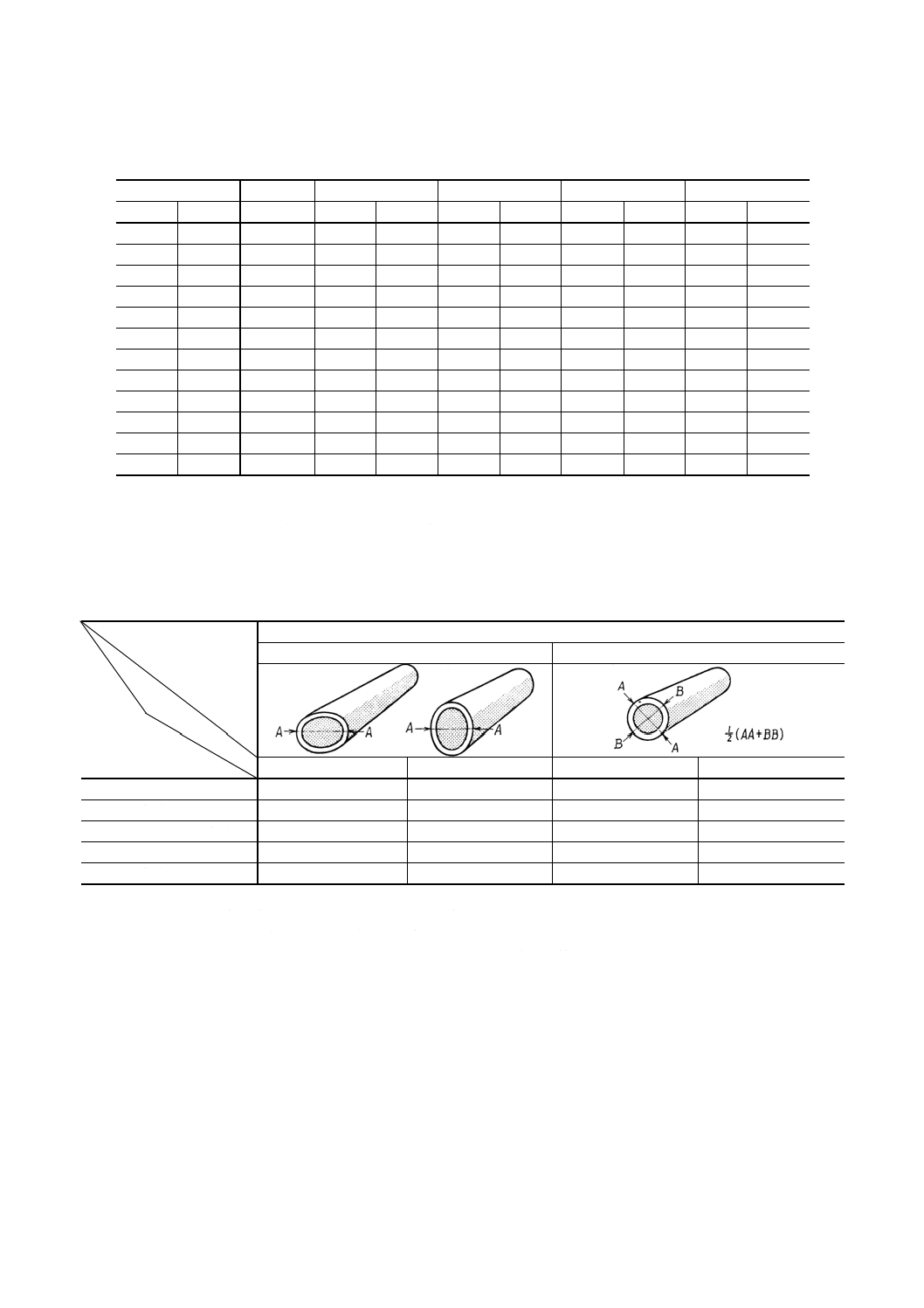

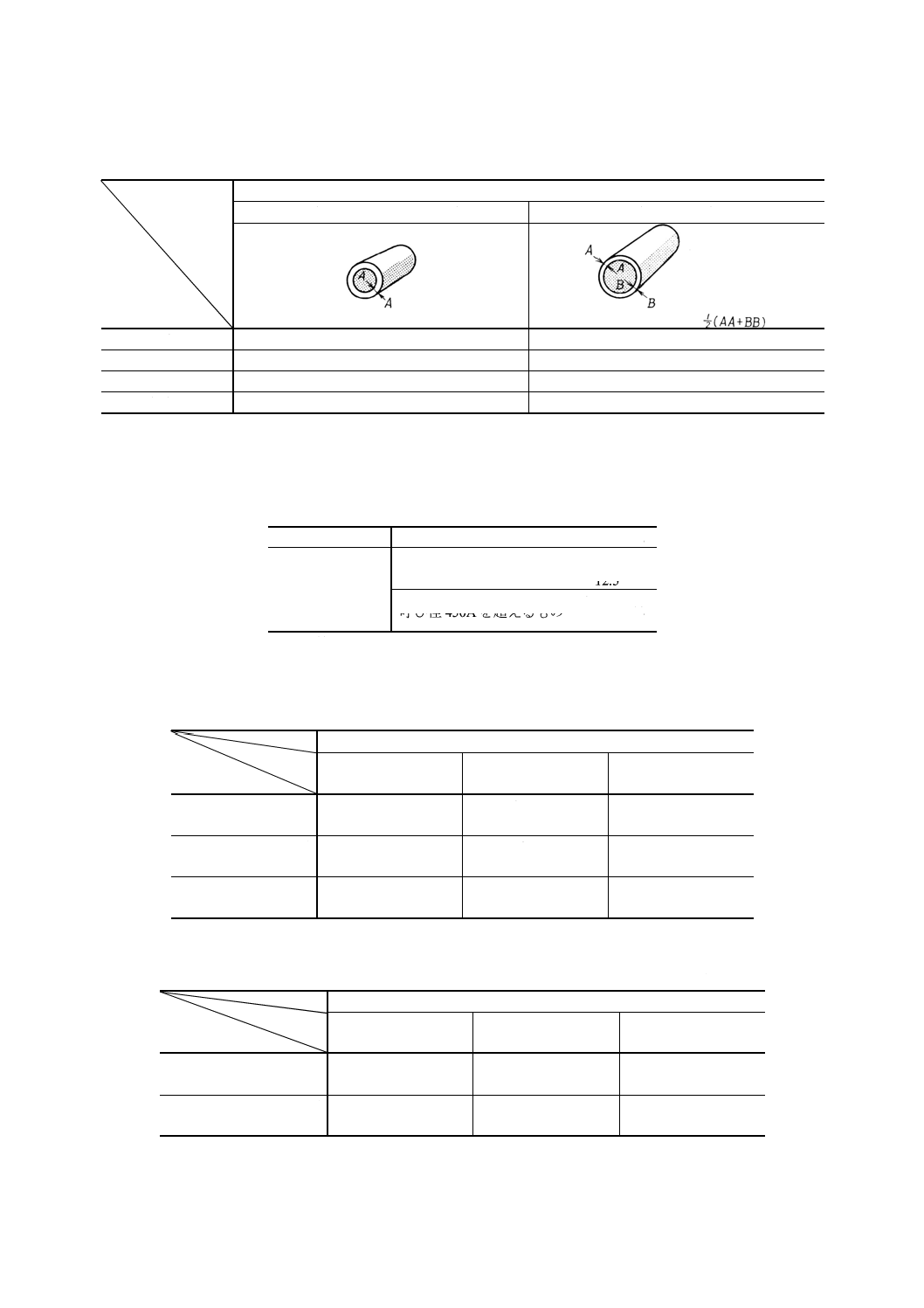

なお,11号試験片を用いることができない場合は,12号試験片とする12号試験片を用いる場合は,図

1のように溶接部が試験片の中心を通り,試験片の軸に平行になるようにとる。

図1

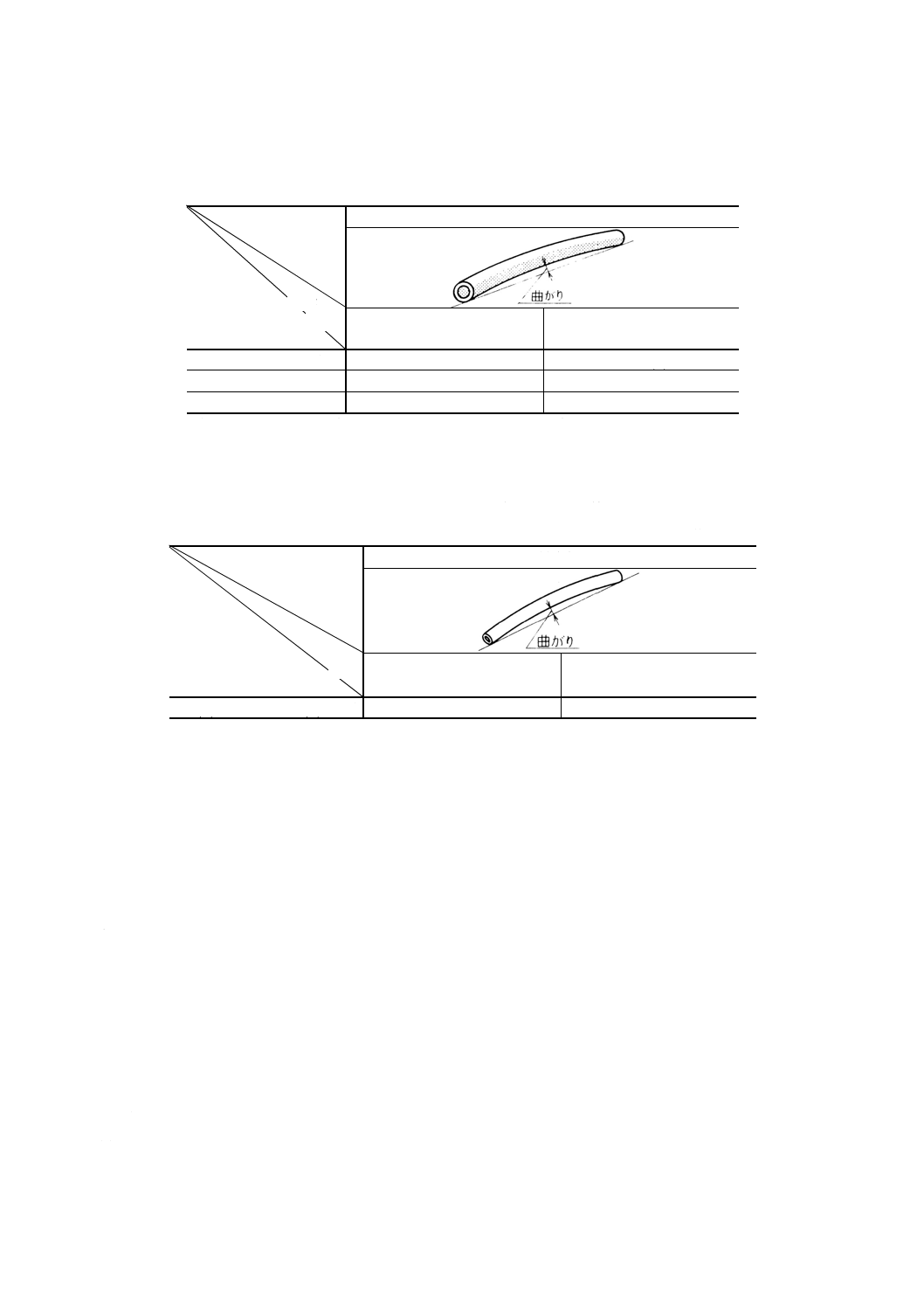

7.1.2

へん平試験 へん平試験は,管の端から切り取った長さ50mm以上の試験片を図2のように溶接部

圧縮方向に直角に置き,2枚の平板間に挟み,平板間の距離が,次の式で計算した値Hになるまで押しつ

ぶして試験を行う。

図2

7.1.3

渦流探傷試験 渦流探傷試験は,JIS H 0502[銅及び銅合金管のか(渦)流探傷試験方法]によっ

て行い,この場合の対比欠陥の大きさは,表12による。

表12 対比欠陥の大きさ(ドリル穴径)

単位 mm

外径

ドリル穴径

5以上10以下

0.8

10を超え20以下

0.9

20を超え30以下

1.0

30を超え40以下

1.2

40を超え50以下

1.4

11

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.4

空圧試験 空圧試験は,4〜8kgf/cm2 {0.392〜0.785MPa} の空気圧を用い,水中に入れて行う(平

成2年12月31日まで適用)。

7.2

アーク溶接管の試験

7.2.1

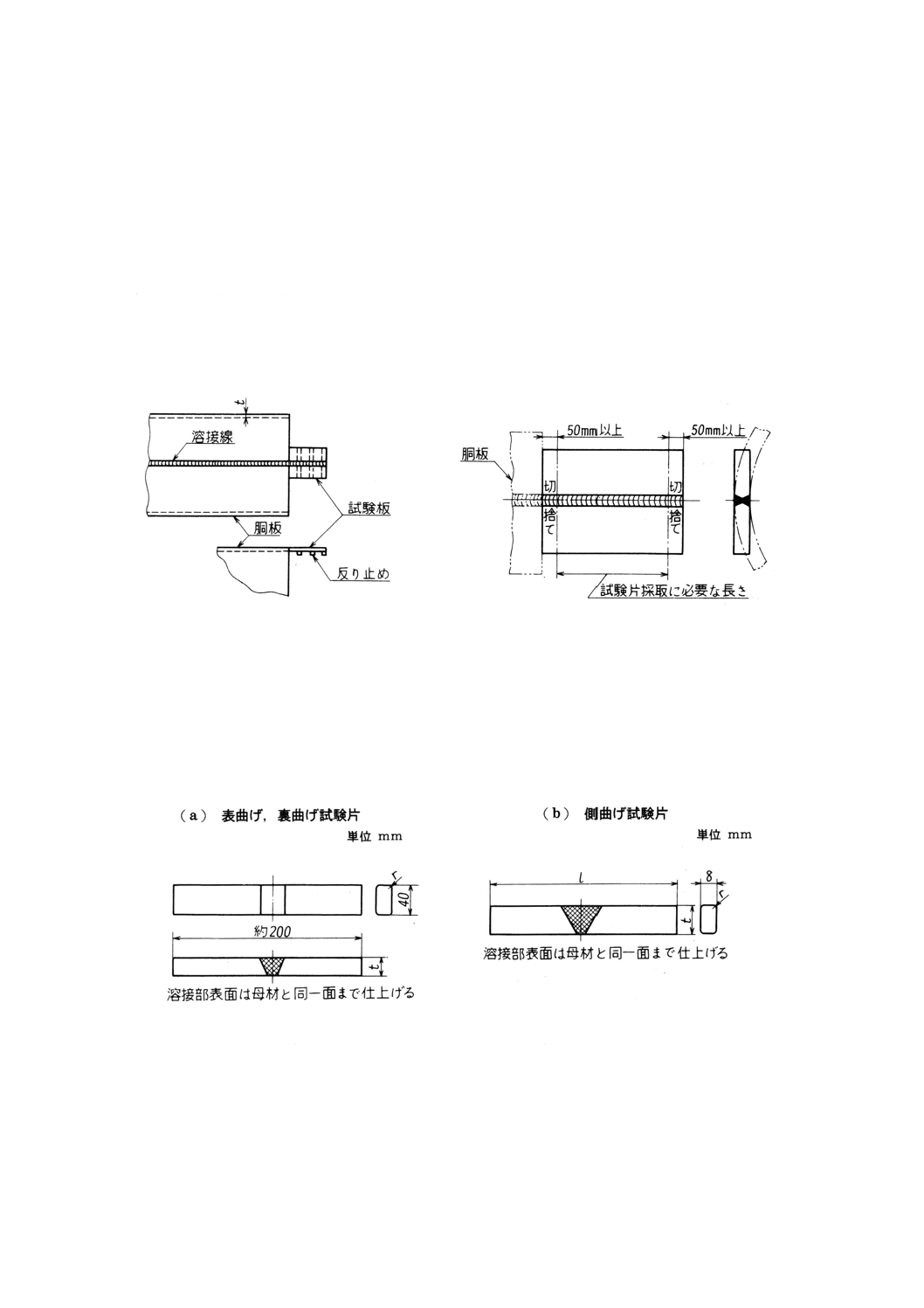

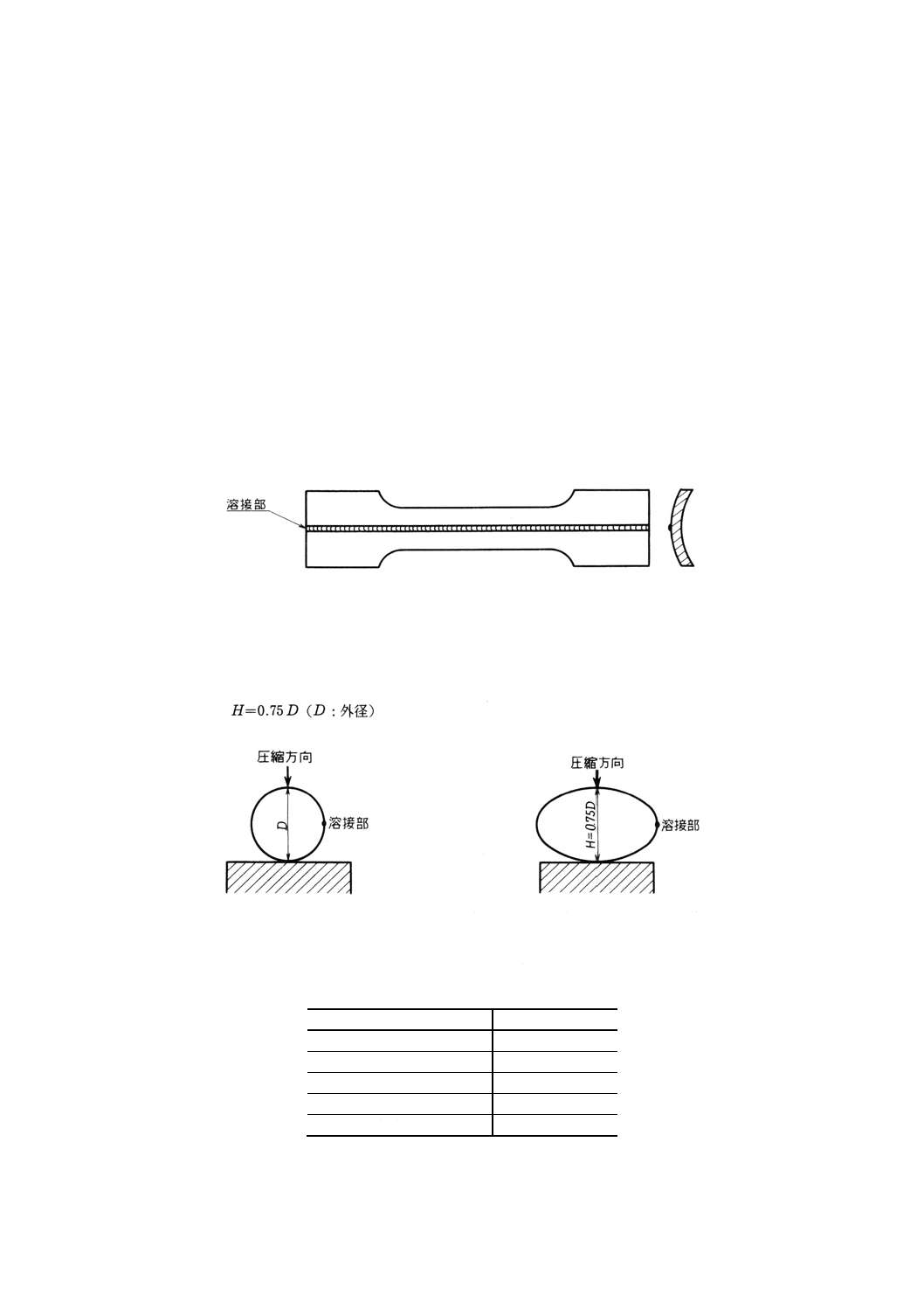

溶接部の機械試験 アーク溶接管の溶接部は,次によって作製した試験板について,7.2.2及び7.2.3

に規定する機械試験を行う。

(1) 試験板は,管端に取り付け,かつ溶接線が管の継手と同一線上にあるようにして,管の継手と同時に

溶接を行う(図3参照)。

(2) 試験板は,管本体と同一材料で同一厚さのものとする。

(3) 機械試験に用いる試験片は,試験板から図3によって採取する。

図3 試験板採取方法

7.2.2

引張試験 引張試験は,JIS Z 3121(突合せ溶接継手の引張試験方法)によって行い,試験片は1

号試験片とする。

7.2.3

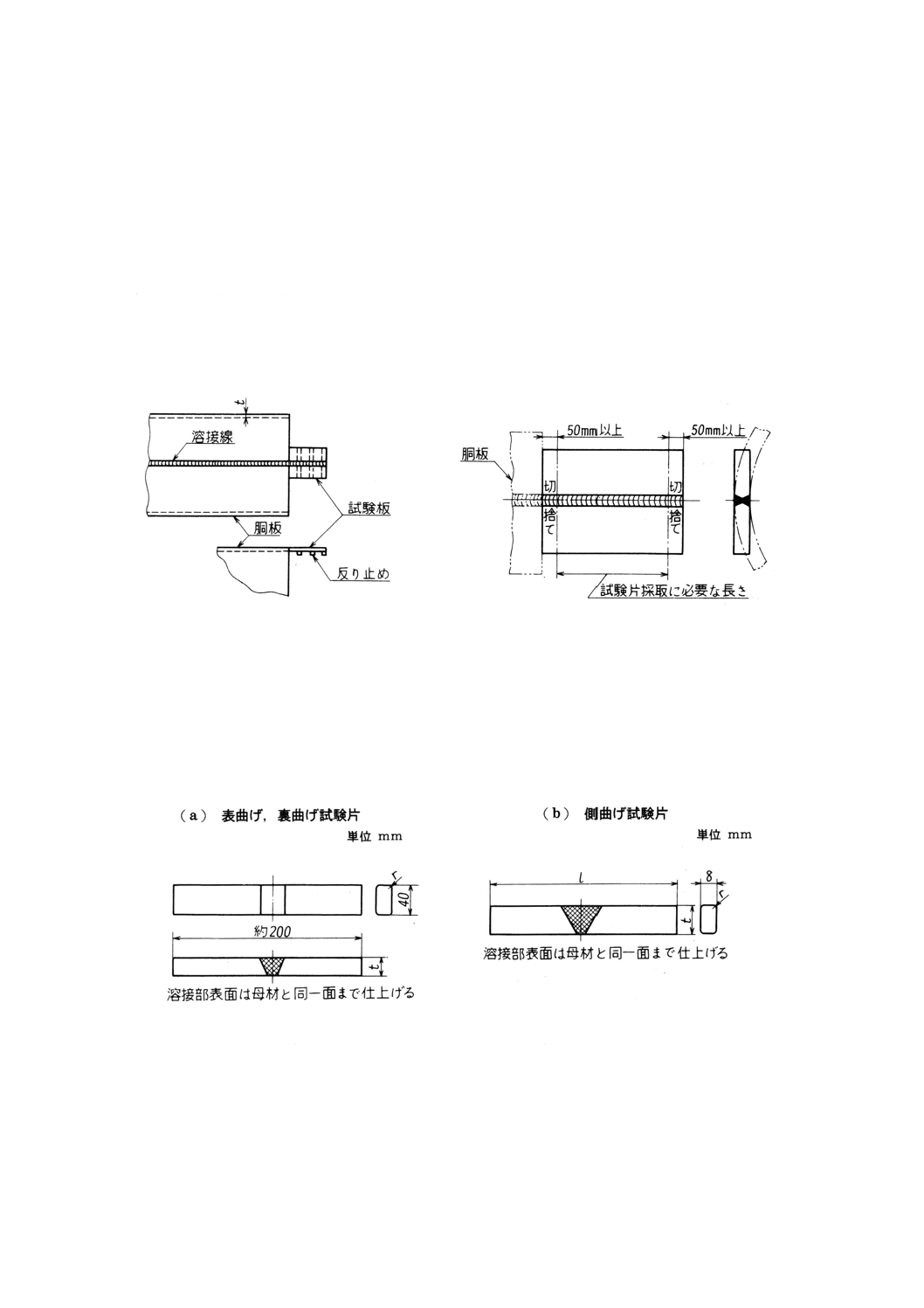

曲げ試験 突合せ溶接継手の曲げ試験は,表曲げ試験,裏曲げ試験及び側曲げ試験とし,次によっ

て行う。

(1) 表曲げ試験,裏曲げ試験及び側曲げ試験の試験片の形状並びに寸法は,図4による。

なお,試験片をプラズマ切断した場合は,端面を3mm以上削り落とさなければならない。

図4 表曲げ,裏曲げ及び側曲げ試験片

(2) 表曲げ試験,裏曲げ試験及び側曲げ試験は,試験片の溶接部を中央に置き,かつ,表曲げ試験では表

側溶接面が外側,裏曲げ試験では裏側溶接面が外側,側曲げ試験ではどちらかの側面が外側になるよ

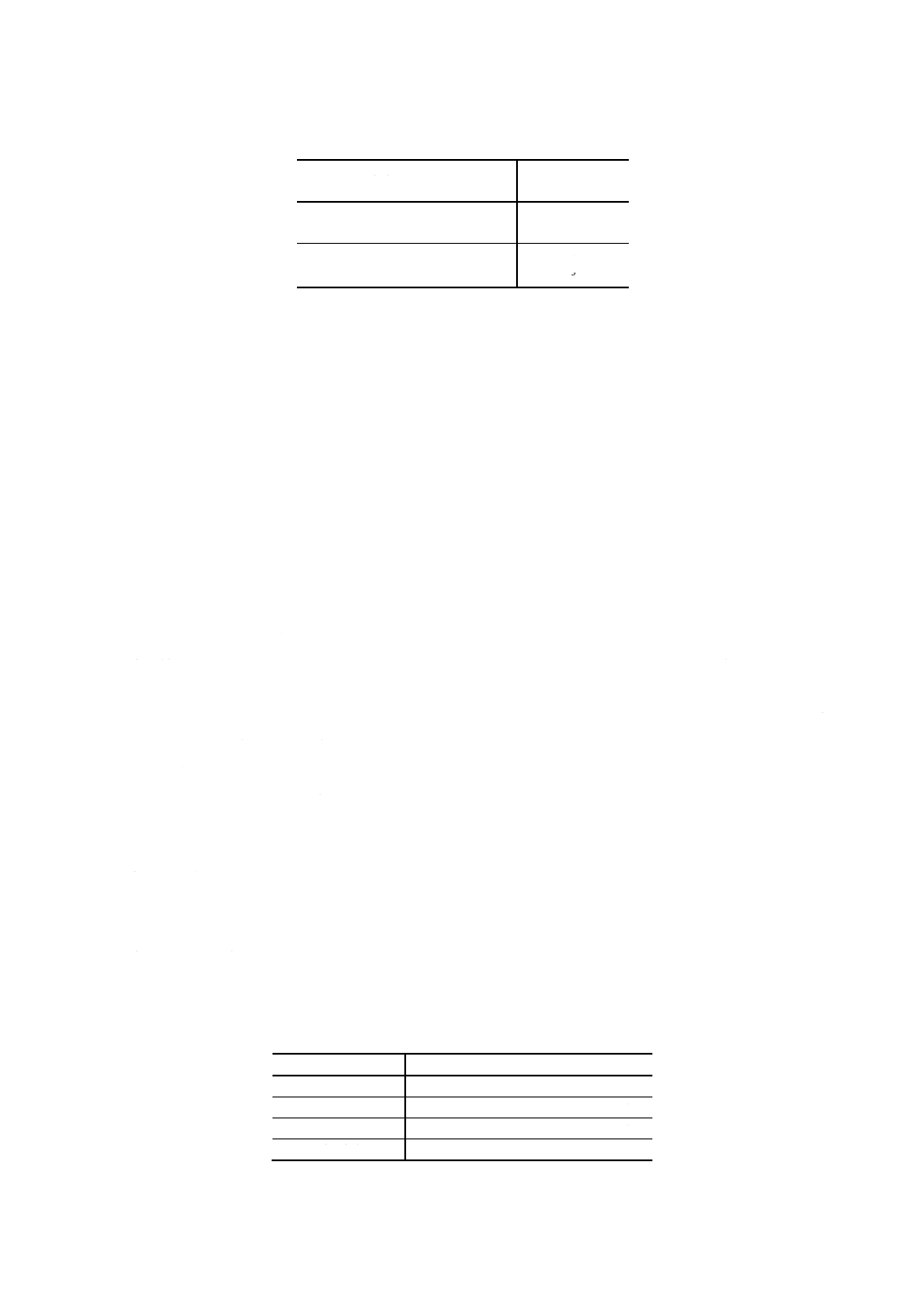

うにして,JIS Z 3122(突合せ溶接継手の曲げ試験方法)によって行う。この場合,曲げ試験用ジグ

の雄型の半径Rは,表13による。

12

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 曲げ試験用ジグの寸法

試験材の種類

雄型の半径

R

A1070, A1050, A1100, A1200,

A3003, A3203, A5052, A5154

2t

A5083

331t

備考 t:曲げ試験片の厚さ (mm)

7.2.4

放射線透過試験 アーク溶接管の放射線透過試験は,次による。

(1) 放射線透過試験方法は,JIS Z 3105による。

(2) 放射線透過試験を行う者は,JIS Z 3861(溶接部の放射線透過試験の技術検定における試験方法及び

判定基準)に規定するB種の資格をもつ者でなければならない。

7.2.5

水圧試験 水圧試験は,アーク溶接管を常温で最高使用圧力の1.5倍以上の水圧で,10分間以上保

持して行う。

7.2.6

気密試験 気密試験は,アーク溶接管を常温で最高使用圧力の1.1倍以上の気圧で,10分間以上保

持して行う。

7.2.7

溶接施工法確認試験 アーク溶接管の溶接を行う場合,JIS Z 3040(溶接施工方法の確認試験方法)

による溶接施工法確認試験を行い,溶接方法の適否を調べる。

8. 検査

8.1

溶接管の検査 溶接管の検査は,次による。

(1) 溶接管は,外径,寸法を検査するとともに7.1によって試験を行い,3.及び4.の規定に合格しなければ

ならない。

(2) 引張試験及びへん平試験は,種類,等級,質別及び断面寸法の同じ溶接管につき1 000kg又はその端

数を1組とし,各組から任意に1本を取り,試験片を作る。

(3) 渦流探傷試験又は空圧試験は,各本ごとに行う。

(4) そのほかの一般事項は,JIS H 0321(非鉄金属材料の検査通則)による。

8.2

アーク溶接管の検査 アーク溶接管の検査は,次による。

(1) 検査は,原則として製造所で行う。この場合,注文者の要求があれば,製造業者は,その検査に注文

者を立ち会わせる。

(2) 管は,外観,寸法を検査するとともに7.2によって検査を行い,3.及び4.の規定に合格しなければなら

ない。

(3) 溶接部の機械試験は,次による。

(a) 管の溶接長60m又はその端数について1個の割合で,試験板を作製する。

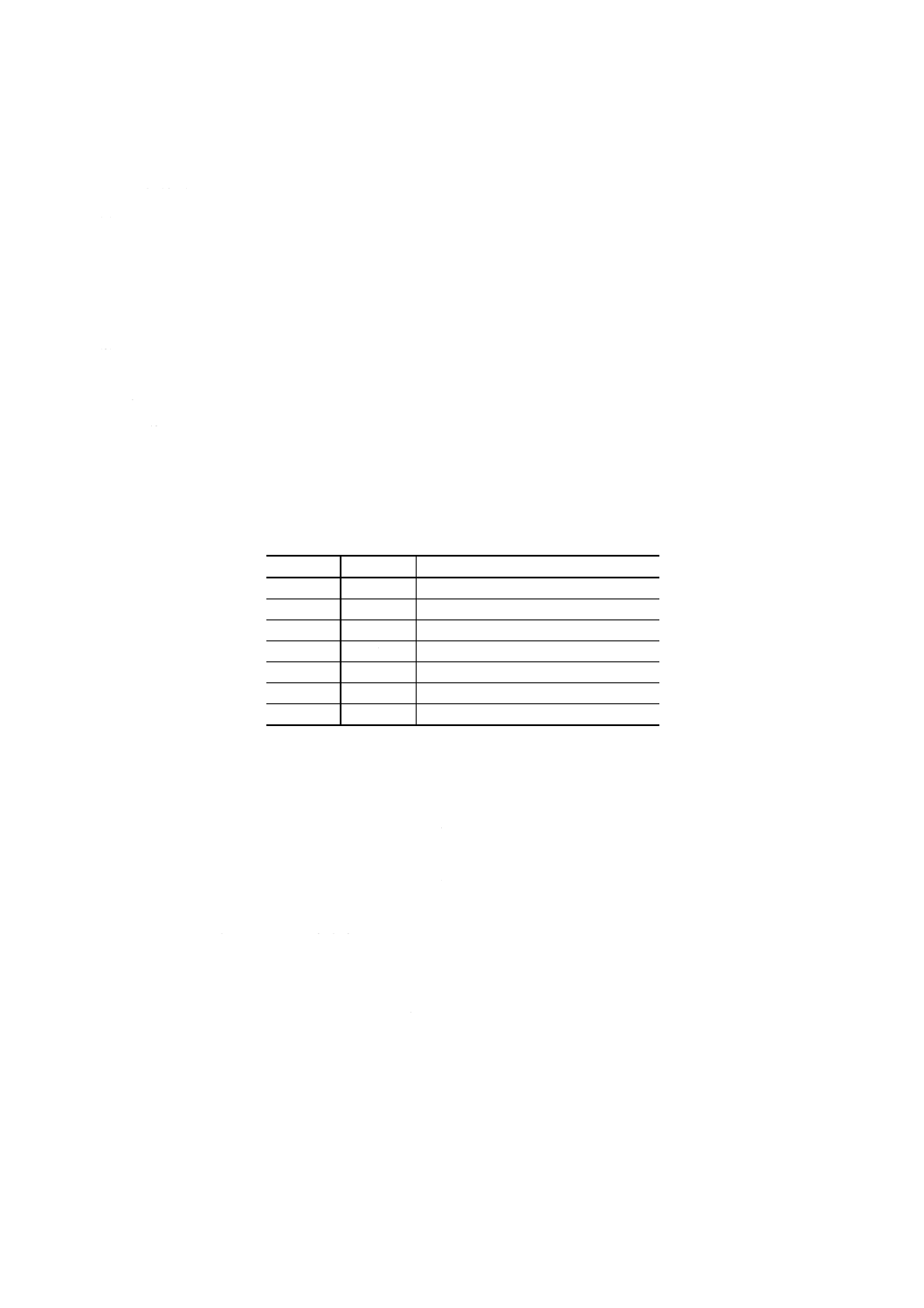

(b) 試験板について行う機械試験の種類及び回数は,表14による。

表14 試験板について行う機械試験の租類及び回数

機械試験の種類

回数

引張試験

1

表曲げ試験

板の厚さが20mm未満のとき 1

裏曲げ試験

板の厚さが20mm未満のとき 1

側曲げ試験

板の厚さが20mm以上のとき 2

13

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 水圧試験は,管1本ごとに行う。

(5) 気密試験は,管1本ごとに行う。

(6) 放射線透過試験は,注文者の指定による。

(7) そのほかの一般事項は,JIS H 0321による。

9. 表示 溶接管及びアーク溶接管は,1製品・1束・1巻又は1包装ごとに適当な方法によって,次の事

項を表示する。

(1) 種類,等級,質別又はその記号

(2) 寸法(12)

(3) 製造番号又は製造年月

(4) 製造業者名又はその略号

注(12) アーク溶接管の呼び径は,次のように表す。

呼び径×肉厚

例:300A×6又は12B×6

参考 溶接管の熱処理は,参考表によるのが望ましい。

参考表 溶接管の標準熱処理

種類

質別(1)

焼なまし

1050

0

340〜410℃空冷又は炉冷

1100

0

340〜410℃空冷又は炉冷

1200

0

340〜410℃空冷又は炉冷

3003

0

約410℃空冷又は炉冷

3203

0

約410℃空冷又は炉冷

5052

0

340〜410℃空冷又は炉冷

5154

0

340〜410℃空冷又は炉冷

注(1) 質別とは,JIS H 0001(アルミニウム及びアルミニウ

ム合金の質別記号)による。

引用規格

JIS B 2313 配管用鋼板製突合せ溶接式管継手

JIS H 0001 アルミニウム及びアルミニウム合金の質別記号

JIS H 0321 非鉄金属材料の検査通則

JIS H 0502 銅及び銅合金管のか(渦)流探傷試験方法

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 3040 溶接施工方法の確認試験方法

JIS Z 3105 アルミニウム溶接部の放射線透過試験方法及び透過写真の等級分類方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3232 アルミニウム及びアルミニウム合金溶接棒並びにワイヤ

JIS Z 3263 アルミニウム合金ろう及びグレージングシート

JIS Z 3604 アルミニウム及びアルミニウム合金のイナートガスアーク溶接作業標準

14

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3811 アルミニウム溶接技術検定における試験方法及び判定基準

JIS Z 3861 溶接部の放射線透過試験の技術検定における試験方法及び判定基準

15

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

規格本文の3.2.1に規定の従来単位による機械的性質の規格値及び7.1.4に規定の従来単位による空気圧

の規格値は,平成3年1月1日以降,ここに記載するSI単位による規格値を適用する。

3.2

溶接管の品質

3.2.1

機械的性質 溶接管の機械的性質(引張強さ・耐力・伸び)は,附属書表による。ただし,耐力は,

特に注文者の要求のあるものに限り適用する。

7.1.4

空圧試験 空圧試験は,0.4〜0.8MPaの空気圧を用い,水中に入れて行う(平成3年1月1日から

適用)。

附属書表 溶接管の機械的性質

(平成3年1月1日から適用)

記号

質別(1)

引張試験

肉厚

mm

引張強さ

N/mm2

耐力

N/mm2

伸び

%

A1050TW

A1050TWS

0

0.3以上

0.5以下

60以上100以下

−

15以上

0.5を超え 0.8以下

−

20以上

0.8を超え 1.3以下

20以上

25以上

1.3を超え 3 以下

20以上

30以上

H14

H24(2)

0.3以上

0.5以下

95以上125以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

70以上

4以上

1.3を超え 3 以下

70以上

5以上

H18

0.3以上

0.5以下

125以上

−

1以上

0.5を超え 0.8以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え 3 以下

−

4以上

A1100TW

A1200TW

A1100TWS

A1200TWS

0

0.3以上

0.5以下

75以上110以下

−

15以上

0.5を超え 0.8以下

−

20以上

0.8を超え 1.3以下

25以上

25以上

1.3を超え 3 以下

25以上

30以上

H14

H24(2)

0.3以上

0.5以下

120以上145以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

95以上

4以上

1.3を超え 3 以下

95以上

5以上

H18

0.3以上

0.5以下

155以上

−

1以上

0.5を超え 0.8以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え 3 以下

−

4以上

A3003TW

A3203TW

A3003TWS

A3203TWS

0

0.3以上

0.8以下

95以上125以下

−

20以上

0.8を超え 1.3以下

35以上

23以上

1.3を超え 3 以下

35以上

25以上

H14

H24(2)

0.3以上

0.5以下

135以上175以下

−

2以上

0.5を超え 0.8以下

−

3以上

0.8を超え 1.3以下

120以上

4以上

1.3を超え 3 以下

120以上

5以上

16

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

質別(1)

引張試験

肉厚

mm

引張強さ

N/mm2

耐力

N/mm2

伸び

%

A3003TW

A3203TW

A3003TWS

A3203TWS

H18

0.3以上

0.5以下

185以上

−

1以上

0.5を超え 0.8以下

−

2以上

0.8を超え 1.3以下

165以上

3以上

1.3を超え 3 以下

165以上

4以上

BA11TW

BA12TW

BA11TWS

BA12TWS

0

0.3以上

0.8以下

135以下

−

18以上

0.8を超え 1.3以下

−

20以上

1.3を超え 3 以下

−

23以上

H14

0.3以上

0.8以下

135以上175以下

−

2以上

0.8を超え 1.3以下

−

3以上

1.3を超え 3 以下

−

5以上

A5052TW

A5052TWS

0

0.3以上

0.5以下

175以上215以下

−

15以上

0.5を超え 0.8以下

−

16以上

0.8を超え 1.3以下

65以上

18以上

1.3を超え 3 以下

65以上

19以上

H14

H24(2)

H34

0.3以上

0.5以下

235以上285以下

−

3以上

0.5を超え 0.8以下

−

4以上

0.8を超え 1.3以下

175以上

4以上

1.3を超え 3 以下

175以上

6以上

H18

H38

0.3以上

0.8以下

275以上

−

3以上

0.8を超え 1.3以下

225以上

4以上

1.3を超え 3 以下

225以上

4以上

A5154TW

A5154TWS

0

0.5以上

0.8以下

205以上285以下

−

12以上

0.8を超え 1.3以下

75以上

14以上

1.3を超え 3 以下

75以上

16以上

H14

H24(2)

H34

0.5以上

0.8以下

275以上315以下

−

4以上

0.8を超え 1.3以下

205以上

4以上

1.3を超え 3 以下

205以上

6以上

H18

H38

0.5以上

0.8以下

315以上

245以上

3以上

0.8を超え 1.3以下

245以上

3以上

1.3を超え 3 以下

245以上

4以上

注(2) 質別H24は,溶接のままの管に適用する。ただし,引張強さの上限及び耐力は適用しない。

備考 規定肉厚範囲外の寸法のものの機械的性質は,受渡当事者間の協定による。

17

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 4090原案作成委員会 構成表

氏名

所属

(委員長)

加 藤 正 夫

東京大学名誉教授

寺 沢 一 雄

大阪大学名誉教授

○ 筒 井 清

DXアンテナ株式会社

+ 蓑 田 和 之

石川島播磨重工業株式会社

+ 中 野 健 二

株式会社石井鉄工所

+ 藤 波 昌

川崎重工業株式会社

○ 石 川 裕

古河アルミニウム工業株式会社

+○ 筑 田 昌 宏

株式会社神戸製鋼所

○ 石 原 敦 夫

三菱アルミニウム株式会社

○ 荒 川 昌 彦

三菱アルミニウム株式会社

+ 伊 藤 尚 典

三菱金属株式会社

+ 松 島 三 郎

日本アルミニウム工業株式会社

○ 水 谷 吉 宏

日本軽金属株式会社

+ 細 沼 諭

日本軽金属株式会社

+ 河 村 繁

株式会社日本軽金属総合研究所

○ 渡 部 嘉 公

三宝伸銅工業株式会社

○ 大根田 昇

昭和アルミニウム株式会社

+ 屋 野 哲 雄

昭和アルミニウム株式会社

○+ 羽 田 昌 紀

スカイアルミニウム株式会社

○ 浜 田 淳 司

住友軽金属株式会社

+ 竹 島 義 雄

住友軽金属株式会社

○ 河 内 利 平

社団法人軽金属協会

+ 石 川 久 能

社団法人軽金属溶接構造協会

○ 高周波誘導加熱溶接管関係者

+ イナートガスアーク溶接管関係者

18

H 4090-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

非鉄金属部会 アルミニウム及びアルミニウム合金専門委員会 構成表

(昭和55年4月1日改正のとき)

氏名

所属

(委員会長)

加 藤 正 夫

東京大学

雄 谷 重 夫

早稲田大学鋳物研究所

高 橋 恒 夫

東京工業大学

麻 田 宏

日本大学理工学部

木 村 啓 造

科学技術庁金属材料技術研究所

中 島 福 雄

通商産業省基礎産業局

田 村 忠 男

工業技術院標準部

鈴 木 陽

日本国有鉄道鉄道技術研究所

横 山 木 作

日本専売公社

大 島 久 次

社団法人日本建築学会

宮 内 正 夫

社団法人日本電機工業会

河 内 利 平

社団法人軽金属協会

堀 利 光

石川島播磨重工業株式会社

筑 田 昌 宏

株式会社神戸製鋼所

石 川 裕

古河アルミニウム工業株式会社

新 井 浩 三

昭和アルミニウム株式会社

村 松 瑞

日本軽金属株式会社

(事務局)

吉 田 信 之

工業技術院標準部材料規格課

田 中 利 穂

工業技術院標準部材料規格課

(事務局)

近 藤 弘

工業技術院標備部材料規格裸(平成2年3月1日改正のとき)

斉 藤 和 則

工業技術院標準部材料規格課(平成2年3月1日改正のとき)