H 3401 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本銅セ

ンター (JCDA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よってJIS H 3401 : 1997は改正され,この規格に置き換えられる。

今回の改正では,JIS S 3200(水道器具の性能試験方法)による耐圧試験と浸出性能試験を水道用に限定

せず,規定しているすべての管継手に適用させることとした。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権;又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,こ

のような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録

出願にかかわる確認について責任をもたない。

JIS H 3401には,次に示す附属書がある。

附属書1(規定) 国際規格に適合した銅及び銅合金の管継手

附属書2(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 3401 : 2001

銅及び銅合金の管継手

Pipe fittings of copper and copper alloys

序文 この規格は,ISO 2016 : 1981, Capillary solder fittings for copper tubes−Assembly dimensions and tests,

ISO 274 : 1975, Copper tubes of circular section−Dimensions, ISO 1337 : 1980, Wrought coppers (having

minimum copper contents of 99.85 %) −Chemical composition and forms of wrought products, ISO 426-1 : 1983,

Wrought copper-zinc alloys−Chemical composition and forms of wrought products−Part 1 : Non-leaded and

special copper-zinc alloysを附属書(規定)として取り入れ作成した日本工業規格である。

1. 適用範囲 この規格は,JIS H 3300の配管用銅管及び水道用銅管並びにJIS H 3330の外面被覆銅管に

差し込み,差しろう付又は,はんだ付する銅及び銅合金製の管継手(以下,管継手という。)について規定

する。

備考 この規格の対応国際規格を,次に示す。

なお,対応を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD(修正

している),NEQ(同等でない)とする。

ISO 2016 : 1981, Capillary solder fittings for copper tubes−Assembly dimensions and tests (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

るこれらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 3300 銅及び銅合金継目無管

JIS H 3330 外面被覆銅管

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

3. 定義 この規格で用いる主な用語の定義は,次による。

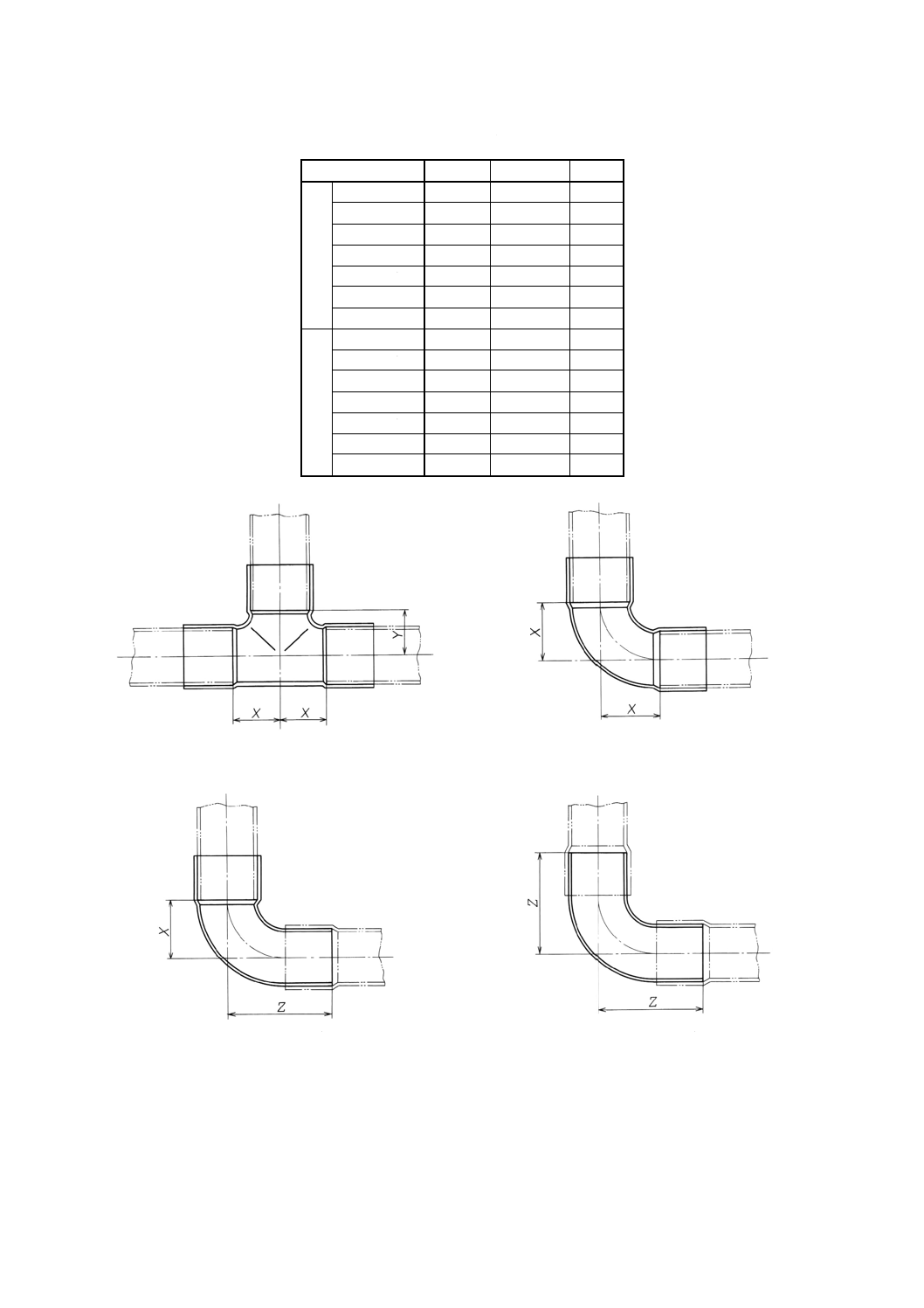

a) T(ティー) 配管接合継手の形状で,3方向分岐のもの。

b) エルボ 配管接合継手の形状で,L字のもの。

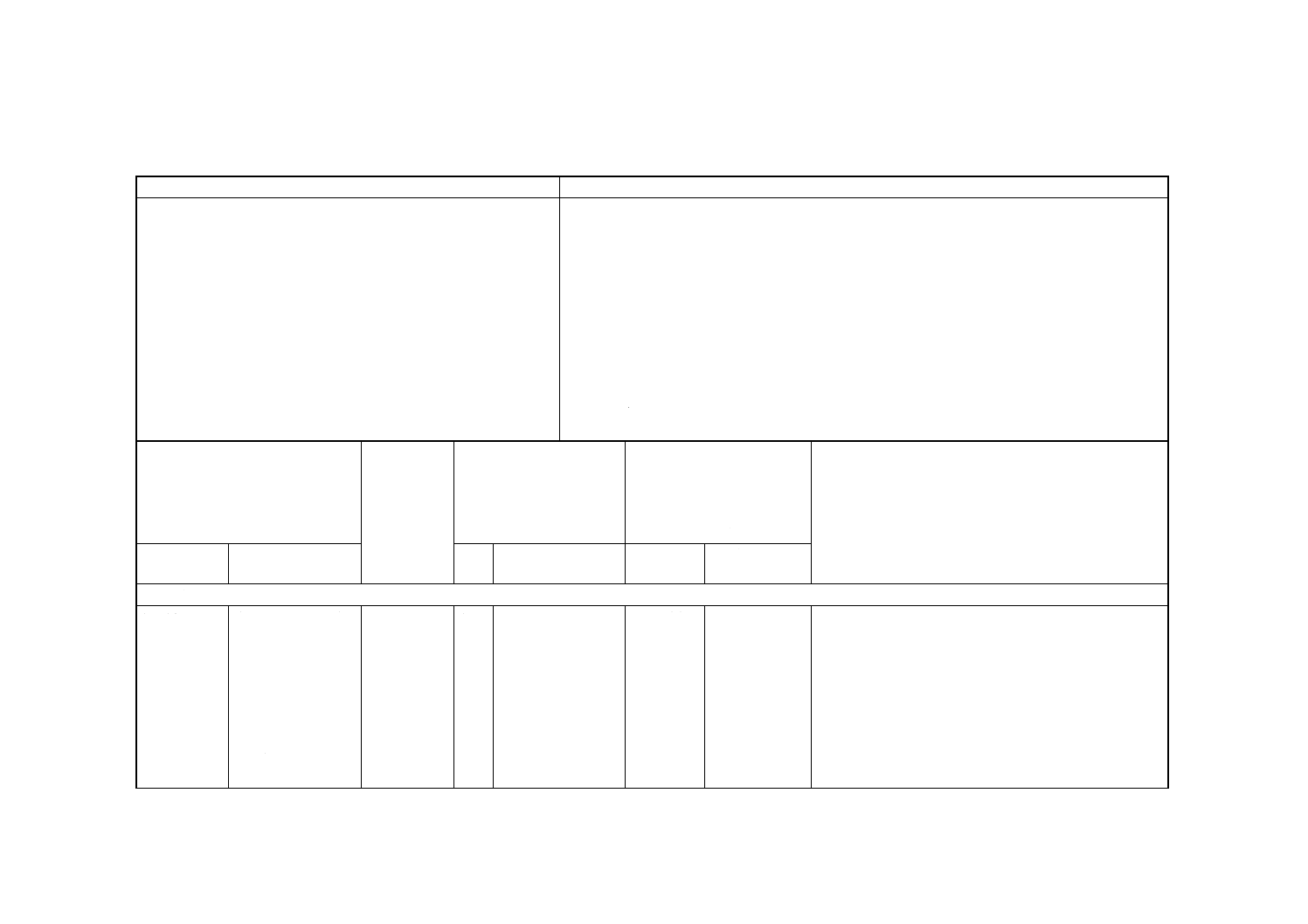

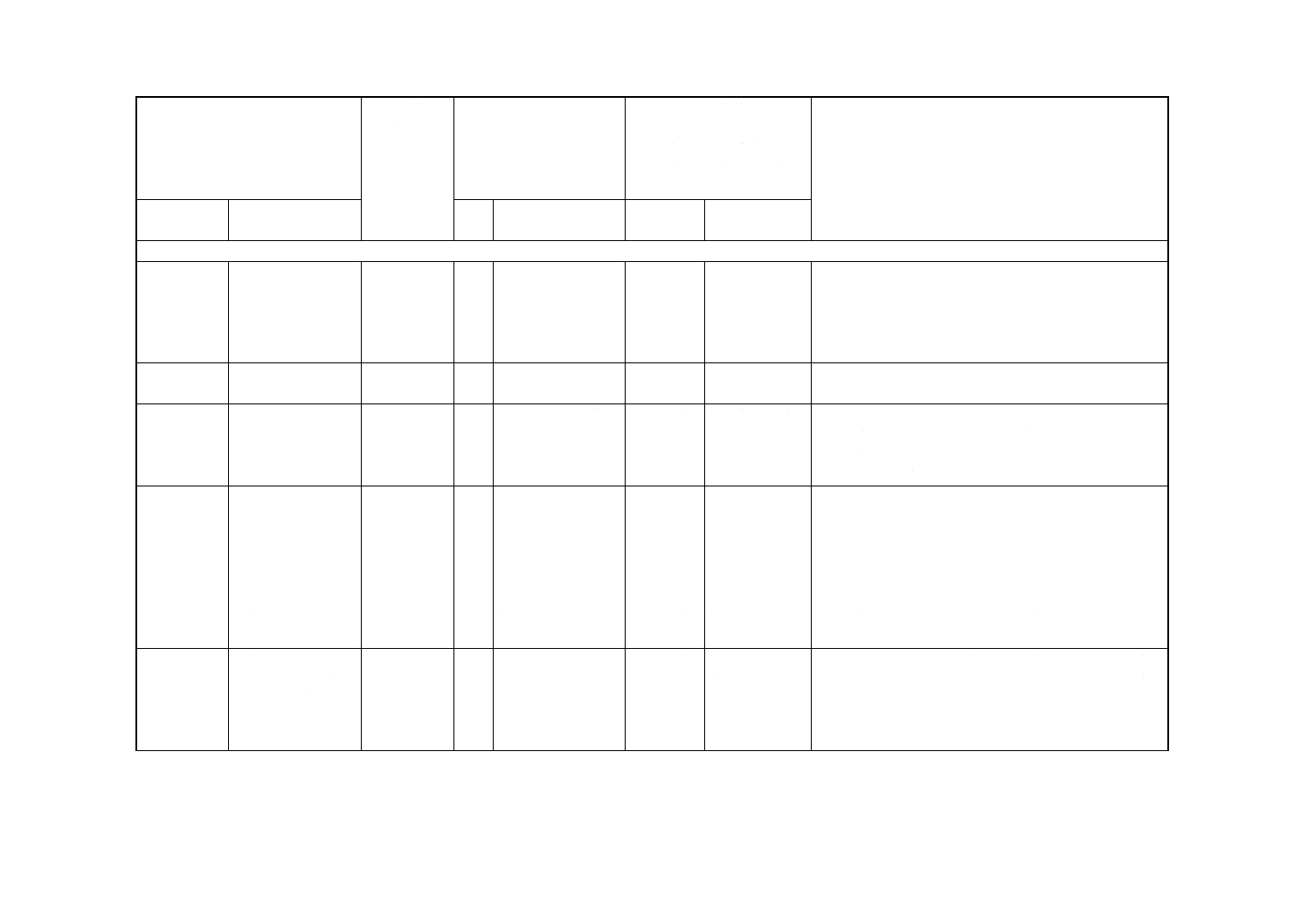

4. 種類及び記号 管継手は,接合部の寸法及び許容差によって2種類とし,種類及び記号は,表1によ

る。

2

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 種類及び記号

種類

記号

接合部

形状例

1種

T

①T

めす

図1

90°エルボA

①90EA

めす

図2

90°エルボB

①90EB

めす,おす

図3

90°エルボC

①90EC

おす

図4

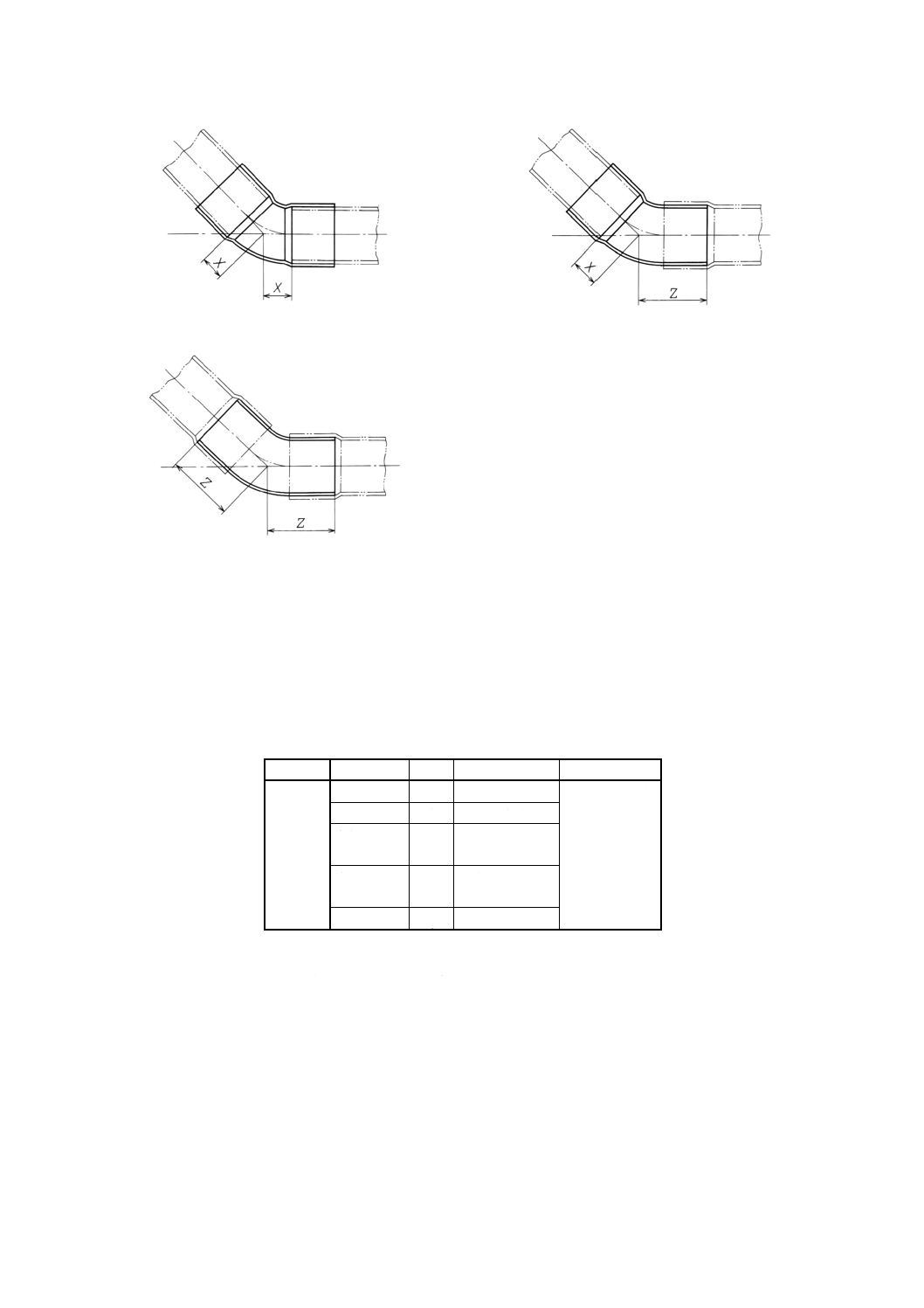

45°エルボA

①45EA

めす

図5

45°エルボB

①45EB

めす,おす

図6

45°エルボC

①45EC

おす

図7

2種

T

②T

めす

図1

90°エルボA

②90EA

めす

図2

90°エルボB

②90EB

めす,おす

図3

90°エルボC

②90EC

おす

図4

45°エルボA

②45EA

めす

図5

45°エルボB

②45EB

めす,おす

図6

45°エルボC

②45EC

おす

図7

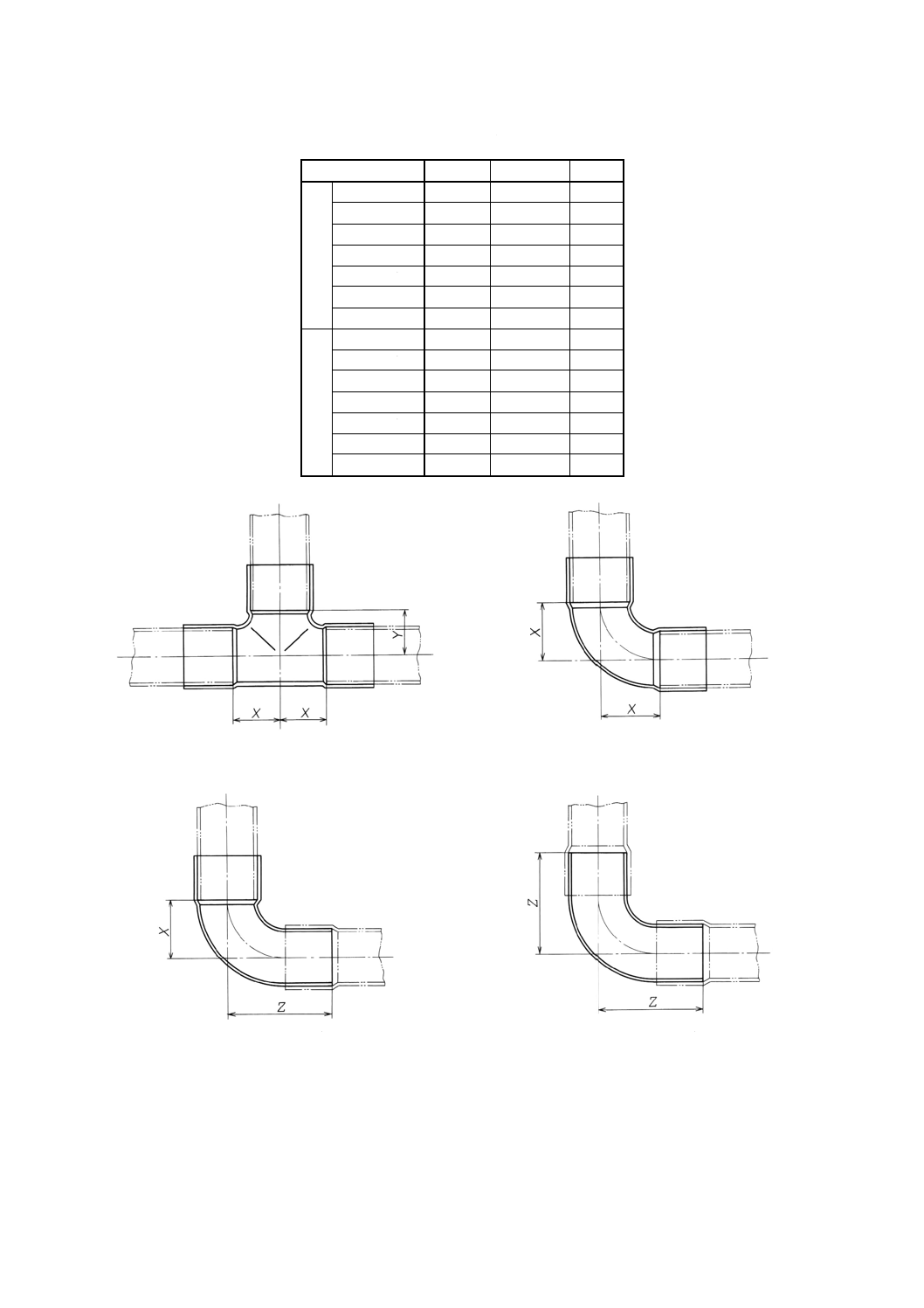

図1 T

図2 90°エルボA

図3 90°エルボB

図4 90°エルボC

3

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

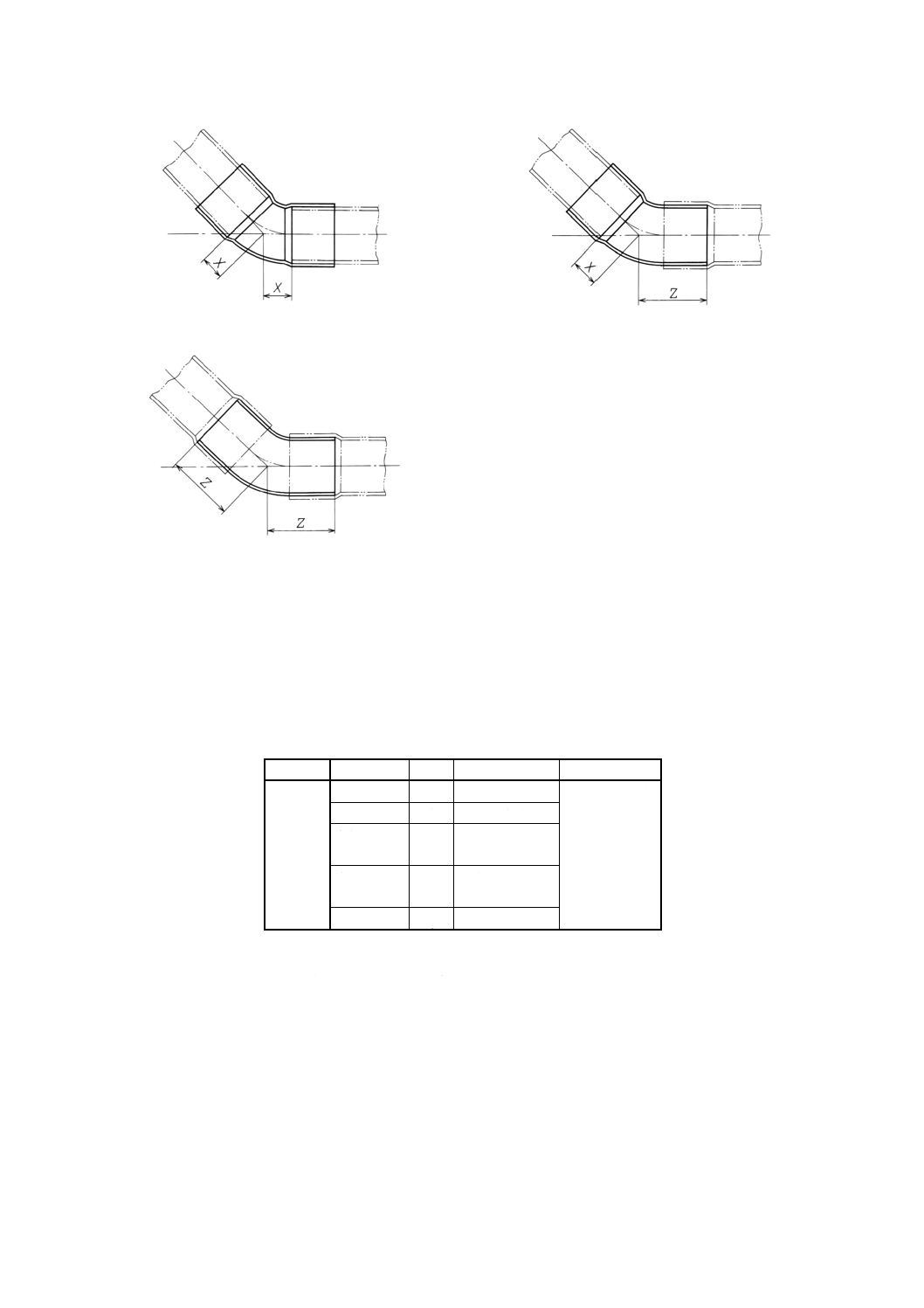

図5 45°エルボA

図6 45°エルボB

図7 45°エルボC

5. 性能

5.1

気密性能 管継手は,11.1によって試験を行ったとき,漏れがあってはならない。

5.2

耐圧性能 管継手は,11.2によって試験を行ったとき,破壊その他の異常があってはならない。

5.3

浸出性能 管継手は,11.3によって試験を行ったとき,表2に定める浸出性能の判定基準に合格し

なければならない。

表2 浸出性能の判定基準

合金番号

基準項目

単位

判定基準値

試験温度

C1220

濁度(1)

度

2以下

JIS S 3200-7に

よる

色度(1)

度

5以下

臭気

異常があっては

ならない。(2)

味

異常があっては

ならない。(2)

銅の溶出量

mg/l

1.0以下

注(1) 浸出性能の濁度及び色度は,空試験との差から求めるも

のとする。

(2) 塩素以外の臭気及び味があってはならない。

6. 外観及び形状

6.1

外観 継手の外観は,内外面が滑らかで,使用上有害なきず,割れなどの欠点があってはならない。

6.2

形状 継手接合部の形状の一例を,表3及び表4に示す。また,継手の形状は,実用的に正円の断

面をもち,その両端面は継手の軸に対しほぼ直角でなければならない。種類別の形状の一例を,図1〜図

7に示す。

4

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

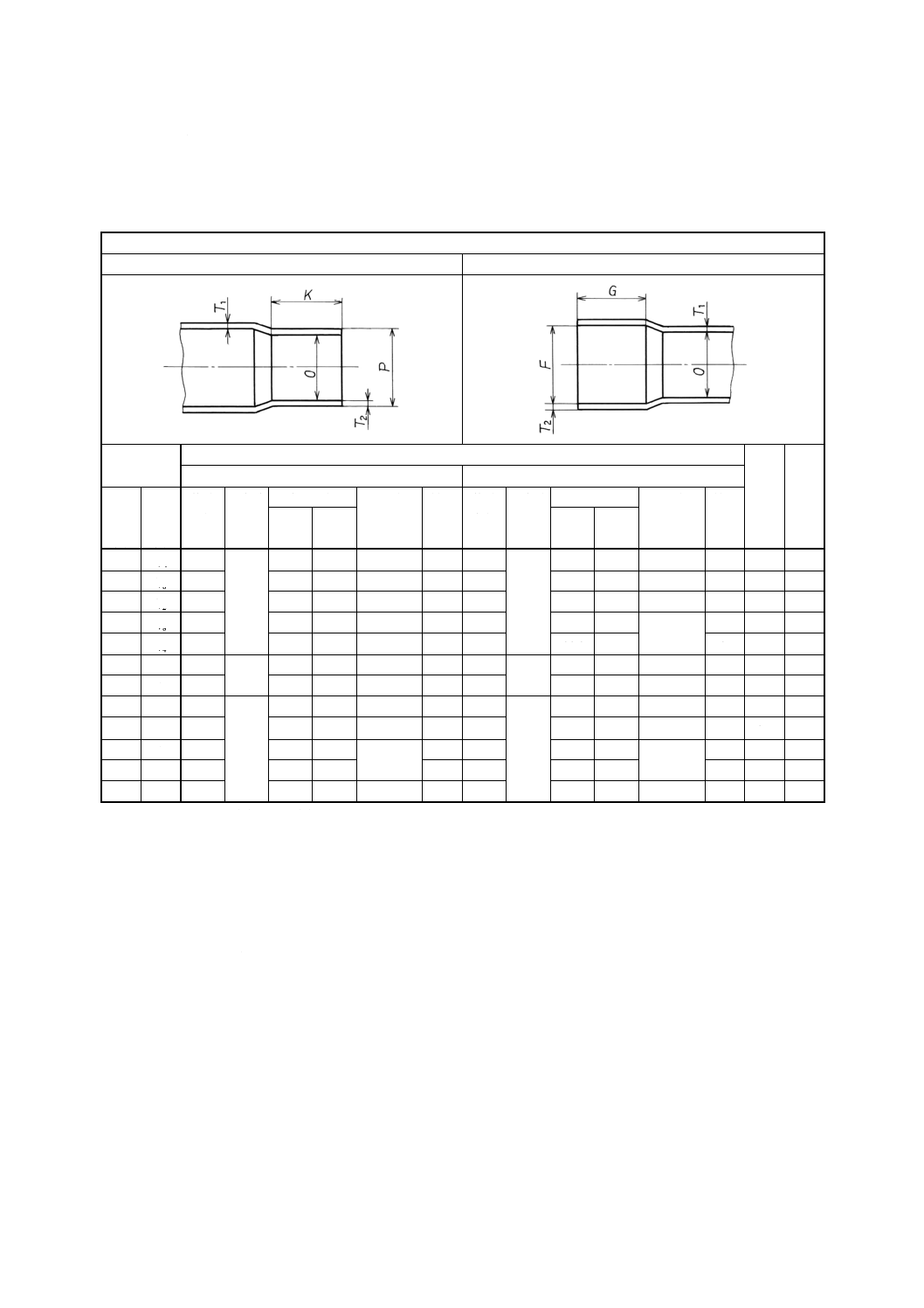

7. 寸法及びその許容差

7.1

1種の寸法及びその許容差 管継手1種の寸法及びその許容差は,表3による。

表3 1種の寸法及び許容差

単位mm

接合部

おす

めす

呼び径

接合部

最小

肉厚

T1

又は

最小

内径

おす

めす

基準

外径

許容差

実測外径

だ円値

最小

長さ

基準

内径

許容差

実測内径

だ円値

最小

深さ

最小値 最大値

最小値 最大値

(A)

(B)

P

K

F

G

T2

O

8

1/4

9.52 ±0.03

9.45

9.59 0.08以下

9

9.62 ±0.03

9.55

9.69 0.08以下

8

0.6

6

10

3/8

12.70

12.62

12.78 0.10以下

10

12.81

12.73

12.89 0.10以下

9

0.7

9

15

1/2

15.88

15.78

15.98 0.13以下

12

16.00

15.91

16.09 0.12以下

11

0.8

12

−

5/8

19.05

18.94

19.16 0.15以下

16

19.19

19.08

19.30 0.16以下

15

0.8

14

20

3/4

22.22

22.11

22.33 0.16以下

18

22.36

22.25

22.47

17

0.9

17

25

1

28.58 ±0.04

28.44

28.72 0.20以下

22

28.75 ±0.04

28.62

28.88 0.18以下

21

1.0

23

32

11/4

34.92

34.76

35.08 0.24以下

25

35.11

34.96

35.26 0.22以下

24

1.2

28

40

11/2

41.28 ±0.05

41.08

41.48 0.29以下

28

41.50 ±0.05

41.33

41.67 0.24以下

27

1.3

34

50

2

53.98

53.77

54.19 0.32以下

34

54.22

54.03

54.41 0.28以下

33

1.5

45

65

21/2

66.68

66.43

66.93 0.40以下

38

66.96

66.73

67.19 0.36以下

37

1.7

55

80

3

79.38

79.13

79.63

43

79.66

79.43

79.89

42

2.0

67

100

4

104.78

104.47 105.09 0.52以下

55

105.12

104.83 105.41 0.48以下

54

2.4

90

備考1. 呼び径は, (A) 又は (B) のいずれかを用いる。

2. 1種の接合部の任意の断面で測った最小外径(最小内径)及び最大外径(最大内径)の平均値と基準外径(基

準内径)との差は,表に示す許容差の範囲になければならない。

3. 1種の接合部の任意の断面で測った最小外径(最小内径)及び最大外径(最大内径)は,表に示す実測外径

(実測内径)の最小値と最大値との間にあり,同時に,最大外径(最大内径)と最小外径(最小内径)と

の差が表のだ円値の範囲になければならない。

4. 表のP, K, F, G, T1, T2及びOは,図の各部をいう。

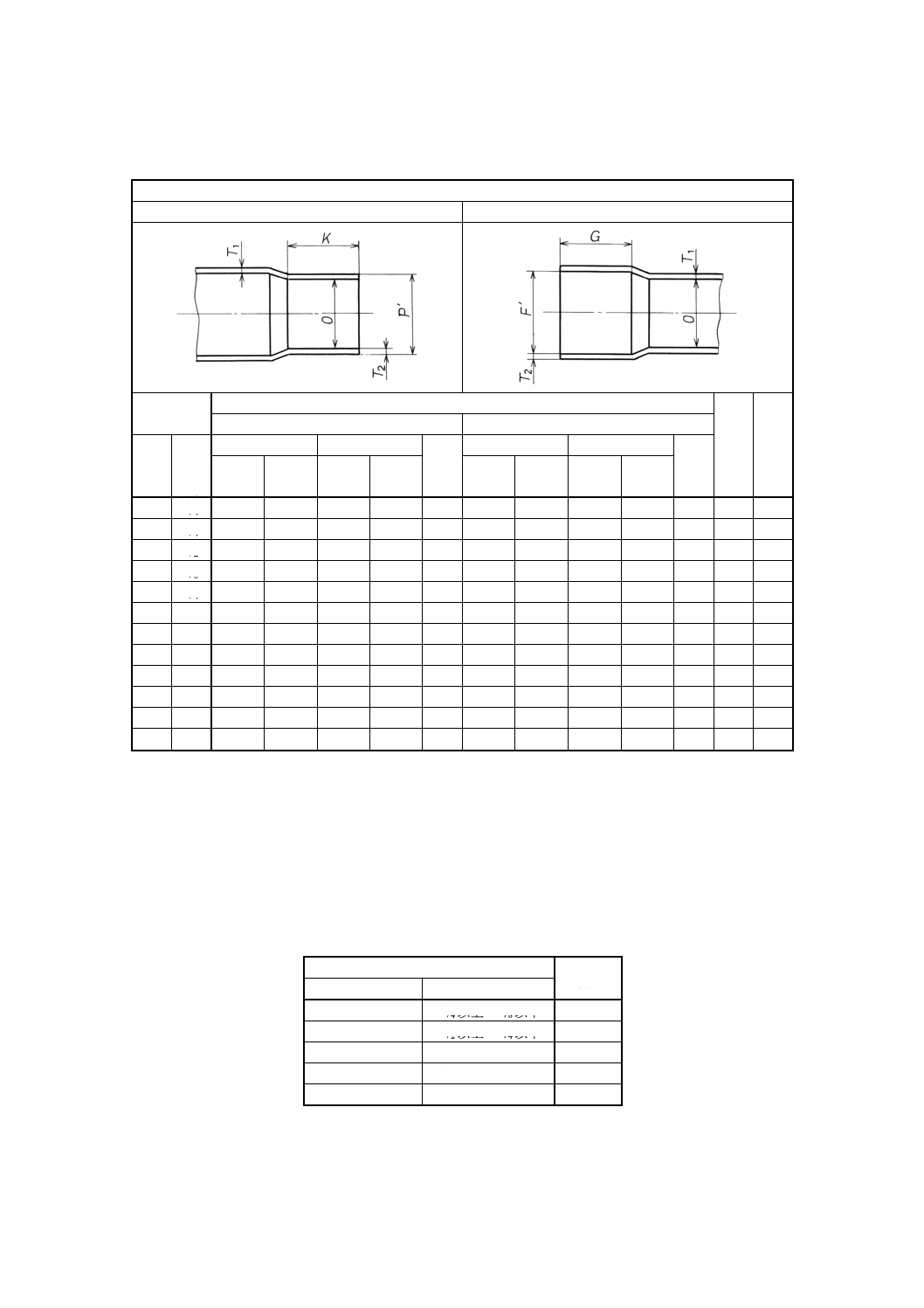

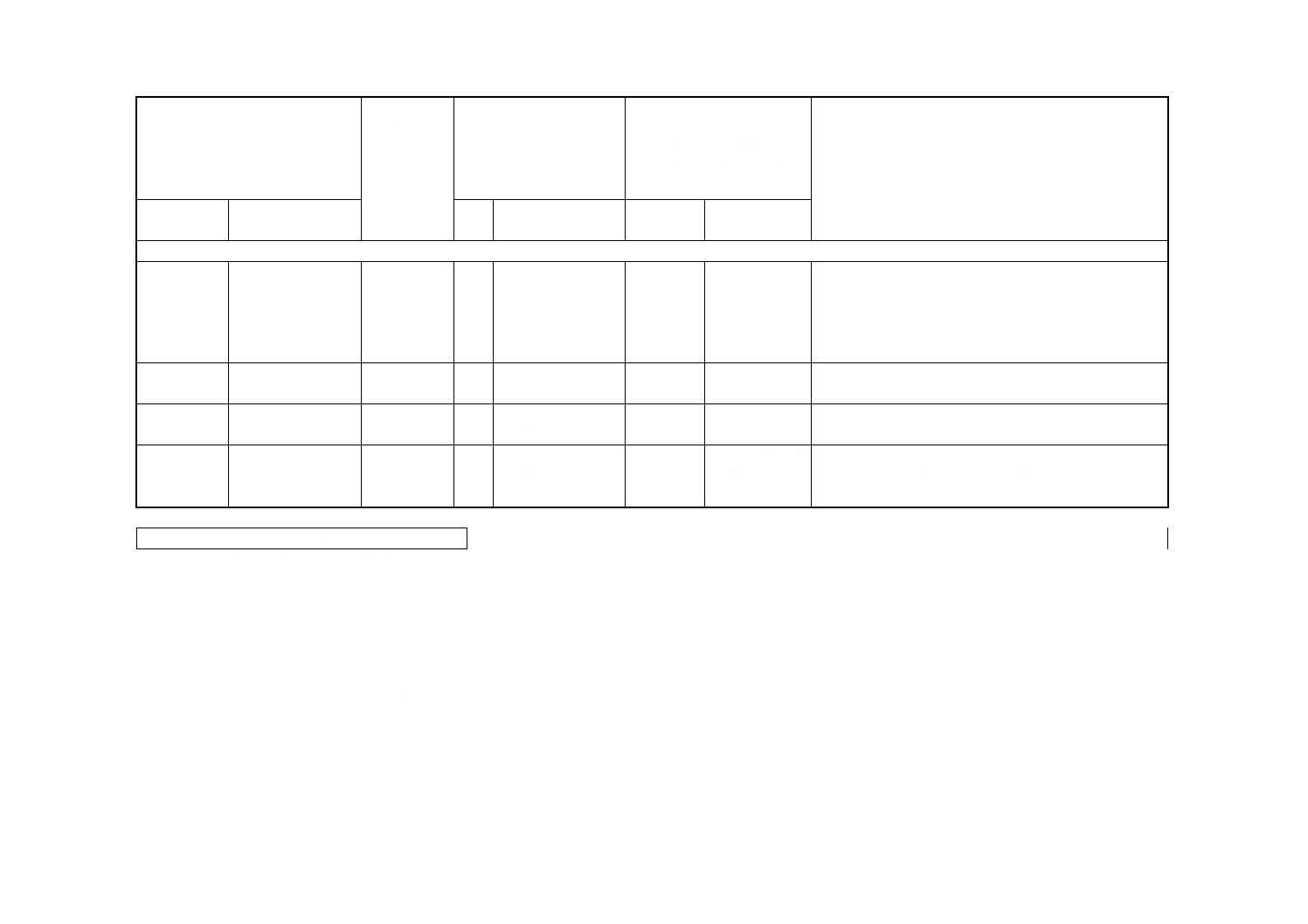

7.2

2種の寸法及びその許容差 管継手2種の寸法及びその許容差は,表4による。

5

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 2種の寸法及び許容差

単位mm

接合部

おす

めす

呼び径

接合部

最小

肉厚

T1

又は

最小

内径

おす

めす

平均外径P'

実測外径

最小

長さ

平均内径F'

実測内径

最小

深さ

最小値 最大値 最小値 最大値

最小値 最大値 最小値 最大値

(A)

(B)

K

G

T2

O

8

1/4

9.47

9.55

9.29

9.65

9

9.58

9.68

9.38

9.78

8

0.6

6

10

3/4

12.62

12.73

12.38

12.86 10

12.75

12.85

15.52

12.98

9

0.7

9

15

1/2

15.80

15.90

15.54

16.06 12

15.93

16.03

15.67

16.19

11

0.8

12

−

5/8

18.97

19.08

18.67

19.27 16

19.10

10.20

18.81

19.30 15

0.8

14

20

3/4

22.15

22.25

21.83

22.47 18

22.28

22.38

21.96

22.60 17

0.9

17

25

1

28.50

28.63

28.08

28.92 22

28.65

28.75

28.26

29.04 21

1.0

23

32

11/4

34.85

34.98

34.37

35.33 25

35.00

35.10

34.55

35.45 24

1.2

28

40

11/2

41.17

41.33

40.60

41.74 28

41.35

41.48

40.81

41.89 27

1.3

34

50

2

53.87

54.03

53.17

54.57 34

54.05

54.18

53.38

54.72 33

1.5

45

65

21/2

66.57

66.73

65.74

67.40 38

66.75

66.88

65.95

67.55 37

1.7

55

80

3

79.27

79.43

78.32

80.22 43

79.45

79.58

78.52

80.38 42

2.0

67

100

4

104.67 104.83 103.46 105.88 55

104.85 104.98 103.67 106.03 54

2.4

90

備考1. 呼び径は, (A) 又は (B) のいずれかを用いる。

2. 2種の接合部の任意の断面で測った最小外径(最小内径)及び最大外径(最大内径)の平均値は,

表に示す平均外径(平均内径)の範囲になければならない。

3. 2種の接合部の任意の断面で測った最小外径(最小内径)及び最大外径(最大内径)は,表に示

す実測外径(実測内径)の最小値と最大値との間になければならない。

4. 表のPʼ, K, Fʼ, G, T1, T2及びOは,図の各部をいう。

7.3

X・Y・Z部寸法の許容差 図1〜図7のX・Y・Z部寸法は,製造業者からあらかじめ明示し,その許容

差は表5による。ただし,呼び径の異なる場合は,呼び径の大きい方の許容差を適用する。

表5 X・Y・Z部寸法の許容差

呼び径

許容差

mm

(A)

(B)

8以上 10以下

1/4以上

3/8以下

±0.8

15以上 20以下

1/2以上

3/4以下

±1.0

25以上 50以下

1以上

2以下

±1.2

65以上 80以下

21/2以上

3以下

±1.5

100

4以上

6以下

±2.0

7.4

角度の許容差 図1〜図7に示すT及びエルボの角度の許容差は,±20'とする。

8. 管継手の呼び径による組合せ 管継手の呼び径による組合せは,表6〜表9による。

6

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,管継手の大きさを表す呼びの順序は,次による。ただし,呼び径が同一の場合は,一方を省略し

てもよい。

a) Tは同一中心線上にある口径(大きい方)を①,頭部(小さい方)を②とし,①,②の順序で呼ぶ。

ただし,同一中心線上にある呼び径が異なるものは,規定しない。

例 Tの同一中心線上の呼び径が3/4で頭部の呼び径が1/2の場合,T3/4×1/2

b) エルボは,口径の大きい方を①,小さい方を②とし,①,②の順序で呼ぶ。

例 90°エルボAの呼び径が3/4と1/2の場合,90EA3/4×1/2

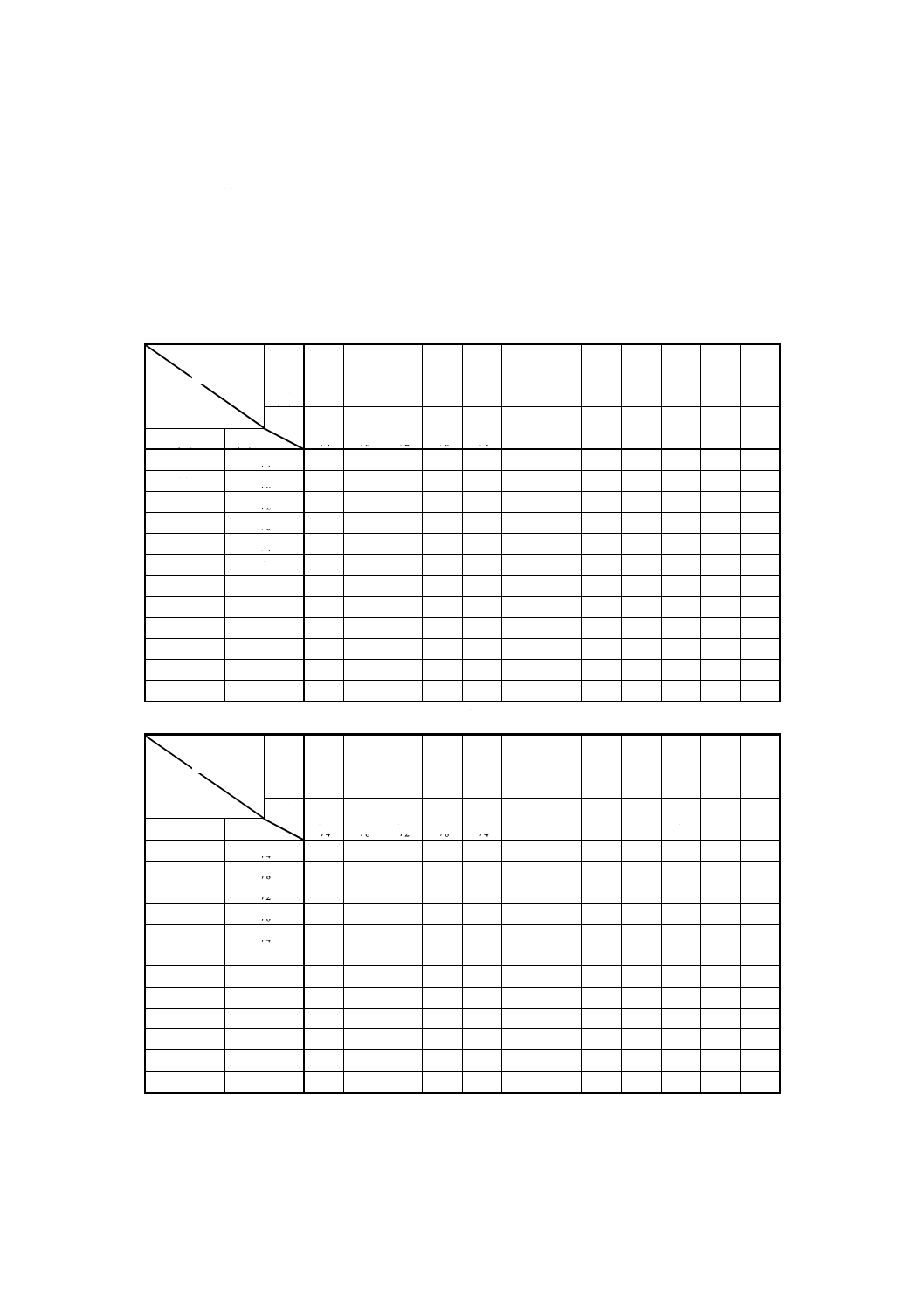

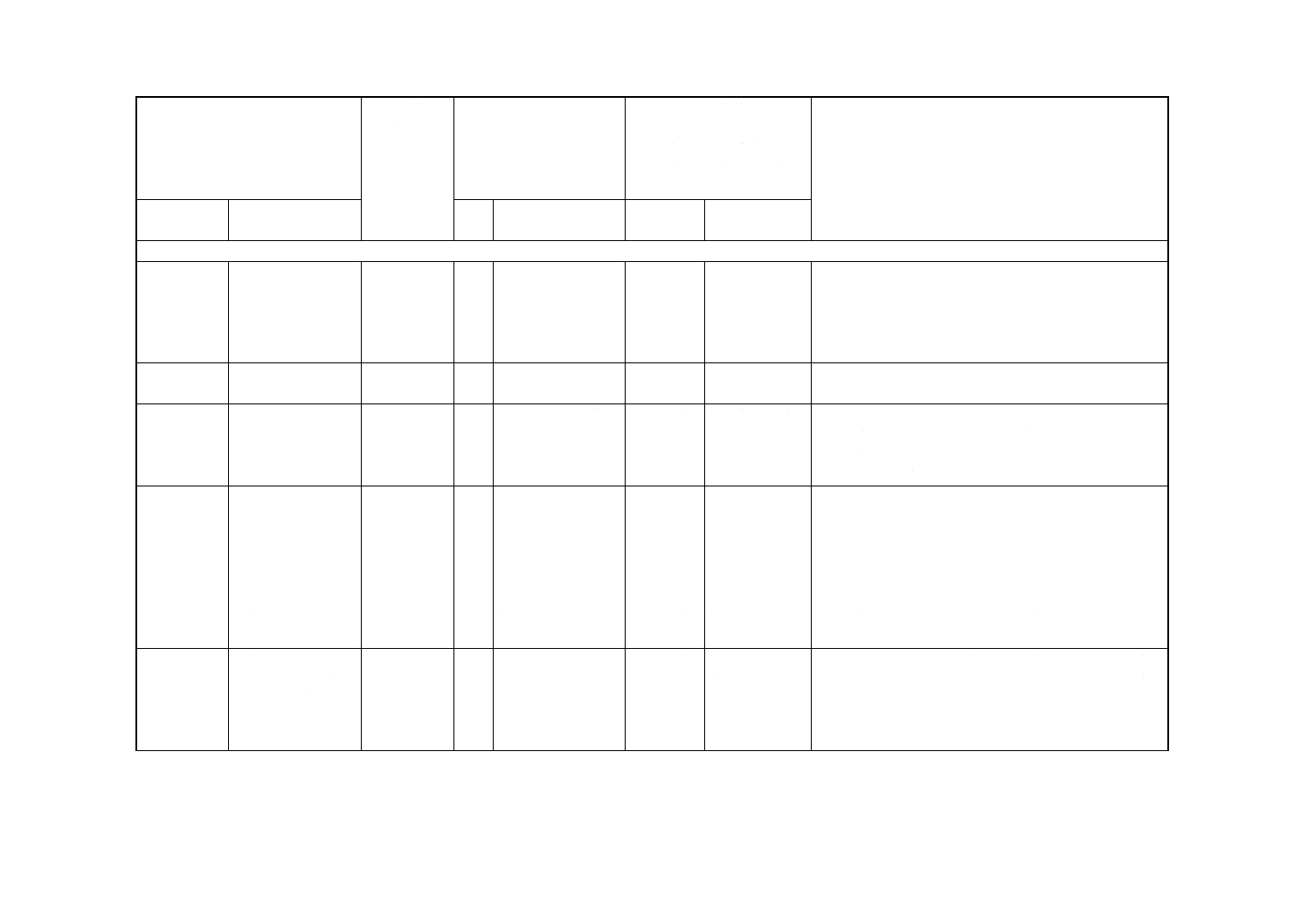

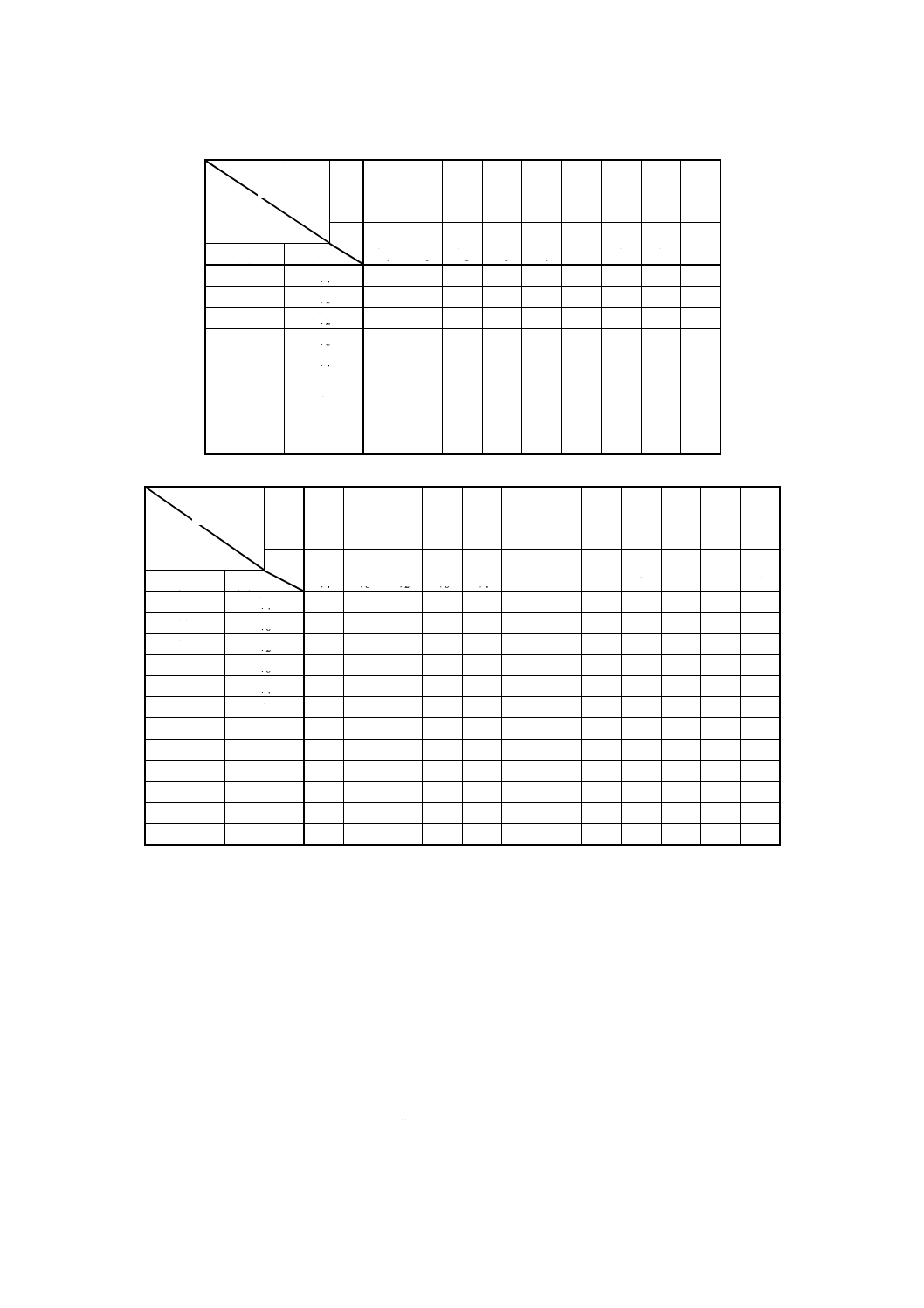

表6 Tの呼び径による組合せ

呼び径

(大きい方)

呼び径

(小さい方)

(A)

8

10

15

−

20

25

32

40

50

65

80

100

(B)

(A)

(B)

1/4

3/8

1/2

5/8

3/4

1

11/4

11/2

2

21/2

3

4

8

1/4

○

○

−

−

−

−

−

−

−

−

−

−

10

3/8

−

○

○

○

○

−

−

−

−

−

−

−

15

1/2

−

−

○

○

○

○

○

○

○

−

−

−

−

5/8

−

−

−

○

○

○

○

○

○

−

−

−

20

3/4

−

−

−

−

○

○

○

○

○

−

−

−

25

1

−

−

−

−

−

○

○

○

○

○

−

−

32

11/4

−

−

−

−

−

−

○

○

○

○

○

−

40

11/2

−

−

−

−

−

−

−

○

○

○

○

−

50

2

−

−

−

−

−

−

−

−

○

○

○

○

65

21/2

−

−

−

−

−

−

−

−

−

○

○

○

80

3

−

−

−

−

−

−

−

−

−

−

○

○

100

4

−

−

−

−

−

−

−

−

−

−

−

○

表7 90EAの呼び径による組合せ

呼び径

(大きい方)

呼び径

(小さい方)

(A)

8

10

15

−

20

25

32

40

50

65

80

100

(B)

(A)

(B)

1/4

3/8

1/2

5/8

3/4

1

11/4

11/2

2

21/2

3

4

8

1/4

○

−

−

−

−

−

−

−

−

−

−

−

10

3/8

−

○

○

○

−

−

−

−

−

−

−

−

15

1/2

−

−

○

○

○

○

−

−

−

−

−

−

−

5/8

−

−

−

○

○

○

−

−

−

−

−

−

20

3/4

−

−

−

−

○

○

−

−

−

−

−

−

25

1

−

−

−

−

−

○

−

−

−

−

−

−

32

11/4

−

−

−

−

−

−

○

−

−

−

−

−

40

11/2

−

−

−

−

−

−

−

○

−

−

−

−

50

2

−

−

−

−

−

−

−

−

○

−

−

−

65

21/2

−

−

−

−

−

−

−

−

−

○

−

−

80

3

−

−

−

−

−

−

−

−

−

−

○

−

100

4

−

−

−

−

−

−

−

−

−

−

−

○

7

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

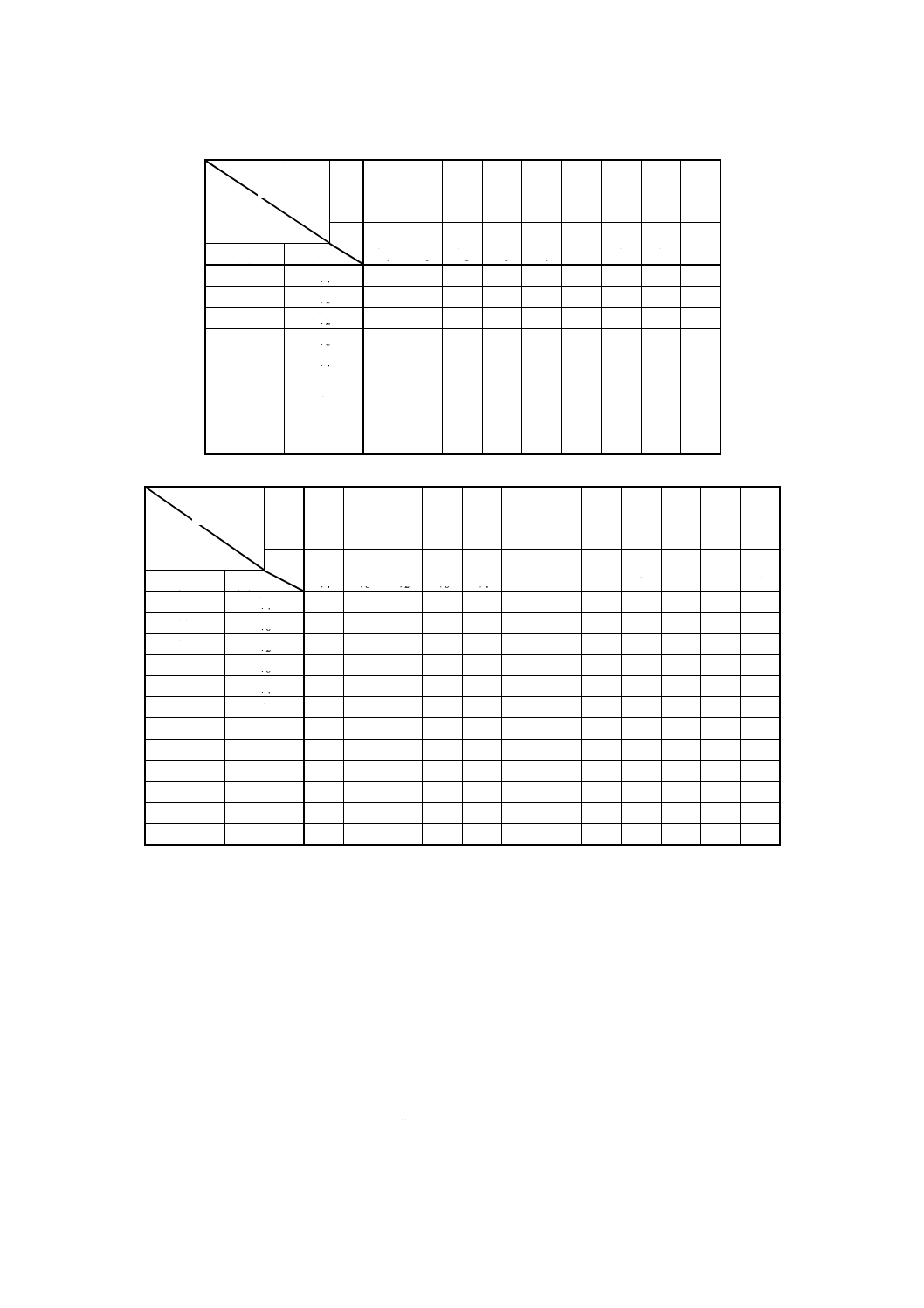

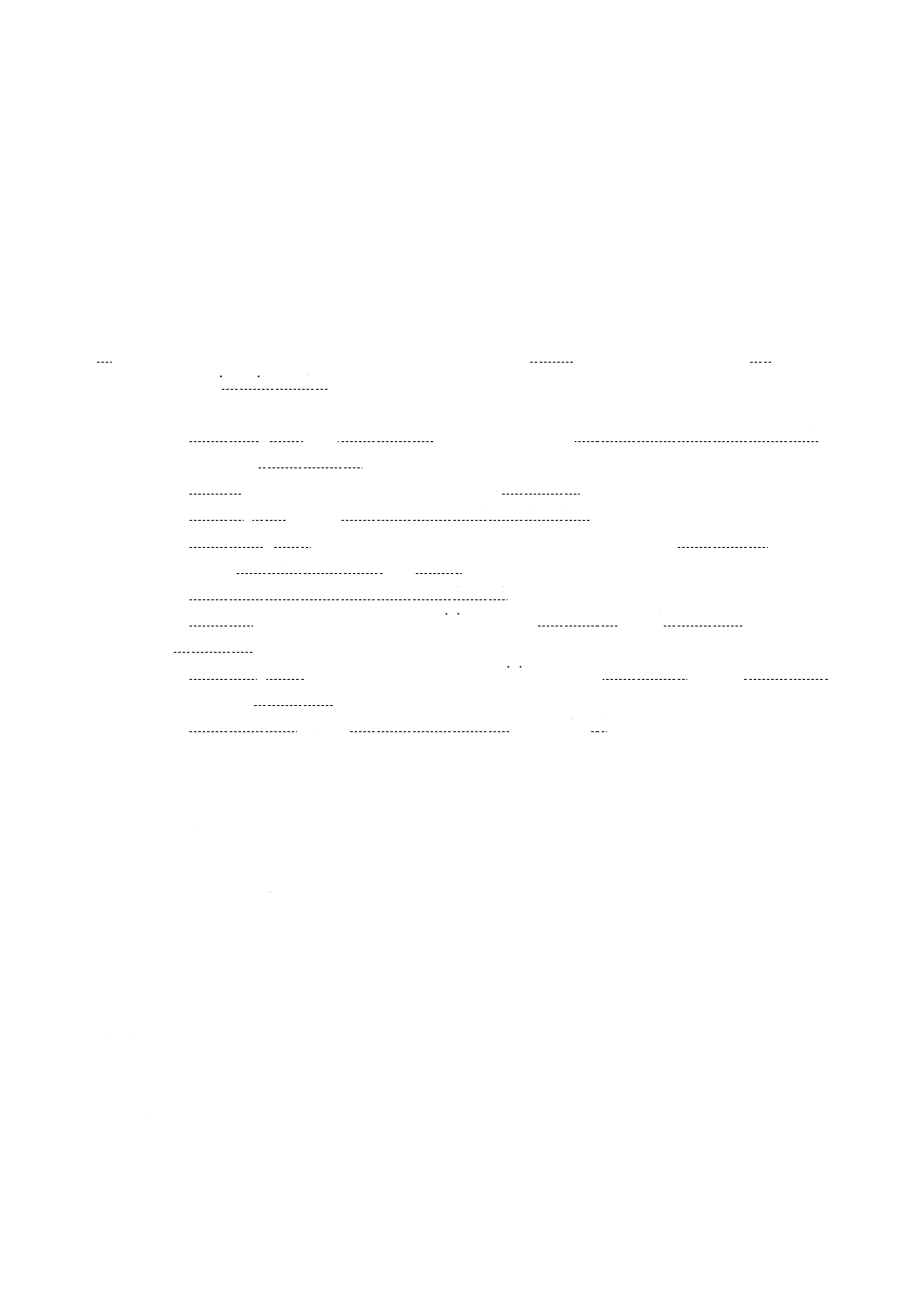

表8 90EB, 90EC, 45EB及び45ECの呼び径による組合せ

呼び径

(大きい方)

呼び径

(小さい方)

(A)

8

10

15

−

20

25

32

40

50

(B)

(A)

(B)

1/4

3/8

1/2

5/8

3/4

1

11/4

11/2

2

8

1/4

○

−

−

−

−

−

−

−

−

10

3/8

−

○

−

−

−

−

−

−

−

15

1/2

−

−

○

−

−

−

−

−

−

−

5/8

−

−

−

○

−

−

−

−

−

20

3/4

−

−

−

−

○

−

−

−

−

25

1

−

−

−

−

−

○

−

−

−

32

11/4

−

−

−

−

−

−

○

−

−

40

11/2

−

−

−

−

−

−

−

○

−

50

2

−

−

−

−

−

−

−

−

○

表9 45EAの呼び径による組合せ

呼び径

(大きい方)

呼び径

(小さい方)

(A)

8

10

15

−

20

25

32

40

50

65

80

100

(B)

(A)

(B)

1/4

3/8

1/2

5/8

3/4

1

11/4

11/2

2

21/2

3

4

8

1/4

○

−

−

−

−

−

−

−

−

−

−

−

10

3/8

−

○

−

−

−

−

−

−

−

−

−

−

15

1/2

−

−

○

−

−

−

−

−

−

−

−

−

−

5/8

−

−

−

○

−

−

−

−

−

−

−

−

20

3/4

−

−

−

−

○

−

−

−

−

−

−

−

25

1

−

−

−

−

−

○

−

−

−

−

−

−

32

11/4

−

−

−

−

−

−

○

−

−

−

−

−

40

11/2

−

−

−

−

−

−

−

○

−

−

−

−

50

2

−

−

−

−

−

−

−

−

○

−

−

−

65

21/2

−

−

−

−

−

−

−

−

−

○

−

−

80

3

−

−

−

−

−

−

−

−

−

−

○

−

100

4

−

−

−

−

−

−

−

−

−

−

−

○

9. 材料 管継手の材料は,JIS H 3300規定するC1220とする。

10. 製造方法 管継手の製造方法は,9.の材料を用い冷間加工,切削加工などによって継目なく製造する。

11. 試験

11.1 気密試験 気密試験は,常温の水中において,管継手に0.5〜0.8MPaの空気圧力を加え,1分間保持

したときの漏れの有無を調べる。ただし,漏れ検出液を使用する場合は,大気中でこれを塗布して確認し

てもよい。この場合は,保持時間は,5秒間以内でよい。

11.2 耐圧試験 耐圧試験は,JIS S 3200-1に規定する方法で行う。

11.3 浸出性能試験 浸出性能試験は,JIS S 3200-7に規定する方法で行う。

8

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 検査 管継手の検査は,形式検査(3)と受渡検査(4)とに区別し,検査の項目は,それぞれ次のとおりと

する。

なお,受渡検査の抜取検査方式は,受渡当事者間の協定による

注(3) 形式検査とは,製品の品質が設計で示されたすべての品質項目を満足するかどうかを判定する

ための検査をいう。

(4) 受渡検査とは,既に形式検査に合格したものと同じ設計・製造にかかわる製品の受渡しに際し

て,必要と認められる品質項目が満足するものであるかどうかを判定するための検査をいう。

a) 形式検査項目

1) 気密検査

2) 耐圧検査

3) 形状・寸法検査

4) 外観検査

5) 浸出性能検査

b) 受渡検査項目

1) 形状・寸法検査

2) 外観検査

12.1 気密検査 気密検査は,11.1の方法によって行い,5.1の規定に適合しなければならない。

12.2 耐圧検査 耐圧検査は,11.2の方法によって行い,5.2の規定に適合しなければならない。

12.3 浸出性能検査 浸出性能検査は,11.3の方法によって行い,5.3の規定に適合しなければならない。

12.4 形状・寸法検査 形状・寸法検査は,直接測定又は限界ゲージによって行い,7.1(又は7.2),7.3

及び7.4の規定に適合しなければならない。

12.5 外観検査 外観検査は,目視によって行い,6.1の規定に適合しなければならない。

12.6 その他の一般事項は,JIS H 0321による。

13. 製品の呼び方 製品の呼び方の一例を,次に示す。

種類又は記号,呼び径による組合せ

例1. 1種T3/4

例2. 2種T3/4×1/2

例3. ①90EA3/4

例4. ②90°エルボA3/4×1/2

14. 表示 管継手には,次の事項を表示しなければならない。

1製品ごと 製造業者名又はその略号(5)

注(5) 呼び径による組合せについても表示することが望ましい。

1包装ごと a) 種類又はその記号及び呼び径による組合せ

b) 製造番号又は製造年月

c) 製造業者名又はその略号

9

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 国際規格に適合した銅及び銅合金の管継手

序文 この附属書は,対応する国際規格及び対応する国際規格の引用規格を規定されている関連する部分

を集め,JISの体系に合わせて規定したものである。

なお,この附属書で側線又は点線の下線を施してある箇所は,原国際規格変更又は追加している事項であ

る。

1. 適用範囲 この附属書は,1981年初版として発行されたISO 2016, Capillary solder fittings for copper

tubes−Assembly dimensions and testsに規定されている銅管用継手について規定する。

備考 この附属書の関連国際規格を,次に示す。

ISO 228-1 : 1978 Pipe threads where pressure-tight joints are not made on the threads−Part 1 :

Designation, dimensions and tolerances(改訂版の原案段階)

ISO 272 Fasteners−Hexagon products−Widths across flats

ISO 274 : 1975 Copper tubes of circular section−Dimensions

ISO 426-1 : 1973 Wrought copper-zinc alloys−Chemical composition and forms of wrought

products −Part 1 : Non-leaded and special alloys(改訂版の原案段階)

ISO 1085 Combinations of double-ended wrench gaps

ISO 1336 Wrought coppers (having minimum copper contents of 97.5%) −Chemical composition

and forms of wrought products

ISO 1337 : 1980 Wrought coppers (having minimum copper contents of 99.85%) −Chemical

composition and forms of wrought products

ISO/R 1938 ISO system of limits and fits−Part 2 : Inspection of plain workpieces

2. 引用規格 この附属書に引用する国際規格を次に示す。

ISO 7 : 1978 Pipe threads where pressure-tight joints are made on the threads−

Part 1 : Designation, dimensions and tolerances(改訂版の原案段階)

Part 2 : Verification by means of limit gauges(原案段階)

ISO 228-2 : 1978 Pipe threads where pressure-tight joints are not made on the theads−Part 2 : Verification by

means of limit gauges

ISO 426-2 : 1973 Wrought copper-zinc alloys−Chemical composition and forms of wrought products−Part

2 : Leaded alloys(改訂版の原案段階)

3. 種類

a) 銅継手(Cu−DHP製) T, 十字T, エルボ,アダプタ

b) 黄銅継手(CuZn40製) アダプタ

4. 品質

4.1

化学成分 銅継手及び黄銅継手に使用する材料の化学成分は,附属書1表1による。ただし,この

ほかにISO 426-2に規定する合金も使用できる。

10

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表1 化学成分

単位%

記号

化学成分

Cu

P

Zn

Fe

Pb

Cu-DHP

99.85以上 0.013〜0.050

−

−

−

CuZn40

59.0〜62.0

−

残部

0.2以下

0.3以下

4.2

外観 継手の外観は,しわ,巣,ピンホール,割れなどの欠点があってはならない。また,ばり取

りをして仕上げなければならない。

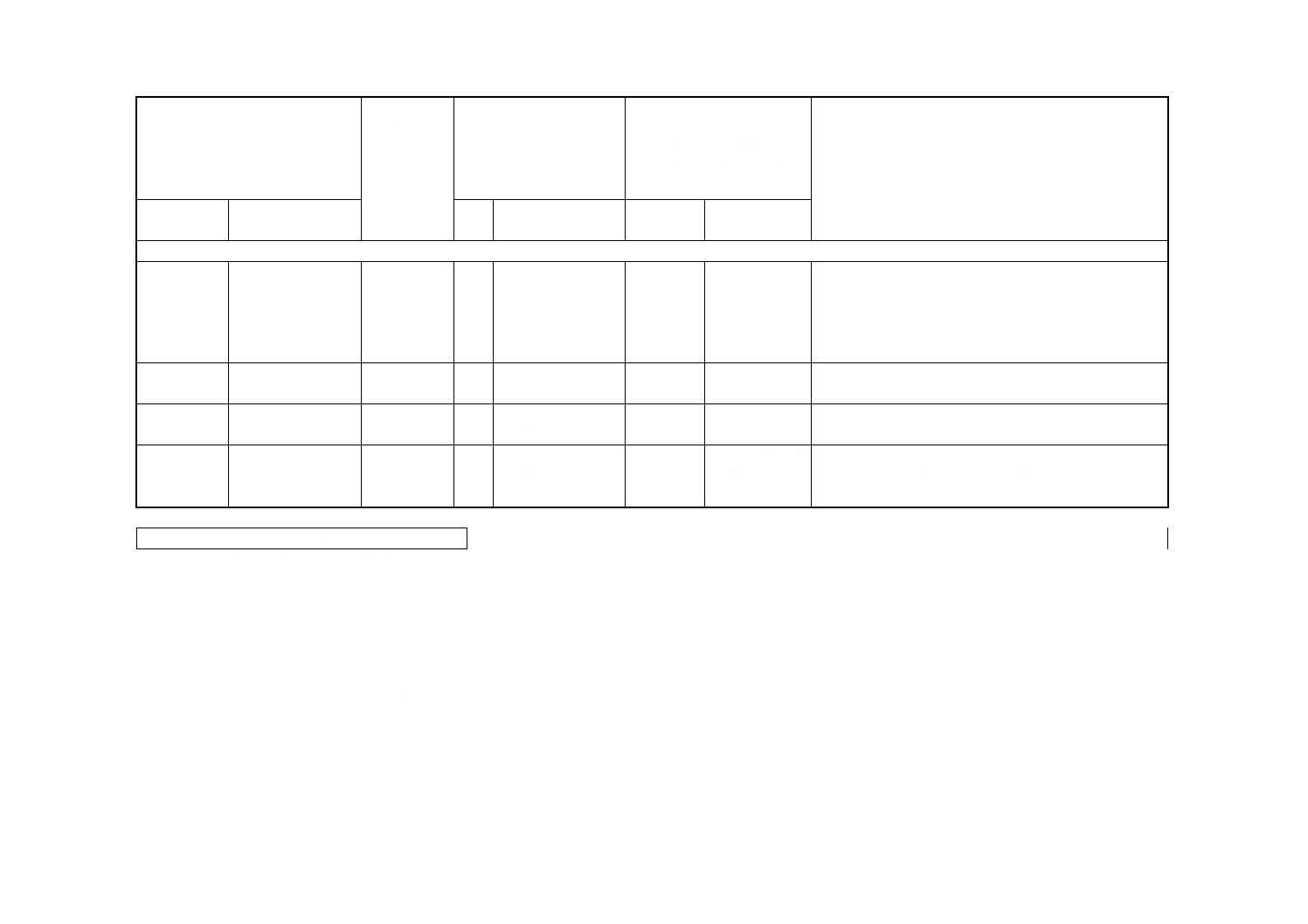

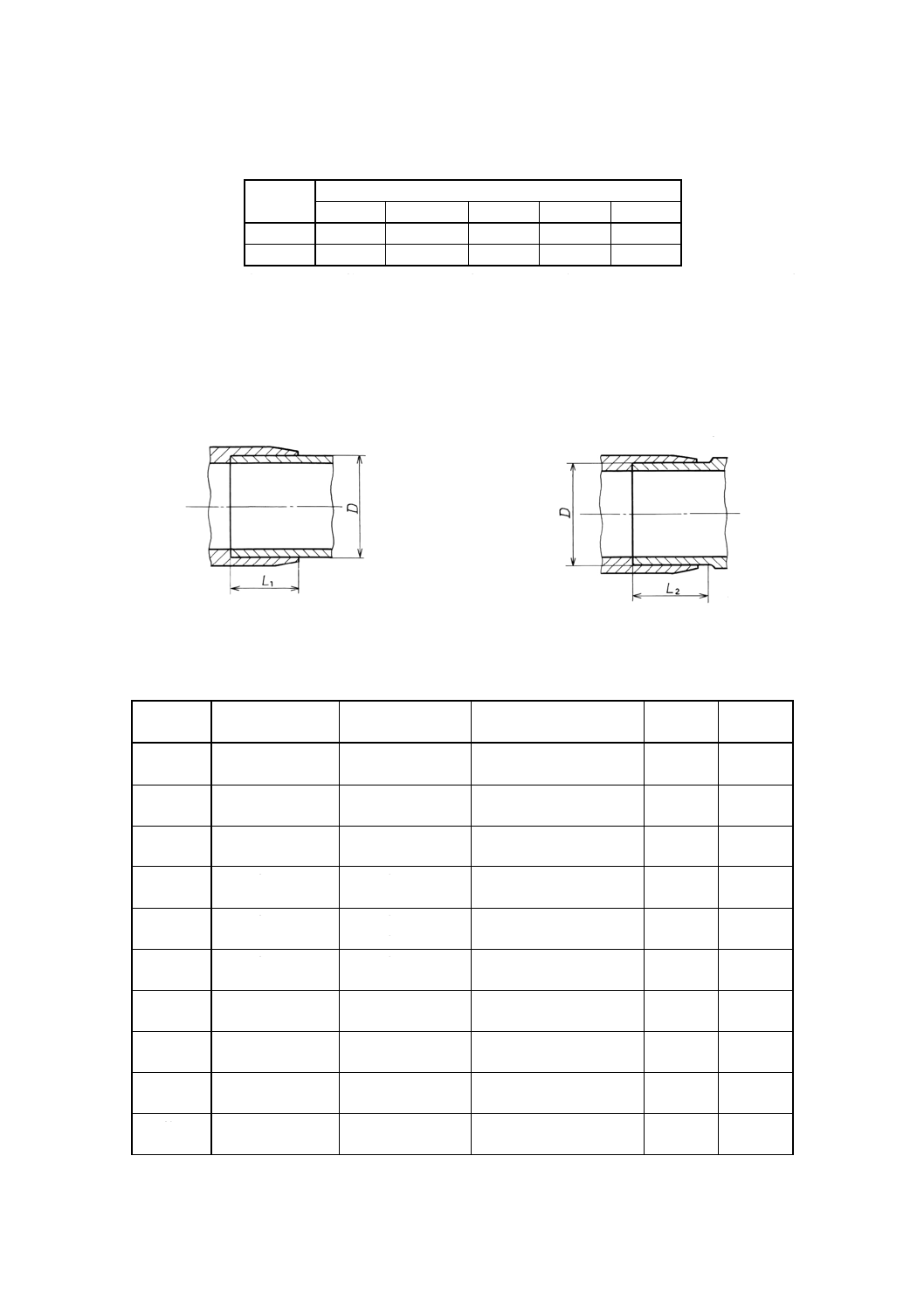

5. 寸法及びその許容差

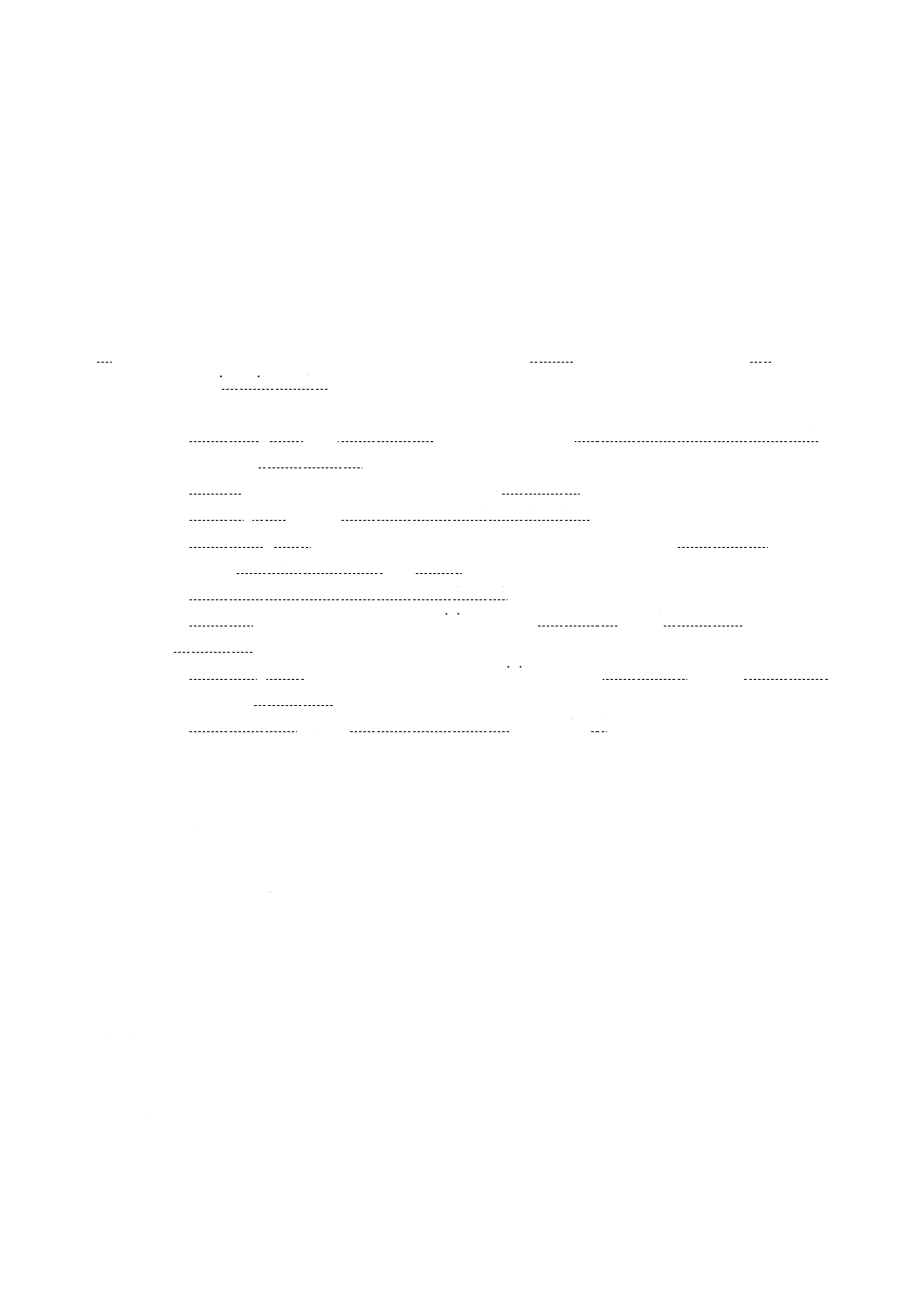

5.1

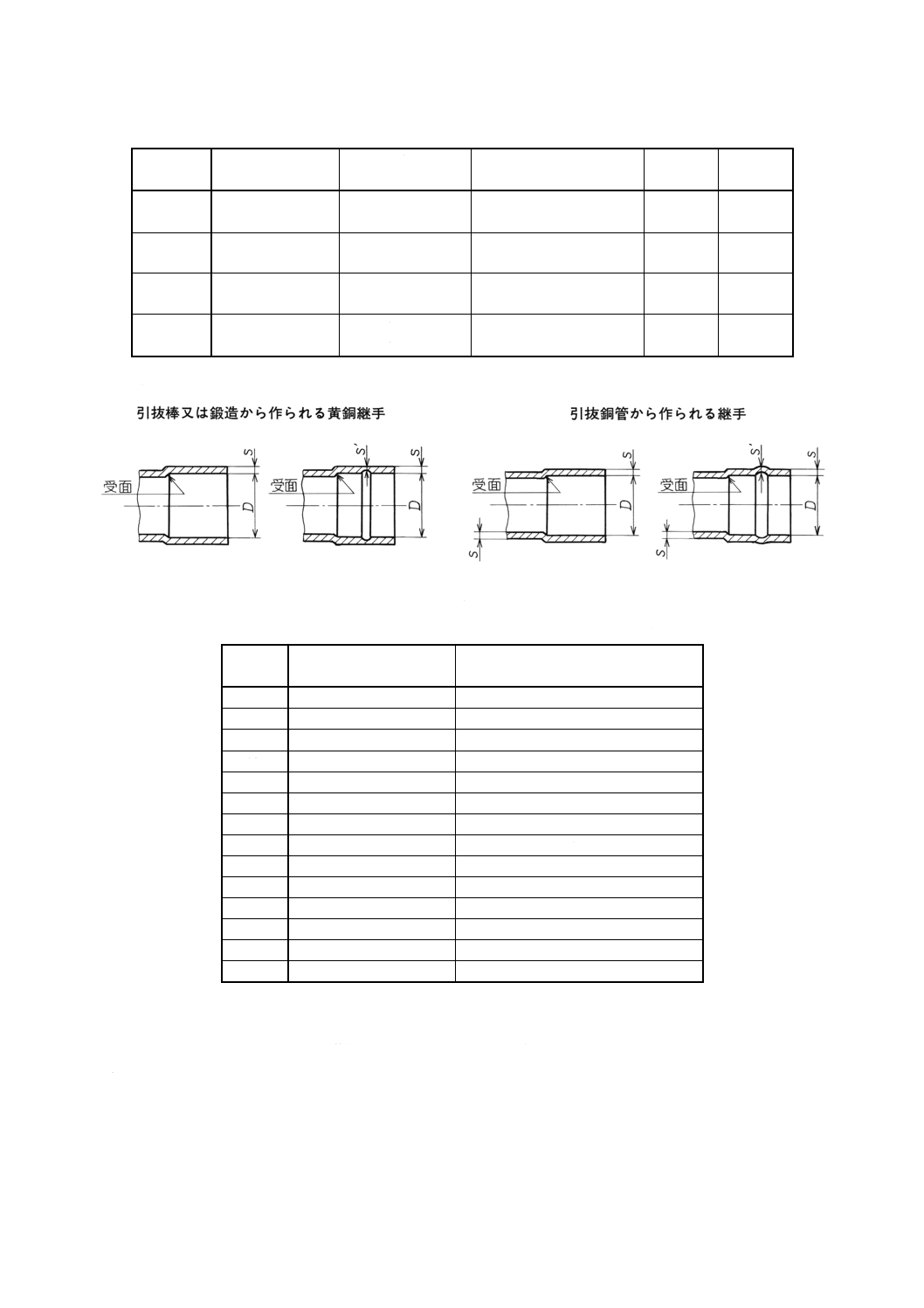

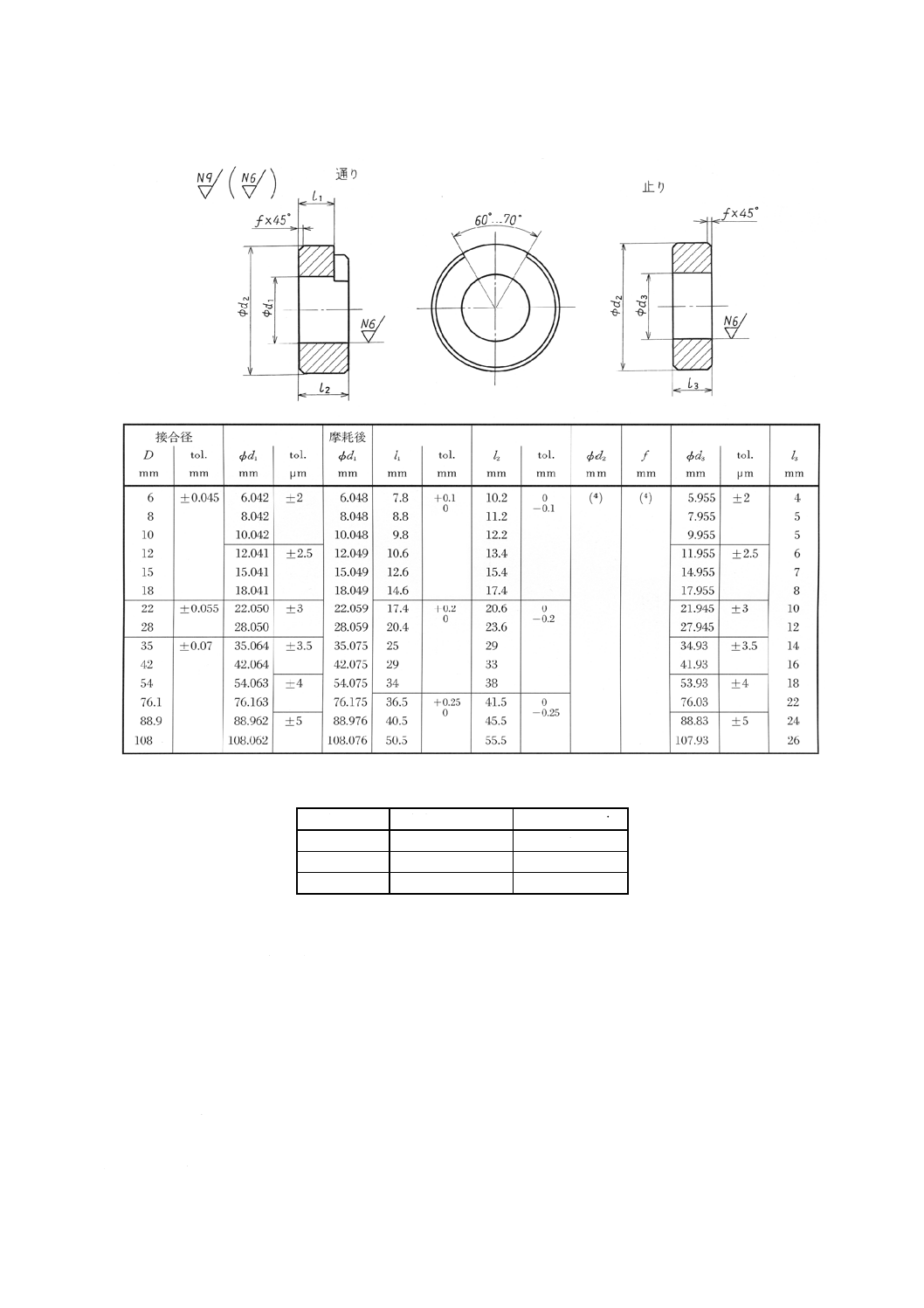

接合部の寸法及びその許容差 継手の接合部の寸法及びその許容差は,附属書1図1, 附属書1図2

及び附属書1表2による。

附属書1図1 めす接合部

附属書1図2 おす接合部

附属書1表2 寸法及びその許容差

単位mm

基準外径D

おす端の外径許容

差

めす端の内径許容差 おすとめすのクリアランス

L2(1)

おす端長さ

L1(1)

めす端深さ

6

±0.045

+0.155

+0.065

0.02〜0.20

9±1.2

7±1.2

8

±0.045

+0.155

+0.065

0.02〜0.20

10±1.2

8±1.2

10

±0.045

+0.155

+0.065

0.02〜0.20

11±1.2

9±1.2

12

±0.045

+0.155

+0.065

0.02〜0.20

12±1.4

10±1.4

15

±0.045

+0.155

+0.065

0.02〜0.20

14±1.4

12±1.4

18

±0.045

+0.155

+0.065

0.02〜0.20

16±1.4

14±1.4

22

±0.055

+0.185

+0.075

0.02〜0.24

19±1.6

17±1.6

28

±0.055

+0.185

+0.075

0.02〜0.24

22±1.6

20±1.6

35

±0.07

+0.230

+0.090

0.02〜0.30

27±2.0

25±2.0

42

±0.07

+0.230

+0.090

0.02〜0.30

31±2.0

29±2.0

11

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

基準外径D

おす端の外径許容

差

めす端の内径許容差 おすとめすのクリアランス

L2(1)

おす端長さ

L1(1)

めす端深さ

54

±0.07

+0.230

+0.090

0.02〜0.30

36±2.0

34±2.0

76.1

±0.07

+0.33

+0.10

0.03〜0.40

39±2.5

36±2.5

88.9

±0.07

+0.33

+0.10

0.03〜0.40

43±2.5

40±2.5

108

±0.07

+0.33

+0.10

0.03〜0.40

53±2.5

50±2.5

注(1) リング状はんだがセットされる溝付継手の場合,L1及びL2はその溝の幅寸法を加えた寸法とする。

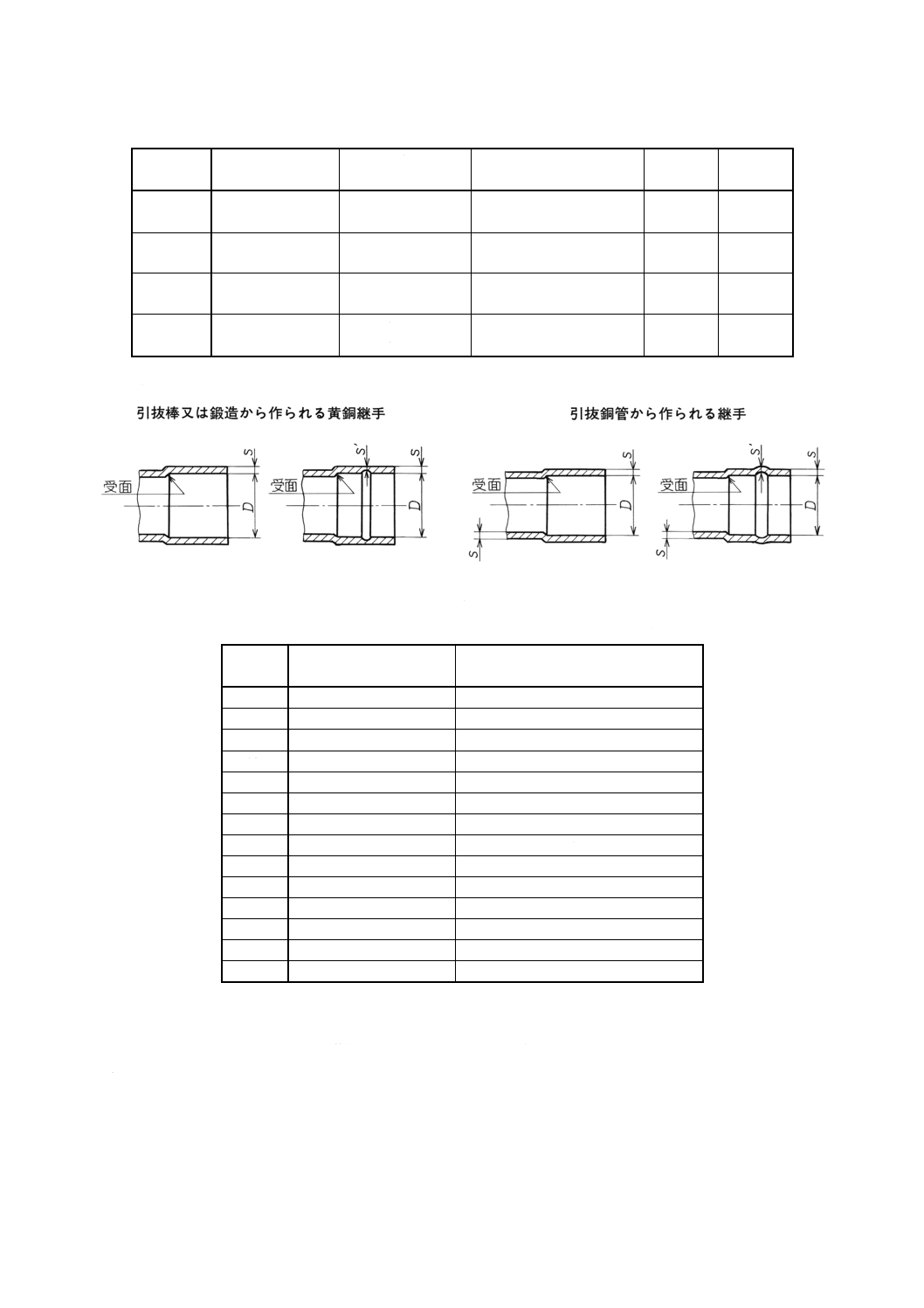

5.2

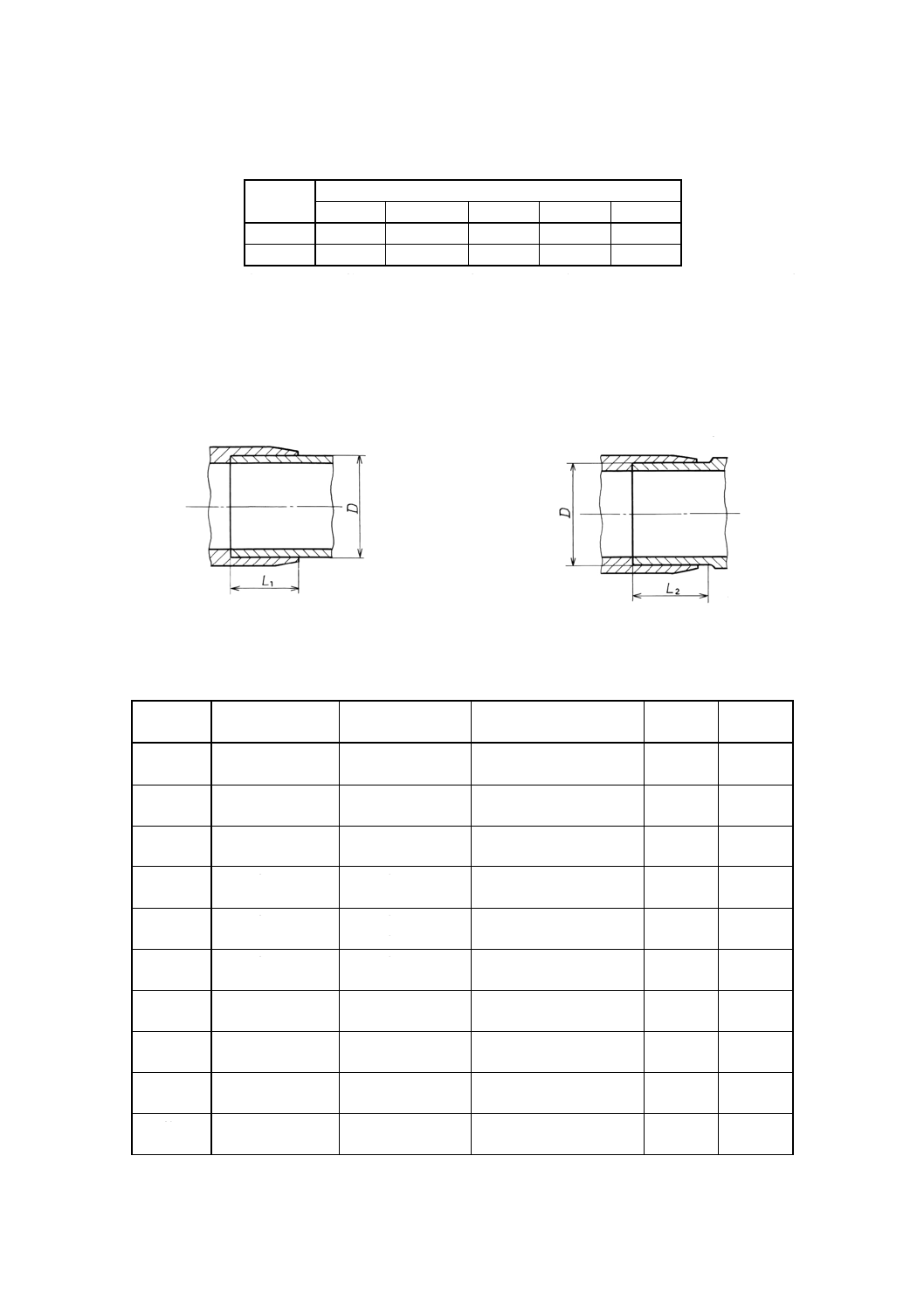

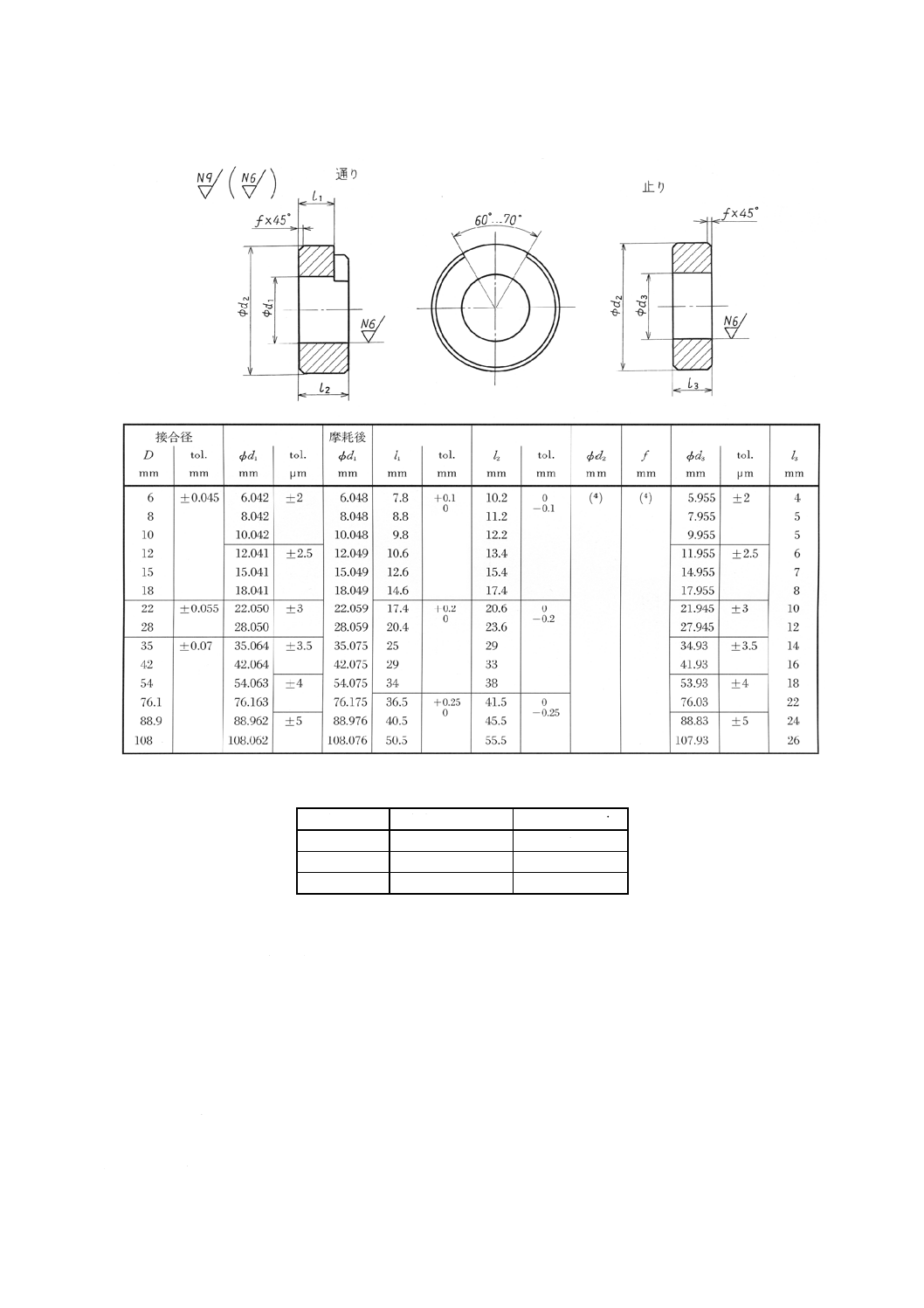

継手の最小肉厚 継手の最小肉厚は附属書1図3及び附属書1表3による。

附属書1図3 肉厚

附属書1表3 継手の最小肉厚

単位mm

接合外径

D

引抜銅管から作られる継手

S

引抜棒又は鍛造材から作られる黄銅継手

S

6

0.6

1.0

8

0.6

1.0

10

0.6

1.1

12

0.6

1.1

15

0.7

1.2

18

0.8

1.4

22

0.9

1.4

28

0.9

1.5

35

1.0

1.6

42

1.1

1.8

54

1.2

2.0

76.1

1.6

2.6

88.9

1.8

2.9

108

2.1

3.3

備考1. この最小肉厚は,継手の全体に適用するものではない。

2. 継手に溝をつけ,リング状のはんだを入れて接続する継手の場合,溝部分の肉厚S'は,銅管

継手では10%以内,黄銅継手では35%以内の減肉が許可される。

5.3

ねじ

a) アダプタのねじ接合をISO 7に基づいて行う場合

外ねじはRねじ,内ねじはRPねじとする。

b) ねじは最小90°の含み角で面取りをしなければならない。また,面取りは,少なくともねじ深さに等

12

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しい高さをもつものとする。

5.4

継手端面の直角 度継手端面の直角度は,ねじ面も含めて,±1°以内でなければならない。

6. 材料

a) 銅管継手 Cu−DHP

b) 黄銅継手 CuZn40及びISO 426-2に規定するもの。

7. 試験

7.1

材料試験 注文者の要求のある場合,製造業者は使用材料の試験成績書を提出しなければならない。

8. 検査

8.1

寸法検査 規定された寸法は,適切なゲージなどを用いて検査しなければならない。

8.2

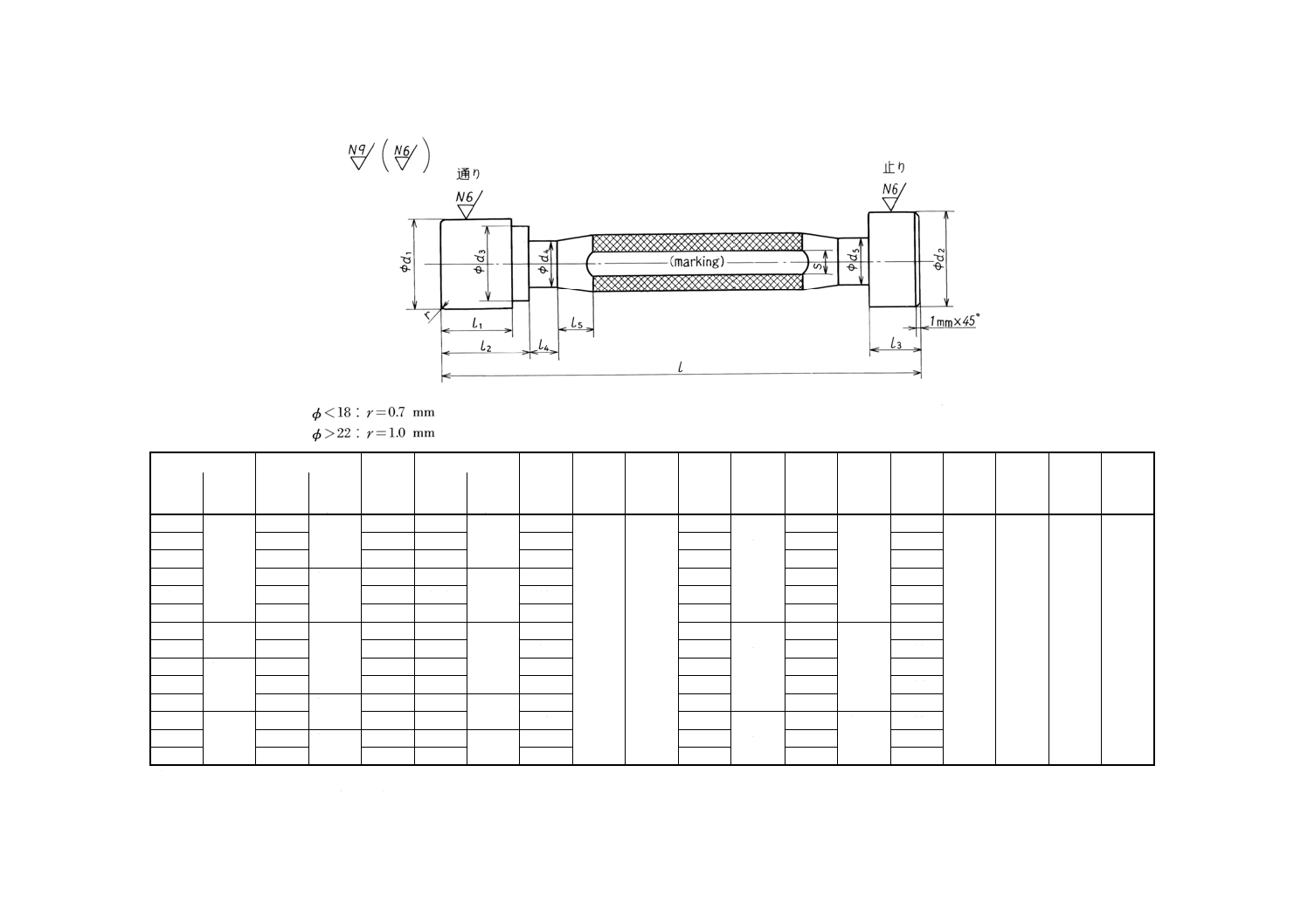

接合部寸法の検査 接合部の寸法は,附属書1表4及び附属書1表5に示す“通り”及び“止り”

プラグゲージなどを用いて検査しなければならない。

8.3

ねじ寸法の検査 ねじ寸法は,ISO 7-2及びISO 228-2に基づいたゲージなどによって検査しなけれ

ばならない。

8.4

形式検査 新しく開発された継手は,次の条件で強度試験を行なわなければならない。継手より先

に破損しない十分な強度をもつ管を継手に800℃の温度でろう付したもので,附属書1表6の条件で水圧

試験を行って,漏れがあってはならない。

1

3

H

3

4

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

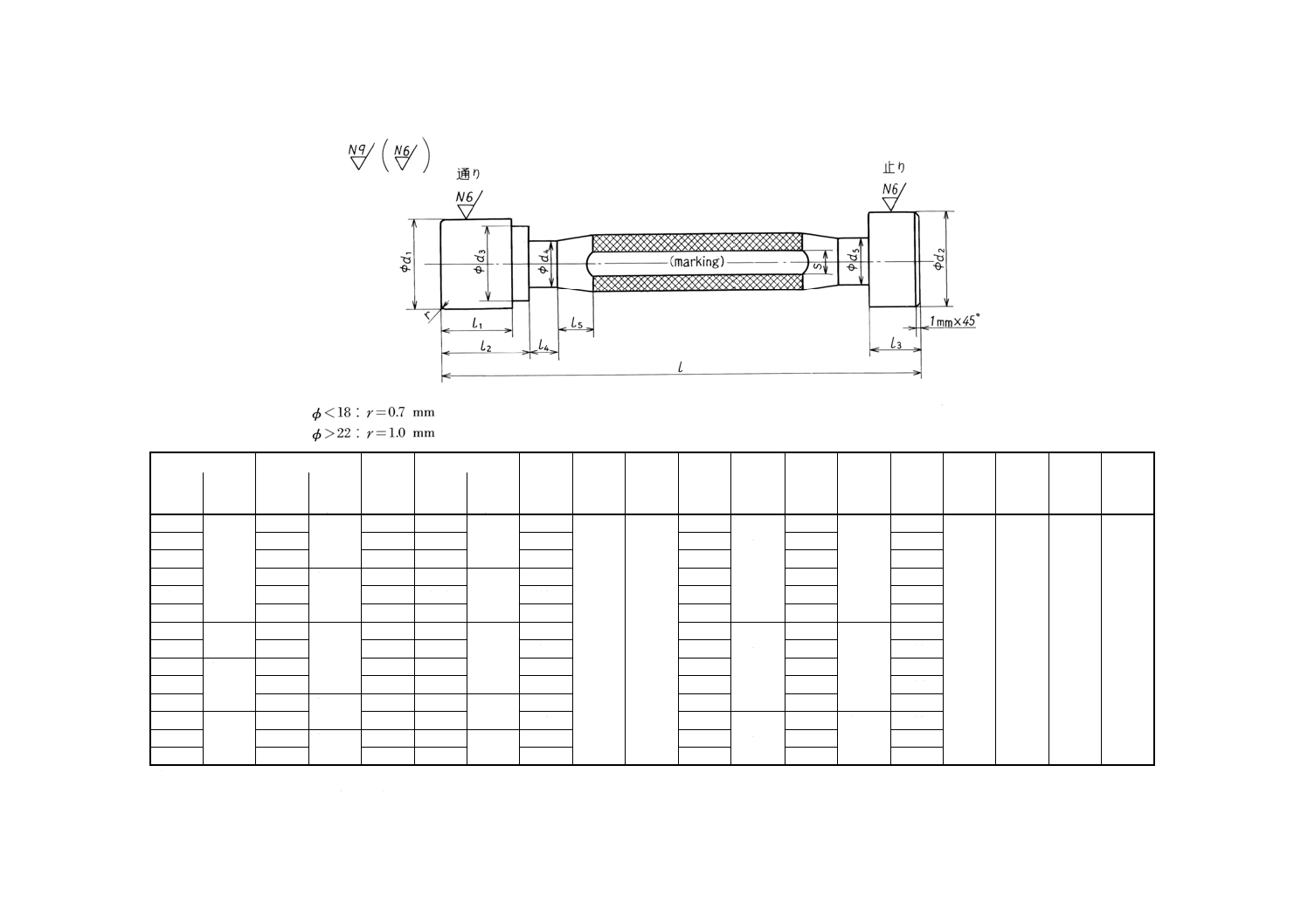

附属書1表4 通り及び止りプラグゲージ

接合径

摩耗後

D

tol.

d1

tol.

d1

φd2

tol.

φd3(2)

φd4

φd5

l1

tol.

l2

tol.

l3

l4

l5

l

s

mm

mm

mm

μm

mm

mm

μm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

6

+0.155

+0.065

6.068 ±1.25

6.062

6.155 ±1.25

4

(3)

(3)

5.8

±0.1

0

8.2

0

−0.1

4

(3)

(3)

(3)

(3)

8

8.068

8.062

8.155

6

6.8

9.2

5

10

10.068

10.062

10.155

8

7.8

10.2

5

12

12.069 ±1.5

12.061

12.155 ±1.5

10

8.6

11.4

6

15

15.069

15.061

15.155

13

10.6

13.4

7

18

18.069

18.061

18.155

16

12.6

15.4

8

22

+0.185

+0.075

22.080 ±2

22.071

22.185 ±2

20

15.4

+0.2

0

18.6

0

−0.2

10

28

28.080

28.071

28.185

25

18.4

21.6

12

35

+0.23

+0.09

35.096

35.085

35.230

32

23

27

14

42

42.096

42.085

42.230

39

27

31

16

54

54.097 ±2.5

54.085

54.230 ±2.5

51

32

36

18

76.1

+0.33

+0.10

76.207

76.195

76.430

73

33.5

+0.25

0

38.5

0

−0.25

22

88.9

89.008 ±3

88.994

89.230 ±3

85

37.5

42.5

24

108

108.108

108.094 108.330

104

47.5

52.5

26

注(2) d3,φに代えて板状にすることができる。

(3) これらの寸法は,使用者が任意に選ぶことができる。

14

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表5 通り及び止りリングゲージ

注(4) これらの寸法は,使用者が任意に選ぶことができる。

附属書1表6 水圧試験条件

外径 mm

試験圧力 MPa

加圧時間 min

6〜 22

8

1

28〜 42

8

2

54〜108

4

2

9. 表示 継手には,次に示す事項を表示しなければならない。

a) 種類(例 T, エルボなど)

b) 接合径 はんだ付,ろう付継手の場合は接合径,ねじ接合の場合にはねじの表示

1) 同径継手の場合は,一つの径寸法で表示する。

2) 異径継手の場合は,大径側の寸法,小径側の寸法の順で表示する。

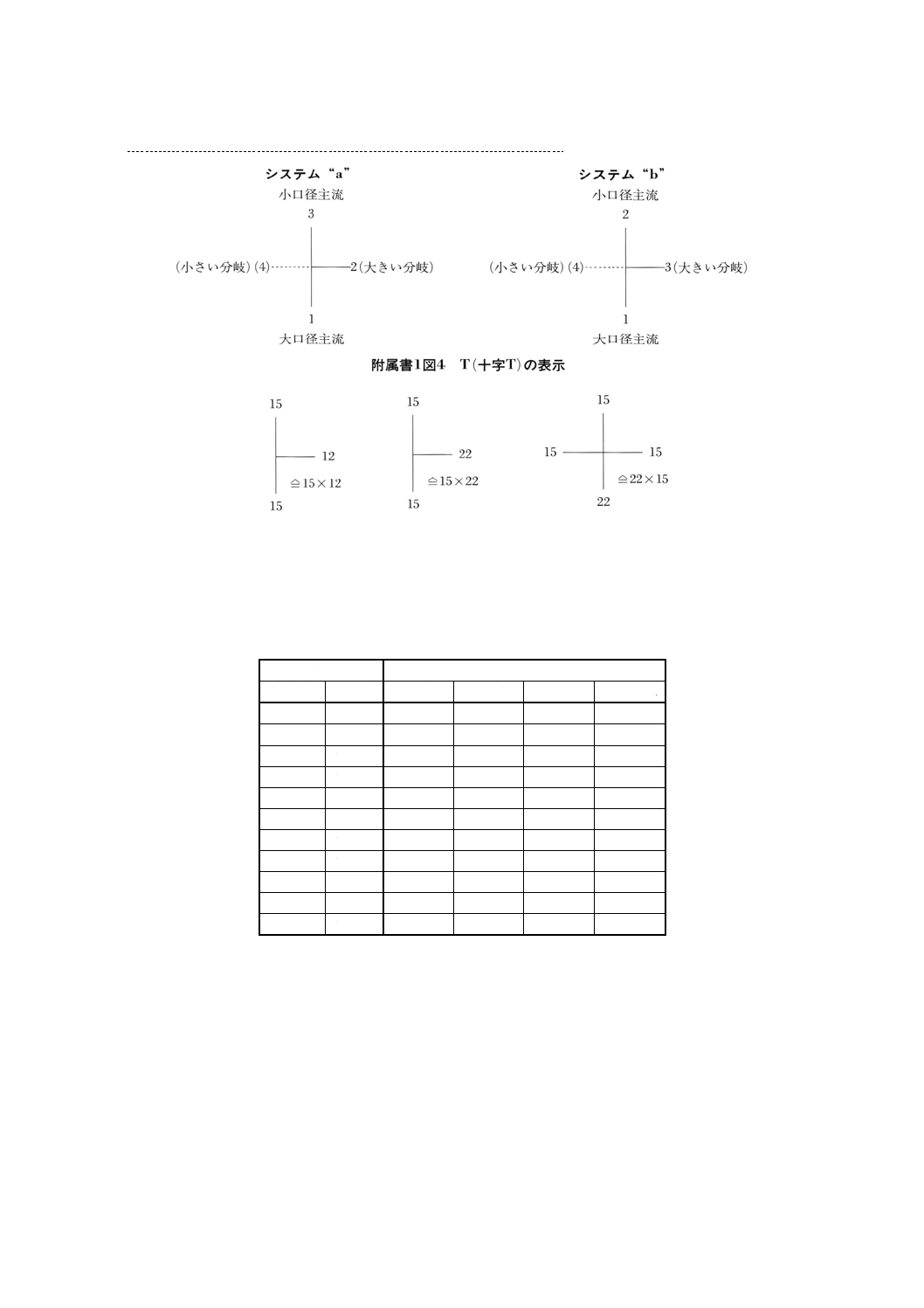

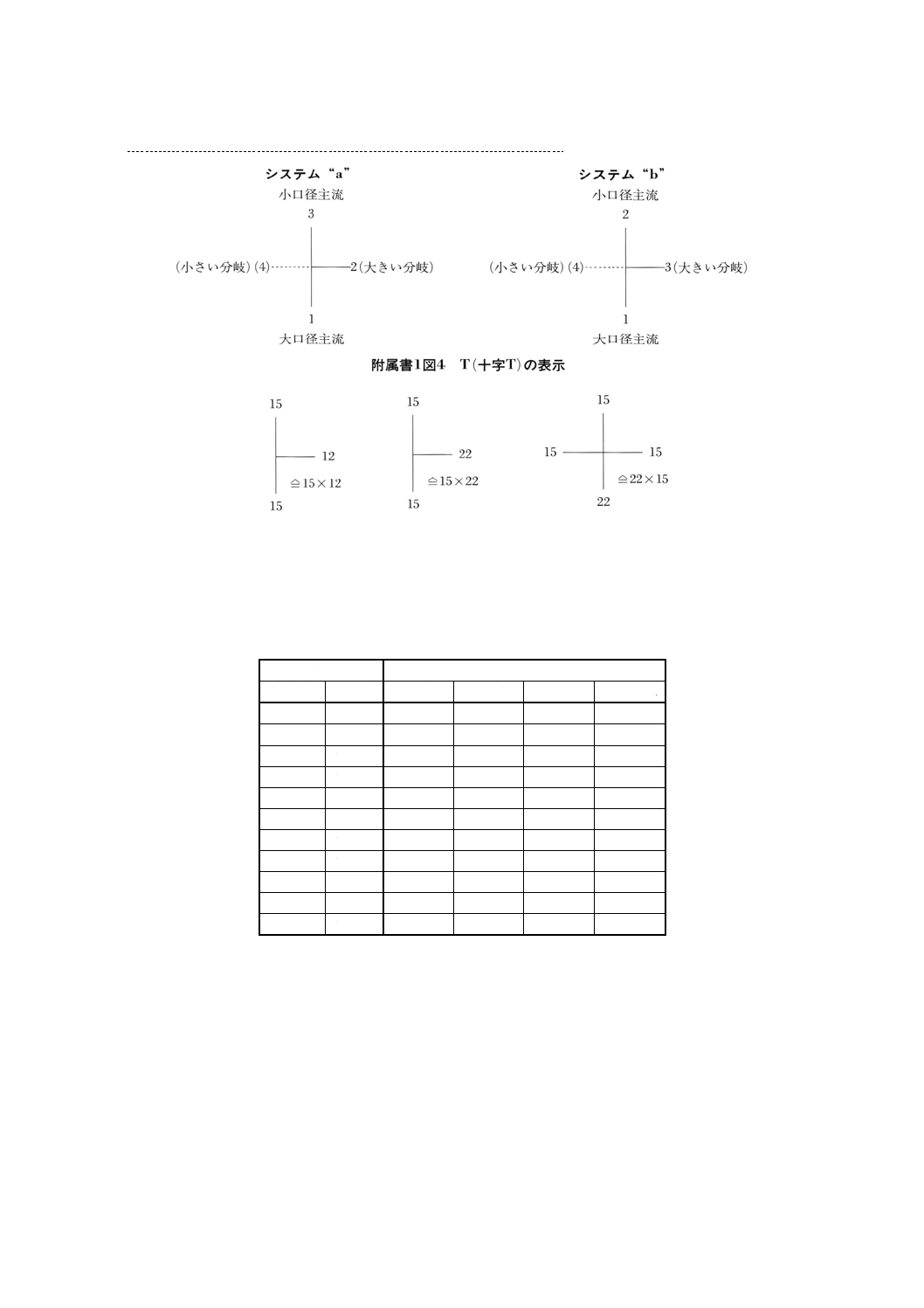

3) T及び十字Tの場合の表示は,附属書1図4の例に倣って表示する。

なお,異径Tで主流方向が同径の場合などについては,附属書1図5に示すような簡略表示をす

ることができる。

4) アダプタ継手の場合は,(はんだ接合部寸法)×(ねじ寸法)の順で表示する。

c) 1製品ごとのマーキング 製品には製造業者名(又はその略号)及び接合径をマーキングする受渡当

15

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事者間の協議によって最小包装ごとに表示することができる。

附属書1図5 T及び十字Tの主流方向が同径で,分岐方向に小径又は大径になって

いるもの及び分岐が対象的に小径になっているものの表示

d) 製造番号又は製造年月

参考 はんだ付,ろう付用銅管寸法(ISO 274 : 1975の表2による。)

単位mm

外径D

肉厚a

基準外径 許容差 タイプ1

タイプ2

タイプ3

タイプ4

6

±0.045

0.5

0.6

0.8

1

8

±0.045

0.5

0.6

0.8

1

10

±0.045

0.5

0.6

0.8

1

12

±0.045

0.5

0.6

0.8

1

15

±0.045

0.5

0.7又は0.8

1

1.2

18

±0.045

0.6

0.8

1

1.2

22

±0.055

0.6

0.9又は1

1.2

1.5

28

±0.055

0.6

0.9又は1

1.2

1.5

35

±0.07

0.7

1又は1.2

1.5

2

42

±0.07

0.8

1又は1.2

1.5

2

54

±0.07

0.9

1.2

1.5

2

備考1. 管の肉厚の許容差は,±10%とする。

2. 真円度の許容差

a/D<0.03のとき (最大外径−最小外径)は0.01D

を超えてはならない。

a/D≧0.03のとき 外径許容差の2倍を超えてはなら

ない。

1

6

H

3

4

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) JISと対応する国際規格との対比表

JIS H 3401 : 2001 銅及び銅合金の管継手

ISO 2016 : 1981 銅管用の毛細管作用によるはんだ付継手

[関連・引用規格]

・ISO 7-1

耐圧密封に供せられる管用ねじ−呼称・寸法及び許容差

・ISO 7-2

耐圧密封に供せられる管用ねじ−限界ゲージによる検証

・ISO 228-1

耐圧密封を目的としない管用ねじ−呼称・寸法及び許容差

・ISO 228-2

耐圧密封を目的としない管用ねじ−限界ゲージによる検証

・ISO 272

締め具・六角製品−平面幅寸法

・ISO 274 : 1975 円形断面の鋼管−寸法

・ISO 426-1 : 1983 加工用銅・亜鉛合金−化学成分及び加工製品の形状−鉛を含まない特殊合金

・ISO 426-2 : 1983 加工用銅・亜鉛合金−化学成分及び加工製品の形状−鉛を含む合金

・ISO 1085

両頭スパナの寸法の組合せ

・ISO 1336 : 1980

加工用銅(97.5%以上の銅含有)−化学成分及び加工製品形状

・ISO 1337 : 1980

加工用銅(99.85%以上の銅含有)−化学成分及び加工製品形状

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技

術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:側線

(V) JISと国際規格との技術的差異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異

の内容

規格本体

1.〜14.

適用範囲,引用規格,

定義,種類及び記号,

性能,外観及び形状,

寸法及びその許容

差,管継手の呼び径

による組合せ,材料,

製造方法,試験,検

査,製品の呼び方,

表示

ISO 2016

1〜7 銅管用毛細管作用に

よる継手の適用範

囲,構成,寸法,許

容差,材質及び試験

について規定

MOD/追加

すべての項目に

ついて,JIS独自

の規定内容を追

加した。

規格体系が違うため,完全な整合化はできない。

なお,附属書(規定)は,対応する国際規格及び対応する

国際規格の引用規格に規定の関連する部分を集め,JISの

体系に合わせて規定した規格である。

1

7

H

3

4

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技

術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:側線

(V) JISと国際規格との技術的差異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異

の内容

附属書

1.適用範囲

適用範囲:ISO 2016

に規定されている銅

管用継手について規

定

ISO 2016

1

銅管用毛細管作用に

よる継手の適用範

囲,構成,寸法,許

容差,材質及び試験

について規定

MOD/削除

表1に使用条件

が示されている

が削除した。

はんだ材として鉛/すず,ろう材として銀/カドミウムが示

されている。特に鉛含有のはんだは,鉛溶出の可能性があ

るため水道業界に受け入れられない。また,使用圧力が示

されているが,計算根拠が定かでない。

2.引用規格

ISO 7-1他3件

ISO 2016

2

ISO 7-1他12件

MOD/削除

ISO 1338他9件

を削除

ISO 1338は廃止しているので削除。その他の引用規格は,

関連部分の規定内容を直接記載・規定した。

3.種類

銅継手,黄銅継手

ISO 2016

3

材質,設計及び製造 MOD/削除

鋳物製は削除し

た。

本体では砲金継手及び鋳物製の黄銅継手は対象としていな

いので除外した。これに伴い,以下鋳物に関するISOの規

定を削除している。

材質,設計及び製造はJISの体系に合わせ種類とした。

4.品質

化学成分

ISO 2016

3

ISO 1336, ISO 1337

(Cu-DHP), ISO 1338

(CuPb5Sn5Zn5及び

CuZn40), ISO 426

(CuZn40), 及び同等

材

MOD/削除

CuPb5Sn5Zn5及

び鋳物を削除。

同等材は認めな

いこととした。

JIS本体の継手の成分とは成分範囲が異なるため,具体的

な成分表を取り入れた。CuPb5Sn5Zn5はISO 1338が廃止さ

れているので削除し,同等材は品質管理上問題があり,認

めないこととした。

外観

ISO 2016

3

製造の項で規定

MOD/削除

鋳物の規定を削

除

ISOの製造の項で規定されている外観に関する部分を規定

5.寸法及びそ

の許容差

接合部の寸法及びそ

の許容差,最小肉厚,

ねじ,直角度

ISO 2016

3

設計の項で寸法を規

定。ISO 7, ISO 228,

ISO 272, ISO 1338,

ISO 426に規定の寸

法

MOD/削除

MOD/変更

鋳物の部分を削

除

ねじを変更

ISO 7に基づいてねじ接合を行う場合,国際規格の規定で

は漏れるので,外ねじはRねじ,内ねじはRPねじと変更

した。

継手の相手となる管について,ISO 272 : 1975の表2を参考

として示した。

1

8

H

3

4

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I) JISの規定

(II) 国際規

格番号

(III) 国際規格の規定

(IV) JISと国際規格との技

術的差異の項目ごとの

評価及びその内容

表示箇所:本体,附属書

表示方法:側線

(V) JISと国際規格との技術的差異の理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異

の内容

附属書

6.材料

Cu-DHP, CuZn40及び

ISO 426-2に規定す

るもの

ISO 2016

3

材質の項で規定

ISO 1336, ISO 1337,

ISO 1338, ISO 426に

規定の材料及び同等

材料

MOD/削除

ISO 1338を削除

鋳物を削除

同等材は認めな

い。

ISO 1338は廃止されているので削除し,同等材は品質管理

上問題があり,認めないこととした。

7.試験

材料試験

ISO 2016

6

証明の項で規定,及

び気密試験を規定

MOD/削除

気密試験を削除 気密試験は鋳物継手の試験のため削除した。

8.検査

寸法検査,形式検査

ISO 2016

6,7 寸法検査,形式検査

を規定

IDT

−

−

9.表示

種類,接合径,製造

業社名,製造番号

ISO 2016

4,5 表示及びマーキング

を規定

MOD/変更

JISでは最小包

装ごとの表示が

可能とした。

JISでは従来から一製品ごと一包装ごとの表示を規定して

いるため,混乱が起きないよう規定した。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT………………技術的差異がない。

− MOD/削除………国際規格の規定項目又は規定内容を削除している。

− MOD/追加………国際規格にない規定項目又は規定内容を追加している。

− MOD/変更………国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− IDT………………国際規格と一致している。

− MOD……………国際規格を修正している。

19

H 3401 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3401(銅及び銅合金の管継手)原案作成委員会及び分科会委員 構成表

氏名

所属

(委員長)

神 尾 彰 彦

東京工業大学工学部

浅 見 淳 一

東京都立産業技術研究所

橋 本 進

財団法人日本規格協会技術部

池 原 康 允

ステンレス協会技術専門部

矢 岡 隆

日本鉱業協会技術部

佐 藤 秀 樹

社団法人日本電子材料工業会技術部

赤 峰 淳 一

社団法人日本電機工業会技術部

篠 原 侑

社団法人日本ガス石油機器工業会技術部

西 谷 昇

株式会社デンソー冷却機器企画部

佐々木 勇 司

社団法人日本水道協会工務部

松 島 俊 久

鹿島建設株式会社建築技術本部設備部

磯 田 進

株式会社西原衛生工業所技術開発部

平 岡 清 志

株式会社神戸製鋼所アルミ銅カンパニー技術部

渋 谷 亮 二

三菱マテリアル株式会社北本製作所

佐 藤 宏 高

住友軽金属工業株式会社伸銅所加工品開発部

(主査)

◎ 生 田 長 治

東洋フイツテング株式会社技術部

○ 板 垣 至 道

株式会社多久製作所品質保証部

◎ 上 林 猛

神鋼メタルプロダクツ株式会社東京営業所

(事務局)

萩 原 進

社団法人日本銅センター技術部

斎 藤 晴 夫

社団法人日本銅センター技術部

藤 沢 裕

日本伸銅協会技術部

○印:分科会委員

◎印:分科会委員(本委員会委員を兼ねる)