H 3320:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本伸銅協会(JCBA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS H

3320:1992は改正され,この規格に置き換えられる。

この規格の一部が、技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS H 3320には,次に示す附属書がある。

附属書(参考)銅及び銅合金溶接管の標準寸法

H 3320:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類,等級及び記号 ········································································································· 1

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 化学成分 ······················································································································ 2

4.3 機械的性質及び物理的性質の試験項目················································································ 2

4.4 機械的性質 ··················································································································· 3

4.5 結晶粒度 ······················································································································ 4

4.6 押広げ性 ······················································································································ 5

4.7 へん平性 ······················································································································ 5

4.8 非破壊検査特性 ············································································································· 5

4.9 時期割れ性 ··················································································································· 5

5. 寸法及びその許容差 ········································································································· 5

5.1 寸法の指定 ··················································································································· 5

5.2 寸法の許容差 ················································································································ 5

5.3 曲がりの最大値 ············································································································· 6

6. 試験 ······························································································································ 7

6.1 化学分析試験 ················································································································ 7

6.2 引張試験 ······················································································································ 7

6.3 硬さ試験 ······················································································································ 7

6.4 結晶粒度試験 ················································································································ 7

6.5 押広げ試験 ··················································································································· 7

6.6 へん平試験 ··················································································································· 8

6.7 か(渦)流探傷試験 ······································································································· 8

6.8 水圧試験 ······················································································································ 8

6.9 空圧試験 ······················································································································ 9

6.10 時期割れ試験 ··············································································································· 9

7. 検査 ······························································································································ 9

8. 表示 ···························································································································· 10

附属書(参考)銅及び銅合金溶接管の標準寸法 ········································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 3320:2006

銅及び銅合金の溶接管

Copper and copper alloy welded pipes and tubes

1. 適用範囲 この規格は,JIS H 3100に規定する合金番号C 1220・C 2600・C 2680・C 4430・C 4450・

C 7060・C 7150の条を,高周波誘導加熱溶接した銅及び銅合金の溶接管(以下,管という。)について規

定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 0501 伸銅品結晶粒度試験方法

JIS H 0502 銅及び銅合金管のか(渦)流探傷試験方法

JIS H 1051 銅及び銅合金中の銅定量方法

JIS H 1052 銅及び銅合金中のすず定量方法

JIS H 1053 銅及び銅合金中の鉛定量方法

JIS H 1054 銅及び銅合金中の鉄定量方法

JIS H 1055 銅及び銅合金中のマンガン定量方法

JIS H 1056 銅及び銅合金中のニッケル定量方法

JIS H 1058 銅及び銅合金中のりん定量方法

JIS H 1059 銅及び銅合金中のひ素定量方法

JIS H 1062 銅及び銅合金中の亜鉛定量方法

JIS H 1292 銅合金の蛍光X線分析方法

JIS H 3100 銅及び銅合金の板並びに条

JIS K 8085 アンモニア水(試薬)

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

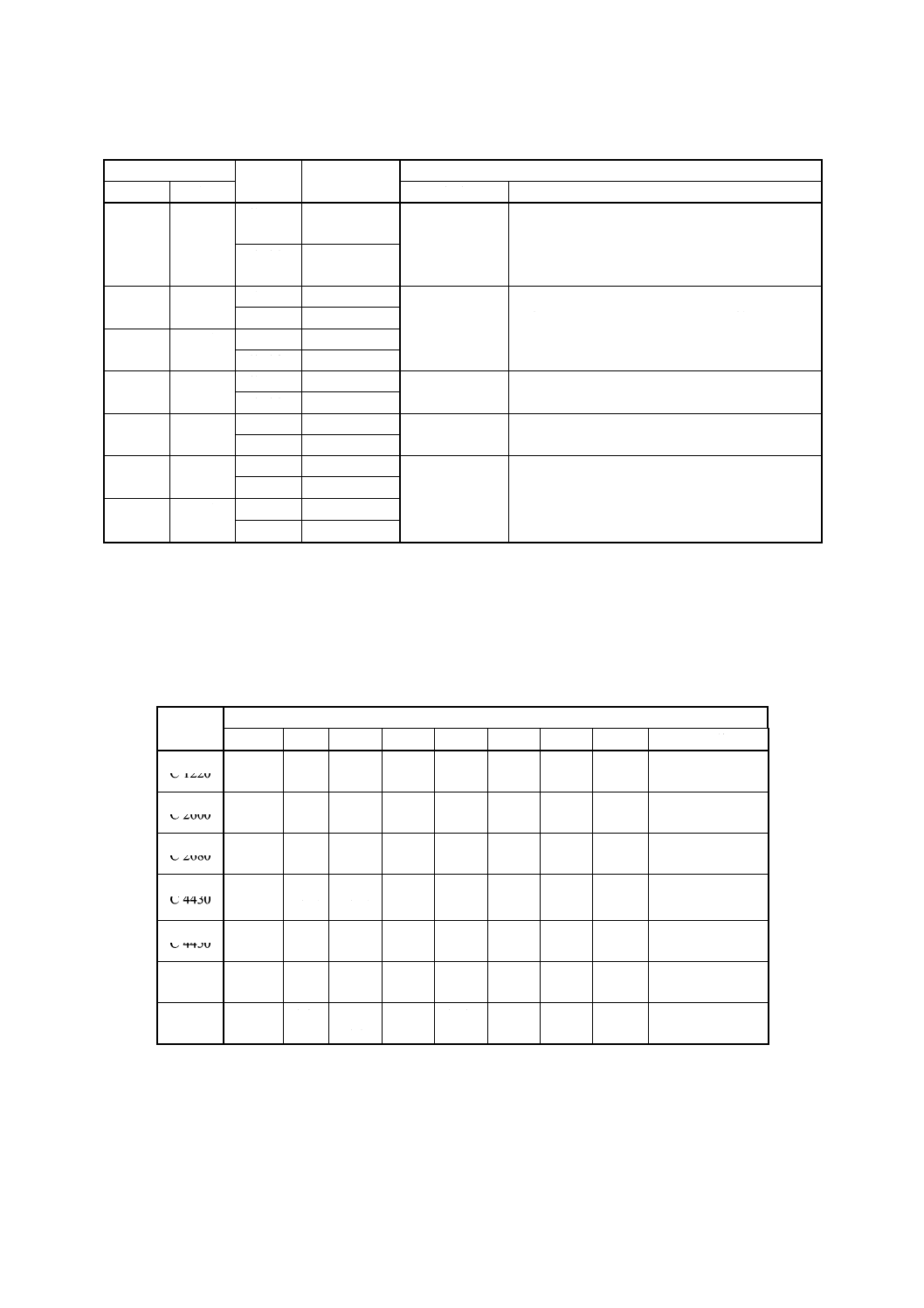

3. 種類,等級及び記号 管の種類,等級及びそれらの記号は,表1による。

備考 質別を示す記号は,表1の記号の後に付ける。

2

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

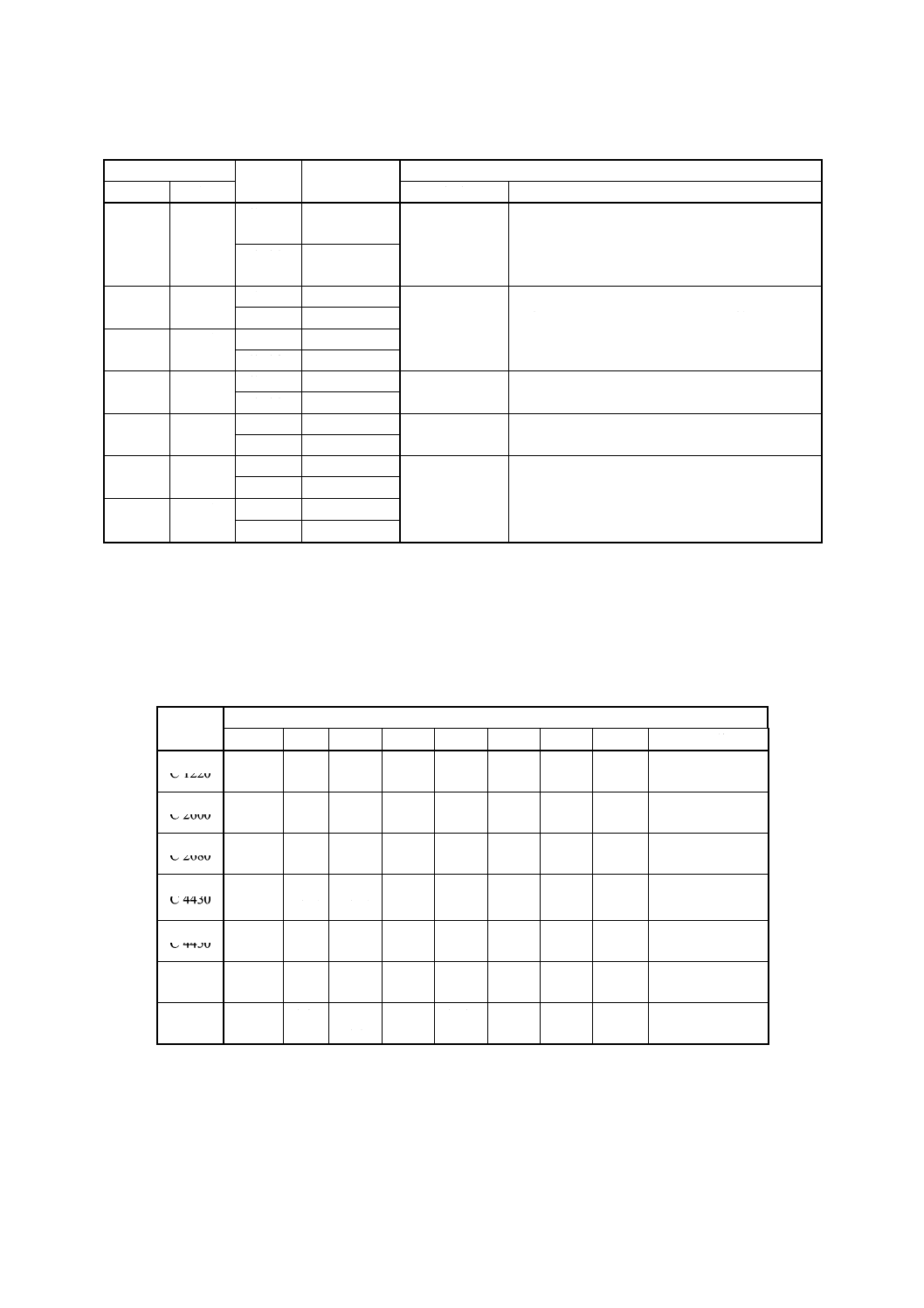

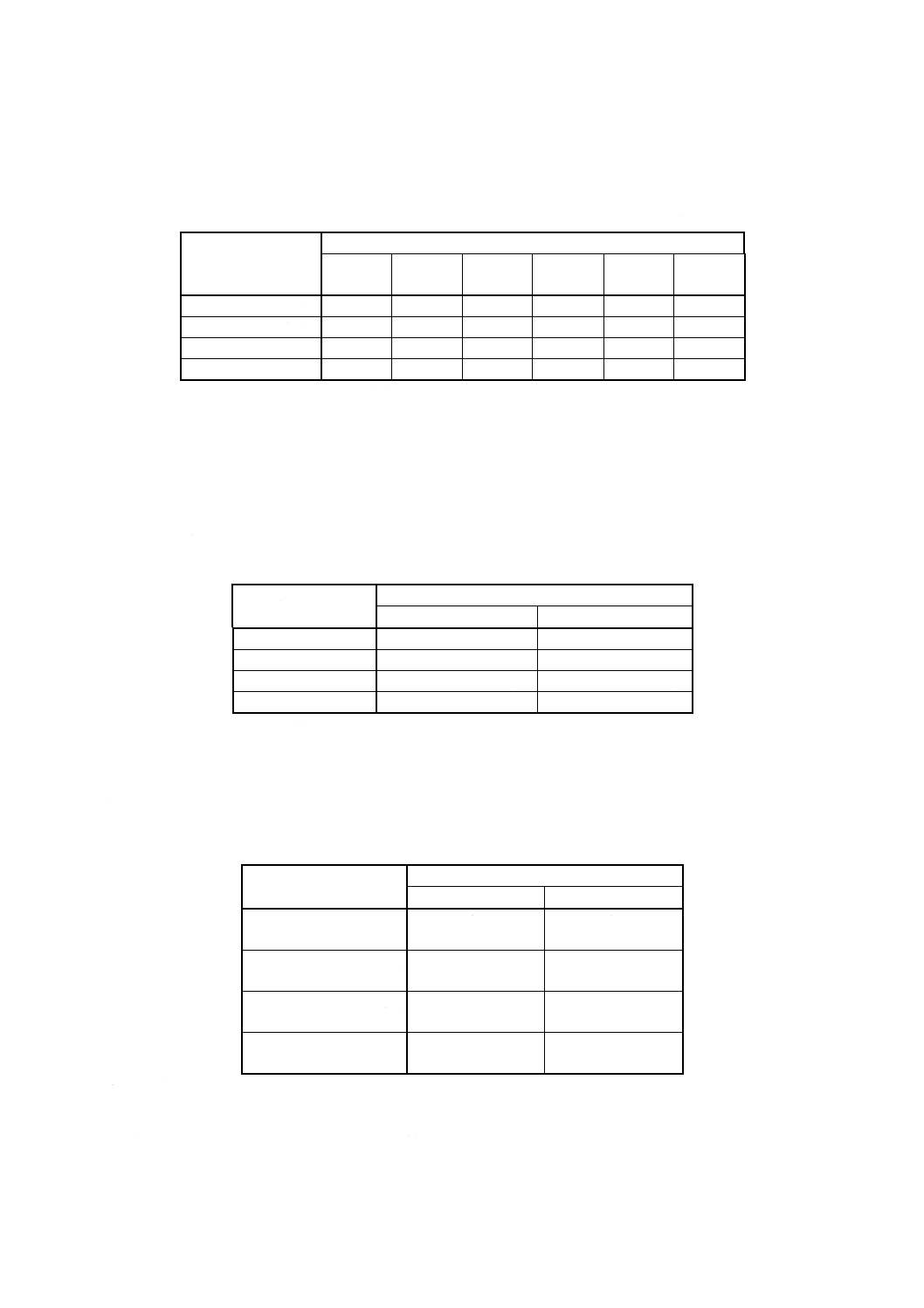

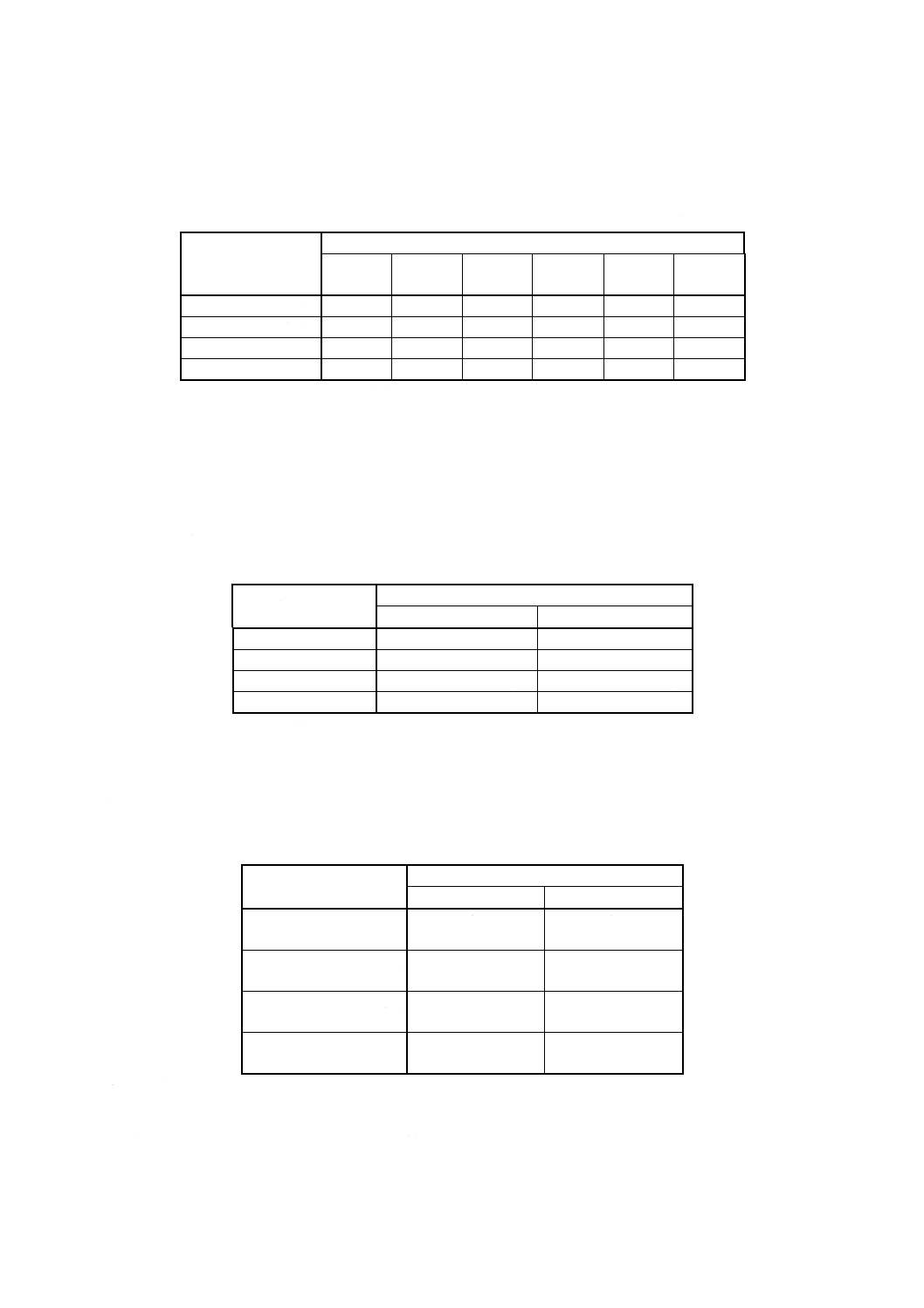

表 1 管の種類,等級及びそれらの記号

種類

等級

記号

参考

合金番号

形状

名称

特色及び用途例

C 1220

溶接管

普通級

C 1220 TW

りん脱酸銅

押広げ性・曲げ性・絞り性・溶接性・耐食性・熱

伝導性がよい。還元性雰囲気中で高温に加熱して

も水素ぜい化を起こすおそれがない。熱交換器

用,化学工業用,給水・給湯用,ガス管用など。

特殊級

C 1220 TWS

C 2600

溶接管

普通級

C 2600 TW

黄銅

押広げ性・曲げ性・絞り性・めっき性がよい。熱

交換器用,カーテンレール用,衛生管用,諸機器

部品用,アンテナ用など。

特殊級

C 2600 TWS

C 2680

溶接管

普通級

C 2680 TW

特殊級

C 2680 TWS

C 4430

溶接管

普通級

C 4430 TW

アドミラルティ

黄銅

耐食性がよい。ガス管用,熱交換器用など。

特殊級

C 4430 TWS

C 4450

溶接管

普通級

C 4450 TW

りん入りアドミ

ラルティ黄銅

耐食性がよい。ガス管用など

特殊級

C 4450 TWS

C 7060

溶接管

普通級

C 7060 TW

白銅

耐食性,特に耐海水性がよく,比較的高温の使用

に適する。楽器用,建材用,装飾用,熱交換器用

など。

特殊級

C 7060 TWS

C 7150

溶接管

普通級

C 7150 TW

特殊級

C 7150 TWS

4. 品質

4.1

外観 管の外観は,仕上良好・均一で,使用上有害な欠陥があってはならない。

備考 使用上有害な欠陥は,受渡当事者間の協定による。

4.2

化学成分 管の化学成分は,6.1によって試験を行ったとき,表2による。

表 2 管の化学成分

合金番号

化学成分 (質量%)

Cu

Pb

Fe

Sn

Zn

Mn

Ni

P

その他

C 1220 99.90

以上

−

−

−

−

−

−

0.015

〜0.040

−

C 2600 68.5

〜71.5

0.05

以下

0.05

以下

−

残部

−

−

−

−

C 2680 64.0

〜68.0

0.05

以下

0.05

以下

−

残部

−

−

−

−

C 4430 70.0

〜73.0

0.05

以下

0.05

以下

0.9

〜1.2

残部

−

−

−

As 0.02〜0.06

C 4450 70.0

〜73.0

0.05

以下

0.05

以下

0.8

〜1.2

残部

−

−

0.002

〜0.10

−

C 7060

−

0.05

以下

1.0

〜1.8

−

0.50

以下

0.20

〜1.0

9.0

〜11.0

−

Cu+Ni+Fe+Mn

99.5以上

C 7150

−

0.05

以下

0.40

〜1.0

−

0.50

以下

0.20

〜1.0

29.0

〜33.0

−

Cu+Ni+Fe+Mn

99.5以上

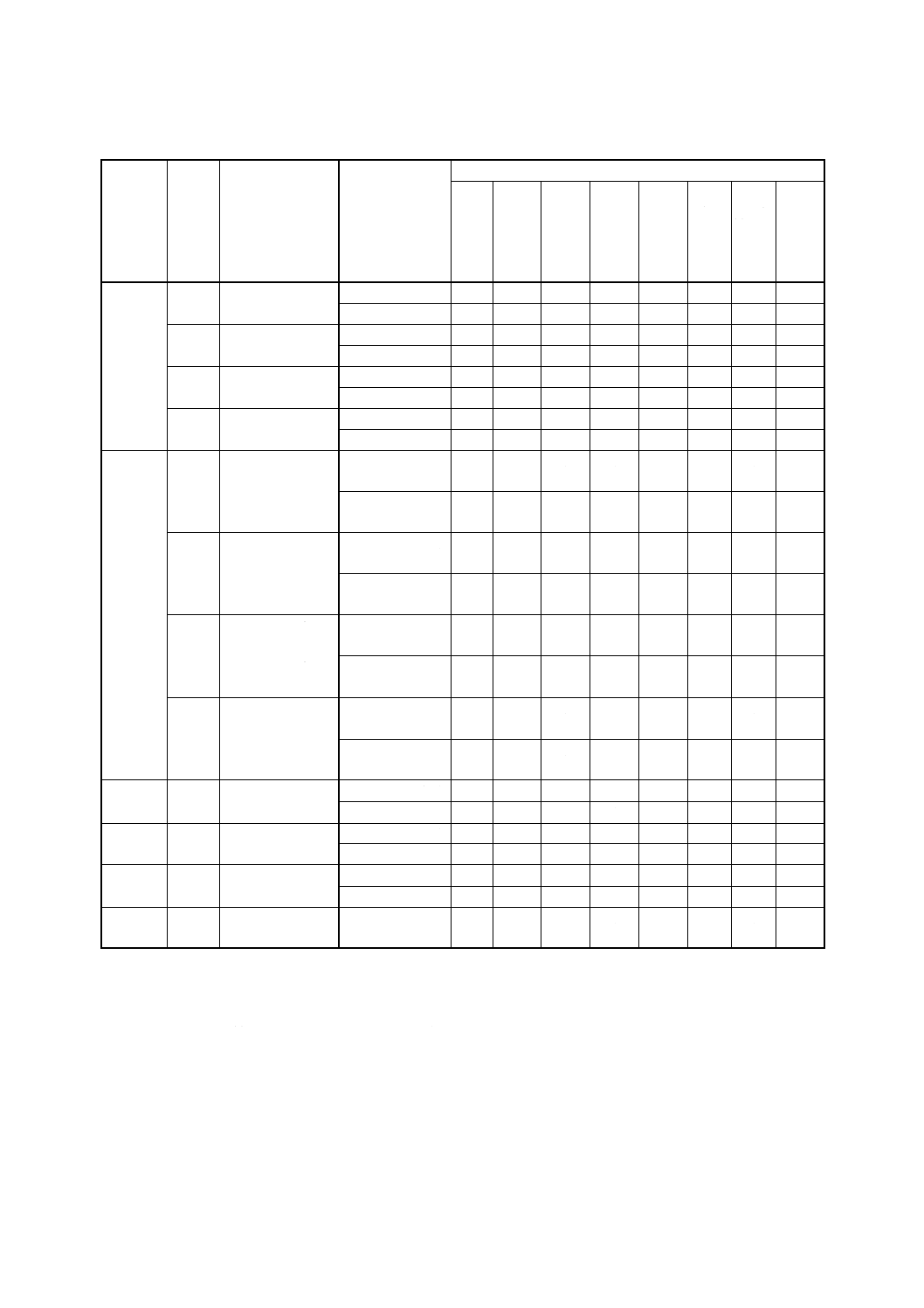

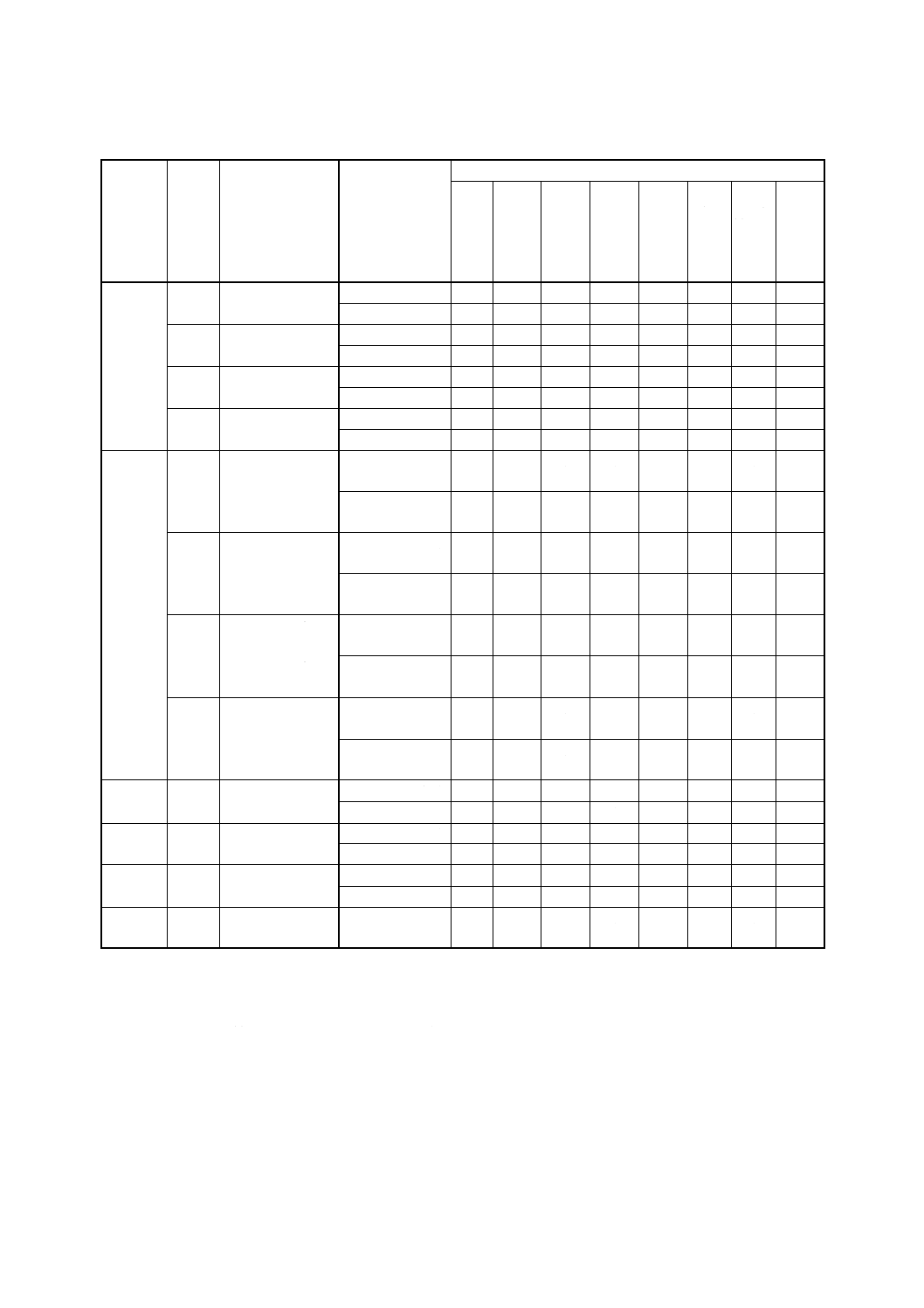

4.3

機械的性質及び物理的性質の試験項目 管の機械的性質(引張強さ・伸び・硬さ)及び物理的性質

の試験項目は,表3による。

3

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 3 管の機械的性質及び物理的性質の試験項目

合金番号 質別

記号

外径

mm

機械的性質及び物理的性質を示す試験項目

引

張

強

さ

伸

び

硬

さ

結

晶

粒

度

押

広

げ

性

へ

ん

平

性

非

破

壊

検

査

特

性

時

期

割

れ

性

C 1220

O

C 1220 TW-O

C 1220 TWS-O

50以下

○

○

△

△

○

○

△

−

50を超えるもの

○

○

△

△

○

○

−

−

OL

C 1220 TW-OL

C 1220 TWS-OL

50以下

○

○

△

△

○

○

△

−

50を超えるもの

○

○

△

△

○

○

−

−

1/2H C 1220 TW-1/2H

C 1220 TWS-1/2H

50以下

○

−

△

−

○

○

△

−

50を超えるもの

○

−

△

−

○

○

−

−

H

C 1220 TW-H

C 1220 TWS-H

50以下

○

−

△

−

○

○

△

−

50を超えるもの

○

−

△

−

○

○

−

−

C 2600

C 2680

O

C 2600 TW-O

C 2600 TWS-O

C 2680 TW-O

C 2680 TWS-O

50以下

○

○

△

△

○

○

△

○

50を超えるもの

○

○

△

△

○

○

−

○

OL

C 2600 TW-OL

C 2600 TWS-OL

C 2680 TW-OL

C 2680 TWS-OL

50以下

○

○

△

△

○

○

△

○

50を超えるもの

○

○

△

△

○

○

−

○

1/2H C 2600 TW-1/2H

C 2600 TWS-1/2H

C 2680 TW-1/2H

C 2680 TWS-1/2H

50以下

○

○

△

−

○

○

△

○

50を超えるもの

○

○

△

−

○

○

−

○

H

C 2600 TW-H

C 2600 TWS-H

C 2680 TW-H

C 2680 TWS-H

50以下

○

−

△

−

○

○

△

○

50を超えるもの

○

−

△

−

○

○

−

○

C 4430

O

C 4430 TW-O

C 4430 TWS-O

50以下

○

○

−

△

○

○

△

○

50を超えるもの

○

○

−

△

○

○

−

○

C 4450

O

C 4450 TW-O

C 4450 TWS-O

50以下

○

○

−

△

○

○

△

○

50を超えるもの

○

○

−

△

○

○

−

○

C 7060

O

C 7060 TW-O

C 7060 TWS-O

50以下

○

○

−

△

○

○

△

−

50を超えるもの

○

○

−

△

○

○

−

−

C 7150

O

C 7150 TW-O

C 7150 TWS-O

50以下

○

○

−

△

○

○

△

−

備考 ○印は必す(須)の,△印は注文者の要求がある場合の試験項目を示す。

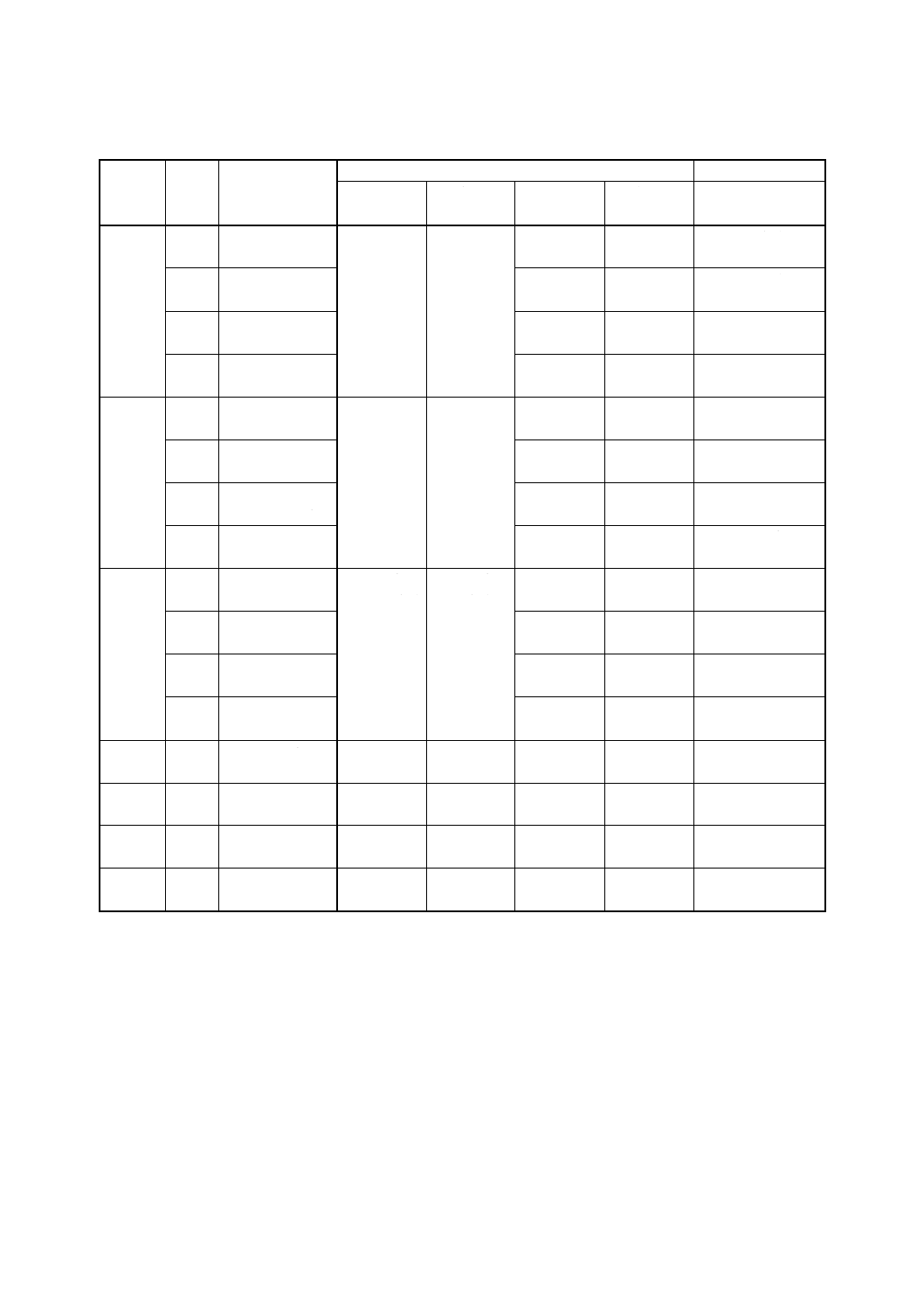

4.4

機械的性質 管の機械的性質(引張強さ・伸び・硬さ)は,6.2及び6.3によって試験を行ったとき,

表4による。

なお,規定寸法範囲外の管の機械的性質は,受渡当事者間の協定による。

備考 硬さを適用する場合には,引張強さ及び伸びは適用しなくてもよい。

4

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 管の機械的性質

合金番号 質別

記号

引張試験

硬さ試験

外径

mm

肉厚

mm

引張強さ

N/mm2

伸び

%

ビッカース硬さ

HV

C 1220

O

C 1220 TW-O

C 1220 TWS-O

4以上

76.2以下

0.3以上

3以下

205以上

40以上

55以下

OL

C 1220 TW-OL

C 1220 TWS-OL

205以上

40以上

65以下

1/2H C 1220 TW-1/2H

C 1220 TWS-1/2H

245〜325

−

70〜l10

H

C 1220 TW-H

C 1220 TWS-H

315以上

−

100以上

C 2600

O

C 2600 TW-O

C 2600 TWS-O

4以上

76.2以下

0.3以上

3以下

275以上

45以上

80以下

OL

C 2600 TW-OL

C 2600 TWS-OL

275以上

45以上

110以下

1/2H C 2600 TW-1/2H

C 2600 TWS-1/2H

375以上

20以上

110以上

H

C 2600 TW-H

C 2600 TWS-H

450以上

−

150以上

C 2680

O

C 2680 TW-O

C 2680 TWS-O

4以上

76.2以下

0.3以上

3以下

295以上

40以上

80以下

OL

C 2680 TW-OL

C 2680 TWS-OL

295以上

40以上

110以下

1/2H C 2680 TW-1/2H

C 2680 TWS-1/2H

375以上

20以上

110以上

H

C 2680 TW-H

C 2680 TWS-H

450以上

−

150以上

C 4430

O

C 4430 TW-O

C 4430 TWS-O

4以上

76.2以下

0.3以上

3以下

315以上

30以上

−

C 4450

O

C 4450 TW-O

C 4450 TWS-O

4以上

76.2以下

0.3以上

3以下

275以上

50以上

−

C 7060

O

C 7060 TW-O

C 7060 TWS-O

4以上

76.2以下

3.0以下

3以下

275以上

30以上

−

C 7150

O

C 7150 TW-O

C 7150 TWS-O

4以上

50以下

0.3以上

3以下

365以上

30以上

−

備考 1 N/mm2=1 MPa

4.5

結晶粒度 管の結晶粒度は,6.4によって試験を行ったとき,表5による。

備考 表5の結晶粒度を適用する場合には,表4の機械的性質は適用しなくてもよい。

5

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 管の結晶粒度

単位 mm

合金番号

質別

結晶粒度

C 1220

O

0.025〜0.060

OL

0.040以下

C 2600

O

0.025〜0.060

C 2680

OL

α (1)〜0.035

C 4430

C 4450

O

0.010〜0.045

C 7060

O

0.010〜0.045

C 7150

O

0.010〜0.045

注(1) αとは,完全再結晶したα相粒子の最小粒度

をいう。

4.6

押広げ性 管は,6.5の押広げ試験を行ったとき,表面に割れを生じてはならない。

4.7

へん平性 管は,6.6のへん平試験を行ったとき,表面に割れを生じてはならない。

4.8

非破壊検査特性 管は,6.7のか(渦)流探傷試験を行ったとき,有害な欠陥があってはならない。

受渡当事者間の協定により,か(渦)流探傷試験の代わりに,6.8の水圧試験又は6.9の空圧試験を行って

もよい。管は,6.8の水圧試験又は6.9の空圧試験を行ったとき,漏れがあってはならない。

4.9

時期割れ性 合金番号C 2600・C 2680・C 4430・C 4450の管は,6.10の時期割れ試験を行ったとき,

表面に割れを生じてはならない。ただし,時期割れ特性は,受渡当事者間の協定によって適用しなくても

よい。

5. 寸法及びその許容差

5.1

寸法の指定 管の寸法は,外径,内径及び肉厚のうちの,いずれか二つ及び長さを指定するものと

する。三つのうち、指定されなかった寸法は、必要に応じて式 外径=内径+肉厚

2 より算出する。

参考 管の標準寸法を,参考として附属書に示す。

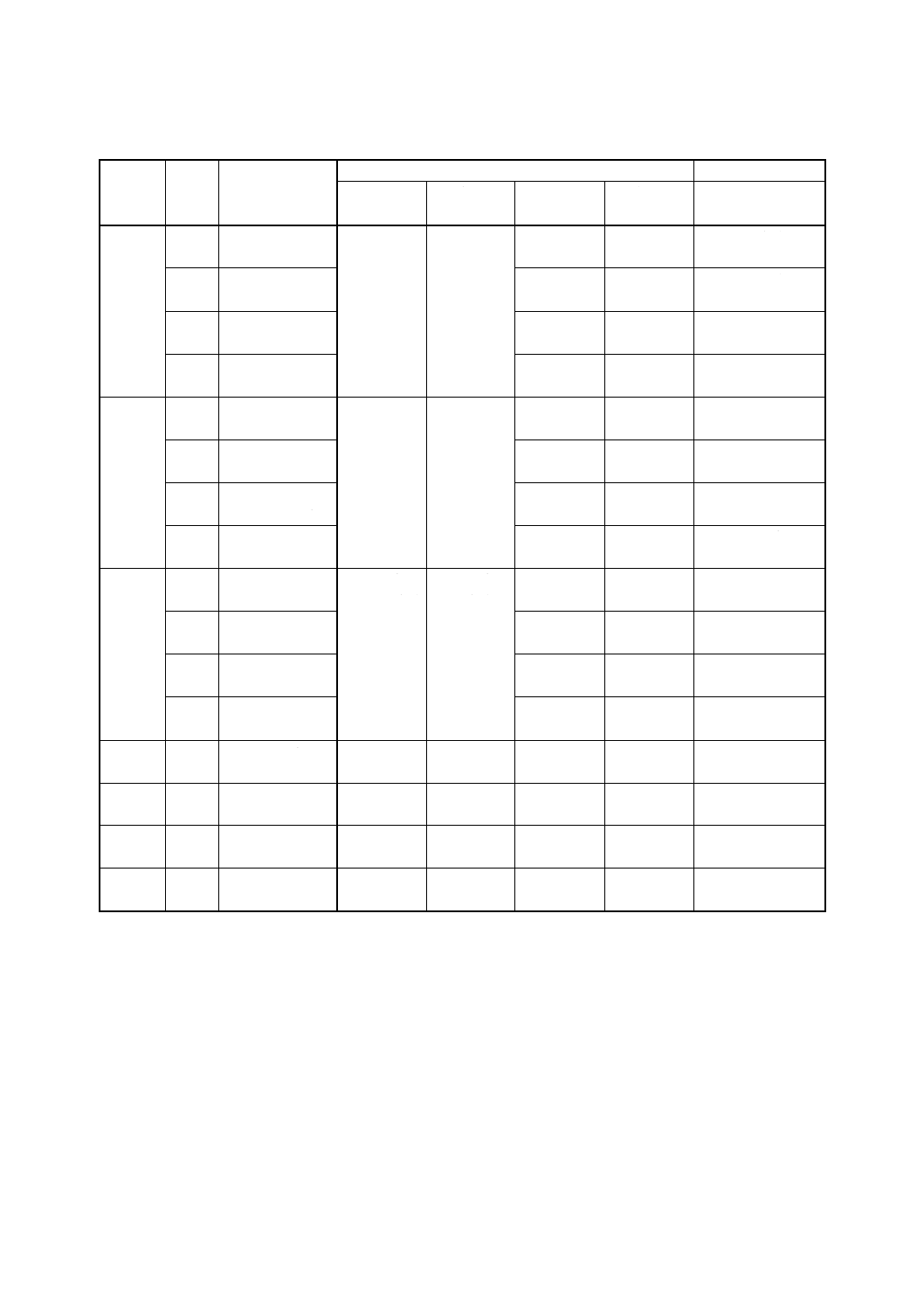

5.2

寸法の許容差 管の寸法の許容差は,次による。

a) 径の許容差 管の径の許容差は,表6による。

表 6 管の平均径(2)の許容差

単位 mm

外径又は内径

等級

普通級

特殊級

4以上

15 以下

±0.08

±0.05

15を超え

25 以下

±0.09

±0.06

25を超え

50 以下

±0.12

±0.08

50を超え

76.2以下

±0.15

±0.10

注(2) 平均径とは,管の任意の断面において測った最大外径と最小

外径,又は最大内径と最小内径の平均値をいう。

備考1. 許容差を (+) 又は (−) だけに指定する場合は,この表の

数値の2倍とする。

2. 規定寸法範囲外の管の平均径の許容差は,受渡当事者間の

協定による。

6

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 肉厚の許容差 管の肉厚の許容差は,表7による。ただし,内径指定の場合は,内径+肉厚×2を外

径として表7を適用する。

表 7 肉厚の許容差

単位 mm

外径

肉厚

0.3以上

0.4以下

0.4を超え

0.6以下

0.6を超え

0.8以下

0.8を超え

1.4以下

1.4を超え

2以下

2を超え

3以下

4以上

15以下

±0.03

±0.05

±0.06

±0.08

−

−

15を超え 25以下

±0.04

±0.05

±0.06

±0.08

±0.10

±0.12

25を超え 50以下

−

±0.06

±0.07

±0.08

±0.10

±0.12

50を超え 76.2以下

−

±0.07

±0.07

±0.09

±0.10

±0.12

備考1. 許容差を (+) 又は (−) だけに指定する場合は,この表の数値の2倍とする。

2. 規定寸法範囲外の管の肉厚の許容差は,受渡当事者間の協定による。

c) 真円度 管の真円度(3)は,表8による。ただし,質別がO及びOLの管及び肉厚0.4 mm未満の管に

は適用しない。

なお,肉厚/外径が規定範囲外の管の真円度は,受渡当事者間の協定による。

注(3) 管の真円度とは,管の任意の断面において測った長径と短径との差の指定外径に対する割合を

いう。

表 8 管の真円度

肉厚/外径

等級

普通級

特殊級

0.01以上

0.03以下

外径の3 %以下

外径の1.5 %以下

0.03を超え 0.05以下

外径の2 %以下

外径の1.0 %以下

0.05を超え 0.10以下

外径の1.5 %以下(4)

外径の0.8 %以下(5)

0.10を超えるもの

外径の1.5 %以下(4)

外径の0.7 %以下(5)

注(4) 計算値が0.1以下の場合は,0.1 mmとする。

(5) 計算値が0.05以下の場合は,0.05 mmとする。

備考 規定寸法範囲外の管の真円度は,受渡当事者間の協定による。

d) 長さの許容差 管の長さの許容差は,表9による。

表 9 管の長さの許容差

単位 mm

長さ

外径

25以下

25を超え76.2以下

600以下

+2

0

+3

0

600を超え

1 800以下

+3

0

+3

0

1 800を超え 4 200以下

+6

0

+6

0

4 200を超えるもの

+10

0

+10

0

5.3

曲がりの最大値 管の曲がり(6)の最大値は,表10による。ただし,質別がO及びOLの管には適用

しない。

注(6) 曲がりとは,図1に示すように,管の全長に対する弧の深さをいう。

7

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 管の曲がり

表 10 管の曲がりの最大値

単位 mm

外径

長さ

最大値(7)

5以上76.2以下

1 000以上

2 000以下

5

2 000を超え 2 500以下

8

2 500を超え 3 000以下

12

注(7) 長さ3 000 mmを超える管の曲がりの最大値は,任意の箇所の

長さ3 000 mmにつき12 mm以下とする。

備考 規定寸法範囲外の管の曲がりの最大値は,受渡当事者間の協

定による。

6. 試験

6.1

化学分析試験 化学成分の分析試験は,次による。ただし、JIS H 1292に規定された定量元素及び

定量範囲にある化学成分の化学分析試験にあっては,JIS H 1292によってもよい。

JIS H 1051・JIS H 1052・JIS H 1053・JIS H 1054・JIS H 1055・JIS H 1056・

JIS H 1058・JIS H 1059・JIS H 1062

6.2

引張試験 引張試験は,JIS Z 2241による。試験に用いる試験片は,JIS Z 2201の11号試験片とす

る。

なお,11号試験片を用いることのできない場合は,12号試験片とする。

備考 溶接部が判定できる場合の試験片は,図2のように溶接部が試験片の中心を通り,試験片の軸

に平行になるように取る。

図 2 溶接部が判定できる場合の試験片

6.3

硬さ試験 硬さ試験は,JIS Z 2244による。ビッカース硬さ試験の最小試験力は,4.903 Nとする。

ビッカース硬さは,管の外面について測定する。

6.4

結晶粒度試験 結晶粒度試験は,JIS H 0501によるものとし,管の管軸平行断面について行う。

6.5

押広げ試験 押広げ試験は,管の端から切り取った試験片(質別がO及びOLでない管は,試験片

を焼なましする。)の一端に頂角60度の円すい形の工具を押し込み,外径を表11の倍率まで押し広げる。

8

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 11 押広げ倍率

合金番号

外径・肉厚

外径20 mm以下で肉厚

0.5 mmを超えるもの

外径20 mmを超えるもの又

は肉厚0.5 mm以下のもの

C 1220

1.4

1.3

C 2600・C 2680

1.2

1.15

C 4430・C 4450・

C 7060・C 7150

1.25

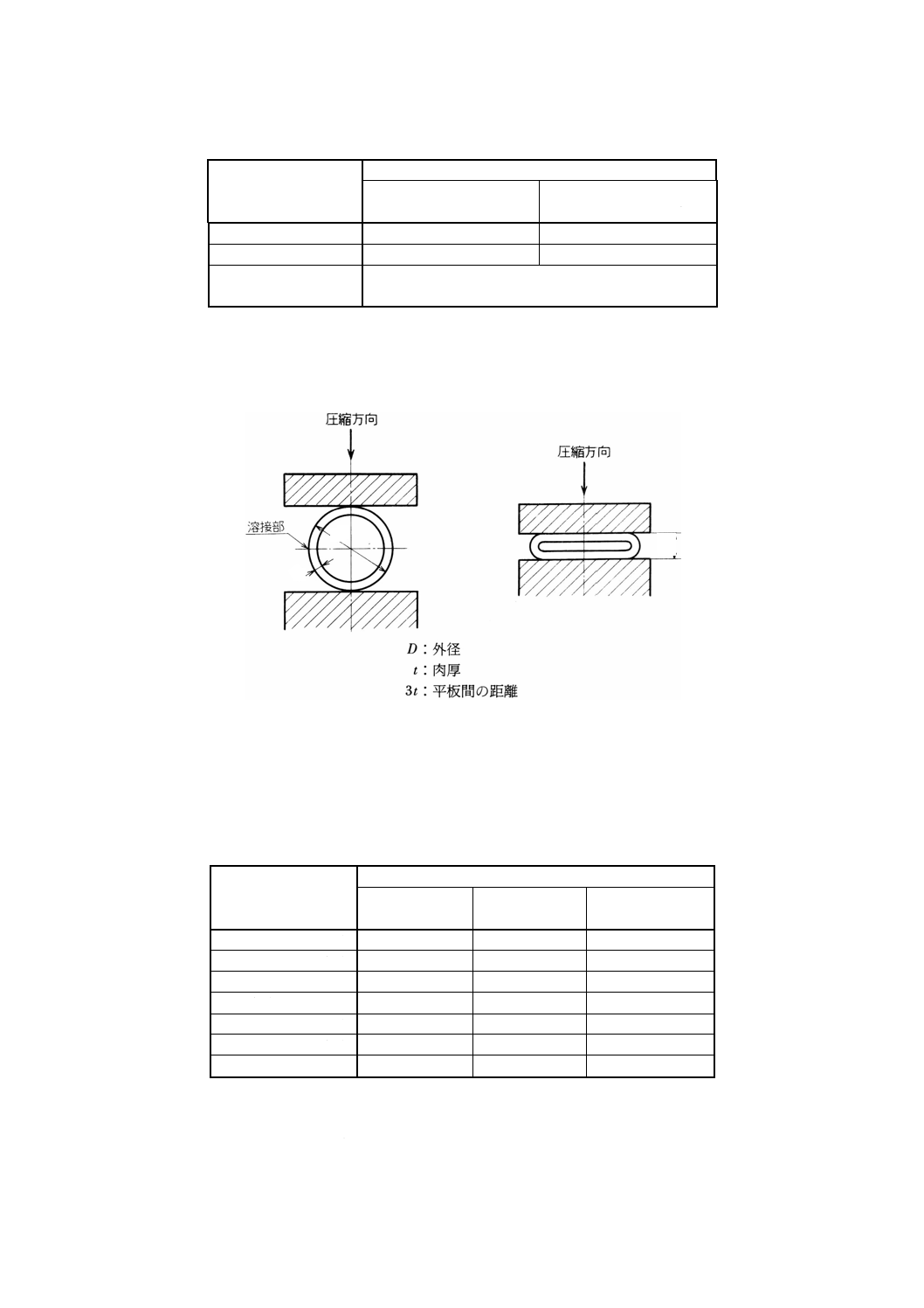

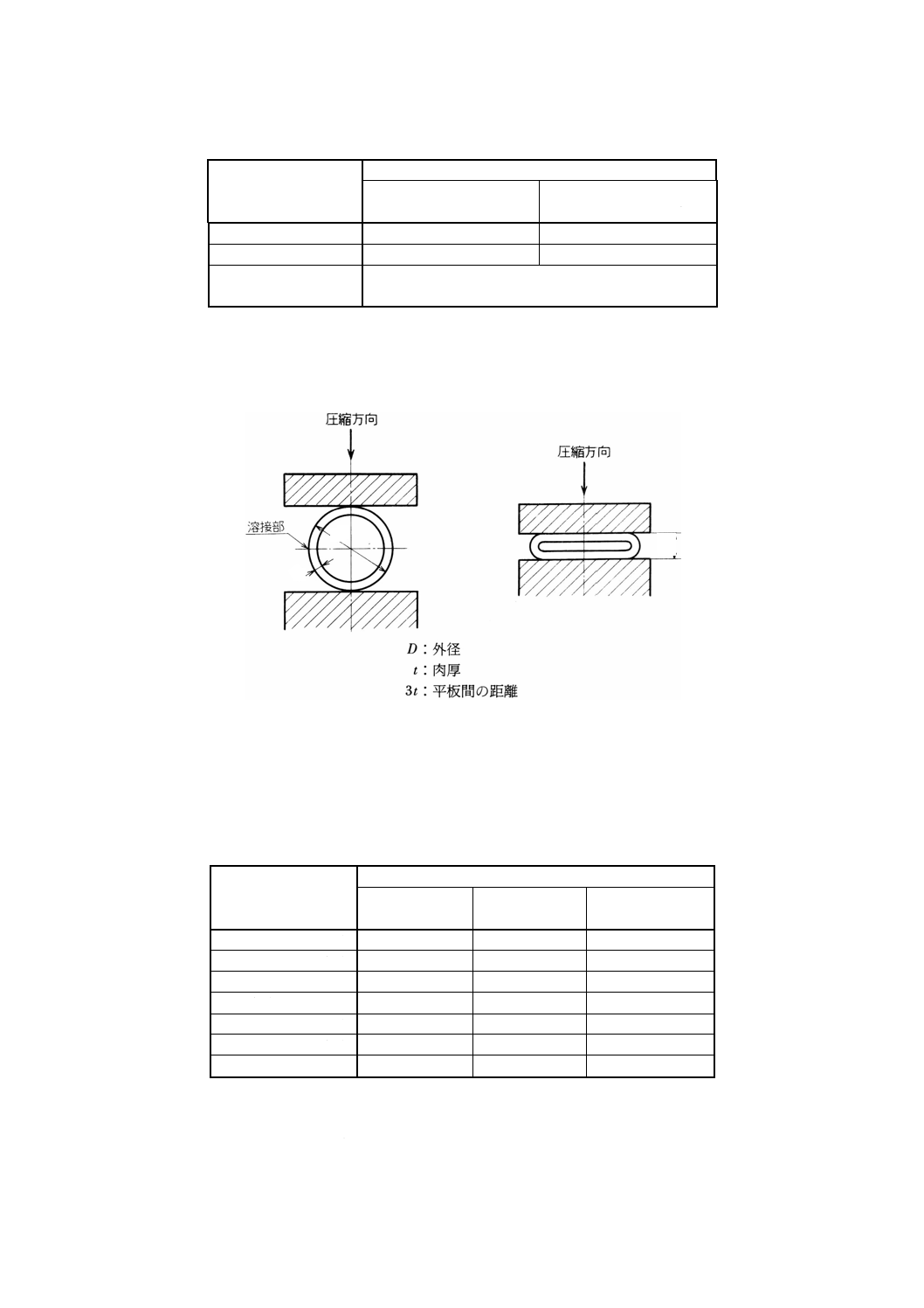

6.6

へん平試験 へん平試験は,管の端から切り取った長さ約100 mmの試験片(質別がO及びOLで

ない管は,試験片を焼なましする。)を,図3のように置いて,2枚の平板間に挟み,平板間の距離が管の

肉厚の3倍になるまで押しつぶす。

なお,管の溶接部が判定できる場合は,溶接部を圧縮方向と直角の方向に置いて押しつぶす。

図 3 へん平試験

6.7

か(渦)流探傷試験 か(渦)流探傷試験は,JIS H 0502による。試験は,焼なましを行う前の状

態で行ってもよい。対比欠陥の大きさ(ドリル穴径)は,表12による。

なお,規定外径範囲外の管の対比欠陥の大きさは,受渡当事者間の協定による。

表 12 対比欠陥の大きさ(ドリル穴径)

単位 mm

外径

合金番号

C 1220

C 2600・C 2680 C 4430・C 4450・

C 7060・C 7150

4以上

10以下

0.9

0.7

0.6

10を超え

20以下

1.0

0.8

0.7

20を超え

25以下

1.1

0.9

0.8

25を超え

30以下

1.1

0.9

0.9

30を超え

40以下

1.3

1.1

1.1

40を超え

45以下

1.5

1.3

1.2

45を超え

50以下

1.5

1.3

1.3

6.8

水圧試験 水圧試験は,次の式によって算出した圧力を用いて行う。ただし,特に圧力の指定がな

い限り,この圧力は6.85 MPaを限度とする。

t

D

3

t

9

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

D

t

S

P

8.0

2

−

=

×

ここに, P: 試験水圧力 (MPa)

S: 表13に規定する材料の許容応力 (N/mm2)

t: 管の肉厚 (mm)

D: 管の外径 (mm)

表 13 材料の許容応力

単位 N/mm2

合金番号

Sの値

C 1220

41

C 2600・C 2680・C 4430・

C 4450・C 7060・C 7150

48

備考 1 N/mm2=1 MPa

6.9

空圧試験 空圧試験は,0.4 MPa以上の空気圧力を用い、水中において保持時間5 秒以上で行う。

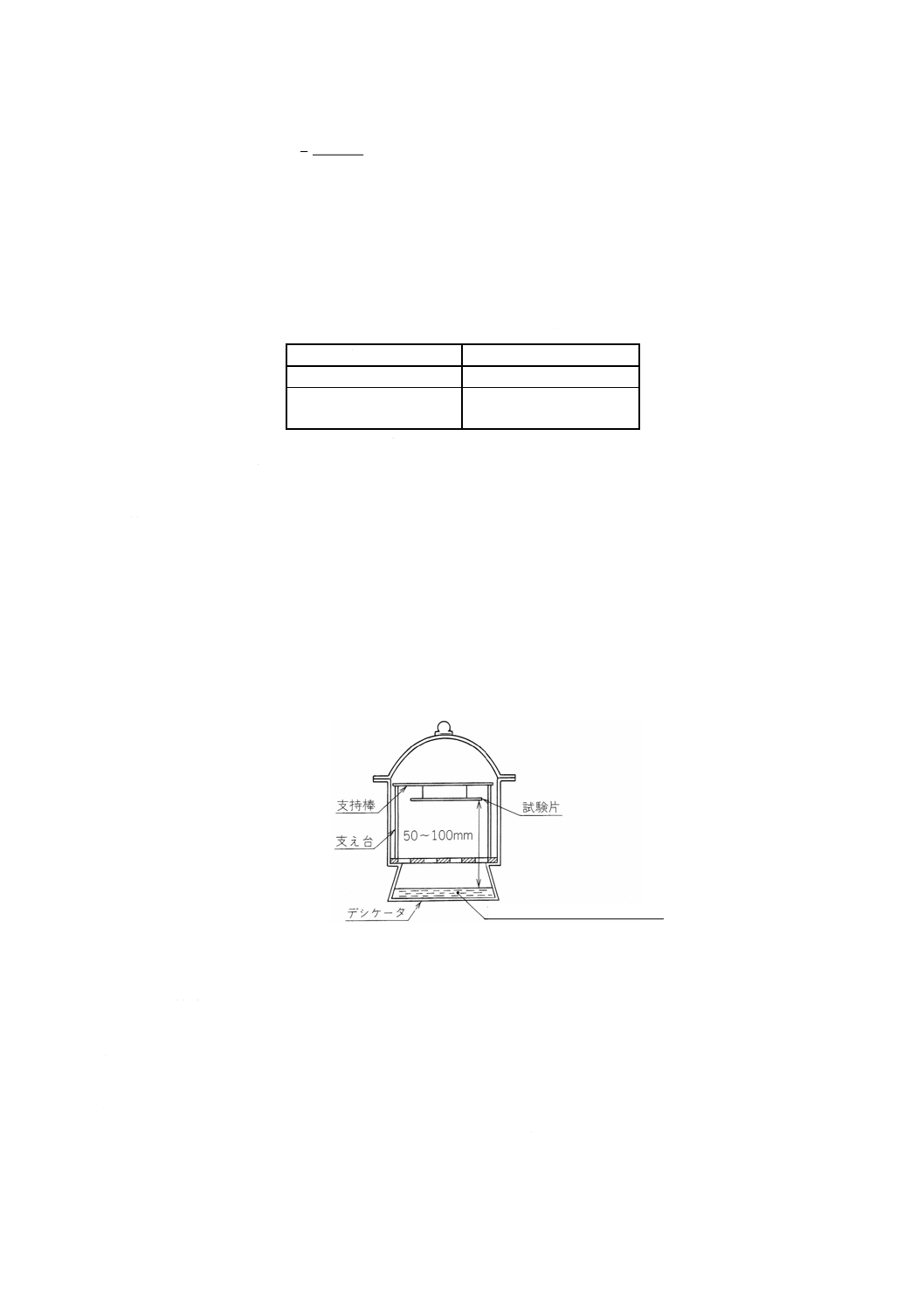

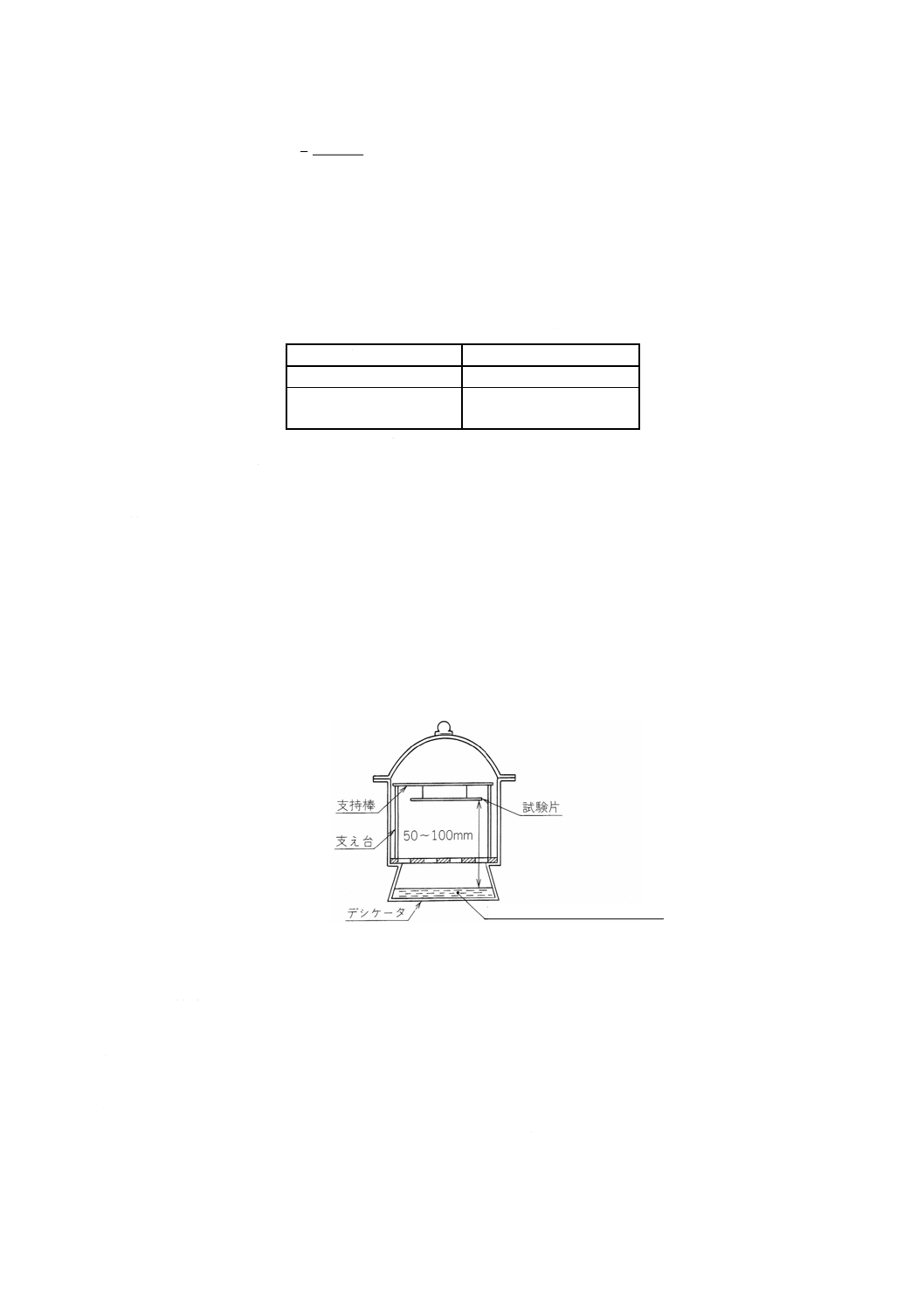

6.10 時期割れ試験 時期割れ試験は,アンモニア試験法によるものとし,次の手順によって行う。

a) 管から長さ75 mm以上の試験片を切り取り,脱脂し,乾燥した後,JIS K 8085に規定するアンモニア

水を等量の純水で薄めた質量濃度11.8 %以上のアンモニア水を入れたデシケータに液面から50〜100

mm離れた位置に試験片を設置し,アンモニア雰囲気中で2時間保持(参考図1参照)した後,試験

片をデシケータから取り出す。

b) この試験片を直ちに10 %硫酸で洗浄し,表面を研磨した後,割れの有無を目視で判定をするか,又

は質別がO及びOLの管では,元の外径の50〜60 %まで押しつぶし(ただし,管の外径が肉厚の6

倍以下の場合は,肉厚の3倍まで押しつぶし),割れの有無を目視で判定する。

濃度11.8 %以上のアンモニア水

参考図 1 アンモニア試験法

7. 検査 検査は,次による。

a) 一般事項は,JIS H 0321による。

b) 管は,外観・寸法を検査するとともに5.によって試験を行い,3.及び4.の規定に合格しなければなら

ない。

c) 引張試験・硬さ試験・結晶粒度試験・押広げ試験・へん平試験・時期割れ試験では,種類・等級・質

別・断面寸法の同じ管400本(400本の長さが2 000 mに満たないときは2 000 m)及びその端数を一

組とし,各組から任意に1本を取り,試験片を作る。

10

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) か(渦)流探傷試験,水圧試験又は空圧試験は,種類・等級・質別・断面寸法の同じ管について,全

長の0.2 %の長さに相当する数量を任意に抜き取って行う。

なお,試験は,最終熱処理前の加工のままの状態で行ってもよい。

8. 表示 管は,1包装ごと,1束ごと又は1製品ごとに,貼付ラベルなど適切な方法によって,次の事項

を表示しなければならない。

a) 規格番号及び種類・等級・質別,又はそれらの記号

例 JIS H 3320 C 1220 TWS-½H

b) 寸法

c) 製造番号

d) 製造業者名又はその略号

11

H 3320:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

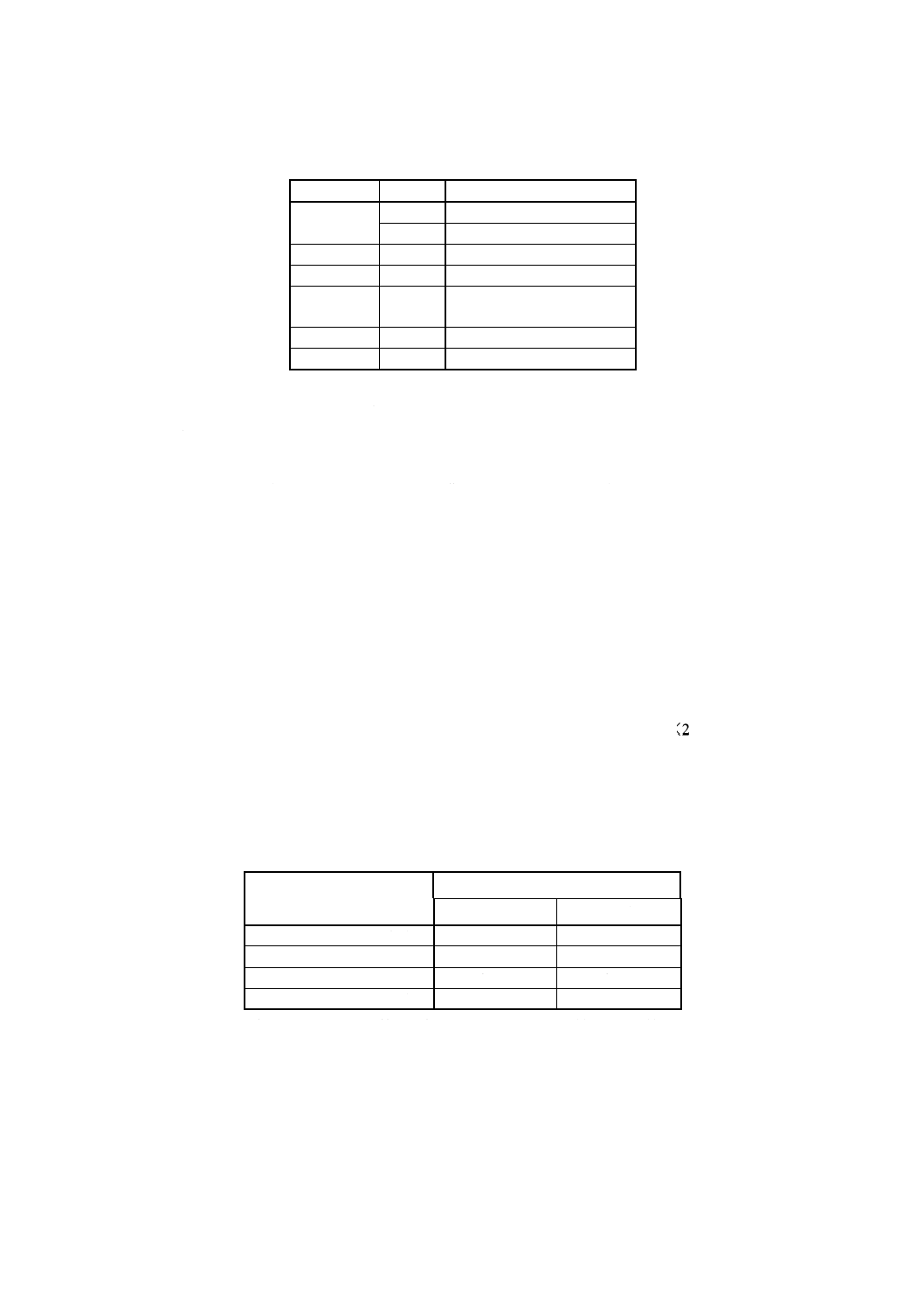

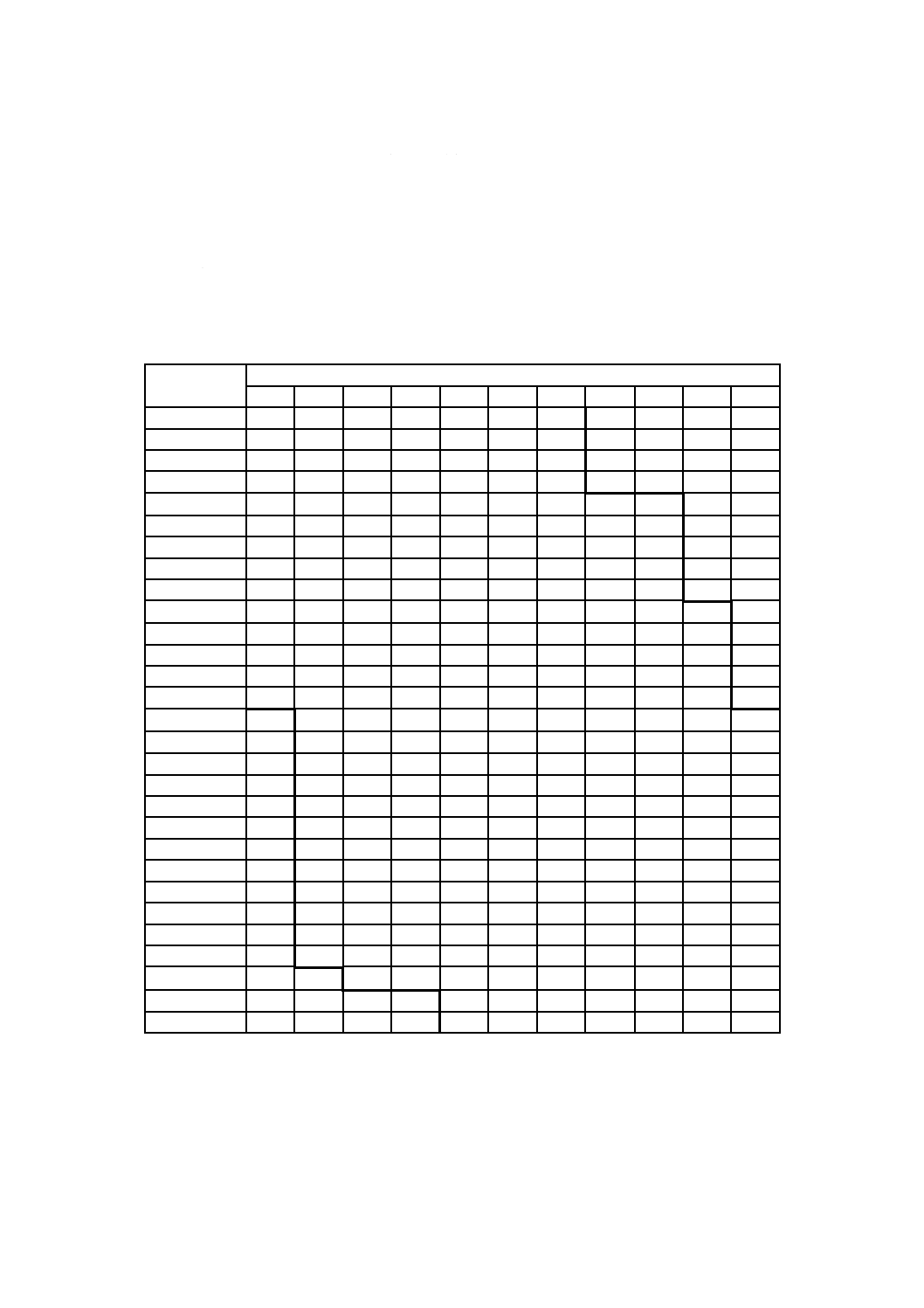

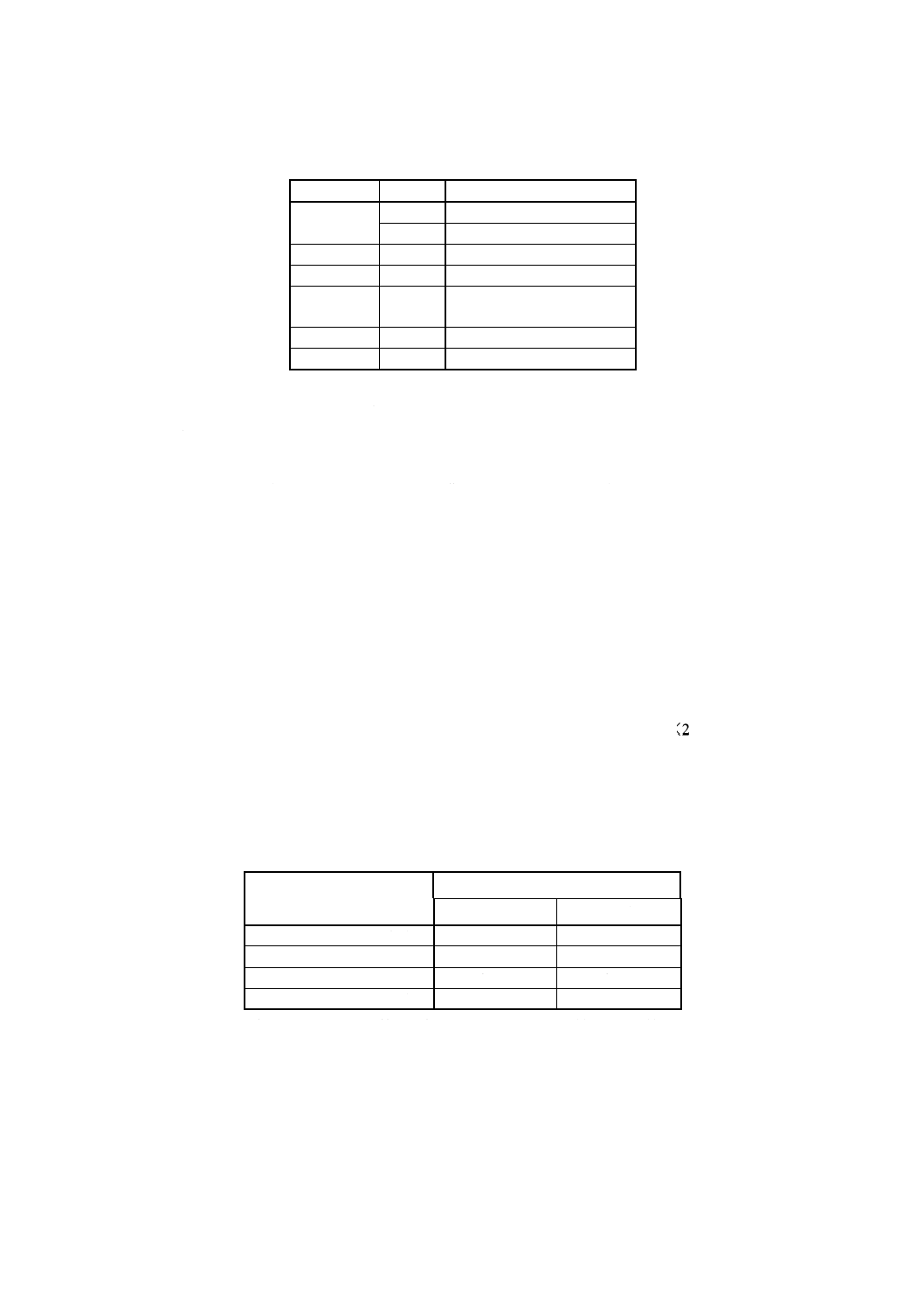

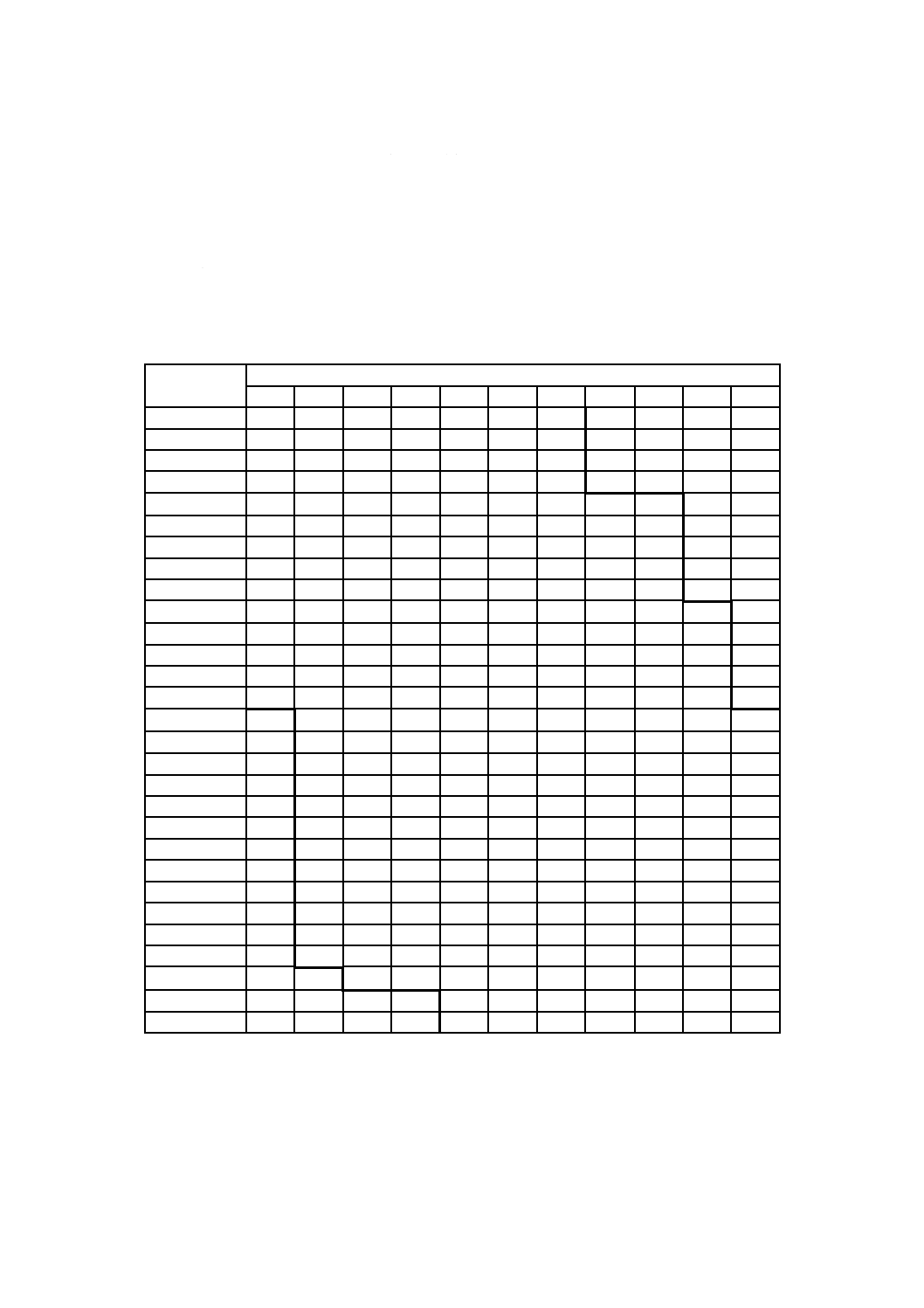

附属書(参考)銅及び銅合金溶接管の標準寸法

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

管の標準寸法を附属書表1に示す。標準寸法とは市場に広く流通している寸法をいう。ただし、表示上、

少数点以下のゼロは省略してもよい。

附属書表 1 標準寸法

単位 mm

外径

肉厚

0.4

0.5

0.6

0.7

0.8

1.0

1.2

1.5

2

2.5

3

4

○

○

○

−

−

−

−

5

○

○

○

−

−

−

−

6

○

○

○

−

−

−

−

6.35

○

○

○

−

−

−

−

8

○

○

○

−

−

−

−

−

−

9.52

○

○

○

−

−

−

−

−

−

12.7

−

○

○

○

−

−

−

−

−

14

−

−

○

−

−

−

−

−

−

15

○

−

−

−

−

−

−

−

−

15.9

−

○

○

○

○

−

−

−

−

−

16

−

○

○

○

○

○

−

−

−

−

19.1

−

○

○

○

○

○

○

−

−

−

20

○

○

−

−

−

−

−

−

−

−

22.2

−

−

○

○

○

○

○

−

−

−

25

−

−

−

−

−

−

−

−

−

−

25.4

○

−

−

−

○

○

○

−

−

−

26

−

−

○

○

○

○

○

−

−

−

28

○

○

−

○

−

−

−

−

−

−

31.8

−

○

○

○

○

○

○

−

−

−

32

−

○

○

○

○

○

○

○

−

○

35

−

−

○

○

○

○

−

−

−

−

38.1

−

○

○

○

○

○

○

○

○

−

40

−

−

○

−

−

−

−

−

−

○

45

○

○

○

−

○

−

−

−

−

−

50

○

−

−

○

○

○

○

○

○

○

50.8

○

−

−

−

−

−

○

−

−

○

60

○

−

○

−

−

−

−

−

−

65

−

○

○

○

○

○

○

76.2

−

○

−

○

○

○

○

備考 太線内は,製造範囲で,○印は標準寸法を示す。