H 3130:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 名称,種類及び種類の記号 ································································································· 2

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 化学成分 ······················································································································ 3

5.3 機械的性質 ··················································································································· 3

6 寸法及びその許容差並びに形状の許容値 ·············································································· 10

6.1 寸法 ··························································································································· 10

6.2 条のコイルの内径 ········································································································· 10

6.3 寸法の許容差 ··············································································································· 10

6.4 条の曲がりの許容値 ······································································································ 12

7 製造方法························································································································ 12

8 試験······························································································································ 12

8.1 分析試験 ····················································································································· 12

8.2 引張試験 ····················································································································· 12

8.3 曲げ試験 ····················································································································· 13

8.4 ばね限界値試験 ············································································································ 13

8.5 硬さ試験 ····················································································································· 16

8.6 時効硬化処理 ··············································································································· 16

9 検査······························································································································ 17

10 表示 ···························································································································· 17

11 報告 ···························································································································· 17

附属書A(参考)板及び条の代表寸法及び条のコイルの代表内径·················································· 18

H 3130:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

伸銅協会(JCBA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS H 3130:2012は改正され,この規格に置き換えられた。

なお,平成31年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS H 3130:2012によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 3130:2018

ばね用のベリリウム銅,チタン銅,りん青銅,

ニッケル−すず銅及び洋白の板及び条

Copper beryllium alloy, copper titanium alloy, phosphor bronze,

copper-nickel-tin alloy and nickel silver sheets, plates and strips for springs

1

適用範囲

この規格は,圧延したばね用のベリリウム銅,チタン銅,りん青銅,ニッケル−すず銅及び洋白の板(以

下,板という。)及び条(以下,条という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 0500 伸銅品用語

JIS H 1051 銅及び銅合金中の銅定量方法

JIS H 1052 銅及び銅合金中のすず定量方法

JIS H 1053 銅及び銅合金中の鉛定量方法

JIS H 1054 銅及び銅合金中の鉄定量方法

JIS H 1055 銅及び銅合金中のマンガン定量方法

JIS H 1056 銅及び銅合金中のニッケル定量方法

JIS H 1058 銅及び銅合金中のりん定量方法

JIS H 1060 銅及び銅合金中のコバルト定量方法

JIS H 1062 銅及び銅合金中の亜鉛定量方法

JIS H 1063 銅合金中のベリリウム定量方法

JIS H 1073 銅合金中のチタン定量方法

JIS H 1292 銅合金の蛍光X線分析方法

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2248 金属材料曲げ試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 0500による。

2

H 3130:2018

4

名称,種類及び種類の記号

板及び条の名称,種類及び種類の記号は,表1による。表1の種類の記号の後に質別を示す記号を付け

て,製品記号とする(表3〜表9参照)。

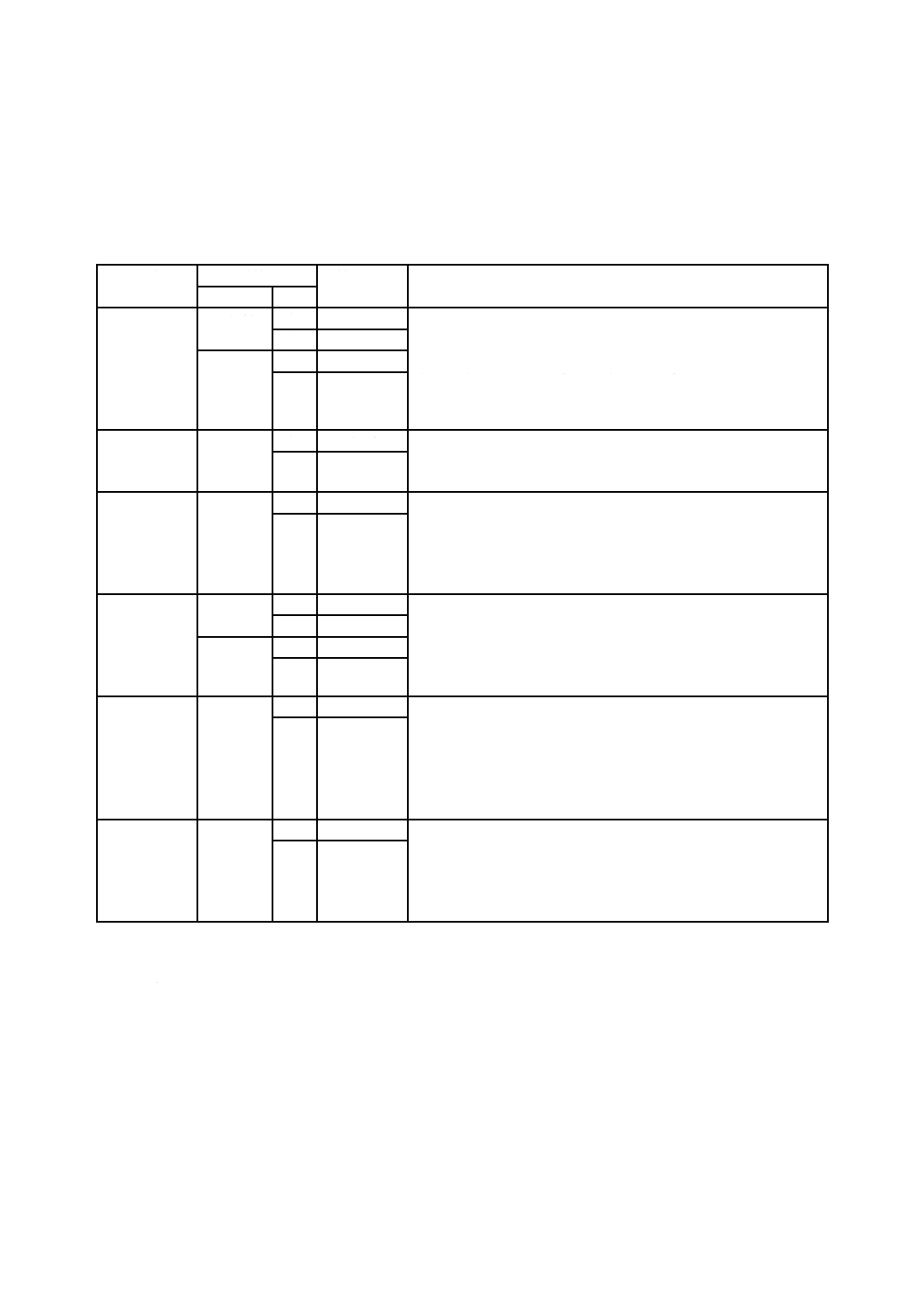

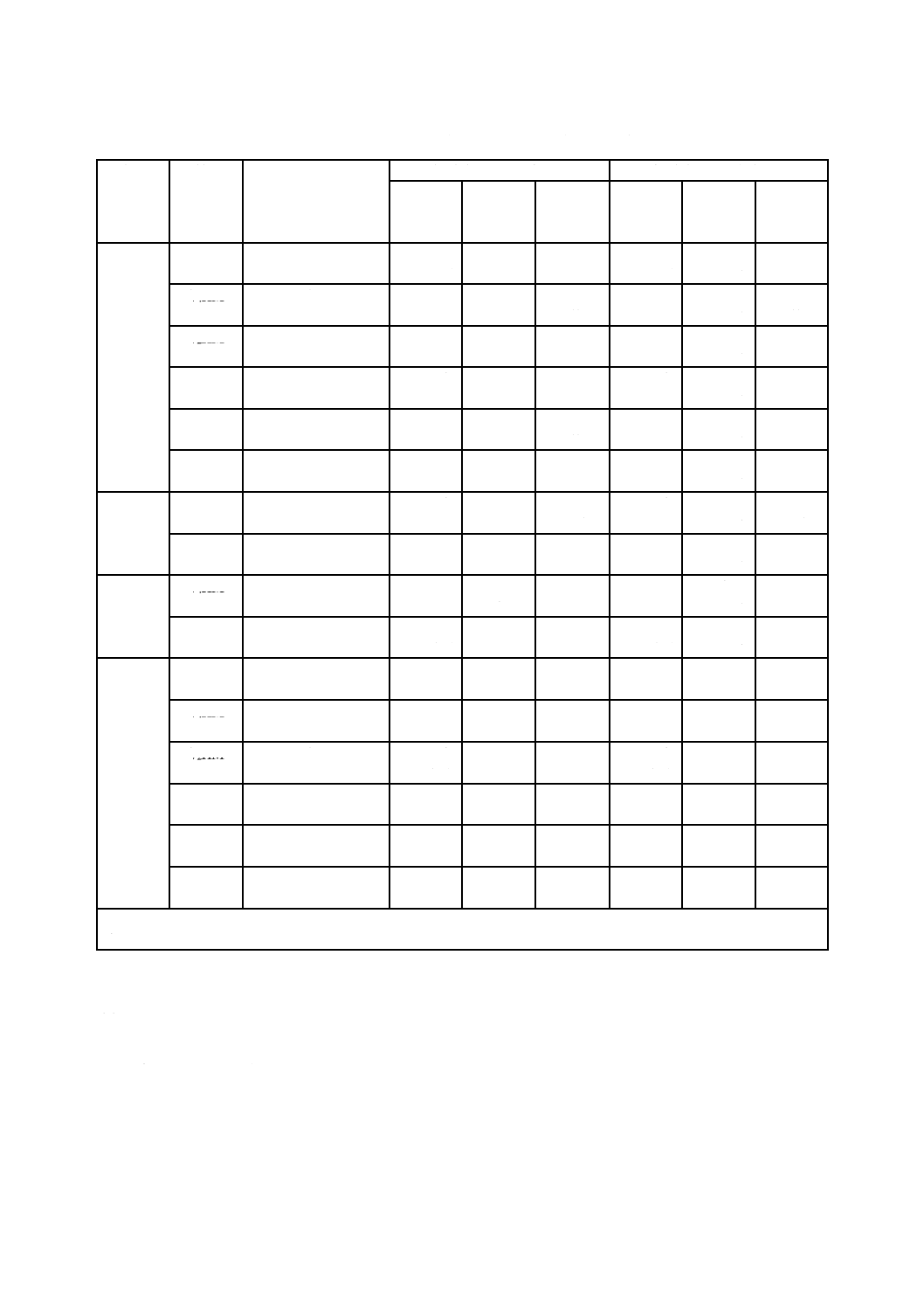

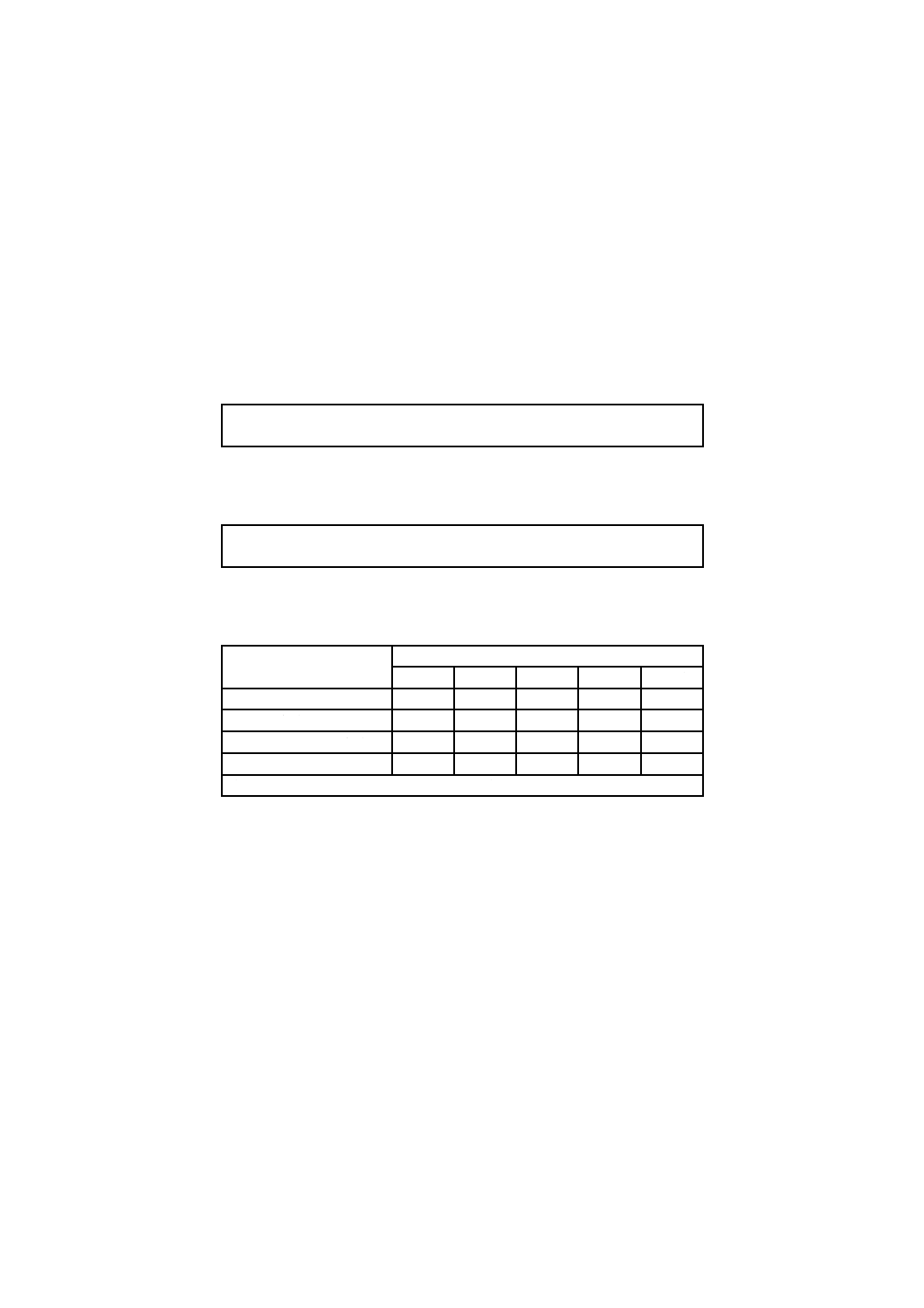

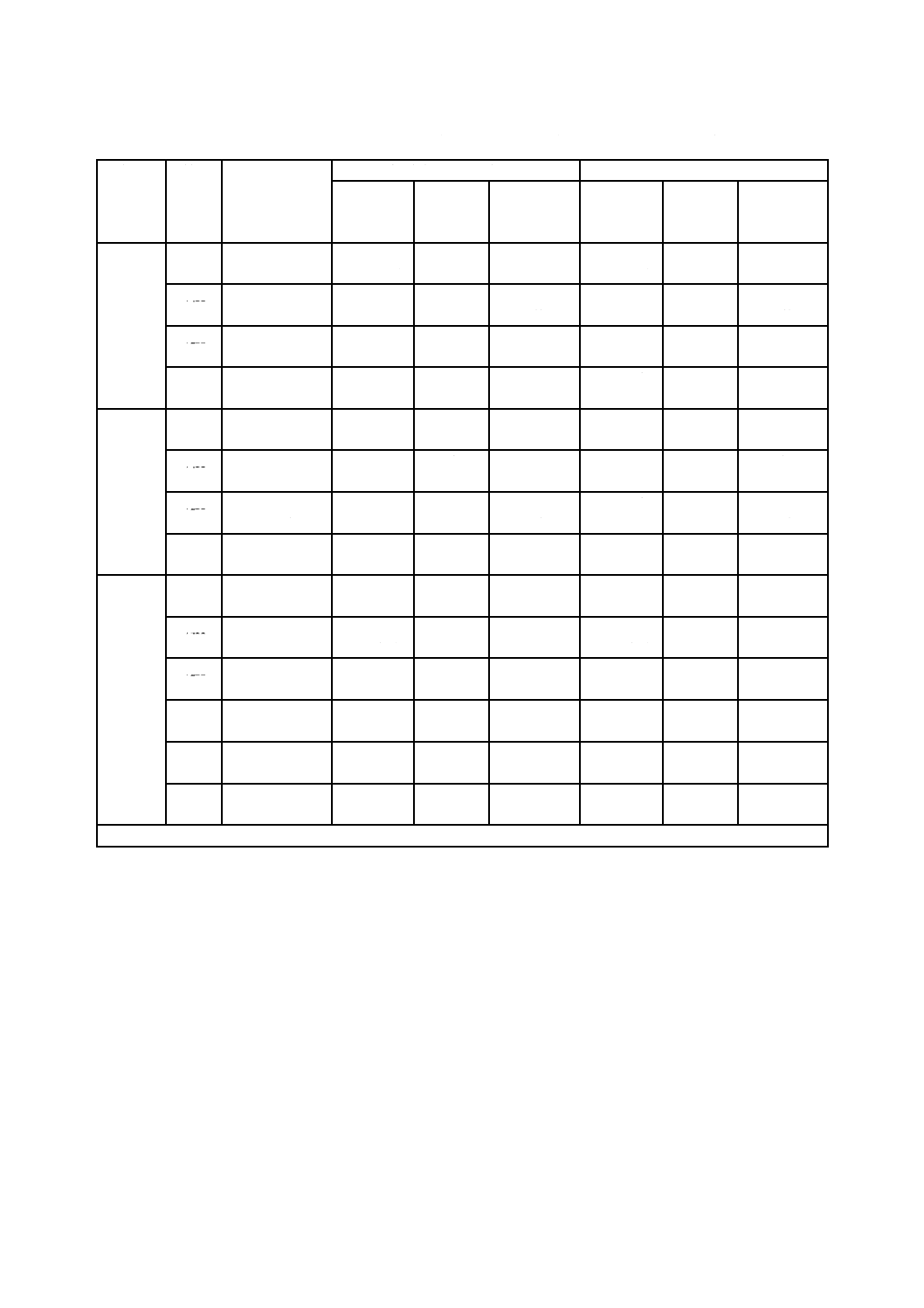

表1−板及び条の名称,種類及び種類の記号

名称

種類

種類の記号

特色及び用途例

(参考)

合金番号

形状

ばね用ベリリ

ウム銅

C 1700

板

C 1700 P

耐食性がよく,時効硬化処理前は展延性に富み,時効硬化処理後

は,耐疲労性及び導電性が増加する。ミルハードン材を除き,時

効硬化処理は成形加工後に行う。

高性能ばね,継電器用ばね,電気機器用ばね,マイクロスイッチ,

ダイヤフラム,ベロー,ヒューズクリップ,コネクタ,ソケット

などに用いる。

条

C 1700 R

C 1720

板

C 1720 P

条

C 1720 R

ばね用低ベリ

リウム銅

C 1751

板

C 1751 P

耐食性がよく,時効硬化処理後は,耐疲労性及び導電性が増加す

る。特に導電性については,純銅の半分以上の導電率をもつ。

スイッチ,リレー,電極などに用いる。

条

C 1751 R

ばね用チタン

銅

C 1990

板

C 1990 P

時効硬化性銅合金のミルハードン材で,展延性,耐食性,耐磨耗

性及び耐疲労特性がよく,特に,応力緩和特性及び耐熱性に優れ

た高性能ばね材である。

電子,通信,情報,電気及び計測機器用のスイッチ,コネクタ,

ジャック,リレーなどに用いる。

条

C 1990 R

ばね用りん青

銅

C 5210

板

C 5210 P

展延性,耐疲労性及び耐食性がよい。特に,低温焼なましを施し

てあるので,高性能ばね材に適する。質別ESH及びXSHは,ほ

とんど曲げ加工を施さない板ばねに用いる。

電子,通信,情報,電気及び計測機器用のスイッチ,コネクタ,

リレーなどに用いる。

条

C 5210 R

C 5240

板

C 5240 P

条

C 5240 R

ばね用ニッケ

ル−すず銅

C 7270

板

C 7270 P

耐熱性・耐食性がよく,時効硬化処理前は展延性に富み,時効硬

化処理後は応力緩和特性・耐疲労性・導電性が向上し,高性能ば

ね材に適する。ミルハードン材を除き,時効硬化処理は成形加工

後に行う。

電子,通信,情報,電気及び計測機器用の端子,コネクタ,ソケ

ット,スイッチ,リレー,ブラシなどに用いる。

条

C 7270 R

ばね用洋白

C 7701

板

C 7701 P

光沢が美しく,展延性・耐疲労性・耐食性がよい。特に低温焼な

ましを施してあるので高性能ばね材に適する。質別SHはほとん

ど曲げ加工を施さない板ばねに用いる。

電子,通信,情報,電気及び計測機器用のスイッチ,コネクタ,

リレーなどに用いる。

条

C 7701 R

5

品質

5.1

外観

板及び条の外観は,仕上げが良好かつ均一で,使用上有害な欠陥があってはならない。

使用上有害な欠陥の基準は,製造業者の判断による。ただし,特に要求がある場合は,欠陥の基準は受

渡当事者間の協定による。

3

H 3130:2018

5.2

化学成分

板及び条は,8.1によって試験を行い,その化学成分は表2による。

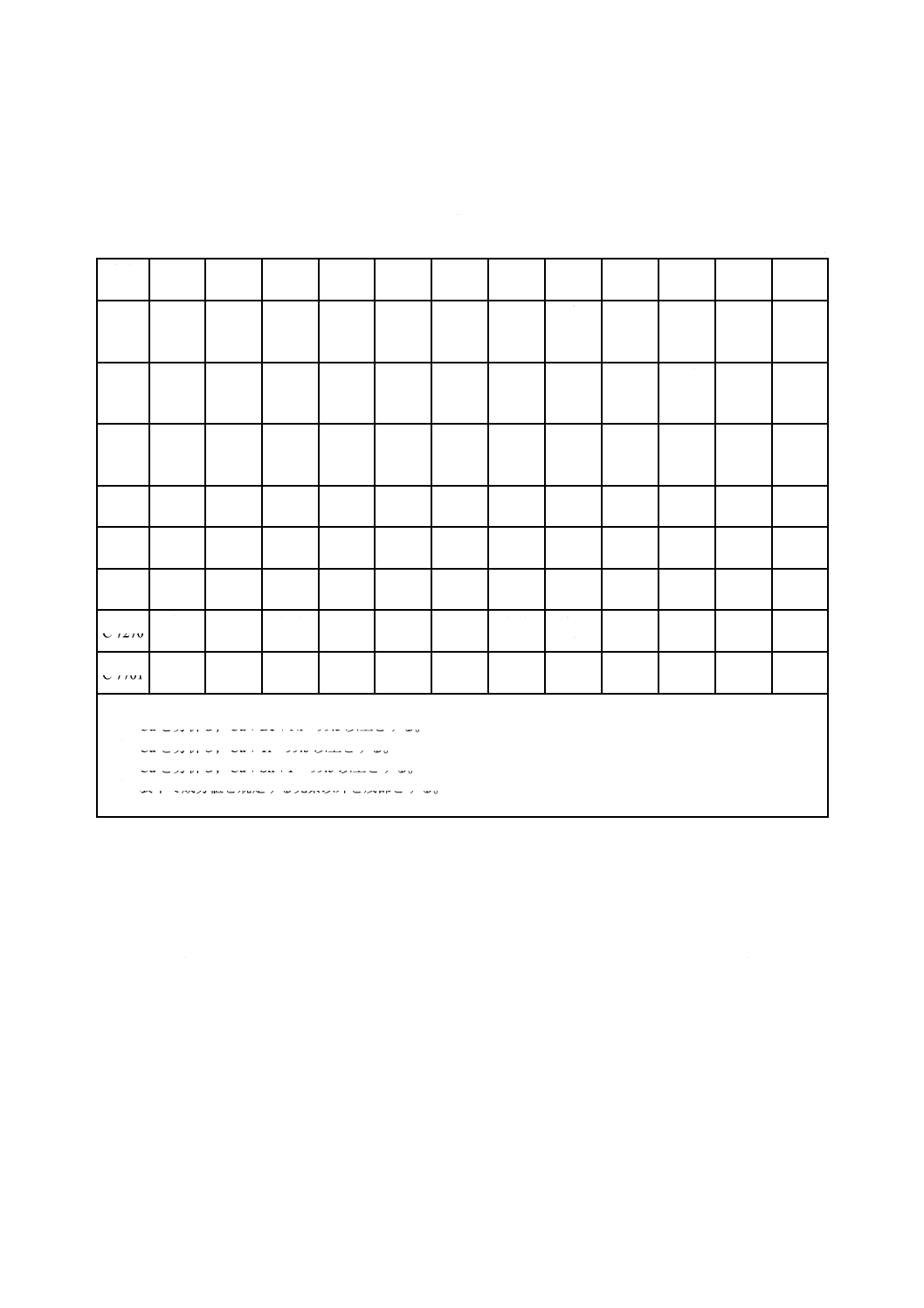

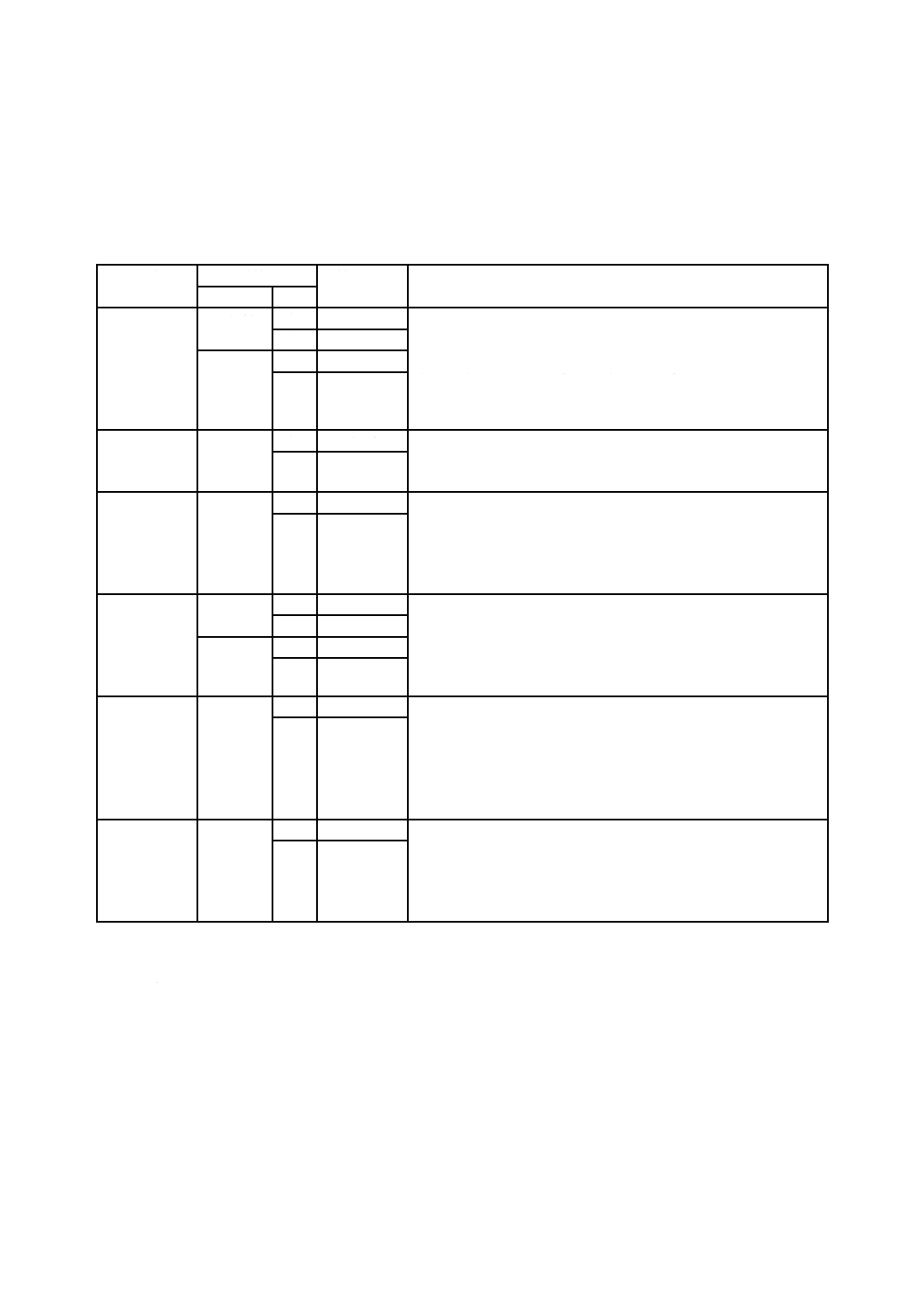

表2−板及び条の化学成分

単位 %

合金

番号

Cu

Pb

Fe

Sn

Zn

Be

Mn

Ni

Ni+Co Ni+Co

+Fe

P

Ti

C 1700

a)

−

a)

−

−

1.60

〜

1.79 a)

−

a)

0.20

以上

0.6以下

−

−

C 1720

a)

−

a)

−

−

1.80

〜

2.00 a)

−

a)

0.20

以上

0.6以下

−

−

C 1751

b)

−

−

−

−

0.2

〜

0.6 b)

−

1.4〜

2.2 b)

−

−

−

−

C 1990

c)

−

−

−

−

−

−

−

−

−

−

2.9〜

3.5 c)

C 5210

d)

0.02

以下

0.10

以下

7.0〜

9.0 d)

0.20

以下

−

−

−

−

−

0.03〜

0.35 d)

−

C 5240

d)

0.02

以下

0.10

以下

9.0〜

11.0 d)

0.20

以下

−

−

−

−

−

0.03〜

0.35 d)

−

C 7270 残部 e)

0.02

以下

0.50

以下

5.5〜

6.5

−

−

0.50

以下

8.5

〜9.5

−

−

−

−

C 7701 54.0〜

58.0

0.03

以下

0.25

以下

−

残部 e)

−

0.50

以下

16.5〜

19.5

−

−

−

−

注a) Cu,Ni,Co及びFeを分析し,Cu+Be+Ni+Co+Fe=99.5以上とする。

b) Cuを分析し,Cu+Be+Ni=99.5以上とする。

c) Cuを分析し,Cu+Ti=99.5以上とする。

d) Cuを分析し,Cu+Sn+P=99.5以上とする。

e) 表中で成分値を規定する元素以外を残部とする。

なお,残部にはCu又はZn以外の分析しない元素が含まれる。

5.3

機械的性質

板及び条は,8.2,8.3,8.4,8.5及び8.6によって試験を行い,その機械的性質(引張強さ,0.2 %耐力,

伸び,ばね限界値,曲げ性及び硬さ)は,表3〜表9による。ただし,板厚0.10 mm未満の引張試験につ

いては,適用しない。

なお,曲げ性及び硬さは,注文者の要求がある場合に限って適用し,表3〜表9による。曲げ試験では,

曲げた部分の外側に割れが生じてはならない。この場合,割れの判定の対象にしない端部からの距離は,

製造業者の判断による。ただし,特に要求がある場合は,判定の対象としない端部からの距離は,受渡当

事者間の協定による。硬さ試験を適用する場合は,引張試験は適用しない。

4

H 3130:2018

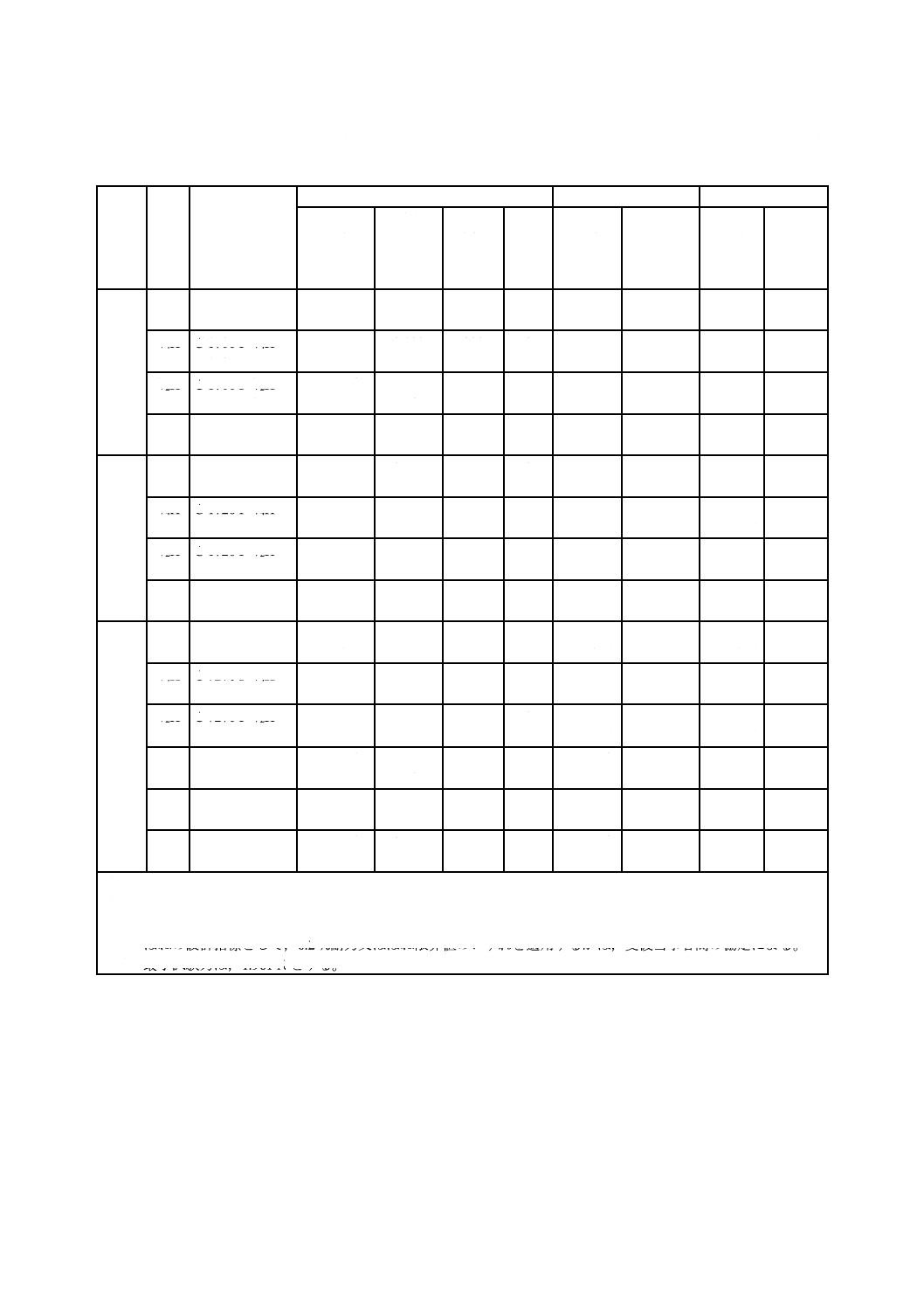

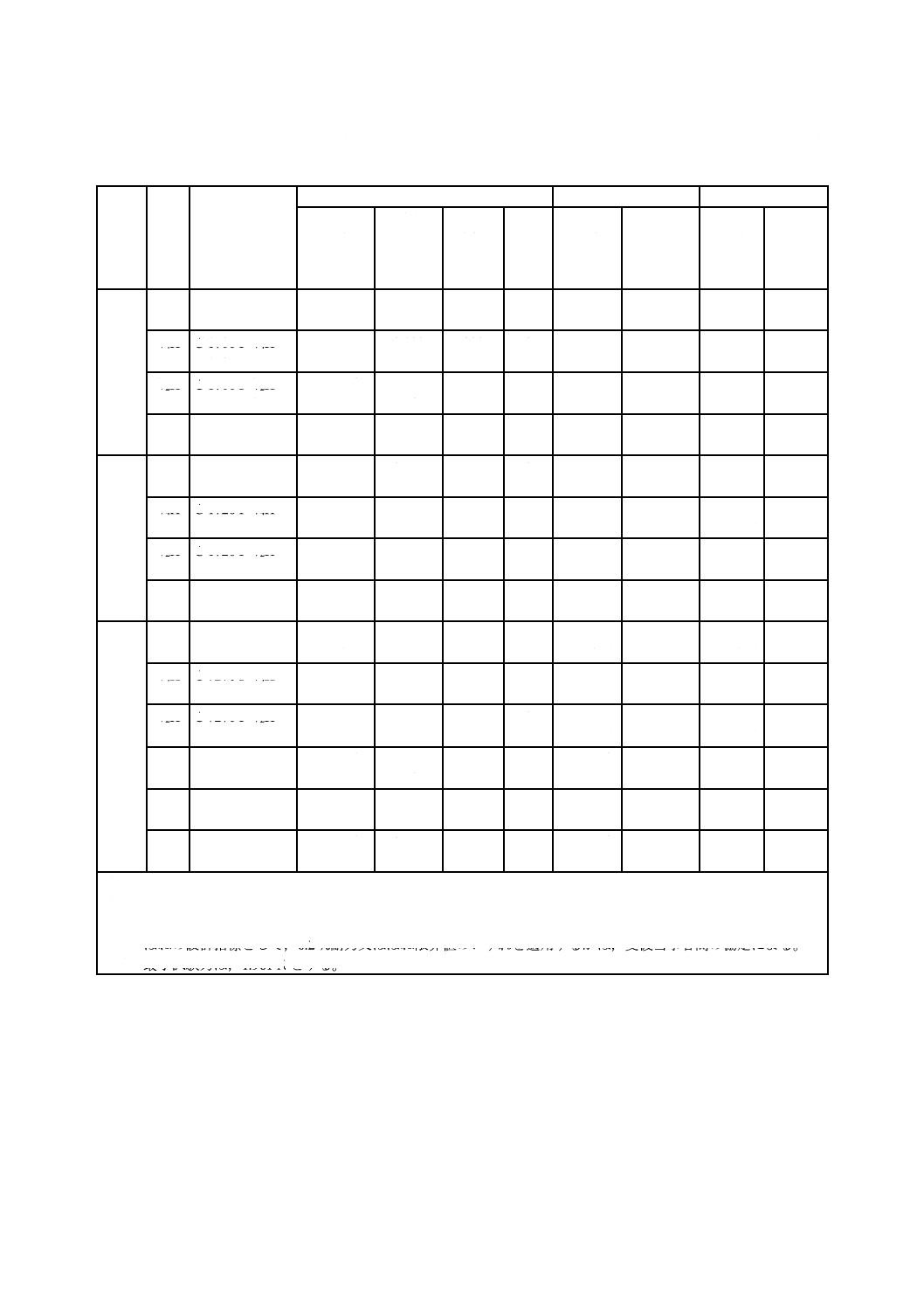

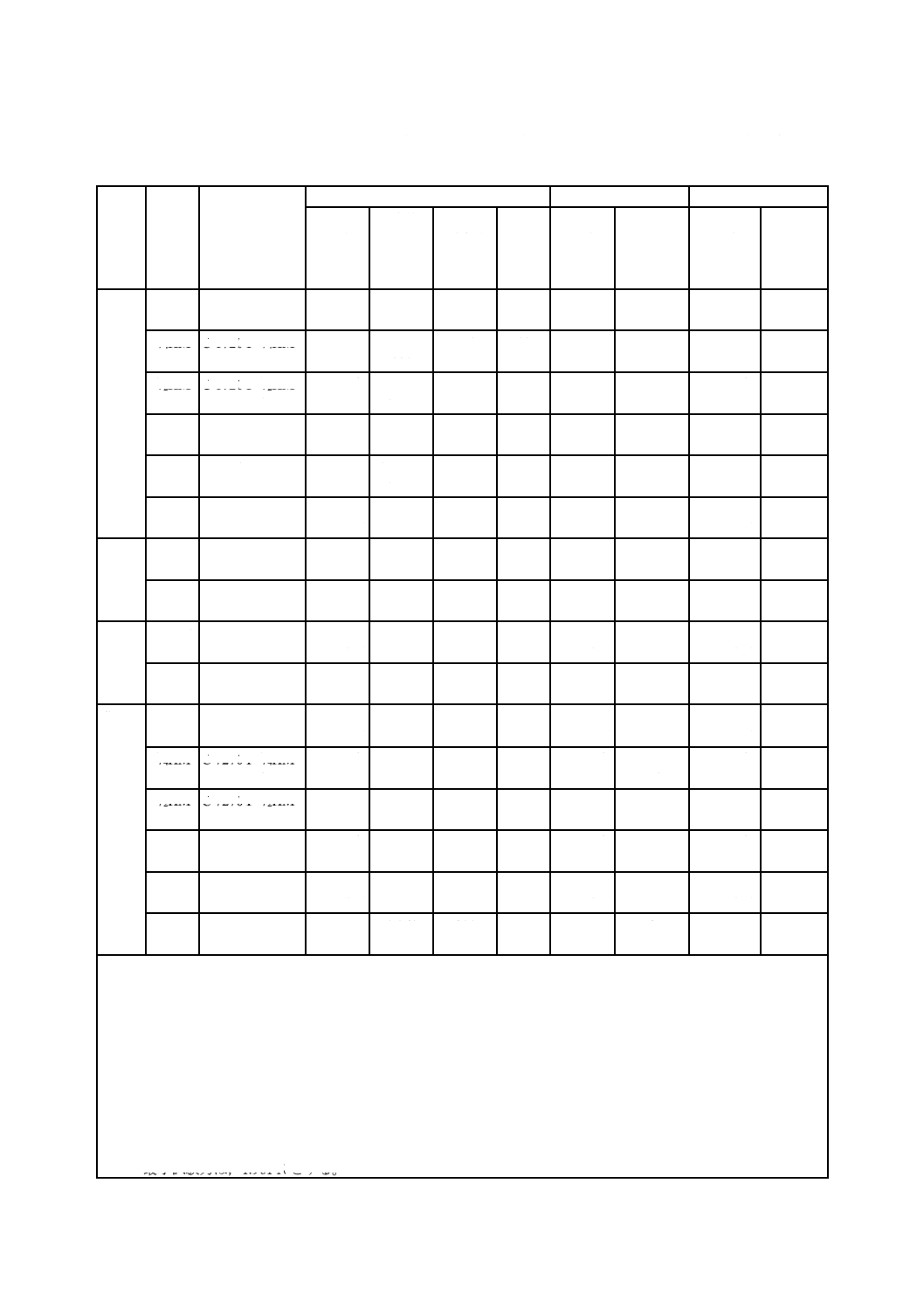

表3−合金番号C 1700,C 1720及びC 7270の板及び条の時効処理前の引張強さ,伸び及び硬さ

合金

番号

質別

製品記号

引張試験

硬さ試験

厚さの

区分

mm

引張

強さ

N/mm2

伸び

%

厚さの

区分

mm

ビッカース

硬さa)

HV

C 1700

O

C 1700 P-O

C 1700 R-O

0.10以上

1.6以下

410〜540

35以上

0.10以上

1.6以下

90〜160

1/4H

C 1700 P-1/4H

C 1700 R-1/4H

0.10以上

1.6以下

510〜620

10以上

0.10以上

1.6以下

145〜220

1/2H

C 1700 P-1/2H

C 1700 R-1/2H

0.10以上

1.6以下

590〜695

5以上

0.10以上

1.6以下

180〜240

H

C 1700 P-H

C 1700 R-H

0.10以上

1.6以下

685〜835

2以上

0.10以上

1.6以下

210〜270

C 1720

O

C 1720 P-O

C 1720 R-O

0.10以上

1.6以下

410〜540

35以上

0.10以上

1.6以下

90〜160

1/4H

C 1720 P-1/4H

C 1720 R-1/4H

0.10以上

1.6以下

510〜620

10以上

0.10以上

1.6以下

145〜220

1/2H

C 1720 P-1/2H

C 1720 R-1/2H

0.10以上

1.6以下

590〜695

5以上

0.10以上

1.6以下

180〜240

H

C 1720 P-H

C 1720 R-H

0.10以上

1.6以下

685〜835

2以上

0.10以上

1.6以下

210〜270

C 7270

O

C 7270 P-O

C 7270 R-O

0.10以上

1.5以下

410〜540

25以上

0.10以上

1.5以下

90〜160

1/4H

C 7270 P-1/4H

C 7270 R-1/4H

0.10以上

1.5以下

510〜620

10以上

0.10以上

1.5以下

145〜220

1/2H

C 7270 P-1/2H

C 7270 R-1/2H

0.10以上

1.5以下

590〜695

4以上

0.10以上

1.5以下

180〜240

H

C 7270 P-H

C 7270 R-H

0.10以上

1.5以下

685〜835

2以上

0.10以上

1.5以下

210〜270

EH

C 7270 P-EH

C 7270 R-EH

0.10以上

1.5以下

735〜885

−

0.10以上

1.5以下

230〜290

SH

C 7270 P-SH

C 7270 R-SH

0.10以上

1.5以下

825〜950

−

0.10以上

1.5以下

250〜310

注記 1 N/mm2=1 MPa

注a) 最小試験力は,1.961 Nとする。

5

H 3130:2018

表4−合金番号C 1700,C 1720及びC 7270の板及び条の時効処理前の曲げ性

合金

番号

質別

製品記号

曲げ試験 圧延方向a)

曲げ試験 直角方向a)

厚さの

区分

mm

曲げ

角度

内側

半径

厚さの

区分

mm

曲げ

角度

内側

半径

C 1700

O

C 1700 P-O

C 1700 R-O

0.10以上

0.20以下

90°

又はW

0

0.10以上

0.20以下

90°

又はW

0

1/4H

C 1700 P-1/4H

C 1700 R-1/4H

0.05以上

0.20以下

90°

又はW

厚さの

1倍

0.05以上

0.20以下

90°

又はW

厚さの

2倍

1/2H

C 1700 P-1/2H

C 1700 R-1/2H

0.05以上

0.20以下

90°

又はW

厚さの

2倍

0.05以上

0.20以下

90°

又はW

厚さの

3倍

H

C 1700 P-H

C 1700 R-H

0.05以上

0.20以下

90°

又はW

厚さの

2倍

0.05以上

0.20以下

90°

又はW

厚さの

6倍

C 1720

O

C 1720 P-O

C 1720 R-O

0.10以上

0.20以下

90°

又はW

0

0.10以上

0.20以下

90°

又はW

0

1/4H

C 1720 P-1/4H

C 1720 R-1/4H

0.05以上

0.20以下

90°

又はW

厚さの

1倍

0.05以上

0.20以下

90°

又はW

厚さの

2倍

1/2H

C 1720 P-1/2H

C 1720 R-1/2H

0.05以上

0.20以下

90°

又はW

厚さの

2倍

0.05以上

0.20以下

90°

又はW

厚さの

3倍

H

C 1720 P-H

C 1720 R-H

0.05以上

0.20以下

90°

又はW

厚さの

2倍

0.05以上

0.20以下

90°

又はW

厚さの

6倍

C 7270

O

C 7270 P-O

C 7270 R-O

0.10以上

1.5以下

180°

密着

0.10以上

0.50以下

180°

密着

1/4H

C 7270 P-1/4H

C 7270 R-1/4H

0.10以上

1.5以下

W

厚さの

1倍

0.10以上

0.50以下

W

厚さの

2倍

1/2H

C 7270 P-1/2H

C 7270 R-1/2H

0.10以上

1.5以下

W

厚さの

2倍

0.10以上

0.50以下

W

厚さの

4倍

H

C 7270 P-H

C 7270 R-H

0.10以上

1.5以下

W

厚さの

3倍

0.10以上

0.50以下

W

厚さの

6倍

EH

C 7270 P-EH

C 7270 R-EH

−

−

−

−

−

−

SH

C 7270 P-SH

C 7270 R-SH

−

−

−

−

−

−

注a) 曲げ試験の試験条件を示す。Wは,W曲げ試験を表す。

6

H 3130:2018

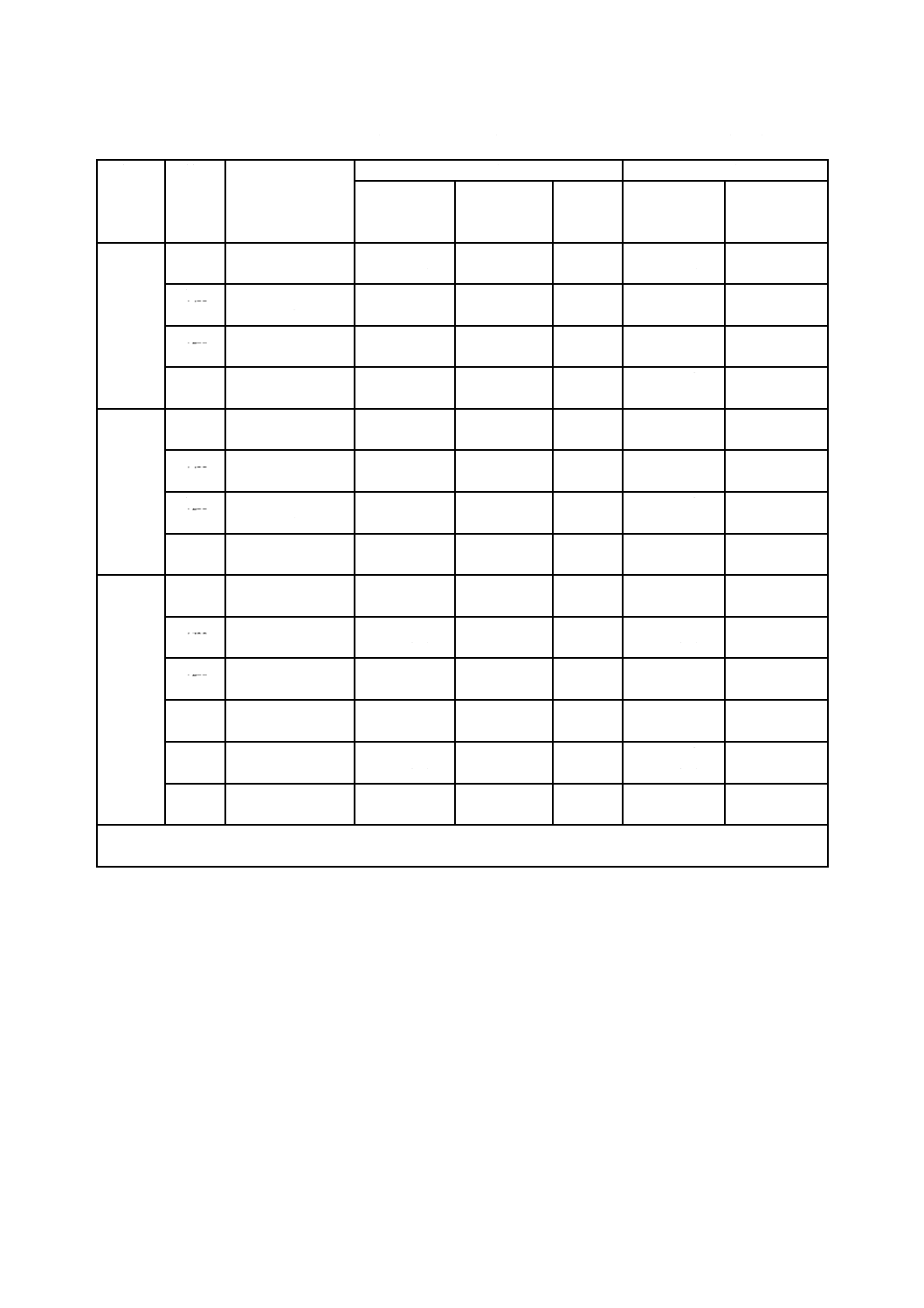

表5−合金番号C 1700,C 1720及びC 7270の板及び条の時効硬化処理後の引張強さ,0.2 %耐力,伸び,

ばね限界値及び硬さa)

合金

番号

質

別

製品記号

引張試験

ばね限界値試験

硬さ試験

厚さの

区分

mm

引張

強さ

N/mm2

0.2 %

耐力b)

N/mm2

伸び

%

厚さの

区分

mm

ばね

限界値

(Kb0.075)b)

N/mm2

厚さの

区分

mm

ビッカー

ス硬さc)

HV

C 1700

O

C 1700 P-O

C 1700 R-O

0.10以上

1.6以下

1 030

以上

890

以上

3

以上

−

−

0.10以上

1.6以下

310

以上

1/4H C 1700 P-1/4H

C 1700 R-1/4H

0.10以上

1.6以下

1 100

以上

930

以上

2

以上

−

−

0.10以上

1.6以下

330

以上

1/2H C 1700 P-1/2H

C 1700 R-1/2H

0.10以上

1.6以下

1 180

以上

1 000

以上

−

−

−

0.10以上

1.6以下

345

以上

H

C 1700 P-H

C 1700 R-H

0.10以上

1.6以下

1 230

以上

1 070

以上

−

−

−

0.10以上

1.6以下

360

以上

C 1720

O

C 1720 P-O

C 1720 R-O

0.10以上

1.6以下

1 100

以上

960

以上

3

以上

−

−

0.10以上

1.6以下

325

以上

1/4H C 1720 P-1/4H

C 1720 R-1/4H

0.10以上

1.6以下

1 180

以上

1 030

以上

2

以上

−

−

0.10以上

1.6以下

350

以上

1/2H C 1720 P-1/2H

C 1720 R-1/2H

0.10以上

1.6以下

1 240

以上

1 100

以上

−

−

−

0.10以上

1.6以下

360

以上

H

C 1720 P-H

C 1720 R-H

0.10以上

1.6以下

1 270

以上

1 140

以上

−

−

−

0.10以上

1.6以下

380

以上

C 7270

O

C 7270 P-O

C 7270 R-O

0.10以上

1.5以下

785

以上

510

以上

5

以上

0.15以上

1.5以下

490

以上

0.10以上

1.5以下

240

以上

1/4H C 7270 P-1/4H

C 7270 R-1/4H

0.10以上

1.5以下

885

以上

650

以上

2

以上

0.15以上

1.5以下

590

以上

0.10以上

1.5以下

270

以上

1/2H C 7270 P-1/2H

C 7270 R-1/2H

0.10以上

1.5以下

930

以上

720

以上

2

以上

0.15以上

1.5以下

635

以上

0.10以上

1.5以下

285

以上

H

C 7270 P-H

C 7270 R-H

0.10以上

1.5以下

980

以上

790

以上

−

0.15以上

1.5以下

685

以上

0.10以上

1.5以下

300

以上

EH C 7270 P-EH

C 7270 R-EH

0.10以上

1.5以下

1 030

以上

860

以上

−

0.15以上

1.5以下

735

以上

0.10以上

1.5以下

315

以上

SH C 7270 P-SH

C 7270 R-SH

0.10以上

1.5以下

1 080

以上

930

以上

−

0.15以上

1.5以下

785

以上

0.10以上

1.5以下

330

以上

注記 1 N/mm2=1 MPa

注a) 表3及び表4の合金番号C 1700,C 1720,C 7270の試験片に,8.6の時効硬化処理を行い,引張強さ,0.2 %

耐力,伸び,ばね限界値及び硬さを求める。

b) ばねの設計指標として,0.2 %耐力又はばね限界値のいずれを適用するかは,受渡当事者間の協定による。

c) 最小試験力は,1.961 Nとする。

7

H 3130:2018

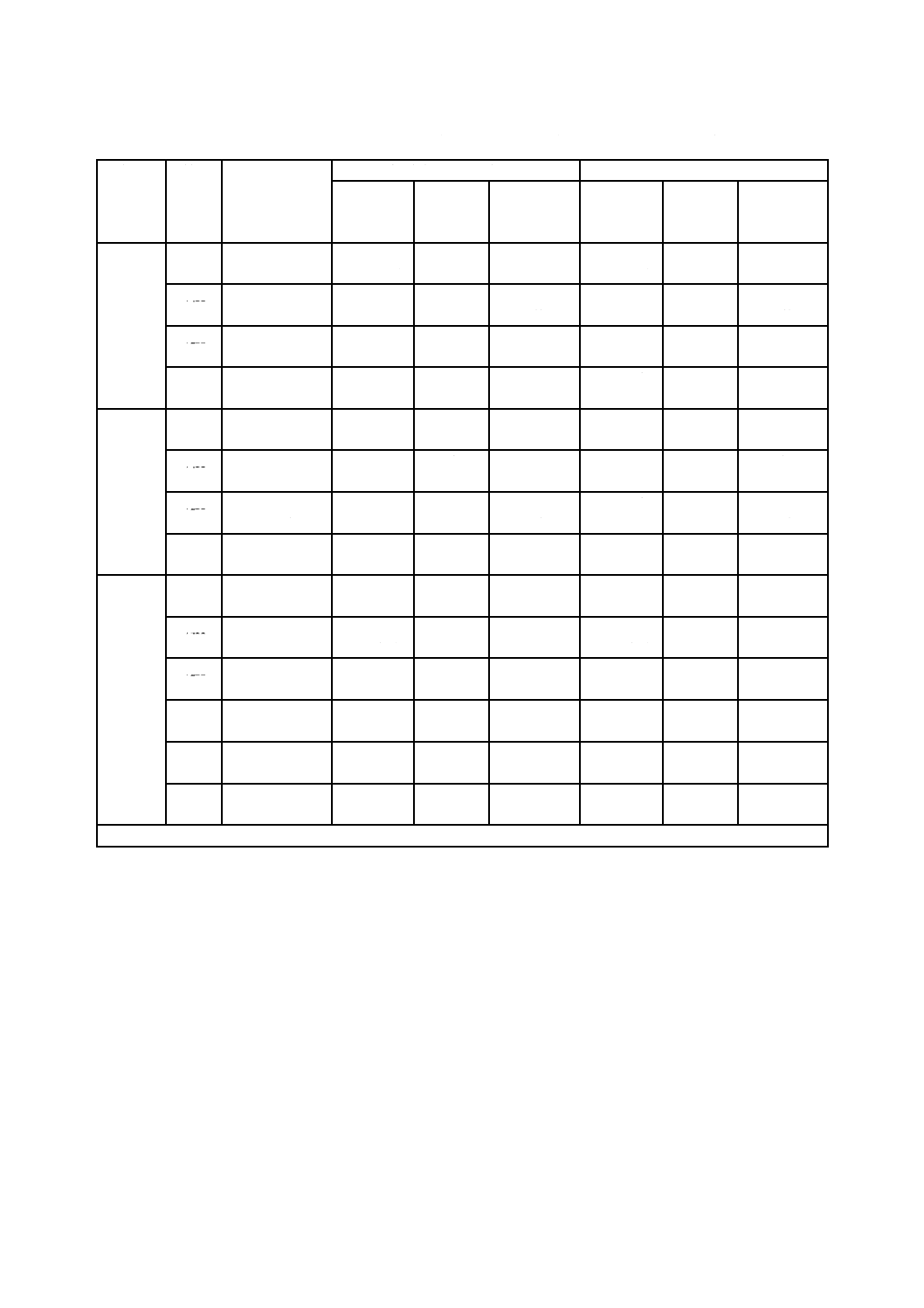

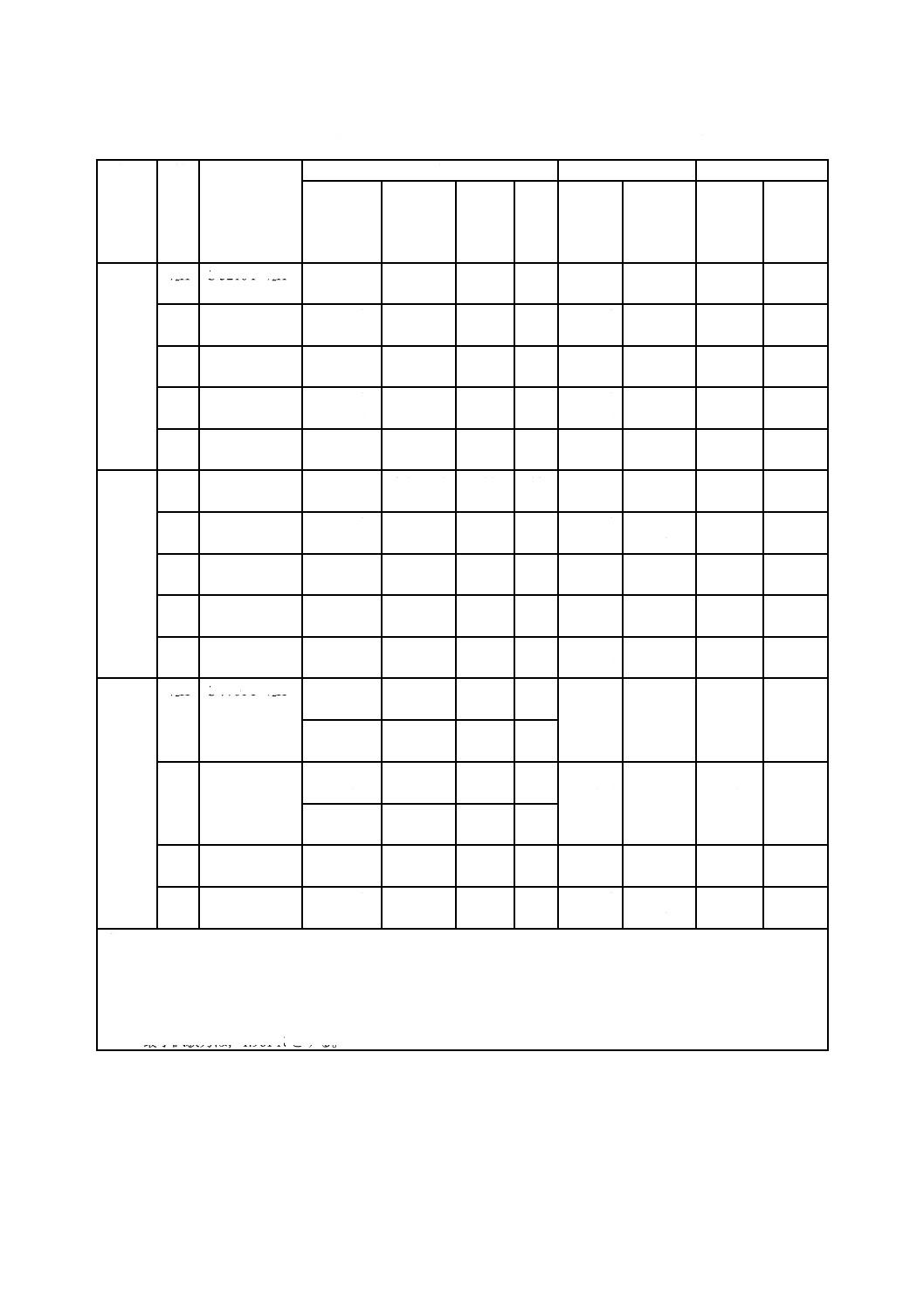

表6−合金番号C 5210,C 5240及びC 7701の板及び条の引張強さ,0.2 %耐力,伸び,ばね限界値及び硬さ

合金

番号

質

別

製品記号

引張試験

ばね限界値試験

硬さ試験

厚さの

区分

mm

引張

強さ

N/mm2

0.2 %

耐力a)

N/mm2

伸び

%

厚さの

区分

mm

ばね

限界値

(Kb0.1)a)

N/mm2

厚さの

区分

mm

ビッカー

ス硬さb)

HV

C 5210

1/2H C 5210 P-1/2H

C 5210 R-1/2H

0.10以上

1.6以下

470〜610

260

以上

27

以上

0.15以上

1.6以下

245

以上

0.10以上

1.6以下

140〜205

H

C 5210 P-H

C 5210 R-H

0.10以上

1.6以下

590〜705

450

以上

20

以上

0.15以上

1.6以下

390

以上

0.10以上

1.6以下

185〜235

EH

C 5210 P-EH

C 5210 R-EH

0.10以上

1.2以下

685〜785

580

以上

11

以上

0.15以上

1.6以下

460

以上

0.10以上

1.2以下

210〜260

SH

C 5210 P-SH

C 5210 R-SH

0.10以上

1.2以下

735〜835

640

以上

9

以上

0.15以上

1.6以下

510

以上

0.10以上

1.2以下

230〜270

ESH C 5210 P-ESH

C 5210 R-ESH

0.10以上

0.40以下

770〜885

690

以上

5

以上

0.15以上

1.6以下

560

以上

0.10以上

0.4以下

245〜285

C 5240

H

C 5240 P-H

C 5240 R-H

0.10以上

1.6以下

650〜750

510

以上

11

以上

0.15以上

1.6以下

430

以上

0.10以上

1.6以下

200〜240

EH

C 5240 P-EH

C 5240 R-EH

0.10以上

0.80以下

750〜850

630

以上

9

以上

0.15以上

1.6以下

510

以上

0.10以上

0.8以下

230〜270

SH

C 5240 P-SH

C 5240 R-SH

0.10以上

0.40以下

850〜950

750

以上

5

以上

0.15以上

1.6以下

570

以上

0.10以上

0.40以下

250〜300

ESH C 5240 P-ESH

C 5240 R-ESH

0.10以上

0.40以下

950

以上

870

以上

−

0.15以上

1.6以下

630

以上

0.10以上

0.40以下

270以上

XSH C 5240 P-XSH

C 5240 R-XSH

0.10以上

0.40以下

1 000

以上

930

以上

−

0.15以上

1.6以下

700

以上

0.10以上

0.40以下

290以上

C 7701

1/2H C 7701 P-1/2H

C 7701 R-1/2H

0.10以上

0.70以下

540〜655

390

以上

8

以上

0.15以上

1.6以下

390

以上

0.10以上

1.6以下

150〜210

0.71以上

1.6以下

540〜655

390

以上

11

以上

H

C 7701 P-H

C 7701 R-H

0.10以上

0.70以下

630〜735

500

以上

4

以上

0.15以上

1.6以下

480

以上

0.10以上

1.6以下

180〜240

0.71以上

1.6以下

630〜735

500

以上

6

以上

EH

C 7701 P-EH

C 7701 R-EH

0.10以上

1.6以下

705〜805

600

以上

−

0.15以上

1.6以下

560

以上

0.10以上

1.6以下

210〜260

SH

C 7701 P-SH

C 7701 R-SH

0.10以上

1.6以下

765〜865

680

以上

−

0.15以上

1.6以下

620

以上

0.10以上

1.6以下

230〜270

注記1 1 N/mm2=1 MPa

注記2 質別記号は,次のとおりとする。

− 質別ESH:引張強さが質別SHとXSHとの中間となるように加工硬化したもの

− 質別XSH:引張強さが最大となるように加工硬化したもの

注a) ばねの設計指標として,0.2 %耐力又はばね限界値のいずれを適用するかは,受渡当事者間の協定による。

b) 最小試験力は,1.961 Nとする。

8

H 3130:2018

表7−合金番号C 5210,C 5240及びC 7701の板及び条の曲げ性

合金

番号

質別

製品記号

曲げ試験 圧延方向a)

曲げ試験 直角方向a)

厚さの

区分

mm

曲げ

角度

内側

半径

厚さの

区分

mm

曲げ

角度

内側

半径

C 5210

1/2H

C 5210 P-1/2H

C 5210 R-1/2H

0.05以上

1.6以下

180°

又はW

厚さの

1倍

0.05以上

0.50以下

180°

又はW

厚さの

1倍

H

C 5210 P-H

C 5210 R-H

0.05以上

1.6以下

180°

又はW

厚さの

1.5倍

0.05以上

0.50以下

180°

又はW

厚さの

1.5倍

EH

C 5210 P-EH

C 5210 R-EH

0.05以上

1.6以下

180°

又はW

厚さの

3倍

0.05以上

0.50以下

180°

又はW

厚さの

3倍

SH

C 5210 P-SH

C 5210 R-SH

−

−

−

−

−

−

ESH

C 5210 P-ESH

C 5210 R-ESH

−

−

−

−

−

−

C 5240

H

C 5240 P-H

C 5240 R-H

0.05以上

1.5以下

W

厚さの

1倍

0.05以上

0.30以下

W

厚さの

1倍

EH

C 5240 P-EH

C 5240 R-EH

0.05以上

1.5以下

W

厚さの

1.5倍

0.05以上

0.30以下

W

厚さの

3倍

SH

C 5240 P-SH

C 5240 R-SH

−

−

−

−

−

−

ESH

C 5240 P-ESH

C 5240 R-ESH

−

−

−

−

−

−

XSH

C 5240 P-XSH

C 5240 R-XSH

−

−

−

−

−

−

C 7701

1/2H

C 7701 P-1/2H

C 7701 R-1/2H

0.05以上

1.6以下

180°

又はW

厚さの

1.5倍

0.05以上

0.50以下

180°

又はW

厚さの

3倍

H

C 7701 P-H

C 7701 R-H

0.05以上

1.6以下

180°

又はW

厚さの

2倍

0.05以上

0.50以下

180°

又はW

厚さの

4倍

EH

C 7701 P-EH

C 7701 R-EH

0.05以上

1.6以下

90°

厚さの

3倍

0.05以上

0.50以下

90°

厚さの

6倍

SH

C 7701 P-SH

C 7701 R-SH

−

−

−

−

−

−

注記 質別記号の定義は,表6の注記2による。

注a) 曲げ試験の試験条件を示す。Wは,W曲げ試験を表す。

9

H 3130:2018

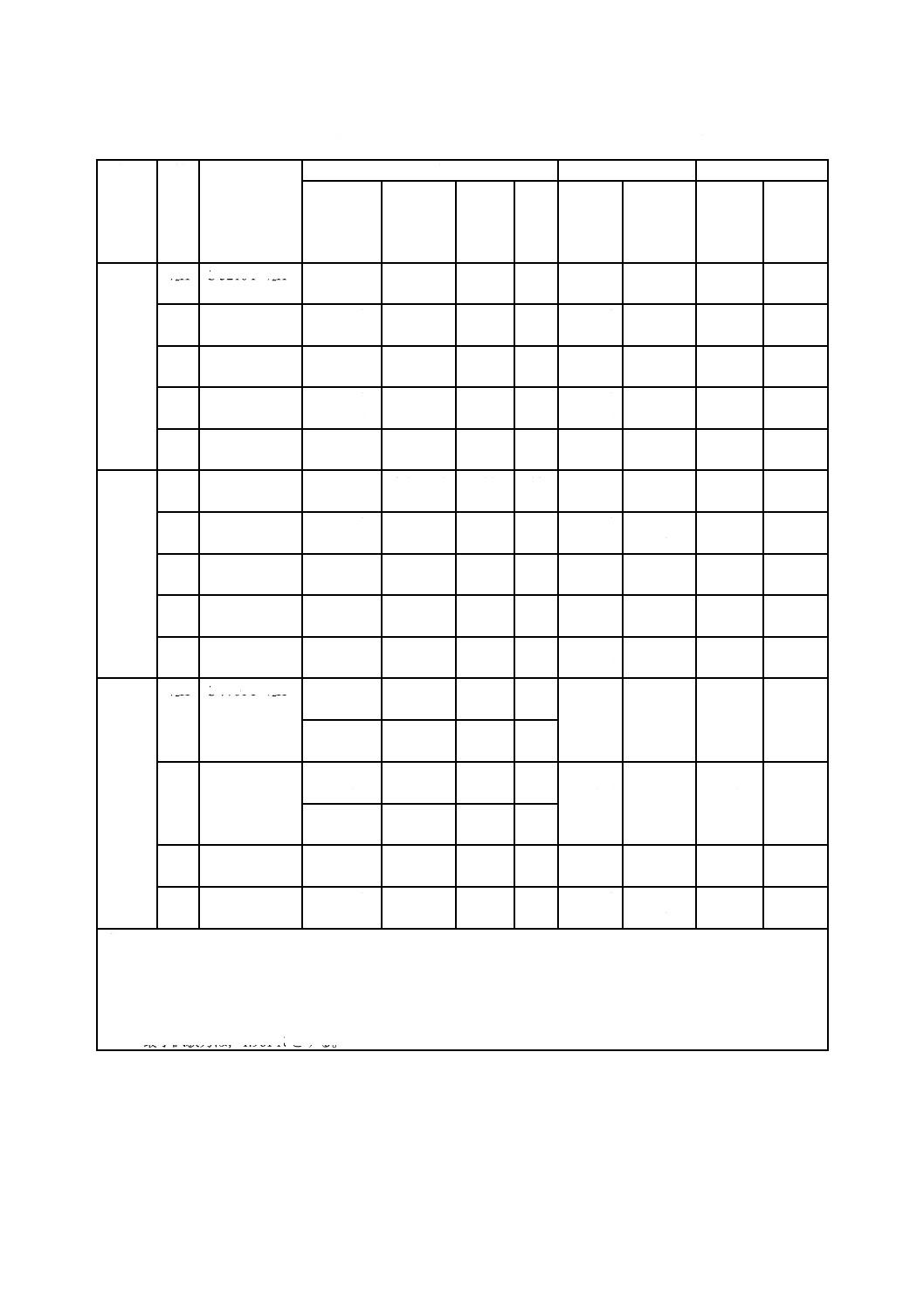

表8−合金番号C 1720,C 1751,C 1990及びC 7270の板及び条の引張強さ,0.2 %耐力,伸び,ばね限界

値及び硬さ(ミルハードン材)

合金

番号

質別

製品記号

引張試験

ばね限界値試験

硬さ試験

厚さの

区分

mm

引張

強さ

N/mm2

0.2 %

耐力a)

N/mm2

伸び

%

厚さの

区分

mm

ばね

限界値

(Kb0.075)a)

N/mm2

厚さの

区分

mm

ビッカー

ス硬さb)

HV

C 1720

OM

C 1720 P-OM

C 1720 R-OM

0.10以上

0.60以下

640〜

885

480

以上

18

以上

−

−

0.10以上

0.60以下

200

以上

1/4HM C 1720 P-1/4HM

C 1720 R-1/4HM

0.10以上

0.60以下

735〜

930

550

以上

10

以上

−

−

0.10以上

0.60以下

210

以上

1/2HM C 1720 P-1/2HM

C 1720 R-1/2HM

0.10以上

0.60以下

815〜

1 010

650

以上

8

以上

−

−

0.10以上

0.60以下

240

以上

HM

C 1720 P-HM

C 1720 R-HM

0.10以上

0.60以下

910〜

1 110

750

以上

6

以上

−

−

0.10以上

0.60以下

270

以上

XHM C 1720 P-XHM

C 1720 R-XHM

0.10以上

0.60以下

1 060〜

1 290

900

以上

2

以上

−

−

0.10以上

0.60以下

315

以上

XHMS C 1720 P-XHMS

C 1720 R-XHMS

0.10以上

0.60以下

1 210〜

1 400

1 030

以上

2

以上

−

−

0.10以上

0.60以下

360

以上

C 1751

OM

C 1751 P-OM

C 1751 R-OM

0.10以上

0.60以下

690〜

895

550

以上

10

以上

−

−

0.10以上

0.60以下

210

以上

HM

C 1751 P-HM

C 1751 R-HM

0.10以上

0.60以下

760〜

965

655

以上

5

以上

−

−

0.10以上

0.60以下

230

以上

C 1990 1/4HM C 1990 P-1/4HM

C 1990 R-1/4HM

0.10以上

0.60以下

735〜

930

575

以上

10

以上

0.15以上

0.60以下

440

以上

0.10以上

0.60以下

250

以上

EHM C 1990 P-EHM

C 1990 R-EHM

0.10以上

0.60以下

885〜

1 080

785

以上

5

以上

0.15以上

0.60以下

590

以上

0.10以上

0.60以下

280

以上

C 7270

OM

C 7270 P-OM

C 7270 R-OM

0.10以上

0.60以下

685〜

785

370

以上

10

以上

0.15以上

0.60以下

440

以上

0.10以上

0.60以下

200

以上

1/4HM C 7270 P-1/4HM

C 7270 R-1/4HM

0.10以上

0.60以下

725〜

835

430

以上

5

以上

0.15以上

0.60以下

490

以上

0.10以上

0.60以下

210

以上

1/2HM C 7270 P-1/2HM

C 7270 R-1/2HM

0.10以上

0.60以下

785〜

930

510

以上

3

以上

0.15以上

0.60以下

540

以上

0.10以上

0.60以下

230

以上

HM

C 7270 P-HM

C 7270 R-HM

0.10以上

0.60以下

835〜

980

580

以上

3

以上

0.15以上

0.60以下

590

以上

0.10以上

0.60以下

250

以上

EHM C 7270 P-EHM

C 7270 R-EHM

0.10以上

0.60以下

930〜

1 080

720

以上

3

以上

0.15以上

0.60以下

685

以上

0.10以上

0.60以下

280

以上

XHM C 7270 P-XHM

C 7270 R-XHM

0.10以上

0.60以下

1 060

以上

900

以上

3

以上

0.15以上

0.60以下

785

以上

0.10以上

0.60以下

320

以上

注記1 質別記号は,次のとおりとする。

− 質別OM:引張強さが最小となるように冷間加工及び時効処理を施したもの

− 質別1/4HM:引張強さが質別OMと1/2HMとの中間となるように冷間加工と時効処理を施したもの

− 質別1/2HM:引張強さが質別1/4HMとHMとの中間となるように冷間加工と時効処理を施したもの

− 質別HM:引張強さが質別1/2HMとEHMとの中間となるように冷間加工と時効処理を施したもの

− 質別EHM:引張強さが質別HMとXHMとの中間となるように冷間加工と時効処理を施したもの

− 質別XHM:引張強さが質別EHMとXHMSとの中間となるように冷間加工と時効処理を施したもの

− 質別XHMS:引張強さが最大となるように冷間加工と時効処理を施したもの

注記2 1 N/mm2=1 MPa

注a) ばねの設計指標として,0.2 %耐力又はばね限界値のいずれを適用するかは,受渡当事者間の協定による。

b) 最小試験力は,1.961 Nとする。

10

H 3130:2018

表9−合金番号C 1720,C 1751,C 1990及びC 7270の板及び条の曲げ性(ミルハードン材)

合金

番号

質別

製品記号

曲げ試験 圧延方向a)

曲げ試験 直角方向a)

厚さの

区分

mm

曲げ

角度

内側

半径

厚さの

区分

mm

曲げ

角度

内側

半径

C 1720

OM

C 1720 P-OM

C 1720 R-OM

0.10以上

0.20以下

90°

又はW

厚さの

1倍

0.10以上

0.20以下

90°

又はW

厚さの

2倍

1/4HM

C 1720 P-1/4HM

C 1720 R-1/4HM

0.05以上

0.20以下

90°

又はW

厚さの

1倍

0.05以上

0.20以下

90°

又はW

厚さの

3倍

1/2HM

C 1720 P-1/2HM

C 1720 R-1/2HM

0.05以上

0.20以下

90°

又はW

厚さの

2倍

0.05以上

0.20以下

90°

又はW

厚さの

5倍

HM

C 1720 P-HM

C 1720 R-HM

0.05以上

0.20以下

90°

又はW

厚さの

3倍

0.05以上

0.20以下

90°

又はW

厚さの

6倍

XHM

C 1720 P-XHM

C 1720 R-XHM

0.05以上

0.20以下

90°

又はW

厚さの

4倍

0.05以上

0.20以下

90°

又はW

−

XHMS

C 1720 P-XHMS

C 1720 R-XHMS

0.05以上

0.20以下

90°

又はW

厚さの

6倍

0.05以上

0.20以下

90°

又はW

−

C 1751

OM

C 1751 P-OM

C 1751 R-OM

0.10以上

0.20以下

90°

又はW

厚さの

1.5倍

0.10以上

0.20以下

90°

又はW

厚さの

1.5倍

HM

C 1751 P-HM

C 1751 R-HM

0.10以上

0.20以下

90°

又はW

厚さの

2倍

0.10以上

0.20以下

90°

又はW

厚さの

2倍

C 1990

1/4HM

C 1990 P-1/4HM

C 1990 R-1/4HM

0.05以上

0.60以下

180°

又はW

厚さの

2倍

0.05以上

0.60以下

180°

又はW

厚さの

2倍

EHM

C 1990 P-EHM

C 1990 R-EHM

0.05以上

0.60以下

180°

又はW

厚さの

3倍

0.05以上

0.60以下

180°

又はW

厚さの

6倍

C 7270

OM

C 7270 P-OM

C 7270 R-OM

0.10以上

1.5以下

W

厚さの

1倍

0.10以上

1.5以下

W

厚さの

1倍

1/4HM

C 7270 P-1/4HM

C 7270 R-1/4HM

0.10以上

1.5以下

W

厚さの

1.5倍

0.10以上

1.5以下

W

厚さの

1.5倍

1/2HM

C 7270 P-1/2HM

C 7270 R-1/2HM

0.10以上

1.5以下

W

厚さの

2倍

0.10以上

1.5以下

W

厚さの

2倍

HM

C 7270 P-HM

C 7270 R-HM

0.10以上

1.5以下

W

厚さの

3倍

0.10以上

1.5以下

W

厚さの

3倍

EHM

C 7270 P-EHM

C 7270 R-EHM

−

−

−

−

−

−

XHM

C 7270 P-XHM

C 7270 R-XHM

−

−

−

−

−

−

注記 質別記号の定義は,表8の注記1による。

注a) 曲げ試験の試験条件を示す。Wは,W曲げ試験を表す。

6

寸法及びその許容差並びに形状の許容値

6.1

寸法

板及び条の代表寸法を,参考として板の厚さを表A.1に,条の厚さを表A.2に示す。

6.2

条のコイルの内径

条のコイルの代表内径を,参考として表A.3に示す。

6.3

寸法の許容差

板及び条の寸法の許容差は,次による。

11

H 3130:2018

なお,条の幅6 mm未満の寸法の許容差は,製造業者の判断による。ただし,特に要求がある場合は,

受渡当事者間の協定によって許容差を決めてもよい。

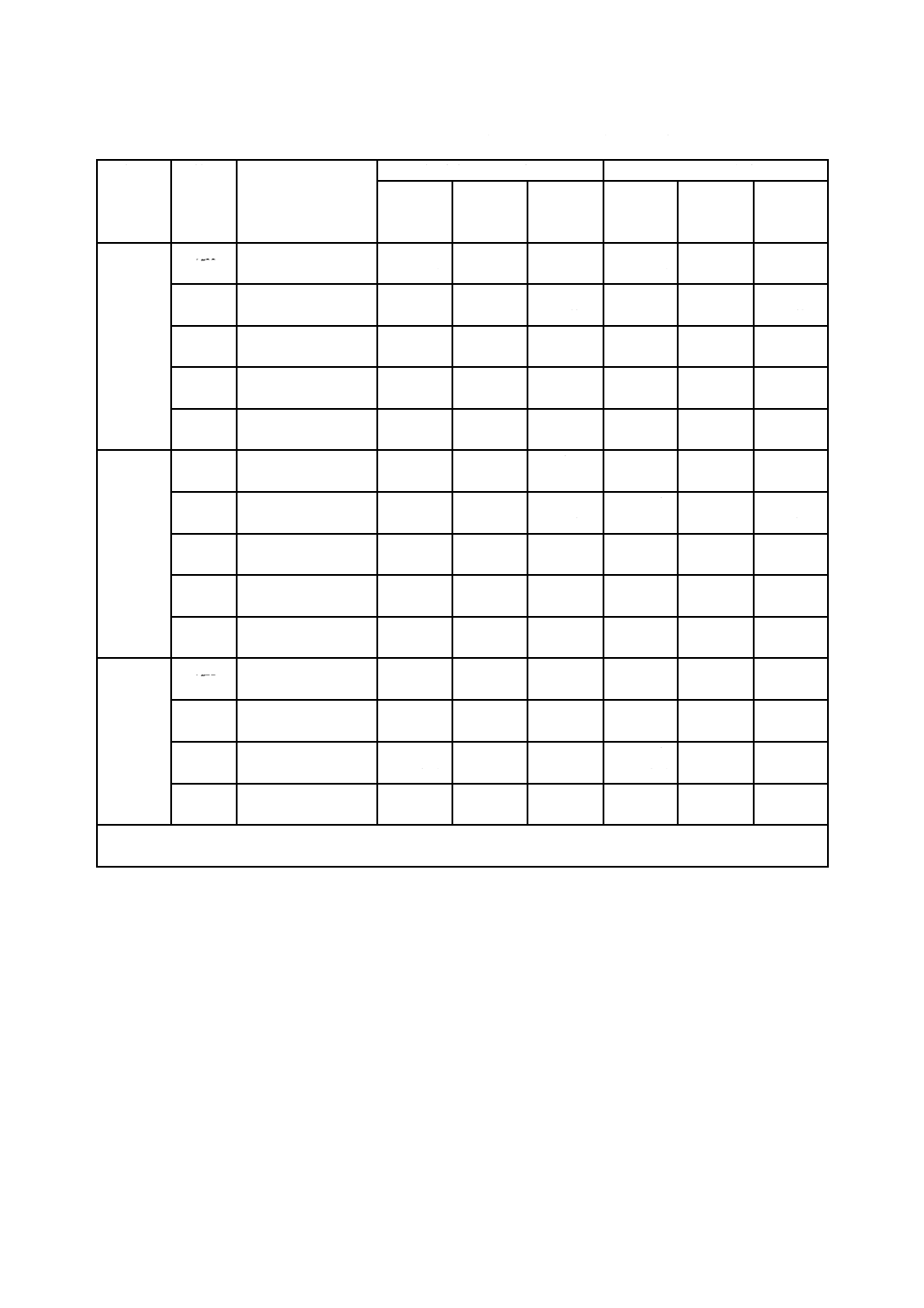

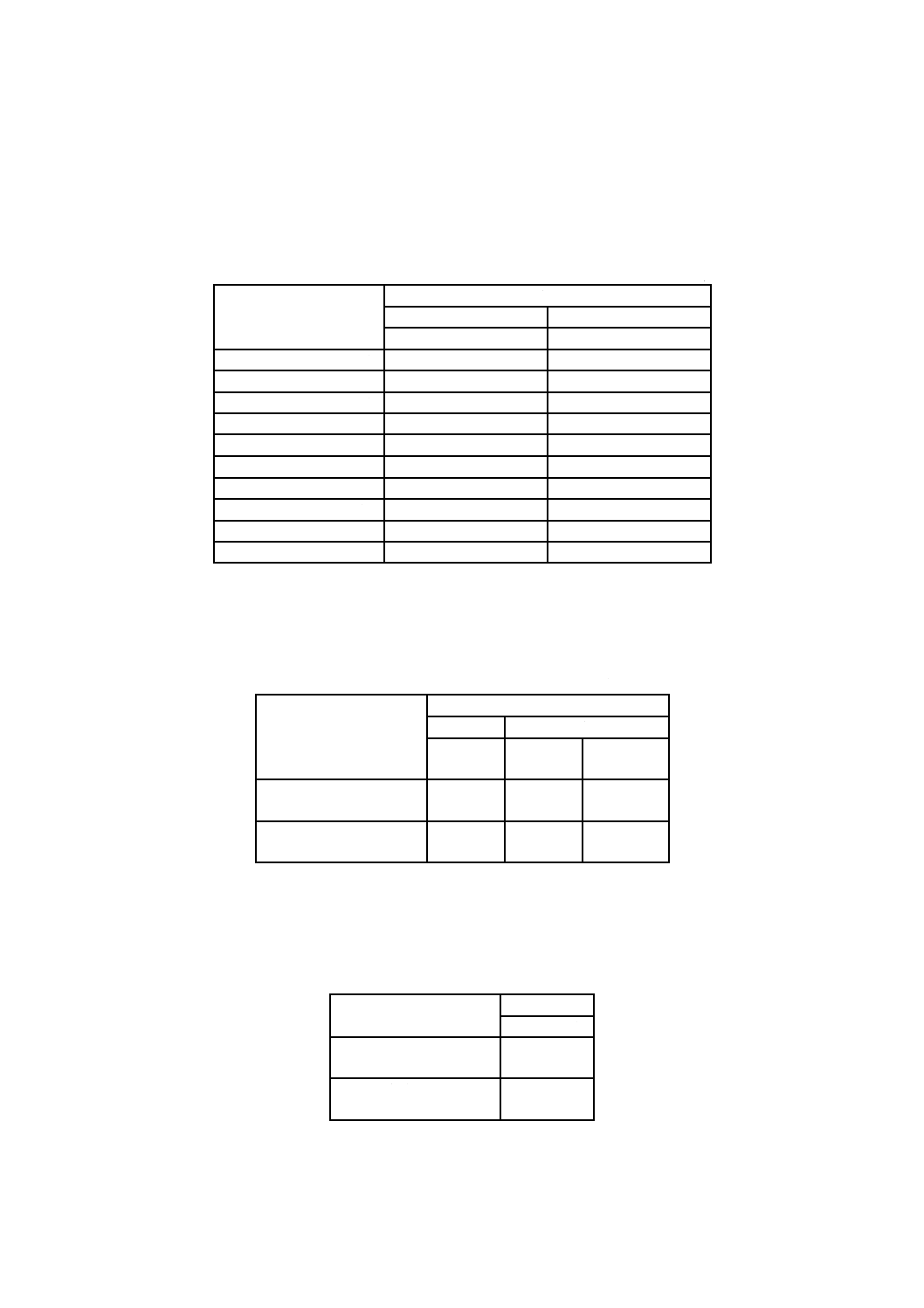

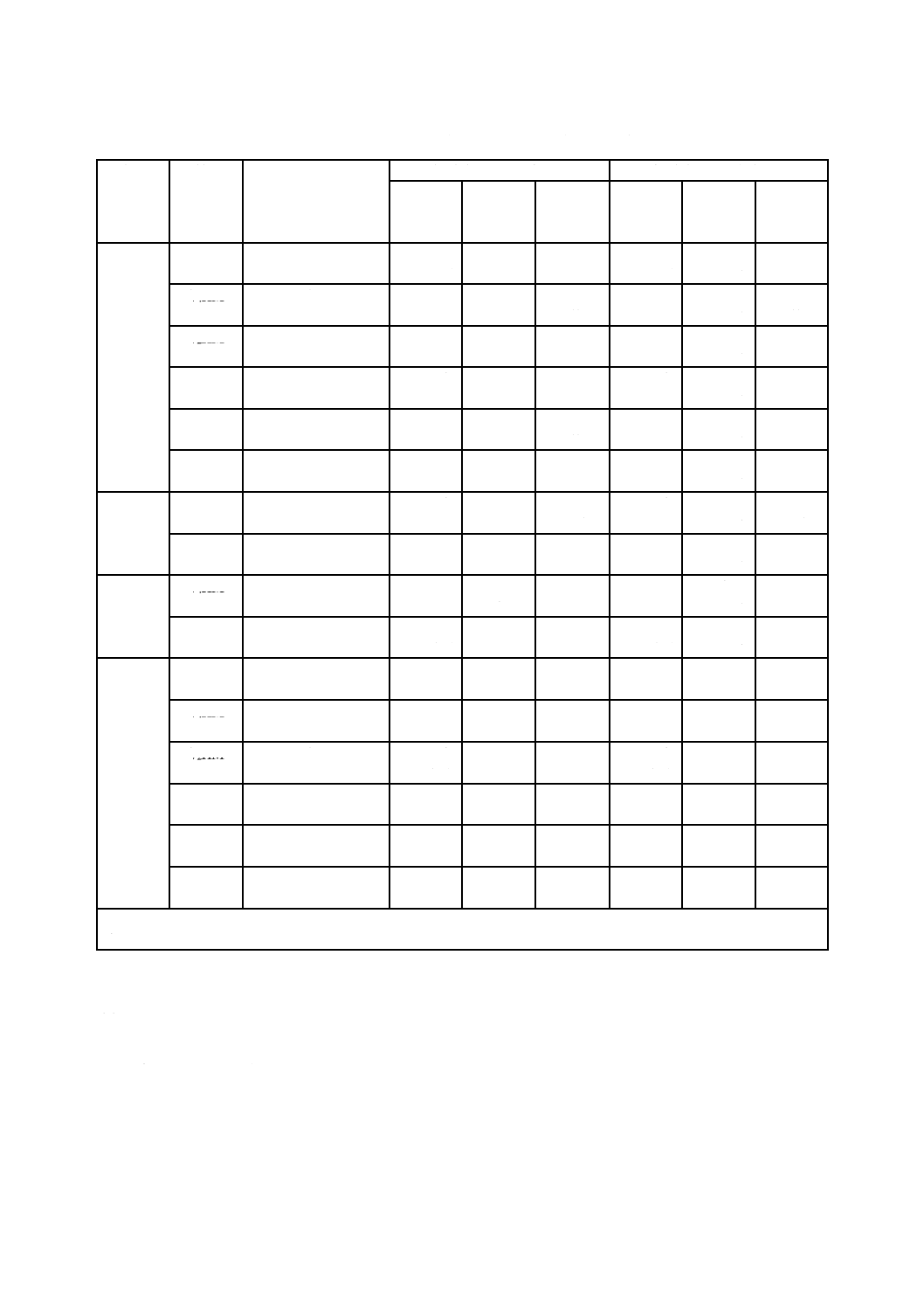

a) 厚さの許容差 板及び条の厚さの許容差は,表10による。

表10−板及び条の厚さの許容差

単位 mm

厚さ

幅

板

条

200以下

6以上 200以下

0.05以上

0.08以下

±0.005

±0.005

0.08を超え 0.15以下

±0.008

±0.008

0.15を超え 0.25以下

±0.013

±0.013

0.25を超え 0.40以下

±0.018

±0.018

0.40を超え 0.55以下

±0.020

±0.020

0.55を超え 0.70以下

±0.025

±0.025

0.70を超え 0.90以下

±0.030

±0.030

0.90を超え 1.2以下

±0.035

±0.035

1.2を超え 1.5以下

±0.045

±0.045

1.5を超え 1.6以下

±0.050

±0.050

b) 幅の許容差 板及び条の幅の許容差は,表11による。

表11−板及び条の幅の許容差

単位 mm

厚さ

幅

板

条

200以下

6以上

100以下

100を超え

200以下

0.05以上

0.55以下

+2

0

±0.1

±0.2

0.55を超え 1.6以下

+2

0

±0.2

±0.3

c) 板の長さの許容差 板の長さの許容差は,表12による。

表12−板の長さの許容差

単位 mm

厚さ

長さ

1 200以下

0.05以上

0.55以下

+8

0

0.55を超え 1.6以下

+10

0

12

H 3130:2018

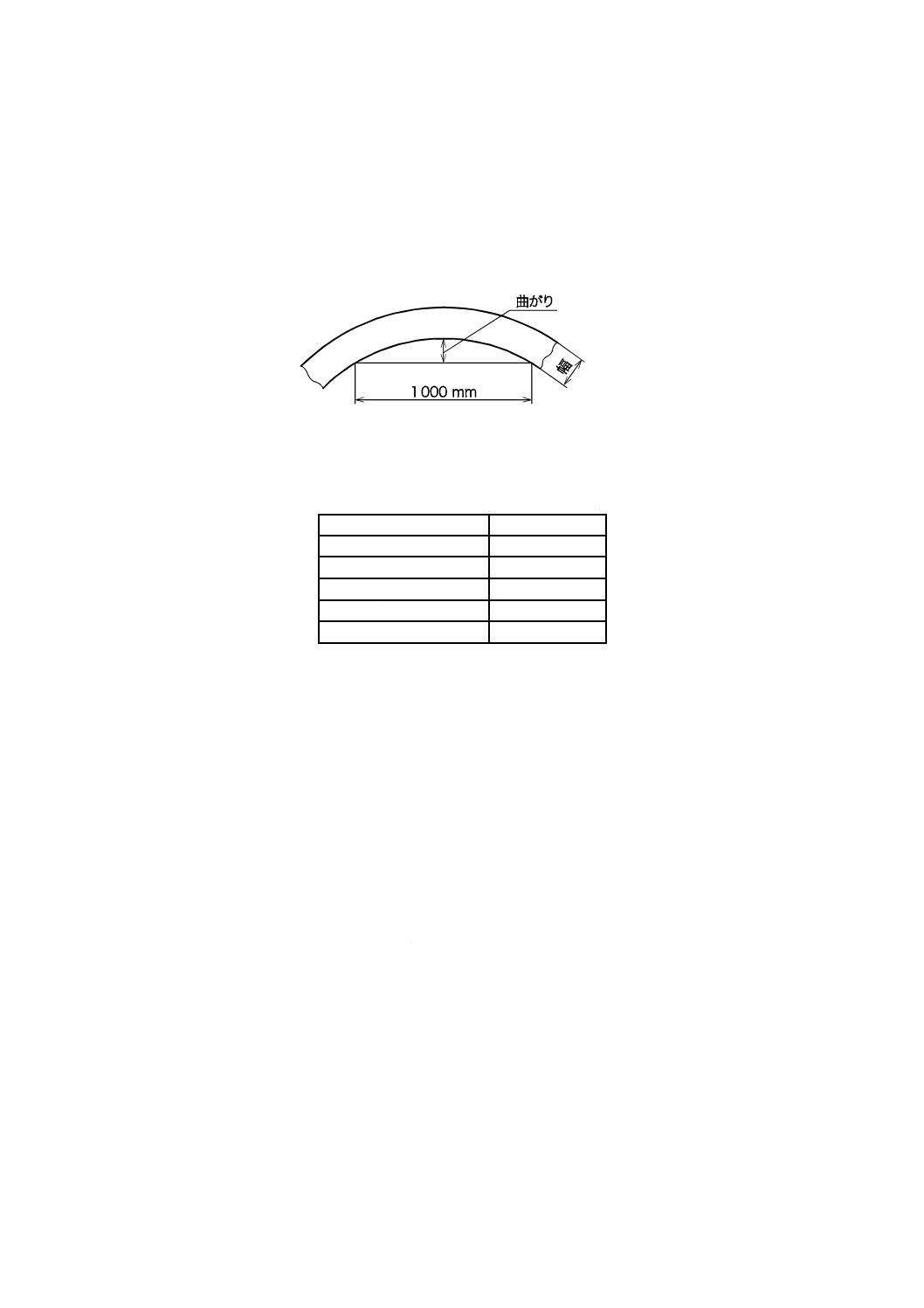

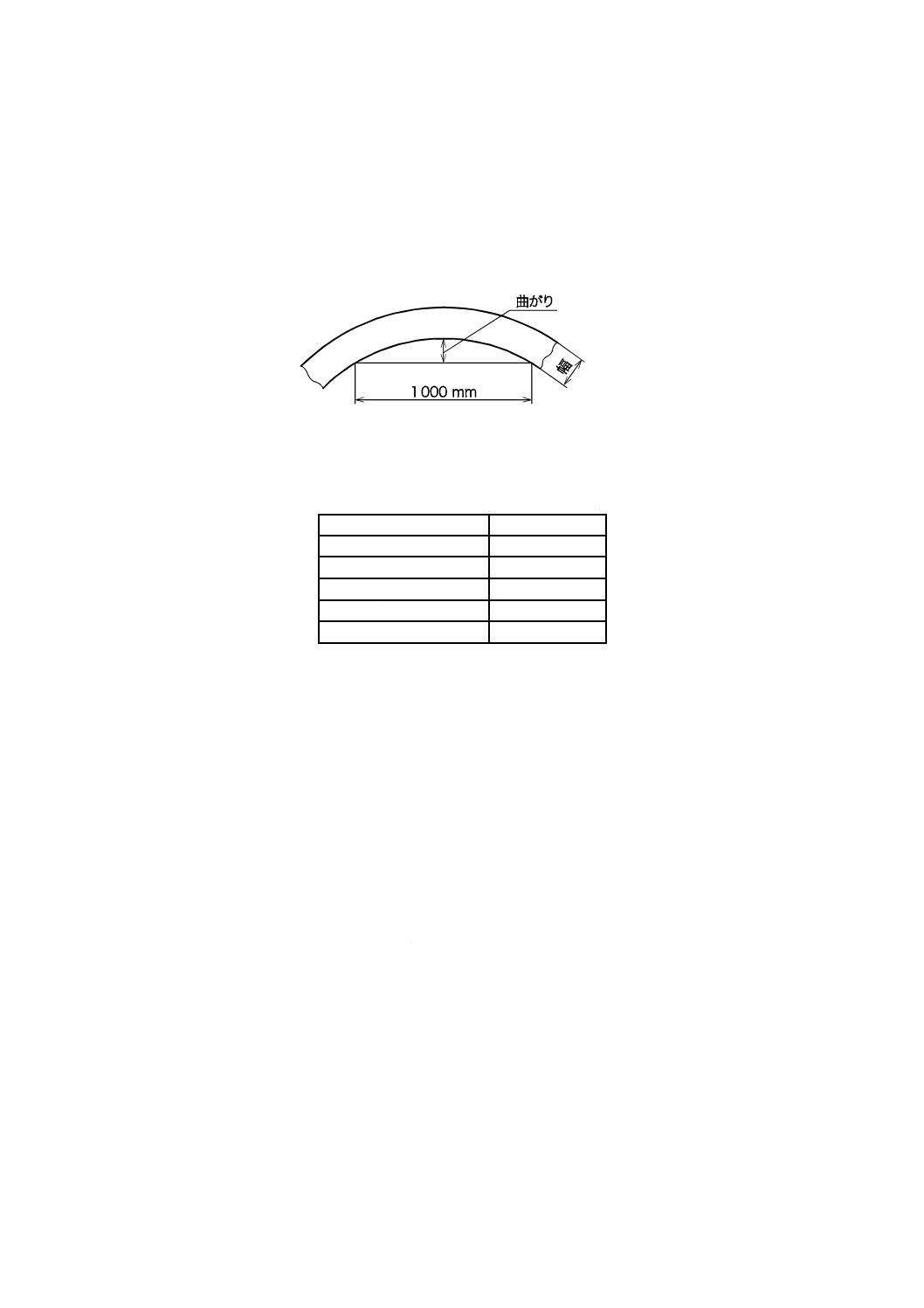

6.4

条の曲がりの許容値

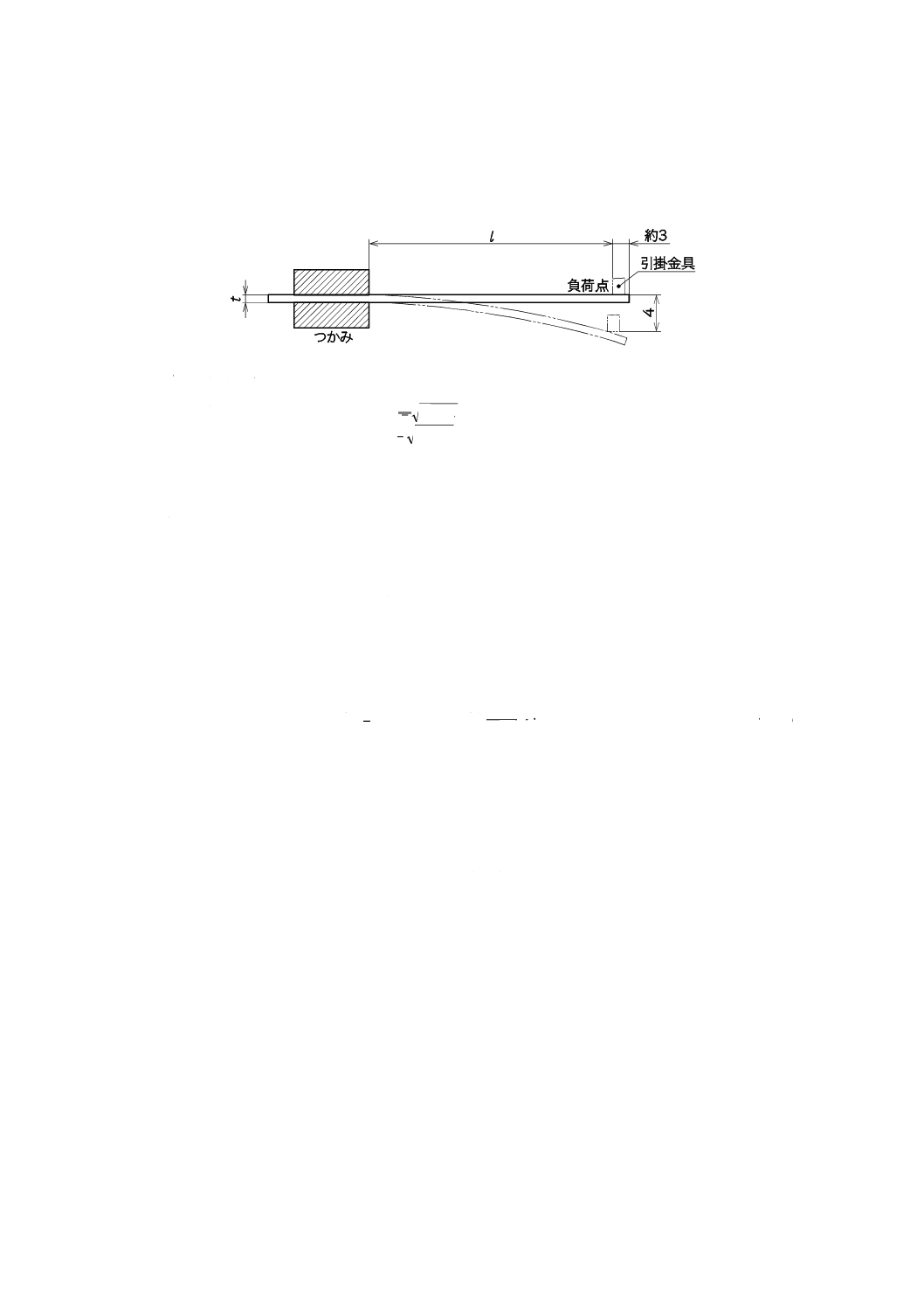

条の曲がりの許容値は,表13による。条の曲がりとは,図1に示すように,任意の箇所の基準の長さ1 000

mmに対する弧の深さをいう。

なお,条の幅6 mm未満の曲がりの許容値は,製造業者の判断による。ただし,特に要求がある場合は,

受渡当事者間の協定によって許容値を決めてもよい。

図1−条の曲がり

表13−条の曲がりの許容値

単位 mm

幅

許容値

6以上

9以下

5以下

9を超え

13以下

4以下

13を超え

50以下

3以下

50を超え 100以下

2以下

100を超え 200以下

1以下

7

製造方法

熱処理型合金である合金番号C 1700,C 1720及びC 7270の板及び条の軟質材(O)の製造方法は,圧延

後溶体化処理を施し,加工硬化材(1/4H〜SH)は,溶体化処理後,冷間圧延を行う。また,C 1720,C 1751,

C 1990及びC 7270の板及び条のミルハードン材(M)の製造方法は,溶体化処理及びそれに続く冷間圧延

を行った後,時効硬化処理を施す。非熱処理型合金であるC 5210,C 5240及びC 7701の板及び条の製造

方法は,仕上圧延後,適切な低温焼なましを行う。

8

試験

8.1

分析試験

分析試験は,次による。

a) 分析用試料の採取方法 分析用試料は,鋳造時に必要量を採取する。

なお,鋳塊又は製品から採取してもよい。

b) 分析方法 化学成分の分析試験は,次による。

JIS H 1051,JIS H 1052,JIS H 1053,JIS H 1054,JIS H 1055,JIS H 1056,JIS H 1058,JIS H 1060,

JIS H 1062,JIS H 1063,JIS H 1073

ただし,JIS H 1292に規定する定量元素及び定量範囲にある化学成分の分析試験にあっては,JIS H

1292によってもよい。

8.2

引張試験

引張試験は,JIS Z 2241による。試験に用いる試験片は,板又は条の圧延方向に取った5号試験片とす

13

H 3130:2018

る。

なお,5号試験片が取れない場合は,13B号試験片とする。また,引張試験片が規定の寸法どおりに採

取できない場合の引張試験方法は,受渡当事者間の協定による。引張試験ができない場合は硬さ試験とす

る。

8.3

曲げ試験

曲げ試験は,次による。

a) 試験方法及び試験片の採取方法 曲げ試験は,90°曲げ試験,180°曲げ試験又はW曲げ試験による。

試験片は,板又は条の圧延方向又は圧延方向に直角の方向に取るものとし,その寸法は,幅10 mm以

上,長さ30 mm以上とする。切断によってできた側面は,必要に応じて機械仕上げを行う。曲げ試験

法及び試験片の採取方向の選択は,受渡当事者間の協定による。

b) 90°曲げ試験及び180°曲げ試験 90°曲げ試験及び180°曲げ試験は,JIS Z 2248による。

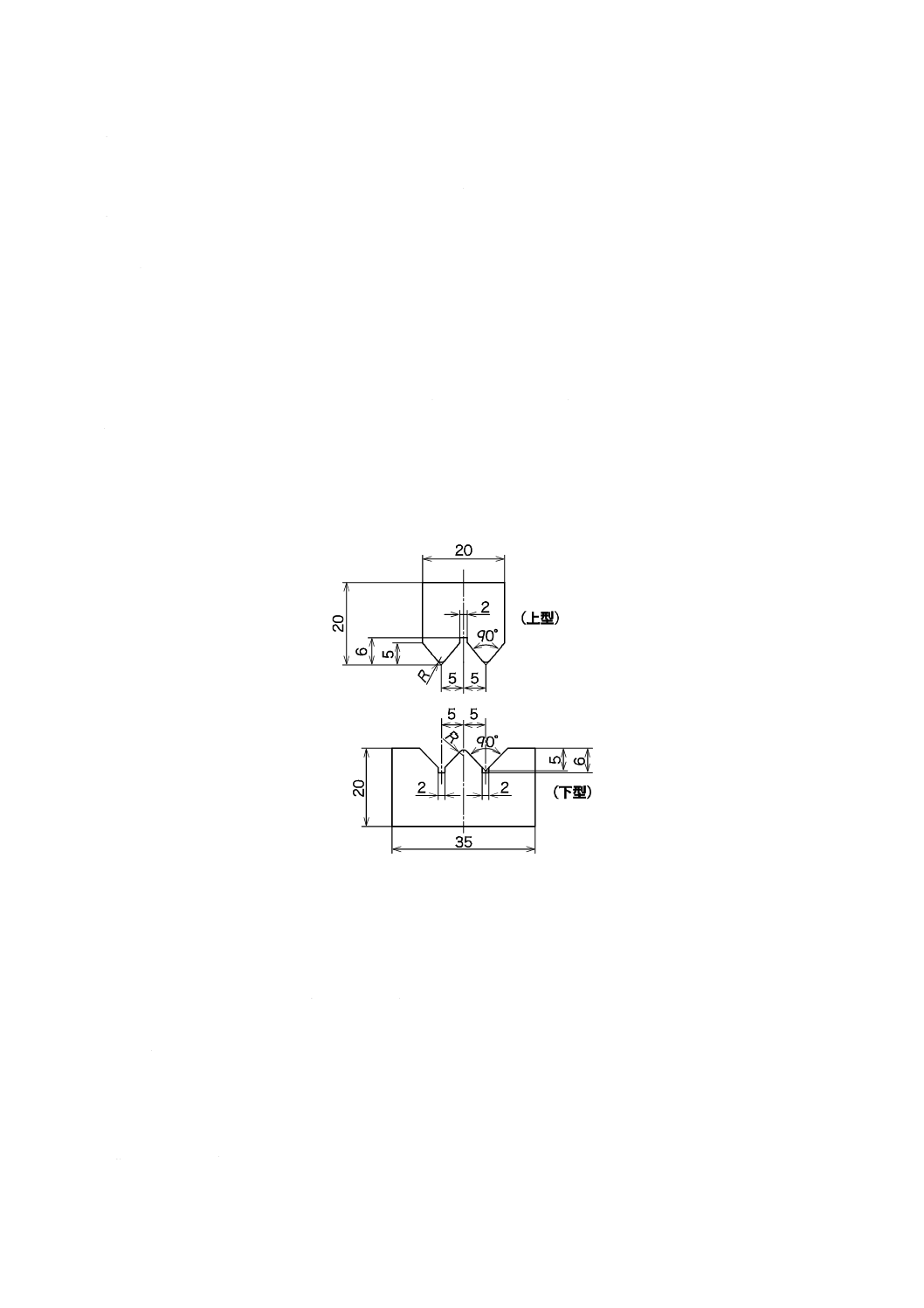

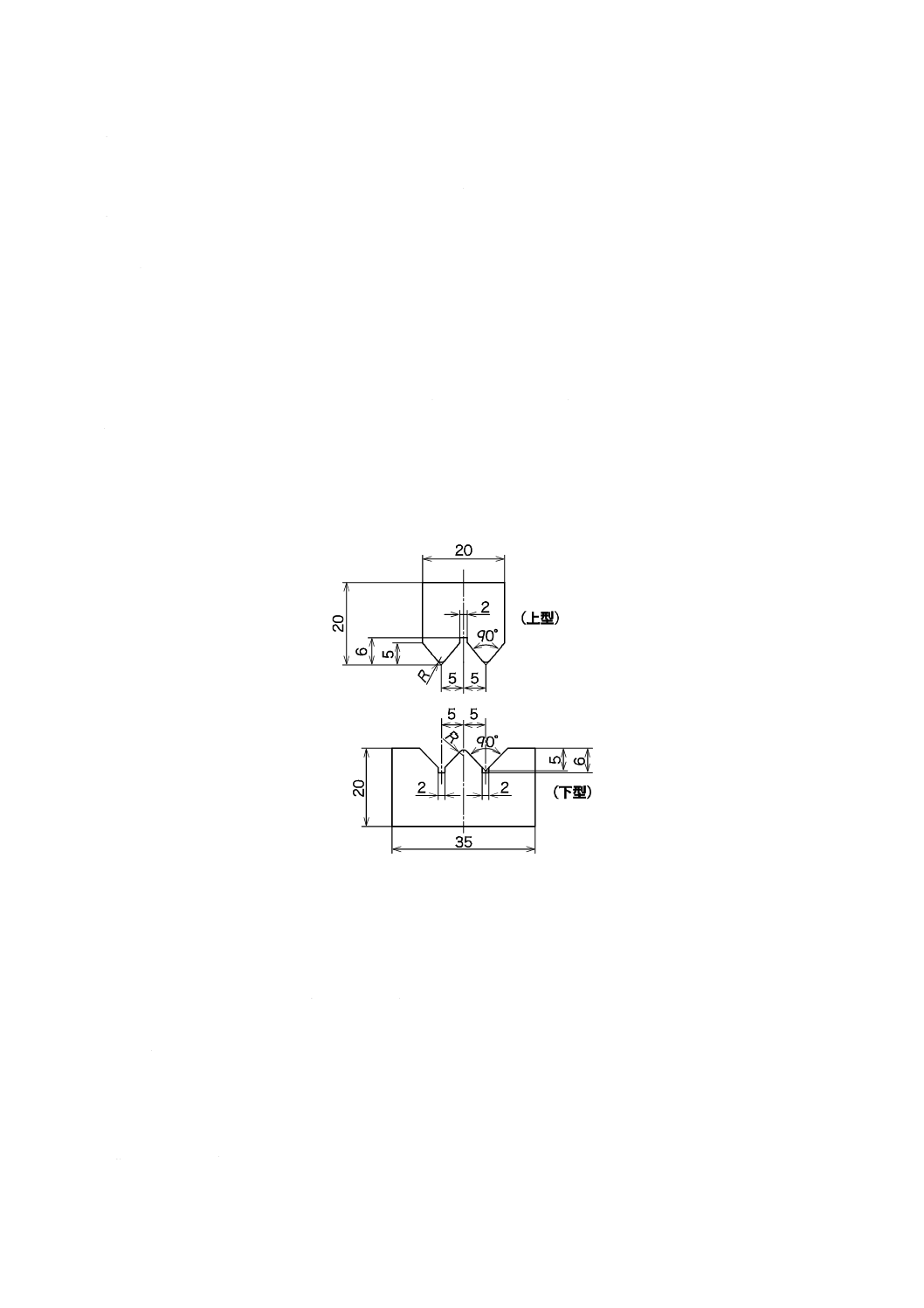

c) W曲げ試験 W曲げ試験は,次による。

1) 試験用ジグの形状及び寸法は,図2による。

なお,試験用ジグの幅は,20 mm以上とする。

単位 mm

図2−W曲げ試験用ジグ

2) W曲げ試験は,表4,表7及び表9に規定する曲げ試験の内側半径を超えない半径の試験用ジグを

使用する。

3) 試験方法は,試験片を試験用ジグの下型に載せ,その下型に上型を当てて,ハンドプレス又は油圧

によって所定の形に曲げる。この場合,試験用ジグの上型の上面と下型の下面とは,互いに平行で

なければならない。

8.4

ばね限界値試験

板及び条のばね限界値試験は,繰返したわみ式試験による。ただし,合金番号C 1990及びC 7270の板

及び条では,モーメント式試験によってもよい。

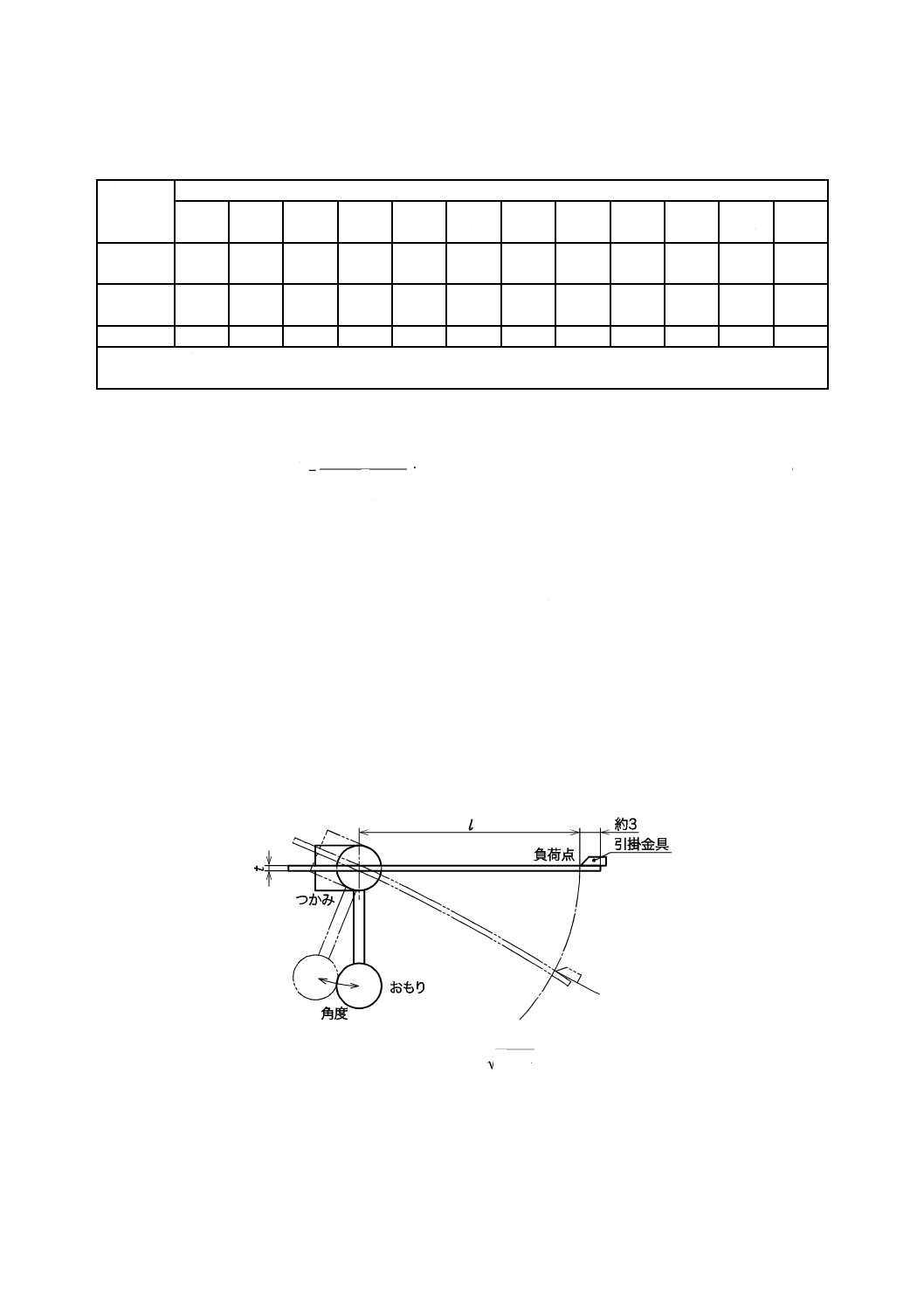

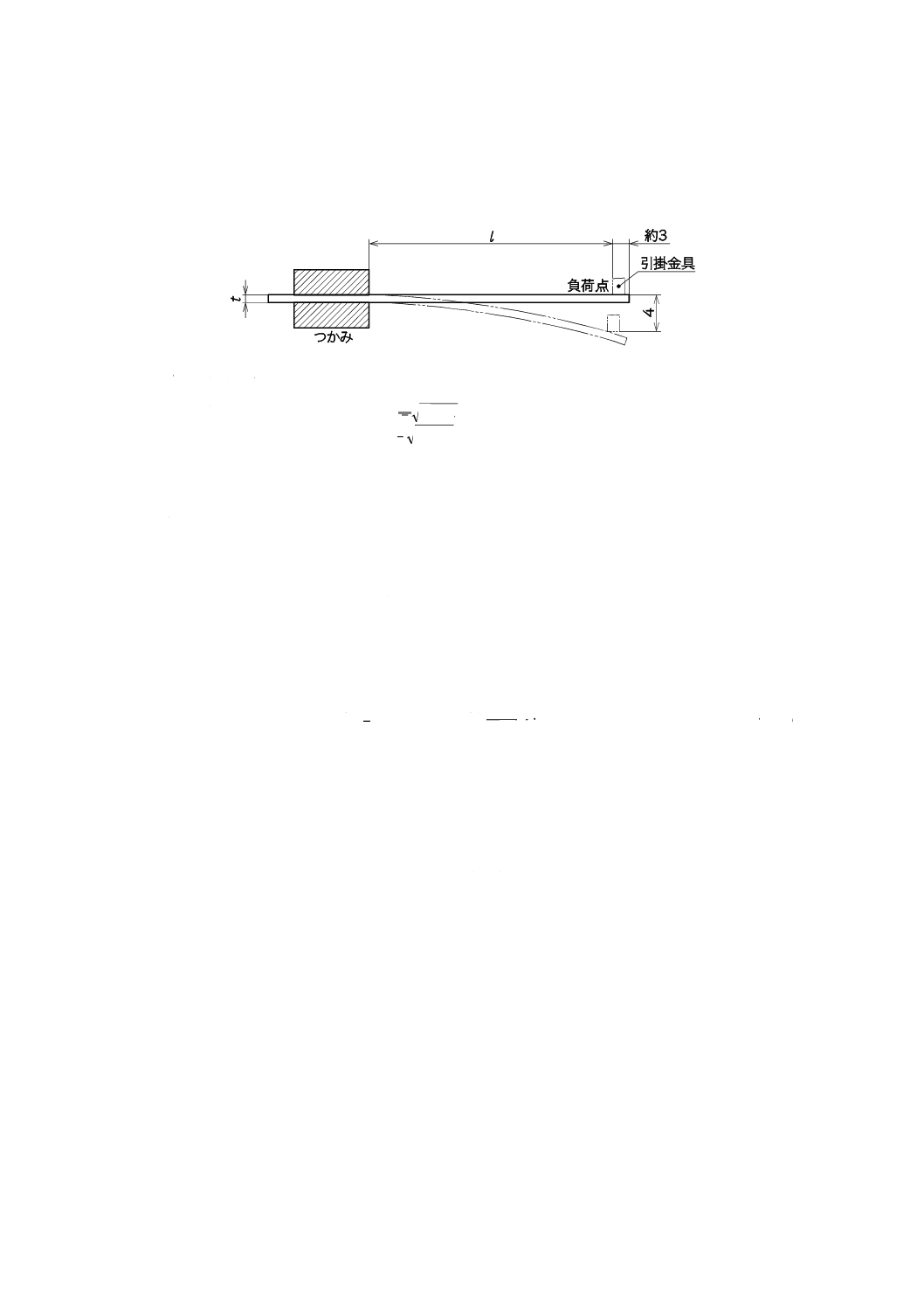

a) 繰返したわみ式試験 繰返したわみ式試験は,次による。

1) 試験片及び試験の準備 試験片は,板又は条の圧延方向に取るものとし,その幅は,10 mm以上と

14

H 3130:2018

する。試験片は,図3のように固く締め付け,自由端から約3 mmの負荷点に引掛金具を接触させ,

4 mmのたわみ変位を毎分200回の速さで50回与える。

単位 mm

t:試験片の厚さ

l:試験片の固定端から負荷点までの距離

合金番号C 1990,C 7270は,

t

l

000

3

=

C 5210,C 5240,C 7701は,

t

l

000

4

=

図3−試験片の取付け及びたわみ変位の与え方

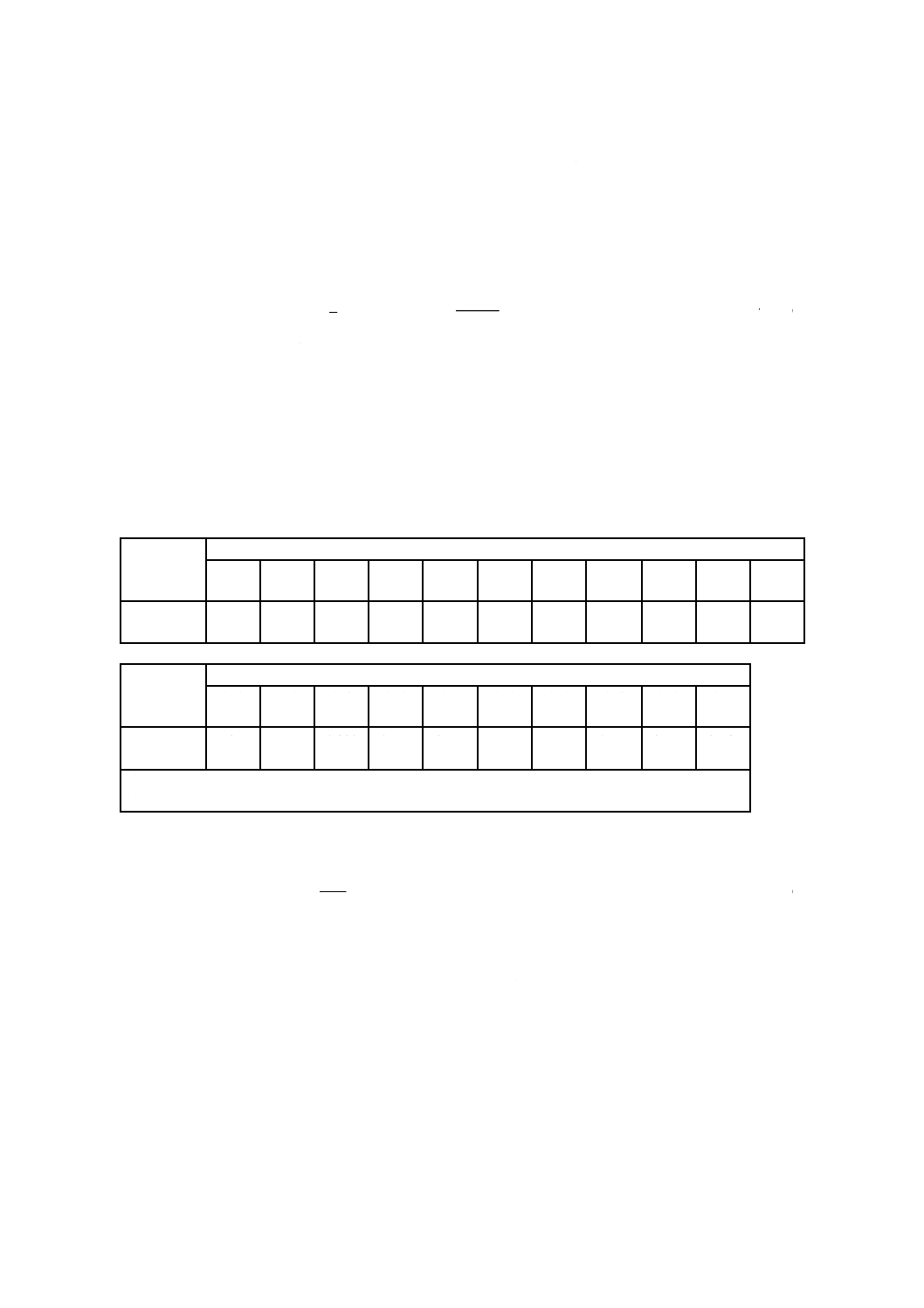

2) 試験 試験は,表14の測定順序に従ってたわみ変位を偏心ローラの調節によって段階的に増加さ

せ,各測定順序ごとに,毎分200回の速さで50回のたわみ変位を与え,その都度,負荷点の永久た

わみ量を測定する。この永久たわみ量が合金番号C 1990及びC 7270の板及び条では0.075 mm,C

5210,C 5240及びC 7701の板及び条では0.1 mm以上となるまで試験を行い,永久たわみ量が0.075

mm又は0.1 mmに相当する表面最大応力値を,式(1)及び表14によって求め,これをばね限界値

(Kb0.075又はKb0.1)とする。試験は,試験片の一端で行った後,裏返して他端で行い,二つの測定

値を求める。

1

2

1

1

2

1

1.0

075

.0

)

(

,

ε

ε

ε

δ

−

−

−

+

=

Kb

Kb

Kb

Kb

Kb

·············································· (1)

ここに, Kb0.075,Kb0.1: ばね限界値(N/mm2)

Kb1: ε1を生じさせたときの表面最大応力値(N/mm2)

Kb2: ε2を生じさせたときの表面最大応力値(N/mm2)

δ: ばね限界値Kb0.075,(又はKb0.1)を規定する永久たわ

み量0.075(又は0.1)(mm)

ε1: δを超えない永久たわみ量のうちで一番大きい値

(mm)

ε2: δを超えない永久たわみ量のうちで一番小さい値

(mm)

15

H 3130:2018

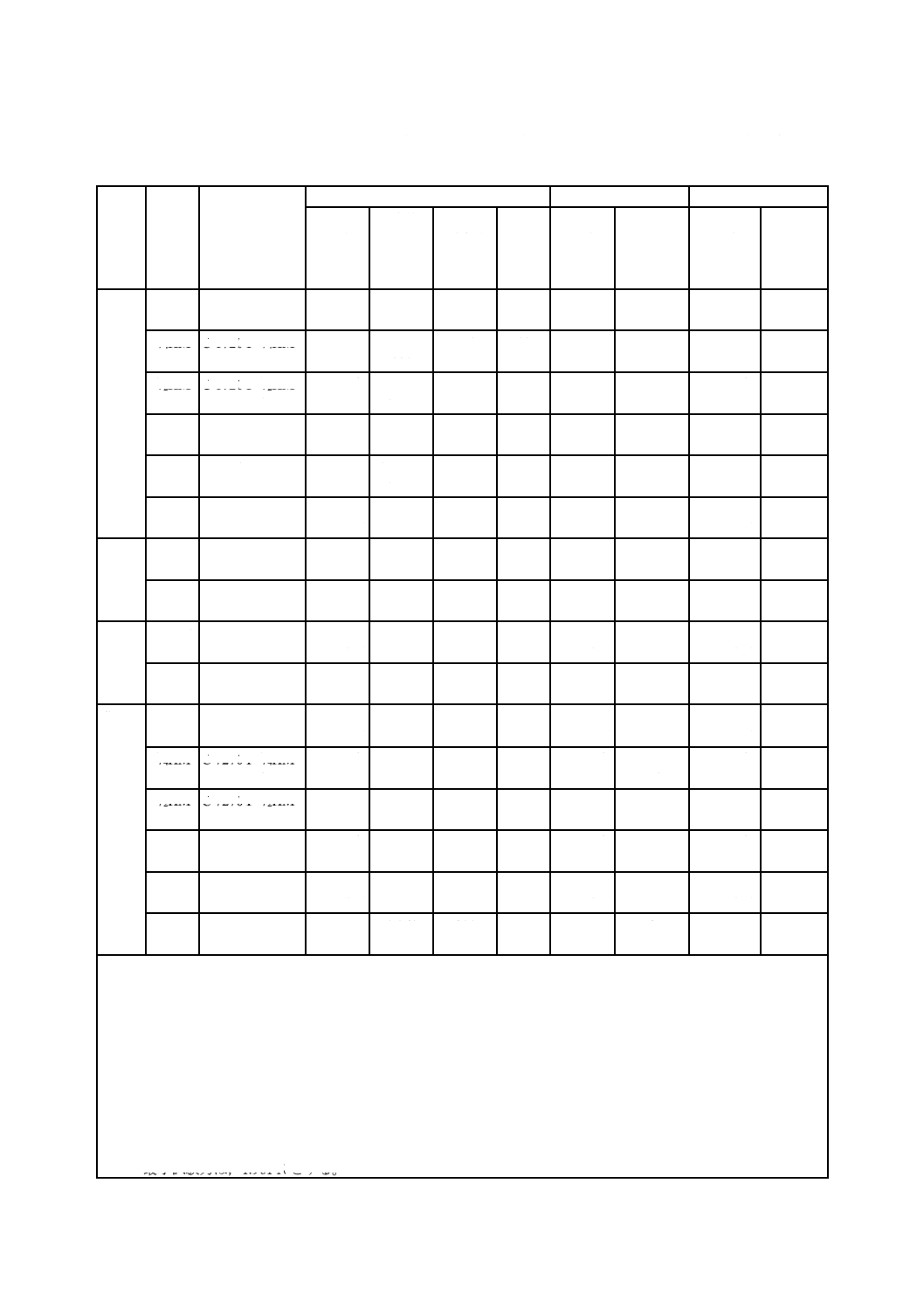

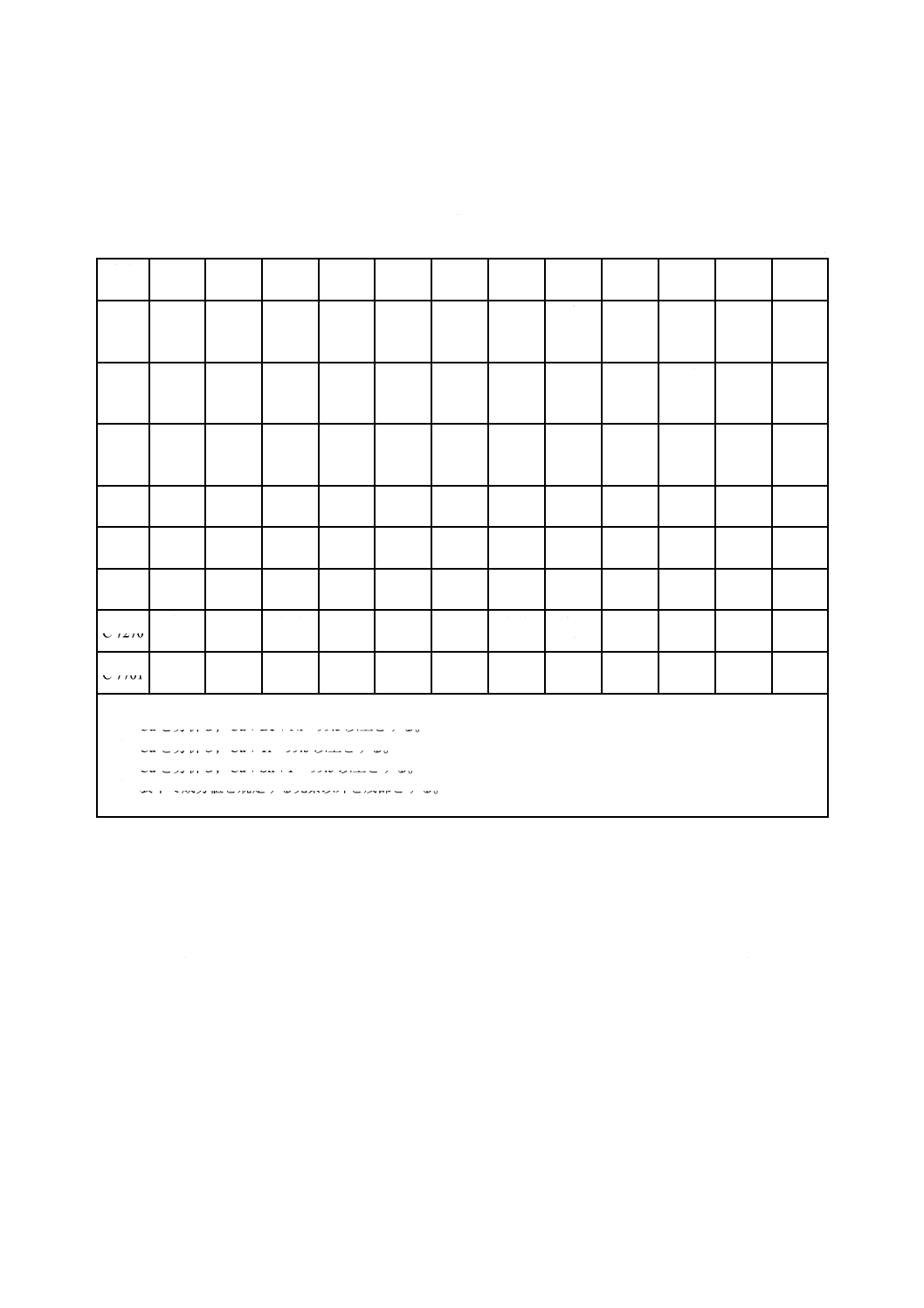

表14−たわみ変位に対する表面最大応力値

単位 N/mm2

合金番号

たわみ変位a) mm

(1)

4.0

(2)

5.3

(3)

6.7

(4)

8.0

(5)

9.3

(6)

10.7

(7)

12.0

(8)

13.3

(9)

14.7

(10)

16.0

(11)

17.3

(12)

18.7

C 1990

C 7270

235

314

392

471

549

628

706

785

863

941

1 020

1 098

C 5210

C 5240

147

196

245

294

343

392

441

490

539

588

637

686

C 7701

191

255

319

382

446

510

574

637

701

765

829

892

注記 1 N/mm2=1 MPa

注a) たわみ変位の括弧内の数値は,測定順序を表す。

表14の表面最大応力値Kbは,式(2)によって算出する。

2

5.1

l

E

t

F

Kb

×

×

×

=

····································································· (2)

ここに,

Kb: 表面最大応力値(N/mm2)

t: 試験片の厚さ(mm)

E: たわみ係数(×103 N/mm2)

合金番号 C 1990及びC 7270では118×103 N/mm2

C 5210及びC 5240では98×103 N/mm2

C 7701では127×103 N/mm2

F: 負荷点におけるたわみ変位(mm)

l: 試験片の固定端から負荷点までの距離(mm)

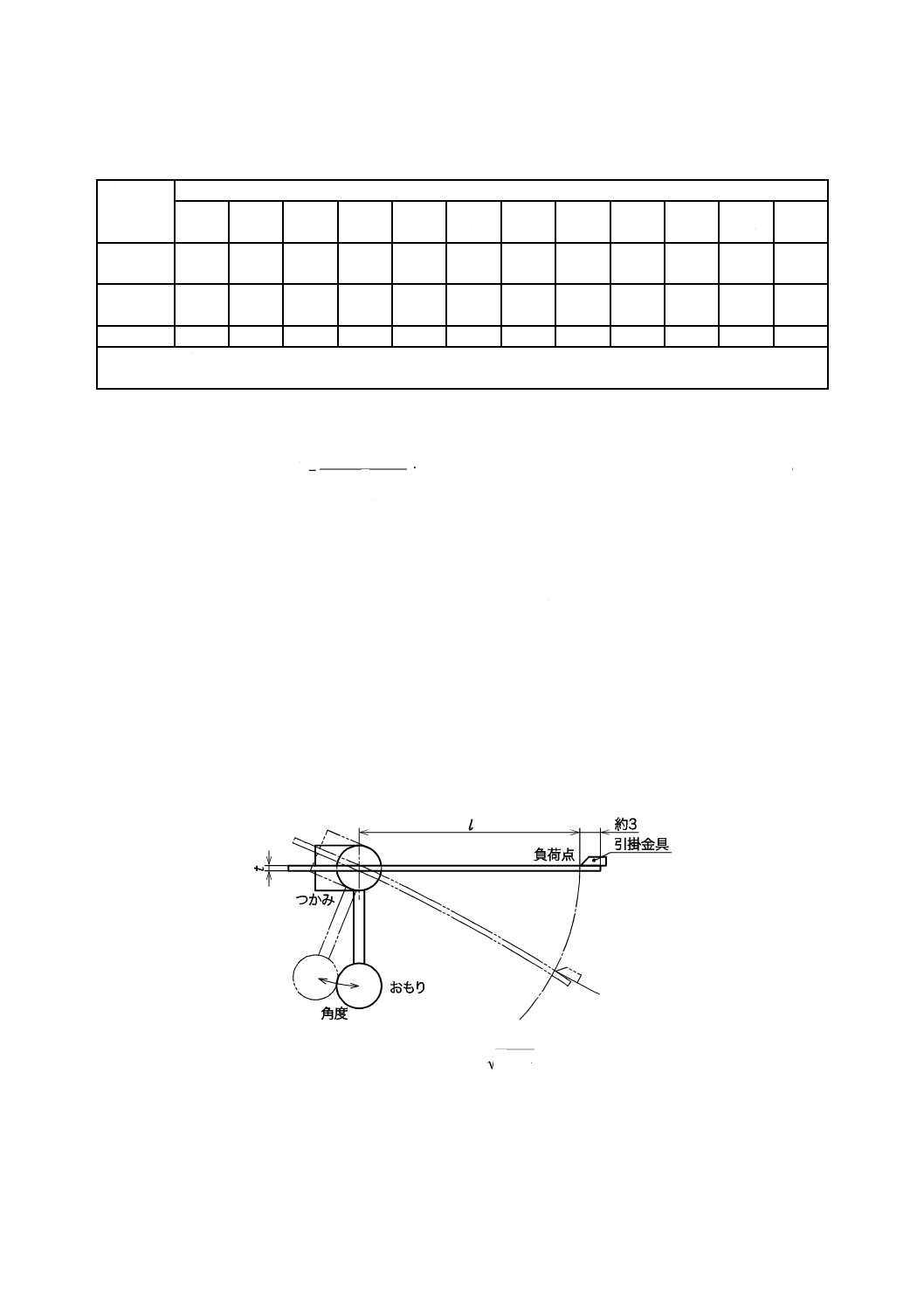

b) モーメント式試験 モーメント式試験は,次による。

1) 試験片及び試験の準備 試験片は,板及び条の圧延方向に取るものとし,その幅は,10 mm以上と

する。試験片は,図4のように試験機に固く締め付け,自由端から約3 mmの負荷点に引掛金具を

接触させ,おもりと角度との調節によって40t2 N・mm2の負荷モーメントを5秒間与える。

単位 mm

t:試験片の厚さ

l:試験片の固定端から負荷点までの距離

t

l

000

3

=

図4−試験片の取付け及び負荷モーメントの与え方

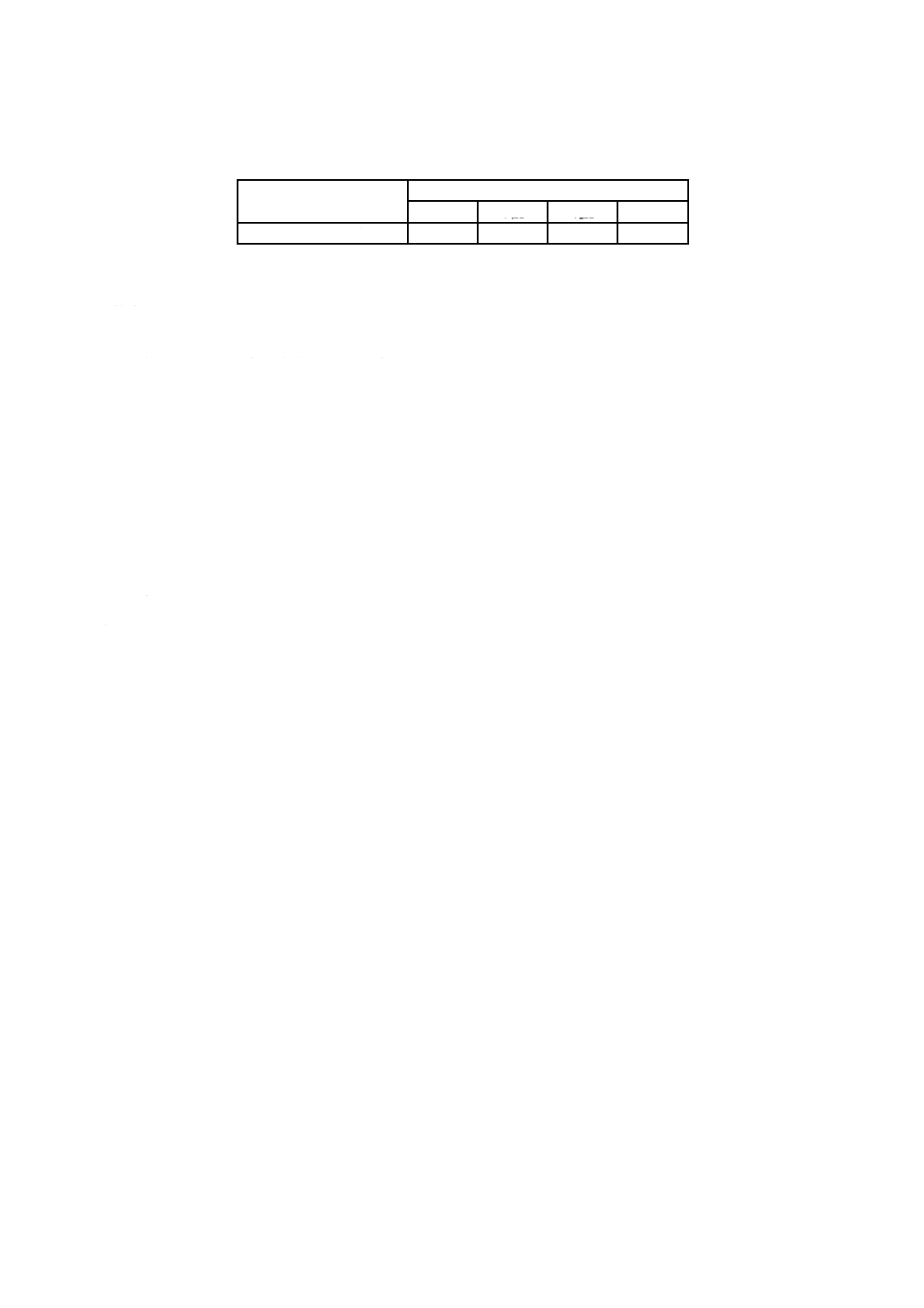

2) 試験 試験は,表15の測定順序によって,負荷モーメントをおもりと角度との調節によって段階的

16

H 3130:2018

に増加させ,各測定順序ごとに負荷モーメントを5秒間与えた後,その都度,負荷点の永久たわみ

量を測定する。この永久たわみ量が0.075 mm以上となるまで試験を行い,永久たわみ量が0.075 mm

に相当する表面最大応力値を式(3)及び表15によって求め,これをばね限界値(Kb0.075)とする。試

験は,試験片の一端で行った後,裏返して他端で行い,二つの測定値を求める。負荷モーメントの

設定は,より小さいおもりを用いる。ただし,表15の負荷モーメントが設定できない場合は,その

値に近い小さい方をとる。

1

2

1

1

2

1

075

.0

)

(

ε

ε

ε

δ

−

−

−

+

=

Kb

Kb

Kb

Kb

··················································· (3)

ここに, Kb0.075: ばね限界値(N/mm2)

Kb1: ε1を生じさせたときの表面最大応力値(N/mm2)

Kb2: ε2を生じさせたときの表面最大応力値(N/mm2)

δ: ばね限界値Kb0.075を規定する永久たわみ量(mm)

ε1: δを超えない永久たわみ量のうちで一番大きい値(mm)

ε2: δを超えた永久たわみ量のうちで一番大きい値(mm)

表15−負荷モーメントに対する表面最大応力値

単位 N/mm2

合金番号

負荷モーメントa) N・mm

(1)

392t2

(2)

520t2

(3)

647t2

(4)

775t2

(5)

902t2

(6)

1 030t2

(7)

1 157t2

(8)

1 285t2

(9)

1 412t2

(10)

1 540t2

(11)

1 667t2

C 1990

C 7270

235

312

388

465

541

618

694

771

847

924

1 000

合金番号

負荷モーメントa) N・mm

(12)

1 795t2

(13)

1 922t2

(14)

2 050t2

(15)

2 177t2

(16)

2 305t2

(17)

2 432t2

(18)

2 561t2

(19)

2 687t2

(20)

2 815t2

(21)

2 942t2

C 1990

C 7270

1 077

1 153

1 230

1 306

1 383

1 459

1 536

1 612

1 689

1 765

注記 1 N/mm2=1 MPa

注a) 負荷モーメントの括弧内の数値は,測定順序を表す。

表15の表面最大応力値は,式(4)によって算出する。

2

6

bt

M

Kb=

················································································ (4)

ここに,

Kb: 表面最大応力値(N/mm2)

M: 負荷モーメント(N・mm)

b: 試験片の幅(mm)

t: 試験片の厚さ(mm)

8.5

硬さ試験

硬さ試験は,JIS Z 2244によって,板又は条の表面(上面又は下面)について行う。

8.6

時効硬化処理

合金番号C 1700及びC 1720の板及び条の時効硬化処理の温度は315±5 ℃とし,処理時間は,表16に

よる。また,合金番号C 7270の板及び条の時効硬化処理の温度は375±5 ℃とし,処理時間は,120±5

分間とする。

17

H 3130:2018

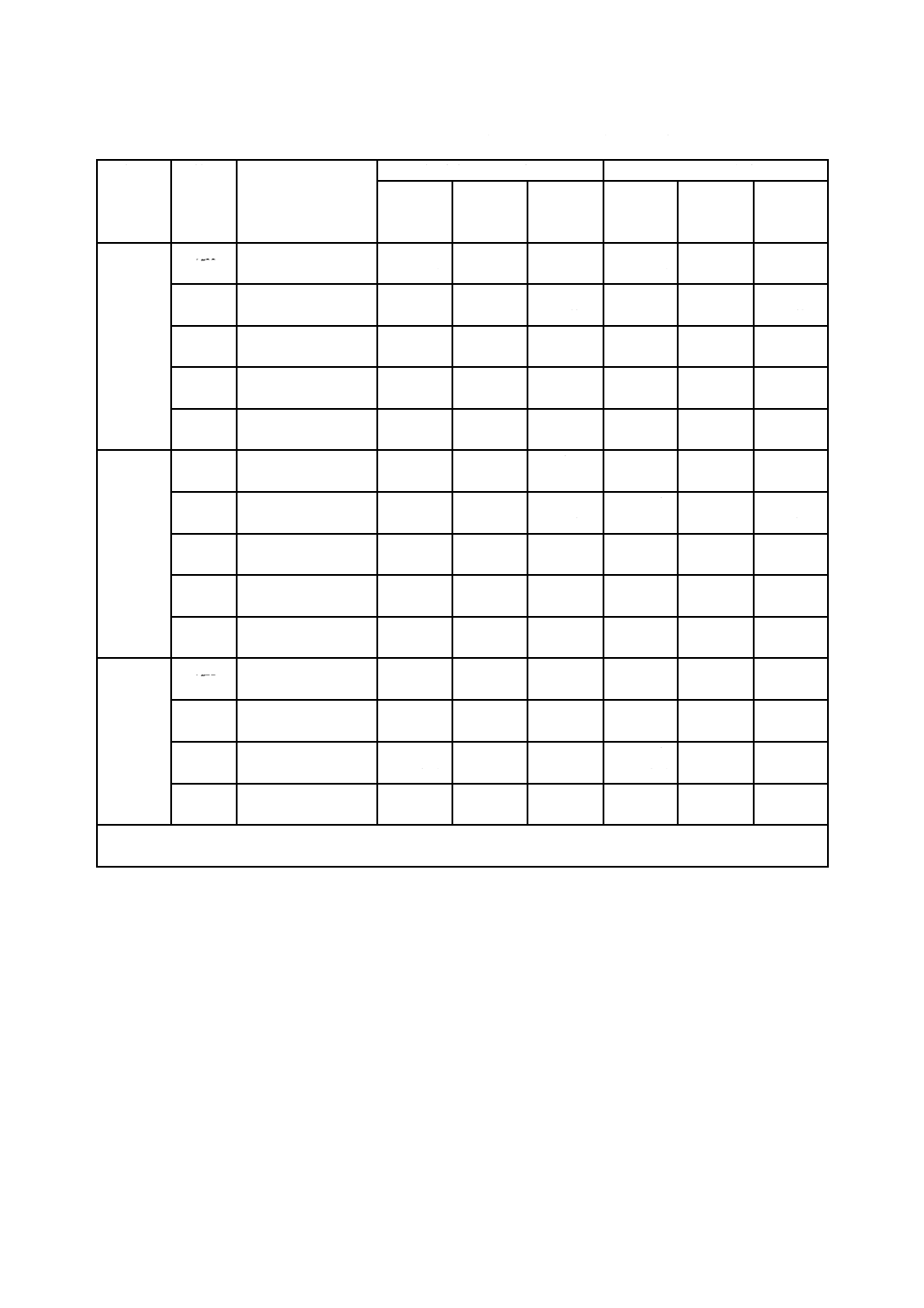

表16−時効硬化処理時間

単位 分

厚さ

mm

質別

O

1/4H

1/2H

H

0.10以上 1.6以下

180±10

150±10

120±10

120±10

9

検査

検査は,次によるほか,JIS H 0321による。

a) 検査の頻度は,製造業者の判断による。ただし,特に要求がある場合は,受渡当事者間の協定による。

b) 外観は,5.1の規定に適合しなければならない。

c) 化学成分は,5.2の規定に適合しなければならない。

d) 機械的性質は,5.3の規定に適合しなければならない。

e) 寸法及びその許容差は,箇条6の規定に適合しなければならない。

10 表示

板及び条は,1包装ごと,1巻ごと又は1製品ごとに,貼付ラベルなど適切な方法によって,次の事項を

表示しなければならない。

a) 規格番号及び製品記号

例 JIS H 3130 C 1720 P-1/4H

b) 寸法

例1 板の場合 0.20×200×1 200 mm(厚さ×幅×長さ)

例2 条の場合 0.20×20 mm(厚さ×幅)

c) 製造番号

d) 製造業者名又はその略号

11 報告

製造業者は,受注時に注文者から要求がある場合,受渡当事者間で同意した試験及び/又は検査の成績

を記載した報告書(成績書)を注文者へ提出しなければならない。

18

H 3130:2018

附属書A

(参考)

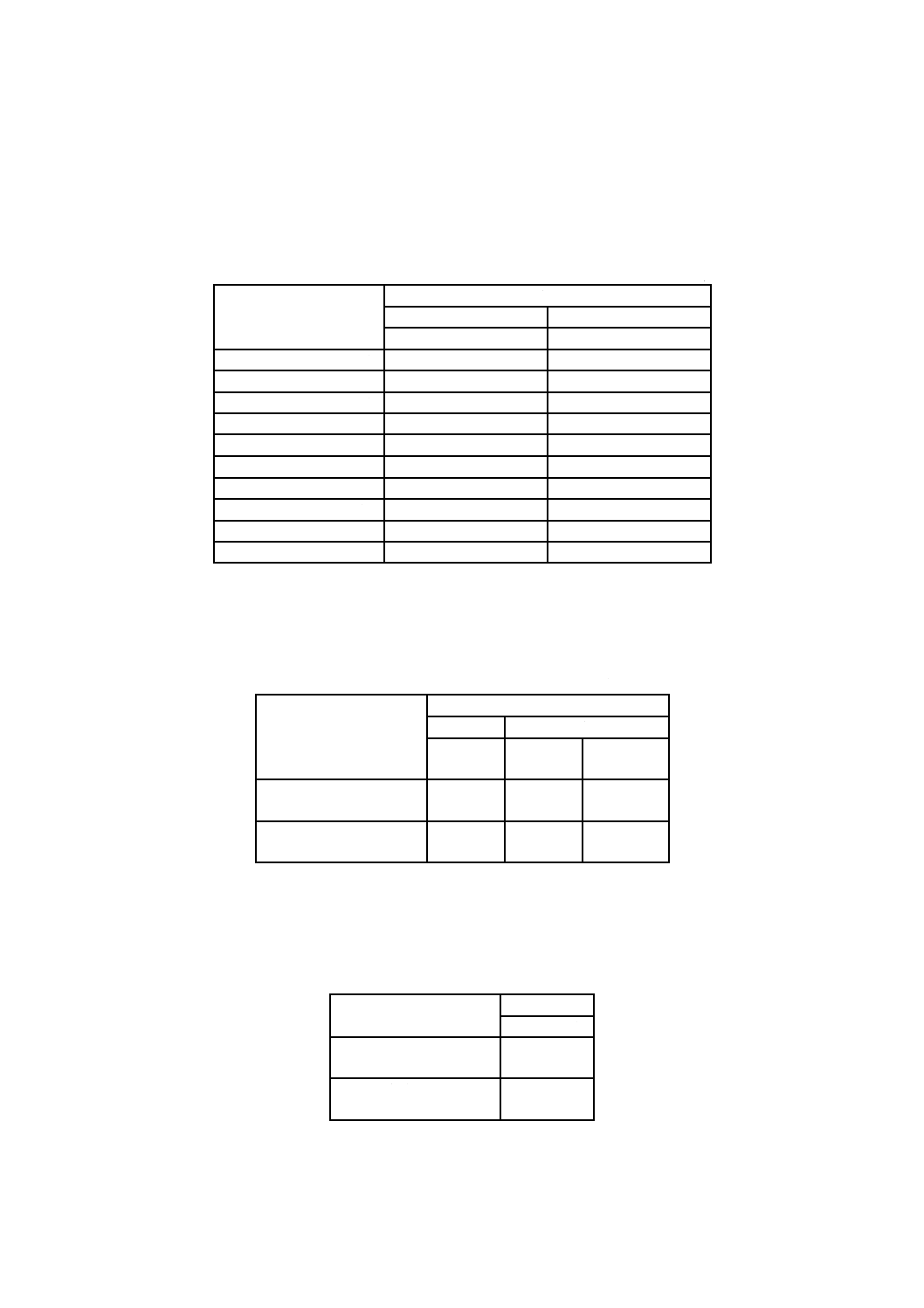

板及び条の代表寸法及び条のコイルの代表内径

板及び条の厚さは0.05〜1.6 mm,板及び条の幅は200 mm以下,板の長さは1 200 mm以下のものとし,

その代表厚さは,表A.1及び表A.2による。また,条のコイルの代表内径は,表A.3による。

注記 代表寸法とは,市場に広く流通している寸法をいう。

表A.1−板の厚さの代表寸法

単位 mm

0.05,0.10,0.12,0.15,0.18,0.20,0.25,0.30,0.35,0.40,0.50,0.60,

0.80,1.0,1.2,1.5

表A.2−条の厚さの代表寸法

単位 mm

0.05,0.10,0.12,0.15,0.18,0.20,0.25,0.30,0.35,0.40,0.50,0.60,

0.80,1.0

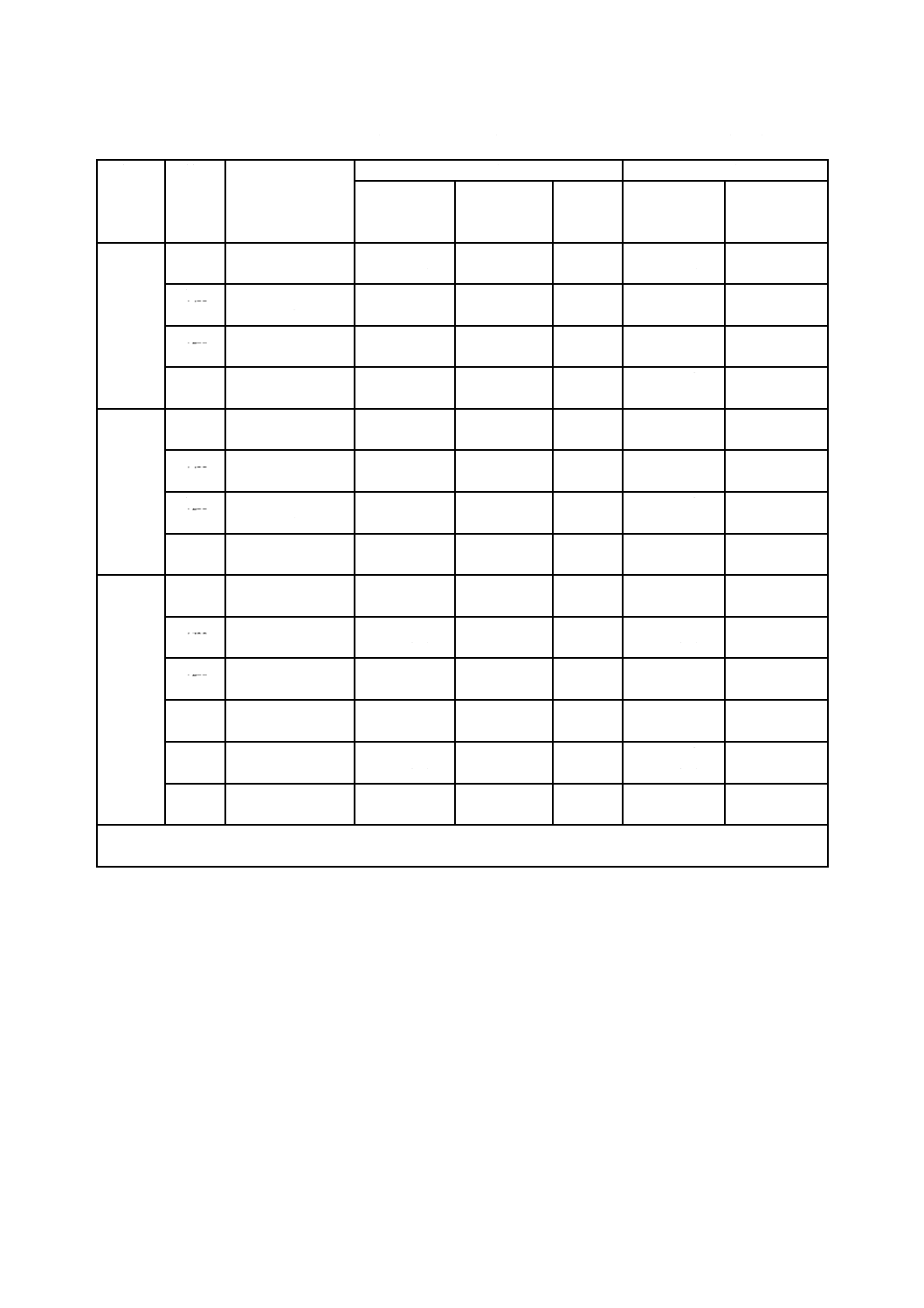

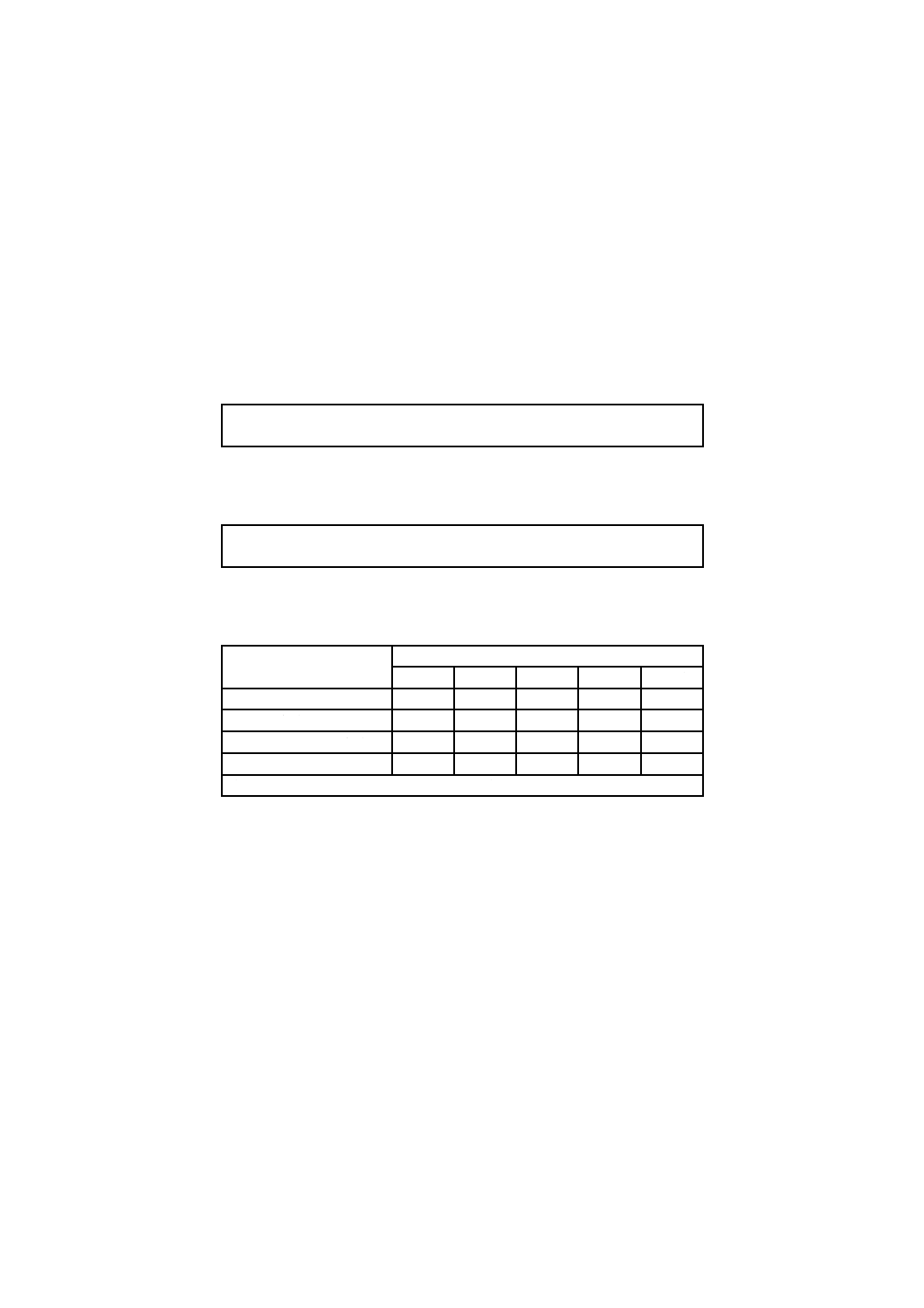

表A.3−条のコイルの代表内径

単位 mm

厚さ

コイル内径

200

250

300

400

500a)

0.05以上

0.30以下

○

○

○

○

○

0.30を超え 0.80以下

−

○

○

○

○

0.80を超え 1.5以下

−

−

○

○

○

1.5を超え 1.6以下

−

−

−

○

○

注a) C 1700,C 1720及びC 1751は,対象外とする。