H 1622 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1622 : 1976は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1622 : 1998

チタン合金−アルミニウム定量方法

Titanium alloys−Methods for determination of aluminium

1. 適用範囲 この規格は,チタン合金中のアルミニウム定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,この最新版を適用する。

JIS H 1611 チタン及びチタン合金の分析方法通則

JIS K 0116 発光分光分析通則

3. 一般事項 分析方法に共通な一般事項は,JIS H 1611及びJIS K 0116による。

4. 定量方法の区分 アルミニウムの定量方法は,次のいずれかによる。

a) 8−キノリノールアルミニウム重量法 この方法は,アルミニウム含有率0.50% (m/m) 以上10.0%

(m/m) 以下の試料に適用する。

b) ICP発光分光分析法 この方法は,アルミニウム含有率0.50% (m/m) 以上10.0% (m/m) 以下の試料に

適用する。

5. 8−キノリノールアルミニウム重量法

5.1

要旨 試料を塩酸と硫酸とで分解し,硝酸を加えてチタンなどを酸化した後,水酸化ナトリウムで

チタンなどを水酸化物として沈殿させ,ろ過する。ろ液に塩酸を加えて酸濃度を調節した後,すずなどを

硫化物として沈殿させ,ろ過する。ろ液に酒石酸を加え,アンモニア水でアルカリ性とした後,8−キノリ

ノールを加えて8−キノリノールアルミニウムを沈殿させ,その質量をはかる。

5.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸

c) 硫酸 (1+1)

d) アンモニア水

e) アンモニア水 (1+29)

f)

水酸化ナトリウム溶液 (300g/l,100g/l)

g) 過酸化水素

h) 硫化水素

i)

硫化水素溶液(飽和) 塩酸 (1+39) に硫化水素を通して飽和させる。

j)

L (+) −酒石酸溶液 (200g/l)

2

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) 8−キノリノール溶液 8−キノリノール25gを酢酸50mlに溶解し,水で液量を1 000mlとする。

5.3

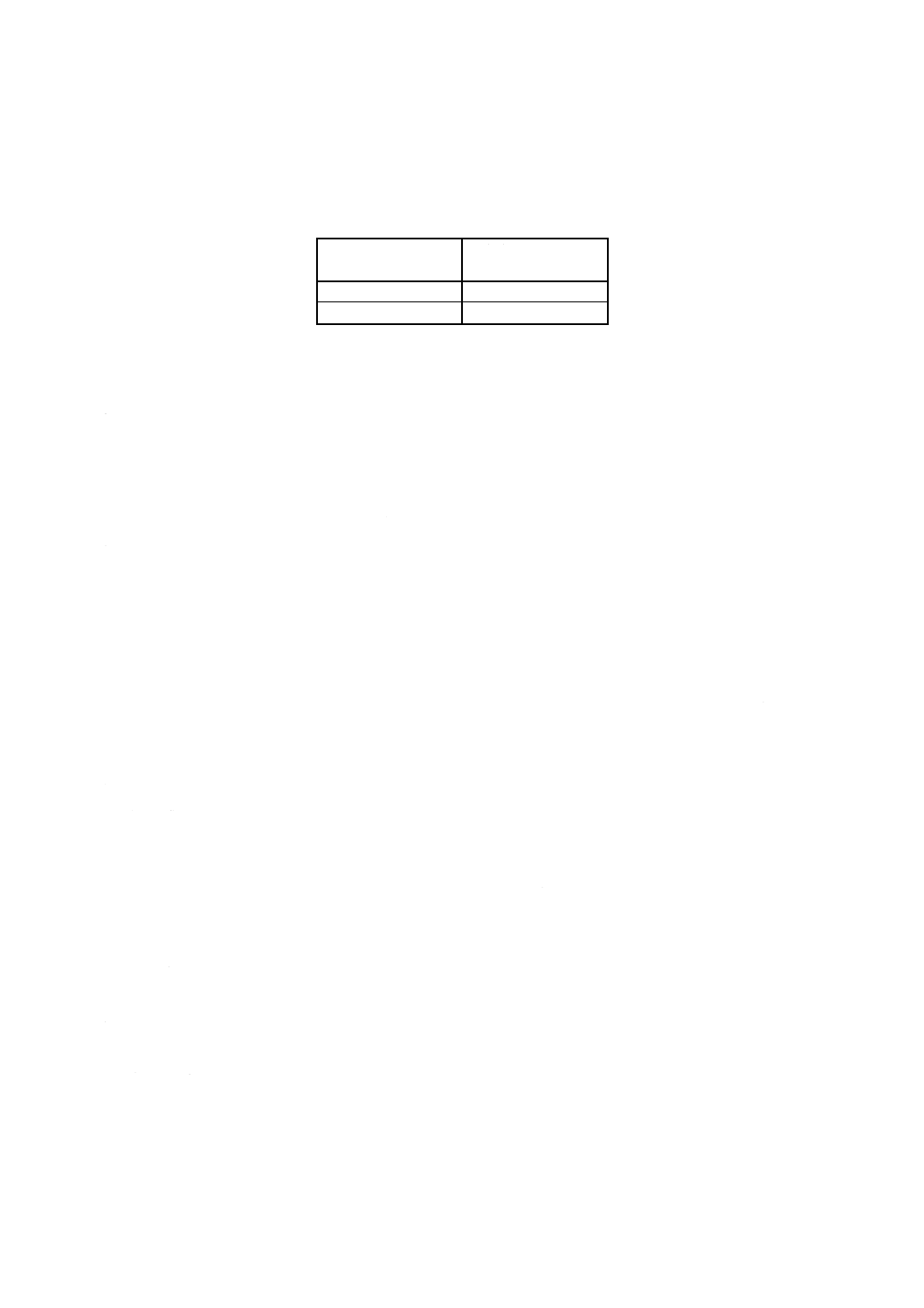

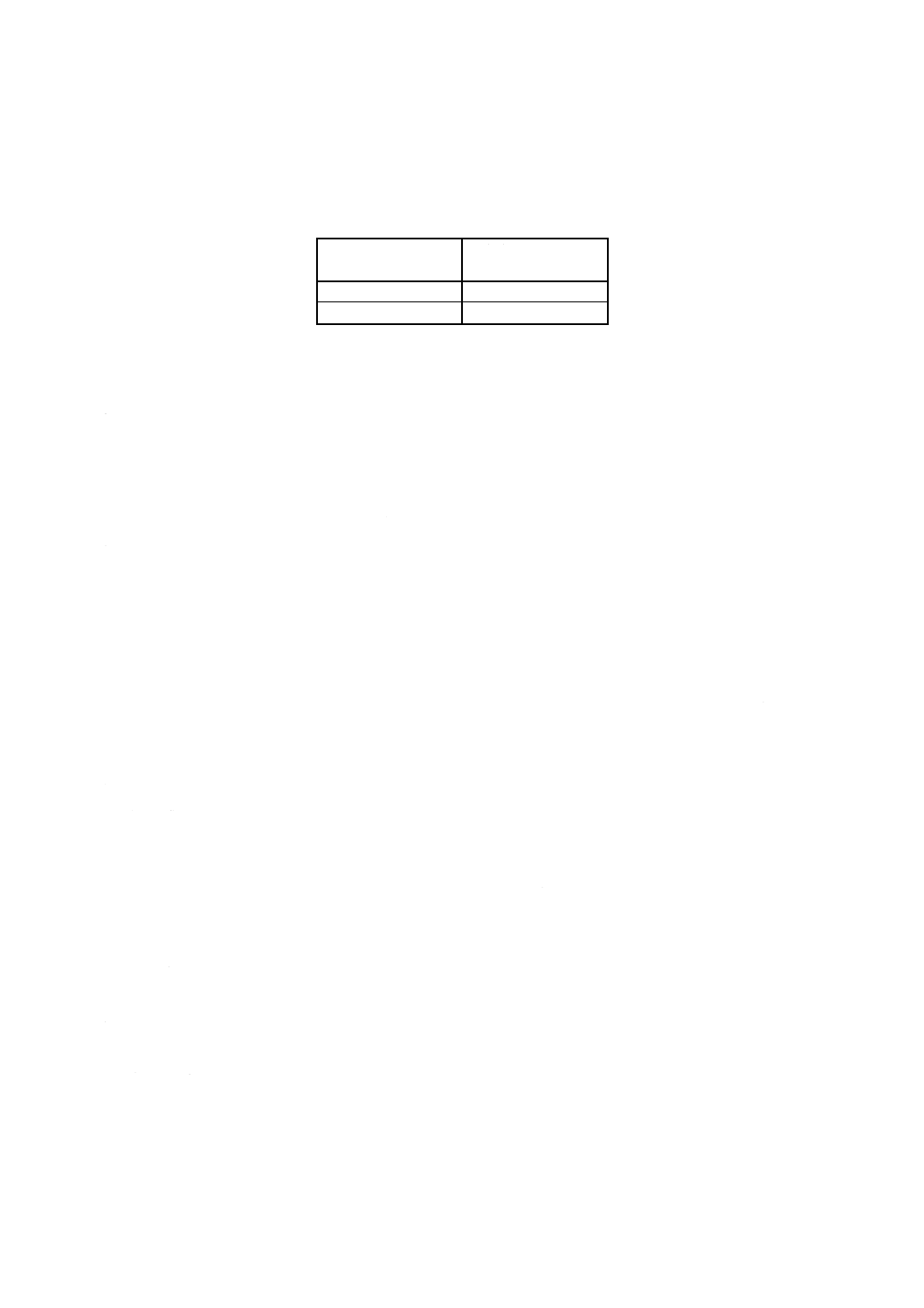

試料はかり取り量 試料はかり取り量は,試料中のアルミニウム含有率に応じて表1にしたがって,

1mgのけたまではかる。

表1 試料はかり取り量

アルミニウム含有率

% (m/m)

試料はかり取り量

g

0.50以上 5.0未満

1.0

5.0 以上10.0以下

0.50

5.4

操作

5.4.1

準備操作 準備操作は,次の手順によって行う。

a) ガラスろ過器 (2G4) を,使用に先立ち,温水約100mlを用いて吸引ろ過しながら洗浄する。

b) 110〜130℃の空気浴中で約60分間乾燥し,デシケーター中で室温まで放冷し,その質量をはかる。こ

の操作を恒量となるまで繰り返した後,デシケーター中に保存する。

5.4.2

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取ってビーカー (200ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 100ml及び硫酸 (1+

1) 15mlを加え,穏やかに加熱して分解する。

b) 室温まで放冷した後,溶液の紫色が消えるまで硝酸を滴加し,時計皿の下面及びビーカーの内壁を水

で洗って時計皿を取り除き,加熱して硫酸の白煙を発生させる。

c) 室温まで放冷した後,水約80mlを少量ずつ加え,ときどき振り混ぜながら穏やかに加熱し(1)塩類を

溶解する。

注(1) 塩類が溶解する程度に加熱する。煮沸すると,チタン酸の沈殿が析出することがある。

5.4.3

チタンなどの分離 チタンなどの分離は,次の手順によって行う。

a) 5.4.2c)で得た溶液をよくかき混ぜながら沈殿がわずかに生成するまで水酸化ナトリウム溶液 (300g/l)

を少量ずつ添加する(2)。

注(2) 添加する水酸化ナトリウム溶液 (300g/l) の量は,通常約25mlである。

b) 溶液を,あらかじめ水酸化ナトリウム溶液 (100g/l) 150mlを入れて約70℃に加熱してあるビーカー

(500ml) 中に,よくかき混ぜながら移し入れた後,元のビーカー200mlの内壁を温水で洗って洗液を

溶液に合わせて,時計皿で覆い,約1分間煮沸する。

c) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液及び沈

殿を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

d) 溶液を沈殿とともに乾いたビーカー (500ml) に移し入れ,沈殿が沈降した後,上澄み液を乾いたろ紙

(5種A)を用いてろ過し,初めのろ液約30mlは捨て,その後のろ液を乾いた250mlの全量フラスコ

に標線まで入れる。

5.4.4

すずなどの分離 すずなどの分離は,次の手順によって行う。

a) 5.4.3d)で得た溶液をビーカー (500ml) に移し入れ,250mlの全量フラスコを水約25mlずつで2回洗っ

て,洗液を溶液に合わせる。

b) 塩酸 (1+1) を加えて一度生成した水酸化アルミニウムの沈殿が溶解するまで中和し,更に過剰に

15ml加える(3)。

注(3) 試料中にすず,銅及び/又はモリブデンが含まれていないときは,次のc)及びd)の操作は行わ

ない。

3

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 時計皿で覆い,沸騰近くまで加熱し,溶液に硫化水素(4)を1l/minの流量で5分間通す。静置して沈殿

を沈降させた後,時計皿の下面を硫化水素溶液(飽和)[5.2i)]で洗って時計皿を取り除く。

注(4) 硫化水素の取扱いは,ドラフトなどの換気性のよいところで行う。

d) 溶液をろ紙(5種A)を用いてろ過し,ろ紙と沈殿を硫化水素溶液(飽和)[5.2i)]で十分に洗浄する。

ろ液及び洗液はビーカー (500ml) に受け,時計皿で覆い,煮沸して硫化水素を除去する。室温まで放

冷した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

5.4.5

8−キノリノールアルミニウム沈殿の生成 8−キノリノールアルミニウム沈殿の生成は,次の手順

によって行う。

a) 5.4.4のb)又はd)で得た溶液にL (+) −酒石酸溶液25mlを加え,アンモニア水を加えてpHを7〜8

に調節する(5)。

注(5) pH計を用いる。

b) 過酸化水素10mlを加え,約55℃に加熱した後,かき混ぜながら,8−キノリノール溶液[5.2k)]を加え

(6),アンモニア水5mlを加えて約10分間よくかき混ぜる。

注(6) 溶液中の予想アルミニウム量1mg当たり0.7mlを加えた後,過剰に5ml加える。

c) 5.4.1b)で保存しておいたガラスろ過器を用いてこし分け,アンモニア水 (1+29) で5, 6回洗浄する。

5.4.6

沈殿のひょう量 沈殿のひょう量は,次の手順によって行う。

a) 5.4.5c)で得た沈殿をガラスろ過器とともに110〜130℃の空気浴中で約90分間乾燥し,デシケーター中

で室温となるまで放冷した後,その質量をはかる。この操作を恒量となるまで繰り返す。

b) a)で得た質量から5.4.1b)で得た質量を差し引く。

5.5

空試験 試薬だけを用いて,5.4.1〜5.4.6の手順に従って,試料と同じ操作を(7)試料と並行して行う。

注(7) 8−キノリノール溶液[5.2k)]の添加量は,5mlとする。

5.6

計算 試料中のアルミニウム含有率を,次の式によって算出する。

100

500

250

73

058

.0

)

(

0

2

1

×

×

×

m

m

m

Al

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

m1: 5.4.6b)で得た質量 (g)

m2: 5.5で得た質量 (g)

m0: 試料はかり取り量 (g)

6. ICP発光分光分析法

6.1

要旨 試料を硝酸とふっ化水素酸とで又は硫酸とふっ化水素酸とで分解した後,溶液をICP発光分

光分析装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。

6.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸 (1+1)

c) ふっ化水素酸 (1+1)

d) 硫酸 (1+1)

e) チタン 99% (m/m) 以上で,アルミニウム含有率が0.005% (m/m) 以下のもの。

f)

モリブデン溶液 (5mgMo/ml) 七モリブデン酸六アンモニウム四水和物[アルミニウム含有率0.01%

4

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(m/m) 以下]1.84gをはかり取り,ビーカー (200ml) に移し入れ,水約100mlを加えて溶解する。溶

液を200mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

g) ジルコニウム溶液 (5mgZr/ml) 二塩化酸化ジルコニウム(IV)八水和物[アルミニウム含有率0.01%

(m/m) 以下]3.53gをはかり取り,ビーカー (200ml) に移し入れ,時計皿で覆い,塩酸50mlを加え,

加熱して溶解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取

り除き,溶液を200mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

h) コバルト溶液 (1mgCo/ml) コバルト[99.5% (m/m) 以上]1.00gをはかり取り,ビーカー (300ml) に

移し入れ,時計皿で覆い,硝酸 (1+1) 40mlを加え,加熱して分解する。常温まで冷却した後,時計

皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を1 000mlの全量フラスコに水を

用いて移し入れ,水で標線まで薄める。

i)

イットリウム溶液 (1mgY/ml) 酸化イットリウム(III)[99.5% (m/m) 以上]1.27gをはかり取り,ビー

カー (300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加え,加熱して分解する。常温まで冷

却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を1 000mlの全量

フラスコに水を用いて移し入れ,水で標線まで薄める。

j)

ランタン溶液 (1mgLa/ml) 酸化ランタン(III)[99.5% (m/m) 以上]1.17gをはかり取り,ビーカー

(300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加え,加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を1 000mlの全量フラス

コに水を用いて移し入れ,水で標線まで薄める。

k) 標準アルミニウム溶液 (1mgAl/ml) アルミニウム[99.9% (m/m) 以上]0.500gをはかり取り,ビー

カー (300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加え,アルミニウムに白金線を接触さ

せながら,水浴上で加熱して分解する。常温まで冷却した後,時計皿の下面,白金線及びビーカーの

内壁を水で洗って時計皿及び白金線を取り除き,溶液を500mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

6.3

試料はかり取り量 試料はかり取り量は,0.50gとし,1mgのけたまではかる。

6.4

操作

6.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 硝酸・ふっ化水素酸による分解(8)

注(8) モリブデンを2% (m/m) 以上含む試料には適用しない。

1) 試料をはかり取って,ポリエチレンビーカー (200ml) に移し入れる。

2) ポリエチレン時計皿で覆い,硝酸 (1+1) 50ml及びふっ化水素酸 (1+1) 10ml(9)を加え,水浴上で穏

やかに加熱して分解し,引き続き加熱して窒素酸化物を追い出す。常温まで冷却した後,ポリエチ

レン時計皿及びポリエチレンビーカーの内壁を水で洗ってポリエチレン時計皿を取り除く。

注(9) 試料形状によっては,激しく反応することがあるのでふっ化水素酸 (1+1) は少量ずつ加える。

3) 溶液を250mlの全量フラスコに水を用いて移し入れ(10),水で標線まで薄めた後,直ちに乾いた共栓

付きのポリエチレン瓶又はポリ四ふっ化エチレン(以下,PTFEという。)瓶に移し入れる。

注(10) 発光強度の測定を6.4.2b)によって行う場合には,内標準元素としてコバルト溶液[6.2h]5.0mlを

加える。

b) 硫酸・ふっ化水素酸による分解

1) 試料をはかり取って,PTFEビーカー (200ml) に移し入れる。

2) PTFE時計皿で覆い,硫酸 (1+1) 20ml及びふっ化水素酸 (1+1) 4ml(9)を加え,穏やかに加熱して分

5

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

解する(11)。室温まで冷却した後,硝酸 (1+1) 4mlを滴加して数分間加熱する。PTFE時計皿の下面

を水で洗って時計皿を取り除き,穏やかに加熱して濃縮し,少しずつ温度を上げて硫酸の白煙を5

分間発生させる(12)。室温まで放冷した後,少量の水でPTFEビーカーの内壁を水で洗い,よく振り

混ぜる。再び加熱して硫酸の白煙を2〜3分間発生させる(12)。室温まで放冷した後,少量の水及び

塩酸 (1+1) 20mlを加えて塩類を溶解し,常温まで冷却する。

注(11) 試料が分解しない場合には,ふっ化水素酸 (1+1) を追加して分解する。

(12) 残存する硫酸量が,発光強度に影響を与えるので,白煙の発生状態に注意する。残存する硫酸

量が一定とならないときは,6.4.2b)によって発光強度を測定しなければならない。

3) 溶液を250mlの全量フラスコに水を用いて移し入れ(13),水で標線まで薄める。

注(13) 発光強度の測定を6.4.2b)によって行う場合には,内標準元素としてコバルト溶液[6.2h)],イッ

トリウム溶液[6.2i)]又はランタン溶液[6.2j)]5.0mlを加える。

6.4.2

発光強度の測定 発光強度の測定は,次のいずれかによる。

a) 発光強度法による場合 6.4.1のa)3)又はb)3)で得た溶液の一部をICP発光分光分析装置のアルゴンプ

ラズマ中に噴霧し(14),波長394.40nm又は波長396.15nmにおけるアルミニウムの発光強度を測定する。

注(14) 6.4.1a)3)で得た溶液を噴霧する場合は,ふっ化水素酸を含む溶液を噴霧することができるICP

発光分光分析装置を用いる。

b) 強度比法による場合 6.4.1のa)3)又はb)3)で得た溶液の一部をICP発光分光分析装置のアルゴンプラ

ズマ中に噴霧し(14),波長394.40nm又は波長396.15nmにおけるアルミニウムの発光強度及び内標準元

素の発光強度(15)を同時に測定し,アルミニウムの発光強度と内標準元素の発光強度(14)との比を求め

る。

注(15) 試料溶液の調製を6.4.1a)によって行った場合には,波長238.89nmにおけるコバルトの発光強度

を,また試料溶液の調製を6.4.1b)によって行った場合には,波長238.89nmにおけるコバルト,

波長371.03nmにおけるイットリウム又は波長398.85nmにおけるランタンの発光強度をアルミ

ニウムの発光強度と同時に測定する。

6.5

空試験 空試験は,次のいずれかによる。

a) 試料溶液の調製を6.4.1a)によって行う場合 6.6a)の検量線の作成において得られる標準アルミニウ

ム溶液を添加しない溶液の発光強度又は発光強度比を,空試験液の発光強度又は発光強度比とする。

b) 試料溶液の調製を6.4.1b)によって行う場合 6.6b)の検量線の作成において得られる標準アルミニウ

ム溶液を添加しない溶液の発光強度又は発光強度比を,空試験液の発光強度又は発光強度比とする。

6.6

検量線の作成 検量線の作成は,次のいずれかによる。

a) 試料溶液の調製を6.4.1a)によって行う場合 チタン[6.2c)]を0.50gずつ数個はかり取り,それぞれポ

リエチレンビーカー (200ml) に移し入れ,6.4.1a)2)に従って操作した後,標準アルミニウム溶液

[6.2k)]0〜5.0ml(アルミニウムとして0〜50.0mg)を段階的に加える(16)(17)。以下,6.4.1a)3)及び6.4.2

の手順に従って試料と同じ操作を試料と並行して行い,得た発光強度又は発光強度比と標準アルミニ

ウム溶液として加えたアルミニウム量との関係線を作成し,その関係線を原点を通るように平行移動

して検量線とする。

注(16) 試料中にモリブデン及び/又はジルコニウムを含む試料で,波長396.15nmを用いてアルミニウ

ムの発光強度の測定を行う場合には,0.5gの試料中に含まれるモリブデン及び/又はジルコニ

ウムの量と10mgのけたまで等しくなるようにモリブデン溶液[6.2f]及び/又はジルコニウム溶

液[6.2g]を加える。

6

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(17) 注(10)又は注(13)を適用した場合には,試料溶液に加えたものと同じ内標準元素の溶液を同じ量加

える。

b) 試料溶液の調製を6.4.1b)によって行う場合 チタン[6.2e)]を0.50gずつ数個はかり取り,それぞれ

PTFEビーカー (200ml) に移し入れ,6.4.1b)2)に従って操作した後,標準アルミニウム溶液[6.2k)]0〜

5.0ml(アルミニウムとして0〜50.0mg)を段階的に加える(16)(17)。以下,6.4.1b)3)及び6.4.2の手順に従

って試料と同じ操作を試料と並行して行い,得た発光強度又は発光強度比と標準アルミニウム溶液と

して加えたアルミニウム量との関係線を作成し,その関係線を原点を通るように平行移動して検量線

とする。

6.7

計算 計算は,次のいずれかによる。

a) 試料溶液の調製を6.4.1a)によって行った場合 6.4.2及び6.5a)で得た発光強度又は発光強度比と6.6a)

で作成した検量線とからアルミニウム量を求め,試料中のアルミニウム含有率を,次の式によって算

出する。

100

2

1

×

m

A

A

Vl

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

A1: 試料溶液中のアルミニウム検出量 (g)

A2: 空試験液中のアルミニウム検出量 (g)

m: 試料はかり取り量 (g)

b) 試料溶液の調製を6.4.1b)によって行った場合 6.4.2及び6.5b)で得た発光強度又は発光強度比と6.6b)

で作成した検量線とからアルミニウム量を求め,試料中のアルミニウム含有率を,a)の式によって算

出する。

6.8

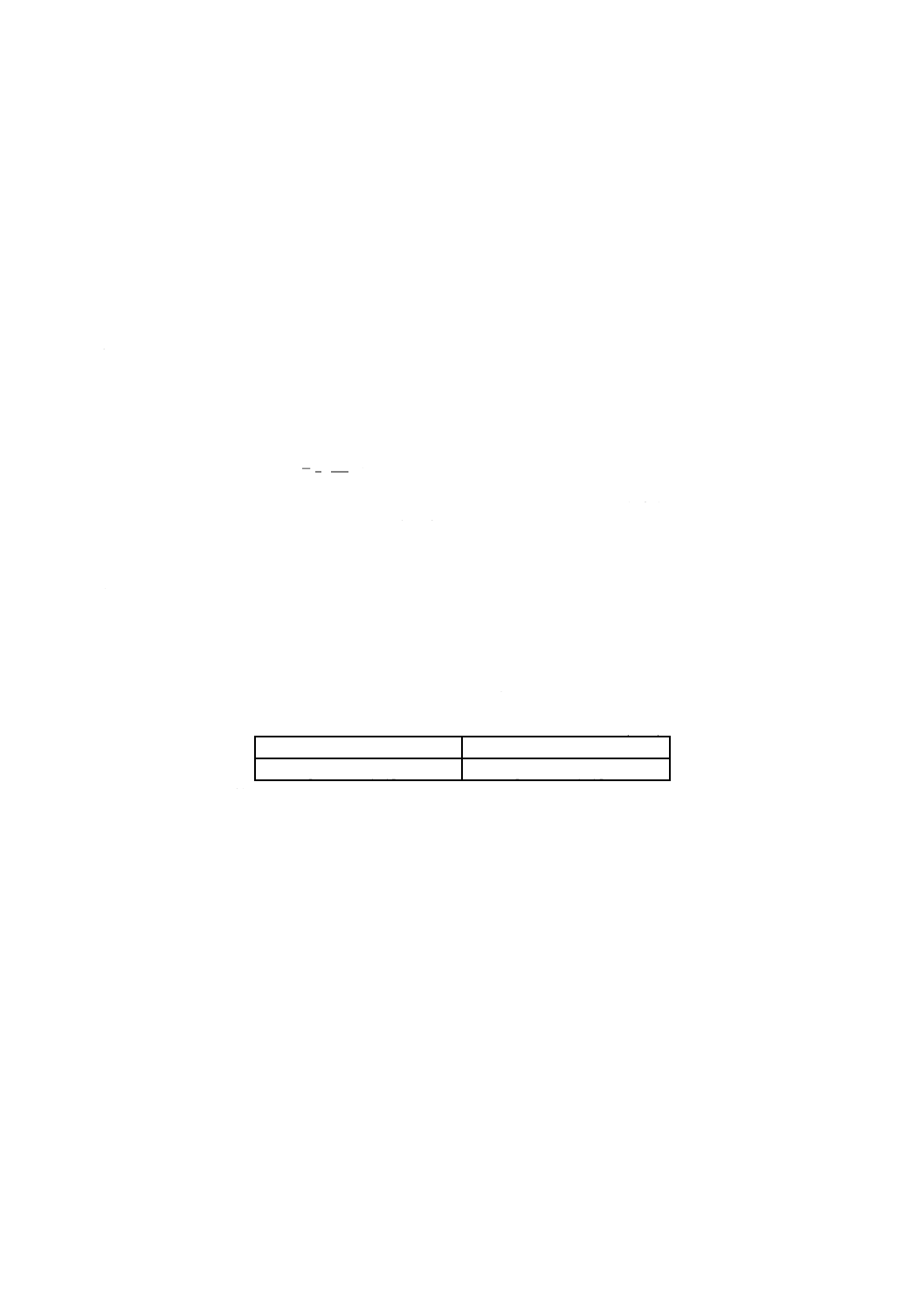

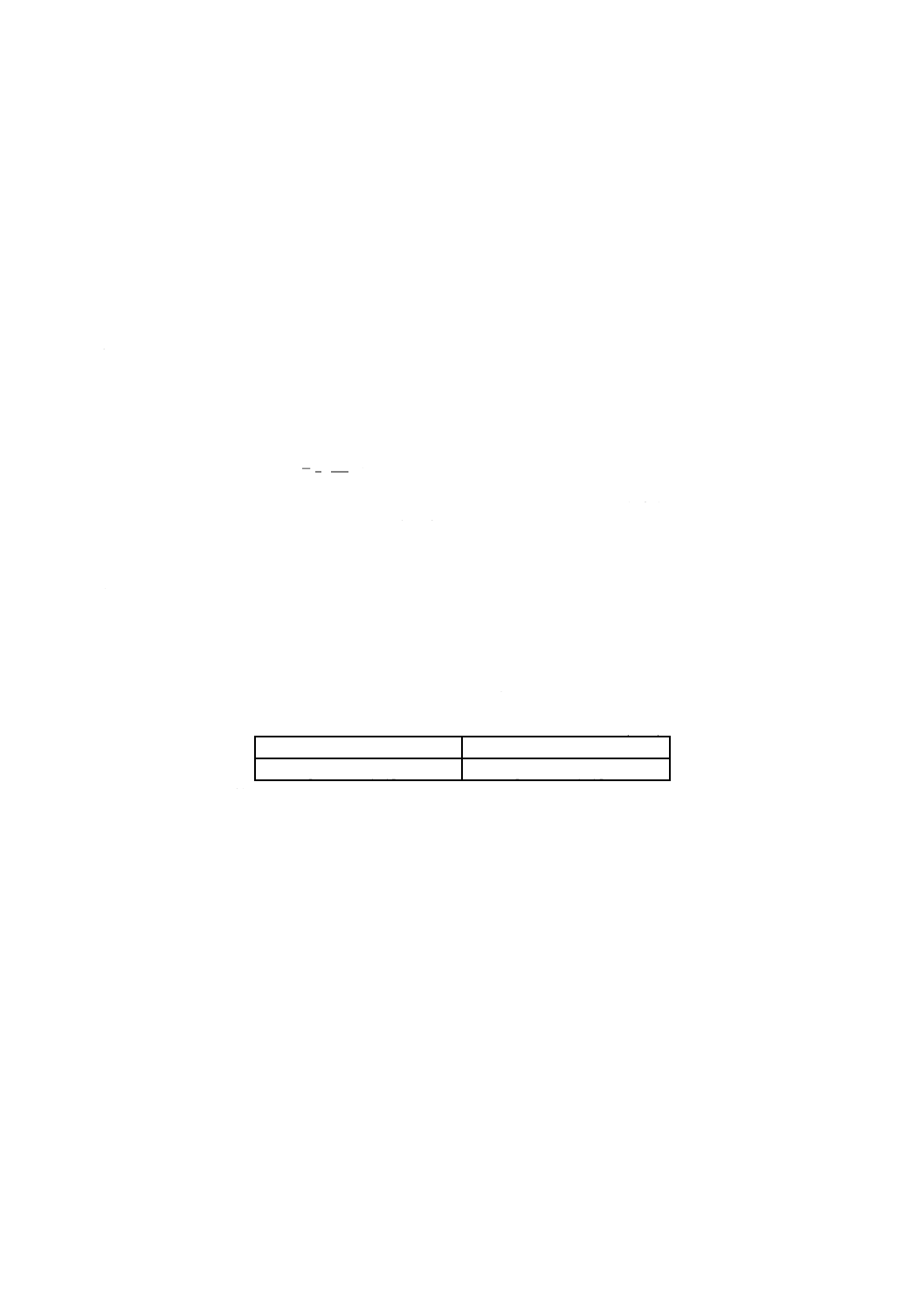

許容差 許容差(18)は,表2による。

表2 許容差

単位 % (m/m)

室内再現許容差

室間再現許容差

2.8×[0.004 5×(Al)]+0.016

2.8×[0.003 0×(Al)]+0.057

注(18) 許容差計算式中の (Al) は,許容差を求めるアルミニウム含有率 [% (m/m)] である。

7

H 1622 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案調査作成委員会 構成表

氏名

所属

(委員長)

多 田 格 三

フジ化学研究所

藤 貫 正

日本磁気共鳴医学会

大河内 春 乃

科学技術庁金属材料技術研究所

小 熊 幸 一

千葉大学工学部

天 野 徹

工業技術院材料規格課

◎ 山 村 修 蔵

財団法人日本規格協会

☆ 稲 本 勇

株式会社日鐵テクノリサーチ

◎ 横 溝 耿

三菱マテリアル株式会社

◎ 藤 城 泰 文

住友金属工業株式会社

◎ 山 本 壽 美

古河電気工業株式会社

◎ 中 村 靖

株式会社ジャパンエナジー

◎ 河 村 恒 夫

株式会社コベルコ科研

◎ 金 築 四 郎

住友シチックス株式会社

◎ 服 部 兆 隆

東邦チタニウム株式会社

○ 岡 圭 男

住友金属工業株式会社

○ 石 橋 耀 一

日本鋼管株式会社

○ 豊 嶋 雅 康

住友軽金属工業株式会社

○ 前 田 繁 則

株式会社ジャパンエナジー

(事務局)

北 岡 一 泰

社団法人日本チタン協会

伊 藤 均

社団法人日本チタン協会

(協力者)

乾 道 春

株式会社コベルコ科研

備考 ☆:本委員会と小委員会長を兼任

◎:本委員会と小委員会を兼任

○:小委員会専任