H 1354 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1354 : 1993は改正され,この規格に置き換えられる。

今回の改正では,規定する四つの定量方法のうち国際規格ISO 796 : 1973, Aluminium alloys−

Determination of copper−Electrolytic method(アルミニウム合金−銅定量方法−電解法)と対応する方法に

ついて整合させた。

なお,ISO 795 : 1976, Aluminium and aluminium alloys−Determination of copper content−Oxalyldihydrazide

photometric method(アルミニウム及びアルミニウム合金−銅定量方法−オキザリルジヒドラジド吸光光度

法)も対応国際規格としてあるが,有害物質のアセトアルデヒドを使用しており,また,低濃度の分析が

困難であるなど技術的内容に問題があるため,これを採択しなかった。

JIS H 1354には,次に示す附属書がある。

附属書A(規定) 銅電解重量法(すず又はアンチモンを含有するアルミニウム合金の場合)

附属書B(規定) 硫化物沈殿分離銅電解重量法(ビスマスを含有するアルミニウム合金の場合)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1354 : 1999

アルミニウム及びアルミニウム

合金中の銅定量方法

Methods for determination of copper in aluminium and aluminium alloys

序文 この規格は,1973年に第1版として発行されたISO 796, Aluminium alloys−Determination of copper

−Electrolytic methodを元に,対応する部分については技術的内容を変更することなく作成した日本工業規

格である。

なお,この規格の4.(定量方法の区分)のうち、点線の下線を施してある三つの定量方法は,国際規格に

制定されていない方法であり,日本工業規格に追加した。

1. 適用範囲 この規格は、アルミニウム及びアルミニウム合金中の銅定量法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 795 : 1976 Aluminium and aluminium alloys−Determination of copper content

Oxalyldihydrazide photometric method

ISO 796 : 1973 Aluminium alloys−Determination of copper−Electrolytic method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 1351 アルミニウム及びアルミニウム合金の分析方法通則

3. 一般事項 分析方法に共通な一般事項は,JIS H 1351の規定による。

4. 定量方法の区分 銅の定量方法は,次のいずれかによる。

a) 銅電解重量法 この方法は,銅含有率0.3% (m/m) 以上7.0% (m/m) 以下の試料に適用する。ただし,

ビスマス,すず又はアンチモンを含む試料には,附属書A又は附属書Bを適用する。

b) チオ硫酸ナトリウム滴定法 この方法は,銅含有率0.1% (m/m) 以上7.0% (m/m) 以下の試料に適用す

る。

c) ジエチルジチオカルバミン酸吸光光度法 この方法は,銅含有率0.005% (m/m) 以上0.5% (m/m) 以下

の試料に適用する。

d) ジエチルジチオカルバミン酸抽出吸光光度法 この方法は,銅含有率0.0002% (m/m) 以上0.03% (m/m)

以下の試料に適用する。

5. 銅電解重量法

2

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

要旨 試料を水酸化ナトリウムと過酸化水素とで分解し,硫酸及び硝酸を加えて酸性として銅など

を溶解した後又は試料を過塩素酸と硝酸とで分解し,けい酸などの沈殿をふっ化水素酸で処理して沈殿中

の銅を回収した後,白金電極を用いて電解を行い,陰極に銅を析出させ,その質量をはかる。

5.2

試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸

c) 硝酸 (1+1)

d) 過塩素酸

e) 過塩素酸 (1+1)

f)

ふっ化水素酸

g) 臭化水素酸

h) 硫酸 (1+1, 1+3)

i)

アンモニア水 (1+1)

j)

水酸化ナトリウム溶液 水酸化ナトリウム20gを水100mlに溶解し,ポリエチレン瓶に保存し,その

上澄み液を使用する。

k) 過酸化水素 (1+9)

l)

臭素水(飽和)

m) ぎ酸混合液 ぎ酸(密度1.20g/ml)20mlを約50mlの水で希釈し,アンモニア水3mlを加え,水で液

量を100mlとする。

n) ぎ酸混合洗浄液 ぎ酸混合液[m)]25mlを水で1 000mlに希釈し,50〜60℃に加熱し,硫化水素を飽和

させる使用直前に調製する。

o) アミド硫酸

p) 酒石酸溶液 (300g/l)

q) エタノール (99.5)

r) メチルレッド溶液 (0.1%) メチルレッド0.1gをエタノール (99.5) 100mlに溶解する。

5.3

器具 器具は,次による。

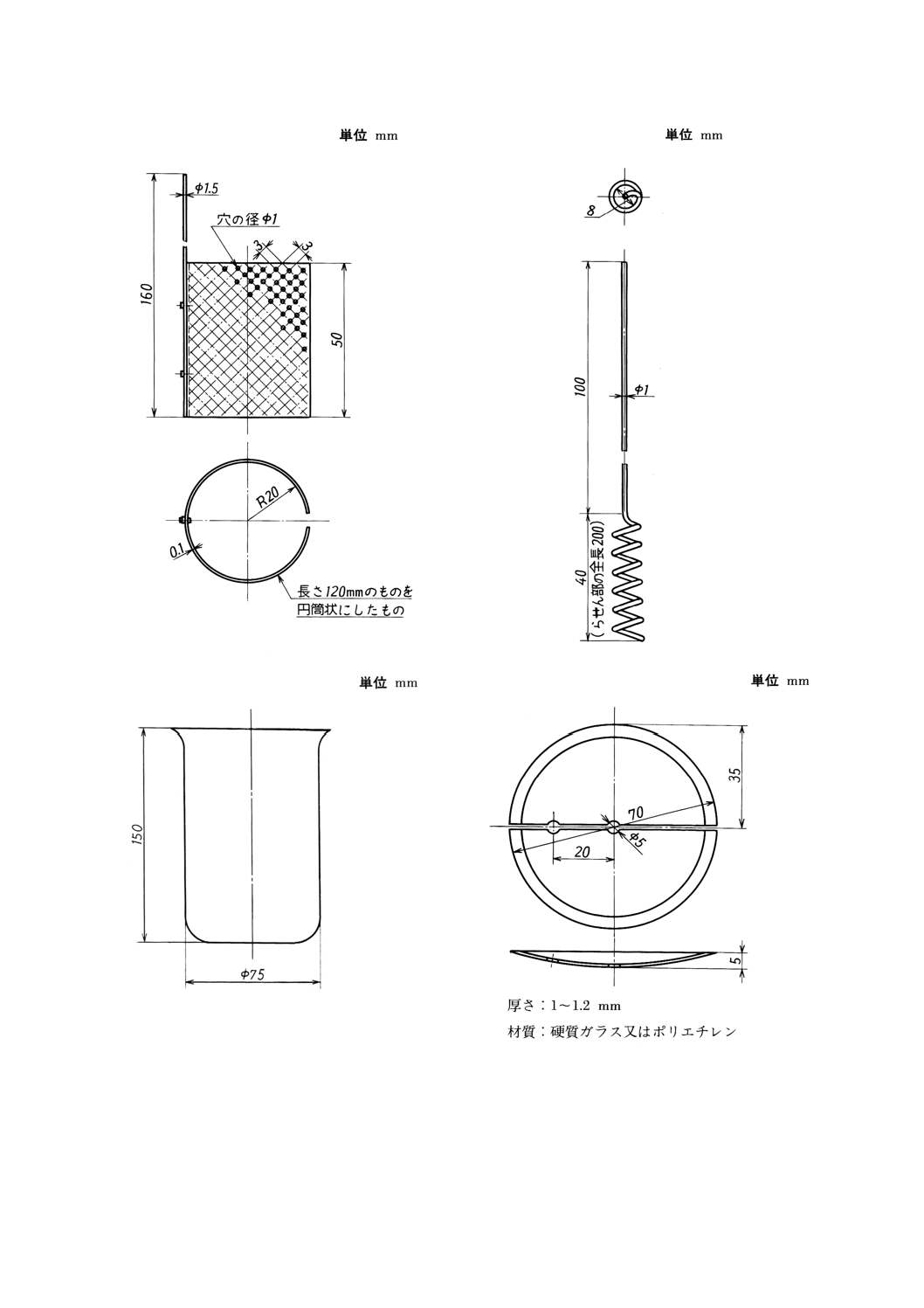

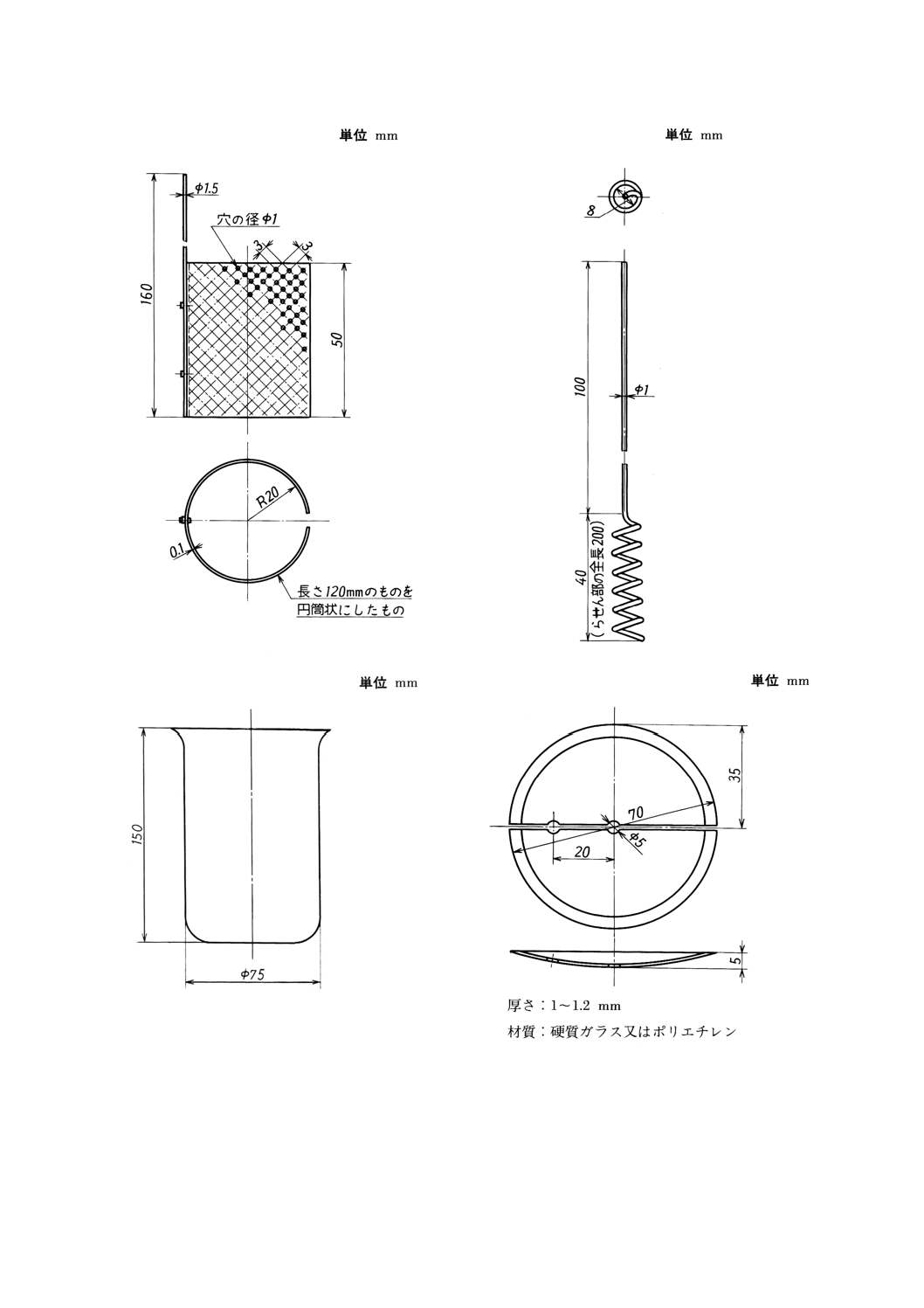

a) 円筒状白金電極(1) 通常,付図1のものを用い,陰極とする。

b) らせん状白金電極(1) 通常,付図2のものを用い,陽極とする。

c) 電解ビーカー 通常,付図3のものを用いる。

d) 半円形時計皿 通常,付図4のもの(2枚一組)を用いる。

注(1) 白金電極の代わりに白金−イリジウム電極を用いてもよい。

5.4

試料はかり取り量 試料はかり取り量は,試料溶液の調製を5.5.2a)によって行う場合は表1に,

5.5.2b)によって行う場合には表2に従い,1mgのけたまではかる。

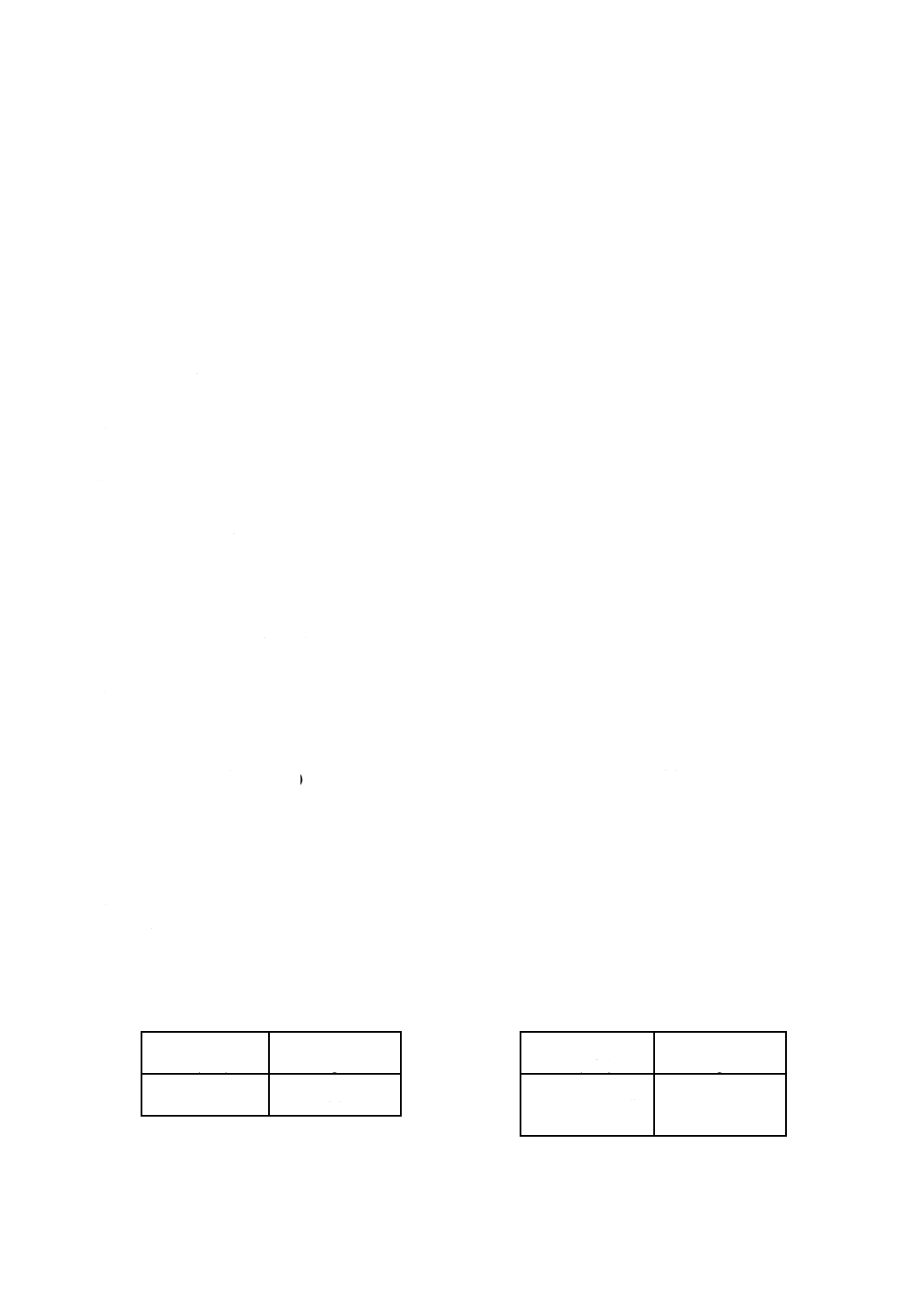

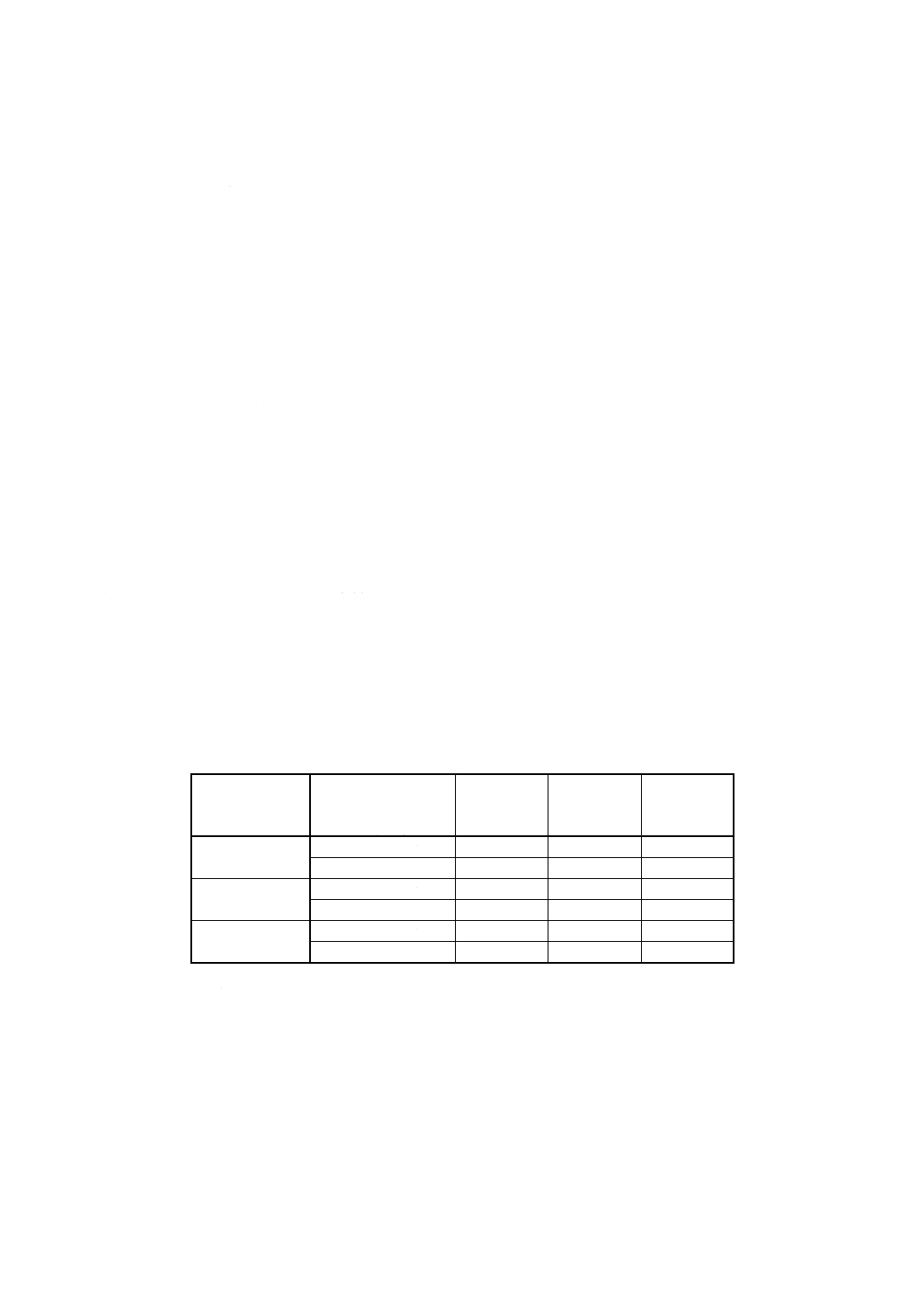

表1 試料はかり取り量

試料中の銅含有率

% (m/m)

試料はかり取り量

g

0.3以上2.0未満

3.0

2.0以上7.0以下

1.0

表2 試料はかり取り量

試料中の銅含有率

% (m/m)

試料はかり取り量

g

0.3以上2.0未満

5.0

2.0以上5.0未満

2.0

5.0以上7.0以下

1.0

5.5

操作

3

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.1

準備操作 円筒状白金電極[5.3.a)]を硝酸 (1+1) 中に浸して洗浄した後,水,次いでエタノールを

用いて洗浄する。約110℃の空気浴中で乾燥した後,バーナーで強熱する。デシケーター中で室温まで放

冷した後,その質量を0.1mgのけたまではかる。

5.5.2

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) アルカリ分解の場合

1) 試料をはかり取って,電解ビーカー[5.3c)]に移し入れる。

2) 時計皿で覆い,表3に従って水酸化ナトリウム溶液[5.2j)]を少量ずつ加えて分解する。反応が穏や

かになったら時計皿の下面及びビーカーの内壁を水で洗い,過酸化水素 (1+9) 3〜5mlを加え,加

熱して試料を完全に分解し,更に加熱を続けて過剰の過酸化水素を分解する。

3) 室温まで冷却した後,時計皿の下面を水で洗浄し,時計皿を取り除く。ビーカーを振りながら表3

に従って硫酸 (1+1) を少量ずつ加えて,一度生成した沈殿を溶解する。硝酸5mlを加え,時計皿

で覆い,加熱して銅などを溶解し,更に加熱を続けて窒素酸化物を十分に追い出す。室温まで冷却

した後,時計皿の下面及びビーカーの内壁を水で洗い,時計皿を取り除き,水で液量を約150mlと

する。

b) 酸分解の場合

1) 試料をはかり取って,電解ビーカー[5.3c)]に移し入れる。

2) 使用直前に表4に従って過塩素酸 (1+1) と硝酸とを混合し,その少量を試料に加える時計皿で覆

い,穏やかに加熱し,溶解が始まったら加熱をやめ,残りの過塩素酸と硝酸との混合液を少量ずつ

加えた後,室温まで冷却する。試料の分解が難しい場合は,塩酸 (1+1) を数滴加える。

3) 分解が終了したら過塩素酸の白煙が発生するまで加熱濃縮し,さらに,多量の白煙を15〜20分間発

生させる。

4) 放冷した後熱水約100〜150mlを加えてかき混ぜ,5分間煮沸する。

5) 溶液試料が40〜60℃を保っている間静置した後,時計皿の下面を熱水で洗浄し,時計皿を取り除く。

溶液を少量のろ紙パルプを入れたろ紙(5種B)でろ過する。容器・残留物・ろ紙を熱水でよく洗

浄し,電解ビーカー (300ml) にろ液と洗液を合わせて主液として保存する(2)。

6) 残留物はろ紙とともに白金るつぼ(20番)に入れ,110〜120℃の空気浴中で乾燥した後,500〜600℃

に加熱してろ紙を完全に燃焼させる。

7) 放冷した後,硫酸 (1+1) 1ml及びふっ化水素酸2〜5mlを加え,溶液が完全に透明になるまで硝酸 (1

+1) を1滴ずつ加える。加熱して乾固した後,少量の温水及び過塩素酸約1mlを加え,加熱して残

留物を溶解し,必要ならばろ過し,溶液を5)で保存しておいた主液に加える。

8) 硝酸 (1+1) 6〜10m1及びアミド硫酸約1gを加え,水で液量を約250mlとする。

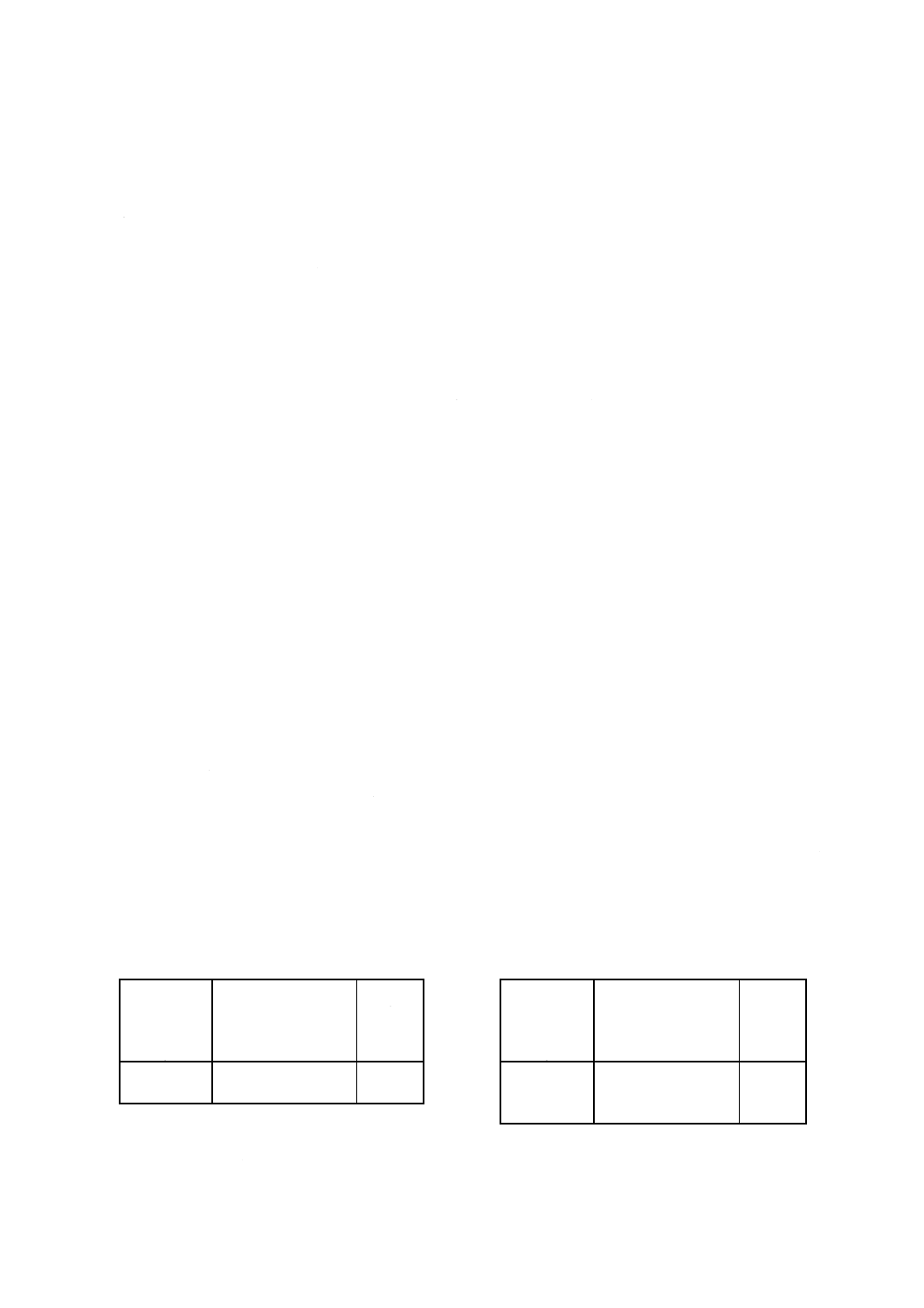

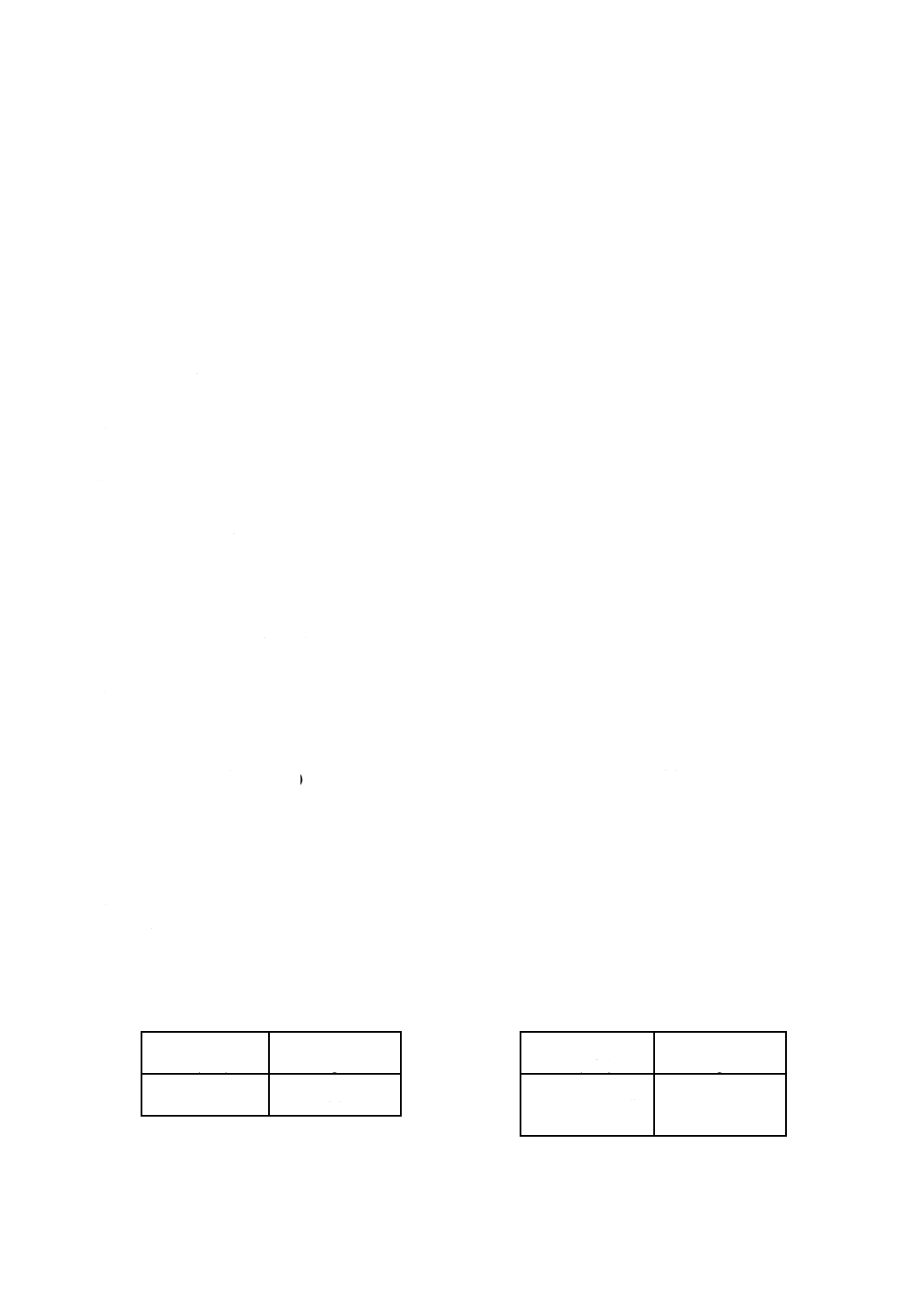

表3 水酸化ナトリウム溶液と硫酸の添加量

試料

水酸化ナトリウム溶液

硫酸

はかり取り量

[5.2j)]

(1+1)

添加量

添加量

g

ml

ml

3.0

45

45

1.0

20

20

表4 過塩素酸と硝酸の添加量

試料

過塩素酸

硝酸

はかり取り量

(1+1)

添加量

添加量

g

ml

ml

5.0

180

40

2.0

75

5

1.0

40

5

注(2) けい酸の沈殿が多量に生成した場合などに洗浄が不十分になると過塩素酸が残留し,ろ紙の燃焼時に爆発する

4

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

危険性があるので,洗浄は十分に行う。

5.5.3

電解 電解は,次の手順によって行う。

a) 5.5.2のa)3)又はb)8)で得た試料溶液中に,5.5.1で質量をはかった円筒状白金電極とらせん状白金電極

[5.3b)]を挿入する。

b) 半円形時計皿[5.3d)]でビーカーを覆い,液温15〜30℃で0.03〜0.05kA/m2の電流密度で約3時間電解

する。

c) 時計皿の下面,ビーカーの内壁及び電極の柄の液面上に露出した部分を水で洗浄し,その洗液によっ

て液面を約5mm上昇させ,更に30分間電解を続け,陰極の柄の新しく電解液中に入った部分に銅の

析出がないことを確かめる(3)。

d) 半円形時計皿を取り除き,電流を通したまま水洗しながら電極を引き上げ,手早く水を入れたビーカ

ー中に浸して陰極を取り外し,水を入れた別のビーカー中に,次にエタノールを入れたビーカー中に

浸し,上下に動かして洗浄する。

注(3) 銅が析出した場合には,析出しなくなるまでc)の操作を繰り返す。

5.5.4

乾燥及びひょう量 5.5.3d)で得た銅析出円筒状白金電極を約80℃の空気浴中で3〜5分間乾燥し,

デシケーター中で30分間放置した後,円筒状白金電極の質量を0.1mgのけたまではかる。

5.6

空試験 空試験は,行わない。

5.7

計算 試料中の銅含有率を,次の式によって算出する。

100

0

1

2

×

−

=

m

m

m

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

m2: 5.5.4で得た質量 (g)

m1: 5.5.1で得た質量 (g)

m0: 試料はかり取り量 (g)

6. チオ硫酸ナトリウム滴定法

6.1

要旨 試料を水酸化ナトリウムで分解し,温水と硫化ナトリウムとを加え,生成する硫化銅 (II) な

どの沈殿をこし分ける。沈殿を硝酸で分解し,硫酸を加え,加熱して硫酸の白煙を発生させる。塩類を溶

解し,ろ過した後,ろ液に硫化水素を通じて硫化銅 (II) を沈殿させる。沈殿をこし分け,加熱して酸化銅

(II) とし,硝酸と硫酸とで分解した後,加熱して硫酸の白煙を発生させる。微酸性とした後,よう化カリ

ウムを加え,遊離するよう素を,でんぷんを指示薬としてチオ硫酸ナトリウム標準溶液で滴定する。

6.2

試薬 試薬は,次による。

a) 硝酸

b) 硝酸 (1+1, 1+3)

c) 硫酸 (1+1, 1+17)

d) アンモニア水 (1+1)

e) 水酸化ナトリウム溶液 [5.2j)]による。

f)

過酸化水素 (1+9)

g) 硫化水素

h) 硫化水素洗浄液 硫酸 (2+100) に硫化水素を通じて飽和させる。この溶液は,使用の都度調製する。

i)

硫化ナトリウム溶液 水酸化ナトリウム約50gを水500mlに溶解し,その250mlをビーカー (1 000ml)

に取り冷却しながら硫化水素を通じて飽和させた後,残りの水酸化ナトリウム溶液250mlを加えてよ

5

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くかき混ぜ,ろ過して褐色瓶に保存する。この溶液は使用の都度ろ過して用いる。ただし,着色した

もの又は多量に沈殿を生じたものを使用してはならない。

j)

硫化ナトリウム洗浄液 硫化ナトリウム溶液[i)]を水で約10倍に薄める。

k) よう化カリウム溶液 (500g/l) この溶液は使用の都度調製し,遊離したよう素によって着色したもの

は用いてはならない。

l)

チオシアン酸カリウム溶液 (500g/l)

m) 硫酸アンモニウム溶液 (500g/l)

n) チオ硫酸ナトリウム標準溶液 チオ硫酸ナトリウム五水和物8.3gを水500mlに溶解し,溶液を1 000ml

の全量フラスコに水を用いて移し入れ,水で標線まで薄めた後,褐色瓶に入れて暗所に保存する。こ

の溶液の標定は,次のように行う。

銅[99.95% (m/m) 以上]2.00gを1mgのけたまではかり取って,ビーカー (300ml) に移し入れ,時

計皿で覆い,硝酸 (1+1) 20ml及び硫酸 (1+1) 6mlを加え,加熱して分解し,加熱を続けて硫酸の白

煙が発生するまで蒸発させる。室温まで放冷した後,時計皿の下面及びビーカーの内壁を水で洗浄し

て時計皿を取り除き,加熱して硫酸の白煙を発生させる。室温まで放冷した後,水約150mlを加えて

加熱し,可溶性塩類を溶解する。常温まで冷却した後,溶液を500mlの全量フラスコに水を移し入れ,

水で標線まで薄める。この溶液25.0mlをビーカー (200ml) に取り,アンモニア水 (1+1) を水酸化銅

(II) の沈殿がわずかに生成するまで滴加した後,硫酸 (1+17) 1mlを加えて水酸化銅 (II) の沈殿を溶

解し,硫酸アンモニウム溶液[m)]20mlを加え,水で液量を約50mlとする。以下,6.4.3b)の操作を行

い,次の式によってチオ硫酸ナトリウム標準溶液1mlに相当する銅量を算出する。

V

m

f

×

×

=

500

25

ここに,

f: チオ硫酸ナトリウム標準溶液1mlに相当する銅量 (g)

m: 銅はかり取り量 (g)

V: チオ硫酸ナトリウム標準溶液使用量 (ml)

o) でんぷん溶液 でんぷん(溶性)1gを少量の冷水を加えて練り,1lの熱水中にかき混ぜながら加え,

約1分間煮沸する。放冷した後,塩酸 (1+5) 10mlを加えるこの溶液は,約1か月間使用することが

できる。

6.3

試料はかり取り量 試料はかり取り量は,試料中の銅含有率に応じて表5に従い,1mgのけたまで

はかる。

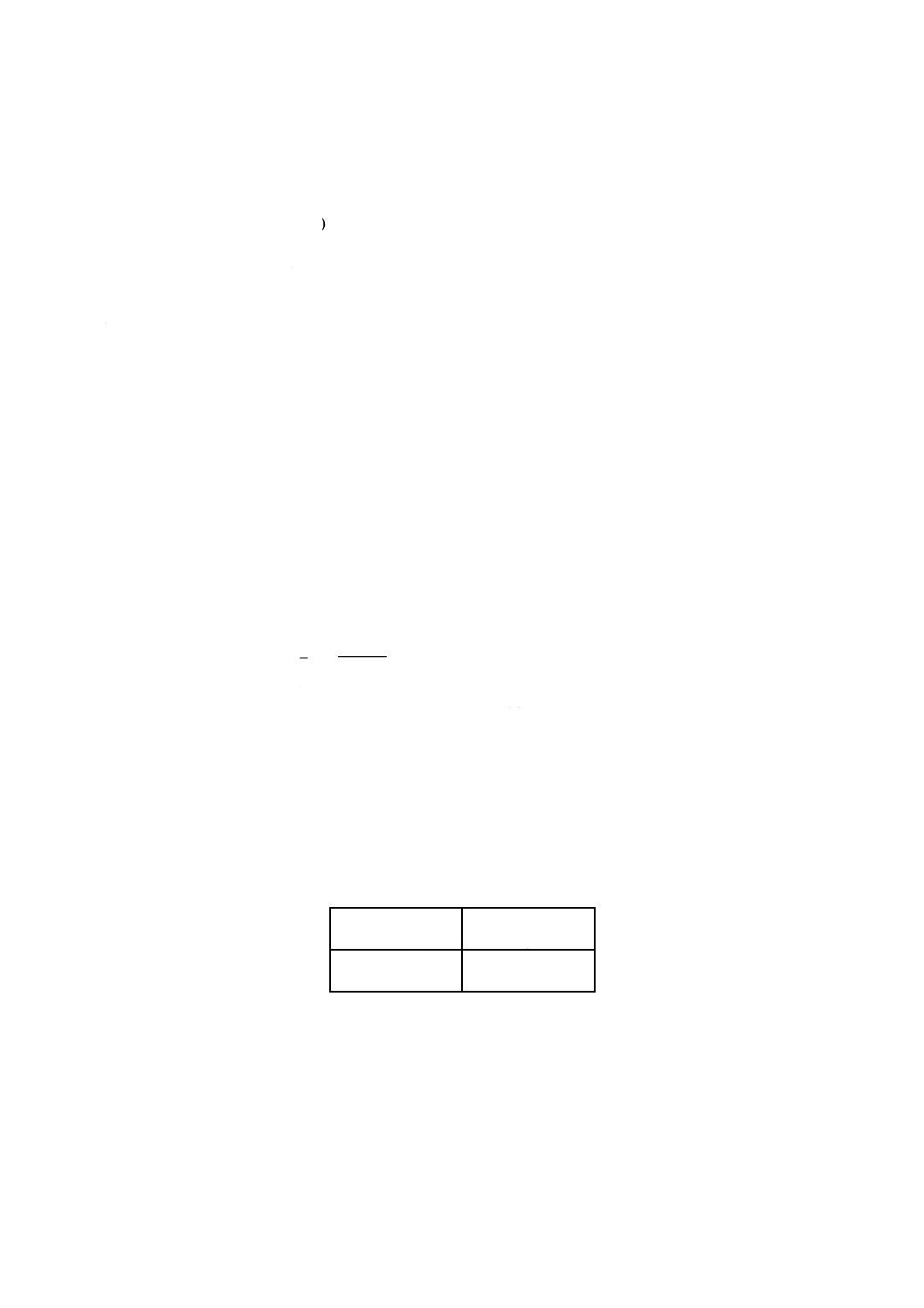

表5 試料はかり取り量

試料中の銅含有率

% (m/m)

試料はかり取り量

g

0.1以上 0.5未満

3.0

0.5以上 7.0以下

1.0

6.4

操作

6.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (300ml) に移し入れる。

b) 時計皿で覆い,水酸化ナトリウム溶液[6.2e)]を試料1gにつき15mlの割合(4)で加えて分解する。反応

が穏やかになったら,加熱して試料を完全に分解した後,時計皿の下面及びビーカーの内壁を水で洗

浄し,時計皿を取り除く。温水で液量を約200mlとする。

注(4) けい素含有率の高い試料の場合は,20mlの割合で加える。

6

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

銅の分離 銅の分離は,次の手順によって行う。

a) 6.4.1b)で得た溶液に,硫化ナトリウム溶液[6.2i)]5mlを加えてよくかき混ぜ,加熱して沈殿を沈降させ

た後,ろ紙(5種B)を用いてこし分け,硫化ナトリウム洗浄液[6.2j)]で洗浄する。沈殿を温水を用い

て,できるだけ元のビーカーに移し入れ,ろ紙に付着した沈殿は少量の熱硝酸 (1+3) をろ紙の上か

ら注いで溶解し,温水で洗浄した後,溶液と洗液とを沈殿を入れた元のビーカーに受ける。時計皿で

覆い少量の硝酸を加え,加熱してビーカー中の沈殿を溶解する(5)。時計皿の下面及びビーカーの内壁

を水で洗浄し,時計皿を取り除く。

b) この溶液に硫酸 (1+1) 6mlを加え,加熱して硫酸の白煙を発生させる。室温まで放冷した後,水約50ml

を加え,加熱して可溶性塩類を溶解する。溶液をろ紙(5種B)を用いてろ過し,温水で十分に洗浄

してろ液及び洗液を合わせ,水で液量を約200mlとする。溶液を約80℃に加熱した後,硫化水素を通

じて飽和させる。しばらく静置した後,沈殿をろ紙(5種B)を用いてこし分け,硫化水素洗浄液[6.2h)]

で十分に洗浄する。

c) 沈殿をろ紙とともに磁器るつぼに移し入れ,乾燥した後,硝酸数滴で潤し,赤熱するまで加熱する。

放冷した後,硝酸 (1+1) 3m1及び硫酸 (1+1) 数滴を加え,加熱して焼成物を分解し,加熱蒸発して

硫酸の白煙を発生させ,室温まで放冷する。

d) 塩類を少量の水でビーカー (200ml) に洗い移し,塩類を溶解する。

注(5) もし,沈殿の溶解が不十分なときは,過酸化水素 (1+9) を少量加えて溶解する。

6.4.3

銅の滴定 銅の滴定は,次の手順によって行う。

a) 6.4.2d)で得た溶液にアンモニア水 (1+1) を水酸化銅 (II) の沈殿がわずかに生成するまで滴加した後,

硫酸 (1+17) 1mlを加えて沈殿を溶解し,硫酸アンモニウム溶液20mlを加え,水で液量を約50mlと

する。

b) よう化カリウム溶液[6.2k)]5m1及び指示薬としてでんぷん溶液[6.2o)]約5mlを加え,チオ硫酸ナトリ

ウム標準溶液[6.2n)]で滴定し,終点近くでチオシアン酸カリウム溶液5mlを加えて滴定を続け,青色

の消えた点を終点とし,チオ硫酸ナトリウム標準溶液の使用量を求める。

6.5

空試験 試料を用いないで、試料と同じ操作を試料と並行して行う。

6.6

計算 試料中の銅含有率を,次の式によって算出する。

100

)

(

2

1

×

×

−

=

m

f

V

V

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

V1: 6.4.3b)で得たチオ硫酸ナトリウム標準溶液使用量 (ml)

V2: 6.5で得たチオ硫酸ナトリウム標準溶液使用量 (ml)

f: チオ硫酸ナトリウム標準溶液1mlに相当する銅量 (g)

m: 試料はかり取り量 (g)

7. ジエチルジチオカルバミン酸吸光光度法

7.1

要旨 試料を水酸化ナトリウムで分解し,くえん酸を加え,塩酸と硝酸を加えて酸性とした後又は

試料を塩酸と硝酸とで分解し,くえん酸を加えた後,塩化ヒドロキシルアンモニウムを加えて鉄などを還

元するアルカリ性とした後,アラビアゴム及びN,N'−ジエチルジチオカルバミン酸ナトリウム(以下,

DDTCという。)を加えて呈色させ,光度計を用いてその吸光度を測定する。

7.2

試薬 試薬は,次による。

a) 塩酸

7

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 塩酸 (1+2)

c) 硝酸

d) アンモニア水 (1+2)

e) 水酸化ナトリウム溶液[5.2j)]による。

f)

くえん酸溶液 くえん酸一水和物50gを水に溶解し,水で液量を100mlとする。

g) 塩化ヒドロキシルアンモニウム溶液 (10g/l)

h) アラビアゴム溶液 アラビアゴム粉末10gを少量の温水に溶解し,水を加えて液量を1lとし,その上

澄み液を用いる。

i)

DDTC溶液 DDTC0.1gを水に溶解し,水で液量を100mlとし,褐色瓶に入れて暗所に保存する。こ

の溶液はなるべく新しいものを使用する。

j)

エチレンジアミン四酢酸二水素二ナトリウム溶液 エチレンジアミン四酢酸二水素二ナトリウム二水

和物4gを水に溶解し,水で液量を100mlとする。

k) 標準銅溶液(10μgCu/ml) 銅[99.95% (m/m) 以上]0.500gをはかり取ってビーカー (300ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 10mlを加えて分解し,加熱して窒素酸化物を追い出す。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除き,溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて,原液(500μgCu/ml)とする。この原液を

使用の都度,必要量だけ水で正しく50倍に薄めて,標準銅溶液とする。

7.3

試料はかり取り量 試料はかり取り量は,1.0gとし,1mgのけたまではかる。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) けい素含有率が1.0% (m/m) 未満の試料

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 時計皿で覆い,水酸化ナトリウム溶液[7.2e)]20mlを少量ずつ加えて分解する。反応が穏やかになっ

たら加熱して試料を完全に分解する。

3) 室温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,くえん酸溶液[7.2f)]20ml,

塩酸5ml及び硝酸数滴を加え,加熱して透明な溶液とする(6)。常温まで冷却した後,時計皿の下面

及びビーカーの内壁を水で洗浄し,時計皿を取り除く(7)。

4) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液を,銅量が50

〜500μgになるようにビーカー (100ml) に分取し,水で液量を約50mlとする。

b) けい素含有率が1.0% (m/m) 以上の試料

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 時計皿で覆い,塩酸 (1+2) 30mlを加えて分解し,急激な反応が終わった後,硝酸5mlを加え,煮

沸して銅などを分解する。時計皿の下面及びビーカーの内壁を温水で洗浄し,時計皿を取り除き,

温水30mlを加えた後,溶液をろ紙(5種B)を用いてろ過し,温水で十分に洗浄する。

3) ろ液及び洗液をビーカー (200ml) に受け,加熱して液量が約30mlとなるまで濃縮する。放冷した

後,くえん酸溶液[7.2f)]20mlを加える(7)。

4) a)4)の操作を行う。

注(6) けい酸が析出した場合には,溶液をろ紙(5種B)でろ過し,温水で洗浄し,ろ液と洗液をビー

カー (200ml) に受け,加熱して液量が約50mlとなるまで濃縮する。

(7) 試料中の銅含有率が0.05% (m/m) 以下の場合には,次の4)の操作は行わない。

8

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

呈色 呈色は,次の手順によって行う。

a) 7.4.1のa)3),a)4),b)3)又はb)4)で得た溶液に塩化ヒドロキシルアンモニウム溶液[7.2g)]5mlを加える

(8)。

b) アンモニア水 (1+2) を用いてpHを8.5〜9.5とした後(9),溶液を100mlの全量フラスコに水を用いて

移し入れ,アラビアゴム溶液[7.2h)]5ml及びDDTC溶液[7.2i)]10mlを加え,水で標線まで薄め,5分間

放置する(10)。

注(8) ニッケルが1〜10mg含まれるときは,さらにエチレンジアミン四酢酸二水素二ナトリウム溶液

[6.2j)]5mlを加える。

(9) pH計を用いてpHを調節するか,又は別に試料溶液を取ってpHを8.5〜9.5とするのに必要な

アンモニア水 (1+2) の添加量をあらかじめ求めておく。

(10) このとき,液温が5〜30℃の範囲で定の温度になるようにする。

7.4.3

吸光度の測定 7.4.2b)で得た溶液の一部を,光度計の吸収セル (10mm) に取り,水を対照液とし

て,波長470nm付近(11)の吸光度を測定する(12)。

注(11) 呈色溶液中の鉄量が0.5mg以下のときは,感度の良い445nm付近の波長を使用することができ

る。

(12) 呈色後60分以内に測定する。

7.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

7.6

検量線の作成 数個のビーカー (100ml) に標準銅溶液[7.2k)]0〜50.0ml(銅として0〜500μg)を段階

的に取り,くえん酸溶液[7.2f)]20ml,塩酸5ml及び硝酸数滴を加えた後,塩化ヒドロキシルアンモニウム

溶液[7.2g)]5mlを加える。以下,7.4.2b)及び7.4.3の手順に従って試料溶液と並行して操作し,得た吸光度

と銅量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

7.7

計算 計算は,次のいずれかによる。

a) 7.4.1のa)4)又はb)4)の操作を行わなかった場合 7.4.3で得た吸光度から7.5で得た吸光度を差し引い

て得られる吸光度と,7.6で作成した検量線とから銅量を求め,試料中の銅含有率を,次の式によって

算出する。

100

×

=mA

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A: 試料溶液中の銅検出量 (g)

m: 試料はかり取り量 (g)

b) 7.4.1のa)4)又はb)4)の操作を行った場合 7.4.3で得た吸光度から7.5で得た吸光度を差し引いて得ら

れる吸光度と7.6で作成した検量線とから銅量を求め,試料中の銅含有率を,次の式によって算出す

る。

100

100×

×

=

B

m

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A: 分取した試料溶液中の銅検出量 (g)

m: 試料はかり取り量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

8. ジエチルジチオカルバミン酸抽出吸光光度法

9

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

要旨 試料を水酸化ナトリウムで分解し,硝酸を加えて酸性とし,くえん酸及びエチレンジアミン

四酢酸二水素二ナトリウム(以下,EDTA2Naという。)を加え,アンモニア水でpHを調節した後,N,

N'−ジエチルジチオカルバミン酸ナトリウム(以下,DDTCという。)を加え,生成するDDTC銅錯体を

酢酸ブチルで抽出し,光度計を用いて有機相の吸光度を測定する。

8.2

試薬 試薬は,次による。

a) 硝酸 (1+1)

b) アンモニア水

c) 水酸化ナトリウム溶液 [5.2j)]による。

d) 硫酸ナトリウム(無水)

e) くえん酸溶液 [7.2f)]による。

f)

DDTC溶液 [7.2i)]による。

g) EDTA2Na溶液 [7.2j)]による。

h) 酢酸ブチル

i)

標準銅溶液 (2μgCu/ml) 銅[99.95% (m/m) 以上]0.200gをはかり取って,ビーカー (100ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 10mlを加えて分解し,加熱して窒素酸化物を追い出す。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄して時計皿を取り除き,溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (200μgCu/ml) とする。この原液を使

用の都度,必要量だけ水で正しく100倍に薄めて標準銅溶液とする。

8.3

試料はかり取り量 試料はかり取り量は,1.0gとし,1mgのけたまではかる。

8.4

操作

8.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (300ml) に移し入れる。

b) 時計皿で覆い,水酸化ナトリウム溶液[8.2c)]20mlを少量ずつ加えて分解する反応が穏やかになったら

加熱して試料を完全に分解する。

c) 室温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,硝酸 (1+1) 35mlを加え,穏

やかに煮沸して窒素酸化物を追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水

で洗浄し,時計皿を取り除く(13)。

d) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液を銅量が5〜30μg

になるようにビーカー (100ml) に正確に分取する。

注(13) 試料中の銅含有率が0.003% (m/m) 以下の場合には,次のd)の操作は行わない。

8.4.2

錯体の抽出 錯体の抽出は,次の手順によって行う。

a) 8.4.1のc)又はd)で得た溶液に,水に加えて液量を約60mlとする。

b) くえん酸溶液[8.2e)]10ml及びEDTA2Na溶液[8.2g)]5mlを加え,アンモニア水を用いてpHを8.5〜9.5

に調節する(14)。

c) 常温まで冷却した後,溶液を分液漏斗 (200ml) に水を用いて移し入れ,水で液量を約100ml(15)とする。

d) DDTC溶液[8.2f)]を正確に4ml及び酢酸ブチルを正確に10ml加え,約5分間激しく振り混ぜる。しば

らく静置した後,水相(下層)を捨て,有機相(上層)を硫酸ナトリウム(無水)約1gを入れた共栓

付三角フラスコ(約20〜30ml)に移し入れ,振り混ぜて脱水する(16)。

注(14) pH計を用いてpHを調節するか,又は別に試料溶液を取ってpHを8.5〜9.5とするのに必要なア

ンモニア水の添加量をあらかじめ求めておく。

10

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(15) あらかじめ分液漏斗に印を付けておくとよい。

(16) 有機相の脱水は,分液漏斗の脚部に脱脂綿を詰めてろ過してもよい。

8.4.3

吸光度の測定 8.4.2d)で得た有機相の一部を,光度計の吸収セル (10mm) に取り,酢酸ブチルを

対照液として波長435nm付近の吸光度を測定する(17)。

注(17) 有機相に抽出された銅錯体の呈色は,少なくとも1時間は安定であるが,酢酸ブチルの揮発に注

意する必要がある。

8.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

8.6

検量線の作成 数個のビーカー (100ml) に標準銅溶液[8.2i)]0〜15.0ml(銅として0〜30μg)を段階

的に取り,水を加えて液量を約60mlとする。以下,8.4.2b)〜8.4.3の手順に従って試料溶液と並行して操

作し,得た吸光度と銅量との関係線を作成し,この関係線を原点を通るように平行移動して検量線とする。

8.7

計算 計算は,次のいずれかによる。

a) 8.4.1d)の操作を行わなかった場合 8.4.3で得た吸光度から,8.5で得た吸光度を差し引いて得られる

吸光度と,8.6で作成した検量線とから銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

×

=mA

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A: 試料溶液中の銅検出量 (g)

m: 試料はかり取り量 (g)

b) 8.4.1d)の操作を行った場合 8.4.3で得た吸光度から,8.5で得た吸光度を差し引いて得られる吸光度

と,8.6で作成した検量線とから銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

100×

×

=

B

m

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A: 分取した試料溶液中の銅検出量 (g)

m: 試料はかり取り量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

11

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 円筒状白金電極

付図2 らせん状白金電極

付図3 電解ビーカー

付図4 半円形時計皿

12

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 銅電解重量法

(すず又はアンチモンを含有するアルミニウム合金の場合)

A.1 要旨 試料を過塩素酸,臭化水素酸及び臭素水で分解し,銅の電着を妨害するすず及びアンチモンを

臭化物として揮散させて除去し,けい酸などの沈殿をふっ化水素酸で処理して沈殿中の銅を回収した後,

白金電極を用いて電解を行って銅を陰極に析出させ,その質量をはかる。

A.2 試薬 試薬は,本体の5.2による。

A.3 器具 器具は,本体の5.3による。

A.4 試料はかり取り量 試料はかり取り量は,本体の表2に従い,1mgのけたまではかる。

A.5 操作

A.5.1 準備操作 準備操作は,本体の5.5.1による。

A.5.2 試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取ってビーカー (500ml) に移し入れ,附属書A表1に従って過塩素酸 (1+1) ,臭化水

素酸及び臭素水(飽和)を加え,時計皿で覆う(1)(2)。

b) 分解が終了したら時計皿の下面を水で洗って時計皿を取り除き,加熱して徐々に温度を上げて過塩素

酸の白煙が発生するまで濃縮する。

c) 5分間過塩素酸の蒸気を発生させた後,時計皿で覆い,約20分間加熱を続ける。

d) 本体の5.5.2b)の4)〜8)の手順に従って操作する。

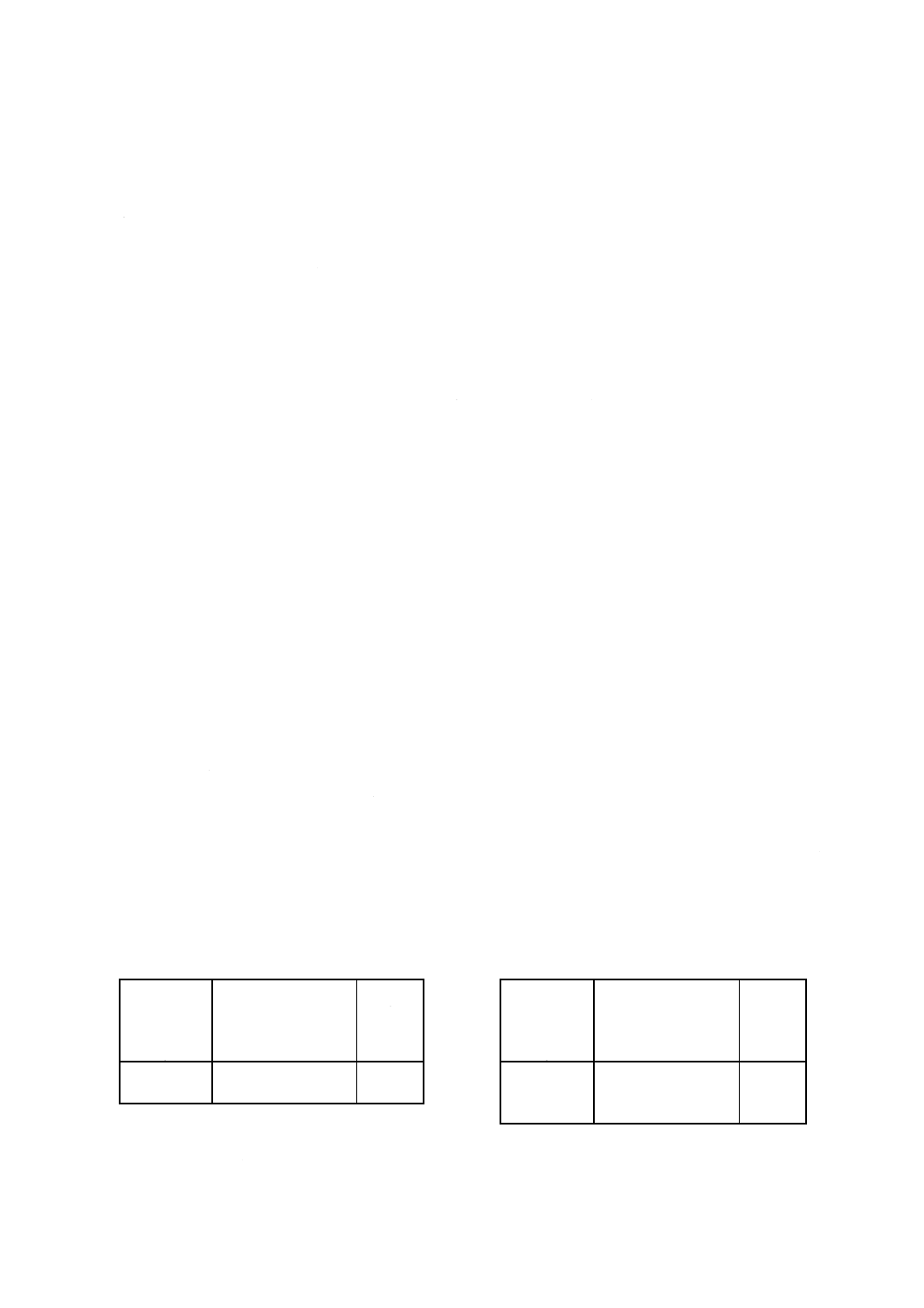

附属書A表1 過塩素酸 (1+1),臭化水素酸及び臭素水(飽和)の添加量

試料中の銅含有率

すず又はアンチモンの

過塩素酸

臭化水素酸

臭素水(飽和)

% (m/m)

含有率

(1+1) 添加量

添加量

添加量

% (m/m)

ml

ml

ml

0.3以上2.0未満

6.0未満

250

30

20

6.0以上20.0未満

250

70

20

2.0以上5.0未満

6.0未満

110

15

10

6.0以上20.0未満

110

30

10

5.0以上7.0以下

6.0未満

70

10

10

6.0以上20.0未満

70

20

10

注(1) この操作は,ドラフトチャンバー中で行う。

(2) 必要なら穏やかに加熱してよい。

A.5.3 電解 電解は,本体の5.5.3による。

A.5.4 乾燥及びひょう量 乾燥及びひょう量は,本体の5.5.4による。

A.6 空試験 空試験は行わない。

13

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 計算 試料中の銅含有率を,次の式によって算出する。

100

0

1

2

×

−

=

m

m

m

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

m2: A.5.4で得た質量 (g)

m1: A.5.1で得た質量 (g)

m0: 試料はかり取り量 (g)

14

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 硫化物沈殿分離銅電解重量法

(ビスマスを含有するアルミニウム合金の場合)

B.1 要旨 試料を過塩素酸と硝酸とで分解し,けい酸などの沈殿をふっ化水素酸で処理して沈殿中の銅を

回収した後,硫化水素を通じて銅を2属の金属とともに硫化物として沈殿させて分離する硫酸中で硫化物

を溶解し,希塩酸中でビスマスを除去し過塩素酸によって酸の置換を行った後,白金電極を用いて銅を析

出させてその質量をはかる。

B.2 試薬 試薬は,本体の5.2による。

B.3 器具 器具は,本体の5.3による。

B.4 試料はかり取り量 試料はかり取り量は,本体の表2に従い,1mgのけたまではかる。

B.5 操作

B.5.1 準備操作 準備操作は,本体の5.5.1による。

B.5.2 試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 本体の5.5.2b)の1)〜7)の手順に従って操作する。

b) 溶液を加熱して約200mlまで濃縮した後,コニカルビーカー (300ml) にできるだけ少量の水を用いて

移し入れる。

c) 試料1g当たり酒石酸溶液25mlを加える。メチルレッド溶液を指示薬として加え,アンモニア水 (1

+1) で中和し,ぎ酸混合液[本体の5.2m)]25mlを加え,液量が約200〜250mlになるまで加熱濃縮

した後,硫化水素を飽和するまで(最初は多く徐々に少なくして,1分間当たりの気泡が約100〜120

個になるようにして15〜30分間)通じる。

d) 40〜50℃で30〜40分間放置した後,溶液を少量のろ紙パルプを入れたろ紙(5種B)でろ過し,ろ紙

が乾燥しないように注意して温ぎ酸混合洗浄液[本体の5.2n)]で6〜8回洗浄する。

e) 硫化物の沈殿の入ったろ紙をビーカー (300ml) に移し入れ,温硝酸 (1+1) 30〜40ml及び同量の温水

を加え,時計皿で覆い,穏やかに加熱してろ紙を分解させるようにビーカーを振る。

f)

加熱して窒素酸化物の褐色の蒸気が発生するまで溶液を濃縮した後,過塩素酸10mlを加え,過塩素

酸の白煙がほとんど出なくなるまで乾固する。

g) 放冷した後,温水約20mlを加え,塩類が溶解するまで加熱し,メチルレッド溶液2,3滴(1)を指示薬

として加え,溶液の色が黄に変わるまでアンモニア水 (1+1) を少量ずつ加える。

h) 溶液のpHが0.7になるまで塩酸 (1+1) を加えた後,熱水を溶液のpHが1.3〜1.6になるまで加えて

希釈してかき混ぜる。沈殿が安定するまで加熱(4時間,60〜70℃)した後,室温まで冷却する。

i)

溶液をるつぼ型ガラスろ過器 (3G4) でろ過し,熱水を約25mlずつ使って4,5回洗浄し,ろ液及び洗

液をトールビーカー (300ml) に集める。

注(1) 銅の含有率が高い[4% (m/m) 以上]ときは指示薬の変色点が認められない。この場合には指示

薬を使用しないほうがよく,溶液をアンモニア水 (1+1) で銅アンミン錯体の特徴的な青が現れ

15

H 1354 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るまで中和し,その後,銅アンミン錯体が分解して明るい青になるまで硝酸 (1+1) を一滴ずつ

加える。

j)

本体の5.5.2b)8)の操作を行う。

B.5.3 電解 電解は,本体の5.5.3による。

B.5.4 乾燥及びひょう量 乾燥及びひょう量は,本体の5.5.4による。

B.6 空試験 空試験は行わない。

B.7 計算 試料中の銅含有率を,次の式によって算出する。

100

0

1

2

×

−

=

m

m

m

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

m2: B.5.4で得た質量 (g)

m1: B.5.1で得た質量 (g)

m0: 試料はかり取り量 (g)

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

畦 上 尚

株式会社日軽分析センター

藤 沼 弘

東洋大学工学部

村 上 徹 朗

工学院大学

大河内 春 乃

東京理科大学

俣 野 宣 久

川崎製線株式会社

村 山 拓 己

通商産業省基礎産業局

大 嶋 清 治

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

井 川 洋 志

昭和電工株式会社千葉事業所

泉 巌

日本軽金属株式会社蒲原製造所

坂 巻 博

新日軽株式会社管理部

勝間田 一 宏

三菱アルミニウム株式会社富士製作所

川 口 修

スカイアルミニウム株式会社技術研究所

北 村 照 夫

昭和アルミニウム株式会社研究開発部

豊 嶋 雅 康

住友軽金属工業株式会社研究開発センター

中 田 滋

古河電気工業株式会社福井事業所

坂 本 敏 正

株式会社神戸製鋼所アルミ・銅事業本部

安 部 正 明

東洋アルミニウム株式会社研究開発本部

久留須 一 彦

古河電気工業株式会社横浜研究所分析技術センター

水 砂 博 文

住友電気工業株式会社研究開発部

船 渡 好 人

株式会社島津製作所分析機器事業部

本 多 和 人

株式会社パーキンエルマージャパン応用技術部

(事務局)

井 波 隆 夫

社団法人軽金属協会