2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1307-1993

アルミニウム及びアルミニウム合金の

誘導結合プラズマ発光分光分析方法

Methods for inductively coupled plasma emission spectrometric

analysis of aluminium and aluminium alloys

1. 適用範囲 この規格は,アルミニウム及びアルミニウム合金の誘導結合プラズマ発光分光分析方法に

ついて規定する。

備考 この規格の引用規格を,次に示す。

JIS H 1351 アルミニウム及びアルミニウム合金の分析方法通則

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析方法通則

JIS Z 2611 金属材料の光電測光法による発光分光分析方法通則

JIS Z 8402 分析・試験の許容差通則

2. 一般事項 分析方法に共通な一般事項は, JIS H 1351, JIS K 0050, JIS K 0116, JIS Z 2611及びJIS Z

8402による。

3. 分析方法の区分 分析方法は,次のいずれかによる。

(1) A法 この方法は,アルミニウム含有率99.0% (m/m) 以上の試料に適用し,その定量元素及び定量範

囲は,表1による。

(2) B法 この方法は,アルミニウム含有率99.0% (m/m) 未満の試料に適用し,その定量元素及び定量範

囲は,表2による。

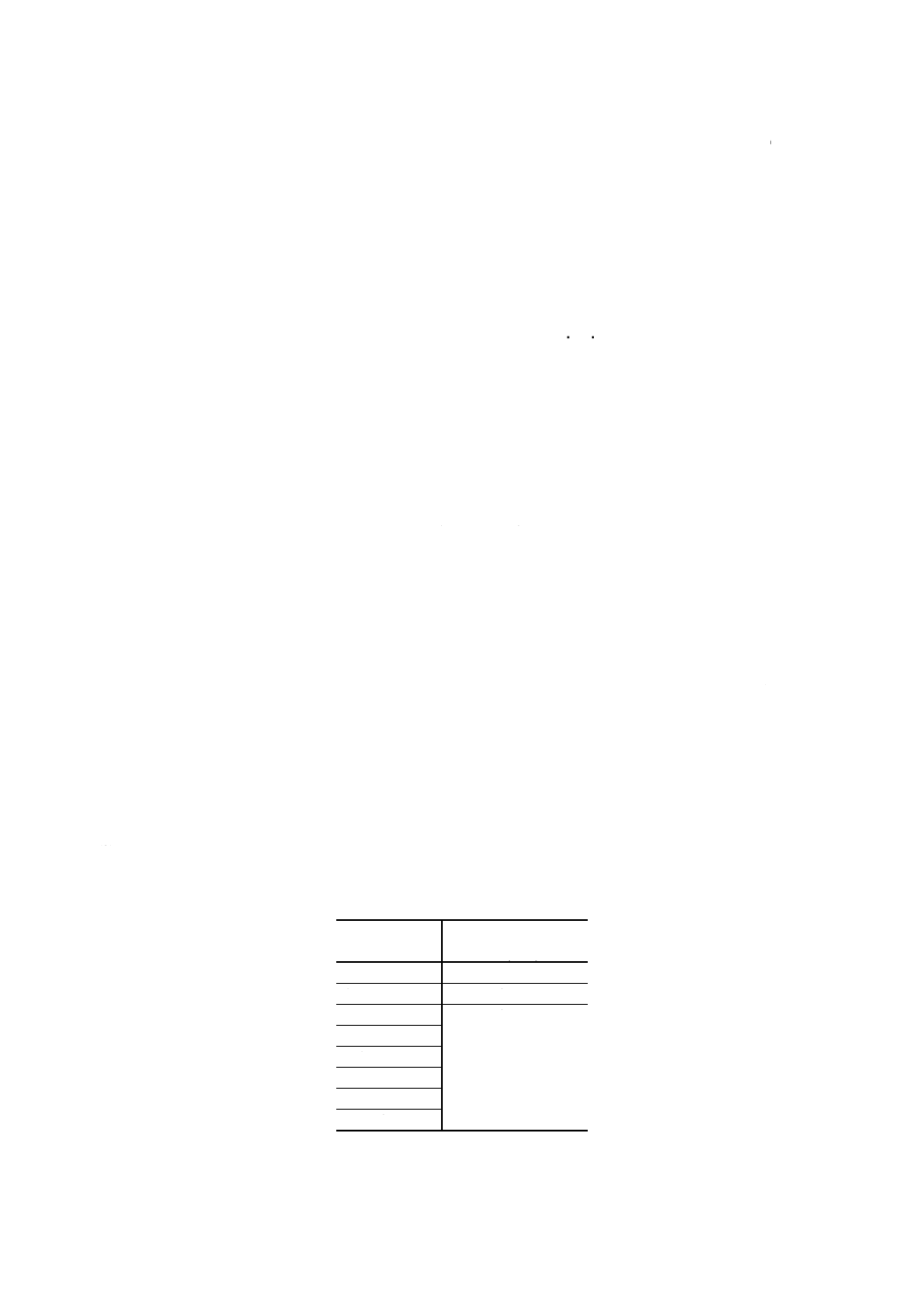

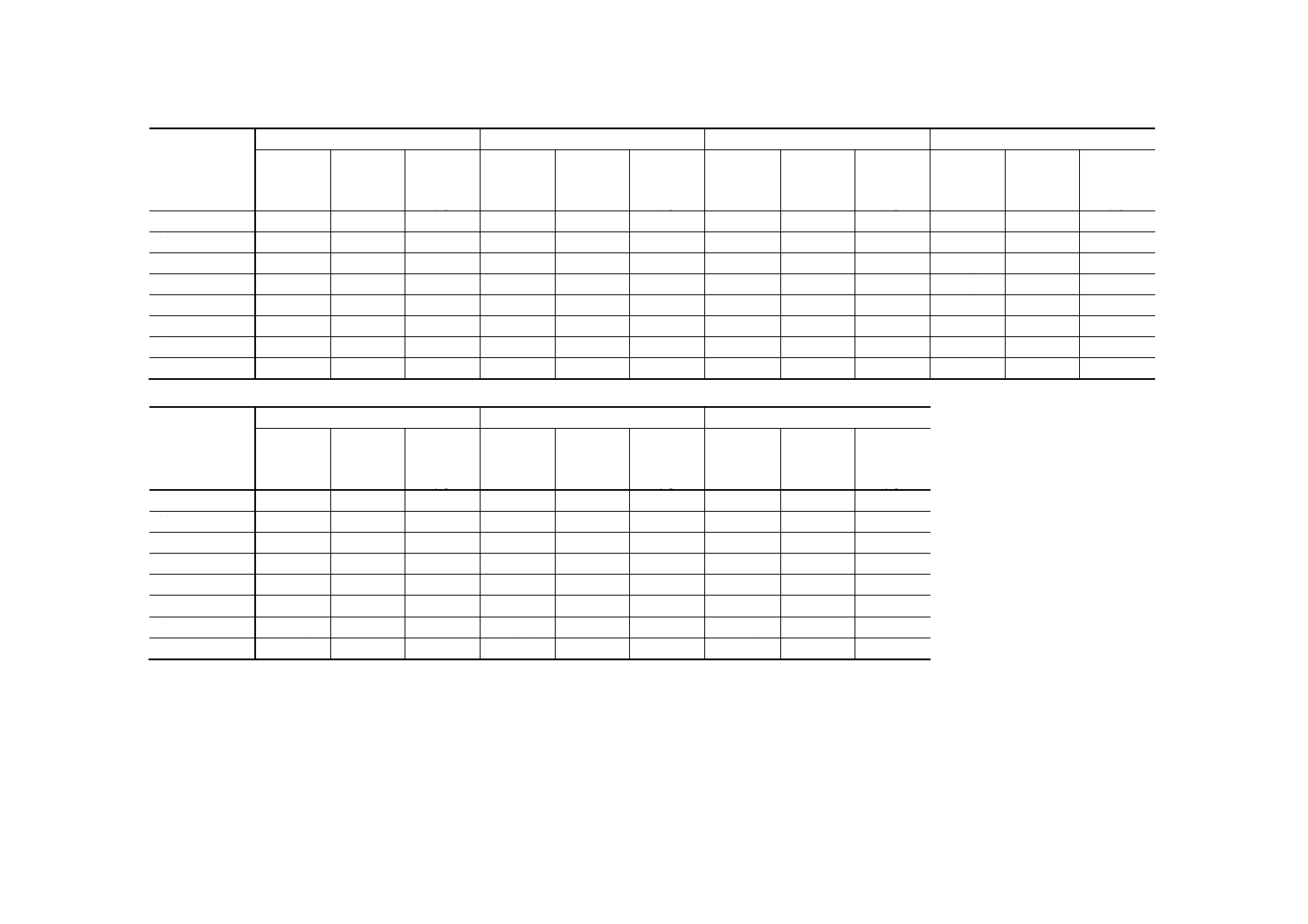

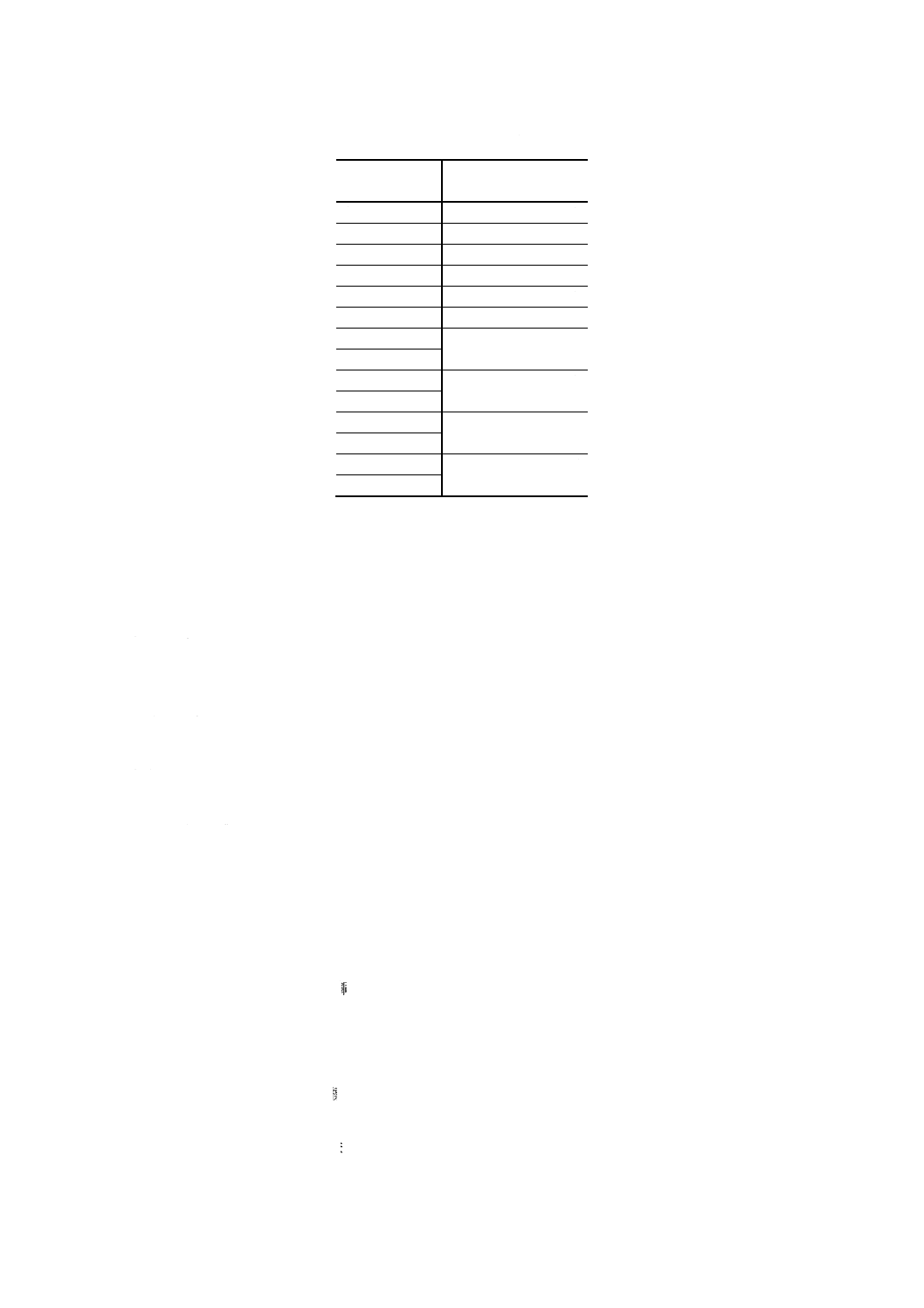

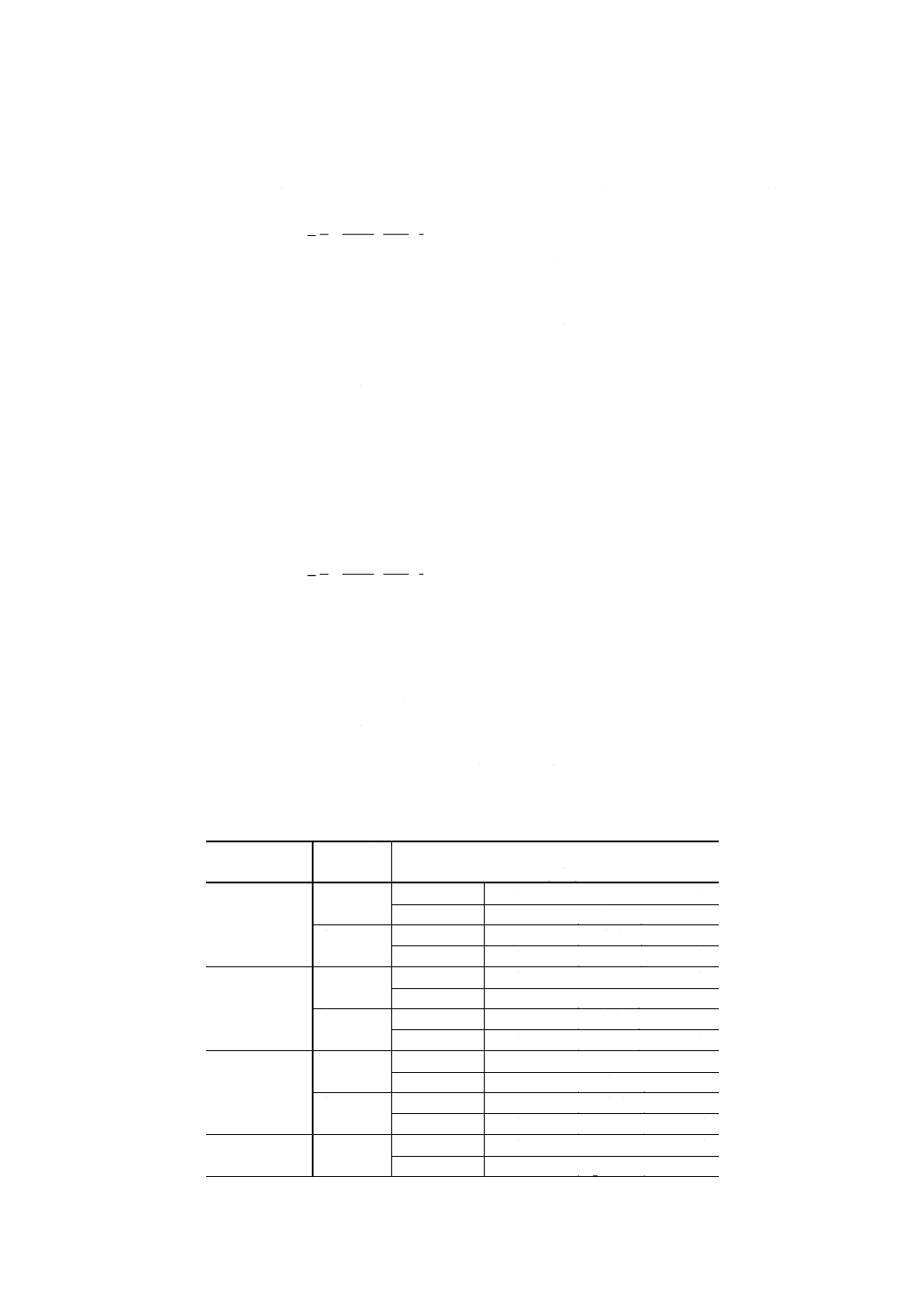

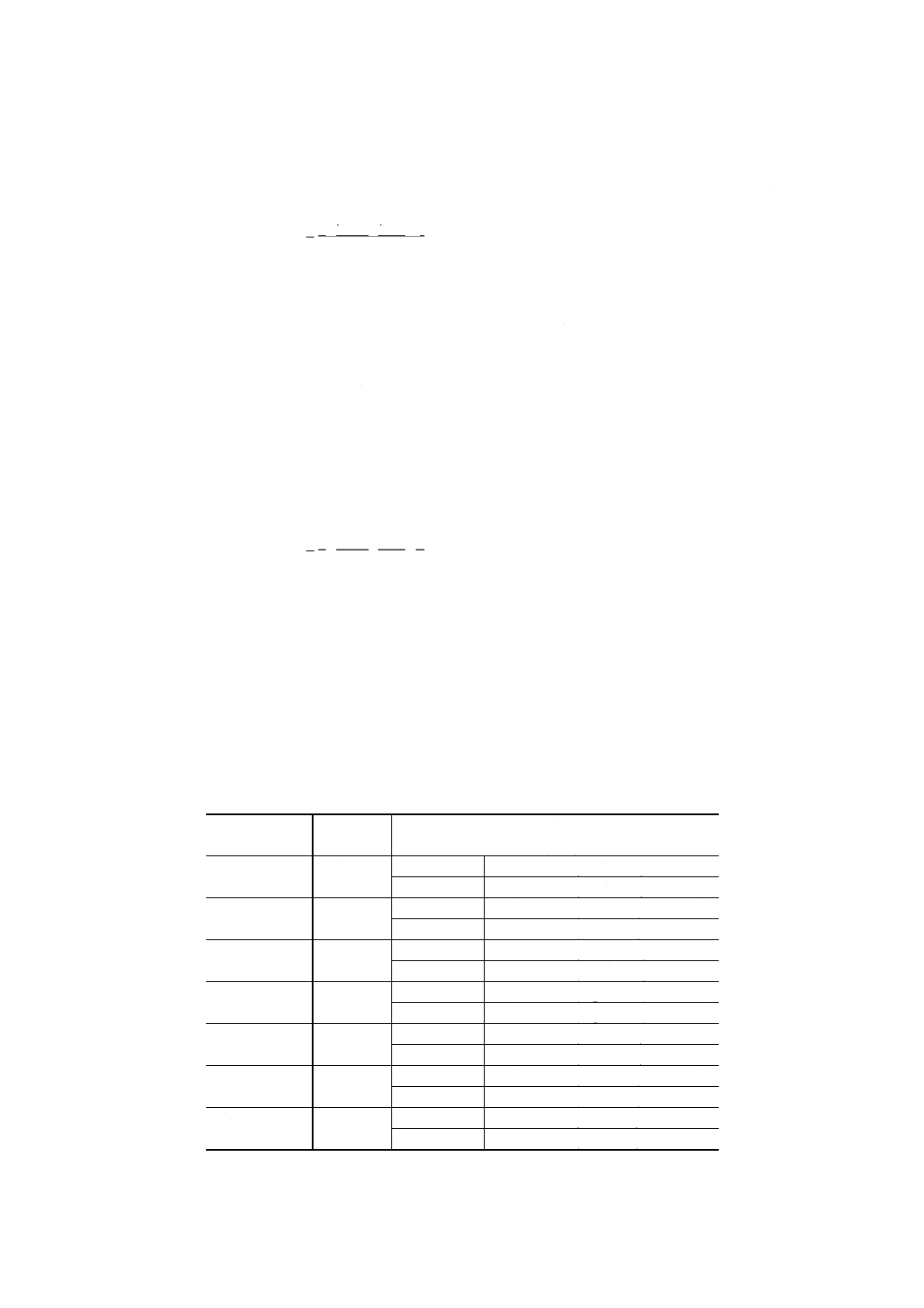

表1 A法の定量元素及び定量範囲

定量元素

定量範囲

% (m/m)

銅

0.002以上 0.25以下

鉄

0.002以上 1.0 以下

マンガン

0.002以上 0.1 以下

マグネシウム

亜鉛

チタン

クロム

バナジウム

2

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

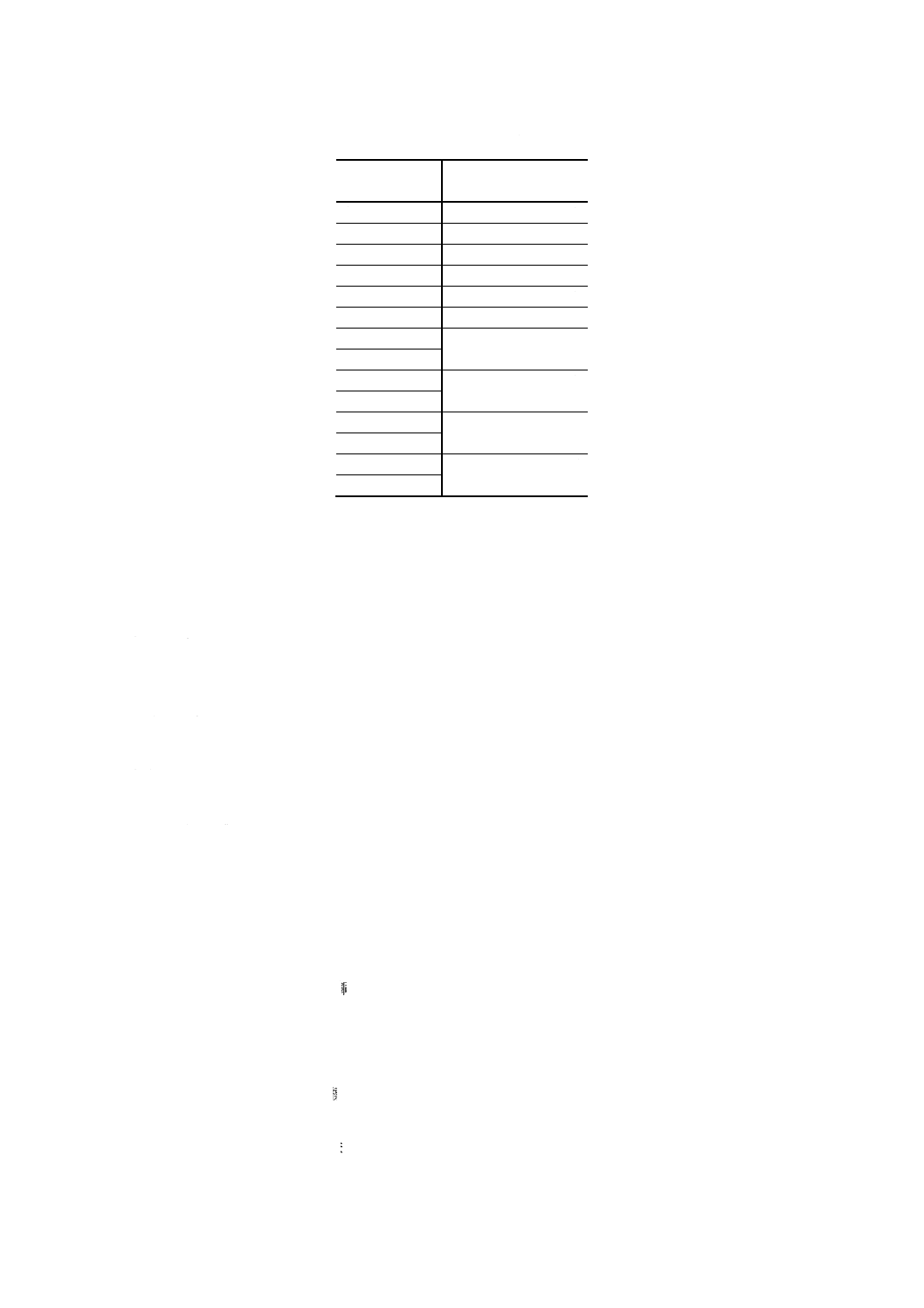

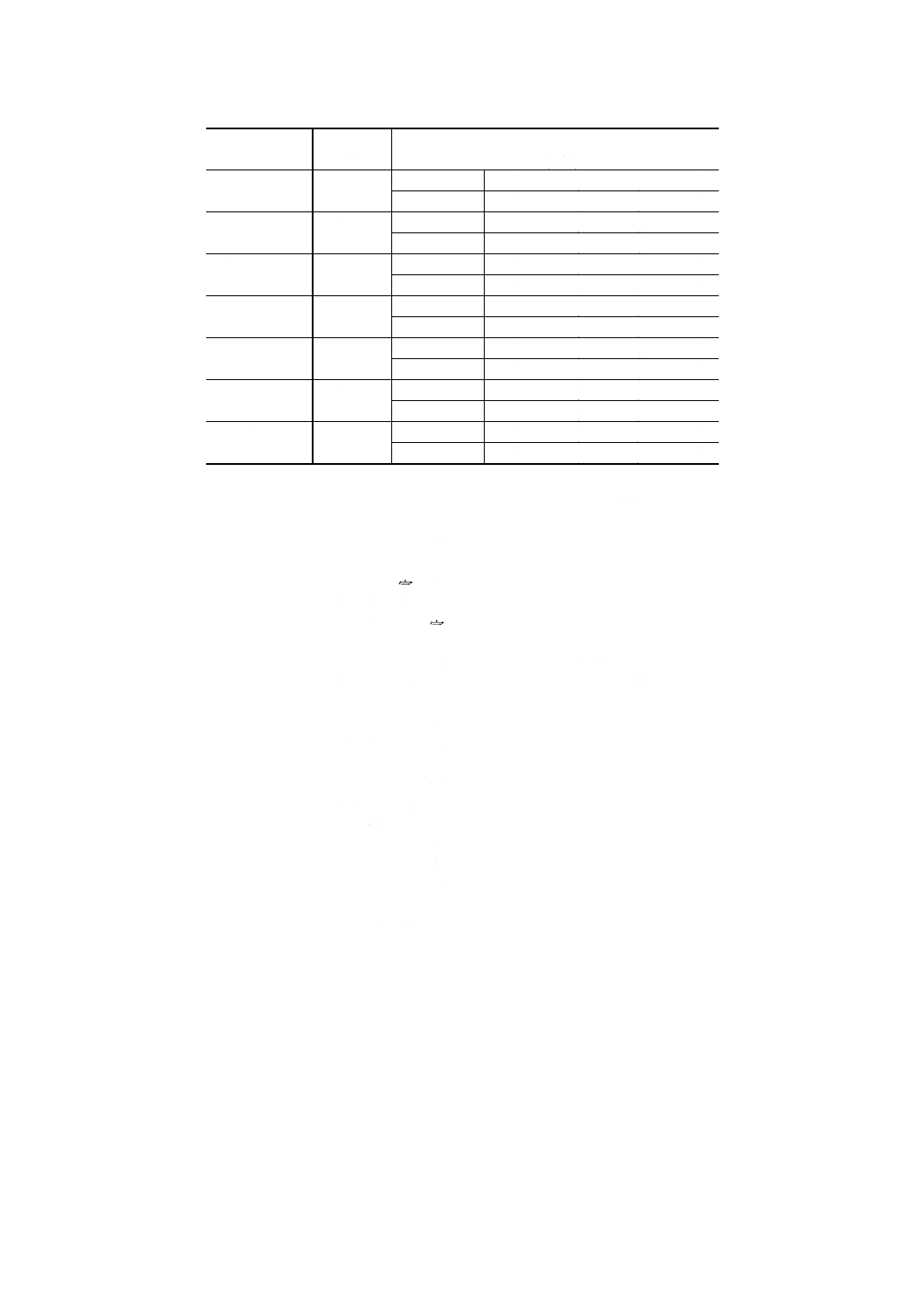

表2 B法の定量元素及び定量範囲

定量元素

定量範囲

% (m/m)

銅

0.01以上 6.0 以下

鉄

0.02以上 1.5 以下

マンガン

0.01以上 2.0 以下

マグネシウム

0.01以上 12.0 以下

亜鉛

0.01以上 8.0 以下

ニッケル

0.01以上 3.0 以下

チタン

0.01以上 0.5 以下

クロム

鉛

0.01以上 1.0 以下

ビスマス

ジルコニウム

0.01以上 0.5 以下

すず

バナジウム

0.01以上 0.25以下

ほう素

4. A法

4.1

要旨 試料を塩酸と過酸化水素とで分解した後,溶液を誘導結合プラズマ(以下,ICPという。)発

光分光装置のアルゴンプラズマ中に噴霧し,定量元素の発光強度を測定する。

4.2

試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) ふっ化水素酸

(3) 硫酸 (1+1)

(4) 過酸化水素

(5) アルミニウム できるだけ純度の高いアルミニウムで,定量元素を含有しないもの,又は定量元素の

含有率が既知で,できるだけ低いもの。

(6) イットリウム溶液 (1mgY/ml) 三酸化二イットリウム[99.9% (m/m) 以上]1.270gをはかり取ってビ

ーカー (200ml) に移し入れ,塩酸 (1+1) 50mlを加え,加熱して分解する。常温まで冷却した後,1

000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(7) ニッケル溶液 ニッケル[99.9% (m/m) 以上]0.1gをはかり取ってビーカー (200ml) に移し入れ,硝

酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで冷却した後,水で液量を100mlとする。

(8) すず溶液 すず[99.9% (m/m) 以上]0.1gをはかり取って白金皿(100番)に移し入れ,塩酸30mlを

加え,50〜80℃に加熱して分解する。常温まで冷却した後,水で液量を100mlとする。

(9) 標準銅溶液A (100μgCu/ml) 銅[99.9% (m/m) 以上]0.100gをはかり取ってビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 20mlを加えて穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄めて標準銅溶液Aとする。

(10) 標準銅溶液B (10μgCu/ml) 標準銅溶液A [(9)] を使用の都度,必要量だけ水で正しく10倍に薄めて

標準銅溶液Bとする。

(11) 標準鉄溶液A (500μFe/ml) 鉄[99.9% (m/m) 以上]0.500gをはかり取ってビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで冷却した後,

3

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄めて標準鉄溶液Aとする。

(12) 標準鉄溶液B (100μgFe/ml) 標準鉄溶液A [(11)] を使用の都度,必要量だけ水で正しく5倍に薄めて

標準鉄溶液Bとする。

(13) 標準マンガン溶液A (100μgMn/ml) マンガン[99.9% (m/m) 以上]0.100gをはかり取ってビーカー

(200ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加えて穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準マンガン溶液Aとする。

(14) 標準マンガン溶液B (10μgMn/ml) 標準マンガン溶液A [(13)] を使用の都度,必要量だけ水で正しく

10倍に薄めて標準マンガン溶液Bとする。

(15) 標準マグネシウム溶液A (100μgMg/ml) マグネシウム[99.9% (m/m) 以上]0.100gをはかり取ってビ

ーカー (300ml) に移し入れ,時計皿で覆い,水50mlを加えた後,塩酸 (1+1) 20mlを少量ずつ加え,

穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,

時計皿を取り除く。溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準

マグネシウム溶液Aとする。

(16) 標準マグネシウム溶液B (10μgMg/ml) 標準マグネシウム溶液A [(15)] を使用の都度,必要量だけ水

で正しく10倍に薄めて標準マグネシウム溶液Bとする。

(17) 標準亜鉛溶液A (100μgZn/ml) 亜鉛[99.9% (m/m) 以上]0.100gをはかり取ってビーカー (200ml) に

移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加えて穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フラ

スコに水を用いて移し入れ,水で標線まで薄めて標準亜鉛溶液Aとする。

(18) 標準亜鉛溶液B (10μgZn/ml) 標準亜鉛溶液A [(17)] を使用の都度,必要量だけ水で正しく10倍に薄

めて標準亜鉛溶液Bとする。

(19) 標準チタン溶液A(100 μgTi/ml) チタン[99.9% (m/m) 以上]0.100gをはかり取ってビーカー (200ml)

に移し入れ,時計皿で覆い,塩酸 (1+1) 80mlを加えて穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を塩酸 (1+1) で洗浄し,時計皿を取り除く。溶液を1 000ml

の全量フラスコに塩酸 (1+1) を用いて移し入れ,塩酸 (1+1) で標線まで薄めて標準チタン溶液A

とする。

(20) 標準チタン溶液B (10μgTi/ml) 標準チタン溶液A [(19)] を使用の都度,必要量だけ塩酸 (1+1) で正

しく10倍に薄めて標準チタン溶液Bとする。

(21) 標準クロム溶液A (100μgCr/ml) クロム[99.9% (m/m) 以上]0.100gをはかり取ってビーカー (200ml)

に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加えて穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄めて標準クロム溶液Aとする。

(22) 標準クロム溶液B (10μgCr/ml) 標準クロム溶液A [(21)] を使用の都度,必要量だけ水で正しく10倍

に薄めて標準クロム溶液Bとする。

(23) 標準バナジウム溶液A (100μgV/ml) バナジウム[99.9% (m/m) 以上]0.100gをはかり取ってビーカ

ー (200ml) に移し入れ,時計皿で覆い,混酸(塩酸3,硝酸1)20mlを加えて穏やかに加熱して分解

し,乾固近くまで濃縮する。塩酸20mlを加え,穏やかに加熱して塩類を溶解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フ

4

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラスコに水を用いて移し入れ,水で標線まで薄めて標準バナジウム溶液Aとする。

(24) 標準バナジウム溶液B (10μgV/ml) 標準バナジウム溶液A [(23)] を使用の都度,必要量だけ塩酸 (1

+50) で正しく10倍に薄めて標準バナジウム溶液Bとする。

4.3

装置及び測定条件 装置及び測定条件は,次による。

(1) ICP発光分光装置 ICP発光分光装置は,(3)の再現性基準を満足する性能をもつものを用いる。

(2) 分析線の選定 定量元素の発光強度の測定に用いる分析線は,原則として共存元素のスペクトル干渉

を受けない波長の分析線を選定する。スペクトル干渉を受けない分析線の選定が困難な場合には,あ

らかじめ定量元素に対する共存元素のスペクトル重なり係数を求めておく。

スペクトル重なり係数の求め方は,次による。

(a) アルミニウム [4.2(5)] 0.500gをはかり取ってビーカー (200ml) に移し入れ,定量元素iの測定波長

においてスペクトル重なりを生じる共存元素jの標準溶液を,共存元素jの量がある適当な量(例

えば,分析対象試料を0.500gはかり取ったときの最大共存量)になるように加える。以下,4.5.1

の(2),(3)及び4.5.2(1)の手順又は4.5.1の(2),(3)及び4.5.2(2)の手順に従って操作する(1)。

(b) アルミニウム [4.2(5)] 0.500gをはかり取ってビーカー (200ml) に移し入れる。以下,4.5.1の(2),(3)

及び4.5.2(1)の手順又は4.5.1の(2),(3)及び4.5.2(2)の手順に従って(a)の操作と並行して操作する(1)。

(c) 4.7(1)の(a)〜(c)の手順又は4.7(2)の(a)及び(b)の手順に従って(a)の操作と並行して操作し,定量元素

iの検量線を作成する。

(d) 次の式によってスペクトル重なり係数を算出する。

j

i

i

j

m

b

a

l

−

=

ここに,

lj: 定量元素iに対する共存元素jのスペクトル重なり係

数

ai: (a)で得た発光強度又は発光強度比と(c)で作成した検

量線とから求めた見掛けの定量元素iの量 (g)

bi: (b)で得た発光強度又は発光強度比と(c)で作成した検

量線とから求めた見掛けの定量元素iの量 (g)

mj: (a)で加えた共存元素jの量 (g)

注(1) 発光強度は,定量元素iの分析線の波長で測定する。

(3) 測定条件の選定 測定条件(分析線,溶液噴霧条件,測光条件など)は,各定量元素について,次の

二つの再現性基準を両方とも満足するように設定しなければならない。

(3.1) 定量下限域再現性基準 次の手順に従って操作し,各定量元素ごとに得られる10個の定量値の標準

偏差が,表3の標準偏差上限値以下であること。

(a) アルミニウム [4.2(5)] 0.500gをはかり取ってビーカー (200ml) に移し入れ,再現性基準の検討をし

ょうとしている定量元素の標準溶液を表3に従って添加した後,4.5.1の(2),(3)及び4.5.2(1)(a)の手順

又は4.5.1の(2),(3)及び4.5.2(2)(a)の手順に従って操作する。

(b) アルミニウム [4.2(5)] 0.500gをはかり取ってビーカー (200ml) に移し入れ,4.5.1の(2),(3)及び4.5.2

(1)(a)の手順又は4.5.1の(2),(3)及び4.5.2(2)(a)の手順に従って(a)の操作と並行して操作する。

(c) (a)及び(b)で得た溶液を用いて,4.5.2(1)(b)又は4.5.2(2)(b)の操作を行い,定量元素i発光強度を測定

する。

(d) 4.7(1)(a)及び(b)の手順又は4.7(2)(a)の手順に従って(a)の操作と並行して操作する。

(e) (d)で得た溶液を用いて4.7(1)(c)又は4.7(2)(b)の操作を(c)の操作と並行して行い,定量元素iの検量

5

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線を作成する。

(f) (c)で得た発光強度と(e)で作成した検量線とから定量元素iの量を求め,定量元素iの定量値(アル

ミニウム中の含有率に換算した含有率)を次の式によって小数点以下第4位のけたまで算出する。

500

500

.0

×

−

=

i

i

i

B

A

C

ここに, Ci: 定量元素i定量値 [% (m/m)]

Ai: (a)で調製した溶液を用いて(c)で得た発光強度と,(e)で作成し

た検量線とから求めた定量元素iの量 (g)

Bi: (b)で調製した溶液を用いて(c)で得た発光強度と,(e)で作成し

た検量線とから求めた定量元素iの量 (g)

(g) (c),(e)及び(f)の操作を10回繰り返して10個の定量値を求め,その標準偏差を算出する。

(3.2) 定量上限域再現性基準 次の手順に従って操作し,各定量元素ごとに得られる10個の定量値の標準

偏差が,表4の標準偏差上限値以下であること。

(a)

アルミニウム [4.2(5)] 0.500gをはかり取ってビーカー (200ml) に移し入れ,再現性基

準の検討をしようとしている定量元素の標準溶液を表4に従って添加した後,4.5.1の(2),(3)

及び4.5.2(1)(a)の手順又は4.5.1の(2),(3)及び4.5.2(2)(a)の手順に従って操作する。

(b) (3.1)(b)に従って操作する。

(c) (3.1)(c)に従って操作する。

(d) (3.1)(d)に従って操作する。

(e) (3.1)(e)に従って操作する。

(f) (3.1)(f)に従って操作する。

(g) (3.1)(g)に従って操作する。

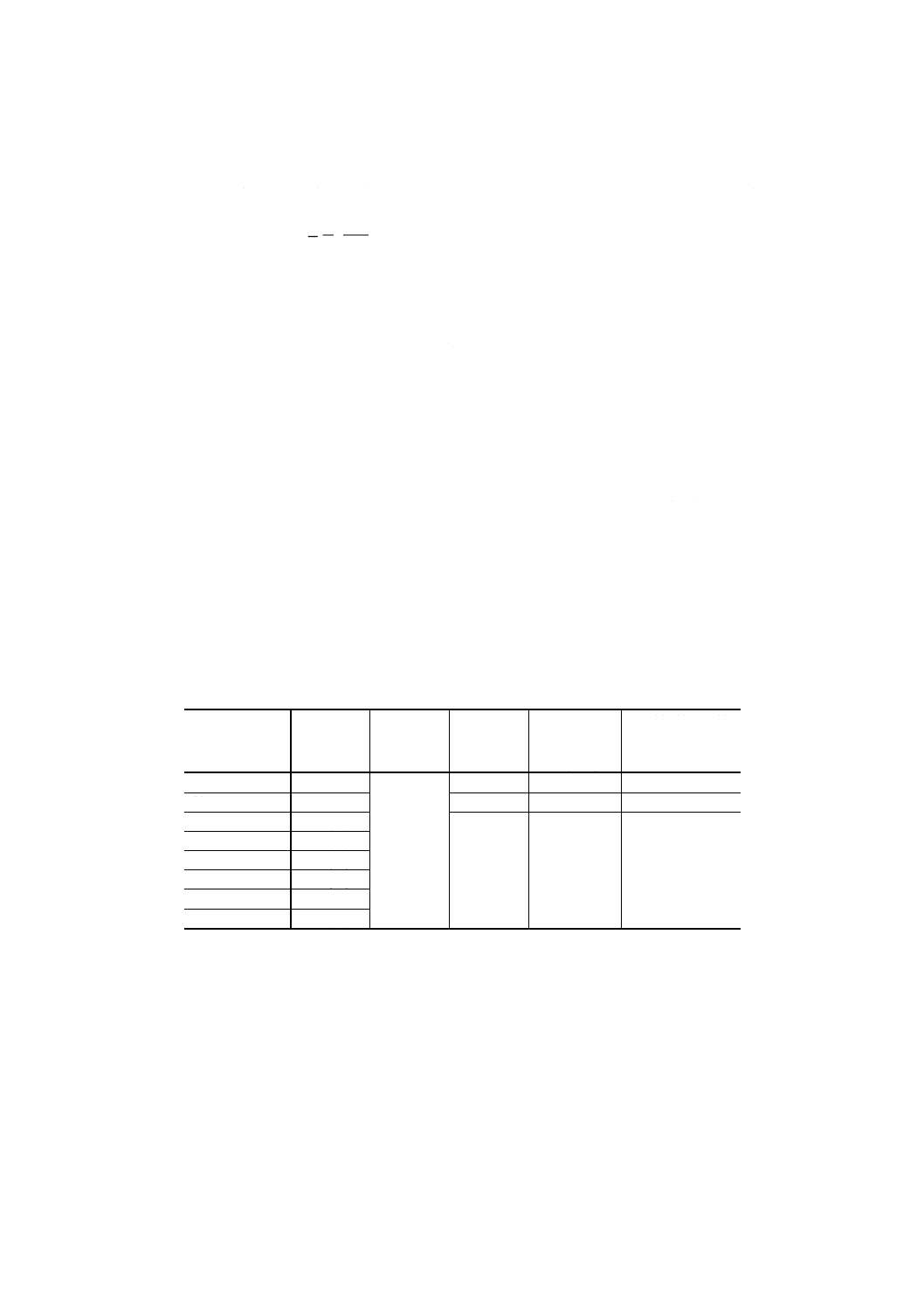

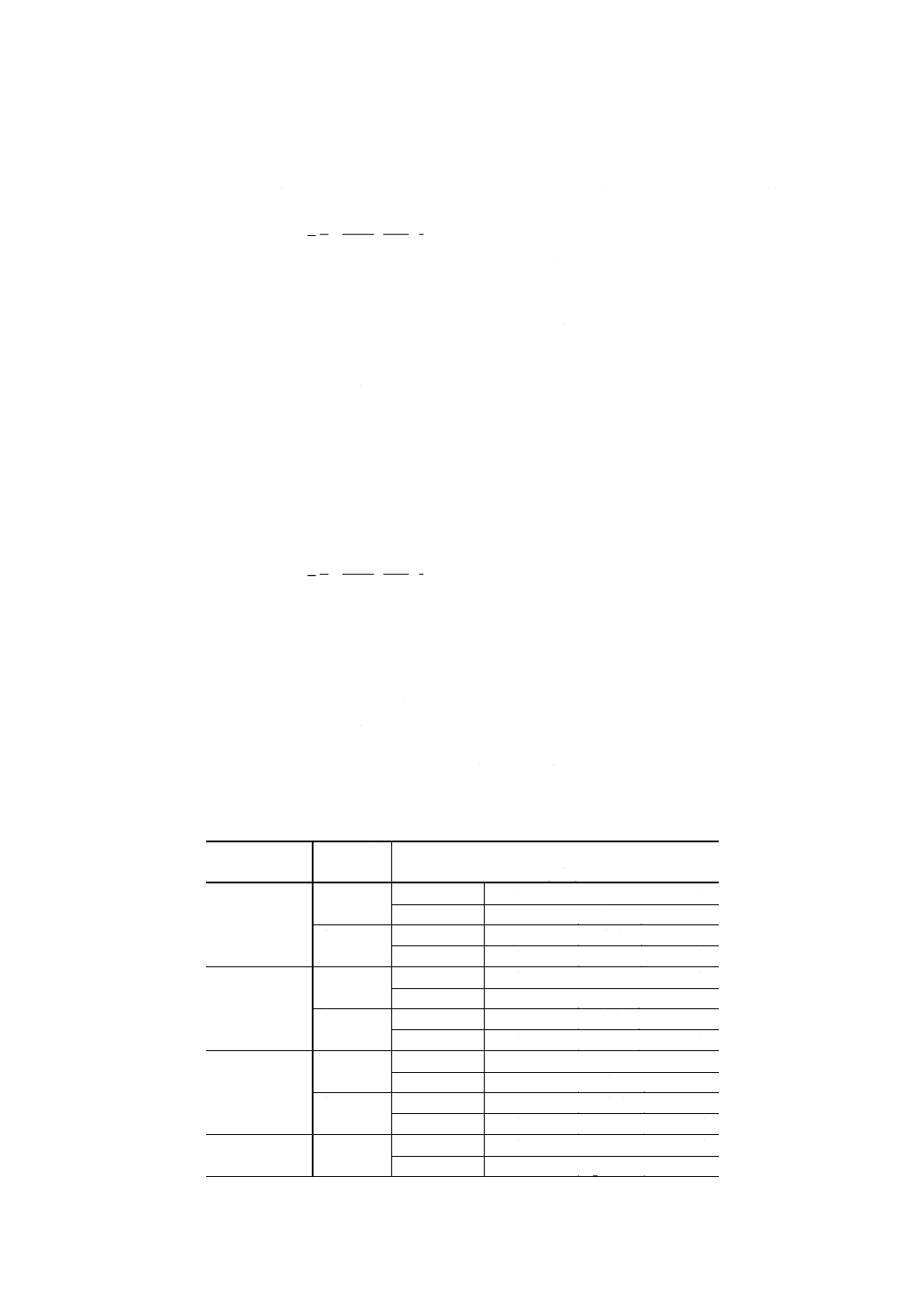

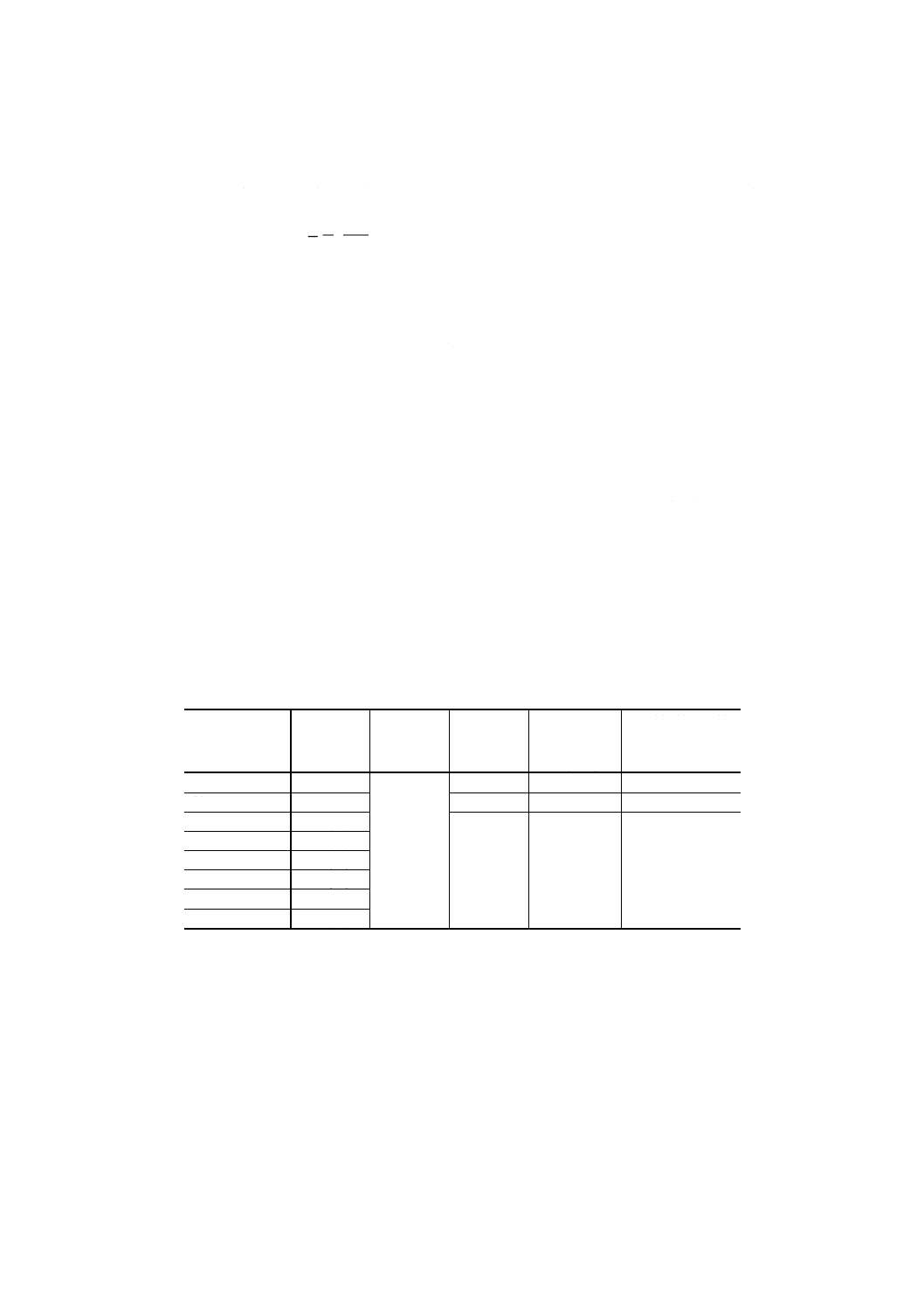

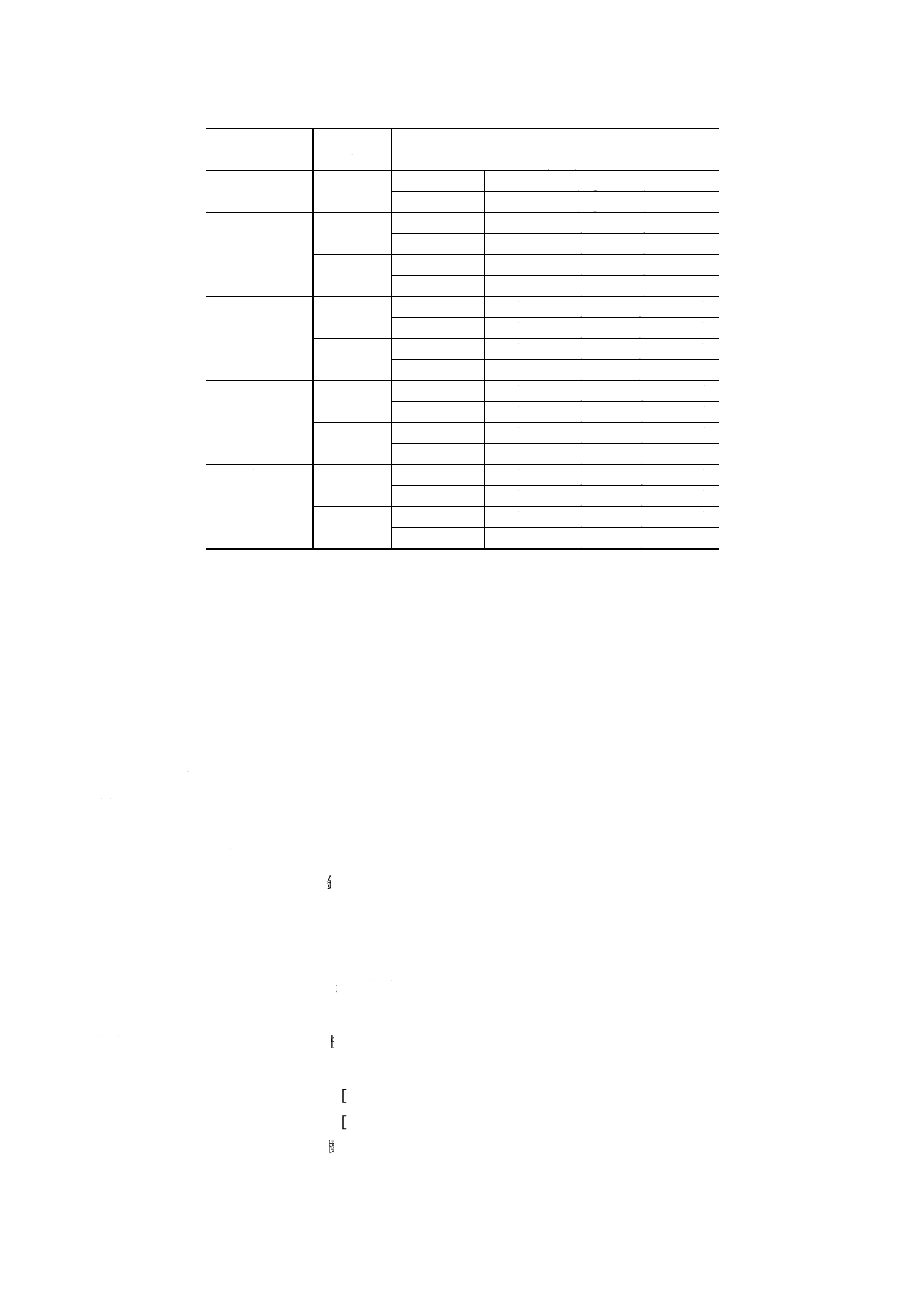

表3 A法の定量下限域再現性基準における標準溶液添加量及び標準偏差上限値

定量元素

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

定量元素換

算含有率

% (m/m)

標準偏差上限値

% (m/m)

銅

4.2(10)

1.0

10

0.002

0.000 2

鉄

4.2(12)

100

0.020

0.001 5

マンガン

4.2(14)

10

0.002

0.000 3

マグネシウム

4.2(16)

亜鉛

4.2(18)

チタン

4.2(20)

クロム

4.2(22)

バナジウム

4.2(24)

6

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 A法の定量上限域再現性基準における標準溶液添加量及び標準偏差上限値

定量元素

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

定量元素換

算含有率

% (m/m)

標準偏差上限値

% (m/m)

銅

4.2(9)

12.5

1 250

0.25

0.005

鉄

4.2(11)

10.0

5 000

1.00

0.020

マンガン

4.2(13)

5.0

500

0.10

0.002

マグネシウム

4.2(15)

亜鉛

4.2(17)

0.003

チタン

4.2(19)

クロム

4.2(21)

バナジウム

4.2(23)

4.4

試料はかり取り量 試料はかり取り量は,0.500gとする。

4.5

操作

4.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (200ml) に移し入れる。

(2) 時計皿で覆い,塩酸 (1+1) 15mlを加えて穏やかに加熱して分解する(2)。これに過酸化水素1mlを加

えて加熱し,試料を完全に分解するとともに過剰の過酸化水素を分解する。

(3) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く(3)。

注(2) 分解しにくい場合は,ニッケル溶液 [4.2(7)] 又はすず溶液 [4.2(8)] 1mlを加えて分解する。

(3) けい素などの不溶解残さを認めた場合には,溶液をろ紙(5種C)を用いてろ過し,温塩酸 (1

+100) 及び温水を用いて,ろ紙及び残さを洗浄する。ろ液及び洗液は,ビーカー (200ml) に集

めて主液として保存する。残さは,ろ紙とともに白金るつぼ(30番)に移し入れ,乾燥した後,

強熱して灰化する。放冷した後,硫酸 (1+1) 数滴とふっ化水素酸5mlとを加え,加熱して乾

固する。塩酸 (1+1) 2mlを加え,塩類を溶解し,溶液を主液に合わせた後,穏やかに加熱し,

液量が約70mlになるまで濃縮する。

4.5.2

発光強度の測定 発光強度の測定は,次のいずれかによる。

(1) 強度法による場合

(a) 4.5.1(3)で得た溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(b) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,4.3(3)で選定した測定条件によって

定量元素の発光強度を測定する(4)。

(2) 内標準法(強度比法)による場合

(a) 4.5.1(3)で得た溶液を100mlの全量フラスコに水を用いて移し入れ,イットリウム溶液 [4.2(6)] を正

確に5ml加え,水で標線まで薄める。

(b) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,4.3(3)で選定した測定条件によって

定量元素及びイットリウムの発光強度を同時に測定し(4),定量元素とイットリウムの発光強度の比

を求める。

注(4) 基本的な測定操作は,JIS K 0116の7.3(ICP発光分析)による。

4.6

空試験 アルミニウム [4.2(5)] 0.500gをはかり取り,ビーカー (200ml) に移し入れる。以下,4.5.1

の(2),(3)及び4.5.2(1)の手順,又は4.5.1の(2),(3)及び4.5.2(2)の手順に従って試料と同じ操作を試料と並行し

て行う(5)。

注(5) 試料に対して,注(3)を適用した場合には,空試験にも注(3)を適用して試料と同じ操作を行う。

7

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

検量線の作成 検量線の作成は,次のいずれかによる。

(1) 4.5.2(1)によって発光強度を測定する場合

(a) アルミニウム [4.2(5)] を0.500gずつはかり取り,7個のビーカー (200ml) にそれぞれ移し入れ,4.5.1

の(2)及び(3)の手順に従って操作する。定量元素の標準溶液を原則として表5に従って加える(6)(7)。

(b) 溶液をそれぞれ7個の100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(c) 4.5.2(1)(b)に従って試料と並行して操作し,得た発光強度と標準溶液として加えた定量元素量との関

係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

注(6) 発光強度測定時にスペクトル重なりを生じる定量元素を一つの検量用溶液中に共存させてはな

らない。スペクトル重なりが生じる場合には,スペクトル重なりを生じる元素を共存させない

ようにしてそれぞれ別系列の検量用溶液を調製する。

(7) 液量が70mlを超えた場合には,穏やかに加熱して,液量が70ml程度になるまで濃縮する。

(2) 4.5.2(2)によって発光強度を測定する場合

(a) (1)(a)に従って操作した後,イットリウム溶液 [4.2(6)] を正確に5mlずつ加え,(1)(b)に従って操作

する。

(b) 4.5.2(2)(b)に従って試料と並行して操作し,得た発光強度比と標準溶液として加えた定量元素量との

関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

8

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

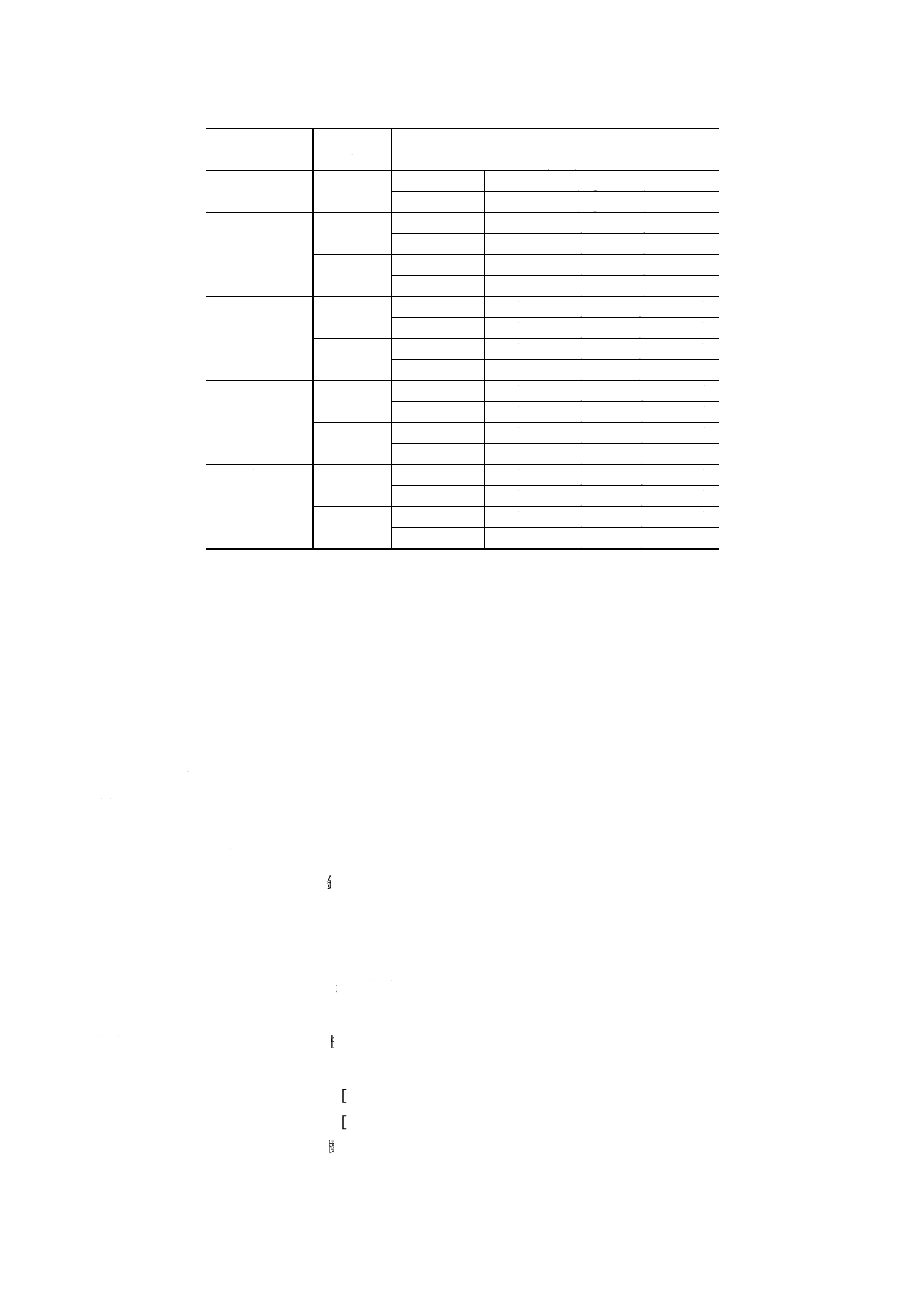

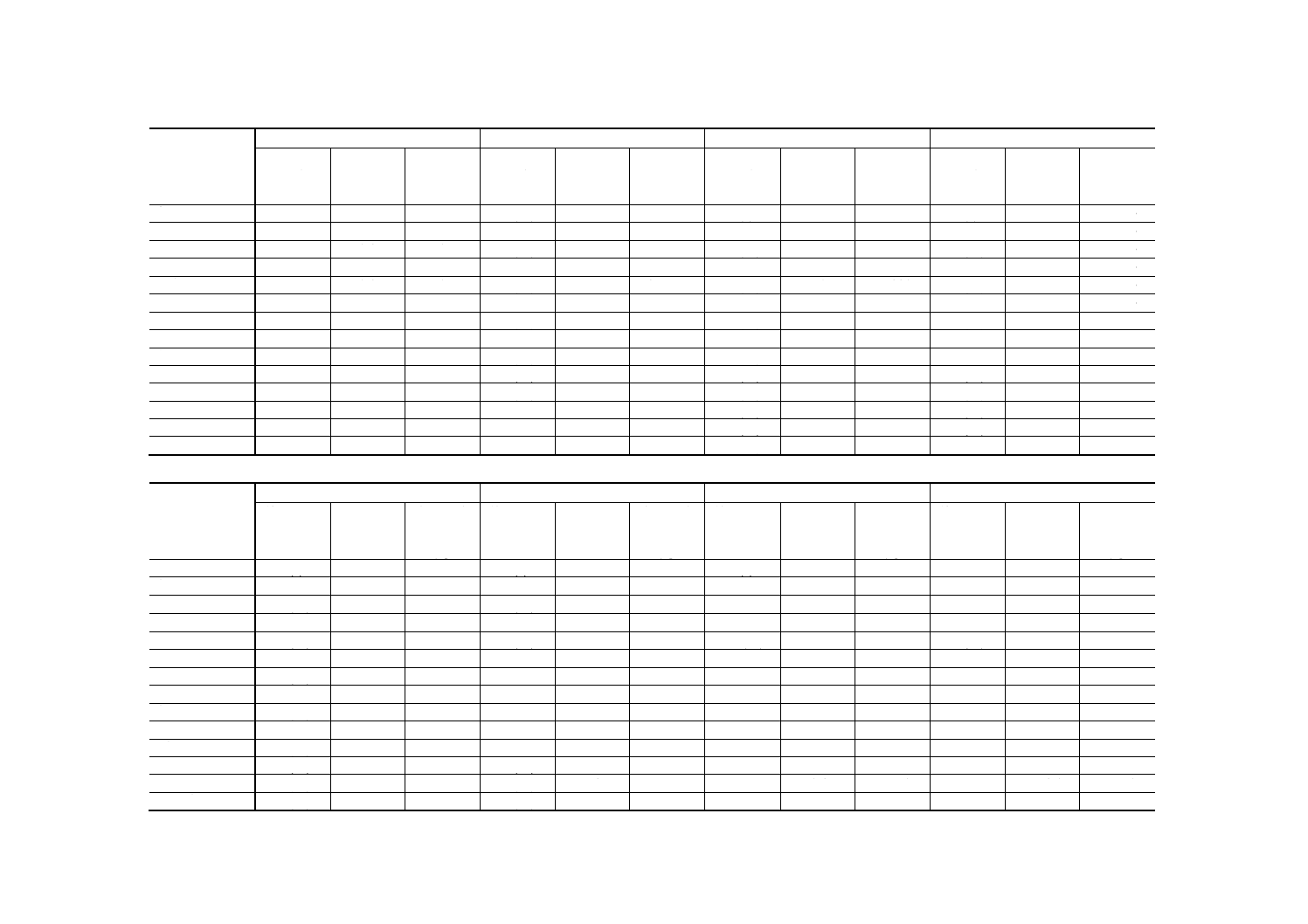

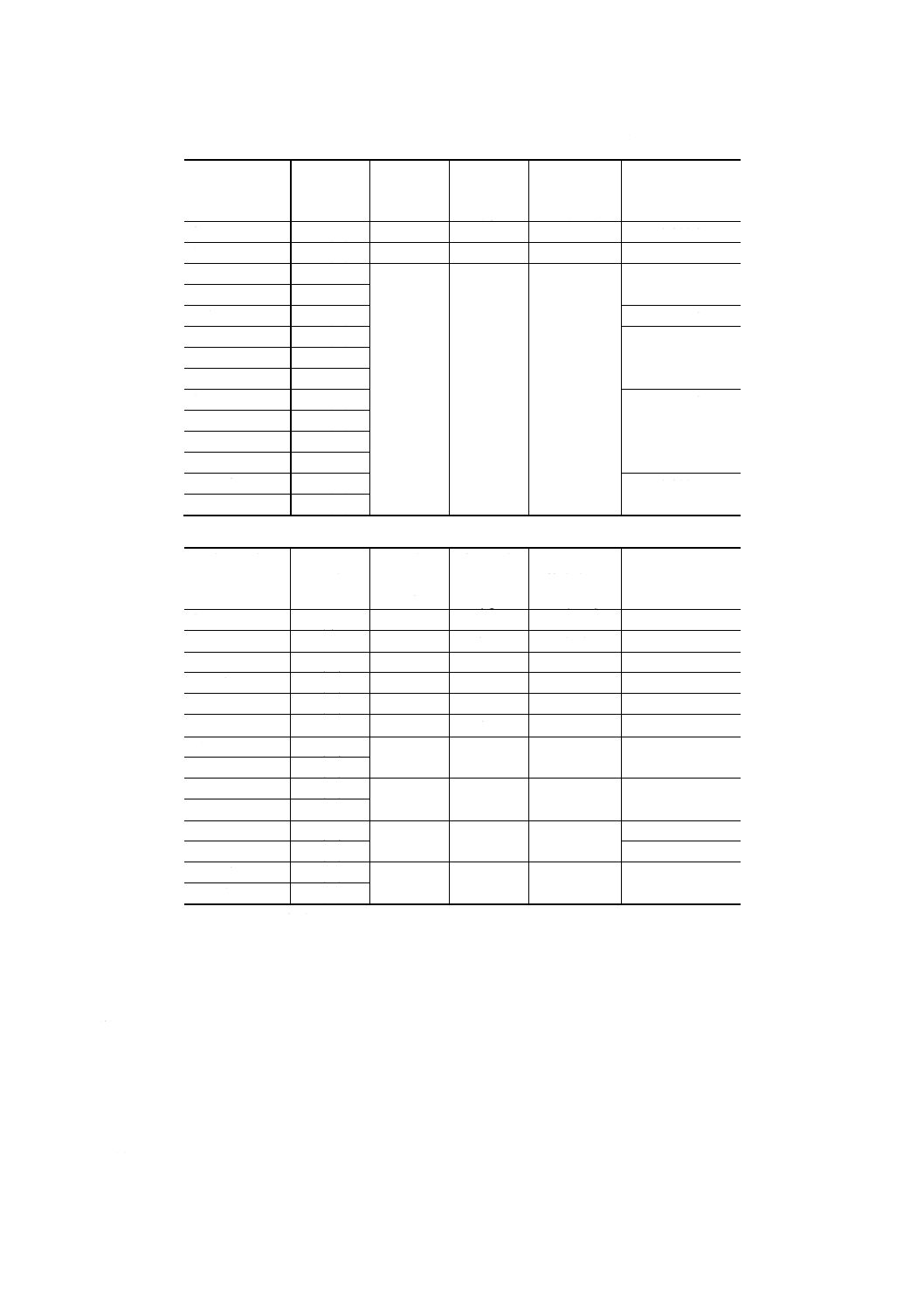

表5 A法における定量元素の標準溶液添加量

定量元素

検量用溶液 1

検量用溶液 2

検量用溶液 3

検量用溶液 4

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

銅

0.0

0

4.2(10)

2.5

25

4.2(10)

5.0

50

鉄

0.0

0

4.2(11)

10.0

5 000

4.2(11)

8.0

4 000

4.2(11)

5.0

2 500

マンガン

0.0

0

4.2(14)

1.0

10

マグネシウム

0.0

0

4.2(16)

1.0

10

亜鉛

0.0

0

4.2(18)

1.0

10

チタン

0.0

0

4.2(20)

1.0

10

クロム

0.0

0

4.2(22)

1.0

10

バナジウム

0.0

0

4.2(24)

1.0

10

定量元素

検量用溶液 5

検量用溶液 6

検量用溶液7

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

銅

4.2(9)

2.5

250

4.2(9)

5.0

500

4.2(9)

12.5

1 250

鉄

4.2(11)

3.0

1 500

4.2(12)

5.0

500

4.2(12)

1.0

100

マンガン

4.2(14)

5.0

50

4.2(13)

2.5

250

4.2(13)

5.0

500

マグネシウム

4.2(16)

5.0

50

4.2(15)

2.5

250

4.2(15)

5.0

500

亜鉛

4.2(18)

5.0

50

4.2(17)

2.5

250

4.2(17)

5.0

500

チタン

4.2(20)

5.0

50

4.2(19)

2.5

250

4.2(19)

5.0

500

クロム

4.2(22)

5.0

50

4.2(21)

2.5

250

4.2(21)

5.0

500

バナジウム

4.2(24)

5.0

50

4.2(23)

2.5

250

4.2(23)

5.0

500

9

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

計算 計算は,次のいずれかによる。

(1) 4.5.2(1)によって発光強度を測定した場合 4.5.2(1)(b)で得た発光強度及び4.6で得た発光強度と,4.7

(1)(c)で作成した検量線とから定量元素量を求め,試料中の定量元素含有率を次の式によって算出する。

j

j

i

i

i

i

W

l

m

A

A

A

X

Σ

−

×

−

−

=

100

)

(

3

2

1

ここに,

Xi: 試料中の定量元素iの含有率 [% (m/m)]

A1i: 試料溶液中の定量元素iの検出量 (g)

A2i: 空試験液中の定量元素iの検出量 (g)

A3i: 4.6で用いたアルミニウム [4.2(5)] 0.500g中に含まれる定量

元素iの量 (g)

m: 試料はかり取り量 (g)

lj: 4.3(2)で求めた定量元素iに対する共存元素jのスペクトル重

なり係数

Wj: 試料中の共存元素jの含有率 [% (m/m)]

(2) 4.5.2(2)によって発光強度を測定した場合 4.5.2(2)(b)で得た発光強度比及び4.6で得た発光強度比と,

4.7(2)(b)で作成した検量線とから定量元素量を求め,試料中の定量元素含有率を次の式によって算出

する。

j

j

i

i

i

i

W

l

m

A

A

A

X

Σ

−

×

−

−

=

100

)

(

3

2

1

ここに,

Xi: 試料中の定量元素iの含有率 [% (m/m) ]

A1i: 試料溶液中の定量元素iの検出量 (g)

Ai: 空試験液中の定量元素iの検出量 (g)

A3i: 4.6で用いたアルミニウム [4.2(5)] 0.500g中に含まれる定量

元素iの量 (g)

m:

試料はかり取り量 (g)

lj: 4.3(2)で求めた定量元素iに対する共存元素jのスペクトル重

なり係数

Wj: 試料中の共存元素jの含有率 [% (m/m)]

4.9

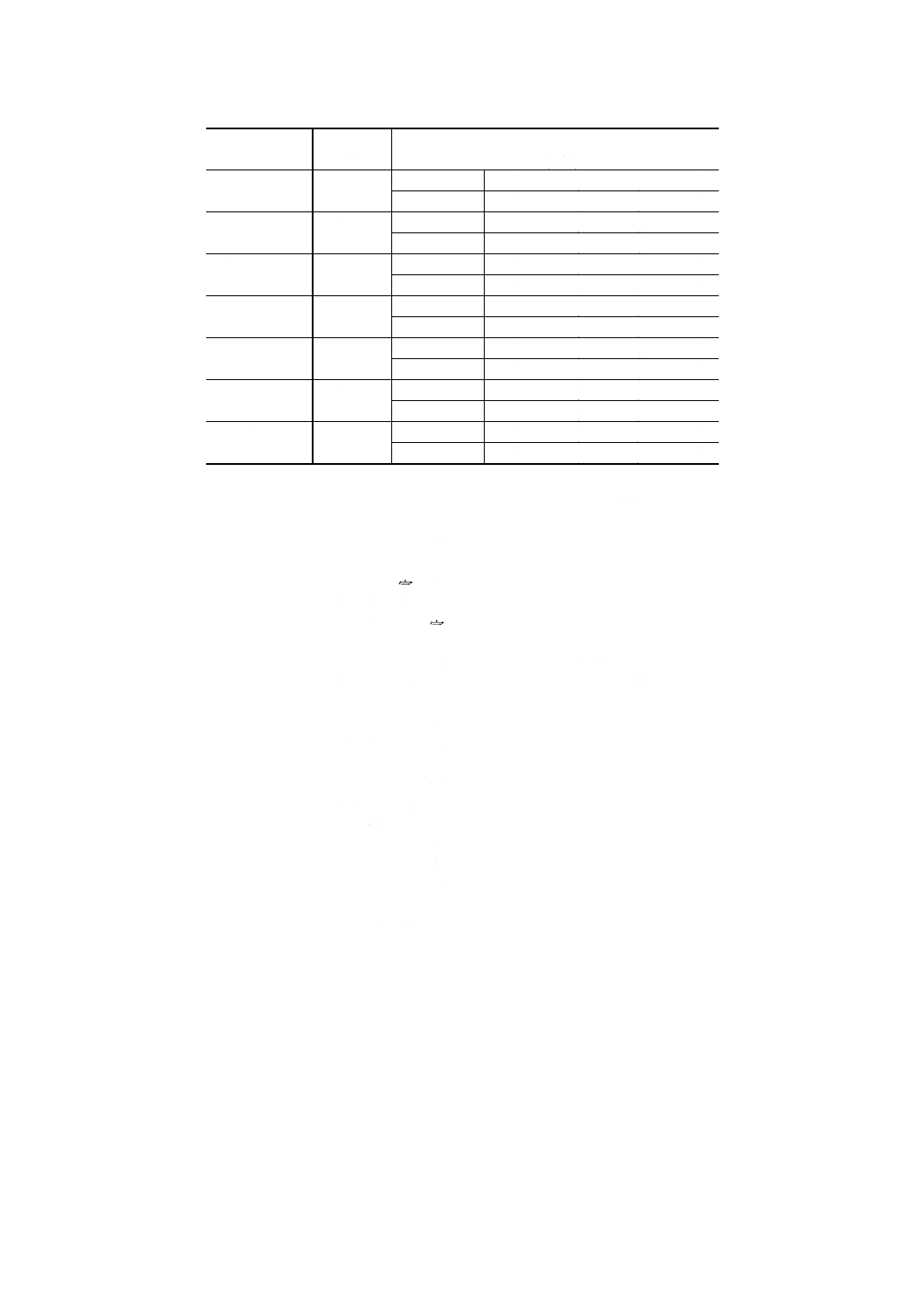

許容差 許容差は,表6による。表6中のD2の値は,JIS Z 8402の表4[D (n, 0.95) の値]による。

表6 A法の許容差

定量元素

発光強度

測定法

許容差

% (m/m)

銅

強度法

室内許容差

D2{0.008 2×(Cu含有率)+0.000 3}

室間許容差

D2{0.015 6×(Cu含有率)+0.000 2}

内標準法

室内許容差

D2{0.007 5×(Cu含有率)+0.000 2}

室間許容差

D2{0.013 8×(Cu含有率)+0.000 1}

鉄

強度法

室内許容差

D2{0.010 0×(Fe含有率)−0.000 3}

室間許容差

D2{0.012 3×(Fe含有率)+0.000 3}

内標準法

室内許容差

D2{0.009 2×(Fe含有率)+0.000 2}

室間許容差

D2{0.010 8×(Fe含有率)+0.000 4}

マンガン

強度法

室内許容差

D2{0.015 7×(Mn含有率)+0.000 1}

室間許容差

D2{0.024 2×(Mn含有率)+0.000 3}

内標準法

室内許容差

D2{0.013 0×(Mn含有率)+0.000 2}

室間許容差

D2{0.022 8×(Mn含有率)+0.000 1}

マグネシウム

強度法

室内許容差

D2{0.018 4×(Mg含有率)+0.000 1}

室間許容差

D2{0.026 6×(Mg含有率)+0.000 2}

10

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定量元素

発光強度

測定法

許容差

% (m/m)

内標準法

室内許容差

D2{0.015 6×(Mg含有率)+0.000 2}

室間許容差

D2{0.023 0×(Mg含有率)+0.000 2}

亜鉛

強度法

室内許容差

D2{0.017 7×(Zn含有率)+0.000 2}

室間許容差

D2{0.030 2×(Zn含有率)+0.000 3}

内標準法

室内許容差

D2{0.014 7×(Zn含有率)+0.000 2}

室間許容差

D2{0.026 1×(Zn含有率)+0.000 1}

チタン

強度法

室内許容差

D2{0.016 0×(Ti含有率)+0.000 2}

室間許容差

D2{0.034 5×(Ti含有率)+0.000 3}

内標準法

室内許容差

D2{0.013 7×(Ti含有率)+0.000 1}

室間許容差

D2{0.032 4×(Ti含有率)+0.000 2}

クロム

強度法

室内許容差

D2{0.014 3×(Cr含有率)+0.000 7}

室間許容差

D2{0.025 6×(Cr含有率)+0.000 4}

内標準法

室内許容差

D2{0.014 1×(Cr含有率)+0.000 5}

室間許容差

D2{0.024 4×(Cr含有率)+0.000 4}

バナジウム

強度法

室内許容差

D2{0.014 1×(V 含有率)+0.000 2}

室間許容差

D2{0.025 4×(V 含有率)+0.000 3}

内標準法

室内許容差

D2{0.013 8×(V 含有率)+0.000 2}

室間許容差

D2{0.026 0×(V 含有率)+0.000 3}

5. B法

5.1

要旨 試料を塩酸と硝酸とで分解した後,溶液をICP発光分光装置のアルゴンプラズマ中に噴霧し、

定量元素の発光強度を測定する。

5.2

試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) 硝酸 (1+1)

(3) ふっ化水素酸

(4) 硫酸 (1+1)

(5) 過酸化水素

(6) アルミニウム [4.2(5)] による。

(7) イットリウム溶液 (1mgY/ml) [4.2(6)] による。

(8) 標準銅溶液A (1mgCu/ml) 銅[99.9% (m/m) 以上]1.000gをはかり取ってビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄めて標準銅溶液Aとする。

(9) 標準銅溶液B (100μgCu/ml) 標準銅溶液A [(8)] を使用の都度,必要量だけ水で正しく10倍に薄めて

標準銅溶液Bとする。

(10) 標準銅溶液C (10μgCu/ml) 標準銅溶液A [(8)] を使用の都度,必要量だけ水で正しく100倍に薄めて

標準銅溶液Cとする。

(11) 標準鉄溶液A (500μgFe/ml) [4.2(11)] による。

(12) 標準鉄溶液B (100μgFe/ml) [4.2(12)] による。

(13) 標準鉄溶液C (10μgFe/ml) 標準鉄溶液A [(11)] を使用の都度,必要量だけ水で正しく50倍に薄めて

標準鉄溶液Cとする。

11

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(14) 標準マンガン溶液A (500μgMn/ml) マンガン[99.9% (m/m) 以上]0.500gをはかり取ってビーカー

(200ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準マンガン溶液Aとする。

(15) 標準マンガン溶液B (100μgMn/ml) 標準マンガン溶液A [(14)] を使用の都度,必要量だけ水で正し

く5倍に薄めて標準マンガン溶液Bとする。

(16) 標準マンガン溶液C (10μgMn/ml) 標準マンガン溶液A [(14)] を使用の都度,必要量だけ水で正しく

50倍に薄めて標準マンガン溶液Cとする。

(17) 標準マグネシウム溶液A (2mgMg/ml) マグネシウム[99.9% (m/m) 以上]1.000gをはかり取ってビ

ーカー (300ml) に移し入れ,時計皿で覆い,水50mlを加えた後,塩酸 (1+1) 50mlを少量ずつ加え,

穏やかに加熱して分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,

時計皿を取り除く。溶液を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準マ

グネシウム溶液Aとする。

(18) 標準マグネシウム溶液B (500μgMg/ml) 標準マグネシウム溶液A [(17)] を使用の都度,必要量だけ

水で正しく4倍に薄めて標準マグネシウム溶液Bとする。

(19) 標準マグネシウム溶液C (100μgMg/ml) 標準マグネシウム溶液A [(17)] を使用の都度,必要量だけ

水で正しく20倍に薄めて標準マグネシウム溶液Cとする。

(20) 標準マグネシウム溶液D (10μgMg/ml) 標準マグネシウム溶液A [(17)] を使用の都度,必要量だけ水

で正しく200倍に薄めて標準マグネシウム溶液Dとする。

(21) 標準亜鉛溶液A (2mgZn/ml) 亜鉛[99.9% (m/m) 以上]1.000gをはかり取ってビーカー (300ml) に

移し入れ,時計皿で覆い,塩酸 (1+1) 50mlを少量ずつ加え,穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を500mlの全

量フラスコに水を用いて移し入れ,水で標線まで薄めて標準亜鉛溶液Aとする。

(22) 標準亜鉛溶液B (500μgZn/ml) 標準亜鉛溶液A [(21)] を使用の都度,必要量だけ水で正しく4倍に薄

めて標準亜鉛溶液Bとする。

(23) 標準亜鉛溶液C (100μgZn/ml) 標準亜鉛溶液A [(21)] を使用の都度,必要量だけ水で正しく20倍に

薄めて標準亜鉛溶液Cとする。

(24) 標準亜鉛溶液D (10μgZn/ml) 標準亜鉛溶液A [(21)] を使用の都度,必要量だけ水で正しく200倍に

薄めて標準亜鉛溶液Dとする。

(25) 標準ニッケル溶液A (1mgNi/ml) ニッケル[99.9% (m/m) 以上]1.000gをはかり取ってビーカー

(200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準ニッケル溶液Aとする。

(26) 標準ニッケル溶液B (100μgNi/ml) 標準ニッケル溶液A [(25)] を使用の都度,必要量だけ水で正しく

10倍に薄めて標準ニッケル溶液Bとする。

(27) 標準ニッケル溶液C (10μgNi/ml) 標準ニッケル溶液A [(25)] を使用の都度,必要量だけ水で正しく

100倍に薄めて標準ニッケル溶液Cとする。

(28) 標準チタン溶液A (500μgTi/ml) チタン[99.9% (m/m) 以上]0.100gをはかり取ってビーカー (200ml)

に移し入れ,時計皿で覆い,塩酸 (1+1) 80mlを加えて穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を塩酸 (1+1) で洗浄し,時計皿を取り除く。溶液を200ml

12

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の全量フラスコに塩酸 (1+1) を用いて移し入れ,塩酸 (1+1) で標線まで薄めて標準チタン溶液A

とする。

(29) 標準チタン溶液B (100μgTi/ml) 標準チタン溶液A [(28)] を使用の都度,必要量だけ塩酸 (1+1) で

正しく5倍に薄めて標準チタン溶液Bとする。

(30) 標準チタン溶液C (10μgTi/ml) 標準チタン溶液A [(28)] を使用の都度,必要量だけ塩酸 (1+1) で正

しく50倍に薄めて標準チタン溶液Cとする。

(31) 標準クロム溶液A (500μgCr/ml) クロム[99.9% (m/m) 以上]0.500gをはかり取ってビーカー (200ml)

に移し入れ,時計皿で覆い,塩酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フ

ラスコに水を用いて移し入れ,水で標線まで薄めて標準クロム溶液Aとする。

(32) 標準クロム溶液B (100μgCr/ml) 標準クロム溶液A [(31)] を使用の都度,必要量だけ水で正しく5倍

に薄めて標準クロム溶液Bとする。

(33) 標準クロム溶液C (10μgCr/ml) 標準クロム溶液A [(31)] を使用の都度,必要量だけ水で正しく50倍

に薄めて標準クロム溶液Cとする。

(34) 標準鉛溶液A (500μgPb/ml) 鉛[99.9% (m/m) 以上]0.500gをはかり取ってビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄めて標準鉛溶液Aとする。

(35) 標準鉛溶液B (100μgPb/ml) 標準鉛溶液A [(34)] を使用の都度,必要量だけ水で正しく5倍に薄めて

標準鉛溶液Bとする。

(36) 標準鉛溶液C (10μgPb/ml) 標準鉛溶液A [(34)] を使用の都度,必要量だけ水で正しく50倍に薄めて

標準鉛溶液Cとする。

(37) 標準ビスマス溶液A (500μgBi/ml) ビスマス[99.9% (m/m) 以上]0.500gをはかり取ってビーカー

(200ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を1 000mlの

全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準ビスマス溶液Aとする。

(38) 標準ビスマス溶液B (100μgBi/ml) 標準ビスマス溶液A [(37)] を使用の都度,必要量だけ水で正しく

5倍に薄めて標準ビスマス溶液Bとする。

(39) 標準ビスマス溶液C (10μgBi/ml) 標準ビスマス溶液A [(37)] を使用の都度,必要量だけ硝酸 (1+

100) で正しく50倍に薄めて標準ビスマス溶液Cとする。

(40) 標準ジルコニウム溶液A (500μgZr/ml) あらかじめ1 000℃で強熱してデシケーター中で常温まで放

冷した酸化ジルコニウム[99.9% (m/m) 以上]0.337 5gをはかり取ってビーカー (200ml) に移し入れ,

時計皿で覆い,硫酸20mlと硫酸アンモニウム10gを加えて完全に分解するまで加熱する。放冷した

後,硫酸 (1+1) 60mlを加え,水で液量を約150mlとする。時計皿の下面及びビーカーの内壁を水で

洗浄し,時計皿を取り除く。溶液を500mlの全量フラスコに水を用いて移し入れ,水で標線近くまで

薄める。常温まで冷却した後,水で標線まで薄めて標準ジルコニウム溶液Aとする。

(41) 標準ジルコニウム溶液B (100μgZr/ml) 標準ジルコニウム溶液A [(40)] を使用の都度,必要量だけ水

で正しく5倍に薄めて標準ジルコニウム溶液Bとする。

(42) 標準ジルコニウム溶液C (10μgZr/ml) 標準ジルコニウム溶液A [(40)] を使用の都度,必要量だけ水

で正しく50倍に薄めて標準ジルコニウム溶液Cとする。

13

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(43) 標準すず溶液A (500μgSn/ml) すず[99.9% (m/m) 以上]0.500gをはかり取って白金皿(100番)に

移し入れ,時計皿で覆い,塩酸50mlを加え,50〜80℃に加熱して分解する。常温まで冷却した後,

時計皿の下面及び白金皿の内壁を塩酸 (1+1) で洗浄し,時計皿を取り除く。溶液を1 000mlの全量フ

ラスコに塩酸 (1+1) を用いて移し入れ,塩酸 (1+1) で標線まで薄めて標準すず溶液Aとする。

(44) 標準すず溶液B (100μgSn/ml) 標準すず溶液A [(43)] を使用の都度,必要量だけ塩酸 (1+1) で正し

く5倍に薄めて標準すず溶液Bとする。

(45) 標準すず溶液C (10μgSn/ml) 標準すず溶液A [(43)] を使用の都度,必要量だけ塩酸 (1+1) で正しく

50倍に薄めて標準すず溶液Cとする。

(46) 標準バナジウム溶液A (100μgV/ml) [4.2(23)] による。

(47) 標準バナジウム溶液B (10μgV/ml) [4.2(24)] による。

(48) 標準ほう素溶液A (100μgB/ml) ほう酸0.286 0gをはかり取ってビーカー (200ml) に移し入れ,時計

皿で覆い,水100mlを加えて穏やかに加熱して溶解する。常温まで冷却した後,時計皿の下面及びビ

ーカーの内壁を水で洗浄し,時計皿を取り除く。溶液を500mlの全量フラスコに水を用いて移し入れ,

水で標線まで薄めて標準ほう素溶液Aとする。

(49) 標準ほう素溶液B (10μgB/ml) 標準ほう素溶液A [(48)] を使用の都度,必要量だけ水で正しく10倍

に薄めて標準ほう素溶液Bとする。

5.3

装置及び測定条件 装置及び測定条件は,次による。

(1) ICP発光分光装置 ICP発光分光装置は,(3)の再現性基準を満足する性能をもつものを用いる。

(2) 分析線の選定 定量元素の発光強度の測定に用いる分析線は,原則として共存元素のスペクトル干渉

を受けない波長の分析線を選定する。スペクトル干渉を受けない分析線の選定が困難な場合には,あ

らかじめ定量元素に対する共存元素のスペクトル重なり係数を求めておく。

スペクトル重なり係数の求め方は,次による。

(a) アルミニウム [5.2(6)] 0.200gをはかり取ってビーカー (200ml) に移し入れ,定量元素iの測定波長

においてスペクトル重なりを生じる共存元素jの標準溶液を,共存元素jの量がある適当な量(例

えば,分析対象試料を0.200gはかり取ったときの最大共存量)になるように加える。以下,5.5.1

の(2),(3)及び5.5.2(1)の手順又は5.5.1の(2),(3)及び5.5.2(2)の手順に従って操作する(1)。

(b) アルミニウム [5.2(6)] 0.200gをはかり取ってビーカー (200ml) に移し入れる。以下,5.5.1の(2),(3)

及び5.5.2(1)の手順,又は5.5.1の(2),(3)及び5.5.2(2)の手順に従って(a)の操作と並行して操作する

(1)。

(c) 5.7(1)の(a)〜(c)の手順,又は5.7(2)の(a)及び(b)の手順に従って(a)の操作と並行して操作し,定量元

素i検量線を作成する。

(d) 次の式によってスペクトル重なり係数を算出する。

j

i

i

j

m

b

a

l

−

=

ここに,

lj: 定量元素iに対する共存元素jのスペクトル重なり係数

ai: (a)で得た発光強度又は発光強度比と(c)で作成した検量線と

から求めた見掛けの定量元素iの量 (g)

bi: (b)で得た発光強度又は発光強度比と(c)で作成した検量線と

から求めた見掛けの定量元素iの量 (g)

mj: (a)で加えた共存元素jの量 (g)

14

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 測定条件の選定 測定条件(分析線,溶液噴霧条件,測光条件など)は,各定量元素について次の二

つの再現性基準を両方とも満足するように設定しなければならない。

(3.1) 定量下限域再現性基準 次の手順に従って操作し,各定量元素ごとに得られる10個の定量値の標準

偏差が,表7の標準偏差上限値以下であること。

(a) アルミニウム [5.2(6)] 0.200gをはかり取ってビーカー (200ml) に移し入れ,再現性基準の検討をし

ようとしている定量元素の標準溶液を表7に従って添加した後,5.5.1の(2),(3)及び5.5.2(1)(a)の手

順,又は5.5.1の(2),(3)及び5.5.2(2)(a)の手順に従って操作する。

(b) アルミニウム [5.2(6)] 0.200gをはかり取ってビーカー (200ml) に移し入れ,5.5.1の(2),(3)及び

5.5.2(1)(a)の手順,又は5.5.1の(2),(3) 及び5.5.2(2)(a)の手順に従って(a)の操作と並行して操作する。

(c) (a)及び(b)で得た溶液を用いて,5.5.2(1)(b)又は5.5.2(2)(b)の操作を行い,定量元素iの発光強度を測

定する。

(d) 5.7(1)(a)及び(b)の手順,又は5.7(2)(a)の手順に従って(a)の操作と並行して操作する。

(e) (d)で得た溶液を用いて5.7(1)(c)又は5.7(2)(b)の操作を(c)の操作と並行して行い,定量元素iの検量

線を作成する。

(f) (c)で得た発光強度と(e)で作成した検量線とから定量元素iの量を求め,定量元素iの定量値(アル

ミニウム中の含有率に換算した含有率)を次の式によって小数点以下第4位のけたまで算出する。

100

200

.0

×

−

=

i

i

i

B

A

C

ここに, Ci: 定量元素iの定量値 [% (m/m)]

Ai: (a)で調製した溶液を用いて(c)で得た発光強度と,(e)で作成し

た検量線とから求めた定量元素iの量 (g)

Bi: (b)で調製した溶液を用いて(c)で得た発光強度と,(e)で作成し

た検量線とから求めた定量元素iの量 (g)

(g) (c),(e)及び(f)の操作を10回繰り返して10個の定量値を求め,その標準偏差を算出する。

(3.2) 定量上限域再現性基準 次の手順に従って操作し,各定量元素ごとに得られる10個の定量値の標準

偏差が,表8の標準偏差上限値以下であること。

(a) アルミニウム [5.2(6)] 0.200gをはかり取ってビーカー (200ml) に移し入れ,再現性基準の検討をし

ようとしている定量元素の標準溶液を表8に従って添加した後,5.5.1の(2),(3)及び5.5.2(1)(a)の手

順,又は5.5.1の(2),(3)及び5.5.2(2)(a)の手順に従って操作する。

(b) (3.1)(b)に従って操作する。

(c) (3.1)(c)に従って操作する。

(d) (3.1)(d)に従って操作する。

(e) (3.1)(e)に従って操作する。

(f) (3.1)(f)に従って操作する。

(g) (3.1)(g)に従って操作する。

15

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

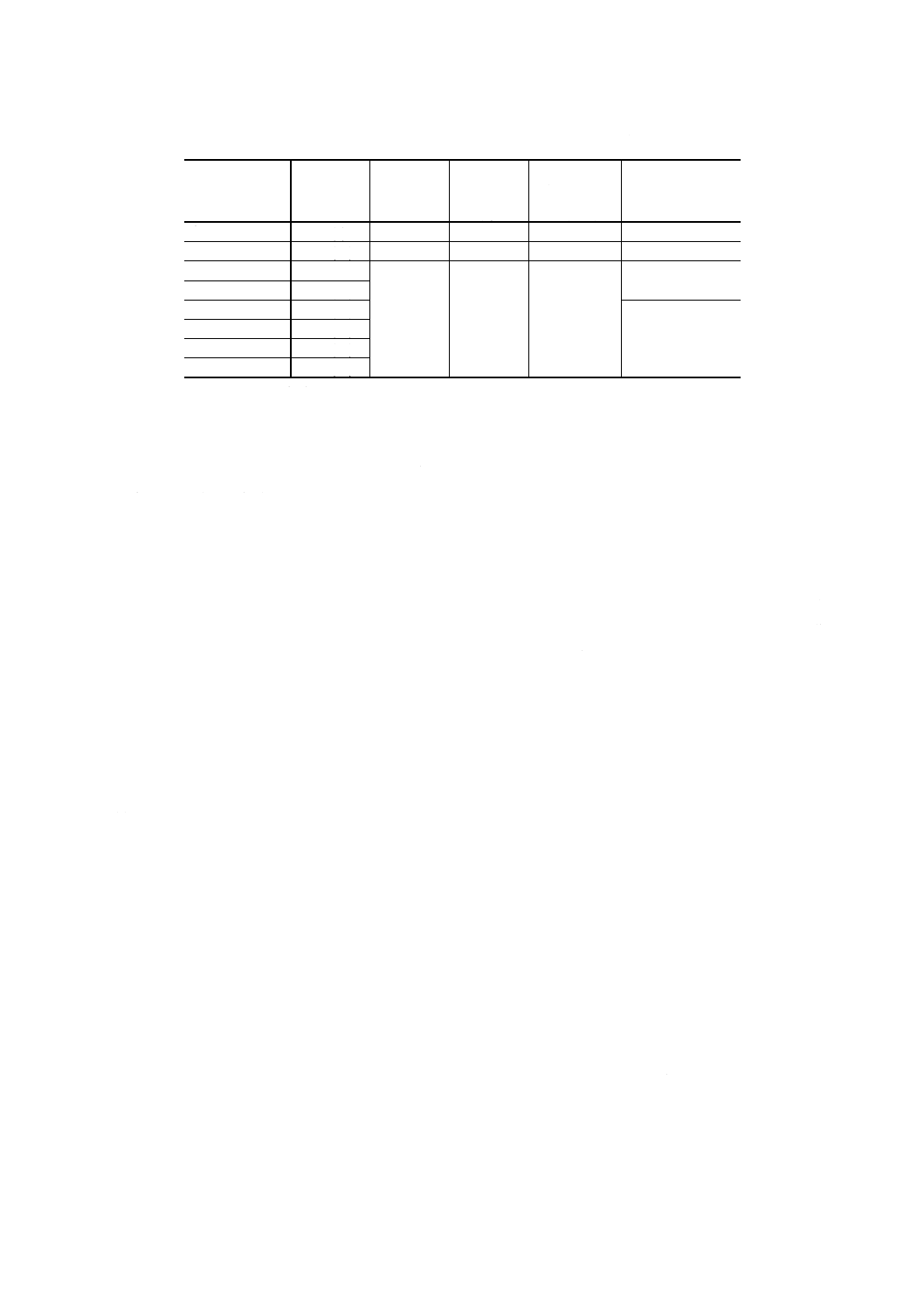

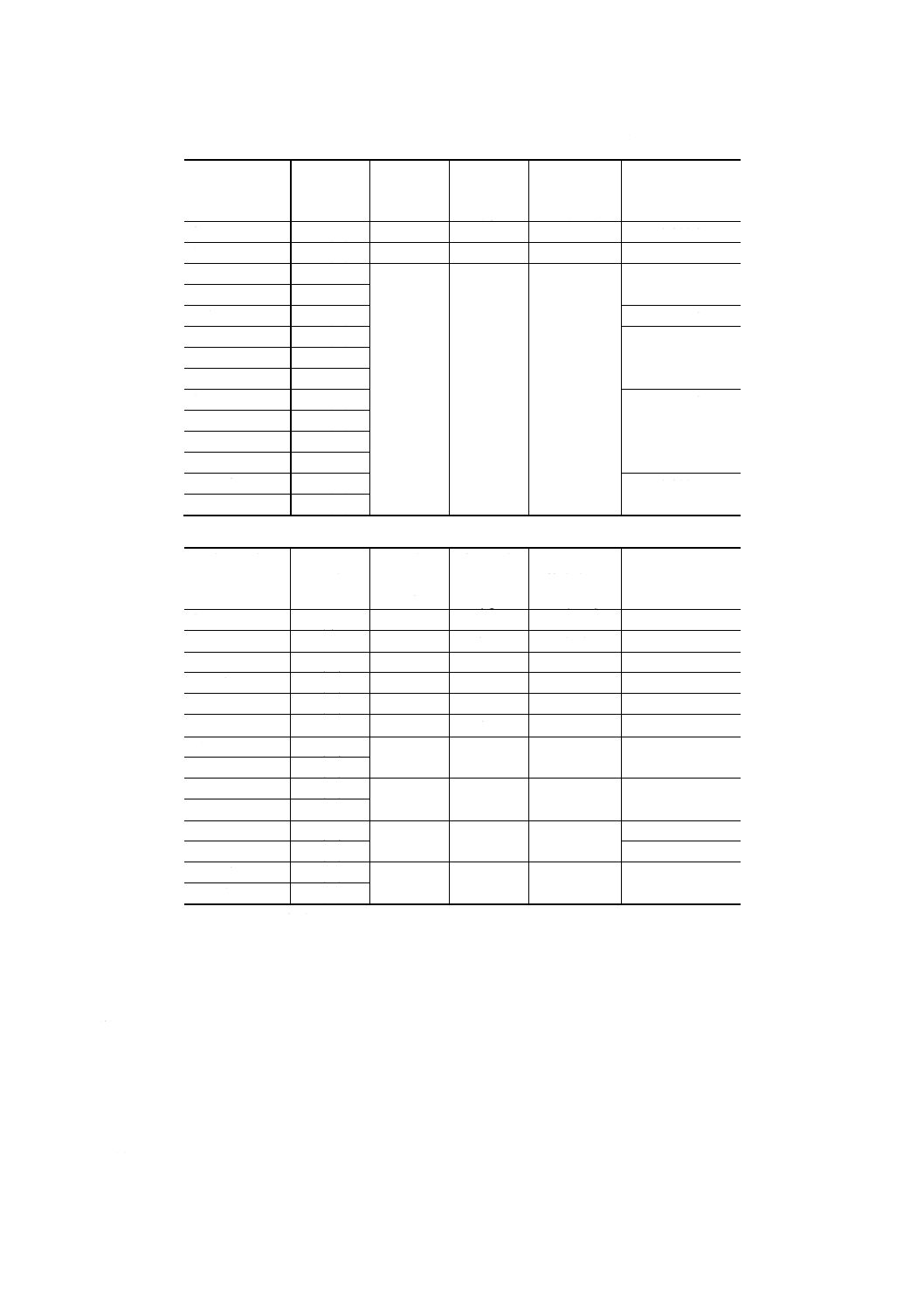

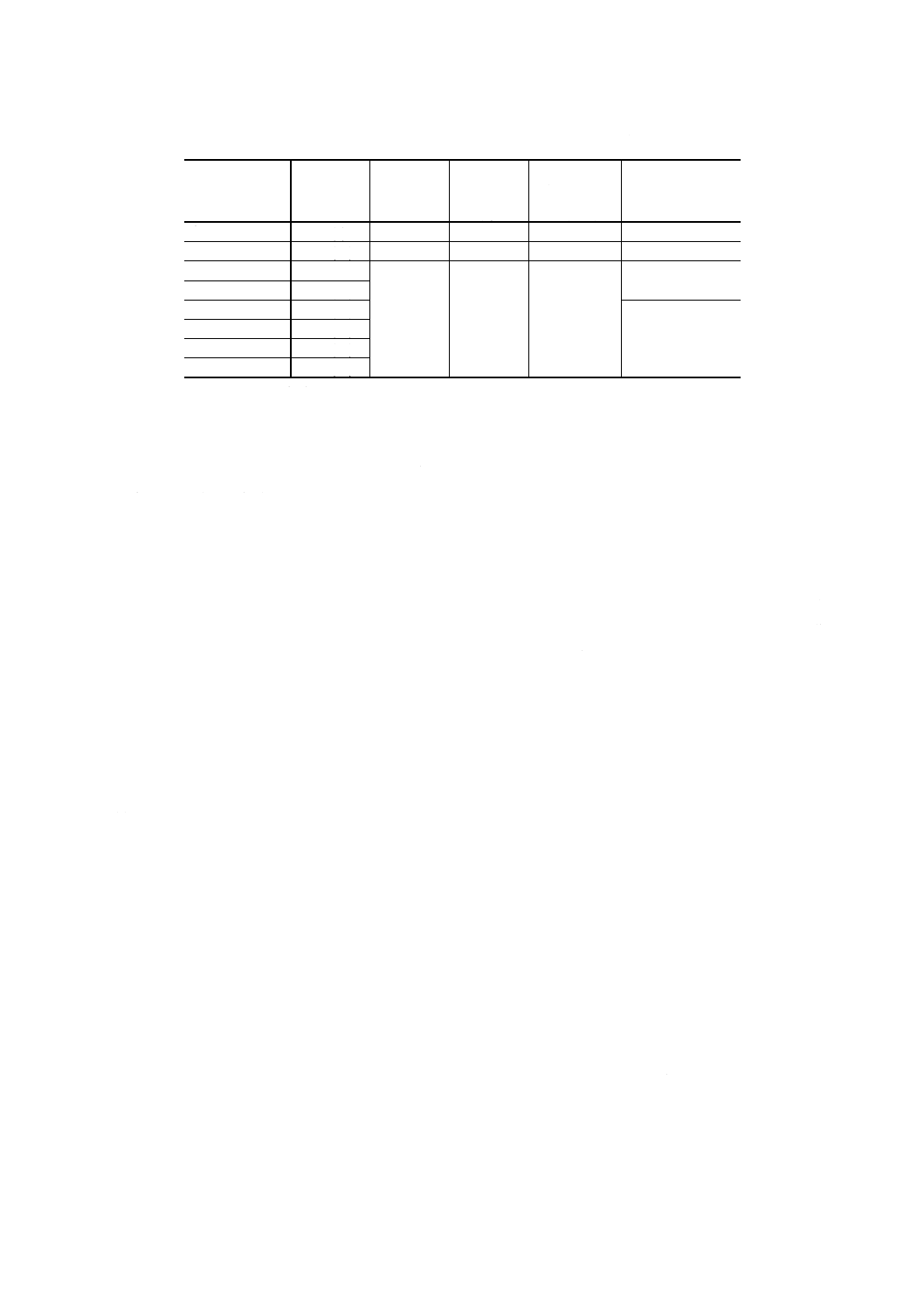

表7 B法の定量下限域再現性基準における標準溶液添加量及び標準偏差上限値

定量元素

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

定量元素

換算含有率

% (m/m)

標準偏差上限値

% (m/m)

銅

5.2(10)

2.0

20

0.01

0.001 0

鉄

5.2(13)

4.0

40

0.02

0.002 0

マンガン

5.2(16)

2.0

20

0.01

0.001 5

マグネシウム

5.2(20)

亜鉛

5.2(24)

0.002 0

ニッケル

5.2(27)

0.001 5

チタン

5.2(30)

クロム

5.2(33)

鉛

5.2(36)

0.002 0

ビスマス

5.2(39)

ジルコニウム

5.2(42)

すず

5.2(45)

バナジウム

5.2(47)

0.001 5

ほう素

5.2(49)

表8 B法の定量上限域再現性基準における標準溶液添加量及び標準偏差上限値

定量元素

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

定量元素換

算含有率

% (m/m)

標準偏差上限値

% (m/m)

銅

5.2(8)

12.0

12 000

6.00

0.120

鉄

5.2(11)

6.0

3 000

1.50

0.045

マンガン

5.2(14)

8.0

4 000

2.00

0.060

マグネシウム

5.2(17)

12.0

24 000

12.00

0.360

亜鉛

5.2(21)

8.0

16 000

8.00

0.320

ニッケル

5.2(25)

6.0

6 000

3.00

0.090

チタン

5.2(28)

2.0

1 000

0.50

0.015

クロム

5.2(31)

鉛

5.2(34)

4.0

2 000

1.00

0.040

ビスマス

5.2(37)

ジルコニウム

5.2(40)

2.0

1 000

0.50

0.020

すず

5.2(43)

0.015

バナジウム

5.2(46)

5.0

500

0.25

0.013

ほう素

5.2(48)

5.4

試料はかり取り量 試料はかり取り量は,0.200gとする。

5.5

操作

5.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (200ml) に移し入れる。

(2) 時計皿で覆い,塩酸 (1+1) 5mlと硝酸 (1+1) 5mlを加えて穏やかに加熱して分解する。引き続き加熱

して,窒素酸化物などを追い出す。

(3) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗浄し,時計皿を取り除く(3)。

5.5.2

発光強度の測定 発光強度の測定は,次のいずれかによる。

(1) 強度法による場合

(a) 5.5.1(3)で得た溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

16

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,5.3(3)で選定した測定条件によって

定量元素の発光強度を測定する(4)。

(2) 内標準法(強度比法)による場合

(a) 5.5.1(3)で得た溶液を100mlの全量フラスコに水を用いて移し入れ,イットリウム溶液 [5.2(7)] を正

確に5m1加え,水で標線まで薄める。

(b) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,5.3(3)で選定した測定条件によって

定量元素及びイットリウムの発光強度を同時に測定し(4),定量元素とイットリウムの発光強度の比

を求める。

5.6

空試験 アルミニウム [5.2(6)] 0.200gをはかり取り,ビーカー (200ml) に移し入れる。以下,5.5.1

の(2),(3)及び5.5.2(1)の手順,又は5.5.1の(2),(3)及び5.5.2(2)の手順に従って試料と同じ操作を試料と並行

して行う(5)。

5.7

検量線の作成 検量線の作成は,次のいずれかによる。

(1) 5.5.2(1)によって発光強度を測定する場合

(a) アルミニウム [5.2(6)] を0.200gずつはかり取り,7個のビーカー (200ml) にそれぞれ移し入れ,5.5.1

の(2)及び(3)の手順に従って操作する。定量元素の標準溶液を原則として表9に従って加える(6)(7)。

(b) 溶液をそれぞれ7個の100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

(c) 5.5.2(1)(b)に従って試料と並行して操作し,得た発光強度と標準溶液として加えた定量元素量との関

係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

(2) 5.5.2(2)によって発光強度を測定する場合

(a) (1)(a)に従って操作した後,イットリウム溶液 [5.2(7)] を正確に5mlずつ加え,(1)(b)に従って操作

する。

(b) 5.5.2(2)(b)に従って試料と並行して操作し,得た発光強度比と標準溶液として加えた定量元素量との

関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

1

7

H

1

3

0

7

-1

9

9

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

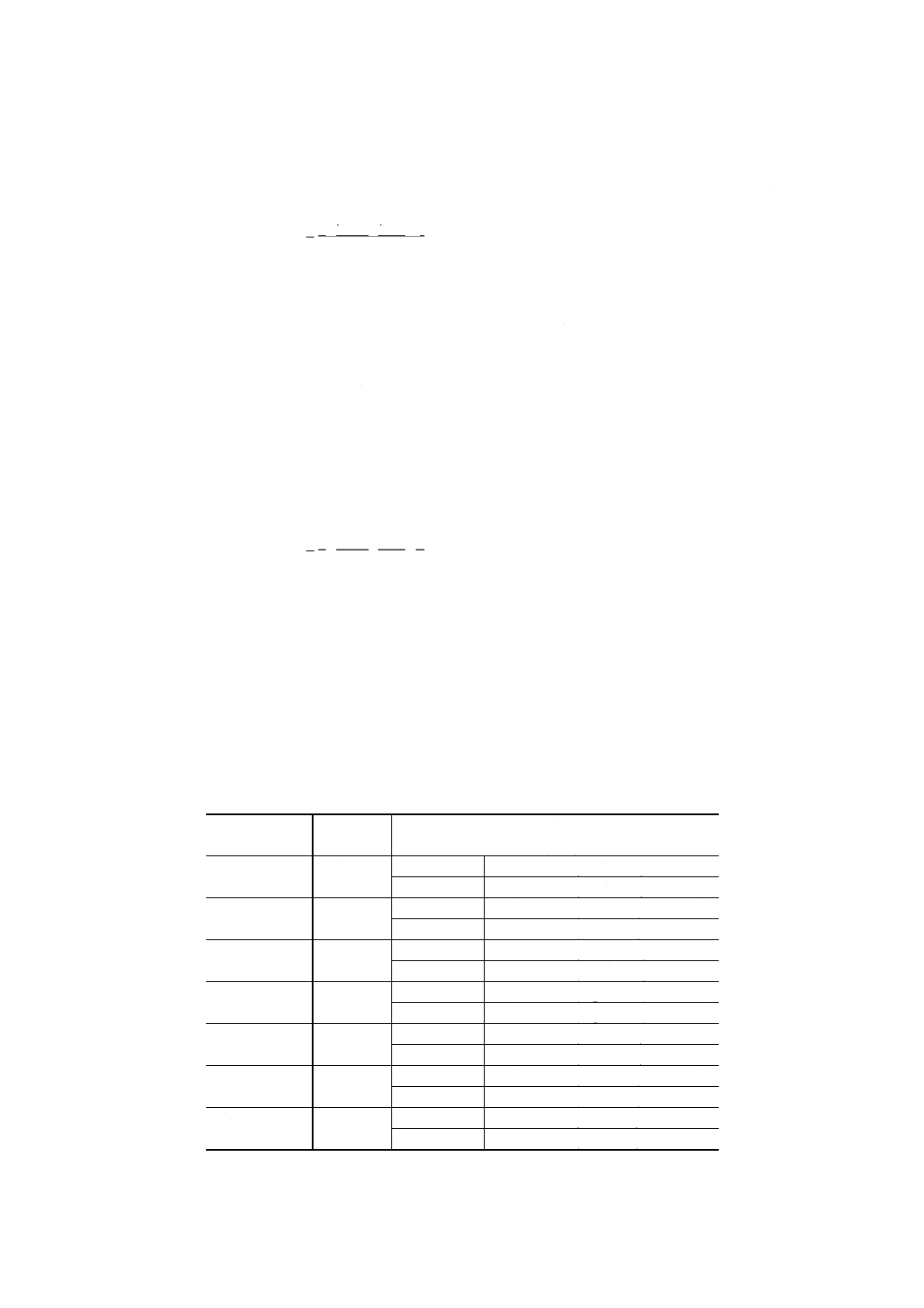

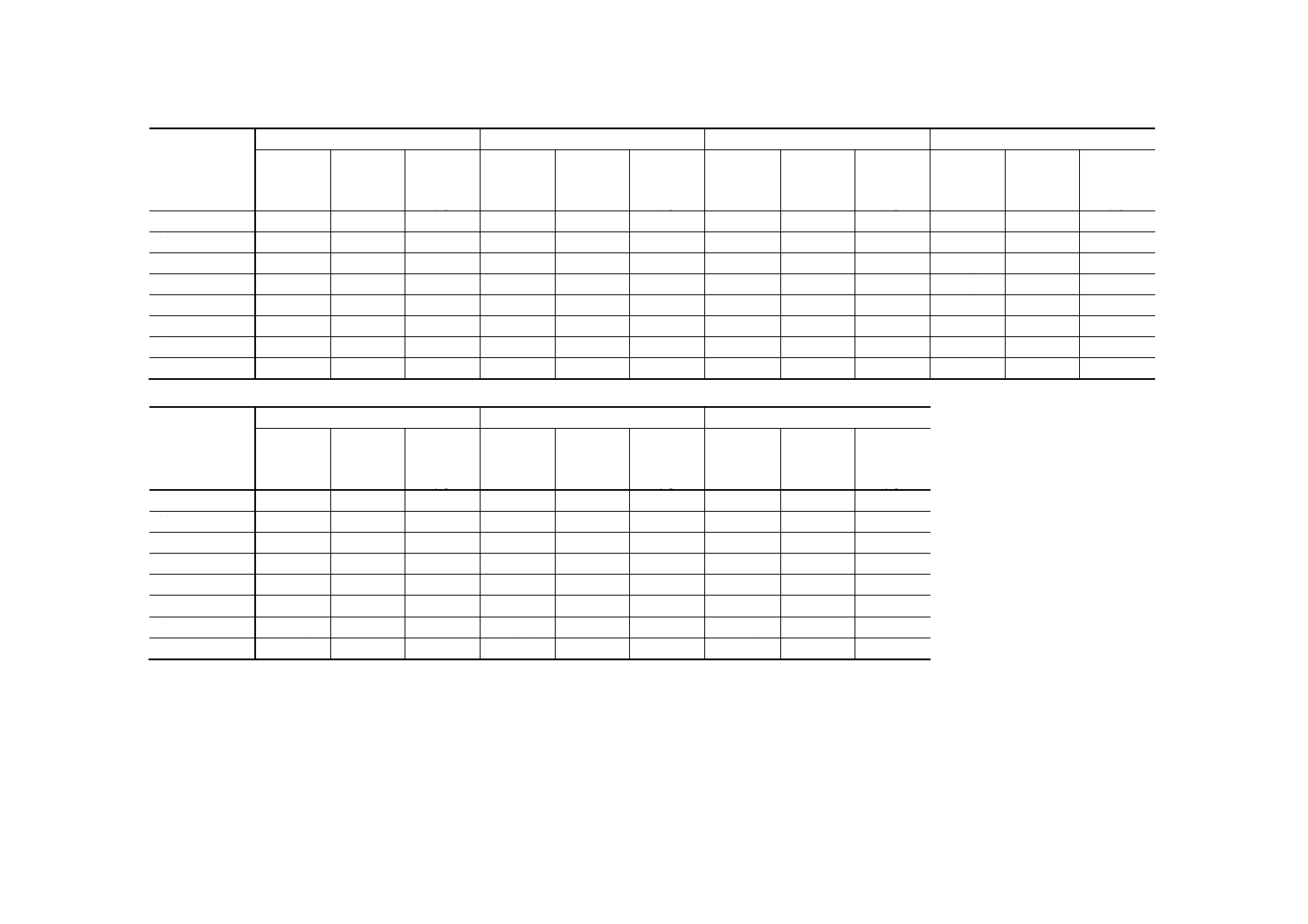

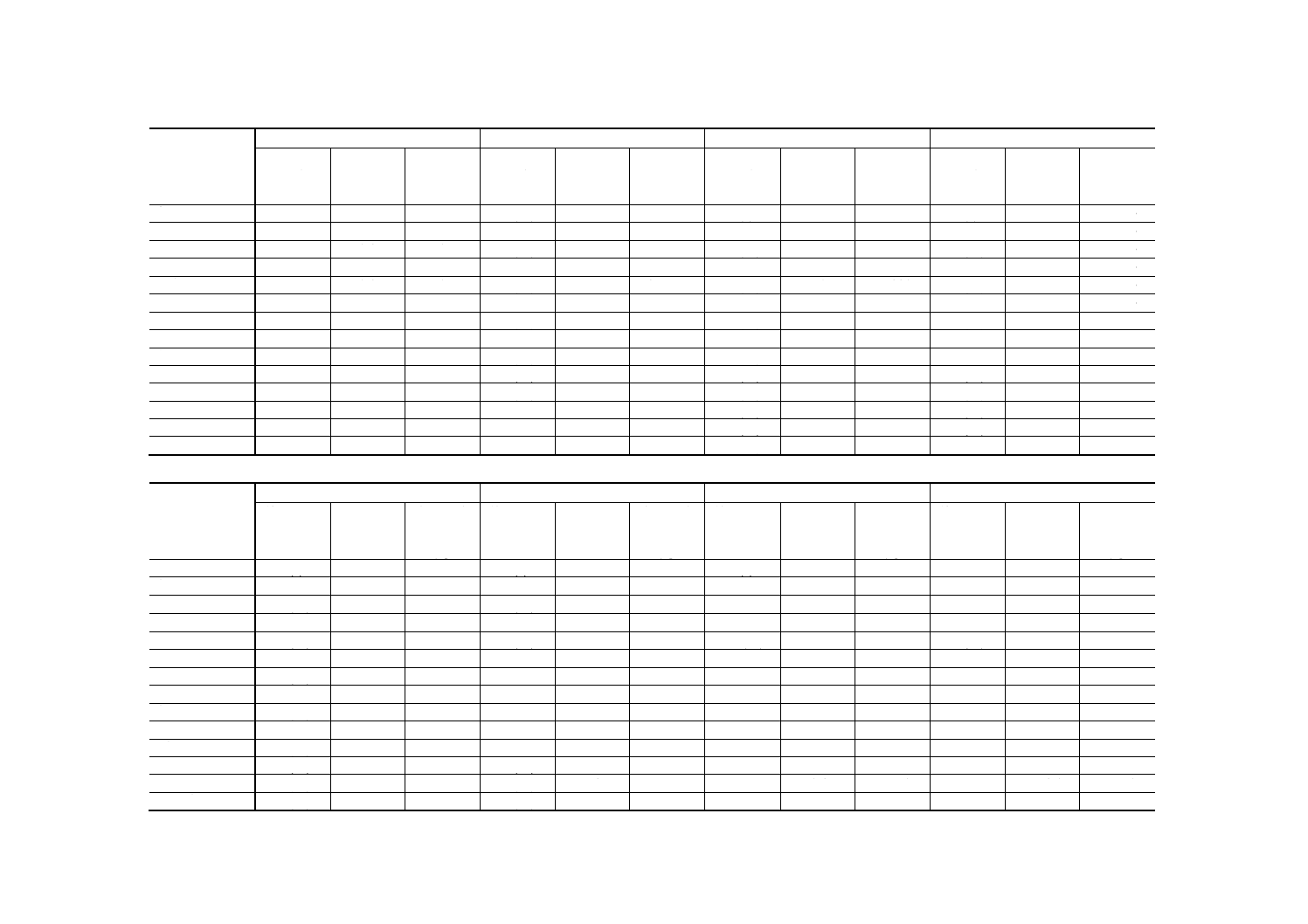

表9 B法における定量元素の標準溶液添加量

定量元素

検量用溶液 1

検量用溶液 2

検量用溶液 3

検量用溶液 4

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

銅

0.0

0

5.2(10)

2.0

20

5.2(9)

2.0

200

5.2(9)

10.0

1 000

鉄

0.0

0

5.2(11)

6.0

3 000

5.2(11)

4.0

2 000

5.2(11)

2.0

1 000

マンガン

0.0

0

5.2(16)

2.0

20

5.2(15)

2.0

200

5.2(14)

2.0

1 000

マグネシウム

0.0

0

5.2(20)

2.0

20

5.2(19)

2.0

200

5.2(18)

2.0

1 000

亜鉛

0.0

0

5.2(21)

8.0

16 000

5.2(21)

5.0

10 000

5.2(21)

3.0

6 000

ニッケル

0.0

0

5.2(27)

2.0

20

5.2(26)

2.0

200

5.2(26)

10.0

1 000

チタン

0.0

0

5.2(28)

2.0

1 000

5.2(29)

5.0

500

5.2(29)

2.0

200

クロム

0.0

0

5.2(31)

2.0

1 000

5.2(32)

5.0

500

5.2(32)

2.0

200

鉛

0.0

0

5.2(34)

4.0

2 000

5.2(34)

2.0

1 000

5.2(35)

2.0

200

ビスマス

0.0

0

5.2(37)

4.0

2 000

5.2(37)

2.0

1 000

5.2(38)

2.0

200

ジルコニウム

0.0

0

5.2(40)

2.0

1 000

5.2(41)

5.0

500

5.2(41)

2.0

200

すず

0.0

0

0.0

0

5.2(45)

2.0

20

5.2(44)

2.0

200

バナジウム

0.0

0

0.0

0

5.2(47)

2.0

20

5.2(47)

10.0

100

ほう素

0.0

0

0.0

0

5.2(49)

2.0

20

5.2(49)

10.0

100

定量元素

検量用溶液 5

検量用溶液 6

検量用溶液 7

検量用溶液 8

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

使用する

標準溶液

標準溶液

添加量

ml

定量元素

添加量

μg

銅

5.2(8)

2.0

2 000

5.2(8)

6.0

6 000

5.2(8)

12.0

12 000

0.0

0

鉄

5.2(12)

2.0

200

5.2(13)

4.0

40

0.0

0

0.0

0

マンガン

5.2(14)

4.0

2 000

5.2(14)

8.0

4 000

0.0

0

0.0

0

マグネシウム

5.2(18)

4.0

2 000

5.2(17)

4.0

8 000

5.2 (17)

8.0

16 000

5.2(17)

12.0

24 000

亜鉛

5.2(22)

4.0

2 000

5.2(22)

2.0

1 000

5.2 (23)

2.0

200

5.2(24)

2.0

20

ニッケル

5.2(25)

2.0

2 000

5.2(25)

6.0

6 000

0.0

0

0.0

0

チタン

5.2(30)

2.0

20

0.0

0

0.0

0

0.0

0

クロム

5.2(33)

2.0

20

0.0

0

0.0

0

0.0

0

鉛

5.2(36)

2.0

20

0.0

0

0.0

0

0.0

0

ビスマス

5.2(39)

2.0

20

0.0

0

0.0

0

0.0

0

ジルコニウム

5.2(42)

2.0

20

0.0

0

0.0

0

0.0

0

すず

5.2(44)

5.0

500

5.2(43)

2.0

1 000

0.0

0

0.0

0

バナジウム

5.2(46)

2.0

200

5.2(46)

5.0

500

0.0

0

0.0

0

ほう素

5.2(48)

2.0

200

5.2(48)

5.0

500

0.0

0

0.0

0

18

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

計算 計算は,次のいずれかによる。

(1) 5.5.2(1)によって発光強度を測定した場合 5.5.2(1)(b)で得た発光強度及び5.6で得た発光強度と,5.7

(1)(c)で作成した検量線とから定量元素量を求め,試料中の定量元素含有率を次の式によって算出する。

j

j

i

j

j

i

W

l

m

A

A

A

X

Σ

−

×

−

−

=

100

)

(

3

2

1

ここに,

Xi: 試料中の定量元素iの含有率 [% (m/m)]

A1i: 試料溶液中の定量元素iの検出量 (g)

A2i: 空試験液中の定量元素iの検出量 (g)

A3i: 5.6で用いたアルミニウム [5.2(6)] 0.200g中に含まれる定量

元素iの量 (g)

m: 試料はかり取り量 (g)

lj: 5.3(2)で求めた定量元素iに対する共存元素jのスペクトル重

なり係数

Wj: 試料中の共存元素jの含有率 [% (m/m)]

(2) 5.5.2(2)によって発光強度を測定した場合 5.5.2(2)(b)で得た発光強度比及び5.6で得た発光強度比と,

5.7(2)(b)で作成した検量線とから定量元素量を求め,試料中の定量元素含有率を次の式によって算出

する。

j

j

i

j

j

i

W

l

m

A

A

A

X

Σ

−

×

−

−

=

100

)

(

3

2

1

ここに,

XI: 試料中の定量元素iの含有率 [% (m/m)]

A1I: 試料溶液中の定量元素iの検出量 (g)

A2I: 空試験液中の定量元素iの検出量 (g)

A3I: 5.6で用いたアルミニウム [5.2(6)] 0.200g中に含まれる

定量元素iの量 (g)

M: 試料はかり取り量 (g)

lj: 5.3(2)で求めた定量元素iに対する共存元素jのスペクト

ル重なり係数

Wj: 試料中の共存元素jの含有率 [% (m/m)]

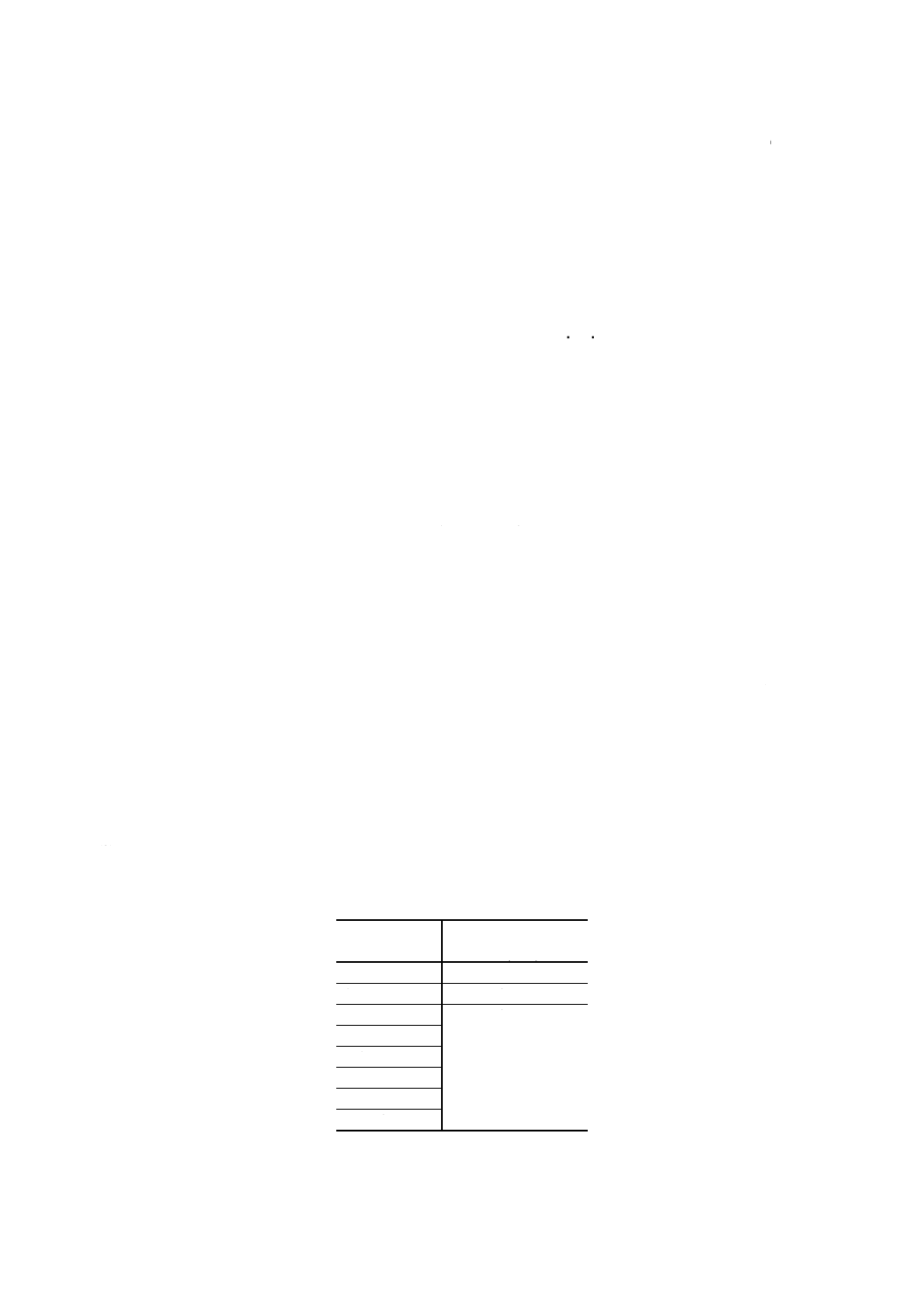

5.9

許容差 許容差は,表10による。表10中のD2の値は,JIS Z 8402の表4による。

表10 B法の許容差

定量元素

発光強度

測定法

許容差

% (m/m)

銅

強度法

室内許容差

D2{0.005 0×(Cu含有率)+0.000 3}

室間許容差

D2{0.016 8×(Cu含有率)+0.000 7}

鉄

強度法

室内許容差

D2{0.010 6×(Fe含有率)+0.000 5}

室間許容差

D2{0.017 7×(Fe含有率)+0.001 0}

マンガン

強度法

室内許容差

D2{0.007 9×(Mn含有率)+0.000 3}

室間許容差

D2{0.018 5×(Mn含有率)+0.001 1}

マグネシウム

強度法

室内許容差

D2{0.007 3×(Mg含有率)+0.000 8}

室間許容差

D2{0.027 6×(Mg含有率)+0.001 8}

亜鉛

強度法

室内許容差

D2{0.007 8×(Zn含有率)+0.000 8}

室間許容差

D2{0.026 2×(Zn含有率)+0.001 2}

ニッケル

強度法

室内許容差

D2{0.010 2×(Ni含有率)+0.000 2}

室間許容差

D2{0.016 2×(Ni含有率)+0.000 5}

チタン

強度法

室内許容差

D2{0.011 8×(Ti含有率)+0.000 4}

室間許容差

D2{0.024 7×(Ti含有率)+0.000 9}

19

H 1307-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定量元素

発光強度

測定法

許容差

% (m/m)

クロム

強度法

室内許容差

D2{0.009 8×(Cr含有率)+0.000 2}

室間許容差

D2{0.024 4×(Cr含有率)+0.000 1}

鉛

強度法

室内許容差

D2{0.098 0×(Pb含有率)+0.004 5}

室間許容差

D2{0.121 0×(Pb含有率)+0.007 1}

ビスマス

強度法

室内許容差

D2{0.007 5×(Bi含有率)+0.000 8}

室間許容差

D2{0.012 5×(Bi含有率)+0.001 3}

ジルコニウム

強度法

室内許容差

D2{0.017 4×(Zr含有率)+0.001 3}

室間許容差

D2{0.040 7×(Zr含有率)+0.002 2}

すず

強度法

室内許容差

D2{0.009 5×(Sn含有率)+0.004 3}

室間許容差

D2{0.037 5×(Sn含有率)+0.003 3}

バナジウム

強度法

室内許容差

D2{0.008 6×(V 含有率)+0.003 7}

室間許容差

D2{0.041 8×(V 含有率)+0.005 8}

ほう素

強度法

室内許容差

D2{0.024 7×(B 含有率)+0.005 8}

室間許容差

D2{0.035 6×(B 含有率)+0.007 2}

JIS原案作成委員会 構成表

氏名

所属

(委員会)

畦 上 尚

株式会社日軽技研

藤 沼 弘

東洋大学工学部応用化学科

村 上 徹 朗

工学院大学

俣 野 宣 久

川崎製線株式会社

大河内 春 乃

科学技術庁金属材料技術研究所

古 賀 英 宣

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

坂 巻 博

日本軽金属株式会社

安 部 正 明

東洋アルミニウム株式会社

北 村 照 夫

昭和アルミニウム株式会社

中 田 滋

古河アルミニウム工業株式会社

石 上 守

三菱アルミニウム株式会社

西 尾 正 浩

住友軽金属工業株式会社

鈴 木 圏

スカイアルミニウム株式会社

久留須 一 彦

古河電気工業株式会社

福 田 政 志

昭和電工株式会社

山 本 繁 登

株式会社コベルコ科研

水 砂 博 文

住友電気工業株式会社

小 島 盛 昭

藤倉電線株式会社

船 渡 好 人

株式会社島津製作所

松 原 道 夫

セイコー電子工業株式会社