H 1284 : 1999 (ISO 7530-7 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の新規制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の

作成及び日本工業規格を基礎にした国際規格の原案の提案を容易にするため,ISO 7530-7, Nickel alloys−

Flame atomic absorption spectrometric analysis−Part 7 : Determination of aluminium contentを翻訳し日本工業

規格とした。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1284 : 1999

(ISO 7530-7 : 1992)

ニッケル合金中のアルミニウム

定量方法

Method for determination of aluminium in nickel alloys

序文 この規格は,1992年に第1版として発行されたISO 7530-7, Nickel alloys−Flame atomic absorption

spectrometric analysis−Part 7 : Determination of aluminium contentを翻訳し,技術的内容及び規格票の様式を

変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ニッケル合金中のアルミニウムを原子吸光法によって定量する方法について

規定する。

この方法は,アルミニウム含有率0.2% (m/m) 以上4% (m/m) 以下の試料に適用する。ニッケル合金の代

表的な組成をISO 7530-1 : 1990の附属書Bに示す。

装置,サンプリング,試料の分解,吸光度の測定,計算及び分析報告書についての一般要求事項は,ISO

7530-1に示されている。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。

この規格の発行の時点では,それぞれの規格の発行版表示は正しいものであるが,規格はすべて改正さ

れるものであるので,この規格を使用することに合意した当事者は,常に最新版の規格を適用する。IEC

及びISOのメンバーには最新の国際規格のリストが配布されている。

ISO 5725 : 1986 Precision of test methods−Determination of repeatability and reproducibility for a standard

test method by inter-laboratory tests

ISO 7530-1 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 1 : General

requirements and sample dissolution

3. 原理 試料を酸で分解し,この溶液を原子吸光光度計の酸化二窒素・アセチレンフレーム中に噴霧す

る。

試料を酸で分解し,不溶解物をろ別した後,不溶解物をろ紙とともに灰化し,ふっ化水素酸を加えてけ

い素を揮散して除去する。二硫酸カリウムを加えて残さを融解した後,希酸で融成物を分解し,この溶液

を原子吸光光度計の酸化二窒素・アセチレンフレーム中に噴霧する。

波長309.3nmにおけるアルミニウムの吸光度を測定し,検量用溶液の吸光度と比較する。

試料を酸で分解した溶液と残さを融解した溶液とからアルミニウム量を求め,これらを合わせてアルミ

2

H 1284 : 1999 (ISO 7530-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニウム含有率を算出する。

4. 試薬 ISO 7530-1で記載された試薬に加えて,次の特別な試薬が必要である。

4.1

ふっ化水素酸 (ρ20=1.15g/ml)

警告 ふっ化水素酸は,皮膚と粘膜を強く刺激し,腐食させる。完治しにくい火傷を起こす。皮膚に付い

た場合には,水でよく洗い,医師の手当を受ける。

4.2

二硫酸カリウム 粉末

4.3

塩化カリウム溶液 塩化カリウム48gをはかり取ってビーカー (600ml) に移し入れ,水500mlを加

えて溶解した後,1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4.4

標準アルミニウム溶液 (1.000g/l) アルミニウム[99.9% (m/m) 以上]0.500 を0.001gのけたまで

はかり取ってビーカー (300ml) に移し入れ,時計皿で覆い,塩酸 (ρ20=1.18g/ml) (1+1) 30mlを加え,加

熱して完全に分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って,時計皿を

取り除き,塩酸 (ρ20=1.18g/ml) (1+1) 170mlを加える。常温まで冷却した後,溶液を500mlの全量フラス

コに水を用いて移し入れ,水で標線まで薄め,ポリエチレン瓶に保存する。

4.5

標準アルミニウム溶液 (100mg/l) 100mlのピペットを用いて標準アルミニウム溶液 (4.4) を1

000mlの全量フラスコに取り,塩酸 (ρ20=1.18g/ml) 90mlを加える。水約800mlを加え,常温まで冷却した

後,水で標線まで薄め,ポリエチレン瓶に保存する。

5. 装置 ISO 7530-1 : 1990の5.に示されている装置に加えて,次の器具が必要である。

5.1

プラスチックビーカー なるべくポリ四ふっ化エチレン製の容量が100ml又は250mlのもの。

5.2

白金るつぼ又は白金皿

6. サンプリング及び試料調製 ISO 7530-1 : 1990の6.を参照。

7. 操作

7.1

試料及び試料溶液の調製

7.1.1

酸による試料の分解 試料1.00gを0.001gのけたまではかり取って清浄なプラスチックビーカー

(5.1) に移し入れる。硝酸 (ρ20=1.41g/ml) 1体積と塩酸 (ρ20=1.18g/ml) 3体積との混酸20mlを加える。分

解が開始し,完全に分解するまで反応が維持されるよう十分に加熱する。もし,試料が分解しにくいとき

には,塩酸 (ρ20=1.18g/ml) 1mlを追加し,加熱して分解する。

7.1.2

ろ過及びろ液の処理 溶液に水を加えて液量50mlとする。この溶液を灰分の低いろ紙 (11cm) を

用いてろ過し,ろ液をビーカー (250ml) に受ける。熱水約10mlずつで5回洗浄し,洗液をろ液に合わせ

る。洗液及びろ液は,アルミニウム含有率に従って,7.1.3.1又は7.1.3.2の手順によって操作し,ろ紙は,

7.1.5の手順に従って処理する。

7.1.3

一次希釈

7.1.3.1

アルミニウム含有率が0.2% (m/m) 以上0.25% (m/m) 未満の場合の一次希釈 7.1.2で得たろ液

を加熱して液量を約60mlとした後,常温まで冷却する。溶液を100mlの全量フラスコに水を用いて移し

入れ,塩酸 (ρ20=1.18g/ml) 2.5ml及び塩化カリウム溶液 (4.3) 4mlを加える。硝酸 (ρ20=1.41g/ml) 4mlを加

え,冷却した後,水で標線まで薄める。以下,7.4.1に従って操作を行う。

3

H 1284 : 1999 (ISO 7530-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3.2

アルミニウム含有率が0.25% (m/m) 以上4.0% (m/m) 未満の場合の一次希釈 7.1.2で得たろ液

を加熱して液量を約60mlとし,常温まで冷却する。溶液を100mlの全量フラスコに水を用いて移し入れ,

塩酸 (ρ20=1.18g/ml) 2.5mlを加え,水で標線まで薄める。

7.1.4

二次希釈

7.1.4.1

アルミニウム含有率が0.25% (m/m) 以上1.0% (m/m) 未満の場合の二次希釈 20mlのピペット

を用い,7.1.3.2で得た溶液を100mlの全量フラスコに分取する。塩化カリウム溶液 (4.3) 4ml及び塩酸 (ρ20

=1.18g/ml) 8mlを加える。常温まで冷却した後,水で標線まで薄める。以下7.4.1に従って操作を行う。

7.1.4.2

アルミニウム含有率が1.0% (m/m) 以上2.0% (m/m) 未満の場合の二次希釈 10mlのピペットを

用い,7.1.3.2で得た溶液を100mlの全量フラスコに分取する。塩化カリウム溶液 (4.3) 4ml及び塩酸 (ρ20

=1.18g/ml) 9mlを加える。水を加えて液量を80mlとし,硝酸 (ρ20=1.41g/ml) 4mlを加える。常温まで冷

却した後,水で標線まで薄める。以下,7.4.1に従って操作を行う。

7.1.4.3

アルミニウム含有率が2.0% (m/m) 以上4.0% (m/m) 未満の場合の二次希釈 5.0mlのピペット

を用い,7.1.3.2で得た溶液を100mlの全量フラスコに分取する。塩化カリウム溶液 (4.3) 4ml及び塩酸 (ρ20

=1.18g/ml) 9.5mlを加える。水を加えて液量を80mlとし,硝酸 (ρ20=1.41g/ml) 4mlを加える。常温まで冷

却した後,水で標線まで薄める。以下,7.4.1に従って操作を行う。

7.1.5

ろ紙の処理

7.1.5.1

7.1.2で得たろ紙を白金るつぼ又は白金皿 (5.2) に移し入れる。ろ紙を乾燥,灰化,燃焼させる。

冷却した後,硫酸 (ρ20=1.83g/ml) (1+1) 0.25ml及びふっ化水素酸 (4.1) 1mlを加える。注意深く加熱して

乾燥させ,二硫酸カリウム (4.2) 1gを加え,残さを融解する。放冷した後,塩酸 (ρ20=1.18g/ml) 0.25mlを

含む少量の水を加え,融成物を溶解する。必要であれば,加熱して完全に溶解させる。

7.1.5.2

7.1.5.1で得た溶液を100mlの全量フラスコに水を用いて移し入れ,塩酸 (ρ20=1.18g/ml) 10mlを

加える。水で薄め,硝酸 (ρ20=1.41g/ml) 4mlを加える。常温まで冷却した後,水を用いて標線まで薄める。

以下,7.4.1の操作を行う。

備考 融成物中には,非常に微量のアルミニウムが存在するが,通常0.5mgを超えることはない。試

料を酸で分解して得た溶液と残さを融解して得た溶液とを別々に定量し,検出されたアルミニ

ウム量を合わせアルミニウム含有率を求める。

7.2

空試験液 空試験は,試薬だけを用い,試料と同じ操作を試料と並行して行う。

7.3

アルミニウムの検量用溶液 ビューレットを用い,6個の100mlの全量フラスコに標準アルミニウ

ム溶液 (4.5) 0ml, 5.0ml, 10.0ml, 15.0ml, 20.0ml及び25.0mlをそれぞれ取る。塩化カリウム溶液 (4.3) 4ml及

び硝酸 (ρ20=1.41g/ml) 4mlを加える。塩酸濃度を10% (v/v) にするために必要な塩酸 (ρ20=1.18g/ml) を加

える。常温まで冷却した後,水で標線まで薄める。これら検量用溶液は,0mg/l,5mg/l,10mg/l,15mg/l,

20mg/l及び25mg/lのアルミニウム濃度に対応する。以下,試料と並行して7.4.1の操作を行う。

備考 すべての検量用溶液の塩酸濃度を同じ濃度にする。検量用溶液のうち,標準アルミニウム溶液

を添加しない溶液には,塩酸 (ρ20=1.18g/ml) 10mlを加える。アルミニウム濃度 (25mg/l) は,

既に塩酸2.5ml含んでいるので,塩酸 (ρ20=1.18g/ml) 7.5mlを加える。

7.4

検量及び定量

7.4.1

吸光度の測定 酸化二窒素・アセチレンフレームを用い,波長309.3nmにおける吸光度をISO

7530-1 : 1990の7.4.1によって測定する。

7.4.2

検量線の作成 ISO 7530-1 : 1990の7.4.2によって作成する。

7.5

定量の回数 定量は,少なくとも2回行う。

4

H 1284 : 1999 (ISO 7530-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 結果の表示

8.1

計算 試料溶液(7.1.3.1又は7.1.4参照)を測定した吸光度及び残さを融解して得た溶液(7.1.5.2参

照)を測定した吸光度から,ISO 7530-1 : 1990の8.1によってアルミニウム含有率% (m/m) を求める。

8.2

精度

8.2.1

4か国の6分析機関が表1に示す一般的な組成の試料を用い,この手順の試験に参加した。

8.2.2

統計解析

8.2.2.1

結果は,ISO 7530-1 : 1990の8.2.2に述べられているように,ISO 5725に従って処理された。分

析結果を表2に示す。

8.2.2.2

試料3920において,1分析機関がコクラン (Cochran) の検定で異常値として棄却された。試料

7013において,一つはコクランの検定で,もう一つはディクソン (Dixon) の検定で2分析機関が異常値と

して棄却された。コクランの検定で棄却された結果は,統計解析上かけ離れたデータとして分類されるで

あろう。ISO 5725における最小限界試験では棄却されないであろう。

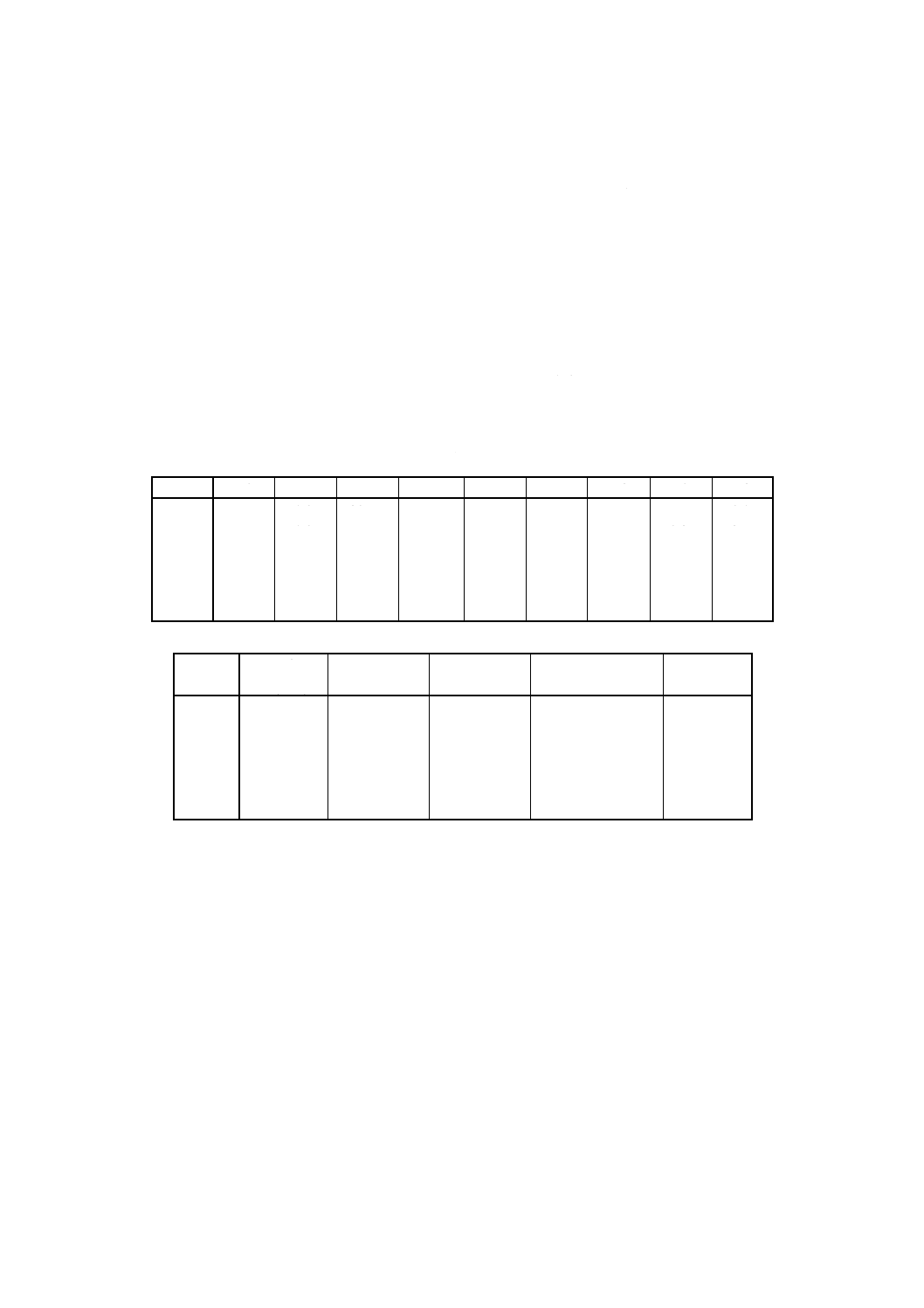

表1 試料の組成 [% (m/m) ]

試料

Al

Co

Cr

Cu

Fe

Mn

Ni

Si

Ti

825

0.2

0.07

21

1.6

30

0.7

Bal

0.4

1.1

902

0.4

0.05

5

0.04

48

0.4

Bal

0.35

2.5

3920

0.15

2

19

0.1

3

0.3

Bal

0.6

2.3

3927

0.1

1

20

0.05

44

0.4

Bal

0.8

0.6

7013

1.5

17

20

0.2

0.2

0.05

Bal

0.7

2.4

7049

1

0.01

15

0.15

7

0.8

Bal

0.3

2.3

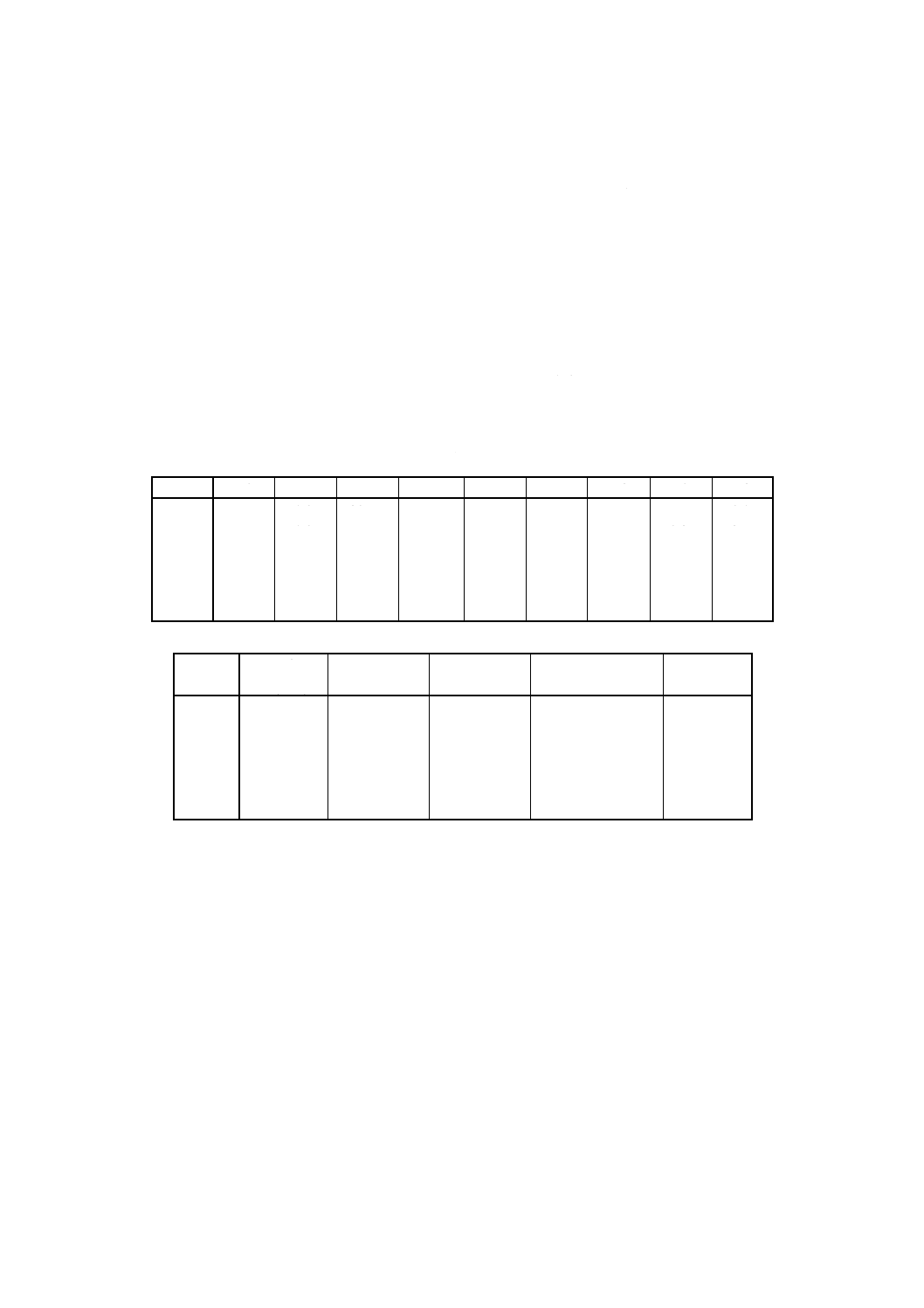

表2 統計解析の結果

試料

平均

% (m/m)

室内標準偏差 室間標準偏差

同一条件測定精度

再現精度

825

0.169

0.005 2

0.011 4

0.014 7

0.035 4

902

0.434

0.004 5

0.007 5

0.012 7

0.024 8

3920

0.146

0.001 6

0.003 9

0.004 7

0.012 1

3927

0.109

0.003 2

0.004 6

0.009 1

0.015 9

7013

1.51

0.012 0

0.004 6

0.034 1

0.036 5

7049

0.972

0.008 7

0.008 6

0.024 5

0.034 5

9. 分析報告書 ISO 7530-1 : 1990の9.を参照。

5

H 1284 : 1999 (ISO 7530-7 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

国際規格整合化推進本委員会並びに

ニッケル及びニッケル合金分析方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

神 尾 彰 彦

東京工業大学工学部

後 藤 敬 一

通商産業省基礎産業局非鉄金属課

◎ 大 嶋 清 治

工業技術院標準部材料規格課

村 田 祐 滋

東京都立工業技術センター金属部

竹 内 孝 夫

科学技術庁金属材料技術研究所

◎ 橋 本 繁 晴

財団法人日本規格協会

太 田 裕 二

社団法人日本銅センター技術部

大 屋 武 夫

ステンレス協会

佐 藤 秀 樹

社団法人日本電子材料工業会技術部

稲 垣 勝 彦

日本鉱業協会技術部

赤 峰 淳 一

社団法人日本電機工業会技術部

篠 原 脩

社団法人日本ガス石油機器工業会技術部

山 添 哲 郎

通信機械工業会技術部

村 岡 良 三

社団法人日本自動車部品工業会技術部

山 下 満 男

富士電機株式会社生産技術研究所

安 井 毅

株式会社東芝材料部品事業部開発技術部

◎ 田 中 尚 生

三菱マテリアル株式会社桶川製作所

恒 原 正 明

古河電気工業株式会社金属事業本部

菅 沼 輝 夫

日鉱金属株式会社倉見工場技術部

大 関 哲 雄

大木伸銅工業株式会社技術部

中 島 安 啓

株式会社神戸製鋼所アルミ・銅事業本部技術部

田部井 和 彦

三菱マテリアル株式会社桶川製作所

岡 村 明 人

三菱伸銅株式会社若松製作所品質保証部

◎ 藤 沢 裕

日本伸銅協会技術部

○ 町 田 克 巳

住友金属鉱山株式会社中央研究所分析センター

○ 山 下 努

株式会社東芝材料部品事業部品質保証部

○ 久留須 一 彦

古河電気工業株式会社横浜研究所分析技術センター

○ 中 村 靖

株式会社ジャパンエナジー分析センター顧問

○ 豊 嶋 雅 康

住友軽金属工業株式会社研究開発センター

(関係者)

和 田 隆 光

財団法人日本規格協会技術部国際整合化規格室

相 馬 南海雄

日本伸銅協会総務部

山 本 寿 美

古河電気工業株式会社横浜研究所

天 川 義 勝

株式会社ジャパンエナジー分析センター

備考 ◎印:本委員会及び原案作成分科会委員

○印:原案作成分科会委員