H 1277 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1277 : 1988は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日本

工業規格を基礎にした国際規格の原案の提案を容易にするため,ISO 7526 : 1985, Nickel, ferronickel and

nickel alloys−Determination of sulfur content−Infra-red absorption method after induction furnace combustion及

びISO 7527 : 1985, Nickel, ferronickel and nickel alloys−Determination of sulfur content−Iodimetric titration

method after induction furnace combustionを規格の一部とした。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1277 : 1998

ニッケル及びニッケル合金中の

硫黄定量方法

Methods for determination of sulfur

in nickel and nickel alloys

序文 この規格は,対応国際規格であるISO 7526 : 1985, Nickel, ferronickel and nickel alloys−Determination

of sulfur content−Infra-red absorption method after induction furnace combustion及びISO 7527 : 1985, Nickel,

ferronickel and nickel alloys−Determination of sulfur content−Iodimetric titration method after induction furnace

combustionの対応する部分と技術的内容が一致するように作成した日本工業規格である。

なお,対応国際規格がない四つの定量方法を日本工業規格として規定している。

1. 適用範囲 この規格は,ニッケル及びニッケル合金中の硫黄定量について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 7526 : 1985 Nickel, ferronickel and nickel alloys−Determination of sulfur content−Infra-red

absorption method after induction furnace combustion.

ISO 7527 : 1985 Nickel, ferronickel and nickel alloys−Determination of sulfur content−Iodimetric

titration method after induction furnace combustion.

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS H 1270 ニッケル及びニッケル合金の分析方法通則

JIS K 8001 試薬試験方法通則

JIS Z 2616 金属材料の硫黄定量方法通則

3. 一般事項 定量方法に共通な一般事項は,JIS H 1270,JIS K 8001及びJIS Z 2616の規定による。

4. 定量方法の区分 硫黄の定量方法は,次のいずれかによることとし,各定量方法の適用試料は,表1

による。

a) 燃焼−水酸化ナトリウム滴定法 この方法は,硫黄含有率0.005% (m/m) 以上0.6% (m/m) 以下の試料

に適用する。

b) 燃焼−導電率法 この方法は,硫黄含有率0.001% (m/m) 以上0.3% (m/m) 以下の試料に適用する。

c) 燃焼−電量法 この方法は,硫黄含有率0.001% (m/m) 以上0.3% (m/m) 以下の試料に適用する。

d) 燃焼−赤外線吸収法(積分法) この方法は,硫黄含有率0.001% (m/m) 以上2.0% (m/m) 以下の試料

2

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に適用する。

e) 燃焼−赤外線吸収法(循環法) この方法は,硫黄含有率0.001% (m/m) 以上2.0% (m/m) 以下の試料

に適用する。

f)

燃焼−よう素滴定法 この方法は,硫黄含有率0.001% (m/m) 以上0.3% (m/m) 以下の試料に適用する。

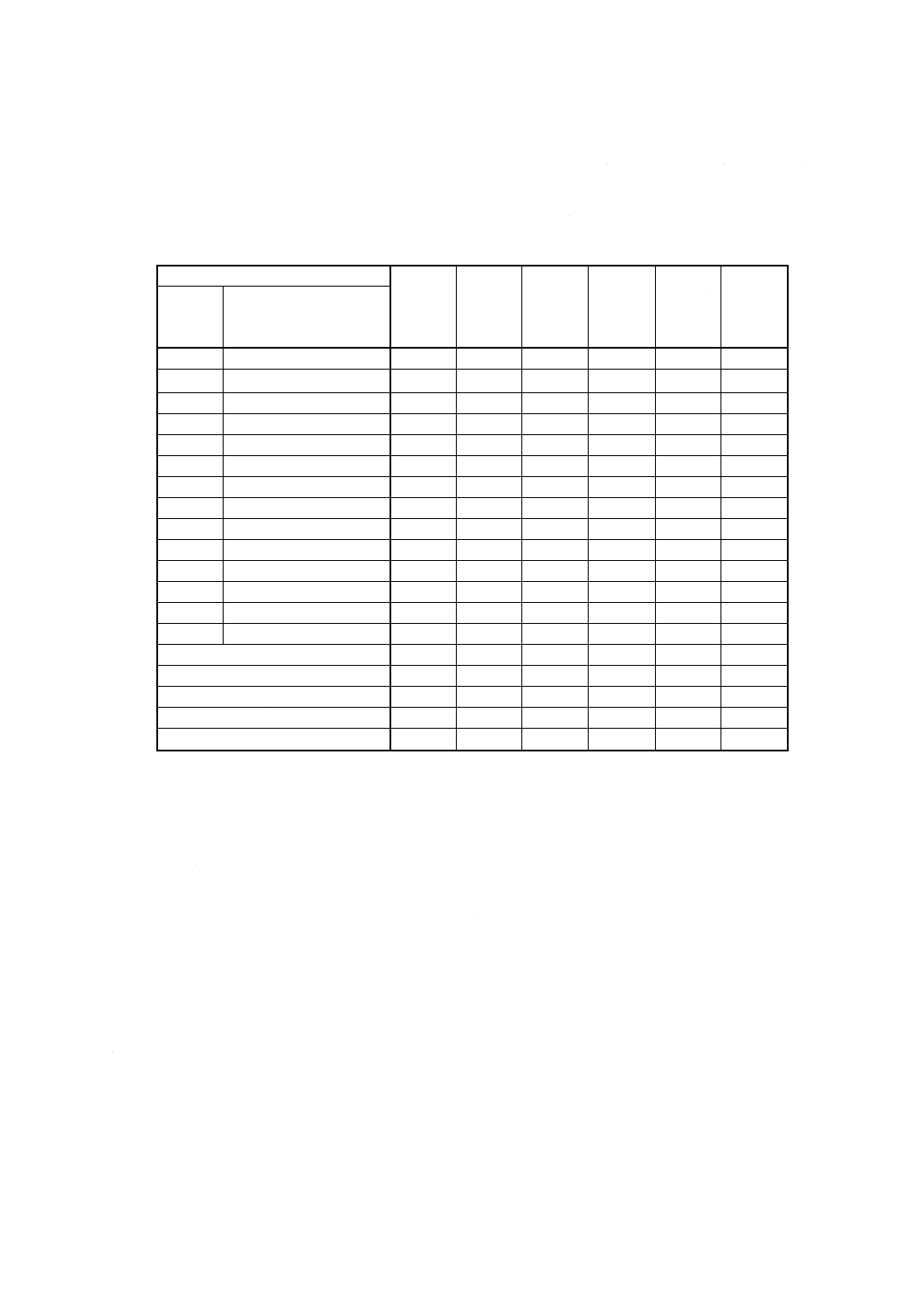

表1 定量方法及び適用試料

試料

燃焼−

水酸化ナ

トリウム

滴定法

燃焼−

導電率法

燃焼−

電量法

燃焼−

赤外線

吸収法

(積分法)

燃焼−

赤外線

吸収法

(循環法)

燃焼−

よう素

滴定法

合金番号

合金記号

NW2200 Ni99.0

○

○

○

○

○

○

NW2201 Ni99.0-LC

○

○

○

○

○

○

NATB

○

○

○

○

○

○

NW4400 NiCu30

○

○

○

○

○

○

NW4402 NiCu30-LC

○

○

○

○

○

○

NW5500 NiCu30A13Ti

○

○

○

○

○

○

NW0001 NiMo30Fe5

−

○

○

○

○

○

NW0665 NiMo28

−

○

○

○

○

○

NW0276 NiMo16Cr15Fe6W4

−

○

○

○

○

○

NW6455 NiCr16Mo16Ti

−

○

○

○

○

○

NW6022 NiCr21Mo13Fe4W3

−

○

○

○

○

○

NW6007 NiCr22Fe20Mo6Cu2Nb

−

○

○

○

○

○

NW6985 NiCr22Fe20Mo7Cu

−

○

○

○

○

○

NW6002 NiCr21Fe18Mo9

−

○

○

○

○

○

ニッケル鋳物

○

○

○

○

○

○

ニッケル銅合金鋳物

○

○

○

○

○

○

ニッケルモリブデン合金鋳物

−

○

○

○

○

○

ニッケルモリブデンクロム合金鋳物

−

○

○

○

○

○

ニッケルクロム鉄合金鋳物

○

○

○

○

○

○

5. 燃焼−水酸化ナトリウム滴定法

5.1

要旨 試料を酸素気流中で燃焼させ,発生した硫黄酸化物を過酸化水素に吸収させて硫酸とし,こ

れを水酸化ナトリウム標準溶液で滴定する。

5.2

試薬 試薬は,次による。

a) 吸収液JIS Z 2616の7.2(2)(a)(吸収液)による。

b) 0.01mol/l水酸化ナトリウム標準溶液 調製は,JIS Z 2616の7.2(2)(b)(0.01mol/l 水酸化ナトリウム標

準溶液)による。この溶液の標定は行わず,0.1mol/l水酸化ナトリウム標準溶液のファクターをその

まま用いる。

c) メチルレッド・メチレンブルー混合溶液JIS Z 2616の7.2(2)(c)(メチルレッド・メチレンブルー混合

指示薬)による。

5.3

装置 装置は,JIS Z 2616の7.2(3)(装置)による(1)。

注(1) 管状電気抵抗炉の代わりに,高周波誘導加熱炉を用いることができる。

5.4

試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

5.5

操作

5.5.1

試料の燃焼 試料の燃焼は,次の手順(2)によって行う。

3

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 5.3の装置を連結し(3),酸素を毎分200〜300mlの割合で流しながら燃焼管を加熱し,管状電気抵抗炉

中央部での燃焼管内温度を1 400〜1 450℃に保持する。

b) 試料をはかり取って磁器燃焼ボート(4)に移し入れ,ボート内に平均に広げる。この上に助燃剤(5)を平

均にかぶせ,更に磁器燃焼ボートカバー(4)をボートの中央部にかぶせる。

c) 吸収瓶に吸収液 [5.2a)] 約40ml(液面の高さ約60mm)を入れる。挿入棒を用いて,燃焼管の入り口

から,試料を入れたボートを燃焼管の1 400〜1 450℃に加熱された部分に挿入し,気密に栓をする。

酸素を毎分200〜300mlの割合で2〜3分間,次に毎分750〜800mlの割合で10分間送入し,これを吸

収瓶に導入する。試料の燃焼が終了してから,5〜10分間酸素を送入し続けた後,ガラス製キャップ

を燃焼管から取り外し,酸素の送入を止める。

d) キャップの脚を水洗いしながら吸収瓶から取り出し,キャップの内壁を水で洗浄し,洗液は吸収液に

合わせる。ボートを管外に引き出し,直ちにボートカバーを外し,試料の燃焼が完全であるかどうか

を調べる(6)。

注(2) 高周波誘導加熱炉を用いる場合には,JIS Z 2616の7.2(中和滴定法)の備考による。ただし,

高周波磁器燃焼るつぼ及びるつぼのふたは,1 400〜1 450℃で2時間以上空焼きしたものを用い,

また助燃剤は,注(5)による。

(3) 装置は,操作を行う前に必ず気密試験を行い,特にガラス製キャップのすり合わせに留意する。

(4) 磁器燃焼ボート及び磁器燃焼ボートカバーは,あらかじめ1 400〜1 450℃で2時間以上空焼き

したものを用いる。

(5) 助燃剤は,JIS Z 2616の6.12(助燃剤)に規定されたものを,単独又は2,3種類組み合わせて

用いる。あらかじめ,最適な助燃剤の種類及びその添加量を,硫黄含有率既知の試料を用いて

調べておく。

(6) 燃焼が不完全な場合には,助燃剤などを再検討して分析をやり直す。

5.5.2

滴定 5.5.1d)で得た吸収瓶の中の吸収液を三角フラスコ (300ml) に水で洗い移し,メチルレッ

ド・メチレンブルー混合溶液 [5.2c)] 3〜5滴を指示薬として加え,0.01mol/l水酸化ナトリウム標準溶液

[5.2b)] で滴定し,溶液の色が灰青色に変わる点を終点として,0.01mol/l水酸化ナトリウム標準溶液 [5.2b)]

の使用量を求める。

5.6

空試験 試料に添加したのと同量の助燃剤だけを用いて,5.5.1a)〜5.5.2の手順(2)に従って試料と並

行して操作する。

5.7

計算 試料中の硫黄含有率を,次の式によって算出する。

100

000160

.0

)

(

2

1

×

×

×

m

F

V

V

S

−

=

ここに,

S: 試料中の硫黄含有率 [% (m/m)]

V1: 5.5.2で得た0.01mol/l水酸化ナトリウム標準溶液の使用量 (ml)

V2: 5.6で得た0.01mol/l水酸化ナトリウム標準溶液の使用量 (ml)

F: 0.01mol/l水酸化ナトリウム標準溶液のファクター

m: 試料はかり取り量 (g)

6. 燃焼−導電率法

6.1

要旨 試料を酸素気流中で加熱し,硫黄を酸化して硫黄酸化物とし,一定量の硫酸酸性の過酸化水

素に吸収させて硫酸とし,吸収前後の溶液の導電率の変化を測定する。

4

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試薬 試薬は,JIS Z 2616の7.5(2)(試薬)による。ただし,0.05mol/l硫酸は,JIS K 8001の4.5(26.4)

(0.05mol/l硫酸)に従って調製する。

6.3

装置 装置は,JIS Z 2616の7.5(3)(装置)による。

6.4

試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

6.5

操作

6.5.1

予備操作 試料燃焼部に管状電気抵抗炉を用いた場合には,JIS Z 2616の7.5(4)(予備操作)の手

順に従って操作し(7),試料燃焼部に高周波誘導加熱炉を用いた場合には,装置の気密を確認し,装置の電

源を入れて各部を安定させた後,JIS Z 2616の7.5(4)(予備操作)の(b)及び(c)の手順に従って操作する。

6.5.2

定量操作 定量操作は,JIS Z 2616の7.5(5)(定量操作)による(5)(8)。

注(7) この場合の管状電気抵抗炉中央部での燃焼管内温度は,1 400〜1 450℃とする。

(8) 磁器燃焼ボート,磁器燃焼ボートカバー,高周波磁器燃焼るつぼ及びるつぼのふたは,1 400〜

1 450℃で2時間以上空焼きしたものを用いる。

6.6

空試験 試料に添加したのと同量の助燃剤だけを用いて,6.5.2の操作を行う。

6.7

計算 計算は,JIS Z 2616の7.5(7)(計算)による。

7. 燃焼−電量法

7.1

要旨 試料を酸素気流中で加熱し,硫黄を酸化して硫黄酸化物とし,あらかじめ一定のpHに設定し

た過酸化水素・硫酸ナトリウム吸収液に吸収させ,このとき増加した水素イオンを,電気分解によって発

生させた水酸化物イオンで中和し,そのときに要した電気量を測定する。

7.2

試薬 試薬は,JIS Z 2616の7.6(2)(試薬)による。

7.3

装置 装置は,JIS Z 2616の7.6(3)(装置)による。

7.4

試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

7.5

操作

7.5.1

予備操作 予備操作は,JIS Z 2616の7.6(4)(予備操作)による。

7.5.2

定量操作 定量操作は,JIS Z 2616の7.6(5)(定量操作)による(5)(8)。

7.6

空試験 試料に添加したのと同量の助燃剤だけを用いて,7.5.2の操作を行う。

7.7

計算 計算は,JIS Z 2616の7.6(7)(計算)による。

8. 燃焼−赤外線吸収法(積分法)

8.1

要旨 試料を酸素気流中で加熱し,硫黄を酸化して二酸化硫黄とし,酸素とともに赤外線吸収検出

器に送り,その赤外線吸収量を測定する。

8.2

装置 装置は,JIS Z 2616の7.7(2)(装置)による。

8.3

試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

8.4

操作

8.4.1

予備操作 予備操作は,JIS Z 2616の7.7(3)(予備操作)による。

8.4.2

定量操作 定量操作は,JIS Z 2616の7.7(4)(定量操作)による(5)(8)。

8.5

空試験 試料に添加したのと同量の助燃剤だけを用いて,8.4.2の操作を行う。

8.6

計算 計算は,JIS Z 2616の7.7(6)(計算)による。

9. 燃焼−赤外線吸収法(循環法)

5

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

要旨 試料を一定体積内の一定圧力の循環酸素気流中で加熱し,硫黄を酸化して二酸化硫黄とし,

酸素とともに循環ループ中の赤外線吸収検出器に送り,その赤外線吸収量を測定する。

9.2

装置 装置は,JIS Z 2616の7.8(2)(装置)による。

9.3

試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

9.4

操作

9.4.1

予備操作 予備操作は,JIS Z 2616の7.8(3)(予備操作)による。

9.4.2

定量操作 定量操作は,JIS Z 2616の7.8(4)(定量操作)による(5)(8)。

9.5

空試験 試料に添加したのと同量の助燃剤だけを用いて,9.4.2の操作を行う。

9.6

計算 計算は,JIS Z 2616の7.8(6)(計算)による。

10. 燃焼−よう素滴定法

10.1 要旨 試料を酸素気流中で加熱し,硫黄を酸化して二酸化硫黄とし,これを塩酸溶液に吸収させ,

よう化カリウムを含むでんぷんを指示薬として,よう素酸カリウム標準溶液で滴定する。

10.2 試薬 試薬は,次による。

a) 塩酸 (1+99)

b) ニッケル 硫黄含有率が0.001% (m/m) 以下で,その含有率が既知のもの。

c) 鉄鋼標準試料 硫黄含有率が0.1〜0.2% (m/m) のもの。

d) よう素でんぶん溶液 可溶性でんぷん9gをはかり取ってビーカー (50ml) に移し入れ,水5〜10mlを

加えて練り,沸騰水約500ml中に注いだ後,室温まで冷却する。よう化カリウム15gを加えて溶解し,

水で液量を1 000mlとする。

e) よう素酸カリウム標準溶液A よう素酸カリウムを正確に0.222 5gはかり取り,水酸化ナトリウム1g

を溶解した。水900mlに溶解し,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線ま

で薄める。この溶液1mlは,理論上硫黄0.000 1mgに相当する。

f)

よう素酸カリウム標準溶液B よう素酸カリウム標準溶液A [e)] を水で正確に5倍に薄める。

10.3 装置 装置は,次による。

a) 高周波誘導加熱炉 JIS Z 2616の6.6(2)(高周波誘導加熱炉)による。

10.4 試料はかり取り量 試料はかり取り量は,通常,1.0gとする。

10.5 操作 操作は,次の手順によって行う。

a) 試料をはかり取って,るつぼに移し入れ,必要に応じて適量の助燃剤を加え(9),るつぼにふたをする。

b) 炉の受台に試料の入ったるつぼを置いて酸素を流しながら燃焼位置まで上げる。

c) 吸収容器に50〜70mlの塩酸 (1+99) 及びよう素でんぷん溶液 [10.2d)] 2mlを入れる。滴定終点とし

て設定した色調を示すまで十分なよう素酸カリウム標準溶液B [10.2f)] (10)を加える。

d) 炉のスイッチを入れて酸素ガスを流しながら試料を燃焼させ,終点として選択したよう素でんぷん溶

液の色調を保ち続けるようによう素酸カリウム標準溶液で継続的に滴定し,退色しなくなった点を終

点とし(11),よう素酸カリウム標準溶液の使用量を求める。

注(9) 代表的な助燃剤は1gの試料に対して銅2g,銅1gと鉄1g,タングステン2〜3g又は五酸化バナジ

ウム1gと鉄粉1gである。

(10) 硫黄含有率が0.02% (m/m) 以上の場合には,よう素酸カリウム標準溶液A [10.2e)] を用いる。

(11) 通常,るつぼの内容物が完全に燃焼するまでに約5分間を要する。

6

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.6 空試験 試料の代わりにニッケル [10.2b)] 1.0gを用いて,試料と同じ操作を試料と並行して行い,

得たよう素酸カリウム標準溶液の使用量からニッケル [10.2b)] 1.0g中の既知の硫黄量に相当するよう素酸

カリウム標準溶液の量を差し引いて空試験のよう素酸カリウム標準溶液の使用量とする。

10.7 検量線の作成 標準試料 [10.2c)] とニッケル [10.2b)] とを適切な比率で,1.000gになるように数個

をはかり取り,以下,10.5の手順に従って,試料と同じ操作を試料と並行して行い,得られたよう素酸カ

リウム標準の使用量からはかり取ったニッケル [10.2b)] 中の既知の硫黄量に相当するよう素酸カリウム

標準溶液の量を差し引いた値とはかり取った標準試料 [10.2c)] 中の硫黄量との関係線を作成して検量線

とする。

10.8 計算 10.5d)及び10.6で得たよう素酸カリウム標準溶液の使用量と10.7で作成した検量線とから硫

黄量を求め,試料中の硫黄含有率を,次の式によって算出する。

100

2

1

×

m

A

A

S

−

=

ここに,

S: 試料中の硫黄含有率 [% (m/m)]

A1: 試料での硫黄検出量 (g)

A2: 空試験での硫黄検出量 (g)

m: 試料はかり取り量 (g)

7

H 1277 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

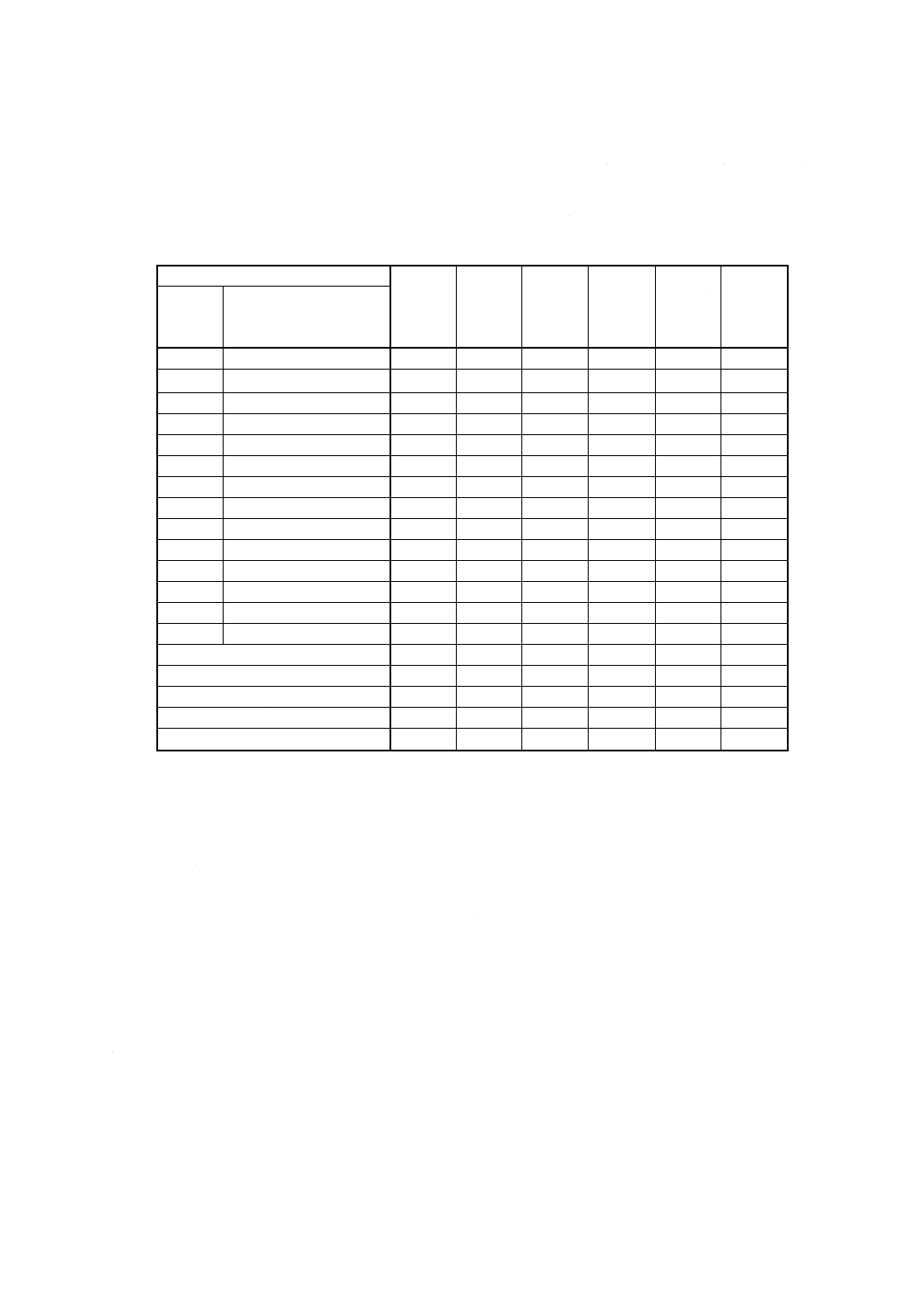

ニッケル及びニッケル合金分析方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

神 尾 彰 彦

東京工業大学工学部

後 藤 敬 一

通商産業省基礎産業局非鉄金属課

◎ 天 野 徹

工業技術院標準部材料規格課

村 田 祐 滋

東京都立工業技術センター金属部

竹 内 孝 夫

科学技術庁金属材料技術研究所

◎ 橋 本 繁 晴

財団法人日本規格協会

太 田 裕 二

社団法人日本銅センター技術部

大 屋 武 夫

ステンレス協会

佐 藤 秀 樹

社団法人日本電子材料工業会技術部

稲 垣 勝 彦

日本鉱業協会技術部

赤 峰 淳 一

社団法人日本電機工業会技術部

篠 原 脩

社団法人日本ガス石油機器工業会技術部

山 添 哲 郎

通信機械工業会技術部

村 岡 良 三

社団法人日本自動車部品工業会技術部

山 下 満 男

富士電機株式会社生産技術研究所

安 井 毅

株式会社東芝材料部品事業部開発技術部

◎ 田 中 尚 生

三菱マテリアル株式会社桶川製作所

恒 原 正 明

古河電気工業株式会社金属事業本部

菅 沼 輝 夫

日鉱金属株式会社倉見工場技術部

大 関 哲 雄

大木伸銅工業株式会社技術部

中 島 安 啓

株式会社神戸製鋼所アルミ・銅事業本部技術部

田部井 和 彦

三菱マテリアル株式会社桶川製作所技術管理室

岡 村 明 人

三菱伸銅株式会社若松製作所品質保証部

○ 町 田 克 巳

住友金属鉱山株式会社中央研究所

○ 山 下 務

株式会社東芝材料部品事業部品質保証部

○ 山 本 寿 美

古河電気工業株式会社横浜研究所

○ 中 村 靖

株式会社ジャパンエナジー分析センター

○ 豊 嶋 雅 康

住友軽金属工業株式会社研究開発センター

(事務局)

○ 藤 沢 裕

日本伸銅協会技術部

(関係者)

久留須 一 彦

古河電気工業株式会社横浜研究所

天 川 義 勝

株式会社ジャパンエナジー分析センター

和 田 隆 光

財団法人日本規格協会

相 馬 南海雄

日本伸銅協会総務部

備考1.

◎印を付けてある委員は分科会委員を兼ねる。

2.

○印を付けてある委員は分科会委員だけである。