H 1273 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1273 : 1988は改正され,この規格に置き換えられる。今回の改正

では,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日本工業規格を基

礎にした国際規格の原案の提案を容易にするため,ISO 6351 : 1985, Nickel−Determination of silver, bismuth,

cadmium, cobalt, copper, iron, manganese, lead and zinc contents−Flame atomic absorption spectrometric method,

ISO 7528 : 1989, Nickel alloys−Determination of iron content−Titrimetric method with potassium dichromate,

ISO 7530-1 : 1990, Nickel alloys−Flame atomic absorption spectrometric analysis−Part 1 : General requirements

and sample dissolution及びISO 7530-5 : 1990, Nickel alloys−Flame atomic absorption spectrometric alalysis−

Part 5 : Determination of iron contentを規格の一部とした。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1273 : 1998

ニッケル及びニッケル合金中の

鉄定量方法

Methods for determination of iron in nickel and nickel alloys

序文 この規格は,対応国際規格であるISO 6351 : 1985, Nickel−Determination of silver, bismuth, cadmium,

cobalt, copper, iron, manganese, lead and zinc contents−Flame atomic absorption spectrometric method, ISO 7528 :

1989, Nickel alloys−Determination of iron content−Titrimetric method with potassium dichromate, ISO 7530-1 :

1990, Nickel alloys−Flame atomic absorption spectrometric analysis−Part 1 : General requirements and sample

dissolution及びISO 7530-5 : 1990, Nickel alloys−Flame atomic absorption spectrometric analysis−Part 5 :

Determination of iron contentの対応する部分(ISO 6351については,鉄の定量に関する部分,ISO 7528及

びISO 7530については全体)と技術的内容が一致するように作成した日本工業規格である。

なお,対応国際規格がない一つの定量方法を日本工業規格として規定している。

1. 適用範囲 この規格は,ニッケル及びニッケル合金中の鉄定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 6351 : 1985 Nickel−Determination of silver, bismuth, cadmium, cobalt, copper, iron, manganese,

lead and zinc contents−Flame atomic absorption spectrometric method

ISO 7528 : 1989 Nickel alloys−Determination of iron content−Titrimetric method with potassium

dichromate

ISO 7530-1 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 1 : General

requirements and sample dissolution

ISO 7530-5 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 5 :

Determination of iron content

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 1270 ニッケル及びニッケル合金の分析方法通則

JIS K 8005 容量分析用標準物質

JIS K 8580 すず(試薬)

3. 一般事項 分析方法に共通な一般事項は,JIS H 1270及びJIS K 8005の規定による。

2

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

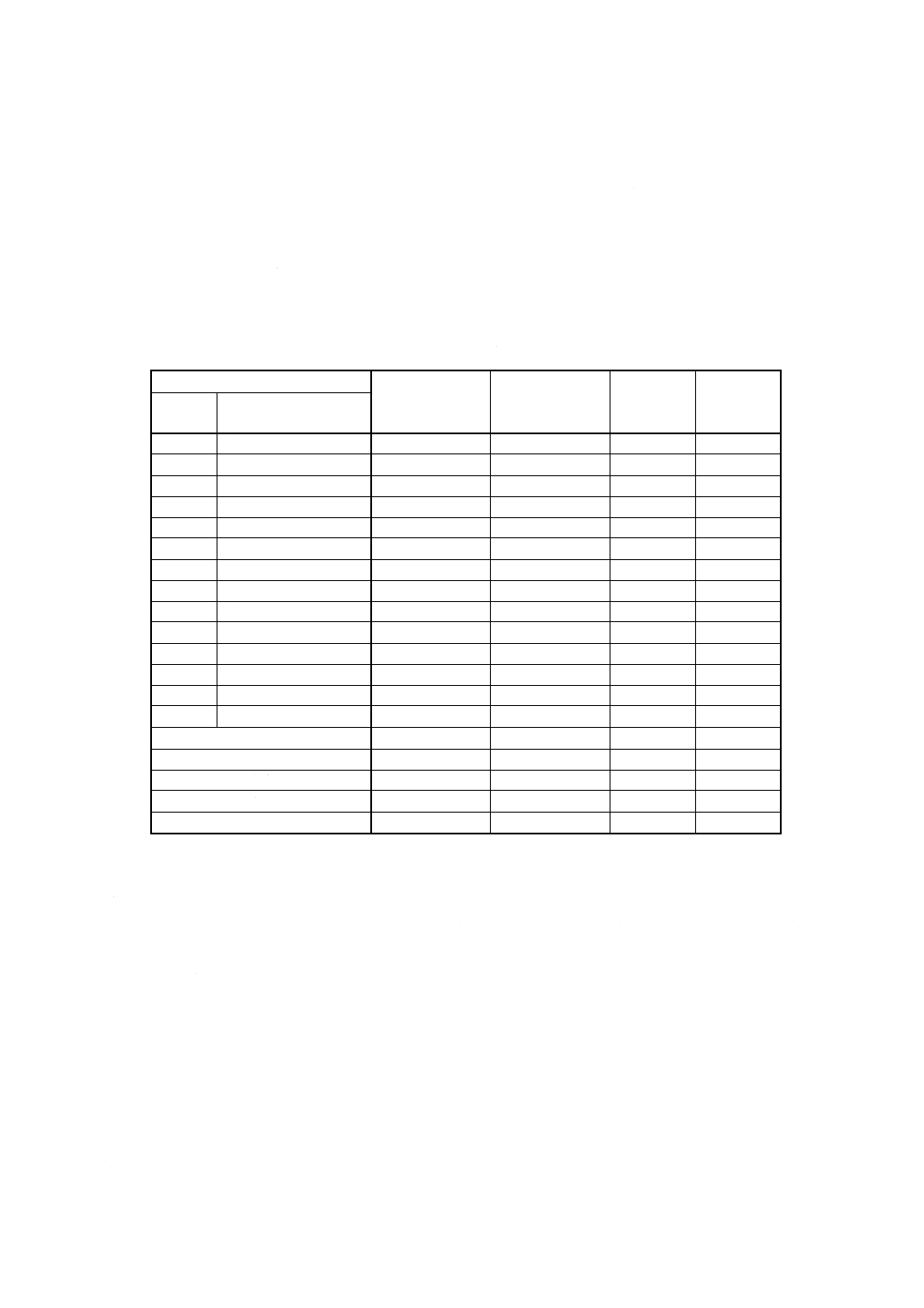

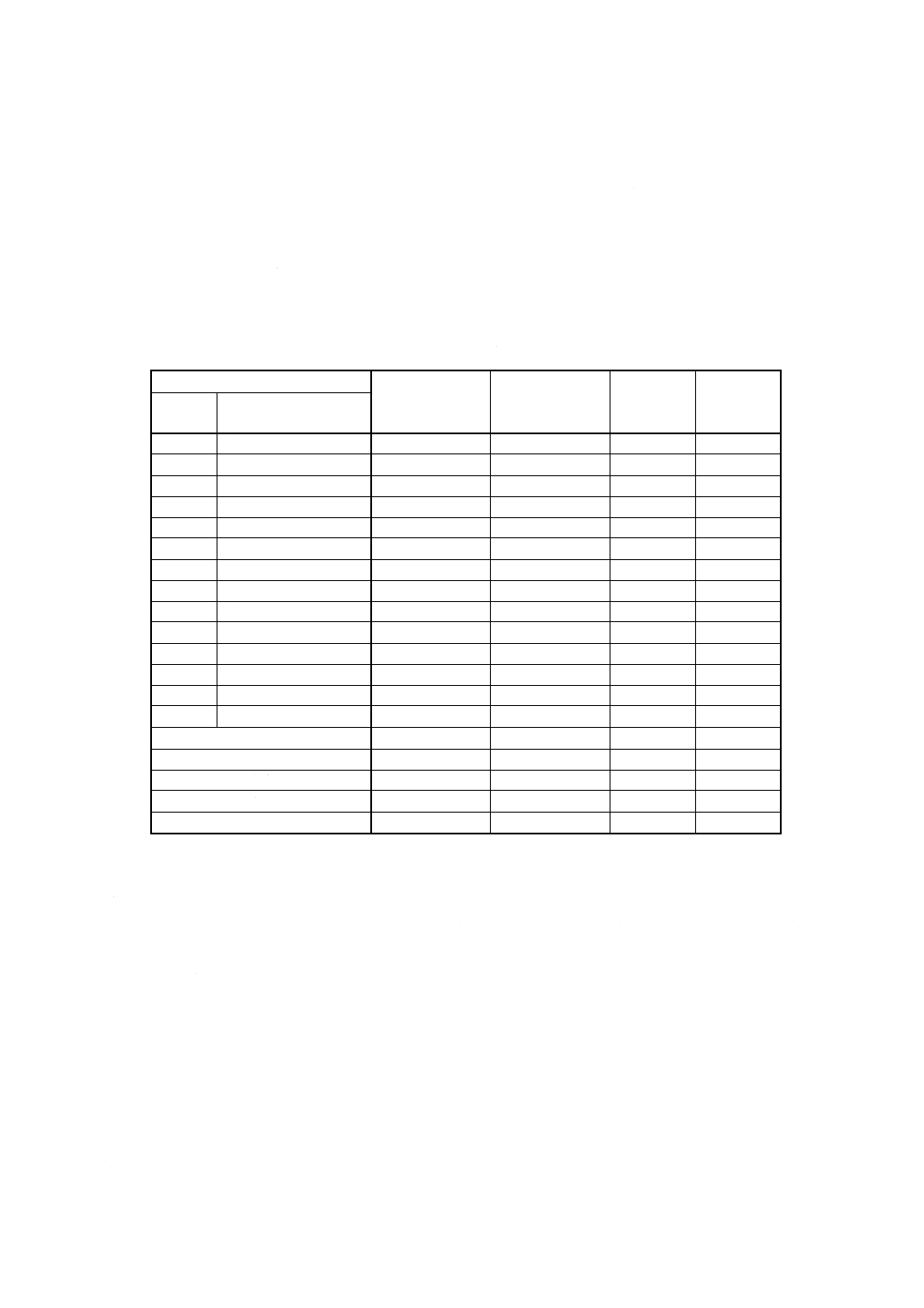

4. 定量方法の区分 鉄の定量方法は,次のいずれかによることとし,各定量方法の適用試薬は,表1に

よる。

a) 水酸化鉄沈殿分離二クロム酸カリウム滴定法(A法) この方法は,鉄含有率0.3% (m/m) 以上10%

(m/m) 以下の試料に適用する。

b) 水酸化鉄沈殿分離二クロム酸カリウム滴定法(B法) この方法は,鉄含有率0.6% (m/m) 以上50%

(m/m) 以下の試料に適用する。

c) 原子吸光法(A法) この方法は,鉄含有率0.01% (m/m) 以上2.0% (m/m) 以下の試料に適用する。

d) 原子吸光法(B法) この方法は,鉄含有率0.01% (m/m) 以上4.0% (m/m) 以下の試料に適用する。

表1 定量方法及び適用試料

試料

水酸化鉄沈殿分離

二クロム酸カリウ

ム滴定法(A法)

水酸化鉄沈殿分離

二クロム酸カリウ

ム滴定法(B法)

原子吸光法

(A法)

原子吸光法

(B法)

合金番号 合金記号

NW2200 Ni99.0

○

−

○

○

NW2201 Ni99.0-LC

○

−

○

○

NATB

−

○

○

○

NW4400 NiCu30

○

−

−

○

NW4402 NiCu30-LC

○

−

−

○

NW5500 NiCu30Al3Ti

−

○

−

○

NW0001 NiMo30Fe5

−

○

−

−

NW0665 NiMo28

−

○

−

−

NW0276 NiMo16Cr15Fe6W4

−

○

−

−

NW6455 NiCr16Mo16Ti

−

○

−

○

NW6022 NiCr21Mo13Fe4W3

−

○

−

−

NW6007 NiCr22Fe20Mo6Cu2Nb

−

○

−

−

NW6985 NiCr22Fe20Mo7Cu

−

○

−

−

NW6002 NiCr21Fe18Mo9

−

○

−

−

ニッケル鋳物

○

−

○

○

ニッケル銅合金鋳物

○

−

○

○

ニッケルモリブデン合金鋳物

−

○

−

−

ニッケルモリブデンクロム合金鋳物

−

○

−

−

ニッケルクロム鉄合金鋳物

−

○

−

−

5. 水酸化鉄沈殿分離二クロム酸カリウム滴定法(A法)

5.1 要旨 試料を硝酸で分解し,塩化アンモニウム及びアンモニア水を加えて水酸化鉄 (III) を沈殿させ,

こし分ける。この沈殿を塩酸に溶解し,塩化すず (II) を加え鉄 (III) を鉄 (II) に還元し,二クロム酸カリ

ウム標準溶液で滴定する。

5.2

試薬 試薬は,次による。

a) 塩酸 (1+3, 1+10)

b) 硝酸 (1+1)

c) 混酸(硫酸3,りん酸3,水14)

d) アンモニア水

e) アンモニア水 (1+20)

f)

塩化アンモニウム溶液 (250g/l)

g) 塩化すず (II) 溶液 塩化すず (II) 二水和物10gを塩酸 (1+1) 100mlに加熱して溶解し,室温まで冷

3

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

却した後,水で液量を200mlとし,すず (JIS K 8580) を少量加え,褐色瓶に保存する。

h) 塩化水銀 (II) 溶液(飽和,約70g/l)

i)

120

1mol/l二クロム酸カリウム標準溶液 二クロム酸カリウム (JIS K 8580) の必要量を取り,150℃で

約60分間乾燥した後,デシケータに入れて放冷し,その2.4〜2.5gを0.1mgのけたまではかり取り,

1 000mlの全量フラスコに移し入れ,水を加えて溶解する。水を標線まで加えて混合した後,気密容

器に入れて保存する。この溶液のファクターは,次の式によって算出する。

100

452

.2

0

P

m

f

×

=

ここに,

f:

120

1mol/l二クロム酸カリウム標準溶液のファクター

m0: はかり取った二クロム酸カリウムの質量 (g)

P: 二クロム酸カリウムの標準物質中の二クロム酸カリウム含

有率 [% (m/m)]

j)

ジフェニルアミンスルホン酸ナトリウム溶液 ジフェニルアミンスルホン酸ナトリウム0.2gを少量の

水に溶かし,水で液量を100mlとする。この溶液は,褐色瓶に保存する。

5.3

試料はかり取り量 試料はかり取り量は,1.0gとする。

5.4

操作

5.4.1

試料の分解 試料をはかり取ってビーカー (500ml) に移し入れ,時計皿で覆い,硝酸 (1+1) 25ml

を加え,穏やかに加熱して完全に分解し,引き続き加熱して,窒素酸化物を追い出す。放冷した後,時計

皿の下面を水で洗浄して時計皿を取り除く。

5.4.2

鉄の分離 鉄の分離は,次の手順によって行う。

a) 5.4.1で得た溶液に温水約250ml及び塩化アンモニウム溶液 (250g/l) 20mlを加える。溶液をかき混ぜ

ながら生成する水酸化ニッケル及び水酸化銅が溶解して溶液が濃い青色となるまでアンモニア水を加

える。

b) 時計皿で覆い,加熱して1〜2分間穏やかに煮沸した後,加熱を止めて静置する。沈殿が沈降したら,

時計皿の下面を水で洗浄し時計皿を取り除き,沈殿をろ紙(5種A)を用いてこし分ける。沈殿とろ

紙を温アンモニア水 (1+20) を用いて3,4回洗浄し,次いで温水を用いて2,3回洗浄する。ろ液及

び洗液は捨てる。

c) ろ紙上の沈殿を水で元のビーカーに洗い落とした後,ろ紙上に温塩酸 (1+3) 15mlを滴下してろ紙に

付着している沈殿を溶解し,ろ紙を温塩酸 (1+50) を用いて3,4回洗浄し,次いで温水を用いて2,

3回洗浄する。溶液及び洗液は,沈殿の入っている元のビーカーに受け,加熱して沈殿を溶解する。

d) 温水を加えて液量を約250mlとし,溶液をかき混ぜながらアンモニア水を水酸化鉄 (III) の沈殿が生

成するまで加え,更に過剰に30mlを加えた後,もう一度b)及びc)の手順に従って操作する。

5.4.3

滴定 滴定は,次の手順によって行う。

a) 5.4.2 d)で得た溶液を加熱蒸発して液量を約30mlとし,熱いうちにビーカーの内壁に付着している塩

化鉄を少量の温塩酸 (1+10) で洗い落とし,直ちに塩化すず (II) 溶液 [5.2 g)] を鉄 (III) イオンの黄

色が消えるまで滴下し,更に1,2滴過剰に加える。

b) 流水で十分に冷却した後,塩化水銀 (II) 溶液10mlを一度に加えて振り混ぜ,約5分間放置する。

c) この溶液に混酸30mlを加え,水で約300mlに薄め,ジフェニルアミンスルホン酸ナトリウム溶液 [5.2

j)] 1mlを指示薬として加え,直ちに二クロム酸カリウム標準溶液 [5.2 i)] で滴定し,終点近くで溶液

の色が緑から青緑に変わり,最後の1滴で紫を呈する点を終点とし,二クロム酸カリウム標準溶液の

4

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用量を求める。

5.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

5.6

計算 試料中の鉄含有率を,次の式によって算出する

(

)

100

002792

.0

2

1

×

×

×

−

=

m

f

V

V

Fe

ここに, Fe: 鉄含有率 [% (m/m)]

V1: 5.4.3c)で得た二クロム酸カリウム標準溶液使用量 (ml)

V2: 5.5で得た二クロム酸カリウム標準溶液使用量 (ml)

f:

120

1mol/l二クロム酸カリウム標準溶液のファクター

m: 試料はかり取り量 (g)

6. 水酸化鉄沈殿分離二クロム酸カリウム滴定法(B法)

6.1

要旨 試料を塩酸と硝酸とで分解した後,過塩素酸を加えて加熱し,過塩素酸の濃厚な白煙を発生

させ,クロムを二クロム酸に酸化する。塩化アンモニウム及びアンモニア水を加えて水酸化鉄 (III) を沈

殿させ,こし分ける。この沈殿を塩酸に溶解し,塩化すず (II) を加え鉄 (III) を鉄 (II) に還元し,二クロ

ム酸カリウム標準溶液で滴定する。

6.2

試薬 試薬は,次による。

a) 塩酸

b) 塩酸 (1+3, 1+10, 1+50)

c) 硝酸

d) 過塩素酸

e) 混酸(硫酸3,りん酸3,水14)

f)

アンモニア水

g) アンモニア水 (1+20)

h) 塩化アンモニウム溶液 (250g/l)

i)

塩化すず (II) 溶液 5.2 g)による。

j)

塩化水銀 (II) 溶液(飽和,約70g/l)

k)

120

1mol/l二クロム酸カリウム標準溶液 5.2i)による。

l)

ジフェニルアミンスルホン酸ナトリウム溶液 5.2j)による。

6.3

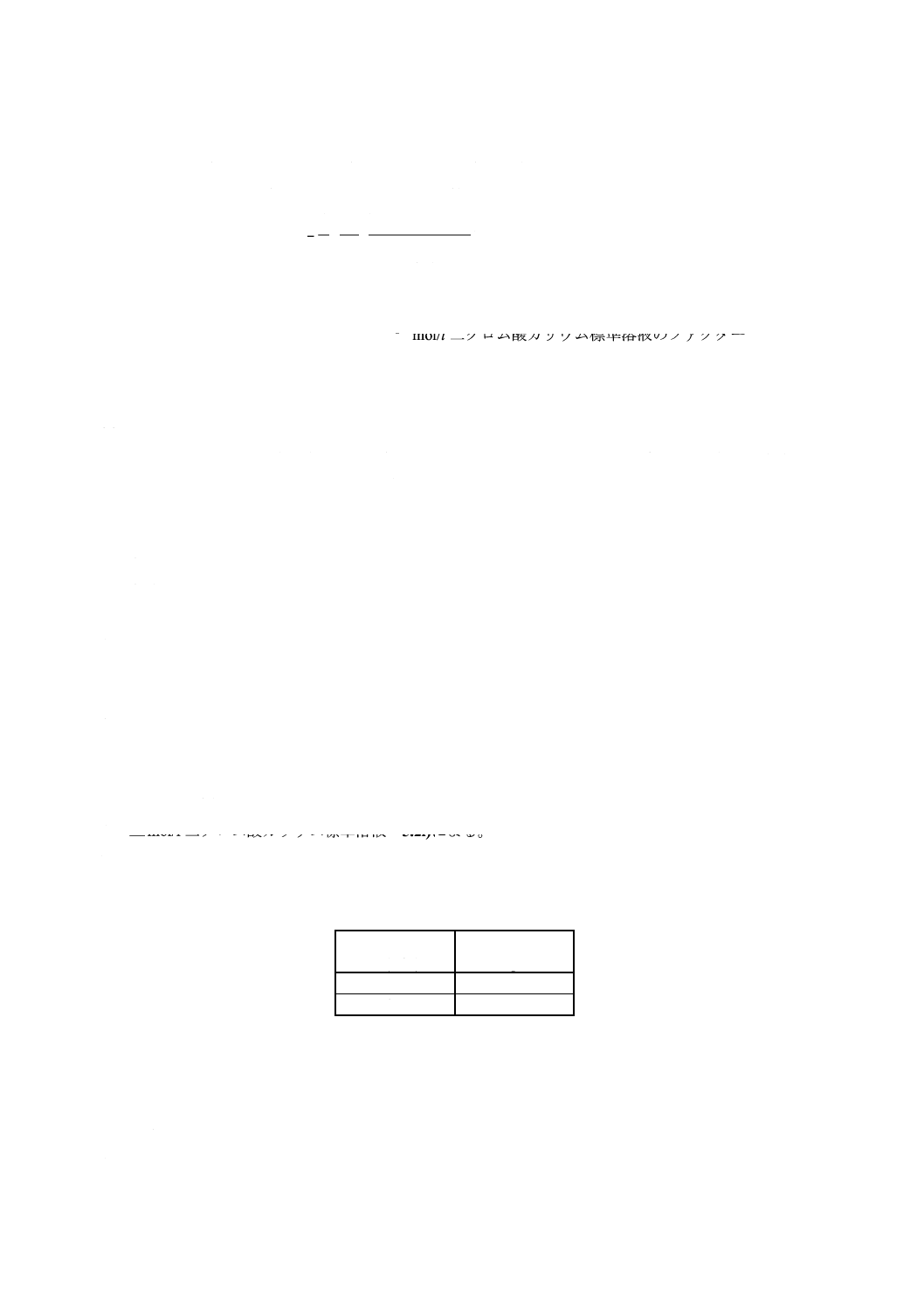

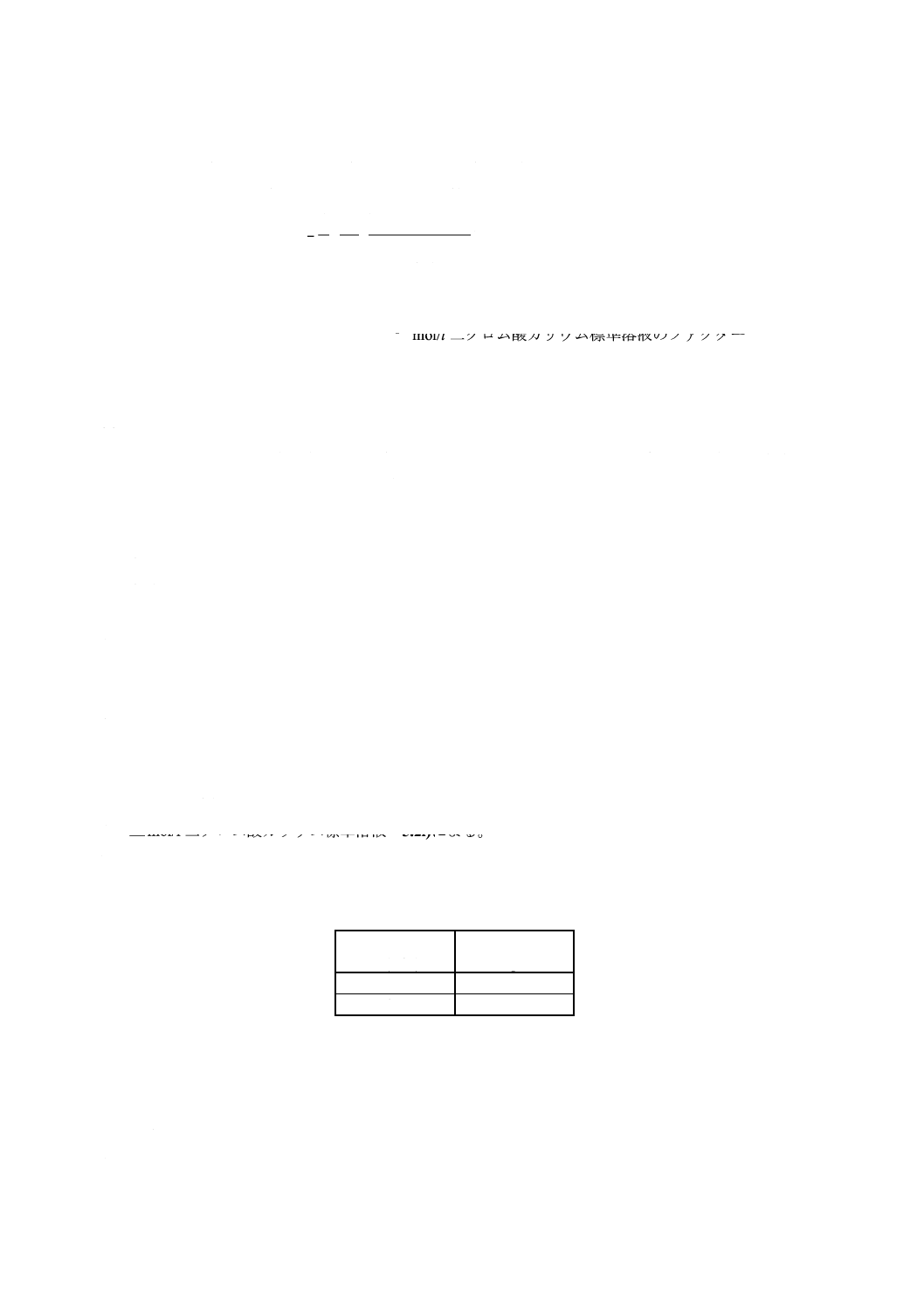

試料はかり取り量 試料はかり取り量は,表2によって,0.1mgのけたまではかる。

表2 試料はかり取り量

試料中の鉄含有率 試料はかり取り量

% (m/m)

g

0.6以上20未満

0.50

20以上50以下

0.20

6.4

操作

6.4.1

試料の分解 試料をはかり取ってビーカー (500ml) に移し入れ,時計皿で覆い,塩酸45ml及び硝

酸15mlを加え,穏やかに加熱して分解する。放冷した後,時計皿の下面を水で洗浄して時計皿を取り除

く。

6.4.2

鉄の分離 鉄の分離は,次の手順によって行う。

a) 6.4.1で得た溶液に,過塩素酸25mlを加えて加熱し,過塩素酸の濃厚な白煙を発生させ,液を約5ml

5

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。放冷した後,温水約250mlを加え,加熱して塩類を溶解し,塩化アンモニウム溶液20mlを

加える。溶液をかき混ぜながら,アンモニア水を水酸化鉄 (III) の沈殿が生成するまで加え,更に過

剰に30mlを加える。

b) 時計皿で覆い,加熱して1〜2分間穏やかに煮沸した後,加熱を止めて静置する。沈殿が沈降したら,

時計皿の下面を水で洗浄して時計皿を取り除き,沈殿をろ紙(5種A)を用いてこし分ける。沈殿と

ろ紙を温アンモニア水 (1+20) を用いて3,4回洗浄し,次いで温水を用いて2,3回洗浄する。ろ液

及び洗液は捨てる。

c) ろ紙上の沈殿を水で元のビーカーに洗い落とした後,ろ紙上に温塩酸 (1+3) 15mlを滴下してろ紙に

付着している沈殿を溶解し,ろ紙を温塩酸 (1+50) を用いて3,4回洗浄し,次いで温水を用いて2,

3回洗浄する。溶液及び洗液は,沈殿の入っている元のビーカーに受け,溶液を加熱して沈殿を溶解

する。

d) 温水を加えて液量を約250mlとし,溶液をかき混ぜながらアンモニア水を水酸化鉄 (III) の沈殿が生

成するまで加え,更に過剰に30mlを加えた後,もう一度b)及びc)の手順に従って操作する。

6.4.3

滴定 滴定は,次の手順によって行う。

a) 6.4.2d)で得た溶液を加熱蒸発して液量を約30mlとし,熱いうちにビーカーの内壁に付着している塩化

鉄を少量の温塩酸 (1+10) で洗い落とし,直ちに塩化すず (II) 溶液 [6.2j)] を鉄 (III) イオンの黄色

が消えるまで滴下し,更に1,2滴過剰に加える。

b) 流水で十分に冷却した後,塩化水銀 (II) 溶液10mlを一度に加えて振り混ぜ,約5分間放置する。

c) この溶液に混酸30mlを加え,水で約300mlに薄め,ジフェニルアミンスルホン酸ナトリウム溶液

[6.2l)] 1mlを指示薬として加え,直ちに二クロム酸カリウム標準溶液 [6.2k)] で滴定し,終点近くで溶

液の色が緑から青緑に変わり,最後の1滴で紫を呈する点を終点とし,二クロム酸カリウム標準溶液

の使用量を求める。

6.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

6.6

計算 試料中の鉄含有率を,次の式によって算出する。

(

)

100

002792

.0

2

1

×

×

×

−

=

m

f

V

V

Fe

ここに, Fe: 試料中の鉄含有率 [% (m/m)]

V1: 6.4.3c)で得た二クロム酸カリウム標準溶液使用量 (ml)

V2: 6.5で得た二クロム酸カリウム標準溶液使用量 (ml)

f:

120

1mol/l二クロム酸カリウム標準溶液のファクター

m: 試料はかり取り量 (g)

7. 原子吸光法(A法)

7.1

要旨 試料を硝酸で分解した後,溶液を原子吸光光度計の空気・アセチレンフレーム中に噴霧し,

その吸光度を測定する。

7.2

試薬 試薬は,次による。

a) 硝酸 (1+1)

b) ニッケル 99.9% (m/m) 以上で,鉄含有率が0.000 5% (m/m) 以下のもの。

c) 銅 99.9% (m/m) 以上で,鉄含有率が0.000 5% (m/m) 以下のもの。

6

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 標準鉄溶液 (100μgFe/ml) 鉄[99.9% (m/m) 以上]1.000gをはかり取ってビーカー (300ml) に移し

入れ,時計皿で覆い,硝酸 (1+1) 20mlを加え,穏やかに加熱して分解した後,煮沸して窒素酸化物

を追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,

溶液を1 000mlの全量フラスコに水を用いて移し入れ,硝酸 (1+1) 160mlを加え,水で標線まで薄め

て原液 (1 000μgFe/ml) とする。この原液を使用の都度,必要量だけ水で正確に10倍に薄めて標準鉄

溶液とする。

7.3

試料はかり取り量 試料はかり取り量は,2.0gとする。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (300ml) に移し入れる。

b) 時計皿で覆い,硝酸 (1+1) 20mlを加え,穏やかに加熱して完全に分解し,引き続き加熱して窒素酸

化物を追い出す。放冷した後,時計皿の下面を水で洗浄して時計皿を取り除く。

c) 加熱してシロップ状となるまで濃縮し,常温まで冷却した後,硝酸 (1+1) 20m1及び水約100mlを加

えて塩類を溶解する。溶液を200mlの全量フラスコに水を用いて移し入れる(1)。

d) 水を加えて標線まで薄める。

注(1) この溶液の鉄量が5 000μg以上の場合は,水で標線まで薄めた後,鉄量が500〜5 000μgになるよ

うに溶液を別の200mlの全量フラスコに分取する。

7.4.2

吸光度の測定 7.4.1d)で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・

アセチレンフレーム中に噴霧し,波長252.3nmにおける吸光度を測定する。

7.5

空試験 7.6の検量線作成操作において得られる,標準鉄溶液を添加しない溶液の吸光度を,空試験

の吸光度とする。

7.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) ニッケル [7.2b)] を2.0gずつはかり取って数個のビーカー (200ml) に移し入れ,以下,7.4.1のb)及

びc)の手順に従って操作する(2)。

b) 標準鉄溶液 [7.2d)] 0〜50.0ml(鉄として0〜5 000μg)を段階的に加え,以下,7.4.1d)及び7.4.2の手順

に従って試料と同じ操作を試料と並行して操作し,得た吸光度と鉄量との関係線を作成し,その関係

線を原点を通るように平行移動して検量線とする。

注(2) 7.4.1d)で注(1)を適用しでた場合には,水で標線まで薄めた後,7.4.1c)で分取した試料溶液と同量

ずつを200mlの全量フラスコに分取する。

7.7

計算 計算は,次のいずれかによる。

a) 7.4.1c)で分取をしなかった場合 7.4.2及び7.5で得た吸光度と,7.6で作成した検量線とから鉄量を求

め,試料中の鉄含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

Fe

ここに, Fe: 試料中の鉄含有率 [% (m/m)]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

b) 7.4.1c)で分取をした場合 7.4.2及び7.5で得た吸光度と,7.6で作成した検量線とから鉄量を求め,試

料中の鉄含有率を次の式によって算出する。

7

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

200

4

3

×

×

−

=

B

m

A

A

Fe

ここに, Fe: 試料中の鉄含有率 [% (m/m)]

A3: 分取した試料溶液中の鉄検出量 (g)

A4: 分取した空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

8. 原子吸光法(B法)

8.1

要旨 試料を塩酸と硝酸との混酸で分解し,乾固近くまで加熱濃縮する。塩酸を加え,乾固近くま

で加熱した後,塩酸及び塩化ストロンチウムを加え,溶液を原子吸光光度計の空気・アセチレンフレーム

中に噴霧し,その吸光度を測定する。

8.2

試薬 試薬は,次による。

a) 塩酸

b) 塩酸 (1+1)

c) 硝酸

d) 混酸(塩酸3,硝酸1) この混酸は使用の都度調製する。

e) 過酸化水素

f)

塩化ストロンチウム溶液 塩化ストロンチウム六水和物113.5gをはかり取り,ビーカー (1l) に移し

入れ,水約400mlを加え,加熱して溶解する。常温まで冷却した後,溶液を1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄める。

g) 標準鉄溶液 (50μgFe/ml) 鉄[99.9% (m/m) 以上]1.000gをはかり取ってビーカー (300ml) に移し入

れ,時計皿で覆い,塩酸 (1+1) 30mlを加え,穏やかに加熱して分解する。過酸化水素1mlを加え,

沸騰するまで加熱して鉄を酸化する。放冷した後,時計皿を水で洗って取り除き,溶液を1 000mlの

全量フラスコに水を用いて移し入れ,塩酸35mlを加え,水で標線まで薄めて原液 (1 000μgFe/ml) と

する。この原液50.0mlを1 000mlの全量フラスコに取り,塩酸50mlを加え,水で標線まで薄めて標

準鉄溶液とする。

8.3

試料はかり取り量 試料はかり取り量は,1.0gとする。

8.4

操作

8.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料中の鉄含有率が0.01% (m/m) 以上0.1%未満の場合

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 時計皿で覆い,混酸20ml [8.2d)] を加え,穏やかに加熱して完全に分解し(3)放冷した後,時計皿の

下面を水で洗って時計皿を取り除く。

3) 塩酸25mlを加え,乾固近くまで加熱する(4)。この操作をもう一度繰り返す。

4) 放冷した後,塩酸5ml及び水約20mlを加え,加熱して塩類を溶解する。

5) 常温まで冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,塩化ストロンチウム溶

液 [8.2f)] 4mlを加え,水で標線まで薄める(5)。

b) 試料中の鉄含有率が0.1% (m/m) 以上4.0%以下の場合

1) a)の1)〜4)の手順に従って操作する。

8

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 常温まで冷却した後,溶液を500mlの全量フラスコに水を用いて移し入れ,塩酸25mlを加えた後,

水で標線まで薄める(5)。

3) 溶液を表3の分取量に従って100mlの全量フラスコに分取し,表3に従って塩酸を加えた後,塩化

ストロンチウム溶液 [8.2f)] 4mlを加え,水で標線まで薄める。

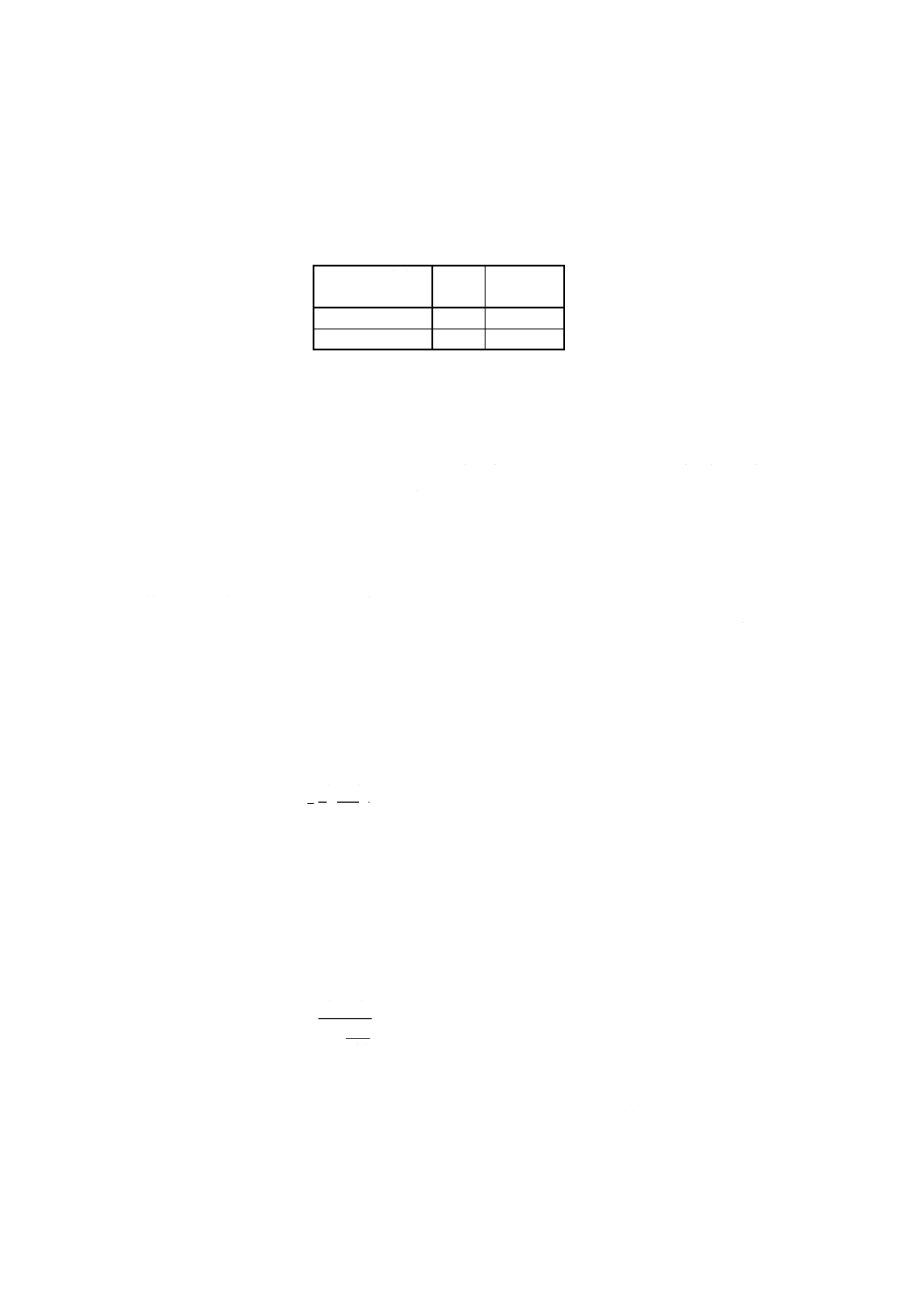

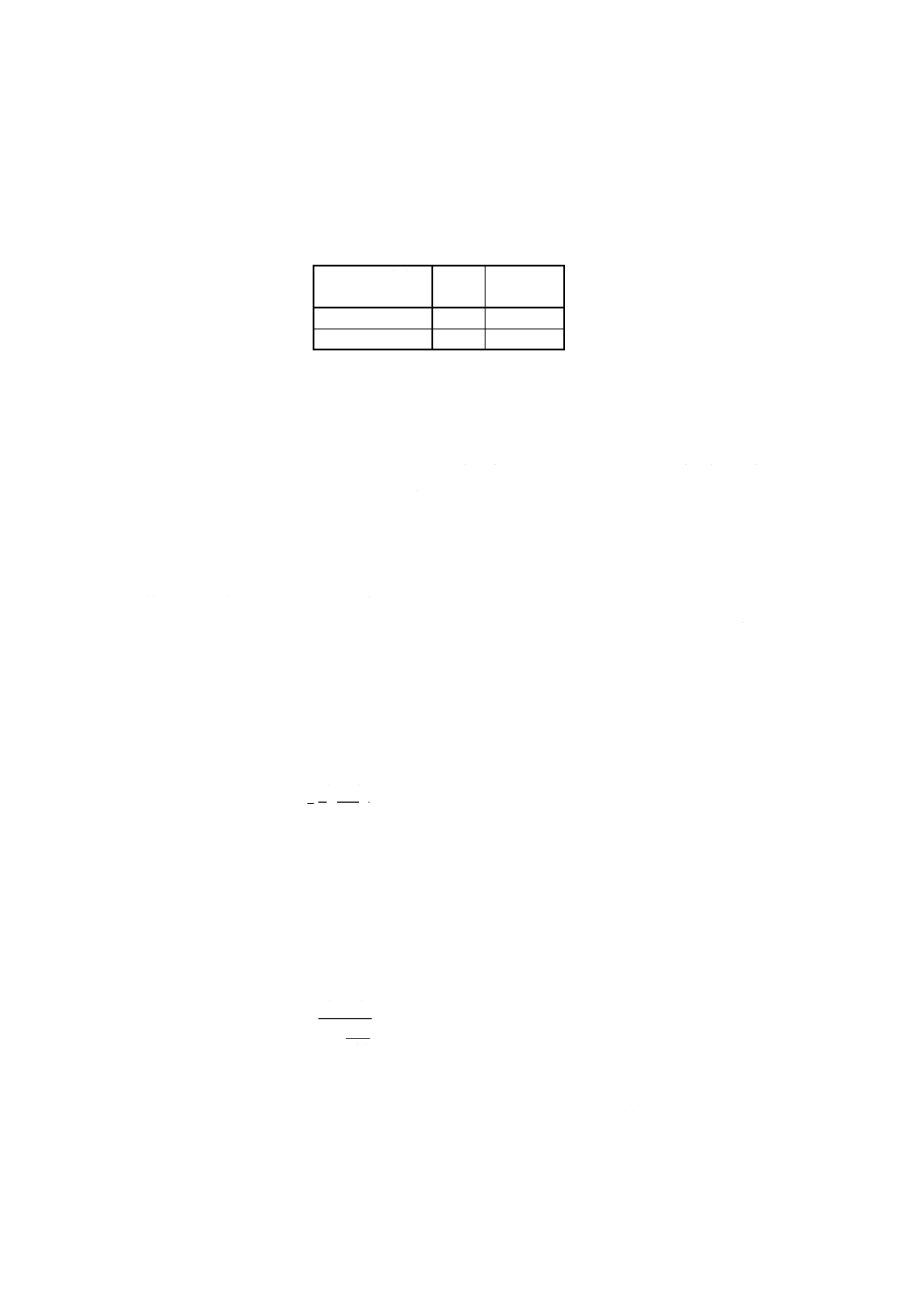

表3 分取量及び塩酸添加量

試料中の鉄含有率 分取量 塩酸添加量

% (m/m)

ml

ml

0.1以上0.8未満

50.0

3

0.4以上4.0以下

10.0

5

注(3) 完全に分解しないときは,塩酸1mlを追加する。

(4) 乾固しないように注意する。

(5) 加水分解生成物が認められた場合には,乾いたろ紙を用いてろ過するか又は遠心分離によって

除去する。

8.4.2

吸光度の測定 8.4.1のa)5)又はb)3)で得た試料溶液の一部を,水を用いてゼロ点を調整した原子

吸光光度計の空気・アセチレンフレーム中に噴霧し,波長248.3nmにおける吸光度を測定する。

8.5 空試験 試薬だけを用いて,8.4.1及び8.4.2の手順に従って試料と同じ操作を試料と並行して行う(6)。

注(6) 8.4.1b)3)で試料溶液を分取する場合には,空試験液も試料溶液と同量分取する。

8.6

検量線の作成 数個の100ml全量フラスコに標準鉄溶液 [8.2g)] 0〜20.0ml(鉄として0〜1 000μg)

を段階的に取り,塩化ストロンチウム溶液 [8.2f)] 4ml及び塩酸5mlを加え,水で標線まで薄める。各溶液

の一部を,水を用いてゼロ点を調整した原子吸光光度計の空気・アセチレンフレーム中に噴霧し,波長

248.3nmにおける吸光度を試料と並行して測定し,得た吸光度と鉄量との関係線を作成し,その関係線を

原点を通るように平行移動して検量線とする。

8.7

計算 計算は,次のいずれかによる。

a) 試料溶液の調製を8.4.1a)によって行った場合 8.4.2及び8.5で得た吸光度と,8.6で作成した検量線

とから鉄量を求め,試料中の鉄含有率を次の式によって算出する。

100

2

1

×

−

=

m

A

A

Fe

ここに, Fe: 試料中の鉄含有率 [% (m/m)]

A1: 試料溶液中の鉄検出量 (g)

A2: 空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

b) 試料溶液の調製を8.4.1b)によって行った場合 8.4.2及び8.5で得た吸光度と,8.6で作成した検量線

とから鉄量を求め,試料中の鉄含有率を次の式によって算出する。

100

500

4

3

×

×

−

=

B

m

A

A

Fe

ここに, Fe: 試料中の鉄含有率 [% (m/m)]

A3: 分取した試料溶液中の鉄検出量 (g)

A4: 分取した空試験液中の鉄検出量 (g)

m: 試料はかり取り量 (g)

B: 試料溶液及び空試験液の分取量 (ml)

9

H 1273 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ニッケル及びニッケル合金分析方法工業標準原案作成委員会 構成表

氏名

所属

(委員長)

神 尾 彰 彦

東京工業大学工学部

後 藤 敬 一

通商産業省基礎産業局非鉄金属課

◎ 天 野 徹

工業技術院標準部材料規格課

村 田 祐 滋

東京都立工業技術センター金属部

竹 内 孝 夫

科学技術庁金属材料技術研究所

◎ 橋 本 繁 晴

財団法人日本規格協会

太 田 裕 二

社団法人日本銅センター技術部

大 屋 武 夫

ステンレス協会

佐 藤 秀 樹

社団法人日本電子材料工業会技術部

稲 垣 勝 彦

日本鉱業協会技術部

赤 峰 淳 一

社団法人日本電機工業会技術部

篠 原 脩

社団法人日本ガス石油機器工業会技術部

山 添 哲 郎

通信機械工業会技術部

村 岡 良 三

社団法人日本自動車部品工業会技術部

山 下 満 男

富士電機株式会社生産技術研究所

安 井 毅

株式会社東芝材料部品事業部開発技術部

◎ 田 中 尚 生

三菱マテリアル株式会社桶川製作所

恒 原 正 明

古河電気工業株式会社金属事業本部

菅 沼 輝 夫

日鉱金属株式会社倉見工場技術部

大 関 哲 雄

大木伸銅工業株式会社技術部

中 島 安 啓

株式会社神戸製鋼所アルミ・銅事業本部技術部

田部井 和 彦

三菱マテリアル株式会社桶川製作所技術管理室

岡 村 明 人

三菱伸銅株式会社若松製作所品質保証部

○ 町 田 克 巳

住友金属鉱山株式会社中央研究所

○ 山 下 務

株式会社東芝材料部品事業部品質保証部

○ 山 本 寿 美

古河電気工業株式会社横浜研究所

○ 中 村 靖

株式会社ジャパンエナジー分析センター

○ 豊 嶋 雅 康

住友軽金属工業株式会社研究開発センター

(事務局)

藤 沢 裕

日本伸銅協会技術部

(関係者)

久留須 一 彦

古河電気工業株式会社横浜研究所

天 川 義 勝

株式会社ジャパンエナジー分析センター

和 田 隆 光

財団法人日本規格協会

相 馬 南海雄

日本伸銅協会総務部

備考1. ◎印を付けてある委員は,分科会委員を兼ねる。

2. ○印を付けてある委員は,分科会委員だけである。