H 1052:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 一般事項 ························································································································· 1

4 定量方法の区分 ················································································································ 1

5 メタすず酸沈殿分離アルミニウム・ニッケル還元よう素酸カリウム滴定法 ·································· 5

5.1 要旨 ···························································································································· 5

5.2 試薬 ···························································································································· 5

5.3 装置 ···························································································································· 6

5.4 試料はかりとり量 ·········································································································· 7

5.5 操作 ···························································································································· 8

5.6 空試験 ························································································································· 9

5.7 計算 ···························································································································· 9

6 ガレイン抽出吸光光度法 ··································································································· 10

6.1 要旨 ··························································································································· 10

6.2 試薬 ··························································································································· 10

6.3 試料はかりとり量 ········································································································· 10

6.4 操作 ··························································································································· 10

6.5 空試験 ························································································································ 11

6.6 検量線の作成 ··············································································································· 11

6.7 計算 ··························································································································· 11

7 ケルセチン抽出吸光光度法 ································································································ 11

7.1 要旨 ··························································································································· 11

7.2 試薬 ··························································································································· 11

7.3 試料はかりとり量 ········································································································· 12

7.4 操作 ··························································································································· 12

7.5 空試験 ························································································································ 13

7.6 検量線の作成 ··············································································································· 13

7.7 計算 ··························································································································· 13

8 原子吸光法 ····················································································································· 14

8.1 要旨 ··························································································································· 14

8.2 試薬 ··························································································································· 14

8.3 試料はかりとり量 ········································································································· 15

8.4 操作 ··························································································································· 15

8.5 空試験 ························································································································ 16

H 1052:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.6 検量線の作成 ··············································································································· 16

8.7 計算 ··························································································································· 17

9 ICP発光分光法 ··············································································································· 19

9.1 要旨 ··························································································································· 19

9.2 試薬 ··························································································································· 19

9.3 試料はかりとり量 ········································································································· 19

9.4 操作 ··························································································································· 19

9.5 空試験 ························································································································ 20

9.6 検量線の作成 ··············································································································· 20

9.7 計算 ··························································································································· 21

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

H 1052:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本伸銅協会(JCBA)

及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 1052:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

H 1052:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1052:2010

銅及び銅合金中のすず定量方法

Methods for determination of tin in copper and copper alloys

序文

この規格は,1984年に第1版として発行されたISO 4751を基に,対応する部分については対応国際規

格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定され

ていない規定項目を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の

一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,銅及び銅合金(伸銅品,鋳物用銅合金地金及び銅合金鋳物)中のすず定量方法について規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4751:1984,Copper and copper alloys−Determination of tin content−Spectrometric method

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 1012 銅及び銅合金の分析方法通則

JIS K 8005 容量分析用標準物質

3

一般事項

分析方法に共通な一般事項は,JIS H 1012による。

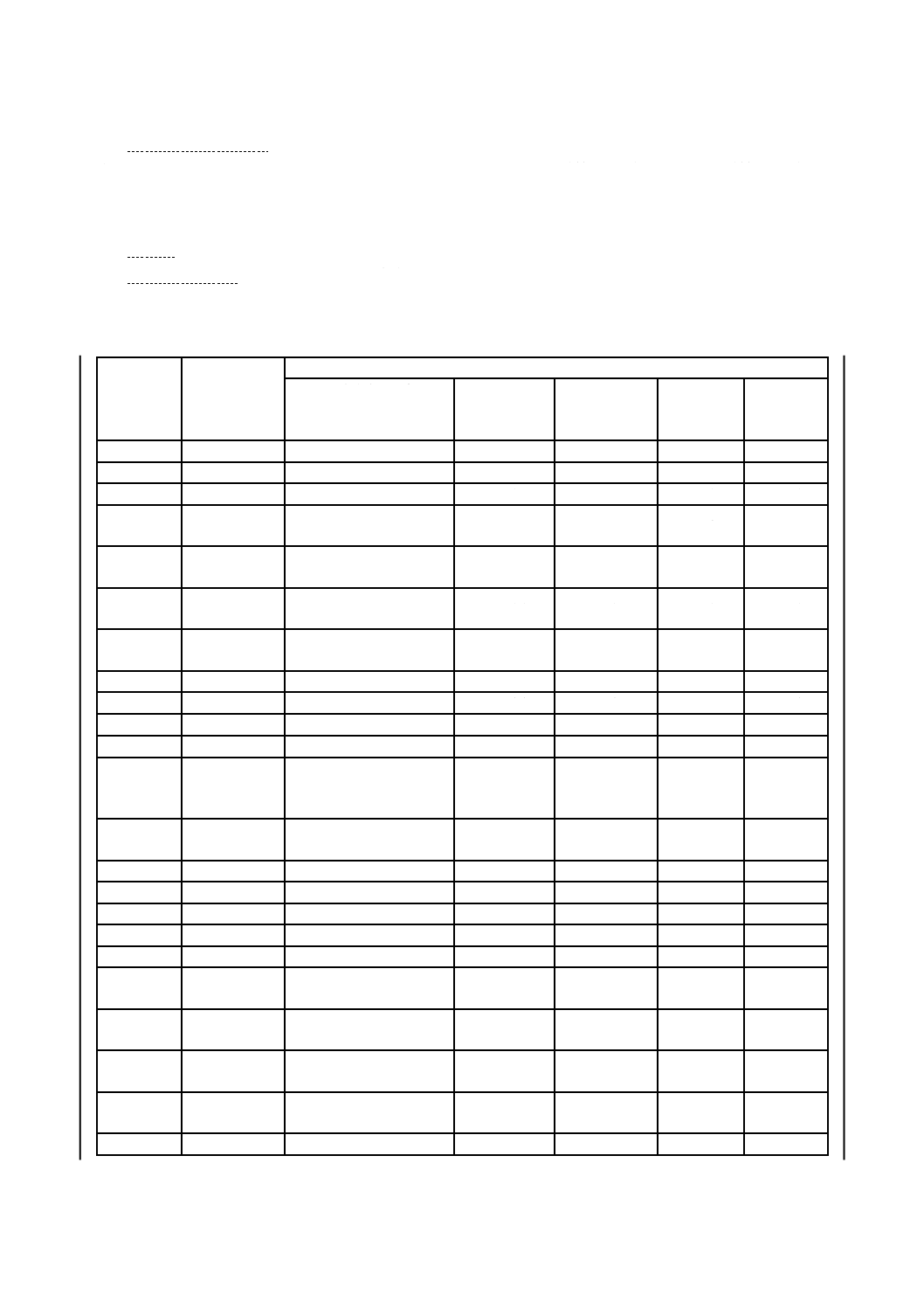

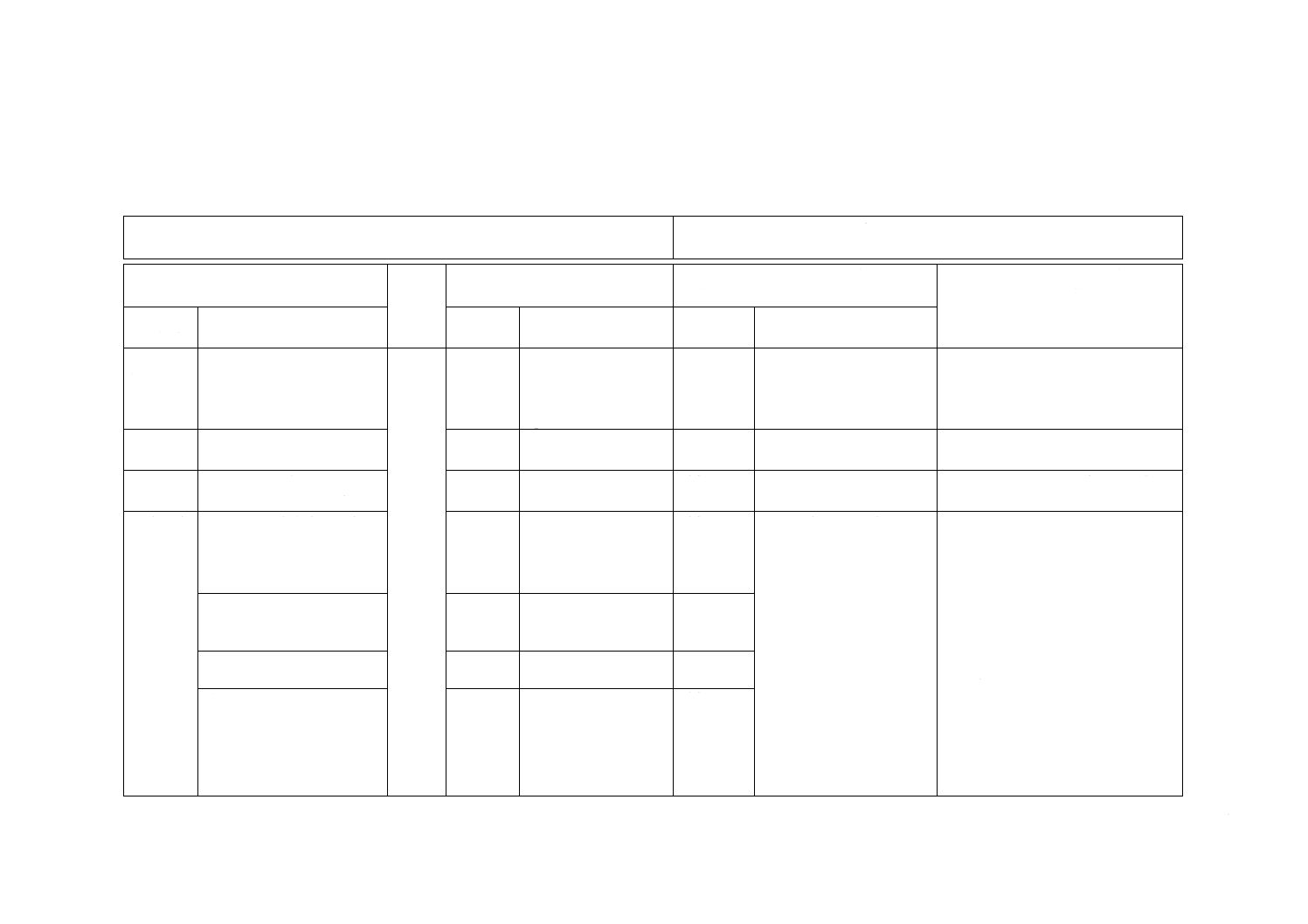

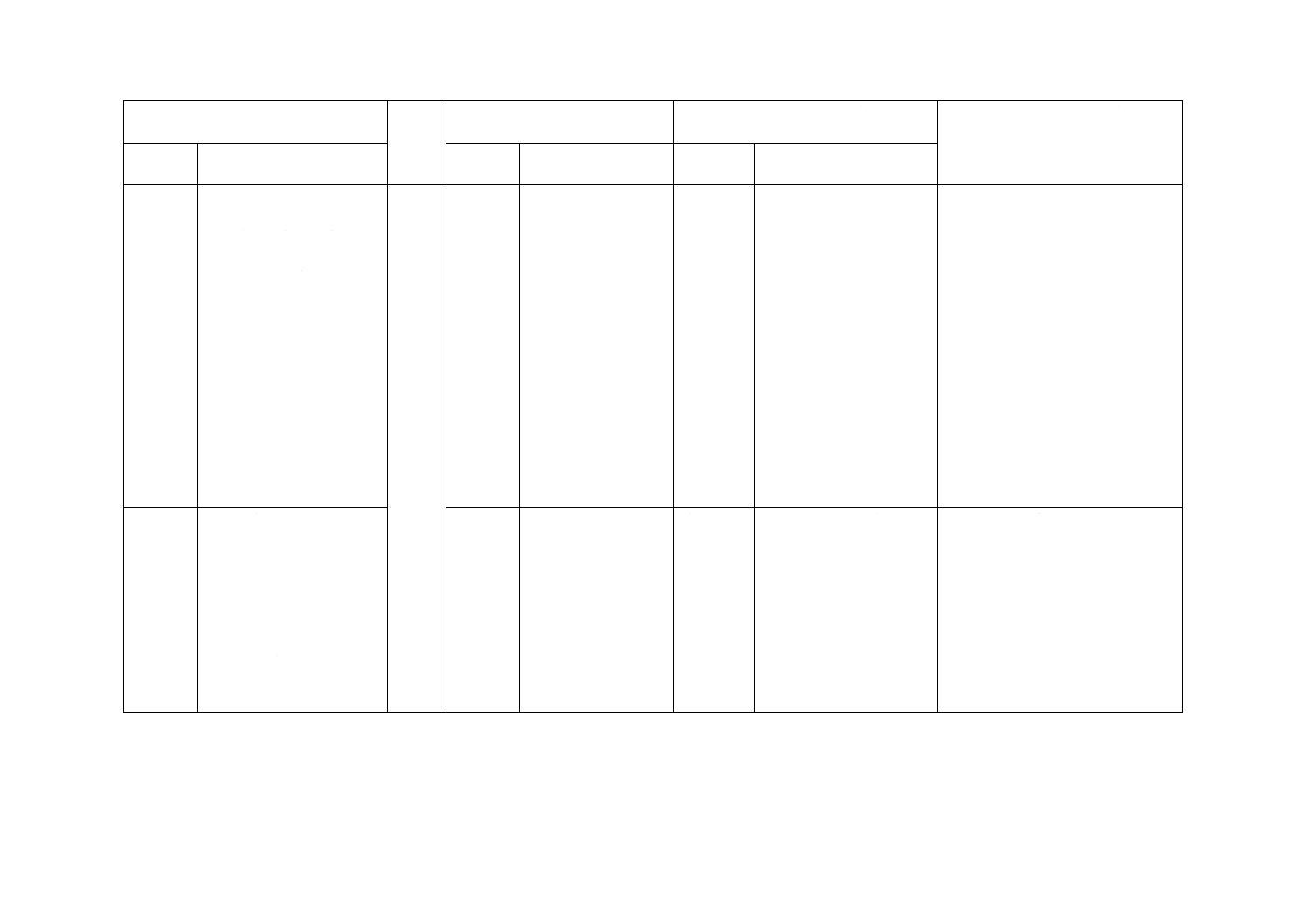

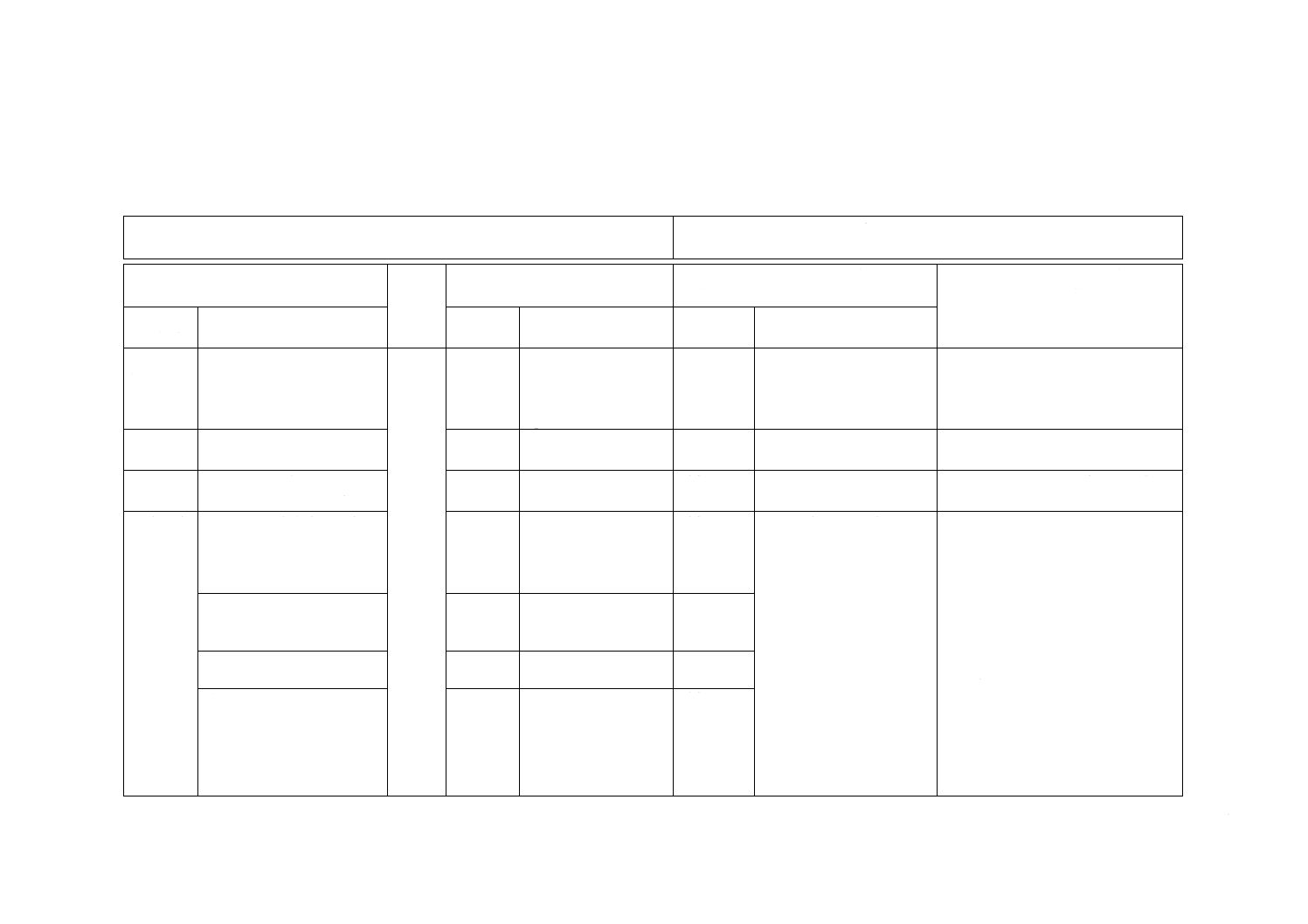

4

定量方法の区分

すずの定量方法は,次のいずれかによる。

なお,日本工業規格に規定する銅及び銅合金に関する種類の合金番号又は種類の記号,及びそれぞれの

合金番号又は記号ごとの適用定量方法は,表1による。

a) メタすず酸沈殿分離アルミニウム・ニッケル還元よう素酸カリウム滴定法 この方法は,すず含有率

0.5 %(質量分率)以上15.0 %(質量分率)以下の試料に適用する。

b) ガレイン抽出吸光光度法 この方法は,すず含有率0.03 %(質量分率)以上0.5 %(質量分率)以下

2

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の試料に適用する。

c) ケルセチン抽出吸光光度法 この方法は,すず含有率0.005 %(質量分率)以上0.5 %(質量分率)以

下の試料に適用する。

d) 原子吸光法 この方法は,すず含有率0.02 %(質量分率)以上4.0 %(質量分率)以下の試料に適用

する。

e) ICP発光分光法 この方法は,すず含有率0.02 %(質量分率)以上15.0 %(質量分率)以下の試料に

適用する。

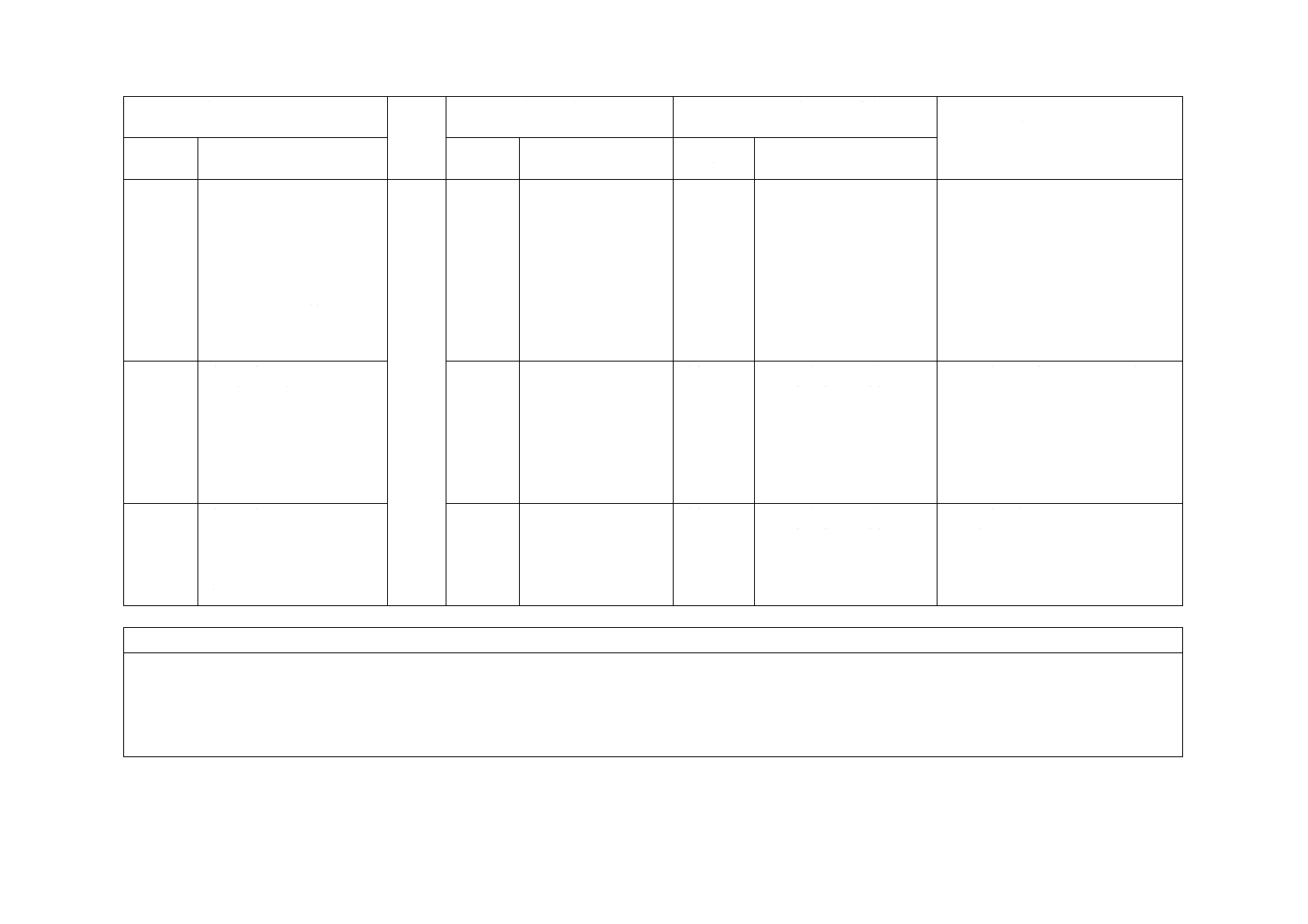

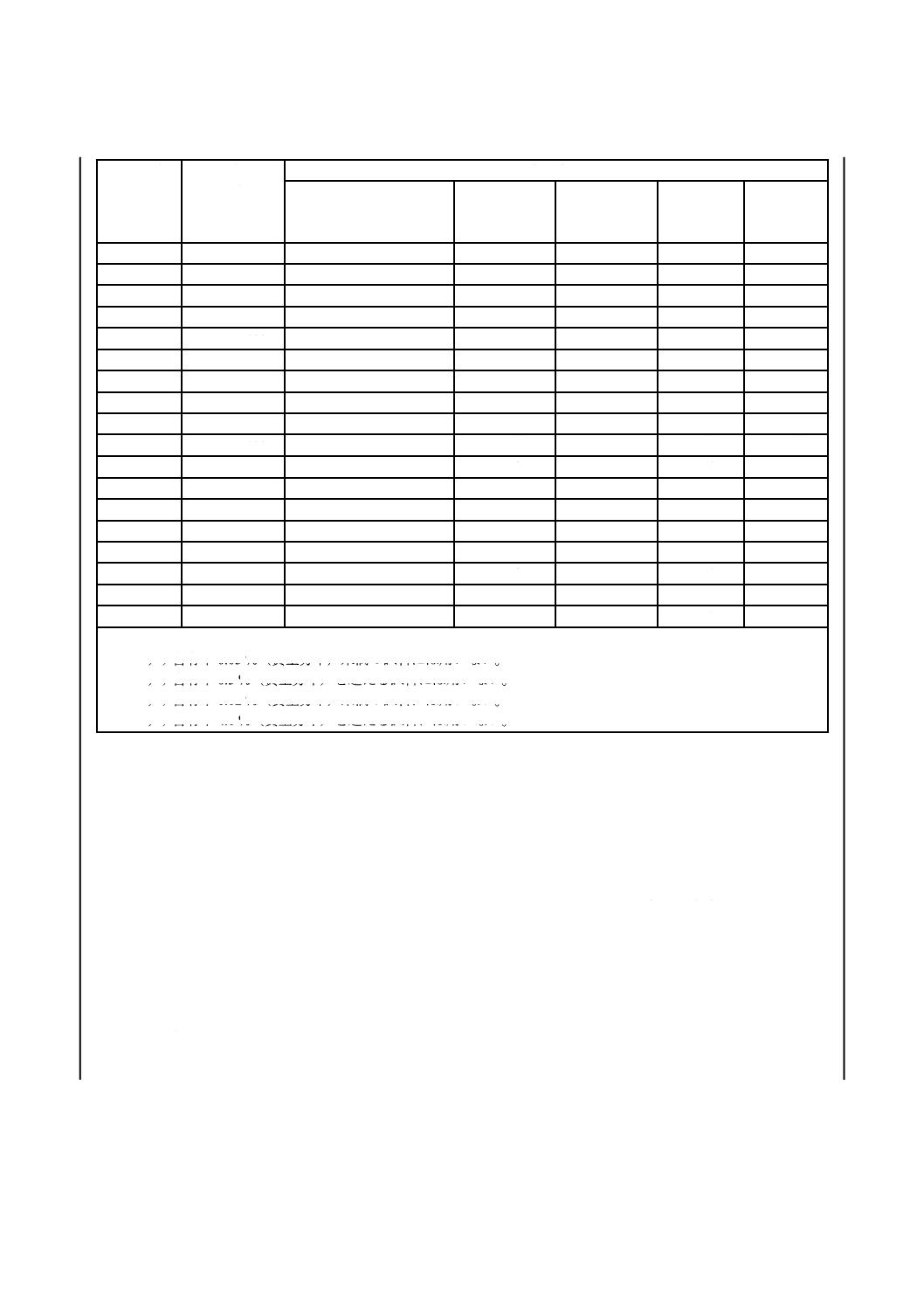

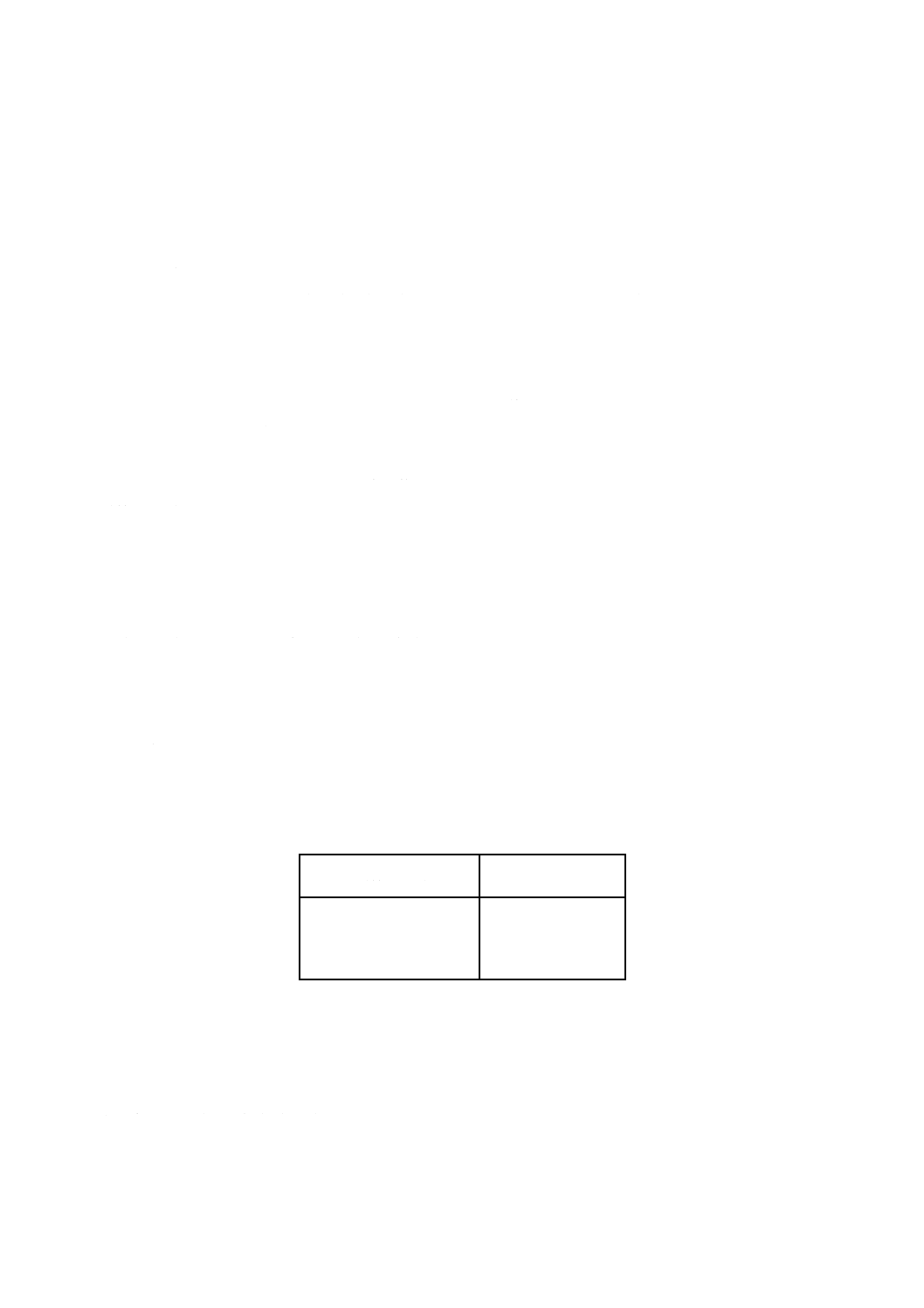

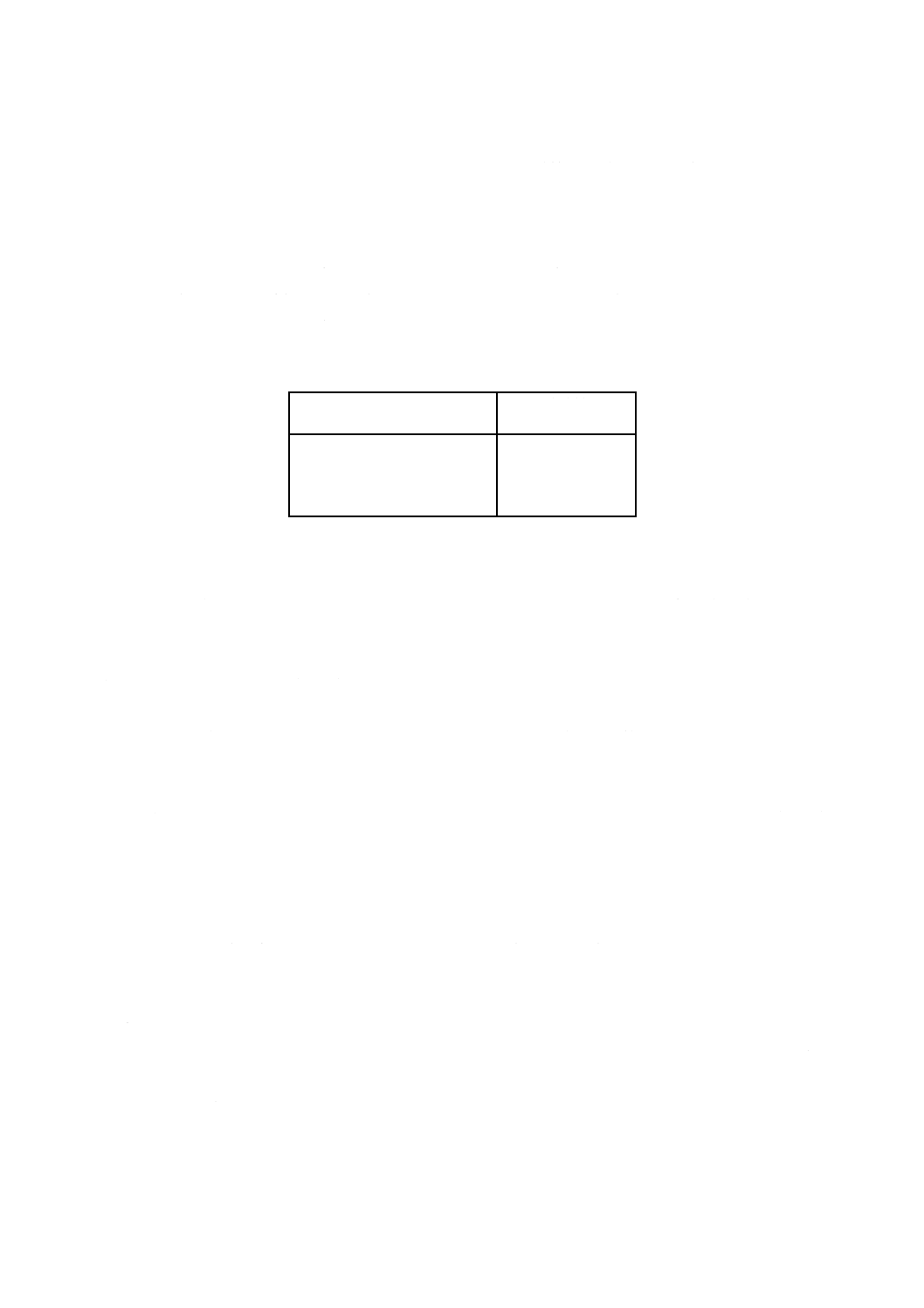

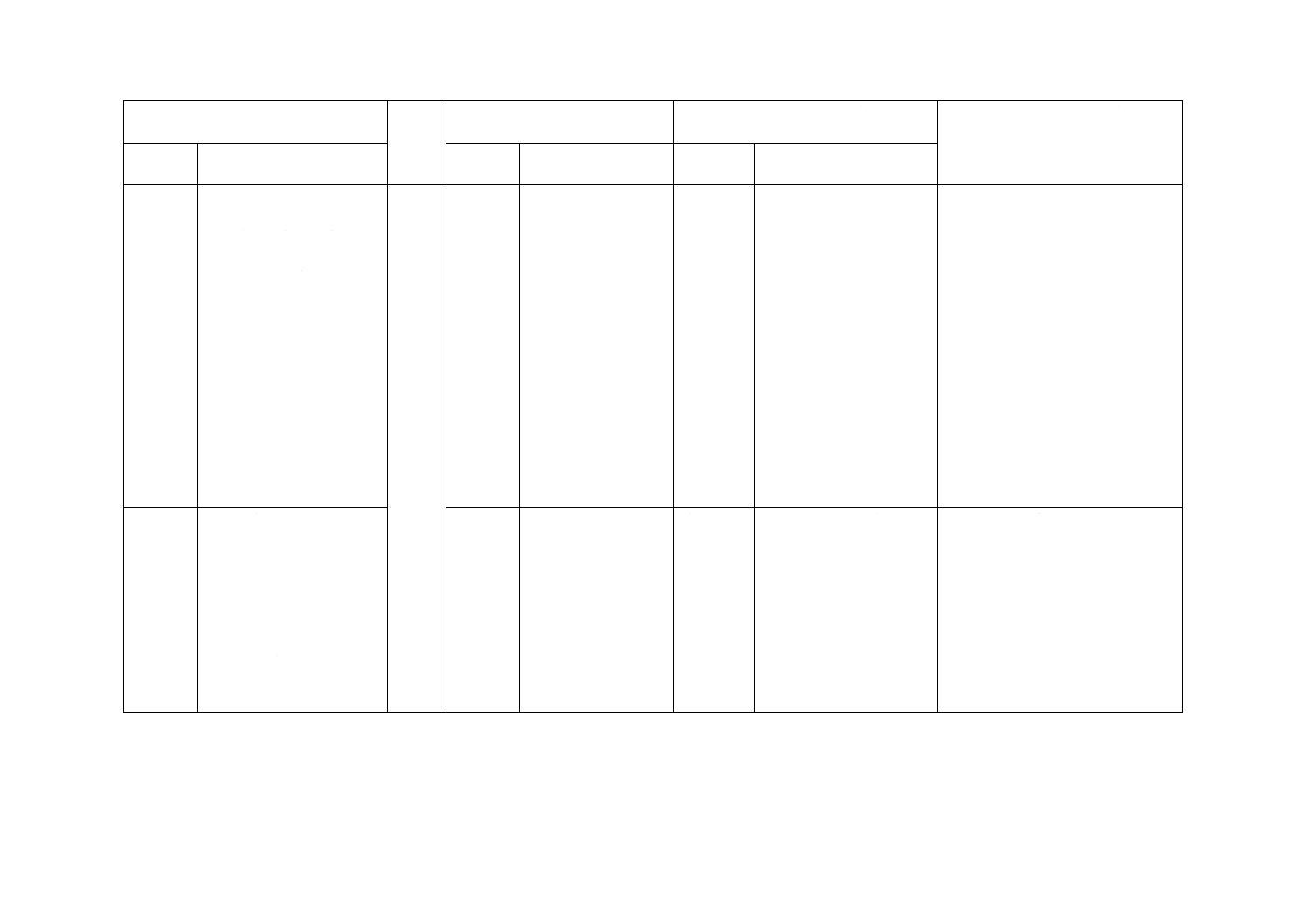

表1−適用定量方法

種類の合

金番号又

は種類の

記号

対応規格番号

(参考)

定量方法

メタすず酸沈殿分離アル

ミニウム・ニッケル還元

よう素酸カリウム滴定法

ガレイン抽出

吸光光度法

ケルセチン抽

出吸光光度法

原子吸光法

ICP発光

分光法

C1441

JIS H 3100

−

−

−

○

○

C1862

JIS H 3300

−

−

−

○

○

C3501

JIS H 3260

−

○b)

○

○d)

○d)

C3601

JIS H 3250

JIS H 3260

−

○b)

○

○d)

○d)

C3602

JIS H 3250

JIS H 3260

−

○b) c)

○c)

○d)

○d)

C3603

JIS H 3250

JIS H 3260

−

○b) c)

○c)

○d)

○d)

C3604

JIS H 3250

JIS H 3260

−

○b) c)

○c)

○d)

○d)

C3605

JIS H 3250

−

○b) c)

○c)

○d)

○d)

C3712

JIS H 3250

−

○b) c)

○c)

○

○d)

C3771

JIS H 3250

−

○b) c)

○c)

○

○d)

C4250

JIS H 3100

○

−

−

○

○

C4430

JIS H 3100

JIS H 3300

JIS H 3320

○

−

−

○

○

C4450

JIS H 3100

JIS H 3320

○

−

−

○

○

C4621

JIS H 3100

○

−

−

○

○

C4622

JIS H 3250

○

−

−

○

○

C4640

JIS H 3100

○

−

−

○

○

C4641

JIS H 3250

○

−

−

○

○

C5010

JIS H 3300

○

−

−

○

○

C5071

JIS H 3110

JIS H 3270

○

−

−

○

○

C5102

JIS H 3110

JIS H 3270

○

−

−

−

○

C5111

JIS H 3110

JIS H 3270

○

−

−

○e)

○

C5191

JIS H 3110

JIS H 3270

○

−

−

−

○

C5210

JIS H 3130

○

−

−

−

○

3

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

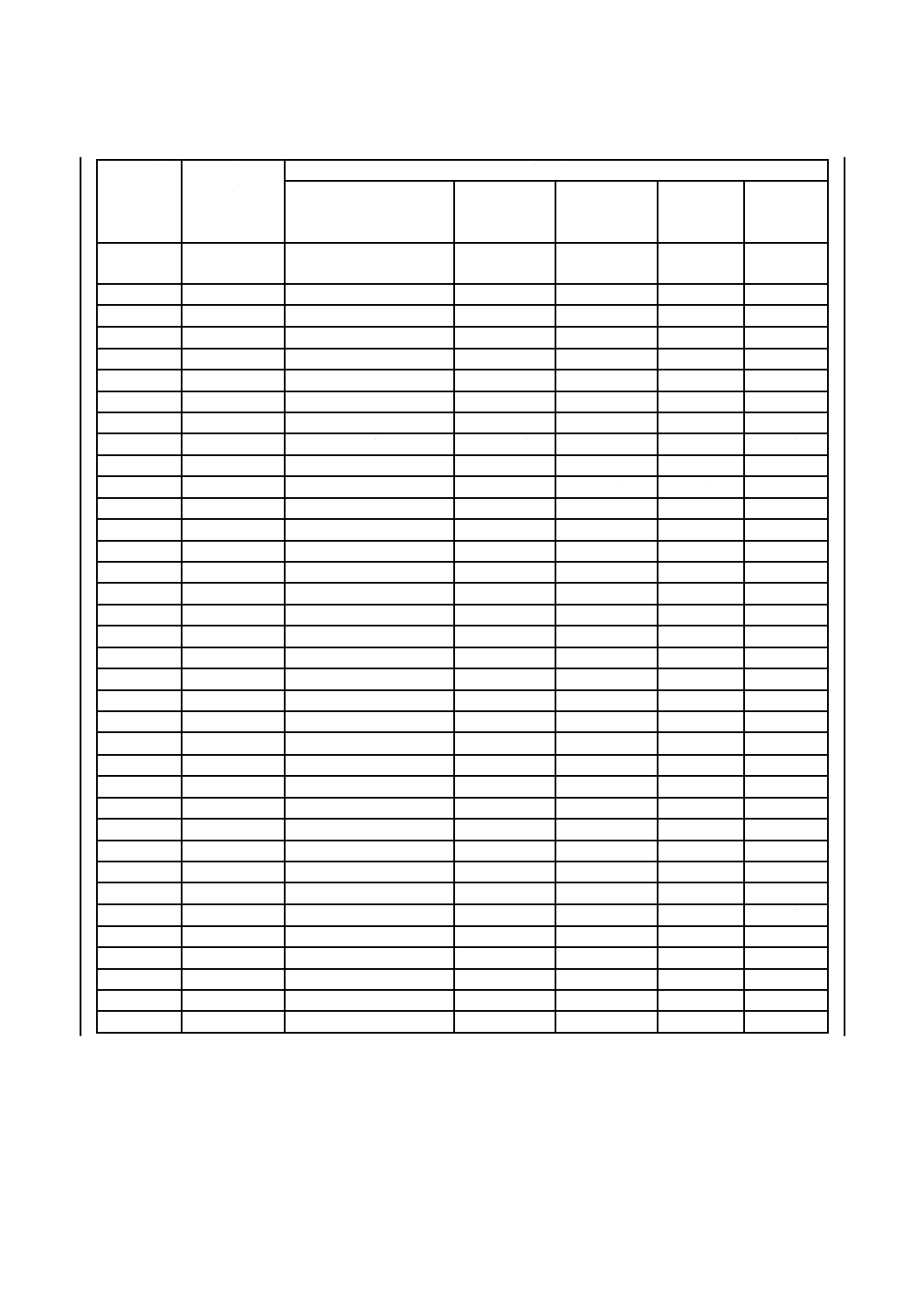

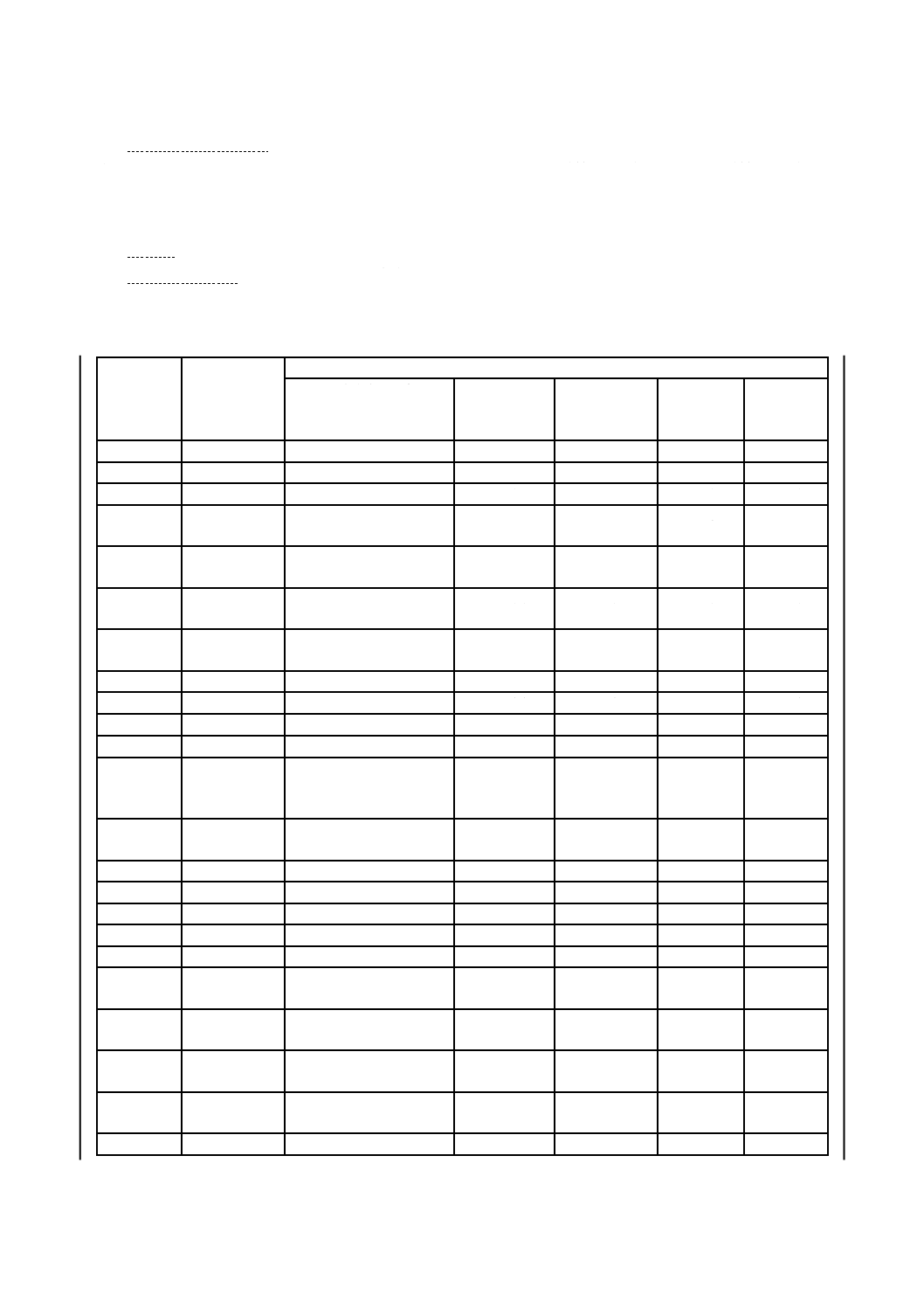

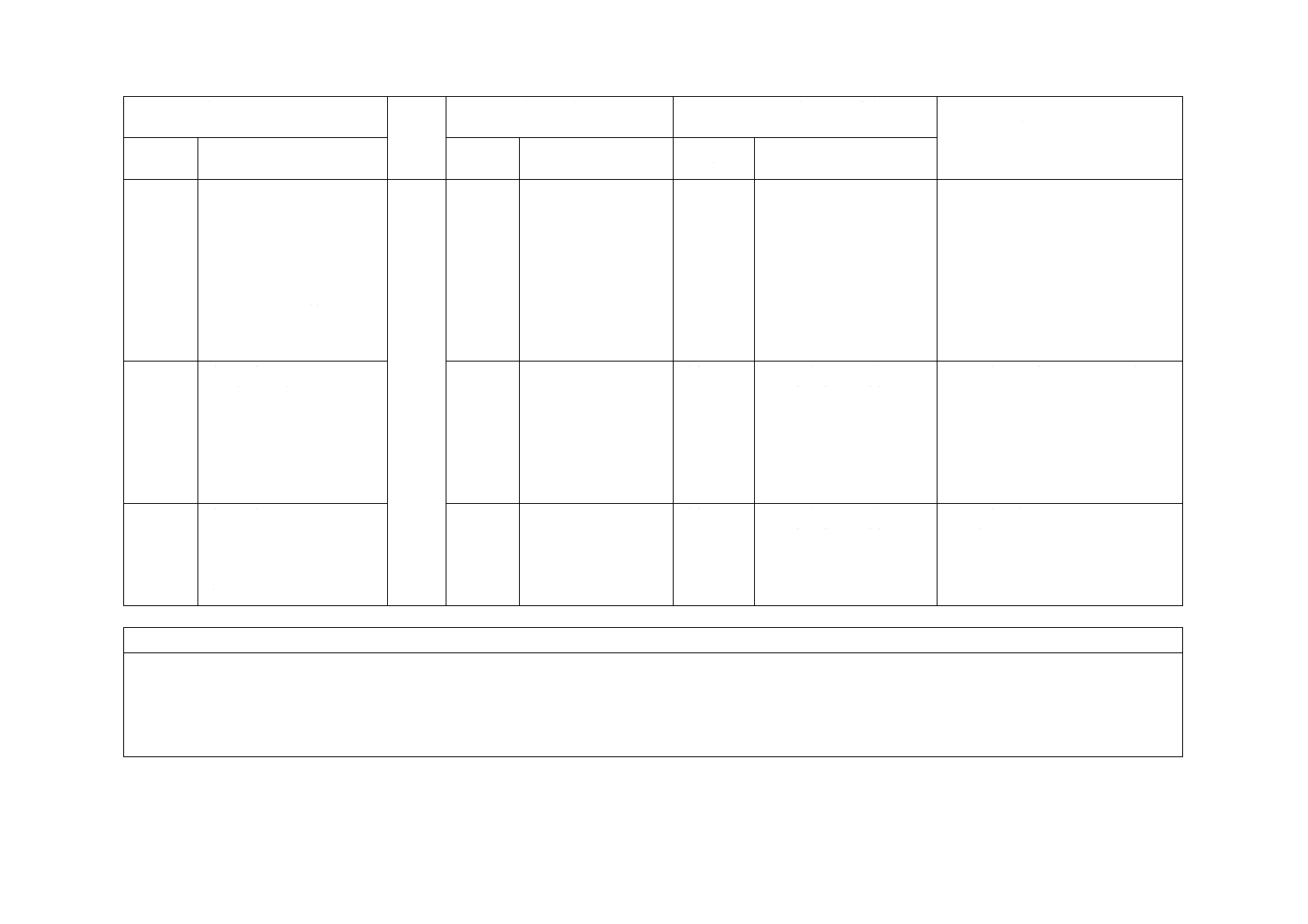

表1−適用定量方法(続き)

種類の合

金番号又

は種類の

記号

対応規格番号

(参考)

定量方法

メタすず酸沈殿分離アル

ミニウム・ニッケル還元

よう素酸カリウム滴定法

ガレイン抽出

吸光光度法

ケルセチン抽

出吸光光度法

原子吸光法

ICP発光

分光法

C5212

JIS H 3110

JIS H 3270

○

−

−

−

○

C5341

JIS H 3270

○

−

−

○e)

○

C5441

JIS H 3270

○

−

−

○e)

○

C6711

JIS H 3100

○

−

−

○

○

C7250

JIS H 3100

○

−

−

○

○

C7270

JIS H 3130

○

−

−

−

○

CACIn201

JIS H 2202

−

○b)

○

○d)

○d)

CACIn202

JIS H 2202

○a)

○b) c)

○c)

○d)

○d)

CACIn203

JIS H 2202

○a)

○b) c)

○c)

○d)

○d)

CACIn301

JIS H 2202

○a)

○b) c)

○c)

○d)

○d)

CACIn302

JIS H 2202

○a)

○b) c)

○c)

○d)

○d)

CACIn303

JIS H 2202

−

○b)

○

○d)

○d)

CACIn304

JIS H 2202

−

○b)

○

○d)

○d)

CACIn401

JIS H 2202

○

−

−

○

○

CACIn402

JIS H 2202

○

−

−

−

○

CACIn403

JIS H 2202

○

−

−

−

○

CACIn406

JIS H 2202

○

−

−

−

○

CACIn407

JIS H 2202

○

−

−

−

○

CACIn408

JIS H 2202

○

−

−

−

○

CACIn411

JIS H 2202

○

−

−

○e)

○

CACIn502

JIS H 2202

○

−

−

−

○

CACIn503

JIS H 2202

○

−

−

−

○

CACIn602

JIS H 2202

○

−

−

−

○

CACIn603

JIS H 2202

○

−

−

−

○

CACIn604

JIS H 2202

○

−

−

−

○

CACIn605

JIS H 2202

○

−

−

−

○

CACIn701

JIS H 2202

−

○b)

○

○d)

○d)

CACIn702

JIS H 2202

−

○b)

○

○d)

○d)

CACIn703

JIS H 2202

−

○b)

○

○d)

○d)

CACIn704

JIS H 2202

−

○b)

○

○d)

○d)

CACIn804

JIS H 2202

−

−

−

○d)

○d)

CACIn901

JIS H 2202

−

−

−

−

○

CACIn902

JIS H 2202

−

−

−

−

○

CACIn903

JIS H 2202

−

−

−

−

○

CACIn904

JIS H 2202

−

−

−

○e)

○

CACIn911

JIS H 2202

−

−

−

○e)

○

4

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

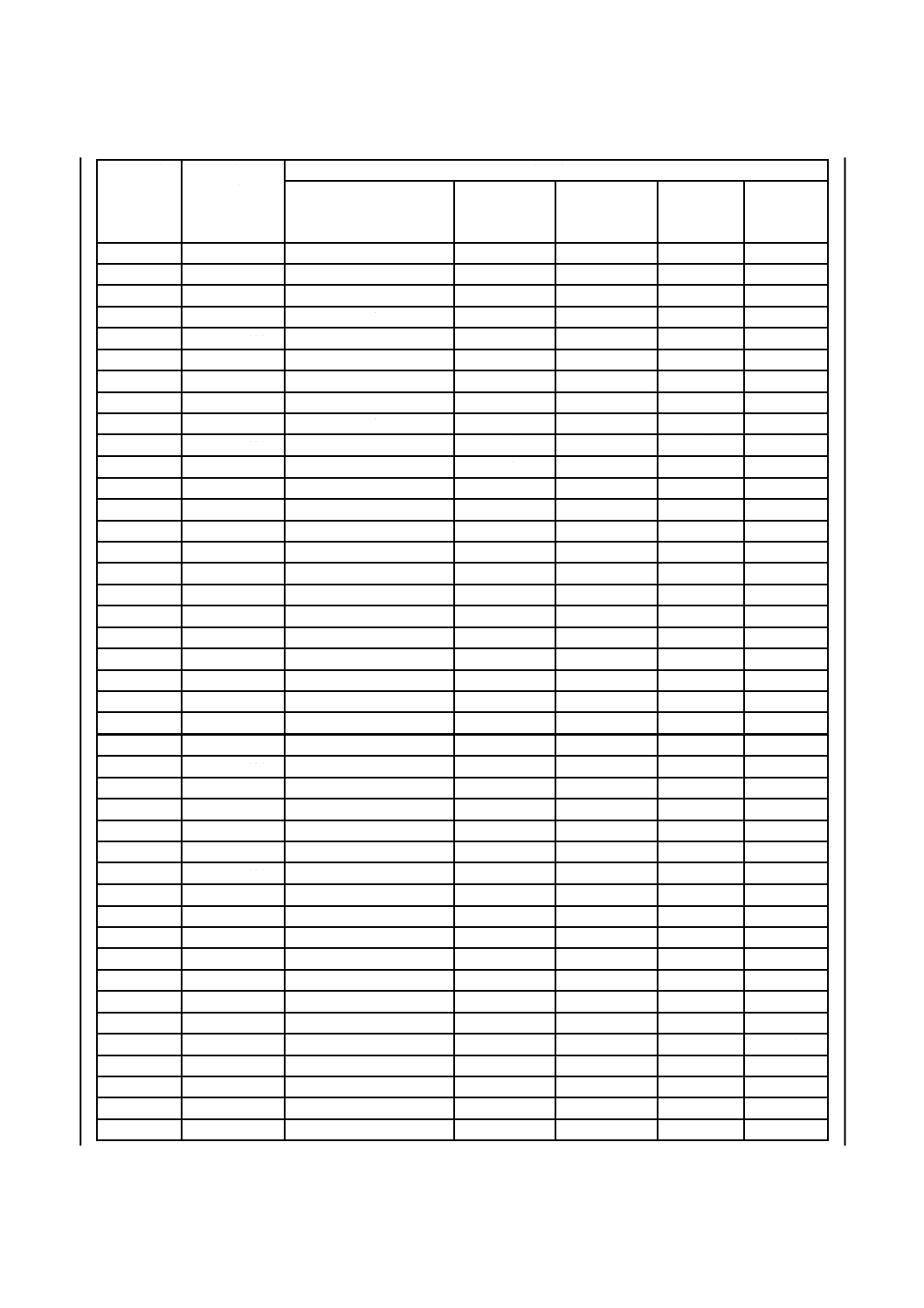

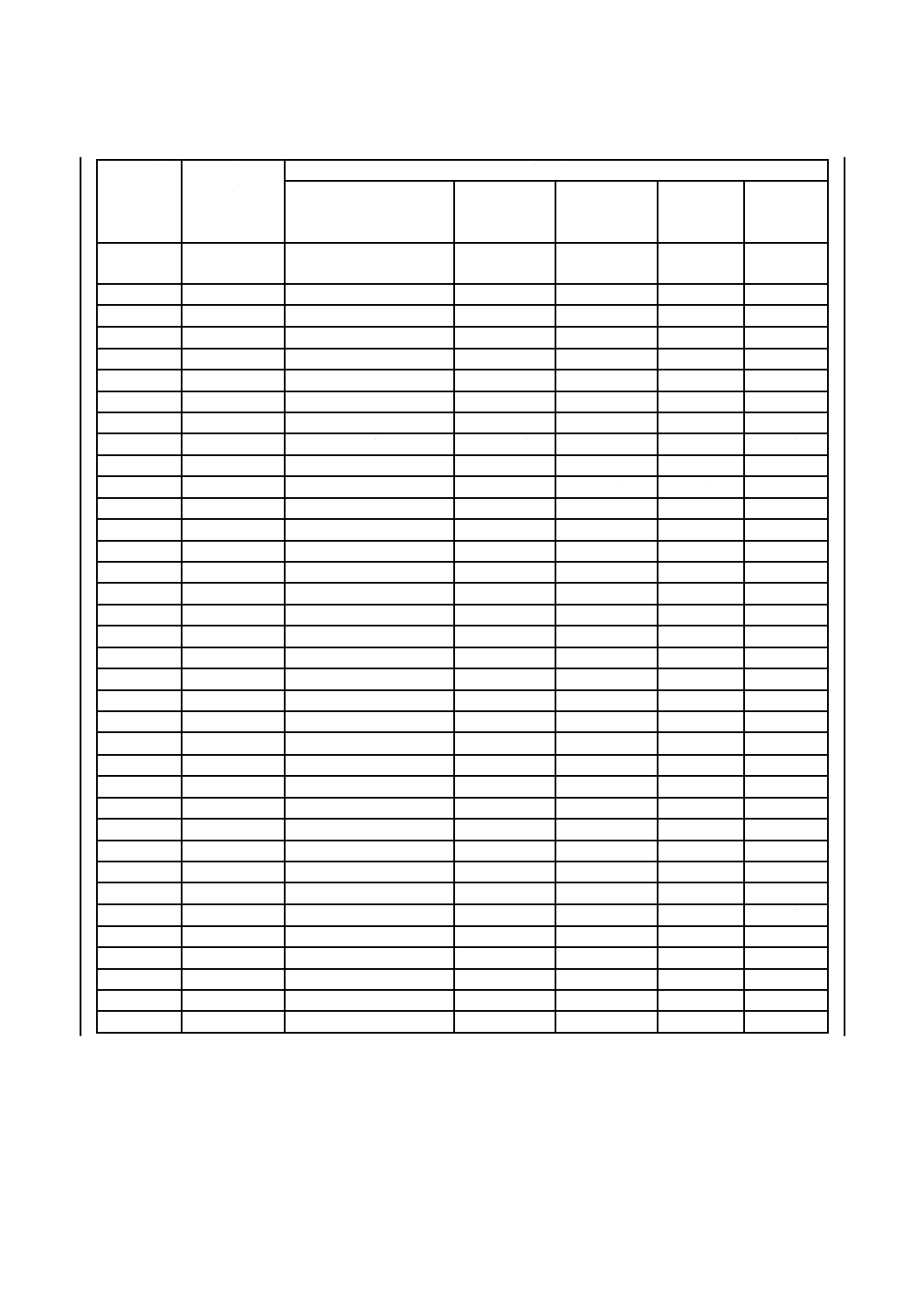

表1−適用定量方法(続き)

種類の合

金番号又

は種類の

記号

対応規格番号

(参考)

定量方法

メタすず酸沈殿分離アル

ミニウム・ニッケル還元

よう素酸カリウム滴定法

ガレイン抽出

吸光光度法

ケルセチン抽

出吸光光度法

原子吸光法

ICP発光

分光法

CAC101

JIS H 5120

−

○b)

○

○d)

○d)

CAC102

JIS H 5120

−

○b)

○

○d)

○d)

CAC201

JIS H 5120

−

○b)

○

○d)

○d)

CAC202

JIS H 5120

○a)

○b) c)

○c)

○d)

○d)

CAC203

JIS H 5120

○a)

○b) c)

○c)

○d)

○d)

CAC301

JIS H 5120

○a)

○b) c)

○c)

○d)

○d)

CAC301C

JIS H 5121

○a)

○b) c)

○c)

○d)

○d)

CAC302

JIS H 5120

○a)

○b) c)

○c)

○d)

○d)

CAC302C

JIS H 5121

○a)

○b) c)

○c)

○d)

○d)

CAC303

JIS H 5120

−

○b)

○

○d)

○d)

CAC303C

JIS H 5121

−

○b)

○

○d)

○d)

CAC304

JIS H 5120

−

○b)

○

○d)

○d)

CAC304C

JIS H 5121

−

○b)

○

○d)

○d)

CAC401

JIS H 5120

○

−

−

○

○

CAC401C

JIS H 5121

○

−

−

−

○

CAC402

JIS H 5120

○

−

−

−

○

CAC402C

JIS H 5121

○

−

−

−

○

CAC403

JIS H 5120

○

−

−

−

○

CAC403C

JIS H 5121

○

−

−

−

○

CAC406

JIS H 5120

○

−

−

−

○

CAC406C

JIS H 5121

○

−

−

−

○

CAC407

JIS H 5120

○

−

−

−

○

CAC407C

JIS H 5121

○

−

−

−

○

CAC408

JIS H 5120

○

−

−

−

○

CAC408C

JIS H 5121

○

−

−

−

○

CAC411

JIS H 5120

○

−

−

○e)

○

CAC411C

JIS H 5121

○

−

−

○e)

○

CAC502A

JIS H 5120

○

−

−

−

○

CAC502B

JIS H 5120

○

−

−

−

○

CAC502C

JIS H 5121

○

−

−

−

○

CAC503A

JIS H 5120

○

−

−

−

○

CAC503B

JIS H 5120

○

−

−

−

○

CAC503C

JIS H 5121

○

−

−

−

○

CAC602

JIS H 5120

○

−

−

−

○d)

CAC603

JIS H 5120

○

−

−

−

○d)

CAC603C

JIS H 5121

○

−

−

−

○d)

CAC604

JIS H 5120

○

−

−

−

○d)

CAC604C

JIS H 5121

○

−

−

−

○d)

CAC605

JIS H 5120

○

−

−

−

○d)

CAC605C

JIS H 5121

○

−

−

−

○d)

CAC701

JIS H 5120

−

○b)

○

○d)

○d)

CAC701C

JIS H 5121

−

○b)

○

○d)

○d)

5

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

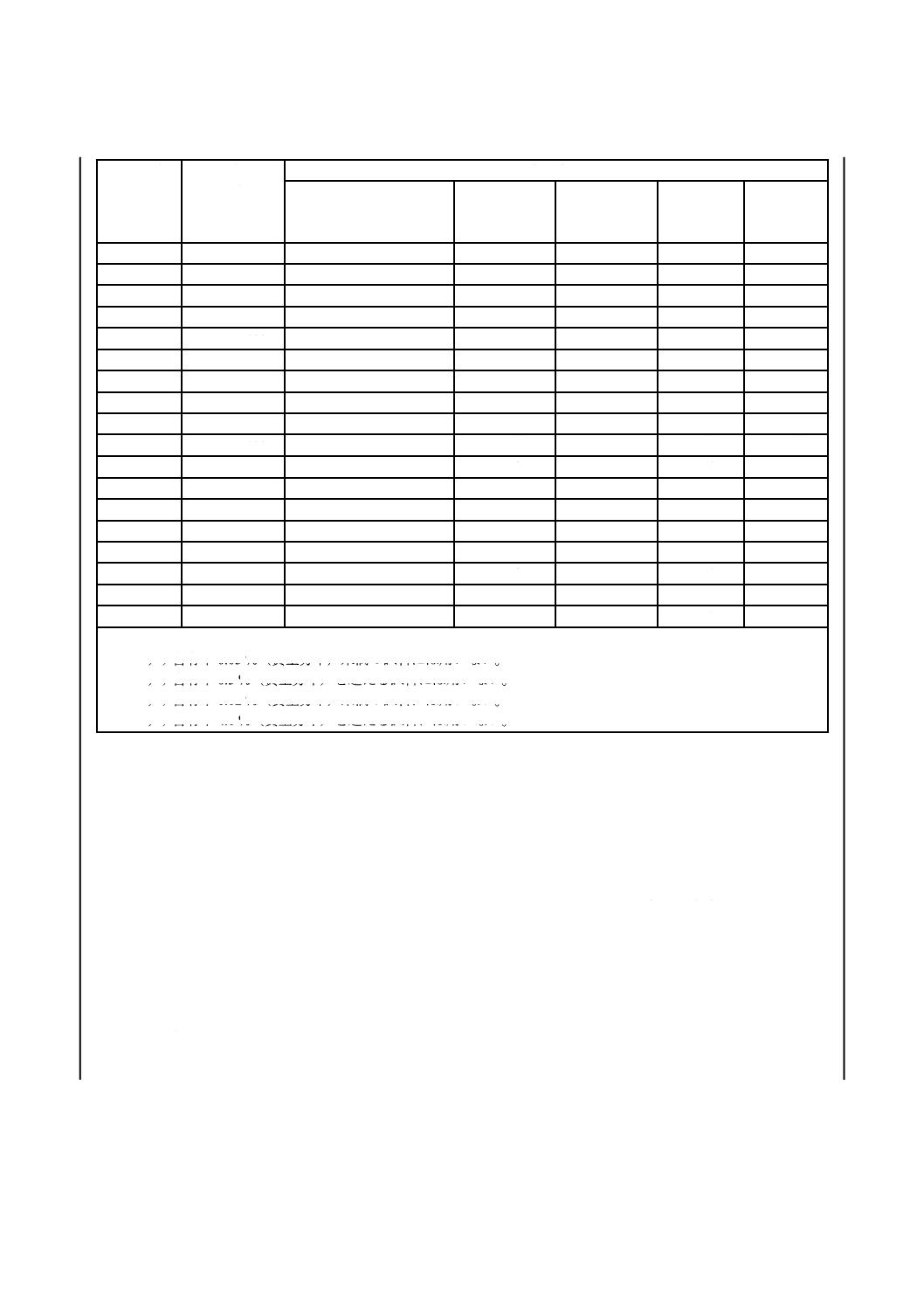

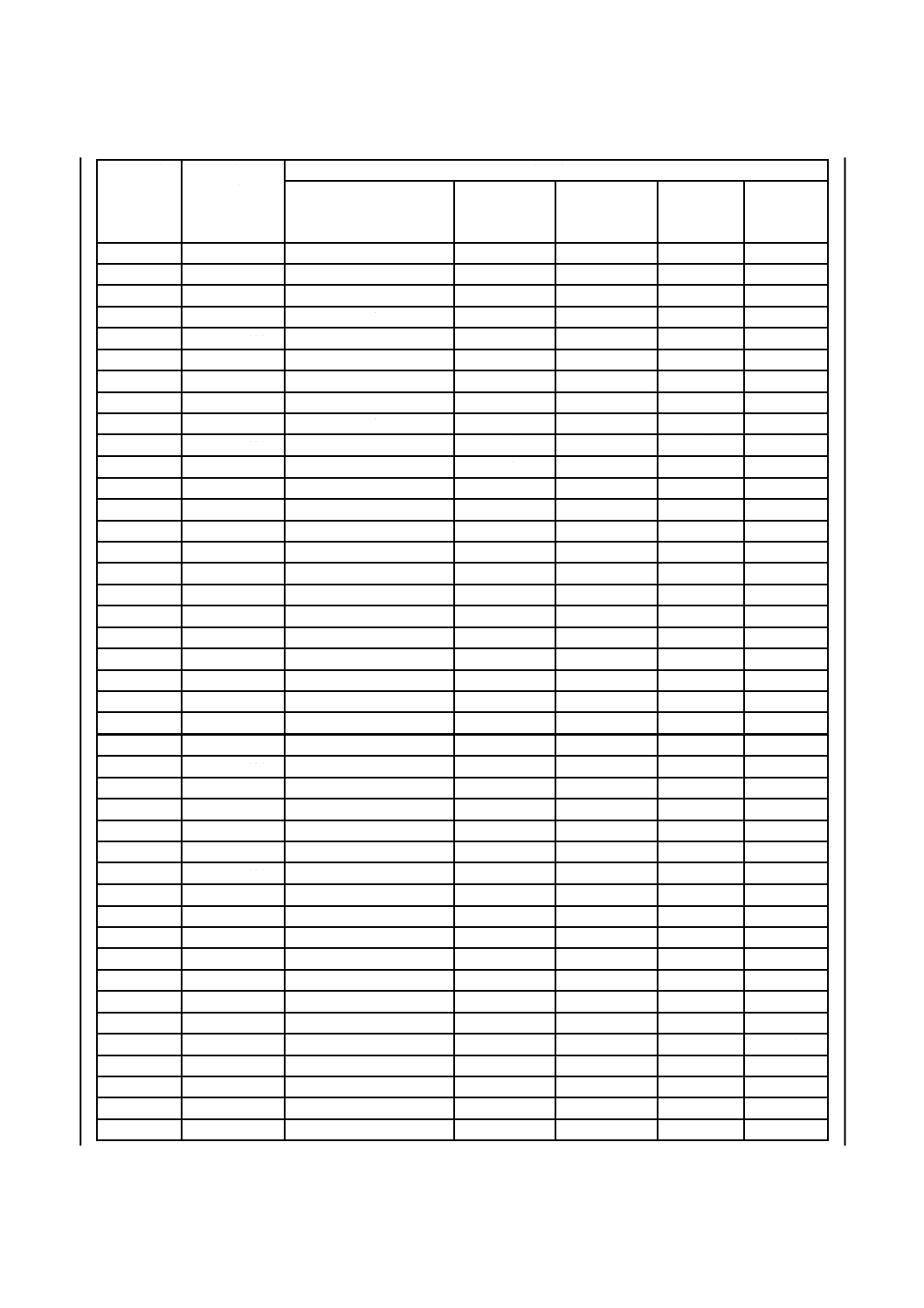

表1−適用定量方法(続き)

種類の合

金番号又

は種類の

記号

対応規格番号

(参考)

定量方法

メタすず酸沈殿分離アル

ミニウム・ニッケル還元

よう素酸カリウム滴定法

ガレイン抽出

吸光光度法

ケルセチン抽

出吸光光度法

原子吸光法

ICP発光

分光法

CAC702

JIS H 5120

−

○b)

○

○d)

○d)

CAC702C

JIS H 5121

−

○b)

○

○d)

○d)

CAC703

JIS H 5120

−

○b)

○

○d)

○d)

CAC703C

JIS H 5121

−

○b)

○

○d)

○d)

CAC704

JIS H 5120

−

○b)

○

○d)

○d)

CAC804

JIS H 5120

−

○b)

○

○d)

○d)

CAC804C

JIS H 5121

−

○b)

○

○d)

○d)

CAC901

JIS H 5120

−

○b)

○

○d)

○d)

CAC901C

JIS H 5121

−

○b)

○

○d)

○d)

CAC902

JIS H 5120

−

○b)

○

○d)

○d)

CAC902C

JIS H 5121

−

○b)

○

○d)

○d)

CAC903B

JIS H 5120

−

○b)

○

○d)

○d)

CAC903C

JIS H 5121

−

○b)

○

○d)

○d)

CAC904

JIS H 5120

−

−

−

○e)

○

CAC904C

JIS H 5121

−

−

−

○e)

○

CAC911

JIS H 5120

−

○b)

○

○d)

○d)

CAC911C

JIS H 5121

−

○b)

○

○d)

○d)

CAC912

JIS H 5120

−

−

−

○e)

○

注a) すず含有率0.5 %(質量分率)未満の試料には用いない。

b) すず含有率0.03 %(質量分率)未満の試料には用いない。

c) すず含有率0.5 %(質量分率)を超える試料には用いない。

d) すず含有率0.02 %(質量分率)未満の試料には用いない。

e) すず含有率4.0 %(質量分率)を超える試料には用いない。

5

メタすず酸沈殿分離アルミニウム・ニッケル還元よう素酸カリウム滴定法

5.1

要旨

試料を硝酸で分解し,水浴上で加熱してシロップ状とした後,温水と硝酸とで可溶性塩類を溶解し,沈

殿をこし分ける。沈殿に硝酸及び硫酸を加え,加熱して分解し,硫酸の白煙を発生させて硝酸を完全に追

い出す。塩酸を加え,溶液を還元装置に入れ,アルミニウム及びニッケルを加え,煮沸してすずを還元す

る。よう化カリウムを加え,でんぷんを指示薬として,よう素酸カリウム標準溶液で滴定する。

5.2

試薬

試薬は,次による。

5.2.1

塩酸

5.2.2

硝酸(1+1,1+50)

5.2.3

硫酸

5.2.4

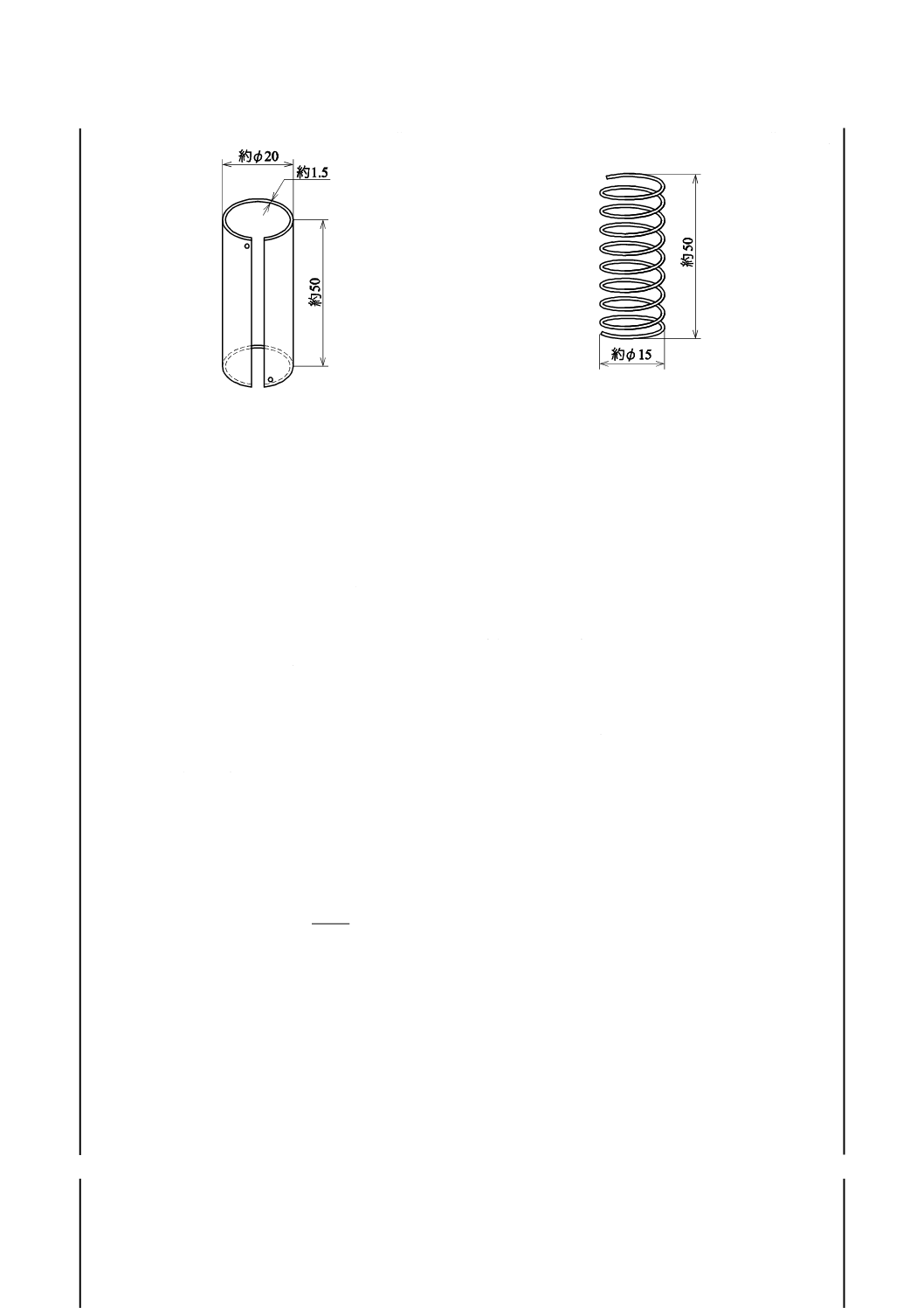

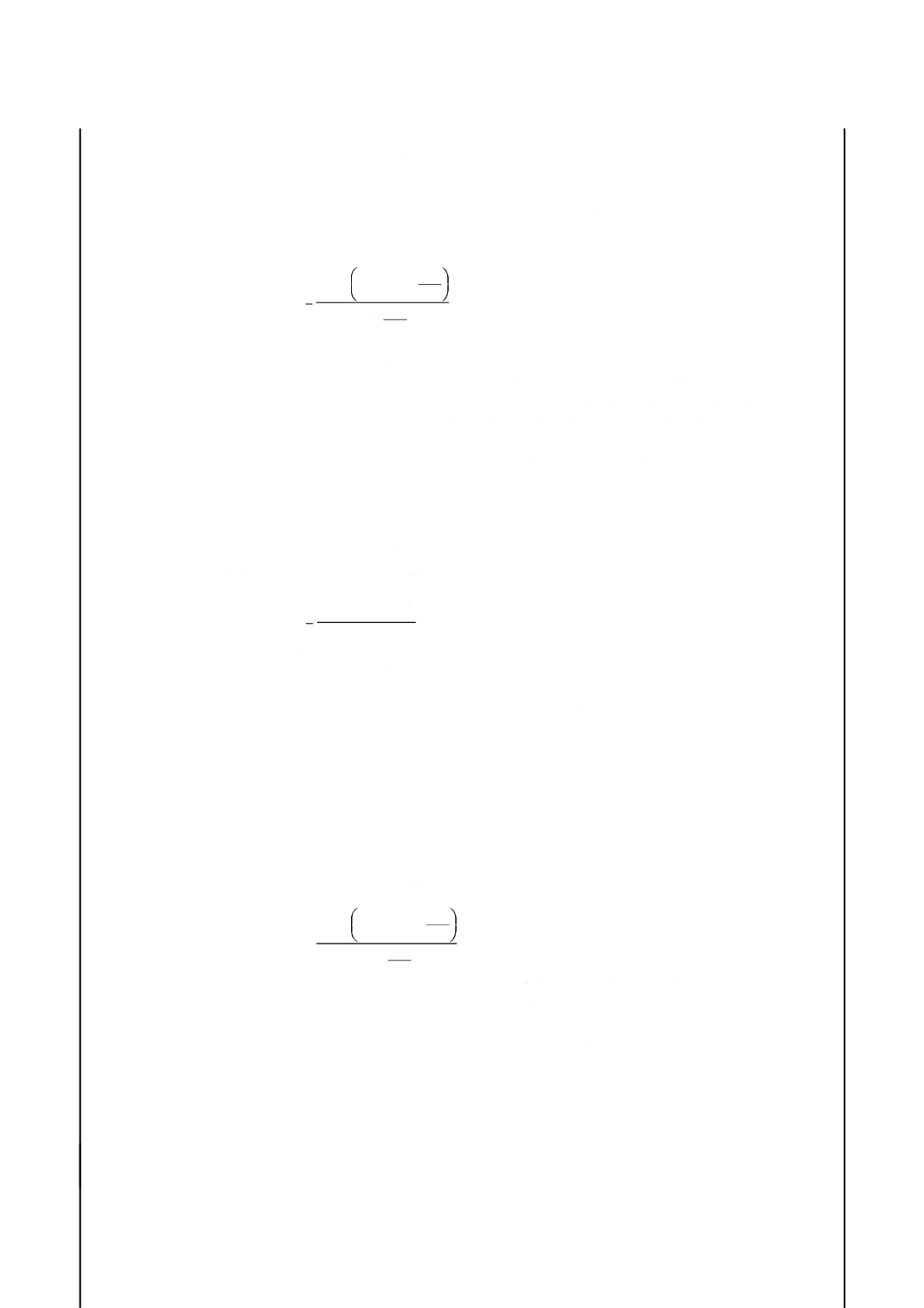

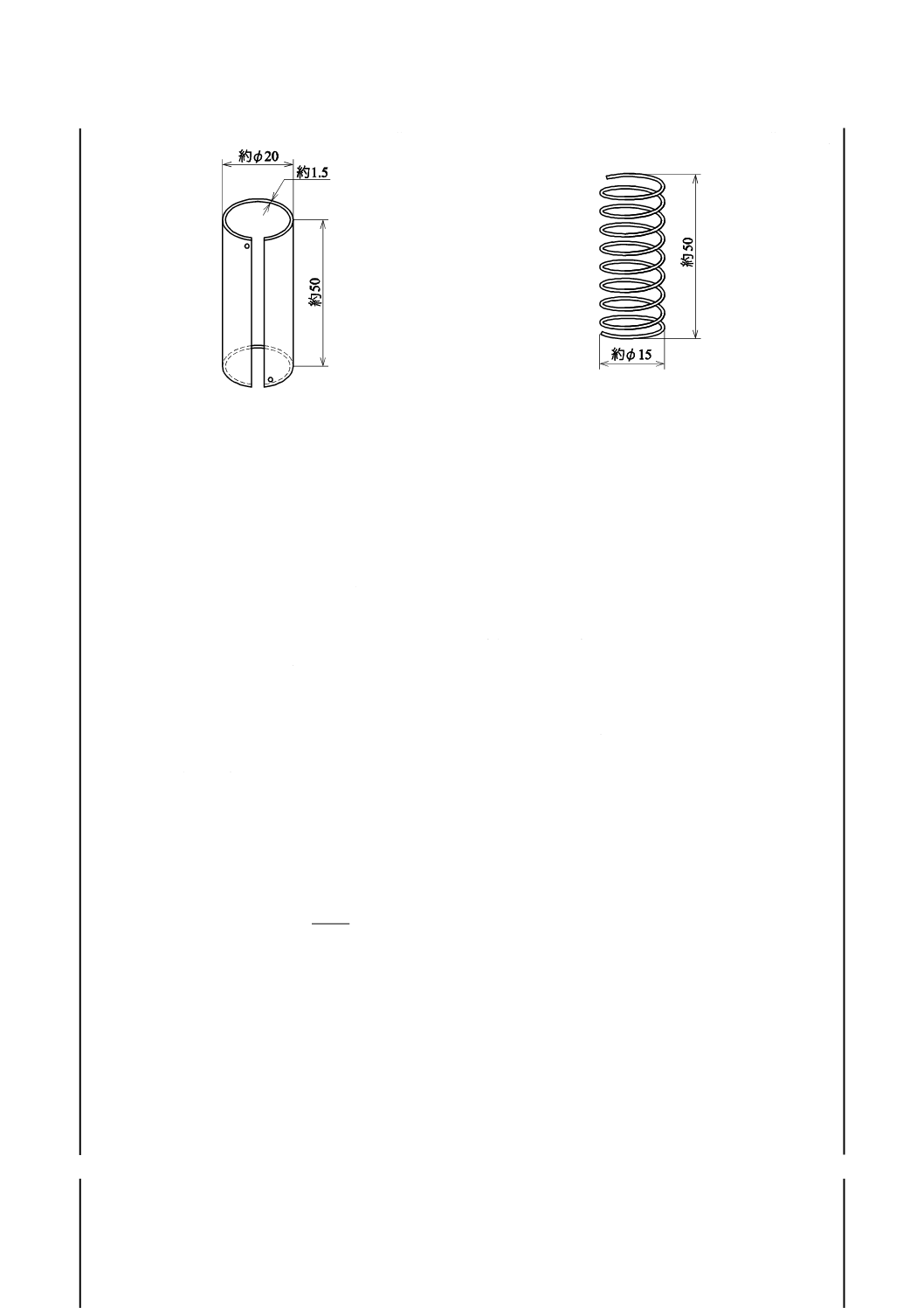

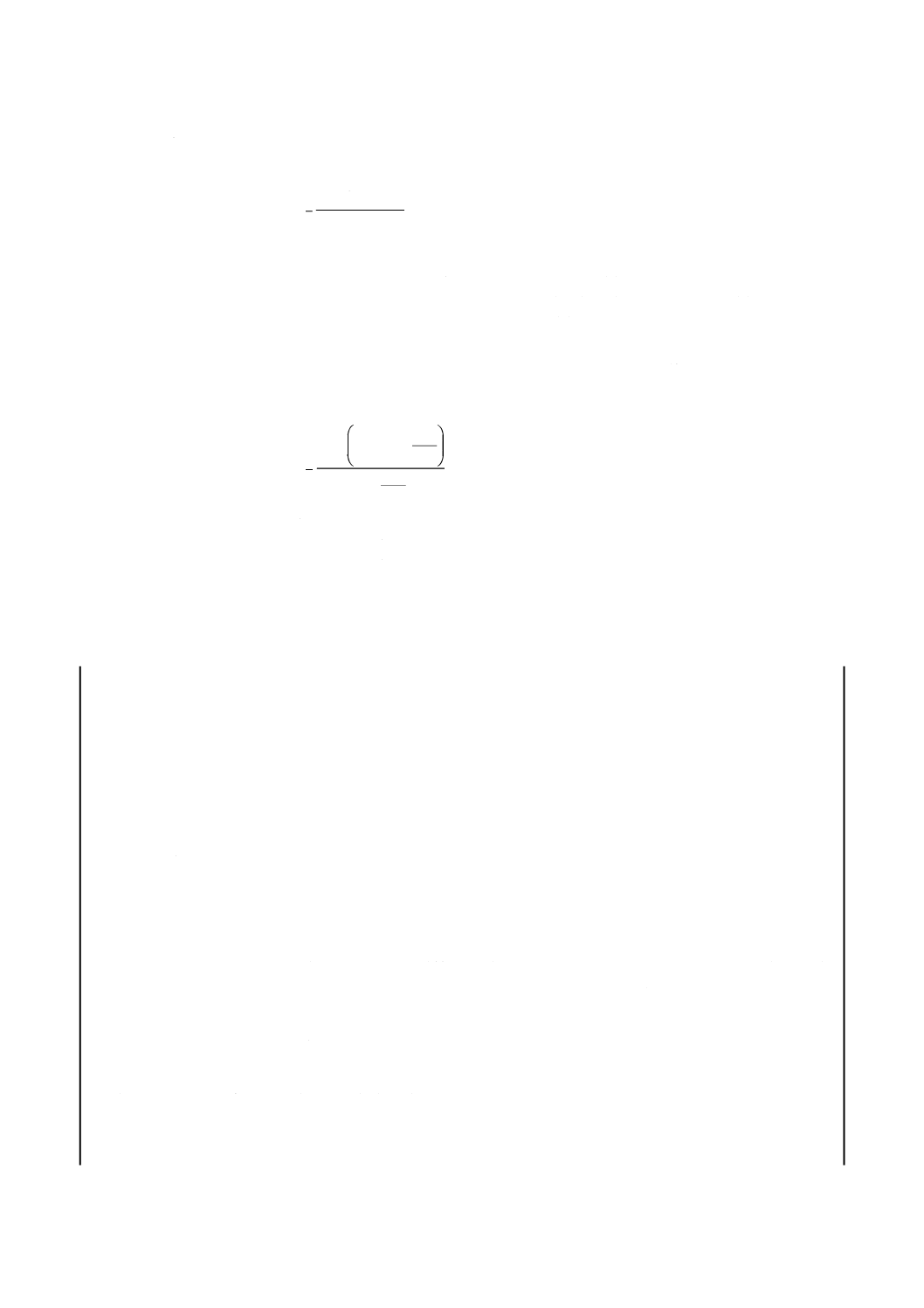

ニッケル 99.9 %(質量分率)以上で図1又は図2の形状のもの。繰り返し使用してもよい。

6

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

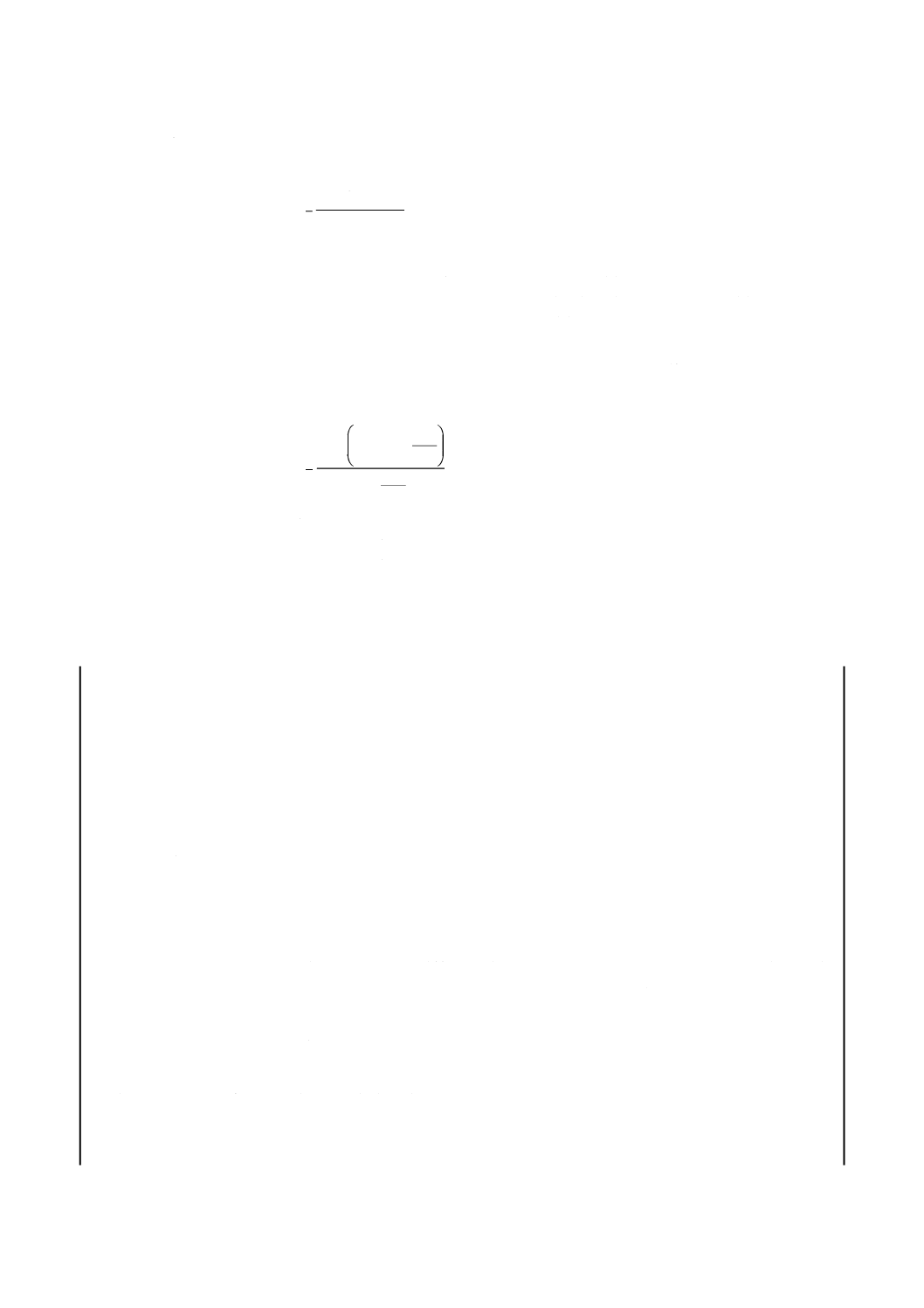

単位 mm

単位 mm

図1−ニッケル(シリンダー)

図2−ニッケル(線)

5.2.5

アルミニウム 99.9 %(質量分率)以上で小片にしたもの。

5.2.6

窒素 塩化銅(I)溶液[塩化銅(I)45 gを塩酸(1+1)300 mLに溶解し,少量の銅片を加え,密

栓をして24時間放置する。]を通して精製する。

5.2.7

ドライアイス

5.2.8

炭酸水素ナトリウム溶液(飽和,約90 g/L)

5.2.9

よう化カリウム溶液(200 g/L) この溶液は,使用の都度調製する。

5.2.10 よう素酸カリウム標準溶液 よう素酸カリウム(JIS K 8005)1.784 gを,水酸化ナトリウム溶液(5

g/L)100 mLに溶解する。よう化カリウム5 gを加えて溶解した後,溶液を1 000 mLの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。この溶液1 mLのすず相当量を,次の手順によって求める。

標準すず溶液(Sn:4 mg/mL)は,すず[99.9 %(質量分率)以上]1.000 gをはかりとってビーカー(300

mL)に移し入れ,時計皿で覆い,塩酸50 mLを加えて水浴上で白金の板又は線を接触させながら加熱し

て分解する。常温まで冷却した後,塩酸(1+1)を用いて時計皿の下面及びビーカーの内壁を洗って,時

計皿を取り除く。溶液を250 mLの全量フラスコに塩酸(1+5)を用いて移し入れ,塩酸(1+5)で標線

まで薄めて標準すず溶液とする。

この標準すず溶液25.0 mLを還元装置(5.3.1又は5.3.2)の三角フラスコにとり,水200 mL及び塩酸50

mLを加え,次に,5.5.3 a) の2)〜5) の手順又は5.5.3 b) の2)〜4) の手順に従って操作し,よう素酸カリウム

標準溶液1 mLに相当するすず量を,次の式によって求める。

V

f

100

.0

=

ここに,

f: よう素酸カリウム標準溶液1 mLに相当するすず量(g/mL)

V: よう素酸カリウム標準溶液の使用量(mL)

5.2.11 でんぷん溶液 でんぷん(溶性)0.2 gに少量の水を加えて泥状とし,約90 ℃の熱水100 mLを加

えた後,約1分間煮沸する。放冷した後,不溶解物をろ過する。この溶液は,使用の都度調製する。

5.3

装置

装置は,次のいずれかによる。

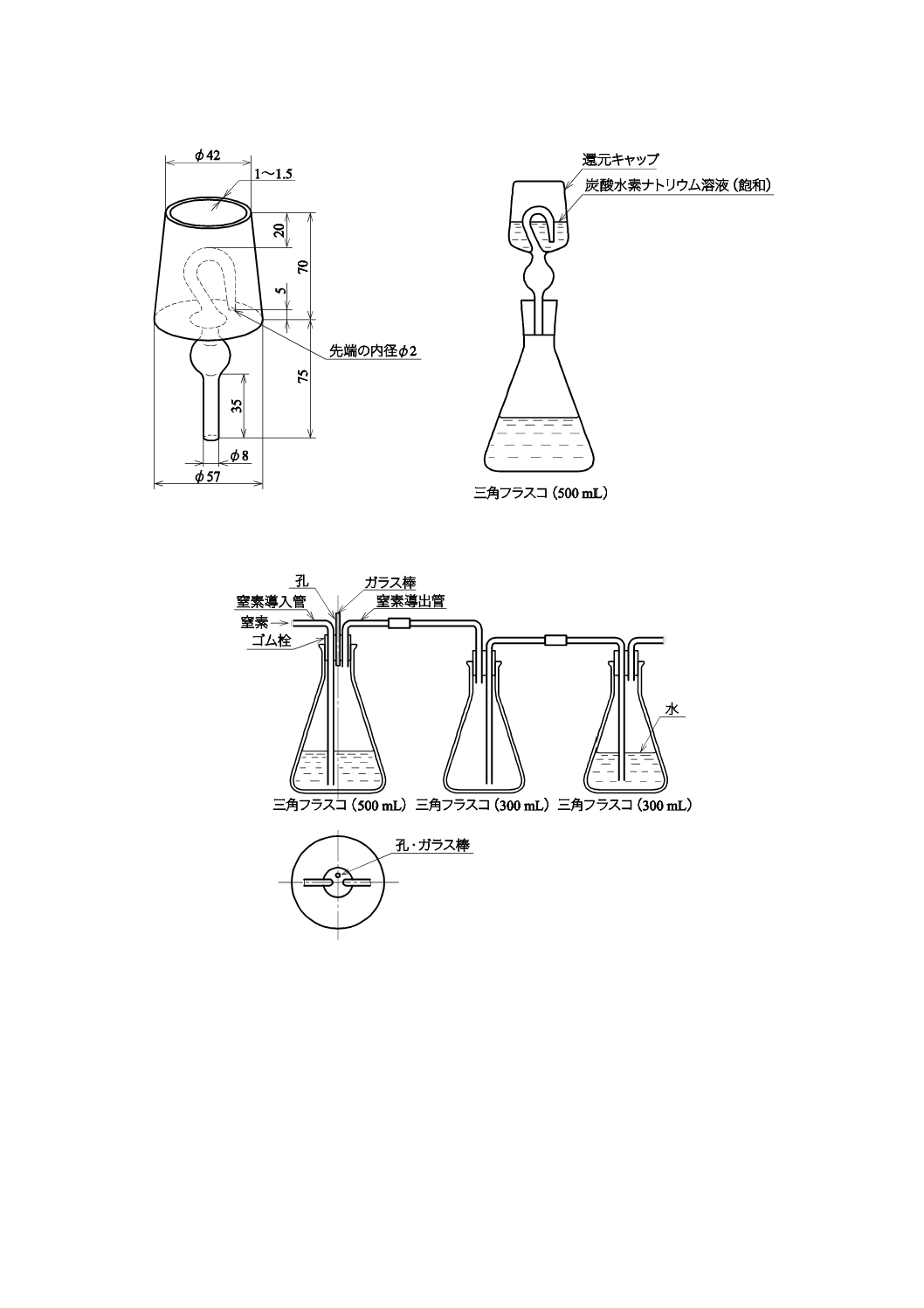

5.3.1

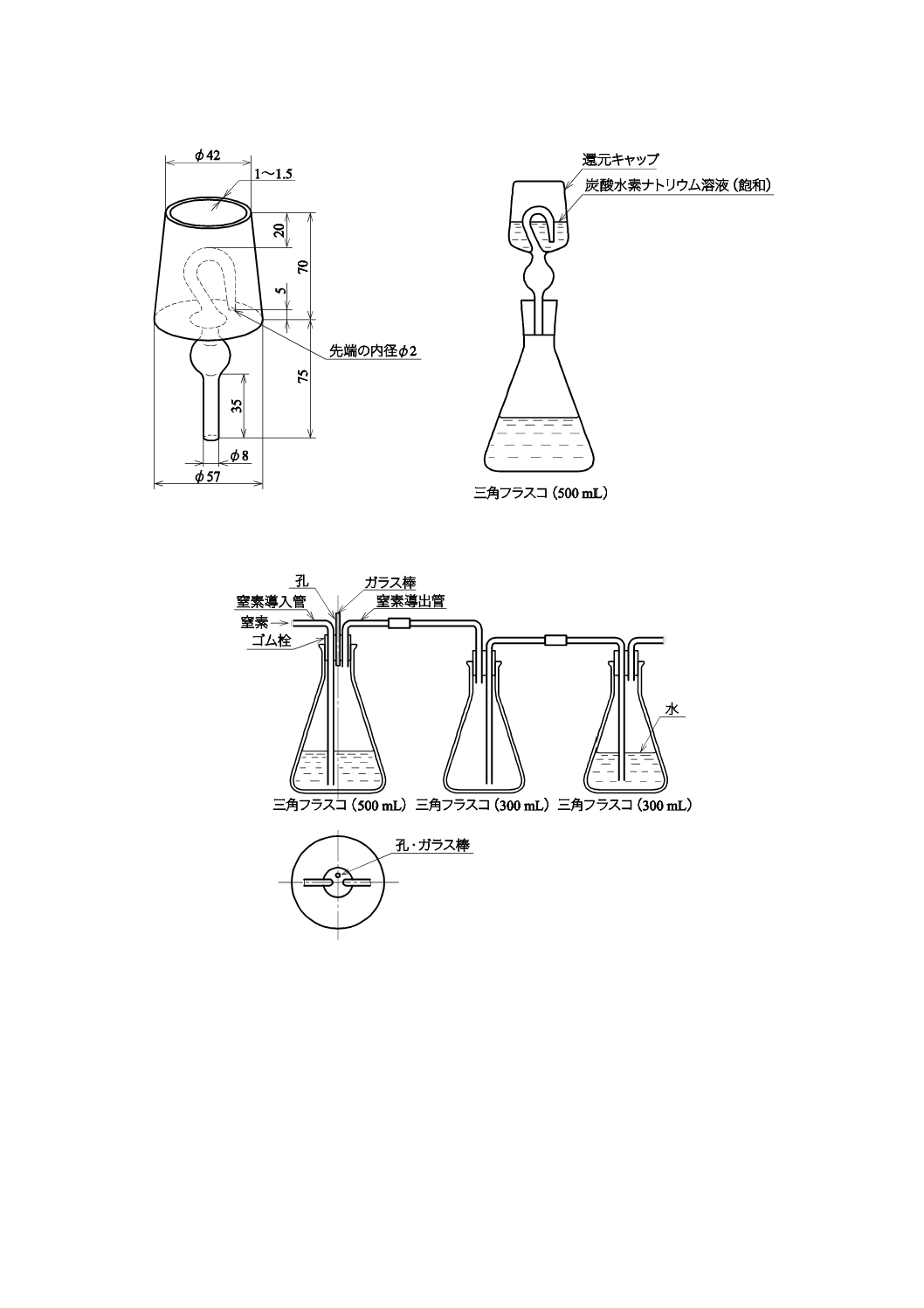

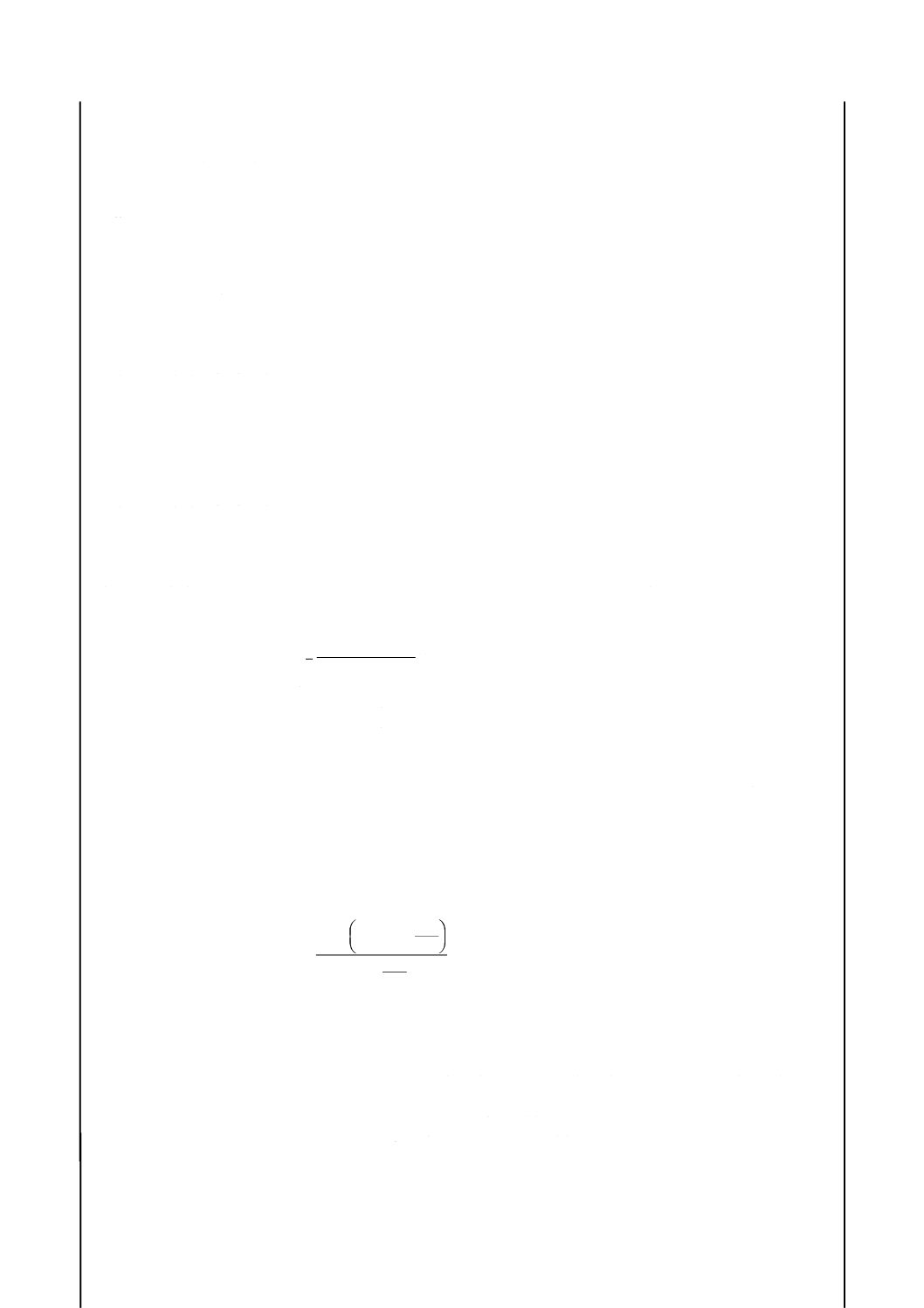

還元装置A 還元装置Aは,図3のものを用いる。

5.3.2

還元装置B 還元装置Bは,図4のものを用いる。

7

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

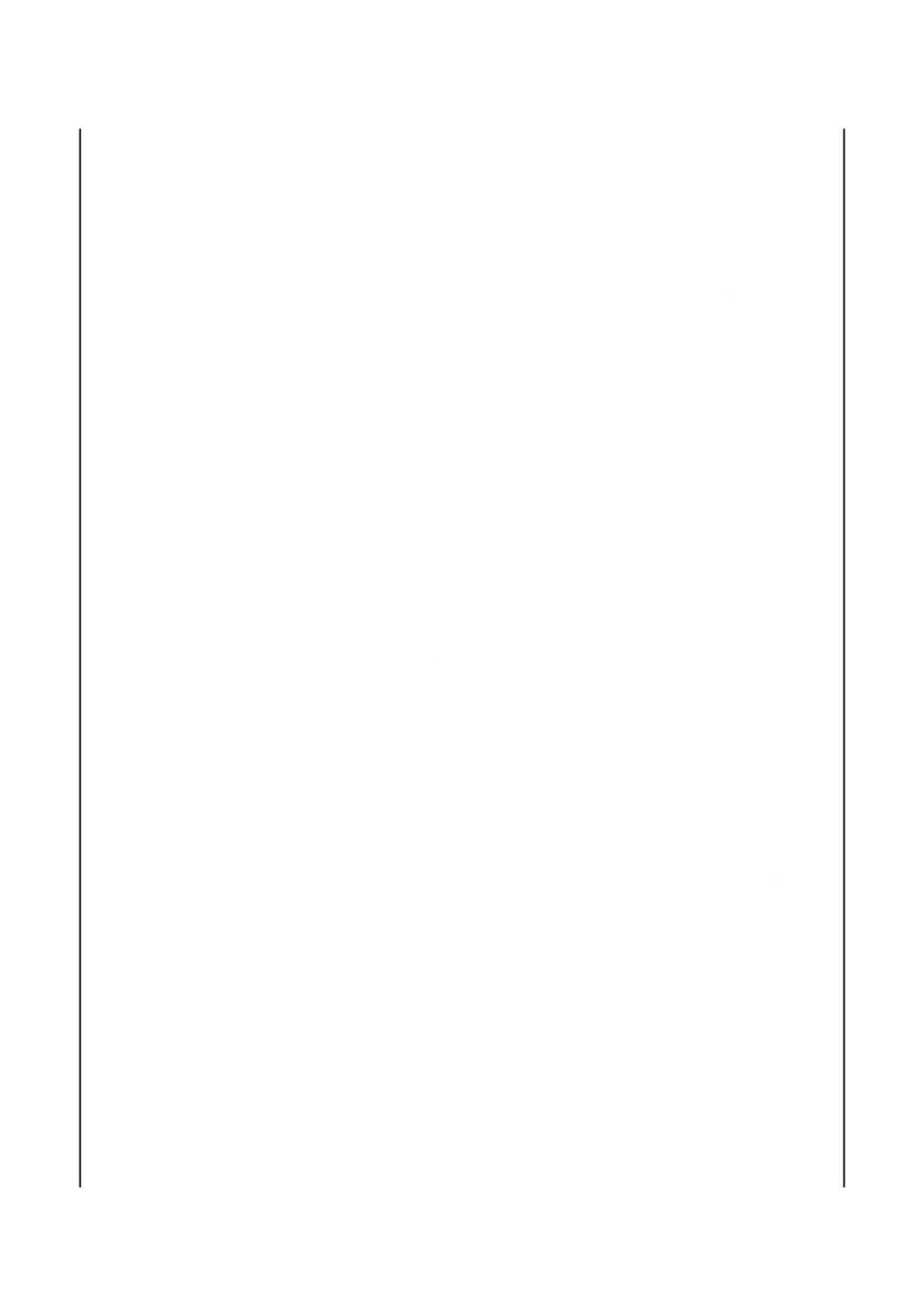

単位 mm

図3−還元装置Aの例

図4−還元装置Bの例

5.4

試料はかりとり量

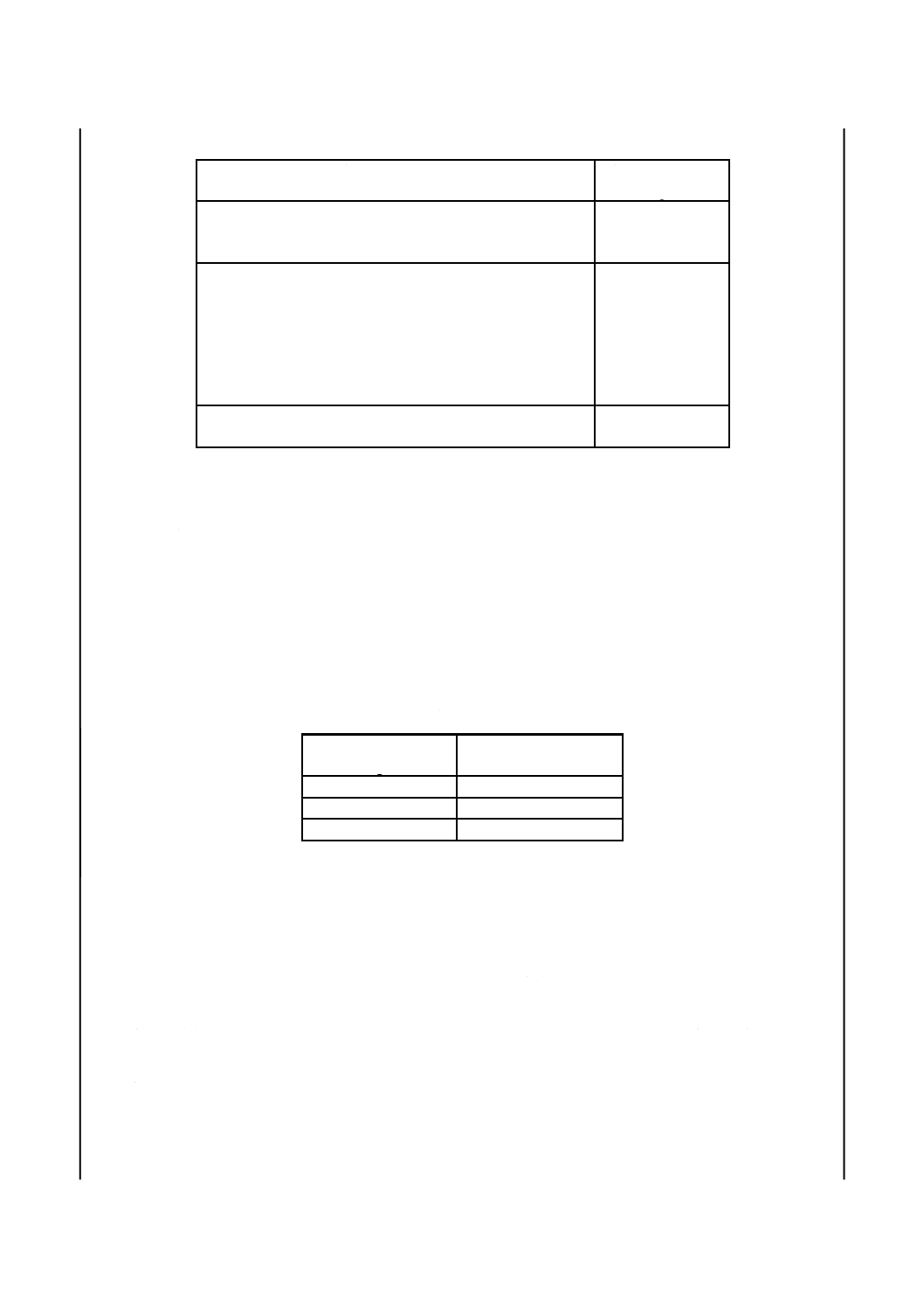

試料はかりとり量は,表2による。

8

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

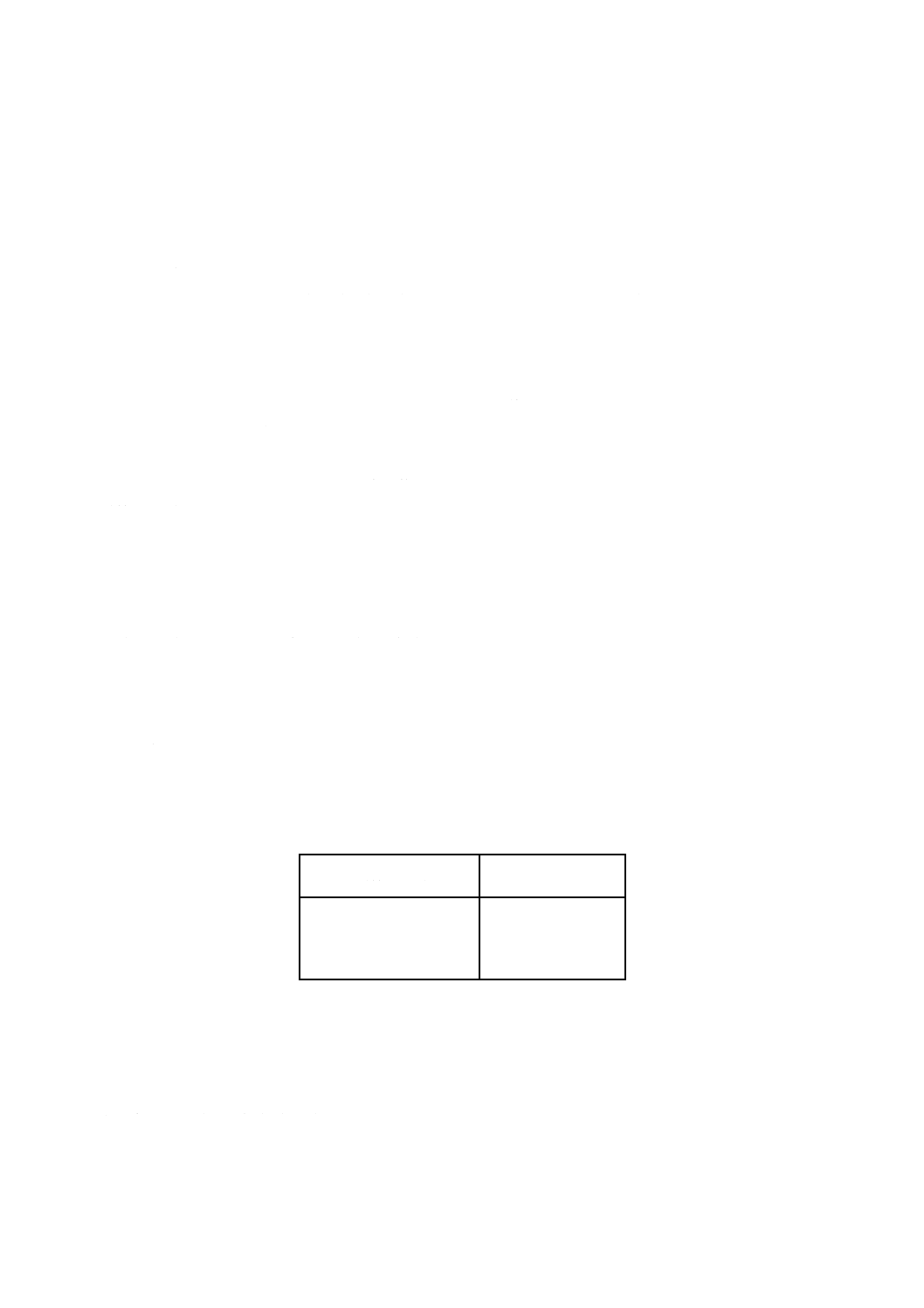

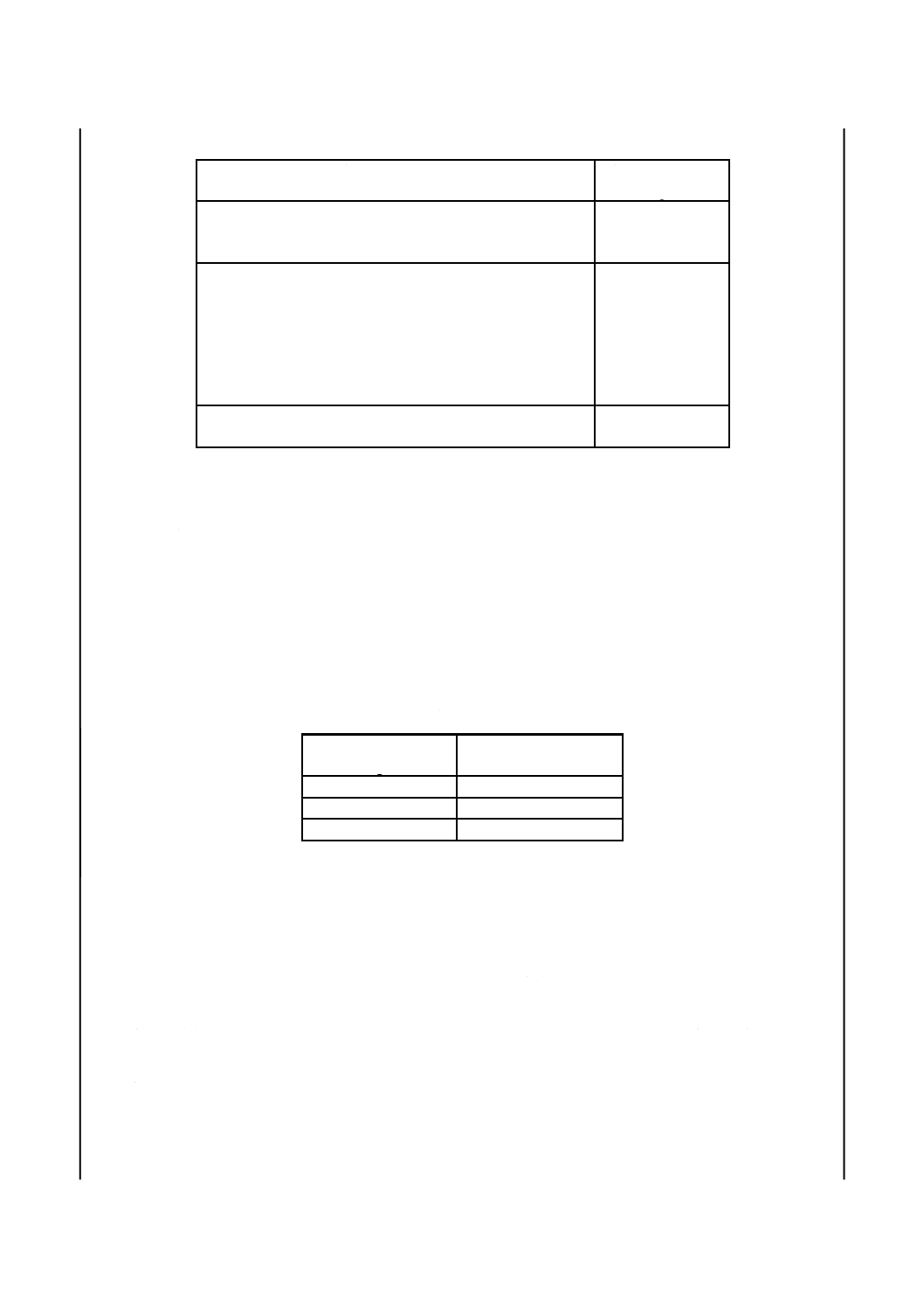

表2−試料はかりとり量

種類の合金番号又は種類の記号

試料はかりとり量

g

C4250,C4430,C4450,C4621,C4622,C4640,C4641,C5010,

C6711,CACIn202,CACIn203,CACIn301,CACIn302,CAC202,

CAC203,CAC301,CAC301C,CAC302,CAC302C

3.00

C5071,C5102,C5111,C5191,C5210,C5212,C5341,C5441,

C7250,C7270,CACIn401,CACIn402,CACIn403,CACIn406,

CACIn407,CACIn408,CACIn411,CAC401,CAC401C,

CAC402,CAC402C,CAC403,CAC403C,CAC406,CAC406C,

CAC407,CAC407C,CAC408,CAC408C,CAC411,CAC411C,

CACIn602,CACIn603,CACIn604,CACIn605,CAC602,

CAC603,CAC603C,CAC604,CAC604C,CAC605,CAC605C

1.00

CACIn502,CACIn503,CAC502A,CAC502B,CAC502C,

CAC503A,CAC503B,CAC503C

0.50

5.5

操作

5.5.1

試料の分解

試料の分解は,次の手順による。

a) 試料をはかりとってビーカー(300 mL)に移し入れ,時計皿で覆い,試料はかりとり量に応じて,表

3に従って硝酸(1+1)を加え,加熱して分解する。

b) 時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,更に水浴上で加熱してシロップ状

とする。

c) 硝酸(1+1)20 mL及び温水約70 mLを加えて可溶性塩類を溶解し,水浴上で約2時間加熱する。

表3−硝酸(1+1)使用量

試料はかりとり量

g

硝酸(1+1)使用量

mL

3.00

30

1.00

10

0.50

10

5.5.2

すずの分離

すずの分離は,次の手順による。

a) 5.5.1 c) で得た溶液中の沈殿を,少量の無灰ろ紙パルプを加えたろ紙(5種B)を用いてこし分け,温

硝酸(1+50)で洗浄する。ろ液及び洗液は,捨てる。

b) 沈殿をろ紙と共に元のビーカーに入れ,硝酸15 mL及び硫酸10 mLを加え,時計皿で覆い,注意しな

がら加熱して分解し,更に加熱して硫酸の白煙を発生させた後,放冷する。有機物の分解が不十分で

溶液が着色しているときは,更に硝酸10 mLを加えて白煙を発生させる操作を,溶液が透明になるま

で繰り返す。

c) 水200 mL及び塩酸50 mLを加え,穏やかに加熱して可溶性塩類を溶解する。室温まで冷却した後,

時計皿の下面及びビーカーの内壁を少量の水で洗って時計皿を取り除く。

5.5.3

すずの還元及び滴定

すずの還元及び滴定は,次のいずれかの手順による。

9

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 還元装置Aを用いる場合

1) 5.5.2 c) で得た溶液を還元装置A(5.3.1)の三角フラスコに水を用いて移し入れ,全液量を250 mL

にする。

2) アルミニウム(5.2.5)1 g及びニッケル(5.2.4)を加え,還元キャップをとり付ける。激しい反応が

終わってから,還元キャップに炭酸水素ナトリウム溶液50 mLを入れ,約30分間煮沸する。

3) 還元キャップを付けたまま,氷水中で10 ℃以下に冷却し,炭酸水素ナトリウム溶液を三角フラス

コ中に逆流させる。

4) 還元キャップを外し,速やかにゴム栓の下端を水で洗浄して洗液を溶液に合わせ,更に三角フラス

コの内壁を水で洗浄する。

なお,ここで用いる水は,あらかじめ煮沸して空気を追い出した後,窒素(5.2.6)を通しながら

冷却した水を用いる。

5) ドライアイスの小片(約10 mm角)2,3個を加え,よう化カリウム溶液(5.2.9)約5 mL及びでん

ぷん溶液(5.2.11)約5 mLを指示薬として加え,直ちによう素酸カリウム標準溶液(5.2.10)で滴

定し,溶液が青紫色となった点を終点とし,よう素酸カリウム標準溶液の使用量を求める。

b) 還元装置Bを用いる場合

1) 5.5.2 c) で得た溶液を還元装置B(5.3.2)の三角フラスコ(500 mL)に水を用いて移し入れる。

2) アルミニウム(5.2.5)1 g及びニッケル(5.2.4)を加え,ゴム栓をし,激しい反応が終わってから,

窒素(5.2.6)を通しながら約30分間煮沸する。

3) 窒素(5.2.6)を通しながら氷水中で10 ℃以下に冷却した後,窒素の送入を止め,窒素導入管及び

導出管の両端にはめたゴム管をピンチコックで閉じ,二つの三角フラスコ(300 mL)を取り外す。

ガラス棒を取り外し,孔からよう化カリウム溶液(5.2.9)約5 mL及びでんぷん溶液(5.2.11)約5 mL

を指示薬として加えた後,速やかにビューレットの先端を孔に挿入し,よう素酸カリウム標準溶液

(5.2.10)で滴定する。

4) 終点近くになったとき,ゴム栓を取り外し,ドライアイスの小片(約10 mm角)2,3個を加え,

速やかに水でゴム栓の下面及びガラス管を洗浄して洗液を溶液に合わせ,更に水で三角フラスコの

内壁を洗浄した後,滴定を続け,溶液が青紫色になった点を終点とし,よう素酸カリウム標準溶液

の使用量を求める。

なお,ここで用いる水は,あらかじめ煮沸して空気を追い出した後,窒素(5.2.6)を通しながら

冷却した水を用いる。

5.6

空試験

空試験は,行わない。

5.7

計算

試料中のすず含有率を,次の式によって算出する。

100

×

×

=

m

f

V

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

V: よう素酸カリウム標準溶液の使用量(mL)

f: よう素酸カリウム標準溶液1 mLに相当するすず量(g/mL)

m: 試料はかりとり量(g)

10

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

ガレイン抽出吸光光度法

6.1

要旨

試料を塩酸と硝酸との混酸で分解する。L(+)-アスコルビン酸を加えて鉄(III)などを還元し,ガレイ

ンを加え,アンモニア水及び塩酸を加えて酸濃度を調節した後,ガレインすず錯体を3-メチル-1-ブタノー

ルに抽出し,分光光度計を用いて有機相の吸光度を測定する。

6.2

試薬

試薬は,次による。

6.2.1

塩酸(1+10,1+11,1+23)

6.2.2

混酸(塩酸3,硝酸1) 使用の都度,調製する。

6.2.3

アンモニア水(1+1)

6.2.4

銅 99.96 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既知のもの。

6.2.5

洗浄溶液 塩酸(1+11)150 mLを水で1 Lに薄め,3-メチル-1-ブタノール3 mLを加え,よく振

り混ぜる。

6.2.6

銅溶液(Cu:1 mg/mL) 銅(6.2.4)0.10 gをはかりとってビーカー(100 mL)に移し入れ,時計

皿で覆い,混酸(6.2.2)10 mLを加えて分解する。常温まで冷却した後,時計皿の下面及びビーカーの内

壁を水で洗って時計皿を取り除き,溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線まで

薄める。

6.2.7

L(+)-アスコルビン酸溶液(5 g/L) 使用の都度,調製する。

6.2.8

ガレイン溶液 ガレイン0.2 gをエタノール[99.5 %(質量分率)以上]200 mLに溶解し,24時間

程度放置した後,ろ過して用いる。

6.2.9

3-メチル-1-ブタノール

6.2.10 標準すず溶液(Sn:10 μg/mL) すず[99.9 %(質量分率)以上]0.500 gをはかりとってビーカ

ー(200 mL)に移し入れ,時計皿で覆い,硫酸10 mLを加え,加熱して分解する。常温まで冷却した後,

時計皿の下面及びビーカーの内壁を塩酸(1+10)で洗って時計皿を取り除き,溶液を500 mLの全量フラ

スコに塩酸(1+10)を用いて移し入れ,塩酸(1+10)で標線まで薄めて原液(Sn:1 000 μg/mL)とする。

この原液を使用の都度,必要量だけ塩酸(1+23)で正確に100 倍に薄めて標準すず溶液とする。

6.3

試料はかりとり量

試料はかりとり量は,0.10 gとする。

6.4

操作

6.4.1

試料溶液の調製

試料溶液の調製は,次の手順による。

a) 試料をはかりとってビーカー(100 mL)に移し入れる。

b) 時計皿で覆い,混酸(6.2.2)10 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時計

皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を100 mLの全量フラスコに水を

用いて移し入れ,水で標線まで薄める。

6.4.2

錯体の抽出

錯体の抽出は,次の手順による。

a) 6.4.1 b) で得た溶液を分取して,分液漏斗(100 mL)1) に移し入れる。

なお,分取量は10〜30 mLの一定量とし,すず量が50 μg以下となるように分取する。

b) L(+)-アスコルビン酸溶液(6.2.7)5 mLを加え,振り混ぜた後,ガレイン溶液(6.2.8)2.0 mLを加え

11

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。アンモニア水(1+1)を溶液が青紫色になるまで加えた後,塩酸(1+11)7.5 mLを加え,水で

液量を50 mLとし,振り混ぜて約20分間放置する。

c) 3-メチル-1-ブタノールを正確に10 mL加え,30秒間激しく振り混ぜ,静置して二相に分離した後,下

層の水相を取り除く。

d) 洗浄溶液(6.2.5)10 mLを加え,30秒間激しく振り混ぜ,静置して二相に分離した後,下層の水相を

取り除く。

注1) 目盛付きを用いるとよい。

6.4.3

吸光度の測定

吸光度の測定は,次の手順による。

a) 6.4.2 d) で得た有機相を乾いたろ紙又は脱脂綿でろ過し,その一部を分光光度計の吸収セル(10 mm)

にとる。

b) 6.5によって得られる空試験液を対照液として,波長575 nm付近の吸光度を測定する。

6.5

空試験

銅(6.2.4)を,6.4.1 a) ではかりとった試料の質量と10 mgのけたまで等しくなるようにはかりとり,ビ

ーカー(100 mL)に移し入れる。次に,6.4.1 b)〜6.4.3 a) の手順に従って,試料と同じ操作を試料と並行し

て行う。

6.6

検量線の作成

銅溶液(6.2.6)を,銅の量が6.4.2 a) で分取した試料溶液中の銅の量と10 mgのけたまで等しくなるよう

に数個の分液漏斗(100 mL)にとり,標準すず溶液(6.2.10)0〜5.0 mL(すずとして0〜50 μg)を段階的

に加える。次に,6.4.2 b)〜6.4.3 a) の手順に従って操作し,標準すず溶液を添加しない溶液で得た有機相を

対照液として,波長575 nm付近の吸光度を測定し,得た吸光度とすず量との関係線を作成して検量線と

する。

6.7

計算

6.4.3 b) で得た吸光度と6.6で作成した検量線とからすず量を求め,試料中のすず含有率を,次の式によ

って算出する。

C

B

m

A

Sn

+

100

100

×

×

=

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A: 分取した試料溶液中のすず検出量(g)

m: 試料はかりとり量(g)

B: 6.4.2 a) で分取した試料溶液及び空試験液の量(mL)

C: 銅(6.2.4)中のすず含有率[%(質量分率)]

7

ケルセチン抽出吸光光度法

7.1

要旨

試料を塩酸と過酸化水素とで分解し,塩酸濃度を調節した後,チオ尿素,L(+)-アスコルビン酸及びケ

ルセチンを加え,生成するケルセチンすず錯体を4-メチル-2-ペンタノンに抽出し,分光光度計を用いて有

機相の吸光度を測定する。

7.2

試薬

試薬は,次による。

12

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

塩酸

7.2.2

塩酸(1+1)

7.2.3

硫酸(1+19)

7.2.4

アンモニア水(1+1)

7.2.5

銅 99.96 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既知のもの。

7.2.6

過酸化水素

7.2.7

銅溶液(Cu:5 mg/mL) 銅(7.2.5)5.0 gをはかりとってビーカー(500 mL)に移し入れ,時計

皿で覆い,塩酸100 mL及び過酸化水素5 mLを加えて分解する。反応が穏やかになったら,過酸化水素5

mLを加え,この操作を繰り返して銅を完全に分解する。水200 mLを加え,煮沸して過酸化水素を完全に

分解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液

を1 000 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

7.2.8

L(+)-アスコルビン酸溶液(20 g/L) 使用の都度,調製する。

7.2.9

チオ尿素溶液(60 g/L) 使用の都度,調製する。

7.2.10 ケルセチン溶液 ケルセチン二水和物0.50 gを500 mLの全量フラスコにとり,エタノール[99.5 %

(質量分率)以上]300 mLを加えて溶解する。塩酸25 mLを加えた後,エタノールで標線まで薄める。

不溶解残さがある場合には,上澄み液を用いるか,乾いたろ紙でろ過して用いる。

7.2.11 4-メチル-2-ペンタノン 4-メチル-2-ペンタノン500 mLと塩酸(1+30)100 mLとを分液漏斗に入

れて振り混ぜ,二相に分離した後,上層の有機相を用いる。

7.2.12 標準すず溶液(Sn:50 μg/mL) すず[99.9 %(質量分率)以上]0.500 gをはかりとってビーカ

ー(200 mL)に移し入れ,時計皿で覆い,塩酸50 mLを加え,白金を接触させながら水浴上で加熱して分

解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を塩酸(1+5)で洗って時計皿を取り除

き,溶液を1 000 mLの全量フラスコに塩酸(1+5)を用いて移し入れ,塩酸(1+5)で標線まで薄めて原

液(Sn:500 μg/mL)とする。この原液を使用の都度,必要量だけ塩酸(1+5)で正確に10倍に薄めて標

準すず溶液とする。

7.3

試料はかりとり量

試料はかりとり量は,表4による。

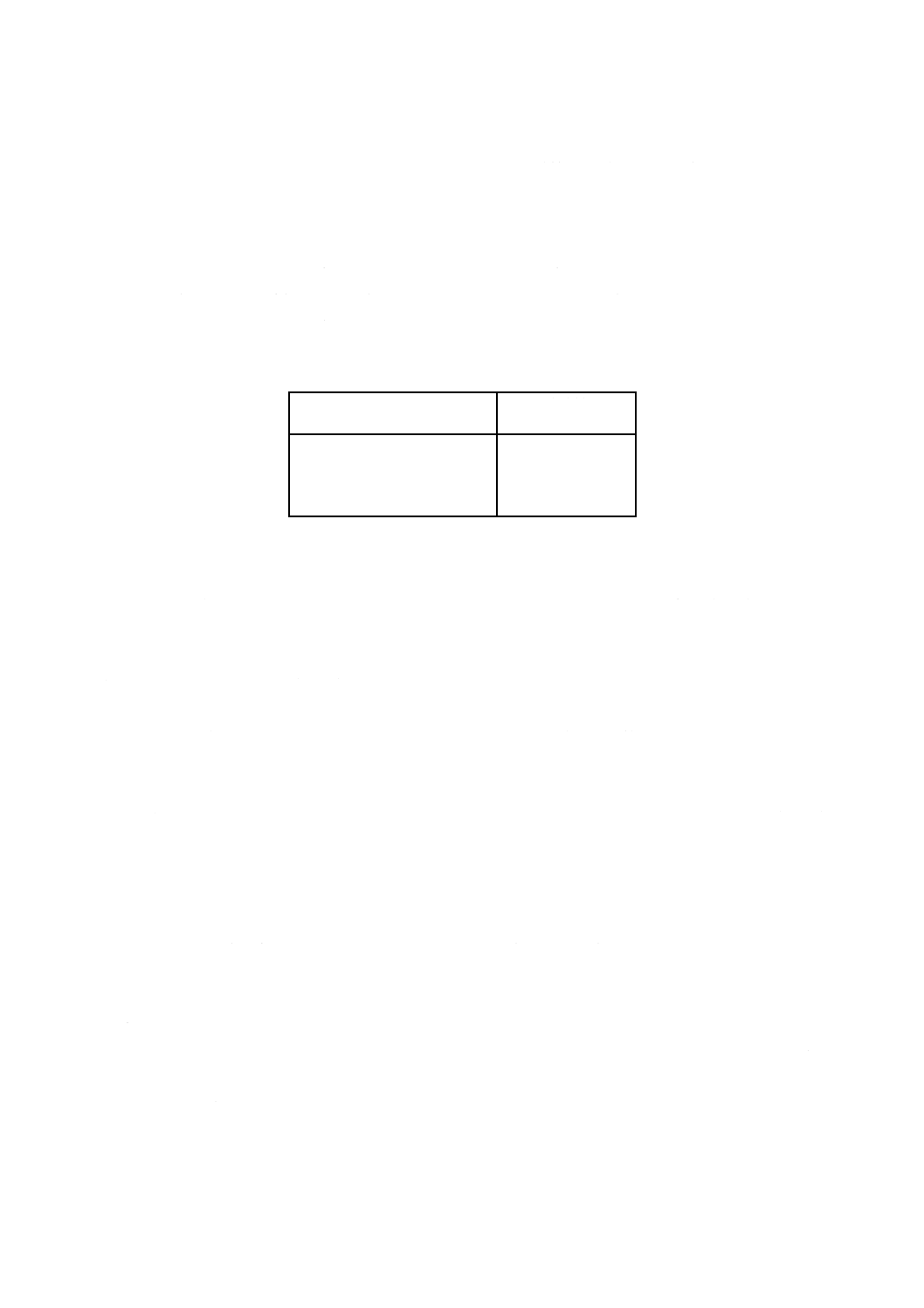

表4−試料はかりとり量

試料中のすず含有率

%(質量分率)

試料はかりとり量

g

0.005以上 0.01未満

0.01 以上 0.16未満

0.16 以上 0.30未満

0.30 以上 0.5以下

2.00

1.00

0.50

0.40

7.4

操作

7.4.1

試料溶液の調製

試料溶液の調製は,次の手順による。

a) 試料をはかりとってビーカー(300 mL)に移し入れる。

b) 時計皿で覆い,塩酸(1+1)20 mLを加える。過酸化水素10 mLを少量ずつ加え,流水で冷却しなが

らすずが塩化すず(IV)として揮散しないように,ゆっくりと分解する。分解が不十分な場合には,

過酸化水素を追加して分解し,最後に穏やかに加熱して完全に分解する。常温まで冷却した後,時計

13

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を200 mLの全量フラスコに水を

用いて移し入れる。ただし,試料中のすず含有率が0.02 %(質量分率)未満の場合には,次のc) の操

作は行わない。

c) 水で標線まで薄めた後,溶液を,試料中のすず含有率に応じて表5の分取量に従って,200 mLの全量

フラスコに分取する。

d) アンモニア水(1+1)を,溶液中にわずかに生成する沈殿が溶けずに残っているようになるまで滴加

する。塩酸を沈殿が溶解するまで滴加した後,水20 mLを加え,更に塩酸を正確に30 mL加える。常

温まで冷却した後,水で標線まで薄める。

表5−分取量

試料中のすず含有率

%(質量分率)

分取量

mL

0.02以上 0.04未満

0.04以上 0.08未満

0.08以上 0.30未満

0.30以上 0.5 以下

100.0

50.0

25.0

20.0

7.4.2

錯体の抽出

錯体の抽出は,次の手順による。

a) 分液漏斗(100 mL)に,チオ尿素溶液(7.2.9)20 mL,L(+)-アスコルビン酸溶液(7.2.8)5.0 mL及

びケルセチン溶液(7.2.10)15.0 mLをとり,振り混ぜる。7.4.1 d)で得た溶液を正確に10 mL分取し,

分液漏斗の中の溶液に振り混ぜながら加え,15分間放置する。

b) 4-メチル-2-ペンタノン(7.2.11)を正確に20 mL加え,正確に60秒間振り混ぜる。3分間静置して二

相に分離した後,下層の水相を捨てる。硫酸(1+19)を正確に25 mL加え,正確に30秒間振り混ぜ

る。3分間静置して二相に分離した後,下層の水相及び少量の有機相を捨てる。

c) 有機相を乾いたろ紙(5種B)でろ過し,乾いた共栓付試験管(20 mL)に移し入れる。

7.4.3

吸光度の測定

7.4.2 c) で得た有機相の一部を分光光度計の吸収セル(20 mm)にとり,4-メチル-2-ペンタノン(7.2.11)

を対照液として,波長440 nm付近の吸光度を測定する。

7.5

空試験

銅(7.2.5)を,7.4.1 a) ではかりとった試料の質量と10 mgのけたまで等しくなるようにはかりとり,ビ

ーカー(300 mL)に移し入れる。次に,7.4.1 b)〜7.4.3の手順に従って,試料と同じ操作を試料と並行し

て行う。ただし,試料溶液に対して7.4.1 c) の操作を行う場合には,空試験液に対しても7.4.1 c) の操作を

行い,空試験液も試料溶液と同量分取する。

7.6

検量線の作成

6個の200 mLの全量フラスコに銅溶液(7.2.7)を50 mLずつとり,標準すず溶液(7.2.12)を0,1.0,

2.0,3.0,4.0及び5.0 mL(すずとして,0,50,100,150,200及び250 μg)を加える。次に,7.4.1 d)〜

7.4.3の手順に従って操作し,得た吸光度とすず量との関係線を作成し,その関係線を原点を通るように平

行移動して検量線とする。

7.7

計算

計算は,次のいずれかによる。

14

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 7.4.1 c) の操作を行わなかった場合 7.4.3及び7.5で得た吸光度と7.6で作成した検量線とからすず量

を求め,試料中のすず含有率を,次の式によって算出する。

100

)

(

3

2

1

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 試料溶液中のすず検出量(g)

A2: 空試験液中のすず検出量(g)

A3: 7.5ではかりとった銅(7.2.5)中のすずの量(g)

m: 試料はかりとり量(g)

b) 7.4.1 c) の操作を行った場合 7.4.3及び7.5で得た吸光度と7.6で作成した検量線とからすず量を求め,

試料中のすず含有率を,次の式によって算出する。

100

200

200

6

5

4

×

×

×

−

−

=

B

m

B

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A4: 試料溶液中のすず検出量(g)

A5: 空試験液中のすず検出量(g)

A6: 7.5ではかりとった銅(7.2.5)中のすずの量(g)

B: 7.4.1 c)で分取した試料溶液及び空試験液の量(mL)

m: 試料はかりとり量(g)

8

原子吸光法

8.1

要旨

試料を塩酸と硝酸との混酸で分解し,溶液を原子吸光光度計のアセチレン・空気フレーム又はアセチレ

ン・一酸化二窒素フレーム中に噴霧し,その吸光度を測定する。

8.2

試薬

試薬は,次による。

8.2.1

塩酸(1+1,1+9)

8.2.2

硝酸(1+1,1+4)

8.2.3

混酸(塩酸1,硝酸1,水2) 使用の都度,調製する。

8.2.4

過酸化ナトリウム 87.0 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既

知のもの。

8.2.5

銅溶液(Cu:20 mg/mL) 銅[99.96 %(質量分率)以上]10.0 gをはかりとってビーカー(300 mL)

に移し入れ,時計皿で覆い,混酸(8.2.3)200 mLを加え,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

8.2.6

亜鉛溶液(Zn:20 mg/mL) 亜鉛[99.9 %(質量分率)以上]10.0 gをはかりとってビーカー(300

mL)に移し入れ,時計皿で覆い,混酸(8.2.3)200 mLを数回に分けて加え,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

15

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.7

鉛溶液(Pb:20 mg/mL) 鉛[99.9 %(質量分率)以上]10.0 gをはかりとってビーカー(300 mL)

に移し入れ,時計皿で覆い,硝酸(1+4)250 mLを加え,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

8.2.8

鉄溶液(Fe:20 mg/mL) 鉄[99.9 %(質量分率)以上]10.0 gをはかりとってビーカー(300 mL)

に移し入れ,時計皿で覆い,混酸(8.2.3)200 mLを加え,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

8.2.9

ニッケル溶液(Ni:20 mg/mL) ニッケル[99.9 %(質量分率)以上]10.0 gをはかりとってビー

カー(300 mL)に移し入れ,時計皿で覆い,混酸(8.2.3)200 mLを加え,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

8.2.10 アルミニウム溶液(Al:20 mg/mL) アルミニウム[99.9 %(質量分率)以上]10.0 gをはかりと

ってビーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)200 mL及び銅溶液(8.2.5)1 mLを加

え,穏やかに加熱して分解する。硝酸(1+1)2 mLを加え,加熱して完全に分解する。常温まで冷却した

後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

8.2.11 マンガン溶液(Mn:20 mg/mL) マンガン[99.9 %(質量分率)以上]10.0 gをはかりとってビ

ーカー(300 mL)に移し入れ,時計皿で覆い,塩酸(1+1)300 mLを加え,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。

8.2.12 ビスマス溶液(Bi:20 mg/mL) ビスマス[99.9 %(質量分率)以上]10.0 gをはかりとってビー

カー(300 mL)に移し入れ,時計皿で覆い,硝酸(1+1)50 mLを加え,穏やかに加熱して分解する。常

温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mLの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。

8.2.13 標準すず溶液A(Sn:1.0 mg/mL) すず[99.9 %(質量分率)以上]0.500 gをはかりとってビー

カー(200 mL)に移し入れ,時計皿で覆い,塩酸15 mL及び硝酸5 mLを加え,穏やかに加熱して分解す

る。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除き,溶液を500 mL

の全量フラスコに塩酸(1+1)100 mLを用いて移し入れ,塩酸(1+1)150 mLを加え,水で標線まで薄

める。

8.2.14 標準すず溶液B(Sn:100 μg/mL) 標準すず溶液A(8.2.13)を使用の都度,塩酸(1+9)で正確

に10倍に薄める。

8.3

試料はかりとり量

試料はかりとり量は,1.00 gとする。

8.4

操作

8.4.1

試料溶液の調製

試料溶液の調製は,次のいずれかの手順による。ただし,塩酸・硝酸による分解は,不溶解残さを生じ

る試料には,適用しない。

a) 塩酸・硝酸による分解

1) 試料をはかりとってビーカー(200 mL)に移し入れる。

16

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 時計皿で覆い,混酸(8.2.3)20 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時

計皿の下面及びビーカーの内壁を水で洗って,時計皿を取り除く。

3) 溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4) この溶液から20.0 mLを100 mLの全量フラスコに分取し,塩酸(1+9)で標線まで薄める。ただし,

試料中のすず含有率が0.02 %(質量分率)以上1.0 %(質量分率)未満の場合には,この分取の操

作は行わない。

b) 塩酸・硝酸・過酸化ナトリウムによる分解

1) 試料をはかりとってビーカー(200 mL)に移し入れる。

2) 時計皿で覆い,混酸(8.2.3)20 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時

計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

3) 少量の無灰ろ紙パルプを加えたろ紙(5種C)を用いて250 mLの全量フラスコにろ過し,温塩酸(1

+9)で3〜4回洗浄し,次に温水で2〜3回洗浄する。ろ液及び洗液は主液として保存する。

4) 不溶解残さは,ろ紙と共にアルミナるつぼ(容量30 mL)に移して乾燥し,約800 ℃で灰化する。

灰化した後,過酸化ナトリウム約2 gを加えて加熱して融解する。放冷した後,融成物をるつぼご

とビーカー(300 mL)に入れ,温水で浸出する。浸出した後,塩酸30 mLを加えて溶解し,酸性溶

液にする。るつぼは温水で洗って取り出す。この溶液を加熱し濃縮して,常温まで冷却した後,主

液の入っている250 mLの全量フラスコに移して塩酸(1+9)で標線まで薄める。

5) この溶液から50.0 mLを100 mLの全量フラスコに分取し,塩酸(1+9)で標線まで薄める。ただし,

試料中のすず含有率が0.02 %(質量分率)以上2.5 %(質量分率)未満の場合には,この分取の操

作は行わない。

8.4.2

吸光度の測定

8.4.1のa) 3),a) 4),b) 4) 又はb) 5) で得た溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計

のアセチレン・空気フレーム又はアセチレン・一酸化二窒素フレーム中に噴霧し,波長224.6 nm又は286.3

nmにおける吸光度を測定する。

8.5

空試験

試料を用いないで,8.4.1及び8.4.2の手順に従って試料と同じ操作を試料と並行して行う。

8.6

検量線の作成

8.6.1

試料用検量線の作成

検量線の作成は,次のいずれかの手順による。

a) 8.4.1 a) 4) の操作を行わない場合

1) 銅溶液(8.2.5),亜鉛溶液(8.2.6),鉛溶液(8.2.7),鉄溶液(8.2.8),ニッケル溶液(8.2.9),アルミ

ニウム溶液(8.2.10),マンガン溶液(8.2.11)及びビスマス溶液(8.2.12)を,その銅,亜鉛,鉛,

鉄,ニッケル,アルミニウム,マンガン及びビスマスの量が8.4.1 a) 1) ではかりとった試料中の銅,

亜鉛,鉛,鉄,ニッケル,アルミニウム,マンガン及びビスマスの量と10 mgのけたまで等しくな

るように数個の100 mLの全量フラスコに取る。

2) 標準すず溶液A(8.2.13)及び/又は標準すず溶液B(8.2.14)の各種液量(すずとして0〜10 mg)

を段階的に加え,水で標線まで薄める。

3) 各溶液の一部を,水を用いてゼロ点を調整した原子吸光光度計のアセチレン・空気フレーム又はア

セチレン・一酸化二窒素フレーム中に噴霧し,波長224.6 nm又は286.3 nmにおける吸光度を試料

溶液と並行して測定し,得た吸光度とすず量との関係線を作成し,その関係線を原点を通るように

17

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平行移動して検量線とする。

b) 8.4.1 a) 4) の操作を行う場合

1) 8.6.1 a) 1) の操作を行う。

2) 水で標線まで薄めた後,各溶液を20.0 mLずつ分取し,それぞれ100 mLの全量フラスコに移し入れ

る。

3) 8.6.1 a) の2) 及び3) の操作を行う。

c) 8.4.1 b) 5) の操作を行わない場合

1) 銅溶液(8.2.5),亜鉛溶液(8.2.6),鉛溶液(8.2.7),鉄溶液(8.2.8),ニッケル溶液(8.2.9),アルミ

ニウム溶液(8.2.10),マンガン溶液(8.2.11)及びビスマス溶液(8.2.12)を,その銅,亜鉛,鉛,

鉄,ニッケル,アルミニウム,マンガン及びビスマスの量が8.4.1 b) 1) ではかりとった試料中の銅,

亜鉛,鉛,鉄,ニッケル,アルミニウム,マンガン及びビスマスの量と10 mgのけたまで等しくな

るように数個の250 mLの全量フラスコに取る。

2) 過酸化ナトリウム2 gをアルミナるつぼに入れ,加熱して融解する。放冷した後,融成物をるつぼ

ごとビーカー(300 mL)に入れ,温水で浸出する。浸出した後,塩酸30 mLを加えて溶解し,酸性

溶液にする。るつぼは温水で洗って取り出す。この溶液を加熱し濃縮して,常温まで冷却した後,

8.6.1 c) 1) で用いた250 mLの全量フラスコに移し入れる。

3) 標準すず溶液A(8.2.13)及び/又は標準すず溶液B(8.2.14)の各種液量(すずとして0〜10 mg)

を段階的に加え,塩酸(1+9)で標線まで薄める。

4) 8.6.1 a) 3) の操作を行う。

d) 8.4.1 b) 5) の操作を行う場合

1) 8.6.1 c) の1) 及び2) の手順に従って操作する。

2) 各溶液を50.0 mLずつ分取し,それぞれ100 mLの全量フラスコに移し入れる。

3) 標準すず溶液A(8.2.13)及び/又は標準すず溶液B(8.2.14)の各種液量(すずとして0〜10 mg)

を段階的に加え,塩酸(1+9)で標線まで薄める。

4) 8.6.1 a) 3) の操作を行う。

8.6.2

空試験用検量線の作成

数個の100 mLの全量フラスコに混酸(8.2.3)20 mLを取る。次に,8.6.1 a) の2)〜3),8.6.1 b) の2)〜3),

8.6.1 c) の2)〜4) 又は8.6.1 c) 2) 及び8.6.1 d) の3)〜4) の手順に従って操作する。

8.7

計算

計算は,次のいずれかによる。

a) 8.4.1 a) 4) の操作を行わなかった場合

8.4.2及び8.5で得た吸光度と8.6.1 a) 及び8.6.2で作成した検量線とから,それぞれすず量を求め,

試料中のすず含有率を,次の式によって算出する。

100

)

(

3

2

1

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 試料溶液中のすず検出量(g)

A2: 空試験液中のすず検出量(g)

A3: 8.6.1 a)ではかりとった銅(8.2.5),亜鉛(8.2.6),鉛

(8.2.7),鉄(8.2.8),ニッケル(8.2.9),アルミニ

ウム(8.2.10),マンガン(8.2.11)及びビスマス

18

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8.2.12)中に含まれるすずの合量(g)

m: 試料はかりとり量(g)

b) 8.4.1 a) 4) の操作を行った場合

8.4.2及び8.5で得た吸光度と8.6.1 b) 及び8.6.2で作成した検量線とから,それぞれすず量を求め,

試料中のすず含有率を,次の式によって算出する。

100

100

20

100

20

6

5

4

×

×

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A4: 分取した試料溶液中のすず検出量(g)

A5: 分取した空試験液中のすず検出量(g)

A6: 8.6.1 b)ではかりとった銅(8.2.5),亜鉛(8.2.6),

鉛(8.2.7),鉄(8.2.8),ニッケル(8.2.9),アルミ

ニウム(8.2.10),マンガン(8.2.11)及びビスマス

(8.2.12)中に含まれるすずの合量(g)

m: 試料はかりとり量(g)

c) 8.4.1 b) 5) の操作を行わなかった場合

8.4.2及び8.5で得た吸光度と8.6.1 c) 及び8.6.2で作成した検量線とから,それぞれすず量を求め,

試料中のすず含有率を,次の式によって算出する。

100

)

(

9

8

7

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A7: 試料溶液中のすず検出量(g)

A8: 空試験液中のすず検出量(g)

A9: 8.6.1c)ではかりとった銅(8.2.5),亜鉛(8.2.6),鉛

(8.2.7),鉄(8.2.8),ニッケル(8.2.9),アルミニ

ウム(8.2.10),マンガン(8.2.11)及びビスマス

(8.2.12)中に含まれるすずの合量(g)

m: 試料はかりとり量(g)

d) 8.4.1 b) 5) の操作を行った場合

8.4.2及び8.5で得た吸光度と8.6.1 d) 及び8.6.2で作成した検量線とから,それぞれすず量を求め,

試料中のすず含有率を,次の式によって算出する。

100

100

50

100

50

12

11

10

×

×

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A10: 分取した試料溶液中のすず検出量(g)

A11: 分取した空試験液中のすず検出量(g)

A12: 8.6.1 d)ではかりとった銅(8.2.5),亜鉛(8.2.6),

鉛(8.2.7),鉄(8.2.8),ニッケル(8.2.9),アルミ

ニウム(8.2.10),マンガン(8.2.11)及びビスマス

(8.2.12)中に含まれるすずの合量(g)

m: 試料はかりとり量(g)

9

ICP発光分光法

19

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

要旨

試料を塩酸と硝酸との混酸で分解し,溶液をICP発光分光装置のアルゴンプラズマ中に噴霧し,その発

光強度を測定する。

9.2

試薬

試薬は,次による。

9.2.1

塩酸(1+1,1+9)

9.2.2

硝酸

9.2.3

混酸(塩酸2,硝酸1,水2) 使用の都度,調製する。

9.2.4

過酸化ナトリウム 87.0 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既

知のもの。

9.2.5

銅 99.96 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既知のもの。

9.2.6

亜鉛 99.9 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既知のもの。

9.2.7

鉛 99.9 %(質量分率)以上で,すずを含有しないもの,又はすず含有率が低く既知のもの。

9.2.8

鉄 99.9 %(質量分率)以上で,すずを含有しないもの,又はすずの含有率が低く既知のもの。

9.2.9

ニッケル 99.9 %(質量分率)以上で,すずを含有しないもの,又はすずの含有率が低く既知のも

の。

9.2.10 アルミニウム 99.9 %(質量分率)以上で,すずを含有しないもの,又はすずの含有率が低く既知

のもの。

9.2.11 マンガン 99.9 %(質量分率)以上で,すずを含有しないもの,又はすずの含有率が低く既知のも

の。

9.2.12 ビスマス 99.9 %(質量分率)以上で,すずを含有しないもの,又はすずの含有率が低く既知のも

の。

9.2.13 標準すず溶液(Sn:1.0 mg/mL) 8.2.13による。

9.3

試料はかりとり量

試料はかりとり量は,0.50 gとする。

9.4

操作

9.4.1

試料溶液の調製

試料溶液の調製は,次のいずれかの手順による。ただし,塩酸・硝酸による分解は,不溶解残さを生じ

る試料には,適用しない。

a) 塩酸・硝酸による分解

1) 試料をはかりとってビーカー(200 mL)に移し入れる。

2) 時計皿で覆い,混酸(9.2.3)30 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時

計皿の下面及びビーカーの内壁を水で洗って,時計皿を取り除く。

3) 溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

4) この溶液から10.0 mLを100 mLの全量フラスコに分取し,塩酸(1+9)で標線まで薄める。ただし,

試料中のすず含有率が0.02 %(質量分率)以上1.0 %(質量分率)未満の場合には,この分取の操

作は行わない。

b) 塩酸・硝酸・過酸化ナトリウムによる分解

1) 試料をはかりとってビーカー(200 mL)に移し入れる。

2) 時計皿で覆い,混酸(9.2.3)30 mLを加え,穏やかに加熱して分解する。常温まで冷却した後,時

20

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計皿の下面及びビーカーの内壁を水で洗って,時計皿を取り除く。

3) 少量の無灰ろ紙パルプを加えたろ紙(5種C)を用いて250 mLの全量フラスコにろ過し,温塩酸(1

+9)で3〜4回洗浄し,次に温水で2〜3回洗浄する。ろ液及び洗液は主液として保存する。

4) 不溶解残さは,ろ紙と共にアルミナるつぼ(容量30 mL)に移して乾燥し,約800 ℃で灰化する。

灰化した後,過酸化ナトリウム約2 gを加えて加熱して融解する。放冷した後,融成物をるつぼご

とビーカー(300 mL)に入れ,温水で浸出する。浸出した後,塩酸30 mLを加えて溶解し,酸性溶

液にする。るつぼは温水で洗って取り出す。この溶液を加熱し濃縮して,常温まで冷却した後,主

液の入っている250 mLの全量フラスコに移して塩酸(1+9)で標線まで薄める。

5) この溶液から25.0 mLを100 mLの全量フラスコに分取し,塩酸(1+9)で標線まで薄める。ただし,

試料中のすず含有率が0.02 %(質量分率)以上1.0 %(質量分率)未満の場合には,この分取の操

作は行わない。

9.4.2

発光強度の測定

9.4.1のa) 3),a) 4),b) 4) 又はb) 5) で得た溶液の一部を,ICP発光分光装置のアルゴンプラズマ中に噴霧

し,波長189.989 nm又は283.999 nmの発光強度を測定する2)。

注2) 精度及び真度を確認してある場合は,高次のスペクトル線を用いてもよく,バックグラウンド

補正機構が付いている装置では,バックグラウンド補正機構を用いてもよい。

9.5

空試験

試料を用いないで,9.4.1及び9.4.2の手順に従って試料と同じ操作を試料と並行して行う。

9.6

検量線の作成

検量線の作成は,次のいずれかの手順による。

a) 9.4.1 a) 4) の操作を行わない場合

1) 銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),マン

ガン(9.2.11)及びビスマス(9.2.12)を,その銅,亜鉛,鉛,鉄,ニッケル,アルミニウム,マン

ガン及びビスマスの量が9.4.1 a) 1) ではかりとった試料中の銅,亜鉛,鉛,鉄,ニッケル,アルミニ

ウム,マンガン及びビスマスの量と10 mgのけたまで等しくなるように数個はかりとり,数個のビ

ーカー(200 mL)にそれぞれ移し入れる。

2) 9.4.1 a) 2) の操作を行った後,標準すず溶液(9.2.13)0〜5.0 mL(すずとして0〜5 000 μg)を段階的

に加える。溶液を100 mLの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

3) 溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長189.989 nm又は283.999 nm

の発光強度を試料溶液と並行して測定し2),得た発光強度とすず量との関係線を作成し,その関係

線を原点を通るように平行移動して検量線とする。

b) 9.4.1 a) 4) の操作を行う場合

1) 9.4.1 a) の1),2) 及び3) の手順に従って操作した後,溶液を10.0 mLずつ数個の100 mLの全量フラ

スコに分取し,標準すず溶液(9.2.13)0〜8.0 mL(すずとして0〜8 000 μg)を段階的に加えた後,

塩酸(1+9)で標線まで薄める。

2) 9.6 a) 3) の操作を行う。

c) 9.4.1 b) 5) の操作を行わない場合

1) 銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),マン

ガン(9.2.11)及びビスマス(9.2.12)を,その銅,亜鉛,鉛,鉄,ニッケル,アルミニウム,マン

ガン及びビスマスの量が9.4.1 b) 1) ではかりとった試料中の銅,亜鉛,鉛,鉄,ニッケル,アルミニ

21

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ウム,マンガン及びビスマスの量と10 mgのけたまで等しくなるように数個はかりとり,数個のビ

ーカー(200 mL)にそれぞれ移し入れる。

2) 9.4.1 b) 2) の操作を行った後,数個の250 mLの全量フラスコに入れる。

3) 過酸化ナトリウム2 gをアルミナるつぼに入れ,加熱して融解する。放冷した後,融成物をるつぼ

ごとビーカー(300 mL)に入れ,温水で浸出する。浸出した後,塩酸30 mLを加えて溶解し,酸性

溶液にする。るつぼは温水で洗って取り出す。この溶液を加熱し濃縮して,常温まで冷却した後,

9.6 c) 2) の全量フラスコに水で移し入れる。

4) 標準すず溶液(9.2.13)0〜5.0 mL(すずとして0〜5 000 μg)を段階的に加えた後,塩酸(1+9)で

標線まで薄める。

5) 9.6 a) 3) の操作を行う。

d) 9.4.1 b) 5) の操作を行う場合

1) 9.6 c) の1),2) 及び3) の手順に従って操作し,水で標線まで薄める。この溶液を25 mLずつ数個の

100 mLの全量フラスコに分取し,標準すず溶液(9.2.13)0〜8.0 mL(すずとして0〜8 000 μg)を

段階的に加えた後,塩酸(1+9)で標線まで薄める。

2) 9.6 a) 3) の操作を行う。

9.7

計算

計算は,次のいずれかによる。

a) 9.4.1 a) 4) の操作を行わなかった場合 9.4.2及び9.5で得た発光強度と9.6 a) で作成した検量線とから

すず量を求め,試料中のすず含有率を,次の式によって算出する。

100

)

(

3

2

1

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 試料溶液中のすず検出量(g)

A2: 空試験液中のすず検出量(g)

A3: 9.6 a)ではかりとった銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),

鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),

マンガン(9.2.11)及びビスマス(9.2.12)中に含まれ

るすずの合量(g)

m: 試料はかりとり量(g)

b) 9.4.1 a) 4) の操作を行った場合 9.4.2及び9.5で得た発光強度と9.6 b) で作成した検量線とからすず量

を求め,試料中のすず含有率を,次の式によって算出する。

100

100

10

100

10

3

2

1

×

×

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 分取した試料溶液中のすず検出量(g)

A2: 分取した空試験液中のすず検出量(g)

A3: 9.6 b)ではかりとった銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),

鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),

マンガン(9.2.11)及びビスマス(9.2.12)中に含まれ

るすずの合量(g)

m: 試料はかりとり量(g)

22

H 1052:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 9.4.1 b) 5) の操作を行わなかった場合 9.4.2及び9.5で得た発光強度と9.6 c) で作成した検量線とから

すず量を求め,試料中のすず含有率を,次の式によって算出する。

100

)

(

3

2

1

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 試料溶液中のすず検出量(g)

A2: 空試験液中のすず検出量(g)

A3: 9.6 c)ではかりとった銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),

鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),

マンガン(9.2.11)及びビスマス(9.2.12)中に含まれ

るすずの合量(g)

m: 試料はかりとり量(g)

d) 9.4.1 b) 5) の操作を行った場合 9.4.2及び9.5で得た発光強度と9.6 d) で作成した検量線とからすず量

を求め,試料中のすず含有率を,次の式によって算出する。

100

250

25

250

25

3

2

1

×

×

×

−

−

=

m

A

A

A

Sn

ここに,

Sn: 試料中のすず含有率[%(質量分率)]

A1: 分取した試料溶液中のすず検出量(g)

A2: 分取した空試験液中のすず検出量(g)

A3: 9.6 d)ではかりとった銅(9.2.5),亜鉛(9.2.6),鉛(9.2.7),

鉄(9.2.8),ニッケル(9.2.9),アルミニウム(9.2.10),

マンガン(9.2.11)及びビスマス(9.2.12)中に含まれ

るすずの合量(g)

m: 試料はかりとり量(g)

参考文献

JIS H 2202 鋳物用銅合金地金

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3110 りん青銅及び洋白の板並びに条

JIS H 3130 ばね用のベリリウム銅,チタン銅,りん青銅,ニッケル−すず銅及び洋白の板並びに条

JIS H 3250 銅及び銅合金の棒

JIS H 3260 銅及び銅合金の線

JIS H 3270 ベリリウム銅,りん青銅及び洋白の棒並びに線

JIS H 3300 銅及び銅合金の継目無管

JIS H 3320 銅及び銅合金の溶接管

JIS H 5120 銅及び銅合金鋳物

JIS H 5121 銅合金連続鋳造鋳物

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 1052:2010 銅及び銅合金中のすず定量方法

ISO 4751:1984,Copper and copper alloys−Determination of tin content−

Spectrometric method

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

銅及び銅合金(伸銅品,鋳

物用銅合金地金及び銅合金

鋳物)中のすずの定量

1

Copper

and

copper

alloys−Determination

of tin content−

Spectrometric method

追加

ISO規格を包含し,すべて

の伸銅品,地金及び鋳物を

対象としている。

ISO規格の見直し時に,対象合金の

追加の提案をする。

2 引用規

格

3 一般事

項

分析の一般事項はJIS H

1012によることを規定。

−

−

追加

JISとして必要な一般事項を規定。

4 定量方

法の区分

a) メタすず酸沈殿分離ア

ルミニウム・ニッケル還元

よう素酸カリウム滴定法

0.5 %≦Sn≦15.0 %

−

−

追加

ISO規格には規定してい

ない定量方法を追加して

いる。

定量方法は,濃度範囲,対応設備の

有無などから適切な方法が選択され

るべきであるので,一つに限定する

ことは好ましくない。したがって,

従来から規定されていたJISの定量

方法及び最新の機器による定量方法

を追加した。

ISO規格を包含した五つの定量方法

を規定しており,状況に応じていず

れかを選択して使用ができる。した

がって,国際的にも,何ら問題ない

のでJISだけに規定された定量方法

をISOへ提案することは当面行わな

い。

b) ガレイン抽出吸光光度

法

0.03 %≦Sn≦0.5 %

−

−

追加

d) 原子吸光法

0.02 %≦Sn≦4.0 %

−

−

追加

e) ICP発光分光法

0.02 %≦Sn≦15.0 %

−

−

追加

2

H

1

0

5

2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 メタす

ず酸沈殿

分離アル

ミニウ

ム・ニッ

ケル還元

よう素酸

カリウム

滴定法

試料を硝酸で分解し,水浴

上で加熱してシロップ状と

した後,温水と硝酸とで可

溶性塩類を溶解し,沈殿を

こし分ける。沈殿に硝酸及

び硫酸を加え,加熱して分

解し,硫酸の白煙を発生さ

せて硝酸を完全に追い出

す。塩酸を加え,溶液を還

元装置に入れ,アルミニウ

ム及びニッケルを加え,煮

沸してすずを還元する。よ

う化カリウムを加え,でん

ぷんを指示薬として,よう

素酸カリウム標準溶液で滴

定する。

−

−

追加

ISO規格には規定してい

ない定量方法を追加した。

ISO規格に規定がなくても,何ら問

題はないので,当面ISOに提案する

ことは見送る。

6 ガレイ

ン抽出吸

光光度法

試料を塩酸と硝酸との混酸

で分解する。L(+)-アスコル

ビン酸を加えて鉄(III)な

どを還元し,ガレインを加

え,アンモニア水及び塩酸

を加えて酸濃度を調節した

後,ガレインすず錯体を3-

メチル-1-ブタノ−ルに抽出

し,分光光度計を用いて有

機相の吸光度を測定する。

−

−

追加

ISO規格には規定してい

ない定量方法を追加した。

ISO規格に規定がなくても,何ら問

題はないので,当面ISOに提案する

ことは見送る。

2

H

1

0

5

2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の

箇条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 ケルセ

チン抽出

吸光光度

法

試料を塩酸と過酸化水素と

で分解し,塩酸濃度を調節

した後,チオ尿素,L(+)-

アスコルビン酸及びケルセ

チンを加え,生成するケル

セチンすず錯体を4-メチル

-2-ペンタノンに抽出し,分

光光度計を用いて有機相の

吸光度を測定する。

5

JISと同じ

一致

8 原子吸

光法

試料を塩酸と硝酸との混酸

で分解し,溶液を原子吸光

光度計のアセチレン・空気

フレーム又はアセチレン・

一酸化二窒素フレーム中に

噴霧し,その吸光度を測定

する。

−

−

追加

ISO規格には規定してい

ない定量方法を追加した。

ISO規格に規定がなくても,何ら問

題はないので,当面ISOに提案する

ことは見送る。

9 ICP発

光分光法

試料を塩酸と硝酸との混酸

で分解し,溶液をICP発光

分光装置のアルゴンプラズ

マ中に噴霧し,その発光強

度を測定する。

−

−

追加

ISO規格には規定してい

ない定量方法を追加した。

ISO規格で採用の動きがあり,動向

を見守る。

JISと国際規格との対応の程度の全体評価:ISO 4751:1984,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD················ 国際規格を修正している。

2

H

1

0

5

2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。