2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0614-1996

シリコン鏡面ウェーハの外観検査

Visual inspection for silicon wafers with specular surfaces

1. 適用範囲 この規格は,半導体素子を形成することを目的としたシリコンウェーハをケミカル・メカ

ニカルポリッシュによって鏡面加工仕上げしたウェーハ(以下,ウェーハという。)の表面(鏡面及び裏面)

の目視による外観検査について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 9920 クリーンルーム中における浮遊微粒子の濃度測定方法及びクリーンルームの空気清浄度

の評価方法

JIS C 7612 照度測定方法

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) マクロスクラッチ (Macroscratch) 表面に生じた蛍光灯下で目視される線状の深いきず。

(2) マイクロスクラッチ (Microscratch) 表面に生じた集光灯下で目視される線状のきず。

(3) かけ (Flake type chip) 外周部に生じた不規則な形状の欠損で,一方の面から他方の面に達するもの。

(4) エッジチップ (Edge chip) 外周部に生じた不規則な形状の欠損で,一方の面にとどまるもの(付図1

参照)。

(5) クラック (Crack) 外周部から生じた,ウェーハの片面又は両面に目視されるひび割れ(付図2参照)。

(6) クロートラック (Crowʼs-foot, Crow track) 結晶方位性をもった交差する定形的形状をもつひび割れ

(付図3参照)。

(7) 汚れ (Dirt, Contaminant-area) 表面に付着した目視される異物。

(8) くもり (Cloud, Haze) 微小な表面不規則性の集合部で,光が散乱される状態。

(9) ピンホール (Pin hole) 円形状のくぼみ又は貫通した小孔状の欠損(付図4参照)。

(10) オレンジピール (Orange peel) みかんの皮状に生じた無数の比較的丸みを帯びた凹凸(付図5参照)。

(11) ピット (Pit) 鋭く落ち込んだ小さな局所的くぼみ又は穴。

(12) パーティクル (Particle) ウェーハ表面に付着した目視される微粒子。

(13)ライトポイントディフェクト (Light point defect : LPD) 暗室内の,集光灯下で観察される光散乱輝点。

表面のピット,パーティクルなどを含む。

3. 試験環境 試験環境は,JIS C 7612に規定の周囲照度1 000lx以下の室内に置かれた,清浄なクリーン

ベンチ内とする。なお,クリーンベンチ内は,照度が10lx以下で,空気清浄度はJIS B 9920に規定のクラ

ス4を満足する環境とする。

4. 検査項目 外観検査の検査項目は,表1による。

2

H 0614-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 検査方法 外観検査の検査方法は,次の二通りとし,それぞれの検査項目への適用は,表1による。

(1) 方法1 蛍光灯を光源とし,ウェーハ表面の照度を1 000〜2 000lxとして,ウェーハを動かしながら,

全面の検査を行う。

(2) 方法2 集光灯を光源とし,ウェーハ表面の照度を20 000〜100 000lxとして,ウェーハを動かしなが

ら,全面の検査を行う。

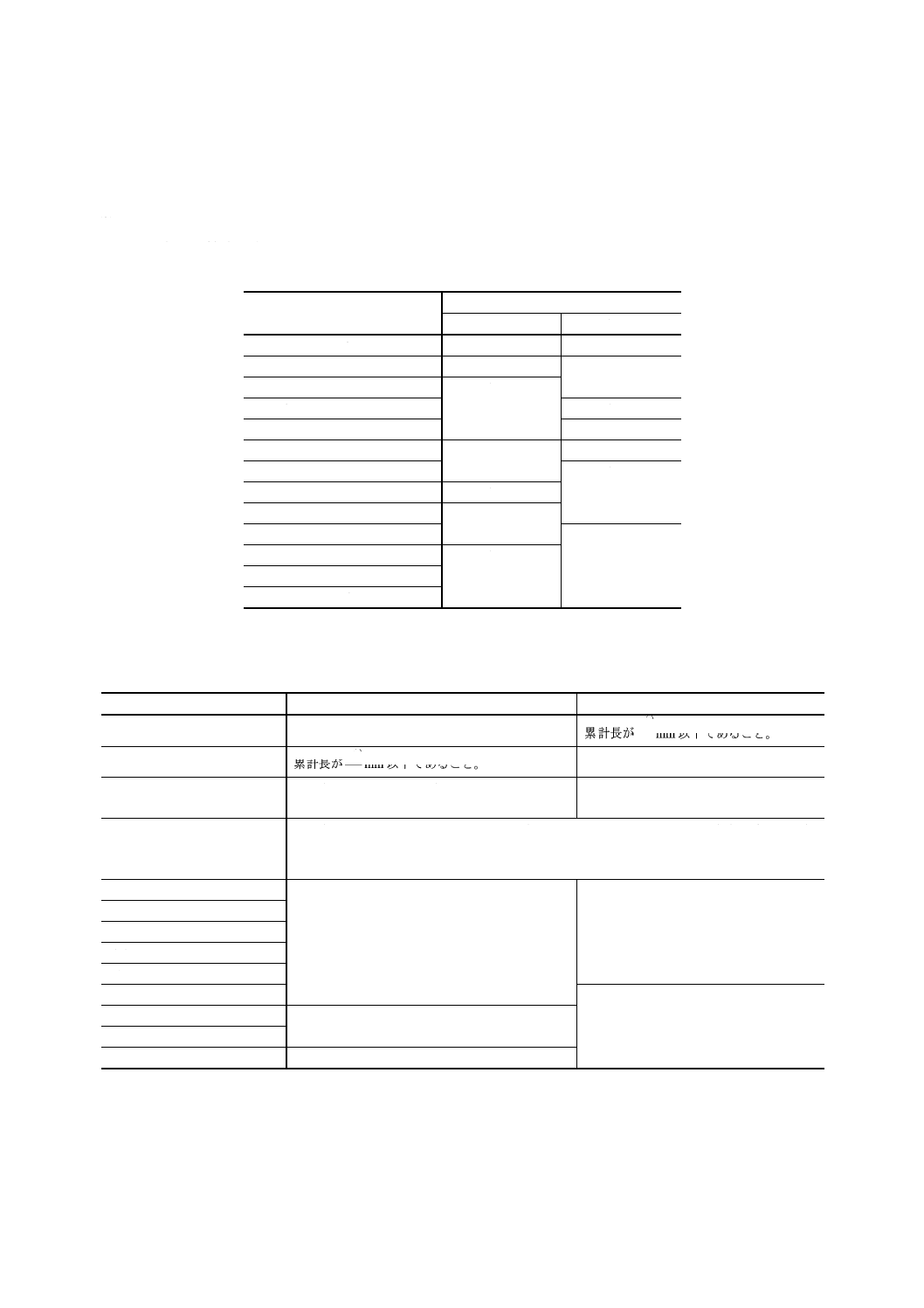

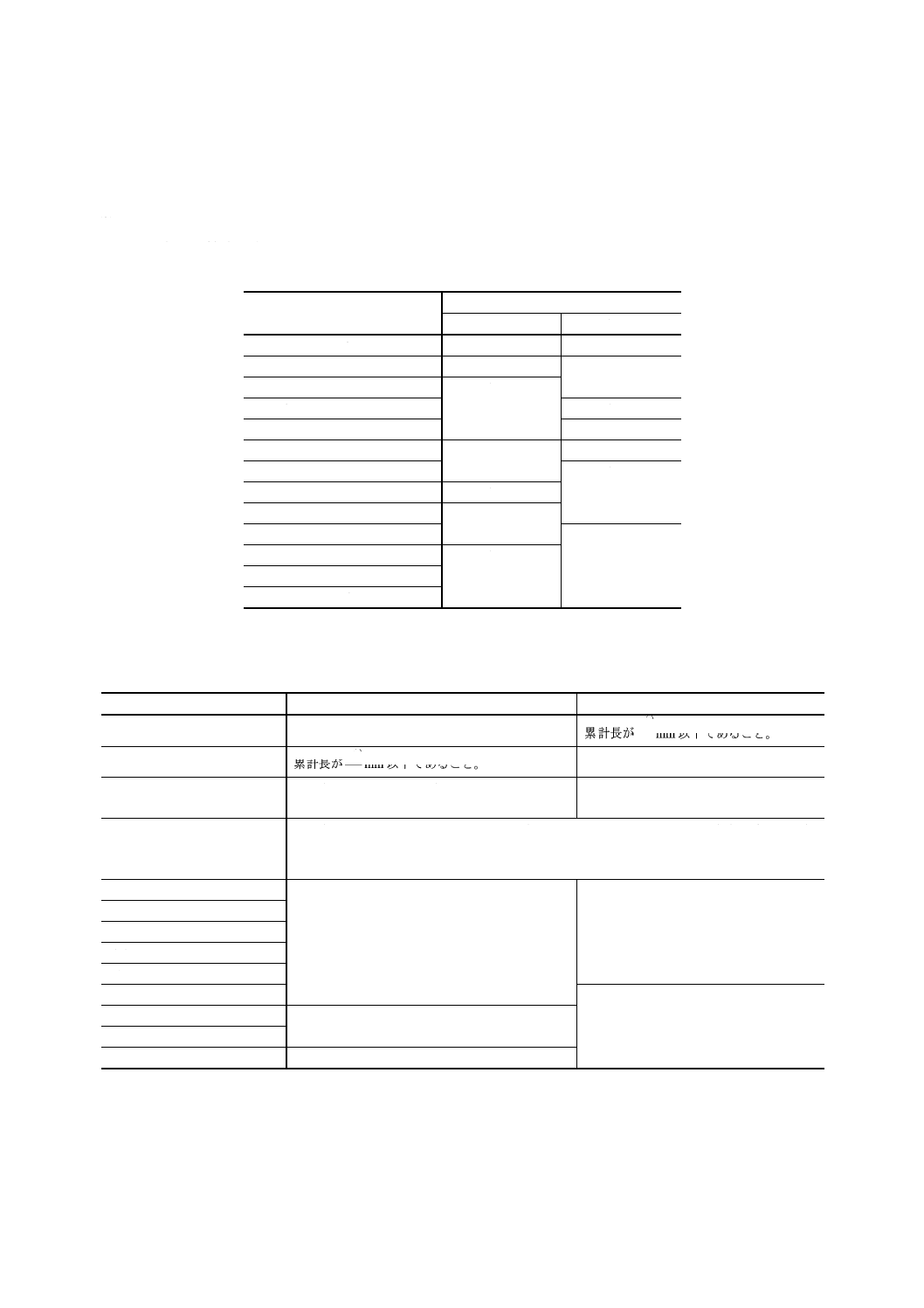

表1 外観検査の項目及び方法

検査項目

検査方法

鏡面側

裏面側

マクロスクラッチ

方法1

方法1

マイクロスクラッチ

方法2

−

かけ

方法1

エッジチップ

方法1

クラック

クロートラック

方法1又は方法2

方法1又は方法2

汚れ

方法1

くもり

方法2

ピンホール

方法1

オレンジピール

−

ピット

方法2

パーティクル

ライトポイントディフェクト

6. 判定基準 各検査項目の判定基準は,表2による。

表2 外観検査の判定基準

検査項目

鏡面側判定基準

裏面側判定基準

マクロスクラッチ

検出されないこと。

累計長が()

4

1

Dmm以下であること。

マイクロスクラッチ

累計長が()

10

1

Dmm以下であること。

−

かけ

中心方向の長さ及び円周方向の長さが0.3mm以上

のものは検出されないこと。

−

エッジチップ

円周方向の長さ1.0mm以下,かつ,中心方向の長さが0.5mm以下で,その個数の合計が3個

以下であること。ただし,円周方向の長さ又は中心方向の長さが,0.3mm未満は個数に数えな

い。

クラック

検出されないこと。

検出されないこと。

クロートラック

汚れ

くもり

ピンホール

オレンジピール

−

ピット

ライトポイントディフェクト数で判定。

パーティクル

ライトポイントディフェクト

表3による。

注(1)

Dは,ウェーハ直径 (mm)。

3

H 0614-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

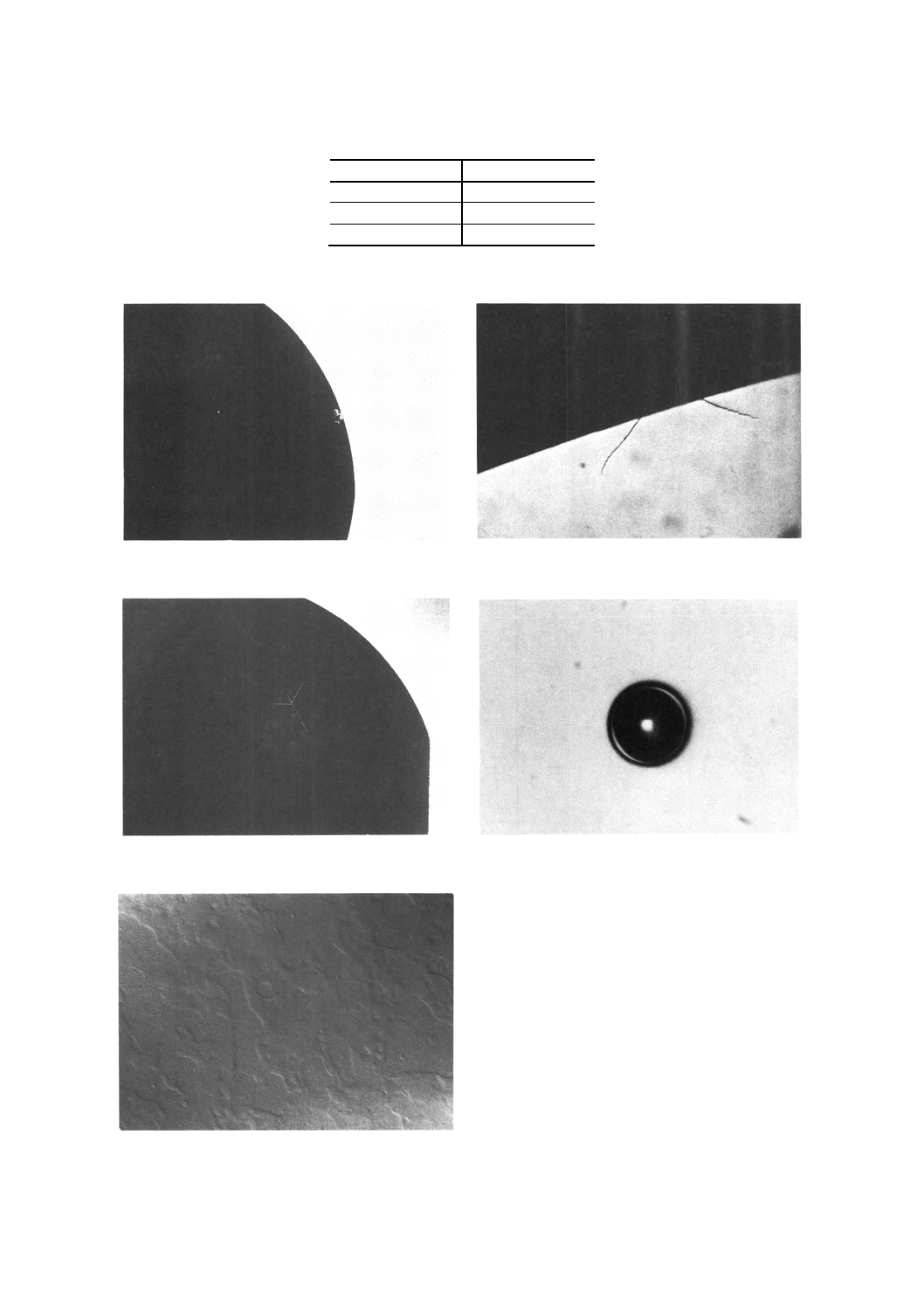

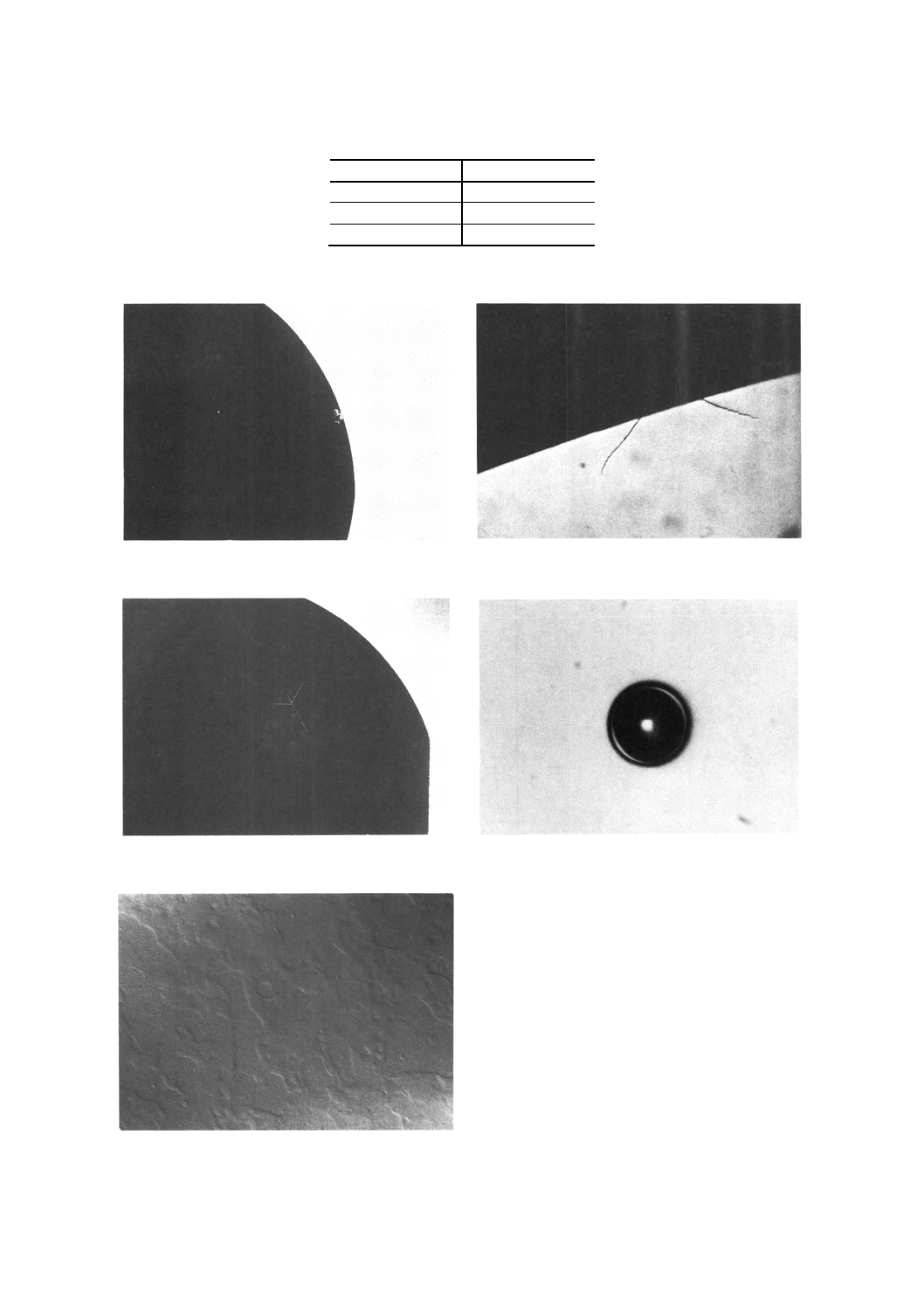

表3 ライトポイントディフェクト判定基準

ウェーハ径 mm

個数 個

125

20以下

150

25以下

200

30以下

付図1 エッジチップの例 (×2.6)

付図2 クラックの例 (×45)

付図3 クロートラックの例 (×2.6)

付図4 ピンホールの例 (×100)

付図5 オレンジピールの例 (×32)

4

H 0614-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 0614改正原案作成委員会 構成表

氏名

所属

(委員長)

有 村 誠 一

住友シチックス株式会社

(幹事)

田 島 道 夫

宇宙科学研究所

徳 丸 洋 三

中央大学

中 島 一 郎

通商産業省機械情報産業局

倉 重 有 幸

工業技術院標準部

加 山 英 男

財団法人日本規格協会

水 間 基一郎

元三菱マテリアルシリコン株式会社

宮 崎 守 正

住友シチックス株式会社

河 合 健 一

三菱マテリアルシリコン株式会社

岩 城 英 彦

昭和電工シリコン株式会社

京 島 良 幸

ニッテツ電子株式会社

河 野 光 雄

コマツ電子金属株式会社

三 木 克 彦

信越半導体株式会社

桐 野 好 生

東芝セラミックス株式会社

佐々木 健 太

ヒュルスジャパン株式会社

安 楽 一 宏

沖電気工業株式会社

大 石 博 司

松下電子工業株式会社

金 田 寛

富士通株式会社

鈴 木 範 夫

株式会社日立製作所

粉 川 佳 子

三菱電機株式会社

新 井 謙 一

日本電気株式会社

平 塚 八 郎

株式会社東芝

二 神 元 信

ソニー株式会社

松 本 行 雄

日本バイオラッドラボラトリーズ株式会社

高 須 新一郎

SEMI

(事務局)

伊 藤 拡 史

社団法人日本電子工業振興協会

文責 有村誠一 住友シチックス株式会社