H 0511:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 装置······························································································································· 2

5 ブリネル硬さ試験用試料の種類及び溶解条件 ········································································· 2

6 ブリネル硬さ試験用試料の調製 ··························································································· 2

6.1 アーク溶解法によるボタン状試料の調製 ············································································ 2

6.2 アーク溶解法による円柱状試料の調製 ··············································································· 4

6.3 プラズマ溶解法による円柱状試料の調製 ············································································ 7

7 ブリネル硬さ試験片の調製 ································································································· 9

8 ブリネル硬さ試験············································································································· 9

8.1 試験方法 ······················································································································ 9

8.2 試験手順 ······················································································································ 9

8.3 試験の測定点(くぼみ)及びロットの硬さ値の計算方法 ······················································· 9

9 再試験···························································································································· 9

10 試験報告書 ··················································································································· 10

H 0511:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

チタン協会(JTS)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 0511:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0511:2015

チタン及びチタン合金−

スポンジチタンのブリネル硬さ試験方法

Titanium and titanium alloys-Brinell hardness test for titanium sponge

1

適用範囲

この規格は,スポンジチタンのブリネル硬さ試験方法について規定する。この規格は,通常,スポンジ

チタンを溶解して得た鋳塊の硬さを試験し,スポンジチタンの品質を評価する目的に適用する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7724 ブリネル硬さ試験−試験機の検証

JIS H 1610 チタン及びチタン合金−サンプリング方法

JIS H 2151 チタン及びチタン合金−スポンジチタン

JIS K 1105 アルゴン

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 2151によるほか,次による。

3.1

アーク溶解法

タングステンで作製した非消耗電極トーチを装備した溶解炉を用いて,アルゴンガスなどの不活性ガス

雰囲気中で,溶解対象とする材料と電極トーチとの間にアーク放電を発生させて溶解する方法。ボタン状

試料及び円柱状試料の調製に適用する。

3.2

プラズマ溶解法

タングステン又は銅で作製した非消耗電極トーチを装備した溶解炉を用いて,るつぼと電極トーチとの

間にトーチから流出させたアルゴンガスをプラズマ化し,るつぼ内の溶解対象とする材料を溶解する方法。

円柱状試料の調製に適用する。

注記 アーク溶解に比べ,溶解エネルギーが圧倒的に大きい。

3.3

到達圧力

2

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶解炉内部の空気を排気したときの最終的な圧力。

3.4

スポンジチタン試料

ブリネル硬さ試験に使用する硬さ試験片の原料となるスポンジチタン。

3.5

ボタン状試料

スポンジチタン試料を溶解して得た,高さが直径より小さい円盤状の試料。

3.6

円柱状試料

スポンジチタン試料を溶解して得た,高さが直径より大きい円柱状の試料。

3.7

ブリネル硬さ試験片

ボタン状試料又は円柱状試料からブリネル硬さ試験用に調製したチタン片。

4

装置

装置は,JIS B 7724に規定するブリネル硬さ試験機とする。

5

ブリネル硬さ試験用試料の種類及び溶解条件

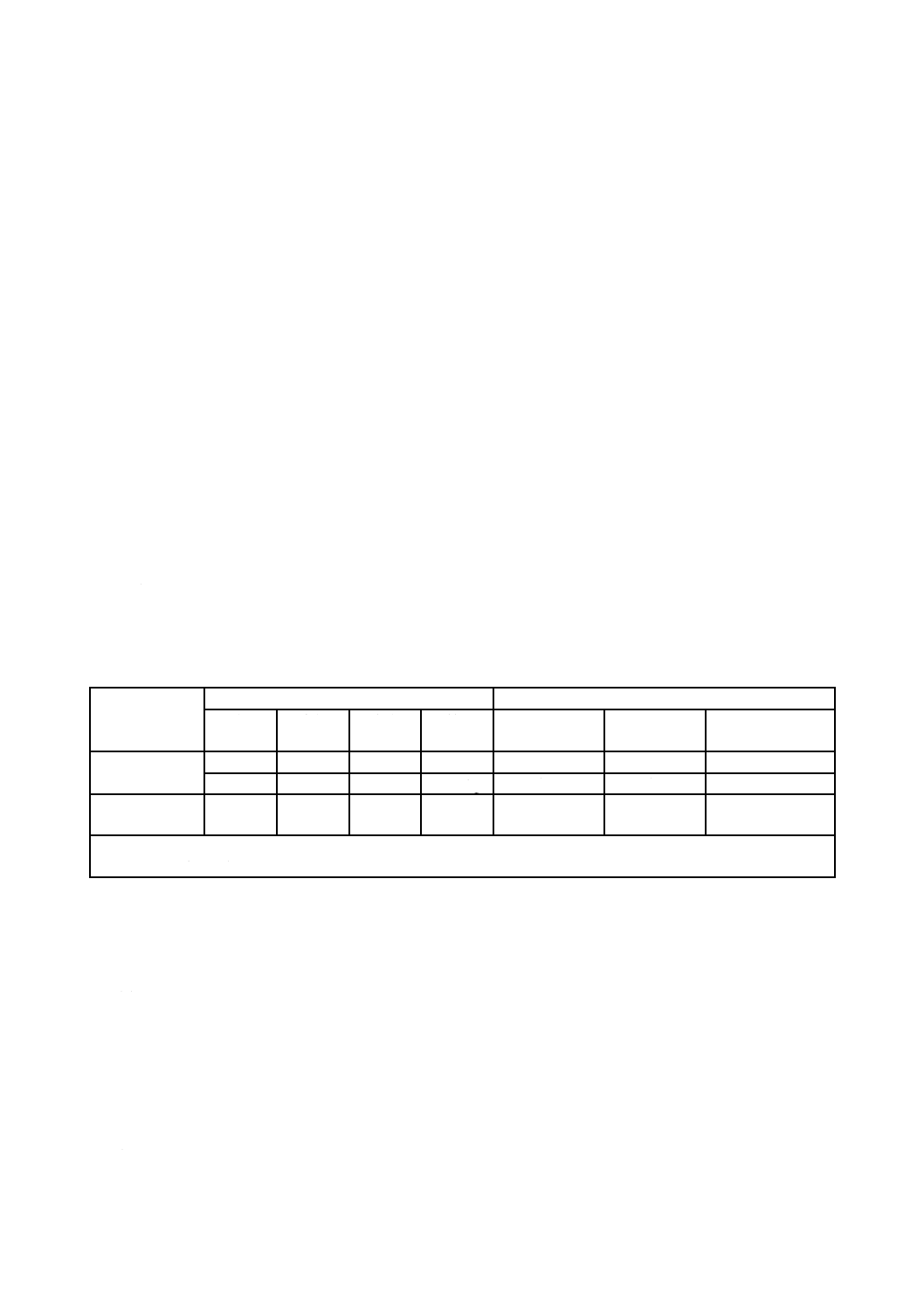

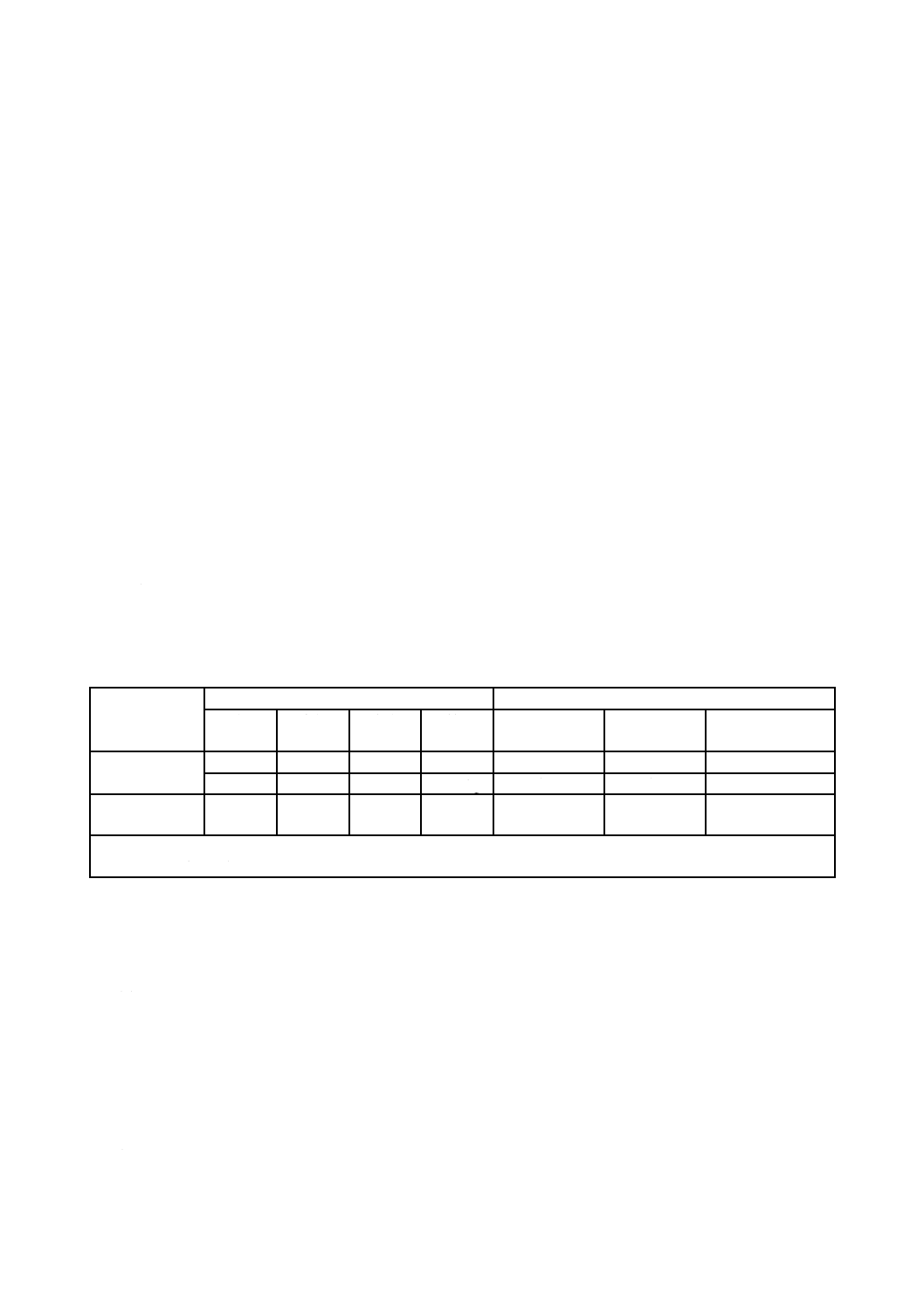

ブリネル硬さ試験用試料の種類及び溶解条件は,表1による。

表1−ブリネル硬さ試験用試料の種類及び溶解条件

溶解方法

試料の形状,寸法及び質量

溶解条件

形状

直径

mm

高さ

mm

質量

電極の材質

るつぼの材質 溶解炉内の雰囲気

アーク溶解法

ボタン状

50〜55

12〜13

100 g

タングステンa)

銅

アルゴンガスなど

円柱状

48〜90

70〜150

1〜5 kg

タングステンa)

銅

アルゴンガスなど

プラズマ溶解法

円柱状

48〜90

70〜150

1〜5 kg

タングステンa)

又は銅

銅

アルゴンガスなど

注a) 電極の材質として使用するタングステンは,強い焼結強度をもつ酸化トリウム(IV)などを含有するタングス

テン焼結品を含む。

6

ブリネル硬さ試験用試料の調製

6.1

アーク溶解法によるボタン状試料の調製

6.1.1

試料採取

溶解に供するスポンジチタン試料の採取は,次による。

a) ブリネル硬さ試験対象のスポンジチタン試料から,そのロットを代表するようにJIS H 1610の箇条6

(スポンジチタンのサンプリング方法)に規定する試験室試料Aを採取する。

b) 試験室試料Aを縮分して,100 gのスポンジチタン試料を二つに調製する。

6.1.2

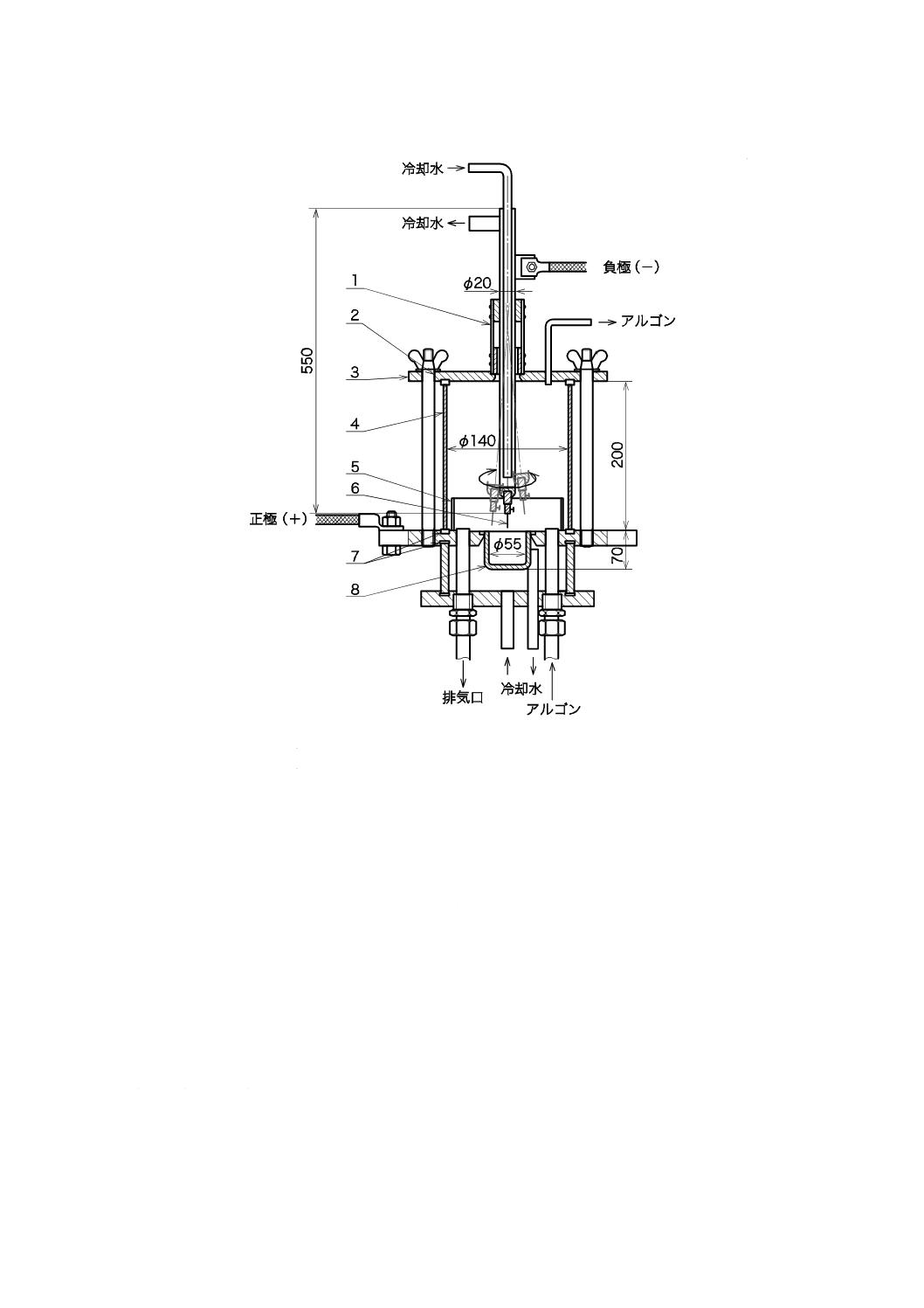

溶解装置

溶解装置は,るつぼ(銅製)及び電極(タングステン製)をもつ溶解炉,直流電源,真空系,冷却水系,

配線並びに配管によって構成し,次による。

3

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

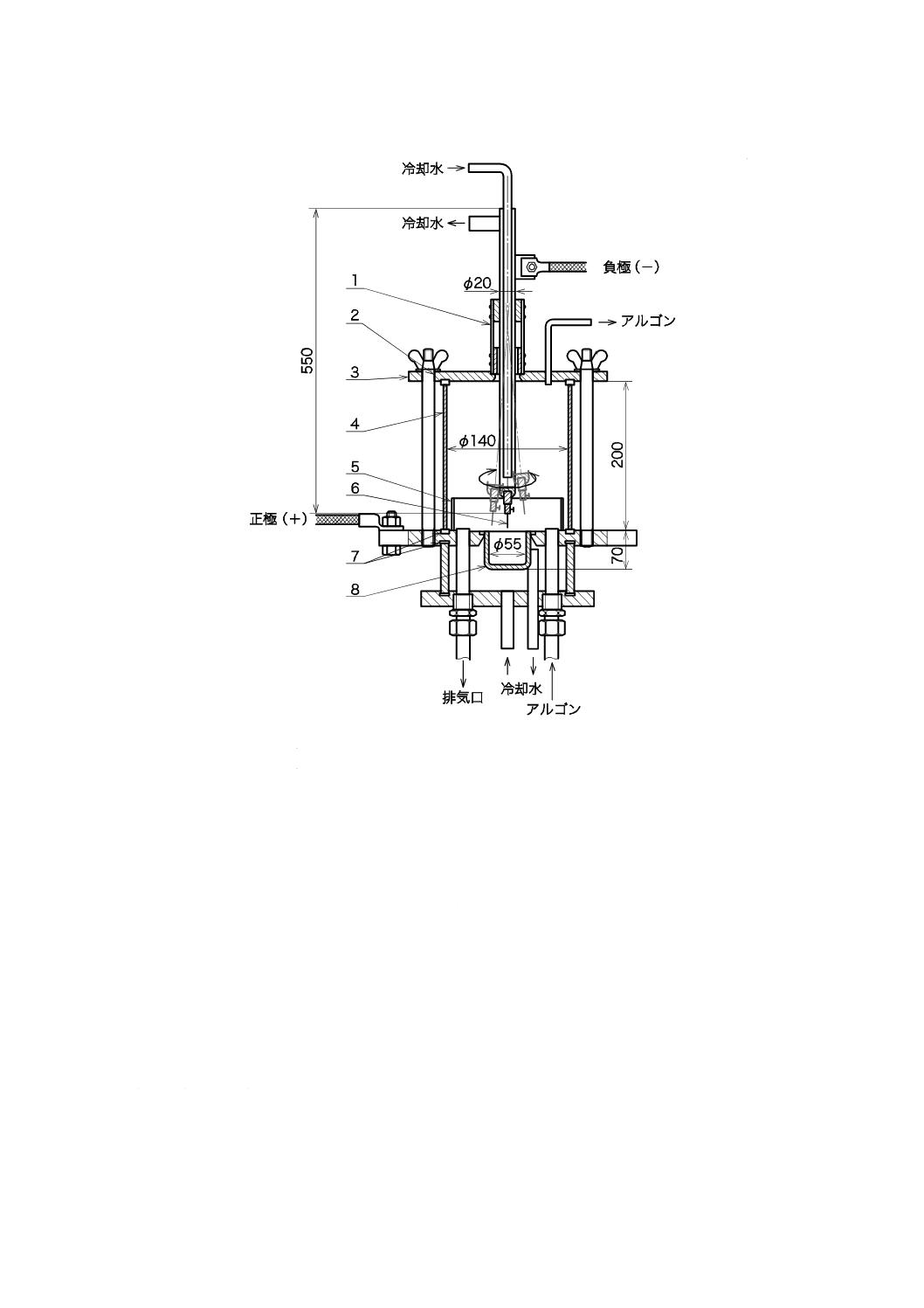

なお,図1に溶解炉の例を示す。

a) 直流電源は,その正極(+)をるつぼに,負極(−)を電極に接続する。

b) 溶解炉の気密性能は,内部の到達圧力が6.6 Paになるまで真空排気して放置したときの空気の漏れに

よる圧力上昇速度を,1.0×10−3 Pa・m3/s以下とする。

c) るつぼは,直径50〜55 mm,厚さ12〜13 mmのボタン状試料が得られる大きさとする。

d) 電極のタングステンは,純度99.6 %(質量分率)以上のもの又は約2 %(質量分率)の酸化トリウム

(IV)を含むものとし,その直径は,6〜10 mmとする。

6.1.3

ボタン状試料の調製

ボタン状試料の調製の例及びその諸条件は,次による。

a) 溶解炉のるつぼの中に6.1.1で調製したスポンジチタン試料を入れ,真空排気を行って内部の到達圧力

を6.6 Pa以下とし,更に約10分間排気を続ける。

b) JIS K 1105に規定するアルゴンを導入し,その圧力が大気圧よりもやや高くなるようにするか,又は

流通させる。

c) 冷却水を流した後,電極を下げてスポンジチタン試料との間に点弧する。

d) 溶解電圧を20〜35 V,溶解電流を300〜800 Aとし,アークが途切れないように注意しながら,るつ

ぼの中で1〜2分間溶解する。

e) 電流を止め,鋳塊が酸化しなくなる温度(約300 ℃)になるまで,るつぼ内でそのまま鋳塊を冷却し

た後,冷却水を止め,鋳塊を取り出し,ボタン状試料とする。

警告 スポンジチタン溶解中の冷却水の漏れなどによる事故を防止するため,溶解開始前に溶解装

置の水冷部又はるつぼからの漏れの有無を入念に点検しなければならない。

4

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 ゴムチューブ又はベローズ(銅製)

2 絶縁体[ポリテトラフルオロエチレン(PTFE)製]

3 蓋(炭素鋼製)

4 ガラス円筒(硬質ガラス製)

5 遮蔽板(硬質ガラス製)

6 電極(タングステン製)

7 ゴムパッキン(ネオプレンゴム製)

8 るつぼ(銅製)

図1−アーク溶解炉(ボタン状試料の調製)の例

6.2

アーク溶解法による円柱状試料の調製

6.2.1

試料採取

溶解に供するスポンジチタン試料の採取は,次による。

a) ブリネル硬さ試験対象のスポンジチタン試料から,そのロットを代表するようにJIS H 1610の箇条6

に規定する試験室試料Aを採取する。

b) 試験室試料Aを全部使用して,1〜5 kgのスポンジチタン試料を一つ調製する。

6.2.2

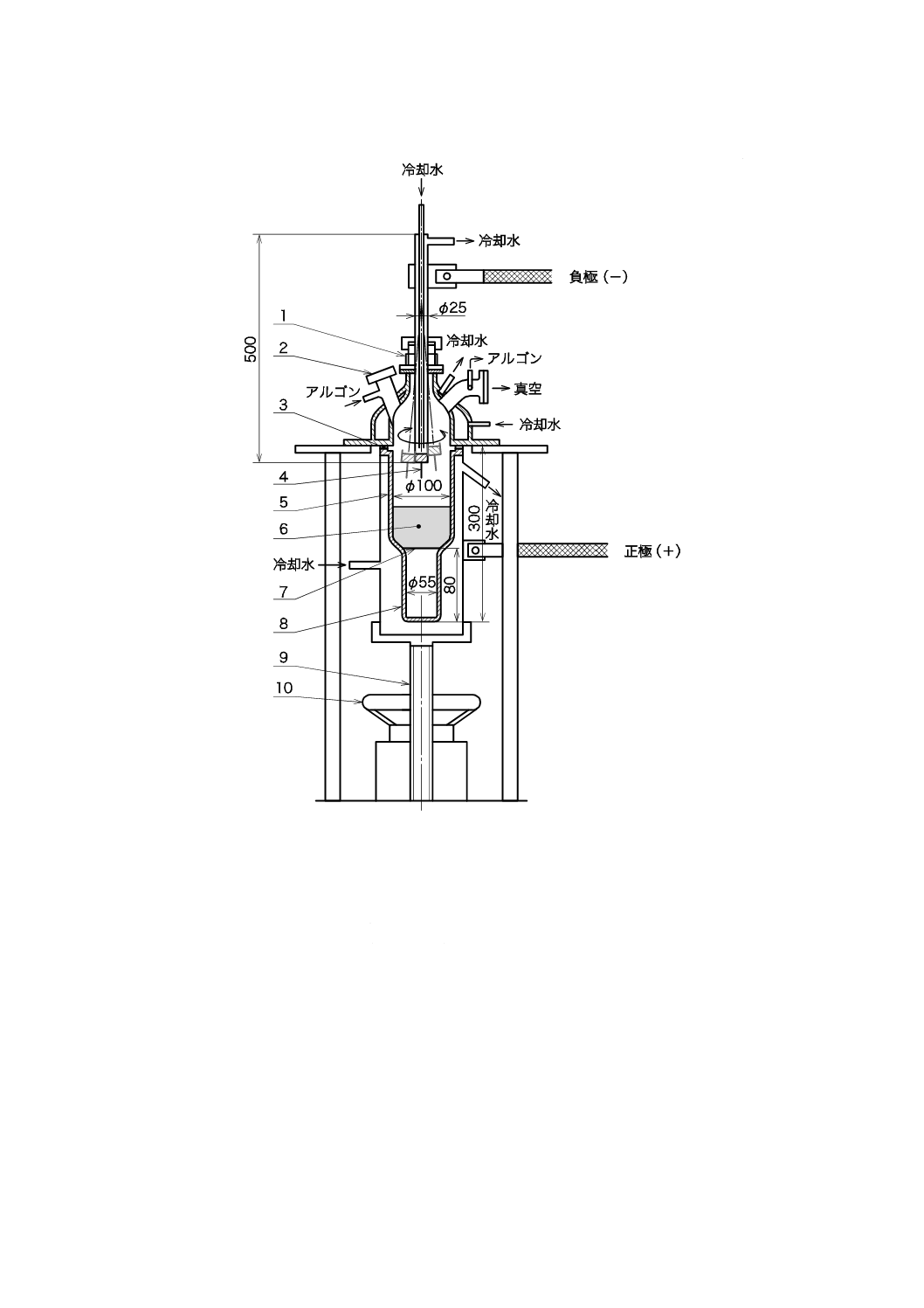

溶解装置

溶解装置は,二段式るつぼ(銅製)及び電極(タングステン製)をもつ溶解炉,直流電源,真空系,冷

5

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

却水系,配線並びに配管によって構成し,次による。

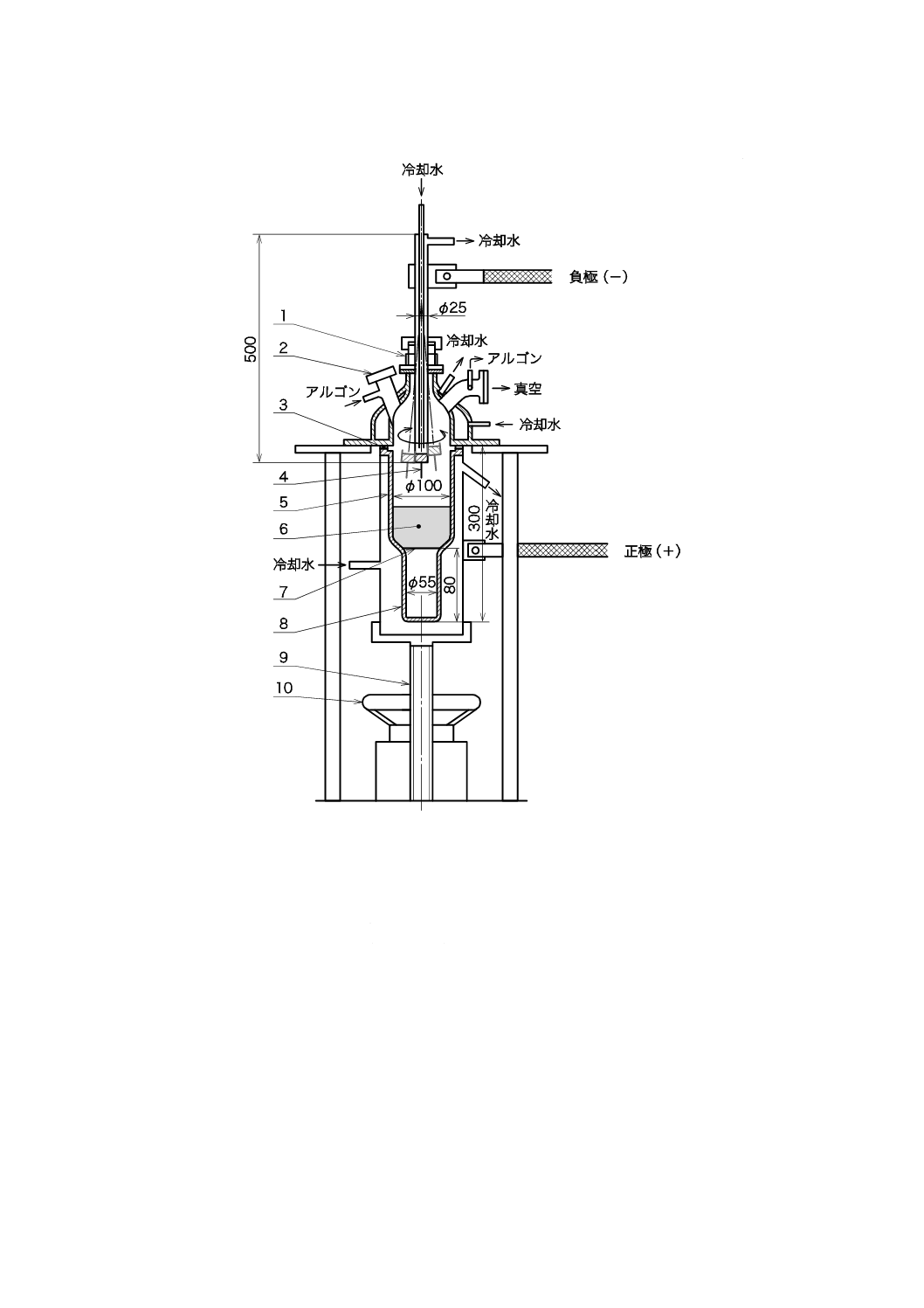

なお,図2に溶解炉の例を示す。

a) 直流電源は,その正極(+)をるつぼに,負極(−)を電極に接続する。

b) 溶解炉の気密性能は,内部の到達圧力が13.3 Paになるまで真空排気して放置したときの空気の漏れに

よる圧力上昇速度を,1.0×10−3 Pa・m3/s以下とする。

c) 二段式るつぼの上段は,直径100〜170 mmとし,下段の鋳型部は,直径48〜90 mm,高さ70 mm以

上の円柱状試料が調製できる形状とする。

d) 電極のタングステンは,純度99.6 %(質量分率)以上のもの又は約2 %(質量分率)の酸化トリウム

(IV)を含むものとし,その直径は,10〜12 mmとする。

6.2.3

円柱状試料の調製

円柱状試料の調製の例及びその諸条件は,次による。

a) 溶解炉の二段式るつぼ下段鋳型部の上部に厚さ約0.1 mmのチタンはく1枚を置き,その上に6.2.1で

調製したスポンジチタン試料を入れ,真空排気を行って内部の到達圧力を13.3 Pa以下とし,更に約

10分間真空排気を続けるか又は真空排気とJIS K 1105に規定するアルゴンの導入とを繰り返す。

b) アルゴンを導入してその圧力が大気圧よりもやや高くなるようにするか,又は流通させる。

c) 冷却水を流した後,電極を下げてスポンジチタン試料との間に点弧する。

d) 溶解電圧を35〜40 V,溶解電流を400〜600 Aとし,アークが途切れないように注意しながら,溶湯

の表面が平滑になるように2分間溶解する。

e) 溶解電圧を20〜30 V,溶解電流を800〜1 200 Aとし,溶湯部の体積を大きくするように溶解して6〜

8分間かくはんする。

f)

アークを溶湯の中心部に固定しながら溶湯をるつぼ下段鋳型部に鋳込み,電流を止める。

g) 鋳塊が酸化しなくなる温度(約300 ℃)になるまで,るつぼ下段鋳型部内でそのまま鋳塊を冷却した

後,冷却水を止め,鋳塊を取り出し,円柱状試料とする。

警告 スポンジチタン溶解中の冷却水の漏れなどによる事故を防止するため,溶解開始前に溶解装

置の水冷部又はるつぼからの漏れの有無を入念に点検しなければならない。

6

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 ベローズ(銅製)

2 のぞき窓(硬質ガラス製)

3 ゴムパッキン(ネオプレンゴム製)

4 電極(タングステン製)

5 二段式るつぼ(銅製)

6 スポンジチタン

7 敷き板(チタンはく)

8 二段式るつぼ−下段鋳型部(銅製)

9 リフト

10 リフトハンドル

図2−アーク溶解炉(円柱状試料の調製)の例

7

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

プラズマ溶解法による円柱状試料の調製

6.3.1

試料採取

溶解に供するスポンジチタン試料の採取は,次による。

a) ブリネル硬さ試験対象のスポンジチタン試料から,そのロットを代表するようにJIS H 1610の箇条6

に規定する試験室試料Aを採取する。

b) 試験室試料Aを全部使用して,1〜5 kgのスポンジチタン試料を一つ調製する。

6.3.2

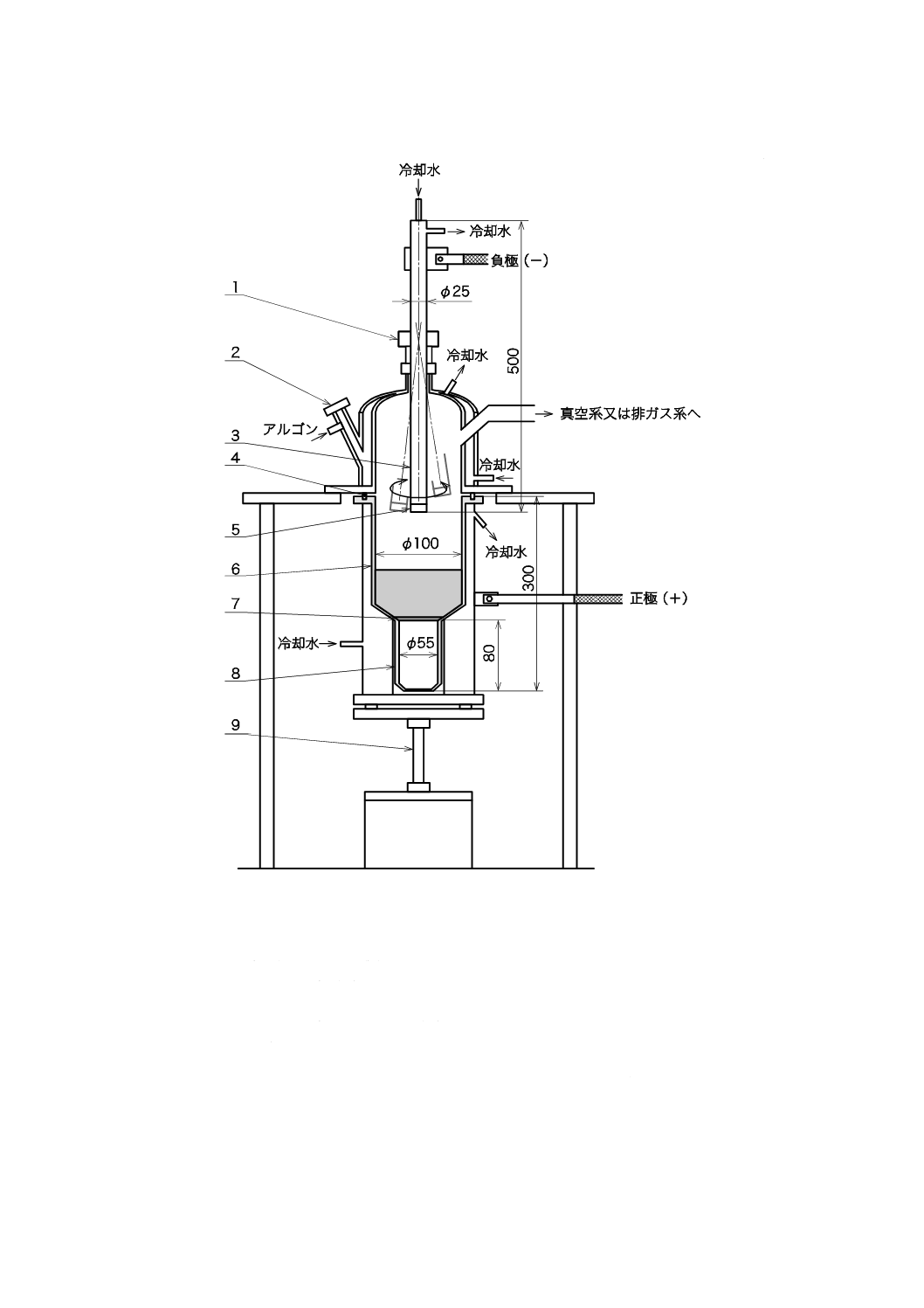

溶解装置

溶解装置は,二段式るつぼ(銅製)及びプラズマトーチ(銅製。ただし,その先端にタングステンを接

合又は銅のままとする。)をもつ溶解炉,直流電源,真空系,冷却水系,配線並びに配管によって構成し,

次による。

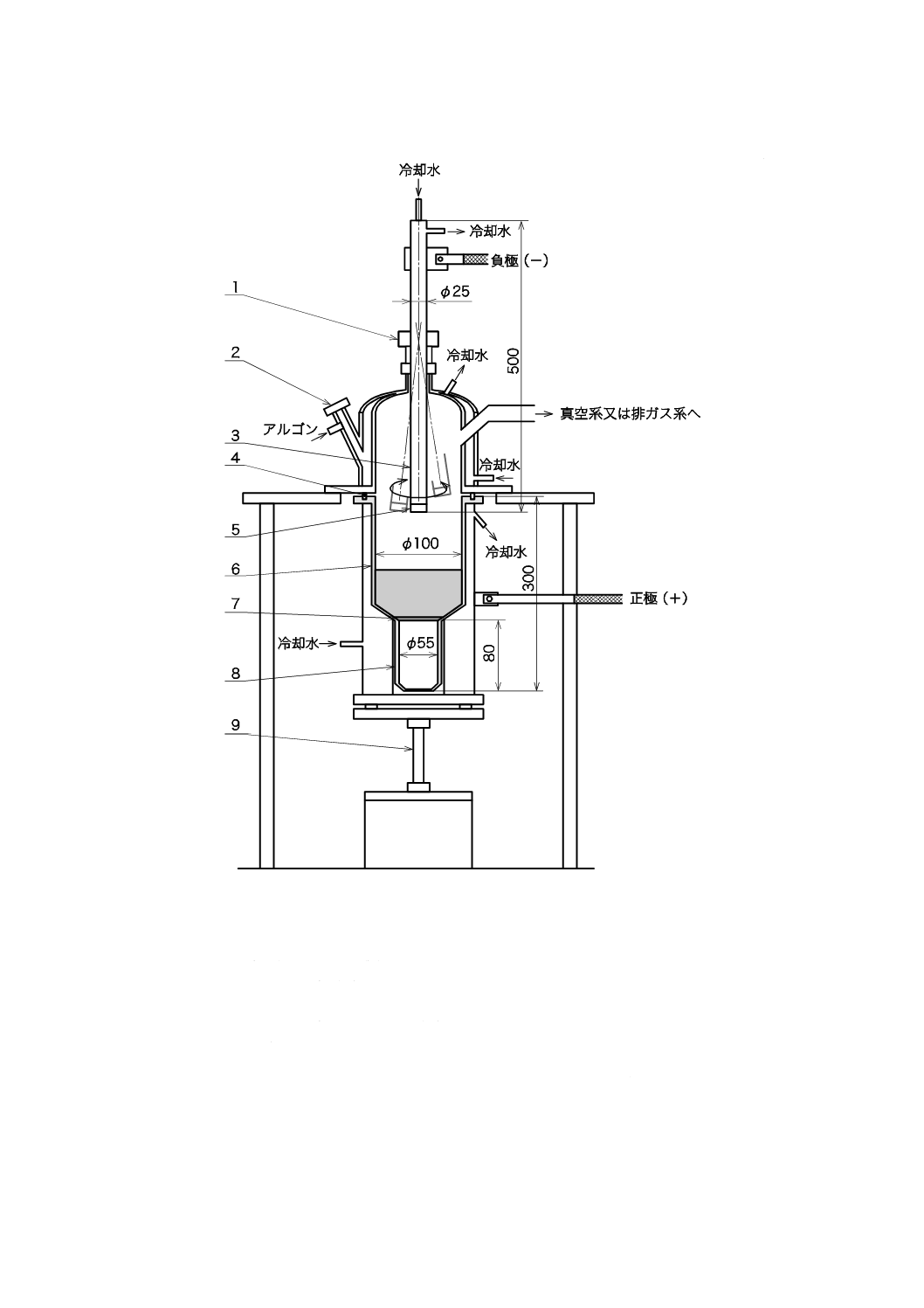

なお,図3にトーチ先端にタングステンを接合した場合の溶解炉の例を示す。

a) トーチ先端にタングステンを接合する場合,直流電源は,その正極(+)をるつぼに,負極(−)を

プラズマトーチの電極部に接続する。

b) トーチ先端を銅のままとする場合,直流電源は,その正極(+)及び負極(−)をそれぞれるつぼ又

はプラズマトーチの電極部に接続する。

c) 溶解炉の気密性能は,内部の到達圧力が13.3 Paになるまで真空排気して放置したときの空気の漏れに

よる圧力上昇速度を,1.0×10−3 Pa・m3/s以下とする。

d) 二段式るつぼの上段は,直径100〜170 mmとし,下段の鋳型部は,直径48〜90 mm,高さ70〜150 mm

の円柱状試料が調製できる形状とする。

e) 電極のタングステンは,純度99.6 %(質量分率)以上のもの又は約2 %(質量分率)の酸化トリウム

(IV)を含むものとし,その直径は,10〜12 mmとする。

6.3.3

円柱状試料の調製

円柱状試料の調製の例及びその諸条件は,次による。

a) 溶解炉の二段式るつぼ下段鋳型部の上部に厚さ約0.1 mmのチタンはく1枚を置き,その上に6.3.1で

調製したスポンジチタン試料を入れ,真空排気を行って内部の到達圧力を13.3 Pa以下とし,更に約

10分間真空排気を続けるか又は真空排気とJIS K 1105に規定するアルゴンの導入とを繰り返す。

b) アルゴンを導入してその圧力が大気圧よりもやや高くなるようにするか,又は流通させる。

c) 冷却水を流した後,プラズマトーチを下げ,プラズマトーチにアルゴンを流し,点弧してプラズマを

発生させる。

d) 溶解電圧を40〜55 V,溶解電流を300〜600 A,プラズマ用アルゴン流量を5〜60 L/minとし,溶湯の

表面が平滑になるまで溶解する。

e) 溶解電圧を40〜55 V,溶解電流を400〜1 000 A,プラズマ用アルゴン流量を5〜60 L/minとし,溶湯

部の体積を大きくするように溶解して1〜8分間かくはんする。

f)

プラズマを溶湯の中心部に固定しながら溶湯をるつぼ下段鋳型部に鋳込み,電流を止める。

g) 鋳塊が酸化しなくなる温度(約300 ℃)になるまで,るつぼ下段鋳型部内でそのまま鋳塊を冷却した

後,冷却水を止め,鋳塊を取り出し,円柱状試料とする。

警告 スポンジチタン溶解中の冷却水の漏れなどによる事故を防止するため,溶解開始前に溶解装

置の水冷部又はるつぼからの漏れの有無を入念に点検しなければならない。

8

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 ベローズ(銅製)

2 のぞき窓(硬質ガラス製)

3 プラズマトーチ(先端はタングステン,胴体は銅製)

4 ゴムパッキン(ネオプレンゴム製)

5 電極(タングステン製)

6 二段式るつぼ(銅製)

7 敷き板(チタンはく)

8 二段式るつぼ−下段鋳型部(銅製)

9 リフト

図3−プラズマ溶解炉(円柱状試料の調製)の例−トーチ先端にタングステンを接合した場合

9

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

ブリネル硬さ試験片の調製

ボタン状試料及び円柱状試料からのブリネル硬さ試験片の調製は,次による。

a) ボタン状試料からのブリネル硬さ試験片の調製は,6.1で調製したボタン状試料の上下面が平行かつ平

滑になるように切削,研磨する。硬さ試験片の高さは10 mm以上とし,JIS Z 2243の箇条6[試料(試

験片)]の規定による。

b) 円柱状試料からのブリネル硬さ試験片の調製は,6.2又は6.3で調製した円柱状試料の上下面を10 mm

以上切断して除去し,残りの高さ12〜50 mmのブロックから硬さ試験片を切り出す。硬さ試験片の上

下面が平行かつ平滑になるように切削,研磨する。硬さ試験片の高さは10 mm以上とし,JIS Z 2243

の箇条6の規定による。

8

ブリネル硬さ試験

8.1

試験方法

試験は,JIS Z 2243による。ただし,圧子の直径,試験力及び試験力保持時間は,次による。

a) 圧子は,直径10 mmの超硬合金球圧子とする。

b) 試験力は,14.71 kNとする。

c) 試験力保持時間は,30±2秒とする。

8.2

試験手順

試験の手順は,JIS Z 2243の7.4[試料(試験片)の保持]〜7.8(くぼみの平均直径の決定)による。

測定には,箇条7で調製した試験片を用いる。

8.3

試験の測定点(くぼみ)及びロットの硬さ値の計算方法

ブリネル硬さは,くぼみの直交する2方向の直径を測定し,その平均値から求める。スポンジチタンの

ブリネル硬さを求める測定点(くぼみ)及びロットの硬さ値の計算方法は,試験片の調製方法ごとに,次

による。

a) 箇条7 a) で調製した試験片は,一つの試験片の凝固時の上面を3点測定する。一つの試験片における

測定点の硬さ値の算術平均を試験片の硬さ値とする。2個の試験片の硬さ値の算術平均値をロットの

硬さ値とする。

b) 箇条7 b) で調製した試験片は,片面当たり3点測定し,両面について測定する。それぞれの面での測

定点の硬さ値の算術平均をその面の硬さ値とする。上面及び下面の硬さ値の算術平均値をロットの硬

さ値とする。

9

再試験

再試験は,次による。

a) 箇条7 a) で調製した試験片を用いて測定した試験片間の硬さ値の差が,平均硬さ値の10 %(分率)

以上の場合は,新たに硬さ測定用試料を調製して再試験する。

b) 箇条7 b) で調製した試験片を用いて測定した試験片上下面間の硬さ値の差が,平均硬さ値の10 %(分

率)以上の場合は,新たに硬さ測定用試料を調製して再試験する。

c) a) 及びb) のいずれの場合も再試験は,1回とする。

d) 再試験を実施した場合の最終報告値は,JIS Z 8402-6の図1(2個の測定結果から始め,測定結果が安

価であるとき,併行条件で得られた測定結果の採択性のチェック方法:5.2.2.1の場合)に従って求め

る。

10

H 0511:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 試験報告書

試験報告が必要な場合には,報告する事項は,次のうちから,受渡当事者間の協定によって選択する。

a) この規格によって試験した旨の表示

b) 試料(試験片)の識別に必要な情報

c) 試験温度(10〜35 ℃以外の場合)

d) 試験結果

e) この規格に規定していない,追加要求事項

f)

試験結果に影響を及ぼしたかもしれない出来事があれば,その詳細