2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0301-1997

非鉄金属地金のサンプリング,

試料調製及び分析検査通則

General rules for sampling, sample preparation

and analytical testing of non-ferrous metals

1. 適用範囲 この規格は,非鉄金属地金のサンプリング,試料調製及び分析検査に関する一般事項につ

いて規定する。

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) 分析検査 調製した分析用試料を用いて分析し,その結果を製品規格に規定した化学成分の規定値と

比べ,合否を判定することをいう。

(2) ロット サンプリングの対象とする量の地金。

(3) サンプリング 地金のロットから,鋳込み又は抜取りによって試料を採取することをいう。

(4) 溶湯サンプリング 溶湯から鋳込試料を一次試料として採取することをいう。

(5) 製品抜取サンプリング カソード,インゴットなどを一次試料として抜き取ることをいう。

(6) 試料調製 サンプリングして得た一次試料から分析用試料を作製することをいう。

(7) コンポジット試料 ある期間内に製造された複数のロットからサンプリングし試料調製を行うときに,

各ロットの大きさの重みつきで分析用試料をはかり合わせ,それらを混合して作製した試料。

(8) カソード 電解精製又は電解採取によって得られた板状の陰極析出物で,融解鋳造を行っていないも

の。

3. サンプリング及び試料調製

3.1

サンプリング及び試料調製を行う場所 サンプリング及び試料調製は,製造所で出荷前に行う。た

だし,受渡当事者間の協定によって,移送途中の止置場所又は受入場所で行うことができる。

3.2

ロットの大きさ ロットの大きさは,表1による(1)。

注(1) この規定を適用できない場合には,受渡当事者間の協定による。

3.3

サンプリング

3.3.1

サンプリング方法の種類 サンプリング方法は,次のいずれかによる。

(1) 溶湯サンプリング この方法は,インゴットなどを鋳造するさいに溶湯からサンプリングする場合に

適用する。

(2) 製品抜取サンプリング この方法は,製品地金のロットからカソード,インゴットなどを一次試料と

してサンプリングする場合に適用する。

2

H 0301-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

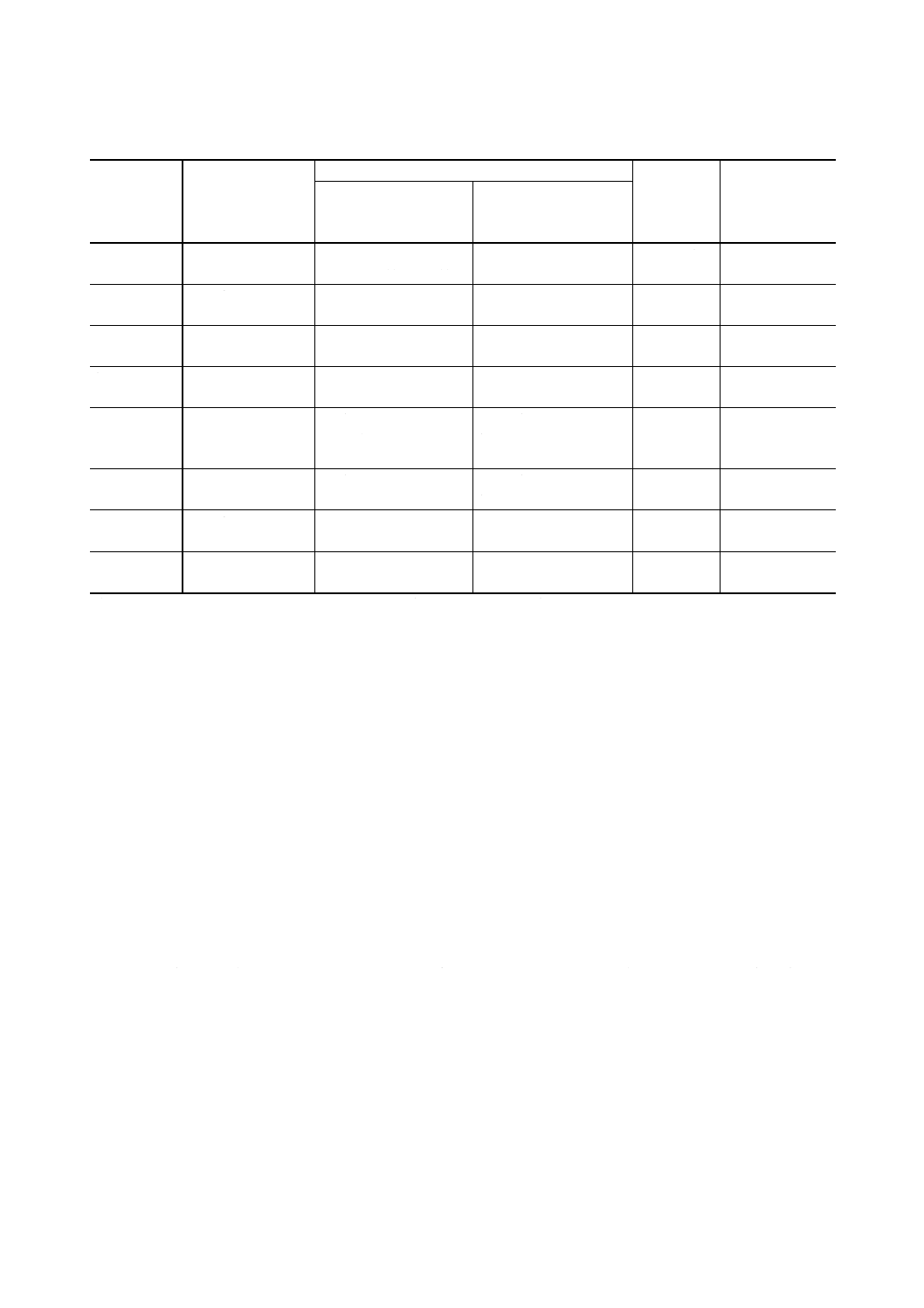

表1 サンプリング及び試料調製に関する基準(2)

地金の種類

製品の形状

ロットの大きさ

二次試料の量

g

分析用試料の量(3)

g

製造所でサンプリングを

行う場合

移送途中の止置場所又は

受入場所でサンプリング

を行う場合

銅

カソード,

カソード切断板

同一条件製造1日引上げ

カソードの量以下の量

同一製造番号に対応する

製品の量以下の量

800以上

400以上

アルミニウム インゴット,

塊

1融解の量

同一融解番号に対応する

製品の量以下の量

200以上

100以上

ニッケル

1辺約100mm以下の

切断カソード

同一条件製造1日引上げ

カソードの量以下の量

同一製造番号に対応する

製品の量以下の量

400以上

200以上

鉛

インゴット

1融解の量

同一融解番号に対応する

製品の量以下の量

500以上

250以上

亜鉛

インゴット

1融解の量

連続融解の場合は24時間

以内の鋳造量以下の量

同一融解番号に対応する

製品の量以下の量

300以上

150以上

すず

インゴット

1融解の量

同一融解番号に対応する

製品の量以下の量

200以上

50以上

アンチモン

インゴット

−

同一融解番号に対応する

製品の量以下の量

300以上

150以上

マグネシウム インゴット,

塊

1融解の量

同一融解番号に対応する

製品の量以下の量

200以上

40以上

注(2) 表に記載していない種類の地金については,製品の形状が表中の製品の形状と対応するもののロットの大きさを

基準として準用する。

この場合,分析用試料の量は1回の分析に必要な試料量の4倍以上とし,二次試料の量は,更にその量の2倍

以上とする。

(3) 光電測光法による発光分光分析を行う場合を除く。

3.3.2

溶湯サンプリング 溶湯サンプリングは,次による。

(1) 製品を鋳造する直前の融解炉,溶湯保持炉又はといなどから溶湯を採取し,鋳型に入れて鋳込試料と

し(4),これを一次試料とする(5)。

(2) 製品規格に規定された個数又は3.4(1)の操作によって表1に規定した二次試料の量を得るために必要

な個数のうち,多い方の個数以上の鋳込試料を作製する(6)(7)。

(3) 鋳込試料の品質がロットの品質を代表するように,鋳込試料の採取時期(7),採取位置及び大きさなど

を決定する。鋳型の形状などは偏析のないような形状のものとする。

注(4) 銀地金の場合,採取した溶湯を水中に滴下してショットを作り,これを二次試料とすることが

できる。

この場合,分析用試料の調製は3.4の(6)及び(7)による。

(5) 製造所で鋳造直後のインゴットなどの製品を抜き取って,それを鋳込試料とする場合も溶湯サ

ンプリングとみなす。この場合には,注(10)を適用してもよい。

(6) アルミニウム地金,鉛地金,亜鉛地金及びマグネシウム地金について光電測光法による発光分

光分析を行う場合には,複数個の鋳込試料の底面を切断除去して分析し,それらの分析値の平

均値をロットの分析値とすることが望ましい。この場合には,同時に採取した鋳込試料又は発

光分光分析終了後の試料の発光面を削り取って除いた後の試料を用いて3.4の操作を行い,発

光分光分析以外の分析方法で分析する成分の分析用試料を調製する。

(7) 連続融解・鋳造を行う場合には,ロットの大きさを5以上に等分した間隔で溶湯を採取して鋳

3

H 0301-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

込試料を作製する。

3.3.3

製品抜取サンプリング 製品抜取サンプリングは,次による。

(1) ロットからカソード,インゴットなどの製品を一次試料として抜き取る(8)。

(2) 製品規格で規定した個数又は3.4(1)の操作によって表1に規定した二次試料の量を得るために必要な

個数のうち,多い方の個数以上のインゴットなどを抜き取る(9)(10)。

注(8) 製品の移送途中の止置場所又は受入場所でこのサンプリングを行う場合には1ロットを形成す

る地金は製造所における同一製造番号又は同一融解番号に対応する同一形状の製品の集まりと

する。

(9) 最小抜取個数は,5個とする。ただし,ロット内のばらつきが小さく,不純分についてその含

有率が製品規格におけるその上限値未満であり,純分含有率が製品規格の下限値を超えており,

かつ,それらの値が長期製造期間にわたってほぼ一定である場合には,抜取個数を2個として

もよい。

(10) アルミニウム地金,鉛地金,亜鉛地金及びマグネシウム地金については,抜き取った製品試料

ごとに発光分光分析用試料を切り出して光電測光法による発光分光分析を行い,その平均値を

ロットの平均値とすることができる。

3.4

試料調製 試料調製は,次による。

(1) 溶湯サンプリングを行った場合には鋳込試料から,製品抜取サンプリングを行った場合にはカソード,

インゴットなどの一次試料から,きりもみその他の方法によって二次試料を採取する。二次試料の量

の基準は,表1による(11)。

(2) 削りくずを採取する位置は,削り取って得た試料がロットの品質を代表するように,サンプリングし

て得た一次試料の中央部及び両端に近い部分とし,試料面に対して直角にきりもみして貫通する(12),

対角線に沿ってソーイングする,試料面に直角な断面となるように切断した後切断面をフライス削り

するなどの方法によって削りくずを集める(13)。

(3) 1ロット内の試料から採取した削りくずの全量を集めて二次試料とする。

(4) 二次試料がひも状などの大きなものとなった場合には,清浄なはさみを用いて約5mm以下に切断す

る。

(5) 必要に応じて二次試料は,きりもみなどの操作中に混入した鉄粉・鉄片を強力な磁石を用いて除く。

(6) 1ロット分の二次試料を,十分混合する。

(7) 二分器による縮分,インクリメント縮分などの方法によって縮分し,必要な個数の分析用試料及び必

要ならば保管試料を調製する。分析用試料の量は表1による(11)。

(8) コンポジット試料(14)は,(7)で得た保管試料を各ロットの大きさの重みつきではかり合わせ,混合して

調製する。

注(11) 分析方法規格で規定した分析方法の選択の仕方によって必要試料量が少なくてもよい場合,注

(14)を適用して一部の化学成分についてはコンポジット試料を用いて分析するためにロットご

とに分析する化学成分数が減少する場合又は注(6)若しくは注(10)を適用して一部の化学成分を

光電測光法による発光分光分析法で分析する場合には,二次試料の量及び分析用試料の量を減

らすことができる。ただし,表1に規定したそれぞれの量の4分の1以下の量としてはならない。

(12) 試料がカソード,インゴットなどの場合には,一次試料平面の対角線上にきりもみの位置を設

定する。

(13) きりもみなどによって削りくずを採取する場合には,きりなどの工具類をエタノールなどを用

4

H 0301-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いて清浄にする。試料面を清浄にし,油類又はその他の減摩剤を用いないで,削りくずが摩擦

熱によって酸化しない程度の力を断続的に加えてきりもみを行う。試料が酸化しやすい地金の

場合には,回転数なども加減しながら発熱しないようにしてきりもみを行う。冷却のために水

などを注いではならない。ただし,きりの放熱を行うため,回転を止め,エタノールを塗布し,

風乾した後使用してもよい。

(14) 不純分ではその含有率が製品規格におけるその上限値未満である場合,純分ではその含有率が

製品規格の下限値を超えている場合であって,かつ,その値が長期製造期間にわたってほぼ一

定である不純分又は純分の分析は,受渡当事者間の協定によって,コンポジット試料を用いて

行うことができる。ただし,コンポジット試料を調製することができるロットの範囲は,製造

期間1か月を限度とする。

4. 分析検査

4.1

分析検査を行う場所 分析検査は製造所の分析室で行う。ただし,受渡当事者間の協定によって決

定した製造所以外の分析室で行うことができる。

4.2

分析方法 分析方法は,製品規格で規定した分析方法規格による。

4.3

分析値の表示 分析値の表示は,次による。

(1) 分析値は,質量百分率で表示する。

(2) 純分及び不純分の質量百分率は,製品規格に規定された方法又は製品規格に規定された分析方法規格

に規定されている方法によって算出する。

(3) 製品規格で純分の算出方法又は純分の分析方法が規定されていない場合の純分の百分率は,次の手順

によって求める。

(a) 次の式でTを求める。

∑

=

−

n

i

i

X

T

1

100

=

ここに,

T: 純分(計算値) [% (m/m)]

n: 製品規格で規定した不純分の化学成分の数

Xi: 製品規格に規定した不純分の化学成分iの分析値を製品規格

に規定された純分の最小位のけたの次のけたに丸めた値 [%

(m/m)]

(b) (a)で求めたTの値の,製品規格に規定された最小位のけた未満を切り捨てる。

4.4

合否の判定 合否の判定は,次による。

(1) 分析値が製品規格に規定した化学成分の規定値を満足した場合には,ロットの地金全量を合格とする

(15)。

(2) 分析値が製品規格に規定した化学成分の規定値を満足しない場合には,ロットの地金全量を不合格と

する。

注(15) 製品規格に分析検査以外の検査項目がある場合には,それらの検査項目についても合格したロ

ットの地金を合格とする。

5

H 0301-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

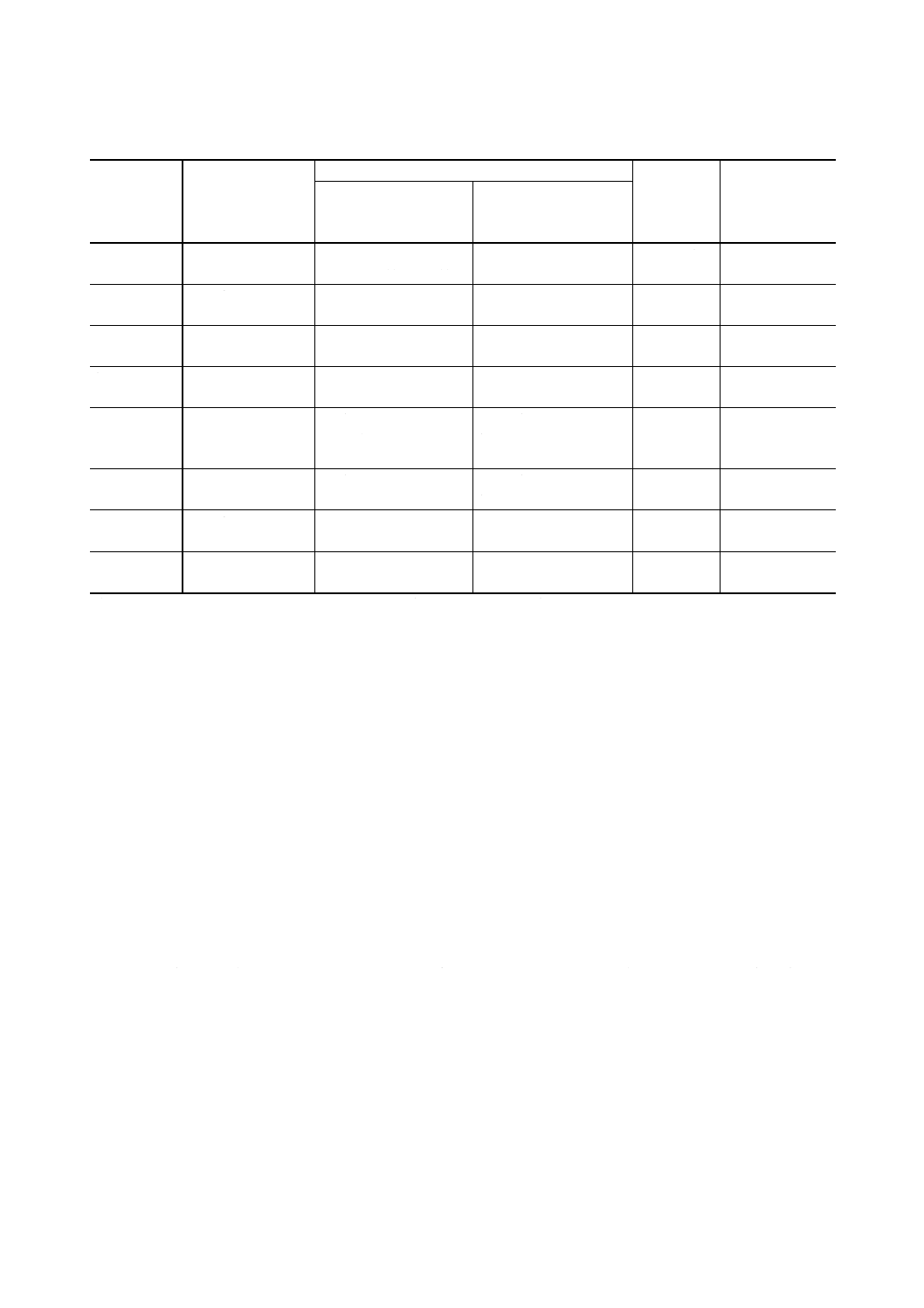

JIS H 0301原案作成委員会 構成表(順不同)

氏名

所属

(委員長)

後 藤 佐 吉

東京大学

揖 斐 敏 夫

資源エネルギー庁鉱業課

天 野 徹

工業技術院材料規格課

末 冨 巧

大蔵省造幣局

束 原 巖

古河電気工業株式会社

新 井 紀 弘

財団法人日本科学技術連盟

因 幸二郎

財団法人日本規格協会

相 馬 南海雄

日本伸銅協会

神 戸 徳 蔵

全国鍍金工業組合連合会

森 本 良 幸

社団法人日本蓄電池工業会

畦 上 尚

株式会社日軽分析センター

石 橋 耀 一

NKK基盤技術研究所

竹 内 武

日新製鋼株式会社

永 井 巌

住友金属鉱山株式会社

丹 野 一 雄

東邦亜鉛株式会社

尾 上 喬

同和鉱業株式会社

中 村 靖

株式会社ジャパンエナジー分析センター

端 洋 志

三井金属鉱業株式会社

佐 山 恭 正

三菱マテリアル株式会社

(事務局)

稲 垣 勝 彦

日本鉱業協会

(関係者)

廣 瀬 浩 二

工業技術院材料規格課

松 村 敏 之

新神戸電機株式会社

塚 原 涼 一

住友金属鉱山株式会社

細 矢 一 仁

同和鉱業株式会社

村 井 幸 男

株式会社ジャパンエナジー分析センター

岩 崎 守 彦

三菱マテリアル株式会社