H 0001 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 0001 : 1988は改正され,この規格に置き換えられる。

今回の改正では,国際規格ISO 2107 : 1983, Aluminium, magnesium and their alloys−Temper designations(ア

ルミニウム,マグネシウム及びそれらの合金−質別記号)に整合させた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0001 : 1998

アルミニウム,マグネシウム及び

それらの合金−質別記号

Aluminium, magnesium and their alloys−Temper designation

序文 この規格は,1983年に第1版として発行された国際規格ISO 2107, Aluminium, magnesium and their

alloys−Temper designationsを元に作成した日本工業規格である。適用範囲をアルミニウム及びアルミニウ

ム合金からアルミニウム,マグネシウム及びそれらの合金にまで拡大し,HX8の定義の相違点を国際規格

と一致させて作成した日本工業規格である。この規格を使用しやすくするために原国際規格には規定され

ていない細分記号の具体的説明についてはJIS H 0001-1988に規定されていたものはそのまま残して,更

に原国際規格ISO 6361-2, Wrought aluminium and aluminium alloy sheets, strips and plates−Part 2 : Mechanical

properties, ISO 6362-2, Wrought aluminium and aluminium alloy extruded rods/bars, tubes and profiles−Part 2 :

Mechanical properties, ISO 6363-2, Wrought aluminium and aluminium alloy cold-drawn rods/bars and tubes−Part

2 : Mechanical propertiesの各々の附属書及び国際的に最も利用されている American National Standard

(ANSI) H35.1-1993, Alloy and Temper Designation Systems for Aluminium及びEuropean Standard EN 515 : 1993,

Aluminium and aluminium alloys−Wrought products−Temper designationに規定されている事項も取り入れた。

1. 適用範囲 この規格は,アルミニウム,マグネシウム及びそれらの合金の展伸材及び鋳物の質別(1)記

号(以下,記号という。)について規定する。

注(1) 質別とは,製造過程における加工・熱処理条件の違いによって得られた機械的性質の区分をい

う。

備考 この規格の対応国際規格を,次に示す。

ISO 2107 Aluminium, magnesium and their alloys−Temper designations

2. 記号の形式 質別記号は,合金記号の後にハイフン (−) を付けてその後に表示する。基本記号は,

ラテン文字のアルファベット大文字1字とし,細分記号は,アラビア数字一つ又はそれ以上の組合せとし,

基本記号の後に付ける。

3. 基本記号 基本となる質別は5区分とし,その基本記号は表1による。

2

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

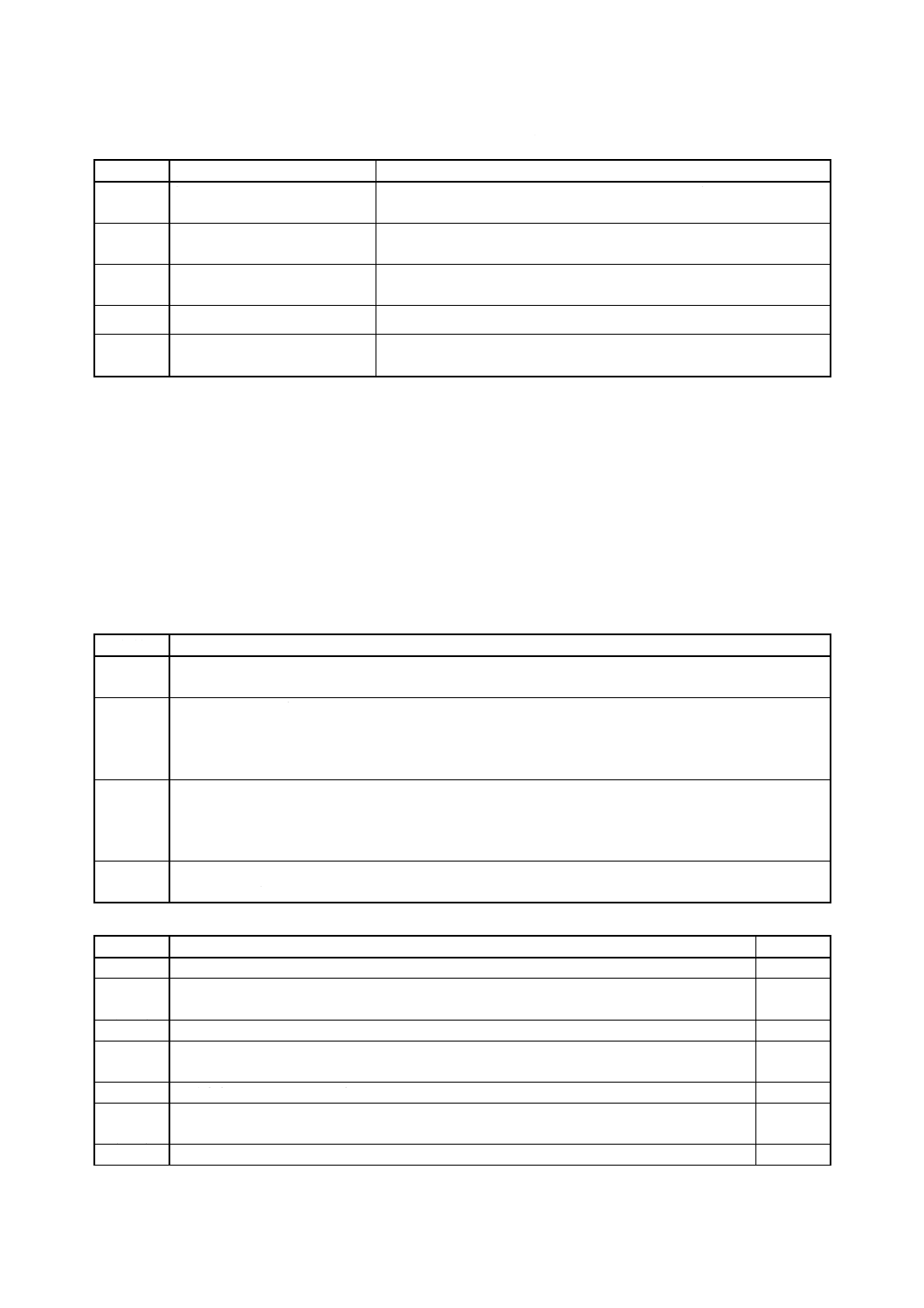

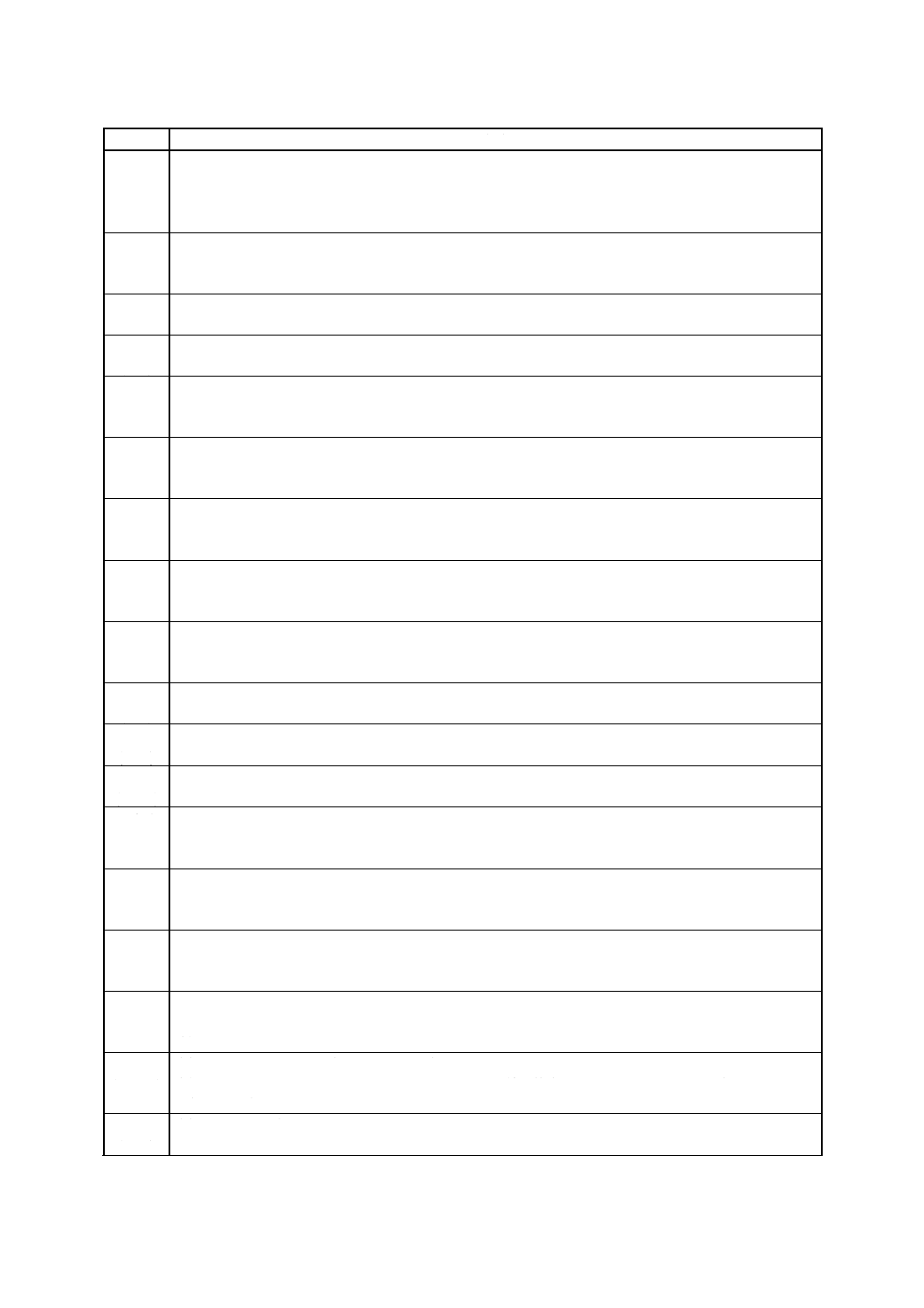

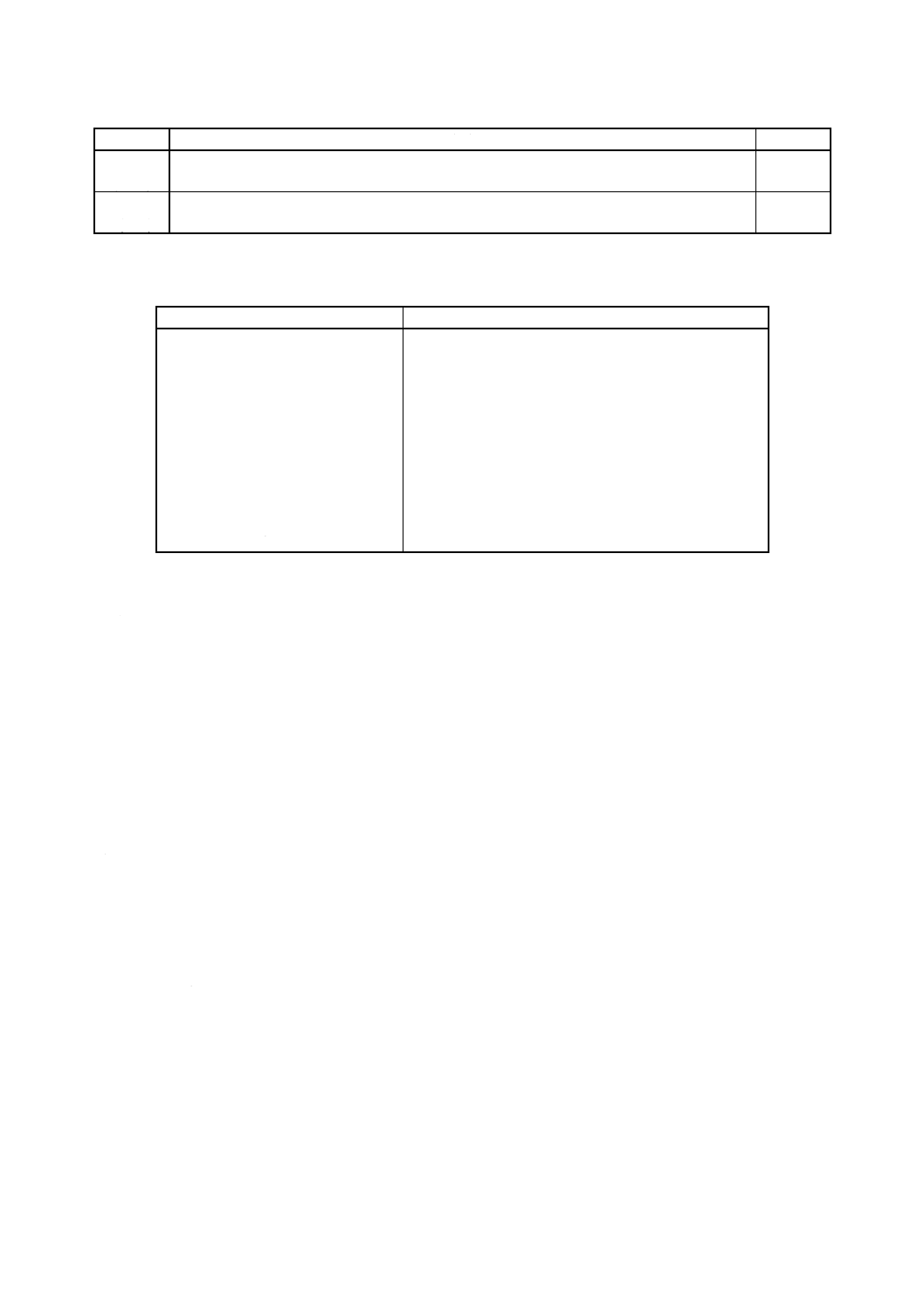

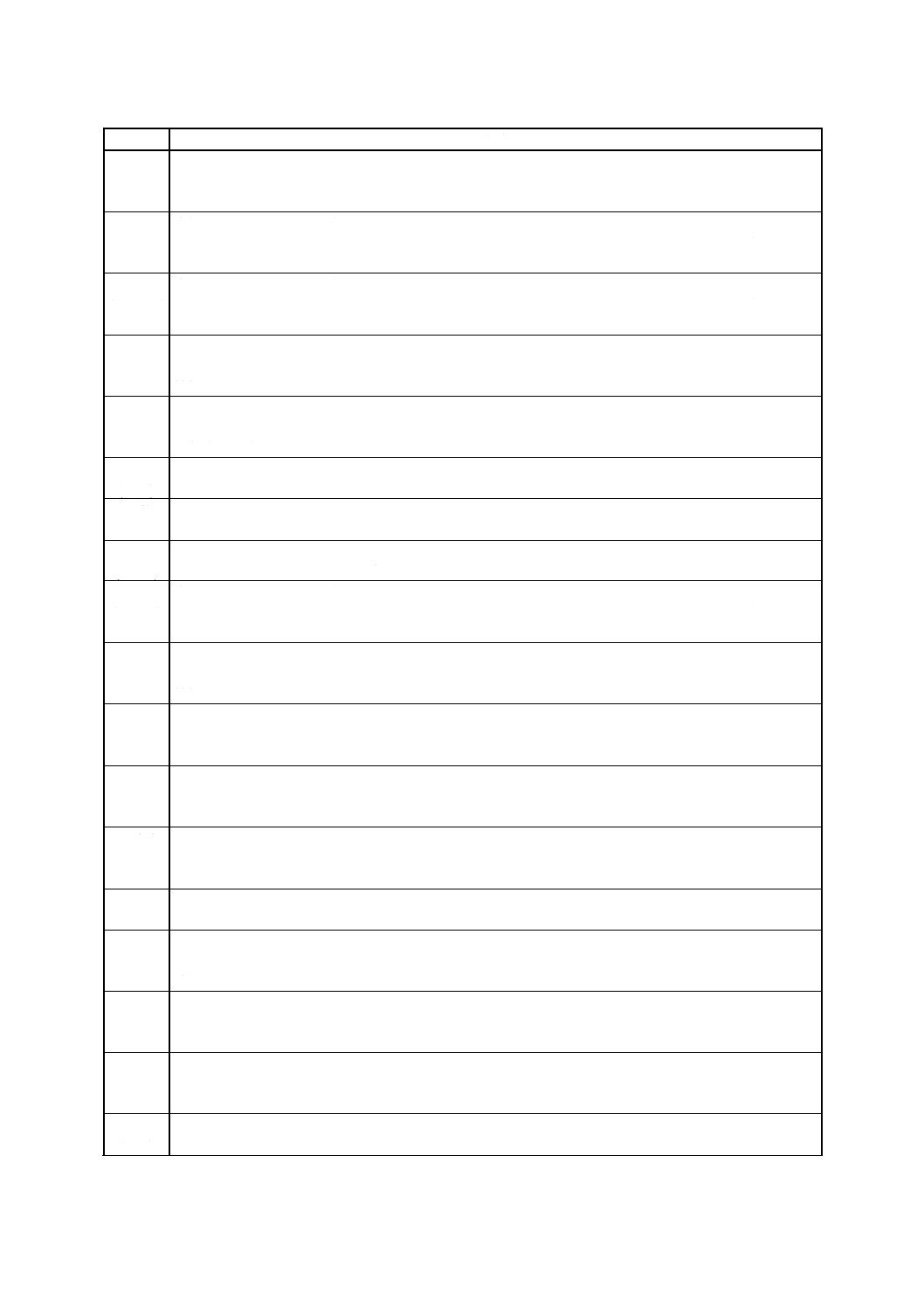

表1 基本記号,定義及び意味

基本記号

定義

意味

F(2)

製造のままのもの

加工硬化又は熱処理について特別の調整をしない製造工程から得られ

たままのもの。

O

焼なまししたもの

展伸材については,最も軟らかい状態を得るように焼なまししたもの。

鋳物については,伸びの増加又は寸法安定化のために焼なまししたもの。

H(3)

加工硬化したもの

適度の軟らかさにするための追加熱処理の有無にかかわらず,加工硬化

によって強さを増加したもの。

W

溶体化処理したもの

溶体化処理後常温で自然時効する合金だけに適用する不安定な質別。

T

熱処理によってF・O・H以外の安

定な質別にしたもの

安定な質別にするため,追加加工硬化の有無にかかわらず,熱処理した

もの。

注(2) 展伸材については,機械的性質を規定しない。

(3) 展伸材だけに適用する。

4. 細分記号

4.1

Hの細分記号 Hの細分記号は,基本記号Hの後に,常に二つ又はそれ以上の数字をつける。

a) HXY Hの後の最初の数字Xは,表2の基本的な処理を表す。

次の数字Yは,表3に示す引張強さの程度を表す。

HX8の引張強さは,原則としてO質別の引張強さの程度を基準にして表4から求める。これらの質

別の引張強さは,末尾の数字が0又は5でないときは,0又は5に切り上げる。

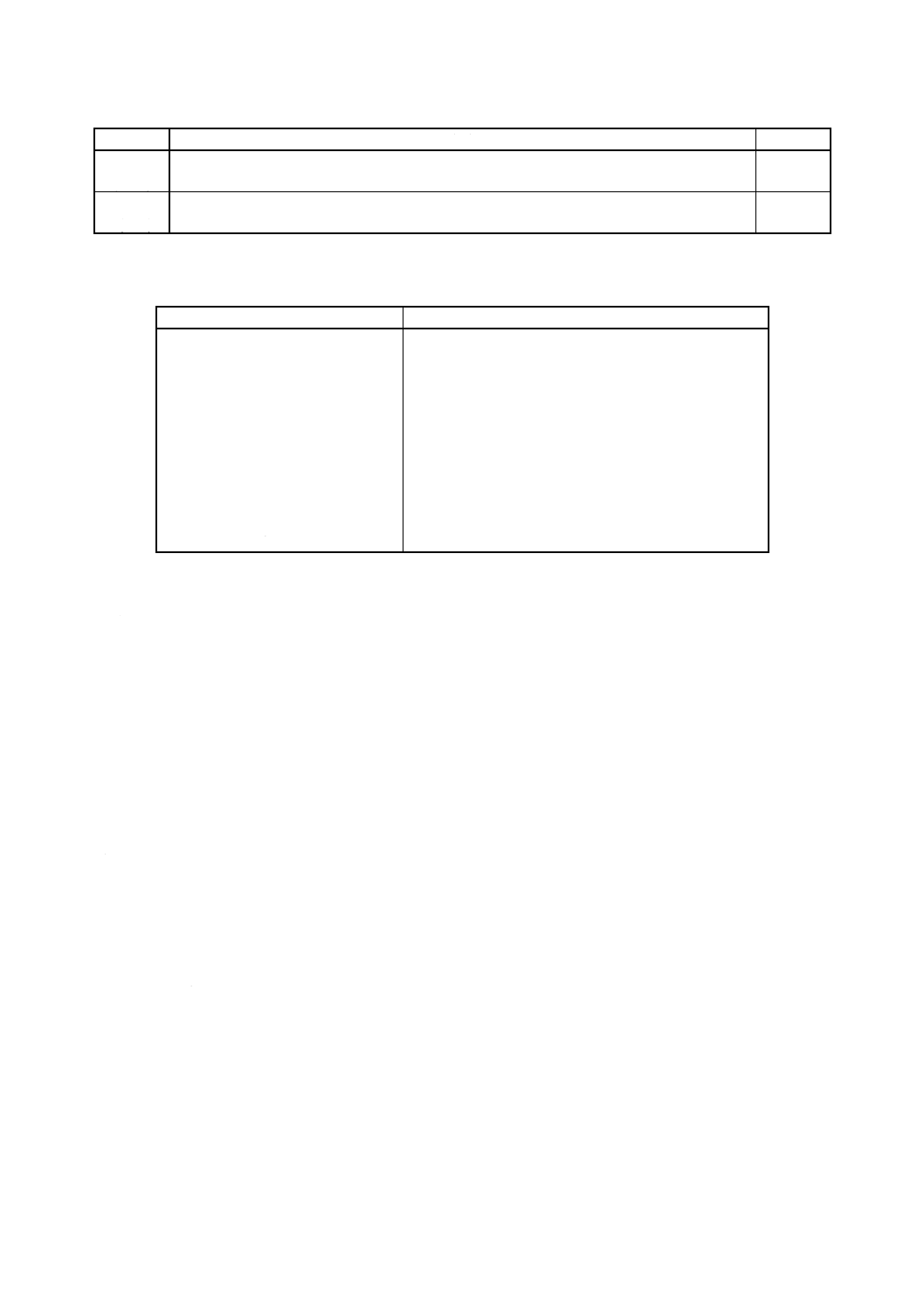

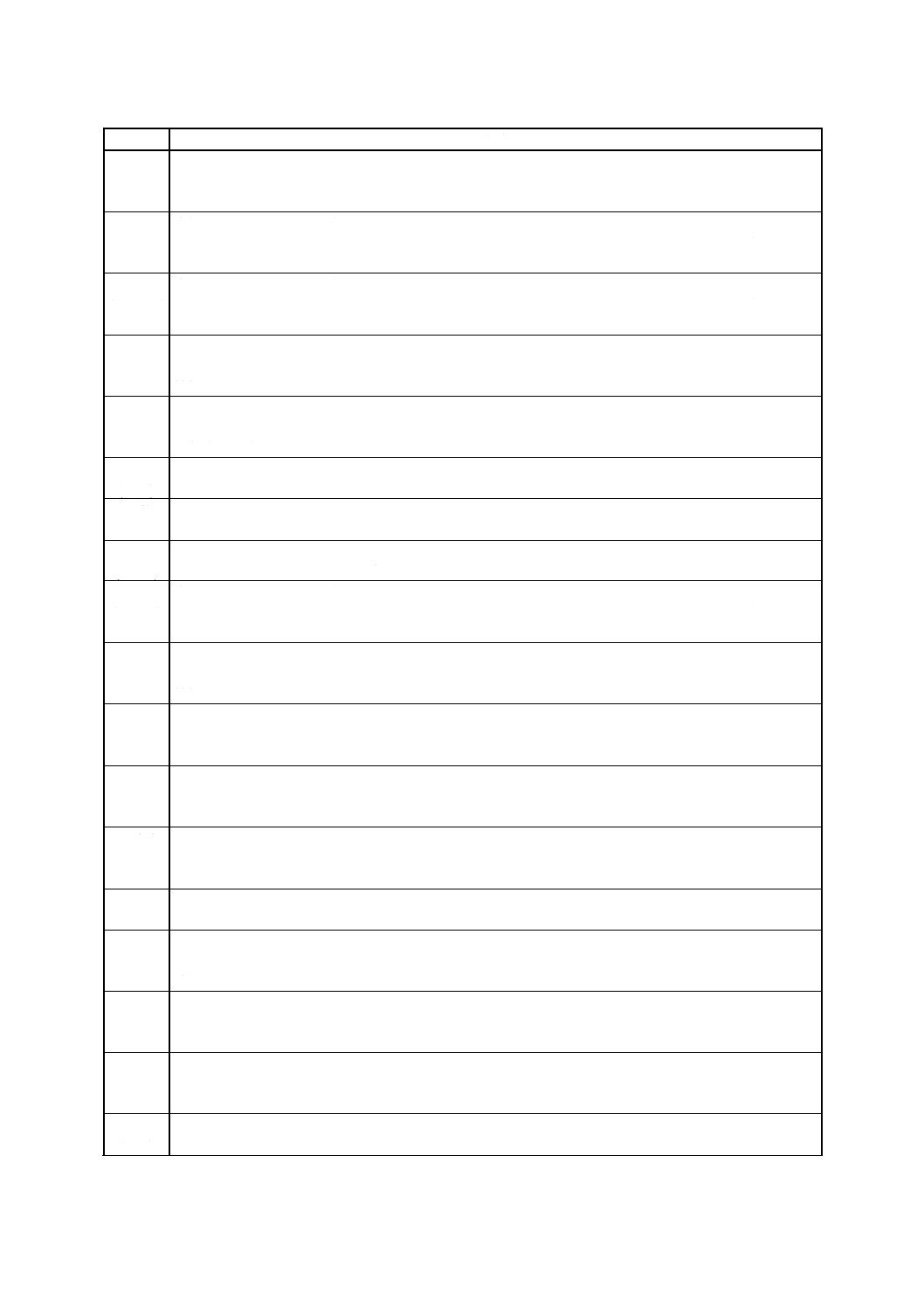

表2 HXの細分記号及びその意味

記号

意味

H1

加工硬化だけのもの:

所定の機械的性質を得るために追加熱処理を行わずに加工硬化だけしたもの。

H2

加工硬化後適度に軟化熱処理したもの:

所定の値以上に加工硬化した後に適度の熱処理によって所定の強さまで低下したもの。常温で時効軟化す

る合金については,この質別はH3質別とほぼ同等の強さをもつもの。そのほかの合金については,この

質別は,H1質別とほぼ同等の強さをもつが,伸びは幾分高い値を示すもの。

H3

加工硬化後安定化処理したもの:

加工硬化した製品を低温加熱によって安定化処理したもの。また,その結果,強さは幾分低下し,伸びは

増加するもの。

この安定化処理は,常温で徐々に時効軟化するマグネシウムを含むアルミニウム合金だけに適用する。

H4

加工硬化後塗装したもの:

加工硬化した製品が塗装の加熱によって部分焼なましされたもの。

表3 HXYの細分記号及びその意味

記号

意味

参考

HX1

引張強さがOとHX2の中間のもの。

1/8硬質

HX2

(HXB)

引張強さがOとHX4の中間のもの。

1/4硬質

HX3

引張強さがHX2とHX4の中間のもの。

3/8硬質

HX4

(HXD)

引張強さがOとHX8の中間のもの。

1/2硬質

HX5

引張強さがHX4とHX6の中間のもの。

5/8硬質

HX6

(HXF)

引張強さがHX4とHX8の中間のもの。

3/4硬質

HX7

引張強さがHX6とHX8の中間のもの。

7/8硬質

3

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

意味

参考

HX8

(HXH)

通常の加工で得られる最大引張強さのもの。引張強さの最小規格値は原則としてその合金の

焼なまし質別の引張強さの最小規格値を基準に表4によって決定される。

硬質

HX9

(HXJ)

引張強さの最小規格値がHX8より10N/mm2以上超えるもの。

特硬質

備考 ( ) 内は対応ISOの記号であり,これを用いてもよい。

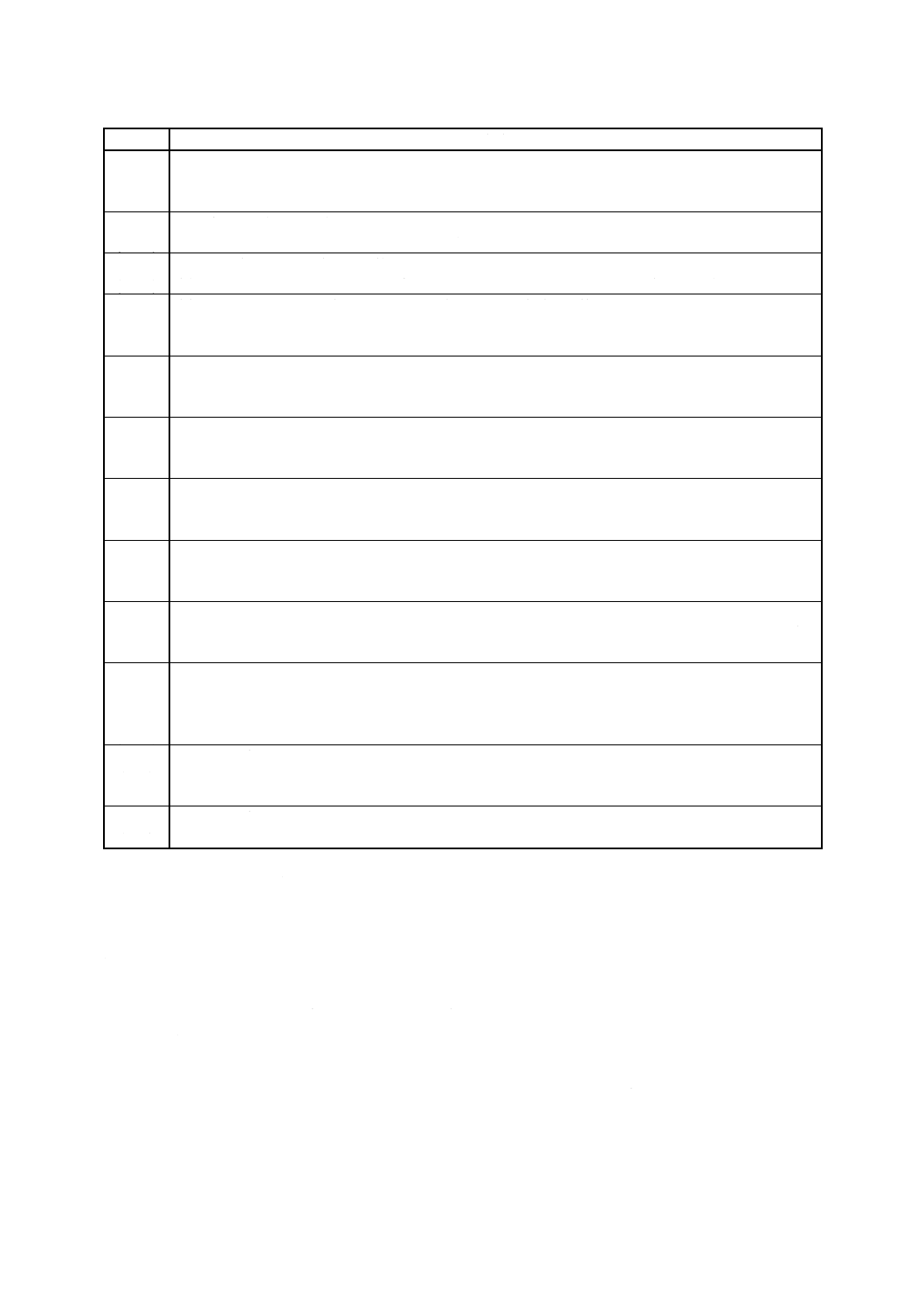

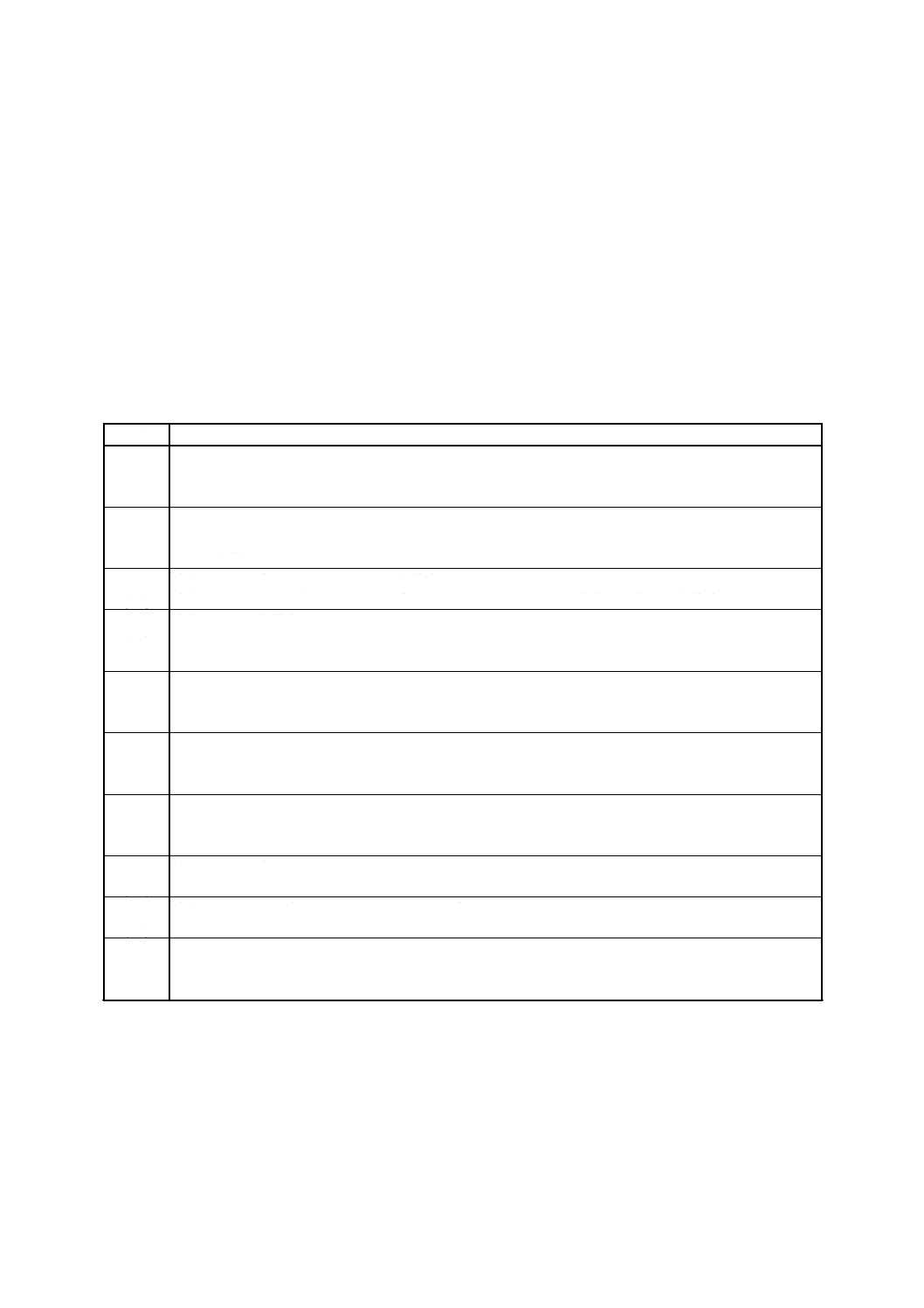

表4 HX8の引張強さの最小規格値を決定する基準

単位 N/mm2

焼なまし質別の引張強さの最小規格値 HX8の引張強さの最小規格値決定のための上乗せ補正値

40以下

55

45以上

60以下

65

65以上

80以下

75

85以上 100以下

85

105以上 120以下

90

125以上 160以下

95

165以上 200以下

100

205以上 240以下

105

245以上 280以下

110

285以上 320以下

115

325以上

120

b) HXYZ HXYに続く数字Zは,HXYで決められた質別を基礎として若干の変更が加えられたことを

示す。

1) HX11 最終焼なまし後にHX1より少ない加工硬化を受けた状態を示す。

2) H112 熱間加工によって得られるか又はごくわずかな冷間加工を加えただけの状態で機械的性質

の保証された展伸材に適用する。また,代替記号であるMを用いてもよい。

3) HXY4 板に模様つけ又はエンボス加工した状態。

4) HXY5 溶接管に適用する。合金と管の形状の違いによって溶接管に加工される条の質別HXYとは,

機械的性質の規格が異なる。

5) H116 マグネシウム含有量が4%以上で機械的性質と耐はく離腐食性の規格がある5000系アルミニ

ウム合金に適用。

4.2

Tの細分記号

a) TX Tの後に続く数字Xは,表5の基本的な処理の組合せによる。

b) TXY TXの後に続く数字Y(4)は,特定の処理方法又は特定の機械的性質による。具体例を表6に示

す。

1) TX51, TX510, TX511 引張矯正によって永久ひずみを与えて,残留応力を除去したもの。それぞれ

次の製品に適用する。

TX51

厚板(5)

1.5%以上3%以下の永久ひずみを与えたもの

薄板(5)

0.5%以上3%以下の永久ひずみを与えたもの

厚延棒

1%以上3%以下の永久ひずみを与えたもの

鍛造品

1%以上5%以下の永久ひずみを与えたもの

TX510

押出棒,管,形材

1%以上3%以下の永久ひずみを与えたもの

引抜管

0.5%以上3%以下の永久ひずみを与えたもの

引張矯正の後全く加工しないもの

4

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

TX511

押出棒,管,形材

1%以上3%以下の永久ひずみを与えたもの

引抜管

0.5%以上3%以下の永久ひずみを与えたもの

引張矯正の後わずかな加工は許容されるもの

2) TX52 圧縮矯正によって1%以上5%以下の永久ひずみを与えて,残留応力を除去したもの。

3) TX54 引張りと圧縮の複合矯正によって永久ひずみを与えて,残留応力を除去したもの。最終型に

よって矯正をした型鍛造品に適用する。

4) T7Y2 T7Y質別に要求される機械的性質と耐食性を満足するまで人工過時効を使用者が行ったも

の。

注(4) Yは,二つ以上の数字を並べて用いることがある。

(5) 厚さが6mmを超える板を厚板といい,厚さが0.15mm以上6mm以下の板を薄板という。

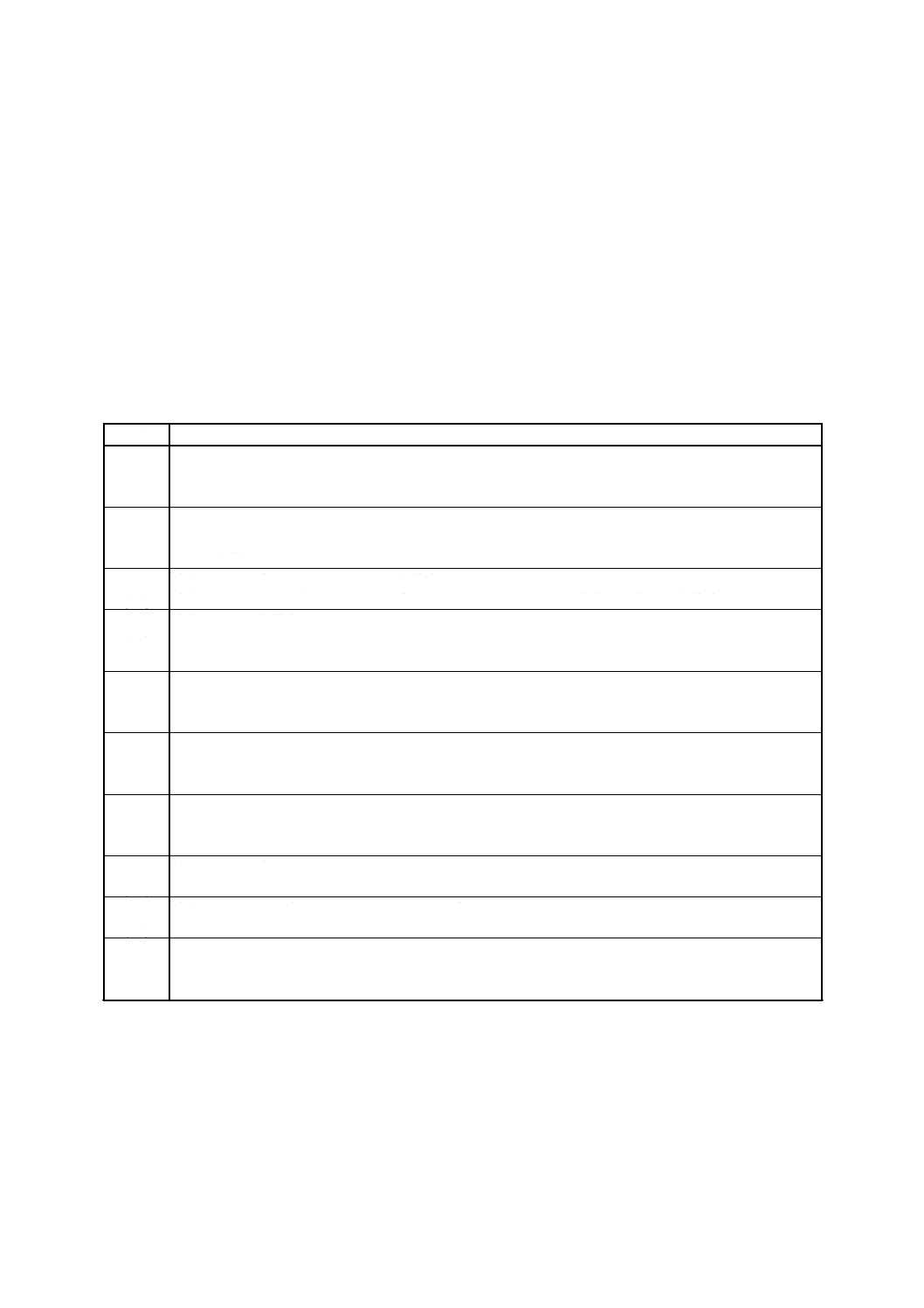

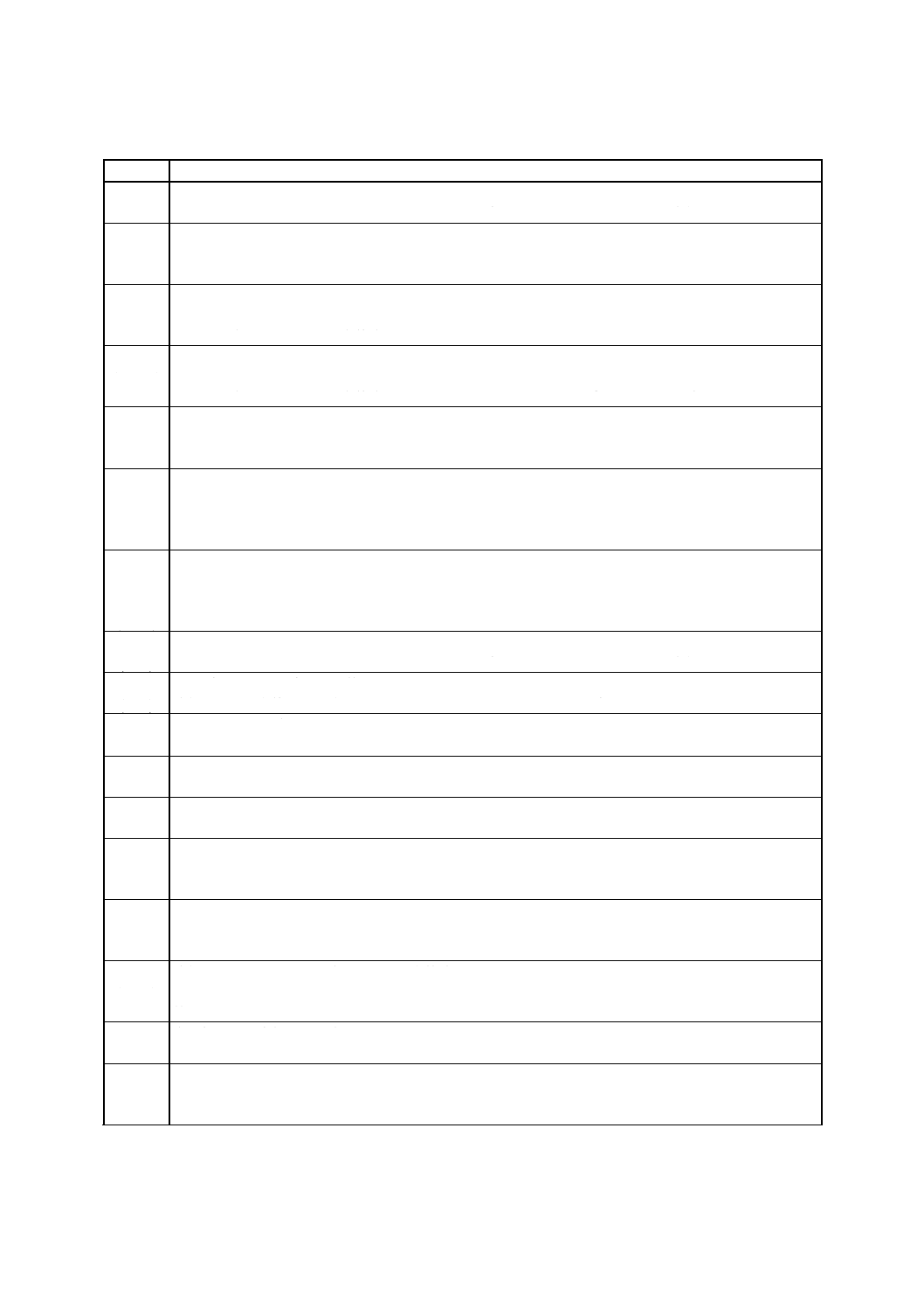

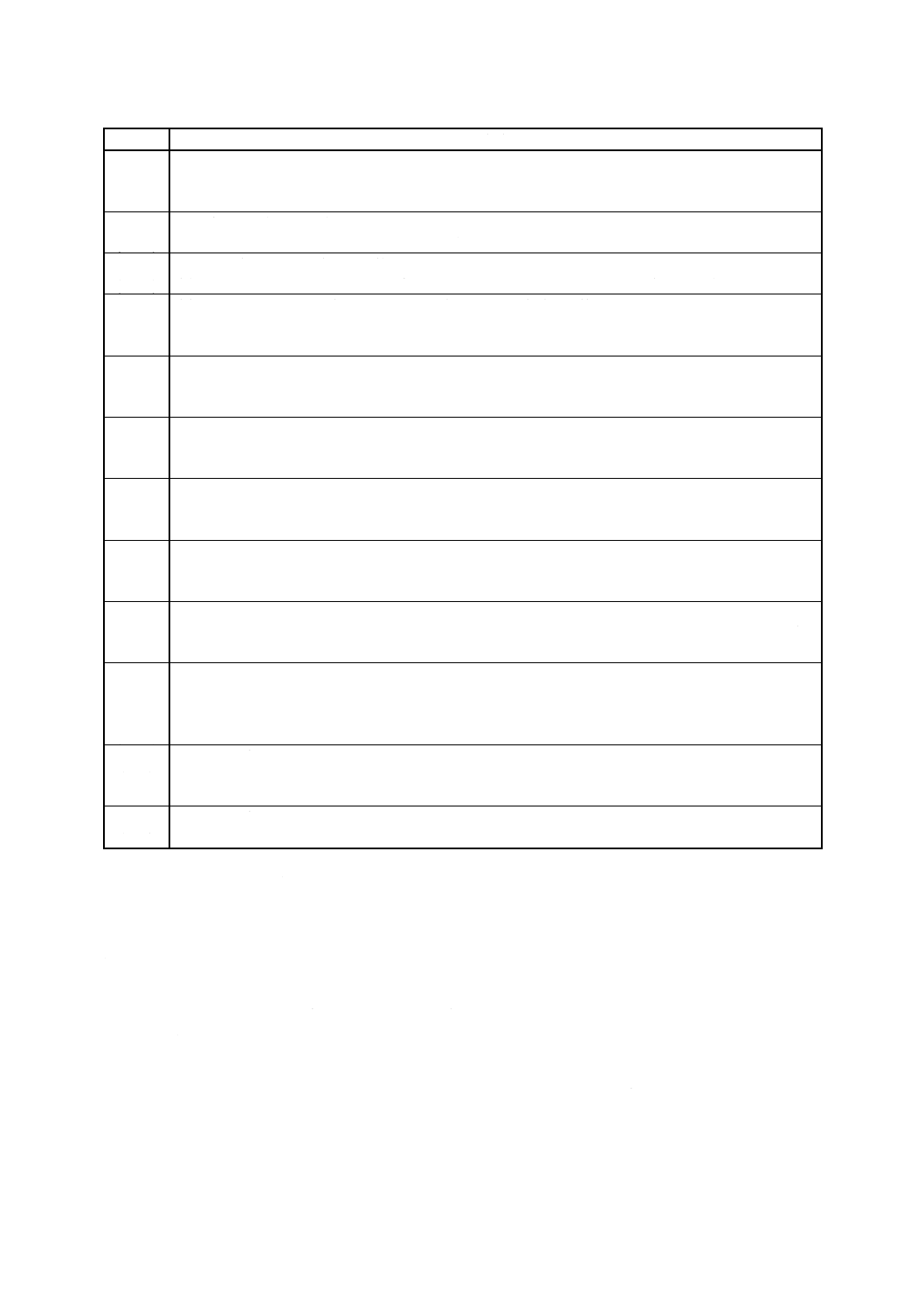

表5 TXの細分記号及びその意味

記号

意味

T1

(TA)

高温加工から冷却後自然時効させたもの:

押出材のように高温の製造工程から冷却後積極的に冷間加工を行わず,十分に安定な状態まで自然時効

させたもの。したがって,矯正してもその冷間加工の効果が小さいもの。

T2

(TC)

高温加工から冷却後冷間加工を行い,更に自然時効させたもの:

押出材のように高温の製造工程から冷却後強さを増加させるため冷間加工を行い,更に十分に安定な状

態まで自然時効させたもの。

T3

(TD)

溶体化処理後冷間加工を行い,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,更に十分に安定な状態まで自然時効させたもの。

T4

(TB)

溶体化処理後自然時効させたもの:

溶体化処理後冷間加工を行わず,十分に安定な状態まで自然時効させたもの。したがって矯正してもそ

の冷間加工の効果が小さいもの。

T5

(TE)

高温加工から冷却後人工時効硬化処理したもの:

鋳物又は押出材のように高温の製造工程から冷却後積極的に冷間加工を行わず,人工時効硬化処理したもの。

したがって,矯正してもその冷間加工の効果が小さいもの。

T6

(TF)

溶体化処理後人工時効硬化処理したもの:

溶体化処理後積極的に冷間加工を行わず,人工時効硬化処理したもの。したがって,矯正してもその冷

間加工の効果が小さいもの。

T7

(TM)

溶体化処理後安定化処理したもの:

溶体化処理後特別の性質に調整するため,最大強さを得る人工時効硬化処理条件を超えて過時効処理し

たもの。

T8

(TH)

溶体化処理後冷間加工を行い,更に人工時効硬化処理したもの:

溶体化処理後強さを増加させるため冷間加工を行い,更に人工時効硬化処理したもの。

T9

(TL)

溶体化処理後人工時効硬化処理を行い,更に冷間加工したもの:

溶体化処理後人工時効硬化処理を行い,強さを増加させるため,更に冷間加工したもの。

T10

(TG)

高温加工から冷却後冷間加工を行い,更に人工時効硬化処理したもの:

押出材のように高温の製造工程から冷却後強さを増加させるため冷間加工を行い,更に人工時効硬化処

理したもの。

備考 ( ) 内は対応ISO記号であり,これを用いてもよい。

5

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

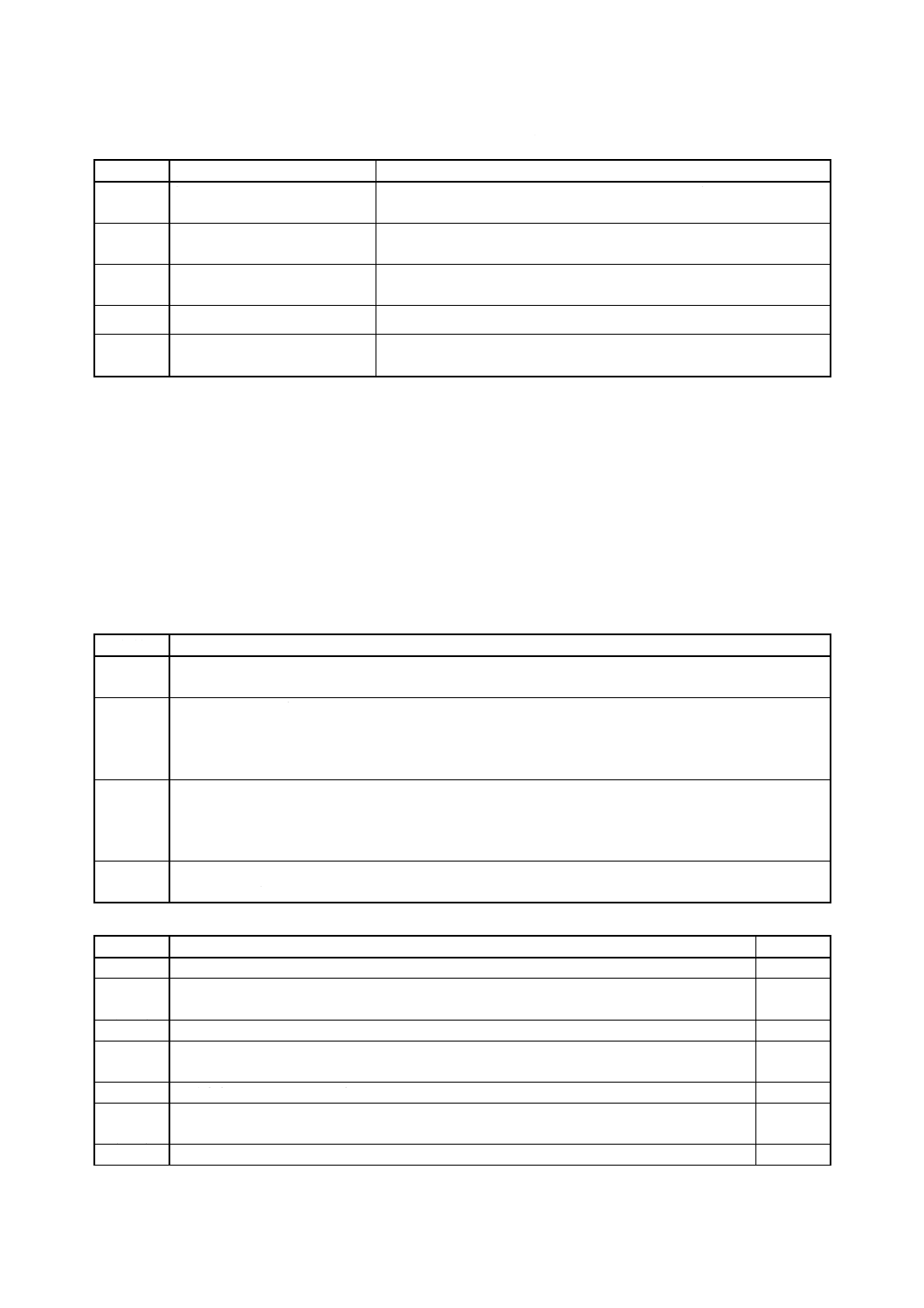

表6 TXYの具体例とその意味

記号

意味

T31

(TD1)

T3の断面減少率をほぼ1%としたもの:

溶体化処理後強さを増加させるため断面減少率ほぼ1%の冷間加工を行い,更に自然時効させたもの。

T351

(TD51)

溶体化処理後冷間加工を行い,残留応力を除去し,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX51の永久ひずみを与える引張加工によって残留

応力を除去した後,更に自然時効させたもの。

T3510

(TD510)

溶体化処理後冷間加工を行い,残留応力を除去し,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX510の永久ひずみを与える引張加工によって残

留応力を除去した後,更に自然時効させたもの。

T3511

(TD511)

溶体化処理後冷間加工を行い,残留応力を除去し,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX511の永久ひずみを与える引張加工によって残

留応力を除去した後,更に自然時効させたもの。ただし,この引張加工後わずかな加工は許容される。

T352

(TD52)

溶体化処理後冷間加工を行い,残留応力を除去し,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX52の永久ひずみを与える圧縮加工によって残留

応力を除去した後,更に自然時効させたもの。

T354

(TD54)

溶体化処理後冷間加工を行い,残留応力を除去し,更に自然時効させたもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX54の永久ひずみを与える引張り及び圧縮の複合

矯正によって永久ひずみを与えて,残留応力を除去した後,更に自然時効させたもの。

最終型による冷間打ち直しをした型鍛造品に適用する。

T36

(TD6)

T361

(TD61)

T3の断面減少率をほぼ6%としたもの:

溶体化処理後強さを増加させるため断面減少率ほぼ6%の冷間加工を行い,更に自然時効させたもの。

T37

(TD7)

T3の断面減少率をほぼ7%としたもの:

溶体化処理後強さを増加させるため断面減少率ほぼ7%の冷間加工を行い,更に自然時効させたもの。

T39

(TD9)

T3の冷間加工を規定の機械的性質が得られるまで行ったもの:

溶体化処理後自然時効の前か後に規定の機械的性質が得られるまで冷間加工を行ったもの。

T42

(TB2)

T4の処理を使用者が行ったもの:

使用者が溶体化処理後十分な安定状態まで自然時効させたもの。

T451

(TB51)

溶体化処理後残留応力を除去し,更に自然時効させたもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更に自然時効させたもの。

T4510

(TB510)

溶体化処理後残留応力を除去し,更に自然時効させたもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更に自然時効させたもの。

T4511

(TB511)

溶体化処理後残留応力を除去し,更に自然時効させたもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更に自然時効させたも

の。ただし,この引張加工後わずかな加工は許容される。

T452

(TB52)

溶体化処理後残留応力を除去し,更に自然時効させたもの:

溶体化処理後TX52の永久ひずみを与える圧縮加工によって残留応力を除去し,更に自然時効させたも

の。

T454

(TB54)

溶体化処理後残留応力を除去し,更に自然時効させたもの:

溶体化処理後TX54の永久ひずみを与える引張りと圧縮の複合矯正によって残留応力を除去し,更に自

然時効させたもの。

T51

(TE1)

高温加工から冷却後人工時効硬化処理したもの:

高温加工から冷却後成形性を向上させるために人工時効硬化処理条件を調整したもの。

T56

(TE6)

高温加工から冷却後人工時効硬化処理したもの:

高温加工から冷却後T5処理によるよりも高い強さを得るために6 000系合金の人工時効硬化処理条件を

調整したもの。

6

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

意味

T61

(TF1)

展伸材の場合,温水焼入れによる溶体化処理後人工時効硬化処理したもの:

焼入れによるひずみの発生を防止するため温水に焼入れし,次に人工時効硬化処理したもの。

鋳物の場合,溶体化処理後人工時効硬化処理したもの:

T6処理によるものよりも高い強さを得るために人工時効硬化処理条件を調整したもの。

T6151

(TF151)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更に成形性を向上させ

るために人工時効硬化処理条件を調整したもの。

T62

(TF2)

T6の処理を使用者が行ったもの:

使用者が溶体化処理後人工時効硬化処理したもの。

T64

(TF4)

溶体化処理後人工時効硬化処理したもの:

溶体化処理後成形性を向上させるために人工時効硬化処理条件をT6とT61の中間に調整したもの。

T651

(TF51)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更に人工時効硬化処理

したもの。

T6510

(TF510)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更に人工時効硬化処理

したもの。

T6511

(TF511)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更に人工時効硬化処理

したもの。ただし,この引張加工後わずかな加工は許容される。

T652

(TF52)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX52の永久ひずみを与える圧縮加工によって残留応力を除去し,更に人工時効硬化処理

したもの。

T654

(TF54)

溶体化処理後残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX54の永久ひずみを与える引張りと圧縮の複合矯正によって残留応力を除去し,更に人

工時効硬化処理したもの。

T66

(TF6)

溶体化処理後人工時効硬化処理したもの:

T6処理によるものよりも高い強さを得るために6 000系合金の人工時効硬化処理条件を調整したもの。

T73

(TM3)

溶体化処理後過時効処理したもの:

溶体化処理後耐応力腐食割れ性を最大にするため過時効処理したもの。

T732

(TM32)

T73の処理を使用者が行ったもの:

使用者が溶体化処理後耐応力腐食割れ性を最大にするため過時効処理したもの。

T7351

(TM351)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更にT73の条件で過時

効処理したもの。

T73510

(TM3510)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更にT73の条件で過時

効処理したもの。

T73511

(TM3511)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更にT73の条件で過時

効処理したもの。ただし,この引張加工後わずかな加工は許容される。

T7352

(TM352)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX52の永久ひずみを与える圧縮加工によって残留応力を除去し,更にT73の条件で過時

効処理したもの。

T7354

(TM354)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX54の永久ひずみを与える引張りと圧縮の複合矯正によって残留応力を除去し,更にT73

の条件で過時効処理したもの。

T74

(TM4)

溶体化処理後過時効処理したもの:

溶体化処理後耐応力腐食割れ性を調整するためT73とT76の中間の過時効処理したもの。

7

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

意味

T7451

(TM451)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更にT74の条件で過時

効処理したもの。

T74510

(TM4510)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更にT74の条件で過時

効処理したもの。

T74511

(TM4511)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更にT74の条件で過時

効処理したもの。ただし,この引張加工後わずかな加工は許容される。

T7452

(TM452)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX52の永久ひずみを与える圧縮加工によって残留応力を除去し,更にT74の条件で過時

効処理したもの。

T7454

(TM454)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX54の永久ひずみを与える引張りと圧縮の複合矯正によって残留応力を除去し,更にT74

の条件で過時効処理したもの。

T76

(TM6)

溶体化処理後過時効処理したもの:

溶体化処理後耐はく離腐食性を良くするため過時効処理したもの。

T761

(TM61)

溶体化処理後過時効処理したもの:

溶体化処理後耐はく離腐食性を良くするため過時効処理したもの。7475合金の薄板及び条に適用する。

T762

(TM62)

T76の処理を使用者が行ったもの:

使用者が溶体化処理後耐はく離腐食性を良くするため過時効処理したもの。

T7651

(TM651)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更にT76の条件で過時

効処理したもの。

T76510

(TM6510)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更にT76の条件で過時

効処理したもの。

T76511

(TM6511)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更にT76の条件で過時

効処理したもの。ただし,この引張加工後わずかな加工は許容される。

T7652

(TM652)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX52の永久ひずみを与える圧縮加工によって残留応力を除去し,更にT76の条件で過時

効処理したもの。

T7654

(TM654)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX54の永久ひずみを与える引張りと圧縮の複合矯正によって残留応力を除去し,更にT76

の条件で過時効処理したもの。

T79

(TM9)

溶体化処理後過時効処理したもの:

溶体化処理後ごくわずかに過時効処理したもの。

T79510

(TM9510)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX510の永久ひずみを与える引張加工によって残留応力を除去し,更にT79の条件で過時

効処理したもの。

T79511

(TM9511)

溶体化処理後残留応力を除去し,更に過時効処理したもの:

溶体化処理後TX511の永久ひずみを与える引張加工によって残留応力を除去し,更にT79の条件で過時

効処理したもの。ただし,この引張加工後わずかな加工は許容される。

T81

(TH1)

T8の断面減少率をほぼ1%としたもの:

溶体化処理後強さを増加させるため断面減少率ほぼ1%の冷間加工を行い,更に人工時効硬化処理したも

の。

T82

(TH2)

T8の処理を使用者が行い,断面減少率をほぼ2%としたもの:

使用者が溶体化処理後2%の永久ひずみを与える引張加工を行い,更に人工時効硬化処理したもの。

8

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

意味

T83

(TH3)

T8の断面減少率をほぼ3%としたもの:

溶体化処理後強さを増加させるため断面減少率ほぼ3%の冷間加工を行い,更に人工時効硬化処理したも

の。

T832

(TH32)

T8の冷間加工条件を調整したもの:

溶体化処理後強さを増加させるため冷間加工条件を調整して,更に人工時効硬化処理したもの。

T841

(TH41)

T8の人工時効硬化処理条件を調整したもの:

溶体化処理後強さを増加させるため冷間加工を行い,更に人工時効硬化処理条件を調整したもの。

T84151

(TH4151)

溶体化処理後残留応力を除去し,更に人工時効硬化処理条件を調整したもの:

溶体化処理後,TX51の永久ひずみを与える引張加工によって残留応力を除去し,更に人工時効硬化処理

したもの。

T851

(TH51)

溶体化処理後冷間加工を行い,残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後TX51の永久ひずみを与える引張加工によって残留応力を除去し,更に人工時効硬化処理

したもの。

T8510

(TH510)

溶体化処理後冷間加工を行い,残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX510の永久ひずみを与える引張加工によって残

留応力を除去し,更に人工時効硬化処理したもの。

T8511

(TH511)

溶体化処理後冷間加工を行い,残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX511の永久ひずみを与える引張加工によって残

留応力を除去し,更に人工時効硬化処理したもの。ただし,この引張加工後わずかな加工は許容される。

T852

(TH52)

溶体化処理後冷間加工を行い,残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX52の永久ひずみを与える圧縮加工によって残留

応力を除去し,更に人工時効硬化処理したもの。

T854

(TH54)

溶体化処理後冷間加工を行い,残留応力を除去し,更に人工時効硬化処理したもの:

溶体化処理後強さを増加させるため冷間加工を行い,TX54の永久ひずみを与える引張り及び圧縮の複合

矯正によって残留応力を除去し,更に人工時効硬化処理したもの。

T86

(TH6)

T861

(TH61)

T36を人工時効硬化処理したもの:

溶体化処理後強さを増加させるため断面減少率ほぼ6%の冷間加工を行い,更に人工時効硬化処理したも

の。

T87

(TH7)

T37を人工時効硬化処理したもの:

溶体化処理後強さを増加させるため断面減少率ほぼ7%の冷間加工を行い,更に人工時効硬化処理したも

の。

T89

(TH9)

T39を人工時効硬化処理したもの:

溶体化処理後規定の機械的性質が得られるまで冷間加工を行い,更に人工時効硬化処理したもの。

備考 ( ) は対応ISO記号であり,これを用いてもよい。

4.3

Oの細分記号 Oの細分記号は,次の3種類がある。

a) O1 高温焼なまし後徐冷 超音波応答性を高めるか,又は寸法安定性を与えるために溶体化処理に必

要な温度と時間とで熱処理して,常温まで徐冷した展伸材に適用する。

b) O2 加工熱処理 超塑性加工をして溶体化処理させるといった特殊な加工熱処理を受けた展伸材に

適用する。

c) O3 均質化処理 偏析を減少させたり,取り除いたりするために高温で均熱処理させたもの。

4.4

Wの細分記号 不安定な溶体化処理後,わずかに永久ひずみを与えて残留応力を除去したものに次

の記号を使用する。

a) W51, W510, W511 引張矯正によって永久ひずみを与えて,残留応力を除去したもの。

W51 TX51と同等の永久ひずみを与えたもの。

W510 TX510と同等の永久ひずみを与えたもの。

9

H 0001 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W511 TX511と同等の永久ひずみを与えたもの。

b) W52 圧縮矯正によって永久ひずみを与えて,残留応力を除去したもの。

c) W54 引張り及び圧縮の複合矯正によって永久ひずみを与えて,残留応力を除去したもの。

関連規格 JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4001 アルミニウム及びアルミニウム合金の塗装板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金押出形材

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS H 4170 高純度アルミニウムはく

JIS H 4180 アルミニウム及びアルミニウム合金の板及び管の導体

JIS H 4201 マグネシウム合金板

JIS H 4202 マグネシウム合金継目無管

JIS H 4203 マグネシウム合金棒

JIS H 4204 マグネシウム合金押出形材

JIS H 5202 アルミニウム合金鋳物

JIS H 5203 マグネシウム合金鋳物

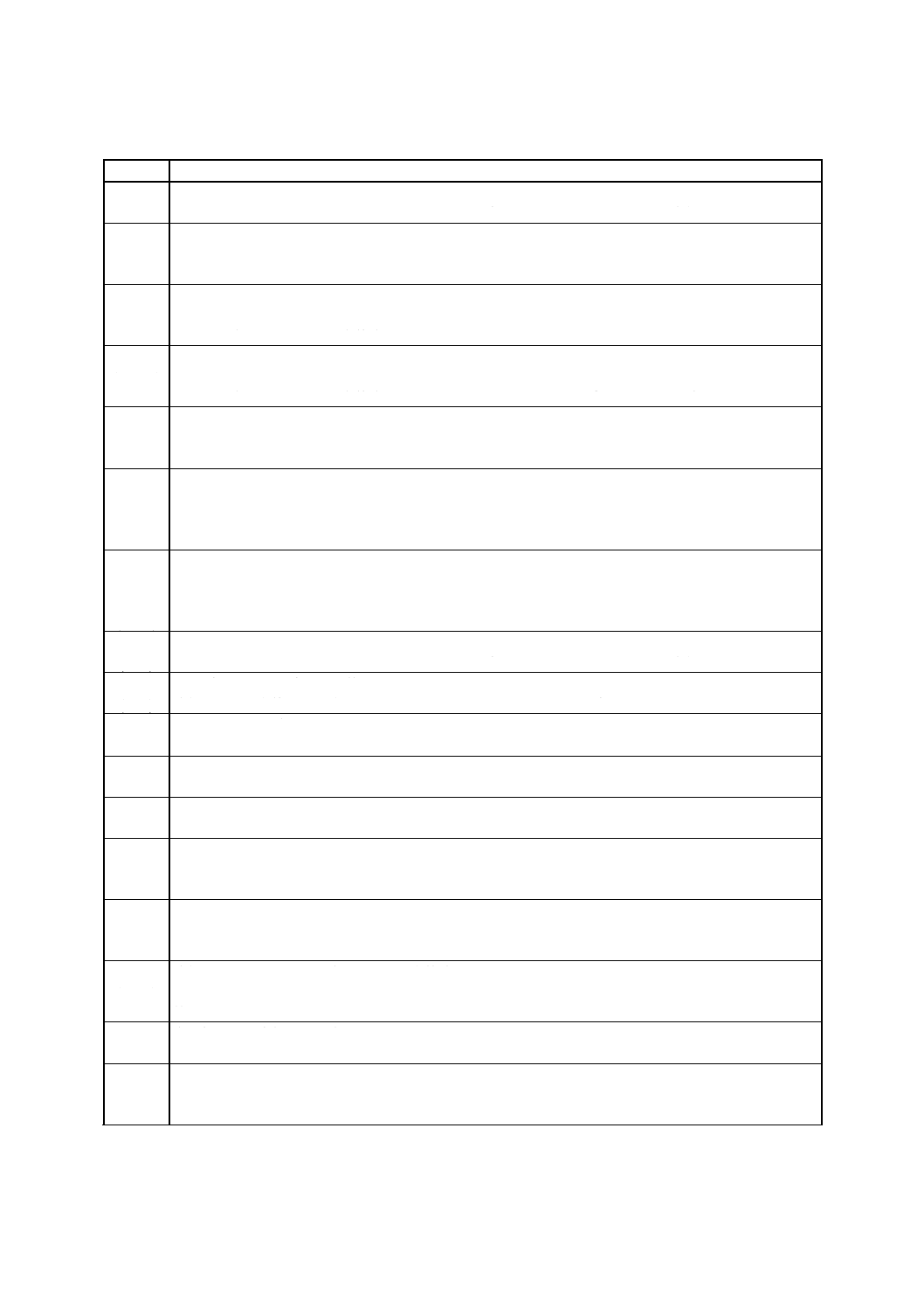

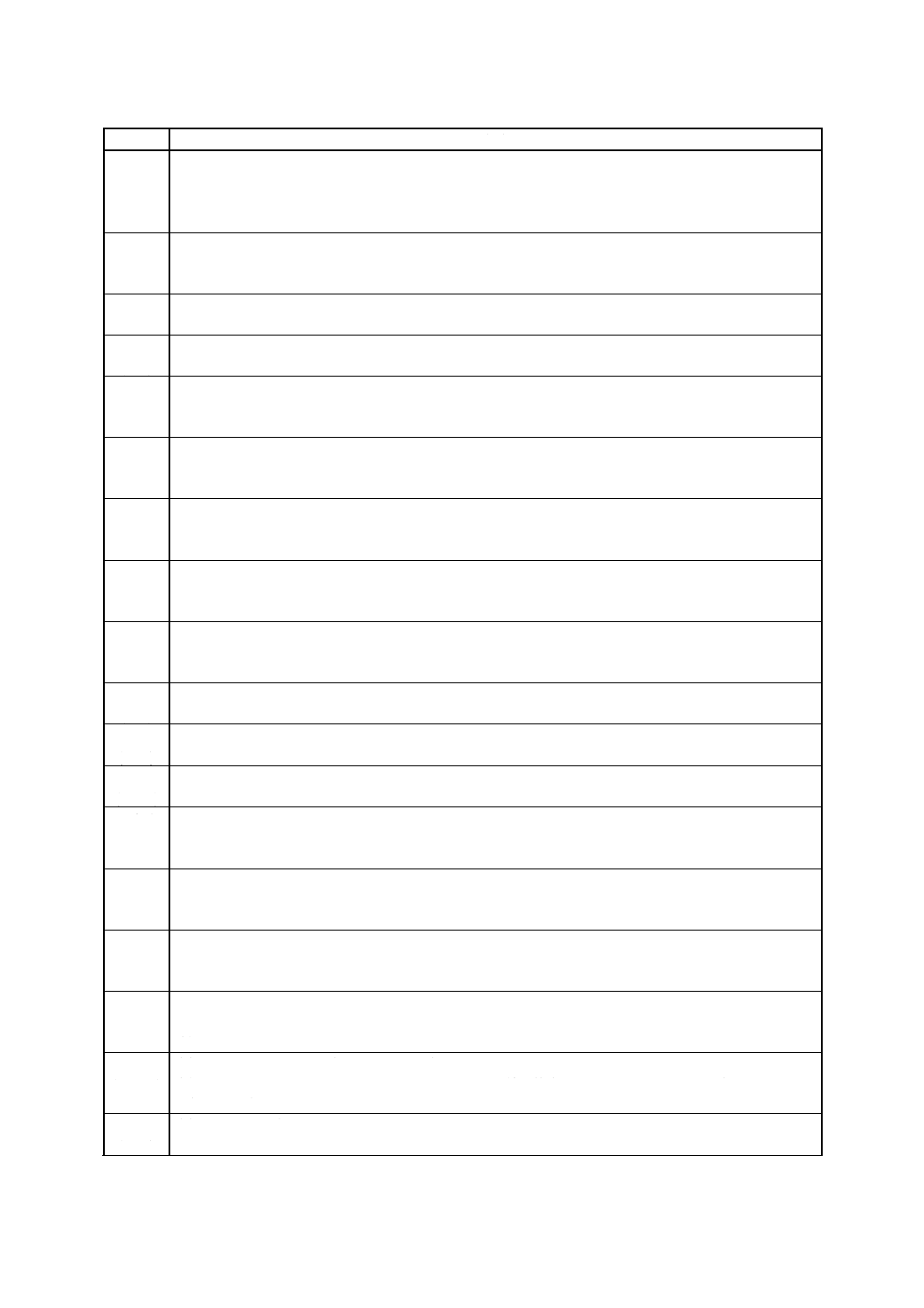

JIS H 0001 アルミニウム,マグネシウム及びそれらの合金−質別記号 改正原案作成委員会 構成表

氏名

所属

(委員長)

金 子 純 一

日本大学生産工学部

伊 藤 邦 夫

東京大学大学院工学系研究科

河 野 紀 雄

千葉工業大学金属工学科

村 上 雄

帝京科学大学理工学部

林 央

理化学研究所素形材工学研究室

廣 瀬 浩 二

工業技術院標準部

山 村 修 蔵

財団法人日本規格協会技術部

山 田 哲 夫

株式会社神戸製鋼アルミ・銅事業本部技術部

川 村 知 一

古河電気工業株式会社軽金属事業本部技術部

安 武 一 孝

住友軽金属工業株式会社名古屋製造所品質保証部

中 村 恵 一

三菱アルミニウム株式会社富士製作所管理技術部

池 田 寛

日本軽金属株式会社圧延本部板事業部技術開発部

桑 原 正 明

スカイアルミニウム株式会社品質保証部

池 村 俊 明

昭和アルミニウム株式会社生産技術センターQC推進室

土 屋 和 之

石川島播磨重工業株式会社生産技術開発センター生産技術

開発部

松 井 利 治

三菱自動車工業株式会社材料技術部

北 尾 吉 延

社団法人日本航空宇宙工業会技術部

末 永 則 雄

社団法人日本電子機械工業会標準化センター

大 路 民 樹

社団法人日本包装技術協会包装技術研究所包装材料研究室

牧 内 洋

東洋製罐株式会社品質保証部

齋 藤 稔

昭和アルミニウム株式会社箔事業部

(事務局)

荒 川 典 彦

社団法人軽金属協会