G 7308 : 2000 (ISO 6934-2 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,国際規格との整合を図るために,ISO 6934 (Steel for the prestressing of concrete) Part 1〜

5を内容を変更することなく翻訳したものである。

JIS G 7308は,次に示す規格群編成になっている。

JIS G 7307 (ISO 6934-1) PC鋼材−第1部:一般要求事項(ISO仕様)

JIS G 7308 (ISO 6934-2) PC鋼材−第2部:冷間引抜きワイヤー(ISO仕様)

JIS G 7309 (ISO 6934-3) PC鋼材−第3部:焼入れ焼戻しワイヤー(ISO仕様)

JIS G 7310 (ISO 6934-4) PC鋼材−第4部:ストランド(ISO仕様)

JIS G 7311 (ISO 6934-5) PC鋼材−第5部:後加工のある,又は後加工のない熱間圧延鋼棒(ISO仕

様)

JIS G 7308 (ISO 6934-2) には,次に示す附属書がある。

附属書A(参考) インデント加工及びクリンプ加工

附属書B(参考) 推奨するコイル内径

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7308 : 2000

(ISO 6934-2 : 1991)

PC鋼材−

第2部:冷間引抜きワイヤー

(ISO仕様)

Steel for the prestressing of concrete−Part 2 : Cold-drawn wire

序文 この規格は,1991年に第1版として発行されたISO 6934-2,Steel for prestressing of concrete−Part 2 :

Cold-drawn wireを翻訳し,技術的内容及び規格の様式を変更することなく作成した日本工業規格である。

なお,この規格は,従来のJIS G 3536,JIS G 3538と品質水準,設計上の数値などを異にしているところ

があり,注意を要するので,適用に当たっては必ず解説を参照する。

1. 適用範囲 この規格は,冷間引抜きをしたプレイン(丸線のまま)の状態,インデント加工,リブ加

工又はクリンプ加工のいずれかを施した高張力鋼線の要求事項について規定する。

製品は,JIS G 7307の一般要求事項に基づき,ミルコイルワイヤー(伸線上がりコイル)若しくは,直

線加工と応力除去を施したコイル又は定尺カット製品として供給される。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格を構成する

ものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格はその最新版(追

補を含む。)を適用する。

JIS G 7307 PC鋼材−第1部:一般要求事項(ISO仕様)

備考 ISO 6934-1 : 1991, Steel for prestressing of concrete−Part 1 : General requirementsと一致してい

る。

3. 定義 この規格で用いる主な用語の定義は,JIS G 7307による。

4. 製造条件 ワイヤーは,JIS G 7307に基づいて高炭素鋼から製造しなければならない。ワイヤーは,

溶接又はその他継ぎ目があってはならない。

5. 表面形状 ワイヤーの表面形状は,数種類(リブ,インデント,クリンプ)がある。これらの目的は

ワイヤーとコンクリートの付着性を改善することである。ワイヤーの表面形状の種類は,受渡当事者間の

協定による。インデントとクリンプの例を附属書Aに示す。

2

G 7308 : 2000 (ISO 6934-2 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 特性 呼称,情報データ及び要求特性は,表1及び表2による。

6.1

ミルコイルワイヤー(伸線上がりコイル)の寸法及び特性

6.1.1

寸法,単位質量及び引張特性 表1による。

6.1.2

伸び及び延性 200mmのゲージ長さで測定したとき,最大荷重での全伸び率は1.5%以上とする。

すべてのワイヤーは,肉眼で見ることができるような絞られた延性破面を示さなければならない。すべて

のワイヤーは,表1の右端の欄にある曲げ半径を使っての繰返し曲げ試験に耐えなければならない。最小

曲げ回数は,プレインのワイヤーが4回,インデント加工及びリブ加工したワイヤーが3回とする。

6.1.3

リラクセーション 表1に規定されている特性最大荷重の70%の初荷重で1 000時間のリラクセー

ションは10%を超えてはならない。

要求があれば,同じ試験は,特性最大荷重(表1による)の60%の初荷重で行う。その結果,最大リラ

クセーションは,8%とする。

6.1.4

疲れ 受渡当事者間に協定があれば,材料は,公称引張強さの70%の最大応力から下限振幅応力で

試験し,2×106回で破断してはならない。応力範囲は,プレインのワイヤーが200N/mm2,インデント加

工及びリブ加工のワイヤーは180N/mm2とする。

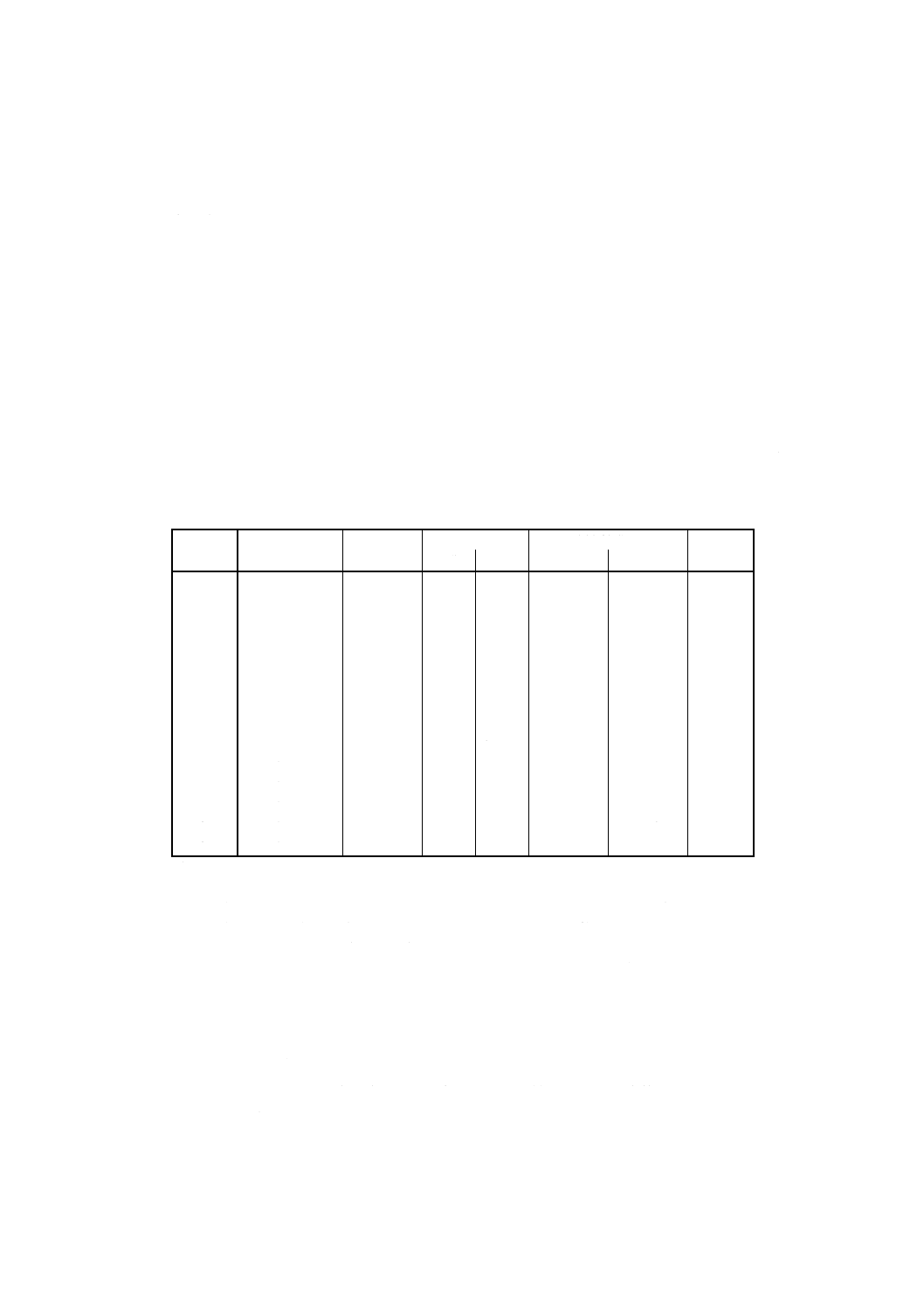

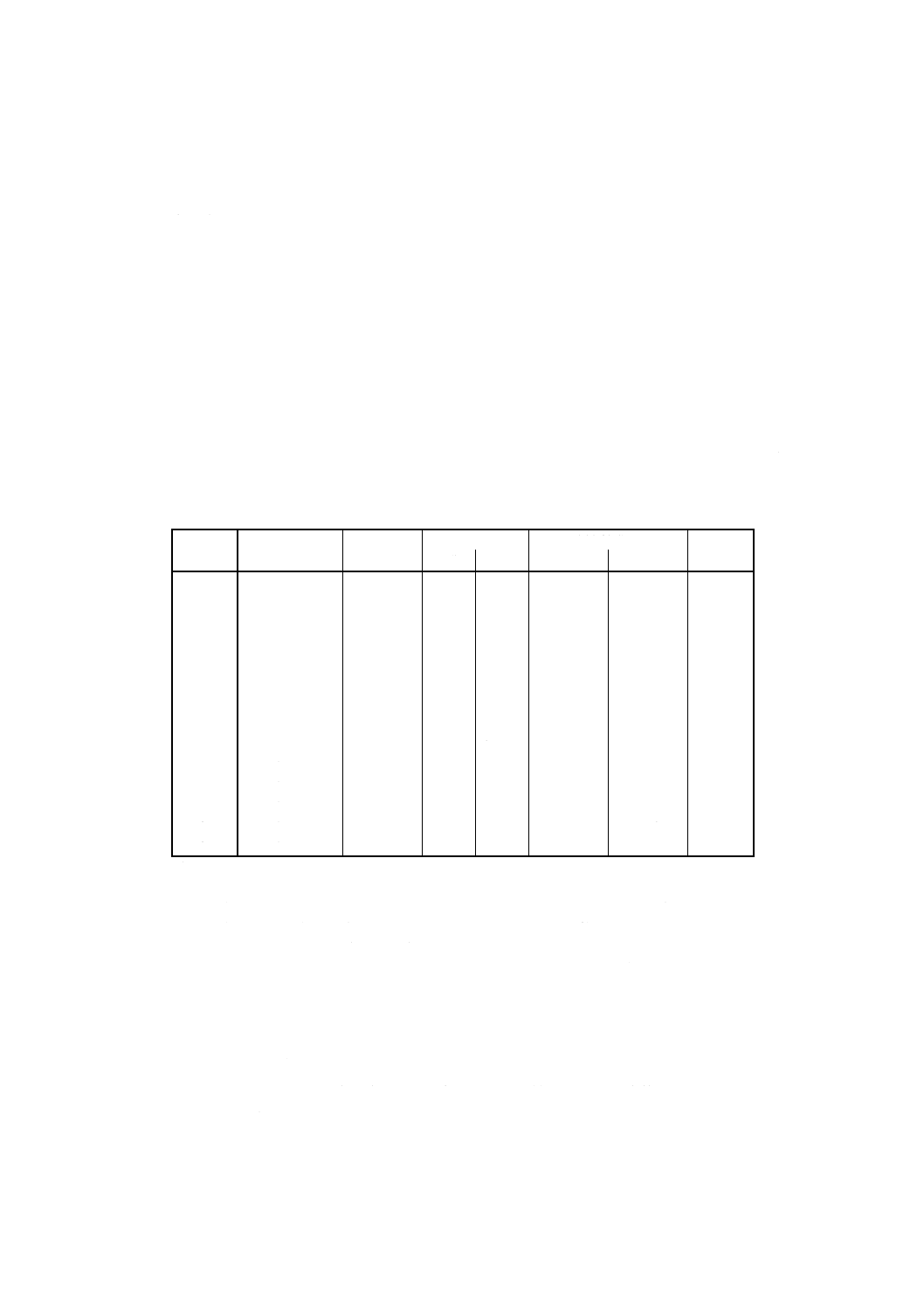

表1 伸線上がりコイルワイヤーの公称寸法,単位質量及び引張特性

公称線径 公称引張強さ1) 公称断面積 単位質量 g/m

特性値2) kN

曲げ半径

mm

N/mm2

mm2

標準+ 許容差 最大荷重+

0.1%耐力

mm

8

1 470

50.3

395

±5.9

73.9

59.1

20

8

1 570

50.3

395

±5.9

79.0

63.2

20

7

1 570

38.5

302

±4.3

60.4

48.3

20

7

1 670

38.5

302

±4.3

64.3

51.4

20

6

1 670

28.3

222

±3.7

47.3

37.8

15

6

1 770

28.3

222

±3.7

50.1

40.1

15

5

1 670

19.6

154

±3.1

32.7

26.2

15

5

1 770

19.6

154

±3.1

34.7

27.8

15

4

1 670

12.6

98.9 ±2.0

21.0

16.8

10

4

1 770

12.6

98.9 ±2.0

22.3

17.8

10

3

1 770

7.07

55.5 ±1.5

12.5

10.0

7.5

3

1 860

7.07

55.5 ±1.5

13.1

10.5

7.5

2.5

1 860

4.91

38.5 ±1.25

9.13

7.3

7.5

2.5

1 960

4.91

38.5 ±1.25

9.62

7.7

7.5

注1) 公称引張強さは,表示の目的であり,公称断面積及び特性最大荷重から計算し,

10N/mm2の近似値になるように丸める。

2) 単位質量の許容差を小さくするため,応力よりむしろ特性値の荷重が規定されている。

3) 単位質量は,鋼の密度7.85kg/dm3の値を慣例的に採用し計算している。

4) 特定の用途(例 鉄道まくらぎ用,パイル用又はタンク用)に使われる材料の適合性

を証明するため,特性最大荷重の少なくとも80%になるように全伸び1%での荷重に

対する要求がある。

6.2

応力除去したワイヤーの寸法及び特性

6.2.1

寸法,単位質量及び引張特性 表2による。

6.2.2

伸び及び延性 200mmのゲージ長さで測定したとき,最大荷重での全伸び率は3.5%以上とする。

すべてのワイヤーは,肉眼で見ることができるような絞られた延性破面を呈さなければならない。すべて

のワイヤーは,表2の右端の欄にある曲げ半径を使っての繰返し曲げ試験に耐えなければならない。最小

曲げ回数は,プレインのワイヤーが4回,インデント加工及びリブ加工したワイヤーが3回とする。

3

G 7308 : 2000 (ISO 6934-2 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

リラクセーション 表1に規定されている特性最大荷重の70%の初荷重で1 000時間のリラクセー

ションを決定しなければならない。

要求がある場合,1 000時間でのリラクセーションを,特性最大荷重(表2による。)の60%及び80%の

初荷重で決定しなければならない。最大リラクセーション値は,表3の一覧表による。

6.2.4

疲れ 受渡当事者間に同意があれば,材料は,公称引張強さの70%の最大応力から下限振幅応力で

試験し,2×106回で破断してはならない。応力範囲は,プレインのワイヤーが200N/mm2,インデント加

工及びリブ加工のワイヤーに対しては180N/mm2である。

データがない場合,クリンプワイヤーの応力範囲は一時的に100N/mm2を使用する。

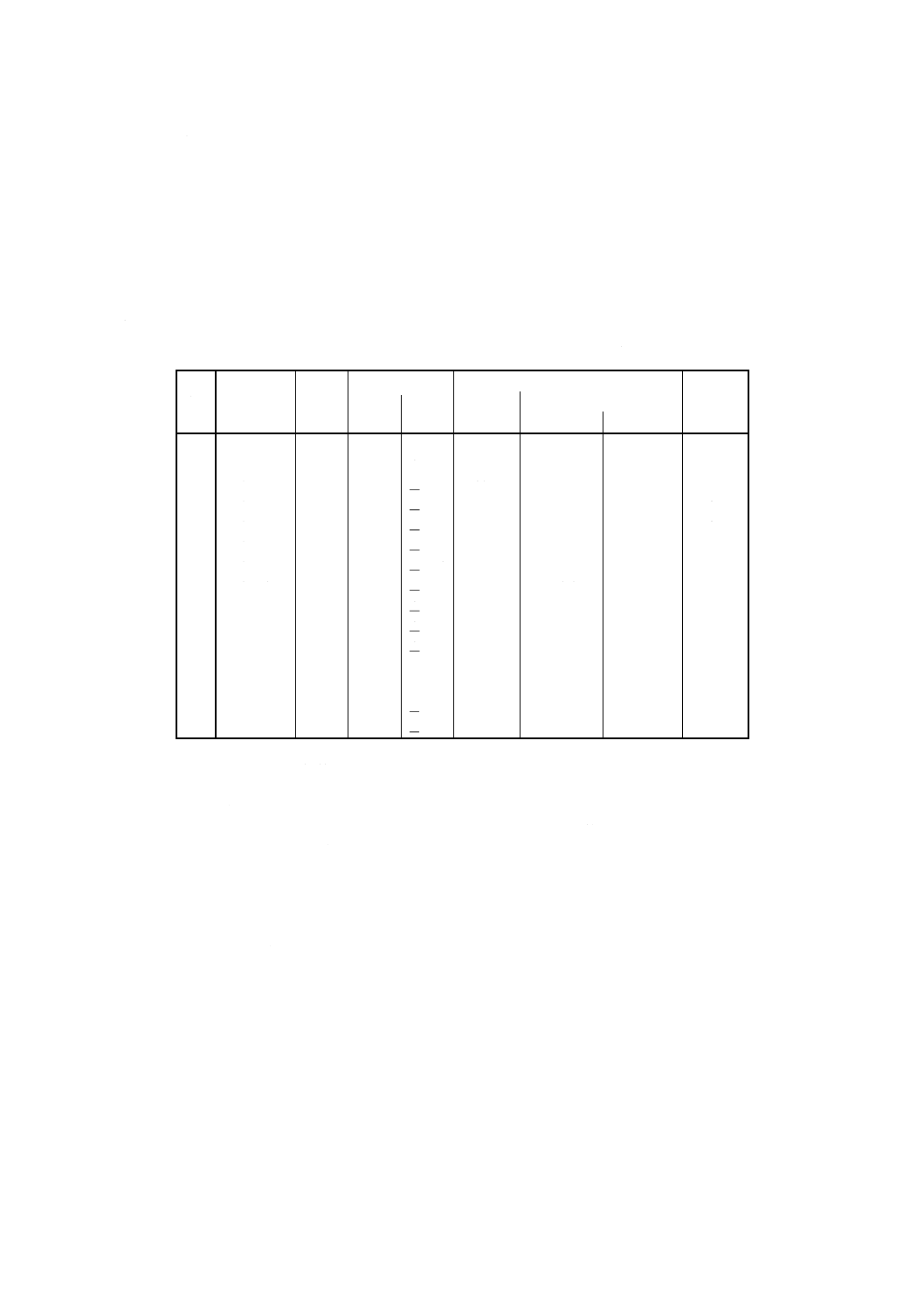

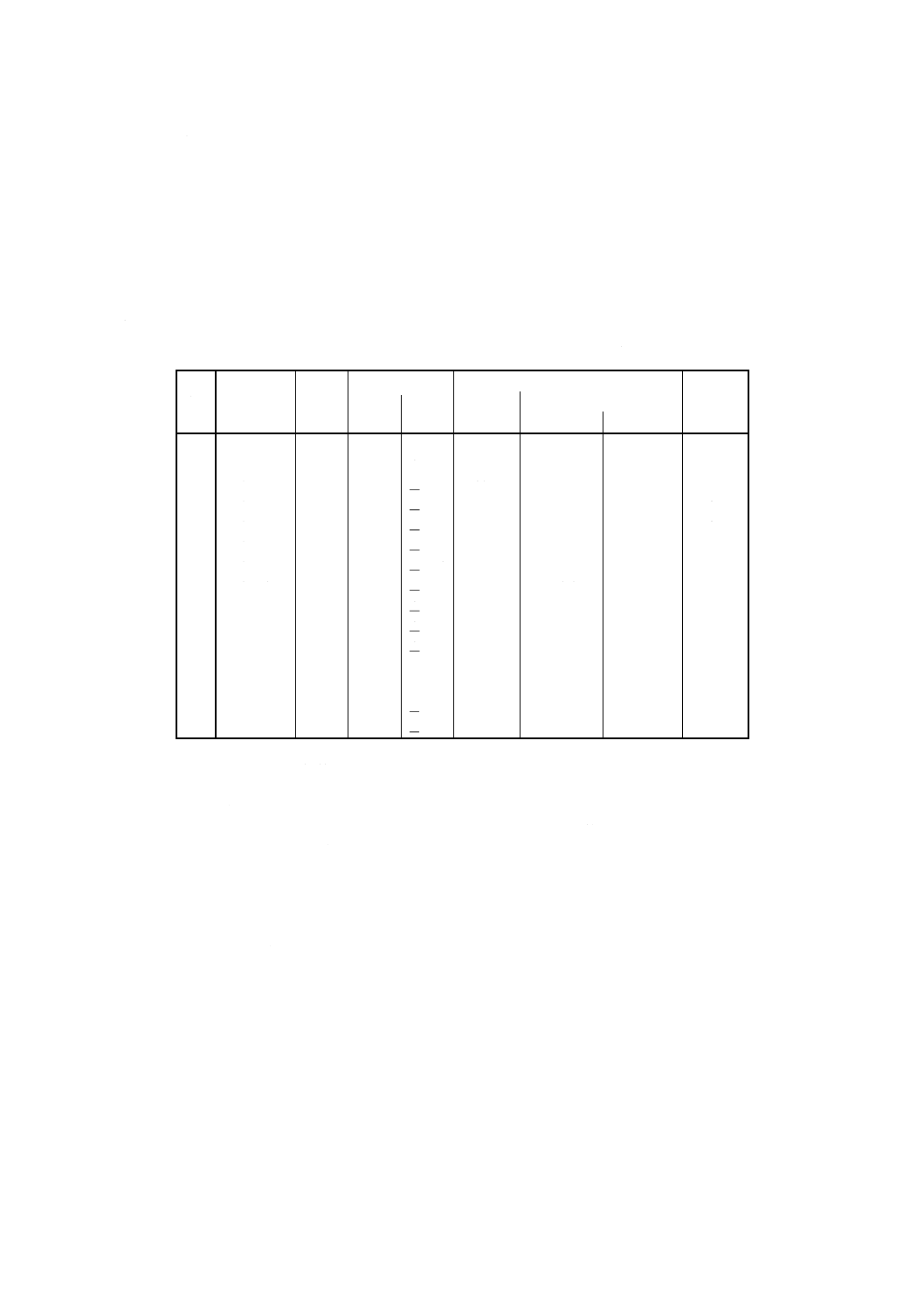

表2 応力除去したワイヤーの公称寸法,単位質量及び引張特性

公称

公称

公称

単位質量g/m

特性値2)kN

曲げ半径

線径 引張強さ1) 断面積 標準3) 許容差 最大荷重

耐力

mm

mm

N/mm2

mm2

0.1%4)5)6)

0.2%4)6)

12.2

1 470

117

918

±10.5

172

138

141

30

12.2

1 570

117

918

±10.5

184

147

151

30

10

1 470

78.5

617

± 8.6

115

92.3

94.3

25

10

1 570

78.5

617

± 8.6

123

98.6

101

25

9

1 470

63.6

499

± 7.2

93.5

74.8

76.7

25

8

1 570

50.3

395

± 5.9

79.0

65.6

67.1

20

8

1 670

50.3

395

± 5.9

84.0

69.7

71.4

20

7

1 570

38.5

302

± 4.3

60.4

50.1

51.3

20

7

1 670

38.5

302

± 4.3

64.3

53.4

54.7

20

6

1 670

28.3

222

± 3.7

47.3

39.3

40.2

15

6

1 770

28.3

222

± 3.7

50.1

41.6

42.6

15

5

1 670

19.6

154

± 3.1

32.7

27.2

27.8

15

5

1 770

19.6

154

± 3.1

34.7

28.8

29.5

15

4

1 670

12.6 98.9 ± 2.0

21.0

17.5

17.9

10

4

1 770

12.6 98.9 ± 2.0

22.3

18.5

19.0

10

注1) 公称引張強さは,表示の目的であり,公称断面積及び特性最大荷重から計算し,

10N/mm2の近似値になるように丸める。

2) 単位質量の許容差を小さくするため,応力よりむしろ特性値の荷重が規定されてい

る。

3) 単位質量は,鋼の密度7.85kg/dm3の値を慣例的に採用し計算している。

4) 8.0mmを超える線径に対しては,特性値の耐力0.1%及び0.2%がそれぞれに特性値の

最大荷重の約80%及び82%である。8.0mm以下の線径に対しては,該当する数字は

それぞれ約83%と85%である。

5) 縦弾性係数は,205±10kN/mm2を使ってよい。

6) 0.1%耐力は必すである。協定したときを除き,0.2%耐力は参考用である(JIS G 7307

による。)。

4

G 7308 : 2000 (ISO 6934-2 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 最大リラクセーション値

特性最大荷重に

対する初期荷重

リラクセーションクラス

リラックス1

リラックス2

(%)

(%)

(%)

70

8.0

2.5

60

4.5

1.0

80

12.0

4.5

7. 表示 ワイヤーは,JIS G 7307によって注文し,表示は次による。

a) JIS G 7308

b) 処理方法を示す文字

M:ミルコイルワイヤー(JIS G 7307による。)

S:応力除去したワイヤー(JIS G 7307による。)

c) ワイヤ表面を示す文字

P:プレイン(表面未加工品)

I:インデント加工品

C:クリンプ加工品

R:リブ加工品

d) 公称線径 (mm)

e) 公称引張強さ (N/mm2)

f)

リラクセーションクラス(リラックス1又はリラックス2)

例 クラス1のリラクセーションで,公称線径7mm,公称引張強さ1 570N/mm2の応力除去したイン

デント加工したワイヤーの表示は,次による。

JIS G 7308−SI−7−1570−リラックス1

8. 納入条件 納入条件は,JIS G 7307及び次による。

8.1

コイル寸法 工場上がりのコイルの内径は,受渡当事者間の同意による。

応力除去したワイヤーは,機械的特性の変化を防ぐため,及び満足な直線性を確保するために大きなコ

イル径で巻き取る(8.2による。)。

適切な径の例は,附属書Bに示す。最小コイル径は,線径の200倍以下とする。

8.2

応力除去したワイヤーの曲がり ワイヤーの長さを平面に置いたとき,1mの基準ラインから最大の

弧の高さ(カーブの内側から測定して)が,いずれの線径に対しても30mm以上あってはならない。

5

G 7308 : 2000 (ISO 6934-2 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

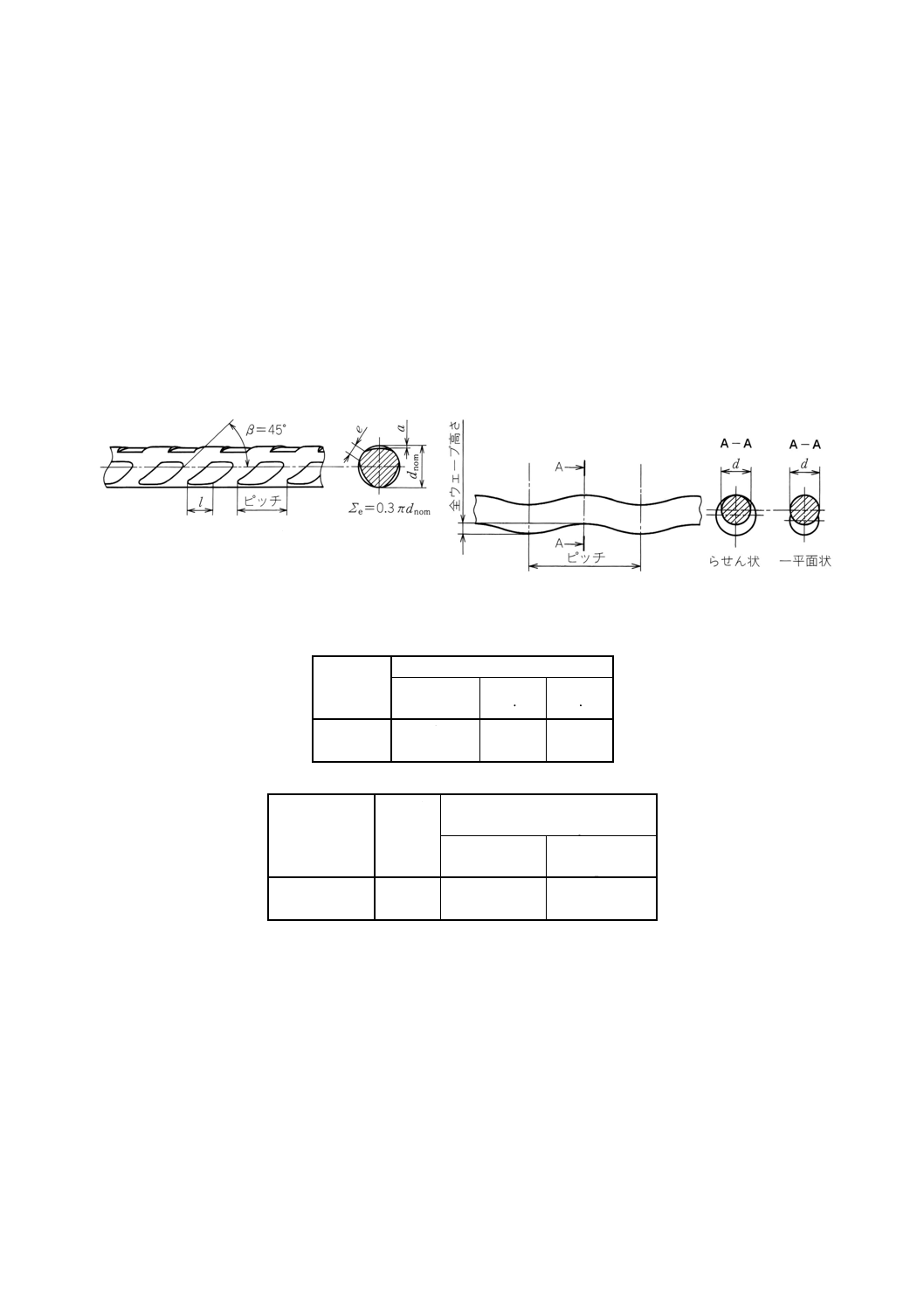

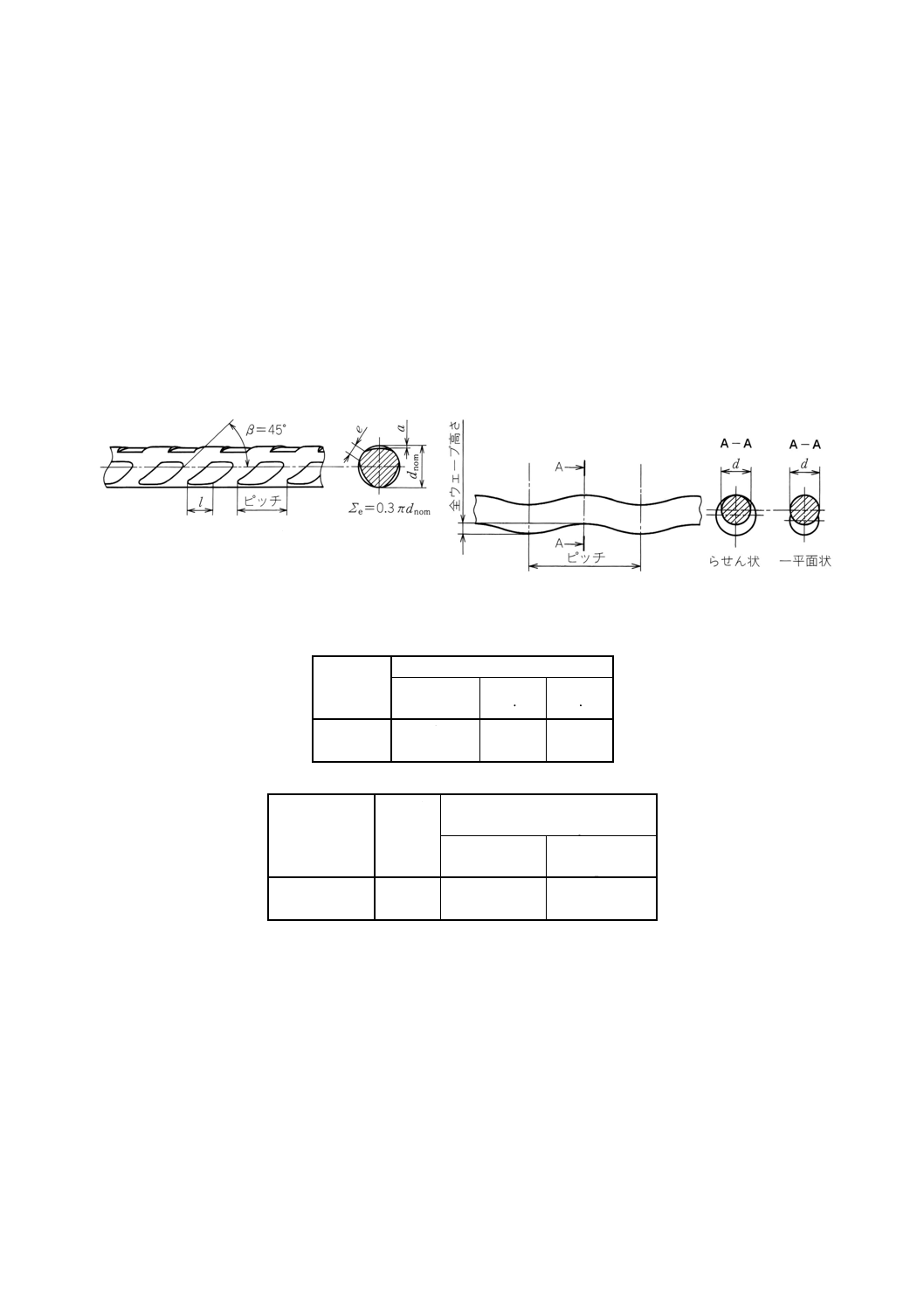

附属書A(参考) インデント加工及びクリンプ加工

この附属書は,インデント加工及びクリンプ加工について記述したもので,規定の一部ではない。

A.1 インデント加工 次の例が一般的に使われているインデントの形状である。公称線径に関係するイン

デントの公称寸法は,図A.1及び表A.1に示す。その他のインデント形状を使ってもよい。

A.2 クリンプ加工 次の例は,らせん状と一平面状の2種類のクリンピング方法を示す。全ウエーブ高さ

(線径は除く。)とクリンピングのピッチは図A.2及び表A.2に示す。その他のクリンピング形状を使って

もよい。

図A.1 インデント形状

図A.2 クリンプ形状

表A.1 インデント寸法

単位 mm

公称線径

dnom

公称インデント寸法

深さ

a

長さl

min

ピッチ

min

≦5.0

0.12±0.05

3.5

5.5

>5.0

0.15±0.05

5.0

8.0

表A.2 クリンプ寸法

クリンプ種類

ピッチ

Pitch

全ウエーブ高さ(線径dを除く)

Total wave height

らせん状

Helical

一平面状

Uniplanar

ショートピッチ

5d〜10d

5%d〜10%d

10%d〜20%d

ロングピッチ

8d〜12d

6%d〜12%d

12%d〜25%d

6

G 7308 : 2000 (ISO 6934-2 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

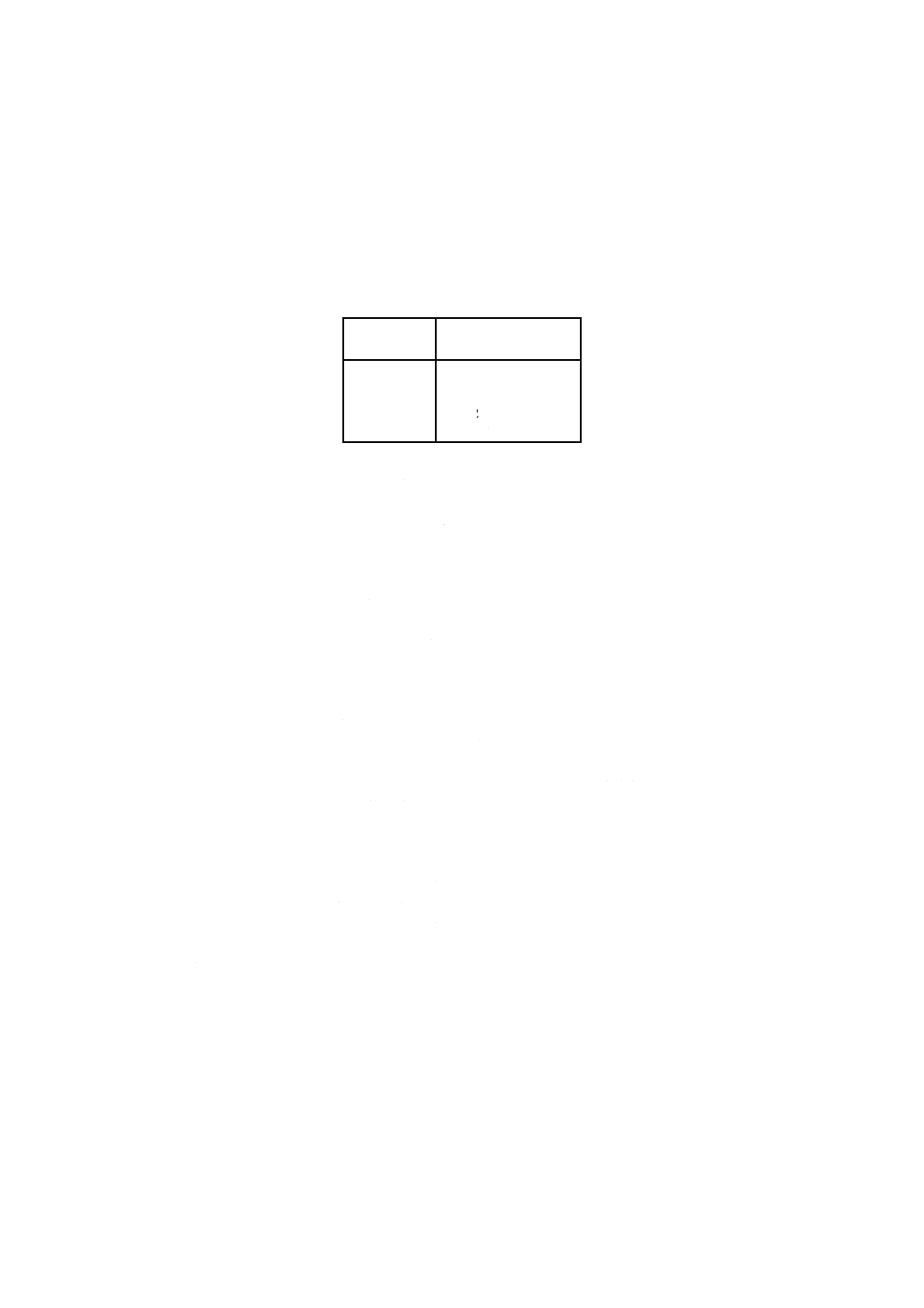

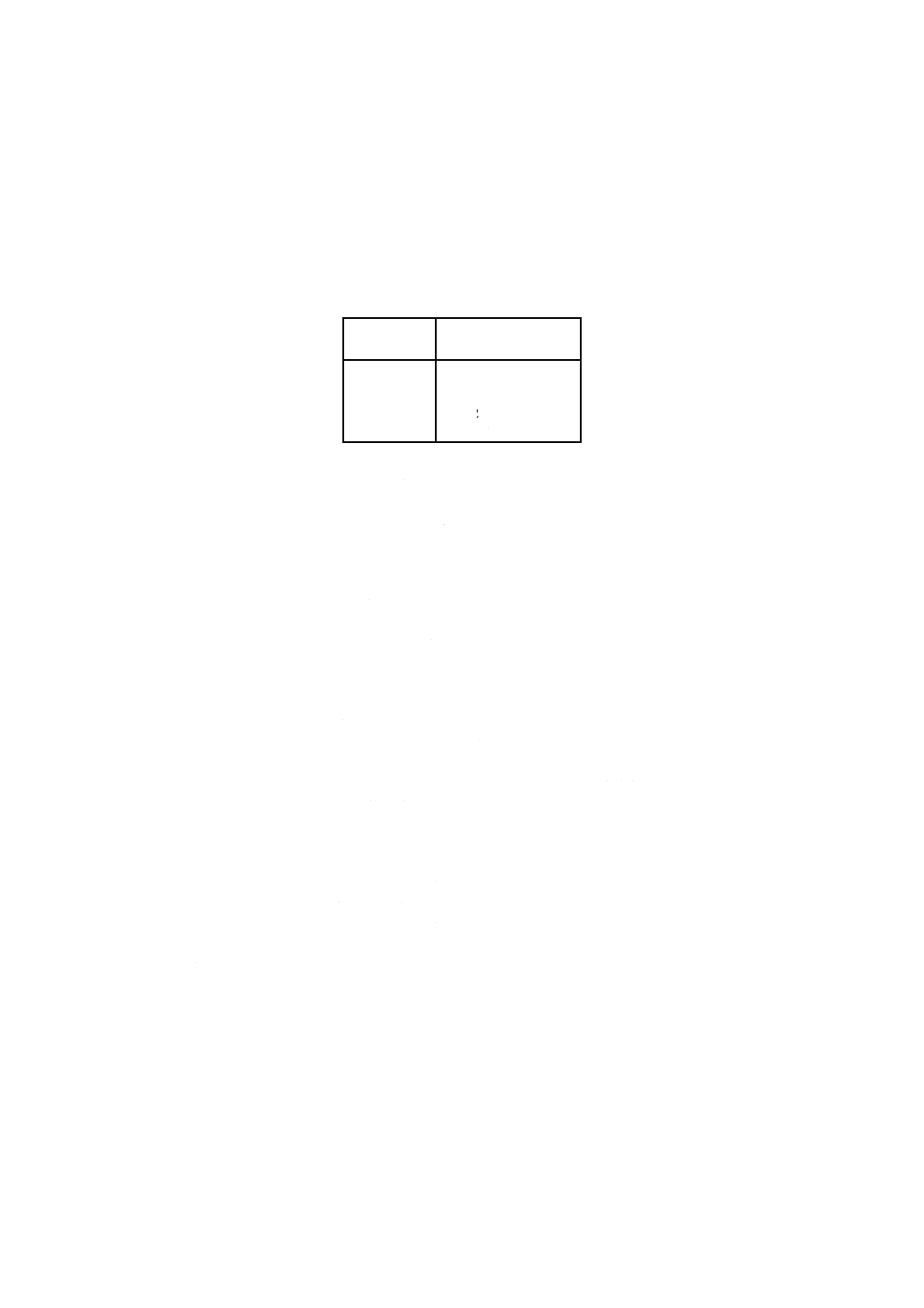

附属書B(参考) 推奨するコイル内径

この附属書は,推奨するコイル内径について記述したもので,規定の一部ではない。

推奨するコイル内径は,表B.1による。

表B.1 推奨するコイル内径

公称線径

mm

推奨するコイル内径

m

4

1.25又は2

5

1.5又は2

6, 7及び8

2

10及び12.2

2.5

綿材製品(特線)JIS検討委員会(平成9年2月現在)構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学

(委員)

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

中 村 守 文

社団法人日本鉄鋼連盟(株式会社神戸製鋼

所)

島 田 瑛 司

鈴木金属工業株式会社

若 宮 辰 也

神鋼鋼線工業株式会社

秋 山 清 澄

興国鋼線索株式会社

山 本 進

住友電気工業株式会社

根 本 英 一

東京製鋼株式会社

岡 田 良 規

南海泉州製線鋼索株式会社

太 田 正 秀

日亜鋼業株式会社

鈴 木 素 彦

社団法人プレストレストコンクリート技

術協会(オリエンタル建設

株式会社)

中 條 友 義

社団法人プレストレスト・コンクリート建

設業協会(日本鋼弦コンク

リート株式会社)

高 沢 壽 佳

日本電信電話株式会社

伊 澤 利 和

東日本旅客鉄道株式会社

松 田 好 央

社団法人日本ばね工業会

佐名木 崇 夫

社団法人自動車工業会

真 部 利 應

電気事業連合会

(事務局)

本 橋 保 久

線材製品協会