G 7306 : 2000 (ISO 8458-3 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,国際規格との整合を図るために,ISO 8458 (Steel wire for mechanical springs) Part 1〜3

を内容を変更することなく翻訳したものである。

JIS G 7306は,次に示す規格群編成になっている。

JIS G 7304 (ISO 8458-1) ばね用鋼線−第1部:一般要求事項(ISO仕様)

JIS G 7305 (ISO 8458-2) ばね用鋼線−第2部:冷間引抜炭素鋼線(ISO仕様)

JIS G 7306 (ISO 8458-3) ばね用鋼線−第3部:オイルテンパー線(ISO仕様)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7306 : 2000

(ISO 8458-3 : 1992)

ばね用鋼線−

第3部:オイルテンパー線(ISO仕様)

Steel wire for mechanical springs−

Part 3 : Oil-hardened and tempered wire

序文 この規格は,1992年に第1版として発行されたISO 8458-3, Steel wire for mechanical springs−Part 3 :

Oil-hardened and tempered wireを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工

業規格である。

1. 適用範囲

1.1

この規格は,JIS G 7304の一般要求事項を満足する静的負荷及び動的負荷に用いられるばねの製造

に使用する炭素鋼及び低合金鋼オイルテンパー線の要求事項について規定する。

1.2

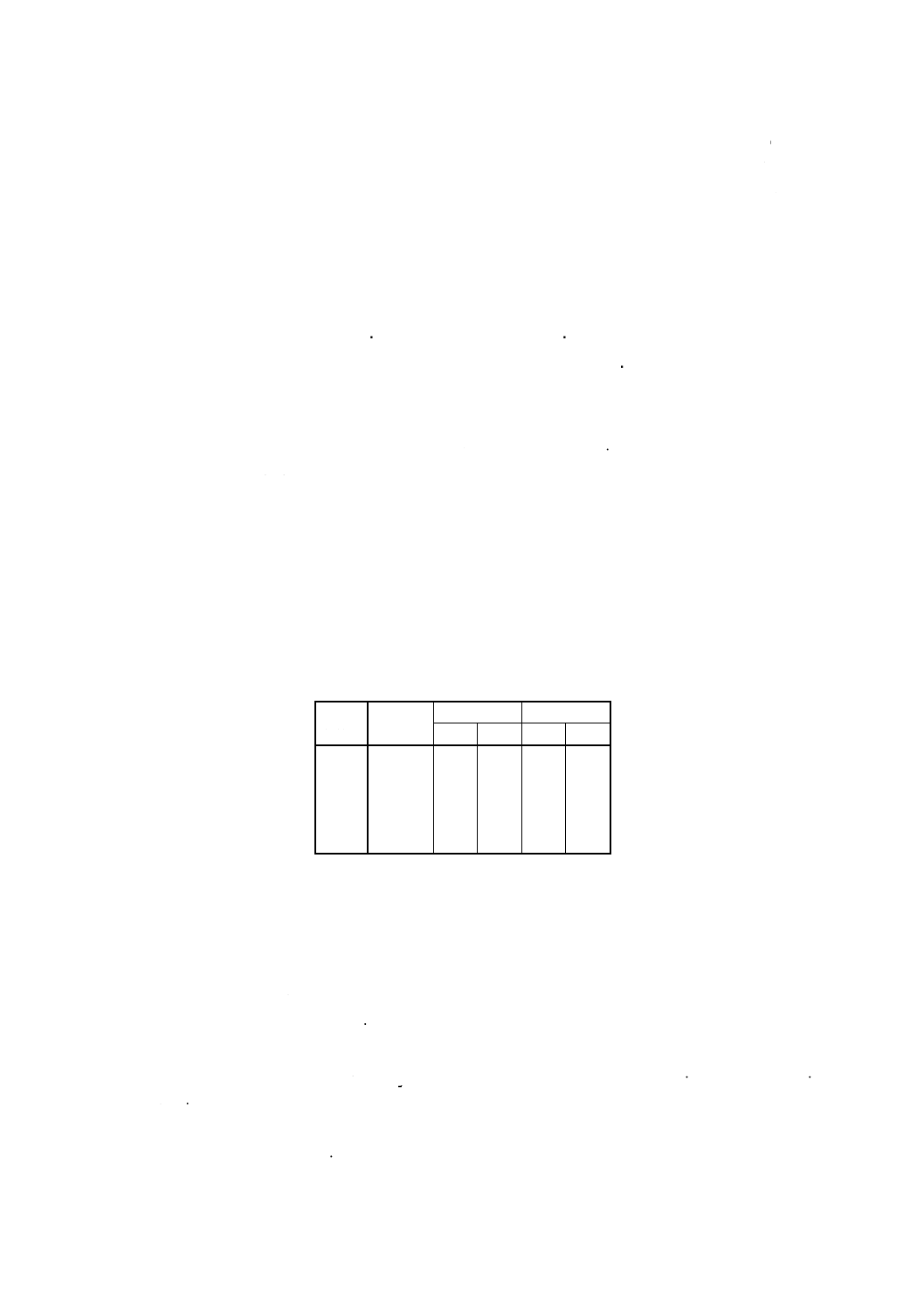

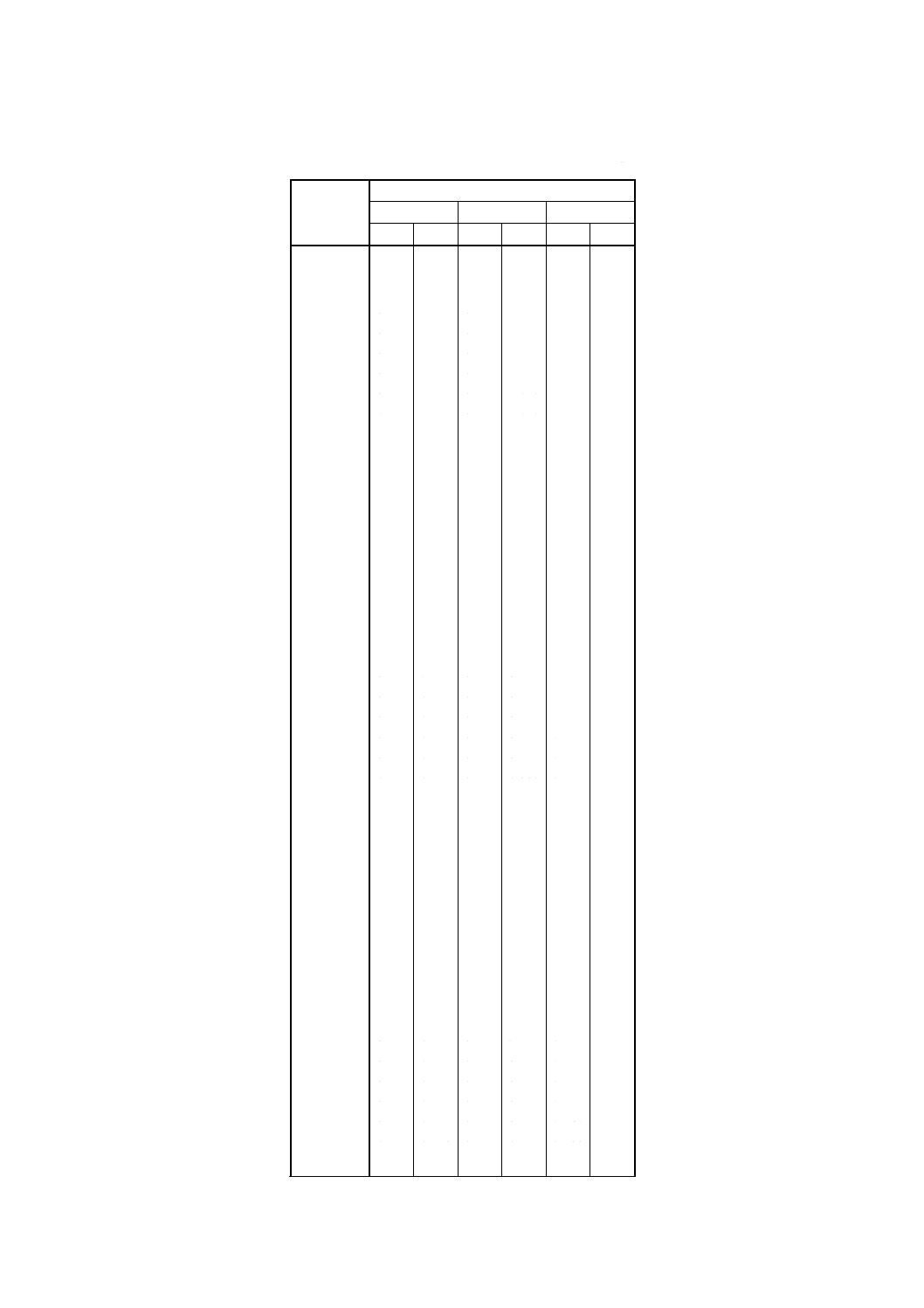

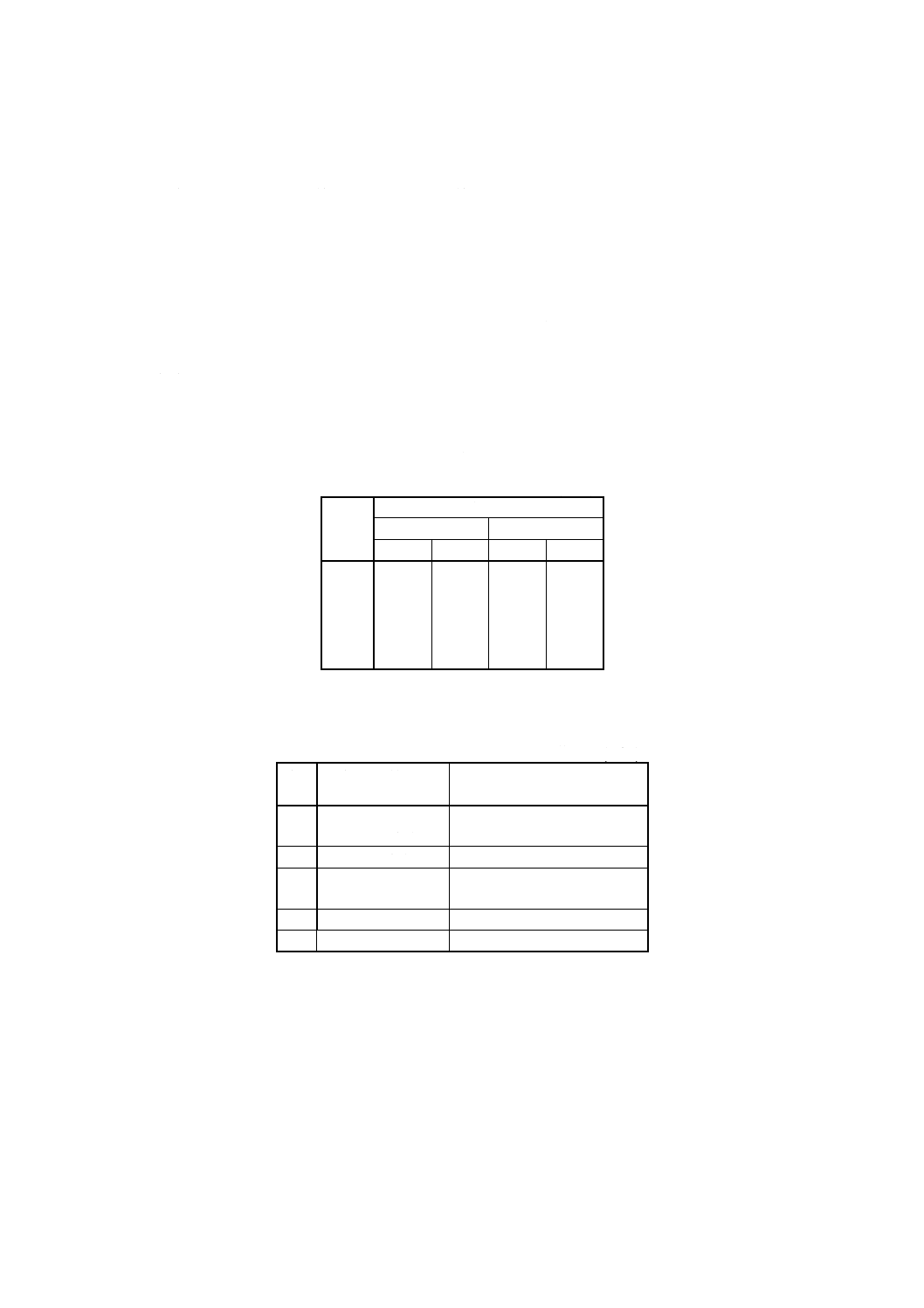

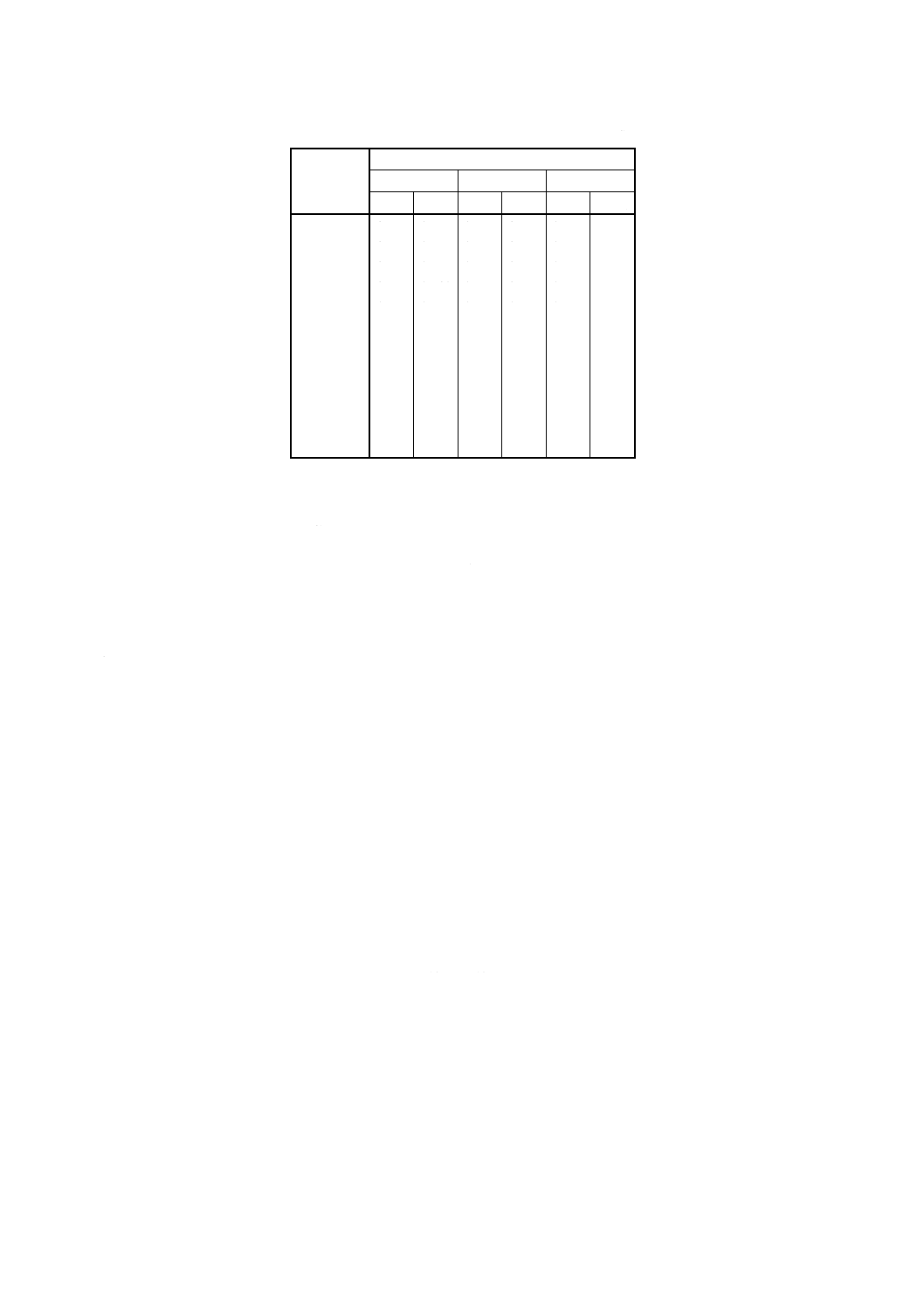

鋼種別及びばねの用途別通常入手可能な線径範囲は,表1による。

表1 線径範囲

単位mm

種類の

記号

鋼種

静的負荷

動的負荷

最小

最大

最小

最大

SC

DC

DAA

DAB

DAC

炭素鋼

炭素鋼

低合金鋼

低合金鋼

低合金鋼

0.50

−

−

−

−

15.00

−

−

−

−

−

0.50

0.50

0.50

0.50

−

15.00

15.00

15.00

15.00

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格を構成する

ものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格はその最新版(追

補を含む。)を適用する。

JIS G 7304 ばね用鋼線−第1部:一般要求事項(ISO仕様)

備考 ISO 8458-1 : 1989, Steel wire for mechanical springs−Part l : General requirementsが,この規格と

一致している。

ISO 8457-2 : 1989, Steel wire rod−Part2 : Quality requirements for unalloyed steel wire rods for conversion

to wire

ISO 683-14 : 1992, Heat-treatable steels, alloy steels and free-cutting steels−Part 14 : Hot-rolled steels for

quenched and tempered springs

2

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO/TR 9769 : 1991, Steel and iron−Review of available methods of analysis

3. 表面状態 受領したときの線の表面には,その線からつくられる一般ばねの動的性能を悪化させるよ

うな酸化生成物,有害な表面欠陥又は介在物があってはならない。

4. 化学成分

4.1

溶鋼分析で得られた鋼の化学成分は,炭素鋼が表2,低合金鋼が表4による。

備考 炭素鋼及び低合金鋼の鋼種は,それぞれISO 8457-2及びISO 683-14による。

4.2

製品分析は,炭素鋼が表3,低合金鋼が表5による。

4.3

化学成分は,ISO/TR 9769に記載されている適切な国際規格に基づいて決定する。

5. 引張強さ 線の引張強さは,炭素鋼が表6,低合金鋼が表7による。

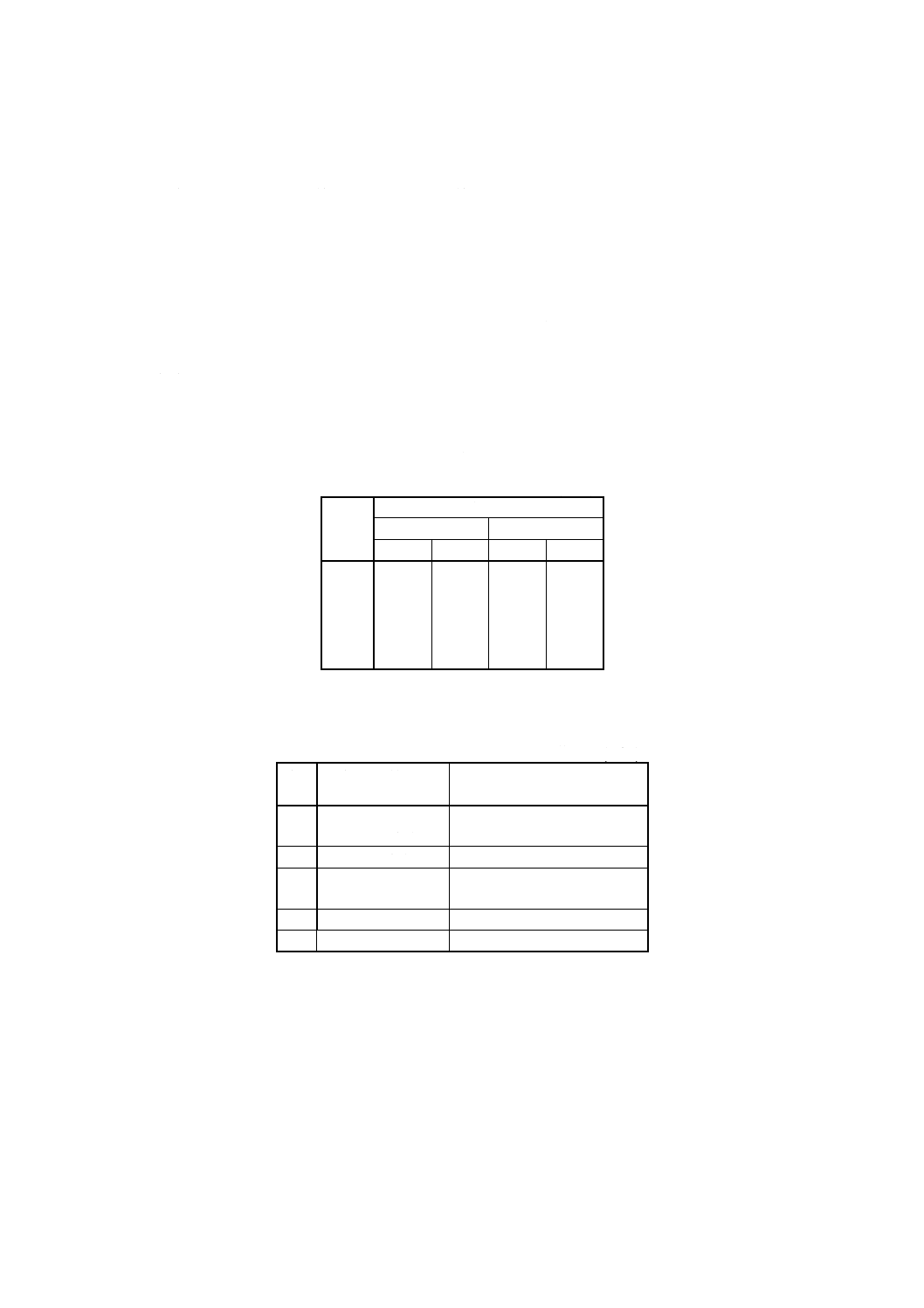

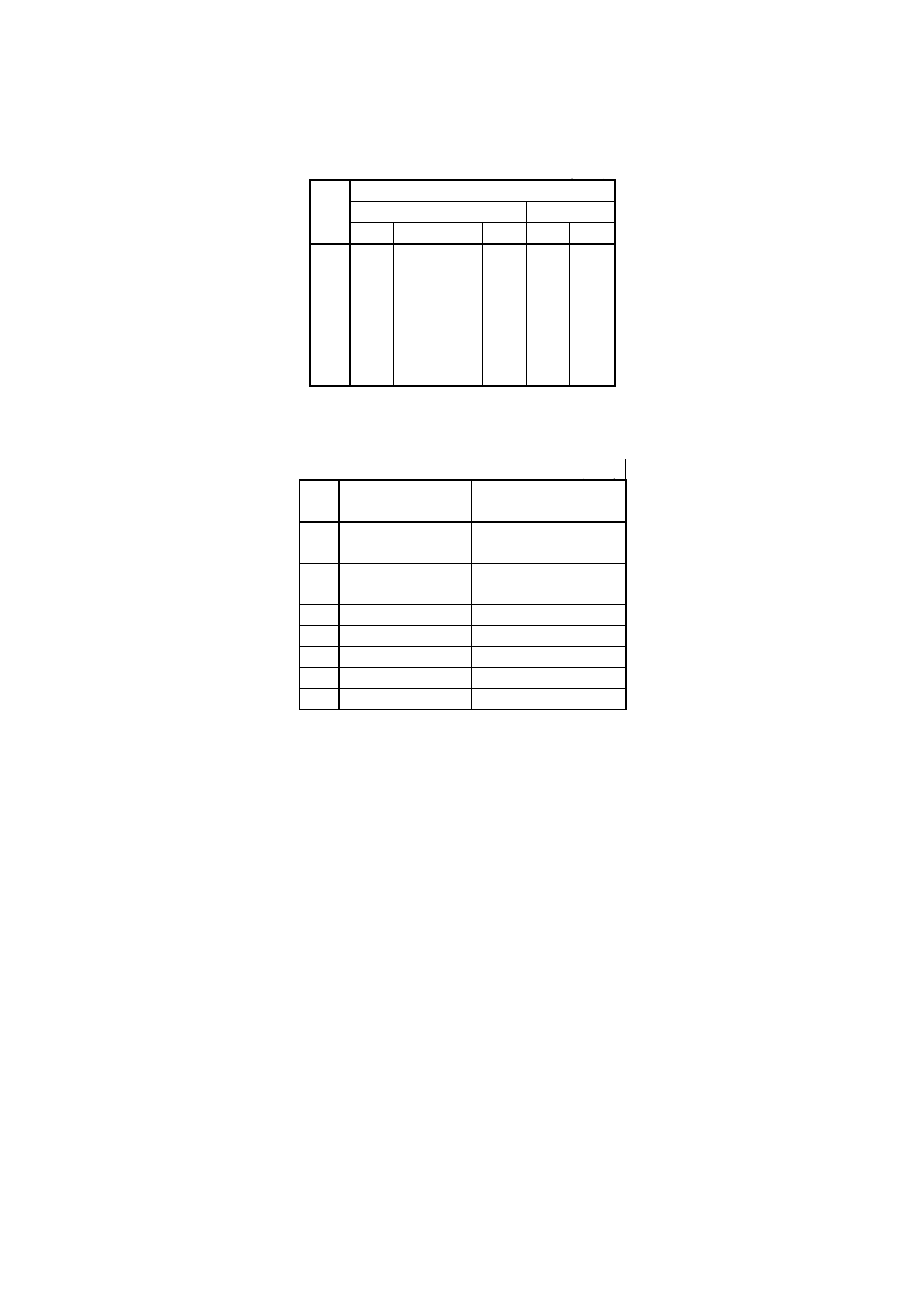

表2 炭素鋼の化学成分(溶鋼分析)

単位% (m/m)

成分

化学成分1)

種類SC

種類DC

最小

最大

最小

最大

C

Si

Mn

P

S

0.53

0.10

0.50

−

−

0.88

0.35

1.20

0.040

0.040

0.53

0.10

0.50

−

−

0.88

0.35

1.20

0.030

0.030

注1) Cuの最大値は,受渡当事者間の協定

による。

表3 炭素鋼の製品分析許容値

単位% (m/m)

成分

規定範囲の最大限界

最大限界を超える許容値1)又は

最小限界を下回る許容値1)

C

0.55以下

0.03

0.55を超え

0.04

Si

0.35以下

0.03

Mn

1.00以下

0.04

1.00を超え

0.06

P

0.040以下

0.008

S

0.040以下

0.008

注1) 規格からの逸脱は,溶鋼分析時の規定範囲限界の上

か下かいずれかに適用されるが,同じ溶鋼から採っ

た別々の製品試料からの同じ成分について,その上

と下の両方には適用されない。最大値だけ規定され

ているときは,逸脱はプラス側だけである。

3

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

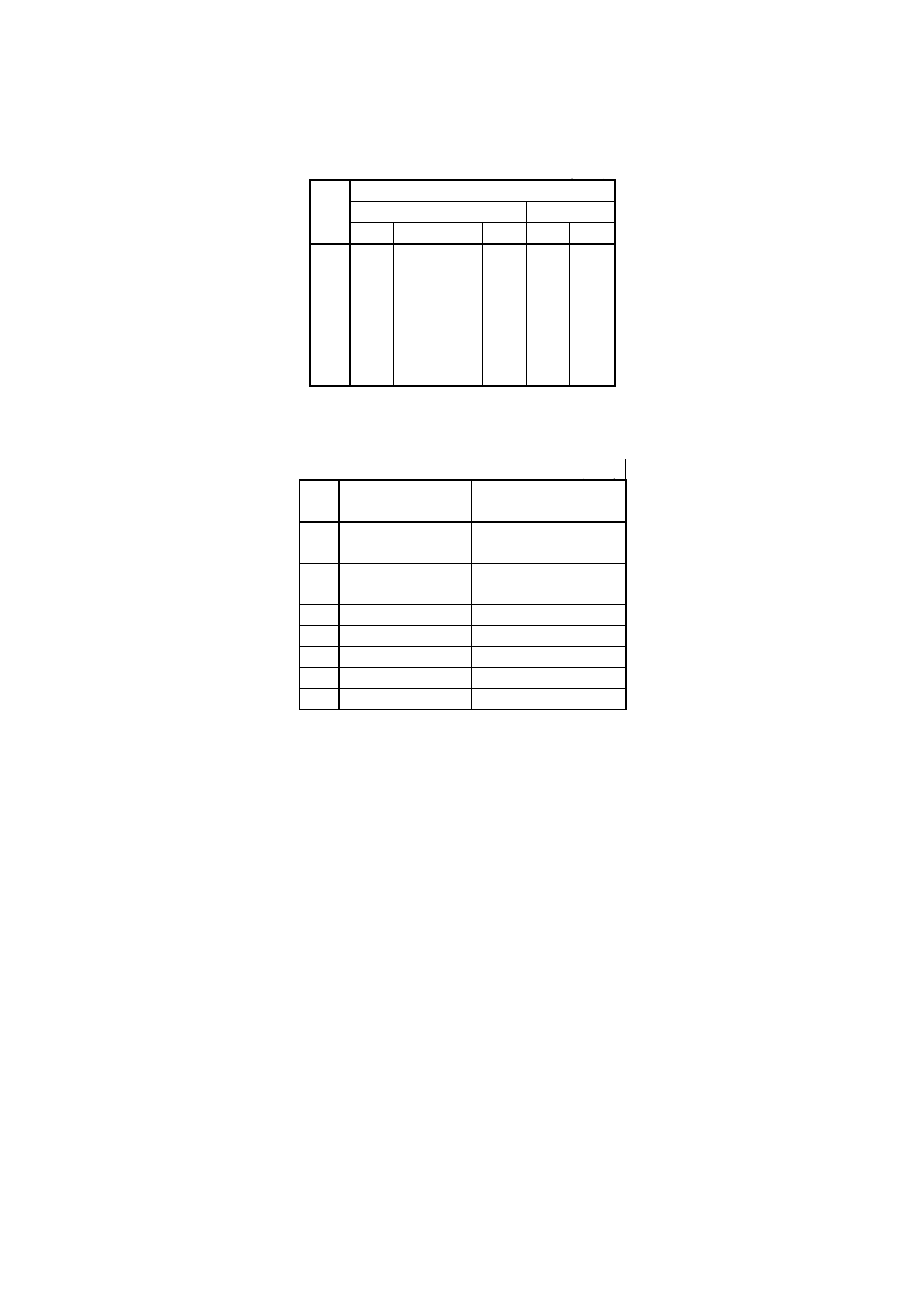

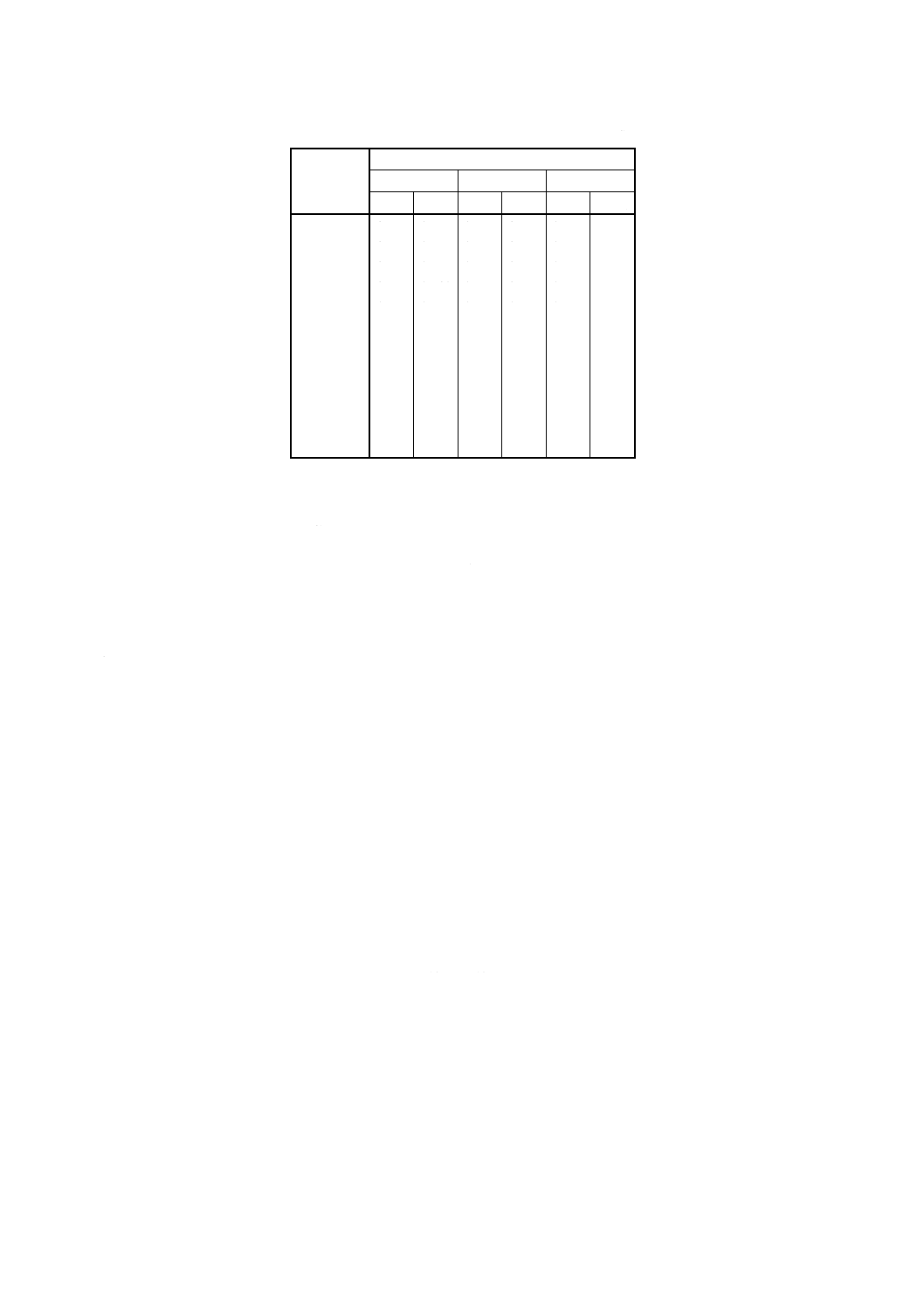

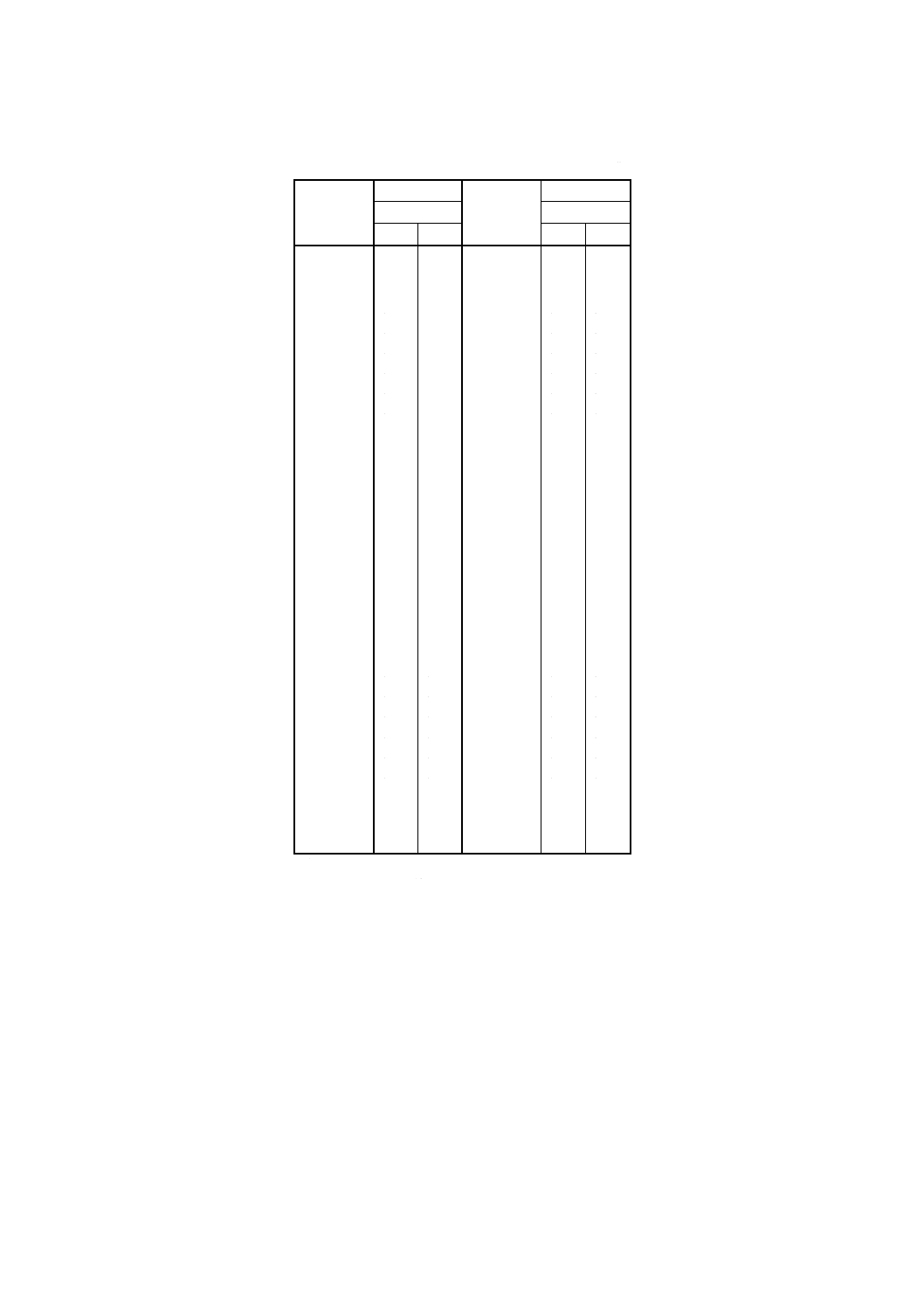

表4 低合金鋼の化学成分(溶鋼分析)

単位% (m/m)

成分

化学成分1)

種類DAA

種類DAB

種類DAC

最小 最大 最小 最大 最小 最大

C

0.47

0.55

0.57

0.75

0.51

0.59

Si

0.10

0.40

0.15

0.30

1.20

1.60

Mn

0.60

1.00

0.50

0.90

0.50

0.80

P

−

0.030

−

0.030

−

0.030

S

−

0.030

−

0.030

−

0.030

Cr

0.80

1.10

0.35

0.70

0.55

0.85

V

0.10

0.25

0.10

0.25

−

−

注1) Cuの最大値は,受渡当事者間の協定に

よる。

表5 低合金鋼の製品分析許容値

単位% (m/m)

成分

規定範囲の最大限界

最大限界を超え又は最

小限界未満の許容値1)

C

0.55以下

0.03

0.55を超え

0.04

Si

0.40以下

0.03

0.40を超え

0.05

Mn

1.00以下

0.04

P

0.030以下

0.005

S

0.030以下

0.005

Cr

1.10以下

0.05

V

0.25以下

0.02

注1) 規格からの逸脱は,溶鋼分析時の規定範囲

限界の上か下かいずれかに適用されるが,

同じ溶鋼から採った別々の製品試料からの

同じ成分について,その上と下の両方には

適用されない。最大値だけ規定されている

ときは,逸脱はプラス側だけである。

4

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 炭素鋼の引張強さ

単位N/mm2 1)

公称線径2)

mm

種類

公称線径2)

mm

種類

SC・DC3)

SC・DC3)

最小 最大

最小 最大

0.50

1 720 2 100

3.00

1 620 1 770

0.53

1 720 2 100

3.20

1 610 1 760

0.56

1 720 2 100

3.40

1 590 1 740

0.60

1 720 2 100

3.60

1 580 1 730

0.63

1 720 2 100

3.80

1 570 1 720

0.65

1 720 2 100

4.00

1 560 1 710

0.70

1 720 2 100

4.25

1 540 1 690

0.80

1 720 2 080

4.50

1 530 1 680

0.85

1 720 2 060

4.75

1 520 1 670

0.90

1 720 2 050

5.00

1 500 1 650

0.95

1 720 2 040

5.30

1 490 1 640

1.00

1 720 2 030

5.60

1 470 1 620

1.05

1 720 2 020

6.00

1 460 1 610

1.10

1 720 2 010

6.30

1 450 1 600

1.20

1 720 1 990

6.50

1 440 1 590

1.25

1 720 1 980

7.00

1 430 1 580

1.30

1 720 1 970

7.50

1 410 1 560

1.40

1 720 1 950

8.00

1 400 1 550

1.50

1 720 1 940

8.50

1 390 1 540

1.60

1 720 1 920

9.00

1 370 1 520

1.70

1 720 1 910

9.50

1 360 1 510

1.80

1 720 1 890

10.00

1 350 1 500

1.90

1 720 1 880

10.50

1 340 1 490

2.00

1 720 1 870

11.00

1 330 1 480

2.10

1 710 1 860

12.00

1 320 1 470

2.25

1 690 1 840

13.00

1 300 1 450

2.40

1 680 1 830

14.00

1 290 1 440

2.50

1 670 1 820

15.00

1 270 1 420

2.60

1 660 1 810

2.80

1 640 1 790

注1) 1N/mm2=1MPa

2) 中間にある線径については,それより大きな

公称線径の値を用いる。

3) 0.50mm〜1.50mmの寸法範囲のSC及びDC

グレードについては,規格の範囲の中で,

200N/mm2の引張強さ範囲に限定することを

協定できる。

5

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

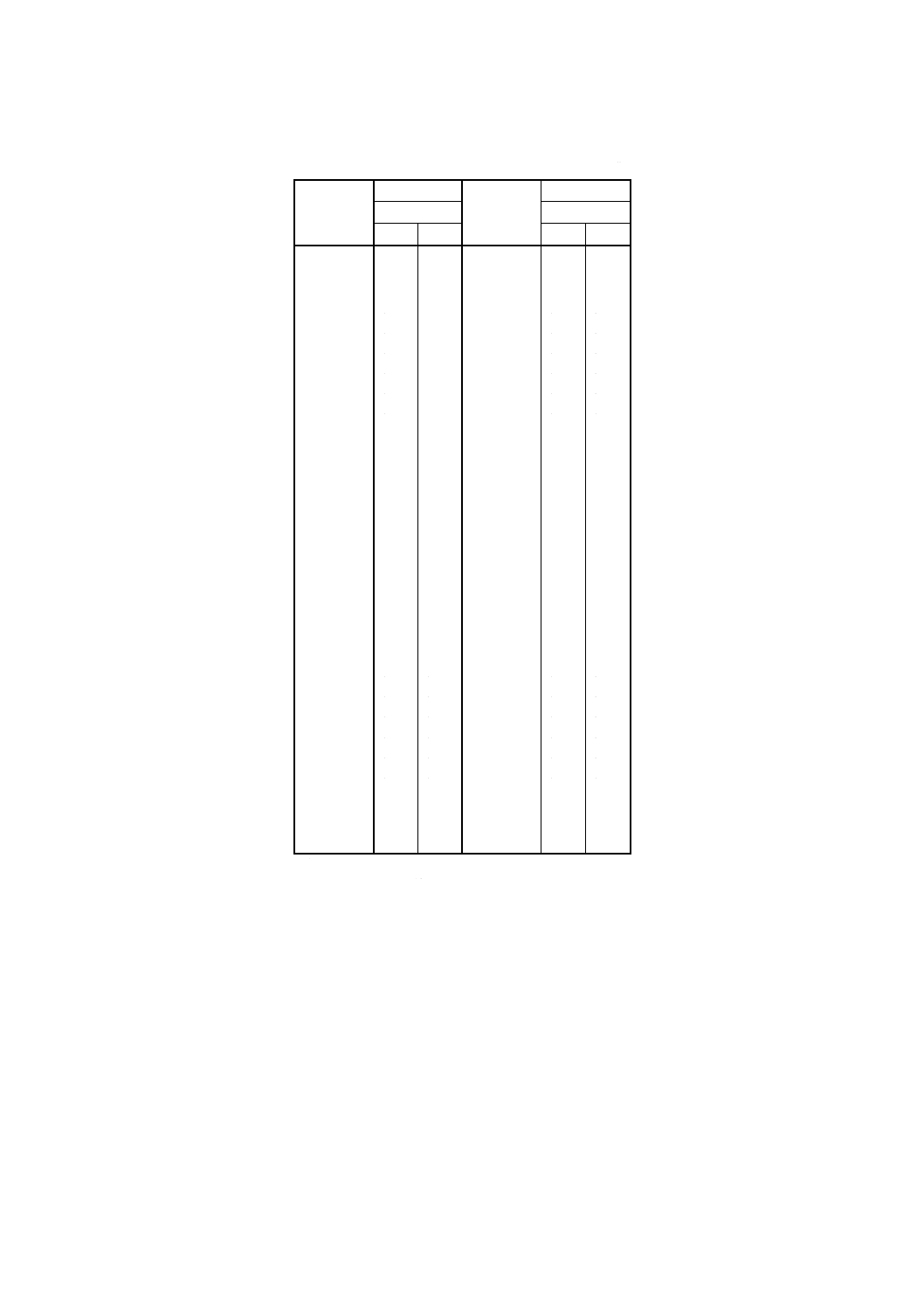

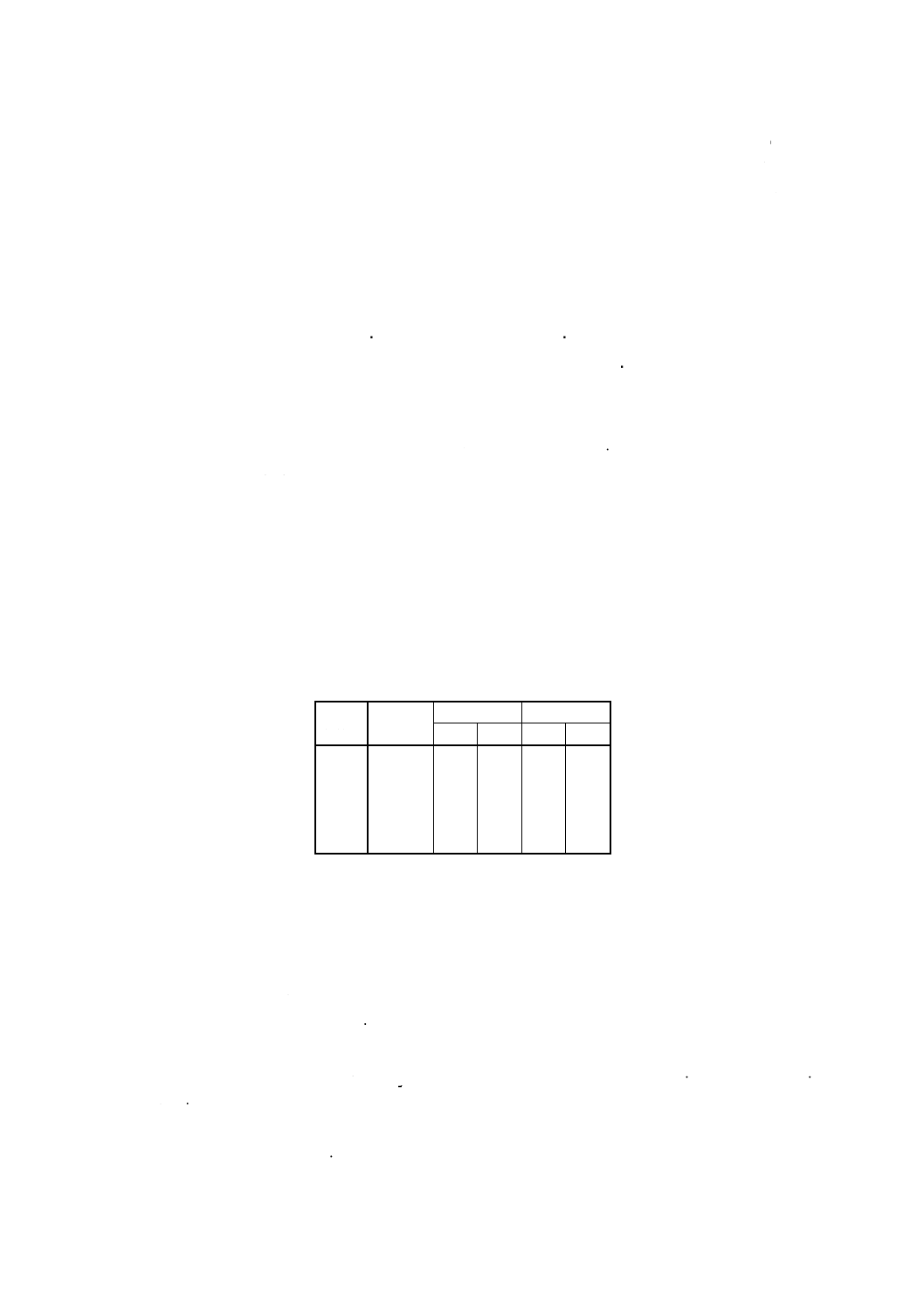

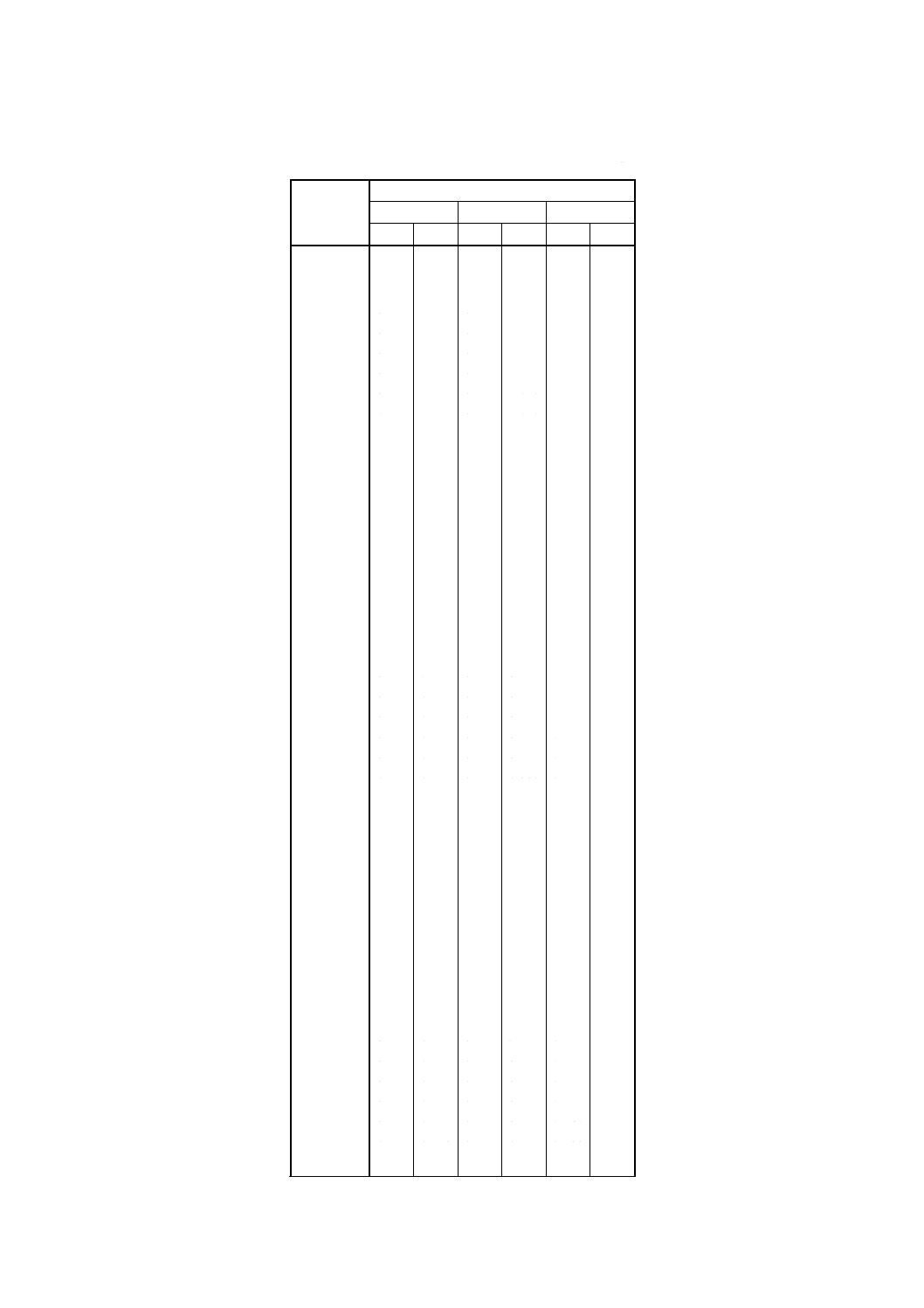

表7 低合金鋼の引張強さ

単位N/mm2 1)

公称線径2)

mm

種類

DAA3)

DAB3)

DAC3)

最小 最大 最小 最大 最小 最大

0.50

1 630 2 100 1 680 2 200 2 000 2 300

0.53

1 630 2 100 1 680 2 200 2 000 2 300

0.56

1 630 2 100 1 680 2 200 2 000 2 300

0.60

1 630 2 100 1 680 2 200 2 000 2 300

0.63

1 630 2 100 1 680 2 200 2 000 2 300

0.65

1 630 2 100 1 680 2 200 2 000 2 300

0.70

1 630 2 100 1 680 2 200 2 000 2 300

0.80

1 630 2 100 1 680 2 170 2 000 2 300

0.85

1 630 2 100 1 680 2 150 2 000 2 300

0.90

1 630 2 100 1 680 2 130 2 000 2 300

0.95

1 630 2 090 1 680 2 120 2 000 2 300

1.00

1 630 2 080 1 680 2 110 2 000 2 300

1.05

1 630 2 070 1 680 2 100 2 000 2 290

1.10

1 630 2 050 1 680 2 080 2 000 2 280

1.20

1 630 2 030 1 680 2 060 2 000 2 260

1.25

1 630 2 020 1 680 2 050 2 000 2 250

1.30

1 630 2 010 1 680 2 040 2 000 2 240

1.40

1 630 1 990 1 680 2 030 2 000 2 230

1.50

1 630 1 970 1 680 2 010 2 000 2 210

1.60

1 630 1 950 1 680 2 000 2 000 2 190

1.70

1 630 1 930 1 680 1 980 2 000 2 180

1.80

1 630 1 92 0 1 680 1 970 2 000 2 170

1.90

1 630 1 900 1 680 1 950 2 000 2 150

2.00

1 630 1 890 1 680 1 940 2 000 2 140

2.10

1 630 1 880 1 680 1 930 1 990 2 130

2.25

1 630 1 860 1 680 1 910 1 970 2 120

2.40

1 630 1 840 1 680 1 900 1 960 2 110

2.50

1 630 1 830 1 680 1 890 1 950 2 100

2.60

1 630 1 82 0 1 680 1 880 1 930 2 080

2.80

1 630 1 800 1 680 1 850 1 92 0 2 070

3.00

1 630 1 780 1 680 1 840 1 900 2 050

3.20

1 62 0 1 760 1 680 1 830 1 890 2 040

3.40

1 600 1 750 1 660 1 81 0 1 870 2 020

3.60

1 580 1 730 1 650 1 800 1 860 2 010

3.80

1 570 1 720 1 640 1 790 1 850 2 000

4.00

1 560 1 710 1 62 0 1 770 1 840 1 990

4.25

1 540 1 690 1 61 0 1 760 1 830 1 980

4.50

1 520 1 670 1 600 1 750 1 81 0 1 970

4.75

1 510 1 660 1 580 1 730 1 800 1 950

5.00

1 500 1 650 1 570 1 72 0 1 790 1 940

5.30

1 480 1 630 1 560 1 710 1 780 1 930

5.60

1 460 1 610 1 540 1 690 1 770 1 920

6.00

1 440 1 590 1 520 1 670 1 750 1 900

6.30

1 430 1 580 1 510 1 660 1 740 1 890

6.50

1 420 1 570 1 500 1 650 1 730 1 880

7.00

1 400 1 550 1 490 1 640 1 710 1 860

6

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位N/mm2 1)

公称線径2)

mm

種類

DAA3)

DAB3)

DAC3)

最小 最大 最小 最大 最小 最大

7.50

1 390 1 540 1 480 1 630 1 700 1 850

8.00

1 380 1 530 1 470 1 620 1 680 1 830

8.50

1 370 1 520 1 470 1 620 1 670 1 820

9.00

1 360 1 510 1 460 1 610 1 660 1 810

9.50

1 350 1 500 1 460 1 610 1 650 1 800

10.00

1 350 1 500 1 450 1 600 1 640 1 790

10.50

1 340 1 490 1 450 1 600 1 630 1 780

11.00

1 330 1 480 1 440 1 590 1 630 1 780

12.00

1 320 1 470 1 430 1 580 1 610 1 760

13.00

1 310 1 460 1 420 1 570 1 590 1 740

14.00

1 300 1 450 1 410 1 560 1 580 1 730

15.00

1 2 90 1 440 1 400 1 560 1 570 1 720

注1) 1N/mm2=1MPa

2) 中間にある線径については,それより大きな公

称線径の値を用いる。

3) DAAグレードの0.50mm〜2.40mm,DABグレ

ードの0.50mm〜2.50mm,DACグレードの

0.50mm〜2.50mmの線径範囲については,規格

の範囲の中で,200N/mm2の引張強さ範囲に限

定することが協定できる。

6. 延性試験

6.1

一般 延性試験について,標準線径6.00mm以下の線に対して巻付試験を,6.00mmを超える標準線

径に対して曲げ試験が行われる。協定規格があるとき,これら2試験は線径によってねじり試験又は絞り

試験に置き換えることができる。

6.2

巻付試験

6.2.1

6.00mm以下の線径の線は,巻付試験を行ったとき折損又はクラックがあってはならない。

6.2.2

4.00mm以下の線径の線は,線径と同じ径の心金に少なくても4回巻き付ける。

4.00mmを超える線径の線は,線径の2倍径の心金に少なくても4回巻き付ける。

6.3

曲げ試験

6.3.1

曲げ試験は,6.00mmを超える公称線径の線に適用する。

6.3.2

線は,線径の2倍径の心金を使って90°に曲げたとき,何ら折損の形跡を示してはならない。

6.4

ねじり試験

6.4.1

ねじり試験は,0.70mm〜6.00mmの公称線径の線に適用する。

6.4.2

線は,表8に示す測定間隔で折損なしでねじられ,耐えなければならない。100dの測定間隔での

ねじり回数は,受渡当事者間の協定による。

測定間隔が100dより大きいか又は小さい場合,ねじり回数は測定間隔に比例して補正する。

6.5

絞り 最小絞り値は,表9による。

7. 線表面の品質試験

7.1

線表面の品質試験は,動的負荷ばねと静的負荷ばねに使われる線に適用する。

7

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,後者に対するこの試験の適用は受渡当事者間の協定による。

7.2

線の横断面に,完全に脱炭した層があってはならない。部分脱炭と炭素こう配の組合せで表される

全脱炭の深さは標準線径の1.5%を超えてはならない。

備考 部分脱炭の領域とは,焼戻しマルテンサイト粒界に沿ってフェライトが存在することである。

炭素こう配の領域とは,焼戻しマルテンサイトが線の中心部から軽くエッチングされるが識

別可能なフェライトのない領域のことをいう。

7.3

線状きずの深さ又はその他の表面欠陥の深さは,公称線径の1%を超えてはならない。

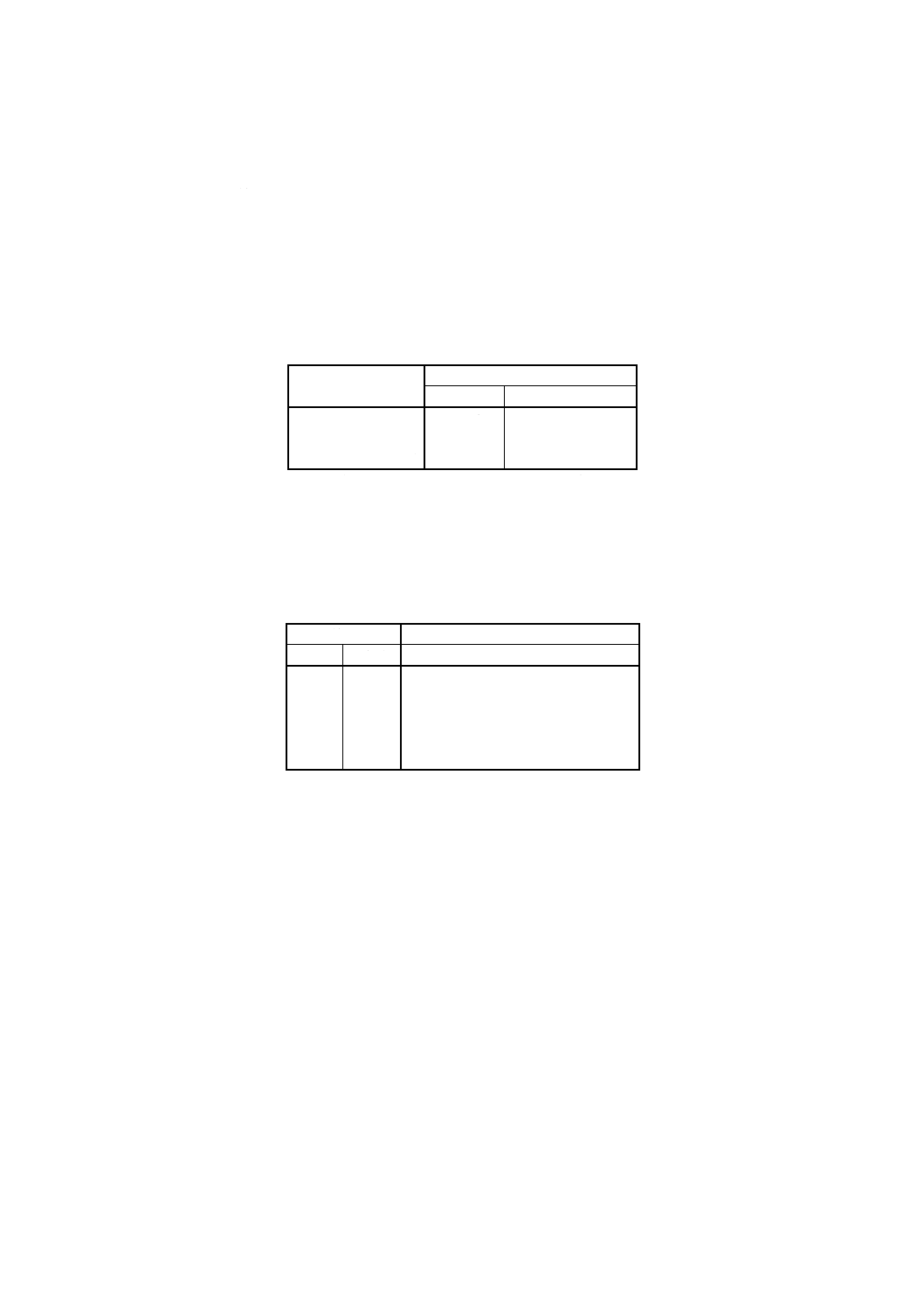

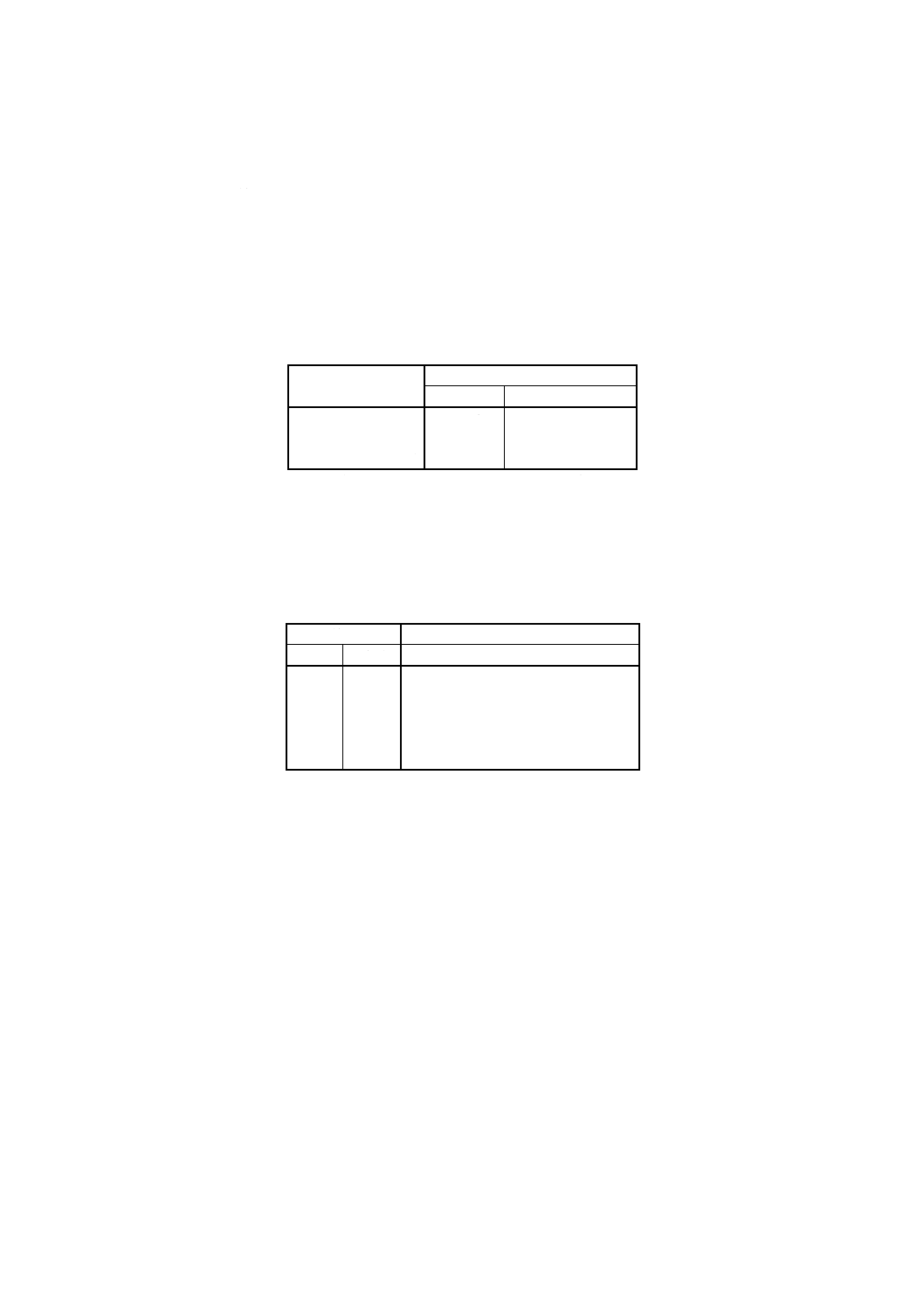

表8 ゲージ長さ

単位mm

公称線径

d

つかみ距離

測定間隔

受入可能測定間隔

0.7を超え 1.00未満

100d

200d

1.00以上 5.00未満

100d1)

−

5.00以上 6.00以下

100d

50d2)

注1) 試験機の制約によって100dの長さで試験でき

ないとき,協定によって50dで試験することが

できる。

2) 試験機の制約によって50dの長さで試験できな

いとき,協定によって30dで試験することがで

きる。

表9 絞り

公称線径mm

絞り(最小%)

超え

以下

種類SC, DC, DAA, DAB, DAC

1.00

3.00

45

3.00

5.00

40

5.00

8.00

35

8.00

14.00

30

14.00

15.00

−

8

G 7306 : 2000 (ISO 8458-3 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線材製品(ばね用線)JIS検討委員会(平成9年2月現在) 構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学

(委員)

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

中 村 守 文

社団法人日本鉄鋼連盟(株式会社神戸製鋼所)

島 田 瑛 司

鈴木金属工業株式会社

若 宮 辰 也

神鋼鋼線工業株式会社

山 田 凱 朗

サンコール株式会社

杉 田 平 次

株式会社杉田製線工場

山 本 進

住友電気工業株式会社

長 尾 一 郎

トクセン工業株式会社

安 部 正 浩

社団法人自動車技術会(ダイハツ工業株式会社)

小曽根 敏 夫

ばね技術研究会(中央発條株式会社)

小 河 雄 二

ばね技術研究会(株式会社東郷製作所)

高 村 典 利

日本発条株式会社

井 上 信 彦

株式会社パイオラックス

松 田 好 央

社団法人日本ばね工業会

(事務局)

本 橋 保 久

線材製品協会