G 7302 : 2000 (ISO 7989 : 1988)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,国際規格との整合を図るために,ISO 7989 (Zinc coatings for steel wire) を内容を変更す

ることなく翻訳したものである。

JIS G 7302には,次に示す附属書がある。

附属書A(規定) 単位面積当たりの亜鉛めっき付着量の決定(体積測定方法)

附属書B(規定) 単位面積当たりの亜鉛めっき付着量の決定(質量測定方法)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7302 : 2000

(ISO 7989 : 1988)

鉄線及び鋼線用亜鉛めっき

(ISO仕様)

Zinc coatings for steel wire

序文 この規格は,1988年に第1版として発行されたISO 7989, Zinc coatings for steel wireを翻訳し,技術

的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,円形断面をもつ亜鉛めっき鉄線及び鋼線(以下,線という。)の亜鉛めっきの

付着量,品質並びに試験について規定する。

2. 定義 この規格で用いる主な用語の定義は,次による。

2.1

亜鉛めっき鉄線及び鋼線 (zinc-coated wire) 防食のために亜鉛めっきを施した鉄線及び鋼線。めっ

きは溶融亜鉛浴に浸せきするか,亜鉛塩の水溶液から電解析出するかによる。

2.2

亜鉛付着量 (coating mass) 単位面積当たりの亜鉛めっき付着量で,単位はg/m2とする。

3. めっき特性

3.1

亜鉛付着量 最小亜鉛付着量は,表1による。

3.2

外観 めっきは連続で,実用的に平滑,かつ,均一でなければならない。

備考 溶融めっきで製造された線の表面は,完全に平滑ではなく,また均一性にも欠ける。したがっ

て,線の直径の測定に当たっては,線の平滑な部分を使用しなければならない。

3.3

特殊仕上げ 特殊仕上げ又は極端に平滑若しくは光輝仕上げが要求される場合は,引き合い,注文

時に協定しなければならない。

3.4

めっき密着性 めっきは,4.3の試験を行い,生地線表面に強固に密着し,割れやはく離があっては

ならない。はく離は指でめっき表面をこすっても起こらない程度とする。線の表面を機械的にこすること

によって,表層面で微細な亜鉛粒子が脱落又は分離しても,受入れ拒否の理由とはならない。

2

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

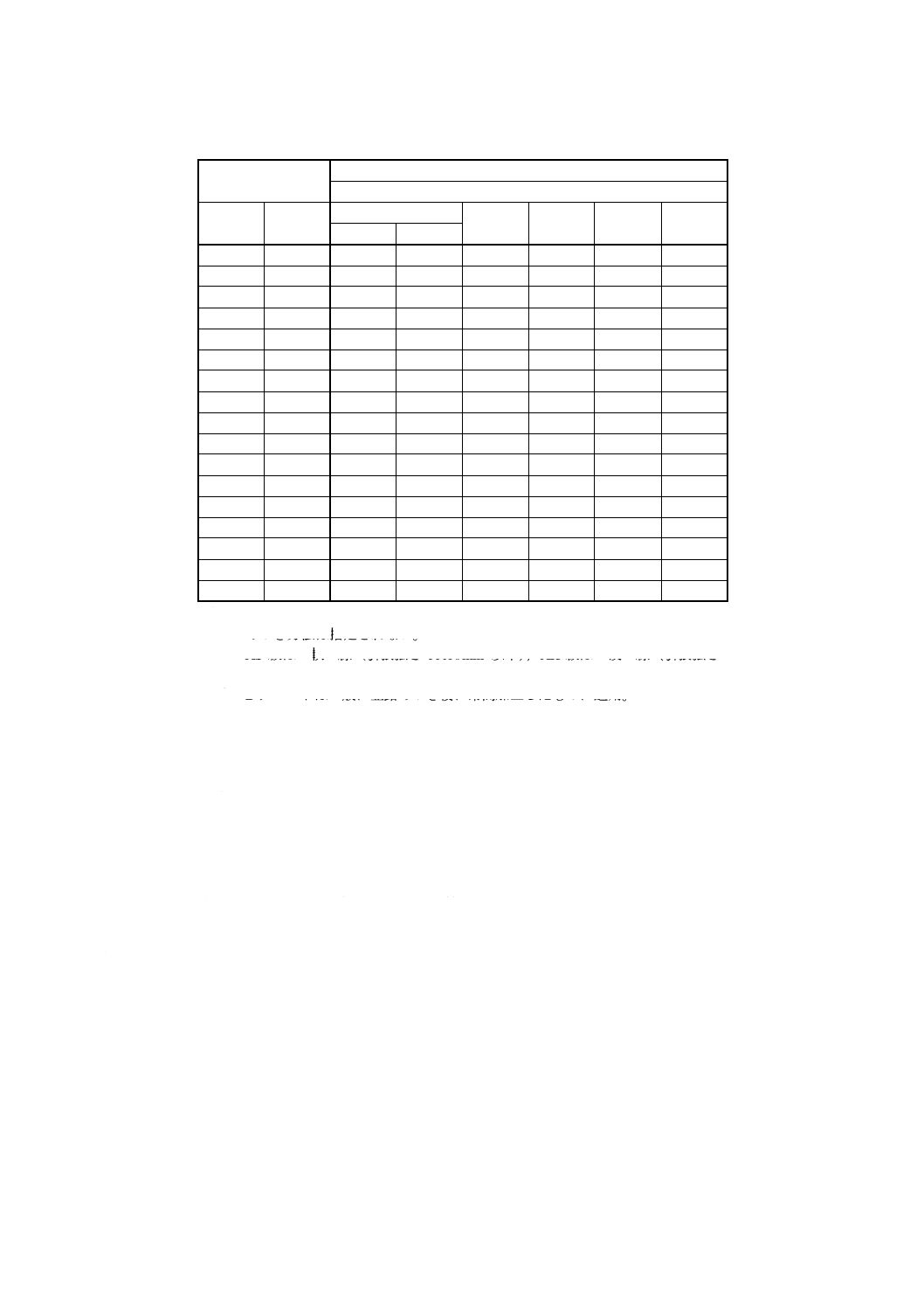

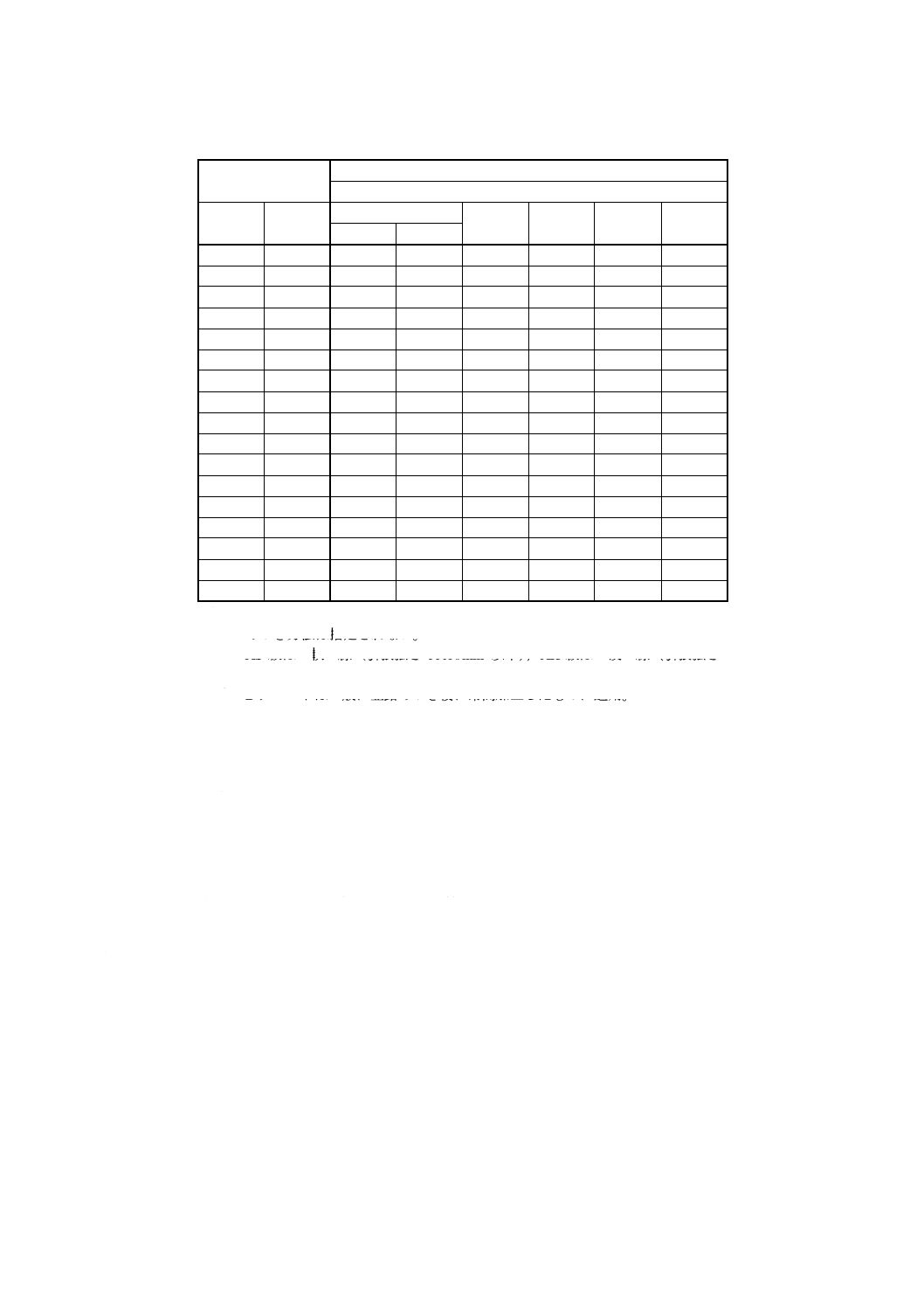

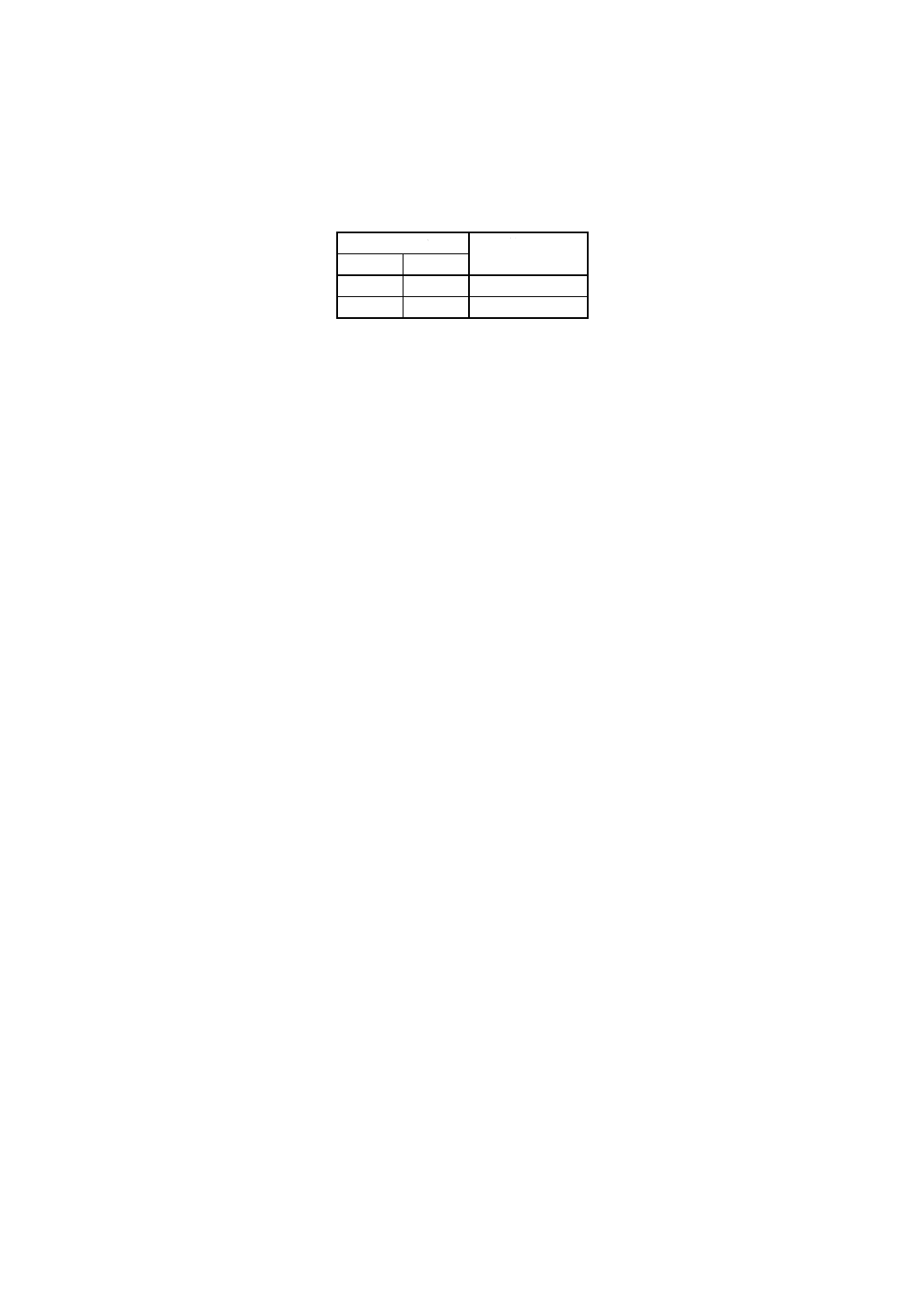

表1 亜鉛付着量

線径1)

mm

最小亜鉛付着量 g/m2

めっきグレード2)

以上

未満

A

AB

B4)

C

D

AS3)

AH3)

0.20

0.25

−

−

−

20

20

−

0.25

0.40

−

−

−

30

25

−

0.40

0.50

90

75

60

40

30

−

0.50

0.60

110

90

70

50

35

20

0.60

0.80

120

110

75

60

40

20

0.80

1.00

150

130

90

70

50

20

1.00

1.20

180

150

105

80

60

25

1.20

1.50

200

165

105

90

60

25

1.50

1.90

230

180

120

100

70

30

1.90

2.50

240

205

155

110

80

40

2.50

3.20

260

230

185

125

90

45

3.20

3.60

270

250

230

135

100

50

3.60

4.00

280

250

230

135

100

60

4.00

4.40

290

260

245

135

110

60

4.40

5.20

290

270

245

150

110

70

5.20

8.20

290

290

275

−

110

80

8.20

10.00

300

300

−

−

110

80

注1)

亜鉛めっきしたままの直径。

2) めっき方法は指定されない。

3) AS級は“軟”線(引張強さ660N/mm2以下),AH級は“硬”線(引張強さ

660N/mm2超え)に適用。

4) Bグレードは一般に亜鉛めっき後に冷間加工したものに適用。

4. 試験

4.1

試験片の採り方

4.1.1

試験する線のコイル数は引き合い,注文時に協定しなければならない。

4.1.2

試験片は,選定された試験コイルの一端又は両端から適当な長さを採取する。線の端が明らかに損

傷している場合は,試験片を採る前に損傷部を含む十分な長さを破棄してから試験片を採取する。

4.2

付着量試験

4.2.1

亜鉛付着量の試験は,引き合い,注文時の協定によって,次の方法の一つで行う。

a) 附属書Aに記載される体積測定方法

b) 附属書Bに記載される質量測定方法

合意に至らない場合は,裁定として質量測定方法が適用される。

4.2.2

直径3mm以上の線の質量分析では,試験片の長さは200mm未満であってはならない。

備考 細サイズの線に対しては,その線の質量 (g) が直径 (mm) の4倍の数値より少なくならないよ

うにする。

4.3

密着性試験

4.3.1

公称線径7.5mm以下の線に対しては,密着性は巻付け試験方法によって行う。試験は円筒の周り

に6回以上密着巻きする。試験に用いる円筒の直径は,表2による。

4.3.2

公称線径7.5mm超の線に対しては,密着性は曲げ試験方法によって行う。

3

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は円筒に沿い,曲げ角度が少なくとも90°になるように曲げる。試験に用いる円筒の直径は,表2

による。

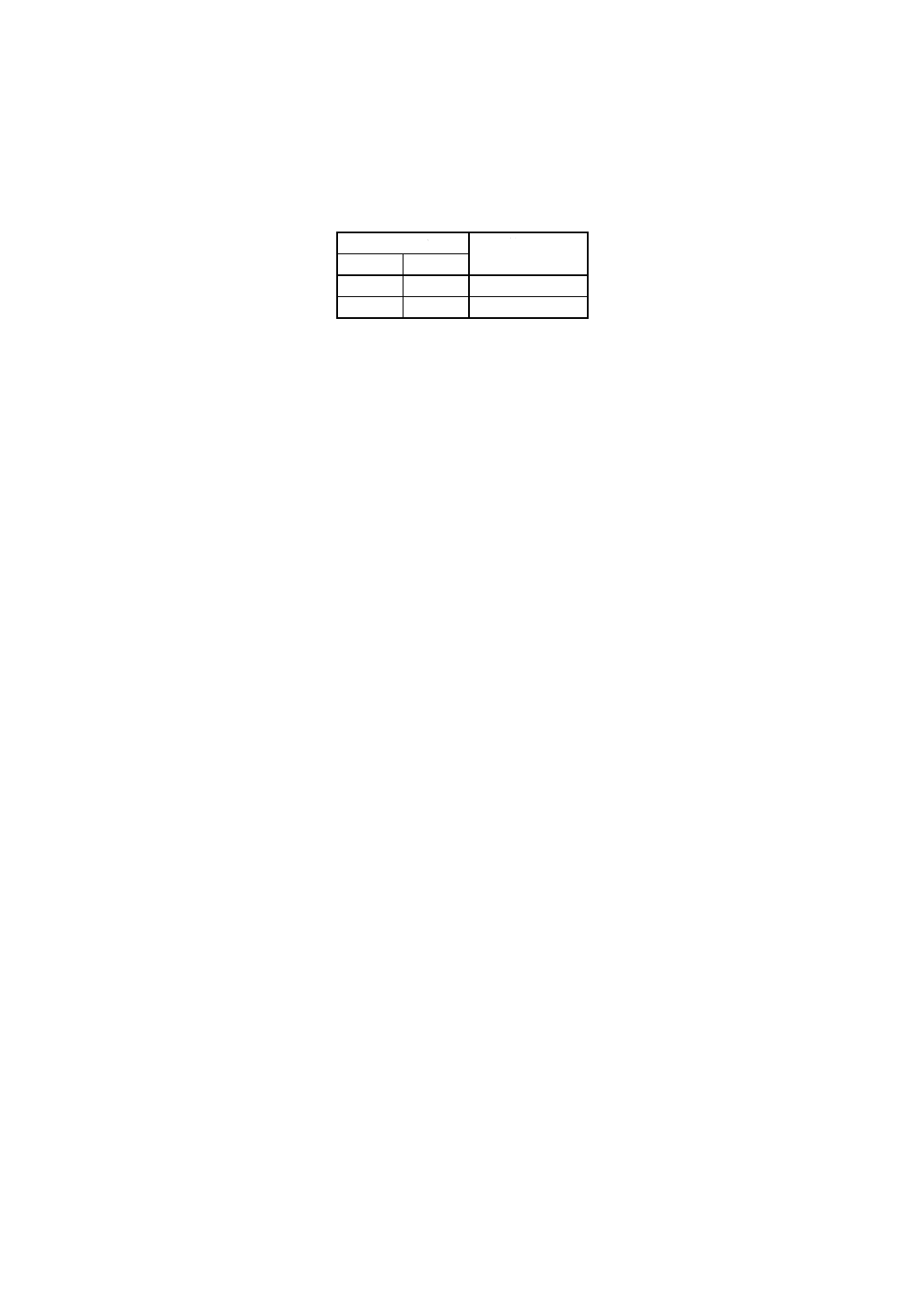

表2 円筒の直径

単位mm

線径 d

円筒の直径

超え

以下

−

3.8

4d

3.8

10.0

5d

4

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) 単位面積当たりの亜鉛めっき付着量の決定

(体積測定方法)

A.1 原理 一定寸法の試験片の亜鉛めっき層は,塩酸溶液中で溶解される。溶解された亜鉛の質量は,め

っきの溶解中に発生した水素ガスの体積を測定して決定される(ガス体積測定法)。この方法によって測定

された亜鉛の質量を,めっきを除去した後で試験片を測定して得られる表面積で除して亜鉛付着量を求め

る。

A.2 試薬

A.2.1 塩酸 適切な濃度の溶液とする。

A.2.2 抑制剤 例えば,ヘキサメチレンテトラミン (C6H12N4),三塩化アンチモン (SbCl3),三酸化アンチ

モン (Sb2O3)

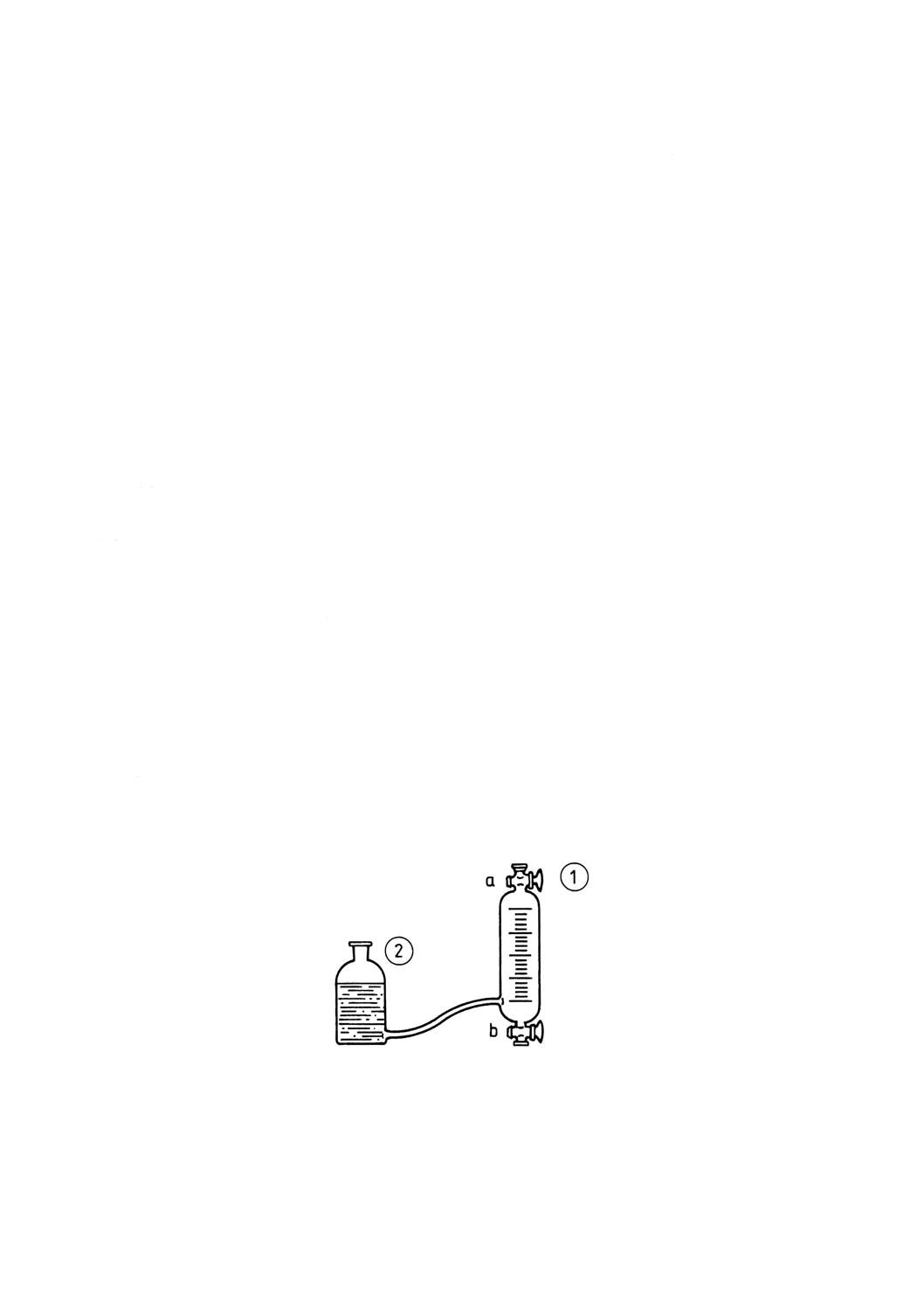

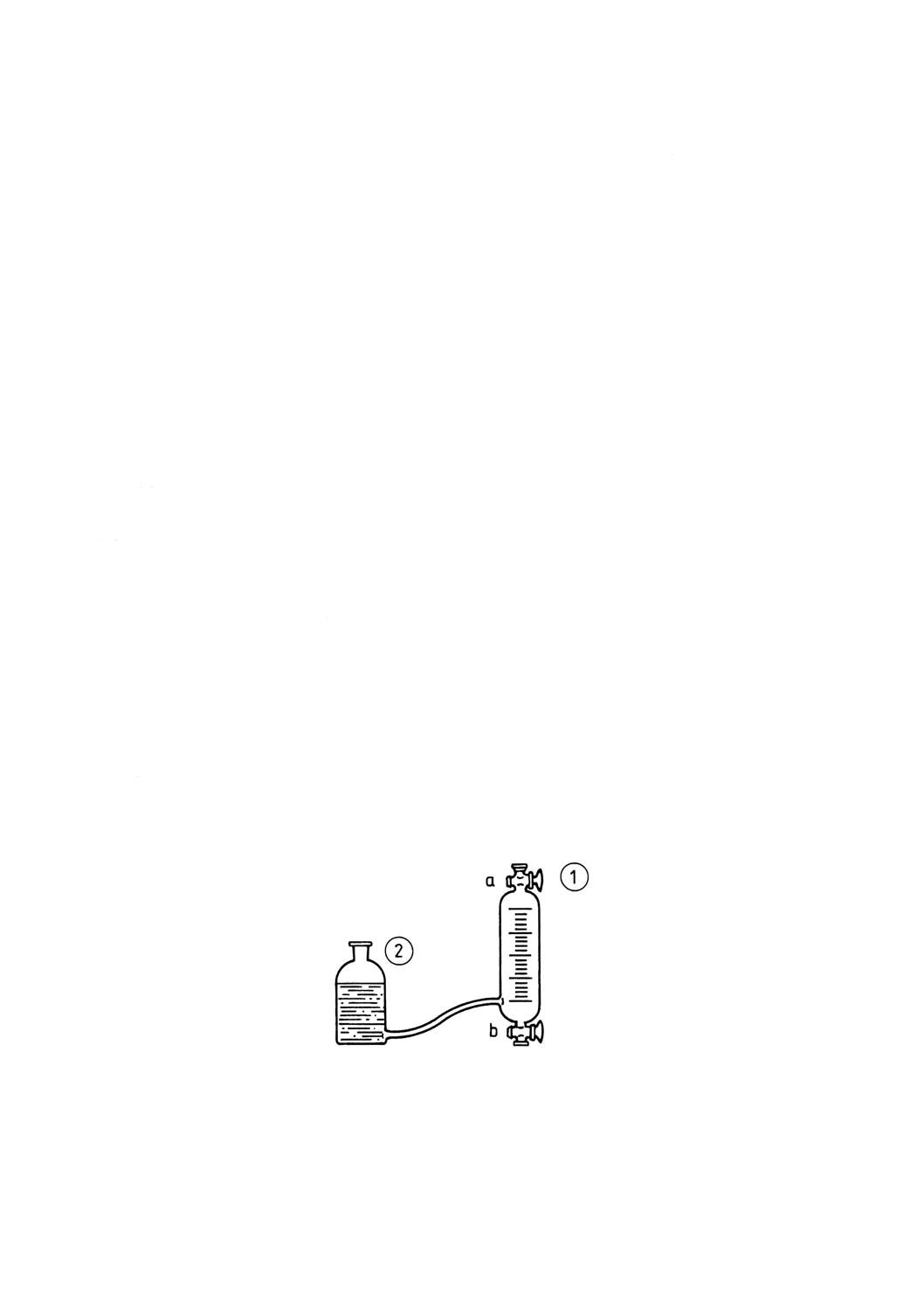

A.3 装置 装置は次の部品で構成される(図A.1)。

A.3.1 シリンダー 少なくともミリメートル単位の目盛が刻まれて,両端にコックが付いているもの。

A.3.2 水準瓶 図A.1に示されるように目盛付きシリンダーの底近くのノズルとゴムホースでつなぐこと

ができるように,底の近くにノズルをもつもの。

A.3.3 ビーカー 亜鉛めっき除去後の試験片を保管して置くためのもの。

A.4 試験準備 試験片の線を注意深くまっすぐに伸ばして,次のような長さに切断する。

線径1.00mm未満に対して,

300mm

線径1.00〜1.49mmに対して,

150mm

線径1.5〜3mmに対して,

100mm

線径3mm超に対して,

50mm

この長さの測定は,正確に行うよう注意する。

図A.1 めっき付着量測定装置(体積測定方法)

A.5 試験手順 コック“b”を閉じた目盛付きシリンダーと水準瓶に,適当な抑制剤(A.2.2)を含んだ塩酸溶

液(A.2.1)を満たす。

5

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目盛付きシリンダー(A.3.1)の液面は,水準瓶(A.3.2)を持ち上げて,コック“a”のちょうど下に合わせる。

シリンダーと水準瓶の液面は同じになる。

試験片をコック“a”から目盛付きシリンダーの中に入れてから,コックを閉じる。

亜鉛めっき層に酸が作用して水素ガスが放出されるが,このガスはシリンダー上部にためられる。

水素ガスの放出がなくなってから,シリンダーと水準瓶の液面が同じになるように,目盛付きシリンダ

ーに対して水準瓶を下げる。このシリンダー液面のメニスカス位置が水素ガス発生量を示す。

目盛付きシリンダーに入れられた水溶液の残分は,コック“a”を開き,水準瓶をテーブルに置くことに

よって,同瓶に集められる。

次いでコック“b”を開いて,試験片は取り出されビーカー(A.3.3)に移される。試験片は水洗後,よく乾

燥して長さと直径を測定する。

試験は,1試料ずつ行う。シリンダーの温度は20±2℃に保たれなければならない。

A.6 試験結果のまとめ すべての試料の試験が完了してから,計算される。

亜鉛付着量m(単位:g/m2)は,次の式によって算出する。

dl

V

m

π

720

2

=

ここに, d: めっき除去後の線直径 (mm)

l: 試験片の長さ (mm)

V: 各試料で放出された水素ガスの平均体積 (ml)

レンジ740〜780mmHg1)の気圧計で圧力が測られるときは,上の式の右辺に係数P/760を乗じる。ただし,

Pは気圧で単位はmmHgである。

実用的には,線径と放出された水素ガスの体積の関係から,亜鉛付着量を直接読み取る数表が有用であ

る。

注1)

1mmHg=133.322Pa

6

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 単位面積当たりの亜鉛めっき付着量の決定

(質量測定方法)

B.1 原理 既知の表面積上の亜鉛めっき層は,抑制剤を含んだ酸で溶解される。めっきが溶解される前後

の試験片の質量を測定することによって,亜鉛の消失質量が決定される。

B.2 はく離溶液

警告 毒性のあるアンチモン化合物をはく離液として使用するので,取扱いに注意する。

濃塩酸 (ρ=1 190g/ml) 500mlに三塩化アンチモン (SbCl3) 約3.2g,又は三酸化アンチモン (Sb2O3) 約2g

を溶解する。蒸留水でこの溶液を1 000mlに希釈する。

B.3 試験手順 必要ならば,試験片はめっきを損なわない有機溶剤で油分の除去をし,その後乾燥する。

はく離前に試験片を見込み付着量の1%までひょう量する。

はく離溶液の量は,試験片の各表面積をcm2単位で測って,その数値に10mlを乗じた値以上とする。

試験片は,室温で溶液に完全に浸せきされ,めっきが完全に溶解するまで放置される。溶解の終期は,

水素ガスの気泡発生がなくなったことによって確認する。

その後,試験片を流水で洗浄し,必要ならば表面に付いた柔らかい付着物をブラシでこすり落とし,ア

ルコールにつけた後,速やかに乾燥させ,前述の方法によって正確にひょう量する。

めっき除去後の表面積Aは,試験片の寸法を測定して,1%の精度で決定する。

B.4 付着量の計算 消失質量∆m (g) は,次の式によって算出する。

∆m=m1−m2

ここに, m1: めっき除去前の質量 (g)

m2: めっき除去後の質量 (g)

亜鉛付着量mAˆ (g/m2) は,次の式によって算出する。

6

10

ˆ

×

=Am

A

m

Δ

ここに, ∆m (g),A (mm2) である。

備考 亜鉛付着量mAˆ (g/m2) は,次の式によって算出するのがよい。

2

960

1

ˆ

m

m

D

A

m

Δ

×

×

=

ここに, D (mm) はめっき除去後の線径とし,その密度は7 850kg/m3とする。

この方法では線の長さを知る必要がない。

再現性(試験者,装置,試料条件の違いによる。)は,平均値の約±5%である。

7

G 7302 : 2000 (ISO 7989 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線材製品(普通線)JIS検討委員会(平成9年2月現在) 構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学

(委員)

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院

中 村 守 文

社団法人日本鉄鋼連盟(株式会社神戸製鋼所)

有 田 典 彦

東京製線株式会社

太 田 正 秀

日亜鋼業株式会社

岩 崎 利 勝

株式会社小沢製線所

川 村 一

木津川製線株式会社

秋 山 清 澄

興国鋼線索株式会社

榎 並 好 雄

サクラテック株式会社

新 谷 友 宏

東洋製線株式会社

春 山 次 人

村上鋼業株式会社

黒 川 健 次

日本溶接金網協会(住倉鋼材株式会社)

鈴 木 一 雄

日本金網団体連合会(株式会社江戸川金網)

栗 原 勝

日本蛇籠協会(栗原建材産業株式会社)

鈴 木 肇

全国ヒューム管協会

泉 幸 則

ALC協会(小野田エー・エル・シー株式会社)

夛 田 正 明

社団法人コンクリートポール・パイル協会(前田製管株式会社)

森 田 秀 明

全国コンクリート製品協会(千葉窯業株式会社)

原 田 浩 二

カラーワイヤ工業会(タキロン株式会社)

(事務局)

本 橋 保 久

線材製品協会