G 7218:2003 (ISO 3306:1985)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3306:1985,Plain end as-welded and

sized precision steel tubes−Technical conditions for deliveryを基礎として用いた。

G 7218:2003 (ISO 3306:1985)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 記号 ······························································································································ 2

4. 注文者が提示すべき項目 ··································································································· 2

4.1 必す(須)項目 ············································································································· 2

4.2 選択条件 ······················································································································ 2

4.3 表記 ···························································································································· 2

5. 製造方法 ························································································································ 2

5.1 製鋼工程及び脱酸 ·········································································································· 2

5.2 管製造方法 ··················································································································· 3

5.3 熱処理:受渡時の状態 ···································································································· 3

6. 化学成分,機械的性質及び溶接性 ······················································································· 3

6.1 化学成分 ······················································································································ 3

6.2 機械的性質 ··················································································································· 3

6.3 溶接性 ························································································································· 4

7. 寸法,質量及び許容差 ······································································································ 4

7.1 寸法及び質量 ················································································································ 4

7.2 許容差 ························································································································· 5

8. 外観及び健全性 ··············································································································· 6

8.1 外観 ···························································································································· 6

8.2 手直し ························································································································· 6

9. 検査及び試験 ·················································································································· 6

9.1 一般要求事項 ················································································································ 7

9.2 試験方法及び試験結果 ···································································································· 7

9.3 試験の無効 ··················································································································· 8

9.4 再試験 ························································································································· 8

10. 表示 ···························································································································· 8

11. 保護 ···························································································································· 9

12. 検査文書 ······················································································································ 9

13. 受渡後の苦情 ················································································································ 9

。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7218:2003

(ISO 3306:1985)

プレーンエンドの溶接及び定径精密鋼管−

技術的受渡条件(ISO仕様)

Plain end as-welded and sized precision steel tubes−

Technical conditions for delivery (ISO specifications)

序文 この規格は,1985年に第2版として発行されたISO 3306:1985,Plain end as-welded and sized precision

steel tubes−Technical conditions for deliveryを翻訳し,技術的内容及び規格票の様式を変更することなく作

成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,溶接後サイジングされ,表2に示す種類から製造され,精密寸法許容差をも

ち,かつ,表6に示すISO 4200から選択された寸法のプレーンエンドの溶接鋼管(以下,管という。)の

技術的受渡条件について規定する。

この規格による管は,寸法精度及び必要な場合,薄肉で表面仕上げが重要となる用途に主に使用する。

この種の管を,水配管用設備に使用する場合は,必ず焼なまし又は焼ならし状態で使用しなければなら

ない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3306:1985,Plain end as-welded and sized precision steel tubes−Technical conditions for delivery

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0404 鋼材の一般受渡し条件

備考 ISO 404:Steel and steel products−General technical delivery requirementsが,この規格と一致し

ている。

JIS Z 2241 金属材料引張試験方法

備考 ISO 6892,Metallic materials−Tensile testingが,この規格と一致している。

ISO 2604-3,Steel products for pressure purposes−Quality requirements−Part 3:Electric resistance and

induction-welded tubes

ISO 3545,Steel tubes and tubular shaped accessories with circular cross-section−Symbols to be used in

specifications

ISO 4200,Plain end steel tubes, welded and seamless−General tables of dimensions and masses per unit

2

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

length

ISO 8492,Metallic materials−Tubes−Flattening test

ISO 8493,Metallic materials−Tubes−Drift expanding test

3. 記号

D

:管の外径

T

:管の肉厚

Rm

:引張強さ(N/mm2)

ReH

:上降伏点(N/mm2)

A

:標点距離(Lo)の破断伸び(%),Lo=5.65

o

S

So

:平行部の断面積

KM

:溶接後サイジングした状態

GKM :制御雰囲気下での焼なまし

GZF

:制御雰囲気下での焼なましで,かつ,脱スケール

NKM :制御雰囲気下での焼ならし

NZF :制御雰囲気下での焼ならしで,かつ,脱スケール

4. 注文者が提示すべき項目

4.1

必す(須)項目 注文者は,引合い書及び注文書において次の事項を記述しなければならない。

a) 必要量

b) この規格の番号

c) 種類

d) 受渡時に要求される管の状態

e) 外径及び厚さ

f)

長さ

4.2

選択条件 特定事項については,選択が認められており,また他の補足的要求事項を指定してもよ

く,注文者はその要求事項を引合い書及び注文書に記載しなければならない。その記載がない場合は,製

造業者の選択とする。

4.3

表記 管は,次に示す順序で表示しなければならない。

− 製品名

− この規格の番号

− 種類,受渡しでの管の状態

− 外径及び厚さ

例 JIS G 7218に従い,種類R37において,制御雰囲気下(GKM)で焼なまし,外径25 mm,厚さ2

mm,乱尺で溶接後サイジングした精密鋼管の場合,次のように表示する。

鋼管 JIS G 7218-R37-GKM-25×2

5. 製造方法

5.1

製鋼工程及び脱酸 管は,平炉,電気炉又は転炉法のうちの一つによる製鋼工程で製造した鋼から

製造しなければならない。製造方法は,製造業者に一任する。

3

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注文者の要求がある場合,製造業者は,使用する製鋼工程及び脱酸方法を明示しなければならない。

参考 種類R28,種類R33及び種類R37に対しては,リムド鋼が認められる。

5.2

管製造方法 管は,熱間又は冷間圧延された鋼帯を,突合せ端面にわたり電流を通電して縦方向に

連続的に溶加材を用いることなく溶接し,その後サイジングし製造しなければならない。この管は,用途

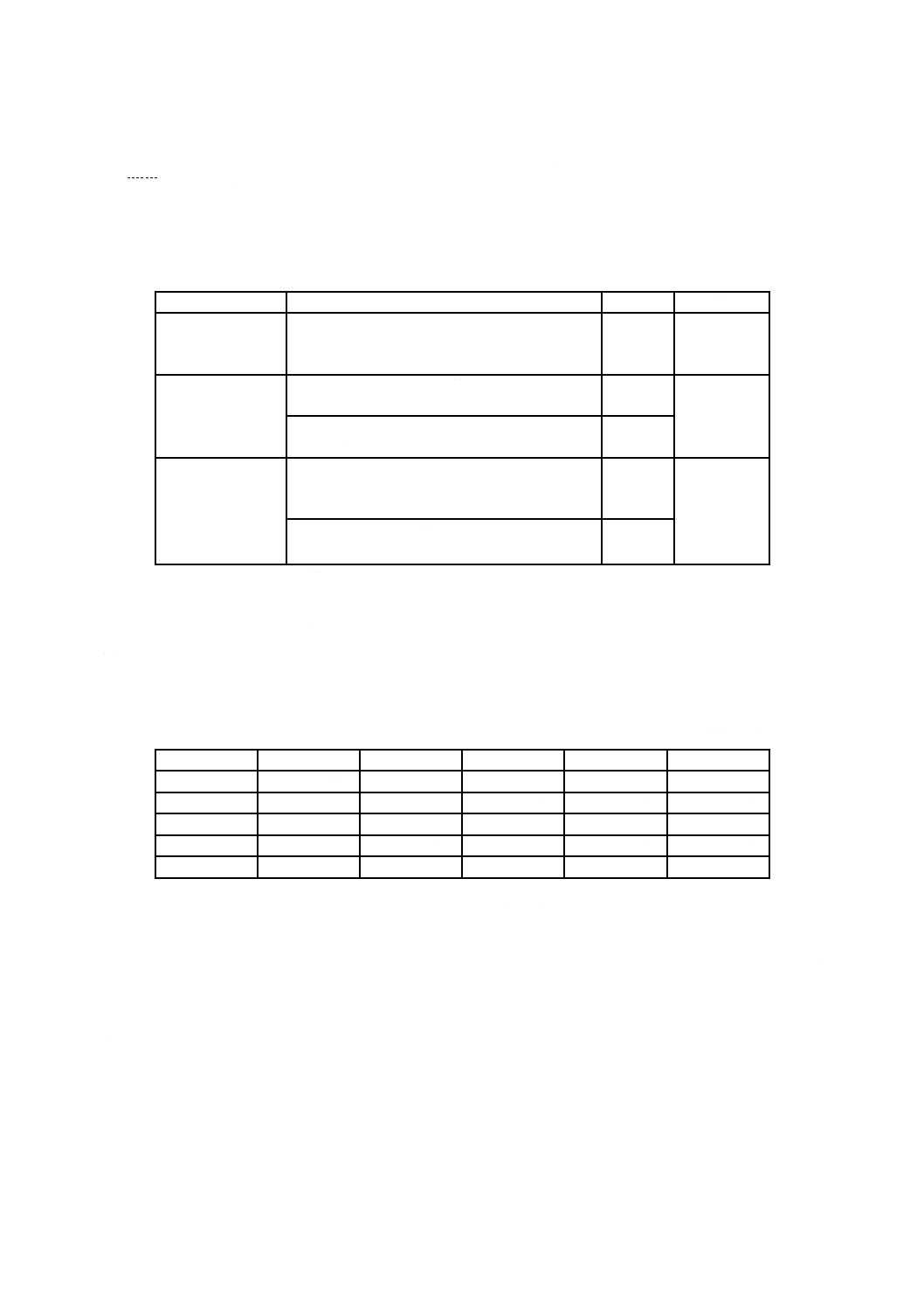

によっては熱処理をしてもよい。受渡時の管の状態は,表1から選択しなければならない。

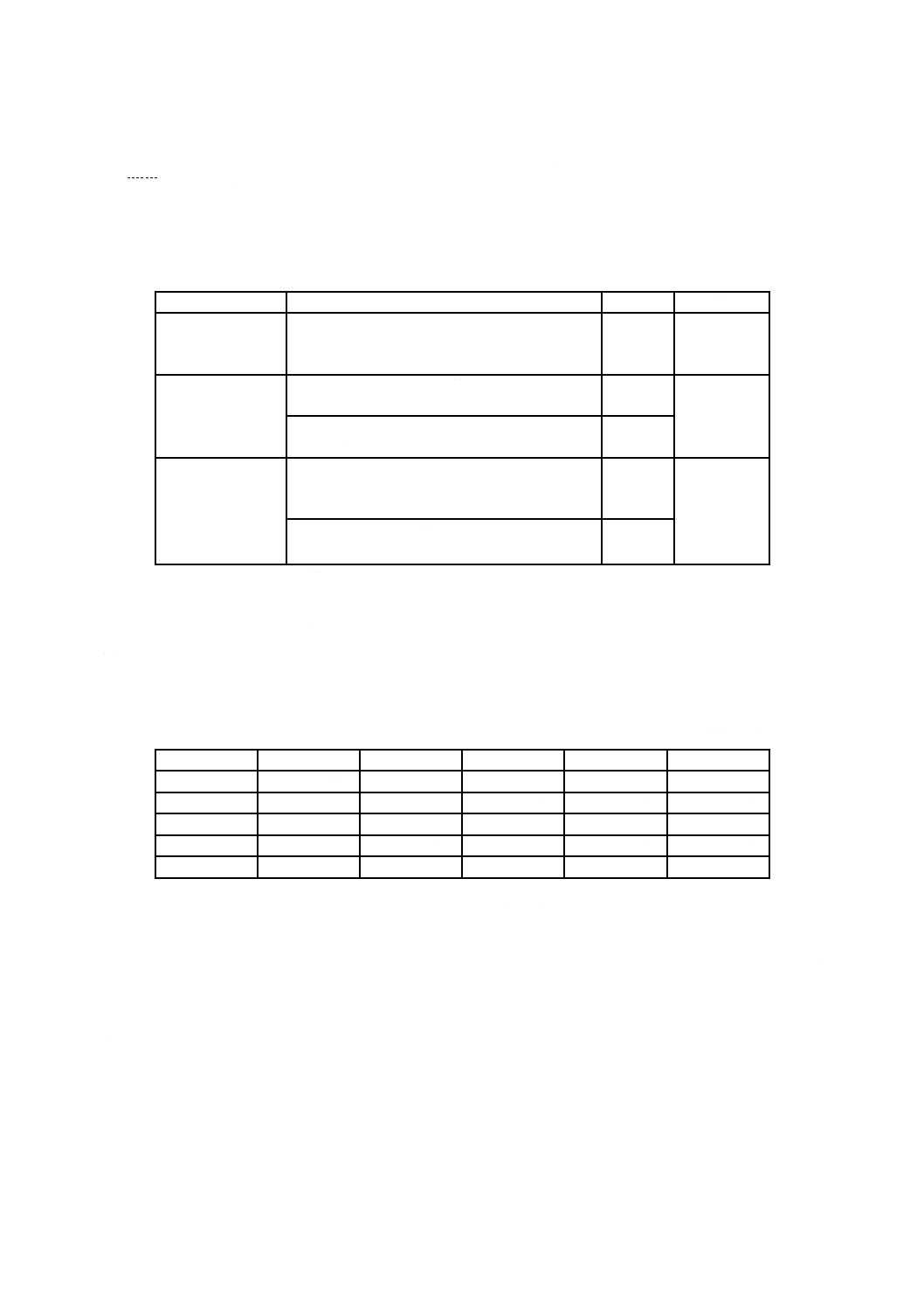

表 1 受渡時の状態

項目

内容説明(参考)

記号

機械的性質

溶接のままの寸法

取りした状態

溶接及び寸法取り工程を経たあと熱処理はな

し。このため管は,加工性に関する限界を明確

にすることはできない。

KM

表3参照

焼なまし

最終寸法取りの処理後,管は,制御雰囲気下に

おいて焼なましされる。

GKM

表4参照

焼なまし処理の後,管は,機械的又は化学的(酸

洗)に脱スケールする。

GZF

焼ならし

管は上部変態点以上の温度に加熱され,その後

冷却される。加熱・冷却の両過程とも制御され

た雰囲気下で行う。

NKM

表5参照

焼ならし処理の後,管は,機械的又は化学的(酸

洗)に脱スケールされる。

NZF

5.3

熱処理:受渡時の状態 管は通常,表1に示される状態のいずれかで受け渡す。

6. 化学成分,機械的性質及び溶接性

6.1

化学成分

6.1.1

溶鋼分析 鋼は,溶鋼分析を行うとき,化学成分値は表2による。

表 2 溶鋼分析での化学成分

単位 %

種類(1)

C

Si

Mn

P

S

R28

0.13以下(2)

−

0.60以下

0.050以下

0.050以下

R33

0.16以下(2)

−

0.70以下

0.050以下

0.050以下

R37

0.17以下(2)

0.35以下

0.8以下

0.050以下

0.050以下

R44

0.21以下

0.35以下

1.2以下

0.050以下

0.050以下

R50

0.23以下

0.55以下

1.6以下

0.050以下

0.050以下

注(1) この表示は,暫定的なものとする。

(2) 種類R28,種類R33及び種類R37には,リムド鋼を適用してもよい。種類R33及び種類

R37に適用する場合,炭素含有量は最大0.19 %まで高めてもよい。

6.1.2

製品分析 キルド鋼から製造する管について製品分析が要求される場合は,ISO 2604/3に示す許容

変動値を適用する。

6.2

機械的性質

a) 機械的性質は,受渡しの状態によって,表3〜5による。

4

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

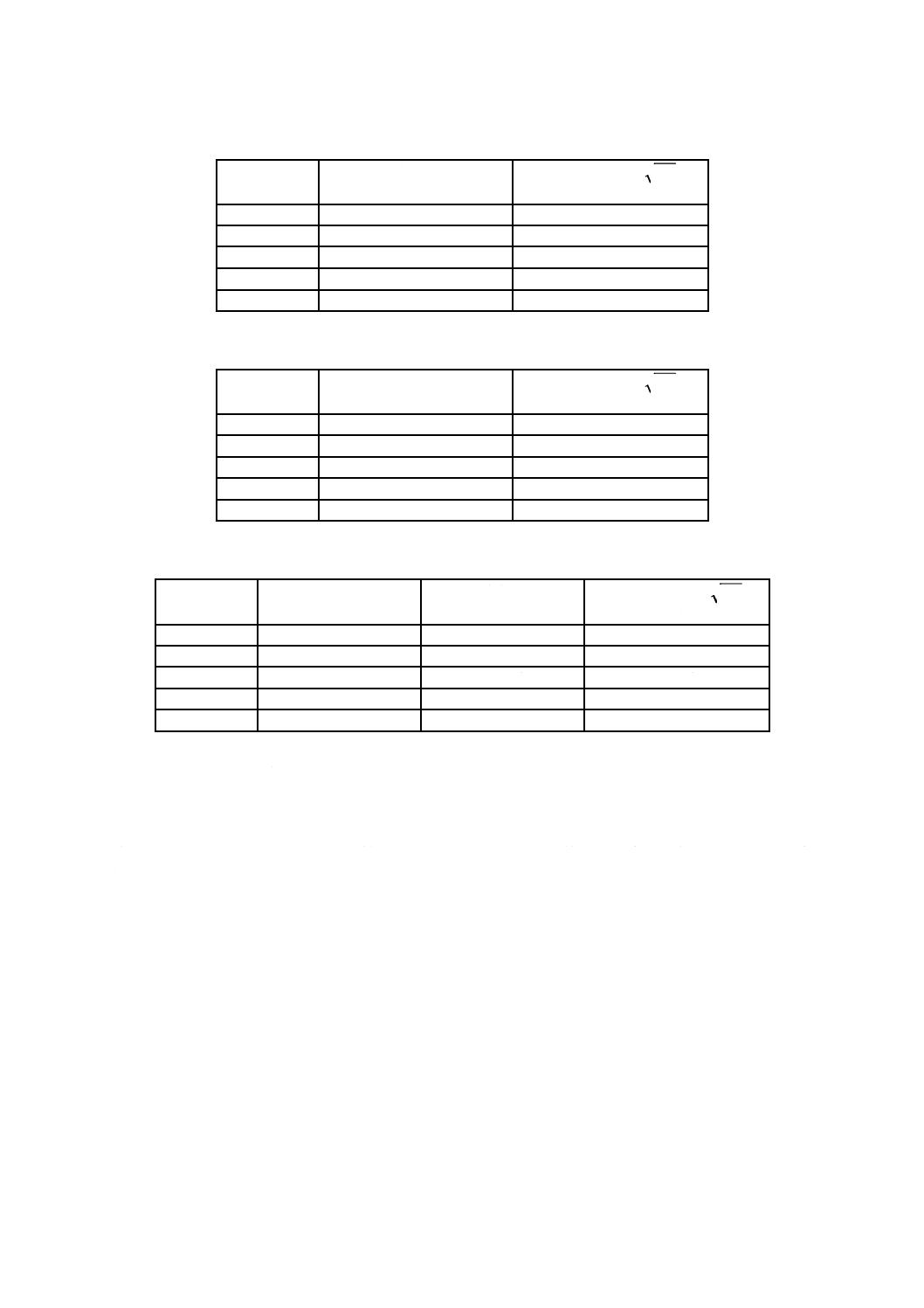

表 3 溶接のままの寸法取りした状態の機械的性質−KM

種類

引張強さ(Rm)

N/mm2

伸び(A)(対5.65

o

S)

%

R28

300以上

10以上

R33

330以上

8以上

R37

400以上

7以上

R44

430以上

6以上

R50

520以上

5以上

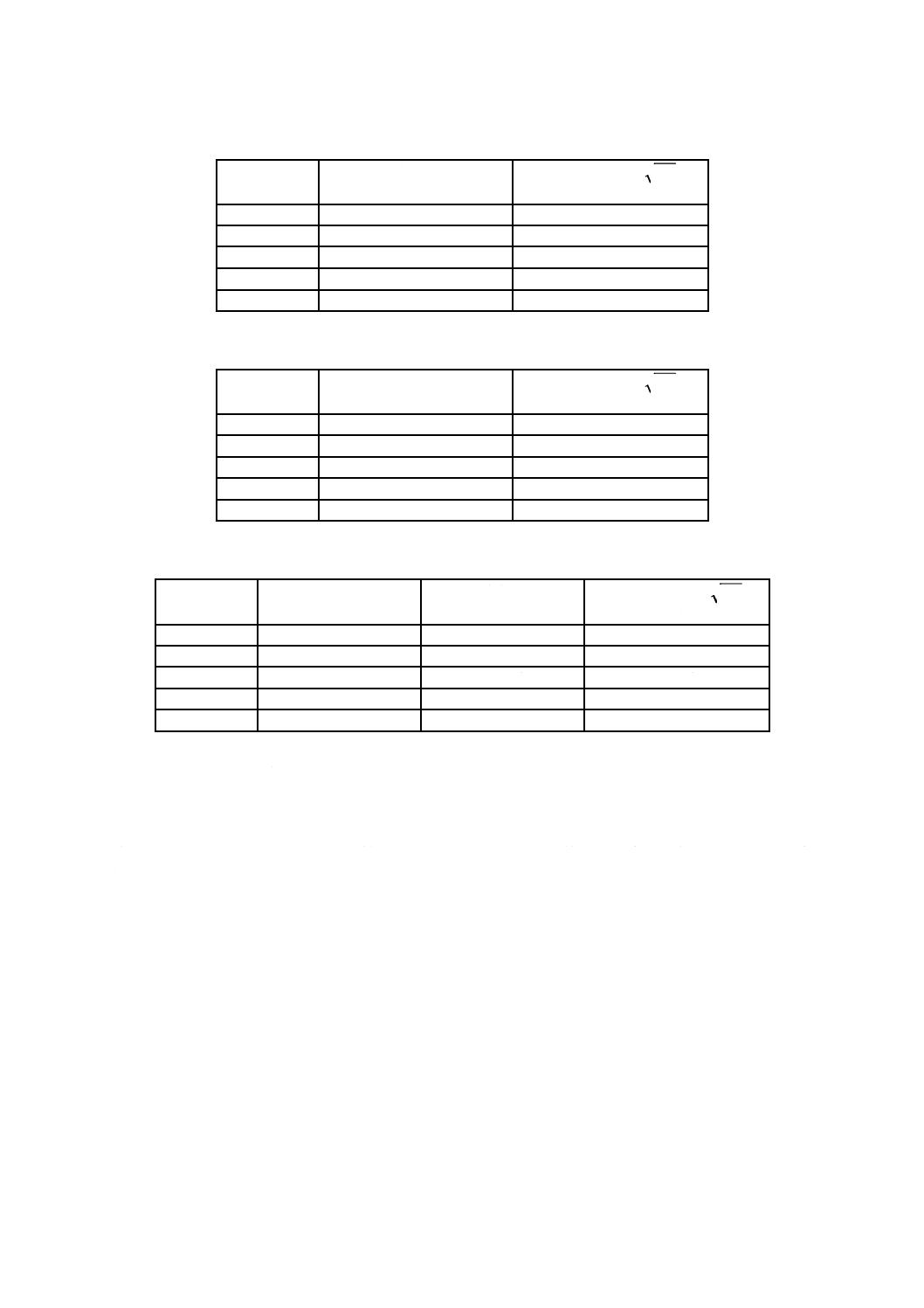

表 4 焼なまし状態での機械的性質−GKM及びGZF

種類

引張強さ(Rm)

N/mm2

伸び(A)(対5.65

o

S)

%

R28

270以上

30以上

R33

320以上

27以上

R37

340以上

26以上

R44

400以上

24以上

R50

480以上

23以上

表 5 焼ならし状態での機械的性質−NKM及びNZF

種類

上降伏点(ReH)

N/mm2

引張強さ(Rm)

N/mm2

伸び(A)(対5.65

o

S)

%

R28

155以上

280以上

28以上

R33

195以上

320以上

25以上

R37

215以上

360以上

24以上

R44

255以上

430以上

22以上

R50

285以上

490以上

21以上

焼なましした状態で受渡しする管に対しては,試験圧力を計算するのに際し,表4による引張強さ

の最小値の50 %を降伏点又は耐力としてもよい。

b) 管は9.(表7及び表8参照)に示した試験の該当要求事項に適合しなければならない。

6.3

溶接性 焼なまし又は焼ならし状態の管は,特別な対策を施すことなく溶接に適している。

溶接又はろう付け後サイジングした管は,熱影響部における機械的性質は溶接温度又はろう付け温度の

影響を受けることがある。

7. 寸法,質量及び許容差

7.1

寸法及び質量

7.1.1

直径及び厚さ 外径及び厚さの寸法は,表6による。

5

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

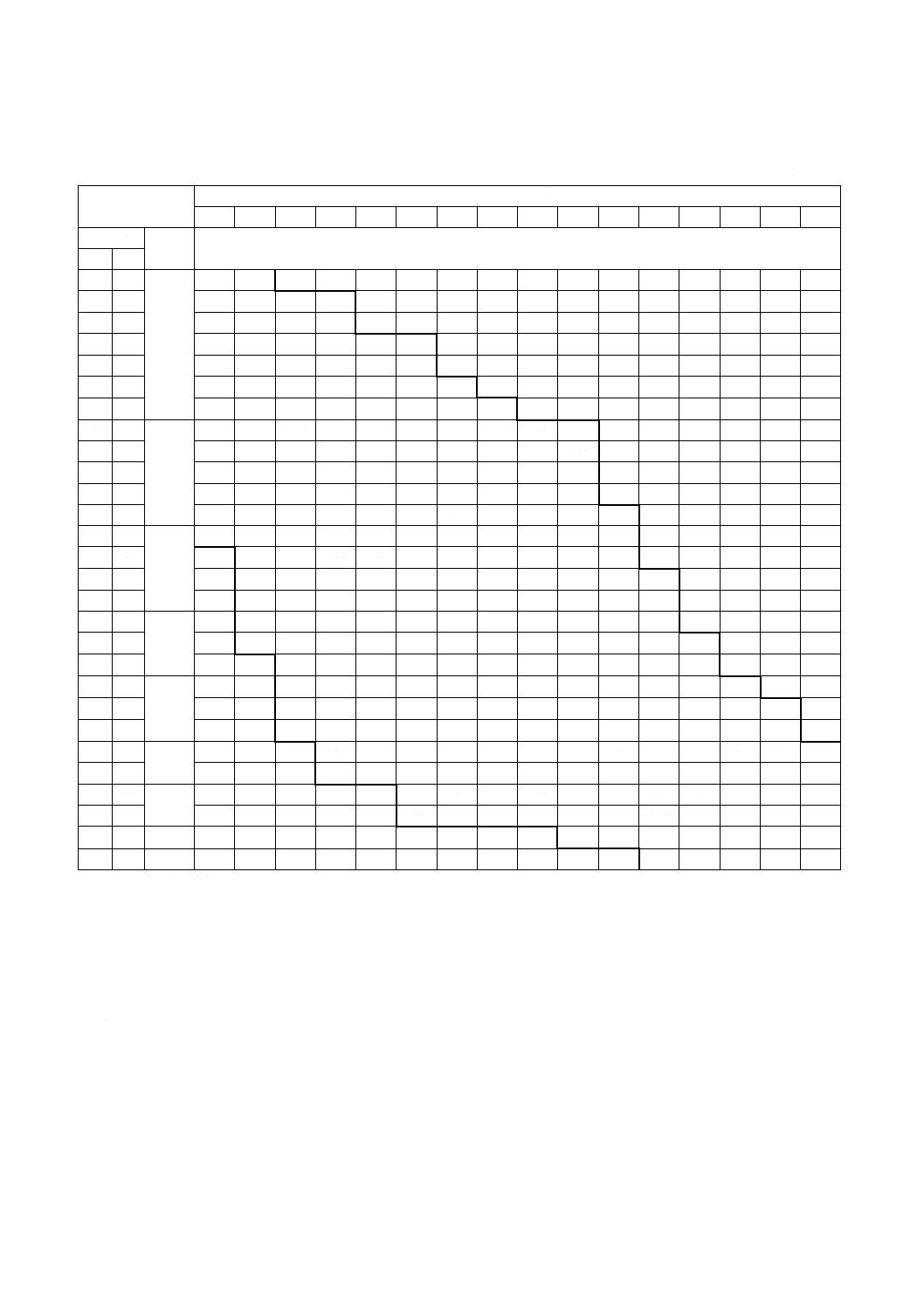

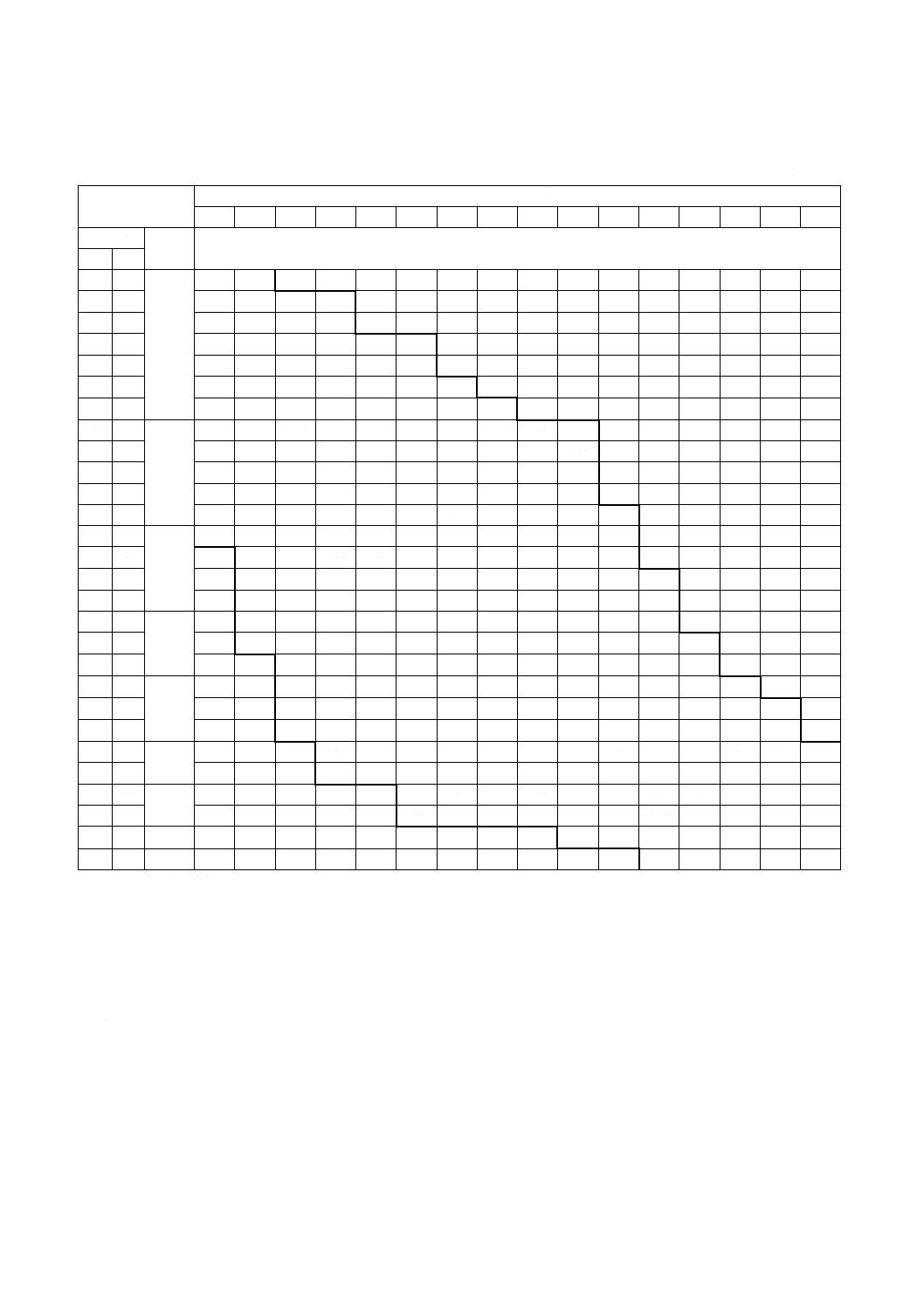

表 6 寸法及び単位長さ当たりの質量

単位 mm

外径

厚さ(4),±10 % ただし,最小±0.2 mm(5)

(0.8)

1

(1.2)

1.5

(1.8)

2

(2.2)

2.5

(2.8)

3

(3.5)

4

(4.5)

5

(5.5)

6

シリーズ(3)

許容差

単位長さ当たりの質量(kg/m)

2

3

6

±0.12

0.103

0.123

8

0.142

0.173

0.201

0.240

10

0.182

0.222

0.260

0.314

12

0.221

0.271

0.320

0.398

0.453

0.493

14

0.260

0.321

0.379

0.462

0.542

0.592

16

0.300

0.370

0.438

0.536

0.630

0.691

0.749

18

0.339

0.419

0.497

0.610

0.719

0.789

0.857

0.956

20

±0.15

0.379

0.469

0.556

0.684

0.808

0.888

0.966

1.08

1.19

1.26

22

0.418

0.518

0.616

0.758

0.897

0.986

1.07

1.20

1.33

1.41

25

0.477

0.592

0.704

0.869

1.03

1.13

1.24

1.39

1.53

1.63

28

0.537

0.666

0.793

0.980

1.16

1.28

1.40

1.57

1.74

1.83

30

0.576

0.715

0.852

1.05

1.25

1.38

1.51

1.70

1.88

2.00

2.29

32

±0.20

0.616

0.765

0.911

1.13

1.34

1.48

1.62

1.82

2.02

2.15

2.46

35

0.838

1.00

1.24

1.47

1.63

1.78

2.00

2.22

2.37

2.72

38

0.912

1.09

1.35

1.61

1.78

1.94

2.19

2.43

2.59

2.98

3.35

40

0.962

1.15

1.42

1.70

1.87

2.05

2.31

2.57

2.74

3.15

3.55

45

±0.30

1.09

1.30

1.61

1.92

2.12

2.32

2.62

2.91

3.11

3.58

4.04

50

1.21

1.44

1.79

2.14

2.37

2.59

2.93

3.26

3.48

4.01

4.54

5.05

55

1.59

1.98

2.36

2.61

2.86

3.24

3.60

3.85

4.45

5.03

5.60

60

±0.40

1.74

2.16

2.58

2.86

3.14

3.55

3.95

4.22

4.88

5.52

6.16

6.78

70

2.04

2.53

3.03

3.35

3.68

4.16

4.64

4.96

5.74

6.51

7.27

8.01

8.75

80

2.33

2.90

3.47

3.85

4.22

4.78

5.33

5.70

6.60

7.50

8.38

9.25

10.1

90

±0.50

3.27

3.92

4.34

4.76

5.39

6.02

6.44

7.47

8.48

9.49

10.5

11.5

12.4

100

3.64

4.36

4.83

5.31

6.01

6.71

7.18

8.33

9.47

10.6

11.7

12.8

13.9

110

±0.60

5.33

5.85

6.63

7.40

7.92

9.19

10.5

11.7

12.9

14.2

15.4

120

5.82

6.39

7.24

8.09

8.66

10.1

11.4

12.8

14.2

15.5

16.9

140

±0.70

10.1

11.8

13.4

15.0

16.6

18.2

19.8

160

±0.80

15.4

17.3

19.1

21.0

22.8

注(3) シリーズの定義については,ISO 4200を参照。外径の分類についても同様。

(4) 括弧内の肉厚は,できる限り避けなければならない。

(5) 外径が6 mm及び8 mmの管に対しては±15 %とする。

7.1.2

質量 管の単位長さ当たりの質量は,表6による。

参考 ISO 4200から採用した値である。

7.1.3

長さ 長さは,次の二つのいずれかによる。

a) 2 mと7 mとの間の乱尺:発注時,管長さについて特別に協定のない場合には,この乱尺の管を供給

する。

b) 定尺

7.2

許容差

6

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

直径 表6による外径に対する許容差は,溶接後サイジングした状態の管に対して適用する。焼な

まし及び焼ならし処理をした管は,焼なまし中での反りが発生する結果として直径の変化量は大きくなる

ことに対しては,次の許容差を適用する。

厚さT(mm),外径D(mm)

許容差

T/D≧1/20

表6に示す値

T/D<1/20及びT/D≧1/40

表6に示す値の1.5倍

T/D<1/40及びT/D≧1/60

表6に示す値の2倍

T/D<1/60

表6に示す値の2.5倍

7.2.2

厚さ 厚さに対する許容差は,表6による。

7.2.3

真円度 真円度は,外径許容差に含む。

7.2.4

長さ 定尺:次の許容差とする。

長さ

許容差

500 mm以下

+2.0 mm

500 mmを超え2 000 mm以下

+3.0 mm

2 000 mmを超え5 000 mm以下

+5.0 mm

5 000 mmを超え7 000 mm以下

+10.0 mm

7 000 mmを超えるもの

協定による

より厳しい許容差が要求される場合は,発注時の協定によらなければならない。

7.2.5

真直度 管は,まっすぐでなければならない。外径16 mm以上の管に対しては,曲がりは,管全

長の0.2 %を超えてはならない。任意の1 m当たりの曲がりは,1.5 mmを超えてはならない。

受渡当事者間で特別許容差を協定してもよい。

7.2.6

管端処理 管端は,管軸に対して直角でなければならない。特別な管端仕上げを受渡当事者間で協

定してもよい。

乱尺の場合,管は工場切断のままとし,管端の仕上げ加工はしない。ただし,外面に過度のばりがあっ

てはならない場合は,これを除かなければならない。

8. 外観及び健全性

8.1

外観 管は,滑らかな外面でなければならない。管の平滑度は,製造方法による。管は,手際よく

仕上げられたものとするが,厚さが許容下限値を満たすときは,小さな欠陥は許容する。

外部のばりは,取り除かねばならないが,わずかに残ってもよい。内部ばりを取り除く場合,切断で取

るときは,残りのばり高さは0.30 mmを超えてはならない。また,ローリングによって取るときは,0.50 mm

を超えてはならない。内部ばりを取り除かない場合は,内部ばり高さは最低0.80 mmで,厚さの60 %を

超えてはならない。

制御雰囲気下で焼なまし又は焼ならしされた管は,変色はあってもよいが,浮きさびはあってはならな

い。

8.2

手直し 手直し後の管厚さが許容下限値を満たすときは,表面欠陥は手直ししてよい。表面欠陥の

ピーニングを行ってはならない。

9. 検査及び試験

7

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

一般要求事項 試験は通常,品質管理として供給者側で行う。特別な注文の管で,検査及び試験が

要求される場合,発注時にその旨明記しなければならない。

注文の契約条項によって,受渡しの前に,9.1.1,9.1.2及び9.2に従って管を最終検査してもよい。

受渡検査は,注文者にて任命された代理人によって行われてもよい。この代理人は,外部の検査員であ

ったり,製造業者側のスタッフから選任された者であってもよい。受渡検査の詳細は,発注時に協定しな

ければならない。

9.1.1

試験の要点 管には,次の試験を行わなければならない。

a) 目視検査

b) 引張試験

c) 押し広げ試験又は

d) へん平試験

押し広げ試験は,厚さが1 mmから6 mmの間で,焼なまし又は焼ならしの状態の種類R28,種類R33,

種類R37及び種類R44から製造された管にだけ行わなければならない。その他すべての寸法及び種類の場

合,焼なまし又は焼ならしを施した管に関する限りへん平試験を行わなければならない。漏れ試験は,通

常,これらの管には行わない。これらの管が流体の搬送用に使用される場合で,かつ,焼なまし又は焼な

らし状態での管である場合,これらの管は,漏れ試験を行わなければならない。漏れ試験は,注文書に指

定しなければならない。

9.1.2

ロットの定義,試験片の選択及び準備 受渡試験に供する管は,ロット単位で試験しなければなら

ない。一つのロットは,同一種類,同一受渡状態及び同一寸法の200本の管で構成する。

本数が200本未満のロットは,これを完全な1ロットとみなさなければならない。本数が20本未満のロ

ットは,他のロットの中に分散させる。

引張試験及び押し広げ試験又はへん平試験は,各ロットから任意に選択した1本の管について行わなけ

ればならない。

9.2

試験方法及び試験結果 すべての試験は,室温で行わなければならない。

9.2.1

引張試験 引張試験は,JIS Z 2241に従って行い,引張強さ及び伸びを測定し,得られた試験値は

表3〜5による値に適合しなければならない。焼ならし状態の場合,上降伏点も測定し,得られた試験値は,

表5による値に適合しなければならない。

9.2.2

へん平試験 へん平試験は,ISO 8492に従って行わなければならない。試験片は,平板の間隔が

表7による値未満のとき,きず及び割れがあってはならない。

8

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

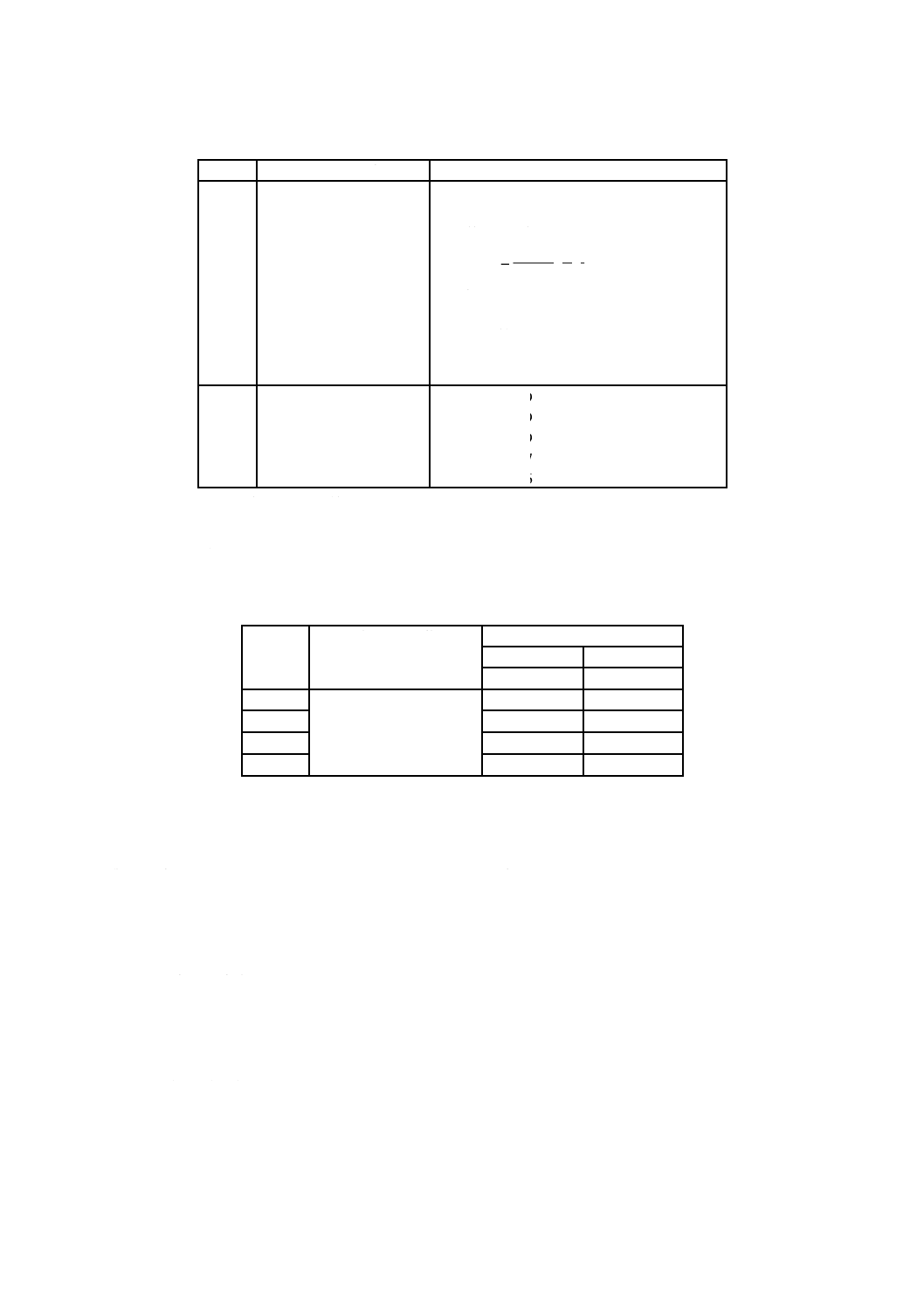

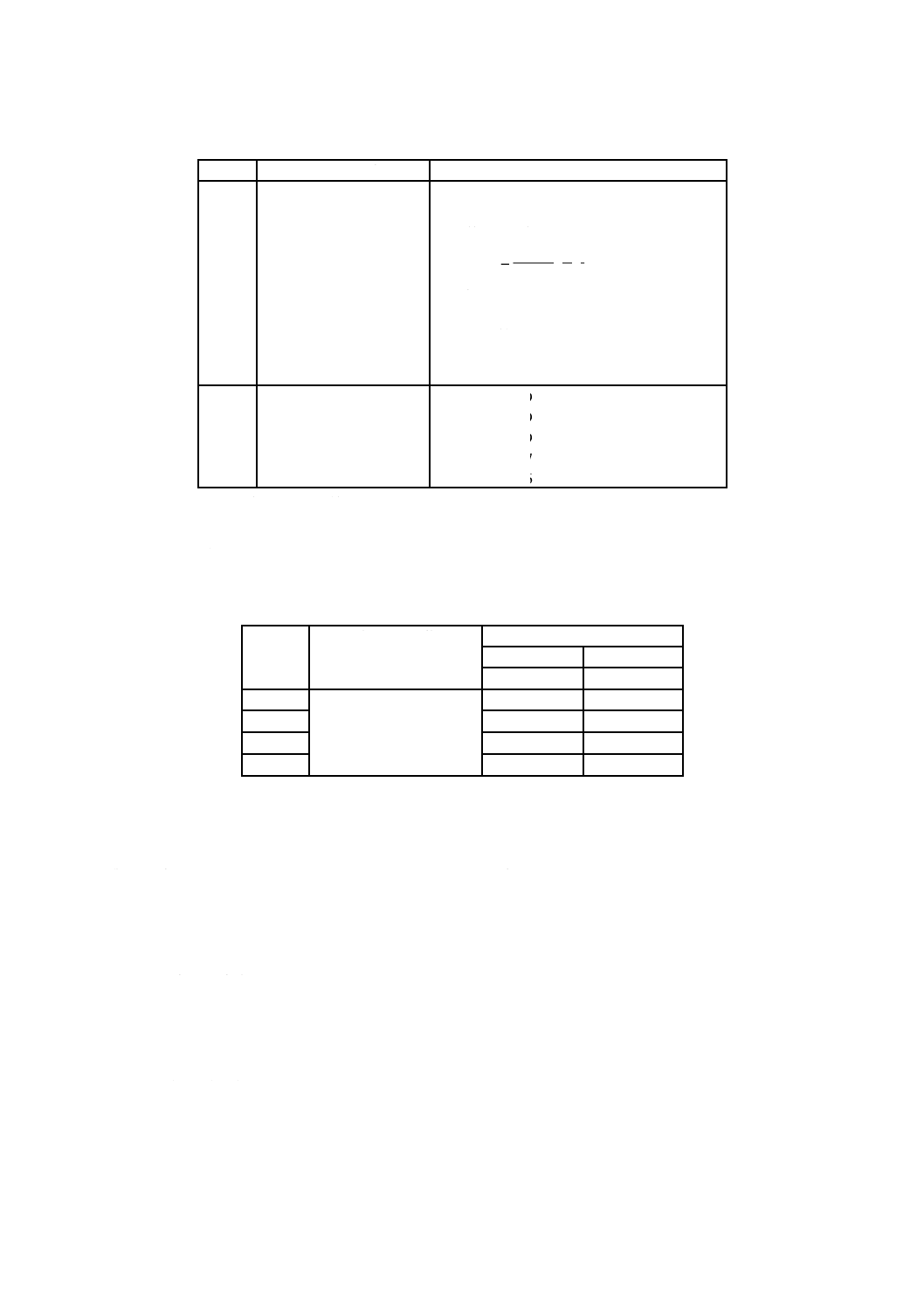

表 7 へん平試験(試験片において,その直径及び厚さを変形できる場合)

種類

受渡しの状態

平板間の間隔

焼なまし又は焼ならし

ISO 8492(6)に従い実施された試験の後,押

し圧用平板の間隔H(mm)は次の式で与えら

れる値よりも大きくてはならない。

(

)

(

)

D

T

c

T

c

H

/

1

+

+

=

ここに,

T(7) :管の厚さ(mm)

D(7) :管の外径(mm)

c

:種類によって変動する定数で次に

示すとおり。

R28

R33

R37

R44

R50

0.09

0.09

0.09

0.07

0.06

注(6) 溶接部は,圧縮方向に対して直角に置く。

(7) ISO 3545による記号

9.2.3

押し広げ試験 押し広げ試験は,ISO 8493に従って行わなければならない。試験片は,押し広げ

率が表8による値に達する前にきず及び割れを生じてはならない。

表 8 押し広げ試験(内部ばりは試験前に取り除いてもよい)

種類

受渡しの状態

押し広げ(8)

1<T≦4

4<T≦6

%

%

R28

焼なまし又は焼ならし

12

8

R33

12

8

R37

10

6

R44

8

5

注(8) Tは厚さ(mm)

9.2.4

漏れ試験 管は,5 MPa(50 bar)の圧力の水圧試験に合格しなければならない。受渡当事者間の

協定によって,異なる試験圧力値としてもよい。

製造業者は,この試験を,同等品質を保証する他の試験方法に代えてもよい。

9.2.5

目視検査 すべての管に対し,可能な範囲で外面及び内面の目視検査を実施しなければならない。

9.2.6

寸法管理 管は,直径及び厚さが指定どおりであるかどうかを検査しなければならない。

9.3

試験の無効 試験の無効は,JIS G 0404による。

9.4

再試験 再試験は,JIS G 0404による。

10. 表示 管には,結束又は包装木枠に固定するラベルに,次の項目を表示しなければならない。

a) 製造業者の略号

b) 種類(表2参照)

c) 熱処理

9

G 7218:2003 (ISO 3306:1985)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 保護 管は,表面保護をした状態で受け渡さなければならない。特に協定がない限り,製造業者の標

準保護方法を適用してもよい。

12. 検査文書 注文書に受渡試験が協定されている場合,9.に規定する試験に関連した工場側の証明書を

提出しなければならない。検査文書の種類は,JIS G 0404による。

13. 受渡後の苦情 苦情のある場合,製造業者には適切な期限内で苦情を調査する機会を与えなければな

らない。そのために,対象製品は保留しておかなければならない。

特に,注文者側での加工の後に欠陥が表れた場合,その製品をチェックするために提出する。

。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。