G 5705:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 製造······························································································································· 4

6 機械的性質 ······················································································································ 4

6.1 引張強さ,0.2 %耐力及び伸び ·························································································· 4

6.2 ブリネル硬さ ················································································································ 4

6.3 耐衝撃性 ······················································································································ 4

7 形状,寸法及びその許容差 ································································································· 6

8 外観······························································································································· 7

9 残留炭素率 ······················································································································ 7

10 内部の健全性 ················································································································· 7

11 試験片の採取 ················································································································· 7

11.1 一般事項 ····················································································································· 7

11.2 試験片の数 ·················································································································· 7

11.3 引張試験片 ·················································································································· 7

11.4 引張試験片の選定 ········································································································· 8

11.5 ブリネル硬さ試験片 ······································································································ 8

11.6 残留炭素分析試験片 ······································································································ 8

12 試験方法 ······················································································································· 9

12.1 引張試験 ····················································································································· 9

12.2 ブリネル硬さ試験 ········································································································· 9

12.3 衝撃試験 ····················································································································· 9

12.4 残留炭素分析試験 ········································································································· 9

12.5 内部の健全性試験 ········································································································· 9

13 再試験 ·························································································································· 9

13.1 再試験の必要性 ············································································································ 9

13.2 無効となる試験 ············································································································ 9

13.3 規定を満たさない試験結果 ····························································································· 9

13.4 試験片の熱処理によって引張試験結果が不合格となった場合の処置 ······································· 9

14 検査 ···························································································································· 10

15 表示 ···························································································································· 10

16 報告 ···························································································································· 10

G 5705:2018 目次

(2)

ページ

附属書JA(参考)JIS,ISO規格及び外国規格における種類の記号の対比表 ··································· 11

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

G 5705:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本金属継手協会

(JPFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 5705:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 5705:2018

可鍛鋳鉄品

Malleable iron castings

序文

この規格は,2005年に第2版として発行されたISO 5922を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,白心可鍛鋳鉄品,黒心可鍛鋳鉄品及びパーライト可鍛鋳鉄品について規定する。それぞれ

の可鍛鋳鉄品の種類は,機械的性質によって分類する。この規格は,砂型又はこれと類似の熱拡散率をも

つ鋳型で鋳造した可鍛鋳鉄品だけに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5922:2005,Malleable cast iron(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0403 鋳造品−寸法公差方式及び削り代方式

JIS B 2051 可鍛鋳鉄弁及びダクタイル鋳鉄弁

JIS B 2239 鋳鉄製管フランジ

JIS B 2301 ねじ込み式可鍛鋳鉄製管継手

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS G 1211-3 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

注記 対応国際規格:ISO 6506-1,Metallic materials−Brinell hardness test−Part 1: Test method

2

G 5705:2018

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201及びJIS G 0202によるほか,次による。

3.1

可鍛鋳鉄(malleable cast iron)

熱処理をした鉄−炭素合金であり,鋳放し状態で黒鉛を含まない白せん組織をもつ鋳鉄。炭素分は,全

てセメンタイト(Fe3C)として結合した形で存在する。

3.2

塊状黒鉛(かいじょうこくえん)(irregular shaped nodule graphite)

白せん組織をもつ鋳鉄の熱処理(焼鈍又は黒鉛化焼なましともいう。)によって析出した黒鉛。黒心可鍛

鋳鉄及びパーライト可鍛鋳鉄において,無秩序で均一な分布を示す。焼戻炭素(temper carbon)ともいう。

3.3

白心可鍛鋳鉄(whiteheart malleable cast iron)

部分的に脱炭化,又は完全に脱炭化するための熱処理を施して得られる可鍛鋳鉄。白心可鍛鋳鉄の顕微

鏡組織は,断面寸法に応じて構造的に変化し,次のように区分する。

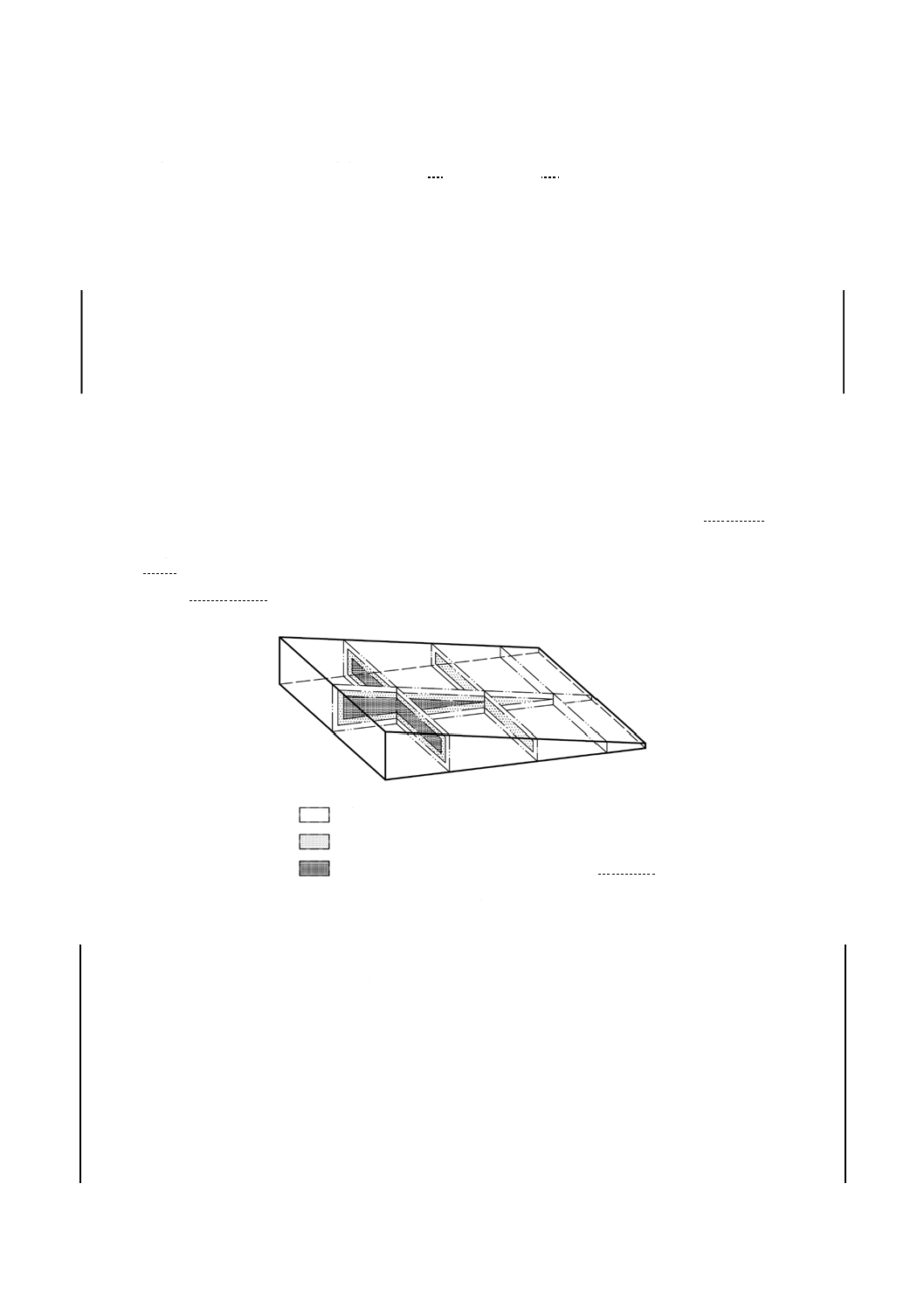

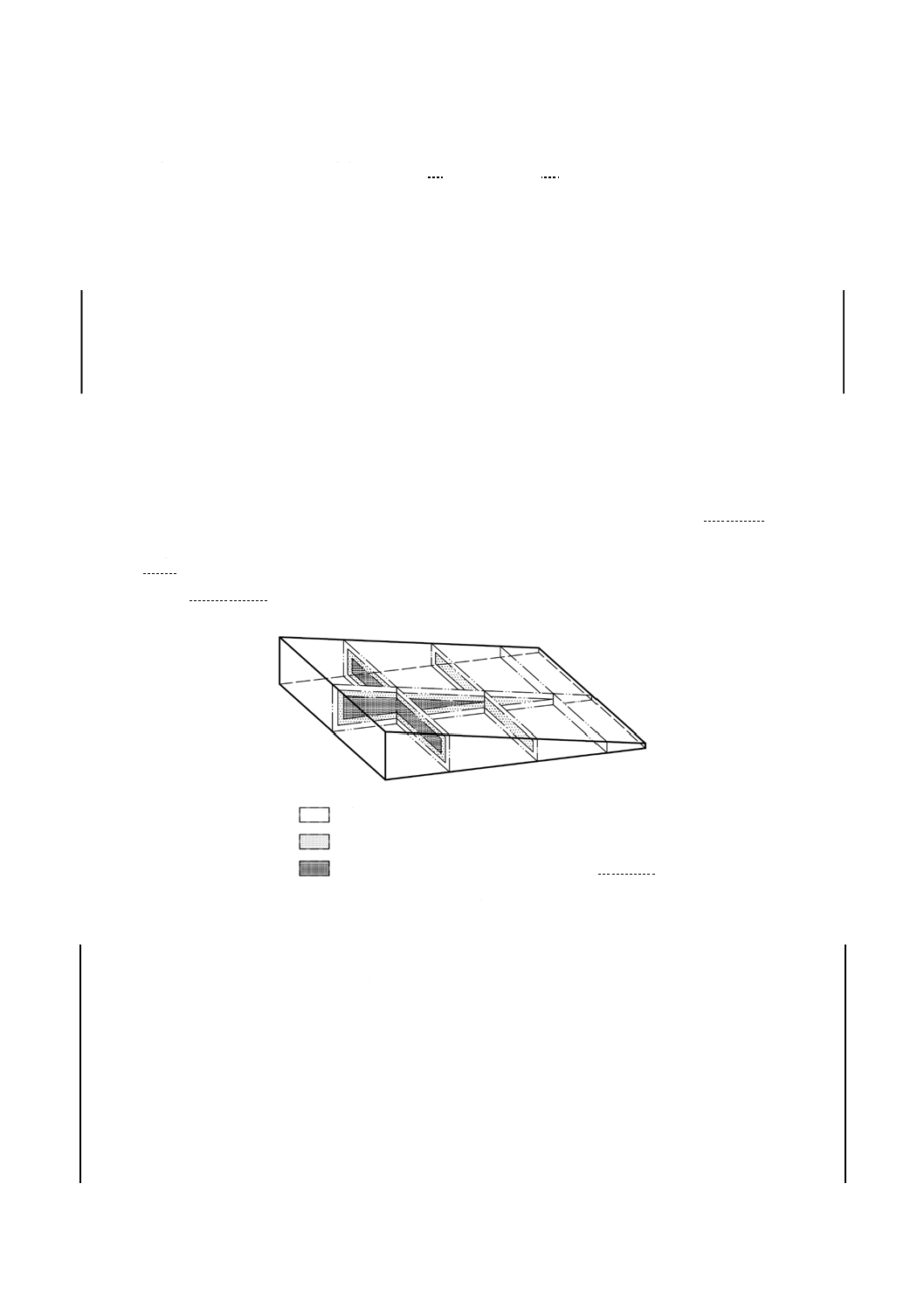

a) 薄肉断面(図1の表面層を主とし,中間層も含む。) フェライト(+パーライト+塊状黒鉛)1)

b) 厚肉断面(図1の左端近傍の断面) パーライト(+フェライト)+塊状黒鉛1)

注1) 白心可鍛鋳鉄品の種類,製品の厚さ,及び熱処理の条件によって,顕微鏡組織に含まれる場

合がある。

図1−表面層,中間層及び中心部の顕微鏡組織

3.4

黒心可鍛鋳鉄(blackheart malleable cast iron)

非脱炭素化の熱処理を施して得られる可鍛鋳鉄のうち,顕微鏡組織が本質的にフェライトをもつもの。

黒心可鍛鋳鉄に含まれる黒鉛は,塊状黒鉛の形で存在する。

3.5

パーライト可鍛鋳鉄(pearlitic malleable cast iron)

非脱炭素化の熱処理を施して得られる可鍛鋳鉄のうち,顕微鏡組織がパーライト又はオーステナイト変

態生成物をもつもの。オーステナイト変態生成物には,ベイナイト,ソルバイト及びマルテンサイトがあ

る。パーライト可鍛鋳鉄に含まれる黒鉛は,塊状黒鉛の形で存在する。

表面層:フェライト

中間層:パーライト+フェライト+塊状黒鉛

中心部:パーライト(+フェライト)+塊状黒鉛

3

G 5705:2018

3.6

主要肉厚

白心可鍛鋳鉄品において,その主要な性能に影響を与える部位の厚さ寸法。

3.7

残留炭素

白心可鍛鋳鉄品の脱炭処理後の製品に含まれる炭素。

3.8

残留炭素率

白心可鍛鋳鉄品の脱炭処理後の製品の残留炭素含有率。

4

種類

可鍛鋳鉄品を,白心可鍛鋳鉄品,黒心可鍛鋳鉄品及びパーライト可鍛鋳鉄品に分類する。ただし,可鍛

鋳鉄品の顕微鏡組織には,片状黒鉛を含んではならない。

可鍛鋳鉄品の分類及び種類の記号を表1に示す。種類の記号は,可鍛鋳鉄品の分類を表す文字記号,最

小引張強さ(N/mm2),“-(半角ハイフン)”及び最小伸び(%)で表す。

なお,日本工業規格(JIS),国際規格(ISO規格)及び外国規格における種類の記号の対応比較を,附

属書JAに示す。

a) 可鍛鋳鉄品の分類は,文字記号によって,次のように表す。

FCMW 白心可鍛鋳鉄品

FCMB 黒心可鍛鋳鉄品

FCMP パーライト可鍛鋳鉄品

b) 最小引張強さは,表2〜表4による直径12 mmの試験片の最小引張強さを,三桁の整数を用いて表す。

この数字記号の後には,“-”を付ける。

c) 最小伸びは,表2〜表4による直径12 mmの試験片の最小伸びを,一桁又は二桁の整数で表示する。

d) 白心可鍛鋳鉄品で直径12 mm以外の試験片を用いた場合,直径12 mmの試験片の最小引張強さ及び

最小伸びを用いて表す(表2参照)。

例 白心可鍛鋳鉄品で直径15 mmの試験片の規定値が,最小引張強さ420 N/mm2以上及び最小伸び

4 %以上の場合の種類の記号:FCMW400-5

注記1 表2の白心可鍛鋳鉄品は,適正な溶接方法を用いる限り,全て溶接可能である。強度が必

要で,かつ,溶接後の熱処理を特に避けたい部品には,FCMW360-12又はFCMW380-12

が望ましい(FCMW360-12において,肉厚が8 mmを超える場合,溶接後に熱処理するこ

とが望ましい。)。

注記2 FCMB275-5及びFCMB300-6は,強度,延性又は耐衝撃性よりも,耐密性を重要とする用

途に適している。FCMB350-10Sは,耐衝撃性を重要とする用途に適している。

4

G 5705:2018

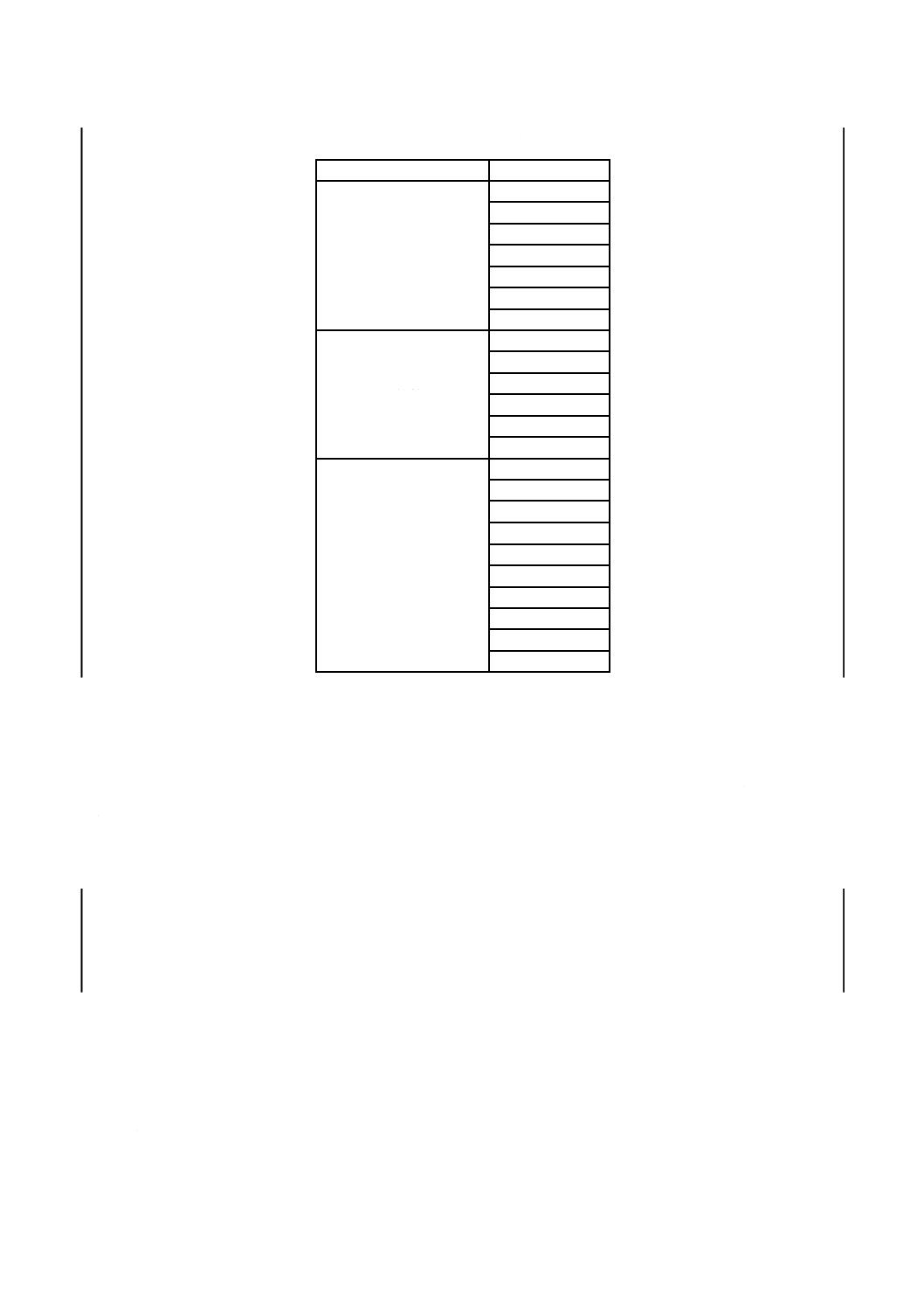

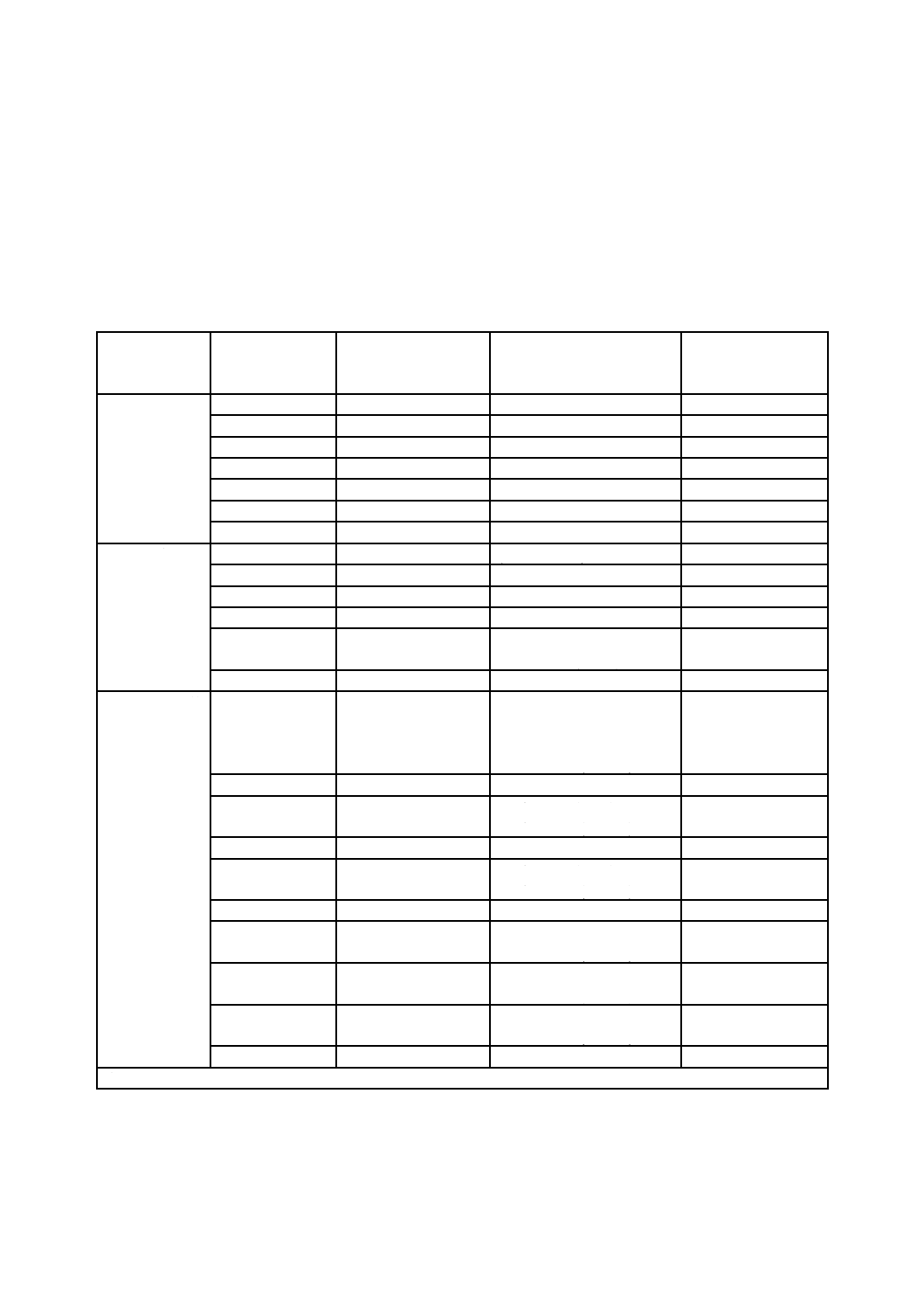

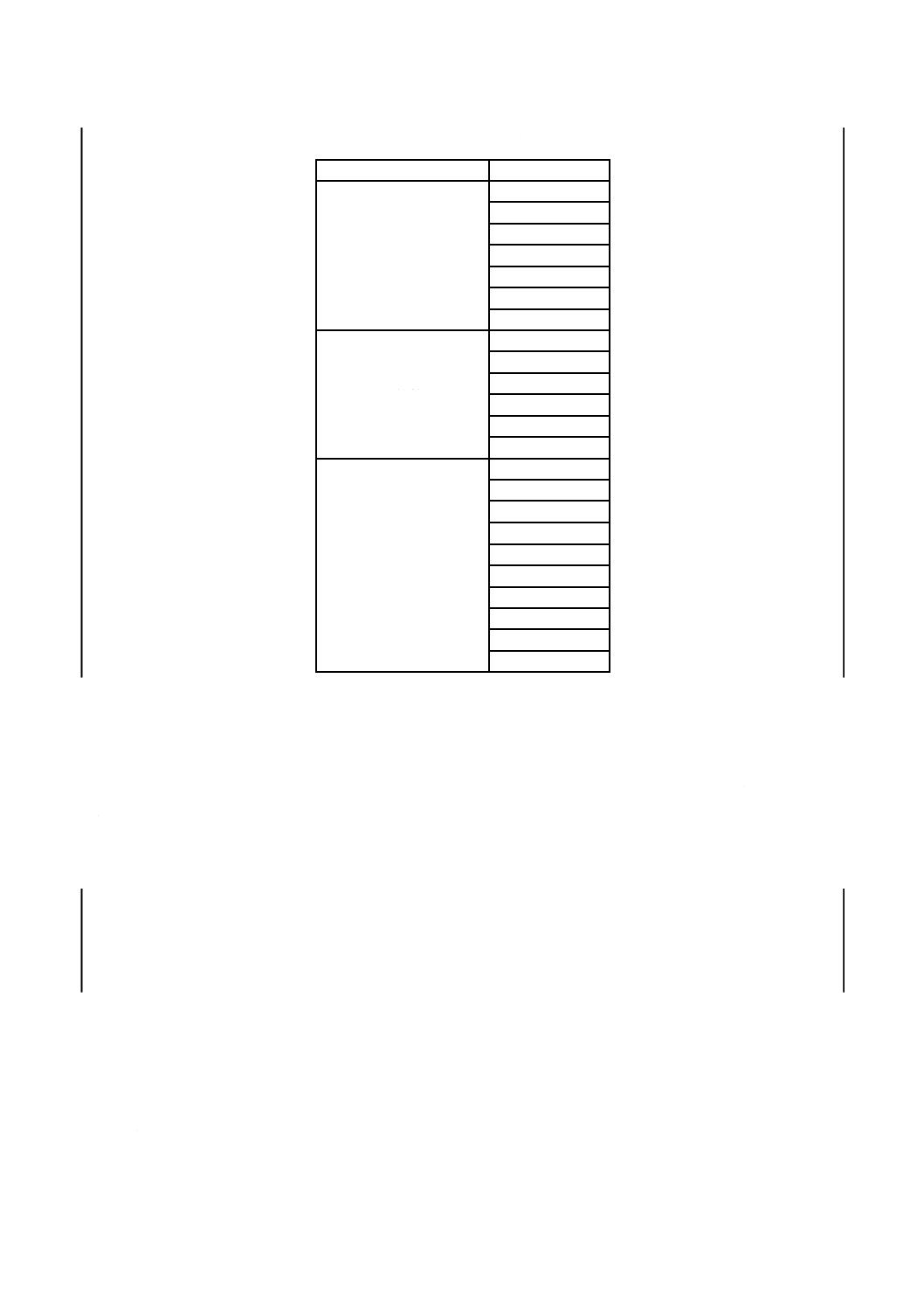

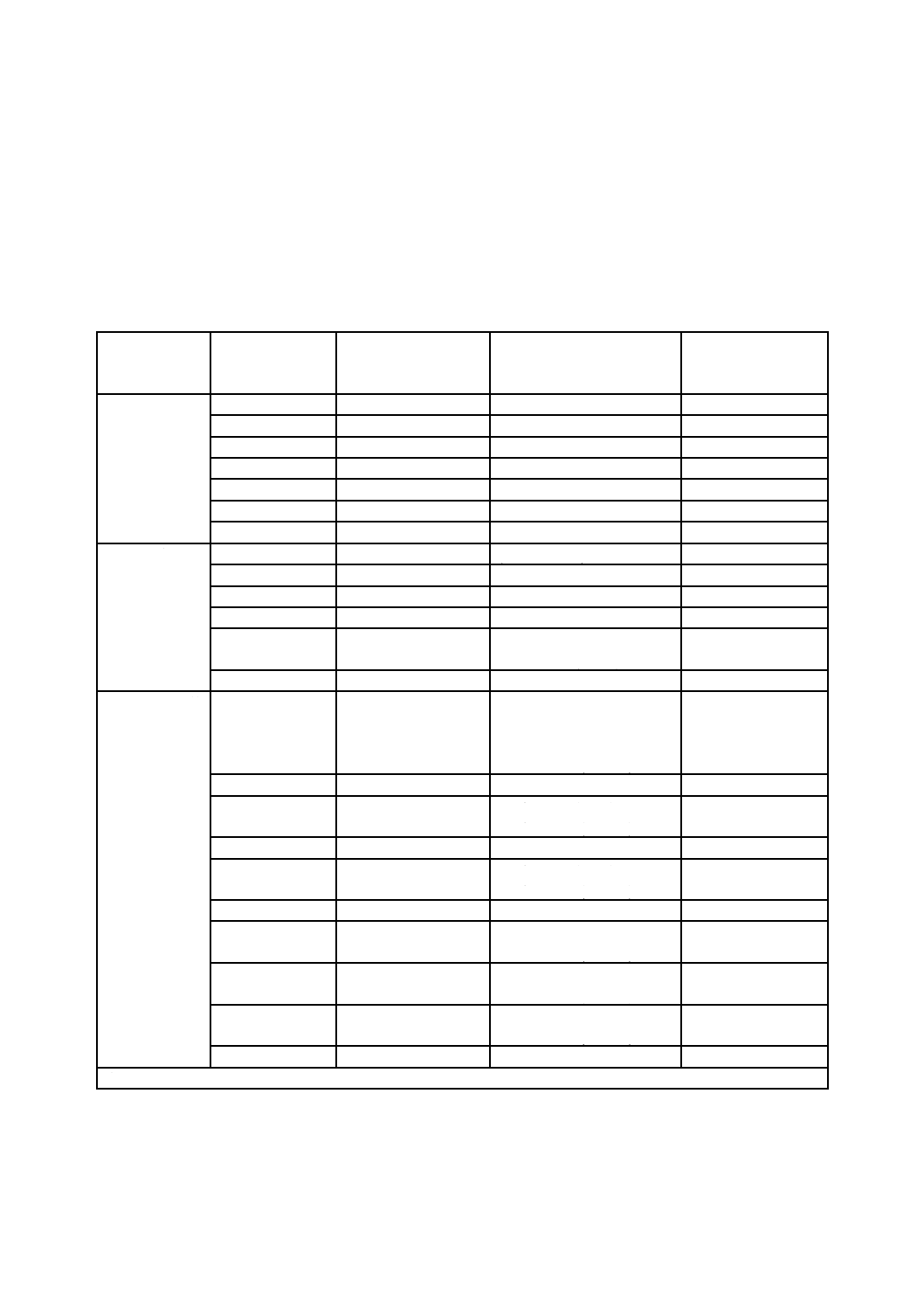

表1−可鍛鋳鉄品の分類及び種類の記号

分類

種類の記号

白心可鍛鋳鉄品

FCMW350-4

FCMW360-12

FCMW380-7

FCMW380-12

FCMW400-5

FCMW450-7

FCMW550-4

黒心可鍛鋳鉄品

FCMB275-5

FCMB300-6

FCMB310-8

FCMB340-10

FCMB350-10

FCMB350-10S

パーライト可鍛鋳鉄品

FCMP450-6

FCMP490-4

FCMP500-5

FCMP540-3

FCMP550-4

FCMP590-3

FCMP600-3

FCMP650-2

FCMP700-2

FCMP800-1

5

製造

可鍛鋳鉄品の製造方法,化学成分及び熱処理方法は,製造業者の自由選択とするが,注文書に指定され

る可鍛鋳鉄品の種類について,この規格の要求事項に適合することを保証しなければならない。ただし,

可鍛鋳鉄品を特殊用途に用いる場合,化学成分及び熱処理方法は,注文時に受渡当事者間で協定してもよ

い。

6

機械的性質

6.1

引張強さ,0.2 %耐力及び伸び

引張強さ(Rm),0.2 %耐力(Rp0.2)及び破断後の伸び(A3.4)2) は,12.1によって試験を行い,表2〜表

4の規定に適合しなければならない。ただし,0.2 %耐力(Rp0.2)は,注文者が要求した場合に適用する。

注2) A3.4の定義は,JIS Z 2241の3.4.2(破断伸び,A)参照。

6.2

ブリネル硬さ

ブリネル硬さ(HBW)は,注文者が要求した場合に適用し,12.2によって試験を行い,合否判定基準は,

受渡当事者間の協定による。表2〜表4にブリネル硬さの参考値を示す。

6.3

耐衝撃性

耐衝撃性は,注文者が要求した場合に適用し,12.3によって試験を行い,合否判定基準は,受渡当事者

間の協定による。

注記 可鍛鋳鉄品の耐衝撃性を向上するために,りん(P)含有率は,0.10 %を超えないことが望まし

5

G 5705:2018

い。

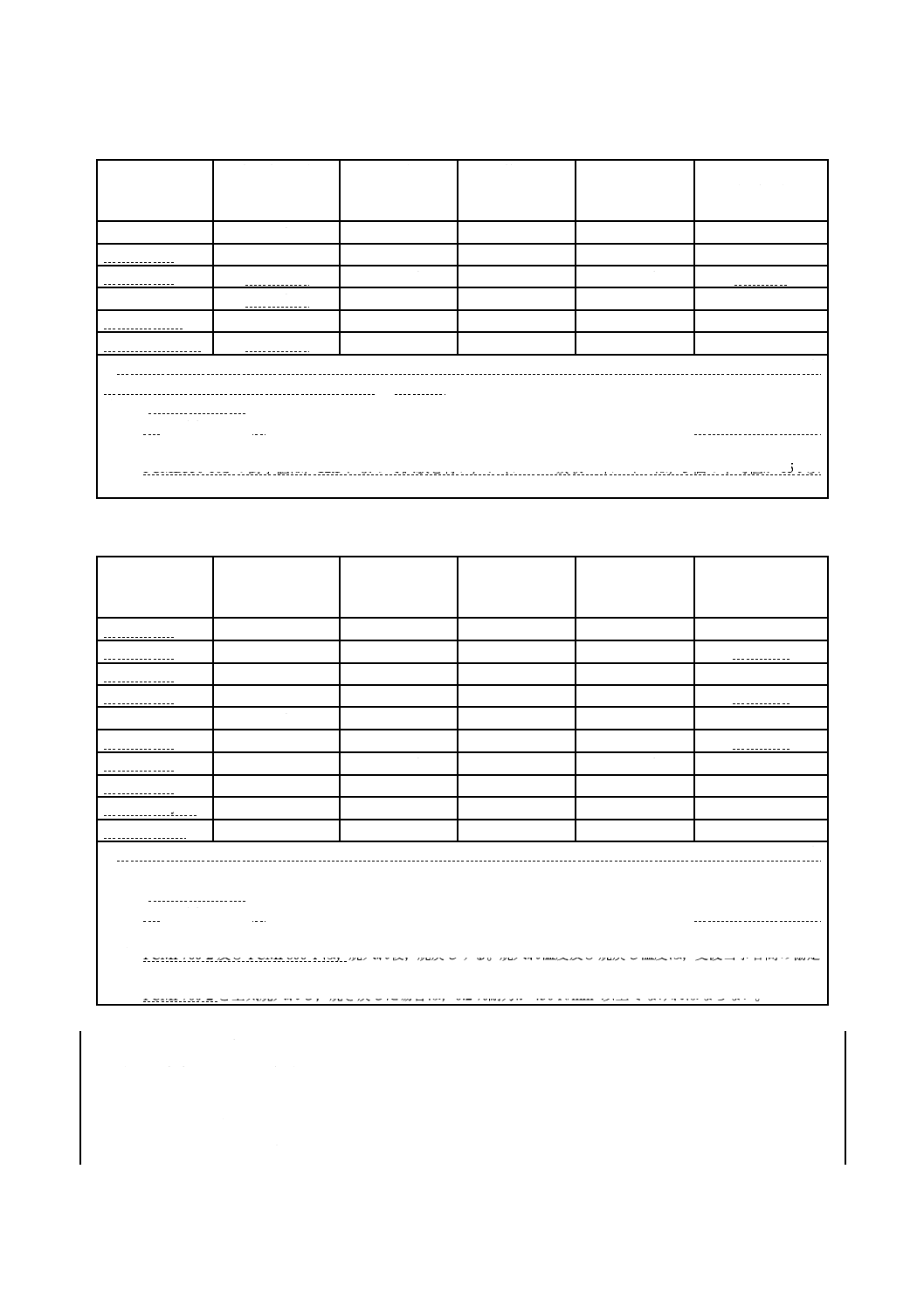

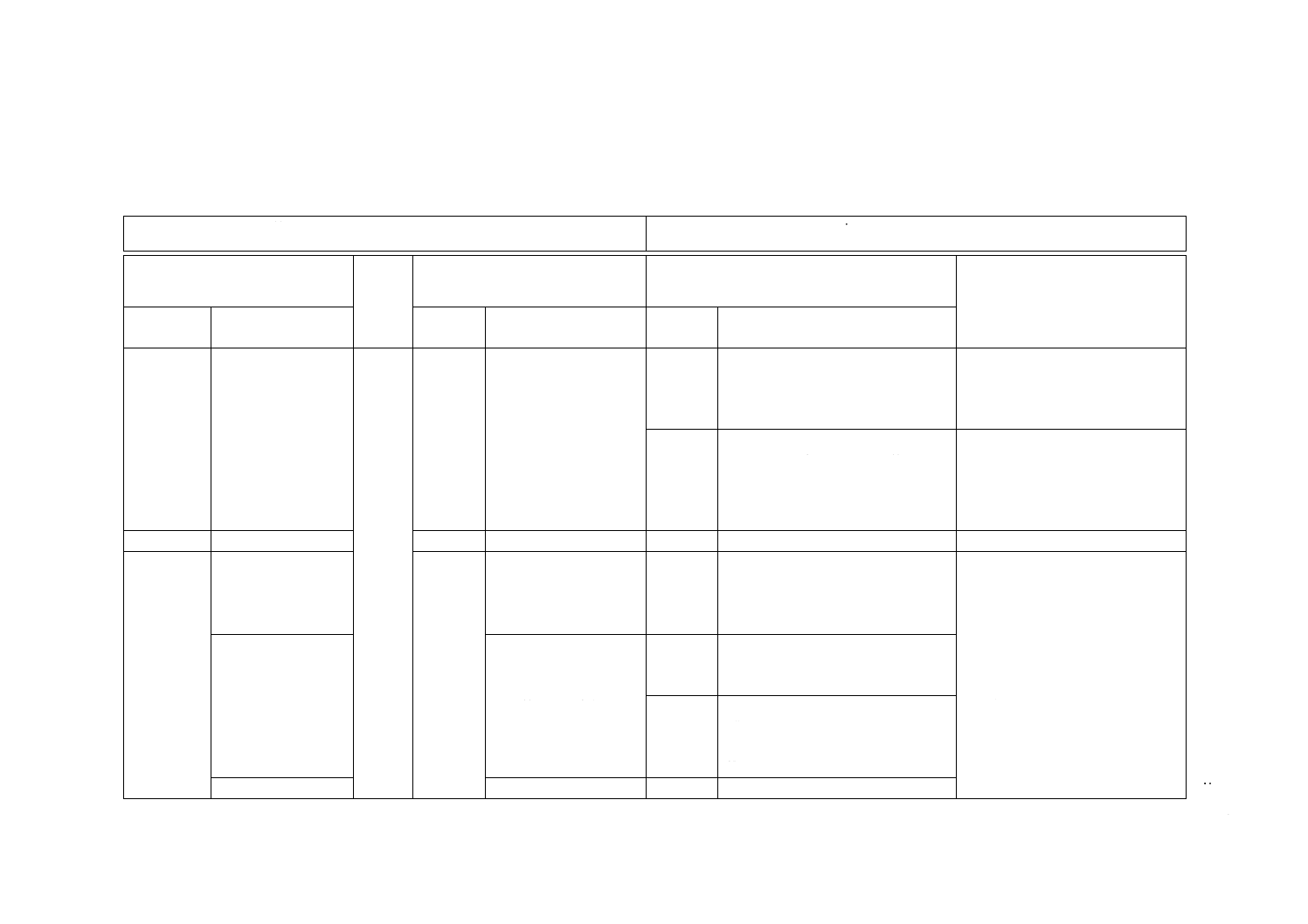

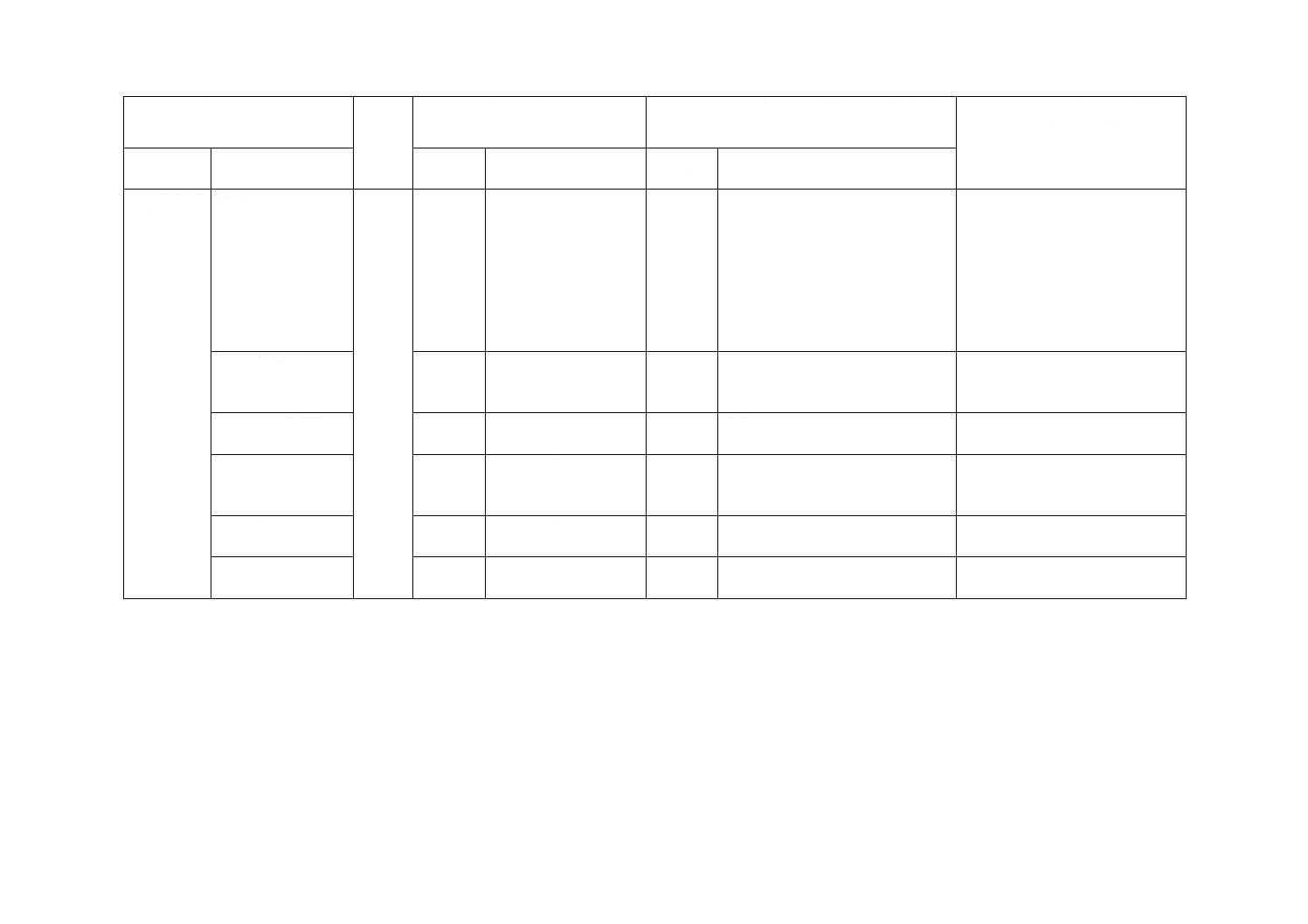

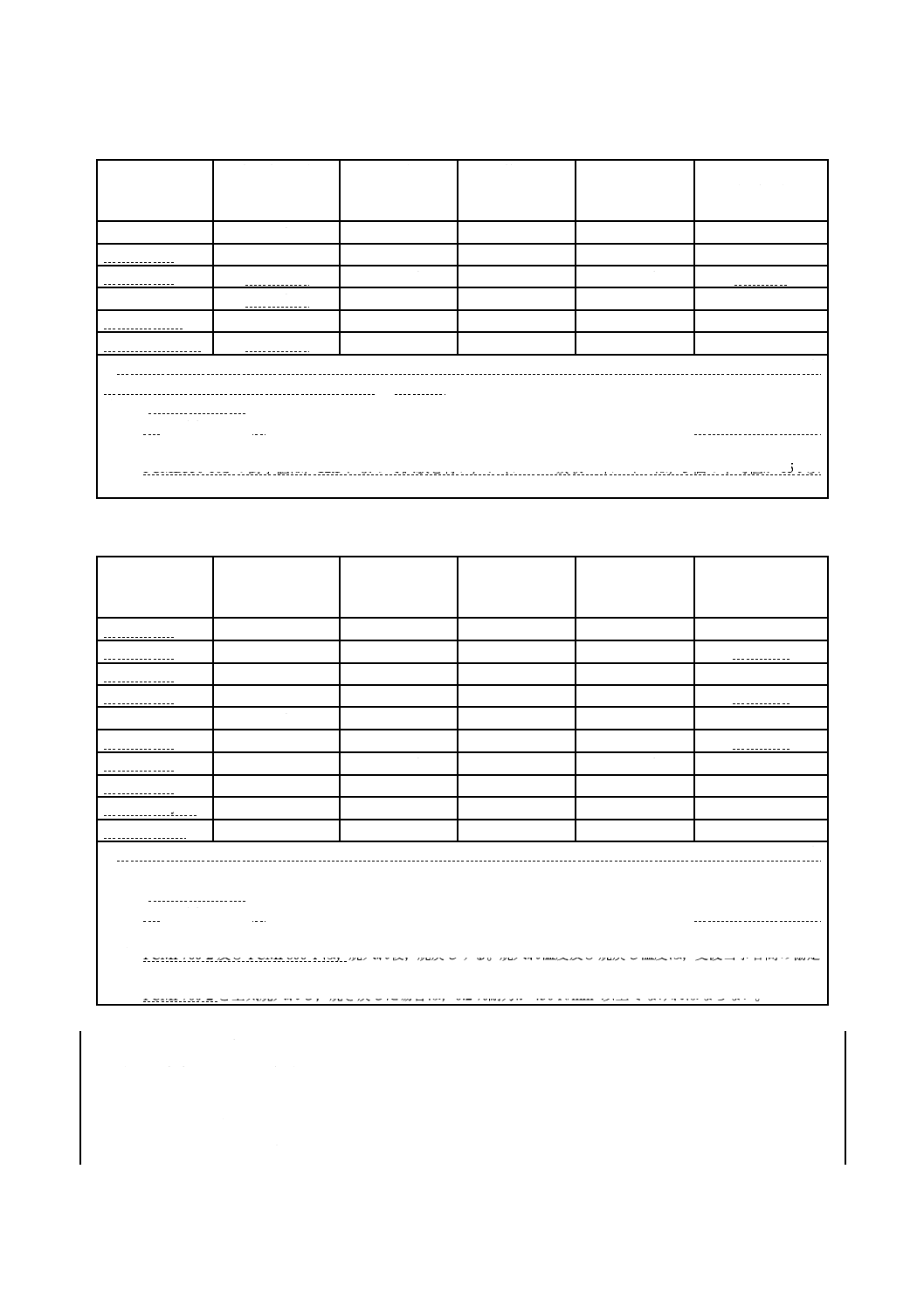

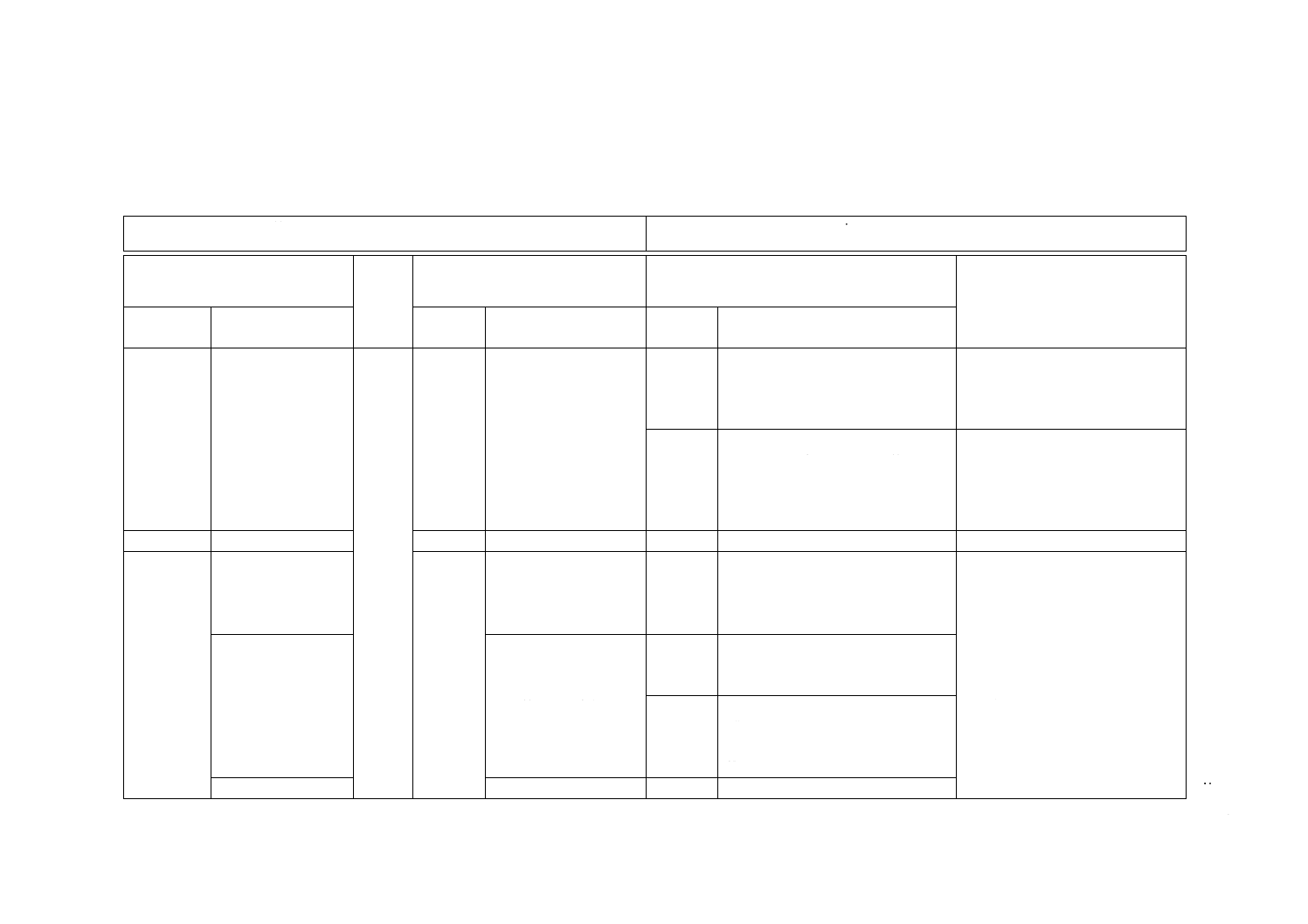

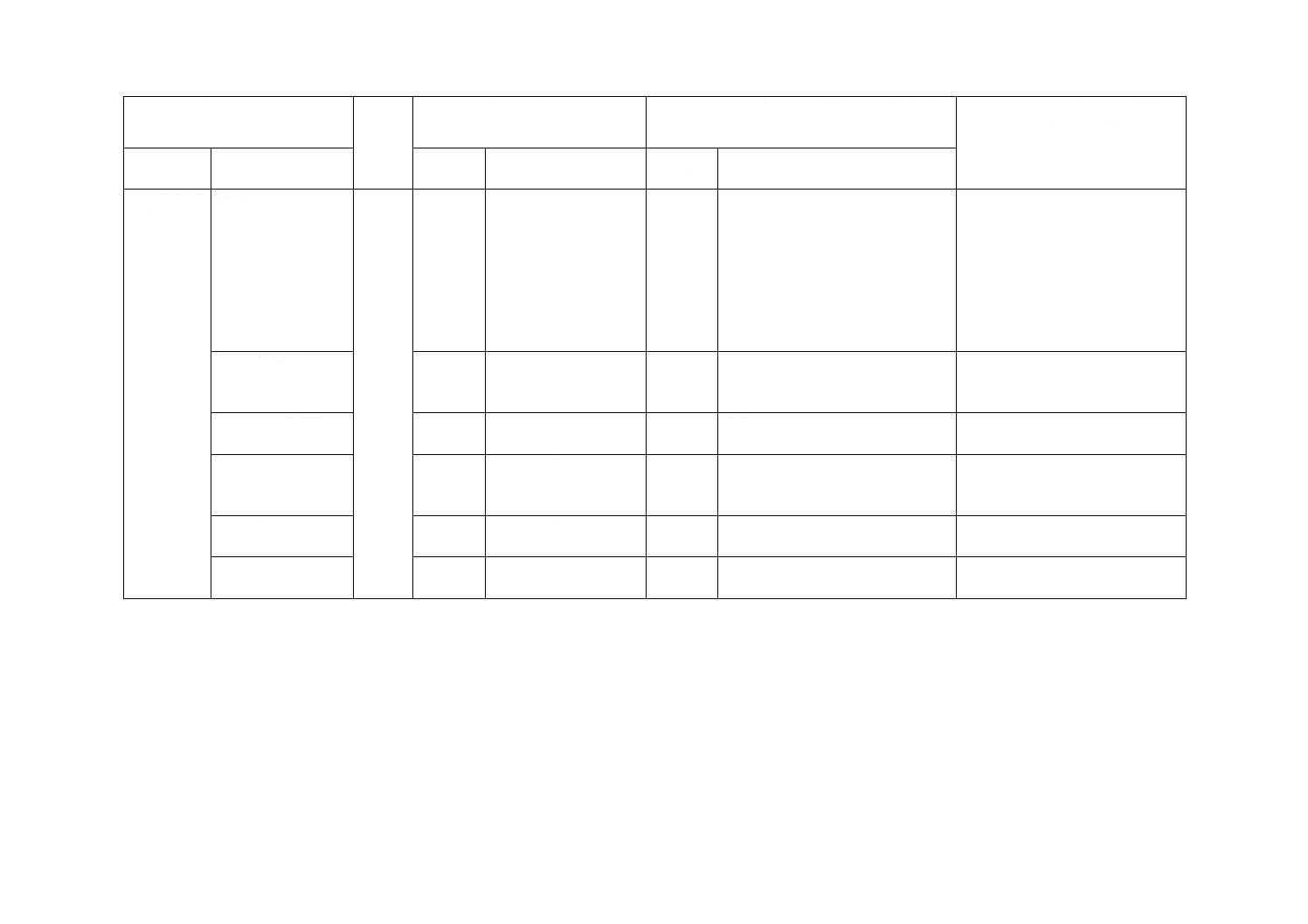

表2−白心可鍛鋳鉄品の機械的性質

種類の記号

試験片の直径

mm

引張強さ

Rm

N/mm2

伸び

A3.4

%

0.2 %耐力a)

Rp0.2

N/mm2

ブリネル硬さ

(参考値)

HBW

FCMW350-4

9

310以上

5以上

−

230以下

12

350以上

4以上

−

15

360以上

3以上

−

FCMW360-12

9

320以上

15以上

170以上

200以下

12

360以上

12以上

190以上

15

370以上

7以上

200以上

FCMW380-7

6(5未満)b)

350以上

14以上

−

192以下

10(5以上9未満)b)

370以上

8以上

185以上

12(9以上)b)

380以上

7以上

200以上

FCMW380-12

9

320以上

15以上

170以上

200以下

12

380以上

12以上

200以上

15

400以上

8以上

210以上

FCMW400-5

9

360以上

8以上

200以上

220以下

12

400以上

5以上

220以上

15

420以上

4以上

230以上

FCMW450-7

9

400以上

10以上

230以上

220以下

12

450以上

7以上

260以上

15

480以上

4以上

280以上

FCMW550-4

9

490以上

5以上

310以上

250以下

12

550以上

4以上

340以上

15

570以上

3以上

350以上

注記 1 N/mm2=1 MPa

注a) 0.2 %耐力は,JIS Z 2241で規定の全伸び(弾性伸びと塑性伸びとを合わせたもの)が0.5 %のときの応力Rt0.5

としてもよい。Rt0.5の規定値は,Rp0.2の規定値と同じとする。

b) ( )内は,白心可鍛鋳鉄品の主要肉厚(mm)を示す。引張試験片の選定は,11.4 a) による。

6

G 5705:2018

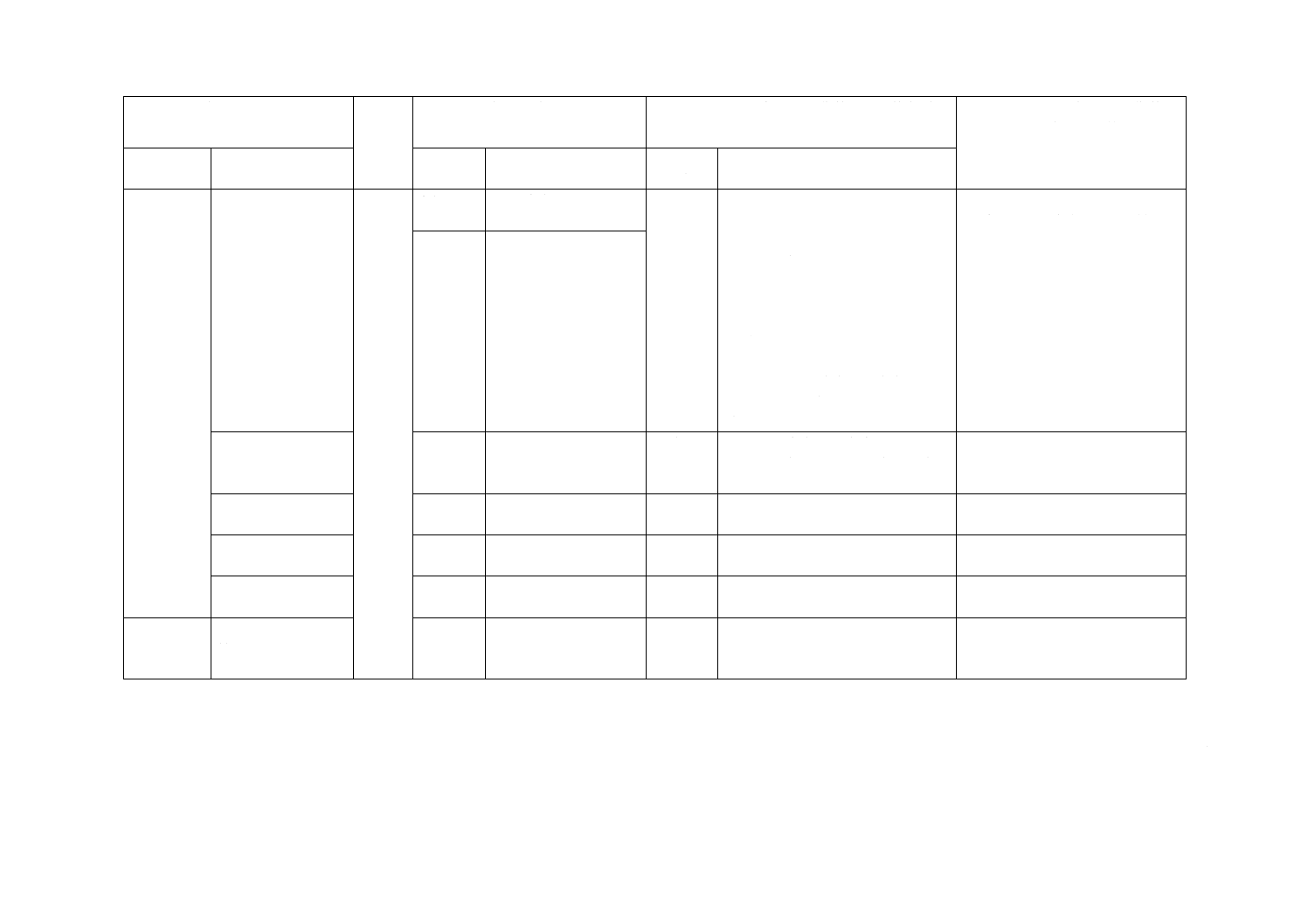

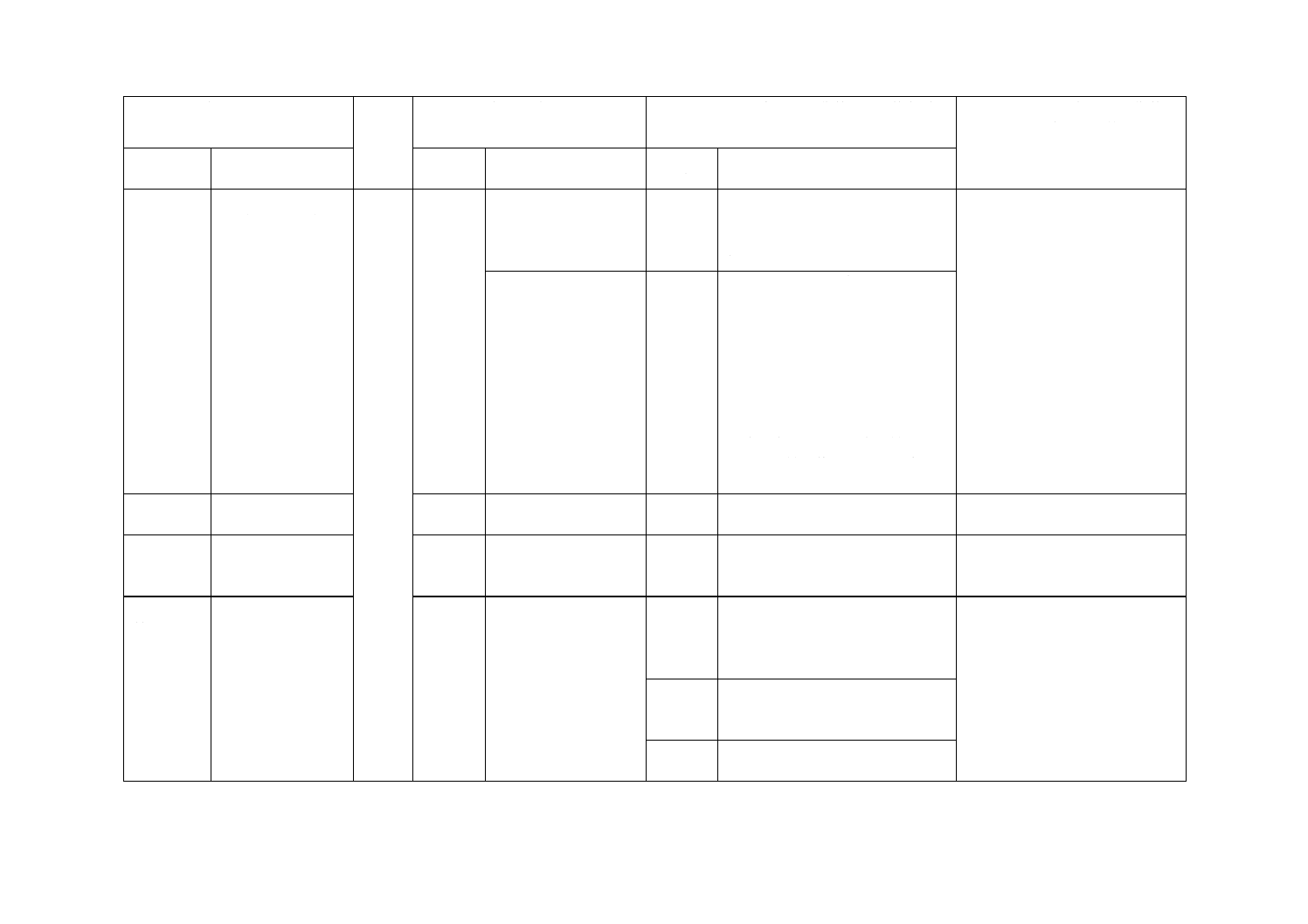

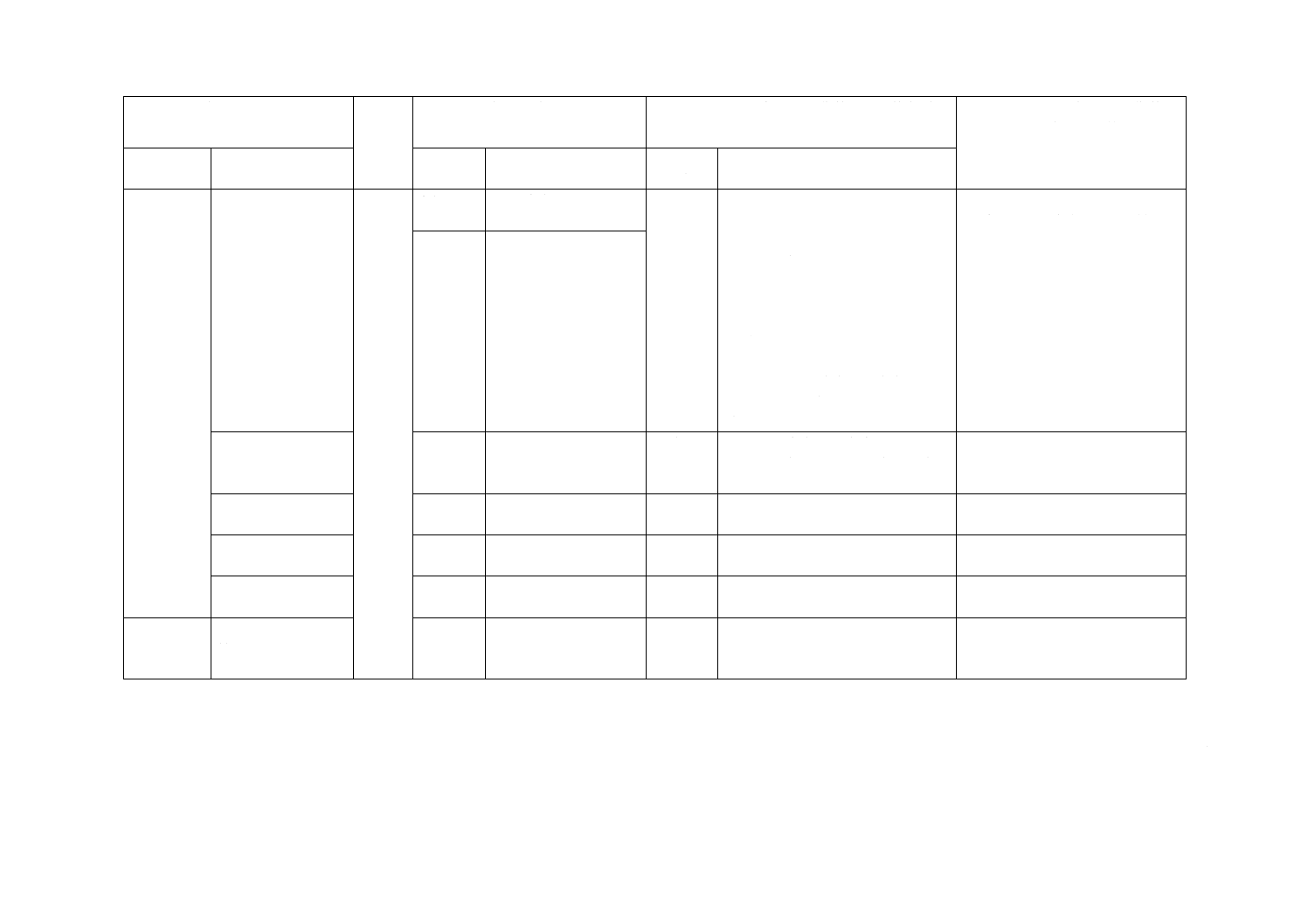

表3−黒心可鍛鋳鉄品の機械的性質

種類の記号

試験片の直径

mm

引張強さ

Rm

N/mm2

伸び

A3.4

%

0.2 %耐力a)

Rp0.2

N/mm2

ブリネル硬さ

(参考値)

HBW

FCMB275-5

12又は15

275以上

5以上

165以上

150以下

FCMB300-6

12又は15

300以上

6以上

−

150以下

FCMB310-8

12又は15

310以上

8以上

185以上

163以下

FCMB340-10

12又は15

340以上

10以上

205以上

163以下

FCMB350-10

12又は15

350以上

10以上

200以上

150以下

FCMB350-10S b)

12又は15

350以上

10以上

200以上

150以下

この表の機械的性質は,受渡当事者間の協定によって,引張試験片の直径が6 mm又は9 mmで試験を行った場合

にも適用する。引張試験片の選定は,11.4 b) による。

注記 1 N/mm2=1 MPa

注a) 0.2 %耐力は,JIS Z 2241で規定の全伸び(弾性伸びと塑性伸びとを合わせたもの)が0.5 %のときの応力Rt0.5

としてもよい。Rt0.5の規定値は,Rp0.2の規定値と同じとする。

b) FCMB350-10Sの衝撃値は,12.3によって試験を行い,シャルピー吸収エネルギーは,3個の平均値が15 J以

上,かつ,個々の値は13 J以上でなければならない。

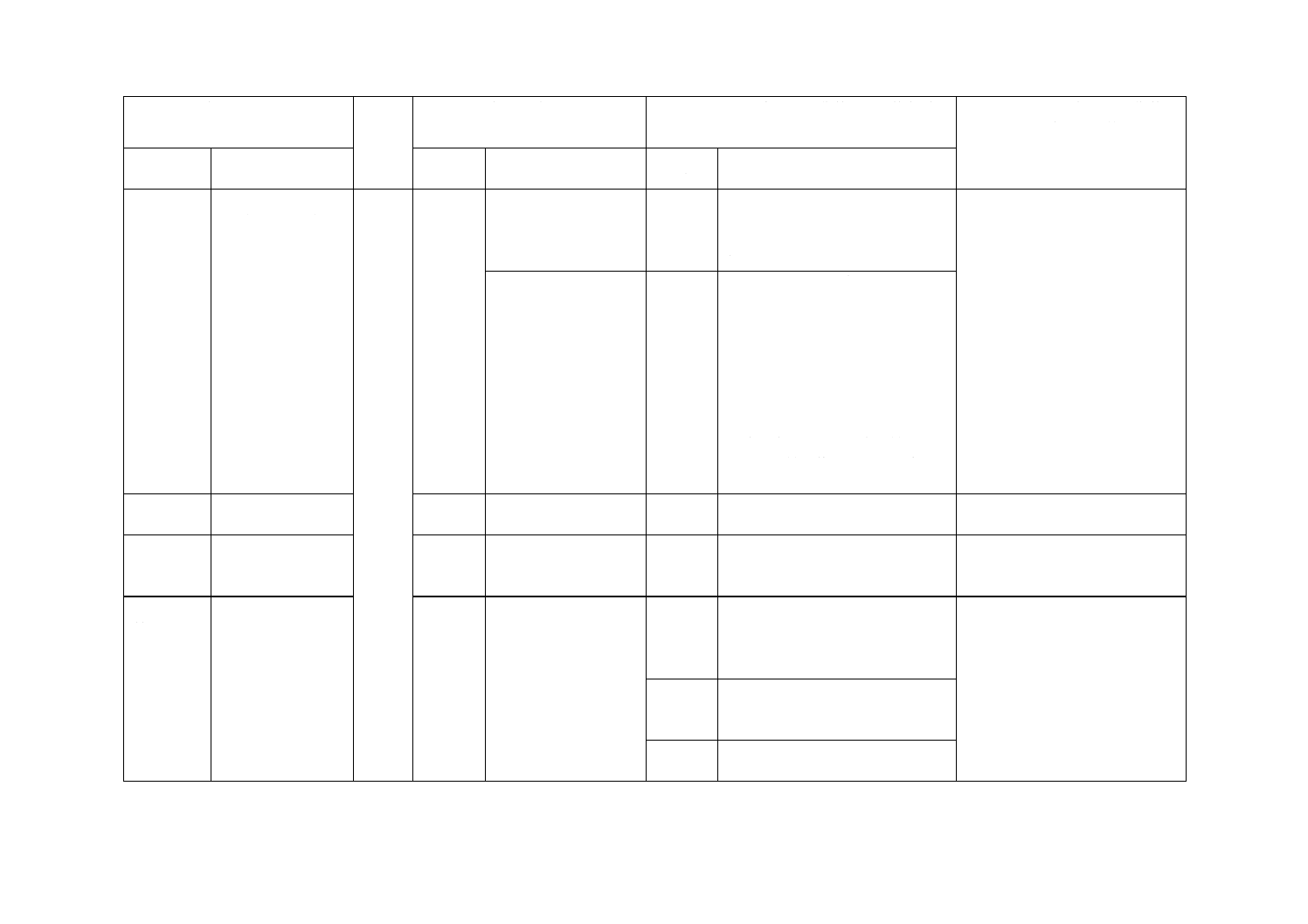

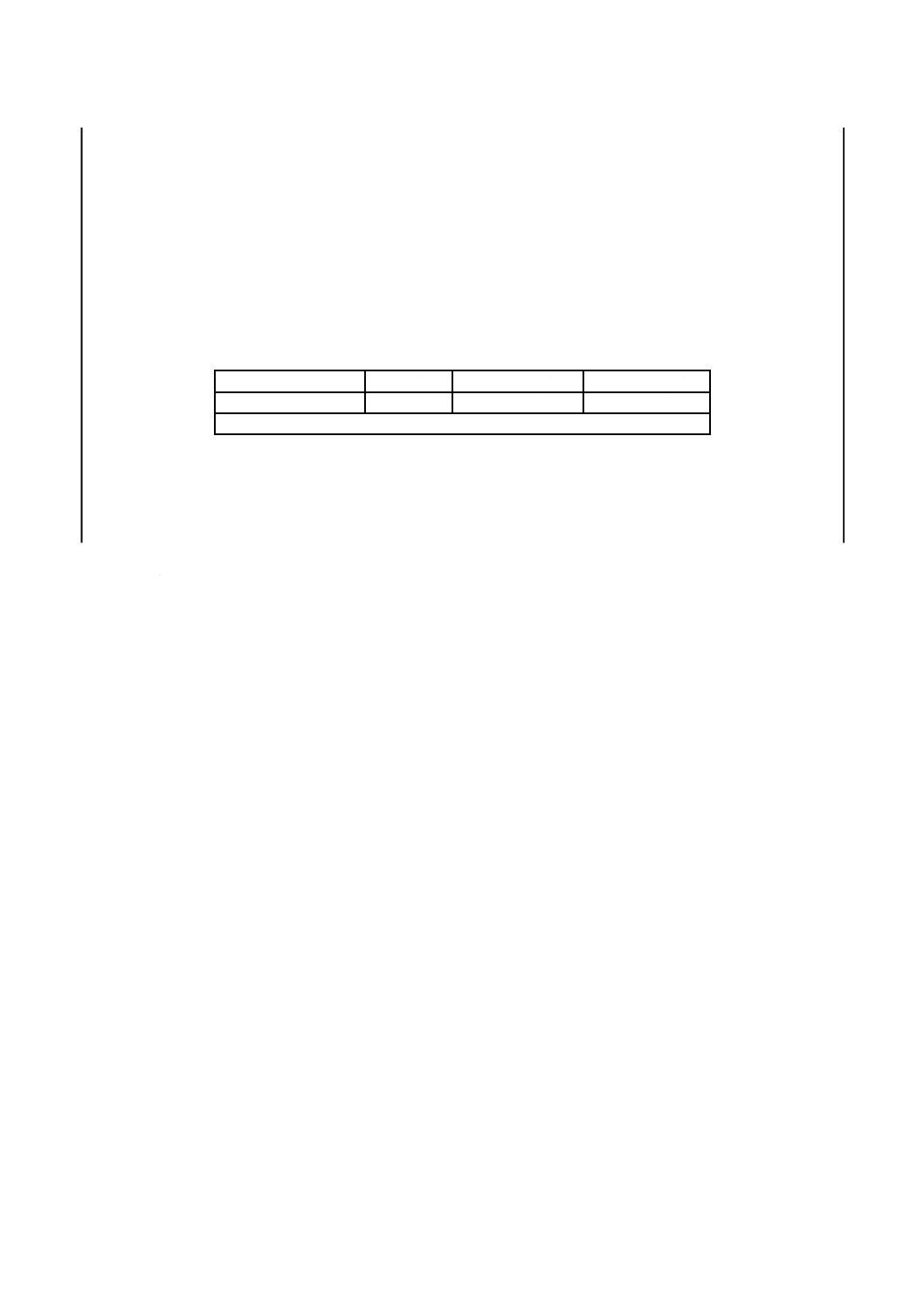

表4−パーライト可鍛鋳鉄品の機械的性質

種類の記号

試験片の直径

mm

引張強さ

Rm

N/mm2

伸び

A3.4

%

0.2 %耐力a)

Rp0.2

N/mm2

ブリネル硬さ

(参考値)

HBW

FCMP450-6

12又は15

450以上

6以上

270以上

150〜200

FCMP490-4

12又は15

490以上

4以上

305以上

167〜229

FCMP500-5

12又は15

500以上

5以上

300以上

165〜215

FCMP540-3

12又は15

540以上

3以上

345以上

183〜241

FCMP550-4

12又は15

550以上

4以上

340以上

180〜230

FCMP590-3

12又は15

590以上

3以上

390以上

207〜269

FCMP600-3

12又は15

600以上

3以上

390以上

195〜245

FCMP650-2

12又は15

650以上

2以上

430以上

210〜260

FCMP700-2 b) c)

12又は15

700以上

2以上

530以上

240〜290

FCMP800-1 b)

12又は15

800以上

1以上

600以上

270〜320

この表の機械的性質は,受渡当事者間の協定によって,引張試験片の直径が6 mm又は9 mmで試験を行った場合

にも適用する。引張試験片の選定は,11.4 b) による。

注記 1 N/mm2=1 MPa

注a) 0.2 %耐力は,JIS Z 2241で規定の全伸び(弾性伸びと塑性伸びとを合わせたもの)が0.5 %のときの応力Rt0.5

としてもよい。Rt0.5の規定値は,Rp0.2の規定値と同じとする。

b) FCMP700-2及びFCMP800-1は,焼入れ後,焼戻しする。焼入れ温度及び焼戻し温度は,受渡当事者間の協定

による。

c) FCMP700-2を空気焼入れし,焼き戻した場合は,0.2 %耐力が430 N/mm2以上でなければならない。

7

形状,寸法及びその許容差

形状,寸法及びその許容差は,JIS B 2051,JIS B 2239又はJIS B 2301が対象とする製品については,

それぞれのJISの規定による。その他の可鍛鋳鉄品については,JISが存在する場合には当該JISの規定

に従い,JISが存在しない場合は,受渡当事者間の協定による。

なお,受渡当事者間の協定において,JIS B 0403の規定を参考にすることができる。

7

G 5705:2018

8

外観

外観は,使用上有害なきず,鋳巣などがあってはならない。

なお,きず又は鋳巣で使用上影響が軽微なものは,注文者の承認を得て,溶接など適切な方法によって

これを補修することができる。

9

残留炭素率

注文者から指定がある場合,FCMW380-7の残留炭素率は,12.4によって試験を行い,表5による。

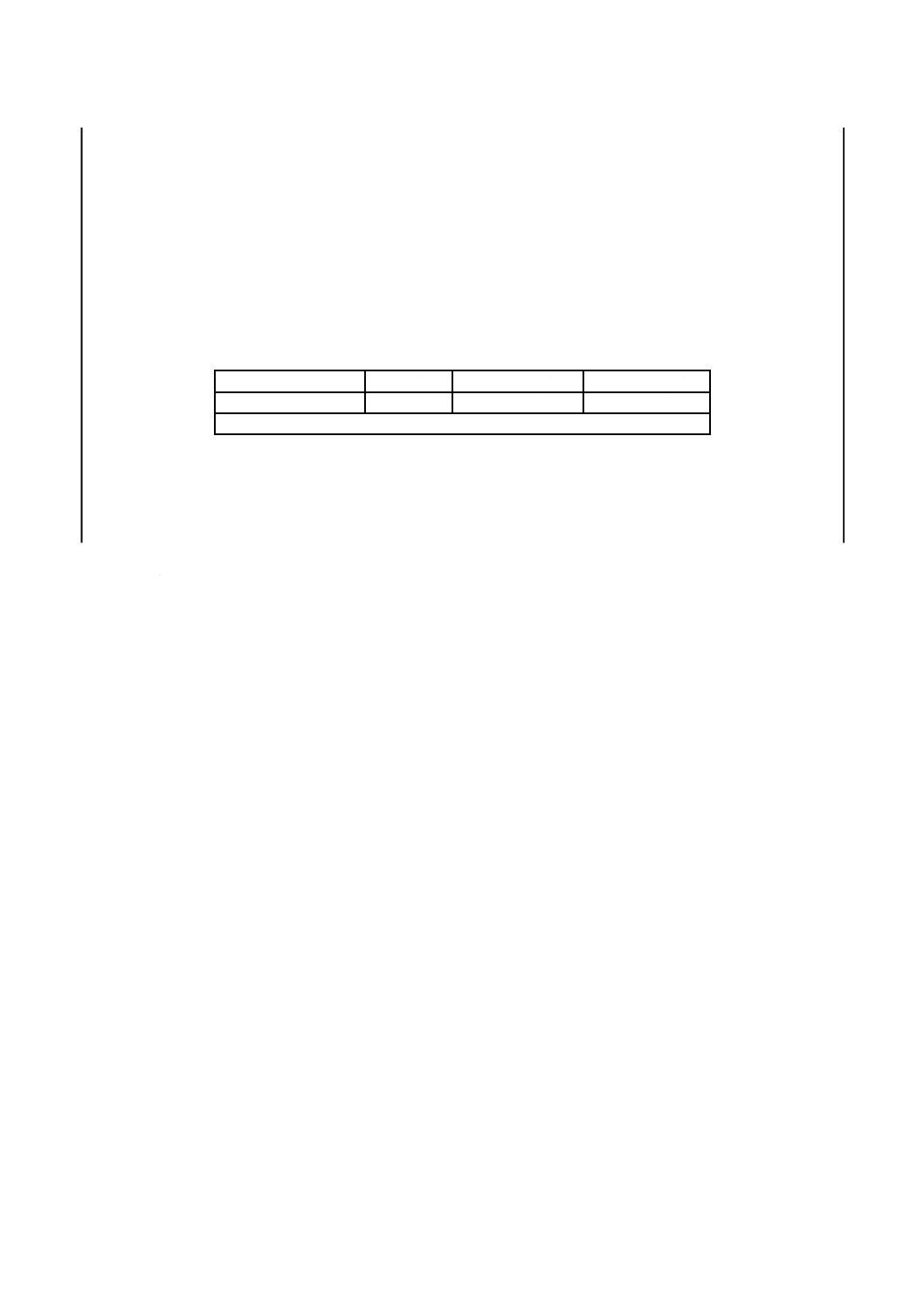

表5−残留炭素率

主要肉厚

mm

5未満

5以上9未満

9以上15未満

残留炭素率

%

0.6以下

0.8以下

1.6以下

主要肉厚15 mm以上の場合の残留炭素率は,受渡当事者間の協定による。

10

内部の健全性

使用上有害な鋳巣があってはならない。有害性の有無は,製造業者が判断する。ただし,受渡当事者間

の協定で判断してもよい。

11

試験片の採取

11.1

一般事項

試験片は,製造業者が製品と同一の種類の記号,かつ,同一期間に製造されたと判断した材料から作製

しなければならない。試験片は,砂型で別途鋳造しなければならない。また,試験片は,製造業者が製品

と同一と判断した工程で熱処理しなければならない。

11.2

試験片の数

試験片の数は,可鍛鋳鉄品の生産量及び種類を考慮し,製造業者が決定する。ただし,注文時に受渡当

事者間の協定で決定してもよい。箇条13によって再試験の必要が認められる場合,試験片を追加する。試

験片は,再試験用に余分に2個以上準備しておくことが望ましい。

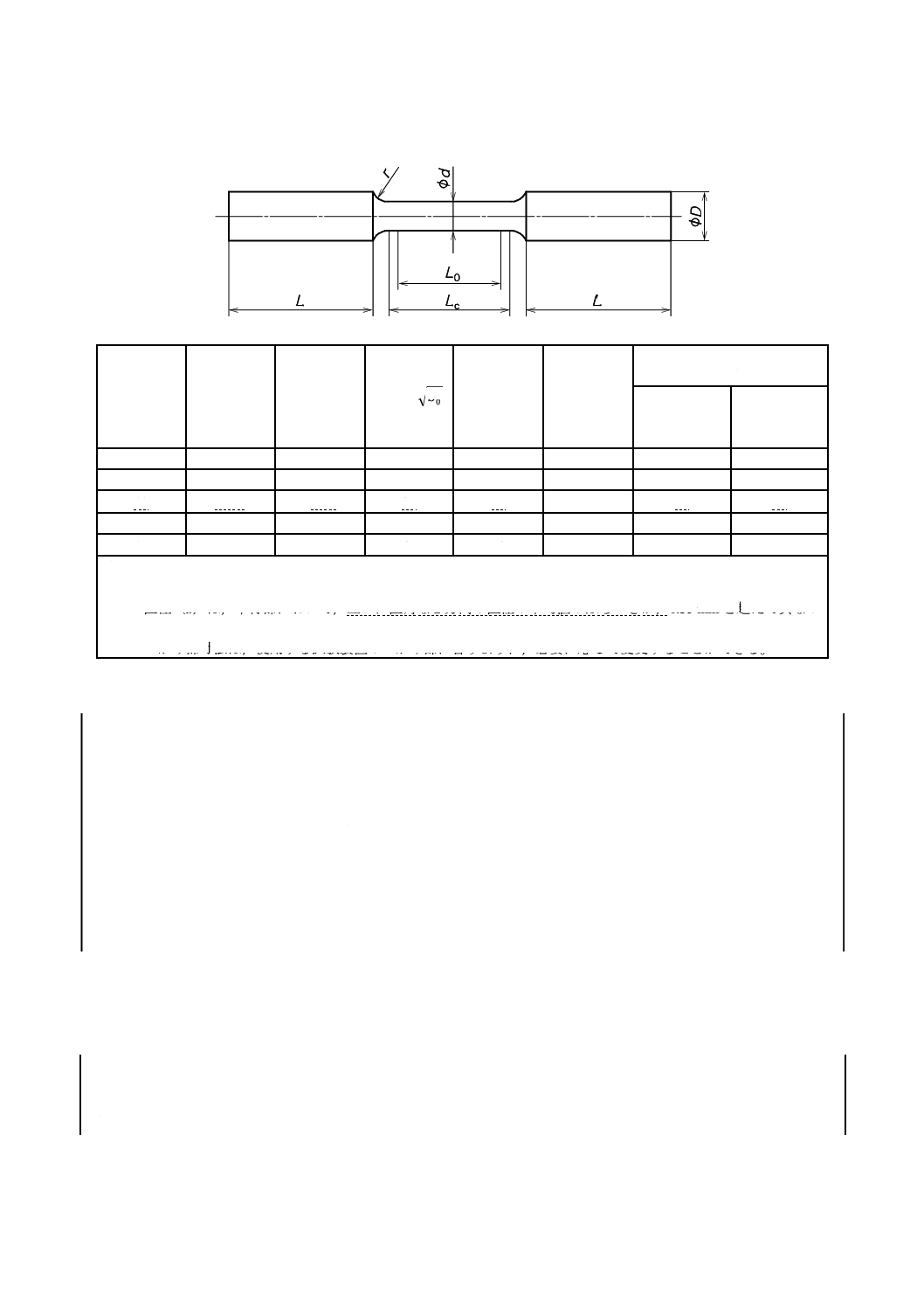

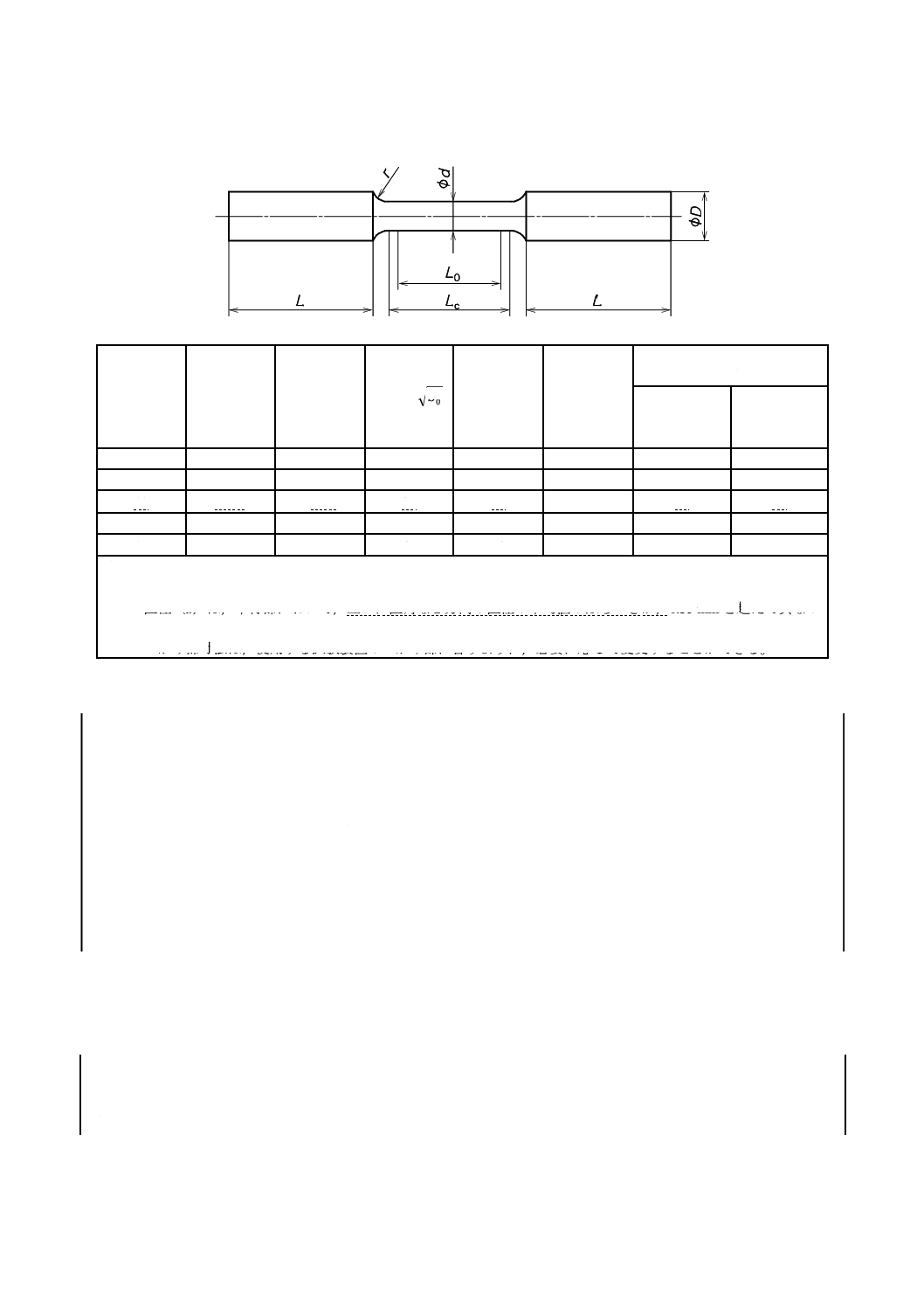

11.3

引張試験片

引張試験片は,表6に示す形状及び寸法によって作製し,機械加工してはならない。ただし,試験片の

ばりは,取り除くことができる。

8

G 5705:2018

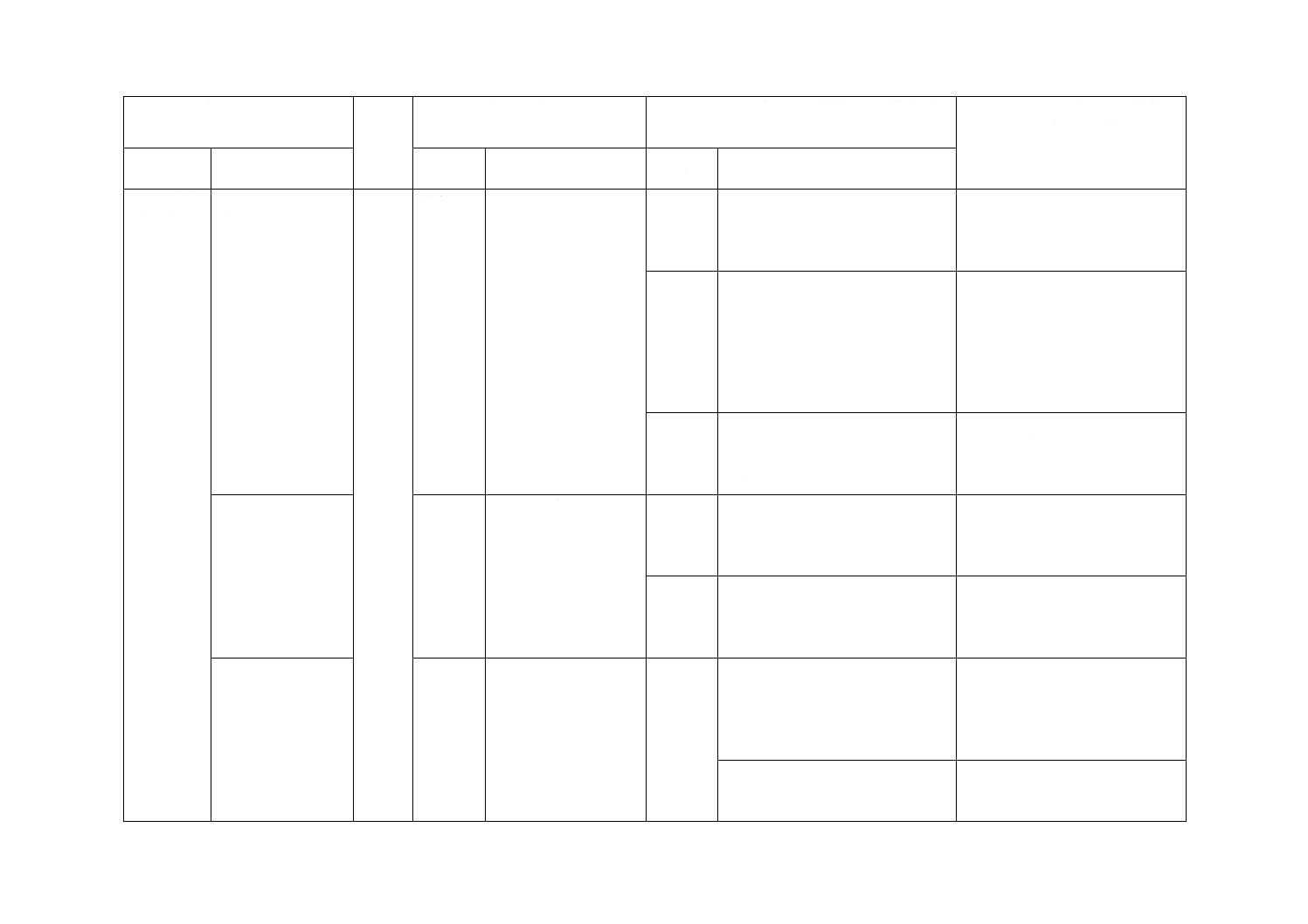

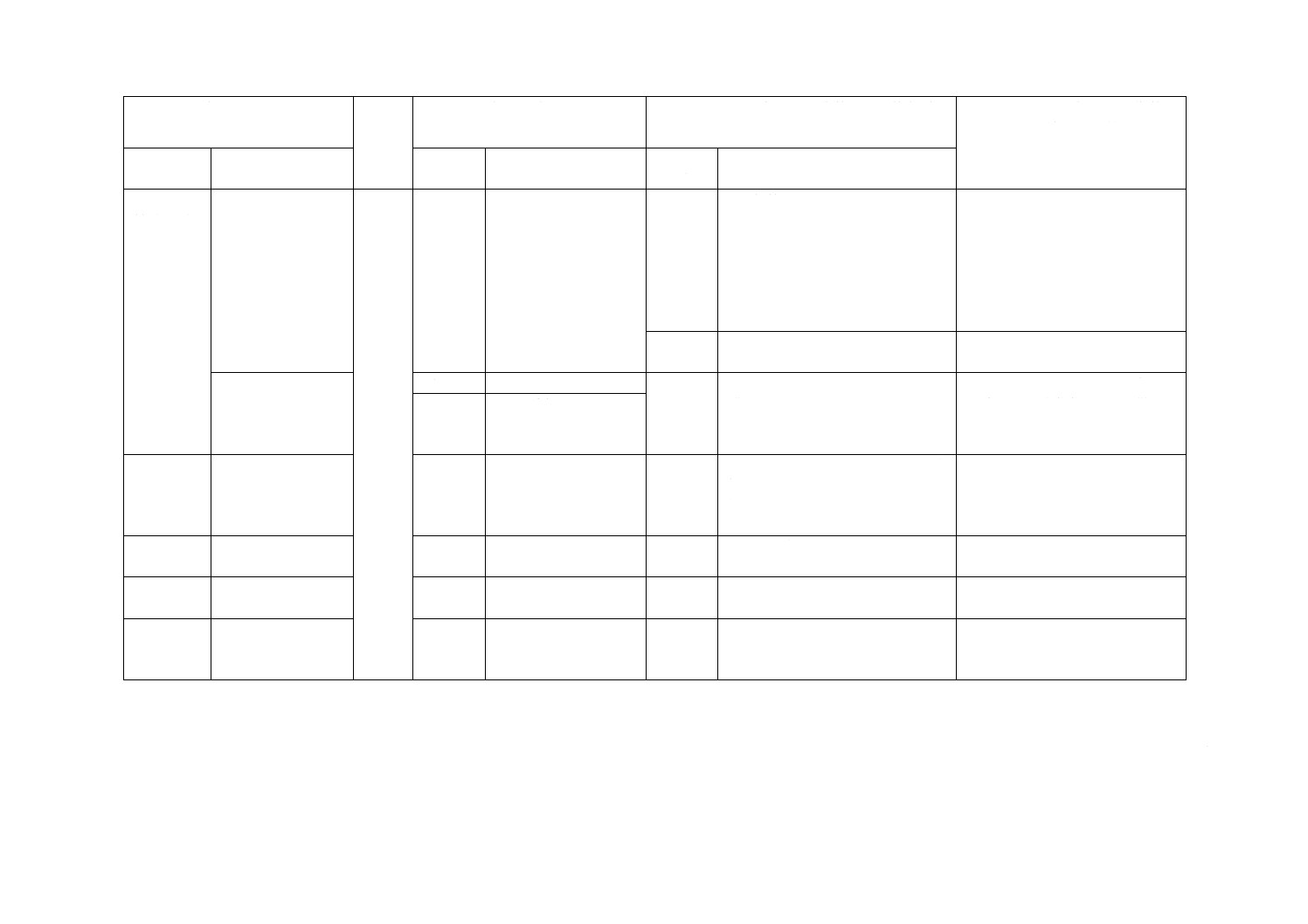

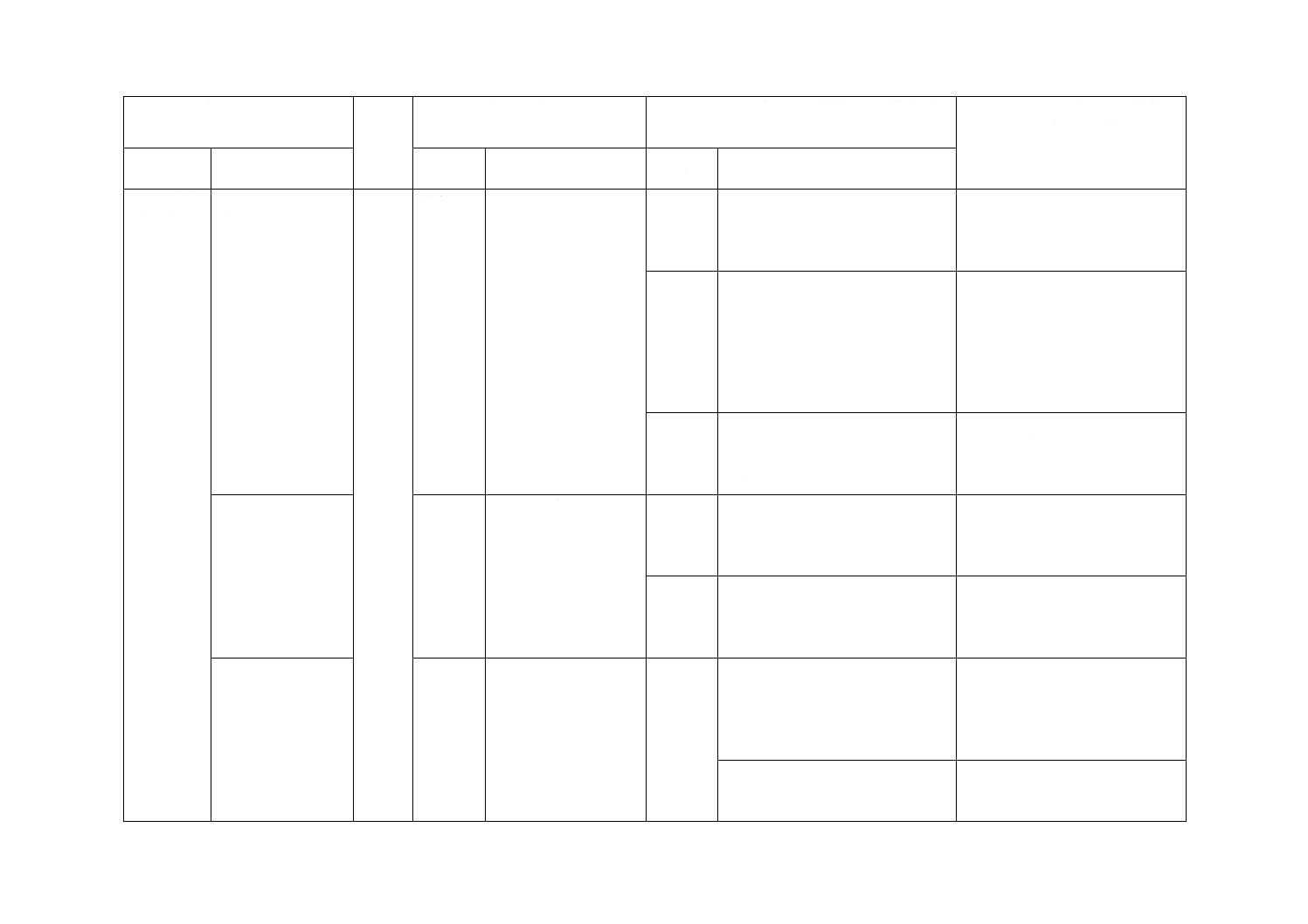

表6−引張試験片の寸法

直径

d a)

mm

直径の

許容差b)

mm

公称

断面積

S0

mm2

試験前の

標点距離

L0=3.4

0S

mm

平行部の

最小長さ

Lc

mm

肩部

最小半径

r

mm

つかみ部(シャンク)寸法c)

(参考)

直径

D

mm

長さ

L

mm

6

±0.5

28.3

18

25

4

10

30

9

±0.5

63.6

27

30

6

13

40

10

±0.7

78.5

35

42

15以上

16

45

12

±0.7

113.1

36

40

8

16

50

15

±0.7

176.7

45

50

8

19

60

注a) 直径(d)は,同一断面から得られる互いに直角な2方向の直径の平均値とする。二つの寸法は,0.7 mmを

超えて異なってはならない。

b) 直径(d)は,平行部において,互いに直角な2方向の直径の平均値のばらつきが,0.35 mmを超えて異なっ

てはならない。

c) つかみ部寸法は,使用する試験装置のつかみ部に合うように,必要に応じて変更することができる。

11.4

引張試験片の選定

引張試験片の選定は,次による。

a) 白心可鍛鋳鉄品の場合

1) 試験片の直径(d)は,可鍛鋳鉄品の主要肉厚と関連して決定することが望ましい。引張試験片の直

径を決定するために,注文者は,製造業者に主要肉厚を指示しなければならない。

2) FCMW380-7において,主要肉厚を特に指示しない場合は,直径10 mmの引張試験片を使用する。

3) 注文者の指示がない場合は,引張試験片の直径は,表2に示すいずれかの直径とする。

b) 黒心可鍛鋳鉄品及びパーライト可鍛鋳鉄品の場合

1) 注文者の指示がない場合は,引張試験片の直径は,12 mm又は15 mmとする。

2) 受渡当事者間の協定によって,引張試験片の直径は,6 mm又は9 mmとしてもよい。

11.5

ブリネル硬さ試験片

ブリネル硬さ試験は,当該材料が事前に他の試験の影響を受けていない引張試験片又は可鍛鋳鉄品を用

いて実施してもよい。引張試験片を用いる場合,つかみ部の表面又は断面のいずれかで行わなければなら

ない。可鍛鋳鉄品を用いる場合,注文時に受渡当事者間で協定した箇所で行わなければならない。

11.6

残留炭素分析試験片

残留炭素分析に用いる試験片は,可鍛鋳鉄品の主要肉厚部に採取用のドリルを回転させながら貫通して

採取する。

9

G 5705:2018

12

試験方法

12.1

引張試験

引張試験は,11.3及び11.4に規定する未加工の試験片を使用し,試験方法は,JIS Z 2241による。ただ

し,試験の有効又は無効は,13.2による。

12.2

ブリネル硬さ試験

ブリネル硬さの試験方法は,JIS Z 2243-1による。

12.3

衝撃試験

衝撃試験の方法は,受渡当事者間の協定による。ただし,FCMB350-10Sの場合,衝撃試験の方法は,JIS

Z 2242による。衝撃試験片は,ノッチ深さ2 mm及びノッチ底半径1 mmのUノッチとし,試験温度は,

23±5 ℃とする。また,−10 ℃以下の低温で使用する場合は,試験温度はその使用温度以下とし,試験温

度を製品に刻印する。

12.4

残留炭素分析試験

FCMW380-7で,ろう付又は溶接を施す場合には,注文者の要求によって,残留炭素分析試験を行う。

残留炭素分析試験は,11.6の試験片を用い,分析方法は,JIS G 1211-3による。

12.5

内部の健全性試験

内部の健全性試験の実施の要否及び試験方法は,製造業者が決定する。ただし,受渡当事者間で協定し

てもよい。

13

再試験

13.1

再試験の必要性

13.2の規定に該当する場合は,引張試験の結果を無効とし再試験を行わなければならない。その場合は,

新たな試験片は,予備品として保存している試験片を使用しなければならない。

13.2

無効となる試験

引張試験は,次のいずれかに該当する場合,試験を無効とする。

a) 試験片の取付けが不完全,又は試験装置の操作が不適切な場合

b) 試験片の鋳造不良又は寸法不良であった場合

c) 標点間距離の外で引張試験片が破断した場合

d) 破断した後に試験片の鋳造不良が明らかとなった場合

13.3

規定を満たさない試験結果

13.2の規定以外の理由のために,引張試験の結果の一部が規定に適合しない場合は,規定に適合しなか

った試験について,製造業者は再試験を行ってもよい。その場合,再試験は,2回行わなければならない。

2回の再試験結果のいずれもが要求事項を満たす場合は,材料はこの規格に適合しているとする。再試

験結果が一つでも要求事項を満たさない場合は,材料はこの規格に不適合とする。

13.4

試験片の熱処理によって引張試験結果が不合格となった場合の処置

引張試験結果が不合格となった原因が熱処理によるものと製造業者が判断した場合には,可鍛鋳鉄品に

は再熱処理を行い,再試験用に準備した試験片を用いて,再試験を行う。再試験用に準備した試験片には,

可鍛鋳鉄品の再熱処理と同じ条件及び回数の熱処理を行う。可鍛鋳鉄品の再熱処理回数は,2回までとす

る。

再試験用に準備した試験片の再試験の結果が合格となった場合には,再熱処理を行った可鍛鋳鉄品は,

この規格に適合しているとする。

10

G 5705:2018

14

検査

検査は,次による。

なお,可鍛鋳鉄品は,検査前に塗装など検査の妨げになる処置を行ってはならない。ただし,JIS B 2051,

JIS B 2239又はJIS B 2301が対象とする製品については,それぞれのJISの規定による。その他の可鍛鋳

鉄品については,JISが存在する場合には,当該JISの規定による。

a) 機械的性質は,箇条6に適合しなければならない。

b) 形状,寸法及びその許容差は,箇条7に適合しなければならない。

c) 外観は,箇条8に適合しなければならない。

d) FCMW380-7の残留炭素率は,箇条9に適合しなければならない。

e) 内部の健全性は,箇条10に適合しなければならない。

15

表示

表示は,製品又は1包装ごとに次の項目を表示する。ただし,JIS B 2051,JIS B 2239又はJIS B 2301

が対象とする製品については,それぞれのJISの規定による。その他の可鍛鋳鉄品については,JISが存

在する場合には,当該JISの規定による。また,注文者の承認を得た場合には,その一部を省略すること

ができる。製造業者名,製造番号及びこれらの略号は,製造業者が定める。

a) 種類の記号

例 FCMB 275-5

[文字記号] [最小引張強さ(N/mm2)][最小伸び(%)]

b) 製造業者名又はその略号

c) 製造番号又はその略号

16

報告

製造業者は,注文者の要求がある場合,製造番号を記載した試験成績書を提出することで報告を行う。

11

G 5705:2018

附属書JA

(参考)

JIS,ISO規格及び外国規格における種類の記号の対比表

JIS,ISO規格及び外国規格における種類の記号の対比表を,表JA.1に示す。

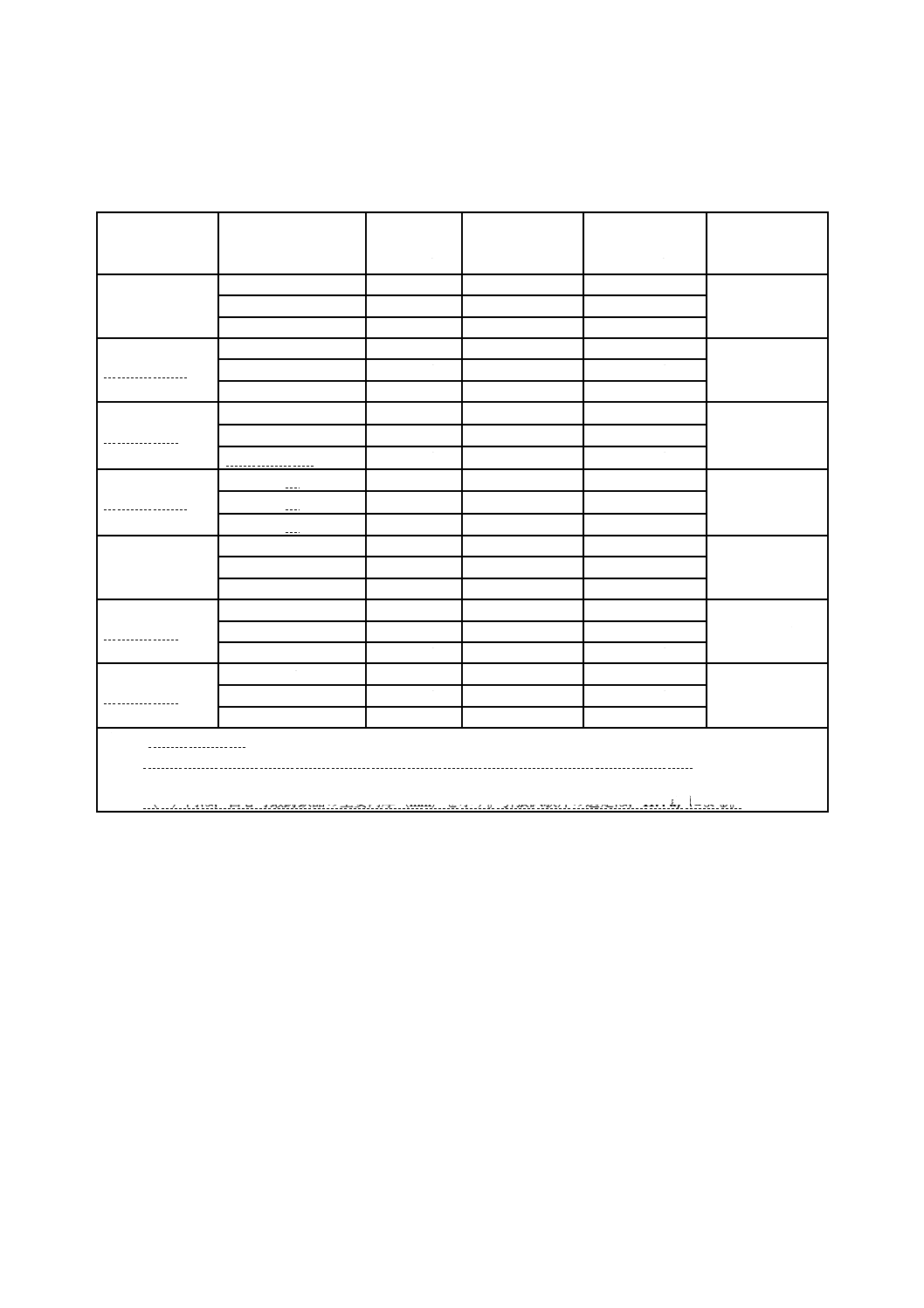

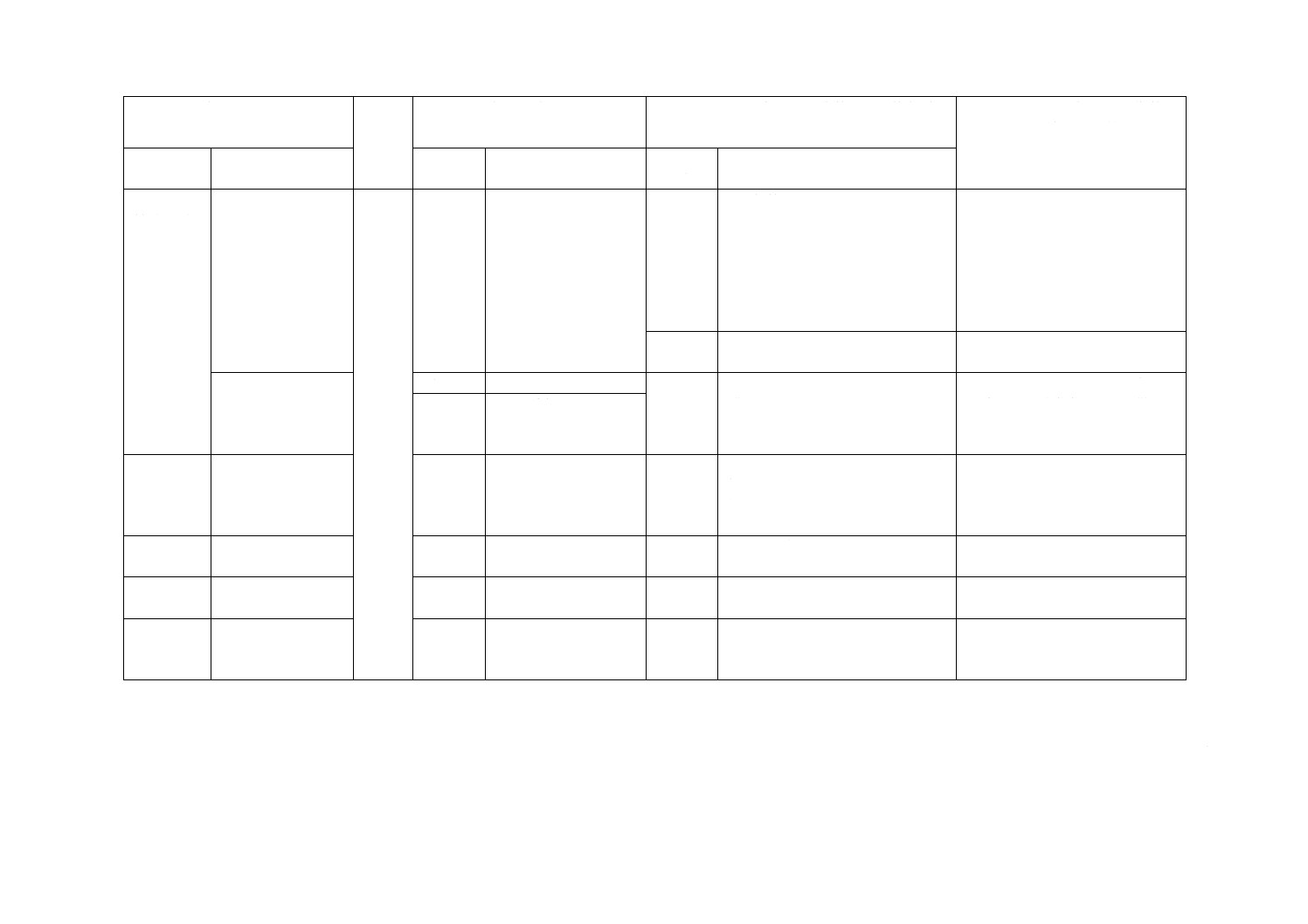

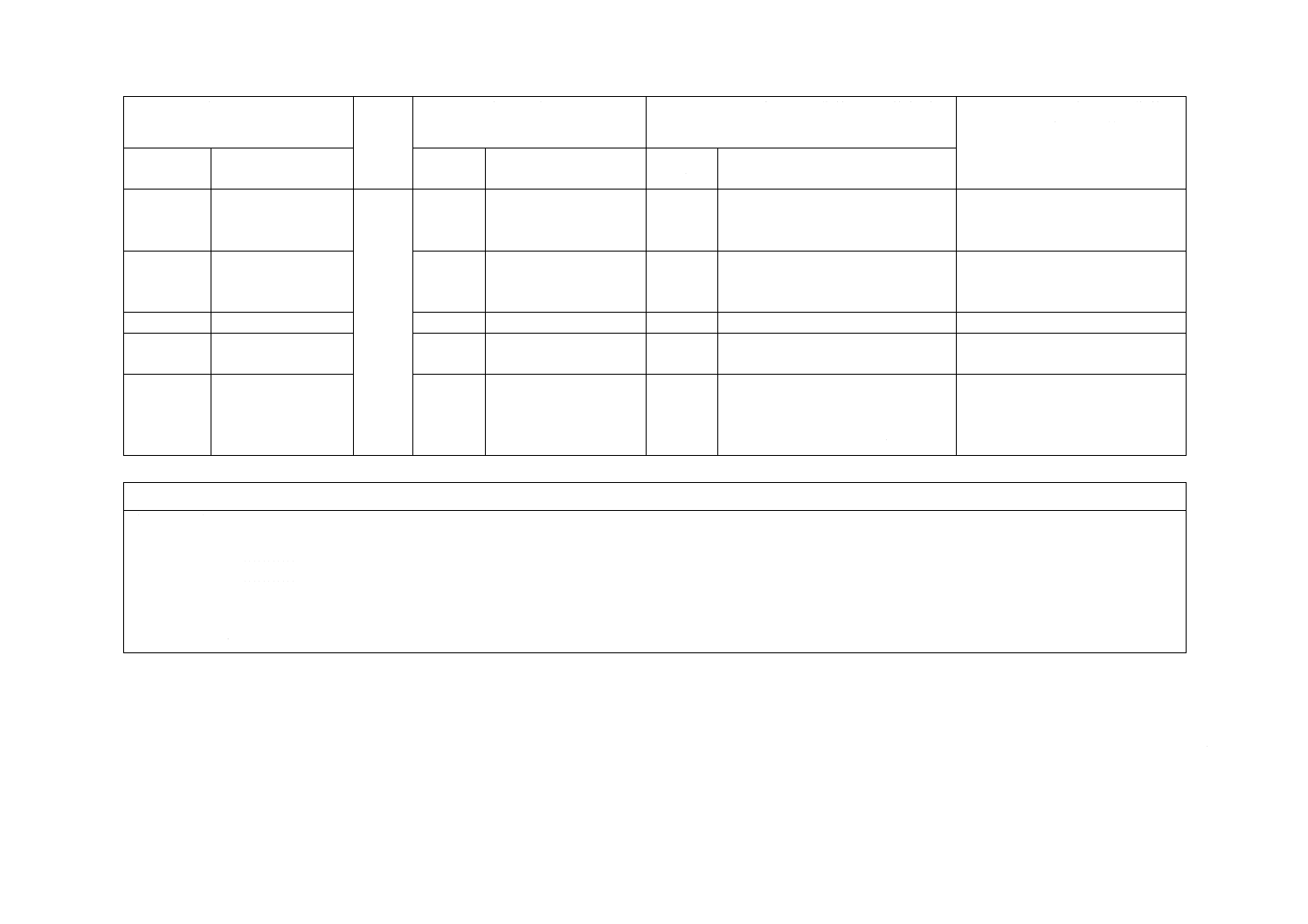

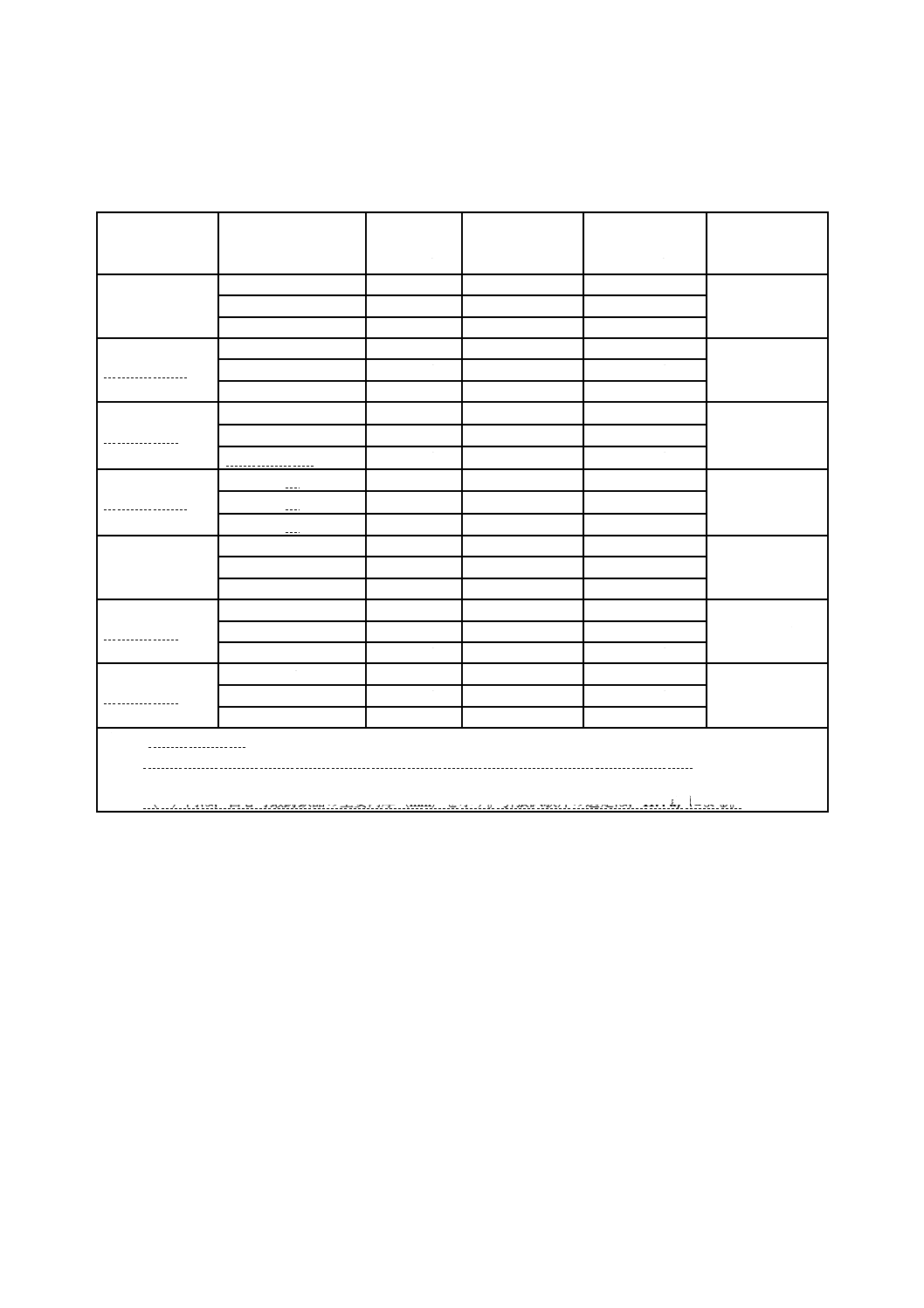

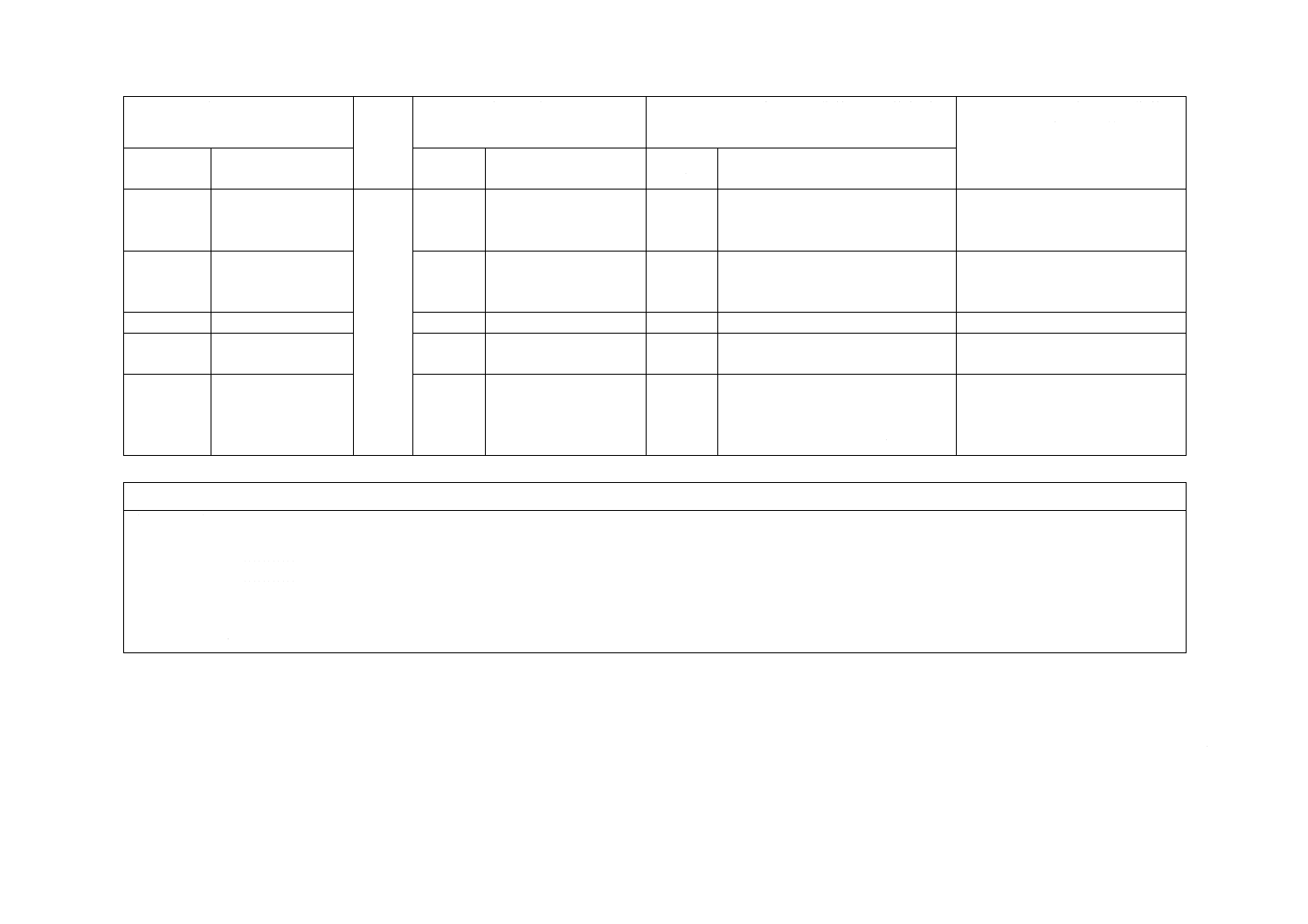

表JA.1−JIS,ISO規格及び外国規格における種類の記号の対比表

分類

JIS G 5705:2018

ISO 5922:2005

ASTM A47/A47M-99:2014

ASTM A197/A197M-00:2011

ASTM A220/A220M-99:2014

EN 1562:2012

白心可鍛鋳鉄品 FCMW350-4

ISO 5922/JMW/350-4

−

EN-GJMW-350-4

FCMW360-12

ISO 5922/JMW/360-12

−

EN-GJMW-360-12

FCMW380-7

−

−

−

FCMW380-12

−

−

−

FCMW400-5

ISO 5922/JMW/400-5

−

EN-GJMW-400-5

FCMW450-7

ISO 5922/JMW/450-7

−

EN-GJMW-450-7

FCMW550-4

ISO 5922/JMW/550-4

−

EN-GJMW-550-4

黒心可鍛鋳鉄品 FCMB275-5

ISO 5922/JMB/275-5

(A197/A197M) a)

−

FCMB300-6

ISO 5922/JMB/300-6

−

EN-GJMB-300-6

FCMB310-8

−

−

−

FCMB340-10

−

−

−

FCMB350-10

ISO 5922/JMB/350-10

Grade 32510 (A47)

Grade 22010 (A47M)

EN-GJMB-350-10

FCMB350-10S

−

−

−

パーライト可鍛

鋳鉄品

FCMP450-6

ISO 5922/JMB/450-6

Grade 45006 (A220)

Grade 45008 (A220)

Grade 310M6 (A220M)

Grade 310M8 (A220M)

EN-GJMB-450-6

FCMP490-4

−

−

−

FCMP500-5

ISO 5922/JMB/500-5

Grade 50005 (A220)

Grade 340M5 (A220M)

EN-GJMB-500-5

FCMP540-3

−

−

−

FCMP550-4

ISO 5922/JMB/550-4

Grade 60004 (A220)

Grade 410M4 (A220M)

EN-GJMB-550-4

FCMP590-3

−

−

−

FCMP600-3

ISO 5922/JMB/600-3

Grade 70003 (A220)

Grade 480M3 (A220M)

EN-GJMB-600-3

FCMP650-2

ISO 5922/JMB/650-2

Grade 80002 (A220)

Grade 550M2 (A220M)

EN-GJMB-650-2

FCMP700-2

ISO 5922/JMB/700-2

Grade 90001 (A220)

Grade 620M1 (A220M)

EN-GJMB-700-2

FCMP800-1

ISO 5922/JMB/800-1

−

EN-GJMB-800-1

注a) ASTM規格では,該当する材料の種類の記号が規定されていないので,規格番号を記載した。

12

G 5705:2018

参考文献 ISO/TR 945-3:2016,Microstructure of cast irons−Part 3: Matrix structures

ASTM A47/A47M-99:2014,Standard Specification for Ferritic Malleable Iron Castings

ASTM A197/A197M-00:2011,Standard Specification for Cupola Malleable Iron

ASTM A220/A220M-99:2014,Standard Specification for Pearlitic Malleable Iron

EN 1562:2012,Founding−Malleable cast irons

13

G 5705:2018

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 5705:2018 可鍛鋳鉄品

ISO 5922:2005,Malleable cast iron

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

可鍛鋳鉄(白心可鍛鋳

鉄品及び黒心可鍛鋳鉄

品)

変更

ISO規格の黒心可鍛鋳鉄品を,JIS

では材料組織の違いによって,黒心

可鍛鋳鉄品及びパーライト可鍛鋳

鉄品に変更した。

ISO規格は鋳鉄の分類規格である

が,JISは製品規格に変更するた

め,適用範囲を見直した。

削除

ISO規格では,“個別の鋳造試験片

に関して測定された機械的性質に

基づいて分類”と規定しているが,

JISでは,“機械的性質によって分

類”とした。

機械的性質を測定して分類するの

ではなく,表2〜表4に規定して

いる機械的性質によって分類する

ので,削除した。

2 引用規格

3 用語及び

定義

可鍛鋳鉄,塊状黒

鉛,白心可鍛鋳鉄

3

可鍛鋳鉄,白心可鍛鋳

鉄

追加

用語は,JIS G 0201及びJIS G 0202

によることを追加するとともに,塊

状黒鉛,主要肉厚,残留炭素及び残

留炭素率を追加した。

我が国では70年にわたって国内

に広く知られるとともに,関連す

る法規にも用いられている用語で

あるため,国内でこれまで使用さ

れてきた呼び名を継続して使用す

ることとした。

また,オーステナイト変態生成物

を具体的に記載することで明確化

することとした。

黒心可鍛鋳鉄,パー

ライト可鍛鋳鉄

黒心可鍛鋳鉄(さらに,

黒心フェライト可鍛鋳

鉄及び黒心パーライト

可鍛鋳鉄に分割)

変更

黒心フェライト可鍛鋳鉄を黒心可

鍛鋳鉄に,黒心パーライト可鍛鋳鉄

をパーライト可鍛鋳鉄に変更した。

追加

オーステナイト変態生成物には,

“ベイナイト,ソルバイト及びマル

テンサイトがある。”と具体的に記

載した。

−

初晶黒鉛

削除

JISでは,削除した。

2

G

5

7

0

5

:

2

0

1

8

14

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 種類

FCMW(白心可鍛鋳

鉄品),FCMB(黒心

可鍛鋳鉄品)及び

FCMP(パーライト

可鍛鋳鉄品)を規定

4

JMW(白心フェライト

可鍛鋳鉄品),及びJMB

(黒心パーライト可鍛

鋳鉄品)を規定

変更

種類の記号の規定文を変更した。

JMWをFCMWに変更した。

JMBをFCMBとFCMPとに分割し

た。

同上

−

追加

可鍛鋳鉄品の顕微鏡組織には,片状

黒鉛を含んではならないことを追

加した。

表1(分類及び種類の記号)を追加

し,FCMW2種,FCMB3種及び

FCMP3種を追加した。

附属書JAの説明文を追加した。

白心可鍛鋳鉄品で直径12 mm以外

の試験片を用いた場合の最小引張

強さ及び最小伸びの表示を追加し

た。

−

−

5

注文情報

削除

JISでは,削除した。

取引に係る一般事項であり,JIS

に規定する必要がない。

5 製造

6

JISとほぼ同じ

削除

“りんは,0.10 %を超えないほうが

よい”を削除した。

ISO規格は,耐衝撃性(7.4)の規

定と重複している。この規格では,

耐衝撃性(6.3)に規定した。

6 機械的性

質

表2に白心可鍛鋳鉄

品,表3に黒心可鍛

鋳鉄品,表4にパー

ライト可鍛鋳鉄品

の機械的性質を規

定

7

表1に白心可鍛鋳鉄

品,表2に黒心可鍛鋳

鉄品の機械的性質を規

定

変更

ISO規格の黒心可鍛鋳鉄品の機械

的性質の表を,JISでは黒心可鍛鋳

鉄品とパーライト可鍛鋳鉄品とに

分割して規定した。

国内取引の実情を考慮した。

追加

白心可鍛鋳鉄品2種,黒心可鍛鋳鉄

品3種及びパーライト可鍛鋳鉄品3

種の機械的性質を追加した。

削除

白心可鍛鋳鉄品用試験片の直径か

ら,6 mmを削除した。

2

G

5

7

0

5

:

2

0

1

8

15

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 機械的性

質(続き)

削除

ISO規格の表1及び表2の注におい

て,試験片の形状,形状の選択及び

小さな試験片での耐力の測定を削

除した。

機械的性質の規定値とは関係のな

い内容であるので,JISでは,試

験片の形状及び形状の選択を11.4

に規定することとした。

小さな試験片での耐力の測定は,

国内取引では用いていないため,

削除した。

削除

衝撃試験値の指針となる附属書A

を削除した。

国内取引では,附属書Aを用いて

いない。

6.1 引張強さ,0.2 %

耐力及び伸び

7.1

引張強さ及び伸び

変更

ISO規格の“引張強さ及び伸び”と

“0.2 %耐力”とを,JISでは,“引

張強さ,0.2 %耐力及び伸び”に統

合した。

引張強さ,伸び及び0.2 %耐力は,

いずれも引張試験によって得られ

るため,統合した。

7.2

0.2 %耐力

7 形状,寸

法及びその

許容差

−

−

追加

他のJISの可鍛鋳鉄品の規格が存

在する場合は当該JISに,JISが存

在しない場合には受渡当事者間の

協定によることを追加した。

ISO規格は鋳鉄の分類規格で,JIS

は製品規格であるためJISに規定

を追加した。

8 外観

−

−

追加

“使用上有害なきず,鋳巣などがあ

ってはならない。”を追加した。

同上

9 残留炭素

率

−

−

追加

FCMW380-7の残留炭素率の許容値

を追加した。

FCMW380-7では残留炭素率が要

求されるため追加した。

10 内部の

健全性

−

−

追加

“使用上有害な鋳巣があってはな

らない。”を追加した。

ISO規格は鋳鉄の分類規格で,JIS

は製品規格であるためJISに規定

を追加した。

2

G

5

7

0

5

:

2

0

1

8

16

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験片

の採取

11.1 一般事項

8.1

JISとほぼ同じ

変更

“代表する鋳鉄品の製造に使用す

る同一の材料”から“製造業者が製

品と同一の種類の記号と判断した

材料”へ,“同一期間に製造された

材料”から“同一期間に製造された

と判断した材料”へ,“同一工程”

から“製造業者が製品と同一と判断

した工程”へとそれぞれ変更した。

国内の実態を反映させた。

11.2 試験片の数

8.2

JISとほぼ同じ

追加

“試験片は,再試験用に余分に2個

以上準備しておくことが望まし

い。”を追加した。

同上

11.3 引張試験片

8.3

JISとほぼ同じ

追加

直径10 mmの引張試験片を追加し

た。

白心可鍛鋳鉄品の国内取引の実情

を考慮した。

11.4 引張試験片の

選定

8.4

JISとほぼ同じ

変更

ISO規格の表1及び表2における試

験片の選定に関する規定を,この箇

条に移動した。

試験片の選定に関する規定は,こ

の箇条に規定した。

11.5 ブリネル硬さ

試験片

8.5

JISとほぼ同じ

一致

−

−

11.6 残留炭素分析

試験片

−

−

追加

残留炭素分析試験片を追加した。

FCMW380-7で要求される残留炭

素分析試験片を追加した。

2

G

5

7

0

5

:

2

0

1

8

17

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

12 試験方

法

12.1 引張試験

9.1

引張試験

変更

ISO規格の“引張試験”と“0.2 %

耐力試験”とを,JISでは,“引張

試験”に統合した。

ISO 6892をJIS Z 2241に変更した。

ISO規格の耐力の測定では,“応力

増加速度20 N/mm2”及び“ひずみ

速度30 s〜60 sで1 %”の規定があ

るが,JIS Z 2241の規定に変更し

た。

また,“受渡当事者間で合意された

ときだけに実施する。”の規定を削

除した。

引張強さ,伸び及び0.2 %耐力は,

いずれも引張試験によって得られ

るため,統合した。

国内で使用されている試験方法に

変更した。

箇条6と重複する規定を削除し

た。

9.2

0.2 %耐力試験

12.2 ブリネル硬さ

試験

9.3

JISとほぼ同じ

削除

“受渡当事者間で合意されたとき

だけに実施する。”の規定を削除し

た。

箇条6と重複する規定を削除し

た。

12.3 衝撃試験

9.4

JISとほぼ同じ

追加

FCMB350-10Sの場合の衝撃試験の

方法を追加した。

国内取引の実情を考慮した。

12.4 残留炭素分析

試験

−

−

追加

残留炭素分析試験方法を追加した。 FCMW380-7で要求される残留炭

素分析試験方法を追加した。

12.5 内部の健全性

試験

−

−

追加

内部の健全性試験方法を追加した。 JISが製品規格であるため,内部

の健全性試験を規定した。

13 再試験

13.1 再試験の必要

性

10.1

JISとほぼ同じ

削除

“試験結果が指定する種類の機械

的性質を満たさないならば,再試験

を行ってもよい。”を削除した。

13.3に規定している事項であるた

め,不要とした。

2

G

5

7

0

5

:

2

0

1

8

18

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

13 再試験

(続き)

13.2 無効となる試

験

10.2

JISとほぼ同じ

変更

細分箇条の題名を“試験の効力”か

ら“無効となる試験”に変更した。

また,“試験”を“引張試験”に限

定した。

他の鋳鉄品のJISに整合させた。

変更

無効となる試験の条件に,“試験片

の加工不良”を削除し,“試験片の

寸法不良”を追加した。

ISO規格の8.3では,試験片の機

械加工を禁止しているため,加工

不良の場合を削除した。

また,ISO規格には11.3の試験片

の寸法規定を外れる場合が規定さ

れていないため,寸法不良の場合

を追加した。

変更

試験が無効になった場合の新たな

試験片は,“予備品として保存して

いる試験片”に変更し,13.1で規定

した。

再試験の必要性で規定すべき内容

のため,移動した。

13.3 規定を満たさ

ない試験結果

10.3

JISとほぼ同じ

変更

細分箇条の題名を“不適合の試験結

果”から“規定を満たさない試験結

果”に変更した。また,“試験”を

“引張試験”に限定した。

引張試験の結果以外は,この箇条

の適用を受けない。

変更

規定に適合しなかった試験につい

て,製造業者は再試験を“行う選択

肢をもっていなければならない。”

を“行ってもよい”に変更した。

国内取引の実情を考慮した。

13.4 試験片の熱処

理によって引張試

験結果が不合格と

なった場合の処置

10.4

試料及び可鍛鋳鉄品の

熱処理について規定

変更

細分箇条の題名を“試験片の熱処理

によって引張試験結果が不合格と

なった場合の処置”に変更した。ま

た,“試験”を“引張試験”に限定

した。

引張試験の結果以外は,この箇条

の適用を受けない。

再熱処理が認められるケースを,不

合格の原因が熱処理によるものに

限定した。

他の鋳鉄品のJISに整合させた。

2

G

5

7

0

5

:

2

0

1

8

19

G 5705:2018

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

14 検査

−

−

追加

検査項目として,機械的性質,形状,

寸法及びその許容差,外観,残留炭

素率及び内部の健全性を追加した。

ISO規格は鋳鉄の分類規格で,JIS

は製品規格であるためJISに規定

を追加した。

15 表示

−

−

追加

表示項目として,種類の記号,製造

業者名又はその略号,及び製造番号

又はその略号を追加した。

同上

16 報告

−

−

追加

JISでは,報告の規定を追加した。 同上

−

−

附属書A (参考)耐衝撃性

削除

JISでは,削除した。

国内取引では,附属書Aを用いて

いない。

附属書JA

(参考)

JIS,ISO規格及び外

国規格における種

類の記号の対比表

−

−

追加

JIS,ISO規格及び外国規格におけ

る,白心可鍛鋳鉄品,黒心可鍛鋳鉄

品及びパーライト可鍛鋳鉄品の種

類の記号の対応比較を記載した。

−

JISと国際規格との対応の程度の全体評価:ISO 5922:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

5

7

0

5

:

2

0

1

8