G 5528:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 塗料······························································································································· 1

4.1 一般 ···························································································································· 1

4.2 塗料の組成 ··················································································································· 1

4.3 塗料の品質 ··················································································································· 1

4.4 塗料の試験 ··················································································································· 2

5 塗装······························································································································· 3

5.1 被塗装面の前処理 ·········································································································· 3

5.2 塗料調整 ······················································································································ 3

5.3 塗装方法 ······················································································································ 3

5.4 塗装の範囲 ··················································································································· 3

6 管の塗膜の品質 ················································································································ 4

7 管の塗膜の試験 ················································································································ 4

7.1 試験の範囲 ··················································································································· 4

7.2 厚さの測定 ··················································································································· 5

7.3 ピンホール試験 ············································································································· 5

7.4 硬化の程度 ··················································································································· 5

7.5 外観試験 ······················································································································ 5

8 管の塗膜の検査 ················································································································ 5

9 塗装の表示 ······················································································································ 5

G 5528:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ダクタイル鉄管協会(JDPA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 5528:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 5528:2014

ダクタイル鋳鉄管内面エポキシ樹脂粉体塗装

Epoxy-powder coating for interior of ductile iron pipes and fittings

1

適用範囲

この規格は,JIS G 5526に規定するダクタイル鋳鉄管及びJIS G 5527に規定するダクタイル鋳鉄異形管

(以下,併せて管という。)の内面に形成するエポキシ樹脂粉体塗膜(以下,塗膜という。)及びその塗装

方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 5526 ダクタイル鋳鉄管

JIS G 5527 ダクタイル鋳鉄異形管

JIS K 5101-11-1 顔料試験方法−第11部:密度−第1節:ピクノメータ法

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-5-2 塗料一般試験方法−第5部:塗膜の機械的性質−第2節:耐カッピング性

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-7-1 塗料一般試験方法−第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500による。

4

塗料

4.1

一般

塗料は,使用上有害な成分を含まないものとし,4.2及び4.3に適合しなければならない。

4.2

塗料の組成

塗料の組成は,エポキシ樹脂,硬化剤及び顔料を主とする原料を用いた熱硬化性の粉体塗料とする。

4.3

塗料の品質

塗料の品質は,4.4.4によって試験を行い,表1に適合しなければならない。また,管を水道施設に使用

する場合は,水質に有害な影響を与えないことを確認しなければならない。

2

G 5528:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

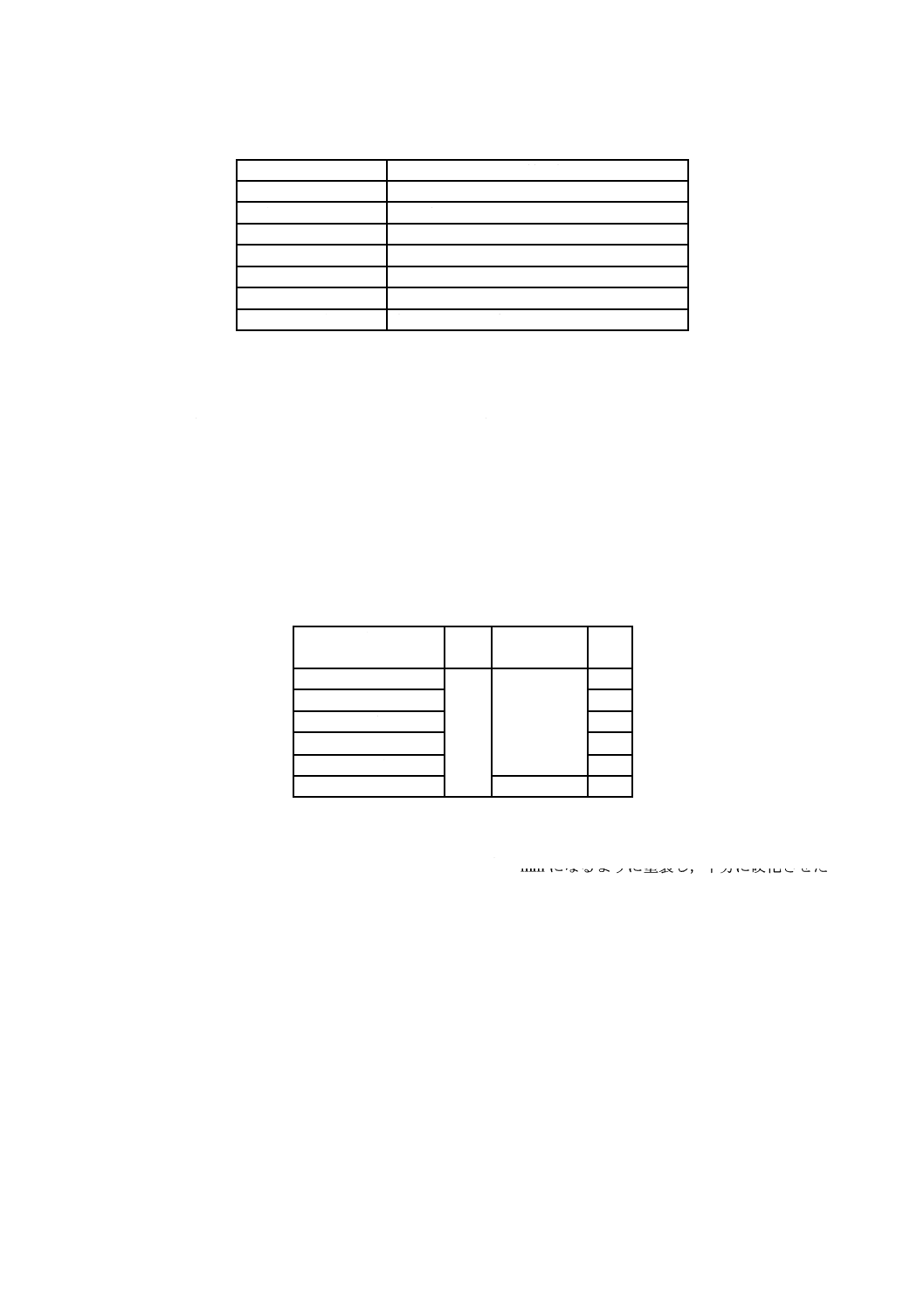

表1−塗料の品質

項目

品質規定

塗膜の比重

1.8以下とする。

付着性

試験結果の分類で,0又は1とする。

耐おもり落下性

衝撃による変形で,割れ又は剝がれがない。

耐カッピング性

割れ又は剝がれがない。

引っかき硬度

硬度Hの鉛筆で,異常がない。

耐中性塩水噴霧性

さび,膨れ又は剝がれがない。

耐低温・高温繰返し性 割れ,剝がれ,膨れ又は白化がない。

4.4

塗料の試験

4.4.1

試験の一般条件

試験の一般条件は,JIS K 5600-1-1の3.(試験の一般条件)による。

4.4.2

サンプリング

サンプリングは,JIS K 5600-1-2によって,試験の必要量以上を採取する。

4.4.3

試験片の作り方

4.4.3.1

試験片の材料,大きさ及び枚数

項目別の試験片の材料,大きさ及び枚数は,表2による。

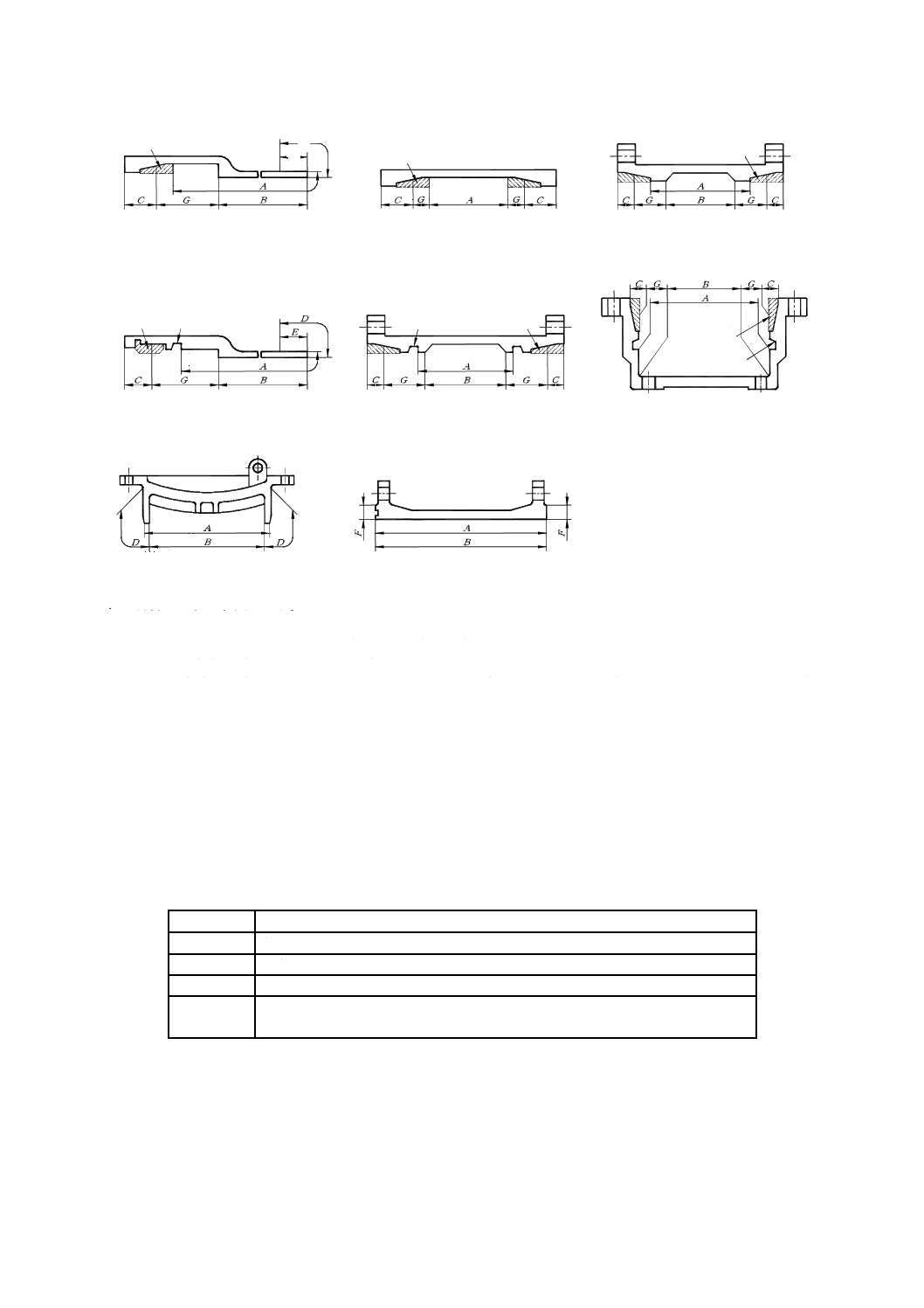

表2−試験片の材料,大きさ及び枚数

項目

材料

大きさ

mm

枚数

付着性

鋼板

150×70×2.0

1

耐おもり落下性

3

引っかき硬度

2

耐中性塩水噴霧性

3

耐低温・高温繰返し性

2

耐カッピング性

90×90×1.2

2

4.4.3.2

試験片の塗装

試験片の塗装は,表2の鋼板を用いて,塗膜厚さが

0.1

0

2.0

+ mmになるように塗装し,十分に硬化させた

後,常温(20±15 ℃)まで冷却する。

4.4.4

試験方法

4.4.4.1

塗膜の比重試験

塗膜の比重試験は,JIS K 5101-11-1による。

4.4.4.2

付着性試験(クロスカット法)

付着性試験(クロスカット法)は,JIS K 5600-5-6による。ただし,カットの間隔は,3 mmとする。

4.4.4.3

耐おもり落下性試験

耐おもり落下性試験は,JIS K 5600-5-3の6.(デュポン式)による。ただし,おもりの高さは,500 mm

とする。

4.4.4.4

耐カッピング性試験

耐カッピング性試験は,JIS K 5600-5-2による。ただし,押し込み深さは,3 mmとする。

3

G 5528:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.4.5

引っかき硬度試験

引っかき硬度(鉛筆法)試験は,JIS K 5600-5-4による。ただし,鉛筆は,硬度Hを用いる。

4.4.4.6

耐中性塩水噴霧性試験

耐中性塩水噴霧性試験は,JIS K 5600-7-1によって行い,試験時間は,500時間とする。ただし,試験片

に切りきずは作らない。

4.4.4.7

耐低温・高温繰返し性試験

耐低温・高温繰返し性試験の操作は,あらかじめ20±1 ℃の恒温器中に2時間以上保持した試験片を使

用し,次に示すa)〜d)の条件を1サイクルとして4サイクル繰り返す。

a) −30±1 ℃の恒温器中に4時間保持

b) 20±1 ℃の恒温器中に1時間保持

c) 70±1 ℃の恒温器中に2時間保持

d) 20±1 ℃の恒温器中に17時間保持

5

塗装

5.1

被塗装面の前処理

被塗装面の前処理は,次による。

a) 鋳こぶ,さび,その他塗装に有害な付着物などは,適切な方法で除去し,なるべく平滑に仕上げる。

この場合,被塗装面の軽微なきず,くぼみなどは,充塡材で下地処理してもよい。

b) 前処理を行った鋳鉄面は,塗装するまでの間,さびが生じたり,ほこり,油分などが付いたりしない

ように保護する。

5.2

塗料調整

塗料は,塗料製造業者の指定する有効期限内に使用する。

なお,回収した塗料を使用する場合は,0.22 mm以下のふるいを用いて異物を除去した後,新しい塗料

と同量まで配合して使用してもよい。

5.3

塗装方法

塗装は,塗料製造業者の指定する温度に予熱した管に,適切な粉体塗装装置を用いて塗料を吹き付け,

塗膜を形成させる。

なお,塗装の終わった管は,塗膜を十分に硬化させなければならない。また,ピンホール,軽微なきず,

くぼみなどには,常温硬化形エポキシ樹脂塗料を塗り重ねてもよい。

5.4

塗装の範囲

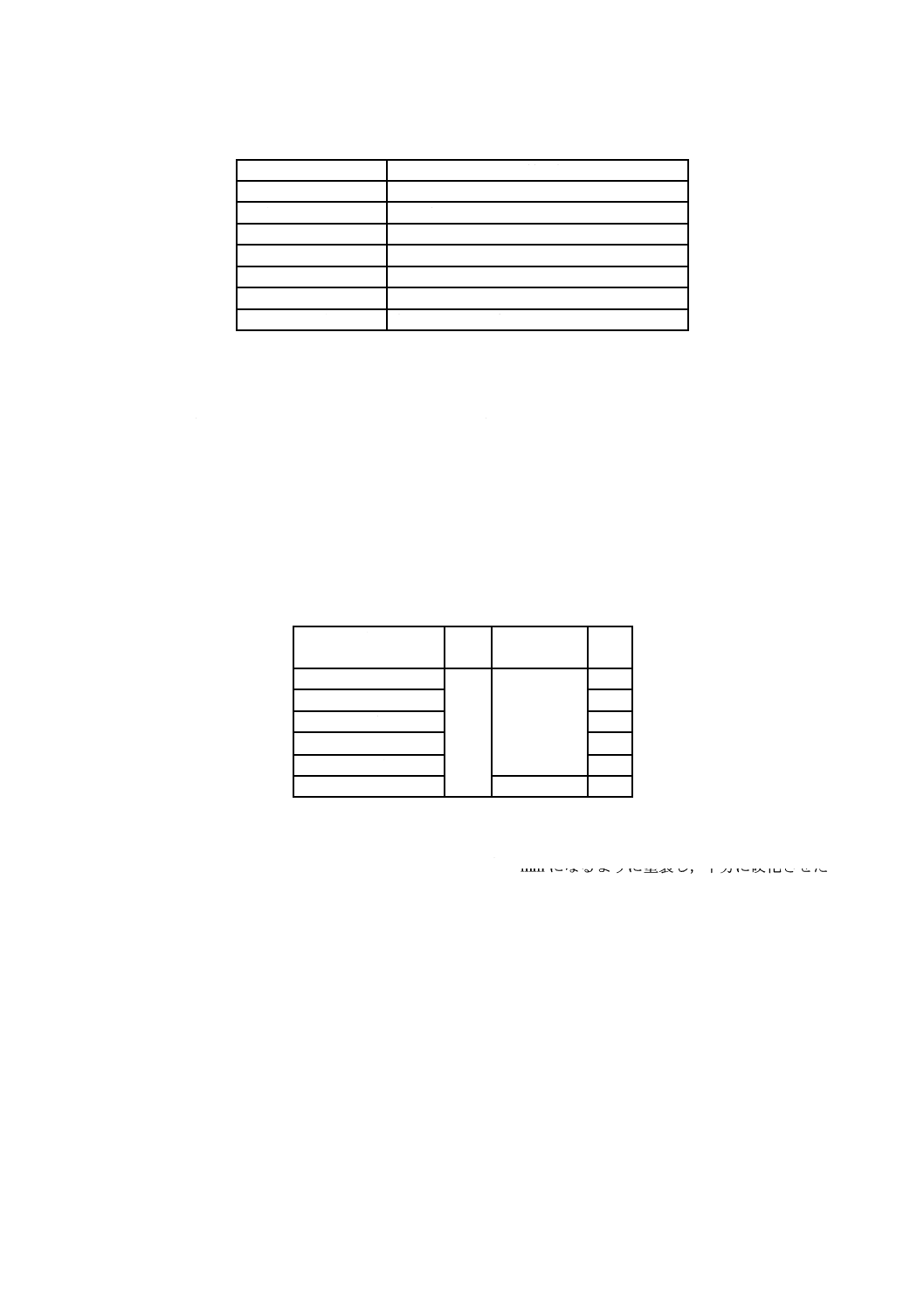

塗装の範囲は,図1のAの部分とする。

4

G 5528:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E

D

ゴム輪

ゴム輪

ロックリング用溝

直管及び異形管

ゴム輪

継ぎ輪(内面接合)

ゴム輪

ゴム輪

継ぎ輪

ロックリング用溝

ロックリング用溝

ゴム輪

a) 接水部にロックリング用溝がない場合

b) 接水部にロックリング用溝がある場合

c) 栓の場合

d) フランジ形の場合

帽

直管及び異形管

継ぎ輪(外面接合)

Aの部分:塗装の範囲を示す。

Bの部分:塗膜の試験範囲を示す。ただし,継ぎ輪(内面接合)は試験を行わない。

C,D及びFの部分:通常,更に外面塗装と同じ塗装を施す範囲を示す。

Eの部分:接合時に挿し口部を受口部に挿入する長さを示す。

Gの部分:合成樹脂塗料(グレー),又は液状エポキシ樹脂塗装(グレー,目標塗膜厚さ0.1 mm)。ただし,下塗り

として,亜鉛系プライマを行ってもよい。

なお,上記塗装の代わりに,エポキシ樹脂粉体塗装(グレー,目標塗膜厚さ0.3 mm)を行ってもよい。

図1−塗装及び塗膜の試験の範囲

6

管の塗膜の品質

管の塗膜の品質は,7.1〜7.5によって試験を行い,表3に適合しなければならない。

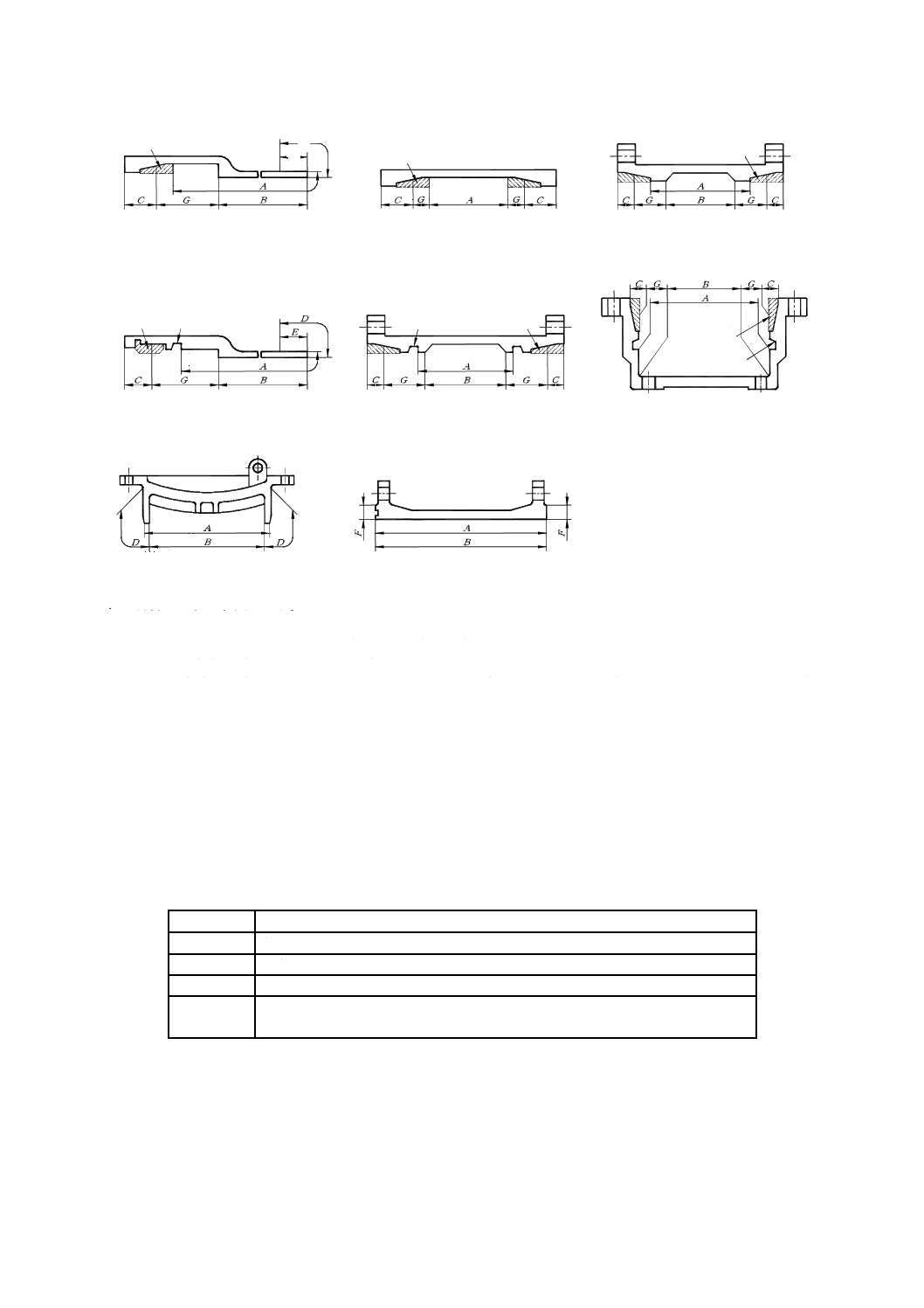

表3−管の塗膜の品質

項目

品質規定

厚さ

管の塗膜の厚さは,図1に示すBの部分が0.3 mm以上とする。

ピンホール 火花が発生するようなピンホールがない。

硬化の程度 欠け又は剝がれが生じない。

外観

異物の混入,塗りむら,塗り漏れなどがなく,表面は実用的に滑らかで,均一

な塗膜とする。

7

管の塗膜の試験

7.1

試験の範囲

試験の範囲は,図1のBの部分とする。ただし,継ぎ輪(内面接合)は,試験を行わない。

D

E

5

G 5528:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

厚さの測定

厚さの測定は,電磁微厚計又は適切な測定器具を用いて行う。この場合,塗膜の厚さの測定箇所は,長

さ方向に対して任意の2か所を定め,その箇所の円周上の任意の4点とする。

7.3

ピンホール試験

ピンホール試験は,ホリデーディテクタを用いて行う。この場合の電圧は,探触子が真ちゅう製でワイ

ヤなどのブラシ状の場合は1 000 V,導電性ゴム板状の場合は2 000 Vとする。

7.4

硬化の程度

硬化の程度は,外面,受口部内面又は挿し口部内面のいずれかに塗装された塗膜にカッターナイフを用

いて,長さ25 mmで30°に交差する2本の素地に達するきず(クロスカット)を付け,塗膜の欠け及び

剝がれの有無を調べる。

7.5

外観試験

外観試験は,目視によって行う。

8

管の塗膜の検査

管の塗膜の検査は,塗装業者が,ピンホール検査及び外観検査は全数行い,その他の検査は次の頻度に

よって行い,箇条6に適合しなければならない。

なお,受渡当事者間の協定によって,検査の一部を省略してもよい。

a) 厚さは,塗装業者の品質マネジメントシステムによる頻度で行う。

b) 硬化の程度は,1日の連続生産分を1ロットとし,直管は呼び径ごとに2回/日,異形管は4回/日

(1回の試料数は,直管及び異形管ともそれぞれ1本)行う。

9

塗装の表示

この規格の全ての要求事項に適合した管には,受口側内面の見やすい箇所に容易に消えない方法で,次

の事項を明示しなければならない。

a) 塗装業者名又はその略号

b) 塗装年月又はその略号(ただし,製造年は,西暦の下2桁)