G 5505:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び種類の記号 ·········································································································· 3

5 注文情報························································································································· 3

6 製造業者の責務 ················································································································ 3

7 要求事項························································································································· 3

7.1 一般 ···························································································································· 3

7.2 引張特性 ······················································································································ 3

7.3 硬さ ···························································································································· 4

7.4 ミクロ組織 ··················································································································· 4

7.5 特定の機械的性質 ·········································································································· 5

7.6 物理的性質 ··················································································································· 5

7.7 内部の健全性 ················································································································ 5

7.8 形状,寸法,寸法公差,削り代,抜け勾配及び質量 ······························································ 5

7.9 外観 ···························································································································· 5

8 供試材の採取 ··················································································································· 5

8.1 供試材 ························································································································· 5

8.2 引張試験に用いる供試材 ································································································· 9

8.3 硬さ試験に用いる供試材 ································································································· 9

8.4 ミクロ組織試験に用いる供試材 ························································································ 9

8.5 特定の機械的性質試験に用いる供試材··············································································· 10

8.6 物理的性質試験に用いる供試材 ······················································································· 10

9 熱処理··························································································································· 10

9.1 一般 ··························································································································· 10

9.2 供試材の熱処理 ············································································································ 10

10 試験片の採取 ················································································································ 10

10.1 試験単位及び試験数 ····································································································· 10

10.2 鋳造試験片 ················································································································· 11

10.3 切出し試験片 ·············································································································· 11

10.4 試験片の採取方法,寸法及び数 ······················································································ 11

11 試験方法 ······················································································································ 11

11.1 引張試験 ···················································································································· 11

11.2 硬さ試験 ···················································································································· 11

G 5505:2020 目次

(2)

ページ

11.3 ミクロ組織試験 ··········································································································· 12

11.4 特定の機械的性質試験 ·································································································· 12

11.5 物理的性質試験 ··········································································································· 12

11.6 内部の健全性試験 ········································································································ 12

11.7 外観試験 ···················································································································· 12

12 再試験 ························································································································· 12

12.1 再試験の必要性 ··········································································································· 12

12.2 無効となる試験条件 ····································································································· 12

12.3 無効となる鋳鉄品の再試験 ···························································································· 12

13 適合しない鋳鉄品の熱処理 ······························································································ 13

13.1 一般 ·························································································································· 13

13.2 鋳放し鋳鉄品の熱処理 ·································································································· 13

13.3 熱処理した鋳鉄品の再熱処理 ························································································· 13

13.4 熱処理した鋳鉄品の再試験 ···························································································· 13

14 検査 ···························································································································· 13

15 表示 ···························································································································· 13

16 報告 ···························································································································· 14

附属書A(参考)鋳鉄品の機械的性質及び物理的性質 ································································ 15

附属書B(規定)黒鉛粒子の面積を用いた鋳鉄品の黒鉛球状化率の評価 ········································· 16

附属書C(参考)鋳鉄品の性質及び用途例 ··············································································· 20

附属書D(参考)JIS,ISO規格及び外国規格における種類の記号の対比表 ···································· 21

附属書JA(規定)黒鉛粒子数を用いた鋳鉄品の黒鉛球状化率の評価 ············································· 22

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 25

G 5505:2020

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鋳造協会(JFSinc)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格

を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格

である。これによって,JIS G 5505:2013は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

G 5505:2020

CV黒鉛鋳鉄品

Compacted vermicular graphite cast irons

序文

この規格は,2017年に第2版として発行されたISO 16112を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,CV黒鉛鋳鉄品(以下,鋳鉄品という。)について規定する。

注記1 CVとは,CV黒鉛鋳鉄品の英訳である“Compacted vermicular graphite cast irons”の“compacted

vermicular”の頭文字であるC及びVを意味している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16112:2017,Compacted (vermicular) graphite cast irons−Classification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0403 鋳造品−寸法公差方式及び削り代方式

JIS G 0201 鉄鋼用語(熱処理)

JIS Z 2241 金属材料引張試験方法

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

注記 対応国際規格:ISO 6506-1,Metallic materials−Brinell hardness test−Part 1: Test method

JIS Z 2300 非破壊試験用語

ISO 945-1,Microstructure of cast irons−Part 1: Graphite classification by visual analysis

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS B 0403,JIS G 0201及びJIS Z 2300による。

3.1

CV黒鉛鋳鉄品(compacted vermicular graphite cast irons)

二次元平面上で芋虫状に見える黒鉛が存在し,かつ,基地組織がフェライト,フェライト及びパーライ

2

G 5505:2020

トの二相,又はパーライトである鋳鉄品。

3.2

黒鉛CV化処理(graphite modification treatment)

鋳鉄溶湯に黒鉛球状化剤などを添加して,晶出する黒鉛粒子の形状をCV(芋虫状)化する処理。

3.3

インモールド法

鋳型内に反応室を設け,その反応室内で溶湯を球状化剤と反応させた後に,鋳型の空洞内に流し込み,

鋳鉄品を製造する方法。

3.4

基地(きじ)組織

鋳鉄品の顕微鏡組織の中で,黒鉛粒子を除く部分。

3.5

鋳造供試材

鋳造で製作した別鋳込み供試材,共込め供試材及び本体付き供試材の総称。

3.6

別鋳込み供試材(separately cast sample)

鋳鉄品本体と同等の熱特性をもつ鋳型を用いて,鋳鉄品本体とは別に,鋳鉄品本体と同一条件で鋳造す

る供試材(表3〜表5参照)。

3.7

共込め供試材(side-by-side cast sample)

鋳鉄品本体の湯道系に接続した型で鋳造する供試材(表3〜表5参照)。

3.8

本体付き供試材(cast-on sample)

鋳鉄品本体と一体化した型で鋳造する供試材(表6参照)。

3.9

切出し供試材(sample cut from the casting)

鋳鉄品本体から直接切り出した供試材。

3.10

鋳造試験片

鋳造供試材を機械加工して製作した試験片。別鋳込み試験片,共込め試験片及び本体付き試験片の総称。

3.11

切出し試験片

切出し供試材を機械加工して製作した試験片。

3.12

対象肉厚(relevant wall thickness)

機械的性質の適用対象となる鋳鉄品本体の肉厚。

3.13

試験単位

関連仕様,材料規格又は注文の要求事項に従い試験の部品について行われる試験に基づき,一括して受

け入れ又は拒絶されるべき成形品の個数又はトン数。

3

G 5505:2020

注記 この用語は,“検査ロット”又は“試験ロット”とも呼ぶことがある。

4

種類及び種類の記号

鋳鉄品は5種類とし,種類の記号は表1による。

表1−種類の記号

種類の記号

FCV 300

FCV 350

FCV 400

FCV 450

FCV 500

別鋳込み試験片の場合には,種類の記号の末尾に“/S”を付記する。

共込め試験片又は本体付き試験片の場合には,種類の記号の末尾に“/U”を付記する。

切出し試験片の場合には,種類の記号の末尾に“/C”を付記する。

注記1 鋳鉄品の性質及び用途例を,附属書Cに示す。

注記2 JIS,ISO規格及び主要な外国規格における種類の記号の対比表を,附属書Dに示す。

5

注文情報

注文者は,次の情報を製造業者に開示する。

a) 表1に示す鋳鉄品の種類の記号

b) 受渡当事者間で協定した箇条7に規定する要求事項

注文は,a) 及びb) の注文情報に関する受渡当事者間の協定によって確定する。

6

製造業者の責務

鋳鉄品の製造方法及び熱処理方法は,注文者による指定がない限り,全て製造業者の判断による。

7

要求事項

7.1

一般

引張特性の値は,鋳鉄品と同一の鋳型又は同じ熱特性をもつ鋳型で鋳造した鋳鉄品に適用する。この値

は,受渡当事者間の協定によって,類似した熱特性をもつ鋳型によって鋳造した鋳鉄品にも適用できる。

種類の記号は,対象肉厚で鋳造した鋳造供試材で得られる引張特性の最小値に基づく。この指定には,

鋳造供試材の種類は,関係ない。

11.1の引張試験を行い,表2を満足する機械的性質を引張特性という。これらを除く性質を,特定の機

械的性質という。

対象肉厚が200 mmを超える場合,引張特性の最小値,鋳造供試材の種類,寸法及びミクロ組織に規定

する要求事項は,受渡当事者間の協定による。

統計的解析方法を用いて,引張特性の規定値を満足するための工程能力を確立することが望ましい。

7.2

引張特性

鋳造試験片の引張特性は,10.2による試験片を用いて,11.1によって試験を行い,表2を満足しなけれ

ばならない。

切出し試験片の引張特性は,10.3による試験片を用いて,11.1によって試験を行い,その結果の判定は,

4

G 5505:2020

受渡当事者間の協定による(附属書A参照)。

注記1 鋳鉄品の引張特性は,鋳鉄品の形状の複雑さ,それらの断面の厚さ及び冷却速度の変動によ

って変化する。

注記2 切出し試験片は,別鋳込み試験片よりも冷却速度が遅いことが多いため,断面の厚さ及びミ

クロ組織が類似していても,引張強さは低くなる場合がある。

注記3 鋳鉄品の引張特性は,鋳鉄品の部分的な きず によっても,影響を受ける。

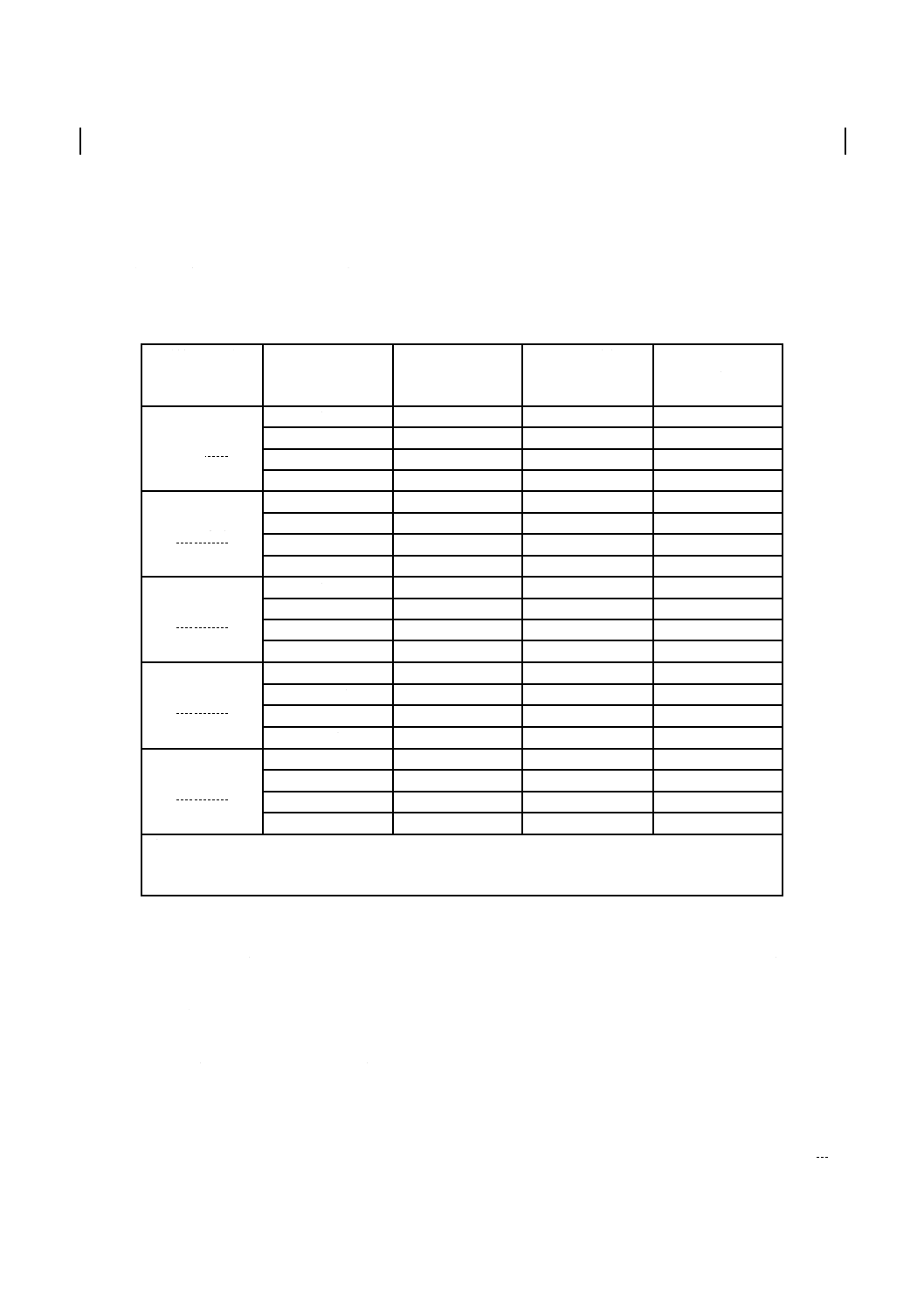

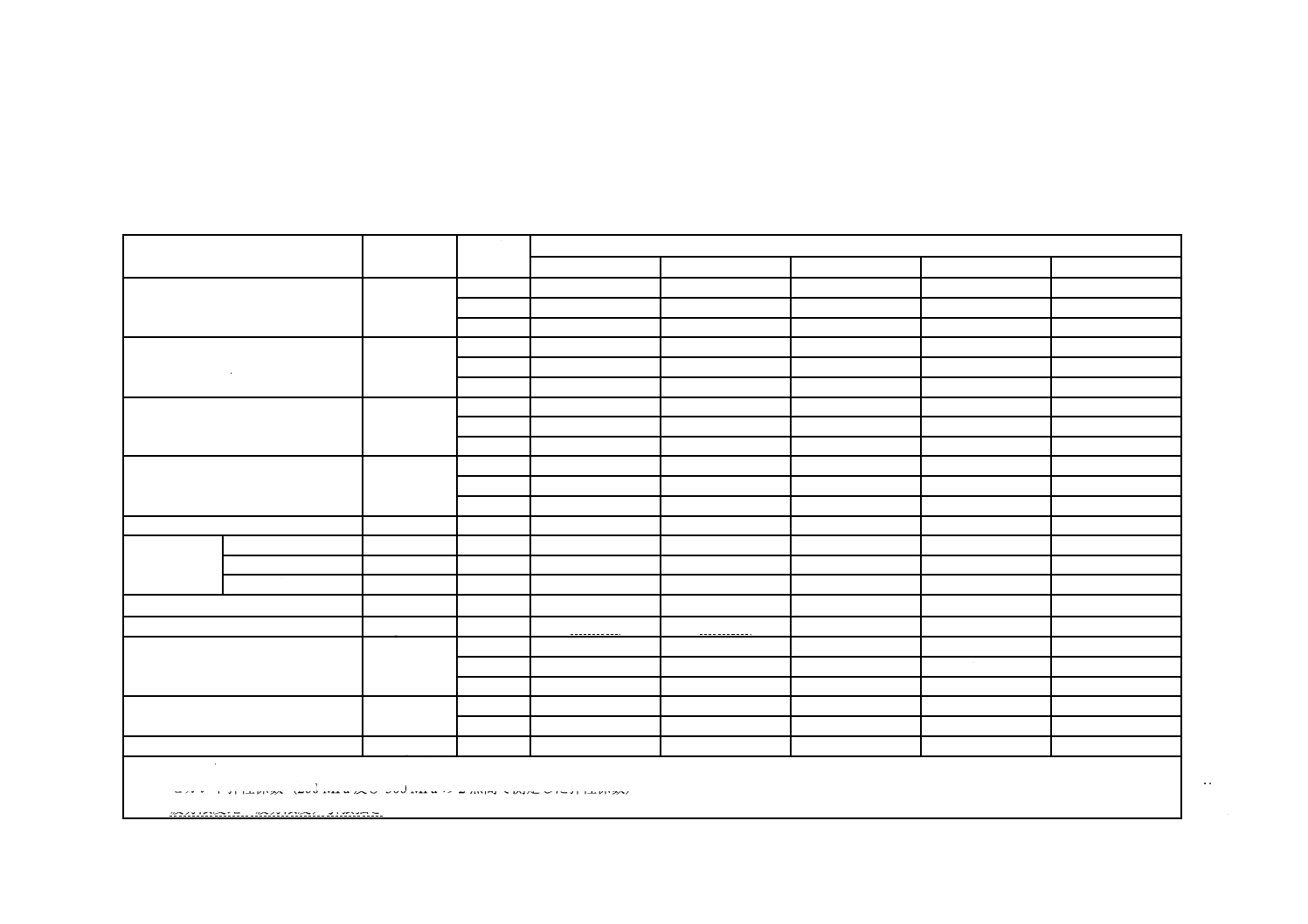

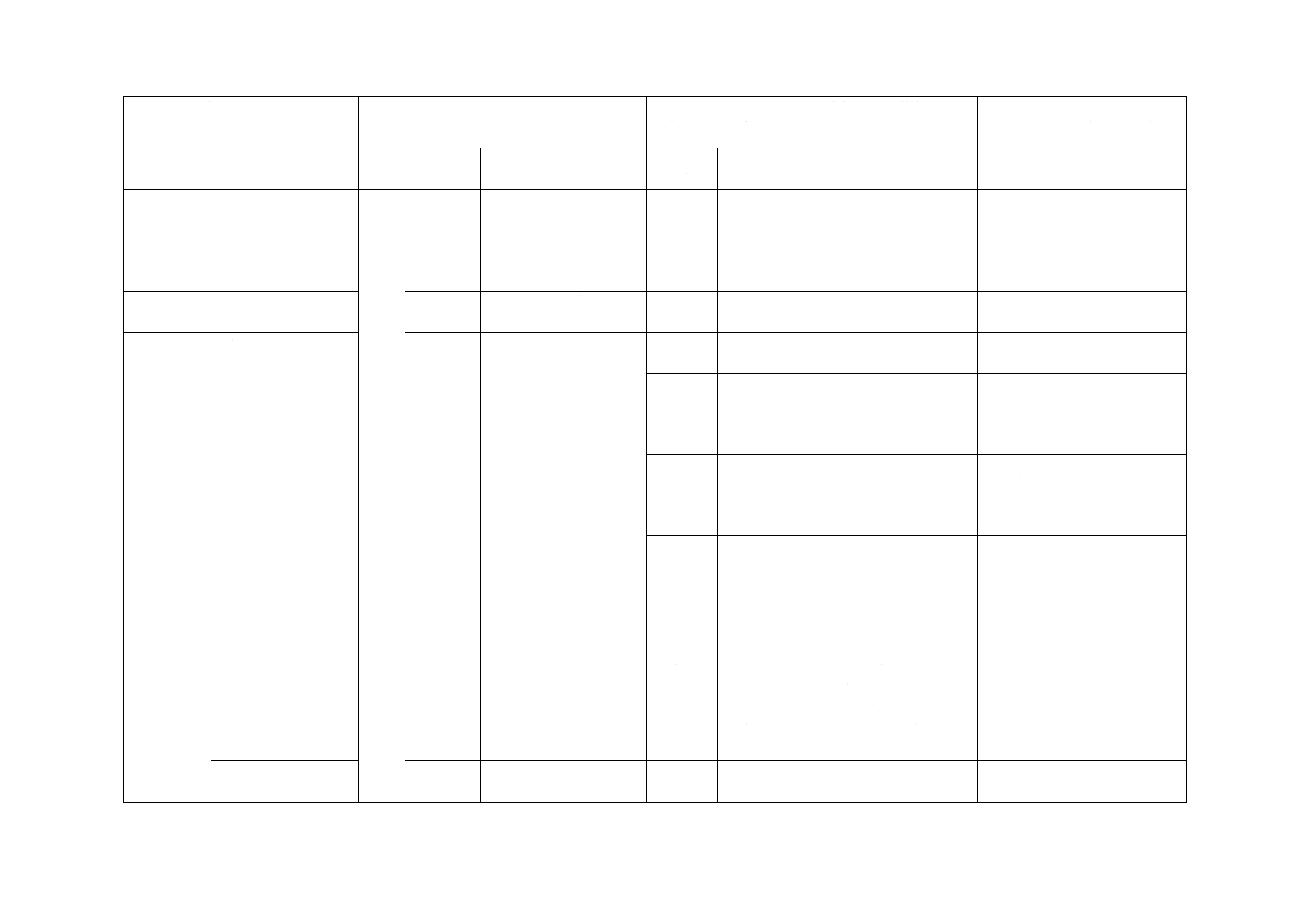

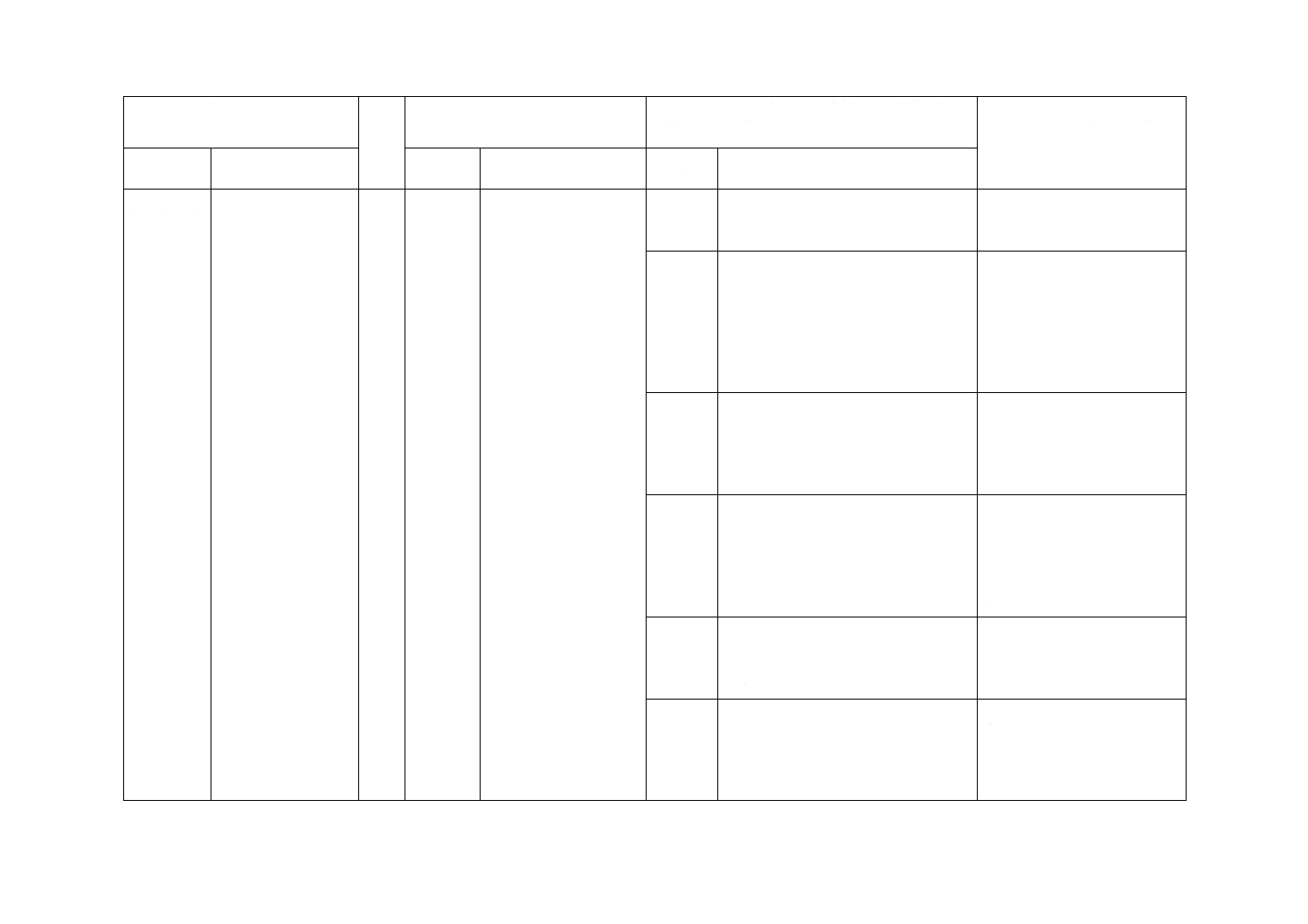

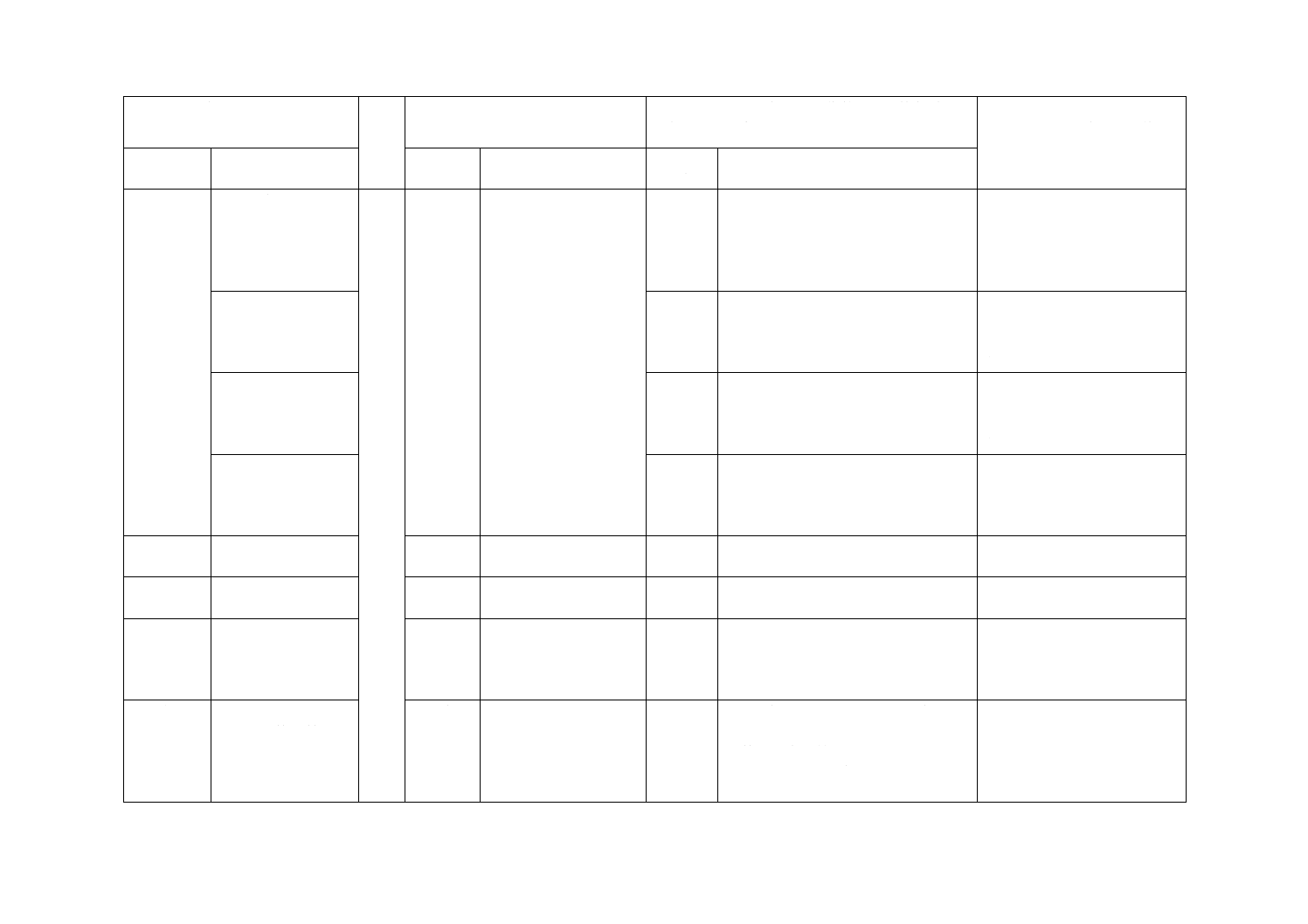

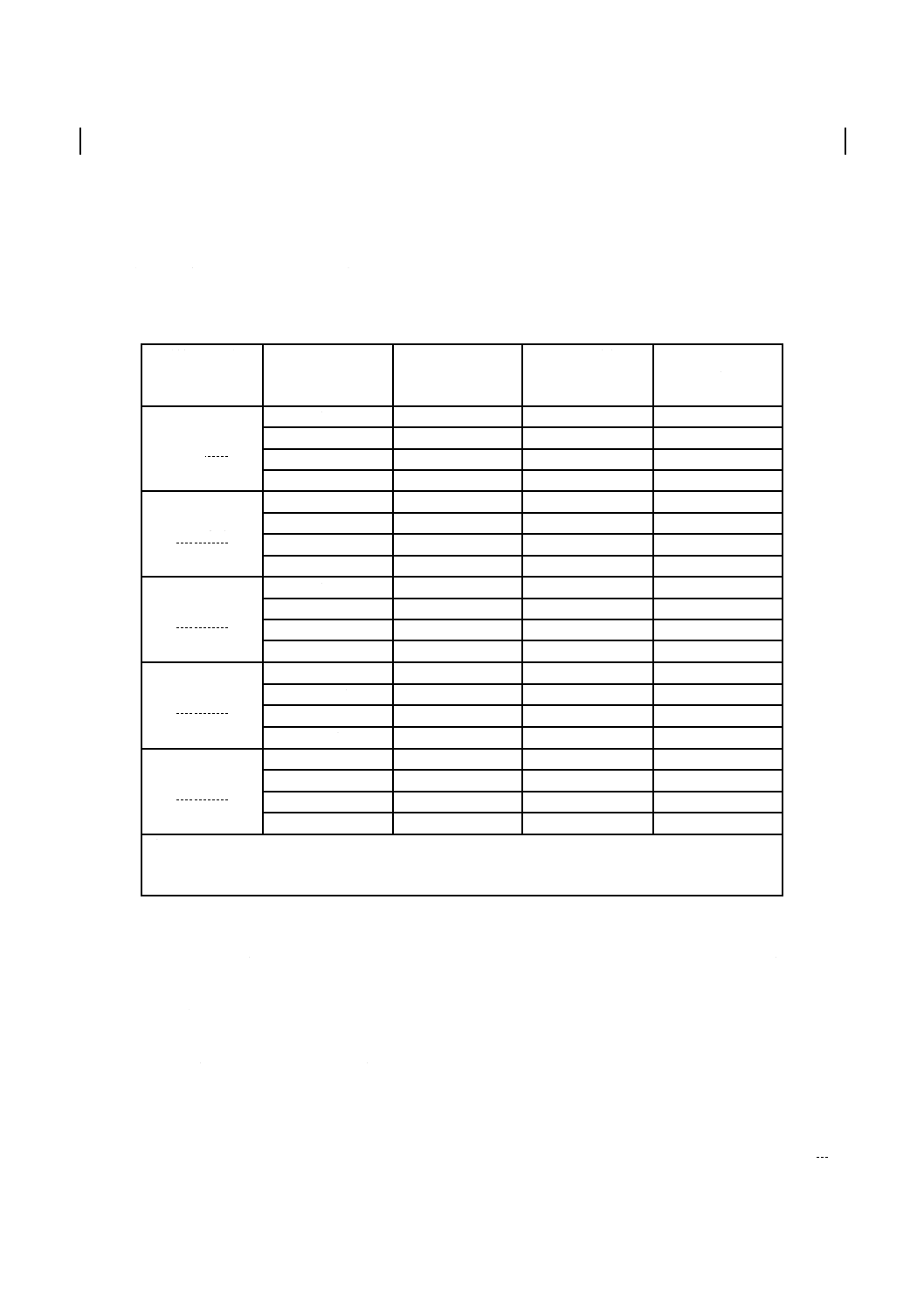

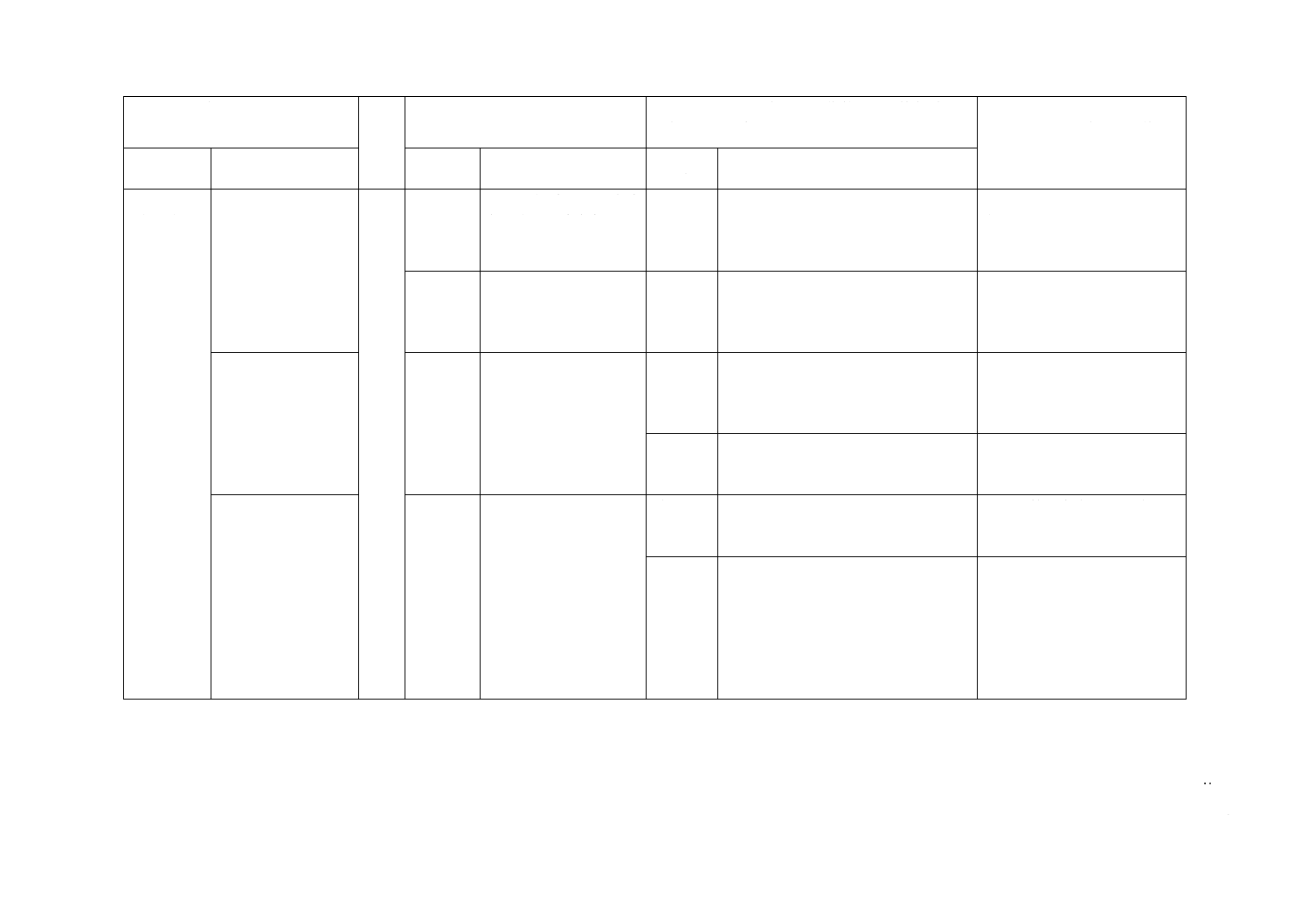

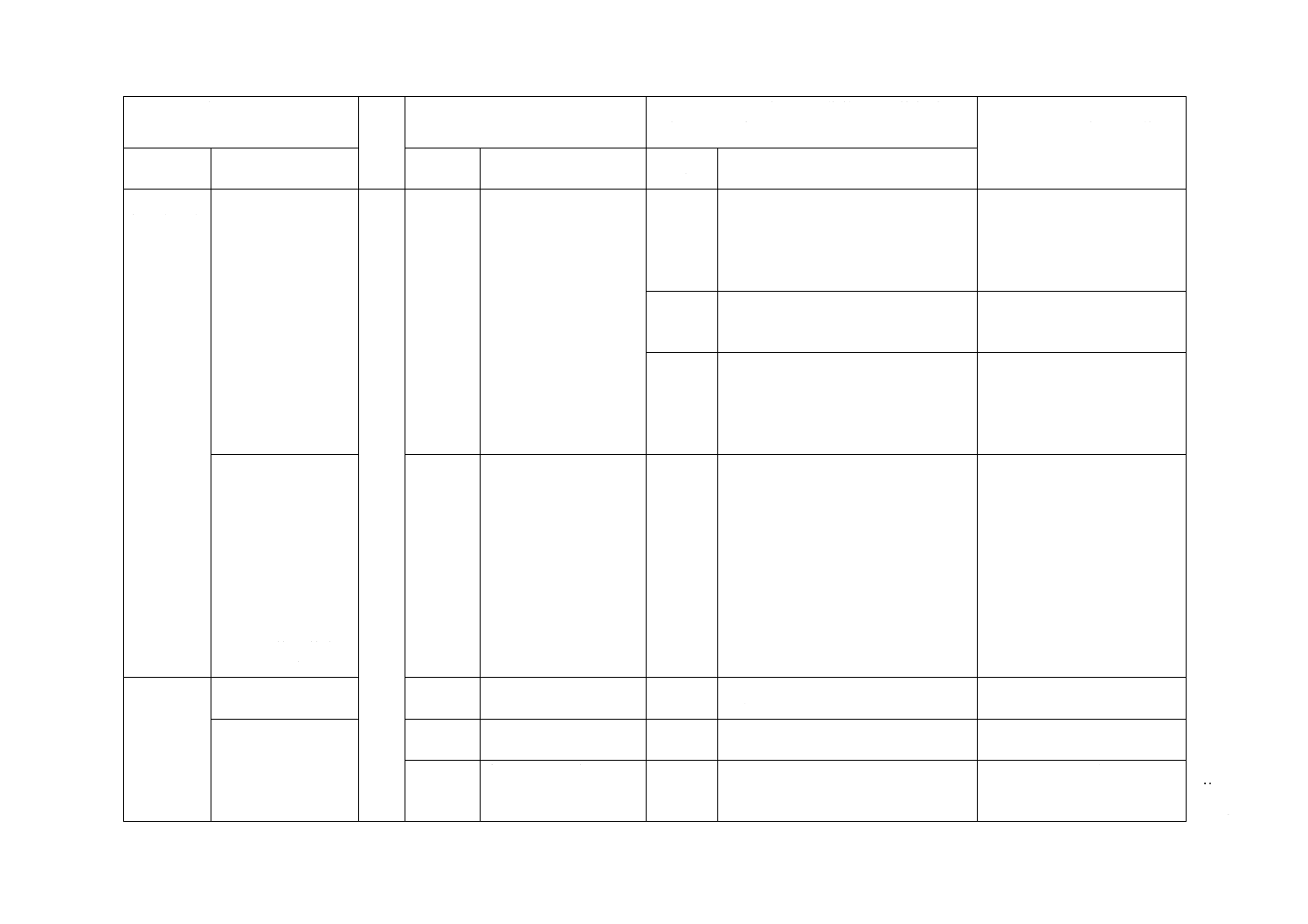

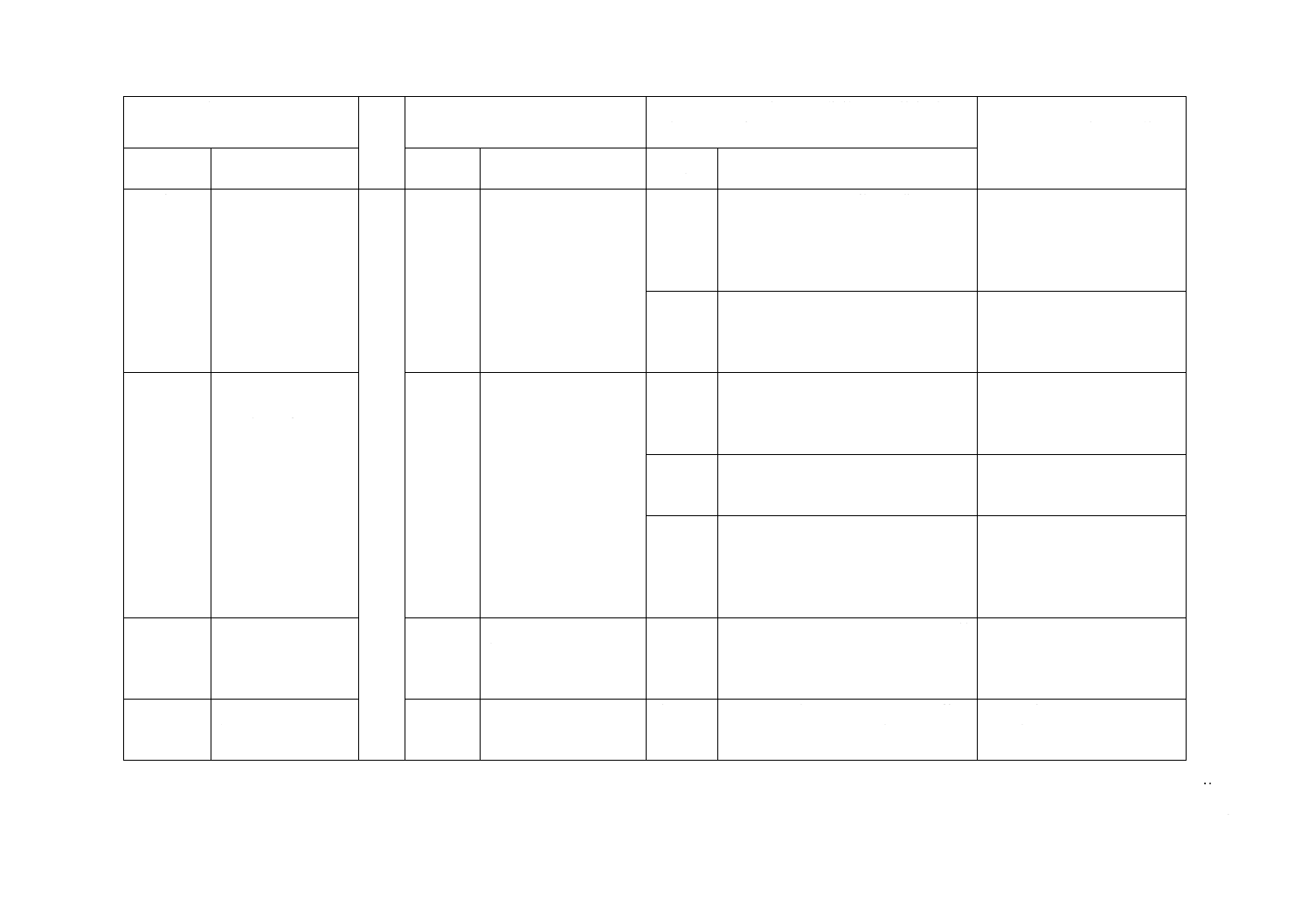

表2−鋳造試験片の引張特性の最小値

種類の記号

肉厚

t

mm

引張強さ

Rm

MPa

0.2 %耐力

Rp0.2

MPa

破断伸び

A

%

FCV 300

t≦12.5

300

210

2.0

12.5<t≦30

300

210

2.0

30<t≦60

275

195

2.0

60<t≦200

250

175

2.0

FCV 350

t≦12.5

350

245

1.5

12.5<t≦30

350

245

1.5

30<t≦60

325

230

1.5

60<t≦200

300

210

1.5

FCV 400

t≦12.5

400

280

1.0

12.5<t≦30

400

280

1.0

30<t≦60

375

260

1.0

60<t≦200

325

230

1.0

FCV 450

t≦12.5

450

315

1.0

12.5<t≦30

450

315

1.0

30<t≦60

400

280

1.0

60<t≦200

375

260

1.0

FCV 500

t≦12.5

500

350

0.5

12.5<t≦30

500

350

0.5

30<t≦60

450

315

0.5

60<t≦200

400

280

0.5

注記1 鋳造試験片の引張特性は,必ずしも鋳鉄品自体の特性を正確に反映していない。鋳鉄品の引

張特性の値を,指針値として表A.1に示す。

注記2 肉厚部の引張特性の減少割合は,鋳鉄品の形状及び冷却状態に依存する。

7.3

硬さ

鋳鉄品の硬さは,ブリネル硬さとし,11.2によって試験を行い,その結果は,受渡当事者間の協定によ

る(附属書A参照)。ただし,受渡当事者間の協定によって他の硬さを適用してもよい。

7.4

ミクロ組織

7.4.1

黒鉛形状

黒鉛形状の試験は,11.3.1によって試験を行い,次による。

a) 式(JA.1)によって求めた場合,黒鉛球状化率は,20 %以上,40 %未満とする。ただし,最大黒鉛球状

化率は,50 %以下であれば,受渡当事者間の協定によって,その範囲を変更してもよい。

b) 式(B.2)によって求めた場合,黒鉛球状化率は,20 %以下とする。ただし,最大黒鉛球状化率は,30 %

5

G 5505:2020

以下であれば,受渡当事者間の協定によって,その範囲を変更してもよい。

c) 鋳鉄品中の該当する対象肉厚の二次元研磨平面上で,観察する全黒鉛粒子において,丸み係数で,10 %

を超え,55 %以下のCV黒鉛粒子数の割合が80 %を超え,かつ,55 %を超える黒鉛粒子数の割合が

20 %未満であることが望ましい。

なお,丸み係数が10 %以下の片状黒鉛粒子は,鋳鉄品の表層部を除いて存在してはならない。

7.4.2

基地組織

注文者から指定がある場合,11.3.2によって試験を行い,受渡当事者間で協定した基地組織を満足しな

ければならない。

7.4.3

顕微鏡組織

注文者から指定がある場合,11.3.3によって試験を行い,受渡当事者間で協定したミクロ組織を満足し

なければならない。

7.5

特定の機械的性質

注文者から指定がある場合,11.4によって試験を行い,受渡当事者間で協定した性能項目の性能値を満

足しなければならない(附属書A参照)。

7.6

物理的性質

注文者から指定がある場合,11.5によって試験を行い,受渡当事者間で協定した性能項目の性能値を満

足しなければならない(附属書A参照)。

7.7

内部の健全性

鋳鉄品内部の健全性は,11.6によって試験を行い,使用上不合格となる きず(以下,欠陥という。)が

あってはならない。鋳鉄品内部の健全性の合否判定基準については,受渡当事者間の協定による。

注記 きず及び欠陥の定義は,JIS Z 2300参照。

7.8

形状,寸法,寸法公差,削り代,抜け勾配及び質量

注文者又は製造業者は,図面によって鋳鉄品の形状及び寸法を指定する。寸法公差,削り代及び抜け勾

配は,特に指定がない場合,JIS B 0403による。鋳鉄品の質量は,受渡当事者間の協定による。

7.9

外観

鋳鉄品の外観は,11.7によって試験を行い,欠陥があってはならない。鋳鉄品の外観の合否判定基準は,

受渡当事者間の協定による。

8

供試材の採取

8.1

供試材

8.1.1

一般

製造業者は,製造している鋳鉄品を代表する供試材を,その鋳鉄品の試験単位ごとに鋳造しなければな

らない。供試材は,引張試験,硬さ試験,ミクロ組織試験,特定の機械的性質試験及び物理的性質試験に

用いることができる。

a) 引張試験に用いる供試材は,鋳鉄品の対象肉厚に応じて,別鋳込み供試材,共込め供試材,本体付き

供試材又は切出し供試材のいずれかとする。ただし,供試材の種類は,受渡当事者間の協定によって

決定する。受渡当事者間の協定がない場合,製造業者が供試材の種類を選択してもよい。

b) 鋳鉄品の質量が2 000 kgを超え,かつ,対象肉厚が60 mmを超える場合,受渡当事者間の協定によっ

て,本体付き供試材又は切出し供試材を使用することが望ましい。受渡当事者間の協定がない場合,

製造業者が供試材の種類を選択する。

6

G 5505:2020

c) 供試材の採取時期は,共込め供試材及び本体付き供試材の場合は,試験単位の最後に注湯した鋳型か

ら採取することが望ましい。別鋳込み供試材の場合は,試験単位の最後の鋳型に注湯した後,別の鋳

型で採取することが望ましい。

d) 供試材の寸法公差は,JIS B 0403の表A.1(長期間製造する鋳放し鋳造品に対する公差等級)による。

e) インモールド法で行う場合,別鋳込み供試材は避けることが望ましい。

f)

供試材の熱処理は,箇条9による。

g) 予備の供試材は,再試験を考慮して少なくとも1個以上準備することが望ましい。

h) 全ての供試材には,その代表となる鋳鉄品とのトレーサビリティを保証するために,適切なマーキン

グを施さなければならない。

8.1.2

供試材の採取頻度

供試材の採取は,製造業者が工程内品質保証手順に従った頻度で実施しなければならない。工程内品質

保証手順の規定がない場合,受渡当事者間の協定による。

8.1.3

鋳造供試材

8.1.3.1

別鋳込み供試材

別鋳込み供試材は,同じ試験単位の鋳鉄品を同じ製造方法で,別の鋳型に鋳造する。これは,同時に鋳

造した全ての鋳鉄品を代表する。

別鋳込み供試材の採取方法は,次による。

a) 供試材は,鋳鉄品の鋳造用鋳型と同じ熱特性をもつ鋳型を使用して鋳造する。

b) 供試材は,鋳鉄品と同じ条件を再現する適切な鋳造方案によって鋳造する。

c) 供試材の形状は,表3〜表5のいずれかを選択し,その寸法は,それぞれの表の中のいずれか一つと

する。

d) 供試材の型ばらし温度は,鋳鉄品の型ばらし温度と同じとし,500 ℃を超えてはならない。

8.1.3.2

共込め供試材

共込め供試材は,鋳鉄品本体の湯道に接続して鋳造する。これは,同時に鋳造した全ての鋳鉄品を代表

する。

共込め供試材の採取方法は,次による。

a) インモールド法で行う場合,供試材は,鋳鉄品と同じ湯道に接続して鋳造する。

b) 供試材の形状は,表3〜表5のいずれかを選択し,その寸法は,それぞれの表の中のいずれか一つと

する。

8.1.3.3

本体付き供試材

本体付き供試材は,鋳鉄品本体に接続して鋳造する。これは,その供試材を取り付けている全ての鋳鉄

品及び同じ試験単位の対象肉厚をもつその他全ての鋳鉄品を代表する。

本体付き供試材の採取方法は,次による。

a) 供試材の採取箇所は,受渡当事者間の協定による。

b) 供試材の寸法は,表6に示すA号〜D号のいずれかとする。

7

G 5505:2020

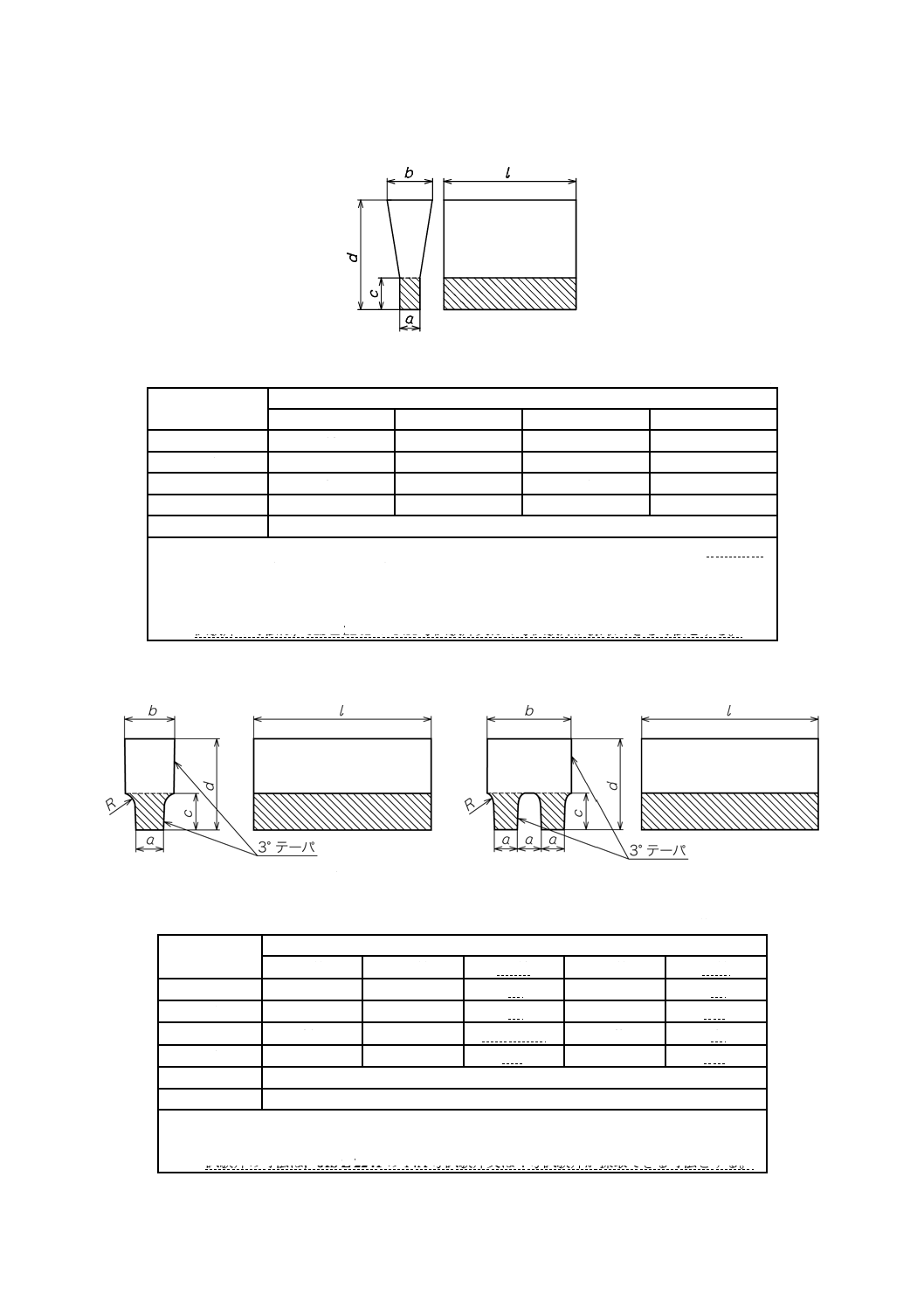

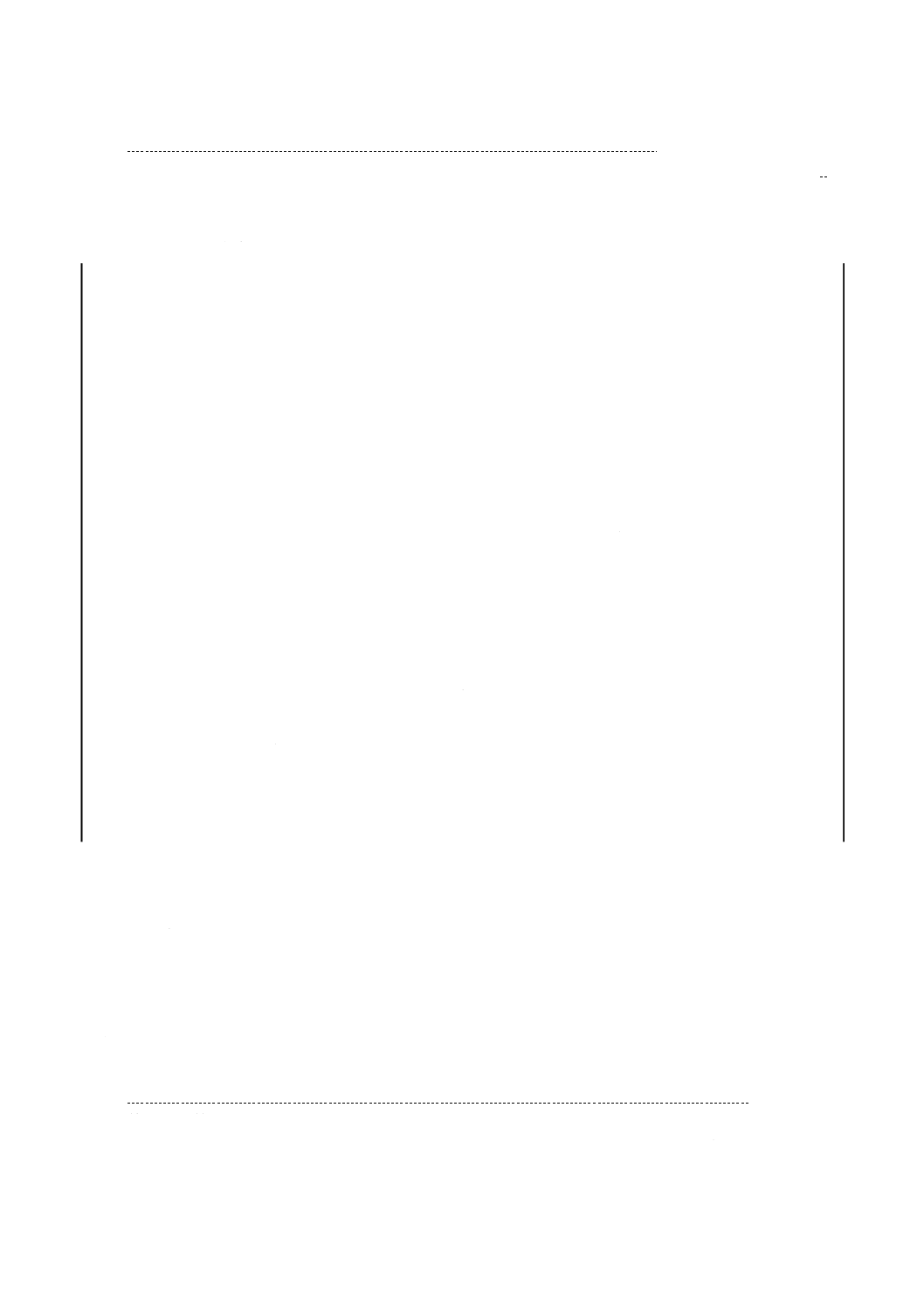

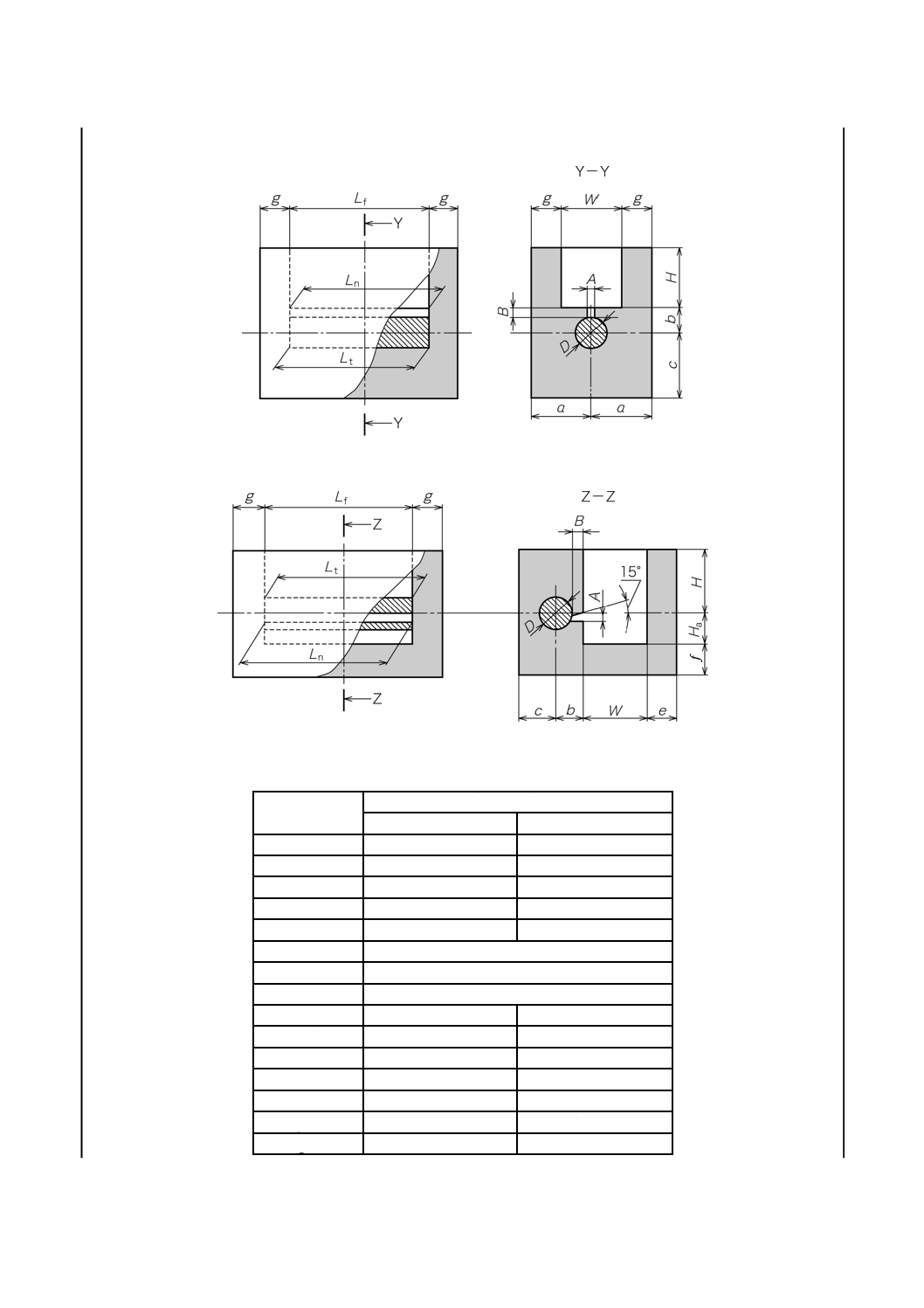

表3−別鋳込み供試材又は共込め供試材の寸法(Y形供試材)

単位 mm

寸法

各種類の大きさ

A号

B号

C号

D号

a

12.5

25

50

75

b a)

40

55

100

125

c

25

40

50

65

d a)

135

140

150

175

l b)

採用する試験片の長さによって決める。

供試材の鋳型厚さは,A号及びB号では40 mm以上,C号及びD号では80 mm以上が望ましい。

受渡当事者間の協定に基づき,薄肉鋳造品及び金型鋳造品において,引張特性は供試材の厚さa

が12.5 mm未満の鋳造試験片で評価してもよい。

注a) b寸法及びd寸法は,参考値である。

b) 試験片の寸法は,JIS Z 2241の14A号試験片又は4号試験片が採取できる寸法とする。

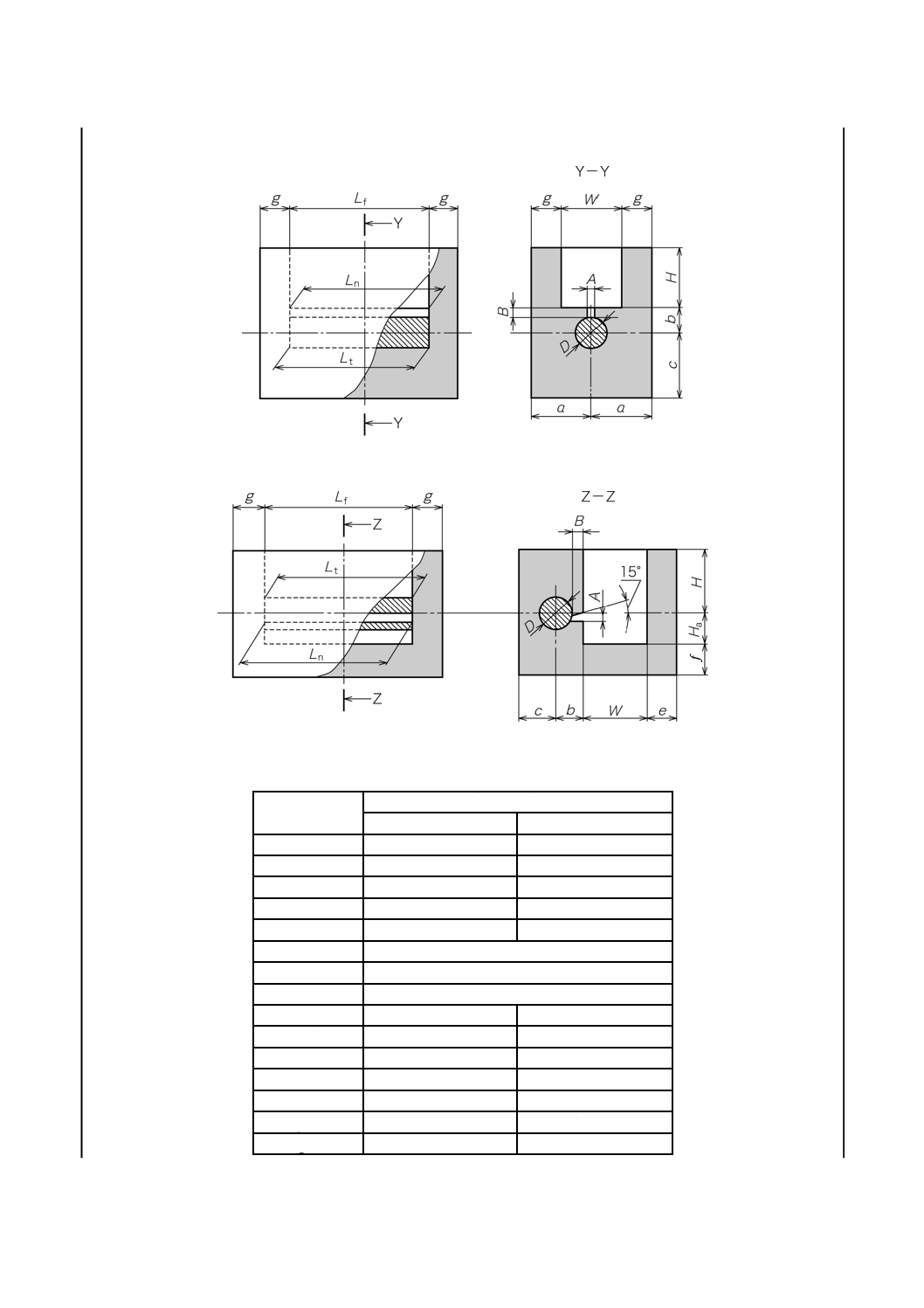

表4−別鋳込み供試材又は共込め供試材の寸法(U形供試材)

a) A号,B1号,C号及びD号

b) B2号

単位 mm

寸法

各種類の大きさ

A号

B1号

B2号

C号

D号

a

12.5

25

25

50

75

b a)

40

55

90

90

125

c

30

40

40又は50

60

65

d a)

80

100

100

150

165

R

5

l b)

採用する試験片の長さによって決める。

供試材の鋳型厚さは,40 mm以上が望ましい。

注a) b寸法及びd寸法は,参考値である。

b) 試験片の寸法は,JIS Z 2241の14A号試験片又は4号試験片が採取できる寸法とする。

8

G 5505:2020

表5−別鋳込み供試材又は共込め供試材及び鋳型の寸法(ノックオフ形供試材)

a) Kb号

b) Kc号

単位 mm

寸法

各種類の大きさ

Kb号

Kc号

A b)

6

6

B b)

7.5

7.5

D

25

25

H b)

≧50

≧50

Ha b)

−

25

Lf

−a)

Ln

−a)

Lt

−a)

W b)

50

50

a b)

≧50

−

b b)

20

20

c b)

≧55

≧20

e b)

−

≧25

f b)

−

≧70

g b)

≧25

≧25

9

G 5505:2020

表5−別鋳込み供試材又は共込め供試材及び鋳型の寸法(ノックオフ形供試材)(続き)

注a) Lf,Ln及びLtの寸法は,JIS Z 2241の14A号試験片又は4

号試験片が採取できる寸法とする。

b) A,B,H,Ha,W,a,b,c,e,f及びgの寸法は,参考値

である。

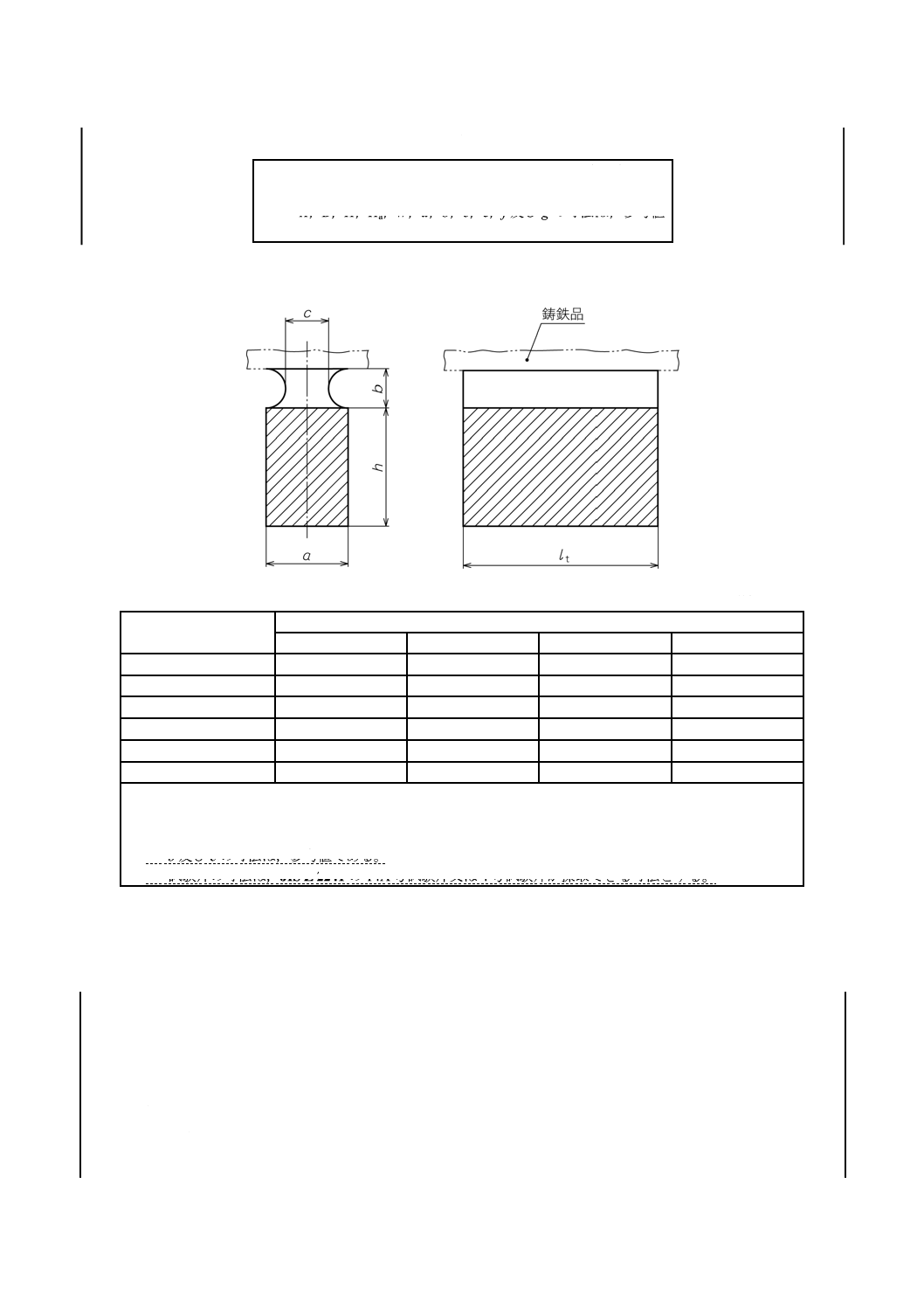

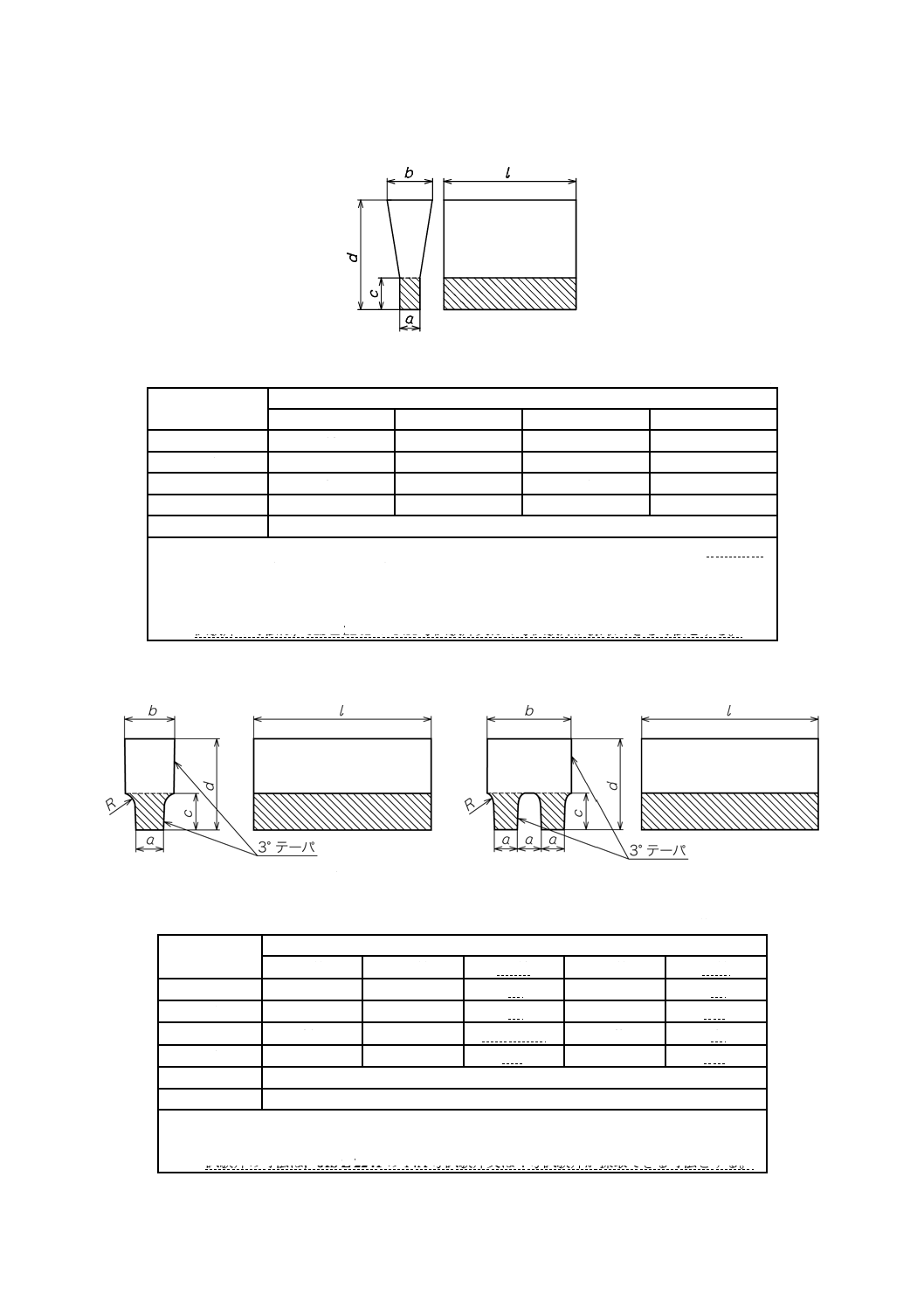

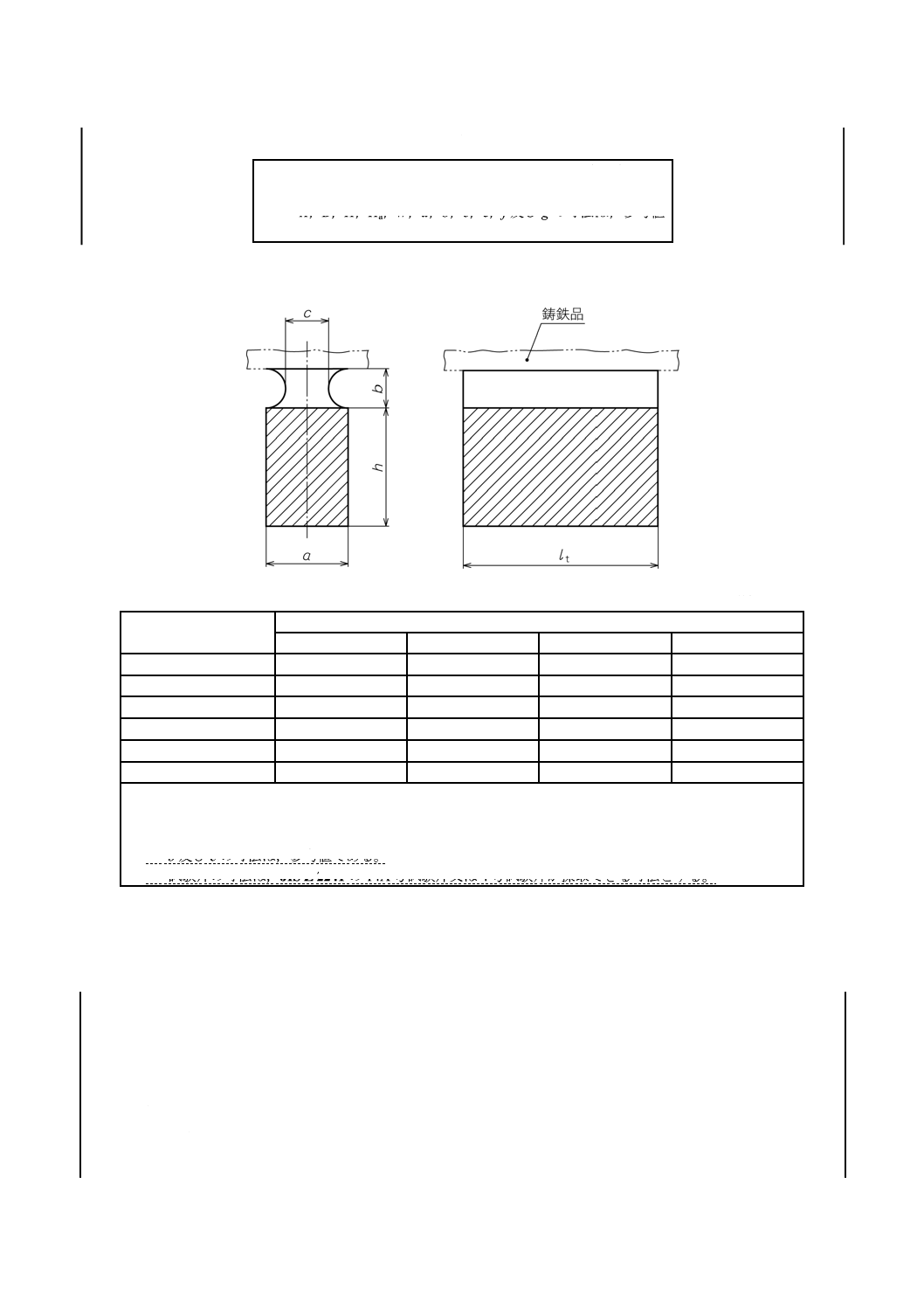

表6−本体付き供試材の寸法

単位 mm

寸法

各種類の大きさ

A号

B号

C号

D号

t a)

t≦12.5

12.5<t≦30

30<t≦60

60<t≦200

a

15

25

40

70

b b)

b≦11

b≦19

b≦30

b≦52.5

c b)

7.5≦c

12.5≦c

20≦c

35≦c

h

20〜30

30〜40

40〜65

65〜105

lt

c)

c)

c)

c)

供試材の鋳型厚さは,A号及びB号では40 mm以上,C号及びD号では80 mm以上が望ましい。

この表の寸法で採取できない場合,受渡当事者間の協定による。

注a) tは,鋳鉄品の対象肉厚である。

b) b及びcの寸法は,参考値である。

c) 試験片の寸法は,JIS Z 2241の14A号試験片又は4号試験片が採取できる寸法とする。

8.1.4

切出し供試材

供試材は,製造業者が決定する鋳鉄品の本体の対象肉厚の箇所から採取する。ただし,受渡当事者間の

協定によって,対象肉厚以外の箇所から採取してもよい。

8.2

引張試験に用いる供試材

引張試験に用いる供試材は,8.1.3又は8.1.4のいずれかによる。

8.3

硬さ試験に用いる供試材

硬さ試験に用いる供試材は,8.1.3又は8.1.4のいずれかによる。受渡当事者間の協定がある場合は,鋳

鉄品本体を用いることができる。

8.4

ミクロ組織試験に用いる供試材

ミクロ組織試験に用いる供試材は,8.1.3又は8.1.4のいずれかによる。受渡当事者間の協定がある場合

10

G 5505:2020

は,鋳鉄品本体を用いることができる。

8.5

特定の機械的性質試験に用いる供試材

特定の機械的性質試験に用いる供試材は,8.1.3又は8.1.4のいずれかによる。受渡当事者間の協定があ

る場合は,協定した箇所から採取してもよい。

8.6

物理的性質試験に用いる供試材

物理的性質試験に用いる供試材は,8.1.3又は8.1.4のいずれかによる。受渡当事者間の協定がある場合

は,協定した箇所から採取してもよい。

9

熱処理

9.1

一般

鋳鉄品の熱処理を注文者が要求した場合は,熱処理を行わなければならない。その熱処理の種類及び条

件は,受渡当事者間の協定による。ただし,協定がない場合は,製造業者の判断による。

9.2

供試材の熱処理

別鋳込み供試材及び共込め供試材の場合,鋳鉄品本体及び供試材は,同一炉で同時に熱処理を行う。こ

の場合,鋳鉄品と同じ回数の熱処理を行う。

本体付き供試材の場合,受渡当事者間に協定がある場合を除いて,熱処理を終えるまでは供試材を鋳鉄

品から切り離さないことが望ましい。

切出し供試材の場合,本体の熱処理を行った後,供試材を採取する。

10

試験片の採取

10.1

試験単位及び試験数

10.1.1

試験単位

試験単位は,受渡当事者間の協定による。

1試験単位の例を,次に示す。

− 質量2 000 kg未満の溶湯を分割して黒鉛CV化処理をして,鋳鉄品を鋳造する場合:同じ取鍋の溶湯

で注湯した鋳鉄品の数。

− 質量2 000 kg未満の溶湯を同じ取鍋で一括して黒鉛CV化処理して,鋳鉄品を鋳造する場合:その取

鍋の溶湯で注湯した鋳鉄品の数。

− 質量200 kg以上の単一の鋳鉄品を鋳造する場合:その鋳鉄品1個。

− 連続注湯炉で鋳造する場合:継続して連続注湯炉に溶湯を補充するために使用される各処理取鍋又は

配湯取鍋内の黒鉛CV化処理した溶湯の量で鋳造した鋳鉄品の数。

− 同じ試験単位に属する別々の鋳鉄品に異なる熱処理が施される場合:異なる熱処理ごとの鋳鉄品の数。

10.1.2

1試験単位当たりの試験片の数及び試験回数

10.1.2.1 1試験単位当たりの試験片の数

供試材の準備は,箇条8及び箇条9によって行う。

工程内品質保証手順によって,試験単位の統合で機械的性質を保証できる場合,それらの中の1試験単

位を上記の統合した複数の試験単位の代表として,準備及び試験を行ってもよい。

工程内品質保証手順が試験単位の統合を規定していない場合には,試験単位及び試験片の数は,受渡当

事者間の協定による。

インモールド法で行う場合には,試験単位及び試験片の数は,受渡当事者間の協定による。

11

G 5505:2020

10.1.2.2 試験回数

試験回数は,10.1.1の試験単位を満足する最低1個の鋳造供試材を製作し,試験は,箇条11によって,

最低1回の試験を行わなければならない。ただし,試験回数は,受渡当事者間の協定によって変更するこ

とができる。

10.2

鋳造試験片

鋳造試験片は,8.1.3のいずれかの供試材から,10.4に規定する試験片を採取する。

10.3

切出し試験片

切出し試験片は,8.1.4の供試材から,10.4に規定する試験片を採取する。

切出し試験片の採取箇所は,受渡当事者間の協定による。協定がない場合は,製造業者が決定する。

試験片の中心線は,鋳鉄品の表面と中心との中間点に配置することが望ましい。

10.4

試験片の採取方法,寸法及び数

10.4.1

試験片の採取方法

試験片の採取方法は,次による。

a) 鋳造供試材の場合,試験片は,表3〜表5のいずれかの鋳造供試材の斜線を施した部分から採取する。

切出し供試材の場合,試験片は,供試材中の黒鉛粒子がその鋳鉄品の黒鉛粒子を代表し,表層面に異

常組織及びその他の きず を含まないことを保証できる箇所から採取する。

b) 肉厚が12.5 mm未満の供試材から加工した試験片によって行う引張試験は,受渡当事者間の協定によ

る。

10.4.2

試験片の寸法及び数

試験片の寸法及び数は,次による。

a) 試験片の寸法は,JIS Z 2241の14A号試験片とし,受渡当事者間の協定によって,4号試験片を用い

てもよい。

b) 技術的な理由のためにa) で指定した試験片と異なる直径の試験片を使う必要がある場合,その原標点

距離は,式(1)による。

o

o

65

.5

S

L

×

=

又は

d

L

×

=5

o

······················································· (1)

ここに,

Lo: 原標点距離(mm)

So: 平行部の原断面積(mm2)

d: 平行部の径(mm)

原標点距離の決定に式(1)が適用できない場合には,試験片の大きさは,受渡当事者間の協定による。

c) 試験片の数は,予備を除き1個とする。予備の試験片は,再試験を考慮して少なくとも2個以上準備

することが望ましい。また,再試験2回分の数の試験片が採取できない場合は,受渡当事者間の協定

による。

11

試験方法

11.1

引張試験

引張試験は,JIS Z 2241による。

11.2

硬さ試験

硬さ試験は,JIS Z 2243-1による。

同一試験片に対する硬さ試験の測定箇所は,受渡当事者間の協定によって,試験片又は鋳鉄品の1か所

12

G 5505:2020

又は数箇所とする。

鋳鉄品の硬さ試験が困難な場合は,受渡当事者間の協定によって,鋳鉄品に硬さ試験用座面を設けて行

ってもよい。

なお,測定箇所が協定の対象でない場合は,製造業者がその測定箇所を選択する。

11.3

ミクロ組織試験

11.3.1

黒鉛形状試験

試験は,附属書JAによる。ただし,受渡当事者間の協定によって,附属書Bによってもよい。

11.3.2

基地組織試験

基地組織試験は,受渡当事者間の協定による。

11.3.3

顕微鏡組織試験

試験項目は,受渡当事者間の協定による。

測定箇所は,受渡当事者間の協定に基づき決定した試験片上又は鋳鉄品上の1か所又は数箇所とする。

なお,試験項目及び測定箇所が協定の対象でない場合,製造業者がその試験項目及び測定箇所を選択す

ることができる。

11.4

特定の機械的性質試験

特定の機械的性質試験は,受渡当事者間の協定による。

11.5

物理的性質試験

物理的性質試験は,受渡当事者間の協定による。

11.6

内部の健全性試験

内部の健全性試験は,受渡当事者間の協定による。

11.7

外観試験

外観試験は,受渡当事者間の協定による。

12

再試験

12.1

再試験の必要性

11.1による引張試験の結果が7.2に適合しない場合は,12.2によって,試験を無効とするか又は再試験

を行うことができる。

なお,再試験は,12.3によって行い,その結果は全て7.2に適合しなければならない。

12.2

無効となる試験条件

12.2.1

無効となる試験

次のa)〜d) のいずれかに該当する場合は,その試験を無効とする。

a) 試験片の取付け不良又は材料試験機の動作不良がある場合。

b) 試験片に欠陥又は機械加工不良による欠陥がある場合。

c) 引張試験片が標点外で破断した場合。

d) 破断後の試験片破面に明らかに欠陥が認められる場合。

12.2.2

一部が適合しない試験

12.2.1以外の理由で,11.1による結果が7.2の一部に適合しない場合は,その試験を無効とする。

12.3

無効となる鋳鉄品の再試験

再試験は,10.4.2の予備の試験片又は8.1.1の予備の供試材を機械加工した試験片によって行う。無効と

なる試験の結果は,再試験の結果に置き換える。

13

G 5505:2020

再試験を行う場合は,次による。

a) 再試験は,11.1によって,2回行う。

b) 2回の再試験結果が,7.2に適合する場合は,鋳鉄品は,この規定に適合するとみなす。

c) 2回の再試験結果のうち一つでも7.2に適合しない場合は,鋳鉄品は,この規定に適合しないとみなす。

13

適合しない鋳鉄品の熱処理

13.1

一般

適合しない鋳鉄品は,廃却の指定がない限り,8.1.1に示す予備の供試材を用いて,13.2又は13.3の熱処

理を行い,13.4の再試験を行うことができる。熱処理及び再試験を行うことができる鋳鉄品は,次による。

a) 11.1の結果が7.2に適合しない,又は11.2の結果が7.3に適合しない鋳放し鋳鉄品。

b) 11.1の結果が7.2に適合しない,又は11.2の結果が7.3に適合しない原因が熱処理によるものと認め

た熱処理した鋳鉄品。

13.2

鋳放し鋳鉄品の熱処理

a) 製造業者は,鋳鉄品及び8.1.1に示す予備の供試材に,箇条9の熱処理を行うことができる。

b) 熱処理の回数は,2回までとする。

13.3

熱処理した鋳鉄品の再熱処理

a) 製造業者は,鋳鉄品及び8.1.1に示す予備の供試材に,箇条9の熱処理を行うことができる。

b) 再熱処理の回数は,2回までとする。

13.4

熱処理した鋳鉄品の再試験

13.2又は13.3の熱処理した鋳鉄品の11.1の結果が7.2に適合する場合,又は11.2の結果が7.3に適合す

る場合,この規格に適合しているとする。

14

検査

鋳鉄品の検査は,次による。

a) 引張特性は,7.2に適合しなければならない。

b) 硬さは,7.3に適合しなければならない。

c) 黒鉛形状は,7.4.1に適合しなければならない。

d) 基地組織は,7.4.2に適合しなければならない。

e) 顕微鏡組織は,7.4.3に適合しなければならない。

f)

特定の機械的性質は,7.5に適合しなければならない。

g) 物理的性質は,7.6に適合しなければならない。

h) 内部の健全性は,7.7に適合しなければならない。

i)

形状,寸法,寸法公差,削り代,抜け勾配及び質量は,7.8に適合しなければならない。

j)

外観は,7.9に適合しなければならない。

15

表示

鋳鉄品の表示は,製品又は包装ごとに次の事項を表示する。ただし,注文者の承認を得た場合は,その

一部を省略することができる。

a) この規格の番号

b) 種類の記号

14

G 5505:2020

c) 製造番号又はその略号

d) 製造業者名又はその略号

16

報告

製造業者は,注文者の要求がある場合,種類の記号,製造番号,製造業者名並びに試験結果及びその試

験方法を記載した試験成績書を提出する。

15

G 5505:2020

附属書A

(参考)

鋳鉄品の機械的性質及び物理的性質

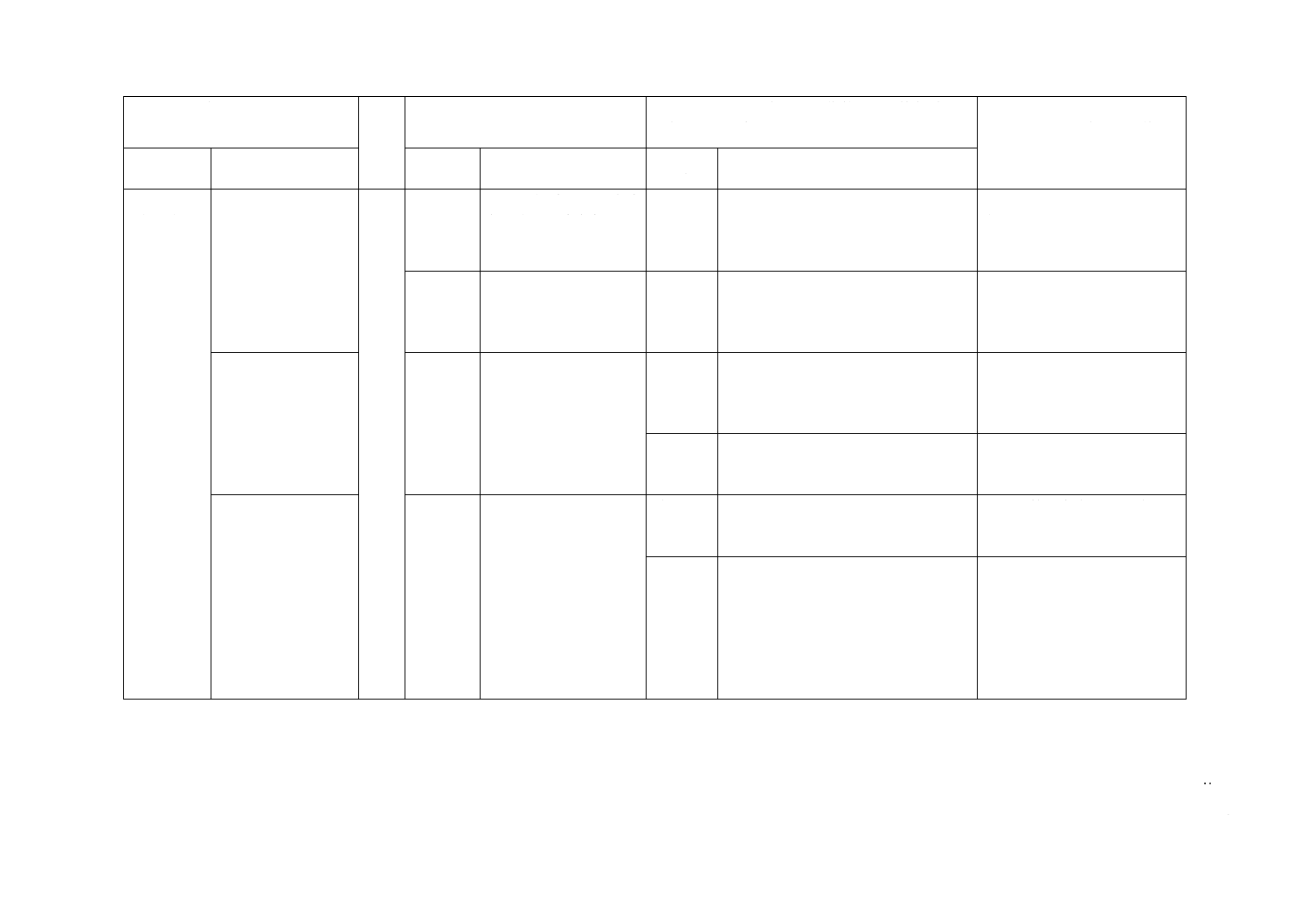

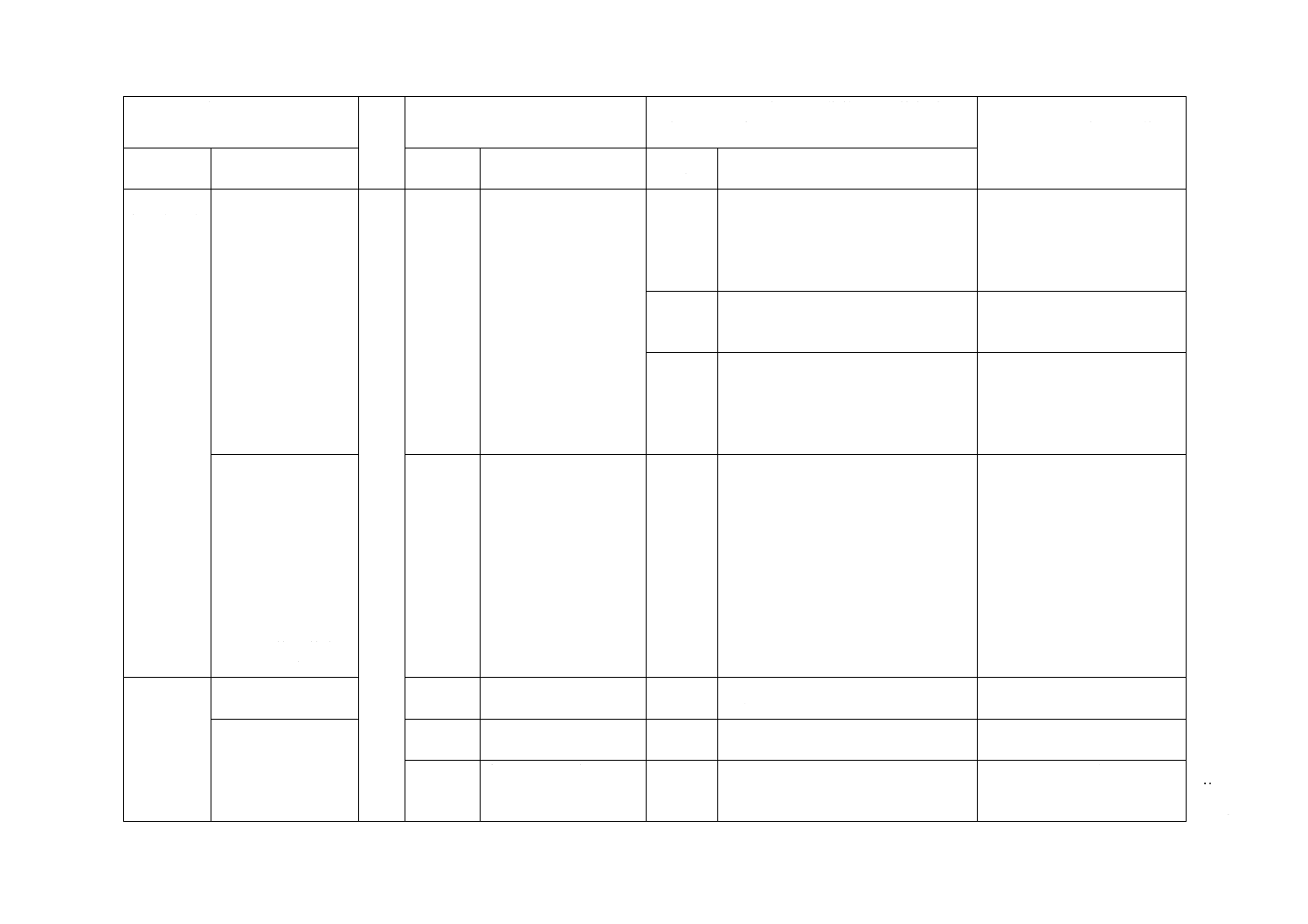

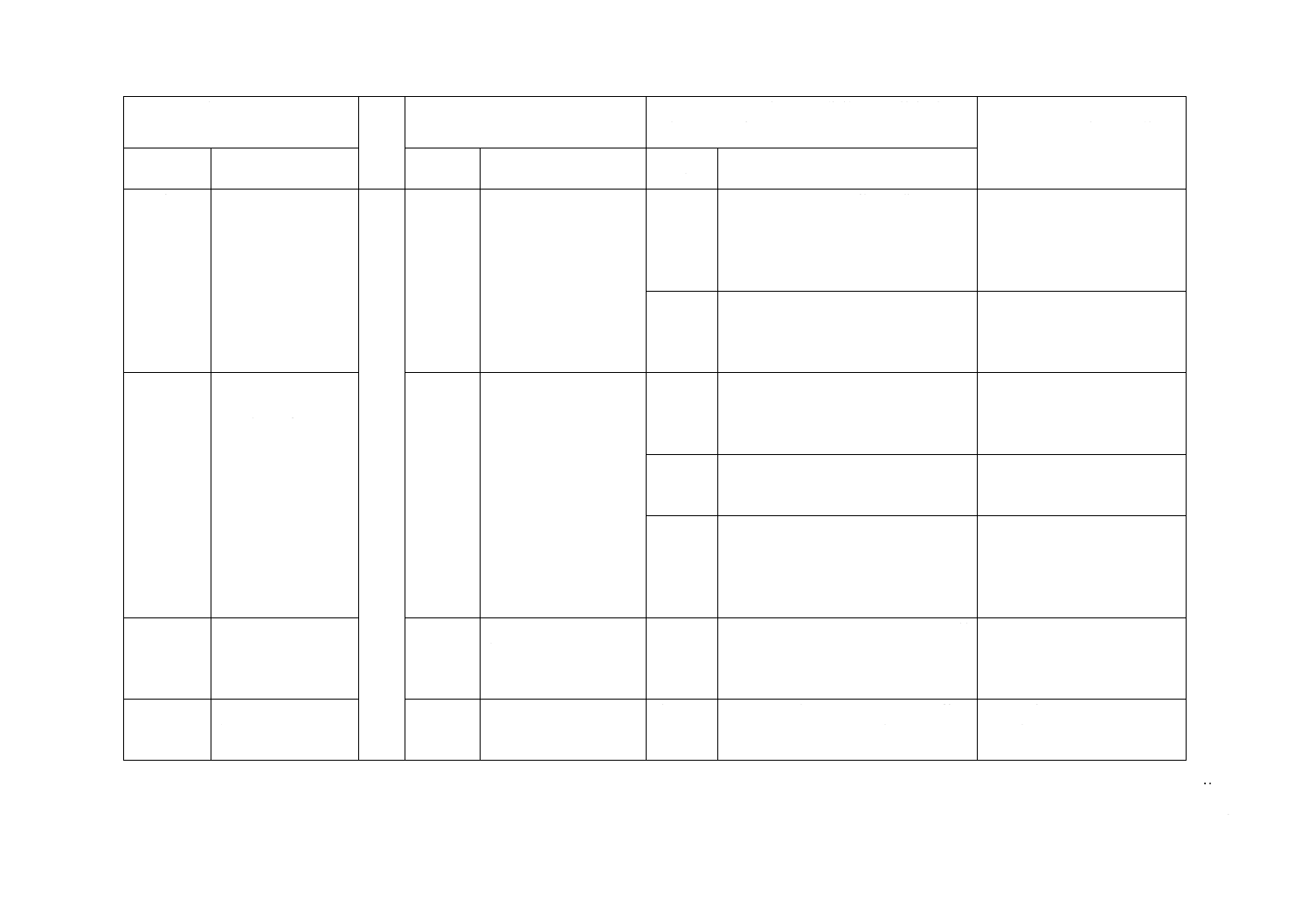

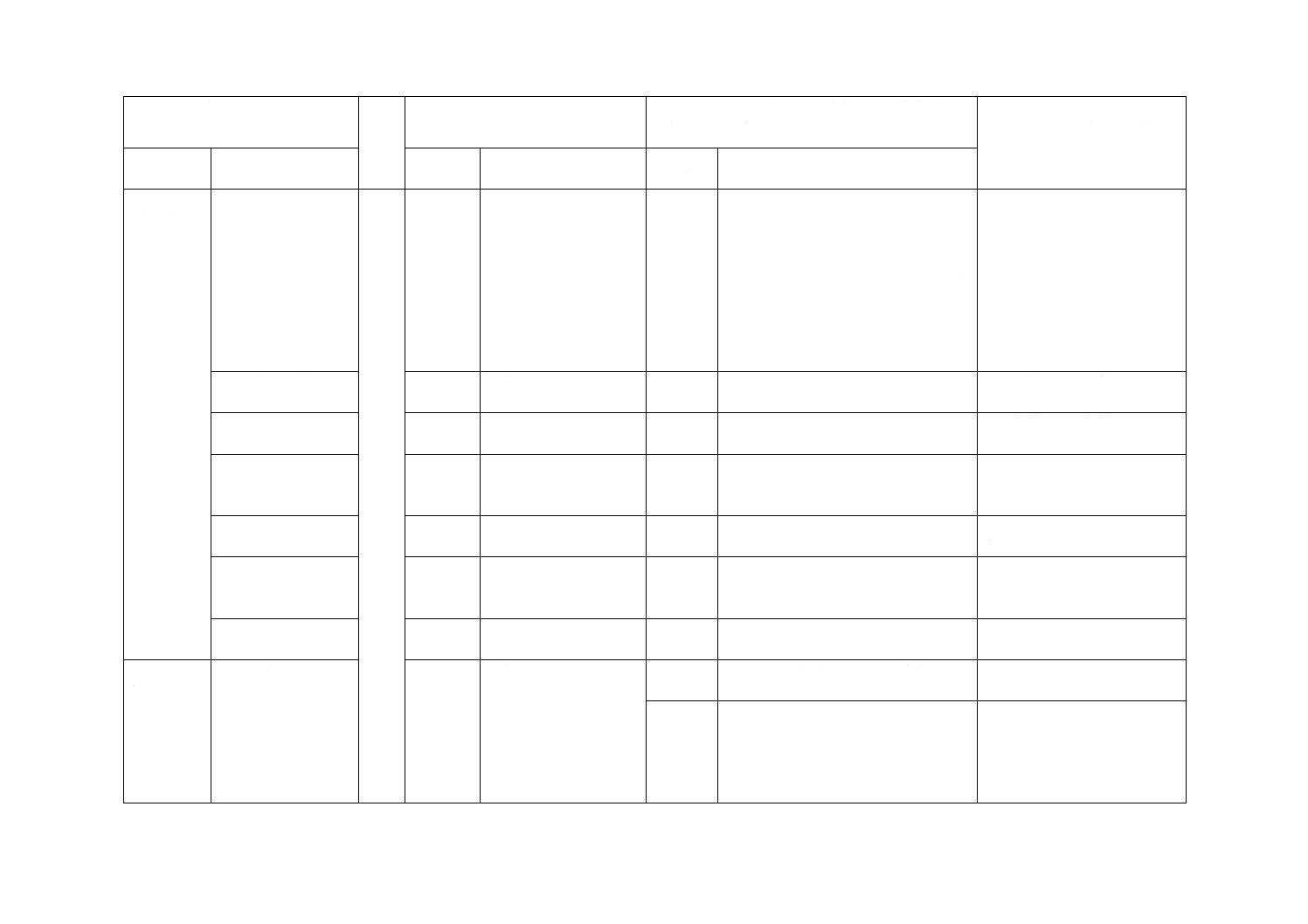

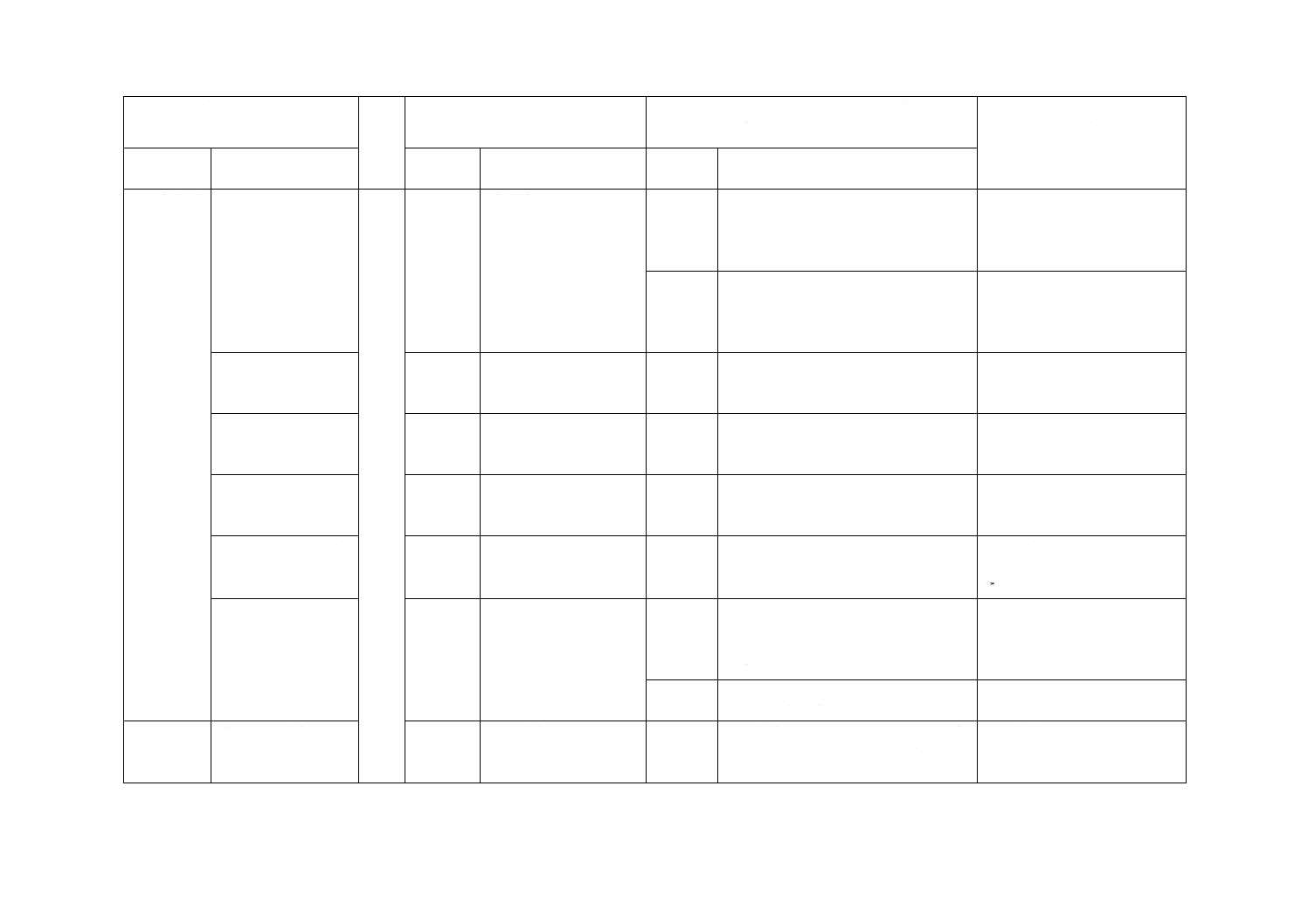

表A.1−鋳鉄品の機械的性質及び物理的性質

項目

単位

温度

種類の記号

FCV 300

FCV 350

FCV 400

FCV 450

FCV 500

引張強さ,Rm a)

MPa

23 ℃

300〜375

350〜425

400〜475

450〜525

500〜575

100 ℃

275〜350

325〜400

375〜450

425〜500

475〜550

400 ℃

225〜300

275〜350

300〜375

350〜425

400〜475

0.2 %耐力,Rp0.2 a)

MPa

23 ℃

210〜260

245〜295

280〜330

315〜365

350〜400

100 ℃

190〜240

220〜270

255〜305

290〜340

325〜375

400 ℃

170〜220

195〜245

230〜280

265〜315

300〜350

破断伸び,A a)

%

23 ℃

2.0〜5.0

1.5〜4.0

1.0〜3.5

1.0〜2.5

0.5〜2.0

100 ℃

1.5〜4.5

1.5〜3.5

1.0〜3.0

1.0〜2.0

0.5〜1.5

400 ℃

1.0〜4.0

1.0〜3.0

1.0〜2.5

0.5〜1.5

0.5〜1.5

縦弾性係数a), b)

GPa

23 ℃

130〜145

135〜150

140〜150

145〜155

145〜160

100 ℃

125〜140

130〜145

135〜145

140〜150

140〜155

400 ℃

120〜135

125〜140

130〜140

135〜145

135〜150

ブリネル硬さ

23 ℃

140〜210

160〜220

180〜240

200〜250

220〜260

疲労限度比c)

回転曲げ疲労試験

23 ℃

0.50〜0.55

0.47〜0.52

0.45〜0.50

0.45〜0.50

0.43〜0.48

引張圧縮疲労試験

23 ℃

0.30〜0.40

0.27〜0.37

0.25〜0.35

0.25〜0.35

0.20〜0.30

3点曲げ疲労試験

23 ℃

0.65〜0.75

0.62〜0.72

0.60〜0.70

0.60〜0.70

0.55〜0.65

ポアソン比

0.25〜0.30

0.25〜0.30

0.25〜0.30

0.25〜0.30

0.25〜0.30

密度

g/cm3

7.0〜7.2

7.0〜7.2

7.0〜7.2

7.0〜7.2

7.0〜7.2

熱伝導率

W/(m·K)

23 ℃

47

43

39

38

36

100 ℃

45

42

39

37

35

400 ℃

42

40

38

36

34

熱膨張係数

μm/(m·K)

100 ℃

11

11

11

11

11

400 ℃

12.5

12.5

12.5

12.5

12.5

比熱

J/(g·K)

100 ℃

0.475

0.475

0.475

0.475

0.475

注a) 肉厚25 mm

b) セカント弾性係数(200 MPa及び300 MPaの2点間で測定した弾性係数)

c) 疲労限度比=疲労限度/引張強さ

2

G

5

5

0

5

:

2

0

2

0

16

G 5505:2020

附属書B

(規定)

黒鉛粒子の面積を用いた鋳鉄品の黒鉛球状化率の評価

B.1

鋳鉄品の黒鉛粒子の黒鉛球状化率

鋳鉄品の黒鉛球状化率は,主に球状(ISO 945-1の形状VI)又は球状に近い黒鉛粒子(ISO 945-1の形状

V及び形状IV)の面積百分率として表す。

B.2

黒鉛球状化率に影響を及ぼす要因

黒鉛球状化率は,鋳鉄品の製造方法(鋳鉄の性質,残留マグネシウム含有量,接種量など)だけでなく,

測定する断面の冷却速度にも依存する。さらに,通常,鋳型と接触して一部の黒鉛形状が片状になること

が知られており,鋳鉄品の表層部においても,ある程度の片状黒鉛粒子が認められる。

B.3

黒鉛球状化率の測定

黒鉛球状化率は,一般に,切断した試料の研磨面を約100倍の倍率の顕微鏡視野画像で測定する。正確

な測定を行うためには,試験片の研磨面が黒鉛粒子の真の寸法及び形状を評価するのに十分な品質である

ことを必要とする。球状化は,目視計測,チャート比較,半自動画像解析又は全自動画像解析によって測

定する。

B.4

画像解析装置による測定

画像解析装置による黒鉛球状化率の算出方法は,次による。

a) 黒鉛球状化率は,一般に,切断した試料の研磨面を約100倍の倍率の顕微鏡視野画像で測定する。

なお,この黒鉛球状化率は,他の倍率の視野画像で測定してもよい。

b) 測定は,均一照度の照明の下で行う。

c) グレースケールしきい(閾)値は,全ての黒鉛粒子が明確に判別できるように設定する。

d) 視野面積は,4 mm2以上の領域が望ましい。そのため,画像の解像度,測定倍率,黒鉛粒子の粒径,

炭素当量などの条件を考慮して,測定視野数は5視野以上とする。

e) 画像データの1ピクセルサイズは,1 μm未満が望ましい。

f)

測定する黒鉛粒子の最大軸長は,10 μm以上とする。

B.5

丸み係数

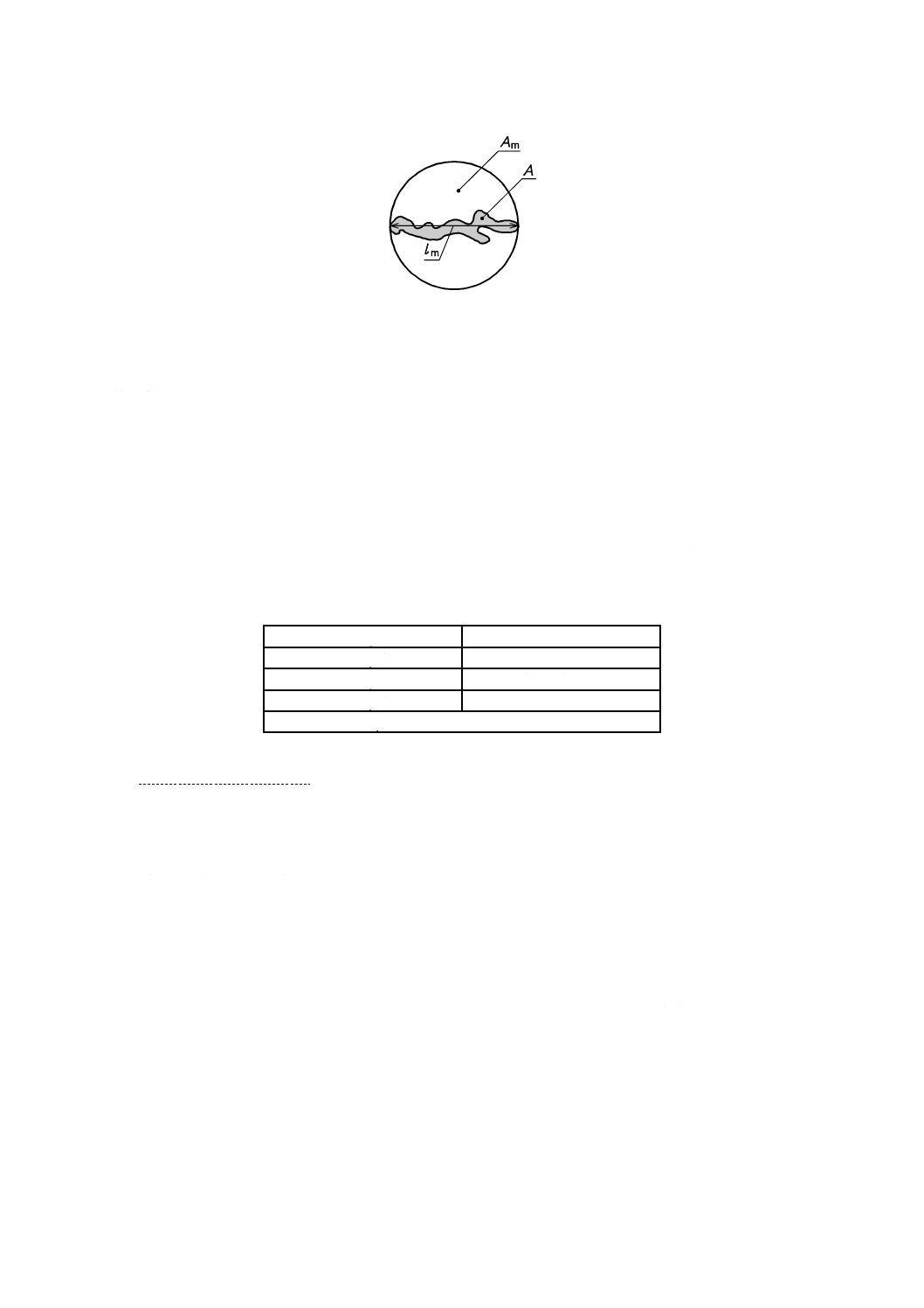

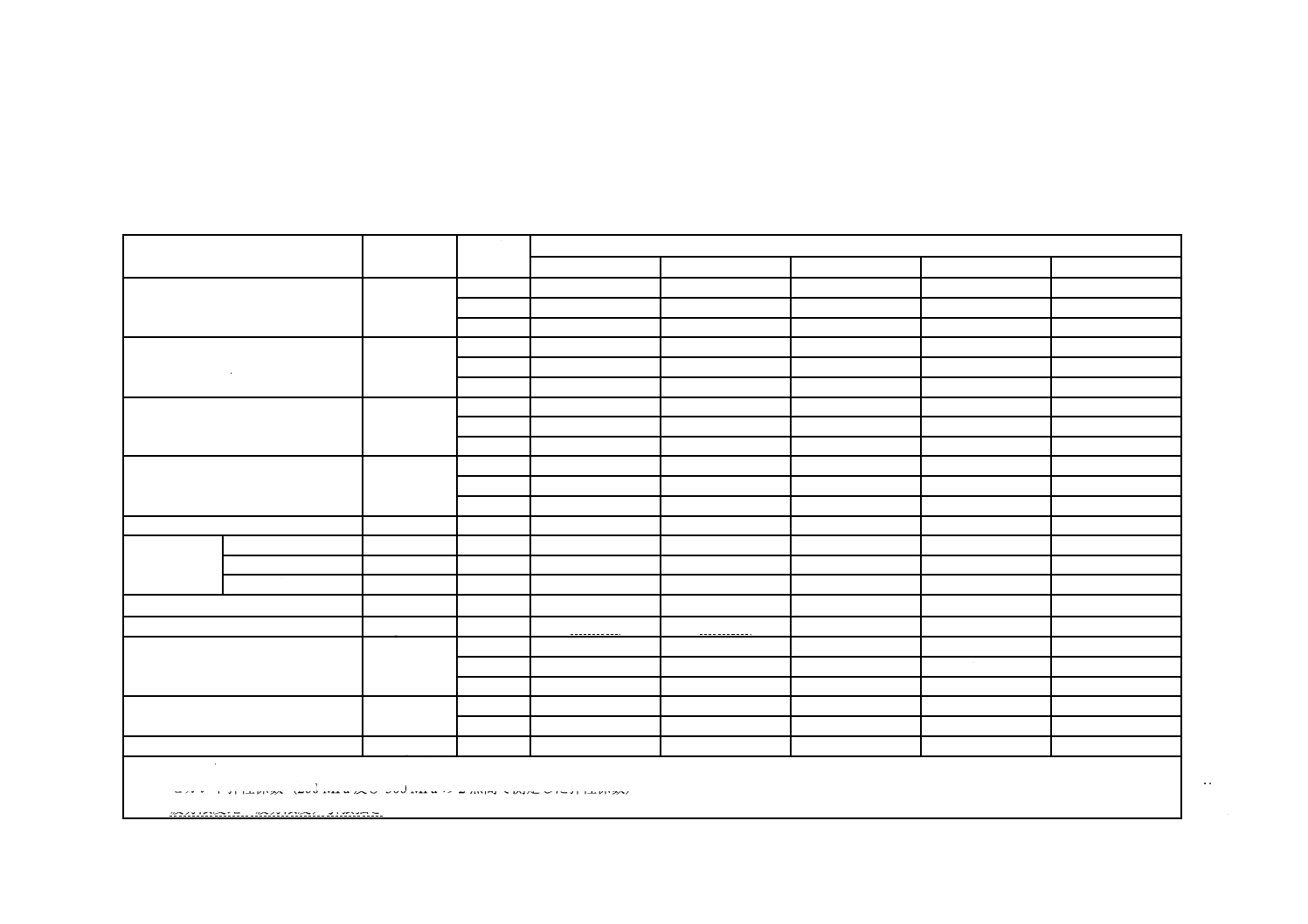

丸み係数(η)は,式(B.1)で定義し,画像解析による黒鉛球状化率測定の基礎とする。

2

m

m

4

A

A

A

l

η

π

×

=

=

×

····································································· (B.1)

ここに,

Am: 直径lmの円の面積

A: 対象となる黒鉛粒子の面積

lm: 対象となる黒鉛粒子の最大軸長(黒鉛粒子の外周上の2

点間の最大距離)

図B.1に式(B.1)に用いた各因子を示す。

17

G 5505:2020

図B.1−丸み係数の各因子

B.6

異なる丸み係数をもつ黒鉛粒子

最大軸長が10 μm以上の黒鉛粒子は,B.5で丸めた丸み係数によって,表B.1に示すように,球状黒鉛

粒子,中間黒鉛粒子又はCV黒鉛粒子として分類する。

最大軸長が10 μm未満の黒鉛粒子及び顕微鏡視野の境界に接する黒鉛粒子は,分類に含まない。

片状黒鉛粒子は,表層部を除いて,鋳鉄品の組織には存在しないので,片状黒鉛粒子又はそれに近い形

状の黒鉛粒子も,分類においては考慮しない。顕微鏡で片状黒鉛粒子が認められる場合,その供試材によ

って代表する鋳鉄品は測定に使用しないことが望ましい。したがって,鋳鉄品の組織でない片状黒鉛粒子

及び丸み係数の範囲が0.525未満であるCV黒鉛粒子は,式(B.2)の黒鉛球状化率の計算には採用しない。

表B.1−丸み係数による黒鉛粒子の分類

丸み係数(η)の範囲

黒鉛形態

0.625< η≦1.0

球状黒鉛粒子

0.525≦ η≦0.625

中間黒鉛粒子

η<0.525

CV黒鉛粒子

最大軸長が10 μm未満の黒鉛粒子は,解析に含まない。

B.7

鋳鉄品中の中間黒鉛粒子

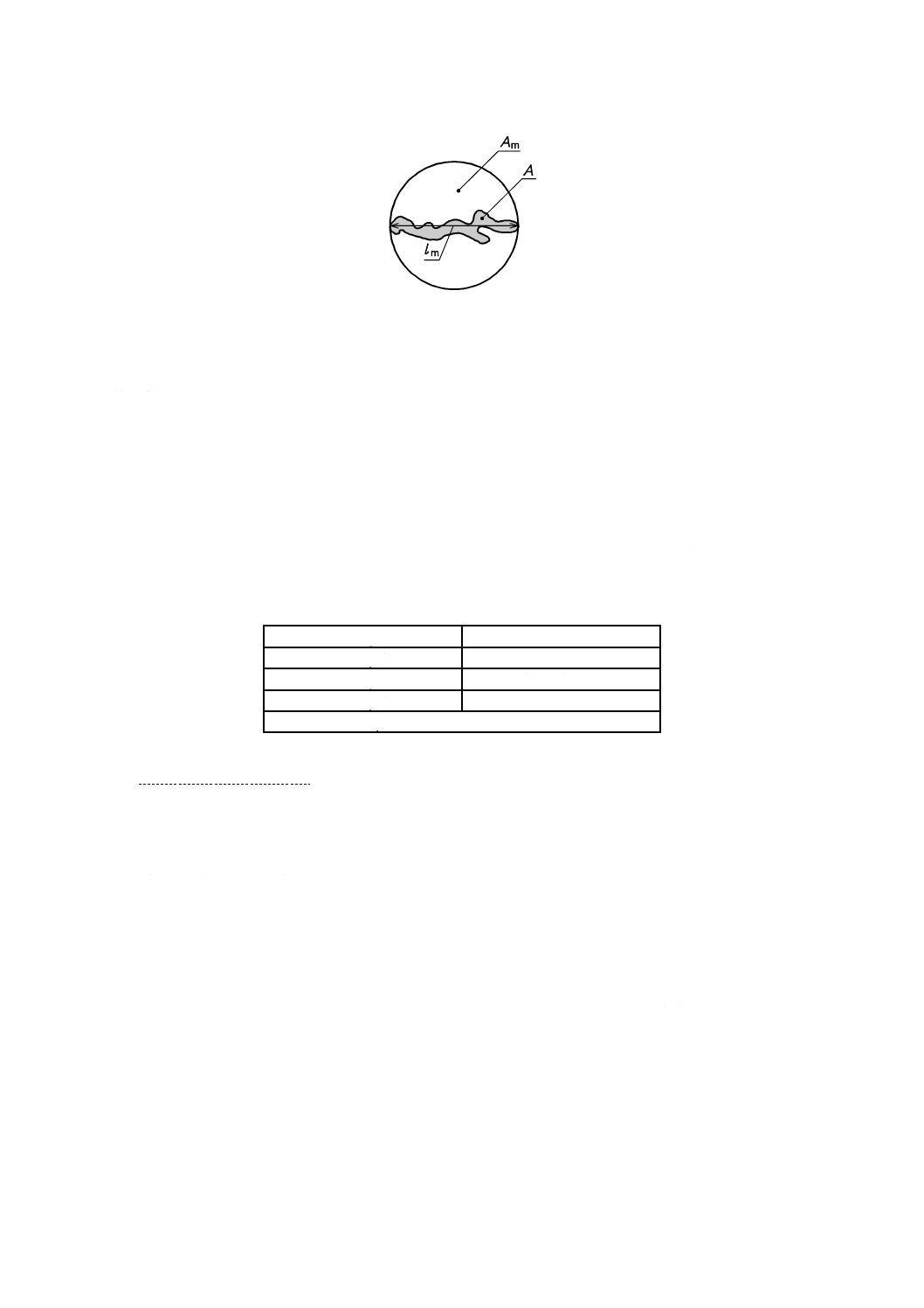

鋳鉄品中の二次元平面上の黒鉛粒子は,CV黒鉛粒子の三次元形状を切断したために不規則な形状を呈

し,その結果として,ある確率で中間黒鉛粒子が現れる。

研磨面に現れる黒鉛粒子の形状は,黒鉛粒子の三次元形状だけでなく,それがどのように切断されるか

にも依存する(図B.2参照)。

切断面が異なると,CV黒鉛粒子の三次元形状が,ISO 945-1の形状IV,形状V又は形状VIの黒鉛粒子

に似た不規則に球状化した形状として,研磨面上に容易に現れる。本来は,CV黒鉛粒子の三次元形状で

あるものが,研磨面上では,断面AAでは四つの,断面BBでは三つの黒鉛粒子として分離して現れ,そ

れぞれ形状IV,形状V又は形状VIの形状として誤って分類される。断面CCは,研磨面上にCV黒鉛粒

子の三次元形状として正確に切断されて現れた例である。このような出現確率を考慮して,B.8に示す黒

鉛球状化率の式の中間黒鉛粒子の係数として,0.5を採用した。

18

G 5505:2020

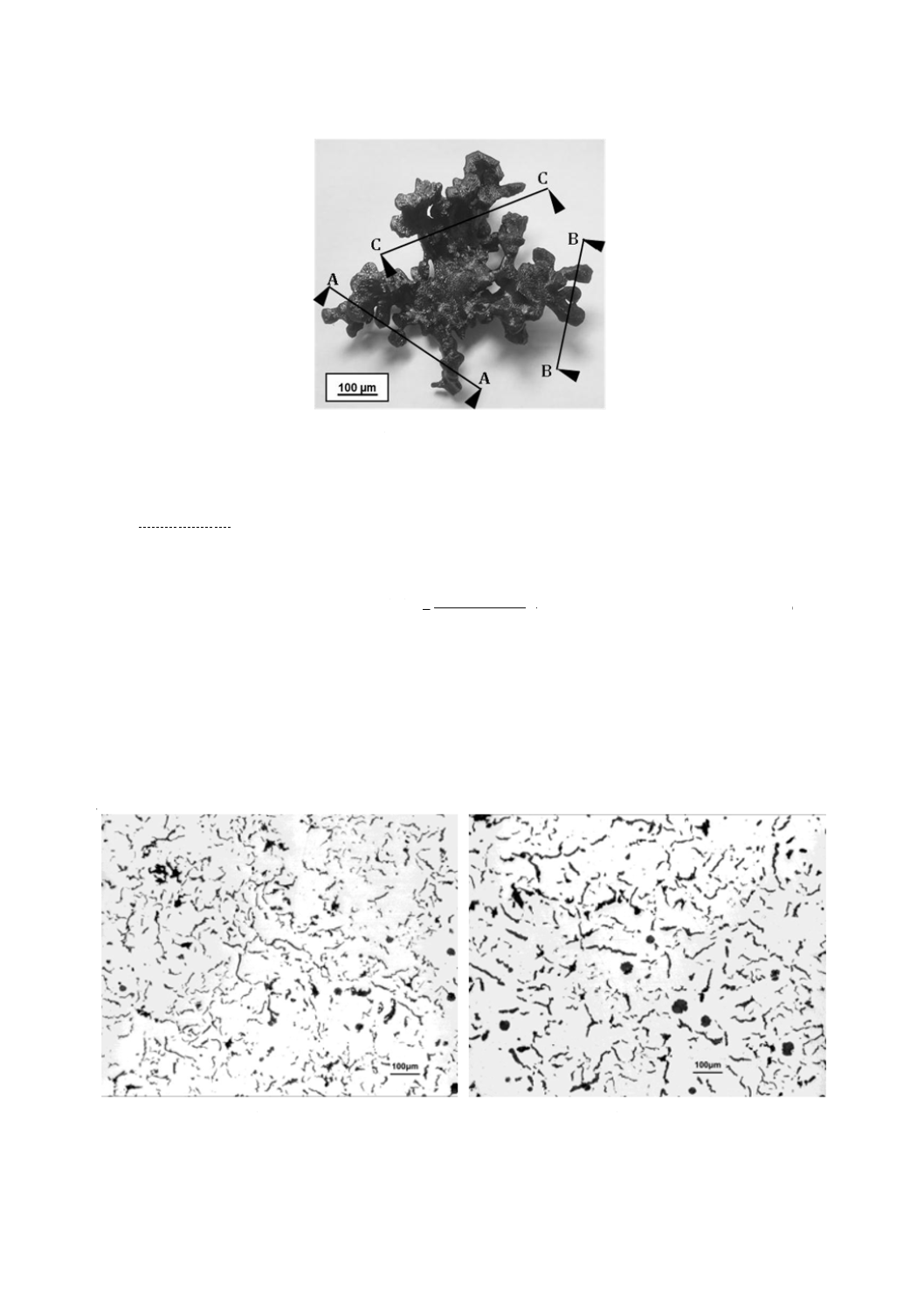

図B.2−三次元形状のCV黒鉛粒子について,二次元形状となる切断面を示す例

(アルゴンヌ国立研究所提供)

B.8

黒鉛球状化率

B.8.1 黒鉛球状化率の式

黒鉛球状化率は,式(B.2)によって黒鉛粒子の面積を基準にして計算する。

黒鉛球状化率(%)

100

5.0

all

in

no

×

Σ

Σ

×

+

Σ

=

A

A

A

·································· (B.2)

ここに,

Ano: 球状黒鉛粒子の面積

Ain: 中間黒鉛粒子の面積

Aall: 最大軸長が10 μm以上の全黒鉛粒子の面積

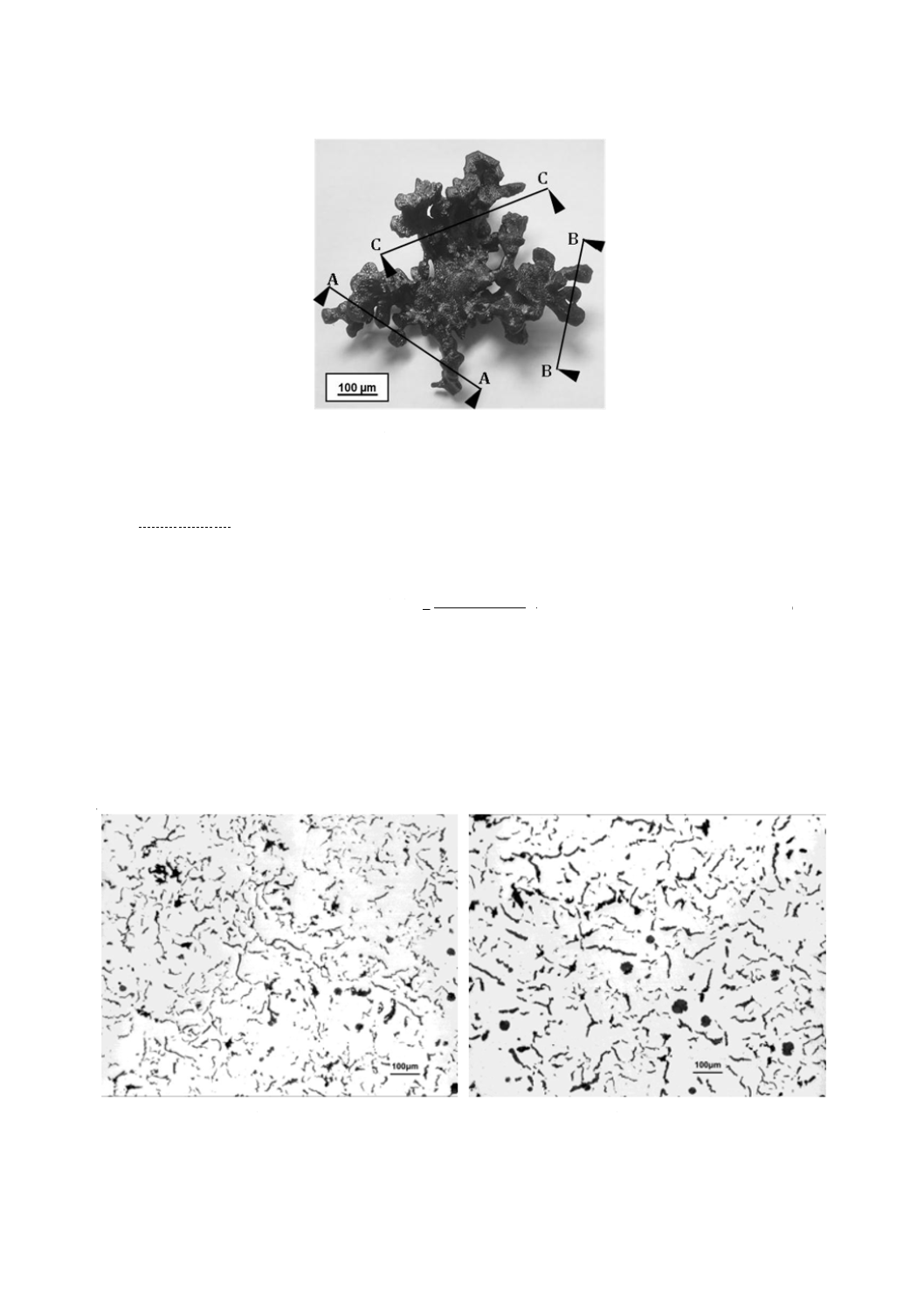

B.8.2 代表的な鋳鉄品のミクロ組織の一例

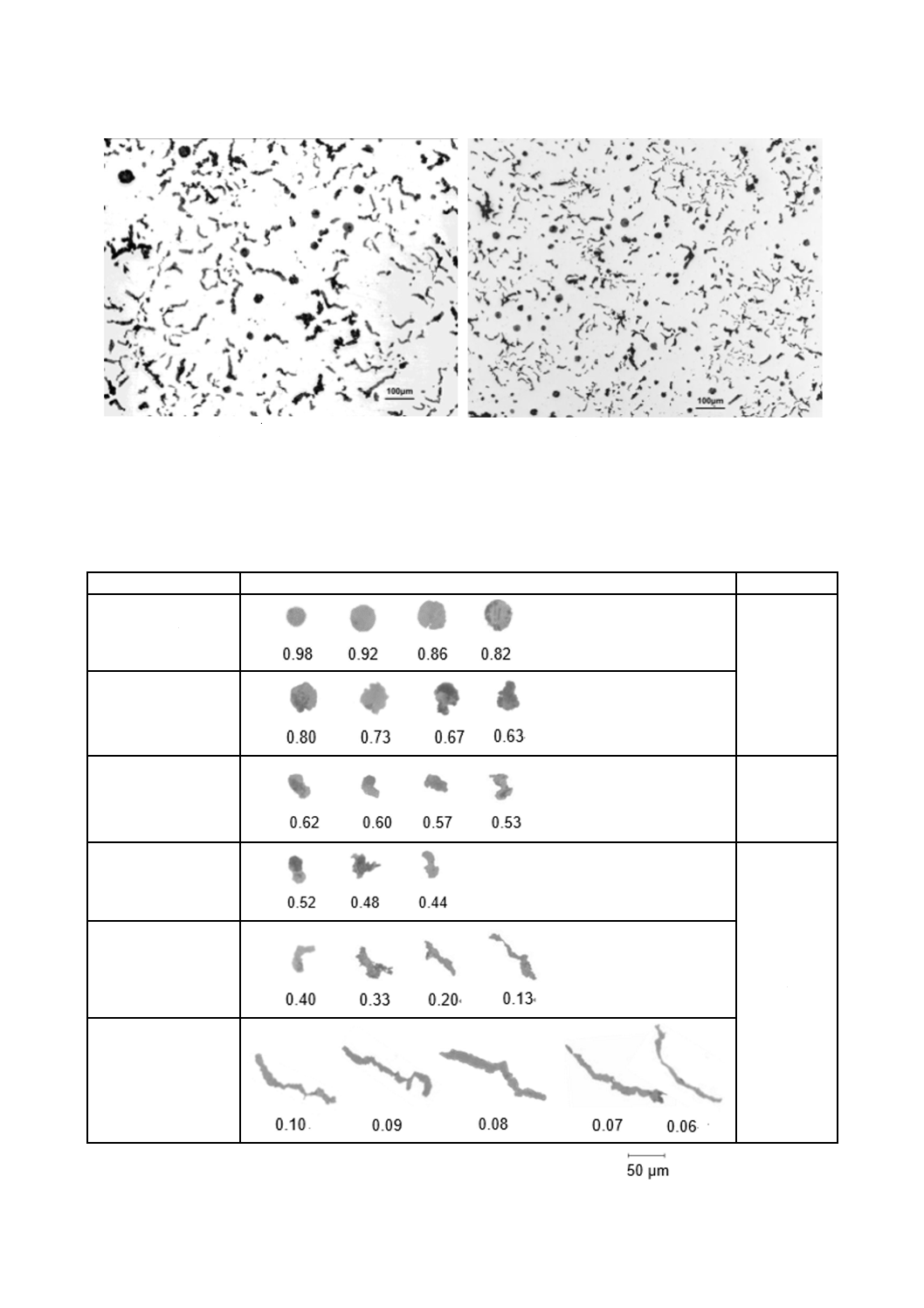

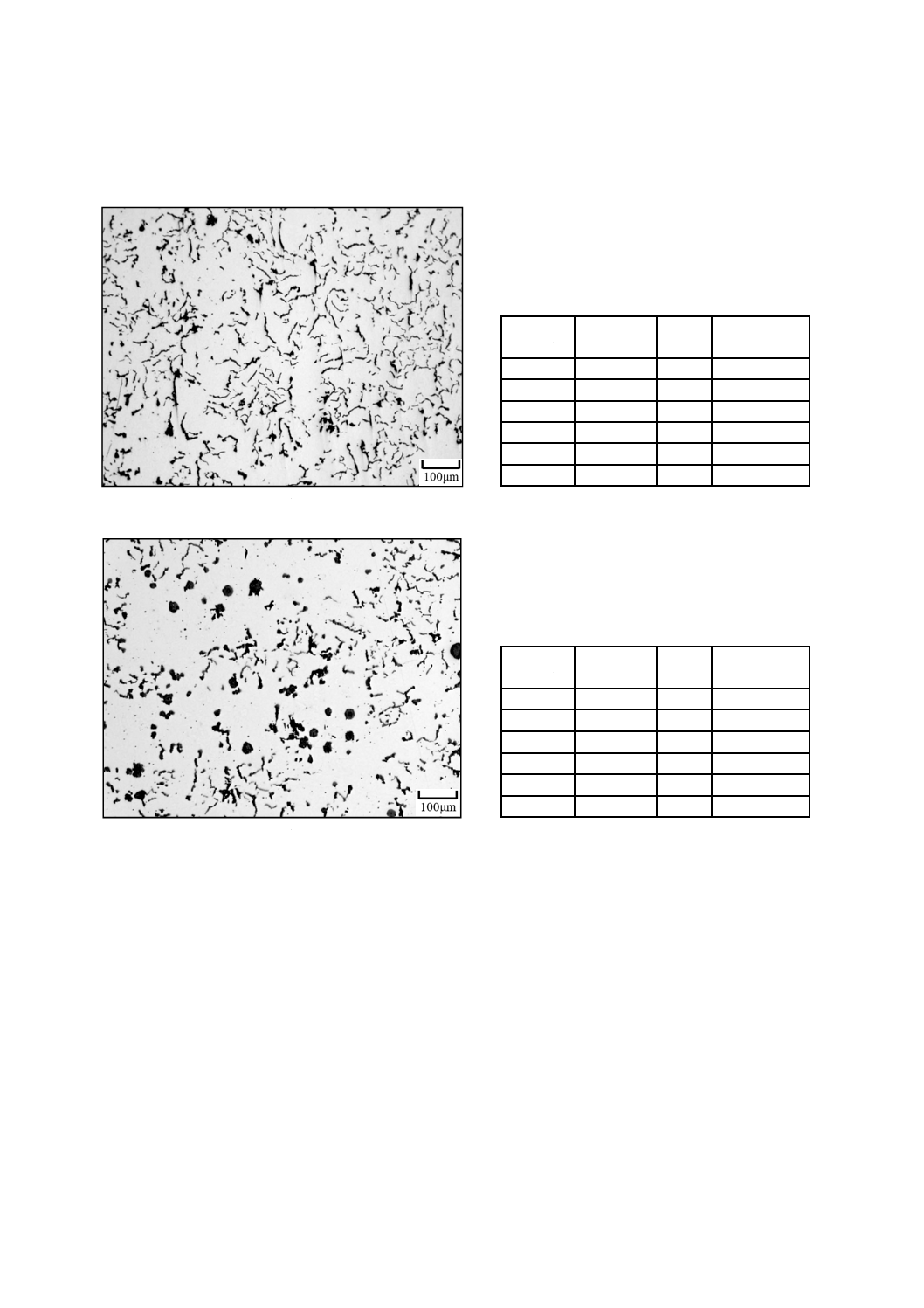

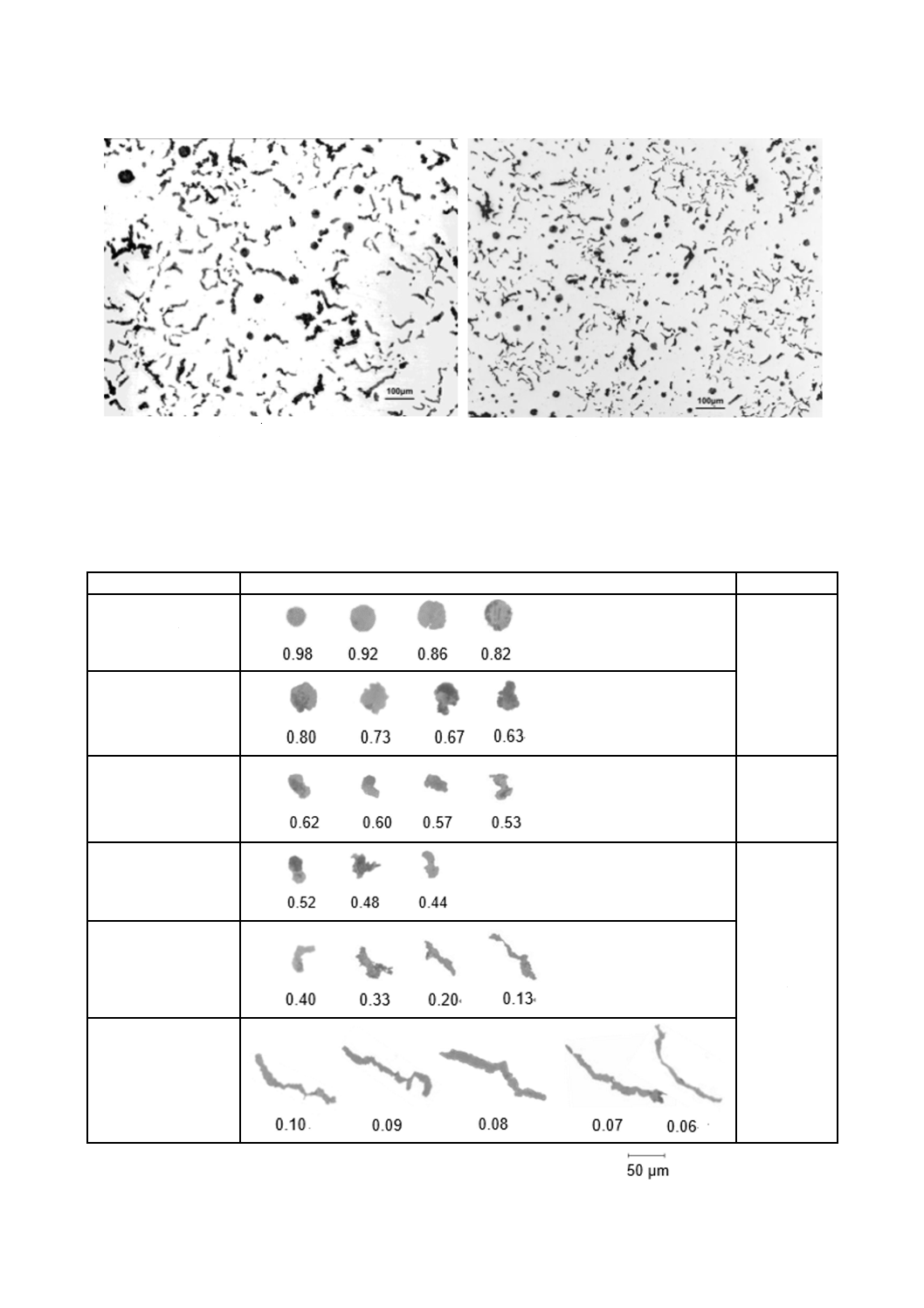

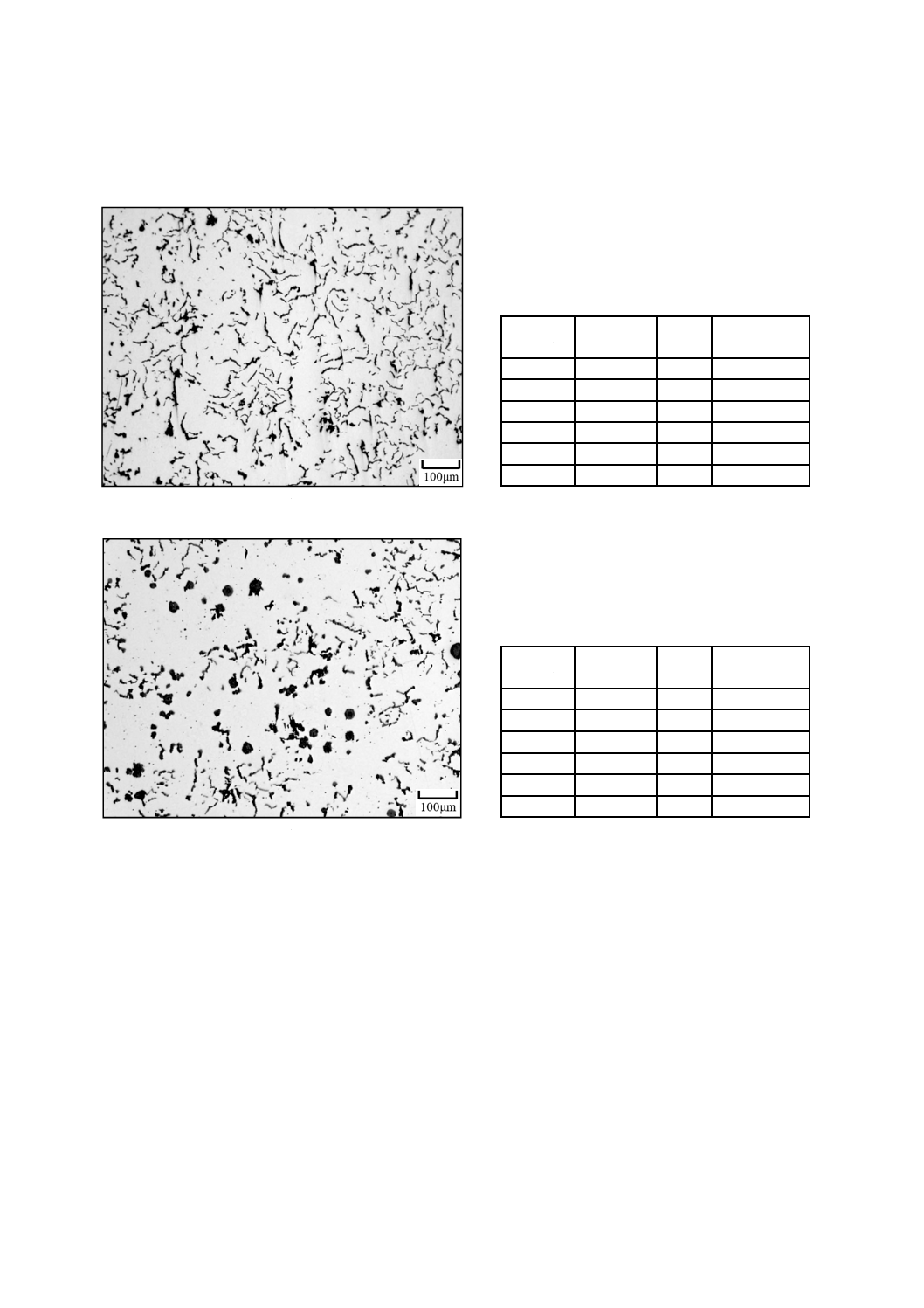

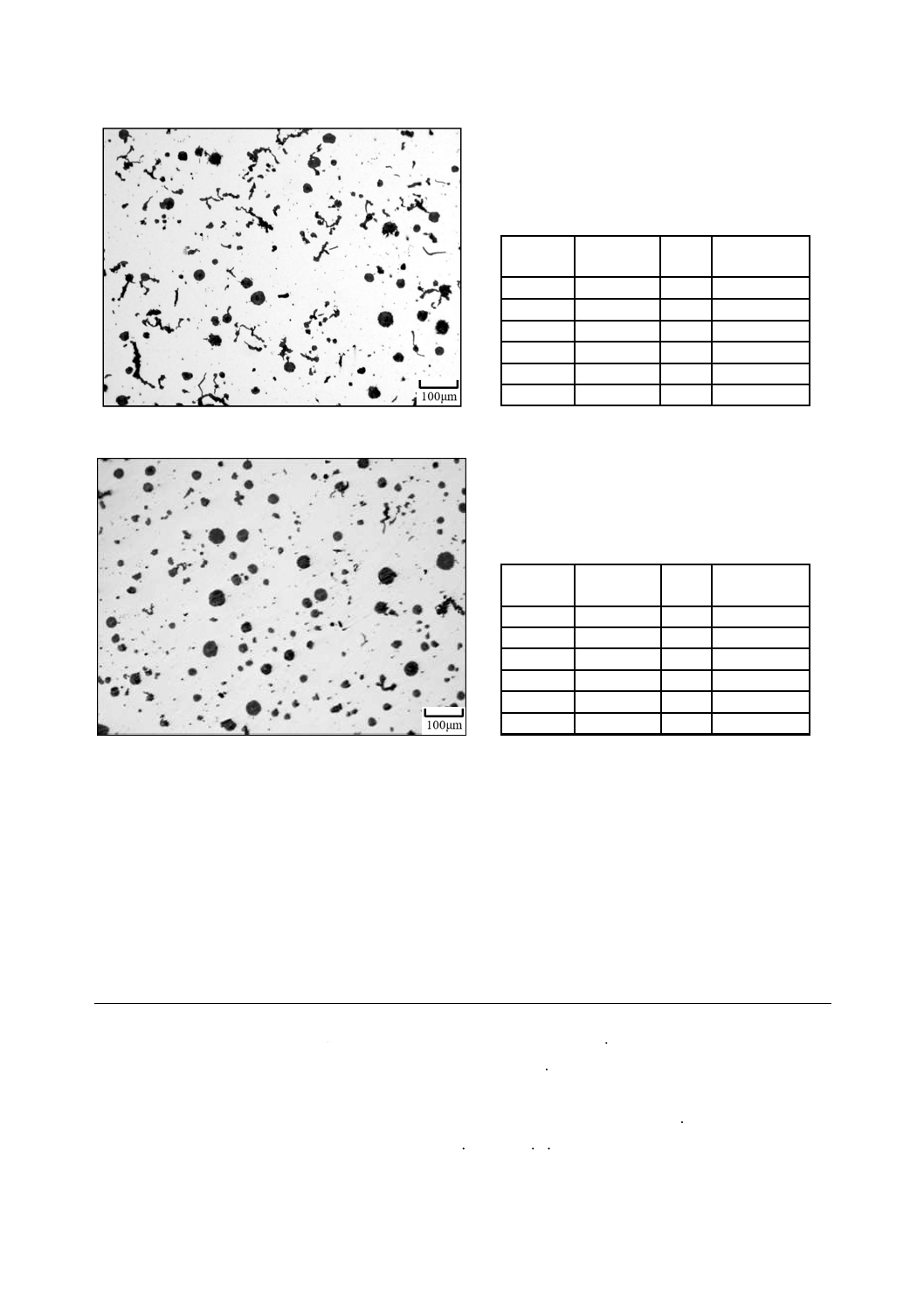

鋳鉄品のミクロ組織(黒鉛球状化率が5.7 %,10.9 %,14.2 %及び21.5 %)の一例を,図B.3に示す。

a) 黒鉛球状化率 5.7 %

b) 黒鉛球状化率 10.9 %

図B.3−鋳鉄品のミクロ組織の例

19

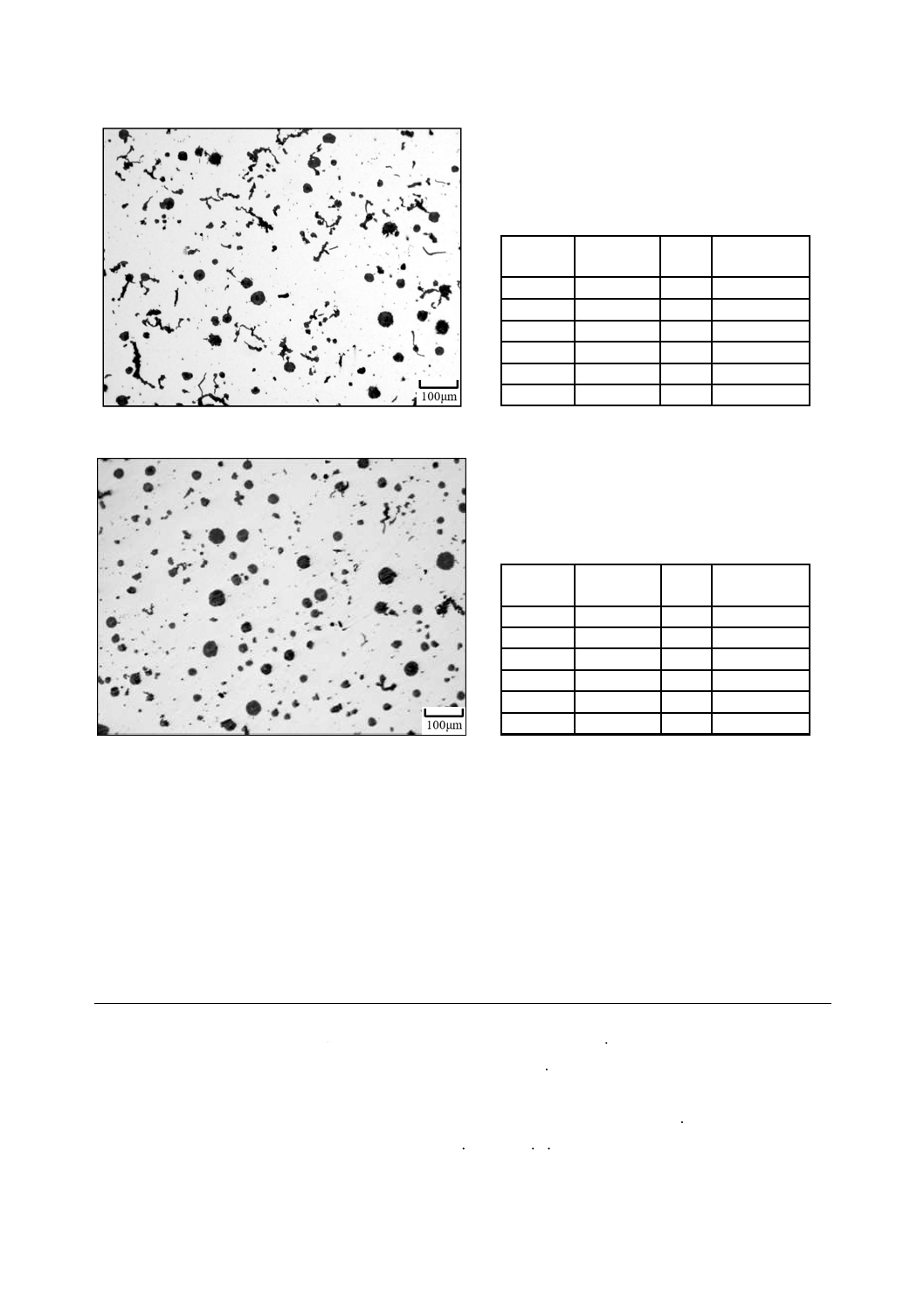

G 5505:2020

c) 黒鉛球状化率 14.2 %

d) 黒鉛球状化率 21.5 %

図B.3−鋳鉄品のミクロ組織の例(続き)

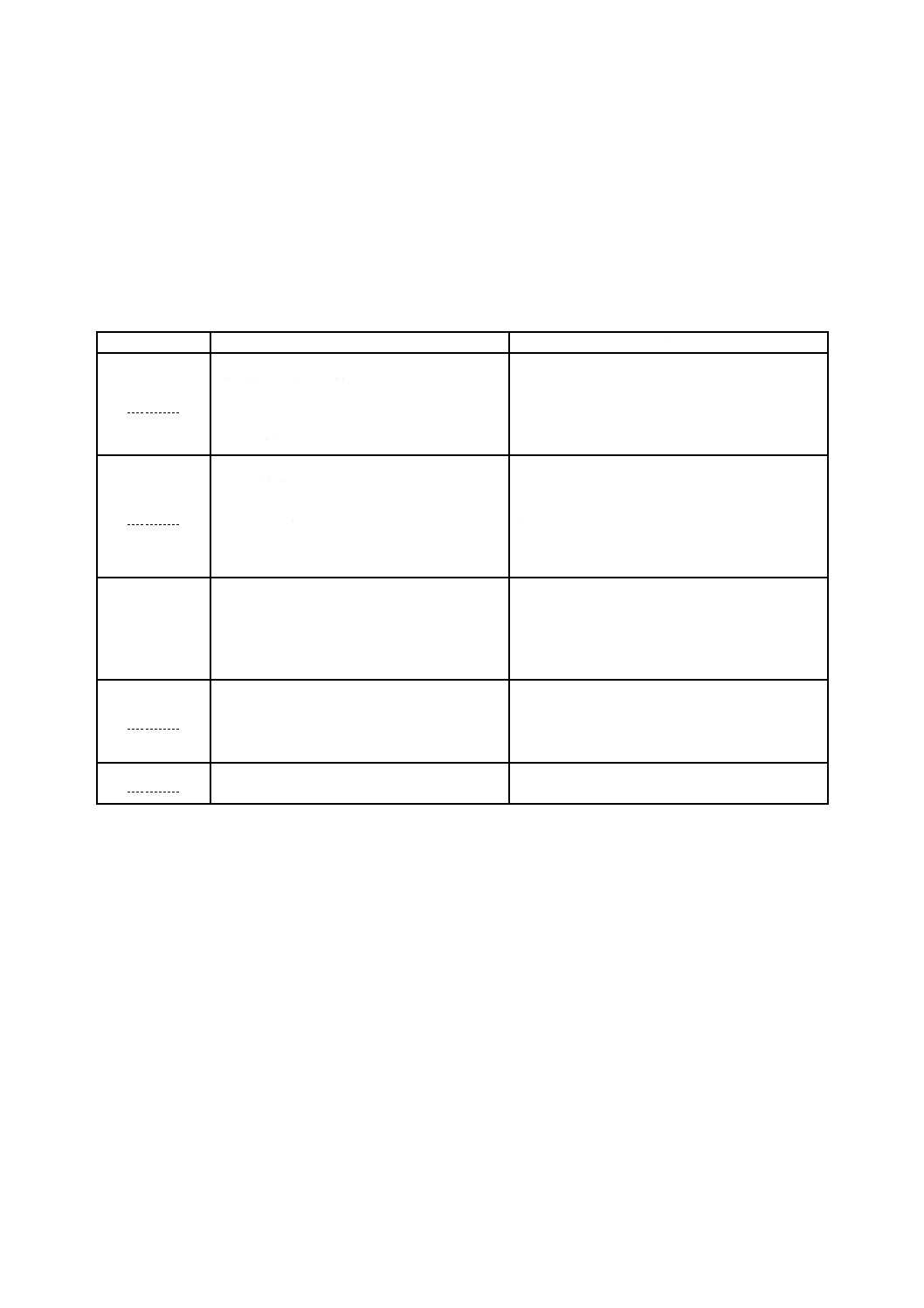

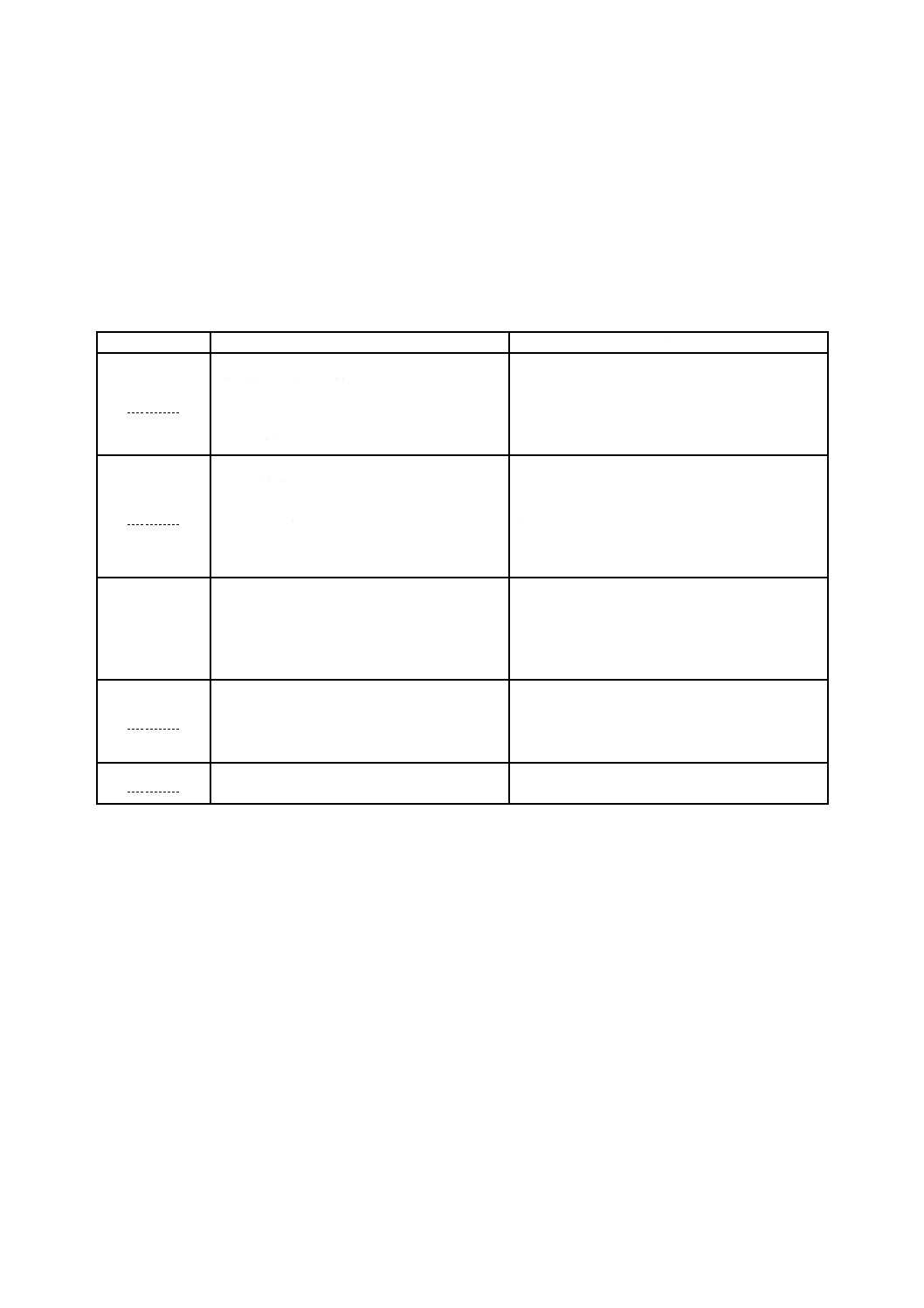

B.8.3 異なる丸み係数をもつ黒鉛粒子の一例

異なる丸み係数をもつ黒鉛粒子の一例を,図B.4に示す。

丸み係数(η)の範囲

異なる丸み係数をもつ黒鉛粒子

黒鉛形態

0.8<η≦1.0

球状黒鉛粒子

0.625<η≦0.8

0.525<η≦0.625

中間黒鉛粒子

0.4<η≦0.525

CV黒鉛粒子

0.1<η≦0.4

η≦0.1

図B.4−黒鉛粒子の丸み係数と黒鉛形態との関係の例

20

G 5505:2020

附属書C

(参考)

鋳鉄品の性質及び用途例

鋳鉄品の性質及び用途例を,表C.1に示す。

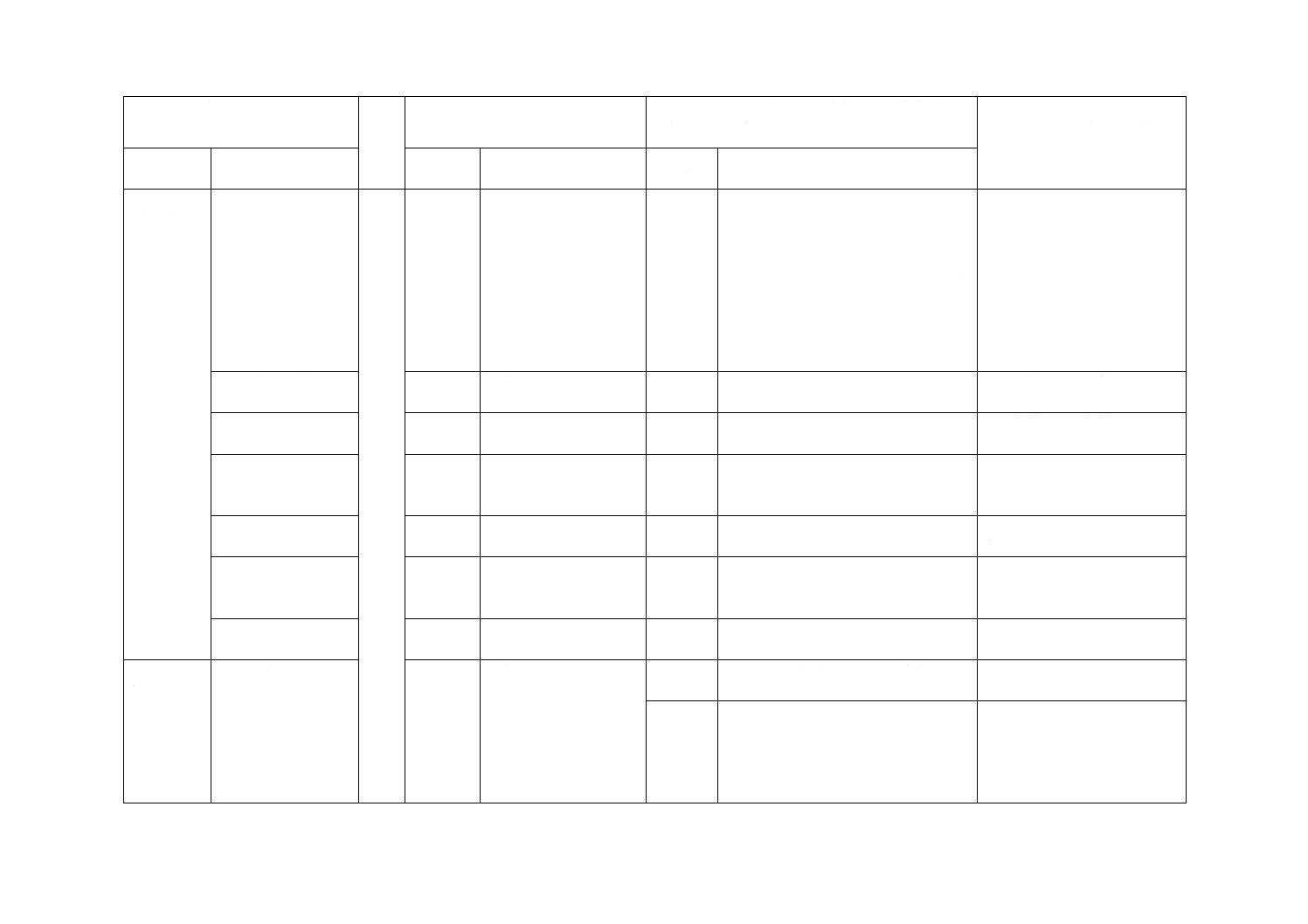

表C.1−鋳鉄品の性質及び用途例

種類の記号

性質

用途例

FCV 300

高い熱伝導率,低い弾性係数及び熱応力の蓄

積が最も小さい性質をもつ。

フェライトが支配的であるミクロ組織の場

合,高温環境下での黒鉛粒子の成長が最も小

さい性質をもつ。

エキゾーストマニホールド

船舶及び定置式エンジン用シリンダヘッド

FCV 350

優れた延性のため,合金ねずみ鋳鉄品より高

い引張強さをもつ。

球状黒鉛鋳鉄品より優れた鋳造性,方案歩留

まり及び切削性をもつ。

エキゾーストマニホールド

船舶及び定置式ディーゼルエンジン用シリンダ

ブロック及びヘッド

台板

ブラケット及び連結器

インゴット用鋳型

FCV 400

引張強さ,曲げ剛性及び高い熱伝導率並びに

優れた摩耗抵抗をもつ。

自動車用シリンダブロック及びヘッド

台板,ブラケット及び連結器

トラック用ブレーキドラム

ポンプ,ハウジング及び油圧部品

インゴット用鋳型

FCV 450

機械加工性は劣るものの,FCV 400より高い

引張強さ,曲げ剛性及び摩耗抵抗をもつ。

自動車用シリンダブロック及びヘッド

シリンダライナ

列車用ブレーキディスク

ポンプ,ハウジング及び油圧部品

FCV 500

最も高い引張強さ,最も低い延性,最も高い

摩耗抵抗及び最も低い切削性をもつ。

自動車用高強度シリンダブロック

シリンダライナ

21

G 5505:2020

附属書D

(参考)

JIS,ISO規格及び外国規格における種類の記号の対比表

JIS,ISO規格及び外国規格における種類の記号の対比表を,表D.1に示す。

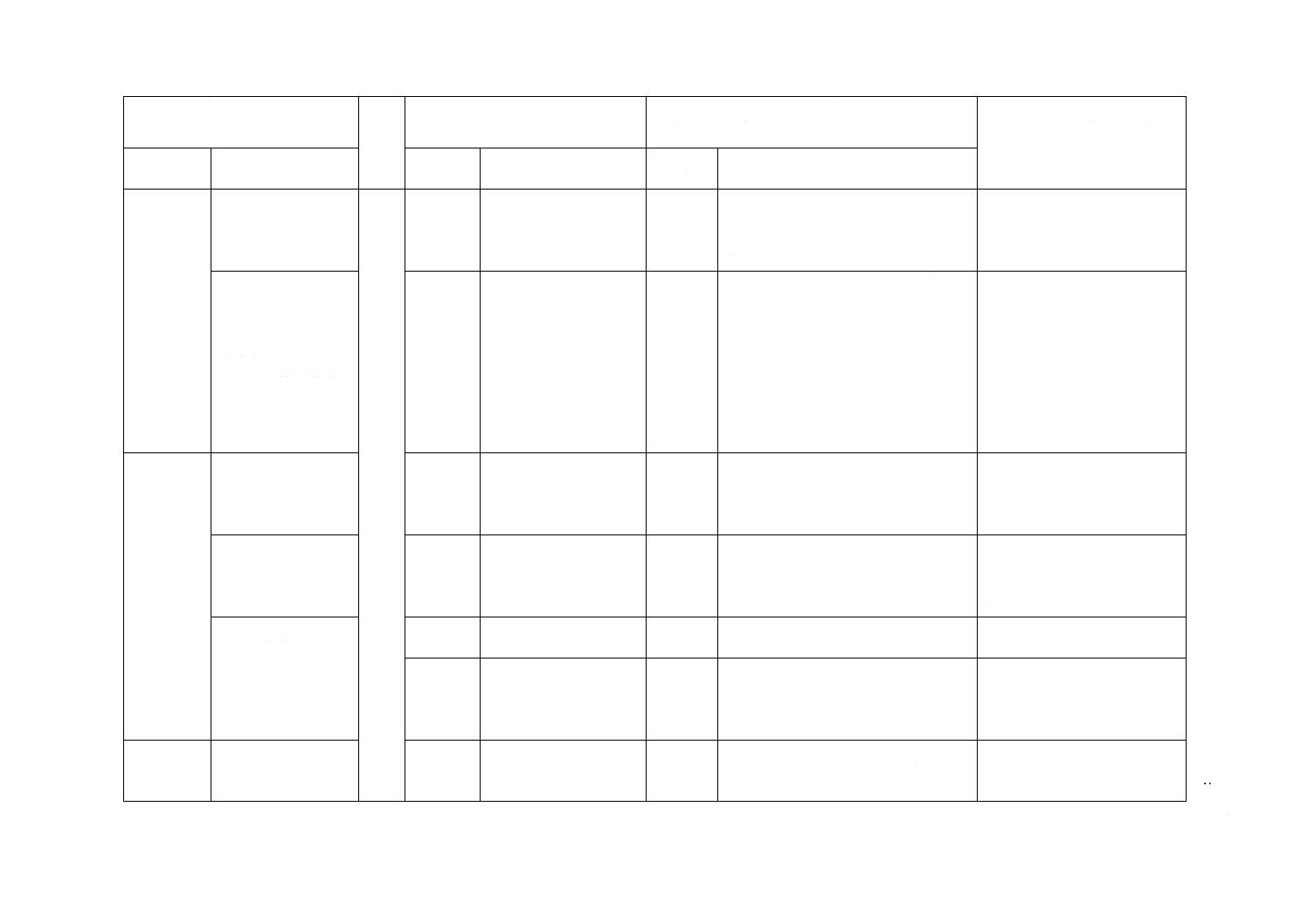

表D.1−JIS,国際規格及び外国規格における種類の記号の対比表

JIS G 5505:2020

ISO 16112

ASTM A842-11

EN 16079

GB/T 26655-2011

SAE J1887

FCV 300

ISO 16112/JV/300

300

EN-GJV-300

RuT300A

C300

FCV 350

ISO 16112/JV/350

350

EN-GJV-350

RuT350A

C350

FCV 400

ISO 16112/JV/400

400

EN-GJV-400

RuT400A

C400

FCV 450

ISO 16112/JV/450

450

EN-GJV-450

RuT450A

C450

FCV 500

ISO 16112/JV/500

−

EN-GJV-500

RuT500A

−

22

G 5505:2020

附属書JA

(規定)

黒鉛粒子数を用いた鋳鉄品の黒鉛球状化率の評価

JA.1 丸み係数

丸み係数(η)は,B.5による。

JA.2 黒鉛球状化率の測定方法

JA.2.1 一般

黒鉛粒子の分類は,通常,切断面を研磨した試料を光学顕微鏡に附属する画像解析装置(以下,画像解

析装置という。)による測定によって決定する。正確な測定を行うためには,試料の試験面は,黒鉛粒子の

真の大きさ及び形状を安定して評価できるまで研磨する。

JA.2.2 画像解析装置による測定

画像解析装置による黒鉛球状化率の算出方法は,次による。

a) 黒鉛粒子は,表JA.1に示す画像解析による丸み係数の範囲によって分けられる丸み係数の区分に基づ

いて,I〜Vに分類する。

b) 黒鉛球状化率は,一般に,切断した試料の研磨面を約100倍の倍率の顕微鏡視野画像で測定する。

なお,この黒鉛球状化率は,他の倍率の視野画像で測定してもよい。

c) 測定は,均一照度の照明の下で行う。

d) 視野面積は,4 mm2以上の領域が望ましい。そのため,画像の解像度,測定倍率,黒鉛粒子の粒径,

炭素当量などの条件を考慮して,測定視野数は5視野以上とする。

e) 画像データの1ピクセルサイズは,1 μm未満とする。

f)

測定する黒鉛粒子の最大軸長は,10 μm以上とする。

g) 5視野以上の顕微鏡視野で,a) によって分類した丸み係数の区分に属する黒鉛粒子の個数を合算し,

式(JA.1)によって黒鉛球状化率を算出する。

(

)

I

II

III

IV

V

sg

0.0

0.3

0.7

0.9

1.0

100

n

n

n

n

n

N

n

×

+

×

+

×

+

×

+

×

=

×

··············· (JA.1)

ここに,

Nsg: 黒鉛球状化率(%)

ni: 丸み係数の区分iに属する黒鉛粒子数(i=I〜V)

n: 最大軸長が10 μm以上の全黒鉛粒子数

h) 受渡当事者間の協定によって,5視野以上の顕微鏡視野の黒鉛球状化率を式(JA.1)によってそれぞれ算

出し,その平均値を黒鉛球状化率としてもよい。

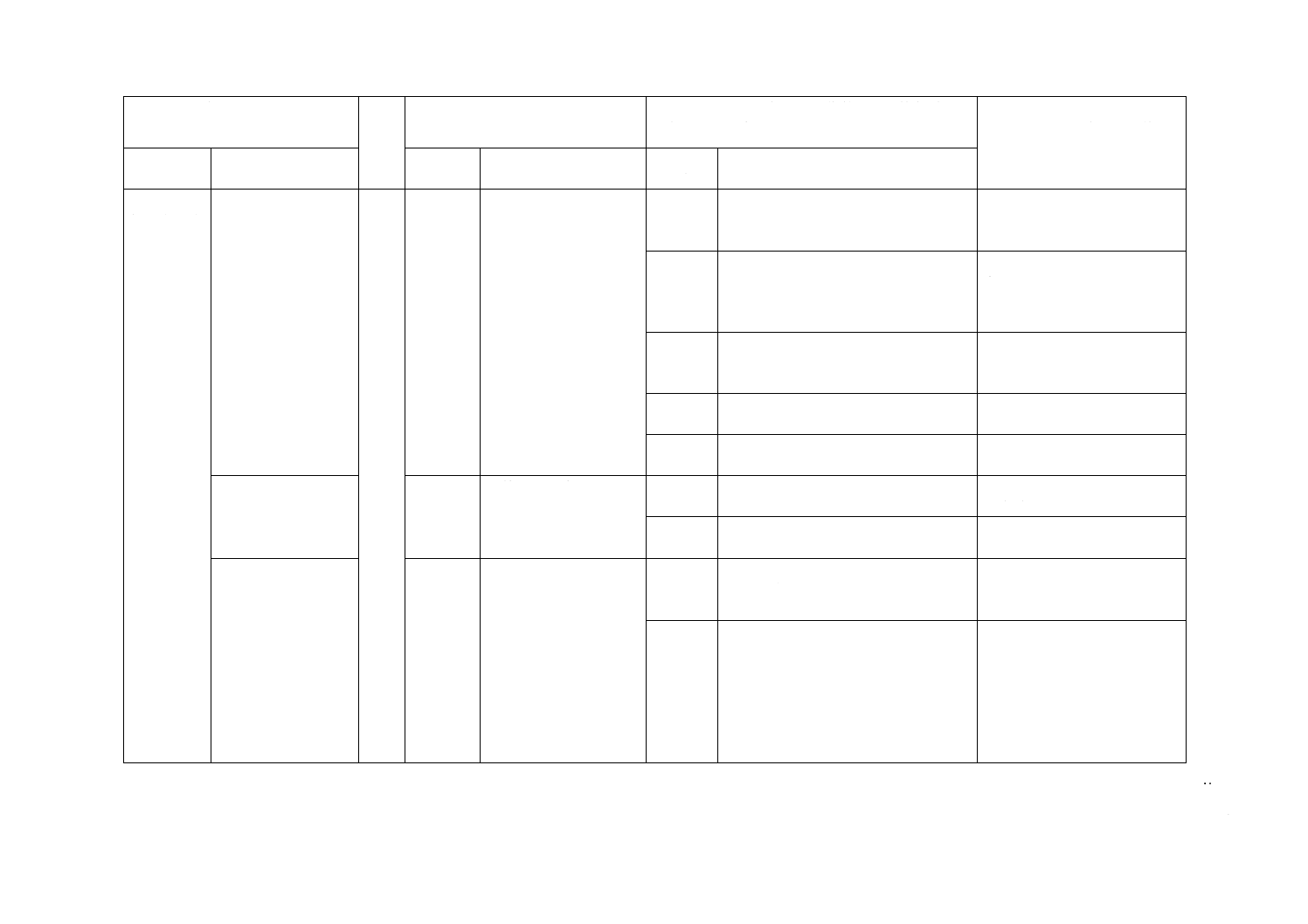

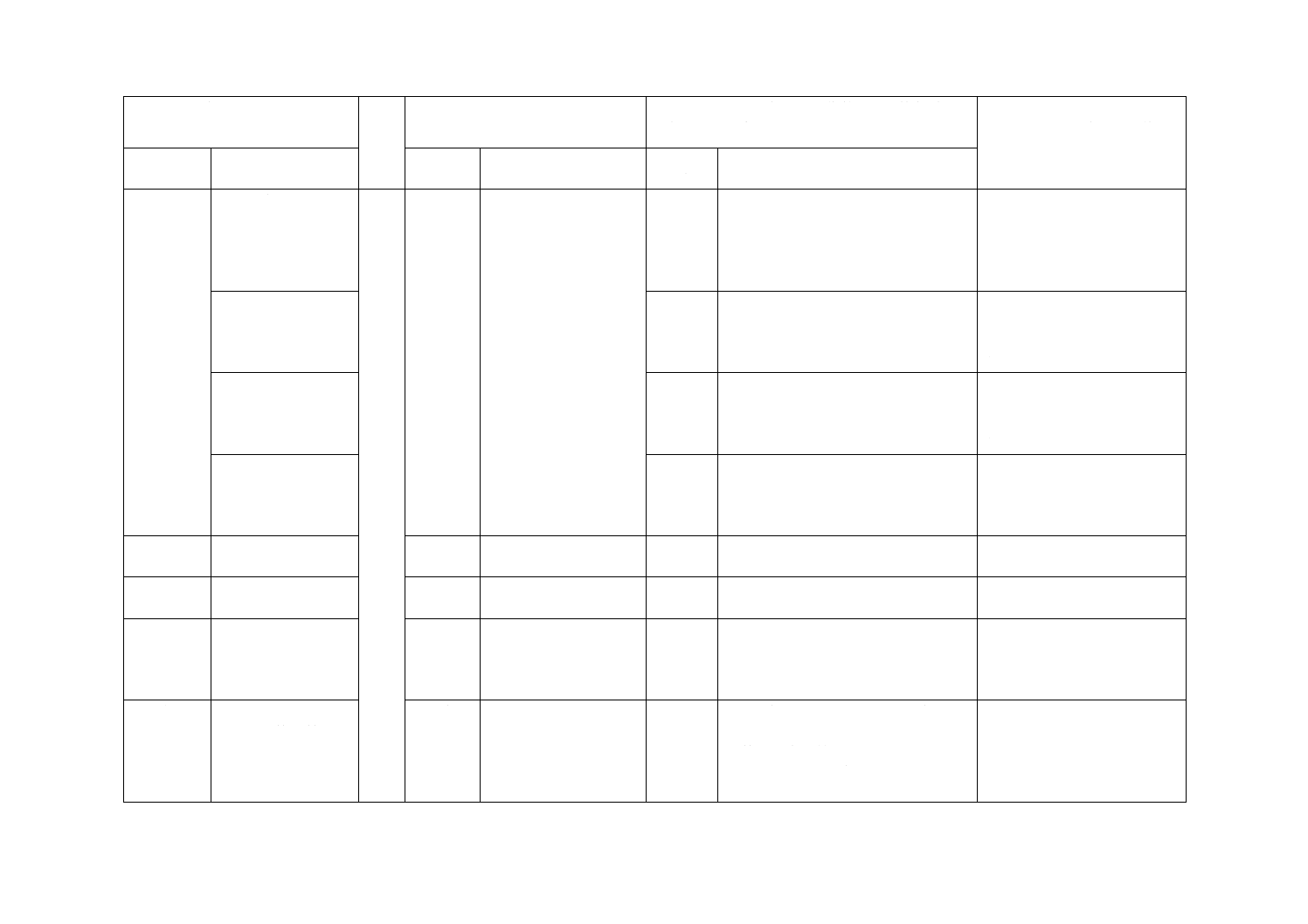

表JA.1−丸み係数による黒鉛粒子の分類

丸み係数の区分

(i)

画像解析による

丸み係数(η)の範囲

係数

I

0.00<η≦0.20

0.0

II

0.20<η≦0.40

0.3

III

0.40<η≦0.70

0.7

IV

0.70<η≦0.80

0.9

V

0.80<η≦1.00

1.0

23

G 5505:2020

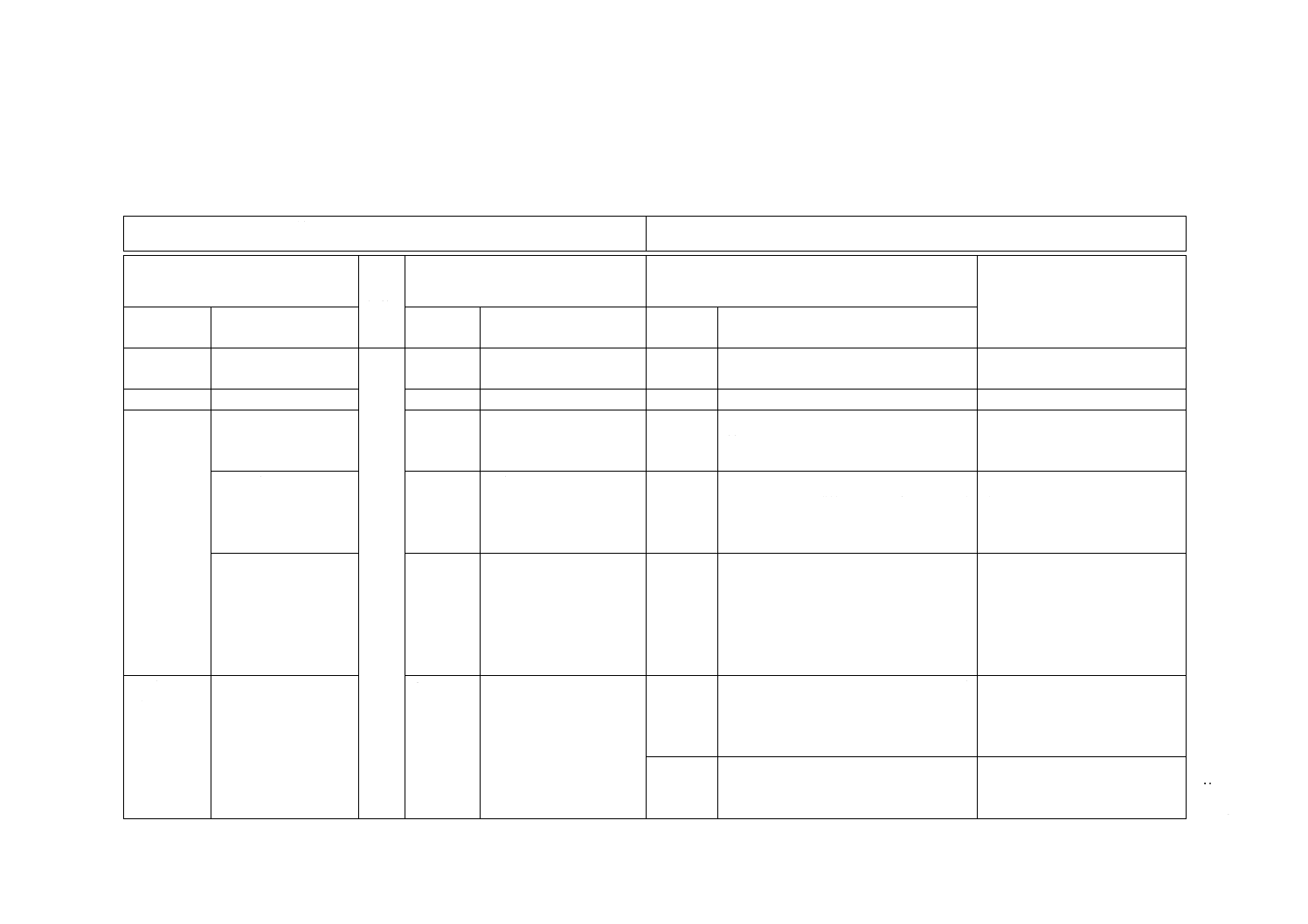

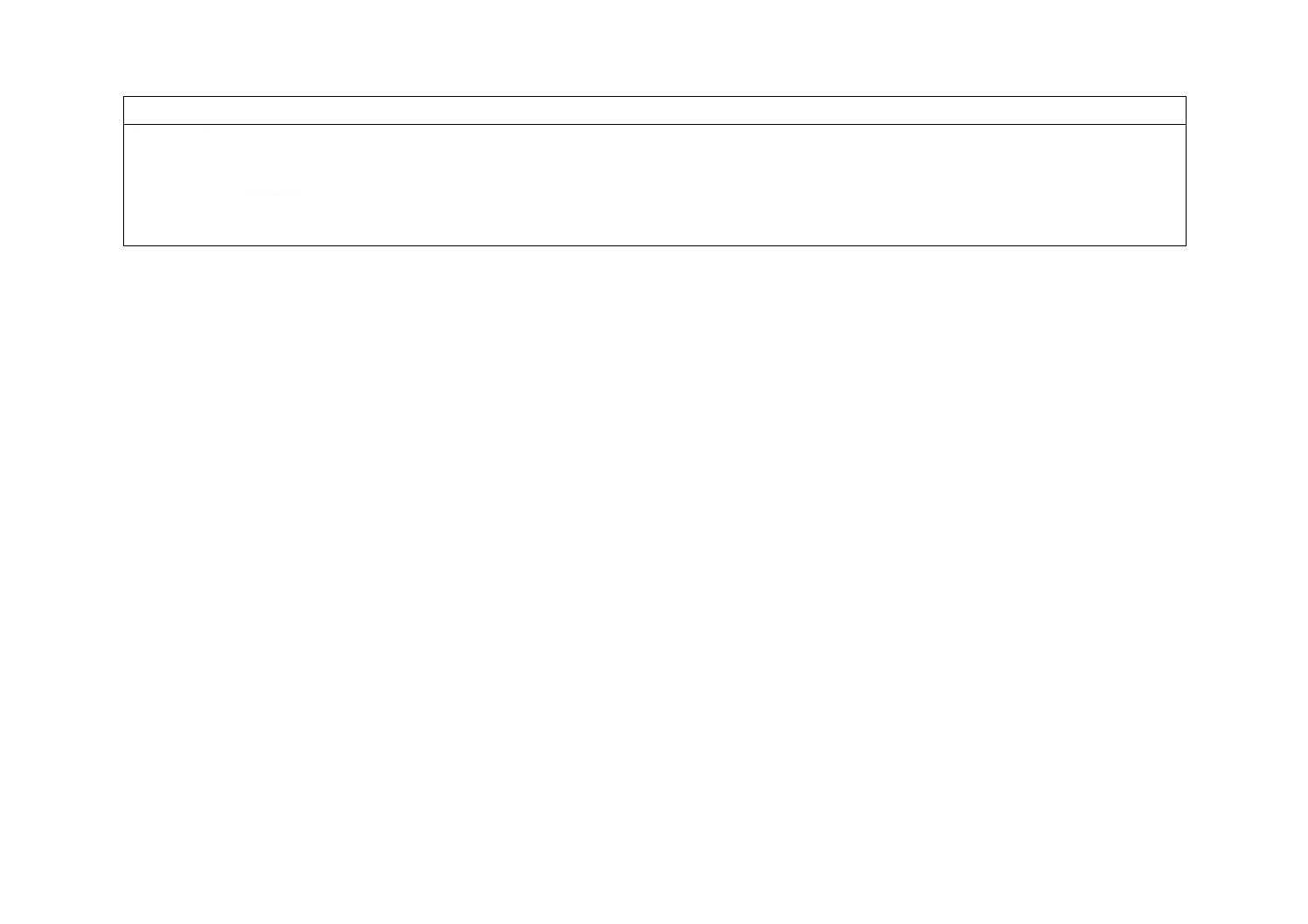

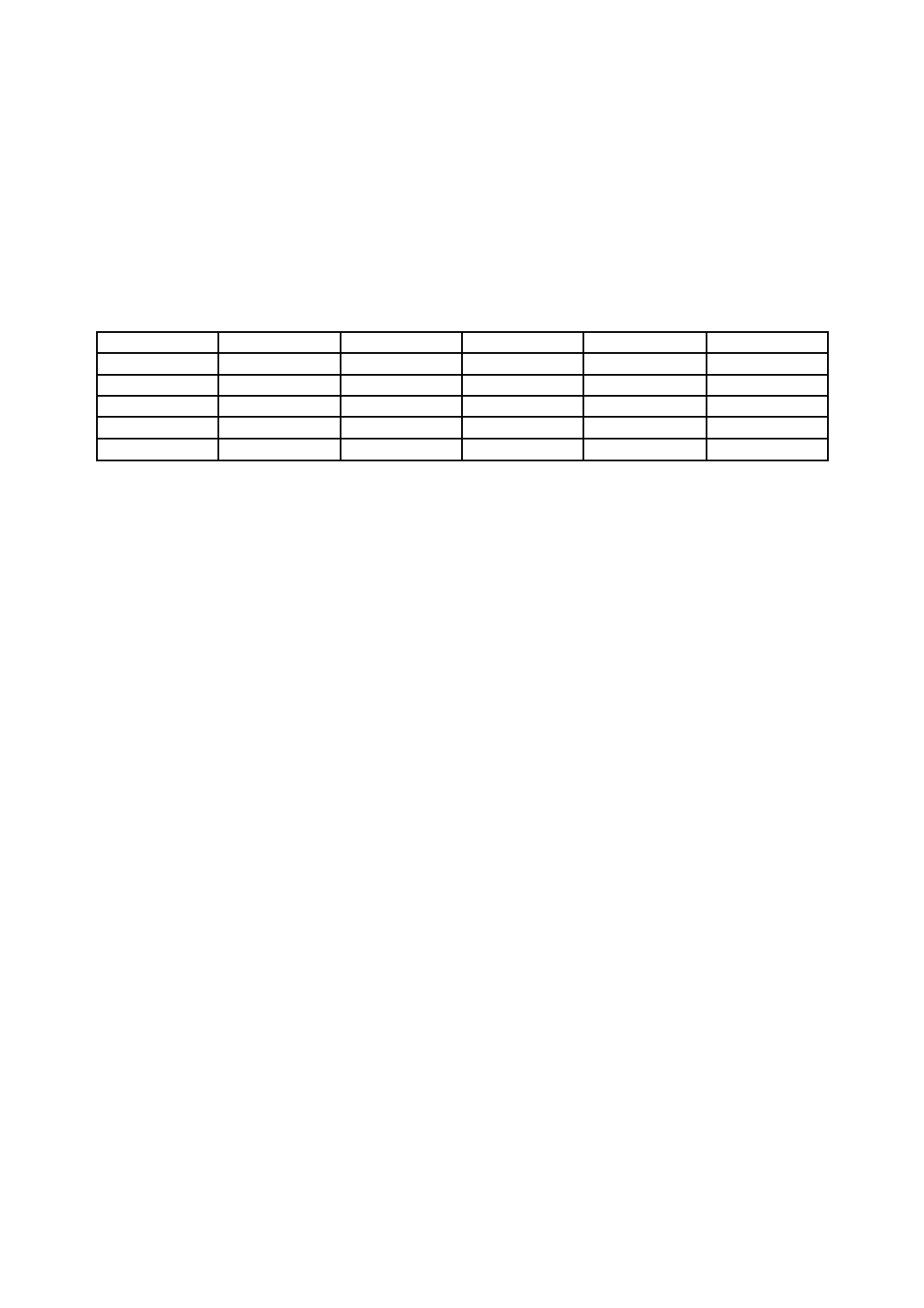

JA.2.3 鋳鉄品の代表的なミクロ組織の一例

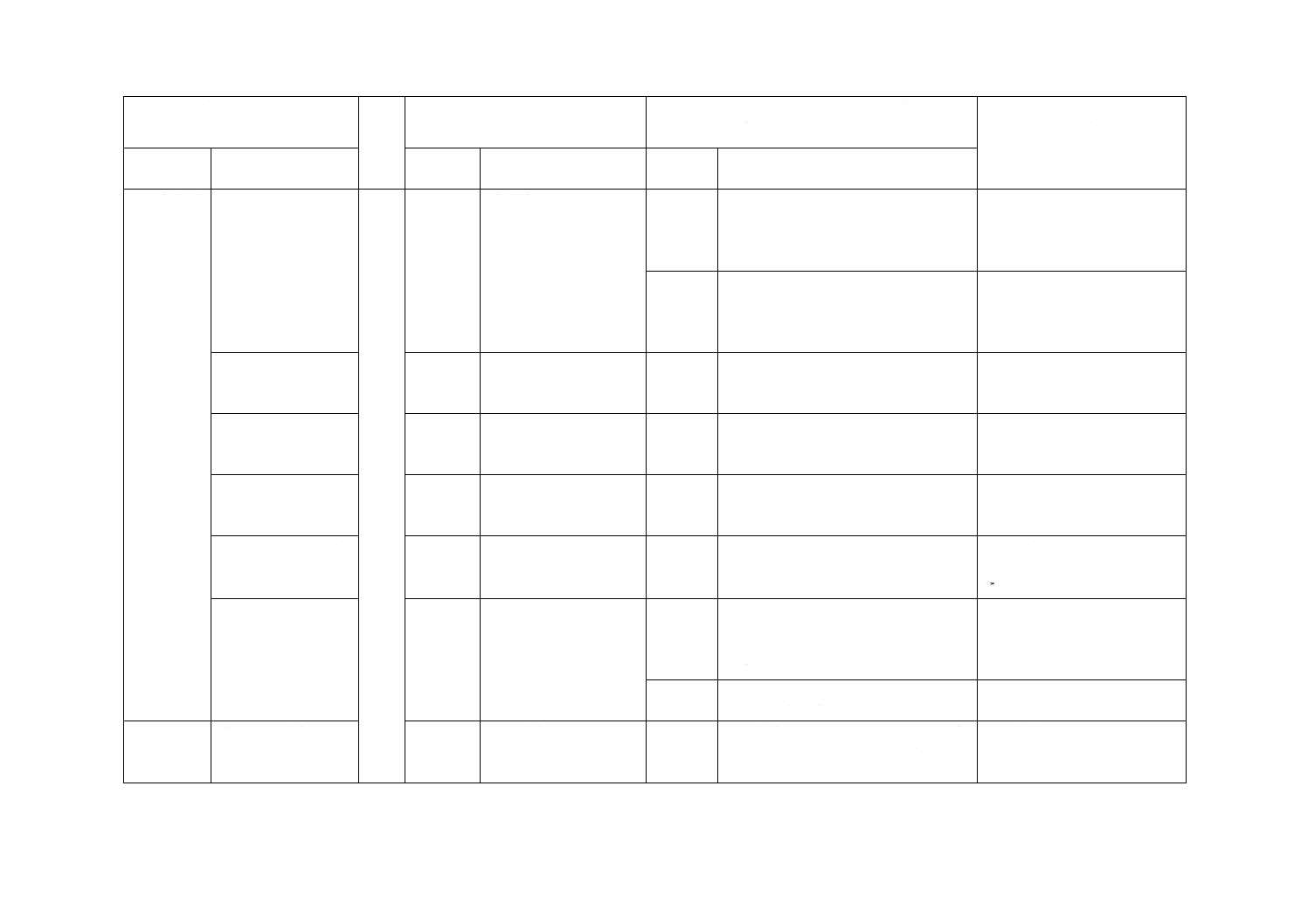

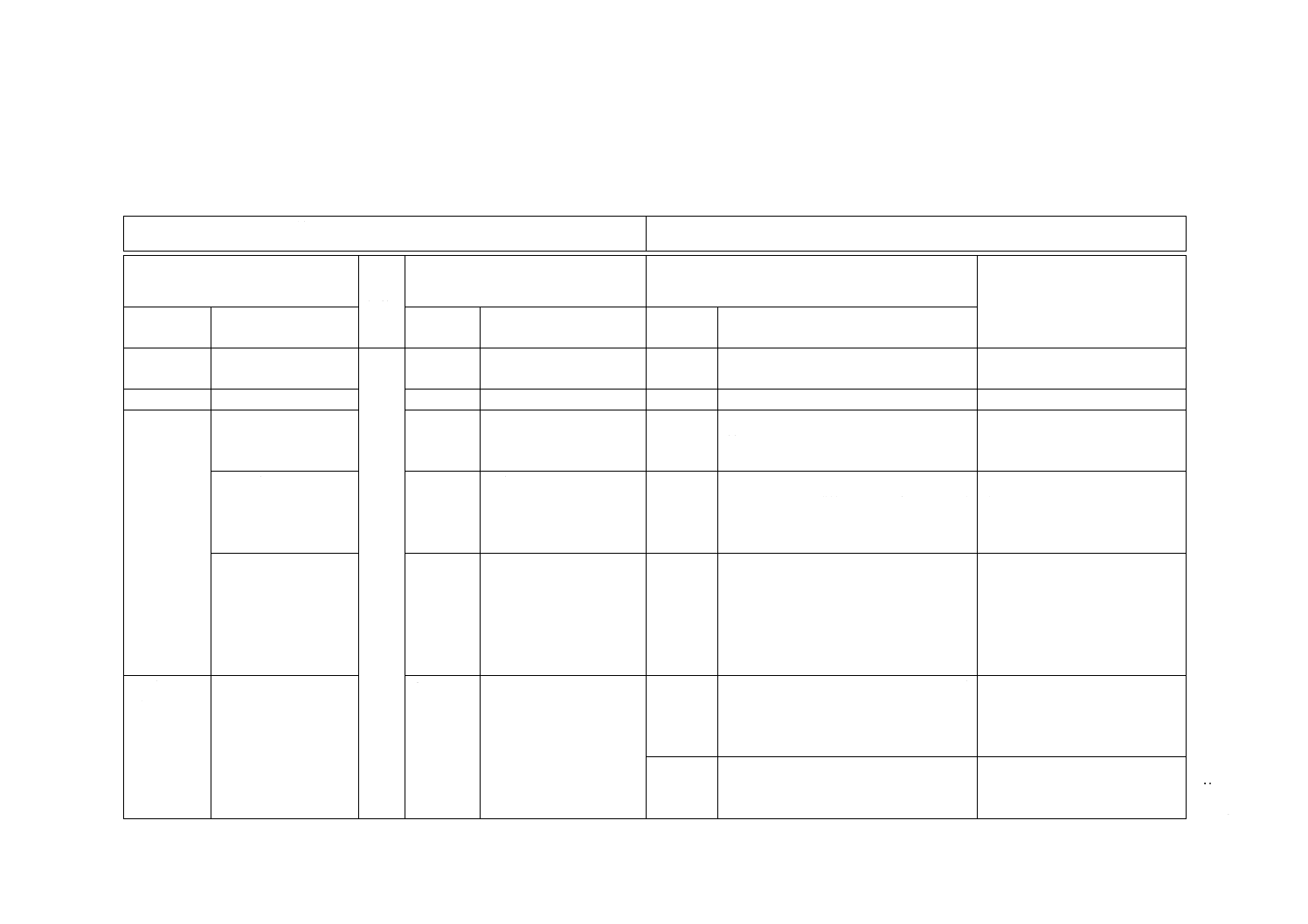

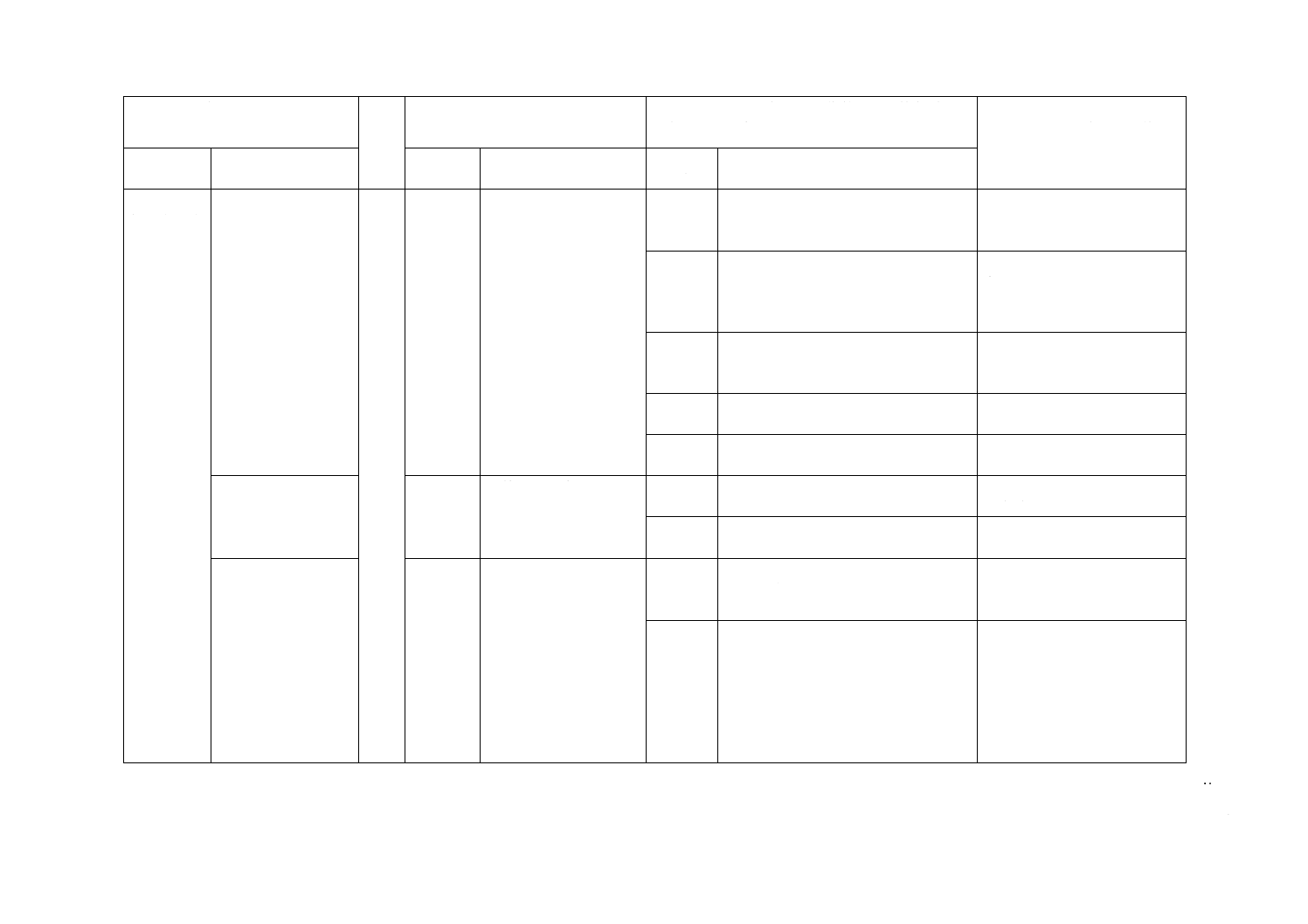

鋳鉄品の代表的なミクロ組織の一例を,図JA.1に示す。

丸み係数

の区分

黒鉛粒子数

(個)

係数

黒鉛球状化率

(%)

I

184

0.0

0.0

II

399

0.3

19.8

III

22

0.7

2.5

IV

0

0.9

0.0

V

0

1.0

0.0

合計

605

22.3

a) 黒鉛球状化率 22.3 %,CV黒鉛粒子数の割合 87.8 %

丸み係数

の区分

黒鉛粒子数

(個)

係数

黒鉛球状化率

(%)

I

53

0.0

0.0

II

194

0.3

16.7

III

44

0.7

8.8

IV

35

0.9

9.1

V

22

1.0

6.3

合計

348

40.9

b) 黒鉛球状化率 40.9 %,CV黒鉛粒子数の割合 78.4 %

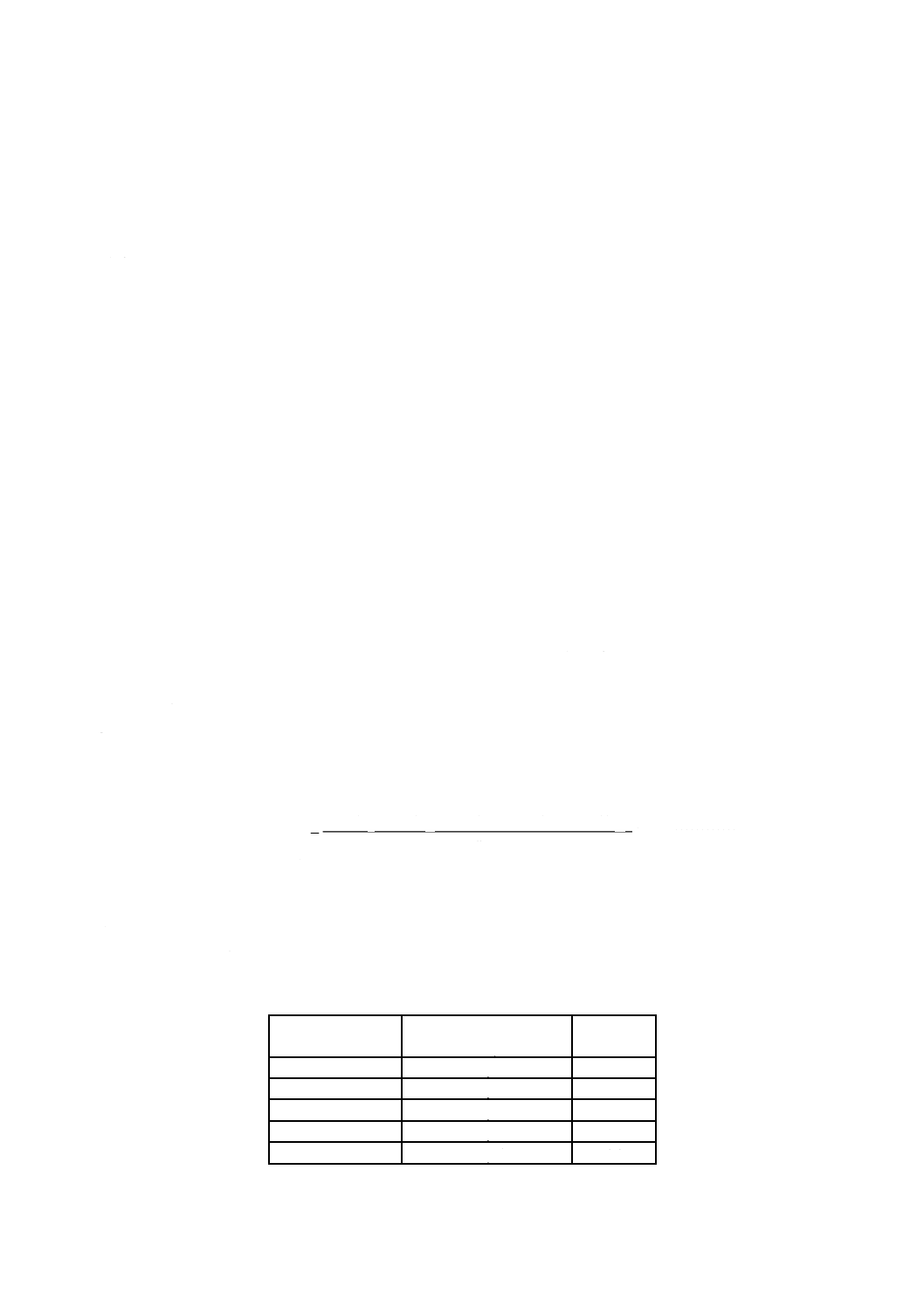

図JA.1−鋳鉄品の代表的なミクロ組織

24

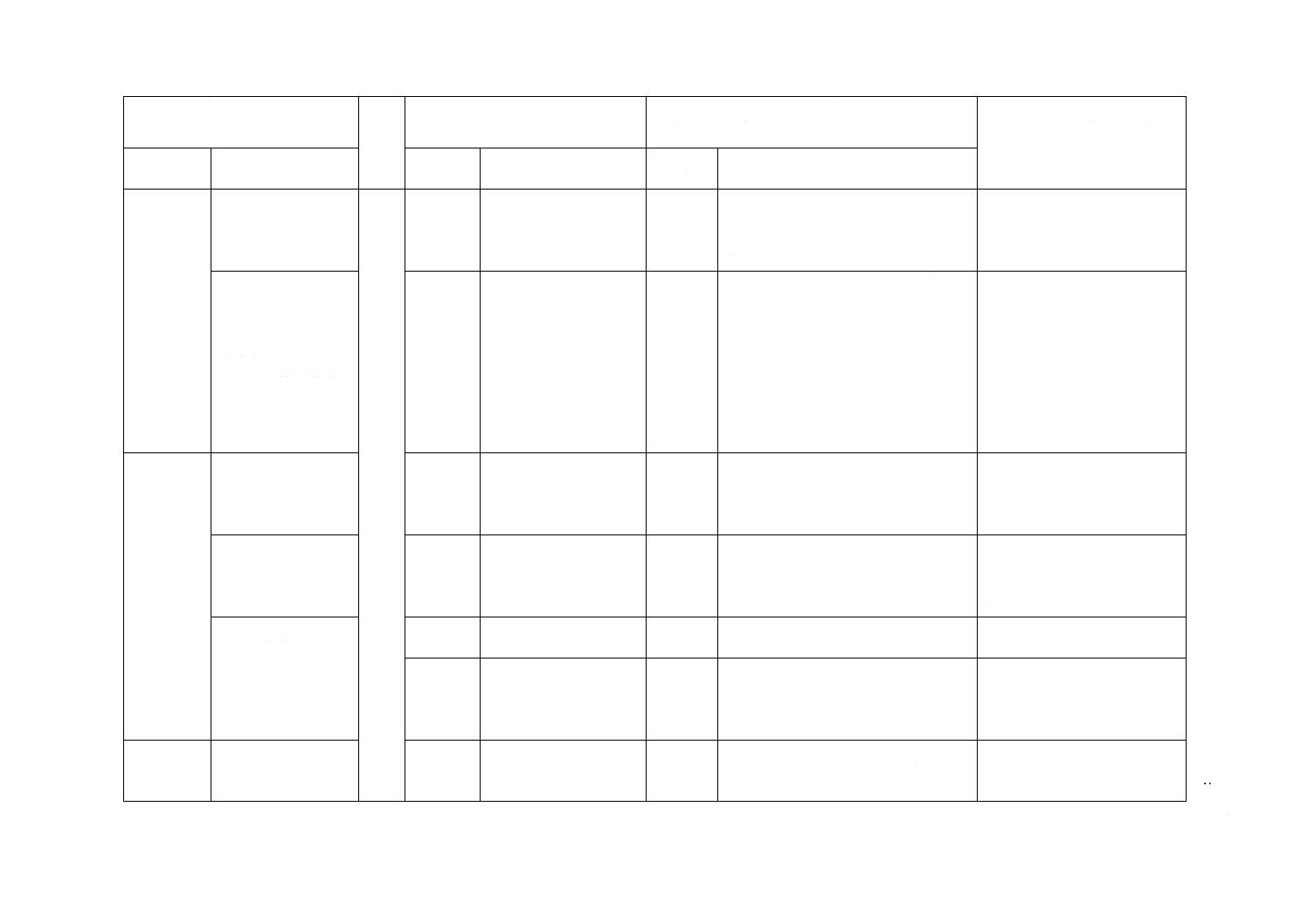

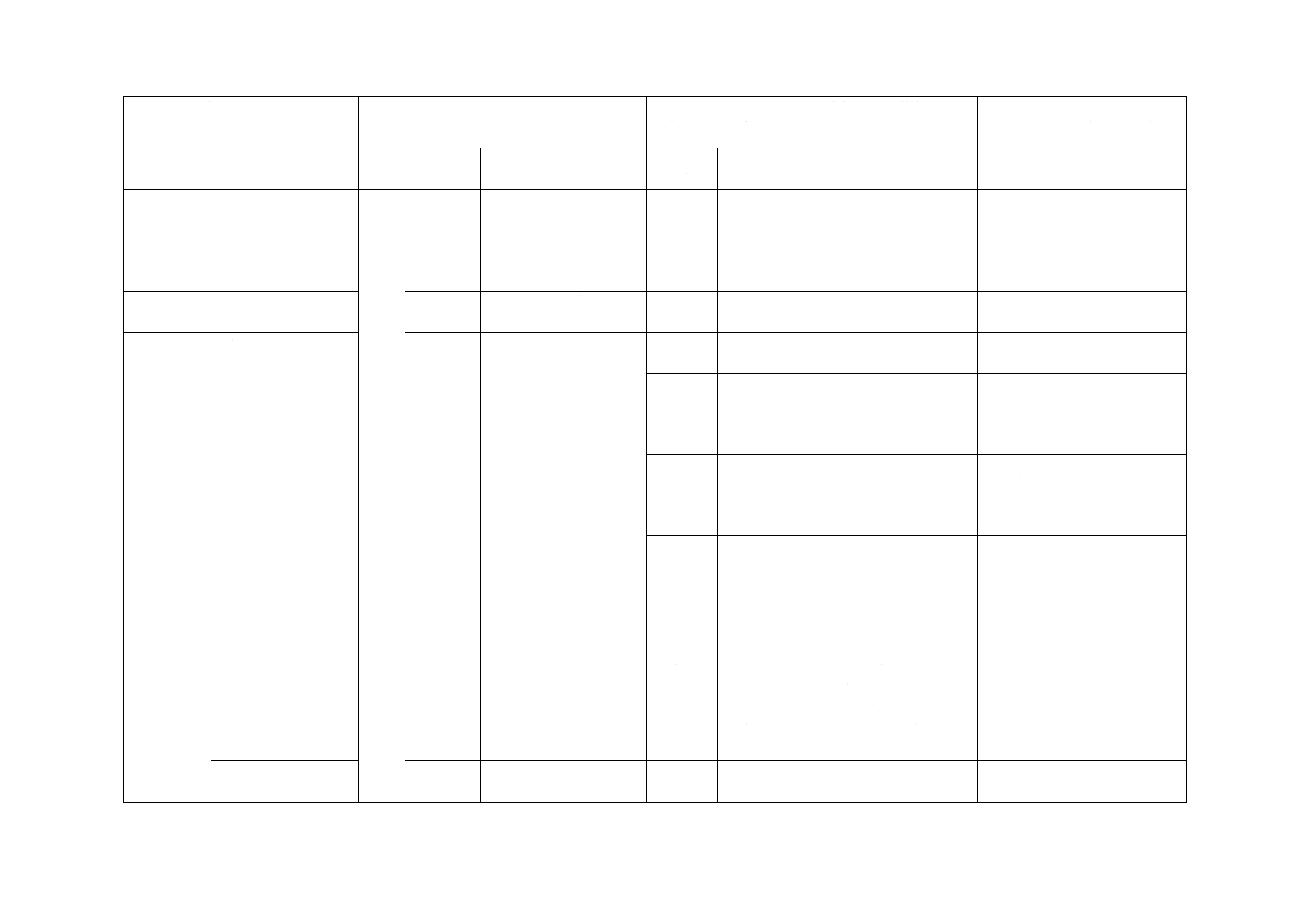

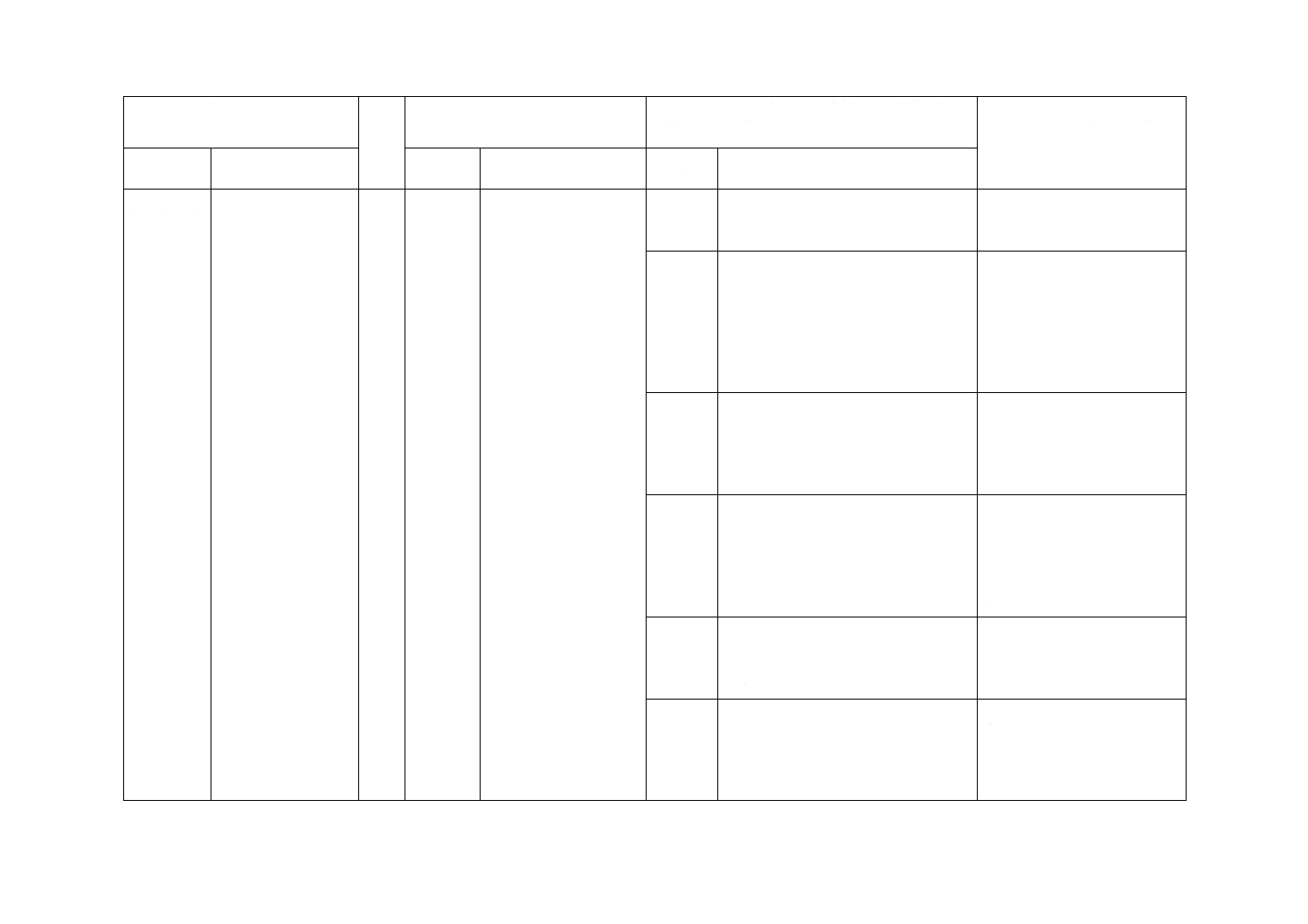

G 5505:2020

丸み係数

の区分

黒鉛粒子数

(個)

係数

黒鉛球状化率

(%)

I

20

0.0

0.0

II

55

0.3

9.2

III

73

0.7

28.6

IV

17

0.9

8.5

V

14

1.0

7.8

合計

179

54.1

c) 黒鉛球状化率 54.1 %,CV黒鉛粒子数の割合 54.2%

丸み係数

の区分

黒鉛粒子数

(個)

係数

黒鉛球状化率

(%)

I

3

0.0

0.0

II

40

0.3

5.7

III

49

0.7

16.4

IV

51

0.9

22.0

V

66

1.0

31.6

合計

209

75.7

d) 黒鉛球状化率 75.7 %,CV黒鉛粒子数の割合 38.3 %

図JA.1−鋳鉄品の代表的なミクロ組織(続き)

参考文献 ASTM A842-11,Standard Specification for Compacted Graphite Iron Castings

EN 16079:2011,Founding−Compacted (vermicular) graphite cast irons

GB/T 26655-2011,Compacted (vermicular) graphite cast irons

SAE J1887,Automotive Compacted Graphite Iron Castings

ISO/TR 945-2,Microstructure of cast irons−Part 2: Graphite classification by image analysis

ISO/TR 15931,Designation system for cast irons and pig irons

25

G 5505:2020

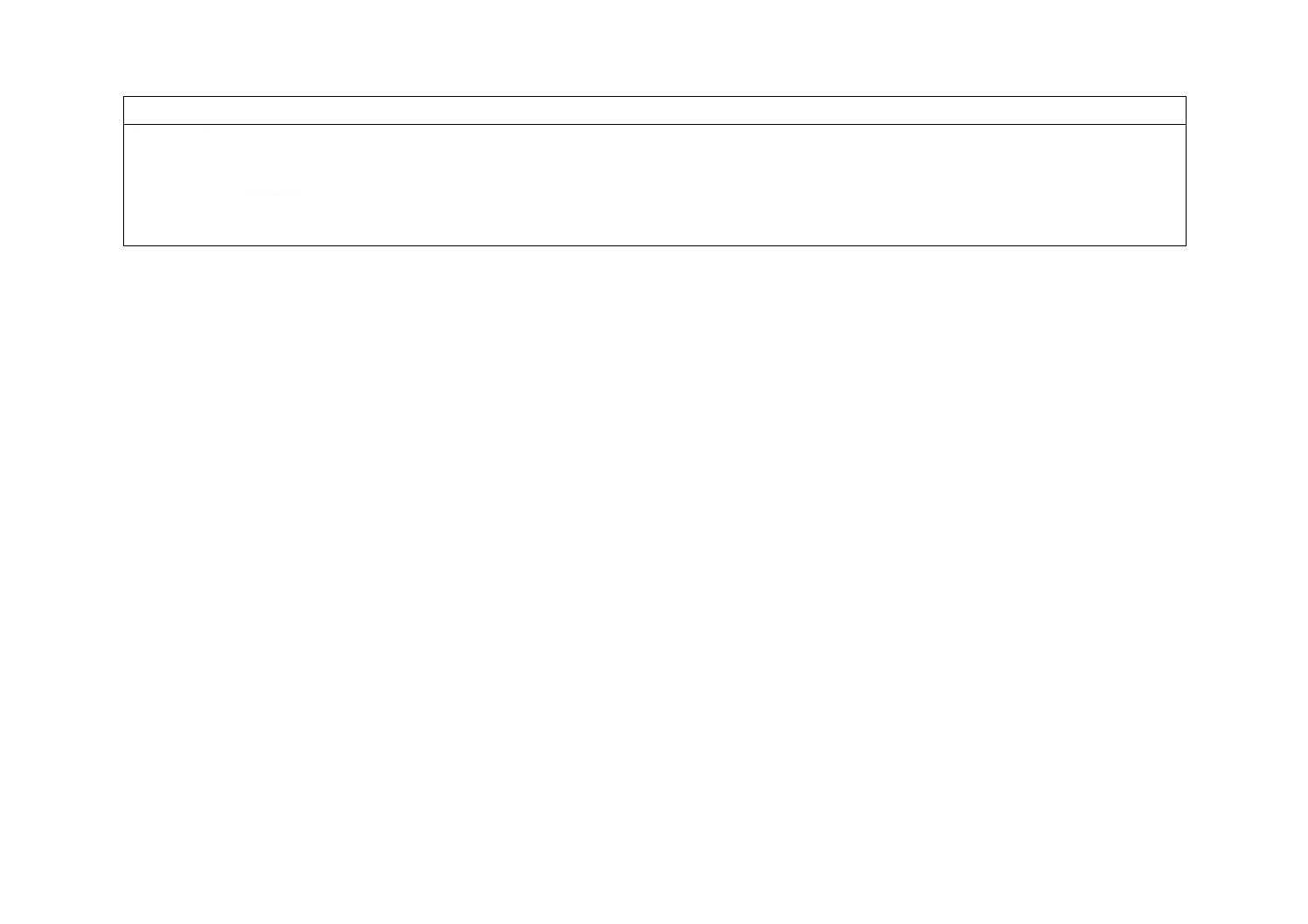

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 5505:2020 CV黒鉛鋳鉄品

ISO 16112:2017,Compacted (vermicular) graphite cast irons−Classification

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

−

1

適用範囲

削除

JISでは,4種類の供試材の名称を削除

した。

用語及び定義に規定した。

2 引用規格

3 用語及び

定義

−

−

−

追加

JISでは,3.1〜3.13に規定した用語以

外のものは,JIS B 0403,JIS G 0201

及びJIS Z 2300による旨を追加した。

用語の定義を明確にするため

に追加した。

3.2 黒鉛CV化処理

3.2

黒鉛CV化処理

変更

ISO規格では,定義が不明確であるの

で,JISでは,“晶出する黒鉛粒子の形

状をCV(芋虫状)化する処理”に変更

した。

ISO規格の見直しの際,提案を

行う。

3.3 インモールド法

3.4 基地(きじ)組織

3.5 鋳造供試材

3.10 鋳造試験片

3.11 切出し試験片

3.13 試験単位

−

−

追加

インモールド法など6用語の定義を追

加した。JISでは,用語の定義を明確

にするために追加した。

用語の定義を明確にするため

に追加した。ISO規格の見直し

の際,提案を行う。

4 種類及び

種類の記号

−

4

材料の指定

変更

ISO規格では,ISO/TR 15931による種

類の記号を規定しているが,JISでは,

表1に示す我が国独自の記号に変更し

た。

国内事情を考慮して,変更し

た。

追加

JISでは,表1に“切出し試験片の場

合には,種類の記号の末尾に“/C”を

付記する。”を追加した。

試験片の履歴を明確にするた

め追加した。

2

G

5

5

0

5

:

2

0

2

0

26

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 注文情報

−

5

注文情報

変更

ISO規格では,注文情報b)として“受

渡当事者間で協定した特別な要求事

項”と規定しているが,JISでは,“受

渡当事者間で協定した箇条7に規定す

る要求事項”に変更した。

ISO規格における箇条の内容

を明確にした。ISO規格の見直

しの際,提案を行う。

6 製造業者

の責務

−

6

製造業者の責務

削除

JISでは化学組成は規定していないた

め,化学組成の報告義務を削除した。

ISO規格は分類規格で,JISは

製品規格である。

7 要求事項 7.1 一般

−

−

追加

JISでは,引張特性と特定の機械的性

質の意味を明確にした。

規格の内容を明確にするため

追加した。

追加

JISでは,引張特性適用対象,種類の

記号との関係,対象肉厚が200 mmを

超える場合の対処方法及び工程能力の

確立に関する説明を追加した。

ISO規格の見直しの際,提案を

行う。

変更

ISO規格では,ISO/TR 15931による種

類の記号を規定しているが,JISでは,

表1の種類の記号を我が国独自の記号

に変更した。

国内の商習慣上必須であるた

め,変更した。

変更

ISO規格は,表1の肉厚25 mmの鋳造

試験片による特性によって,種類の記

号を規定したが,JISでは,表2の試

験片の肉厚範囲ごとに規定した引張特

性の最小値によって,種類の記号を規

定することに変更した。

国内事情を考慮して,変更し

た。

削除

JISでは,ISO規格で規定している“別

鋳込み供試材の場合の引張特性,並び

に共込め供試材及び本体付き供試材の

場合の引張特性”を削除し,鋳造試験

片の引張特性を表2にまとめた。

国内事情を考慮して,削除し

た。

7.2 引張特性

7.2

別鋳込み供試材から機

械加工された試験片

追加

JISでは,鋳造試験片の引張特性の試

験方法に関する規定を追加した。

ISO規格の見直しの際,提案を

行う。

2

G

5

5

0

5

:

2

0

2

0

27

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 要求事項

(続き)

7.3

共込め供試材から機械

加工された試験片

追加

JISでは,切出し試験片の引張特性の

試験方法に関する規定及びその結果の

判定を受渡当事者間の協定によること

を追加した。

ISO規格の見直しの際,提案を

行う。

7.4

切出し供試材から機械

加工された試験片

変更

ISO規格では,注記2において,“供試

材”と記載されているが,JISでは,

箇条の趣旨を考慮して,“試験片”に変

更した。

ISO規格の見直しの際,提案を

行う。

7.3 硬さ

7.5

硬さ

変更

ISO規格では,ブリネル硬さは受渡当

事者間の協定がある場合に実施するこ

とになっているが,JISでは,規定に

変更した。

実質的な差異はない。

追加

JISでは,受渡当事者間の協定によっ

て,他の硬さを適用してもよいことを

追加した。

国内事情を考慮して,追加し

た。

7.4.1 黒鉛形状

7.6

黒鉛形状

追加

JISでは,JA.2に関する黒鉛球状化率

の測定方法及び黒鉛球状化率の範囲を

追加した。

国内事情を考慮して,追加し

た。

変更

ISO規格では,式(B.2)によって求めた

場合,受渡当事者間の協定によって,

30 %を超えてはならない。”と規定して

いるが,JISでは,“ただし,最大黒鉛

球状化率は,30 %以下であれば,受渡

当事者間の協定によって,その範囲を

変更してもよい。”に変更した。

ISO規格との整合を図るため

に変更した。

2

G

5

5

0

5

:

2

0

2

0

28

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 要求事項

(続き)

変更

ISO規格では,“CV鋳鉄品の黒鉛組織

の中で,黒鉛形態がISO 945-1に示す

形状IIIが主であり,形状IV〜形状VI

の比率は20 %以下である。”としてい

るが,JISでは,“丸み係数で,10 %を

超え,55 %以下のCV黒鉛粒子数の割

合が80 %を超え,かつ,55 %を超える

黒鉛粒子数の割合が20 %未満である

ことが望ましい。”とした。

CV黒鉛鋳鉄品の黒鉛組織の比

率に関して,JISでは,国内事

情を考慮して,丸み係数で黒鉛

形態を分類した。また,測定の

誤差を踏まえて,“望ましい”

とした。

7.4.2 基地組織

7.6

黒鉛形状

追加

JISでは,基地組織の試験方法及びそ

の評価に関する規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

7.4.3 顕微鏡組織

−

−

追加

JISでは,顕微鏡組織の試験方法及び

その評価に関する規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

7.5 特定の機械的性

質

7.6 物理的性質

−

−

追加

JISでは,製品規格として必要な特定

の機械的性質及び物理的性質に関する

規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

7.7 内部の健全性

−

−

追加

JISでは,製品規格として必要な内部

の健全性に関する規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

7.8 形状,寸法,寸法

公差,削り代,抜け

勾配及び質量

−

−

追加

JISでは,製品規格として必要な形状,

寸法,寸法公差,削り代,抜け勾配及

び質量に関する規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

7.9 外観

−

−

追加

JISでは,製品規格として必要な外観

に関する規定を追加した。

ISO規格は分類規格で,JISは

製品規格である。

8 供試材の

採取

8.1.1 一般

8.1

一般

追加

JISでは,供試材を用いる試験の種類

を追加した。

供試材を適用する用途を明確

にするため。

追加

JISでは,“ただし,供試材の種類は,

受渡当事者間の協定によって決定す

る。受渡当事者間の協定がない場合,

製造業者が供試材の種類を選択しても

よい。”を追加した。

国内事情を考慮して,追加し

た。

2

G

5

5

0

5

:

2

0

2

0

29

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 供試材の

採取(続き)

追加

JISでは,供試材の採取時期及び対象

試験を追加した。

組織の変化による機械的性質

の変化を考慮し,最適な供試材

の採取時期を明確にした。

追加

JISでは,“供試材の寸法公差は,JIS B

0403の表A.1(長期間製造する鋳放し

鋳造品に対する公差等級)による。”を

追加した。

国内事情を考慮して,追加し

た。

追加

JISでは,“インモールド法で行う場

合,別鋳込み供試材は避けることが望

ましい。”を追加した。

国内事情を考慮して,追加し

た。

追加

JISでは,供試材の熱処理を追加した。 国内事情を考慮して,追加し

た。

追加

JISでは,予備の供試材の個数を追加

した。

再試験における規定の明確化

のため追加した。

8.1.3.1 別鋳込み供試

材

8.2.2

別鋳込み供試材

追加

JISでは,別鋳込み試験片の鋳造方案

に関する規定を追加した。

異なる鋳型を使用するため,採

取条件を明確にした。

追加

JISでは,別鋳込み供試材の形状及び

寸法に関する規定を追加した。

ISO規格の見直しの際,提案を

行う。

8.1.3.2 共込め供試材

8.2.3

共込め供試材

追加

JISでは,“共込め供試材は,鋳鉄品本

体の湯道に接続して鋳造する。”を追加

した。

供試材採取箇所を明確にする

ため,追加した。

変更

ISO規格では,黒鉛CV化処理をイン

モールド法で行う場合,別鋳込み試験

片を用いると規定しているが,同じ材

質の供試材を製作するのは困難なた

め,JISでは,“供試材は,鋳鉄品と同

じ湯道に接続して鋳造する。”に変更し

た。

ISO規格の見直しの際,提案を

行う。

2

G

5

5

0

5

:

2

0

2

0

30

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 供試材の

採取(続き)

8.1.3.3 本体付き供試

材

8.2.4

本体付き供試材

追加

JISでは,“本体付き供試材は,鋳鉄品

本体に接続して鋳造する。”を追加し

た。

供試材採取箇所を明確にする

ため追加した。

変更

ISO規格で規定されている供試材の寸

法及び形状を,JISでは,我が国で一

般的に使用されている形状及び寸法に

変更した。

U形供試材のB2号及びD号並

びにノックオフ形供試材以外

は,基本的には,技術的差異は

ない。

ISO規格の見直しの際,U形供

試材のB2号及びD号の追加提

案を行う。

変更

ISO規格では,供試材の形状は全て規

定値であったが,JISでは,表3〜表5

の中の供試材寸法以外の値は,全て参

考値に変更した。

鋳造方案に関する数値である

ので,供試材の品質を保証でき

ないため,変更した。

ISO規格の見直しの際,提案を

行う。

削除

表5のノックオフ形試験片において,

ISO規格では,Type aの供試材が規定

されているが,JISでは,削除した。

Type aの試験片形状は,型から

抜型することが困難なため,実

用上は使用することができな

いため,削除した。

ISO規格の見直しの際,提案を

行う。

変更

表3及び表4において,ISO規格では,

供試材の鋳型厚さは“要求事項”であ

ったが,JISでは,“推奨事項”に変更

した。

技術的実現性及び国内事情を

考慮して変更した。

変更

表3〜表5に記載している試験片の長

さに関して,ISO規格の寸法は,我が

国の規格と異なるため,JISでは,“JIS

Z 2241の14A号試験片又は4号試験片

が採取できる寸法”に変更した。

国内事情を考慮して,変更し

た。

2

G

5

5

0

5

:

2

0

2

0

31

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 供試材の

採取(続き)

変更

ISO規格では,供試材の寸法の図は全

て規定値であったが,JISでは,表6

の中の供試材寸法以外のb及びcの値

は,全て参考値とした。

鋳造方案に関する数値である

ので,供試材の品質を保証でき

ないため,変更した。

ISO規格の見直しの際,提案を

行う。

変更

表6において,ISO規格では,供試材

の鋳型厚さは“要求事項”であったが,

JISでは,“推奨事項”に変更した。

技術的実現性及び国内事情を

考慮して変更した。

変更

表6に記載している試験片の長さに関

して,ISO規格の寸法は,我が国の規

格と異なるため,JISでは,“JIS Z

2241の14A号試験片又は4号試験片が

採取できる寸法”に変更した。

国内事情を考慮して,変更し

た。

8.2 引張試験に用い

る供試材

8.3 硬さ試験に用い

る供試材

8.4 ミクロ組織試験

に用いる供試材

8.5 特定の機械的性

質試験に用いる供試

材

8.6 物理的性質試験

に用いる供試材

−

−

追加

JISでは,引張試験に用いる供試材,

硬さ試験に用いる供試材,ミクロ組織

試験に用いる供試材,特定の機械的性

質試験に用いる供試材及び物理的性質

試験に用いる供試材に関する規定を追

加した。

ISO規格は分類規格で,JISは

製品規格である。

9 熱処理

9.1 一般

−

−

追加

JISでは,熱処理に関する規格を追加

した。

ISO規格の見直しの際,提案を

行う。

9.2 供試材の熱処理

−

−

追加

JISでは,供試材ごとの熱処理方法を

追加した。

ISO規格の見直しの際,提案を

行う。

6

製造業者の責務

削除

JISでは,“鋳鉄品を特殊用途に使用す

る場合,熱処理は受渡当事者間の協定

による。”を削除した。

同様の内容が,重複して記載さ

れており,実質的な差異はな

い。

2

G

5

5

0

5

:

2

0

2

0

32

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 試験片

の採取

10.1.1 試験単位

8.4.1

試験単位の例

追加

ISO規格では,試験単位の決定方法が

不明確なため,JISでは,試験単位の

決定方法として,“試験単位は,受渡当

事者間の協定による。”を追加した。

ISO規格の見直しの際,提案を

行う。

変更

ISO規格では,試験単位は例示の内容

が不明確なため,JISでは,試験単位

の例示の単位を“鋳鉄品の数”に統一

した。

ISO規格の見直しの際,提案を

行う。

10.1.2.1 1試験単位

当たりの試験片の数

−

−

追加

JISでは,工程内品質保証手順が試験

単位の統合を規定していない場合の規

定を追加した。

ISO規格の見直しの際,提案を

行う。

10.2 鋳造試験片

7.2

7.3

別鋳込み供試材

共込め供試材及び本体

付き供試材

追加

JISでは,試験片採取方法として,

“10.4に規定する試験片を採取する。”

を追加した。

ISO規格の見直しの際,提案を

行う。

10.3 切出し試験片

7.4

切出し供試材から機械

加工された試験片

追加

JISでは,試験片採取方法として,

“10.4に規定する試験片を採取する。”

を追加した。

ISO規格の見直しの際,提案を

行う。

10.4 試験片の採取方

法,寸法及び数

9.1

引張試験

変更

ISO規格では,題名が“引張試験”と

なっていたが,JISでは,“試験片の採

取方法,寸法及び数”に変更した。

箇条の内容を明確にした。ISO

規格の見直しの際,提案を行

う。

10.4.2 試験片の寸法

及び数

−

−

変更

JISでは,標準試験片をJIS Z 2241の

14A号試験片とし,受渡当事者間の協

定によって4号試験片も用いてもよい

に変更した。

国内事情を考慮して,変更し

た。

追加

JISでは,予備の試験片の採取個数に

関する規定を追加した。

ISO規格の見直しの際,提案を

行う。

11 試験方

法

11.1 引張試験

9.1

引張試験

変更

ISO規格では,ISO 6892-1によると規

定しているが,JISでは,JIS Z 2241

による方法に変更した。

ISO規格では,我が国で従来か

ら用いられている試験片の種

類が規定されていないため。

2

G

5

5

0

5

:

2

0

2

0

33

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験方

法(続き)

11.3.1 黒鉛形状試験

−

−

追加

JISでは,“試験は,附属書JAによる。

ただし,受渡当事者間の協定によって,

附属書Bによってもよい。”を追加し

た。

国内事情を考慮して,追加し

た。

11.3.2 基地組織試験

11.3.3 顕微鏡組織試

験

11.4 特定の機械的性

質試験

11.5 物理的性質試験

11.6 内部の健全性試

験

11.7 外観試験

−

−

追加

JISでは,基地組織試験,顕微鏡組織

試験,特定の機械的性質試験,物理的

性質試験,内部の健全性試験及び外観

試験に関する規定を追加した。

ISO規格は分類規格であるが,

JISは製品規格である。

12 再試験

12.1 再試験の必要性

10.1

再試験の必要性

追加

JISでは,再試験における規定の適合

条件を追加した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

12.2.2 一部が適合し

ない試験

10.2

無効となる試験

追加

ISO規格では,無効となる試験として,

四つ挙げているが,JISではこれ以外

の場合も規定した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

12.3 無効となる鋳鉄

品の再試験

10.3

無効となる試験の結果

変更

JISでは,題名を“無効となる鋳鉄品

の再試験”に変更した。

規格の内容を明確にするため

変更した。

−

−

追加

JISでは,試験片として10.4.2の予備

の試験片又は8.1.1の予備の供試材を

用いること,及び再試験を11.1(引張

試験)によって行うことを追加した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

13 適合し

ない鋳鉄品

の熱処理

−

−

変更

JISでは,“再熱処理”を“適合しない

鋳鉄品の熱処理”に変更し,新しい箇

条とした。

規格の内容が再試験に合致し

ないため変更した。

2

G

5

5

0

5

:

2

0

2

0

34

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

13 適合し

ない鋳鉄品

の熱処理

(続き)

13.1 一般

10.4

供試材と鋳鉄品の熱処

理

追加

JISでは,無効になった鋳鉄品を熱処

理せずに廃却する場合も考慮して,

“廃却の指定がない限り”及び“8.1.1

に示す予備の供試材を用いて”を追加

した。

ISO規格では規定されていな

いため。

ISO規格の見直しの際,提案を

行う。

13.2 鋳放し鋳鉄品の

熱処理

追加

JISでは,鋳放し鋳鉄品及び8.1.1に示

す予備の供試材を引張特性に適合させ

る熱処理の規定を追加した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

13.3 熱処理した鋳鉄

品の再熱処理

追加

JISでは,熱処理した鋳鉄品及び8.1.1

に示す予備の供試材を引張特性に適合

させる再熱処理の規定を追加した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

13.4 熱処理した鋳鉄

品の再試験

追加

JISでは,鋳放し鋳鉄品の熱処理後,

又は熱処理した鋳鉄品を再熱処理後の

引張試験の方法及び結果の判断基準を

追加した。

ISO規格では規定されていな

いため追加した。

ISO規格の見直しの際,提案を

行う。

14 検査

−

−

追加

JISでは,鋳鉄品の検査に関する規定

を追加した。

ISO規格は分類規格であるが,

JISは製品規格である。

15 表示

−

−

追加

JISでは,鋳鉄品の表示に関する規定

に“この規格の番号”を追加した。

ISO規格は分類規格であるが,

JISは製品規格である。

16 報告

−

−

追加

JISに鋳鉄品の報告に関する規定の内

容に“種類の記号,製造番号,製造業

者名並びに試験結果及びその試験方

法”を追加した。

ISO規格は分類規格であるが,

JISは製品規格である。

附属書A

(参考)

鋳鉄品の機械的性質

及び物理的性質

附属書A

(参考)

CV黒鉛鋳鉄に関する追

加情報

変更

ISO規格では,表A.1の中のポアソン

比,密度,熱伝導率,熱膨張係数及び

比熱は,全て最小値であったが,JIS

では,表A.1に記載されたポアソン比

と密度の値を,範囲に変更した。

ISO規格の見直しの際,提案を

行う。

2

G

5

5

0

5

:

2

0

2

0

35

G 5505:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(参考)

(続き)

変更

JISでは,表A.1の基地組織の項目を

削除した。

金属組織学的に基地組織は種

類の記号によって決定できな

いため削除した。

ISO規格の見直しの際,提案を

行う。

追加

ISO規格では,表A.1に疲労限度比の

定義がなかったので,JISでは,注と

して“疲労限度比=疲労限度/引張強

さ”を追加した。

ISO規格の見直しの際,提案を

行う。

附属書B

(規定)

黒鉛粒子の面積を用

いた鋳鉄品の黒鉛球

状化率の評価

附属書B

(参考)

鋳鉄品の黒鉛球状化率

の評価

変更

ISO規格では,“参考”であるが,JIS

では,附属書Bの計算式を用いて黒鉛

球状化率を求める規定を追加したた

め,“規定”に変更した。

国内事情を考慮して,変更し

た。

追加

ISO規格では,各項の題名がなかった

が,JISでは,文章の内容を把握しや

すくするために,題名を追加した。

ISO規格の見直しの際,提案を

行う。

変更

ISOでは,“100倍の倍率”と規定して

いるが,JISでは,“約100倍の倍率の

顕微鏡視野画像で測定する。なお,こ

の黒鉛球状化率は,他の倍率の視野画

像で測定してもよい。”とした。

PC画面への画像表示が一般化

し,倍率表示が意味をなさなく

なったため変更した。

附属書C

(参考)

鋳鉄品の性質及び用

途例

附属書C

(参考)

鋳鉄品の性質及び用途

例

変更

ISO規格では,ISO/TR 15931による種

類の記号を規定しているが,JISでは,

表1に示す我が国独自の記号に変更し

た。

国内事情を考慮して,変更し

た。

附属書JA

(規定)

黒鉛粒子数を用いた

鋳鉄品の黒鉛球状化

率の評価

−

−

追加

JISでは,新しい黒鉛球状化率の算出

方法を附属書JAとして追加した。

国内の商習慣上必須であるた

め,追加した。

2

G

5

5

0

5

:

2

0

2

0

36

G 5505:2020

JISと国際規格との対応の程度の全体評価:ISO 16112:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

5

5

0

5

:

2

0

2

0