G 4904

:

2017

(

1

)

目 次

ページ

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

種類及び記号

···················································································································

1

4

製造方法

·························································································································

2

5

化学成分

·························································································································

2

6

機械的性質

······················································································································

3

6.1

引張強さ,耐力及び伸び

·································································································

3

6.2

へん平性

······················································································································

4

6.3

押し広げ性

···················································································································

4

7

オーステナイト結晶粒度

····································································································

4

8

水圧試験特性及び非破壊試験特性

························································································

4

9

寸法及び寸法許容差

··········································································································

5

9.1

寸法

····························································································································

5

9.2

寸法許容差

···················································································································

5

10

外観

·····························································································································

6

11

特別品質規定

·················································································································

6

12

U

字曲げ加工管

··············································································································

6

13

試験

·····························································································································

6

13.1

分析試験

·····················································································································

6

13.2

機械試験

·····················································································································

7

13.3

オーステナイト結晶粒度試験

··························································································

7

13.4

水圧試験及び非破壊試験

································································································

7

14

検査及び再検査

··············································································································

8

14.1

検査

···························································································································

8

14.2

再検査

························································································································

8

15

表示

·····························································································································

8

16

報告

·····························································································································

8

附属書

A

(規定)特別品質規定

·······························································································

9

附属書

B

(規定)

U

字曲げ加工管

····························································································

11

G 4904

:

2017

(

2

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,一般社団法人日本

鉄鋼連盟(

JISF

)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,

JIS G 4904

:2008

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格

JIS

G

4904

:

2017

熱交換器用継目無ニッケルクロム鉄合金管

Seamless nickel-chromium-iron alloy heat exchanger tubes

1

適用範囲

この規格は,管の内外で熱の授受を行うことを目的とする場所,例えば,化学工業,石油工業などで用

いる熱交換器,コンデンサ,原子力用の蒸気発生器などに使用する継目無ニッケルクロム鉄合金管(以下,

管という。)について規定する。ただし,加熱炉用鋼管

1)

には適用しない。

なお,注文者があらかじめ製造業者との協定によって指定することができる特別品質規定の項目及び

U

字曲げ加工管を,それぞれ

附属書

A

及び

附属書

B

に規定している。

注

1)

加熱炉用鋼管は,

JIS G 3467

(加熱炉用鋼管)に規定している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS G 0321

鋼材の製品分析方法及びその許容変動値

JIS G 0404

鋼材の一般受渡し条件

JIS G 0415

鋼及び鋼製品-検査文書

JIS G 0551

鋼-結晶粒度の顕微鏡試験方法

JIS G 0567

鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 0582

鋼管の自動超音波探傷検査方法

JIS G 0583

鋼管の自動渦電流探傷検査方法

JIS G 1281

ニッケルクロム鉄合金分析方法

JIS H 1270

ニッケル及びニッケル合金-分析用試料採取方法及び分析方法通則

JIS Z 2241

金属材料引張試験方法

JIS Z 2245

ロックウェル硬さ試験-試験方法

JIS Z 8401

数値の丸め方

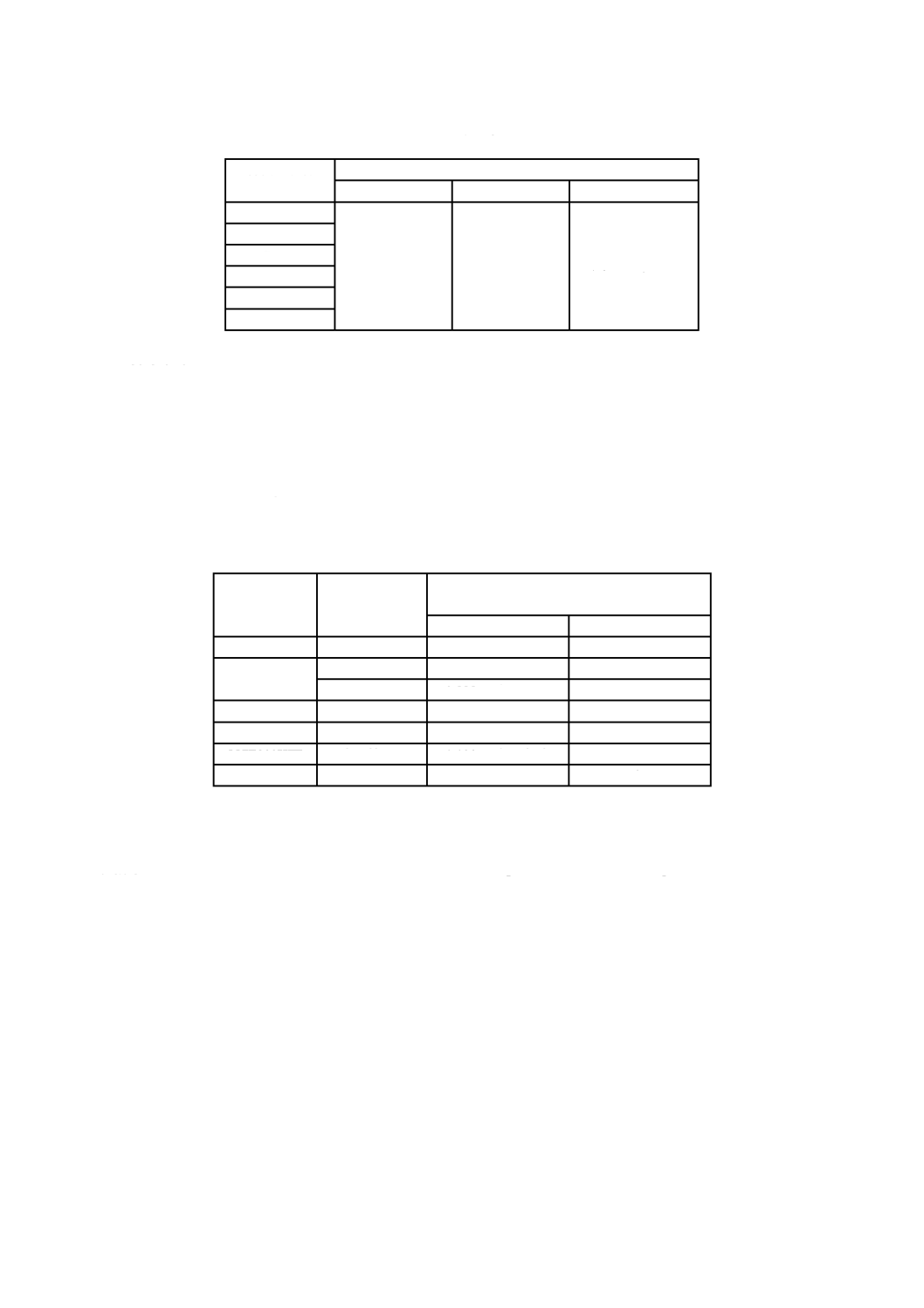

3

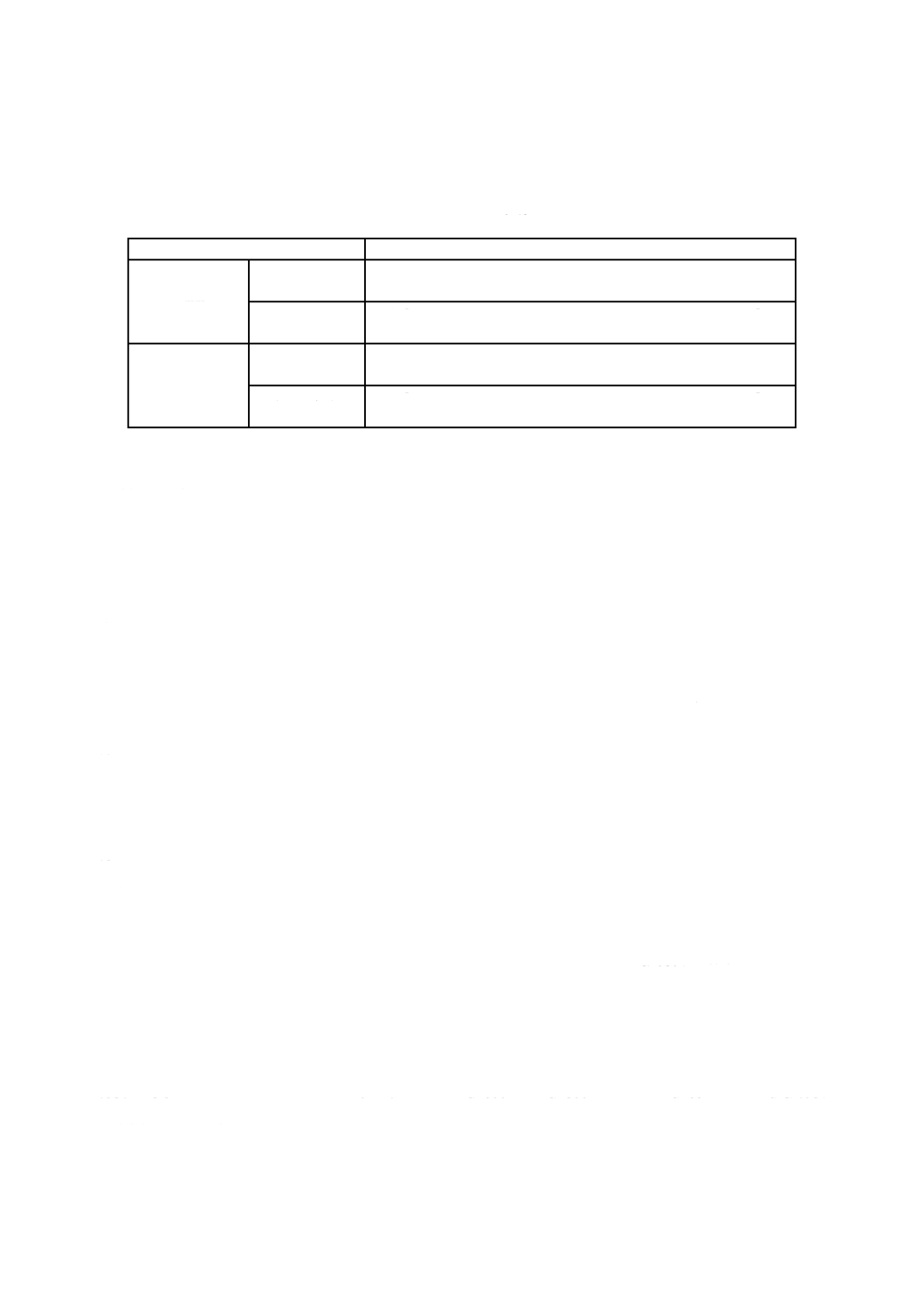

種類及び記号

管の種類は,

6

種類とし,その種類の記号及び製造方法を表す記号は,

表

1

による。

2

G 4904

:

2017

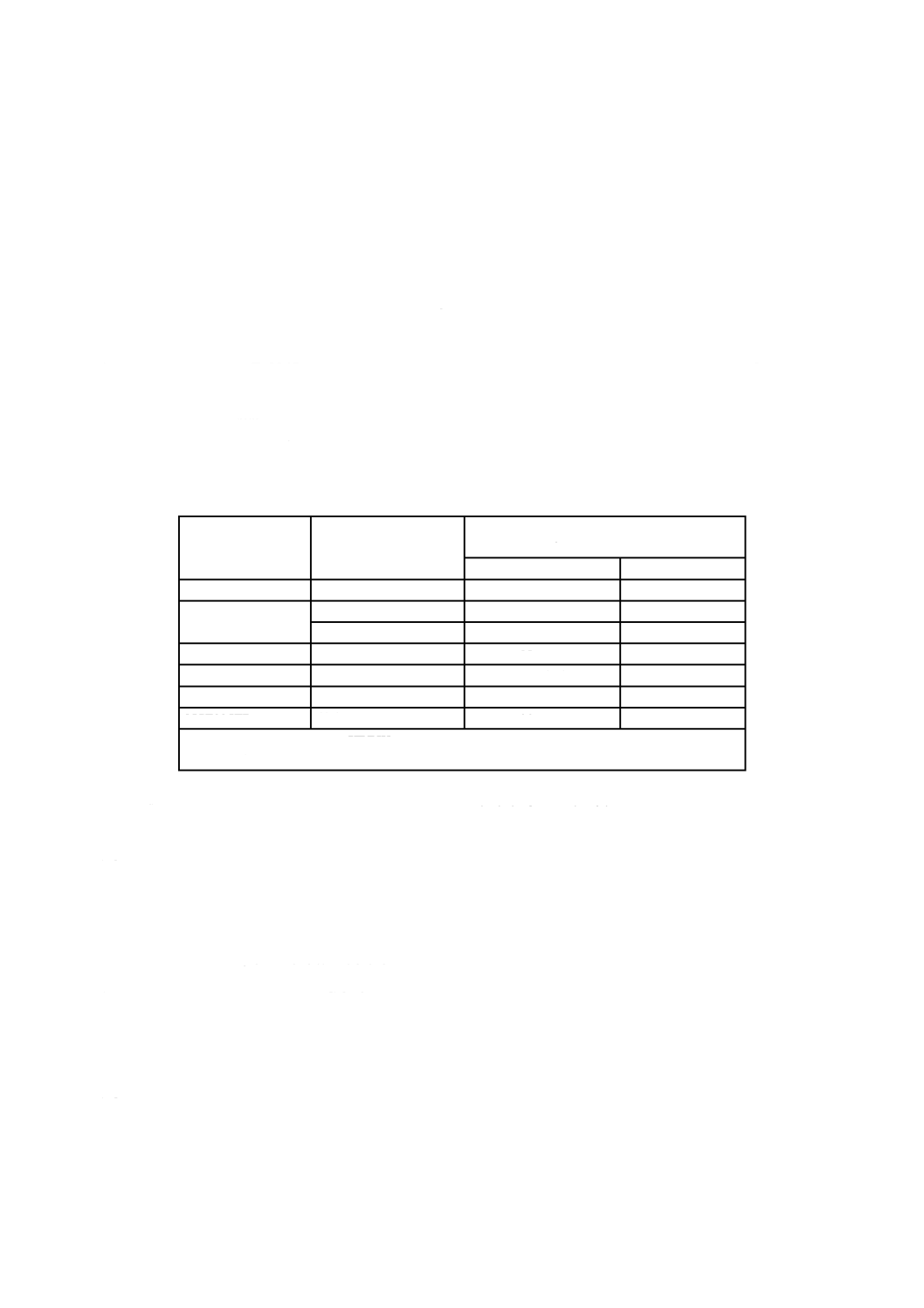

表

1

-

種類の記号及び製造方法を表す記号

種類の記号

製造方法を表す記号

製管方法

仕上げ方法

表示

NCF600TB

継目無し:

S

冷間仕上げ:

C

製造方法を表す

記号の表示は,

箇条

15 c)

によ

る。

NCF625TB

NCF690TB

NCF800TB

NCF800HTB

NCF825TB

4

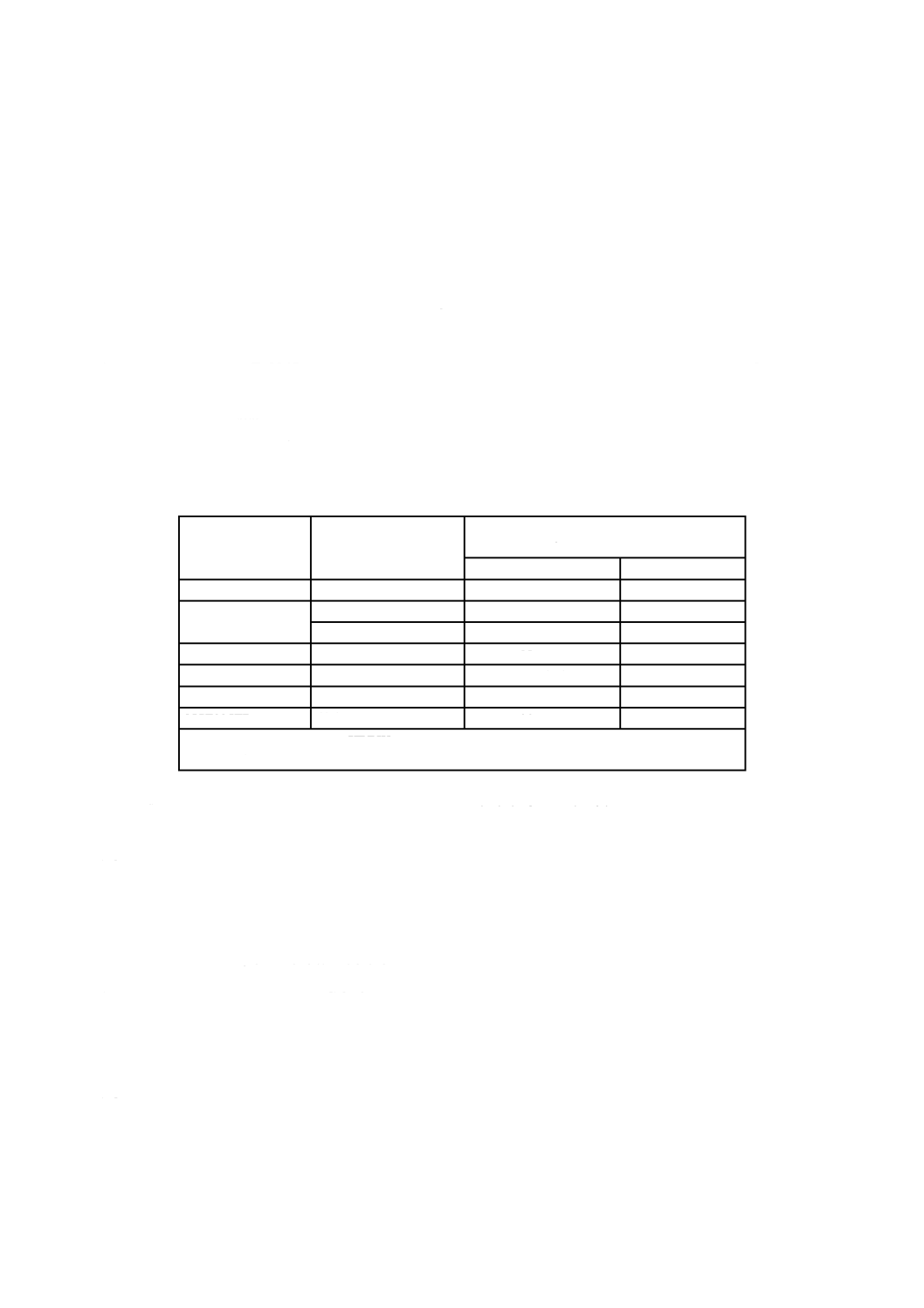

製造方法

製造方法は,次による。

a)

管は,継目なく製造し,冷間仕上げを行う。

b)

管は,冷間仕上げを行った後,

表

2

の焼なまし又は固溶化熱処理を行い,酸洗又はこれに準じる処理

を行う。

c)

管端形状は,特に指定のない場合はプレンエンドとする。

表

2

-

熱処理

種類の記号

熱処理方法

熱処理条件

℃

固溶化熱処理

焼なまし

NCF600TB

焼なまし

-

900

以上 急冷

NCF625TB

焼なまし

-

870

以上 急冷

固溶化熱処理

1

090

以上 急冷

-

NCF690TB

焼なまし

-

900

以上 急冷

NCF800TB

焼なまし

-

950

以上 急冷

NCF800HTB

固溶化熱処理

1

100

以上 急冷

-

NCF825TB

焼なまし

-

930

以上 急冷

5

化学成分

管は,

13.1

によって試験を行い,その溶湯分析値は,

表

3

による。注文者の要求によって製品分析を行

う場合は,

13.1

によって試験を行い,その製品分析値は

表

3

による。ただし,

表

3

に対する製品分析の許

容変動値は,受渡当事者間の協定による。

3

G 4904

:

2017

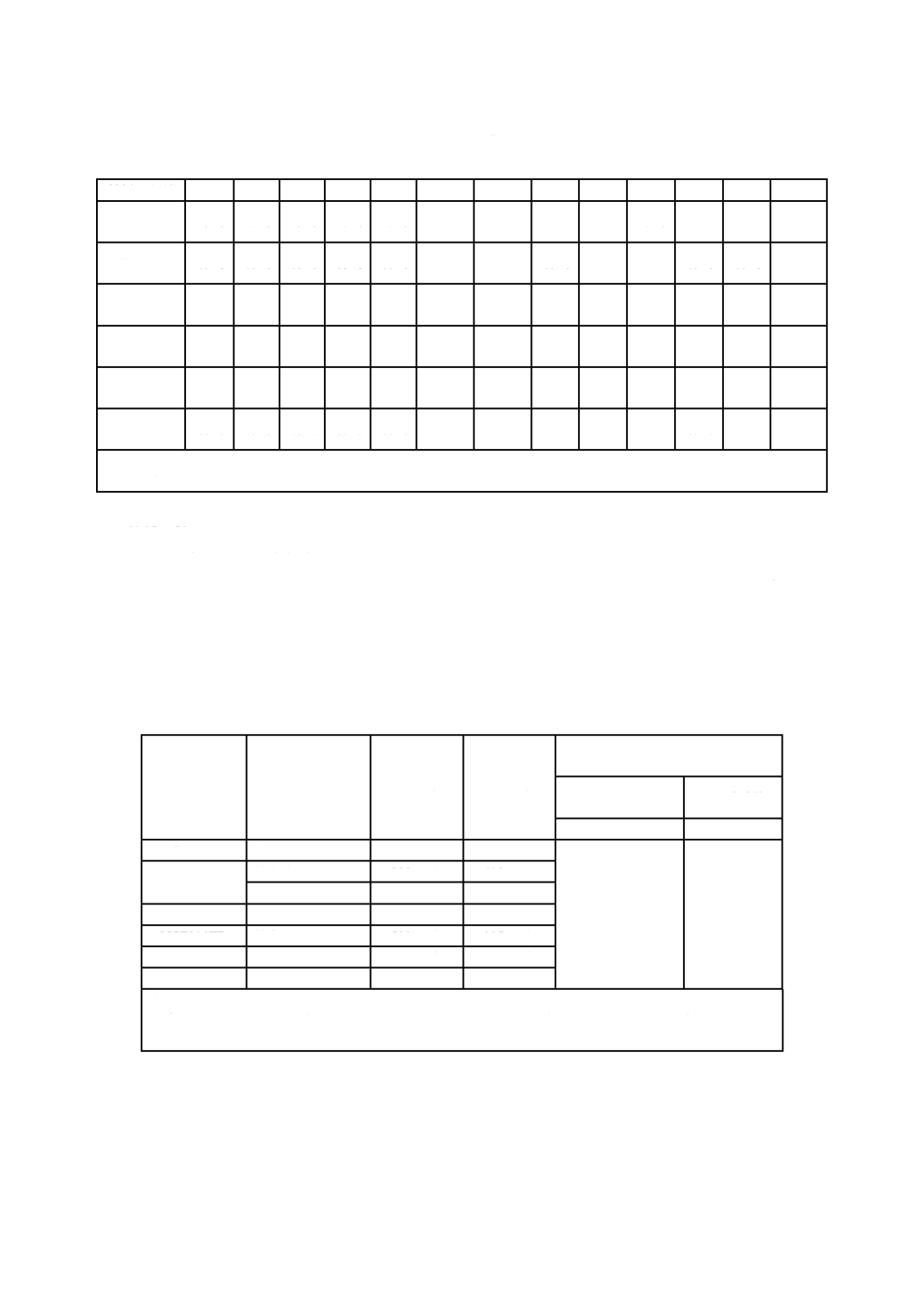

表

3

-

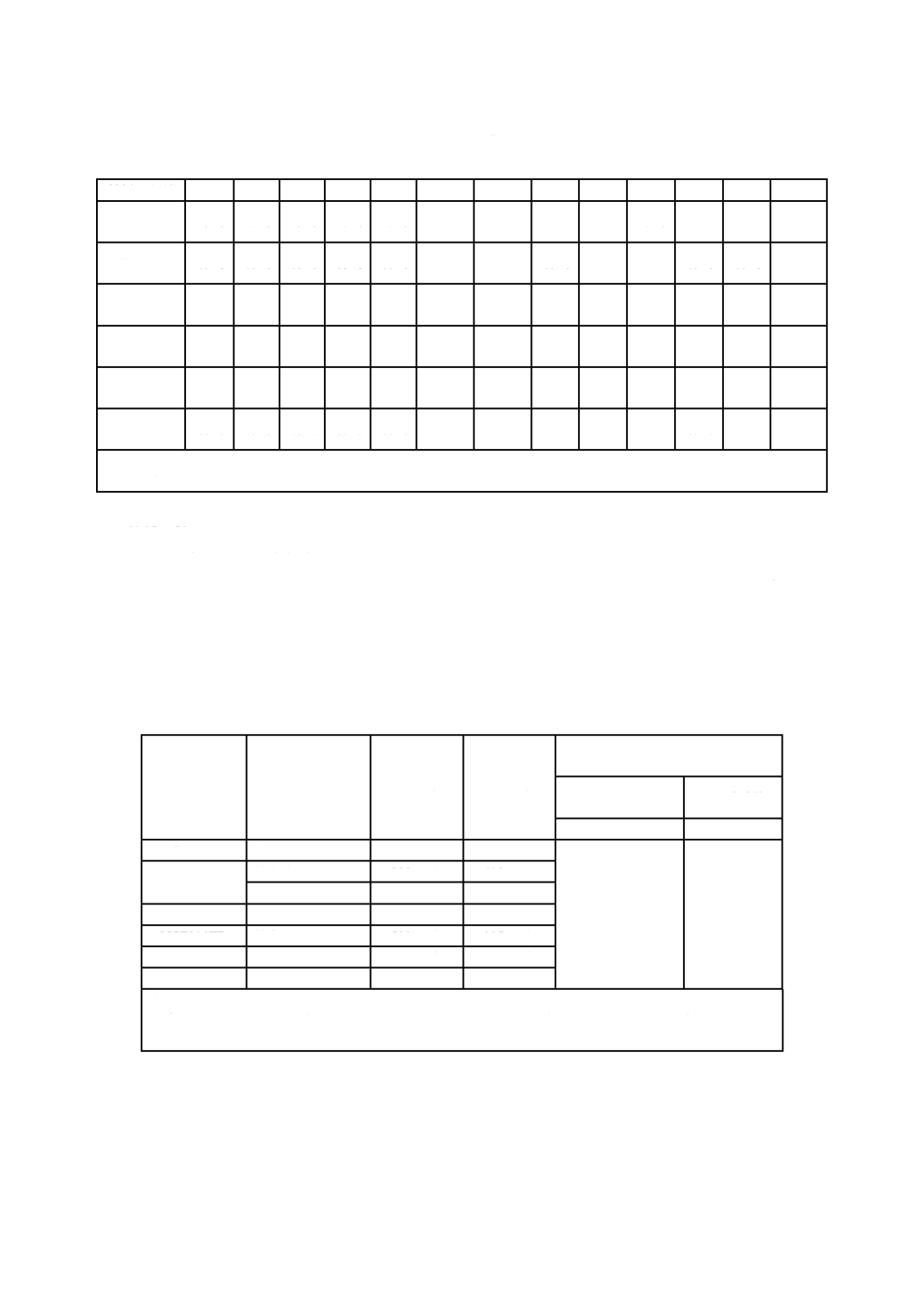

化学成分

単位

%

種類の記号

C Si Mn P S Ni

a)

Cr Fe

Mo

Cu Al Ti

Nb

+

Ta

NCF600TB

0.15

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

72.00

以上

14.00

~

17.00

6.00

~

10.00

-

0.50

以下

-

-

-

NCF625TB

0.10

以下

0.50

以下

0.50

以下

0.015

以下

0.015

以下

58.00

以上

20.00

~

23.00

5.00

以下

8.00

~

10.00

-

0.40

以下

0.40

以下

3.15

~

4.15

NCF690TB

0.05

以下

0.50

以下

0.50

以下

0.030

以下

0.015

以下

58.00

以上

27.00

~

31.00

7.00

~

11.00

-

0.50

以下

-

-

-

NCF800TB

0.10

以下

1.00

以下

1.50

以下

0.030

以下

0.015

以下

30.00

~

35.00

19.00

~

23.00

残部

-

0.75

以下

0.15

~

0.60

0.15

~

0.60

-

NCF800HTB

0.05

~

0.10

1.00

以下

1.50

以下

0.030

以下

0.015

以下

30.00

~

35.00

19.00

~

23.00

残部

-

0.75

以下

0.15

~

0.60

0.15

~

0.60

-

NCF825TB

0.05

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

38.00

~

46.00

19.50

~

23.50

残部

2.50

~

3.50

1.50

~

3.00

0.20

以下

0.60

~

1.20

-

必用に応じて,この表以外の合金元素を添加してもよい。

注

a)

Ni

分析値には,

Co

を含んでもよい。

6

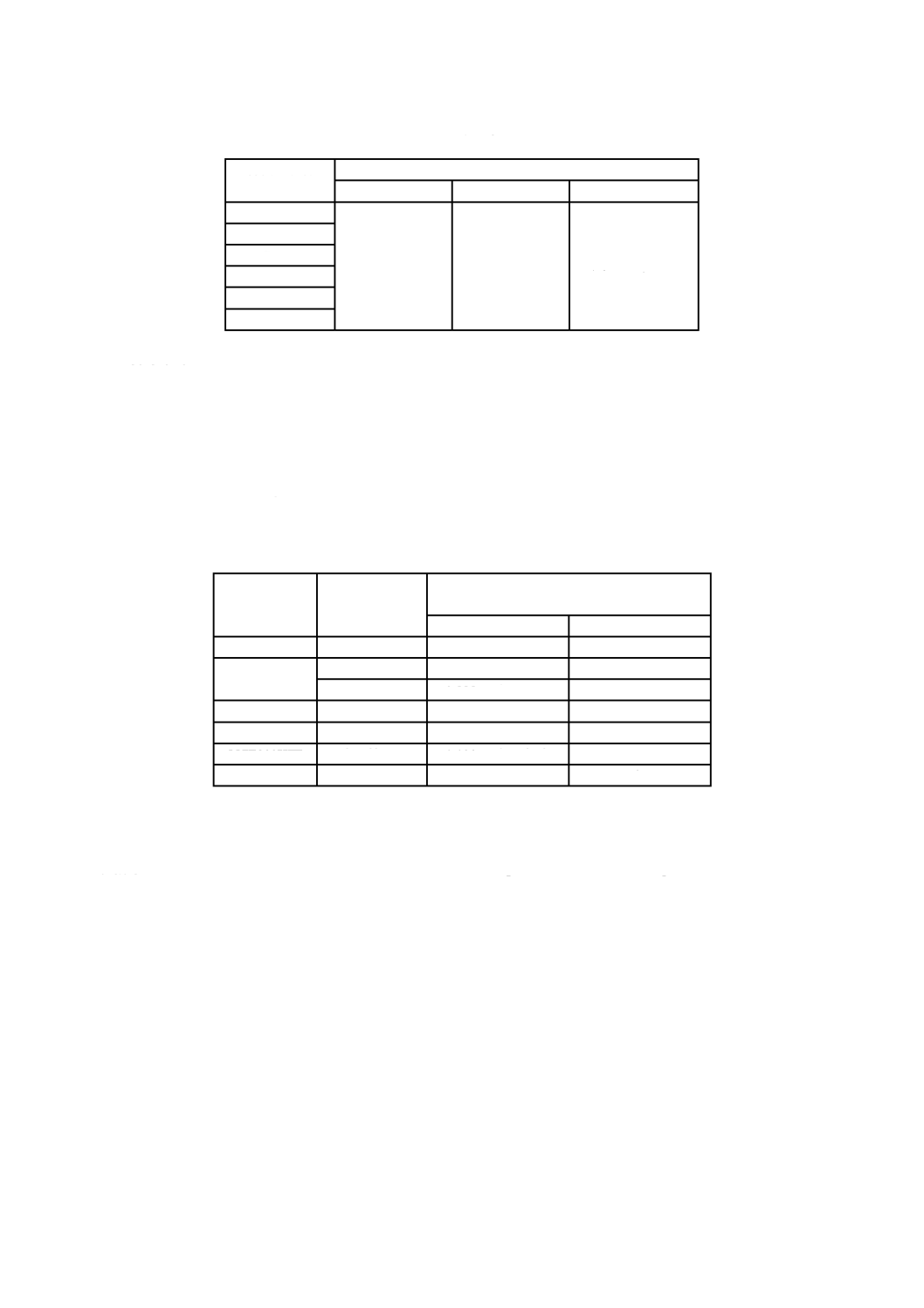

機械的性質

6.1

引張強さ,耐力及び伸び

管は,

13.2.3

によって試験を行い,その引張強さ,耐力及び伸びは,

表

4

による。ただし,厚さ

8 mm

未満の管で,

12

号試験片を用いて引張試験を行う場合の伸びの最小値は,厚さ

8 mm

から

1 mm

減じるご

とに

表

4

の伸びの値から

1.5

減じたものを,

JIS Z 8401

の規則

A

によって整数値に丸めた値とし,

表

5

に

よる。

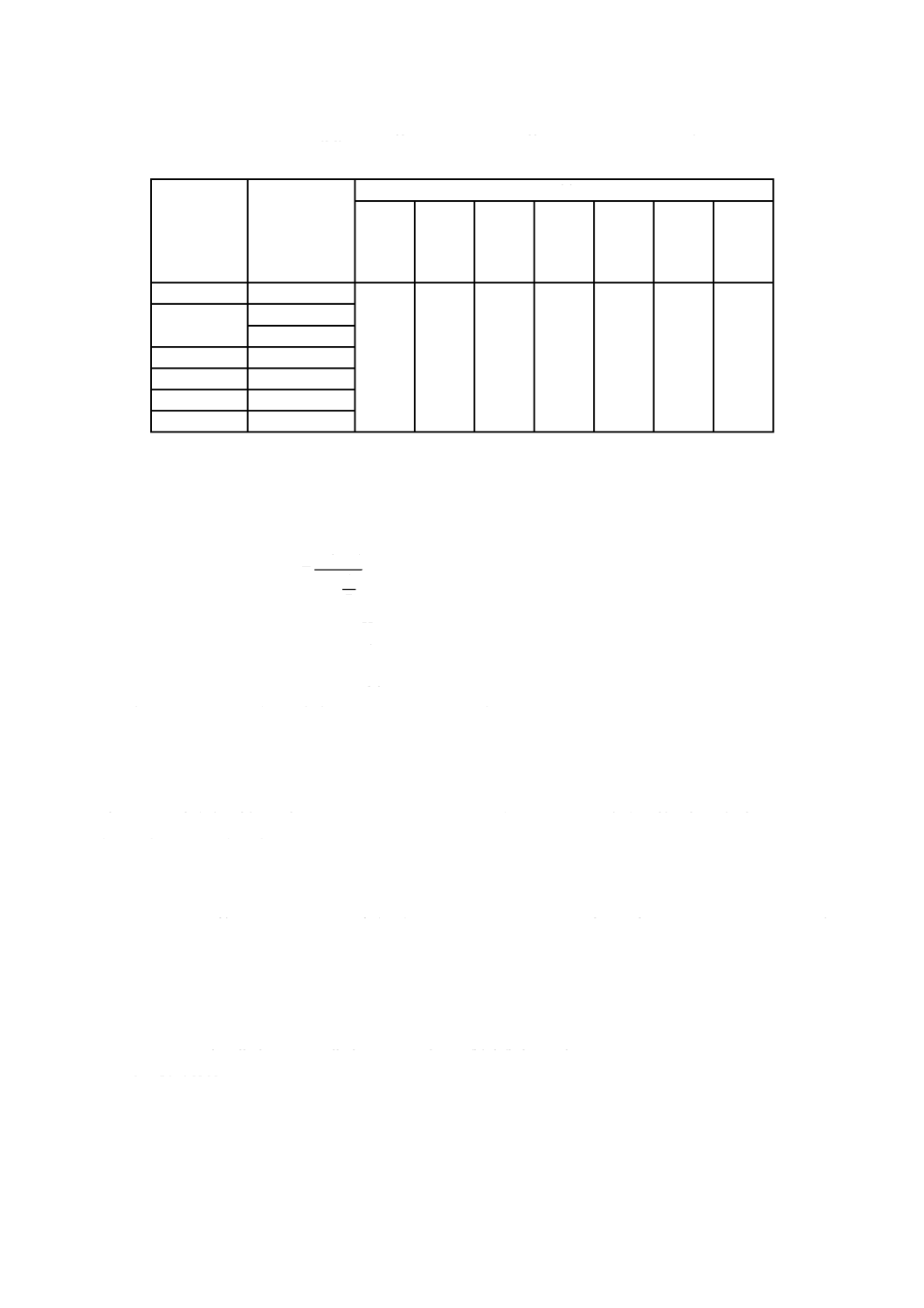

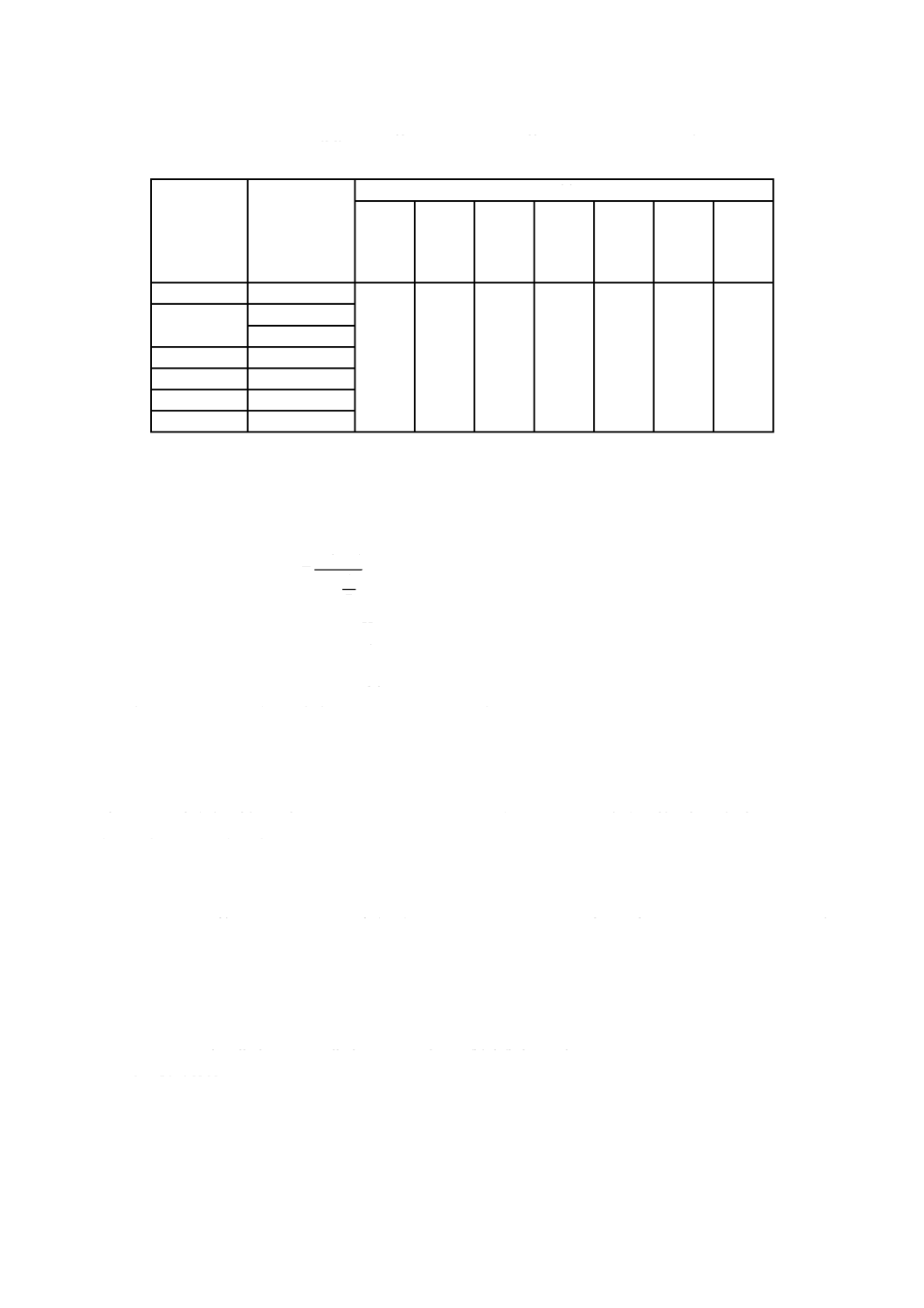

表

4

-

機械的性質

種類の記号

熱処理方法

引張強さ

N/mm

2

耐力

N/mm

2

伸び

a)

%

11

号試験片又は

12

号試験片

4

号試験片

管軸方向

管軸方向

NCF600TB

焼なまし

550

以上

245

以上

30

以上

25

以上

NCF625TB

焼なまし

820

以上

410

以上

固溶化熱処理

690

以上

275

以上

NCF690TB

焼なまし

590

以上

245

以上

NCF800TB

焼なまし

520

以上

205

以上

NCF800HTB

固溶化熱処理

450

以上

175

以上

NCF825TB

焼なまし

580

以上

235

以上

注記

1

N/mm

2

=

1 MPa

注

a)

外径

20 mm

未満の管については,この表の伸びの規定は適用しないが,試験の結果は,記録す

る。ただし,受渡当事者間の協定によって,伸びの値を規定してもよい。

4

G 4904

:

2017

表

5

-

厚さ

8 mm

未満の管の

12

号試験片(管軸方向)の場合の伸び

単位

%

種類の記号

熱処理方法

厚さ

1 mm

を超え

2 mm

以下

2 mm

を超え

3 mm

以下

3 mm

を超え

4 mm

以下

4 mm

を超え

5 mm

以下

5 mm

を超え

6 mm

以下

6 mm

を超え

7 mm

以下

7 mm

を超え

8 mm

未満

NCF600TB

焼なまし

21

以上

22

以上

24

以上

26

以上

27

以上

28

以上

30

以上

NCF625TB

焼なまし

固溶化熱処理

NCF690TB

焼なまし

NCF800TB

焼なまし

NCF800HTB

固溶化熱処理

NCF825TB

焼なまし

6.2

へん平性

管は,

13.2.4

によって試験を行い,平板間の距離(

H

)が式

(1)

による値になるまで試験片に割れを生じ

てはならない。

D

t

e

t

e

H

+

+

=

)

1

(

············································································· (1)

ここに,

H

: 平板間の距離(

mm

)

t

: 管の厚さ(

mm

)

D

: 管の外径(

mm

)

e

:

0.09

(定数)

注記

へん平性の試験の実施については,

13.2.4

を参照。

6.3

押し広げ性

管は,

13.2.5

によって試験を行い,

NCF600TB

,

NCF690TB

,

NCF800TB

及び

NCF800HTB

の場合は,外

径(

D

)の

1.3

倍,

NCF625TB

及び

NCF825TB

の場合は,外径(

D

)の

1.2

倍になるまでらっぱ形に押し広

げたとき,試験片に割れを生じてはならない。ただし,外径

101.6 mm

を超える管の押し広げ性は,注文

者の要求がある場合に適用する。

7

オーステナイト結晶粒度

NCF800HTB

の管は,

13.3

によって試験を行い,そのオーステナイト結晶粒度番号は,

5

以下でなければ

ならない。

8

水圧試験特性及び非破壊試験特性

管は,

13.4

によって試験を行い,その水圧試験特性及び非破壊試験特性は,次による。いずれの特性に

よるかは,注文者の指定による。指定がない場合は,製造業者の選択とする。

a)

水圧試験特性

1)

注文者が試験圧力を指定しない場合

管は,式

(2)

で算出される試験圧力

P

(ただし,

P

が

7 MPa

を

超えるときは

7 MPa

)を水圧試験下限圧力とし,これに耐え,漏れがあってはならない。この場合,

水圧試験圧力は,

0.5 MPa

刻みとする。

5

G 4904

:

2017

D

st

P

2

=

··················································································· (2)

ここに,

P

: 試験圧力(

MPa

)

t

: 管の厚さ(

mm

)

D

: 管の外径(

mm

)

s

:

表

4

の引張強さの規定最小値の

1/4

(

MPa

)

2)

注文者が試験圧力を指定する場合

管は,注文者の指定する圧力を水圧試験下限圧力とし,これに

耐え,漏れがあってはならない。ただし,その圧力が,式

(2)

によって算出される

P

又は

7 MPa

のい

ずれかを超える場合の水圧試験下限圧力は,受渡当事者間の協定による。

なお,指定する試験圧力は,

10 MPa

未満の場合は

0.5 MPa

刻み,

10 MPa

以上の場合は

1 MPa

刻

みとする。

b)

非破壊試験特性

管は,

13.4 b) 2)

によって超音波探傷試験又は渦電流探傷試験のいずれかの非破壊試

験を行い,その非破壊試験特性は,次のいずれかによる。ただし,受渡当事者間の協定によって,超

音波探傷試験又は渦電流探傷試験に代えて,日本工業規格による他の非破壊試験によってもよい。こ

の場合の合否判定基準は,超音波探傷試験又は渦電流探傷試験と同等以上とする。

1)

超音波探傷試験特性は,

JIS G 0582

の人工きず区分

UD

の対比試験片の人工きずからの信号と同等

以上の信号があってはならない。

2)

渦電流探傷試験特性は,

JIS G 0583

の人工きず区分

EY

の対比試験片の人工きずからの信号と同等

以上の信号があってはならない。

9

寸法及び寸法許容差

9.1

寸法

寸法は,受渡当事者間の協定による。

9.2

寸法許容差

寸法許容差は,次による。

a)

管の外径及び厚さの許容差は,

表

6

による。

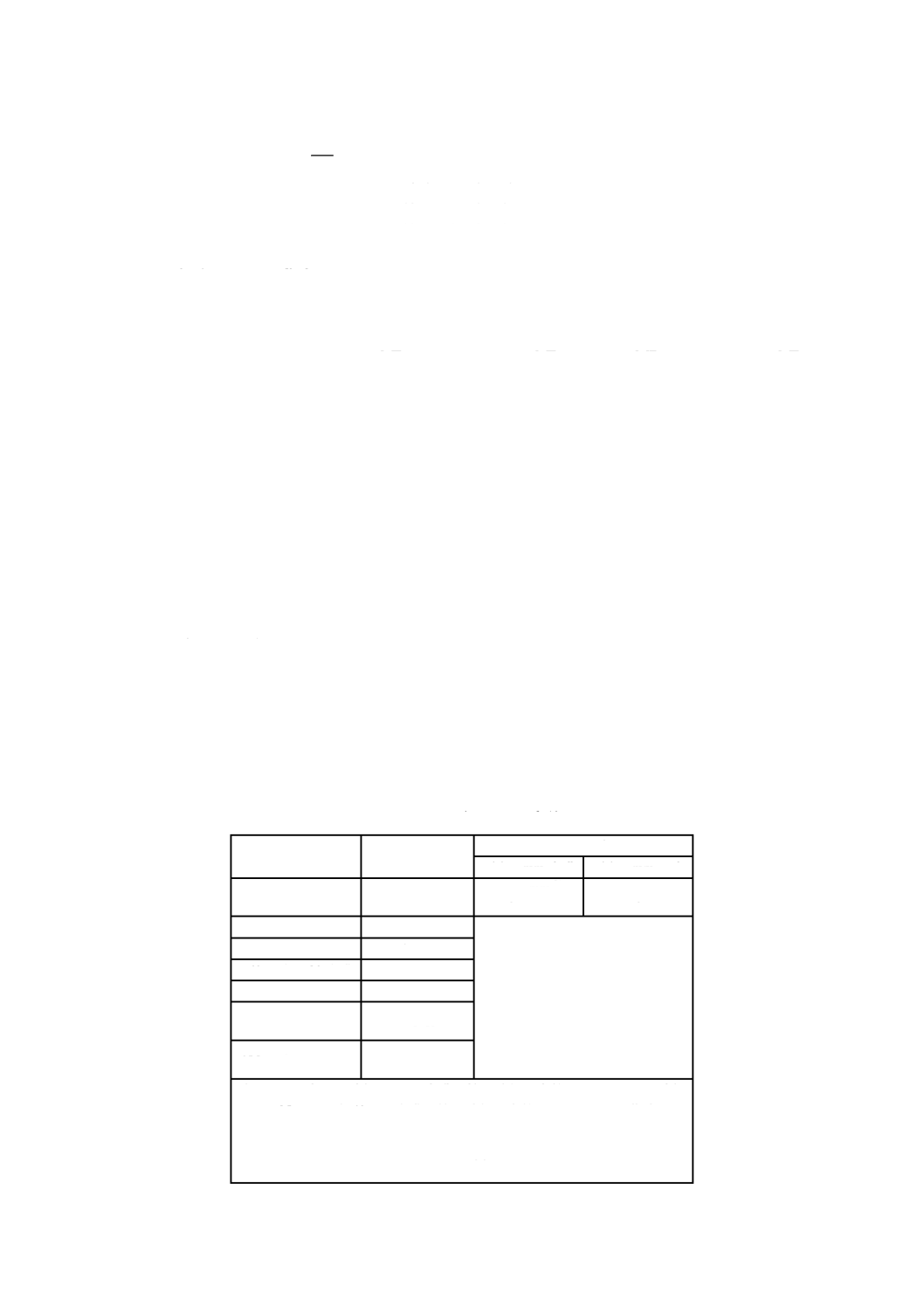

表

6

-

外径及び厚さの許容差

外径

mm

外径の許容差

a)

mm

厚さの許容差

厚さ

2 mm

未満

厚さ

2 mm

以上

40

未満

±

0.25

+

0.4 mm

b)

0

+

20 %

0

40

以上

50

未満

±

0.25

+

22 %

0

50

以上

60

未満

±

0.25

60

以上

80

未満

±

0.30

80

以上

100

未満

±

0.40

100

以上

120

未満

+

0.40

-

0.60

120

以上

+

0.40

-

0.80

注

a)

注文者は,外径

25 mm

未満の管の外径許容差を±

0.15 mm

,外径

25 mm

以上

40 mm

未満の管の外径許容差を±

0.20 mm

と指定して

もよい。

b)

注文者は,外径

25 mm

未満で厚さ

2 mm

未満の管の厚さの許容差

を

0

20

+

%

(ただし,最小許容差

0

2

.

0

+

mm

)と指定してもよい。

6

G 4904

:

2017

b)

管の長さの許容差は,

表

7

による。特に正確な長さを必要とする場合は,その許容差は,受渡当事者

間の協定による。

表

7

-

長さの許容差

区分

長さの許容差

外径

50 mm

以下

長さ

7 m

以下

+

7 mm

0

長さ

7 m

超え

長さ

3 m

又はその端数を増すごとに,上記プラス側許容差に

3 mm

を加える。ただし,最大値は,+

15 mm

とする。

外径

50 mm

超え

長さ

7 m

以下

+

10 mm

0

長さ

7 m

超え

長さ

3 m

又はその端数を増すごとに,上記プラス側許容差に

3 mm

を加える。ただし,最大値は,+

15 mm

とする。

10

外観

外観は,次による。

a)

管は,実用的に真っすぐ,かつ,その両端が管軸に対して実用的に直角でなければならない。

b)

管の内外面は,仕上げ良好で,使用上有害な欠点があってはならない。

c)

表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の厚さは,厚

さの許容差内でなければならない。

d)

手入れ跡は,管の形状に滑らかに沿わなければならない。

11

特別品質規定

受渡当事者間の協定によって適用することができる特別品質規定の項目は,

附属書

A

による。

12 U

字曲げ加工管

U

字曲げ加工管は,受渡当事者間の協定によって製造する。

U

字曲げ加工管の製造方法,外観,曲げ加

工部の寸法許容差,寸法測定方法及び水圧試験特性は,

附属書

B

による。

13

試験

13.1

分析試験

13.1.1

分析試験の一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,

JIS H 1270

の箇条

5

(分析試料の採取及び調製)によ

る。ただし,注文者が製品分析を要求した場合の分析用試料の採り方は,

JIS G 0321

の箇条

4

(分析用試

料採取方法)による。

13.1.2

分析方法

溶湯分析及び製品分析の方法は,

JIS H 1270

による。

なお,ニッケル(

Ni

)の分析試料をはかりとる場合は,

NCF600TB

,

NCF625TB

及び

NCF690TB

は

JIS G

1281

の

8.2.3

(試料はかり取り量)の

表

4

の

1

種とし,

NCF800TB

,

NCF800HTB

及び

NCF825TB

は

JIS G 1281

の

8.2.3

の

表

4

の

2

種とする。

7

G 4904

:

2017

13.2

機械試験

13.2.1

機械試験の一般事項

機械試験の一般事項は,

JIS G 0404

の箇条

7

(一般要求)及び箇条

9

(機械的性質)による。ただし,

JIS

G 0404

の

7.6

(試験片採取条件及び試験片)のうち,機械試験に供される供試材の採り方は,

A

類とする。

13.2.2

供試材の採り方及び試験片の数

供試材の採り方及び試験片の数は,同一溶解,同一寸法及び同一熱処理条件の管

50

本ごと及びその端数

から一つの供試材を採取し,それぞれの供試材から引張試験片

1

個,へん平試験片

1

個及び押し広げ試験

片

1

個を採取する。ここで,同一寸法とは,外径及び厚さが同一のものをいう。

13.2.3

引張試験

引張試験の試験片及び試験方法は,次による。

a)

試験片

試験片は,

JIS Z 2241

の

11

号,

12

号(

12A

号,

12B

号又は

12C

号)又は

4

号のいずれかと

し,供試材の管軸方向から採取する。

b)

試験方法

試験方法は,

JIS Z 2241

による。

13.2.4

へん平試験

へん平試験の試験片及び試験方法は,次による。

なお,へん平試験は,特に注文者の指定がない限り省略してもよい

2)

。

注

2)

試験は,製造業者の判断によって省略してもよいが,へん平性は規定を満足しなければならな

いことを意味する。

a)

試験片

試験片の長さは

50 mm

以上とする。

b)

試験方法

試験温度は常温(

5

~

35

℃)とし,試験片を

2

枚の平板間に挟み,平板間の距離(

H

)が式

(1)

による値以下になるまで圧縮してへん平にしたとき,試験片に,割れが生じたかどうかを調べる。

13.2.5

押し広げ試験

押し広げ試験の試験片及び試験方法は,次による。

a)

試験片

試験片の長さは,押し広げ試験を行うのに適した長さとする。

b)

試験方法

試験温度は常温(

5

~

35

℃)とし,試験片の端を頂角

60

°の円すい形の工具で,

6.3

に規定

する大きさ以上までらっぱ形に押し広げたとき,割れが生じたかどうかを調べる。

13.3

オーステナイト結晶粒度試験

オーステナイト結晶粒度試験は,次による。

a)

供試材の採り方及び試験片の数

供試材の採り方及び試験片の数は,同一溶解,同一寸法及び同一熱

処理条件の管

100

本ごと及びその端数から一つの供試材を採取し,それぞれの供試材から,オーステ

ナイト結晶粒度試験片を

1

個採取する。

b)

試験片

試験片の長さは

20 mm

以上とする。

c)

試験方法

試験方法は,

JIS G 0551

による。特に指定のない限り,オーステナイト結晶粒界の現出方

法は,

JIS G 0551

の

6.3.1

(一般事項)による。

13.4

水圧試験及び非破壊試験

水圧試験及び非破壊試験は,次による。

a)

試験の頻度

水圧試験又は非破壊試験は,いずれかについて管

1

本ごとに行う。

b)

試験方法

水圧試験及び非破壊試験は,次による。

1)

水圧試験

管に,箇条

8 a)

に規定する水圧試験下限圧力以上の圧力を加えて

5

秒間以上保持したと

き,これに耐え,漏れが生じたかどうかを調べる。

8

G 4904

:

2017

2)

非破壊試験

試験方法は,次による。ただし,日本工業規格によるこれ以外の非破壊試験を行う場

合の試験方法は,受渡当事者間の協定による。

2.1)

超音波探傷試験方法は,

JIS G 0582

による。ただし,人工きず区分

UD

より浅い人工きず寸法区

分(より厳しい区分)の試験に置き換えてもよい。

2.2)

渦電流探傷試験方法は,

JIS G 0583

による。ただし,人工きず区分

EY

より浅い人工きず寸法区分

(より厳しい区分)の試験に置き換えてもよい。

14

検査及び再検査

14.1

検査

検査は,次による。

a)

検査の一般事項は,

JIS G 0404

による。

b)

化学成分は,箇条

5

に適合しなければならない。

c)

機械的性質は,箇条

6

に適合しなければならない。

d)

NCF800HTB

の管は,オーステナイト結晶粒度試験を行い,箇条

7

に適合しなければならない。

e)

水圧試験特性及び非破壊試験特性は,箇条

8

に適合しなければならない。

f)

寸法は,箇条

9

に適合しなければならない。

g)

外観は,箇条

10

に適合しなければならない。

h)

その他の検査。受渡当事者間の協定によって,

附属書

A

の特別品質規定の一部又は全部の項目を適用

する場合,及び/又は

附属書

B

を適用する場合は,該当する規定に適合しなければならない。

14.2

再検査

機械試験で合格とならなかった管は,

JIS G 0404

の

9.8

(再試験)によって再試験を行い,合否を決定し

てもよい。

15

表示

検査に合格した管には,管ごとに,次の事項を表示しなければならない。ただし,外径が小さく管ごと

の表示が困難な場合又は注文者の要求がある場合は,これを結束して,一結束ごとに適切な方法で表示し

てもよい。表示の順序は,規定しない。また,注文者の承認を得たときは,製品識別が可能な範囲でその

一部を省略してもよい。

a)

種類の記号

b)

寸法。寸法は,外径及び厚さを表示する。

c)

製造方法を表す記号

製造方法を表す記号は,次による。ただし,“-”は空白でもよい。

冷間仕上継目無鋼管 -

S

-

C

d)

製造業者名又はその略号

e)

特別品質規定の指定を表す記号

Z

(指定があった場合)

16

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,

JIS G 0404

の箇条

13

(報告)による。検査文書の種類は,注文時に特に指定がない場合,

JIS G 0415

の

5.1

(検査証

明書

3.1

)による。

9

G 4904

:

2017

附属書

A

(規定)

特別品質規定

A.1

硬さ(

Z1

)

1)

硬さは,次による。

a)

供試材の採り方及び試験片の数は,

13.2.2

による。

b)

試験片は,管の端から適切な長さを切り取り,試験片とする。

c)

試験方法は,

JIS Z 2245

によって,試験片の断面又は内面の硬さを,

1

個の試験片につき

3

か所測定

する。

なお,厚さ

2 mm

以下の管については,試験を行わない。

d)

管の硬さは,

表

A.1

による。

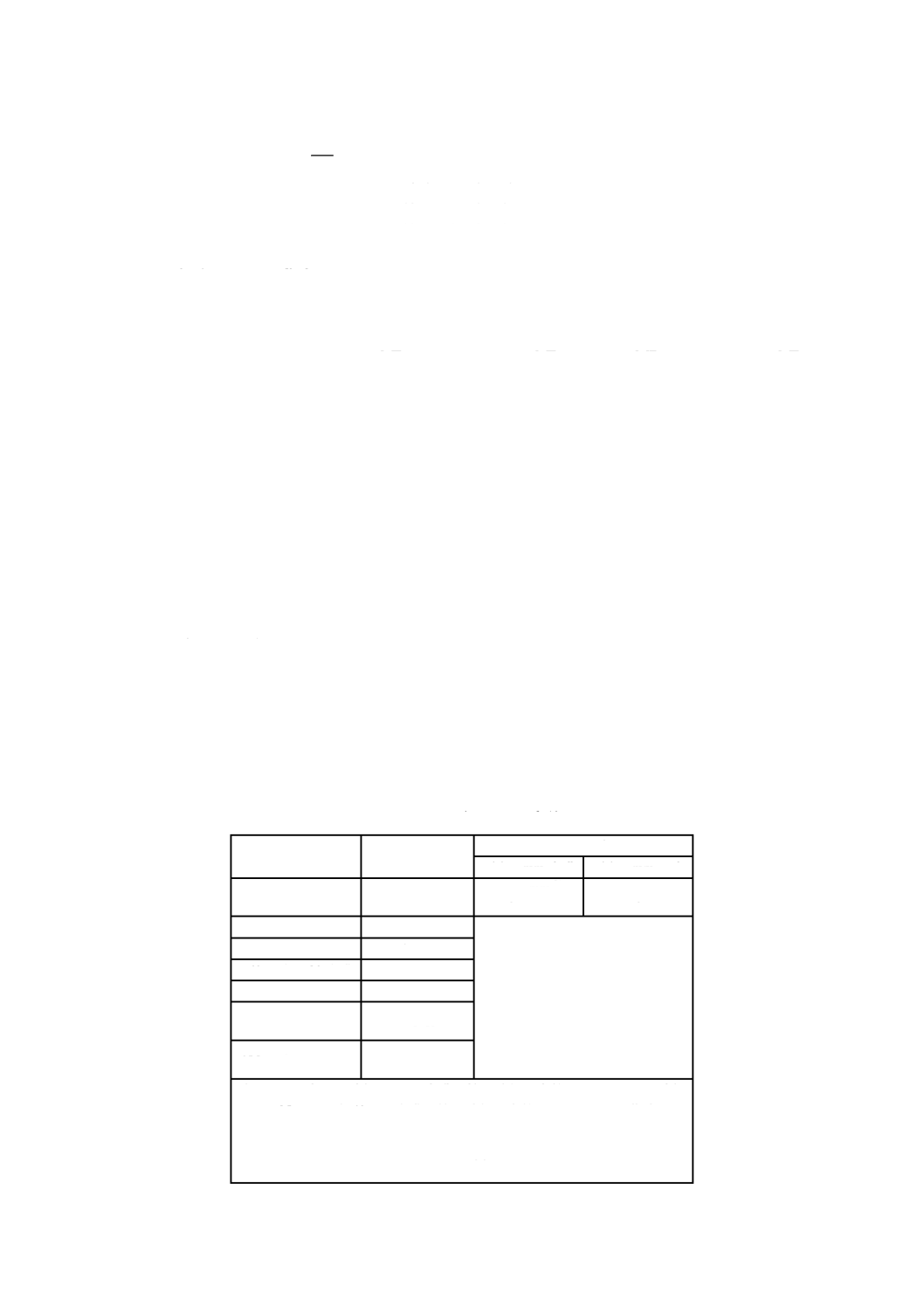

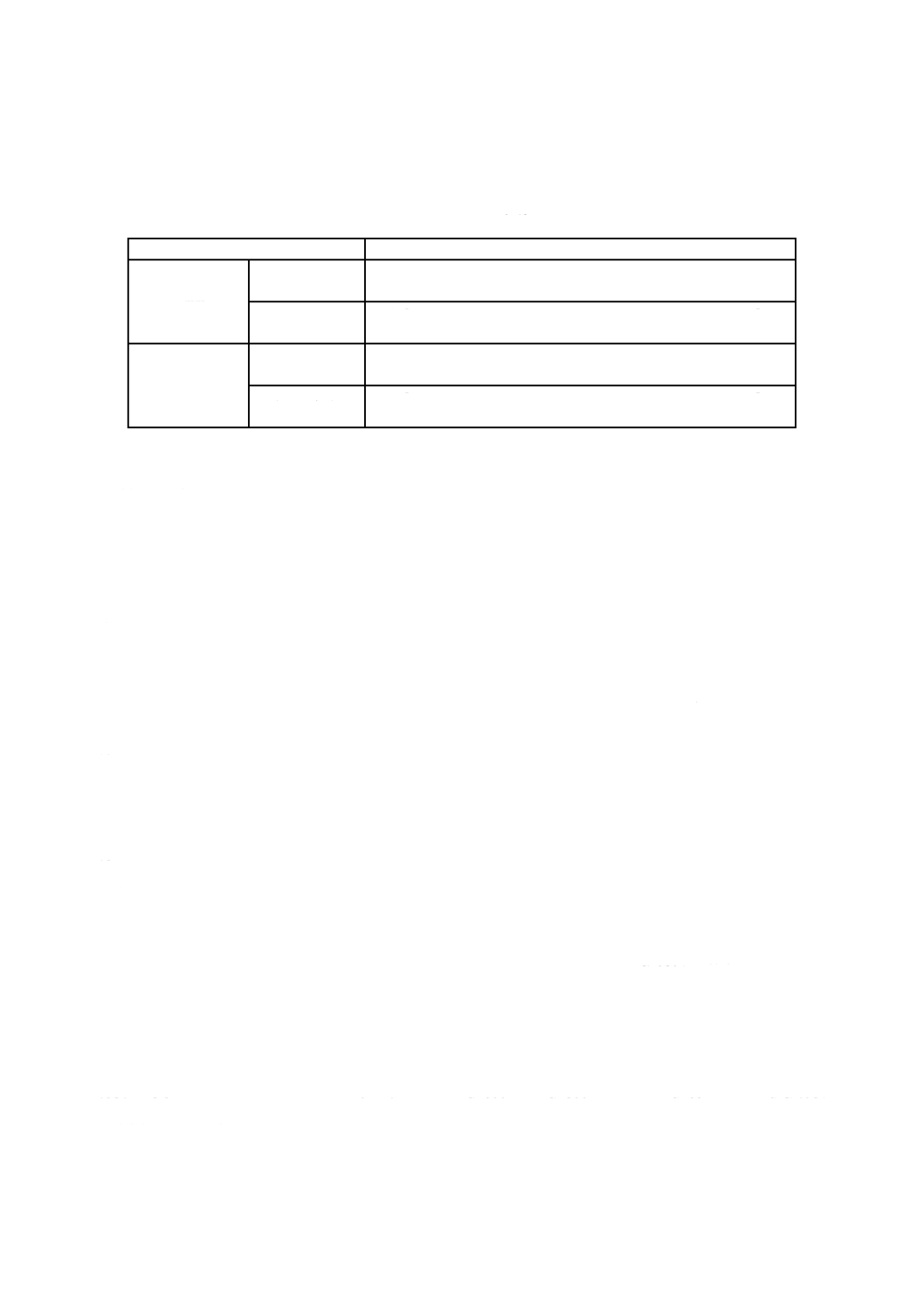

表

A.1

-

硬さ

種類の記号

熱処理方法

ロックウェル硬さ

(

3

か所の平均値)

HRBS

又は

HRBW

a)

HRC

NCF600TB

焼なまし

92

以下

-

NCF625TB

焼なまし

-

36

以下

固溶化熱処理

100

以下

-

NCF690TB

焼なまし

92

以下

-

NCF800TB

焼なまし

95

以下

-

NCF800HTB

固溶化熱処理

92

以下

-

NCF825TB

焼なまし

90

以下

-

注

a)

測定は,

HRBS

又は

HRBW

のいずれかでよい。ただし,疑義が生じた場合は,

HRBS

による。

注

1)

管の取引においては,硬さの要求指定を

Z1

と表記することがある。

A.2

高温引張試験における降伏点又は耐力(

Z2

)

2)

高温引張試験における降伏点又は耐力は,次による。

a)

管の高温引張試験における降伏点又は耐力の値及び試験温度は,受渡当事者間の協定による。

b)

供試材の採り方及び試験片の数は,同一溶解ごとに一つの供試材を採取し,それぞれの供試材から各

試験温度ごとに

1

個の試験片を採取する。

c)

試験片及び試験方法は,

JIS G 0567

による。

注

2)

管の取引においては,高温引張試験における降伏点又は耐力の要求指定を

Z2

と表記することが

ある。

A.3

超音波探傷試験及び検査(

Z3

)

3)

超音波探傷試験及び検査は,次による。

a)

超音波探傷試験における探傷感度の基準は,

JIS G 0582

の区分

UA

とし,対比試験片の人工きずから

10

G 4904

:

2017

の信号と同等以上の信号があってはならない。

b)

超音波探傷試験の方法は,

JIS G 0582

による。

c)

超音波探傷検査は,管

1

本ごとに行い,

a)

に適合しなければならない。

注

3)

管の取引においては,超音波探傷検査の要求指定を

Z3

と表記することがある。

A.4

渦電流探傷試験及び検査(

Z4

)

4)

渦電流探傷試験及び検査は,次による。

a)

渦電流探傷試験における探傷感度の基準は,

JIS G 0583

の区分

EV

とし,対比試験片の人工きずから

の信号と同等以上の信号があってはならない。

b)

渦電流探傷試験の方法は,

JIS G 0583

による。

c)

渦電流探傷試験は,管

1

本ごとに行い,

a)

に適合しなければならない。

注

4)

管の取引においては,渦電流探傷検査の要求指定を

Z4

と表記することがある。

11

G 4904

:

2017

附属書

B

(規定)

U

字曲げ加工管

B.1

適用

この附属書は,

U

字曲げ加工管について規定する。

U

字曲げ加工管は,受渡当事者間の協定によって製

造し,本体に規定する項目に加えてこの附属書の規定を適用する。

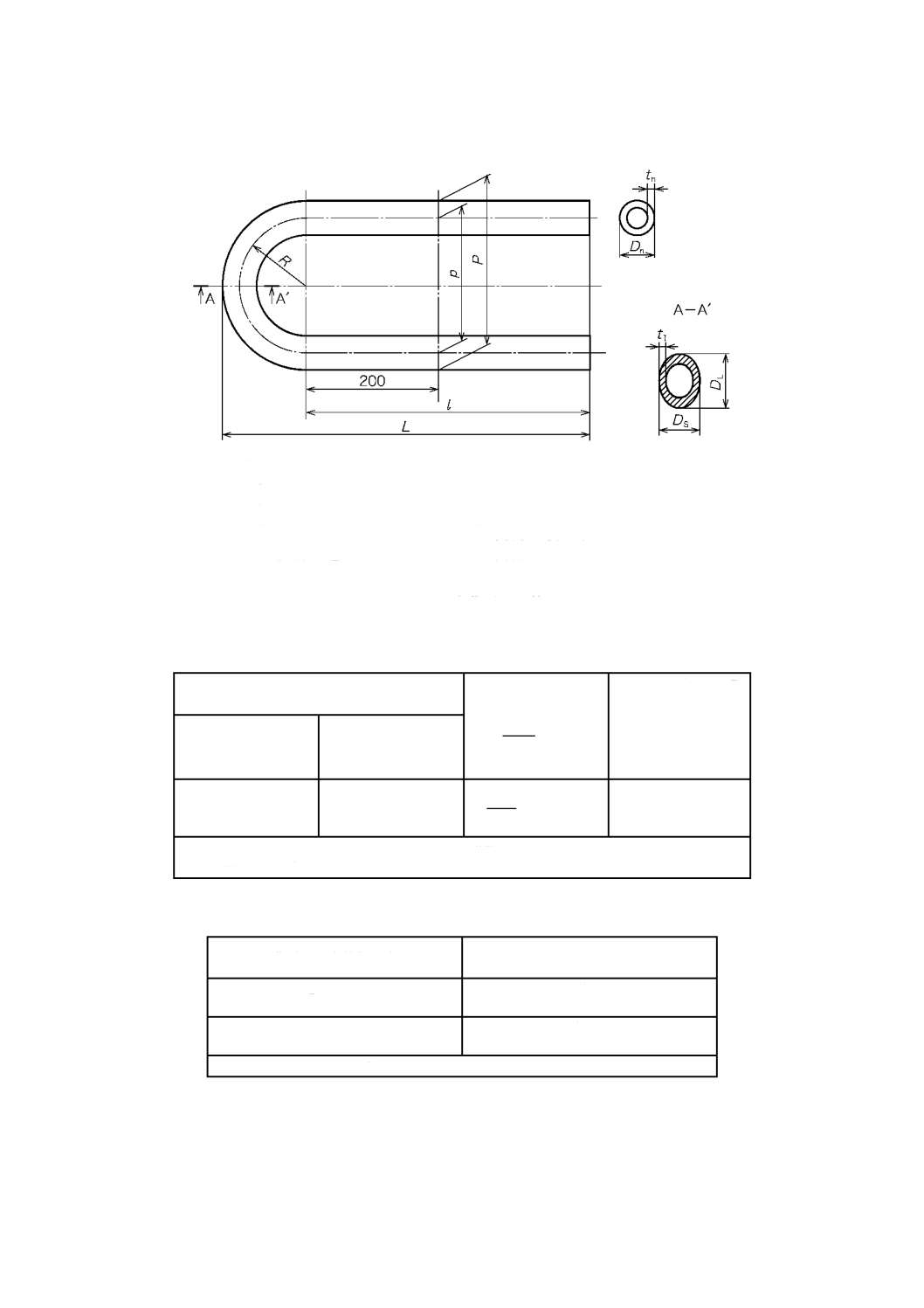

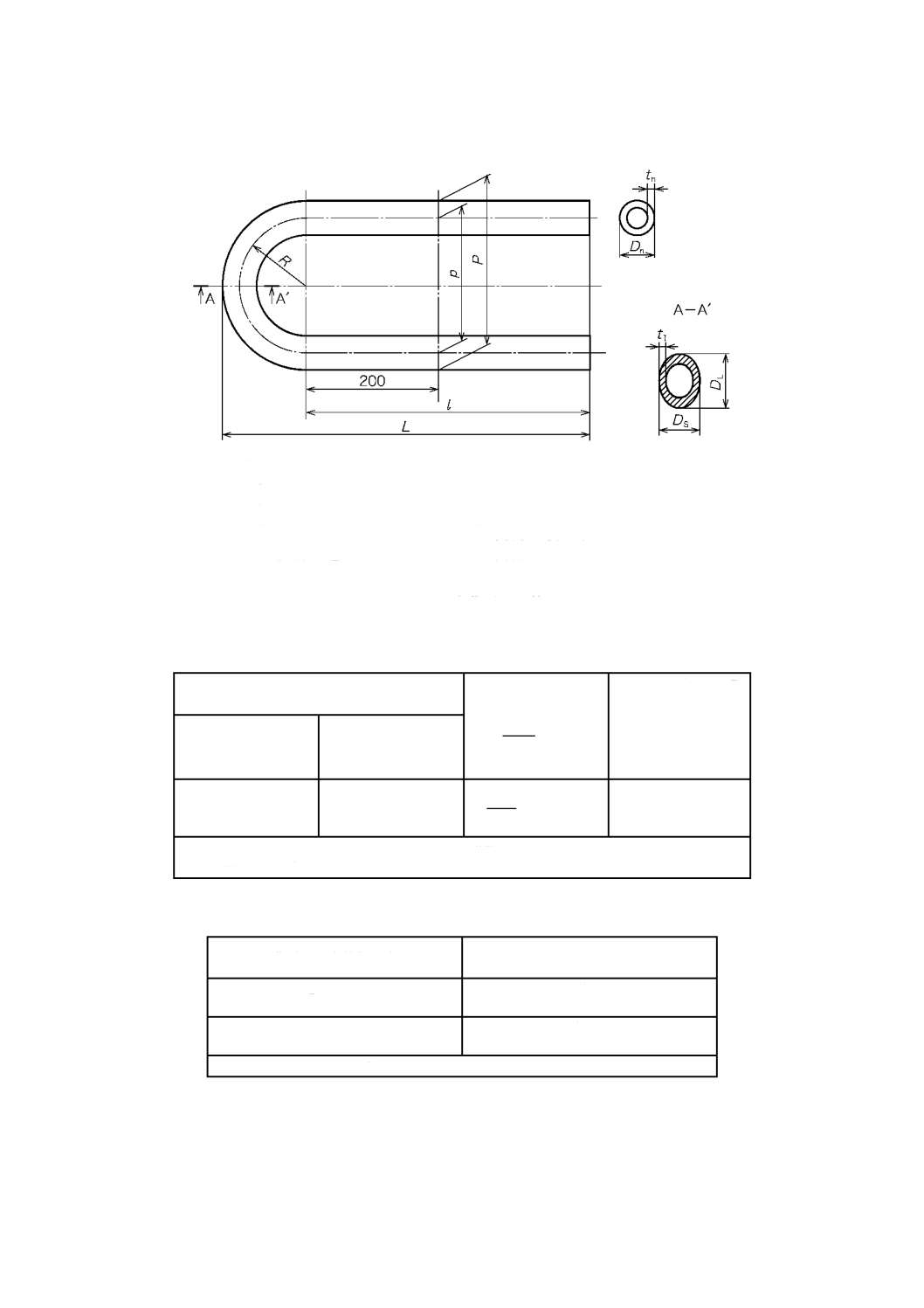

B.2

製造方法

製造方法は,次による(

図

B.1

参照)

。

a)

U

字曲げ加工管は,冷間曲げ加工によって製造し,その曲げ半径は,管の外径の

1.5

倍以上とする。

b)

曲げ部の熱処理は,通常,行わない。ただし,注文者からの要求がある場合は,熱処理について協定

してもよい。

B.3

外観

曲げ部には,使用上有害な欠点があってはならない。

B.4

曲げ加工管の寸法許容差

曲げ部の外径変化量及び厚さ減少率並びにピッチ(

p

)又は

P

(

p

+

D

n

)の許容差は,

表

B.1

による。曲

げ後の長さの許容差は,

表

B.2

による。

B.5

曲げ加工管の寸法測定方法

曲げ部の寸法測定は,同一時期に曲げ加工を行った同一寸法の管のうち,最小曲げ半径のものから供試

製品を

1

本採取し,曲げ部の

90

°位置(

図

B.1

の

D

S

寸法部)における円周

2

方向(短径側及び長径側)

の外径を測定し外径変化量を求める。また,その位置における円周

4

点の厚さを測定し,その最小値から

厚さ減少率を求める。

B.6

水圧試験特性

製造業者は,水圧試験を行う場合,直管に代えて

U

字曲げ加工管を用いて,

13.4 b) 1)

による水圧試験

を行ってもよい。この場合,

U

字曲げ加工管の水圧試験特性は,箇条

8 a)

に適合しなければならない。

12

G 4904

:

2017

単位

mm

R

:

曲げ半径

p

:

ピッチ

D

n

:

呼び外径

P

:

p

+

D

n

D

S

:

曲げ部の短径側外径

L

:

製品の長さ

D

L

:

曲げ部の長径側外径

L

n

:

製品の呼び長さ

l

n

+

R

+

D

n

/2

t

n

:

呼び厚さ

l

:

直管部の製品長さ

t

1

:

曲げ部の最小厚さ

l

n

:

直管部の呼び長さ

図

B.1

-

U

字曲げ加工管

表

B.1

-

U

字曲げ加工管の寸法許容差

曲げ部の外径変化量

a)

mm

曲げ部の厚さ減少率

ピッチ(

p

)又は

P

の許容差

短径側

D

n

-

D

S

長径側

D

L

-

D

n

n

1

n

t

t

t

−

×

100

% mm

(

D

n

/4

R

)

×

D

n

以下

(

D

n

/8

R

)

×

D

n

以下

R

D

5

.

2

n

×

100

以下

±

1.5

注

a)

外径変化量の計算値による規定値が

0.5 mm

未満となった場合は,この規定値は

0.5

mm

以下とする。

表

B.2

-

U

字曲げ加工管の長さの許容差

曲げ後の直管部長さ

長さ(

l

又は

L

)の許容差

mm

7 m

以下

+

7

0

7 m

超え

+

10

0

長さの判定は,

l

又は

L

のいずれによってもよい。