G 4901 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 4901-1991は改正され,この規格に置き換えられる。

JIS G 4901には,次に示す附属書がある。

附属書(参考) 熱処理

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 4901 : 1999

耐食耐熱超合金棒

Corrosion-resisting and heat-resisting superalloy bars

序文 この規格は,1970年に制定され1991年の改正を経て現在に至っている。前回以降の技術的変化及

び国際規格との整合を図るため,今回改正することになった。今回の主な改正点は,次のとおりである。

a) 需要に合わせ,丸棒切削材の寸法許容差を追加。

b) ISO 1035-4の熱間圧延棒の許容差表2 fineを採用。

c) ISO 1035-4の熱間圧延平材の厚さ・幅許容差を採用。

d) 熱処理を附属書(参考)へ移動。

1. 適用範囲 この規格は,耐食耐熱超合金棒(丸棒,角棒,六角棒及び平材を総称して,以下,棒とい

う。)について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 4955 : 1994 Heat-resisting steels and alloys

ISO 9723 : 1992 Nickel and nickel alloy bars

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0401-1 寸法公差及びはめあいの方式−第1部:公差,寸法差及びはめあいの基礎

JIS G 0303 鋼材の検査通則

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 1256 鉄及び鋼−蛍光X線分析方法

JIS G 1257 鉄及び鋼−原子吸光分析方法

JIS G 1281 ニッケルクロム鉄合金分析方法

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

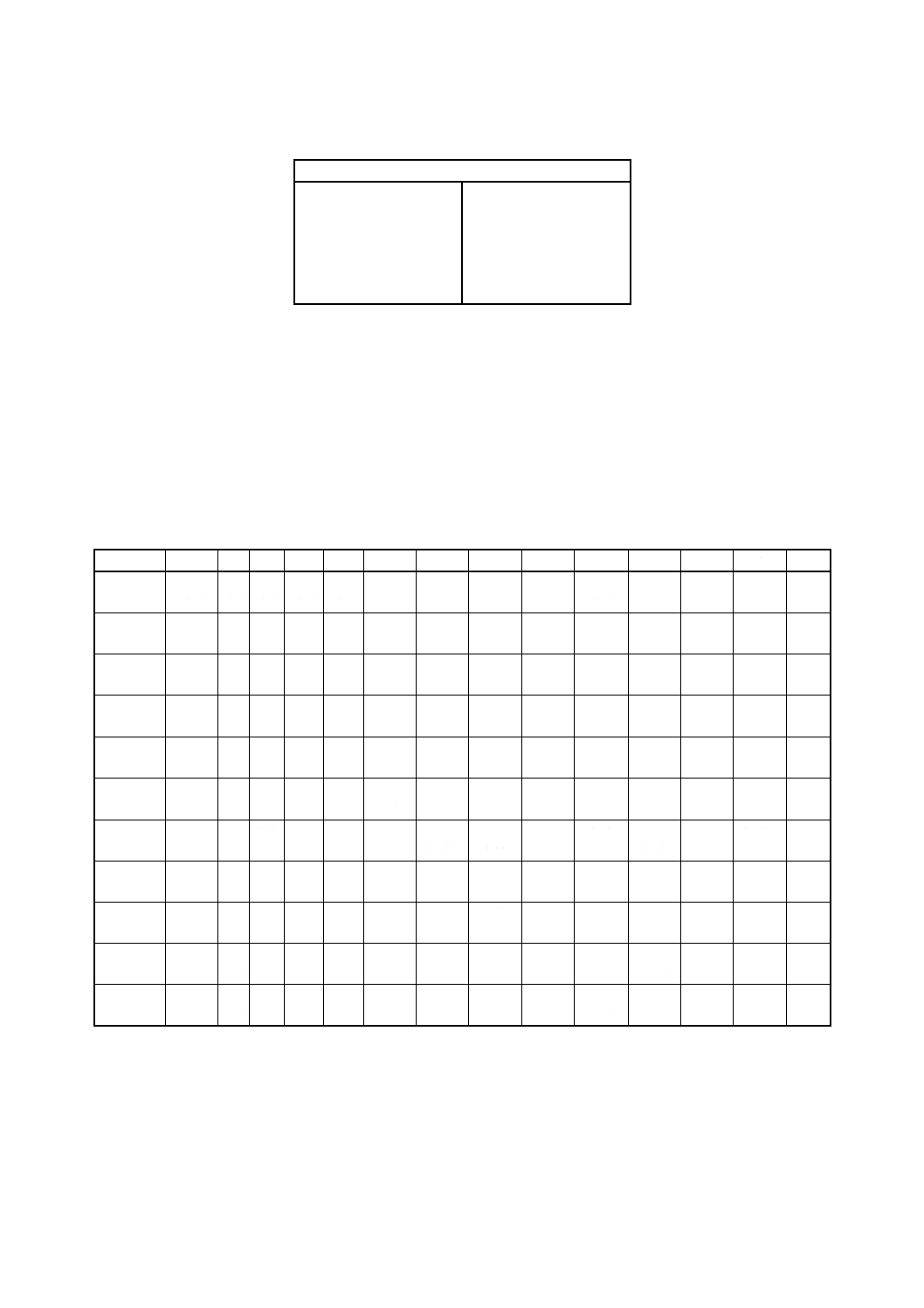

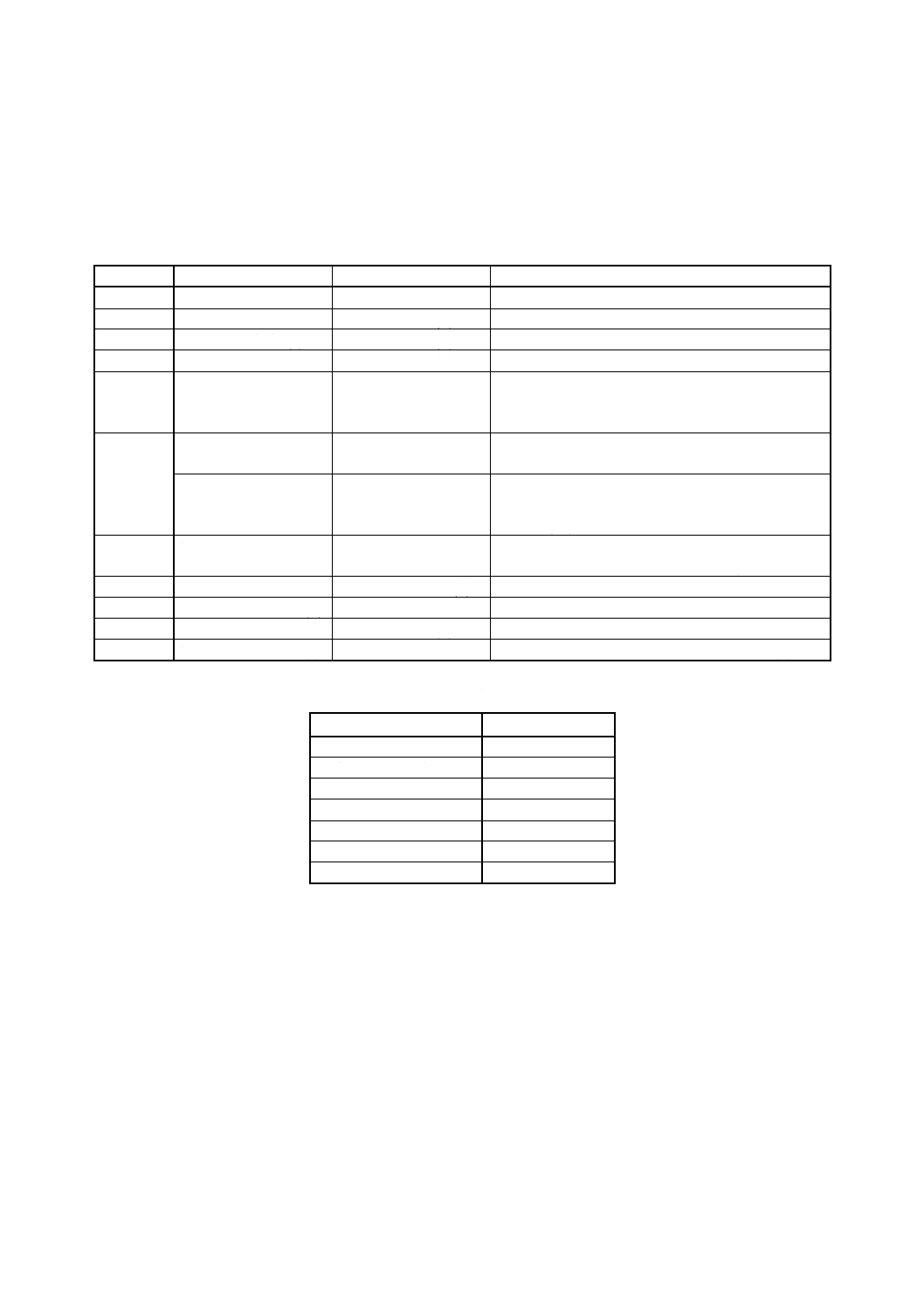

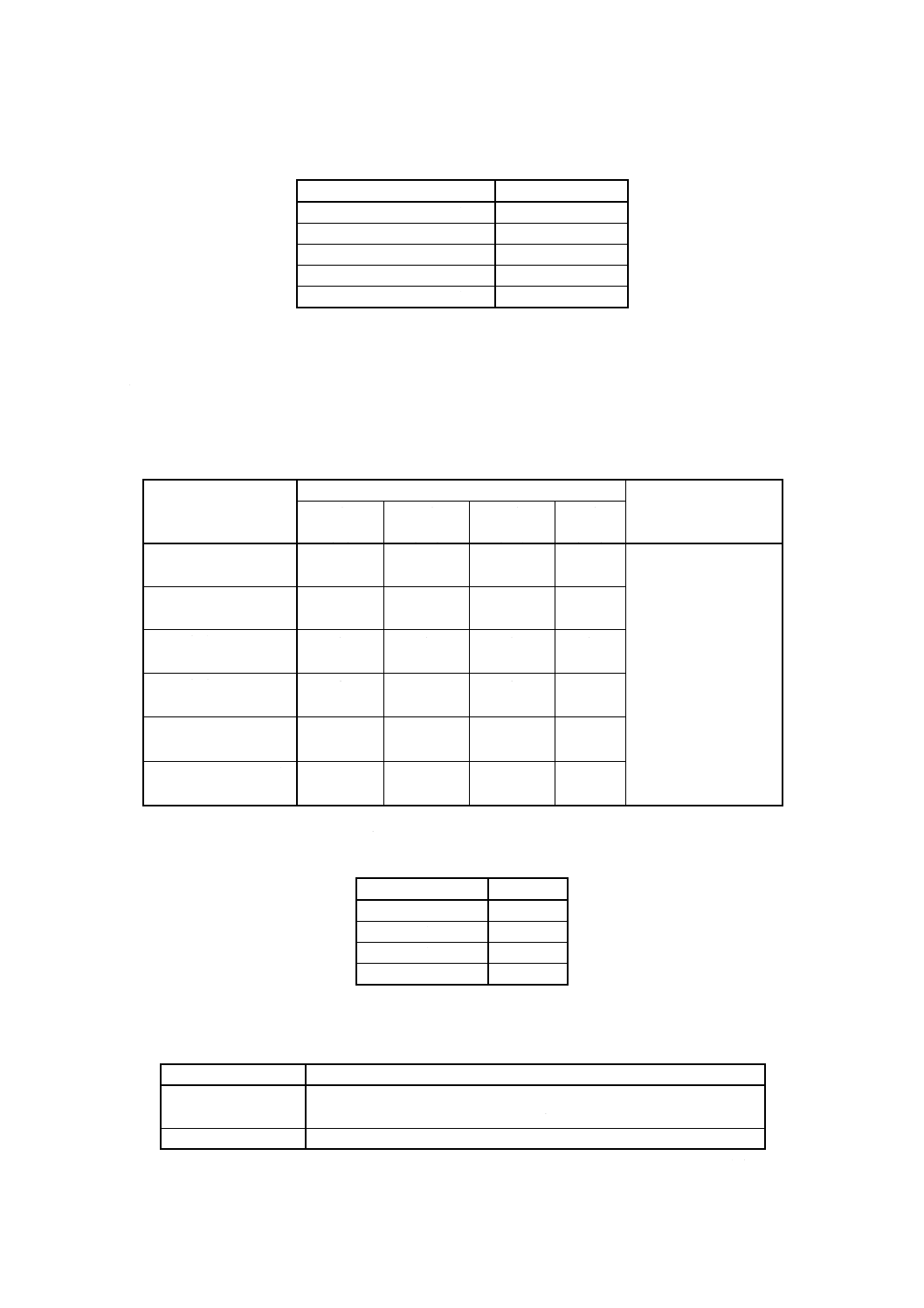

3. 種類及び記号 棒の記号は,11種類とし,その記号は,表1による。

2

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 種類の記号

種類の記号

NCF600

NCF751

NCF601

NCF800

NCF625

NCF800H

NCF690

NCF825

NCF718

NCF80A

NCF750

−

備考 棒であることを記号で表す必要のある場合に

は,種類の記号の末尾に,-Bを付記する。

例 NCF600-B

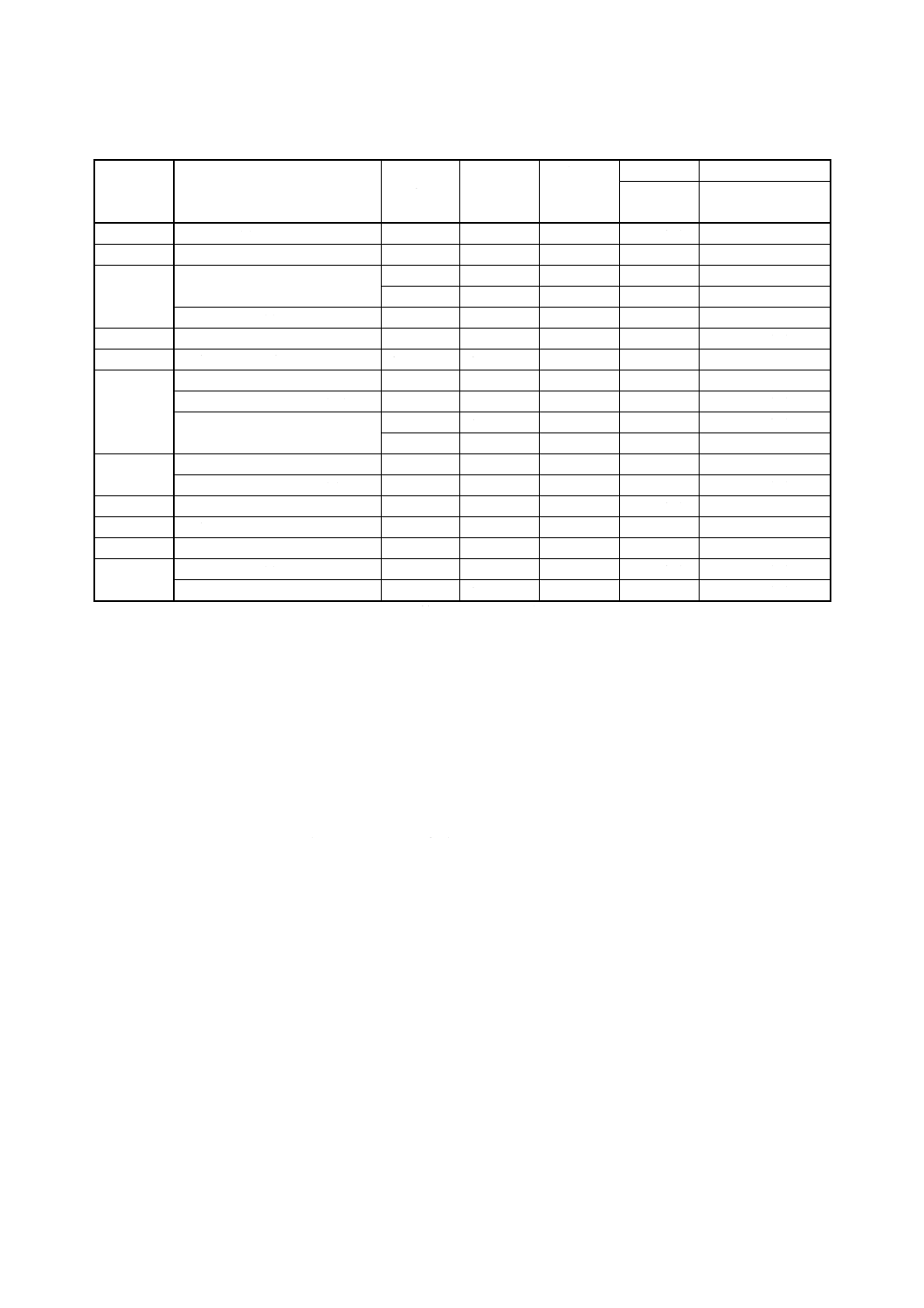

4. 化学成分

4.1

溶湯分析値 棒は,10.1の試験を行い,その溶湯分析値は,表2による。

4.2

製品分析値 棒の製品分析値は,注文者の要求がある場合に10.1の試験を行い,その許容変動値は,

受渡当事者間の協定による。

表2 化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Fe

Mo

Cu

Al

Ti

Nb+Ta

B

MCF600

0.15

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

72.00

以上

14.00〜

17.00

6.00〜

10.00

−

0.50

以下

−

−

−

−

NCF601

0.10

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

58.00〜

63.00

21.00〜

25.00

残部

−

1.00

以下

1.00〜

1.70

−

−

−

NCF625

0.10

以下

0.50

以下

0.50

以下

0.015

以下

0.015

以下

58.00

以上

20.00〜

23.00

5.00

以下

8.00〜

10.00

−

0.40

以下

0.40

以下

3.15〜

4.15

−

NCF690

0.05

以下

0.50

以下

0.50

以下

0.030

以下

0.015

以下

58.00

以上

27.00〜

31.00

7.00〜

11.00

−

0.50

以下

−

−

−

−

NCF718

0.08

以下

0.35

以下

0.35

以下

0.015

以下

0.015

以下

50.00〜

55.00

17.00〜

21.00

残部

2.80〜

3.30

0.30

以下

0.20〜

0.80

0.65〜

1.15

4.75〜

5.50

0.006

以下

NCF750

0.08

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

70.00

以上

14.00〜

17.00

5.00〜

9.00

−

0.50

以下

0.40〜

1.00

2.25〜

2.75

0.70〜

1.20

−

NCF751

0.10

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

70.00

以上

14.00〜

17.00

5.00〜

9.00

−

0.50

以下

0.90〜

1.50

2.00〜

2.60

0.70〜

1.20

−

NCF800

0.10

以下

1.00

以下

1.50

以下

0.030

以下

0.015

以下

30.00〜

35.00

19.00〜

23.00

残部

−

0.75

以下

0.15〜

0.60

0.15〜

0.60

−

−

NCF800H

0.05〜

0.10

1.00

以下

1.50

以下

0.030

以下

0.015

以下

30.00〜

35.00

19.00〜

23.00

残部

−

0.75

以下

0.15〜

0.60

0.15〜

0.60

−

−

NCF825

0.05

以下

0.50

以下

1.00

以下

0.030

以下

0.015

以下

38.00〜

46.00

19.50〜

23.50

残部

2.50〜

3.50

1.50〜

3.00

0.20

以下

0.60〜

1.20

−

−

NCF80A

0.04〜

0.10

1.00

以下

1.00

以下

0.030

以下

0.015

以下

残部

18.00〜

21.00

1.50

以下

−

0.20

以下

1.00〜

1.80

1.80〜

2.70

−

−

備考1. Ni分析値には,Coを含むことができる。ただし,NCF80AのCo分析値は,2.00%以下とする。

2. NCF80Aは,必要によってBなどを添加することができる。

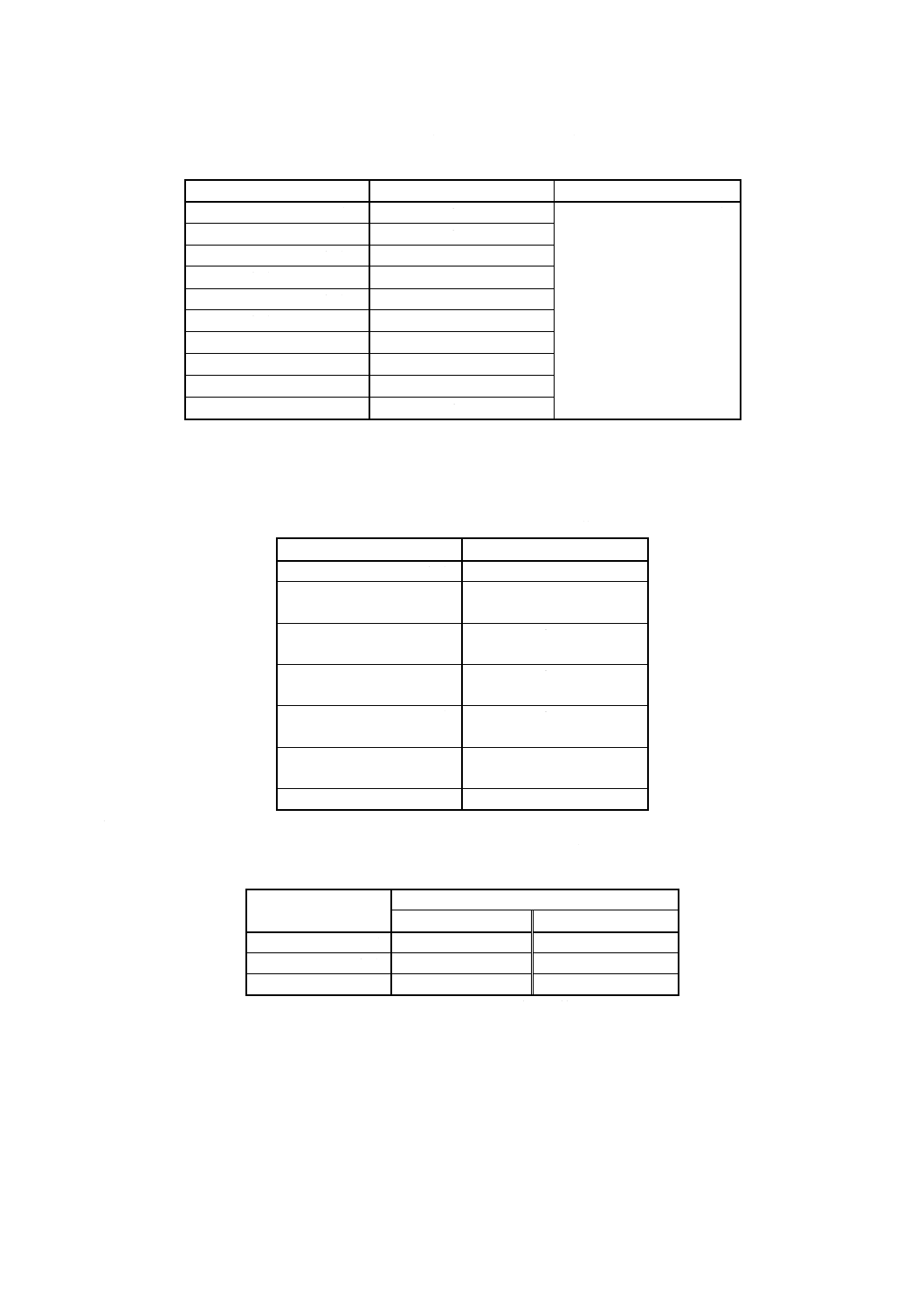

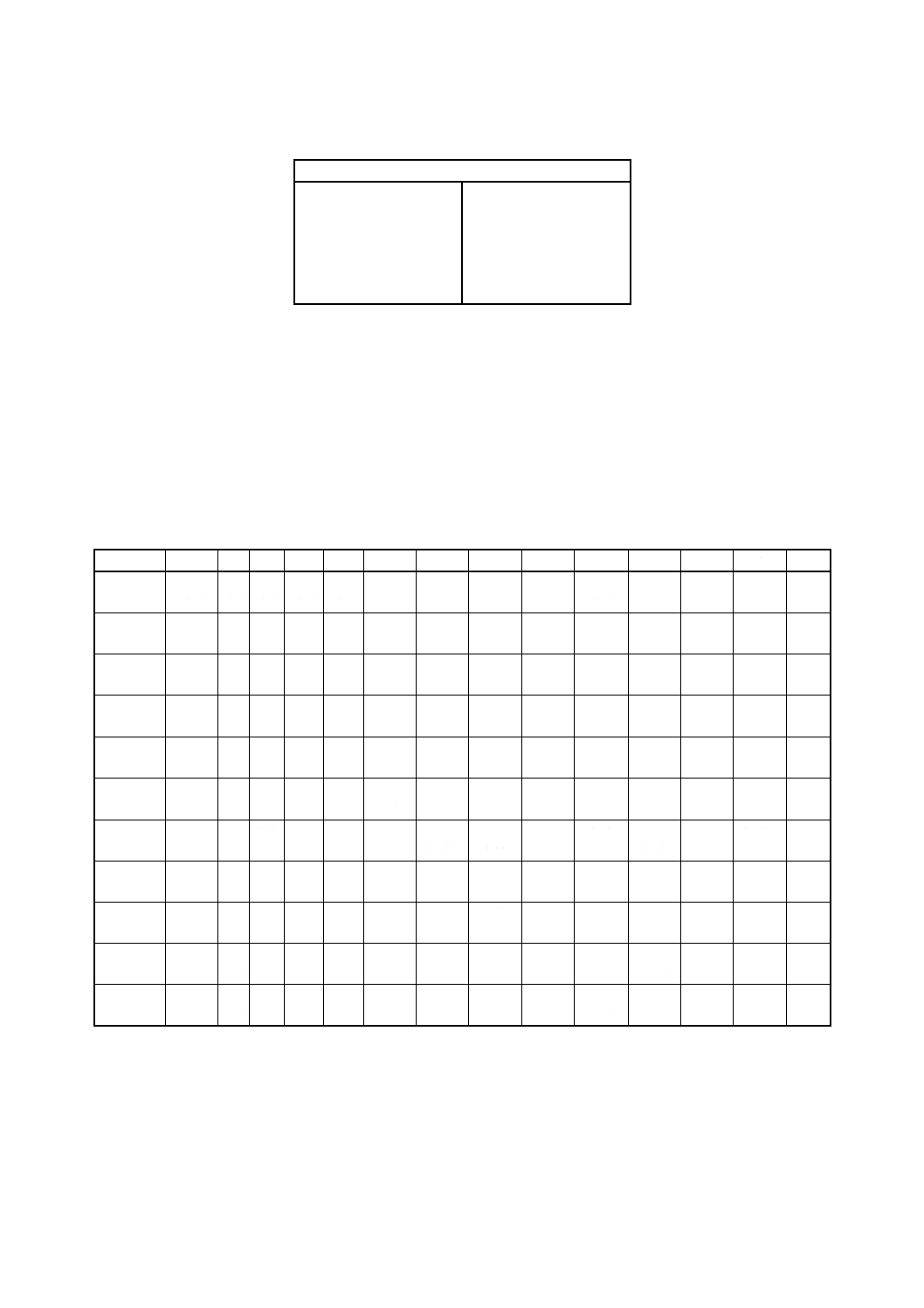

5. 機械的性質 熱処理を行った棒は,10.2の試験を行い,その耐力,引張強さ,伸び及び硬さは,表3

による。

なお,冷間引抜きのままの棒の機械的性質は,受渡当事者間の協定による。

3

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 機械的性質

種類の記号

熱処理

(記号)

耐力

N/mm

引張強さ

N/mm2

伸び

%

硬さ

適用寸法 mm

HBS又は

HBW

径,辺,対辺距離

又は厚さ

NCF600

焼なまし (A)

245以上

550以上

30以上

179以下

−

NCF601

焼なまし (A)

195以上

550以上

30以上

−

−

NCF625

焼なまし (A)

415以上

830以上

30以上

−

100以下

345以上

760以上

30以上

−

100を超え250以下

固溶化熱処理 (S)

275以上

690以上

30以上

−

−

NCF690

焼なまし (A)

240以上

590以上

30以上

−

100以下

NCF718

固溶化熱処理後時効処理 (H)

1 035以上

1 280以上

12以上

331以上

100以下

NCF750

固溶化熱処理 (S1, S2)

−

−

−

320以下

l00以下

固溶化熱処理後時効処理 (H1)

615以上

960以上

8以上

262以上

100以下

固溶化熱処理後時効処理 (H2)

795以上

1 170以上

18以上

302〜363

60以下

795以上

1 170以上

15以上

302〜363

60を超え100以下

NCF751

固溶化熱処理 (S)

−

−

−

375以下

100以下

固溶化熱処理後時効処理 (H)

615以上

960以上

8以上

−

100以下

NCF800

焼なまし (A)

205以上

520以上

30以上

179以下

−

NCF800H

固溶化熱処理 (S)

175以上

450以上

30以上

167以下

−

NCF825

焼なまし (A)

235以上

580以上

30以上

−

−

NCF80A

固溶化熱処理 (S)

−

−

−

269以下

100以下

固溶化熱処理後時効処理 (H)

600以上

1 000以上

20以上

−

100以下

備考1. 径,辺,対辺距離又は厚さが2.5mm未満の棒には,上の表の伸びは適用しない。ただし,記録しておかなけ

ればならない。

2. NCF690,NCF750,NCF751及びNCF80Aの径,辺,対辺距離又は厚さが100mmを超える棒の機械的性質

は,受渡当事者間の協定による。

3. NCF718, NCF751及びNCF80Aの附属書表1に示した熱処理以外の熱処理を行った棒の機械的性質は,受渡

当事者間の協定による。

6. オーステナイト結晶粒度 NCF800Hの棒のオーステナイト平均結晶粒度は,10.3の試験を行い,粒度

番号5又はこれより粗でなければならない。

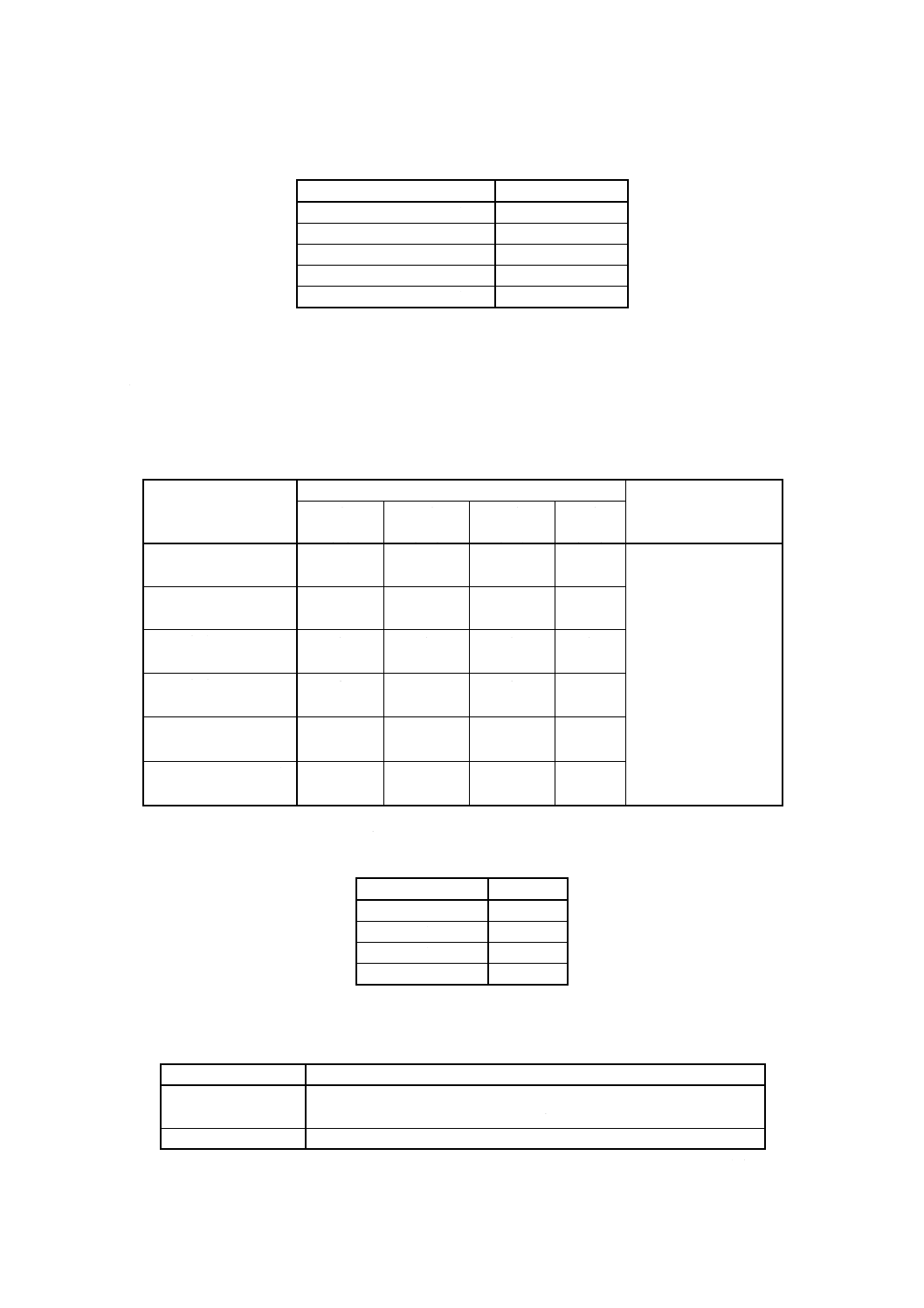

7. 形状,寸法及び許容差 形状,寸法及び許容差は,次による。

a) 熱間圧延による丸棒,角棒及び六角棒の径,辺又は対辺距離の許容差並びに偏径差又は偏差は,表4

による。

4

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 熱間圧延丸棒,角棒及び六角棒の許容差並びに偏径差又は偏差

単位 mm

径,辺又は対辺距離

径,辺又は対辺距離の許容差

偏径差又は偏差(1)

15以下

±0.3

許容差範囲の75 (%) 以下

15を超え 25以下

±0.4

25を超え 35以下

±0.5

35を超え 50以下

±0.6

50を超え 80以下

±0.8

80を超え 100以下

±1.0

100を超え 120以下

±1.3

120を超え 160以下

±1.6

160を超え 200以下

±2.0

200を超えるもの

±1.2 (%)

注(1) 偏径差又は偏差は,同一断面における,径,辺又は対辺距離の最大値と最小値と

の差で表す。

b) 丸棒切削材の寸法許容差は,表5による。

表5 丸棒切削材の寸法許容差

単位 mm

径

許容差

15以下

受渡当事者間の協定による

15を超え 25以下

+0.15

0

25を超え 80以下

+0.25

0

80を超え 125以下

+0.50

0

125を超え 150以下

+1.0

0

150を超え 400以下

+2.0

0

400を超えるもの

受渡当事者間の協定による

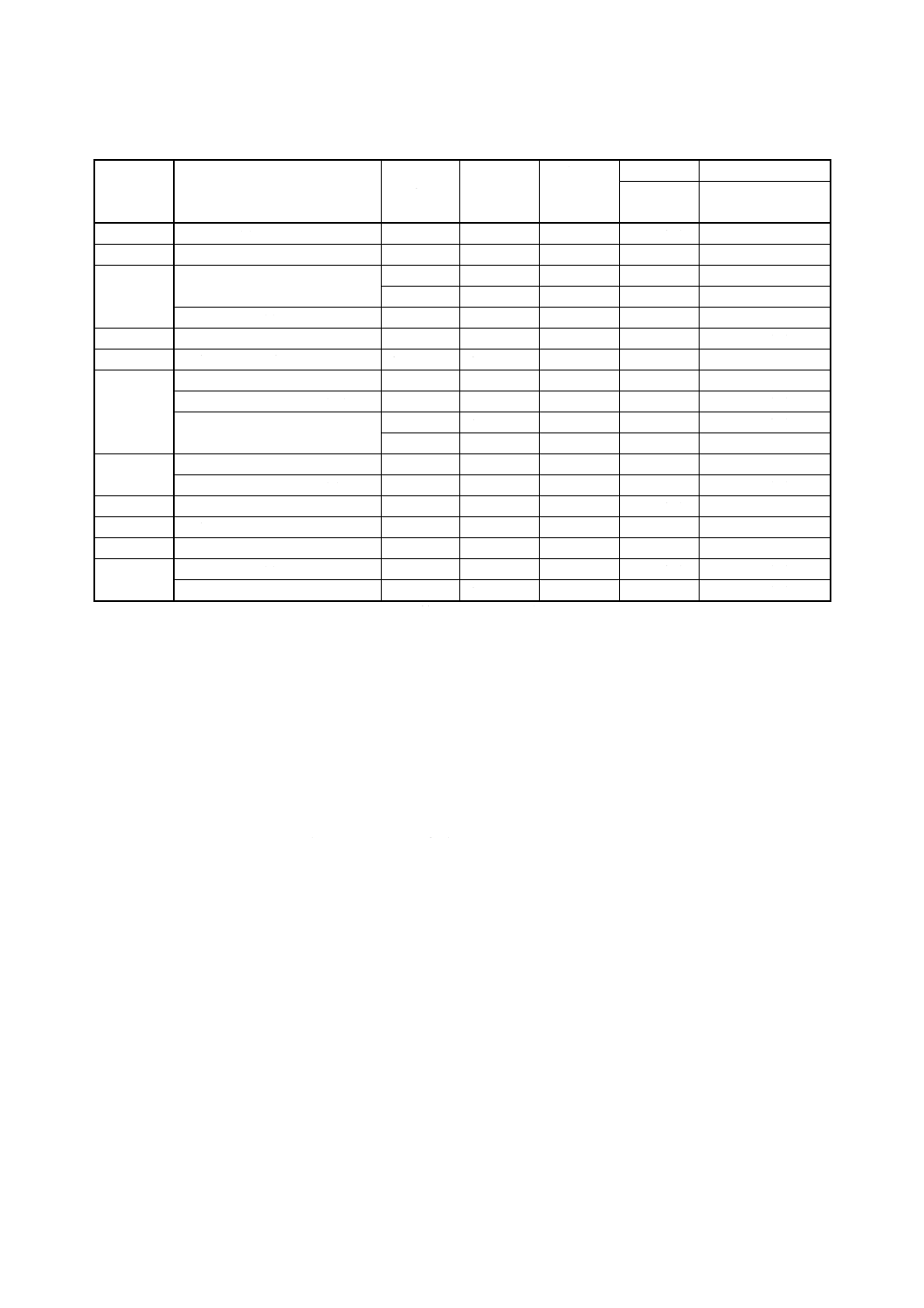

c) 熱間圧延による平材の厚さ及び幅の許容差は,表6及び表7による。

表6 熱間圧延平材の厚さの許容差

単位 mm

厚さ

厚さの許容差

幅50以下

幅50を超え150以下

20以下

±0.4

±0.5

20を超え 40以下

±0.8

±1.0

40を超えるもの

−

±1.5

備考 幅150mmを超えるものは,受渡当事者間の協定による。

5

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 熱間圧延平材の幅の許容差

単位 mm

幅

幅の許容差

50以下

+0.8

50を超え 75以下

+1.2

75を超え 100以下

+1.5

100を超え 125以下

±2.0

125を超え 150以下

±2.5

備考 幅150mmを超えるものは,受渡当事者間の

協定による。

d) 冷間仕上棒の寸法許容差は,表8による。ただし,注文者は,許容差の等級を指定しなければならな

い。

なお,許容差の等級を表す記号は,表9による。

表8 冷間仕上棒の許容差及び偏径差又は偏差

単位 mm

径,辺又は対辺距離厚

さ及び幅

許容差の等級

偏径差又は偏差

9級

(h9)

10級

(h10)

11級

(h11)

12級

(h12)

6以上 10以下

0

0

0

0

許容差範囲の30 (%)

以下

−0.036

−0.058

−0.090

−0.15

10を超え 18以下

0

0

0

0

−0.043

−0.070

−0.11

−0.18

18を超え 30以下

0

0

0

0

−0.052

−0.084

−0.13

−0.21

30を超え 50以下

0

0

0

0

−0.062

−0.100

−0.16

−0.25

50を超え 80以下

0

0

0

0

−0.074

−0.12

−0.19

−0.30

80を超え 100以下

0

0

0

0

−0.087

−0.14

−0.22

−0.35

備考1. 丸棒は9〜11級,角棒は11級,六角棒及び平材は12級を適用する。

2. 括弧内は,JIS B 0401-1による。

表9 許容差の等級の記号

許容差の等級

記号

9級

h9

10級

h10

11級

h11

12級

h12

e) 棒の長さの許容差は,表10による。

表10 長さの許容差

単位 mm

長さ

長さの許容差

7 000以下

+40

0

7 000を超えるもの 長さ1 000又はその端数を増すごとに上記のプラス側許容差に5を加える

f)

棒の曲がりの許容差は,長さ1mに付き3mm以下とし,全長に対しては,3mm×長さ (m) /1m以下と

6

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

g) 鍛造棒の寸法の許容差は,受渡当事者間の協定による。

8. 外観 棒は,使用上有害な欠点があってはならない。

9. 製造方法 製造方法は,次による。

a) 契約時に受渡当事者間で協定がない場合,製造業者は要求された品質に合致するよう適切な製造方法

で製造しなければならない。ただし,NCF625,NCF750,NCF751及びNCF80Aについては,注文者

は熱処理の種類[附属書表1の熱処理]を指定し,さらに,本体又は試験片のいずれに熱処理を行う

かを指示する。この規定によらない仕様で製造する場合の寸法,試験及び検査などは,受渡当事者間

の協定による。

b) 冷間引抜き,研削,切削又はこれらの組合せによって製造した棒は,特に指定のない限り熱処理を行

わない。

c) 熱処理記号及び表面仕上げを表す記号 熱処理記号及び表面仕上げを表す記号は,附属書表2による。

10. 試験

10.1 分析試験 分析試験は,次による。

a) 分析試験の一般事項及び溶湯分析試料の採り方は,JIS G 0303の3.(化学成分)による。

b) 製品分析試料の採り方は,受渡当事者間の協定による。

c) 分析方法は,それぞれJIS G 1256,JIS G 1257又はJIS G 1281による。ただし,これらの規格によれ

ない場合は,受渡当事者間の協定による。

10.2 機械試験 機械試験は,次による。

a) 試験一般 機械試験の一般事項は,JIS G 0303の4.(機械的性質)による。

b) 供試材の採り方 供試材は,同一溶解,同一熱処理条件ごとに1個を採取する。

c) 試験片の数 試験片の数は,供試材1個から各試験片1個とする。

d) 試験片 引張試験片及び硬さ試験片は,次による。

1) 引張試験片は,JIS Z 2201の10号試験片,13B号試験片,14A号試験片及び14B号試験片のいずれ

かを用いる。

なお,4号試験片又は5号試験片を用いてもよい。

2) 硬さ試験片は,引張試験片の一部を用いることができる。

e) 試験方法 引張試験及び硬さ試験の方法は,次による。

1) 引張試験方法は,JIS Z 2241による。

2) 硬さ試験方法は,JIS Z 2243による。

10.3 オーステナイト結晶粒度試験 オーステナイト結晶粒度試験は,次による。

a) 試験片は,引張試験片の一部を用いることができる。

b) 試験方法は,JIS G 0551による。

11. 検査 棒の検査は,次による。

a) 検査の一般事項は,JIS G 0303による。

b) 化学成分は,4.に適合しなければならない。

7

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 機械的性質は,5.に適合しなければならない。ただし,引張試験及び硬さ試験は,受渡当事者間の協

定によって,その一部又は全部を省略することができる。

d) オーステナイト結晶粒度は,6.に適合しなければならない。

e) 形状及び寸法は,7.に適合しなければならない。

f)

外観は,8.に適合しなければならない。

g) 注文者は,高温引張試験,浸透探傷試験及び超音波探傷試験についても要求することができる。この

場合の試験方法は,それぞれJIS G 0567,JIS Z 2343又はJIS Z 2344によって,合否判定基準は,受

渡当事者間の協定による。

12. 表示 検査に合格した棒は,1本ごとに次の項目を表示する。ただし,径,辺,対辺距離又は厚さ30mm

以下の棒は,これを結束して,1束ごとに表示してもよい。また,受渡当事者間の協定によって,項目の

一部を省略することができる。

a) 種類の記号

b) 寸法

c) 表面仕上げの記号及び許容差の等級の記号(2)

d) 熱処理記号(2)

e) 製造業者名又はその略号

f)

溶解番号又は検査番号

注(2) 種類の記号に続けて表示する。

13. 報告 注文者の要求がある場合,製造業者は規定又は指定された試験の成績及び必要によって,寸法,

数量,熱処理状態,納入状態などを記載した棒の報告書を注文者に提出する。

なお,表2の備考によって合金元素を添加した場合は,成績表に添加元素の含有量を付記する。

関連規格 ISO 1035-4 : 1982 Hot-rolled steel bars−Part 4 : Tolerances

8

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

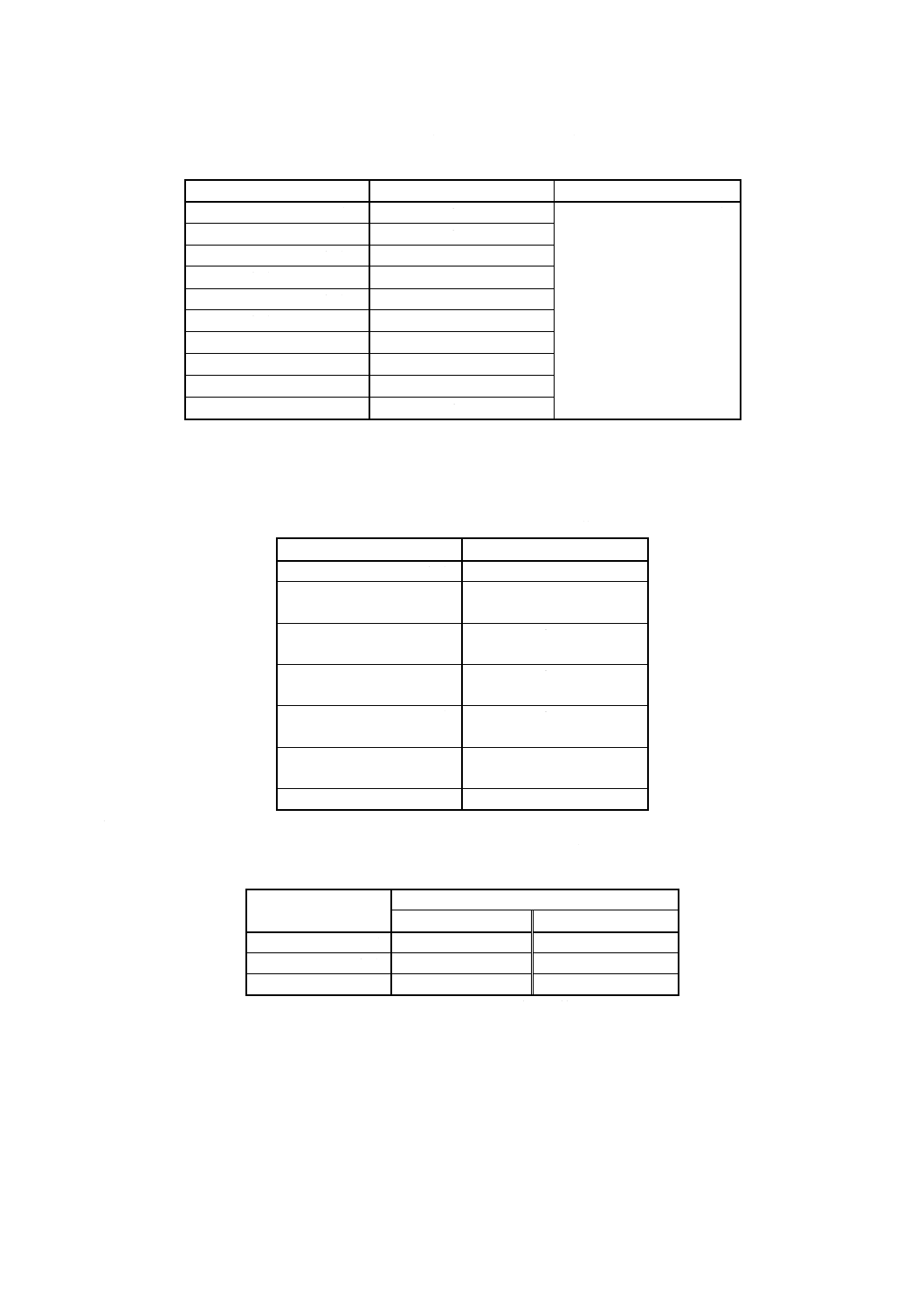

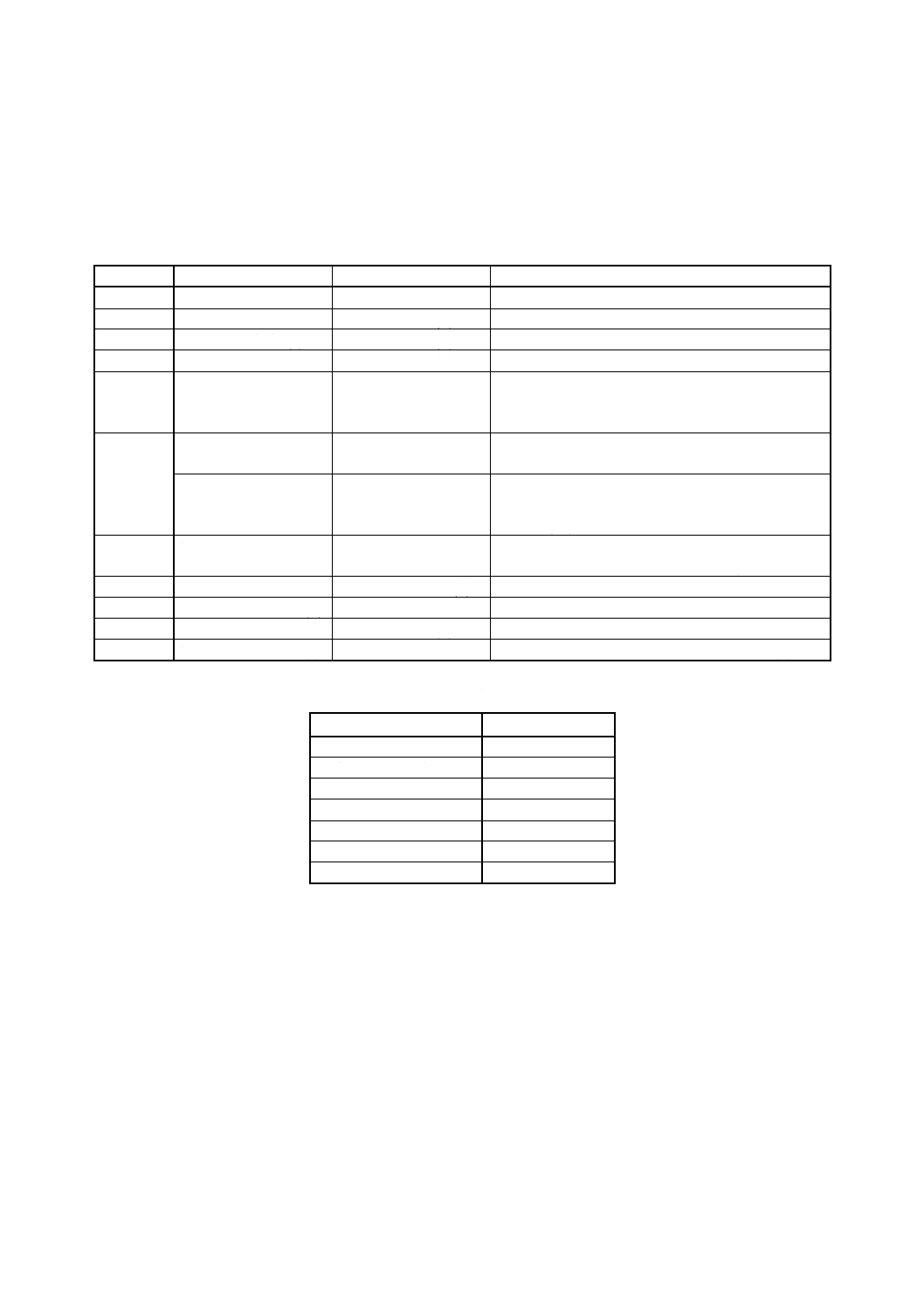

附属書(参考) 熱処理

この附属書(参考)は,本体に関連する事柄を補足するもので,規定の一部ではない。

附属書表1 熱処理

種類の記号

固溶化熱処理(記号)

焼なまし(記号)

時効熱処理(記号)

NCF600

−

800〜1 150℃急冷 (A)

−

NCF601

−

950℃以上急冷 (A)

−

NCF625

1 090℃以上急冷 (S)

870℃以上急冷 (A)

−

NCF690

−

900℃以上急冷 (A)

−

NCF718

925〜1 010℃急冷 (S)

−

S処理後,705〜730℃に8時間保持,610〜630℃まで

炉冷し,さらにその温度で時効後空冷,総時効時間

18時間 (H)

NCF750

1 135〜1 165℃急冷 (S1)

−

S1処理後,800〜830℃に24時間保持し,室温まで空

冷,690〜720℃に20時間保持後空冷 (H1)

965〜995℃急冷 (S2)

−

S2処理後,720〜740℃に8時間保持,610〜630℃ま

で炉冷し,さらにその温度で時効後空冷,総時効時間

18時間 (H2)

NCF51

1 135〜1 165℃急冷 (S)

−

S処理後,830〜860℃に24時間保持し,室温まで空

冷,690〜720℃に20時間保持後空冷 (H)

NCF800

−

980〜1 060℃急冷 (A)

−

NCF800H

1 100〜1 170℃急冷 (A)

−

−

NCF825

−

930℃以上急冷 (A)

−

NCF80A

1 050〜1 100℃急冷 (S)

−

S処理後,690〜710℃に16時間保持後空冷 (H)

備考 NCF718,NCF751及びNCF80Aについては,上の表以外の熱処理を受渡当事者間で協定することができる。

附属書表2 熱処理記号及び表面仕上げ方法の記号

項目

記号

固溶化熱処理

S,S1,S2

固溶化熱処理後時効処理

H,H1,H2

焼なまし

A

酸洗仕上げ

P

冷間引抜き

D

切削

T

研削

G

備考 熱処理記号の条件は,附属書表1による。

9

G 4901 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ステンレス協会 規格専門委員会 構成表

氏名

所属

(委員長)

中 野 恒 夫

住友金属工業株式会社ステンレス・チタン技術部

(委員)

増 田 正 純

工業技術院標準部

三 宮 好 史

日本鉄鋼連盟標準部

伊 藤 修

川崎製鉄株式会社千葉製鉄所ステンレス管理室

吉 田 英 雄

日本冶金工業株式会社技術部

橋 本 政 哲

新日本製鉄株式会社ステンレス商品技術室

小 林 芳 夫

日新製鋼株式会社商品技術部

大 谷 俊 司

日本金属工業株式会社衣浦製造所品質保証部

成 田 基

愛知製鋼株式会社品質保証部

武 藤 伸 久

株式会社神戸製鋼所生産技術部

重 住 忠 義

山陽特殊製鋼株式会社技術企画部

白 谷 勝 典

大同特殊鋼株式会社技術企画部

山 崎 博 昭

日本金属工業株式会社技術本部技術部

柴 田 正 宣

日本鋼管株式会社鉄鋼技術総括部

吉 野 正 実

日本精線株式会社牧方工場品質保証部

喜代永 明

日新製鋼株式会社商品技術部

(事務局)

池 原 慶 允

ステンレス協会