G 4322:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

5.1 溶鋼分析値 ··················································································································· 2

5.2 製品分析値 ··················································································································· 2

6 機械的性質 ······················································································································ 3

7 形状・寸法,質量及び許容差 ······························································································ 3

7.1 形状 ···························································································································· 3

7.2 寸法,質量及び許容差 ···································································································· 3

8 耐食性···························································································································· 5

9 外観······························································································································· 5

10 試験 ····························································································································· 5

10.1 分析試験 ····················································································································· 5

10.2 機械試験 ····················································································································· 5

10.3 形状・寸法及び質量の測定における供試材の採り方及び測定方法 ·········································· 6

10.4 腐食試験 ····················································································································· 7

11 検査 ····························································································································· 7

12 表示 ····························································································································· 7

13 報告 ····························································································································· 8

G 4322:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 4322:2008

鉄筋コンクリート用ステンレス異形棒鋼

Stainless steel bars for concrete reinforcement

1

適用範囲

この規格は,コンクリート補強に使用する熱間圧延によって製造するステンレス鋼の異形棒鋼(コイル

状のものを含む)(以下,異形棒鋼という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及び許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0571 ステンレス鋼のしゅう酸エッチング試験方法

JIS G 0572 ステンレス鋼の硫酸・硫酸第二鉄腐食試験方法

JIS G 0573 ステンレス鋼の65 %硝酸腐食試験方法

JIS G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2248 金属材料曲げ試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

異形棒鋼の種類は3種類とし,その種類の記号は,表1による。

2

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

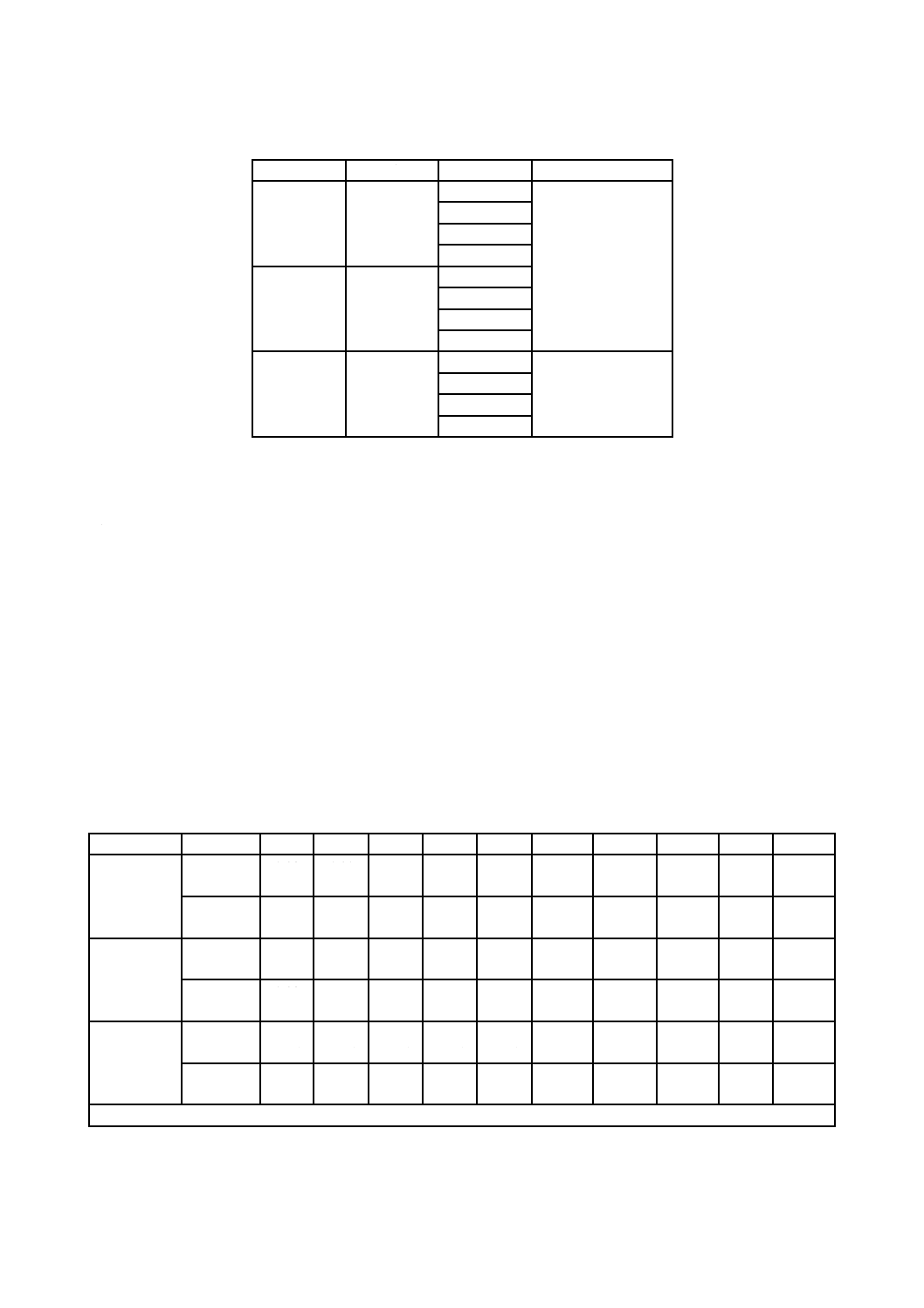

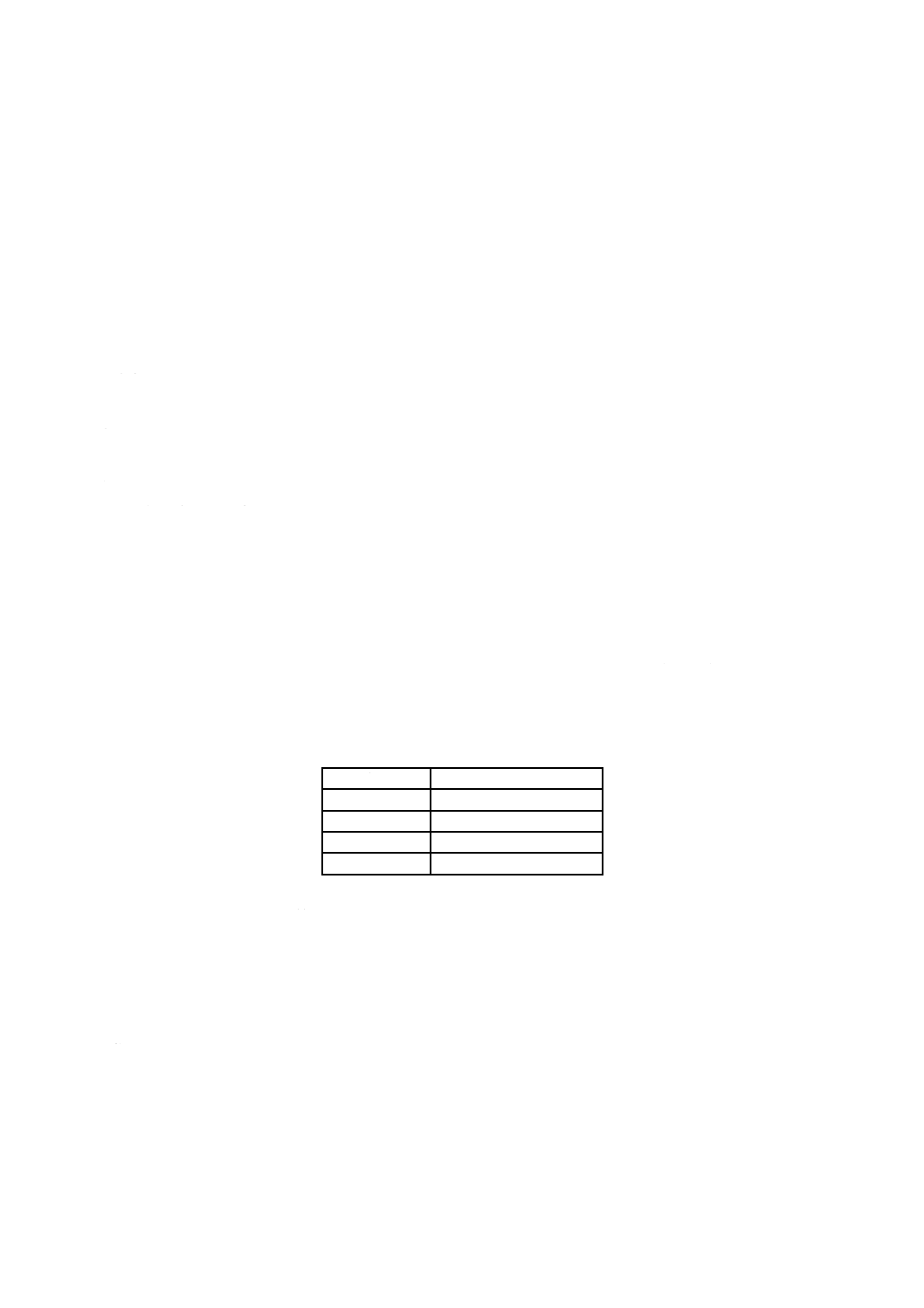

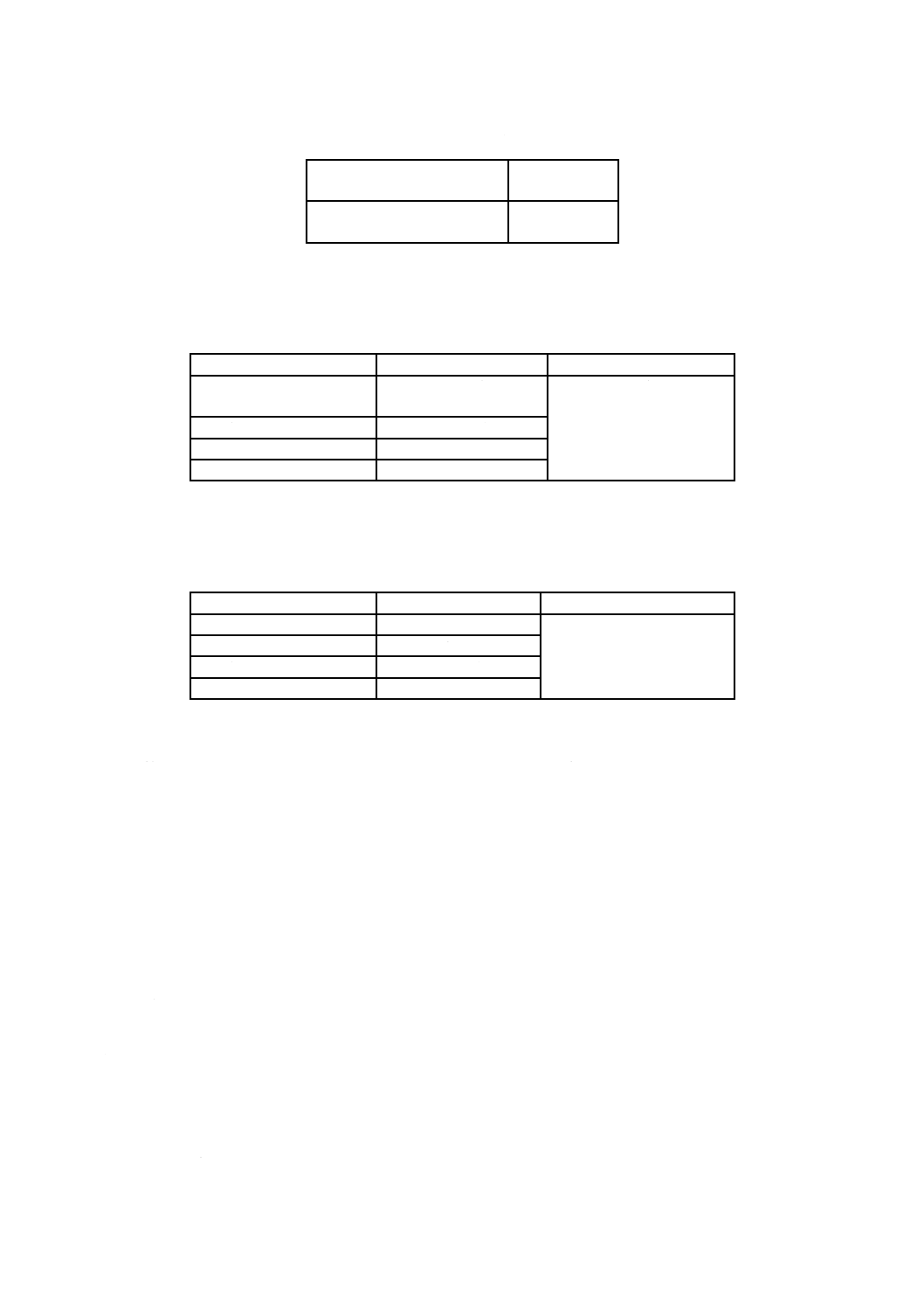

表1−種類の記号

種類の記号

相当鋼種

強度区分

参考

SUS 304-SD

SUS 304

SUS 304N2

295A

オーステナイト系

295B

345

390

SUS 316-SD

SUS 316

SUS 316N

295A

295B

345

390

SUS 410-SD

SUS 410L

SUS 410

295A

フェライト系

マルテンサイト系

295B

345

390

4

製造方法

異形棒鋼は熱間圧延で製造する。ただし,受渡当事者間の協定がある場合には,熱間圧延以外の方法で

製造してもよい。また,熱間圧延又は熱処理によって生じる黒皮は,酸洗又はこれに準じる方法によって

除去する。

5

化学成分

5.1

溶鋼分析値

異形棒鋼は,10.1によって試験を行い,その溶鋼分析値は,表2による。

5.2

製品分析値

異形棒鋼の製品は,注文者の要求がある場合に10.1によって試験を行い,その分析値の許容変動値は,

JIS G 0321の表5による。

表2−化学成分

単位 %

種類の記号

相当鋼種

C

Si

Mn

P

S

Ni

Cr

Mo

N

その他

SUS 304-SD

SUS 304

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

8.00〜

10.50

18.00〜

20.00

−

−

−

SUS

304N2

0.08

以下

1.00

以下

2.50

以下

0.045

以下

0.030

以下

7.50〜

10.50

18.00〜

20.00

−

0.15〜

0.30

Nb 0.15

以下

SUS 316-SD

SUS 316

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

SUS 316N

0.08

以下

1.00

以下

2.00

以下

0.045

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

0.10〜

0.22

−

SUS 410-SD

SUS 410L

0.030

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

a)

11.00〜

13.50

−

−

−

SUS 410

0.15

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

a)

11.50〜

13.50

−

−

−

注a) Niは,0.60 %以下であれば含有してもよい。

3

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

機械的性質

異形棒鋼は,10.2によって試験を行い,その0.2 %耐力,引張強さ,伸び及び曲げ性は,表3による。

なお,曲げ性は,表3に規定する条件で10.2.5 b)によって試験を行い,試験片の外側にき裂を生じては

ならない。

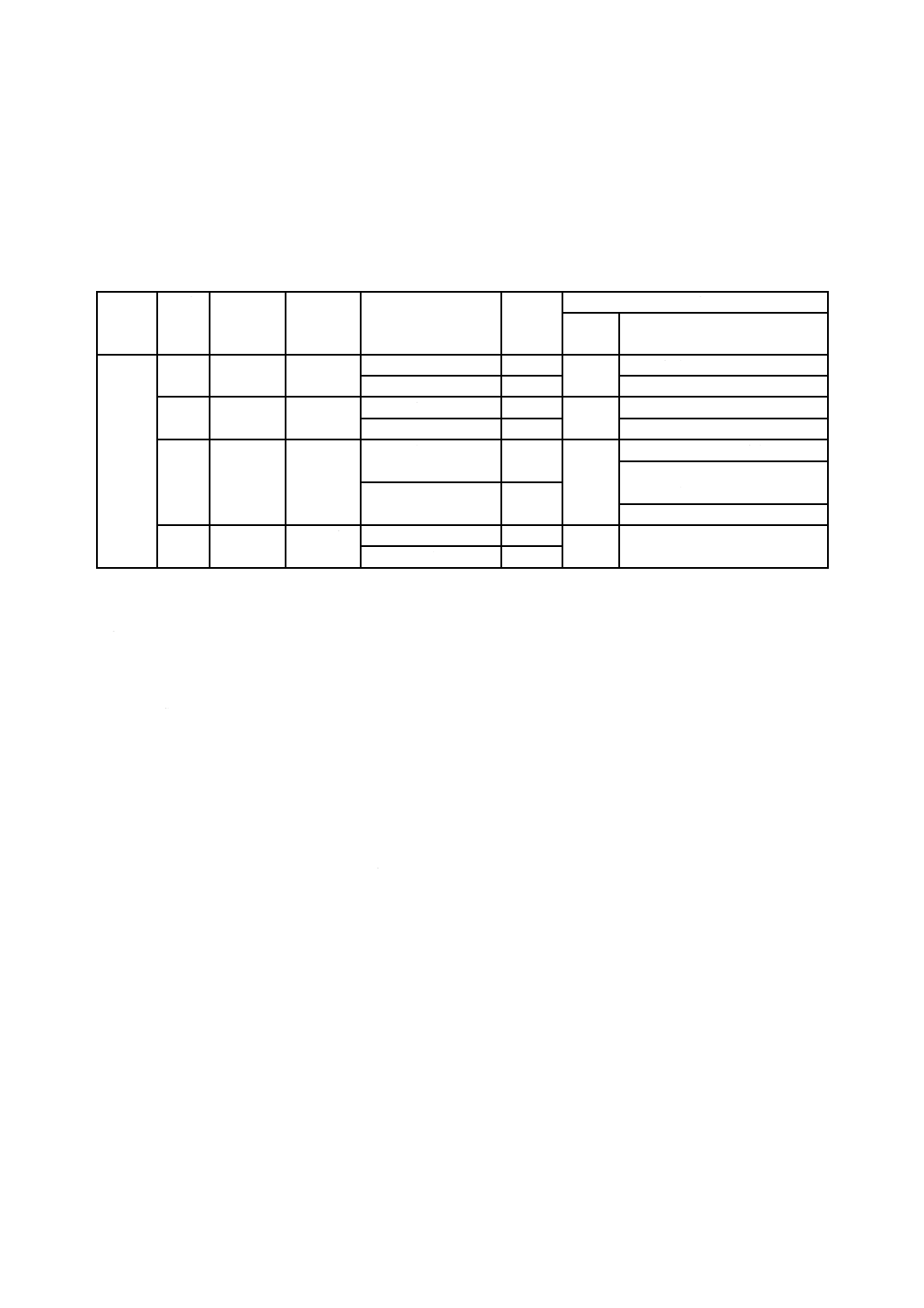

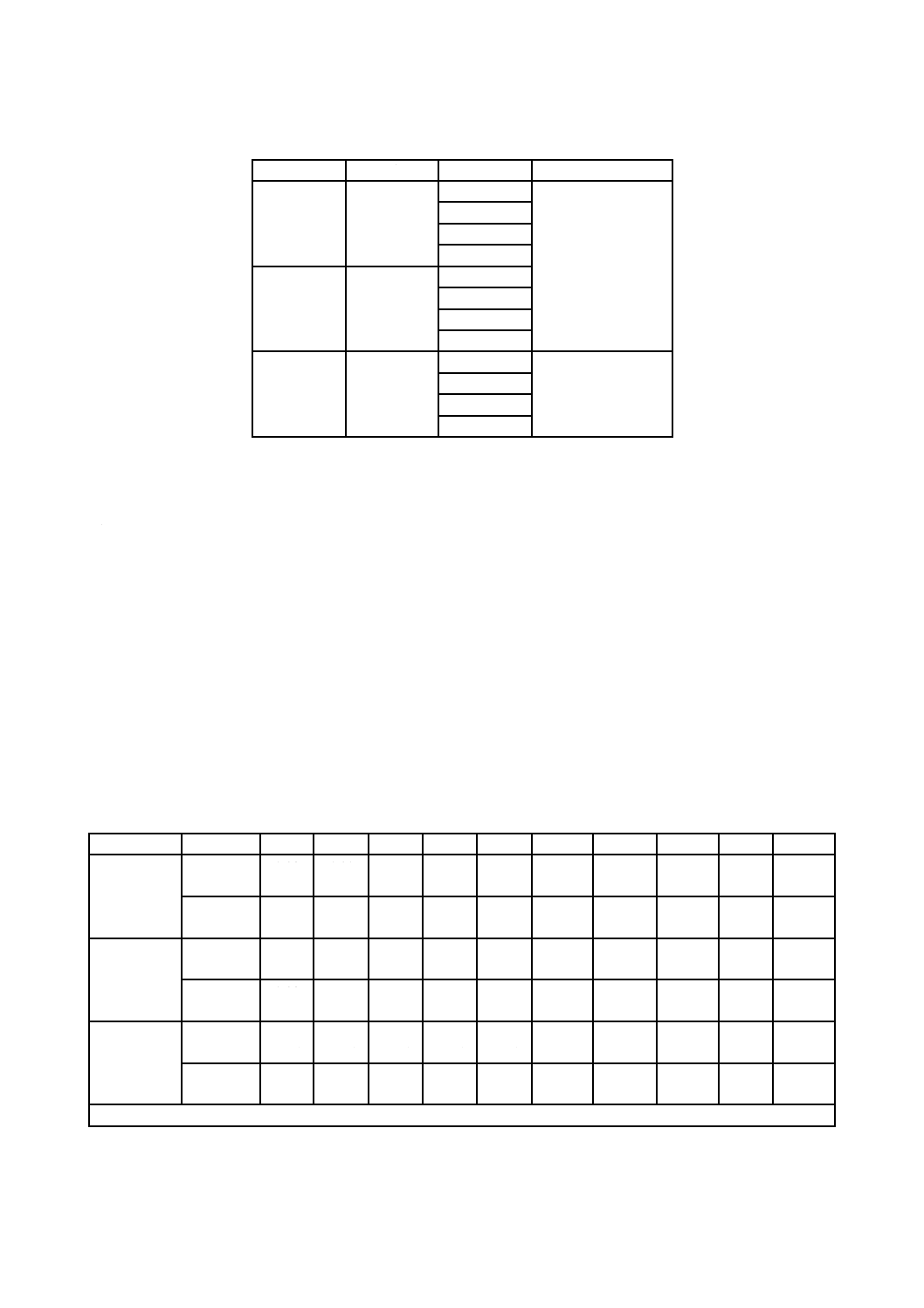

表3−機械的性質

種類の

記号

強度

区分

0.2%耐力

MPa

引張強さ

MPa

引張試験片

伸び

%

曲げ性

曲げ

角度

内側半径

SUS

304-SD

SUS

316-SD

SUS

410-SD

295A

295以上

440〜600

2号に準じるもの

16以上

180°

D16以下

公称直径の1.5倍

14A号に準じるもの 17以上

D16を超え 公称直径の2倍

295B

295〜390

440以上

2号に準じるもの

16以上

180°

D16以下

公称直径の1.5倍

14A号に準じるもの 17以上

D16を超え 公称直径の2倍

345

345〜440

490以上

2号に準じるもの

18以上

180°

D16以下

公称直径の1.5倍

D16を超え

D41以下

公称直径の2倍

14A号に準じるもの 19以上

D51

公称直径の2.5倍

390

390〜510

560以上

2号に準じるもの

16以上

180°

公称直径の2.5倍

14A号に準じるもの 17以上

7

形状・寸法,質量及び許容差

7.1

形状

形状は,次による。

a) 異形棒鋼は,表面に突起1)をもつものとする。

注1) 軸線方向の突起をリブといい,軸線方向以外の突起を節という。

b) 異形棒鋼の節は,全長にわたり,ほぼ一定間隔に分布し,同一の形状・寸法をもつものでなければな

らない。ただし,文字などを浮き彫りにする場合には,その部分の節を欠いてもよい。

c) 寸法が,呼び名D16以上の異形棒鋼の節の付け根部は,応力集中の少ない形状としなければならない。

7.2

寸法,質量及び許容差

異形棒鋼の寸法,質量及びそれらの許容差は,次による。

なお,数値の丸め方は,JIS Z 8401の規則Aによる。

a) 異形棒鋼の寸法,質量及び節の許容限度は,表4による。

4

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

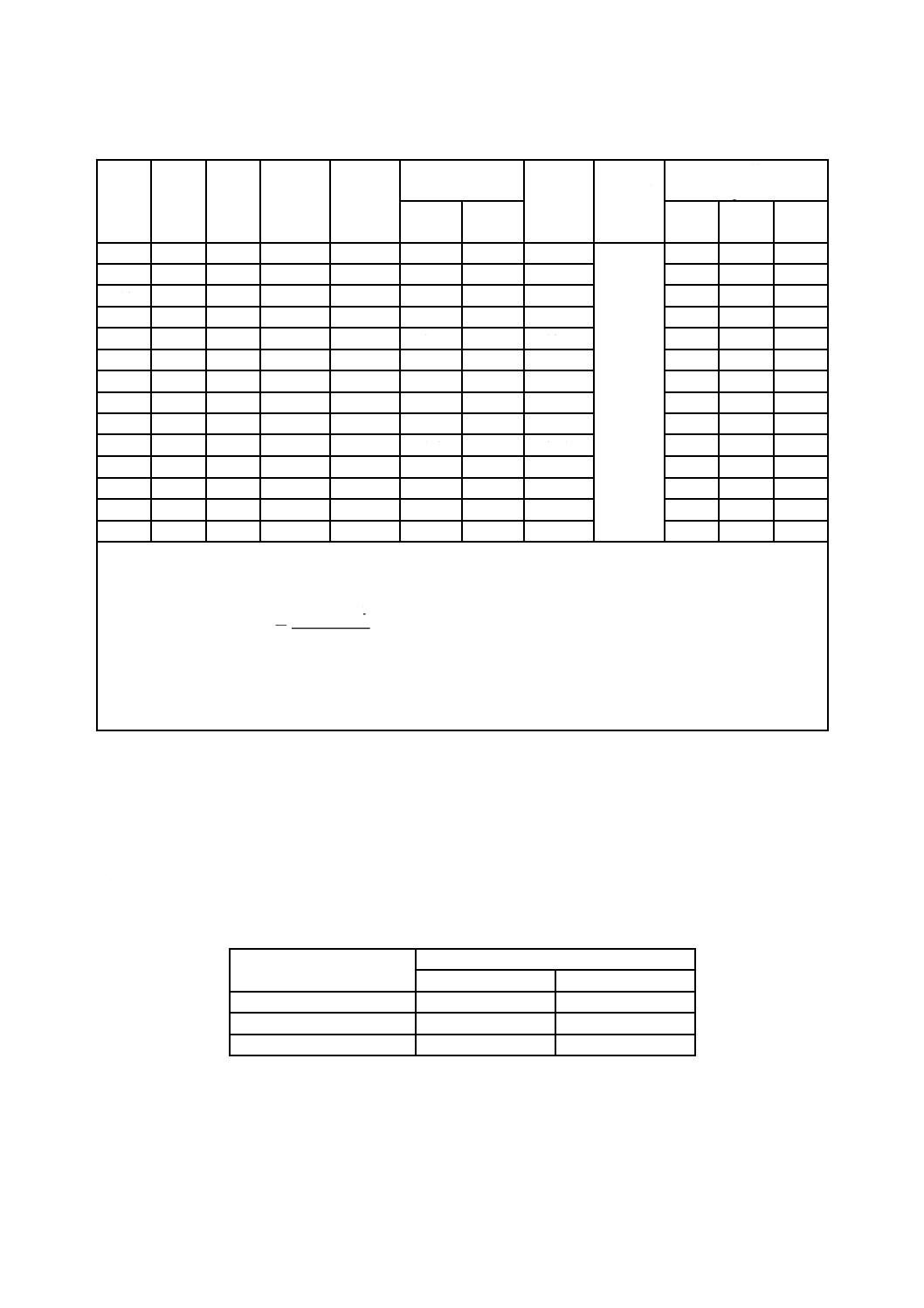

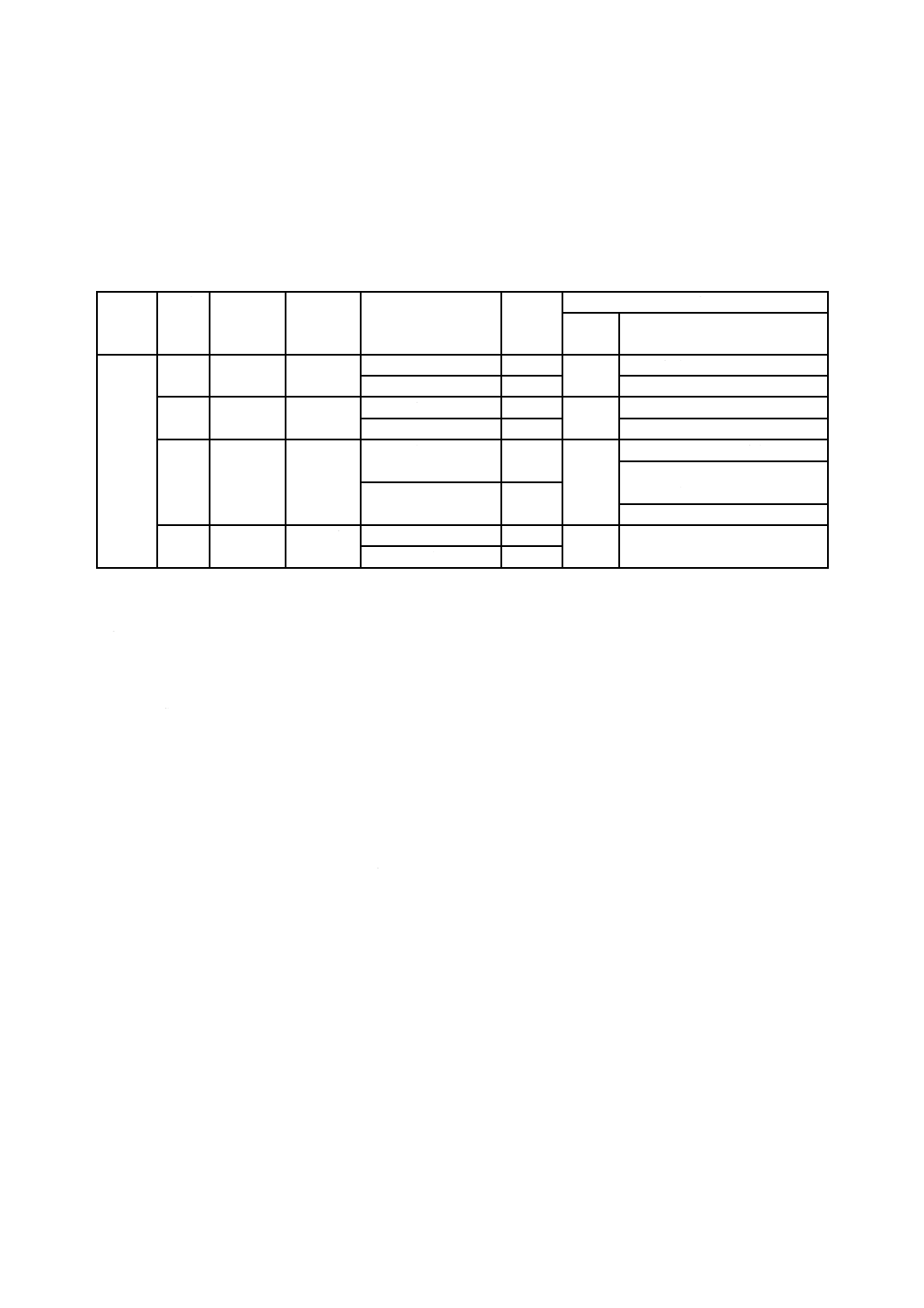

表4−寸法,質量及び節の許容限度

呼び名

公称

直径

d

mm

公称

周長

l

cm

公称

断面積

S

cm2

節の

平均間隔

の最大値

mm

節の高さ

節のすき

間の和の

最大値

mm

節と軸線

との角度

の最小値

度

単位質量

kg・m−1

最小値

mm

最大値

mm

SUS

304-SD

SUS

316-SD

SUS

410-SD

D6

6.35

2.0

0.316 7

4.4

0.3

0.6

5.0

45

0.251

0.253

0.245

D8

7.94

2.5

0.495 1

5.6

0.3

0.6

6.3

0.393

0.395

0.384

D10

9.53

3.0

0.713 3

6.7

0.4

0.8

7.5

0.566

0.569

0.553

D13

12.7

4.0

1.267

8.9

0.5

1.0

10.0

1.00

1.01

0.982

D16

15.9

5.0

1.986

11.1

0.7

1.4

12.5

1.57

1.58

1.54

D19

19.1

6.0

2.865

13.4

1.0

2.0

15.0

2.27

2.29

2.22

D22

22.2

7.0

3.871

15.5

1.1

2.2

17.5

3.07

3.09

3.00

D25

25.4

8.0

5.067

17.8

1.3

2.6

20.0

4.02

4.04

3.93

D29

28.6

9.0

6.424

20.0

1.4

2.8

22.5

5.09

5.13

4.98

D32

31.8

10.0

7.942

22.3

1.6

3.2

25.0

6.30

6.34

6.16

D35

34.9

11.0

9.566

24.4

1.7

3.4

27.5

7.59

7.63

7.41

D38

38.1

12.0

11.40

26.7

1.9

3.8

30.0

9.04

9.10

8.84

D41

41.3

13.0

13.40

28.9

2.1

4.2

32.5

10.6

10.7

10.4

D51

50.8

16.0

20.27

35.6

2.5

5.0

40.0

16.1

16.2

15.7

注記 公称断面積,公称周長及び単位質量の算出方法は,次のように算出した。

なお,公称断面積(S)は有効数字4けたに丸め,公称周長(l)は小数点以下1けたに丸め,単位質量は有

効数字3けたに丸めた。

100

4

785

0

2

d

.

S

×

)=

公称断面積(

公称周長(l)=0.314 2×d

SUS 304-SDの単位質量=0.793×S

SUS 316-SDの単位質量=0.798×S

SUS 410-SDの単位質量=0.775×S

b) 節の間隔は,その公称直径の70 %以下とし,算出値を小数点以下1けたに丸める。

c) 節のすき間の和は,公称周長の25 %以下とし,算出値を小数点以下1けたに丸める。

なお,リブと節とが離れている場合,及びリブがない場合には節の欠損部の幅を,また,節とリブ

とが接続している場合にはリブの幅を,それぞれ節のすき間とする。

d) 節の高さは表5によるものとし,算出値を小数点以下1けたに丸める。

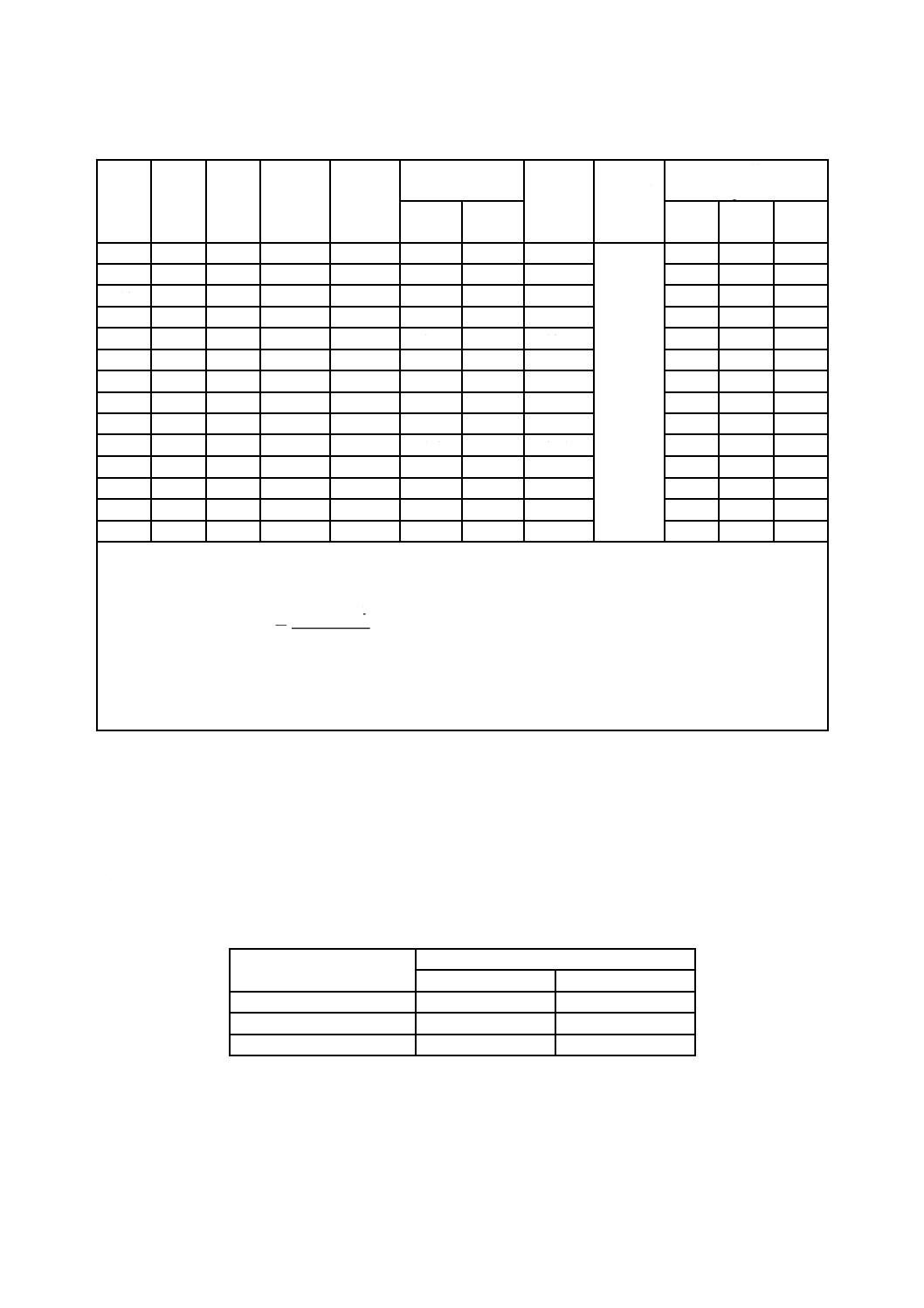

表5−節の高さの求め方

寸法

節の高さ

最小値

最大値

呼び名D13以下

公称直径の4.0 %

最小値の2倍

呼び名D13を超えD19未満

公称直径の4.5 %

最小値の2倍

呼び名D19以上

公称直径の5.0 %

最小値の2倍

e) 異形棒鋼の標準長さ及びその許容差は,表6による。

5

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−標準長さ及び許容差

長さ

m

許容差

mm

3.5,4.0,4.5,5.0,5.5,6.0

+40

0

f)

異形棒鋼1本の質量許容差は,表7による。

表7−1本の質量の許容差

寸法

許容差

摘要

呼び名D10未満

+規定しない

−8 %

供試材の採り方及び許容差

の算出方法は10.3による。

呼び名D10以上 D16未満

±6 %

呼び名D16以上 D29未満

±5 %

呼び名D29以上

±4 %

g) 異形棒鋼一組の質量許容差は,表8による。ただし,事前に注文者から指定があった場合に適用する。

表8−一組の質量許容差

寸法

許容差

摘要

呼び名D10未満

±7 %

供試材の採り方及び許容差

の算出方法は10.3による。

呼び名D10以上 D16未満

±5 %

呼び名D16以上 D29未満

±4 %

呼び名D29以上

±3.5 %

8

耐食性

異形棒鋼は,特に注文者の指定がある場合は,10.4によって粒界腐食試験を行い,その耐食性は,受渡

当事者間の協定による。

なお,試験方法は,10.4.3によって規定する方法から,受渡当事者間の協定によって選定する。

9

外観

異形棒鋼には,使用上の有害な欠点があってはならない。

10 試験

10.1 分析試験

分析試験は,次による。

a) 溶鋼分析の一般事項及び分析試料の採り方は,JIS G 0404の8.(化学成分)による。

b) 製品分析試料の採り方は,JIS G 0321の4.(分析用試料採取方法)による。

なお,供試材は,破断後の引張試験片を用いてもよい。

c) 溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

10.2 機械試験

10.2.1 試験一般

6

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械試験の一般事項は,JIS G 0404の9.(機械的性質)による。

10.2.2 供試材の採り方

供試材は,同一溶鋼,同一寸法ごとに1個を採取する。

10.2.3 試験片の数

引張試験片及び曲げ試験片の数は,供試材1個ごとにそれぞれ1個とする。

10.2.4 引張試験片及び曲げ試験片

引張試験片及び曲げ試験片は,次による。

なお,試験片はいずれも製品のままとし,機械仕上げを行ってはならない。

a) 引張試験片は,JIS Z 2201の2号(寸法が呼び名D25未満)又は14A号(寸法が呼び名D25以上)

の試験片とし,異形棒鋼の標点距離及び平行部の長さは,JIS Z 2201の2号又は14A号の径を公称直

径として算出する。

b) 曲げ試験片は,JIS Z 2248の2号試験片とする。

10.2.5 引張試験及び曲げ試験方法

引張試験及び曲げ試験の方法は,次による。

a) 引張試験方法は,JIS Z 2241による。ただし,異形棒鋼の0.2 %耐力及び引張強さを求める場合の断

面積は,表4に示す公称断面積を用いる。

b) 曲げ試験方法は,JIS Z 2248による。

10.3 形状・寸法及び質量の測定における供試材の採り方及び測定方法

異形棒鋼の形状・寸法及び質量の測定における供試材の採り方及び測定方法は,次による。

a) 異形棒鋼の節の形状及び寸法の測定方法並びに供試材の採り方は,次による。

1) 供試材は,同一の形状・寸法のもの1ロールごとに長さ0.5 m以上のもの1個を採取する。

なお,コイルの場合は,常温できょう正してから供試する。

2) 節と異形棒鋼の軸線との角度は,異形棒鋼の表面の展開図2)で測定する。

注2) 展開図は,例えば,異形棒鋼を油粘土上に転がすことによって得ることができる。

3) 節の平均間隔は,連続する10個の節間隔を節の中央線上で測定した値,又はこれに相当する長さを

軸線方向の他の線上で測定した値のいずれかを1/10にして求める。

4) 1個の節の高さは,その節の4等分点で測定した三つの高さの値を平均して求める。

5) 節のすき間は,相対する節の終端線の隔たりを,キャリパなどを用いて,終端線に直角に実物を測

定するか,又は異形棒鋼の表面の展開図2)で測定して求める。ただし,その隔たりが一様でない場

合は,連続する10個の節について測定して平均値を求める。

b) 異形棒鋼の質量の測定における供試材の採り方及び質量許容差の算出方法は,次による。

1) 1本の質量を測定する場合の供試材の採り方は,a) 1)による。この場合の質量許容差の算出方法は,

表4の単位質量に長さを乗じて求めた計算質量と計量による実測質量との差を計算質量で除して百

分率で表す。

2) 一組の質量を測定する場合の供試材は,同一の形状・寸法のもの1 t以上を一組として採取する。た

だし,1 tに相当する本数が10本に満たない場合は,10本以上を採取して一組とする。この場合の

質量許容差の算出方法は,表4の単位質量に長さ及び本数を乗じて求めた計算質量と計量による実

測質量との差を計算質量で除して百分率で表す。

7

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4 腐食試験

10.4.1 供試材の採り方

供試材は同一溶鋼,同一ロールごとに1個を採取する。

10.4.2 試験片の数

試験片の数は,供試材1個ごとに1個とする。

10.4.3 試験方法

試験方法は,JIS G 0571,JIS G 0572,JIS G 0573又はJIS G 0575による。

11 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分,機械的性質,形状・寸法・質量,耐食性及び外観は,箇条5,箇条6,箇条7,箇条8及び

箇条9の規定にそれぞれ適合しなければならない。

c) 引張試験及び曲げ試験で合格にならなかった異形棒鋼は,JIS G 0404の9.8(再試験)によって再試験

を行い合否を決定することができる。

d) 抜取りによる異形棒鋼1本の質量が,7.2 f)に適合しなかった場合には,改めて供試材2本を採取して

測定し,2本とも合格したときは,そのロットを合格とする。

12 表示

検査に合格した異形棒鋼の表示は,次による。

a) 1本ごとの表示 異形棒鋼の1本ごとの表示方法は,表9によるものとし,色別塗色によって強度を

区別して表示をする。

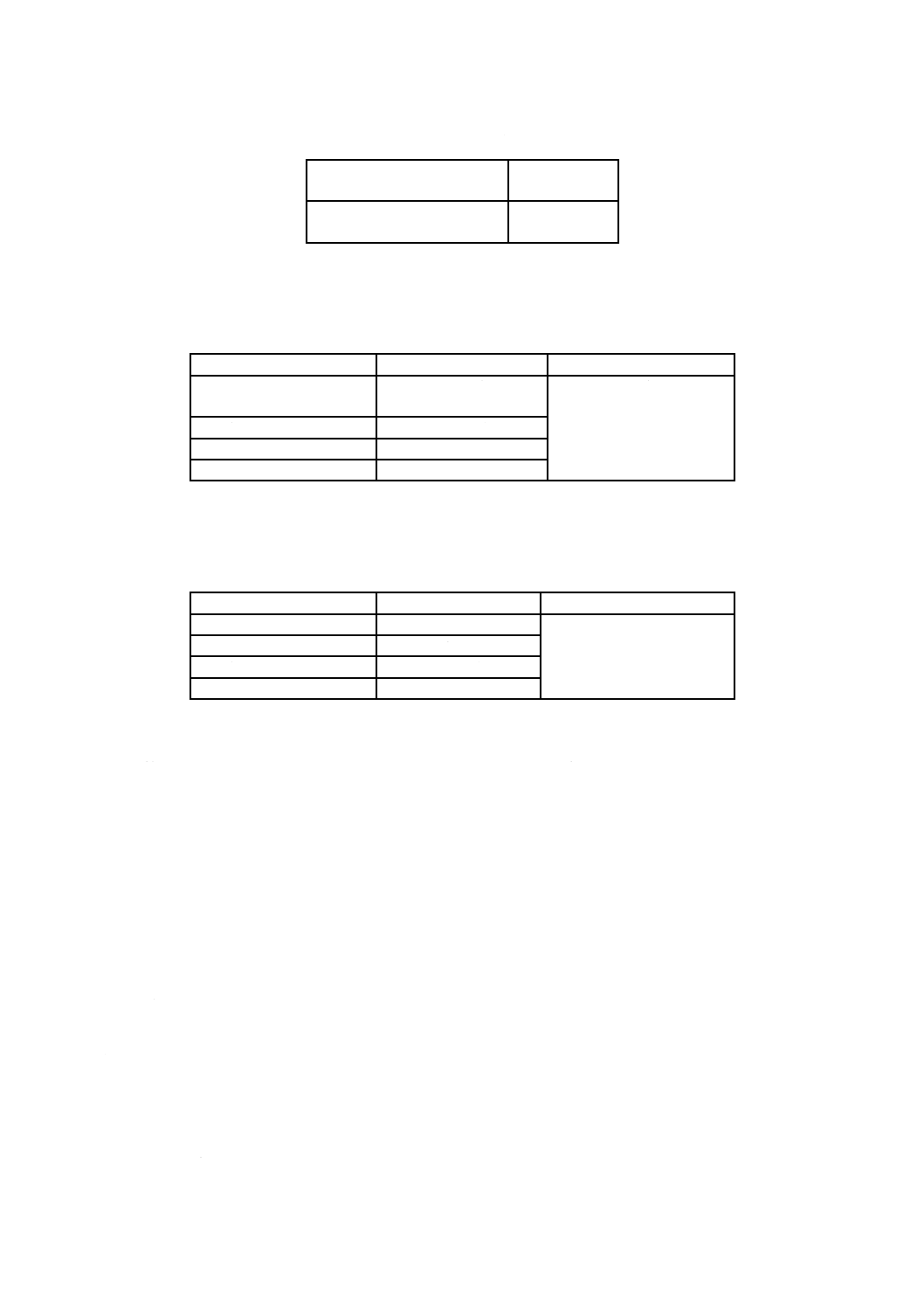

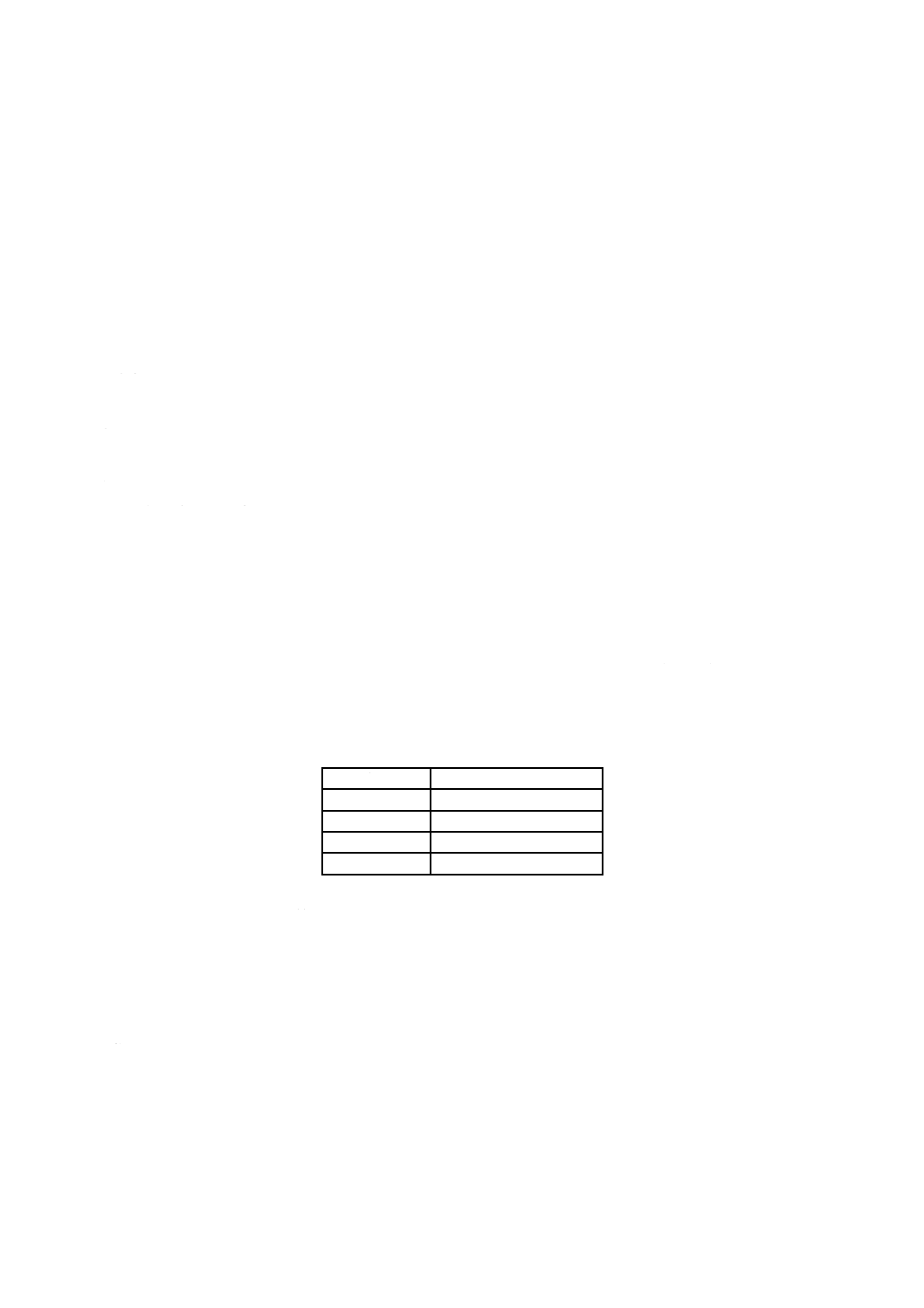

表9−強度を区別する表示方法

強度区分

色別塗色による区別

295A

塗色しない

295B

白(片断面)

345

黄(片断面)

390

緑(片断面)

b) 1結束ごとの表示 異形棒鋼は,1結束ごとに,次の項目を適切な方法で表示する。

なお,受渡当事者間の協定によって,項目の一部を省略することができる。

1) 種類の記号及び強度区分

例 SUS 304-SD295A

2) 日本工業規格番号

3) 相当鋼種の記号

4) 呼び名

5) 製造業者名又はその略号

6) 溶鋼番号又は検査番号

8

G 4322:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 報告

製造業者は,注文者の要求があれば,規定又は指定された試験の成績表,及び寸法,数量,納入状態な

どを記載した報告書を注文者に提出しなければならない。報告者には電送など電子媒体も含める。ただし,

検査文書の種類はJIS G 0415の表1の2.3(受渡試験報告書)又は3.1.B(検査証明書)とする。